HAL Id: tel-01077901

https://tel.archives-ouvertes.fr/tel-01077901

Submitted on 27 Oct 2014HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Etude experimentale, modélisation et simulation du

cofrittage.

Benjamin Desplanques

To cite this version:

Benjamin Desplanques. Assemblage de multimatériaux en bicouches massives : Etude experimentale, modélisation et simulation du cofrittage.. Autre. Ecole Nationale Supérieure des Mines de Saint-Etienne, 2014. Français. �NNT : 2014EMSE0732�. �tel-01077901�

NNT : 2014 EMSE 0732

THÈSE

présentée par

Benjamin Desplanques

pour obtenir le grade de

Docteur de l’École Nationale Supérieure des Mines de Saint-Étienne

Spécialité : Sciences et Génie des Matériaux

ASSEMBLAGE DE MULTIMATERIAUX EN BICOUCHES

MASSIVES : ETUDE EXPERIMENTALE, MODELISATION ET

SIMULATION DU COFRITTAGE.

soutenue à Saint-Etienne, le 24 Janvier 2014

Membres du jury

Président et

M. Frédéric BERNARD

Professeur, Université de Bourgogne, Dijon

rapporteur :

Rapporteur :

M. Olivier GUILLON

Professeur, Friedrich Schiller University, Jena

Examinateurs :

Mme Helen

REVERON-CABOTTE

M. Alexandre MAITRE

Chargé de recherche CNRS, INSA, Lyon

Professeur, Université de Limoges, Limoges

Directeur de thèse : M. François VALDIVIESO

Professeur, ENSM-SE, Saint-Etienne

Encadrant de thèse : M. Sébastien SAUNIER

Chargé de recherche, ENSM-SE, Saint-Etienne

Invité :

M. Christophe DESRAYAUD

Professeur, ENSM-SE, Saint-Etienne

AVRIL Stéphane PR2 Mécanique et ingénierie CIS BATTON-HUBERT Mireille PR2 Sciences et génie de l'environnement FAYOL

BENABEN Patrick PR1 Sciences et génie des matériaux CMP BERNACHE-ASSOLLANT Didier PR0 Génie des Procédés CIS

BIGOT Jean Pierre MR(DR2) Génie des Procédés SPIN BILAL Essaid DR Sciences de la Terre SPIN BOISSIER Olivier PR1 Informatique FAYOL BORBELY Andras MR(DR2) Sciences et génie des matériaux SMS BOUCHER Xavier PR2 Génie Industriel FAYOL BRODHAG Christian DR Sciences et génie de l'environnement FAYOL BURLAT Patrick PR2 Génie Industriel FAYOL COURNIL Michel PR0 Génie des Procédés DIR DARRIEULAT Michel IGM Sciences et génie des matériaux SMS DAUZERE-PERES Stéphane PR1 Génie Industriel CMP DEBAYLE Johan CR Image Vision Signal CIS DELAFOSSE David PR1 Sciences et génie des matériaux SMS DESRAYAUD Christophe PR2 Mécanique et ingénierie SMS DOLGUI Alexandre PR0 Génie Industriel FAYOL DRAPIER Sylvain PR1 Mécanique et ingénierie SMS FEILLET Dominique PR2 Génie Industriel CMP FOREST Bernard PR1 Sciences et génie des matériaux CIS FORMISYN Pascal PR0 Sciences et génie de l'environnement DIR FRACZKIEWICZ Anna DR Sciences et génie des matériaux SMS GARCIA Daniel MR(DR2) Génie des Procédés SPIN GERINGER Jean MA(MDC) Sciences et génie des matériaux CIS GIRARDOT Jean-jacques MR(DR2) Informatique FAYOL GOEURIOT Dominique DR Sciences et génie des matériaux SMS GRAILLOT Didier DR Sciences et génie de l'environnement SPIN GROSSEAU Philippe DR Génie des Procédés SPIN GRUY Frédéric PR1 Génie des Procédés SPIN GUY Bernard DR Sciences de la Terre SPIN GUYONNET René DR Génie des Procédés SPIN HAN Woo-Suck CR Mécanique et ingénierie SMS HERRI Jean Michel PR1 Génie des Procédés SPIN INAL Karim PR2 Microélectronique CMP KERMOUCHE Guillaume PR2 Mécanique et Ingénierie SMS KLOCKER Helmut DR Sciences et génie des matériaux SMS LAFOREST Valérie MR(DR2) Sciences et génie de l'environnement FAYOL

LERICHE Rodolphe CR Mécanique et ingénierie FAYOL LI Jean Michel Microélectronique CMP MALLIARAS Georges PR1 Microélectronique CMP MOLIMARD Jérôme PR2 Mécanique et ingénierie CIS MONTHEILLET Franck DR Sciences et génie des matériaux SMS PERIER-CAMBY Laurent PR2 Génie des Procédés DFG PIJOLAT Christophe PR0 Génie des Procédés SPIN PIJOLAT Michèle PR1 Génie des Procédés SPIN PINOLI Jean Charles PR0 Image Vision Signal CIS POURCHEZ Jérémy CR Génie des Procédés CIS

ROUSTANT Olivier MA(MDC) FAYOL

STOLARZ Jacques CR Sciences et génie des matériaux SMS SZAFNICKI Konrad MR(DR2) Sciences et génie de l'environnement CMP

TRIA Assia Microélectronique CMP

VALDIVIESO François MA(MDC) Sciences et génie des matériaux SMS VIRICELLE Jean Paul MR(DR2) Génie des Procédés SPIN WOLSKI Krzystof DR Sciences et génie des matériaux SMS XIE Xiaolan PR0 Génie industriel CIS BERGHEAU Jean-Michel PU Mécanique et Ingénierie ENISE BERTRAND Philippe MCF Génie des procédés ENISE DUBUJET Philippe PU Mécanique et Ingénierie ENISE FEULVARCH Eric MCF Mécanique et Ingénierie ENISE FORTUNIER Roland PR Sciences et Génie des matériaux ENISE GUSSAROV Andrey Enseignant contractuel Génie des procédés ENISE HAMDI Hédi MCF Mécanique et Ingénierie ENISE LYONNET Patrick PU Mécanique et Ingénierie ENISE RECH Joël PU Mécanique et Ingénierie ENISE SMUROV Igor PU Mécanique et Ingénierie ENISE TOSCANO Rosario PU Mécanique et Ingénierie ENISE ZAHOUANI Hassan PU Mécanique et Ingénierie ENISE

EMSE : Enseignants-chercheurs et chercheurs autorisés à diriger des thèses de doctorat (titulaires d’un doctorat d’État ou d’une HDR)

ENISE : Enseignants-chercheurs et chercheurs autorisés à diriger des thèses de doctorat (titulaires d’un doctorat d’État ou d’une HDR)

SCIENCES ET GENIE DE L’ENVIRONNEMENT MATHEMATIQUES APPLIQUEES

INFORMATIQUE IMAGE, VISION, SIGNAL

GENIE INDUSTRIEL MICROELECTRONIQUE

D. Graillot, Directeur de recherche O. Roustant, Maître-assistant

O. Boissier, Professeur JC. Pinoli, Professeur A. Dolgui, Professeur

PR 0 Professeur classe exceptionnelle PR 1 Professeur 1ère classe

PR 2 Professeur 2ème classe

PU Professeur des Universités MA (MDC) Maître assistant DR Directeur de recherche Ing. Ingénieur MCF Maître de conférences MR (DR2) Maître de recherche CR Chargé de recherche EC Enseignant-chercheur IGM Ingénieur général des mines

SMS Sciences des Matériaux et des Structures SPIN Sciences des Processus Industriels et Naturels FAYOL Institut Henri Fayol

CMP Centre de Microélectronique de Provence CIS Centre Ingénierie et Santé

M ise à jo ur : 03/12/ 2013

i

Remerciements

Je souhaite remercier les membres de mon jury de thèse d’avoir accepté d’examiner mes travaux. En particulier Pr F.Bernard et Pr O.Guillon qui ont très soigneusement tenu leur rôle de rapporteurs et avec qui j’ai eu une longue mais non moins sympathique discussion à la suite de ma présentation.

Je tiens à remercier les chefs, François et Sébastien. J’ai bien conscience de la chance que j’ai eu de tomber sur des encadrants comme vous, je vous remercie pour le temps que vous m’avez consacré, votre gentillesse et votre humour. C’était vraiment un plaisir de venir travailler, en grande partie parce que cela se passait très bien avec vous. Merci à Christophe Desrayaud qui a pris du temps pour suivre mes travaux de simulation, ainsi qu’à Guillaume Kermouche pour les discussions sur la modélisation du frittage et pour l’initiation à la mécanique.

Il règne dans l’équipe du labo une très bonne ambiance qui rend tout de suite les choses plus agréables et plus faciles. C’est aussi pour ça que ces trois années sont passées rapidement et c’est la raison pour laquelle je remercie les personnes qui en font partie. Je voudrais spécialement remercier Dominique qui contribue grandement à rendre cette ambiance aussi chaleureuse et joyeuse. Je te remercie aussi pour les discussions que l’on a pu avoir et pour tes conseils. Merci à Christophe, Bernard, et Eric pour leur grande aide au laboratoire, avec qui j’ai beaucoup appris et sans qui je n’aurais pas pu faire de manips. Nathalie, Baroudi, Anne-Cécile, Yves, c’est un plaisir d’avoir eu des compagnons de labo comme vous, que ce soit pour les discussions ou la partie scientifique. Merci aux anciens thésards Daniel Z. et Daniel P. de m’avoir montré les ficelles de la vie à l’école. Merci aux doctorants du même cru que moi. Howatchinou, garde ta bonne humeur contagieuse et fait un tout petit peu plus de passe. Dina, ce n’était pas facile tous les jours avec le boulot mais on a quand même bien rigolé, et je suis bien content que tu sois rentrée pour la rédaction. Ne change pas, reste une princesse !

Un grand merci à Julie, Christel, Bernadette, Olivier B. et Thierry L. pour leur gentillesse et leur disponibilité, sans qui la vie à l’école serait bien plus compliquée.

Cette thèse a fait l’objet non seulement de beaucoup de manips, mais de manips diverses et variées. Je remercie pour cela les gens que j’ai pu rencontrer, qui m’ont aidé et qui m’ont fait découvrir de nouvelles techniques : Huguette, Maud, Pauline, Marilyne, Sergio, Gilles B., Olivier V. et Marc R.. Je

ii

n’oublie pas non plus les personnes de l’atelier qui ont toutes participé de près ou de loin à la conception de mon four, et qui sont toujours là quand on a besoin d’eux : Bernard, Gilles, Marc, André et Joël.

Merci à Sylvain M. de m’avoir fait découvrir le monde de la recherche, ainsi que de m’avoir recommandé pour cette thèse. Si je parle de Sylvain, je ne peux pas ne pas évoquer Etienne ! Merci à toi pour ta bonne humeur, ton humour et ton implication. J’ai beaucoup appris à tes côtés, tant au niveau scientifique que relationnel.

Pendant ces trois ans, j’ai croisé des gens avec qui je n’avais a priori rien à voir… Mais avec qui j’ai bien sympathisé et avec qui j’ai passé pas mal de temps, je veux bien sûr parler des autres… Ceux qui travaillent sur des chaussettes, des espèces de ressorts qu’on met dans le corps, qui font exploser des artères, les gens du CIS ! J’ai connu plusieurs fournées de doctorants, je vais donc par pure politesse commencer par les « vieux ». Julie, merci de m’avoir fait découvrir Musilac et les coups de soleils sur les tibias (douloureux mais c’est une expérience !), Valloire et les cookies. Laura, merci pour tes mimes, ton style de break dance, tes capes, tes craquages... Alex, merci pour les macarons, les week-ends à Bonvillard où j’ai trouvé ma place de renégat (et non pas d’incruste) et ne t’inquiète surtout pas pour le dimanche blanc, je compte bien continuer encore un moment. Nick, merci pour ta bonne humeur et ta jovialité, toi le plus tendance de nous tous et surtout le plus préparé, pour tout !

Au tour des copains de classe, ceux avec qui j’ai passé ces trois années, et qui ont vécu les mêmes situations que moi à peu près au même moment, ça rapproche… Aaron, merci pour tous les bons moments qu’on a passés, les répétitions, les concerts, les anniversaires (avec un bon mojito), Musilac, les foots, et beaucoup d’autres. J’espère que j’aurai l’occasion d’aller faire un tour au Mexique, voir si les légendes sont vraies. Baptiste, merci pour toutes ces facettes qui intriguent et maintiennent le mystère autour de ta personne. Un jour scientifique fou, un autre pirate informatique, le suivant sanglier, celui d’après sportif de haut niveau et même joueur de didgeridoo ! La prochaine fois qu’on se verra, j’aurais mon kit de ping-pong, et on réglera ça une fois pour toute ! Pierre-Yves, tout d’abord, merci de m’avoir aidé avec Abaqus, heureusement que tu étais là. Ensuite, merci pour ces trois ans au cours desquelles on a eu pleins de moments bien sympas (je ne peux pas choisir lesquels citer), je suis vraiment content de connaître un ourson comme toi. Pour résumer, on a vraiment bien rigolé et je crois que c’est pas fini!

C’est maintenant au tour des petits derniers. Merci Fanny pour ta bonne humeur, les raclées que tu as mis à Pierre-Yves au ping-pong, nos virées en snow et les repas chez vous, papi et mamie. J’espère qu’on aura l’occasion de reboire un petit rhum ensemble ! David, merci pour tout, les foots, les soirées,

iii les explications des fautes de rugby, la musique, le mini-basket, le ping-pong (tu y étais presque), et je suis heureux d’avoir vu ton papa.

Je veux aussi remercier les « grands » qui voient les doctorants défiler, toujours là pour nous écouter et nous réconforter, et qui veillent très fortement à conserver la bonne ambiance générale. Merci à Amélie, notre gentille et attentionnée maman, qui a toujours un petit mot sympa, et même des gâteaux de temps en temps. Merci aussi à Pierre et Jérôme, pour les discussions que l’on a eues, que cela concernent le côté scientifique, l’orientation professionnel, ou des choses ordinaires. C’était toujours intéressant de discuter avec vous, même si Jérôme n’est pas tout le temps facile à suivre …

Par l’intermédiaire de ces amis, j’ai connu leur copine, copain, concubin ou concubine comme vous voulez. Merci à Julie, Laura, Manue, Sophie et Joe qui sont eux aussi devenu des amis, pour les bons moments qu’on a passés ensemble.

Merci aussi aux coéquipiers du foot à 7, avec qui j’ai passé pas mal de lundi soir, pas toujours très glorieux, mais bien marrants.

Il me paraît important de remercier le café, qui m’a tenu compagnie tout au long de ces trois ans et qui m’a permis de résister jusqu’à la fin. Merci au jardin, même si on n’a pas récolté grand-chose (voir rien), c’était bien sympa de se vider l’esprit à essayer d’en faire sortir des légumes et de se retrouver autour d’un barbecue après une grosse journée. Merci aussi aux verts pour ces émotions fortes.

Merci à mes parents et grands-parents de m’avoir fait confiance et de m’avoir encouragé à faire de longues études.

Enfin, merci à Silvia d’avoir été si compréhensive, de m’avoir motivé pendant cette période pas vraiment évidente à gérer, mais aussi d’être présente et de me faire rire tous les jours, tout simplement...

1

Table des matières

TABLE DES MATIERES ... 1

INTRODUCTION ... 5

CHAPITRE I: CONTEXTE DE L’ETUDE ET OBJECTIFS ... 9

A. BIBLIOGRAPHIE ... 9

A.1. LA METALLURGIE DES POUDRES ... 9

A.2. LES MULTIMATERIAUX ... 14

Méthodes d’élaboration de multimatériaux par métallurgie des poudres ... 15

A.2.a. Mécanismes d’adhésion à l’interface : ... 16

A.2.b. Problèmes liés au frittage de multicouches :... 18

A.2.c. A.3. MODELISATION DU FRITTAGE DE BIMATERIAUX EN COUCHES ... 22

Les différentes déformations ... 22

A.3.a. Les différents modèles ... 25

A.3.b. B. OBJECTIFS DE L’ETUDE ... 31

CHAPITRE II: MATERIAUX ET METHODES ... 35

A. LES MATERIAUX ... 35

A.1. L’ALUMINE ... 35

A.2. LA ZIRCONE ... 36

A.3. LE CARBURE DE TUNGSTENE CEMENTE ... 38

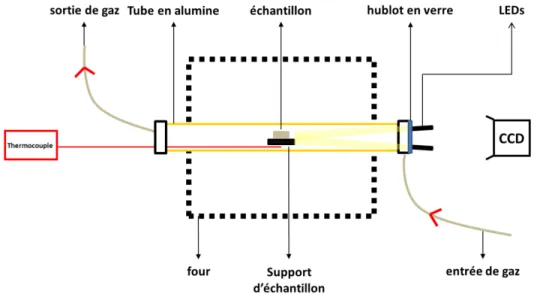

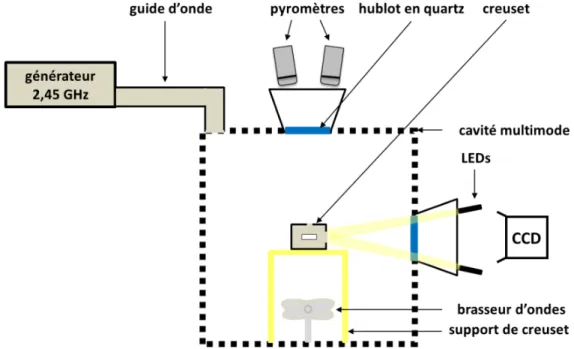

A.4. LE TITANE ... 39 B. METHODES EXPERIMENTALES ... 40 B.1. DISPOSITIFS DE CHAUFFAGE ... 40 Chauffage conventionnel ... 40 B.1.a. Chauffage micro-ondes ... 41 B.1.b. B.2. LES TECHNIQUES DE CARACTERISATION ... 43 La dilatométrie classique ... 43 B.2.a. La dilatométrie sans contact ... 44

B.2.b. La mesure de densité ... 46 B.2.c.

2

Le microscope électronique à balayage (MEB) ... 47

B.2.d. C. LA MODELISATION DU FRITTAGE ... 48

C.1. DETERMINATION DE LA VITESSE DE DENSIFICATION PAR LE MODELE DE LA MASTER SINTERING CURVE ... 49

C.2. DETERMINATION DE LA VISCOSITE UNIAXIALE PAR COMPRESSION CYCLIQUE ... 53

D. CONCLUSION ... 55

CHAPITRE III : INFLUENCE DES PARAMETRES D’ELABORATION SUR LE COMPORTEMENT D’UN BICOUCHE ALUMINE/ZIRCONE ... 57

A. CHOIX DES POUDRES... 57

B. DEMARCHE DE L’ETUDE ... 61

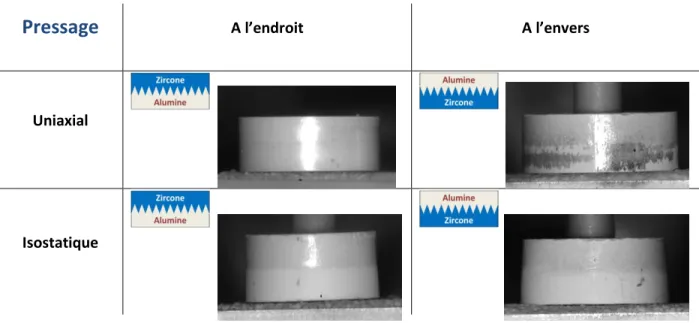

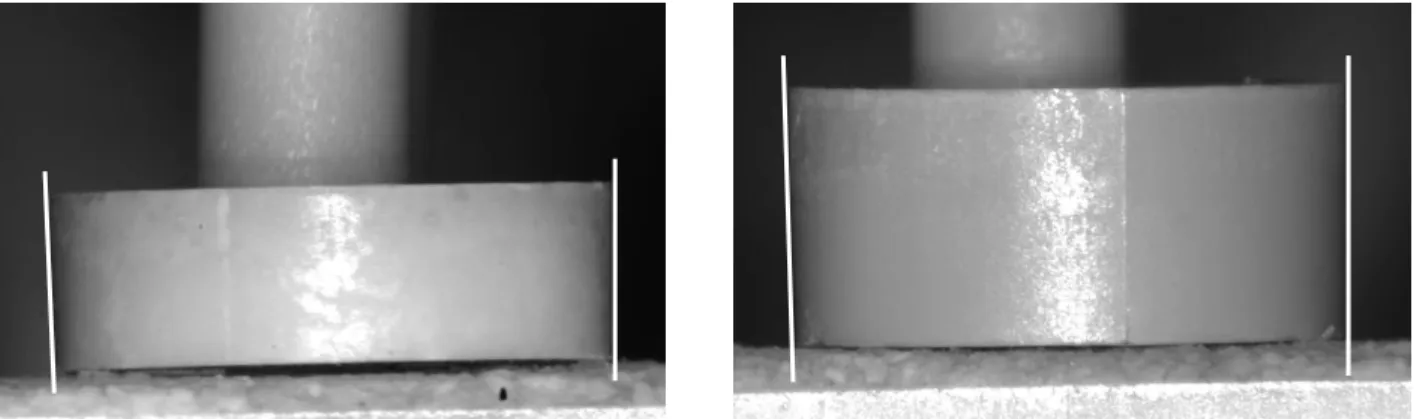

B.1. MISE EN FORME DES BICOUCHES ... 61

B.2. TRAITEMENTS THERMIQUES APPLIQUES ... 62

C. RESULTATS ... 63

C.1. EFFETS DE LA MISE EN FORME ... 63

L’effet du pressage simultané de deux couches ou « effet de copressage » ... 66

C.1.a. L’effet d’une couche sur l’autre ou « effet de cofrittage » ... 71

C.1.b. C.2. EFFET DU DIFFERENTIEL DE DEFORMATION ET DE L’ETAT DE DENSIFICATION SUR L’ENDOMMAGEMENT DE LA PIECE . 73 Résultats ... 76

C.2.a. Discussion ... 81

C.2.b. C.3. EFFETS DES CINETIQUES DE CHAUFFE ... 83

Résultats ... 83

C.3.a. Discussion ... 86

C.3.b. D. CONCLUSIONS SUR L’ASSEMBLAGE NON REACTIF DE DEUX CERAMIQUES FRAGILES ... 87

CHAPITRE IV : SIMULATION DU COFRITTAGE D’UN BICOUCHE CERAMIQUE/CERAMIQUE ... 89

A. GRANDEURS NECESSAIRES A LA SIMULATION DU FRITTAGE CONTRAINT ... 89

A.1. LES LOIS DE FRITTAGE : LA MASTER SINTERING CURVE ... 89

Loi de frittage de l’alumine ... 90

A.1.a. Loi de frittage de la zircone ... 90

A.1.b. A.2. LA VISCOSITE UNIAXIALE ... 92

Détermination de la viscosité uniaxiale par compression cyclique ... 92

A.2.a. Modélisation de la viscosité uniaxiale ... 93

A.2.b. A.3. L’ELASTICITE ... 95

3

B. MISE EN PLACE DANS LE LOGICIEL DE CALCULS PAR ELEMENTS FINIS ABAQUS ... 96

C. RESULTATS ... 98

C.1. INFLUENCE DE LA CONTRAINTE SEUIL ... 98

Cofrittage avec une contrainte seuil sur la partie déviatoire (modèle Binghamien) ... 99

C.1.a. Cofrittage sans contrainte seuil (modèle Newtonien) ... 105

C.1.b. Discussion sur l’effet d’un seuil d’écoulement déviatoire ... 106

C.1.c. C.2. COMPARAISON AVEC LES RESULTATS EXPERIMENTAUX... 107

Déformation des monomatériaux ... 108

C.2.a. Géométrie initiale à gradient de densité dans chaque couche ... 111

C.2.b. Niveau de contraintes résiduelles présents dans les bicouches ... 114

C.2.c. Evolution des contraintes au cours du cycle thermique ... 116

C.2.d. Conclusion sur la simulation du cofrittage du bimatériau ... 117

C.2.e. D. CONCLUSIONS SUR LA MODELISATION ET LA SIMULATION DU COFRITTAGE DE BICOUCHE ... 118

CHAPITRE V : INFLUENCE D’UNE INTERACTION ENTRE LES DEUX COUCHES SUR LA QUALITE DE L’INTERFACE ... 121

A. PRESENCE D’UNE PHASE LIQUIDE A L’INTERFACE :ALUMINE/CARBURE DE TUNGSTENE CEMENTE ... 121

A.1. PROCEDURE EXPERIMENTALE ... 122

A.2. RESULTATS ... 123

Effet de la gravité ... 123

A.2.a. Influence de la phase liquide sur l’interface ... 123

A.2.b. A.3. DISCUSSION SUR LA PRESENCE D’UNE PHASE LIQUIDE A L’INTERFACE ... 129

B. PRESENCE D’UNE REACTION A L’INTERFACE :ZIRCONE/TITANE ... 131

B.1. PROCÉDURE EXPÉRIMENTALE ... 131

B.2. RESULTATS ... 133

B.3. DISCUSSION SUR LA PRESENCE D’UNE INTERPHASE ... 137

C. CONCLUSIONS SUR LA PRESENCE D’UNE INTERACTION ENTRE LES DEUX COUCHES ... 140

CONCLUSION GENERALE ... 143

BIBLIOGRAPHIE ... 147

4

TABLE DES TABLEAUX ... 155 ANNEXE 1 ... 157 ANNEXE 2 ... 161

5

Introduction

Les céramiques et les métaux sont deux types de matériaux relativement bien connus depuis très longtemps. Les métaux sont utilisés principalement pour leur ductilité, leur ténacité, leur bonne conduction électrique, et leur basse température de fusion, entre autres; alors que les céramiques sont plutôt recherchées pour leur bonne dureté, leur haute température de fusion, leurs propriétés magnétiques et diélectriques. De nos jours, on retrouve ces deux classes de matériaux dans des applications aussi diverses que variées comme le médical (différentes prothèses orthopédiques et dentaires), l’électronique et la microélectronique (condensateurs, substrats), le nucléaire (combustibles et gaines de protection), l’automobile (thermoélectriques) et l’aéronautique (carrosserie, fuselage)… Afin d’obtenir les pièces de formes et de tailles définies, la métallurgie des poudres parait bien adaptée, ne nécessitant pas ou peu d’usinage après l’étape de frittage. Celle-ci permet par ailleurs de contrôler la microstructure de la pièce frittée, afin d’obtenir les propriétés recherchées (mécaniques, électriques, thermiques …), ce qui représente un enjeu essentiel tant dans le milieu de la recherche que dans le milieu industriel. Il est important de noter que ce procédé permet de densifier le matériau sans atteindre la température de fusion de celui-ci, un aspect non négligeable dans un contexte actuel d’économie d’énergie.

Toujours dans le but de réduire le coût de fabrication, la nécessité d’augmenter les performances et de réduire le nombre de composants d’une pièce est omniprésente. Il paraît alors intéressant d’allier différents types de matériaux dans une même pièce, on parle alors de matériau composite. Ces multimatériaux peuvent réunir différentes propriétés à priori très différentes, comme la dureté d’une céramique et la ductilité d’un métal en une seule pièce, et peut même conduire à des propriétés du composite meilleures que celles des monomatériaux pris séparément. Il existe deux grandes familles de multimatériaux :

les composites dispersoïdes, qui consistent à faire un mélange intime entre les

matériaux ;

les multicouches, qui consistent à empiler les matériaux en plaques les uns sur les autres, les couches pouvant être minces ou épaisses.

6

L’objectif de ce travail de thèse consiste à mieux comprendre quels peuvent être les paramètres importants à prendre en considération et leurs influences pour l’élaboration de multimatériaux. Il a été choisi de travailler sur des bimatériaux avec des couches de taille millimétriques élaborés par métallurgie des poudres.

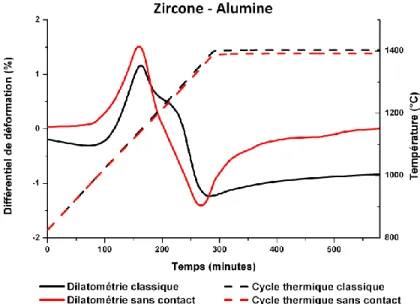

Dans un premier temps, l’étude est consacrée au cofrittage de deux matériaux bien connus et frittant à l’état solide afin d’éviter toute interaction supplémentaire entre les couches, l’alumine et la zircone. Une attention particulière a été portée sur ce couple à propos de l’influence des paramètres d’élaboration par rapport aux problèmes identifiés dans la littérature (décrits par la suite), afin d’obtenir un bicouche « sain » à la fin du traitement thermique. Afin de mieux cerner les bonnes conditions d’élaboration de multimatériaux, il semblait important de pouvoir observer les échantillons au cours du cycle thermique pour savoir à quelle température et à quel endroit du bicouche l’endommagement se créait. Un dispositif de suivi dilatométrique sans contact permettant de suivre les déformations de l’échantillon, mais aussi d’examiner l’apparition de délamination et de fissuration a donc été développé dans le cadre de ces travaux.

Dans une seconde partie, la simulation du cofrittage d’un bicouche Céramique/Céramique avec un modèle de loi de comportement soit de type Binghamien, soit de type Newtonien a été réalisée. Pour cela, il a été nécessaire d’identifier de manière expérimentale certains paramètres comme la viscosité uniaxiale ou la loi de déformation due au frittage libre de nos matériaux. Les résultats de déformation des bimatériaux donnés par la simulation ont été comparés à ceux observés expérimentalement. Ainsi, les champs de contraintes ont pu être mis en rapport avec l’endommagement des bicouches pendant le traitement thermique.

Dans la dernière partie, l’influence d’une interaction à l’interface entre les deux matériaux a été étudiée. Pour cela, un matériau avec un frittage en phase liquide (Carbure cémentée) a été associé avec un oxyde (Alumine) afin d’observer si la phase liquide peut favoriser l’accroche entre les couches. Puis un bicouche avec deux matériaux qui peuvent réagir ensemble, un métal (Titane) et un oxyde (Zircone) ont été associés pour savoir si l’accroche entre les deux couches est améliorée par la présence d’une éventuelle nouvelle phase. Ces résultats, en plus de ceux sur le premier couple Céramique/Céramique, ont permis de tirer quelques conclusions quant à l’apport d’une interaction entre les différents matériaux d’un multicouche.

Dans le but d’exposer ces travaux de thèse, le manuscrit est composé d’une première partie bibliographique portant sur la technologie de la métallurgie des poudres, les multimatériaux, puis sur la

7 modélisation et la simulation du champ de contraintes lors du cofrittage. Le chapitre II présente le choix et les propriétés des matériaux de l’étude, ainsi que les méthodes employées, qu’elles soient expérimentales ou bien numériques. Le troisième chapitre concerne l’influence des paramètres expérimentaux sur la bonne tenue de l’interface et le bon état de la pièce dans son ensemble, par l’étude du cofrittage d’un bicouche Alumine/Zircone. Le quatrième chapitre porte sur la modélisation et la simulation du cofrittage de bimatériaux Céramique/Céramique. Le dernier chapitre discute de l’effet d’une interaction entre le deux couches d’un bimatériau en faisant intervenir dans un premier temps un frittage en phase liquide (Carbure cémenté/Alumine), et d’autre part un frittage avec une réaction (Titane/Zircone). Enfin, une conclusion générale sur cette étude est effectuée.

9

I

Chapitre I: Contexte de l’étude et objectifs

Le premier objectif de ce chapitre est de définir les notions importantes concernant cette étude. Il y aura donc pour commencer un état de l’art concernant les matériaux céramiques et métalliques, la métallurgie des poudres, et le frittage. Ensuite, une partie relative aux multimatériaux abordera les différentes sortes de multicouches, les méthodes et les difficultés liées à leur réalisation. Enfin, nous présenterons les différentes déformations qui opèrent durant le frittage et les modèles qui les décrivent. Le second objectif de ce chapitre est de présenter plus précisément les enjeux de ce travail de thèse, et les moyens employés afin de répondre au mieux à cette problématique.

A. Bibliographie

A.1.

La métallurgie des poudres

En utilisant des procédés de la métallurgie classique, qui font intervenir la solidification du matériau fondu, la fabrication d’une pièce demande des moyens technologiques et financiers assez importants. Dans le but de diminuer le coût de cette fabrication, la technologie de la métallurgie des poudres est utilisée. Cette dernière fait intervenir une étape essentielle de consolidation du matériau : le frittage.

L’élaboration d’un matériau par métallurgie des poudres se fait par plusieurs étapes successives aussi importantes les unes que les autres, depuis le choix des poudres, en passant par la mise en forme et la consolidation. Elle permet d’obtenir un matériau avec une géométrie et une microstructure souhaitée, donc d’avoir les propriétés requises à l’endroit voulu (ces étapes sont résumées sur la Figure I-1). L’étape de frittage peut être définie comme étant la production d’un matériau dense à partir de poudre métallique ou céramique, par l’action de la chaleur (Kang, 2005), sans la fusion d’au moins un de ses constituants. Pendant le frittage, la géométrie globale de l’échantillon n’évolue pas, alors que son volume varie, on observe donc une réduction des dimensions de la pièce.

10

Figure I-1 : Etapes principales du procédé de métallurgie des poudres

La force motrice du frittage est la diminution de l’énergie de surface de l’ensemble des grains, et cette réduction d’énergie peut se faire selon deux modes (Bernache-Assollant et al., 2005) représentés sur la Figure I-2:

Figure I-2: Possibilités de minimisation d’énergie d’une poudre pendant un traitement thermique (Bernache-Assollant et al. 2005)

Le premier mode, nommé « mûrissement d’Ostwald », éliminant les interfaces solide-gaz, mène à un grossissement granulaire exagéré, ainsi qu’à une réduction du nombre de grains (Shaw, 1989a). Le second mode favorise les interfaces solide-solide et mène à la coalescence des grains (Shaw, 1989b). Cette voie peut conduire à des matériaux poreux ou denses.

Il existe trois différents types de frittage (Bernache-Assollant et al., 2005): le frittage en phase solide : tous les constituants restent en phase solide ;

11 le frittage en phase liquide : présence d’une phase liquide permettant le contact entre les

grains, et la densification ;

la vitrification : la porosité est comblée par une phase vitreuse.

D’un point de vue microscopique, le frittage a lieu par la diffusion de matière entre les grains. La formation d’un cou a lieu lors de cette étape et peut s’accompagner d’une densification du matériau. Les principaux chemins de diffusion responsables du frittage sont représentés sur la Figure I-3:

Figure I-3: Les différents chemins de diffusion pendant le frittage

Ces chemins se distinguent entre eux par leur source de matière, et par les puits de matière, à savoir les endroits où se dépose la matière. Ces chemins de diffusion sont détaillés dans le Tableau I-1. Il faut cependant noter le fait que seulement les diffusions volumiques et aux joints de grains ainsi que les glissements de dislocation mènent à la densification (Ashby, 1973).

12

D’un point de vue macroscopique, le frittage se caractérise par une réduction volumique de l’échantillon induite par les mécanismes précédemment cités. On distingue généralement trois stades au cours du frittage décrits sur la Figure I-4:

Figure I-4: Evolution de la densité relative au cours des différentes étapes de frittage (Bernache-Assollant et al. 2005)

le stade initial : les cous se forment entre les grains ;

le stade intermédiaire : les grains prennent une forme polyédrique, la porosité ouverte

s’organise sous forme de canaux cylindriques ;

le stade final : la porosité se ferme, le grossissement granulaire devient important.

Il existe de multiples techniques de frittage à l’échelle du laboratoire pour densifier un échantillon, la plus connue étant le frittage par chauffage conventionnel. Des résistances chauffantes généralement en carbure de silicium, en chromite de lanthane ou en graphite placées dans un four chauffe l’échantillon par radiations infra-rouges.

Le frittage sous charge (le frittage à chaud, la compaction isostatique à chaud, le pressage sous pression de gaz) est utilisé pour faciliter le frittage de certaines céramiques. L’application d’une contrainte mécanique permet d’accélérer les cinétiques de frittage, de limiter la croissance granulaire, et autorise le frittage de céramiques trop réfractaires ne densifiant pas en frittage conventionnel (Aliprandi, 1989).

Les méthodes de frittage sous charges ont été développées dans le but d’accélérer les cinétiques de frittage. Avec les exigences toujours plus grandes que nous impose l’industrie, les poudres nanostructurées prennent de plus en plus de place dans le milieu de la recherche. En effet, cette échelle nanométrique permet de diminuer la température de frittage, et l’élaboration de matériaux complexes au niveau de leurs propriétés, qu’elles soient mécaniques, optiques, électriques, magnétiques ou thermiques. Pour espérer conserver cette nanostructure après frittage, il est devenu essentiel

13 d’augmenter encore les cinétiques de frittage, une technique de frittage dite « rapide » peut répondre à ces exigences : le frittage par chauffage micro-ondes.

Le frittage par chauffage micro-ondes : le chauffage micro-ondes est particulier dans le fait que c’est le matériau lui-même qui produit la chaleur du fait des interactions avec les ondes électromagnétiques (Figure I-5) ou hyperfréquences (dont la gamme de fréquences va de 300MHz à 300 GHz). Cela permet donc une rampe de montée en température très rapide (de l’ordre de 200°C/min) et un chauffage volumique, contrairement à un chauffage conventionnel qui induit un chauffage surfacique de la pièce. Il existe deux types de four micro-ondes, le premier s’apparente à un four domestique, possédant une cavité (ou applicateur) multimode (Figure I-6.a), dans laquelle les ondes électromagnétiques sont moyennées. Le second type possède une cavité monomode ayant des dimensions particulières (Figure I-6.b), dans laquelle il est possible de déterminer si l’intensité maximale de champ magnétique ou électrique est au centre de l’applicateur (Badev et al., 2013). Ce dernier type de four micro-ondes permet ainsi de savoir quel type de champ chauffe majoritairement l’échantillon.

Figure I-5: Schéma d'une onde électromagnétique

14

Un phénomène particulier nommé « effet micro-ondes » (Żymełka et al. 2013) a suscité un engouement particulier. Cet effet induirait une diminution de la température de frittage pouvant aller jusqu’à 250°C pour certains matériaux (Brosnan et al., 2003). Cependant, la fiabilité des techniques de mesures de température croissante, a révélé que cet effet est surestimé, voir même contesté (Thostenson et al., 1999). Plusieurs hypothèses peuvent expliquer cet effet micro-onde :

un effet pondéromoteur du champ électromagnétique (Booske et al., 1998);

un effet thermique localisé (Raj et al., 2011);

un effet athermique (Zuo et al., 2013)

Dans le cadre de cette étude, nous utiliserons un four conventionnel, et un four micro-ondes multimode afin d’étudier l’influence des cinétiques de chauffage sur l’élaboration de multimatériaux sans l’ajout de pression extérieure.

A.2.

Les multimatériaux

Les multimatériaux, ou matériaux composites sont des solides qui comportent plusieurs constituants en contact intime à l’échelle microscopique, ces constituants possédant des propriétés complémentaires. L’élaboration de composites permet d’obtenir des propriétés macroscopiques originales, que chacun des composants pris séparément n’atteignent pas. Il existe de nombreux types de matériaux composites qui peuvent être caractérisés selon :

la nature de ses constituants (organiques, verres, métalliques ou céramiques) ;

la disposition relative de ses constituants (fibres alignées suivant une ou plusieurs directions, dispersoïde, en couches) ;

la nature des propriétés recherchées (mécaniques, électriques, magnétiques,

thermiques…).

Une classification des composites peut être établie selon :

la méthode d’élaboration ;

les propriétés ;

la nature de la matrice ;

la microstructure : si l’échantillon a une composition isotrope (dispersion aléatoire, particulière, ou sous forme de fibres) ou une composition anisotrope.

15 Il existe plusieurs types de multimatériaux, allant des composites à phases dispersées, aux multicouches à couches minces ou épaisses. La diversité d’architecture de ces composés implique des méthodes d’élaboration très différentes. Dans le cadre de cette étude, la technologie de la métallurgie des poudres a été utilisée et va maintenant être présentée.

Méthodes d’élaboration de multimatériaux par métallurgie

A.2.a.

des poudres

Les procédés classiques d’élaboration de matériaux (collage, brasage, soudage) passent par plusieurs étapes de fabrication : l’élaboration des matériaux denses séparés, leur assemblage, puis l’usinage de la pièce. La métallurgie des poudres limite les étapes d’élaboration de la pièce, ce qui lui confère un net avantage autant en termes de coût que de temps de fabrication. En effet, celle-ci nécessite une étape de mise en forme de la pièce qui donnera sa géométrie finale à la pièce, suivi de l’étape de consolidation qu’est le frittage. Des méthodes de mise en forme et de consolidation classiquement utilisées en métallurgie des poudres vont être décrites dans la suite.

A.2.a.i.

Mise en forme :

le coulage en bande : une barbotine est déposée sur un support par le passage d’un sabot,

le réglage de l’épaisseur du dépôt est assuré par un système constitué de deux lames, pouvant aller de 25 à 1000 m (Grosjean, 2004). A la suite d’une étape de séchage, les bandes sont superposées par thermocompression. Les avantages de cette méthode sont que l’épaisseur des couches est bien contrôlée et que la densité à vert est homogène. Cependant, la préparation d’une barbotine peut s’avérer être délicate et longue.

la compaction sèche des poudres : cette technique est la plus utilisée pour réaliser des cermets et des composites multicouches épais. Les poudres, ou les mélanges de poudres sont versés successivement dans une matrice de pressage, puis sont compressés, et cofrittés. Cette technique a l’avantage d’être rapide et facile à mettre en œuvre, celle-ci peut cependant générer des gradients de densité sur la hauteur de chaque couche (Lee et al., 2002).

16

A.2.a.ii.

Consolidation :

L’infiltration : un matériau est fritté à haute température de fusion en laissant un réseau

de porosité, puis celle-ci est comblée avec un deuxième matériau à l’état fondu. L’imprégnation se produit dans une enceinte sous vide, et se fait soit par capillarité, soit par l’application d’une pression extérieure (Lange et al., 1995).

Le cofrittage : après la mise en forme, le multimatériaux subit un traitement thermique unique qui assure la densification simultanée ainsi que l’adhésion des différentes parties.

Mécanismes d’adhésion à l’interface :

A.2.b.

Dans le cadre de cette étude, nous allons élaborer des bimatériaux massifs de type céramique/céramique, et céramique/métal par compaction sèche, puis cofrittage, afin de limiter au maximum les étapes au cours de l’élaboration de la pièce. La bonne tenue de celle-ci dépendra en grande partie de la cohésion au niveau de l’interface entre les deux matériaux, et la qualité de cette adhésion influencera les propriétés du composant final. La maîtrise de la réalisation de ces systèmes passe par la compréhension des interactions entre les deux matériaux, ainsi que des phénomènes régissant l’adhésion.

On peut distinguer plusieurs mécanismes en fonction du type de frittage qui interviennent pendant la consolidation de la pièce :

A.2.b.i.

Frittage en phase solide :

Les deux matériaux frittent indépendamment l’un de l’autre, sans interactions au niveau de l’interface, la qualité de l’interface ne dépend que des phénomènes d’accroche physique. La rugosité de l’interface sera un paramètre important. En effet, plus il y aura de surface de contact entre les deux poudres, meilleure sera l’adhésion mécanique entre celles-ci. On retrouve ce cas dans le travail de E.Yalamaç (Yalamac et al., 2011) portant sur le frittage de bimatériaux céramique/céramique, qui met en évidence la bonne tenue à l’interface par emboitement de l’alumine dans la zircone (ou ancrage mécanique), donc par une adhésion mécanique.

17

A.2.b.ii.

Frittage en phase liquide :

L’apparition d’une phase liquide va favoriser l’étape de réarrangement des particules au cours du frittage. Ensuite, le liquide migre dans la porosité, la cohésion se produit donc par une adhésion mécanique par percolation de la phase liquide. Deux phénomènes vont aider cette migration, la gravité et la capillarité (Thomazic, 2010). La présence de liquide pendant le traitement thermique va donc favoriser la densification du matériau et la cohésion entre les couches. Le paramètre important qui régira la bonne diffusion de la phase liquide est la mouillabilité, qui dépend des énergies de surface. Il y a une bonne mouillabilité, c’est-à-dire étalement du liquide lorsque l’angle de mouillage est inférieur à 90° (Figure I-7).

Figure I-7: Profil d'une goutte

Ce paramètre aura un rôle important dans les procédés d’infiltration et de cofrittage de multimatériaux céramique/métal, il est donc nécessaire d’avoir un angle de contact liquide-solide le plus faible possible, afin d’avoir la meilleure accroche possible. La mauvaise mouillabilité des céramiques par les métaux est reliée au caractère ionique de la liaison métal-oxygène qui restreint les mouvements électroniques (Vives, 1994). Cependant, des céramiques à caractère moins ionique comme les carbures auront des angles de mouillage plus faibles avec certains métaux fondus, un parfait exemple est le cermet de carbure de tungstène avec le cobalt, un des plus commercialisés, utilisé comme outil de coupe.

Le cofrittage de bicouche dont une des deux est frittée en phase liquide peut donc s’avérer intéressant. Par des phénomènes de capillarités, la phase liquide de la première couche pourrait venir « accrocher » la surface en contact à l’interface de la deuxième couche. Et le liquide pourrait mêmes’infiltrer dans les pores ouverts de cette dernière. Ce qui augmenterait l’accroche mécanique entre les deux matériaux.

18

A.2.b.iii.

Réaction et diffusion à l’interface :

Pendant le traitement thermique, des réactions peuvent avoir lieu entre les deux matériaux ainsi que des phénomènes de diffusion chimique. On peut alors observer à l’interface entre les deux couches une interphase pouvant atteindre quelques dizaines de micromètres d’épaisseur : la cohésion des couches peut alors se faire par une adhésion chimique. On retrouve principalement ce cas à l’interface entre un métal et une céramique. Backhaus-Ricoult (Backhaus-Ricoult, 1990) montre qu’à l’interface entre Ti et SiC, toute une gamme de composés résultant des réactions entre Ti, Si, et C est présente. Un cas fréquent est l’oxydation du métal, créant ainsi une couche d’oxyde superficielle en surface des grains. La présence de ces précipités et de ces oxydes nuisent alors à l’homogénéité du matériau au niveau de l’interface, et donc à ses propriétés mécaniques.

La qualité des interfaces entre les différentes couches sont en effet un enjeu majeur de la qualité d’un multimatériaux. Cependant, d’autres types de défauts peuvent altérer l’intégrité de la pièce. Dans le paragraphe suivant, les différents types de défauts pouvant intervenir lors de l’élaboration de multicouches et aussi les causes de cet endommagement seront présentées.

Problèmes liés au frittage de multicouches :

A.2.c.

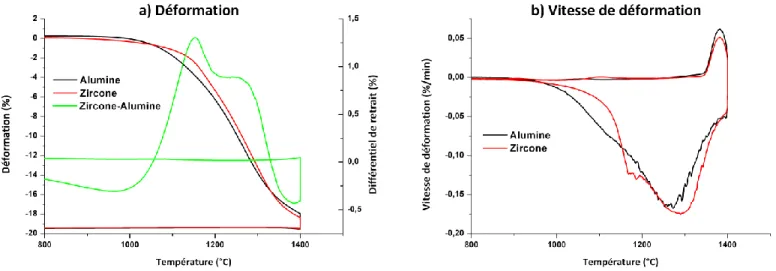

Le cofrittage de deux matériaux engendre des contraintes résiduelles dans la pièce et peut alors mener à des délaminations ou des fissures (Figure I-8) (Bordia et al., 1993; Hsueh et al., 1985). Certains auteurs (Green et al., 2008; Pascal et al., 2012; Ravi et al., 2006) ont souligné les facteurs pouvant conduire à ces endommagements qui sont :

La différence de vitesse de déformation due au frittage entre les couches ;

La différence de coefficient de dilatation thermique entre les couches.

19 Hillman et al. (Hillman et al., 1996) différencient les fissures selon leur taille d’ouverture :

les fissures présentant de grandes ouvertures, supérieures à 30 m, auraient pour cause

un différentiel de retrait trop important, et leur taille augmenterait pendant le frittage ; les fissures de plus petites ouvertures, inférieures à 2 m, se produiraient pendant le

refroidissement à cause d’un différentiel de dilatation trop important.

Les délaminations sont des défauts qui apparaissent souvent au début du frittage. Elles se formeraient à cause de l’incompatibilité des débuts du retrait. En effet, si un matériau commence à fritter alors que le second est toujours en dilatation, la pièce va fissurer à l’interface, c’est-à-dire délaminer. Le problème provient donc du différentiel de déformation thermique associé à celui du frittage.

Les distorsions, qui modifient la géométrie globale de la pièce, traduisent le fait que les deux matériaux n’ont ni le même retrait, ni la même vitesse de retrait (Lee et al. 2004). Cette différence peut générer une courbure de l’échantillon (Guillon, 2011), et peut conduire à sa fissuration ou sa délamination. Une méthode pour réduire ces distorsions lors du frittage de multicouches est de travailler avec des structures de type sandwich (Zuo et al., 2012), cela va générer des contraintes opposées à celles provoquant les déformations du bicouche seul. Il est utile de noter que des gradients de densité dans un monomatériau cru peuvent amener des défauts similaires après frittage. De même, des gradients thermiques dans une pièce liés à une montée ou une descente en température trop rapide pourrait produire les mêmes effets (Tholey et al., 2011). De plus, le pressage uniaxial génère des gradients de densité initiale dans la pièce (Aydin et al., 1996), ce qui peut mener à des distorsions. Ravi et al. (Ravi et al., 2006) ont étudié cet effet sur un bimatériau Alumine/Alumine avec deux couches de même épaisseur mais de densité initiale différente, mis en forme par coulage en bande. Ils ont montré que la création de contraintes internes est due à cette différence de densité initiale, qui engendre des vitesses de déformation non homogènes. Ils écrivent l’expression des contraintes internes selon l’Équation I-1 :

2 1 4 2 24

3 1

2

2

3

2 1

maxm n

m

m n

mn

m

m

Équation I-120 Avec 1 2

h

m

h

1 2n

1

Où

h

i est l’épaisseur de la couchei

est la viscosité uniaxiale de la couchei

est le coefficient de Poisson visqueux

est la différence de vitesse de frittage entre les couchesLes points A et B sur la Figure I-9 représentent les positions dans les couches 1 et 2 respectivement, dans lesquelles les maximums de contraintes instantanées sont situées.

L’expression des contraintes internes souligne le fait que celles-ci dépendent principalement de trois paramètres :

Le rapport d’épaisseur entre les couches ;

Le rapport de viscosité entre les couches (qui est directement relié à la densité) ; La différence de vitesse de densification entre les couches.

Il convient de noter que le coefficient de dilatation thermique n’est pas cité car les auteurs ont utilisé le même matériau pour les deux couches afin de s’affranchir de ce paramètre.

Il convient de noter une hypothèse effectuée dans tous les modèles présentés précédemment : la microstructure n’est pas influencée par la contrainte. Or, cela n’est pas forcément le cas pour le cofrittage de certains multicouches (Guillon et al., 2007).

La plupart de la littérature sur les multicouches concerne les couches minces. Cai et al.(Cai et al., 1997a) ont cofritté un empilement successif de 23 couches d’alumine et de zircone d’environ 120 µm chacune obtenues par coulage en bandes. Cette étude souligne l’importance des cinétiques de frittage sur la qualité du bimatériau. Au cours de la montée en température, la vitesse de chauffe à appliquer dépend de la conductivité thermique et des vitesses de déformation des couches. Au refroidissement, Figure I-9: Développement de la courbure d'un

21 une descente en température lente est préconisée afin de diminuer l’intensité des contraintes résiduelles dues au différentiel de coefficient de dilatation. Dans le but de diminuer l’écart entre les propriétés des couches, et donc l’endommagement, les auteurs ont ajouté de la zircone dans l’alumine et inversement. En effet, les matériaux à gradient de fonctions paraissent être une bonne manière de produire des multicouches. J.M. Auger (Auger, 2012) a élaboré des multimatériaux Alumine/Acier Inoxydable 316L avec des couches de 2 mm d’épaisseur et 12 mm de diamètre. Cependant, cinq couches à gradient de composition ont été nécessaires pour obtenir une pièce intacte à la fin du traitement thermique. Sun et al. (Sun et al., 2008) ont réussi à produire un échantillon de 12 mm de diamètre avec seulement trois couches de 1,5 mm chacune, Alumine/Alumine-Zircone/Zircone. Ils ont aussi démontré l’influence de la rugosité de l’interface entre les deux matériaux en utilisant un piston avec une forme dentelée, ce qui augmente la surface de contact et donc l’accroche mécanique entre les couches. Carry et al. (Carry et al., 2010) ont étudié le cofrittage de bicouche Alumine/Zircone de 4 mm d’épaisseur chacune. Dans leur cas, l’interface entre les deux matériaux dense est de bonne qualité, il y a cependant toujours la présence de fissure dans la couche de zircone à cause du différentiel de coefficient de dilatation, malgré une très faible différence de retrait entre les deux couches.

Afin de déterminer les bonnes conditions pour élaborer un bimatériau, il est intéressant de connaître les raisons de l’endommagement, c’est-à-dire de savoir à quel endroit sur l’échantillon et à quelle température, mais aussi pour quel état de déformation (retrait des couches) la délamination ou la fissuration peut apparaître. Pour cela, Largiller et al. (Largiller et al., 2012a) ont utilisé un dispositif de suivi in situ pour observer le retrait des couches mais aussi étudier l’apparition et la fermeture d’une ouverture à l’interface d’un bimatériau constitué de deux composites Céramique/Métal et Métal/Céramique (CerMet/MetCer). Ils ont remarqué que le retrait de la couche supérieure du bimatériau est moins important que le retrait du même matériau fritté seul dans un dilatomètre classique. Ce phénomène a été attribué à la présence de la deuxième couche du bimatériau, en d’autres mots, à « un effet de cofrittage ».

Nous avons vu que l’élaboration de multimatériaux en bicouches est difficile en particulier à cause de la création de défauts dus aux contraintes développées lors du traitement thermique. Il parait alors intéressant d’utiliser la simulation numérique. Cela nous permettrait d’évaluer l’état de contraintes résiduelles dans la pièce lors du cofrittage, et d’étudier l’influence des paramètres identifiés dans le paragraphe A.2.c. (viscosité, coefficient de dilatation, vitesse de densification).

22

A.3.

Modélisation du frittage de bimatériaux en couches

La modélisation du frittage a débuté avec la modélisation du frittage à l’échelle des grains, qui nécessite une formulation différente pour chaque étape du frittage. Des modèles visant à coupler les différents mécanismes, et à rendre les géométries utilisées plus réalistes sont ensuite apparus (Riedel et al., 1994; Svoboda et al., 1994). Cependant, la simulation du frittage à cette échelle n’est pas suffisante pour répondre à des exigences industrielles étant donné le nombre de grains présents dans une pièce ne serait-ce que de 1 cm3. Une des solutions possibles est de considérer le matériau comme un milieu continu et de définir la déformation totale de la pièce comme étant composée de plusieurs déformations (Kim et al., 2003). C’est cette approche qui a été adoptée dans cette étude. Il sera donc présenté par la suite les différentes composantes de la déformation totale, et la manière de les intégrer dans un modèle mécanique.

Les différentes déformations

A.3.a.

Les différentes déformations subies par les matériaux pendant le cycle thermique proviennent de deux types de déformations :

les déformations réversibles : la déformation élastique, la déformation thermique ;

les déformations irréversibles : la déformation due au frittage, la déformation

viscoplastique.

Les lois de comportement qui traduisent l’influence de ces paramètres s’expriment de la manière suivante (Olevsky, 1998):

La déformation élastique est décrite par la loi de Hooke : el

L

Équation I-2

Avec L le tenseur de souplesse

23 La déformation thermique est représentée par :

ref

th

(T T )I

Équation I-3

Avec

le coefficient de dilatation linéaireT la température courante

ref

T la température de référence

I

le tenseur identitéAfin de déterminer la déformation due au frittage libre, nous considérons la vitesse de déformation due au frittage définie par:

1

3

fr

I

I

1

3

fr

Équation I-4Avec

la vitesse de densification

la densité couranteI

le tenseur identitéPour exprimer la déformation viscoplastique, nous considérons la vitesse de déformation viscoplastique (Gillia et al., 2001) :

3 2 vp PI s K G

3 2 vp PPPII sss K G 3K 2G 3 2 3K 2G 3 2

II Équation I-5Avec P la pression hydrostatique

K la viscosité volumique

I

le tenseur identités

le déviateur des contraintes24

Et K et G sont définies par:

2 1 p p G

Équation I-6

3 1 2 p p K

Équation I-7Avec

p le coefficient de viscosité uniaxialep

le coefficient de Poisson visqueuxCe coefficient est exprimé en fonction de la densité relative selon l’équation suivante(Scherer et al., 1998) : 0 5 3 2 p .

Équation I-8Dans l’implémentation de la loi, il est nécessaire d’utiliser des petits incréments de déformations, donc des vitesses de déformations pour calculer la déformation totale. Celle-ci s’exprime alors par l’Équation I-9 (Largiller et al., 2012b) :

el th fr vp tot

tot

el

th

fr

vp

el

th

fr

vp

tot

el

th

fr

vp

tot

elel

thth

frfr

vpvp

el

th

fr

vp

elel

thth

frfr

vpvp

el

th

fr

vp Équation I-9Avec

elel la vitesse de déformation élastique th

th

la vitesse de déformation thermiqueAprès avoir défini ces différentes déformations à prendre en compte, nous allons maintenant montrer la manière dont elles peuvent être intégrées dans un modèle mécanique.

25

Les différents modèles

A.3.b.

Comme il a été montré auparavant (voir paragraphe I.A.2.c), il est possible d’estimer le niveau de contraintes présent dans la pièce de manière analytique. De nombreux auteurs (Cai et al., 1997b; Ollagnier et al., 2010; Schoenberg et al., 2006) calculent le niveau de contraintes et prévoient la déformation de la pièce multicouche de cette manière. Pour cela, ils font l’hypothèse d’un comportement élastique en-dessous d’une certaine température (qui se situe environ à la température de début de frittage), et d’un comportement visqueux au-dessus de cette température (l’élasticité est alors négligée dans cette partie).

Dans ces travaux de thèse, la simulation a été réalisée avec une analyse numérique à l’aide de la méthode des éléments finis. Celle-ci permet de prendre en compte des géométries et des conditions aux limites plus complexes, mais aussi l’intervention d’autres phénomènes (Schoenberg et al., 2006) (gravité, gradient thermique…). L’objectif de ce travail de thèse est d’utiliser un modèle qui rende compte des déformations expérimentales observées (et donc des densités). Ceci nous permettra alors de connaître la localisation et l’ordre de grandeurs des contraintes internes dans le bicouche lors du traitement thermique. Si les expressions des vitesses de déformation réversibles sont relativement simples à prendre en compte dans des modèles, il existe en revanche plusieurs modèles traitant la manière d’intégrer les déformations irréversibles.

A.3.b.i.

Le modèle Newtonien

De manière générale, la déformation irréversible d’un matériau lors du frittage est assimilée à une déformation viscoplastique linéaire de type newtonien (Largiller et al., 2011). Elle peut s’exprimer de la manière suivante :

2 3 m fr ij ij ' ij G K

ij

ij 2 3 ij 2ij 3 ij ij G K ij ij 2 3 ij ij 22G 33K ij ij 2 3 ij

ij

ij

ij ij

ij

ij

ij

ij

ijij

ijij

ij ij

ij

ijij

ij

Équation I-10Avec

'ij la contrainte déviatoirem

la contrainte volumiquefr

la contrainte de frittageij

26

Avec G et K qui s’écrivent respectivement selon les équations I-6 et I-7.

De la même manière qu’avec l’analyse analytique, les domaines élastique et visqueux sont clairement délimités. Schoenberg et al. (Schoenberg et al. 2006) ont comparé les contraintes internes créées lors du frittage (seulement au cours de la montée en température) de bicouches massifs (la

couche inférieure de haute densité, et la couche supérieure de basse densité) de BaTiO3, calculées avec

la méthode analytique, et la méthode par éléments finis avec un modèle Newtonien. Ils ont trouvés un bon accord entre les deux méthodes. Les valeurs maximales des contraintes apparaissent lorsque le différentiel de déformation entre les deux couches est le plus important, avec des valeurs n’excédant pas la centaine de kPa. Une série d’expériences a montré la création de fissures sur tout le diamètre de l’échantillon, sous l’interface dans la couche la plus dense pendant la montée en température entre 1225°C et 1250°C. Dans leur cas, des valeurs de contraintes faibles (environ 25 kPa) ont suffi pour permettre l’apparition d’une fissure dans l’échantillon.

Largiller et al. (Largiller et al., 2012b) ont utilisé cette approche pour simuler le cofrittage de deux cermets en couches massives. Ils ont observé (voir Figure I-10) d’importantes contraintes résiduelles (sur deux nœuds en surface de l’échantillon de part et d’autre de l’interface) dans le domaine élastique (de l’ordre de la dizaine de MPa), créées à causes d’un différentiel de retrait trop important lors de la montée en température. Ensuite, une relaxation quasi-totale de ces contraintes se produit dans la totalité du domaine visqueux, bien que les valeurs de différentiel de déformation soient les plus grandes dans ce domaine. Enfin, l’élévation de contraintes recommence à partir du passage dans le domaine élastique lors du refroidissement.

Figure I-10: Evolution des contraintes verticales aux nœuds 151 et 331, et de la température en fonction du temps (Largiller et al. 2012)

Ils ont souligné le fait que le différentiel de déformation avait beaucoup plus d’influence dans le domaine élastique que dans le domaine visqueux. Ces auteurs ont bien montré que ce modèle sépare

27 complètement le domaine élastique du domaine visqueux. Pour cela, les contraintes à haute température qu’ils ont observées sont très faibles en raison de la baisse importante de la valeur de viscosité uniaxiale, malgré des différences de déformation élevées.

Ces raisons nous ont poussées à nous interroger sur la justesse de ce modèle pour simuler le frittage de bicouche.

A.3.b.ii.

Modèle élasto-viscoplastique avec seuil d’écoulement déviatoire (modèle

Binghamien)

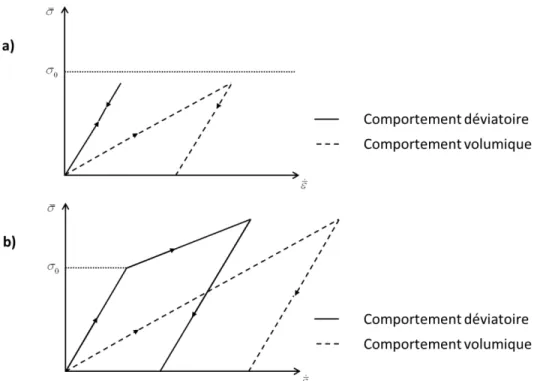

Blaine et al. (Blaine et al., 2005) ont comparé leurs résultats expérimentaux de déformations au cours d’un « bending beam test » (essai de flexion de poutres) avec ceux obtenus par leur simulation. Ils ont montré qu’en utilisant la viscosité identifiée expérimentalement, la déformation et la densité obtenues à l’aide de la simulation effectué à l’aide d’un modèle Newtonien ne correspondaient pas avec celles identifiées par l’expérience. Afin de remédier à ce problème, les auteurs ont multiplié la valeur de viscosité uniaxiale par un facteur 2 dans l’expression des viscosités déviatoire et volumique, respectivement G et K, pour arriver à des résultats assez proche de ceux obtenus par l’expérience. Une seconde solution a consisté à multiplier seulement la valeur de viscosité déviatoire G, par un facteur 5, ce qui a donné des résultats de simulation très proches de ceux de la réalité. Dans cette étude, les auteurs ont fait l’hypothèse que la définition de la contrainte de frittage et du coefficient de Poisson était correcte, et en concluent qu’il est nécessaire d’ajuster la valeur de la viscosité uniaxiale. Pour les deux solutions testées, cela revient à augmenter les contraintes internes dans la pièce, et donc à freiner la déformation. Il est cependant important de noter que lorsque seulement la viscosité déviatoire est modifiée (en l’occurrence est augmentée), les résultats de simulation sont en bon accord avec l’expérience. En faisant l’hypothèse que ce ne soit pas la mesure de viscosité qu’il faille modifier, mais le modèle, il faudrait alors modifier l’expression de la déformation irréversible (en particulier de la partie déviatoire) pour correctement rendre compte d’un frittage contraint.

Les travaux de thèse de Saunier (Saunier, 2006) ont montré qu’il est nécessaire d’introduire un seuil d’écoulement (ou contrainte seuil) sur la partie déviatoire de la déformation irréversible afin de réellement rendre compte du frittage sous contrainte. En effet, le modèle Newtonien ne permettait pas d’expliquer la sur-densification observée expérimentalement, se produisant après l’application d’un gradient thermique sur un barreau de densité homogène. Avec le modèle Newtonien, la densité de l’échantillon ayant subi un gradient de température était exactement la même que celle de l’échantillon