HYDROGÉNÉRATEUR À AILES OSCILLANTES :

CONCEPTION D’UN SYSTÈME DE CONVERSION

ÉLECTROMÉCANIQUE

Mémoire présenté

à la Faculté des études supérieures de l’Université Laval dans le cadre du programme de maîtrise en génie électrique

pour l’obtention du grade de Maître ès Sciences (M.Sc.)

DÉPARTEMENT DE GÉNIE ÉLECTRIQUE ET GÉNIE INFORMATIQUE FACULTÉ DES SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

RÉSUMÉ

Ce mémoire développe la partie électrique du projet de l’hydrogénérateur à ailes oscillantes. Le but est de fournir à l’hydrogénérateur un système de conversion électromécanique avec son électronique de commande. Pour cela, deux types de machines électriques à aimants permanents ont été étudiées afin de déterminer celle qui officiera comme génératrice électrique. La forme du couple hydrodynamique impose le recours à un multiplicateur de vitesse. Un outil de dimensionnement du multiplicateur a été développé à partir d’une approche phénoménologique. Puis le dimensionnement d’inerties est évoqué dans le processus d’optimisation. Un outil d’optimisation complet de la conversion électromécanique a été élaboré en statique. Un autre outil pour la simulation dynamique a été mis au point afin de réaliser un asservissement de la vitesse de la turbine. Le convertisseur statique joue un rôle crucial puisqu’il doit maintenir une ondulation de vitesse de ±10% autour de la consigne pour valider le concept.

AVANT-PROPOS

Ce mémoire a été complété au Laboratoire d'Electrotechnique, Électronique de Puissance et Commande Industrielle (L.E.E.P.C.I), Département de Génie Électrique et de Génie Informatique, Faculté des Sciences et de Génie, Université Laval, Québec, Canada.

Je tiens à adresser ma profonde gratitude envers toutes les personnes qui ont collaboré à la concrétisation de ce travail. Je remercie en premier lieu mon directeur de recherche M. Philippe Viarouge pour tous ses précieux conseils et sa rigueur, sa patience, sa disponibilité et son support durant ces 2 années. Je remercie également mon co-directeur M. Maxime R. Dubois qui m’a aussi apporté des conseils et son support pendant le déroulement du projet ainsi que le professeur Jérôme Cros pour ses recommandations avisées.

Je souhaite remercier M. Guy Dumas, responsable de cet ambitieux projet, pour m’avoir apporté sa confiance dans l’aboutissement de ce travail ainsi que les professeurs en génie mécanique Jean Ruel et Jean Lemay pour leur grande implication.

J’exprime ma profonde reconnaissance envers M. François Bérubé et M. Gaëtan Bernier pour leur formidable travail d’assemblage et d’intégration qu’ils ont accompli sur la partie électrique du projet ainsi que pour leurs nombreux conseils. J’en profite aussi pour remercier le personnel technique de l’atelier de mécanique qui a réalisé un admirable travail de conception et pour leur aide lors du montage de toute la structure. J’adresse aussi un grand merci à M. Yves Jean pour ses conseils de qualité et pertinents qu’il a apportés durant tout le projet et en particulier lors des essais en laboratoire.

Une mention spéciale est décernée à mes collègues étudiants impliqués à temps plein dans le projet à savoir Thomas Kinsey et Guillaume Lalande pour leur sérieux et leur bonne humeur en tout temps ainsi que pour la réussite du projet. Merci également à Marc-André Ploudre pour avoir participé aux tests sur le lac et son aide indispensable à ce moment-là. Pour terminer, je tiens à remercier mes camarades du LEEPCI pour tout le temps passé ensembles ainsi que ceux de France pour leur soutien. Tous mes remerciements sont portés vers ma famille qui m’a encouragé et soutenu malgré la distance durant toute cette période.

TABLE DES MATIÈRES

RÉSUMÉ ... i

AVANT-PROPOS ... ii

TABLE DES MATIÈRES ... iv

LISTE DES ILLUSTRATIONS ... ix

LISTE DES TABLEAUX ... xi

INTRODUCTION GÉNÉRALE ... 1

Chapitre I GÉNÉRALITÉS SUR LES ÉNERGIES DE LA MER ... 4

I.1. Introduction ... 4

I.2. Énergie de la biomasse maritime ... 5

I.2.1. Intérêt de la biomasse maritime ... 5

I.2.2. Avantages ... 7

I.2.3. Inconvénients ... 8

I.2.4. Potentiel ... 8

I.3. Énergie thermique de la mer/des océans... 9

I.3.1. Historique ... 9

I.3.2. Principe de fonctionnement ... 10

I.3.3. Différents concepts et projets [6][8] ... 10

I.3.3.1. Procédé à cycle ouvert ... 11

I.3.3.2. Procédé à cycle fermé ... 11

I.3.4. Avantages et inconvénients ... 13

I.3.4.1. Avantages ... 13

I.3.4.2. Inconvénients ... 14

I.3.5. Potentiel ... 14

I.4. Énergie houlomotrice ... 15

I.4.1. Principe de fonctionnement ... 15

I.4.2. Historique [6][8] ... 17

I.4.3. Différents concepts et projets [6][8] ... 17

I.4.3.1. Systèmes à déferlement ... 18

I.4.3.2. Systèmes à base de flotteurs (en surface ou semi-immergés) ... 18

I.4.3.3. Systèmes à colonne d’eau oscillante ... 19

I.4.3.4. Systèmes immergés reposant sur le fond marin ... 20

I.4.4. Potentiel ... 21

I.5. Énergie éolienne en mer (éoliennes offshore) ... 21

I.5.1. Principe de fonctionnement ... 21

I.5.2. Installations existantes et projets ... 22

I.5.3. Caractéristiques d’une installation offshore ... 23

I.5.4. Potentiel ... 24

I.6. Énergie marémotrice (énergie potentielle et cinétique des marées) ... 25

I.6.1. Principe de fonctionnement ... 25

I.6.2.1. Simple effet ... 26

I.6.2.2. Double effet ... 27

I.6.3. Caractéristiques des usines marémotrices ... 29

I.6.4. Potentiel ... 30

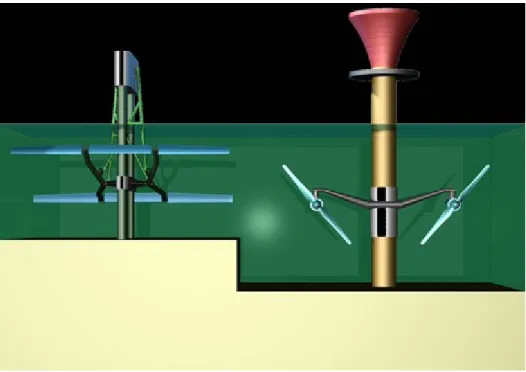

I.7. Énergie hydrolienne (énergie cinétique des courants marins/fluviaux) ... 30

I.7.1. Principe de fonctionnement ... 31

I.7.2. Différents concepts et projets [6] [8] ... 31

I.7.2.1. Les turbines à axe horizontal ... 31

I.7.2.2. Les turbines à axe vertical ... 32

I.7.2.3. Les turbines à aube flottante ... 32

I.7.2.4. Les turbines à ailes oscillantes... 32

I.7.3. Caractéristiques ... 33

I.7.4. Potentiel de la ressource ... 34

I.8. Conclusion ... 35

RÉFÉRENCES ... 36

Chapitre II HYDROGÉNÉRATEUR À AILES OSCILLANTES ... 38

II.1. Introduction ... 38

II.2. Principe de fonctionnement ... 38

II.2.1. Bases ... 38

II.2.2. Puissance et rendement ... 42

II.3. Avantages de l’hydrogénérateur à ailes oscillantes par rapport aux hydroliennes conventionnelles ... 44

II.4. Cahier des charges ... 46

II.4.1. Objectifs ... 46

II.4.2. Contraintes ... 47

II.4.2.1. Contraintes liées d’essais du prototype final ... 47

II.4.2.2. Contraintes sur la chaine de conversion électromécanique ... 51

II.4.3. Résumé du cahier des charges ... 52

II.4.3.1. La turbine à ailes oscillantes ... 52

II.4.3.2. Le multiplicateur... 53

II.4.3.3. La machine électrique ... 53

II.4.3.4. Système électrique ... 53

II.5. Méthodologie de la conception du système de conversion électromécanique ... 54

II.6. Conclusion ... 56

RÉFÉRENCES ... 57

Chapitre III DIMENSIONNEMENT DES MACHINES À AIMANTS PERMANENTS ... 58

III.1. Introduction ... 58

III.2. Variables d’entrées du dimensionnement ... 59

III.3. Dimensionnement de la machine à rotor interne ... 60

III.3.1. Modèle électromagnétique ... 60

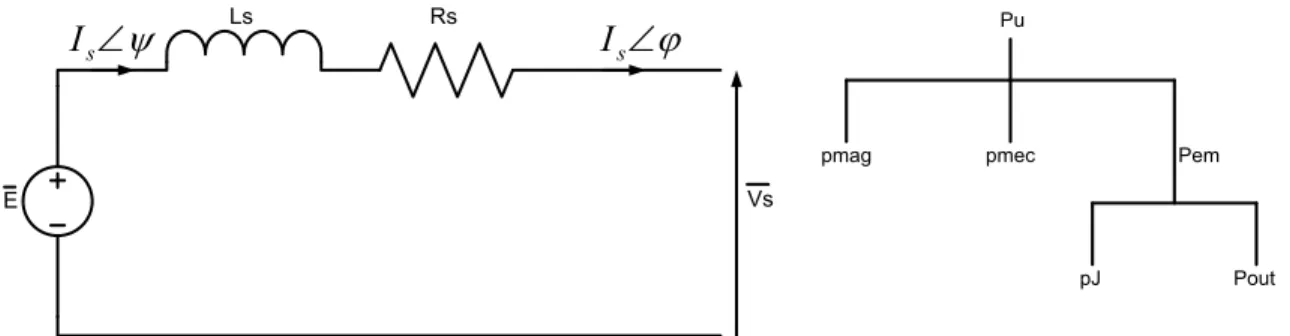

III.3.1.1. Puissance électromagnétique et couple électromagnétique ... 60

III.3.1.2. Charge linéique ... 63

III.3.1.6. Épaisseur minimale de l’aimant ... 68

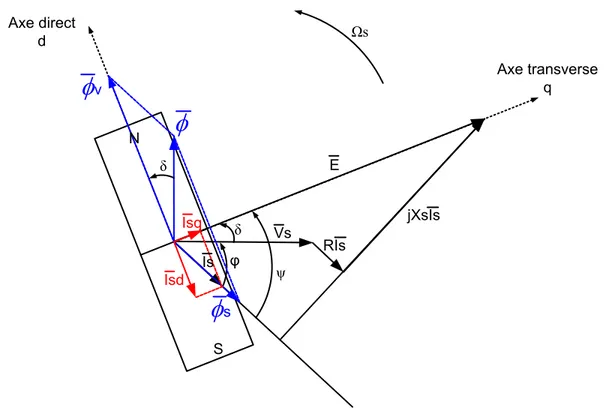

III.3.1.7. Stratégie de commande du couple électromagnétique ... 69

III.3.2. Modèle électrique ... 70

III.3.2.1. Calcul de la FEM et de la tension du bus continu ... 70

III.3.2.2. Calcul de la résistance d’une phase ... 71

III.3.2.3. Calcul de l’inductance cyclique ... 71

III.3.2.4. Facteur de puissance cosφ ... 73

III.3.2.5. Puissance apparente de l’alimentation ... 76

III.3.3. Calculs au niveau du stator ... 76

III.3.3.1. Dimensions ... 76

III.3.3.2. Volumes au stator ... 79

III.3.3.3. Masses au stator ... 80

III.3.4. Calculs au rotor ... 80

III.3.4.1. Dimensions ... 80

III.3.4.2. Volumes ... 81

III.3.4.3. Masses au rotor ... 81

III.3.5. Calcul de la masse totale de la machine ... 82

III.3.6. Modèle thermique ... 82

III.3.6.1. Surface de dissipation de la machine ... 82

III.3.6.2. Élévation de la température externe ... 82

III.3.6.3. Pertes Joule ... 83

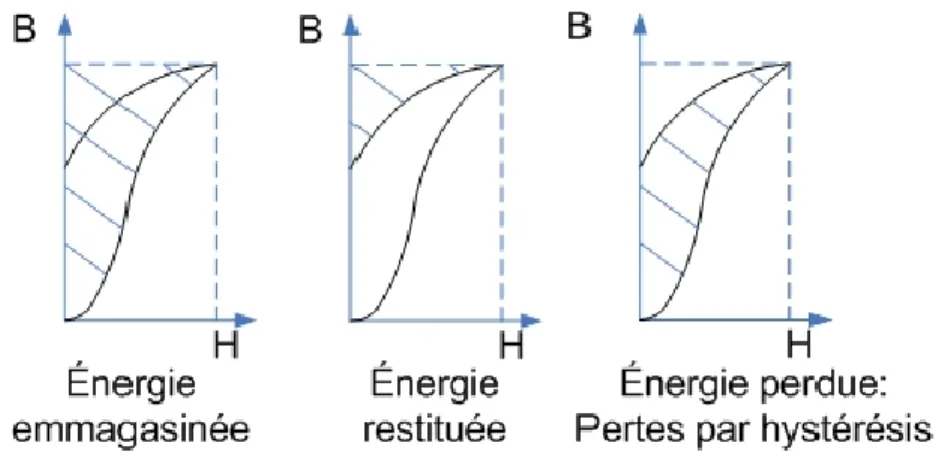

III.3.6.4. Pertes magnétiques ... 83

III.3.6.5. Pertes électriques totales ... 86

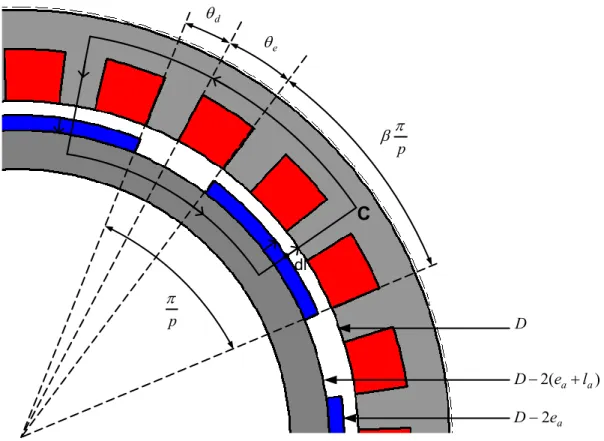

III.4. Dimensionnement de la machine a rotor externe... 86

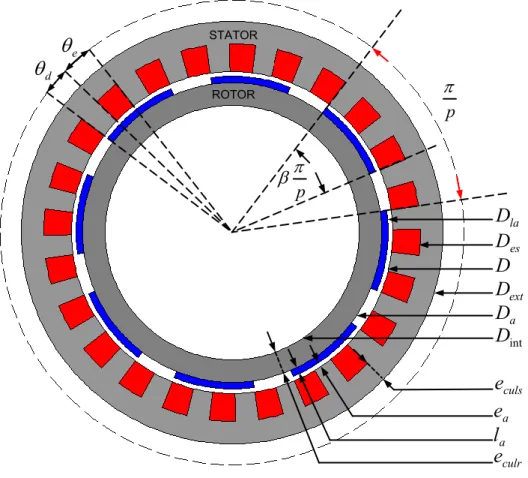

III.4.1. Géométrie de la MSAP à rotor externe ... 86

III.4.2. Modèle électromagnétique ... 87

III.4.2.1. Puissance électromagnétique et couple électromagnétique ... 87

III.4.2.2. Charge linéique ... 88

III.4.2.3. Flux ... 88

III.4.2.4. Couple électromagnétique en fonction des dimensions ... 88

III.4.2.5. Induction dans l’entrefer ... 88

III.4.2.6. Épaisseur minimale de l’aimant ... 90

III.4.3. Modèle électrique ... 91

III.4.3.1. Calcul de la FEM et de la tension du bus continu ... 91

III.4.3.2. Calcul de la résistance d’une phase ... 91

III.4.3.3. Calcul de l’inductance cyclique ... 91

III.4.3.4. Facteur de puissance cosφ ... 91

III.4.3.5. Puissance apparente de l’alimentation ... 92

III.4.4. Calculs du stator ... 92

III.4.4.1. Dimensions ... 92

III.4.4.2. Volumes au stator ... 94

III.4.4.3. Masses au stator ... 95

III.4.5. Calculs au rotor ... 95

III.4.5.1. Dimensions du rotor ... 95

III.4.5.2. Volumes au rotor ... 96

III.4.5.3. Masses au rotor ... 96

III.4.7. Modèle thermique ... 97

III.4.7.1. Surface de dissipation de la machine ... 97

III.4.7.2. Élévation de la température externe ... 97

III.4.7.3. Pertes Joule ... 97

III.4.7.4. Pertes magnétiques ... 97

III.4.7.5. Pertes électriques totales ... 97

III.5. Conclusion ... 98

RÉFÉRENCES ... 99

Chapitre IV MULTIPLICATEUR À ENGRENAGES ... 100

IV.1. Introduction ... 100

IV.2. Rôle du multiplicateur ... 101

IV.3. Différents types de multiplicateurs ... 102

IV.3.1. Multiplicateur à engrenages droits ... 103

IV.3.2. Multiplicateur hélicoïdal ... 104

IV.3.3. Multiplicateur à vis sans fin ... 105

IV.3.4. Multiplicateur à renvoi d’angle ... 106

IV.3.4.1. Les engrenages à dents droites ... 106

IV.3.4.2. Les engrenages hélicoïdaux ou à spirales : ... 107

IV.3.4.3. Les engrenages zerol ... 108

IV.3.4.4. Les engrenages hypoïdes : ... 108

IV.3.4.5. Multiplicateur harmonique ... 109

IV.4. Critères de sélection du Multiplicateur ... 112

IV.4.1. Cycle de fonctionnement (cyclique/continu) ... 112

IV.4.2. Couple nominal équivalent ... 116

IV.4.3. Le facteur de choc ou de service ... 116

IV.4.4. Couple maximal ... 120

IV.4.5. Masse, encombrement ... 120

IV.4.6. Rendement ... 120

IV.4.7. Rigidité torsionnelle et jeu angulaire (backlash) ... 121

IV.5. Modélisation du Multiplicateur ... 125

IV.5.1. Approche phénoménologique ... 125

IV.5.2. Dimensionnement du Multiplicateur ... 126

IV.5.2.1. Détermination du cycle de fonctionnement ... 126

IV.5.2.2. Détermination du facteur de choc ... 127

IV.5.2.3. Détermination du couple maximal admissible ... 127

IV.5.2.4. Calcul du couple nominal équivalent ... 128

IV.5.2.5. Détermination du rendement ... 128

IV.5.3. Choix d’un Multiplicateur ... 128

IV.6. Conclusion ... 129

RÉFÉRENCES ... 131

Chapitre V INERTIES ... 132

V.1. Introduction ... 132

V.2. Rôle des inerties ... 132

V.6. Utilisation d’inerties sur l’arbre lent et/ou rapide ... 142

V.7. Conclusion ... 145

Chapitre VI OPTIMISATION DE LA CHAINE DE CONVERSION ÉLECTROMÉCANIQUE ... 146

VI.1. Introduction ... 146

VI.2. Introduction sur l’optimisation ... 146

VI.3. Les outils d’optimisation ... 149

VI.3.1. Outil statique ... 149

VI.3.2. Outil dynamique ... 150

VI.4. Lien entre les outils statique et dynamique ... 153

VI.5. Vérification des résultats des modèles ... 153

VI.5.1. Vérification pour une MSAP à rotor interne et un couple hydrodynamique moyen de 566,3Nm, fpil=0,57Hz ... 154

VI.5.1.1. Résultats issus du modèle statique... 154

VI.5.1.2. Résultats issus du modèle dynamique ... 156

VI.6. Scénarios ... 158

VI.6.1. Comparaisons entre la MSAP rotor interne et rotor externe ... 158

VI.6.1.1. Pour Thydro=566Nm ... 158

VI.6.1.2. Pour Thydro=356Nm (cahier des charges) ... 160

VI.6.2. Optimisation dynamique des inerties ... 163

VI.6.3. Approche avec régulation de vitesse ... 164

VI.6.3.1. Inertie faible ... 165

VI.6.3.2. Inertie élevée... 167

VI.7. Conclusion ... 168

RÉFÉRENCES ... 169

CONCLUSION GÉNÉRALE ... 170

ANNEXES ... 172

ANNEXE A Système électrique associé à l’hydrogénérateur à ailes oscillantes ... 173

ANNEXE B Programme implanté dans la drive ... 182

ANNEXE C Câble E/S 15 pins sur le port J3 de la drive ... 187

ANNEXE D Système de sécurité 2 boutons poussoirs : Fonction "Abort" sur l’entrée rapide IN5 de la drive et activation du frein mécanique ... 189

ANNEXE E Bouton d’activation de la machine DC : Moteur ON/OFF sur entrée IN1 .. ... 191

ANNEXE F Déclenchement de l’enregistreur (recorder) par trigger sur l’entrée rapide IN6 ... 193

ANNEXE G Connexions électriques sur l’embarcation ... 195

LISTE DES ILLUSTRATIONS

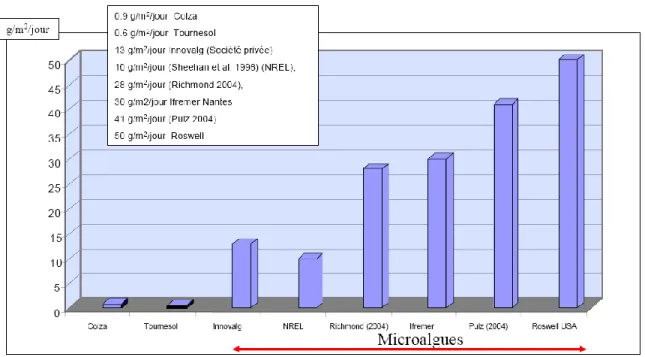

Figure I-1 : Rendement de différents végétaux en g/m²/jour ... 6

Figure I-2 : Usine de cogénération associée aux bioréacteurs (en vert), MIT, Boston ... 7

Figure I-3 : Boucle de culture des microalgues ... 8

Figure I-4 : Principe d'une centrale ETM en cycle ouvert ... 11

Figure I-5 : Principe d'une centrale ETM en cycle fermé ... 12

Figure I-6 : Usine ETM multi applications ... 13

Figure I-7 : Les 2 types d’énergie de la houle ... 16

Figure I-8 : Carte mondiale de la ressource houlomotrice (Conseil Mondial de l’Énergie) 17 Figure I-9 : Projet Seawave ... 18

Figure I-10 : Projet Wave Dragon ... 18

Figure I-11 : Projet Pelamis ... 19

Figure I-12 : Principe du système à colonne d’eau oscillante ... 20

Figure I-13 : Installation du projet Limpet ... 20

Figure I-14 : Installation du projet AWS ... 20

Figure I-15 : Éolienne à embase flottante ... 23

Figure I-16 : Fonctionnement d'une usine marémotrice à marée montante ... 26

Figure I-17 : Fonctionnement d'une usine marémotrice à marée descendante ... 26

Figure I-18 : Usine marémotrice de la Rance ... 28

Figure II-1 : Mouvements de l’aile oscillante ... 39

Figure II-2 : Différents régimes d'opération dans l’espace paramétrique (f*,θo) ... 41

Figure II-3 : Différents régimes d'opération dans l’espace paramétrique (f*,θo) ... 42

Figure II-4 : Rendement d'une aile NACA0015 en mode d'extraction d'énergie ... 44

Figure II-5 : Comparaison d'une hydrolienne à ailes oscillantes (à gauche) avec une hydrolienne classique dimensionnées pour une même puissance ... 45

Figure II-6 : Prototype de table montrant l'hydrogénérateur à ailes oscillantes ... 47

Figure II-7 : Embarcation accueillant l’hydrolienne ... 50

Figure II-8 : Étapes de la conception du dispositif électromécanique ... 55

Figure III-1 : Vue en coupe de la MSAP à rotor interne ... 60

Figure III-2 : Schéma monophasé de la MSAP en générateur ... 61

Figure III-3 : Bilan de puissance de la MSAP en générateur ... 61

Figure III-4 : Trajet du flux sous une paire de pôle ... 65

Figure III-5 : Caractéristique Ba(Ha) d’un aimant rigide ... 66

Figure III-6 : Trajet du flux dans le circuit magnétique de la machine ... 72

Figure III-7 : Diagramme de Fresnel pour un fonctionnement en génératrice (cas général ... avec 0< ψ <pi/2) ... 74

Figure III-8 : Diagramme de Fresnel pour la machine en génératrice, ψ=0 et rs=0 ... 75

Figure III-9 : Variation de l’énergie magnétique dans un matériau ... 84

Figure III-10 : Comparaison sur la répartition du courant entre un circuit à tôle massive et un circuit à tôles fines isolées ... 85

Figure III-11 : Coupe de la MSAP à rotor externe ... 87

Figure III-12 : Trajet du flux sous une paire de pôle ... 89

Figure IV-1 : Couple hydrodynamique sur un cycle ... 101

Figure IV-4 : Engrenages à denture hélicoïdale (classique) ... 105

Figure IV-5 : Roue hélicoïdale à engrenages gauches (pour arbres non parallèles) ... 105

Figure IV-6 : Engrenages à vis sans fin ... 106

Figure IV-7 : Multiplicateur avec un arbre en entrée et deux arbres en sortie ... 107

Figure IV-8 : Engrenages à dents droites ... 107

Figure IV-9 : Engrenages hélicoïdaux ... 107

Figure IV-10 : Engrenages zerol ... 108

Figure IV-11 : Engrenages hypoïdes ... 108

Figure IV-12 : Multiplicateur à engrenages hypoïdes ... 108

Figure IV-13 : Éléments constitutifs du multiplicateur harmonique ... 110

Figure IV-14 : Visualisation des contacts entre les engrenages du multiplicateur harmonique ... 110

Figure IV-15 : Cycle de fonctionnement S1 ... 113

Figure IV-16 : Cycle de fonctionnement S5 ... 114

Figure IV-17 : Diagramme S-N (stress mécanique vs nombre de cycles) ... 115

Figure IV-18 : Facteur de choc en fonction du nombre de cycles/heure (données Wittenstein, multiplicateurs de la gamme Alpha) ... 117

Figure IV-19 : Facteurs de choc (données Flender) ... 119

Figure IV-20 : Courbe d'hystérésis permettant de relever le jeu angulaire et la rigidité torsionnelle (Wittenstein) ... 122

Figure IV-21 : Représentation du jeu angulaire dans un train d'engrenages ... 123

Figure IV-22 : Mesures du jeu angulaire et des pertes de transmission chez Nabtesco ... 124

Figure IV-23 : Couple nominal vs masse pour différents modèles de multiplicateurs et pour un rapport de vitesse de 25 ... 126

Figure IV-24 : Algorithme de sélection d'un multiplicateur planétaire ... 129

Figure V-1 : Schéma simplifié de la chaine de transmission ... 133

Figure V-2 : Schéma détaillé de la chaine de transmission ... 133

Figure V-3 : Modélisation de la chaine de transmission sous Simulink ... 137

Figure V-4 : Schéma simplifié de la régulation de vitesse ... 143

Figure VI-1 : Organigramme montrant la démarche de conception ... 148

Figure VI-2 : Processus d'optimisation sous Excel ... 149

Figure VI-3 : Organigramme montrant les étapes d'optimisation sous Simulink ... 151

Figure VI-4 : Processus d'optimisation sous Simulink ... 152

Figure VI-5 : Liens entre les outils statiques et dynamiques ... 153

Figure VI-6 : Résultats de simulation issus du modèle dynamique ... 156

Figure VI-7 : Schéma de l’asservissement de vitesse de la MSAP ... 165

Figure VI-8 : Résultats de simulation pour une inertie faible (uniquement celle du rotor de la MSAP) ... 166

Figure VI-9 : Résultats de simulation pour une inertie élevée (rotor+inertie supplémentaire ajoutée sur l’arbre haute vitesse) ... 167

LISTE DES TABLEAUX

Tableau I-1: performances des hydroliennes vs éoliennes ... 33

Tableau II-1: Caractéristiques des ailes oscillantes ... 52

Tableau II-2 : Point de fonctionnement nominal de la turbine ... 52

Tableau II-3 : Point de fonctionnement optimal de la génératrice ... 53

Tableau IV-1 : Récapitulatif des caractéristiques des multiplicateurs usuels ... 111

Tableau IV-2 : Facteur de choc en fonction du type de fonctionnement ... 117

Tableau IV-3 : Type de service suivant la durée d'activation ... 127

Tableau VI-1 : Variables d’entrées optimisées pour Thydro=566,3Nm ... 154

Tableau VI-2 : Contraintes de l’optimisation ... 154

Tableau VI-3 : Sorties pour Thydro=566,3Nm ... 155

Tableau VI-4 : Paramètres de la MSAP à rotor interne pour Thydro=566,3Nm... 155

Tableau VI-5 : Masse MSAP et multiplicateur pour Thydro=566,3Nm ... 155

Tableau VI-6 : Résultats issus de l’outil dynamique pour Thydro=566,3Nm ... 157

Tableau VI-7 : Comparaison des résultats issus des outils statique et dynamique pour pour Thydro=566,3Nm ... 157

Tableau VI-8 : Comparaison des variables d’entrées des MSAP à rotor interne et externe pour Thydro=566,3Nm ... 158

Tableau VI-9 : Comparaison des sorties des MSAP à rotor interne et externe pour Thydro=566,3Nm ... 159

Tableau VI-10 : Comparaison des paramètres du modèle équivalent des MSAP à rotor interne et externe pour Thydro=566,3Nm ... 159

Tableau VI-11 : Comparaison des masses et des dimensions des MSAP à rotor interne et externe pour Thydro=566,3Nm ... 159

Tableau VI-12 : Comparaison des variables d’entrées des MSAP à rotor interne et externe pour Thydro=356Nm ... 160

Tableau VI-13 : Comparaison des sorties des MSAP à rotor interne et externe pour Thydro=356Nm ... 160

Tableau VI-14 : Comparaison des paramètres du modèle équivalent des MSAP à rotor interne et externe pour Thydro=356Nm ... 161

Tableau VI-15 : Comparaison des masses et des dimensions des MSAP à rotor interne et externe pour Thydro=356Nm ... 161

Tableau VI-16 : Variables d’entrées de la MSAP à rotor interne retenue pour le projet ... 162

Tableau VI-17 : Sorties de la MSAP à rotor interne retenue pour le projet ... 162

Tableau VI-18 : Paramètres du modèle équivalent de la MSAP à rotor interne retenue pour le projet ... 163

Tableau VI-19 : Masses et des dimensions de la MSAP à rotor interne pour le cahier des charges ... 163

Tableau VI-20 : Optimisation de l’inertie haute vitesse pour obtenir un ΔΩ/Ω de 10% .... 164

Tableau VI-21 : Minimisation de la masse de l’inertie haute vitesse obtenue ... 164 Tableau VI-22 : Résultats de simulation pour une faible inertie en régulation de vitesse . 166 Tableau VI-23 : Résultats de simulation pour une grande inertie en régulation de vitesse 167 Tableau VI-24 : Comparaison des résultats entre une grande inertie et une petite inertie en

INTRODUCTION GÉNÉRALE

Le besoin de plus en plus important d’avoir au recours aux énergies renouvelables dans le but de produire de l’électricité est imposé en partie par la nécessité de réduire les émissions de gaz à effets de serre. En ce qui concerne le développement de mécanismes ayant recours à l’énergie cinétique (vent, marée, etc…) pour générer de l’électricité, les ailes oscillantes semblent être une alternative intéressante aux systèmes conventionnels à pâles rotatives. La technologie a vu le jour dans les années 1980 et tarde à réellement percer. Mais, aujourd’hui, grâce à l’avènement des simulations numériques et d’une meilleure compréhension des phénomènes aéro/hydrodynamiques, l’intérêt pour cette technologie est grandissant.

Une turbine à ailes oscillantes est composée de plusieurs ailes et destinée aussi bien à des applications maritimes que terrestres en vue de produire de l’électricité. Dans le cadre de ce projet, il sera question de la version aquatique et on parlera alors d’hydrogénérateur à ailes oscillantes disposant de 2 ailes montées en tandem. La chaine cinématique du système convertit l’énergie cinétique de l’eau en un mouvement mécanique de rotation. Une machine électrique rotative peut ainsi satisfaire à l’application. La chaine de conversion électromécanique doit avoir le meilleur rendement possible afin d’aboutir à un prototype opérationnel fournissant entre 1 et 2kW électrique. La machine électrique doit ainsi avoir un bon rendement.

La forme d’onde du couple que fournit la turbine à la machine électrique est un couple ondulatoire cyclique disposant de pointes instantanées contraignantes pour la mécanique. Le problème est de réussir à concevoir un système de conversion électromécanique supportant ce couple répétitif. Ainsi la chaine de conversion ne se limitera pas à ajouter simplement la génératrice sur l’arbre de transmission.

Les outils mis au point permettent de mettre au point un système de conversion électromécanique complet tenant compte de ce couple ondulatoire cyclique à partir de données le concernant. Le mémoire dispose de la structure présentée ci-dessous :

Le 1er chapitre offre un état de l’art des énergies renouvelables liées aux ressources maritimes actuellement utilisées dans le monde à des fins de production d’électricité. Il s’agit avant tout d’une introduction au potentiel énergétique de la ressource maritime. Les principales filières d’exploitation sont abordées.

Le 2ème chapitre s’intéresse plus particulièrement au concept de l’hydrogénérateur à ailes oscillantes qui exploite une portion de l’énergie cinétique contenue dans un courant de marée ou de rivière. Il aborde son principe de fonctionnement ainsi qu’une comparaison avec les systèmes classiques d’exploitation de l’énergie cinétique et dresse le cahier des charges du projet.

Le 3ème chapitre propose d’aborder le dimensionnement de machines synchrones à aimants permanents (MSAP) à rotor interne et externe. Cette étude parvient à déterminer les dimensions géométriques ainsi que les paramètres du circuit électrique pour chaque type de machine via un processus d’optimisation résultant de l’utilisation du solveur d’Excel. Le 4ème chapitre est consacré à la mise en œuvre d’un outil de dimensionnement d’un multiplicateur qui est intégré à celui des MSAP. Il est basé sur l’approche phénoménologique de multiplicateurs qui consiste à dégager l’évolution générale de certains de leurs paramètres en s’appuyant sur l’utilisation d’une base de données en regroupant celles de divers manufacturiers.

Le 5ème chapitre traite des inerties et de leur dimensionnement. Étant donné la forme ondulatoire du couple hydrodynamique généré par la turbine qui entraine la machine électrique, il est quasiment indispensable d’ajouter de l’inertie dans le système de conversion électromécanique.

Quant au 6ème et dernier chapitre, il montre les résultats issus de l’outil d’optimisation global de la chaine de conversion qui inclut le dimensionnement de la MSAP, du multiplicateur, des inerties et du convertisseur statique. Il s’agit en fait de 2 outils. Le 1er fonctionne en statique et réalise l’optimisation globale de la chaine à partir du couple hydrodynamique d’entrée. L’autre permet d’optimiser les inerties en régime dynamique et

montre le fonctionnement du système en régime dynamique à l’aide d’un convertisseur statique et qui permet l’asservissement de la vitesse.

Chapitre I

GÉNÉRALITÉS SUR LES ÉNERGIES

DE LA MER

I.1.

Introduction

Les besoins énergétiques croissants de l’homme et les problèmes environnementaux liés aux émissions de CO2 étant devenus une préoccupation à l’échelle mondiale, les énergies renouvelables deviennent une alternative incontournable à l’utilisation des combustibles fossiles. L’éolien dispose d’un grand potentiel énergétique et se développe depuis plus de 30 ans. Quant à l’énergie de la mer, elle reste encore aujourd’hui sous utilisée alors que les océans recouvrent 70% de la surface du globe.

Seulement une fraction de la ressource énergétique maritime est économiquement intéressante avec la technologie actuelle. Le potentiel énergétique exploitable reste malgré tout considérable bien qu’il soit difficile à chiffrer avec précision. Même si des dispositifs ingénieux ont été mis en avant pour pallier les difficultés rencontrées pour implanter de tels systèmes sous l’eau, leurs coûts d’installation restent élevés comparés à l’éolien ce qui a ralenti leur développement. Le contexte énergétique actuel pousse les énergies de la mer à se développer encore davantage et de nombreux projets sont en phase de développement depuis quelques années. Malgré leur abondance, l’exploitation du potentiel marin n’en est encore aujourd’hui qu’à un stade pré-industriel.

Nous allons présenter ici quelques filières liées à l’exploitation de l’énergie marine. Certaines sont quasiment méconnues comme l’énergie issue de la biomasse maritime ou ont peu de reconnaissance comme l’énergie thermique des océans. Puis il sera question de l’énergie des vagues qui offre une palette impressionnante de concepts. Nous parlerons ensuite de la filière pour laquelle les études et les prototypes prennent un essor important comme l’éolien offshore qui bénéficie des développements des éoliennes terrestres. Ensuite l’énergie des marées offre de grandes perspectives grâce à la très bonne prédictibilité des courants marins. Enfin, nous terminerons par le concept qui nous concerne ici avec l’énergie hydrolienne.

I.2.

Énergie de la biomasse maritime

La biomasse désigne la masse totale de la matière vivante végétale ou animale destinée à un but de production d’énergie. Plus de 90% de la biomasse de la planète est d’origine végétale. Elle est donc issue de la photosynthèse. Le soleil fournit l’énergie nécessaire à la réaction chimique entre le CO2 et de grandes quantités d’eau afin de produire des hydrates de carbone ou glucides et de l’oxygène. Chez certaines microalgues et dans certaines conditions, le carbone est absorbé sous forme de lipides. L’huile récupérée après traitement est alors employée pour produire des biocarburants qui peuvent ensuite alimenter des centrales électriques.

I.2.1. Intérêt de la biomasse maritime

L’intérêt d’utiliser des végétaux en milieu marin est réel. L’eau est déjà présente en grande quantité ainsi que les éléments nutritifs. Ce qui est recherché dans la culture de microalgues pour la production d’énergie est leur teneur en acides gras qui peut représenter jusqu’à 50% de leur masse voire 80%. Quelques uns de ces micro-organismes peuvent voir leur taille quadrupler en l’espace d’une journée dans des conditions contrôlées [1]. Ceci se traduit par une capacité de production en huile qui peut alors dépasser d’un facteur 30 celle des végétaux terrestres (colza, tournesols, palmiers…) pour une surface de culture identique [2]. La figure 1.1 montre le rendement de différents végétaux [1].

Figure I-1 : Rendement de différents végétaux en g/m²/jour

Le port de Venise souhaite devenir autosuffisant d’ici 2011 en disposant de sa propre ferme d’algues à haute teneur en lipides afin d’alimenter une centrale électrique de 40MW. De plus, comme les algues ont besoin d’une forte concentration de dioxyde de carbone pour se développer, le CO2 émis par l’usine lors de la production d’électricité sera réinjecté dans le bassin enfermant les algues [3]. La société israélienne Seambiotic utilise déjà ce système à des fins expérimentales depuis plusieurs années.

En plus de réduire les émanations de CO2, les gaz toxiques comme les oxydes d’azote issus des combustions sont également absorbés par les algues. En 2004, des expériences menées à la centrale de cogénération du MIT à Boston (voir figure I-2) ont effectivement montré qu’en couplant des bioréacteurs ou bassins à algues à la centrale de production, le taux de CO2 relâché a diminué de 82,3% et le taux d’oxydes d’azote chute de 85,9% par des journées ensoleillées [4]. Les procédés de récupération peuvent être encore sensiblement améliorés. Un taux de 90% est théoriquement envisageable.

En France, 8 équipes de spécialités différentes travaillent de concert sur le projet Shamash. L’objectif du projet est de parvenir à sélectionner une dizaine d’espèces de microalgues

performantes, de modéliser et optimiser leur métabolisme et leur culture ainsi qu’améliorer le processus d’extraction des lipides. Des résultats sont attendus dans le courant de l’année 2009 [4].

Figure I-2 : Usine de cogénération associée aux bioréacteurs (en vert), MIT, Boston

I.2.2. Avantages

Parmi les avantages de la culture de microalgues on peut citer un rendement photosynthétique et de croissance à l’hectare nettement supérieurs aux végétaux terrestres, la création de nombreux sous produits utilisables (cosmétiques, domaine de la santé…), un pouvoir de captation du CO2 et de dépollution très intéressant, une absence de conflit avec l’approvisionnement alimentaires, etc… La figure I-3 montre les filières d’exploitation des amicroalgues.

Figure I-3 : Boucle de culture des microalgues

I.2.3. Inconvénients

Néanmoins, il faut trouver la bonne candidate (parmi 200000 à 1 million d’espèces d’algues) qui passe par le meilleur compromis entre croissance et production d’huile. De plus, il est indispensable d’évaluer le risque de contamination à l’environnement de ces organismes. Les infrastructures sont imposantes et la consommation en eau est à considérer. La récolte de ces micro-organismes pose également un important problème étant donné leur taille micrométrique [1].

I.2.4. Potentiel

La biomasse marine à un potentiel énergétique brut de 450000TWh mais la part récupérable n’est pas connue. Par comparaison avec la biomasse végétale terrestre, 7000TWh seraient récupérables sur les 600000TWh brut alors que 1000TWh pourraient réellement être exploités pour la production d’électricité [6].

entre 2001 à 2006 en passant de 5000 à 10000T, l’utilisation des algues dans des dispositifs de génération d’électricité n’en est encore que dans une phase expérimentale. Il reste ainsi encore beaucoup de travaux à mener à bien et de nombreux points à améliorer comme la procédure de développement et de récolte des microalgues. Il faut déterminer les microalgues les plus avantageuses, le couplage éventuel entre une station de cogénération et un bassin de cultures de microalgues, les zones géographiques favorables, etc… [23] Les coûts liés à la culture des microalgues restent élevés et devront diminuer pour une exploitation industrielle rentable. Il est à l’heure actuelle 10 fois plus coûteux de produire un biocarburant provenant des microalgues que des oléagineux terrestres [5]. Mais sa contribution principalement dans l’élaboration de biocarburants ainsi que dans la réduction des gaz à effet de serre semble prometteuse.

I.3.

Énergie thermique de la mer/des océans

Tout comme l’énergie algale, l’énergie thermique des mers (ETM) ou encore énergie maréthermique est très peu connue notamment car tous les systèmes ETM sont encore au stade du démonstrateur. C’est en fait une énergie renouvelable issue du rayonnement solaire. L’idée est de mettre en œuvre un générateur d’électricité à partir de la transformation de l’amplitude thermique naturelle existant entre les eaux de surface et les eaux profondes de l’océan.

I.3.1. Historique

Les océanographes ont connaissance du phénomène naturel à l’origine de la circulation des courants marins donnant naissance à ce gradient de température depuis le milieu du 19ème siècle. A l’époque déjà les préoccupations énergétiques vis-à-vis de l’industrie florissante avaient suscité une grande attention dès 1881. Dans les années 1920 à 1930 des expériences sont menées en mer afin de produire de l’énergie à partir de ce phénomène [6]. Mais les contraintes techniques sont nombreuses ce qui mit un terme aux expériences. De nombreuses autres expériences ont eu lieu par la suite avant que des résultats intéressants apparaissent en 1979. La centrale ETM construite à Hawaï fournit 144MWh/an fonctionnant pendant 8000h par an.

I.3.2. Principe de fonctionnement

Les mers et les océans forment un gigantesque piège à énergie solaire dont le stockage, s’effectuant sous forme de chaleur, est assuré par les couches d’eau superficielles. Sous les tropiques, les eaux de surface peuvent dépasser 28°C alors que 1000m en-dessous la température chute à 3 ou 4°C. L’exploitation de ce gradient thermique, disponible en continu, offre la possibilité de construire des machines thermodynamiques produisant de l’électricité. Cette technique de récupération d’énergie permet aussi de produire de l’eau douce ainsi que de l’eau de mer de bonne qualité pour l’aquaculture par exemple.

Tous les dispositifs ETM sont basés sur le même principe à savoir que le fluide de travail, l’eau chaude de surface ou un fluide caloporteur comme l’ammoniaque, le fréon ou le propane, passe d’abord dans un premier étage : l’évaporateur. La détente du fluide s’effectue grâce à l’action de la source chaude, dont le gradient de température par rapport à l’eau froide doit être supérieure à 20°C [7], afin d’entrainer un générateur. Puis un étage de condensation est nécessaire pour condenser le gaz et retrouver la forme liquide du fluide. Ici la source froide est l’eau des profondeurs généralement comprise entre 3 et 5°C. Il faut alors pomper cette eau froide se trouvant entre 800 et 1000m afin de garantir un écart thermique entre les sources chaudes et froides le plus élevé possible. Les débits doivent être importants : aux alentours de 3m³/s pour produire 1MW d’électricité. Les pertes occasionnées lors du pompage de l’eau froide sont comprises entre 20 et 30% de l’énergie produite par la turbine. A cause de la grande longueur de canalisation entre les sources, son diamètre doit être important pour réduire les pertes de charge. Le diamètre peut monter jusqu’à 80m comme on le verra un peu plus loin.

Les emplacements d’intérêt se situent au niveau de la zone équatoriale dans une bande comprise entre les tropiques du Cancer et du Capricorne. Comme l’amplitude thermique est faible (25°C dans le meilleur des cas), les machines doivent être lourdes, encombrantes et chères [13] pour un taux de conversion en électricité d’au mieux 3% [6].

I.3.3. Différents concepts et projets [6][8]

Il existe 3 types de convertisseurs thermodynamiques exploitant le gradient thermique des océans : les convertisseurs à cycles ouverts, fermés et hybrides. Le principe est également

applicable pour la climatisation et le chauffage des bâtiments. Enfin, l’ETM va conduire à développer des stations multi applications.

I.3.3.1. Procédé à cycle ouvert

C’est la plus simple des technologies ETM. Elle utilise directement l’eau de mer comme fluide caloporteur. L’eau de surface est vaporisée par des pompes à vide dans la chambre de vaporisation ce qui entraine la turbine à basse pression (20 à 30mbar) [6]. Ces dimensions sont très importantes puisque pour produire 100MW électrique, son diamètre devrait atteindre 80m. C’est pourquoi le cycle ouvert est utilisé pour les petites puissances inférieures à 1MW. Le diamètre est alors inférieur à 12m. La vapeur se transforme en eau douce du fait de son passage dans l’étage de condensation. De 1993 à 1998 le centre de recherche NELHA de Hawaï fournissait une puissance nette de 103kW. La longueur de la conduite d’eau froide était de 823m pour un diamètre de 1,02m. Elle produisait aussi de l’eau douce à raison de 0,4l/s.

Figure I-4 : Principe d'une centrale ETM en cycle ouvert

I.3.3.2. Procédé à cycle fermé

Il faut un fluide dont la température d’ébullition soit assez basse comme pour l’ammoniaque. Les échangeurs de chaleur que sont le vaporisateur et le condenseur doivent avoir une surface d’échange très importante tandis que le diamètre de la turbine est réduit aux alentours de 1m pour une puissance de 1MW [9]. La station indo-japonaise Sagar Shakthi installée sur une barge est en fonctionnement depuis 2000. Elle fournit 1MW brute (sans les pertes liées au pompage notamment) pour 493kW nette. La conduite d’eau froide à une longueur de 1000m et un diamètre de 0,88m. Elle exploite une différence de température de 22°C. La figure I-5 illustre ce principe [10].

Figure I-5 : Principe d'une centrale ETM en cycle fermé

Enfin le cycle hybride est employé dans le but de produire à la fois de l’électricité et de l’eau douce. Pour cela l’eau de mer de surface est pompée dans une chambre à vide qui vaporise l’eau (cycle ouvert). Puis cette vapeur sert à vaporiser à son tour un fluide caloporteur (de l’ammoniaque) pour entrainer la turbine dans un cycle fermé.

Aussi l’énergie thermique des mers est utilisée pour la climatisation comme c’est le cas de la commune de La Seyne sur Mer en France. 550 logements, un théâtre et un centre de conférence emploient ce procédé depuis l’automne 2007.

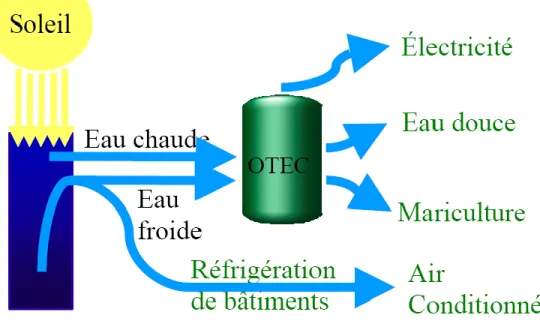

Le principe ETM peut également rendre service dans une usine multi applications [10] comme l’illustre le schéma suivant.

Figure I-6 : Usine ETM multi applications

Des projets sont en attente de fonds comme celui de Sea Solar Power qui prévoit de créer une station de 100MW produisant également de l’eau douce dans les régions tropicales. Les projets ETM sont en phase de relance après avoir passé de nombreuses années au ralenti. Ainsi, les Etats-Unis et le Japon, entre autre, reprennent les études sur le sujet et lancent des projets préindustriels de plusieurs mégawatts. [22]. L’université de Saga au Japon est également très active dans le domaine. Le nombre de projets en cours reste malgré tout restreint [6].

I.3.4. Avantages et inconvénients

I.3.4.1. Avantages

Production d’eau douce et d’électricité en fonctionnement hybride et possibilité d’utiliser une usine ETM multifonctions.

Ressource disponible en tout temps

Rejet de CO2 de dix à cent fois plus faible qu’une centrale thermique Pompage de l’eau froide riche en éléments nutritifs utilisés en aquaculture

Réfrigération des bâtiments

I.3.4.2. Inconvénients

Coût des structures et de l’investissement initial élevé Faible rendement

Dimensions de la turbine et de la pompe basse pression élevées (cycle ouvert) et des échangeurs (cycle fermé)

Canalisation d’eau froide de grand diamètre et de grande longueur

Risque d’accumulation d’organismes marins (poissons, larves, etc..) à travers les échangeurs ainsi que dans les canalisations lors des phases de pompage pouvant entrainer la destruction de la faune locale

Utilisation de chlore pour éviter l’encrassement des échangeurs de chaleur, Risque de pollution si trop d’ammoniac se répand dans l’océan en cas de fuite

Zones d’intérêt limitées à la bande intertropicale, les plateformes ETM doivent être proches des lieux de consommation.

I.3.5. Potentiel

L’ensemble des océans de la planète absorbe un flux de chaleur représentant 6

10 .

456 TWh/an. Selon W.H Avery, le potentiel techniquement exploitable est estimé à 3

10 .

100 TWh/an ce qui conduit à un rendement de 2,7% pour une amplitude thermique de 22°C [11]. Ceci représente environ 10TW soit l’équivalent de 6500 tranches de centrales nucléaires de 1,5GW chacune ou encore les besoins énergétiques mondiaux à l’heure actuelle. Seulement 0,07% de l’énergie solaire absorbée par l’océan serait ainsi exploitable sans créer de dommages significatifs sur l’environnement en installant les plateformes ETM à des distances appréciables les unes des autres [12].

Bien que la ressource soit disponible en continue, l’utilisation des gradients thermiques marins pose toujours à l’heure actuelle des problèmes d’exploitation. Si on souhaite produire de l’électricité et/ou de l’eau douce, la ressource se situe principalement dans les zones tropicales. Dans les zones tempérées il n’est possible de tirer profit de cette source d’énergie que pour la climatisation et le chauffage. L’impact environnemental des petites stations ETM est négligeable mais ne seraient pas économiquement viables pour une puissance installée inférieure à 50MW [7]. Il faut avant tout maitriser l’installation de ces centrales de moindre puissance dont les 1ers débouchés se situent dans les iles tropicales. Les améliorations technologiques permettront de passer à l’étape suivante consistant à implanter des centrales ETM de puissance supérieure à 50MW malgré un investissement initial très élevé.

I.4.

Énergie houlomotrice

Parmi les filières d’exploitation de l’énergie des océans, les technologies provenant de l’action des vagues ou de la houle en générale sont parmi les plus avancées. La houle vient de la dissipation de l’énergie du vent sur la surface de l’océan et se propage sur de très grandes distances si le plancher océanique est suffisamment profond. (Les oscillations de la houle sont de l’ordre de la dizaine de secondes, se propage à environ 14m/s et possède une grande longueur d’onde, en moyenne 150m. Les vagues sont localisées et ont une période inférieure à 10s) [6]. L’énergie houlomotrice est la ressource qui accumule le plus d’invention par rapports aux autres filières d’énergie maritime.

I.4.1. Principe de fonctionnement

Il résulte de la friction du vent sur la surface de l’étendue d’eau une onde de gravité qui se propage avec une énergie plus importante en surface qu’en profondeur. Cette vague est alors porteuse de 2 types d’énergie comme le montre la figure suivante :

l’énergie cinétique liée au déplacement de la masse d’eau

l’énergie potentielle liée à l’amplitude de la vague entre sa crête et son creux.

Figure I-7 : Les 2 types d’énergie de la houle

En moyenne, l’énergie cinétique est égale à l’énergie potentielle pour une vague linéaire. La puissance d’une vague s’exprime en kW/m. C’est une puissance moyenne par unité de largeur du front de vague. Cette puissance est proportionnelle à la période de la houle et au carré de sa hauteur crête à crête [6].

Les régions les plus intéressantes sont celles où les murs d’eau sont les plus élevés. Mais la production est fortement liée à la météo. Au Cap Horn par exemple, en pleine tempête, la hauteur moyenne d’une vague est de 15m. Le potentiel énergétique à ce moment là est de 2400kW/m. La puissance moyenne d’un front de vague au Cap Horn est comprise entre 10 et 100kW/m sur une année. Des ordres de grandeurs de la puissance moyenne annuelle sont disponibles sur des cartes mondiales de distribution de la ressource et montrent des zones intéressantes entre 30 et 60° de latitude pour chacun des hémisphères [8]. Les ressources d’intérêt se situent en Europe de l’Ouest sur la bordure atlantique, au large des côtes du Canada et des États-Unis ainsi que de l’Amérique du Sud et de la Nouvelle Zélande.

Figure I-8 : Carte mondiale de la ressource houlomotrice (Conseil Mondial de l’Énergie)

I.4.2. Historique [6][8]

Le 1er brevet exploitant l’énergie des vagues est déposé par Girard en 1799. Sa machine tirait profit du mouvement de pilonnement des vagues. Par la suite, plus de 1000 brevets ont été déposés sur des systèmes utilisant l’énergie houlomotrice. Mais les contraintes imposées par l’environnement marin aux dispositifs ont causé de nombreux échecs et ont longtemps freiné le développement de cette technologie. Aujourd’hui, parmi le foisonnement des idées qui ont vu le jour, des solutions viables apparaissent.

I.4.3. Différents concepts et projets [6][8]

A la suite des chocs pétroliers, différents dispositifs ont été créés dans les années 80. Mais ses systèmes de 1ère génération n’étaient pas viables. Depuis le début des années 2000, des concepts de seconde génération sont apparus. Il en est ressorti une grande variété de concepts dont quelques uns sont présentés par la suite. On dénombre 4 principaux dispositifs d’extraction d’énergie issue de la houle. Différents projets en cours utilisent ces diverses idées.

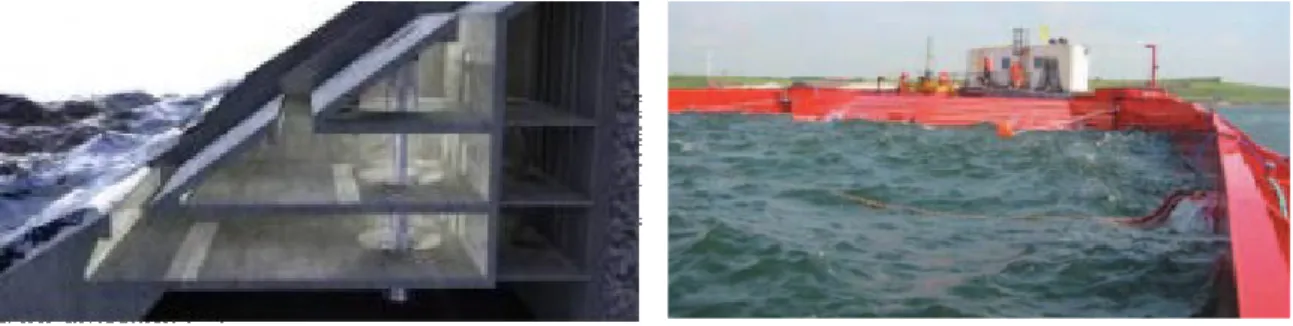

I.4.3.1. Systèmes à déferlement

Le principe est basé sur le remplissage d’un ou plusieurs réservoirs situés plus haut que le niveau moyen de la mer. L’eau déferle jusqu’au sommet des réservoirs par l’intermédiaire d’une rampe. Lorsqu’ils se vident, l’eau entraine une turbine hydraulique pour être rejetée à la mer. On trouve ces systèmes sur les côtes. Il faut construire une digue et des réservoirs en béton. C’est le cas du projet Seawave SlotCone Generator de la société WAVEenergy AS qui possède plusieurs réservoirs sur plusieurs niveaux. Il existe également des plateformes flottantes situées au large des côtes comme le Wave Dragon créé par la société danoise Wave Dragon ApS. Les tests au Danemark ayant donné satisfactions, un dispositif de plusieurs mégawatts sera construit courant 2009.

Figure I-9 : Projet Seawave Figure I-10 : Projet Wave Dragon

Ces systèmes assurent une production assez régulière en lissant la puissance. Le rythme des vagues n’influe alors quasiment pas [13].

I.4.3.2. Systèmes à base de flotteurs (en surface ou semi-immergés)

Les dispositifs fixes sont ancrés sur le fond de mer et utilisent pour la plupart le déplacement vertical de la houle. Ce sont des bouées disposées en surface enfermant la génératrice qui exploitent le mouvement de pilonnement comme pour le projet Aquabuoy de Finareva au Canada. Entre le fond et la bouée se trouvent 2 pistons qui fournissent de l’énergie lorsqu’ils sont comprimés par le mouvement des vagues. D’autres projets exploitent des degrés de liberté supplémentaires comme le système Pelamis. C’est un «serpent de mer» de 130m de long, 3,5m de diamètre, 700 tonnes, composé de 4 modules cylindriques articulés les uns aux autres. Il convertit l’énergie du tangage et du lacet

alimentant un circuit hydraulique fermé qui entraine à son tour un générateur électrique. Du fait de sa forme et de ses articulations qui épousent la forme de la houle, le convertisseur exploite ainsi beaucoup mieux l’énergie disponible. Une puissance de 450kW serait atteinte pour une houle de 2,4m de hauteur et de 8,9s de période [13].

Figure I-11 : Projet Pelamis I.4.3.3. Systèmes à colonne d’eau oscillante

Une enceinte dispose d’une sorte de canalisation au-dessus du niveau de la mer qui accueille un aérogénérateur et une autre embouchure immergée laissant passer la mer. La surface de l’eau qui se trouve dans l’enceinte oscille sous l’action des vagues. L’air de l’enceinte se trouve ainsi comprimé ce qui entraine l’aérogénérateur. Son sens de rotation ne change pas. Plusieurs prototypes ont été réalisés dont un de 500 kW en Norvège (Toftesfallen) ainsi que l’usine Limpet au nord de l’Écosse disposant de la même puissance.

Figure I-12 : Principe du système à colonne d’eau oscillante

Figure I-13 : Installation du projet Limpet

I.4.3.4. Systèmes immergés reposant sur le fond marin

Ces dispositifs sont ancrés sur le plancher océanique et sont complètement immergées. Ils tirent profit d’un important flux d’énergie véhiculé par la houle pour des profondeurs supérieures à 40m [8]. Le projet néerlandais AWS (Archimedies Wave Swing) dispose d’un flotteur de 21m de hauteur et 9,5m de diamètre 8m sous la surface. Il effectue au rythme des vagues un mouvement de pilonnement d’une amplitude de 7m lorsque la houle est de 1m. La puissance électrique est de 1MW [14].

Les systèmes placés sur les côtes bénéficient de la facilité du raccordement au réseau électrique mais les usines doivent s’adapter à la topologie du site ce qui nécessite souvent de modifier le terrain. Pour les dispositifs en pleine mer, la ressource est plus énergétique et peuvent être regroupés en ferme plus aisément que sur les côtes mais le raccordement au réseau terrestre est problématique.

I.4.4. Potentiel

Selon les informations fournies par le Conseil Mondial de l’Énergie (ou World Energy Council – WEC en anglais), l’énergie des vagues pourrait permettre d’assurer de 5% à 10% de la demande mondiale annuelle en électricité. Ce qui se traduirait par une production maximale de 700TWh/an avec les techniques actuelles. Avec des systèmes de conversions plus performants il serait même envisageable de produire jusqu'à 2000TWh/an [6].

Pour conclure sur l’énergie des vagues, on peut affirmer que parmi la quantité de projets en cours et le caractère novateur des différentes technologies, le système qui aura le mieux résisté à l’environnement marin et démontré une grande fiabilité aura alors de fortes chances de s’imposer. Une rupture technologique semble également nécessaire [24]. Les systèmes houlogénérateurs pourront se servir des développements des éoliennes offshore pour améliorer le transport de l’électricité sur terre[6].

I.5.

Énergie éolienne en mer (éoliennes offshore)

La production d’électricité par les éoliennes en mer profite des avancées technologiques des éoliennes terrestres. Ce n’est pas vraiment une énergie de la mer mais les éoliennes installées au large des côtes bénéficient d’un vent plus intense et plus régulier que sur terre.

I.5.1. Principe de fonctionnement

Le fonctionnement est identique à une turbine éolienne terrestre. Le vent met en rotation les pâles de la turbine qui entraine une génératrice pour produire de l’électricité. Les aérogénérateurs offshores sont presque tous à axe horizontal. Le rotor constitué de 3 pâles est fixé sur une nacelle montée sur un mât. La puissance aérodynamique du vent est proportionnelle au cube de la vitesse et à la surface balayée par les pâles. La puissance récupérable au niveau du rotor vaut au maximum 59,3% de cette puissance aérodynamique, c’est la limite théorique de Betz.

I.5.2. Installations existantes et projets

Fin 2007, la puissance totale installée sur le globe était de 94GW dont un peu moins d’1 GW en mer [15]. L’une des plus grandes installations maritimes et l’une de premières par sa taille à avoir été construite est la ferme éolienne de Horns Rev qui se trouve à environ 15 km des côtes du Danemark. Elle est en service depuis décembre 2002 et emploie 80 aérogénérateurs de 2MW chacun pour une puissance totale de 160MW. Cette installation est prévue pour produire annuellement 600GWh pour une durée d’exploitation de 3750h/an. Chaque éolienne est solidement ancrée entre 22 et 24m dans le sol. Le mât à un diamètre de 4m [6].

Actuellement le plus important parc éolien du monde est situé en Angleterre dans le Lincolnshire. Le parc est constitué de 54 éoliennes disposant au total d’une puissance nominale 194MW, de quoi alimenter 130000 foyers.

Il existe également des projets innovants en ce qui concerne l’ancrage de l’éolienne. Les structures massives ancrées sur le fond marin sont abandonnées au profit de bases flottantes. Des systèmes en développement utilisent des flotteurs rigides semi-immergés qui sont fixés au plancher océanique par l’intermédiaire de câbles. Le concept de la plateforme à lignes tendues (TLP) utilise des bouées d’une grande flottabilité maintenues immergées grâce à l’action de câbles tendus ancrés sur le fond marin. La société Hydro développe le projet Hywind d’une éolienne à base flottante [6] comme le montre la figure I-15.

Figure I-15 : Éolienne à embase flottante

De très nombreux projets sont en phase d’étude ou de développement visant à intégrer au large des côtes des parcs éoliens de plusieurs gigawatts de puissance.

I.5.3. Caractéristiques d’une installation offshore

Aujourd’hui les turbines des éoliennes offshores ont un diamètre compris entre 80 et 120m et une puissance unitaire nominale comprise entre 2 et 5MW. Elles sont accompagnées la plupart du temps d’un multiplicateur de vitesse. Elles sont solidement ancrées jusqu’à 40m de profondeur. Au-delà le coût est prohibitif car la masse d’acier et de béton nécessaire devient trop grande. D’ailleurs l’aspect génie civil est le plus coûteux à cause l’imposante structure porteuse nécessaire et le système d’ancrage [6].

D’un point de vue mécanique, l’installation d’une éolienne offshore n’est pas sans poser de problèmes. En effet il faut des moyens logistiques très lourds comparables à ceux utilisés pour les plateformes pétrolières offshores. Il faut des navires spécialisés avec une assise très stable pour assembler le matériel sur le site, et des grues adaptées au levage à grande hauteur. De plus, une fois installés, le mât de l’éolienne et ses fondations sont soumis à la fois aux contraintes du vent, de la houle parfois des déferlantes, des courants marins et de la salinité de l’eau de mer. La fatigue mécanique et la corrosion des matériaux est mise

davantage à l’épreuve que sur terre [16]. Ainsi la maintenance d’une éolienne en mer est un véritable défi puisqu’elle est dictée à la fois par la météo et l’état de la mer.

Côté électrique, le raccordement impose l’utilisation de câbles sous-marin transportant l’électricité jusqu’à terre pouvant atteindre plusieurs dizaines de kilomètres.

Pour réduire les coûts de revient de l’énergie liés à ces difficultés techniques il est avantageux de répartir les éoliennes en étoile ou en chaine au sein d’une ferme offshore dont la puissance totale est la plus grande possible [16]. Les génératrices synchrones à aimants permanents à entrainement direct sont vouées à un bel avenir dans l’éolien offshore du fait de l’élimination du multiplicateur [6] malgré une augmentation de la taille de la génératrice. Il y a moins de problèmes mécaniques, la maintenance est réduite et le système est plus robuste. Les coûts d’entretien diminuent en conséquence. Il est aussi intéressant d’utiliser des structures flottantes lorsque la profondeur devient importante car elles réduisent la quantité de matière à utiliser et donc les coûts.

I.5.4. Potentiel

Le potentiel offshore mondial exploitable est considérable et peut largement subvenir aux besoins énergétiques de l’humanité. Une estimation le porte à 37000TWh/an pour des sites compris entre ±72° de latitude à moins de 40km des côtes et pour un ancrage des éoliennes par moins de 40m de profondeur. La durée de la production annuelle en mer peut atteindre 4000h (3000h en moyenne) alors qu’elle n’est que d’un peu plus de 2000h sur les continents [6]. Ainsi pour une même puissance installée, la production électrique en mer est quasiment doublée par rapport à celle fournie par une installation terrestre.

La ressource éolienne offshore est assurément celle qui contribue le plus à la production d’énergie électrique en mer. Son exploitation semble alors indispensable et de grands parcs offshores commencent ainsi à émerger depuis les années 90. Comme la ressource houlomotrice, son implantation ne devra pas entrer en confrontation avec les activités déjà existantes comme les zones de pêche par exemple. L’exploitation des étendues maritimes à des fins de production d’énergie ne bénéficie d’aucun contexte réglementaire. Le cadre juridique reste encore à bâtir. L’éolien offshore demande des moyens logistiques maritimes

d’exploitation. Des concepts novateurs de génie civil comme l’utilisation de structures porteuses flottantes sont très prometteurs dans ce sens.

I.6.

Énergie marémotrice (énergie potentielle et cinétique

des marées)

L’énergie marémotrice est certainement la 1ère énergie issue de la mer à avoir rendu service à l’homme et pourtant elle reste aujourd’hui encore très peu développée dans la production de l’électricité.

I.6.1. Principe de fonctionnement

L’énergie marémotrice vient du mouvement des masses d’eau créé par les marées sous l’influence des forces gravitationnelles qu’exercent la Lune et le Soleil sur la Terre. Comme pour la houle, deux formes d’énergie en découlent :

l’énergie cinétique qui est liée au déplacement de la masse d’eau (le courant de marée) est exploitée par les turbines hydroliennes comme on le verra dans la partie suivante

l’énergie potentielle qui provient de l’élévation du niveau de la mer et fait l’objet de cette partie.

Les usines marémotrices sont des systèmes à barrage, qui bouchent un estuaire par exemple, et de retenue d’eau. Des vannes et des turbines sont installées dans le barrage. Une chute d’eau minimale est nécessaire pour produire de l’électricité. Le principe de fonctionnement est alors identique à celui d’une centrale hydroélectrique. Lorsque la hauteur d’eau de chaque côté du barrage est suffisante, le système est activé et la chute d’eau actionne ainsi une turbine qui entraîne elle-même un générateur d’électricité.

À marée montante, les vannes du barrage sont ouvertes (figure I-16). La mer envahit alors le bassin de retenue ce qui a pour effet d’élever le niveau d’eau du bassin. Une fois la marée haute atteinte, les vannes du barrage sont fermées. On attend ensuite la marée basse pour activer la turbine grâce à la chute d’eau (figure I-17).

Figure I-16 : Fonctionnement d'une usine marémotrice à marée montante

Figure I-17 : Fonctionnement d'une usine marémotrice à marée descendante

Les usines de ce type sont peu nombreuses mais il existe des projets en cours d’étude.

I.6.2. Usines en fonctionnement et projets

L’usine marémotrice de la Rance (voir figure I-18) près de Saint-Malo (France), en fonction depuis 1966, reste aujourd’hui encore la construction industrielle la plus importante exploitant l’énergie potentielle des marées. Constituée de 24 générateurs bulbes de 10MW chacun spécialement conçus pour fonctionner en pompage ou en turbinage [16], elle produit chaque année 544GWh (pompage déduit) et peut alimenter une ville de 250000 habitants. Cette technologie bénéficie d’une expérience unique depuis plus de 40 ans et fait preuve d’une remarquable fiabilité puisqu’aucun problème majeur de fonctionnement n’a été relevé [17].

Son exploitation optimale reste complexe et dépend de l’amplitude des marées (marnage). Il est possible d’améliorer la quantité d’énergie produite en modifiant légèrement le fonctionnement de l’usine grâce aux groupes bulbes. Pour le barrage de la Rance, 2 cycles de fonctionnement sont utilisés [17] :

I.6.2.1. Simple effet

C’est quasiment le principe décrit plus haut. La marée montante une fois terminée, les vannes sont fermées. Le niveau d’eau entre la mer et le bassin est identique. A ce

moment-par les groupes bulbes permet de surélever le niveau d’eau de l’estuaire s’il n’est pas suffisamment important. Puis ils sont stoppés. Les groupes sont couplés en turbines et activés un peu avant la marée basse. Le volume d'eau pompé sous faible chute est cette fois turbiné sous une chute plus importante. La production s'en trouvera accrue puisque l’énergie produite est 2 fois plus grande que l’énergie absorbée. Les groupes bulbes turbinent ici uniquement dans un sens : du bassin vers la mer. La production est entièrement dépendante du rythme des marées. C’est un cycle parfaitement adaptée aux marées moyennes ou de mortes eaux.

I.6.2.2. Double effet

C’est dans ce cas que réside l’intérêt des groupes bulbes qui tournent dans les 2 sens, à marée montante et à marée descendante. Le procédé est utilisé lors des grandes marées dont le marnage est supérieur à 12m, une semaine par mois en moyenne. Quand la marée est basse, le comportement est identique à celui du simple effet : l’eau de l’estuaire se déverse dans la mer en produisant de l’énergie. Pendant la marée haute, c’est l’inverse et les groupes bulbes sont ainsi utilisés en sens inverse, de la mer vers le bassin. Ils sont activés lorsque l’estuaire se trouve à son niveau le plus bas et que la mer est la plus haute. Le pompage est également utilisé pour diminuer le niveau du bassin et accroître ainsi la production lors du turbinage inverse.

Figure I-18 : Usine marémotrice de la Rance

Au bout de 40 ans de service, l’énergie produite est largement rentable, la technologie est mature et l’industrialisation du procédé est prouvée malgré un investissement de départ très élevé. Le coût d’une usine de la taille de celle de la Rance incluant tout l’aménagement nécessaire atteindrait aujourd’hui environ 850M$ [18].

A l’heure actuelle, peu d’usine sont en fonctionnement. L’usine marémotrice du site d’Annapolis dans la Baie de Fundy produit 50GWh/an depuis 1984 et le site de Kislogubsk sur les bords de la mer Blanche en Russie ne produit que 0,4MW. La Corée du Sud envisage de lancer dans le courant de l’année 2009 la construction d’un ouvrage identique à celui de la Rance mais de 250MW [6]. Elle étudie également le projet d’un barrage de 500MW dans la baie de Garolim. Le Royaume-Uni vient de relancer les études dans l’estuaire de la Severn en prévoyant l’intégration de concepts innovants comme les lagons artificiels ou les centrales à multiples bassins. Ils utilisent des écluses et des turbines pour produire l’électricité au rythme des marées. Le fonctionnement est identique à une

Mer La Rance Barrage 6 vannes Écluse 720m Usine marémotrice 24 groupes

usine marémotrice mais ne bouche pas l’estuaire. Ces projets n’en sont encore qu’à la phase d’études préliminaires [19].

I.6.3. Caractéristiques des usines marémotrices

Le principal avantage de la ressource marémotrice est sa parfaite prédictibilité que ce soit à court ou long terme contrairement à la ressource éolienne. Le barrage tout entier peut servir de route comme c’est le cas pour l’usine de la Rance. En revanche, la ressource est intermittente car la production dépend de la marée.

Le choix du site est délicat et son aménagement est un chantier long et coûteux. Le marnage doit être d’au moins 5 m et les sites doivent naturellement retenir une quantité d’eau très importante pour profiter au mieux de la ressource. Le marnage de la baie de Fundy (Nouvelle-Écosse, Canada) est le plus élevé de la planète puisqu’il peut atteindre 16m [20] à certaines périodes de l’année tandis que celui de l’estuaire de la Rance avoisine 14m. De plus, la composition des sols doit permettre à l'usine de rester en équilibre. Pour le site de la Rance, le socle rocheux étant du granit, roche dure et non friable, la construction de l’édifice en béton ne posa pas de problème. Les sites suscitant l’intérêt sont plutôt rares à causes de ces contraintes topologiques et hydrodynamiques. De ce fait, beaucoup de projets sont tombés à l’eau. Ces inconvénients majeurs expliquent pourquoi l’énergie marémotrice reste sous utilisée dans le monde et seulement 90% de l’électricité issue de cette filière provient du barrage de la Rance. Par exemple, une usine de 5,3GW dans la baie de Fundy et une autre de 8,64GW dans l’estuaire de la Severn (Angleterre) qui étaient en phase d’étude depuis plusieurs décennies ont été abandonnés [19]. Le projet de la Severn, s’il avait vu le jour, aurait coûté 15G$ [18].

Les usines marémotrices bouleversent l’écosystème. Pendant 3 ans, l’estuaire de la Rance fut totalement isolé de la mer pour mener à bien la construction du barrage ce qui a eu pour effet de transformer la rivière en un lac. La suppression des marées qui permettait un brassage de la rivière a entrainé une sédimentation excessive et la disparation quasi-totale de la faune et de la flore locales. Les études sur place ont montré qu’il fallu entre 10 et 15 années après la mise en service de l’usine pour que l’estuaire de la Rance retrouve une faune marine et une flore riches et diversifiées mais différentes de celles existant avant