Effet de la trempe et du vieillissement sur le

comportement mécanique et la cinétique de

précipitation des alliages d'aluminium de fonderie

Thèse

Pierre Heugue

Doctorat en génie des matériaux et de la métallurgie

Philosophiæ doctor (Ph. D.)

Effet de la trempe et du vieillissement sur le

comportement mécanique et la cinétique de

précipitation des alliages d’aluminium de fonderie

Thèse

Pierre Heugue

Sous la direction de :

Pr. Daniel Larouche, directeur de recherche

Pr. X.-Grant Chen - Université du Québec à Chicoutimi

Rémi Martinez, PhD., Linamar Montupet - Light Metal Castings

R

É

SUM

É

Mots-clés : Alliages d’aluminium de fonderie, durcissement par précipitation, trempe, traitement thermique, contraintes résiduelles, trempe interrompue, calorimétrie différentielle à balayage, Gleeble®, fatigue thermomécanique, fatigue oligocyclique isotherme

Contrainte par la réduction des seuils d’émissions autorisés, l'industrie automobile est devenue plus respectueuse de l’environnement et des utilisateurs. Le "downsizing" des moteurs à combustion interne permet de limiter la masse des véhicules mais implique des cycles de combustion aux rendements améliorés et des niveaux de contraintes thermomécaniques plus importants. La pièce la plus sollicitée est la culasse réalisée en alliage Al-Si hypoeutectique. Les défis que cela engage sont doubles : permettre des températures de fonctionnement plus élevées et conserver des propriétés mécaniques optimales. Ces pièces sont traitées thermiquement par une séquence de : mise en solution, trempe et revenu afin d'optimiser le durcissement structural et de limiter le vieillissement en service de l'alliage par la création d'une distribution fine et homogène de nano-précipités dans les phases α pro-eutectique et eutectique. Durant la trempe, des gradients thermiques importants, résultant de vitesses de refroidissement différentes à l’intérieur de la pièce, peuvent provoquer des distorsions et réduire la résistance mécanique effective des pièces en raison de l'apparition de contraintes résiduelles. L’objectif de ce projet doctoral a été de comprendre et de caractériser l’effet de la vitesse de trempe ainsi que du revenu sur la cinétique de précipitation pour limiter l’impact des contraintes résiduelles et maintenir le potentiel durcissant sur quatre nuances industrielles. Les échantillons ont été coulés au centre de R&D Montupet par gravité à la louche dans une coquille thermo-régulée calibrée. Les échantillons comportent un SDAS compris entre 15 et 25µm, représentatif de celui en face feu des culasses automobiles. Chaque nuance a été au préalable caractérisée selon leur état métallurgique puis, dans un second temps, par simulations numériques afin de confronter les résultats et valider l’efficacité de la séquence de traitement thermique appliquée (métallographie, MEB, EDS, microsonde, ICP, fours tubulaires, DSC, essais de traction et simulations ThermoCalc, Dictra et MatCalc). Le projet s’organise selon trois volets principaux portant respectivement sur l’opération de trempe, la cinétique de précipitation associée à l’évaluation des mobilités interfaciales de précipités et la validation des lois de comportement issues d’essais mécaniques selon les conditions de revenu

A

BSTRACT

Keywords: Casting aluminum alloys, Al-Si alloys, hardening precipitation, quenching, heat treatment, residual stresses, interrupted quench, differential scanning calorimetry, Gleeble® machine, thermomechanical fatigue, isothermal low cycle fatigue

Constrained by the reduction of authorized emission thresholds, the automotive industry has become more respectful of the environment and users. The downsizing of internal combustion engines makes it possible to limit the mass of vehicles but involves combustion cycles with improved efficiency and higher levels of thermomechanical stresses. The most affected part is the cylinder head made of hypoeutectic Al-Si alloy. The challenges that this entails are twofold: allowing higher operating temperatures and maintaining optimal mechanical properties. These parts are heat treated by a solutionizing, quenching and aging steps in order to optimize the structural hardening and to limit aging during the use of the alloy by creating a fine and homogeneous distribution of nano-precipitates in the α pro-eutectic and eutectic phases. During quenching, important thermal gradients, resulting from different cooling rates inside the part, can cause distortions and reduce the effective mechanical strength of the parts due to the occurrence of residual stresses. The objective of this PhD project was to understand and characterize the effect of quench rate and aging on precipitation kinetics in order to limit the impact of residual stresses and maintain the hardening potential in four industrial alloys. The samples were cast at the Montupet R&D center by gravity die casting into calibrated thermo-regulated die. The samples have a SDAS comprised between 15 and 25μm, representative of the one for fire deck surface of automobile cylinder heads. Each nuance was initially characterized according to their metallurgical state then, in a second step, by numerical simulations in order to compare the results and validate the efficiency of the applied heat treatment sequence (metallography, SEM, EDS, microprobe, ICP, tubular furnaces, DSC, tensile tests and ThermoCalc, Dictra and MatCalc simulations). The project is organized into three main sections dealing respectively with the quenching operation, the kinetics of precipitation associated with the evaluation of the interfacial mobilities of precipitates and the validation of the material behavior laws resulting from mechanical tests according to the applied aging conditions.

T

ABLE DES MATI

È

RES

RÉSUMÉ ... III ABSTRACT ... IV TABLE DES MATIÈRES ... V LISTE DES FIGURES ... X LISTE DES TABLEAUX ... XVI REMERCIEMENTS ... XVIII CITATION ... XX PRÉFACE ... XXI INTRODUCTION ... 1 Contexte ... 1 Problématiques ... 4 Objectifs du projet ... 7

CHAPITRE I. ÉTAT DE L’ART... 10

I.1. Alliages d’Al-Si hypoeutectiques de fonderie ... 10

Définitions et propriétés des alliages d’aluminium de fonderie ... 10

I.1.1 I.1.1.1. Nuances d’alliages d’aluminium de fonderie ... 10

I.1.1.2. Gamme de fabrication d’une culasse en alliage d’aluminium ... 11

Processus de solidification ... 14

I.1.2 I.1.2.1. Propriétés multi-échelles d’un alliage Al-Si hypoeutectique ... 14

I.1.2.2. Impact de la vitesse de refroidissement ... 16

I.1.2.3. Influence des éléments d’addition ... 16

I.1.2.4. Comportements thermodynamiques au refroidissement ... 17

Défauts dans les alliages d’aluminium automobiles de fonderie ... 20

I.1.3 I.1.3.1. Couches et films d’oxydes ... 20

I.1.3.2. Porosité ... 21

I.1.3.3. Prédictions, préventions et contrôles des défauts ... 23

I.2. Durcissement par précipitation des alliages d’aluminium ... 25

Traitement thermique de durcissement par précipitation ... 25

I.2.1 I.2.1.1. Nomenclature des traitements thermiques ... 25

I.2.1.2. Séquence de traitement thermique T7 ... 25

I.2.1.3. Mise en solution ... 26

I.2.1.4. Trempe ... 26

I.2.1.5. Revenu ... 31

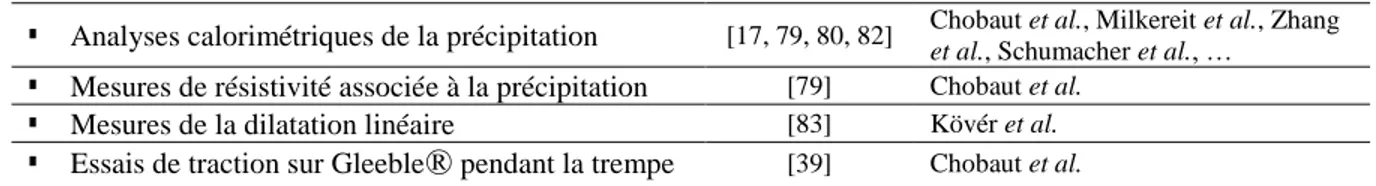

Précipités nanométriques dans les alliages d’aluminium ... 31

I.2.2 I.2.2.1. Séquences de précipitation génériques ... 31

I.2.2.2. Mécanisme de durcissement par précipitation ... 34

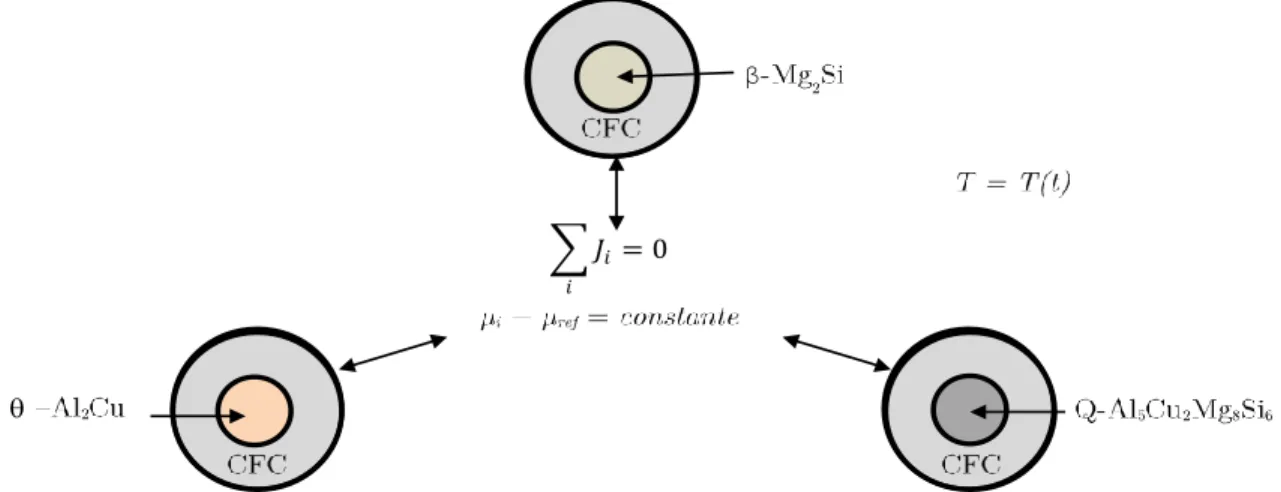

I.2.2.3. Précipitation dans les alliages quaternaires Al-Si-Cu-Mg ... 36

I.2.2.4. Précipitation dans les alliages avec addition de Zr et V ... 38

I.3. Modéliser, contrôler et optimiser le traitement thermique ... 40

Méthodes expérimentales de validation du traitement thermique ... 40

I.3.1 I.3.1.1. Validation métallurgique de l’état brut de coulée ... 40

I.3.1.2. Validation métallurgique de l’état trempé ... 40

Méthodes numériques de validation du traitement thermique ... 41

I.3.2 I.3.2.1. Validation numérique de l’étape de mise en solution ... 41

I.3.3.2. Essais de fatigue thermomécanique ... 47

I.3.3.3. Essais de fluage isotherme ... 49

I.4. Résumé ... 52

CHAPITRE II. MATÉRIELS ET MÉTHODES ... 54

II.1. Description des nuances étudiées ... 55

II.2. Procédures d’expérimentation générales... 55

Moyens d’élaborations des échantillons ... 55

II.2.1 II.2.1.1. Coulées des quatre nuances de l’étude ... 55

II.2.1.2. Contrôles des moyens de fusion ... 58

II.2.1.3. Coulée de l’alliage binaire Al-3.5%Cu en laboratoire ... 59

Traitements thermiques ... 60

II.2.2 II.2.2.1. Moyens expérimentaux ... 60

II.2.2.2. Recettes de traitement thermique selon la nuance ... 61

II.3. Techniques de caractérisation ... 62

Analyses microstructurales ... 62

II.3.1 II.3.1.1. Microscopie optique ... 62

II.3.1.2. Microscopie électronique ... 62

II.3.1.3. Microdureté ... 62 Prédictions thermodynamiques ... 63 II.3.2 II.3.2.1. ThermoCalc ... 63 II.3.2.2. DICTRA ... 63 II.3.2.3. MatCalc ... 64

Calorimétrie différentielle à balayage ... 64

II.3.3 II.3.3.1. Principe de fonctionnement ... 64

II.3.3.2. Calibration, préparation des échantillons et mesures ... 65

Microscopie électronique en transmission ... 66

II.3.4 II.3.4.1. Préparation des échantillons ... 66

II.3.4.2. Microscope électronique en transmission ... 66

Essais mécaniques... 67

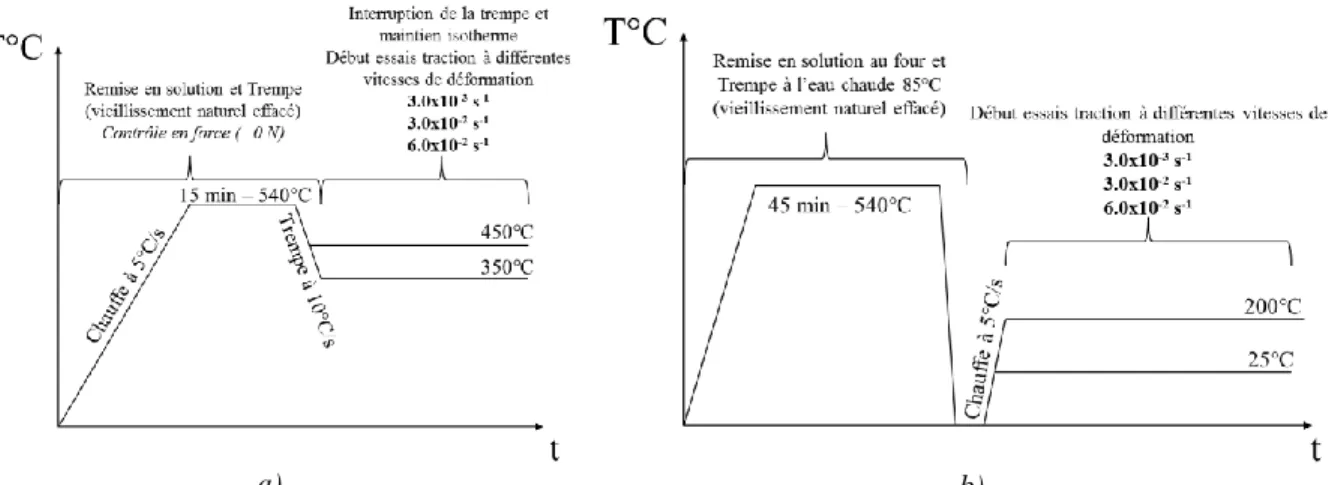

II.3.5 II.3.5.1. Essais mécaniques sur la Gleeble® pendant la trempe ... 67

II.3.5.2. Fatigue oligocyclique isotherme selon les conditions de revenu ... 71

II.3.5.3. Fluage isotherme ... 73

II.3.5.4. Fatigue Thermomécanique (TMF) sur Gleeble® ... 75

Modélisations thermomécanique et thermoélectrique ... 76

II.3.6 II.3.6.1. Thermomécanique sous Z-set ... 76

II.3.6.2. Thermoélectrique sous Comsol Multiphysics ... 76

II.4. Résumé ... 78

CHAPITRE III. CARACTÉRISATION MÉTALLURGIQUE DES ÉTATS BRUTS DE COULÉE ET TREMPÉS 79 III.1. Caractérisation à l’état brut de coulée ... 79

Caractérisation physique et structurale ... 79

III.1.1 III.1.1.1. Observations générales des microstructures ... 79

III.1.1.2. Identification des microconstituants intermétalliques ... 80

Caractérisation chimique et thermodynamique ... 83

III.1.2 III.1.2.1. Compositions chimiques des alliages de l’étude ... 83

III.1.2.2. Ségrégation chimique intradendritique ... 83

III.1.2.3. Prédictions numériques lors de la solidification ... 84

III.2. Caractérisation à l’état trempé... 88

Caractérisation physique et structurale ... 88

III.2.1 III.2.1.1. Observations générales des microstructures ... 88

III.2.1.2. Identification des microconstituants intermétalliques résiduels ... 88

III.2.2.2. Prédictions numériques lors de l’homogénéisation de l’AS7 ... 91

III.3. Résumé ... 95

CHAPITRE IV. COMPORTEMENT MÉCANIQUE DE L’ALSI7CU0.5MG0.3 PENDANT LA TREMPE 97 IV.1. Revue de la littérature ... 98

Origines et accumulations des contraintes résiduelles ... 98

IV.1.1 Mesures des contraintes résiduelles de trempe ... 99

IV.1.2 Caractérisation et modélisation des contraintes résiduelles ... 99

IV.1.3 IV.2. Essais mécaniques durant la trempe interrompue ... 101

Fatigue oligocyclique isotherme pendant la trempe ... 101

IV.2.1 IV.2.1.1. Résultats LCF durant la trempe pour l’AlSi7Cu0.5Mg0.3 ... 101

IV.2.1.2. Comparatif des méthodes de mesures ... 102

Essais de traction à différentes vitesses de déformation ... 104

IV.2.2 IV.2.2.1. Résultats d’essais de traction aux hautes températures ... 104

IV.2.2.2. Résultats des essais de traction aux basses températures ... 106

IV.3. Identification des paramètres de loi de comportement Lemaître et Chaboche ... 109

Résultats d’identification tirés d’essais cycliques LCF ... 109

IV.3.1 Données matériaux pendant la trempe ... 111

IV.3.2 IV.4. Application à l’évaluation des contraintes résiduelles sur une culasse industrielle ... 112

IV.5. Résumé ... 114

CHAPITRE V. ÉVALUATION DE LA CINÉTIQUE DE PRÉCIPITATION ET DES MOBILITÉS INTERFACIALES ... 115

V.1. Revue de la littérature ... 116

Cinétique de précipitation dans les alliages binaires Al-Cu ... 116

V.1.1 Analyse cinétique de la précipitation par calorimétrie ... 118

V.1.2 Modèle cinétique de la précipitation ... 118

V.1.3 V.2. Développement de la méthodologie ... 120

Observations préliminaires en analyse calorimétrique... 120

V.2.1 Détermination des paramètres cinétiques ... 120

V.2.2 Détermination des mobilités interfaciales de précipités ... 126

V.2.3 Application sur un alliage binaire Al-3.5%wt.Cu ... 128

V.2.4 V.2.4.1. Observations microstructurales et microduretés ... 128

V.2.4.2. Essais DSC à différentes vitesses de chauffe ... 129

V.2.4.3. Analyse cinétique par la méthode Kissinger ... 130

V.2.4.4. Observation MET des précipités ... 131

V.2.4.5. Calcul de la mobilité interfaciale des zones GP, θ’ et θ ... 133

V.2.4.6. Résumé ... 134

V.3. Analyse calorimétrique et cinétique ... 136

Analyse calorimétrique de la précipitation ... 136

V.3.1 V.3.1.1. Résultats DSC pour les alliages de l’étude ... 136

Analyse cinétique de la précipitation ... 137

V.3.2 Diagrammes TTT de la précipitation des alliages de l’étude ... 141

V.3.3 Comparaison isotherme de la cinétique avec la microdureté ... 143

V.3.4 Observations MET des précipités ... 145

V.3.5 V.3.5.1. Dans l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 145

V.3.5.2. Dans l’alliage AlSi7Cu0.5Mg0.3 ... 146

V.4. Évalutation des mobilités interfaciales ... 150

Dans l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 150

V.4.1 Dans l’alliage AlSi7Cu0.5Mg0.3 ... 153

V.4.2 V.5. Résumé ... 155

Cinétique de précipitation des Al-Si-0.5%Cu-Mg ... 158

V.5.2 Bilan ... 159

V.5.3 CHAPITRE VI. EFFET DE DIFFÉRENTS REVENUS SUR LE COMPORTEMENT MÉCANIQUE160 VI.1. Revue de la littérature ... 161

Modélisation du comportement mécanique ... 161

VI.1.1 Fatigue oligocyclique pour des alliages de culasse ... 162

VI.1.2 VI.2. Fatigue oligocyclique isotherme ... 163

Comportement cyclique contrainte-déformation ... 163

VI.2.1 Comportement en durée de vie à la fatigue ... 164

VI.2.2 VI.3. Fluage ... 169

Résultats des essais de fluage isotherme ... 169

VI.3.1 Paramètres de viscoplasticité déterminés ... 170

VI.3.2 VI.4. Identification des paramètres de loi LM&C ... 171

Dans l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 171

VI.4.1 Dans l’alliage AlSi7Cu0.5Mg0.3 ... 173

VI.4.2 VI.5. Résumé ... 174

CHAPITRE VII. VALIDATION DES LOIS DE COMPORTEMENTS MATÉRIAUX ... 176

VII.1. Revue de la littérature ... 177

Fatigue thermomécanique d’alliages d’aluminium de fonderie ... 177

VII.1.1 Modélisation thermoélectrique du chauffage par effet joule... 179

VII.1.2 Vieillissement sous contrainte ... 180

VII.1.3 VII.2. Fatigue thermomécanique ... 182

Résultats sur l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 182

VII.2.1 VII.3. Modélisation thermoélectrique COMSOL ... 187

Mise en données... 187

VII.3.1 VII.3.1.1. Généralités ... 187

VII.3.1.2. Paramètres matériaux ... 188

VII.3.1.3. Paramétrage électrique ... 188

VII.3.1.4. Paramétrage thermique ... 189

Résultats ... 191

VII.3.2 VII.3.2.1. Flèches de températures le long de l’éprouvette ... 191

VII.3.2.2. Extraction des données thermiques pour Z-set ... 192

VII.3.2.3. Calcul de puissance électrique ... 194

VII.4. Modélisation thermomécanique Z-set ... 194

Description générale ... 194

VII.4.1 Paramétrage thermique et résultats ... 195

VII.4.2 Paramétrage mécanique ... 196

VII.4.3 VII.4.3.1. Modélisation asservie en déplacement ... 196

VII.4.3.2. Lois de comportement LM&C EV EP employées ... 196

Résultats de simulations thermomécaniques ... 197

VII.4.4 VII.4.4.1. Résultats issus de la loi LM&C EV-EP ... 197

VII.4.4.2. Résultats issus de la loi LM&C EV-EVP-EP calibrée ... 201

VII.5. Résumé ... 207

DISCUSSION GÉNÉRALE ... 209

CONCLUSIONS ET PERSPECTIVES ... 213

ANNEXES ... 217

A) Récapitulatif des mécanismes et procédé des sables à prise chimique existants : ... 217

B) Protocole de coulée ... 218

E) Cotation des éprouvettes d’essais mécaniques Gleeble® ... 222

F) Cotation des éprouvettes d’essais mécaniques de LCF isotherme... 223

G) Cotation des éprouvettes d’essais mécaniques de fluage isotherme ... 224

H) Identification des paramètres de loi de comportement LM&C durant la trempe de l’AlSi7Cu0.5Mg0.3 ... 225

I) Observations préliminaires en analyse calorimétrique ... 226

J) Identification des paramètres de loi de comportement LM&C pour différentes conditions de revenus de l’AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 232

K) Identification des paramètres de loi de comportement LM&C pour différentes conditions de revenus de l’AlSi7Cu3.5Mg0.15 (Mn, Zr, V) testé à T°C ambiante ... 235

L) Identification des paramètres de loi de comportement LM&C pour différentes conditions de revenus de l’AlSi7Cu0.5Mg0.3... 237

M) Identification des paramètres de loi de comportement LM&C pour différentes conditions de revenus de l’AlSi7Cu0.5Mg0.3 testé à T°C ambiante ... 240

N) Résultats TMF sur l’AlSi7Cu3.5Mg0.15 (Mn, Zr, V) pour différents % ε ... 241

O) Script Z-set ... 244

L

ISTE DES FIGURES

Figure 1 : Bacs de culasses tampons, utilisés pour essais de traitements thermiques représentatifs en production ou pour

combler les chargements non complets, ayant subis de très nombreux cycles de traitements thermiques ... 2

Figure 2 : Champ de températures en face feu d’une culasse ... 4

Figure 3 : La gamme de fabrication d’une pièce mécanique d’alliage d’aluminium de fonderie ... 11

Figure 4 : Schéma de fonctionnement de la coulée basse pression en moule permanant ... 12

Figure 5 : Microconstituants d’un alliage de fonderie ... 15

Figure 6 : Diagramme d’équilibre de l’alliage binaire Al-Si, température de l’alliage en fonction de %Si massique ... 18

Figure 7 : Ségrégation chimique au sein de la dendrite (MEB - électrons rétrodiffusés) ... 19

Figure 8 : Ségrégation à l’échelle dendritique - évolution de la composition du 1er au dernier solide formé ... 19

Figure 9 : Défaut de film d’oxyde emprisonné au sein de l’alliage coulé [58] ... 20

Figure 10 : Défauts de retassures et malvenues dans les alliages d’aluminium de fonderie ... 21

Figure 11 : Défauts de porosités de gaz dans des alliages d’aluminium de fonderie ... 22

Figure 12 : Description d’une séquence de traitement thermique T7 ... 25

Figure 13 : Évolution de la température au sein d’une culasse pendant une trempe et visualisation par caméra haute vitesse de l’interaction milieu de trempe/pièce chaude ... 27

Figure 14 : Diagrammes typiques d’analyses de la vitesse de trempe ... 29

Figure 15 : Diagramme schématique de la chaîne de modélisation de la trempe [20] ... 30

Figure 16 : Représentation schématique des différents stades de la précipitation à l’état solide (a) solution solide sursaturée; (b) précipité cohérent; (c) précipité semi-cohérent et (d) précipité incohérent ... 32

Figure 17 : Séquence de précipitation schématique dans les systèmes ternaires Al-Si-Cu durant le revenu ... 32

Figure 18 : Séquence de précipitation dans les systèmes ternaires Al-Si-Mg durant le revenu ... 33

Figure 19 : Mécanisme d’Orowan ... 34

Figure 20 : Cisaillement des précipités ... 35

Figure 21 : Schéma représentatif de l’évolution de la microdureté en fonction du vieillissement à 210°C pour un alliage 319 traité T5 réadapté à partir de [131] ... 36

Figure 22 : Principaux systèmes durcissants rencontrés dans les alliages quaternaires Al-Si-Cu-Mg selon la composition chimique... 37

Figure 23 : Schématisation de l’évolution des séquences de précipitation dans les alliages Al-Si-Cu-Mg de fonderie (bleu : β et précurseurs, rouge : Q et précurseurs, gris : θ et précurseurs) ... 37

Figure 24 : a) Silicium précipité dans les dendrites d’un Al-6.8%wt.Si-0.36%wt.Mg lentement solidifié après traitement thermique T6 [60], b) Observation MET d’un alliage A356 vieilli 6h à 235°C [132] avec l’aimable autorisation de J. F. Hernandez Paz ... 38

Figure 25 : Structures cristallines a) Al3Sc - L12, b) Al3Ti - D022, c) Al3Zr - D023 ... 39

Figure 26: Programme d'essais LCF pour les alliages de fonderie selon Barlas et al. [12] et Martinez et al. [29, 86] (T=20s, ±0.5% de déformation) ... 46

Figure 27 : Initiation de fissure sur le pontet entre les sièges de soupapes pour une culasse automobile (©Montupet) ... 47

Figure 28 : Phénomènes physico-mécaniques lors d’un cycle en antiphase TMF comme observés dans [165] ... 49

Figure 29 : Fluages primaire, secondaire et tertiaire ... 50

Figure 30 : Carte des mécanismes de déformation pour l’aluminium [171] ... 51

Figure 33 : a) Four de fusion électrique Nabertherm de 40L de volume d’alliage, b) Résistances électriques de chauffage

et creuset ... 57

Figure 34 : a) Pions d’un alliage gazé – b) Pions d’un alliage dégazé ... 58

Figure 35 : Extrait d’évolution de la composition chimique du bain pendant une séance de coulées ... 59

Figure 36 : Four électrique pour la coulée de l’alliage binaire Al-3.5%wt.Cu ... 60

Figure 37 : Dispositifs de mise en solution et de trempe ... 60

Figure 38 : Indentations typiques de microduretés intradendritiques a) brut de coulée, b) mis en solution et trempé ... 63

Figure 39 : Schéma de la mise en donnée pour la simulation de la dissolution des phases durant la mise en solution ... 64

Figure 40 : Description de la correction des lignes de base pour un échantillon et une référence en aluminium pur de 80.55 mg chaque pour une vitesse de chauffage de 4 K/min ... 65

Figure 41 : Gleeble® 3800 de l’Université du Québec à Chicoutimi (UQAC) ... 67

Figure 42 : a) Montage Gleeble® pour essais mécaniques, b) éprouvette d’essai mécanique avec système de fixation (écrous) ... 67

Figure 43 : Mesures in-situ d’évolution de température pendant la trempe à l’eau chaude au sein de culasses dans un four industriel ... 68

Figure 44 : a) Trempes interrompues sur la Gleeble®, b) Montage expérimental pour figer la microstructure pendant la trempe ... 69

Figure 45 : a) Méthode A pour les hautes températures, b) Méthode B pour les basses températures ... 70

Figure 46 : Méthodologie pour les essais LCF isothermes durant la trempe interrompue... 71

Figure 47 : Montage LCF isotherme ... 73

Figure 48 : Présentation du dispositif disponible au laboratoire... 75

Figure 49 : Modèle géométrique complet du système Gleeble® pour essais TMF ... 77

Figure 50 : a) Prélèvements sur barreau coulé, b) Taille de grain (attaque chimique macroscopique au FeCl3) ... 79

Figure 51 : Microstructures générales des quatre alliages de l’étude à l’état brut de coulée ... 80

Figure 52 : Cartographies élémentaires sur AS7 Brut (1 pixel pour 0.5µm) ... 81

Figure 53 : Cartographies élémentaires sur RTA1 Brut (1 pixel pour 0.5µm) ... 81

Figure 54 : Identification des intermétalliques dans l’AS7 à l’état brut de coulée ... 82

Figure 55 : Identification des intermétalliques dans RTA1 à l’état brut de coulée ... 82

Figure 56 : a) Analyse calorimétrique pour l’AS7, b) pour RTA1 ... 83

Figure 57 : a) Mesure de la composition chimique au travers d’une dendrite brute de coulée de l’AS7, b) de RTA1 (début de la flèche : 0mm, fin de la flèche : ≈20µm) ... 84

Figure 58 : Résultats de simulation pour un refroidissement rapide de l’AS7 – Conditions de Scheil a) ThermoCalc, b) Parcours de solidification D.L. [147] ... 85

Figure 59 : Résultats de simulation de la solidification PS pour un refroidissement dans les conditions expérimentales de l’AS7 ... 86

Figure 60 : Résultats de simulations pour les conditions de Scheil par le logiciel ThermoCalc pour l’alliage RTA1... 87

Figure 61 : Microstructures générales des quatre alliages de l’étude à l’état mis en solution et trempé ... 88

Figure 62 : Identification des intermétalliques dans l’AS7 à l’état mis en solution et trempé ... 89

Figure 63 : Identification des intermétalliques dans RTA1 à l’état mis en solution et trempé ... 89

Figure 64 : Cartographies élémentaires sur RTA1 mis en solution et trempé (1 pixel pour 0.5µm) ... 89

Figure 65 : Dispositif d’essais dans le four tubulaire ... 90

Figure 66 : a) Mesure de la composition chimique au travers d’une dendrite mise en solution et trempée de l’AS7, b) de RTA1 ... 91

Figure 69 : Résultats de dissolution en secondes de cellule Phase Q – DICTRA ... 93 Figure 70 : Évolution des demi-amplitudes de contraintes par cycle LCF ... 102 Figure 71 : Procédure secondaire pour les essais LCF afin de caractériser le comportement mécanique pendant la trempe ... 103 Figure 72 : a) Évolution des boucles d’hystérésis contrainte-déformation des premiers cycles LCF, b) Évolution des demi-amplitudes de contraintes en fonction du nombre de cycle, pour les deux méthodologies pour un essai à 350°C ... 103 Figure 73 : Évolution des boucles d’hystérésis contrainte-déformation des premiers cycles LCF, b) Évolution des demi-amplitudes de contraintes en fonction du nombre de cycle, pour les deux méthodologies pour un essai à 200°C ... 104 Figure 74 : Essais de traction isothermes à a) 1.0x10-3 s-1, b) 3.0x10-3 s-1, c) 3.0x10-2 s-1, d) 6.0x10-2 s-1 à 350°C et à e) 1.0x10-3 s-1, f) 3.0x10-3 s-1, g) 3.0x10-2 s-1, h) 6.0x10-2 s-1 à 450°C ... 105 Figure 75 : Solide parfaitement viscoplastique ... 105 Figure 76 : Tractions isothermes à a) 1.0x10-3 s-1, b) 3.0x10-3 s-1, c) 3.0x10-2 s-1, d) 6.0x10-2 s-1 à 25°C et à e) 1.0x10-3 s-1, f) 3.0x10-3 s-1, g) 3.0x10-2 s-1, h) 6.0x10-2 s-1 à 200°C ... 106 Figure 77 : Solide élastoviscoplastique écrouissable ... 107 Figure 78 : Identification graphique des paramètres matériaux à a) 25°C et b) 250°C ... 107 Figure 79 : Identification des paramètres LM&C à 25°C aux cycles a) 2, b) 50 et c) 75 obtenue par corrélation graphique entre les courbes expérimentales et les simulations Z-set ... 109 Figure 80 : Identification des paramètres LM&C à 200°C aux cycles a) 2 et b) 4 obtenue par corrélation graphique entre les courbes expérimentales et les simulations Z-set ... 109 Figure 81 : Identification des paramètres LM&C à 350°C aux cycles a) 2, b) 50, c) 100, d) 150, e) 500 et f) 700 obtenue par corrélation graphique entre les courbes expérimentales et les simulations Z-set ... 110 Figure 82 : Identification des paramètres LM&C à 450°C aux cycles a) 2, b) 50, c) 100, d) 150, e) 200 et f) 550 obtenue par corrélation graphique entre les courbes expérimentales et les simulations Z-set ... 110 Figure 83 : Valeurs déterminées pour les paramètres a) E, b) n, c) K, d) C1 et C2, e) D1 et D2, f) σy, g) Q et h) b de la loi de comportement LM&C pour l’alliage AlSi7Cu0.5Mg0.3 pendant la trempe à 10°C/s (valeurs confidentielles) ... 111 Figure 84 : a) Diagramme de phase Al-Cu stable et métastable, reproduction basée sur [197], b) Diagramme TTT détaillé pour un alliage Al-4%wt.Cu [198] ... 116 Figure 85: a) Quantité relative de précipité θ 'calculée à partir des mesures de dilatométrie et de diffraction des rayons X dans un Al-4%wt.Cu durant le vieillissement à 200°C réadaptée à partir de [204], b) Résultat montrant le flux de chaleur en fonction du temps lors des essais de calorimétrie isotherme de l’alliage Al-4,4% Cu à 3 températures de revenus différentes [199] ... 117 Figure 86 : a) Évolution schématique de la taille d'une population d'embryons au cours du régime de croissance sous-critique, chaque courbe représente l'évolution de la taille d'un embryon, b) Simulations Monte Carlo de Warczok et al. [240] à l’origine de cette observation ... 123 Figure 87 : Microstructure de l’alliage Al-3.5%wt.Cu a) brute de coulée, b) mise en solution et trempée ... 128 Figure 88 : Évolution de la microdureté au cours du vieillissement à 190°C pour l’alliage Al-3,5%wt.Cu ... 129 Figure 89 : Flux de chaleur mesuré lors des balayages DSC à des vitesses de chauffage de 1-2-4-6-8 K/min. Les deux graphiques a) et b) ont été obtenus sur des échantillons du même alliage Al-3.5%wt.Cu ... 129 Figure 90: Diagrammes Kissinger de l’alliage binaire Al-3.5%wt.Cu a) Pic A, b) Pic B, c) Pic C ... 130 Figure 91 : Résultats DSC de l’Al-3.5%Cu et les pics ajustés pour optimiser l'adéquation entre l’expérimental et la somme de la chaleur produite par les transformations associées ... 131 Figure 92 : Évolution isotherme de la fraction transformée calculée par le modèle cinétique LKSZ à a) 190°C et b) 350°C ... 131 Figure 93: Observations MET pour l’alliage Al-3.5%wt.Cu dans les conditions g200 du faisceau ... 132 Figure 94 : Mobilités interfaciales fonction de la température pour les précipités d’un alliage binaire Al-3.5%wt.Cu .... 134 Figure 95 : Flux de chaleur mesuré lors des balayages DSC à des vitesses de chauffage de 1-2-4-6-8 K/min. Les deux graphiques a) et b) ont été obtenus sur des échantillons du même alliage Ali7Cu3.5Mg0.15 (Mn, Zr, V) ... 136 Figure 96 : Flux de chaleur mesuré lors des balayages DSC à des vitesses de chauffage de 1-2-4-6-8 K/min. Les deux

Figure 97 : Flux de chaleur mesuré lors des balayages DSC à des vitesses de chauffage de 1-2-4-6-8 K/min. Les deux

graphiques a) et b) ont été obtenus sur des échantillons du même alliage AlSi10Cu0.5Mg0.3... 137

Figure 98 : Flux de chaleur mesuré lors des balayages DSC à des vitesses de chauffage de 1-2-4-6-8 K/min. Les deux graphiques a) et b) ont été obtenus sur des échantillons du même alliage AlSi10Cu0.5Mg0.3 (Mn, Zr, Mo) ... 137

Figure 99: Diagrammes Kissinger pour l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) : a) Pic A, b) Pic B, c) Pic C ... 138

Figure 100: Diagrammes Kissinger pour l’alliage AlSi7Cu0.5Mg0.3 : a) Pic A, b) Pic B, c) Pic C, d) Pic D... 138

Figure 101: Diagrammes Kissinger pour l’alliage AlSi10Cu0.5Mg0.3 : a) Pic A, b) Pic B, c) Pic C, d) Pic D ... 138

Figure 102: Diagrammes Kissinger pour l’alliage AlSi10Cu0.5Mg0.3 (Mn, Zr, Mo) : a) Pic A, b) Pic B, c) Pic C, d) Pic D ... 139

Figure 103 : Résultats DSC de a) RTA1, b) AS7, c) AS10, d) RTA2 et les pics ajustés pour optimiser l'adéquation entre l’expérimental et la somme de la chaleur produite par les transformations associées ... 140

Figure 104 : Diagramme TTT de la précipitation pour l’alliage binaire Al-3.5%wt.Cu ... 141

Figure 105 : Diagramme TTT de la précipitation dans l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 141

Figure 106 : Diagramme TTT de la précipitation dans l’alliage AlSi7Cu0.5Mg0.3 ... 142

Figure 107 : Diagramme TTT de la précipitation dans l’alliage AlSi10Cu0.5Mg0.3 ... 142

Figure 108 : Diagramme TTT de la précipitation dans l’alliage AlSi10Cu0.5Mg0.3 (Mn, Zr, Mo) ... 142

Figure 109: Évolution isotherme de la fraction transformée α calculée par le modèle cinétique LKSZ a) pour les pics A et B de l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) à 190°C associé avec les résultats de microduretés durant le même revenu, et b) pour le pic C à 350°C ... 143

Figure 110: Évolution isotherme de la fraction transformée α calculée par le modèle cinétique LKSZ pour les pics A, B et C de l’alliage AlSi7Cu0.5Mg0.3 à a) 180°C, b) 200°C et c) 230°C associé avec les résultats de microduretés durant les mêmes revenus ... 143

Figure 111: Évolution isotherme de la fraction transformée α calculée par le modèle cinétique LKSZ pour le pic D de l’alliage AlSi7Cu0.5Mg0.3 à 400°C ... 144

Figure 112: Observations MET pour l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) aux conditions de faisceau g200 ... 146

Figure 113: Identification détaillée des précipités dans l'alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) pour le vieillissement a) à 190°C, b) à 350°C ... 146

Figure 114 : Observations MET pour l’alliage AlSi7Cu0.5Mg0.3 dans trois conditions de vieillissement à 190°C a) 1h, b) 6h et c) 24h ... 148

Figure 115 : Prévisions de la cinétique de précipitation à 190°C pour l’alliage AlSi7Cu0.5Mg0.3 basée sur l’analyse calorimétrique et la méthode Kissinger ... 149

Figure 116 : Identification détaillée des précipités dans l'alliage AlSi7Cu0.5Mg0.3 pour le vieillissement à 190°C pendant a) 1h, b) 6h et c) 24h ... 149

Figure 117: Mobilités interfaciales fonction de la température pour les précipités d’un alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 151

Figure 118 : Mobilités interfaciales fonction de la température pour les précipités d’un alliage AlSi7Cu0.5Mg0.3 ... 154

Figure 119 : Schéma de la séquence de précipitation dans l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) pour un vieillissement artificiel à 190°C ... 158

Figure 120 : Schéma de la séquence de précipitation dans l’alliage AlSi7Cu0.5Mg0.3 pour un vieillissement artificiel à 190°C ... 159

Figure 121 : Boucles d’hystérésis de contrainte-déformation pour le cycle 2 selon la matrice de revenus testée aux températures de revenu pour a) AS7, b) AS10, c) RTA1, d) RTA2 ... 163

Figure 122 : Boucles d’hystérésis de contrainte-déformation pour le cycle 100 selon la matrice de revenus testée à T°C ambiante pour a) AS7, b) AS10, c) RTA1, d) RTA2 ... 164

Figure 123 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour l’AS7 testée aux températures de revenus ... 165

Figure 124 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour l’AS7 testée à température ambiante ... 165

Figure 125 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour RTA1 testée aux températures de revenus ... 166 Figure 126 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour RTA1 testée à température ambiante ... 166 Figure 127 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour l’AS10 testée aux températures de revenus ... 167 Figure 128 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour l’AS10 testée à température ambiante ... 167 Figure 129 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour RTA2 testée aux températures de revenus ... 168 Figure 130 : Demi-amplitude de contraintes en fonction du nombre de cycle selon la matrice de revenu pour RTA2 testée à température ambiante ... 168 Figure 131 : Exemples de résultats de fluage isotherme à 250°C pour des échantillons a) RTA1, b) AS7 à l’état T7 ... 170 Figure 132: Illustration schématique de la précipitation par orientation préférentielle de la phase θ’ lors du vieillissement sous contrainte en compression et en traction basée sur [290] ... 181 Figure 133 : Résultats des boucles d’hystérésis de TMF avec évolution de l’amplitude de contraintes en fonction du nombre de cycle pour la condition T7 ... 182 Figure 134 : Résultats des boucles d’hystérésis de TMF avec évolution de l’amplitude de contraintes en fonction du nombre de cycle pour la condition T7S ... 183 Figure 135 : Évolution du déplacement du mors mobile pour les conditions a) T7 et b) T7S ... 184 Figure 136 : Évolution des déformations au cours d’un essai OP TMF pour un échantillon a) T7, b) T7S pour une longueur d’écartement des couteaux de l’extensomètre de 23.15mm et 21.83mm respectivement ... 184 Figure 137 : Éprouvettes d’OP-TMF Gleeble® testés à ±0.5% de déformation mécanique après rupture selon les conditions de vieillissement a) T7, et b) T7S ... 185 Figure 138 : Évolution des moyennes de contraintes maximales et minimales à Nf/2 et du nombre de cycles à rupture Nf en fonction de l’amplitude de déformation mécanique pour l’AlSi7Cu3.5Mg0.15 (Mn, Zr, V) selon la condition de vieillissement ... 186 Figure 139 : a) Les 3 plans de symétrie du modèle géométrique, b) Circulation d’air pour les phases de refroidissement par cycle, c) Circuit de refroidissement des mors à l’eau à 20°C en continu pour leur maintien en température ... 187 Figure 140 : a) Maillage du système, b) Paramétrage mécanique pour l’assemblage quasi incompressible : contact de pression de 107 N/m² ... 188 Figure 141 : a) Masse volumique, b) conductivité thermique, c) conductivité électrique de l’alliage RTA1 en fonction de la température... 188 Figure 142 : a) Face pour l’arrivée du courant, b) Face pour la masse, c) Faces de contact électrique « fort », d) Faces de contact électrique « faible » ... 189 Figure 143 : a) Power Angle expérimental et température cible au milieu de l’éprouvette, b) Courant d’entrée appliqué dans Comsol ... 189 Figure 144 : Flux de chaleur convectifs sur a) éprouvette externe et éprouvette interne refroidie à l’air, b) écrou externe et mors+grip externe, c) mors interne et écrou interne refroidis à l’air, d) clip en cuivre externe ; e) Température de 20°C fixe car refroidissement à l’eau en continu ; f) Surfaces rayonnantes, g) Contact thermique aux interfaces ... 190 Figure 145 : Évolution des coefficients d’échange thermique de flux de chaleur convectifs a) écrou et mors intérieurs, b) éprouvette intérieure pendant les phases de chauffage et refroidissement successives des cycles TMF ... 191 Figure 146 : Évolution de la température de surface pendant les trois cycles ... 191 Figure 147 : Flèches de température a) au sommet du cycle 2, b) entre le cycle 2 et 3 et c) au sommet du cycle 3... 192 Figure 148 : Exemples de résultats Comsol a) de température et lignes de courant à 150s, b) source de chaleur totale à 174s et flux de chaleur par conduction et densité de courant sur l’axe c) horizontal et d) vertical ... 193 Figure 149 : a) Source de chaleur totale au milieu de la demi-éprouvette, Flux de chaleur par conduction de surfaces b) intérieure et c) extérieure, d) température à cœur d’éprouvette à 37.5mm du milieu, en fonction du temps ... 193 Figure 150 : Puissance calculée par la simulation Comsol et comparée au Power Angle expérimental de la Gleeble® ... 194

Figure 152 : a) Évolution de la température en surface le long de l’éprouvette tel que modélisé par Z-set, b) flèche de

températures au sommet d’un cycle et comparaison avec points expérimentaux sur Gleeble® ... 195

Figure 153 : Boucles d’hystérésis de contrainte – déformation mécanique obtenues par la loi LM&C EV EP dans la condition a) T7, et b) T7S comparées à l’essai expérimental ... 198

Figure 154 : Amplitudes de contraintes en fonction du nombre de cycles obtenues par la loi LM&C EV EP dans la condition a) T7, et b) T7S comparées à l’essai expérimental ... 199

Figure 155 : Déplacement expérimental du vérin pour le mors mobile comparé au déplacement du nœud extérieur à l’extrémité supérieure de l’éprouvette (intersection de Haut et Ext) pour la condition a) T7, et b) T7S calculé par la loi LM&C EV EP ... 199

Figure 156 : Champs de déformation totale sur l’axe vertical pour les conditions T7 EV EP à a) 250sec (tension), b) 300sec (compression), c) 19700sec (cycle 197), et T7S EV EP à d) 250sec (tension), e) 300sec (compression), f) 2300sec (cycle 23) ... 201

Figure 157 : Boucles d’hystérésis de contrainte – déformation mécanique obtenues par la loi LM&C EV EVP EP calibrée dans la condition a) T7, et b) T7S comparées à l’essai expérimental ... 202

Figure 158 : Amplitudes de contraintes en fonction du nombre de cycles obtenues par la loi LM&C EV EVP EP dans a condition a) T7, et b) T7S comparées à l’essai expérimental ... 203

Figure 159 : Déplacement expérimental du vérin pour le mors mobile comparé au déplacement du nœud extérieur à l’extrémité supérieure de l’éprouvette (intersection de Haut et Ext) pour la condition a) T7, et b) T7S calculé par la loi LM&C EV EP et LM&C EV EVP EP calibrée... 204

Figure 160 : Champs de déformation totale sur l’axe vertical pour les conditions T7 à 7200sec selon la loi a) T7 EV EP, et b) T7 EV EVP EP calibrée, et pour T7S à 2300 sec selon la loi c) T7S EV EP, et d) T7S EV EVP EP calibrée ... 205

Figure 161 : Champs de déformation totale sur l’axe vertical pour les conditions T7 EV EVP EP à a) 250sec (tension), b) 300sec (compression), et T7S EV EVP EP à c) 250sec (tension), d) 300sec (compression) ... 206

Figure 162 : a) Ajout de lingots d’AU49 à la louche par trempés répétés, b) Trempé calme de baguette d’AlSr10, c) Préchauffage de la coquille ... 218

Figure 163 : Représentation schématique de la mesure du SDAS [41] ... 219

Figure 164 : Pic DSC de réaction exothermique durant la chauffe depuis l’état brut de coulée ... 226

Figure 165 : Résultats de la simulation à l’équilibre MatCalc – Formation de la phase Q ... 227

Figure 166 : Descriptif des essais de réchauffes post-trempes pour différentes vitesses de trempe ... 227

Figure 167 : Résultats DSC de réchauffes après trempe à 10°C/min ... 228

Figure 168 : Descriptif des traitements associés aux paramètres de trempes à l’eau de l’étude ... 229

Figure 169 : Résultats DSC de réchauffes pour deux types de trempes à l’eau (S1/S2 : série 1, série 2) ... 229 Figure 170: Impact de la valeur de résistance thermique sur le taux de chaleur absorbée par la transformation de phase 231

L

ISTE DES TABLEAUX

Tableau 1 : Grandes familles d’alliages de fonderie Al-Si hypoeutectiques pour fabrication de culasses automobiles ... 11

Tableau 2 : Récapitulatif des procédés prise chimique existants ... 13

Tableau 3 : Influence des éléments d’additions dans les alliages d’aluminium... 17

Tableau 4 : Désignation des traitements thermiques des produits moulés... 25

Tableau 5 : Méthodes actuelles de mesures in-situ de l’évolution des propriétés au cours de la trempe ... 30

Tableau 6 : Résumé des caractéristiques de l’ensemble des principaux précipités et précurseurs rencontrés dans les alliages du système Al-Si-Cu-Mg ... 33

Tableau 7 : Compositions théoriques des nuances industrielles de l’étude ... 55

Tableau 8 : Descriptif du poteyage employé ... 57

Tableau 9 : Traitements thermiques des alliages d'aluminium de fonderie testés ... 61

Tableau 10 : Paramètres des tractions à différentes vitesses de déformation pendant la trempe interrompue et conditions testées ... 69

Tableau 11 : Paramètres d’essais LCF et conditions testées ... 71

Tableau 12 : Matrice de conditions de revenus testées ... 72

Tableau 13 : Matrice d’essais de fluage isotherme pour l’AS7 et RTA1 ... 74

Tableau 14 : Matrice d’essais TMF pour RTA1 ... 76

Tableau 15 : Récapitulatif général des essais réalisés ... 78

Tableau 16 : Composition chimique d’intermétalliques issus de la littérature ... 80

Tableau 17 : Compositions chimiques des alliages de l’étude ... 83

Tableau 18 : Comparatif des résultats pour l’AS7 – ThermoCalc vs Parcours de Solidification de Scheil [147] ... 85

Tableau 19 : Récapitulatif du calcul des rayons extérieurs des domaines utilisés pour la simulation ... 92

Tableau 20 : Composition de la phase primaire calculée à la fin du parcours de solidification ... 92

Tableau 21 : Récapitulatif des temps de dissolution totale des intermétalliques pour une taille donnée ... 93

Tableau 22 : Résultats LCF durant la trempe interrompue pour l’AlSi7Cu0.5Mg0.3 ... 101

Tableau 23 : Identification des paramètres viscoplastiques de l’alliage pendant la trempe à 350°C et 450°C ... 105

Tableau 24 : Paramètres viscoplastiques déterminés durant la trempe à 350°C et 450°C ... 106

Tableau 25 : Limites d’élasticités expérimentales obtenues en fonction de la vitesse de déformation et de la température ... 108

Tableau 26 : Paramètres de loi d’écrouissage-viscosité déterminés à 25°C et 200°C ... 108

Tableau 27 : Résultats de simulation pour l’évaluation des contraintes résiduelles post-revenu sur une culasse industrielle basé sur la loi de comportement classique et la nouvelle obtenu par ces travaux et comparaison avec les résultats expérimentaux associés pour quatre points ... 112

Tableau 28 : Description des pics de précipitation pour les systèmes métallurgiques selon la littérature ... 118

Tableau 29 : Description des pics de précipitation pour les phases selon la littérature ... 118

Tableau 30 : Énergie d’activation pour la formation et croissance des phases θ’, θ, β’, β et Q’ pour différents alliages issues de la littérature ... 119

Tableau 31 : Composition chimique de l’alliage binaire Al-3.5%wt.Cu coulé au laboratoire ... 128

Tableau 32 : Températures (°C) des pics obtenues en PC-DSC pour Tf = TPic à différentes vitesses de chauffage sur l’alliage binaire Al-3.5%wt.Cu ... 130

Tableau 34 : Al2Cu-θ’, évolution de la taille des précipité et de la densité numérique pour différentes conditions de

vieillissement à 190°C de l’Al-3.5%wt.Cu ... 133

Tableau 35 : Données déterminées à partir de MatCalc pour le calcul de la mobilité interfaciale des précipités dans un alliage binaire Al-3.5%wt.Cu ... 134

Tableau 36 : Paramètres cinétiques obtenus par la procédure d'ajustement ... 140

Tableau 37 : Theta Prime – Al2Cu-θ’, tailles des précipités et densité numérique pour différentes conditions de vieillissement à 190°C pour l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V)... 146

Tableau 38 : Densités numériques de précipités Q’, β” et β pour l’alliage AlSi7Cu0.5Mg0.3 vieilli à 190°C pendant 1h, 6h et 24h ... 149

Tableau 39 : Données déterminées à partir de MatCalc pour le calcul de la mobilité interfaciale des précipités dans un alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 151

Tableau 40 : Données déterminées à partir de MatCalc pour le calcul de la mobilité interfaciale des précipités dans un alliage AlSi7Cu0.5Mg0.3... 154

Tableau 41 : Travaux employant la loi type LM&C pour la modélisation d’essais LCF ... 162

Tableau 42 : Paramètres de viscoplasticité n et K pour l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) ... 170

Tableau 43 : Paramètres de viscoplasticité n et K pour l’alliage AlSi7Cu0.5Mg0.3 ... 170

Tableau 44 : Paramètres LM&C identifiés pour l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) selon la matrice de revenu testée aux températures de revenus ... 172

Tableau 45 : Paramètres LM&C identifiés pour l’alliage AlSi7Cu3.5Mg0.15 (Mn, Zr, V) selon la matrice de revenu testée à température ambiante ... 172

Tableau 46 : Récapitulatif des essais OP-TMF entre 60 et 300°C sur l’AlSi7Cu3.5Mg0.15 (Mn, Zr, V) pour différentes amplitudes de déformation mécanique selon la condition métallurgique ... 186

Tableau 47 : Paramètres thermo-physique matériaux pour les autres éléments de l’assemblage ... 188

Tableau 48 : Flux de chaleur convectifs appliqués sur les surfaces des différents éléments ... 190

Tableau 49 : Paramètres LM&C de RTA1 employés pour la modélisation TMF de l’état T7 ... 197

Tableau 50 : Paramètres LM&C de RTA1 employés pour la modélisation TMF de l’état T7S ... 197

Tableau 51 : Données du potentiel 3 - EVP calibrées sur les courbes LCF... 202

Tableau 52 : Estimation de la déformation totale maximale dans le tiers supérieur de l’éprouvette en tension selon la condition métallurgique et la loi de comportement employée ... 205

R

EMERCIEMENTS

Mes premiers remerciements et ma sincère reconnaissance vont, tout d’abord, à mon directeur de thèse, Monsieur Daniel Larouche, pour sa pédagogie, expertise, patience, grande sagesse et ses nombreuses autres qualités. Je tiens à le remercier très chaleureusement de m’avoir accordé toute sa confiance pour la réalisation de ce travail de thèse.

Je remercie les institutions du CRSNG et du REGAL qui m’ont permis de pleinement de réaliser cette thèse dans les meilleures conditions. Je tiens à remercier les membres du jury qui ont accepté de juger ce travail. Qu'ils trouvent ici l'expression de ma sincère gratitude.

Je suis reconnaissant envers Messieurs Francis Breton, ingénieur du CRDA - Rio Tinto, et Rémi Martinez, Senior Metallurgist de Linamar Corporation, collaborateurs principaux du projet, pour leur aide et leur soutien et pour m’avoir assisté vaillamment dans la continuité de ce projet, je suis ainsi reconnaissant de la confiance qu’ils ont accordée à l’ensemble de mes travaux.

J’associe à ces remerciements Messieurs X. Grant Chen, Professeur de l’UQAC, Denis Massinon et Patrice Chaptal de Montupet, et Gilles L'Espérance du CM² pour m’avoir accueilli dans leurs laboratoires, ainsi que Dany Racine, Émélie Brideau, Pr Dominique Dubé, Jean Philippe Masse, Hervé Plancke, Daniel Marcotte, Dr. Marc Choquette, André Ferland, Vicky Dodier, Frédéric Morin et Jean-Claude Gariépy pour m’avoir apporté toute l’aide technique nécessaire. Je retiens tout spécialement leur disponibilité, ce travail ne serait rien sans votre apport à chacun. Je tiens à remercier tout particulièrement Nathalie Moisan pour son expertise technique en métallographie et pour la confiance et l’importante aide qu’elle m’a accordées dans mes tâches d’auxiliaire d’enseignement et de laboratoire.

Je suis très reconnaissant envers Mesdames Anne Rousseau, Andrée Lord, France Walsh, Valérie Goulet-Beaulieu et Martine Demers pour leur précieux soutien administratif, pour le temps qu’elles m’ont accordé et avec qui j’ai eu le plaisir de discuter. Je voudrais remercier aussi les étudiants, voisins de bureaux et amis que j’ai côtoyés

travailler avec moi : Ramzi, Geoffroy, Keven, Tohid, Behzad, Simon, Nabil, Maryam, Denis, Justin, Asem, Jean-François, Mounir, Bertrand, Louis, Jean Nicolas, Petre, François, Mathieu, Élias, Thierno, Julien, Reza, Jocelyn, Audrey, etc. et tous ceux de biomatériaux de l’hôpital et du groupe de recherche REGAL, ....

Sur le plan humain et général, je remercie toutes les personnes qui m’ont accueilli et le respect immanent de tous les collègues rencontrés. Toutes les personnes du Département ont un riche savoir qu’ils ne demandent qu’à partager et je leur en suis très reconnaissant pour cette part de générosité, leurs disponibilités, ainsi que la pédagogie employée.

Un dernier merci et non des moindres pour Alexis, Noémie, Julien S., et bien évidemment ma famille, mes parents, ma tante Brigitte et mes frères, présents au quotidien.

Finalement, j’aimerai remercier ma chère et tendre Audrey, sans qui rien de tout ça n’aurait été possible. Merci de m’avoir supporté à chaque instant, depuis le tout début et tout au long de cette aventure, avec beaucoup de patience, de support, de compréhension et surtout d’amour.

C

ITATION

“

Le néant n'a point de centre et ses limites sont le néant.”

Léonard De Vinci Extrait des Carnets

P

R

É

FACE

Cette thèse est présentée au Département des mines, de la métallurgie et des matériaux de l’Université Laval. Ce projet a fait parti d’un programme de recherche et développement collaboratif entre Linamar Montupet Light Metal Castings, Rio Tinto et l’Université Laval (Centre de recherche sur l'aluminium - REGAL) et a été soutenu financièrement par le Conseil de Recherches en Sciences Naturelles et en Génie du Canada (CRSNG) : RDCPJ 468550–548 14 et les Fonds de Recherche du Québec-Nature et Technologies (FRQNT).

Ce travail a été mené sous la direction du Professeur Daniel Larouche (ULaval). Pour ce projet collaboratif, les partenaires universitaires et industriels ont été Professeur X.-Grant Chen (UQAC), Dr. Rémi Martinez de chez Linamar Montupet Light Metal Castings et Francis Breton, ing. de chez ARDC Rio Tinto.

Cette thèse débute par une introduction du projet, des problématiques et de ses objectifs. Le premier chapitre de ce manuscrit est axé sur la revue de la littérature et rapporte les travaux précédents sur les alliages d’aluminium de fonderie en se concentrant sur l’effet du traitement thermique sur la cinétique de précipitation et le comportement mécanique. Le deuxième chapitre est consacré à la présentation détaillée du projet de recherche ainsi que des méthodologies appliquées. Les chapitres 3, 4, 5, 6 et 7 présentent les résultats et les discussions obtenus, qui ont généré 3 articles scientifiques et 2 articles de conférence. Une discussion générale, des conclusions ainsi que les perspectives de ce travail sont présentées aux chapitre numéro huit et neuf.

Liste des publications pour cette thèse :

Papier 1 : Evaluation of the growth kinetics of θ' and θ-Al2Cu precipitates in a binary Al-3.5wt%Cu alloy

Auteurs : Pierre Heugue, Daniel Larouche, Francis Breton, Rémi Martinez, X.-Grant Chen Journal : Metallurgical and Materials Transactions A 50 (7), 3048–3060 (2019)

X.-Grant Chen, Rémi Martinez et Francis Breton ont contribué à l’analyse des données. Pierre Heugue a écrit le papier et l’ensemble des co-auteurs l’a commenté/corrigé.

Papier 2 : Precipitation kinetic and evaluation of the interfacial mobility of precipitates in an AlSi7Cu3.5Mg0.15 cast alloy with Zr and V additions

Auteurs : Pierre Heugue, Daniel Larouche, Francis Breton, Denis Massinon, Rémi Martinez, X.-Grant Chen

Journal : Metals 9 (7), 777 (2019)

Pierre Heugue et Daniel Larouche ont conçu et mis au point la méthode expérimentale et les modèles. Pierre Heugue, Marc Choquette et Jean Philippe Masse ont réalisé les expérimentations. Daniel Larouche, X.-Grant Chen, Denis Massinon, Rémi Martinez et Francis Breton ont contribué à l’analyse des données. Pierre Heugue a écrit le papier et l’ensemble des co-auteurs l’a commenté/corrigé.

Papier 3 : Modeling of strain-controlled thermomechanical fatigue testing of cast AlSi7Cu3.5Mg0.15 (Mn, Zr, V) alloy for different aging conditions

Auteurs : Pierre Heugue, Daniel Larouche, Francis Breton, Rémi Martinez, X.-Grant Chen, Denis Massinon

Pierre Heugue et Daniel Larouche ont conçu et mis au point la méthode expérimentale et les modèles. Pierre Heugue, Marc Choquette et Jean Philippe Masse ont réalisé les expérimentations. Daniel Larouche, X.-Grant Chen, Denis Massinon, Rémi Martinez et Francis Breton ont contribué à l’analyse des données. Pierre Heugue et Tohid Naseri ont écrit le papier et l’ensemble des co-auteurs l’a commenté/corrigé.

Papier de conférence 1 : Precipitation kinetics of an AlSi7Cu3.5Mg0.1 alloy with Zr and V additions

Auteurs : Pierre Heugue, Daniel Larouche, Francis Breton, Rémi Martinez, X.-Grant Chen

Ce travail a été présenté par Pierre Heugue en Juin 2018 durant la conférence internationale sur les alliages d’aluminium (ICAA16) à Montréal (Canada).

Papier de conference 2 : Precipitation kinetics and evaluation of the interfacial mobility of precipitates in an AlSi7Cu0.5Mg0.3 cast alloy

Auteurs : Pierre Heugue, Daniel Larouche, Francis Breton, Rémi Martinez, X.-Grant Chen, Denis Massinon

I

NTRODUCTION

Contexte

Ces dernières années, le secteur de l’automobile a entamé des évolutions non sans mal vers des produits et pratiques plus respectueux de l’environnement et des utilisateurs, contraint par la réduction des seuils d’émissions autorisés pour les moteurs à combustion [1, 2]. En outre, les grandes firmes se sont efforcées de maintenir au minimum les temps et coûts de développement de leurs produits. De nouvelles approches ont vu le jour comme la réduction en taille des moteurs (“downsizing”) ou l’implémentation des systèmes Start-&-Stop au sein de ceux-ci [3, 4]. Ces évolutions ont un impact majeur sur la puissance spécifique obtenue et sollicitent grandement les éléments du moteur en augmentant alors la température et les variations de pression internes en fonctionnement. Ces nouvelles exigences conduisent aux limites des matériaux actuels et génèrent de nouveaux défis pour atteindre de meilleures caractéristiques mécaniques à coûts réduits pour la conception de produits plus légers à géométries innovantes.

Les alliages d’Al-Si hypoeutectiques (<12% m. de Silicium) employés dans l’industrie automobile pour la fabrication de pièces mécaniques subissent, après coulées, un traitement thermique de durcissement structural [5] selon les attentes spécifiées par le cahier des charges et les normes associées [6]. Naturellement, les caractéristiques mécaniques du métal Aluminium pur sont faibles, c’est la raison pour laquelle des éléments d’alliage sont ajoutés à celui-ci lors de l’élaboration de l’alliage afin d’améliorer certaines de ses propriétés physiques, mécaniques et thermodynamiques [7] : comme le silicium pour ses propriétés de fonderie (augmentation de la coulabilité, diminution de la criquabilité et de l’aptitude à la retassure) ou le magnésium et le cuivre pour engendrer la précipitation de ses systèmes durcissants. Deux principales catégories d’alliages d’aluminium commerciales sont couramment utilisées dans la fabrication des composants du moteur à combustion interne : les alliages Al-7%wt.Si-3%wt.Cu (par exemple, A319) contenant du Mg (<0,4% en masse), et les alliages Al-7%wt.Si-0.3%wt.Mg contenant du Cu (par exemple, A356 + Cu 0,5% en masse). Pour ces alliages, le Fe est généralement présent comme élément d'impureté.

Le pic de propriétés mécaniques optimales est donc associé à la formation de précipités nanométriques [8, 9] par le biais d’une séquence optimisée de traitement thermique qui, en général, se décompose en : une mise en solution (MS), une trempe à l’eau et un revenu [10] (normalisée T6/T7).

La trempe consiste à prendre l’alliage en équilibre thermodynamique à la température de mise en solution, légèrement supérieure à la température du solvus, et à le refroidir à une vitesse suffisamment rapide afin de maintenir ses composés à l’état dissout. Par la même occasion, cette opération évite un séjour dans une plage de températures propice à la formation de nouveaux précipités chimiques ou phases intermétalliques indésirables [11]. Les gradients thermiques importants, résultant des différences de vitesses de refroidissement au sein de la pièce pendant cette courte opération, causent généralement des déformations/distorsions sévères (Figure 1) et plus particulièrement l’introduction de contraintes résiduelles qui ont un effet non négligeable sur la résistance mécanique de la pièce de fonderie.

Figure 1 : Bacs de culasses tampons, utilisés pour essais de traitements thermiques représentatifs en production ou pour combler les chargements non complets, ayant subis de très nombreux cycles de

traitements thermiques

Deux procédés industriels concernant la trempe des pièces de fonderie coexistent : d’une part, la trempe à l’eau, et d’autre part, la trempe à l’air/fluide. La trempe par immersion dans l’eau, à fortes vitesses de refroidissement, génère des contraintes résiduelles majeures issues de gradients thermiques très importants. La trempe par soufflage d’air ou de brouillard de fluides, induisant de plus faibles vitesses de refroidissement, génère beaucoup moins de contraintes résiduelles dues aux gradients thermiques moindres mis en jeu mais ne permet tout de même pas d’atteindre le potentiel durcissant maximum. De façon générale, pour les alliages d’aluminium de fonderie, la trempe a pour effet de maintenir, à la température ambiante, une solution solide métastable sursaturée en éléments d'addition et à concentration importante en défauts cristallins

connaîtra l’amélioration de ses performances d’origine par le biais d’une maturation naturelle dans le temps (industriellement 5 jours à 20°C) ou en général d’un revenu (industriellement 200°C pendant 5h) suite à la trempe. En ce sens, les précipités pré-obtenus alors stabilisés et dispersés dans la matière permettront ainsi de contraindre voire bloquer les futurs glissements de dislocations que la pièce rencontrera pendant son utilisation.

Dans les travaux de recherche présentés au cours de ces dernières années [5], les grandes avancées métallurgiques se sont essentiellement concentrées sur la mise au point de modèles numériques [12, 13] concernant le développement de nuances ainsi que de traitements thermiques associés en particulier sur la mise en solution et le revenu [14, 15]. L’opération de trempe, peu présentée dans la littérature, impacte majoritairement la géométrie selon les dimensions des pièces traitées et son efficacité peut parfois être remise en cause. Les travaux de recherche sur l’impact de la vitesse de trempe pour les alliages d’aluminium sont essentiellement focalisés, vis-à-vis de l’impact de cette vitesse, sur l’évolution de la dureté du matériau [16-20] et non sur le comportement mécanique de la pièce pendant sa transformation.

La compréhension et la caractérisation des phénomènes mis en jeu au cours de ce type d’opération métallurgique est aujourd’hui très peu avancée, en particulier sur les phénomènes thermodynamiques [21] et cinétiques d’évolution des différents précipités formés au sein des alliages d’aluminium complexes de fonderie. Entre les deux situations extrêmes (très fortes vitesses de refroidissement et plus faibles vitesses de refroidissement), il existe un encadrement intermédiaire pour une vitesse de refroidissement optimisée dans lequel les contraintes résiduelles ne seraient pas critiques et le potentiel durcissant serait maintenu à un niveau acceptable selon la nuance.

Problématiques

L’industrie automobile fait face à un double challenge pour les années à venir, qui est d’une part de réduire les émissions de gaz à effet de serre et d’autre part réduire la consommation de carburant. La diminution du seuil d'émission de dioxyde de carbone est une ligne directrice majeure auxquelles les industries de l'automobile se confrontent. Des évènement récents [22] peuvent faire écho de l'essor des normes restrictives et des contrôles associés aux futures générations de moteur. Le “downsizing” des nouvelles générations de moteurs permet de limiter grandement les émissions polluantes en améliorant les combustions internes, limitant les frottements, optimisant la turbo-compression afin de fournir une puissance importante. Par conséquent, cette augmentation de puissance spécifique ne pouvait être atteinte que par une augmentation de la température et de la pression dans les zones plus sollicitées (cylindres) (Figure 2). Ces caractéristiques génèrent des contraintes thermomécaniques élevées dans les culasses. La fatigue thermique est entraînée par les cycles de démarrage / d'arrêt du moteur et est considérée comme un mode de chargements à faibles cycles [23]. La fatigue mécanique est entraînée par la variation de pression dans la chambre de combustion [24]. La conception des culasses, la résistance à la fatigue intrinsèque de l'alliage (qui est affectée par la quantité d'impuretés ou de porosités), et les contraintes résiduelles induites par le traitement thermique sont les trois principaux facteurs affectant de manière significative la résistance à la fatigue mécanique [25, 26].

Figure 2 : Champ de températures en face feu d’une culasse

Durant le procédé de fabrication d’une pièce mécanique de fonderie, qui consiste en : 1. Élaboration de la nuance (lingots), 2. Coulée, 3. Débourrage des noyaux / Ébarbage, 4. Traitement thermique, 5. Usinage et 6. Assemblage / Montage ; le développement de l’alliage et du procédé de fonderie associé ont été majoritairement optimisés ces dernières années avec l’emploi de techniques avancées et de logiciels de simulation performants sur les aspects métallurgiques. L’ultime étape métallurgique de la gamme de fabrication, qui

dites optimales de l’alliage selon son emploi. Dans le cas d’alliage d’aluminium hypoeutectique de fonderie, le traitement thermique de précipitation est réalisé sur les pièces afin de générer un durcissement par précipitation de constituants issus de la solution solide.

Lors de la séquence de traitement thermique de durcissement par précipitation qui consiste en 1.Mise en Solution, 2.Trempe, 3.Revenu ; de nombreux développements ont été effectués sur la première étape en particulier sur les opérations d’homogénéisation à paliers multiples [27, 28] ou sur la dernière avec la modélisation de la précipitation [29, 30]. Concernant la trempe, l’essentiel des travaux de recherche se sont concentrés sur des mesures d’évolution de dureté reliées au refroidissement [31, 32] en développant le Quench Factor Analysis (QFA) [33-35] issu des courbes de Température-Temps-Propriétés (TTP) [36]. Les simulations actuelles de trempe sont basées exclusivement sur des modèles de transfert de chaleur dans différents environnements [37, 38]. Mais il est important de prendre en compte que les procédés de trempe impliquant des vitesses de refroidissement élevées génèrent des déformations causées par l’apparition de contraintes résiduelles [39, 40] issues des gradients thermiques mis en jeu entre les hautes températures de l’étape d’homogénéisation au sein de la pièce et les températures plus faibles de l’environnement de trempe. Les travaux futurs doivent ainsi combiner toutes les ressources disponibles et développer de nouvelles méthodes pour la caractérisation in situ de l'évolution des paramètres thermiques, physiques et chimiques au cours de la trempe.

Par conséquent, de nouvelles approches concrètes doivent renforcer les pièces de fonderie traitées thermiquement en leur offrant des performances améliorées pour une durée de vie prolongée. En raison de la répétabilité des chargements appliqués lors de leur utilisation, l'affaiblissement des matériaux sera provoqué par l’apparition de fissures microscopiques qui les conduira à la rupture. De manière plus précise, la déformation cyclique comprend des transitions durcissement / adoucissement qui résultent en une certaine saturation et en une concentration localisée de déformations par les mécanismes de dislocations qui aboutissent en une initiation de la fissure visant à se propager et correspondant ainsi au mécanisme de rupture par fatigue.

Jusqu’à aujourd’hui, la prédiction de la durée de vie était exclusivement estimée de manière phénoménologique par des essais isothermes de chargement / déchargement

![Figure 21 : Schéma représentatif de l’évolution de la microdureté en fonction du vieillissement à 210°C pour un alliage 319 traité T5 réadapté à partir de [131]](https://thumb-eu.123doks.com/thumbv2/123doknet/3210320.91773/59.918.262.646.353.614/figure-schéma-représentatif-évolution-microdureté-fonction-vieillissement-réadapté.webp)

![Figure 24 : a) Silicium précipité dans les dendrites d’un Al-6.8%wt.Si-0.36%wt.Mg lentement solidifié après traitement thermique T6 [60], b) Observation MET d’un alliage A356 vieilli 6h à 235°C [132]](https://thumb-eu.123doks.com/thumbv2/123doknet/3210320.91773/61.918.132.750.372.664/silicium-précipité-dendrites-lentement-solidifié-traitement-thermique-observation.webp)