(

.(

...LE SECHAGE DES BALLES DE FOIN DENSES A BASSE TEMPtRATORE

Léon A.Guertin

Département de Génie Rural

Collège Macdonald

Ste-Anne-de-Bellevue

Juillet 1991

Une thèse soumise à la faculté de la recherche et des études graduées pour remplir partiellement les e~igences du degré de maitrise.

(

(

(

i

RÉsUMÉ

Des balles de foin

rec

tangulaires de 35x

46x

84 cm pressées à une densj té variant entre 145 à 172,4 kg/m) ont été séchées sur un séchoir pouvant contenir4300

balles soit env i ron 130 tonnes. Un vent i lateur de 1,2 mètre de diamètre actionné par un moteur à combustion interne de 60kw assurait un débit de 840 mJ/mi~ à 625 Pa de pression statique. Cette recherche nous a montré qu'environ 50 % de l'air de séchage passait entre les balles placées sur le séchoir et qu'une augmentation du débit du ventilateur augmentait la vitesse de séchage des balles de foin. Les résultats mettent aussi en évidence l'influence de la température et de l' humidi té relative de l'air sur le séchage. Fi nalement le séchoir Si est avéré plus efficace pour sécher llne épaisseur de10

rangées de balles plutôt que 5. lIserai t souhaitable de développer un modèle mathématique pour simuler sur ordinateur le séchage des balles de foin et en déduire des str,:lt..égi8s pour améliorer le séchage des balles de foin pressées denses.SYNOPSIS

Rectangular bales of hay meéisuring 35 :-: ,16 :.: 84 '.111

baled ta a density ranging from 145 ta 172,4 kg/m' were dried on a dryer which can contain 4 300 bales for a total

weight of approximately 130 tons. A 1,2 meter fan ~ctivated

by a 60 kw L.P. Gaz engine insured an air flo-N of 840 !TI'/mlll

at 625 Pa of static pressure. This reasearch ha~ clear.-ly

demonstratcd that appro:ümately 50% of the drying air flow(~d

between the baies placed on the dryer. By increasing the

flow of air, the drying rate of the büles of hay was 31so

increased. The results obtained prove of the effect of bath

température and relative numidity of the air on dryinu

capacity. F inally, the dryer was more efficient when ten

(la) rows of bales were dried at one t ime rather than 5. Tt

would be desirable to develop a mathemetical model te

produce a computer simulation of drying applied ta bales of

hay. Efficient strategies ta irnprove drying procedures (JE

(

(

i i i

AVANT-PROPOS

Je veux tout d'abord remercier le Docteur Eric Norr 1s

qui, en acceptant d'assumer la direction de cette thèse, m'a permis de Léaliser un grand défi.

Je veu;-: aussi remercier le Collège Macdonald et le service de recherche en cultures abritées de St-Hyacinthe qui m'ont prêté les équipemen~s scientifiques pour réaliser cet te recherche.

Mes remerClements s'adressent aussi à monsieur Luc Duma ine, producteur agricole et commerçant qui a financé complètement les installations sur le site expérimental.

Merci à mes supérieurs de l ' Insti tut de technologie agro-alimentaire de St-Hyacinthe, messieurs Gilles J. Gauthier, René Gauvin et Gérard Boutin, qui ont permis que se réalisent ces études graduées.

Un mot pour mes amis et confrères de travail pour leur support apprécié à plusieurs égards.

Finalement, un merci tout particulier à mon épouse Murielle et à mes enfants Anpe-Marie et Louis-Philippe qui ont trop souvent accepté de se priver de ma présence.

TABLE DES MAT~ÈRES

RÉSUMÉ

SYNOPSIS

AVANT-PROPOS

TABLE DES ~~TIÈRES

LISTE DES TABLEAUX

LISTE DES FIGURES . .

NOMENCLATURE

INTRODUCTION

1. REVUE DE LITTÉRATURE

1.1. Réduction des pertes de foin

1 .1.1. Facteurs responsables des pertes au champ 1.1.1.1. Délais d'exécution 1.1.1.2. Respiration 1.1.1.3. Machinerie 1.1.1.4. Lessivage. 1.1.2. Facteurs causant l'entreposage 1.1.2.1. Respiration les pertes ét l i i i i i 1V vii viii 1'0" 1 2 3 3 3 4 6 7 7

(

1.1.2.2. MoisissurAs champignons

bactéries

.

1.1.2.3. Additifs chimiques

1.1.2.4. Les inoculants de bactéries

1.1.2.5. Séchage en entrepôt

.

1.1.2.6. Le chauffage du foin

1. 2. Facteurs affect:ant le séchaae du foin

1.2.l. L'environnement de la plante

1.2.2. La flante elle-même

1.2.3. Les trai tements mécaniques

chimiques

1.2.3.1. Par les conditionneurs

1.2.3.2. Par les surconditionneurs

1.2.3.3. Par le fanage

.

.

1.2.3.4. Par le retourneur d'andains

l.2.3.5. Séchage à l'air forcé

.

1.3. Technigue du séchage du fOln en grange1.3.1. La teneur en eau à l'équilibre.

1.3.2. Le débit de ventilation 1.3.3. Pression statique 1.4. Conclusion 1.5. livpothèses 1.6. Objectifs 2. MÉTHODOLOGIE 2.1. Site expérimental 2.1 . 1. Séchoir 2.1.2. V~ntilateur et et.

.

.

2.2. Instruments de contrôle et d'acquisition de données . v 7 8 8 9 9 11 11 11 12

12

15

1717

18

21

22

2428

29

30

31 32 32 32 32 3436

2.2.1. Humldlmètre è18ctronique 2.2.2. Acquislteur de données 2.2.3. Multiplexeur.

2.2.4. Périphérique pour le t~ansferl des

donnés .

2.3. Données recuei llies 2.4. Méthode d'évaluation

3. ANALYSE DES RÉSULTATS

3.1. Densité des balles de fOin

3.2. Déblt ~u v~nti~3teur

3.3. ~ressicn statlaue .

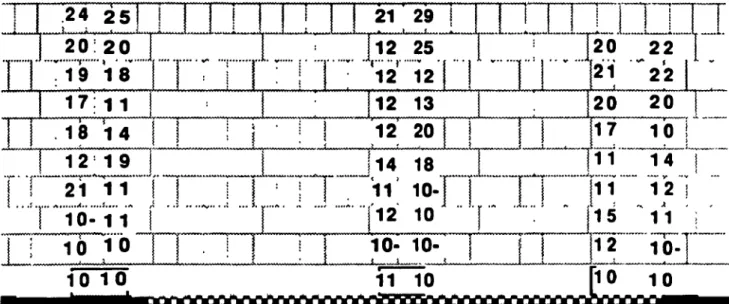

3.4. Teneur ~n pau du foin

3.5. Séchaae j'J foin

3 . 6. In f luence des di ffé rents facteurs su r l(:.

séchage 4. CONCLUSION . . RECOMMANDATIONS . RÉFERENCES BIBLIOGRAPHIE . . ANNEXE 1 ANNEXE 2 37 38 ·10 ,la ·11 '11 1 r, • i' ~, l 74 17

(

1

.

LISTE DES TABLEAUX

Tableaux

1.1: Pertes au champ de la luzerne après différents traitements

1.2: Pertes de matière sèche de la luzerne

1.3: Temps de séchage de la luzerne soumise à divers tral tements

1.4: Temps de séchage (h) pour obtenir différentes teneurs en eau .

2.1: Performances du ventilateur à 1725 tours par minute .

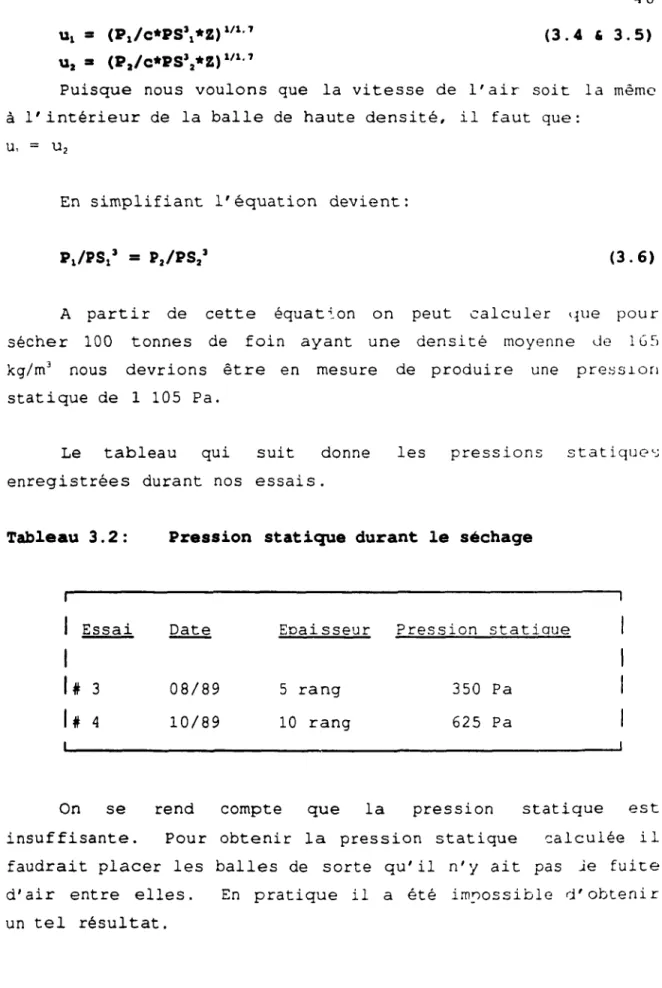

3.1: Débit du ventilateur durant les essais. 3.2: Pression statique durant le séchage

vii Page 5 10 14 15 35 43 46

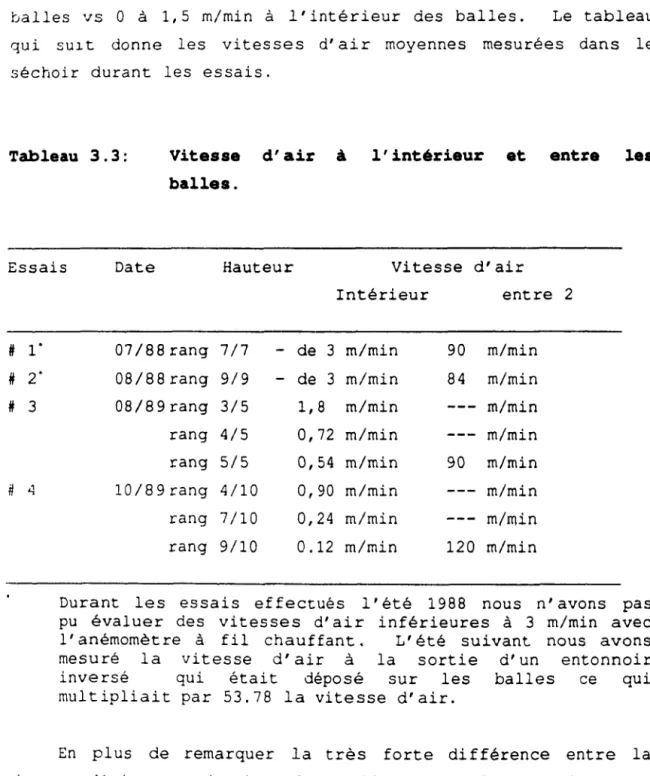

3.3: Vitesse d'air à l'intérieur et entre les balles 47 3.4: Teneur en eau initiale moyenne du foin. 51

LISTE DES FIGURES

Figures

1.1'

Teneur en eau vs temps de séchage pour différentstraitements 16

1.2: Equilibre hygroscopique air-fourrage à 20ü

C ~3

2.1: Le séchoir à foin )1

2.2: Schématisation de la prise des données 39

3.1:

Température et humidité relative de l ' a i r dans leplénum et à la sortie du séchoir pour toute 1--1

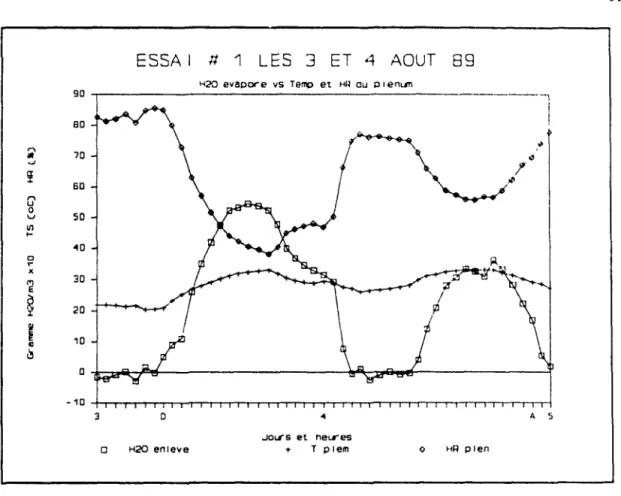

durée du séchage au mois d'Août 1989 ~4

3.2: Température et humidité relative de l'air dans le

plénum et à la sortie du séchoir les 3 et 4 Aoul

1989 . . . . . 56

3.3:

Teneur en eau des balles de foin sur le séchoi raprès le séchage . 58

3.4:

Gramme d'eau enlevé dans le foin pendant leséchage 62

3.5: Influence de la température sur ::'e t3U.-: de

séchage

3.6: Influence du débit du ventilateur sur le t.:IUZ de

séchage. . f) 5

3.7: Température du foin durant le séchage au site #2 67

3.8: Température du foin au site #1 . . 68

3.9:

Séchage du foin de façon non continue 70'(

!:. H h Hi Hfhr

BR M l~eMo

p p Ilm P, p, ?S CIJCt

Rrh

TTH

!'s TNOMENCLATURE

Débit. de ventilation

Le rapport d'hùmidité

Temps

Teneur en eau initiale

Teneur en eau finale

Durée du séchage par jour

Humidité relative

Const.ante de séchage

Teneur en eau

Teneur en eau a l'équilibre

Teneur en eau initiale

Perte de charge

Pression atmosphérique

Pression de vapeur

àsaturation

t.empérat.ure T,

Presslcn de vapeur

POlds speciflque du foin

à

Unités

m

3/s

kg HiO/kg

h

9-0 % h/j % h-: 9 H2O/g

MS 9 H2O/g

MS 9 H2O/g

MSPa

Pa

la

Pa

Pa

kg/m

3Quant.ité d'eau

àévaporer par jour kg/j

Quantité d'eau

àenlever/jour/m

3/s kg/j-m}/s

Quantlté d'eau évaporée / Tms

kg/T

22 105 649,25

Humidité relative

Tonne de matlère sèche

Tonne

Duré de séchage

jour

Températ ure du bulbe Lumide

oCTempérat. ure du bulbe sec

oCTempérature du bulbe sec

°kelvin

ix

Volume spécifique de l'air (m' ! kg d'alr sec)

z

Epaisseur de la couche de foinm

Indices

B-d-coupe Barre de coupe

B-ca~rées Balles carrées B-rondes Balles rondes

bs

bh kpa lis Ms Pd Tee Tms Base sèche Base humide KilopascalLitres par seconde Matière sèche

Pascal

Teneur en eau

"

,

1

INTRODUCTION

Pour réussir à conserver une bonne qualité au foin sec, i l faut le récolter au bon moment, écourter sa période de séchage au champ afin d' évi ter son blanchissage par le soleil et son lessivage par la pluie et les rosées. Enfin, éviter de manipuler le foin lorsqu'il est sec (20% et -) permet de réduire la perte de ses feuilles. Toutes ces raisons ont contribué à rendre populaire au Québec le séchage du foin à l'air forcé. Pour fac iliter le séchage, on recommande de presser le foin à basse densité et ainsi favoriser sa ventilation à l'intérieu ... : des balles. En procédant de cette façon, les producteurs québécois réussissent à produire du foin de très bonne qualité, et facilement utilisable ~ur la ferme. Les balles de foin pressées à basse dE'nsité se défont facilement lorsqu'elles sont sèches; aUSSl pour des raisons de poids et de solidité du voyage les commerçants recherchent des balles plus denses lorsqu'ils doivent lèS transporter sur de longues distances.

Comment réussir à sécher des balles pressées à haute densité et exporter du roin de bonne qualité? Le but de la recherche est d? réussir à sécher rapidement des balles de foin pressées à haute densité pour en préserver la qualité et en faclliter la manipulation pour le commerce. Comme solution nous tentons d'augmefiter le débit d'air de séchage et par le fait même la pression statique, ainsi que la température de séchage de quelques degrés afin de favoriser l'évaporation de l'eau.

Le foin constitue une grande partie de l'alimentation du cheptel animal; on retrouve cet aliment sous forme de foin sec et d'ensilage. La récolte du foin sous forme d'ensilage étant plus facile à mécaniser a joui d'une assez grande popularité au Québec durant ces dernières années. Il faut aussi ajouter que cette forme de conservation des fourrages permet souvent de récolter les plantes en

meilleures conditions puisqu'elles subissent moins

d'al térations causées par les conditions climat iques. Par contre la récolte du foin demande un investissement important. Jubinville (1984) mentionne qu'il en coûte 23 $ / tms (tonne de matière sèche) pour conserver des fourrages dans un silo de douve de bét.on et ce coût augmente respectivement à 43 $ et 74 $ / tms lorsqu'il s" .3git d'un silo de béton coulé ou d'un silo d'acier vitrifié. Selon (Savoie et al. 1988) la production herbagère du Québec se situe entre 4 et 5 millions de tonnes dont les 2/3 sont récoltés sous forme de foin sec. Les moyens à dév.:!lopper afin de réduire les pertes lors de la récolte 12t

l'entreposage du foin sec constitue une excellente piste de recherche.

(

1.1. Réduction des pertes de foin.

Les pertes peuvent être d'ordre qualitatif. Les pertes qualitatives évaluables monétairement lorsque le foin commerce. Un foin de bonne qualité qui

3

quantitatif ou sont facilement est destiné au n'a pas subit d'avarie au moment de la récolte se vent présentement 150.00$ la tonne par ailleurs son prix chutera facilement jusqu'à 50.00 $ la tonne s ' i l est mal conservé ou s'il a subit plusieurs pluies dans le champ.

1.1.1. Facteurs responsables des pertes au champ.

Les pertes au champ peuvent être occasionnées par les délais d'exécution, par la respiration des plants, par le travail de la machinerie et par le lessivage des pluies ou des rosées.

1.1.1.1. Délais d'exécution.

Le foin subira du dommage s ' i l est récolté à un stade de maturité trop avancé. D'après Bertrand et Gervais (1979) les pertes en valeurs nutritives peuvent s'évaluer

à

2.50 $ / tonne par jour pour le fléole et selon Jubinville (1983) de 1.80 $1

tonne par jour pour la luzerne.1.1.1.2. Respiration

La respiration du foin coupé est un phénomène d'oxydation des hydrates de carbone; elle augmente avec la température du foin et

(1982) la maturité de

avec sa teneur en eau. Selon Rees la plante n'a pas d'effet sur les pertes causées par la respiratior..

des pertes de 5%, 7% et 9% de

La respiration causera matière sèche

à

des températures de 15, 20 et 25°C respectivement, pour le foinséché au champ de 80% à 32 % de teneur en eau.

1.1.1.3. Machinerie

Les pertes reliées au traitement mécanique sont surtout causées par le détachement des feuilles sur les tiges. Les feuilles détachées ne peuvent être ramassées mécaniquement. Les pertes augmenteront en fonction du degré d'assèchement du foin et de la sévérité du traitement. La faucheuse condi t ionneuse, le surcondi tionneur, le faneur et le retourneur d'andains causent ce type de pertes.

La

faucheusa conditionneuse

à flÉ:aux occasionne 6. 2 \~ de pertes lors de la coupe alors que les faucheuses conditionneuses à disques ou à barre de coupe ne causent que 2,9 % et 3,0 % respectivement (P.otz et al. 1984). Même si le conditionnement mécanique ou chimique du foin permet de réduire d'une journée la période de séchage au champ, il a peu d' effet sur les pertes de mat ière sèche causées par la respiration. Le principal avantage qu'on retire à utiliserun conditionneur, est de limiter les risques de

détérioration du foin par la pluie (Rotz et al. 1986) Le tableau 1.1 (Rotz et al. 1986) illustre cet énoncé.

(

5

Tableau: 1. 1 :

Parte.

au

champ

da

la

différent. traitements

luzerne

après

Pertes au champ

Pertes

par

Coupe

Traitement

Sans pluie Avec pluie

Machine

----%

de matière

sèche---l

Aucun

3,3

12,9

0,9

Mécanique

3,1

9,4

1,7

Chimique

3,9

14,8

1,5

Mée.

+

Chim.

5,3

12,7

1,9

2

Aucun

3,4

6,8

2,4

Mécanique

1,2

7,0

2,7

Chimique

0,5

9,7

b2,1

Mée.

+

Chim.

-0,2

12,

Ob3,6

13

Aucun

-0,7

8,3

6,2

1

Mécanique

8, 7

317,3

6,6

1

Chimique

5,7

10,1

5,7

1

Mée.

+

Chim.

5, Sc

12,7

5,1

1

ITotal

Aucun

2,4

9,3

2,9

1

1

1

Rotz

a

bc

Mécanique

3,7

11,2

3,5

Chimique

3,2

11,5

2,9

Mée.

+

Chim.

3,5

12,5

3,4

et al. 1986

La probabilité qu'il

y

ait une différence significative

entre les divers traitements mécaniques est plus petite

ou égale

à5%

La probabilité qu'il

yait une différence significative

entre les divers traitements chimiques est plus petite

ou égale

à 5%La probabilité qu'il

y

ait une interaction entre les

trai tements chimiques et mécaniques est plus petite ou

égale

à5%

•

Le

surconditionneur

que les chercheurs d'Agriculture Canada s'affairent à mettre au point présentement est un instrument qui sera en mesure de faire sécher le fOin sur l ' andaln en une journée. Il n' y a pas encore de données sur les pertes occasionnées par la vers ior. commerciale de cet te machine. On a cependant constaté que la valeur nutritive contenue dans la sève qui s'échappe des plantes au moment de l'opération doit être récupérée et que le matelas de foin surconditionné séchant ~_r le champ doit être récupéré avec soin afin d'éviter les pertes.Le

fanage

réduit le temps de séchage mais occas lonne des pertes. Selon Savoie et Demers (1990) les pertes dues au fanage sont de l'ordre de 2 à 3% pour le fléole et varient de 11à

15% pour la luzerne.Le

retourneur d'andains

est moins agressif que le faneur et n'occasionne en deux retournages que 1,2% et 1, 6 de perte dans le fléole et la luzerne respectivement (Savoie et Demers 1990).1.1.1.4. Lessivage

La perte de matière sèche causée par le lessivage du foin est fonction de la densité de l'andain, du niveau de matière sèche contenue dans le foin, des nydrates de carbone solubles contenus dans le foin ainsi que du nombre de précipitations. Selon Rotz et al. (1984), 20,2';' à 28,61,

des matières sèches sont lessivées dans ~n champ de luzerne fauchée à la faucheuse conditionneuse suite à une précipitation de 5 cm de pluie s'échelonnant sur une période

(

(

..

7 de 6 jours. Le foin traité au conditionneur sera deux fois plus lessivé que le foin non traité (Rees, 1982).

1.1.2.

Facteurs causant les partes

àl'entraposaq.

Rendu dans l'entrepôt le foin peut subir encore des

pert~s causées par la respiration des cellules et le développement des moisissures ou de champignons et des bactéries.

1.1.2.1.

Respiration

Les pertes dues à la respiration seront minimes tant et aussi longtemps que le foin entreposé aura une teneur en eau inférieure à 15% (Rees 1982). On peut donc constater que sous ces conditions les pertes de matière sèche seront négligeables.

1.1.2.2.

Moisissures champiqnons et bactéries

Selon Rees (1982), les moisissures et champignons seront actifs dans l'entrepôt seulement si l'humidité relative de l'air à l'intérieur de la balle de foin est supérieure à 70% et que la température atteint 20 degrés cent igrades; la teneur en eau à l'équilibre du foin est alors de 18%. Pour ce qui est des bactéries, leur développement sera activé lorsque la teneur en eau de l'air

à l ' intér ieur du foin sera de 95%. Ces conditions sont facilement rencontrées l'été lorsqu' 0['1 entrepose du foin

ayant une teneur en eau supérieure à 20%. Pour contrôler le développement des bactéries, moisissures et champignons, on peut utiliser des additifs chimiques.

"

L'acide proprionique est l'acide organique le plus efficace et le plus souvent utilisé pour contr61er les moisissures lorsque la teneur en eau du foin presse est supérieure à 17'%. L'application de l'acide se fait au moment du pressage et la quantité varie en fonction de 13 teneur en eau du foin. Selon Garino (1990) des taux d'application de

l, 2

et3%

sont nécessaires pour conserver le foin à des teneurs en eau de 25, 30 et 3 5'~respectivement. Aussi faut-il que la teneur en eau ~Olt

mesurée régulièrement et minut ieusement au moment du pressage pour s'assurer du bon taux d'applicatjon et de la bonne conservation des fourrages. Au point de vue économique on évalue le coOt du traitement à 20.00 $ Id

tonne pour du foin ayant une teneur en eau de 25% et

jusqu'j

60.00 $ la tonne pour du foin ayant une teneur en eau de 35')

au moment de l'entreposage.

1.1.2.4. Les inoculants de bactéries

Certaines expériences ont pu déterminer l' efficacl t6 des inoculants de bactéries utilisés afin d'améliorer 1.) conservation du foin. On a comparé le foin inoculé avec plusieurs espèces de bactéries au foin non traité et au foin traité à l'acide propionique. Le foin contenant de 20 à 40% d' humidlté, inoculé avec les bactéries de la souche lactobacilles (Lactobacilus plantarum et Pedicoccus cerevisae) ou avec le lactobacille auquel on a ajouté quatre autres souches de bactéries en plus de trois enzymes, n'a pas présenté d'amélioration de conservation. Le foin inoculé était semblable ou pire que le foin non traIté ou traité à l'acide propionique sous les mêmes conditions

(

(

(

9

d' humidi té en ce qui a trait à la chaleur, la perte de matière sèche à l'entreposage, la qualité et l'apparence. L'ajout de "propionibacterium shermanii" au traitement inoculateur de lactobacille n'a pas contribué à améliorer la

conservation du fcin. L'application de bactéries

lactobaciles non viables a retardé la chaleur

à

l'entreposage lactobacilles

comparativement viables. Sous

aux traitements avec

des conditions semblables d' humidité, il ne présente aucun avantage par rapport au foin non traité. L'inoculation du foin avec les traitements de base de lactobacilles n'a pas contribué non plus à améliorer la conservation (Rotz et al. 1988).

1.1.2.5.

S6chage en entrepOt

Les pertes par respiration au champ et les pertes dues à la manipulation seront considérablement réduites si le foin est séché dans la grange. Durant le séchage, une ventilation continue permet de réduire les pertes de matière sèche à moins de 5%. Si la ventilation est intermittente, les pertes varieront de 4,7

à

20% (Rees 1982) .1.1.2.6.

Le chauffage

dufoin

La respiration du foin et la présence de

microorganismes peuvent sous certaines conditions contribuer à élever la température jusqu'à plus de 70 oC. La production de chaleur conduit

à

un~ perte de matière sèche pouvant aller de 2, 14, 17 et 29% pour des températures respectives de 48,150,

72 et 80 oC (Rees 1982) .Le tableau 1.2 résume les sources de pertes de matière sèche du foin à différentes étapes de sa production. Ce tableau

1

indique qu'on a avantage à sécher le plus rapidementpossible le foin pour minimiser les pertes. Nous présentons maintenant les facteurs qui affectent le séchage du foin.

Tableau

1.

2 : Perte. de mati're l'che de la luzerneIsources de pertes Ipertes Remarques 1

1

Ide M.S1

1 Respiration

1

Champ 15 @ 9% Selon la température1

1

1

1 11

IEntrepôtla

@ 20% Selon la teneur en eAU1

ILeSSiVage ILacéré 15,5% Après 18 mm de pluie

Î

1

1

1 11

IN-lacéré 13% I l Il Il1

IFaucheuse- IB-d-cOupeI3% A disque ou alternative 1

Iconditioneusel~---+I---~---~I

!

lA fléaux16,2%

A cause du déchiquetage1

1

Retourneur d'anàainO,5% 11

2

retournages en24

hrs.1

IFaneur 1

@ 4%

IRatelage 1%

Jusqu'à

IAUgmente

8~

si foin sec 1avec foin sec

Ipressage lB-carrées 1% Il

"

"

"

1

1

Iperte totale1

(Rees 1982) 1 lB-Rondes1

(Savoie et al.1988) 3 @ 15% 1 18 @ 30%1 1+

si entreposé au champ 15% si bonnes conditionsl(

111.2. Facteurs affectant le séchage du foin

Les facteurs affectant le séchage du foin se regroupent

selon trois critères, soit: l'environnement de la plante, la

plante elle-même et le traitement mécanique ou chimique

qu'elle subit.

1.2.1. L'environnement de la plante

La température de l'air, son humidité relative,

la

vitesse du vent et l'humidité du sol affectent le séchage du

foin dans le champ.

Le facteur environnemental qui a le

plus d'influence sur le séchage du foin au champ est le

rayonnement solaire.

A partir de leurs expériences, Rotz et

Chem

(1985),

afirment

que

le

rayonnement

solaire

est

responsable de 60% de l'évaporation de l'eau dans le foin.

1.2.2. La plante alla-même

Si on compare les espèces de plantes entre-elles, on se

rend compte qu'elles présentent des vitesses de séchage

différentes.

Les travaux de Owen et William (1983) montrent

entre autre que le fétuque sèche deux fois plus vite que le

raygrass anglais.

La variation du temps de séchage peut

être expliquée par la variation de l'épaisseur de cuticule

et par le rapport feuille/tige qui change d'une espèce

àl'autre.

L'abondance de la récolte affectera indirectement le

taux de séChage au champ.

En effet, un rendement élevé

donnera des andains plus épais et ralentira le séchage du

foin sous l'andain.

La maturité du foin influence aussi la vitesse de

s~chage;

en effet, la teneur en eau du foin décroît avec sa

maturité et le taux de séChage augmente avec sa maturité.

-Savoie et al. (1984) évaluent qu'il faut 1/2 Journée pour

sécher au champ àe 60% à 40% àu foin mature comparativement

à une journée et demie pour sécher du foin immat ure. Les

mêmes auteurs ajoutent que le foin immature sèche plus vile

lorsqu' i l est laissé en andains larges pl ut6t qu'en anda i I1S

étroits et denses; ils évaluent à 1/2 journée de moins pour

atteindre 40% de teneur en eau base humide; cette différence diminue avec la maturité du foin.

1.2.3. Les traitements mécaniques et chimiques

Différents traitements peuvent faciliter le

séchage du foin au champ. Nous examinerons ici les effets

des conditionneurs mécaniques et chimiques, du

surconditionneur, du faneur et du retourneur d'andains.

1.2.3.1. Par les conditionneurs

Rotz et al. (1986) ont étudié l'influence des

conditionneurs chimiques et mécaniques sur le séchage de la

luzerne. Ils ont observé que le conditionnement mécanique

de la luzerne obtenu par des rouleaux crèpeurs, augmente le taux de séchage de la première coupe en réduisant sa période de séchage de 17 heures ou encore de 2 jours et évaluent

cette période à 6 heures pour la demnème coupe. Pour l J

troisième et la quatrième coupe le temps de séchage demeur~

incnangé. Ce phénomène s'e:~plique par la structure de la

plante elle-même. En première coupe, la tige des plants est

plus r igirie et éc late pl us fac i lement avec l' act ion des

rouleaux du conditionneur. Au fur et à mesure que la saison

avance, les tiges sont plus fines et moins turgescentes,

(

(

13

rouleaux conditionneurs et sèchent à peu près à la même vitesse que le foin non conditionné.

Les essais de cet auteur portant sur un conditior.neur chimique montrent qu'une solution de carbonate de potassium à 2,8 % influence le temps de séchage de chacune des coupes. r.n effet ce traitement réduit le temps de séchage de 12 h (ou 1

@ 2 jours) pour la première coupe et augmente

la constante de séchage dea

@ 175% pour les autres coupes.

Rotz et al. (1986) expliquent ce phénomène par la relation directe qui existe entre la vitesse de séchage et les conditions environnementales. En effet le conditionneur chimique accrol t l'effet des conditions environnementales; le temps de séchage augmente si l'andain est plus épais ou plus dense puisqu'il laisse ainsi moins de facilité à l'air de pénétrer à l'intérieur. La réduction typique du temps de séChage associée au conditionneur chimique sur les deuxièmes, troisièmes et quatrièmes coupes est de sept heures ou une journée de séChage au champ.Lorsqu'on combine le traitement mécanique au traitement chimique, i l n' y a pas de différence significative. On constate que l'effet des traitements est indépendant. Si l'on traite une première coupe de foin avec un conditionneur chimique seulement, nous verrons son taux de séchage s'accroître de 40%, par ailleurs si le traitement est fait sur un foin traité mécaniquement, le taux de séchage ne sera que de 25% supérieur au traitement mécanique, ceci équivaut à environ une diminution de 4 heures la période de séchage au champ par rapport à un traitement mécanique simple. Pour ce qui est des dernières coupes sur lesquelles le traitement mécanique a moins d'effet, la combinaison des deux traitements présente le même effet que le traitemeDt

chimique seul.

Le tableau

1.3

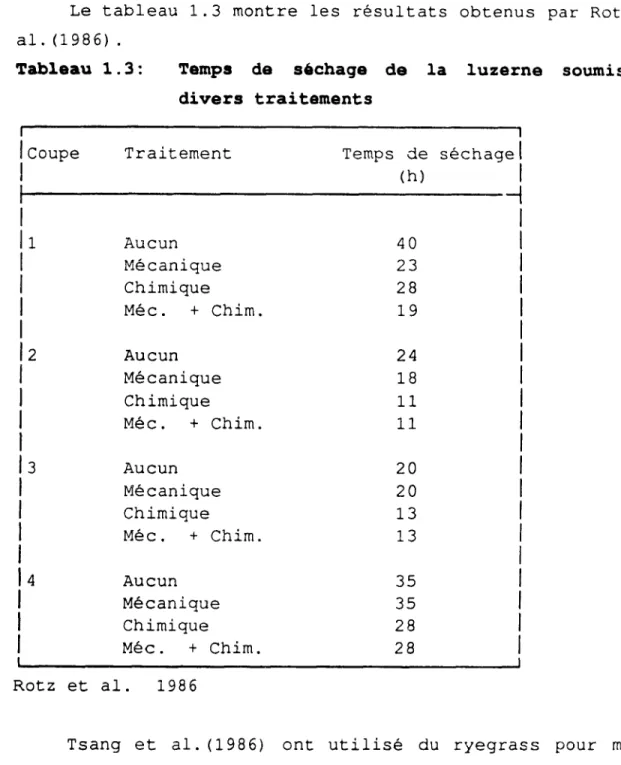

montre les résultats obtenus par Rotz et al. (1986) .Tableau 1.3: Temps de séchage de la luzerne soumise à

divers traitements

1 1

'coupe Traitement Temps de séchage 1

1 (h) 1 1

-1

1 1Il

Aucun40

1 1 Mécanique23

1 1 Chimique28

1,

Mée. + Chim. 19 1,

,

12

Aucun24

1,

Mécanique18

1 1 Chimique11

1 1 Mée. + Chim.11

1

1

,

13

Aucun20

,

1

Mécanique20

11

Chimique13

11

Mée. + Chim.13

11

114

Aucun35

11

Mécanique35

11

Chimique28

11

Mée. + Chim.28

1 Rotz et al. 1986Tsang et al. (1986) ont utilisé du ryegrass pour mener des essais en laboratoire avec 4 types de conditionneurs mécaniques et deux conditionneurs chimiques différents. Certains conditionneurs mécaniques agissent sur l'abrasion du cuticule et d'autres sur l'éclatement des tiges. Les conditionneurs chimiques eux agissent sur le décirage épicuticulaire. Leurs recherches montrent que la rèslstance épicuticulaire du ryegrass compte seulement pour une petIte

(

15fraction de la résistance qu'offre la plante à céder son humidité. Le condi tionnement mécanique consistant à faire éclater la tige pour réduire la résistance des tissus est de beaucoup supérieure; ils ont enregistré un taux de séchage deux fois plus rapide. Enfin la combinaison du traitement mécanique au traite:n~nt-. chimique n'est pas plus efficace que le traitement mécanique seul.

Le tableeu 1.4 montre les temps de séchage obtenus pour le ryegrass de 85% (b. h. ) à 20% (b. h. ) lorsque soumis à

divers traitements.

Tableau 1.4:

Traitement

1- Fléaux

2-

Bros5ageTemps de s.chaqa (h) pour obtenir diff.rante.

teneurs an eau.

de 85%@

65% @ 35% @ 20% 16,1 42,3 88,4 + éclatement 16,2 32,3 62,7 3- Carbonate de calcium+potassium 14,4 35,8 102, 94-

2 et 3 combiné 14,9 31,2 63,8 5- Aucun 19,3 45,5 111, 1 Tsang et al. (1986)1.2.3.2. Par les surconditionneurs

Le concept de surconditionneur de foin a été développé en Indiana et au Wisconsin depuis plus de 10 ans. Le principe consiste à faire passer le foin entre des rouleaux conditionneurs en métal espacés d'environ 1 mm et qui tournent à des vitesses dif:érentes et ensuite de

compresser le foin pour en extraire la sève. Les rouleaux déchiquettent et écrasent les tiges des plants et facilitent le séchage. Cet instrument laisse un matelat de foin de 5 à

11 mm n'épaisseur qui séchera en 4,5 heures si les conditions climatiques sont favorables. Shinners ct al.

(1985) ont comparé le temps de séchage de la 1u=erne traitée

au surconditionneur et de la luzerne traitée au conditionneur standard à un témoin non traité. Leur.s travaux montrent l'avantage du surconditionneur sur les

autres traitements et la nécessité de produire un matelas de foin assez mince (figure 1.1).

tl'aité

...

~

J

50 ~ 40 co.g

... 30 ~ ~ ~ 20 ~ ~ 10 ~ BR: 65% r: ~ 0 0 2 3 4 5•

7 8 Temps (hewoes)Fiqure 1.1: Teneur en

eau

vs temps de séchaqe pourdifférents traitements. (Shinners et al.

(

(

(

17

Bien que le surconditionneur requiert plus de puissance

qu'un cond

it ionneur standard,

i lpermet de produire un foin

de très haute qualité puisque très peu exposé aux aléas de

la température.

Cet appareil n'existe seulement qu'à l'état

de prototype et nécessite encore un peu de travail avant

d' êt re au point.

1.2.3.3. Par le fanage

Le fanage consiste

àétaler les andains sur une plus

grande surface

au moyen d'un girofaneur dans le but d'en

activer le séchage.

Les recherches ont montré que le fanage

du foin est plus efficace lorsque les plants sont humides

(plus de

50%

de teneur en eau)

soit au moment

où les

stomates sont encore ouverts.

En étalant le foin au moyen

d'un faneur,

(In expose une plus grande surface de foin

humide au vent et au rayonnement solaire facilitant ainsi le

séchage jusqu'à ce que les conditions physiologiques de la

plante elle même ralentissent l'évaporation de l'eau.

Pour

les mêmes raisons, Savoie et al.

(1988) affirment sue le

faneur augmente la vitesse de séchage de 77% sur une période

de trois heures après le fanélge comparativement

àdu foin

qui sèche en andains étroits et qu'il augmente la vitesse de

séchage que de 22% si le foin sèc.he en andains larges .

1.2.3.4. Par le retourneur d'andains

Le retourneur d'andains présente l'avantage de ramener

à la surface le foin humide situé sous l'andain et ainsi

facilite le séchage sans occasionner beaucoup de pertes.

Des

recherches menées par Savoie et al.

(1988)montrent

qu'un andain de luzerne retourné deux fois, 4 heures et 24

heures respectivement après la coupe, augmentait de 21 % la vitesse moyenne de séchage durant la deuxième journée ce qui se traduit par une teneur en eau de L4 % (b. h.) après deu:-: jours de séchage comparativement à 29% pour un andain large retourné une fois ou pas retourné et de 29';' à 40~, pour un andain étroit retourné ou pas.

1.2.3.5. Séchage à l'air forcé

Lêt recherche a mis beaucoup d'emphase sur les moyens mécaniques qui permettent d'accroître le séchage du foin au champ en développant des techniques pouvant assurer un séchage égal entre la tige et les feuilles des plants. Il n'en reste pas moins qu'il est encore difficile aujourd'hui d'amener le foin en andain à une teneur en eau acceptable garantissant une bonne conservation sans risquer les pertes causées par les pluies ou les pertes de feuilles occasionnées par le ramassage. La conservation du foin à

une teneur en eau pl us élevée (35 % b. h. ) dans un entrepôt ventilé demeure une excellente solution pour contrôler les moisissures et éviter les risques de chauffage. Raymond et

al. (1978) assurent que cette méthode peut accroître jusqu'à

15% le rendement de matière sèche à l' hectare et améliorer la qualité du produit entreposé. Par contre le séchage du foin à haute température dans un séchoir demeurera peu populaire chez le producteur puisqu'il implique une manutention supplémentaire. Si on se l imi te au séchage en grange, on peut diviser le séchage du foin en deux grandes catégories: le séchage à l'air ambiant et le séchage à basse température.

,(

...

(

19

Le séchage à l'air ambiant.

L8 séchage à l'air ambiant consiste à ventiler les balles de foin de façon suffisante pour éviter que le foin ne chauffe; du même coup, il enlève une petite quantité d'eau soit moins de 300 kg par tonne de foin sec sur une période de 10 à 15 jours. Le débit d'air recommandé au Québec (Fortier 1981) est de 4 mètres cubes d'air par minute par tonne de foin. Cette technique gardera les pertes par respiration au minimum tout en enrayant le mouvement d'air chaud et humide qui par convection a tendance à laisser condenser l' humidi té près de la surface. Cet te méthode s'associe bien aux autres méthodes de séchage au champ et diminue davantage les risques de pertes dues aux mauvaises températures. On recommande de rentrer le foin à une teneur en eau de 35% ou moins et le séchage s'effectuera tant et aussi longtemps que l'humidité de l'air sera inférieure à la teneur en eau à l'équilibre du foin. On recommande de ne jamais arrêter le ventilateur même si la température est maussade car la ventilation gardera la température du foin fraîche. De plus, même si l'humidité relative de l'air est à 90%, elle peut sécher le foin à moins de 30% (b.h.) si la température de l'air est de 20°C.

On peut aussi utiliser la chaleur produite par la respiration du foin pour activer le séchage et ce en arrêtant périodiquement le ventilateur pour laisser monter la température du foin. Ce traitement demande un bon suivi pour éviter les dangers de feu et garder au minimum les pertes de matière sèche. Sous une bonne régie on estime que ces pertes devraient se situer entre

4

et 5% si le foin ne contient pas plus de 30 % d'humidité ( b.h.) (Teagle 1987)Sécha98 • basse température.

Si on augmente le débit d'air et qu'on ajoute un peu de

chaleu~ on peut espérer enlever 300 à 700 kg d'eau par tonne de matière sèche et amener le foin à 15% de teneur en eau (Raymond et al. 1978). On estime qu'avec cette méthode, on peut récolter le foin dont la teneur en eau varie de 35% à

50% et la diminuer à 15% sans affecter sa conservat ion. En augmentant la température de l'air, on augmente son pouvoir asséchant. Aussi on estime que de l'air à 15,6 oC contenant 90% d'humidité séchera le foin à raison de 77,7 kg d'eau par 24 hrs lorsque le débit d'air est de 170 m] / hr et que la température est augmentée de 5,5 oC. Grossièrement on pourrai t dire qu' accro1 tre la température de S,5°C transforme les conditions de séchage d'une journée maussade en une belle journée ensoleillée.

Le débit d'air et l'accroissement de température sont donc des facteurs importants à contrôler. Un débit d'air trop élevé ne laissera pas le temps à l'air de se saturer d' humidité lors de son passage à travers le foin ce quI réduit l'efficacité du système. Si le débit d'air est trop lent l'humidité ne s'échappera pas de la couche supérieure du foin. Raymond et al. (1978) recommandent d'a juster le débit d'air de façon à obtenir une humidité relative d'au plus 90% au dessus du foin. Cette humidité relative diminuera au fur et à mesure que le séchage progressera. On recommande de conserver la température à 3°C au-dessus de la température ambiante pour éviter de sur sécher les couches de foin inférieures. Le débit d'air sera de l'ordre de 7 à 10 m3

(

(

(

21

1.3. Technique du séchage du foin en grange

Le modèle de séchage

àtaux décroissant proposé par

Hall

(1957)est encore utilisé pour décrire le séchage du

foin.

dM/dt

=-k(M-Me)

oùdM/dt

=

taux de séchage, g

H20/g matière sèche (MS)

kM

=

Constante de séchage, hr.-

1=

Teneur en eau, g

H20/g matière sèche (MS)

Me

=

teneur en eau

àl'équilibre, g H

20/g MSSi M=M

oau temps t=O, l'équation peut alors s'écrire

=

e-khoù:

M

=

teneur en eau finale

g, H20/ gMS

Mo

=

Teneur en eau initiale, g

H20/g MS

h

=Temps, hr.

(1.1)

(1. 2)

Le taux de séchage est donc une fonction exponentielle

reliée au temps et

àune constante

"kil.Savoie et al.

(1986)affirme

que

cette

constante

a

une

corrélation

positive avec la température de

l'air de séchage.

Les

la teneur en eau désirée sont fonctions de la teneur en eau à l'équilibre.

1.3.1. La teneur en eau à l'équilibre.

Les foins de luzerne et de graminées ont des teneurs en eau à l'équilibre différentes. Il est aussi important de vérifier la teneur en eau à l'équilibre avant le séchage pour s'assurer que les conditions climatiques amèneront le foin à la teneur en eau désirée et le cas échéant, déterminer quelle quantité de chaleur on doit ajouter pour réussir le séchage. Bovagne et al. (1985) proposent les courbes développées par Shepperd (1958) et l' rTCF (1963-65)

qui donnent la teneur en eau à l'équilibre pour les graminées et la luzerne.

50

-J

1L

1 30(

20 10 G L 20Figura

1.2:

(

G' C,rllmlnées (16-17 \ de sucresl L : Luzerne (7-R ~ de sucres)1

40 60 Ii.R.,

1 t-'1

/~

1

80 1 1 t•

1~

-100Equilibra hygroscopique air-fourrage

à

20°C

(Bovagne et al. 1985)

11"'1-Ces courbes nous donnent deux types d'informations différentes. Premièrement elles indiquent la teneur en eau finale du foin séché à 20°C pour différentes humidités relati ves de l'air. Si la température de séchage est inférieure à 20°C on doi t ajouter à la teneur en eau finale 0,25% par oC en moins. Si la température est supérieure ~i

20°C on

doit

enlever 0,25% parOc

en plus.Deuxièmement on peut déduire l'humidité relatlve Je l'air après son passage au travers le foin. Encore une fois ici on doit corriger la lecture lorsque la tempeL1ture de séchage diffère de 20°C; cette correction sera diffèrente dans le cas de la luzerne et dans le cas des graminées.

Pour la luzerne:

Si la température de séchage est :.,upérieure à 20"C on doit ajouter à l' humidité de l'air sortant du foin 0, 3r~) par "C en plus et si elle est inférieure à 20c

C on doit enlever 0, 3 't, par oC en moins.

Pour les qraminées:

Si la température de séchage est supérieure à 20"C on doit ajouter à l'humidité de l'air sortant du foin 0,2~ par

'c

en plus et si elle est inférieure à 20°C on doit enlever 0, 2 't,par oC en moins.

1.3.2. Le débit de ventilation.

Le débit d'air nécessaire pour sécher le foin sera fonction du pouvoir évaporant de l'air et de la capacité

(

(

25

physiolog1.que du foin de laisser s'échapper son humidité. Bovagne et al. (l985) proposent l'équation suivante pour calculer le débit de ventilation:

0

=

Qj/

qj

(1.3)où: D

=

Le débit d'air, (m) / s) Qj=

Quantité qj=

Quanti té d'eau d'eau à àévaporer par jour, (kg/j)

enlever par jour par m)/s d'air (kg/ j par m) /s)

La quantité d'eau à évaporer par jour (Qj) dépend de la quantité de foin à sécher, de la durée du séchage et des teneurs en eau initiales et finales du foin. On calcul cette valeur par la formule suivante:

Qj

=

Qt*

T/t (1.4)où: Qt

=

(Hi-Hf) *105_ (1.5)

(lOO-Hi) (lOO-Hf)

Qt

=

Quantité d'eau évaporée par tonne de matière sèche de foin (kg/tonne)Hi "" Teneur en eau initiale (% ) Hf

=

Teneur en eau finê.le (% )T

=

Tonne de matière sèche de foin à sécher (tonne) t=

Durée de séchage (jour)La quanti té d'eau à évaporer par jour par m3

/ s (qj), est fonction de l'humidité relative de l'air, de la teneur en eau du foin, du nombre d'heures de ventilation par jour et des propriétés physiologiques du foin. En effet l'air ne

se sature pas d'eau en traversant le foin mème lors'lUP l'té' dernier n'a pas atteint son équilibre hygroscoplque.

Pour les

graminées

ayant une teneur en eau initLlle t'nt 1-'55% et 30%, le facteur "qj" est r=:valué à partl!." ,k~ ;,\

formule suivante:

(1. 6) qj

=

[0,45 * (TS-TH) + 0,03 * Hi - 1,75]*

3,G ~ hr où: TS=

La température du thermomètre à bulbe sèche (C)TH

=

La température du thermomètre à bulbe humide (OC)Hi

=

La teneur en eau initiale du foin (~)hr

=

Le nombre d'heures de séchage par jourPour la

luzerne

ayant une teneur en eau initiale entre 35': et 25%, le facteur "qj" peut s'évaluer avec la formule suivante:(1. 7) qj = [0,46

*

(TS-TH) + 0,06*

H - 2,2) 1<: 3,6 le hroù: TS

=

La température du thermomètre à bulbe sèche ("C)TH

=

La température du thermomètre à bulbe humidl? (OC)Hi

=

La teneur en eau initiale du foin P,)hr

=

Le nombre d'heures de séchage par jourEn ramenant à l'équation (1.3), les équations (l. 4,

1.5, 1.6 et 1.7) on obtient l'équation général-~ du débit d'air.

(

27

Pour 2es graminées:

(1.8)

o

=

27777.8T

*

(Hi-Hf)t*hr* (lOO-Hi) (lOO-Hf) [0,45 (TS-TH)

+

(0,03 Hi) - 1,75]Pour la luzerne:

(1.9)

o

= --.. ____

~2~7~7~7~7~.~8__

~T______

~(H~i~-~H=f~)____________________ _

t*hr* (lOO-Hi) (lOO-Hf) [0,46 ('rS-TH) + (0,06 Hi) - 2,2]

où:

D=

Le débit d'air, (m

3!

s)

Hi

=

Teneur en eau initiale

(%)Hf

=

Teneur en eau finale

(%)(

T

=

Tonne de matière sèche de foin

àsécher (tonne)

t

=

Durée de séchage (jour)

TS

=

La température du thermomètre

àbulbe sèche

(OC)TH

=

La température du thermomètre

àbulbe humide

(OC)

hr

=

Le nombre d'heures de séchage par jour

1.3.3. Pression statique

Après avoir trouvé le débit d'air théorique i l faut évaluer la pression statique pour identifier la capacité du ventilateur. La pression à vaincre pour traverser ImE'

couche de foin est fonction de l'épaisseur de la couche, du poids spécifique du foin et de la vitesse de l'air. 1\

partir d'essais menés par l'Institut Technique des Céréales et des Fourrages en France on a pu développer l'équation suivante:

(1.10)

où: P ::: Perte de charge (Pa)

c = Constante

u := Vitesse apparente de l'air (mis)

PS = Poids spéci f ique du foin (Kg/m3 )

Z = Epaisseur de la couche de foin (m)

Tous les auteurs s'entendent pour dire que la densité: des balles de foin influence la pression statique. Par contre Marchant (1976) assume que la résistance que le foin offre au passage de l'air est fonction de la densité du foin à la quatrième puissance, tandis que Van Duyne et al. (1964) ont démontré que la résistance que le foin de luzerne offre au passage de l'air est fonction de la densité du fOlO à la 2, 311ème

(

(

29

1.4.

ConclusionLes pertes de matière sèche au champ sont fonction du temps écoulé au champ après la coupe et des conditions atmosphériques. Divers traitements mécaniques ou chimiques peuvent hâter le séchage du foin et réduire son temps de séchage au champ. Les recherches ont par contre montré que les pertes de matières sèches occasionnées par le travail mécanique augmentent avec la diminution de la teneur en eau du foin. Il semble donc avantageux d'entreposer le foin plus humide pour être moins dépendants des aléas du climat et limiter les pertes causées par le travail mécanique du foin. Par ailleurs, les pertes en entrepôt seront plus élevées (20%) si la teneur en eau du foin est supérieure à

18%. Il est donc indispensaDle de traiter le foin

chimiquement ou de le sécher une rois récolté pour assurer sa bonne conservation lorsque sa teneur en eau excède 18%.

Le séchage du foin

à

l'air ambiant constitue une prat ique couré nte chez les producteurs lai tiers du Québec. Le coût peu é ... ?vé de l'installation et la régie plutôt simple de cette technique l'a rendue très populaire. Bien que l'efficacité de cette technique ne soit plus à discuter, on se rend vite compte de ses limites lorsqu'on doit sécher du foin dont la teneur en eau dépasse 35 % ou lorsque les balles de foin sont pressées à haute densité ou encore s ' i l faut sécher la dernière coupe de foin tard l'automne et que les conditions climatiques ne sont plus favorables. Le séchage à basse température est donc proposé comme solution pour activer la vitesse de séchage des balles de foin denses et humides et pour améliorer l'efficacité du séchoir en fin de saison. En augmentant le débit d'air et ainsi accroîtrela pression statique, nous pensons faciliter le passage de l'air dans le foin pressé à haute densité et croyons réussit à sécher assez rapidement le foin qui est destiné à 1.1 commercialisation.

1.5.

Hypothèses

Pour sécher le foin il faut qu'il y ait échange d' humidité entre le plant et l'atmosphère environnant. Il est facile de créer et conserver une ambiance favorisant le séchage autour des balles de foin entreposées dans une grange, par la ventilation à l'air ambiant ou avec l ' addi tion d'un peu de chaleur. Par contre, pour s'assurer que l'air traverse les balles et sèche le foin au centre de celle-ci, i l faut que la densité de ces dernières soit peu élevée. Plus la densité de la balle de foin sera élevée, plus elle offrira de résistance au passage de l'air. En augmentant la résistance au passage de l'air, la pression statique du ventilateur devra augmenter si l'air ne peut pas passer ailleurs qu'au travers de la balle. On sait pertinemment que l'air cherche toujours le passage le plus facile et qu'elle aura tendance

à

passer entre les balles presser denses plutôt qu'au centre de ces dernières. Mais qu'arrivera-t-il si nous ventilons une masse de balle de foin à un débit telle que la pression statique est 2 à 3 fois plus élevée qu'à un débit normal de ventilation? L' hypothèse que nous posons ici est qu'en augmentant la différence de pression statique entre le haut et le bas de la masse de foin, la ventilation des balles sera meilleure et que nous pourrons sécher des balles pressées à haute densité.('

(

(

31

1 .6.

Objectifs

L'objectif de cette recherche est de sécher rapidement du foin pressé à haute densité pour améliorer sa conservation et faciliter sa commercialisation.

L.s

obj.cti~.sp6cifiqu •• sont:

De sécher le foin pressé

à

haute densité le plus rapidement possible pour réduire au minimum les pertes au champ et à l'entreposage.De contrôler l'humidité de l'air en augmentant la température pour activer le séchage du foin sans le sursécher.

-

De forcer l'air à passer étU travers les balles de foinpressées denses en utilisant un débit de ventilation et une pression statique élevée.

2.

MÉTHODOLOGIE2 :1. Site expérimental

Les expériences ont été réalisées durant les été 1988 et 1989 sur un séchoir grandeur nature pouvant contenir 4000 balles de foin réparties sur 10 rangées de hauteur et totalisant 130 tonnes de foin à 24% de teneur en eau. Ce séchoir à foin de 6,1 mètres de largeur par 21,4 mètres de longueur et 5,2 mètres de hauteur a été construit au printemps 1988 sur la ferme de M. Luc Dumaine à St-Hugues près de St-Hyacinthe.

2.1.1. Séchoir

La structure du séchoir est en bois et le revêtement extérieur est en acier galvanisé. Son plancher est en béton pourvu d'une ouverture de 3,6 m x 20,75 m recouverte d'un grillage en bois. Les murs intérieurs sont recouverts de contreplaqué 10 mm joints. La figure séchoir. dont # 2.1 on a pris soin donne une vue

de sceller les schémat igue du

(

(

(

Fiqure 2.1:

Le séchoir

àfoin

33

t

=thermocouple

R -

Sonde d'humidité

relative

t

Un grillage en bois représentant 58% de la surface du

plancher permet la ventilation du foin. Il s'étend sur toute

la surface du plancher moins une bande de 1,2 mètres de

Sous le

également

Un tunnel de

largeur autour du séchoir restant sans ouverture.

grillage on retrouve

6ouvertures

centrales

distribuées sur toute la longueur du séchoir.

ventilation de 1,2 mètre de diamètre

situé sous le séchoir,

distribue l'air du ventilateur aux

6ouvertures

grillages.

Deux

sorties d'air de 1,2 par

1,2

mètres

sous les

ont

été

aménagées sur le toit pour permettre l'évacuation de l'air

, :,;

l

humide.

2.1.2. Vantilat.u~

Un ventilateur axial de 1,2 mètre de diamètre commandé par un moteur à combustion interne de 60 kw assure le débit d'air désiré. La révolution du moteur à combustion a été maintenue à 1600 tours par minute sauf le 1 octobre 1989 où sa révolution a été réduite

à

1300 tours par minute à titre d'expérience. Le tableau 2.1.2 donne les performances de ce ventilateur tel que stipulé par le manufacturier "Belhen" en système impériale puis converti en système international. Il faut prendre note ici que les performances du ventilateur spécifiées par le manufacturier sont pour une révolution de 1725 tours par minute et que les essais ont été réalisés à 1600 tours par minute. Ce changement a eu pour effet de réduire d'environ 17% le débit du ventilateur lorsqu'il travaillait à une pression statique de 625 Pascal. Le débit du ventilateur a été mesuré en calculant lavitesse

moyenne de l'air dans une section droite du tunnel de ventilation multiplié par la section du tunnel(

(

(

35

Tableau 2.1: Performances du ventilateur à 1725 tours par

minute.

Pression statique en po. RaO vs débit d'air en pi3 / minute

0.50 0.75 1.0 1.25 1.50 1.75 2.0 2.25 2.50 2.75 3.0

460004500043950429004180040650 3950038350 37150 3585034500

Behlen

Pression statique en Pa.cal vs débit d'air en mètre3

/ minute

62 125 187 250 312 375 437 500 562 625 687 750

1331 1303 1274 1245 1215 1183 1151 1119 1086 1052 1015 977

Un récuperateur de chaleur a été construit autour du moteur et du ventilateur pour s'assurer que toute l'énergie y

compris les gaz d'échappement sont utilisés pour réchauffer l'air. De plus, un brûleur au gaz propane de 6 millions de kilo joules permet d'accroître la température de 2 à 100 degrés centigrades en interchangeant la buse du brûleur et en variant la pression du gaz.

Lorsque le séchoir est l'air se fait de la façon

en fonction, la distribution de suivante: l'air extérieur passe autour du moteur avant d'être aspiré par le ventilateur, puis le ventilateur pousse l'air dans le tunnel qui la dirige sous le plancher ajouré du séchoir. L'air remonte ensuite à travers la masse de balles de foin empilées sur 4 à 10 rangées de haut. Enfin l'air est évacué par les 2 sorties d'air aménagées sur le

-toit.

2.2. Instruments de contr61e et d'acquisition de donnée.

Pour évaluer la vitesse d'air dans le tunnel de ventilation et entre les balles de foin, nous avons utilisé un anémomètre à fil chauffant. La vitesse d'air à l'intérieur de la balle était évaluée en plaçant un entonnoir inversé au dessus de la balle et en mesurant la vitesse d'air à la sortie de l'entonnoir au moyen du même anémomètre. Cette procédure multipliait par 53,78 la vitesse de passage de l'air.

Au moment du séchage, l'air se refroidit en évaporant l'eau contenue dans le foin. Pour suivre l'évolution du séchage et détecter les points chauds dans le foin 30 thermocouples ont été installés au travers de la masse de foin à raison d'un thermocouple par rangée sur 10 rangées et ce à 3 endroits différents. Un thermocouple a été placé sous le plancher ajouré; il sert à enregistrer la température du plénum. Un autre thermocouple a été placé à l'extérieur et sert à enregistrer les conditions extérieures. Deux humidimètres électroniques ont servi à enregistrer l' humidi té de l'air qui entrait dans le foin et celui qui en sortait pour ainsi évaluer la quanti té d'eau évaporée par uni té de temps. Les températures de chaque thermocouple et des humidimètres étaienr évaluées à toutes les minutes et la moyenne de chaque heure était enregistrée sur un acquisiteur de données.

la description plus en détail des instruments utilisés.

2.2.1. aumidimètre é1ectronique

Voici

Un humidimètre électronique soit le model 207 de la compagnie Campbell scientifique

inc.

a été calibré et utilisé pour mesurer l' humidité relative. L' humidi té est mesurée en fonction de la variation de la résistance d'une plaque---_.

__ ... _ .(

(

37

sensible. Une correction de lecture, en fonction de la

température, est faite directement

données. Sa précision est de

+/-relative se situe entre 12 et 100%. étaient évaluées à toutes les minutes

par l' acquisiteur de

5% lorsque l'humidité

Les humidités relatives et la moyenne de chaque heure était enregistrée sur un acquisiteur de données.

2.2.2. Acquisiteur de données

Nous avons utilisé le modèle 21X Micrologger de la

compagnie Campbell Scientifique, inc. pour lire et emmagasiner

les températures et les humidités relatives transmises par les

différents capteurs. Cet acquisiteur de données possède 16

entrées analogues simples pouvant être configurées en 8 paires

d'entrées différentielles. Ce modèle possède aussi 4 sorties

d'excitation, 2 sorties analogues continues et 6 sorties de

contrôle digital; 22 instructions différentes peuvent être

de,;nnées à l'instrument pour lire des donnés. Les données

peuvent être traitées par l'instrument au moyen de 39 autres instructions et on peut aussi faire du contrôle par ce même instrument au moyen de 9 instructions supplémentaires.

La mémoire de l ' acquisiteur de données a été configurée

de telle sorte que les entrées soient emmagasinées sur 50

locations d'entrées, 64 autres locations servaient au

traitement des données et 19 228 locations restaient

disponibles pour emmagasiner les données une fois traitées.

2.2.3.

Mu~tiplexeurComme notre acquisiteur de données ne jouissait que de 16 canaux d'entrée nous l'avons jumelé à un multiplexeur soit le

model AM 32 RELAY SCANNER de Campbell scientifique, inc. Le

multiplexeur permet de lire 32 thermocouples successivement en utilisant un seul canal d'entrée de l ' acquisi teur de données. Pour fonctionner il requiert un courant continu de 12 volts et