T H E S E P R E S E N T E E A L ' U N I V E R S I T É D U Q U É B E C À C H I C O U T I M I C O M M E E X I G E N C E P A R T I E L L E AU D O C T O R A T E N I N G É N I E R I E PAR M O H A M M E D B O U S S E T O U A , Ing.jr C O N T R I B U T I O N À L ' É T U D E E T À LA C O N C E P T I O N D ' U N E M A C H I N E S Y N C H R O N E À FLUX T R A N S V E R S E D E S T I N É E AU D É G I V R A G E D ' A É R O N E F S E N C O U R S D E V O L Octobre 2012

Le climat nordique est connu pour ses conditions givrantes et verglaçantes pendant l'hiver. Dans les endroits isolés et en présence de ces conditions, l'hélicoptère est souvent le moyen de transport privilégié des services de secours. Ces situations difficiles, très présentes dans le Nord canadien en général et au Québec en particulier, peuvent empêcher les secouristes d'intervenir, la principale cause étant l'absence d'un système de dégivrage des pales des petits aéronefs. Les pales d'aéronefs sont sensibles au givre. Ce problème est bien connu dans le domaine aéronautique. La formation de glace sur les pales d'aéronefs peut modifier leur profil aérodynamique. Ce problème est souvent traité, pour les hélicoptères, en équipant les pales d'une structure chauffante. En effet, plusieurs résistances sont noyées dans les pales. L'alimentation des résistances est assurée par une source d'énergie électrique. La puissance nécessaire pour le dégivrage est relativement élevée et est de l'ordre de 40 kW/m2. Pour les gros hélicoptères, on dispose d'une source qui est en mesure de produire la puissance requise; or son transfert est complexe. Dans le cas des petits aéronefs, la situation est plus embarrassante, car il n'existe aucune source dans l'appareil qui puisse fournir cette puissance, ce qui représente un handicap majeur pour les entreprises d'hélicoptères. Un réel besoin d'innovation dans ce domaine s'impose.

En vue de surmonter ces handicaps, le présent projet de recherche propose une source d'alimentation suffisante pour produire la puissance aux éléments chauffants, soit une génératrice électrique de type synchrone à aimants permanents à flux transverse. Afin de

simplifier le transfert d'énergie, l'enroulement de la génératrice tournera avec les pales; on n'aura donc pas besoin d'auxiliaire pour assurer ce transfert.

L'objectif général du projet est la recherche, le développement, la conception et la fabrication d'une génératrice à aimants permanents à flux transverse tournant à basse vitesse afin d'alimenter le système de dégivrage des pales des petits aéronefs en cours de vol. Il s'agit de prélever une partie de la puissance fournie par la turbine via l'axe du rotor principal, afin de la convertir en une puissance électrique et d'alimenter les éléments chauffants. Cette innovation permettra de voler partout durant toute l'année de façon sécuritaire tout en protégeant la vie des utilisateurs de ces appareils, même dans les pires conditions climatiques.

Ce projet est bénéfique pour les entreprises d'hélicoptères. Il se déroule dans le cadre d'une collaboration entre le LIMA et le LICOME à l'UQAC, Bell Helicopter Textron, CRSNG et le CRIAQ.

Cette thèse est articulée autour de deux axes principaux. Dans un premier temps, les recherches ont porté sur l'identification des problèmes liés à l'utilisation des systèmes de protection contre le givre des pales du rotor principal des différents aéronefs en cours de vol. Dans ce premier travail, nous nous sommes plus particulièrement concentrés sur les difficultés rencontrées par les entreprises d'aéronefs utilisant les systèmes déjà opérationnels de protection contre le givre.

Les hélicoptères sont les appareils dont il est difficile de protéger les pales du rotor principal. Plusieurs systèmes ont été considérés par les constructeurs d'hélicoptères, entre autres les systèmes électrothermiques, ceux utilisant les fluides antigivre ou pneumatiques.

Dans l'état actuel des connaissances technologiques, tous les hélicoptères qui ont été certifiés à voler dans des conditions givrantes utilisent des systèmes électrothermiques de protection

contre le givre de leur rotor principal. Les petits hélicoptères, dont il est question dans ce travail, sont interdits de vol dans les conditions givrantes par manque d'énergie pour faire fonctionner ces systèmes. Le système électrothermique considéré dans cette thèse est conçu pour protéger les pales du rotor principal des petits aéronefs en cours de vol.

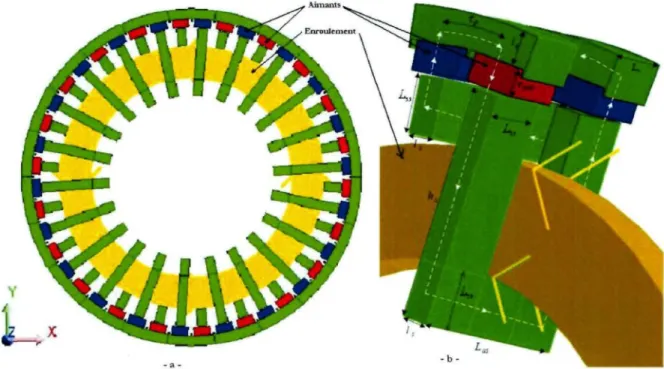

Dans un deuxième temps, la thèse porte sur la source de puissance alimentant le système électrothermique. Depuis quelques années, de nombreuses recherches se penchent sur le développement de systèmes de convertisseurs électromécaniques pour des applications variées telles que le transport routier, ferroviaire ou aéronautique. Le développement de nouvelles machines électriques à basse vitesse, de faible poids et de très grande compacité est une alternative très prometteuse. Ce projet intéresse fortement de nombreuses industries dans le domaine des transports aériens. La génératrice synchrone à aimants permanents à flux transverse (GSAPFT) est considérée comme une structure compacte et de plus forte puissance massique par rapport aux autres machines électriques (machines à flux axial, machines à flux radial).

Une structure de machine à flux transverse a fait l'objet d'une étude électromagnétique. De plus, une étude analytique nous a permis de déterminer les dimensions générales de la machine. Cette étude a été suivie d'une phase de validation du modèle analytique par simulations numériques. Ces deux études ont permis de déterminer les variations des caractéristiques de la machine à flux transverse en fonction des différentes dimensions géométriques de ses parties actives.

A partir des calculs effectués en utilisant les modèles analytiques et numériques, un prototype de la machine à flux transverse (600 W, 320 tr/min) a été conçu et fabriqué au Laboratoire international des matériaux antigivre (LIMA) de l'Université du Québec à Chicoutimi (UQAC).

Un banc d'essai a été réalisé afin de pouvoir comparer les résultats théoriques et expérimentaux. Les mesures menées sur ce prototype ont été comparées aux résultats obtenus théoriquement. Cette phase de l'étude démontre de façon satisfaisante la fiabilité des modèles théoriques développés.

Enfin, une nouvelle configuration de cette machine a été proposée. Les simulations numériques relatives à cette structure sont particulièrement encourageantes et nécessitent des investigations poussées. Pour des raisons logistiques et financières, le prototype de cette configuration n'a pas été fabriqué.

Les résultats théoriques et expérimentaux obtenus tout au long de cette thèse ont démontré le potentiel de la machine à aimants permanents à flux transverse pour l'intégrer dans le mât des petits hélicoptères afin d'alimenter le système de protection des pales du rotor principal.

ABSTRACT

During winter, the climate in the northern region is known for its icing and freezing conditions. However, emergency services often use helicopters to reach isolated locations. The difficult situations, generally experiences in the North particularly in Quebec, may prevent rescuers to intervene. The main reason preventing such operations is the lack of a de-icing system in the small helicopter blades.

The aircraft blades are susceptible to frost. The icing problem of aerodynamic surfaces is well known in the field of aeronautics. The formation of ice on these surfaces can alter their aerodynamic profiles. For helicopters, this problem is often solved by providing the blades with heaters. In fact, several resistors are embedded in the blades. The power usually for these resistors is provided by a source of electrical energy. Defrosting power required is relatively high (40 kW/m2). For large helicopters, there is a kind of power source available that is capable of producing the power, but its transfer is complex. In the case of small aircraft, the situation is more difficult, because there is no source available which can provide this power. This is a major constraint for the helicopter companies. A real need for innovation in this area is necessary.

To overcome these hurdles, this research project proposes a power source, the transverse flux permanent magnet generator, capable of supplying power to the heating elements. To simplify the transfer of energy, the winding of the generator will turn with the blades; thus there will be no need for an auxiliary equipment to ensure transfer of power.

The overall objective of the project is research, development, design and manufacture of a system composed of an on-board rotating low speed generator and heating elements. It consumes a part of the power supplied by the turbine through the axis of the main rotor of the small aircraft and converts it to electrical power to be used by the heating elements. This innovation will allow to fly safely everywhere throughout the year protect the lives of the users

even in the worst weather conditions.

This is a highly beneficial and economic project for the helicopter companies. This project takes place as a part of collaboration between the following laboratories: AMIL and LICOME of UQAC and NSERC, CRIAQ and Bell Helicopter Textron.

This thesis is structured around two main axes. Firstly, the research focuses on the identification of problems related to the use of protection systems against the hoarfrost on main rotor blades of different aircrafts during flight. In this phase, we specifically focused on the difficulties encountered by the aircraft companies using the existing and operational systems for protection against hoarfrost.

Main rotor blades are difficult to protect on helicopters. Several systems were considered by the helicopter manufacturers, such as electrothermal systems, pneumatic systems or using anti-icing fluids.

In the current state of technological knowledge, all helicopters that have been certified to fly in icing conditions use electrothermal systems for protection against hoarfrost on their main rotor. Small helicopters addressed by this work, are forbidden to fly in icing conditions due to lack of energy source to operate these systems.

The electrothermal system has been considered for this thesis work to protect the main rotor blades of small aircraft in-flight.

The second part of this thesis is based on the source of power feeding the hearting system. In recent years, numerous research studies have started on the development of electromechanical system converters for various applications, such as transport by road, rail or aviation. The development of new low-speed, low-weight electric machines and their very high degree of compactness has become a very promising alternative. This project strongly interests many industries in the field of air transport. The transverse flux machine is considered as a compact structure having better mass power compared to other electrical machines.

The design of transverse flux machine was the subject of an electromagnetic study. Also, the analytical study helped to determine the overall dimensions of the machine. The study was followed by a validation phase of the analytical model using numerical simulations. These two studies were intended to determine changes in the characteristics of the transverse flux machine according to the different geometric dimensions of its active parts.

From the calculations made using analytical and numerical models, a prototype of the transverse flux machine (600 W, 320 RPM) was designed and manufactured in the AMIL laboratory at the Université du Québec à Chicoutimi (UQAC). A bench test was conducted to compare the theoretical and experimental results. The measurements obtained on this prototype were compared with the theoretical results. This phase of the study demonstrates with satisfaction, the reliability of the theoretical models developed.

Finally, a new configuration of this machine has been proposed. Numerical simulation results of this structure are particularly encouraging and require further investigations. For logistical and financial reasons, the prototype of this configuration has not been manufactured.

The theoretical and experimental results obtained during this research work have demonstrated the potential of the transverse flux machine to integrate into small helicopters and provide protection to the main rotor blade system.

REMERCIEMENTS

Ce travail de thèse a été réalisé au sein des laboratoires LIMA et LICOME à l'UQAC. Je tiens à adresser mes remerciements les plus sincères à messieurs les professeurs Mohand Ouhrouche et Jean Perron, directeur du laboratoire LIMA, pour m'avoir accueilli dans leurs unités et pour avoir dirigé et codirigé ce travail de recherche. Je les remercie de m'avoir proposé un sujet de recherche très passionnant, de m'avoir assuré de leur soutien et de leur engagement tout au long de ce travail, et de la confiance qu'ils m'ont témoignée en me laissant beaucoup d'autonomie pour mes recherches.

Je tiens à exprimer ma reconnaissance envers messieurs les professeurs Issouf Fofana et Mamadou Lamine Doumbia qui ont eu la gentillesse d'évaluer ce travail. Je les remercie d'avoir accepté de faire partie de mon jury d'évaluation.

Je remercie également tout le personnel du Laboratoire international des matériaux antigivre (LIMA) de l'UQAC pour l'agréable ambiance qu'ils ont su créer dans les locaux du LIMA. Je tiens à remercier personnellement les techniciens Martin TRUCHON, Carol MERCIER et Daniel MERCIER pour leur travail extraordinaire, leur coopération essentielle au déroulement des travaux et leur disponibilité. Sans eux, le prototype de la génératrice n'aurait jamais été construit.

Je tiens à remercier ma femme, qui m'a soutenu et épaulé tout au long de cette longue aventure, celle qui m'a encouragé sans relâche et qui m'a offert le plus beau cadeau : ma fille Aya. Je dédie ce travail à ma tendre épouse.

Je remercie ensuite mes frères et sœurs pour leurs encouragements, leur soutien et leur patience. J'adresse mes plus sincères remerciements à tous mes proches et amis qui m'ont toujours soutenu et encouragé au cours de la réalisation de cette thèse. Un dernier merci à toutes les autres personnes rencontrées lors de la rédaction de ces lignes. Elles savent ce que je leur dois.

TABLE DES MATIÈRES

RÉSUMÉ ii ABSTRACT vi REMERCIEMENTS xi TABLE DES MATIÈRES xiii LISTE DES FIGURES xvii LISTE DES TABLEAUX xxiii NOMENCLATURE xxiv CHAPITRE 1 1 1. INTRODUCTION GÉNÉRALE 1 1.1 Contexte général de l'étude 1 1.2 Problématique 6 1.3 Objectifs .8 1.4 Contributions du travail 8 1.5 Méthodologie 9 1.6 Plan de la thèse 12 CHAPITRE 2 14 2. REVUE D E LA LITTÉRATURE SUR LES SYSTÈMES D E DÉGIVRAGE DES AÉRONEFS E N COURS D E VOL ET LEURS SOURCES D'ALIMENTATION... 14

2.1 Introduction ô. 14

2.2 Description générale des systèmes de dégivrage destinés aux aéronefs 15 2.2.1 Système de dégivrage mécanique 16 2.2.2 Système de dégivrage à base de fluide antigivrant 19 2.2.3 Système de dégivrage thermique 22 2.2.4 Sommaire des systèmes de dégivrage des aéronefs 25 2.3 Machines électriques comme sources d'énergie pour le dégivrage électrothermique des aéronefs en cours de vol .27 2.3.1 Machine synchrone à aimants permanents 28 2.3.2 Machine synchrone à rotor bobiné 34 2.3.3 Machine asynchrone 36 2.3.4 Machine à reluctance variable 37 2.3.5 Sommaire des machines électriques 39 2.4 Conclusion 41 CHAPITRE 3 42 3. ÉTAT D E L'ART DES CONNAISSANCES SUR LA MACHINE À FLUX TRANSVERSE 42 3.1 Principe de fonctionnement 43 3.2 Configurations de la machine 45 3.2.1 Machine à flux transverse à simple face 46

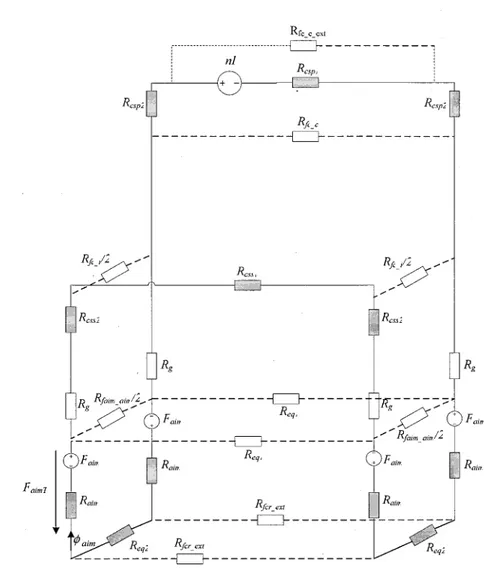

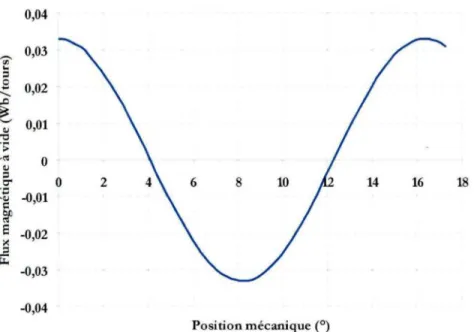

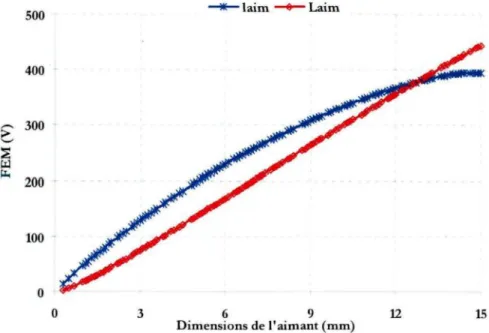

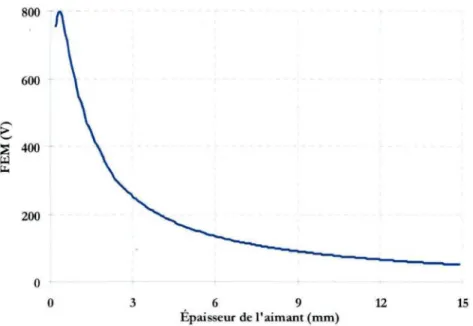

3.2.2 Machine à flux transverse à double face 49 3.2.3 Machine à flux transverse à griffes 51 3.2.4 Machine à flux transverse triphasée 52 3.3 Avantages des machines à flux transverse 57 3.4 Matériaux adaptés aux machines électriques à flux transverse 58 3.4.1 Sources de champ 59 3.4.2 Circuits magnétiques 65 3.4.3 Bobinage de la machine 69 3.5 Conclusion 71 CHAPITRE 4 72 4. MODÈLE ANALYTIQUE D'UNE MSAP À FLUX TRANSVERSE E N VUE D E SON OPTIMISATION 72 4.1 Introduction 72 4.1.1 Contraintes pour l'optimisation 73 4.2 Description de la géométrie de la machine et du trajet de son flux principal 74 4.2.1 Géométrie de la machine 74 4.2.2 Trajet du flux principal 76 4.3 Expression du couple produit par une phase de la machine 77 4.3.1 Courant électrique dans l'enroulement et déphasage 80 4.3.2 Force électromotrice 81 4.3.3 Pertes Joule 82 4.3.4 Pertes ferromagnétiques 82 4.3.5 Rendement 85 4.4 Modélisation du circuit magnétique par réseau de reluctances 86 4.4.1 Modélisation de l'aimant 90 4.4.2 Expression analytique des reluctances 91 4.4.3 Inductance statorique 99 4.4.4 Point de fonctionnement de l'aimant 101 4.5 Résolution du réseau de reluctances 103 4.5.1 Géométrie initiale 104 4.5.2 Caractéristiques principales de la structure 106 4.5.3 Etude paramétrique 110 4.6 Conclusion 119

5. MODÈLE NUMÉRIQUE D E LA MACHINE À FLUX TRANSVERSE E N VUE D E SA CONCEPTION 121 5.1 Introduction à la modélisation numérique 122 5.1.1 Modélisation numérique de la machine à flux transverse 125 5.2 Caractéristiques de la structure retenue et exploitation des résultats 135 5.2.1 Fonctionnement à vide 136 5.2.2 Fonctionnement en charge 142 5.2.3 Inductance synchrone 152 5.3 Amélioration des performances de la structure 152 5.3.1 Caractéristiques de la structure améliorée : 153 5.4 Conclusion 162 CHAPITRE 6 163 6. RÉALISATION DU PROTOTYPE D E LA MSAP À FLUX TRANSVERSE ET CARACTÉRISATION 163 6.1 Introduction 163 6.2 Description de la géométrie de la machine 164 6.3 Choix des matériaux 166 6.3.1 Stator... 167 6.3.2 Rotor 169 6.3.3 Aimants 170 6.3.4 Roulements 171 6.4 Description du banc d'essai 171 6.5 Apports de la réalisation 173 6.5.1 Matériaux 173 6.5.2 Structure ; 174 6.5.3 Premières améliorations envisageables 174 6.6 Résultats expérimentaux 175 6.6.1 Prototype 1 175 6.6.2 Prototype II 186 6.7 La génératrice dans le système de dégivrage 190 6.8 Conclusion 191 CHAPITRE 7 193 7. ÉTUDE D'UNE NOUVELLE TOPOLOGIE D E LA MACHINE À FLUX TRANSVERSE 193 7.1 Introduction 193 7.1.1 Description de la géométrie 193 7.1.2 Conditions aux limites 194

7.1.3 Maillage 195 7.1.4 Matériaux magnétiques et bobinage 196 7.2 Caractéristiques de la nouvelle structure ...197 7.2.1 Fonctionnement à vide 198 7.2.2 Fonctionnement en charge 203 7.3 Conclusion 210 CHAPITRE 8 211 8. CONCLUSIONS ET ReCOMMANDATIONS ...211 8.1 Conclusions 211 8.2 Recommandations et perspectives 215 ANNEXE 1 217 PRINCIPALES CARACTÉRISTIQUES GÉOMÉTRIQUES DES CONDUCTEURS RONDS USUELS 217 A N N E X E 2 219 LES CARACTÉRISTIQUES DES DIFFÉRENTS MATÉRIAUX CONSTITUANT LA MACHINE CONÇUE 219 ANNEXE 3 220 RÉSULTATS DES DEUX PROTOTYPES FABRIQUÉS AU LIMA 220 RÉFÉRENCES 225

LISTE DES FIGURES

Figure 1-1 : Diagramme du dimensionnement de la génératrice 11 Figure 2-1 : Coupe transversale du dégivreur pneumatique installé [LOR-1983] 17 Figure 2-2 : Composants du système de dégivrage [LOR-1983] 18 Figure 2-3 : Schéma d'un système de protection contre le givre à base de fluide antigivre 20 Figure 2-4 : Système chimique de dégivrage d'un hélicoptère [BIN-1978] 21 Figure 2-5 : Génératrice synchrone à aimants permanents montée sur le mât d'un aéronef alimentant le système de dégivrage et sa commande [TIM-2001] 23 Figure 2-6 : Système de dégivrage de deux surfaces d'avion [TIM-1998] 24 Figure 2-7 : Ratio hcu/hai en fonction de la densité du flux pour différents pas polaires 29 Figure 2-8 : a : Machine à flux axial [AYD-2002], b : Machine à flux radial [CED-2004], c : Machine à flux transverse [BAS-2009] 30 Figure 2-9 : Machine à aimants permanents à flux axial, a : de type NN; b : de type NS [AYD-2002] 33 Figure 2-10 : Bobinage des machines à aimants permanents à flux axial de type NN et NS [AYD-2004] 33 Figure 2-11 : Topologie de base de la machine à flux transverse 34 Figure 3-1 : Circulation du flux et direction du courant dans une machine 44 Figure 3-2 : Topologie de base de la machine à flux transverse . 45 Figure 3-3 : Machine à flux transverse à simple face [HEN-1997] 47 Figure 3-4 : Machine à flux transverse à simple face avec aimants montés en surface [HEN-1997] 47 Figure 3-5 : Machine à flux transverse à simple face avec concentration du flux 47 Figure 3-6 : a : machine à rotor denté, b : structure du rotor denté [DUB-2004-1] 49 Figure 3-7 : Machine à flux transverse à double face 50 Figure 3-8 : Machine à flux transverse à griffes avec concentration du flux 51 Figure 3-9 : Machine à flux transverse à griffes à stator hybride [DUB-2006] 52 Figure 3-10 : Machine triphasée à flux transverse à griffes [MAS-2005] 53

Figure 3-11 : Paire de pôles d'une machine triphasée à flux transverse monomodule 54 Figure 3-12 : Topologie de la machine triphasée à flux transverse monopolaire [ANP-2001-1] 55 Figure 3-13 : Machine triphasée à flux transverse [CHE-2008] 55 Figure 3-14 : Génératrice triphasée à flux transverse de 5 MW de Svechkarenko [SVE-2006]. 56 Figure 3-15 : Cycle d'hystérésis 60 Figure 3-16 : Courbe d'aimantation et de désaimantation 61 Figure 3-17 : Choix des aimants en fonction de leurs propriétés [LEP-1996] 62 Figure 3-18 : Énergie spécifique (BH)maxdes aimants [LEP-1996] 63 Figure 4-1 : Paire de pôles de la machine à flux transverse utilisée pour la modélisation analytique ...75 Figure 4-2 : Diagramme vectoriel du fonctionnement de la génératrice 79 Figure 4-3.: Pertes ferromagnétiques des tôles Fe-siM19 [PRO] 84 Figure 4-4 : Tube de flux 87 Figure 4-5 : Vue selon l'axe Oz de la répartition de l'induction magnétique dans la machine à flux transverse 88 Figure 4-6 : Parcours du flux dans le circuit magnétique de la machine à flux transverse 89 Figure 4-7 : Aimant permanent et son modèle 91 Figure 4-8 : Maille principale où circule le flux magnétique 92 Figure 4-9 : Circulation du flux magnétique dans le circuit magnétique statorique 93 Figure 4-10 : Flux de fuites dans la machine à flux transverse 95 Figure 4-11 : Réseau de reluctances en tenant compte des fuites dans la direction axiale 96 Figure 4-12 : Modèle simple du réseau de reluctances en tenant compte des fuites dans la direction radiale 97 Figure 4-13 : Réseau de reluctances de la machine à flux transverse 99 Figure 4-14 : Modèle de la machine à flux transverse pour déterminer l'inductance de son bobinage 100 Figure 4-15 : Modèle de la machine à flux transverse pour déterminer le point de fonctionnement des aimants 102 Figure 4-16 : Flux à vide en fonction de la position 107

Figure 4-17 : Force électromotrice à vide 108 Figure 4-18 : Variation de l'inductance synchrone 109 Figure 4-19 : Circuit électrique équivalent de la génératrice 109 Figure 4-20 : Variation de la force électromotrice en fonction du volume de chaque aimant. 111 Figure 4-21 : Comparaison entre les variations de la valeur maximale de la FEM en fonction des dimensions des aimants 112 Figure 4-22 : Influence des dimensions des aimants sur la valeur maximale de la FEM 113 Figure 4-23 : Variation de la FEM en fonction de l'épaisseur de l'aimant à volume d'aimant fixe 114 Figure 4-24 : Variation de l'inductance statorique en fonction de l'épaisseur de l'aimant 114 Figure 4-25 : FEM en fonction de la largeur du circuit magnétique du stator 116 Figure 4-26 : Inductance du bobinage de la machine en fonction de la largeur du circuit magnétique du stator 117 Figure 4-27 : FEM en fonction de la largeur du circuit magnétique du stator 118 Figure 4-28 : Inductance du bobinage de la machine en fonction de la largeur du circuit magnétique du stator 119 Figure 5-1 : Domaine d'étude et conditions aux limites 124 Figure 5-2 : Trajet tridimensionnel du flux magnétique dans la génératrice à flux transverse. 125 Figure 5-3 : Étapes à suivre pour calculer numériquement les performances de la machine... 127 Figure 5-4 : Vue générale de la machine à flux transverse.." 129 Figure 5-5 : Application de la périodicité 130 Figure 5-6 : Maillage de la géométrie d'une génératrice à flux transverse 131 Figure 5-7 : Courbe de caractérisation de la tôle Fe-Si [ATI-2011] 132 Figure 5-8 : Courbe de désaimantation du Néodyme-Fe-Br [K&J-2011] 133 Figure 5-9 : Répartition de l'induction magnétique à vide 137 Figure 5-10 : Champ magnétique dans les aimants 138 Figure 5-11 : Trajet du flux magnétique 139 Figure 5-12 : Courbe de la composante radiale de l'induction : Br 140 Figure 5-13 : Evolution du module de l'induction dans l'entrefer 140 Figure 5-14 : FEM avide de la génératrice tournant à 320 tr/min 141

Figure 5-15 : Répartition de l'induction magnétique en charge (320 tr/min) 143 Figure 5-16 : Champ magnétique dans les aimants de la machine 144 Figure 5-17 : Forme de la composante radiale de l'induction dans l'entrefer 145 Figure 5-18 : Forme de la tension aux bornes de la génératrice à 320 tr/min 146 Figure 5-19 : Forme du courant généré par la génératrice à 320 tr/min 146 Figure 5-20 : Évolution de la puissance en fonction du courant dans le bobinage à 320 tr/min 147 Figure 5-21 : Répartition de l'induction magnétique en charge (1200 tr/min) 149 Figure 5-22 : Champ magnétique dans les aimants de la machine 149 Figure 5-23 : Forme de la tension aux bornes de la génératrice à 1200 tr/min 150 Figure 5-24 : Forme du courant générée parla génératrice à 1200 tr/min 151 Figure 5-25 : Evolution de la puissance en fonction du courant dans le bobinage à 1200 tr/min : 151 Figure 5-26 : Répartition de l'induction magnétique dans les parties ferromagnétiques de la machine 154 Figure 5-27 : Evolution spatiale du flux dans le circuit magnétique 155 Figure 5-28 : Contenu harmonique du flux magnétique dans le circuit statorique 156 Figure 5-29 : Force électromotrice de la génératrice 157 Figure 5-30 : Evolution temporelle du flux dans le circuit magnétique à vide et en charge 158 Figure 5-31 : Tension (Ech) de la génératrice en charge 159 Figure 5-32 : Schéma équivalent de la machine et son diagramme de fonctionnement dans le modèle de Behn-Eschenbourg 160 Figure 5-33 : Puissance de la génératrice optimisée en fonction du courant 161 Figure 6-1 : Vue générale du stator et du rotor de la génératrice 165 Figure 6-2 : Tôles constituant le circuit magnétique 167 Figure 6-3 : Différentes pièces en aluminium constituant le stator 168 Figure 6-4 : Rotor du prototype de la machine à flux transverse 170 Figure 6-5 : Génératrice au banc d'essai 172 Figure 6-6 : Relevé de la FEM à vide de la génératrice 177 Figure 6-7 : Comparaison de la courbe de la FEM mesurée et celle de la FEM simulée 178

Figure 6-8 : Force électromotrice en fonction de la vitesse de rotation 180 Figure 6-9 : Forme de la tension fournie par la génératrice à 320 tr/min en charge 181 Figure 6-10 : Puissance de la génératrice en fonction de la vitesse de rotation 182 Figure 6-11 : Comparaison entre la puissance simulée et la puissance mesurée 183 Figure 6-12 : Rendement de la génératrice en fonction de la vitesse 185 Figure 6-13 : Relevé de la FEM à vide de la génératrice 187 Figure 6-14 : Comparaison de la FEM mesurée et de celle simulée du prototype II 187 Figure 6-15 : Forme de la tension fournie par la génératrice à 320 tr/min en charge 188 Figure 6-16 : Comparaison entre la puissance simulée et la puissance mesurée de la structure améliorée 189 Figure 7-1 : Vue générale de la machine à flux transverse 194 Figure 7-2 : Application de la périodicité 195 Figure 7-3 : Maillage des parties actives de la machine 196 Figure 7-4 : Répartition de l'induction magnétique à vide 199 Figure 7-5 : Champ magnétique dans les aimants 200 Figure 7-6 : Trajet du flux magnétique 201 Figure 7-7 : Courbe de l'induction : la composante radiale Br, tangentielle Bt et selon l'axe Oz, Bz 202 Figure 7-8 : Evolution du module de l'induction dans l'entrefer 202 Figure 7-9 : FEM à vide de la génératrice tournant à 320 tr/min 203 Figure 7-10 : Répartition de l'induction magnétique en charge (320 tr/min) 204 Figure 7-11 : Champ magnétique dans les aimants de la machine 205 Figure 7-12 : Forme de la tension aux bornes de la génératrice à 320 tr/min 206 Figure 7-13 : Forme du courant généré par la génératrice à 320 tr/min 207 Figure 7-14 : Évolution de la puissance en fonction du courant dans le bobinage à 320 tr/min 208 Figure 7-15 : Evolution du couple électromagnétique 209 Figure A l - 1 : Rang d'harmonique de la FEM à vide mesurée à 320 tr/min (1erprototype) ...220 Figure Al- 2 : Relevé de la FEM mesurée de la génératrice à 350 tr/min (1er prototype) 221 Figure A l - 3 : Relevé de la FEM mesurée de la génératrice à 387 tr/min (1er prototype) 221

Figure Al- 4 : Relevé de la FEM mesurée de la génératrice à 409 tr/min (1er prototype) 222 Figure A l - 5 : Relevé de la FEM mesurée de la génératrice à 438 tr/min (1er prototype) 222 Figure Al- 6 : Relevé de la FEM mesurée de la génératrice à 468 tr/min (1er prototype) 223 Figure A l - 7 : Rang d'harmonique de la FEM à vide mesurée à 320 tr/min (2eme prototype).223 Figure Al- 8 : Forme de la tension fournie par la génératrice à 630 tr/min en charge (70 Q)

LISTE DES TABLEAUX

Tableau 2-1 : Avantages et inconvénients des systèmes de dégivrage 26 Tableau 2-2 : Comparaison entre les différents types de machines électriques [GAS-2004] 39 Tableau 2-3 : Comparaison entre les différentes machines de 75 kW [LAN-2000] ...40 Tableau 3-1 : Caractéristiques de quelques prototypes de machines à flux transverse 58 Tableau 3-2 : Exemples de propriétés mécaniques et physico-chimiques des aimants [LEP-1996] 64 Tableau 3-3 : Principales caractéristiques magnétiques des familles d'aimants [LEP-1996] 65 Tableau 3-4 : Comparaison des caractéristiques magnétiques de différents types de matériaux ferromagnétiques [PER-1997] 69 Tableau 4-1 : Caractéristiques principales de la machine .74 Tableau 4-2 : Paramètres de la machine 106 Tableau 5-1 : Paramètres de la machine à concevoir 135 Tableau 5-2 : Dimensions de la génératrice améliorée 153 Tableau 6-1 : Dimensions de la génératrice améliorée 166 Tableau 6-2 : Principales caractéristiques de raluminium [VAR- 2005] 169 Tableau 6-3 : Masse des constituants du prototype de la génératrice 176 Tableau 6-4 : Comparaison entre les valeurs mesurées et les valeurs simulées par Flux 3D ... 182 Tableau 6-5 : Rendement de la machine 184 Tableau 7-1 : Dimensions de la génératrice proposée 197 Tableau A l - 1 : Principales caractéristiques géométriques des conducteurs ronds usuels 217

A A B Baim Btentr

B

FerB

satD

entrNOMENCLATURE

Potentiel vecteur magnétiqueDensité linéique du courant Induction magnétique

Induction magnétique de l'aimant

Induction magnétique dans l'entrefer

Induction magnétique dans le circuit magnétique

Induction rémanente des aimants permanents

Induction magnétique de saturation du circuit magnétique

Diamètre à l'entrefer de la machine

E Champ électrique

e, emax , Eejr Force électromotrice, son maximum et sa valeur efficace

eaim FEM ** ain Épaisseur de l'aimant Épaisseur de l'entrefer Force électromotrice

Fréquence des courants et tensions Force magnétomotrice de l'aimant

Fv , Fvmax Flux à vide dans le circuit magnétique et son maximum

H

Champ magnétiqueChamp magnétique à travers l'aimant

Wblm

Aim

T

T

T T T T mm Vlm V mm mm V Hz A Wb Aim Aim •H,CM Champ coercitif de l'aimant

HFer

henr Hauteur réservée à l'enroulement

Champ magnétique dans l'entrefer

Champ magnétique dans le circuit magnétique

Champ magnétique dans le circuit magnétique du rotor Champ magnétique dans le circuit magnétique du stator Champ magnétique au point de fonctionnement de l'aimant Hauteur du circuit magnétique en forme de « U »

HFerr HFers

K

1 •> *max ? I IHIPC J aim LICOME LIMA. Aim

m

Aim

Aim

Aim

Aim

Aim

m

Courant dans l'enroulement du stator, son maximum et sa valeur efficace A International Helicopter Ice Protection Conference

Densité surfacique du courant Longueur de l'aimant

Largeur de l'aimant

Longueur du cuivre constituant l'enroulement statorique Largeur réservée à l'enroulement

Laboratoire d'identification et de commande des machines électriques Laboratoire international des matériaux antigivre

Longueur du circuit magnétique constituant le stator

Longueur du cuivre utilisé dans l'enroulement de la machine Longueur de l'espace alloué à l'enroulement

Aim2 m m m m m m m m m m m m m m

Largeur du circuit magnétique constituant le rotor m m

Lrr Longueur moyenne parcourue par le flux dans le circuit magnétique du rotor mm Lss Longueur du circuit magnétique en forme de « I » constituant le stator mm

MFT

Inductance de l'enroulement du stator

Largeur du circuit magnétique constituant le stator Machine à flux transverse

MFTAG Machine à flux transverse à griffes

MFTAPI Machine à flux transverse à pôles intermédiaires MFTDF Machine à flux transverse à double face

MFTSF Machine à flux transverse à simple face MSAP Machine synchrone à aimants permanents

Ma Masse des aimants

M fer Masse du circuit magnétique du générateur

M' Masse des parties actives du générateur

Mcu , Ms, Mr Masse du cuivre, de circuit magnétique statorique et rotorique

Nts Nombre de tours de l'enroulement statorique

7] Rendement de la génératrice

Q Vitesse de rotation

p N o m b r e de paires de pôles

Pa Puissance absorbée par la génératrice

Pcll Pertes par effet Joules au stator

H m m kg kg kg kg tr/min Watts Watts

Pe Pertes par courants de Foucault Watts

Pelec ? Pelec Puissance électrique instantanée, sa moyenne Watts

Pfer Pertes ferromagnétiques Watts

Ph Pertes par hystérésis Watts

9tfl//w Reluctance de l'aimant H~x

^csp\ >^csp2 Reluctance de deux parties du circuit magnétique en forme de « U » H~l

^css\ '^css2 Reluctance de deux parties du circuit magnétique en forme de « I » H~l

9îc r l ,9îc r2 Reluctance de deux parties du circuit magnétique d u rotor H~

^faim aim Reluctance de fuite entre les aimants H~l

yifc c Reluctance de fuite entre les deux parties constituant le « U » H~l

9î^c t Reluctance de fuite entre le circuit en forme de « I » et celui en forme de « U » H~l

3ifentr Reluctance de fuite dans l'entrefer H~l

y^fcc ext Reluctance de fuite entre les deux parties constituant le « U » dans la direction

radiale H~l

^faim aim ext Reluctance de fuite entre les aimants dans la direction radiale H~x

^ fentr ext Reluctance de fuite dans l'entrefer dans la direction radiale H~x

Reluctance de fuite entre le circuit en forme de « c » et celui du rotor H~l

r ext

^stator Reluctance de l'entrefer H l

Rs Résistance de l'enroulement statorique Q

p, pFer Masse volumique et masse volumique du fer g/cm3

G, (7CU Conductivité et conductivité du cuivre Siemens

scu Section du cuivre constituant l'enroulement statorique mm2

SMC Matériaux magnétiques composites

Ss Section du circuit magnétique en « C » ou « I » mm2

Tp Pas polaire mm

UQAC Université du Québec à Chicoutimi

V Potentiel scalaire V

Vs Tension aux bornes de l'enroulement de la machine V

jU, jU0, jUr Perméabilité, perméabilité du vide et relative Him

jilFer Perméabilité du matériau ferromagnétique constituant la génératrice Him

CO Vitesse angulaire rad/s y/ Déphasage entre le courant et la force électromotrice rad

(j)s Flux capté par l'enroulement Wb

F Couple électromagnétique moyen N.m

S Angle interne de la machine rad ç Déphasage entre le courant et la tension rad

1. INTRODUCTION GÉNÉRALE

1.1 CONTEXTE GÉNÉRAL DE L'ÉTUDE

Aujourd'hui, l'utilisation des hélicoptères pour diverses tâches et dans différents domaines est devenue indispensable. Ils prennent une place de plus en plus grande dans la vie moderne. Ils remplissent de nombreuses missions civiles et militaires dans des secteurs variés : le transport aérien, la prospection pétrolière, l'agriculture, la protection, le sauvetage des personnes, la sauvegarde des forêts, etc.

L'exemple des régions éloignées est frappant. Dans ces régions, la nécessité d'utiliser les hélicoptères pour diverses missions telles que l'évacuation des blessés, le transport du personnel et de l'équipement de soutien pour l'installation des réseaux de communication, est évidente. La Garde côtière canadienne (GCC) se sert des hélicoptères pour de multiples tâches, comme; assurer la sécurité de la navigation tout au long de l'année sur les côtes canadiennes, effectuer des opérations de déglaçage, assister les opérations de recherche et de sauvetage et couvrir les interventions environnementales [GCC-2012].

Vu l'envergure que prend l'emploi des hélicoptères, elles doivent être opérationnelles en tout temps quelles que soient les circonstances et les conditions météorologiques.

Les conditions climatiques défavorables peuvent causer des problèmes au transport aérien en général et aux hélicoptères en particulier. Les problèmes s'accentuent quand ces conditions génèrent du givrage atmosphérique particulièrement présent dans l'Est canadien, connu pour

énormément.

En plus de la diminution du temps de service, les utilisateurs des hélicoptères font face à d'importantes pertes économiques. Selon PIHIPC (International Helicopter Ice Protection Conference), cité par Aubert dans [AUB-2003], les opérations de la marine canadienne, en hiver, diminuent de 25 % au large des côtes de la Nouvelle-Ecosse. Selon la même source, au Royaume-Uni, 7 % des vols d'hélicoptères de formation n'ont pas lieu en raison des conditions givrantes. En hiver, aux États-Unis, New York Airways ferme ses portes un jour par mois à cause de ces conditions [AUB-2003].

Depuis les années 1950, les fabricants et les organismes gouvernementaux mènent des recherches et développements sur les différentes méthodes de protection contre le givre des rotors d'hélicoptères. Les premiers systèmes qui ont vu le jour utilisaient les gaz d'échappement de l'engin pour éviter l'accumulation de glace sur les surfaces aérodynamiques de l'appareil. D'autres systèmes sont apparus par la suite, dont ceux utilisant l'énergie électrique (électrothermique), ceux à base de fluide antigivre ou encore ceux utilisant des forces mécaniques [PAL-2008].

A l'heure actuelle, le système de dégivrage électrothermique est le seul à être utilisé dans les gros hélicoptères militaires ou commerciaux qui ont été certifiés et autorisés à voler dans les conditions givrantes.

Quelques gros hélicoptères, dont les pales sont dégivrées à l'aide de systèmes électrothermiques, sont certifiés pour voler dans des nuages givrants. Par contre, les petits hélicoptères ne le sont pas, car ils ne disposent pas de l'énergie électrique nécessaire au

transfert de l'énergie de la partie fixe au rotor de l'hélicoptère. L'utilisation de ces bagues est complexe et augmente les coûts d'opération ce qui n'est pas souhaitable.

Malgré l'existence de ces systèmes de dégivrage, les petits hélicoptères ne sont pas encore autorisés à voler dans les conditions climatiques givrantes. L'industrie de l'hélicoptère a un besoin réel d'innovation pour contrer les problématiques reliées à ces conditions. Les exploitants et les fabricants d'hélicoptères sont à la recherche de systèmes de protection contre la glace plus rentables. Les chercheurs continuent de travailler dans ce domaine afin d'améliorer les systèmes existants ou de trouver de nouvelles méthodes pour que les appareils restent opérationnels malgré ces conditions.

Dans le but de rendre utilisable le système électrothermique pour protéger les petits hélicoptères contre le givre, les entreprises d'hélicoptères recherchent un nouveau concept pour alimenter les éléments chauffants. L'idée générale proposée dans cette thèse consiste à remplacer la source d'alimentation en puissance des systèmes de protection contre le givre ainsi que les bagues transférant cette puissance par une génératrice électrique montée directement sur le mât de l'hélicoptère. La génératrice, de ce fait, est appelée à fournir plus de puissance avec des poids et des encombrements de plus en plus réduits.

Le sujet de ce travail comporte l'étude et la recherche d'un prototype (génératrice et éléments chauffants) qui sera construit et caractérisé au laboratoire LIMA afin de valider son utilisation pour produire la puissance nécessaire au dégivrage des pales d'hélicoptères.

Les génératrices existantes sur le marché, compte tenu de la puissance demandée et de l'espace réservé, doivent être constamment améliorées et surtout remises en cause. C'est dans cette

Au fil du temps, plusieurs configurations de génératrices ont été réalisées pour répondre à des besoins bien spécifiques. Elles sont toutes constituées de matériaux magnétiques (fer-silicium, poudre de fer, etc.), d'enroulement de fils (cuivre, aluminium, etc.) ou d'aimants permanents. Selon la façon dont sont montés et alimentés les composants (matériaux magnétiques et cuivre), de multiples types de génératrices sont conçues. On peut les classer en deux principales familles : les génératrices à courant continu et les génératrices à courant alternatif. Ces dernières peuvent aussi être classées en deux différents types : synchrones et asynchrones. Pour l'application visée, le choix entre les types de génératrices existants est limité par des contraintes géométriques, par la valeur de la puissance massique ainsi que par le facteur économique. Dans ce contexte, il est préférable d'utiliser une génératrice polyphasée parce qu'elle produit plus de puissance par rapport à une génératrice monophasée de même encombrement et de même poids.

D'emblée, le choix de la génératrice à courant continu est écarté à cause de son encombrement et de sa faible puissance massique.

Les génératrices asynchrones conviennent fort bien pour des applications où ils peuvent tourner à des vitesses supérieures à 600 tr/min [WIL-2005]. Pour des vitesses inférieurs, les génératrices asynchrones sont encombrants et coûteux. De plus, leur rendement diminue à mesure que la vitesse est plus basse.

De son côté, la génératrice synchrone est généralement utilisée pour la production de l'énergie électrique. Sa vitesse est toujours proportionnelle à la fréquence des courants qui traversent ses enroulements ainsi qu'au nombre de pôles.

synchrones à aimants permanents. Leurs performances, notamment en terme de puissance massique, sont très intéressantes lorsqu'elles ont un grand nombre de pôles. Elles sont très compactes et leur rendement est élevé.

Ces avantages leur ouvrent un grand champ d'utilisation. De plus, pour la même puissance, le poids des machines synchrones à aimants permanents est plus faible en le comparant à celui des machines synchrones bobinées ou les machines asynchrones. Pour ces raisons, la génératrice à aimants permanents constitue une candidate potentielle pour une éventuelle intégration dans le système de dégivrage.

Dans les applications à basse vitesse, la génératrice à flux transverse, un type de machines à aimants permanents, donne la meilleure puissance massique parmi les différentes configurations de génératrices, vu son grand nombre de pôles. Elle a été choisie pour une étude approfondie dans le but d'une éventuelle intégration dans le système électrothermique de dégivrage

L'aspect technique du cahier de charges fixé par le client, qui consiste à chercher une source de puissance légère et de volume réduit, a mené à une investigation sur les génératrices électriques qui peuvent être pertinentes pour l'application visée.

Le présent sujet de thèse de doctorat en ingénierie, consiste en l'étude d'un système de dégivrage des petits aéronefs en cours de vol. La majeure partie de cette étude est consacrée à la conception de la génératrice à flux transverse et à sa possible insertion avec le mât de l'hélicoptère pour dégivrer ses pales. Ce moyen permettra aux entreprises de continuer leurs opérations même en présence des pires conditions climatiques.

conditions d'exploitation, les aéronefs sont vulnérables à l'accumulation de la glace sur les pales. Il est bien connu que cette accumulation peut conduire à des résultats désastreux. La formation de la glace sur les pales donne lieu à de graves problèmes tels que :

• le détachement de la glace formée par le givre pouvant causer des dommages aux différentes parties de l'hélicoptère comme, les antennes, les queues ou les gouvernes mobiles et pouvant provoquer des incidents sur le terrain, comme blesser des personnes;

• la dégradation des performances aérodynamiques des pales d'hélicoptère, laquelle altère les caractéristiques de portance et de traînée;

• le déséquilibre causé par le poids de la glace, faisant varier le poids total de l'hélicoptère ainsi que son centre de gravité.

Ces problèmes peuvent provoquer des accidents, voire l'arrêt des opérations d'aéronefs, ce qui génère des pertes économiques considérables.

Il existe plusieurs systèmes de protection des aéronefs contre les conditions givrantes. Pour les gros hélicoptères, l'électrothermique est la technique la plus utilisée. Cette méthode consiste à équiper les pales à dégivrer d'une structure chauffante. En effet, plusieurs résistances sont noyées dans les surfaces aérodynamiques des pales. L'alimentation de ces résistances est assurée par une source d'énergie électrique. Le système de protection contre le givre est actionné de telle sorte que tous les éléments sont suffisamment chauffés pour empêcher l'accumulation de la glace.

suffisante est considérée comme le problème majeur auquel sont confrontés les ingénieurs. Pour optimiser cette puissance, le contrôle du courant qui circule dans le système électrothermique est essentiel. Le transfert d'énergie électrique par l'intermédiaire d'une bague collectrice, utilisée en ce moment dans les gros hélicoptères, est très complexe et dispendieux, à quoi s'ajoutent le coût et le poids du dispositif de production et de transfert d'énergie [CRI-2006].

Il apparaît donc nécessaire de trouver un système plus petit et plus léger pour produire et transférer l'énergie électrique avec une puissance suffisante et efficace pour dégivrer les pales. Les applications embarquées, telle la protection contre le givre des pales d'hélicoptère, exigent une source d'énergie avec une meilleure puissance massique. Pour améliorer la puissance massique des génératrices électriques, les chercheurs et les industriels ont adopté deux approches. La première approche consiste à introduire de nouvelles topologies de génératrices, en l'occurrence les machines à flux transverses qui ont une forte puissance massique sur papier, mais qui restent actuellement au stade de prototype. L'autre approche consiste à améliorer certaines structures de génératrice électrique déjà confirmées.

La génératrice à flux transverse est la machine la plus adéquate pour cette application (voir le chapitre 2). Cette machine produira de l'énergie tant qu'elle sera entraînée par le rotor de l'hélicoptère. Ses inconvénients résident principalement dans sa construction complexe ainsi que ses pertes magnétiques. De ce fait, il est indispensable de chercher une topologie ou un agencement optimal du circuit magnétique afin de simplifier la construction, de réduire ces pertes et d'optimiser les dimensions de la génératrice.

basse vitesse par les pales d'hélicoptères pour les protéger contre le givre. Les travaux seront essentiellement focalisés autour du composant générateur électrique et reposeront notamment sur l'étude et la réalisation d'un prototype d'une génératrice de 500 W.

Les objectifs spécifiques de la recherche se résument :

• à proposer et étudier un nouveau concept d'alimentation énergétique de dégivrage électrothermique des pales d'hélicoptères;

• à dimensionner une génératrice tournante à basse vitesse ayant un poids acceptable pour une application embarquée sur un hélicoptère;

• à concevoir le prototype de la génératrice afin de démontrer la faisabilité de cette dernière génératrice sur un banc d'essai applicable pour un système de dégivrage des aéronefs en cours de vol ;

• à proposer une nouvelle structure de la génératrice à flux transverse et à simuler ses performances.

1.4 CONTRIBUTIONS D U TRAVAIL

L'originalité de la thèse réside dans l'idée proposée qui consiste à adapter la génératrice à aimants permanents à flux transverse à une application embarquée; l'alimentation des éléments chauffants utilisés pour protéger les pales du rotor principal des aéronefs contre le givre. En effet, le système de dégivrage proposé représente un concept très innovateur. D'après ce que

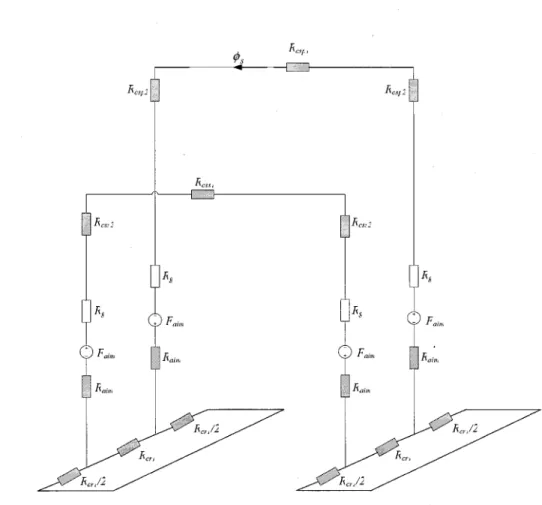

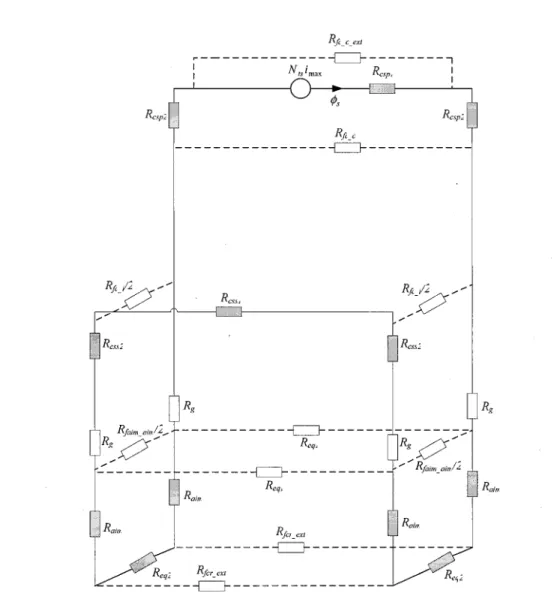

Une contribution de la thèse apparaît aussi dans la modélisation de la machine à aimants permanents à flux transverse. Son modèle analytique proposé dans cette thèse est nouveau et permet une étude rapide de ses performances.

La nouvelle topologie de la génératrice à flux transverse proposée et l'étude de ses caractéristiques représentent aussi une contribution originale de ce travail.

1.5 MÉTHODOLOGIE

La conception des systèmes destinés à des applications embarquées, comme celle visée, doit satisfaire à des exigences spécifiques. En effet, en plus des performances exigées, le poids et l'encombrement doivent être pris en considération lors de la conception.

La machine à flux transverse choisie pour cette étude est un convertisseur électromagnétique, dont le principe de fonctionnement obéit aux lois classiques de l'électromagnétisme. Le dimensionnement d'un tel convertisseur passe par la résolution des équations de Maxwell. Pour cela, trois méthodes sont applicables : l'approche analytique, la méthode des éléments finis et la méthode hybride.

Afin que la méthode de dimensionnement soit efficace, elle doit être fiable, transposable et rapide. Fiable et transposable de manière à comparer les performances de différentes structures sans limitation de validité, et rapide pour évaluer un grand nombre de variantes dans une optique d'optimisation.

Le principe de la méthode analytique repose sur la mise en équation des sources de flux et ses chemins de circulation, estimés en respectant le théorème d'Ampère et le principe de conservation du flux. Cette méthode est basée sur l'analogie du circuit magnétique et à celle d'un circuit électrique.

La méthode des éléments finis s'appuie sur la discrétisation surfacique ou volumique d'un domaine pour résoudre les équations différentielles de Maxwell. En fonction de la nature du problème (2D, 3D, régime transitoire, régime permanent), des logiciels dédiés à cette méthode, tel que « Flux3D », permettent la résolution du problème en plusieurs étapes. Cette méthode exige un temps de calcul considérable.

Quant à l'approche hybride, elle se base sur la représentation d'un problème par un réseau de reluctances dont une partie des éléments est calculée en utilisant la méthode des éléments finis. Le but est d'améliorer la précision des modèles analytiques purs tout en conservant leurs performances en optimisation.

Enfin, le principe de la méthode de conception proposée dans ce travail pour la génératrice à flux transverse consiste à associer des modèles analytiques et des modélisations par calcul de champ. En respectant le cahier des charges et dans une première étape du processus de conception, l'estimation des dimensions géométriques de la structure retenue est obtenue en écrivant les équations analytiques qui traduisent les lois d'Ampère et les règles de conservation du flux dans les différentes parties du circuit magnétique de la génératrice.

La deuxième étape, quant à elle, consiste à raffiner, jusqu'à la précision souhaitée, les différentes dimensions géométriques retrouvées dans la première partie en maximisant les performances de la structure.

Cahier des charges Optimisation : Minimiser (f-15,92); Maximiser . Calculs analytiques : Equations théoriques

(Code sous Matkb)

Non Calculs numériques (Flux 3D) s performances espectentle cahier des charges Optimisation :

Changer les dimensions des aimants j Changer les dimensions du circuit

magnétique.

(selon les conclusions du calcul analytique)

1.6 P L A N D E LA T H È S E

Afin de répondre aux objectifs cités précédemment, le présent rapport a été divisé en huit chapitres. Le chapitre 1 introduit le sujet de.recherche avec ses problématiques, les objectifs fixés et la méthodologie suivie pour les atteindre.

Le chapitre 2 est consacré à une revue de la littérature concernant les systèmes de protection contre le givre des pales d'hélicoptères ainsi que les génératrices existant qui peuvent être introduites dans un système de dégivrage électrothermique.

Le chapitre 3 est consacré à la machine à flux transverse, son principe de fonctionnement, ses avantages et ses inconvénients ainsi que ses différentes configurations existantes dans la littérature.

Dans le chapitre 4, l'élaboration d'une procédure de prédimensionnement de la machine à flux transverse sera présentée. Il englobe une étude analytique du dimensionnement de la génératrice, suivi de la présentation des résultats obtenus.

Le chapitre 5 présente la modélisation numérique de la génératrice par calcul du champ. Après une brève description du logiciel utilisé dans les calculs, un modèle de la génératrice sera élaboré et introduit dans ce logiciel dans le but de déterminer ses performances avec précision. Le chapitre 6 décrit le banc d'essai conçu, réalisé et mis au point au laboratoire LIMA. Ce chapitre a pour but de valider les caractéristiques du prototype de la génératrice. Les résultats expérimentaux sont exposés et comparés aux résultats de simulation. Ainsi, le banc d'essai consiste à valider les modèles théoriques modélisés analytiquement et simulés numériquement dans les deux précédents chapitres.

Dans le chapitre 7, une nouvelle configuration de la machine à flux transverse est proposée. Ses caractéristiques sont déterminées numériquement à l'aide d'un logiciel à éléments finis. La thèse se termine par les conclusions et les recommandations (chapitre 8) dégagées du sujet de recherche.

CHAPITRE 2

2. REVUE DE LA LITTÉRATURE SUR LES SYSTÈMES DE

DÉGIVRAGE DES AÉRONEFS EN COURS DE VOL ET

LEURS SOURCES D'ALIMENTATION

2.1 INTRODUCTION

En fonction des problématiques énumérées précédemment, ce chapitre présente une revue de la littérature qui situe l'état actuel relatif au dégivrage des pales d'hélicoptères en vol. Une partie de ce chapitre est consacrée à une étude bibliographique sur les machines électriques disponibles sur le marché et qui peuvent être considérées pour alimenter le système de dégivrage électrothermique.

Afin de justifier le choix du système électrothermique pour protéger les pales d'hélicoptères contre le givre, la première partie de ce chapitre est consacrée à une description détaillée des systèmes de dégivrages destinés aux aéronefs en général, et aux hélicoptères en cours de vol en particulier. Les avantages et les inconvénients de chaque système sont énumérés également. Dans un système électrothermique, les éléments chauffants ont besoin d'une source d'énergie électrique. Pour pallier le manque d'énergie électrique disponible dans la cabine de pilotage d'un petit hélicoptère, le fait d'intégrer une source d'énergie indépendante est une solution envisageable.

Dans le but de sélectionner un concept de machine à fort potentiel industriel pour cette application, la deuxième partie de ce chapitre présente une comparaison entre les différentes topologies de génératrices qui peuvent être utilisées dans une application embarquée pour alimenter le système de protection des pales d'aéronefs. En se basant sur la littérature, les performances volumiques et massiques des topologies citées dans cette section seront comparées.

2.2 DESCRIPTION GÉNÉRALE DES SYSTÈMES DE DÉGIVRAGE DESTINÉS AUX AÉRONEFS

Le phénomène de dégivrage des aéronefs en vol préoccupe fortement les constructeurs et cause beaucoup de problèmes aux utilisateurs des hélicoptères. Pour faire face aux problèmes liés à ce phénomène, les entreprises d'hélicoptères, comme Bell Hélicoptère et Sikorsky Aircraft Corporation, s'intéressent à l'étude et à la recherche des systèmes de protection pour

sécuriser leurs appareils.

La première étude remonte à 1945, lorsque l'appareil Sikorsky R-4 de la compagnie Sikorsky Aircraft a survolé le mont-Washington pour examiner la sensibilité de son rotor au givre [AUB-2003]. Il fallut attendre jusqu'en 1970 pour voir le premier système électrothermique implanté et validé sur un hélicoptère Black Hawk de Sikorsky Aircraft Corporation [AUB-2003].

En 1976, U.S. Army a fait les premiers essais sur l'un de ses appareils dotés de ce système de dégivrage en Alaska [FLE-2003]. Vingt-trois ans après, durant lesquels plusieurs essais ont été effectués, U.S. Army rend opérationnel ses appareils Black Hawk munis de ce'système électro thermique pour voler dans des conditions givrantes.

Le coût et le temps pour certifier les aéronefs aptes à voler dans des conditions givrantes sont les obstacles majeurs qui font face au développement des systèmes de protection des hélicoptères en cours de vol. Les premiers programmes de recherche et développement qui ont abouti à une certification d'un certain type d'hélicoptères ont duré plusieurs années. Le coût de ces recherches fut très élevé [FLE-2003]. Pour réduire ces coûts, les entreprises d'hélicoptères cherchent d'autres possibilités. L'élimination des essais sous le givre naturel remplacés par des simulations et des essais artificiels a contribué à réduire considérablement ces coûts.

Afin de simuler les systèmes de dégivrage électrothermique, divers centres de recherches tels que l'ONERA en France et la NASA aux États-Unis, de même que des laboratoires comme le LIMA, ont mis au point des modèles numériques de systèmes de dégivrage et d'antigivrage et poursuivent leurs études dans le domaine [CAL-2000], [FLE-1991], [FOR-2011].

A l'heure actuelle, une grande variété de systèmes a été mise au point pour l'enlèvement de la glace d'une surface aérodynamique. La prochaine section passe en revue quelques-uns des grands types de systèmes de protection contre le givrage des pales d'hélicoptères qui ont été étudiés (mécanique, à base de fluide antigivrant et thermique).

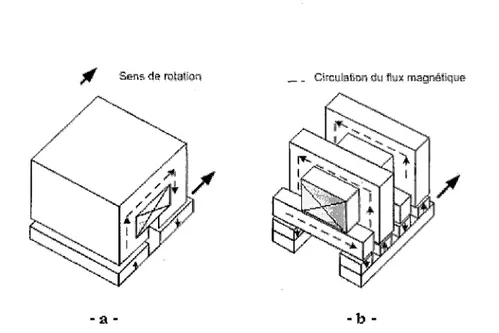

2.2.1 Système de dégivrage mécanique

Le principe de fonctionnement des systèmes de dégivrage mécanique consiste à déformer la surface des pales à dégivrer. La distorsion de cette surface provoque des fissures et brise la glace accumulée, profitant du courant d'air pour l'emporter.

Les boudins pneumatiques sont les moyens de déformation de la glace les plus utilisés. Ils sont généralement fixés sur les bords d'attaque et sont gonflés de façon intermittente en présence des conditions givrantes.

Les boudins pneumatiques ont connu du succès sur les aéronefs à voilure fixe. De nombreux problèmes, cependant, ont empêché leur utilisation sur les rotors d'hélicoptères. Le concept a été relancé par le développement d'un élastomère polyuréthane résistant à l'érosion par la compagnie B.F. Goodrich (BFG) [LOR-1983].

Une coopération entre la NASA, U.S. Army et la compagnie B.F. Goodrich (BFG) a abouti au développement d'un prototype pneumatique de dégivrage des pales d'hélicoptères [LOR-1983]. Ce système consiste à recouvrir le bord d'attaque de la pale du rotor principal par une membrane élastique contenant des chambres à air (Figure 2-1), lesquelles sont gonflées en utilisant l'air soutiré de la turbine de l'hélicoptère. La déformation de la surface de la glace préalablement accumulée engendre des fissures permettant au courant d'air de la détacher de la surface de la pale.

Figure 2-1 : Coupe transversale du dégivreur pneumatique installé [LOR-1983]

Un schéma du système est montré à la Figure 2-2 : l'air soutiré de la turbine livré aux boudins pneumatiques à travers un clapet antiretour, une soupape de régulation de pression puis une électrovanne pour contrôler le flux d'éjection et, enfin, un collecteur à bague rotatif au sommet du mât du rotor. La vanne de contrôle du flux d'éjection fournit le vide nécessaire pour

dégonfler les boudins pneumatiques. Ces derniers sont gonflés et dégonflés en moins de 30 secondes lors de l'utilisation.

i- Collecteur à bague rotatif électrique et pneumatique Dégiweur pneumatique

Soupape de contrôle du flux d'éjection

Minuterie Soupape de régulation

Clapet antiretour Sortie de turbine

Figure 2-2 : Composants du système de dégivrage [LOR-1983]

Les performances de ce système de dégivrage pneumatique se sont avérées satisfaisantes. La protection des pales est alors assurée dans des conditions climatiques critiques (-20° C). L'un des désavantages de ce système réside dans l'augmentation importante (27%) du couple moteur lors de l'inflation et la diminution rapide de ce couple lors de la déflation [COF-1987]. Cette augmentation de couple engendre une petite roulade bradée et un mouvement angulaire de l'appareil jugé acceptable par les pilotes.

La membrane constituant les chambres à air doit avoir de meilleures propriétés quant à la résistance à l'érosion que celles' utilisées jusqu'à maintenant.

Les systèmes mécaniques de protection contre le givre sont performants; ils exigent peu d'énergie pour leur fonctionnement et sont assez légers (18,18 kg pour le système NASA-BFG) [COF-1987]. Cependant, l'installation de ce système est complexe car son efficacité diminue au fur et à mesure que le matériel de la gaine gonflable se détériore [LAF-2008]. L'utilisation de ces systèmes pour les hélicoptères n'est pas souhaitable. En effet, leur principe de fonctionnement est basé sur la déformation du profil de la surface aérodynamique, ce qui entraîne des modifications dans les caractéristiques aérodynamiques et donc dans les caractéristiques de portance et de traînée.

2.2.2 Système de dégivrage à base de fluide antigivrant

Le système de protection contre le givre à base de fluide consiste à appliquer un fluide antigivrant (produit chimique) à travers les pores d'un revêtement enveloppant les éléments à protéger. Le point de congélation de la glace est alors abaissé, la glace se transforme en gadoue, laquelle est emportée par le courant d'air et donc enlevée de la surface à protéger. L'application de la substance chimique doit être répétée chaque fois que la glace se reforme.

Bell Hélicoptère a développé et expérimenté ce système dans les années 1960 (Figure 2-3). Il est constitué d'un réservoir de 61,64 litres d'un mélange d'éthanol et de glycérol, d'un système de contrôle du débit du liquide envoyé vers le rotor principal et de queue, et d'un système de distribution, assuré par une pompe, de ce liquide vers les deux rotors [COF-1987]. Le transfert du liquide de la partie fixe aux pales d'hélicoptères est assuré par une bague collectrice utilisant la force centrifuge produite par la vitesse de rotation des pales. Le liquide transféré est distribué et réparti sur la surface à protéger à l'aide des canalisations et des trous d'échappement disposés dans les pales.

Anneau de gicleur du rotor principal

Rotor principal

Jauge du Jauge du collecteur Jauge du rotor principal rotor de queue

s»**8*^^ Anneau de gicleur / | du rotor de queue

Vanne du rotor principal

Vanne de dérivation du rotor principal Rotor de queue Réservoir 41,64 L

Figure 2-3 : Schéma d'un système de protection contre le givre à base de fluide antigivre [COF-1987]

Une autre possibilité consiste à suinter le produit en question directement sur la surface à protéger. C'est ce qu'a étudié Earle T. Binckley qui, en 1978, a réussi à breveter un système qui utilise cette méthode pour dégivrer les pales des hélicoptères. Le système en question est constitué d'un réservoir monté dans la cabine de l'appareil qui contient un mélange d'ethanol et de glycérol, une pompe qui sert à déplacer le fluide à travers des canalisations pour le pulvériser sur les pales du rotor principal par un arrosage automatique et un système de commande pour activer et désactiver la pompe [BIN-1978] (Figure 2-4).

Figure 2-4 : Système chimique de dégivrage d'un hélicoptère [BIN-1978]

Le système de protection contre le givre à base de liquide antigivre est relativement coûteux et nécessite un entretien fréquent. De plus, la durée de protection est limitée par le volume du réservoir : plus la taille du réservoir est grande, plus la durée de protection est élargie. Une grande quantité du produit est nécessaire pour assurer la protection de l'appareil durant plusieurs heures (1 heure et 24 minutes pour dégivrer deux pales du rotor principal et un rotor de queue pour un réservoir de 41,61 L). Une grande quantité du liquide augmente le poids du système. Pour ces raisons, les systèmes chimiques sont peu utilisés pour le dégivrage des hélicoptères en vol.

2.2.3 Système de dégivrage thermique

Le dégivrage électrothermique fait partie des systèmes thermiques. Son principe de fonctionnement consiste à augmenter la température de la surface aérodynamique par chauffage, les éléments chauffants étant placés sur la surface à dégivrer.

Le système est utilisé à l'heure actuelle pour protéger les pales des gros hélicoptères. Il est composé de résistances électriques noyées dans des élastomères ou dans des matériaux composites selon les degrés de température.

Les éléments chauffants qui protègent les pales des aéronefs sont de faible épaisseur afin de ne pas perturber l'aérodynamique de la structure. Leurs formes sont adaptées aux parties sur lesquelles ils sont montés. Ces éléments sont alimentés par une source d'énergie électrique généralement localisée dans la cabine de l'appareil.

La compagnie Sikorsky Aircraft a réussi à développer, à tester et à certifier un système électro thermique de protection contre le givre pour son appareil S-92A [FLE-2007]. Le système est constitué de deux parties. La première partie contient un tapis chauffant à quatre zones, installé dans la gaine de bord d'attaque de chaque pale du rotor principal. Les appareils de chauffage sont commandés par un système de contrôle. La deuxième partie consiste en un tapis chauffant unique, installé dans chaque pale du rotor de queue.

L'effet Joule est le principal phénomène dans la technique de dégivrage électrothermique. L'énergie produite par les petits hélicoptères n'est pas suffisante pour le bon fonctionnement du système. Ce dernier nécessite une alimentation en énergie électrique indépendante.

A notre connaissance, il n'existe pas de système doté d'une source d'énergie indépendante implanté sur les petits hélicoptères à l'heure actuelle. Néanmoins, en parcourant le peu de littérature spécialisée dans le domaine du dégivrage des aéronefs en cours de vol, on trouve

quelques brevets qui traitent de cet aspect. Ils décrivent comment générer une puissance électrique pour dégivrer les pales d'aéronefs en cours de vol ou la manière dont cette puissance est transférée vers les éléments chauffants. Ces documents ne précisent toutefois ni le poids ni les appareils sur lesquels sont implantés ces systèmes.

James Andrew Timothy Smith [TIM-2001] propose, dans un brevet, l'intégration d'une génératrice à aimants permanents sur le mât d'un aéronef pour alimenter les éléments chauffants (Figure 2-5).

AINfRAME MOUNTED COMMIER

J

MNUMCAIIOXSi HHIOUÊl t 5 HACKH5 ' \ lïï SWITCHES 1.3AAD 5 ADXIUARY1 î ! * f L SUPPLIES ( I f III BLADE 3 H M O BLADE U FRAMEFigure 2-5 : Génératrice synchrone à aimants permanents montée sur le mât d'un aéronef alimentant le système de dégivrage et sa commande [TIM-2001]

En 1998, le même auteur a breveté un système utilisant une génératrice à aimants permanents permettant de produire la puissance nécessaire pour alimenter des éléments chauffants sur deux surfaces critiques d'un avion en cours de vol [TIM-1998]. La Figure 2-6 donne un aperçu de ce système.

Eléments chauffants Pale de l'hélice \ ' Aimants _ ' A permanents Enroulement r f Éléments chauffants Transfert des données vers l1 ordinateur

Figure 2-6 : Système de dégivrage de deux surfaces d'avion [TIM-1998]

Ces brevets décrivent le mode de fonctionnement de ces systèmes suivant les conditions climatiques extérieures. Ces systèmes sont destinés aux avions ou aux gros hélicoptères. A notre connaissance, et pour des petits aéronefs, aucun des systèmes précédemment décrits ne peut être transposable sur les petits appareils en raison de leur poids.

![Figure 2-3 : Schéma d'un système de protection contre le givre à base de fluide antigivre [COF-1987]](https://thumb-eu.123doks.com/thumbv2/123doknet/7689542.243560/48.918.169.804.149.556/figure-schéma-système-protection-givre-base-fluide-antigivre.webp)

![Figure 2-10 : Bobinage des machines à aimants permanents à flux axial de type N N et NS [AYD-2004]](https://thumb-eu.123doks.com/thumbv2/123doknet/7689542.243560/61.918.232.736.170.385/figure-bobinage-machines-aimants-permanents-flux-axial-type.webp)