Effet de la migration accélérée du chlore sur la

durabilité des BFUP

Mémoire

Juliano Provete Vincler

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Effet de la migration accélérée du chlore sur la

durabilité des BFUP

Mémoire

Juliano Provete Vincler

Sous la direction de :

David Conciatori, directeur de recherche

Luca Sorelli, codirecteur de recherche

Résumé

Le béton fibré à ultra-haute performance (BFUP) est doté d'une durabilité exceptionnelle. Les essais de migration accélérée qui sont couramment appliqués pour mesurer la diffusion du chlore dans le béton s’appliquent difficilement aux composites à base de ciment à cause de leur très faible perméabilité, voire ne s’appliquent pas du tout lorsque ces composites contiennent des fibres métalliques. Afin d'évaluer sa durabilité dans les structures, il y a aujourd'hui un besoin critique d'évaluer avec précision le niveau de perméabilité afin que les entreprises prennent confiance à utiliser ce matériau en émergence sur le marché.

Des profils de chlore et des coefficients de diffusion de chlore relativement faible Dcl ont été mesurés pour les BFUP avec des fibres organiques et métalliques. Cependant, certains échantillons avec fibres métalliques ont montré une présence de corrosion et des fissures avant la fin de l'essai de migration accélérée.

Mots-clés : chlorure, diffusion, BFUP, profils, fibres d'acier, analyses d'images, test

Abstract

Ultra-high-performance fiber reinforced concrete (UHPFRC) is exceptionally durable. Accelerated migration tests are commonly applied to measure the chloride diffusion. This test is applied with difficulty to cementitious composites because their very low permeability, or not at all when these composites such as UHPCs contain metallic fibers. In order to improve its durability in the structural application, there is now a critical need to accurately assess the level of permeability, so that companies gain confidence in using this emerging material on the market.

Chloride profiles and relatively low chloride diffusion coefficients Dcl were found for the UHPFRC with organic and metallic fibers. However, some samples with metallic fibers showed corrosion and cracking before the end of the accelerated migration test.

Keywords: chloride, diffusion, UHPFRC, profiles, steel fibers, image analyses,

Table des matières

Résumé ...iv

Abstract ... v

Liste des tableaux ...ix

Liste des figures ... x

Abréviations ...xiv Unités ... xv Dédicaces ...xvi Remerciements ... xvii Introduction ... 1 1. Revue de la littérature ... 3 1.1. Matériaux ... 3 1.1.1. Le béton ... 3 1.1.2. Les fibres ... 3 1.1.3. Utilisation du BFUP ... 4 1.1.4. Chimie du béton ... 7 1.2. Propriétés mécaniques ... 8 1.2.1. Traction ... 8 1.2.2. Compression ... 9 1.3. Propriétés de durabilité ... 10 1.3.1. Perméabilité ... 10 1.3.2. Diffusivité ... 11

1.4. Les essais de migration accélérée ... 12

1.5. Corrosion des aciers d’armature par l'action des ions de chlore ... 13

1.6. Impacts environnementaux ... 16 2. Méthodologie ... 18 2.1. Bétonnage ... 18 2.2. Essai d’étalement ... 20 2.3. Essai de compression ... 20 2.4. Essai de porosité ... 21

2.5. Essai de migration accélérée ... 21

2.6. Broyage ... 23

2.7. Extraction ... 23

2.8. Titration ... 23

2.9. Analyse d’image ... 24

3. Modified accelerated chloride migration tests for ultra-high-performance fiber reinforced concrete: effect of the fiber kind and volume content ... 25

3.1. Résumé ... 25

3.2. Abstract ... 25

3.3. Introduction ... 26

3.4. Materials and methods ... 28

3.4.1. Mix designs and sample preparation ... 28

3.4.2. Tests Methods ... 29

3.4.3. Transport model ... 31

3.5. Test results ... 32

3.5.1. Workability and mechanical results ... 32

3.6. Results and discussion ... 33

3.6.2. Transport model ... 34

3.7. Correlation analysis ... 35

4. Analyse of UHPRFC fibers corrosion in accelerated migration test ... 39

4.1. Résumé ... 39

4.2. Abstract ... 39

4.3. Introduction ... 40

4.4. Mix and Characterization ... 41

4.4.1. Specimen mix ... 41

4.4.2. Porosity... 41

4.5. Test Method ... 43

4.5.1. Migration test ... 43

4.5.2. Image analysis ... 44

4.6. Results and Discussion ... 47

4.6.1. Migration test ... 47

4.6.2. Image analysis ... 50

4.7. Conclusions ... 53

5. Discussion générale et perspective ... 54

Conclusion ... 58

Bibliographie ... 60

Annexes ... 67

Module de Young des fibres ... 67

Résumé des protocoles d’essais de migration ... 67

NTBUILD 492 [56] ... 67

ASTM C1202 ... 67

ASTM C1202 – version modifiée ... 67

Procédure d’essai de migration accélérée ... 69

Objectif ... 69

Présentation du matériel ... 69

Préparation des solutions ... 69

Préparation des éprouvettes ... 70

Procédure d’essai ... 72

Procédure d’essai de broyage ... 76

Objectif ... 76

Présentation du matériel ... 76

Procédure d’essai ... 76

Procédure d’essai d’extraction ... 79

Objectif ... 79

Théorie ... 79

Présentation du matériel ... 79

Procédure d’essai ... 80

Procédure d’essai de titrage ... 85

Objectif ... 85

Théorie ... 85

Présentation du matériel ... 85

Procédure d’essai ... 85

Procédure d’analyse d’image ... 91

Théorie ... 91

Présentation du matériel ... 92

Procédure d’essai ... 92

Liste des tableaux

Tableau 1. Les propriétés mécaniques du BFUP avec fibre métallique et fibre PVA ... 8

Tableau 2. Porosité accessible à l’eau [31] ... 10

Tableau 3. Volume de fibre pour chaque mélange ... 18

Tableau 4. Compressive strength of G1 and G2 series. ... 33

Tableau 5. Porosity of samples ... 42

Tableau 6. Quantity of analyzed samples on Migration test / Image analysis according to the fibre volume and the part of the test tube ... 43

Tableau 7. Module de Young des fibres [120] ... 67

Tableau 8. Montant de sel et base ... 70

Tableau 9. Quantité de solutions acides (extraction) ... 81

Liste des figures

Figure 1. Panneaux préfabriqués en BFUP [34] ... 4

Figure 2. Joint de clavetage [35] ... 5

Figure 3. Configurations de base des éléments composites "BFUP-béton" [39] ... 5

Figure 4. Revêtements en BFUP [35] ... 6

Figure 5. Chemisage de piles [35] ... 6

Figure 6. Renforcement de planchers [35] ... 6

Figure 7. Comportement en traction d’un BFUP avec 3% de fibres métalliques de longueur lf [51] ... 9

Figure 8. Comportement en compression [51] ... 9

Figure 9. Perméabilité sous tension de traction [54] ... 11

Figure 10. Montage d’essai de la norme : (a) NT BUILT 492 [60], (b) ASTM C1202 [61] et (c) ASTM 1202 - Version modifiée [59] ... 13

Figure 11. Diagramme de Pourbaix pour les aciers (Potentiel – pH) [64] ... 13

Figure 12. Représentation de l'avance de la carbonatation [66] ... 14

Figure 13. Corrosion initiée par des chlorures [64] ... 15

Figure 14. Types de fissures développées lors de la corrosion des aciers [68] ... 16

Figure 15. Potentiel de réchauffement climatique d’une poutre [70] ... 16

Figure 16. Sections transversales de poutres de même résistance conçues avec divers matériaux [51] ... 17

Figure 17. Moule utilisé durant les essais d’étalement [74] ... 20

Figure 18. Chloride ion migration cells [59] ... 30

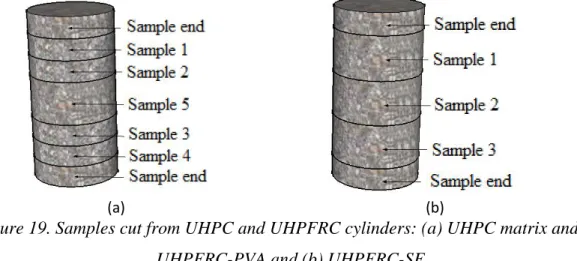

Figure 19. Samples cut from UHPC and UHPFRC cylinders: (a) UHPC matrix and UHPFRC-PVA and (b) UHPFRC-SF ... 30

Figure 20. Flow diameter results ... 32

Figure 21. Visual comparison of the flow-table test results: (a) G1(4%)SF and (b) G2(4%)SF ... 32

Figure 22. Chloride profile (a) all results, (b) UHPC and UHPFRC-PVA results and (c) UHPC and UHPFRC-SF results ... 34

Figure 23. Results of simplified simulation analyses of: (a) chloride diffusion coefficient and (b) Chloride concentration at the first grinded layer ... 35

Figure 24. Correlation of the chloride penetration depth (xf) and the chloride diffusion coefficient (Dcl,acc) of successful migration results ... 36

Figure 25. Correlation of all migration test results ... 36 Figure 26. Correlation between initial resistivity and apparent coefficient of diffusion for

(a) G1 and G2 with steel fibers; (b) G1 with PVA ... 37 Figure 27. Pore Size Distribution by mercury porosity measures ... 42 Figure 28. Progress of sample preparation: (a) cutting, (b) polishing and (c) painting 44 Figure 29. Example of input and output images: (a) UHPFRC-SF micrograph and (b)

binary image ... 44 Figure 30. (a) fibre orientation according to the flux migration (b) Generic cut fibre

profile [112] ... 46 Figure 31. Percentage of successful migration test (SMT) according to the test tube part

where the sample was taken (top, middle and bottom part) ... 47 Figure 32. Correlations with current intensity: (a) current intensity for all migration test

according to the solution temperature and (b) the highest current intensity flowing through each tested sample according to the chloride concentration in the first grinded layer ... 48 Figure 33. Chloride concentration: (a) Successful Migration Tests and (b) Useless

Migration Tests ... 49 Figure 34. One example of UMT sample with cracking (red marks: rust and white marks:

hypochlorite) ... 50 Figure 35. Correlation of the analyzed samples results: (a) The fibre volume according

to the chloride diffusion coefficient (b) The fibre volume measured according to the fibre volume put in the casting (c) The fibre volume according to the inter-fibre distance (d) The fibre orientation according to the inter-fibre distance (e) The volume fibre according to the fibre orientation and (f) The homogeneity according to the inter-fibre distance ... 51 Figure 36. Time to start corrosion: (a) a critical time according to the distance of the fiber

to the attack surface and (b) Current result during the migration test ... 53 Figure 37. Les échantillons broyés : (a) 1% FM – 15e couche, (b) 2% FM – 17e couche

et (c) 4% FM – 16e couche ... 56 Figure 38. Évolution de la couleur dans la solution : (a) 1ère couche d’un échantillon avec

4% de fibres métalliques, (b) 10e couche du même échantillon avec 4% de fibres métalliques (c) 15e couche d’un autre échantillon aussi avec 4% de fibres métalliques ... 56 Figure 39. Matériaux pour mesurer le sel et la base ... 70

Figure 40. Mesure des éprouvettes ... 71

Figure 41. L’ensemble de saturation ... 71

Figure 42. Séquence d’assemblage ... 72

Figure 43. Bande de caoutchouc annulaire ... 72

Figure 44. Séquence du montage des cellules ... 73

Figure 45. Remplissage des cellules ... 73

Figure 46. Mesure du voltage ... 74

Figure 47. Mesure de l’intensité ... 74

Figure 48. Exemple de broyage ... 76

Figure 49. Montage d’essai ... 77

Figure 50. Mesure de la profondeur ... 77

Figure 51. Poussière après le broyage ... 78

Figure 52. Solution d’acide ... 80

Figure 53. Pesage de la poudre ... 81

Figure 54. Le mélange de la poussière et de la solution d’acide ... 82

Figure 55. Montage de l’équipement de filtrage ... 82

Figure 56. Déversement du mélange de solutions acides avec la poudre ... 83

Figure 57. Mesure avec le cylindre gradué ... 83

Figure 58. Pot en plastique (fiole en plastique) ... 84

Figure 59. Icône de choix des méthodes ... 86

Figure 60. Icône de l’impression automatique ... 86

Figure 61. Ensemble d’électrode, le tube de dosage et l’agitateur... 87

Figure 62. La purge du titreur ... 87

Figure 63. L’ensemble de pipette et poire ... 88

Figure 64. Le démarrage d’essai par le titreur ... 88

Figure 65. Le résultat sur le titreur ... 89

Figure 66. Le démarrage d’essai par l’ordinateur ... 89

Figure 67. Le résultat sur l’ordinateur ... 90

Figure 68. Exemple d’images d’entrée et de sortie du MATLAB ... 91

Figure 69. Échantillon prêt pour la peinture ... 93

Figure 70. Échantillon après la peinture ... 93

Figure 71. Structure nécessaire pour la photo ... 94

Figure 72. Échantillon prêt pour les photos ... 94

Figure 74. Photo pour réaliser l’analyse d’image ... 95

Figure 75. Micrographie d’échantillon utilisé avec MATLAB ... 95

Figure 76. Conversion des unités ... 96

Abréviations

ASTM - American Society for Testing and Materials BFUHP ou BFUP - Béton fibré à ultra-haute performance

BHP - béton à hautes performances, - Béton à haute performance BO - Béton ordinaire, - Béton ordinaire

BTHP - Béton à très hautes performances BUP - Béton à ultra-haut performance C0 - Concentration de chlore à la surface CC - Courant continu

CRIB - Centre de recherche interuniversitaire sur le béton C-S-H - Silicate de calcium hydraté

D1 - le plus grand diamètre d’essai d’étalement D2 - le plus petit diamètre d’essai d’étalement Dcl - Coefficient de diffusion chlore

ED - Eau déminéralisé

EPFL - École Polytechnique Fédérale de Lausanne ÉTS - École de Technologie Supérieure

FHWA - Federal Highway Administration FM - Fibres métalliques

G1 - Groupe 1 G2 - Groupe 2

HCl - Acide chlorhydrique HNO3 - Acide nitrique

MATLAB - Logiciel d'environnement de programmation Mitacs - Organisme national de recherche et de formation

MTMDET - Ministère des Transports, de la Mobilité durable et de l'Électrification des Transports

NSERC - Conseil de recherches en sciences naturelles et en génie du Canada PVA - Polyvinyle alcool

Unités

°C - Dégrée Celsius A - Ampère

g - Gramme

g/mol - Gramme par mole ou masse atomique l - Litre M - Mole mA - Microampère ml - Millilitre mm - Millimètre mm² - Millimètre carré mmHg - Millimètre de mercure mmol/L - Milimole par litre MPa - Mégapascal N - Newton px - Pixel T - Température V - Volt Ve - Voltage externe Vi - Voltage interne Ω - Ohm

Dédicaces

Je dédie ce travail à :

À Gisele pour ses sacrifices, son soutien, ses aides, ses conseils et ses encouragements.

À mon fils Ian pour les bons moments pendant le loisir et sa présence constante dans ma tête et mon cœur qui m’a inspiré.

À mon père Aureli et ma mère Arlete pour leurs efforts consentis pour mon éducation et ma formation.

À mes amis pour les merveilleux moments que nous avons eus dans et dehors de l’université et les conseils.

Aux professeurs David Conciatori, Luca Sorelli, Houshang Darvishi Alamdari et Mario Fafard pour leurs disponibilités et conseils. Spécialement à David et Luca.

Je vous dédie ce travail en témoignage de notre amitié et des souvenirs de tous les moments que nous avons passés.

Remerciements

Je voudrais, tout d’abord, exprimer ma gratitude à mes directeurs d’étude professeur David Conciatori et Luca Sorelli pour leurs compréhensions, soutiens et encouragements pendant toute la période de travail et principalement durant les moments difficiles. Je les remercie pour leur générosité dans le partage des connaissances en fonction de leurs possibilités et de leurs disponibilités. Sans oublier de l’atmosphère agréable et dynamique de travail qu’ils ont mis en place pour tous les étudiants durant leur séjour.

J’aimerai également remercier les professeurs Eugen Brühwiler de l’École Polytechnique Fédérale de Lausanne (EPFL) et Claudiane Ouellet-Plamondon de l'École de Technologie Supérieure (ÉTS) de Montréal pour avoir accepté de lire ce mémoire et de donner leur jugement face à ce travail de recherche.

Un remerciement tout spécial à l’équipe de technicien pour leurs aides dans la confection des éprouvettes et réalisation des essais expérimentaux de la recherche. Mes collègues de maîtrise, de doctorat et les stagiaires qui étaient présents au cours de ces années d’étude, principalement Guillaume Blais-Dufour, Michael Steves Tchuitcheu Tientcheu, Mériem Dhouib, Jean-Joseph Dofara Ndomete, Thibaud Glasman, Vicky Turgeon-Mallette, Behzad Majidi et Hicham Chaoukiqui ont directement contribué à la partie expérimentale.

Je remercie également le centre de recherche interuniversitaire sur le béton (CRIB), l’organisme national de recherche et de formation Mitacs, le conseil de recherches en sciences naturelles et en génie du Canada (NSERC et le Ministère des Transports, de la Mobilité Durable et de l'Électrification des Transports (MTMDET pour les bourses de financement de ce projet de recherche. Je tiens également à souligner et à exprimer mes remerciements à Dominique Corvez qui nous a donné les matériaux nécessaires.

Introduction

Le béton fibré à ultra-haute performance (BFUP) est un matériau doté d'une résistance à la compression exceptionnelle et une résistance à la traction remarquable. Ces deux caractéristiques offrent des avantages dans les applications structurelles, par exemple, dans les éléments élancés, permettant d’économiser de la matière et augmentant la durée de vie [1]. De plus, l’utilisation des fibres améliore les caractéristiques mécaniques structurales [2], [3]. Le BFUP possède une matricielle plus dense, améliorant ses propriétés de perméabilité et de diffusibilité, ayant une répercussion notable sur la durabilité [4].

Le BFUP a été développé au cours des deux dernières décennies [5]. Il existe, cependant, peu d’essais de durabilité, comme le mouvement du chlore dans le BFUP, ou même en conditions réelles sur le terrain. Deux auteurs, Thomas et Denarié, se sont penchés sur la mesure de l’évolution du chlore dans le BFUP d’enrobage et ont observé la vitesse de migration du chlore, l’un sous exposition marine et l’autre routière [6], [7]. Après une période de 12-15 ans d’exposition marine, le chlore a atteint une profondeur de 6-10 mm dans du BFUP fissuré. Différents types d’essais en laboratoire ont été développés pour le béton à ultra-haute performance (BUP) [8]–[11]. Toutefois, ces essais ne mesurent pas le coefficient de diffusion du chlore du BFUP. Avec le test de migration accélérée du chlore ASTM C1202, le BUP est caractérisé avec 150-300 Coulomb, c’est-à-dire que le BUP présente une pénétration négligeable selon la norme. La profondeur de migration du chlore s’élève à 20-30 mm pour un béton ordinaire et à environ 0,1 mm pour le BUP [12]. De plus, les essais standards ne réussissent pas à mesurer le coefficient de diffusion du chlore du BFUP avec des fibres en acier, dû l’augmentation dangereuse de la température et à des courts-circuits [13]. Plusieurs coefficients de diffusion du chlore ont été mesurés : 1,3x10-13 m2/s [7], 2x10-14 m2/s [14], [15], 2x10-15 m2/s [16] et 0,47 - 4x10-15 m2/s [6]. L’incertitude sur la mesure du coefficient de diffusion du BFUP augmente l’imprécision sur la prédiction de la durée de vie ou la conception optimale du recouvrement des aciers d'armature dans les éléments BFUP minces [17]. Finalement, l'effet des microfissures due aux propriétés de transport dans les BFUP est encore à l'étude et des données limitées sont disponibles dans la littérature [18], [19].

L’objectif de ce projet est double : (i) adapter un dispositif d'essai existant d'essai de pénétration accélérée du chlore afin d'évaluer la diffusion du chlore dans les BFUP;

(ii) tenir compte de l'effet de deux types de fibres (fibres d'acier et fibres en polymère) et de leur quantité sur le transport du chlore.

Une autre partie inattendue s’est ajoutée à cette recherche : la corrosion des fibres d'acier des échantillons de BFUP durant les essais de migration. Pour bien comprendre leur influence sur les conclusions de l'essai, des analyses d'images (AI) ont été développées en laboratoire pour caractériser la disposition des fibres, en termes de volume, d'entropie de mélange et d'orientation.

Le présent document contient dix chapitres, dont le contenu est décrit ci-après : Introduction du travail de recherche ;

Chapitre 1 – Revue de la littérature sur les sujets pertinents sur les connaissances actuelles du matériau en termes de durabilité ;

Chapitre 2 – Présentation de la méthodologie utilisée durant l’étude. Il est décrit la manière de bétonnage et les essais réalisés ;

Chapitre 3 – Article 1, Modified accelerated chloride migration tests for ultra-high-performance fiber reinforced concrete: effect of the fiber kind and volume content [20], parle des essais de migration accélérée sur des BUP et BFUP avec les fibres métalliques et polymériques ;

Chapitre 4 – Article 2, Analyse of UHPRFC fibers corrosion in accelerated migration test [21], présente une analyse des échantillons de BFUP avec des fibres métalliques, dont les essais ont été interrompus avant la fin habituelle des essais de migration ;

Chapitre 5 – Discussion générale particulière non relatée par les 2 articles et conseils pour l’amélioration des essais de migration ;

Conclusions de la recherche ; Bibliographie ;

Annexes, présentent les procédures des essais, en incluant les modifications réalisées d’une façon très détaillée.

1. Revue de la littérature

Une rapide recherche sur internet montre les caractéristiques les plus intéressantes selon le but d’utilisation d’un béton fibré à ultra-haute performance (BFUHP ou BFUP). Ils disent qu’il présent une structure micrométrique avec une forte dosage en ciment, faible dosage en eau et des granulats de petites dimensions qui permet aussi à ce matériau avoir une porosité réduite.

Ci-après, la revue est séparée en 7 parties distinctes, (1) matériaux, (2) propriétés mécaniques, (3) propriétés de durabilité, (4) essais de migration, (5) corrosion, (6) fissuration due à la corrosion et (7) impacts environnementaux.

1.1. Matériaux

1.1.1. Le béton

Le béton est un matériau provenant d’un mélange d’eau, de ciment et de granulats. La première publication du ciment est apparue en 1818 [22]. Elle précisait la quantité des composants nécessaires lors de la cuisson. Puis cette pâte fut officiellement baptisée en 1824 ciment Portland [23], [24]. Et donc, le béton et le béton armé ont été développés au milieu du 19e siècle. Au début du 20e siècle, le béton a été largement étudié afin de le comprendre et d’améliorer son utilisation. L’utilisation de l’acier d’armature a aussi été développée en proposant plusieurs sections différentes. Tout comme l’acier d’armature, les adjuvants, comme les retardateurs, les accélérateurs et les entraîneurs d’air, ont joué un rôle important dans le développement du béton moderne utilisé aujourd’hui. Vers 1923, les fibres métalliques sont incluses dans certaines recettes de béton, ainsi que la préfabrication au niveau industriel. À la fin des années 80, une nouvelle classe de béton apparaît : le béton à haute performance (BHP) [4], [25]. Ces BHP sont confectionnés avec une réduction de la taille des particules et avec l’utilisation d’adjuvants de type plastifiants, afin de réduire la quantité de vides et la quantité d’eau. Quelques années plus tard, le BFUP apparaît avec les mêmes caractéristiques que les BHP. Sa recette est composée d’adjuvants, d’une nouvelle génération de superplastifiant et d’une granulométrie spécifique optimisée avec un ajout différentiel de fibres. Ces fibres étaient surtout métalliques pour les premières recettes de BFUP.

1.1.2. Les fibres

Fabriquées à partir de plusieurs matériaux (d’acier, de plastique, de verre ou autres), les fibres se trouvent sous diverses formes (rondes, plates gaufrées et déformées) avec

une longueur comprise généralement entre 6 – 150 mm et une épaisseur entre 0,005 – 0,75 mm [26]. Les fibres renforcent la matrice du BFUP [27] en améliorant les propriétés mécaniques et la ductilité du béton [28]–[30]. Les deux fibres utilisées dans cette étude proviennent des matériaux différents et donc présentent différents modules de Young (200 GPa pour les fibres en acier et 30 GPa pour les fibres en PVA). Il faut noter que chaque fibre ajoutera une amélioration au béton liée directement à son module de Young.

Elles sont capables d’augmenter légèrement la résistance en compression et d’obtenir un comportement ductile en traction. Cette propriété en traction lui permet de supprimer, dans la majorité des cas, l’emploi des aciers d’armatures passives [31]. Ces améliorations des propriétés mécaniques proviennent de la dispersion des fibres au travers tout le volume du béton [26].

L’utilisation des fibres métalliques ne change en rien au niveau de la durabilité des bétons fibrés lorsque le mélange est bien consolidé et qu’il contient de l’air entraîné [26]. Toujours selon [26], la durabilité au gel-dégel est la même qu’un béton non fibré et la corrosion superficielle des fibres ne représente aucun risque pour la structure.

1.1.3. Utilisation du BFUP

Bien que la première réalisation internationale en BFUP ait été une passerelle piétonne à la ville de Sherbrooke en 1997 [32], l’utilisation de ce matériau a eu un essor lent à ses débuts, et aujourd’hui elle enregistre une croissance extraordinaire de par l’éclosion d’une multitude d’entreprises au Québec maîtrisant cette technologie. Cette partie présente succinctement les principales utilisations du BFUP.

Panneaux

Des structures préfabriquées en BFUP de petites épaisseurs permettent réduire les coûts de livraison et une installation rapide avec des systèmes de fixation simples, facilitant sa mise en place pendant les quatre saisons Figure 1 [33].

(a) (b) (c)

Les trois images de la Figure 1 sont situé à la Ville de Québec : (a) d’une façade d’un stationnement d’un bâtiment résidentiel. (b) aussi d’une façade d’un stationnement mais à ce moment ci d’un centre d’achat et (c) . Les panneaux sont facilement trouvés chez Bétons Génial [36].

Joints de clavetage

Les joints de clavetage sont des espaces coulés en chantier liant entre elles des dalles préfabriquées. Les épaisseurs des joints en BFUP sont réduites à 125 mm [37], alors que pour un béton ordinaire (BO), ils varient entre 300 – 500 mm [38]. Au-delà de cette réduction, le BFUP est reconnu par l’agence fédérale des autoroutes des États-Unis (FHWA) comme le matériau référence pour des connexions durables et pérennes entre éléments préfabriqués [35]. Déjà plus de 200 projets ont été réalisés aux États-Unis (Figure 2).

Figure 2.Joint de clavetage [35]

Revêtements

Les revêtements sont des couches de BFUP qui remplacent la partie détériorée de la structure, souvent la partie supérieure des dalles de roulement. Plusieurs configurations existent selon les besoins, soit une fonction protection, une fonction renforcement ou une fonction mixte protection et renforcement comme présentée par [39] (Figure 3 et Figure 4).

Revêtements sans armature Revêtements avec armature Figure 4.Revêtements en BFUP [35]

Chemisage de piles

Un chemisage est une couche de BFUP renforçant la base des piles de ponts. Il permet de renforcer les structures notamment pour résister aux charges sismiques et d’améliorer leur ductilité en cas de mouvement important du tablier de ponts (Figure 5). Les chemisages sont soit préfabriqués, soit ou mis en place directement sur la structure existante [35], [40].

Figure 5.Chemisage de piles [35]

Renforcement de planchers

Le renforcement de planchers vise à augmenter la capacité portante des dalles [35]. Le BFUP est capable d’augmenter la capacité structurale simplement avec l’ajout d’une petite couche de quelques centimètres, souvent 3 à 5 cm [35] (Figure 6).

1.1.4. Chimie du béton

L’utilisation de pouzzolane ou de la fumée de silice (sous-matériau avec un teneur élevé en silice, 85 à 98%, obtenu à travers d’un processus de fusion [39], [41]) contribue au gain de résistance de BFUP, tout comme les autres facteurs comme la réduction de la granulométrie et l’ajout d’adjuvants type superplastifiant. Ces particules, présentant la plus petite dimension du mélange de 0,1 à 0,2 μm, remplissent les plus petits vides interstitiels entre les grains de ciment hydratés et non hydratés et les agrégats présents dans le BFUP [8].

Dès que l’eau (H2O) entre en contact avec les silicates tricalciques (Ca3SiO5 ou SiO2 – 3 CaO) et les silicates bicalciques (Ca2SiO4 ou SiO2 – 2 CaO) du ciment, les réactions d’hydratations démarrent et génèrent du silicate de calcium hydraté (C-S-H) et de l’hydroxyde de calcium (Ca(OH)2) [24], [42]. La fumée de silice mélangée à l’eau réagit avec Ca(OH)2 légèrement plus tard de la réaction chimique précédente et génère aussi du C-S-H [43]. C’est-à-dire, cette dernière réaction augmente la résistance mécanique et réduit les pores, grâce à l’augmentation de la densité de la matrice cimentaire [44].

Pendant le malaxage, les matériaux mélangés acquièrent une fluidité, appelée viscosité apparente. L’affaissement de la viscosité est connu sous le nom de thixotropie [45], peut être mesuré en vérifiant la variation temporelle de la viscosité [46]. Cette viscosité est souvent importante lorsque les mélanges doivent avoir des caractéristiques autoplaçants. La viscosité est une propriété importante pour limiter la ségrégation des fibres dans son volume et également lors de la mise en place sur des surfaces inclinées.

Le traitement thermique est capable d’augmenter la vitesse de réaction chimique

et d'amener un gain de résistance mécanique [47]. Le temps d’exposition et le moment d’application du traitement thermique peuvent influencer la vitesse de la réaction chimique [14]. Par exemple, un traitement thermique avec températures élevées (90°C) augmentera plus la résistance de l’élément, comparé à un élément avec des températures plus basses (60°C). Plus le traitement thermique du BFUP se fait tôt, plus grand sera son gain de résistance.

L’eau de chaux est une solution saturée de Ca(OH)2. En application externe, elle

réagit avec la fumée de silice présente dans le mélange afin de générer les C-S-H qui réduiront les pores et augmenteront la densité de la matrice [48]. Elle est aussi responsable de l’accroissement des ions de calcium (Ca2+) et donc ceci augmente la conductivité électrique du béton [48].

1.2. Propriétés mécaniques

Le comportement mécanique du BFUP est composé de trois étapes distinctes : (i) domaine élastique, (ii) domaine écrouissant, caractérisé par l'apparition de multiples microfissures et (iii) domaine adoucissant, caractérisé par la présence d’au moins une macrofissure. Le domaine écrouissant donne au matériau sa capacité de déformation sans risque structurel [49] (Figure 7). Le Tableau 1 montre la différence des propriétés mécaniques entre les BFUP avec les deux types de fibre utilisé dans cette étude, les fibres métalliques et les fibres en PVA.

Fraction de fibres Ductal Fibre Métallique Ductal Fibre PVA

Résistance en compression 200 MPa 125 MPa Résistance en flexion 3 points 35 MPa 20 MPa Résistance en traction 8 MPa 6 MPa

Module de Young 55 Gpa 50 GPa

Energie de fracturation 30.000 J/m² 10.000 J/m²

Étalement 220 mm 210 mm

Tableau 1. Les propriétés mécaniques du BFUP avec fibre métallique et fibre PVA [50]

1.2.1. Traction

Le comportement du BFUP est lié aux fissurations qu’apparaissent durant la mise en charge de traction.Ces fissurations sont de 4 ordres [49] :

(a) microfissures préexistantes : ce sont des microfissures présentes dans la matrice même, avant la réalisation des essais de caractérisation. Elles peuvent provenir des effets différés ou thermiques, comme avec le retrait de la pâte de ciment. Ces microfissures existent dans le domaine élastique (i);

(b) macrofissures : au début du domaine écrouissant (ii), plusieurs microfissures se développent et à la fin de ce domaine elles se deviennent visibles à l’œil nu et forment des macrofissures (>0,1 mm);

(c) macrofissure localisée : elle apparaît tout de suite après le pic de charge d’un essai de traction direct. Lorsque cette macrofissure s’agrandit dans le domaine (ii), les autres macro- et microfissures peuvent se refermer partiellement et

(d) fissure réelle : dès que les fibres se déchaussent dans la macrofissure localisée, la résistance en traction globale de l’élément diminue et atteint la rupture à la fin du domaine adoucissant (iii).

Figure 7.Comportement en traction d’un BFUP avec 3% de fibres métalliques de longueur lf [51]

La Figure 7 compare la résistance en traction d’un BFUP et d’un Béton ordinaire (BO) avec une résistance mécanique de 30 MPa [51].

Figure 8.Comportement en compression [51]

1.2.2. Compression

Le BFUP, pendant l’essai de compression, présente un comportement linéaire élastique plus élevé que le BO dans le domaine (i). Cette augmentation bifurque de sa tendance linéaire, démarrant la non-linéarité, due à la formation de microfissures pour arriver à la charge ultime dans le domaine (ii) [51], [52]. La phase adoucissante en traction dans le domaine (iii) permet d’obtenir également une rupture ductile en compression du

BFUP [51]. La Figure 8 compare la résistance en compression d’un BFUP et d’un BO avec une résistance mécanique de 30 MPa [51].

1.3. Propriétés de durabilité

Un matériau poreux est durable en grande partie lorsque les agents agressifs ont une certaine difficulté à progresser dans le volume poreux [26]. Ces agents utilisent le réseau poreux pour migrer dans le béton ou BFUP d’enrobage.

Les pores d’air sont des vides où l’air est emprisonné durant le bétonnage. Certaines techniques de mise en place, comme la vibration de coffrage, aiguilles vibrantes, etc., peuvent être appliquées pour minimiser les quantités de bulles d’air et optimiser la compacité du béton [53]. Le choix d’une granulométrie optimale des agrégats réduit également ces types de pores [53]. Les pores capillaires sont de petits espaces apparaissant lors de l’hydratation du ciment avec l’eau, l’eau est consommée dans la réaction d’hydratation laissant place à ces vides. Le Tableau 2 montre la porosité existante, en pourcentage du volume total, pour différents types de béton [31].

BO BHP BTHP BFUP

Porosité à

l’eau (%) 14 - 20 10 - 13 6 - 9 1,5 – 5

Tableau 2.Porosité accessible à l’eau [31]

Avec le changement de la granulométrie des agrégats, la réduction du rapport E/C et l’utilisation de la fumée de silice, le BFUP présente une porosité au moins 3 fois plus faible qu’un BO (Tableau 2) [31].

1.3.1. Perméabilité

La connectivité et le volume des pores sont souvent mesurés, afin d’identifier le coefficient de perméabilité du béton, en relation directe avec la progression et le volume d’agents agressifs évoluant dans la profondeur d’enrobage. La matrice compacte du BFUP lui permet d’obtenir une très basse porosité. Le coefficient de perméabilité du béton peut être vu comme la quantité d’eau ou de gaz sous pression migrant à l’intérieur du béton. Il est possible de le voir également comme la capacité résistive du béton à la pénétration de l’eau ou d’autres substances en son sein [26]. La Figure 9 présente un

BFUP avec 2% de fibres, avec une évolution d’une charge de traction. Même sous grande sollicitation de traction, le BFUP présente une faible perméabilité à l’eau [54].

Figure 9.Perméabilité sous tension de traction [54]

1.3.2. Diffusivité

Le coefficient de diffusion permet également de caractériser les propriétés de transfert des agents agressifs. Ce coefficient mesure la facilité de déplacement d’un solide dissous dans l’eau, des ions, à travers le béton. Deux façons simples permettent de calculer ce coefficient.

(i) avec l’équation (1), utilisée habituellement avec des essais « in situ », c’est-à-dire avec l’extraction de carottes sur un ouvrage en béton ou BFUP, puis en mesurant le profil de chlore à l’intérieur d’elle.

(ii) avec l’équation 2 [55], [56], utilisée dans la norme française NT BUILT 492 [57] pour les tests de migration accélérés en laboratoire.

, 0 1 erf 2 x t cl x C C D t (1)

Avec (i), le profil de chlore, mesuré en laboratoire, est comparé avec le profil de chlore du modèle en itérant les paramètres de la concentration de chlore à la surface d’échantillon (C0) et le coefficient de diffusion chlore (Dcl). Cette équation d’erreur de vraisemblance est la solution exacte d’une équation différentielle d’ordre 2, appelée loi de Fick, lorsque les paramètres C0 et DCl ne varient pas dans le temps. Les autres variables sont : x – la profondeur de la couche, t – le temps d’essai et Cx,t – la concentration de chlore d’une couche à la profondeur x et mesurée au temps t.

Avec (ii), l’accélération du processus de transport du chlore, due à la présence d’un champ magnétique, est prise en considération avec les équations (2) et (3). Plus d’information sur les essais accélérés est donnée dans la prochaine section.

, d d cl acc x x RTL D zFU t (2)

Dans la norme [57], (U = V – 2) où : V – le voltage appliqué et L – l’épaisseur d’échantillon. Les autres variables de l’équation sont : R – la constante universelle des gaz parfaits (8.3145 J/mol/K), T – température (K), L – l’épaisseur d’échantillon (m), z – la valence d’un ion (pour le chlore, z = 1), F – constante de Faraday (96488.46 C/mol), U – le voltage (V), xd – la profondeur de la couche (mm), t – le temps (s) et avec: 1 0 2 2 RTLerf 1 cd zFU c (3)

où : cd – concentration de chlore mesuré avec l’essai de titrage (kg/m³) et c0 – concentration de chlore à la surface (kg/m³).

1.4. Les essais de migration accélérée

Cet essai vise à accélérer le transit des ions de chlore dans l’échantillon du béton ou BFUP à l’aide d’une source de voltage. Trois modèles différents d’essai de migration accélérée sont présentés : L’annexe donne la procédure d’essai de chaque norme présentée ci-dessous.

(A) Essai de migration de la norme NT BUILD 492 [57] (Figure 10a). Le front de chlore est mesuré et le coefficient de diffusion est obtenu avec les équations (2) et (3).

(B) Essai de migration de la norme ASTM 1202 [58] (Figure 10b). L’essai mesure la quantité de charge qui a passé dans le système. Avec ce résultat, le béton ou BFUP étudié est comparé à une échelle de vitesse de migration de chlore présentée dans la norme.

(C) modification de l’essai de migration de la norme ASTM 1202 [59] (Figure 10c), développé à l’université Laval pour les bétons ordinaires. Des extractions de poudre à différentes profondeurs dans l’échantillon à la fin de l’essai et le titrage de ces poudres permettent d’obtenir des profils de chlore.

(a) (b) (c)

Figure 10.Montage d’essai de la norme : (a) NT BUILT 492 [60], (b) ASTM C1202 [61] et (c) ASTM 1202 - Version modifiée [59]

1.5. Corrosion des aciers d’armature par l'action des ions de chlore

En contact avec l’air, les aciers d’armatures se détériorent par corrosion métallique. La corrosion est une transformation de matériaux métalliques par l’action chimique ou électrochimique [62]. Il existe différentes formes de corrosion de l’acier : la corrosion généralisée, par piqûre, intercristalline, feuilletant, sous contraintes, filiforme, à la ligne d’eau, caverneuse, par érosion et galvanique [63]. Le processus de corrosion des aciers d’armatures est, en général, généralisé et par piqûre. Cependant, avec l’utilisation de fibres, il est aussi possible que d’autres types de corrosion se mettent en place lorsque les fibres sont exposées à la surface du béton.Figure 11.Diagramme de Pourbaix pour les aciers (Potentiel – pH) [64]

Le béton est capable de protéger l’acier sous deux aspects, physique et chimique. La protection physique est due l’enrobage de l’acier qui rend difficile l'accès aux agents

agressifs. La protection chimique résulte d’une mince pellicule de passivation avec un potentiel hydrogène (pH) élevé.

Un pH de l’ordre 13 est normalement mesuré dans un béton sain à 25°C. Une dépassivation des armatures ce démarre une fois le pH inférieur à 9 selon le potentiel existant dans le système (Figure 11). C’est-à-dire qu’un béton sain protège les armatures d’acier grâce à son environnement basique. Une fois le film de passivation détruite par baisse de pH, l’oxydation des barres d’armatures peut s’initier.

La protection physique est vaincue par la diffusion ou par la fissuration du béton ou BFUP de recouvrement. Cela permet l’entrée d’agents agressifs responsables de la dépassivation de l’acier, réduisant son ambiance alcaline. Le CO2 réagit avec le Ca(OH)2, cette réaction forme du carbonate de calcium (Ca(CO)3) et de l’eau (H2O) et réduit le pH d’environ 13 à 8 [65], [66].

Figure 12.Représentation de l'avance de la carbonatation [66]

Une fois l’acier en contact avec l’électrolyte, le fer (Fe) s’oxyde en générant des ions de fer (Fe+2) et des électrons libres. Une différence de potentiel électrique est formée entre deux régions de l’acier (une région anodique et une région cathodique connectée par l’électrolyte) [44].

2

2

FeFe e (4)

Les ions Fe+2 présent dans l’anode passent dans la solution électrolyte, tandis que les électrons libres réagissent avec l’eau et donc sont formés les ions d’hydroxyles (OH‑

).

2 2

2

H O

2

e

H

2

OH

(5)Les OH- à leur tour, réagissent avec les ions Fe+2 disponibles formant l’hydroxyde ferreux (Fe(OH)2).

2

2 2

Fe OHFe OH (6)

Qui, après une autre oxydation, se transforme en hydroxyde ferrique (rouille).

2 2 2

34Fe OH H O O 4Fe OH (7)

Le Cl-, au-delà de diminuer l’alcalinité et de dépassiver comme le Ca(OH)2, diminue la résistivité de l’électrolyte, ce qui facilite le transport des ions d’un côté à l’autre [67]. Les ions de Fe+2 réagissent avec les ions de Cl- en produisant le chlorure de fer (FeCl2).

2

2

Fe

Cl

FeCl

(8)Les OH- à leur tour, est consommé par le FeCl2, la réaction va libérer les ions de Cl- et de Fe(OH)2 et donc il y a apparition de la rouille.

2 2 2 2

FeCl OH Fe OH Cl (9)

2 2 24Fe OH H O O « rouille » (10)

Figure 13.Corrosion initiée par des chlorures [64]

Les processus sont réversibles et les ions Cl- libérés peuvent participer dans d’autres réactions chimiques [64].

Lorsque les armatures commencent à corroder, l’expansion des produits de corrosion (la rouille) peut faire fissurer le béton d’enrobage. Le volume des produits de corrosion est 6x supérieure au volume de l’acier [68]. Cette expansion permet à trois différents types de fissurations de se produire dans le béton d’enrobage (Figure 14).

Figure 14.Types de fissures développées lors de la corrosion des aciers [68]

Les fissurations deviennent alors un chemin préférentiel pour le passage des agressions et donc augmenteront la vitesse d’entrée des ions de chlore et finalement de l’attaque des aciers d’armature.

1.6. Impacts environnementaux

Le béton est le matériau le plus utilisé au monde. De plus, le ciment est responsable d’une vaste émission de CO2, plus que 5% du total des émissions de CO2 généré par l’être humain (Figure 15). Le BFUP est ainsi affecté de par sa teneur élevée en ciment dans sa matrice [69].

Figure 15.Potentiel de réchauffement climatique d’une poutre [70]

Cependant, le BFUP est également un matériau permettant de réduire considérablement la section, lorsqu’elle est comparée à un BO. Avec coefficient de

diffusion environ 1000 fois plus petit [20], sa durabilité dépasse de loin la durabilité des BO et des structures confectionnées avec d’autres matériaux, bois, acier. La réduction de la section permet de réduire le bilan CO2 énorme pour la production du ciment (Figure 16), et à long terme, sa durabilité est beaucoup plus avantageuse.

Figure 16.Sections transversales de poutres de même résistance conçues avec divers matériaux [51]

2. Méthodologie

Dans ce chapitre, les étapes suivies pour les réalisations des essais seront décrites d’une façon générale. Les essais suivants seront décrits tels que procédés en laboratoire : (1) le bétonnage, (2) l’essai d’étalement, (3) l’essai de compression, (4) l’essai de migration accélérée, (5) le broyage, (6) l’extraction, (7) la titration, (8) l’essai de porosimétrie à intrusion de mercure et (9) l’analyse d’image. Les procédures de chaque essai se trouvent dans les annexes.

2.1. Bétonnage

Deux groupes de bétonnage ont été réalisés et identifiés par groupe 1 (G1) et groupe 2 (G2) pour cette étude. Les deux mélanges, ont utilisé 2195 kg/m³ de Ductal®, 30 kg/m³ de superplastifiant CHRYSO® Fluid Premia 150 type A&F (ASTM C494/494M) [71] pour tous les mélanges sauf 1 (discuté plus loin), 125 kg/m³ de l’eau pour les bétons à ultra-haute performance (BUP) et les bétons fibrés à ultra-haute performance (BFUP) avec fibres métalliques (FM), 150 kg/m³ de l’eau pour le BFUP avec les fibres en Polyvinyle alcool (PVA). Le Tableau 3 montre la quantité de fibres utilisée pour chaque mélange avec son volume variant entre 0% (BUP) et 5%.

Fraction de fibres FM (kg/m³) PVA (kg/m³) 0% - - 1% 78 12.6 2% 156 25.2 3% 234 - 4% 312 50.4 5% 390 63

Tableau 3.Volume de fibre pour chaque mélange

Les bétonnages ont été faits à l’aide d’un petit malaxeur (7 l). À la fin du malaxage, le béton a été coulé dans des cylindres de Polychlorure de vinyle (PVC) avec 100 mm de diamètre et 200 mm de hauteur. Une jute humide a protégé pendant 24 heures la surface exposée du béton à l’air avant d’être démoulée. Ensuite, les éprouvettes ont subi une cure thermique tempérée d’une semaine entre le deuxième jour et quinzième jour et ils ont complété les 28 de cure dans une chambre humide à 100% d’humidité relative.

Recette G1

Cinq malaxages ont été effectués pour la recette G1, permettant d’obtenir, pour chacun d’eux, deux cylindres. Les cinq malaxages ont permis de varier le volume de fibres soit respectivement 1%, 2%, 4% et 5% de fibres métalliques et de fibres organiques; et le cinquième malaxage est la recette sans fibres. La procédure ci-dessous a été suivie pour la confection du BUP et des BFUP :

1. Malaxer le Ductal®, l’eau et la moitié du superplastifiant pendant 5 minutes ; 2. Ajouter l’autre moitié du superplastifiant et malaxer pendant 5 minutes ;

3. Ajouter les fibres graduellement (pendant environ 3 minutes) et malaxer pendant 5 minutes ;

Le malaxeur utilisé a été le HOBART model #8087 D-300-T à la vitesse 1 et le temps de chaque étape de la procédure a été respecté rigoureusement, c’est-à-dire, les fibres ont été ajoutées même avant que la pâte du BUP soit totalement fluide.

Un essai d’étalement [72] permet d’observer la fluidité du mélange, puis les cylindres sont remplis en trois étapes. Après une étape de remplissage, les cylindres sont placés sur une table vibrante pendant 5 secondes. Une jute humide est placée sur les éprouvettes, pendant 24 heures, juste avant d’être démoulées.

Les éprouvettes démoulées subissent une cure thermique tempérée, soit 24 heures dans de l’eau de chaux, suivi de 48 heures dans une chambre thermiquement contrôlée avec une température de 60°C et l’humidité relative de 90% et finalement 96 heures dans l’eau de chaux.

Recette G2

Quatre malaxages ont été effectués pour la recette G2, permettant d’obtenir, pour chacun d’eux, quatre cylindres. La procédure suivie est la même que G1 à la différence que les fibres ont été ajoutées après que le BUP soit devenu totalement fluide sans respecter un temps spécifique de malaxage. Dans le groupe G2, 4 volumes de fibres ont été confectionnés soit 1%, 2%, 3% et 4% de fibres métalliques. Le malaxeur utilisé a été également le HUBART model #8087 D-300-T, cependant, à la vitesse 2, vitesse de malaxage supérieure à G1.

Le même essai d’étalement [72] a permis de vérifier la fluidité du mélange et le remplissage s’est effectué d’une seule étape, sans utilisation de la table vibrante [73]. La cure a été identique au G1, avec un temps dans la chambre thermiquement contrôlée passant de 48 heures à 72 heures. Ainsi pour résumer, les éprouvettes ont passé 24 heures

dans l’eau de chaux, suivi de 72 heures dans la chambre thermique, en se terminant avec 72 heures dans l’eau de chaux.

2.2. Essai d’étalement

Cet essai vise à observer la fluidité du mélange en mesurant le plus grand et le plus petit diamètre du béton (D1 et D2), après la fin du malaxage. Les résultats sont donnés sous la forme de la moyenne des diamètres D1 et D2.

L’essai provient d’une version modifiée de l’essai standard ASTM C1611 [72]. Le moule de l’essai est le moule de la norme ASTM C230 [74], plus petit que celui du code ASTM C1611, de manière à réduire le volume de BFUP. Ces dimensions sont : 101,6 mm ± 0,5 mm dans le diamètre inférieur, 7,0 mm ± 0,5 mm dans le diamètre supérieur, 50,8 ± 0,5 mm de haut et 5,1 mm d’épaisseur (Figure 17). Le béton frais a été placé dans la moule sans aucune vibration. À la fin, le moule est retiré et les diamètres D1 et D2 sont lus à 30 secondes et à 1 minute après le début de l’étalement.

Figure 17.Moule utilisé durant les essais d’étalement [74]

2.3. Essai de compression

L’essai a été réalisé selon les procédures présentées dans la norme ASTM C39 [75]. Les extrémités des échantillons sont coupées et surfacées comme indiqué dans [76]. La charge maximale de compression est enregistrée durant l’essai, avec l’unité en N, puis est divisée par l’aire de la section en mm² permettant d’obtenir la contrainte de compression en MPa. L’équation (11) est utilisée pour calculer les contraintes dans les échantillons testés à 5 jours avec la contrainte en compression à 28 jours [77].

1 28 1 ,

( )

,28.

s t U ct

Uc tf

f

e

(11)2.4. Essai de porosité

Les tests de porosité ont été réalisés sur des petits échantillons cylindriques de 1 cm de longueur et 1 cm de diamètre. Les échantillons sont placés dans un petit compartiment, puis le mercure est ajouté sous la forme d'un fluide selon le dosage des pores. La pression est augmentée dans le compartiment. Plus la pression est grande, plus le mercure pénètre dans les petits pores du BFUP. La variation de volume de mercure mesurée, l’appareil fournit la porosimétrie et la quantité totale de pores.

2.5. Essai de migration accélérée

L’annexe présente un protocole détaillé, également discuté par [59]. Les échantillons sont extraits des cylindres de dimension 100 mm de diamètre par 200 mm de hauteur. Ces échantillons sont sciés pour obtenir une épaisseur de 25 mm pour les échantillons du BUP et du BFUP-PVA et 50 mm pour les échantillons du BFUP-FM. Le sciage des cylindres permet d’enlever les deux extrémités d’environ 20 mm afin de réduire au maximum l’influence des effets de bord. Une saturation sous vide dans une solution de 0,3 M d’hydroxyde de sodium (NaOH) avec une pureté égale ou supérieure à 99% permet de saturer au maximum les pores du béton. La saturation sous vide se déroule en gardant les éprouvettes dans un système pendant 2 heures avec les pompes allumées et au moins 16 heures avec les pompes éteintes, totalisant une exposition d’au moins 18 heures sous vide.

Avant le montage de l’essai de migration accélérée, les surfaces des échantillons sont légèrement asséchées avec un linge humide permettant de prendre les mesures, de masse et de ses dimensions. Puis, les cellules sont fixées ensemble et l’échantillon est placé entre les 2 cellules. Ces cellules sont alors remplies d’une solution de 0,3 M de NaOH en aval et d’une solution de 0,3 M de NaOH additionné d’une solution 0,5 M de chlorure de sodium (NaCl) en amont. De part et d’autre des 2 cellules, un système électrique permet de faire passer un champ magnétique à travers l’échantillon de BFUP, grâce à une source de voltage GW INSTEK model #GPR-7550D avec 70 V ± 10 V. Les mesures de voltage dans les solutions et de l’intensité électrique sont mesurées à intervalles définis, soit à un intervalle plus serré en début d’essai et plus éloigné par la suite. La température du laboratoire et des solutions, le voltage et l’intensité électrique de la source de voltage sont également enregistrés.

Comme les essais de migration accélérée pouvaient présenter un risque, soit d’échauffement majeur de tout le système de cellules et de l’échantillon, de courts-circuits ou autres évènements inattendus, plusieurs étapes ont été franchies pour garantir une sécurité optimale en tout temps. L’étape 1 a été nécessaire pour l’apprentissage initial et la calibration des essais de migration accélérée pour un BFUP du G1 et a été divisée en 5 phases. L’étape 2 a utilisé l’apprentissage effectué durant l’étape 1 et a permis de tester un plus grand nombre d’échantillons du G2.

Étape 1 – phase 0 : cette étape d’essais préliminaires a été utile pour calibrer le voltage, démarré à 20 V, et les dimensions des éprouvettes en BUP et en BFUP-PVA pour s’assurer l’obtention d’un profil de chlore intéressant pour chaque échantillon. Les échantillons avaient une dimension de 100 ± 2 mm de diamètre et 25 ± 1 mm d’épaisseur. Étape 1 – phase 1 : cette phase d’essais préliminaires a été utile pour vérifier les surintensités générées par une défaillance de la charge alimentée, puisque quelques échantillons en BFUP-FM sont testés, en plus des BUP et des BFUP-PVA. Durant cette étape, le voltage a été augmenté à 70 ± 10 V, et la durée d’essai à 28 jours. Tous les échantillons ont toujours une épaisseur d’environ 25 mm.

Étape 1 – phase 2 cette phase est marquée par le changement de l’épaisseur des échantillons du BFUP-FM à 50 ± 1 mm, la prise des mesures de la température de la solution en amont et en aval des cellules et la fixation d’une limite d’intensité électrique supérieure pendant l’essai à laquelle celui-ci est stoppé si dépassé. L’intensité électrique supérieure limite choisie est de 80 mA.

Étape 1 – phase 3 : la température est prise de façon systématique dans les solutions. Cette phase a montré les premiers cas de corrosion de fibres du BFUP-FM. Un bilan sur ces 3 premières phases d’essais avec le BFUP-FM a montré que 76% des essais de migration accélérée ont été arrêtés.

Étape 1 – phase 4 : cette phase a testé un voltage du système réduit à 40 V au lieu de 70 ± 10 V, et le temps d’essais augmenté de 28 jours à 56 jours afin de voir si le taux de réussite de l’essai était plus élevé avec les fibres métalliques. Durant cette phase, l’intensité électrique et le voltage de la source de voltage et la température du laboratoire ont été enregistrés.

Étape 2 : cette étape a permis de tester différents BFUP-FM du G2. Toutes les variables de l’étape 1 sont enregistrées. L’épaisseur des échantillons du BFUP-FM ont été de 50 ± 1 mm, le voltage a été de 70 ± 10 V et la durée d’essai a été fixée à 28 jours. L’essai est stoppé, lorsque l’intensité électrique dépasse 80 mA.

2.6. Broyage

Le processus d’obtention de la poudre de béton, nécessaire pour faire l’extraction du chlore et tracer le profil de chlore des échantillons, est inspiré par la norme ASTM C1152 [78]. Un protocole détaillé est à disposition à l’annexe.

Une carotteuse à colonne à mèche broie le béton. Une mèche de 2 pouces de diamètre était utilisée durant l’étape 1 - phase 0 pour l’extraction de cette poudre. Pour obtenir les 7 g de poudre nécessaire pour extraire du chlore, une couche de 2 mm de profondeur de BFUP était nécessaire. Pour un BFUP, une couche de 2 mm représente une valeur énorme, puisqu’après 28 jours, les profils de chlore s’étendaient à une profondeur jusqu’à environ 3 mm. Ainsi à partir de l’étape 1 – phase 1, le diamètre de la mèche a été augmenté à 3 pouces afin de diminuer l’épaisseur de la couche à 1 mm.

2.7. Extraction

Le protocole détaillé de l’extraction du chlore de la poudre de béton peut être consulté à l’annexe. L’extraction consiste à retirer les ions de chlore de la poudre en dissolvant le chlore dans une solution liquide. Une réaction entre le chlore contenu dans la poudre et l’acide nitrique (HNO3) génère de l’acide chlorhydrique (HCl) et du nitrate de sodium (NaNO3) [79]. Pour séparer 5 g de poudre, une solution de 50 ml à 10% de HNO3 à 70°C est nécessaire. La solution et la poudre sont mélangées et laissées en repos pendant au moins 1 heure, afin de maximiser la dissolution du chlore. Puis, les mélanges sont filtrés à l’aide d’un système de pompe à vide. Ce qui permet de séparer la partie solide de la partie liquide.

2.8. Titration

La concentration de chlore est mesurée dans la solution obtenue après extraction avec un appareil T50 Titrator, qui détermine la proportion inconnue de chlore dans le mélange. L’appareil utilise le nitrate d’argent (AgNO3) comme titrant et cherche équilibrer la quantité de chlore inconnue avec le nitrate d’argent jusqu’à ce que le milieu devienne neutre ou légèrement alcalin. Un protocole détaillé se trouve à l’annexe.

Lorsque la concentration de chlore est connue, il est possible de tracer le profil de chlore d’un échantillon en juxtaposant l’ensemble de résultats de plusieurs couches qui ont été préalablement extraites.

2.9. Analyse d’image

Les échantillons de BFUP-FM ont été coupés, polis et peints, après les essais de titrage. Un appareil photo équipé d’un objectif macro a permis de micrographier la surface de l’échantillon. Ces images sont analysées par un programme dans MATLAB pour mettre en évidence la quantité et la distribution des fibres dans la matrice poreuse du BFUP. Ce programme permet de connaître plus précisément la surface étudiée : l’aire totale, le nombre de fibres, la distance entre fibres, l’homogénéité des fibres et l’orientation des fibres. Un protocole détaillé se trouve à l’annexe.

3. Modified accelerated chloride migration tests for

ultra-high-performance fiber reinforced concrete: effect of the fiber kind and

volume content

(Cement and Concrete Research - Volume 117, March 2019, Pages 38-44, accepted in a slightly different version)

3.1. Résumé

Les essais de migration accélérée qui sont couramment appliqués pour mesurer la diffusion du chlorure du béton ne peuvent pas être appliqués directement aux composites à base de ciment à très faible perméabilité, tels que les bétons fibres à ultra-haute performance (BFUP). Afin d'évaluer l'amélioration de la durabilité structurelle du BFUP, il y a aujourd'hui un besoin critique d'évaluer avec précision le niveau de perméabilité. L'objectif de ce travail est double : (i) adapter un dispositif existant d'essai de pénétration accélérée du chlorure afin d'évaluer la diffusion du chlorure du BFUP; (ii) tenir compte de l'effet de deux types de fibres (fibres d'acier et fibres polymères) et de leurs volumes sur le transport du chlorure.

Tout d'abord, les modifications de l'essai de migration accélérée ASTM C1202 sont présentées avec les résultats préliminaires d'essai et d'échec. Ensuite, les résultats de l'essai modifié sont présentés en termes de profils de chlorure. Les résultats sont analysés avec un coefficient de diffusion apparent et analysé statistiquement pour trouver des corrélations significatives. L'effet du type de fibres et du volume pris en compte dans ce travail ont été évalués. En conclusion, la modification du dispositif d'essai a permis de mesurer avec précision le transport de chlorure de très faible perméabilité du BFUP et de mettre en lumière l'effet du renforcement des fibres.

Mots-clés : chlorure, diffusion, profils, UHPFRC, test de migration.

3.2. Abstract

The accelerated migration tests which are commonly applied to measure chloride diffusion of concrete cannot be directly applied to cement-based composite with very low permeability, such as Ultra High-Performance Fiber Reinforced concretes (UHPFRC). In order to assess the UHPFRC enhancement on the structural durability, there is today a critical need to accurately assess the permeability level. The objective of this work is

twofold: (i) to adapt an existing test setup of accelerated chloride ingress test in order to assess the UHPFRC chloride diffusion; (ii) to consider the effect of two kinds of fibers (i.e., steel and polymeric fibers) and their volumes on the chloride transport.

First, the test-setup modifications of the existing accelerated migration test ASTM C1202 are presented with the try-and-fail preliminary results. Then, the results of the modified test are presented in terms of chloride profiles. The results are analyzed with an apparent diffusion coefficient and statistically analyzed to find significant correlations. The effect of fiber kind and volume considered in this work was assessed. As concluding remarks, the modification of the test setup allowed to accurately measure chloride transport of very low permeability UHPFRC and to shed light on the effect of the fiber reinforcement.

Keywords: chloride, diffusion, profiles, UHPFRC, migration test

3.3. Introduction

Ultra-High-Performance Fiber Reinforced Concrete (UHPFRC) have been successfully employed for structural applications thanks to their outstanding compressive strength and a remarkable tensile toughness. In the last decades, UHPFRC have been fostering concrete structures in terms of longer span, material saving, and enhanced lifetime [1]. Furthermore, recent works have shown that UHPFRC can provide effective solutions to improve the seismic resistance [80], [81]. The outstanding UHPFRC durability is based on their extremely low permeability and diffusibility, which have been achieved by maximizing their microstructure packing density [82]–[85]. Thus, external layer of UHPFRC can be effectively employed to enhance both the strength of damaged concrete structure and their impermeability to external aggressive agents with a optimal gain in terms of the structure lifetime [6], [86].

One of the major durability issues for reinforced concrete structure is undoubtedly the chloride permeability [59], [87]–[89]. As UHPFRC technology has been developed in the last two decades [90], there exist very few test on UHPFRC chloride resistance in real field conditions. Particularly, Thomas et al. monitored the chloride penetration within UHPC prisms under twice-daily tides of wet/dry and winter freeze/thaw cycles [91] [6]. After a period of about 12-15 years of severe marine exposure, the chloride penetration depth was limited to 6-10 mm, which was approximately one third of the chloride

penetration depth observed for reference samples of High-Performance Concrete. As for laboratory tests, different kinds of accelerated tests have been developed to rapidly assess the chloride ion penetration resistance of concrete [8], [10], [11], [92]. However, such tests may not be suitable to accurately measure the diffusion coefficient of UHPFRC. As for an example, in the rapid chloride penetration test ASTM C1202, UHPFRC are characterized with 150-300 Coulomb which is in the negligible rang of the test protocol. Similarly, the penetration depth of chloride in standard tests reduces from about 20-30 mm for Normal Concrete down to about 0.1 mm for UHPC [83]. Moreover, in existing standard tests it is not possible to measure the chloride diffusion UHPFRC with steel fiber reinforcement due to undesirable temperature raise [93], which may make the results on the sole UHPC matrix not representative of the real application. In particular for ASTM C1556, it is only possible to measure the bulk diffusion coefficient without the effect of the fibres as the test set-up is rather sensitive to temperature arises when conductive fibres are employed.

Since the chloride diffusion coefficient of UHPFRC is about one-to-two orders of magnitudes less than that of a normal concrete, the corrosion initiation time (i.e., the time needed for the chloride ions to diffuse and initiate de-passivation of the steel rebar), increases. However, the chloride diffusion coefficients reported in open literature for UHPC show an important variability, e.g., 1.3x10-13m2/s [91], 2x10-14m2/s [10], [94], 2x10-15m2/s [16] and 0.47 - 4x10-15 m2/s [6]. Such measurement uncertainty on the diffusion coefficient of UHPFRC can imply strong difference on the lifetime prediction or the optimal design of the steel rebar cover in thin UHPFRC elements [95]. Finally, it is also worth mentioning the effect of microcracks on the transport properties of UHPFRC is still under study and limited data are available in open literature [96], [97].

In order to foster the durability design of UHPFRC, this paper has a twofold objective: (i) to further develop an accelerated test method to better discern the resistance of chloride ion penetration in UHPFRC [59], [98]; (ii) to compare the resistance of chloride ion penetration between UHPC and UHPFRC with two different types of fibers and content volume. Additionally, the effect of fibre segregation on the chloride transport properties, which was due to an erroneous casting method in preliminary tests, was also considered. The significance of this work is to improve the measurement of the chloride transport property of UHPFRC which is key for estimating the economic gain on the

![Figure 1.Panneaux préfabriqués en BFUP [34]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/20.893.118.770.850.1135/figure-panneaux-préfabriqués-en-bfup.webp)

![Tableau 1. Les propriétés mécaniques du BFUP avec fibre métallique et fibre PVA [50]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/24.893.207.686.370.628/tableau-propriétés-mécaniques-bfup-fibre-métallique-fibre-pva.webp)

![Figure 7.Comportement en traction d’un BFUP avec 3% de fibres métalliques de longueur l f [51]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/25.893.179.721.197.467/figure-comportement-traction-bfup-fibres-métalliques-longueur-l.webp)

![Figure 9.Perméabilité sous tension de traction [54]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/27.893.249.646.199.497/figure-perméabilité-sous-tension-de-traction.webp)

![Figure 10.Montage d’essai de la norme : (a) NT BUILT 492 [60], (b) ASTM C1202 [61] et (c) ASTM 1202 - Version modifiée [59]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/29.893.138.760.115.360/figure-montage-norme-built-astm-astm-version-modifiée.webp)

![Figure 12.Représentation de l'avance de la carbonatation [66]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/30.893.132.764.506.747/figure-représentation-de-avance-de-carbonatation.webp)

![Figure 13.Corrosion initiée par des chlorures [64]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/31.893.330.605.538.918/figure-corrosion-initiée-par-des-chlorures.webp)

![Figure 14.Types de fissures développées lors de la corrosion des aciers [68]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/32.893.347.590.106.395/figure-types-fissures-développées-corrosion-aciers.webp)

![Figure 16.Sections transversales de poutres de même résistance conçues avec divers matériaux [51]](https://thumb-eu.123doks.com/thumbv2/123doknet/3714089.110710/33.893.171.718.274.529/figure-sections-transversales-poutres-résistance-conçues-matériaux.webp)