Développement d'assemblages de dispositif de retenue

pour les ponts à platelage en aluminium

Mémoire

Martin Cormier

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Développement d’assemblages de dispositif de

retenue pour les ponts à platelage en aluminium

Mémoire

Martin Cormier

Sous la direction de :

Charles-Darwin Annan, directeur de recherche

Mario Fafard, codirecteur de recherche

Résumé

Les dispositifs de retenue sur les ouvrages d’art sont indispensables, puisqu’ils permettent d’atténuer les conséquences d’une perte de contrôle d’un véhicule en empêchant sa sortie de la voix carrossable. Pour obtenir l’accréditation finale d’un dispositif de retenue, celui-ci doit être soumis à un essai de collision à grandeur réelle afin de garantir que l’interaction avec les véhicules est sécuritaire pour un niveau de performance spécifié. Certaines modifications apportées sur un dispositif ayant fait l’objet d’un essai de collision peuvent être autorisées si des analyses par éléments finis peuvent démontrer que la performance n’est pas affectée par ces modifications. Le projet se concentre sur la possibilité d’installer un dispositif de retenue, déjà testé et approuvé, sur un platelage en aluminium constitué d’extrusions multicellulaires soudées entre elles. L’objectif est de développer une connexion innovatrice permettant de fixer un dispositif de retenue sur un platelage en aluminium, de sorte que ce dernier ne subisse aucune déformation permanente advenant un impact d’un véhicule sur le dispositif de retenue. La solution proposée est l’introduction d’une extrusion d’aluminium sacrificielle, reliée mécaniquement entre le dispositif et le platelage, conçue de façon à se plastifier sous les forces d’impact d’un véhicule. Cela permettrait de dissiper l'énergie de l'impact tout en s’assurant que les autres composants de l'assemblage demeurent dans le domaine élastique. L'étude comporte deux étapes. La première consiste à concevoir et à analyser l’assemblage à l’aide des charges statiques équivalentes, prescrites par le code canadien sur la conception des ponts routiers CAN/CSA S6-14. La deuxième partie consiste à réaliser une simulation numérique dynamique, reproduisant les conditions de l’essai de collision à grandeur réelle et à appliquer des procédures de vérification et de validation sur l’interaction entre le dispositif de retenue et le véhicule, en comparant les données de façon qualitative et quantitative avec celles de l’essai réel.

Mots clés : Dispositif de retenue, pont à platelage en aluminium, assemblage, dimensionnement à la

Abstract

Traffic crash barriers are used in bridge construction to withstand vehicular impact and protect the lives of occupants and other road users by safely redirecting the vehicles onto the roadway. Current design standards require that the designed traffic barrier system be crash-tested under full-scale real-life conditions to assure satisfactory interaction with vehicles at a specified performance level. Certain modifications to an already crash-tested barrier may be permitted if it can be demonstrated by finite element analysis that they would not adversely affect the designed performance of the barrier. The present study investigates the possibility of installing an already crash-tested and approved traffic barrier on a bridge deck made from welded multi-cellular aluminium extrusions. The research objective is to develop an innovative connection design for attaching a selected traffic barrier to the aluminium deck in such a way that under vehicular-induced impact forces, the aluminium deck panel would not undergo permanent plastic deformation. The proposed solution consists of a sacrificial aluminium extrusion, mechanically connected between the barrier and the bridge deck, and carefully designed and detailed to yield under vehicular impact forces. This would help dissipate the energy from the impact, while allowing other components in the assembly to remain essentially elastic. The study involves two stages: the first stage consists of the design and analysis of the connector system based on the equivalent static forces prescribed by the Canadian Highway Bridge Design Standard CAN/CSA S6-14. The second phase consists of a dynamic computer simulation of the real crash-test, and a series of verification and validation processes of the interaction between the traffic barrier and the vehicle, by comparing both qualitatively and quantitatively with observations from the real crash test.

Keywords : Traffic crash barrier, extruded aluminum bridge deck, connector system, capacity design,

Table des matières

Résumé ... iii

Abstract ... iv

Table des matières ... v

Liste des tableaux ... viii

Liste des figures ... ix

Liste des abréviations et notations ... xiii

Remerciements ... xv Introduction ... 1 Mise en contexte ... 1 Problématique ... 2 Objectifs ... 3 Résumé de la méthodologie ... 3 Organisation du mémoire ... 4

Chapitre 1 Revue de littérature ... 5

1.1 Introduction ... 5 1.2 Le matériau aluminium ... 5 1.2.1 Introduction ... 5 1.2.2 Procédés de fabrication ... 7 1.2.3 Caractéristiques structurales ... 9 1.2.4 Platelage en aluminium ... 10

1.3 Dispositifs de retenue pour les ponts ... 12

1.3.1 Introduction ... 12

1.3.2 Développement de dispositifs de retenue ... 13

1.3.3 Modification de dispositifs de retenue existants ... 16

1.3.4 Dispositifs de retenue à l’étude ... 20

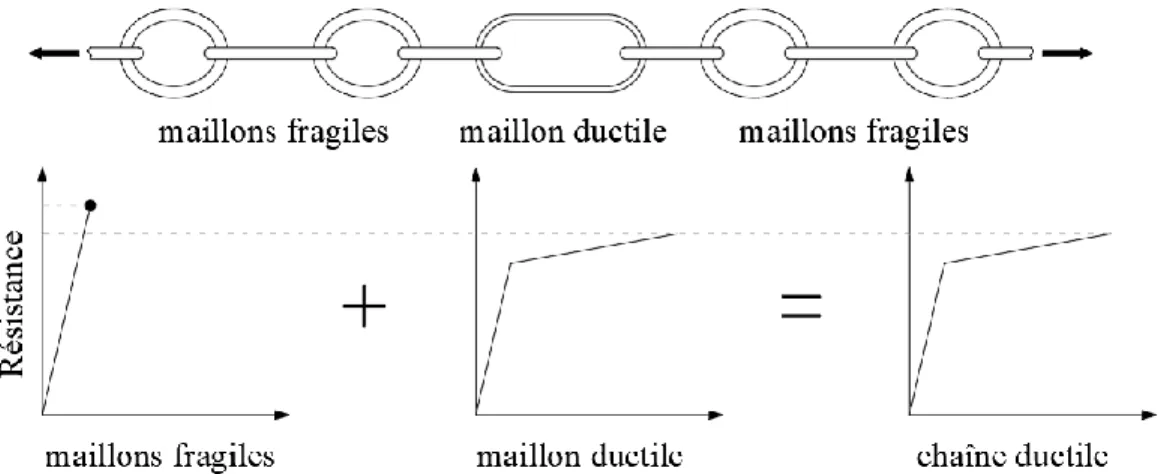

1.4 Principe du dimensionnement à la capacité ... 23

1.4.1 Définition ... 23

1.4.2 Exemple d’application dans le bâtiment ... 23

Chapitre 2 Développement d’assemblages ... 25

2.1 Introduction ... 25

2.3 Systèmes de référence ... 26

2.3.1 Platelage en aluminium ... 26

2.3.2 Dispositifs de retenue de référence ... 27

2.4 Présentation du concept d’extrusion sacrificielle ... 28

2.5 Construction des modèles éléments finis ... 31

2.5.1 Modélisation géométrique et maillage ... 31

2.5.2 Lois de comportement des matériaux ... 32

2.5.3 Détermination du chargement ... 36

2.5.4 Détermination des conditions aux limites ... 38

2.5.5 Modélisation des contacts ... 38

2.6 Développement d’assemblages pour la glissière MTQ 210a ... 39

2.6.1 Introduction ... 39

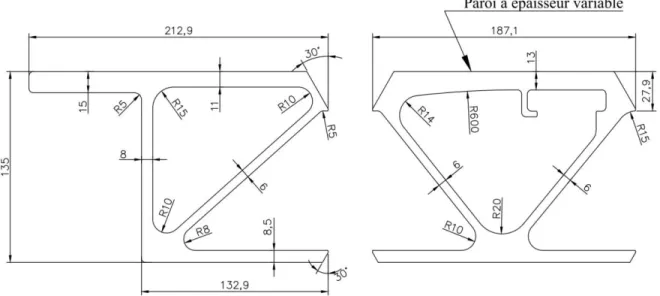

2.6.2 Géométrie des extrusions ... 39

2.6.3 Stratégies de modélisation ... 43

2.6.4 Résultats de la modélisation ... 44

2.6.5 Discussion ... 55

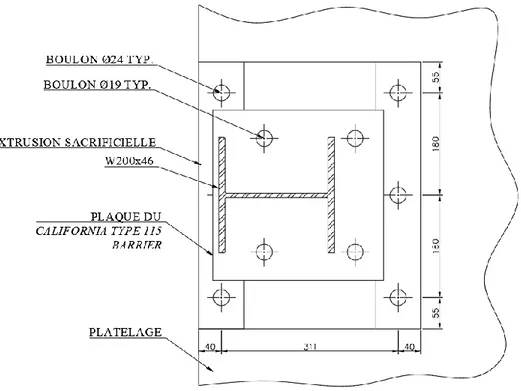

2.7 Développement d’assemblages pour le California type 115 barrier ... 56

2.7.1 Introduction ... 56

2.7.2 Adaptation du California type 115 barrier sur le platelage ... 56

2.7.3 Stratégies de modélisation ... 58 2.7.4 Résultats de la modélisation ... 59 2.8 Dispositions constructives ... 64 2.8.1 Introduction ... 64 2.8.2 Durabilité de l’ouvrage ... 64 2.8.3 Assemblage de la structure ... 66

Chapitre 3 Simulations des essais de collision ... 67

3.1 Introduction ... 67

3.2 Méthodologie ... 67

3.3 Construction des modèles ... 68

3.3.1 Modélisation géométrique et maillage ... 68

3.3.2 Modélisation des contacts ... 69

3.3.3 Caractéristiques des collisions... 69

3.3.5 Paramètres de résolution ... 73

3.4 Essais de collision numériques pour la glissière MTQ 210a ... 74

3.4.1 Introduction ... 74

3.4.2 Validation d’un modèle de référence ... 74

3.4.3 Vérification d’un assemblage sur le platelage en aluminium ... 78

3.5 Essais de collision numériques pour le California type 115 barrier ... 84

3.5.1 Introduction ... 84

3.5.2 Stratégies de modélisation ... 85

3.5.3 Résultats ... 86

3.6 Discussion ... 89

Conclusion... 91

Revue des objectifs du projet ... 91

Résumé des analyses statiques ... 91

Résumé des analyses dynamiques ... 93

Recommandations ... 94 Travaux futurs ... 95 Bibliographie ... 96 Annexe A ... 100 Annexe B ... 111 Annexe C ... 120 Annexe D ... 124 Annexe E ... 128 Annexe F ... 132 Annexe G ... 150 Annexe H ... 169

Liste des tableaux

Tableau 2-1. Résumé des charges statiques de la norme CAN/CSA S6-14 ... 37

Tableau 2-2. Résumé des charges pondérées pour un niveau d’essai TL-2 - MTQ 210a ... 47

Tableau 2-3. Résumé des charges pondérées pour un niveau d’essai TL-4 - MTQ 210a ... 51

Tableau 2-4. Résumé des charges pondérées pour un niveau d’essai TL-2 - California type 115 barrier ... 59

Tableau 3-1. Résumé des exigences des essais de collision ... 70

Tableau 3-2. Résultats des critères de la comparaison des données temporelles - modèle de référence ... 77

Tableau 3-3. Résumé des comparaisons du PIRT - modèle de référence ... 78

Tableau 3-4. Résultats des critères de la comparaison des données temporelles - Assemblage sur platelage en aluminium ... 81

Tableau 3-5. Résumé des comparaisons du PIRT - Assemblage sur platelage en aluminium ... 82

Tableau F-1. Paramètres de vérification du modèle ... 144

Tableau F-2. Vue séquentielle du côté gauche du camion non articulé ... 149

Tableau G-1. Paramètres de vérification du modèle ... 162

Tableau G-2. Vue séquentielle du devant du camion non articulé ... 167

Tableau G-3. Vue séquentielle du derrière du camion non articulé ... 168

Tableau H-1. Vue séquentielle du devant et du derrière de la camionnette ... 170

Liste des figures

Figure 1-1. Illustration du principe d’extrusion (Boude, 2008) ... 7

Figure 1-2. Presse de 3000 tonnes de Pexal Tecalum (2014)... 8

Figure 1-3. Étendue de la zone affectée thermiquement d’après la figure 17.5 de la norme CAN/CSA S6-14 ... 9

Figure 1-4. Résistances mécaniques de produits corroyés courants (CAN/CSA S6-14, tableau 17.3) ... 10

Figure 1-5. Vue en section des extrusions du platelage d’AlumaBridge (Beaulieu et Internoscia, 2015) ... 11

Figure 1-6. Installation du platelage AlumaBridge sur les poutres du pont de Saint-Ambroise (Crédit photo : Centre de recherche sur l’aluminium - REGAL) ... 11

Figure 1-7. Assemblage du dispositif de retenue sur le platelage d’aluminium du pont de Saint-Ambroise (MMM Group, 2014)... 12

Figure 1-8. Glissière MTQ 210a assemblée sur un chasse-roue (Crédit photo : Google Street View) ... 13

Figure 1-9. Représentation du roulis (X), tangage (Y) et lacet (Z) (Ross et al., 1993) ... 14

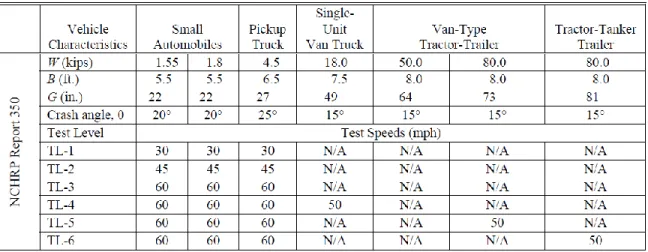

Figure 1-10. Exigences des essais de collision selon le rapport 350 du NCHRP (AASHTO, 2012) 15 Figure 1-11. Exigences des essais de collision selon le MASH (AASHTO, 2012) ... 16

Figure 1-12. Charges pour la modification des ancrages de dispositifs de retenue d’après le tableau 3.7 de la norme CAN/CSA S6-14 ... 16

Figure 1-13. Application des charges sur les dispositifs de retenue d’après la figure 12.1 de la norme CAN/CSA S6-14 ... 17

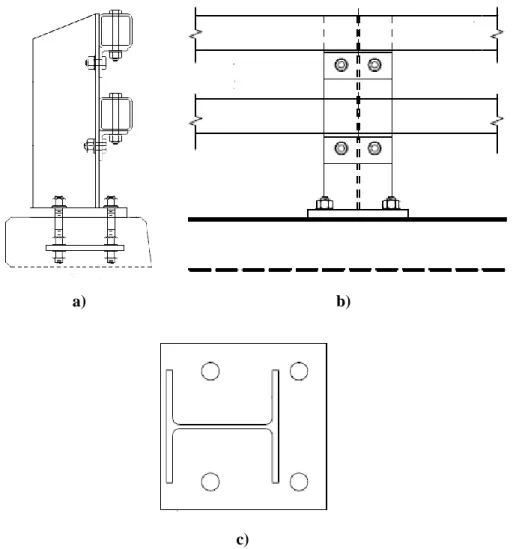

Figure 1-14. Glissière MTQ 210a : a) vue de profil, b) vue en élévation et c) détail d’ancrage (MTQ, 2014) ... 21

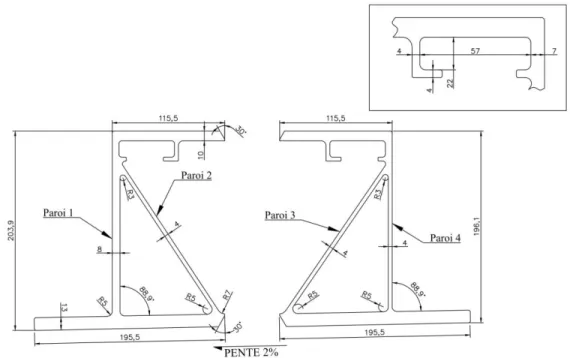

Figure 1-15. California type 115 barrier : a) vue de profil, b) vue en élévation et c) détail d’ancrage (MTMDET, 2016) ... 22

Figure 1-16. Illustration du principe de dimensionnement à la capacité à l'aide d'une chaîne ductile (adaptée de Paultre, 2017) ... 23

Figure 1-17. a) Schématisation d’une ossature d’acier soumise à des charges sismiques (V) (Tremblay, 2017) et b) contreventements en acier (Crédit photo : Martin Cormier) ... 24

Figure 1-18. Utilisation du principe de dimensionnement à la capacité pour les contreventements en acier (Tremblay, 2017) ... 24

Figure 2-1. Vue en coupe du platelage de référence ... 26

Figure 2-2. Connexion du platelage sur les poutres d’acier ... 27

Figure 2-3. Dimensions de l’extrusion principale ... 27

Figure 2-4. Plaques d’ancrage du dispositif de retenue a) MTQ 210a et b) California type 115 barrier ... 28

Figure 2-5. Vue d’ensemble du concept d’extrusion sacrificielle ... 29

Figure 2-6. Assemblage du dispositif de retenue ... 30

Figure 2-7. Assemblage du chasse-roue ... 31

Figure 2-8. Étapes pour le partitionnement et le maillage d’une pièce ... 32

Figure 2-10. Coubre contrainte/déformation de l’acier CSA G40.21 350W ... 35

Figure 2-11. Coubre contrainte/déformation de l’acier des connecteurs ... 36

Figure 2-12. Application des charges sur le modèle ... 37

Figure 2-13. Application des conditions aux limites sur le modèle ... 38

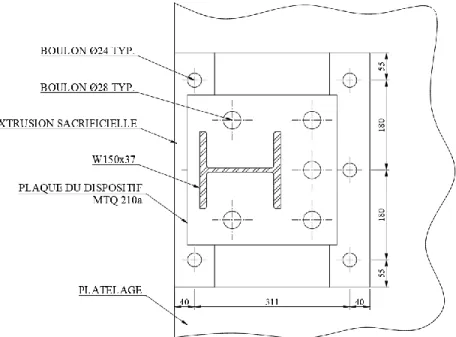

Figure 2-14. Dimensions des extrusions de la pièce sacrificielle pour la glissière MTQ 210a ... 40

Figure 2-15. Vue en plan de l’assemblage de la glissière MTQ 210a sur le platelage... 41

Figure 2-16. Dimensions des extrusions de rive du platelage pour la glissière MTQ 210a ... 42

Figure 2-17. Modélisation de la glissière MTQ 210a dans NX Nastran ... 43

Figure 2-18. Modélisation en négligeant la pente transversale ... 45

Figure 2-19. Distribution de la contrainte von Mises a) en considérant la pente transversale b) en négligeant la pente transversale ... 46

Figure 2-20. Distribution de la contrainte von Mises a) en négligeant la charge verticale b) en considérant la charge verticale ... 47

Figure 2-21. Distribution de la contrainte de von Mises pour un niveau d’essai TL-2 - MTQ 210a 48 Figure 2-22. Distribution de la contrainte von Mises sur le platelage sous le poteau central pour un niveau d’essai TL-2 - MTQ 210a ... 49

Figure 2-23. Distribution de la contrainte von Mises sur l’extrusion sacrificielle du poteau central pour un niveau d’essai TL-2 - MTQ 210a ... 49

Figure 2-24. Identification de la zone affectée thermiquement ... 50

Figure 2-25. Vérification des contraintes dans les ZAT pour un niveau d’essai TL-2 - MTQ 210a 51 Figure 2-26. Distribution de la contrainte de von Mises pour un niveau d’essai TL-4 - MTQ 210a 52 Figure 2-27. Distribution de la déformation plastique équivalente sur l’extrusion sacrificielle du poteau central pour un niveau d’essai TL-4 - MTQ 210a ... 53

Figure 2-28. Distribution de la contrainte von Mises sur le platelage sous le poteau central pour un niveau d’essai TL-4 - MTQ 210a ... 53

Figure 2-29. Distribution de la contrainte von Mises près des connecteurs en traction pour un niveau d’essai TL-4 - MTQ 210a ... 54

Figure 2-30. Vérification des contraintes dans les ZAT pour un niveau d’essai TL-4 - MTQ 210a 55 Figure 2-31. Dimensions des extrusions de la pièce sacrificielle pour le California type 115 barrier ... 57

Figure 2-32. Vue en plan de l’assemblage du California type 115 barrier sur le platelage ... 57

Figure 2-33. Modélisation du California type 115 barrier dans NX Nastran ... 58

Figure 2-34. Partitionnement de la pièce sacrificielle pour la ZAT ... 59

Figure 2-35. Distribution de la contrainte de von Mises pour un niveau d’essai TL-2 - California type 115 barrier ... 60

Figure 2-36. Distribution de la déformation plastique équivalente sur l’extrusion sacrificielle du poteau central pour un niveau d’essai TL-2 - California type 115 barrier ... 61

Figure 2-37. Distribution de la contrainte von Mises sur le platelage sous le poteau central pour un niveau d’essai TL-2 - California type 115 barrier ... 61

Figure 2-38. Distribution de la contrainte von Mises près des connecteurs en traction pour un niveau d’essai TL-2- California type 115 barrier ... 62

Figure 2-39. Vérification des contraintes dans les ZAT pour un niveau d’essai TL-2 - California type 115 barrier ... 63

Figure 2-41. Fermeture des extrémités de l’extrusion sacrificielle à l’aide de plaques d’aluminium

visées ... 65

Figure 2-42. Drainage du platelage à l’aide d’un tuyau ... 65

Figure 2-43. Installation en usine des extrusions sacrificielles sur le platelage ... 66

Figure 3-1. Modélisation des boulons à l’aide d’éléments de poutre ... 69

Figure 3-2. Modèle numérique du camion non articulé d’essai NCHRP TL-4 ... 71

Figure 3-3. Modèle numérique de la camionnette d’essai MASH TL-2 ... 71

Figure 3-4. Facteur de mise à l’échelle de la limite élastique de l’acier ... 73

Figure 3-5. Conditions de l’essai 40251-6 (Buth et al., 1999) ... 74

Figure 3-6. Modèle de référence pour la glissière MTQ 210a dans l’environnement LS-DYNA .... 75

Figure 3-7. Modélisation des ancrages à l’aide d’éléments de poutre ... 75

Figure 3-8. Comparaison à 0,17 s entre a) l’essai de collision à grandeur réelle et b) l’essai de collision numérique ... 77

Figure 3-9. Modélisation de la glissière MTQ 210a assemblée sur un platelage en aluminium dans l’environnement LS-DYNA ... 79

Figure 3-10. Application des conditions aux limites sur l’extension du dispositif de retenue ... 79

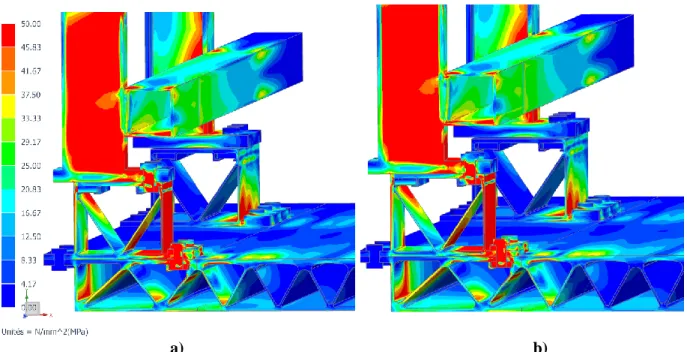

Figure 3-11. Comparaison à 0,17 s entre a) le modèle de référence et b) l’assemblage sur le platelage en aluminium ... 80

Figure 3-12. Distribution de la contrainte von Mises sur le platelage sous le 10e poteau au temps 0,31 s - MTQ 210a ... 82

Figure 3-13. Distribution de la déformation plastique équivalente sur l’extrusion sacrificielle du 10e poteau au temps 1 s - MTQ 210a ... 83

Figure 3-14. Distribution de la contrainte von Mises sur le chasse-roue où les déformations sont a) désactivées et b) amplifiées par un facteur 5 ... 84

Figure 3-15. Modélisation du California type 115 barrier assemblé sur un platelage en aluminium dans l’environnement LS-DYNA... 85

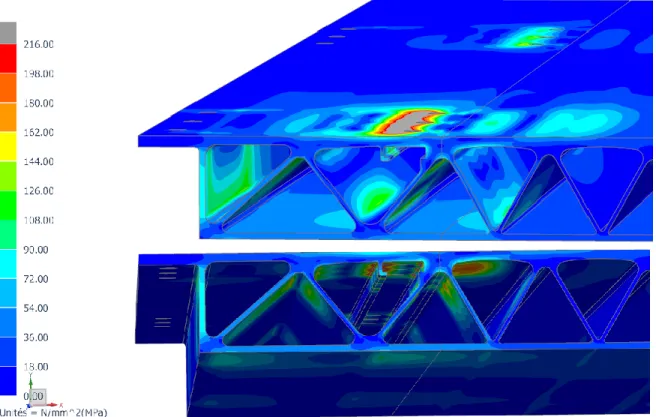

Figure 3-16. Collision de la camionnette sur le California type 115 barrier au temps a) 0,07 s et b) 0,28 s ... 86

Figure 3-17. Roulis, tangage et lacet au centre de gravité de la camionnette ... 87

Figure 3-18. Distribution de la contrainte von Mises sur le platelage sous le 4e poteau au temps 0,07 s - California type 115 barrier ... 88

Figure 3-19. Distribution de la déformation plastique équivalente sur l’extrusion sacrificielle du 4e poteau au temps 0,07 s - California type 115 barrier ... 88

Figure 4-1. Rendu final de l’assemblage de la glissière MTQ 210a sur le platelage ... 92

Figure 4-2. Essai de collision réalisé à l’aide d’une grue et d’une boule de démolition (El-Salakawy et al., 2004) ... 95

Figure C-1. Modélisation de la glissière assemblée sur le platelage ... 121

Figure C-2 Distribution de la contrainte von Mises pour une connexion directe - niveau d’essai TL-2 ... 121

Figure C-3. Distribution de la contrainte von Mises pour une connexion directe du poteau central - niveau d’essai TL-2 ... 122

Figure C-4. Distribution de la contrainte von Mises pour une connexion directe du poteau central - niveau d’essai TL-4 ... 123

Figure D-2. Partitionnement et maillage des lisses ... 125

Figure D-3. Partitionnement et maillage du platelage ... 126

Figure D-4. Partitionnement et maillage des extrusions sacrificielles ... 126

Figure D-5. Partitionnement et maillage des connexions mécaniques ... 127

Figure D-6. Partitionnement et maillage de l’assemblage poteau-platelage ... 127

Figure E-1. Conception des extrusions de l’assemblage de la glissière MTQ 210a par itérations.. 130

Figure E-2. Conception des extrusions de l’assemblage du California type 115 barrier par itérations ... 131

Figure F-1. Balance des énergies cinétique, interne et totale ... 144

Figure F-2. Accélération longitudinale (en X) enregistrée au centre de gravité du camion d’essai 145 Figure F-3. Accélération transversale (en Y) enregistrée au centre de gravité du camion d’essai.. 145

Figure F-4. Accélération verticale (en Z) enregistrée au centre de gravité du camion d’essai ... 145

Figure F-5. Vitesse de roulis (autour de X) enregistrée au centre de gravité du camion d’essai .... 146

Figure F-6. Vitesse de tangage (autour de Y) enregistrée au centre de gravité du camion d’essai . 146 Figure F-7. Vitesse de lacet (autour de Z) enregistrée au centre de gravité du camion d’essai ... 146

Figure F-8. Position angulaire autour de X (roulis) enregistrée au centre de gravité du camion d’essai ... 147

Figure F-9. Position angulaire autour de Y (tangage) enregistrée au centre de gravité du camion d’essai ... 147

Figure F-10. Position angulaire autour de Z (lacet) enregistrée au centre de gravité du camion d’essai ... 148

Figure G-1. Balance des énergies cinétique, interne et totale ... 162

Figure G-2. Accélération longitudinale (en X) enregistrée au centre de gravité du camion d’essai 163 Figure G-3. Accélération transversale (en Y) enregistrée au centre de gravité du camion d’essai . 163 Figure G-4. Accélération verticale (en Z) enregistrée au centre de gravité du camion d’essai ... 163

Figure G-5. Vitesse de roulis (autour de X) enregistrée au centre de gravité du camion d’essai ... 164

Figure G-6. Vitesse de tangage (autour de Y) enregistrée au centre de gravité du camion d’essai 164 Figure G-7. Vitesse de lacet (autour de Z) enregistrée au centre de gravité du camion d’essai... 164

Figure G-8. Position angulaire autour de X (roulis) enregistrée au centre de gravité du camion d’essai ... 165

Figure G-9. Position angulaire autour de Y (tangage) enregistrée au centre de gravité du camion d’essai ... 165

Figure G-10. Position angulaire autour de Z (lacet) enregistrée au centre de gravité du camion d’essai ... 166

Liste des abréviations et notations

Abréviations

AASHTO American Association of State Highway and Transportation Officials

ASTM American Society for Testing and Materials

CCSA Center for Collision Safety and Analysis (anciennement NCAC)

CSA Canadian Standards Association

FHWA Federal Highway Administration

MASH Manual for Assessing Safety Hardware

MIG Metal Inert Gaz

MTMDET Ministère des Transports, de la Mobilité durable et de l’Électrification des transports MTQ Ministère des Transports du Québec (anciennement MTMDET)

NCAC National Crash Analysis Center

NCHRP National Cooperative Highway Research Program

NTRCI National Transportation Research Center Inc

PIRT Phenomena Importance Ranking Table

SQDA Stratégie québécoise de développement de l’aluminium V&V Verification and Validation Procedures

Notations

𝑏𝐻𝐴𝑍 Étendue de la zone affectée thermiquement (ZAT) (mm)

C Constante de Cowper et Symonds E Module d’élasticité (MPa) 𝑒−𝑟 Erreur résiduelle

P Phase de Sprague-Geers; constante de Cowper et Symonds M Magnitude de Sprague-Geers

𝑓𝑢 Résistance ultime (MPa)

𝑓𝑦 Limite élastique (MPa)

𝑓𝑦𝑑 Limite élastique dynamique (MPa)

𝑓𝑦𝑠 Limite élastique statique (MPa)

𝑓𝑤𝑢 Résistance ultime dans la zone affectée par la chaleur (ZAT) (MPa)

𝑓𝑤𝑦 Limite élastique dans la zone affectée par la chaleur (ZAT) (MPa)

𝜇 Coefficient de Poisson 𝜀 Déformation

𝜀𝑢 Déformation à l’ultime

𝜎 Contrainte (MPa); écart-type

𝜑𝑠 Coefficient de tenue lié à la résistance élastique de l’acier

Remerciements

J’aimerais tout d’abord remercier mon directeur de recherche, Charles-Darwin Annan, de même que mon codirecteur, Mario Fafard, pour m’avoir offert la chance de travailler sur ce projet enrichissant. Leur encadrement ainsi que leurs conseils apportés avec grand professionnalisme ont été un atout inestimable pour mon initiation au monde de la recherche et pour mener à bien ce travail.

Je tiens également à remercier les professionnels de recherche, Victor Desjardins et Amar Djedid, pour leur aide précieuse.

Ce projet n’aurait pu être réalisé sans le soutien du Ministère des Transports du Québec (MTQ), ainsi que le Centre de recherche sur l’aluminium (REGAL).

Je remercie spécialement le professeur Dhafer Marzougui, du Collision Safety and Analysis (CCSA), pour sa grande collaboration en fournissant les modèles numériques de camions dont il a travaillé au développement. Son expérience et son aide ont contribué grandement à la réalisation du projet. Je désire remercier ceux qui ont tout d’abord été des collègues de travail, mais qui sont rapidement devenus des amis.

Je tiens à exprimer toute ma reconnaissance envers mes parents et mon frère qui m’ont toujours épaulé dans mes projets. Leur soutien a été une source précieuse de motivation tout au long de mon parcours universitaire.

Finalement, je remercie Émilie avec qui j’ai formé une équipe exceptionnelle qui nous a permis de nous soutenir et de nous encourager dans nos maîtrises respectives.

Introduction

Mise en contexte

La dégradation des infrastructures, particulièrement des ponts routiers, est un sujet préoccupant à travers le monde, incluant la province de Québec. Le Ministère des Transports, de la Mobilité durable et de l’Électrification des transports du Québec (MTMDET), qui est redevenu le Ministère des Transports du Québec (MTQ) depuis le 1 octobre 2018, a recensé, dans son rapport annuel de gestion 2016-2017 (MTMDET, 2017), que plus de 5400 ponts de 4,5 m ou plus sont sous sa responsabilité. De plus, 70 % de leurs actifs ont été construits entre 1960 et 1980. Comme il devient nécessaire d’effectuer des travaux de réparation 30 ans après la construction d’un ouvrage (MTMDET, 2017), les structures construites dans ces années amènent ainsi des besoins d’entretien et de réparation considérables. Le vieillissement des ouvrages est accéléré notamment par l’écoulement des eaux et l’utilisation d’agents déglaçant sur les dalles de béton des ponts. Ceux-ci finissent par infiltrer le béton et causer la corrosion des armatures en acier. Une solution prometteuse afin de réduire les coûts importants d’entretien est l’utilisation de matériaux durables tels que l’aluminium.

Par ailleurs, le MTQ débute des études visant à explorer la possibilité d’utiliser davantage l’aluminium dans la construction des ponts routiers. En 2015, celui-ci s’est fait allouer des fonds de recherche avec le lancement de la Stratégie québécoise de développement de l’aluminium (SQDA) (Gouvernement du Québec, 2015), qui a pour objectif de favoriser et développer l’utilisation de l’aluminium au Québec. Cette stratégie s’étale sur une période de 10 ans, de 2015 à 2025, et un investissement de 32,5 millions de dollars est prévu pour les trois premières années, soit de 2015 à 2018. De cet investissement, 4,6 millions de dollars sont consacrés à la création de nouvelles applications locales à l’aluminium transformé. L’aluminium est un matériau qui se démarque face aux matériaux de construction usuels, notamment par sa bonne résistance à la corrosion atmosphérique, son ratio résistance/poids élevé, sa bonne formabilité ainsi que sa résilience élevée à basse température. Ces atouts peuvent être mis à profit dans des applications structurales telles que la fabrication d’un platelage de pont.

Plusieurs projets confiés au Centre de recherche sur l’aluminium-REGAL par le MTQ ont vu le jour grâce à la SQDA. Tous étudient un aspect particulier de l’utilisation innovatrice de l’aluminium dans le domaine des ponts. Les effets de la variation thermique sur le comportement structural d’un tablier

d’aluminium sur poutres d’acier à action composite, le développement de connecteurs en cisaillement ainsi que l’analyse du coût total de possession sur le cycle de vie d’un pont à platelage en aluminium ont, entre autres, été des sujets d’étude. C’est suite aux résultats des travaux précédemment mentionnés que le projet R786.1 : développement d’une solution de platelage en aluminium pour pont

routier à poutres d’acier, avec action composite est démarré. Celui-ci a pour objectif de développer

une géométrie de platelage structuralement efficace en vue d’une utilisation sur un pont routier. Le présent projet, faisant partie intégrante du projet R786.1, s’intéresse à un aspect important, soit la possibilité de connecter un dispositif de retenue sur le platelage.

Les dispositifs de retenue (ou glissières de sécurité) sont généralement composés de parapets en béton ou de lisses et poteaux d’acier. Ils occupent un rôle majeur dans les ouvrages d’art puisqu’ils constituent une limite physique infranchissable de la voie carrossable. Pour obtenir l’accréditation finale d’un dispositif de retenue, des essais de collision à grandeur réelle doivent être réalisés sur celui-ci. Un niveau de performance leur est alors attribué en fonction du degré de sévérité des collisions qu’ils peuvent subir, défini par la vitesse, l’angle d’impact et la masse du véhicule. La norme américaine AASHTO (2012) spécifie six niveaux de performance allant de TL-1 à TL-6. Les mêmes niveaux de performance sont reconnus par la norme canadienne CAN/CSA S6-14 (2014) sous le nom de niveau d’essai, à l’exception des niveaux TL-3 et TL-6 qui sont inexistants.

Dans la majorité des ouvrages d’art, les glissières de sécurité sont typiquement ancrées dans un chasse-roue de béton, un trottoir ou directement sur la dalle de béton. Dans ce contexte où la dalle est remplacée par un platelage en aluminium, la connexion du dispositif de retenue doit être adaptée à cette situation particulière où les ancrages n’ont plus les mêmes conditions de rigidité.

Problématique

Les essais de collision à grandeur réelle sont des démarches très dispendieuses, autant au niveau des coûts que du temps investi. Certaines modifications peuvent cependant être apportées aux dispositifs de retenue ayant déjà fait l’objet d’essais de collision, sans que des essais supplémentaires réalisés à grandeur réelle ne soient nécessaires. Il est alors important de réaliser les analyses appropriées afin de s’assurer que les modifications apportées n’affectent pas l’interaction entre le véhicule et le dispositif de retenue advenant un impact.

D’autre part, ancrer les glissières de sécurité dans un platelage d’aluminium n’offre pas le même comportement qu’un chasse-roue de béton. Les minces parois d’aluminium qui constituent le

platelage étant moins rigides que le chasse-roue, il est plus probable que des déformations importantes se produisent à l’intérieur de ces parois. Cependant, étant donné le coût plus important d’un platelage en aluminium ainsi que la complexité des réparations de cette structure monolithique, il est primordial de s’assurer que l’impact d’un véhicule sur le dispositif ne compromette pas son intégrité structurale.

Objectifs

L’objectif principal du projet est de développer un assemblage permettant de fixer un dispositif de retenue sur un platelage en aluminium constitué d’extrusions multicellulaires soudées entre elles. Pour y parvenir, les objectifs spécifiques suivants doivent être atteints :

1. Concevoir les assemblages pour un niveau d’essai de TL-2 (routes locales) conformément au code canadien sur la conception des ponts routiers CAN/CSA S6-14 ;

2. Concevoir les extrusions du platelage de façon à ce qu’elles ne subissent aucune déformation permanente sous l’effet de l’impact d’un véhicule ;

3. Démontrer que les changements apportés sur les ancrages n’affectent pas l’interaction entre le dispositif et le véhicule.

Résumé de la méthodologie

Pour la réalisation du projet, la méthodologie utilisée est inspirée des travaux de Martin (2015) qui portent sur le développement d’assemblages de dispositif de retenue pour les tabliers orthotropes en acier. Le projet a été réalisé en collaboration avec l’entreprise Canam-ponts, une division de Groupe Canam. Bien que les défis soient différents, les méthodes utilisées se sont montrées efficaces. Le présent projet, qui sera réalisé entièrement de façon numérique, se divise en deux grandes parties, soit une conception statique suivie de vérifications sur le comportement du véhicule. Le développement d’assemblages est réalisé pour deux types de dispositifs de retenue, soit la glissière MTQ 210a ainsi que le California type 115 barrier. Ceux-ci ont préalablement fait l’objet d’essais de collision à grandeur réelle et ont été accrédités pour un niveau de performance de, respectivement, TL-4 et TL-2.

La conception statique est réalisée à l’aide du logiciel de modélisation par éléments finis NX Nastran (Siemens PLM Software, 2016). Cette étape consiste à vérifier si l’assemblage n’apporte aucune plastification du platelage et si son mode de rupture est efficace et sécuritaire. Les éléments de l’assemblage sont alors soumis aux charges statiques équivalentes prescrites par la norme CAN/CSA S6-14. Puisque la protection du platelage contre les déformations permanentes est un enjeu central du projet, la conception de l’assemblage est réalisée en utilisant l’approche du dimensionnement à la capacité. Cette méthode, largement utilisée dans le domaine du génie parasismique, a pour but de protéger les éléments fragiles d’une structure soumise à un chargement extrême. Elle semble donc bien adaptée pour la conception d'un système d'assemblage devant protéger le platelage.

Vient ensuite la deuxième partie qui consiste à faire des vérifications sur les assemblages des deux dispositifs de retenue sélectionnés, en comportement dynamique. Cette étape a pour but de démontrer que les changements apportés sur les ancrages n’affectent pas l’interaction entre le dispositif et le véhicule. Des essais de collision numériques sont donc réalisés à cet effet à l’aide du logiciel LS-DYNA (Hallquist, 2006). Les essais sont réalisés conformément au rapport 350 du National

Cooperative Highway Research Program (NCHRP). Des modèles éléments finis de camions, déjà

existants, sont utilisés afin de reproduire les conditions d’un essai de collision à grandeur réelle. Les données de ce dernier sont alors comparées au modèle numérique afin d’en faire la validation et la vérification.

Organisation du mémoire

Le présent travail comporte cinq sections. La première met en contexte l’étude en y faisant ressortir les lignes directrices et les objectifs à atteindre. Vient ensuite le premier chapitre qui contient la revue de littérature. La définition et l’explication des différents sujets et théories nécessaires à la compréhension des résultats sont présentées dans cette section. Le deuxième chapitre traite du cœur du sujet, soit le développement d’assemblages des deux types de glissières de sécurité pour un platelage en aluminium. La méthodologie utilisée pour les analyses statiques y est aussi décrite de manière détaillée. Le troisième chapitre s’intéresse aux analyses dynamiques réalisées sur les assemblages, développés au chapitre précédent, dans le but d’évaluer l’interaction entre les différents véhicules et les dispositifs de retenue. Finalement, la dernière section se consacre à la présentation des conclusions, ainsi que des recommandations de conception basées sur les résultats du projet.

Chapitre 1 Revue de littérature

1.1

Introduction

Afin de bien comprendre les différents défis liés à la conception d’un assemblage de dispositif de retenue sur un platelage en aluminium, il est important de maîtriser les différents concepts présents. Ce chapitre est divisé en trois parties. Il se concentre tout d’abord sur la description du matériau aluminium, plus spécifiquement, sur ses caractéristiques à considérer pour des applications dans le domaine des ponts. L’utilisation d’un platelage d’aluminium est également introduite ainsi qu’un exemple de conception récemment utilisé sur le réseau routier québécois.

Autre concept essentiel à la réalisation du projet est les dispositifs de retenue. Il est donc indispensable de présenter leur rôle dans les ouvrages d’art ainsi que les différentes méthodes de conception employées. Les normes canadienne et américaine sont constamment en évolution dans le but de garantir une sécurité maximale pour les utilisateurs de la route. Un survol des différentes pratiques est donc pertinent afin de bien définir la méthodologie utilisée dans le cadre du projet.

Finalement, comme mentionnée lors du résumé de la méthodologie, la conception de l’assemblage est faite suivant le principe du dimensionnement à la capacité. Une présentation des grandes bases de cette méthode de conception accompagnée d’un exemple d’application est donc réalisée.

1.2

Le matériau aluminium

1.2.1 Introduction

Les dernières décennies ont été marquées par l’augmentation de l’utilisation des produits de l’aluminium dans les éléments structuraux du domaine de génie civil (Beaulieu, 2013). Cette section a pour but de présenter les grandes lignes à savoir lors d’une conception en aluminium semblable au présent projet.

Bien qu’il y ait de nombreux avantages à intégrer le matériau aluminium en construction, il est important de bien maîtriser ses différentes particularités afin de l’utiliser à bon escient. Plusieurs propriétés physiques et mécaniques intéressantes font que l’aluminium est un matériau de choix pour la construction (Beaulieu, 2013) :

• Un faible poids en comparaison à sa haute résistance : En effet, sa densité équivaut approximativement au tiers de celle de l’acier ce qui permet la conception de structures plus légères. Pour la réhabilitation de ponts, cette propriété permet d’augmenter la surcharge routière tout en gardant les mêmes appuis et les mêmes systèmes porteurs ;

• Une bonne résistance à la corrosion atmosphérique : Comme la surface de l’aluminium s’oxyde au contact de l’air, cela lui procure une couche protectrice. Il s’agit d’un gain important en terme de durabilité en comparaison aux autres matériaux usuels ;

• Une bonne formabilité : Les caractéristiques mécaniques de l’aluminium permettent le laminage en feuilles minces, le coulage ainsi que le forgeage. Également, l’un des avantages important pour le présent projet est que l’aluminium est extrudable. Cela permet d'optimiser la géométrie des extrusions en plaçant la matière exactement là où elle est nécessaire ; • Une bonne résilience : L’aluminium à la propriété de garder sa résilience à basse température.

Cela permet d’empêcher des ruptures fragiles de survenir, et ce, dans un contexte de climat nordique tel que le Québec.

L’aluminium comporte une liste d’avantages encore plus grande que celle décrite précédemment. Néanmoins, il possède également quelques limites avec lesquelles il faut composer :

• Le coût : Dans le contexte des ouvrages d’art, le coût initial d’un platelage en aluminium est nettement supérieur aux dalles de béton alors que son coût de production est estimé à 2,6 fois plus cher. (Burgelin, 2017) ;

• La corrosion galvanique : L’aluminium étant un matériau plus électronégatif que la plupart des matériaux usuels, il se dégrade lorsqu’il y a contact avec ces matériaux selon le principe d’une pile électrochimique en prenant le rôle d’anode. Pour les contacts avec l’acier, il est possible de remédier au problème avec la galvanisation des surfaces d’acier. De cette façon, la couche de zinc sacrificielle vient empêcher les métaux structuraux d’être abimés (Beaulieu, 2013) ;

• L’expertise : Le manque d’expertise des ingénieurs dans le domaine de l’aluminium structural est également une raison qui limite son utilisation. La majorité des projets de pont font encore aujourd’hui l’utilisation de matériaux usuels qui sont bien maîtrisés (acier-béton ou acier-bois). Le manque de formation universitaire sur l’utilisation de l’aluminium dans les structures a également été constaté (Roche, 2008).

1.2.2 Procédés de fabrication

1.2.2.1. Les extrusions

Le principe d’extrusion consiste à soumettre une billette cylindrique d’aluminium, préalablement chauffée, à la matrice d’une presse hydraulique. Ainsi, le profilé qui ressort de la matrice, nommé extrusion, peut-être de la forme désirée. Ce procédé est illustré sur la figure 1-1.

Figure 1-1. Illustration du principe d’extrusion (Boude, 2008)

Lors de la conception d’une extrusion, il est nécessaire de prendre en compte certaines limitations. Tout d’abord, les dimensions de l’extrusion sont limitées par le diamètre maximal de la matrice d’extrusion que la presse peut recevoir. Cela implique que la forme doit être circonscrite à l’intérieur d’un cercle d’un diamètre donné. De plus, la puissance de la presse hydraulique vient limiter la masse maximale de la billette pouvant être extrudée. Finalement, la longueur des extrusions est également un paramètre pouvant être limité et dépend de la taille des billettes utilisées ainsi que le volume de la chambre de la presse.

À titre d’exemple, la figure 1-2 présente les informations techniques d’une presse de la compagnie Pexal Tecalum située à Alma au Saguenay–Lac-Saint-Jean. La presse comporte également un élargisseur (spreader, en anglais) permettant d’obtenir des extrusions plus larges que le diamètre des matrices d’extrusion. L’utilisation de celui-ci vient cependant limiter la hauteur permise. Les extrusions du projet R786.1 nécessitent cependant des presses pouvant extruder des formes de plus grandes dimensions. Comme cette presse n’est toujours pas déterminée, un diamètre de 12 po (305 mm) est considéré pour la conception des extrusions.

Figure 1-2. Presse de 3000 tonnes de Pexal Tecalum (2014)

1.2.2.2. Le soudage

Pour les structures en aluminium, de nombreuses technologies existent pour souder deux pièces d’aluminium entre elles. Cette section s’intéresse à une technique couramment utilisée pour la soudure d’extrusions, soit le soudage MIG (Metal Inert Gas). Il s’agit d’un procédé de soudage à l’arc sous protection d’un gaz employé couramment pour des assemblages épais ou de longueur importante. Le soudage MIG peut également être automatisé amenant ainsi une augmentation accrue de la productivité et de la qualité des soudures.

Un défi technique de la conception de pièces d’aluminium, qui sont soudées entre elles, est l’apparition de zones affectées thermiquement (ZAT ou HAZ : Heat Affected Zone, en anglais) sous

l’effet de l’augmentation brutale de la température au voisinage des cordons de soudure. Dans ces zones, les propriétés mécaniques du matériau sont dégradées. Il est donc nécessaire d’éviter autant que possible les soudures dans les endroits fortement sollicités. Pour ce faire, les dimensions de la zone affectée thermiquement doivent être identifiées adéquatement à l’aide de la valeur d’étendue de la zone 𝑏𝐻𝐴𝑍 de la norme CAN/CSA S6-14. La ZAT s’étend sur une distance de 𝑏𝐻𝐴𝑍 par rapport au

cordon de soudure telle que montrée à la figure 1-3. Cette valeur varie selon l’épaisseur des parois soudées.

Figure 1-3. Étendue de la zone affectée thermiquement d’après la figure 17.5 de la norme CAN/CSA S6-14

1.2.3 Caractéristiques structurales

Les propriétés mécaniques de l’aluminium varient considérablement en fonction de son alliage. Il est donc important de choisir un alliage qui est bien adapté à son utilisation. La norme CAN/CSA S6-14 donne les valeurs des résistances mécaniques des alliages de corroyage les plus couramment utilisés pour des applications suturales, où les valeurs sont présentées à la figure 1-4.

Dans le cadre du projet R786.1, le choix de l’alliage s’est arrêté sur le 6005A-T61. Il s’agit d’un alliage récent faisant un bon compromis entre résistance, extrudabilité et coût. Le soudage par MIG est également possible. De plus, sa résistance mécanique est égale et son extrudabilité est améliorée par rapport à l’alliage 6061, qui est le plus couramment utilisé pour la production d'extrusions. Finalement, comme mentionnées à la section précédente, les propriétés mécaniques des alliages d’aluminium sont dégradées par le soudage. La résistance élastique et ultime des pièces soudées sont fournies par les valeurs de, respectivement, 𝑓𝑤𝑦 et 𝑓𝑤𝑢 sur la figure 1-4.

Figure 1-4. Résistances mécaniques de produits corroyés courants (CAN/CSA S6-14, tableau 17.3)

1.2.4 Platelage en aluminium

Avant d’aborder le concept de platelage en aluminium, il est important de bien différencier le terme platelage du terme tablier de pont. Le rôle structural du platelage dans les ponts est de transmettre les efforts de la surcharge routière jusqu’au système porteur, en l’occurrence, les poutres. La surface de roulement des véhicules constitue la partie supérieure du platelage. Il est généralement formé d’une dalle de béton ou de madriers de bois dans les structures usuelles. Le terme tablier de pont est évoqué lorsqu’il fait référence à toute la structure reposant sur les appareils d’appui incluant le platelage. Les avantages de l’aluminium peuvent être mis à profit dans le développement d’un platelage constitué d’extrusions multicellulaires soudées entre elles afin de remplacer les platelages de pont usuels. Actuellement, il existe plusieurs types de platelages en aluminium sur le marché. À titre d’exemple, les extrusions de platelage de la compagnie américaine AlumaBridge sont présentées. Cette dernière a développé deux types d’extrusions pour les ponts. Le premier est montré à la figure 1-5. La conception comporte trois extrusions principales ainsi que deux extrusions de rive, tous d’une hauteur de 5 po (127 mm). L’avantage d’un platelage de faible hauteur est que cela permet d’obtenir une plus grande largeur d’extrusion et d’ainsi minimiser les soudures requises.

Figure 1-5. Vue en section des extrusions du platelage d’AlumaBridge (Beaulieu et Internoscia, 2015) Un deuxième type d’extrusion, d’une hauteur de 8 po (203,2 mm), a également été développé. Ce platelage a été utilisé au Québec pour la reconstruction d’un pont à Saint-Ambroise en 2015. Son installation en chantier est montrée sur la figure 1-6.

Figure 1-6. Installation du platelage AlumaBridge sur les poutres du pont de Saint-Ambroise (Crédit photo : Centre de recherche sur l’aluminium - REGAL)

Pour cet ouvrage, un détail d’assemblage, montré à la figure 1-7, a été développé pour fixer le dispositif de retenue sur le platelage. Pour y parvenir, une connexion directe est réalisée à l’aide de boulons et de plaques d’acier galvanisés. Ces dernières sont présentes afin d’améliorer la répartition des efforts des boulons sur la partie inférieure du platelage. Il est important de mentionner que, apparemment, aucune analyse approfondie n’a été réalisée sur la connexion afin de valider qu’aucune déformation permanente ne peut survenir sur les parois du platelage advenant un impact d’un véhicule.

Figure 1-7. Assemblage du dispositif de retenue sur le platelage d’aluminium du pont de Saint-Ambroise (MMM Group, 2014)

1.3

Dispositifs de retenue pour les ponts

1.3.1 Introduction

Les dispositifs de retenue occupent un rôle indispensable dans les ouvrages d’art puisqu’ils permettent d’atténuer les conséquences d’une perte de contrôle d’un véhicule en empêchant sa sortie de la voie carrossable. Ils sont positionnés aux deux extrémités transversales du pont et sur toute sa longueur afin de fournir une limite infranchissable pour les utilisateurs de la route.

Plusieurs types de dispositifs de retenue sont employés en Amérique du Nord. Or, à la demande du MTQ, le présent projet se concentre sur les glissières formées d’un système lisses et poteaux d’acier, telles que montrées à la figure 1-8. Lorsqu’il y a une collision sur ce type de dispositif, ses composants doivent résister à la force d’impact et réorienter le véhicule sur la voie carrossable de façon sécuritaire. La collision amène une concentration d’efforts sur le système d’ancrage des poteaux. Sur la figure 1-8, le dispositif est ancré sur un chasse-roue de béton. Il peut également être ancré sur un trottoir permettant aux piétons de circuler, ou directement sur le tablier. Le choix du système d’ancrage doit être adapté à son utilisation.

Cette section fait un survol de l’approche normative canadienne et américaine en ce qui a trait à la conception d’un dispositif de retenue. Pour ces deux approches, des essais de collision à grandeur réelle sont exigés afin de déterminer un niveau de performance en fonction de la capacité du dispositif à résister à l’impact d’un véhicule. Étant donné que ces essais requièrent des coûts importants ainsi que l’investissement de beaucoup de temps et d’énergie, les normes permettent d’apporter des modifications à des dispositifs de retenue ayant déjà fait l’objet de ces essais de collision à grandeur réelle. Ces modifications peuvent être nécessaires dans le but d’améliorer le niveau de performance,

diminuer les coûts de fabrication, ou encore, adapter le système d’ancrage à une structure particulière. Cette dernière situation concerne davantage le présent projet. Les méthodes à appliquer pour l’acceptation des modifications sont également abordées. Finalement, les deux dispositifs de retenue à l’étude sont présentés.

Figure 1-8. Glissière MTQ 210a assemblée sur un chasse-roue (Crédit photo : Google Street View)

1.3.2 Développement de dispositifs de retenue

1.3.2.1. Essai de collision à grandeur réelle

L’essai de collision à grandeur réelle est une démarche complexe qui a pour but de démontrer que la performance du dispositif de retenue, lorsqu’il est soumis aux forces d’impact d’un véhicule, est adéquate. Pour y parvenir, trois critères principaux sont évalués (Ross et al., 1993). Le premier est le comportement structural. La glissière devrait contenir, rediriger, permettre une pénétration contrôlée du véhicule, ou permettre un arrêt contrôlé de manière prévisible pour satisfaire les exigences structurales. Le deuxième concerne le risque pour les passagers où le degré de danger auquel ils font face est évalué. Finalement, une analyse de la trajectoire post-impact du véhicule est effectuée afin de s’assurer que la position du véhicule empêche l’implication d’autres usagers de la route dans la collision. Pour ces deux derniers critères, des données d’accélération et de position angulaire du véhicule sont nécessaires afin de bien quantifier son comportement lors de l’impact. Celui-ci est donc instrumenté d’un accéléromètre mesurant les variations d’accélération dans les trois directions principales. Des gyroscopes sont également présents pour mesurer les mouvements de rotation nommés roulis (roll), tangage (pitch) et lacet (yaw) tels que représentés sur la figure 1-9.

Figure 1-9. Représentation du roulis (X), tangage (Y) et lacet (Z) (Ross et al., 1993)

1.3.2.2. Norme canadienne

Au Canada, l’utilisation des dispositifs de retenue est normalisée par le code canadien sur la conception des ponts routiers CAN/CSA S6-14. Cependant, ce dernier est essentiellement basé sur l’approche du LRFD Bridge Design Specifications produit par la American Association of State

Highway and Transportation Officials (AASHTO, 2012). Tout comme la norme américaine, la norme

canadienne fait référence au rapport 350 recommandé par le National Cooperative Highway Research

Program (NCHRP). Le NCHRP est une organisation réalisant des projets de recherche dans le but

d’émettre des recommandations liées au réseau de transport et aux ouvrages d’art aux États-Unis. Le rapport 350, intitulé : Recommended Procedures for the Safety Performance Evaluation of Highway

Features (Ross et al., 1993), recommande d’évaluer les dispositifs de retenue selon six niveaux de

performance, soit de TL-1 à TL-6. Les niveaux de performance, également nommés niveaux d’essai par la norme CAN/CSA S6-14, sont attribués aux dispositifs de retenue lors des essais de collision à grandeur réelle. La sévérité de l’impact dépend de la masse, l’angle d’impact et la vitesse du véhicule qui percute la glissière, TL-6 étant le plus sévère. Les exigences des essais de collision du rapport 350 sont présentées à la figure 1-10. Les niveaux TL-3 et TL-6 ne sont cependant pas utilisés au Canada.

Le niveau d’essai requis pour un pont est déterminé à partir de tables de sélection considérant la probabilité d’occurrence d’accidents et la gravité de ses conséquences. Dans le cadre du projet, le niveau d’essai, qui a été établi sous forme contractuelle par le MTQ, est TL-2. L’impact le plus sévère de ce niveau est celui d’une camionnette de 2000 kg (4,5 kips) entrant en contact avec la glissière avec un angle de 25 ° et une vitesse de 72 km/h (45 mph). Cela correspond aux conditions qui sont les plus susceptibles d’être rencontrées sur les routes locales québécoises.

Figure 1-10. Exigences des essais de collision selon le rapport 350 du NCHRP (AASHTO, 2012)

1.3.2.3. Norme américaine

Aux États-Unis, l’utilisation des dispositifs de retenue est règlementée par la Federal Highway

Administration (FHWA). La FHWA est une agence du département des transports des États-Unis qui

gère les routes, les ponts et les tunnels sous la juridiction fédérale. Suite à la réalisation d’essais de collision à grandeur réelle sur les dispositifs de retenue, c’est elle qui prend la décision de l’accepter par l’émission d’une lettre permettant son utilisation pour le niveau de performance évalué.

Afin de prendre en compte la taille et la masse croissantes des véhicules présents sur le réseau routier, un nouvel ouvrage de normalisation, le Manual for Assessing Safety Hardware (MASH) (AASHTO, 2009) vient remplacer les exigences du rapport 350 du NCHRP en rendant les vitesses, les masses et les angles d’impact plus sévères dans le but d’être plus représentatif. Les exigences du MASH sont présentées à la figure 1-11. Par exemple, pour un niveau d’essai TL-2, la masse de la camionnette passe de 2000 kg (4,5 kips) à 2270 kg (5 kips). Cependant, contrairement à certains niveaux de performance, l’angle et la vitesse demeurent inchangés. La norme américaine exige donc que le développement de nouveaux dispositifs de retenue respecte les critères d’acceptation du MASH (AASHTO, 2012). Les glissières ayant déjà été accréditées selon les procédures du rapport 350 du NCHRP peuvent tout de même continuer d’être utilisées. Il est à noter que les nouveaux dispositifs de retenue respectant les exigences du MASH peuvent également être accrédités au Canada en raison du plus grand degré de sévérité des essais. Cependant, ceci n’est pas une obligation étant donné que les exigences du MASH n’ont pas encore remplacé ceux du rapport 350 du NCHRP selon la norme CAN/CSA S6-14.

Figure 1-11. Exigences des essais de collision selon le MASH (AASHTO, 2012)

1.3.3 Modification de dispositifs de retenue existants

1.3.3.1. Norme canadienne

Au Canada, les dispositifs de retenue les plus couramment employés sur le réseau routier sont majoritairement acceptés par la FHWA. La norme CAN/CSA S6-14 permet tout de même d’apporter des modifications aux dispositifs préalablement accrédités sans que des essais à grandeur réelle supplémentaires ne soient nécessaires. Pour la modification des ancrages ainsi que le dimensionnement du tablier seulement, la norme indique que les efforts transmis sur ceux-ci lors des essais de collision à grandeur réelle peuvent être utilisés. Lorsqu’ils sont indisponibles, il est possible de considérer la charge maximale qu’un poteau peut transmettre aux ancrages. La charge n’a cependant pas besoin d’être supérieure aux valeurs du tableau 3.7 de la norme qui sont reproduites sur la figure 1-12. Ces charges proviennent de la norme américaine AASHTO LRFD (2012) et ont été déterminées à partir d’essais de collision à grandeur réelle. Les valeurs ont été adaptées à la norme canadienne en les divisant par le facteur de charge vive de la norme américaine de 1,75. Elles ont également été converties en charges statiques en les divisant par un coefficient de majoration dynamique de 1,4.

Figure 1-12. Charges pour la modification des ancrages de dispositifs de retenue d’après le tableau 3.7 de la norme CAN/CSA S6-14

Afin de bien représenter le contact entre la glissière et le véhicule du cas le plus sévère du niveau d’essai évalué, les charges doivent être appliquées sur le dispositif de retenue à une hauteur ainsi que sur une longueur précises. L’application des charges statiques est représentée schématiquement sur la figure 1-13. Par exemple, pour un niveau d’essai TL-2, les charges transversales et longitudinales doivent être appliquées à une hauteur de 600 mm par rapport à la surface de roulement et sur une longueur de 1200 mm alors que la charge verticale doit être appliquée sur la lisse supérieure et sur une longueur de 5500 mm.

Figure 1-13. Application des charges sur les dispositifs de retenue d’après la figure 12.1 de la norme CAN/CSA S6-14

Bien que la norme canadienne permette des modifications, elle précise également que celles-ci sont seulement permises à condition de pouvoir démontrer que les changements apportés sur les dispositifs de retenue n’affectent pas l’interaction entre le dispositif et le véhicule. Ces informations, tirées de l’article 12.4.3.4.5 de la norme, sont peu précises sur les méthodes à utiliser afin de valider l’interaction. Elles laissent donc une place importante au jugement de l’ingénieur qui doit effectuer les analyses qu’il juge nécessaires tout en y engageant sa responsabilité professionnelle.

1.3.3.2. Norme américaine

La norme américaine est plus précise au sujet des modifications de dispositifs de retenue. La règlementation relève de la FHWA, qui s’appuie sur le processus Federal-Aid Reimbursement

Eligibility Process (FHWA, 2012). Les modifications sont classées selon trois catégories. La

description de celles-ci ainsi que les actions à prendre sont brièvement décrites dans cette section. Pour plus de détails, se référer aux travaux de Martin (2015).

La première catégorie de modifications, dites significatives, est considérée lorsqu’il y a probabilité que les performances du dispositif de retenue soient altérées. Par exemple, l’espacement des poteaux

pourrait être augmenté ou il pourrait y avoir un changement majeur dans le choix des matériaux. Le dispositif est alors jugé comme un nouveau système et des essais de collision à grandeur réelle respectant les exigences du MASH sont requis.

D’autre part, il y a les modifications dites non significatives qui sont classées selon deux types. Les premières sont les modifications avec un effet positif ou négligeable. Par exemple, l’aire d’une section de lisse ou de poteau pourrait être augmentée rendant la glissière plus rigide dans son ensemble. L’ingénieur peut alors donner son approbation après avoir effectué les vérifications nécessaires en se basant sur les données de l’essai de collision à grandeur réelle. La FHWA doit également accepter ces modifications via l’émission d’une lettre d’accréditation.

Finalement, il y a les modifications non significatives où l’effet est incertain. Par exemple, l’effet de la modification du système d’ancrage pourrait avoir un effet incertain sur la performance. De même pour un changement dans les connexions où des boulons pourraient être remplacés par des soudures. Pour ce faire, des études par éléments finis doivent être réalisées, où l’impact d’un véhicule sur la glissière est simulé numériquement. Le modèle numérique doit alors être vérifié et validé à l’aide des procédures de Vérifications et Validations (V&V) développées et recommandées par le NCHRP (Ray et al., 2010). Ces procédures viennent comparer les données de la simulation avec ceux de l’essai de collision à grandeur réelle afin de s’assurer du comportement sécuritaire du dispositif de retenue modifié. La FHWA peut alors donner son accord une fois de plus par l’émission d’une lettre d’accréditation. Cependant, si elle juge que les analyses ne sont pas concluantes ou adéquates, elle peut exiger que le dispositif de retenue soit soumis à des essais de collision à grandeur réelle. Il est important de mentionner que la FHWA a émis un mémorandum (FHWA, 2015) déclarant qu’en raison de l’adoption du MASH, elle n’accepte désormais plus aucune demande d’accréditation pour des modifications effectuées sur des dispositifs ayant été accrédités selon les exigences du rapport 350 du NCHRP.

Les procédures V&V comportent trois grandes étapes. La première s’agit d’une vérification du modèle et vise à s’assurer que l’approximation numérique, réalisée par éléments finis à l’aide du logiciel commercial LS-DYNA, respecte les règles fondamentales de la physique (Ray et al., 2010). Elle comporte donc une vérification de la conservation de l’énergie totale. Également, l’énergie

Hourglass doit demeurer à niveau acceptable par rapport à l’énergie totale. Celle-ci est une énergie

parasite causée par l’intégration numérique sur un seul point sur l’élément et peut fausser les résultats (Hallquist, 2006). De plus, comme les simulations dynamiques sont de formulation explicite, cela implique que pour chaque pas de temps, la résolution est effectuée en considérant les résultats de la

simulation au pas de temps précédent, mais sans chercher d'équilibre. De la masse est donc ajoutée automatiquement au système afin que celui-ci demeure stable et pour ainsi empêcher que de trop petits pas de temps soient nécessaires lors de la résolution (Hallquist, 2006). L’ajout de masse doit donc demeurer à un niveau acceptable afin de ne pas modifier significativement les forces d’inertie présentes dans la structure.

La deuxième étape consiste à faire la comparaison des données temporelles. À cette étape, les accélérations dans les trois directions principales ainsi que les vitesses de roulis, tangage et lacet du modèle numérique sont comparées aux valeurs de la solution connue, en l’occurrence, l’essai de collision à grandeur réelle. Les critères d’acceptation sont basés sur des calculs statistiques. En premier lieu, il y a les indicateurs de Sprague-Geers, soit la magnitude (M) et la phase (P). Ceux-ci viennent quantifier la similitude entre les séries de données. Il y a également l’analyse de la variance (ANOVA) comprenant l’erreur résiduelle (𝑒−𝑟) ainsi que l’écart type (𝜎). Les critères sont définis comme suit : M = √∑ 𝑐𝑖 2 ∑ 𝑚𝑖2− 1 (1-1) 𝑃 = 1 𝜋cos −1 ∑ 𝑐𝑖𝑚𝑖 √∑ 𝑐𝑖2∑ 𝑚𝑖2 (1-2) e−r=∑(𝑚𝑖− 𝑐𝑖) 𝑚𝑚𝑎𝑥 1 𝑛 (1-3) σ = √1 n∑(𝑚𝑖− 𝑐𝑖− 𝑒−𝑟)2 (1-4) Où

𝑐𝑖 : Quantité calculée (modèle développé) ;

𝑚𝑖 : Quantité mesurée (solution connue) ;

𝑚𝑚𝑎𝑥 : Quantité mesurée maximale (solution connue).

Les procédures V&V recommandent l’utilisation du logiciel RSVVP (Ray et al., 2010) afin de faire la comparaison des données temporelles. Celui-ci permet également de faire un traitement de signal en appliquant un filtre SAE afin d’atténuer les variations trop rapides du signal. Le calcul des indicateurs doit tout d’abord être réalisé en comparant les signaux d’accélérations et de vitesses

angulaires individuellement (single-channel option). Si les critères minimaux ne sont pas respectés, il est permis d’effectuer une analyse en multi-signal (multi-channel option) où une moyenne pondérée des critères est faite en fonction de l’amplitude de chaque signal.

Finalement, la dernière étape s’intéresse à l’évaluation des critères de la table de classement de l’importance des phénomènes (PIRT : Phenomena Importance Ranking Table, en anglais). Les critères de cette table sont basés sur l’intégrité structurale de la glissière et du tablier, le risque pour l’occupant ainsi que la trajectoire du véhicule. Il s’agit des mêmes critères qui sont évalués lors des essais de collision à grandeur réelle, comme décrits à la section 1.3.2.1, et qui ont mené à l’élaboration du rapport 350 du NCHRP (Ross et al., 1993).

1.3.4 Dispositifs de retenue à l’étude

1.3.4.1. Glissière MTQ 210a

La glissière MTQ 210a (MTQ, 2014) est très utilisée sur le réseau routier québécois. Elle est montrée de façon schématique sur la figure 1-14. Le dispositif est composé de trois lisses HSS 127x127x6,4 qui sont assemblées sur des poteaux W150x37 à l’aide de boulons de 22 mm (7/8 po). L’espacement des poteaux est de 2 m et ceux-ci sont soudés sur une plaque d’ancrage de 32 mm d’épaisseur. Les plaques sont ancrées dans sur chasse-roue de béton à l’aide de cinq tiges d’ancrage de 28 mm (1⅛ po) de diamètre. La nuance d’acier spécifiée pour les lisses et poteaux est 350W conformément aux exigences de la norme CAN/CSA G40.20-13/G40.21-13 (2013) alors que les tiges d’ancrage sont de grade A449 de la norme ASTM F3125/F3125M-15 (2015).

La glissière MTQ 210a est une version modifiée du dispositif de retenue Massachusetts S3-TL4

Bridge Railing (Massachusetts Department of Transportation, 2010). La seule différence entre les

deux dispositifs est que la lisse supérieure de cette dernière est constituée d’une plus petite section d’acier, soit un HSS 127x102x6,4. Afin de simplifier sa fabrication et son installation, la glissière du MTQ est composée de trois lisses identiques. Il a été considéré que cette modification d’affecte pas de manière négative l’interaction entre le dispositif de retenue et le véhicule lors de l’impact. Les essais de collision à grandeur réelle ont originalement été réalisés sur le dispositif de retenue

Massachusetts S3-TL4 Bridge Railing au Texas Transportation Institute (Buth et al., 1999). Les

résultats de ces essais ont permis d’accréditer le dispositif pour un niveau d’essai TL-4 avec l’accord de la FHWA (Home, 2000). Les dessins de ces deux dispositifs ainsi que la lettre d’acceptation sont présentés à l’Annexe A.

a) b)

c)

Figure 1-14. Glissière MTQ 210a : a) vue de profil, b) vue en élévation et c) détail d’ancrage (MTQ, 2014)

1.3.4.2.

California type 115 barrier

Le California type 115 barrier (MTMDET, 2016), représenté sur la figure 1-15, est également un dispositif de retenue en acier ancré sur un chasse-roue de béton. Il est composé de deux lisses HSS 102x102x6,4 assemblées sur des poteaux W200x46 à l’aide de boulons de 19 mm (3/4 po). L’espacement des poteaux est de 2,388 m et ceux-ci sont soudés sur une plaque d’ancrage de 28 mm d’épaisseur. Les plaques sont ancrées sur un chasse-roue de béton à l’aide de quatre tiges d’ancrage de 19 mm (3/4 po) de diamètre. La nuance d’acier spécifiée pour les lisses et poteaux ainsi que le grade des tiges d’ancrage sont les mêmes que pour la glissière MTQ 210a.

Des essais de collision à grandeur réelle ont été réalisés sur le dispositif au California Department of

au rapport 230 du NCHRP (Michie, 1981). Comme l’AASHTO a adopté, en 1998, le rapport 350 du NCHRP en remplacement du rapport 230, une réévaluation du California type 115 barrier a été effectuée et une équivalence avec le niveau d’essai TL-2 du nouveau rapport du NCHRP a été acceptée par la FHWA (Home, 1997). Les dessins ainsi que la lettre d’acceptation du California type

115 barrier se retrouvent à l’Annexe B.

a) b)

c)

Figure 1-15. California type 115 barrier : a) vue de profil, b) vue en élévation et c) détail d’ancrage (MTMDET, 2016)