UNIVERSITE DE MOHAMED BOUDIAF DE M'SILA FACULTE DE TECHNOLOGIE

DEPARTEMENT DE GENIE ELECTRIQUE

MEMOIRE DE FIN D'ETUDES EN VUE DE L'OBTENTION DU DIPLÔME DE MASTER EN GENIE ELECTRIQUE

SPECIALITE: INGENIERIE DES SYSTEMES ELECTROMECANIQUES

THEME

DEMARCHES ET OUTILS POUR LA CONCEPTION OPTIMALE

D'UNE MACHINE ASYNCHRONE A ENCOCHES PROFONDES

Proposé et dirigé par : Présenté par :

Monsieur: Dr: CHEKROUN Salim - MAGHNI NABIL

Année universitaire : 2015/2016

N° d’ordre : ISE - 179

Remerciement

Je commencerais par exprimer ma profonde gratitude envers mon

encadreur Dr : Salim CHEKROUN , enseignant au département.

D’Electrotechnique de université de M’sila pour le sujet d’actualité

qu’il m’a proposé et les précieux conseils qu’il n’a cessé de me

prodiguer.

Je remercierai également tous les membres du jury de soutenance pour

leur intérêt envers ma thématique et leur contribution pour enrichir ce

travail.

Je terminerais par rendre hommage à mes enseignants, tous cycles

confondus ; sans oublier tous ceux et celles qui m’ont aidée et

encouragée pour finaliser ce travail de recherche.

REMERCIEMENTS DEDICACE

LISTE DES FIGURES LISTE DES TABLEAUX NOMENCLATURE

INTRODUCTION GENERALE 01

CHAPITRE I: ETAT DE L’ART DES MACHINES ASYNCHRONES

Introduction 03

I.1. Définition et Concept de la maîtrise de l’énergie(ME) 03

I.1.1. Actions de la ME lors de son utilisation 04

I.1.1.1. ME dans le bâtiment 04

I.1.1.2. ME dans l’éclairage 05

I.1.1.3. ME dans l'industrie 06

I.1.2. Maîtrise d'énergie en Algérie 07

I.2. Construction de la machine asynchrone 07

I.2.1 Stator 07

I.2.2.Rotor 08

I.2.2.1. Rotor bobiné 08

I.2.2.2. Rotor à cage 09

I.2.2.3. Rotor à double cage 10

I.2.2.4. Rotor à encoches profondes 11

I.2.3 Organes mécaniques 12

I.3. Effet des machines électriques sur la ME 13

I.3.1. Qualité du moteur 13

I.3.2. Taille du moteur 14

I.3.3. Coût du moteur 14

I.4. Spécificités des machines asynchrones 14

I.4.1. Caractéristiques techniques 14

La performance attendue du moteur 14

Les conditions d'environnement du moteur 15

I.4.1.3. Couple 16

I.4.1.4. Termes décrivant le rendement 16

Nominal, moyen prévu ou typique 16

Minimal, minimum ou garanti 16

Apparent 16

I.5. Avantages et inconvénients d'utilisations des MAS 17

I.5.1. Avantages 17

I.5.2. Inconvénients 17

I.6. Rendement des moteurs asynchrones 17

I.6.1. Différentes pertes dans la machine 18

1. Pertes par effet Joule ou pertes le cuivre dans les enroulements statoriques et rotoriques 18

2. Pertes fer 18

3. Pertes mécaniques 18

4. Pertes additionnelles de charge 18

I.6.2. Normes et détermination du rendement 18

Norme de la CSA 19

Norme de l’IEEE 19

Norme de la IEC 19

Norme de la JEC 19

I.6.3. Répartition et classes de rendement des moteurs électriques 19

I.6.4. Différentes méthodes de mesures du rendement 21

Méthode 1 22

Méthode 2 22

Méthode 3 22

Méthode 4 22

Méthode 5 22

I.6.5. Comparaison entre différentes normes 23

I.6.6. Facteurs Influents sur le rendement des moteurs électriques 23

I.6.6.1. Qualité d'alimentation en énergie 23

I.6.6.2. Charge du moteur 24

I.7.1. E.E.I Azazga 24

I.7.2. Gammes des produits Electro-Industries (Moteurs Asynchrones Triphasés) 25

I.7.3. Position du produit algérien 25

Conclusion 27

CHAPITRE II : CONCEPTION DES MACHINES ASYNCHRONES

Introduction 28

II. 1. Procédure de conception d’une MAS 29

II.1.1. Organigramme de conception 29

II. 1.2. Programme développé 29

II. 1.3. Calcul préliminaire et dimensions géométriques 30

II. 1.3.1. Dimensionnement des encoches 31

II. 1.3.2. Influence du choix de l’ouverture et du pont d’encoche 32

II. 1.3.3. Encoche du stator 32

II. 1.3.4. Encoche du rotor 33

II. 1.4. Dimensionnement électrique 33

II. 1I.4.1. Choix du facteur de bobinage 33

II. 1.4.2. Facteur de distribution 34

II. 1.4.3. Facteur de raccourcissement 34

II. 1.5. Dimensionnement magnétique 34

II. 1.5.1. Calcul de la F.M.M 35

II. 1.5.2. Calcul de la F.M.M dans l’entrefer 35

II. 1.5.3. Coefficient de saturation 36

II. 1.5.4. Coefficient de forme de la courbe d’induction 37

II. 1.5.5. Facteur de carter (correction de l’entrefer) 37

II.1.5.6. Chute de potentiel magnétique dans les dents 38

II.1.5.7. Chute de potentiel magnétique dans la culasse 39

a. Rotorique 39

b. Statorique 39

II.1.5.8. Correction des valeurs d’induction - calcul de la FMM et du courant magnétisant 40

a) Calcul du nombre de spires N par phase du primaire 1 40

e) Calcul de la F.M.M dans l’entrefer 42

II.1.6. Calcul des courants 42

II.1.6.1. Courant magnétisant 42

II.1.6.2. Courant de barre et anneau de court- circuitage 42

II.1.7. Dispersion 44

II.1.7.1. Calcul de la dispersion 44

Dispersion d’encoche 44

Réactance de fuite différentielle 45

Réactance de fuite des têtes de bobines 46

II.1.7.2. Calcul des coefficients de dispersion 47

II.1.8. Les pertes 47

II.1.8.1. Pertes dans le cuivre ou pertes Joules de la machine 47

1) Dans le stator 48

2) Dans le rotor 48

Résistance d’une barre 48

Résistance de l’anneau 48

I.8.2. Pertes dans le fer 49

a) Pertes par Hystérésis 49

b) Pertes par courants de Foucault 50

c) Pertes dans la culasse 50

d) Pertes dans les dents 51

e) Pertes superficielles par pulsation du flux dans les dents 51

II.1.9. Calcul mécanique 51

1. La masse de la culasse statorique 51

2. Calcul de la masse des dents statoriques 51

3. Poids des barres 52

4. Poids des anneaux de court-circuit 52

5. Poids de la zone dentaire rotorique 52

6. Poids de la culasse rotorique 52

7. Poids de l’arbre 52

1. Détermination des paramètres de marche à vide 52

2. Calcul des paramètres de marche en court circuit 53

III. Etude des performances de la machine étudiée 62

II.3.1. Interprétation des caractéristiques 64

II.4. Analyse dynamique 65

II.4.1. Banc d’essai 65

II.4.2. Résultats de simulation 67

II.4.2.1 Test pour le couple nominal 68

II.4.2.2 Test pour le couple de démarrage 69

II.4.2.3 Test pour le couple maximal 70

Conclusion 71

CHAPITRE III: OPTIMISATION DE LA MAS A ENCOCHE PROFONDE

Introduction 72

III.I Conception optimisée 72

III.2. Synthèse des méthodes d’optimisation 75

III.2.1. Méthodes énumératives 75

III.2.2. Algorithmes d’optimisation déterministes 75

III.2.2.1. Méthode du gradient 76

III.2.2.2. Méthode du gradient conjugue 76

III.2.2.3. Méthode du polytope de Nelder-Mead 77

III.2.2.4. Méthodes de Newton et quasi-Newton 77

III.2.2.5. Méthode de relaxation de Rosenbrock 79

III.2.2.6. Méthode complexe 79

III.2.3. Algorithmes d’optimisation stochastiques 79

III.2.3.1. Méthode de Monte-Carlo 80

III.2.3.2. Méthode de recherche Tabou 80

III.2.3.6. Algorithmes génétiques 83

III.2.3.7. Méthode des essaims de particules III.3. CAO optimisée appliquée au MHR

84

85

III.3.1. Résultats du programme de conception pour la machine asynchrone à encoche profonde

86

III.3.2. Étude des performances de la machine à encoche profonde 93

III.3.2.1. Analyse statique 93

III.3.2.2. Analyse dynamique des résultats de la machine asynchrone à encoche profonde- 95

III.3.2.2.1. Teste sur le couple nominale 95

III.3.2.2.2 Teste sur le couple de démarrage III.3.2.2.3. Teste sure le couple maximale

96 96

III.3.3. Application de la méthode des essaims de particules (EP) 97

a).Variables de conception et espaces de recherche 99

b). Résultats d’optimisation 100

Conclusion 101

Chapitre I

Etat de l’Art des Machines Asynchrones

Figure I.1 Répartition de la consommation énergétique résidentielle en %, 05

Figure I.2 Répartition de la consommation d’électricité dans l’industrie 06

Figure I.3 Répartition des consommations des systèmes motorisés 06

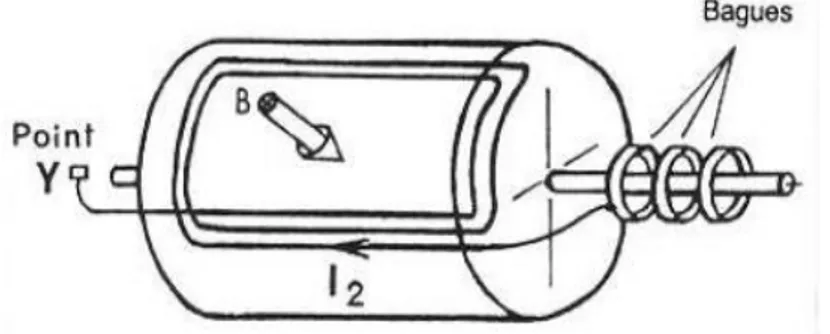

Figure I.4 Rotor bobiné : vue d’une bobine et du pole à un instant donné 09

Figure I.5 Vue de la cage d’écureuil du rotor de la machine asynchrone seul 09

Figure I.6 Rotor à cage simple pour version moulée sous pression 10

Figure I.7 Rotor de moteur à double cage 10

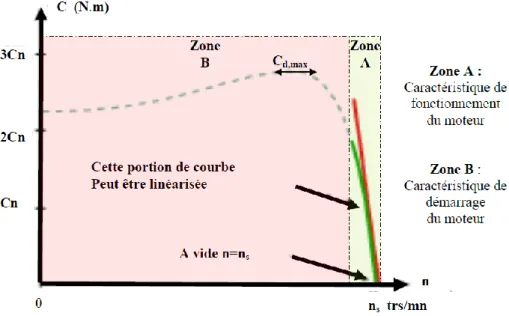

Figure I.8 Caractéristique de démarrage d’un moteur asynchrone à cage 11

Figure I.9 Encoches profondes 11

Figure I.10 différents organes de la machine asynchrone 12

Figure I.11 photos d’une machine asynchrone, stator et rotor de la machine 12

Figure I.12 Rendement nominale pour les moteurs à 2 pôles pour différentes puissances

25

Figure I.13 Rendement nominale pour les moteurs à 4 pôles pour différentes puissances

26

Figure I.14 Rendement nominale pour les moteurs à 6 pôles pour différentes puissances

26

Chapitre II

Conception des Machines Asynchrones

Figure II.1 Organigramme de calcul pour la conception d’une machine asynchrone 29

Figure II.2 Courbe d’induction B=f(H) en fonction de la FMM 37

Figure II.3 Schéma d’une dent d’encoche trapézoïdale 51

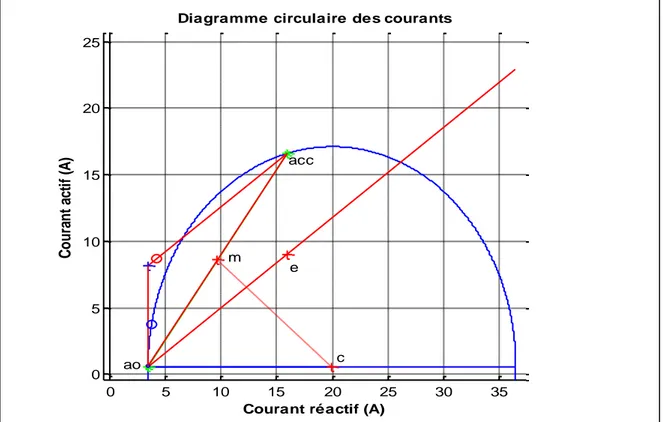

Figure II.4. Diagramme de cercle 62

Figure II.7 Couple électromagnétique en fonction du glissement Cef

g 63Figure II.8 Courant statorique en fonction du glissement I1f

g 64Figure II.9 Facteur de puissance en fonction du glissement Cosf

g 64Figure II.10 Schéma bloc global du banc d’essai 66

Figure II.11 Résultats de la simulation de la machine 68

Chapitre III

Optimisation de la MAS à Encoche Profonde

Figure III.1 Démarche d’une résolution d’un problème de conception 72

Figure III.2 Itérations possibles lors de la conception optimisée 73

Figure III.3 Organigramme de la CAO optimisée 85

Figure III.4 Couple électromagnétique en fonction du glissement 93

Figure III.4 Couple électromagnétique en fonction du glissement 93

Figure III.5 Courant statorique en fonction du glissement 94

Figure III.6 Rendement en fonction du glissement 94

Figure III.7 Puissance utile en fonction du glissement 95

Figure III.8 Résultats de la simulation pour le test sur le couple de nominale 96

Figure III.9 Résultats de la simulation de la machine pour le test sur le couple de démarrage.

98

Figure III.10 Résultats de la simulation de la machine pour le test sur le couple maximale

99

Chapitre I

Etat de l’Art des Machines Asynchrones

Tableau 1.1 Caractéristiques d’un moteur en fonction de la tension 15

Tableau 1.2 Répartition et classes du rendement des moteurs électriques 21

Chapitre II

Conception des Machines Asynchrones

Tableau II.1 Indications de la plaque signalétique de la machine étudiée 54

Tableau II.2 Résultats de l’identification par la méthode géométrique 54

Tableau II.4 Tableau récapitulatif 55

Chapitre III

Optimisation de la MAS à Encoche Profonde

Tableau III.1 Paramètres de conception et leurs limites 100

NOMENCLATURE

Symbole Unité Notation

F Chute de potentiel magnétique

Pu W Puissance utile

Pmec W Puissance mécanique.

f, f1 Hz Fréquence

η % Rendement

In A Courant nominal

N.m Couple nominal.

A1 A /m2 Désigne la densité linéaire de courant à la périphérie de

l’induit.

Pa,Pele W Puissance absorbée.

N.m Couple utile.

n, nr tr/min Vitesse rotorique.

N.m Couple résistant

Ptr W Puissance transmise

τp Pas polaire.

em N.m Couple de démarrage.

ΔPmec W Perte mécanique.

D m Diamètre d’alésage

li m Longueur virtuel.

cosφ Facteur de puissance

c Coefficient d’utilisation

kw1 Facteur de bobinage

V1 V Tension primaire

I1,Is A Courant statorique

p Nombre de pair de pôles

Bδ T Induction en entrefer

E1 V Force électromagnétique

N1 Nombre de spires

λ Rapport géométrique

Ps W Puissance apparente.

Z1 Nombre d’encoche statorique

Z2 Nombre d’encoche rotorique

Kd1 Coefficient de distribution

Nombre de bobine par groupe

m1 Nombre de phases

Kp1 Facteur de raccourcissement

Lm H Inductance magnétisante

β Pas relative

fr Hz Fréquence du courant rotorique

fs Hz Fréquence du courant statorique

y Ordre harmonique

Ωs Rad/s Vitesse synchronisme

ωs rad/s Pulsation statorique ou de synchronisme.

Φτmax wb Flux passe par la dent

Bi kf

Arc polaire

Coefficient de forme de la courbe d’induction

lFe Langueur de fer

δ m Épaisseur d’entrefer

μ0 Perméabilité

αi Coefficient d’aplatissement de la courbe

bi Arc polaire

HZ.moy l’intensité moyenne du champ

pt m Epaisseur du pont

Sδ m2 la surface virtuelle traversée par le flux

ks Coefficient de saturation

σH1 coefficients de dispersion

Im A Courant magnétisant

I0 A Courant à vide

Ian A courant de l’anneau

BZ1t T Induction dans la culasse statorique et à la tête de la dent

BZ1p T Induction dans la culasse statorique et au pied de la dent

BZ1m T Induction dans la culasse statorique et au milieu de la dent

Xσ1 Ω Réactance de fuite

Λσz la perméance d’encoche

Λσd1 Ω Réactance de fuite différentiellePour le stator

Λσd2 Ω Réactance de fuite différentielle Pour le rotor

Pcul W Perte dans la culasse

Pf W Perte fer

Xσ1 Ω réactance de fuite du stator

R1 Ω La résistance statorique par phase

Rf Ω Résistance de fuite

ρ Résistivité

Ph W Pertes par Hystérésis

Pw W Pertes par courants de Foucault

Ran Ω Résistance de l’anneau

Introduction générale

1. Généralités

En raison de leur construction simple et robuste, les machines asynchrones et plus particulièrement ceux à cage d'écureuil, représentent environ 90-95% de la consommation d'énergie des machines électriques, ce qui équivaut à environ 53% de la consommation d'énergie électrique totale. Ils sont largement utilisés en tant qu'entraînements électriques dans l'industrie, le service public, production d’énergie, la traction, les électroménagers,..

Suivant l'augmentation continue du coût de l'énergie et de la pression causée par le souci de la protection de l'environnement, les fabricants des machines électriques ainsi que les consommateurs s'intéressent à la réduction de la consommation d'énergie des systèmes électriques. Ce qui a conduit au lancement d’importants travaux à travers le monde, particulièrement pour l'amélioration du rendement des machines. Cela est dû principalement à la place qu'elles occupent, [1].

A cet effet, une nouvelle génération du moteur électrique est proposée sur le marché mondial, durant ces dernières décennies, ils sont connus comme moteurs à haut rendement. Parmi ces moteurs les moteurs asynchrones ou à induction à haut rendement (M-HR) occupent une place privilégiée. L'utilisation de cette nouvelle génération de moteurs est d’un grand impact sur la maîtrise de la consommation de l’énergie électrique, une petite amélioration du rendement par le choix de ces moteurs peut mener à une économie significative d'énergie. Pour cela, le programme électrique national pour la maîtrise d'énergie électrique renforce le besoin de l’utilisation de cette nouvelle génération des moteurs électriques; but de notre étude (c’est-à-dire donner une solution qui concerne les machines qui sont en cours de réalisation), [2]. Cette solution, basée sur des outils et une démarche qui est l'objet de notre contribution.

2. Objectifs

L’optimisation de la conception est un moyen de simulation permettant la définition de la structure du dispositif à concevoir, son dimensionnement et la détermination de ses performances à partir de ces spécifications géométriques, de construction et des conditions

consommation. Les fabricants des machines asynchrones s'intéressent à la réduction de la consommation d'énergie des systèmes électriques, par la proposition des nouvelles structures en se basant sur la taille de la machine d'une part et la forme d'encoches d'une autre part.

L'objectif de ce sujet est essentiellement la conception optimale de la machine asynchrone par une modification de la profondeur d'encoches satatoriques de la machine.

3. Structure du mémoire

Ce mémoire est structuré en (3) chapitres à savoir :

Dans le premier chapitre, on s’intéressera à la présentation d’un état de l’art sur les moteurs asynchrones, avec un rappel sur le concept de la maîtrise de l'énergie dans les principaux secteurs, l’apport des machines électriques vis-à-vis de la maîtrise de l'énergie électrique sera également traité.

Le deuxième chapitre, traitera le calcul analytique qui est basé sur la méthode de LIWSCHITZ du moteur asynchrone de puissance moyenne, conformément à un cahier de charge. On se fixera des paramètres de cahier et le choix de ce dernier se fera en fonction des performances évaluées lors du calcul des caractéristiques et des résultats de simulations. Dans le dernier chapitre, une synthèse des méthodes d’optimisation est représentée. A la suite une application d’une méthode d’optimisation dite méthode des essaims de particules sur une machine à encoches profondes sera effectuée. Finalement on terminera par une conclusion générale.

Chapitre

I

Etat de l’Art des Machines

Asynchrones

Introduction

A cause de la facilité de son alimentation, la simplicité de sa construction, sa robustesse, son entretien limité et aussi son prix relatif intéressant, la machine asynchrone ou machine à induction, couvre la plupart des applications tant industrielles qu’a usage domestique. Une large gamme de puissance qui peut s’étendre de quelques centaines de Watts à quelques Méga-Watts. Les moteurs électriques utilisent plus de 50 % (approximativement deux tiers) de l’électricité qu’est consommée dans la plupart des pays. Typiquement de 60-à 80% de l'électricité est employée dans le secteur industriel et de 25 à 40% de l'électricité est utilisée dans le secteur commercial et résidentiel, où les moteurs à induction représentent environ 90% de la consommation totale des moteurs électriques.

On s’intéressera dans ce chapitre à une présentation d’un état de l’art sur les moteurs asynchrones, avec un rappel sur le concept de la maîtrise de l'énergie dans les principaux secteurs. Ensuite on présentera la maîtrise d'énergie en Algérie par la présentation de l’apport de la loi relative à la maîtrise de l'énergie, [1]. L’apport des machines électriques vis-à-vis de la maîtrise de l'énergie électrique sera également traité. On insistera sur le rendement des machines asynchrones, les méthodes et normes pour l’évaluer, les facteurs influents et les avantages des MHR. Finalement, on terminera par la présentation des moteurs à induction produits en Algérie et leur position par rapport à ceux produits à travers le monde.

I.1. Définition et concept de la maîtrise de l'énergie (ME)

On parle beaucoup des énergies renouvelables, sans toujours savoir très précisément ce que recouvre cette appellation, ni bien cerner les véritables enjeux de leur mise en œuvre. Les énergies renouvelables sont issues de l’activité du soleil, de l’eau, du vent, de la biomasse ou enfin de la géothermie. Les énergies renouvelables sont en conséquence des énergies de flux, donc des énergies inépuisables, à la différence des énergies fossiles charbon, pétrole, gaz qui sont disponibles sous forme de réserves limitées. L’intérêt des énergies renouvelables est étroitement lié à la hausse des cours des énergies fossiles, les crédits de recherche baissant au même rythme que les cours du pétrole. Pourtant, développer ces énergies renouvelables présente un intérêt stratégique à long terme, [2].

Enfin, parce que l’énergie représente un poste de dépenses important, comme on le voit bien aujourd’hui, pour les industries, les artisans, les collectivités et les ménages. Le terrain

d’action des énergies renouvelables ne se situe pas uniquement au niveau des Etats, mais également à l’échelle des particuliers qui peuvent mettre en œuvre des solutions intéressantes à la fois pour l’environnement et pour leur budget: chauffage au bois dans les régions forestières, production d’eau chaude sanitaire par capteur solaire dans les régions ensoleillées, production de biogaz dans les fermes d’élevage, pompage de l’eau par système éolien ou solaire, et cela dans toutes les régions, rurales ou urbaines, chauffage géothermique des maisons ou des petits immeubles collectifs, [2, 3].

Il est évident qu'à cause du coût élevé de l'électricité, l'économie d'énergie électrique est plus attirante que l'économie de n'importe quelle autre forme d'énergie, car l'énergie électrique est la première énergie finale consommée. La démarche maîtrise de l'énergie (ME) vise à mieux utiliser l'électricité consommée. L'objectif n'est pas de diminuer le confort des usagers mais de le maintenir au même niveau tout en économisant de l'énergie. Cela est possible par l'utilisation d'appareils moins consommateurs d'électricité, par une gestion rationnelle des équipements en place, et en agissant sur le comportement des usagers. L'énergie économisée, non consommée, n'émet ni polluants locaux, ni gaz à effet de serre. La démarche ME permet de:

Faire bénéficier aux consommateurs d'une diminution du montant de leur facteur d'électricité;

Minimiser les impacts sur l'environnement en ne multipliant pas à l'excès les moyens de production, de transport et de distribution de l'électricité;

Participer à une sensibilisation générale aux économies d'énergie;

Optimiser les investissements publics liés à la distribution d'électricité pour faire face aux pointes de consommations, [2, 3].

I.1.1 Actions de la ME lors de son utilisation

Les actions de maîtrise d’énergie concernant principalement les secteurs de bâtiment, éclairage et industrie :

I.1.1.1 ME dans le bâtiment

L’utilisation rationnelle de l’énergie dans les bâtiments a pour objectif la satisfaction des besoins des utilisateurs à confort égale mais à consommation d’énergie moindre.

Sachant que les fonctions énergétiques dans un bâtiment sont classées du point de vue de leurs consommations en deux catégories, [4] :

Les fonctions générales qui correspondent à 87% de la consommation (chauffage, climatisation, éclairage et production de l’eau chaude sanitaire) ; Les fonctions spécifiques ou auxiliaires (ventilation, énergie mécanique et

cuisson, froid, utilisation des équipements électroniques professionnels ou domestiques),

Pour diminuer la facture d’énergie d’un ménage, l’isolation est la première étape auquel il faut penser puisqu’elle influence directement la facture de chauffage qui est responsable de 73% de nos dépenses énergétiques hors transport. Elle influence également la facture d’électricité puisque que dans une maison bien isolée, la période de chauffage est plus courte et donc les circulateurs tournent moins longtemps, [5].

A cet effet la recherche de la diminution des consommations énergétiques est un sujet qui préoccupe les gestionnaires de parcs de bâtiments.

La figure I.1 illustre la consommation énergétique dans le bâtiment.

Figure I.1 Répartition de la consommation énergétique résidentielle en %, [6].

I.1.1.2 ME dans l’éclairage

L'éclairage fait partie intégrante de notre vie, nous permettant de réaliser toutes nos activités et contribuant aussi à créer des ambiances correspondant à notre personnalité ou notre humeur du moment. Mais un éclairage de mauvaise qualité peut générer une augmentation sensible de la consommation d'électricité. Un éclairage efficace ne se mesure pas au nombre de watts installés mais au choix des équipements et à l'usage qui en est fait. Depuis une dizaine d'année, les fluo-compactes (ou lampes basse consommation) sont apparues sur le marché. Bien qu'elles soient d'un coût supérieur, elles sont peu consommatrices en énergie électrique et durent bien plus longtemps que les lampes classiques. Par ailleurs elles sont bien adaptées aux pièces destinées à rester allumées

longtemps (séjour, cuisine, éclairage extérieur…) et sont dotées d'améliorations techniques (électronique, forme, miniaturisation…) leurs permettant de répondre aux nouveaux besoins des utilisateurs, [4].

I.1.1.3 ME dans l'industrie

La maîtrise de l'énergie ne concerne pas seulement les bâtiments ou l’éclairage mais aussi l'industrie car cette dernière représente une partie importante de la consommation de l'énergie électrique. Au delà de l'application de la réglementation, la mise en ouvre d'actions de maîtrise l'énergie en respectant les consignes environnementales constitue, sur le plan économique et social, un facteur déterminant de la compétitivité d'une entreprise. Les actions de maîtrise de l'énergie dans les entreprises portent généralement sur :

Le développement de procédés et d'équipements énergétiquement performants et leur diffusion;

Promotion d'une gestion efficace de l'énergie dans les entreprises par l'utilisation d'équipements innovants et l'utilisation de bonnes pratiques, [4, 7].

En effet, dans l'industrie, 70% de la consommation d'électricité est dédiée au fonctionnement des moteurs électriques comme nous montre la Figure I.2.

30 % de ces 70 % sont utilisés pour la compression (que ce soit celle de l'air ou d'un fluide frigorigène), 20 % servent au pompage d'un fluide, 13 % sont dédiés aux systèmes de ventilation et les 37 % restant sont utilisés par les systèmes d'entraînements.

Figure I.2 Répartition de la consommation d’électricité dans l’industrie

I.1.2. Maîtrise d'énergie en Algérie

L'Algérie avec son potentiel d'hydrocarbures est probablement l'un des pays qui se sont résolument engagés sur la voie de la maîtrise de l'énergie. En effet, les économies d'énergie sont perçues comme étant de nouvelles découvertes de gisements d'énergie. De plus, ils constituent une des composantes principales du développement durable en raison de leur relation étroite avec la croissance économique, l'amélioration du niveau de vie et la prévention sanitaire de la population et la protection de l'environnement.

La promulgation de la loi relative à la maîtrise de l'énergie en 1999 marque, en effet, un pas décisif et un tournant capital dans l'évolution de cette prise de conscience sur la nécessité de la prise en charge effective de la maîtrise de l'énergie sur le terrain. Et c'est à la faveur du nouveau contexte de mondialisation et de globalisation des échanges, que le Gouvernement algérien a engagé depuis 2000 des réformes, notamment dans le secteur de l'énergie, qui consacrent l'ouverture à la concurrence, la protection du consommateur et l'instauration de l'économie de marché comme une priorité de développement. Ce processus de réformes a nécessairement conduit à l'adaptation institutionnelle, législative et réglementaire régissant le secteur de l'énergie. La maîtrise de l'énergie n'a pas été du reste. Le coup d'envoi en a été donné en mai 2001 suite à la tenue de la première conférence nationale sur la maîtrise de l'énergie et l'environnement dans un contexte d'économie de marché, qui a constitué le cadre idoine pour réaffirmer la priorité publique que constitue la maîtrise de l'énergie en Algérie, [1, 7 et 8].

I.2. Constitution de la machine asynchrone [9,10, 11]

La machine asynchrone est constituée des principaux éléments suivants : Stator (partie fixe) constitué de disques en tôle magnétique portant les enroulements chargés de magnétiser l’entrefer.

Rotor (partie tournante) constitué de disques en tôle magnétique empilés sur l’arbre de la machine portant un enroulement bobiné.

Les organes mécaniques permettant la rotation du rotor et le maintien des différents sous ensembles

I.2.1 Stator

Les différents types des moteurs asynchrones ne se distinguent que par le rotor ; dans tous les cas le stator reste, au moins dans son principe, le même. Il est constitué d’un enroulement bobiné réparti dans les encoches du circuit magnétique statorique.

Ce circuit magnétique est constitué d’un empilage de tôles dans lesquelles sont découpées des encoches parallèles à l’axe de la machine. Dans une machine asynchrone triphasée le stator est constitué de trois enroulements (bobines) parcourues par des courants alternatifs triphasés et possède “p“ paires de pôles. Les courants alternatifs créent un champ magnétique tournant à la pulsation de synchronisme

Ωs = ω/p

ΩS : Vitesse synchrone de rotation du champ tournant , rad.s-1; ω : Pulsation des courants alternatifs , rd.s-1;

ω = 2.π.f

p : Nombre de paires de pôles.

I.2.2.Rotor

Le rotor n’est relié à aucune alimentation il tourne à la vitesse Ω inférieur à la vitesse de synchronisme Ωs .On dit alors que le rotor glisse par rapport au champ tournant d’ou la notion de glissement g dépendant de la charge est défini par:

g = (ns-n)/ns = (Ωs- Ω)/ Ωs

ns : Vitesse de rotation de synchronisme du champ tournant (tr.mn-1); n : Vitesse de rotation du rotor (trs.mn-1);

ΩS = 2πnS (rd.s-1) et Ω = 2πn (rd.s-1) Selon la construction du rotor on distingue:

I.2.2.1. Rotor bobiné

Le rotor comporte un enroulement bobiné à l’intérieur d’un circuit magnétique constitué de disques en tôle empilés sur l’arbre de la machine. Cet enroulement est obligatoirement polyphasé, même si le moteur est monophasé, et, en pratique, toujours triphasé à couplage en étoile. Les encoches, découpées dans les tôles sont légèrement inclinées par rapport à l’axe de la machine de façon à réduire les variations de réluctance liées à la position angulaire rotor/stator et certaines pertes dues aux harmoniques. Les extrémités des enroulements rotoriques sont sorties et reliées à des bagues montées sur l’arbre, sur lesquelles frottent des balais en carbone. On peut ainsi mettre en série avec le circuit rotorique des éléments de circuit complémentaires (résistances, électronique de puissance…) qui permettent des réglages de la caractéristique couple/vitesse. Ce type de

moteur est utilisé essentiellement dans des applications où les démarrages sont difficiles et/ou nombreux ;

Figure I.4 Rotor bobiné : vue d’une bobine et du pole à un instant donné I.2.2.2. Rotor à cage

Le circuit du rotor est constitué de barres conductrices régulièrement réparties entre deux couronnes métalliques formant les extrémités, le tout rappelant la forme d’une cage d’écureuil. Bien entendu, cette cage est insérée à l’intérieur d’un circuit magnétique analogue à celui du moteur à rotor bobiné. Les barres sont faites en cuivre, en bronze ou en aluminium, suivant les caractéristiques mécaniques et électriques recherchées par le constructeur. Dans certaines constructions, notamment pour des moteurs à basse tension (par exemple 230/400 V), la cage est réalisée par coulée et centrifugation d’aluminium. On démontre que, si le nombre de barres est suffisamment grand, la cage se transforme automatiquement en un circuit polyphasé de polarité adéquate. Ce type de moteur, beaucoup plus simple à construire que le moteur à rotor bobiné est, par conséquent, d’un prix de revient inférieur et d’une robustesse intrinsèquement plus grande. Il n’est donc pas étonnant qu’il constitue la plus grande partie du parc des moteurs asynchrones actuellement en service. Son inconvénient majeur est qu’il a, au démarrage, de mauvaises performances (courant élevé et faible couple). C’est pour remédier à cette situation qu’ont été développés deux autres types de cages (rotor à double cage et rotor à encoches profondes).

Figure I.6 Rotor à cage simple pour version moulée sous pression I.2.2.3. Rotor à double cage

Le rotor comporte deux cages coaxiales. L’une (fréquemment réalisée en laiton ou en bronze), externe, à résistance relativement élevée, est placée près de l’entrefer, L’autre (en cuivre), interne, de plus faible résistance, est noyée dans le fer. Au démarrage, le courant rotorique, de fréquence égale à la fréquence f du réseau d’alimentation, se situe essentiellement dans la cage externe, du fait de la faible pénétration des courant dans l’épaisseur du rotor (effet de peau). Sa relativement forte résistance réduit l’appel de courant et accroît le couple de démarrage. Au contraire, lorsque le moteur atteint son régime nominal de fonctionnement, normalement caractérisé par un faible glissement g, donc une fréquence rotorique basse, la cage interne de faible résistance est parcourue par la presque totalité du courant rotorique ce qui réduit le glissement donc les pertes rotoriques. On peut ainsi, obtenir des couples de démarrage Cd de deux à trois fois supérieurs à ceux du rotor à simple cage sans trop augmenter le glissement nominal.

Figure I.8 Caractéristique de démarrage d’un moteur asynchrone à cage I.2.2.4. Rotor à encoches profondes

Le rotor à double cage est beaucoup plus difficile à construire que le rotor à simple cage et est donc d’un coût plus élevé. On peut pallier à cet inconvénient, tout en gardant une partie de ses avantages, en construisant une cage rotorique simple avec des barres très plates s’enfonçant profondément dans le circuit magnétique. Lors du démarrage, les lignes de courant se concentrent près de la périphérie et tendent ainsi à assigner une section de conducteur apparente réduite et, par conséquent, une résistance rotorique importante. En revanche, en marche normale, cet effet disparaît et les lignes de courant, en occupant la pleine section de la barre, retrouvent un circuit de faible résistance. Ce type de moteur, dit à encoches profondes, est très utilisé, notamment dans le cas des moteurs à haute tension à fort couple de démarrage. Il présente cependant l’inconvénient d’entraîner une augmentation du coefficient de dispersion des enroulements, donc une diminution du facteur de puissance du moteur, et bien sûr, d’exiger un diamètre de rotor plus important. Pour remédier à ce dernier inconvénient, on a parfois fait appel à des conducteurs ayant des formes plus compliquées, en trapèze, voire en L (la base du L étant en fond d’encoche).

I.2.3. Organes mécaniques

Le stator autoporteur reçoit de chaque côté un flasque sur lequel le rotor sera positionné

grâce à des roulements à billes ou à rouleaux suivant le type

de charge (axiale ou radiale). Un ventilateur est placé en bout d’arbre sur le rotor pour le refroidissement de la machine. Il peut être remplacé par une ventilation forcée motorisée pour le refroidissement aux vitesses lentes.

FigureI.10 différents organes de la machine asynchrone

Figure I.11 photos d’une machine asynchrone, stator et rotor de la machine

Les moteurs électriques constituent donc un poste consommateur d'électricité considérable. Or, il existe aujourd'hui des technologies de moteurs qui utilisent l'énergie de manière rationnelle et permettent par la même occasion de réduire la facture d'électricité, [4].

I.3. Effet des machines électriques sur la ME

La force motrice requise pour opérer les ventilateurs, pompes, refroidisseurs, compresseurs et autres appareils que l’on retrouve en grand nombre dans les édifices et industries, est essentiellement fournie par des moteurs électriques. Ces moteurs, qui transforment l’énergie électrique en énergie mécanique, peuvent représenter jusqu’à 60% de l’énergie électrique consommée dans les industries et 30 % dans les édifices à bureaux par exemple. Dans de nombreuses applications, les besoins de force mécanique varient selon les besoins de la charge raccordée (ventilateur, pompe, etc.). Un moteur électrique s’adapte bien à ces variations mais au prix d’une baisse marquée de son efficacité et donc d’une augmentation de la dépense d’énergie.

Certaines pratiques de base ainsi que les développements technologiques récents offrent des solutions efficaces pour la transformation de l’énergie et sa modulation en fonction des besoins réels de la charge raccordée. La mise en oeuvre de ces pratiques et de ces nouvelles technologies permet de valoriser le potentiel d’économie d’énergie disponible dans la demande de force motrice des édifices et industries. Plusieurs types de moteurs électriques sont disponibles, à savoir :

Les moteurs à induction à cage d’écureuil ou à rotor bobiné monophasés et triphasés (AC) sont les moteurs électriques les plus utilisés aujourd’hui. Le moteur triphasé est privilégié pour son efficacité, sa simplicité de construction et sa fiabilité ;

Les moteurs synchrones (AC) sont essentiellement réservés aux fortes charges ; Les moteurs à courant continu (DC) sont souvent réservés aux applications où la

vitesse doit être contrôlée avec précision, [8, 12].

La consommation d’électricité des systèmes à moteur est déterminée par de nombreux facteurs, comme :

Qualité du moteur Taille du moteur Cout du moteur

I.3.1. Qualité du moteur

Le choix de la qualité de moteur avec des conduites de haut rendement à l'épargne d'énergie particulièrement si la différence de prix d'achat est relativement petite, même

quelques %, ce qui peut mener à l'épargne significative d'une énergie. Ceci signifie que le moteur fonctionne avec un coût inférieur et développe la même puissance.

I.3.2. Taille du moteur

Le choix de la taille de moteur est également très important. Par exemple, si le moteur est relativement surdimensionné à son application, alors le moteur fonctionne au-dessous des conditions de charge, avec un rendement de fonctionnement plus faible et avec un coût plus élevé. Néanmoins, si le moteur est bien choisi, ceci mènera à une épargne significative de l’énergie.

III.3.3. Coût du moteur

Le choix du prix du moteur acheté doit être basé sur le rapport coût/bénéfice. Il est plus intéressant d'acheter le plus cher, mais en possédant un meilleur rendement et par conséquent conduisant à une épargne significative de l’énergie.

I.4. Spécificités des machines asynchrones

I.4.1. Caractéristiques techniques

Lors de l'achat d'un moteur, on doit fournir à l’utilisateur la liste des caractéristiques techniques désirées. Les fabricants tendent à mettre l'accent sur le rendement et la qualité dans la conception de moteurs plus gros. Les compromis entre divers paramètres de performance peuvent entraîner une diminution du rendement du moteur. Il est donc très important de préciser par écrit, dès le début, le rendement désiré, [3].

Il serait également bon de noter que les caractéristiques exigées par le client ne doivent pas modifier les composantes de base du moteur, qui sont :

1. Le boîtier ; 2. Le rotor; 3. Isolation.

Les fabricants de moteurs offrent un produit résultant d'une série de recherches et d'essais. Tout écart des plans de base du fabricant et des normes de sécurité de l'industrie pourrait entraîner des problèmes imprévus.

La performance attendue du moteur : 1. La puissance et le facteur de service ; 2. L'échauffement et la classe d'isolation ; 3. La tension d'alimentation ;

4. Le courant de démarrage maximal ; 5. Le couple de démarrage minimal ;

6. Le couple de décrochage (minimal ou maximal) ; 7. La plage des facteurs de puissance ;

8. La plage des rendements.

Les conditions d'environnement du moteur : 1. La température ambiante ;

2. L'altitude ;

3. Le taux d'humidité ; 4. Le degré d'abrasion ; 5. Le degré de sécurité.

La protection nécessaire ainsi que toute option supplémentaire : 1. Une protection thermique (système de thermostat/thermistance) ; 2. Un emplacement spécial pour la boîte de dérivation.

I.4.1.1. Tension d’alimentation

Les moteurs à induction triphasés sont prévus pour fonctionner de façon satisfaisante sous des variations de tension de ± 10 %.

Puisque le choix de la tension d'alimentation d'un moteur est un facteur important pouvant altérer son rendement ; Le Tableau 1.1 montre les effets d’une variation de tension de 10 % sur un moteur à induction type de classe B à pleine charge :

Caractéristique Tension 110% 90% Glissement -17% +23% Rendement +1% -2% Facteur de puissance -3% +1% Intensité du courant -7% +11% Couple de démarrage +21% -19% Courant de démarrage +10% -10%

Tableau 1.1 Caractéristiques d’un moteur en fonction de la tension

D’autre côté le déséquilibre des tensions de phase doit être inférieur à 1 % ; Un déséquilibre de tension de 3,5 % occasionne une augmentation de température de 25 % et un accroissement de courant de l’ordre de 6 à 10 fois la valeur du déséquilibre de tension, donc détérioration significative du rendement, [2, 3].

I.4.1.2. Vitesse

Les moteurs à vitesse élevée offrent habituellement un meilleur rendement. Cependant, cela ne signifie pas qu'il est toujours préférable d'utiliser un moteur à vitesse élevée et d'abaisser sa vitesse à l'aide des mécanismes conçus à cet effet afin de l'adapter à la charge. Les pertes de puissance se produisant au niveau des mécanismes d'abaissement de la vitesse pourraient réduire le rendement du système à une valeur inférieure à celle obtenue avec un moteur à commande directe et à faible vitesse, [2, 3].

I.4.1.3. Couple

Le couple mesure la force servant à produire une rotation. La dimension du moteur est proportionnelle à son couple et non à sa puissance en hp (Puissance= Couple x Vitesse). Ainsi, un moteur à couple élevé est plus gros et coûte habituellement plus cher. Les moteurs à induction sont classés selon leur couple (modèles A, B, C et D). Le modèle le plus courant est le B.

a) Les modèles C et D ont un couple de démarrage élevé ;

b) Le glissement est plus élevé dans le cas du modèle D que dans le cas des modèles B ou C, puisque le modèle D, au couple à pleine charge, fonctionne à un pourcentage moindre de la vitesse synchrone.

I.4.1.4. Termes décrivant le rendement

Le rendement de deux moteurs de même type fabriqué par deux compagnies distinctes ne sera pas nécessairement identique parce que les compagnies n'ont peut-être pas utilisé exactement les mêmes caractéristiques de fabrication ni les mêmes matériaux, [2, 3, 8].

Nominal, moyen prévu ou typique Le rendement moyen d'un groupe de moteurs.

Minimal, minimum ou garanti

Tous les moteurs doivent atteindre ou dépasser ce minimum.

Apparent

Ce terme indique le rendement global et le facteur de puissance d'un moteur. Il ne donne cependant pas la valeur exacte ni de l'un ni de l'autre. Le choix d'un moteur ne peut pas se faire seulement à partir du rendement apparent. Le rendement et le facteur de puissance doivent être considérés séparément.

Certains fabricants peuvent déclarer qu'un pourcentage élevé de leurs moteurs répond aux exigences du rendement minimal. Il est important de reconnaître les différents termes utilisés et de ne comparer que des valeurs semblables afin d'arriver à choisir le moteur adéquat. Par exemple, on ne peut comparer le rendement nominal d'un moteur au rendement garanti d'un autre.

I.5. Avantages et inconvénients d'utilisations des MAS

I.5.1. Avantages

1. Le moteur asynchrone est facile à réaliser et très robuste ;

2. Il n'y a pas d'alimentation du rotor donc aucun problème d'usure de collecteur ; 3. Sauf pour des charges élevées, le démarrage est autonome.

I.5.2. Inconvénients

1. La vitesse de rotation n'est pas parfaitement stable ; 2. Le domaine de puissance est limité à 10MW.

I.6. Rendement des moteurs asynchrones

Pour les systèmes de puissance électrique le rendement est d’une très grande importance, car cela à un impact direct sur le fonctionnement de la machine et une incidence sur l’aspect économique de la consommation énergétique. Pour déterminer le rendement des moteurs électriques, il existe plusieurs méthodes, parmi ces méthodes on trouve: Méthode de la plaque signalétique, méthode de glissement, méthode de courant, méthode statistique, méthode du circuit équivalent, méthode des pertes isolées ou séparées, méthode de couple d’entrefer. Et on peut les mesurer directement ou indirectement. Toutes ces méthodes déterminent le rendement () selon la définition donnée par l'équation (1-1).

ele ele ele ele mec P P 1 P P P P P (1-1)

En principe trois types de mesures peuvent être employés pour déterminer le rendement, comme indiqué dans la littérature, [8, 9], par la:

1. Mesure directe de la puissance électrique d'entrée et mécanique de sortie ; 2. Mesure directe de la somme des pertes et de la puissance d'entrée ;

I.6.1. Différentes pertes dans la machine

Les différentes composantes des pertes se produisant dans un moteur sont définies, [13, 14], comme suit :

1. Pertes par effet Joule ou pertes le cuivre dans les enroulements statoriques et rotoriques

Ce sont les pertes par effet Joule dans les parties conductrices d’une machine traversée par des courants c’est à dire dans les enroulements induits et inducteurs.

2. Pertes fer

Les pertes dans le fer représentent l'énergie électrique requise pour aimanter le noyau (phénomène de l’Hystérésis magnétique) ainsi que les pertes résultant de la création de faibles courants électriques traversant le noyau (courants induits dans les parties métalliques placées dans des champs variables), [16, 15].

3. Pertes mécaniques

Ces pertes proviennent des frottements mécaniques dans les paliers et de la ventilation d'air pour le refroidissement de la machine. Des paliers améliorés et une meilleure circulation d'air permettent de réduire quelque peu ces pertes. Une solution plus efficace consiste à utiliser un ventilateur plus petit, ce qui est possible puisque la diminution des autres pertes réduit le besoin de ventilation. Dans les petits moteurs à induction les pertes mécaniques sont habituellement environ 10% de toutes les pertes électriques.

4. Pertes additionnelles de charge

Sont les pertes non couvertes par les autres composantes des pertes, autrefois, elles sont désignées sous le nom de pertes parasites de charge ou des pertes supplémentaires. Actuellement elles sont le sujet de plusieurs travaux de recherches, [17].

I.6.2. Normes et détermination du rendement

La comparaison du rendement des moteurs se complique davantage par le fait qu'il existe plusieurs façons de mesurer le rendement. Le même moteur évalué selon différentes normes de rendement sera classé de façon différente. Les principales normes sont :

1. CSA C390-M1985 Canadienne ;

2. I EEE-112B Américaine ;

3. IEC-34,2 Européenne ; 4. J EC-37 Japonaise.

Ces normes se distinguent avant tout par leur traitement des pertes supplémentaires dues à la charge. Les pertes supplémentaires dues à la charge sont les pertes autres que les pertes par ventilation et par frottement, les pertes par effet Joule statoriques et rotoriques et les pertes dans le fer. À pleine charge, les pertes supplémentaires dues à la charge peuvent varier entre 0,9 et 5 % de la puissance fournie selon le type de moteur et sa puissance nominale, [18, 19].

Norme de la CSA

L'association canadienne de normalisation (CSA) a mis au point une norme qui tient compte des pertes supplémentaires dues à la charge mesurées indirectement; la méthode utilisée pour les mesurer s'inspire de celle de l'IEEE. La norme de la CSA est cependant plus rigoureuse que celle de l'IEEE car elle laisse peu de place aux erreurs d'interprétation possibles lors des essais de rendement.

Norme de l’IEEE

La norme de l'IEEE calcule les pertes supplémentaires dues à la charge d'une façon indirecte. Elle vient au deuxième rang pour ce qui est de la prudence des résultats.

Norme de la IEC

La norme de la IEC n'est pas aussi précise que les normes de la CSA et de l'IEEE qui calculent les pertes supplémentaires dues à la charge de façon précise. Elle fixe les pertes supplémentaires dues à la charge à 0,5 % de la puissance absorbée en plus d'accorder une tolérance au rendement.

Norme de la JEC

La norme de la JEC fixe à zéro les pertes supplémentaires dues à la charge et accorde une tolérance de 0,7 % au rendement déclaré. Cette méthode donne lieu à une surévaluation du rendement du moteur lorsque les pertes supplémentaires dues à la charge sont supérieures à zéro.

A cet instant, une nouvelle norme du IEC (IEC 61972), est en cours de développement et d’autres normes sont également utilisées à savoir :

1. 1359 (2000) Australienne;

2. ABNT NBR 5383/1982 Brésilienne.

I.6.3. Répartition et classes de rendement des moteurs électriques

En Europe, une classification des moteurs basse tension AC a été proposée en 1999 et acceptée par les principaux fabricants européens de moteurs. Les classes d’efficacité énergétique sont :

EFF1 – moteurs à haut rendement ; EFF2 – moteurs standards ;

EFF3 – moteurs à faible rendement.

Les labels EFF1, EFF2 et EFF3 étaient définis par un accord volontaire entre le CEMEP (European Committee of Manufacters of Electrical machines and Power Electronics) et la Commission européenne pour les moteurs à induction entièrement fermés, refroidis par ventilateur ; (IP 54 ou IP 55), moteurs à induction à cage d’écureuil, trois phases AC, de 1,1 à 75 kW, avec 2 ou 4 pôles, 400 V, 50 Hz, S1, de conception standard, [20].

Les moteurs EFF3 représentent aujourd'hui une part négligeable du parc européen. L'économie annuelle ainsi réalisée est estimée à 6 TWh. Cependant, à hauteur de 12 % des ventes européennes en 2006, les moteurs EFF1 sont encore peu présents sur le marché. Leur utilisation généralisée induirait une économie de 27 TWh/an.

Après une décennie de service, la classification européenne devrait laisser la place en 2009 à la norme internationale IEC 60034-30. Celle-ci introduit de nouvelles classes de rendement pour les moteurs à induction triphasés à cage, mono vitesse, basse tension, 2, 4 ou 6 pôles (50 ou 60 Hz).

Dorénavant, la plage de puissance s'élargit de 0,75 à 375 kW. Contrairement au classement EFFx, les classes IEx inversent l'ordre de la numérotation, ce qui laisse toute latitude pour introduire de nouvelles classes. Ainsi, la classe standard IE1 est équivalente à EFF2, et celle haut rendement IE2 à EFF1.

Les nouvelles classes ne plafonnent plus à 0,5 % les pertes supplémentaires en charge, comme cela était le cas avec les classes du CEMEP. A présent vraiment prises en compte, ces pertes peuvent atteindre 2,5 % du fait d'une méthodologie d'essais différente.

Une classe IE3 est définie sur la base des pertes de niveau IE2 réduites de 15 à 20 %. Enfin, une classe IE4 est déjà envisagée dans le cadre d'une future édition de la norme.

L'achat des moteurs de Classe EFF1 étant considérablement plus chers, ils ne sont utilisés que là ou la durée d'utilisation annuelle dépasse les 4.000 heures. Les coûts de consommation et la disponibilité sont ici les principaux éléments qui interviennent dans le choix du moteur électrique. Dans tous les autres cas. Des moteurs de Classe II devraient être utilisés, [13, 14].

Puissance Rendement minimal EFF2 (%)

Rendement minimal EFF1 (%) kW 2 pôles 4 pôles 2 pôles 4 pôles

1,1 76,2 76,2 82,2 83,8 1,5 78,5 78,5 84,1 85,0 2,2 81,0 81,0 85,6 86,4 3,0 82,6 82,6 86,7 87,4 4,0 84,2 84,2 87,6 88,3 5,5 85,7 85,7 88,5 59,2 7,5 87,0 87,0 89,5 90,1 11,0 88,4 88,4 90,6 91,0 15,0 89,4 89,4 91,3 91,8 18,5 90,0 90,0 91,8 92,2 22,0 90,5 90,5 92,2 92,6 30,0 91,4 91,4 92,9 93,2 37,0 92,0 92,0 93,3 93,6 45,0 92,5 92,5 93,7 93,9 55,0 93,0 93,0 94,0 94,2 75,0 93,6 93,6 94,6 94,7

Tableau 1.2 Répartition et classes du rendement des moteurs électriques

I.6.4. Différentes méthodes de mesures du rendement

Pour l’évaluation du rendement, diverses méthodes sont proposées : a) Méthode de la plaque signalétique ;

b) Méthode directe ; c) Méthode statistique ;

d) Méthode du circuit équivalent ; e) Méthode des pertes séparées.

Les méthodes de mesures sont décrites dans les normes IEEE 112/1991, IEC 60034-2/1972, CSA C-390/1993 et ABNT NBR 5383/1982. De ces quatre normes mentionnées ci-dessus, cinq groupes de méthodes pour déterminer le rendement de moteur peuvent être obtenus, [21].

Méthode 1

Dans laquelle la puissance d'entrée et de sortie est directement mesurée, selon les normes d'IEEE, IEC 60034-2 et de ABNT NBR. La mesure de puissance d'entrée et de sortie, effectuée après l'élévation de la température pour le fonctionnement en charge. La norme d'IEEE demande une correction des pertes du stator à une température indiquée avant de déterminer le rendement du moteur.

Méthode 2

Dans laquelle les puissances d'entrée et de sortie sont mesurées avec la séparation des pertes et la mesure indirecte des pertes parasites de charge, selon les normes d'IEEE et de CSA C-390. Les pertes parasites de charge sont définies comme toutes les pertes sans la somme des pertes conventionnelles (pertes électriques, pertes magnétiques et pertes mécaniques). Les pertes parasites de charge sont obtenues à partir des analyses d'une régression linéaire pour réduire l'effet des erreurs aléatoires dans les mesures d'essai. La méthode 2 peut fournir des résultats différents de la méthode 1, principalement en raison des ajustements des pertes parasites de charge dans lesquels toutes les erreurs de mesure d'essai sont incluses.

Méthode 3

Méthode dont les conditions d’essais, sont comme vu dans les normes d'IEEE, IEC 60034-2 et de ABNT NBR. Quand deux machines identiques sont couplées ensemble et alimentées à partir de deux sources d'énergie séparées. Le courant électrique dans et hors des deux machines est mesuré et la différence sont les pertes combinées des deux machines.

Méthode 4

Méthode avec la mesure directe des pertes parasites de charge et de la séparation des pertes, selon des normes d’IEEE, IEC 60034-2, CSA C-390 et ABNT NBR. Dans cette méthode, le rendement est indirectement calculé par la détermination de toutes les pertes (pertes électriques, pertes magnétiques et pertes mécaniques et les pertes parasites de charge). Aux normes d'IEEE et de CSA C-390 les pertes parasites de charge sont obtenues directement à partir des essais spécifiques.

Méthode 5

Méthode dans laquelle les paramètres du circuit équivalent sont déterminés, selon des normes d’IEEE, CSA C-390 et ABNT NBR. Le rendement des moteurs est calculé

à partir des paramètres du circuit équivalent. Dans cette méthode, il est très important de prendre l'impédance du rotor aux basses fréquences. La précision de l'impédance du rotor affectera considérablement les caractéristiques sous la charge. En calculant les paramètres, les réactances sont corrigées à la fréquence et les résistances sont corrigées à une température indiquée, [22, 23].

I.6.5. Comparaison entre différentes normes

Il est difficile de comparer deux moteurs lorsque leur rendement a été mesuré selon des normes différentes. Et même lorsque les normes sont les mêmes, il peut être difficile de comparer le rendement de deux compagnies différentes parce qu'elles peuvent bien avoir utilisé des instruments de mesure différents. Il s’ensuit donc que les rendements de moteurs déterminés selon les diverses normes ne sont pas comparables. Les différences peuvent atteindre 5 points de pourcentage ou davantage.

On considère, de façon générale, que la norme CSA C390 (IEEE 112 méthode B) constitue la méthode la plus précise. Une harmonisation future des diverses normes est probable, mais sa mise en application va demander du temps, [15].

I.6.6. Facteurs Influents sur le rendement des moteurs électriques

Il y a un nombre de facteurs relatifs au fonctionnement et à l’entretien du moteur qui ont un grand effet sur son rendement. Dans le but de maintenir et d’améliorer le rendement de fonctionnement du moteur, plusieurs facteurs peuvent être utilisés: le rendement et les techniques de commande du moteur, la qualité du système d'alimentation, le réseau de distribution, la taille des moteurs électriques, les moyens mécaniques de transmission, les problèmes d’entretien, cycles de gestion de charge…etc, [15, 23].

I.6.6.1. Qualité d'alimentation en énergie

Les moteurs électriques et en particulier moteurs à induction, sont conçus pour fonctionner dans des conditions optimales, une fois alimentés par des formes d'ondes sinusoïdales triphasés symétriques avec la valeur de tension nominale. Les déviations de ces conditions idéales peuvent causer la détérioration significative du rendement et une réduction de la vie de moteur ; exemple des alimentations à travers des convertisseurs ou les formes d’ondes sont riches en harmoniques.

I.6.6.2. Charge du moteur

La charge du moteur peut avoir aussi un effet significatif sur son rendement. Un moteur chargé à plus de 50% a un rendement relativement stable. A charge plus faible, le rendement diminue considérablement. Les faibles rendements sont dus aux charges inadaptées (les sur charges) ou à un fonctionnement à vide des moteurs ; de telles conditions doivent être évitées.

I.6.6.3. Maintenance du moteur

Les moteurs fonctionnent plus efficacement, durent plus longtemps et nécessitent moins d’attention s’ils sont nettoyés, refroidis, séchés et lubrifiées correctement. Les moteurs installés dans un environnement sévère et exposés à une grande humidité et à un lavage fréquent ont une durée de vie largement au dessous de la moyenne. Des corps étrangers ne doivent pas bloquer les branchements corrects font prolonger la durée de vie du moteur et maintiennent un rendement optimal, [17].

I.6.6.4. Plage d’utilisation des moteurs

D’une manière générale le rendement (η) des moteurs électriques prend une valeur maximal pour 0.6 In ≤ I1 ≤ 1.0 In, car dans cette plage on considère, que le rapport des pertes à la puissance consommée est minimal. En dehors de cette plage, les pertes devenant beaucoup plus prépondérantes, entraînent la croissance de ce rapport donc une réduction du rendement (η).

I.7. Moteurs à induction produits en Algérie

I.7.1. E.E.I Azazga

En fait, Electro-Industries est leader en électrotechnique au niveau national." Aujourd’hui, l’entreprise produit son propre label après une production sous licence Siemens. Depuis le mois de mai 2004, cette EPE possède une certification ISO 9001 version 2000. Depuis sa transformation en SPA, l’entreprise a adopté une démarche qui lui assure son équilibre actuel : produits de qualité et une politique rigide de l’emploi. Cela lui permet de faire front à plusieurs défis : des approvisionnements, [2, 8, 24].

1. Les produits Electro-Industries sont réalisés et contrôlés suivant les normes DIN VDE et sont conformes aux recommandations européennes IEC.

2. Le niveau élevé de leur qualité a été éprouvé de la clientèle locale (SONELGAZ, ENMTP, ENIEM, KAHRIF..) et étrangère.

3. Les produits peuvent être réalisés et adaptés à d'autres normes et spécifications techniques sur demande de la clientèle. Ces produits conviennent à la plupart des applications exigeantes de l'environnement industriel.

La bonne qualité des produits Moteurs, Alternateurs et Transformateurs; est en premier lieu tributaire d'une bonne qualité des matières d'achats destinées à leur confection.

I.7.2. Gammes des produits Electro-Industries (Moteurs Asynchrones

Triphasés)

Puissance 0,25 à 400 kW

Tension 380 V, 220/380 V

Vitesse 1000, 1500, 3000 trs/mn

Forme de construction IMB3, IMB5, IMB35

Classe d'isolation F

Protection IP54-IP55

I.7.3. Position du produit algérien

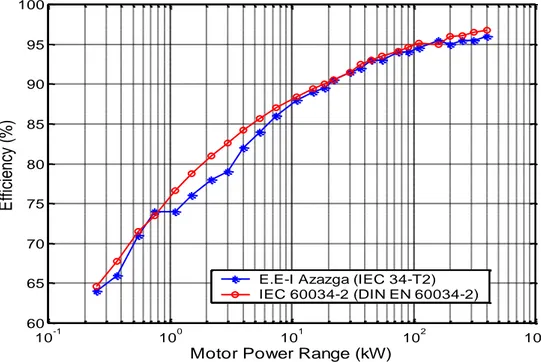

Une étude comparative a été effectuée sur le produit algérien relativement aux moteurs restant sur le marché et qui sont conformes à la norme IEC 34- T2, [8].

Les Figures 1.12-1.14, illustrent le rendement du produit algérien réalisé et contrôlé selon la norme IEC 34-T2, est comparé avec celui utilisant la norme IEC 60034-2, pour les machines de 2p=2, 4, et 6 pôles.

Figure I.12 Rendement nominale pour les moteurs à 2 pôles pour différentes puissances

10-1 100 101 102 103 60 65 70 75 80 85 90 95 100

Motor Power Range (kW)

E ffi ci en cy (% )

E.E-I Azazga (IEC 34-T2) IEC 60034-2 (DIN EN 60034-2)

La Figure 1.12, prouve que les moteurs d'E.E-I Azazga qui sont examinées selon la norme du IEC 34-T2 ont des rendements inférieurs (3-5%) que ceux du IEC 60034-2.

Figure I.13 Rendement nominale pour les moteurs à 4 pôles pour différentes puissances

10-1 100 101 102 103 60 65 70 75 80 85 90 95 100

Motor Power Range (kW)

E ffi ci en cy (% )

E.E-I Azazga (IEC 34-T2) IEC 60034-2 (DIN EN 60034-2)

Figure I.14 Rendement nominale pour les moteurs à 6 pôles pour différentes puissances

Dans la Figure 1.13, les deux normes donnent des rendements semblables, pour une puissance plus grand que 15 kW, mais les moteurs d'E.E-I Azazga ont un rendement inférieur environ de 3-4% pour les moteurs de 0,75 à 11 kW.

10-1 100 101 102 103 60 65 70 75 80 85 90 95 100

Motor Power Range (kW)

E ffi ci en cy (% )

E.E-I Azazga (IEC 34-T2) IEC 60034-2 (DIN EN 60034-2)

L'analyse de la Figure I.14, montre une différence dans le rendement de 1-2% pour

la grande majorité des moteurs pour les deux normes, pour les machines de 6 pôles.

Ces figures illustrent également, que le produit d'E.E-I Azazga doit être d'abord alignés sur la nouvelle exigence du rendement donnée par la norme du IEC 60034-2 afin d'être concurrentiel sur le marché international des machines à induction classiques, [8, 15].

Conclusion

Comme il est mentionné, il y a plusieurs approches pour économiser l'énergie électrique dont l’une est basée sur l’emploi des moteurs à induction à haut rendement, en tenant compte des meilleurs facteurs de qualité, conception et coûts.

Le prochain chapitre sera consacré, à l’approche analytique de conception des machines asynchrones par l’approche géométrique. Cette dernière sera appliquée sur une machine de 2.2kW de puissance.