THESE

Pour l’obtention du Grade de

Docteur de l’Université de Poitiers

Faculté des Sciences Fondamentales et Appliquées(Diplôme National – Arrêté du 7 août 2006)

ECOLE DOCTORALE : SCIENCE POUR L’INGENIEUR Spécialité

MECANIQUE DES FLUIDES

Présentée par :

Abdelmalik Zerarka

Caractérisation hydrodynamique des films minces lubrifiants en

présence de surfaces texturées.

Directeurs de thèse : Mihai ARGHIR – Alain TEXIER Co-directeur de thèse : Gérard PINEAU

Soutenue le 15 mars 2010 Devant la Commission d’Examen

JURY

J. BRAUN Professeur Akron University (USA) Rapporteur

G. POLIDORI Professeur Université de Champagne-Ardennes Rapporteur

M. ARGHIR Professeur Université de Poitiers Examinateur

F. LEBOEUF Professeur Ecole Centrale de Lyon Examinateur

G. PINEAU Maître de Conférence Université de Poitiers Examinateur

A. TEXIER Professeur Université de Poitiers Examinateur

M. FROCOT Ingénieur de recherche Snecma Moteurs Invité

L. RANDRIANARIVO Ingénieur de recherche EDF Invité

THESE

Pour l’obtention du Grade de

Docteur de l’Université de Poitiers

Faculté des Sciences Fondamentales et Appliquées(Diplôme National – Arrêté du 7 août 2006)

ECOLE DOCTORALE : SCIENCE POUR L’INGENIEUR Spécialité

MECANIQUE DES FLUIDES

Présentée par :

Abdelmalik Zerarka

Caractérisation hydrodynamique des films minces lubrifiants en

présence de surfaces texturées.

Directeurs de thèse : Mihai ARGHIR – Alain TEXIER Co-directeur de thèse : Gérard PINEAU

Soutenue le 15 mars 2010 Devant la Commission d’Examen

JURY

J. BRAUN Professeur Akron University (USA) Rapporteur

G. POLIDORI Professeur Université de Champagne-Ardennes Rapporteur

M. ARGHIR Professeur Université de Poitiers Examinateur

F. LEBOEUF Professeur Ecole Centrale de Lyon Examinateur

G. PINEAU Maître de conférence Université de Poitiers Examinateur

A. TEXIER Professeur Université de Poitiers Examinateur

M. FROCOT Ingénieur de recherche Snecma Moteurs Invité

L. RANDRIANARIVO Ingénieur de recherche EDF Invité

Remerciements

Ce travail a été réalisé dans le Laboratoire d’Etudes Aérodynamiques (LEA) et dans le Laboratoire de Mécanique des Solides (LMS) de l’Université de Poitiers sous la direction de Monsieur le Professeur Mihaï Arghir, Monsieur le Maître de conférence Gérard Pineau et Monsieur le Professeur Alain Texier. Je tiens à leur exprimé toute ma reconnaissance et ma gratitude pour avoir encadré et soutenu ce travail notamment dans les phases de rédaction de ce mémoire.

Cette thèse a été soutenue financièrement par les sociétés Snecma et EDF ainsi que par le Consortium Industrie Recherche en Turbomachines (CIRT). Je les remercie de m’avoir donné l’opportunité de travailler sur un sujet aussi intéressant. Je tiens à remercier particulièrement Monsieur Nicolas Juhel, Monsieur Manuel Frocot ainsi que Monsieur Léon Randrianarivo pour avoir suivi cette étude.

Je tiens également à adresser toute ma reconnaissance à Monsieur Jack Minel Braun et Guillaume Polidori qui m’ont fait l’honneur d’être rapporteurs de ce travail. Je remercie également Francis Leboeuf et David Tonon d’avoir examiner ce mémoire.

La thèse est un long parcours durant lequel on est amené à s’enrichir intellectuellement par le contact avec d’autres personnes. Je tiens à remercier les personnels techniques et informatiques des deux laboratoires : Laurent Dupuis, Christian Reffin, Patrick Braud, Romain Bellanger, Yvan Jolit, Anthony Bernard, Franck Hesser et Mathieu Maillet. Dédicaces en particuliers aux deux informaticiens du LEA Francis Boissonneau et Vincent Hurtevent qui sont intervenus toujours rapidement pour résoudre les problèmes informatiques parfois, engendré par moi-même. Grand Merci également aux secrétaires sans qui la paperasse aurait pu déborder de mon bureau : Catherine Ecale, Chantal Leturc, Djamila Lagache, Laurence Artus.

Une thèse ne serais pas une thèse sans le soutien et les à cotés avec les ami(e)s thésards : Jojo (Joseph Adjovi), la Frisette (Christophe Friess), Chamois d’or (Hicham Machrouki), Bob l’éponge (Romain Vernet), Bony Dramane, Baddri (Baddredine Bourthal), Zied, Rabah, Ruey-Wen, Sebastien Jarny (Maître de Conférence) etc. Merci également à Laurent David pour ses petites soirées organisées où j’ai pu mettre en évidence tout mon potentiel caché.

Nomenclature ... 13

Introduction ... 19

Chapitre 1 ... 25

1.Bibliographie ... 25

1.1. Principe de fonctionnement et grandeurs d’études ... 27

1.2 Les joints annulaires texturés. ... 37

1.2.1 Le joint lisse ... 37

1.2.2 Le joint « labyrinthe » à stator rainuré ... 37

1.2.3 Le joint « triangulaire ». ... 39

1.2.4 Le joint « Diamant». ... 39

1.2.5 Le joint « dents de scie ». ... 40

1.2.6 Le Joint « RHP ». ... 40

1.2.7 Le joint « nid d’abeilles ». ... 41

1.3 Théorie de la lubrification hydrodynamique. ... 41

1.3.1 Modèle du « Bulk-Flow » ... 41

1.3.2 Développements actuels pour des joints texturés. ... 47

1.4 Influence de la géométrie de la texture. ... 53

1.4.1 Ecoulements en cavité de section rectangulaire. ... 53

1.4.1.1 Ecoulement en cavité fermée ... 54

1.4.1.2 Ecoulement en cavité avec un entrefer. ... 59

1.4.2 Ecoulement en cavité de section triangulaire. ... 62

1.4.3 Ecoulement en cavité de type losangique (ou diamant). ... 62

1.4.4 Ecoulement en cavités hémisphérique et cylindrique. ... 64

1.4.4.1 Cavités hémisphériques. ... 64

1.4.4.2 Cavités cylindriques. ... 66

1.4.5 Optimisation de la texture des joints annulaires d’étanchéité. ... 71

1.4.5.1 Joint lisse vs joint texturés. ... 71

1.4.5.2 Joint RHP. ... 74

1.5 Conclusion du chapitre 1 ... 77

Chapitre 2 ... 79

2.Approche numérique et moyens de mesures expérimentaux ... 79

2.1 Description du modèle numérique. ... 80

2.1.1 Géométries. ... 80

2.1.2 Modèle de turbulence. ... 81

2.1.2.2 Modèle k-ε RNG. ... 84

2.1.2.3 Modèle k-ω. ... 85

2.1.3 Modèles de proches parois. ... 85

2.1.3.1 Loi de paroi. ... 86

2.1.3.2 Modèle bicouche. ... 87

2.1.3.3 Modèle hybride. ... 88

2.1.4 Choix du modèle et description du solveur FLUENT. ... 88

2.2 Montages expérimentaux. ... 93

2.2.1 Règles de similitudes. ... 94

2.2.2 Le banc d’essai en écoulement de Couette. ... 95

2.2.3 Le banc d’essai en écoulement de Poiseuille. ... 98

2.3 Moyen de mesure ... 99

2.3.1 Méthode de visualisation PSV. ... 100

2.3.2 Méthode de visualisation P.I.V. ... 100

2.3.3 Outils, matériels de mesures et de visualisations. ... 101

2.3.3.1 Les particules traçantes. ... 101

2.3.3.2 LASER ... 103

2.3.3.3 Appareils photos et caméras. ... 103

2.3.4 Outils de traitements des données P.I.V. ... 104

2.3.5 Mesures PIV endoscopique. ... 107

2.4 Conclusion du chapitre 2 ... 109

Chapitre 3 ... 110

3.Etude de l’écoulement en cavité cylindrique de référence. ... 111

3.1 Analyse topologique de l’écoulement à Re=1000. ... 113

3.1.1 Présentation des différents plans de visualisations. ... 113

3.1.2 Etude d’un écoulement de Poiseuille. ... 115

3.1.2.1 Topologie de l’écoulement en section verticale. ... 115

3.1.2.2 Topologie de l’écoulement en section horizontale. ... 117

3.1.3 Etude d’un écoulement de Couette. ... 120

3.1.3.1 Topologie de l’écoulement en section verticale. ... 120

3.1.3.2 Topologie de l’écoulement en section horizontale. ... 123

3.1.4 Approche schématique de l’écoulement tridimensionnel. ... 125

3.2 Influence du nombre de Reynolds sur la topologie de l’écoulement. ... 126

3.2.1 Evolution de la topologie de l’écoulement en configuration de Poiseuille. ... 126

3.2.1.1 Evolution de la topologie de l’écoulement en section verticale. ... 126

3.2.1.2 Evolution de la topologie de l’écoulement en section horizontale. ... 131

3.2.1.3 Comparaison de la topologie avec la littérature. ... 135

3.2.2 Evolution de la topologie de l’écoulement en configuration de Couette. ... 138

3.2.2.1 Evolution de la topologie de l’écoulement en section verticale. ... 138

3.3 Comparaisons numérique/expérience. ... 149

3.3.1 Etude d’un écoulement de type Poiseuille. ... 150

3.3.1.1 Analyse de la topologie de l’écoulement en section verticale... 151

3.3.1.2 Analyse de la topologie de l’écoulement en section horizontale. ... 153

3.3.2 Etude d’un écoulement de Couette. ... 154

3.3.2.1 Analyse de la topologie de l’écoulement en section verticale... 154

3.3.2.2 Analyse topologique de l’écoulement en section horizontale. ... 156

3.3.3 Analyse de la topologie de l’écoulement obtenue par simulation numérique en fonction du nombre de Reynolds. ... 159

3.3.3.1 Analyse de la topologie de l’écoulement en section verticale... 159

3.3.3.2 Analyse de la topologie de l’écoulement en section horizontale. ... 161

3.3.4 Analyses cinématiques de l’écoulement... 164

3.3.4.1 Analyse cinématique suivant les plans verticaux. ... 164

3.3.4.2 Analyse cinématique dans le plan horizontal interface film mince-cavité. 187 3.3.4.3 Analyse cinématique de l’écoulement dans le film mince. ... 190

3.4 Conclusions du chapitre 3 ... 197

Chapitre 4 ... 201

4.Etude paramétrique d’écoulements en cavité cylindrique. ... 201

4.1 Analyse topologique des écoulements à Re =1000. ... 201

4.1.1 Etude expérimentale d’un écoulement de type Poiseuille. ... 203

4.1.2 Etude expérimentale d’un écoulement de type Couette. ... 206

4.2 Influence du nombre de Reynolds. ... 210

4.2.1 Etude d’un écoulement de type Poiseuille. ... 210

4.2.1.1 Cavité de profondeur p1=15mm. ... 210

4.2.1.2 Cavité de profondeur p2=10mm. ... 215

4.2.2 Etude d’un écoulement de type Couette. ... 219

4.2.2.1 Cavité de profondeur p1=15mm. ... 220

4.2.2.2 Cavité de profondeur p2=10mm. ... 223

4.3 Etude cinématique de l’écoulement en fonction de la profondeur des cavités cylindriques. ... 228

4.3.1 Analyse cinématique de l’écoulement suivant le plan médian vertical. ... 229

4.3.1.1 Analyse en configuration de Poiseuille. ... 229

4.3.1.2 Analyse en configuration de Couette. ... 233

4.3.2 Analyse cinématique de l’écoulement suivant le plan horizontal située à l’interface film mince cavité. ... 236

4.3.2.1 Analyse en configuration de Poiseuille. ... 236

4.3.2.2 Analyse en configuration de Couette. ... 238

4.3.3 Analyse cinématique de l’écoulement dans le film mince en fonction de la profondeur de la texture. ... 240

4.3.3.1 Etude du film mince pour un écoulement de type Couette. ... 241

4.4 Conclusions du chapitre 4 ... 247

Chapitre 5 ... 251

5.Etude numérique et paramétrique des coefficients dynamiques du joint annulaire... ... 251

5.1 Analyse paramétrique des coefficients de frottement. ... 252

5.1.1 Evolution des coefficients de frottement en fonction du nombre de Reynolds……… ... 252

5.1.1.1 Densité surfacique γ1=34%. ... 253

5.1.1.2 Densité surfacique γ2=44%. ... 255

5.1.1.3 Densité surfacique γ3=64%. ... 257

5.1.2 Evolution des coefficients de frottement en fonction de la profondeur de la texture………. ... 260

5.1.3 Evolution des coefficients de frottement en fonction de la densité surfacique…… ... 263

5.2 Calculs des coefficients dynamiques et statiques du joint annulaire. ... 266

5.2.1 Approximation des coefficients de frottement. ... 266

5.2.2 Analyse et optimisation des coefficients dynamiques et statiques du joint RHP………. ... 268 5.3 Conclusions du chapitre 5 ... 277 Conclusions et perspectives ... 279 Références Bibliographiques ... 283 Annexe A ... 289 Annexe B ... 295 Annexe C ... 297 Annexe D ... 299 Annexe E ... 301 Annexe F ... 303

Nomenclature

Définitions

Round Hole Pattern Trou cylindrique usiné dans le stator du joint

Honeycomb Nid-d’abeilles usiné dans le stator du joint

DSE Tourbillon secondaire aval (Downstream Secondary Eddy)

PE Tourbillon principal (Primary Eddy)

TE Tourbillon « Trompe d’Eléphant »

TSV Tourbillons d’envergure (Twin Spanwise Vortices)

UE Tourbillon supérieur amont (Upper secondary Eddy)

USE Tourbillon secondaire amont (Upstream Secondary Eddy)

Symboles latins

A Rapport entre la profondeur et la largeur d’une cavité

B Coefficient de compressibilité à température constante

B’ Coefficient de compressibilité modifiée en présence de bulles de gaz

Ceff Coefficient d’amortissement effectif [N.s.m-1]

CR Jeu [m]

CXX, CYY, C Coefficients d’amortissement direct [N.s.m-1]

CXY, CXY, c Coefficients d’amortissement croisé [N.s.m-1]

D Diamètre d’un trou cylindrique [m]

e Excentricité

FL Force de Lomakin [N]

FI Force d’inertie [N]

FV Force du au phénomène de « coin d’huile » [N]

fR Coefficient de frottement sur le rotor

fS Coefficient de frottement sur le stator

H Epaisseur de film fluide [m]

Keff Coefficient de raideur effective [N.m-1]

KXX, KYY, K Coefficients de raideur directe [N.m-1]

KXY, KYX, k Coefficients de raideur croisée [N.m-1]

K Energie cinétique turbulente [m².s-²]

Lm Longueur spatiale d’un motif de la texture RHP [m]

L Longueur du joint selon la direction axiale [m]

M Coefficient de masse ajoutée [kg]

MXX,MYY, Coefficients de masse ajoutée directs [kg]

MXY,MYX Coefficients de masse ajoutée croisée [kg]

nR,mR Coefficients de la loi de Blasius correspondant au rotor

nS,mS Coefficients de la loi de Blasius correspondant au stator

P Profondeur d’un trou cylindre [m]

p’ Profondeur réelle occupée par la texture [m]

P Pression [N.m-2]

PB Pression régnant à l’intérieur d’une bulle [N.m-2]

Pg Pression partielle de gaz non dissous à l’intérieur d’une bulle [N.m-2]

Pv Pression partielle des vapeurs saturées à l’intérieur d’une bulle [N.m-2]

Qm Débit de fuite [kg.s-1]

R Rugosité des parois [m]

R Rayon de l’arbre du joint [m]

Reax Nombre de Reynolds axial, Reax=ρWmCR/µ

Rec Nombre de Reynolds expérimental en écoulement de Couette Rec=ρUpH/µ

Rep Nombre de Reynolds expérimental en écoulement de Poiseuille Rep=2ρWmH/µ

Re* Nombre de Reyolds réduit

T Force de trainée [N]

Ui Composante de la vitesse instantanée [m.s-1]

i

u Composante de la vitesse moyenne [m.s-1]

i

u Composante de la vitesse fluctuante [m.s-1]

U Vitesse du film fluide selon la direction circonférentielle du joint [m.s-1]

Um Vitesse moyenne débitante selon la direction circonférentielle [m.s-1]

Up Vitesse circonférentielle du rotor [m.s-1]

V Vitesse du film fluide selon la direction radiale du joint [m.s-1]

VR Vitesse moyenne relative du film fluide par rapport au rotor [m.s-1]

VS Vitesse moyenne relative du film fluide par rapport au stator [m.s-1]

W Vitesse du film fluide selon la direction axiale du joint [m.s-1]

Vp Vitesse de la paroi mobile [m.s-1]

Wm Vitesse moyenne débitante selon la direction axiale [m.s-1]

x,X Direction circonférentielle

XPE Coordonnée selon l’axe OX du cœur du tourbillon principal (PE) [m]

y,Y Direction radiale

YPE Coordonnée selon l’axe OY du cœur du tourbillon principal (PE) [m]

y+ Distance à la paroi sans dimension

Symboles grecs

Α Fraction volumique

Dissipation turbulente [m².s-3]

Λ Coefficient de rugosité de paroi

Viscosité dynamique [Pa.s]

t Viscosité turbulente [Pa.s]

Ν Viscosité cinématique [m2.s-1]

Masse volumique [kg.m-3]

Surface de contrôle d’un volume fluide

Coefficient de traînée

Η nombre de bulles par unité de volume

Volume total [m3]

g

Volume partiel de gaz [m3

]

l

Volume partiel de liquide [m3

]

Ξ Coefficient de perte de charge

Vitesse de précession de l’arbre du joint [rad.s-1

]

Ω Vitesse de rotation de l’arbre du joint [rad.s-1

] R Contrainte de cisaillement sur le rotor [Pa]

S Contrainte de cisaillement sur le stator [Pa]

w Contrainte de cisaillement pariétale [Pa]

i

Contrainte de cisaillement moyenne sur une surface Si [Pa]

Densité des trous cylindriques : rapport entre la surface des trous et la surface totale développée

Introduction

Les joints annulaires ont pour rôle d’assurer l’étanchéité entre deux zones de pressions différentes dans les machines tournantes telles que les turbines à gaz, compresseurs et turbopompes de fusée. Comme nous le verrons par la suite la présence de joints annulaires affecte également la stabilité de la ligne d’arbre communément appelé rotor. La partie fixe du joint est appelée communément stator (figure 1). Le rotor est n’est pas en contact direct avec le stator mais il est séparé par un film mince de fluide. L’étude menée ici est la continuité d’un premier travail initié par F.Billy [Billy-2005] sur la compréhension de l’écoulement dans ce film mince caractéristique des joints annulaires dynamiques. Cette étude est menée au Laboratoire d’Etudes Aérodynamiques et au Laboratoire de Mécanique des Solides de l’université de Poitiers avec les soutiens financiers des sociétés SNECMA et EDF dans le cadre du Consortium Industrie Recherche en Turbomachines (CIRT). Les différentes études actuelles portent sur l’amélioration de la performance de ces composants en termes de débit de fuite et de comportement dynamique. De nombreuses recherches ont permis de montrer que l’état de surface des joints a une importance capitale. Les recherches débutent par les travaux de Von Prageneau [Prageneau-1982] en 1982 dans le cadre du programme spatial américain et montre que l’usinage sur le stator d’une texture réduit le débit de fuite et améliore la stabilité (figure 1). Cette texture est constituée de macro rugosités disposées périodiquement sur la surface du stator et ont pour effet de modifier l’écoulement du film fluide mince séparant le rotor et le stator. Les macro rugosités peuvent prendre des formes géométriques diverses : rectangulaire, hexagonale (« nids d’abeilles »), cylindrique etc.

Figure 1 : Ligne d’arbre (rotor) inséré dans un joint annulaire d’étanchéité (stator) possédant une texture de type « nids d’abeilles » [Elrod-1990].

L’expérience montre que les joints de type « nids d’abeilles » sont les plus performants mais la réalisation d’une texture aussi complexe est en terme de coût élevée. La texture de type trous cylindriques (Round-Hole-Pattern : RHP) est celle qui offre un coût de fabrication minimal tout en conservant des performances comparables.

En raison des hautes vitesses du rotor (quelques centaines de tours par seconde) l’écoulement du film mince est pleinement turbulent. L’écriture des équations de Navier-Stokes décrivant l’écoulement du film se simplifie lorsque le rapport entre le jeu CR et le

rayon R de l’arbre est petit devant 1. Cette simplification permet d’aboutir aux équations dites du « film mince ». Différentes méthodes [Constantinescu-1959], [Pan-1965] permettent la résolution de ces équations en régime turbulent, la plus populaire étant celle de Hirs : théorie dite du « Bulk flow ». Ces différentes méthodes font apparaître des termes de contraintes pariétales sur le rotor et le joint. Dans le cas des joints annulaires totalement lisses, l’utilisation des lois de frottement établis en écoulement de canal plan lisse permettent de déterminer aisément ces contraintes [Hirs-1973]. La présence d’une surface texturée sur le joint annulaire va modifier ces lois de frottement [Von-pragenau-1982]. Les principales recherches actuelles se focalisent sur la détermination de ces lois de frottement soit par des mesures empiriques sur des joints texturés réels [Childs-1999], soit à l’aide de simulations numériques [Billy-2005]. Par exemples, les études expérimentales de Childs, ont permis de déterminer des lois de frottement pour un joint de type RHP présentant une densité surfacique en trous cylindrique de 44% et une texture de profondeur p=2mm.

, , , Re R S m R S R S f n avec 2 , 0 1 2 2 , 0 1 2 R S R S n a a H a H m b b H b H

où les coefficients ai et bi sont des constantes déterminer par l’expérience et H l’épaisseur de film.

Ces lois de frottement ainsi déterminées ne sont applicables que pour la configuration géométrique de la texture étudiée et ne permettent de prendre en compte que la variation de l’épaisseur de film. La détermination par l’expérience de lois de frottement permettant de prendre en compte les caractéristiques géométriques telles que la profondeur ou la densité surfacique d’une texture est fastidieuse. L’utilisation de simulations numériques permet d’effectuer une étude plus systématique des différentes configurations géométriques d’une texture [Chochua-2002], [Villasmil-2005]. Parmi ces études numériques, on peut cité en particulier les travaux de Storteig [Storteig-1999] qui ont abouti à la détermination de lois de

frottement pour le rotor et le stator en fonction de la profondeur et de la densité surfacique d’une texture RHP. La méthode employée consiste à simuler un écoulement quasi-tridimensionnel dans un canal rainuré bidimensionnel. C'est-à-dire, outre la prise en considération des grandeurs cinématique selon les directions x et y (plan de la géométrie), Storteig prend également en compte un gradient de vitesse selon une direction orthonormale à la géométrie étudiée (figure 2).

Figure 2 : Géométrie bidimensionnelle et détails du maillage utilisés par Storteig [Storteig-1999].

Les simulations numériques sont réalisées avec un modèle de turbulence de type k-espilon standard associée à une loi de paroi logarithmique. Les résultats obtenus en canal rainuré sont ensuite étendu à une texture RHP en supposant que les trous cylindriques sont disposés de

x

manière identique selon les directions axiale et circonférentiel du joint. Les lois de frottement obtenus sont données ci-après :

, 1 , , 2 , ,

R S l R S h R S

f f f

où 1 et 2 sont des fonctions de poids dépendant du jeu C entre le rotor et le stator, de la

densité surfacique (rapport entre la surface occupée par les trous/surface totale du stator) et de la profondeur de la texture RHP. Les coefficients fl R S, , et fh R S, , sont basés sur des lois de frottement de type Moody [Moody-1944] prenant également en compte les différents paramètres géométriques de la texture. Ces lois de frottement ainsi déterminées supposent que les coefficients de frottement suivant les directions axiale et circonférentielle sont égaux. La comparaison des coefficients dynamiques obtenus numériquement par Storteig avec ceux obtenus par Childs montrent un bon accord qualitatif et un écart quantitatif d’environ 12 à 13%. L’étude réalisée au cours de cette thèse et que nous nous proposons de présenter ici est basée sur des simulations numériques tridimensionnelles de l’écoulement plus réalistes pour différentes configurations géométriques d’une texture de type RHP. L’étude numérique tridimensionnelle de l’influence de tous les paramètres géométriques (profondeur, diamètre, densité surfacique, périodicité spatiale) d’une texture est une tache difficile à tenir dans le temps imparti à une thèse. Ainsi, cette étude s’est focalisée sur l’influence de la profondeur et de la densité surfacique d’une texture constituée de trous cylindriques. Cette étude numérique est accompagnée d’une validation expérimentale faisant appel à l’utilisation de maquettes.

La première partie de ce manuscrit sera consacrée à définir clairement les phénomènes physiques associés à l’écoulement du film mince dans un joint annulaire. Pour cela, un bref rappel théorique est mis en place dès le début du premier chapitre accompagné ensuite de résultats issus d’études fondamentales d’écoulements au sein de différentes géométries de cavités.

Les moyens expérimentaux et numériques mis en œuvre dans l’étude d’une texture RHP seront présentés dans le second chapitre. En particulier, les techniques expérimentales de visualisations et de mesures cinématiques par imageries de particules seront détaillées. Les simulations numériques sont réalisées à l’aide d’un modèle de turbulence de type k-espilon standard couplé à une loi de paroi logarithmique.

La troisième partie se focalisera sur l’étude approfondie (expérimentale et numérique) d’écoulements de type Poiseuille et Couette en présence d’une texture dite « de référence» afin de disposer de données de base comparatives. Notamment, il sera effectué une

description qualitative de la topologie de l’écoulement au sein des cavités cylindriques mais également quantitative par une analyse cinématique.

L’étude paramétrique de l’influence de la profondeur des trous cylindriques sur l’écoulement au sein des cavités et sur le film mince fluide sera analysé dans un quatrième chapitre.

Pour finir, le cinquième chapitre sera entièrement dédié à l’analyse de l’influence de la configuration géométrique de la texture RHP (du stator) sur les caractéristiques statiques et dynamiques du joint. Ces caractéristiques seront calculées par un modèle mathématique de type film mince et analysées pour comprendre les effets de la profondeur et de la densité surfacique de la texture RHP du stator.

La fin du manuscrit est constituée d’une conclusion globale sur les résultats obtenus et de perspectives de recherches.

Table des matières du chapitre1

Chapitre 1 ... 25 1.Bibliographie ... 25

1.1. Principe de fonctionnement et grandeurs d’études ... 27 1.2 Les joints annulaires texturés. ... 37

1.2.1 Le joint lisse ... 37 1.2.2 Le joint « labyrinthe » à stator rainuré ... 37 1.2.3 Le joint « triangulaire ». ... 39 1.2.4 Le joint « Diamant». ... 39 1.2.5 Le joint « dents de scie ». ... 40 1.2.6 Le Joint « RHP ». ... 40 1.2.7 Le joint « nid d’abeilles ». ... 41

1.3 Théorie de la lubrification hydrodynamique. ... 41

1.3.1 Modèle du « Bulk-Flow » ... 41 1.3.2 Développements actuels pour des joints texturés. ... 47

1.4 Influence de la géométrie de la texture. ... 53

1.4.1 Ecoulements en cavité de section rectangulaire. ... 53 1.4.1.1 Ecoulement en cavité fermée ... 54 1.4.1.2 Ecoulement en cavité avec un entrefer. ... 59 1.4.2 Ecoulement en cavité de section triangulaire. ... 62 1.4.3 Ecoulement en cavité de type losangique (ou diamant). ... 62 1.4.4 Ecoulement en cavités hémisphérique et cylindrique. ... 64 1.4.4.1 Cavités hémisphériques. ... 64 1.4.4.2 Cavités cylindriques. ... 66 1.4.5 Optimisation de la texture des joints annulaires d’étanchéité. ... 71 1.4.5.1 Joint lisse vs joint texturés. ... 71 1.4.5.2 Joint RHP. ... 74

Chapitre 1

1. Bibliographie

Les joints annulaires sont utilisés dans les machines tournantes pour séparer des zones de haute et de basse pression tout en évitant le contact entre le rotor et le stator et en limitant le débit de fuite. Pour expliquer la conception et les problèmes de modélisation des joints d'étanchéités annulaires, il faut partir du fait que le rotor repose sur des paliers (roulements ou paliers hydrodynamiques) et qu'un balourd résiduel est toujours présent. Les paliers ont le rôle de guider l'arbre en rotation tout en supportant des charges radiales statiques (poids du rotor par exemple) et dynamiques (balourd). Pour un palier hydrodynamique, le rapport entre le jeu radial CR et le rayon R est compris entre 8∙10-4 et 4∙10-3. Les valeurs usuelles du jeu radial

sont inférieures à 100…200 µm et en raison de ces faibles valeurs, les forces dans les paliers peuvent avoir des valeurs considérables. Les paliers lubrifiés peuvent compliquer encore plus la conception de la machine tournante car, sous certaines conditions, ils peuvent engendrer également des vibrations auto-entretenues.

Parmi tous les types de joints d'étanchéité, le joint annulaire est destiné à supporter les plus grandes différences de pression pouvant atteindre 100 bars. Ceci implique des forces radiales très importantes. D'autres parts, pour éviter le contact entre le rotor soumis à un balourd et le stator, les jeux dans les joints annulaires sont supérieurs aux jeux dans les paliers (par exemple entre 100 µm et 500 µm).

Figure 3: Emplacement des joints d'étanchéité annulaires dans une pompe.

Neck ring seal

Interstage seal

Balance piston seal

Ceci rend le calcul des forces dans les joints annulaires plus difficile car les valeurs importantes du jeu radial vont mettre en exergue les effets d'inertie convective qui sont normalement absents dans les paliers.

La modélisation des joints annulaires comporte donc deux aspects : l'analyse statique et l'analyse dynamique. Le but de l'analyse statique est de déterminer le débit des fuites Qm pour

une différence de pression donnée P P Q( m) où P Pentré0 Psortie0 etQmWm2RCR. La

variable Wm représente la vitesse moyenne débitante axiale. L'analyse dynamique doit

permettre de déterminer les forces engendrées dans le joint par les mouvements de vibration du rotor. Des hypothèses supplémentaires sont nécessaires pour la prise en compte du régime dynamique. Il est supposé que l'amplitude des vibrations de l'arbre est faible par rapport au jeu et que les paramètres de l'écoulement dans le joint (pressions, vitesses) subissent des faibles perturbations par rapport aux valeurs stationnaires. Les forces radiales dans le joint peuvent être alors exprimées à partir des termes du premier ordre d'un développement en série de Taylor comme des coefficients dynamiques de raideur (Kii, Kij), d'amortissement (Cii, Cij) et

de masse ajoutée (Mii, Mij).

I. 1

Ces deux aspects de la modélisation (statique et dynamique), s'énoncent de la même façon pour tous les types de joints annulaires. Parmi ces joints annulaires, on peut cité : les joints lisses, les joints à stator rainuré, les joints labyrinthes éventuellement étagés et les joints texturés. Toutes ces solutions constructives ont pour but de diminuer le débit de fuite des joints. Néanmoins, les forces dynamiques se trouvent aussi modifiées par la présence des rainures et des textures et l'expérience industrielle a montré que l’usinage de la partie fixe du joint (stator) améliore ses performances de façon significative.

La première partie de ce chapitre est consacrée à la présentation des principes de fonctionnement des joints d’étanchéité annulaires et des paramètres associés à leurs performances. Comme le travail de thèse est focalisé sur l'analyse des joints à stator texturé, les différentes textures sont passées en revue et sont classés selon une efficacité croissante. La deuxième partie est destinée à rappeler les éléments théoriques nécessaires pour décrire et analyser les écoulements au sein des joints annulaires. On rappelle également les résultats de

y x MC M M M y x C C C C y x K K K K F F YY YX XY XX YY YX XY XX YY YX XY XX Y X

bases nécessaires à la description topologique de l’écoulement au sein de différentes géométries de cavités. Nous finissons cette analyse de la littérature par les connaissances actuelles sur l’optimisation des joints annulaires texturés.

1.1.

Principe de fonctionnement et grandeurs d’études

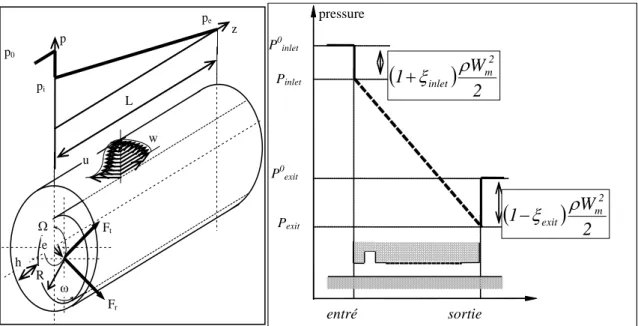

Le fonctionnement des joints annulaires peut être expliqué à partir des effets hydrodynamiques et hydrostatiques dans un film mince. La figure 4 présente la variation de la pression et l'écoulement dans un joint annulaire lisse. Le fluide se trouve sous haute pression dans la chambre amont. À l'entrée dans le joint, il est fortement accéléré et subit une chute de

pression qui peut être décrite par l'équation de Bernoulli

généralisée :

2 0

entré entré (1 entré)

2 m

W

P P . La variable ξentré est le coefficient de perte de

charge lié au rétrécissement brusque de la section d’entrée du joint. Le fluide s'écoule donc axialement dans le joint. En raison des effets visqueux, le fluide est également entraîné selon la direction circonférentielle par la rotation de l'arbre. L'écoulement circonférentiel n'a que peu d'influence sur le débit de fuite mais aura une influence considérable sur la stabilité dynamique du joint annulaire. Si le joint est parfaitement lisse et le jeu constant, la variation de pression le long du joint est linéaire. La présence de rainures va introduire des irrégularités dans la variation de pression mais globalement la pression va diminuer linéairement jusqu'à la section de sortie où le fluide débouche dans la chambre aval. Le passage de l'écoulement du joint vers la chambre aval peut avoir lieu avec une récupération partielle de pression. Dans ce cas le saut de pression est décrit par une deuxième équation de Bernoulli généralisée :

2 0

sortie sortie (1 sortie)

2 m

W

P P . La variable ξsortie est le coefficient de perte de charge lié à

l’augmentation brusque de la section de sortie du joint. Si le joint est centré dans le stator, la relation qui lie les pressions amont et aval est donc:

2 2 2

0 0

entré sortie 1 entré 2m 2 2m 1 sortie 2m

R W L W W P P C I. 2

L'inconnue de cette équation est la vitesse axiale Wm et donc le débit de fuite. L'équation se

résout assez facilement si ξentré, ξsortie et λ (coefficient lié à la rugosité de paroi r) sont connus.

(Reax Wm2CR ) et avec la rugosité des parois. Par exemple, la figure 5 présente la

variation de λ avec Re et r sous la forme du diagramme de Moody.

La nature physique de l’écoulement dans un joint annulaire est intiment liée à la vitesse de l’arbre, du jeu CR et à la viscosité du fluide. Cette dépendance se traduit formellement par le

nombre de Reynolds réduit Re VC CR R

R

qui représente le rapport entre les forces d’inertie

et les forces de viscosité dans le film. Ceci pouvant aller d’un simple écoulement laminaire à des écoulements plus complexes combinant turbulence et écoulements secondaires comme les tourbillons de Taylor (figure 6). La transition d’un écoulement laminaire vers un écoulement de type Taylor se produit lorsque les forces centripètes (dû à l’inertie du fluide et à la courbure du joint) ne sont plus équilibrées par les forces visqueuses. Dans le cas d’un joint

lisse, cette transition peut être caractérisée par le nombre de Taylor VCR CR

Ta

R

(valable

pour des valeursCR 0, 05

R ). Il faut également distinguer deux cas : le cas du joint centré et

du joint excentré. Dans le premier cas, les travaux de Taylor [Taylor 1923] montre que cette transition s’effectue pour Ta=41,2. Dans le cas du joint excentré, cette valeur de transition augmente avec l’excentricité [Eagles-1978]. La transition d’un l’écoulement laminaire vers la turbulence (figure 5) peut donc s’effectuer soit par l’intermédiaire du développement de ces instabilités, soit directement lorsque les effets de courbure du film sont négligeables. Pour les

joints annulaires présentant un rapport CR 10 3

R

et soumis à un fort gradient de pression axial (Reax élevée), la figure 5 montre que cette transition est direct.

Fr Ft h R u w L e p0 p z pi pe

2 W 1 2 m exit

2 W 1 2 m inlet P0inlet Pinlet pressure inlet exit Pexit P0exitFigure 4 : Variation de la pression axiale et écoulement dans un joint annulaire.

1E+3 1E+4 1E+5 1E+6 1E+7 Re 1E-3 1E-2 1E-1 relation de Colebrook relation de Moody exp. de Nikuradse C0/k=20 C0/k=50 C0/k=250 C0/k=2500

Figure 5 : Variation du coefficient lambda en fonction du nombre de Reynolds axiale.

2 3 4 5 log(Reax ) 2 3 4 lo g (T a ) turbulent+ tourbillons de Taylor laminaire+ tourb. de Taylor laminaire turbulent C0 /rR=0.31 pompes turbopompes

pompes de haute pression à plusieurs étages

0.001 0.01 0.1

Figure 6 : Diagramme logarithmique de variation du nombre de Taylor associée au régime de fonctionnement d’un joint annulaire en fonction du nombre de Reynolds axial.

Des forces non stationnaires sont également engendrées dans le joint suite à des vibrations du rotor (balourd, excitations supersynchrones). Ces vibrations sont modélisées comme des mouvements de précession circulaires du rotor autour d’une position d’équilibre centrée ou excentrée. Durant le mouvement vibratoire, le rotor n’est donc plus centré et il faut prendre en compte 3 effets principaux : l’effet dit de « Lomakin », l’effet d’inertie et l’effet visqueux (« coin d’huile »).

L’effet de « Lomakin » [Lomakin-1958] est dû au rétrécissement brusque de la section de passage du fluide de la chambre amont vers le joint. Comme montré sur la figure 4, le fluide subit alors une chute de pression brutale et s’accélère en entrant dans le joint. La chute de pression est proportionnelle à la vitesse axiale du fluide dans le joint mais cette vitesse n’a pas la même valeur dans toutes les sections autour du rotor excentré (figure 7). L’épaisseur du film étant variable suivant la direction circonférentielle, la résistance opposée par les parois à l’écoulement du fluide est également variable. La vitesse axiale du fluide a la plus grande valeur dans la section où l’épaisseur du film est maximale et atteint la plus faible valeur dans la section où l’épaisseur est minimale. La chute de pression dans la section d’entrée du joint est proportionnelle à

1

W2 2 et suit les variations de W autour la circonférence de la section d’entrée. La chute de pression est donc plus importante dans la section où l’épaisseur du film est maximale et possède la plus faible valeur dans la section opposée. La pression dans le joint sera importante dans la section où l’épaisseur du film a une valeur minimale et plus faible dans la section où l’épaisseur du film est grande. Cette différence de pression va générer une force radiale FL qui sera toujours orientée vers le centre du stator et aura tendanceà recentrer le rotor. Ce premier effet explique donc la raideur du joint : les forces radiales engendrées dans le joint suite à une excentricité tentent d’annuler ce dernier.

Figure 7 : Représentation schématique de l’effet de « Lomakin » [M.Arghir-2008].

Le second effet est généré par la rotation de l’arbre entraînant le fluide circonférentiellement combinée à la variation de l’épaisseur du film mince H (figure 8). Les fortes vitesses de rotation présentes dans les joints annulaires créent des écoulements circonférentiels caractérisés par des nombres des Reynolds réduits Re* importants. L’analyse des équations de Navier-Stokes adimensionnées peut montrer que le rapport entre l’ordre de grandeur des forces d’inertie convectives et les forces visqueuses est de l’ordre du nombre de Reynolds réduit Re*. Il résulte donc que pour Re*>1 les forces d’inertie convectives sont importantes et doivent être prises en compte. La manière la plus simple pour tenir compte de ces forces est de considérer l’écoulement circonférentiel caractérisé uniquement par sa vitesse moyenne (en négligeant donc le profil des vitesses suivant l’épaisseur du film fluide) et de négliger complètement les effets visqueux ainsi que l’écoulement axial. Les équations de Bernoulli et l’équation de continuité appliquées à l’écoulement circonférentiel s’écrivent :

2 2 . const U P m , UmH const. I. 3

+

-

X

Y

F

Le

X PentréP

sortie (1+ξentré)ρWm2/2 (1+ξentré)ρWm2/2 ρWm2/2*L/2H*λ ρWm2/2*L/2H*λ PentréP

sortie (1+ξentré)ρWm2/2 (1+ξentré)ρWm2/2 ρWm2/2*L/2H*λ ρWm2/2*L/2H*λ PentréP

sortie (1+ξentré)ρWm2/2 (1+ξentré)ρWm2/2 ρWm2/2*L/2H*λ ρWm2/2*L/2H*λ Z XΩ + - H↑ → Um↓ → P↑ H↓ → Um↑ → P↓ FI e X

Tenant compte que l’épaisseur du film varie circonférentiellement (H=CR-ecosθ), il

résulte que la pression aura une variation du type P=P0 cosθ+constante. Cette variation est

présentée sur la figure 8 et montre que si le rotor subit une perturbation de déplacement, les effets d’inertie dans l’écoulement circonférentiel vont générer une force qui aura tendance à accroître le déplacement. Cet effet inertiel est contraire à l’effet de Lomakin mais il faut souligner que usuellement, il est moins important. Globalement, si le joint est parfaitement lisse, sans poches et rainures sur le stator qui augmenteraient le volume de fluide contenu dans le film mince, le rotor aura tendance à se recentrer suite à l’effet de Lomakin.

Avec Um : vitesse moyenne débitante du fluide selon la direction circonférentielle.

Figure 8 : Représentation schématique de l’effet d’inertie [M.Arghir-2008].

La troisième contribution est l’effet du « coin d’huile » et repose sur la génération de pression entre le rotor excentré et le stator dans le film fluide grâce à la viscosité du fluide. Selon l’effet de « coin d’huile », une surpression sera générée dans la partie convergente du film fluide et une dépression dans la partie divergente. Ceci est un fonctionnement typique des paliers hydrodynamiques mais en raison de la rupture du film, la dépression est généralement absente. Au contraire, les joints annulaires se caractérisent par le fait que cette zone dépressionnaire existe en permanence car l’écoulement axial apporte constamment un débit important de fluide qui va éviter la rupture du film (figure 9). La contribution conjointe de la surpression et de la dépression se traduit par une force Fv comme indiquée sur la figure 8. Il

résulte qu’en présence de l’effet de « coin d’huile », la force sur le rotor excentré aura aussi une composante normale à l’excentricité et orientée dans le sens de rotation. Cette force va se traduire donc par une raideur croisée.

Ω

+

-

e

XF

V Y X Ω ω X Y FY FX Ω- ω -ω X Y Ft FrFigure 9 : Représentation schématique de l’effet de coin d’huile [M.Arghir-2008].

Ces trois effets projetés selon les directions X et Y donnent les forces dans le joint annulaire suite à une excentricité du rotor [Arghir-2008].

inertia U Lomakin m X m R k W k F 2 2 2 1 viscous U m Y m R W k F 3 I. 4

L : longueur axiale du joint, R: rayon du rotor, ρ masse volumique du fluide, e l’excentricité, fL0 coefficient de

perte d’énergie dû au rétrécissement brusque (Effet de Lomakin), fL0 coefficient de perte d’énergie des forces

visqueuses et T une fonction de L/R.

Figure 10 : Référentiels associés au système rotor stator (a) fixe et (b) tournant (ω est la vitesse angulaire de précession du rotor).

Associés à l’équation I.1, on peut identifier les coefficients dynamiques associés au joint annulaire.

(a) repère fixe (b) repère tournant

X XX XY XX XY Y YX YY YX YY F K K x C C x x M F K K y C C y y

0 3 1 3 2 L R R k f T L R e C k2LRT L R e

3 0 2

4 V k f R T L R e 1 tanh 2 2 L R L R T L R Ces forces sont écrites dans un repère fixe (figure 10.a). L’analyse dans un repère tournant (figure 10.b) est similaire. Si le repère décrit un mouvement de précession avec la vitesse uniforme ω sur une orbite circulaire centrée de rayon eCR, les forces dues aux trois

effets susmentionnées s’écrivent [Arghir-2008]:

m U m r kW k R R F ~ 2 2 2 1 ,

m U m t k W R R F ~ 3 I. 5Ces relations permettent de mettre en évidence les coefficients dynamiques de raideur, d’amortissement et de masse ajoutée [Arghir-2008]:

2 r R F K c M eC , t R F k C eC I. 6

qui sont identifiés à partir des relations (I.4 et I.5) :

2 2 1 m 2 m, inertie (Bernoulli) R k W k U K eC I. 7

3 m m, viscosité ("coin d'huile") R

k W U k

eC

I. 8

3 m , viscosité ("coin d'huile") R k W R C eC I. 9 2 2 2 , inertie (Bernoulli) R k R c eC I. 10 2 2 , inertie (Bernoulli) R k R M eC I. 11

Les forces sont ensuite exprimées dans le système de coordonnées fixes en projetant les composantes radiale et tangentielle selon les axes :

y x M M y x C c c C y x K k k K F F Y X 0 0 I. 12

Cette relation met en évidence la définition des matrices de rigidité, d’amortissement et de masse ajoutée.

Les forces radiale Fr et tangeantielle Ft peuvent se réecrire en faisant intervenir deux nombres

I. 13

Il est reconnu que ces forces peuvent avoir une influence importante sur le fonctionnement dynamique de la machine tournante. En effet, la force tangentielle Ft est toujours la somme

d’un effet de raideur croisée qui a tendance à entraîner le rotor dans le mouvement de

précession circulaire (donc déstabilisateur) et un effet d’amortissement direct opposé. Il est donc évident que si le coefficient d'amortissement effectif était négatif (Ceff=C-k/ω<0),

le joint annulaire serait une source de vibrations autoentretenues. Même si le rotor ne devenait pas instable (les joints annulaires ne sont pas les seules sources des forces hydrodynamiques présentes) cette situation serait très défavorable et les concepteurs des machines tournantes sont obligés de l'éviter. Afin d’optimiser les valeurs du coefficient d'amortissement effectif, il est nécessaire d'augmenter autant que possible la valeur du coefficient d'amortissement direct,

C, et/ou de minimiser la valeur du coefficient de raideur croisée k. Comme il a été mentionné, C et k proviennent des effets de viscosité qui, dus aux faibles valeurs du rapport, CR/R sont

incontournables dans un joint annulaire. En effet, la rotation de l'arbre entraîne d'une manière naturelle le fluide dans la direction circonférentielle. Comme le montre la relation (I.8), pour diminuer la valeur de k il faut diminuer la valeur de la vitesse circonférentielle Um et

augmenter la valeur du jeu radial CR. L'augmentation de la valeur du jeu radial CR n'est pas

une voie viable car cela accroîtrait le débit de fuite et le joint perdrait de son efficacité. Il y plusieurs voies pour diminuer la vitesse circonférentielle. Avant de présenter ces solutions constructives, il faut souligner que le fluide pénètre dans le joint avec une vitesse circonférentielle qui dépend des conditions de l'écoulement dans la chambre amont et tend ensuite vers un écoulement de Couette Um 0.5R sous l'effet de la viscosité et du rotor. Le

fait que la vitesse circonférentielle atteint ou non la valeur 0.5R ne dépend que de la longueur du joint ou plus précisément du rapport L/CR. Il est donc possible de modifier la

vitesse circonférentielle dans le joint:

- En imposant une vitesse circonférentielle connue à l'entrée du joint ; ceci est possible grâce à un système de rainures de guidages (figure 11) usinées sur la paroi de la chambre amont du joint ("swirl brakes").

- En injectant du fluide sous pression dans une direction contrarotative dans le joint, - En modifiant les contraintes tangentielles sur la paroi du stator.

Cette dernière fait l'objet du travail effectué dans le cadre cette thèse. Une texture adéquate du stator (orientée dans la direction circonférentielle) va augmenter le coefficient de frottement et

2 r eff R F K c M K eC t

eff R F C k C eC donc freiner l'écoulement circonférentiel sur toute la longueur du joint. De plus, si la texture est également orientée selon la direction axiale, l'augmentation du coefficient de frottement sera aussi bénéfique pour la diminution de l'écoulement axial donc du débit de fuite du joint. La texture du stator aura aussi un effet sur le coefficient de raideur effective mais les phénomènes mis en jeu sont plus difficiles à expliquer car ils ne ressortent pas des relations mentionnées précédemment. En effet, la quantité de fluide présente dans un joint texturé sera beaucoup plus importante que dans un joint lisse et les effets d'inertie vont se trouver radicalement augmentés. La figure 12 présente trois types de textures portées par le stator et qui seront discutées par la suite.

Figure 11 : Rainures de guidages usinées sur la paroi de la chambre amont du joint [Childs-1993].

Haute

Pression

Basse

Pression

1.2 Les joints annulaires texturés.

L'amélioration des performances des joints d’étanchéités dynamiques a conduit à l'étude de plusieurs types de motifs géométriques. Le principal critère de choix provient des constatations de Von Prageneau [Prageneau-1982] de la diminution de vitesse du film fluide (circonférentielle et axiale) permettant la réduction des coefficients de raideurs croisées et du débit de fuite. Nous allons présenter quelques textures décrites dans la littérature et employées dans l’industrie.

1.2.1 Le joint lisse

Le joint lisse est le plus facile à concevoir (figure 13). La dynamique du film mince est bien décrite dans la littérature [Frêne-1990]. Les équations de la lubrification régissant l’ecoulement du fluide sont applicables dès lors que l’épaisseur de fluide (film mince) entre le rotor et le stator reste très faible devant les autres grandeurs géométriques (par exemple le rayon de l’arbre). Leur utilisation reste confinée aujourd’hui à des arbres tournant à de faibles vitesses.

Figure 13 : Joint lisse.

1.2.2 Le joint « labyrinthe » à stator rainuré

Le joint « labyrinthe » est le plus répandu dans l’industrie. À la base, c'est un joint lisse dont le stator est pourvu de rainures circonférentielles équidistantes et identiques (figure 14). Afin de s’échapper, le fluide constituant le film mince doit emprunter le réseau escarpé constitué par les rainures.

Figure 14 : Joint labyrinthe [Gamal-2007].

Les ordres de grandeurs des dimensions caractéristiques des rainures sont de quelques millimètres pour la profondeur et la largeur et de quelques dixièmes de millimètre pour l’espace entre l’arbre et le joint (figure 15).

Figure 15 : Exemple de dimensions caractéristiques d’une rainure constituant un joint labyrinthe [Hirano-2003].

Les rainures des joints labyrinthes peuvent prendre différentes géométriques : rectangulaire (figure 14), triangulaire, trapèze (figure 15) etc.

Rotor Stator Y X Z X Z

1.2.3 Le joint « triangulaire ».

Il est difficile de trouver de la documentation sur ce type de joint. Ceci est dû notamment au fait qu’il reste difficile de pratiquer des alésages de section triangulaire (équilatérale) dans la matière à l’échelle du millimètre. Les principaux paramètres le caractérisant sont : la longueur d’un coté du triangle, la profondeur, la densité surfacique (rapport entre la surface occupée par la texture et la surface totale du stator), la périodicité spatiale selon les sens axial et circonférentiel.

Figure 16 : Joint recouvert d’alésages triangulaires [Iwatsubo-1990].

1.2.4 Le joint « Diamant».

Le joint « Diamant » dispose d’une surface texturée constituée de cavités en forme de losanges. Ils existent quelques études numériques sur l’écoulement au sein de ce type de joints, notamment celles effectuées par Hess, Villasmill et Li [Hess-1993], [Villasmill-2002], [Li-2007]. L’ordre de grandeur de la dimension d’une cavité losangique est fourni ci-après (figure 17).

Figure 17 : Représentation schématique d’un joint texturé de type « Diamant » [Li-2007]. y z x y z x 1,588mm 0,396mm

1.2.5 Le joint « dents de scie ».

Ce joint fait partie également des textures complexes réalisées [Childs-1987]. La texture est usinée selon la direction axiale du joint et les principaux paramètres le caractérisant sont : la hauteur d’une « dent », le nombre de dents dans le sens circonférentiel par unité de longueur, l’espace entre deux rangées de « dents » selon le sens axial.

Figure 18 : Joints de type « dents de scie » [Childs-1987].

1.2.6 Le Joint « RHP ».

Le joint RHP (Round-Hole-Pattern ou trou cylindrique), de par sa facilité relative d’usinage et sa bonne efficacité, fait partie des joints les plus étudiés et utilisés. Il est constitué de trous cylindriques disposés périodiquement dans le sens circonférentiel et axial. Les paramètres le caractérisant peuvent se résumer ainsi : la densité surfacique en trous cylindriques, la périodicité selon les sens circonférentiel et axial, le diamètre et la profondeur des trous.

1.2.7 Le joint « nid d’abeilles ».

Le nid d’abeilles est la texture offrant la plus haute densité surfacique. Dans la littérature, cette texture est présentée comme la plus efficace. L’inconvénient majeur de ce joint réside dans la difficulté à le fabriquer et son coût. Les principaux paramètres le caractérisant sont : la densité surfacique, la longueur d’arrête d’une cellule, la profondeur, la périodicité spatiale selon les sens axial et circonférentiel.

Figure 20 : Joint de type « nids d’abeilles » [Ravinder-2004].

1.3 Théorie de la lubrification hydrodynamique.

1.3.1 Modèle du « Bulk-Flow »La première partie de ce chapitre a permis de présenter succinctement l’interaction rotor-stator due à un joint annulaire à l'aide des coefficients dynamiques. Le calcul de ces coefficients nécessite la résolution de l’écoulement du film fluide mince au sein du joint. Plusieurs approches peuvent être utilisées en commençant par la résolution numérique des équations de Navier-Stokes (N.S) complètes. Même si elle est possible, cette résolution nécessite un effort de calcul très important qui risque d'être prohibitif si l'on prend en compte le volume des calculs paramétriques qui sont généralement nécessaires lors de la conception d'une machine tournante. La solution adoptée est de faire appel à un modèle simplifié qui intègre les simplifications apportées par la théorie du film mince.

Toutes ces simplifications sont issues du fait que l'écoulement dans un film de lubrifiant est caractérisé par deux échelles de longueurs CR et R (ou L) dont le rapport CR/R est de

l'ordre de103. Afin de souligner l'importance des simplifications introduites par ce rapport, il faut rappeler que pour la couche limite, le rapport entre son épaisseur et la distance mesurée à partir du bord d'attaque est de l'ordre de 102 donc d'un ordre de grandeur plus important que dans les problèmes de lubrification. La présence de deux échelles de longueurs va d'abord

x1 x2

x3

Up=R ω

CR

permettre de négliger tous les effets de courbure et de développer le domaine de l'écoulement sur une surface plane (figure 21). La vitesse circonférentielle du rotor est notée Up.

Figure 21 : Développement d’un joint annulaire.

Les équations de Navier-Stokes s'écrivent suivant les axes du repère [Frêne-1990] :

I. 14

Les termes xi et t représentent respectivement les variables d’espace et de temps, ui les

composantes de vitesses, ρ la masse volumique du fluide, λ et µ sont les coefficients de Navier (µ0 et λ0 leurs ordres de grandeurs caractéristiques). On peut également réécrire

l’équation I.14 en utilisant les variables adimensionnelles définis ci-après [Frêne-1990]:

2 3 1 2 1 2 3 0 , , , p , R R p tU x x x C x x x t P P R C R R U R 3 1 2 1 2 3 0 0 0 , , , , et Re p R p p R p U C x u u R u u u U U C U

Soit suivant les axes Ox1, Ox2 et Ox3:

2 2 2 2 j j j i i i i i j j i i j j i j j i j i j u u u u u P u u u u t x x x x x x x x x x x x 2 2 0 1 1 1 1 2 2 0 1 1 3 2 2 0 3 1 1 1 2 0 1 1 1 3 3 1 2 Re 1 2 j R R R j j j j R j u C u u C C u u u R t x R x x R x x u u u C u u R x x x x x x x x P x 2 1 2 2 2 1 + u CR u R x x x I.15

![Figure 2 : Géométrie bidimensionnelle et détails du maillage utilisés par Storteig [Storteig-1999]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/21.892.120.775.341.949/figure-géométrie-bidimensionnelle-détails-maillage-utilisés-storteig-storteig.webp)

![Figure 28 : Dispositions des tourbillons de coins et de Taylor-Görtler pour différents allongements de cavité [Migeon-2000]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/55.892.120.778.143.367/figure-dispositions-tourbillons-taylor-görtler-allongements-cavité-migeon.webp)

![Figure 29 : Lignes de courant pour Re=0 et différents rapports profondeur/largeur A=p/D : (a) 0,25; (b) 0,5 ; (c) 1 ; (d) 2 et (e) 5 [Pan-1967]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/56.892.295.566.103.649/figure-lignes-courant-re-rapports-profondeur-largeur-pan.webp)

![Figure 37 : Ecoulement de type Lid-Diven-Cavity au sein d’une cavité triangulaire [Migeon-2000]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/62.892.198.729.394.627/figure-ecoulement-type-diven-cavity-cavité-triangulaire-migeon.webp)

![Figure 38 : Représentation schématique de la surface du stator d’un joint annulaire constitué de cavités de type « diamant » ou losangique [Li-2007]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/63.892.113.768.105.329/figure-représentation-schématique-surface-annulaire-constitué-cavités-losangique.webp)

![Figure 39 : Champs de vecteurs vitesses au sein d’une cavité losangique (a) Vue tridimensionnelle, (b)-(c)- (b)-(c)-(d)-(e)-(f) Vues en coupe, (g) Profil de vitesses obtenu dans le plan médian (d) [Li-2007]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/64.892.190.740.180.641/figure-champs-vecteurs-vitesses-cavité-losangique-tridimensionnelle-vitesses.webp)

![Figure 42 : Etude de l’influence de la géométrie sur la présence d’une zone de recirculation du fluide [Feldman-2006]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/66.892.114.799.108.333/figure-etude-influence-géométrie-présence-recirculation-fluide-feldman.webp)

![Figure 43 : Trajectoires de particules fictives en écoulement de Poiseuille laminaire (Re=33) au sein d’une cavité cylindrique [Villasmil-2006]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/67.892.70.825.155.398/trajectoires-particules-fictives-écoulement-poiseuille-laminaire-cylindrique-villasmil.webp)

![Figure 48 : Champs de vecteurs vitesses au sein de la cavité cylindrique profonde (p=2mm) en écoulement de Poiseuille pour Re=56000 [Villasmil-2006]](https://thumb-eu.123doks.com/thumbv2/123doknet/8055887.270069/69.892.187.692.455.854/figure-vecteurs-vitesses-cylindrique-profonde-écoulement-poiseuille-villasmil.webp)