Étude d’un prétraitement sur les particules de SBR dans

un mélange avec du PS recyclé

Mémoire

Justine Veilleux

Maîtrise en génie chimique

Maître ès sciences (M.Sc.)

Québec, Canada

iii

Résumé

Ce projet s’intéresse à la valorisation de deux résidus retrouvés dans les sites d’enfouissement: le polystyrène (PS) et le caoutchouc de pneus usés (SBR). En particulier, on propose de mélanger ces deux matières afin de produire un matériau de bonne qualité. Les procédés d’extrusion et d’injection ont été utilisés pour une large gamme de concentrations: entre 0 et 94% en poids de SBR. Afin d’améliorer la compatibilité entre les deux phases, un prétraitement par le PS en solution dans le toluène a été effectué sur les particules de caoutchouc. Pour évaluer l’efficacité du traitement, une caractérisation complète en termes de morphologie, densité, dureté et propriétés mécaniques (tension, flexion, torsion et impact) a été effectuée. De plus, deux types de matrice PS ont été comparées: un PS expansé (recyclé) et un PS cristal (vierge). Les résultats démontrent que le prétraitement permet d’améliorer les propriétés des mélanges. Par exemple, une augmentation de 20% du module de Young a été observée pour le PS expansé. Néanmoins, l’effet du traitement se fait surtout sentir pour des concentrations supérieures à 50% de SBR.

v

Abstract

This project focuses on the revalorization of two residues found in landfills: polystyrene (PS) and waste tire rubber (SBR). In particular, it is proposed to mix both materials to produce a good quality compound. Extrusion and injection molding were used for a wide range of SBR concentration: between 0 and 94% by weight. To improve the compatibility between both phases, a pre-treatment with PS in solution (toluene) was carried out on the rubber particles. To assess the efficiency of the treatment, a complete characterization in terms of morphology, density, hardness, and mechanical properties (tension, bending, torsion, and impact) was performed. In addition, two types of PS (matrix) were compared: an expanded PS (recycled) and a crystal PS (virgin). The results show that pre-treatment improves the properties of the blends. For example, a 20% increase in Young's modulus was observed for expanded PS. However, the treatment was most effective for SBR concentrations above 50%.

vii

Tables des matières

Résumé ... iii

Abstract ... v

Tables des matières ... vii

Liste des tableaux ... ix

Liste des figures ... xi

Nomenclature... xiii

Liste des symboles ... xv

Remerciements ... xvi Avant-propos...xviii Chapitre 1: Introduction ... 1 1.1 Les plastiques ... 1 1.2 Recyclage du PS ... 3 1.3 Recyclage du caoutchouc SBR ... 6 1.4 Revue de littérature ... 9

1.5 Objectifs et méthodologie générale ... 11

Chapitre 2: Matériel et méthodes... 13

2.1 Préparation des matériaux ... 13

2.2 Le choix du solvant... 14

2.3 Déterminer les concentrations pour le prétraitement ... 15

2.4 Protocole pour le prétraitement en solution... 15

2.5 Tests préliminaires ... 16

2.6 Caractérisation des matériaux initiaux ... 17

2.6.1. Résonance magnétique nucléaire (RMN) ... 18

2.6.2. Spectroscopie infrarouge (IR) ... 18

2.6.3. Analyse calorimétrique différentielle ... 19

2.6.4. Analyse thermogravimétrique ... 20

2.6.5. Chromatographie d’exclusion stérique ... 20

Chapitre 3: Optimization of a polymer blend based on recycled polystyrene and styrene-butadiene rubber 23 3.1 Abstract ... 24

3.2 Introduction... 25

3.3 Experimental ... 26

3.4 Results and Discussion ... 27

3.5 Conclusion... 31

3.6 Acknowledgements ... 32

viii 4.1 Abstract ... 34 4.2 Introduction... 35 4.3 Experimental ... 38 4.3.1. Materials ... 38 4.3.2. Preparation ... 38 4.3.3. Characterization ... 39

4.4 Results and Discussion ... 41

4.5 Conclusion... 48

4.6 Acknowledgements ... 49

Chapitre 5: Conclusion générale et recommandations pour travaux futurs ... 51

5.1 Conclusion générale ... 51

5.2 Recommandations pour travaux futurs ... 52

Bibliographie ... 57

Annexe ... 67

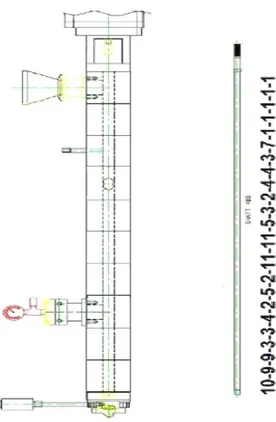

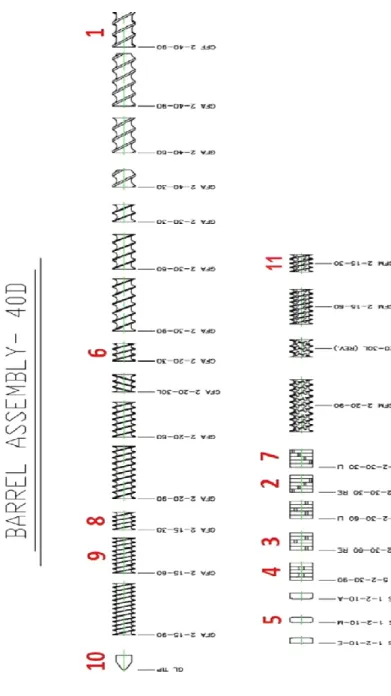

Annexe 1 : Configuration de la vis de l’extrudeuse ... 67

Annexe 2 : Résultats préliminaires du mélange PS expansé et SBR ... 70

Annexe 3 : Spectre RMN 1H, 13C et IR des différents types de PS ... 76

Annexe 4 : Analyse DSC du PS et du SBR ... 84

ix

Liste des tableaux

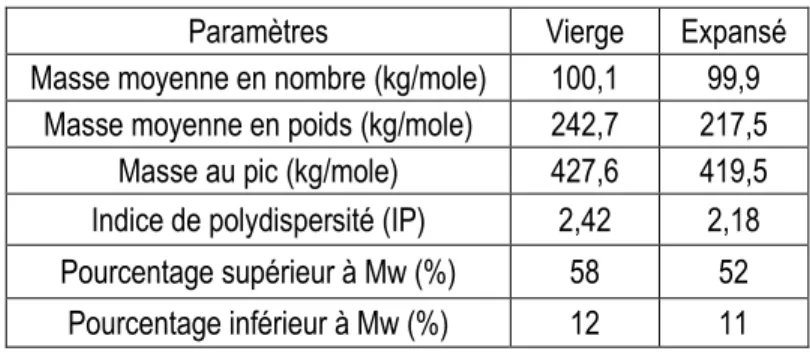

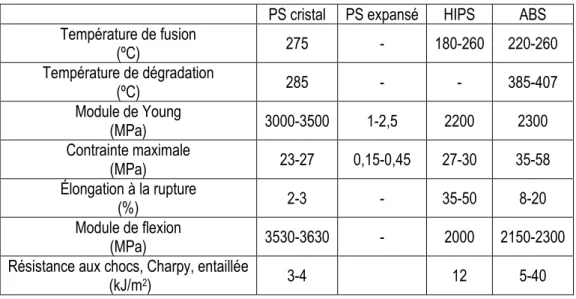

Tableau 1: Propriétés des différents solvants en fonction du PS et du SBR. ... 15 Tableau 2: Masses obtenues par chromatographie d’exclusion stérique pour les différents types de PS. ... 21 Table 3: Dimensions of SBR particles after different steps. ... 43 Tableau 4: Propriétés thermiques et mécaniques de dérivés du polystyrène (53, 96, 97)... 56

xi

Liste des figures

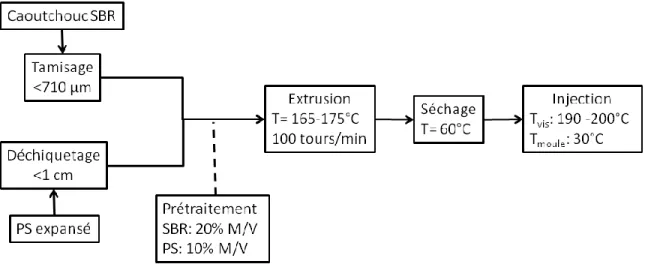

Figure 1: Schéma des étapes et des conditions de préparation des mélanges. ... 16

Figure 2: SEM micrographs at different magnifications for 23% SBR produced by a mechanical treatment (a) and 24% SBR produced by a solution treatment (b). ... 27

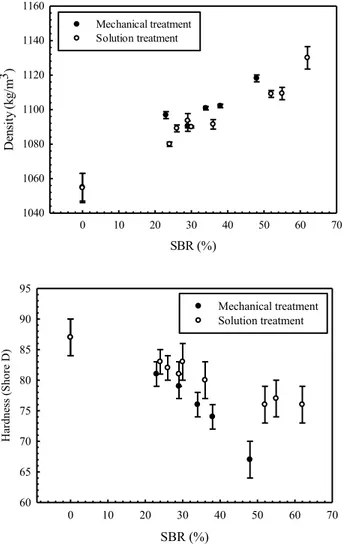

Figure 3: Density (above) and hardness (below) as a function of SBR content. ... 28

Figure 4: Young's modulus (above), tensile stress at break (middle), tensile strain at break (below) as a function of SBR content. ... 30

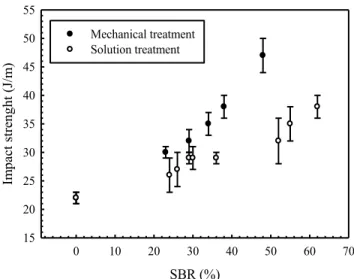

Figure 5: Impact strength as a function of SBR content ... 31

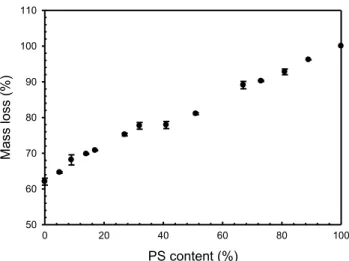

Figure 6: Mass loss (residues) obtained by TGA for PS/SBR blends as a function of PS content ... 42

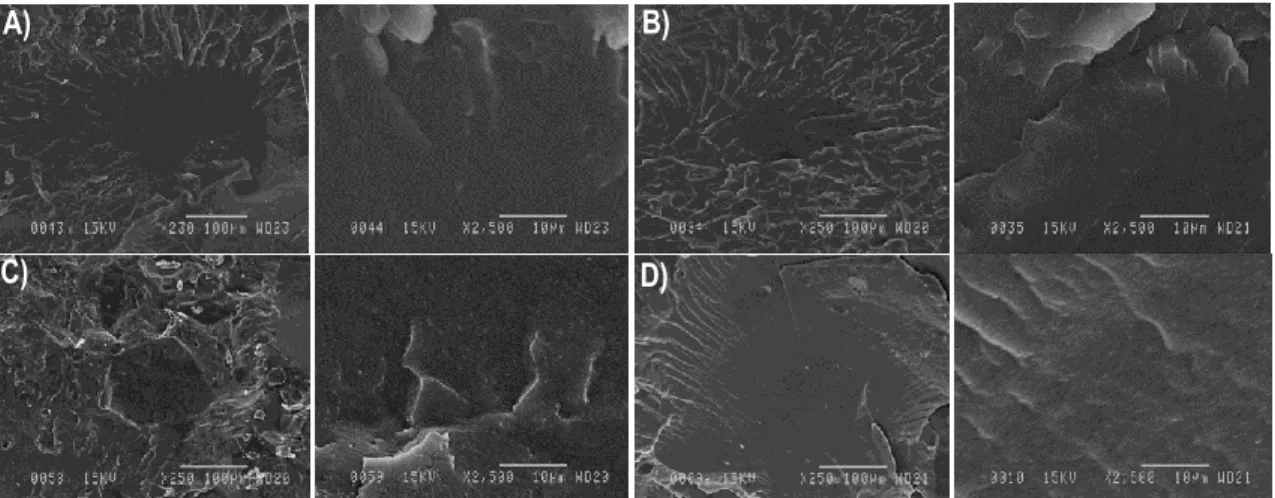

Figure 7: SEM micrographs of SBR powders: A) without treatment, B) after solution pre-treatment, C) after extrusion without pre-treatment, and D) after extrusion with solution treatment. ... 43

Figure 8: SEM micrographs at different magnifications for different blends: A) 11, B) 9s, C) 73, and D) 72s. ... 44

Figure 9: Density (left) and hardness (right) as a function of SBR content. Closed symbols are without pre-treatment and open symbols are with pre-pre-treatment. ... 45

Figure 10: Young's modulus (left), tensile stress at break (middle), and tensile strain at break (right) as a function of SBR content. Closed symbols are without treatment and open symbols are with pre-treatment. ... 46

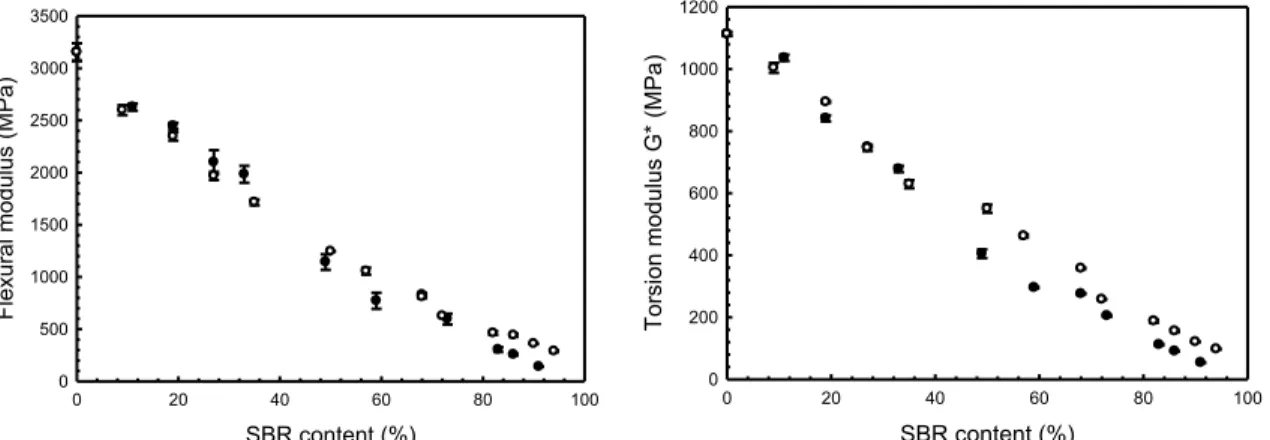

Figure 11: Flexural modulus (left) and torsion modulus (right) as a function of SBR content. Closed symbols are without pre-treatment and open symbols are with pre-treatment. ... 46

Figure 12: Impact strength as a function of SBR content. Closed symbols are without pre-treatment and open symbols are with pre-treatment. ... 47

Figure 13: Structure chimique du a) polystyrène, b) polystyrène-choc (HIPS) et c) du poly(acrylonitrile-co-butadiène-co-styrène) (ABS) (58). ... 55

Figure 14: Configuration de la vis dans l’extrudeuse. ... 67

Figure 15: Design des éléments de la vis utilisée pour l’extrusion. ... 68

Figure 16: Micrographies SEM à un grossissement de 25X et 500X pour les tests préliminaires aux concentrations de A) 100%, B) 80%, C) 73%, D) 69% et e) 53% en PS. ... 70

Figure 17: Test préliminaire du module de Young (haut), de la contrainte maximale (milieu) et de l’élongation maximale à la rupture (bas) en fonction de la concentration en PS. ... 71

Figure 18: Résultats des tests préliminaires pour le module de flexion (haut) et torsion (en bas) en fonction de la concentration en PS. ... 72

Figure 19: Résultats des tests préliminaires pour la densité (haut) et la dureté (bas) en fonction de la concentration en PS. ... 73

Figure 20: Résultats des tests préliminaires pour la résistance à l'impact en fonction de la concentration en PS. ... 74 Figure 21: RMN 1H du PS vierge. ... 76 Figure 22: RMN 13C du PS vierge. ... 77 Figure 23: RMN 1H du PS expansé. ... 78 Figure 24: RMN 13C du PS expansé. ... 79 Figure 25: RMN 1H du PS extrudé. ... 80

xii

Figure 26: RMN 13C du PS extrudé. ... 81

Figure 27: Spectre IR des différents types de PS: vierge, expansé et extrudé. ... 82

Figure 28: Spectre IR de la poudre de SBR sans prétraitement. ... 82

Figure 29: Spectre IR du PS en fonction de la température. ... 83

Figure 30: Courbe DSC du PS vierge. ... 84

Figure 31: Courbe DSC du PS expansé recyclé. ... 84

Figure 32: Courbe DSC du PS extrudé. ... 85

Figure 33: Courbe DSC du SBR sans prétraitement. ... 85

Figure 34: Courbe DSC du SBR ayant subi un prétraitement avec le PS vierge. ... 86

Figure 35: Courbe DSC du SBR ayant subi un prétraitement avec le PS recyclé. ... 86

Figure 36: Courbe DSC du PS vierge. ... 87

Figure 37: Courbe DSC du PS vierge extrudé. ... 87

Figure 38: Courbe DSC du PS expansé. ... 88

Figure 39: Courbe DSC du PS expansé extrudé. ... 88

Figure 40: Courbe de dégradation du PS vierge. ... 90

Figure 41: Courbe de dégradation du PS expansé. ... 90

Figure 42: Courbe de dégradation du PS extrudé. ... 91

xiii

Nomenclature

ABS Poly(acrylonitrile-co-butadiène-co-styrène) ASTM American Society for Testing and Materials ATR Réflexion totale atténuée

CERMA Centre de recherche sur les matériaux avancés CQMF Centre québécois sur les matériaux fonctionnels

CREPEC Centre de recherche sur les systèmes polymères et composites à haute performance

DCM Dichlorométhane

DMA Analyse mécanique dynamique

DSC Calorimétrie différentielle à balayage EPDM Éthylène-propylène-diène monomère EVA Acétate de vinyle-éthylène

GTR Poudrette de pneu

HBCD Hexabromocyclododécane

HDPE Polyéthylène haute densité

HIPS Polystyrène-choc (High impact polystyrene) HPLC Chromatographie liquide à haute performance IP Indice de polydispersité

IR Infrarouge

LDPE Polyéthylène basse densité

MAPE Polyéthylène maléaté

Mw Masse molaire moyenne en poids

NR Caoutchouc naturel

PE Polyéthylène

PET Polyéthylène téréphtalate

PP Polypropylène

PS Polystyrène

PVC Chlorure de polyvinyle

RMN Résonance magnétique nucléaire SBR Caoutchouc styrène-butadiène SBS Styrène-butadiène-styrène

SEC Chromatographie d’exclusion stérique SEM Microscopie électronique à balayage

xiv

TCB 1,2,4-trichlorobenzène

Td Température de dégradation

Tg Température de transition vitreuse TGA Analyse thermogravimétrique

THF Tétrahydrofurane

TMS Tétraméthylsilane

xv

Liste des symboles

E Module de Young

E' Module de conservation E'' Module de perte G' Module de conservation G" Module de perte

G* Module de cisaillement complexe Viscosité complexe ’ Viscosité pure ’’ Viscosité élastique J Conformité J' Conformité élastique J" Conformité visqueuse J* Conformité complexe sY Limite d'élasticité Contrainte

tan Angle de déphasage (tangente)

Fréquence

γ* Déformation

xvi

Remerciements

Je tiens à remercier dans un premier temps le professeur Denis Rodrigue, mon directeur de maîtrise, pour l’opportunité qu’il m’a donnée de faire une maitrise au sein de son groupe. Sa grande disponibilité, son écoute et ses conseils m’ont continuellement poussé à me questionner et à faire progresser mon projet. Son dévouement, sa passion pour la science et son ouverture d’esprit face à mes idées m’ont motivé tout au long de ma maitrise.

Je tiens par la suite à remercier M. Yann Giroux, notre technicien de recherche. Merci pour ta patience et pour ton précieux temps que tu as consacré que ce soit sur mon projet ou pour ma formation. Travailler avec toi est toujours source de succès et de rire!

Par la suite, je remercie également les centres de recherches CERMA, CQMF et CREPEC. Ces derniers sont notamment une source de financement, mais ils m’ont permis d’avoir accès à différents équipements primordiaux dans ma recherche. De plus, un grand merci à Recyc-Québec pour leur soutien financier et à Ameublements Tanguay pour m’avoir fourni du matériel tout au long de mon projet.

Je souhaiterais également remercier tous mes collègues présents et passés pour votre accueil et votre bonne humeur, mais également pour toutes les discussions qui m’ont permis de faire avancer mon projet. Ce fut réellement un bonheur pour moi d’avoir partagé cette dernière année à vos côtés. Un merci tout spécial à mes collègues Éric Audet, Nathalie Benoit, Sébastien Champagne et Ke-Yuan Zhang pour m’avoir aidé lors de l’extrusion avec le polystyrène expansé. Je suis extrêmement reconnaissante du temps que vous avez accordé à mon projet.

Finalement, j’aimerais remercier ma famille et mes amis qui m’ont soutenu et supporté tout au long de mon projet. Vos encouragements continus m’ont permis de persévérer malgré les embûches me permettant ainsi de me surpasser et de terminer aujourd’hui ce mémoire.

xviii

Avant-propos

Dans la première partie de ce mémoire, c’est-à-dire dans l’introduction générale sur le recyclage des plastiques notamment du PS et du SBR, on présente les principaux intérêts scientifiques, économiques et sociaux de ce projet. Par la suite, une revue de la littérature sur les deux moyens de revaloriser la matière plastique post-consommation est présentée. Puis, une troisième section sur le matériel et les méthodes permettra de faire une revue des tests préliminaires qui ont permis de déterminer les paramètres importants, ainsi que les différentes caractérisations qui ont été effectuées au cours de ce projet.

Les deux sections suivantes seront consacrées à des articles publiés ou soumis. Ma contribution pour chacun consiste en l’exécution des travaux expérimentaux, la collecte et l’analyse des données, ainsi que la rédaction des articles, qui ont été corrigés par mon Directeur.

Le premier article a été publié dans le cadre d’une conférence pour la troisième réunion Nord-Américaine sur les avancées dans la science des polymères et le XXVII SPM congrès national à Nuevo Vallarta en décembre 2014. Ce dernier porte sur l’optimisation d’un mélange de polystyrène expansé recyclé et de caoutchouc de styrène butadiène. Un prétraitement en solution afin d’améliorer la compatibilité entre les deux matériaux a été expérimenté. Des analyses morphologiques, physiques et mécaniques permettent de déterminer l’impact d’utiliser un prétraitement. La référence de ce travail est:

Veilleux, J., Rodrigue, D., Optimization of a polymer blend based on recycled polystyrene and

styrene-butadiene rubber, Third US-Mexico Meeting “Advances in Polymer Science” (Macromex) and XXVII SPM National Congress, Nueva Vallarta, (Mexique), 2-6 décembre 2014.

Le deuxième article a été accepté par le journal Progress in Rubber, Plastic and Recycling Technology. Cet article est la suite du précédant et étudie le comportement d’un mélange à base de PS cristal et de SBR. L’impact d’un prétraitement est également observé en plus de constater la différence entre deux types de matrices. Une caractérisation complète, c’est-à-dire morphologique, physique, mécanique et thermique a été effectuée. La référence actuelle de cet article est:

Veilleux, J. and Rodrigue, D., Properties of Recycled PS/SBR Blends: Effect of SBR Pretreatment, Prog

Rubber Plast Recyc Tech, accepté en juillet (2015).

Finalement, une conclusion générale du travail, ainsi que des perspectives pour des travaux futurs, seront présentées. Le document est complété par une série d’annexes qui présentent des informations complémentaires.

1

Chapitre 1:

Introduction

1.1 Les plastiques

Les plastiques sont une catégorie de matériaux fabriqués principalement à base de pétrole ou de gaz naturel (1). Leur faible densité, leur grande résistance ainsi que leur facilité de conception et de fabrication sont des avantages industriels extrêmement intéressants (2). De plus, l’objectif continuel des humains à améliorer leur qualité de vie a largement contribué à augmenter la consommation de plastiques pour les biens et les services (2). Comme de fait, les matériaux polymères permettent la fabrication d'une grande variété de produits de haute performance à faibles coûts (3). Ainsi, depuis les années 1950, la production mondiale de plastiques a augmenté d’environ 9% par année. Elle est donc passée, entre 1950 et 2007, de 1,5 à 260 millions de tonnes (4). Sans l’arrivée des plastiques, une étude estime que les autres alternatives auraient multiplié le poids des emballages par 4, les émissions de gaz à effet de serre par 2, les coûts par 1,9, la consommation d’énergie par 1,5 et le volume de déchets par 1,9 (2). Il existe en tout près de 20 familles de plastiques possédant chacune des qualités très différentes. Cela permet de créer des matériaux ayant des propriétés extrêmement diverses. Cinq grandes familles soit le polyéthylène (PE), le polypropylène (PP), le chlorure de polyvinyle (PVC), le polystyrène (PS) et le polyéthylène téréphtalate (PET) représentent environ 75% de toute la demande européenne en plastique (4). Les principaux secteurs de consommation des plastiques sont l’emballage (38%), le secteur des bâtiments et de la construction (21%), l’automobile (7%), ainsi que l’électricité et électronique (6%). Finalement d’autres applications regroupant entre autres la médecine et les loisirs représentent 28% de la consommation de plastiques (4). Bien que cette industrie ait connu un essor fulgurant pendant de nombreuses années, depuis 2008, avec la hausse du prix du pétrole, la demande de produits responsables et écologiques ainsi que la déplétion des matières premières non renouvelables, l’industrie du plastique a connu un léger ralentissement économique chiffrant tout de même la production à 245 millions de tonnes (5).

Malheureusement, une des conséquences de cette forte consommation est la production d’une grande quantité de déchets causant par conséquent l’augmentation de la pollution (2). Comme la plupart des consommateurs de plastiques génèrent des déchets solides, ces matières sont devenues une des plus grandes catégories de déchets urbains solides et particulièrement dans les pays industrialisés (6). La nature

2

inerte des polymères synthétiques, ainsi que leur grande résistance à la biodégradation, ont donc mené à une forte accumulation de plastique dans les dépotoirs (3). Une vague de sensibilisation à l’environnement au cours de la dernière décennie a amené un dilemme moral quant à la viabilité des pratiques d'élimination aveugle telle que l’enfouissement de la matière plastique (2, 3). Étant donné la diminution de la capacité disponible pour l’enfouissement des déchets urbains, ainsi que l’augmentation des coûts reliés au dépôt, la mise au rebut est de moins en moins intéressante (6, 7). Par conséquent, des recherches ont été réalisées dans la gestion du flux des déchets, ainsi que dans l’utilisation post-consommation des matériaux afin de trouver de nouvelles alternatives à l’élimination des déchets plastiques (2).

Le recyclage des plastiques est une méthode efficace de réduction du volume des rejets. L’avantage principal de cette technique est la réduction de la consommation des ressources par la valorisation de celles déjà existantes (8). Le recyclage est d’autant plus intéressant puisque le prix des déchets plastiques comme matière de départ est actuellement particulièrement faible (7). Ainsi, le coût final de certains produits pourrait être très compétitif rivalisant même avec les résines vierges. Finalement, une économie appréciable d’énergie serait également réalisable puisque celle nécessaire à la transformation des matières recyclées est généralement moindre que celle consommée dans la production de matériaux à partir de matières premières vierges (6). Toutefois, cela comporte de nombreux défis notamment au niveau de l’identification, de la séparation qui est l’étape la plus difficile et finalement de la purification. Les déchets sont un mélange complexe de plastiques provenant de diverses applications, ils comportent bien souvent des contaminants (2). Les matières plastiques diffèrent également par leur composition chimique, leur masse moléculaire, leur distribution, leur ramification et leur tacticité (9). Malheureusement, la valeur économique des plastiques est beaucoup plus grande lorsque ces derniers sont séparés étant donné qu’ils peuvent être retraités sans trop altérer leurs propriétés initiales (9). Ainsi, afin de favoriser l’utilisation du recyclage comme méthode alternative, il est important de faire ressortir les principaux avantages économiques au niveau de la collecte de la matière plastique et de la séparation des différents produits pour les technologies de traitement et les marchés viables pour les produits recyclés (10).

Pour que le recyclage soit un succès continu, il faut satisfaire un certain nombre de conditions spécifiques. Par exemple, le recyclage n’est pas différent de toutes les autres activités industrielles. Il doit lui aussi obéir aux lois de l’économie (8). Les compagnies qui décident de se lancer dans le recyclage souhaitent être en mesure de générer une activité viable ainsi que des bénéfices. Par contre, les compagnies font face à plusieurs obstacles surtout au niveau de l’approvisionnement. Ce dernier est très incertain en plus de présenter de

3 grandes variations de la qualité de la matière. Par la suite, il faut que la technologie de conversion soit adéquate (11). Il faut donc que cela soit relativement économique et peu énergétique. De plus, la pratique doit être acceptable pour une grande proportion des consommateurs et des citoyens (8). Ainsi, la méthode de recyclage doit être compatible avec le style de vie des citoyens et de la densité de la population. Il faut ensuite que les produits obtenus soient vendus à un prix raisonnable, car bien que les citoyens encouragent le recyclage, ils ne sont pas prêts à débourser des sommes plus élevées pour des produits écologiquement responsables (12). Finalement, le dernier défi concerne les politiques gouvernementales puisqu’il est difficile de prévoir les règlements (8). Comme le moulage de matériaux recyclés conduit souvent à une dégradation partielle du polymère ceci le rend inapproprié pour des applications nécessitant une haute qualité notamment pour le domaine alimentaire (13). Il faut donc développer un autre marché pour ces matériaux.

Les secteurs les plus problématiques pour le recyclage sont ceux l’emballage, principalement du PS, et celui de l’automobile à cause des pneus usés. Ces deux matériaux sont énormément produits c’est pourquoi les chercheurs se sont penchés pour trouver des moyens de les récupérer. Les principales techniques de recyclage seront développées dans cette section. Les avantages et les faiblesses sont aussi abordés. Finalement, quelques domaines d’application de la vie courante seront brièvement décrits.

1.2 Recyclage du PS

Le PS est un polymère très versatile et polyvalent (14). Il se retrouve sous différentes formes: cristal ou expansé. Bien que les deux formes soient susceptibles d’être recyclées, il est beaucoup plus facile et surtout moins dispendieux de recycler le PS cristal que celui expansé (15). Le PS expansé est produit à l’aide de petites billes de PS ayant un poids moléculaire compris entre 160 et 260 kg/mole sélectionné en fonction de l’application choisie, auxquelles est ajouté un agent de soufflage permettant de faire gonfler les billes (16). Le pentane ou le butane sont généralement utilisés comme agent gonflant. Le processus d’expansion permet d’obtenir un matériau avec une faible masse volumique ce qui le rend très léger et possédant un bon pouvoir isolant (17). Il a également une grande rigidité, une bonne résistance à l’humidité et une excellente capacité d’amortissement à long terme ce qui lui confère de bonnes propriétés antichoc (17). De plus, il possède une très faible conductivité thermique ce qui lui permet d’avoir une meilleure résistance vis-à-vis de la chaleur. Ceci est principalement dû aux structures fermées des cellules qui sont créées lors de l’expansion (18). Par la suite, le polystyrène possède grande stabilité dimensionnelle et selon la technique de synthèse utilisée, il peut

4

posséder une structure amorphe (19). C’est pourquoi il est principalement utilisé dans le domaine de la construction et de l’emballage. Finalement, toutes ces propriétés sont combinées à un faible coût de production ce qui explique l’utilisation commerciale à grande échelle du PS expansé (14, 17). Afin d’obtenir des avantages supplémentaires, il est également possible d’utiliser des additifs tels que des agents ignifugeants, des lubrifiants, des antioxydants, des stabilisants à la lumière ultraviolette, des agents de nucléation et des colorants (17). Il existe quelques façons de recycler le PS expansé et celles-ci seront présentées ici.

La première technique consiste en un recyclage mécanique afin de former de nouveaux produits avec des performances similaires au produit original (20). Ce dernier consiste à ne pas altérer la structure chimique du polymère, mais à simplement changer sa forme et son aspect. Un recyclage mécanique peut premièrement consister à broyer le plastique en petits morceaux afin de l’utiliser comme matière première pour d’autres applications (21). Afin de bien déchiqueter les pièces, il faut appliquer une forte contrainte de cisaillement généralement couplée à un chauffage (18). C’est un des recyclages les plus utilisés industriellement étant donné que la technique est très fiable et que le tout peut être réalisé à faible coût (21). De plus, cette technique est très propre et homogène (18). Elle est la plus répandue dans le cas du PS cristal. Une fois broyé en petits morceaux, le PS peut être remoulé afin de produire des produits qui peuvent ou non être utilisés dans le même domaine que celui d’origine (22).

Par la suite, le PS peut également être recyclé mécaniquement afin d’être utilisé comme agrégat dans la production de matériau de construction (23, 24). Les particules de PS sont dissoutes dans un solvant et mélangées avec un autre matériau afin d’améliorer ses propriétés. Une étude basée sur cette technique a démontré qu’ajouter du polystyrène expansé à du mortier ou du béton permettait d’obtenir un matériau plus léger (24). De plus, le PS n’affecte aucunement l’aspect visuel du béton, mais permet de réduire significativement la perméabilité à l’eau ainsi que la porosité (24). Cette perméabilité est une caractéristique extrêmement recherchée dans le domaine de la construction et c’est pourquoi le PS est un atout majeur dans ce type de mélange.

Finalement, le traitement mécanique permet au PS expansé d’être transformé en PS plus compact, afin d’être ensuite extrudé. Ainsi, le PS est soumis à un processus qui inclut une densification et une granulation (17). Le produit résultant est une pastille possédant des propriétés similaires à la résine vierge. Une fois obtenu, il peut être converti en produit fini grâce au procédé d’extrusion. Pour réduire la densité sans dégrader le PS, une presse à compression est le traitement le plus efficace (15). Le PS est pressé pendant plusieurs minutes à

5 une température de 130°C. Ce traitement permet d’augmenter de 25 fois la densité du matériau par rapport à sa densité initiale (25).

Deuxièmement, un recyclage chimique peut également être utilisé afin de recréer les composés initiaux. Ceci consiste principalement en une dépolymérisation par une solvolyse catalysée thermiquement (18). L’utilisation du catalyseur est très importante pour la sélectivité des productions de monomère de styrène. Il est donc possible d’obtenir des composés aromatiques comme le styrène ou l’éthylbenzène comme principaux produits de décomposition selon le type de catalyseur utilisé (15). Toutefois, cette méthode implique généralement l’utilisation de solvants dangereux et peut, dans certains cas, être peu efficace (19). La pyrolyse est également confrontée à une combinaison des facteurs techniques et économiques négatifs et c’est pourquoi elle est moins utilisée que les différentes techniques mécaniques (20).

Finalement, la dernière technique de recyclage du PS est une voie de combustion. Cette dernière consiste à brûler le matériau afin de générer de l'énergie thermique (15, 26). Il est généralement possible d’avoir accès dans les pays industrialisés à des installations d’incinération permettant de convertir l’énergie stockée dans les déchets solides en énergie thermique (17). Le PS possède une bonne capacité énergétique équivalente à environ 46 000 kJ/kg (17). À titre comparatif, le pouvoir calorifique de l’huile de chauffage est de 44 000 kJ/kg (17). Ainsi, une fois qu’il n’est plus possible de recycler le PS, il est possible de l’incinérer. Malheureusement, ce type de recyclage cause de nombreux problèmes environnementaux en dégageant des émanations de gaz (27). Comme l’accord de Kyoto a amené de nombreux règlements à respecter, cette technique est donc à utiliser qu’en dernier recours (19, 27). Il a été rapporté en 2012 que l’incinération du PS a diminué de 3% et cette voie constitue maintenant seulement 13% du PS recyclé (28).

Malgré toutes les techniques de recyclage du PS, ceci ne vient pas sans défis. Premièrement, la densité du PS, bien que représentant un avantage dans de nombreuses applications, apporte des inconvénients majeurs lors du recyclage. Ainsi, le transport du PS implique de nombreux coûts étant donné qu’il occupe énormément d’espace par rapport à son poids (26). Pour que ce soit rentable, il faut donc s’assurer que l’énergie nécessaire pour collecter, trier et transporter la matière recyclée ne dépasse pas celle de la production de matière vierge (17). Des systèmes doivent donc être mis en place afin de réduire les coûts de transport. Par la suite, les produits initiaux fabriqués en PS ne sont tous pas adaptés pour le recyclage. Il faut en premier lieu

6

que le matériau soit propre tout en étant exempt de bandes, de films ou de carton (28). Cela limite donc la quantité de PS qui peut subir un traitement post-consommation. Par la suite, l’utilisation d’additifs et de copolymères, bien qu’essentielle dans le processus de fabrication initiale, implique l’utilisation de conditions particulières de traitement (17). Comme par exemple, la présence d’additif ignifuge peut réagir rapidement dans des conditions normales d'extrusion et créer de graves scissions de chaîne ainsi qu’un dégagement de gaz halogéné (27, 29, 30). Les propriétés des matériaux peuvent être gravement compromises si le PS subit une trop grande perte de poids moléculaire. La présence d’autres additifs comme des lubrifiants peut également jouer un rôle dans la décomposition du PS (17). Ceci est particulièrement applicable pour le PS utilisé dans le domaine de la construction, principalement dans l’isolation. Finalement, le recyclage du polystyrène expansé est possible qu’à quelques reprises. Il a été démontré que les propriétés mécaniques diminuent quand le nombre de cycles augmente (31). Ainsi, il ne peut être recyclé indéfiniment. Malgré toutes les problématiques, l’industrie du PS expansé a atteint un taux moyen de recyclage post-consommation et post-industriel de 14% et 25% au cours des quinze dernières années. Ainsi, en 2012, il a été estimé que plus de 93 millions de livres de polystyrène ont été recyclées (28).

Il existe dans la littérature de nombreux exemples d’applications faites à base de PS recyclé. Comme le PS recyclé possède une densité et des caractéristiques structurelles très similaires à celle du bois (15), il peut remplacer le bois dans la construction de logements et la production de meubles. De plus, sans complètement éliminer le bois, il est possible de mélanger ce dernier avec du PS recyclé afin de créer un composite (19). Ce type de matériau possède l’avantage d’être moins dispendieux que le bois seul. Par la suite, il nécessite une plus faible consommation d’énergie lors de la fabrication ainsi qu’une plus faible émission de CO2, le rendant

beaucoup plus écologique que le PS seul (19). Il est également possible d’intégrer du PS post-consommation sous forme de granulé directement dans la production de nouveaux produits moussés (17). Ainsi, une revalorisation de la matière recyclée est possible dans l’industrie des coussins d’emballage et des panneaux d’isolation sans trop de détériorations des propriétés. Finalement, le PS provenant par exemple des tasses de café et des plateaux alimentaires est très facilement recyclable. Il peut être retransformé dans des articles de bureau tels que les crayons et les stylos, pour la production des pots de fleurs ou comme composantes dans des magnétoscopes (15).

1.3 Recyclage du caoutchouc SBR

Il a été estimé que près de 250 millions de pneus sont envoyés dans les dépotoirs par année. Ceci équivaudrait à environ un pneu pour chaque homme, femme et enfant dans le pays (32). Malheureusement,

7 l’entreposage des pneus cause de nombreux problèmes environnementaux étant donné qu’ils ne sont pas biodégradables tout comme la majorité des plastiques (33). L’entreposage dans des sites d’enfouissement demande énormément d’espace en raison de leur forme (34, 35). De plus, dû à leur imperméabilité et au fait qu’ils sont entremêlés avec des ordures ménagères, ils deviennent un habitat parfait pour le développement de larves et de moustiques pouvant être porteur de maladies (34-36). L’accumulation de pneus peut aussi causer des risques d'incendie. Les feux sont premièrement extrêmement difficiles à éteindre et polluent la surface du sol ainsi que l’air, l'eau de surface et le sous-sol (36). L’industrie automobile a donc développé un système afin de diminuer la quantité de déchets. Ce système se base sur quatre R soit, la Réduction de la consommation et du nombre de pneus qui pénètrent dans le flux de déchets, la Réutilisation du produit, le Recyclage de matériaux, et finalement la Récupération d'énergie avant de considérer comme dernière solution l’entreposage dans les dépotoirs (32, 36). Les méthodes générales de recyclage peuvent être classées dans trois catégories basées sur la voie de la transformation: c’est-à-dire physique, chimique et biologique.

La méthode physique consiste principalement à faire passer les morceaux de caoutchoucs dans un broyeur à deux cylindres afin de le réduire en poudrette (36). Pour commencer, une des méthodes possibles est grâce à un fort cisaillement mécanique présent lors du processus (36, 37). Ceci a toutefois comme impact de diminuer considérablement le poids moléculaire du caoutchouc. Ce type de procédé possède de nombreux avantages comparativement aux deux autres. Étant donné qu’il n’utilise aucun agent chimique, il est beaucoup plus écologique et moins coûteux. De plus, c’est un procédé qui est très efficace en énergie étant donné qu’il s’effectue à température ambiante (36). Par la suite, un procédé thermomécanique peut également être utilisé. Le produit vulcanisé est gonflé dans un solvant et ensuite transféré dans un broyeur afin de former une fine poudre (36, 38). Le caoutchouc en poudre est par la suite vulcanisé avec un agent réticulant. Ce processus permet d’obtenir des propriétés qui ne sont que très légèrement inférieures à celle du matériau initial (36, 38). Cette méthode possède toutefois comme désavantage une grande production de chaleur qui peut entrainer la dégradation du caoutchouc si le système est mal refroidi. Il existe également un danger potentiel de combustion de la matière (36). Ensuite, il est aussi possible d’effectuer un processus de récupération cryo-mécanique. Ce dernier met à profit l’azote liquide ou d’autres méthodes de congélation des particules avant la fragmentation (35, 36, 38). Les particules refroidies sont par la suite transférées dans un broyeur afin d’être réduites en plus petites particules. Cette technique permet de contrôler la taille des particules en modifiant le temps d’immersion dans l’azote liquide (38). Cette dernière peut sembler très couteuse dû à l’utilisation de l’azote liquide, mais c’est un processus très efficace étant donné le contrôle de la température et donc de la dégradation possible dans le matériel (38). De plus, le coût du caoutchouc augmente à mesure que la taille des particules diminue permettant donc de rentabiliser le processus (36, 38). Le type de broyage influence grandement la forme et la taille des particules finales (39). Finalement, des méthodes utilisant les micro-ondes, les ultrasons ou les rayons gamma ont également été développées. Ces trois processus consistent à

8

dévulcaniser le caoutchouc sans l’utilisation d’agent chimique. Ils permettent de fournir une énergie assez élevée afin de briser non seulement les liens carbone-soufre et soufre-soufre, mais également les liens carbone-carbone (36, 38). Ainsi, ils provoquent une dégradation importante des chaînes de polymère et la matière obtenue peut être revulcanisée pour reformer un nouveau matériau similaire à celui de départ (38).

Deux méthodes de recyclage chimique peuvent avoir lieu: la dévulcanisation ou la pyrolyse (36, 37). Ces deux processus permettent de décomposer le caoutchouc afin d’obtenir des composés plus simples. Pour commencer, la dévulcanisation a recours à des composés organiques ou inorganiques (38). En fait, la différence entre les deux réside principalement dans la cible de l’attaque chimique (37). La méthode est simple et vise à briser les liens carbone-soufre et soufre-soufre sans cliver les liaisons carbone-carbone (38). Il est important de conserver le squelette polymérique de base intact afin de ne pas dégrader le matériau. Toutefois, ces types de liaisons sont très énergétiques. Il faut en moyenne 285 kJ/mole (C-C) et entre 251 kJ/mole (C-S) et 268 kJ/mole (S-S) dépendant du nombre d’atome de soufre présent pour briser les liaisons (37). C’est pourquoi les méthodes utilisées sont très agressives. Pour cette technique, la dévulcanisation est reconnue comme étant le meilleur moyen d’utilisation des rejets de caoutchouc (36). La pyrolyse, de son côté, consiste à chauffer les pneus dans un réacteur sous une atmosphère exempte d’oxygène afin d’obtenir trois composantes principales: un solide, un liquide et un gaz (36). Ce procédé mène à la formation d’une large gamme de composantes chimiques, comme des huiles et du noir de carbone, qui seront ensuite raffinées et utilisées comme matières de base pour d’autres procédés (34, 36).

Finalement, la dévulcanisation biologique est similaire à la dévulcanisation chimique et consiste également en une scission des liaisons polysulfures. Il a été reporté que certaines bactéries seraient capables de digérer et donc de briser les liaisons sulfures (37, 38). De plus, il est possible de contrôler ces réactions en régulant certains paramètres tels que le pH et la température. Ce type de dévulcanisation est dite partielle étant donné que les bactéries ne peuvent travailler qu’à la surface du caoutchouc. Bien qu’elle soit encore peu utilisée, cette technique serait considérée comme la voie du futur (37). Des recherches doivent toutefois être encore effectuées afin d’optimiser le processus.

Il existe de nombreuses utilisations des pneus convertis en poudrette grâce à la technique de recyclage physique. La poudrette de grosse taille peut premièrement être remoulée afin de fabriquer des revêtements de

9 sécurité, des amortissants pour les aires de jeu d’enfant ou pour les sentiers de randonnées et comme base de pelouse artificielle (34-36, 40). Par la suite, elle peut aussi être mélangée avec du béton (32, 36). L’ajout de caoutchouc au bitume permet de modifier les propriétés de base de ce dernier en ajoutant des caractéristiques désirables telles qu’une plus grande résistance à l’usure et à la fissuration et une meilleure capacité d’absorption du bruit (35, 41, 42). Finalement, l’autre voie couramment utilisée pour le recyclage des pneus usés est la réutilisation dans un certain nombre de produits en plastique afin de créer un thermoplastique élastomère. L’utilisation de poudre dans un thermoplastique amènerait théoriquement une valeur ajoutée au matériau polymère en permettant à la matrice de devenir plus élastique et ainsi d’avoir de meilleures propriétés mécaniques (40, 42). Toutefois, beaucoup de recherches sont encore effectuées sur les mélanges de polymère thermoplastique et d’élastomère étant donné l’absence d’interaction interfaciale entre les deux matériaux ce qui conduit à une faible compatibilité en raison de la structure réticulée des particules de caoutchouc (36, 37, 39). Ce problème a comme conséquence de diminuer le rendement mécanique du matériau puisqu’il y a une séparation des phases en plus d’une faible adhérence entre elles (36, 37).

1.4 Revue de littérature

Les plastiques ont été divisés en deux catégories en fonction de leur réaction à la chaleur (43). La première, les thermoplastiques, représentent les plastiques qui peuvent être ramollis avec la chaleur et redevenir durs sous une certaine température et cela à plusieurs reprises. Les thermodurcissables durcissent de manière permanente une fois chauffés (43). Les thermoplastiques sont la catégorie la plus intéressante pour un grand nombre d’applications, car ils sont légers, flexibles, polyvalents et facile à mettre en forme (44). Ainsi, ces polymères sont idéaux pour le recyclage puisqu’ils peuvent assez bien conserver leurs propriétés importantes au cours de plusieurs cycles de traitement et de vieillissement (44). Toutefois, il a été démontré auparavant que le recyclage n’est pas une chose facile. De nombreux défis doivent être résolus pour y arriver et dans bien des cas, il arrive que les propriétés mécaniques, ainsi que leur organisation structurelle, soient très différentes par rapport à celle des matériaux vierges (44). Afin de contrecarrer cette problématique, de nombreux moyens ont été utilisés afin de revaloriser cette matière. Quelques-unes des techniques de recyclage des thermoplastiques seront présentées dans cette section.

Pour commencer, il est possible de remplacer une certaine proportion de matrices vierges par de la matrice recyclée. Dans les années 1990, des recherches par la compagnie Goodyear sur le polyéthylène téréphtalate (PET) ont permis de développer un nouveau matériau consistant en un mélange de PET recyclé et vierge. Ainsi, il est possible de remplacer jusqu'à 20% en poids de la matrice vierge plus coûteuse par la matrice

10

recyclée. C’est grâce à un processus de glycolyse permettant la dépolymérisation du polymère qu’il est possible d’obtenir un mélange ne possédant pratiquement aucun changement significatif dans les propriétés physiques (45). Avec cette technique, Goodyear est en mesure de maximiser la pureté et l’homogénéité par rapport à ce qui se faisait avant, tout en réduisant les coûts (45). Ce nouveau matériau est principalement utilisé pour des applications non alimentaires (45). Bien que seulement 20% aient été remplacé, il n’existerait aucune limite sur la concentration de PET recyclé qui pourrait être utilisée (46). Pepsi s’est également inspiré de cette étude pour ses propres bouteilles (47). Par la suite, ce même type de mélange a également été exploré pour le polypropylène (PP). Cette étude va un peu plus loin pour ce polymère et permet de conclure que lorsque le matériau est retraité pour la première fois, il est possible d’obtenir une contrainte maximale (environ 20% supérieure) en traction pour une concentration de 40% de matière recyclée (44). Toutefois, plus le nombre de cycles augmente, plus la concentration de polymère vierge doit elle aussi augmenter pour obtenir de bonnes propriétés surtout en ce qui concerne la résistance en impact. À plus de 2 recyclages, un ratio de 10% de matière recyclée est préférable afin de conserver un minimum de propriétés. Finalement, le chlorure de polyvinyle, qui est beaucoup utilisé dans la fabrication de tuyaux, a également été la cible de recherches pour l’incorporation dans une matrice vierge de matière recyclée (48). Les mélanges effectués en extrusion permettent d’obtenir une grande amélioration au niveau de l’élongation à la rupture et de la résistance à la rupture. Toutefois, ce type de polymère possède initialement une faible résistance thermique obligeant l’utilisation de stabilisateurs. Ceci est d’autant plus important lorsque la matrice recyclée est utilisée puisque cette dernière subira plusieurs traitements chimiques (48).

Par la suite, d’autres études ont été faites, mais cette fois-ci sur des mélanges entre deux matrices distinctes afin de créer un matériau avec des propriétés différentes de celles initiales (47), car les plastiques possèdent la capacité de combiner les propriétés de leurs constituants pour la fabrication d’un produit unique (49). Pour commencer, des mélanges entre le PS et le PE ont été explorés (50). Ceux-ci ont été effectués à l’état fondu à partir d’une matrice de PS possédant différents poids moléculaires soit 53, 167 et 230 kg/mole. L’étude a permis de déterminer que la morphologie des mélanges varie selon le type de PS utilisé. Le mélange avec un PS de bas poids moléculaire peut être représenté comme une matrice continue possédant des domaines sphériques. Plus le poids moléculaire du PS augmente, plus la morphologie suggère une structure fibreuse hautement non homogène signifiant une séparation de phases (50). Cette étude suggère que le mélange avec des matières recyclées possédant de hauts poids moléculaires diminuerait la compatibilité des phases entre les matériaux. Le même phénomène d’incompatibilité a également été observé pour des mélanges entre le PS et le PP (3, 51). Cette technique, qui s’avérait simple, montre de nombreux défis car beaucoup de couples de polymères sont non seulement immiscibles, mais aussi incompatibles ce qui résulte en des propriétés mécaniques pauvres (47). Toutefois, plusieurs études démontrent qu’il est possible d’utiliser la calorimétrie

11 différentielle à balayage (DSC) afin de déterminer rapidement la miscibilité d’un mélange (52). Ibrahim et al. ont publié un article étudiant précisément la compatibilité de mélanges avec le polystyrène (47). Selon cette analyse, si le mélange polymère conduit à une seule température de transition vitreuse, il est possible de conclure que le mélange est miscible (47). Cet article a également présenté un mélange entre le PS et l’Acrylonitrile-Butadiène-Styrène (ABS). Les propriétés mécaniques sont meilleures que le polymère pur pour les concentrations 70/30, 60/40 et 50/50% PS/ABS. Cette étude permet aussi de conclure que la structure physique et chimique influence grandement l’interaction thermodynamique, ce qui résulte en une meilleure compatibilité (47). Pour conclure, l’utilisation de matrices différentes ne permet pas toujours d’obtenir de bon matériau car il existe généralement une faible adhésion entre les deux composantes dans le mélange. L’aspect le plus important pour que les mélanges possèdent de bonnes propriétés mécaniques réside dans la compatibilité entre leurs composantes puisque ceci est directement relié aux propriétés du matériau final (51). Ainsi, afin d’améliorer l’interaction entre les deux matrices, des additifs sont très souvent ajoutés (18). D’autres moyens sont également possibles et seront présentés dans les deux articles que contient ce mémoire.

1.5 Objectifs et méthodologie générale

Dans le cadre de ce projet de maitrise, plusieurs aspects sont explorés. L’objectif principal de ce projet est d’investiguer une nouvelle méthode permettant d’améliorer la compatibilité entre deux matériaux recyclés. Les matériaux choisis sont le PS et le caoutchouc provenant des pneus usés, le SBR. Pour se faire, un traitement en solution sera effectué afin d’améliorer l’interaction entre les deux polymères. Le principe consiste à faire gonfler les particules de caoutchouc dans un solvant dans le but de favoriser l’insertion des molécules de PS à l’intérieur de ces dernières. Pour ce faire, le PS doit être préalablement dissout dans le même solvant que celui utilisé pour le gonflement du caoutchouc. Contrairement aux autres méthodes répertoriées dans la littérature consistant à ajouter des molécules qui permettent de lier les deux matériaux entre eux et qui sont généralement peu efficaces et coûteuses comme processus, cette technique n’a aucun impact sur la structure des chaines. De plus, ceci facilite le procédé de transformation dans l’extrudeuse et le moulage par injection en limitant les réactions secondaires qui peuvent apparaitre.

Afin d’évaluer le comportement des matériaux, les propriétés des mélanges seront analysées grâce à une caractérisation complète. Premièrement, les analyses mécaniques de base telles que la traction, la flexion, la torsion et l’impact seront réalisés. Par la suite, la variation des propriétés physiques, c’est-à-dire de la densité et de la dureté, sera mesurée. Finalement, des analyses de microscopie seront effectuées afin d’observer la

12

morphologie des mélanges et conclure sur la compatibilité entre les deux matériaux. Cette caractérisation permettra initialement de comprendre l’évolution du comportement des mélanges en fonction de la concentration de SBR dans les mélanges. Par la suite, une comparaison entre deux séries, avec ou sans un prétraitement en solution, déterminera l’impact du traitement sur les mélanges. Ainsi, il sera possible de conclure sur l’efficacité du prétraitement comme moyen d’améliorer la compatibilité des polymères.

Finalement, les procédés et le prétraitement seront faits sur deux types de matrice de PS. La première série sera effectuée avec un PS expansé recyclé provenant principalement de déchets électroniques et électriques. Ce dernier est principalement utilisé dans l’emballage de produits (17). La seconde matrice est le PS cristal vierge qui se retrouve lui dans l’emballage alimentaire et aussi dans certains jouets et articles hygiéniques et médicaux (53). Ainsi, dans ce travail, il sera possible de comparer les propriétés de mélange effectué avec deux matrices ayant subi un traitement différent lors de leur formation. De plus, comme le même prétraitement en solution sera effectué, une comparaison sera également effectuée afin de voir si la modification amène une plus grande amélioration au niveau de la compatibilité des matériaux dans les mélanges.

13

Chapitre 2:

Matériel et méthodes

2.1 Préparation des matériaux

Les mélanges ont été faits à base de caoutchouc provenant de pneus usés et de polystyrène. Pour la matrice, différentes formes de PS, c’est-à-dire cristal et expansée, ont été utilisées afin de bien comprendre l’impact de l’utilisation d’une matrice recyclée versus une matrice vierge dans un mélange avec un caoutchouc. La matrice vierge possède une masse moléculaire moyenne analysée par chromatographie d’exclusion stérique (SEC) de 240 kg/mole. De plus, elle possède une densité de 1,04 g/cm3 et un indice de fluidité de 38 g/10 min (200°C et

5 kg) analysé selon la norme ASTM D1238. La matrice a été fournie par la compagnie Nova Chemicals sous la forme de granules de grade transparent (Ineos Nova 3900). Cette dernière est utilisée directement sans aucune modification physique.

Le polystyrène expansé utilisé pour le domaine de l’emballage a été fourni grâce à la compagnie Ameublements Tanguay. Lorsque récolté, le PS se trouve sous la forme de grandes pièces servant à protéger différents appareils électroniques et électriques. Il n’est pas possible de l’utiliser directement, il faut le déchiqueter en petits morceaux à l’aide d’un broyeur à lame de marque Retch Mühle SM 100. Cet instrument possède un moteur de 1,5 kW et une vitesse de rotor de 1500 rpm. Le principe est simple et rapide. Tout d’abord, le PS pénètre dans la chambre de broyage. Les lames du rotor broient la matrice par effet de coupe et de cisaillement. C’est grâce à la rotation du rotor que les deux phénomènes peuvent se produire au sein de la chambre (54). Ainsi, les morceaux de PS vont graduellement se défaire en de plus petits jusqu’à l’obtention de la taille souhaitée. Cette dernière est dictée par un tamis situé au bas de l’appareil. Comme de fait, lorsque les particules sont assez petites, elles vont passer à travers le tamis et tomber directement dans un récipient. La taille de particules obtenues dans notre cas est inférieure à 1 cm de diamètre. C’est une taille idéale puisqu’elle permet facilement d’être utilisé avec les alimentateurs du laboratoire pour l’extrusion. Une fois déchiqueté, il possède un poids moléculaire moyen de 217 kg/mole, une masse volumique de 90 kg/m³ et son indice de fluidité est de 20 g/10 min (200°C et 5 kg) selon la norme ASTM-D1238.

Le caoutchouc provenait de la compagnie Royal Mat (Canada). Avant d’être utilisé, il a été tamisé afin de récolter des particules inférieures à 710 μm et possédant une densité de 1252 ± 11 kg/m3. Pour ce faire, un

14

tamiseur automatique a été utilisé. Le principe de l’action vibratoire permet un mouvement giratoire horizontal doux (55). Ceci permet notamment d’obtenir une séparation de taille plus précise.

2.2 Le choix du solvant

Pour effectuer le traitement en solution, il a fallu déterminer quel solvant serait le plus efficace. Pour ce faire, une liste de solvants facilement disponibles au laboratoire avait été établie. Le solvant devait répondre à deux caractéristiques importantes soit être capable de dissoudre le PS et permettre le gonflement des particules de caoutchouc. Afin d’évaluer la solubilité du polystyrène dans un solvant, le paramètre d'interaction de Flory-Huggins () a été cherché dans la littérature. Ce paramètre décrit le comportement de solubilité pour un système polymère-solvant spécifique choisi (56). Si la valeur de est inférieure à 0,5, les interactions sont favorables entre le solvant et le polymère ce qui résultera en une bonne dissolution du polymère (56). Selon les recherches effectuées dans la littérature, le benzène ( = 0,66) et les solvants chlorés comme le dichlorométhane (DCM, = 0,66) et le chloroforme ( = 0,43), seraient idéaux pour dissoudre le PS. Toutefois, à cause de leur toxicité et leur règlementation au niveau industriel, ils doivent être écartés. Parmi les autres et selon le Tableau 1, le toluène et le tétrahydrofurane (THF) seraient les plus efficaces. Comme le THF avait déjà été utilisé pour un traitement en solution sur la poudre de caoutchouc avec le PS (57), il a été éliminé de la liste. Les valeurs sont présentées plus à titre de comparatif. L’acétate d’éthyle serait également prometteur (58) pour dissoudre le PS, mais cela dépend grandement de la température utilisée car, à de très hautes températures, l’acétate solubilise très bien le PS. L’utilisation de chauffage augmente les coûts en industrie et donc il est préférable d’effectuer les tests à la température de la pièce limitant ainsi l’utilisation de ce solvant. L’acétone, contrairement aux autres, ne permet pas de solubiliser, mais plutôt de former un gel ce qui peut limiter l’interaction entre le PS et le caoutchouc. Pour le gonflement du caoutchouc, les solvants qui possèdent la meilleure capacité sont les solvants aromatiques tels que le toluène et le benzène (59). Comme mentionné plus haut, il faut exclure le benzène dû à sa toxicité. Il reste donc principalement le toluène. Dans la littérature, ce dernier a été démontré comme étant un agent de gonflement pour la poudrette de caoutchouc (37). Ainsi, étant donné son plus faible prix (60) et sa plus forte capacité de gonflement par rapport aux autres solvants, il a été choisi comme étant le meilleur compromis.

15 Tableau 1: Propriétés des différents solvants en fonction du PS et du SBR.

Solvants Solubilité du PS (56, 58) (χ) Gonflement du SBR (59) (%) Coût du 4 L (60) ($)

Acétate d’éthyle 0,4 - 1,8 0,38 21,80 Acétone 1,30 0,13 14,24 Benzène 0,66 0,62 n.d. Chloroforme 0,43 1,61 38,63 Dichlorométhane (DCM) 0,66 n.d. 28,46 Tétrahydrofurane (THF) 0,70 n.d. 44,81 Toluène 0,67 0,81 20,40

2.3 Déterminer les concentrations pour le prétraitement

Une fois le solvant choisi, il a fallu déterminer la concentration à laquelle le traitement en solution allait s’effectuer. Étant donné qu’une grande quantité de matériel devait être traitée, il fallait maximiser la quantité de particules de caoutchouc. De plus, afin d’augmenter les chances d’insertion du PS à l’intérieur du caoutchouc, il a fallu trouver la concentration idéale de PS. Cette dernière ne devait pas être trop élevée afin de favoriser le déplacement des longues chaines de polymères. Comme c’est seulement les particules de caoutchouc avec le polystyrène inséré qui doit être conservé, il faut filtrer les particules afin de se débarrasser du polystyrène excédentaire. Pour se faire, la solution ne doit pas être trop visqueuse afin de permettre une filtration. Des premiers tests ont été faits et ont permis de constater qu’à une concentration supérieure à 10% masse/volume (M/V) de PS, la filtration devenait très longue et à plus de 20%, cela devenait impossible. Ainsi, pour favoriser le travail, une concentration de 10% de PS a été choisie. Une fois ce paramètre fixé, la concentration de caoutchouc a été déterminée. Le maximum de particules de SBR qui peut être inséré sans causer de problèmes à l’agitateur mécanique est de 20% M/V.

2.4 Protocole pour le prétraitement en solution

Le traitement en solution a été effectué dans un bécher de 4 L. À chaque traitement, 200 g de PS ont été dissouts dans 2 L de toluène. Lorsque le traitement est effectué avec le PS vierge, le toluène doit être chauffé à de faibles températures (≈ 60°C) afin de favoriser la dissolution des granules de PS. Une fois la solution bien homogène et refroidie à la température de la pièce, 400 g de SBR ont été ajoutés. Le tout a été agité à l’aide d’un agitateur mécanique durant une nuit afin de favoriser le gonflement du SBR ainsi que l’insertion du

16

PS à l’intérieur des particules de SBR. Une fois l’agitation terminée, la solution a été filtrée sur un Büchner avec un filtre à café puisque ce dernier possède des pores assez gros pour laisser passer les chaines polymériques, mais assez petites pour retenir les particules de SBR gonflées. Finalement, les particules solides ont été séchées dans un four sous vide à une température de 60°C afin de se débarrasser de toute trace de solvant. Cette température a été choisie suite à une série de tests sur le PS expansé. À celle-ci, il n’y a ni changement au niveau physique, c’est-à-dire perte de volume ni de changement de couleur (blanc vers grisâtre à des températures plus élevées). La Figure 1 est une représentation schématique de toutes les étapes et les conditions utilisées pour effectuer les différentes séries de mélanges. Une fois le traitement en solution effectué, il est possible de passer directement à l’étape d’extrusion afin de faire les mélanges.

Figure 1: Schéma des étapes et des conditions de préparation des mélanges.

2.5 Tests préliminaires

Les tests préliminaires ont été effectués grâce à une extrudeuse à double vis corotative de 27 mm de diamètre de la compagnie Leistritz USA (ZSE-27). Cette double-vis possède un rapport L/D de 40 et 10 zones de chauffage, et est couplé à une filière circulaire de 3 mm de diamètre. L’alimentation est configurée de façon à pouvoir insérer un matériau dans la première zone de l’alimentateur principale et un second dans la 4e zone à

partir d’un alimentateur secondaire placé sur le côté. Dans notre cas, le caoutchouc est inséré dans la zone 1 et le PS dans la zone 4. La configuration de la vis utilisée est présentée à l’annexe 1. Les températures pour les mélanges ont été fixées à 160°C pour la zone 1, 165°C pour les zones 2 à 4, 167°C pour les zones 5 à 9

17 et finalement 175°C pour la dernière zone. La vitesse de vis principale a été fixée à 100 rpm. Pour celle de l’alimentateur secondaire, elle est soit à 300 rpm pour le PS recyclé expansé, vu sa faible densité ou 100 rpm lorsque le PS cristal vierge est utilisé. De plus, le couple de l’appareil varie entre 28 et 56% en fonction de la concentration de caoutchouc ajoutée. Afin d’alimenter l’extrudeuse, différents types d’alimentateur ont été utilisés. Pour le PS expansé, un alimentateur en plastique avec un moteur de 310 rpm était essentiel étant donné sa faible densité. Dans le cas du PS cristal et du caoutchouc, un alimentateur métallique possédant un moteur de 35 rpm est suffisant pour fournir l’extrudeuse. Toutefois, le diamètre de vis est plus élevé dans le cas du caoutchouc ainsi le débit est plus élevé pour ce dernier. Finalement, les géométries nécessaires aux différentes caractérisations ont été moulées par injection avec une machine Nissei PS60E9ASE (Japon). Le profil de température du fourreau est réglé entre 190 et 200°C avec un moule à 30°C. Les dimensions du moule permettaient d’obtenir directement les géométries prescrites par les normes ASTM.

Des tests préliminaires ont été faits afin de déterminer les conditions d’extrusion ainsi qu’une approximation de la plage de concentrations possibles. Ainsi, la plage de concentrations dans les mélanges qu’il a été possible d’obtenir en ne modifiant que la vitesse de l’alimentateur du PS expansé se situe en 100% et 53% de PS. Ainsi, les analyses morphologiques, physiques et mécaniques ont été effectuées sur ces derniers et sont présentées à l’annexe 2. Les tests préliminaires ont permis de constater une diminution du module de flexion et de torsion, ainsi que la contrainte maximale et la dureté par rapport à l’augmentation de la concentration du caoutchouc. Un comportement contraire est observé pour l’élongation à la rupture, la densité et la résistance à l’impact. En conséquence, les premiers tests permettent de conclure qu’un mélange de façon mécanique permet de conférer des propriétés plus élastiques au polystyrène et de rendre ce dernier beaucoup moins fragile et cassant. Ce travail cherche à maximiser la compatibilité entre les deux afin d’obtenir les meilleurs propriétés mécaniques possibles.

2.6 Caractérisation des matériaux initiaux

Plusieurs types d’analyses ont été utilisés afin de caractériser les matériaux initiaux. Le but de ces analyses consiste à caractériser la matrice lors des différents processus pour faire ressortir les principales différences. La majorité des caractérisations ont été effectuées suite à l’observation d’un changement de couleur au niveau de la matrice de PS après le passage en extrusion. Des tests dans un four ont permis de confirmer qu’à partir de 95°C, le PS commence à prendre une teinte grisâtre.

18

2.6.1. Résonance magnétique nucléaire (RMN)

Les analyses de résonance magnétique nucléaire pour le proton et le carbone (RMN lH et 13C) ont été

réalisées. Les spectres effectués en solution ont été enregistrés à l’aide d’un spectromètre Varian AS400. Les déplacements chimiques indiqués au-dessus des pics sont rapportés en ppm relativement à un standard de tétraméthylsilane (TMS). Tous les spectres ont été effectués dans le chloroforme deutérié. Pour le spectre du proton, 10 balayages ont été faits, tandis que pour le carbone, 1000 balayages ont été réalisés. Un temps de 10 secondes de relaxation a été fixé.

La spectroscopie RMN est une technique qui permet de déterminer la structure d’un produit. Ainsi, avec un spectre, il est possible d’identifier la présence d’impuretés. Comme dans le passage en extrusion il y avait un changement de couleur pour le PS recyclé, des analyses RMN ont été effectuées afin de déterminer si un additif était présent. Malheureusement, aucun pic autre que ceux du PS n’a été aperçu sur les spectres autant pour le spectre protonique que carboné. Les spectres des polymères donnent des pics plus élargis. Ainsi, il est possible que l’on ne puisse pas voir les pics d’un contaminant. Les spectres sont présentés à l’annexe 3. Cette technique ne permettrait pas d’analyser les mélanges de caoutchouc. Des tests préliminaires effectués par Liang et al. (61) ont permis de constater que la présence de résidus métalliques dans le caoutchouc interfère avec les analyses RMN puisque ces derniers sont magnétiques.

2.6.2. Spectroscopie infrarouge (IR)

Les spectres infrarouge ont été effectués utilisant une transformation de Fourier grâce à un spectromètre Nicolet Magna 850 de la compagnie Thermo Scientific (Madison, WI). L’appareil est muni d’un détecteur à bande étroite MCT refroidi à l’azote liquide et d’un cristal de diamant (Silver Gate, Specac Ltd, Londres, Royaume-Uni). La technique utilisée pour la spectroscopie est la réflexion totale atténuée (ATR). Le champ électrique du faisceau infrarouge est polarisé (perpendiculaire au plan d'incidence) en utilisant un polariseur de ZnSe (Specac Ltd.).

Les analyses des spectres infrarouge avaient pour but de déterminer un pic d’absorption distinct entre le polystyrène et le caoutchouc afin de permettre l’analyse de la concentration de PS inséré dans le caoutchouc. Aucune bande n’a pu être identifiée car le spectre du caoutchouc est très peu défini dû à la présence de noir de carbone à l’intérieur. Ceci interfère avec le cristal, résultant en une faible qualité du spectre. Par la suite,

19 comme un changement de couleur au niveau du PS avait été remarqué lors d’un chauffage à une température supérieure à 95°C, des tests en température ont été effectués. Il n’a toutefois pas été possible d’obtenir la présence de nouvelles bandes. Seulement les intensités étaient augmentées puisqu’une plus grande énergie était fournie aux molécules. Les spectres sont tout de même présentés à l’annexe 3.

2.6.3. Analyse calorimétrique différentielle

Une analyse calorimétrique différentielle à balayage (DSC) a été réalisée afin d’obtenir la température de transition vitreuse des polymères. L’appareil utilisé est un DSC823e (Mettler Toledo) muni d’un dispositif de refroidissement à l'azote liquide. Afin d’effectuer les tests, 10 à 15 mg d'échantillon ont été encapsulés dans une capsule en aluminium. Pour chacune des expériences, les mesures de chauffage ont été effectuées de -100°C à 120°C à une vitesse de 20°C/min sous une atmosphère d'azote. Suite à un isotherme de 5 minutes, l’échantillon a été refroidi jusqu’à -100°C à la même vitesse constante que pendant le chauffage. Finalement, un dernier chauffage a été effectué dans les mêmes conditions que le premier après un isotherme de 5 minutes à -100°C. La dernière courbe de chauffage a été utilisée pour mesurer les valeurs de la transition vitreuse. La même expérience a été effectuée pour le PS et pour la poudre de SBR.

Les analyses du polystyrène sont présentées à l’annexe 4 et ont permis de déterminer que la Tg se situait aux alentours de 100°C. Une différence est visible selon le type de PS étudiés. Le PS extrudé (106,8°C) possède une valeur plus élevée par rapport à celle obtenue pour le PS cristal vierge (88,2°C). Ceci peut s’expliquer par la présence d’additifs ajoutés lors du procédé d’expansion et également par une dégradation potentielle de la matrice lors du passage en extrusion. Il n’a toutefois pas été possible de déterminer la valeur de la Tg pour le PS expansé étant donné la trop faible masse qu’il est possible d’insérer dans la capsule.

Les analyses du caoutchouc seul et ayant subi un prétraitement en solution avec du PS soit vierge ou expansé a également été déterminé. La différence au niveau des transitions est beaucoup moins marquée que celle du PS présenté au paragraphe précédent. Les valeurs obtenues sont respectivement 95,3°C, -95,2°C et -95,5°C et sont présentées à l’annexe 4. La différence par rapport à la poudre de caoutchouc seule provient de l’insertion du PS à l’intérieur des particules.

Finalement, les quatre dernières courbes de DSC à l’annexe 4 ont été effectuées avec un appareil DSC Perkin Elmer (DSC7). Un balayage de 50°C à 150°C a été fait à une vitesse de 10oC/min. Ces analyses permettent