UNIVERSITY nv,

SHERBROOKE

Faculte de Genie

Departement de Genie Chimique

Etude de la deshydratation des pentoses dans un reacteur tubulaire

visant la production de furfural en milieu biphasique.

Memoire de maitrise es sciences appliquees

Specialite : genie chimique

COMPOSITION DU JURY Denis Gravelle Esteban Chornet Jean Lessard Pierre Proulx Rapporteur Directeur du memoire Codirecteur du memoire Correcteur Jean-Fran9ois Morin

1*1

Library and Archives Canada Published Heritage Branch 395 Wellington Street Ottawa ON K1A 0N4 Canada Bibliotheque et Archives Canada Direction du Patrimoine de I'edition 395, rue Wellington OttawaONK1A0N4 CanadaYour Tile Votra reference ISBN: 978-0-494-53412-0 Our file Notre reference ISBN: 978-0-494-53412-0

NOTICE: AVIS:

The author has granted a

non-exclusive license allowing Library and Archives Canada to reproduce, publish, archive, preserve, conserve, communicate to the public by

telecommunication or on the Internet, loan, distribute and sell theses

worldwide, for commercial or non-commercial purposes, in microform, paper, electronic and/or any other formats.

L'auteur a accorde une licence non exclusive permettant a la Bibliotheque et Archives Canada de reproduire, publier, archiver, sauvegarder, conserver, transmettre au public par telecommunication ou par I'lnternet, preter, distribuer et vendre des theses partout dans le monde, a des fins commerciales ou autres, sur support microforme, papier, electronique et/ou autres formats.

The author retains copyright ownership and moral rights in this thesis. Neither the thesis nor substantial extracts from it may be printed or otherwise reproduced without the author's permission.

L'auteur conserve la propriete du droit d'auteur et des droits moraux qui protege cette these. Ni la these ni des extraits substantiels de celle-ci ne doivent §tre imprimes ou autrement

reproduits sans son autorisation.

In compliance with the Canadian Privacy Act some supporting forms may have been removed from this thesis.

Conformement a la loi canadienne sur la protection de la vie privee, quelques

formulaires secondaires ont ete enleves de cette these.

While these forms may be included in the document page count, their removal does not represent any loss of content from the thesis.

Bien que ces formulaires aient inclus dans la pagination, il n'y aura aucun contenu manquant.

1*1

Canada

A mes parents; A Henri Gauvin.

RESUME

Le furfural est produit actuellement par des procedes industriels « batch » utilisant des catalyseurs acides tres actifs, comme l'acide sulfurique ou l'acide chlorhydrique. Ces methodes offrent des rendements molaires moyens en furfural de 40 a 50 % du furfural potentiel contenu dans la source de pentosans, principale composante de la fraction hemicellulosique de la biomasse. Ces rendements sont accompagnes d'une selectivite de l'ordre de 50 %. La forte activite des acides mineraux rend la reaction de deshydratation peu selective. En effet, sous hautes acidite et temperature, la formation de polymeres derives du furfural et de sous-produits de condensation devient inevitable. Considerant que la fraction hemicellulosique, selon l'essence d'arbre, peut representer entre 20 et 40 % en masse de la biomasse vegetale, cette matiere premiere renouvelable demeure, encore a ce jour, sous valorisee.

Ce memoire presente une nouvelle unite reactionnelle ou la technologie du reacteur « plug flow » biphasique est utilisee de facon a ce que le furfural produit dans la phase aqueuse soit transfere instantanement dans un solvant organique. Ce mode d'operation solubilise le furfural des sa formation, limitant ainsi sa degradation/polymerisation. De plus, la methode proposee se tourne vers des catalyseurs moins actifs et plus selectifs que les acides mineraux (HC1, H2SO4, etc.): les zeolithes. La deshydratation des pentoses necessitant une catalyse acide, l'impregnation des zeolithes etudiees fut executee avec l'acide phosphorique (H3PO4). Les conditions d'operation de l'unite jugees optimales ont ete evaluees, a priori, par des simulations cinetiques. Des travaux preliminaires effectues sur la regeneration et la reutilisation de ces catalyseurs heterogenes ont demontre l'interet de poursuivre la recherche dans cette direction. Des rendements molaires et selectivites eleves atteignant plus de 90 % du furfural potentiel furent obtenus. Un exercice de dimensionnement, presente en Annexe A, a permis de demontrer que la conception d'un tel reacteur etait realisable a l'echelle industrielle.

Mots cles : Deshydratation acide, pentose, production de furfural, reacteur tubulaire

Avant-Propos

II est impensable de vivre dans cette ere sans songer aux problemes environnementaux qui, chaque jour, font la manchette des medias. La degradation de notre environnement devient de plus en plus preoccupante meme si une conscientisation generate semble s'installer dans l'esprit populaire. Des solutions durables sont requises. Une meilleure utilisation de la biomasse entre dans le cadre de developpement durable.

Les realisations presentees dans ce memoire etablissent des bases pour une utilisation plus efficace d'une ressource renouvelable encore sous-exploitee, la biomasse ligno-cellulosique et, en particulier, les residus de forestiers et agricoles.

Le milieu industriel, agricole ou alimentaire gere actuellement cette matiere premiere de facon peu efficace. La possibilite d'en valoriser tous ses constituants demeure ecartee et, en particulier, la fraction hemicellulosique demeure sous-valorisee.

Ce memoire etablit les bases d'une technologie nouvelle ameliorant le rendement et la selectivite d'une de ces valorisations : la production de l'intermediare furfural, un compose derive des sucres en C5 par deshydratation controlee. L'optimisation de cette production pourrait, dans le futur, mener a la production d'un biocarburant de deuxieme generation, le methylfurane. Ce produit a haute valeur ajoutee rendrait le procede de valorisation de la biomasse plus attrayant economiquement.

Cette contribution modeste se veut done mon apport indirect dans ce combat de tous les fronts qu'est la preservation de notre environnement. Get effort rejoint, sans l'ombre d'un doute, mes valeurs les plus profondes.

REMERCIEMENTS

Le present travail a ete effectue sous la supervision du Pr E. Chornet du departement de genie chimique et du Pr Jean Lessard du departement de chimie de la faculte des sciences de l'Universite de Sherbrooke. Je dois exprimer ma profonde reconnaissance au premier pour m'avoir accueilli au sein du groupe de recherche qu'il dirige, pour ses judicieux conseils, son support logistique et son esprit de synthese sans lequel rien n'aurait ete possible. J'offre de sinceres remerciements au second pour son soutien constant et ses suggestions enrichissantes lors les nombreux echanges qui ont permis de parfaire mes connaissances dans ce projet.

Je tiens egalement a remercier toutes les personnes impliquees de pres ou de loin dans le projet P-fuels. A M. Michel Trottier pour avoir effectue nos precieuses analyses chromatographiques liquide a haute performance. A M. Jean-Marc Chapuzet pour son soutien pedagogique et logistique. A M. Jean-Francois Wherung pour son aide constante et sa contribution a creer une atmosphere amicale.

Compte tenu du procede presente dans ce memoire, je me dois d'exprimer ma gratitude envers M. Henri Gauvin, technicien du plan pilote de genie chimique, sans qui la mise au point du reacteur aurait ete impossible. Son soutien technique et son amitie ont contribue a la reussite de ces deux dernieres annees en recherche.

J'aimerais remercier egalement les organismes subventionnaires du groupe de recherche dont l'aide fut particulierement importante pour l'accomplissement de ce travail: CRSNG, BIOCAP. L'aide de l'entreprise Enerkem fut essentielle pour 1'approvisionnement de certains equipements.

Je remercie les membres de ma famille pour leur encouragement bienveillant. J'accorde egalement une attention particuliere a mes amis Michel Marleau et Pascale Belleau pour leur soutien moral inconditionnel. Enfin, je remercie tout particulierement Lisa Perusse dont la comprehension et la patience furent legendaries durant ces nombreuses heures de travail a la maison.

TABLE DES MATIERES

PAGE

1. INTRODUCTION 1 1.1 Objectifs du projet 1 1.2 Problematique 2 2. DESHYDRATATION DES PENTOSES 4

2.1 Historique 4 2.2 Le furfural 5 2.3 Approche du procede de valorisation de la biomasse 6

2.4 La matiere premiere 7 2.5 Le catalyseur 10

2.5.1 Les catalyseurs classiques 10 2.5.2 Les catalyseurs prones : les zeolithes 11

3. CTNETIQUE ET MECANISMES REACTIONNELS 14

3.1 Considerations cinetiques 14 3.2 Modelisation de l'unite reactionnelle via simulation 16

4. CONFIGURATION REACTIONNELLE 19 4.1 Le reacteur biphasique 19 4.2 Catalyseurs utilises 20 4.2.1 La zeolithe ZSM-5 20 4.2.2 La mordenite 20 4.2.3 La faujasite 21 4.2.4 Les acides mineraux 21

4.3 Schema du procede de deshydratation des pentoses 21

4.3.1 Operation du systeme 22

4.4 Regeneration des zeolithes 23

4.4.1 Generalites 23 4.4.2 Methode choisie -L'oxydation par voie humide 25

4.4.3 Operation de I'autoclave 26

5. PLAN EXPERIMENTAL 28

5.1 Generalites 28 5.2 Planification des essais 29

5.2.1 Grille preliminaire - Systemes a concentration faible en pentoses 29

5.2.2 Grille ciblee - systemes a concentration elevee en sucres 32

5.3 Methodes analytiques 36 5.4 Exemple de calcul 38 6. RESULTATS 42 6.1 Introduction 42 6.2 Grille preliminaire - Systemes a concentration faible en pentoses 43

6.2.2 Analyse de severite 44 6.2.3 Essais de deshydratation de I'arabinose 45

6.3 Grille ciblee - Systemes a concentration elevee en sucres 47

6.3.1 Essais a partir d'une solution a concentration elevee en xylose 47

6.3.2 Analyse de severite 48 6.3.3 Essais de deshydratation en presence de glucose 49

6.3.4 Essais d'optimisation 51 6.3.5 Essais incluant la regeneration du catalyseur 52

7. DISCUSSION ET ANALYSE DES RESULTATS 54

7.1 Mise en contexte 54 7.2 Bilan de matiere et selectivity 54

7.3 Choix du catalyseur principal - La mordenite 57

7.4 Effetde I'arabinose 59 7.5 Effet du glucose 60 7.6 Conditions d'operation optimales 61

7.7 Analyses de severite 63 7.8 Regeneration du catalyseur 65 7.9 Operation du reacteur 66 8. RECOMMANDATIONS 67 9. CONCLUSION 69 ANNEXE A 70 A.l EXERCICE DE DIMENSIONNEMENT 71

Al.l INTRODUCTION 71 A.1.2 RESUME DES DONNEES 71

A. 1.3 CONDITIONS D'OPERATION CHOISIES 72 A. 1.4 CALCUL DE LA CONCENTRATION EN FURFURAL A LA SORTIE DU

REACTEUR 72 A. 1.5 DIMENSIONNEMENT DU REACTEUR - 1 TUYAU 73

A. 1.6 DIMENSIONNEMENT DU REACTEUR - 10 TUYAUX 74 A.1.7 DIMENSIONNEMENT DU REACTEUR - 25 TUYAUX ET + 75

A.1.8 VERIFICATION DU REGIME 75 A.1.9 CALCUL DE LA PERTE DE CHARGE 76

A.2 CONCLUSION DE L'EXERCICE 77

ANNEXE B 78 ANNEXE C 81 ANNEXED 85 BIBLIOGRAPHIES 87

LISTE DES FIGURES

Figure 1.1 Hypothese de la reaction de deshydratation des pentoses en furfural 2

Figure 2.1 Structure moleculaire du furfural 5 Figure 2.2 Structure supramoleculaire des zeolites de type A, X, Y 12

Figure 3.1 Modele cinetique de DUNLOP, 1948 14 Figure 3.2 Modele cinetique d'ABATZOGLOU et coll., 1990 14

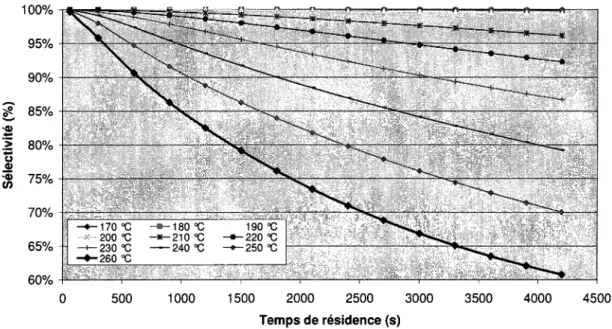

Figure 3.3 Resultats de la simulation Excel - Rendement en furfural vs temps de residence vs

temperature 19 Figure 3.4 Resultats de la simulation Excel - Selectivity en furfural vs temps de residence vs

temperature 19 Figure 4.1 Schema du montage de deshydratation 23

Figure 4.2 Schema du procede d'OVH 27 Figure C. 1 Approche pronee pour valoriser la fraction hemicellulosique de la biomasse 82

Figure C.2 Quelques utilisations des monomeres issus de l'hydrolyse des hemicelluloses... 83

LISTE DES TABLEAUX

TABLEAU 2.4 RENDEMENT EN FURFURAL DES MATIERES PREMIERES LES

PLUS UTILISEES 8 TABLEAU 2.5 COMPOSITION DE LA BIOMASSE LIGNOCELLULOSIQUE EN

FONCTION DE LA MATIERE VEGETALE 9 TABLEAU 2.6 COMPOSITION DE LA FRACTION HEMICELLULOSIQUE DE

QUELQUES MATIERES PREMIERES 10 TABLEAU 2.7 EXEMPLES D'ETUDES DE DESHYDRATATION DU XYLOSE EN

FURFURAL AVEC DES ACIDES MINERAUX 11 TABLEAU 3.1 CONSTANTES CINETIQUES APPLICABLES AU MODELE

CINETIQUE D'ABATZOGLOU 16 TABLEAU 5.1 CONDITIONS OPERATOIRES DES ESSAIS DE COMPARAISON

ENTRE LES ZEOLITHES 31 TABLEAU 5.2 CONDITIONS OPERATOIRES DE L'ANALYSE DE SEVERITE

-CONCENTRATION FAIBLE EN XYLOSE 31 TABLEAU 5.3 CONDITIONS OPERATOIRES DES ESSAIS DE DESHYDRATATION

DE L'ARABINOSE 32 TABLEAU 5.4 CONDITIONS OPERATOIRES DES ESSAIS A CONCENTRATION

ELEVEE EN XYLOSE 34 TABLEAU 5.5 CONDITIONS OPERATOIRES DE L'ANALYSE DE SEVERITE

-CONCENTRATION ELEVEE EN XYLOSE 34 TABLEAU 5.6 CONDITIONS OPERATOIRES DES ESSAIS DE DESHYDRATATION

EN PRESENCE DE GLUCOSE 35 TABLEAU 5.7 CONDITIONS OPERATOIRES DES ESSAIS D'OPTIMISATION 35

TABLEAU 5.8 CONDITIONS OPERATOIRES DES ESSAIS IMPLIQUANT LA

REGENERATION DU CATALYSEUR 36 TABLEAU 5.9 ANALYSE DU FURFURAL DE LA PHASE AQUEUSE DE L'ESSAI

N°35 PAR CHROMATOGRAPHIE EN PHASE GAZEUSE 39 TABLEAU 5.10 ANALYSE DU FURFURAL DE LA PHASE ORGANIQUE DE L'ESSAI

N°35 PAR CHROMATOGRAPHIE EN PHASE GAZEUSE 39 TABLEAU 6.1 CONDITIONS D'OPERATION - COMPARAISON ENTRE LES

ZEOLITHES 43 TABLEAU 6.2 RESULTATS DES ESSAIS DE COMPARAISON ENTRE LES

ZEOLITHES 44 TABLEAU 6.3 CONDITIONS D'OPERATION DE L'ANALYSE DE SEVERITE

TABLEAU 6.4 RESULTATS DE L'ANALYSE DE SEVERITE - CONCENTRATION

FAIBLE EN XYLOSE 45 TABLEAU 6.5 CONDITIONS D'OPERATION - ESSAIS DE DESHYDRATATION DE

L'ARABINOSE 46 TABLEAU 6.6 RESULTATS DES ESSAIS DE DESHYDRATATION DE

L'ARABINOSE 46 TABLEAU 6.7 CONDITIONS D'OPERATION - ESSAIS A PARTIR D'UNE

SOLUTION A CONCENTRATION ELEVEE EN XYLOSE 47 TABLEAU 6.8 RESULTATS DES ESSAIS A PARTIR D'UNE SOLUTION A

CONCENTRATION ELEVEE EN XYLOSE 48 TABLEAU 6.9 CONDITIONS D'OPERATION DE L'ANALYSE DE SEVERITE SUR

UNE SOLUTION A CONCENTRATION ELEVEE EN XYLOSE 49 TABLEAU 6.10 RESULTATS DE L'ANALYSE DE SEVERITE - CONCENTRATION

ELEVEE EN XYLOSE 49 TABLEAU 6.11 CONDITIONS D'OPERATION DES ESSAIS A CONCENTRATION

ELEVEE EN XYLOSE ET GLUCOSE 50 TABLEAU 6.12 RESULTATS DES ESSAIS A CONCENTRATION ELEVEE EN

XYLOSE ET GLUCOSE 50 TABLEAU 6.13 CONDITIONS D'OPERATION DES ESSAIS D'OPTIMISATION 51

TABLEAU 6.14 RESULTATS DES ESSAIS D'OPTIMISATION 52 TABLEAU 6.15 CONDITIONS D'OPERATION DES ESSAIS INCLUANT LA

REGENERATION DU CATALYSEUR 53 TABLEAU 6.16 RESULTATS DES ESSAIS INCLUANT LA REGENERATION DU

CATALYSEUR 53 TABLEAU 7.1 SELECTIVITE MOYENNE DES EXPERIMENTATIONS 55

TABLEAU 7.2 RESULTATS DES TESTS STATISTIQUES DE STUDENT SUR LA

SELECTIVITE 57 TABLEAU 7.3 CALCUL DU NOMBRE DE REYNOLDS POUR LES ESSAIS DES

ANALYSES DE SEVERITE 64 TABLEAU A. 1 CALCLULS DE DIMENSIONNEMENT POUR UN REACTEUR

COMPRENANT 25 LIGNES ET + 75 TABLEAU B.l PROPRIETES PHYSIQUES DU FURFURAL 79

TABLEAU B.2 PROPRIETES PHYSIQUES DE L'ALCOOL FURFURYLIQUE 79

1. INTRODUCTION

1.1 Objectifs du projet

Le but de ce projet de maitrise fut d'evaluer le potentiel de production du furfural par catalyse heterogene. Cette reaction a ete realisee dans un reacteur de type « plug flow » a deux phases en utilisant une zeolithe protonee a l'aide d'un acide faible, l'acide phosphorique (H3PO4). Les objectifs vises etaient d'obtenir un rendement molaire en furfural entre 70-80 % et une selectivity elevee (au moins 80 %) pour que 1'unite puisse etre integree a l'echelle industrielle. Une evaluation du gain apporte par la methode a egalement ete effectuee en la comparant a l'utilisation classique d'acides mineraux comme l'acide phosphorique et l'acide sulfurique. WOLFROM et coll. proposent une hypothese du mecanisme de deshydratation des pentoses en furfural (Figure 1.1). Cette derniere se produit en milieu aqueux.

Le furfural, genere par la cyclisation et la deshydratation du xylose, peut etre detruit ou condense par des reactions secondaires, diminuant ainsi le rendement final. La methode privilegiee est done d'utiliser un solvant organique pour solubiliser preferentiellement le furfural et ainsi eviter sa degradation/polymerisation. Les conditions de 1'unite jugees optimales ont ete evaluees, a priori, par des simulations cinetiques.

Le furfural est un compose chimique important, car il demeure tres utilise industriellement comme solvant pour separer les composes satures et insatures dans le raffinage du petrole, du gaz, de l'huile, du diesel. II est souvent prone comme produit intermediaire dans les industries chimiques et pharmaceutiques, notamment dans la fabrication de parfums, saveurs et d'herbicides. De plus, il est en demande pour la fabrication de ses derives, comme l'alcool furfurylique, compose de base des resines furaniques.

H C = 0 CHOH CHOH • CHOH CH2OH PENTOSE B>0 H C ^ O C OH CH -CHOH CH2OH H C = = 0 c = o CH2 CHOH CH2OH •H,0 H C = o C = 0 • * • C H

II

CH CH2OH H C = o H20n

XT FURFURAL CHOFigure 1.1 Mecanisme de la reaction de deshydratation des pentoses en furfural [WOLFROM et coll., 1949]

1.2 Problematique

L'interet de produire des produits chimiques «verts» provenant de ressources renouvelables a grandement augmente dans la derniere decennie. Ce fait est en lien direct avec l'augmentation du prix des combustibles fossiles et la diminution des ressources petrolieres. Par ailleurs, les residus de la biomasse provenant de 1'agriculture et de 1'exploitation forestiere constituent une source potentielle pour la production de biocarburants de deuxieme generation, tel le methylfurane. Les sucres a cinq atomes de carbone (C-5), issus de la fraction hemicellulosique de la biomasse, sont utilises pour produire des biocarburants (P-fuels, P pour pentoses) a haut indice d'octane. Cette approche a comme impact direct de reduire les emissions de gaz a effets de serre.

En considerant que l'objectif vise est d'arriver a produire le biocarburant methylfurane, la production d'un intermediate reactionnel, comme le furfural, demeure incontournable. Le furfural est actuellement produit en industrie par des procedes « batch » utilisant des catalyseurs acides conventionnels, comme l'acide sulfurique ou l'acide

chlorhydrique. Ces methodes offrent des rendements molaires moyens en furfural de 40 a 50 % du furfural potentiel contenu dans la source de pentosans, principale composante de la fraction hemicellulosique de la biomasse. Ces rendements sont accompagnes d'une selectivite de l'ordre de 50 % [MARTON, 1986]. L'activite elevee des acides forts rend la reaction de deshydratation peu selective. En effet, sous hautes acidite et temperature, la formation de polymeres derives du furfural et de sous-produits de condensations devient inevitable.

Par ailleurs, la technologie du reacteur a jet implique un transfert efficace de matiere entre une phase liquide et une phase vapeur. L'importance de la configuration d'une telle chambre reactionnelle s'explique par le fait que celle-ci peut minimiser la degradation du furfural. En effet, l'apport de vapeur diminue le temps de residence du furfural en l'entratnant hors de la chambre reactionnelle des sa formation. Les essais effectues dans ce type de reacteur a jet par M.Charles Dubois, au plan pilote de l'Universite de Sherbrooke, ont pu demontrer les impacts favorables de la chambre reactionnelle sur la selectivite de certaines reactions (ex. : furfural). Une moyenne de 93.8 % de selectivite en furfural et de tres hauts rendements, 73 a 87 % [DUBOIS, 1990], furent obtenus lors d'essais en utilisant de 1'acide sulfurique comme catalyseur. Toutefois, les resultats sont encore assujettis a discussion. Depuis les annees 1990, personne n'a pu valider et confirmer la reproductibilite de ces essais. Des essais comportant des conditions reactionnelles similaires deviennent necessaires afin de confirmer ou d'infirmer cette tendance.

L'utilisation de catalyseurs trop acides peut inhiber la catalyse et ainsi favoriser des reactions secondaries. C'est pourquoi les tendances actuelles se tournent vers les zeolithes, ayant une capacite moindre d'inhibition. En effet, les nouveaux defis que represente la recherche reposent maintenant sur le developpement de nouveaux catalyseurs heterogenes, telles les zeolithes et les resines polymeriques acides afin de maximiser le rendement et la selectivite en furfural. Majoritairement composees d'alumine et de silice (AI2O3 et SiCh), elles sont reconnues pour etre moins acides et plus selectives que les acides mineraux (H2SO4, HCL, etc..) [MOREAU, 1998]. Ceci a comme impact direct de reduire les frais d'exploitation et de separation des produits finis.

2. DESHYDRATATION DES PENTOSES

2.1 Historique

La premiere compagnie a s'interesser a la production de furfural fut Quaker Oats, au debut des annees 1920. Toutefois, peu d'applications industrielles etaient connues a l'epoque pour le furaldehyde, appellation technique du furfural. Pendant les annees 30, la compagnie investit des sommes considerables afin de developper le marche du furfural. L'effort militaire americain vint par la suite creer une ouverture pour les valorisations alternatives de la biomasse vegetale, comme la production d'ethanol. En 1992, la production mondiale annuelle de furfural representait environ 240 000 tonnes [LEVY et coll., 2004]. Cette valeur etant sous-estimee puisqu'aucune information sur la production de ce produit n'etait disponible dans les pays communistes (Chine, URSS et pays satellites). Durant cette periode, la majorite de la production de furfural des pays de 1'Europe de l'ouest est passee des pays developpes aux pays en voie de developpement. La production de l'Ouest europeen diminuait de facon significative pendant que celle de la Chine tendait a augmenter. Par ailleurs, on estime que la production chinoise de furfural augmentera de 5% pendant les cinq prochaines annees. [LEVY et coll., 2004]. Aujourd'hui, les Etats-Unis, le Japon et l'Europe sont tous des importateurs nets de furfural. En 2006, on peut estimer la production mondiale a 250 000 tonnes/annee ce qui represente une certaine stabilite par rapport a la production en 1992 tel qu'indique plus haut; le prix moyen est chiffre a 1000 $US/tonne. [GENXING, 2004] [TIN WIN, 2005].

Les reacteurs de deshydratation font partie de l'ensemble des technologies de fractionnement de la biomasse, done ne constituent pas un procede specifique. Le furfural demeure generalement un sous-produit a valeur ajoutee que Ton separe de la liqueur obtenue. Les procedes peuvent toutefois etre subdivises en deux categories. L'une procedant avec un seul stage, et l'autre, deux. Dans le procede a un stage, l'hydrolyse et la deshydratation sont effectuees dans la meme unite. Le procede a deux stages utilise deux reacteurs differents pour les etapes d'hydrolyse et de deshydratation.

Selon les procedes contemporains, la formation du furfural provenant des residus issus de la biomasse peut se resumer en deux etapes. La premiere implique une hydrolyse acide des pentosans (carbohydrates a 5 atomes de carbone), effectuee a l'aide d'acides mineraux, comme l'acide sulfurique ou l'acide chlorhydrique, pour la production de sucres. La seconde etape du processus implique la conversion des sucres simples en C-5 en furfural par l'elimination de trois molecules d'eau. Pendant que la reaction d'hydrolyse se deroule rapidement et a haut rendement, une perte considerable de furfural se produit durant la reaction de deshydratation. Les ingenieurs de procedes privilegient le mais, la bagasse, ou les bois durs comme matieres premieres afin de maximiser le rendement en furfural. L'acide sulfurique, les sels de Ti, Zn et Al, figurent parmi les catalyseurs les plus utilises aujourd'hui.

2.2 Le furfural

Le furfural est un aldehyde aromatique dont la formule chimique est C5H4O2. Dans son etat pur, c'est un liquide huileux sans couleur avec l'odeur d'amande amere, mais lors de l'exposition a l'air il devient rapidement jaune.

CM

^ H Figure 2.1 Structure moleculaire du furfural

Sa masse moleculaire est de 96 g/mole. Le furfural se dissout aisement dans la plupart des solvants organiques polaires, mais est seulement legerement soluble dans l'eau ou les alcanes. Au-dessus de 250 °C, sans presence d'oxygene, le furfural se decompose en furanne et monoxyde de carbone. En presence d'acide et de chauffage, le furfural polymerise et solidifie irreversiblement, formant alors une resine thermodurcissable. Les proprietes physiques du furfural et de quelques composes de la famille des furannes sont disponibles en

2.3 Approche du procede de valorisation de la biomasse

La valorisation de la biomasse par des technologies de fractionnement permet d'aller chercher les extraits, les hemicelluloses, la lignine et la cellulose avec des rendements et puretes eleves (-90 %). La figure C.l mise en Annexe C presente le procede imagine, utilisant en exemple des residus de peupliers. Ce procede a comme objectif de valoriser la fraction hemicellulosique en visant le biocarburant methylfurane comme produit fini. En premier lieu, une unite d'hydrolyse utilise de la vapeur d'eau en milieu acide pour rompre les liens des sucres complexes (polymeres de sucres simples). En ciblant cette operation sur la fraction hemicellulosique, on obtient principalement des sucres en C-5 (D-xylose, L-arabinose) et des C-6 (glucose, mannose), selon la nature de la biomasse utilisee. Une optimisation des parametres reactionnels de 1'unite d'hydrolyse, soit la concentration en acide, la temperature, et le temps de residence dans 1'unite, permet meme de minimiser la degradation des autres constituants de la biomasse, tels la cellulose et la lignine [NEUREITER et coll., 2002].

Le melange residuel en sucres C-5 et C-6 est ensuite envoye dans des fermenteurs pour y produire de l'ethanol, une pratique industrielle courante. Toutefois, des microorganismes non genetiquement modifies ont des difficultes a produire efficacement de l'ethanol avec de vrais hydrolysats a C-5. Pour contourner cette contrainte, ces sucres en C-5 sont achemines dans une unite de filtration. Cette unite permet de concentrer la mixture residuelle et de recuperer une solution aqueuse comprenant entre 9-12 % massique de sucres en C-5. Cette solution est envoyee vers un reacteur pour etre convertie en furfural par une reaction de deshydratation acide (fig. 2.1). Le furfural est ensuite hydrogene en alcool furfurylique puis hydrogene a nouveau en methylfurane. Ces reactions sont effectuees par catalyse heterogene selective et ont lieu simultanement dans le meme reacteur tubulaire a lit fixe.

Actuellement, l'unite de production du furfural demeure l'etape limitante pour arriver a la production efficace du biocarburant methylfurane. Les faibles rendements en furfural et la presence elevee de sous-produits decouragent l'industrie de la valorisation de la biomasse d'opter pour cette voie. En outre, ces raisons expliquent pourquoi la fraction hemicellulosique de la biomasse demeure encore sous-exploitee a ce jour. L'optimisation de cette unite

permettra d'obtenir une meilleure valorisation du materiel ligno-cellulosique. Cette nouvelle valeur ajoutee rendrait le procede global plus attrayant economiquement.

2.4 La matiere premiere

La matiere premiere la plus repandue pour obtenir le furfural est la biomasse issue des dechets cerealiers. Ce qui explique que Quaker Oats soit encore le plus grand producteur mondial de furfural. [REIRA, 1988] Le furfural ne peut etre produit par voie synthetique. C'est pourquoi on privilegie l'hydrolyse de plantes riches en xylanes, contenant un minimum de 18-20 % massique de pentoses. [UNCTAD et coll., 1979] On estime a 1/3 la fraction massique des pentoses contenue dans les matieres premieres pouvant etre converties en furfural selon les technologies conventionnelles. Le tableau 2.4, tire des recherches de MANSILIA et coll., 1998, presente le pourcentage en pentoses de meme que le rendement en furfural a partir de certaines matieres premieres.

TABLEAU 2.4 RENDEMENT EN FURFURAL DES MATIERES PREMIERES LES PLUS UTILISEES Matiere premiere Ma'i's Bagasse Cotton Bois dur Ecorce d'hetre Riz Coque de Tournesol Pentose % m/m 30-40 25-27 27 21-24 16-18 16-18 -%Rendement massique en furfural 10 8 a 9 8a 9 6 a 8 5 a 6 6 8 a 9

Le materiel ligno-cellulosique represente une ressource renouvelable, sous-utilisee et disponible en tres grande quantite (=3,720 millions de tonnes par annee) [WAYMAN et coll., 1990], De ce fait, le materiel ligno-cellulosique devient une alternative d'interet et une solution au probleme energetique et economique des carburants [CASTRO, 1994]. Le tableau 2.5 presente la composition en cellulose, hemicellulose et lignine de bois tendres, de bois durs et de quelques plantes monocotyledones.

Les hemicelluloses sont des polysaccharides qui different de la cellulose par leur composition (differents monomeres), leur plus faible masse moleculaire et leurs branchements partiels. Le degre moyen de polymerisation des hemicelluloses est approximativement de 150-200. Comme specifie precedemment, les sucres principaux constitutifs des hemicelluloses sont le glucose 6), le mannose 6), le galactose 6), le xylose 5) et l'arabinose (C-5). L'utilisation des hemicelluloses a ete de nombreuses fois etudiee et de nombreuses technologies, incluant l'hydrolyse, l'oxydation, l'hydrogenation, etc. utilisant les hemicelluloses ou leurs monosaccharides (obtenus par hydrolyse) existent dans la litterature. La figure C.2 mise en Annexe C montre quelques exemples de l'utilisation des monosaccharides [FENGEL, 1984].

Selon l'approche explicitee au point 2.3, le melange residuel obtenu de l'unite d'hydrolyse contient majoritairement du xylose, du glucose, de l'arabinose. Ces trois sucres constituent 1'alimentation du reacteur de deshydration et leur concentration respective peut

etre evaluee au moyen d'une modelisation derivee d'equations cinetiques. [ABAD, 2003] En milieu acide, les sucres en C5 et C6 reagissent differemment, impliquant alors la possibilite de reactions chimiques en parallele. Les sous-produits engendres pourraient potentiellement nuire a la selectivite de la reaction de deshydratation et augmenter les couts relies a la separation des produits finis. En outre, une deshydratation acide du glucose favorise la production de 5-hydroxymethyl-2-furfural, d'acide levulinique et d'acide formique. [CHERITI, 2003]

La deshydratation de l'arabinose est realisable, mais les rendements et selectivites obtenus sont de loin inferieurs a la moyenne industrielle. Peu de recherches et d'experimentations ont ete effectuees pour expliquer ce fait, mais l'arabinose possederait une cinetique de deshydratation differente de celle du xylose. [NABARLATZ, 2004] En considerant une difference dans l'ordre de grandeur de ces constantes cinetiques, les conditions optimales pour deshydrater l'arabinose seraient differentes egalement. En somme, un choix judicieux des matieres premieres brutes deviendra essentiel afin de maximiser la concentration en xylose et minimisant la concentration en glucose/arabinose. Le tableau 2.6 presente la concentration en xylose, arabinose et glucose dans la fraction hemicellulosique de certaines matieres premieres privilegiees pour la production du furfural.

TABLEAU 2.5 COMPOSITION DE LA BIOMASSE LIGNOCELLULOSIQUE EN FONCTION DE LA MATIERE VEGETALE

Cellulose Hemicelluloses (%) m/m Lignine References BOISTENDRE Pin Epinette 41 46 29 24 28 26 TIMMEL, 1967 COWLING et coll., 1976 BOIS DURS Eucalyptus Bouleau Peuplier 41 45 48 15 33 27 27 19 20 FERRARAet coll. 1987 COWLING et coll., 1976 WAYMANet coll., 1990 MONOCOTYLEDONES Paille de ble Paille d'orge Paille d'avoine Paille de riz Tige de mais Bagasse-canne a sucre 42 44 41 33 53 44 32 27 16 26 15 31 10 7 11 7 16 12 JACKSON, 1977 THEANDERet coll., 1978 JACKSON, 1977 JACKSON, 1977 WAYMANet coll., 1990 CASTRO, 1989

TABLEAU 2.6 COMPOSITION DE LA FRACTION HEMICELLULOSIQUE DE QUELQUES MATIERES PREMIERES

Matieres premieres Ble Eucalyptus Herbe Vetiver Courge cireuse Mais Bagasse Bois mous Bois durs Orge maltee

Xylose Glucose Arabinose % m/m 74 81 55 44 77 83 44 67 53 4 9 13 20 9 8 55 25 2 14 10 11 8 6 4 12 4a8 45 References SUN et coll., 1996 CANETTIERI et coll., 2007 CHAIKUMPOLLERT et coll., 2004 MAZUMDER et coll., 2005 DOMINGUEZet coll., 1997 DUTOITet coll., 1984 SHEVCHENKOet coll. 2000

Kirk-Othmer Encyclopedia of Chemical Technology MUSSATOet coll, 2006

2.5 Le catalyseur

2.5.1 Les catalyseurs classiques

Les sucres en C-5 sont generalement deshydrates en furfural avec des acides mineraux (HC1, H2SO4, etc.), mais avec ce procede, le furfural reste en contact trop longtemps avec le milieu acide. Par consequent, cette forte acidite favorise la condensation et la polymerisation du furfural. Ces reactions secondaires diminuent le rendement et la selectivity de l'unite de deshydratation. D'autres sous-produits, comme l'hydroxyacetaldehyde et le 2-oxopropionaldehyde, peuvent se former pendant le processus reactionnel [MOREAU, 1998]. Le tableau 2.7 montre quelques exemples d'etudes de deshydratation du xylose en furfural avec des acides mineraux.

TABLEAU 2.7 EXEMPLES D'ETUDES DE DESHYDRATATION DU XYLOSE EN FURFURAL AVEC DES ACIDES MINERAUX

Conditions d'operation 3.8 N H2S04,16% m/m - 67°C 3.8 N H2S04,16% m/m - 85°C - lh30 3.8 N H2S04,16% m/m - 107°C 3.9 N HC1,14% m/m - 104°C - 0h30 H2SO4 - 250°C - 350 bars - 50 s Rendement massique en furfural 0 % 2 % 3 8 % 8 -23 % 21-64 % Reference HURD, 1932 HURD, 1932 ANTAL, 1991

L'approche classique (acides mineraux) ne semble pas etre la plus adaptee pour produire le furfural a grande echelle. La presence de sous-produits, les faibles rendements et les conditions severes d'operation expliquent ce fait. Une autre option a considerer serait 1'utilisation de catalyseurs acides heterogenes tels que les zeolithes ou les resines acides pour realiser la reaction de deshydratation des pentoses sous des conditions moins severes. De plus, 1'utilisation de ces catalyseurs heterogenes devrait augmenter la selectivity de notre reaction (limiter la production de sous-produits et de polymeres).

2.5.2 Les catalyseurs prones : les zeolithes

Les zeolites, communement appelees tamis moleculaires, sont des materiaux cristallins fortement poreux appartenant a la classe des aluminosilicates. Ces cristaux sont caracterises par un systeme tridimensionnel de pores ayant un diametre defini. La structure cristallographique correspondante est constituee par des tetraedres de AIO4 et SiC>4. Ces tetraedres forment la matrice structurelle de base pour toutes les structures de zeolites possibles, comme les zeolites A et Y, que Ton retrouve commercialement. La figure 2.2 presente quelques-uns de ces composes.

Sodalite, ultramarines Zeolite A Zeolite Y, faujasite Figure 2.2 Structure supramoleculaire des zeolites de type A, X, Y

En raison de la presence d'alumine, les zeolites sont chargees negativement et cette charge residuelle est equilibree par des cations. Ceci a comme impact de creer un champ electrostatique fort sur la surface interne. Par consequent, les zeolithes peuvent etre d'excellents catalyseurs pour les reactions chimiques necessitant une etape d'adsorption. Ces cations peuvent etre echanges en fonction de la taille des pores ou des caracteristiques d'adsorption. Par exemple, en impregnant la zeolithe dans une solution d'acide phosphorique, on peut changer la terminaison chimique de la zeolithe par un H+. Dans le cas present, les proprietes catalytiques uniques et utiles des zeolites resultent de la presence d'acides de Bronsted a l'interieur des pores. Lorsqu'un atome d'aluminium remplace un atome de silicium dans les zeolites, un cation qui balance la charge est necessaire pour preserver la neutralite globale de la charge. Quand le cation est un proton, les zeolites deviennent done une source de protons, ou acide de Bronsted, et peuvent alors catalyser un eventail de reactions chimiques utiles industriellement.

Des scientifiques ont realise la deshydratation du xylose avec des zeolites de type H-mordenite et la H-Y faujasite [MOREAU, 1998]. Les H-H-mordenites et la H-Y faujasites sont des zeolites a faible concentration en alumine. En augmentant le ratio Si/Al, la matrice structurelle de la zeolithe devient moins susceptible de s'effondrer (e'est-a-dire de se degrader structurellement) en milieu aqueux. Ceci demeure primordial afin de conserver l'integrite du catalyseur et necessaire pour sa reutilisation ulterieure. Les experiences de deshydratation avec ces catalyseurs ont ete effectuees dans un autoclave « batch » a 170°C sous atmosphere d'azote (-10 mega Pascal). Le milieu reactionnel employe fut biphasique (eau/toluene et eau/methylisobutylcetone). Avec ces 2 types de zeolites, la transformation du xylose en

furfural peut etre effectuee theoriquement avec une grande selectivity (70-90 %). Par contre, 1'unite « batch » offre un controle plus difficile de certains parametres reactionnels essentiels : le temps de residence, la temperature. Ce qui explique les faibles conversions observees (27-66 %). L'utilisation d'un reacteur tubulaire, de type « plug flow », serait de mise pour controler la justesse de ces parametres reactionnels juges primordiaux.

3. CINETIQUE ET MECANISMES REACTIONNELS

3.1 Considerations cinetiques

Une partie importante de la recherche consiste en la comprehension de la reaction de deshydratation des sucres en C-5. Pour effectuer une modelisation reactionnelle classique, il faut d'abord decrire un mecanisme de reaction. Ceci comprend egalement la formation de sous-produits issus des reactions secondaires. Dans notre cas, ce sont les produits de condensation et de polymerisation. Dans les faits, le modele de DUNLOP (figure 3.1) serait representatif de la realite reactionnelle. Toutefois, ROSE et coll. (2000) ont reproduit les experiences de DUNLOP et coll. (1948), demontrant que les constantes cinetiques developpees sont surestimees.

Pentosans —•Pentoses—• !—••#• Furfural—^Produits de degradation

f

Produits de condensation Figure 3.1 Modele cinetique de DUNLOP, 1948

k k k

3 4 6

Xylan —p. Xylose—•Furfural — • Produits de degradation

I

Produits de condensation Figure 3.2 Modele cinetique d'ABATZOGLOU et coll., 1990

Le modele d'ABATZOGLOU et coll. a ete utilise pour developper une expression cinetique adaptee au present ouvrage. Ces derniers ont propose un modele similaire a celui de

SPROULL (1986), ou 1'intermediate reactionnel « I » n'apparait pas. lis ont justifie ce changement par le fait que cette reaction secondaire rendait probable la production d'intermediaries reactionnels difficiles a isoler et a calculer. Le schema modifie permet de resoudre plus facilement le bilan reactionnel et ainsi calculer le rendement en furfural peu importe les conditions experimentales du systeme. Les bilans cin6tiques d'ABATZOGLOU et coll. sont decrites ainsi:

^ l = k3[Xy]-k4[x] (Eq.3.1)

at

^P = k

4[x]-(k

6+k

8)[F] (Eq.3.2)

at

Ou,

• [Xy], [X], et [F] sont les concentrations respectives en xylanes, xylose et furfural

Les constantes cinetiques kjsont calculees a l'aide de l'equation 3.3 et des valeurs du tableau 3.1. II est important de noter que les valeurs de ce tableau ont ete obtenues par les travaux d'ABATZOGLOU et coll., 1990.

ki=koi*C^*eKr (Eq.3.3)

• ki0 est un facteur pre-exponentiel

• n; est un facteur exponentiel permettant de calculer k4, k6, k8, et k3 • Ei est l'energie d'activation apparente

• CA est la concentration acide du milieu

• R est la constante des gaz parfaits (8.31 J/mol*K) • T est la temperature absolue (K)

TABLEAU 3.1 CONSTANTES CINETIQUES APPLICABLES AU MODELE CINETIQUE D'ABATZOGLOU k4 k6 k8 k3

Kio(s-1) i ni j -Ei (J/mol) 4.E+10 ! 0,69 j 113407 9.E+03 "l 6,58 • "75240 7.E+09 ! 6,52 | 122622 l.E+16 J 1,17 I 122475

Maintenant que le mecanisme a ete propose, on doit deriver une expression cinetique. Cette derniere est validee en executant plusieurs essais faisant varier les parametres experimentaux inclus dans l'equation. Ces variations des parametres experimentaux permettent par la suite d'evaluer les constantes de reactions. Les parametres varies sont la temperature et le temps de residence dans le reacteur tubulaire. La reaction de deshydratation du xylose demeure tres rapide et si le catalyseur se desactive rapidement, la cinetique reactionnelle en subit le contrecoup. Les experimentations doivent etre effectuees dans l'optique de limiter la deactivation du catalyseur. Puisque la reaction de deshydratation entre dans le cadre des processus d'adsorption, il demeure important d'eviter l'empoisonnement du catalyseur et ainsi de verifier la capacite de regeneration des zeolithes. Une methode de regeneration du catalyseur a ete mise au point pour repondre a cet objectif.

3.2 Modelisation de I'unite reactionnelle via simulation

Cette section a pour but d'evaluer les conditions optimales (temps de residence, temperature) a la production de furfural dans un reacteur tubulaire. La simulation implique 1'injection d'une solution aqueuse de 12 % w/w en xylose dans une solution organique de toluene (ratio toluene/eau = 2). Les conditions operatoires ont ete choisies dans le but de reproduire celles des essais experimentaux effectues en laboratoire. Pour simplifier les calculs, le volume du reacteur fut pose a 1,0 litre. La temperature est variee entre 170°C et 260°C et le temps de residence, entre 60 et 4500 secondes. Le pH de la solution simulee a ete considere comme constant a 2.5. En prenant les equations 3.1 et 3.2 du modele d'ABATZOGLOU et

coll., il est possible de resoudre le present systeme reactionnel avec 1'integration de 1'equation differentielle suivante :

NXo^ = ~rxV (Eq.3.4)

at

Ou,

• V est le volume du reacteur

• Nxo est le debit molaire initial de xylose

De plus, les concentrations de xylose [X], de furfural [F], des produits de condensations [C] et des polymeres produits [T] se calculent avec les equations suivantes :

[X]-^-^^!

(Eq.3.5)

[ f ] =Jk

=Ar»'*. M - * . - * . )

(Eq.

3.

6)v v

AT * y * y [T]=Nx" ^ X6 (Eq.3.7) [C]=NX„*X4*X, ( E q 3 g ) Ou,• X4, X6 et Xg sont les taux de conversions des reactions du modele d'ABATZOGLOU • NXo est le debit molaire initial de xylose

La resolution de ce systeme donne les equations suivantes

X4 =l-e ±4 (Eq.3.9)

-tk*X 6 ^ 4

x

0

=

-e

-tkftX 4 tkfoA.^

-tkf,XA tfCf. Ji. A iko A. A *ko **. A

2 + e'1^4 ~e ^ - 4 - - 8 - 4 _e -8-4 (Eq.3.11)

La selectivite en furfural peut alors etre calculee de la facon suivante :

N

t% Selectivite = - ^ - * 100%

N

-react (Eq.3.12) Ou,• Nx est le debit molaire de furfural

• Nreact est le debit du nombre de moles ayant reagies

Les figures 3.3 et 3.4 presenters les valeurs simulees du rendement molaire et de la selectivite en furfural en fonction de la temperature et du temps de residence. Les graphiques issus demontrent que la formation du furfural est optimale pour un temps de residence d'environ 5 minutes et une temperature de 260°C. Ces deux conditions maximisent le rendement theorique, se chiffrant a 88 %. La selectivite theorique du systeme de deshydratation du xylose serait alors de 91 %.

0 500 1000 1500 2000 2500 3000 3500 4000 4500 Temps de residence (s)

Figure 3.3 Resultats de la simulation Excel - Rendement en furfural vs temps de residence vs temperature

0 500 1000 1500 2000 2500 3000 3500 4000 4500 Temps de residence (s)

Figure 3.4 Resultats de la simulation Excel - Selectivity en furfural vs temps de residence vs temperature

4. CONFIGURATION REACTIONNELLE

4.1 Le reacteur biphasique

Le reacteur « batch » (cuve fermee) et le « Plug Flow Reactor » (PFR) sont les unites les plus utilisees pour la deshydratation des pentoses. Le PFR est un tuyau dans lequel on peut ajuster la temperature et la pression internes du reacteur avant de pouvoir pomper les reactifs. L'ecoulement des reactifs est vraisemblablement continu, turbulent (Reynolds > 2100) et la concentration des substances varie tout le long du tuyau. Le choix d'utiliser un PFR repose sur l'obtention d'un meilleur controle des conditions experimentales. [MONTANE, 2002] Dans la realite industrielle, on devrait privilegier le PFR pour eviter la polymerisation du furfural, done la formation de sous-produits non desires. En effet, puisque le temps de residence reel du « batch » est plus eleve, le furfural restera en contact plus longtemps dans le milieu

reactionnel, done aura tendance a subir une autre transformation avant sa sortie. De plus, le controle de la temperature est plus facile a realiser sur un reacteur tubulaire, car le profil de temperature en fonction du temps demeure quasi lineaire. Celui du reacteur batch, doit passer par des etapes de prechauffe/refroidissement, ce qui peut influencer le rendement final en produit desire. Le PFR aura comme impact de limiter la formation de sous-produits, done d'avoir une reaction plus selective en furfural.

Pour augmenter le rendement en furfural, certains chercheurs ont decide d'utiliser un milieu reactionnel mixte eau-toluene, eau-cyclohexane. Le furfural, etant plus soluble dans les milieux organiques, devrait se solubiliser preferentiellement dans le toluene et ainsi on limite sa degradation/polymerisation dans la phase aqueuse. Un milieu reactionnel mixte permet done une extraction liquide-liquide du furfural en continu. Cette approche permet d'obtenir un rendement molaire en furfural superieur a -50 % obtenu avec les technologies conventionnelles. [MOREAU, 1998]

4.2 Catalyseurs utilises

4.2.1 La zeolithe ZSM-5

Cette zeolithe est pronee a cause de son ratio Si/Al eleve, soit de 23. De plus, sa stabilite empeche la formation de gel en presence d'eau. La zeolithe ZSM-5 a ete choisie, car elle pourrait potentiellement etre utilisee comme catalyseur dans l'unite d'hydrogenation du furfural. Dans un precede visant la production du biocarburant methylfurane, cette unite vient subsequemment a l'unite de deshydratation.

4.2.2 La mordenite

Deux types de mordenite ont ete employes pour verifier 1'impact de 1'augmentation du ratio Si/Al en milieu reactionnel (Si/Al = 13 et 20). La mordenite offre la meilleure performance en autoclave ferme, soit par l'obtention de selectivites en furfural entre 83-93 %. [MOREAU, 1998]. Ces resultats ont ete obtenus avec un temps de residence moyen de 30 minutes et une temperature de 170 °C. Pour ces conditions, les rendements en furfural se

chiffrent entre 27-30 %. Ces resultats sont expliques par le fait que cette zeolithe possede un seul canal (6.5 * 7 A) qui permet seulement l'acces du xylose dans les sites catalytiques et favorise la diffusion rapide du furfural.

4.2.3 La faujasite

La faujasite a Si/Al=13 est utilisee pour verifier si la tendance exprimee des resultats obtenus dans un PFR est similaire a celle en autoclave. Les resultats obtenus en autoclave, pour les memes conditions experimentales que celles utilisees avec la mordenite (4.2.2), sont un rendement en furfural de 30-48 % et une selectivity entre 70-92 %. [MOREAU, 1998] La

o

structure tridimensionnelle de la faujasite (7.4 A dans toutes les directions) et la presence de cavites de 13 A permettent une meilleure accessibilite au xylose dans les sites catalytiques et favorise egalement le rearrangement moleculaire du furfural en molecules de plus haut poids moleculaires (polymeres). Par consequent, la selectivity en furfural demeure inferieure avec la faujasite, comparativement a la mordenite [MOREAU, 1998].

4.2.4 Les acides mineraux

L'acide phosphorique (H3PO4) 87 % m/m a ete utilise pour protoner les differentes zeolithes. Le protocole utilise pour impregner les ces zeolithes se retrouve en Annexe D. A titre comparatif, quelques essais ont ete effectues avec l'acide phosphorique et l'acide sulfurique (H2SO4) 87 % m/m comme catalyseur. L'acide phosphorique est moins actif que l'acide sulfurique, utilise dans les precedes traditionnels, done devrait etre plus selectif, le but recherche.

4.3 Schema du procede de deshydratation des pentoses

L'etude de la transformation des sucres C-5 en furfural ne necessite pas beaucoup d'unites a l'echelle pilote du laboratoire. L'essentiel du materiel necessaire peut se resumer a :

• Un reacteur chauffe en continu (de la vapeur permet un meilleur controle de la temperature que le chauffage electrique);

• Un catalyseur, une zeolithe protonee, par exemple avec de l'acide phosphorique ;

• Une pompe pour le melange contenant les sucres et catalyseur ; • Une pompe pour le toluene

• Une bombonne d'azote ;

D'autres instruments sont egalement utiles pour la mesure et le controle de certains parametres, comme la temperature et pression internes du reacteur. La figure 4.1 presente le schema du montage de deshydratation des pentoses.

4.3.1 Operation du systeme

Avant d'entreprendre un essai, le systeme est calibre selon les conditions reactionnelles de 1'essai (temperature et pression) pour evaluer le temps de residence moyen a l'interieur du reacteur tubulaire. La pression du reacteur est maintenue avec une bonbonne d'azote et un systeme de vannes. Le reacteur est chauffe en continu par de la vapeur. Le solvant organique choisi, le toluene, est pompe dans le PFR a l'aide une pompe centrifuge (debit max =1.7 gal/min) pendant que les conditions experimentales se stabilisent. Lorsque ces dernieres sont atteintes, la solution sucree est pompee vers le reacteur tubulaire en zirconium (figure 4.1) a l'aide d'une autre pompe centrifuge pouvant aller jusqu'a 1.0 gallon par minute. La solution finale sort du reacteur pour etre collecte dans un reservoir de recuperation. Ce reservoir a double paroi est alimente continuellement avec de l'eau froide baissant la temperature du melange reactionnel a la temperature ambiante (20-25°C) pour eviter la degradation du furfural. Une valve d'echantillonnage en bas du reacteur et une en bas du reservoir de recuperation permettent de recuperer la solution lorsque le systeme est en marche. De la mousse isolante protege le reacteur pour limiter les pertes d'energie.

Thermocouple T-02 Reservoir Solution sucree + catalyseur RR-01 Pompe P-01 Reservoir Toluene RR-02 Pompe P-02

Figure 4.1 Schema du montage de deshydratation

Pour ce qui est des dimensions, la bonbonne d'azote possede une capacite de 10 m3. Le reservoir de recuperation possede un volume de 4 litres. Le reacteur de deshydratation est un tuyau de zirconium de 100 cm de long et 1.063 cm de diametre. Une rallonge en zirconium de 609.6 cm ayant le meme diametre peut egalement etre ajoutee pour etudier une plage plus importante de temps de residence. La lecture de la temperature se fait par un thermocouple de type k installe a la sortie du reacteur. La pression peut etre lue par un manometre installe en haut du reacteur et en haut du reservoir de recuperation. Deux valves de surete ont ete installees pour purger le systeme : une a l'entree du reacteur tubulaire, l'autre a l'entree du reservoir de recuperation.

4.4 Regeneration des zeolithes

4.4.1 Generalites

trouver un catalyseur selectif, peu couteux, ayant une duree de vie utile elevee et pouvant etre regenere facilement (faibles demandes energetiques, couts et temps). En plus de produire efficacement, le catalyseur doit vraisemblablement comporter ces criteres indispensables. Bien qu'evalue en dernier, le parametre de regeneration catalytique confirme generalement le choix final de tel ou tel compose corame catalyseur de production a grande echelle.

La production d'hydrocarbures par catalyse heterogene conduit inevitablement a la formation de coke, un sous-produit qui contribue a la deactivation du catalyseur. L'activite catalytique etant proportionnelle a la concentration des sites actifs, cette derniere diminue a la presence de ce compose. [IVANOV, 2002] Dans le cas de la deshydratation des pentoses, l'empoisonnement du catalyseur peut survenir a la formation de resines furaniques (polymeres) et de sous-produits de condensation. Plusieurs methodes sont repertoriees pour eliminer la pollution organique des pores ou a la surface d'une zeolithe. SCHULZ et coll. (1999) ont effectue un traitement thermique (310-340 °C) suivi d'une oxydation a l'air pour regenerer une zeolithe de type ZSM-5. L'unite employee est un autoclave ferme, le temps de residence peut varier de 70 a 840 minutes. FERNANDEZ et coll. (1993) utilisent une technique de thermogravimetrie pour enlever le depot de coke d'une zeolithe H-Y. En outre, cette methode se sert de la modelisation de la cinetique de deposition de coke. On peut ensuite integrer ces notions et effectuer des traitements thermiques variables optimisant l'elimination du dit coke. La regeneration de la zeolithe H-Y est effectuee dans un lit fixe avec les conditions d'operation suivante : debit d'air de 120 cmVminutes, temperature entre

30-1000 °C, temps de residence d'une heure. AGUAYO et coll. (2005) utilisent egalement un lit fixe pour effectuer la regeneration une zeolithe de type H-ZSM-5. De l'air chauffe entre 350-550 °C permet d'effectuer la combustion du coke. Une calcination du catalyseur peut etre effectuee comme suite a l'operation. Les objectifs vises durant ce genre d'operation sont l'obtention d'une structure bien determinee pour les agents actifs ou le support, et l'obtention d'une meilleure resistance mecanique [BANGALA NGOY, 1996]

Bien que les methodes decrites precedemment semblent efficaces et realisables en laboratoire, elles ne conviennent pas a la realite de la production industrielle du furfural. En outre, l'utilisation de fours a haute temperature contribue a augmenter de fa5on considerable

la demande energetique du procede. II serait impensable de concevoir de telles unites a grande echelle sans «tuer » economiquement la valeur ajoutee du procede de deshydratation des pentoses. De plus, la production de furfural est realisee en phase liquide-solide (PFR), comparativement aux travaux d'AGUAYO (2005) et FERNANDEZ (1995). Ces derniers ont realise" la production du furfural en phase gazeuse-solide a partir d'un reacteur a lit fixe. L'ajout d'unites supplementaires pour secher/reimpregner le catalyseur deviendrait alors inevitable. La nature poudreuse de la zeolithe, et non en forme de pastilles comme les catalyseurs de craquage, vient aussi ecarter le choix d'un lit fixe comme unite.

4.4.2 Methode choisie - L'oxydation par voie humide

L'oxydation par voie humide (OVH) permet le traitement des effluents liquides urbains et industriels contenant des pollutions organiques importantes. Le principe de l'OVH peut etre utilise en procede continu ou discontinu. [STUBER et coll. 2001] La destruction de la pollution organique se fait sans combustible, a pression et temperatures elevees et en presence d'air, d'oxygene et/ou de charbon active. [GALLEGO et coll., 2002] Cette reaction est exothermique et les produits resultant de la degradation sont de l'eau, du gaz carbonique et un residu mineral. L'energie liberee par la reaction d'oxydation peut etre utilisee pour la production d'eau chaude ou de vapeur industrielle et le systeme ne genere pas d'emissions gazeuses toxiques (NOx, CO, SO2, dioxines, furanes, etc.).

L'OVH est utilisee dans plusieurs industries, notamment l'industrie chimique, les pates et papier, la petrochimie, le traitement des eaux usees urbaines et industrielles, etc. [MISHRA et coll., 1995] Les avantages de cette technologie permettent entre autres :

• le recyclage de l'eau de procede et des composes inorganiques, dans le present cas, la zeolithe ;

• la recuperation d'energie sous forme de vapeur ou d'eau chaude ; • 1'utilisation d'un minimum d'unites pour regenerer le catalyseur ; • des couts de fonctionnement reduits.

Les parametre operatoires importants pour l'OVH sont la temperature (150-350 °C), la pression (1-10 MPa) et le temps de residence (15-120 min). La pression d'operation est fixee a une valeur plus elevee que la pression de saturation correspondante a la temperature d'oxydation du milieu. Ceci est effectue dans le but de maintenir le systeme reactionnel en phase liquide. Selon la demande chimique en oxygene (DCO) du milieu aqueux et les conditions operatoires utilisees, l'efficacite d'enlevement de la matiere organique peut atteindre des valeurs entre 70-90 %. [DJAFER et coll.2000] Bien que le design d'un procede continu d'OVH ait ete realisable, un autoclave ferme a ete utilise en laboratoire pour verifier si la zeolithe pouvait etre regeneree.

4.4.3 Operation de I'autoclave

L'autoclave utilise pour effectuer l'OVH est un reacteur construit par Autoclave Engineers. La figure 4.2 presente un schema du montage. Ce montage permet de travailler a une temperature allant jusqu'a 250°C (avec un bain d'huile, cette valeur est approximative et depend de la capacite calorifique de l'huile utilisee) ou 450°C (avec un bain de sel) et a des pressions allant jusqu'a 18 MPa. Le volume total de l'unite est de 500 cm3. Le montage utilise pour realiser l'OVH comporte les composantes suivantes :

a. Une valve de surete pour la pression : celle-ci est connectee a un tuyau de 1.5 mm de diametre relie dans un recipient d'eau. Les bulles d'eau formees assurent qu'il y a homogeneisation dans l'autoclave.

b. Un module d'agitation : cette agitation est necessaire pour homogeneiser la solution catalytique et avoir un meilleur echange avec l'air injecte dans l'autoclave. La vitesse d'agitation se situe entre 500-700 rpm.

c. Un bain thermostate pour amener la temperature interne de l'autoclave a 200 °C.

d. Un bain d'eau pour le refroidissement e. Une bombonne d'air reliee a l'autoclave.

Systeme de pressurisation

• •

CZ3

Refroidissement a I'eauFigure 4.2 Schema du procede d'OVH

Prealablement a l'essai d'OVH, on effectue un sechage d'une quantite connue du melange catalytique recupere. Ceci permet d'evaluer la quantite de catalyseur presente en solution. La solution aqueuse est ensuite mise dans l'autoclave. L'agitation est ensuite ajustee entre 500 et 700 rpm. On assigne la pression de la bonbonne d'air de facon qu'elle soit legerement superieure a la valeur desiree. La valve de regulation de pression de l'autoclave est ajustee afin d'avoir un debit d'air circulant en solution. Le temps zero est note lorsque la temperature du reacteur atteint la consigne de l'essai. La pression et la temperature du milieu reactionnel sont suivies durant la reaction par le biais d'un thermocouple de type k et d'un manometre. En fin de reaction, la solution catalytique resultante est recuperee, puis le catalyseur est reimpregne avec de l'acide phosphorique pour etre ensuite reutilise dans un essai de deshydratation. II est important de mentionner que les experimentations d'OVH ont ete effectuees dans 1'unique but de demontrer la possibilite de regenerer la zeolithe. Les essais de regeneration n'incluent pas d'analyses qualitatives ou quantitatives sur la duree de vie du catalyseur. lis demeurent plutot d'ordre phenomenologique.

5. PLAN EXPERIMENTAL

5.1 Generalites

L'experimentation realisee dans le cadre de ce memoire peut etre divisee en deux sections bien distinctes, une grille experimentale preliminaire et une grille experimentale ciblee.

En premier lieu, des essais utilisant des solutions a concentrations faibles en xylose furent effectues afin de demontrer la validite des conditions experimentales issues de la modelisation. Ces essais ont permis de comparer les performances des differentes zeolithes et d'evaluer laquelle conviendrait le mieux pour 1'unite de deshydratation. De plus, une analyse de severite avait pour but de determiner quelles conditions (temperature et temps de residence) maximisent le rendement et la selectivity en furfural. Enfin, des essais furent effectues avec une solution d'arabinose pur pour verifier si les conditions operatoires favorables a sa deshydratation s'apparentent a celles du xylose. Les essais ont ete realises avec une solution concentree de 3.75 % m/m pour le xylose et 3.5 % m/m pour l'arabinose. Les jus furent alimentes dans le reacteur tubulaire biphasique avec un pH residuel compris entre 2.3 et 2.5. II est important de mentionner que ce parametre a egalement ete conserve comme constant pour la seconde partie experimentale (grille ciblee). Cette plage de pH representerait la limite d'acidite permise pour un reacteur tubulaire industriel en acier inoxydable. Ainsi, dans le procede original, on pourra minimiser la corrosion du reacteur et augmenter sa duree de vie. La pression d'operation fut fixee a 80 atm pour toutes les experiences afin que la reaction se produise en phase liquide.

La deuxieme partie experimentale consistait a effectuer des essais utilisant une concentration elevee en sucres totaux (9-12 % m/m) en reunissant les meilleures conditions operatoires obtenues de la premiere partie. L'influence de la presence du glucose sur la selectivity de la reaction de deshydratation a ete evaluee. Pour ce faire, la concentration de ce dernier (0.5-6 % m/m) a ete variee, tout en conservant une concentration en sucres totaux de

12 % m/m. Une analyse de severite fut egalement effectuee pour un systeme a concentres a 12 % m/m en xylose. En plus, des essais visaient 1'optimisation de parametres reactionnels juges essentiels (ratio volumique toluene/eau, ratio massique sucres/catalyseur). Des essais visaient a evaluer si la regeneration de la zeolithe etait possible. A cause des contraintes de temps, peu d'experiences ont et€ realisees pour ce dernier critere, mais les resultats obtenus furent concluants. Les resultats obtenus des differentes grilles experimentales sont presentes au chapitre 6.

5.2 Planification des essais

5.2.1 Grille preliminaire - Systemes a concentration faible en pentoses

De la modelisation du systeme de deshydratation des pentoses, il est possible d'identifier les variables importantes ayant une influence significative sur le rendement molaire et la selectivity en furfural. Le temps de residence, la temperature, le pH (liee a la quantite de zeolithe protonee presente en solution), la concentration initiale en sucres et le ratio volumique de la phase organique/phase aqueuse sont ces variables importantes. Les tableaux 5.1, 5.2 et 5.3 presentent les conditions d'operation des essais de la grille preliminaire. II est a noter que le numero de chaque essai est reutilise dans les tableaux des resultats du chapitre 6.

Pour les essais avec une concentration faible en xylose, les conditions operatoires de base sont celles issues de la modelisation (voir le point 3.2), soit une temperature 260°C et un temps de residence de 5 minutes. La concentration en xylose (3.75 % m/m) et le pH residuel (2.3-2.5) du melange reactionnel (solution sucree + solution catalytique) furent conserves constant. Quatre zeolithes ont ete testees a deux concentrations en solution (1 et 2.3 % m/m): la faujasite, la ZSM-5, la mordenitel3 et la mordenite21. Le chiffre suivant la mordenite represente leur ratio molaire silice/alumine. Quatre ratios volumique toluene/eau (1.5, 2.0, 2.5 et 3.0) ont ete evalues avec le meilleur catalyseur de cette section. Deux acides mineraux, l'acide phosphorique et l'acide sulfurique, ont egalement ete testes a titre comparatif.

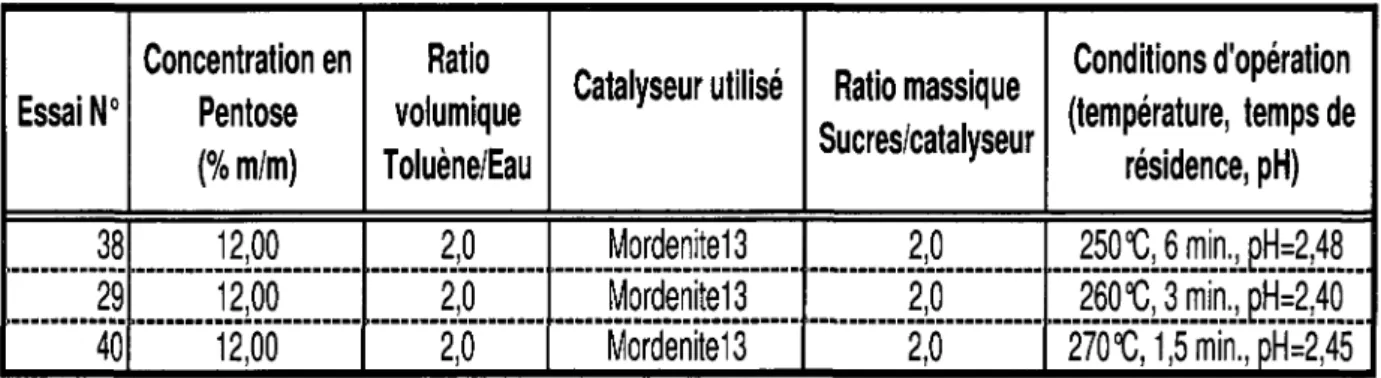

Les influences de la temperature et du temps de residence ont ete regroupees selon une analyse de severite. L'equation 5.1 demontre que le taux de reaction double lorsque la temperature du reacteur augmente de 10°C. En gardant le meme degre de severite (Ro), on done peut diminuer de moitie le temps de residence dans le reacteur tubulaire et augmenter la temperature du systeme de 10°C.

/ ?0= f * e x p lr~1 0° J (Eq.5.1)

0 14.75

Ou t est le temps de residence du PFR, Et T est la temperature du PFR.

Selon cette relation, il serait possible d'ameliorer le transfert entre la phase aqueuse et la phase organique en ayant un temps de residence de 2.5 minutes et une temperature moyenne de 270°C. De la meme maniere, si les conditions experimentales issues de la modelisation favorisent la polymerisation du furfural, on pourrait doubler le temps de residence a 10 minutes. La temperature du systeme serait alors 250°C. Ces trois couples de conditions reactionnelles (temperature - temps de residence) ont ete etudies avec la mordenite 13. Le ratio volumique phase aqueuse/phase organique fut fixe a 2.0 et la concentration en catalyseur, a 2.3 % m/m.

Le catalyseur choisi pour deshydrater l'arabinose fut la zeolithe la plus performante en presence d'une faible concentration en xylose, la mordenitel3. En effet, bien que les deux types de mordenite aient deshydrate le xylose avec des rendements molaires et selectivites similaires, la mordenite 13 fut choisie. Cette derniere possedait un ratio silice/alumine moins elevee, done offrait une plus grande affinite avec l'eau ; ce qui facilitait l'homogeneite du melange reactionnelle. Les conditions d'operation de base furent les memes qu'avec le xylose, soit une temperature de 260°C et un temps de residence de 5 minutes. Le ratio toluene/eau (2.0), la concentration en arabinose (3.5 % m/m), et la concentration de zeolithe (2.3 %) furent conserves constants. Deux temps de residence, 3 et 4 minutes ont ete evalues pour une temperature constante de 260°C. De la meme facon, pour un temps de residence de 5 minutes, 4 temperatures ont ete testees (240, 245, 250, 255°C).

TABLEAU 5.1 CONDITIONS OPERATOIRES DES ESSAIS DE COMPARAISON ENTRE LES ZEOLITHES

Essai N° 1 2 3 4 5 6 7 8 9 10 11 12 13 Concentration en Xylose (%m/m) 3,75 3,75 3,75 3,75 3,75 3,75 3,75 3,75 3,75 3,75 3,75 3,75 3,75 Ratio volumique Toluene Eau 2,0 2,0 2,0 2,0 2,0 2,0 2,0 1,5 2,0 2,5 3,0 3,0 3,0 Catalyseur utilise Mordenite13 Mordenite21 Faujasite Zms-5 Zms-5 Faujasite Mordenite21 Mordenite13 Mordenite13 Mordenite13 Mordenite13 Acide phosphorique Acide sulfurique Concentration en zeolithe (%m/m) 1,0 1,0 1,0 1,0 2,3 2,3 2,3 2,3 2,3 2,3 2,3 -Conditions d'operation (temperature, temps de residence, pH) 260°C,5min.,pH=2,45 260^C,5min.,pH=2,37 260°C,5min.,pH=2,38 260°C,5min.,pH=2,53 260°C,5min.,pH=2,53 260cC,5min.,pH=2,40 260(€,5min,pH=2,33 260<C,5min,pH=2,45 260<C,5min.,pH=2,40 260°C,5min.,pH=2,45 260<C,5min.,pH=2,33 260<€,5min.,pH=2,38 260<C,5min.,pH=2,50

TABLEAU 5.2 CONDITIONS OPERATOIRES DE L'ANALYSE DE SEVERITE -CONCENTRATION FAIBLE EN XYLOSE

Essai N° 14 9 15 Concentration en xylose (%m/m) 3,75 3,75 3,75 Ratio volumique Toluene Eau 2,0 2,0 2,0 Catalyseur utilise Mordenite13 Mordenitel 3 Mordenttel 3 Concentration en zeolithe (%m/m) 2,3 2,3 2,3 Conditions d'operation (temperature, temps de residence, pH) 250°C,10min.,pH=2,45 260°C,5min.,pH=2,40 270°C,2.5min,pH=2,40

TABLEAU 5.3 CONDITIONS OPERATOIRES DES ESSAIS DE DESHYDRATATION DE L'ARABINOSE Essai N°

17

18

19

20

21

22

23

Concentration en arabinose (%m/m) 3,50 3,50 3,50 3,50 3,50 3,50 3,50 Ratio volumique Toluene Eau2,0

2,0

2,0

2,0

2,0

2,0

2,0

Catalyseur utilise Mordenitel 3 Mordenitel 3 Mordenitel 3 Mordenitel 3 Mordenitel 3 Mordenitel 3 Mordenitel 3 Concentration en zeolithe (%m/m)2,3

2,3

2,3

2,3

2,3

2,3

2,3

Conditions d'operation (temperature, temps de residence, pH) 260'C, 3 min., pH=2,48 260<C,4min.1pH=2,43 260°C,5min.,pH=2,39 255°C, 5 min., pH=2,46 250<€,5min.,pH=2,43 245(€,5min.,pH=2,45 240°C, 5min.,pH=2,445.2.2 Grille ciblee - systemes a concentration elevee en sucres

La grille experimentale ciblee visait l'optimisation de certains parametres experimentaux pour une solution concentree en xylose entre 9 et 12 % m/m. Les conditions d'operation de base de ces experimentations furent une temperature de 260°C, un pH residuel de 2.3-2.5 et un ratio volumique toluene/eau de 2.0. Le temps de residence fut fixe a 4 minutes pour les concentrations en xylose de 9 etlO % m/m et 3 minutes pour les concentrations en xylose de 11 et 12 % m/m. Les tableaux 5.4 a 5.8 resument les conditions d'operation des essais de la grille experimentale ciblee.

Les premiers essais cibles avaient pour but d'optimiser le ratio massique xylose/catalyseur sec. Pour ce faire 5 ratios massiques xylose/catalyseur (2.0, 2.3, 2.6, 3.0, 3.6) ont ete testes pour des concentrations en xylose de 9 et 12 % m/m. Le ratio massique xylose/catalyseur optimum a ete valide avec deux essais respectifs a concentration en xylose de 10 et 11 % m/m. Deux essais comparatifs utilisant l'acide phosphorique et l'acide sulfurique comme catalyseur ont ete effectues pour une concentration en xylose de 12% m/m.

![Figure 1.1 Mecanisme de la reaction de deshydratation des pentoses en furfural [WOLFROM et coll., 1949]](https://thumb-eu.123doks.com/thumbv2/123doknet/3248381.93100/13.890.126.793.85.471/figure-mecanisme-reaction-deshydratation-pentoses-furfural-wolfrom-coll.webp)