PROPRIÉTÉS MÉCANIQUES ET DURABILITÉ

D’UN BÉTON LÉGER

Application en régions froides

Mémoire présenté

à la Faculté des études supérieures et postdoctorales de l’Université Laval dans le cadre du programme de maîtrise en génie civil

pour l’obtention du grade de maître ès sciences (M. Sc.)

DÉPARTEMENT DE GÉNIE CIVIL FACULTÉ DES SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2013

Résumé

S’inscrivant dans la volonté du Ministère des Transports du Québec d’utiliser le béton léger dans des travaux de réparation, mais également pour de nouvelles structures, l’objectif principal de ce projet réside dans l’établissement d’une base scientifique offrant une meilleure compréhension des propriétés clés de ce matériau. Plusieurs volets expérimentaux ont donc été effectués dans le but de caractériser les propriétés mécaniques, le risque de fissuration et les résistances au gel-dégel et à l’écaillage d’un béton fabriqué avec des gros granulats de schiste expansé. Deux paramètres se trouvent au cœur de cette étude : d’une part, la teneur en eau des granulats légers, d’autre part, la quantité d’eau qu’ils relâchent et devant être comptée dans le rapport E/L (MAD). Les résultats expérimentaux de cette étude démontrent la possibilité de fabriquer au Québec un mélange de béton léger avec des propriétés mécaniques et une durabilité au gel satisfaisantes, bien que l’estimation du paramètre MAD soit encore mal maitrisée et ceci, d’autant plus que la teneur en eau effective des GL est élevée.

Mots clés : Béton léger, propriétés mécaniques, risque de fissuration, durabilité au gel, teneur en eau effective, schiste expansé.

Abstract

Over the years, lightweight aggregate concrete (LWAC) has been used in many building projects, notably in the USA and Nordic countries, but only in a few in Quebec. The aim of this project is to establish a better understanding of the fundamental properties of LWAC for a possible use in repairs and new structural projects. Several experimental phases were conducted in order to evaluate the mechanical properties, the cracking risk, the resistance of rapid freezing and thawing and the scaling resistance of a LWAC made with expanded shale coarse aggregate. We focused on two factors: the LWA water content and the evaluation of the quantity of water from LWA counted in the water/binder ratio. The experimental results show that, even if the understanding of the movements of water around the LWA is not yet total, mechanical properties and durability meeting structural standards can be obtained. For many properties like the cracking risk and the freezing resistance, LWAC are even better than usual concrete.

Keywords : LWAC, mechanical properties, cracking risk, durability, water content, expanded shale.

Avant-propos

Dans un premier temps, je souhaite remercier mon directeur de maîtrise, Benoît Bissonnette et mon co-directeur, Jacques Marchand, de m’avoir accordé leur confiance dans la mise en œuvre de ce projet. Leurs connaissances, leurs expériences, ainsi que leur soutien m’ont été d’une grande aide dans les moments clés de cette aventure.

J’aimerais également remercier Andréas Muller de m’avoir épaulé tout au long de cette période. Je n’oublie pas également l’ensemble du personnel du Centre de Recherche sur les Infrastructures en Béton (CRIB), professeurs, professionnels de recherche, techniciens (avec une mention spéciale pour René Malo), et étudiants, avec qui j’ai eu la chance de travailler.

Je tiens à remercier les différents partenaires de la chaire industrielle sur la réparation durable et l’entretien optimisé des infrastructures en béton principalement de leur support financier et leur contribution concernant les matériaux cimentaires et les adjuvants au cours du projet.

Je souhaite enfin remercier sincèrement l’ensemble des personnes du Ministère des Transports du Québec qui ont participé à ce projet de leurs conseils; leur disponibilité et leur gentillesse : Daniel Boulet, Alain Hovington, Nadia Pouliot, Claude Nazair et Stéphane Fortier.

Table des matières

Résumé ... ii

Abstract ... iii

Avant-propos ... iv

Table des matières ... vi

Liste des tableaux ... viii

Liste des figures ... xiii

Chapitre 1. Introduction ... 1

1.1 Contexte général ... 1

1.2 Contexte de l’étude ... 2

1.3 Objectifs ... 3

Chapitre 2. État des connaissances ... 4

2.1 Granulats légers de structure ... 4

2.2 Formulation des bétons légers ... 7

2.3 Propriétés mécaniques ... 9

2.4 Cure interne ... 15

2.5 Durabilité ... 19

2.6 Conclusion ... 31

Chapitre 3. Méthodologie ... 33

3.1 Propriétés mécaniques et de durabilité visées ... 33

Chapitre 4. Résultats et analyses ... 74

4.1 Propriétés du béton frais ... 74

4.2 Propriétés mécaniques ... 76

4.3 Risque de fissuration due au retrait de séchage ... 97

4.4 Durabilité ... 113

Chapitre 5. Synthèse et perspectives ... 119

5.1 Propriétés mécaniques ... 119

5.2 Rapport E/L effectif et estimation de MAD ... 119

5.3 Risque de fissuration due au retrait de séchage ... 120

5.4 Durabilité ... 120

5.5 Perspectives ... 121

Bibliographie ... 126

Annexe A : Formulations des gâchées ... 131

Annexe B : Résultats des essais de résistance en compression ... 136

Annexe C : Résultats des essais de résistance en traction ... 147

Annexe D : Résultats des essais de module élastique ... 157

Annexe E : Impact d’une mauvaise hypothèse sur le paramètre MAD ... 168

Annexe F : Étude de l’influence de la cure interne sur la zone de transition pâte-granulat avec CEMHYD3D ... 170

Annexe G : Photos Durabilité ... 178

Annexe I : Résultats MTQ Pont-Rouge ... 183

Annexe J : Résultats de essais de mesure de teneur en air sur béton durci pour les phases P4 et P5. ... 186

Liste des tableaux

Tableau 2-1 : Composition chimique typique des argiles expansibles [ARN, 1986] ... 5

Tableau 2-2 : Modifications des conditions de cure des éprouvettes destinées aux essais de gel-dégel pour les bétons à granulats légers ... 30

Tableau 3-1: Caractéristiques des mélanges du MTQ utilisés ... 33

Tableau 3-2: Nomenclature des mélanges étudiés ... 34

Tableau 3-3: Caractéristiques des mélanges de béton léger fabriqués dans les différentes phases expérimentales ... 39

Tableau 3-4: Caractéristiques des matériaux utilisés dans le calcul de formulation ... 40

Tableau 3-5: Formulation théorique des différents types de mélanges fabriqués. ... 43

Tableau 3-6: Résultats de l’analyse chimique des composants du liant utilisé dans les trois phases expérimentales effectuées au laboratoire, exprimés en pourcentage massique 44 Tableau 3-7: Caractéristiques des adjuvants utilisés dans les phases expérimentales en laboratoire ... 45

Tableau 3-8: Distribution granulométrique et caractéristiques des lots de sable ... 47

Tableau 3-9: Distribution granulométrique et caractéristiques des gros granulats ... 48

Tableau 3-10: Séquence des mesures dans l’essai de fluage en flexion ... 55

Tableau 3-11: Essais réalisés sur les mélanges de béton de la première phase expérimentale ... 58

Tableau 3-12: Modalités de cure des éprouvettes destinées aux essais de durabilité au gel au cours de la première phase expérimentale ... 58

Tableau 3-13: Teneur en eau des granulats légers après différentes périodes d’égouttage dans le silo ... 62 Tableau 3-14: Distribution granulométrique et caractéristiques des GL utilisés en chantier

(phase 2) ... 65 Tableau 3-15: Essais réalisés lors de la deuxième phase expérimentale ... 66 Tableau 3-16: Essais réalisés dans la troisième phase expérimentale ... 68 Tableau 3-17: Modalités de cure des éprouvettes destinées aux essais de durabilité au gel de

la troisième phase expérimentale ... 70 Tableau 3-18: Essais réalisés dans les phases expérimentales P4 et P5 ... 72 Tableau 3-19: Modalités de cure des éprouvettes destinées aux essais de durabilité au gel au

cours des phases expérimentales P4 et P5 ... 73 Tableau 4-1: Caractéristiques des mélanges de référence du MTQ ... 74 Tableau 4-2 : Résultats des mesures de teneur en air des phases P4 et P5 ... 75 Tableau 4-3: Estimations des modules élastiques des granulats avec le modèle d’Arnould et

Virlogeux ... 87 Tableau 4-4: Estimation des modules élastiques des mortiers à partir du modèle d’Arnould

et Virlogeux ... 88 Tableau 4-5: Résultats des mesures des modules élastiques des mortiers fabriqués avec

différents rapports E/L ... 90 Tableau 4-6: Ajustement de l’étape 1 de l’utilisation du modèle d’Arnould et Virlogeux -

estimation du module élastique des granulats ... 91 Tableau 4-7: Estimation comparative des modules élastiques des mortiers avec le modèle

Tableau 4-8: Estimation des rapports E/L effectifs des mortiers à partir du modèle

d’Arnould et Virlogeux ... 93

Tableau 4-9 : Résultats de l’analyse sur les masses volumiques ... 95

Tableau 4-10 : Résultats des essais de résistance au gel-dégel. ... 114

Tableau 4-11 : Résultats des essais d’écaillage ... 117

Tableau 5-1 : Formulation des mélanges élaborés dans la phase P1 ... 132

Tableau 5-2 : Formulation des mélanges de type 5 élaborés dans la phase P3 ... 133

Tableau 5-3 : Formulation des mélanges de type 13 élaborés dans la phase P3 ... 134

Tableau 5-4 : Formulation des mélanges T13L élaborés pendant les phases P4 et P5 ... 135

Tableau 5-5 : Résultats des essais de compression pour le mélange T5T de la phase P1 .. 137

Tableau 5-6 : Résultats des essais de compression pour le mélange T5L de la phase P1 .. 138

Tableau 5-7 : Résultats des essais de compression pour le mélange T13T de la phase P1 139 Tableau 5-8 : Résultats des essais de compression pour le mélange T13L de la phase P1 140 Tableau 5-9 : Résultats des essais de compression pour le mélange T5T de la phase P3 .. 141

Tableau 5-10 : Résultats des essais de compression pour le mélange T5L de la phase P3 142 Tableau 5-11 : Résultats des essais de compression pour le mélange T13T de la phase P3 ... 143

Tableau 5-12 : Résultats des essais de compression pour le mélange T13L de la phase P3 ... 144

Tableau 5-13 : Résultats des essais de compression pour le mélange T13L de la phase P4 ... 145

Tableau 5-14 : Résultats des essais de compression pour le mélange T13L de la phase P5 ... 146 Tableau 5-15 : Détermination de la résistance en traction pour le mélange T5T de la phase

P1 ... 147 Tableau 5-16 : Détermination de la résistance en traction pour le mélange T5L de la phase

P1 ... 148 Tableau 5-17 : Détermination de la résistance en traction pour le mélange T13T de la phase

P1 ... 149 Tableau 5-18 : Détermination de la résistance en traction pour le mélange T13L de la phase

P1 ... 150 Tableau 5-19 : Détermination de la résistance en traction pour le mélange T5T de la phase

P3 ... 151 Tableau 5-20 : Détermination de la résistance en traction pour le mélange T5L de la phase

P3 ... 152 Tableau 5-21 : Détermination de la résistance en traction pour le mélange T13T de la phase

P3 ... 153 Tableau 5-22 : Détermination de la résistance en traction pour le mélange T13L de la phase

P3 ... 154 Tableau 5-23 : Détermination de la résistance en traction pour le mélange T13L de la phase

P4 ... 155 Tableau 5-24 : Détermination de la résistance en traction pour le mélange T13L de la phase

P5 ... 156 Tableau 5-25 : Détermination du module élastique du mélange T5T de la phase P1 ... 157 Tableau 5-26 : Détermination du module élastique du mélange T5L de la phase P1 ... 158

Tableau 5-27 : Détermination du module élastique du mélange T13T de la phase P1 ... 159

Tableau 5-28 : Détermination du module élastique du mélange T13L de la phase P1 ... 160

Tableau 5-29 : Détermination du module élastique du mélange T5T de la phase P3 ... 161

Tableau 5-30 : Détermination du module élastique du mélange T5L de la phase P3 ... 162

Tableau 5-31 : Détermination du module élastique du mélange T13T de la phase P3 ... 163

Tableau 5-32 : Détermination du module élastique du mélange T13L de la phase P3 ... 164

Tableau 5-33 : Détermination du module élastique du mélange T13L de la phase P4 ... 165

Tableau 5-34 : Détermination du module élastique du mélange T13L de la phase P5 ... 166

Tableau 5-35: Résultats des mesures des modules élastiques des mortiers fabriqués avec différents rapports E/L ... 167

Tableau 5-36 : Estimation de la quantité apportée par les GL et qui sera comptée dans le rapport E/L, selon l’hypothèse suivie ... 168

Tableau 5-37 : Illustration du premier cas ... 169

Tableau 5-38 : Illustration du second cas ... 169

Tableau 5-39 : Résultats de l’estimation de la porosité de la pâte, après une simulation d’hydratation ... 176

Liste des figures

Figure 2-1: Évolution de l'absorption de gros granulats légers produits par ESCS (Expanded Shales Clays and Slates) pendant une immersion de deux ans [HOL, 2004] ... 6 Figure 2-2: Absorption d'eau en fonction du temps des granulats d'argile expansée bouletée

(Arg.) et de cendres volantes frittées (CV); granulats 4/8 mm, densité apparente ρg [ZHA, 1991] ... 7 Figure 2-3: Courbes contrainte/déformation du béton et de ces constituants [ASS, 2004] . 10 Figure 2-4: Résistance à 28 jours d'une gamme de rapports eau/ciment de bétons de ciment

portland, d'après 100 mélanges différents de béton effectués entre 1985 et 1999 [ASS, 2004] ... 11 Figure 2-5: Influence du mûrissement à l’eau sur la résistance à la compression de bétons

ayant un rapport eau/ciment de 0,50 [NEV, 1998] ... 12 Figure 2-6: Relation entre la résistance en compression à 28j et la densité du béton frais

d’un mélange avec des granulats légers [ZHA 2, 1991] ... 13 Figure 2-7: Résultats de modules élastiques de bétons légers à 28 j d’après plusieurs auteurs

[SHI, 2003] ... 15 Figure 2-8: Volume de pâte bénéficiant de la cure interne d'un béton où 30 % des granulats

est remplacé par différents granulats légers de petits et gros calibres [HEN 1, 2009] . 18 Figure 2-9: Influence du réseau de bulles d’air sur la durabilité des bétons soumis à des

cycles de gel-dégel, d'après Marchand et coll., 1996 [MAR, 1996] ... 21 Figure 2-10: Influence de l'indice de saturation (I) sur la déformation d'une roche poreuse

au cours de son refroidissement [TOU, 1982] ... 23 Figure 2-11: Schémas représentant les dégradations liées à la gélivité d'un granulat [CAR,

Figure 2-12: Schémas représentants la distribution des contraintes internes découlant de

l’action de sel fondant [ROS, 1980] ... 26

Figure 2-13: Principe [ADM, 2010] et appareil [SOL, 2010] de l’essai Los Angeles ... 28

Figure 2-14: Principe [ADM, 2010] et appareil [SOL, 2010] de l’essai Micro-Deval ... 28

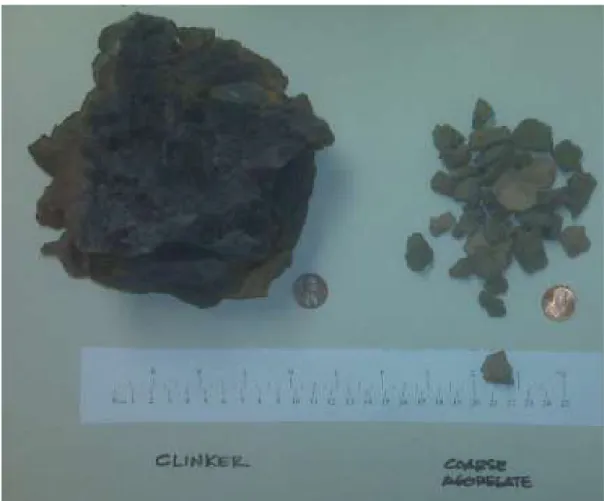

Figure 3-1: Types de granulats composant le lot de granulats légers utilisés ... 35

Figure 3-2: Boule de clinker et particules de granulats légers obtenues au terme du processus de fabrication ... 36

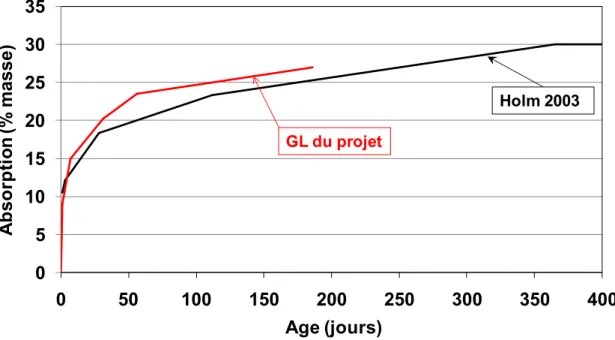

Figure 3-3 : Évolution de l'absorption des granulats légers initialement secs immergés dans l'eau (en pourcentage de masse)... 37

Figure 3-4: Chronologie des phases expérimentales ... 38

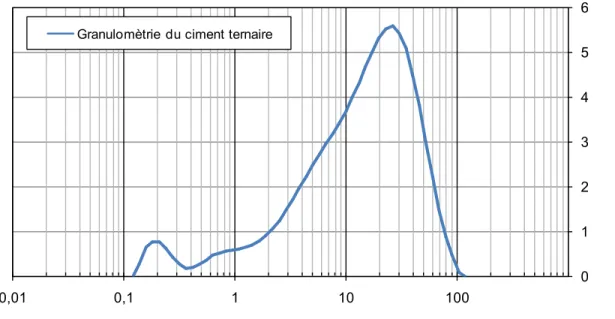

Figure 3-5: Granulométrie du ciment ternaire utilisé dans les phases expérimentales en laboratoire ... 45

Figure 3-6:Distribution granulométrique des lots de sable ... 46

Figure 3-7: Distribution granulométrique des gros granulats utilisés dans les phases expérimentales ... 48

Figure 3-8: Dispositif d'égouttage des GL ... 49

Figure 3-9- Configuration du dispositif de l’essai de retrait restreint annulaire selon la norme AASHTO PP-34-99 (R0=139,7 mm; R1=152,4 mm ; R2=228,6 mm; H=152,4 mm) [MOD, 2010] ... 53

Figure 3-10- Montage de l’essai de fluage en flexion et le dispositif de mesure [MOD, 2010] ... 54

Figure 3-11: Pont à Pont-Rouge sur lequel ont été fabriqués les bacs à fleurs en béton léger ... 59

Figure 3-12: Bacs à fleurs en béton léger fabriqués sur un pont à Pont-Rouge ... 60 Figure 3-13: Silo utilisé pour l’égouttage des granulats légers ... 61 Figure 3-14: Évolution de la teneur en eau des granulats légers situés à deux endroits dans

le silo pendant l’égouttage ... 62 Figure 3-15: Distribution granulométrique des gros granulats légers des deux différents lots

utilisés en chantier (phase 2) ... 65 Figure 3-16: Conditions de scellement des éprouvettes prismatiques partiellement scellées

pour les essais de retrait de séchage [MOD, 2010] ... 68 Figure 3-17 : Conditions de scellement des éprouvettes dans l’essai de retrait restreint

annulaire (séchage unidirectionnel) [MOD, 2010] ... 69 Figure 4-1: Résultats à 28 jours des essais de détermination de la résistance en

compression. La figure 4-1 a) illustre les résultats des éprouvettes ayant subi une cure de 28 jours dans des conditions humides : 23 °C et 100 % HR. La figure 4-1 b) expose les résultats des éprouvettes ayant subi une cure sèche (23 °C et 50 % HR) de 25 jours qui faisait suite à 3 jours de cure humide. ... 77 Figure 4-2: Résultats à 28 jours des essais de détermination de la résistance en traction

(essai de fendage brésilien). La figure 4-2 a) illustre les résultats des éprouvettes ayant subi une cure de 28 jours dans des conditions humides : 23 °C et 100 % HR. La figure 4-2 b) expose les résultats des éprouvettes ayant subi une cure sèche (23 °C et 50 % HR) de 25 jours qui faisait suit à 3 jours de cure humide. ... 81 Figure 4-3: Résultats des mesures de modules élastiques à 28 jours pour l’ensemble des

mélanges fabriqués en laboratoire. La figure 4-3 a) illustre les résultats des éprouvettes ayant subi une cure de 28 jours dans des conditions humides : 23 °C et 100 % HR. La figure 4-3 b) expose les résultats des éprouvettes ayant subi une cure sèche (23 °C et 50 % HR de 25 jours qui faisait suit à 3 jours de cure humide. ... 83

Figure 4-4: Représentation du maillage élémentaire du modèle d’Arnould et Virlogeux [ARN, 1986] ... 85 Figure 4-5: Évolution du module élastique des mortiers en fonction du rapport E/L ... 90 Figure 4-6 : Évolution du retrait de séchage et de la perte de masse pour les mélanges de la

phase expérimentale P1 ... 98 Figure 4-7 : Évolution du retrait de séchage et de la perte de masse pour les mélanges de la

phase expérimentale P3 ... 99 Figure 4-8 : Évolution du retrait de séchage (a) et de la perte de masse (b) pour les

mélanges de la phase expérimentale P3, pour les prismes partiellement scellés ... 100 Figure 4-9 : Évolution du retrait de séchage (a) et de la perte de masse (b) pour les

mélanges de la phase expérimentale P3, pour les prismes complètement scellés ... 100 Figure 4-10 : Évolution du retrait de séchage et de la perte de masse pour les mélanges des

phases P4 et P5. ... 101 Figure 4-11 : Évolution du retrait de séchage et de la perte de masse pour les mélanges

T13L sur l’ensemble des phases expérimentales ... 101 Figure 4-12 : Évolution du coefficient de fluage en flexion pour les poutrelles fabriquées

avec les mélanges des phases expérimentales P3, P4 et P5 ... 103 Figure 4-13- Configuration du dispositif de l’essai de retrait restreint annulaire selon la

norme AASHTO PP-34-99 (R0=139,7 mm; R1=152,4 mm ; R2=228,6 mm; H=152,4 mm) [MOD, 2010] ... 105 Figure 4-14: Évolution comparative des contraintes (σ) générées dans les anneaux de retrait

restreint et de la résistance en traction (ft) des mélanges de la phase P1 ... 107 Figure 4-15: Évolution comparative des contraintes (σ) générées dans les anneaux de retrait

Figure 4-16: Comparaison de l’impact d’un scellement partiel sur l’évolution des

contraintes générées dans les anneaux des mélanges T13T et T13L de la phase P3 .. 108

Figure 4-17: Évolution comparative des contraintes (σ) générées dans les anneaux de retrait restreint et de la résistance en traction (ft) des mélanges des phases P4 et P5 ... 109

Figure 4-18 : Évolution de l’IC’ pour les mélanges T13T et T13L de la phase P3 ... 112

Figure 5-1 : Paroi d’un des bacs à fleurs le 8 novembre, six mois après la coulée ... 123

Figure 5-2 : Même paroi le 14 juin, environ un an après la coulée ... 123

Figure 5-3 : Procédure de CEMHYD3D sous forme d’organigramme ... 171

Figure 5-4 : Vue en coupe de 100x100 µm2 du cube à la fin du premier processus ... 172

Figure 5-5 : Section de 250µm x 250µm du ciment OTC après observation au microscope électronique à balayage, analyse à la sonde EDS et retraitement informatique. Les couleurs de la plus claire à la plus sombre représentent respectivement : , , et la porosité. ... 173

Figure 5-6 : Modèle des réactions chimiques prises en compte par CEMHYD3D, les chiffres indiquent le volume stœchiométrique de chaque élément dans l’équation considérée ... 174

Figure 5-7 : Principes de formation des hydrates et phénomènes physiques associés ... 175

Figure 5-8 : Prismes de la phase P4 ayant échoué au test de gel-dégel ... 178

Figure 5-9 : Prisme du mélange de la phase P4 présentant un granulat éclaté en surface .. 179

Figure 5-10 : Plaques d’écaillage après 50 cycles pour le mélange T5L ... 179

Figure 5-11 : Plaques d’écaillage après 50 cycles pour le mélange T5L ... 179

Figure 5-13 : Plaques d’écaillage après 50 cycles pour le mélange T13L ... 180 Figure 5-14 : Plaques d’écaillage élaborées avec le mélange P4 et ayant suivi la cure de la

norme ASTM C672. En a) figure la plaque avant le début de l’essai, en b), après 50 cycles ... 181 Figure 5-15 : Plaques d’écaillage élaborées avec le mélange P5 et ayant suivi la cure de la

norme ASTM C672. En a), figure la plaque avant le début de l’essai, en b) après 50 cycles ... 182 Figure 5-16 : Résultats des essais réalisés sur des échantillons prélevés lors de la première

coulée des bacs à fleurs du chantier à Pont-Rouge ... 184 Figure 5-17 : Résultats des essais réalisés sur des échantillons prélevés lors de la deuxième

coulée des bacs à fleurs du chantier à Pont-Rouge ... 185 Figure 5-18 : Résulats des essais de mesure de teneur en air pour la phase P5 ... 186 Figure 5-19 : Résultats des essais de mesure de teneur en air pour la phase P4 ... 187

Chapitre 1.

Introduction

1.1 Contexte général

« L’utilisation de matériaux légers en construction n’est pas nouvelle comme en témoigne celle de la basilique (devenue mosquée) de Sainte-Sophie, à Constantinople, fabriquée en diatomite. Des granulats légers artificiels ont été fabriqués dès le début du vingtième siècle aux États-Unis. Aujourd’hui, il en existe de plusieurs natures : argile et schiste expansés (au four rotatif en général), cendres volantes frittées, laitier bouleté, verre expansé, etc.[ARN, 1986]. Un béton est généralement qualifié de léger quand sa masse volumique est inférieure à 2000 kg/m3. Pour descendre sous cette limite, une méthode consiste à remplacer une certaine quantité de granulats d’un béton, petits ou gros, par des granulats légers. Le remplacement peut concerner la totalité ou une partie seulement des granulats. L’avantage d’un béton léger réside de fait par la propriété inhérente à ce matériau qui est de réduire la masse de la construction. En effet, il est possible de réduire jusqu’à 30 % la masse d’un élément fabriqué en béton léger en comparaison avec ce même élément fabriqué avec un béton usuel. « Cette diminution de la masse (…) peut facilement mener à des économies substantielles au niveau des coûts des barres d’armature, des câbles de précontrainte et des fondations. Pour les ouvrages composés d’éléments préfabriqués, des économies importantes peuvent être générées en raison d’une réduction des coûts de manutention et de transport de ces composantes »[MAI, 2007]. Outre la réalisation de nouvelles structures en génie civil, le béton léger trouve également une application dans le domaine de la réparation. Or, ce domaine concernait par exemple environ 11.5 % des ponts aux États-Unis en 2011 qui étaient classés comme « déficients » selon la « Federal Highway Administration ». Un des usages les plus répandus réside dans le remplacement de tabliers de pont, pour lequel deux propriétés significatives du béton léger structural sont mises en valeur : une faible charge morte et une bonne durabilité. En effet, il peut être très avantageux de remplacer un tablier de pont, tout en conservant les éléments de la structure portante déjà en place. Enfin, les granulats légers sont également utilisés pour la cure interne des bétons (voir page 6).

1.2 Contexte de l’étude

Au Québec, le gouvernement a mis en œuvre un plan quinquennal sur la période 2007 à 2012, qui alloue plus de 20 % de son budget total soit 6,3 milliards de dollars pour l’amélioration et le remplacement des infrastructures [SEC, 2007]. Il existe donc bien un marché au Québec pour le béton léger. Or, « bien que la norme CAN/CSA S6-F06 Code

canadien sur le calcul des ponts routiers prévoit des prescriptions pour le calcul des ponts

incorporant un béton léger ou semi-léger et que des exigences techniques pour la conception d’ouvrages utilisant de tels matériaux existent déjà depuis plusieurs années dans les normes de conception canadiennes telles que la norme CSA A23.3 Design of Concrete

Structures, les bétons légers ou semi-légers semblent avoir très rarement été utilisés au

Québec pour la construction de nouveaux ponts ou la réfection de tablier de ponts. »[MAI, 2007] Cette quasi-absence du béton léger au Québec provient de plusieurs facteurs. D'une part, l’industrie locale de la construction manque de connaissances et de familiarité avec ce matériau. D’autre part, le Québec étant une région froide, les matériaux doivent être suffisamment résistants aux cycles de gel-dégel et d’écaillage. Or, l’utilisation de béton léger nécessite des précautions supplémentaires, liées en particulier à la teneur en eau des granulats légers. En effet, celle-ci peut atteindre 30 % de la masse sèche des granulats.

L’étude ayant fait l’objet du présent projet de maîtrise s’inscrit dans la volonté du Ministère du Transport du Québec de mieux comprendre les paramètres régissant le comportement des bétons légers, afin de pouvoir envisager sereinement leur exploitation dans les projets futurs. Ainsi, un mélange de béton léger de haute performance a été étudié de façon plus spécifique à travers plusieurs phases expérimentales. Une des variables principales est la teneur en eau des granulats légers et son impact sur les propriétés du mélange. De plus, les propriétés mécaniques, le risque de fissuration au jeune âge, et les résistances au gel-dégel et à l’écaillage sont également caractérisés.

1.3 Objectifs

Le présent projet de maîtrise a donc pour élément moteur la volonté de développer des éléments de connaissance nécessaires à l’utilisation des bétons légers au Québec, autant dans des travaux de réfection que sur de nouvelles structures. Il s’articule autour des trois objectifs principaux suivants :

examiner l’impact de l’utilisation de granulats légers sur la résistance à l’écaillage et aux cycles rapides de gel/dégel ;

estimer la cure interne générée par les granulats légers et dans quelle mesure elle peut diminuer le risque de fissuration ;

évaluer dans quelle mesure la teneur en eau des granulats légers influence la maniabilité ainsi que les propriétés mécaniques et de durabilité.

L’atteinte de ces objectifs est également régie par la satisfaction de trois objectifs secondaires qui sont définis comme suit:

Mettre au point une formulation de béton avec une masse volumique faible, i.e. inférieure à 2000 kg/m3, valeur en deçà de laquelle le béton est généralement qualifié de béton léger ;

diminuer le risque de fissuration ;

satisfaire à des exigences spécifiques de résistance à la compression et de durabilité.

Le présent mémoire s’articule autour de trois chapitres principaux, qui présentent respectivement un état des connaissances sur les bétons fabriqués avec des granulats légers, la méthodologie mise en œuvre pour atteindre les objectifs de la présente étude et, enfin, les principaux résultats qui ressortent des différentes phases expérimentales.

Chapitre 2.

État des connaissances

2.1 Granulats légers de structure

2.1.1 Procédé de fabrication et composition chimique

Les granulats légers recouvrent une grande variété de produits qui s’étendent des matériaux naturels jusqu’aux produits synthétiques, en passant par des sous-produits de l’industrie et des déchets. Une description détaillée de ces matériaux est présentée par Arnould et Virlogeux [ARN, 1986].

Dans le cadre de cette revue, seuls les mécanismes de fabrication des granulats légers à base d’argile, de schiste et d’ardoise seront décrits, car les granulats légers étudiés sont des granulats de schiste expansé. La porosité importante des granulats légers issus de ces trois matériaux a pour origine l’expansion imposée à la matière première. Cette expansion est obtenue par cuisson à haute température (1000°C à 1400°C) dans des fours rotatifs ou des grilles de cuisson après un préformage des grains. L’expansion repose sur des dégagements gazeux à la température de grésage qui déforment le matériau. La structure poreuse est ensuite conservée par un refroidissement rapide [ARN, 1986].

Les granulats légers fabriqués à partir d’argile et de schiste expansés ont trois composés majoritaires : la silice (SiO2), l’alumine (Al2O3) et l’hématite (Fe2O3). Un exemple des proportions généralement rencontrées pour des granulats en argile expansé est présenté dans le tableau 2-1. Il est à noter que les proportions pour le schiste expansé sont généralement semblables à celles de l’argile. [ARN, 1986]

Tableau 2-1 : Composition chimique typique des argiles expansibles [ARN, 1986]

Les granulats légers peuvent être utilisés dans le béton comme granulats fins ou comme gros granulats. Généralement, les granulats fins légers sont utilisés pour la mise en œuvre de la cure interne, alors que les gros granulats légers sont employés pour des bétons légers de structure, là où la réduction de masse est la plus bénéfique.

2.1.2 Porosité et absorption d’eau

La méthode de fabrication des granulats a une influence notable sur leurs propriétés et sur celles des bétons élaborés avec ces derniers. La texture de la surface, la forme des particules et la porosité varient notamment entre les différents types de granulats légers, en fonction de la matière première, du procédé de fabrication et de la taille des particules du matériau final. Cependant, de toutes les caractéristiques susceptibles de fluctuer, la porosité est le paramètre le plus significatif. En effet, elle a une incidence sur toutes les autres propriétés et peut varier entre 20 et 75 % du volume du granulat [SWA, 1981].

L’absorption d’eau des granulats légers est généralement décrite comme une succession de deux phases :

une phase d’absorption rapide (de quelques secondes jusqu’à quelques heures) qui intervient dès que les granulats secs sont immergés ;

une période d’absorption plus lente jusqu’à l’atteinte d’une valeur stable (cette phase peut durer jusqu’à deux ans).

Composés chimiques Valeurs extrêmes (%)

SiO2 50 à 70

Al2O3 16 à 20

D’un point de vue microscopique, ces deux phases s’expliquent par les caractéristiques des pores, i.e. la structure et la distribution porosimétrique [SWA, 1981]. Selon le type de granulats, les pores ont un diamètre qui peut varier de 1 µm jusqu’à 300 µm ([SWA, 1981],[HOL, 2004]). Généralement, les pores proches de la surface sont facilement perméables et hautement interconnectés. Les pores intérieurs se remplissent beaucoup plus lentement, une grande partie d’entre eux n’étant pas interconnectés.

Des granulats ordinaires, de calcaire par exemple, absorbent généralement moins de 2 % d’eau par masse de granulats secs (essais d’absorption à 24 heures selon les normes ASTM C127 et ASTM C128). Pour des granulats légers de structure, l’absorption à 24 h peut atteindre 25 %. Dans le cas des granulats légers, l’eau est absorbée au cœur des particules, alors que pour des granulats ordinaires, l’eau se situe essentiellement en surface [HOL, 2004]. Cette différence joue un rôle primordial dans la formulation des mélanges. En effet, le taux d’absorption est unique pour chaque granulat léger, puisqu’il dépend des caractéristiques des pores qui sont propres à chaque type de granulat léger. Les figures 2-1 et 2-2 illustrent la différence qui peut exister entre deux granulats légers, respectivement de schiste expansé et d’argile expansée.

Figure 2-1: Évolution de l'absorption de gros granulats légers produits par ESCS (Expanded Shales Clays and Slates) pendant une immersion de deux ans [HOL, 2004]

Figure 2-2: Absorption d'eau en fonction du temps des granulats d'argile expansée bouletée (Arg.) et de cendres volantes frittées (CV); granulats 4/8 mm, densité apparente ρg [ZHA, 1991]

Finalement, la densité des granulats à l’état saturé surface sèche est difficile à exprimer, car la présence de gros pores en surface ne permet pas d’établir à quel moment cet état est atteint.

2.2 Formulation des bétons légers

2.2.1 Principe de base

Les constituants d’un béton léger sont les mêmes que ceux d’un béton traditionnel à l’exception des granulats légers. Cependant, dans le cas des bétons légers, l’absorption des granulats légers doit faire l’objet d’une attention particulière. À l’étape du malaxage, lorsqu’une certaine quantité d’eau est ajoutée, la quantité disponible pour humidifier le ciment et permettre sa réaction dépend de la quantité d’eau absorbée par les granulats légers. Cette quantité d’eau peut être très importante, comme on l’a vu au paragraphe précédent. Cette particularité confère à chaque béton léger un caractère unique.

Dès lors, il n’existe pas de règle absolue dans la formulation d’un béton léger. Dans certains cas, les granulats légers sont utilisés secs, dans d’autres, complètement saturés, selon les objectifs visés. G. Coquillat a notamment mené des travaux sur l’effet de ce paramètre avec des résultats assez étonnants. Par exemple, l’utilisation de granulats secs améliorait la résistance en compression pour un type de granulats légers. Cependant, la maniabilité diminuait. [COQ, 1976]

En pratique, les auteurs semblent s’accorder sur le point suivant : dans le cas où les granulats légers sont humidifiés avant d’être utilisés pour la fabrication de béton, des distinctions doivent être effectuées dans la description des quantités d’eau en jeu. En effet, deux quantités d’eau sont à prendre en compte : d’une part, l’eau absorbée ou eau interne qui n’est pas considérée dans l’eau de gâchage, d’autre part l’eau adsorbée à la surface des granulats légers ou eau superficielle qui elle fait partie de l’eau de gâchage. [COQ, 1976; HOL, 2004].

2.2.2 Approche de Holm

L’approche proposée par Holm [HOL, 2004] constitue la base de l’étude présentée dans ce mémoire. Concrètement, elle vise à estimer la quantité d’eau en provenance de granulats légers humidifiés ou saturés qui va intervenir dans l’eau de gâchage d’un béton léger. L’hypothèse formulée par Holm est la suivante : seule l’eau adsorbée à la surface des granulats légers se retrouve dans l’eau de gâchage et influe sur le rapport E/L1. Dès lors, un protocole a été mis en place pour estimer cette quantité d’eau. Il s’articule autour de deux mesures de teneur en eau des granulats légers afin d’arriver à l’estimation finale suivante :

1 Dans l’ensemble du document, la notation E/L (eau/Liant) sera adoptée, car elle est plus générale que

la notation E/C (eau/ciment) et le ciment utilisé dans le cadre de ce projet est un ciment ternaire, mélange de ciment Portland, de laitier et de fumée de Silice.

(éq. 2.1.)

où :

MAD = Eau libre comptée dans le rapport E/L (% masse) ;

MT = Teneur en eau effective des granulats au moment de la fabrication du

béton léger (% masse), selon la norme ASTM C566-97 ;

MAB = Teneur en eau des granulats légers selon la norme ASTM C566-97,

après que la surface ait été séchée avec une serviette.

Cette hypothèse va être éprouvée dans le cadre du présent projet. L’objectif est, d’une part, de vérifier si elle est pertinente avec différents granulats légers et, d’autre part, d’obtenir un rapport E/L effectif le plus proche possible de celui souhaité. Les notations ci-dessus seront également conservées pour les teneurs en eau et valeurs d’absorption en jeu.

2.3 Propriétés mécaniques

2.3.1 Notions générales (bétons ordinaires)

Le comportement du béton ne dépend pas uniquement de la réponse individuelle de ses composants, mais également de leurs interactions. Par exemple, en compression, les granulats ont un comportement élastique fragile, alors que le béton montre lui un comportement pseudoductile, comme l’illustre la figure 2-3.

Figure 2-3: Courbes contrainte/déformation du béton et de ces constituants [ASS, 2004]

Essai de résistance en compression

L’essai de résistance à la compression est un essai assez complexe, mais dont le mécanisme a été analysé avec précision. Lors de l’application de la charge, les contraintes engendrées amènent à la formation de fissures, qui vont ensuite s’étendre à mesure que la charge augmente. La fissuration va d’abord se produire aux interfaces pâtes/granulats, puis dans le mortier. [ARN, 1986]

De nombreux facteurs peuvent influencer la résistance mécanique d’un béton : rapport E/L, cure, température, nature du liant hydraulique, granulats, adjuvants, conditions d’essai, etc. Par exemple, la figure 2-4 présente l’observation classique suivante : une augmentation du rapport E/L entraine une diminution de la résistance en compression. Le rapport E/L détermine en effet la porosité du ciment durci à chaque degré d’hydratation [NEV, 1998].

Figure 2-4: Résistance à 28 jours d'une gamme de rapports eau/ciment de bétons de ciment portland, d'après 100 mélanges différents de béton effectués entre 1985 et 1999 [ASS, 2004]

Influence du mûrissement

Pour obtenir un béton de qualité, la mise en œuvre optimale doit être assortie d’un mûrissement dans un environnement adéquat durant les premiers stades du durcissement. On appelle mûrissement l’ensemble des procédures utilisées pour favoriser l’hydratation du ciment qui consiste en un contrôle des conditions de température et d’humidité du béton. Plus spécifiquement, un des objectifs du mûrissement est de maintenir le béton saturé, ou aussi saturé que possible, jusqu’à ce que les pores remplis d’eau à l’origine dans la pâte fraiche de ciment soient remplis jusqu’au point désiré par les produits d’hydratation. [NEV, 1998] La figure 2-5 illustre les variations de résistance en compression suivant le mûrissement apporté. On constate bien que la résistance en compression maximale atteinte est d’autant plus élevée que la cure humide est prolongée.

Figure 2-5: Influence du mûrissement à l’eau sur la résistance à la compression de bétons ayant un rapport eau/ciment de 0,50 [NEV, 1998]

2.3.2 Cas des bétons légers

2.3.2.1 Résistance en compression

Avec des granulats légers et une formulation de béton appropriée, il est possible d’obtenir des résistances à la compression comparables à celles obtenues avec du béton traditionnel. L’évolution des connaissances et des technologies du béton ont permis au fil des ans d’améliorer les propriétés des bétons, dont celles des bétons légers. Par exemple, l’utilisation d’ajouts minéraux (fumée de silice, cendres volantes, laitiers) et d’adjuvants (agents entraineurs d’air, AEA, superplastifiants, SP, agents réducteurs d’eau, WR et accélérateurs de prise) ont donné la possibilité notamment de diminuer le rapport E/L tout en conservant une bonne maniabilité. Des résistances en compression de 100 MPa ont même été obtenues et sont présentées (voir figure 2-6).

Figure 2-6: Relation entre la résistance en compression à 28j et la densité du béton frais d’un mélange avec des granulats légers [ZHA 2, 1991]

Dans le cas du béton léger, les granulats (légers) sont, contrairement au béton traditionnel, en général moins résistants que le mortier. Ils constituent le point faible du béton. Par contre, grâce à leur surface poreuse et aux liaisons qui en résultent, il y a une très bonne adhérence entre le mortier et les grains. La rupture se produit donc par cassure des granulats légers, dans des plans qui coupent un grand nombre de granulats. [ARN, 1986]

Cependant, il est judicieux de mentionner que des granulats légers ayant une même résistance à l’écrasement ne donnent pas nécessairement des bétons d’une même résistance à la compression, même si le rapport E/L est identique. En effet, d’autres paramètres doivent être pris en compte :

Les caractéristiques physiques et chimiques des granulats viennent modifier la zone d’interface entre la pâte et les gros granulats (ITZ en anglais, pour Interfacial Transition Zone). De plus, dans le cas des granulats légers, cette zone peut également s’étendre plus ou moins profondément dans les granulats légers eux-mêmes, selon la quantité de pâte absorbée dans les pores de surface. Une plus grande tendance à absorber

entraine la densification de l’ITZ au voisinage des granulats légers. Cette densification de l’ITZ engendre des bétons plus résistants. Par exemple, des granulats légers d’une capacité d’absorption 200 % plus grande (absorption au bout de 6 h d’immersion des granulats secs) donnent des résistances en compression jusqu’à 25 % plus élevées. [WAS, 1996]

D’un point de vue chimique, deux phénomènes sont susceptibles d’être impliqués : d’une part, une réaction pouzzolanique entre le granulat (si le granulat a une réactivité pouzzolanique élevée) et la solution alcaline susceptible d’y pénétrer, et, d’autre part, un processus d’imprégnation au cours duquel des CH (Portlandite) se déposent dans le granulat. Ils pourraient semble-t-il conduire chacun à une augmentation de la résistance de l’ordre de 20 % entre 28 jours et 90 jours. [WAS, 1996]

2.3.2.2 Résistance à la traction

De même que pour les bétons ordinaires, les bétons légers présentent une résistance à la traction assez faible. Ceci est d’autant plus vrai pour les bétons légers, puisque la propagation des fissures peut s’effectuer au travers des granulats. Des résistances à la traction par fendage de 3,3 à 4,2 MPa pour des bétons d’une masse volumique de 1940 kg/m3 [WIL, 1988], ou de 3,5 à 5,6 MPa pour des bétons, dont la masse volumique variait de 1620 à 1885 kg/m3 [ZHA 2, 1991], ont par exemple été rapportées.

2.3.2.3 Module élastique

Pour un rapport E/L équivalent, le module élastique d’un béton léger est inférieur à celui d’un béton normal. La cause principale réside dans le module élastique des granulats légers (10 à 20 GPa) qui est très inférieur à celui des granulats de masse volumique usuelle (granite, 10 à 70 GPa, calcaire, 10 à 55 GPa). La figure 2-7 présente quelques résultats de précédentes études sur des bétons légers. On constate notamment que le module élastique semble proportionnel à la masse volumique.

Figure 2-7: Résultats de modules élastiques de bétons légers à 28 j d’après plusieurs auteurs [SHI, 2003]

2.4 Cure interne

2.4.1 Principe

Les mécanismes de la cure interne qui sont détaillés ci-après sont basés sur un article de Henkensiefken [HEN 1, 2009]. Pour comprendre le fonctionnement de la cure interne, il convient de revenir sur le mécanisme du retrait chimique. Le retrait chimique a lieu quand des produits d’une réaction occupent un volume plus petit que les réactifs [LEC, 1900; LHE, 1960]. Le retrait chimique décrit la réduction du volume qui intervient pendant l’hydratation à cause de la réaction chimique. Avant la prise, ce retrait n’est pas un problème puisque le béton est toujours fluide et s’affaisse sur lui-même. Cependant, après la prise, la nature rigide du béton ne permet plus le réarrangement des particules, ce qui a pour conséquence la création de vides gazeux [COU, 2006]. Sans apport d’eau externe (externe à la pâte de ciment), le retrait chimique résulte en une diminution de l’humidité relative dans le réseau poreux et se traduit globalement par une autodessiccation de la pâte.

[WIL, 1988] [ZHA 2, 1991] [DEL, 1995] [REG, 1990]

Comme lors du départ de l’eau vers le milieu ambiant, un processus de réorganisation de l’eau se produit alors, engendrant une contraction que l’on désigne cette fois par le terme « retrait endogène » et qui peut provoquer la fissuration de la pâte.

La cure interne consiste en un apport d’eau des granulats légers qui vient remplir les vides créés par le retrait chimique [BEN, 2006; LUR, 2007]. En laboratoire, il a été montré que la cure interne est assez efficace pour atténuer l’autodessiccation et le retrait endogène [JEN, 2001; LUR, 2006]. De plus récents travaux ont montré que la cure interne pouvait également réduire la fissuration liée aux retraits chimiques [HEN, 2008] et plastiques [HEN 2, 2009], ainsi que l’absorption d’eau [HEN 3, 2009].

2.4.2 Méthode de dosage

Le principal défi inhérent à la cure interne réside dans la sélection de la quantité adéquate de granulats légers humidifiés à inclure dans le mélange. Plusieurs méthodes existent, du remplacement total des granulats ordinaires par des granulats légers d’une taille correspondante, au calcul précis de la quantité de granulats légers nécessaire pour remplir d’eau les espaces créés par le retrait de chimique. D’après de nombreux résultats en laboratoire, la dernière méthode est la plus précise. En 1999, Bentz proposait une première formule pour évaluer la quantité d’eau nécessaire pour remplir les vides créés par le retrait chimique :

(éq. 2.2.)

où :

(kg/m3) est la masse de granulats légers (secs) qui doivent être humidifiés ;

(kg/m3) est la teneur en ciment du mélange ;

(ml d’eau par g de ciment) est le retrait chimique du ciment ; (0 à 1) est le degré d’hydratation attendu ;

(0 à 1) est le degré de saturation des granulats légers attendu ;

(kg d’eau / kg de granulats légers secs) est la capacité d’absorption des granulats légers.

Cependant, cette équation n’est encore qu’une approximation. En effet elle fournit trop d’eau pour des rapports E/L élevés, puisque pour de tels rapports la totalité du volume créé par le retrait chimique n’a pas besoin d’être remplie. En conséquence, les bénéfices de la cure interne peuvent être annulés par un excès de granulats légers [JEN, 2001]. De plus, il a été constaté que formule n’est plus assez précise dans le cas où des ajouts minéraux sont utilisés [BEN 1, 2005]. Enfin, les conditions environnementales doivent également, dans certains cas être prises en compte, puisque le retrait sera plus important si le séchage survient alors que le béton est encore plastique [HEN 1, 2009].

2.4.3 Choix de la taille des granulats légers

Il est légitime de se poser la question suivante : vaut-il mieux remplacer les granulats fins, les gros ou un mélange des deux pour obtenir une cure interne la plus efficace possible ? Il s’avère que la réponse réside dans le remplacement des granulats fins, comme l’ont montré plusieurs auteurs [BEN 1, 2005; HEN, 2008]. En effet, à partir d’un modèle

hard-core/soft-shell, le volume de pâte qui entoure un granulat léger jusqu’à une distance

maximale de 2 mm a été déterminé [BEN, 1999]. La distance de 2 mm est le résultat d’études qui ont montré qu’elle constitue la distance approximative que peut parcourir l’eau au jeune âge pour des faibles rapports e/c [HEN, 2008]. La figure 2-8 montre que l’utilisation de gros granulats ne peut engendrer une protection de plus de 50 % de la pâte par la cure interne, en admettant que l’eau puisse se déplacer de 2 mm [HEN 1, 2009].

Figure 2-8: Volume de pâte bénéficiant de la cure interne d'un béton où 30 % des granulats est remplacé par différents granulats légers de petits et gros calibres [HEN 1, 2009]

2.4.4 Zone de transition interfaciale (ITZ)

La structure poreuse des granulats légers semble améliorer l’ITZ en créant des sites dans lesquels la pâte de ciment peut se loger, constituant ainsi une zone dense et uniforme. L’effet de paroi qui est généralement décrit pour les bétons ordinaires ne semble pas se produire dans le cas des bétons légers. Ainsi, la largeur de l’ITZ est réduite (inférieure à 10 µm) par rapport à celle observée dans les bétons ordinaires [LO, 2004]. De plus, il semble que l’humidification des granulats ne semble pas modifier significativement la microstructure de l’ITZ [ELS, 2005].

2.5 Durabilité

2.5.1 Introduction

Suivant la localisation géographique, la période hivernale peut engendrer des désordres plus ou moins intenses sur les ouvrages en béton. Les agents responsables se classent dans deux catégories : les cycles de gel-dégel et l’application de sels fondants.

Le nombre de cycles de gel-dégel a une grande variabilité géographique. Annuellement de 0 à Biarritz, il s’élève jusqu’à 126 au nord du Japon alors que l’Ontario en subit une soixantaine par an. Comme le rappelle Whiting [WHI, 1987], « les bétons suffisamment âgés, lorsqu’ils sont secs, résistent naturellement aux cycles de gel-dégel sans précautions particulières. Les risques de dégradation par le gel n’existent que lorsque le béton est au contact de l’eau, dans un état saturé ou voisin de la saturation ». Les cycles de gel-dégel ont une action qui s’étend à la masse de l’ouvrage. Ils provoquent une légère expansion de l’ensemble qui peut engendrer la fissuration du matériau.[CAR, 1992]

L’application de sels fondants, combinée à l’action des cycles de gel-dégel, conduit assez fréquemment à des désordres qualifiés d’écaillage : des éclats de béton se détachent à partir de la surface, tels des écailles. Il s’agit donc d’effets superficiels.

Les auteurs s’accordent à reconnaître que, de nos jours, l’écaillage en présence de sels fondants cause les désordres les plus fréquents et les plus importants [CAR, 1992]. Cependant, la complexité des mécanismes impliqués, résultant de la combinaison simultanée de causes physiques et chimiques, a pour conséquence un état des connaissances moins avancé en la matière.

2.5.2 Dégradation par les cycles de gel-dégel

2.5.2.1 Gélivité de la pâte

C’est parce qu’elle occupe des espaces aux dimensions très variées que l’eau d’une pâte se présente sous des formes variables, depuis l’eau libre des pores capillaires jusqu’à une eau très énergiquement adsorbée sur les parois des pores des hydrates (C-S-H) et ne mesurant que quelques nanomètres. Cette dernière forme d’eau, fortement structurée, ne peut cristalliser sous forme de glace que si la température ne s’abaisse en-dessous de -78°C : en pratique cette situation n’est jamais rencontrée ; cette eau est donc considérée comme non gelable. Dans un pore de pâte de ciment, l’eau gèle donc à une température qui dépend notamment de la dimension du pore [CAR, 1992].

2.5.2.1.1 Théorie des pressions osmotiques (Powers et Helmuth, [POW, 1949]) :

Ainsi, l’eau gèle en premier dans les gros capillaires. Or, cette eau est en réalité une solution comportant différents ions. Dès lors, au cours du gel, il se produit une séparation en glace et en solution encore liquide, plus concentrée. L’eau des pores voisins, lorsqu’ils sont plus petits (par exemple les pores de C-S-H), n’a pas encore gelé : sa concentration ionique, ayant gardé son niveau initial, est largement inférieure à celle du gros pore. Ceci va créer un afflux d’eau des petits pores vers les plus gros suivant les lois de l’osmose. Ces transferts, s’effectuant par des cheminements déjà saturés, vont créer des pressions qualifiées d’osmotiques. Si ces pressions viennent à surpasser la résistance à la traction de la pâte, elles fissurent cette dernière. Selon les auteurs, le rôle des bulles est d’entrer en compétition avec les pores où la glace s’est formée, car il apparait aussi un peu de glace à la paroi des bulles. Si les bulles sont bien rapprochées, elles offrent une bonne protection contre le gel, car elles peuvent accueillir l’eau qui arrive sans qu’il ne se crée de contraintes trop importantes.

2.5.2.1.2 Analyse thermodynamique (Litvan [LIT, 1980]):

On peut schématiquement retenir que la formation de glace, sans qu’il ne se forme nécessairement de glace dans les capillaires, crée un déséquilibre thermodynamique (gradients de pression, température, etc.) qui pousse l’eau des capillaires vers les interfaces pâte-air (bulles d’air). Ce mouvement engendre des tensions qui sont d’autant plus fortes que le trajet à parcourir est long et que la vitesse de refroidissement est élevée.

2.5.2.1.3 Air entrainé

Il semble bien établi que pour les bétons courants d’ouvrages ordinaires, une condition nécessaire de durabilité en conditions d’exposition au gel avec possibilité de présence de sels en solution est qu’ils renferment de l’air entrainé. Les courbes de la figure 2-9 illustrent bien ce constat.

Figure 2-9: Influence du réseau de bulles d’air sur la durabilité des bétons soumis à des cycles de gel-dégel, d'après Marchand et coll., 1996 [MAR, 1996]

Le facteur de durabilité est ici le rapport entre les modules d’élasticité dynamique résiduel (à 300 cycles) et initial.

2.5.2.1.3.1 Paramètres caractérisant un réseau d’air entrainé [CAR, 1992]

Pour assurer la résistance du béton au gel, il ne suffit pas que le béton contienne de l’air entrainé, il faut également que le réseau de bulles d’air soit bien réparti. Un tel réseau est défini par trois paramètres :

La surface volumique, α, exprimée en mm-1, qui indique la surface spécifique des bulles d’air.

Le volume d’air, V, généralement exprimé en pourcentage du volume du béton.

Le facteur d’espacement des bulles d’air , qui correspond approximativement à la demi-distance séparant les parois de deux bulles voisines du réseau supposé régulier.

Le volume d’air entrainé est un moyen simple de contrôle du béton frais. Le dosage généralement visé varie typiquement entre 5 et 8 %. Cependant, il définit une condition nécessaire, mais pas toujours suffisante pour une bonne durabilité, suivant la répartition spatiale du réseau de bulles d’air.

Contrairement à certaines idées reçues, le paramètre essentiel garantissant l’efficacité de la protection contre la fissuration interne par un réseau de bulles d’air entrainé n’est en effet pas le volume d’air entrainé, mais bien le facteur d’espacement , qui doit être inférieur à une valeur critique dépendant du béton et de l’environnement.

2.5.2.1.3.2 Processus de production d’un réseau de bulles d’air entrainé [CAR, 1992] C’est le processus de malaxage qui entraine les bulles d’air dans le béton. L’utilisation d’un adjuvant « entraineur d’air » (AEA) a pour résultat pratique la création de bulles d’air plus petites et plus stables. En effet, il abaisse la tension superficielle aux interfaces air/eau. Dès lors, pour une énergie de malaxage donnée, il permet de créer des interfaces plus étendues, soit des bulles de plus petites dimensions. La stabilité vient du chargement électrique des molécules de l’AEA.

2.5.2.2 Gélivité des granulats 2.5.2.2.1 Paramètres intrinsèques

La porosité et la perméabilité sont les caractéristiques essentielles qui créent le caractère gélif d’une roche. Cependant, pour l’étude d’un béton, il convient de prendre en considération un paramètre supplémentaire : la dimension du granulat. En effet, si un granulat, poreux même légèrement, gèle dans un béton alors qu’il est saturé, il apparait des pressions hydrauliques qui peuvent le fissurer. À une vitesse de refroidissement donnée, pour une perméabilité du granulat donnée, il correspond un trajet maximal que l’eau peut parcourir sans que les pressions hydrauliques engendrées n’excèdent la résistance à la traction du granulat : cela définit la dimension critique du granulat. Le diamètre critique est directement déterminé par la perméabilité et le degré de saturation de la roche.

Il est important de noter que l’indice de saturation du granulat peut influer sur le caractère gélif d’une roche, comme le montre la figure 2-10 :

Figure 2-10: Influence de l'indice de saturation (I) sur la déformation d'une roche poreuse au cours de son refroidissement [TOU, 1982]

On constate qu’une même roche peut être plus ou moins gélive selon son état de saturation.

Le gel des granulats dans un béton se manifeste plus fréquemment à la surface du béton: il se traduit par des éclatements locaux et par la formation de petits cratères («popouts» en anglais), tels qu’illustrés sur le schéma de la figure 2-11. La présence de granulats gélifs peut aussi occasionner de la fissuration dans la masse des bétons.

Figure 2-11: Schémas représentant les dégradations liées à la gélivité d'un granulat [CAR, 1992]

2.5.2.2.2 Influence du volume poreux

Le volume poreux conditionne la quantité maximale d’eau que peut emmagasiner un granulat et la vitesse à laquelle il peut l’absorber ou la restituer dépend essentiellement de la dimension des pores (lois de la capillarité et de la perméabilité). Pour comprendre la gélivité du béton, on ne saurait supposer qu’il y a simplement additivité des gélivités propres à la pâte de ciment d’une part et aux granulats d’autre part. En effet les interactions entre ces deux phases peuvent être élevées. Par exemple, un granulat à fortes perméabilité et porosité est susceptible d’expulser facilement de l’eau absorbée. En conséquence, la pâte sera alors envahie d’un grand volume d’eau. Or, cette quantité d’eau ne peut se déplacer que de faibles distances dans la pâte avant de générer des tensions néfastes. [CAR, 1992]

2.5.3 Dégradation par écaillage en présence de sels fondants.

L’analyse des facteurs responsables de l’accroissement des dégradations en présence de sels fondants peut être effectuée selon une démarche inspirée par Rosli et Harnilk [ROS, 1980], qui repose sur deux aspects majeurs:

les sels fondants sont au contact immédiat des couches externes du béton qui ont une structure différente de celle du cœur du béton ;

le contact des sels fondants modifie préférentiellement les propriétés de cette peau de béton.

2.5.3.1 Différences structurales entre peau et cœur du béton

Cette peau, d’une épaisseur de 2 à 3 cm, est engendrée par plusieurs causes liées à la mise en place et à la cure du béton : effet de coffrage, ségrégation, ressuage, évaporation et fissuration. Il en résulte l’apparition de gradients dans les principales propriétés du béton lorsque l’on se déplace de la surface au cœur. Notamment, la peau ainsi constituée est plus poreuse, et donc plus facilement accessible à l’eau. Les cycles de mouillage/séchage ne font ensuite qu’exacerber cette caractéristique.

2.5.3.2 Composantes de l’action des sels fondants 2.5.3.2.1 Choc thermique

L’application du sel sur une surface déjà glacée provoque une fusion brutale de la glace. C’est une réaction endothermique qui va puiser sa chaleur dans le matériau en contact, soit la peau du béton. Dès lors, celle-ci va se refroidir brutalement, donnant lieu à un gradient thermique dans le béton et à l’apparition de contraintes internes telles qu’illustrées dans les schémas de la figure 2-12.

Figure 2-12: Schémas représentants la distribution des contraintes internes découlant de l’action de sel fondant [ROS, 1980]

Des contraintes de traction atteignant 1,4 MPa peuvent se développer en surface et sont susceptibles de créer des fissures.

2.5.3.2.2 Action des sels fondants par eux-mêmes

De nombreuses études ont été faites sur ce sujet, notamment par Verbeck et Klieger [VER, 1957], dont voici les principales conclusions :

tous les produits, minéraux ou organiques, employés comme fondants produisent un écaillage ; ainsi, on peut conclure qu’il s’agit d’une action physique et non chimique ;

les désordres ne sont pas proportionnels aux concentrations salines, mais suivent une courbe en cloche ; les concentrations les plus délétères varient entre 2 et 4 % ;

l’introduction d’air entrainé réduit le taux d’écaillage, mais ne l’annule pas systématiquement.

2.5.3.2.3 Degré de saturation [CAR, 1992]

Les sels fondants vont provoquer la fonte de la neige ou de la glace sur la surface concernée. Cette fonte maintient la peau du béton en état de saturation, renforcée par le caractère hygroscopique des sels.

2.5.4 Essais et normes associées

Plusieurs normes permettent de contrôler la fabrication des bétons et de réduire au maximum les dégradations provoquées par l’action des cycles de gel-dégel et des sels fondants. Les normes sont généralement rattachées au pays dans lesquelles elles sont appliquées. Cependant, que ce soit au Canada, en France ou aux États-Unis, les tests sont similaires sur de nombreux points.

2.5.4.1 Granulats

Plusieurs essais existent pour caractériser la gélivité des granulats. L’essai de gel-dégel non confiné (CSA A23.2-24A) vise à déterminer la résistance à la désintégration de gros granulats, après une succession de cycles de gel-dégel dans une solution de chlorure de sodium. Plus facile à mettre en place, plus précis, cet essai a remplacé l’essai au MgSO4 comme test de référence pour déterminer la résistance au gel-dégel de gros granulats au Québec [BLA, 2004].

2.5.4.1.1 Résistance au choc (Essai Los Angeles)

Le test Los Angeles (figure 2-13), régi par les normes CSA A23.2-17A ou ASTM C131-06, est une mesure de la dégradation de granulats minéraux par la combinaison de plusieurs actions : l’abrasion ou l’érosion, le choc, et le broyage dans un four rotatif en acier contenant des sphères d’acier. La gélivité du granulat s’évalue en comparant au coefficient de Los Angeles du granulat le même coefficient mesuré sur un échantillon ayant subi préalablement 25 cycles de gel-dégel.

Figure 2-13: Principe [ADM, 2010] et appareil [SOL, 2010] de l’essai Los Angeles

2.5.4.1.2 Résistance à l’érosion (Essai Micro-Deval)

L’essai de résistance à l’érosion Micro-Deval (figure 2-14), réglementé par les normes CSA A23.2-29A ou ASTM C670-03, mesure la résistance à l’abrasion et la durabilité de granulats minéraux par la combinaison de plusieurs actions : l’érosion et le broyage avec des billes d’aciers en présence d’eau. La gélivité du granulat s’évalue en comparant au coefficient de Micro Deval du granulat le même coefficient mesuré sur un échantillon ayant subi préalablement 25 cycles de gel-dégel.

2.5.4.2 Béton 2.5.4.2.1 Gel-dégel

La norme ASTM C666/C666M décrit les différentes étapes du test de la résistance d’un béton à des cycles rapides de gel-dégel. Deux procédures différentes existent. Dans la procédure A, le gel et le dégel sont effectués dans l’eau. Dans la procédure B, le gel s’effectue dans l’air et le dégel dans l’eau. Ces deux procédures permettent de déterminer l’évolution des propriétés du béton exposé à des cycles de gel-dégel rapides. Si elles fournissent un indice comparatif de la durabilité au gel d’un béton, elles ne donnent pas une information précise sur la durée de vie en service de ce même béton.

2.5.4.2.2 Écaillage

La norme ASTM C672/C672M décrit les différentes étapes du test de la résistance à l’écaillage de la surface d’un béton, exposé à des cycles de gel-dégel en présence de sels fondants. La résistance à l’écaillage de la surface est évaluée par une observation visuelle qualitative.

Ces deux essais soumettent les échantillons de béton à des conditions très sévères. Leurs résultats seront essentiellement interprétés dans la comparaison des comportements en laboratoire des échantillons de bétons ordinaires avec ceux en béton légers.

2.5.5 Durabilité des bétons légers

2.5.5.1 Norme ASTM C330

La norme ASTM C330 présente des spécifications liées à l’utilisation des granulats légers dans des bétons structuraux pour plusieurs tests, dont le test de gel-dégel.

Les modifications par rapport à la norme C666/C666M concernent uniquement la cure réalisée avant le début de l’essai, comme le montre le tableau 2-2:

![Figure 2-1: Évolution de l'absorption de gros granulats légers produits par ESCS (Expanded Shales Clays and Slates) pendant une immersion de deux ans [HOL, 2004]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541105.228393/24.918.237.727.658.985/figure-évolution-absorption-granulats-légers-produits-expanded-immersion.webp)

![Figure 2-2: Absorption d'eau en fonction du temps des granulats d'argile expansée bouletée (Arg.) et de cendres volantes frittées (CV); granulats 4/8 mm, densité apparente ρ g [ZHA, 1991]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541105.228393/25.918.244.747.125.389/absorption-fonction-granulats-expansée-bouletée-frittées-granulats-apparente.webp)

![Figure 2-3: Courbes contrainte/déformation du béton et de ces constituants [ASS, 2004]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541105.228393/28.918.307.669.116.477/figure-courbes-contrainte-déformation-béton-constituants-ass.webp)

![Figure 2-5: Influence du mûrissement à l’eau sur la résistance à la compression de bétons ayant un rapport eau/ciment de 0,50 [NEV, 1998]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541105.228393/30.918.203.766.120.488/figure-influence-mûrissement-résistance-compression-bétons-rapport-ciment.webp)

![Figure 2-6: Relation entre la résistance en compression à 28j et la densité du béton frais d’un mélange avec des granulats légers [ZHA 2, 1991]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541105.228393/31.918.220.705.120.487/figure-relation-résistance-compression-densité-mélange-granulats-légers.webp)

![Figure 2-7: Résultats de modules élastiques de bétons légers à 28 j d’après plusieurs auteurs [SHI, 2003]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541105.228393/33.918.278.676.113.459/figure-résultats-modules-élastiques-bétons-légers-auteurs-shi.webp)