© Raphael Fulham-Lebrasseur, 2018

Développement d'un système automatisé de fonte de

neige et de glace avec du béton électriquement

conducteur

Mémoire

Raphael Fulham-Lebrasseur

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Développement d’un système automatisé de fonte de

neige et de glace avec du béton électriquement

conducteur

Mémoire

Raphael Fulham-Lebrasseur

Sous la direction de :

Luca Sorelli, directeur de recherche

David Conciatori, codirecteur de recherche

iii

Résumé

L’utilisation de systèmes de béton chauffant électriquement conducteur en conditions hivernales constitue une alternative intéressante pour prolonger la durée de vie des structures et pour assurer la mobilité et la sécurité des usagers de la route. En remplaçant certaines composantes conventionnelles du béton, il est possible d’augmenter suffisamment sa conductivité électrique pour que ce dernier dégage de la chaleur lors du passage d’un courant électrique. L’utilisation de ce type de système dans des zones à grande sensibilité hivernale est une option pour remplacer les techniques présentement utilisées pour le déneigement et le déglaçage souvent mauvaises pour l’environnement, inefficaces, endommagent les structures en plus d’être très coûteuses. Néanmoins, le succès d’un tel système demande une bonne élaboration du mélange de béton électriquement conducteur et une configuration d’électrodes permettant un dégagement de chaleur uniforme. L’automatisation par des capteurs augmente l’efficacité énergétique du système en activant ce dernier seulement quand le besoin se manifeste, c’est-à-dire en conditions de chute de neige, de pluie verglaçante ou de brouillard givrant. L’objectif principal de ce projet de recherche est de développer un système automatisé de fonte de neige et de glace en optimisant les recettes de béton et la position des électrodes précédemment mentionnés vers des solutions économiques et efficaces. Dans ce mémoire, le développement de mélanges de bétons et de mortiers électriquement conducteurs sera développé, en plus de l’élaboration d’une configuration d’électrodes rencontrant des critères de sécurité et de consommation énergétique. Ces réalisations par étapes en laboratoire seront suivies par des essais en conditions réelles hivernales sur un prototype de 1.1m² installé sur le campus de l’Université Laval. Les succès de ce travail de recherche présentent des résultats et confirment le côté innovateur et le potentiel commercial du système élaboré.

iv

Abstract

The use of electrically conductive heated concrete systems in winter conditions is an interesting alternative to extend the life of structures and to ensure the mobility and safety of road users. By replacing some conventional components of concrete, it is possible to increase its conductivity sufficiently to release heat when electric current passes through it. Using this type of system in strategic points can be an option to replace techniques currently used for snow and ice removal, which are bad for the environment, are not effective, cause damage to structures and are very expensive. Nevertheless, the success of such a system requires a good elaboration of the electrically conductive concrete mix design and a configuration of electrodes that releases heat uniformly. Sensor automation increases the energy efficiency of the system by activating the latter only when the need arises, i.e. under snowfall, freezing rain or freezing fog conditions. The main objective of this research project is to develop an automated snow and ice melting system using the previously mentioned concrete and electrodes. In this thesis, the development of electrically conductive concrete and mortars mix designs will be presented, in addition to the development of an electrode configuration that meets criteria of safety and energy consumption previously established by the searchers. These laboratory steps will be followed by tests in real winter conditions on a 1.1m² prototype installed on Laval University’s campus. The successful results confirm the innovative side and commercial potential of the developed system.

v

Table des matières

Résumé ... iii

Abstract ... iv

Table des matières ... v

Liste des tableaux ... x

Liste des figures ... xi

Remerciements ... xiv

Avant-propos ... xv

Chapitre 1 ... 1

Introduction ... 1

1.1 Contexte et problématique industrielle ... 1

1.2 Objectif du projet de recherche ... 2

1.3 Organisation du mémoire ... 3

Chapitre 2 ... 5

Synthèse bibliographique ... 5

2.1 Méthodes conventionnelles... 5

2.2 Alternatives aux méthodes conventionnelles ... 6

2.2.1 Revêtement hydrophobe ... 6

2.2.2 Technologie de pulvérisation automatisée fixe ... 6

2.2.3 Élément résistif noyé dans le béton ... 7

2.2.4 Systèmes circulant un liquide chauffé ... 8

2.2.5 Béton électriquement conducteur ... 9

2.3 Notions de base en béton électriquement conducteur ... 9

2.3.1 Effet Joule ... 9

2.3.2 Les mécanismes de conduction de l’électricité dans le béton ... 10

2.3.3 Le calcul de l’énergie nécessaire pour faire fondre la neige ... 12

2.3.3.1 Calcul du flux de chaleur sensible ... 12

2.3.3.2 Calcul du flux de chaleur latente ... 13

2.3.3.3 Calcul du flux de chaleur de convection et de radiation de la surface sans neige ... 13

vi

2.3.3.5 Sommaire des paramètres variables ... 14

2.3.3.6 Exemple de calcul du q0 ... 15

2.4 Mélanges de béton électriquement conducteur et essais de dallettes ... 15

2.4.1 Xie et al. ... 16 2.4.2 Tuan et al. ... 17 2.4.3 Hou et al. ... 17 2.4.4 Heymsfield et al. ... 18 2.4.5 Wu et al. ... 18 2.4.6 Bai et al. ... 18 2.4.7 Sassani et al. ... 19 2.5 Applications... 20

2.5.1 Yehia et Tuan – Prototypes et Roca Spur Bridge... 20

2.5.2 Heymsfield et al. - University of Arkansas Engineering Research Center ... 22

2.5.3 Sassani et al. – Des Moines International Airport... 23

2.6 Modélisation de la résistivité électrique ... 24

2.7 Conclusion ... 24

Chapitre 3 ... 26

Development of electrically conductive concrete (ECC) and mortars (ECM) ... 26

Résumé ... 26

Abstract ... 27

3.1 Materials and methods ... 28

3.1.1 Raw and conductive materials ... 28

3.1.2 ECC mix-design, placing and curing ... 29

3.1.2.1 Mix table ... 29

3.1.2.2 Placing ... 31

3.1.2.3 Curing ... 32

3.1.2.4 Absorption tests with powders ... 32

3.1.3 ECM mix designs, placing and curing ... 32

3.1.3.1 Mix table ... 32

3.1.3.2 Placing ... 36

3.1.3.3 Curing ... 36

3.1.4 Methods ... 36

vii

3.1.4.2 Splitting tensile and compressive strength for ECC and ECM ... 37

3.1.4.3 Simplified prediction of ECC electrical resistivity ... 38

3.2 Results and discussion ... 38

3.2.1 ECC results and discussion ... 38

3.2.1.1 Electrical resistivity tests ... 38

3.2.1.2 Splitting tensile and compressive strength ... 41

3.2.2 ECM results and discussion ... 42

3.2.2.1 Electrical resistivity tests ... 42

3.2.2.2 Compressive strength ... 43

3.2.3 Absorption tests with powders ... 44

3.2.4 Simplified prediction of ECC electrical resistivity ... 44

3.2.5 Correlation analysis... 45

3.3 Concluding Remarks ... 46

Acknowledgment... 48

Chapitre 4 ... 49

Thermal-electrical behavior of prefabricated ECC slabs with integrated sensor system ... 49

Résumé ... 49

Abstract ... 50

4.1 Materials, formwork building, casting of slabs and test methods ... 51

4.1.1 Materials ... 51

4.1.2 Formwork and Casting ... 52

4.1.2.1 Small-scale slab tests in environmental chambers ... 52

4.1.2.2 Large-scale prototype slab in real environmental conditions ... 54

4.1.3 Test methods ... 56

4.1.3.1 Electrical resistivity and mechanical properties ... 56

4.1.3.2 Small-scale slabs in environmental chambers ... 57

4.1.3.3 Thermal expansion tests ... 58

4.1.3.4 Large scale prototype slab in real-field conditions... 59

4.2 Results and discussion ... 62

4.2.1 Electrical resistivity and mechanical properties results ... 62

4.2.2 Small-scale ECC slabs results in thermal chambers ... 62

4.2.3 Thermal expansion tests results ... 66

viii

Acknowledgment... 71

Chapitre 5 ... 72

Dernière phase d’optimisation des mélanges ... 72

5.1 Matériaux et méthodologie ... 72

5.1.1 Résistivité électrique ... 74

5.1.2 Propriétés mécaniques ... 74

5.2 Résultats de la dernière phase d’optimisation ... 75

5.2.1 Résistivité électrique ... 75

5.2.2 Propriétés mécaniques ... 76

5.2.3 Choix du mélange final ... 77

Chapitre 6 ... 78

Caractérisation du mélange optimisé ... 78

6.1 Méthodologie ... 78 6.1.1 Propriétés générales ... 78 6.1.1.1 Masse volumique ... 78 6.1.1.2 Porosité totale ... 79 6.1.1.3 Porosité 3 nm-100 µm ... 79 6.1.2 Propriétés thermiques ... 80 6.1.2.1 Conductivité thermique ... 80

6.1.2.2 Capacité thermique massique ... 81

6.1.3 Durabilité ... 83

6.1.3.1 Facteur de durabilité ... 83

6.1.3.2 Coefficient de diffusion du chlore ... 84

6.1.3.3 Résistance à l’écaillage du béton soumis à des cycles de gel-dégel en contact avec des sels de déglaçage ... 85

6.2 Résultats ... 86 6.2.1 Propriétés générales ... 86 6.2.1.1 Masse volumique ... 86 6.2.1.2 Porosité totale ... 86 6.2.1.3 Porosité 3 nm-100 µm ... 86 6.2.2 Propriétés thermiques ... 87 6.2.2.1 Conductivité thermique ... 87

ix

6.2.3 Durabilité ... 89

6.2.3.1 Facteur de durabilité ... 89

6.2.3.2 Coefficient de diffusion du chlore ... 91

6.2.3.3 Résistance à l’écaillage du béton soumis à des cycles de gel-dégel en contact avec des sels de déglaçage ... 91

6.3 Synthèse des résultats ... 93

Chapitre 7 ... 94

Discussions générales ... 94

7.1 Mélange final optimisé ... 94

7.1.1 Propriétés générales ... 94 7.1.2 Propriétés mécaniques ... 95 7.1.3 Propriétés thermiques ... 95 7.1.4 Durabilité ... 96 7.1.5 Sommaire ... 97 7.2 Essais de dallettes ... 97 7.3 Prototype ... 99 7.3.1 Résultats ... 99

7.3.2 Coûts d’installation et d’opération ... 101

Chapitre 8 ... 103

Conclusion et perspectives ... 103

8.1 Conclusions générales ... 103

8.2 Perspectives de recherche... 106

x

Liste des tableaux

Tableau 2.1 : Résistivité électrique, résistance à la compression, consommation électrique moyenne

et taux de chauffage moyen des essais réalisés en laboratoire par différents chercheurs. ... 16

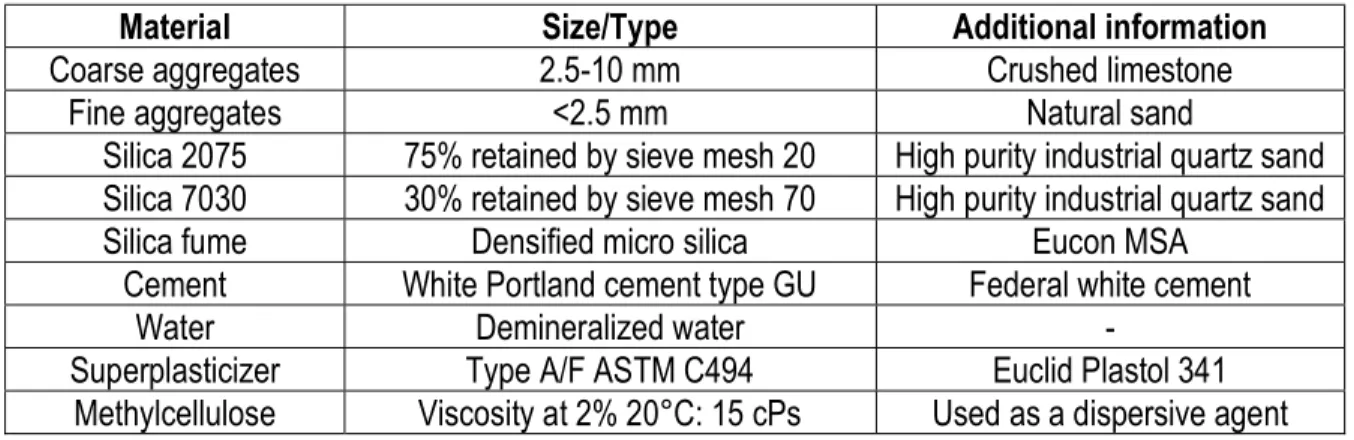

Table 3.1 : Information about raw materials used for ECC and ECM mix ... 28

Table 3.2 : Information about conductive materials used for ECC and ECM mix ... 29

Table 3.3 : Mix table for ECC ... 30

Table 3.4 : Mix table for ECM... 34

Table 3.5 : Absorption results ... 44

Table 4.1 : Mix design #1 - properties and content ... 51

Table 4.2 : Mix design #2 - properties and content ... 52

Table 4.3 : Small-scale slabs configuration ... 54

Table 4.4 : Electrical resistivity and mechanical properties of mix designs ... 62

Table 4.5 : Tension, energy, average power consumption and heating rate of every slab... 63

Table 4.6 : Average thermal expansion coefficient of slabs #1 and #2 ... 67

Table 4.7 : Recapitulative snow removal and de-icing operations results and details ... 68

Tableau 5.1 : Tableau des mélanges de la dernière phase d’optimisation... 73

Tableau 6.1 : Synthèse des propriétés du mélange ECC optimisé. ... 93

xi

Liste des figures

Figure 2.1 : Câbles chauffants noyés dans le béton. ... 7

Figure 2.2 : Système hydronique avant la coulée du béton. ... 8

Figure 2.3 : Schéma du dégagement de chaleur par effet joule. ... 10

Figure 2.4 : Illustration pour le calcul de la résistivité électrique. ... 11

Figure 2.5 : Relation entre la conductivité et la connectivité des fibres. ... 12

Figure 2.6 : Système multicouche de Bai et al. ... 19

Figure 2.7 : Essais avec séparation d’isolation. ... 20

Figure 2.8 : Dalles extérieures à l'Université Lincoln-Nebraska. ... 21

Figure 2.9 : Pont chauffant Roca Spur Bridge. ... 22

Figure 2.10 : Dalle chauffante à l'aéroport de Des Moines. ... 23

Figure 3.1 : ECC sections. ... 31

Figure 3.2 : ECM sections. ... 35

Figure 3.3 : Electrical resistivity measurements of ECC – Group 1. ... 39

Figure 3.4 : Electrical resistivity measurements of ECC - Group2. ... 40

Figure 3.5 : Electrical resistivity measurements of ECC - Group3. ... 41

Figure 3.6 : Splitting tensile and compressive strength of ECC. ... 42

Figure 3.7 : (a) Electrical resistivity measurements of ECM – Group 1; (b) Electrical resistivity measurements of ECM – Group 2. ... 43

Figure 3.8 : Compressive strength of ECM. ... 44

Figure 3.9 : Theoretical resistivity vs Measured resistivity for ECC at WET70 condition. ... 45

Figure 3.10 : (a) Compressive strength as a function of W/C for ECC and ECM; (b) Resistivity as a function of W/C for ECC and ECM. ... 46

Figure 4.1 : Formwork and electrodes of the 3 configurations of ECC small slabs of 30 cm x 30 cm. 53 Figure 4.2 : Construction of real scale prototype: (a) Formwork with electrodes; (b) Snow/ice sensor socket; (c) Casted slab on vibrating table; (d) Curing of ECC slab. ... 56

Figure 4.3 : Instrumentation and insulation of ECC slabs for small-scale tests in environmental chambers. ... 58

Figure 4.4 : Test set-up for thermal expansion measurement. ... 59

xii

Figure 4.6 : Sketch of the prototype system. ... 61

Figure 4.7 : Thermal behavior of slabs #1 to #3. ... 64

Figure 4.8 : Thermal behavior of slabs #4 to #8. ... 64

Figure 4.9 : Thermal behavior of slabs #9 to #11. ... 65

Figure 4.10 : (a) Energy consumed (EC) in function of heating rate (HR); (b) Average power consumption (APC) in function of heating rate (HR). ... 66

Figure 4.11 : Thermal expansion test for (a) slab #1 (b) slab #2. ... 67

Figure 4.12 : External and slab temperature for case #1. ... 68

Figure 4.13 : External and slab temperature for case #2. ... 69

Figure 4.14 : External and slab temperature for case #3. ... 70

Figure 5.1 : Mesure de résistivité électrique sur un cylindre de béton. ... 74

Figure 5.2 : Résistivité électrique des mélanges de la dernière phase d'optimisation. ... 75

Figure 5.3 : Résistance à la traction par fendage et à la compression des mélanges de la dernière phase d'optimisation. ... 76

Figure 6.1 : Schéma de montage du porosimètre Micromeritics autopore™ IV. ... 79

Figure 6.2 : Montage expérimental pour la mesure de la conductivité thermique. ... 80

Figure 6.3 : Montage de l'essai de capacité thermique massique. ... 82

Figure 6.4 : Appareil et montage de mesure pour le temps de transit. ... 83

Figure 6.5 : Cellules de migration d’ions de chlore. ... 84

Figure 6.6 : Échantillon vaporisé au nitrate d'argent. ... 85

Figure 6.7 : Volume des pores en fonction du rayon. ... 87

Figure 6.8 : Graphique des températures et des flux en fonction du temps pour l'essai de conductivité thermique - Échantillon 1. ... 88

Figure 6.9 : Variation des températures obtenues lors de l'essai de capacité thermique massique. . 89

Figure 6.10 : Module d'élasticité dynamique relatif en fonction du nombre de cycles. ... 90

Figure 6.11 : Surface endommagée d'un échantillon soumis au gel-dégel de l’échantillon 1, après 324 cycles. ... 90

Figure 6.12 : Débris dans le récipient utilisé pour les essais de gel-dégel de l’échantillon 1, après 324 cycles. ... 91

Figure 6.13 : Débris d’écaillage après 9 cycles pour la plaque #1 (droite) et après 10 cycles pour la plaque #2 (gauche). ... 92

xiii

Une personne qui n’a jamais commis d’erreurs n’a jamais tenté d’innover

_____________________________

xiv

Remerciements

L’achèvement de ce travail de recherche n’aurait pas été possible sans l’encadrement, les conseils, l’aide et le support de nombreuses personnes. Tout d’abord, j’aimerais remercier mon directeur de recherche, Luca Sorelli, pour sa supervision tout au long de mon projet de maîtrise, ainsi que ses nombreuses idées pour pousser encore plus loin le concept et la compréhension des phénomènes étudiés. Sa passion pour le béton a permis d’aller au-delà des attentes initiales du projet. J’aimerais également remercier mon codirecteur de recherche, David Conciatori, pour sa grande disponibilité, son soutien, son apport précieux lors des rencontres de recherche. Je tiens à souligner le côté humain de ces deux personnes qu’ils ont su manifester lors d’étapes plus difficiles. Mon collègue Juliano Provete Vincler mérite également des remerciements pour sa grande générosité, sa disponibilité incomparable ainsi que son aide et ses conseils au laboratoire sans qui je n’aurais pas pu mener à terme ce projet.

J’aimerais aussi remercier les compagnies Béton Multi Surfaces et Tekmar pour leurs nombreux dons, tant en matériel qu’en temps. Leur expertise m’a permis de concrétiser ce projet qui est des plus prometteurs. Le projet n’aurait pas eu lieu sans le support financier reçu grâce aux ententes de financement réalisées conjointement avec ces deux entreprises.

Ce projet n’aurait pas été aussi fructueux sans l’aide des techniciens du département de génie civil et de génie des eaux de l’Université Laval. Messieurs Martin Lapointe et Pierre-André Tremblay ont été d’une aide remarquable dans l’élaboration du côté électrique de mon projet ainsi que toute la programmation pour l’automatisation du prototype. Ces derniers m’ont offert du temps précieux et aimaient presqu’autant mon projet que moi, et c’est pourquoi je tiens à les remercier.

Enfin, j’aimerais remercier ma mère de m’avoir toujours poussé à donner le meilleur de moi-même dans mes études et d’avoir tout fait en son pouvoir pour rendre mon parcours scolaire le plus propice à la réussite. Ma conjointe a également été d’un support et d’une compréhension inimaginable dans les bons comme dans les moments les plus difficiles de ce long et demandant processus qu’est la recherche et elle mérite elle aussi ma gratitude.

xv

Avant-propos

Ce document est présenté sous forme de mémoire par insertion d’articles. Deux articles ont été rédigés et correspondent aux chapitres 3 et 4 du présent document. Le chapitre 5 présente la dernière phase d’optimisation des mélanges et le choix du mélange final suite aux développements présentés dans l’article du chapitre 3. Le chapitre 6 présente la caractérisation de ce mélange choisi. Les deux articles sont en attente de soumission, car plusieurs informations sont confidentielles et ne peuvent être divulguées pour le moment. De plus, une étude pour breveter ce nouveau matériau et les positions des électrodes est présentement en cours. La soumission des deux articles est prévue pour l’automne 2018.

Article I: Development of electrically conductive concrete (ECC) and mortars (ECM)

Auteur principal : Raphael Fulham-Lebrasseur.

Contribution : Rédaction de l’article.

Co-auteurs : David Conciatori, Luca Sorelli, Professeurs au département de génie civil et de génie des eaux de l’Université Laval.

Contribution : Révision.

L’introduction et la revue de littérature de cet article sont présentées au chapitre 2 du mémoire et le contenu technique et essais expérimentaux au chapitre 3. Les équations et figures ont également été renumérotées afin de correspondre aux sections du mémoire. Cet article présente la recherche de mélanges de béton électriquement conducteur et de mélanges de mortier électriquement conducteur. Des cylindres ont été coulés, muris selon une séquence précise et leur résistivité électrique (l’inverse de la conductivité) a été testée sous différentes conditions de température et de teneur en eau. Leur résistance maximale à la compression et à la traction par fendage a été testées. Enfin, un modèle simplifié de prédiction de la résistivité des mélanges a été proposée et des corrélations alimentent la discussion des résultats.

xvi

Article II: Thermal-electrical behavior of prefabricated ECC slabs with integrated sensor system

Auteur principal : Raphael Fulham-Lebrasseur.

Contribution : Rédaction de l’article.

Co-auteurs : Luca Sorelli, David Conciatori, Professeurs au département de génie civil et de génie des eaux de l’Université Laval.

Contribution : Révision.

L’introduction et la revue de littérature de cet article sont présentées au chapitre 2 du mémoire et le contenu technique et essais expérimentaux au chapitre 4. Les équations et figures ont également été renumérotées afin de correspondre aux sections du mémoire. Cet article présente des essais en chambres climatiques sur des dallettes d’une surface de 1 pi². Trois phases distinctes ont permis de converger vers l’élaboration d’une configuration d’électrodes optimisée permettant d’alimenter les dallettes avec un voltage sécuritaire pour les usagers ainsi qu’une consommation électrique relativement basse. Une dalle de 1.1m ² est testée sous conditions climatiques hivernales réelles sur le campus de l’Université Laval. Finalement, des corrélations permettent d’alimenter les discussions.

1

Chapitre 1

Introduction

1.1 Contexte et problématique industrielle

10 à 15% des accidents de la route [1] et 29% des incidents impliquant des avions [2] sont directement reliés aux conditions climatiques et aux conditions de la chaussée. Aussi, plus de 2400 québécois se retrouvent aux urgences chaque année pour des chutes dues à des pertes d’équilibre sur des infrastructures glissantes en présence de glace [3]. Suite aux changements climatiques, les précipitations et la température auront tous deux une tendance à la hausse durant la saison froide, ce qui compliquera les déplacements hivernaux. Le déneigement en conditions climatiques sévères telles que celles connues au Canada constitue un enjeu majeur pour les différents services du gouvernement ainsi que pour les élus des villes Québécoises. Par exemple, les coûts associés au déneigement s’élèvent annuellement à plus d’un milliard de dollars pour la province de Québec [4]. La détérioration prématurée des structures de transport due à l’utilisation de sels de déglaçage, principalement du chlorure de sodium (NaCl), est également une préoccupation pour les propriétaires d’ouvrages d’art. Ce type de sel représente de nombreux désavantages pour le public et, cependant, des millions de tonnes sont épandues en Amérique du Nord chaque année. Le déneigement mécanique conventionnel présente également des conséquences sociales et environnementales marquées et pourtant, les budgets alloués grandissent chaque année.

Ces constats permettent de réaliser qu’une adaptation des moyens utilisés pour assurer la mobilité et la sécurité des personnes apporte une plus-value à notre société dans des optiques d’efficacité, d’économie, d’environnement et de développement durable. Puisque le béton est le matériau de construction le plus utilisé dans le monde, son chauffage constitue une alternative intéressante complémentaire afin d’éviter l’accumulation de neige et de glace sur des infrastructures publiques et privées. L’utilisation de câbles chauffants coulés dans le béton ainsi que des tuyaux noyés faisant circuler des liquides chauffés a été grandement étudiée aux États-Unis au courant du 20e siècle dans

des ouvrages de génie civil [5]. L’utilisation de ces systèmes demeure toutefois limitée puisque les coûts associés à l’installation et à l’utilisation sont élevés, et leur entretien est laborieux.

2

Au cours des deux dernières décennies, le béton électriquement conducteur (Electrically Conductive Concrete, ECC) a capté l’attention de plusieurs chercheurs. Certaines composantes habituelles du béton sont remplacées par des particules conductrices afin de créer un réseau qui permet le passage de l’électricité. Un courant électrique est introduit dans le béton via des électrodes et la chaleur est dégagée par effet Joule, créant ainsi un chauffage de toute la masse de béton. Cette chaleur est dégagée sur les surfaces libres du béton non-isolées, faisant ainsi fondre la neige et la glace présente sur cette surface libre. À ce jour, il existe déjà certains systèmes utilisant du béton conducteur sur des ponts et des pistes d’atterrissage d’aéroports aux États-Unis. Il reste néanmoins certaines améliorations à apporter en termes d’efficacité et de sécurité. Les principaux points à améliorer sont les suivants : (i) mélanges coûteux à produire; (ii) utilisation de voltages élevés représentant un danger pour les usagers; (iii) consommation électrique des systèmes trop élevée ; (iv) épaisseur élevée de la couche de béton électriquement conducteur conduisant à une surcharge structurale élevée et (v) aucune implantation de système complètement automatisé dans une application réelle.

1.2 Objectif du projet de recherche

L’objectif principal de ce projet de recherche est de développer un système automatisé de fonte de neige et de glace en utilisant du béton électriquement conducteur, et cet objectif est subdivisé en 4 sous-objectifs :

(1) élaborer et optimiser des mélanges de béton électriquement conducteur ;

(2) évaluer l’effet de l’arrangement des électrodes sur la consommation électrique et la différence de potentiel à la surface de dallettes de 1 pi² (929 cm²) ;

(3) tester les résultats des objectifs (1) et (2) dans un prototype automatisé préfabriqué en conditions hivernales réelles ;

(4) caractériser un mélange final afin de connaître ses propriétés générales, mécaniques, thermiques et de durabilité.

3

1.3 Organisation du mémoire

Le présent mémoire sera divisé en 8 chapitres distincts :

Chapitre 1. Introduction : Ce chapitre présente la problématique industrielle justifiant la réalisation de ce travail de recherche, en plus des objectifs du mémoire ainsi que son organisation.

Chapitre 2. Synthèse bibliographique : Ce chapitre présente les méthodes conventionnelles de déneigement et les alternatives. Une revue de la théorie sur le chauffage du béton et sur le béton électriquement conducteur est présentée, en plus d’un survol des avancements ailleurs dans le monde de ces types de mélanges de béton. Enfin, les essais effectués en laboratoire et les applications testées en conditions réelles sont présentés.

Chapitre 3. Article 1: Development of electrically conductive concrete (ECC) and mortars (ECM): Cet article présente l’élaboration des mélanges de bétons et de mortiers électriquement conducteur ainsi que les essais pour mesurer la résistivité électrique des différents mélanges développés à différentes températures et conditions de saturation, en plus d’une caractérisation de la résistance mécanique. Enfin, un modèle simplifié de prédiction de la résistivité électrique y est présenté. (Objectif 1)

Chapitre 4. Article 2: Thermal-electrical behavior of prefabricated ECC slabs with integrated sensor system: Cet article présente les essais faits sur des dallettes préfabriquées d’une surface de 1pi² afin de caractériser le comportement thermique et électrique sous différentes configurations d’électrodes. La configuration optimisée découverte lors des essais sur les dallettes est par la suite implantée et testée dans un projet à grandeur réelle d’une surface de 1m² avec des capteurs intégrés qui en font un système automatique de déclenchement et d’arrêt selon des conditions hivernales sévères. (Objectifs 2 et 3)

Chapitre 5. Dernière phase d’optimisation des mélanges: Avec les connaissances acquises lors des essais effectués dans le cadre de l’article 1 (chapitre 3), un mélange présentant des proportions optimisées de matériaux et des propriétés satisfaisantes a été sélectionné. Ce chapitre présente la méthodologie et les essais qui ont guidé le choix du mélange final.

4

Chapitre 6. Caractérisation du mélange optimisé: Ce chapitre présente la dernière phase d’optimisation ainsi que les essais effectués pour caractériser ses propriétés générales, thermiques et de durabilité. (Objectif 4)

Chapitre 7. Discussions générales: Ce chapitre valide l’atteinte des objectifs et propose une comparaison avec les résultats publiés par d’autres chercheurs et avec les différentes normes en vigueur. Les coûts d’installation et d’utilisation du prototype élaboré seront également comparés avec d’autres technologies de déneigement.

Chapitre 8. Conclusion et perspectives: Ce chapitre présente les principaux apprentissages provenant de ce travail de recherche développé dans les chapitres précédents et propose des recommandations pour des projets futurs.

5

Chapitre 2

Synthèse bibliographique

2.1 Méthodes conventionnelles

Les méthodes conventionnellement utilisées afin d’assurer la mobilité des usagers sur les réseaux routiers consiste principalement à enlever la neige de façon mécanique et à épandre des sels de déglaçage ou des abrasifs. Ces techniques comportent de nombreux désavantages, principalement pour les structures au-dessus de cours d’eau qui sont des endroits de prédilection pour la formation de glace [6]. Tout d’abord, l’utilisation de machinerie devient difficile et particulièrement dangereuse lors de conditions extrêmes [7]. Selon des données de la Société de l’Assurance Automobile du Québec (SAAQ) et des données colligées par le Journal de Montréal [8], 670 accidents impliquant des véhicules de déneigement ont eu lieu à l’hiver 2016-2017 et en date du 31 janvier 2018, 6 personnes étaient décédées suite à des accidents avec des véhicules de déneigement au cours de l’hiver 2017-2018. En plus de représenter un danger, le déneigement mécanique occasionne énormément de bris lors de collisions avec les structures, pollue beaucoup et est responsable de longs délais pour les usagers de la route [7]. À cause d’incidents comme ceux énumérés précédemment, les coûts d’assurances constituent une dépense faramineuse pour les entreprises de déneigement. Quant à elle, la technique d’épandage de sels n’est pas efficace dans toutes les situations. Celui qui est le plus couramment utilisé est le chlorure de sodium (NaCl), qui devient inutile à des températures au-dessous de -21°C [9]. Lorsque ce type de sel est utilisé sur le béton, il se dissout dans l’eau précipitée, et pénètre dans le réseau poreux de la pâte de ciment. Lorsqu’il atteint les barres d’armature, il favorise le bris du film de passivation autour de l’acier et initie la corrosion [10]. La corrosion de l’acier d’armature est une des principales causes de détérioration des structures au Québec. L’utilisation du sel est également nocive pour l’environnement puisque les végétaux en bordure de route subissent des problèmes de croissance [11] et l’eau souterraine ainsi que les sols sont contaminés [12]. Les animaux subissent également l’impact négatif de l’utilisation de sel [11]. Malgré ces constats, près de 20 millions de tonnes de chlorure de sodium sont épandues aux États-Unis à chaque année [12]. L’épandage d’abrasifs permet d’augmenter légèrement l’adhérence lors de températures froides, et constitue une solution à court terme puisque la glace se reforme rapidement lorsque les sels sont

6

moins présents et occasionne des coûts supplémentaires au printemps lors de l’entretien des égouts [13].

2.2 Alternatives aux méthodes conventionnelles

L’utilisation de techniques alternatives pour le déneigement a suscité l’intérêt de nombreux chercheurs et de propriétaires d’ouvrages et de réseaux routiers au cours des dernières décennies dans le but d’assurer la mobilité et la sécurité en plus de réduire l’empreinte sur l’environnement. Puisque le béton est le matériau de construction le plus utilisé dans le monde [14], les efforts sont principalement axés sur ce dernier pour moderniser les méthodes de déneigement. Les techniques développées consistent à mettre un revêtement hydrophobe à la surface, à projeter des sels déglaçants écologiques ou à chauffer le béton. Malheureusement, plusieurs de ces techniques ne peuvent pas être utilisées individuellement pour assurer l’efficacité et la sécurité [15].

2.2.1 Revêtement hydrophobe

Des revêtements hydrophobes peuvent être utilisées en combinaison avec d’autres techniques pour empêcher ou freiner la formation de glace et de neige [16]. En utilisant ces revêtements, les gouttelettes d'eau n'ont pas tendance à mouiller la surface et elles peuvent facilement rouler si elles sont soufflées ou si la surface est inclinée. L’hydrophobie est obtenue en combinant la rugosité de surface et la faible énergie de surface [17]. Quoique cette technique est efficace pour le drainage des surfaces, elle ne peut être utilisée seule pour éviter l’accumulation de neige ou de glace en conditions hivernales sévères.

2.2.2 Technologie de pulvérisation automatisée fixe

Une technique récemment utilisée au Canada consiste à pulvériser une solution qui permet de déglacer la chaussée. Le premier pont au Canada équipé de ces gicleurs automatiques a été construit en 2001 par le Ministère des Transports de l’Ontario [18], et le premier au Québec a été construit en 2016 en Beauce sur le pont Gilbert, à Notre-Dame-des-Pins [19]. Dans les deux cas, la solution utilisée est de l’acétate de potassium, qui ne constitue pas un agresseur chimique pour les aciers d’armature et qui n’est pas nocive pour l’environnement. Le système est mis en marche lors de détection d’eau, de neige ou de glace sur la chaussée par des capteurs. Les résultats de l’étude faite en Beauce n’ont pas encore été divulgués à ce jour. En date de 2003, 13 états américains ont équipé des ponts de cette technologie. La plupart des utilisateurs sont généralement satisfaits des systèmes, même si certains

7

ont des lacunes, tels que des problèmes de communication avec des capteurs ou des têtes de pulvérisation obstruées par des débris [20]. Cette technique permet d’éviter l’accumulation de glace sur la chaussée, mais ne permet pas d’enlever la neige qui s’y accumule. Le coût associé à l’installation n’est également pas négligeable.

2.2.3 Élément résistif noyé dans le béton

Différents éléments résistifs noyés dans le béton ont fait l’objet d’études dans le passé, comme par exemple des câbles ou bien des grilles chauffantes. Les câbles chauffants peuvent être installés en serpentin, et au passage d’un courant électrique, une chaleur est dégagée. Un exemple de câbles chauffants noyés dans du béton est présenté à la Figure 2.1.

Figure 2.1 : Câbles chauffants noyés dans le béton.

Bien que cette technique soit économique au niveau de l’installation, le coût d’utilisation est élevé. De plus, le chauffage ponctuel de câbles dans le béton peut engendrer des gradients de température importants, ce qui peut réduire l’uniformité du dégagement de chaleur. Des fissures peuvent également apparaitre dû à des contraintes élevées en traction suite à la dilatation thermique différentielle [21]. Ces fissures peuvent ainsi réduire l’efficacité du système, représenter un danger électrique en présence d’eau de fonte de neige et également devenir un défi à réparer. Les applications sont demeurées limitées pour des ponts puisque des problèmes ont survenu avec les câbles électriques et les performances thermiques et électriques ont été insatisfaisantes [22].

Une autre alternative utilisant un élément résistif noyé dans le béton a été utilisée dans un aéroport à Beijing en Chine en 2013 [23]. Deux dalles de 4.6 m x 4.6 m x 0.4 m ont été construites. L’élément

8

résistif était une grille en fibre de carbone qui se trouvait à 5 cm sous la surface de la chaussée. Cette dernière était composée d’un treillis d'acier et de fils de chauffage en fibre de carbone qui avaient un espacement fixe de 10 cm. De l’énergie électrique utilisant une puissance moyenne de 350 W/m² a été fournie à la dalle par les grilles de fibre de carbone. Bien que cette expérience se soit avérée efficace pour déneiger la surface et éviter l’accumulation de glace, le système a créé naturellement un gradient de température non-linéaire dans le revêtement, résultant en des contraintes dû à l’expansion thermique suffisamment importante pour fissurer la chaussée. Ces fissures ont occasionné une accélération de la corrosion du treillis d’acier.

2.2.4 Systèmes circulant un liquide chauffé

Ces systèmes, communément appelés les systèmes hydroniques, consistent à installer des tuyaux dans le béton avant la coulée en serpentin avec un espacement optimisé et par la suite, lorsque le béton est durci, un liquide chauffé y circule dans le but de chauffer le béton. En général, une solution d’eau et d’antigel (glycol) est utilisée [24]. Un exemple d’installation avant la coulée est présenté à la Figure 2.2.

Figure 2.2 : Système hydronique avant la coulée du béton.

Par rapport aux systèmes présentés à la section précédente, le coût d’installation est plus élevé, mais le coût d’opération est plus faible dans le cas où aucune température n’est imposée en tout temps. Les tuyaux ont une plus grande surface de contact avec la masse à réchauffer, ce qui augmente l’efficacité. Toutefois, le gradient de température, engendré par la source de chaleur ponctuelle dans les tuyaux, peut occasionner des fissures lors du passage du liquide chaud à l'intérieur d'une dalle froide. Pour éviter ce problème et pour assurer une réponse rapide du système, une température minimale (idle)

9

est imposée [25], ce qui augmente considérablement les coûts d’opération. La présence de ce type de système dans le béton peut occasionner plusieurs effets négatifs, comme la présence de déformations permanentes ou de fissuration thermique [26]. Outre les risques de fissuration, les désavantages de cette technique sont la maintenance élevée des liquides, la nécessité d’une main d’œuvre spécialisée pour l’installation, la nécessité d’avoir une salle mécanique pour une bouilloire et des réparations laborieuses en cas de bris. Enfin, les liquides utilisés comme antigels sont souvent non écologiques. 2.2.5 Béton électriquement conducteur

Le béton électriquement conducteur, comme son nom le dit, se caractérise par sa haute conductivité par rapport au béton de ciment ordinaire, qui est atteinte en remplaçant des composantes par des inclusions conductrices dans le but d’obtenir une conductivité stable et relativement élevée [22]. Il a été auparavant développé pour des revêtements antistatiques, du blindage électromagnétique, pour la protection cathodique des armatures en acier dans les structures en béton et enfin pour la protection contre les rayonnements dans l'industrie nucléaire [22], [27]. Les applications sont toutefois demeurées limitées à cette époque dû au coût de production et à la faible résistance mécanique. Cette technologie a refait surface plus tard dans le but de faire fondre la neige et la glace.

2.3 Notions de base en béton électriquement conducteur

2.3.1 Effet Joule

Le physicien anglais James Prescott Joule a travaillé sur la manifestation thermique de la résistance électrique produite lors du passage d'un courant électrique dans un matériau conducteur lui opposant une résistance en 1840 [28], donnant ainsi son nom à ce phénomène. Le dégagement de chaleur par effet Joule est un principe qui est utilisé dans plusieurs applications d’utilisation courante, comme par exemple les plinthes chauffage électriques, les ampoules incandescentes, les grille-pains, etc. Cet effet se manifeste principalement dû aux interactions électriques entre les noyaux des atomes du matériau conducteur et les électrons libres qui sont y sont reliés faiblement. Ces noyaux atomiques (chargés positivement) conducteurs freinent les électrons mobiles (chargés négativement) qui circulent dans le matériau lorsqu’une tension électrique est appliquée [29]. La Figure 2.3 présente le dégagement de chaleur par effet joule suite au passage d’un flux d’électrons entre la phase et le neutre (pour un courant alternatif) pour une dalle de béton électriquement conducteur.

10

Figure 2.3 : Schéma du dégagement de chaleur par effet joule.

Pour le courant alternatif, l’énergie électrique dissipée sous forme de chaleur se calcule de la manière suivante :

2

P R I

où P est l’énergie dissipée sous forme de chaleur (W), R est la résistance électrique (Ω) et I est l’intensité (A). Pour une tension constante dans la loi d’Ohm (V=R I), en diminuant la résistance électrique, l’intensité du courant augmente, ce qui est désirable lorsque l’objectif est de dégager de la chaleur, puisque ce terme est au carré dans le calcul de l’énergie dissipée sous forme de chaleur. Une optimisation est toutefois nécessaire lorsque des contraintes énergétiques sont imposées.

2.3.2 Les mécanismes de conduction de l’électricité dans le béton

Le béton ordinaire est un très mauvais conducteur électrique [22]. Sa résistivité électrique se situe entre 6.54x105 et 11.4x 105 Ω-cm lorsqu’il est sec et entre 2500 et 4500 Ω-cm lorsqu’il contient de

l’humidité [30]. Pour réduire la résistance électrique du béton dans le but de dégager de la chaleur, des matériaux conducteurs sont ajoutés aux mélanges en remplacement des composantes conventionnelles du béton [31], comme par exemple des fibres, des agrégats ou des poudres.

La conduction de l’électricité se fait par deux phénomènes dans le béton, soit par la conduction électrolytique et la conduction électronique [30]. D’abord, la conduction électrolytique se fait par le transport d’ions K+, Na+, OH-, etc. présents dans la solution interstitielle du béton. Puisque les agrégats

sont très peu poreux, ils ne conduisent pas bien l’électricité, donc celle-ci peut circuler plus facilement à travers la solution comprise dans la pâte de ciment. Pour du béton ordinaire, la conductivité électrique du béton dépend fortement de sa teneur en eau. Quant à elle, la conduction électronique se fait grâce Équation 2.1

11

aux phases conductrices qui sont ajoutées au mélange. C’est grâce à la conduction électronique que le béton électriquement conducteur réussit à atteindre une conductivité suffisante pour laisser passer l’électricité. Pour être utilisé pour des applications de déneigement, le béton conducteur doit avoir une résistivité électrique inférieure à 1000 Ω-cm [6]. La résistivité électrique (inverse de la conductivité) se calcule à l’aide de l’équation suivante :

1 R L A

où R est la résistance électrique mesurée entre les électrodes (Ω), L est la distance entre les électrodes (cm) et A est la section transversale (cm²) (Figure 2.4). Enfin, σ est la conductivité électrique (S/cm).

Figure 2.4 : Illustration pour le calcul de la résistivité électrique.

L’ajout d’une trop faible quantité de matériaux conducteurs ne permet pas d’établir un contact créant un réseau conducteur. Le seuil à partir duquel le réseau se forme suite au contact des particules se nomme le seuil de percolation [27]. Dépendamment de la taille et de la géométrie des particules, le seuil est différent. Des particules allongées comme des fibres permettront d’avoir un seuil de percolation beaucoup plus bas que des particules sphériques. Par contre, la dispersion homogène de particules allongées devient un enjeu pour garder le seuil bas. Aussi, le fait d’utiliser des particules longues rend le malaxage plus laborieux. La Figure 2.5 donne un aperçu de ce phénomène pour des fibres. La conductivité augmente drastiquement (point 3 versus point 4) lorsque les fibres commencent à établir une connectivité [27], ce qui correspond au seuil mentionné.

12

Figure 2.5 : Relation entre la conductivité et la connectivité des fibres. 2.3.3 Le calcul de l’énergie nécessaire pour faire fondre la neige

Le chapitre 51 du manuel de l’American Society of Heating, Refrigerating and Air-conditioning Engineers (ASHRAE) [32] présente une équation qui permet de calculer le flux de chaleur nécessaire à une surface exposée pour faire fondre la neige et faire évaporer l’eau de fonte, q0 (Équation 2.3).

0 s m r h e

q q q A q q

Les flux qs, qm, qh et qe correspondent respectivement aux flux de chaleur sensible, latente, de

convection et de radiation de la surface sans neige et enfin d’évaporation. Ar correspond au ratio d’aire

sans neige (1 lorsqu’aucune accumulation n’est désirée). Il est important de mentionner que l’énergie électrique fournie à la dalle (Équation 2.1) n’est pas nécessairement l’énergie qui sera dégagée par les surfaces exposées. Le fait d’utiliser une isolation peut minimiser les pertes, et une partie de la chaleur est absorbée par le béton lui-même, c’est-à-dire quelle augmentera la température interne de la dalle sans jamais en ressortir. Les paramètres qui peuvent varier dans les équations présentées ci-dessous seront identifiés. Ces paramètres changent en présence d’une chute de neige, ce qui influence la quantité d’énergie nécessaire pour faire fondre la neige.

2.3.3.1 Calcul du flux de chaleur sensible

Le flux de chaleur sensible est défini comme le flux requis pour augmenter la température de la neige qui tombe sur la dalle jusqu’au point de fusion en plus de, quand la neige a fondu, du flux requis pour augmenter la température du liquide à la température du film d’eau (Tf). La température de la neige est

considérée équivalente à la température ambiante (Ta) (Équation 2.4).

13

, , / 1

s eau p glace s a p eau f s

q s c T T c T T c

où ρeau est la masse volumique de l’eau, cp,glace est la chaleur spécifique de la glace, cp,eau est la chaleur

spécifique de l’eau, Ts est la température de fusion de l’eau, Tf est la température du film liquide

(0.55°C), Ta est la température ambiante, c1 est un facteur de conversion d’unités et enfin s est le taux

de chute de neige en équivalent d’eau. Les paramètres variables dans cette équation sont le taux de chute de neige (s) et la température ambiante (Ta).

2.3.3.2 Calcul du flux de chaleur latente

Le flux de chaleur latente est défini comme le flux nécessaire pour faire fondre la neige (Équation 2.5).

/ 1

m eau if

q s h c

où hif est la chaleur de fusion de la neige et les autres paramètres sont les mêmes qu’à l’Équation 2.3.

Dans cette équation, le seul paramètre variable est le taux de chute de neige (s).

2.3.3.3 Calcul du flux de chaleur de convection et de radiation de la surface sans neige

Les flux de chaleur de convection et de radiation de la surface sans neige correspondent aux pertes par convection et par radiation à la surface de la dalle. Par pertes on entend la chaleur qui est libérée à la surface (Équation 2.6).

4 4

T

h c s a s f MR

q h T T T

où Ts, Ta et Tf sont les mêmes qu’à l’Équation 2.3, σ est la constante de Stefan Boltzmannn, Ɛs est

l’émissivité de la surface et TMR est la température moyenne de radiation des surfaces environnantes.

Lorsqu’on est en situation de chute de neige et qu’on souhaite éviter l’accumulation (Ar=1), la

température Ta est utilisée. Enfin, hc est le coefficient de transfert de chaleur par convection pour un

écoulement turbulent (Équation 2.7).

0.8 1/3 0.037 air Re Pr c L k h L

où kair est la conductivité thermique de l’air à Ta, L est la longueur caractéristique de la surface dans le

sens du vent, Pr est le nombre de Prandtl, et ReL est le nombre de Reynolds (Équation 2.8).

Équation 2.4

Équation 2.5

Équation 2.6

14 ReL 2 air V L c

où L est le même qu’à l’Équation 2.7, V est la vitesse du vent près de la surface de la dalle, vair est la

viscosité cinématique de l’air et c2 est un facteur de conversion d’unités. Les paramètres qui varient dans le calcul du flux de chaleur de convection et de radiation de la surface sans neige (Équation 2.6) sont la température ambiante (Ta), la conductivité thermique de l’air (kair), la vitesse du vent (V) et la

longueur caractéristique de la surface dans le sens du vent (L). 2.3.3.4 Calcul du flux de chaleur d’évaporation

Enfin, le flux de chaleur d’évaporation correspond au flux nécessaire pour faire évaporer le film d’eau à la surface de la dalle chauffée (Équation 2.9).

sec

e air m f a fg

q h W W h

où ρairsec est la masse volumique de l’air sec, Wf est le taux d’humidité de l’air saturé à la température

de surface du film, Wa est le taux d’humidité de l’air à la température ambiante, hfg est la différence

d’enthalpie entre la vapeur d’eau saturée et le liquide saturé d’eau et enfin hm est le coefficient de

transfert de masse qui est calculé avec l’Équation 2.10.

2/3 sec , Pr c m air p air h h Sc c

où Sc est le nombre de Schmidt, cp,air est la chaleur spécifique de l’air à la température Ta. Pr et hc ont

été définis à l’Équation 2.7 et ρairsec a été défini à l’Équation 2.9. Dans le calcul du flux de chaleur

d’évaporation, les paramètres variables sont le coefficient de transfert de masse (hm), la chaleur

spécifique de l’air à la température (cp,air), le coefficient de transfert de chaleur par convection pour un

écoulement turbulent (hc) et les paramètres Wf et Wa peuvent être obtenus dans des tableaux du même

manuel (ASHRAE Handbook, [32]) en fonction des températures. 2.3.3.5 Sommaire des paramètres variables

Plusieurs paramètres varient dans les équations précédemment présentées pour le calcul du flux de chaleur nécessaire à une surface exposée pour faire fondre la neige et faire évaporer l’eau de fonte, mais les paramètres qui gouvernent les équations sont le taux de chute de neige (s), la température Équation 2.8

Équation 2.9

15

ambiante (Ta), la vitesse du vent (V) et la longueur de la surface dans le sens du vent (L).

Dépendamment de ces paramètres, le poids de chaque flux varie, mais celui qui a le plus d’influence sur le calcul du q0 est le flux de chaleur latente (qm).

2.3.3.6 Exemple de calcul du q0

Un exemple de calcul avec les données suivantes a permis de calculer le flux de chaleur requis à une surface exposée pour faire fondre la neige et faire évaporer l’eau de fonte :

Température extérieure de -5°C ; Vitesse du vent de 16 km/h ;

Chute de neige de 5 cm en 12 heures ; Longueur de dalle de 5 m.

En entrant ces paramètres dans les équations des sections 2.3.3.1 à 2.3.3.4, il est possible de calculer les différents flux :

qs = 14.8 W/m²

qm = 392.0 W/m²

qh = 98.6 W/m²

qe = 97.7 W/m²

Enfin, ces flux permettent de calculer un flux de chaleur q0 de 603.0 W/m². Ceci veut donc dire qu’un

flux de 603.0 W/m² permettra d’avoir une surface sans neige, sans glace et sans eau pour les conditions climatiques spécifiques présentées.

2.4 Mélanges de béton électriquement conducteur et essais de dallettes

Plusieurs chercheurs se sont penchés sur l’utilisation du béton électriquement conducteur dans le but de déneiger et déglacer des chaussées et des pistes d’atterrissages aéroportuaires. Dans la plupart des cas, des essais sur des dalles de petite taille ont été précédés par une étape de développement de mélanges. Cette section regroupe les essais effectués en laboratoire. Les résultats de résistivité électrique, la résistance à la compression, la consommation électrique moyenne et le taux de chauffage

16

moyen des essais réalisés en laboratoire des différents chercheurs présentés dans cette section sont présentés au Tableau 2.1 suivant :

Tableau 2.1 : Résistivité électrique, résistance à la compression, consommation électrique moyenne et taux de chauffage moyen des essais réalisés en laboratoire par différents chercheurs.

Chercheurs Résistivité électrique (Ω-cm) Résistance à la compression (MPa) Consommation électrique moyenne (W/m²) Taux de chauffage moyen (°C/min) Xie et al. < 100 40 503 N.d. Tuan et al. 200 34 3955 1.56 Hou et al. 50.4 40 450 0.09 Heymsfield et al. 396 42 N.d. 0.36 Wu et al. 322 40 4000 0.18 Bai et al. 300 N.d. 800 0.19 Sassani et al. 400 N.d. 270 0.12 Note : N.d. : Non disponible.

Les détails seront fournis dans les sections suivantes.

2.4.1 Xie et al.

Des chercheurs du Conseil National de Recherche du Canada (CNRC) ont développé et breveté un mélange de béton électriquement conducteur vers les années 1996 [27], [30]. Ils ont classifié les mélanges de béton électriquement conducteur en deux catégories : (i) ceux contenant des fibres ; (ii) ceux contenant des agrégats. Le premier type a une meilleure résistance mécanique, mais le malaxage est laborieux. Le second type a une meilleure conductivité, mais l’utilisation d’une grande quantité d’eau pour mélanger est nécessaire, ce qui diminue la résistance mécanique. Cette plus grande quantité d’eau est due au fait que les matériaux à base de carbone absorbent l’eau qui est destinée à hydrater le ciment. Ils ont effectué des mélanges en faisant varier des proportions de fibres d’acier et de carbone, en plus de matériaux carbonacés. Leurs mélanges ont réussi à atteindre une conductivité inférieure à 100 Ω-cm et une résistance à la compression de 40 MPa. Leurs essais de chauffage en laboratoire ont été réalisés sur des dallettes de 30 cm x 24.1 cm x 5.1 cm et utilisaient deux plaques d'aluminium boulonnées sur les côtés opposés de la dallette à titre d’électrodes. Le type de courant utilisé n’a pas été divulgué dans l’étude consultée, ni le voltage. La consommation d'énergie variait de 150 à 855 W/m² lorsque la température ambiante variait entre -5°C et -30°C.

Les essais sont demeurés au stade de laboratoire et aucune application terrain n’a été faite puisque le coût de production était marginalement plus élevé que les mélanges de béton ordinaire.

17

2.4.2 Tuan et al.

Ces deux chercheurs, de l’Université Lincoln-Nebraska, ont également déposé un brevet. Ils ont d’abord fait plus d’une centaine de mélanges en laboratoire se divisant en 3 catégories distinctes : (i) des mélanges contenant des fibres d’acier ; (ii) des mélanges contenant des copeaux d’acier ; (iii) des mélanges combinant des fibres et des copeaux d’acier [1]. Leurs mélanges ont atteint une résistivité entre 500 et 1000 Ω-cm et une résistance à la compression entre 35 et 40 MPa. Des essais de chauffage ont été faits sur des dallettes avec des dimensions de 30 cm x 30 cm x 5.1 cm avec un mélange contenant 20% volumique de copeaux d’acier et 1.5% volumique de fibres d’acier. Le taux de chauffage était d’environ 0.56°C par minute avec une tension de 35 V et un courant variant entre 0.2 et 5 A en fonction de la température (correspondant à 75 W/m² et 1883 W/m²). Par leurs essais ils ont pu déterminer que le courant alternatif permet de dégager de la chaleur uniformément et plus rapidement, et que des plaques d’acier perforées sont efficaces comme électrodes. Les perforations doivent avoir des ouvertures plus grandes que la taille maximale des agrégats.

Toutefois, les copeaux d’acier sont des résidus industriels qui présentent un manque de constance de taille, sont contaminés par de l'huile, sont dangereux à manipuler et ont besoin d'une procédure de malaxage spéciale. Ils ont donc mis des efforts dans l’optimisation de mélanges utilisant des matériaux du carbone en remplacement des copeaux d’acier. Une dizaine de mélanges ont été faits, permettant de réduire la résistivité électrique sous les 500 Ω-cm et une résistance à la compression supérieure à 24 MPa. Des essais sur dallettes ont été refaits avec les nouveaux mélanges, avec des dimensions de 46 cm x 33 cm x 6.4 cm et des plaques d’acier perforées comme électrodes avec un espacement de 30.5 cm. La dallette chauffant le plus rapidement a eu un taux de chauffage de 1.56°C par minute avec une température initiale de -4°C et une tension de 140 V. Le mélange utilisé contenait 1.5% volumique de fibres d’acier et 25% volumique de différents produits du carbone. La consommation électrique associée était de 3955 W/m².

2.4.3 Hou et al.

Ces chercheurs ont développé plusieurs mélange de béton contenant seulement des fibres de carbone, et ont atteint une conductivité satisfaisante de 50.4 Ω-cm avec 0.73% volumique de fibres de carbone [33], [34]. La résistance à la compression se chiffrait à 40 MPa. Ils ont testé des tiges d’acier

18

connectées en forme de grilles installées parallèlement aux extrémités de dallettes ainsi que superposées avec du courant alternatif. Les dallettes avaient des dimensions de 30 cm x 30 cm x 6 cm. Avec une source de courant fournissant une tension de 36 V ils ont déterminé que les grilles installées en coins étaient les plus efficaces. La température de la dallette a augmenté de 11.1°C en 2 heures, correspondant à un taux de 0.09°C/min et la consommation électrique se chiffrait à 450 W/m². 2.4.4 Heymsfield et al.

Ces chercheurs de l’Université de l’Arkansas ont développé un mélange de béton conducteur dans le cadre d’une étude pour la Federal Aviation Administration (FAA). Leur mélange optimisé, contenant 2.7% volumique de fibres d’acier et 17.2% volumique de poudre de graphite, présentait une résistivité de 396 Ω-cm et une résistance à la compression de 42 MPa [35]. Des essais ont été faits sur des dallettes de 46 cm x 33 cm x 6.4 cm avec des barres d’armature comme électrodes et du courant direct. Les résultats de consommation électrique ne sont pas disponibles dans l’étude consultée, mais les résultats de température en fonction du temps étaient présentés. La dallette a présenté taux de chauffage de 0.36°C par minute à 80 V pour un test commençant à 23°C. L’ampérage n’a pas été spécifié dans l’article consulté, rendant ainsi impossible le calcul de la consommation électrique.

2.4.5 Wu et al.

Ces chercheurs ont développé un mélange contenant de la poudre de graphite (4% volumique), des fibres de carbone (0.4% volumique) ainsi que des fibres d’acier (1% volumique), et ont obtenu une résistivité de 322 Ω-cm et une résistance mécanique de 40 MPa [36]. Ils ont aussi étudié l’utilisation d’un agent dispersant, l’effet de la taille des particules de graphite et l’effet du ratio de sable sur la résistivité électrique du béton. Ils ont également fait des essais sur des dallettes en laboratoire avec deux grilles d’acier parallèles comme électrodes et du courant alternatif. Les résultats ont démontré une augmentation de température de 21.8°C après 2 heures à 44 V, correspondant à un taux de chauffage de 0.18°C par minute. La température initiale était de -13.8°C et la consommation électrique à la fin du test correspondait à plus de 4000 W/m².

2.4.6 Bai et al.

Ces chercheurs ont développé un système multicouche de béton conducteur [37]. Les dallettes étaient composées de 3 couches de béton et 2 couches de fibres d’acier inoxydable, tel qu’illustré à la Figure 2.6.

19

Figure 2.6 : Système multicouche de Bai et al.

La configuration qui s’est avérée la plus efficace utilisait des couches de béton contenant 10% volumique de poudre de graphite. Les électrodes étaient des plaques d’acier inoxydable perforées. Ils ont calculé la résistivité du système avec l’Équation 2.2, donnant une valeur de 300 Ω-cm au système. La configuration a permis d’utiliser 18 V pour faire fondre une couche de glace de 6 mm d’épaisseur en 100 minutes avec une consommation électrique de 800 W/m². Le taux de chauffage associé était de 0.19°C/min. Le type de courant utilisé et la résistance en compression du béton utilisé n’ont pas été divulgués dans l’étude consultée.

2.4.7 Sassani et al.

Ces chercheurs ont également effectué une étude pour la FAA. Un total de 36 mélanges a été coulé en utilisant différentes combinaisons d'agrégats, dosage de fibre de carbone, rapport eau/ciment, dosage de superplastifiant ainsi que différents autres adjuvants [7]. Ils ont utilisé un mélange présentant une résistivité de 400 Ω-cm pour faire des essais de dallettes de 95 cm × 35 cm × 7 cm. Le mélange contenait 0.75% volumique de fibres de carbone. La résistance à la compression pour ce mélange n’était pas divulguée dans l’article d’essais de dallettes consulté. Deux types d’électrodes ont été testés avec du courant alternatif, soit des cornières en acier galvanisé perforées et des barres d’armature [38]. Ils ont déterminé que les cornières sont les plus efficaces. Pour des essais effectués à 21°C et à 60 V, les dallettes avaient une consommation moyenne de 270 W/m² et un taux de chauffage d’environ 0.12°C par minute. Des essais ont également été faits pour déterminer s’il était nécessaire d’isoler les dallettes entre elles pour éviter les pertes de chaleur, comme présenté à la Figure 2.7 : Essais avec séparation d’isolation Ces tests ont été faits dans une optique de développement d’applications réelles. Les résultats ont démontré que cette configuration est inutile.

20

Par contre, ils ont démontré que l’utilisation d’isolation sous le béton et sur les côtés permet d’éliminer les pertes de chaleur [21].

Figure 2.7 : Essais avec séparation d’isolation.

2.5 Applications

Certains des chercheurs ayant développé des mélanges et ayant fait des expérimentations sur des dallettes ont poussé leurs recherches plus loin en implantant leurs systèmes dans des applications en conditions réelles.

2.5.1 Yehia et Tuan – Prototypes et Roca Spur Bridge

Les travaux d’optimisation de mélanges réalisés à l’Université Lincoln-Nebraska sur les bétons électriquement conducteurs contenant des copeaux et des fibres d’acier ont été suivis d’installations en conditions réelles. D’abord, ils ont construit deux dalles sur le campus de l’Université, tel que présenté à la Figure 2.8 [39]. La dalle à l’avant sur la figure a des dimensions de 1.2 m x 3.6 m tandis que celle derrière mesure 2 m x 2 m. Le mélange utilisé contenait 20% volumique de copeaux d’acier et 1.5% volumique de fibres d’acier et les électrodes étaient des plaques d’acier perforées. Les deux dalles avaient une base de 15 cm de béton ordinaire et une couche de 9 cm de béton conducteur au-dessus. Un transformateur a été utilisé pour pouvoir fournir 420 V aux dalles.

21

Figure 2.8 : Dalles extérieures à l'Université Lincoln-Nebraska.

La dalle avec des dimensions de 2 m x 2 m présentait un espacement d’électrodes trop grand (2 m), ce qui rendait le chauffage impossible avec la tension fournie. La dalle de 1.2 m x 3.6 m a eu une consommation moyenne de 443 W/m² lors de 5 événements de chute de neige où la température extérieure moyenne était de -0.5°C [22]. Le taux de chauffage a été de 0.56°C/min, soit le même taux que celui lors des essais sur des dallettes avec le même mélange.

Ils ont par la suite développé un mélange spécialement pour l’implantation dans un pont suite à leur optimisation sur des mélanges avec des fibres d’acier et des produits du carbone. La construction du pont Roca Spur Bridge a été finalisée en novembre 2002, faisant de ce dernier le premier pont au monde utilisant du béton électriquement conducteur [40]. Il s’agit d’un pont autoroutier à trois travées, long de 45 m et large de 11 m qui enjambe le ruisseau Salt à Roca, dans le Nebraska, près de la route 77 Sud des États-Unis. La dalle de béton chauffant était longue de 35 m, large de 8.5 m, épaisse de 10 cm et était composée de 15% volumique de poudre de carbone et 1.5% volumique de fibres d’acier. Elle était divisée en 52 dalles de 1.2 m x 4.3 m alimentées indépendamment et toutes instrumentées pour la température et la consommation électrique. Les électrodes étaient des cornières perforées en forme de L. Le système était démarré manuellement par un opérateur à l’approche de chaque événement de chute de neige, et éteint lorsque l’événement était terminé. Les capteurs de températures présents dans le béton faisaient en sorte que l’électricité était fournie aux dalles lorsque la température tombait sous 4.4°C et arrêtait lorsque la température dépassait 12.8°C. Un voltage de 208 V était alors envoyé aux électrodes. Sa construction totale a coûté 193 175$US (coût non actualisé) (Figure 2.9).

22

Figure 2.9 : Pont chauffant Roca Spur Bridge.

Le pont a eu une consommation électrique moyenne de 350 W/m² lorsque la température moyenne était de -6.8°C lors de tempêtes entre 2003 et 2008. Ils ont eu des problèmes de points chauds et de courant trop élevé en 2003 qu’ils ont corrigé en changeant la configuration filaire en 2004. Beaucoup d’écaillage a été relaté à la surface en 2006, en plus de corrosion des fibres à la surface. Des carottes prises sur le pont ont démontré que la corrosion des fibres était limitée à la surface et non en profondeur.

2.5.2 Heymsfield et al. - University of Arkansas Engineering Research Center

Suite aux recherches faites sur les mélanges de béton conducteur, un site d’essai a été construit au Centre de recherche en ingénierie de l'Université de l'Arkansas en collaboration avec la FAA. Afin d’étudier la possibilité d’utiliser le béton conducteur couplé à de l’énergie solaire, une dalle d'essai en béton conducteur avec des dimensions de 6.1 m x 6.1 m a été construite [35]. Elle était séparée en 10 parties de dalle distinctes. Les 12 dalles avaient une épaisseur de 102 mm et reposaient sur une base de béton classique de 254 mm. Le système est équipé de 36 panneaux solaires de 200 W et de 11 batteries 12 V qui emmagasinent l’énergie solaire. Lorsque les batteries sont pleines, l’énergie est directement envoyée au béton chauffant sous forme de courant DC. Le système était démarré manuellement lorsque des événements de chute de neige étaient en prévision.

Certaines des dalles ont réussi à chauffer lorsque la température extérieure était élevée, mais durant les journées ou la température était inférieure à 1°C, l’électricité fournie par les panneaux solaires n’était pas suffisante pour faire augmenter la température du béton conducteur. La quantité d’énergie fournie au système était de 194 W/m², ce qui n’était pas suffisant pour faire chauffer une aussi grande

23

masse de béton. Les chercheurs mentionnent également que le système proposé est difficile à justifier économiquement et que des travaux doivent être entrepris pour se limiter à chauffer une mince couche de béton en surface. Ils suggèrent aussi d’utiliser ce type de béton seulement dans des sections de pistes d’atterrissage plus difficiles à déneiger avec l’équipement conventionnel.

2.5.3 Sassani et al. – Des Moines International Airport

Suite au développement de leurs mélanges contenant des fibres de carbone, ces chercheurs ont installé un site d’essai à l’Aéroport international de Des Moines [7]. Le mélange final présentait une résistivité électrique de 115 Ω-cm en laboratoire et de 992 Ω-cm sur le terrain, et était composé de fibres de carbone en plus d’un adjuvant à base de nitrate de calcium servant à augmenter la conductivité de la solution interstitielle. Cet adjuvant est normalement utilisé comme inhibiteur de corrosion. La résistivité sur le terrain était 8 fois plus élevée qu’en laboratoire. Les chercheurs expliquent ceci par le fait que des fibres de carbone ont été perdues lors du malaxage, diminuant l’effet sur la conductivité. Aussi, le fait de malaxer une plus grosse quantité a résulté en l’augmentation du volume d’air lors du mélange et donc à l’augmentation du volume des vides. Le mélange devait préalablement avoir 0.98% volumique de fibres, mais les pertes ont fait en sorte qu’il avait en réalité 0.75%. La couche de béton électriquement conducteur de 9 cm était divisée en deux dalles de 4.6 m x 3.8 m, et reposait sur une couche de béton conventionnel de 10 cm, tel que présenté à la Figure 2.10.

Figure 2.10 : Dalle chauffante à l'aéroport de Des Moines.

Les résultats suite à cette étude ont été satisfaisants. La section d'essai a été capable de générer une densité de puissance de 300 à 350 W/m² et de faire fondre efficacement la glace et la neige avec cette quantité d'énergie.