HAL Id: tel-01127574

https://pastel.archives-ouvertes.fr/tel-01127574

Submitted on 7 Mar 2015

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Influence de la formulation de pâtes de farine de blé sur

leur consommation d’oxygène et leur production de

dioxyde de carbone au cours du pétrissage et de la

fermentation : Conséquences biochimiques et

rhéologiques

François Buche

To cite this version:

François Buche. Influence de la formulation de pâtes de farine de blé sur leur consommation d’oxygène et leur production de dioxyde de carbone au cours du pétrissage et de la fermentation : Conséquences biochimiques et rhéologiques. Alimentation et Nutrition. AgroParisTech, 2011. Français. �NNT : 2011AGPT0033�. �tel-01127574�

présentée et soutenue publiquement par

François BUCHE

Le 26 mai 2011

Influence de la formulation de pâtes de farine de blé sur leur

consommation d’oxygène et leur production de dioxyde de carbone

au cours du pétrissage et de la fermentation. Conséquences

biochimiques et rhéologiques.

Doctorat ParisTech

T H È S E

pour obtenir le grade de docteur délivré par

L’Institut des Sciences et Industries

du Vivant et de l’Environnement

(AgroParisTech)

Spécialité : Sciences des aliments

Directeur de thèse : Jacques POTUS Co-encadrement de la thèse : Marion POMMET

Jury

Mme Camille MICHON, Pr, Ingénierie Procédés Aliments, GENIAL1145, AgroParisTech Président

Mme Marie-Hélène MOREL, Dr, IATE, SupAgro Montpellier Rapporteur

M. Philippe CAYOT, Pr, EMMA EA 581, AgroSup Dijon Rapporteur

M. Jocelyn ROUILLE, Dr, Moulins SOUFFLET Examinateur

M. Jacques POTUS, Pr, Ingénierie Procédés Aliments,GENIAL1145, Cnam Directeur de thèse

REMERCIEMENTS

Je tiens à remercier tous ceux qui ont cru en ce projet et qui m’ont donné la chance de mener à bien ce que je considère comme un challenge personnel.

Merci infiniment à ceux qui m’ont formé, guidé et corrigé dans ma démarche scientifique et sans lesquels l’écriture de ce mémoire n’aurait pas été possible.

Merci également à tous ceux avec qui j’ai eu le plaisir de travailler, de discuter et d’échanger, quel que soit le domaine, durant ces années de thèse qui n’ont pas été de tout repos.

Enfin, je remercie tous ceux qui m’ont aidé, soutenu, encouragé et motivé du 1er décembre 2007 jusqu’au point final de ce mémoire.

Vous qui vous reconnaitrez dans ces quelques lignes, vous avez toute ma reconnaissance et j’espère pouvoir vous rendre un jour ce que vous m’avez si généreusement donné.

Avec toute mon affection, votre dévoué thésard,

SOMMAIRE

1 INTRODUCTION ... 15

1.1 Place du pain et de la boulangerie dans la société ... 17

1.2 Le pain dans l’alimentation des français ... 19

1.3 Présentation du travail de thèse ... 25

2 TRAVAUX ANTERIEURS ... 31

2.1 Généralités : place du pétrissage dans la panification ... 33

2.2 Les technologies du pétrissage ... 37

2.2.1 Rôle des transferts énergétiques 39

2.2.1.1 Apport d’énergie mécanique ... 39

2.2.1.2 Energie absorbée et dissipée par la pâte ... 41

2.2.2 Importance de l’aération de la pâte lors du pétrissage 43

2.3 Etapes générales de la panification ... 43

2.4 Méthodes classiques de détermination des caractéristiques de la farine de blé et des pâtes ... 53

2.4.1 Méthode directe d’appréciation 55

2.4.2 Méthodes indirectes de détermination des caractéristiques d’une farine 57 2.4.3 Caractéristiques rhéologiques des pâtes 63

2.4.4 Analyse d’une pâte en cours de fermentation 69

Autres méthodes ... 71

2.5 Les composants de la pâte lors du pétrissage ... 71

2.5.1 Levure et levain 71

2.5.2 Eau 75

2.5.3 Chlorure de sodium (NaCl) 77

2.5.4 Oxygène 77

8 2.5.5.1 Matières minérales ... 79 2.5.5.2 Glucides ... 79 2.5.5.3 Protéines ... 85 2.5.5.4 Lipides ... 89 2.5.5.5 Acides phénoliques ... 89

2.5.5.6 Les enzymes endogènes intervenant lors du pétrissage ... 91

2.5.5.6.1 Les hydrolases ... 91

2.5.5.6.2 Les oxydoréductases ... 95

2.5.5.6.2.1 Système LOX ... 95

2.5.5.6.2.2 Système peroxydasique ... 101

2.5.5.6.2.3 Système catalasique ... 107

2.5.5.6.2.4 Système acide ascorbique oxydase et glutathion déhydroascorbate oxydoréductase ... 109

2.5.5.6.2.5 Système polyphénoloxydase (PPO) et phénols ... 111

2.5.6 Ingrédients, auxiliaires technologiques et additifs couramment utilisés 111 2.5.6.1 Aspects législatifs ... 111

2.5.6.2 Intervention dans les réactions d’oxydoréduction ... 115

2.6 Interactions biochimiques au sein de la pâte. ... 125

2.6.1 Développement du réseau protéique de gluten 125

2.6.2 Interactions pentosanes-protéines 127

2.7 Travaux antérieurs ménés au Cnam sur le rôle de l’O2 lors du pétrissage. ... 129

3 MATERIELS ET METHODES ... 135

3.1 Matériels ... 137

3.1.1 Farines et levure utilisées 137

3.1.2 Les oses oxydases 137

3.1.3 Produits utilisés 139

3.1.4 Description du sitoxygraphe 139

3.2.1 Préparation des pâtes 143

3.2.2 Modification de l’atmosphère dans l’enceinte du sitoxygraphe 145 3.2.3 Dosage des activités des LOX et des oses oxydases par polarographie

145

3.2.4 Dosage des activités lipolytiques 145

3.2.5 Cartographie des lipides 149

3.2.6 Dosage des pigments caroténoïdes 151

3.2.7 Cartographie protéique 153

3.2.8 Dosage des acides cinnamiques 157

3.2.9 Analyse de la fermeté des pâtes à l’aide du consistographe de Chopin

157

3.2.10 Test de compression-relaxation en conditions lubrifiées 159

3.2.11 Tests de panification 163

4 ANALYSES DES RESULTATS ET DISCUSSIONS ... 165

4.1 Traitement des données issues des capteurs ... 167

4.1.1 Effet de la pression sur la réponse de l’analyseur de gaz (% O2 et % CO2)

171

4.1.2 Détermination des quantités d’O2 consommé et de CO2 apparu pendant le

pétrissage et la fermentation 173

4.1.3 Détermination de la variation de volume de pâte pendant le pétrissage et la fermentation et de la rétention de CO2 pendant la fermentation 181

4.1.4 Modélisation des courbes de consommation d’O2 et d’apparition de CO2 au

cours du pétrissage et de la fermentation 189 4.1.5 Détermination du coefficient volumique de transfert d’O2 191

4.2 Effet de la levure sur les caractéristiques bio-physicochimiques des pâtes au cours du pétrissage et de la fermentation ... 199

10

4.2.1.1 Consommations d’oxygène ... 201

4.2.1.2 Apparition et rétention du CO2 ... 205

4.2.1.3 Oxydation des lipides ... 215

4.2.1.4 Oxydation des pigments caroténoïdes ... 219

4.2.1.5 Agrégation des protéines ... 219

4.2.2 Rhéologie des pâtes (consistographe et texturomètre) 227 4.2.2.1 Mesure de la pression au consistographe ... 227

4.2.2.2 Test de compression-relaxation après pétrissage au sitoxygraphe : ... 231

4.3 Impact d’ingrédients et d’auxilières de fabrication sur les caractéristiques biophysicochimiques des pâtes non levurées et levurées ... 235

4.3.1 Effet des oses oxydases sur les caractéristiques des pâtes de farine de blé 235 4.3.1.1. Effet sur les consommations d’O2 des pâtes ... 235

4.3.1.2. Effet sur l’oxydation des lipides (AGPI libres) et des pigments caroténoïdes ... 237

4.3.1.3. Effet du système GOX / glucose sur le profil protéique de pâtes levurées ou non ... 241

4.3.1.3.1. Pâtes non levurées ... 241

4.3.1.3.2. Pâtes levurées ... 243

4.3.1.4. Effet sur les dérivés cinnamiques contenus dans les fractions solubles et insolubles des pâtes ... 251

4.3.1.5 Effet rhéologique du système GOX / glucose au cours du pétrissage de pâtes levurées ou non ... 257

4.3.1.6 Exercices d’applications ... 259

4.3.2 Effet de l’ajout de farines de fève ou de soja sur les caractéristiques biophysico-chimiques des pâtes, levurées ou non, obtenues à partir de farines de blé à deux taux de maturation 267

4.3.2.1 Effet sur les consommations d’O2 des pâtes au cours du pétrissage ... 269

4.3.2.2 Effet sur l’oxydation des lipides ... 275

4.3.2.3 Effet sur le profil protéique ... 279

4.3.3 Effet de l’ajout de GOX à une pâte levurée ou non et contenant une farine de

légumineuse selon l’état de maturation de la farine 285

4.3.3.1 Effet sur les consommations d’O2 des pâtes ... 285

4.3.3.2 Effet sur l’oxydation des fractions lipidiques... 287

4.3.3.3. Comparaison de l’oxygène consommé et des AGPI disparus pendant le pétrissage ... 289

4.3.3.4 Effet sur le profil protéique des pâtes ... 291

4.3.3.5 Effet rhéologique de la GOX en présence de farine de légumineuse ... 293

4.4 Effet des atmosphères enrichies ou appauvries en O2 sur les caractéristiques des pâtes et des pains ... 297

4.4.1 Effet de la teneur en O2 de l’atmosphère du pétrin sur des pâtes levurées ou non 299

4.4.2 Effet d’une atmosphère enrichie en O2 sur des pâtes levurées contenant des oses oxydases 311

4.4.2.1 Atmosphère à 30 % d’oxygène et à pression atmosphérique ... 311

4.4.2.2 Atmosphère à 1,3 bar et 21 % d’oxygène ... 315

4.4.3 Effet d’une atmosphère enrichie en O2 (30 % à pression atmosphérique) sur des pâtes levurées contenant de la GOX et/ou des farines de légumineuse et/ou une lipase-phospholipase. 321

4.4.3.1 Conséquences de l’ajout de LOX et/ou de GOX exogènes ... 321

4.4.3.2 Conséquence de l’ajout d’une lipase-phospholipase (Lipopan FBG) combinée ou non avec de la GOX ... 325

4.4.4 Exercice d’application : Utilisation d’une atmosphère enrichie en O2 et de GOX pour l’améliorer la qualité des pains 331

4.4.4.1 Consommations d’oxygène des pâtes ... 333

4.4.4.2 Propriétés rhéologiques des pâtes ... 333

4.4.4.3 Caractéristiques des pains ... 337

12

6 REFERENCES BIBLIOGRAPHIQUES ... 343

LISTE DES ABREVIATIONS :

AA : acide ascorbique AF : acide férulique

AGPI : acides gras polyinsaturés

AGSMI : acides gras saturés et monoinsaturés ApC : acide p-courmarique

AS : acide sinapique ASR : acide syringique AV : acide vanillique AXA : arabinoxylane BHT : butyl hydroxytoluène

BPMF : blé panifiable pour la meunerie française COX : carbohydrate oxydase

CPG : chromatographie en phase gazeuse CR : coefficient de réponse

D250 et D450 : correspondent à la perte de pression en mbar entre Prmax et la pression après 250 et 450 secondes de pétrissage au consistographe

DAG : diacylglycérol

DHA : acide déhydroascorbique

DRT : différence relative par rapport au témoin ER : extémité réductrice

ENR : extrémité non réductrice Fs : farine sèche

FBG : nom commercial de la Lipopan (activité lipasique et phospholipasique) fournie par Novozyme

GHPM : gluténine de haut poids moléculaire GOX : glucose oxydase

GPBM : gluténine de bas poids moléculaire GSH : glutathion

GSSG : deux glutathions pontés par une liaison disulfure HPLC : high performance liquid chromatography

14 kat : katal, unité d’activité enzymatique qui correspond à un nombre de moles consommées ou produites par seconde. Cette unité est souvent exprimée à l’échelle micro- (µ) ou nanoscopique (n).

LOX : lipoxygénase

LSD : least significant difference, test statistique MAG : monoacylglycérol

mh : matière humide ms : matière sèche PL : pâte levurée PNL : pâte non levurée POD : peroxydase

PPDS : plus petite différence significative, traduction française du test statistique LSD PPO : polyphénoloxydase

Pr480 : correspond à la pression après 480 secondes de pétrissage au constitographe.

Prmax (mbar) : pression maximale exercée sur le capteur au cours du pétrissage à l’aide du consistographe

PSH : protéine portant une fonction thiol

PSSG : protéine et glutathion reliés par une liaison disulfure PSSP : liaison disulfure inter- ou intraprotéique

RPM : rotation par minute SDS : sodium dodécyl sulfate TYR : tyrosine

Vg : volume de la phase gazeuse environnant la pâte ViO2 : vitesse instantanée de consommation d’O2 Vp : volume de pâte

Vspé : volume spécifique de la pâte TAG : triacylglycérol

TMCA : acide 3,4,5-triméthoxycinnamique

TPrmax (s) : temps d’apparition de Prmax lors d’un pétrissage à l’aide du consistographe TrCO2 : Taux de rétention de CO2

WEAX : (pour Water Extractable ArabinoXylan) arabinoxylanes hydrosolubles WUAX : (pour Water Unextractable ArabinoXylan) arabinoxylanes insolubles

1.1 Place du pain et de la boulangerie dans la société

Kaplan (2008) considère que le pain est un des plus grands acteurs de l’histoire de France en jouant à la fois un rôle matériel et symbolique. Considéré comme une ration de survie pendant des siècles, cet aliment représente également une promesse de salut, d’agent de sociabilité et a longtemps donné au pouvoir sa légitimité. De par sa célèbre maxime, « du pain et des jeux » (Panem et circenses), Juvénal y voyait l’un des deux éléments indispensables à la soumission du peuple romain à ses dirigeants qui assuraient régulièrement des distributions gratuites de pain dans la ville.

Subissant les aléas du développement économique, le pain fut également le symbole de la distinction sociale entre riches et pauvres, de la chute du système monarchique français mais aussi du développement industriel et social des nations.

La boulangerie artisanale assure le cycle complet de la fabrication du pain. Elle est composée de petites entreprises essentiellement familiales à effectif salarié réduit. L'un de ses atouts est sa proximité avec le consommateur qui est généralement fidélisé. En 2007, 33 000 points de vente en France étaient recensés et ils détenaient 65 % du marché du pain en générant un chiffre d’affaires annuel de plus de 7 milliards d’euros H.T. Ce secteur d’activité artisanal représentait à cette époque plus de 160 000 emplois.

La boulangerie industrielle est apparue avec la mécanisation de la fabrication, à partir des années 1950. Elle se caractérise par un volume de production important qui est lié à l’augmentation des rendements agricoles et donc de la production de farine. Il s'agit généralement d'anciennes entreprises artisanales ayant connu un fort développement.

Une part de l'activité boulangère est également assurée par des grandes et moyennes surfaces qui, depuis les années 1970, fabriquent et vendent du pain ou s’occupent uniquement de la distribution. Enfin, depuis vingt ans, des terminaux de cuissons, dont l'activité se limite à la cuisson de la pâte surgelée, se sont développés partout en France.

En parallèle au développement du secteur de la boulangerie, la production de blé connaît depuis l’après-guerre une amélioration constante de la qualité et du rendement de production à l’hectare permettant une forte augmentation de l’exportation de cette matière première.

18

-Figure 1.1 : Consommation journalière de pain par français depuis 1950 jusqu’à 2005 (Pain et nutrition 1re édition, Observatoire du pain, 2006)

Quantité de pains consommée en

France (g.jour-1.habt-1)

Ainsi, en 2007, 27 millions de tonnes de blé tendre ont été produites en France. 43,7 % de la production ont été destinés à l’export, 21,6 % à la meunerie française, 19,8 % à l’alimentation animale, 10,4 % à l’amidonnerie et 4,5 % à des utilisations diverses (www.boulangerie.org). A cette époque, le secteur de la meunerie qui connaît depuis plusieurs années une diminution de production ainsi qu’une baisse des ventes des farines à l’export, comptait 471 moulins regroupés en 392 entreprises soit 16 940 salariés.

Il est important de souligner que la diversification des produits panifiés proposés aux consommateurs est due au développement et aux interactions des secteurs de la boulangerie et de la meunerie. Par exemple, le regroupement de meuniers indépendants a permis la création d’enseignes proposant aux boulangers des mélanges de farines spécifiques ainsi que la fabrication de spécialités panifiées (Banette, Gana, Retrodor, etc.)

1.2 Le pain dans l’alimentation des français

Malgré la diversification de la boulangerie française, la consommation de pain en France a connu une chute spectaculaire tout au long du 20e siècle : elle a été divisée par 2,2 entre 1950 et 2005, passant de 325 à 150 grammes de pain par jour et par personne selon l’Observatoire du pain (Figure 1.1). Cette chute de la consommation s’explique par :

- une plus grande disponibilité à la consommation, à partir des années 1950, de poisson et de viande ;

- une plus grande diversité des produits à base de farine de blé offerts à la consommation (viennoiseries, biscuits, etc.) ;

- la mise en cause, dans les années 1970, du pain dans la prise de poids. Certains régimes, bien qu’ils soient controversés dans la communauté médicale, continuent à supprimer le pain dans un programme de perte de poids ;

- la réduction progressive du besoin énergétique des français.

Cependant, depuis 20 ans, le pain revient au centre d’une alimentation équilibrée pour la population française. Les PNNS 1 et 2 (2005, 2010) le signalent clairement dans ces recommandations nutritionnelles et la filière céréalière française communique largement à ce sujet (Observatoire du pain, 2006).

Cet aliment se présente comme :

- une source de glucides complexes à faible index glycémique (par exemple 57 ± 9 pour une baguette de tradition, Rizkalla et al., 2006). Les glucides complexes devraient représenter 50 à 55 % de l’apport énergétique journalier et non pas 44 % comme on peut le constater dans la population ;

- une source de fibres, dont la teneur augmente avec le taux d’extraction de la farine ; - un faible apport en lipides (< 2 % de la matière sèche) ;

- une source de protéines de bonne qualité pour l’adulte mais souffrant d’un déficit en lysine pour l’enfant en croissance.

Ainsi, toujours selon l’Observatoire du pain (2006), il est recommandé pour une femme de consommer de 2/3 à 3/4 de baguette par jour et 3/4 à 1 baguette pour les hommes (une baguette pèse environ 250 g et apporte environ 255 kcal pour 100 g, Observatoire du pain cité dans industrie des céréales, 2008).

Cependant, pour redonner au pain sa place dans l’alimentation française, Adrian (préface de Potus et Drapron, 1991) insistait sur l’obligation de développer le caractère hédonique des produits céréaliers. Le consommateur doit pouvoir disposer d’un produit « appétissant, qui soit une incitation à modifier ses habitudes actuelles et lui fasse retrouver l’usage de cet aliment traditionnel ». Cet objectif ne doit pas être uniquement celui des boulangers, qui représentent le dernier maillon d’une longue chaîne d’opérateurs, mais celui de l’ensemble de la filière céréalière qui déterminera la qualité de la matière qui sera travaillée, qu’il s’agisse du blé, de la farine ou de la pâte.

Une des difficultés principales de l’appréciation de la qualité du pain vient du fait que les goûts des consommateurs évoluent dans le temps. Au sortir de la Seconde Guerre mondiale, les consommateurs ont plébiscité des pains développés, à la mie fine et blanche. Depuis quelques années de nombreuses méthodes de panification, dites anciennes, ont été remises au goût du jour. Elles aboutissent toutes à l’obtention d’un pain moins développé, à la mie moins blanche et plus alvéolée et ayant surtout plus de flaveur. Ces pains répondent à une demande des consommateurs pour des produits plus rustiques, plus naturels et ayant un caractère gustatif supérieur (Langraf, 2002).

Plus de 250 composés volatils ont été identifiés dans l’arôme du pain (Schieberle et Grosch, 1991). Toutefois, seuls quelques composés d’arômes ont été considérés comme typiques, même à de très faibles concentrations. Trois processus interviennent dans l’élaboration de l’arôme caractéristique du pain :

- l’oxydation des lipides au cours du pétrissage ;

- les métabolismes de la levure ou du levain au cours de la fermentation;

- les réactions de Maillard et de caramélisation intervenant au cours de la cuisson.

Cependant, l’analyse par le consommateur des perceptions sensorielles est souvent subjective. On dispose en effet de peu de mesures systématiques de la perception des qualités organoleptiques des différents pains, qui peuvent varier d’une fabrication à une autre. Par exemple, les effets sur la flaveur liés à la variation d’un certain nombre de paramètres, comme l’intensité et la durée de pétrissage, sont assez bien contrôlés. En revanche, d’autres influences, comme la réduction ou la suppression des temps de pointage, sont beaucoup moins connues, voire pas du tout dans le cadre de l’emploi de levain naturel.

En l’absence d’étude exhaustive, on remarque tout de même que plusieurs facteurs ont une influence relative sur la flaveur du pain:

- la farine est un facteur de goût dépendant entre autres du taux de cendres et de la teneur en lipides ;

- la fermentation de la pâte par un levain apporte une saveur acide au pain du fait de la production d’acide lactique ainsi que de nombreux composés d’arômes ;

- la note aromatique apportée par la levure n’est généralement détectée qu’entre 3 et 6 g de levure pressée pour 100 g de farine humide tout en sachant que le temps et la température jouent un rôle important dans le métabolisme de la levure et donc dans la production de composés d’arômes (Langraf, 2002) ;

- la qualité de l’eau utilisée peut avoir un impact puisque le chlore freine l’action de la levure, tandis que le calcium accroit la tenue de la pâte tout en favorisant la formation du gluten (Langraf, 2002) ;

- la dose de chlorure de sodium ainsi que le moment de son incorporation sont importants puisque ce composé apporte une saveur mais freine aussi l’action des lipoxygénases et par conséquent diminue l’apparition d’arômes issus de l’oxydation des lipides ;

- l’absence de pointage, qui réduit la durée de fermentation. Cette étape est souvent négligé dans les diagrammes récents de fabrication ;

- la mécanisation du travail des pâtes qui a accompagné le pétrissage intensif et qui a pour conséquence un endommagement du réseau glutineux et un dégazage parfois excessif des pâtons, d’où une suroxydation des lipides et une structure de mie régulière ayant une incidence sur la texture et la mâche finale du pain. Or dans les qualités organoleptiques d’un pain, celles de la mie sont souvent mises en avant (Langraf, 2002).

Actuellement, les industriels de la panification agissent à tous les niveaux du procédé pour atteindre un produit final de qualité, pour une durée plus courte et un coût de production plus faible. Pour ce faire, les formulations élaborées par les meuniers et boulangers contiennent de plus en plus d’améliorants ayant, le plus souvent, un impact sur les propriétés technologiques, nutritionnelles et organoleptiques des pâtes et des pains qui en résultent après cuisson.

1.3 Présentation du travail de thèse

Ce travail de thèse, débuté en décembre 2007, consiste à suivre la consommation d’oxygène et la production de dioxyde de carbone par les pâtes de farine de blé à l’aide d’un pétrin-fermenteur étanche et instrumenté (le sitoxygraphe). Ces données sont utilisées comme outil de caractérisation (parmis d’autres) de la qualité boulangère des pâtes. En effet, lors du pétrissage, les réactions d’oxydation, pour la plupart enzymatiques, participent à l’acquisition des propriétés viscoélastiques de la pâte et contribuent à la qualité du produit final.

Le sitoxygraphe a été développé par le laboratoire BIAA du Cnam (UMR 1145, Ingénierie - Procédés - Aliments, AgroParisTech / Cnam / Inra) avec l’aide des groupes industriels Soufflet et Puracor. Cet appareil permet de mesurer tout au long du pétrissage la pression, la température et la composition de la phase gazeuse environnant la pâte ainsi que la température de la pâte. A l’aide de ces données, il est possible de calculer les quantités, en moles, d’O2 consommé, de CO2 apparu dans la phase gazeuse et de CO2 retenu par la pâte, ainsi que le volume de cette dernière.

Corrélées à des analyses biochimiques telles que l’état d’oxydation des lipides et des pigments caroténoïdes et l’état d’agrégation des protéines, ainsi qu’à des analyses rhéologiques (consistographe de Chopin et texturomètre), les mesures d’oxygène ont mis en évidence la contribution des réactions d’oxydation dans l’évolution des propriétés rhéologiques de la pâte, notamment dans le cas d’ajout d’améliorants à action oxydante couramment utilisés en panification.

Les travaux entrepris au cours de cette thèse ont essentiellement traité des interactions entre la farine de blé et les ingrédients exogènes (levure, farine de fève et de soja, oses oxydase…) et ont permis de :

- utiliser le sitoxygraphe comme un appareil permettant d’évaluer précisément l’efficacité d’oxydoréductases in situ au cours du pétrissage ;

- mettre en évidence que la levure respire et fermente au cours du pétrissage et qu’elle entre en compétition avec les autres systèmes consommant de l’oxygène (en particulier l’oxydation des lipides) ;

- développer un protocole expérimental permettant de mesurer l’élasticité et l’indice de comportement visqueux de pâtes levurées ;

- mettre en évidence que l’oxydabilité des pâtes augmente avec l’état de maturation de la farine ;

- étendre le champ d’application du sitoxygraphe en l’utilisant non seulement comme un pétrin mais aussi comme un fermenteur. Grâce à cela il est possible de suivre l’évolution de la masse volumique et de la porosité d’une pâte de qualité boulangère à l’instar d’un rhéofermenteur ;

- analyser l’impact de la teneur en O2 de l’atmosphère environnant la pâte sur certaines de ses propriétés biophysico-chimiques et rhéologiques.

L’ensemble de ces résultats est traité en quatre parties, la première est consacrée au traitement des données issues des capteurs du sitoxygraphe et permet de calculer, entre autres, les quantités de matière consommées et produites au cours du pétrissage et de la fermentation ainsi que l’évolution du volume de pâte. Une seconde partie vise à étudier l’impact biochimique et rhéologique de l’ajout de levure sèche dans une pâte, afin de travailler sur des produits proches de ceux rencontrés en boulangerie industrielle ou artisanale.

Une troisième partie traite des conséquences biochimiques et rhéologiques de l’ajout d’oxydoréductases (glucose oxydase et lipoxygénase de farines de fève et de soja) utilisées, seules ou combinées, dans des pâtes levurées ou non, dans le but d’analyser les interactions entre les consommateurs d’oxygène présents dans la pâte. Enfin, une quatrième partie est consacrée à l’utilisation d’atmosphères enrichies ou appauvries en O2 afin d’une part de renforcer ou de limiter les réactions d’oxydation, et donc leurs conséquences sur la biochimie et la rhéologie des pâtes, et d’autre part de proposer des innovations potentiellement intéressantes dans la conduite industrielle du pétrissage.

2.1 Généralités : place du pétrissage dans la panification

Bien que la qualité de la farine ait un impact considérable sur celle du pain, elle ne garantit pas son excellence. En revanche, savoir apprécier et optimiser la qualité de la pâte en sortie de pétrissage est probablement l’élément le plus déterminant de la qualité du produit fini. Par l’analyse de la pâte au cours du pétrissage et en sortie de pétrin, le boulanger est capable d’adapter ses formulations et son procédé à chaque étape de la fabrication et de prédire les caractéristiques de ses pains.

Du point de vue biochimique, le pétrissage est une opération de mélange de farine de blé et d’eau pendant laquelle un ensemble de réactions bio-physicochimiques ont lieu. Elles permettent de passer d’un milieu discontinu, constitué de particules de farines solides et indépendantes, à un milieu continu macroscopiquement homogène, lisse, où les particules sont liées entre elles suite à leur hydratation, et doté de propriétés viscoélastiques déterminantes dans l’élaboration du pain. A l’échelle microscopique, le pétrissage permet l’obtention d’un réseau de gluten cohésif et viscoélastique qui assurera la rétention du CO2, de l’éthanol et des arômes pendant la fermentation.

Le pétrissage comporte deux phases successives effectuées dans le pétrin. La première étape nommée frasage, s’effectue à vitesse lente. Elle correspond au mélange des ingrédients. Le frasage est marqué par l’absorption de l’eau par le gluten et l’amidon de la farine qui commencent à former un semblant de réseau. L’eau assure la plastification du système (Potus et al., 1992) qui favorise la mobilité moléculaire, qui permet notamment aux enzymes d’agir, mais aussi la migration des lipides aux interfaces gaz-pâte. Cette étape est marquée par une augmentation rapide de la température du milieu ; la chaleur dégagée est appelée chaleur d’imbibition (Levavasseur, 2007).

La seconde phase du pétrissage s’effectue à vitesse rapide (environ le double de la vitesse de frasage). Le bras du pétrin réalise simultanément le mélange, l’étirement, la compression et le cisaillement de la pâte. Ceci participe à l’acquisition des propriétés viscoélastiques de la pâte et à la formation d’un réseau glutineux. Le bras de pétrin assure également l’aération de la pâte conduisant à la formation de nuclei gazeux enchâssés dans le gluten.

34 Figure 2.1. Bras tournants de pétrins oblique (A), spirale (B) et horizontal (sitoxygraphe, C). Echelle relative non respectée pour les dimensions des bras.

Le réseau doit être suffisamment extensible pour permettre aux nuclei gazeux de se développer sous la pression du CO2 produit lors de la fermentation et suffisamment résistant pour que ces alvéoles ne se rompent pas sous la pression du CO2 produit. L’ensemble des contraintes mécaniques imposées à la pâte dépend essentiellement :

- des caractéristiques du système de mélange utilisé (géométrie et taille de la cuve du pétrin, types de bras utilisés (Figure 2.1), choix de l’axe de rotation des bras) ;

- de la vitesse de rotation du ou des bras ; - de la durée de pétrissage.

Au cours du pétrissage, la consistance de la pâte passe par un maximum. La durée de pétrissage pour laquelle cette consistance est atteinte, est appelée optimum de pétrissage et ne correspond pas nécessairement à la durée de pétrissage pour laquelle la pâte possède les meilleures propriétés rhéologiques d’après les critères de qualité du boulanger (Levavasseur, 2007). Au-delà de cet optimum de pétrissage, la pâte s’affaiblit et devient moins tenace. Si le pétrissage continue, alors la pâte s’effondre et devient collante, la pâte est qualifiée de surpétrie (dough breakdown). La notion de surpétrissage est subjective et pas obligatoirement associée à un effet pénalisant. Tout dépend des propriétés désirées des pâtes.

A l’échelle moléculaire, le pétrissage est marqué par plusieurs phénomènes bio-physicochimiques, tels que :

- la dispersion et la répartition homogène des ingrédients constituant la pâte favorisant les interactions enzymes-substrats, protéines, lipides, protéines-pentosanes, protéines-amidon, etc. Les interactions moléculaires au sein de la pâte peuvent être de faible énergie (interactions hydrophobes ou par liaisons hydrogène) ou engendrer des formations ou des coupures de liaisons covalentes (notamment échanges thiols-disulfures et ponts phénoliques), ces dernières étant le plus souvent catalysées par des enzymes ;

- le soufflage de la pâte correspondant à l’incorporation d’air et donc d’oxygène utilisable pour oxyder les composés réducteurs de la pâte ;

36 Tableau 2.1 : Comparaison des caractéristiques de fonctionnement des pétrins français les plus répandus avec les caractéristiques du sitoxygraphe (d’après Levavasseur, 2007).

Tableau 2.2 : Comparaison des effets de différents pétrissages sur les pâtes avec ceux du Sitoxygraphe (d’après Levavasseur, 2007).

?

?

0,3 à 0,5 0,6 à 0,9 forte Horizontal

Parmi les réactions enzymatiques intervenant au cours du pétrissage, les réactions d’oxydoréduction et les réactions d’hydrolyse sont les plus importantes (Grosch, 1986 ; Grosch et Wieser, 1999). Ces types de réactions chimiques sont favorisés par la forte Aw de la pâte (entre 0,96 et 0,97 selon Muchová et Žitný, 2010). De plus, l’incorporation de microbulles d’air par le brassage de la pâte, en plus d’apporter de l’oxygène, permet de former des nuclei gazeux qui participent à l’alvéolage de la mie de pain (Baker et Mize, 1946).

2.2 Les technologies du pétrissage

En France, l’utilisation de pétrins discontinus est généralisée dans l’artisanat. La plupart des pétrins ont été mis au point dans les années 1950. Depuis, ils ont été constamment améliorés. Les pétrins actuels présentent une diversité importante de formes, de cuves (libres ou fixes et si libres, motorisées ou non), de bras (simples ou doubles, mobiles ou non), de vitesses de rotation des bras et de quantités d’énergie apportées à la pâte (Tableau 2.1). Les améliorations apportées sont difficilement dissociables des applications désirées (Tableau 2.2). Dans la boulangerie artisanale, trois grandes catégories de pétrins sont utilisées (Tableau 2.1). La première, la plus répandue en France, est le pétrin à axe oblique. L’axe comporte généralement deux branches, la pâte est ainsi pincée et étirée. Le second type de pétrin est appelé pétrin spirale. La cuve est en constante rotation, ce qui permet au pétrin de travailler une quantité importante de pâte. Enfin, il existe également et de manière moins répandue, des pétrins à bras plongeant qui tendent à reproduire la technique de pétrissage manuel des boulangers.

Dans l’industrie, on rencontre un quatrième type de pétrin, le pétrin horizontal. Cette machine, beaucoup plus volumineuse que les pétrins classiques comporte principalement un ou deux arbres de mélange (appelés également bras de pétrin) rotatifs horizontaux. Ces pétrins sont utilisés pour mélanger, pétrir ou homogénéiser des produits alimentaires, par exemple des pâtes à biscuits, des pains spéciaux et d’autres produits à base de céréales. La cuve de ce type de pétrin présente la particularité d’être chauffée ou refroidie. Certaines de ces machines sont même conçues pour un pétrissage en continu. Dans ce cas, les matières premières arrivent dosées à une extrémité de la machine et la pâte, formée par brassage et poussée vers l’autre extrémité, ressort par exemple sur des convoyeurs.

38 Tableau 2.3. Durée des pétrissages à petites (40 RPM) et grandes (80 RPM) vitesses selon le type de pétrissage (d’après Feillet, 2000).

Type de pétrissage Durée de la petite vitesse (min) Durée de la grande vitesse (min) Conventionnel 15 - Intensifié 3 à 5 18-20 Amélioré 3 à 5 12

Bien qu’il existe une réelle diversité des pétrins, à l’échelle de la boulangerie artisanale, on distingue trois types de pétrissage (Tableau 2.3) :

- le pétrissage (lent ou conventionnel) réalisé entièrement à petite vitesse du pétrin (autour de 40 RPM pour un pétrin à axe oblique) et dure en moyenne de 10 à 14 min. Le pétrissage lent permet d’obtenir des pâtes souples, qui nécessitent des temps de pointage longs. Ce procédé favorise la qualité organoleptique et la bonne conservation des pains. Cependant, au cours de ce pétrissage lent, l’apport d’énergie mécanique est insuffisant quand le gluten des farines est tenace ; les pâtes ainsi élaborées se travaillent donc plus facilement à la main qu’en machine ;

- le pétrissage intensifié s’effectue avec un frasage de 3 à 5 min en petite vitesse et un pétrissage en grande vitesse (autour de 80 RPM pour un axe oblique) d’une durée de 18 à 22 min en moyenne. Le pétrissage intensifié permet d’obtenir des pâtes plus fermes permettant ensuite un travail plus facile en machine. Par contre, l’oxydation de la pâte rend la mie blanche et diminue la qualité organoleptique (Drapron et al., 1974). La conservation des pains ainsi obtenus est moins bonne ;

- le pétrissage amélioré comprend une période de frasage à petite vitesse d’environ 3 à 5 min environ puis un pétrissage en grande vitesse de 10 à 12 min généralement. Le pétrissage amélioré est un compromis entre les deux autres techniques assurant un bon équilibre entre le développement de la pâte, la conservation de sa texture et de sa qualité organoleptique mais au détriment du volume final du pain.

2.2.1 Rôle des transferts énergétiques

Le pétrissage entraîne un apport de travail mécanique intense et déterminant pour la qualité de la pâte (Tanaka et Bushuk, 1973). L’énergie mécanique fournie par le bras en mouvement est partiellement convertie en énergie thermique à cause des caractéristiques viscoélastiques de la pâte.

2.2.1.1 Apport d’énergie mécanique

Pour un type de pétrin donné (géométrie de la cuve et des bras), la quantité d’énergie mécanique fournie à la pâte (E) dépend de la vitesse du bras, de la durée de pétrissage, et du couple (moment des forces de résistance de la pâte à l’entraînement).

Elle correspond à la somme des énergies spécifiques instantanées :

∫

= tfinal t t t t C E 0 ) ( ) (ω

δ

avec : C(t) : couple instantané (N.m)ω(t): vitesse angulaire instantanée (rad.s-1)

Expérimentalement, cette relation s’exprime :

∑

∆= C t t t

E ( )

ω

( )Dans cette dernière relation, l’intervalle de temps (∆t) doit être suffisamment petit, pour que le calcul soit précis. Contamine et al. (1995) ont montré que la quantité d’énergie (E) est reliée linéairement au produit du carré de la vitesse par le temps (V²×t). Cette relation est vérifiée dans les conditions de travail des auteurs en considérant la pâte comme un fluide visqueux (Newtonien). Cependant, la qualité d’un pétrissage ne semble pas être uniquement définie par la quantité d’énergie fournie. En effet, Kilborn et Tipples (1972) ont observé l’existence d’un seuil minimal de vitesse de rotation des bras de pétrin en dessous duquel le volume du pain diminuerait fortement. Ces auteurs ont obtenu un développement optimum de la pâte pour un apport d’énergie minimum de 9 kJ.kg-1 de pâte (Tableau 2.1) et ont également montré qu’un apport d’énergie constant, impliquant une évolution constante de la vitesse de rotation des bras de pétrin, permettrait de réduire considérablement le temps de développement de la pâte.

2.2.1.2 Energie absorbée et dissipée par la pâte

L’énergie apportée par la rotation du bras de pétrin est absorbée par la pâte et par le milieu qui l’entoure. En pratique, cette énergie transmise est estimée à partir de la variation de température de la pâte et du milieu extérieur (Contamine et al., 1995 ; Charun et al., 2000). La mise au point de pétrin permettant la régulation de la température de la cuve de mélange (système de liquide circulant dans une double enveloppe), a permis de mesurer l’énergie transmise au milieu extérieur et d’en déduire l’énergie absorbée par la pâte (Contamine et al., 1995). Ainsi, le bilan des échanges montre que seule l’énergie absorbée par la pâte est à prendre en considération. L’apport d’énergie mécanique détermine l’énergie absorbée par la pâte et la valeur de l’énergie spécifique instantanée influence les variations de la température.

42 Figure 2.2 : Etapes de la fabrication du pain (Garcia, 2000).

2.2.2 Importance de l’aération de la pâte lors du pétrissage

Les premiers travaux réalisés sur l’aération des pâtes datent des années 1940. Baker et Mize (1946) montrent que les gaz sont progressivement inclus dans la pâte pendant le pétrissage. Selon eux, l’incorporation des gaz au sein de la pâte est maximale lorsque le gluten est à son optimum de développement. Junge et al. (1981) décrivent les mêmes phénomènes pour des pâtes supplémentées avec des surfactants. Campbell et al. (1998) ont étudié l’impact du processus d’aération des pâtes au cours du pétrissage sur l’incorporation de nuclei gazeux à l’origine des alvéoles dans le produit final. Ils concluent que la forme des bras, la géométrie de la cuve du pétrin et la vitesse de pétrissage doivent jouer un rôle important dans l’incorporation d’air, notamment lors de l’étirement et de la compression de la pâte exercés par les bras du pétrin. L’étirement permet d’augmenter la surface d’échange entre l’air et la pâte et la compression peut engendrer une inclusion de bulles de gaz (augmentant la surface d’échanges) ainsi qu’une réduction de leur taille. Enfin, Campbell et al. (2001) ont étudié l’effet de la pression (surpression ou dépression) et ont montré qu’une surpression a un effet bénéfique sur l’incorporation de nuclei gazeux (pâte plus aérée, densité plus faible).

2.3 Etapes générales de la panification (Figure 2.2)

Les définitions des étapes de la panification sont présentées ci-dessous dans l’ordre chronologique du procédé de production de pain.

1) Pétrissage a) définition

Cette opération de mélange, à l’origine de nombreuses réactions d’hydrolyse et d’oxydoréduction, a pour but de former un milieu macroscopiquement homogène, structuré, stable et capable de se déformer. Le critère de stabilité du réseau formé représente un paramètre important à évaluer pour la qualité des futurs produits finis.

b) Autolyse

Ce procédé est parfois employé par les boulangers. Il permet d’assouplir le gluten. Il consiste à laisser reposer entre 20 et 40 min la pâte, composée uniquement de farine, d’eau et de sel, juste après le frasage. Pendant l’autolyse, les composants du réseau de gluten s’hydratent, se lient entre eux et s’assouplissent. On obtient alors des fibrilles de gluten bien soudées qui se travaillent plus facilement au pétrin et au moment du façonnage. L’autolyse améliore le lissage de la pâte et la scarification.

2) Fermentation a) Définition

Le métabolisme fermentaire de la levure apporte à la pâte du dioxyde de carbone, de l’éthanol et des arômes. Le CO2 retenu par le réseau glutineux permet à la pâte de prendre du volume, ce phénomène est appelé la pousse. La plus grande partie de la fermentation se déroule au cœur de la pâte, en l’absence d’air. En anaérobiose, 95 % du glucose est métabolisé par la fermentation alcoolique de la levure (Drapron et al., 1999) suivant la réaction :

C6H12O6 → 2 CO2 + 2 C2H5OH + Energie

b) Pointage

C’est la première période de la fermentation qui s’effectue en masse et se déroule dans la cuve du pétrin ou en bacs. La production de gaz provoque une augmentation de volume des nuclei gazeux formés lors du pétrissage de la pâte. Le pointage permet également de donner de la force à la pâte. La prise de force correspond à une modification du réseau de gluten qui deviendrait plus tenace, plus élastique et moins extensible. Le boulanger doit veiller à ce que la pâte ne prenne pas trop de force. Si c’était le cas, la division et le façonnage effectués en machine seraient plus difficiles. Le deuxième rôle du pointage est de favoriser le développement des arômes du pain.

c) Division

Suite au pointage, la pâte est retirée de la cuve du pétrin et est divisée en pâtons de masse déterminée en fonction du produit fini désiré (baguette, bâtard, pain...). Le boulanger peut effectuer cette opération manuellement ou mécaniquement à l’aide d’une diviseuse. Ces appareils sont de deux types : les diviseuses hydrauliques à couteaux et les diviseuses volumétriques à piston. Le second type est utilisé dès que le boulanger veut automatiser une partie de sa fabrication.

Après la division, les pâtons obtenus sont mis en forme de boules ; cette opération est appelée boulage. Elle peut être réalisée à la main ou à l’aide de machines (des bouleuses).

d) Détente

Les pâtons sont ensuite mis au repos pendant la phase de détente. Celle-ci s’effectue en général dans une chambre de repos.

e) Façonnage

Le boulanger donne sa forme définitive au pâton et peut encore corriger d’éventuels défauts. Cette étape se pratique manuellement ou mécaniquement. Il existe des façonneuses horizontales ou obliques. À l’intérieur, la pâte est laminée, enroulée puis allongée. Selon le degré de fermentation et la consistance de la pâte, le serrage (ou compression) des pâtons est plus ou moins fort. Si une pâte manque de force, le serrage sera plus important. Dans le cas d’un façonnage manuel, chaque pâton est repris par le boulanger. Le façonnage manuel exige une certaine technicité de la part du boulanger.

f) Apprêt

C’est la dernière étape de fermentation avant la mise au four. Elle donne le volume au pain. Il correspond à la poussée gazeuse. Pour la réussite de l’apprêt, il est important que la pâte soit bien structurée. Pour cela, un bon équilibre entre les différentes catégories de protéines présentes dans la farine, gluténines et gliadines entre autres, est nécessaire afin d’apporter une ténacité et une extensibilité suffisante à la pousse et à la capacité de rétention de CO2 de la pâte. Pour autant, le réseau glutineux ne doit pas être trop sollicité par un apprêt trop long. Les pâtons risqueraient de retomber à la cuisson. L’apprêt doit se dérouler dans de bonnes conditions de température (entre 25 et 28 °C) et d’hygrométrie (entre 75 et 80 %). Il est plus facile de maîtriser ces deux facteurs en réalisant l’apprêt dans des enceintes climatisées, appelées chambres à pousse contrôlée.

g) Scarification

Cette étape, pendant laquelle le boulanger pratique à la surface des pâtons des coups de lame, a lieu entre la fin de l’apprêt et la cuisson. Donner des coups de lame au pâton (on dit aussi grigner, lamer ou scarifier) présente un double intérêt. D’une part, il permet au dioxyde de carbone de s’échapper là où le boulanger le souhaite. Si ces incisions n’étaient pas pratiquées, le pain éclaterait à la cuisson de façon anarchique.

48 Figure 2.3 : Impact bio-physicochimique de la cuisson sur les pâtons (d’après Langraf, 2002).

(α-amylase endogène à 70 °C)

D’autre part, dans l’esprit français, un bon pain est aussi un beau pain. La scarification a donc une valeur esthétique non négligeable et l’on parle d’ailleurs de la signature du boulanger.

3) Cuisson (Figure 2.3) a) Définition

La température idéale de cuisson du pain français est de 250 °C. Avant d’enfourner, le boulanger introduit de la buée dans son four. Cette opération a plusieurs objectifs :

- entourer le pâton d’une mince pellicule d’eau qui assouplit la pâte et permet son dernier développement ;

- limiter l’évaporation de l’eau contenue à l’intérieur du pâton ; - accentuer la finesse de la croûte et lui donner une couleur dorée.

L’élévation de la température du pâton au cours de la cuisson peut être décomposée en trois phases :

- jusqu’à 50 °C, la fermentation est accélérée puis stoppée par thermodestruction de la levure ; - à partir de 60 °C, il y a une gélatinisation de l’amidon, une dénaturation thermique des enzymes et une coagulation du gluten. Le développement du pain est terminé ;

- de 80 à plus de 100 °C, il y a caramélisation et réaction de Maillard.

b) Ressuage

Le ressuage correspond au refroidissement du pain et commence dès la sortie du four. A ce moment, la température de la mie est proche de 100 °C. Le ressuage se caractérise par un dégagement de vapeur d’eau et de dioxyde de carbone. Le pain perd alors environ 1 à 2 % de sa masse et son volume diminue également. Des fêlures au niveau de la croûte peuvent être constatées. Au bout d’une heure, la température des pains obtenus ainsi que la composition de la phase gazeuse retenue dans la mie sont en équilibre avec le milieu extérieur.

c) Rassissement

Cette évolution des caractéristiques du pain au cours de sa conservation correspond à trois types d’altération :

- atténuation des qualités olfactives et gustatives due à la diffusion des constituants volatils de la croûte vers l’extérieur mais aussi vers la mie et inversement, et au fait que l’amidon forme des complexes avec ces constituants et les amène à un état non volatil et insoluble ;

- altération des qualités visuelles : la mie passe de translucide à terne et opaque ;

- dégradation des sensations buccales reposant sur des modifications de la structure et des caractéristiques de la mie qui passe de l’état tenace et souple à dure et friable.

Le rassissement ne doit pas être assimilé à une déshydratation du pain. Il résulte d’un changement de la répartition de l’eau de sorption entre le gluten et l’amidon ; simultanément intervient une réorganisation moléculaire de l’amidon (amylose + amylopectine) qui retrouve un état partiellement recristallisé (rétrogradation) entraînant ainsi une rigidification de la mie. On peut limiter la rétrogradation de l’amidon en utilisant des farines bises qui renferment des polyosides dont la structure est défavorable à ce mécanisme. Par exemple, les hémicelluloses possèdent une très forte affinité pour l’eau s’opposant à la rétrogradation de l’amylose. La cristallisation de l’amylose peut également être ralentie par l’addition d’agents émulsifiants tels que les monoglycérides ou les glycolipides qui complexent l’amylose et donne un pain de texture plus souple. Cependant, ces produits ont peu d’effet sur la rétrogradation de l’amylopectine (Langraf, 2002). Enfin, le procédé le plus largement répandu pour empêcher le rassissement est de surgeler le pain. Dans ces conditions, les constituants de la mie sont figés et peu sensibles à l’agitation moléculaire résiduelle.

4) Variantes a) Pousse contrôlée

La fermentation contrôlée, ou pousse contrôlée, est une technique qui permet de différer dans le temps la phase de fermentation. Cette technique est rendue possible par les chambres de fermentation contrôlée. On distingue la pousse contrôlée lente et la pousse contrôlée bloquée. Dans le cas de la pousse contrôlée lente, la fermentation du pâton façonné s’opère entre 10 et 12 °C. La durée de la pousse peut être diminuée ou augmentée par variation de la dose de levure et de la température de la chambre.

Dans le cas de la pousse contrôlée bloquée, la fermentation du pâton façonné est stoppée pendant 24 à 48 h. L’arrêt du métabolisme de la levure s’effectue à une température comprise entre 2 et 4 °C. La pousse ne reprend que lorsque la température de la chambre augmente. Ces techniques nécessitent l’utilisation d’une farine de blé additionnée d’acide ascorbique et de gluten pour maintenir la structure du pâton.

c) Surgélation

- Surgélation d’une pâte crue :

Une surgélation de la pâte peut être réalisée avant ou après l’apprêt. Ce procédé permet de différer la fermentation. On distingue trois méthodes de surgélation :

- le cru boulé surgelé : le pâton est surgelé après avoir été boulé. Il est façonné après décongélation ;

- le cru façonné surgelé : il consiste à surgeler le pâton une fois façonné ;

- le prépoussé surgelé : le pâton est surgelé aux 3/4 de l’apprêt en vue de son stockage. Pour sa cuisson, il est introduit directement dans le four, sans décongélation préalable.

- Précuisson-surgélation :

Précuire le pain permet de réaliser une cuisson en deux temps. Le pain est cuit pendant environ 12 minutes, ce qui lui permet d’être suffisamment stabilisé pour pouvoir être surgelé. Puis, selon les besoins, la cuisson définitive est effectuée. La technique du précuit surgelé permet au boulanger de réagir rapidement à une demande imprévue.

2.4 Méthodes classiques de détermination des caractéristiques de la farine de blé et des pâtes

La farine est la matière première de nombreux produits alimentaires et doit s’adapter à des techniques de transformation aussi diverses que la fabrication du pain, des biscuits, de biscottes et de pâtisseries.

Les critères de la qualité d’un blé diffèrent selon son utilisateur. Du point de vue du producteur agricole, la qualité d’un blé se mesure essentiellement par son rendement à l’hectare. Le meunier, quant à lui, recherche principalement la plus forte valeur meunière qui représente l’aptitude du blé à produire un rendement élevé de farine de pureté déterminée et au meilleur coût suite aux opérations de fractionnement. Enfin, le boulanger qui utilise systématiquement des mélanges de farines de blé préparés par le meunier, juge de la valeur d’utilisation de la farine en fonction du type de produits qui sera conçu.

Le meunier, afin de proposer des produits de valeurs d’utilisation constantes, doit obtenir des farines issues de la mouture de différentes variétés de blés.

54 Tableau 2.4 : Grille de présentation des résultats de la méthode de panification NF V03-716.

Interprétations insuffisance excès principe de calcul observations et notes 1 4 7 10 7 4 1 des notes

Lissage × 0,5 / 5 Collant de la pâte × 0,5 / 5 Consistance Extensibilité × 0,5 / 5 Elasticité × 0,5 / 5 Relâchement × 0,5 / 5

PETRISSAGE total= / 25 × coef = / 25

Pousse en cuve Détente : relâchement × 1 POINTAGE total= / 10 / 10 Allongement × 0,5 / 5 Déchirement × 0,5 / 5 Elasticité × 0,5 / 5 Collant de la pâte × 1 / 10

FACONNAGE total= / 25 × coef = / 25

Activité fermentative × 0,5 / 5

Déchirement × 0,5 / 5

APPRET total= / 10 / 10

Collant de la pâte × 1 / 10

Tenue × 2 / 20

MISE AU FOUR total= / 30 × coef = / 30

total pâte / 100

Volume des pains total= / 30 / 30

Section × 1 / 10 Couleur × 2 / 20 Epaisseur × 0,5 / 5 Croustillant × 0,5 / 5 Coup : Développement × 1 / 10 de : Régularité × 1 / 10 lame : Déchirement × 1 / 10

ASPECT DU PAIN total = / 70 × coef = / 70 total pain / 100 Couleur × 1 / 10 Texture : souplesse × 1 / 10 Elasticité × 1 / 10 Collant × 1 / 10 Alvéolage : régularité × 1 / 10 Epaisseur × 1 / 10 Flaveur × 4 / 40

ASPECT MIE total mie / 100

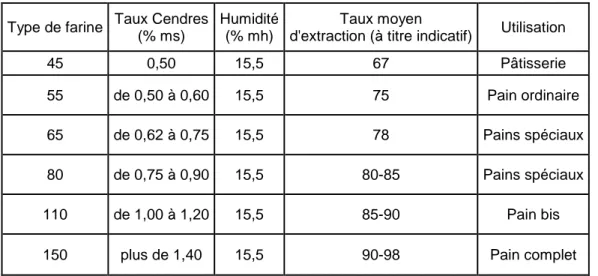

Les caractéristiques biochimiques de chaque farine produite sont : le taux de cendres, la quantité et la qualité des protéines, l’état d’endommagement de l’amidon, les activités enzymatiques, etc. Ces caractéristiques dépendent principalement :

- des spécificités intrinsèques du blé (génotype et phénotype) ou des blés utilisés ; - des conditions culturales des blés ;

- du taux d’extraction de la farine à l’issue de la mouture ; - des conditions de conservation de la farine.

La seule connaissance des variétés de blé utilisées par les meuniers pour ses mélanges n’est donc pas suffisante pour la détermination de la valeur boulangère de la farine vendue aux boulangers. Il est alors nécessaire de pratiquer parallèlement des essais visant à apprécier la valeur d’utilisation de la farine pour la fabrication de produits panifiés.

2.4.1 Méthode directe d’appréciation

La détermination de la valeur technologique d’une farine suppose la mise en oeuvre d’un test de fabrication normalisé. En France, le pain courant français est apprécié par la méthode normalisée AFNOR NFV03-716 (décembre 2008, Tableau 2.4 et figure 2.4).

La valeur boulangère fait apparaître des notions distinctes :

- le rendement en pâte, c’est-à-dire la quantité d’eau que peut absorber la farine pour une consistance donnée ;

- sa tolérance au pétrissage (en particulier au pétrissage intensifié) tout en conservant une bonne ténacité : pâte extensible et élastique sans être trop collante ;

- la machinabilité de la pâte, c’est-à-dire son aptitude à être travaillée aux différentes étapes de la panification jusqu’au stade de la cuisson. Cette caractéristique qualitative prend en compte des notions de collant, d’élasticité, de stabilité, d’aptitude à la déformation de la pâte ;

- une activité de fermentation suffisante et régulière ;

- le développement de la pâte et du pain. Il fait intervenir des caractéristiques de rétention gazeuse et d’aptitudes à la déformation ;

- la qualité organoleptique de la mie du pain (couleur, odeur, texture). Ces appréciations ont pour objet de différencier des caractéristiques de mie et de déceler des anomalies mais en aucun cas d’émettre un jugement par rapport aux attentes de consommateurs.

56 Figure 2.4 Appréciation manuelle de la qualité d’une pâte lors du pétrissage (Levavasseur, 2007).

La somme des observations appréciées, excepté le rendement en pâte indiqué séparément, constitue la note de valeur boulangère exprimée sur 300 points, celle-ci est divisée en :

- note de pâte sur 100 points ; - note de pain sur 100 points ; - note de mie sur 100 points.

L’essai de panification de type français permet donc de déterminer l’aptitude des farines de blé tendre à la fabrication du pain courant français, de rechercher une formulation optimisée pour les farines et de contrôler l’aptitude des farines commerciales. Cet essai permet aussi de prévoir les qualités des pains obtenus au niveau artisanal ou industriel, et de relever les caractéristiques expérimentales permettant d’adapter le ou les diagrammes de fabrication appropriés à ces farines.

Le boulanger fait donc appel à son savoir faire pour apprécier les caractéristiques des pâtes et des pains. Sur les pâtes, le boulanger perçoit, grâce au toucher et à la vue, des différences de comportement physique qu’il est difficile de sentir ou d’apprécier pour un non professionnel (Figure 2.4). Ces comportements sont associés à des caractéristiques physiques des pâtes qu’il est important de définir. La notation suppose donc une grande rigueur pour limiter la subjectivité du jugement.

2.4.2 Méthodes indirectes de détermination des caractéristiques d’une farine

La valeur d’utilisation d’une farine en boulangerie est liée à sa composition chimique. Pour cette raison la mise en œuvre d’analyses indirectes peut présenter un intérêt par rapport à l’analyse directe représentée par l’essai de panification (Tableau 2.5). On peut citer par exemple la rapidité, le coût, la répétabilité et la reproductibilité. Cependant, la caractérisation biochimique de la farine, bien qu’apportant des informations permettant de comprendre le comportement d’une pâte au cours de sa transformation, ne permet pas de prédire avec certitude sa valeur boulangère.

58 Tableau 2.5 : Principales méthodes normalisées de l’analyse des farines et des pâtes.

Caractéristiques évaluées Méthode Norme

Taux de cendres Incinération à 900 °C. AFNOR

V03-720 Teneur en eau Pesée après séchage à 130 °C

pendant 1h45.

AFNOR NF V03-707

Taux de protéines

Méthode Kjeldahl par minéralisation de l’azote contenu dans les protéines.

NF EN ISO, 20483 janvier

2007 Méthode de Dumas mesure le volume

d'azote dégagé après avoir transformé l'azote contenu dans l'échantillon en

gaz. NF EN ISO 16634-1, décembre 2008 Spectroscopie infrarouge Amidon endommagé

Méthode ampérométrique mesurant l’absorption d’iode par une solution

d’amidon. Cette mesure peut être réalisée à l’aide d’appareils spécifiques

tel que le SDmatic de Chopin.

NF V03-731

Acidité grasse Extraction des lipides et détermination du pH

NF ISO 7305 Novembre 1998

Indice de Zélény

Mesure du volume d'un dépôt issu d'un mélange farine/acide acétique dilué. Le

volume dépend de la capacité d’absorption d’eau par le gluten et de

son gonflement.

NF EN ISO 5529

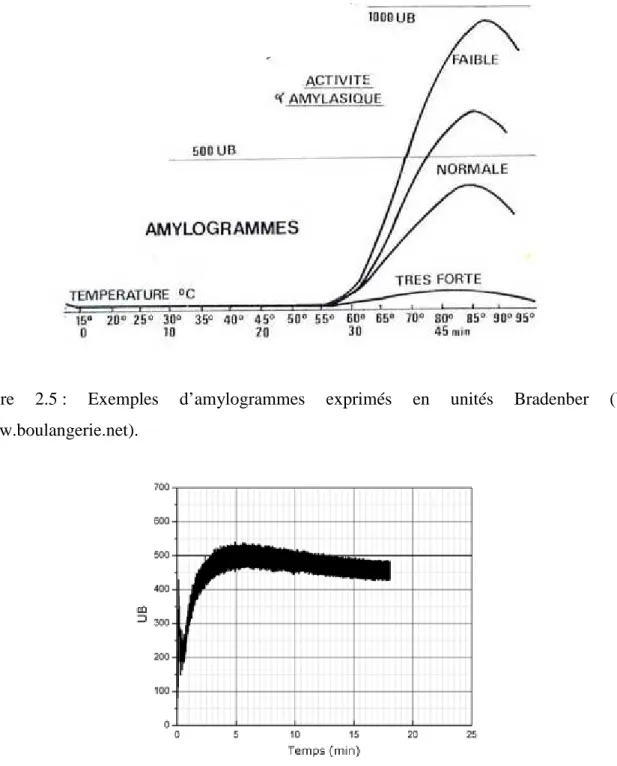

Activités amylasiques

Temps de chute de Hagberg.

NF EN ISO 3093, mars

2010 Amylographe de Brabender : évaluation

de la variation de la viscosité (unité Bradender) d’un mélange farine-eau en

fonction de la température et de la durée de mesure.

ISO 7973:1992

Capacité d'hydratation de la pâte, temps de développement de la pâte, tolérance

au pétrissage

Farinographe AACC 54-21.01

Analyser la fermeté de la pâte Consistographe AACC 54-50

Force boulangère (W, bien corrélée avec la quantité de gluten), ténacité maximum

à la déformation (P), capacités d’extension biaxiale (G), l’équilibre physique des différentes caractéristiques

d’une pâte (P/L), indice d’élasticité (Ie)

Alvéographe Chopin

NF EN ISO 27971, juillet

2008

Résistance opposée par la pâte à une déformation exercée par un crochet placé

en son milieu et qui descend à vitesse constante

Extensographe ISO 5530-2

Capacité de production de CO2 et de