Investigation expérimentale du décollement dans

l’aspirateur d’une turbine bulbe

Thèse

Pierre Duquesne

Doctorat en génie mécanique Philosophiæ doctor (Ph.D.)

Québec, Canada

Résumé

La présente thèse propose une étude expérimentale du décollement dans le diffuseur d’un modèle de turbine hydroélectrique bulbe. Le décollement se produit quand la turbine est opérée à forte charge et il réduit la section effective de récupération du diffuseur. La diminution de la performance du diffuseur à forte charge engendre une baisse brusque de l’efficacité de la turbine et de la puissance extraite.

Le modèle réduit de bulbe est fidèle aux machines modernes avec un diffuseur particulière-ment divergent. Les performances de la turbine sont mesurées sur une large gamme de points d’opération pour déterminer les conditions les plus intéressantes pour l’étude du décollement et pour étudier la distribution paramétrique de ce phénomène. La pression est mesurée le long de l’aspirateur par des capteurs dynamiques affleurants alors que les champs de vitesse dans la zone de décollement sont mesurés avec une méthode PIV à deux composantes. Les observations à la paroi sont pour leur part faites à l’aide de brins de laine.

Pour un débit suffisant, le gradient de pression adverse induit par la géométrie du diffuseur affaiblit suffisamment la couche limite, entraînant ainsi l’éjection de fluide de la paroi le long d’une large enveloppe tridimensionelle. Le décollement instationnaire tridimensionnel se situe dans la même zone du diffuseur indépendamment du point d’opération. L’augmentation du débit provoque à la fois une extension de la zone de décollement et une augmentation de l’occurrence de ses manifestations. La position et la forme du front de décollement fluctue significativement sans périodicité.

L’analyse topologique et celle des tourbillons des champs de vitesse instantanés montrent une topologie du front de décollement complexe qui diffère beaucoup d’une réalisation à l’autre. Bien que l’écoulement soit turbulent, les tourbillons associés aux foyers du front sont claire-ment plus gros et plus intenses que ceux de la turbulence. Cela suggère que le mécanisme d’enroulement menant aux tourbillons du décollement est clairement distinct des mécanismes de la turbulence.

Abstract

This thesis presents an experimental investigation of flow separation inside the diffuser of a small scale model of a bulb turbine. The flow separation occurs when the turbine is operated at high discharge and it reduces the diffuser effective area. In the case of bulb turbines, the kinetic energy recovered by the diffuser represents an important part of the total net head available for the runner energy extraction. The decrease of the diffuser efficiency leads to a sudden drop in the turbine efficiency and in the power extraction.

The small scale model is faithful to modern turbines with a particularly divergent diffuser. The turbine performances are measured in a large range of operating conditions in order to select the most interesting ones and to investigate the parametric range of the phenomena. The pressure is measured along the diffuser by flush mounted dynamic sensors while the velocity fields inside the separation zone are obtained by a two-component PIV method. Separation observations on the wall are done using tufts.

For a sufficient flow rate, the adverse pressure gradient induced by the diffuser geometry sufficiently weakens the boundary layer, thus leading to fluid ejection from the wall along a large three-dimensional envelope. The three-dimensional unsteady flow separation zone is located in the same area independently of the operating points. The flow rate increase leads to a wider separation zone occurring more frequently. The separation front fluctuates significantly both in location and in shape with no periodicity.

Topological and vortex analyses on instantaneous velocity fields show a complex separation front topology which differs greatly from one realisation to another. Despite the highly turbu-lent flow, the separation front vortices are definitely bigger and more intense than turbuturbu-lent vortices. It suggests that the roll-up mechanisms leading to separation surface vortices appear to be distinct from those of turbulent vortices.

Table des matières

Résumé iii

Abstract v

Table des matières vii

Liste des tableaux ix

Liste des figures xi

Nomenclature xv

Remerciements xvii

1 Introduction 1

1.1 Motivation . . . 1

1.2 Mise en contexte . . . 2

1.3 Revue de littérature sur les turbines hydroélectriques . . . 4

1.4 Objectifs. . . 15

1.5 Structure de la thèse . . . 16

1.6 Contribution des différents auteurs aux articles . . . 17

2 Couche limite et décollement 19 2.1 Couche limite . . . 19

2.2 Décollement . . . 22

3 Méthodologie de recherche 39 3.1 Approche choisie . . . 39

3.2 Banc d’essai de turbines hydroélectriques . . . 40

3.3 Instruments de mesure . . . 46

3.4 Méthodes d’analyse spécifiques . . . 68

4 Colline de rendement et phénomènes dans le diffuseur 79 4.1 Introduction. . . 82

4.2 Experimental setup . . . 82

4.3 Criteria for flow phenomena identification . . . 84

4.4 Mapping of flow phenomena on the efficiency hill . . . 89

4.5 Hysteresis effect. . . 94

5 Analyses moyenne et temporelle de la pression pariétale 97

5.1 Introduction. . . 100

5.2 Experimental setup . . . 101

5.3 Time-averaged pressure results . . . 103

5.4 Time-dependent wall pressure results . . . 107

5.5 Conclusion . . . 108

6 Analyse statistique du décollement 111 6.1 Introduction. . . 114

6.2 Experimental setup . . . 115

6.3 General flow description . . . 120

6.4 Flow separation analysis . . . 125

6.5 Conclusion . . . 130

7 Analyse du caractère instationnaire du décollement 131 7.1 Introduction. . . 134

7.2 Experimental Setup . . . 137

7.3 Methods of flow analysis . . . 142

7.4 Results and analysis . . . 147

7.5 Conclusion . . . 157

8 Conclusion 159 8.1 Conclusions et perspectives . . . 159

A Sonde de pression instationnaire avec cinq capteurs affleurants embar-qués 167 A.1 Introduction. . . 168

A.2 Measurement techniques . . . 171

A.3 Probe calibrations . . . 175

A.4 Application to hydraulic turbine model . . . 180

A.5 Conclusions . . . 188

B Propagation des incertitudes sur les grandeurs des chapitres 4, 5 et 6 191 B.1 Grandeur du chapitre 4 . . . 192

B.2 Grandeur du chapitre 5 . . . 192

B.3 Grandeur du chapitre 6 . . . 194

C Détails des incertitudes PIV 195 C.1 Incertitude sur la vitesse . . . 195

C.2 Erreur de positionnement . . . 199

D Détails post-traitement PIV 201 D.1 Traitement avec DynamicStudio. . . 201

D.2 Traitement avec Matlab . . . 208

E Diagramme de l’algorithme de détection des points critique 213

Liste des tableaux

3.1 Caractéristiques principales de la boucle d’essais du LAMH . . . 41

3.2 Incertitude maximale sur les points d’opération pour le projet BulbT . . . 45

3.3 Points d’opération pour le projet bulbe. . . 45

3.4 Principales caractéristiques de la chaîne d’acquisition pour les mesures de pres-sion pariétale. . . 48

3.5 Incertitude typique sur les grandeurs du chapitre 4 . . . 49

3.6 Incertitude maximale sur les grandeurs du chapitre 5 et 6. . . 49

3.7 Matériel PIV du LAMH utilisé . . . 50

3.8 Caractéristiques des tranches laser . . . 52

3.9 Incertitude de perspective moyenne pour les différents plans de mesure . . . 54

3.10 Précision de positionnement . . . 57

3.11 Incertitude sur la vitesse instantanée de l’estimation du déplacement. . . 63

3.12 Incertitude totale sur la vitesse instantanée . . . 64

3.13 Incertitude statistique d’échantillonnage sur la vitesse moyenne et sur l’écart type des fluctuations de vitesse. . . 68

5.1 Operating point and tufts results in the draft tube. . . 102

6.1 PIV measurement characteristics : interrogation window size, average displa-cement, rejected/substituted vector rates, laser sheet thickness and estimated maximum out-of-plane displacement. . . 119

6.2 PIV measurement plane : position, plane inclination angle and velocity compo-nents for the different PIV measurement planes.. . . 119

7.1 PIV measurement characteristics and planes positioning . . . 141

A.1 Calibration result . . . 177

C.1 Incertitude sub-pixel . . . 195

C.2 Incertitude de perspective . . . 196

C.3 Incertitude instrumental . . . 196

C.4 Incertitude de convergence . . . 197

C.5 Incertitude totale sur la moyenne, en m/s . . . 197

C.6 Incertitude totale sur la moyenne, en pourcentage de Vref . . . 198

C.7 Incertitude totale sur la moyenne, en pourcentage de Vplan . . . 198

C.8 Incertitude totale sur la moyenne, en pourcentage de la composante de vitesse . 199 C.9 Précision de positionnement . . . 199

D.2 Variation du nombre de vecteurs valides avec des tests de la médiane en cascade 204

D.3 Paramètre des cibles et modèles d’interpolation dans DynamicStudio . . . 205

D.4 Utilisation de la déformation de la zone d’interrogation sur les plans avals . . . 208

D.5 Transformations du référentiel de mesures dans le référentiel du consortium. . . 209

D.6 Position du centre des cibles. . . 209

Liste des figures

1.1 Le moulin de Gravin : utilisation locale de l’hydraulique.Chute Montmorency (1885) : phase hydromécanique industrielle. Intérieur de la centrale

Beauhar-nois : production électrique de masse . . . 3

1.2 Classification des turbines hydrauliques . . . 5

1.3 Coupe d’un groupe bulbe . . . 6

1.4 Usine Kaplan classique versus bulbe . . . 7

1.5 Composantes d’un bulbe. . . 8

1.6 Triangles de vitesse pour une turbine bulbe au rayon moyen à différents régimes. 10 1.7 Écoulements secondaires observés en régime cavitant dans la roue d’une turbine bulbe . . . 11

1.8 Comparaison numérique-expérimentale des profils de vitesse axiale après le coude dans l’aspirateur pour le projet turbine 99. . . 13

1.9 Chute de rendement et de récupération de pression à forte charge dans le projet FLINDT. . . 13

1.10 Distribution de vitesse débitante dans un aspirateur de turbine bulbe obtenue par simulation numérique RANS . . . 15

2.1 Schématisation du décollement en écoulement bidimensionnel stationnaire. . . . 20

2.2 Formation de l’écoulement transversal dans une couche limite tridimensionnelle. 21 2.3 Lignes de frottement pariétal, vues de dessus, pour un type de configuration tridimensionnelle du décollement. . . 23

2.4 Lignes de courant à proximité d’une ligne de décollement. . . 23

2.5 Visualisation par bulle d’air et interprétation topologique d’un écoulement transversal sur une aile delta . . . 24

2.6 Classification des points critiques du champ de frottement pariétal . . . 25

2.7 Tourbillon dans l’écoulement issu d’un foyer du champ de frottement pariétal. . 26

2.8 Surface de décollement dans l’écoulement issue d’un nœud du champ de frotte-ment pariétal. . . 27

2.9 Surface de décollement définie par un col issu d’un point col (S) et un point nœud (N) équivalent à un point col tridimensionnel. . . 27

2.10 Les quatre configurations de base des points critiques permettent une éjection du fluide de la paroi par une surface. . . 29

2.11 Modélisation topologique pour un bulbe de décollement. . . 30

2.12 Modélisation topologique du décollement en fer à cheval. . . 31

2.13 Lignes de frottement pariétal sur un ellipsoïde conique émoussé à angle d’at-taque, décollement non borné. . . 31

2.15 Représentation d’un profil de décollement pour un décollement instationnaire

fixe. . . 34

2.16 Calcul DNS sur un diffuseur asymétrique, iso-surface à composante de vitesse longitudinale moyenne nulle et proportion du temps où l’écoulement se déplace vers l’amont . . . 36

2.17 Calcul DNS sur un diffuseur asymétrique, Iso-surfaces de vorticité longitudinale moyenne. . . 37

3.1 Schéma de la boucle d’essai de turbines du LAMH, configurée pour les essai de turbine bulbe . . . 41

3.2 Schéma du modèle de turbine bulbe du projet BulbT . . . 42

3.3 Schéma des différentes sections de l’aspirateur, du référentiel et du sens de rotation de la roue pour un observateur situé en aval.. . . 42

3.4 Dissymétrie de la trompette, distance de l’axe Z. . . 43

3.5 Évolution de la loi des aires de l’aspirateur et de sa dérivée le long de l’axe Z. . 44

3.6 Positions des points d’opération, le rendement est divisé par le meilleur rende-ment mesuré. . . 46

3.7 Chute de performance de la machine à N11constant (N11=170 rpm) . . . 46

3.8 Capteur de pression pariétale du projet . . . 47

3.9 Technique de mesure PIV . . . 50

3.10 Fenêtre prismatique . . . 51

3.11 Position des tranches laser . . . 52

3.12 Montage PIV avec le champ de vision approximatif des deux caméras. . . 53

3.13 Incertitude de mesure dans le plan produite par le déplacement des particules hors plan. . . 54

3.14 Déformation de l’image par une interface optique.. . . 55

3.15 Cible de calibration pour le plan amont S4. . . 56

3.16 Positionnement de la tranche laser sur la cible. . . 57

3.17 Les systèmes de positionnement et leurs degrés de liberté. . . 58

3.18 Nombre de Stokes de coupure en fonction de la densité relative. . . 59

3.19 Traitement des images PIV avec deux images. . . 60

3.20 Répartition des déplacements horizontaux et verticaux . . . 65

3.21 Exemple de vérification de convergence pour OP 5 S3 aval. . . 67

3.22 Schématisation des caractéristiques des points col, nœud et foyer. . . 71

3.23 Détection de la position des points critiques avec l’indice de Poincaré-Bendixson. 72 3.24 Schématisation de l’angle θM . . . 73

3.25 Zone de calcul des fonctions Γ1, K1 et ∇θM.. . . 74

3.26 Énergie fluctuante cumulée, OP5 plan S3 aval. . . 75

3.27 Champ de vitesse instantané reconstruit avec 2, 10, 100, 1000, et 3500 modes POD . . . 76

3.28 Comparaison des pseudo-lignes de courant de trois champs instantanés et de leur reconstruction avec 100 modes et détection automatisée des points critiques. 77 4.1 Overview of BulbT model.. . . 83

4.2 Efficiency and water head recuperation for blade angle 22.5° and N11= 170 rpm. 85 4.3 Spectral analysis of sensor 1 at N11=160 rpm and Q11= 1, 1.3 and 1.7 m³/s for respectively BA=15°, 22.5° and 30°.. . . 86

4.5 Pictures at each 0.2s. N11=170 rpm, and BA=22.5° : Vortex breakdown. . . 87

4.6 Break off on efficiency and power for N11=170 rpm at different blade angle and at different N11 for BA=30°.. . . 88

4.7 Low frequency analysis at N11 = 170 rpm, without flow separation and with separation. . . 89

4.8 Efficiency hill for BA=15°. . . 91

4.9 Efficiency hill for BA=22.5°. . . 92

4.10 Efficiency hill for BA=30°. . . 93

4.11 Influence of flow history on efficiency curve with N11=170 rpm BA= 30°.. . . . 94

5.1 Efficiency and power curves (OP 2 to 5) . . . 102

5.2 Bulb turbine sketch, area evolution along the draft tube, sensor positions and BulbT axis. . . 103

5.3 Normalized pressure recovery coefficient, Cp. . . 104

5.4 Pressure dissymmetry coefficient ∆Cpdissy for cross-sectional. . . 105

5.5 Average pressure fluctuation level for the different planes A and for all operating points. . . 106

5.6 Percentage of PSD at corner (X +,Y +) for planes A2 to A6. . . 107

5.7 Iso-lines of power spectral density of pressure. . . 109

6.1 Test bench schematic. . . 116

6.2 PIV measurement zones. . . 119

6.3 Wall distance normalised by Dref for B1, B2, S3 and S4 . . . 120

6.4 Normalized efficiency hill chart for runner blade angle at 30.2°, lines of maximal efficiency. . . 121

6.5 Performance and pressure recovery curves at N11=170 rpm for OP 2 to OP 5 . 122 6.6 Radial profiles of average velocity components measured with LDV at Z = 0.13 Ldt, just downstream of the hub . . . 123

6.7 Flow separation zone from tuft visualisations. . . 124

6.8 Plane S3 instantaneous pseudo-streamlines at OP5. . . 125

6.9 Average pseudo-streamlines in PIV planes. . . 126

6.10 Contours of the RMS of u. . . 127

6.11 Contours of the time average of the backflow occurrence function for the downs-tream portion of the four measurement planes. . . 128

6.12 Conditionally averaged pseudo-streamlines with 20-30 % of vectors in backflow for planes B1, B2 and S3. . . 129

7.1 Test bench schematic. . . 137

7.2 Performance curves at N11=170 rpm and a turbine blade angle of 30.2◦ for OP 2 to OP 5 . . . 138

7.3 Normalized efficiency hill chart for runner blade angle at 30.2◦. Black dots are the operating points chosen for the PIV measurements. All values are normali-zed with corresponding values at best efficiency point. . . 139

7.4 PIV measurement zones . . . 141

7.5 Wall distance normalised by Dref for plane B1 and S3. . . 142

7.6 Pseudo-streamlines reconstruction of an instantaneous velocity field. . . 146

7.7 Pseudo-streamlines of the mean velocity field and pseudo-streamlines of conditionally-averaged velocity fields in plane B1 . . . 148

7.8 Pseudo-streamlines of the mean velocity field and pseudo-streamlines of

conditionally-averaged velocity fields in plane S3 . . . 149

7.9 Examples of unsteady pseudo-streamlines of POD-reconstructed. . . 150

7.10 Cumulative fluctuating kinetic energy sum of the POD modes as a function of the number of modes . . . 151

7.11 Flow topological interpretation deduced from the conditionally-averaged velo-city fields and tuft visualisations . . . 152

7.12 Pseudo-streamlines of conditionally-averaged velocity fields for OP 5 in side plane S3 . . . 154

7.13 Histograms of the diameter and of the average swirling rate of the vortices. . . 155

7.14 Probability density functions of the presence of vortices detected with λci. . . . 156

7.15 Probability density functions of the presence of critical points in POD-reconstructed velocity fields for OP 5 in side plane S3. . . 157

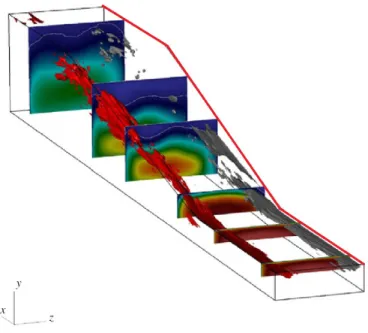

8.1 Différentes analyses du plan de mesure aval sur la face latérale du diffuseur (S3) au point d’opération le plus décollé (OP 5). . . 162

A.1 Probe dimensions, sensor index numbers, probe head and velocity vector in probe reference frame. . . 173

A.2 Velocity vector direction estimation ; F (α, τ) and G(α, τ) dimensionless calibra-tion coefficients. . . 175

A.3 Velocity vector direction estimation ; H(α, τ) and L(α, τ) dimensionless cali-bration coefficients. . . 176

A.4 Influence of out of range instantaneous measurements on the average.. . . 180

A.5 Pump-turbine sketch. . . 181

A.6 Pump turbine case . . . 182

A.7 Francis turbine sketch . . . 182

A.8 Francis turbine test case. . . 183

A.9 Spectral analysis under Francis turbine. . . 184

A.10 Propeller turbine sketch . . . 185

A.11 Propeller turbine test case. . . 186

A.12 Propeller turbine test case : Axial phase average velocity field (r/Rref= 76%). . 187

A.13 Propeller turbine test case : fluctuant kinetic energy . . . 188

D.1 Comparaison des tailles de zones d’interrogation. . . 202

D.2 Test de la médiane successif. . . 204

D.3 Orientation des repères pour une bonne détection du centre de cible et les bons axes . . . 206

D.4 Agrandissement sur la cible d’étalonnage avec lumière polychromatique et avec filtre vert. . . 207

D.5 Moyenne de 10 000 images pout B1 aval avec le filtre DynamicStudio et le filtre des zones de réflexion. . . 210

D.6 Exemple de filtre des zones de réflexion. . . 210

D.7 Organigramme du filtre de suppression des groupes de vecteurs substitués. . . . 211

Nomenclature

Ai aire du diffuseur à la position i figure 5.2

B1,B2 plan de mesure PIV en bas du diffuseur figure 3.11 BA angle de pale

Ci position du plan caméra i pour les visualisations figure 4.1

CCD Charge-Coupled Device

CEI/IEC Commission Électrotechnique Internationale

Cp coefficient de récupération du diffuseur équation 5.2 Cz composante axiale dans le référentiel du projet

Cθ composante circumférentielle dans le référentiel du projet

Dref diamètre de référence figure 3.2

g accélération due à la pesanteur

Ek énergie cinétique disponible équation 4.3

Ep énergie de pression statique équation 4.4

FFT Fast Fourier Transform g accélération gravitationnelle

H hauteur d’eau nette équation 3.3

Ldt longeur du diffuseur figure 5.2

Li position du capteur de pression i le long du coin (X+,Y −) figure 5.2 LAMH LAboratoire de Machine Hydraulique site web

LDV Laser Doppler Velocimetry N vitesse de rotation de la turbine

N11 vitesse de la turbine unitaire équation 3.2

Nd :YAG neodymium-doped yttrium aluminium garnet P puissance mécanique extraite

P11 puissance mécanique extraite unitaire équation 3.2

Pi position du capteur de pression i figure 4.1

P(x,y) pression au coin (x,y)

PAi pression moyenne au plan i

Pdyn pression dynamique

PBI Poincaré-Bendixson Index équation 3.32

PIV Particle Image Velocimetry table 3.7

POD Proper Orthogonal Decomposition section 3.4.1

PSD Power Spectral Density

Q débit

RMS Root Mean Square

S3,S4 plan de mesure PIV sur le coté du diffuseur figure 3.11 T echelle de temps représentative équation 5.4 −

→

Ui vitesse circonférentielle au point i

V vitesse en sortie d’aspirateur

Vref vitesse calculée au niveau de la roue section 6.2.2

−→

Wi vitesse relative au point i

u,v,w composante de vitesse dans le référentiel du projet

X,Y ,Z référentiel du projet figure 3.2 x,y,z référentiel du chapitre 2

α coefficient d’énergie cinétique

Γ1 fonction topologique équation 3.33

∆Cpdissy coefficient de dissymetrie de pression équation 5.3

∆h perte de charge du diffuseur équation 1.1 δt temps entre deux flashs laser

δ(x,y,t) fonction d’occurence du décollement équation 6.4 ∇θM fonction topologique équation 3.35

η rendement équation 3.2

K1 fonction topologique équation 3.34

λci taux de rotation section 3.4.3

Remerciements

Je tiens à remercier mon directeur de thèse, Yvan Maciel, pour son professionnalisme autant scientifique qu’académique, sa disponibilité pour des débats passionnants et pour avoir fait de moi un jeune chercheur en mécanique des fluides avide de connaissance. Yvan a su me pousser pour dépasser mes limites, m’aider quand la tâche me dépassait. Je suis fier du travail accompli, merci de m’avoir amené à ce niveau de compétence.

Également Claire Deschênes, ma co-directrice, et directrice du LAMH. Merci, pour avoir toujours eu confiance en moi, et cela depuis le départ. Cette confiance m’a permis d’intégrer une équipe à la pointe de la recherche sur les turbines hydroélectriques et j’espère avoir apporté une contribution à celle-ci. Merci aussi, Claire, pour avoir toujours été disponible, encourageante et perspicace.

De même, je remercie sincèrement les membres de mon jury de s’être prêté au jeu. Hommage à votre persévérance dans ce long manuscrit. Merci à Jean Lemay, pour les nombreux conseils et l’incroyable base de connaissances des cours de turbulence et acquisition de données, merci aussi de m’avoir fait confiance pour faire mes premiers pas dans l’enseignement. Merci Julien Weiss et Laurent Bonard pour vos regards critiques, respectivement académique et industriel. Même si le travail de doctorat est un challenge personnel, un homme seul ne peut réussir un tel défi. Merci à l’équipe du LAMH, de m’avoir accueilli à bras ouverts. Merci particulier, à Gabriel Dan Ciocan pour me suivre et me conseiller depuis mon entrée au LAMH. En souvenir des nombreuses heures partagées devant le banc d’essais, des nombreux conseils, des corrections de conception mécanique, je veux remercier Richard Fraser, l’ingénieur de laboratoire du LAMH. Merci de partager cette grande expertise ! Promis je ne renverse plus 200 litres d’eau dans le laboratoire. Mais aussi Vincent Aeschliemann pour l’importante aide scientifique qu’il m’a apportée, les nombreuses corrections de manuscrit et les discussions enflammées autour d’un café.

Le département de génie mécanique a toujours été d’un grand soutien, en particulier l’atelier d’électronique avec Yves Jean et André Chamberland, je ne sais pas dire le nombre de fois où je suis venu vous voir mais rare sont celles où je ne suis pas parti avec une solution ! Également l’atelier d’usinage pour les nombreuses pièces fabriquées et à la patience des magasiniers,

un jour je reconnaîtrai un écrou ¼-28 au premier coup d’œil grâce à vous. Aussi le service informatique, Normand, promis je n’installe plus rien sur mon ordi.

Mais que serait le LAMH sans des équipes d’étudiants incroyables. Après huit ans passées au LAMH (stage, maitrise, doctorat), j’ai vu passer beaucoup d’étudiants, chacun à sa ma-nière m’a apporté un enseignement. Je les remercie tous, peu importe les accords/désaccords, c’est normal quand on travaille avec passion ! Je me permets d’insister sur certains, l’équipe étudiante qui m’a accueilli, Jean Mathieu Gagnon et Edwin Roman Ortiz. Ceux avec qui j’ai directement travaillé sur le banc d’essais BulbT, Sébastien Lemay, Jean-Phillipe Taraud et Julien Vuillimard. Ceux du côté numérique, Vincent Guenette, Jean-David Buron, Alexandre Carrier et Arash Taheri. Et surtout ceux qui sont devenus plus que des collègues de bureau mais des amis : Sébastien Beaulieu, Aurélia Dalbéra et Maxime Coulaud.

Mais ce n’est pas uniquement la fin d’un travail académique, c’est aussi la fin d’une tranche de vie. Toute ma reconnaissance et mon amour à la jeune femme qui est à mes côtés, Geneviève Poiré. Merci d’être toi, de me supporter, de me permettre de m’accomplir et de remplir nos vies de bonheur. Un immense merci à mon père, Didier Duquesne qui m’a aidé à corriger mes fautes de français, est toujours disponible et m’a insufflé l’amour de l’ingénierie. A nous deux, papa, on n’est pas près de faire disparaître les poteaux électriques. Aussi un grand merci, pour leur soutien moral sans faille à ma maman, Anne Duquesne et à l’ensemble des familles Duquesne et Vachon. Merci à tous mes amis qui font partie de ma vie et qui m’encouragent, merci au club de plein air L’aval et les nombreux amis que j’y ai trouvé, merci pour ce bol d’air si important pour l’équilibre d’un cerveau en surchauffe !

À Geneviève... Bien plus que ma reconnaissance.

Telle est l’intimité essentielle de la condition humaine : Vivre avec davantage de questions que de réponses.

journal d’écriture « Concerto à la mémoire d’un ange » Eric-Emmanuel Schmitt

Chapitre 1

Introduction

1.1

Motivation

L’électricité est à la base de notre vie quotidienne. Des différentes méthodes pour la produire, l’hydroélectricité allie à la fois une production de masse, une capacité à répondre aux pics de consommation et une rapidité de mise en œuvre. De plus, l’hydroélectricité ne produit pas de déchet et est la production électrique de masse la plus respectueuse de l’environnement. La démographie mondiale en augmentation, le niveau de vie en amélioration et les nouvelles tech-nologies provoquent une augmentation de la consommation énergétique. L’apport électrique fluctuant des nouveaux types de production et la mondialisation des marchés énergétiques amènent les producteurs électriques à utiliser les turbines hors de leur caractéristique d’opé-ration optimale. Dans ce contexte, l’améliod’opé-ration de la performance des moyens de production hydroélectrique est une nécessité.

Pour améliorer les performances d’une turbine, en particulier en dehors des points d’opé-rations optimaux, il est primordial de comprendre la dynamique des fluides intervenant dans les différentes composantes de la machine. Dans les turbines à réaction, le diffuseur à la sortie de la roue permet de convertir l’énergie cinétique à la sortie en énergie potentielle pouvant être extraite par la turbine. Hors du point d’utilisation optimal, les pertes de charges dans le diffuseur sont nombreuses et diversifiées. Une réduction de ces pertes peut représenter un gain important en particulier pour les machines basse chute.

La dynamique des fluides dans le diffuseur est complexe, à la fois l’écoulement hérite des phénomènes en amont et subit un important gradient de pression adverse, cette combinaison de facteurs qui provoque souvent le décollement sous forme tridimensionnelle du fluide à la paroi. La perte de charge induite par ce type de décollement apparaît comme la plus importante dans l’aspirateur d’une turbine bulbe à forte charge. Pour cette raison, la présente thèse porte sur l’étude de la zone de décollement dans le diffuseur d’une turbine bulbe opérée à forte charge. En dehors de cette application, les zones de décollement tridimensionnel se rencontrent dans

une multitude d’écoulements canoniques et industriels. La compréhension, la modélisation et la prédiction de ce phénomène représentent un défi majeur pour la mécanique des fluides modernes, en particulier dans les situations confinées avec un écoulement et une géométrie complexes.

1.2

Mise en contexte

Les premiers moulins à eau sont apparus vers le 1er siècle avant Jésus Christ. Cette utilisation de la force d’un élément naturel plutôt que la force animale est souvent considérée comme la première révolution industrielle (Deschênes,2007). Ces machines vont se développer jusqu’au début du 19e siècle dans une phase dite préindustrielle (Dalmasso,2011). Dans cette phase, les moulins à eau se sont répandus à travers le monde. Leur rendement est faible et les barrages le plus souvent inexistants, mais la puissance fournie est suffisante à leurs applications arti-sanales. La puissance mécanique est directement convertie pour différentes applications sans production d’électricité, par exemple dans les scieries ou pour moudre les céréales. Ces tech-niques vont connaître un fort développement dans la première moitié du 19e siècle, la phase hydromécanique. Les conduites forcées font leur apparition, les barrages prennent de l’am-pleur, les premiers constructeurs de matériel hydraulique font leur apparition et la puissance obtenue augmente. L’énergie produite n’est plus utilisée par l’artisanat, mais par l’industrie, dans le domaine de la papeterie, des textiles ou de la métallurgie.

Très vite, dès la fin du 19e, les premières turbines hydroélectriques font leur apparition et la puissance mécanique est désormais utilisée pour faire tourner un alternateur. L’alternateur produit de l’électricité qui peut être acheminée « loin » du lieu de production. Les distances des réseaux électriques dans un premier temps sont faibles, mais ces réseaux facilitent la répartition de l’énergie dans les usines et permettent d’alimenter les villes proches (Bolduc,2011). Cette évolution a lieu en même temps en Europe et en Amérique du Nord, à tel point que le lieu d’implantation de la première turbine hydroélectrique fait débat chez les historiens. Dès les années 1930, l’électricité produite est transportée sur des distances de plus en plus grandes. Les réseaux de distribution deviennent vite complexes et vont s’étendre jusqu’à une dimension nationale.

La période de 1930 à 1960 va connaître l’âge d’or de la houille blanche à travers le monde. Le taux de croissance annuel des capacités de production hydroélectrique à travers le monde est de plus de 10% entre 1950 et 1960 (Dalmasso,2011). Les producteurs d’hydroélectricité et les constructeurs de turbines se multiplient. Les centrales commencent à avoir des puissances respectables de quelques centaines de mégawatts. Après 1960, en Europe, les politiques énergé-tiques changent, donnant priorité à l’énergie nucléaire, réduisant ainsi le développement de la production hydroélectrique. À cette époque c’est au Québec que la production hydroélectrique va connaître un grand essor. La prise de possession des producteurs privés par Hydro-Québec

permet de lancer des projets de grande envergure. Mais ces projets ne sont rendus possibles que grâce à une avancée technologique importante dans le transport de l’électricité. Les pre-mières lignes à très haute tension 750 kV vont permettre le transport sur de longues distances de l’électricité et donc l’exploitation des ressources hydriques du nord du Québec (Bolduc,

2011). Par exemple, le complexe La Grande a un lieu de production qui se situe au nord du Québec, mais dont l’électricité est consommée en partie à Montréal, à plus de 1000 km du lieu de production. Les puissances produites ont aussi continué à augmenter avec le développement des technologies. Par exemple, le complexe La Grande a une puissance installée de 10 280 MW.

Figure 1.1 – De gauche à droite : Le moulin de Gravin, gravure aquarellée de Bacler d’Albe, 1800, collection Paul Payot : utilisation locale de l’hydraulique (Dalmasso,2011). Chute Mont-morency (1885), phase hydromécanique industrielle (Bolduc, 2011). Intérieur de la centrale Beauharnois : production électrique de masse (Bolduc,2011)

Plus récemment, les grands projets hydroélectriques se développent particulièrement sur deux nouvelles zones géographiques : l’Amérique du Sud et l’Asie. Par exemple, le projet chi-nois des Trois-Gorges qui produit une puissance totale de 22 000 MW (en 2009). Présentement, l’hydroélectricité représente une partie importante de la production électrique (16%), derrière la production à partir du charbon (40%) et le gaz (19%) (France-Hydro-electricité,2011). Au Québec, l’hydroélectrique représente 95% de la production électrique. Après plusieurs années difficiles dans les années 1990, avec un taux de croissance des capacités de production mon-diale inférieur à 2%, le secteur est de nouveau dynamique. Ce renouveau de l’hydroélectricité a plusieurs raisons sociopolitiques. D’abord, les besoins énergétiques augmentent d’année en année et la consommation d’électricité connaît elle aussi une forte croissance, par exemple en Asie, où l’on prévoit une consommation multipliée par quatre dans les 40 prochaines années (Martin-Amourous et Vidil, 2011). Mais aussi une raréfaction des combustibles et l’augmen-tation du coût des énergies fossiles rendent viables des projets énergétiques qui étaient trop chers auparavant (Gibrat, 1973). Les nouvelles politiques énergétiques visent à réduire à la fois le nucléaire et l’utilisation des combustibles fossiles. Or, dans les énergies renouvelables et respectueuses de l’environnement, seule l’hydroélectricité est capable d’assurer la production de base. L’hydroélectricité profite également d’une opinion publique favorable. De plus, le po-tentiel hydroélectrique est loin d’être épuisé, avec seulement un tiers du popo-tentiel énergétique

équipé (Francois-Xausa,2011). Autre aspect important, les centrales des années 1960 sont en fin de vie et doivent donc être remplacées, ce qui représente un travail important pour les constructeurs de turbines.

L’industrie doit aussi faire face à de nouveaux défis. La mondialisation du réseau de distri-bution et l’organisation en bourse de l’énergie, augmentent le nombre de cycles de démarrage-arrêt, poussent à utiliser les machines hors des points optimums et compliquent la planification des entretiens. L’émergence de nouvelles sources d’énergie renouvelable, comme l’éolien et la production solaire, complexifie la situation. Ces productions sont fluctuantes, difficilement prévisibles et impossibles à stocker. Elles contribuent à l’instabilité des réseaux électriques et compliquent l’interconnexion des réseaux. L’hydroélectricité peut rattraper ces instabili-tés, mais au coût de nombreux cycles de démarrage-arrêt (Forcione, 2011). Dans un futur proche, la situation va continuer à se complexifier avec l’apparition des réseaux intelligents où les contributions personnelles au réseau global seront ajoutées (Kamwa et Abbey, 2011). Les constructeurs doivent donc concevoir des machines plus solides face à l’effort en fatigue, performantes dans une plus large gamme d’utilisation et faciles d’entretien. La réhabilitation d’anciennes centrales pose aussi des défis intéressants. Par exemple, les vieilles turbines sont généralement remplacées par des turbines modernes afin d’augmenter le rendement énergétique et ainsi maximiser la production et les profits. Mais parce qu’une partie de la géométrie ne peut être modifiée, cette forme de réhabilitation peut soulever des problèmes complexes aussi bien du point de vue structurel que du point de vue de la mécanique du fluide. La recherche de bonnes performances sur l’ensemble de la colline de rendement est aussi devenue une tâche difficile. Avec des machines fonctionnant à 95% d’efficacité dans les meilleures conditions, la marge de progression est minime. Toutefois, un dixième de pourcentage de rendement peut représenter des dizaines de mégawatts supplémentaires pendant les 40 ou 50 ans de durée de vie de la machine.

1.3

Revue de littérature sur les turbines hydroélectriques

1.3.1 Turbine bulbe

Le principe de la production hydroélectrique est la transformation de l’énergie hydraulique en énergie électrique. Dans un premier temps, l’énergie hydraulique est convertie en énergie mécanique par le biais d’une turbine. L’amélioration de cette transformation est au cœur de ce projet. Ensuite, l’énergie mécanique sera convertie en énergie électrique par l’intermé-diaire d’un alternateur. La diversité des sites d’installation et des contraintes locales rend la conception d’une turbine unique tout en étant associée à un site particulier. Les turbines sont classifiées selon plusieurs caractéristiques. Ainsi, une turbine est dite à « action » si les pres-sions à l’entrée et à la sortie de la turbine sont identiques. Inversement, la turbine est dite à « réaction » si la pression à l’entrée de la roue est supérieure à celle à la sortie (Deschênes,

2007). Les turbines à réaction utilisent en sortie de roue un divergent appelé aspirateur pour récupérer de l’énergie. Les quatre géométries de roue les plus répandues sont les turbines Pel-ton, Francis, Kaplan et bulbe, chaque géométrie permettant d’exploiter une gamme différente de conditions d’entrée. La figure 1.2 représente les limites de chaque géométrie en fonction de la hauteur d’eau et du débit disponible. La turbine Pelton, seule turbine à action, est adaptée aux hautes chutes. Les turbines Francis ont une large plage d’utilisation, mais les turbines de type Kaplan et bulbe seront préférées lorsque la chute diminue et le débit augmente. Les

Figure 1.2 – Classification des turbines hydrauliques (Hydroweb.,2011)

turbines à réaction sont également caractérisées selon la direction du fluide en entrée de roue, axiale ou radiale, et l’axe de révolution de la roue, horizontal ou vertical. En plus des quatre géométries précédemment nommées, ajoutons la turbine hélice, turbine-pompe et Dériaz. La turbines hélice est en fait une turbine Kaplan, mais ne posséde pas de réglage des pales. Les turbines pompes sont des machines réversibles, elles agissent en pompe pour remplir un ré-servoir pendant les périodes où l’électricité est bon marché et en mode turbine pour produire de l’électricité au moment opportun. Les turbines Dériaz ont une direction du fluide en entrée semi-radiale. Les turbines peuvent aussi être classées par rapport à la puissance produite. Par exemple, au Canada, une micro turbine a une puissance inférieure à 100 kW, une mini-turbine fournit de 100 kW à 1 MW, une petite turbine de 1 MW à 50 MW et une grande turbine fournit une puissance supérieure à 50 MW.

L’histoire a retenu que le premier brevet pour une turbine dite « tubulaire en S » a été déposé le 27 juillet 1930 par M. Khune, suivi en 1933 d’un brevet de turbine à écoulement axial présenté par M. Haefele. Quatre mois plus tard est déposé le premier projet d’un groupe dit « compact bulbe » par M. Huguenin. Ce dernier brevet débouchera sur deux groupes qui fonctionneront sans incident de 1936 à 1942 (Thirriot, 1987). L’évolution technologique des bulbes se sépare en trois générations. Dans la première génération, le diamètre de la roue est inférieur à deux mètres. Ensuite, les machines évoluent pour comporter un double réglage : le distributeur et les pales peuvent être orientés. La dernière génération de bulbe correspond aux gros bulbes, avec des diamètres pouvant atteindre six mètres (Casacci, 1973). Il faudra attendre les années 1970 pour que deux projets d’envergure soient inaugurés en France : l’usine marémotrice de la Rance et la centrale au fil de l’eau de Pierre-Bénite sur le Rhône proche de Lyon (Cazenave, 1997). En 1996, la turbine bulbe la plus puissante était celle de Rock Island aux É.-U. avec 53.5 MW. La France, premier producteur avec des groupes bulbes, avait une puissance totale de 2027 MW pour 83 groupes de plus de 20 MW en rivière et 10 MW en marémotrice (Beslin, 1973). Les turbines bulbe sont des turbines axiales à réaction

Figure 1.3 – Coupe d’un groupe bulbe

dont l’axe de révolution de la roue est horizontal ou presque horizontal. La caractéristique qui rend unique le bulbe est la position de l’alternateur, qui est protégé par un bulbe et immergé dans l’eau (Thirriot, 1987) (figure 1.3). Ce type de turbine est particulièrement adapté pour les installations au fil de l’eau avec une faible chute, entre 5 et 17 mètres, mais avec des débits importants. Par exemple, les machines de Saratov en Russie ont un débit de 520 m³/s pour une chute entre 10 et 15 mètres (Gandon et al.,1973). Les bulbes peuvent être installés au fil de l’eau directement le long d’une rivière où l’énergie est produite au rythme de l’arrivée du débit. Mais elles peuvent aussi être installées dans une configuration à réservoir,

comme dans le cas des usines marémotrices. Les dimensions réduites de la retenue d’eau des installations basse chute ont un avantage à la fois écologique et économique. Écologiquement, l’environnement est moins modifié et la vie piscicole est mieux préservée. Économiquement, les coûts de construction de la retenue sont inférieurs et les autres utilisations de l’eau sont plus facilement accordables.

Avant l’apparition des turbines de type bulbe, les sites à fort débit et basse chute étaient équipés avec des turbines de type Kaplan. La raison du succès des turbines bulbe réside dans la différence de l’axe de révolution, vertical pour les Kaplan et horizontal pour les bulbes. Avec une machine à axe vertical, l’eau passe par un coude avant la roue et un autre après la roue, ce qui n’est pas le cas pour une turbine à axe horizontal (voir figure 1.4). Les coudes génèrent une perte de charge supplémentaire, particulièrement dans l’aspirateur où la présence du coude peu favoriser des zones de phénomènes hydrodynamiques complexes. Une étude comparative entre Kaplan et bulbe, rapportée parThirriot(1987), estime une réduction de 8% des pertes de charge dans la machine grâce à l’absence des coudes. Le calage de la roue d’une turbine bulbe est aussi plus bas en comparaison d’une Kaplan, ce qui réduit les problèmes de cavitation. En conclusion, le rendement global d’une turbine bulbe, en basse chute, est plus élevé que celui d’une turbine Kaplan. Pour produire une même puissance, la roue d’une turbine bulbe sera

Figure 1.4 – Usine Kaplan classique versus bulbe (Thirriot,1987)

plus petite que celle d’une turbine Kaplan. Une roue plus petite est plus facile à produire et provoque une réduction des infrastructures de génie civil. De plus, l’alternateur submergé évite la construction d’une partie des bâtiments. Pour l’installation de Pierre-Bénite en France, une économie en masse de béton de 27% a été estimée grâce à l’utilisation des groupes bulbe au lieu de groupes Kaplan (Thirriot, 1987). La petite taille de l’arbre de transmission turbine-alternateur est aussi un gros avantage. Cela simplifie les installations, augmente la fiabilité et diminue le coût du groupe. Toutefois, pour les chutes supérieures à 25 mètres, les limitations techniques de l’alternateur rendent difficile l’utilisation des bulbes, dans ce cas, les turbines

Kaplan sont préférées.

L’implantation des bulbes en rivière et en marémotrice, où les débits et les hauteurs d’eau sont fluctuants, ont amené les constructeurs à développer des machines dont le fonctionne-ment est le plus souple possible. De ce fait, les machines à double réglage sont vite devenues nécessaires. Pour cela, la notion de cam et hors-cam a été définie. Les conditions dites sur-cam correspondent à la position des pales et des directrices donnant le meilleur rendement, à une condition de débit donnée. Plus précisément, la courbe sur-cam est tracée en se basant sur l’évolution du rendement selon le débit, modulé en modifiant l’ouverture des directrices, pour différents angles de pale fixe. L’enveloppe des meilleurs rendements, après une procédure d’optimisation à deux degrés de liberté (angle des pales et des directrices), correspond aux points sur-cam. Les points dits hors-cam sont les points de fonctionnement qui ne sont pas sur la courbe sur-cam. Dans les centrales, des machines avec double réglage et simple réglage sont fréquemment couplées. Dans ce cas, les machines simple réglage sont utilisées en continu et les machines à double réglage sont utilisées pour reprendre les fluctuations des conditions à l’entrée ou les pics de consommation.

1.3.2 Écoulement dans les turbines hydroélectriques

Écoulement en amont du diffuseur

Figure 1.5 – Composantes d’un bulbe. 0) Entrée d’eau 1) amenée 2) piles 3) bulbe (contient l’alternateur) 4) directrices (réglable) 5) pales (réglable) 6) moyeu 7) cône 8) trompette 9) conduite du bulbe 10) distributeur 11) roue 12) aspirateur.

pertur-bations de l’écoulement produit en amont. La prochaine section présente un rapide survol des phénomènes généralement observés dans une turbine de l’amont vers l’aval avant l’aspirateur. L’attention est portée sur les phénomènes suspectés d’être rencontrés dans un groupe bulbe. Les différentes composantes se réfèrent à la figure 1.5.

L’amenée et l’entrée d’eau sont des composantes conçues pour assurer une distribution d’eau homogène dans la machine avec le minimum de perte de charge. Dans certains cas de prise d’eau marginale ou de problème de conception, l’écoulement d’eau peut, dès l’amenée, présenter une forte dissymétrie ou présenter des décollements. Dans le cas des bulbes, la prise d’eau est proche de la roue, la dépression provoquée par l’accélération dans l’amenée peut éventuellement créer des tourbillons en surface et de l’aspiration d’air (Beslin,1973).

La conduite du bulbe contient le bulbe lui-même maintenu par les piles. Les piles partagent verticalement la conduite en deux parties. Une mauvaise distribution en amont peut ici être amplifiée par le blocage de l’écoulement dû aux piles. La présence du sillage des piles peut aussi provoquer une dissymétrie à l’entrée du distributeur, à la manière du bec de bâche dans une turbine Francis (Arpe, 2003). Le passage de la section carrée de l’amenée à la section circulaire du distributeur peut engendrer des écoulements secondaires (Shingai et al.,2008).

Le distributeur, première composante de réglage, commence à mettre en rotation le fluide avant la roue. Pour permettre le réglage, un jeu est laissé entre les directrices et le manteau. Des tourbillons en fer à cheval au bout des directrices peuvent alors se combiner avec l’écoulement passant par le jeu. Les sillages des directrices interfèrent avec le passage des pales de la roue. Cette interaction rotor-stator provoque des ondes de pression qui ont déjà été observées dans le reste de la machine dans le cas d’une turbine Francis (Arpe,2003) et bulbe (Lemay et al.,

2014;Vuillemard et al.,2014). Ajoutons finalement qu’un mauvais alignement des directrices peut entraîner des tourbillons ressemblant à des tourbillons de Karman et un déséquilibre de l’écoulement.

La roue, élément essentiel de la conversion en énergie mécanique, est le siège de nombreux phénomènes et produit d’importantes fluctuations de vitesse et de pression. La roue comporte les pales et le moyeu. Les pales sont orientables pour les machines à double réglage et leur géométrie permet la rotation de la roue au passage de l’eau. La figure 1.6 présente les triangles de vitesse pour une turbine bulbe.

Au point 1 situé au bord d’attaque, le fluide arrive des directrices avec un vecteur de vitesse absolue C1, alors que la roue tourne avec une vitesse circonférentielle U1, avec U1 = ω × R1,

où ω est la vitesse de rotation de la roue et R1 le rayon. La vitesse relative W1 est définie

par W1 = C1 − U1. Au point 2, au bord de fuite, la direction de la composante relative

W2 est imposée par la géométrie et la vitesse circonférentielle U2 est imposée par la rotation

de la roue. La vitesse absolue C2 du fluide peut être retrouvée par l’égalité C2 = W2 +

composante circonférentielle Cu2. La vitesse absolue C2 correspond à la vitesse à l’entrée

de l’aspirateur. Cette vitesse varie selon le régime d’opération de la machine. La figure 1.6 montre trois configurations où seule la vitesse d’entrée C1 est modifiée, la vitesse de la roue

et l’orientation de la pale restant fixes. Pour un régime de charge partielle (figure 1.6a), le débit est sous le débit optimal, il en résulte une composante Cu2 dans le sens de U2 soit une

rotation résiduelle dans l’aspirateur dans le sens de la roue. Dans le cas optimum (figure 1.6b) toute l’énergie de rotation est transmise à la roue. Finalement, si le débit est trop important (figure 1.6c), une rotation résiduelle contre-rotative apparaît. En considérant un fluide parfait, l’équation d’Euler permet d’estimer la puissance extraite (P ) par :

P = ˙m(Cu1U1− Cu2U2) (1.1)

avec ˙m, le débit massique.

Figure 1.6 – Triangles de vitesse pour une turbine bulbe au rayon moyen. Triangles en sortie pour différents régimes : a) charge partielle b) optimum c) forte charge.

Les triangles de vitesse présentent une vision simplifiée de l’écoulement dans la roue : la composante radiale, même si elle est faible, joue un rôle important dans la dynamique de l’écoulement dans l’aspirateur (Page et Giroux,2001).

Il convient aussi d’ajouter à la cinématique de l’écoulement dans la roue de nombreux écoulements secondaires : par exemple le tourbillon en fer à cheval au bord d’attaque qui se produit à la jonction entre la pale et le moyeu (Wang et al.,1997), le tourbillon marginal qui apparaît au bout de chaque pale (Roman Ortiz et al. (2010) et voir figure 1.7) ou encore le tourbillon inter-pale (Beaulieu et al. (2009) et voir figure 1.7). De plus, les pressions les plus basses se trouvent au niveau de la roue, c’est donc un endroit privilégié pour l’apparition de la cavitation. La cavitation ajoute à la complexité des phénomènes un aspect diphasique. Sur les pales, la cavitation peut provoquer des poches de vapeur de tailles diverses qui, par leur implosion à haute énergie, endommagent la machine à long terme.

Figure 1.7 – Écoulements secondaires observés en régime cavitant dans la roue d’une turbine bulbe, de gauche à droite : tourbillons de bout de pale et tourbillons inter-pale.

Écoulement dans le diffuseur

Le diffuseur, ou aspirateur, à la sortie de roue permet de récupérer une fraction de l’énergie cinétique en la convertissant en énergie de pression statique. Le diffuseur parfait permettrait une récupération presque totale de l’énergie cinétique sur une distance la plus courte possible. Malheureusement, plus un aspirateur est court, plus le gradient de pression adverse est im-portant et plus les risques de décollement sont imim-portants. En général, afin de pouvoir utiliser un diffuseur plus divergent, on choisit de laisser une petite composante de vitesse circonféren-tielle pour éviter le décollement en « collant » le fluide à la paroi grâce à la force centrifuge. Le sujet de cette thèse étant la caractérisation et la compréhension de l’écoulement dans un diffuseur, la présente section est plus détaillée et propose une revue bibliographique dans les aspirateurs de turbines de type hélice, Kaplan et Francis. L’étude de l’écoulement dans ces aspirateurs représente un intensif effort de recherche dans le domaine hydroélectrique depuis une quinzaine d’années.

Les turbines les plus proches des turbines bulbes sont les turbines Kaplan et les turbines de type hélice. Le programme AxialT mené par le LAMH est une source importante d’infor-mations expérimentales sur les turbines de type hélice. Des mesures LDV et PIV montrent l’apparition, en conditions non cavitantes, de tourbillons hélicoïdaux se formant au moyeu de la roue à charge partielle et à forte charge (Gagnon et Flemming,2010). Ces tourbillons, issus de la rotation résiduelle de la roue, commencent au bout du moyeu et se propagent dans le cône. Le tourbillon de charge partielle est caractérisé par une fréquence de rotation azimutale autour de l’axe de la turbine de 0.23 fois la rotation de la roue et une amplitude à mi-hauteur du cône représentant 6% de la vitesse débitante au niveau de la roue. En comparaison, le tour-billon à forte charge possède une fréquence de 0.5 fois la rotation de la roue et une amplitude de 10%. Dans la même référence (Gagnon et Flemming, 2010), les simulations numériques

instationnaires montrent une zone de recirculation sous le moyeu à charge partielle autour de laquelle la torche tourne, et des zones de recirculation dans les pertuis pour les conditions à forte charge. La présence des tourbillons du moyeu est supportée par les mesures provenant d’une sonde de pression instationnaire. Pour les conditions à basse et forte charges, l’énergie cinétique turbulente est estimée à 6% et 15% de l’énergie cinétique de l’écoulement moyen à la section de mesure. L’augmentation de la turbulence due à la zone de mélange entre l’intrados et l’extrados au bord de fuite n’est pas encore complètement dissipée et représente 2% de l’énergie cinétique turbulente (Duquesne et al.,2010). À l’aide de mesures PIV dans la roue, le tourbillon de bord d’attaque est suivi dans le canal inter-aube (Beaulieu et al.,2009) mais ne se retrouve pas dans les mesures PIV à la sortie de roue. Par contre, le tourbillon de bout de pale est détecté à la sortie de la roue, mais se dissipe très vite dans le cône (Gagnon et al.,

2008b). Une dissymétrie azimutale de l’écoulement est présente dans toute la machine, pour les points d’opération investigués, les deux canaux constituant l’amenée ont un débalancement de débit de 15%, à mi-hauteur du cône cette dissymétrie est proche de 12% (Gagnon et al.,

2010). Les zones de recirculation entrent en interaction avec la pile de l’aspirateur et amplifient la dissymétrie entre les deux pertuis de l’aspirateur. Dans le cas le plus extrême à charge très partielle, 90% du débit passe dans un seul des pertuis (Gouin et al., 2009). Les petites diffé-rences géométriques des pales provoquent aussi une dissymétrie mais celle-ci tourne avec la roue. Les simulations numériques montrent que ces différences entre les pales peuvent affecter de 5% la récupération du diffuseur (Gouin et al.,2009;Nicolle et al.,2010) .

L’utilisation conjointe des mesures expérimentales et des simulations numériques est aussi au cœur du programme Turbine 99 de l’Université de Technologie de Luleå en suède (Gebart et al., 2000). Ce projet concerne un aspirateur de turbine Kaplan, une série de mesures est utilisée pour initialiser les simulations à l’entrée de l’aspirateur. Différentes simulations sont alors effectuées par divers groupes de travail. Les comparaisons entre les différentes simulations et les résultats expérimentaux ont fait ressortir la difficulté à obtenir une réponse conforme aux expériences. Par exemple, la figure 1.8 montre un profil de vitesse axiale après le coude de l’aspirateur. Une importante différence est à noter entre le profil de vitesse expérimental et ceux des simulations. Les recommandations à la fin du projet concernent l’amélioration de la représentation de la couche limite dans les simulations et l’importance d’utiliser les trois composantes de vitesse dans les conditions aux limites. Pour la turbine Kaplan de ce projet, 80% de la récupération se fait dans les dix premiers pour cent de l’aspirateur.

Les turbines de type Francis sont des machines à réaction à forte puissance avec une large plage d’utilisation. Pour ces raisons, ce sont les machines les plus étudiées. Dans le cas de la turbine du programme FLINDT de l’École Polytechnique Fédérale de Lausanne, la perte de rendement global à forte charge intervient avec un incident hydraulique dans l’aspirateur. Cet incident est particulièrement évident lors de la superposition de la courbe de rendement et du coefficient de récupération de pression mesuré avec des capteurs en parois. Le coefficient

Figure 1.8 – Comparaison numérique-expérimentale des profils de vitesse axiale après le coude dans l’aspirateur pour le projet turbine 99 (Gebart et al.,2000)

.

de récupération chute juste après le point d’opération nominal, entraînant une forte baisse des rendements à forte charge (voir figure 1.9). L’étude fréquentielle des mesures de pression

Figure 1.9 – Chute de rendement et de récupération de pression à forte charge dans le projet FLINDT (Susan-Resiga et al.,2006)

pariétale de l’aspirateur met en valeur la trace des interactions rotor-stator, de l’interaction entre la roue et le bec de la bâche spirale et du passage du sillage des pales pour un point d’opération proche du point de meilleur rendement. L’influence du sillage des pales sur la pression pariétale disparaît dans le début du cône, à la différence des interactions de la roue avec le distributeur et le bec qui se propagent dans l’ensemble du cône (Arpe et Avellan,2002). À faible charge, le passage du tourbillon de moyeu cavitant a aussi été détecté à la paroi de

l’aspirateur. Ce tourbillon entre en collision avec le cône juste avant le coude et provoque une onde de pression. L’onde de pression peut interférer avec les modes de résonnance mécanique du banc d’essai et rendre impossible la transposition au prototype (Nicolet et al.,2004). Le tourbillon de moyeu à faible charge a été mesuré avec des systèmes PIV et LDV (Ciocan et al.,2006), ce qui a permis la modélisation simplifiée de l’écoulement moyen. Le modèle ana-lytique proposé comporte trois tourbillons : la zone morte du moyeu, un tourbillon co-rotatif à contrecourant et un tourbillon contre rotatif évoluant dans le sens de l’écoulement ( Susan-Resiga et al., 2006). Des mesures proche paroi au film chaud et par LDV dans l’aspirateur du projet FLINDT sont présentées dans Berca et al. (2004) pour quatre points d’opération (faible charge, meilleur rendement et deux points à forte charge). Ces mesures ont permis de mettre en évidence le développement dans le cône d’une couche limite tridimensionnelle sous l’influence de la rotation du fluide et du gradient de pression adverse.

Un autre programme d’étude expérimental et numérique de L’Institut Polytechnique de Grenoble s’intéresse particulièrement à la chute de rendement pour une turbine Francis opérée à forte charge. La chute de rendement est corrélée avec l’augmentation des pertes du diffuseur et le développement d’un décollement dans les pertuis. Tridon et al. (2010b) complètent le modèle analytique des tourbillons pour une Francis en ajoutant deux tourbillons analytiques représentant les tourbillons de bout de pales. L’analyse de stabilité suggère une plus grande instabilité de l’écoulement à mi-hauteur du cône en présence d’un décollement. Les simulations numériques LES ont permis de conclure que le décollement est dû au gradient de pression axial et à la force centrifuge générée par la courbure du coude (Duprat,2010b).

Les études expérimentale et numérique sur l’écoulement dans les aspirateurs de turbine bulbe sont rares. Globalement, les principales règles de conception trouvées dans la littérature indiquent une perte de charge, exprimée en hauteur de colonne d’eau ∆h proche du sommet, qui peut être approximée par la relation :

∆h = αV

2

2g (1.2)

où α est le coefficient d’énergie cinétique situé autour de 1.3 à 1.4 pour les bulbes (Thirriot,

1987; Chevalier et Giraud, 1968), V la vitesse en sortie d’aspirateur et g l’accélération gra-vitationnelle de gravité. Généralement, pour obtenir une bonne récupération en une distance acceptable pour le génie civil, la section de sortie de la roue sera multipliée par quatre en une distance de quatre diamètres de roue. Le demi-angle d’ouverture du cône est un para-mètre important pour éviter les recirculations au centre de l’écoulement et à la paroi (Casacci,

1973; Azad, 1996). Dans les premières générations de turbine bulbe, le demi-angle se situe entre 6 et 8 degrés (Chevalier et Giraud, 1968; Staubli et Deniz, 1994), alors que pour les bulbes récents il est autour de 10 degrés. Les études numériques sur les aspirateurs de tur-bines bulbe permettent de constater l’apparition des phénomènes précédemment nommés qui se retrouvent dans les aspirateurs des autres types de turbines. Des zones de décollement à la

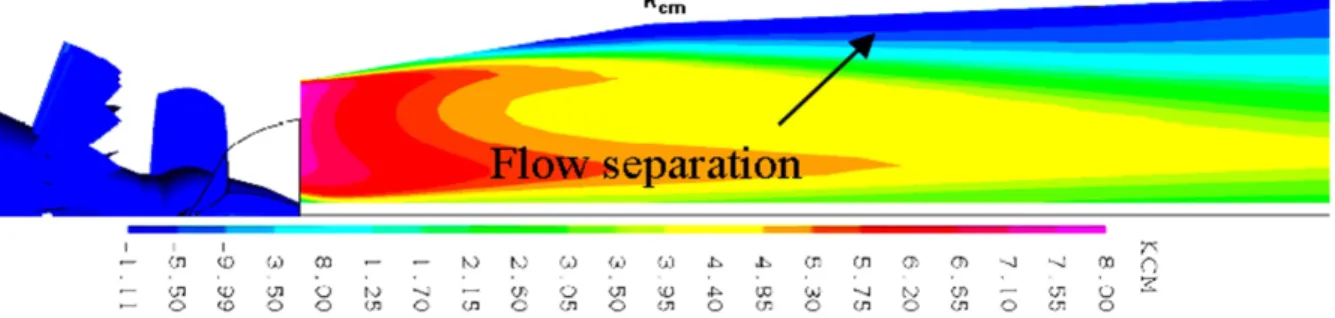

paroi de l’aspirateur ont été mises en évidence pour les points à fort débit et hors-cam (Gehrer et al., 2004; Benigni et al., 2006). La figure 1.10, issue de Gehrer et al. (2004), représente la vitesse débitante (nommée sur la figure Kcm) le long de l’aspirateur obtenue par simulation RANS stationnaire. La zone en bleu foncé indique les vitesses négatives et donc une zone de recirculation à la paroi.

Figure 1.10 – Distribution de vitesse débitante dans un aspirateur de turbine bulbe obtenue par simulation numérique RANS (Gehrer et al.,2004)

À l’inverse, une autre étude (Hübner et al.,2008) révèle plutôt une zone de recirculation au centre de l’aspirateur pour des points d’opération sur-cam à forte charge. Dans les deux cas précédents, l’aspirateur semble avoir un dimensionnement proche, les points d’opération sont eux aussi proches, et dans un cas comme dans l’autre il n’y a pas de validations expérimentales suffisantes pour confirmer l’existence et l’emplacement du décollement. Dans le projet BulbT, les simulations numériques stationnaires pour un même point d’opération font apparaître, soit une zone de recirculation au centre, soit un décollement en paroi. La différence entre les deux simulations réside dans la condition initiale choisie. Selon la condition initiale, une petite différence de la composante radiale à la sortie de la roue est constatée, et induit l’un ou l’autre des états stables (Houde et al.,2014).

1.4

Objectifs

Dans l’optique ultime d’améliorer les performances des turbines de type bulbe, cette thèse vise à améliorer nos connaissances de l’écoulement dans l’aspirateur de ce type de turbine par des moyens expérimentaux. Le décollement apparaissant dans l’aspirateur joue un rôle important dans l’effondrement des performances de la turbine à forte charge. Pour cette raison, il a été choisi de concentrer l’étude sur ce phénomène. L’amélioration de la compréhension du décollement est en effet nécessaire à sa modélisation fiable dans l’optique de réduire son apparition et son impact. Les expériences ont été réalisées dans la boucle d’essai du LAboratoire de Machines Hydrauliques de l’Université Laval (LAMH) avec un modèle réduit d’une turbine de type bulbe.

Les objectifs spécifiques de la présente thèse sont de :

— Déterminer les conditions d’écoulement propices aux développements du décollement et quantifier les conséquences du décollement sur les performances de la turbine.

— Localiser la zone de décollement dans l’aspirateur.

— Déterminer les principales caractéristiques de la zone de décollement. — Améliorer la compréhension des mécanismes de la zone décollée.

— Proposer des pistes de solutions pour réduire l’apparition ou l’impact du décollement pour ce type de turbine.

1.5

Structure de la thèse

La présente thèse de doctorat peut être séparée en trois parties principales.

La première partie comprend les chapitres 1 à 3. Le présent chapitre expose le contexte, la bibliographie sur les turbines, la problématique et les objectifs du projet. Le chapitre suivant présente l’état de l’art concernant la couche limite et le décollement. Le chapitre 3 est quant à lui dédié à la méthodologie de recherche. Les descriptions du banc d’essais du LAMH et des méthodes de mesure utilisées y sont présentées. Dans cette partie une attention particulière est portée sur l’analyse d’incertitude des différents résultats présentés par la suite.

La seconde partie correspond à l’analyse des différentes mesures effectuées. Cette partie est composée de quatre articles, chaque article représentant un chapitre. Le premier article situe les principales pertes de charge dans l’aspirateur dans une large plage d’utilisation de la turbine. Cet article met en évidence la chute des performances de la machine avec le développement du décollement. Le second article pour sa part présente une étude basée sur des mesures de pression pariétale dans l’aspirateur. Les points d’opération choisis couvrent l’évolution de la zone décollée à forte charge. Les analyses permettent de situer la zone décollée et son expansion. Le troisième article décrit une analyse plus fine du décollement dans l’aspirateur grâce à des visualisations par brins de laine et à des champs de vitesse issus de mesures PIV. Diverses méthodes permettent de décrire le caractère tridimensionnel et instationnaire de la zone de décollement. Enfin, le dernier article présente une analyse par point critique de la zone décollée. Ces analyses permettent d’obtenir une meilleure compréhension de la structure du décollement.

La troisième partie présente une conclusion et une perspective globale du projet.

Notons que les annexes décrivent certains approfondissements intéressants. L’annexe A, en particulier, consiste en un cinquième article sur le développement d’une sonde de pression instationnaire. Cette instrument développé au cours de travaux reliés à la présente thèse n’a

pu être utilisé, mais représente une contribution intéressante de l’auteur à l’instrumentation en mécanique des fluides.

1.6

Contribution des différents auteurs aux articles

Article 1 : Draft tube flow phenomena across the bulb turbine hill chart

P. Duquesne, R. Fraser, Y. Maciel, V. Aeschlimann et C. Deschênes. Dans le compte-rendu du le 27e Symposium de l’IAHR, Hydraulics Machinery and Systems, 2014. IOP Conference Series : Earth and Environmental Science, vol. 22, no 3.DOI : 10.1088/1755-1315/22/3/032003 La conception et la préparation des essais, la prise des mesures de pressions pariétales et les visualisations, ainsi que l’analyse des résultats et l’écriture de l’article ont été faites par P. Duquesne. En parallèle, les mesures de performance ont été effectuées par R. Fraser. De leur côté, Y. Maciel et V. Aeschlimann ont apporté une aide importante pour les analyses des résultats et l’écriture de l’article. C. Deschênes, directrice du LAMH, a rendu l’ensemble du projet BulbT possible grâce aux installations du laboratoire et son leadership dans le Consortium en machines hydrauliques.

Article 2 : Power break off in a bulb turbine : wall pressure sensor investigation P. Duquesne, Y. Maciel, V. Aeschlimann, G.D. Ciocan, C. Deschênes. Dans le compte-rendu du le 27e Symposium de l’IAHR, Hydraulics Machinery and Systems, 2014. IOP Conference Series : Earth and Environmental Science, vol. 22, no 3. DOI : 10.1088/1755-1315/22/3/032014 La conception et la préparation des essais, la prise de mesure, ainsi que l’analyse des résultats et l’écriture de l’article ont été faites par P. Duquesne. Une importante aide dans l’analyse des résultats et l’écriture a été apportée par Y. Maciel, V. Aeschlimann et G.D. Ciocan. C. Deschênes, directrice du LAMH, a rendu l’ensemble du projet BulbT possible grâce aux installations du laboratoire et son leadership dans le Consortium en machines hydrauliques.

Article 3 : Investigation of flow separation in a diffuser of a bulb turbine P. Duquesne, Y. Maciel, C. Deschênes. Soumis à Journal of Fluids Engineering.

La conception et la préparation des essais, la prise de mesure, ainsi que l’analyse et l’écriture de l’article ont été faites par P. Duquesne. Une importante aide dans l’analyse des résultats et l’écriture a été apportée par Y. Maciel. C. Deschênes, directrice du LAMH, a rendu l’ensemble du projet BulbT possible grâce aux installations du laboratoire et son intérêt scientifique pour la dynamique des fluides complexe.

Article 4 : Unsteady flow separation in a turbine diffuser

P. Duquesne, Y. Maciel, C. Deschênes. Soumis à Experiments in fluids.

La conception et la préparation des essais, la prise de mesure PIV, ainsi que l’analyse et l’écriture de l’article ont été faites par P. Duquesne. Une aide particulièrement importante a été apportée par Y. Maciel dans l’analyse des résultats et l’écriture de l’article. C. Deschênes, directrice du LAMH, a rendu l’ensemble du projet BulbT possible grâce aux installations du laboratoire et son leadership dans le Consortium en machines hydrauliques.

Article 5 (en annexe) : Pressure probe with five embedded flush mounted sensors : Unsteady pressure and velocity measurements in hydraulic turbine model

P. Duquesne, G.D. Ciocan, V. Aeschlimann, A.Bombenger, C. Deschênes. Publié dans Experiments in Fluids, 54 :1425, Décembre. DOI : 2012.10.1007/s00348-012-1425-y

La mise au point et les calibrations de la sonde de pression, ainsi que la méthodologie liée à la calibration et à la mesure ont été faites par P. Duquesne qui a aussi effectué les différentes mesures et analyses sous les modèles de turbines ainsi que l’écriture de l’article. Ce projet est le prolongement du développement de la première sonde de ce type par G.D. Ciocan. Une importante aide lors de la rédaction de l’article et de la relecture a été apportée par G.D. Ciocan et V. Aeschlimann. Un accès privilégié au laboratoire de Alstom Power Hydro à Grenoble a été rendu possible par G.D. Ciocan et A. Bombenger qui ont aussi apporté une aide précieuse. Le projet de recherche AxialT, dont font partie les développements de cet article a été rendu possible par la directrice du LAMH, C. Deschênes.