MINISTÈRE DE L'ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITE DJILLALI LIABES DE SIDI BEL ABBES

FACULTE DE TECHNOLOGIE

DÉPARTEMENT DE GENIE MECANIQUE

Mémoire

Pour

L’obtention du diplôme de

Magister

Spécialité : Génie Mécanique Option : Robotique

Présenté Par

: MEKKIKA mohamed ismat

Soutenance prévue décembre 2017

Devant le jury composé de :

Mr. MEGUENI Abdelkader Pr. U.D.L de sidi bel abbés Président Mr. REFASSI Kaddour Pr. U.D.L de sidi bel abbés Encadreur Mr. BELABBES Baghdad Pr. U.D.L de sidi bel abbés Examinateur Mr. BOUCHIKHI Boubakr seddik MCA U.D.L de sidi bel abbés Examinateur Mr. AZZEDDINE Abdelouheb MAA U.D.L de sidi bel abbés Invité

Année universitaire : 2017-2018

Introduction générale………...……1

Chapitre I Généralités sur les robots industriels I.1 Introduction

………...3

I.2. Définition générale

………..4

I.2.1. Le robot industriel ………..4

I.2.2. La robotique ………....5

I.3. L'histoire de la robotique industrielle ……….5

I.4. Types de robots………...7

I.4.1. Robots mobiles……….7

I.4.2. Robots manipulateurs ………8

I.5. Les éléments constitutifs d'un robot……….8

I.5.1. Unité opérationnelle………9

I.5.2. Unité informationnelle………9

I.6. Structure mécanique articulée ……….9

I.6.1. Structure mécanique articulée à chaîne cinématique simple………10

I.6.2. Structure mécanique articulée à chaîne cinématique fermée ………..10

I.7. Architecture des robots ………...11

I.8. Classification des robots ………..13

I.8.1. Classification fonctionnelle ………..13

I.8.1.1. Manipulateur à commande manuelle ………..14

I.8.1.2. Manipulateur automatique ………...14

I.8.1.3. Robots programmables ……….15

I.8.2. Classification géométrique………16

I.9.Chaîne cinématique………...19

I.9.1. Chaîne cinématique série……….19

I .9.2.Chaîne cinématique parallèle………...20

I.10.Performances des robots………25

I.10.1 Les performances-tâches ………25

I.10.2 Les performances-homme………28

I.10.3 Les performances économiques………..29

I .11. Utilisation des robots……….30

I .11.1. Tâches simples ………...30

I .11.2. Tâches complexes ………...31

I .12. Avenir de la robotique ………..31

I .13.Conclusion ………..32

Chapitre II Modélisation des robots de type série II.1.Introduction………...………...…33

II

.2.Le Modèle géométrique direct du robot (MGD) ……….……34II.2.1. Introduction………..34

II.2.2.Description de la géométrie des robots à structure ouverte simple.……….35

II.2.3.Paramétrage de Denavit -Hartenberg ………...36

b-La méthode de Denavit-Hartenberg modifiée ………38

II.2.4.Le MGD d’un robot manipulateur……….…40

II.2.5. Représentation des coordonnées opérationnelles...…...41

II

.3.Espace de travail ……….42II

.3.1 Définition ………..42II.4.Le Modèle géométrique inverse du robot (MGI) ……….……44

II.4.1.Introduction ……….….…44

II.4.2.Position du problème ………..…….45

II.4.3.Calcul du MGI par la méthode de Paul ……….…47

II.4.3.1.Principe ………..…47

II.4.3.2.Le découplage cinématique ………..49

II.5.Etude cinématique du robot………...…….49

II.5.1.le modele cinématique direct (MCD)………..…49

II.5.2.Calcul Indirect de la matrice Jacobienne ………..50

II.5.3.Calcul direct de la matrice Jacobienne………...50

II.5.4.le calcul du MCD par les équations de récurrence ………...52

II.5.5.Jacobienne analytique ……….………53

II.5.6.Utilisation de la matrice jacobienne ………...…………54

II.5.6.1.Calcul des efforts statiques………55

II.5.6.2.Les positions de singularité………...………55

II.6.Vitesse et accélération ………56

II.7.L’étude dynamique du robot ……….…………57

II.7.1.Introduction ……….………57

II.7.2.Notation ………58

II.7.3.Le modèle dynamique inverse (MDI) ………59

II.7.3.2.Formalisme de Lagrange ……….…….…63

II.7.3.2.1 Expression de L’énergie Cinétique totale……….64

II.7.3.2.2 Expression de L’énergie Potentielle totale………65

II.7.3.2.3 Equations de Lagrange………...…65

II.7.3.2.4 Calcul des éléments de M, V et G………..…66

II.7.3.2.5 Autre formulation………...…67

II.7.3.2.6 Prise en compte des frottements………....68

II.7.3.3 Prise en compte des inerties des actionneurs………...69

II.7.3.4 Prise en compte des flexibilités des articulations………69

II.8 Modélisation des articulations d’un robot par inerties-ressorts……….….70

II.8.1 Introduction………...70

II.8.2. Modèle mécanique adopté………...71

II.8.3. Description mathématique du modèle linéarisé………72

II.8.4 Equations d’état………73

II.9. Conclusion ………..…75

Chapitre III Etude dynamique du robot staubli TX90 III.1.Introduction………....77

III.2.Description du robot Stäubli TX90 ……….78

III.3.Modélisation géométrique……….79

III.3.1.Repères et paramètres ………79

III.3.1.1.Paramètres DH modifiés………..81

III.3.1.2.Paramètres DH standards………...83

III.3.2.Matrices de transformation (Paramètres DH Modifiés)………..……84

III.3.3.1.Angles d'Euler………...85

III.3.3.2.Modèle géométrique direct du Stäubli TX90 ………86

III.3.3.2.1.Paramètres DH standards………...…….88

III.3.4.Modèle Géométrique Inverse (MGI) ………90

III.3.4.1.Application de la méthode de Paul : (conventions DH Sarndards)……….91

III.3.4.2.Calcul des angles de positionnement……….….91

III.3.4.3.Calcul des angles d’orientation………...94

III.4.Modélisation cinématique ……….97

III.4.1.Méthodes de calcul de la matrice jacobienne ………...…97

III.4.1.1.Calcul du Jacobien de base ……..………...97

III.5.Discussions des singularités cinématiques………...……….99

III.5.1.Vitesses linéaires ………...…100

III.5.2.Vitesses linéaires et angulaires……….102

III.6.Modélisation dynamique ……….………103

III.6.1.Application au TX90 ……….………..…….103

III.6.1.1.Calcul des vitesses de rotation……….……….….103

III.6.1.2.Calcul des vitesses de translation………...………...…104

III.7. Calcul des Matrices dynamiques………105

III.8.Conclusion……….106

Chapitre IV Description Fenêtre Graphique et résultats IV .1.Description Fenêtre Graphique………..107

IV.2.1.Menu Fichier………..108 IV.2.2.Menu robot……….108 IV.2.3.Menu Géométrie………108 IV.2.4.Menu Cinématique………109 IV.2.5.Menu Dynamique………..109 IV2.6 Menu Trajectoires………..109 . IV.2.7Graphe……….109 IV.2.8.Vue Robot………...109

IV.2.9. Menu Spectre………109

IV.2.10.Menu Aide………..…..110

IV.3.Barre des objets………110

IV.4.Déroulement d'une simulation………111

IV.5. Réponse spectrale : Modélisation inerties-ressorts ……..………110

IV.5.1 Paramètres numériques du modèle………..110

IV.5.2 Spectre de fréquence……….113

IV.5.3 Discussion………...114

IV.6.Résultats………115

Conclusion……….……….121

Références Bibliographiques………123

Annexe 1 Expression analytique dénominateur fonction de transfert ………...……...125

Annexe 2 Code matlab pour calcul dynamique………...………...…130

Chapitre I

Généralités sur les robots industriels

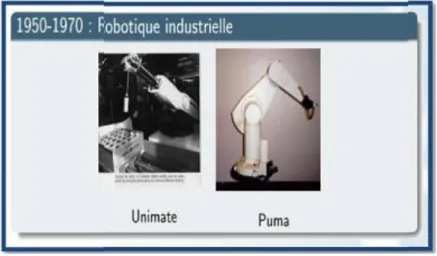

Figure I.1. Robotique industrielle (unimate, puma)…………..………6

Figure I.2: Spirit, NASA, 2003 sur Mars………7

Figure I.3: Robot fanuc……….………..…….8

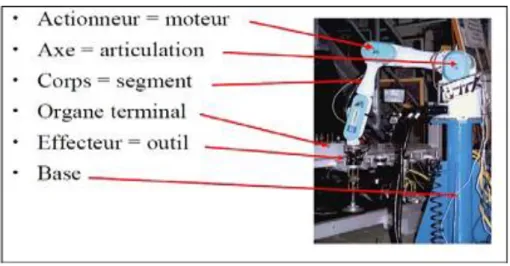

Figure I.4: Structure fonctionnelle d’un robot…………...………8

Figure I.5. Structure sériel……….10

Figure I.6. Structure fermée……….……….…10

Figure I.7. Architecture d’un robot………...…11

Figure I.8. Représentation d’une articulation rotoïde………..………...…12

Figure I.9. Représentation d’une articulation prismatique………..…..12

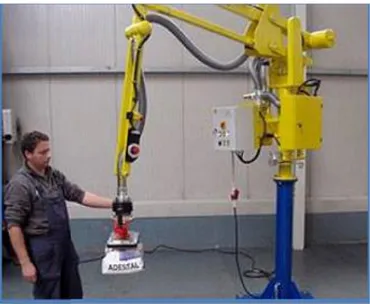

Figure I.10. Manipulateur à commande manuelle………...14

Figure I.11. Manipulateur à cycle préréglé……….….14

Figure I.12: Robot programmable………...……….…15

Figure I.13. Robot intelligent……….………..…..16

Figure I.14. Robot cartésien……….………..…17

Figure I.15. Robot cylindrique………...…………17

Figure I.16. Robot sphérique……….……17

Figure I. 17. Robot SCARA………...……18

Figure I.18. Robot 3R………...…..……18

Figure I.19. Robot à chaine cinématique série………..……...…20

Figure I.20. Robot parallèle……….…….…21

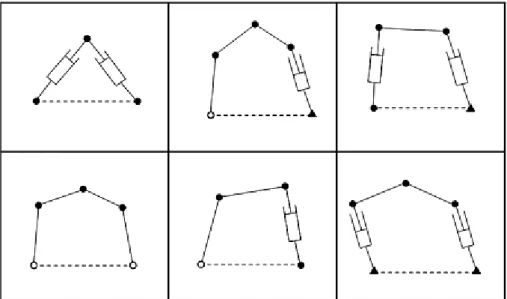

Figure I.22. Robots plans à 2 ddl………..………23

Figure I.23. Exemples de robots plans à 3 ddl le 3-RPR et le 3-RRR……..………….…24

Figure I.24: Représentation du volume de travail………..……….…26

Figure I.25: Robot soudeurs Par points………...……….30

Figure I.26: Robot soudeurs a l'arc………...……30

Figure I.27: Robot pompiste……….….…31

Figure I.28: Robot de construction………....……31

Figure I.29: robot Computer……….…….31

Figure.30:robot Assistance aux personnes Handicapées………...…..31

Chapitre II Modélisation des robots de type série Figure II.1 : La chaine cinématique d'un robot série………..………35

Figure II.2: Paramètres de Denavit et Hartenberg………..………37

Figure II.3: Paramètres de Denavit et Hartenberg modifiée……….…….………39

Figure II.4:Transformation entre organe terminal et repère atelier……….………46

Figure II.5: Influence du type de l’articulation sur le repère terminal……...……..……51

Figure II.6: Bilan des efforts au centre de gravité………..…….……61

Figure II.7. Modélisation de la flexibilité des articulations………...70

Figure II.8 : Modèle mécanique Inerties-ressorts………...…71

Chapitre III

Etude du robot staubli TX90

Figure III.1 : Robot staubli TX90..........78

Figure III.2 : Dimensions géométriques du robot Stäubli TX90………...81

Figure III.3 a. Configuration zéro < géométrique > b. Configuration zéro < codeur >...82

Figure III.3.b. Configuration zéro < géométrique > b. Configuration zéro < codeur >...83

Figure III.4 : Convention d’Euler XYZ………....85

Figure III.5 - Huit solutions possibles du MGI du TX90………96

Figure III.6 : Configurations singulières………....102

Chapitre IV Description Fenêtre Graphique et résultats Figure IV.1 : Aperçu de la fenêtre……….………..107

Figure IV.2 : Déroulement de la simulation.………..……112

Figure IV.3 : sortie Accélération angle zdd couple………...……….113

𝑿̇ torseur cinématique

J(q) désigne la matrice jacobienne Ja(q) jacobienne analytique

det(𝐉𝐧) le déterminant de la jacobienne.

𝛕

𝐢 couple.q Vecteur des positions articulaires q̇ Vecteur des vitesses articulaires 𝑞̈ Vecteur des accélérations articulaires.

𝐕𝐧 la vitesse de translation de l'origineOndu repère Rn 𝛚𝐧 la vitesse de rotation du repère Rn

𝐦𝐢: La masse du corps𝐂𝐢 g : Accélération de la pesanteur.

𝐋𝟎,𝐢: Vecteur d’origine 𝐎𝟎et d’extrémité 𝐎𝐢égal à𝟎𝐏𝐢 𝐋𝐢: Vecteur d’origine 𝐎𝐢−𝟎et d’extrémité 𝐎𝐢égal à𝐢−𝟏𝐏𝐢 𝛚𝐢et 𝛚̇𝐢: vitesse et accélération de rotation du corps 𝐂𝐢. 𝐕𝐢 et𝐕̇𝐢: vitesse et accélération du point 𝐎𝐢.

𝐕𝐆𝐢 et𝐕̇𝐆𝐢: vitesse et accélération du centre de gravité (𝐆𝐢) du corps 𝐂𝐢 . 𝐚𝐢 = [𝟎 𝟎 𝟏]𝐓

𝐅𝐢 Résultante des forces extérieures sur le corps 𝐂𝐢.

𝐂𝐢 Moment des efforts extérieurs exercés sur le corps 𝐂𝐢 autour de 𝐎𝐢 . 𝐒𝐢 Vecteur d’origine 𝐎𝐢 et d’extrémité 𝐆𝐢 .

𝐡̂ Le tenseur du vecteur h: x : désigne le produit vectoriel.

𝐅𝐯𝐢 les paramètres de frottements visqueux de l’articulation 𝐉𝐦𝐣 est le moment d’inertie du rotor de l’actionneur

𝓕𝐞𝐧 effort statique

𝒃𝒊,𝒋𝒌 Symboles de Christoffel

𝐄𝐣 désigne l’énergie cinétique du corps 𝐂𝐣 𝐆 Vecteur des couples/forces de gravité.

𝐂(𝐪, 𝐪̇)𝐪̇ : Vecteur de dimension (n×1) représentant les couples/forces de Coriolis et des forces Centrifuges

3

I.1 Introduction :

La robotique est un ensemble de disciplines techniques (mécanique, électronique, automatique, informatique) articulées autour d’un objectif et d’un objet communs. Cet objectif est l’automatisation flexible de nombreux secteurs de l’activité humaine réputés jusqu’à très récemment comme ne pouvant se passer de la présence de l’homme, et l’objet est le robot, sorte de machine universelle dont l’homme rêve depuis toujours (mais qui n’a pas encore la forme de ce rêve !).

Historiquement, le terme «robot» a été introduit en 1920 par l′écrivain tchèque Karel Čapek dans sa pièce de théâtre RUR (Rossum′s Universel Robots). Ce terme, provenant du tchèque « robota » signifie «travail forcé », désigne à l′origine une machine androïde capable de remplacer l′être humain dans toutes ses tâches. Ensuite, dans les années quarante, les progrès de l′électronique permettent de miniaturiser les circuits électriques (inventions des transistors et circuits intégrés), ouvrant ainsi de nouvelles horizons à la fabrication de robots. Dans les premiers temps de la robotique, le robot est considéré comme une imitation de l′homme, aussi bien fonctionnelle que physique. Aujourd′hui, les constructeurs ne tentent plus de reproduire l′aspect humain sur un robot, privilégiant avant tout sa fonctionnalité.

Actuellement, les robots sont très répandus dans le secteur industriel, notamment en construction automobile et chez la plupart des fabricants d′ordinateurs. Leurs capacités d′effectuer rapidement des travaux répétitifs ne cessent de croitre. Ils sont notamment utilisés dans les chaînes de montage et de fabrication. On les emploie également dans des environnements difficilement supportables par l′homme caractérisés par des conditions extrêmes de température ou de pression, radioactivité élevée, etc... L′industrie du nucléaire a ainsi largement contribué au développement de la robotique, notamment dans la conception de bras télémanipulateurs.

4

I.2. Définition générale :

I.2.1. Le robot industriel:

La définition que l’on donne actuellement du robot industriel diffère quelque peu selon les pays.

Le Petit Larousse définit un robot comme étant « un appareil automatique capable de manipuler des objets, ou d'exécuter des opérations selon un programme fixe ou modifiable »

C’est au Japon que la définition est la plus vague. Où le rôle du robot y est essentiellement de servir d’intermédiaire entre l’homme et la machine. On le qualifie de :

« Tout mécanisme permettant d’effectuer, en tout ou en partie, une tâche normalement réalisée par l’homme ».

Le rôle du robot y est essentiellement de servir d’intermédiaire entre l’homme et la machine. Il permet de changer le système de production d’un système à interaction directe entre la machine et l’homme en un système où l’homme gère la machine par l’intermédiaire du robot. Le peu de précision de la définition japonaise du robot a une incidence immédiate sur les statistiques correspondantes : Le JIRA (Japan Industrial Robot Association) a recensé en 1981 77000 robots industriels dans l’industrie japonaise. Toute fois, plus de 50% de ces robots sont des manipulateurs à séquence fixe qui ne seraient pas recensés comme tels aux USA ou en France, où la définition d’un robot est beaucoup plus restrictive.

La définition américaine du robot (Robot Institue of America) est beaucoup plus spécifique : « Un robot est un manipulateur reprogrammable à fonctions multiples. Il est conçu pour déplacer des matériaux, des pièces, des outils ou des instruments spécialisés suivant des trajectoires variables programmées, en vue d’accomplir des tâches très diverses ».

C’est la définition de l’Association Française de Robotique Industrielle (A.F.R.I) qui est la plus explicite, et aussi la plus proche de la technologie actuelle des robots :

5

« Un robot industriel est une machine formée de divers mécanismes comportant divers degrés de liberté, ayant souvent l’apparence d’un ou de plusieurs bras se terminant par un poignet capable de maintenir un outil, une pièce ou un instrument de contrôle. En particulier, son unité de contrôle doit contenir un système de mémorisation, et il peut parfois utiliser des accessoires sensitifs et adaptables qui tiennent compte de l’environnement et des circonstances. Ces machines, ayant un rôle pluridisciplinaire, sont généralement conçues pour effectuer des fonctions répétitives, mais sont adaptables à d’autres fonctions ».

En plus de la définition américaine, la définition française, du fait qu’elle envisage la perception de l’environnement par le robot, implique une certaine prise de décision. Elle annonce la génération des robots dits « intelligents ». [1]

I.2.2. La robotique :

La robotique est une science qui s’intéresse aux robots. En fait, il s’agit d’un ensemble de disciplines techniques (mécanique, électronique, automatique, informatique) articulées autour d’un objectif et d’un objet communs. Cet objectif est l’automatisation flexible de nombreux secteurs de l’activité humaine réputés jusqu’à très récemment comme ne pouvant se passer de la présence de l’homme, et l’objet est le robot, sorte de machine universelle dont l’homme rêve depuis toujours pour le remplacer dans les tâches difficiles. I.3. L'histoire de la robotique industrielle :

La robotique industrielle a connu un essore entre 1950-1970. Elle a vu le jour en 1954 lorsque Georges Devol a pu réaliser son brevet sur la robotique. Dans ce brevet Devol a conçu un robot qu’il a intitulé Unimate.

En 1961, le premier Unimate fut utilisé dans les usines de General Motors.

En 1966 , l’entreprise Unimation continue de développer des robots et élabore notamment des robots permettant de faire d’autres tâches, comme des robots de manipulation matérielle ou encore des robots conçus pour la soudure ou pour d’autres applications de ce genre.

6

En 1978 un nouveau robot est conçu par Unimation Inc avec l’aide de General Motors. Ensemble ils conçurent le robot PUMA 500. Le robot PUMA (Programmable Universal Machine for Assembly) a été conçu par Victor Scheinman et fut financé par General Motors et par The Massachussets Institute of Technology (MIT) au milieu des années 70. Le système de ce robot est composé d’un bras manipulateur permettant d’assembler des composants industriels et de son ordinateur de commande. Ce robot est le robot d’assemblage le plus rependu dans l’industrie des années 70. [2]

Figure I.1. Robotique industrielle (Unimate, Puma).

En 1985, Reymond Clavel a imaginé le Robot Delta qui possède un bras de manipulation formé de 3 parallélogrammes. Son brevet tombe dans le domaine public en 2007 et différents constructeurs devraient alors sortir leur propre robot delta.

Le Jet Propulsion Laboratory (JPL) développe un robot industriel hexapode (à 6 pattes) du nom de Lemur. Lemur aura pour mission de monter, assembler et réparer des installations spatiales. Pesant moins de 5 kg, il offre la possibilité innovante d’adapter différents outils sur chacun de ses membres.

Selon l’étude robotique de la Fédération Internationale de Robotique (IFR) en 2012, il y a au moins 1 153 000 robots industriels opérationnels fin 2011 dans le monde.

7

Avec l’apparition de la robotique industrielle, les robots étaient conçus pour remplacer les ouvriers dans les tâches pénibles, répétitives ou dangereuses (peinture, soudure…). Aujourd’hui avec le développement de l’électronique, de l’informatique, de la mécanique et aussi de l’automatique, la technologie robotique a progressé. La recherche dans le domaine de la robotique est dirigée vers le développement de robots dévoués à des tâches bien différentes que celles demandées par l’industrie. Par exemple des robots travaillant en mode automatique ou semi-automatique et qui ont souvent pour objectif d’interagir avec des humains et de les aider dans leurs tâches (surveillance, manutention d’objets lourds…). Ils sont dotés d’une intelligence qui leur donne une certaine autonomie.

Ainsi donc, le développement important de l’intelligence artificielle et de la robotique font que de nouveaux robots apparaissent constamment et l’utilisation de systèmes robotiques apparait aujourd’hui dans plusieurs domaines d’activité : la médecine, la défense, la recherche etc.…

I.4. Types de robots :

Il existe deux types de robots : robots mobiles et robots manipulateurs. I.4.1. Robots mobiles :

Ce sont des robots capables de se déplacer dans un environnement comme le montre la figure I.2. Ils sont équipés ou non de manipulateurs suivant leur utilisation, (les robots explorateurs, les robots de services….).

8

I.4.2. Robots manipulateurs :

Des robots ancrés physiquement à leur place de travail et généralement mis en place pour réaliser une tâche précise répétitive, (tels que les robots industriels, médicaux….).

Figure I.3: Robot Fanuc. I.5. Les éléments constitutifs d'un robot :

On distingue classiquement 4 parties principales dans un robot manipulateur :

9

I.5.1. Unité opérationnelle :

Exerce les actions commandées en empruntant la puissance nécessaire à la source d’énergie. Cette partie, qui constitue le robot physique, intègre la structure mécanique (segments, articulations, architecture,…), les modules d’énergie (amplificateurs, variateurs, servovalves....), les convertisseurs d’énergie (moteurs, vérins….), les chaines cinématiques de transmission mécanique ( réducteurs, vis à billes, courroies crantées ….), les capteurs de proprioceptifs placés sur chaque axe pour mesurer en permanence leur position et leur vitesse, et enfin l’effecteur, ou organe terminal, qui est en interaction avec l’environnement.[3]

I.5.2. Unité informationnelle :

Reçoit les instructions décrivant la tâche à accomplir, les mesures relatives à l’état interne de la structure mécanique qui constitue le bras manipulateur et les observations concernant son environnement. Elle élabore en conséquence les commandes de ses différentes articulations en vue de l’exécution de ses tâches. Les systèmes actuels fonctionnent en interaction permanente selon le cycle information-décision-action. [4]

I.6. Structure mécanique articulée :

Un robot manipulateur est constitué généralement par deux sous-ensembles distincts :un organe terminal qui est le dispositif destiné à manipuler des objets, et une structure mécanique articulée (SMA), constituée d’un ensemble de solides reliés entre eux, généralement les uns à la suite des autres où chaque solide est mobile par rapport au précédent. Cette mobilité s’exprime en termes de degrés de liberté (d.d.l) qui est par définition le nombre de mouvements indépendants possibles d’un solide par rapport au solide qui lui est directement relié.

Une structure mécanique articulée peut être représentée par une architecture composée de plusieurs chaînes de corps rigides assemblés par des liaisons appelées articulations. Les chaînes peuvent être dites soit ouvertes ou en série dans les quelles tous les corps ont au plus deux liaisons, ou bien arborescentes où au moins l’un des corps a plus de deux liaisons. Les chaînes peuvent aussi être fermées dans les quelles l’organe terminal est relié à la base du mécanisme par l’intermédiaire de plusieurs chaînes. [3]

10

I.6.1. Structure mécanique articulée à chaîne cinématique simple :

C’est une chaîne cinématique dont chaque membre possède un degré de connexion (nombre de liaisons mécaniques) inférieur ou égal à deux. Un robot sériel est formé d’une chaîne cinématique simple dont la base et l’organe effecteur possèdent un degré de connexion de un (c’est-à-dire qu’il n’est relié qu’à un seul corps) et les autres éléments un degré de connexion de deux.

Figure I.5. Structure sérielle.

I.6.2. Structure mécanique articulée à chaîne cinématique fermée :

C’est une chaîne cinématique qu’il existe un retour mécanique d’un ou plusieurs segments à un autre dans la chaine.

11

I.7. Architecture des robots :

Figure I.7. Architecture d’un robot.

a/La base :La base du manipulateur est fixée sur le lieu du travail. Ceci est le cas de la quasi-totalité des robots industriels.

b/Le porteur : Le porteur représente l’essentiel du système mécanique articulé (segment, articulation, actionneur, l’organe terminal), il a pour rôle d’amener l’organe terminal dans une situation donnée imposée par la tâche. Il est constitué de :

• Segment : corps solides rigides susceptibles d’être en mouvement par rapport à la base du porteur, et les uns par rapport aux autres,

• Articulation : Une articulation lie deux corps successifs en limitant le nombre de degré de liberté, de l'un par rapport à l'autre.

• Articulation rotoïde : Il s'agit d'une articulation de type pivot, notée R, réduisant le mouvement entre deux corps à une rotation autour d'un axe commun. La situation relative entre les deux corps est donnée par l'angle autour de cet axe (Voir la figure ci-dessus).

12

Figure I.8. Représentation d’une articulation rotoïde.

• Articulation prismatique :Il s'agit d'une articulation de type glissière, notée P, réduisant le mouvement entre deux corps à une translation le long d'un axe commun. La situation relative entre les deux corps est mesurée par la distance le long de cet axe (voir la figure si dessus).

Figure I.9. Représentation d’une articulation prismatique.

c/L’actionneur : Pour être animé, la structure mécanique articulée comporte des moteurs le plus souvent associés à des transmissions (courroies crantées), l'ensemble constitue les actionneurs. Les actionneurs utilisent fréquemment des moteurs électriques à aimant permanent, à courant continu, à commande par l’induit. On trouve de plus en plus de moteurs à commutation électronique (sans balais), ou, pour de petits robots, des moteurs pas à pas.

13

Pour les robots devant manipuler de très lourdes charges (par exemple, une pelle mécanique), les actionneurs sont le plus souvent hydrauliques, agissant en translation (vérin hydraulique) ou en rotation (moteur hydraulique). (Les actionneurs pneumatiques sont d'un usage général pour les manipulateurs à cycles (robots tout ou rien). Un manipulateur à cycles est une structure mécanique articulée avec un nombre limité de degrés de liberté permettant une succession de mouvements contrôlés uniquement par des capteurs de fin de course réglables manuellement à la course désirée (asservissement en position difficile dû à la compressibilité de l'air). [3]

d/L’organe terminal (Effecteur): On regroupe tout dispositif destiné à manipuler des objets (dispositifs de serrage, dispositifs magnétiques, à dépression, …), ou à les transformer (outils, torche de soudage, pistolet de peinture, …). En d'autres termes, il s'agit d'une interface permettant au robot d'interagir avec son environnement. Un organe terminal peut être multifonctionnel, au sens où il peut être équipé de plusieurs dispositifs ayant des fonctionnalités différentes. Il peut aussi être monofonctionnel, mais interchangeable. Un robot, enfin, peut-être multi-bras, chacun des bras portant un organe terminal différent. On utilisera indifféremment le terme organe terminal, préhenseur, outil ou effecteur pour nommer le dispositif d'interaction fixé à l'extrémité mobile de la structure mécanique, exemple : pistolet pour la soudure dans les robots industriels.

I.8. Classification des robots :

On peut classer les robots d’un point de vue fonctionnel ou d’après leur structure géométrique.

I.8.1. Classification fonctionnelle :

Le nombre de classe et les distinctions entre celles-ci varient de pays à pays (6 classes au Japon, 4 en France). L’A.F.R.I. distingue 4 classes illustrées ci-dessous :

14

I.8.1.1. Manipulateur à commande manuelle :

Figure I.10. Manipulateur à commande manuelle. I.8.1.2. Manipulateur automatique :

La figure montre un bras manipulateur qui exerce des mouvements de soudure sans l’intervention de l’homme.

15

I.8.1.3. Robots programmables :

C’est la première génération de robots industriels ; ils répètent les mouvements qu’on leur a appris ou programmés, sans informations sur l’environnement ou la tâche effectuée. On peut aussi faire la distinction entre robots « play-back » qui reproduisent la tâche apprise et robots à commande numérique qui peuvent être programmés hors-ligne. Pour de nombreux robots, l’apprentissage de la tâche se fait à l’aide d’un « syntaxeur » (« boite à boutons », « teach pendant ») qui permet à un opérateur d’amener le robot en un certain nombre de points, qui sont ensuite mémorisés , lors de l’exécution de la tâche, le robot suivra une trajectoire passant successivement par tous les points programmés, le passage d’un point au suivant se faisant suivant un profil de vitesse en fonction du temps qui est prédéfini (triangulaire ou trapézoïdal), l’opérateur n’ayant qu’à choisir la fraction de la vitesse maximum à laquelle il souhaite que le robot effectue la tâche. Pour certains robots, par exemple les robots de peinture, qui doivent suivre une trajectoire complexe qu’il est difficile d’exprimer mathématiquement, un opérateur humain spécialiste de la tâche effectue la trajectoire en guidant le bras du robot à l’aide d’un « pantin », et l’entièreté de la trajectoire est mémorisée par le robot.

16

I.8.1.4. Robots intelligents :

On trouve actuellement des robots de seconde génération qui sont capables d’acquérir et d’utiliser certaines informations sur leur environnement (systèmes de vision, détecteurs de proximité, capteurs d’efforts,...) comme le montre la Figure I.13. Les robots de troisième génération sont capables de comprendre un langage oral proche du langage naturel et de se débrouiller de façon autonome dans un environnement complexe grâce à l’utilisation de l’intelligence artificielle.

Figure I.13. Robot intelligent. I.8.2. Classification géométrique :

On peut aussi classer les robots suivant leur configuration géométrique, autrement dit l’architecture de leur porteur.

• La structure cartésienne (PPP) : C’est une structure à trois liaisons prismatiques et est la plus ancienne. Historiquement, elle découle logiquement de la conception traditionnelle d’une machine-outil à trois axes, type rectifieuse ou fraiseuse par exemple. Cette structure est relativement peu utilisée sauf dans quelques applications particulières telles que robots pratiques, robots de magasinage.[3]

17

Figure I.14. Robot cartésien.

• La structure cylindrique (RPP) ou (PRP) : Cette structure associe une rotation et deux translations. Elle présente l’inconvénient d’offrir un volume de travail faible devant un encombrement total important. Elle n’est pratiquement plus utilisée. [3]

Figure I.15. Robot cylindrique.

• La structure sphérique ou polaire : C’est une structure quasiment abandonnée pour des raisons similaires à l’abandon de la structure cylindrique.

18

• La structure dite SCARA : A axes de rotation parallèles, elle est l’une des plus utilisées en particulier pour des tâches de manutention ou d’assemblages très fréquents dans l’industrie. Ce succès commercial est lié au fait que le ratio entre le volume de travail et l’encombrement est très favorable et aussi au fait que la structure SCARA est très adaptée à ce type de tâches. [3]

Figure I. 17. Robot SCARA.

• La structure 3R (anthropomorphe) : Elle permet d’amener un solide en un point de l’espace par trois rotations, généralement une à axe vertical et deux à axes horizontaux et parallèles. C’est le porteur « généraliste par excellence pouvant se programmer facilement pour différents types de tâches et disposant d’un volume de travail conséquent. [3]

19

I.9.Chaîne cinématique :

Une chaîne cinématique est un ensemble de pièces liées par des liaisons mécaniques. On appelle chaîne cinématique simple toute chaîne cinématique où chaque pièce a une ou deux liaisons seulement. On appelle chaîne cinématique complexe toute chaîne cinématique contenant une pièce (ou plusieurs pièces) ayant trois liaisons ou plus.

Les chaînes peuvent être soit ouvertes ou en série (tous les corps ont au plus deux liaisons), arborescentes (au moins l’un des corps a plus de deux liaisons) ou fermées (l’organe terminal est relié à la base du mécanisme par plusieurs chaînes).

I.9.1. Chaîne cinématique série :

Une chaîne cinématique simple ouverte est une succession de solides placés en série et liés entre eux un à un par des liaisons simples. Autrement dit lorsque une pièce (n) est liée par l’intermédiaire de n-1 pièces placées en série et si : n-1 pièces sont liées entre eux par des liaisons simples alors ces n pièces et n liaisons constituent une chaîne cinématique simple ouverte ou des liaisons en série.

Figure I.18-b : Chaine cinématique d’un Robot Série

La plupart des robots industriels construits à ce jour est de type sériel, c'est-à-dire que leur structure mobile est une chaîne ouverte formée d'une succession de segments reliés entre eux par des liaisons à un degré de liberté. Chaque articulation est commandée par un actionneur situé à l'endroit de l'articulation ou sur un des segments précédents.

20

Figure I.19. Robot à chaine cinématique série.

Les robots à chaine cinématique série ont pour avantage de disposer d’un grand volume de travail et d’être relativement simples sur le plan des calculs liés à leur commande. Leurs principaux défauts sont:

➢ Inertie élevée due aux masses réparties sur toute la chaîne cinématique (actionneurs, organes de transmission).

➢ Manque de rigidité par la mise en série d’éléments élastiques.

➢ Fatigue et usure des liaisons de puissance assurant l’alimentation des actionneurs (câbles, tuyaux flexibles) .

➢ Fatigue et usure des liaisons assurant la circulation des informations entre les capteurs et la commande, sur le plan sécurité, ce point est essentiel puisqu’une erreur de transmission peut avoir des conséquences désastreuses sur les mouvements du robot.[5]

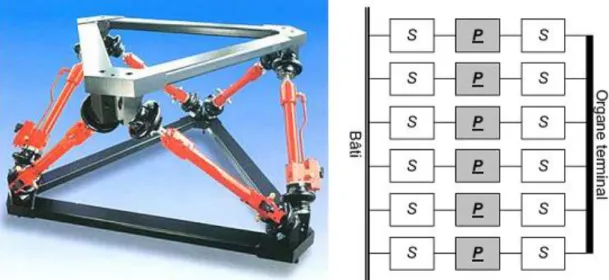

I .9.2.Chaîne cinématique parallèle :

Un robot parallèle est un manipulateur, en chaîne cinématique fermée, constitué d’un organe terminal à n degrés de liberté et d’une base fixe, reliés entre eux par des chaînes cinématiques indépendantes.

21

Figure I.20 Robot parallèle. I .9.2.a Les architectures parallèles :

Un ingénieur dénommé Pollard fut le premier à déposer un brevet de mécanisme pour peindre automatiquement les carrosseries de voitures en 1938.

C'est la première idée de robot industriel (à structure parallèle). Le concept ne put aboutir faute de moyens électroniques et informatiques adéquats pour le commander.

Le mécanisme (que l'on nomme maintenant Tripode) comprenait trois chaînes cinématiques. Les mobilités d'orientations étaient assurées par un poignet à trois degrés de liberté en série avec la structure parallèle.

22

I .9.2.b Avantages des robots parallèles :

La mise en parallèle de plusieurs chaînes cinématiques entraînées chacune par un actionneur conduit généralement aux avantages suivants:

− Capacité de charge élevée,

− Possibilité de mouvements à haute dynamique (accélérations élevées), − Rigidité mécanique élevée,

− Faible masse mobile,

− Fréquence propre élevée, donc faible d'erreur de répétabilité due à une oscillation incontrôlée de la structure mobile,

− Possibilité de positionner les actionneurs directement sur la base fixe ou très proche de celle-ci, cette particularité a les conséquences positives suivantes :

➢ grand choix de moteurs et de réducteurs par le fait que leur masse joue peu de rôle dans l'inertie du manipulateur,

➢ simplification importante des problèmes de liaisons entre les moteurs, les capteurs et le contrôleur (câblage plus simple et plus fiable),

➢ facilité de refroidissement des actionneurs, donc diminution des problèmes de précision dus aux dilatations et puissance potentielle élevée,

➢ facilité d'isoler les moteurs de l'espace de travail pour des activités en atmosphère propre ou avec risque de déflagration ou encore pour les applications nécessitant des lavages à grande eau.

− Facilité d'intégration de capteurs,

− Construction mécanique modulaire, simplicité de fabrication et possibilité de série par la présence de plusieurs composants identiques sur un robot.

23

I .9.2.c Classification des robots parallèles :

Nous distinguons deux catégories de robots parallèles: les robots plans et les robots spatiaux.

a. Les robots plans Les robots pleinement parallèles plans sont soit à deux ddl soit à trois ddl.

Robots plans à 2ddl

Figure I.22. Robots plans à 2 ddl.

Robots plans à 3 ddl Ces robots sont composés d’une plateforme mobile reliée par trois chaînes cinématiques. Chaque chaîne contient trois articulations qui peuvent être, soit de type rotoïde (R), soit de type prismatique (P)

24

Figure I.23. Exemples de robots plans à 3 ddl le 3-RPR et le 3-RRR.

b. Les robots spatiaux Les robots à mouvements spatiaux se décomposent principalement en robots à trois ddl et en robots à six ddl. Il existe évidemment des robots à quatre ddl et des robots à cinq ddl.

Il existe aussi des robots à mouvements spatiaux qui ont plus de 6 ddl, ces robots ne sont évidemment pas des robots pleinement parallèles.

Comparaison entre les robots sériels et les robots parallèles :

Robots sériels Robots parallèles − Succession de segments en série de la base

vers l’effecteur.

− Chaîne cinématique ouverte. − Important espace de travail. − Faible précision.

− Faible charge transportable. − Faible rigidité

− Tous les segments sont au contact de la base et de l’effecteur.

−Chaîne cinématique fermée. − Espace de travail restreint. − Grande précision.

− Lourde charge transportable. − Très rigides

25

I.10.Performances des robots :

Lorsqu’on désire fabriquer un appareil, une machine ou un équipement quelconque, l’utilisateur ou celui qui passe commande présente un cahier des charges. Ce cahier des charges définit les contraintes d’exploitation et il est souvent aisé de mesurer les performances de l’appareillage réalisé car elles s’expriment vis-à-vis de ces contraintes. Celles-ci peuvent être le poids et l’indépendance énergétique pour une machine transportable, le respect de la précision, la vitesse d’exécution, la fiabilité, etc... Pour d’autres machines.

On a vu qu’une des caractéristiques d’un robot est la versatilité, c’est-à-dire cette possibilité de faire des tâches diverses mais dont on ne sait pas dire lesquelles à l’avance. Comme on ignore à priori les utilisations du robot, on peut difficilement connaître les paramètres de référence permettant d’établir les performances. Certains se sont lancés dans des énumérations de qualité impliquant plusieurs centaines de paramètres si bien qu’il est impossible de s’y retrouver.

I.10.1 Les performances-tâches :

Un robot appliquant des efforts et des déplacements à son organe terminal, on peut en cerner les caractéristiques qui sont importantes en pratique.

I.10.1.a Le volume atteignable (volume de travail) :

Le volume de travail en position d’un robot manipulateur est défini comme l’espace physique engendré par un point de l’organe terminal lorsque la configuration du robot évolue. Il s’exprime en unités volumiques, mais la forme de son enveloppe (qui peut-être compliquée puisque formée par la combinaison des mouvements de plusieurs articulations) est aussi importante (voir figure I.10). Il est plus simple et plus parlant de la décrire par une surface inscrite au vrai volume mais de forme simple (par exemple intersection de sphères ou des parallélépipèdes ou des ellipsoïdes). Sinon il faut une représentation graphique. Le volume de travail est alors habituellement représenté par deux sections perpendiculaires choisies en fonction du type de robot manipulateur, cette représentation étant préférable à une seule vue en perspective.

26

Figure I.24: Représentation du volume de travail. Quelques exemples sur les volumes de travail du robot :

Robot PPP : Le volume de travail est un parallélépipède dont les dimensions sont les translations permises par les trois liaisons prismatiques, d’où :

V = L1L2L3 (I.1)

Robots RPP et RPR:Le volume de travail est un cylindre plein ou creux, autrement dit un tore à section rectangulaire, dont la hauteur L est la translation permise par une liaison prismatique et dont les rayons intérieur et extérieur, Ri et Re, sont fixés soit par la disposition d’une liaison prismatique et la translation qu’elle permet, soit par les longueurs des deux parties du bras :

V= 𝜋𝐿(𝑅

𝑒−2𝑅

𝑖2)

(I.2)Robots RRP et RRR :Le volume de travail est une sphère creuse, dont les rayons intérieur et extérieur, Ri et Re, sont fixés soit par la disposition de la liaison prismatique et la

translation qu’elle permet, soit par les longueurs des deux parties du bras :

V=

43

𝜋(𝑅

𝑒−3

𝑅

27

I.10.1.b Charge utile : C’est la charge maximale que peut porter le robot sans dégrader la répétabilité et les performances dynamiques. La charge utile est nettement inférieure à la charge maximale que peut porter le robot qui est directement dépendante des actionneurs. I.10.1.c Précision / Répétabilité :

➢ La précision du robot manipulateur est définie par l’écart entre la situation programmée et la situation moyenne. Elle caractérise l’aptitude du robot à situer l’organe terminal en conformité avec la situation programmée.

➢ Répétabilité : la répétabilité d'un robot est l'erreur maximale de positionnement répété de l'outil en tout point de son espace de travail.

➢ En général, la répétabilité < 0.1 mm.

I.10.1.d La vitesse : C’est évidemment une caractéristique fondamentale pour les robots industriels, puisqu’elle déterminera les temps nécessaires à l’exécution d’une tâche. Or, ce sont ceux—ci qui intéressent essentiellement l’utilisateur. Dans l’évaluation des performances à priori, on ignore naturellement ces tâches. Il faut donc s’en tenir à des vitesses de déplacement et de rotation de l’organe terminal.

Les constructeurs sont assez évasifs sur les performances en vitesse de leurs robots. On parle d’ordre de grandeur ou de vitesse maximum, mais toujours pour des translations de l’organe terminal (1 à 2 m/s). On donne aussi souvent les vitesses de rotations articulaires maximales (1 rad/s à 1 tour/s), mais il est difficile d’en déduire la vitesse instantanée dans l’espace de la tâche, qui est la grandeur que l’utilisateur attend.

I.10.1.e L’orientation possible de l’organe terminal : De par la présence de butées sur chaque articulation, et aussi parfois de par l’existence de couplages mécaniques entre articulations, il n’est pas toujours possible d’atteindre le débattement maximum sur chacun des degrés de mobilité de l’organe terminal dans tout le volume atteignable.

28

Il y aurait donc lieu, soit de donner les débattements angulaires minimaux de l’organe terminal par rapport au repère fixe dans tout le volume atteignable, soit de fournir une cartographie de ces débattements. (Ceci serait plus utile que la présentation des constructeurs, qui donnent le débattement de chaque articulation a partir d’une position de référence, en négligeant les problèmes de butées et de couplages qui modifient quelquefois de façon non négligeable les possibilités du mécanisme).

I.10.1.f La fiabilité : Bien qu’elle mette en jeu tous les éléments présents dans le robot, c’est une donnée qui intéresse au plus haut point l’utilisateur, même s’il ignore tout du système. C’est pourquoi on peut la classer dans les performances-tâche.

Comme pour tout autre système, elle sera définie par un taux de pannes, celui-ci étant exprimé soit par la fraction du temps durant laquelle le robot ne remplit pas la fonction qui lui est assignée, soit par un MTBF (Mean Time Between Failures). On exprime aussi souvent cette fiabilité à l’aide d’un diagramme fréquentiel (fréquence de pannes) tout au long de la vie du système.

Le robot peut être sujet à deux grandes catégories de pannes 1. Arrêt total du fonctionnement

2. Dégradation des performances. Par exemple sur la précision spatiale : une dérive plus ou moins lente peut se produire et, après un certain temps, le robot n’exécute plus la tâche. Ou bien un degré de mobilité ne fonctionne plus (il serait intéressant alors d’avoir une redondance des degrés de mobilité qui permette par une procédure automatique de compenser la défaillance en attendant de pouvoir réparer le robot).

I.10.2 Les performances-homme : On entend par là la facilité d’utilisation du robot, ce dernier étant sur le site d’utilisation et entre les mains d’un opérateur non spécialiste. Les compétences exigées pour faire fonctionner un robot ont trait à :

➢ La connaissance du matériel réglage, etc.

29

I.10.3 Les performances économiques : Il s’agit essentiellement de la rentabilité d’utilisation de robots dans l’entreprise. Elle dépend bien sûr d’un grand nombre de facteurs : 1. Coûts d’investissements :

➢ prix d’achat.

➢ coût d’installation du robot et des équipements de péri-robotique. ➢ coût de modification de l’atelier ou de la chaîne de production. 2. Coûts d’exploitation :

➢ énergies, maintenance, espérance de vie, fiabilité (doit-on laisser une possibilité de travail manuel en cas de panne ?) et pourcentage temporel d’utilisation.

3. Nature des tâches que les robots vont exécuter :

➢ tâches qui revenaient cher en main-d’œuvre ou non ? ➢ la cadence de la fabrication augmentera-t-elle ? ➢ la qualité de la production sera-t-elle améliorée ?

➢ y aura-t-il réduction de la main-d’œuvre ? (supprime-t-on un poste d’O.S. pour le remplacer par un poste de technicien ?).

4. le degré d’automatisation déjà présent dans l’atelier :

➢ Insérer un robot entre deux hommes ou réciproquement ne se justifie que dans des circonstances particulières, par exemple si la tâche est dangereuse.

5. la taille de l’entreprise :

➢ Un robot seul peut ne pas être ”rentable” mais une chaîne de plusieurs robots en ligne peut l’être.

Le constructeur de robots ne peut que proposer des robots ”les plus performants possibles” et au ”meilleur prix”, en espérant atteindre le bon créneau après une étude de marché. C’est à l’utilisateur d’établir les performances économiques qu’il peut espérer, après avoir défini les

30

tâches qu’il veut automatiser et les performances tâches et homme que les constructeurs peuvent lui proposer.

I .11. Utilisation des robots [6]: I .11.1. Tâches simples :

La grande majorité des robots est utilisée pour des tâches simples et répétitives.

Les robots sont programmés une fois pour toute au cours de la procédure d'apprentissage. Critères de choix de la solution robotique:

•La tâche est assez simple pour être robotisée. • Les critères de qualité sur la tâche sont importants.

• Pénibilité de la tâche (peinture, charge lourde, environnement hostile, ...). Exemples :

• Robot soudeurs :

31

I .11.2. Tâches complexes : • Robotique de service :

Figure I.27: Robot pompiste Figure I.28: Robot de construction

Figure I.29: Robot Computer Figure.I.30: Robot Assistance aux personnes Handicapées

I .12. Avenir de la robotique [7]:

- Stagnation du nombre de robots utilisés pour des tâches simples.

- Forte croissance du nombre des robots utilisés pour des tâches complexes : ➢ robotique de service

➢ robotique d'assistance aux manipulations dans la recherche biologique et génétique. ➢ robotique médicale.

32

I .13.Conclusion :

Dans ce chapitre, nous avons donné une idée générale sur la robotique, l’historique des robots, leurs structures, leurs utilisations et les différents types de robots ainsi que leurs classifications et leurs domaines d'applications.

33

II.1.Introduction :

La conception et la commande des robots nécessitent le calcul de certains modèles mathématiques, tels que :

– les modèles de transformation entre l'espace opérationnel (dans lequel est définie la situation de l'organe terminal) et l'espace articulaire (dans lequel est définie la configuration du robot). On distingue :

Les modèles géométriques direct et inverse qui expriment la situation de l'organe terminal en fonction des variables articulaires du mécanisme et inversement.

Les modèles cinématiques direct et inverse qui expriment la vitesse de l'organe terminal en fonction des vitesses articulaires et inversement.

Les modèles dynamiques définissant les équations du mouvement du robot, qui permettent d'établir les relations entre les couples ou forces exercés par les actionneurs et les positions, vitesses et accélérations des articulations.

34

II

.2.Le Modèle géométrique direct du robot (MGD) : II.2.1. Introduction :Un robot manipulateur se compose d'un ensemble de corps reliés par des articulations, ces derniers peuvent être simples « 1ddl » rotoïde ou prismatique, ou bien complexes, « 2 ou 3 ddl » une rotule ou un cardan. On suppose que toutes les articulations ont seulement 1 ddl, puisqu’une articulation complexe peut être considérée comme une succession d’articulations simples avec des liaisons de longueur zéro. Avec cette supposition, l'action de chaque articulation peut être décrit par un nombre réel simple : l'angle de rotation dans le cas d'une articulation rotoïde ou le déplacement dans le cas d’une articulation prismatique.

L'objectif du modèle géométrique direct (MGD) est de déterminer l'effet cumulatif des variables articulaires. Dans ce chapitre nous développerons un ensemble de conventions qui fournissent une procédure systématique pour calculer ce modèle. Il est, naturellement, possible d'effectuer le MGD même sans respecter ces conventions, mais pour un manipulateur à n liaisons, le MGD peut être extrêmement complexe et les conventions présentées ci-dessous simplifient largement la modélisation et donnent une langue universelle avec laquelle les ingénieurs de la robotique peuvent communiquer [8].

35

II.2.2.Description de la géométrie des robots à structure ouverte simple :

Un robot manipulateur à structure ouverte simple avec n articulations est composé de n+1 corps notés 𝑪𝟎,….. 𝑪𝒏 , Puisque chaque articulation relie deux corps, nous numérotons les articulations de 1 à n, et nous numérotons les corps de 0 à n, à partir de la base. On associe à chaque corps i du mécanisme un repère orthonormé direct 𝒙𝒊𝒚𝒊𝒛𝒊 noté 𝕽𝐢. Les repères particuliers sont d'une part celui de la base 𝒙𝟎𝒚𝟎𝒛𝟎 noté 𝕽𝟎 et d'autre part 𝕽𝐧 celui de l'organe terminal. Le repère de la base occupe une position et une orientation connue par rapport à un repère fixe noté 𝕽atelier, si le robot est à un poste fixe dans un atelier. [8]

Le robot manipulateur pourrait lui-même être mobile (par exemple, il pourrait être monté sur une plateforme mobile ou sur un véhicule autonome), et il peut être manipulé facilement en prolongeant légèrement les techniques présentées ici.

Figure II.1 : La chaine cinématique d'un robot série.

Dans la littérature il existe plusieurs méthodes et notations pour la description de la morphologie des robots, les plus répandues sont [9]

La méthode de Denavit-Hartenberg qui est très bien adaptée pour les mécanismes à structures de chaînes simples où toutes les liaisons sont élémentaires, mais, elle présente des difficultés lorsqu'il s'agit de mécanismes à structures de chaînes complexes.

La méthode de Khalil-Kleinfinger vient pallier les inconvénients cités précédemment, mais elle présente des redondances pour les mécanismes à structures de chaînes simples [10].

36

II.2.3.Paramétrage de Denavit -Hartenberg (DH standards)

Les paramètres de Denavit-Hartenberg (également appelés paramètres DH) sont les quatre paramètres associés à une convention particulière pour fixer les cadres de référence pour les liaisons d'une chaîne cinématique spatiale, ou d’un robot manipulateur

Jacques Denavit et Richard Hartenberg introduisirent cette convention en 1955 afin de normaliser les repères liés aux articulations .

Richard Paul a démontré sa valeur pour l'analyse cinématique de systèmes robotisés en 1981. Bien que de nombreuses conventions pour fixer les repères des référenciels ont été mis au point, la convention Denavit-Hartenberg reste l'approche standard. Les paramètres de Denavit et Hartenberg sont quasi universellement adoptés par les roboticiens pour définir, avec un nombre minimum de paramètres, les matrices de transformations homogènes élémentaires qui permettent de passer du repère associé à un corps du robot au corps qui le suit dans la chaîne cinématique, les corps sont supposés parfaitement rigides et les articulations sont considérées comme idéales.

− L’axe 𝐳𝐣 est porté par l’axe de l’articulation j+1.

− L’axe 𝐱𝐣 est porté par la perpendiculaire commune aux axes 𝐳𝐣 est 𝐳𝐣−𝟏 Si les axes 𝐳𝐣 et 𝐳𝐣−𝟏sont parallèles ou colinéaires, le choix n’est pas unique : des considérations de symétrie ou de simplicité permettent alors un choix rationnel.

Avec cette méthode nous avons besoin seulement de quatre paramètres géométriques (au lieu de six), pour définir la description d’un référentiel 𝕽𝐣 par rapport au référentiel 𝕽𝐣−𝟏. Ces quatre paramètres sont appelés paramètres de Denavit-Hartenberg standards (DH).

1. rotation de θj autour de l’axe zj−1 (angle entre xj−1 et xj ) 2. translation de dj le long de l’axe zj−1.

3. rotation de αj autour de l’axe xj (angle entre zj−1 et zj )

4. distance (perpendiculaire commune) entre zj−1 et zj notée par aj le long de l’axe xj, La figure ci-dessous représente la définition des paramètres de Denavit-Hartenberg standards.

37

Il est à noter que les angles sont positifs quand la rotation est dans le sens inverse des aiguilles d'une montre ou en utilisant la règle de la main droite.

Les paramètres 𝛂𝐣 , 𝐚𝐣 , 𝛉𝐣 et 𝐝𝐣 , sont les paramètres de Denavit et Hartenberg. On remarque que seul quatre paramètres sont nécessaires pour passer d’un repère 𝕽𝐣−𝟏 au repère 𝕽𝐣 ,grâce notamment au choix de l’emplacement de ces derniers.

La variable articulaire 𝐪𝐣 associée à la 𝐣é𝐦𝐞 articulation se traduit par la relation :

𝐪

𝐣=𝛔

𝐣𝛉

𝐣+𝛔

̅

𝐣𝐝

𝐣(2.1)

Telle que :

𝛔

𝐣= 0

si l’articulation j est rotoïde.𝛔

̅

𝐣=1-𝛔

𝐣.

(2.2)𝛔

𝐣= 1

si l’articulation j est prismatique.Figure II.2: Paramètres de Denavit-Hartenberg standards.

La matrice 𝐣−𝟏𝐓𝐣 qui représente la description du référentiel 𝕽𝐣 par rapport au référentiel 𝕽𝐣−𝟏 peut être obtenue en fonction des paramètres de Denavit-Hartenberg (DH) par :

38

𝐓𝐣 𝐣−𝟏 = [ 𝐂𝛉𝐣 −𝐒𝛉𝐣𝐂𝛂𝐣 𝐒𝛉𝐣𝐒𝛂𝐣 𝐚𝐣𝐂𝛉𝐣 𝐒𝛉𝐣 𝐂𝛉𝐣𝐂𝛂𝐣 −𝐂𝛉𝐣𝐒𝛂𝐣 𝐚𝐣𝐒𝛉𝐣 𝟎 𝐒𝛂𝐣 𝐂𝛂𝐣 𝐝𝐣 𝟎 𝟎 𝟎 𝟏 ] (2.4)b-La méthode de Denavit-Hartenberg modifiée :

La méthode de Denavit-Hartenberg est bien adaptée pour des structures ouvertes simples, mais présente des ambiguïtés lorsqu’elle est appliquée sur des robots à structures fermées ou arborescentes. Wisama Khalil propose une modification de cette méthode : méthode de Denavit-Hartenberg modifiée (méthode de Khalil). Cette méthode permet la description homogène en un nombre minimum de paramètres pour la représentation des différentes structures de robots généralement rencontrés.

Un repère de référence 𝕽𝐣 est assigné pour chaque corps 𝐂𝐣 du robot à l’articulation j où elle rencontre le corps précédent 𝐂𝐣−𝟏, ce repère est défini comme suit:

-L’axe 𝐳𝐣 se dirige le long de l'axe de l’articulation j.

- L’axe 𝐱𝐣 est aligné suivant la direction de la perpendiculaire commune aux axes 𝐳𝐣 et 𝐳𝐣+𝟏 .

-l’axe 𝐲𝐢 , non représenté sur la figure, est choisi de manière à former un trièdre orthonormé direct avec 𝐱𝐣 et 𝐳𝐣 .

Les transformations élémentaires qui permettent d’exprimer le passage du repère 𝕽𝐣−𝟏 au repère 𝕽𝐣 (Figure II.2) sont :

-une rotation d’angle 𝛂𝐣 autour de l’axe 𝐱𝐣−𝟏 , 𝛂𝐣 est l’angle entre 𝐳𝐣−𝟏 et 𝐳𝐣.

-une translation 𝐚𝐣 suivant 𝐱𝐣−𝟏 égale à la perpendiculaire commune aux axes 𝐳𝐣−𝟏 et 𝐳𝐣. -une rotation d’angle 𝛉𝐣 autour de l’axe 𝐳𝐣 , 𝛉𝐣 est l’angle entre l’axe 𝐱𝐣−𝟏 et 𝐱𝐣 .

-une translation suivant l’axe 𝐳𝐣 ,L’amplitude de cette translation, notée 𝐝𝐣.est donnée par la distance (signée) entre l’axe 𝐱𝐣−𝟏 avec l’axe 𝐱𝐣. [11]

39

Figure II.2: Paramètres de Denavit et Hartenberg Modifiés.

En termes de matrice de transformation homogène, les quatre transformations élémentaires donnent la matrice suivante :

𝑻𝒋𝒋−𝟏= Rot(X, 𝛂𝐣)Trans(X,

𝐚

𝐣 )Rot(Z, 𝛉𝐣)Trans(Z,𝐝

𝐣) (2.5) Après son développement, on obtient :𝑻𝒋𝒋−𝟏= 𝑪𝛉𝐣 −𝑺𝛉𝐣 𝟎 𝐚𝐣 𝑪𝛂𝐣𝑺𝛉𝐣 𝑪𝛂𝐣𝑪𝛉𝐣 −𝑺𝛂𝐣 −

𝐝

𝐣𝑺𝛂𝐣 𝑺𝛂𝐣𝑺𝛉𝐣 𝑺𝛂𝐣𝑪𝛉𝐣 𝑪𝛂𝐣𝐝

𝐣𝐂

𝛂𝐣 𝟎 𝟎 𝟎 𝟏 (2.6)Avec les notations : 𝐶θi =cos (θi) et 𝑆θi =sin (θi).

La matrice de transformation homogène 𝑻𝒊𝒊−𝟏 est souvent notée sous la forme : 𝑻𝒊𝒊−𝟏=[ 𝐑𝐢𝐢−𝟏 𝐏𝐢𝐢−𝟏 𝟎 𝟎 𝟎 𝟏 ]=[𝐧𝐢 𝐢−𝟏 𝐨 𝐢 𝐢−𝟏 𝐚 𝐢 𝐢−𝟏 𝐏 𝐢𝐢−𝟏 𝟎 𝟎 𝟎 𝟏 ] (2.7) Tel que :