HAL Id: tel-03046867

https://tel.archives-ouvertes.fr/tel-03046867

Submitted on 8 Dec 2020HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Développement et caractérisation d’un nouveau produit,

non-tissé plissé 3D antichoc, insérable dans les

vêtements pour la protection

Abdelbaki Djerboua

To cite this version:

Abdelbaki Djerboua. Développement et caractérisation d’un nouveau produit, non-tissé plissé 3D antichoc, insérable dans les vêtements pour la protection. Mécanique [physics.med-ph]. Université de Haute Alsace - Mulhouse, 2018. Français. �NNT : 2018MULH1460�. �tel-03046867�

Année 2018 N° d’ordre : (attribué par le SCD)

UNIVERSITÉ DE HAUTE-ALSACE

UNIVERSITÉ DE STRASBOURG

THESE

Pour l’obtention du grade de

DOCTEUR DE L’UNIVERSITÉ DE HAUTE-ALSACE

ECOLE DOCTORALE : Mathématiques, Sciences de l'Information et de l'Ingénieur (ED 269)

Discipline : Doctorat de Mécanique

Présentée et soutenue publiquement Par

ABDELBAKI DJERBOUA Le 15/10/ 2018

DEVELOPPEMENT ET CARACTERISATION D'UN

NOUVEAU PRODUIT, NON TISSE PLISSEE 3D

ANTICHOC, INSERABLE DANS LES VETEMENTS

POUR LA PROTECTION

Sous la direction du Prof. Dominique ADOLPHE, & Prof. Laurence SCHACHER.

Jury : Dr.Jaouachi BOUBAKER, Université de Monastir (Rapporteur)

Prof. Xianyi ZENG, Université de Lille (Rapporteur)

Prof. Dominique ADOLPHE, Université de Haute Alsace (Co-Directeur de thèse) Prof. Laurence SCHACHER, Université de Haute Alsace (Directrice de thèse)

Dédicaces

A la mémoire de mes parents

A ma femme et mes enfants

A mes sœurs et mes frères

A tous, ceux qui me sont chers

Remerciements

Les travaux présentés dans ce mémoire de thèse ont été réalisés au Laboratoire de Physique et Mécanique Textiles de l’ENSISA de l’UHA à Mulhouse.

Une thèse de doctorat est avant qu’elle soit une expérience professionnelle, c’est une expérience personnelle où différents états d’âme accompagnant la vie du doctorant : joie, stress, fierté, fatigue, incertitude, agacement, enthousiasme, excitation…Il s’agit aussi de l’aboutissement d’un premier travail de recherche, et ce travail de thèse n’aurait jamais existé sans l’aide précieuse de mes encadrants, tous investigateurs de ces travaux. C’est pourquoi je commence

par remercier chaleureusement Madame Laurence SCHACHER et Monsieur Dominique

ADOLPHE, deux personnes exceptionnelles tant au niveau humain qu’au niveau scientifique. Je suis extrêmement reconnaissant de la confiance qu’ils ont bien voulu m’accorder, du temps sans limite consacré à échanger, me permettant ainsi d’approfondir mon travail et d’en apprendre tous les jours un peu plus. Enfin, je ne peux que souligner la qualité de leur encadrement, leur disponibilité permanente ainsi que leur éternelle bonne humeur qui contribue à l’excellente ambiance de travail.

Je voudrais remercier Messieurs Xianyi ZENG de l’Université de Lille et Jaouachi

BOUBAKER de l’Université de Monastir pour avoir accepté d’examiner ce travail.

J’adresse également mes plus vifs remerciements à Monsieur PIDANCIER Christian pour la réalisation des bancs de test et qui a toujours fait preuve d’une grande sympathie et d’une grande disponibilité à mon égard. Un grand merci également à Madame CHANTAL Longhino pour sa gentillesse, sa disponibilité et son efficacité dans les tâches administratives.

Je tiens à exprimer le plaisir que j’ai eu à travailler au LPMT. Merci à toutes les personnes qui m’ont aidé à réaliser ce travail dans de bonnes conditions en m’accueillant dans une ambiance très sympathique.

Je tiens finalement à remercier ma famille pour avoir toujours été là quand j’en avais besoin. Merci pour vos conseils et vos encouragements et pour m’avoir permis d’accomplir ce grand objectif

Abstract

As part of this research, we investigated the effect of various influence parameters on

low-impact Vertilap® non-woven behavior. This material has been developped for the protection of

the human body. This new textile product offers the best low-speed impact resistance solutions to fill the gap of competing products on the market, in the field of personal protection. In this respect, a new three-dimensional (3D) fibrous structure made of polyester (PET) material has been developed to enrich or replace the range of protective products. These new 3D fabricated fibrous structures are laminated with needled and spunbonded sheets. The leaves are 100% PET, to obtain a single-component product. Characterization of the physical and mechanical properties of these new 3D fibrous structures, test methods must be developed. Based on human body protection specifications, a methodology has been put in place to test the impact behavior of these new products. In order to answer the replacement question, typical warp knit products were also characterized, and comparisons with other products were made.

The results of this study show that Vertilap® nonwovens can be used as an effective material

for the protection of the human body because of their high energy absorption capacity at

different stages of impact. The studied Vertilap® nonwovens reduce the deformation depth by

approximately 44% and the deformation volume by 70% depending on the impactor diameter and the impact energy. The properties of the new 3D fibrous structure are interesting in terms of impact behavior compared to knitted warp fabrics. These results are important requirements

for the design of Vertilap® for cushioning and protection applications in protective clothing,

shoe soles, etc.

There are two parts in this thesis. The first part of the work presents the bibliographic research part and the second part of the work is based on characterization of the behavior and impact

performance of the new Vertilap® structure. These performances will be studied, by two

methods specially developed as part of this work in the first place, and then a comparative study between this new fibrous structure and another product known on the market, by its protection capacity will be conducted in second place, to position performance in terms of human protection.

Keywords :

Non-woven 3D fibrous structure ; warp-knitted fabric ; fall tower ; impact ; energy absorption ; deformation ; protection ;

Résumé

Dans le cadre de cette recherche, nous avons étudié l'effet de divers paramètres d'influençant le

comportement d’un non-tissé Vertilap® 3D à faible impact. Ce matériau a été développé pour

la protection du corps humain. Ce nouveau produit textile offre les meilleures solutions de résistance aux chocs à basse vitesse, pour combler le vide des produits concurrents sur le marché, dans le domaine de la protection individuelle. À cet égard, une nouvelle structure fibreuse tridimensionnelle (3D) en matériau polyester (PET) a été développée pour enrichir ou remplacer la gamme de produits de protection. Ces nouvelles structures fibreuses 3D fabriquées sont stratifiées avec des non-tissés aiguilletées et thermolié. Les feuilles sont en 100% PET, pour obtenir un produit monocomposant. Pour la caractérisation des propriétés physiques et mécaniques de ces nouvelles structures fibreuses 3D, des méthodes d'essais doivent être développées. Sur la base des spécifications de protection du corps humain, une méthodologie a été mise en place pour tester le comportement à l’impact de ces nouveaux produits. Afin de répondre à la question des produits existants et de leur remplacement, certains produits en tricot chaine ont également été caractérisés, et des comparaisons avec d'autres produits ont été faites.

Les résultats de cette étude montrent que les non-tissés Vertilap® peuvent être utilisés comme

un matériau efficace pour la protection du corps humainecontre les chocs en raison de leur

grande capacité d'absorption d'énergie à différents stades d'impact. Les non-tissés 3D Vertilap®

étudiés permettent de réduire d'environ 44% la profondeur de déformation et de 70% le volume de déformation en fonction du diamètre de l'impacteur et de l'énergie à l’impact.

Les propriétés de la nouvelle structure fibreuse 3D sont intéressantes en termes de comportement d'impact par rapport aux tricots chaine. Ces résultats sont des informations

importantes pour la conception de Vertilap® pour des applications d'amortissement et de

protection dans les vêtements de protection et les semelles de chaussures, etc.

Il y a deux volets de ce travail dans cette thèse. Le premier volet de ce travail présente la partie de recherche bibliographique et le deuxième volet à ce travail est basé sur la caractérisation du

comportement et les performances à l’impact de la nouvelle structure Vertilap®.

Ces performances seront étudiées, par deux méthodes spécialement développées dans le cadre de ces travaux en premier lieu, et puis une étude comparative, entre cette nouvelle structure fibreuse et un autre produit connu sur le marché par sa capacité de protection, sera menée en deuxième lieux, afin de positionner les performances de ce nouveau produit en termes de protection humaine.

Mots clés :

Structure fibreuse 3D non-tissé ; tricot chaine ; tour de chute ; impact ; absorption d’énergie ; déformation ; protection ;

TABLE DES MATIÈRES

CHAPITRE 1 : INTRODUCTION………..1

1.1 Motivation de la recherche...1

1.2 Objectifs des travaux de thèse...3

1.3 Déroulement de la thèse……….4

1.4 Contexte de l’étude ………..5

CHAPITRE 2 : ETUDE BIBLIOGRAPHIQUE...9

2.1 Introduction...9

2-2 Protection contre les impacts...9

2-3 Principes généraux de protection...9

2.4 Protection du corps humain……….10

2.4.1 Réponse du corps humain aux chocs...10

2.4.2 Protection de la personne par des matériaux anti choc………12

2.4.3 Équipement de protection individuelle...12

2.4.4 Protection dans le domaine del’emballage...13

2.5 Méthodes d'évaluation de l’impact...14

2.6 Différentes normes...15

2.6.1 Normes généralistes...15

2.6.2 Les normes propres au domaine motocycliste……….15

2.6.3 Les différents types de blousons et de vestes ...17

2.6.4 Les équipements récents...18

2.7 Différents types de tests d’impact...20

2.7.1 Impact basse vitesse : entre 0 et 50 m.s-1...21

2.7.2 Impact à vitesse modérée : entre 50 et 200 m.s-1...22

2.7.3 Impact à vitesse élevée : entre 200 et 1000 m.s-1...22

2.7.4 Impact hyper vitesse : supérieure à 4000 m.s-1...23

2.8 Résistance et tolérance d’impact...23

2.9 Influence des caractéristiques de l’impact...23

2.9.1 Vitesse d’impact...23

2.9.2 Impact basse vitesse et basse énergie sur tour de chute...25

2.9.3. Forme et la nature de l’impacteur………...26

2.9.4. Influence du mode de fixation du produit...27

2.9.6 Énergie dynamique...28

2.9.7 Énergie emmagasinée...29

2.9.8 Énergie absorbée...29

2.9.9 Énergie dissipée...30

2.9.10 Mesure de la résistance à l’impact...30

2.10 Matériaux d’absorption et d’amortissement...31

2.10.1 Principe des matériaux de protection...31

2.10.2 Définition d’un matériau antichoc ………...31

2.10.3 Caractéristiques des matériaux de rembourrage...33

2.10.4 Les différentes produits commercialisés...33

2.10.5. Exemples de matériaux amortisseurs de chocs ………33

2.10.5.1 Structures textiles tricotées épaisses...33

2.10.5.2 Alpha et Beta gel (Geltec)………...34

2.10.5.3 D3o………..35

2.10.5.4 Noene………..35

2.10.6 Applications………...35

2.10.7 Choix de matériau d’amortisseur de choc à étudier ………..36

2.11 Dispositif de test de résistance au choc « la tour de chute » ………....39

2.11.1 Déformation d’un matériau sous impact………40

2.11.2 Endommagement du produit………..41

2.12 Conclusions bibliographiques………...42

CHAPITRE 3 : PROCÉDURE EXPÉRIMENTALE DE CARACTERISATION PREMILINAIRE DU NON-TISSE VERTILAP® 3D ANTI-CHOC A L’IMPACT…...43

3.1 Introduction……….43

3.2 Méthode de caractérisation de la performance du Vertilap………44

3.2.1 Études préliminaires……….44

3.2.2 Description générale de procédure de caractérisation……….44

3.2.3 Dispositifs expérimentaux développés……….46

3.2.3.1 Tour d’impact………46

3.2.3.2 Méthode expérimentale N°1………..50

3.2.3.3 Méthode expérimentale N°2………..53

3.3 Matériau étudié………57

3.3.1 Non-tissé 3D " Vertilap® "………...57

3.4 Essais d’impact………62

3.4.1 Description d’essais d’impact………...62

3.4.2 Montage de fixation de l’échantillon……….62

3.4.3 Les conditions à retenir pour le test d’impact par la tour de chute de poids libre………64

CHAPITRE 4 : RÉSULTATS ET DISCUSSIONS DES TESTS PRELIMINAIRES……65

4.1 Analyses des résultats préliminaires de la méthode expérimentale N°1………..65

a. Analyses des résultats préliminaires enregistré par vidéo……….65

a.1 Conclusion :………...68

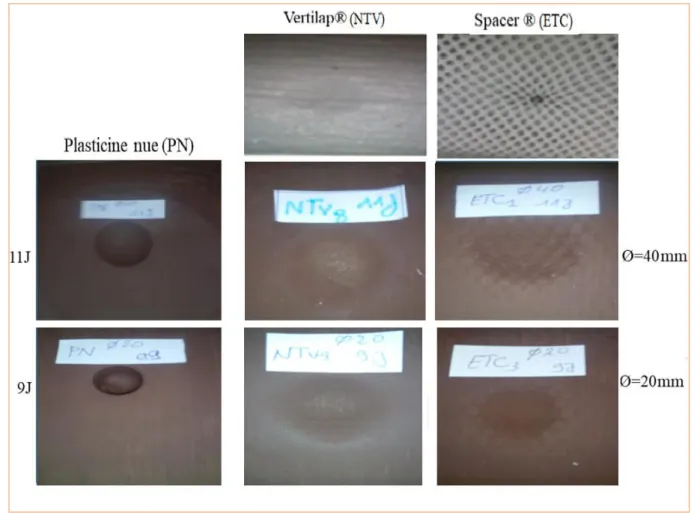

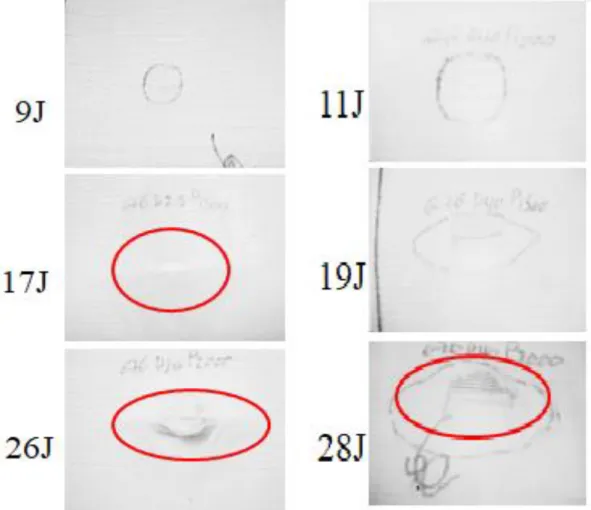

b. Analyse visuelle des résultats préliminaires de Vertilap® impactés et mesures de l’indentation permanente………...68

b.1 Analyse des endommagements créés par l’impact……….68

b.2 Etude de l’aire de la zone endommagée impactée avec diamètre 20 mm………71

b.3 Etude de l’aire de la zone endommagée impactée avec diamètre 40mm………71

b.4 Influence du diamètre de l’impacteur……….73

b.5 Influence du nombre de plis………74

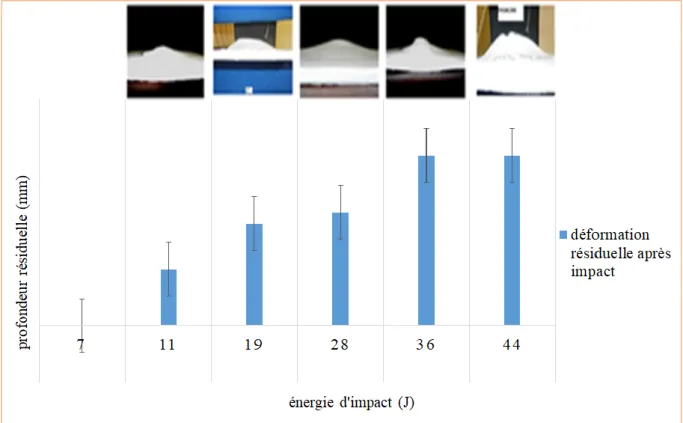

4.1.1 Profondeur de la déformation résiduelle des échantillons impactés avec Ø 20 mm……74

4.1.2 Profondeur de la déformation résiduelle des échantillons impactés avec Ø 40mm……...75

4.2 Analyses et discussion des résultats préliminaires de la méthode N°2……….76

4.3 Conclusions sur l’analyse des résultats expérimentaux préliminaires………..79

CHAPITRE 5 : ÉTUDE COMPARATIVE ENTRE DEUX MATERIAUX SOUPLES CONTRE LE CHOC, INSERABLES DANS DES VETEMENTS POUR LA PROTECTION DU CORPS HUMAIN………80

5.1 Introduction……….80

5.2 Présentation des matériaux étudiés………..80

5.2.1 Structure 3D Spacer®………81

5.2.1.1 Introduction………...81

5.2.1.2 Processus technologique des étoffes d'espacement en tricotés chaîne………82

5.2.1.3 Étoffe d'espacement en tricot chaîne………..85

5.2.2 Préparation des éprouvettes d'espacement………86

5.3 Travail expérimental………86

5.3.1 Résistance aux impact………...86

5.3.2 Résultats des essais d’impact………87

5.3.2.1 Résultats obtenus lors de l'essai de choc avec Ø = 20mm………..89

5.3.2.3 Résultats obtenus lors de l'essai de choc avec Ø = 40mm………..94

5.3.2.4 Analyses des résultats [Ø = 40mm] ………...97

5.4 Conclusions sur l’analyse des résultats de l’étude comparative………...99

CHAPITRE 6 : ETUDE COMPARATIVE COMPLEMENTAIRE………100

6.1 Préparation des échantillons………..100

6.1.1 Détails expérimentaux Échantillons………...100

6.1.2 Tests d'impact……….100

6.1.3 Résultats des tests d’impact………100

6.2 Résultats et discussion………...105

6.2.1 Résultats obtenus lors de l'essai de choc avec Ø = 20mm………..106

6.2.1.1 Influence de la structure et de l’épaisseur de peau sur le comportement au choc du produit Vertilap® (NTV4, NTV5, NTV7 et NTV8), épaisseur d’âme Ea = 6mm………106

6.2.1.2 Influence de l’épaisseur de peau sur le comportement au choc du produit Vertilap® (NTV3 et NTV6), épaisseur d’âme Ea = 10mm………...108

6.2.1.3 Influence de l’épaisseur de peau sur le comportement au choc du produit Spacer® (ETC1, ETC2 et ETC3), épaisseur d’âme Ea = 10mm……….111

6.2.2 Analyses des résultats [Ø = 20mm]………114

6.2.3 Résultats obtenus lors de l'essai de choc avec Ø = 40mm………115

6.2.3.1 Influence de la structure et de l’épaisseur de peau sur le comportement au choc du produit Vertilap® (NTV4, NTV5, NTV7 et NTV8), épaisseur d’âme Ea = 6mm………115

6.2.3.2 Influence de l’épaisseur de peau sur le comportement au choc du produit Vertilap® (NTV3 et NTV6), épaisseur d’âme Ea = 10mm……….117

6.2.3.3 Influence de l’épaisseur de peau sur le comportement au choc du produit Spacer® (ETC1, ETC2 et ETC3), épaisseur d’âme Ea = 10 mm………120

6.2.4 Analyses des résultats [Ø = 40mm]……….123

6.2.5 Comparaison entre NTV3 et ETC2.………123

6.2.6 Analyse des résultats de comportement au choc des matériaux NTV3 et ETC2………126

6.2.7 Etude d’optimisation entre les deux produits………..126

6.3 Conclusion……….128

CHAPITRE 7 : CONCLUSION GÉNÉRALE ET PERSPECTIVE...129

7.1 conclusion ………...129

7.2 Partie perspective………...130

LISTE DES FIGURES

Figure 1.1 : Non-tissé plissé 3D « Vertilap® » ………...2

Figure1.2 : Processus Vertilap®………...7

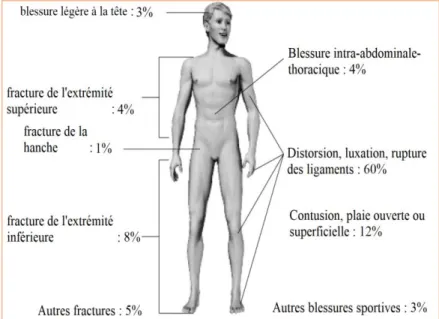

Figure 2.1 : Répartition relative des blessures sportives par type et lieu (hommes et femmes). Enquête nationale allemande sur la santé………...11

Figure 2.2 : Indentation résiduelle dans les produits impactés……….22

Figure 2.3 : Classification des régimes d’impact : a) Impact basse vitesse ; b) Impact à vitesse modérée ; c) Impact balistique / à haute vitesse………..23

Figure 2.4 : Description des différentes catégories d’impact identifiées dans la littérature….24 Figure 2.5. Formes d’impacteur testées dans les travaux de Mitrevski et al………26

Figure 2.6 : Distribution de l'énergie d'impact Tirée de Warren………...28

Figure 2.7 : Exemple de courbe déplacement-temps pour un essai d’impact………...38

Figure 2.8 : Exemple de courbe énergie-temps pour un essai d’impact………...39

Figure 2.9 : Modèle élasto-plastique d'impact : force en fonction de l'indentation…………..40

Figure 2.10 : Différentes méthodes de mesure de l’endommagement en face arrière………..42

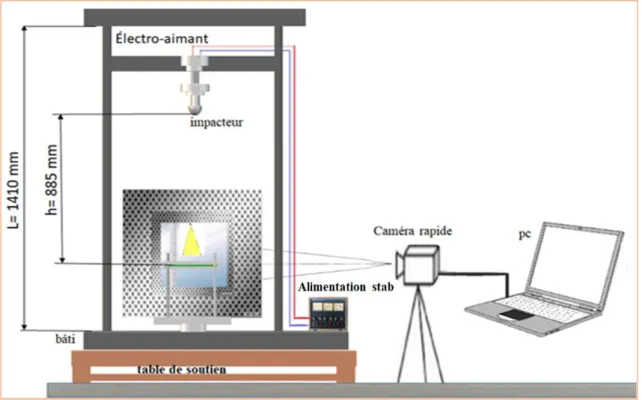

Figure 3.1 : Schéma de description de la tour de chute libre………48

Figure 3.2 : Fenêtre pour filmer l’impact………..49

Figure 3.3 : Dispositif de test de choc de chute libre développée en LPMT………49

Figure 3.4 : Schéma de l’impacteur………..50

Figure 3.5 : Schéma de principe de la méthode expérimentale N°1……….51

Figure 3.6 : Photo du dispositif de la méthode expérimentale N°1………..51

Figure 3.7 : Cadres de serrage en Aluminium………..52

Figure 3.8 : Échantillons impactés, a) image séquence vidéo, b) photo d'un échantillon…….53

Figure 3.9 : Schéma de principe de la méthode expérimentale N°2……….54

Figure 3.10 : Photo du dispositif de la méthode expérimentale N°2………54

Figure 3.11 : Emplacement de la Plasticine………..55

Figure 3.12 : Exemple de différentes empreintes représentant le volume de la déformation après impact pour différents matériaux………..56

Figure 3.13 : Processus Vertilap®……….58

Figure 3.14 : ligne de fabrication Vertilap® ………...59

Figure 3.15 : Composition de la structure non-tissé 3D Vertilap®………...60

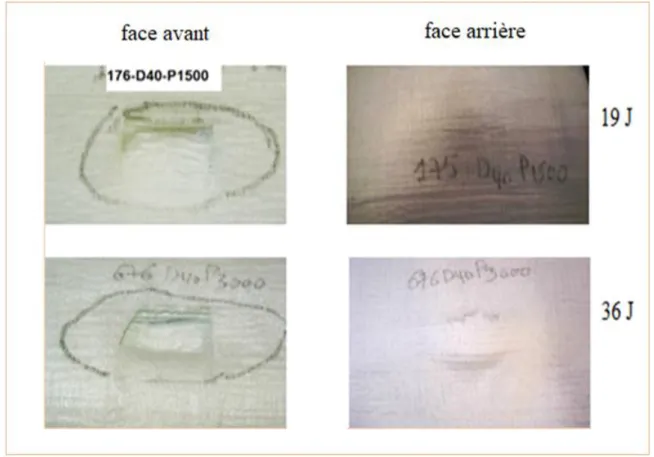

Figure 3.17 : Coupe transversale de non-tissé 3D Vertilap®………....61 Figure 3.18 : Schéma de fixation de l’éprouvette……….63 Figure 3.19 : Photo du dispositif de fixation……….63 Figure 4.1 : Déformations maximales et résiduelles en fonction de l’énergie,

capturées à travers des séquences vidéo……….66 Figure 4.2 : Evolution de la déformation en fonction du temps d'impact……….67

Figure 4.3 : Faces avant et arrière des échantillons de Vertilap® impactées

avec diamètre de 20mm aux différentes énergies………..69

Figure 4.4 : Faces avant et arrière des échantillons de Vertilap® impactées

avec diamètre de 40mm aux différentes énergies………..70 Figure 4.5 : Rupture de la face opposée à 26J avec le diamètre 20mm………71 Figure 4.6 : Petite rupture de la face opposée à 36J avec le diamètre 40mm………...72 Figure 4.7 : Influence du diamètre de l’impact en fonction de l’énergie

sur les déformations résiduelles, sur les échantillons impactés……….73 Figure 4.8 : Influence du nombre de plis en fonction de l’énergie sur les déformations

résiduelles, sur les échantillons impactés, avec un impacteur de Ø= 40mm…….74 Figure 4.9 : Profondeur de la déformation résiduelle en fonction

de l’énergie d’impact avec un diamètre d’impact de Ø 40 mm……….75 Figure 4.10 : Volume de déformation en fonction de l’énergie

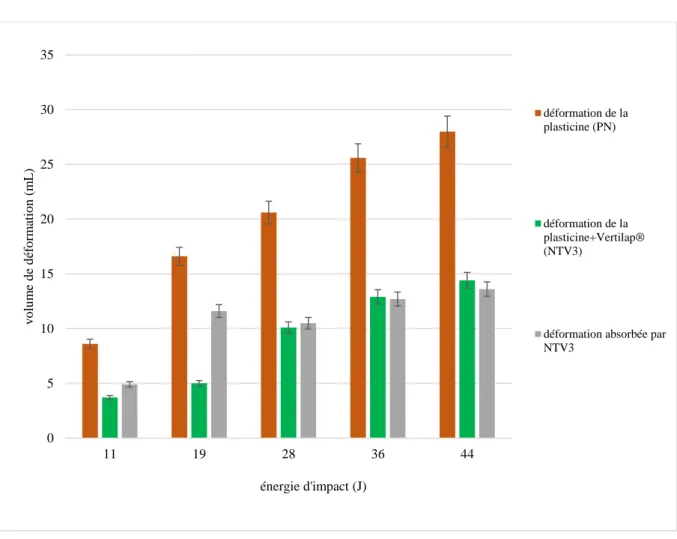

d’impact avec le Vertilap® (NTV3) bridé, impacté avec Ø =40 mm…………..77

Figure 4.11 : Volume de déformation en fonction de l’énergie d’impact avec

le Vertilap® (NTV3) déposé librement, impacté avec Ø =40 mm………...78

Figure 4.12 : Absorption de choc par Vertilap® (NTV3) et l’influence

des conditions de serrage……….78 Figure 5.1 : Etoffe d’espacement en tricoté chaîne………...82 Figure 5.2 : Principe de production d'étoffes d'espacement sur une barre à double

aiguille Métier Raschel : (a) schéma [40] ; (b) RD 6 par Karl Mayer…………...83 Figure 5.3 : Structure 3D d’une étoffe en tricotée chaîne avec six barres de guidage………..84

Figure 5.4 : la structure d’étoffe d’espacementen tricotée chaîne, connus

sous le terme « Spacer® »………...85

Figure 5.5 : Evolution de la profondeur de déformation en fonction

de l’énergie d’impact avec le Vertilap® (NTV3), Ø=20mm………..89

Figure 5.6 : Volume de la déformation de la Plasticine avec

Figure 5.7: Evolution de la profondeur de déformation en fonction

de l’énergie d’impact avec le protecteur Spacer® (ETC1), Ø=20mm………90

Figure 5.8 : Volume de déformation de la Plasticine avec le Spacer® (ETC1)

en fonction de l’énergie d’impact, Ø=20mm……….91 Figure 5.9 : Evolution de la profondeur de la déformation en fonction de l’énergie

d’impact avec deux protecteurs [Vertilap® (NTV3) et Spacer® (ETC1)],

Ø=20mm………92 Figure 5.10 : Profondeur de la déformation absorbée par les protecteurs en (%)……….92 Figure 5.11 : Evolution du volume de la déformation en fonction de l’énergie

d’impact avec deux protecteurs [Vertilap® (NTV3) et Spacer® (ETC1)],

Ø=20mm………..93 Figure 5.12 : Volume de la déformation absorbé par le protecteur en (%)………...93 Figure 5.13 : Evolution de la profondeur de déformation en fonction de l’énergie

d’impact avec deux protecteurs [Vertilap® (NTV3) et Spacer® (ETC1)],

Ø=40mm………..95 Figure 5.14 : Profondeur de la déformation absorbée par le protecteur en (%)………96 Figure 5.15 : Evolution du volume de la déformation en fonction de l’énergie

d’impact avec deux protecteurs [Vertilap® (NTV3) et Spacer® (ETC1)],

Ø=40mm………...96 Figure 5.16 : Volume de la déformation absorbé par le protecteur en (%)………...97 Figure 6.1: Evolution de la profondeur de déformation en fonction de l’énergie

d’impact sur les protecteurs Vertilap® (NTV4, NTV5, NTV7 et NTV8)

avec Ø=20mm………...106 Figure 6.2 : Profondeur de la déformation absorbée en termes de pourcentage

par le Vertilap® (NTV4, NTV5, NTV7 et NTV8), avec Ø =20mm………107

Figure 6.3: Evolution du volume de la déformation en fonction de l’énergie

d’impact sur les protecteurs Vertilap® (NTV4, NTV5, NTV7 et NTV8)

avec Ø=20mm………..107 Figure 6.4 : Volume de la déformation absorbé en termes de pourcentage

par le Vertilap® (NTV4, NTV5, NTV7 et NTV8), avec Ø =20mm……….108

Figure 6.5 : Profondeur de la déformation des matériaux Vertilap®

(NTV3 et NTV6), Ø =20mm………...109 Figure 6.6 : Profondeur de la déformation absorbée en termes de pourcentage

par le Vertilap® (NTV3 et NTV6), Ø =20mm……….106

Figure 6.7 : Volume de la déformation des matériaux Vertilap®

Figure 6.8 : Volume de la déformation absorbée en termes de pourcentage

par le Vertilap® (NTV3 et NTV6), Ø =20mm………...111

Figure 6.9 : Profondeur de la déformation des matériaux Spacer®

(ETC1, ETC2 et ETC3), Ø =20mm……….112 Figure 6.10 : Profondeur de la déformation absorbée en termes de pourcentage

par Spacer® (ETC1, ETC2 et ETC3), Ø =20mm………...112

Figure 6.11 : Volume de la déformation des matériaux Spacer®

(ETC1, ETC2 et ETC3), Ø =20mm………...113 Figure 6.12 : Volume de la déformation en termes de pourcentage absorbé

par Spacer® (ETC1, ETC2 et ETC3), Ø =20mm………...113

Figure 6.13 : Profondeur de la déformation des matériaux Vertilap®

(NTV4, NTV5, NTV7 et NTV8), Ø = 40mm………115 Figure 6.14 : Profondeur de la déformation absorbée en termes de pourcentage

par le Vertilap® (NTV4, NTV5, NTV7 et NTV8), avec Ø =40mm…………..116

Figure 6.15 : Volume de la déformation des matériaux Vertilap®

(NTV4, NTV5, NTV7 et NTV8), Ø = 40mm………116 Figure 6.16 : Volume de la déformation en termes de pourcentage absorbé

par Vertilap® (NTV4, NTV5, NTV7 et NTV8), Ø =40mm………..117

Figure 6.17 : Profondeur de la déformation des matériaux Vertilap®

(NTV3 et NTV6), Ø =40mm……….117 Figure 6.18 : Profondeur de la déformation absorbée en termes de pourcentage

par le Vertilap®, Ø =40mm………118

Figure 6.19 : Volume de la déformation des matériaux Vertilap®

(NTV3 et NTV6), Ø =40mm……….119 Figure 6.20 : Volume de la déformation absorbé en termes de pourcentage

par le Vertilap® (NTV3 et NTV6), Ø =40mm………...119

Figure 6.21 : Profondeur de la déformation des matériaux Spacer®

(ETC1, ETC2 et ETC3), Ø =40mm………...120 Figure 6.22 : Profondeur de la déformation absorbée en termes de pourcentage

par Spacer® (ETC1, ETC2 et ETC3), Ø =40mm………...121

Figure 6.23 : volume de la déformation des matériaux Spacer®

(ETC1, ETC2 et ETC3), Ø =40mm………...121 Figure 6.24 : volume de la déformation absorbé en termes de pourcentage

par Spacer® (ETC1, ETC2 et ETC3), Ø =40mm………...122

Figure 6.25 : Profondeur de la déformation aux différentes énergies d’impact………..124 Figure 6.26 : Profondeur de la déformation absorbée en termes

Figure 6.27 : Volume de la déformation aux différentes énergies d’impact………...125 Figure 6.28 : Volume de la déformation absorbée en termes de pourcentage aux différentes énergies d’impact………..126 Figure 6.29 : Profondeur de déformation avec deux structures différentes

avec la même peau et ≠ épaisseurs d’âme en fonction de l’énergie

d’impact……….126 Figure 6.30 : Profondeur de déformation en termes de pourcentage,

en fonction de l’énergie d’impact………..127 Figure 6.31 : Volume de déformation avec deux structures différentes

avec même peau et ≠ épaisseurs d’âme en fonction de l’énergie

d’impact……….127 Figure 6.32 : Volume de la déformation absorbée en termes de pourcentage

LISTE DES TABLEAUX

Tableau 2.1 : EPI typiques pour les sports populaires………. 12 Tableau 2.2 : Normes d'essai pour les EPI………19 Tableau 2.3 : Enclumes hémisphériques pour essais de choc des EPI………..20 Tableau 3.1 : Les différentes normes utilisables pour déterminer

la résistance à l’impact………...46

Tableau 3.2 : Paramètres structuraux du non-tissé 3D Vertilap® : (NTV est le code

des échantillons de non-tissé Vertilap®)……….61

Tableau 4.1 : Résultats obtenus lors des essais d’impact par un impacteur de diamètre de 40 mm sur Plasticine nue (PN) et sur Plasticine protégée

du Vertilap® (NTV3 bridés………..76

Tableau 4.2 : Résultats obtenus lors des essais d’impact par un impacteur de diamètre de

40mm sur Plasticine nue (PN) et sur Plasticine protégée par du Vertilap®

(NTV3) libre………....76 Tableau 5.1: Paramètres de la structure d'Espacement en tricoté chaîne

« Spacer® (ETC1) »……….86

Tableau 5.2 : Paramètres de la structure de Non-tissé plissé 3D

« Vertilap® (NTV3) »……….87

Tableau 5.3 : Résultats d’essais d’impact sur la Plasticine Nue (PN)………..88

Tableau 5.4 : Résultats d’essais d’impact sur la Plasticine avec le Vertilap® (NTV3)……….88

Tableau 5.5 : Résultats d’essais d’impact sur la Plasticine avec Spacer® (ETC1)…………...89

Tableau 5.6 : Récapitulatif les valeurs absorbées par le NTV3 en plus par rapport au ETC1………94

Tableau 5.7 : Récapitulatif les valeurs absorbées par le NTV3 en plus par rapport au ETC1………97

Tableau 6.1: Paramètres de la structure d'Espacement en tricoté chaîne « Spacer® »………100

Tableau 6.2 : Paramètres de la structure de 3D non-tissé plissé « Vertilap® »………...101

Tableau 6.3 : Résultats de profondeur de la déformation d’essais d’impact sur les matériaux suivants (PN, NTV4, NTV5, NTV7 et NTV8)……….102 Tableau 6.4 : Résultats de volume de la déformation d’essais d’impact

sur les matériaux suivants (PN, NTV4, NTV5, NTV7 et NTV8)……….103 Tableau 6.5 : Résultats de profondeur de la déformation d’essais d’impact

sur les matériaux suivants (PN, NTV3 et NTV6)………..103 Tableau 6.6 : Résultats de volume de la déformation d’essais d’impact

Tableau 6.7 : Résultats de profondeur de la déformation d’essais d’impact sur les matériaux suivants (ETC1, ETC2 et ETC3)………...104 Tableau 6.8 : Résultats de profondeur de la déformation d’essais d’impact

NOMENCLATURES

PU : mousse de polyuréthane

EPI : équipements de protection individuelle 3D : trois dimension

M/S : mètre par seconde Spacer : tricot en chaine F : force en fonction du temps I : impulsion d'une collision AVC : accident vasculaire cérébral

AFNOR : association française de normalisation CEN : Comité Européen de Normalisation EN NF : Norme Européenne et Norme Française

H : hauteur d’impact K : coefficient qui dépend de la tour de chute

Mimpacteur : masse de l’impacteur

G : constante de gravité égale à 9, 81m.s-². Eimpact : énergie d’impact

Eincidente (t) : énergie incidente en fonction du temps

Eemmagasinée (t) :énergie emmagasinée en fonction du temps

Eabsorbée (t) : énergie absorbée en fonction du temps

Edissipée (t) : énergie dissipée en fonction du temps

Erebond (t) : énergie de rebond en fonction du temps

Vimpact : vitesse d’impact Vrebond : vitesse de rebond

E(t) : énergie totale du système Ek(t) : énergie cinétique Ep(t) : énergie potentielle Ea(t) : énergie absorbée

PA :Polyamides aliphatiques

PEBA :Polyéther block amide

PEBAX : Elastomère Thermoplastique PBDMS : Polyborondimethylsiloxane Eelastic : énergie élastique

V0, Vf : vitesse initiale et finale de l’impact

Edamaged : énergie de l’endommagement

Eidentation : énergie d’indentation

Edf : énergie liée à la rupture de fibre

INJ : National Institute of Justice (États-Unis) MIL-STD : Military Standard (États-Unis)

STANAG : Standardization Agreement (NATO) for procedures and systems and equipment

NTV : code des échantillons de non-tissé Vertilap®

ETC : code des échantillons de Spacer®

1

CHAPITRE 1 : INTRODUCTION 1.4 Motivation de la recherche

Les blessures liées aux sports dues à des accidents d'impact ont été identifiées comme un des problèmes majeurs de santé publique [1, 2]. Pour protéger les personnes contre les blessures sous impact, une large gamme d'équipements de protection a été développée incluant des matériaux de rembourrage pour absorber l'énergie d'impact. Un matériau de rembourrage dissipe l'énergie cinétique d’un impact tout en maintenant la charge maximale (ou l'accélération) au-dessous d'une certaine limite [3]. De cette façon, l'objet protégé n'aura pas à supporter un impact de haute énergie ou de forte charge ce qui se produirait si la masse avait un impact direct sur elle.

Ce type de matériau absorbant l'énergie est toujours intégré ou inséré dans des vêtements pour la protection ou dans des équipements de protection spécialement conçus pour protéger le corps humain contre les chocs, les coups ou les chutes [4-6]. Les parties du corps à protéger sont celles qui s’exposent aux plus grands risques d'impact en cas d'accident, notamment la tête, les épaules, les coudes, les avant-bras, les hanches, les genoux, la jambe et le tibia. Différents types de protecteurs d'impact ont été utilisés dans des sports traumatisants tels que la moto, le cyclisme, l'équitation, le ski, le skateboard, et le snowboard ; les sports de contact tels que le rugby, le hockey, le basketball, le football, le hand-ball, la lutte ainsi que d'autres sports tels

que les arts martiaux [7, 8]. Denombreuse applications ont conduit à un besoin croissant de ce

type de produit.

Les protecteurs d'impact employés sont généralement fabriqués en utilisant des mousses de polyuréthane (PU) [9]. Cependant, ces mousses présentent certains inconvénients majeurs en tant que matériaux d'amortissement. La perméabilité à l'air et la capacité de transmission d'humidité des mousses polymères, peuvent difficilement satisfaire aux exigences de confort de la plupart des vêtements de protection utilisés dans les sports et autres activités extrêmes où la transpiration est facilement générée et doit être transférée de la surface de la peau à l’extérieur du vêtement. Il a été constaté que, bien qu'une grande variété de protection contre l'impact soit disponible, et que la plupart des utilisateurs seront conscients de leur efficacité à prévenir les blessures, l'utilisation d'équipements de protection individuelle (EPI) est souvent rejetée par les utilisateurs [10].

Récemment, un non-tissé plissé 3D « Vertilap® », un textile tridimensionnel (3D), a été

2

deux couches de non-tissé extérieures réunies une âme de basepar un adhésif thermique, cette

âme est elle-même constituée d’un non-tissé plissé 3D comme le montre la figure 1.1.

Figure 1.1 Non-tissé plissé 3D « Vertilap® » [11].

Contrairement aux autres textiles 3D [12-14], les plis formés en 3D par le non-tissé, entre les deux couches (peaux) indépendantes sont la caractéristique structurelle la plus importante. Une combinaison d'une bonne compressibilité, d’un transfert de l’humidité élevé et d'une excellente capacité de thermorégulation rend ce type de structure plissée parfaitement appropriée pour les applications de protection du corps humain.

Des travaux ont déjà été menés pour étudier expérimentalement et théoriquement le comportement en compression statique de ces non-tissés plissés 3D. Il a été démontré que ces non-tissés peuvent être capables d’atteindre les propriétés attendues pour la protection contre les chocs ; c'est-à-dire que leurs relations de compression-déplacement globales peuvent être conçues afin d’avoir trois paramètres principaux, à savoir, l'élasticité, la compressibilité et la résilience, adaptés pour ce type d’application d’amortissement [3]. On constate, cependant, un manque d'études expérimentales systématiques sur les propriétés de compression en fonction de leurs paramètres structuraux. Aucune interprétation reconnue et aucun modèle théorique n'ont été donné pour permettre une compréhension raisonnable du mécanisme de déformation en compression pour ce type de produit. En outre, la relation charge-déplacement liée au comportement en compression statique obtenue et l'énergie absorbée calculée à faible taux de déformation ne peuvent pas être utilisées comme références pour optimiser les performances d'amortissement du non-tissé plissé 3D choisi. En effet, la masse d'impact subit une période de

3

décélération, qui est déterminée par l'énergie d'impact prédéfinie et le comportement en compression du non-tissé 3D en fonction de la vitesse de déformation [15, 16]. Lors d'un processus d'impact, la décélération maximale est liée à la force maximale de contact et à la force maximale transmise [17]. Pour le corps humain, en terme de protection, la force transmise à la partie du corps à partir de la force de contact ne doit pas dépasser la tolérance qui pourrait provoquer des lésions tissulaires ou osseuses. En d'autres termes, la force de contact et la force transmise ne sont pas identiques lors de l'impact. Ceci est tout à fait différent d'un test de compression statique à vitesse constante et à basse vitesse ou seule une force de contact statique peut être mesurée. À cet égard, la relation dynamique force-déplacement et la force maximale

transmise par le non-tissé 3D « Vertilap® » pendant un processus d'impact d'énergie et de vitesse

spécifiées sont les deux facteurs clés à prendre en compte lorsque le non-tissé 3D en question est conçu pour protéger une partie particulière du corps humain. Par conséquent, pour

comprendre le comportement exact des non-tissé 3D « Vertilap® » et évaluer sa capacité

d'absorption d'énergie, des tests d'impact réels sont requis. A ce jour, aucune étude ne porte sur

le comportement à l'impact et la capacité d'absorption d'énergie dunon-tissé 3D « Vertilap® ».

1.5 Objectifs des travaux de thèse

L’objectif de ce travail est l’étude du comportement du matériau non-tissé 3D Vertilap® sous

l’effet de chocs à l’impact à faible vitesse. On parle de faible vitesse car il ne s’agit pas de balistique et on considère que la vitesse varie entre 1 et 10 m/s [18]. La structure non-tissé 3D que nous étudions est une structure composée de deux peaux superficielles minces qui sont collées de part et d’autre d’une âme épaisse. Les peaux sont connues pour résister à des sollicitations en traction, elles sont composées soit d’un non-tissé ou soit d’un tissu, selon la destination du produit. L’âme est fabriquée à partir d’un non-tissé plissé qui lui assure la forme 3D. On obtient des verticalisations stables grâce aux deux peaux externes.

Les objectifs de cette étude sont les suivants :

• Détermination de la méthode adéquate de caractérisation de l’absorption d’impact, au plus proche des normes en vigueur dans le domaine de la protection ;

• Conception d’une tour de chute, avec la possibilité d’utiliser plusieurs méthodes expérimentales ;

• Identification du dispositif approprié pour déterminer la déformation du non-tissé 3D

Vertilap® à l’impact avec différentes énergies ;

4

• Utilisation de l’une des deux méthodes pour caractériser le produit non-tissé 3D

Vertilap® au choc ;

• Identification des paramètres du non-tissé 3D Vertilap® qui influencent la capacité

d’absorption de choc ;

• Comparaison du non-tissé 3D Vertilap® avec un autre produit actuellement

commercialisé dans le domaine de protection.

A la fin de cette étude, il est attendu de pouvoir concevoir et optimiser une structure à base de non-tissé 3D pour qu’elle soient utilisée comme matériau de protection du corps humain. 1-3 Déroulement de la thèse

Il y a deux volets à ce travail dans cette thèse. Le premier volet présente les résultats de la recherche bibliographique, le deuxième volet, qui correspond à la partie expérimentale, est

quant à lui basé sur la caractérisation du comportement et des performances à l’impactde cette

nouvelle structure Vertilap®. Ces performances seront étudiées selon deux méthodes

spécialement développées dans le cadre de ces travaux, puis une étude comparative entre cette nouvelle structure fibreuse et un autre produit reconnu sur le marché pour sa capacité de protection sera menée, afin de positionner les performances de ce nouveau matériau en termes de protection humaine.

La partie expérimentale s’articule autour de quatre points

• Le premier point correspond à la mise en place et au développement de la tour de chute réalisé spécifiquement pour ce propos.

• Le deuxième point se focaliser sur l’analyse de l’endommagement des échantillons à l’impact à l’aide de deux méthodes :

- Une analyse des séquences vidéo obtenue grâce à une caméra rapide et ceci pour différente énergie d’impact.

- Une analyse des empreintes laissées par l’impacteur dans le protecteur protégé ou non par le tissé 3D.

• Le troisième point comporte une analyse comparative entre le non-tissé 3D Vertilap®

initialement testé et un tricot chaine appelé "Spacer®" qui est actuellement présent sur

le marché de ces protecteurs contre les impacts.

• Le quatrième point est basé sur l’étude de l’influence de différents composants, des deux matériaux précédemment étudiés pour leur capacité à absorber l’impact.

5

1.4 Contexte de l’étude

La fabrication de textiles est un métier très ancien, ayant une histoire suivant l’histoire de l'humanité. Les produits textiles jouent un rôle essentiel pour répondre aux besoins fondamentaux de l'homme. Les textiles sont également importants dans tous les aspects de nos vies, de la naissance à la mort. En plus de fournir une protection contre les éléments, les premiers textiles ont été utilisés comme décoration, fournissant un statut pour leur propriétaire. Ils servaient aussi d'outils, de sacs de transport et de stockage de la nourriture. Les fibres synthétiques ont ouvert de nouveaux domaines d'application pour les textiles. Les fibres synthétiques, selon leur composition, offrent entre outres une résistance, une élasticité, une résistance chimique, une résistance à la flamme et une résistance à l'abrasion élevées. De nouvelles techniques de fabrication ont également contribué à l'amélioration des performances et de la durée de vie des textiles techniques. L'utilisation des textiles dans les textiles techniques a donné une impulsion supplémentaire à la technologie et à la comparaison des fibres. Les textiles techniques ont répondu aux différents défis créés par le progrès de la société et par les besoins toujours croissants de l'humanité, en ce début du 21ème siècle.

Les non-tissés sont des matériaux fabriqués à partir d'un ensemble de fibres désordonnées consolidées par des liaisons thermiques, mécaniques ou chimiques. Leur rigidité et leur résistance sont limitées, par rapport aux étoffes tissées, mais présentent une ductilité remarquable et des capacités d'absorption d'énergie. De nos jours, des fibres de haute performance sont utilisées pour fabriquer des non-tissés pour la protection balistique, l'isolation et le renforcement du sol, etc.

De plus, de nouveaux matériaux basés sur ce concept sont apparus récemment en raison de leur analogie structurale avec les tissus biologiques. Les étoffes non-tissés présentent des déformations et des défaillances beaucoup plus complexes que les étoffes tridimensionnelles, ceci est due à des micro-mécanismes résultant de l'agencement aléatoires des fibres et enchevêtrées et de la modification de la topologie du réseau fibreux due à la rupture progressive des liaisons interfibres.

La mécanique des non-tissés est dictée par l'interaction d'un certain nombre de micro mécanismes, comprenant le dépôt des fibres, la rupture des liaisons et leur réorientation et le glissement et les éventuelles ruptures des fibres. La séquence d'activation de ces processus et l'interaction complexe entre eux au niveau microscopique dépendent de la configuration initiale du réseau fibreux et de la nature des liaisons interfibres.

6

Dans tous les cas, la rupture de la fibre est le premier mécanisme d'endommagement, qui se produit à des tensions très basses et se propage rapidement.

La majeure partie de l'énergie est dissipée par glissement, frottement et déformation plastique des fibres (dans le cas des fibres polymères) sans rupture importante de ces dernières.

Dans le cadre de ces non-tissés, une structure particulaire est la structure 3D, cette structure est intéressante pour ses propriétés spécifiques qui peuvent être utiles dans le cas de l’absorption des chocs entre autres.

Les produits Vertilap® sont des non-tissés 3D issus d’un procédé de fabrication innovant et

breveté par la société N. Schlumberger (voir fig.1.2).

Figure 1.2 : Processus Vertilap® [11]

Le procédé Vertilap® consiste à napper verticalement un voile de carde, une nappe de filaments

continus ou une bande non-tissé. Les produits obtenus se caractérisent par leurs faibles densités, une bonne résilience, une élasticité immédiate, des propriétés isolantes à la fois thermiques qu’acoustiques et de bonnes propriétés de confort, grâce notamment aux échanges d’air et d’eau qu’ils autorisent. Leur conception mono-composant les rend faciles à recycler. Les produits

Vertilap® peuvent avantageusement remplacer, dans certaines applications, des non-tissés

7

Le développement d’un non tissé 3D Vertilap® pour la protection des personnes à des impacts

à faible vitesse est un travail de recherche entre LPMT et la société N. Schlumberger qui souhaite faire des avancées sur cet axe et ouvrir les applications nouvelles pour ce nouveau produit.

L’utilisation d’un nouveau produit non-tissé 3D comme matériau d’amortissement insérable dans des vêtements et les équipements de protection contre le choc doit répondre à plusieurs exigences. La première consiste à avoir la capacité à absorber l’énergie et à atténuer la force de l’impact. La seconde est de proposer des propriétés de confort au porter pour l’utilisateur. Cette notion de confort passe bien évidement par une capacité de déformabilité de transfert de chaleur et d’humidité grâce à une bonne respirabilité.

Le Vertilap® se compose de plusieurs couches de non-tissé 3D, en polyester par exemple,

maintenues ensemble. Les caractéristiques du produit Vertilap® peuvent varier principalement

en raison du type de matériau et du nombre de plis ainsi que l'épaisseur du support et la colle

d’adhésion utilisée pour lier les matériaux. Typiquement, le Vertilap® pourra être placé dans

des poches préalablement conçues dans les vêtements pour protéger les principaux organes du corps.

Des études antérieures sur ce produit ont montré que ce dernier avait un comportement proche de la mousse de polyuréthane, en particulier pour ce qui est de ses capacités d’isolation thermique et acoustique, mais qu’il offrait, en plus, une haute respirabilité [11]. De plus, il présente des propriétés intéressantes en termes de compression et résilience en compression quasi-statique et étant mono-composant, il présente un avantage certain en termes de recyclabilité et de gestion du cycle de vie du produit. Toutes ces qualités nous ont conforté dans le choix de ce matériau comme matériau de "rembourrage" pour les applications de protection envisagées.

Ce travail est basé sur l’évaluation et l’utilisation de ce nouveau produit non-tissé 3D appelé

Vertilap® comme matériau de protection et d’absorption des chocs. L’étude est limitée aux

impact aux chocs à fiable vitesse. A cet effet, afin de mieux comprendre le comportement aux chocs, nous avons développé un système d’impact (test d’impact à projectile volant libre), en se référant aux différents systèmes présentés dans les normes. Ensuite, une analyse de l’absorption du choc a été faite et surtout une étude de l’influence des différents composants du

8

Deux méthodes d’analyse ont été utilisées. La première méthode de test doit permettre d'établir le mécanisme par lequel ce matériau se déforme pendant l'impact en utilisant une caméra rapide (123 image/second) et un traitement d’image. La seconde se base sur la mesure de la déformation de la Plasticine, qui est un matériau déformable peu élastique, qui est placé sous l’échantillon testé lors du choc. L’empreinte, qui reste marquée permet d’évaluer la quantité

d’énergie absorbée par le Vertilap®. La troisième méthode envisagée aurait été d’instrumenter

le système d’impact en l’utilisant des accéléromètres et des capteurs de force pour mesurer l’énergie transmise au corps. Cependant, cette solution n’a pas été abordée au cours de ce travail.

Ces travaux devant permettre, plus largement, une évaluation de tout type de matériaux souples destinés à ce type d’application, ils doivent aussi permettre de proposer des méthodes de test améliorées qui seront des références de base, pour des travaux futurs dans l’évolution de la protection à faible vitesse.

9

CHAPITRE 2 : ETUDE BIBLIOGRAPHIQUE 2.1 Introduction

Ce chapitre passe en revue la littérature relative aux objectifs de cette étude. Il s'appuie d'abord sur la littérature traitant de la protection du corps humain, y compris la réponse du corps humain au choc, les équipements de protection individuelle (EPI) existant et les techniques de mesure pratiqués couramment. Ensuite, le principe, les caractéristiques et les méthodes d'évaluation des matériaux de rembourrage qui constituent l'EPI, sont couverts. Les matériaux d'amortissement

et d’absorption d’énergie sont également étudiés. Les travaux antérieurs menés sur les non-tissés 3D sont passés en revue. Enfin, la littérature existante et les lacunes des recherches

mises en évidence concernant les principaux objectifs de cette étude sont résumées. 2-2 Protection contre les impacts

La protection contre les impacts est fournie par deux méthodes. Le premier est d'augmenter le temps d'impact pour diminuer l'accélération maximale et la force. Cela peut être mis en évidence si l'on regarde l'impulsion d'une collision. L'impulsion est définie par I = ∫ F (t) dt. Où F est la force en fonction du temps, et I est égal à l'impulsion ou à l'aire sous la courbe force-temps. Une collision avec le même changement de moment aura la même impulsion ; par conséquent, la seule façon de réduire la force maximale est d'allonger le temps de collision.

Pour ce faire,une méthode consiste à utiliser un matériau qui absorbe de l'énergie pour déformer

la structure de ses parois et comprimer l'air dans les murs du produit.

L'approche de la deuxième protection contre les impacts consiste à distribuer la charge sur une plus grande surface et à distance des zones cruciales. Des matériaux rigides sont utilisés dans ce cas, car il faut une énergie et une force élevée pour écarter le matériau. Donc celui-ci distribue la charge sur une plus grande surface.

2-3 Principes généraux de protection

Les approches techniques pour arrêter les objets imprévus en mouvement et atténuer les impacts non pénétrants sont différents. Les principes sous-jacents au fait de minimiser les effets du transfert d'énergie à partir d'un projectile sont :

• Absorber l'énergie dans les armures de protection en la dispersant au sein des matériaux, en cisaillement, allongement en compression afin d'allonger le temps pendant lequel elle est appliquée au corps ;

10

• Diffuser l'énergie afin que d'autres matériaux ou la paroi du corps soient capables (en raison de la réduction de la force de pression par unité de surface) de résister à l'énergie totale.

Les approches techniques sont différentes, mais les thèmes communs sont : • Absorber l'énergie

• Redistribuer

• Prolonger la durée de son application.

La protection des organes corporels peut conduire à rendre le vêtement lourd et à entraver les déplacements de la personne. Il est essentiel que l'équilibre optimal entre la protection et la mobilité soit maintenu.

Dans la pratique, cela exige que le matériau soit adapté pour résister aux principales menaces mécaniques rencontrées et qu'il soit appliquée aux zones les plus vulnérables du corps.

2.4 Protection du corps humain

2.4.1 Réponse du corps humain aux chocs

Les gens subissent souvent des chocs mécaniques inattendus dans le travail, les sports et la vie quotidienne. Les chocs mécaniques comprennent plusieurs types d'actions de la force sur le corps humain avec des effets nocifs similaires. Les explosions, la compression ou la décompression explosive, ainsi que les impacts et les chocs dus à des changements rapides de la vitesse du corps ou d'objets en mouvement produisent des forces de choc [19]. Les dommages sont généralement causés aux poumons, aux intestins, au cœur, à la tête, au cou ou au cerveau avec destruction des tissus.

Les différences dans les types de blessures résultent des différences de taux de chargement, de force maximale, de durée et de localisation des forces [19].

La plus grande partie de la recherche sur les blessures par impact a consisté à comprendre et à prévenir les blessures liées aux véhicules à moteur en raison du grand nombre de décès dans les collisions de ces dernières, [21, 22]. Récemment, il y a eu un intérêt parallèle pour les blessures liées aux sports, car elles ont également été identifiées comme un problème majeur de santé publique [23, 24]. La différence des sports par rapport aux blessures liées aux véhicules à moteur est que, dans de nombreux cas, les énergies d'impact sont liées à la gravité et aux vitesses atteintes [23]. Selon les résultats rapportés par Conn et al. [1], environ sept millions d'Américains ont reçu des soins médicaux pour des blessures liées au sport et aux loisirs (SR),

11

chaque année. L'activité la plus fréquemment associée à l'épisode de blessure était le basketball, avec un taux d'environ quatre blessures par 1000 habitants. Les fractures représentent 22% des épisodes de blessures.

Les blessures les plus courantes sont les suivantes : frapper par/contre (34%), chute (28%), et la fatigue (13%). Schneider, et al. a également signalé les blessures sportives d’après l'enquête nationale sur la santé menée en Allemagne [2]. Les résultats pour les incidences relatives classées par type d'accident et par localisation, sont reproduits dans la figure 2.1.

Figure 2.1 Répartition relative des blessures sportives par type et lieu (hommes et femmes). Enquête nationale allemande sur la santé.

(Reproduit de [Br J Sports Med, S Schneider, et al., 40, 334-339, 2006] avec la permission de BMJ Publishing Group Ltd.)

Cette étude montre que six blessures sportives sur dix sont des dislocations, des distorsions et / ou des ligaments déchirés. Le deuxième type de blessure le plus courant (18%) est la fracture. Les localisations des fractures les plus courantes concernent les membres inférieurs. Les résultats des États-Unis et de l'Allemagne montrent que la fracture, apparemment liée à un AVC, est l'une des principales lésions. Des efforts de prévention visant à réduire les blessures sportives grâce à l'utilisation d'EPI pour atténuer les impacts ont déjà été réalisés et seront examinés dans la section suivante.

12

2.4.2 Protection de la personne par des matériaux anti choc

Protéger les parties sensibles du corps humain aux différents risques semble une évidence pour beaucoup, protéger le reste peut être moins. On peut ainsi se poser les questions suivantes :

• Assurer une protection de la tête aux pieds est-il vraiment utile ?

• Les matériaux existants sont-ils vraiment efficaces ou mériteraient-ils d’être optimisés ?

• Le nouveau matériau développé est-il vraiment plus efficace que les matériaux existants ?

Afin de mieux répondre à cette problématique, nous avons, dans un premier temps, essayé d’avoir une connaissance approfondie des matériaux actuellement disponibles sur le marché et de leur méthode de caractérisation. D’abord en se penchant sur les normes et la législation propres à ces matériaux, ensuite en essayant de développer une méthode spécifique pour caractériser notre produit et puis en présentant une étude comparative avec d’autres produits communément utilisés dans le domaine de protection.

2.4.3 Équipement de protection individuelle

Pour protéger le corps humain contre les blessures dans diverses conditions d'exposition, une large gamme d'EPI a été développée [25-30]. La plupart des EPI commerciaux, aussi appelés protecteurs d'impact, sont conçus pour des utilisations sportives afin de réduire le risque de blessure pour les joueurs. Il existe de nombreux protecteurs d'impact pour différentes parties du corps et pour différents types de sports. Les principaux EPI pour certains sports populaires sont résumées comme indiqué dans le tableau 2.1.

Tableau 2.1 EPI typiques pour les sports populaires

Sports EPI

Équitation Casque, protecteur de corps, protecteurs d'épaule

Snowboard Casque, protège-poignets, genouillères, coudières, protège-hanches,

protecteur haut du corps Patin à roues

alignées Casque, protège-poignets, protège-coudes et genouillères

Football Protège-tibias, gants

Hockey sur glace

Casque, protège-épaules, coudières, gants rembourrés, pantalon rembourré, protège-tibias

Rugby Casque, gilet, épaulières, protège-coude et avant-bras, protège biceps

Motocycliste Casque, protège-épaules, protège-coude et avant-bras, protège-hanche,

13

Les protecteurs d'impact sont conçus pour protéger les personnes contre les blessures, mais leur capacité d'absorption des chocs est souvent en contradiction avec leur confort et leur liberté de mouvement. Il a été constaté que, bien qu'une variété de protecteurs d'impact soient disponibles, et que la plupart des porteurs soient conscients de leur efficacité dans la prévention des blessures, l'utilisation d'EPI est souvent rejetée par les utilisateurs [31].

2.4.4 Protection dans le domaine de l’emballage

Dans le domaine du packaging, l’absorption d’énergie due à un choc est une problématique importante. Les chocs sont en général dus à la chute de faible hauteur de l’objet à protéger. Pour cela, les objets peuvent être empaquetés dans de la mousse qui est adaptée à la forme de l’objet à protéger. Ainsi, la mousse se déforme et absorbe l’énergie générée par la masse de l’objet. Le type de mousse et son épaisseur dépendent du niveau de protection voulue et de la masse de

l’objet [32], [33]. Ils peuvent aussi être emballés dans un nid d’abeilles en papier [48] [34].

En conclusion, la base expérimentale est très riche et permet de se faire une idée des matériaux utilisés au regard des performances mécaniques demandées. Les travaux menés sont essentiellement comparatifs entre des solutions déterminées et donnent les grandes lignes de la conception de structures sandwich. Cependant, on trouve des essais à haute énergie (faible masse, grande vitesse) ou à faible énergie (masse moyenne, faible vitesse) mais très peu d’information pour des essais à masse importante et vitesse moyenne.

2.5 Méthodes d'évaluation de l’impact

Pour des gammes de vitesse moins élevées, le puit de chute est un autre système très utilisé pour effectuer des études d’impacts sur structures. Les projectiles sont de l’ordre de quelques kilogrammes et les énergies varient entre quelques joules et quelques centaines de joules [35-39]. Le puit de chute peut être utilisé pour impacter des sandwichs [35], [37], des mousses [39], ou des composites [36], [38]. Ces essais permettent de déterminer quelle est la structure qui résiste le mieux à un impact à faible vitesse [35], [38], de trouver quelles sont les vitesses limites de perforation [36], de caractériser l’endommagement [37] et la capacité d’une structure à absorber de l’énergie [39]. Par exemple, Torre [40] a défini des paramètres sans dimension pour évaluer les performances au crash de structures sandwiches planes. Ces paramètres dépendent du ratio de l’énergie absorbée sur la déformation maximum et permettent une indexation des performances.

14

Il existe d’autres moyens permettant de caractériser la capacité d’une protection à absorber de l’énergie. Il y a les vérins dynamiques qui permettent de caractériser l’indentation dynamique lors d’un impact [41]. On peut aussi citer la compression quasi-statique. Amindana [42] utilise la compression pour caractériser l’indentation d’un nid d’abeilles. Yoo [43] présente une étude expérimentale d’absorbeur d’énergie de type « Egg-box » avec un projectile ayant une vitesse

de 2 mm.min-1 qui a permis de connaître les caractéristiques de compression et la capacité

d'absorption d'énergie de ce type de matériau. Pour les impacts à faible vitesse, il existe des essais d’impacts réalisés avec une presse hydraulique. Karakuzu [44] présente une étude

d’impact d’une masse de 5 kg, ayant une vitesse de 2 m.s-1 sur des composites stratifiés.

Les types les plus courants de protections des organes les plus exposées aux risques sont ceux utilisés dans les sports. Trois normes pour tester les protections des organes les plus exposés aux risques ont été trouvées dont deux méthodes qui sont utilisées aussi pour évaluer les protections de dos pour les cavaliers et pour les motocyclistes. Ces normes ont été établies par le Comité européen de normalisation. Elles définissent les exigences et les méthodes d'essai pour les vêtements de protection des sportifs, des cavaliers et des motocyclistes. La norme pour les cavaliers est identifiée comme EN 13158 et a été établie en mars 2000. La norme pour les motocyclistes est identifiée comme EN 1621-2 et a été établie en janvier 2001 et la norme NF EN 13277-2, édictée par AFNOR est désignée par le décret du 26-01-1984. Les normes ont été élaborées pour s'assurer que le consommateur achete un produit qui lui fournit un niveau de sécurité spécifique. Chaque ensemble de protocoles a été conçu pour s'adapter aux scénarios spécifiques d’un cavalier, d’un motocycliste ou d’un athlète pouvaient être confrontés. Les trois normes mettent en œuvre des protocoles d'essai similaires en évaluant les impacts localisés. Des exigences ont été établies pour assurer l'exactitude et la valeur des résultats finaux. Les normes établissent des critères pour la protection du matériel, la préparation des matériaux, l'équipement d'essai et les exigences de performance. Les trois normes ont été élaborées pour évaluer les chutes sur le terrain et les impacts sur une variété d'objets.

Ces situations sont semblables à ce qu'un soldat peut voir dans le devoir. Les niveaux de sécurité sont basés sur des valeurs de transmission de force admissible par un équipement de protection. Les normes indiquent que leur objectif est de réduire la gravité des risques et ne visent pas offrir une protection absolue contre tous les risques.

15

2.6 Différentes normes

Les normes concernant les vêtements de protection pour des catégories spécifiques sont pratiquement inexistantes. Les normes « généralistes », issues pour la plupart du monde industriel, peuvent être utilisées par les équipementiers pour avoir des informations sur la résistance de leur matériel et peuvent surtout servir de « point de repère ». Aucun vêtement n’est dans l’obligation de répondre à leurs exigences.

Les normes que nous allons aborder peuvent être nationales (normes NF établies par l'AFNOR en France, normes DIN en Allemagne, normes BS en Angleterre…), européennes (normes EN établies par le CEN) ou internationales (ISO).

2.6.1 Normes généralistes

La norme NF EN 340, relative aux vêtements de protection, qui sont considérés comme étant des « vêtements recouvrant ou remplaçant le vêtement personnel et conçus pour protéger contre un ou plusieurs dangers ». Le lien entre ce produit rembourré et son adaptation en termes de confort et de protection réside dans la définition énoncée par cette norme : « Situation qui peut nuire à la santé ou occasionner des dommages au corps humain » [45]. Des vêtements particuliers ont été conçus pour protéger contre les dangers rencontrés dans des travaux spécifiques. Des exemples de tels vêtements sont les tabliers protégeant contre les couteaux, les pantalons pour l’utilisation de tronçonneuse, les vêtements de protection contre les intempéries, les vêtements à haute visibilité et les vêtements de protection pour motocyclistes. Cette norme fait des recommandations concernant l’ergonomie, la tenue dans le temps, les dimensions ou encore sur le marquage mais ne comporte aucune recommandation quant à la résistance des matériaux utilisés. Il s’agit d’une norme homologuée le 20 novembre 1993 qui a pris effet le 20 décembre 1993.

2.6.2 Les normes propres au domaine motocycliste

Mis à part pour le casque, l’absence de norme propre au domaine motocycliste commence aujourd’hui à se combler : la première norme concernait les coques protectrices à insérer dans les vêtements a été homologuée en 1998. D’autres normes, plus récentes, concernent les vêtements dans leur intégralité (pantalons, blousons, bottes…) mais elles ne concernent à ce jour que les motocyclistes professionnels.

![Figure 2.5. Formes d’impacteur testées dans les travaux de Mitrevski et al [76].](https://thumb-eu.123doks.com/thumbv2/123doknet/14674534.742203/46.892.173.717.521.733/figure-formes-impacteur-testées-travaux-mitrevski-al.webp)

![Figure 2.8 : Exemple de courbe énergie-temps pour un essai d’impact [114].](https://thumb-eu.123doks.com/thumbv2/123doknet/14674534.742203/59.892.223.672.399.660/figure-exemple-courbe-énergie-temps-essai-impact.webp)

![Figure 5.2 : Principe de production d'étoffes d'espacement sur une barre à double aiguille Métier Raschel : (a) schéma [40] ; (b) RD 6 par Karl Mayer](https://thumb-eu.123doks.com/thumbv2/123doknet/14674534.742203/103.892.173.720.272.967/figure-principe-production-étoffes-espacement-aiguille-métier-raschel.webp)