DOCTORAT DE L'UNIVERSITÉ DE TOULOUSE

Délivré par :Institut National Polytechnique de Toulouse (INP Toulouse)

Discipline ou spécialité :

Science et Génie des Matériaux

Présentée et soutenue par :

M. ALBERTO BENITEZ le mardi 12 juillet 2016

Titre :

Unité de recherche : Ecole doctorale :

DYNAMIQUE EN FRETTING: INFLUENCE DU TYPE

D'ASSERVISSEMENT ET APPORT DE LA TECHNIQUE D'EMISSION

ACOUSTIQUE

Sciences de la Matière (SDM)

Laboratoire de Génie de Productions de l'ENIT (E.N.I.T-L.G.P.)

Directeur(s) de Thèse : M. JEAN DENAPE M. JEAN-YVES PARIS

Rapporteurs :

Mme CECILE LANGLADE, UNIVERSITE BELFORT MONTBELIARD M. XAVIER ROIZARD, E.N.S. MECANIQUE ET MICROTECHNIQUES

Membre(s) du jury :

1 M. ROCHDI EL ABDI, UNIVERSITE RENNES 1, Président

2 M. JEAN DENAPE, ECOLE NATIONALE D'INGENIEUR DE TARBES, Membre

2 M. JEAN-YVES PARIS, ECOLE NATIONALE D'INGENIEUR DE TARBES, Membre

A Notre Dame de Lourdes, A mes parents, Marcelo et Rocío, A mes enfants Mateo et Sofia,

et évidement à toi Mabelita.

“Cuando dejamos de esperar, lo tenemos todo…” LEO BUSCAGLIA

Remerciements

Ce travail de recherche a été mené au sein du Laboratoire Génie de Production de l’Ecole Nationale d’Ingénieurs de Tarbes dirigé par M. Jean-Yves FOURQUET, ainsi je voudrais remercier à toutes les personnes qui m’ont permis d’aboutir dans ce projet.

Je tiens d’abord à exprimer toute ma reconnaissance à mon directeur de thèse, M. Jean DENAPE, Professeur des Universités, pour me confier ce travail de thèse. Grâce à son encadrement, j’ai pu réaliser mes premiers pas dans le domaine scientifique de la Tribologie. Ses conseils, toujours clairs et motivants, m’ont permis d’avancer jusqu’à l’aboutissement de cette thèse.

Je tiens, aussi, à exprimer mes sincères remerciements à M. Jean-Yves Paris, pour consacrer d’innombrables heures d’écoute et d’encadrement. Sans doute, ses réponses toujours pertinentes et profitables ont été nécessaires pour éveiller mon esprit critique et valider chaque étape du travail.

Je tiendrais aussi remercier à Mme. Sophie Noël, Directrice de l’Equipe de Contacts Electriques du Laboratoire de Génie Electrique de Paris, qui gentiment nous a ouvert les portes du LGEP et qui a inspiré en grande partie cette recherche autour de la problématique de fretting sur des matériaux conducteurs.

Je tiens remercier à M. Rochdi EL ABDI, pour l’honneur qu’il m’a fait de présider ce jury de thèse. Egalement, j’adresse aussi mes sincères remerciements à Mme. Cécile LANGLADE, à Mme. Christine BOHER et à M. Xavier ROIZARD distingués membres du jury pour avoir consacré le temps d’examiner et rapporter mon travail.

Je voudrais aussi remercier à toutes les personnes qu’à l’intérieur du LGP et de l’ENIT (techniciens, ingénieurs, chercheurs, enseignants, secrétaires et personnel) j’ai eu l’occasion d’échanger et qui ont collaboré, de près ou de loin.

Je pense d’une manière spéciale à Mme. Danielle Bartharès, qui nous a ouvert ses portes et nous a offert son inconditionnelle amitié.

Je dois remercier à tous mes collègues doctorants, en spécial à Miguel, Victor, Ronald, Estéban, Malik, Adrien, Vanessa et Quan.

Enfin, ce projet personnel et professionnel n’aurait pas pu aboutir sans le support de mes parents, qui m’ont encouragé et m’ont soutenu depuis le début, et surtout de ma belle épouse Mabel qui m’a suivi, inconditionnellement, dans cette aventure…

i

TABLE DE MATIÈRES

INTRODUCTION ... 1

Contexte et problématique scientifique ... 1

NOMENCLATURE ... 3

Paramètres tribologiques ... 3

Approche énergétique ... 4

Quantification de l’usure et de l’endommagement ... 4

Paramètres matériaux ... 5

Paramètres électriques et émission acoustique EA ... 5

Autres ... 6 Chapitre 1 ... 7 1. Approche tribologique ... 9 1.1. Système tribologique ... 9 1.2. Circuit tribologique ... 10 2. Notion de fretting ... 11

2.1. Fretting et glissement alternatif ... 11

2.2. Conditions et régimes de glissement ... 12

2.3. Analyse des cycles de fretting ... 13

2.4. Cartes de sollicitation de fretting ... 20

3. Le fretting sur des connecteurs électriques ... 21

3.1. Contacts électriques ... 21

3.2. Matériaux pour connecteurs électriques ... 23

3.3. Mécanismes de perte de conductivité des connecteurs ... 26

3.4. Paramètres influents sur l’endurance d’un contact électrique en fretting ... 27

3.5. Palliatifs contre le fretting ... 30

4. Émission acoustique et tribologie ... 31

ii

4.2. Applications à la tribologie ... 34

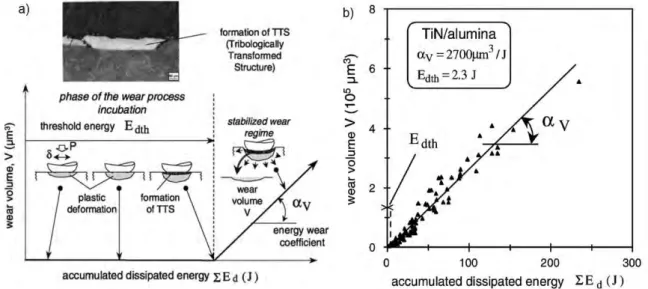

5. Approche quantitative de l’usure ... 37

5.1. Formalismes d’Archard ... 37

5.2. Approches énergétiques ... 38

6. Synthèse partielle ... 43

Chapitre 2 ... 47

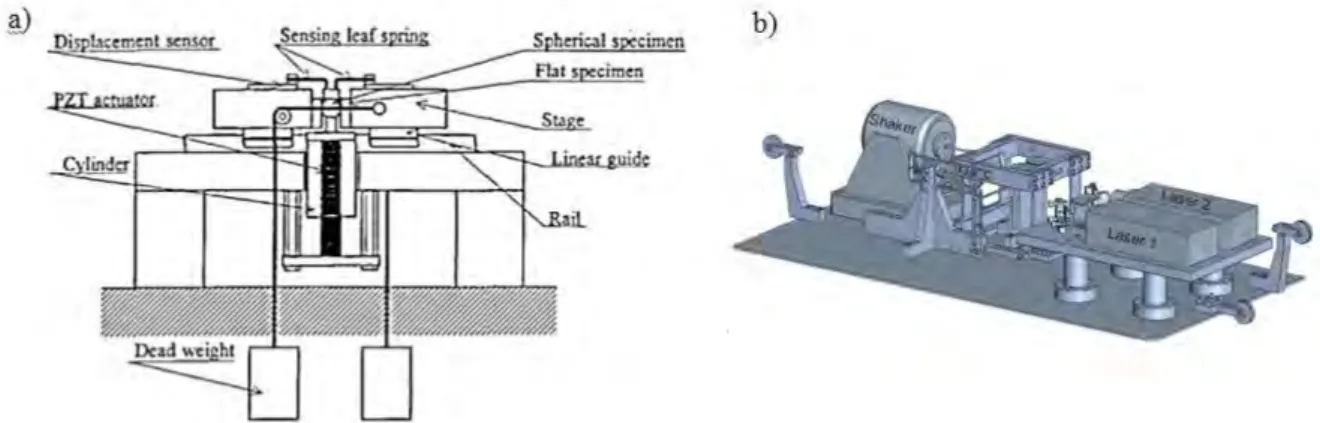

1. Types de dispositifs de fretting ... 49

1.1. Dispositifs selon la cinématique du déplacement du contact ... 49

1.2. Dispositifs selon le mode d’asservissement ... 50

1.3. Dispositifs selon le type d’actionneur ... 51

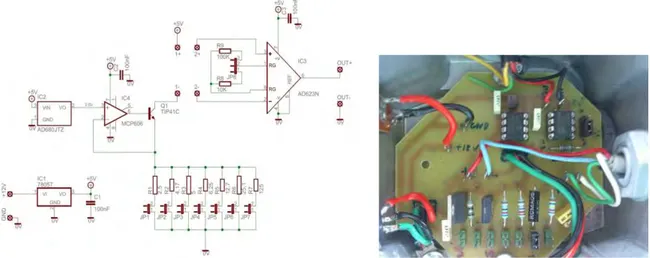

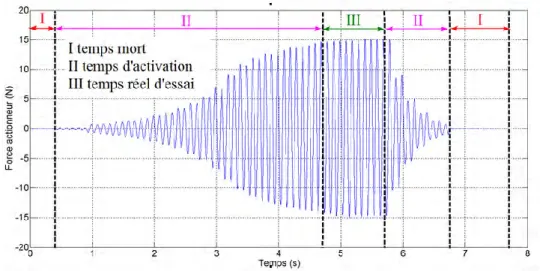

2. Dispositif expérimental ... 52

2.1. Partie mécanique ... 53

2.2. Instrumentation ... 55

2.3. Paramètres de fretting ... 59

2.4. Acquisition et traitement des données ... 61

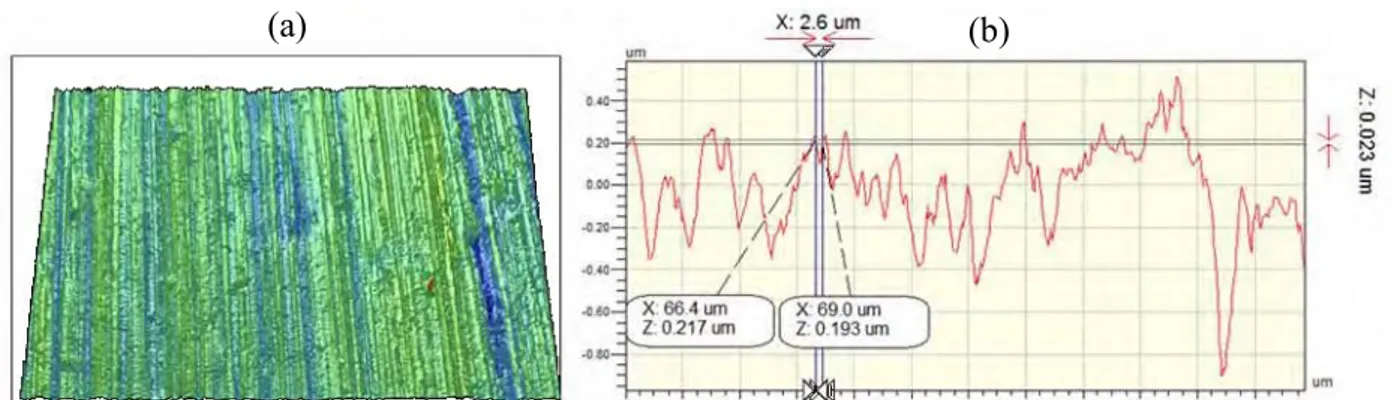

2.5. Matériaux étudiés ... 70

3. Analyse des interactions système / réponse tribologique ... 76

3.1. Influence de la complaisance du bras porte échantillon ... 76

3.2. Détermination de la complaisance du contact ... 81

3.3. Analyse de la dynamique du système ... 85

3.4. Influence du mode d’asservissement ... 87

3.5. Influence de la nature des matériaux ... 93

4. Synthèse partielle ... 94

Chapitre 3 ... 97

1. Réponse du contact selon le mode de génération du mouvement ... 99

1.1. Analyse des forces de frottement ... 99

1.2. Influence de la fréquence d’excitation ... 102

1.3. Influence de la charge normale ... 103

1.4. Observations des traces d’usure ... 106

iii

1.6. Résistance électrique du contact ... 112

1.7. Synthèse partielle ... 114

2. Influence de conditions opératoires ... 115

2.1. Plan d’expériences : conditions expérimentales ... 115

2.2. Réponses tribologiques ... 118

2.3. Réponse en endommagement et usure ... 127

2.4. Mécanismes d’usure ... 134

2.5. Réponse électrique ... 139

2.6. Réponse acoustique ... 146

2.7. Synthèse partielle ... 160

3. Influence du matériau sur la signature acoustique ... 162

3.1. Propriétés des revêtements et réponses tribologiques ... 163

3.2. Analyse des réponses acoustiques ... 165

3.3. Corrélation entre paramètres d’émission acoustique, résistance électrique du contact et force tangentielle de frottement pour des contacts revêtus ... 169

4. Synthèse partielle ... 173 CONCLUSION GÉNÉRALE ... 175 PERSPECTIVES ... 177 ANNEXES ... 179 ANNEXE 1 ... 181 Régimes de contact ... 181

Contact Élastique-Théorie du contact de Hertz ... 181

Influence de la rugosité sur la déformation plastique ... 183

ANNEXE 2 ... 185

Calibration du capteur sans contact ... 185

ANNEXE 3 ... 187

Mesure de la résistance électrique de contact ... 187

Modèle de Holm ... 187

Principe de montage à quatre fils ... 188

Mise en œuvre du circuit de mesure de résistance de contact ... 189

iv

Routine de traitement de données ... 191

ANNEXE 5 ... 205

Plans de la matrice de pliage des échantillons ... 205

ANNEXE 6 ... 207

Système de contrôle-commande du dispositif de fretting ... 207

INTRODUCTION

Contexte et problématique scientifique

Le fretting concerne la plupart des contacts mécaniques (liaisons quasi statiques) affectés de mouvements relatifs, cycliques de faible amplitude, induits par des ambiances vibratoires ou par des contraintes thermiques. Cette sollicitation est l’une des principales causes qui affecte l’endurance des connecteurs électriques dans les transports. Le fretting constitue donc un problème sérieux en termes de fiabilité dans les systèmes électroniques embarqués en raison des perturbations dans la transmission des signaux, conséquence d’une perte irréversible de la conductivité électrique du matériau.

Par ailleurs, il est communément admis aujourd’hui que frottement et usure ne sont pas des propriétés intrinsèques mais des propriétés d’usage, qui dépendent non seulement de la nature et des propriétés des matériaux mais également des conditions opératoires et de la rhéologie des couches interfaciales. En particulier, la rigidité du tribo-système constitue un paramètre prépondérant, notamment lorsqu’il s’agit de reproduire une sollicitation de fretting. Ainsi, la littérature décrit de nombreux dispositifs de fretting où l’endommagement par usure est généralement simulé en faisant le choix de piloter l’actionneur en déplacement. La réponse du contact se caractérise alors par des variations de l’effort de frottement et l’usure dépend principalement de paramètres opératoires imposés, amplitude de débattement et charge normale, ce qui permet de déterminer aisément des cinétiques d’usure.

Depuis une quinzaine d’année, une approche originale est développée au sein du LGP, privilégiant un pilotage en force de l’actionneur. Dans cette situation, le contact s’adapte en donnant simultanément une réponse en termes d’effort tangentiel et de déplacement. La thèse de Ghislain Yantio (2007) a montré que les conditions de grippage pouvaient être étudiées dans cette configuration de fonctionnement et que l’usure pouvait être abordée, moyennant l’introduction d’un coefficient énergétique d’usure. Celle de Guralp Ural (2011) a montré que la technique d’émission acoustique pouvait être d’un grand intérêt pour caractériser les mécanismes d’accommodation de vitesse. A la suite de ces travaux, une première question a émergé naturellement : le mode d’asservissement, à débattement imposé ou à force d’actionneur imposé, influe-t-il sur les résultats d’un essai de fretting ?

Lors d’une discussion, ce sujet a été abordé avec Sophie Noël, directrice scientifique de l’Équipe Contacts Électriques du Laboratoire de Génie Électrique de Paris (LGEP-UMR 8507), dans le cadre de la dégradation par fretting des contacts électriques dits de « bas niveau », affectant préférentiellement les systèmes embarqués dans le secteur des transports. Les travaux dans ce domaine sont principalement orientés vers l’étude de solutions palliatives (revêtements conducteurs nobles et non nobles) ou vers l’introduction d’un lubrifiant (troisième corps) capable de retarder la perte inéluctable de la conductivité électrique. Alors que les caractérisations des dégradations post mortem ont fait l’objet d’analyses approfondies, en particulier physicochimiques et que les mécanismes responsables de la perte de conductivité sont bien établis, la dynamique de l’interface et la rhéologie du troisième corps

restent encore peu exploitées. Une seconde question s’est alors imposée : la technique d’émission acoustique est-elle capable de différencier les mécanismes d’accommodation purement mécaniques du contact, des mécanismes responsables de la perte de conductivité ? Ce travail de thèse s’est déroulé dans le cadre d’une bourse du MESR au sein de l’équipe Interfaces et Matériaux Fonctionnels (IMF) du Laboratoire Génie de Production de l’École Nationale de Tarbes (LGP/ENIT) dans un contexte inspiré par les matériaux utilisés dans la connectique de bas niveau pour applications tribologiques. L’objectif de cette étude est de proposer une approche tribologique approfondie à la fois globale et locale en intégrant les concepts de triplet et de circuit tribologiques, afin de mieux comprendre les mécanismes d’accommodation mis en jeu ainsi que l’évolution du troisième corps, responsable de la perte de fonctionnalité électrique du contact en y associant la technique d’émission acoustique. Ce mémoire est divisé en trois chapitres :

• Le premier chapitre regroupe les repères bibliographiques autour de la problématique du fretting en mettant l’accent sur l’approche du troisième corps. L’étude bibliographique a balayée les travaux de recherche concernant le fretting dans des contacts électriques ainsi que les différentes approches énergétiques proposées par les différents auteurs. L’utilisation de la technique des EA en frottement est aussi abordée. • Le deuxième chapitre inclut une brève synthèse des dispositifs expérimentaux utilisés

par ailleurs pour simuler le fretting. La méthodologie expérimentale décrit les caractéristiques techniques du dispositif du LGP, le matériau utilisé (CuSn6), le protocole d’acquisition et de traitement des données. Ce chapitre inclut aussi une comparaison de la dynamique des deux modes d’asservissement, à débattement imposé et à force d’actionneur imposée pour mettre en évidence l’interaction entre les éléments du système. Enfin l’influence de la complaisance du dispositif et de la nature de matériau (CuSn6, Al2O3, PTFE) est abordée.

• Le troisième chapitre présente dans un premier temps, la comparaison entre les deux modes possibles d’asservissement en termes de réponse du contact (réponses tribologiques, électriques et acoustiques). Dans un deuxième temps, un plan d’expériences a été proposé pour étudier simultanément l’influence des conditions opératoires sur la réponse en fretting-usure d’un contact CuSn6-CuSn6 en déplacement imposé. Une analyse de la variance des réponses a permis de hiérarchiser les quatre conditions opératoires choisies (amplitude de déplacement, charge normale, fréquence d’excitation et intensité de courant) et d’identifier les couplages existants. Une analyse comparative en utilisant trois revêtements (Au, Ag et Ni) permet d’étudier l’influence du matériau sur la réponse acoustique.

Finalement, une conclusion générale résume les points remarquables autour de la caractérisation complète du dispositif de fretting ainsi que les résultats obtenus en utilisant une approche locale pour la compréhension de la dégradation du contact en intégrant les réponses tribologiques, électriques et acoustiques.

NOMENCLATURE

Paramètres tribologiques

GP Condition de glissement partiel GT Condition de glissement total RGP Régime de glissement partiel RGT Régime de glissement total RGM Régime de glissement mixteQs Débit source

Qi Débit interne

Qe Débit externe

Qr Débit de recirculation

Qw Débit d’usure

a Rayon du cercle de contact sphère/plan (µm)

h Hauteur de plan de frottement (mm) 2δ Amplitude de déplacement (µm)

δ Demi-amplitude de déplacement (µm)

δ1 Demi-amplitude de déplacement mesurée par le capteur LVDT inductif (µm)

δ2 Demi-amplitude de déplacement mesurée par le capteur à courant de Foucault (µm)

δi Demi-amplitude de déplacement imposé (µm)

D Distance totale parcourue (m)

δo Demi-amplitude de glissement (ouverture de cycle) (µm)

D0 Distance totale glissée (m)

Fa Force d’actionneur (N)

Fai Force d’actionneur imposée (N)

FN Charge normale (N)

FT (ou Q) Force tangentielle de frottement (N)

̅̅̅ Force tangentielle de frottement moyenne par cycle (N)

Force tangentielle de frottement positive (maximale) dans un cycle (N) Force tangentielle de frottement négative (minimale) dans un cycle (N)

Nc Nombre de cycles de l’essai

t Durée d’essai (s)

f Fréquence d’excitation (Hz)

fe Fréquence d’échantillonnage (Hz)

µ Coefficient de frottement

K Raideur total mesuré dans les cycles de fretting (N·m-1)

Kc Raideur du contact (N·m-1)

k1 Raideur globale de la partie fixe du dispositif (N·m-1)

k2 Raideur globale de la partie mobile du dispositif (N·m-1)

c1 Coefficient d’amortissement de la partie fixe du dispositif (N·s·mm-1)

Cm Complaisance totale mesurée (m·N-1)

Cs Complaisance du système (m·N-1)

Cc Complaisance du contact (m·N-1)

Cb Complaisance du bras porteur (m·N-1)

Cf Complaisance du contact (m·N-1)

Ed Énergie dissipée par le contact (µJ/cycle), correspondant à l’aire du cycle

Edt Énergie totale dissipée (J), somme de l’Ed pendant la totalité de l’essai

E0 Énergie dissipée pendant la phase de glissement (µJ/cycle), correspondant à l’aire du parallélogramme circonscrit au cycle de fretting, soit E0 = 4δ0 · FT

Edt0 Énergie totale de glissement (J), somme de l’E0 pendant la durée de l’essai

Et Énergie totale du cycle (µJ/cycle), correspondant à l’aire du rectangle circonscrit au cycle de fretting.

Approche énergétique

V Volume usé du contact (m3)

k Coefficient d’usure

U Taux d’usure (m3·N·m-1)

FW Facteur d’usure (J)

GY Coefficient énergétique d’usure (m2·J-1)

αu Coefficient énergétique d’usure (m3·J-1)

γc Coefficient énergétique d’usure normalisée (μm3·J-1)

Ke Paramètre énergétique d’usure (m3·J-1)

Quantification de l’usure et de l’endommagement

V- Volume de matière perdue (µm-3)

V+ Volume de matière transférée (µm-3) Volume perdu par le frotteur (µm-3)

Volume excédentaire dans le frotteur (µm-3)

Vf Volume d’usure du frotteur (µm-3)

Volume perdu par l’échantillon plan (µm-3)

Volume excédentaire dans l’échantillon plan (µm-3)

Vp Volume d’usure de l’échantillon plan (µm-3)

Vs Volume de matière totale perdue par le contact (µm-3)

Vi Volume de matière totale transférée dans le contact (µm-3)

Vu Volume d’usure du contact (µm-3)

Ve Volume d’endommagement du contact (µm-3)

Ue Taux d’endommagement (m3·N·m-1)

Paramètres matériaux

ρ Résistivité électrique (µΩ·cm)

HV Dureté Vickers

E Module de Young (GPa)

ν Coefficient de Poission

Ra Rugosité arithmétique (nm)

Ra Rugosité quadratique (nm)

Rsk Facteur d’asymétrie

pm Pression de contact de Hertz moyenne (GPa)

pmax Pression de contact de Hertz maximale (GPa)

Re Limite élastique (MPa)

R* Rayon de courbure équivalent des massifs en contact (m)

R1 Rayon de courbure de la sphère (m)

R2 Rayon de courbure du plan, soit

E* Module d’élasticité effectif (MPa)

do Rapprochement maximal des surfaces (µm)

τmax Coefficient de cisaillement maximal (GPa)

pe Pression de plastification (GPa)

Paramètres électriques et émission acoustique EA

Rc Résistance électrique de contact (Ω)

̅̅̅ Résistance électrique de contact moyenne par cycle (Ω) Résistance électrique de contact maximale dans un cycle (Ω) Résistance électrique de contact minimale dans un cycle (Ω)

R*c Seuil de résistance électrique de contact donné (Ω)

Vo Tension de sortie du circuit à 4 fils (V)

I Intensité de courant (mA)

L Longueur du conducteur (m)

S Section du conducteur (m2)

Rf Résistance électrique du conducteur (fils) (Ω)

G Gain de l’amplificateur de tension de sortie du circuit à 4 fils de mesure de Rc

N0 Endurance électrique lors avec un seuil de 0,02 mΩ (nombre de cycles)

N1 Endurance électrique avec un seuil de 0,1 Ω (nombre de cycles)

ΔN Durée de la phase transitoire de Rc (nombre de cycles)

Eabs Énergie absolue acoustique (aJ)

s (t) Signal acoustique en fonction du temps

Re Résistance de référence du dispositif d’émission acoustique.

T Période de mesure de la salve acoustique (µs-1)

fc Fréquence du centroïde (kHz)

Aea Amplitude des émissions acoustiques (dBea)

Ncounts Nombre de coups, nombre de dépassements du seuil (28 dBea) dans la salve

Autres

Ne Nombre d’essais proposées pour le plan d’expérience

j Nombre de facteurs choisis pour élaborer e plan d’expérience

F Facteur de variabilité (ANOVA)

Chapitre 1

REPÈRES BIBLIOGRAPHIQUES

Ce chapitre compile les références bibliographiques autour de la problématique du fretting. Les notions de système tribologique sont abordées par l’approche du troisième corps. L’accent a été porté sur les caractéristiques principales des cycles de fretting en glissement total ainsi que sur celles utilisées dans le calcul de l’énergie dissipée en prenant en compte l’effet de la rigidité globale. Le comportement tribologique et électrique des contacts électriques est ensuite abordé en synthétisant les travaux menés par différents auteurs, afin de mieux se situer face à l’influence des matériaux (premiers corps) et du système (dispositif). La technique de mesure par émission acoustique est présentée comme un outil innovant pouvant être appliqué à l’étude de la vie d’un contact électrique. Finalement, une synthèse des différentes approches énergétiques d’usure est proposée.

Chapitre 1

1. Approche tribologique ... 9

1.1. Système tribologique ... 9

1.2. Circuit tribologique ... 10

2. Notion de fretting ... 11

2.1. Fretting et glissement alternatif ... 11

2.2. Conditions et régimes de glissement ... 12

2.3. Analyse des cycles de fretting ... 13

2.4. Cartes de sollicitation de fretting ... 20

3. Le fretting sur des connecteurs électriques ... 21

3.1. Contacts électriques ... 21

3.2. Matériaux pour connecteurs électriques ... 23

3.3. Mécanismes de perte de conductivité des connecteurs ... 26

3.4. Paramètres influents sur l’endurance d’un contact électrique en fretting ... 27

3.5. Palliatifs contre le fretting ... 30

4. Émission acoustique et tribologie ... 31

4.1. Introduction ... 31

4.2. Applications à la tribologie ... 34

5. Approche quantitative de l’usure ... 37

5.1. Formalismes d’Archard ... 37

5.2. Approches énergétiques ... 38

1. Approche tribologique

Pendant les 50 dernières années, les tribologues sont passés de la tribologie des corps massifs (ou matériaux) à la tribologie des surfaceset enfin à la tribologie des interfaces. La tribologie

des interfaces se distingue en matérialisant l’interphase entre les deux corps frottants et en lui

affectant des propriétés différentes de celles des corps massifs qui la bordent. On appelle cette interface le troisième corps par analogie aux premiers corps en contact1. Elle se rapproche ainsi de la lubrification qui confère au film d’huile des caractéristiques propres. Néanmoins, elle ne propose aucun formalisme prédictif permettant de connaitre les sollicitations dans un contact. Cependant, cette approche constitue un puissant outil d’analyse et un cadre rigoureux pour toutes les études tribologiques en général.

L’origine de ce troisième corps peut être artificielle (lubrifiants) ou naturelle (produite par les corps en contact). Dans ce dernier cas, le mécanisme implique la rupture du matériau le moins cohésif conduisant à l’apparition de débris piégés dans le contact. Parmi les débris présents à l’interface, on distingue ceux qui s’éliminent hors du contact au fur et à mesure de leur formation et les débris qui restent adhérents aux surfaces après ouverture du contact. Les premiers sont à l’origine de l’usure, les seconds constituent le film de transfert.

1.1. Système tribologique

Les systèmes tribologiques sont habituellement définis comme des systèmes mécaniques, formés de deux matériaux antagonistes en contact, animés d’un mouvement relatif (Figure 1.1). Ces deux solides (les deux premiers corps) évoluent dans un milieu ambiant et peuvent être séparés par un film intercalaire (le troisième corps).

Figure 1.1 : Système tribologique.

Sur le plan tribologique, le troisième corps est donc un opérateur qui transmet la charge (ou portance) d’un premier corps sur l’autre et accommode en s’écoulant (débit) d’une façon dissipative (frottement) l’essentiel de la différence de vitesse entre deux corps. Les troisièmes corps séparent partiellement ou entièrement les premiers corps. Ils sont introduits dans le contact par entrainement cinématique (lubrifiants solides ou liquides) ou par formation in situ (particules détachées). En effet, l’ensemble de ces particules détachées va modifier l’aire de contact en s’agglomérant entre elles et à la surface des corps en contact sous forme d’un film intercalaire. Son rôle et surtout ses mécanismes d’action ne sont pas encore parfaitement définis, mais tous les auteurs s’accordent sur le fait que le troisième corps modifie la topographie et donc la répartition des contraintes en surface et finit par contrôler à terme le frottement et l’usure. L’interface d’un tel système devient alors le siège de phénomènes dissipatifs en énergie, regroupés sous le terme générique de frottement.

1.2. Circuit tribologique

De nombreux modèles décrivent l’usure en termes de processus physiques fondamentaux, mais aucun n’est réellement satisfaisant2. Sur le plan fondamental, la tribologie des interfaces remet en cause les processus classiques d’usure (abrasion, adhésion, fatigue) et leur substitue l’enchainement suivant, centré sur la vie du troisième corps :

• détachement de particules, • piégeage de ces particules,

• formation d’un lit de particules (troisième corps).

Ce processus conduit à l’établissement d’un régime stationnaire de détachement et d’élimination de ces particules. Le circuit tribologique permet alors une approche fonctionnelle de l’usure à partir de la notion de troisième corps qui établit des relations entre les mécanismes microscopiques et les propriétés macroscopiques (usure, frottement, portance) des systèmes tribologiques. Pour un contact élémentaire, le circuit tribologique décrit ainsi les différents débits de troisième corps susceptibles d’être activés dans un contact. Ces débits sont (Figure 1.2) :

• Le débit source Qs : obtenu par détachement de particules lors de la dégradation des premiers corps ou par alimentation externe en troisième corps artificiel (lubrifiant solide, liquide ou gazeux) ;

• Le débit interne Qi ou circulation du troisième corps dans le contact ;

• Le débit externe Qe ou troisième corps éjecté du contact. Ce débit se scinde en un débit de recirculation Qr qui correspond aux particules réintroduites dans le contact et en un débit d’usure Qw des particules définitivement perdues pour le contact.

2 MENG H. C., LUDEMA K. C., Wear models and predictive equations: their form and content, Wear 181-183, pp. 443-457, 1995.

Figure 1.2 : Circuit tribologique illustrant les différents débits de particules circulant dans un contact.

2. Notion de fretting

2.1. Fretting et glissement alternatif

Dans la littérature, le fretting est habituellement décrit comme une sollicitation de frottement résultant d’un mouvement oscillant de faible amplitude entre deux surfaces en contact. Le fretting se retrouve dans presque toutes les liaisons mécaniques quasi statiques soumises à des ambiances vibratoires et/ou des ambiances thermiques variables3,4. Ce phénomène affecte fortement certains domaines comme les transports ou les travaux publics ayant comme conséquence de perturber l’intégrité des surfaces des solides en contact5,6.

Figure 1.3 : (a) Sollicitation de fretting et (b) glissement alternatif, où 2a représente le diamètre de contact et 2δ l’amplitude totale de déplacement.

Le terme de faible amplitude associé au fretting peut être ambigu et il est nécessaire de le distinguer du frottement alternatif. On parle de fretting lorsqu’il existe une aire de recouvrement permanente du contact pendant toute la durée de la sollicitation. Ainsi, en contact sphère-plan, la condition de fretting est réalisée lorsque l’amplitude de déplacement 2δ reste strictement inférieure au diamètre du cercle de contact 2a (Figure 1.3).

3 ZHOU Z. R., PELLERIN V., VINCENT L., Wear mechanisms in fretting of aluminium alloys, Proc. of the 2nd Int. Conf. on Aluminium Alloys, Beijing China, pp. 642–647, 1990.

4 WATERHOUSE R. B., Fretting Fatigue, Elsevier Applied Science, London, 1981. 5 VINGSBO O., SÖDERBERG S., On fretting maps, Wear 126, pp. 131-147, 1988.

6 FOUVRY S., FRIDRICI V., LANGLADE C., KAPSA Ph., VINCENT L., Palliatives in fretting: a dynamical approach, Tribology Int. 39, pp. 1005-15, 2006.

2.2. Conditions et régimes de glissement

Trois conditions peuvent être définies selon l’amplitude du déplacement pour une charge normale FN donnée5.

Condition d’adhérence (collage)

Le contact reste bloqué (collé) et l’accommodation des déplacements se produit par déformation (élastique ou plastique) dans le volume des matériaux ou du dispositif. Cette condition d’adhérence se caractérise dans un diagramme force tangentielle FT en fonction du déplacement δ par un cycle fermé à pente linéaire (Figure 1.4a). Cette condition se rencontre dans plusieurs types de situations : soit pour des déplacements relatifs des deux corps très faibles ou des forces normales élevées, soit pour de forts coefficients de frottement, soit encore pour de faibles rigidités du dispositif.

Condition de glissement partiel (GP)

L’augmentation de l’amplitude du déplacement entraine l’apparition d’une zone de glissement en périphérie du contact (anneau de Mindlin) tout en maintenant une zone centrale toujours bloquée. On parle alors de condition de glissement partiel (GP). Le diagramme FT = f (δ) montre alors une légère ouverture du cycle, dont les parties linéaires s’incurvent légèrement aux extrémités du contact (Figure 1.4b).

Figure 1.4 : (a) Collage, (b) Glissement partiel et (c) Glissement total.

Condition de glissement total (GT)

Pour des amplitudes de déplacement plus grandes, la zone collée disparait totalement et un déplacement relatif complet s’établit entre les deux corps en contact. Il s’agit de la condition de glissement totale (GT) où l’on peut définir un coefficient de frottement µ comme le rapport

classique de la force tangentielle sur la charge normale FT/FN. Le cycle présente alors une forme quadratique ouverte (Figure 1.4c).

Si une condition de glissement partiel ou total se maintient tout au long de l’essai, on parle respectivement de régime de glissement partiel (RGP) ou de régime de glissement total (RGT). Au contraire, lorsqu’on enregistre le passage d’une condition à une autre au cours d’un même essai, on parle alors de régime mixte (RGM).

2.3. Analyse des cycles de fretting

Description d’un cycle idéal de fretting en glissement total

Considérons un cycle de fretting idéal respectant les hypothèses suivantes : • Déplacement obtenu par une commande sinusoïdale,

• Rigidité (contact et dispositif) infinie,

• Force tangentielle de frottement constante tout au long du glissement.

Ce cycle idéal se traduit par une forme quadratique symétrique dans un diagramme FT = f (δ) avec des pentes verticales aux changements de sens de glissement (Figure 1.5).

Figure 1.5 : Cinématique d’un cycle idéal en fretting en glissement total avec profils associés en déplacement, vitesse et accélération.

Le début du cycle a été arbitrairement représenté par le point A, au centre du contact. En régime permanent, ce point A correspond à la vitesse maximale du frotteur et a donc une accélération nulle. La vitesse décroit du point A au point B et s’annule en B à l’une des extrémités de la piste de glissement. Le segment BB’ correspond au premier changement de direction du frotteur. Ces points caractérisent les zones de décélération puis d’accélération les plus élevées du cycle. Le glissement reprend de B’ vers A’ par une phase d’accélération puis de A’ à C’ par une phase de décélération. Le segment C’C correspond au second changement de direction du frotteur. Le glissement reprend en C et atteint A où se ferme le cycle.

Zoologie de cycles de fretting en glissement total

La littérature montre de nombreux cycles de fretting ne présentant pas les caractéristiques d’un cycle idéal. Cette grande différence va dépendre principalement du triplet tribologique établi par les chercheurs pour la reproduction de la sollicitation de fretting (Figure 1.6).

Figure 1.6 : Différentes formes des cycles de fretting obtenues dans la littérature (a) Huixin et al.7, (b)

Hintikka et al.8, (c) Pearson et al.9, (d) Van Peteghem et al.10, (e) Ito et al.11, (f) Chaudhry et al.12

La Figure 1.7 illustre les trois grandes catégories de modification observables sur tous ces cycles provenant de sources très diverses. On observe :

• Des pentes non verticales aux changements de direction de glissement (repère 1) ; • Des pointes ou des boucles correspondant à l’arrivée du frotteur aux extrémités du

cycle (repère 2) ;

• Un comportement non linéaire au cours des phases de glissement (repère 3).

7 QUAN H., GAO S., ZHU M, YU H., Comparison of the torsional fretting behavior of three porous titanium coatings for biomedical applications, Tribology Int. 92, pp. 29-37, 2015.

8 HINTIKKA J., LEHTOVAARA A., MÄNTYLYÄ A, Non-Coulomb friction in gross sliding fretting conditions with aluminum bronze against quenched and tempered steel, Tribology Int. 79, pp. 151-161, 2014. 9 PEARSON S. R., SHIPWAY P. H., ABERE J. O., HEWITT R. A. A., The effect of temperature on wear and

friction of high strength steel in fretting, Wear 303, pp. 622-631, 2013.

10 VAN PETEGHEM B., FOUVRY S., PETIT J., Effect of variable normal force and frequency on fretting wear response of Ti–6Al–4V contact, Wear 271 (9), pp. 1535-1542, 2011.

11 ITO S, SHIMA M., JIBIKI T., AKITA H., The relationship between AE and dissipation energy for fretting wear, Tribology Int. 42 (2), pp. 236-242, 2009.

12 CHAUDHRY V. KAILAS S. V., Fretting studies on self-mated stainless steel and chromium carbide coated surfaces under controlled environment conditions, Wear 301 (1), pp. 524-539, 2013.

Figure 1.7 : Cycle type obtenu en fretting illustrant les trois catégories de modifications de la forme du cycle par rapport à un cycle idéal.

La pente associée aux changements de direction de glissement (phase non glissante) est liée à une raideur tangentielle caractéristique de la rigidité globale du système (contact + dispositif). De nombreux auteurs ont mis en évidence cette raideur tangentielle notée K mesurée à partir des cycles de fretting13,14,15,16,17. Une solution consiste à mesurer le déplacement résiduel à force tangentielle nulle (FT = 0), ce qui correspond à l’amplitude de glissement effectif δ0 (ouverture du cycle de fretting, Figure 1.8).

Figure 1.8 : Simplification d’un cycle de fretting en glissement total à partir de la soustraction de la raideur de contact18.

En utilisant cette notion d’ouverture du cycle, tous les résultats peuvent être comparés sans prendre en compte la complaisance du système. Vu les faibles amplitudes de débattement sur

13 FOUVRY S., KAPSA P., VINCENT L., Analysis of sliding behaviour for fretting loadings: determination of transition criteria, Wear 85, pp. 35-36, 1995.

14 RAMALHO A., CELIS J.-P., Fretting laboratory test: Analysis of the mechanical response of tests rigs, Tribology Letters, 14 (3), pp. 187-196, 2003.

15 LEONARD B. D., SADEGHI F., SHINDE S., MITTELBACH M., A novel modular fretting wear test rig, Wear 274, pp. 313-325, 2012.

16 LAPORTE J., PERRINET O., FOUVRY S., Prediction of the electrical contact resistance endurance of silver-plated coatings subject to fretting wear, using a friction energy density approach, Wear 330-331, pp. 170-181, 2014.

17 FOUVRY S., PAULIN C., An effective friction energy density approach to predict solid lubricant friction endurance: Application to fretting wear; Wear 319, pp. 211-226, 2014.

lesquelles l’aire de contact se déplace pendant un essai de fretting, une réduction des incertitudes associées à l’ouverture du cycle devient impérative. L’objectif est donc d’identifier, et dans le meilleur des cas, d’augmenter la rigidité du dispositif.

La présence de pointes ou de boucles aux extrémités des cycles de fretting est peu abordée19 ,20 (Figure 1.9a). Ce phénomène a été attribué aux interactions du frotteur avec les bourrelets (déformés plastiquement) de l’antagoniste dans la périphérie de la zone de contact, en particulier pour les contacts entre matériaux ductiles,21,22,23,24,25(Figure 1.9b).

Figure 1.9 : Présence de pointes aux extrémités21.

Figure 1.10 : (a) Pointes aux extrémités des cycles dans la bûche de fretting, (b) effet de plowing entre un frotteur en aluminium et une contreface en acier25

Hirsch et al.25 en analysant les cycles de fretting en GT pour un couple aluminium A356 (frotteur sphérique) contre acier 52100 corrobore la présence de pointes et l’augmentation de la force tangentielle de frottement pour des matériaux ductiles (Figure 1.10a). Leur

19 VOISIN J.-M., VANNES A. B., VINCENT L., DAVIOT J., GIRAUD B., Analysis of a tube-grid oscillatory contact: methodology for the selection of superficial treatments, Wear 181, pp. 826-832, 1995.

20 NOËL S., CORREIA S, ALAMARGUY D., GENDRE P., Fretting behaviour of various intermetallic compounds in electrical contacts: Influence on reliability, Wear 271, pp. 1515-1523; 2011.

21 FOUVRY S., DUO P., PERRUCHAUT P., A quantitative approach of Ti-6Al-4V fretting damage: friction, wear and crack nucleation, Wear 257, pp. 916-929, 2004.

22 ELLEUCH K., FOUVRY S., Wear analysis of A357 aluminum alloy under fretting, Wear 253, pp. 662–672, 2002.

23 PEARSON S. R., SHIPWAY P. H., ABERE J. O., HEWITT R. A. A., The effect of temperature on wear and friction of high strength steel in fretting, Wear 303, pp. 622-631, 2013.

24 RYBYAK R., FOUVRY S., BONNET B., Fretting wear of stainless steels under variable temperature conditions: Introduction of a ‘composite’ wear law, Wear 268, pp. 413-423; 2010.

25 HIRSCH, M. R., NEU R.W., A simple model for friction evolution in fretting, Wear 301 (1), pp. 517-523, 2013.

explication est associée à un effet de plowing ou labourage résultant de l’usure adhésive puis un transfert de matière du frotteur en aluminium vers l’antagoniste en acier. La hauteur de la couche transférée augmente avec l’amplitude du déplacement, en régime de glissement total. Enfin, le comportement non linéaire (dit non coulombien) de la force tangentielle pour des matériaux ductiles en fretting est interprété par certains auteurs comme la réponse des interactions entre aspérités à l’intérieur du contact26,27,28 (Figure 1.11a). Ce comportement non linéaire de l’effort tangentiel FT, souvent accompagné par la présence de pointes aux extrémités des cycles, tend à se stabiliser à hautes pressions de contact, comme montré dans le travail de Mary et al.29 (Figure 1.11b).

Figure 1.11 : (a) Comportement non linéaire de l’effort tangentiel FT26, (b) Stabilisation du comportement

non linéaire de FT à différentes pressions de contact29.

Plus récemment, Hintika et al.30,31 a implémenté un dispositif de fretting capable de mesurer les microdéplacements normaux issus des interactions entre les aspérités responsables des variations de l’effort tangentiel FT. En expliquant que l’accentuation des pics aux extrémités des cycles est proportionnelle au microdéplacement normal enregistré, le phénomène d’accrochage (interlocking) dans le sens de déplacement est d’autant plus intense que les hauteurs des bosses (protrusions) et des dépressions sont importantes (Figure 1.12a). Ce comportement non coulombien va dépendre de la distance totale parcourue. Sur une certaine durée, au bout d’environ 2·106 cycles, les cycles de fretting montrent une forme quasi idéale pour un contact en acier EN10083 (Figure 1.12b).

26 HINTIKKA J., LEHTOVAARA A., MÄNTYLÄ A., Non-Coulomb friction in gross sliding fretting conditions with aluminum bronze against quenched and tempered steel, Tribology Int. 79, pp. 151-161, 2014. 27 MULVIHILL D. M., KARTAL M. E., OLVER, A. V., NOWELL D., HILLS D. A., Investigation of

non-Coulomb friction behaviour in reciprocating sliding, Wear 271 (5), pp. 802-816, 2011.

28 JIN O., MALL S., Effects of slip on fretting behavior: experiments and analyses, Wear 256 (7), pp. 671-684, 2004.

29 MARY C., FOUVRY S., MARTIN J.-M., BONNET B., Pressure and temperature effects on Fretting Wear damage of a Cu–Ni–In plasma coating versus Ti17 titanium alloy contact, Wear 272 (1), pp. 18-37, 2011. 30 HINTIKKA J., LEHTOVAARA A., MÄNTYLÄ A., Fretting-induced friction and wear in large flat-on-flat

contact with quenched and tempered steel, Tribology Int. 92, pp. 191-202, 2015.

31 HINTIKKA J., LEHTOVAARA A., MÄNTYLÄ A., Normal displacements in non-Coulomb friction conditions during fretting, Tribology Int. 94, pp. 633-639, 2016.

Figure 1.12 : (a) Phénomène d’interlocking dans un contact en acier dans le sens de déplacement30;

(b) évolution du comportement non coulombien en fonction du nombre de cycles31.

Lors de notre étude, une augmentation de la force tangentielle FT dans la phase de glissement a été observée pour tous les couples frottants CuSn6-CuSn6 testés en condition de glissement total. Cette augmentation de la force tangentielle FT est directement liée à la forte adhésion entre le frotteur et son antagoniste, ce qui se traduit par un coefficient de frottement élevé accompagné d’un transfert de matière entre les surfaces. Les micrographies et les profils topographiques montrent une cavité creusée au centre du frotteur avec de la matière en périphérie et de la matière au centre de la trace sur la contreface avec une cavité creusée de part et d’autre de cet apport de matière (Figure 1.13).

L’interaction entre ces volumes de matière (positif et négatif) dans le sens de glissement, a pour conséquence un macro-interlocking entre une bosse unique et son creux en vis-à-vis, phénomène effectivement lié à la présence de pointes de la force tangentielle FT dans les cycles de fretting enregistrés.

Figure 1.13 : (a) Profils des traces d’usure dans le sens de frottement ; (b) Topographie 3D du frotteur et (c) de la contreface plane ; essai couple CuSn6-CuSn6, δi = ± 40 µm, FT = 3 N, f = 10 Hz, Nc = 500 cycles.

Paramètres d’un cycle de fretting en glissement total

Les paramètres décrivant un cycle de fretting réel dans un diagramme FT = f (δ) sont les suivants (Figure 1.14) :

a) b)

• FT (ou Q) : force tangentielle de frottement (N)

• δ : demi-amplitude du déplacement (µm)

• δ0 : ouverture du cycle (µm) correspondant à la demi-amplitude du déplacement à

FT = 0

• K : raideur du contact (N/m), correspondant à la pente (ΔFT/Δδ)

• Ed : énergie dissipée par le contact (µJ/cycle), correspondant à l’aire d’un cycle réel de

fretting.

• Edt : énergie totale dissipée (J), correspondant à la somme de l’Ed pendant la totalité de nombre de cycles (Nc).

• E0 : énergie dissipée pendant la phase de glissement (µJ/cycle), correspondant à l’aire

du parallélogramme circonscrit au cycle de fretting, soit E0 = 4δ0 · FT

• Edt0 : énergie totale de glissement (J), correspondant à la somme de l’E0 pendant la durée de l’essai.

• Et : énergie totale du cycle (µJ/cycle), correspondant à l’aire du rectangle circonscrit au

cycle de fretting, soit Et = 4δ · FT

Figure 1.14 : Paramètres caractéristiques d’un cycle de fretting en glissement total.

Critères de transition à partir d’un cycle de fretting

Pour mieux cerner la frontière entre les conditions de glissement partiel et total, trois critères de transition quantitatifs (sans dimension) ont été définis à partir des paramètres décrivant les cycles de fretting32,33 Figure 1.15:

• Un critère énergétique A défini comme A = Ed / Et ;

• Un critère d’ouverture du cycle B défini comme B = δ0 / δ ; • Un critère indépendant du dispositif C défini comme C = Ed / E0. Les valeurs de transition de ces critères sont respectivement :

• Pour A ≤ 0,2; B ≤ 0,26 ou C ≤ 0,77 alors le contact est en glissement partiel ;

32 FOUVRY S., KAPSA Ph., VINCENT L., Quantification of fretting damage, Wear 200, pp.186-205, 1996. 33 FOUVRY S., KAPSA Ph., VINCENT L., Analysis of sliding behaviour for fretting loadings: determination

• Pour A > 0,2; B > 0,26 ou C > 0,77 alors le contact est en glissement total.

Figure 1.15 : Critères de transition entre conditions de glissement partiel et total.

Les critères A et B dépendent de la complaisance du dispositif mais sont facilement accessibles et stables, alors que le critère C, bien qu’indépendant du comportement du dispositif, est plus délicat d’emploi et nécessite des mesures très soignées. Le choix du critère revient donc à l’expérimentateur.

2.4. Cartes de sollicitation de fretting

Deux types de diagramme de l’effort normal FN en fonction du déplacement δ sont utilisés pour comparer et classer le comportement des matériaux en fretting34 :

• Les cartes de sollicitation locale (Figure 1.16a) font apparaitre les domaines des différents régimes de glissement possibles, partiel, total ou mixte35,36,37, et ses frontières en fonction du matériau, du type de contact, de la charge normale, de l’amplitude de débattement...;

• Les cartes de réponse des matériaux (Figure 1.16b) prennent en compte les dommages occasionnés aux matériaux : pas de dégradation ni en surface, ni en sous-couche, amorçage et propagation de fissures, détachement de particules38.

La comparaison de ces deux types de carte montre le lien fort entre régimes de glissement et mode de dégradation des matériaux :

• Le régime de glissement partiel n’engendre pas d’endommagements importants dans la zone bloquée ni en surface, ni en sous-couche. Ce régime peut cependant comporter un risque important de défaillance par fissuration en périphérie du contact : on parle alors de fretting-fatigue.

• Pour le régime mixte, on assiste à une compétition entre fissuration et détachement de particules : autrement dit, l’usure consomme la fissure au fur et à mesure de son avancée.

34 VINGSBO O., SÖDERBERG S., On fretting maps, Wear 126, pp.131-147, 1988.

35 VINCENT L., BERTHIER Y., DUBOURG M.-C., GODET M., Mechanics and Materials in Fretting, Wear 153 (1), pp. 135-148, 1992.

36 ZHOU Z.R., FAYEULLE S, VINCENT L., Cracking behavior of various aluminium alloys during fretting wear, Wear 155, pp. 317–30, 1992.

37 ZHOU Z. R, VINCENT L., Mixed fretting regime, Wear 181-183, pp. 531–536, 1995.

38 GARCIN S., FOUVRY S., HEREDIA S., A FEM fretting map modeling: Effect of surface wear on crack nucleation, Wear 330, pp. 145-159, 2015.

• Le régime de glissement total est plutôt associé à des détachements de particules : on parle de fretting-usure.

Figure 1.16 : (a) Carte de sollicitation locale33 ; (b) Carte de réponse des matériaux en fretting34.

3. Le fretting sur des connecteurs électriques

3.1. Contacts électriques

Par définition, un contact électrique est formé par deux éléments conducteurs dissociables mécaniquement. Sa mise en contact permet de véhiculer favorablement le passage du courant entre eux sous une différence de potentiel. Ces éléments électromécaniques simples se retrouvent à la base des connecteurs, interrupteurs, relais, disjoncteurs… ou comme partie de systèmes électriques plus complexes. Actuellement, leur utilisation s’est répandue dans tous les domaines de la connectique.

Le passage du courant entre deux surfaces conductrices en contact ne se fait pas toujours de façon parfaite. Ce passage est conditionné par des facteurs matériaux (forme macroscopique, rugosité des surfaces, état physico-chimique…), environnementaux (température, humidité, ambiance corrosive, vibrations,…) et fonctionnels (force d’insertion, type et niveau de courant...)39.

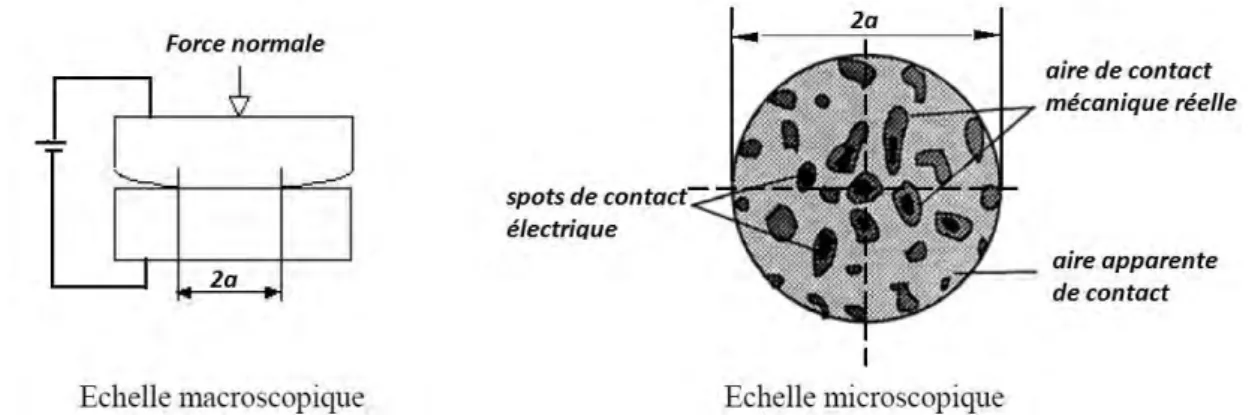

Figure 1.17 : Macro et micro-échelle d’un contact électrique sphère-plan.

39 ESSONE OBAME H., Étude expérimentales des défauts de connecteurs écartables dorés et mise en œuvre d'outils de diagnostic, Thèse de doctorat, Université de Rennes 1, 2012.

Considérons un contact statique de type sphère-plan entre deux massifs métalliques conducteurs sous une charge normale et sous un potentiel électrique. Le rayon a du cercle de contact, calculé par l’approche de Hertz, définit l’aire apparente de contact. En réalité, les effets de la topographie, en particulier de la rugosité40, de la force normale, de la composition du métal…41 vont limiter l’interaction à un certain nombre d’aspérités. Le courant, sur cette aire de contact mécanique réelle, ne circule pas de façon idéale et seules quelques zones (spots) sont susceptibles de faire circuler le courant. L’ensemble de ces spots de contact électrique va constituer l’aire de contact électrique (Figure 1.17).

Endommagement dans un contact électrique par fretting

Considérons l’exemple d’un connecteur électrique en fonctionnement normal (courant inférieur à 20 A) installé sur un véhicule. Cet élément électromécanique va être soumis à des micromouvements d’origine mécanique (environnements vibratoires du moteur)42 ou d’origine thermique dans des environnements plus ou moins sévères qui vont favoriser les phénomènes de fretting-usure et de fretting-corrosion.

Figure 1.18 : (a) Mise en contact des aspérités ; (b) création du troisième corps (couche d’oxyde) ; (c) éjection des débris43.

Ces dégradations physico-chimiques du matériau vont entraîner la formation d’une couche isolante composée de débris et d’oxydes (troisième corps), qui va limiter partiellement ou totalement le passage du courant43 (Figure 1.18). En conséquence, la dégradation du contact se caractérise par l’augmentation de la résistance électrique de contact. Le fretting-corrosion est ainsi la principale cause de défaillance des contacts électriques étamés utilisés dans le secteur de l’automobile44,45,46. Néanmoins, cette problématique a attiré l’intérêt des chercheurs depuis les années 70.

40 GREENWOOD J. A., WILLIAMSON J. B. P., Contact of nominally flat surfaces, Proc. of the Royal Society of London A: Mathematical, Physical and Engineering Sciences, The Royal Society, pp. 300-319, 1966. 41 JOHNSON K. L., Contact mechanics and the wear of metals, Wear 190, pp. 162-170, 1995.

42 HANNEL S., ROUCHON J.-F., KAPSA Ph., CARPENTIER L., FOUVRY S., VINCENT L., Étude tribologique des contacts électriques soumis à des microvibrations : fonctionnalité et simulation, Actes des Journées Francophones de Tribologie-Corrosion JFTC, pp. 3-19, 1998.

43 ANTLER M., Contact fretting of electronic connectors, IEICE Transactions on Electronics 82, pp. 3-12, 1999.

44 HAMMAM T, KASSMAN-RUDOLPHI Å, LUNDSTRÖM P., Vibration-induced deterioration of tin-coated connectors studied by using a force controlled fretting bench-test, Proc. of the 51st IEEE Holm Conf. on

Electrical Contacts, pp. 97-106, 2005.

45 SWINGLER J., Mc. BRIDE J.W., MAUL C., Degradation of road tested automotive connectors, Components and Packaging Technologies, IEEE Transactions 23, pp. 157-164, 2000.

46 LEE A., MAO A., MAMRICK M. S., Fretting corrosion of tin at elevated temperatures, Proc. of the 34th

3.2. Matériaux pour connecteurs électriques

Les matériaux utilisés pour la fabrication de connecteurs électriques doivent, par conception, avoir une faible résistance électrique, une bonne résistance mécanique et capacité de mise en forme, ainsi qu’un faible coût. Il n’existe donc que la famille des métaux qui peuvent répondre à ces critères.

Le cuivre et ses alliages occupent la première position dans la liste des matériaux utilisés pour la fabrication de connecteurs électriques. Leurs propriétés peuvent être modulées en fonction des éléments d’alliage et des traitements thermiques. Après le cuivre pur, le bronze et le laiton sont les alliages cuivreux ayant la plus basse résistivité électrique.

Tableau 1.1: Propriétés physiques comparées du cuivre, bronze et laiton47.

Du fait que le cuivre et ses alliages s’oxydent facilement en présence d’ambiances humides et que la croissance de films d’oxyde isolants est favorisée par la température, l’utilisation des substrats cuivreux sans revêtements est souvent évitée dans la plupart des environnements. L’application d’une couche protectrice, conductrice, est donc nécessaire.

Slade48 fait une classification de trois types de revêtements : nobles (Au, Ag), platinoïdes (Pd) et non nobles (Sn, Ni) dont l’utilisation dépendra du type d’application. Fouvry et al.49 font un classement des revêtements en trois familles : non-nobles (Sn), semi-nobles (Ag) et nobles (Au). Néanmoins, indifféremment de toute classification, le choix du matériau devra se faire en fonction des conditions de fonctionnement en considérant la stabilité et fiabilité du contact vis-à-vis des restrictions de coûts des métaux50. En pratique, deux types de revêtements sont habituellement proposés : les revêtements nobles et les revêtements non nobles.

Revêtements nobles (or et argent)

Grâce à leur excellente résistance à l’oxydation et à leur faible résistivité électrique, l’or et l’argent constituent les candidats idéals pour la connectique. Ils sont utilisés sous forme de revêtements électrolytiques et selon l’application, leur épaisseur varie entre 0,08 µm et 1,25 µm. Une sous-couche de nickel permet d’augmenter la résistance mécanique du film, de

47 CORREIA S., Étude des propriétés électriques, tribologiques et physico-chimiques de revêtements étamés pour des applications en connectique automobile, Thèse de doctorat, Université Paris 11, 2009.

48 SLADE P. G., Electrical contacts: principles and applications, CRC Press, 2013.

49 FOUVRY S., JEDRZEJCZYK P., CHALANDON P., Introduction of an exponential formulation to quantify the electrical endurance of micro-contacts enduring fretting wear: Application to Sn, Ag and Au coatings, Wear 271, pp. 1524-1534, 2011.

50 TAMAI T., SAWADA S., HATTORI Y., Peculiar phenomenon in friction coefficient of tin plated connector contacts with application of lubricant, 57th IEEE Holm Conf. on Electrical Contacts, pp. 1-7, 2011.

prévenir la possible interdiffusion des atomes de Cu du substrat vers la couche superficielle d’or et de limiter les problèmes de corrosion galvanique. L’inconvénient de ces métaux est leur coût élevé, ce qui restreint leur utilisation à des applications bien précises où la fiabilité et la sécurité constituent des paramètres de conception prioritaires.

Antler51 a mis en évidence l’influence du matériau sur la stabilité de la résistance électrique de contact en comparant plusieurs couples homogènes et hétérogènes de matériaux conducteurs en fretting-fatigue. L’or et l’argent, en comparaison avec d’autres métaux non nobles comme le Cu et le Ni, montrent le comportement le plus stable en termes de résistance électrique de contact au cours des essais de fretting (Figure 1.19), avec une faible usure sans présence d’oxydes.

Figure 1.19 : Évolution de la résistance de contact Rc de plusieurs couples métalliques en fretting51.

El Abdi et al.52 corroborent l’effet retardateur des métaux nobles (Au et Ag) dans l’augmentation de la résistance électrique de contact et rapportent également des mécanismes d’usure et d’oxydation différents pour des revêtements nobles en comparaison à l’étain (Sn) qui présente une corrosion et une usure précoces.

Le palladium fait partie de la famille des platinoïdes (Ru, Rh, Pd, Re, Os, Ir, Pt) et a été classé indépendamment. C’est un métal couteux ayant une bonne résistance à l’oxydation. Il est utilisé allié avec le cobalt (Co) et le nickel (Ni) sous forme de revêtements déposés sur une sous-couche de nickel. L’utilisation du palladium entraîne des réactions de catalyse avec l’atmosphère et la formation d’un film isolant. Ce phénomène a été étudié par Antler51.

51 ANTLER M., Contact fretting of electronic connectors, IEICE Transactions on Electronics 82, pp. 3-12, 1999.

52 EL ABDI R., BENJEMAA N., Mechanical wear of automotive connectors during vibrations tests, U.P.B. Sci. Bull, Series C, 71, 2009.

Revêtements non nobles (étain, nickel)

L’utilisation de l’étain est fortement répandue dans la connectique embarquée surtout dans le secteur automobile, dû à son faible coût, sa mise en œuvre facile, sa faible température de brasage et sa résistance à la corrosion. Ce matériau est présent dans des connecteurs électriques sous forme de revêtements obtenus par électrodéposition ou bain chaud. Le Gall53 a étudié l’effet de l’épaisseur de la couche d’étain en termes de performance électrique et de durée de vie d’un contact électrique, en déterminant une épaisseur optimale comprise entre 0,5 et 2 µm.

Figure 1.20 : Influence de la sous-couche de nickel sur la vie d’un contact électrique, revêtement Co-Au sur un substrat Cu51.

En fonction du niveau des efforts, chaque matériau possède son épaisseur optimale. Un revêtement trop épais accommode les contraintes mais augmente l’aire de contact et le cisaillement, favorisant l’usure. Au contraire, avec une épaisseur trop faible, l’accommodation des contraintes et la délimitation de l’aire de contact se font en fonction de la dureté du substrat. Le film achève son rôle protecteur au moment où il laisse à découvert le substrat. Le nickel a été principalement utilisé sous forme de sous-couche. Son utilisation permet d’augmenter la dureté du revêtement et sa durée de vie avant que la résistance de contact s’élève irréversiblement (Figure 1.20).

Noël et al.54 ont étudié la formation de composés intermétalliques formés à partir des revêtements de Sn avec sous-couche de Ni et Co sur un substrat de laiton CuZn30 et leur effet sur leur performance électrique. Noël et al.55 ont également étudié l’effet de la rugosité des

revêtements de nickel sur le comportement électrique en fretting, en contrôlant la technique

53 LE GALL C., Étude des phénomènes de dégradation dans les contacts électriques bas niveau soumis à des micro-vibrations, Thèse de doctorat, Université Paris XI, 1996.

54 NOËL S., ALAMARGUY D., CORREIA S., GENDRE P., Study of thin underlayers to hinder contact resistance increase due to intermetallic compound formation, Proc. of the 55th IEEE Holm Conf. on Electrical

Contacts, pp.155-161, 2009.

55 NOËL S., ALAMARGUY D., BARATON L., LAURAT P., Influence of contact interface composition on the electrical and tribological properties of nickel electrodeposits during fretting tests, 26th International

d’électrodéposition du Ni sur des substrats en laiton (CuZn37). Deux textures ont été obtenues : mat (Ra = 608 nm) et brillant (Ra = 58 nm). Le nickel brillant déclenche précocement une brutale montée de la résistance de contact (Figure 1.21).

Figure 1.21 : (a) Topographie des revêtements nickel mat et nickel brillant ; (b) Evolution de la résistance électrique de contact55.

3.3. Mécanismes de perte de conductivité des connecteurs

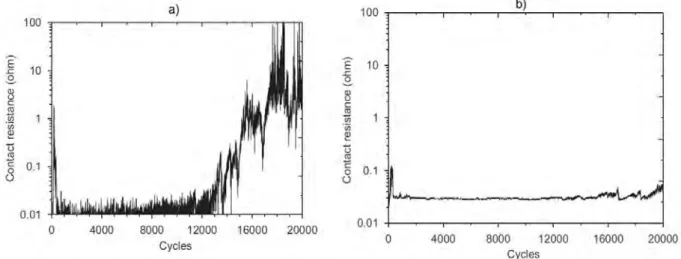

En analysant l’évolution de la résistance électrique de contact Rc et du coefficient de frottement µ en fonction du nombre de cycles, Fouvry et al.56 ont trouvé que, pour une même amplitude de déplacement, l’or, l’argent et l’étain présentent la même tendance : une réduction du coefficient de frottement est toujours observée avant la perte de conductivité (Figure 1.22) :

• Une première phase correspond à un coefficient de frottement élevé et à l’élimination de la couche native d’oxydes et de la contamination.

• Une deuxième phase conduit à des interactions fortes entre surfaces métalliques où la résistance de contact reste faible et stable, mais où le cisaillement cyclique des liaisons métalliques adhésives finit par produire des débris.

• La troisième phase aboutit finalement à la formation d’une couche isolante (débris oxydés) qui limite l’adhésion métallique (réduction du coefficient de frottement) mais qui empêche aussi le passage du courant électrique.

L’endurance d’un contact électrique est considérée comme le nombre de cycles nécessaire pour atteindre un seuil de résistance de contact R*c donné. Basé sur un critère industriel spécifique, ce seuil a été calculé en additionnant 4 mΩ à la valeur minimale de la résistance de contact Rc mesurée56.

56 FOUVRY S., JEDRZEJCZYK P., CHALANDON P., Introduction of an exponential formulation to quantify the electrical endurance of micro-contacts enduring fretting wear: Application to Sn, Ag and Au coatings, Wear 271, pp. 1524-1534, 2011.

Figure 1.22 : Evolution du coefficient de frottement et de la résistance électrique de contact pour trois revêtements Au, Ag et Sn56.

D’autres auteurs ont défini plusieurs valeurs seuils de Rc admissibles57 comme 10 mΩ58 ou 0,5 Ω59. L’utilisation de valeurs seuils de R

c en dessous de laquelle le comportement électrique est stable, permet de comparer la performance de différents matériaux. En termes d’endurance électrique en fretting, les résultats présentés par Bock60 permettent de comparer l’endurance électrique de plusieurs métaux conducteurs dans les mêmes conditions expérimentales et avec le même dispositif.

3.4. Paramètres influents sur l’endurance d’un contact électrique en

fretting

Amplitude de débattement

L’influence de l’amplitude de débattement a été étudiée par Fouvry et al.61, Hannel et al.62, Laporte et al.57, Bouzera et al.63. Ils ont démontré que l’endurance électrique d’un contact peut dépendre du régime de glissement.

57 LAPORTE J., PERRINET O., FOUVRY S., Prediction of the electrical contact resistance endurance of silver-plated coatings subject to fretting wear, using a friction energy density approach, Wear 330-331, pp. 170-181, 2014.

58 LIN X. Y., XU L. J., SHAO Y. C., SHANG H. X., Research on fretting resistance and fretting wear property of Ni-Au contact pair, 57th IEEE Holm Conf. on Electrical Contacts, pp. 1-6, 2011.

59 Van DIJK P., RUDOLPHI A., KLAFFKE D., Investigations on electrical contacts subjected to fretting motion; Proc. of the Int. Conf. on Electrical Contacts (ICEC), Zurich, pp. 1-7, 2002.

60 BOCK E. M., WHITLEY J. H., Fretting corrosion in electric contacts, Proc. of the 20th Annual Holm Conf.

on Electric Contacts, pp. 128–138, 1974.

61 FOUVRY S., JEDRZEJCZYK P., CHALANDON P., Introduction of an exponential formulation to quantify the electrical endurance of micro-contacts enduring fretting wear: application to Sn, Ag and Au coatings, Wear 271, pp. 1524-1534, 2011.