STABILITE DES COULEURS DES SYSTEMES

BOIS/VERNIS AMÉLIORÉE PAR LES

REVÊTEMENTS NANOCOMPOSITES AQUEUX À

USAGE EXTÉRIEUR

Mémoire présenté

à la Faculté des études supérieures de l'Université Laval dans le cadre du programme de maîtrise en sciences du bois

pour l'obtention du grade de maître es sciences (M.Sc.)

DEPARTEMENT DES SCIENCES DU BOIS ET DE LA FORET FACULTÉ DE FORESTERIE ET DE GÉOMATIQUE

UNIVERSITÉ LAVAL QUÉBEC

2010

Résumé

En utilisation extérieure, les dégradations les plus importantes du bois sont dues à plusieurs phénomènes, tels que l'hydrolyse, l'oxydation ou les attaques biologiques, qui ont pour conséquence, entres autre, de décolorer le bois et de réduire les propriétés mécaniques. En effet, le bois étant un matériau biologique, l'exposition au rayonnement ultraviolet (UV) engendre plusieurs réactions de dégradation de la lignine, ce qui provoque une décoloration non-désirée. De plus, les effets de la température, de l'humidité et du contact direct avec l'eau peuvent accélérer ce phénomène. Parmi les différentes stratégies de stabilisation de la couleur du bois, l'application d'un revêtement de surface est certainement la plus populaire. Le film joue un rôle d'écran protecteur contre les UV et les intempéries. Ces couches protectrices se composent de macromolécules (polyuréthane, polyacrylates...) qui se dégradent également par apport d'énergie UV. C'est pour cette raison qu'il est nécessaire d'y ajouter des molécules organiques susceptibles d'absorber une partie du rayonnement UV ou de limiter les réactions de dégradation radicalaire. Or, l'ajout de nanoparticules inorganiques de certains oxydes de métaux de transition semble donner des résultats plus prometteurs que les absorbeurs UV traditionnels tels que les amines stériquement encombrées. Ainsi, le présent projet à comme objectif d'étudier l'effet de nanoparticules inorganiques dans des revêtements industriels aqueux pour la stabilisation des couleurs.

Avant-propos

Le présent ouvrage a été rédigé dans le cadre d'une maîtrise en sciences du bois et est présenté sous la forme d'un mémoire de publication. Il a été conçu selon les critères de présentation adoptés par le comité des programmes de 2ième et 3ième cycles en sciences du bois de l'Université Laval, en juillet 1998. On y retrouve un article scientifique présenté en anglais dans le chapitre IL

• Inorganic nanoparticles versus organic molecules: a comparison of UV absorbers.

Cet article a été soumis pour fin de publication à la revue scientifique Forest Products Journal.

Les résultats ont été présentés lors des conférences et congrès suivants:

• 20e anniversaire du WSTC tenu à l'Université du Nouveau-Brunswick (UNB)

Fredericton, Nouveau-Brunswick, le 15 octobre 2008.

• IIe Colloque annuel du CQMF, tenu à l'Université du Québec à Montréal (UQAM),

Québec, le 22 octobre 2009.

• Journée du Centre de Recherche sur le Bois (CRB), tenue à l'Université Laval, Québec, le 27 novembre 2009.

• 2e Colloque étudiant du CERMA, tenu à l'Université Laval, Québec, le 6 juillet 2010.

En tant qu'étudiant à la maîtrise, j'ai effectué la planification du travail, la préparation des échantillons, les essais de laboratoire et l'analyse des données. Le professeur Bernard Riedl directeur de ce projet de maîtrise et le chercheur Vincent Blanchard co-directeur du projet, ont su me conseiller tout au long des étapes et ont été d'une aide précieuse lors de la rédaction des articles.

Des remerciements spéciaux s'adressent au Centre de Recherche sur le Bois (CRB) et à FPInnovations pour le support technique et matériel apporté durant le projet. Merci aussi à tous les techniciens, collègues de travail et professionnels qui ont participé de près ou de loin à ce projet. Ce projet de recherche a été financé par le Fond Québécois de la Recherche sur la Nature et les Technologies (FQRNT) et le programme Valeur au Bois.

Résumé ii Avant-propos iii Introduction 1 Chapitre 1 4

1.1 Le matériau bois 4 1.1.1 La composition chimique du bois 4

1.1.2 La coloration du bois 8 1.2 Le substrat : L'érable à sucre 9

1.3 Le revêtement 10 1.3.1 Les liants 10 1.3.2 Les solvants 15 1.3.3 Les pigments 16 1.3.4 Les charges 17 1.3.5 Les additifs 17 1.4 Le vieillissement 19 1.4.1 Facteurs du vieillissement 20 1.4.2 Aspects macroscopiques de la photodégradation 26

1.5 Tests et principes de photostabilisation 29

1.6 Déroulement du projet 30 Chapitre 2 31 2.1 Résumé 31 2.2 Abstract 32 2.3 Introduction 32 2.4 Experimental 35

2.4.1 Materials & methods 35 2.4.2 Wood/Coating systems analysis 39

2.5 Results and discussion 40 2.5.1 UV absorbers efficiency 40 2.5.2 Nanoparticles dispersion study by TEM 42

2.5.3 Color stability 47 2.5.4 Gloss Measurement 51 2.5.5 XPS Studies 52 2.6 Conclusion 55 Chapitre 3 56 3.1 Résumé 56 3.2 Expérimentation 57 3.2.1 Matériels et méthodes 57 3.2.2 Analyse du système bois/revêtement 60

3.3 Résultats et discussion 61 3.3.1 Étude de la dispersion par MET 61

3.3.2 Étude de la stabilité des couleurs 65 3.3.3 Étude visuelle de la qualité des surfaces 80

3.3.4 Étude de la brillance 83

3.4 Conclusion 87 Conclusion générale 90

Bibliographie 94 Annexe 101

Liste des tableaux

Tableau 1.1 : Les différents liants utilisés dans les revêtements 11 Tableau 1.2 : Descriptions et exemples des divers types d'additifs retrouvés dans les

revêtements 17 Tableau 1.3 : Énergie de dissociation des liaisons chimiques rencontrées dans un polymère

22

Table 2.1: Information furnished by manufacturers about UV absorbers used 36

Table 2.2: Description of aging test parameters 38 Table 2.3: Atomic percentage of principal elements, determined by XPS at the surface of

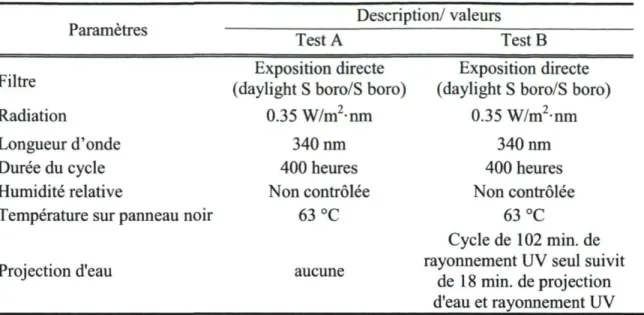

coating formulations before and after 400 hours of accelerated aging 53 Tableau 3.1 : Description des paramètres des deux tests de vieillissement accéléré 59

Liste des figures

Fig. 1.1 : Unités phénylpropane à la base des lignines 7 Fig. 1.2 : Quelques exemples de structures de chromophores retrouvés dans le bois 8

Fig. 1.3 : Structure générale du polyuréthane-acrylate 13 Fig. 1.4 : Différentes voies de formation des espèces réactives 14

Fig. 1.5 : Photoinitiateurs utilisés dans les formulations 15 Fig. 1.6 : Structure hydroxy-phényl-triazine du Tinuvin® 477 DW et les structures des

amines stériquement encombrées du Tinuvin® 292 18 Fig. 1.7 : Les voies de photo-oxydation des lignines (Rogez 2004) 25 Fig. 1.8 : Schématisation de l'espace chromatique du modèle CIE L*a*b* 28

Fig. 1.9 : Différence entre un éclat brillant et un éclat terne ou mat d'un revêtement 29

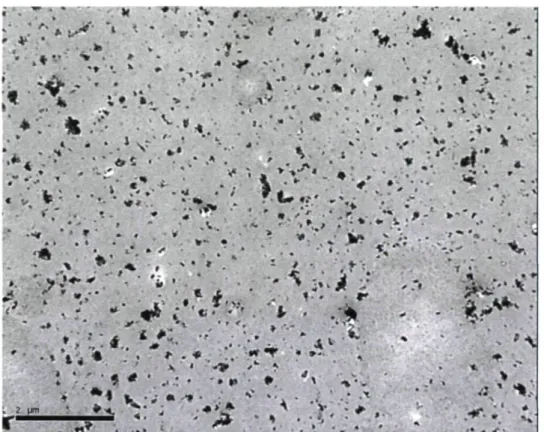

Fig. 2.1: Absorbance spectra for the organic UV absorbers 41 Fig. 2.2: Absorbance spectra for the inorganic UV absorbers 42 Fig. 2.3: Transmission electron microscopy image of the formulation prepared with 1,44

wt% of ZnO pre-dispersed nanoparticles 43 Fig. 2.4: Transmission electron microscopy image of the formulation prepared with 2 wt%

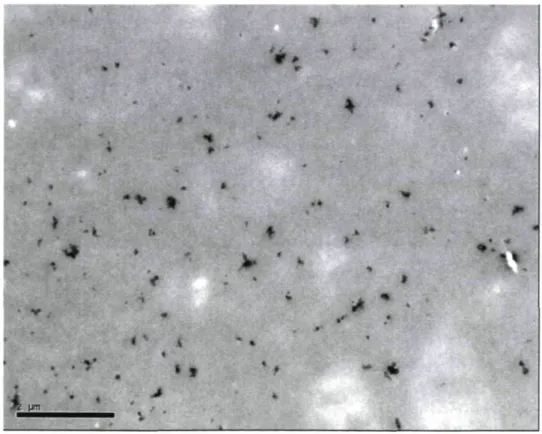

of ZnO pre-dispersed nanoparticles 43 Fig. 2.5: Transmission electron microscopy image of the formulation prepared with 1 wt%

ofZnO powder nanoparticles 44 Fig. 2.6: Transmission electron microscopy image of the formulation prepared with 2 wt%

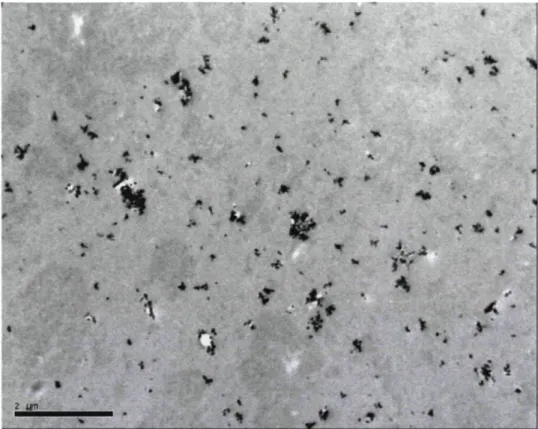

of ZnO powder nanoparticles 45 Fig. 2.7: Transmission electron microscopy image of the formulation prepared with 1 wt%

of CuO powder nanoparticles 46 Fig. 2.8: Transmission electron microscopy image of the formulation prepared with 2 wt%

of CuO powder nanoparticles 46 Fig. 2.9: Variation of AL* color component as function of irradiation time (h) in an

accelerated aging apparatus for the outdoor use clear coatings with different UV

absorbers on wood 48 Fig. 2.10: Variation of Aa* color component as function of irradiation time (h) in an

accelerated aging apparatus for the outdoor use clear coatings with different UV

absorbers on wood 49 Fig. 2.11: Variation of Ab* color component as function of irradiation time (h) in an

accelerated aging apparatus for the outdoor use clear coatings with different UV

absorbers on wood 50 Fig. 2.12: Gloss as function of irradiation time (h) in an accelerated aging apparatus for the

outdoor use clear coatings with different UV absorbers on wood 52

Fig. 2.13: XPS Cis spectra of neat coating 54 Fig. 3.1 : Photos du banc d'essai de vieillissement utilisé pour le test de vieillissement

naturel 60 Fig. 3.2 : Image MET de la formulation avec 2% de nanoparticules de ZnO pré-dispersées.

62 Fig. 3.3 : Image MET de la formulation avec 3% de nanoparticules de ZnO pré-dispersées.

63 Fig. 3.4 : Image MET de la formulation avec 2% de nanoparticules de ZnO en poudre 64 Fig. 3.5 : Image MET de la formulation avec 3% de nanoparticules de ZnO en poudre 65

Fig. 3.6 : Variation de la composante AL* en fonction du temps (h) d'exposition au rayonnement UV pour le test A, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 67 Fig. 3.7 : Variation de la composante Aa* en fonction du temps (h) d'exposition au

rayonnement UV pour le test A, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 69 Fig. 3.8 : Variation de la composante Ab* en fonction du temps (h) d'exposition au

rayonnement UV pour le test A, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 70 Fig. 3.9 : Variation de la composante AL* en fonction du temps (h) d'exposition au

rayonnement UV pour le test B, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 72 Fig. 3.10 : Variation de la composante Aa* en fonction du temps (h) d'exposition au

rayonnement UV pour le test B, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 73 Fig. 3.11 : Variation de la composante Ab* en fonction du temps (h) d'exposition au

rayonnement UV pour le test B, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 74 Fig. 3.12 : Variation de la composante AL* en fonction du temps (h) d'exposition au

rayonnement UV et aux différentes conditions climatiques pour le test C des

différentes formulations utilisées 76 Fig. 3.13 : Variation de la composante Aa* en fonction du temps (h) d'exposition au

rayonnement UV et aux différentes conditions climatiques pour le test C des

différentes formulations utilisées 78 Fig. 3.14 : Variation de la composante Ab* en fonction du temps (h) d'exposition au

rayonnement UV et aux différentes conditions climatiques pour le test C des

différentes formulations utilisées 79 Fig. 3.15 : Aspect visuel de l'échantillon sans revêtement, avant et après un vieillissement

naturel d'une durée de 5 mois 81 Fig. 3.16: Aspect visuel de l'échantillon avec un revêtement sans absorbeur UV, avant et

après un vieillissement naturel d'une durée de 5 mois 81 Fig. 3.17 : Aspect visuel de l'échantillon avec un revêtement d'absorbeurs organiques,

avant et après un vieillissement naturel d'une durée de 5 mois 82 Fig. 3.18 : Aspect visuel de l'échantillon avec un revêtement nanocomposite 2% de ZnO

pré-dispersées, avant et après un vieillissement naturel d'une durée de 5 mois 82 Fig. 3.19 : Aspect visuel de l'échantillon avec un revêtement nanocomposite 2% de ZnO en

poudre, avant et après un vieillissement naturel d'une durée de 5 mois 83 Fig. 3.20 : Valeurs de la brillance à 60° en fonction du temps (h) d'exposition au

rayonnement UV pour le test A, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 84 Fig. 3.21 : Valeurs de la brillance à 60° en fonction du temps (h) d'exposition au

rayonnement UV pour le test B, dans un appareil de vieillissement accéléré pour

les différentes formulations utilisées 85 Fig. 3.22 : Valeurs de la brillance à 60° en fonction du temps (h) d'exposition au

rayonnement UV et aux différentes conditions climatiques pour le test C des

L'application d'un revêtement sur une pièce en bois est l'un des procédés les plus fréquemment utilisés afin de protéger sa surface. La finition représente un moyen efficace pour donner de la valeur ajoutée aux produits en bois. Étant le critère le plus évident de la qualité du produit, la finition exerce un impact majeur sur les décisions d'achat du consommateur. La fonction principale des revêtements de finition est de protéger la surface du bois, de maintenir une certaine apparence et de la rendre facile à nettoyer. Dans ce contexte, les vernis sont généralement employés lorsque l'augmentation de la durabilité d'une surface de bois est désirée, tout en préservant son apparence naturelle. Les lois pour la protection de l'environnement étant de plus en plus sévères, les revêtements de type solvant seront proscrits dans un avenir proche. L'idée d'utiliser des formulations en phase aqueuse est donc d'actualité. Cependant, les vernis en phase aqueuse utilisés seuls sans aucun additif ont une durabilité limitée sous l'influence de certains phénomènes tels que le rayonnement UV ou encore la pluie. Quelques composés de nature organique qui jouent le rôle d'absorbeur UV sont habituellement ajoutés dans les formulations pour contrer ce phénomène destructif. Or, ces composés ont également une durée de vie limitée sous l'influence des UV. Pour s'avérer plus efficace, les formulations en phase aqueuse doivent donc être combinées avec d'autres méthodes de protection. Les nanoparticules d'oxydes métalliques montrent un certain potentiel pour l'amélioration des propriétés des revêtements, plus particulièrement l'oxyde de zinc (ZnO) pour la protection contre le rayonnement UV. Par ailleurs, certains traitements de surface avant l'application du revêtement peuvent aider à protéger de la dégradation, par exemple un agent photostabilisant absorbé dans la couche superficielle du substrat de bois qui peut être une solution de nitroxydes d'aminés stériquement encombrées.

La comparaison entre les produits organiques et les nanoparticules inorganiques pour protéger contre les intempéries révèle des différences pour ce qui est de la stabilité des couleurs. D'une part, les absorbeurs organiques sont également attaqués par les UV en plus du revêtement lui-même et du bois car ces molécules ont des liaisons facilement dommageables sous des rayonnements hautement énergétiques, tels que les UV.

généralement mieux que les nanoparticules inorganiques, mais pour un temps prolongé l'effet s'estompe. Ainsi, l'apparence de la surface du bois est modifiée à long terme. L'avantage est que certains produits organiques sont miscibles dans les formulations aqueuses, donc faciles à utiliser. D'autre part, les nanoparticules inorganiques utilisées dans les formulations présentent une protection plus durable et relativement efficace pour la stabilité des couleurs. Toutefois, leur dispersion présente un défi majeur, puisque leur efficacité en dépend. En outre, il est important de choisir adéquatement le type de nanoparticules, la concentration et la taille de celles-ci afin d'en optimiser l'action.

À cet effet, plusieurs paramètres tels que l'efficacité de dispersion, le degré d'oxydation suite à un vieillissement, l'évolution de la brillance et de la couleur pendant un vieillissement et l'aspect visuel ont été utilisés afin d'évaluer la performance des formulations comparées entre elles. Le premier paramètre est associé à l'efficacité des nanoparticules à jouer leur rôle, car une mauvaise dispersion engendre de mauvais résultats puisqu'elles ne couvrent pas de façon efficace le film. Le second fournit de l'information sur la dégradation du film à la suite d'un vieillissement. Les troisième et quatrième renseignent sur l'état du film et du substrat pendant un vieillissement et donnent un bon aperçu de la stabilité de la couleur et de la qualité de la surface. Le dernier permet d'avoir une appréciation générale du changement visuel avant et après un vieillissement à l'aide de comparaisons d'images. Différents cycles de vieillissement, soient naturels selon les conditions météorologiques du moment ou soient accélérés avec ou sans projection d'eau, ont été effectués pour prendre les différentes mesures.

Plusieurs produits de finition sont disponibles sur le marché. Puisque les produits comportant des composés organiques volatiles (COV) doivent être moins utilisés suite à l'apparition prochaine de lois qui vont en restreindre l'utilisation, l'industrie doit se tourner vers les revêtements en phase aqueuse. Les uréthane-acrylates en sont un exemple, puisqu'ils forment des emulsions stables dans l'eau. Ce type de vernis possède déjà de très bonnes propriétés mécaniques qui peuvent être améliorées si la technologie de la cuisson aux UV est employée conjointement. Il est donc fort intéressant d'envisager l'utilisation de

est de stabiliser la dispersion des nanoparticules dans les formulations.

L'érable à sucre (Acer saccharum Marsh) est couramment utilisé comme substrat dans l'industrie du meuble et des planchers. Cependant, son vieillissement en conditions extérieures est peu connu, puisqu'il est habituellement utilisé en conditions intérieures. Par ailleurs, peu de travaux font mention de l'utilisation d'une essence de feuillu pour l'utilisation extérieure. L'objectif général de ce projet de recherche est d'évaluer la stabilité de la couleur du système bois/revêtement en comparant l'efficacité de différents revêtements nanocomposites aqueux à usage extérieur.

Dans un premier temps, les objectifs spécifiques du projet étaient de comparer l'efficacité des nanoparticules par rapport aux absorbeurs UV organiques lors d'un vieillissement accéléré (rayonnement UV avec ou sans projection d'eau). Le type de nanoparticules (ZnO et CuO), pré-dispersées ou en poudre, était également comparé. Ensuite, les meilleurs systèmes ont été soumis à un vieillissement en conditions réelles extérieures (vieillissement naturel) pendant plusieurs mois, pour fins de comparaison.

Revue de littérature

1.1 Le matériau bois

Le bois est un matériau qui possède des caractéristiques uniques tant du point de vue technique qu'esthétique. Il est un matériau biologique considéré complexe par la variabilité de ses propriétés et par sa structure qui varie selon l'espèce et ses conditions de croissance. Par ce fait, il est grandement influencé par les phénomènes naturels comme la pluie, le soleil, la température et les microorganismes. Ainsi, il est essentiel de protéger sa surface en lui appliquant par exemple un revêtement efficace et durable dans le temps. Pour prévoir de bons résultats, il est nécessaire de connaître la structure du bois et ses interactions avec le produit de finition.

1.1.1 La composition chimique du bois

Le matériau bois se constitue de composés complexes allant de molécules simples à des macromolécules. Pour comprendre les changements que peut subir le bois suite à des radiations UV et à son environnement immédiat, il est important de connaître et d'analyser les caractéristiques de base des principaux constituants de sa structure. Ces derniers sont la cellulose, les hémicelluloses et la lignine. Des produits extractibles et des résidus minéraux, les cendres, sont également retrouvés dans le bois.

La cellulose

La cellulose est la composante chimique la plus importante du bois, variant de 40 à 50% de la masse anhydre. Elle joue un rôle crucial dans la structure et les propriétés du bois. Une molécule de cellulose est constituée d'unités de glucose reliées par des liaisons osidiques entre le carbone 1 d'un cycle et 4 d'un autre, représentées par p-(l,4). La

constitue d'un seul type de monosaccharide, le glucose. Jusqu'aujourd'hui aucune recherche n'a démontré une quelconque ramification de la cellulose (Stevanovic et Perrin 2009). Les unités de glucoses forment une longue chaîne linéaire qui peut atteindre des masses moléculaires très élevées variant de quelques centaines de milliers à plusieurs millions de grammes par mole (g/mol) (Sjôstrom 1993).

La cellulose comporte une énorme quantité de groupements hydroxyles. Dans sa structure moléculaire il y a trois hydroxyles pour chacune des unités, soit environ 10 000 pour une molécule de cellulose du bois. La grande quantité des groupements hydroxyles devrait en principe conduire à une bonne solubilité dans l'eau, mais la cellulose y est pratiquement insoluble ainsi que dans la plupart des solvants organiques (Stevanovic et Perrin 2009). Cette propriété est due à la présence de ponts hydrogènes entre les groupes hydroxyles d'une même molécule et entre les chaînes environnantes. Ces multiples liaisons disposées en arrangement régulier forment un réseau cristallin très stable. Cette architecture particulière illustre la base des propriétés mécaniques uniques de la cellulose, donc celles du matériau bois par extrapolation. Elle procure la grande force de support des microfibrilles retrouvées dans les parois cellulaires.

Les hémicelluloses

Contrairement à la cellulose, les hémicelluloses sont composées de plusieurs monomères glucidiques de natures variables de masse moléculaire moindre. Elles sont également une source de polysaccharides, soit les hétérosaccharides (une des plus grandes existant sur la terre). Ses monomères sont des cycles à 5 ou 6 carbones (des pentoses et des hexoses). Ils sont des monomères glucidiques anhydres en plus du glucose, tel que la xylose, le mannose, le galactose, la rhamnose ou l'arabinose. Les unités de monomères sont reliées par des liaisons éther (-C-0-C-), i.e., des liaisons osidique P-(l,4) exactement comme la cellulose. Plusieurs groupements fonctionnels différents peuvent se rattacher à la chaîne principale formant des embranchements (Sjôstrom 1993). Le bois est constitué de 20 à 30% d'hémicelluloses par rapport à sa masse anhydre. La masse moléculaire des

comme l'interface entre la cellulose et la lignine.

La lignine

La lignine est un polymère amorphe et complexe de configuration très variable. L'analyse des masses moléculaires moyennes est très difficile, car les valeurs peuvent varier de quelques milliers à plusieurs centaines de milliers de grammes par mole (g/mol) dépendamment de la méthode utilisée (Fengel et Weneger 1989; Lai 1991). La quantité de lignine présente dans le bois varie de 27 à 37% pour les résineux et de 15 à 29% pour les feuillus.

Elle est de nature hydrophobe ce qui assure l'imperméabilité des vaisseaux conducteurs de sève. Elle se retrouve dans les parois cellulaires et joue un rôle de liant dans la structure du bois. Étant un polymère très résistant elle procure également la rigidité aux parois cellulaires et assure ainsi le port dressé des plantes.

Cette macromolécule est non-linéaire et elle est constituée de systèmes aromatiques et phénoliques (Stevanovic et Perrin 2009). Trois unités structurales phénylpropane se retrouvent à la base des lignines, soit le p-hydroxyphénylpropane (H-p), le gaïacylpropane (G-p) et le syringylpropane (S-p) (Fig. 1.1). Les noyaux aromatiques S-p possèdent des groupements méthoxyles en position 3 et 5, ceux G-p en position 3 seulement. Il n'y en a pas pour les noyaux H-p. De plus, il y a un groupement phénolique libre (-OH sur un cycle aromatique) en position 4 sur chacune des unités de base de la lignine. C'est généralement l'existence de ces groupes qui engendre une augmentation du taux de dégradation de la lignine (Lai 1991). Les trois précurseurs de ces unités structurales sont des dérivés de l'alcool cinnamique, soit l'alcool coumarylique, l'alcool coniférylique et l'alcool sinapylique. La numérotation des carbones dans la structure phénylpropane ainsi que les trois alcools précurseurs sont présentés à la figure 1.1.

alcool trans-p-coumarique alcool trans-coniférylique alcool trans-sinapique

(p-hydroxyphénylpropane) fgaïacylpropane) fsyringylpropane) Fig. 1.1: Unités phénylpropane à la base des lignines.

Ce sont habituellement des liaisons éthers (C-O-C) et des liaisons carbone-carbone (C-C) qui lient les unités phénylproprane. La liaison éther (/?-0-4) localisée entre le carbone B et l'oxygène phénolique en C4 est celle la plus souvent retrouvée entre les unités de base de la lignine. Dans une moindre mesure, un autre type de liaison, la benzyléther (a-O-4), peut être présente sous forme cyclique et non-cyclique. D'autres types de liaisons sont des carbone-carbone (C-C) et les plus communes sont les liaisons 5-5 et /?-/?. Les liaisons C-C sont généralement beaucoup plus résistantes et moins sensible à la dégradation engendrée par la chaleur, les UV ou les réactions chimiques que les liaisons éthers (Lai 1991).

Les extractibles

Dans la structure poreuse du bois se retrouve divers composés de faibles masses moléculaires qui peuvent être extraits par divers types de solvants, d'où leur nom générique d'extractibles. Ils ont habituellement une masse moléculaire de moins que 500 g/mol et ils sont catégorisés selon leurs compositions chimiques. Le bois des zones tempérées contient généralement de 2 à 8% d'extractibles sur une base anhydre. Ces composés peuvent joués certains rôles dans la structure ou sur les propriétés mécaniques du bois (Hernandez 2007), mais généralement leurs fonctions sont plutôt d'ordre biologique, par exemples de protéger contre les attaques de microorganismes, d'être des éléments de la biosynthèse, etc. Aussi, certains extractibles phénoliques donnent de la coloration au bois (Fengel et Wegener

acides carboxyliques.

1.1.2 L a coloration du bois

La couleur provient du phénomène d'absorbance des différentes longueurs d'onde fait par des molécules ou partie de molécules qui sont susceptibles d'absorber dans le domaine visible. Généralement, ces molécules se nomment chromophores.

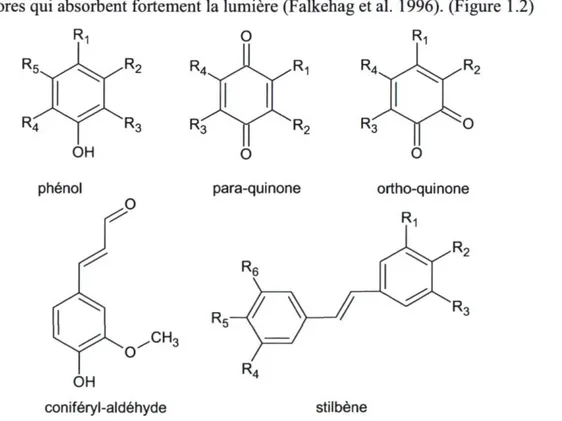

Les structures de base des chromophores sont des systèmes conjugués cycliques, linéaires et carbonyles. Le système conjugué permet l'existence d'électrons délocalisés qui peuvent être excités par les photons ayant des énergies situées dans le domaine du visible. Il y a également dans les chromophores des groupements hydroxyles et méthoxyles qui influencent l'absorption des radiations électromagnétiques (Hon et Minemura 1991). Enfin, les composés phénoliques complexés à des ions métalliques sont d'autres types de chromophores qui absorbent fortement la lumière (Falkehag et al. 1996). (Figure 1.2)

R, R R, R, R2 R3 R, O O para-quinone O ortho-quinone Ri

f\^J

OH coniféryl-aldéhyde stilbènechromophores, elles dispersent plutôt la lumière dont résulte une teinte grisâtre lorsqu'elles se retrouvent seules. La lignine est le seul constituant principal du bois qui possède des chromophores capable d'absorber dans le domaine visible. Elle procure donc une bonne part de la coloration du matériau. Cependant, la lignine ne peut pas expliquer à elle-seule les grandes variabilités de couleurs retrouvées dans les diverses essences de bois. La diversité des nuances de coloration est causée également par les substances formées lors du procédé de duraminisation et du métabolisme phénolique. En effet, le bois de duramen (bois de cœur) est la partie qui définit la couleur générale d'un bois, étant la région la plus colorée. Ce sont les extractibles (les tannins, les flavonoïdes, les quinones, etc.) qui se déposent dans les parois des rayons ligneux, des vaisseaux et des fibres qui donnent une teinte au duramen (Johansson et al. 2000). La teneur en substances extractibles est liée étroitement à de nombreux phénomènes physiologiques qui se déroulent dans l'arbre, tels que la dégradation et la biosynthèse. La concentration et la nature des chromophores qui absorbent dans le domaine UV-visible sont reliées aux couleurs d'un bois par la quantité et la qualité des composés phénoliques qui sont fonction du stade de développement de l'arbre. Ainsi, dans une même essence il est possible de retrouver une grande variété de colorations.

1.2 Le substrat : L'érable à sucre

L'érable à sucre (Acer saccharum Marsh) est une essence majoritairement canadienne qui est prisée par le consommateur dans le domaine du revêtement de plancher en bois. Cette espèce à pores diffus présente de bonnes propriétés mécaniques et visuelles en raison de son grain et de ses cernes annuels peu apparents. En terme de volume, le bois d'érable à sucre contient en moyenne 21,0% de vaisseaux, 61,0% de fibres, 17,9% de parenchymes radiaux et 0,1% de parenchymes longitudinaux (Panshin et de Zeeuw 1980). Les vaisseaux de l'érable à sucre sont distribués uniformément à l'intérieur des cernes annuels.

1.3 Le revêtement

Un revêtement est une formulation fluide ou solide qui peut s'étaler en couche mince sur toutes sortes de substrats, pour former, après séchage ou reticulation, un film adhérant et résistant qui joue un rôle protecteur et/ou décoratif. C'est souvent le terme « produits de finition » qui est utilisé pour le bois, car ils sont appliqués en fin de processus de transformation après les différents usinages de la surface. Cette étape est nécessaire pour améliorer la résistance du bois face aux différentes agressions qu'il pourrait subir : microorganismes, lumière, variations climatiques, etc. Ils peuvent être classés de différentes façons selon les composantes qui les constituent. Par exemple, selon le type de résine (polyuréthane, polyacrylique, polyester, etc.), selon leur base (aqueux, solvants organiques) ou de façon plus générale selon leur catégorie (les peintures, les vernis, les teintures). La formation du film peut se faire selon différents procédés, en voici des exemples : par evaporation du solvant, par oxydation du liant, par l'action de rayonnements UV ou IR (chaleur), et encore par réaction intermoléculaire entre deux constituants du liant. Les revêtements sont toujours des mélanges dans lesquels chaque constituant occupe une fonction particulière. Donc, pour obtenir un produit adapté à une finition recherchée, il est important d'optimiser le dosage de chacune des ses composantes qui sont : les liants, les solvants, les pigments, les charges et les additifs.

1.3.1 Les liants

Le liant est le composé principal d'un revêtement quel que soit son type. Il est souvent dénommé résine. C'est une matrice de macromolécules d'origine naturelle ou synthétique qui assure le lien entre tous les composants. De lui dépend les modes de séchage et les caractéristiques filmogènes. Aussi, c'est lui qui confère l'adhérence à la surface du substrat ainsi que les caractéristiques physiques et chimiques du revêtement. Il peut y avoir un ou plusieurs liants dans une même formulation et certains peuvent jouer le rôle de « durcisseur » en permettant la reticulation pendant le séchage.

C'est la nature des résines et des solvants qui leur sont compatibles qui détermine l'appartenance à une famille de teintures, de vernis ou de peintures. Dans le tableau 1.1, les différents liants retrouvés dans les revêtements sont présentés.

Tableau 1.1 : Les différents liants utilisés dans les revêtements (INRS, ED 955, 2005) Base de solvants Base aqueuse

Nature du liant Base de solvants organiques Hydrodiluable Hydrosoluble

Acétate de cellulose S V x Acryliques ^ V • Alkydes V V V Butyrate de cellulose S V x Époxydiques v V

•

Éthers cellulosiques S x X Formophénoliques V V•

Mélamine-formol (aminoplastes) V xv

Nitrocellulose • V X Polyamides Vs

X Polyesters •s

V Polyester-uréthannes•

X / Polyuréthannes / • V Polyuréthannes (bi-composants)s

x v' Produits bitumeux V / X Siliconess

• X Urée-formol (aminoplastes) V X V Vinyliques V ^Les revêtements aqueux sont de type hydrodiluable quand le liant est en emulsion et de type hydrosoluble lorsqu'il est en solution. Le liant utilisé dans les formulations de ce projet est un mélange de polyuréthane-acrylates aqueux de type hydrodiluable.

Le liant utilisé : le polyuréthane-acrylate

Les revêtements polyuréthanes sont très utilisés dans l'industrie. Ils ont une bonne résistance aux solvants, aux produits chimiques, à l'humidité et aux intempéries. Les formulations développées pour l'extérieur ont de bonnes propriétés mécaniques. Un équilibre idéal est retrouvé entre leur dureté et leur souplesse, même à basse température, ce qui confère une bonne stabilité pour les variations dimensionnelles du bois provoquées par les conditions extérieures. Aussi, ils sont résistants contre les égratignures et conservent ainsi leur brillance. De plus, avec le liant polyuréthane il est possible d'obtenir soit des films translucides (vernis), soit des films opaques (peinture et teinture). Un autre aspect intéressant du polyuréthane est la possibilité de substituer certains groupes fonctionnels dans sa structure et engendrer ainsi de nouvelles propriétés intéressantes. Il a donc une grande variété d'usages, dépendamment du résultat souhaité.

Malgré ces caractéristiques attrayantes, le coût du revêtement de polyuréthane est plus élevé que la plupart des autres revêtements, ce qui présente une restriction d'utilisation. Pour remédier à ce problème tout en voulant garder les propriétés avantageuses du polyuréthane, la combinaison avec des matériaux moins dispendieux a mené vers de nouveaux types de revêtements ayant d'excellentes propriétés mécaniques et chimiques. Le polyuréthane-acrylate en est un bon exemple, car il possède à la fois les propriétés de l'uréthane et un coût plus faible grâce à sa composante acrylique.

Le terme polyuréthane s'applique aux macromolécules qui ont des groupements fonctionnels uréthane. Quand le polymère est formé également de fonctions acrylates suite aux réactions de polymérisation, il est nommé uréthane-acrylate. L'allure générale d'un polymère d'uréthane-acrylate est exposée à la figure 1.3. Les deux types de fonctions (uréthane et acrylate) sont présentés par différentes couleurs.

■*YRY

R,:HouCH3

R2: structure de I'isocyanate

Fig. 1.3 : Structure générale du polyuréthaneacrylate.

Les polyuréthanes sont formés par réaction entre un polyisocyanate et un composé hydroxyle, souvent un polyalcool, mais dans le cas du polyuréthaneacrylate c'est un monomère acrylique hydroxyle. Ce liant est généralement une dispersion où la réaction de couplage entre l'uréthane et la composante acrylique a eu lieu. Il est nommé hybride acryliqueuréthane ou simplement polyuréthaneacrylate (Kim et Suh 1996; Kim et Lee 1995). Cette réaction de couplage est également utilisée pour préparer les composites polyuréthaneacrylate et les emulsions qui nécessitent une reticulation aux UV (Kim et al.

1996, Kim et Kim 1998, Song et al. 1996).

Les produits de finition à base de polyuréthane peuvent se solidifier de diverses façons. Le séchage à l'air libre ou la présence d'un durcisseur en sont des méthodes. Dans ce projet c'est un photo initiateur activé par radiation UV qui permet la polymérisation du film.

Le photoinitiateur

Le revêtement polyuréthaneacrylate utilisé subit une réaction de photopolymérisation (la polymérisation se fait selon une réaction en chaîne dont l'étape d'amorçage est de nature photochimique.) pour se solidifier. Une fois la réaction amorcée, le revêtement fluide devient alors un réseau tridimensionnel réticulé.

Ce type de polymérisation est également utilisé dans d'autres secteurs industriels comme les adhésifs, les encres d'imprimerie, les résines dentaires et la fabrication de

plaques d'impression ou de circuits imprimés en microélectronique (Randell 1987; Decker 1996; Dickens et al. 2003).

Dans la formulation, il est important d'avoir des molécules facilement excitables sous l'action de rayonnements, soit le photoinitiateur (nommé aussi photoamorceur), afin d'amorcer la réaction. Il est possible de retrouver un ou plusieurs photoinitiateurs dans une même formulation. Sous les rayons UV, le photoinitiateur démarre la réaction de reticulation et vient ensuite l'étape de la propagation, puis celle de terminaison.

Ce sont des molécules organiques, utilisées seules ou en mélange, qui absorbent le rayonnement ultraviolet et forment des espèces réactives telles que des radicaux, des protons ou des cations. Ils doivent posséder certaines caractéristiques propres à leur utilisation comme une bonne solubilité dans le liant, une bonne absorption dans le domaine UV et un bon rendement de formation des espèces réactives.

La formation des différentes espèces réactives en fonction du mécanisme choisi et du système d'amorçage est schématisée à la figure 1.4 (Fouassier 1995). Chaque type de photopolymérisation nécessite un photoinitiateur spécifique (Roffey 1997; Allen 1996).

Mécanisme radicalaire: j™ Photo-amorceurs : A, B, C+ Coamorceur : DH hv DH B'H + D' Mécanisme cationique: hv C V ^ ^ r H+ ,C\D-DH

Fig. 1.4 : Différentes voies de formation des espèces réactives

Le photoinitiateur utilisé dans les formulations de ce projet est en fait un mélange de deux photoinitiateurs, un produit fournit par Ciba®, le Irgacure® 500. Ce produit contient

en proportion de masse 1:1 des molécules de benzophénone et d'un cétol (hydroxycétone), le 1-hydroxy-cyclohexyl-phényl-cétone. La figure 1.5 représente la structure de ces deux molécules.

\ ^ \ ^ \ ^

Benzophénone 1 -Hydroxy-cyclohexyl-phényl-cétone Fig. 1.5 : Photoinitiateurs utilisés dans les formulations.

1.3.2 Les solvants

Généralement, les molécules de même nature tendent à s'assembler pour former un agglomérat solide ou liquide. Le solvant a comme rôle d'empêcher cette agglomération et de mettre en solution les différentes substances d'un produit. Donc, pour les revêtements le solvant est utilisé pour diminuer l'assemblage des molécules du liant; il les tient en solution sans en altérer la nature chimique, afin de rendre possible l'application. Il est dans la formulation, mais ne reste pas comme élément constituant le film, il s'évapore après application, sauf pour les revêtements à haute teneur en solide car le solvant est composé de monomères réactifs.

Dans les produits de finition, il est question de produits à base de solvants, quand il est mention de tous autres types de solvant en excluant l'eau, donc des solvants organiques à priori. Quand c'est l'eau qui joue le rôle de solvant, ce sont des revêtements en phase aqueuse. Habituellement, les solvants doivent avoir une température d'ebullition faible pour pouvoir s'évaporer facilement. Ils doivent être inertes dans le milieu réactionnel, sans quoi des problèmes de polymérisation pourraient subvenir.

Certains solvants ont la fonction de dissoudre les liants employés, d'autres le pouvoir d'amener le revêtement à sa juste viscosité pour une parfaite tension du film, etc. Le choix juste des solvants dans la formulation est l'élément clé pour obtenir le résultat optimum.

Les lois qui tendent à limiter, voire interdire, l'utilisation de produits qui émettent des composés organiques volatils (COV) conduit à préférer, dans la mesure du possible, les formulations à haute teneur en solide, les revêtements en poudre, les revêtements en phase aqueuse ou encore les revêtements à base de solvants de remplacement (non listés comme COV).

1.3.3 Les pigments

Les pigments sont des poudres colorantes d'une granulométrie très fine qui confèrent l'opacité et la couleur au film. Ils peuvent être solubles ou insolubles dans des liants ou des solvants, mais doivent être insolubles dans le milieu de dispersion utilisé. Certains pigments améliorent également les propriétés physiques du revêtement telles que sa dureté, son imperméabilité, sa durabilité, etc.

Il existe différentes catégories de pigments. Les plus couramment utilisés sont les pigments minéraux, car ils sont compatibles avec tous les types de revêtements. D'autres sont de nature organique, mais ils sont beaucoup plus dispendieux. Leur avantage est leur plus grand pouvoir colorant, mais leurs structures chimiques particulièrement complexes peuvent compliquer l'utilisation.

Il existe des pigments qui ne donnent pas une coloration précise, mais plutôt un effet de couleur, par exemple l'effet nacré, métallisé, prismatique, doré, etc. Ces pigments à effet sont des combinaisons d'éléments minéraux et organiques qui permettent d'obtenir des revêtements particuliers, surtout retrouvés dans l'industrie automobile. Enfin, les pigments fonctionnels sont d'autres types qui eux n'apportent pas de l'opacité ou de la couleur au film, mais ont d'autres fonctions telles de conductivité, d'anticorrosion, etc.

1.3.4 Les charges

Leur rôle est notamment d'abaisser le prix de revient du produit de finition. Elles sont utilisées pour conférer des propriétés physiques ou même modifier certaines caractéristiques mécaniques, chimiques, électriques ou rhéologiques. Habituellement, elles sont des solides sous forme de poudre d'origine minérale et inorganique, ayant une granulométrie souvent supérieure à celle des pigments (> 1 um), insolubles dans le milieu de dispersion et donnant peu de pouvoir opacifiant. Elles sont très rarement utilisées dans les revêtements transparents mais très employées dans les peintures opaques.

1.3.5 Les additifs

Également appelés adjuvants, les additifs sont des substances chimiques qui s'ajoutent au revêtement pour conférer ou améliorer diverses propriétés à la formulation liquide et/ou au film. Ils sont introduits en faible quantité : généralement moins de 1 % du poids total. Le tableau 1.2 montre différents additifs qui peuvent se retrouver dans les produits de finition.

Tableau 1.2 : Descriptions et exemples des divers types d'additifs retrouvés dans les revêtements

Additifs Descriptions Exemples agents antipeaux permet d'éviter le séchage méthyléthylcétoxime, butylraldoxime,

surfaciel heptanaldoxime, cyclohexanoxime ... agents antisédimentation permet d'éviter la déposition des polyphosphate de sodium, silice,

pigments bentonite, éthers cellulosiques ... agents d'étalement permet de faciliter le mouillage éthers et esters de glycol, huiles

du substrat silicones, dérivés fluorés ...

agents de matité permet de déterminer l'aspect silicates, silice, cires de polyethylene ... mat ou satiné du film

catalyseurs de séchage permet d'accélérer la réaction de siccatifs : octoates de cobalt...

reticulation du film catalyseurs acides : acide phosphorique agents dispersants permet de faciliter la dispersion polyphosphate de sodium, phosphates

des charges et pigments organiques ...

agents de conservation permet de prévenir les attaques principalement des biocides : composés bactériennes/fongiques organo-stanniques, chloracétamide ...

agents anti-UV (absorbeurs UV) agents antioxydants agents antimousse

permet de préserver le film dérivés de benzophénone, contre les rayonnements solaires nanoparticules inorganiques ... permet de protéger le film contre dérivés phénoliques bloqués, amines, l'oxydation à l'air libre mercaptans, disulfides organiques ... permet d'éviter la formation de

mousse huiles minérales, solvants naphta, huiles silicones

Absorbeurs UV Organiques

Ces produits ont une efficacité limitée dans le temps, car la dégradation et la migration de ces molécules, amplifiées par l'effet d'érosion exercé par la pluie les rendent inefficaces à plus long terme. La protection n'est alors plus très efficace car le film de polymère se dégrade, l'eau s'infiltre dans les pores du bois et le rayonnement UV atteint la surface du bois, ce qui accélère la dégradation. Un des produits employés dans cette recherche est un mélange de deux absorbeurs UV fournit par Ciba®, soient les Tinuvin® 477DW et 292. Le Tinuvin® 477DW est un dérivé d'hydroxy-phényl-triazine et le Tinuvin® 292 est un mélange de deux amines stériquement encombrés, soient le Bis-(l,2,2,6,6-pentaméthyl-4-piperidyl) sébacate et le méthyl-(l,2,2,6,6-pentamethyl-4-piperidyl) sébacate. Les structures chimiques de ces composés sont représentées à la figure

1.6.

C H g CHq

Tinuvin 477DW Tinuvin 292

Fig. 1.6 : Structure hydroxy-phényl-triazine du Tinuvin® 477 DW et les structures des amines stériquement encombrées du Tinuvin® 292

Absorbeurs UV Inorganiques (nanoparticules)

Ce sont plusieurs oxydes métalliques nanométriques qui jouent le rôle d'absorbeurs UV inorganiques. Habituellement, la dimension de ces particules est de l'ordre de 20-100 nm mais des agrégats de taille supérieure à 100 nm ont été observés suite à une dispersion difficile causée par leur grande surface spécifique. On parle d'agrégat quand plusieurs nanoparticules sont regroupées dans un ensemble qui n'est plus vraiment à l'échelle nanométrique. Ces agrégats nuisent habituellement à la transparence des revêtements et à leur efficacité. De ce fait, leur utilisation est limitée, mais l'industrie travaille actuellement afin d'arriver à une meilleure maîtrise des formulations et de la stabilisation des suspensions des poudres dans les revêtements nanocomposites aqueux.

Les nanoparticules utilisées dans ce projet sont un oxyde de zinc (ZnO) et un oxyde de cuivre (CuO) qui ont un diamètre moyen variant de 30 à 100 nm. Plus précisément, les nanoparticules de CuO ont un diamètre moyen de 30 nm et se présentent sous forme de poudre, tandis que les nanoparticules de ZnO utilisées sont sous formes pré-dispersées avec un diamètre moyen de 40 nm et sous forme de poudre avec un diamètre variable entre

1-100 nm. Or, exclusivement pour une formulation composée d'un mélange d'absorbeurs UV organiques et de nanoparticules de ZnO pré-dispersées, le diamètre moyen est de 70 nm et provient d'un différent fournisseur. Le tableau 2.1 du chapitre 2 présente les diverses nanoparticules qui ont servi pour la fabrication des différentes formulations.

1.4 Le vieillissement

Généralement, le vieillissement résulte d'un enchaînement complexe de réactions qui comportent de nombreux processus élémentaires souvent joints à d'autres interactions. Il concerne toute détérioration lente et définitive de certaines propriétés d'un matériau. Il découle souvent à la suite de contraintes physicochimiques de l'environnement (eau, lumière, oxygène, température, pollution, etc.).

Différents facteurs néfastes peuvent avoir lieu sur le matériau bois recouvert d'un revêtement ou à l'état naturel qui est soumis aux conditions extérieures ou intérieures, (photoirradiation, radiation thermique, impact mécanique, variation de température, présence d'humidité et de micro-organismes, polluants atmosphériques, etc.). Plusieurs effets sont perçus suite à l'exposition de ces facteurs; la durabilité du matériau est affectée, la surface varie de son état initial (formation de craquelage, d'écaillage, d'érosion), il en résulte souvent une décoloration (premier signe de la dégradation). Cependant, plusieurs facteurs sont responsables du type et de l'intensité du vieillissement qui aura lieu; comme le temps, les conditions d'exposition, les propriétés du bois et du revêtement eux-mêmes, etc. (Sell et Feist 1986).

1.4.1 Facteurs du vieillissement

Les mécanismes généraux de vieillissement et de photostabilisation du bois et des systèmes bois/revêtement ont été l'objet de plusieurs études récentes (Zweifel 1998; Pospisil et Nespurek 2000; de Meijer 2001 ; George et al. 2005).

La lumière UV/visible

La coloration du bois est grandement influencée par le rayonnement solaire reçu à sa surface. Le soleil émet dans un intervalle de longueurs d'ondes très large, celles qui atteignent la surface terrestre sont comprises entre 290 et 1400 nm avec un maximum dans le visible autour de 500 nm (Aloui 2006). Les longueurs d'ondes en dessous de 290 nm sont absorbées et réfléchies par l'oxygène ou par l'ozone, tandis que celles au-delà de 1400 nm sont bloquées par les nuages. Les différents domaines de longueurs d'ondes produites par le soleil peuvent se décomposer en 5% ultraviolet (290-400 nm), 45% visible (400-760 nm) et 50% infrarouge (760-2400 nm). Même si les UV ne représentent qu'une infime partie du domaine spectral provenant du soleil, leur plus grande énergie occasionne la plupart des processus photochimiques conduisant à la photodégradation des matériaux. Les rayonnements dans le domaine visible apportent également leur contribution à la photodégradation des matériaux colorés comme le bois).

Le domaine spectral de la lumière visible se situe approximativement entre 380 et 800 nm. Lorsque la lumière visible est complètement réfléchie et diffusée par une surface, cette dernière apparaît blanche, d'où le nom de lumière blanche. Il est question de lumière diffuse quand les rayons sont réfléchis dans toutes les directions. Dans le cas d'une surface miroir, la diffusion de lumière n'a pas lieu. Cependant, quand la lumière visible est complètement absorbée sur toutes ses longueurs d'ondes, une surface totalement noire est observée. Il y a apparition de couleur quand certaines régions spectrales du domaine visible sont absorbées et que d'autres sont réfléchies et diffusées par une surface. Par exemple, une surface apparaît jaune parce qu'elle a absorbée une grande portion de longueur d'onde dans le bleu et le violet (380-480 nm) et que le reste du spectre a été réfléchi et diffusé; elle sera rouge lorsqu'elle absorbe un peu plus dans le domaine du vert (480-550 nm).

Les rayons UV sont classés selon trois catégories, soient les UV-A (400-315 nm), les UV-B (315-280 nm) et les UV-C (280-100 nm). L'origine de la majorité des processus de photodégradation vient de l'absorption des photons du domaine proche UV situé entre 290 et 400 nm, puisque les UV-C n'atteignent pas la surface terrestre. Les UV-A ne sont pas absorbés par le verre, alors que les UV-B ne peuvent pas passer au travers d'une vitre puisqu'ils sont absorbés par celle-ci (Grossmann 1990).

Par ailleurs, l'action des UV provoquent la formation de radicaux libres qui réagissent avec les chaînes macromoléculaires du bois et avec l'oxygène présent. Pour rendre des chromophores dans leurs états singulets excités (SI) ou dans leurs états triplets (Tl), il est nécessaire qu'un photon soit absorbé à partir de leur état fondamental (S0). Des états triplets Tl sont aussi formés à partir de SI par conversion inter-systèmes. Donc, le processus de la photodégradation des polymères est engendré par les espèces SI et Tl (Aloui 2006). Ce processus dépend de la nature des liaisons chimiques retrouvées dans la structure du chromophore, puisque l'énergie de dissociation varie selon cette dernière.

L'énergie nécessaire pour rompre une liaison chimique dans un polymère organique est de l'ordre de 300 à 415 kJ/gmol. Les énergies de rupture des diverses liaisons

chimiques rencontrées dans un polymère sont données au tableau 1.3 (Grossman 1990). Ainsi, la conséquence principale du rayonnement solaire, et surtout de la gamme UV, est la formation de radicaux libres qui provoquent des réactions de dégradation en chaîne, soit l'un des processus du vieillissement.

Tableau 1.3 : Énergie de dissociation des liaisons chimiques rencontrées dans un polymère

. . . ^ .. X en dessous de laquelle Liaison chimique Energie de dissociation . . .

la liaison se brise kJ/gmol nm C-N 305 C-CI 339 C-C 346 S-H 347 N-H 356 C-0 358 C-H 413 392,7 353,0 346,1 344,5 336,4 334,4 289,7 L'oxygène

L'action de l'oxygène est un élément important dans les réactions de vieillissement (Podgorski 1993). Ainsi, les polymères peuvent subir d'importantes modifications de leur structure suite à l'oxydation (Zweifel 1998), c'est le cas pour le changement de couleur du bois (Triboulot 1993). Le bois recouvert d'un revêtement ne subit pas de photo-oxydation suite au rayonnement UV, mais seulement une photolyse, car le revêtement agit comme une barrière protectrice face à l'oxygène (Gaillard 1984). Donc, une caractéristique importante à envisager pour les polymères, dans notre cas les produits de finition, est l'imperméabilité à l'oxygène.

Les processus d'oxydation sont de type radicalaire qui ont lieu habituellement dans les couches superficielles en contact avec l'oxygène. Les divers mécanismes à l'origine de l'oxydation sont schématisés ci-dessous :

Amorçage

Polymère ou impureté ► P (radicaux) (R.l.l) Propagation

P ' + 02— + P 02' (RI.2)

P 02' + P H — + P 02H + P ' (R. 1.3)

Terminaison

P O î + P O Î ► produits inactifs (RI.4) P O i + P O 2 ► P O O O O P (structure très instable) (R. 1.5)

P O O O O P — + P O ' + P O ' + 02 (RI.6)

P O ' + P O ' ► P O O P (combinaison) (R.l.7) P O ' + P " 0 ' ► P = 0 + P'OH(dismutation) (R.1.8)

L'amorçage (R.l.l) peut suivre la voie thermique ou la voie photochimique. L'étape de propagation (R.l.2) se fait très rapidement, sauf dans un cas où l'oxygène ferait défaut. La réaction R.l.3 est une étape d'arrachement d'un atome d'hydrogène sur le polymère, c'est cette dernière qui gouverne la cinétique du mécanisme radicalaire de l'oxydation. L'étape de terminaison peut passer par de multiples voies différentes (R.l.4 à R.1.8). Toutefois, il est important de constater que les réactions d'oxydation peuvent engendrer des composés instables (POOP ou POOH) capables de produire de nouveaux radicaux libres (PO' ou HO') par l'entremise de l'énergie photonique. Les nouveaux radicaux formés pourront ensuite réamorcer la réaction radicalaire et ainsi maintenir la cinétique de photo oxydation.

L'eau

L'eau agit de façon tout aussi complexe que les UV sur la dégradation des polymères. La dégradation peut être autant de nature physique que chimique suite à des périodes et fréquences variables d'exposition à l'humidité (Searle 1984; Grosman 1990; Podgorski 1993). L'eau peut interagir sur le matériau sous différentes formes, par exemple en immersion totale, par condensation en surface (formation de rosée), par le ruissellement de la pluie ou tout simplement interagir avec l'humidité ambiante. La rosée qui est saturée en oxygène est également un facteur encourageant l'oxydation, puisque l'oxygène est amené en contact étroit avec la surface du matériau. Le ruissellement de la pluie procure un effet de lessivage important dans le processus de détérioration des systèmes bois/revêtement puisqu'elle enlève les fibres, les particules de bois altéré et les produits de dégradation suite au vieillissement, mais aussi décolore le bois et cause son érosion en surface (Arnold et al. 1991). D'un point de vue chimique l'eau sous tous ses états induit des réactions d'hydrolyse avec le bois et le revêtement (Bauer 2000).

Réaction d'hydrolyse

-X-Y + H

20 — + -X-OH + HY- (R. i .9)

Les groupements -X-Y peuvent être soit latéraux, soit se trouver dans la chaîne principale du polymère qui entraîne dans ce cas une modification des propriétés mécaniques (Podgorski 1993).

Mécanismes de photodégradation du bois

Plusieurs travaux ont été réalisés sur les mécanismes à l'origine de la photodégradation du bois et du papier (Derbyshire et Miller 1981; Vanucci et al. 1988; Merlin et Deglise 1994). La majorité de ces études a été réalisée sur les composés lignocellulosiques, puis extrapolée au matériau bois. La photodégradation du bois est connue comme étant un phénomène de surface. Toutefois, pour les systèmes bois/revêtement il a été démontré que même si les UV ne pénètrent pas au-delà de 200 um,

certaines réactions secondaires provoquent des dégradations qui atteignent les 2500 um dans le bois (Arnold et al. 1991). La réaction de photodégradation est initiée par l'absorption d'énergie UV et visible dans le matériau bois. Les chromophores de la lignine capables d'absorber fortement les UV produisent des radicaux libres qui décomposent les chaînes polymères par photo-oxydation et forment de nouveaux chromophores. Les différentes voies de la photo-dégradation connues des lignines sont rassemblées à la figure

1.7.

Lignine ^Lignine

Radical phénoxyle

Hydroquinone

Il y a trois voies possibles dans les processus de la photo-oxydation de base, soient les voies phénoxyle, phénacyle et cétyle. Les voies phénoxyle et phénacyle nécessitent l'énergie des rayons UV pour s'amorcer, tandis que la lumière visible en présence de radicaux suffit pour amorcer la voie cétyle. Le radical phénoxyle peut s'obtenir à partir de la structure des chromophores (A) ou (B) de la lignine par la voie phénoxyle. Ce radical phénoxyle conduit à la création de nouveaux chromophores, soit des hydroquinones, à la suite d'oxydation par les radicaux RO' et ROO'. À partir de la structure (B) il est également possible d'obtenir par voie phénacyle des radicaux cétones qui forment en fin de réaction des chromophores cétones. La troisième voie, la voie cétyle, se fait à partir de la structure du chromophore (C). Un radical cétyle est obtenu avant l'étape du clivage P-O-4 qui engendre un radical phénoxyle et un autre composé (D). Enfin, le composé (D) subit une réaction de tautomérisation pour former le chromophore cétone.

Ces processus sont habituellement irréversibles et contribuent dans les changements des propriétés physiques des systèmes bois/revêtements (changement de couleur, résistance à la traction, craquelage et perte de brillance).

1.4.2 Aspects macroscopiques de la photodégradation

Les variations de la coloration

Les multiples facteurs de dégradations qui engendre le vieillissement (le rayonnement solaire, l'eau, l'oxygène, etc.) poussent le système bois/revêtement à modifier son aspect visuel, en particulier à subir une variation de sa couleur. La lignine est la principale responsable de ce changement de couleur à cause de la présence de chromophores dans sa structure. Cette forte proportion de chromophores limite la pénétration du rayonnement solaire qui transforme la structure chimique et anatomique sur des profondeurs variant de 0,05 à 2,5 mm. Donc, pour le matériau bois, la dégradation se fait en surface et se traduit par une coloration grisâtre plus ou moins homogène ou par un jaunissement (Gaillard 1984; Roux et Anquetil 1994). Les revêtements eux aussi subissent

La couleur d'un matériau peut être mesurée et quantifiée à l'aide d'appareils spécifiques selon plusieurs méthodes. Dans ce projet, le modèle de représentation des couleurs CIE L*a*b* a été utilisé et un colorimètre BYK-Gardner Color Guide 45/0 a servi pour prendre les mesures. Ce modèle caractérise une couleur à l'aide d'un paramètre d'intensité correspondant à la luminance (L*) et de deux paramètres de chrominance qui décrivent la couleur (a* et b*). La composante L* est la clarté, qui va de 0 (noir) à 100 (blanc), la composante a* représente la gamme de l'axe du rouge (positif) vers le vert (négatif) et la composante b* représente la gamme de l'axe du jaune (positif) vers le bleu (négatif). La figure 1.8 schématise l'espace chromatique des trois différentes composantes. Afin de suivre la variation de la couleur d'un spécimen qui subit une décoloration, la valeur AE est utilisée. Le AE correspond à la distance entre deux couleurs placées dans l'espace chromatique. Selon le domaine d'application il existe plusieurs équations qui le régissent (CIE 1976, CIE 1994, CIE 2000, CMC), mais l'équation utilisée pour ce projet est la CIE

1976, soit l'équation 1.1 :

A£* = y/{Li - L

2)* + (a, - a*)* + (fc - M

2 (Eq u )Les autres formules introduisent des coefficients pour faire des ajustements de couleur qui sont jugés non nécessaires dans les limites de cette recherche.

Blanc L*=100%

Vert

NoirL=0

Fig. 1.8 : Schématisation de l'espace chromatique du modèle CIE L*a*b*

Les variations de brillance

La brillance, contrairement à la couleur, est une caractéristique propre du film plutôt que du système bois/revêtement. Elle représente la capacité du revêtement à réfléchir la lumière incidente. Pour une surface miroir, la lumière incidente est réfléchie dans la direction de la réflexion totale, où l'angle de réflexion est égal à l'angle incident; tandis que pour les surfaces rugueuses, la lumière est diffusée dans toutes les directions. Plus la lumière est diffusée de façon homogène plus la surface est mate (figure 1.9). La mesure de brillance pour un angle spécifique est le rapport de l'intensité de la lumière incidente sur celle de la lumière réfléchie par la surface à cet angle. Elle est souvent exprimée en pourcentage selon les angles de mesure choisis qui sont habituellement 20°, 60° et 85°, dépendamment du type de revêtement, soit très brillant, brillant et mat respectivement. La brillance d'un matériau, peut être mesurée et quantifiée à l'aide d'appareils spécifiques. Dans ce projet, une géométrie de 20° et 60° avec un brillancemètre BYK-Gardner Micro TRI-Gloss a servi pour prendre les mesures.

Éclat Brillant Éclat Terne Lumière réfléchie Lumière diffuse

Fig. 1.9 : Différence entre un éclat brillant et un éclat terne ou mat d'un revêtement La perte de brillance d'un revêtement est observée à la suite d'une exposition aux agents atmosphériques comme l'eau qui cause un effet d'érosion de surface, mais ne semble avoir aucune influence sur la durabilité de la finition (Podgorski 1993). Aussi, la diminution de la brillance peut être causée par l'exposition des pigments à la surface du film au cours de la dégradation (Yang et al. 2001).

1.5 Tests et principes de photostabilisation

Comme expliqué précédemment le vieillissement est une suite de plusieurs phénomènes provoqués principalement par la présence de radicaux libres produits par le rayonnement UV qui atteint la surface du matériau. Ce sont des réactions irréversibles de divers types : la photolyse, la photo-oxydation, la thermolyse et l'hydrolyse, qui sont responsables de la photodégradation des polymères. Afin d'empêcher ou de limiter la formations de radicaux libres, l'ajout de revêtements ou de stabilisants à la surface du bois sont des méthodes de protection privilégiées. Pour vérifier l'efficacité d'un système bois/revêtement contre la photodégradation, des tests de vieillissement accéléré à l'aide d'appareils spécialisés sont nécessaires.

En effet, les produits de finition ont une durée de vie de plus en plus longue lorsqu'exposés aux conditions réelles, donc les tests de vieillissement naturel pour vérifier l'efficacité des revêtements sont devenus beaucoup trop longs (Roux et Anquetil 1994). Puisque l'industrie et les fabricants ne veulent pas attendre indûment pour avoir des

résultats concrets sur l'efficacité de leurs nouveaux produits face au vieillissement; il est nécessaire de faire ces tests d'une façon plus rapide. Donc, réduire le temps des tests de vieillissement est un facteur qui préoccupe de plus en plus les fabricants de polymères en général. D'où la raison d'utiliser des appareils de vieillissement accéléré pour fournir plus promptement des données relatives à la dégradation des polymères. Cependant, ce genre de test ne permet pas d'optimiser et de reproduire complètement l'action des conditions climatiques naturelles, puisqu'il est très complexe techniquement de recréer artificiellement un environnement naturel.

Le vieillissement naturel présente ainsi beaucoup de paramètres d'exposition (spectre solaire, pollution, température, humidité, facteur éolien, précipitation, etc.) qui varient de façons cycliques (jour/nuit, saison, etc.) et aléatoires. Il est donc improbable de simuler parfaitement des conditions et des variations qui sont difficilement connues. Ainsi, le vieillissement accéléré ne doit qu'accélérer les phénomènes de dégradation qui intéressent l'expérimentateur et non de créer de nouveaux qui n'existent pas en conditions réelles (Jacques 2000; Lemaire 1998; Martin 2002).

1.6 Déroulement du projet

Dans les deux chapitres suivants, l'efficacité des nanoparticules métalliques (absorbeurs UV inorganiques) et des absorbeurs UV organiques est comparée, ainsi que l'effet du vieillissement naturel et accéléré sur le bois recouvert d'un revêtement. Des détails sur les méthodes et les techniques de mesure utilisées sont également donnés.

Inorganic nanoparticles versus organic molecules: a

comparison of UV absorbers in wood coatings

2.1 Résumé

Les matériaux biologiques comme le bois sont détériorés sous un rayonnement hautement énergétique comme les UV. Plusieurs méthodes de protection existent pour prévenir contre les dommages engendrés par ces derniers. L'application d'un revêtement à la surface est celle qui est la plus utilisée pour le bois. Cependant, le revêtement sans additif n'est pas assez efficace pour protéger le bois soumis aux conditions météorologiques extérieures. Le produit de finition est donc souvent amélioré par l'ajout de composés de nature organique capables de protéger le matériau du rayonnement UV. Ce projet de recherche porte sur la stabilité des couleurs du bois recouvert de vernis nanocomposites aqueux de type uréthane-acrylate pour usages extérieurs. La variation de la couleur de l'érable à sucre (Acer saccharum Marsh) recouvert d'un revêtement a été mesurée pendant un test de vieillissement accéléré. Différents types de nanoparticules (ZnO, CuO) en poudre ou déjà pré-dispersées dans l'eau ont été utilisées dans les formulations. À partir de films seuls, la dispersion des nanoparticules a été caractérisée par MET. L'effet de la photodégradation dans le revêtement a été étudié par XPS. Les résultats démontrent que la formulation avec les ZnO pré-dispersés dans l'eau présente la meilleure protection. Un effet de synergie est obtenu avec le mélange de nanoparticules de ZnO et l'absorbeur UV organique, car cette formulation présente la plus haute brillance. Enfin, les nanoparticules de ZnO semblent accentuer l'oxydation du film suite à l'exposition au rayonnement UV, contrairement aux absorbeurs UV organiques qui eux protègent contre l'oxydation.

2.2 Abstract

UV light is high energy irradiation that induces organic compounds degradation, such as wood. To prevent UV damage, several strategies consist in creating an UV light barrier. For wood, the more common one is to apply coating on the surface. However, coating alone is not effective enough to protect wood in outdoor conditions. It is often reinforced with particles able to protect the material from UV irradiations (HALS, quenchers, UV absorbers). This paper reports work on the photostability of wood surfaces coated with waterbome nanocomposite urethane-acrylate systems in outdoor conditions. The sugar maple (Acer saccharum Marsh) wood color variation was measured following accelerated aging. Different types of nanoparticles were used (ZnO, CuO) in water in pre-dispersed and powder forms. Once cured, the nanoparticle dispersions were characterized by TEM. The photodegradation effect on the coating surface was also studied by XPS. Results show that the best photodegradation protection was obtained with ZnO pre-dispersed in water. The highest increase in gloss was with the mixture of inorganic and organic UV absorbers which have shown a synergistic behaviour. In addition, ZnO nanoparticles seem to accentuate the coating oxidation following UV irradiations, in comparison with organic UV absorbers which do protect from oxidation.

2.3 Introduction

Wood is a popular material for its numerous uses in both interior and exterior conditions, appearance, price and its renewable resource aspect. Cellulose, hemicelluloses, lignin, and extractives are its main components. Lignin may decompose into radicals in presence of ultraviolet (UV) light which may induce polymer degradation of both lignin and cellulose on wood surfaces (Kiguchi et al. 2001; Evans et al. 1996). These phenomena of photodegradation are the main causes of the wood discoloration. Discoloration is the first sign of the wood degradation due to UV irradiation. Subsequent serious deterioration occurs when it is further exposed to harsh conditions such as heat, water and microorganisms (Hayoz et al. 2003). Then, unprotected wood is susceptible to surface

etching which reduces its properties (Pastore et al. 2004; Williams 2005; Chou et al. 2008). To extend durability of wood, several methods, such as surface coating, chemical modification and impregnation with chemicals have been used (Gindl et al. 2003; Barnes et al. 2005; Chang and Chang 2006; Xie et al. 2008). Surface coating is the most frequent method to protect wood against deterioration and improve and stabilize its distinctive appearance (Hayoz et al. 2003; Buckle et al. 2005). Polyuréthane resins have good durability and provide a variety of applications on the basis of their great physical and mechanical properties (abrasion resistance, impact strength, hardness, flexibility, adhesion on substrates, good chemical resistance). In addition, uréthane emulsions used for wood protection are compatible with water which is an important environmental point (Davis 2003; Asha et al. 2005; Fekete and Lengyel 2005; Kwak et al. 2005; Geurink et al. 2006). However, the wood photodiscoloration is unavoidable even if the surface is coated with a durable clear polyuréthane coating (Chang and Chou 1999; Sigh et al. 2001). Clear coatings do not absorb the whole spectra of UV light, thus degradation of the wood surface during UV exposure is inevitable (Ashton 1980). To solve this problem, the use of pigmented coatings could be a good strategy. Indeed, several pigments efficiently reflect or absorb UV light, but they change the wood natural color and aesthetic. To prevent the wood photodegradation while using clear coating, it is reasonable to incorporate components which avoid and discourage radical-type reactions while allowing the coating to keep its transparency. The addition of organic additives to protect substrate from UV light (such as chromophores) in formulations is common. These organic UV absorbers affect the coating transparency. In addition, they tend to migrate on the surface, where they are leached by rain or decomposed during irradiation. These mechanisms partially explain that the color protection with organic particles or molecules is not permanent (Allen et al. 2004). It is inappropriate that treatments designed to improve wood durability interfere with the coating transparency which is their main role in order to keep the natural wood appearance (Kiguchi et al. 2001). Recent progress in nanotechnology resulted in a possibility for new UV inorganic absorbers which can be used in clear coatings. A few ones were compared by Aloui (2007) with traditional organic absorbers, which showed the potential of inorganic UV absorbers for transparent films.