Caractérisation des dimensions et de la forme des particules de fourrages hachés

Texte intégral

(2)

(3) Résumé La taille et la forme des fourrages hachés influencent la conservation en ensilage et l’utilisation par les vaches laitières. Traditionnellement, la longueur est estimée par tamisage mécanique. La mesure par imagerie proposée ici permet de caractériser des particules individuelles avec une précision accrue. Des fourrages de maïs et de luzerne hachés à trois longueurs théoriques (12,7, 25,4, et 29,6 mm) ont été utilisés. La mesure de la forme a été obtenue par le concept de Normalized Multiscale Bending Energy (NMBE) qui fait appel au traitement de signal digital. À partir de photos de particules, un algorithme développé dans MATLAB® fournit des mesures précises de la longueur, l’aire, l’épaisseur et la surface massique de chaque particule. Le tamisage mécanique sous-estimait la longueur des particules par rapport aux mesures par imagerie. La méthode du NMBE a montré que les particules de luzerne étaient plus irrégulières et plus allongées que celles de maïs.. iii.

(4)

(5) Abstract The size and shape of chopped forage particles can influence silage conservation and feed utilization by dairy cows. Particle length is traditionally measured by mechanical sieving. Image analysis is proposed here to measure more precisely individual particles. Corn and alfalfa forages were chopped at three theoretical lengths (12.7, 25.4 and 29.6 mm). Shape measurement was obtained from the concept of Normalized Multiscale Bending Energy (NMBE) which uses digital signal processing. From pictures of chopped particles, an algorithm developed in MATLAB® provided precise measurements of length, area, thickness and area per unit mass for each particle. Mechanical sieving underestimated actual particle length as measured by image analysis. The NMBE method indicated that alfalfa particles were more irregular and elongated compared to corn particles.. v.

(6)

(7) Table des matières Résumé.................................................................................................................................. iii Abstract ................................................................................................................................... v Table des matières ............................................................................................................... vii Liste des figures .....................................................................................................................ix Liste des tableaux...................................................................................................................xi Liste et définitions des symboles ........................................................................................ xiii Avant-Propos ..................................................................................................................... xvii Chapitre 1 ................................................................................................................................ 1 1 Introduction générale ........................................................................................ 1 Chapitre 2 ................................................................................................................................ 3 2 Revue de littérature ........................................................................................... 3 Applications ...................................................................................................... 3 2.1 2.2 Évaluation de la longueur des particules de fourrages ...................................... 4 2.2.1 Méthodes traditionnelles par tamisage .............................................................. 4 2.2.2 Méthode alternative par analyse d’images ........................................................ 6 2.3 Caractérisation de la forme ............................................................................... 9 2.3.1 Méthodes traditionnelles par des facteurs de forme ......................................... 9 2.3.2 Méthode alternative par analyse du contour ................................................... 14 2.3.2.1 Notion de Bending Energy ........................................................................ 14 2.3.2.2 Système continu versus discret ................................................................. 16 2.3.2.3 Séries et transformées de Fourier .............................................................. 18 2.3.2.4 Théorème de convolution et Transformée de Fourier Rapide .................. 20 2.3.2.5 Le filtre gaussien ....................................................................................... 20 2.3.2.6 La notion du Normalized Multiscale Bending Energy.............................. 21 2.3.2.7 Notion de distance de séparation de classes ............................................. 24 2.3.2.8 La courbure, source d’informations .......................................................... 26 Chapitre 3 .............................................................................................................................. 29 3 Méthodologie expérimentale........................................................................... 29 3.1 Récolte des fourrages ...................................................................................... 29 3.2 Conservation des fourrages et traitement initial ............................................. 30 3.3 Acquisition d’images ...................................................................................... 32 3.4 Description de l’algorithme MATLAB® ....................................................... 34 3.4.1 Importation et numérisation de l’image .......................................................... 34 3.4.2 Amélioration du contraste par opérations morphologiques ............................ 34 3.4.3 Amélioration de l’image par réduction du bruit et des artefacts ..................... 36 3.4.3.1 Élimination du bruit par filtrage digital .................................................... 36 3.4.3.2 Élimination des artefacts ........................................................................... 38 3.4.4 Mesure des variables géométriques ................................................................ 40 3.4.4.1 Mesure de la longueur vectorielle ............................................................. 40 3.4.4.2 Mesure du périmètre ................................................................................. 41 3.4.4.3 Mesure de l’aire ........................................................................................ 41. vii.

(8) 3.4.5. Caractérisation quantitative de la morphologie des particules par l’application de la méthode du Normalized Multiscale Bending Energy (NMBE) ............ 41 3.4.5.1 Représentation du contour des particules par un signal spatial complexe 41 3.4.5.2 Transformation du signal spatial en spectre fréquentiel........................... 42 3.4.5.3 Filtrage du spectre fréquentiel .................................................................. 43 3.4.5.4 Transformation des spectres fréquentiels filtrés en signaux spatiaux ...... 43 3.4.5.5 Obtention de la signature de forme .......................................................... 44 3.4.5.6 Mesure de l’irrégularité et de l’élongation ............................................... 45 3.5 Estimation de la troisième dimension des particules : l’épaisseur ................. 46 3.6 Dispositif expérimental .................................................................................. 48 3.7 Méthodes statistiques ..................................................................................... 49 Chapitre 4 ............................................................................................................................. 53 4 Présentation, analyse et discussion des résultats ............................................ 53 4.1 Mesure des dimensions des fourrages hachés ................................................ 53 4.1.1 Distribution massique de la longueur par plateau .......................................... 53 4.1.2 Distribution massique globale ........................................................................ 56 4.1.3 Mesure des variables géométriques d’intérêt ................................................. 65 4.1.4 Effet potentiel de la non-vérification des deux hypothèses permettant le calcul de la masse individuelle des particules ......................................................... 68 4.2 Caractérisation de la forme des particules de fourrages hachés ..................... 69 Chapitre 5 ............................................................................................................................. 75 5 Conclusion générale ....................................................................................... 75 Bibliographie ........................................................................................................................ 79 Annexe A – Démonstration mathématique .......................................................................... 83 A.1. Démonstration de l’Équation 29 ............................................................................... 83 A.2. Démonstration d’une propriété de la transformée de Fourier d’un signal complexe : la linéarité ....................................................................................................... 84 Annexe B – Démonstration de la validité de la méthode ..................................................... 85 Annexe C – Code MATLAB source .................................................................................... 89. viii.

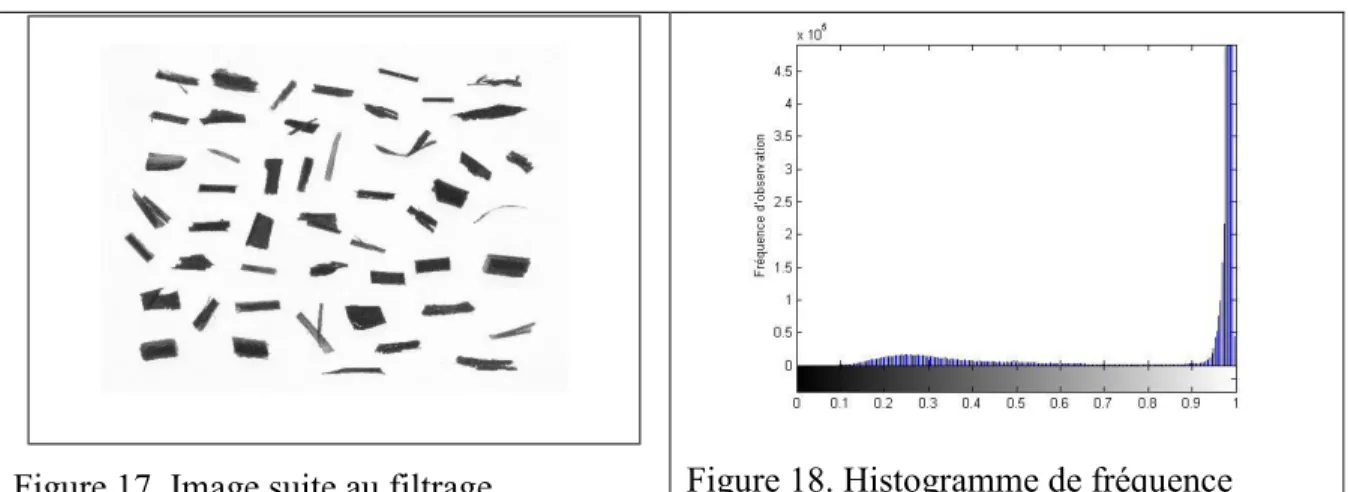

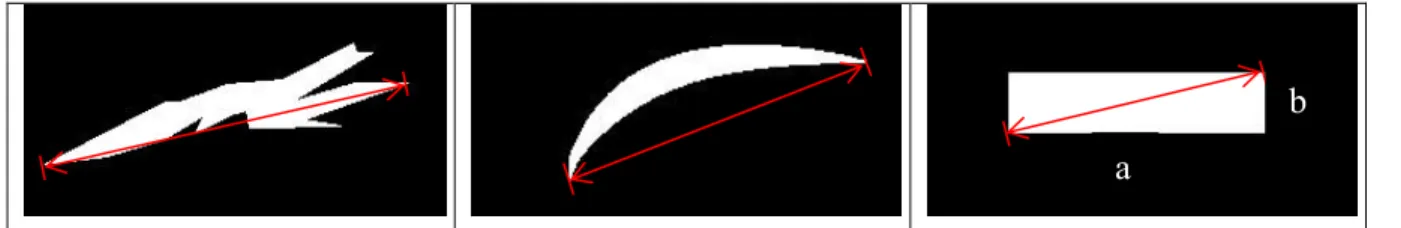

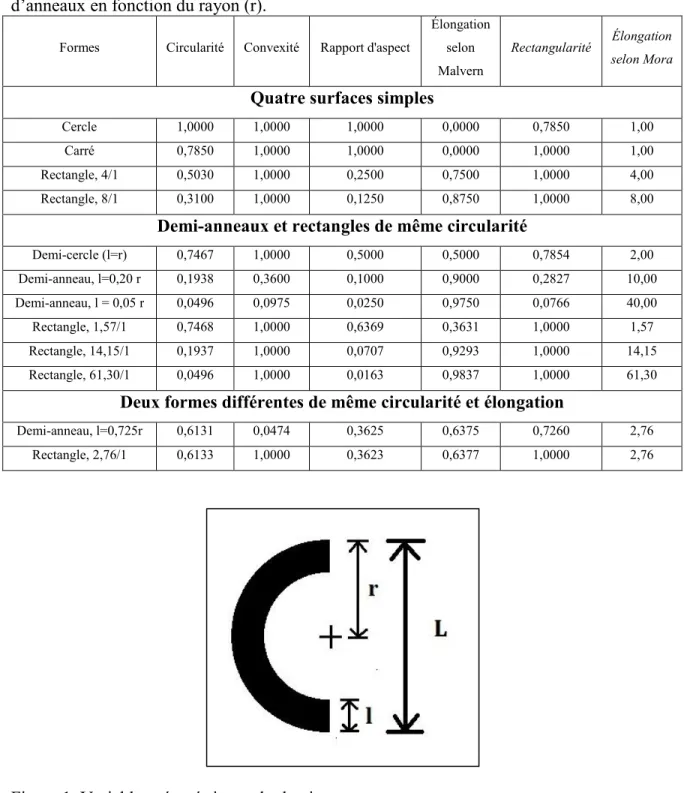

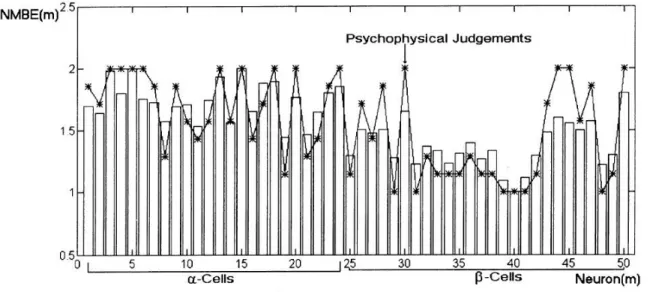

(9) Liste des figures Figure 1. Variables géométriques du demi-anneau. ............................................................. 13 Figure 2. Inverse de la circularité calculée pour deux formes biologique très différentes (Young 1974). ............................................................................................................... 15 Figure 3. Représentation continue et discrète d'un signal temporel (Smith, 1999) .............. 17 Figure 4. Décomposition de Fourier pour une fonction échelon. ......................................... 19 Figure 5. Distribution gaussienne ......................................................................................... 21 Figure 6. Comparaison de l'interprétation humaine et de la méthode du NMBE pour la détermination de la complexité géométrique de 50 cellules de deux types différents. (Cesar et Costa, 1998). .................................................................................................. 28 Figure 7. Fourragère New Holland FP 240 et la fiche descriptive montrant les différentes longueurs de hachage théoriques (LHT) selon les ajustements. .................................. 29 Figure 8. Deux types de fourrages analysés, trois LHT, trois répétitions de tamisage, six tamis, trois photos par tamis pour un total de 324 images analysées. .......................... 32 Figure 9. Montage expérimental pour l'acquisition des images............................................ 33 Figure 10. Paramètres de la caméra. ..................................................................................... 34 Figure 11. Image typique en tons de gris. ............................................................................. 36 Figure 12. Histogramme de fréquence associé. .................................................................... 36 Figure 13. Image en tons de gris avec le fond soustrait. ....................................................... 36 Figure 14. Histogramme de fréquence associé. .................................................................... 36 Figure 15. Fonctionnement du filtre de Kuwahara-Nagao. Lepage (2002). ......................... 37 Figure 16. Ajout d'une rangée de pixels fictifs (bleu) permettant le filtrage sur les contours de l'image réelle (rose). ................................................................................................. 38 Figure 17. Image suite au filtrage. ........................................................................................ 38 Figure 18. Histogramme de fréquence associé. .................................................................... 38 Figure 19. Connectivité à 4 voisins ...................................................................................... 39 Figure 20. Connectivité à 8 voisins ...................................................................................... 39 Figure 21. Trois entités distinctes à 4 voisins. Une seule entité à 8 voisins. ........................ 39 Figure 22. Image binaire finale. ............................................................................................ 39 Figure 23. Trois exemples typiques montrant la mesure de la longueur vectorielle des particules. ...................................................................................................................... 40 Figure 24. Expression du contour de la particule en un signal discret complexe. u(n) = x(n) + i y(n) .......................................................................................................................... 42 Figure 25. Signal discret pour la variable x en fonction de n. .............................................. 42 Figure 26. Spectre fréquentiel du signal discret x(n) en fonction de S (nombre de cycles sinusoïdaux par pixel). .................................................................................................. 43 Figure 27. Morphogramme de l'étoile. ................................................................................. 44 Figure 28. Signature de forme pour trois différentes formes typiques (NMBE en fonction de l’écart-type exprimé en pixels). .................................................................................... 45 Figure 29. Distribution massique par plateau obtenue par analyse d’images. Exemple typique pour des échantillons de maïs à 12,7 mm de LHT provenant de la répétition #1 de tamisage mécanique. ................................................................................................ 56 Figure 30. Distribution massique globale de la longueur des particules: maïs à 12,7 mm de LHT. .............................................................................................................................. 59. ix.

(10) Figure 31. Distribution massique globale de la longueur des particules: maïs à 25,4 mm de LHT. ............................................................................................................................. 59 Figure 32. Distribution massique globale de la longueur des particules: maïs à 29,6 mm de LHT. ............................................................................................................................. 60 Figure 33. Distribution massique globale de la longueur des particules: luzerne à 12,7 mm de LHT. ........................................................................................................................ 60 Figure 34. Distribution massique globale de la longueur des particules: luzerne à 25,4 mm de LHT. ........................................................................................................................ 61 Figure 35. Distribution massique globale de la longueur des particules: luzerne à 29,6 mm de LHT. ........................................................................................................................ 61 Figure 36. Quatre groupes de formes typiques issues de combinaison des deux caractéristiques à l'étude: l'irrégularité et l'élongation. ................................................ 85 Figure 37. Caractérisation de la forme en utilisant deux caractéristiques fournies par la méthode du NMBE : l’irrégularité et l’élongation. ...................................................... 85 Figure 38. Représentation des quatre types de formes typiques dans le plan en utilisant deux facteurs de forme soit la circularité et la convexité. ..................................................... 86 Figure 39. Représentation des quatre types de formes typiques dans le plan en utilisant deux facteurs de forme soit la circularité et le rapport d'aspect. ........................................... 86. x.

(11) Liste des tableaux Tableau 1. Facteurs de forme de surfaces simples, de rectangles à divers ratios (longueur/largeur) et de demi-anneaux tirés d’un demi-cercle pour diverses largeurs (l) d’anneaux en fonction du rayon (r)............................................................................... 13 Tableau 2. LHT obtenues en modifiant la vitesse de l'arbre d'entraînement à 750 RPM. .... 30 Tableau 3. Teneur en eau initiale (%) des échantillons de maïs et de luzerne hachés récoltés au champ. ...................................................................................................................... 30 Tableau 4. Résultats obtenus par tamisage mécanique pour les deux types de fourrages, les trois LHT et les trois répétitions. Portions massiques par plateau et cumulées. La diagonale correspond aux trous du tamis immédiatement au-dessus. .......................... 55 Tableau 5. Tests de normalité. Une valeur de p > 0,05 signifie que le postulat de normalité est bel et bien respecté. ................................................................................................. 62 Tableau 6. Test (type 3) des effets fixes obtenu suite à la MANOVA. Une valeur de F < 0,05 signifie qu’il y a différence significative. ............................................................. 62 Tableau 7. Analyses univariées (18) du logarithme des ratios des longueurs mesurées par analyse d’images et par tamisage: cas du maïs. Une valeur de p < 0,0083 indique qu’il y a une différence significative entre les deux techniques de mesure. ......................... 63 Tableau 8. Analyses univariées (18) du logarithme des ratios des longueurs mesurées par analyse d’images et par tamisage: cas de la luzerne. Une valeur de p < 0,0083 indique qu’il y a une différence significative entre les deux techniques de mesure. ................. 64 Tableau 9. Différence relative [(Ximage-Xtamis)/Xtamis*100%] entre les deux techniques de mesure pour les deux types de fourrages, les trois LHT et les 6 plateaux. ................... 65 Tableau 10. Mesure des variables géométriques par imagerie pour les différents plateaux. Maïs, LHT de 12,7 mm ................................................................................................. 66 Tableau 11. Mesure des variables géométriques par imagerie pour les différents plateaux. Maïs, LHT de 25,4 mm. ................................................................................................ 66 Tableau 12. Mesure des variables géométriques par imagerie pour les différents plateaux. Maïs, LHT de 29,6 mm. ................................................................................................ 66 Tableau 13. Mesure des variables géométriques par imagerie pour les différents plateaux. Luzerne, LHT de 12,7 mm............................................................................................ 67 Tableau 14. Mesure des variables géométriques par imagerie pour les différents plateaux. Luzerne, LHT de 25,4 mm............................................................................................ 67 Tableau 15. Mesure des variables géométriques par imagerie pour les différents plateaux. Luzerne, LHT de 29,6 mm............................................................................................ 67 Tableau 16. Données moyennes et écarts-types d’irrégularité et d’élongation obtenus pour l’ensemble des particules pour chaque fourrage, chaque LHT et chaque plateau. Le test de t compare les résultats obtenus pour les deux différentes espèces de fourrages : le maïs et la luzerne (il y a différence significative si p < 0,05). ...................................... 71 Tableau 17. Valeurs moyennes d'irrégularité et d'élongation des particules de fourrages analysées et de formes typiques. Résultats obtenus par la méthode du NMBE. .......... 73 Tableau 18. Distances de séparation de classes obtenues pour les trois plans de caractérisation pour toutes les classes comparées entre elles. Les abréviations sont les suivantes : R-régulières, I-irrégulières, C-compactes, A-allongées.............................. 87 Tableau 19. Coefficients de corrélation (valeurs absolues) obtenus pour les trois plans de caractérisation pour chaque classe. ............................................................................... 88. xi.

(12)

(13) Liste et définitions des symboles 𝜎 𝜎̂ 𝜎̂𝑥,𝑦,𝑎 𝜌 𝜇̂ 𝛹(0,1) 𝛹(2) a A 𝐴𝑐𝑜𝑛𝑣𝑒𝑥𝑒 𝐴𝑖𝑛𝑑 b 𝐵𝐸 𝐶𝑖 𝐶𝑜 ̂𝑎,𝑏,𝜎 𝐷 𝑒𝑚𝑜𝑦 𝐸𝑀𝑎𝑙𝑣𝑒𝑟𝑛 𝐸𝑀𝑜𝑟𝑎 f 𝑓𝑐𝑖 g(t) G(s) G1(j) G2(j) H(j) 𝑘(𝜎, 𝑛) K(n) l L Lp LHT 𝑚𝐴𝐼#1 à 6 𝑚𝐼𝐴#𝑖. Écart-type du filtre Gaussien dans le domaine temporel L’écart-type obtenu pour l’ensemble des particules d’une même classe La valeur de corrélation entre la caractéristique x et y pour la classe a Masse volumique du matériel La moyenne obtenue pour l’ensemble des particules d’une même classe Mesure de l’irrégularité Mesure de l’élongation Définition classique de la longueur d’un rectangle Aire Aire du plus petit polygone convexe pouvant contenir une forme Aire individuelle des particules photographiées Définition classique de la largeur d’un rectangle Bending energy Circularité Convexité La distance relative entre deux classes Épaisseur moyenne des particules photographiées dans une image Élongation selon Malvern Élongation selon Mora Fréquence d’oscillation horizontale de l’ASABE Le facteur de correction pour le ie tamis Filtre Gaussien dans le domaine temporel ou spatial Filtre Gaussien dans le domaine fréquentiel Nombre de fois que la je cellule est classée dans le groupe 1 (formes simples) Nombre de fois que la je cellule est classée dans le groupe 2 (formes complexes) Complexité relative comprise entre 1 et 2 de la je cellule, obtenue grâce au jugement psychologique humain Courbure calculée au ne point du périmètre du signal filtré avec un filtre Gaussien d’écart-type 𝜎 Courbure calculée au ne point du périmètre Largeur Longueur Périmètre de la forme après filtrage dans le domaine fréquentiel Longueur de hachage théorique La masse totale des particules mesurées par analyse d’images pour les six tamis La masse totale des particules mesurées par analyse d’images pour le ie tamis. xiii.

(14) mef mf mi 𝑚𝑖𝑛𝑑 ms 𝑚𝑡 𝑀𝑖 𝑀𝐹#7 𝑀𝐹#𝑖 n nf 𝑁𝑎 NMBE P 𝑃𝑖𝑛𝑑 𝑅𝐴 s 𝑆𝑔𝑚 𝑆𝑀𝑖𝑛𝑑 t T TEEf TEEi u(n) 𝑢(𝜎, 𝑛) 𝑢̇ (𝜎, 𝑛) 𝑢̈ (𝜎, 𝑛) U(s) 𝑋𝑖 𝑋̅𝑖 𝑋𝑖−1 𝑋𝑔𝑚 𝑋50 𝑋84 Ximage Xtamis. xiv. Masse d’eau finale Masse finale Masse initiale Aire individuelle des particules photographiées Masse sèche Masse totale des particules photographiées dans une même image La masse de fourrage accumulé sur le ie tamis La fraction massique accumulée dans la panne lors du tamisage mécanique (%) La fraction massique accumulée dans le ie tamis lors du tamisage mécanique (%) Nombre de points sur le contour d’une particule, i.e. le nombre de points formant le signal discret Nombre de termes formant la série de Fourier Le nombre d’entités analysées Normalized multiscale bending energy Périmètre Périmètre individuelle des particules photographiées Rapport d’aspect Variable fréquentielle L’écart-type de la longueur géométrique des particules de l’échantillon tamisé. Surface massique individuelle des particules photographiées Variable temporelle La période d’une fonction périodique Teneur en eau finale Teneur en eau initiale Signal complexe discret dans le domaine temporel Signal complexe discret filtré avec un filtre Gaussien d’écart-type 𝜎 Dérivée première de 𝑢(𝜎, 𝑛) Dérivée seconde de 𝑢(𝜎, 𝑛) Spectre fréquentiel du signal complexe discret u(n) La longueur de la diagonale des trous du ie tamis. La longueur moyenne des particules contenues dans le ie tamis. La longueur de la diagonale des trous du tamis immédiatement au-dessus du ie tamis. La longueur moyenne géométrique des particules de l’échantillon tamisé Longueur à 50% de masse cumulée Longueur à 84% de masse cumulée Longueur mesurée par la méthode d’imagerie Longueur mesurée par la méthode du tamisage mécanique.

(15) Aux personnes que j’aime, celles que j’ai aimées et celles que j’aimerai. A little learning is a dangerous thing ; Drink deep, or taste not the Pierian spring : There shallow draughts intoxicate the brain, And drinking largely sobers us again. Fired at first sight with what the Muse imparts, In fearless youth we tempt the heights of Arts ; While from the bounded level of our mind Short views we take, nor see the lengths behind, But, more advanced, behold with strange surprise New distant scenes of endless science rise! So pleased at first the towering Alps we try, Mount o’er the vales, and seem to tread the sky ; The eternal snows appear already past, And the first clouds and mountains seem the last ; But those attained, we tremble to survey The growing labours of the lengthened way ; The increasing prospect tires our wandering eyes, Hill peep o’er hills and Alps on Alps arise! -Alexander Pope-. xv.

(16)

(17) Avant-Propos Grâce aux grandes avancées dans le domaine de l’informatique, les systèmes de mesure par imagerie sont de plus en plus utilisés. En effet, la puissance de calcul des ordinateurs permet un traitement rapide des données numériques fournies par des caméras. Le secteur de l’agriculture ne fait pas exception; le contrôle de qualité par des systèmes optiques est en pleine effervescence. Il est désormais possible d’accroître l’efficacité et la productivité des opérations ainsi que la qualité des produits grâce à des méthodes de mesures innovantes. Les applications de l’informatique sont multiples et l’imagerie numérique est un incontournable en ce qui a trait à l’automatisation, à la reconnaissance automatique et au contrôle de qualité. Dans la présente étude, l’imagerie statique en deux dimensions est utilisée pour mesurer les fourrages hachés, méthode notamment utilisée par Savoie et al. (2013b) pour la mesure des copeaux de bois. Cette méthode permet d’obtenir une mesure précise des dimensions des particules individuelles. La méthode proposée est comparée à la méthode traditionnelle de mesure des fourrages c’est-à-dire le tamisage mécanique. Enfin, différentes variables géométriques sont mesurées pour l’ensemble des particules de fourrages photographiées. Ce mémoire a été écrit selon la forme traditionnelle, sous la supervision de Dr. Philippe Savoie, directeur de recherche. Les études menées dans le cadre de ce mémoire ont été présentées sous forme d’articles et de communications scientifiques aux congrès de l’American Society of Agricultural and Biological Engineers (ASABE) en juillet 2013 à Kansas City, Missouri et en juillet 2014 à Montréal, Québec, ainsi qu’aux Demi-journées d’information scientifique sur les plantes fourragères organisées par le Conseil québécois des plantes fourragères (CQPF) à Victoriaville, Québec, en février 2013 et février 2014. L’auteur tient à remercier messieurs René Morissette, ing., M.Sc., François-Simon Robert, agr. M.Sc., et François Thibodeau pour leur soutien technique lors des manipulations au champ, des expérimentations en laboratoire et pour leurs précieux conseils. Merci à l’Université Laval et la Faculté des sciences de l’agriculture et de l’alimentation (FSAA) ainsi qu’à Agriculture et Agroalimentaire Canada (AAC) pour le soutien technique et financier. Enfin, sincères remerciements pour son directeur de maîtrise, M. Philippe Savoie,. xvii.

(18) agr., ing., Ph.D. et pour les réviseurs du mémoire, M. Robert Lagacé, agr., ing., Ph.D. et M. Bernard Panneton ing. Ph.D.. xviii.

(19) Chapitre 1 1. Introduction générale. L’agriculture de précision est un domaine en pleine effervescence. Afin d’optimiser la productivité tout en réduisant les coûts de production, le contrôle de la qualité est essentiel. Les fourrages hachés représentent une portion importante des aliments pour les productions laitières, bovines et ovines, notamment. Traditionnellement, la longueur des particules est estimée par tamisage mécanique ou par référence sans mesure à l’ajustement théorique des récolteuses. Des mesures plus précises peuvent fournir, à long terme, de précieux renseignements sur les comportements physiologiques de la plante durant la fermentation en ensilage et sur les comportements métaboliques des animaux durant la mastication, l’ingestion, la rumination et la digestion des aliments. La littérature relate quelques écrits sur l’importance du contrôle de qualité de la longueur des particules de fourrages hachés ainsi que sur les méthodes traditionnelles et les méthodes émergentes de mesure de particules de biomasse. L’ascension fulgurante de la puissance informatique disponible à faible coût au cours des dernières années ouvre la porte à l’utilisation de systèmes de mesures numériques et au traitement rapide de gros jeux de données. L’appareil photo numérique est sans contredit un instrument de mesure abordable et efficace. Parallèlement à l’utilisation d’un logiciel de mathématiques capable de calculs matriciels, la photographie numérique est un système de mesure simple et capable d’une grande précision. Il est donc légitime de croire que l’imagerie et l’analyse d’images peuvent consister en une alternative intéressante aux méthodes de mesure des fourrages déjà en place, c’est-à-dire le tamisage mécanique. Cette étude a été réalisée afin de vérifier deux hypothèses. La première hypothèse est que le tamisage mécanique sous-estime la longueur réelle des particules de fourrage haché alors que l’analyse d’images mesure précisément deux dimensions et permet d’en estimer la troisième. La deuxième hypothèse est que l’analyse d’images et un algorithme mathématique approprié fournissent une signature de forme unique à chaque particule, permettant une caractérisation quantitative efficace de la morphologie de celle-ci, notamment quant à l’irrégularité et l’élongation.. 1.

(20) Ainsi, l’objectif général de cette étude est d’utiliser l’analyse d’images pour améliorer la précision de la mesure des dimensions des particules de fourrages hachés. Plus spécifiquement, l’étude consiste dans un premier temps à implanter un algorithme afin de mesurer la longueur des particules de fourrages hachés grossièrement (entre 10 et 30 mm) et d’estimer la masse de chaque particule individuelle. Dans un second temps, la méthode du Normalized Multiscale Bending Energy (NMBE) est utilisée afin de caractériser quantitativement la forme des particules selon leur irrégularité et leur élongation. L’ensemble de l’étude a été réalisée entre janvier 2013 et octobre 2014. Dans un premier temps, le montage expérimental a été conçu et peaufiné de janvier à mars 2013. L’intégration des notions théoriques et l’écriture de l’algorithme sous l’interface MATLAB® ont été effectuée entre février 2013 et septembre 2013. L’expérimentation a été menée d’octobre 2013 à février 2014. Enfin, la compilation des données, l’analyse des résultats et l’écriture du mémoire ont été complétées d’avril 2014 à octobre 2014.. 2.

(21) Chapitre 2 2. Revue de littérature. 2.1 Applications La taille et la forme des particules de fourrages hachés peuvent avoir un impact considérable dans tous les maillons de la chaîne logistique en production animale. L’une des facettes les plus importantes en sciences animales est l’alimentation. Les fourrages hachés figurent parmi les aliments de prédilection, tant utilisés seuls qu’en rations totales mélangées, chez plusieurs espèces d’élevage, notamment chez la vache laitière. Or, il est démontré que la taille des particules de fourrages hachés a une importance capitale sur l’efficacité et les préférences alimentaires, la santé et la productivité des vaches laitières (Kononoff et Heinrichs 2007, Yansari et al. 2004). En effet, une bonne connaissance des caractéristiques chimiques et physiques des rations alimentaires permet de mieux satisfaire leurs besoins nutritionnels. En fait, de plus longues particules augmentent la teneur en fibres de la ration (fibres absorbées) ce qui stimule la production de salive et augmente le pH dans le rumen ainsi que le taux de gras dans le lait. Cependant, une trop grande proportion de longues particules peut limiter la digestibilité de la ration et affecter la valeur énergétique (énergie absorbée) des rations (Kononoff et al. 2003). Shaver (1990) a d’ailleurs montré que pour permettre une mastication et une rumination adéquate de l’animal, au moins 15% massique des particules de fourrages hachés doivent être plus longues que 38 mm. La rétention dans le réticulorumen s’observe pour des particules de plus de 1,18 mm et il est donc important de connaître la proportion massique de particules en deçà de ce seuil dans une ration totale mélangée (Poppi et al. 1985). Lors de la récolte des fourrages au champ, la taille des particules est contrôlée par la longueur de hachage théorique (LHT). Les fourragères commerciales permettent d’ajuster les engrenages et les couteaux du cylindre de coupe afin d’obtenir différentes LHT. Or, Savoie et al. (1989) ont démontré qu’un hachage plus fin requiert plus d’énergie qu’un hachage grossier. Les particules plus fines sont donc plus dispendieuses à produire. Par contre, des fourrages hachés fins résultent en une meilleure compaction naturelle dans les silos, réduisant la quantité d’air, ce qui améliore leur conservation (MacDonald et al. 1991).. 3.

(22) 2.2 Évaluation de la longueur des particules de fourrages 2.2.1 Méthodes traditionnelles par tamisage La méthode conventionnelle de mesure de la longueur des particules de fourrage est par tamisage mécanique. L’ASABE (American Society of Agricultural and Biological Engineers) a d’ailleurs standardisé la méthode du tamisage afin de permettre une meilleure caractérisation de la récolte, de la manutention et de l’alimentation animale en fonction de la distribution massique de la longueur des particules de fourrage (norme S424.1; ASABE 2013a). Le matériel nécessaire à la mesure de la distribution de la longueur d’un échantillon est un tamis mécanique produisant une oscillation horizontale standardisée (f = 2,4 ± 0,08 Hz), six plateaux munis de trous (circulaires ou carrés) aux dimensions prescrites, un plateau de fond non perforé (panne), et un échantillon de 10 L de fourrage humide (50 % à 60% de teneur en eau – TEE). Le tamisage d’un échantillon de fourrage haché dure 120 secondes. Les 10 L de matériel doivent être introduits en approximativement 25 secondes dans le tamis mécanique. Le tamis et chaque plateau doivent être propres avant le tamisage. Pour la mesure d’un fourrage haché donné, trois répétitions de tamisage sont requises. Un quatrième échantillon sert au calcul de la TEE selon la norme S358.3 (ASABE 2013b). Suite à l’opération de tamisage, le contenu accumulé dans chaque plateau est pesé (balance de ± 0,5 g). Selon les standards S424.1 (ASABE 2013a), la distribution des longueurs suit une loi logarithmique-normale. Or, la distribution de la longueur des particules d’un échantillon tamisé peut être exprimée en fonction d’une longueur moyenne et d’un écarttype. Il en va de même pour la distribution de la longueur des particules contenues dans chacun des tamis. Les équations suivantes permettent de calculer ces paramètres. Équation 1 𝑋̅𝑖 = √𝑋𝑖 ∗ 𝑋𝑖−1 Équation 2 ∑(𝑀𝑖 𝑙𝑜𝑔𝑋̅𝑖 ) 𝑋𝑔𝑚 = log −1 ( ) ∑ 𝑀𝑖. 4.

(23) Équation 3 1. 𝑆𝑔𝑚. 2 2 ∑ 𝑀𝑖 (𝑙𝑜𝑔𝑋̅𝑖 − 𝑙𝑜𝑔𝑋𝑔𝑚 ) −1 = log ( ) ∑ 𝑀𝑖. Où : 𝑋̅𝑖. = La longueur moyenne des particules contenues dans le ie tamis.. 𝑋𝑖. = La longueur de la diagonale des trous du ie tamis.. 𝑋𝑖−1. = La longueur de la diagonale des trous du tamis immédiatement au-dessus du ie. tamis. 𝑋𝑔𝑚. = La longueur moyenne géométrique des particules de l’échantillon tamisé.. 𝑀𝑖. = La masse de fourrage accumulé sur le ie tamis.. 𝑆𝑔𝑚. = L’écart-type de la longueur géométrique des particules de l’échantillon tamisé.. Selon l’ASABE (2012a), il est aussi possible de déterminer la moyenne et l’écart-type d’une distribution logarithmique-normale par une méthode graphique grâce à l’Équation 4 et à l’Équation 5: Équation 4 𝑋𝑔𝑚 = 𝑋50 Équation 5 𝑆𝑔𝑚 =. 𝑋84 𝑋50. Où : 𝑋50. = Longueur à 50% de masse cumulée. 𝑋84. = Longueur à 84% de masse cumulée. Les courbes de distribution massique de longueurs des particules possèdent autant de points que de plateaux, dans le cas présent, sept points. Les points sont positionnés en considérant que la masse de fourrage cumulée dans les tamis inférieurs au tamis i, est composée de particules plus petites que la diagonale des trous du tamis i (Savoie 2013a). Une autre méthode de tamisage est le Penn State forage and total mixed ration particle separator (PSFPS). Cette méthode utilise seulement trois tamis et un plateau de fond. Dans ce cas-ci, le tamisage s’effectue manuellement. La fréquence minimale pour une bonne. 5.

(24) répétabilité est de 1,1 Hz avec une amplitude de 17 cm dans le plan horizontal. La variation d’humidité de l’échantillon, dans la plage comprise entre 57% et 36% sur base humide n’affecte pas significativement les résultats de tamisage. Par contre, un échantillon tamisé presque sec (≈0%) donne des longueurs fort différentes. La méthode de l’ASABE est plus précise et systématique ; elle est utilisée dans les laboratoires à des fins expérimentales. Celle du PSFPS, de par sa simplicité et sa rapidité, est utile pour les tests de mesure au champ (Heinrich et Kononoff 2002). Même si la méthode de tamisage pour la mesure des fourrages selon l’ASABE est standardisée depuis 1978 (Finner et al. 1978), elle a certaines lacunes qui peuvent mener à des résultats imprécis et erronés (Igathinathane et al. 2009, Igathinathane et al. 2011). En effet, lors du tamisage, les particules oblongues ont tendance à pivoter puis à passer au travers des trous plus petits que leur longueur (« fall-through effect »). Lorsque ce phénomène se produit, le tamisage mesure la largeur des particules. Or, pour des particules sphériques, il n’y a pas d’erreur due au « fall-through effect ». Savoie et al. (2013a) ont démontré qu’un temps de tamisage plus long entraîne une augmentation de l’effet d’abrasion des particules ainsi qu’un accroissement de l’erreur de la mesure de la longueur des particules due au « fall-through effect » (Igathinathane et al. 2009). Étant donné que les particules de fourrages hachés sont assez fragiles et de forme généralement allongée (Savoie et al. 2013a), un temps de tamisage relativement court est préconisé, soit deux minutes (Savoie et al. 2013b). La méthode complète pour le tamisage des particules de fourrages hachés est explicitée dans la norme S424.1 (ASABE 2013a).. 2.2.2 Méthode alternative par analyse d’images L’agriculture de précision est un domaine en pleine effervescence. Dans plusieurs domaines du génie agroalimentaire, la mesure par imagerie a su se distinguer grâce à sa précision, son accessibilité et son faible coût. Par exemple, Liu et Ngadi (2013) ont utilisé l’imagerie pour détecter rapidement la non-fertilité des œufs destinés à l’élevage de volaille. Aussi, Stanhope et al. (2014) ont mis au point un système optique peu coûteux pour la détection des rangs en temps réel afin d’effectuer un désherbage mécanique efficace en culture biologique. Les domaines de la granulométrie et de la mesure ne font pas exception. En effet, afin de remédier aux problèmes rencontrés par les méthodes de tamisage quant à la. 6.

(25) mesure de la longueur des particules de biomasses, Igathinathane et al. (2009) ont suggéré une méthode alternative : la mesure par analyse d’images. Cette méthode d’analyse permet, à faible coût, d’évaluer la longueur individuelle des particules, ainsi que toutes caractéristiques géométriques calculables en deux dimensions, et ce, sans altérer la qualité du matériel mesuré. L’analyse d’images est basée, comme son nom l’indique, sur le traitement mathématique d’une image numérisée des particules d’intérêts. En faisant la conversion pixel-mm d’une surface de grandeur connue (mm) photographiée avec un appareil numérique de résolution connue (nombre de pixels), il est possible d’obtenir une mesure très précise des particules à l’étude. Cette méthode se distingue aussi par le fait que la mesure demeure correcte indépendamment de la forme des particules, ce qui n’est pas le cas des mesures par diffraction laser, par spectroscopie acoustique et par diffusion de lumière, qui supposent généralement des particules sphériques (Igathinathane et al. 2009). L’analyse d’images ne donne pas directement la répartition massique des particules en fonction de leur longueur. Cependant, en supposant une densité moyenne de l’échantillon, en pesant les échantillons photographiés et en considérant l’épaisseur des particules comme étant une extrusion de leur aire photographiée, on peut obtenir une masse individuelle pour toutes les particules (Savoie et al. 2013a). Contrairement au tamisage, la mesure par analyse d’images permet de traiter pratiquement n’importe quel type de matériel solide avec la même procédure. Igathinathane et al. (2011) ont d’ailleurs utilisé cette méthode pour caractériser des échantillons de minerais de célestine. Hartmann et al. (2006) ont comparé trois méthodes de mesure des particules de biomasse forestière (copeaux de bois). Il est utile de connaître la longueur des copeaux à cause de leur influence sur la manutention et la combustion. Les trois méthodes de mesures incluaient le tamisage mécanique horizontal (semblable à la méthode de l’ASABE), le tamisage mécanique rotatif (les particules se déplacent dans un tambour aux perforations de plus en plus grossières) et l’analyse d’images. Les résultats de chaque méthode étaient ensuite comparés à une mesure étalon soit une mesure individuelle des particules obtenue à l’aide d’un pied à coulisse (± 0,01 mm). L’objectif était donc de déterminer les différences systématiques entre les trois méthodes et d’évaluer les facteurs causant les divergences. Les résultats obtenus par ces auteurs montrent que la mesure par tamisage (horizontal et rotatif) sous-estimait systématiquement la longueur réelle des particules. Cela était dû au fait que. 7.

(26) les particules oblongues avaient tendance à pivoter et tomber verticalement à travers les trous du tamis, particulièrement pour le tamisage horizontal. Ainsi, la mesure obtenue par tamisage se trouvait entre la largeur et la longueur réelle des particules. L’étude de Hartmann et al. (2006) a aussi montré que l’analyse d’images permet d’obtenir de l’information sur plusieurs paramètres à la fois, notamment sur la forme des particules, ce qui est impossible avec les méthodes par tamisage. Malgré que les méthodes montrent une grande reproductibilité, elles sont largement incompatibles entre elles. Les résultats se rapprochant le plus de la mesure étalon étaient ceux obtenus avec l’analyse d’images, suivis par le tamisage rotatif, puis le tamisage horizontal. Une contrainte importante à la méthode par analyse d’images est qu’il est essentiel d’éviter la superposition des particules analysées ce qui aurait pour effet de surestimer la longueur réelle des particules (Hartmann et al. 2006, Igathinathane et al. 2011). Il faut donc restreindre la méthode aux particules qui peuvent être manipulées individuellement. Cette contrainte est réelle pour l’analyse nécessitant le placement manuel des particules. Par contre, certains fabricants d’instruments dont HORIBA Instruments (Irvine, CA) ont développé un système d’analyse d’images dynamique de petites particules en chute libre : le Camsizer (modèle PSA-300). Ainsi la superposition de particules n’est plus une contrainte dans les systèmes d’analyses dynamiques ne requérant aucun placement manuel et pouvant analyser rapidement des milliers de particules. En contrepartie, ces appareils sont très dispendieux (près de 100 000$ pour le Camsizer) et ils sont conçus plutôt pour l’analyse de poudres ou de particules courtes (limite maximum de 25 mm de longueur; Savoie et al. 2013b). Une deuxième contrainte à la méthode est qu’il faut s’assurer que les particules contrastent bien avec la surface sur laquelle elles sont disposées. Les particules doivent donc être de couleur assez uniforme et surtout ne pas être transparentes (Igathinathane et al. 2009). Enfin, il est préférable que les particules demeurent statiques. Un mouvement causerait une distorsion de l’image dégradant la qualité de celle-ci et donc de la mesure. La généralisation de la méthode est donc contrainte par ces trois conditions.. 8.

(27) 2.3 Caractérisation de la forme 2.3.1 Méthodes traditionnelles par des facteurs de forme L’un des avantages majeurs de la méthode d’analyse d’images est qu’elle permet de mesurer une multitude de paramètres bidimensionnels. Ainsi, en mettant en relation certains paramètres judicieusement sélectionnés, il est possible de caractériser la forme des particules. L’utilisation de ces relations géométriques, appelées facteurs de forme (FF), est la manière traditionnelle pour caractériser quantitativement les formes. La compagnie Malvern Instruments (en particulier grâce à son appareil Morphologi G3) propose le calcul d’un grand nombre de caractéristiques physiques. Parmi les FF les plus utilisés par la compagnie, on retrouve les suivants : 1. Circularité Ce facteur est proportionnel à l’aire divisée par le périmètre au carré de la particule. 4𝜋𝐴 𝐶𝑖 = 2 𝑃. Équation 6. 2. Convexité Ce facteur est une mesure de l’irrégularité de contour et est mesuré en divisant l’aire de la particule par l’aire du plus petit polygone convexe pouvant la contenir. 𝐶𝑜 =. 𝐴. Équation 7. 𝐴𝑐𝑜𝑛𝑣𝑒𝑥𝑒. 3. Rapport d’aspect C’est le ratio entre la largeur et la longueur de la particule. 𝑙 𝑅𝐴 = 𝐿. Équation 8. 4. Élongation (selon Malvern) C’est tout simplement un moins le rapport d’aspect. 𝐸𝑀𝑎𝑙𝑣𝑒𝑟𝑛 = 1 − 𝑅𝐴. Équation 9. 9.

(28) Gil et al. (2013) ont étudié la méthode du tamisage quant à la caractérisation des particules fines (0-5 mm) de copeaux de peuplier (issus d’une culture à courte rotation) et des résidus issus de la culture du maïs-grain, en comparant les résultats à ceux obtenus par analyse d’images. La longueur et la largeur des particules sont calculées en considérant une ellipse ayant le même périmètre et la même aire que la particule. Grâce à cette analyse, les auteurs montrent que la dimension mesurée par le tamisage est la largeur avec une efficacité supérieure à 70%. La surestimation de la largeur par la méthode de tamisage est principalement due au fait que certaines particules fines adhèrent à de plus grosses (forces de Van der Waals) et que la vibration du tamisage n’ait pas été suffisante pour faire pivoter certaines particules dont la longueur est supérieure à la diagonale des trous des tamis. Quant aux résultats pour la mesure de la longueur, l’efficacité est inférieure à 50% principalement à cause de la présence de particules oblongues victimes du « fall-through effect ». Les auteurs ont aussi évalué la forme des particules grâce à quatre facteurs de forme (FF). 1. Aspect Ratio (le ratio entre la largeur et la longueur). 2. Rectangularity (le ratio entre l’aire de la particule et le plus petit rectangle le contenant). 3. Solidity (le ratio de l’aire de la particule sur l’aire du plus petit polygone convexe pouvant le contenir, aussi connu sous le nom de convexity). 4. Curl (le ratio entre la plus longue distance entre deux points sur la périphérie de la particule et la longueur définie par l’ellipse ayant le même périmètre et la même aire que la particule). Ici, « l’aspect ratio » a la même définition que celui utilisé par Malvern. Aussi, la « solidity » est l’équivalent de la convexité, toujours selon la définition de Malvern. En utilisant ces quatre facteurs de forme et des seuils bien définis, les auteurs parviennent à catégoriser les particules de biomasse en six classes: circulaire, carrée, rectangulaire, rectangulaire et effilochée, irrégulière, irrégulière et effilochée. Mora et al. (2000) ont étudié la caractérisation de la forme et la mesure en trois dimensions d’agrégats grossiers rocheux utilisés dans la fabrication de béton. Ce sujet est important, car la forme des agrégats est un critère de qualité. La méthode de mesure est basée sur 10.

(29) l’analyse d’images. Suite à la disposition des particules minérales sur une surface contrastante, une caméra vidéo permet l’acquisition des images. La mesure des paramètres dans les deux dimensions parallèles au plan de la prise de photos est effectuée par ordinateur via un algorithme. L’épaisseur des particules (la troisième dimension) est estimée en pesant chaque échantillon photographié et en supposant une densité et une géométrie assez uniforme au sein de l’échantillon. Connaissant l’aire photographiée de chaque particule, on peut en estimer le volume, et donc une masse individuelle. Il est alors possible d’exprimer les paramètres mesurés en termes de moyenne arithmétique ou moyenne pondérée par la masse, ce qui est souvent préférable. Les facteurs de forme mesurés pour caractériser la forme des particules de minerai sont les suivants : 1. Flakiness ratio Défini comme le ratio de l’épaisseur sur la largeur. Puisque l’épaisseur est estimée pour un échantillon total, ce ratio est la moyenne pondérée sur tout l’échantillon. 2. Elongation ratio (Mora) Défini comme le ratio entre la longueur et la largeur. Il est directement obtenu de l’analyse d’images bidimensionnelle pour chaque particule. Équation 10 𝐸𝑀𝑜𝑟𝑎 = 𝐿/𝑙 3. Sphericity Défini comme le ratio de l’aire d’une sphère ayant le même volume que la particule, à l’aire de la surface de cette particule. Puisqu’il n’est pas possible de calculer précisément ce facteur avec les techniques de l’analyse d’images en 2D, une définition alternative est considérée et est définie comme : Équation 11 3 é𝑝𝑎𝑖𝑠𝑠𝑒𝑢𝑟 ∗ 𝑙𝑎𝑟𝑔𝑒𝑢𝑟 𝑆𝑝ℎ𝑒𝑟𝑖𝑐𝑖𝑡𝑦 = √ 𝑙𝑜𝑛𝑔𝑢𝑒𝑢𝑟 2. 11.

(30) Il est à noter que cette définition tridimensionnelle de la sphéricité n’est pas robuste. En effet, si on fait le calcul pour un cube, on obtient le même résultat que pour une sphère. Il s’agit plutôt d’une mesure de compacité. 4. Shape factor Il existe plusieurs définitions différentes pour ce paramètre. Ici il est défini comme :. 𝑆ℎ𝑎𝑝𝑒 𝑓𝑎𝑐𝑡𝑜𝑟 =. é𝑝𝑎𝑖𝑠𝑠𝑒𝑢𝑟. Équation 12. √𝑙𝑎𝑟𝑔𝑒𝑢𝑟 ∗ 𝑙𝑜𝑛𝑔𝑢𝑒𝑢𝑟. 5. Convexity ratio Il s’agit d’une mesure de convexité. Il est évalué en 2D de la façon suivante : 𝑎𝑖𝑟𝑒 𝐶𝑜𝑛𝑣𝑒𝑥𝑖𝑡𝑦 𝑟𝑎𝑡𝑖𝑜 = 𝑎𝑖𝑟𝑒 𝑐𝑜𝑛𝑣𝑒𝑥𝑒. Équation 13. 6. Fullness ratio Ce paramètre est simplement la racine carrée du convexity ratio. Le Tableau 1 montre les valeurs obtenues pour différents facteurs de forme pour différentes formes géométriques. La Figure 1 montre les variables géométriques du demi-anneau.. 12.

(31) Tableau 1. Facteurs de forme de surfaces simples, de rectangles à divers ratios (longueur/largeur) et de demi-anneaux tirés d’un demi-cercle pour diverses largeurs (l) d’anneaux en fonction du rayon (r). Élongation. Formes. Circularité. Convexité. Rapport d'aspect. selon. Rectangularité. Malvern. Élongation selon Mora. Quatre surfaces simples Cercle. 1,0000. 1,0000. 1,0000. 0,0000. 0,7850. 1,00. Carré. 0,7850. 1,0000. 1,0000. 0,0000. 1,0000. 1,00. Rectangle, 4/1. 0,5030. 1,0000. 0,2500. 0,7500. 1,0000. 4,00. Rectangle, 8/1. 0,3100. 1,0000. 0,1250. 0,8750. 1,0000. 8,00. Demi-anneaux et rectangles de même circularité Demi-cercle (l=r). 0,7467. 1,0000. 0,5000. 0,5000. 0,7854. 2,00. Demi-anneau, l=0,20 r. 0,1938. 0,3600. 0,1000. 0,9000. 0,2827. 10,00. Demi-anneau, l = 0,05 r. 0,0496. 0,0975. 0,0250. 0,9750. 0,0766. 40,00. Rectangle, 1,57/1. 0,7468. 1,0000. 0,6369. 0,3631. 1,0000. 1,57. Rectangle, 14,15/1. 0,1937. 1,0000. 0,0707. 0,9293. 1,0000. 14,15. Rectangle, 61,30/1. 0,0496. 1,0000. 0,0163. 0,9837. 1,0000. 61,30. Deux formes différentes de même circularité et élongation Demi-anneau, l=0,725r. 0,6131. 0,0474. 0,3625. 0,6375. 0,7260. 2,76. Rectangle, 2,76/1. 0,6133. 1,0000. 0,3623. 0,6377. 1,0000. 2,76. Figure 1. Variables géométriques du demi-anneau. La circularité est un facteur de forme qui varie entre 0 et 1 (maximum pour un cercle). On note cependant qu’elle peut avoir la même valeur pour des formes très différentes : le demicercle (ou demi-anneau de largeur égale au rayon) et un rectangle à ratio 1,57/1 (circularité. 13.

(32) = 0,7467), un demi-anneau de largeur égale à 20% du rayon et un rectangle de ratio 14,15/1 (circularité = 0,1938) et un demi-anneau de largeur égale à 5% du rayon et un rectangle de ratio 61,3/1 (circularité = 0,0496). Par contre l’élongation selon la définition de Mora est différente entre ces figures : 2,0, 10,0 et 40,0 pour les demi-anneaux versus 1,57, 14,15 et 61,30 pour les rectangles, respectivement. Puisque l’élongation n’est pas toujours plus grande pour les rectangles par rapport aux demi-anneaux, on peut présumer qu’une combinaison de circularité et d’élongation auront des valeurs égales pour deux formes différentes. Par itération, on a trouvé qu’un demianneau de largeur égale à 72,5% du rayon et un rectangle avec un ratio de 2,76/1 avaient effectivement la même valeur de circularité (≈0,613), d’élongation selon Malvern (≈0,6375) et d’élongation selon Mora (≈2,76). Ainsi un seul facteur de forme donne une tendance; un deuxième facteur de forme peut préciser cette tendance. Par contre, deux facteurs de forme ne sont pas suffisants pour identifier une forme unique comme on vient de le voir. D’autre part, alors que la définition de la longueur est assez claire (plus longue distance entre deux points d’une particule), la définition de la largeur reste ambigüe. Il existe plusieurs définitions différentes de la largeur et il est donc difficile de mesurer le rapport d’aspect et l’élongation correctement. En effet, certains auteurs définissent la largeur comme étant la largeur du plus petit rectangle en unité d’aire qui peut contenir totalement la particule analysée (Tafesse et al. 2012). D’autres utilisent la largeur d’une ellipse de même aire et même périmètre pour la largeur de la particule (Gil et al. 2013). On pourrait aussi imaginer la largeur d’une forme comme étant la plus petite mesure perpendiculaire à la direction de la longueur. Bref, les facteurs de forme classiques qui définissent l’élongation sont basés sur l’utilisation d’une « largeur » et présentent des lacunes.. 2.3.2 Méthode alternative par analyse du contour 2.3.2.1 Notion de Bending Energy Même si les facteurs de forme (FF) sont très utilisés, peu complexes et relativement efficaces, Young et al. (1974) ont critiqué les FF classiques quant à leur incapacité à fournir une solution unique. Autrement dit, deux particules de formes totalement différentes. 14.

(33) pourraient avoir les mêmes valeurs pour différents FF, qui sont des mesures dites macro métriques. Les auteurs ont d’ailleurs montré que l’inverse de la circularité (1/Ci) peut être très similaire pour deux formes biologiques différentes. La Figure 2 montre un exemple tiré de cet article.. Figure 2. Inverse de la circularité calculée pour deux formes biologique très différentes (Young 1974). Aussi, la combinaison d’un trop grand nombre de FF pour la caractérisation d’un ensemble de particules rend l’interprétation géométrique ardue et peu intuitive en plus d’abaisser rapidement la puissance statistique de classification (Costa et Cesar 2009). En fait, en plus d’augmenter le coût de calcul, l’utilisation d’un grand nombre de caractéristiques pour discriminer les formes rend l’interprétation visuelle et la classification automatique fastidieuse. En effet, si trop de FF sont utilisés, les similarités entre les formes d’un même groupe tendent à diminuer, réduisant ainsi le pouvoir discriminant. Young et al. (1974) ont donc proposé une méthode alternative afin de caractériser les particules issues du domaine de la biologie. Cette méthode est appelée le bending energy (BE). Elle consiste d’abord à représenter le contour d’une forme comme une courbe paramétrique. En d’autres mots, il s’agit d’exprimer les n points du contour en fonction de leurs coordonnées dans un plan xy. Le calcul du bending energy permet de mesurer la complexité générale d’une forme en deux dimensions et est défini comme suit :. 15.

(34) Équation 14 𝑃−1. 1 𝐵𝐸 = ∑|𝐾(𝑛)|2 𝑃 𝑛=0. Avec: Équation 15 𝐾(𝑛) =. 𝑥̇ (𝑛)𝑦̈ (𝑛) − 𝑦̇ (𝑛)𝑥̈ (𝑛) 3. [𝑥̇ (𝑛)2 + 𝑦̇ (𝑛)2 ]2 Où P est le périmètre du contour et K(n) est la courbure calculée au point n du périmètre. Le BE d’une forme donnée peut être interprété comme étant la quantité d'énergie nécessaire pour transformer une forme spécifique en son état d’énergie le plus bas, soit un cercle de même périmètre. Il s’agit d’une mesure de la complexité géométrique. Évidemment, cette méthode nécessite une discrétisation des particules puisqu’elle considère l’ensemble des points sur la périphérie de la particule. Or, même si cette discrétisation s’effectue facilement avec l’ordinateur, elle implique la présence de discontinuités sur le contour de la particule. Ceci complique considérablement le calcul du BE puisque le calcul de la courbure nécessite l’évaluation de dérivées d’ordre un et deux, et que ces dérivées n’existent pas sur des discontinuités. Worring et Smeulders (1993) ont d’ailleurs montré que les méthodes classiques pour le calcul de la courbure de contours circulaires discrets ont mené à des erreurs allant jusqu’à 1000%. Pour remédier à ce problème, il est impératif de se pencher sur les notions du traitement de signal digital. 2.3.2.2 Système continu versus discret La représentation de phénomènes en signal est l’une des façons les plus concises et condensées d’accumuler de l’information à propos du phénomène lui-même. En effectuant des. mesures. à. intervalles. adéquats,. c’est-à-dire. en. respectant. la. procédure. d’échantillonnage de Nyquist qui stipule que la fréquence d’échantillonnage doit être supérieure au double de la plus haute fréquence contenue dans le signal continu, on obtient une simplification du phénomène sans en perdre l’information utile (Smith 1999). Or, lors de l’acquisition de données sur un ordinateur, il y a une différence fondamentale entre la réalité et la simplification obtenue par la série de mesures subséquentes enregistrées dans. 16.

(35) l’ordinateur. Il s’agit de la différence entre un système continu (réalité) et un système discret (modélisation).. Figure 3. Représentation continue et discrète d'un signal temporel (Smith, 1999) Dans un système discret, les valeurs d’un signal ne sont mesurées qu’à certains moments précis. Par exemple, si la température dans une pièce est mesurée à toutes les secondes, le signal sera qualifié comme étant discret et ayant une fréquence d’échantillonnage de 1 Hz (une fois par seconde). Dans un système continu, un signal a une valeur définie pour chaque valeur possible de la variable indépendante. Par exemple, un signal continu serait la température réelle dans la pièce à tout instant. Par exemple, la Figure 3 illustre un signal de façon continue (ligne pleine) et de façon discrète (points). Pour le cas de l’analyse d’images, les particules prises en photo sont le signal continu, et la photo numérique devient le signal discret. Les particules sont représentées par une série de points (pixels) qui ont des valeurs spécifiques (représentant la couleur du pixel). Tout pixel est associé à une coordonnée cartésienne et il est donc possible de représenter l’information par un signal spatial. La discrétisation d’une image induit des erreurs aléatoires (bruit) et des erreurs de précision dues à la résolution de l’appareil d’acquisition (Smith 1999). Une bonne compréhension du traitement de signal est donc inévitable à la caractérisation de formes. Parmi les outils indispensables en traitement de signal, on retrouve les notions de séries et de transformées de Fourier.. 17.

(36) 2.3.2.3 Séries et transformées de Fourier En mathématique, une série de Fourier est une décomposition d’une fonction en une série infinie de fonctions sinus et cosinus (Kreysig 1999). À l’instar d’un vecteur dans l’espace qui peut être décomposé en plusieurs vecteurs orthogonaux, n’importe quelle fonction périodique sur T peut être décomposée en fonctions sinus et cosinus de période T/nf, où T est la période et nf = 1, 2, …∞ le nombre de termes formant la série de Fourier. La série de Fourier représentant une fonction x(t) où t est une variable temporelle (ou spatiale) est définie par : Équation 16 ∞. 𝑥(𝑡) = 𝑎0 + ∑ (𝑎𝑛𝑓 𝑐𝑜𝑠 𝑛=1. 2𝜋𝑛𝑓 2𝜋𝑛𝑓 𝑡 + 𝑏𝑛𝑓 𝑠𝑖𝑛 𝑡) 𝑇 𝑇. Où… Équation 17 𝑎0 =. 1 𝑇/2 ∫ 𝑥(𝑡)𝑑𝑡 𝑇 −𝑇/2 Équation 18. 𝑎𝑛 𝑓. 2𝜋𝑛𝑓 𝑡 2 𝑇/2 = ∫ 𝑥(𝑡)𝑐𝑜𝑠 𝑑𝑡 𝑇 𝑇 −𝑇/2. 𝑛 = 1,2, … Équation 19. 𝑏𝑛𝑓 =. 18. 2𝜋𝑛𝑓 𝑡 2 𝑇/2 ∫ 𝑥(𝑡)𝑠𝑖𝑛 𝑑𝑡 𝑇 𝑇 −𝑇/2. 𝑛 = 1,2, ….

(37) x(t)=sin(2/T)t. x(t)=sin(2/T)t + 1/3sin3(2/T)t x(t)=sin(2/T)t + 1/3sin3(2/T)t + 1/5sin5(2/T)t x(t)=sin(2/T)t + 1/3sin3(2/T)t + 1/5sin5(2/T)t + 1/7sin7(2/T)t + 1/9sin9(2/T)t + + 1/11sin11 (2/T)t + 1/13sin13(2/T)t Figure 4. Décomposition de Fourier pour une fonction échelon. Les coefficients a0, anf et bnf représentent la contribution de chaque fréquence nf/T dans la composition de la fonction x(t). La Figure 4 montre qu’en augmentant nf, le nombre de termes de la série de Fourier, on tend à représenter plus fidèlement la fonction échelon (« step fonction »). Une transformée de Fourier est l’expansion d’une série de Fourier où la période tend vers l’infini (Kreysig 1999). Cette transformée fait passer une fonction x(t) qui est dans le domaine temporel (ou spatial), à une fonction X(s) qui est dite dans le domaine fréquentiel, c’est-à-dire que chaque point s représente l’amplitude de chaque coefficient de la série de Fourier infinie. La transformée de Fourier et sa transformée inverse (passage du domaine fréquentiel au domaine temporel) sont définies comme suit: Équation 20 𝑋(𝑠) =. 1 √2𝜋. ∞. ∫ 𝑥(𝑡)𝑒 −𝑖𝑠𝑡 𝑑𝑡,. 𝑇𝑟𝑎𝑛𝑠𝑓𝑜𝑟𝑚é𝑒 𝑑𝑒 𝐹𝑜𝑢𝑟𝑖𝑒𝑟 𝑑𝑒 𝑥(𝑡). −∞. Équation 21 𝑥(𝑡) =. 1 √2𝜋. ∞. ∫ 𝑋(𝑠)𝑒 𝑖𝑠𝑡 𝑑𝑠.. 𝑇𝑟𝑎𝑛𝑠𝑓𝑜𝑟𝑚é𝑒 𝑑𝑒 𝐹𝑜𝑢𝑟𝑖𝑒𝑟 𝑖𝑛𝑣𝑒𝑟𝑠𝑒 𝑑𝑒 𝑋(𝑠). −∞. 19.

Figure

Documents relatifs

La variance et l’écart type permettent de mesurer la « dispersion » des valeurs de la série autour de la moyenne. Si les valeurs de la série possèdent une unité, l’écart

plante augmente, la durée unitaire d’ingestion de la matière fraîche diminue donc très notablement avec l’âge de la plante quand la digestibilité diminue.. En

Tel n'est pas le cas dans les exemples que nous avons relevés: non seulement la distribution ajustée s'étend nettement en deçà de zéro; mais, à un écart type à gauche, dans

résulter que du dépassement d’une seule des deux limites : on se trouve dans la partie de la région d’acceptation limitée par des courbes assimilables à

[r]

• Le troisième quartile Q 3 est la plus petite valeur pour laquelle on atteint ou dépasse 75% ; Exemple Imaginons que l’on ait le tableau statistique suivant :.. Valeurs 3 5 6 8 11

Définition Le premier quartile est la plus petite valeur du caractère notée Q 1 qui fait atteindre ou dépasser le quart des effectifs cummulés croissants.. Le troisième quartile est

Définition Le premier quartile est la plus petite valeur du caractère notée Q 1 qui fait atteindre ou dépasser le quart des effectifs cumulés croissants. Le troisième quartile est