HAL Id: tel-03023363

https://tel.archives-ouvertes.fr/tel-03023363

Submitted on 25 Nov 2020HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Prévention des risques thermoélectriques des organes

électroniques embarqués automobile. Études des

phénomènes physicochimiques impliqués et des facteurs

accélérateurs/inhibiteurs clés

Antoine Le Roy

To cite this version:

Antoine Le Roy. Prévention des risques thermoélectriques des organes électroniques embarqués auto-mobile. Études des phénomènes physicochimiques impliqués et des facteurs accélérateurs/inhibiteurs clés. Chimie théorique et/ou physique. Sorbonne Université, 2019. Français. �NNT : 2019SORUS227�. �tel-03023363�

SORBONNE UNIVERSITÉ

Ecole doctorale Chimie Physique et Chimie Analytique

LISE UMR 8235 & Groupe Renault Nissan Mitsubishi

Présenté par

Monsieur Antoine Le Roy

Thèse de doctorat de Sorbonne université

Soutenue le 26 Juin 2019, devant le jury composé de :

Dr Johan Jacquemin, MC HDR (Université de Tours) Dr Delphine Veys-Renaux, MC HDR (Université de Nancy)

Dr Mohamed Chehimi, directeur de recherche CNRS (ICMPE, UPEC) Prof Eric Labbé, (SU)

Dr Vincent Vivier, directeur de recherche CNRS (SU)

Dr Maxime Makarov, expert groupe Renault Nissan Mitsubishi (TCR) Dr Mireille Turmine, MC HDR (SU)

Rapporteur Rapporteur Examinateur Examinateur Examinateur Co-encadrant Directeur de thèse

Prévention des risques thermoélectriques des

organes électroniques embarqués automobile.

Études des phénomènes physicochimiques impliqués et

Remerciements

Je dédie mon mémoire de thèse à mes parents et mes deux frères pour leur soutien inconditionnel depuis le début.

La réalisation de ce mémoire a été possible grâce au concours de plusieurs personnes à qui je voudrais témoigner toute ma gratitude.

Je voudrais tout d’abord adresser toute ma reconnaissance à ma directrice de thèse, Madame Mireille TURMINE, pour sa patience, sa disponibilité et surtout sa bienveillance, qui ont contribué à alimenter ma réflexion.

Je désire aussi remercier Monsieur Vincent VIVIER, pour m’avoir accueilli dans son équipe, au sein du LISE, et d'avoir contribué à l'ensemble de ce travail.

Je tiens à remercier spécialement Monsieur Maxime MAKAROV qui m'a permis de découvrir l’industrie automobile. Il a su prêter une oreille attentive à toutes mes questions et me guider tant au niveau personnel que professionnel.

Merci à Mesdames Suzanne JOIRET, Françoise PILLIER et Cécile PLOUZEAU pour avoir mis à ma disposition et expliquer les différents outils de caractérisation qui se sont avérés indispensables à mes travaux.

Je voudrais exprimer ma reconnaissance à Messieurs Daniel ROSE et Axel DESNOYERS DE MARBAIX pour leurs conseils et leur aide pour la conception de mon banc d’essai.

J'exprime toute ma reconnaissance à l'ensemble des membres du Jury. Je tiens à remercier particulièrement Madame Delphine VEYS-RENAUX et Monsieur Johan JACQUEMIN pour le temps passé à examiner ce travail de thèse. Je remercie également Messieurs Mohamed CHEHIMI et Eric LABBE pour avoir accepté de participer à ce Jury.

Je voudrais remercier les membres du LISE, notamment leurs deux directeurs qui se sont succédés au cours de ma thèse : Messieurs François HUET et Hubert PERROT.

Je désire aussi remercier tous les membres de l’équipe de Renault pour les bons moments que nous avons partagés.

J'exprime toute ma sympathie à tous les étudiants doctorants, stagiaires que j'ai pu rencontrer au cours de ces 3 ans d'aventure au LISE et au TCR.

Sommaire

Introduction ... 1

Chapitre 1 : La fiabilité électronique ... 5

1.1. Les circuits imprimés (PCB) ... 5

1.1.1. Substrat ... 5

1.1.2. Architecture ... 7

1.1.3. Défaillance caractérisée ... 9

1.2. Caractérisation de la défaillance ... 12

1.2.1. Microscopie et analyse optique ... 12

1.2.2. Les courbes de polarisation anodique ... 15

1.2.3. Mesures de pertes de masse ... 16

1.2.4. « Surface Isolate Resistance » (SIR) et « Leak Current » ... 16

1.2.5. Le temps de défaillance moyen (MTTF) ... 18

1.3. Les modèles prédictifs ... 19

1.3.1. Prédiction d’un vieillissement ... 19

1.3.2. Modèles pour prédire le temps de défaillance tf ... 20

1.3.3. Validité des modèles pour des conditions normales ... 24

1.3.4. Modèle prenant en compte l’hygrométrie ... 24

1.4. Cause du vieillissement normal ... 28

1.4.1. Humidité ... 28

1.4.2. Champ électrique ... 33

1.4.3. Les polluants ... 35

1.5. Conclusions ... 40

Chapitre 2 : méthodes et techniques ... 44

2.1. Mesure d’impédance du relargage ionique ... 44

2.2. Préparation des PCB ... 51

2.3. Mesure d’angle de contact... 53

2.4. Dispositif de vieillissement accéléré ... 58

2.5. Titre: Analyse Raman ... 63

Chapitre 3 : sélection des matériaux ... 65

3.1. Les PCB ... 65

3.1.1. Caractérisation des PCB ... 65

3.1.2. Choix de l’architecture des PCB ... 70

3.2. Les matières plastiques ... 72

3.3. Conclusions ... 81

Chapitre 4 : Vieillissement en laboratoire ... 82

4.1. Vieillissement par cyclage ... 82

4.2. La méthode d’avancement et retrait ... 88

4.3. Etalonnage du calcul de masse ... 89

4.4. Calcul de masse du film ... 93

4.5. Angle de contact et pollution ionique ... 96

4.6. Mesure électrique vis-à-vis du comportement en cyclage en l’absence de champs électrique ... 98

4.7. Comportement en cyclage en présence de champs électrique ... 99

4.8. Vers la formation de dendrites ... 101

4.9. Conclusions ... 104

Chapitre 5 : Vieillissement cas réel ... 105

5.1. Classement des échantillons en trois cas A / B / C ... 105

5.2. Cas A ... 106

5.3. Cas B ... 108

5.4. Cas C ... 114

5.5. Conclusions ... 117

Annexes ... 122

Annexe A : procédure complète de nettoyage. ... 122

Annexe B : plan de la cellule électrochimique ... 124

Annexe C : schéma de principe du dispositif expérimental... 125

Annexe D : Spectroscopie Raman fonctionnement ... 126

Annexe E : MEB - PCB ... 127

Annexe F : module Peltier ... 128

Annexe I : Thermocouple type K ... 132

Annexe J : Capteur d'humidité ... 133

L’électronique occupe une place importante et grandissante dans notre vie quotidienne. On demande à l’électronique d’augmenter les fonctionnalités des produits que nous utilisons et ce quel que soit leur nature. Nos équipements deviennent plus intelligents, ils sont capables de prendre en compte beaucoup d’informations et de nous en restituer en temps réels. Il suffit de regarder l’évolution de nos téléphones et la multiplication de leurs applications.

Pour pouvoir assurer ses nouvelles fonctions, l’électronique devient plus complexe. Une lampe, par exemple, peut aujourd’hui être connectée à un hub et être allumée ou éteinte à distance. Ce n’est plus une simple lampe, c’est un appareil connecté, intelligent intégré à un système que l'on appelle la domotique, qui a été créée pour répondre à des besoins de confort, sécurité et de communication que l'on peut retrouver chez soi comme dans les espaces publics. Pour maintenir la fonctionnalité du produit fini il est crucial que l’électronique se miniaturise, pour gagner en poids et en volume. C’est pour cette raison que nos ordinateurs sont de plus en plus légers et compacts.

Pour obtenir une électronique plus légère et fonctionnelle il faut augmenter sa densité. D’un point de vue statistique, l'augmentation du nombre d’éléments pouvant être défaillants dans un produit, accroit le risque de défaillance du produit final. En effet, il suffit d'une anomalie sur un seul des éléments pour conduire au dysfonctionnement de l'ensemble du produit.

Les défaillances électroniques peuvent toucher des organes de sécurité cruciaux, tel qu’un tableau électrique dans un appartement, ou bien des fonctionnalités de confort, plus cosmétiques, tel que le rétroéclairage d’un clavier d’ordinateur d’un particulier. Une fois que la défaillance apparait la destruction électrothermique par un court-circuit peut provoquer des dommages bien plus importants que la panne initiale. Le clavier de l’ordinateur pourrait prendre feu et déclencher un incendie dans l’appartement de la même manière que l’aurait fait un tableau électrique défectueux. Dans une voiture, l’électronique qui pilote les vitres électriques, par exemple, peut subir une défaillance qui bien que gênante ne touche pas directement à la sécurité. Cependant, si la portière prend feu les conséquences peuvent devenir dramatiques.

Ces défaillances sont provoquées par trois facteurs : la pollution, l’eau et la mise sous tension de l’électronique. Les pollutions peuvent avoir trois origines : process, accidentelle et normale. La pollution due au process est la pollution qui se dépose sur l’électronique lors de

sa production en usine. Il existe des outils qualité qui maitrise ce risque. La pollution accidentelle apparait quand, par exemple, une boisson est renversée sur un clavier d’ordinateur. De la même manière que précédemment, ce risque est connu et des dispositions permettent de le maitriser. La pollution normale apparaît lorsque l’objet électronique est utilisé dans des conditions dites normales d'utilisation. Il n’existe pas de norme pour imposer au fournisseur de matières premières de prendre en compte cette pollution normale ou de méthodes de conception normalisées pour maitriser ce risque efficacement. Tous les objets électroniques sont concernés par ces problèmes de fiabilité.

Lors de ce travail, nous allons uniquement nous intéresser au vieillissement dit normal qui est une dégradation du produit dans le temps, c'est la conséquence immuable de l’utilisation d’un composant électronique quand on le soumet à l'atmosphère, la pollution ambiante et sa mise sous tension.

La voiture est un objet électronique complexe qui est exposé à un environnement comme le serait tout autre objet électronique complexe. Il est donc soumis aux mêmes problématiques de fiabilité électronique que ceux décrits précédemment.

La maitrise du risque de défaillance électronique est impérativement forte car, dans le secteur de l’automobile, il est demandé, en priorité, de diminuer les coûts et les délais, la fiabilité du produit est considérée dans un second temps. Cette tendance est inverse dans le secteur aéronautique. Cependant, ces dernières années, la maitrise des risques et notamment ceux liés à la fiabilité électronique est plus importante dans le secteur automobile. La pression du gain au niveau du poids et du volume à économiser étant si forte que la miniaturisation de l’électronique est devenue un enjeu majeur dans ce secteur. Malgré le besoin de maitrise du risque il est nécessaire d’augmenter les fonctionnalités que l’électronique apporte et d’en réduire la masse et le volume.

Par ailleurs les constructeurs ont dû former de grand groupe, comme par exemple le groupe Renault Nissan, afin de faire des économies d’échelle. La présence d’un groupe à l’international demande de prendre en compte l’utilisation et la conception d’un véhicule dans des conditions variables tel qu’un environnement froid et sec comme en Russie ou une atmosphère chaude et humide comme en Chine.

La problématique du vieillissement de l’électronique dans des conditions normales d’utilisation est donc particulièrement présente dans le milieu automobile.

Dans le cas de l’automobile, la présence d’eau est due aux variations climatiques et de température. La condensation d'eau sera par exemple liée aux températures matinales fraiches conduisant à la rosée. Puis, dans la journée et selon le climat cette eau s'évaporera due à une élévation de température. On peut alors imaginer que l'électronique embarquée peut-être plus ou moins soumise à ces variations de température. La pollution normale peut provenir des plastiques qui entourent l’électronique telle que les boutons ou manettes qui permettent de contrôler la vitre électrique et qui pourraient avec le temps relarguer des espèces chimiques.

Afin d'apporter des réponses à la problématique liée à la fiabilité électronique en automobile, une collaboration entre le Laboratoire Interfaces et Systèmes Electrochimiques (LISE UMR 8235, CNRS – Sorbonne Université) et le groupe Renault Nissan (Technocentre Renault ou TCR) a été réalisée dans le cadre d'une thèse en contrat CIFRE. Cette thèse industrielle a pour vocation de fournir les premiers éléments nécessaires à la gestion du risque électronique et d’améliorer notre compréhension des phénomènes physicochimiques impliqués.

Ce manuscrit de thèse se composera de cinq chapitres. Le premier chapitre fera un état de l’art par une analyse bibliographique sur les problématiques de vieillissement de l’électronique et des accidents thermoélectriques qu’ils provoquent ainsi que sur les techniques employées pour les étudier et des connaissances nécessaires à la compréhension des résultats de ce travail de thèse, telle que la structure des PCB. Le second chapitre expliquera les différentes méthodes et outils développés pendant la thèse pour répondre à la problématique. Nous y retrouverons des techniques de mesures d’impédance électrochimique et d’angle de contact, l'élaboration de capteurs de mesures d’impédance ainsi que le développement d'un dispositif permettant d'étudier le vieillissement accéléré des PCB. Le troisième chapitre traitera du choix des matériaux sélectionnés pour cette étude, PCB et plastique. Le quatrième chapitre sera consacré à l’étude de défaillances électroniques reproduites ex situ sur des PCB modèles lors d’un vieillissement accéléré par cyclage de condensation et évaporation d'eau. Dans le cinquième chapitre, nous nous intéresserons à la défaillance électronique réelle observée sur des PCB in situ. Une conclusion mettra en perspective les résultats obtenus et proposera un mécanisme de distribution des polluants

sur le substrat. Des annexes seront disponibles à la fin du manuscrit dans un souci de lisibilité du manuscrit.

Chapitre 1 :

La fiabilité

L’évolution continue de l’électronique depuis les années 1930 avec l’apparition des récepteurs radio grand public, l’invention du transistor en 1947, jusqu’à l’essor de la microélectronique grâce à l’intégration et à la réduction du coût des composants a révolutionné la vie de tous les jours. Cependant, de nombreux problèmes de fiabilité de l'électronique doivent encore être résolus. L'un des plus dangereux est le phénomène de défaillance due à la migration électrochimique que l’on peut observer sur des circuits imprimés de différentes dimensions. Dans ce chapitre, nous nous focaliserons principalement sur ces défaillances et en particulier sur la possibilité de les étudier par différentes approches pour, in fine, les anticiper.

1.1.

Les circuits imprimés (PCB)

1.1.1.

Substrat

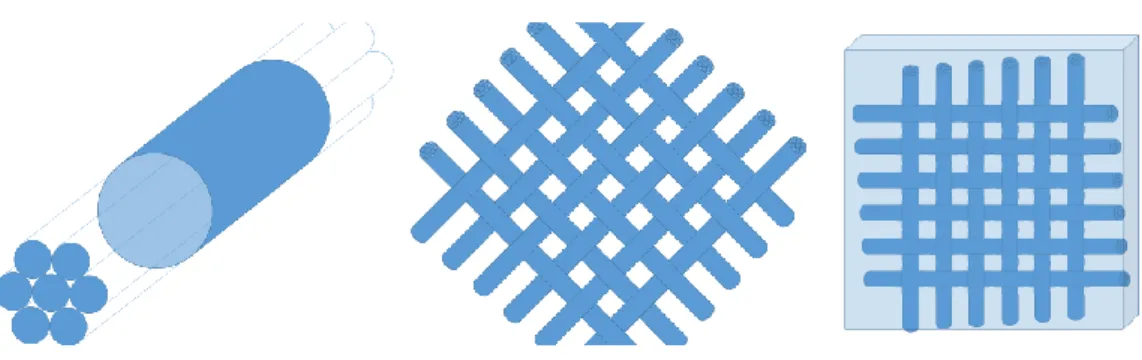

Il existe plusieurs types de circuits imprimés (PCB pour « printed circuit board ») qui ont des utilisations différentes en fonction de l’application visée (Figure 1). Dans le domaine de l'automobile, le circuit PCB-FR4 est très largement répandu. FR4 correspond à la classe de « Fire Retardement » de classe 4. C’est le socle de l’électronique d’une grande partie de l’électronique embarquée et est constitué d’un matériau composite de fibre de verre (renfort) et de résine époxy (matrice).

Figure 1 : schéma de principe pour la réalisation du support d’un circuit imprimé (PCB).

On le recouvre d’un conducteur électronique (le plus souvent en cuivre, Figure 2) pour venir y fixer les composants électroniques et ainsi former le PCBA (pour « Printed Circuit Board

Assembly »). Le conducteur en cuivre est, dans une première étape, usiné afin de délimiter le

chemin électrique, puis pour y connecter les différents composants.

Il est possible de déposer plusieurs couches de cuivre et de matériaux composite les uns sur les autres afin de produire des PCB multicouches. Ces PCB multicouches sont plus denses et permettent de développer des applications électroniques plus compactes que les PCB monocouches. D’un point de vue pratique, il peut y avoir jusqu’à quatre couches de cuivre dans l’épaisseur d’un PCB pour l’électronique embarquée dans les véhicules, alors que les téléphones portables mettent en œuvre des technologies permettant d’avoir jusqu’à 16 couches conductrices.

Figure 2 : représentation du PCB recouvert de part et d’autre d’une couche de cuivre pour assurer le contact

électrique.

Afin d’avoir un circuit électrique en cuivre bien défini et non une plaque pleine, on utilise le procédé de lithographie pour dessiner ce chemin. Ce procédé simple et très répandu industriellement permet de retirer l’excédent de cuivre en l’exposant à une lumière intense, les zones à conserver pour permettre la conduction du courant étant protégées par un masque opaque lors de l’étape de photosensibilisation.

Dans certains cas, il est nécessaire d’avoir un canal de cuivre pour connecter les pistes de deux faces différentes (Figure 3). On perce alors le PCB avec une mèche ou un poinçon, les deux techniques étant disponibles. Il faut noter que bien que plus rapide, le poinçonnage peut provoquer une délamination du matériau. Plusieurs traitements électrochimiques permettent par la suite de remplir le canal par du cuivre.

Figure 3 : schémas illustrant des PCB percés, avec ou sans connexion entre les deux faces conductrices.

Des ponts entre les plaques de cuivre peuvent également être réalisés via l’utilisation de composants électroniques afin d’augmenter la compacité du système.

L’un des derniers traitements est le vernissage du PCB. Le vernis-épargne protège le PCBA de l’humidité et des agressions mécaniques (Figure 4).

Figure 4 : PCB sans vernis épargne à gauche et avec vernis épargne à droite.

Les PCB sont de plus en plus complexes en termes d’architecture. Une fois le réseau conducteur d’électricité en place, il faut souder les composants au PCB afin de le transformer en PCBA (« PCB assembly ». Là encore, les progrès techniques de ces dernières décennies ont permis d’augmenter la densité de l’électronique, en particulier avec le développement des CMS (composants montés en surface) qui ont permis de réduire considérablement la taille des composants. En combinant ces techniques, on peut développer un circuit électrique, en trois dimensions, très performant en termes de densité. Enfin, il faut aussi mentionner que tout au long de leur processus de fabrication, les PCB sont nettoyés dans des bains chimiques.

Les logiciels toujours de plus en plus performants associés à des outils de plus en plus précis permettent de déterminer l’architecture la plus adaptée et de détecter les zones propices aux accidents thermiques et électrochimiques. Cependant, les règles de design varient d’une application à l’autre et sont également grandement dépendante du cahier des charges.

Figure 5 : schémas et géométrie des PCB utilisés dans ce travail.

Dans ce travail de thèse, nous nous intéresserons plus spécifiquement aux PCB-FR4 doubles couches. L’architecture du PCB peut jouer un rôle dans les défaillances électroniques et notamment l’espacement entre les pistes. Nous avons donc choisi trois écartements différents pour les pistes de cuivre : 0,5 ; 2 et 7 mm (Figure 5), les échantillons ayant été réalisés à façon par la société Continental. A partir des géométries sélectionnées, nous avons donc fait préparer 6 échantillons différents. Continental a préparé une centaine d’échantillons de chaque catégorie. Ces quantités sont nécessaires afin de pouvoir réaliser l’étude avec différents solvants (le glycérol et l’eau) d’une manière statistique, afin de s’affranchir d’éventuels problèmes de fiabilité dus à leurs conceptions et leurs conditionnements. Enfin,

ces PCB seront traités systématiquement selon le protocole décrit en annexe A pour s’assurer d’une répétabilité des analyses que nous nous proposons d’effectuer.

1.1.3.

Défaillance caractérisée

1.1.3.1. Formation de dendrites

La défaillance électronique se manifeste généralement par l’apparition de dendrites (Figure 6). Ce sont des filaments conducteurs qui se forment via des réactions électrochimiques entre l’anode et la cathode, pouvant aller jusqu’à la formation d’un court-circuit. L’apparition d’un courant élevé par rapport à la section de la dendrite induit une augmentation locale de la température qui suffit généralement à rompre le filament de façon analogue au fonctionnement d’un fusible. Cependant, l’accumulation de dendrites mortes finit par fermer le circuit définitivement (c’est-à-dire relier électriquement les deux pistes portées à des potentiels différents) provoquant alors la défaillance électronique.

Figure 6 : exemple de la formation de dendrite sur un circuit PCB.

D’un point de vue phénoménologique, la formation d’une dendrite peut s’expliquer par la migration des espèces ioniques entre les deux conducteurs métalliques polarisés. La

dissolution du métal correspond à l’oxydation de l’anode générant des ions métalliques qui se redéposent par réduction sur la cathode. Le chemin le moins couteux en énergie (résistance au passage du courant) sera privilégié par les ions. C’est ce qui donne à la dendrite sa forme caractéristique d’éclair que l’on retrouve fréquemment dans la nature.

Les phénomènes que nous discuterons dans ce travail précèdent l’apparition de la dendrite. Il s’agit de prévenir des risques thermoélectriques des organes électroniques embarqués dans les automobiles en étudiant les phénomènes physicochimiques impliqués et les facteurs accélérateurs / inhibiteurs clés de ces processus.

Figure 7 : formation de « whiskers » à la surface d’un matériau métallique. [1]

Il faut noter que dans certains travaux, l’analogie est faite entre la croissance d’une dendrite et les « whiskers» (formation de filaments à partir de matériaux métalliques) comme illustré sur la Figure 7. De la même manière que les dendrites, les whiskers peuvent fermer le circuit brièvement [1] ce qui peut induire des dysfonctionements similaires. Cependant, il s’agit de processus complètement indépendants et nous ne nous réfèrerons jamais dans ce qui suit aux phénomènes de whiskers.

La fermeture inopinée du circuit par un filament conducteur va induire un fort courant dans le filament. Une tension imposée par l’électronique combinée à une résistance élevée du filament (due à la section très faible de la dendrite) génère un courant que l’on peut simplement évaluer à partir de la loi d’Ohm.

U = RI

Équation 1 : loi d’Ohm.

Où U est la tension d’alimentation des pistes, R la résistance du filament et I l’intensité du courant dans le filament. Dans le cas d’une alimentation continue, la puissance est donnée par

P = RI2

Équation 2 : relation de puissance issue de la loi d’Ohm.

L’incident thermoélectrique se décompose alors en plusieurs étapes successives. Initialement, un filament doit absorber et dissiper une grande quantité d’énergie par rapport à sa taille. Généralement incapable de le faire, le filament se rompt comme le ferait un fusible. Cependant, l’accumulation de dendrites mortes et de produits de corrosion permet la formation d’un pont reliant les deux pistes qui est suffisamment robuste pour permettre la circulation du courant. L’ensemble formé par ces filaments est maintenant capable de dissiper l’intégralité de la puissance électrique en puissance thermique par rayonnement, conduction et convection. Cette chaleur entraine à son tour une élévation de la température altérant le substrat et les composants au voisinage immédiat de l’incident électrique, mais pouvant dans certains cas se propager à l’ensemble du PCB : c’est cette altération qui est appelée incident thermoélectrique.

1.2.

Caractérisation de la défaillance

1.2.1.

Microscopie et analyse optique

En utilisant des méthodes de microscopie, il est possible d’observer et de comprendre, au moins partiellement, les mécanismes de corrosion, comme cela a été décrit par le groupe d’Ambat en 2017 [2] dans le cas d’un système électrique assurant les contacts dans une batterie. Il faut noter que bien que ce système semble au premier abord très différent de notre problématique associée au PCB, les phénomènes de vieillissement et d’endommagement sont comparables et liés aux mêmes causes que les systèmes qui nous intéressent. En utilisant des techniques telles que la microscopie électronique à balayage (MEB) et l’analyse élémentaire par spectroscopie à rayons X à dispersion d'énergie (EDS) sur les coupes transversales réalisées par sonde ionique focalisée (FIB), ils ont proposé une explication au vieillissement (dégradation, corrosion, délamination) de leur système. Un point à souligner dans cette étude est l’importance d’une contamination organique extérieure (due à la préparation, manipulation ou au stockage du matériau) qui pourrait entrainer une corrosion conduisant à la défaillance du produit. La même équipe s’est également intéressée aux mécanismes de corrosion de pistes en argent sur des cartes de puissance dans un milieu corrosif à base de sulfure [3].

La microscopie semble être un outil particulièrement puissant pour analyser un phénomène de vieillissement même s’il est nécessaire de le coupler à d’autres méthodes d’analyse pour notre étude. Par exemple, l’utilisation de la microspectrométrie Raman peut contribuer à la compréhension des phénomènes de vieillissement électronique. Nous détaillerons dans la suite du manuscrit les avantages et les limitations que cette technique peut apporter à nos travaux.

Il est également possible d’utiliser des caméras thermiques pour observer les gradients de température à la surface d’un objet [4]. Les zones les plus chaudes préviennent alors l’humidité locale et ainsi le risque d’accident électronique. La mise sous tension des composants permet donc d’augmenter la température comme présenté sur la Figure 8.

Figure 8 : (a) schéma d’une carte PCBA (le rectangle rouge A délimite une zone de risque de corrosion); (b)

gradient de température observé par une caméra thermique du PCBA sous tension [4].

Figure 9 : (a) Observation de la corrosion d’un PCBA sans indicateur ionique (a) ; et en présence d’un gel

ionique réagissant avec l’oxyde d’étain (b) [4].

Tout comme des caméras spécifiques peuvent révéler des détails non perceptibles à l’œil humain, il est également possible d’utiliser des indicateurs colorés pour le faire. Par exemple, un gel ionique de détection a été utilisé pour révéler d’oxyde d’étain [4]. Cela permet de mettre en évidence des produits de corrosion difficilement visible sans indicateur (Figure 9). Il est également possible d’utiliser des indicateurs colorés pour révéler le gradient de pH entre deux électrodes polarisées (10) pour différents systèmes [5] [6]. Cette approche est largement utilisée en corrosion et permet également de faire un suivi temporel, comme cela est illustré sur la Figure 11 où l’on observe que le pH à l'anode diminue avec le temps par rapport à l'étape initiale. De plus, les zones acides évoluent dans le temps, montrant ainsi une certaine dynamique de l’évolution du système.

Figure 10 : Exemple de formation d'un gradient de pH sur un composant de puce sous une polarisation de 12 V

pendant 1 et 3 s. La solution contient 30 ppm en masse de l'indicateur de pH et NaCl 30 % en volume, le sens des flèches indique un pH bas, élevé ou neutre, d’après [5].

Figure 11 : Visualisation de la distribution du pH local entre les deux électrodes d’étain dans un électrolyte

contenant NaCl 1mM et un indicateur de pH en fonction du temps pour 0, 2, 10 et 100 secondes (l’anode est à droite et la cathode est à gauche) [7].

1.2.2.

Les courbes de polarisation anodique

Les courbes de polarisation anodiques [8] correspondent à une mesure électrochimique qui n’a été que très peu utilisée pour les systèmes PCBA. Les raisons de cette très faible utilisation sont probablement liées à la configuration du système (épaisseurs du matériau et de la couche d’électrolyte). En effet, dans le cas de l’étude des PCBA, la couche mince d’électrolyte est une limitation au transport et à la dissolution de la matière. Par exemple, lors de la dissolution d’un matériau, les ions formés réagissent avec l’environnement et la faible quantité d’électrolyte ne permet d’évacuer les produits de corrosion comme dans le cas des cellules électrochimiques conventionnelles. Une alternative intéressante a été le développement d’un système avec un microcapillaire pour faire des mesures électrochimiques [8]. Le microcapillaire est monté sur la tourelle d’un microscope optique (Figure 12). Grâce à ce dernier, on sélectionne la zone d’intérêt, puis on positionne le capillaire qui sert à la fois de réservoir pour la solution électrochimique, de délimiteur pour la zone sur laquelle la réaction électrochimique est étudiée et de compartiment pour la contre électrode et l’électrode de référence. Il est alors possible de réaliser des mesures électrochimiques locales en différents points de la carte (Figure 12).

Figure 12 : Système électrochimique local basé sur l’utilisation d’un microcapillaire monté sur une tourelle de

1.2.3.

Mesures de pertes de masse

Il est également possible de quantifier la quantité de produits de corrosion en réalisant des pesées. Cette technique, très développée dans le domaine de la corrosion des matériaux massifs car elle permet d’estimer avec une bonne précision les vitesses de corrosion, ne peut être utilisée dans le cas des PCBA que pour quantifier les corrosions avancées du fait de la petite quantité de produits mis en jeu. Cette technique a été utilisée pour comparer la résistance de pistes en cuivre et en argent lors d’un test normalisé qui a permis de conclure que pour l’application visée, le cuivre se corrode plus que l’argent (Figure 13). Cependant, cette méthode ne peut pas être utilisée dans notre étude car elle ne permet de caractériser que la dégradation à un état avancé et n’est pas sensibles aux premiers instants de la dégradation.

Figure 13 : variation de masse pour une piste en cuivre (orange) et en argent (violet) lors du test normalisé de

Battelle (H2S 200 ppb, NO2 2000 ppb, Cl2 50 ppb, RH 75%, T = 50°C) [9].

1.2.4.

« Surface Isolate Resistance » (SIR) et « Leak Current »

La « Surface Isolate Resistance » (SIR) et le Leak Current (LC) sont deux approches similaires pour caractériser le vieillissement des PCB en présence de contaminants et ont fait l’objet de spécifications dans les années 70. Ce sont des méthodes de mesure en courant continu provoquant des changements continus et irréversibles au cours de l'essai [10]. La tension

continue (plusieurs dizaines de volts) fait migrer les ions mobiles vers les électrodes et épuise ainsi ces ions de la surface isolante. Par conséquent, seule la mesure initiale sur un échantillon vierge donne la véritable mesure quantitative de ces contaminants. A partir du courant mesuré, on détermine une résistance qui dépend de la conductivité entre les pistes, donc de la pollution. A titre indicatif, une SIR de 100 M devient insuffisante et peut donc poser des problèmes de court-circuit où le courant de fuite (LC) serait trop important [11].

Il faut noter que cette méthode est jugée peu efficace pour caractériser en continu le vieillissement d’un PCB [10] mais qu’elle est toujours utilisée aujourd’hui car elle s’améliore. A l’échelle du laboratoire, cette approche est facile à mettre en œuvre et à coupler à des observations optiques comme illustré sur la Figure 14. En appliquant une tension de 10 V entre deux pistes et en mesurant le courant, il est possible de corréler la formation de dendrites dès les premiers instants jusqu’à la formation d’un court-circuit. On remarque qu’à partir du point 4 (Figure 14) l’augmentation significative du courant correspond au moment où la dendrite ou les dendrites réalisent la jonction électrique entre les pistes.

Figure 14 : Courbe de variation du courant en fonction du temps de l'expérience de migration sur des

composants avec des poussières naturelles collectées (potentiel entre les deux pistes 10V) et séquence d'images correspondant aux différents points de la courbe [12].

1.2.5.

Le temps de défaillance moyen (MTTF)

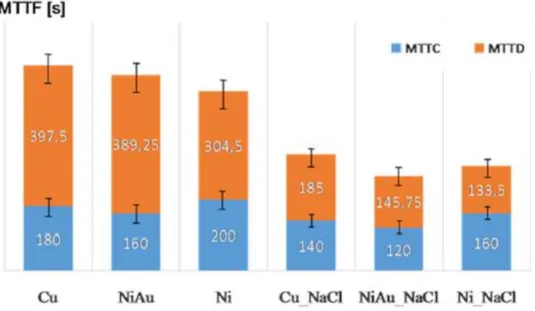

Une autre caractéristique du système qu’il est nécessaire d’étudier est le temps de défaillance moyen MTTF (pour « mean-time-to-failure »). Ce temps correspond au moment pour lequel la résistance entre les pistes chute brutalement, ce qui se traduit par une variation brutale du courant [13]. Ce temps moyen dépend de plusieurs paramètres, en particulier de trois paramètres physicochimiques que sont l’humidité, le potentiel et le taux de pollution. Il est intéressant de noter qu’il est relativement simple de les faire varier de façon indépendante en laboratoire pour étudier leur impact sur la fiabilité de l’électronique des PCBA.

Cependant, des études ont montré la nature stochastique de la formation de dendrites. Des incidents électriques étudiés à partir d’une seule valeur ne saurait donc nous donner une information pertinente, et dans la pratique une approche statistique doit être mise en œuvre pour pouvoir discuter des résultats. Dans l’étude que nous souhaitons développer, le MTTF ne semble pas être un critère pertinent puisqu’il caractérise un incident une fois qu’il a eu lieu alors que notre objectif est de le comprendre sa formation et son évolution pour le prévenir. Par contre, il est intéressant d’aller jusqu’à formation de la dendrite en fonctions de la concentration en polluant pour caractériser l’accumulation de polluant sur le risque de défaillance du PCB (Figure 15).

Figure 15 : Dépendance cumulée des défaillances en fonction du temps pour différentes concentrations (a) – de

1.3.

Les modèles prédictifs

1.3.1.

Prédiction d’un vieillissement

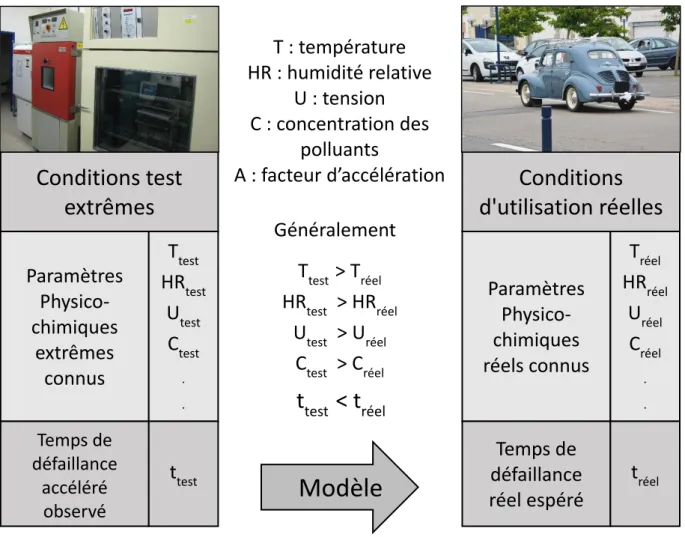

Des modèles mathématiques basés sur une analyse physico-chimique du système peuvent permettre de prédire, de manière raisonnable, leur comportement, comme par exemple le temps avant dysfonctionnement. Différentes approches peuvent être proposées, en particulier pour établir des lois d’évolution du système. Ces relations peuvent être empiriques ou expérimentales, certains modèles peuvent se limiter à une description partielle du système pour permettre une prédiction sur un nombre limité de paramètres afin d’être utilisés.

Un modèle de durée de vie doit répondre à plusieurs questions : Est-ce que le modèle utilisé est valide ? Permet-il de faire une prédiction avec une précision suffisante du temps de défaillance ? La politique de Renault veut qu’à terme la société soit capable de concevoir un nouveau véhicule et de commencer sa production à l’échelle industrielle en deux ans. Cependant, il faut aussi pouvoir assurer un certain fonctionnement après 20 ans. La possibilité de prédire la dégradation d’un équipement, comme les PCB, est donc d’une importance cruciale. On peut se baser, dans un premier temps, sur l’historique des modèles plus anciens ce qui permet d’avoir une base de données, mais l’évolution des équipements nécessite d’être capable d’estimer ou de caractériser avec des tests accélérés le vieillissement des matériaux tout en intégrant le fait qu’au fil des innovations technologiques, les phénomènes impliqués dans le vieillissement peuvent changer. Dans le cadre de la fiabilité des PCBA, l’observation de la dégradation a déjà permis de cibler certains problèmes, mais les mécanismes physico-chimiques impliqués sont encore mal identifiés et/ou mal compris. La Figure 16 illustre les différences entre les conditions de tests accélérés et les conditions réelles d’utilisation des équipements afin d’établir des modèles prédictifs.

Figure 16 : schéma de principe de prédiction des défaillances par vieillissement accéléré selon un modèle.

1.3.2.

Modèles pour prédire le temps de défaillance t

f1.3.2.1. Modèle d’Arrhenius de défaillance

Le modèle le plus simple qui permette de décrire le temps de défaillance d’un équipement est la loi d’Arrhenius [15]

tf= A exp (

∆H kT)

Équation 3 : modèle d’Arrhenius.

Conditions test

extrêmes

Conditions

d'utilisation réelles

Paramètres

Physico-chimiques

extrêmes

connus

Temps de défaillance accéléré observéT

testHR

testU

testC

test . .t

testT

test> T

réelHR

test> HR

réelU

test> U

réelC

test> C

réelt

test< t

réelParamètres

Physico-chimiques

réels connus

T

réelHR

réelU

réelC

réel . .Temps de

défaillance

réel espéré

t

réelModèle

f(A)

T : température

HR : humidité relative

U : tension

C : concentration des

polluants

A : facteur d’accélération

Généralement

où tf est le temps de défaillance, A le facteur d’accélération, ∆H l’énergie d’activation, k est la

constante de Boltzmann et T la température. L’avantage de cette approche est sa simplicité, qui est également son inconvénient car exprimée sous cette forme, cette loi masque les paramètres importants qui modifient l’état du système. Bien qu'il existe de nombreuses données dans la littérature qui appuient la validité de cette équation, elle présente plusieurs inconvénients pour rendre compte des phénomènes d’électromigration dans les PCB. En particulier, l'inclusion de contraintes autres que la température n'est pas prise en compte.

Hornung a proposé un modèle pour décrire la croissance de dendrites à partir d’observations expérimentales réalisées sur des pistes d’argent. Ce modèle est une loi d’Arrhenius dans laquelle le facteur pré-exponentiel est explicité en fonction de certains paramètres du système. Le temps de défaillance est alors donné par [16]

tf=αG V exp (

∆H kT)

Équation 4 : modèle de Hornung.

où G est l’espacement entre les pistes, V la tension appliquée aux bornes des pistes et α le facteur d’accélération. Ce modèle présente l’inconvénient de ne pas prendre en compte l’humidité relative du système, ce qui est une limitation pour décrire les processus d’électromigration.

Enfin ces modèles ont été raffinés de deux façons différentes. Une possibilité est de prendre en compte des contraintes appliquées au système, comme cela a été proposé dans le modèle d’Eyring [15] qui exprime le temps de défaillance selon

tf = ATαexp [∆H kT + (B + C T) S1+ (D + E T) S2]

Équation 5 : modèle de Eyring.

où A est une constante d’échelle, α, B, C, D, E sont des constantes déterminant l'interaction des contraintes, et S1, S2 sont des contraintes, comme l'humidité ou la tension. Ce modèle,

bien qu’apparemment plus complet, est cependant assez difficile d’utilisation. En effet, les contraintes peuvent être des fonctions complexes qu’il faut définir et il est souvent très difficile d’exprimer des relations entre les différents paramètres.

Une autre approche est de prendre en compte la tension appliquée aux bornes des pistes, leurs géométries et l’humidité. C’est le modèle de Peck établi en 1986 [17] :

tf= A0 RH−n f(v) exp (∆H

kT)

Équation 6 : modèle de Peck.

Où A0 est une constante dépendante du matériau, RH l’humidité relative, n une constante

déterminée empiriquement, f(v) une fonction dépendante de la tension V.

Il faut noter que ce modèle peut être utilisé pour des éléments plus complexes que de simples pistes parallèles comme des composants électroniques.

1.3.2.2. Modèle de croissance dendritique

Certains modèles sont basés sur la croissance des dendrites et les réactions électrochimiques plutôt que l’énergie des phénomènes concernés pour prédire le temps de défaillance.

Le modèle de DiGiacomo établi en 1982 à partir de mesures sur des pistes en argent est utilisé pour les pistes du circuit imprimé et exprime tf selon

tf= Qc βJdendrite

Équation 7 : modèle de DiGiacomo.

où Qc est la quantité d’ions métalliques critique nécessaires au développement de la dendrite

pour réaliser un court-circuit, β est la fraction de surface active et Jtip est la densité de courant

de Butler-Volmer qui est très largement utilisée en électrochimie pour rendre compte de la cinétique des réactions [18]. Ce modèle est assez intéressant car la densité de courant est fonction de la conductance et du champ électrique. La conductance est fonction de la contamination et de l'humidité relative. Par conséquent, la défaillance peut être décrite en termes de contamination, d'humidité relative et de champ électrique.

Une autre approche basée sur les lois de l’électrochimie est le modèle d’Howard qui a été établi à partir de la loi de Faraday et qui permet d’exprimer tf selon

tf=

w ∙ l ⋅ h ⋅ n ∙ d ⋅ F MV

ρ t

Équation 8 : modèle de Howard.

où w est la largeur du composant, l sa longueur, h son épaisseur, n la valence du conducteur, d sa densité, F la constante de Faraday, M la masse molaire du conducteur, V la tension d’alimentation, ρ la résistivité de l’électrolyte et t l’épaisseur du film d’électrolyte.

Enfin, il faut noter qu’il existe des modèles qui, au lieu de prédire un temps de défaillance, détermine une vitesse de croissance des dendrites. Là encore, ces approches sont basées sur l’électrochimie. Nous ne présenterons ici que le modèle de Barton et Bockris (1962) qui exprime la vitesse maximale de développement d’une dendrite selon [19]

Vmax= (F2Dc∞ 8γRT) η2

Équation 9 : modèle de Barton Bockris.

où D est le coefficient de diffusion des espèces électroactives, R la constante des gaz parfaits, c∞ la concentration en ions métalliques, l’énergie interfaciale solution / métal et la surtension.

Ce dernier modèle basé sur la loi de Faraday a été développé pour une densité de courant infinie. Il rend bien compte de la croissance dendritique et permet, grace à l’energie interfaciale, de prendre en compte l’influence des polluants.

1.3.3.

Validité des modèles pour des conditions normales

La première critique que l’on peut faire est le nombre de modèles disponibles. Ils sont plus ou moins complexes, mais il faut souligner que chacun de ces modèles a, en fait, été développé pour rendre compte d’un vieillissement particulier. De plus, le vieillissement normal d’un PCB se fait sur de longues périodes et dans des conditions normales de température et d’humidité, c’est-à-dire non-extrême. Il en résulte que les paramètres des lois présentées dans la partie précédente doivent prendre en compte le fait qu’elle décrive initialement des expériences de vieillissement accéléré. Il est donc nécessaire d’avoir un facteur d’accélération suffisamment élevé pour pouvoir obtenir le résultat de l’expérience dans un délai raisonnable et donc utiliser des conditions très différentes des conditions réelles de vieillissement. Ainsi, il est difficile de s’assurer de la validité d’un modèle vis-à-vis de ces conditions réelles. Enfin, les mécanismes étant toujours mal compris, il peut être difficile d’évaluer l’influence réelle d’un paramètre ou d’une contrainte sur le vieillissement.

1.3.4.

Modèle prenant en compte l’hygrométrie

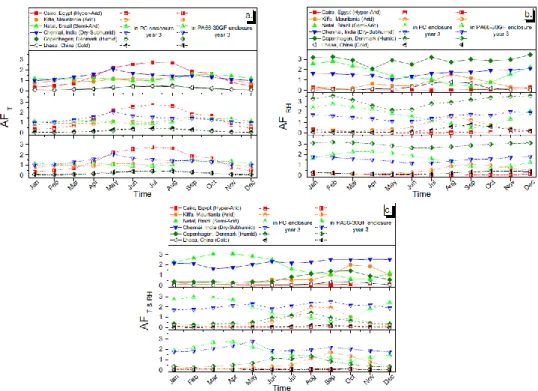

La température et l'humidité relative sont des facteurs importants en termes de diffusion de l'eau et de fiabilité électronique. Cependant, la condition climatique interne de 25°C et 60% HR est largement utilisée comme seuil pour la sécurité électronique. Des fonctions de distribution des probabilités de température et d'humidité ont été calculées pour indiquer le changement de l'exposition climatique au cours de l'année. Le groupe d’Ambat [20] a développé un modèle prédictif prenant en compte ces paramètres. Les facteurs d'accélération en fonction de l’état d'équilibre (25 °C et 60 % HR) choisi comme système de référence ont été calculés pour les différents climats, et la protection offerte par les enceintes peut être

simulée pour différents matériaux de boîtier et d'assemblage de résistance-condensateur (RC). Cette méthode permet de prédire la valeur moyenne du taux de défaillance des dispositifs électroniques à partir des informations climatiques et des matériaux du boîtier pour six types de climats à travers le monde sur une durée de 3 ans (Figure 17).

Figure 17 : Pourcentage de temps et nombre équivalent de jours où le taux d'humidité relative est supérieure à

60 %, au cours de la première et de la troisième année d'exposition dans les six sites [20].

Ces résultats montrent que bien que l’état de référence choisi correspond à une valeur moyenne, les écarts à cette valeur sont très importants, ce qui se traduit par des vitesses de dégradation qui varient fortement en fonction de la localisation et de l’époque de l’année (Figure 18).

Figure 18 : a) Température, b) humidité relative (HR) et c) facteurs de température et d'accélération de l'HR (par

rapport à un état d'équilibre de 25 °C et 60 % HR) lors la troisième année d'exposition dans les six sites présentés Figure 17 pour des enceintes en PC et PA66-30GF [20].

Des simulations utilisant notamment des modèles basés sur la résolution de la loi de Fick pour la diffusion des espèces sont aussi largement utilisées. Par exemple, le temps caractéristique d’infiltration τ à travers le vernis épargne peut être calculé en prenant en compte les conditions climatiques qui permettent de définir des concentrations de saturation [21]. τ est alors donné par :

τ = L2 2. D

Équation 10 : loi de Fick.

où D est coefficient de diffusion des espèces qui constituent la pollution et L l’épaisseur du vernis. Il a en particulier été montré que l'approche qui consiste à traiter simplement de concentration ne peut pas satisfaire la condition de continuité du flux de diffusion à travers l'interface du matériau, ce qui nécessite le développement de modèles plus complexes.

Une approche combinant la modélisation et la vérification expérimentale des conditions menant à la formation d'une couche aqueuse conductrice à l'interface dans des conditions d'humidité relative de 100 % ou équivalent (i.e. immergé dans l'eau) [22] a permis d’étudier la percolation de goutte d’eau et le seuil pour atteindre la formation d’un chemin conducteur ininterrompu. Cette approche présente l’avantage d’être basée sur l'analyse thermodynamique des surfaces initialement propres. La présence de contaminants solubles dans l'eau sur le substrat entraîne la formation de gouttelettes d'eau dont le diamètre peut être déterminé par l'équilibre des effets des tensions osmotique et interfaciale. Si la couverture totale de la surface par les gouttelettes (qui est indépendante de la distribution granulométrique du contaminant) dépasse le seuil de percolation bidimensionnel (2D) critique, un chemin continu de conductivité électrique se forme (Figure 19). L’exemple du chlorure de sodium comme contaminent a été plus spécifiquement étudié, et une concentration de surface critique de 10-7 g/cm2 a été déterminée.

Figure 19 : Formation d'un trajet conducteur ininterrompu par des gouttelettes d'eau modélisées comme seuil de

percolation 2D sur une grille carrée.

Dans cette partie, nous avons montré l’intérêt d’aborder la problématique de la pollution des PCB via le développement de modèles. Bien que ces derniers soient souvent en très bon accord avec des observations expérimentales, force est de constater que chaque système conduit en général au développement d’un modèle plus ou moins complexe, mais qui rend la description des processus difficile si l’on cherche un modèle général.

1.4.

Cause du vieillissement normal

1.4.1.

Humidité

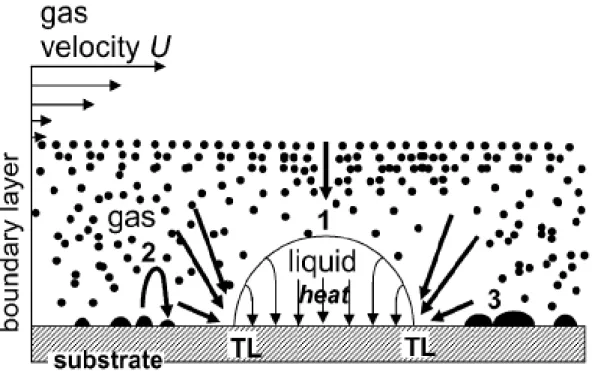

Comme cela a été montré précédemment, la formation d’une goutte d’eau [22] sur la surface peut être considérée comme un événement élémentaire qu’il faut étudier pour comprendre la pollution des PCB. Cela mène tout naturellement à l’étude de la mouillabilité de l’interface et donc à l’étude des mécanismes de condensation dans notre cas. La formation de gouttelettes commence par la nucléation de gouttelettes à des endroits particuliers du substrat [23]. La formation d’une gouttelette est représentée sur la Figure 20 qui détaille les différentes étapes de sa formation.

Figure 20 : Croissance d’une goutte unique. Un gaz saturé d’eau est envoyé sur un substrat, avec la vitesse U.

Dans la couche limite, les molécules d’eau diffusent vers le substrat. Différents processus peuvent concourir à la croissance de la goutte : (1) incorporation directe à la surface de la goutte, avec dégagement de chaleur latente

menant à un gradient de température maximal à la ligne de contact des trois phases TL ; (2) nucléation et évaporation d’agrégats de rayon critique, diffusant ainsi vers la goutte ; (3) nucléation, croissance et coalescence

Puis, dans une seconde étape, on observe la coalescence de ces gouttelettes en gouttes de plus en plus grosses en fonction du temps [24].

Figure 21 : Exemples de gouttes d’eau se condensant sur une plaquette de silicium refroidie et traitée pour

obtenir un gradient d’angle de contact. Chaque colonne représente le motif obtenu à 4 endroits différents du substrat. La largeur de chacune des photos est de 385 µm [23].

Un film d’eau apparait à plus ou moins long terme en fonction de la valeur de la tension superficielle du liquide formant les gouttelettes. Il est intéressant de remarquer que la formation du film d’eau se fait selon deux régimes successifs (Figure 22). Initialement, lorsqu’il n’y a pas beaucoup de gouttes, on observe un premier régime linéaire de croissante des gouttes (pente de 1/3), puis lorsque le taux de recouvrement est suffisamment grand, il y a coalescence des gouttelettes et le régime de croissance des gouttes augmente d’un facteur 3 (pente de 1).

Figure 22 : (a) Evolution du rayon moyen <R> de l’ensemble de gouttes et (b) de la fraction de surface ε

recouverte par celles-ci. Quand ε < 0,3, les gouttes ne sont pas soumises à des interactions. Quand ε > 0,3, les gouttes subissent de fortes interactions par coalescence. La flèche sur les deux graphes indique la limite entre les

deux régimes.

Expérimentalement, il a été montré que le taux de recouvrement est lié à la mouillabilité du substrat exprimé indirectement par l’angle de contact θ, et une relation empirique a été établie [23] :

ε∞ ≈ 1 − 0,005 θ

Équation 11 : relation empirique de formation d’un film selon θ.

Cette relation est illustrée à partir de données expérimentales présentées sur la Figure 23.

Figure 23 : Evolution du taux de recouvrement de la surface pour de longue durée en fonction de l'angle de

Figure 24 : Principe de formation de gouttes et d’un film mince à la surface d’un matériau en relation avec la

tension de surface.

Nucléation

Nucléation

Coalescence

Film

Interface maximale Interface minimale

Nécessité d’énergie minimale pour condenser à masse égale

Hydrophile Hydrophobe

𝛔𝐞𝐚𝐮/𝐞𝐚𝐮≫ 𝛔𝐞𝐚𝐮/𝐒𝐇𝐲𝐝𝐫𝐨𝐩𝐡𝐢𝐥𝐞 ≫ 𝛔𝐞𝐚𝐮/𝐒𝐇𝐲𝐝𝐫𝐨𝐩𝐡𝐨𝐛𝐞 𝐠 = 𝟎 𝐦. 𝐬−𝟏

Goutte forme calotte sphérique

Coale

scence

Nucl

é

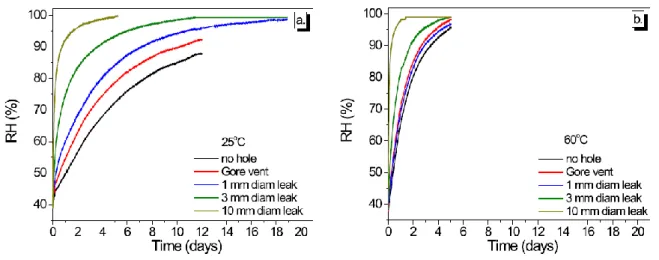

A partir de ces différentes considérations expérimentales, il est possible d’expliquer, au moins dans son principe, la formation d’un film d’eau sur la surface d’un matériau comme un PCB, comme illustré sur la Figure 24. Il apparaît ainsi clairement que l’humidité est une problématique qui doit être étudiée via l’influence de plusieurs paramètres comme la température, la nature des matériaux utilisés (plastiques ou métalliques) et donc de leur inertie thermique, l’aération (via par exemple le diamètre du perçage). En effet, il est possible de percer des trous dans le boitier de l’électronique pour permettre l’évacuation de l’eau liquide. Le diamètre doit être suffisamment grand pour que l’écoulement par gravité puisse se faire. On recommande en général une ouverture supérieure à 3 millimètre [25] pour un écoulement libre (Figure 25). Des règles de design ont été mises en place quant à la nécessité d’un drain afin d’éviter l’accumulation d’eau dans une enceinte [26] et les caractéristiques et les phénomènes typiques responsables de l'infiltration d'humidité dans les enceintes sont schématisés sur la Figure 26.

Figure 25 : Effet de la taille du trou d’évacuation sur l'accumulation d'humidité interne dans les boîtiers de PC

Figure 26 : Caractéristiques et phénomènes typiques responsables de l'infiltration d'humidité dans les enceintes,

d’après [25].

Une membrane peut également être utilisée pour prévenir l’écoulement et le ruissellement de l’eau liquide tout en permettant la circulation de l’air éventuellement chargé en eau. L’inertie thermique quant à elle joue un rôle sur les cycles de condensation / évaporation.

Il faut ainsi trouver un compromis entre un boitier aussi hermétique que possible à l’air, mais qui permet tout de même l’écoulement de l’eau liquide. Une inertie thermique faible des différents éléments est également préférable.

1.4.2.

Champ électrique

Le courant électrique circulant dans les pistes est reconnu comme l’un des facteurs causant la défaillance thermoélectrique. En effet, ce courant génère une tension entre l’anode et la cathode qui sont séparées par une zone normalement non conductrice. Un champ électrique apparaît donc entre les pistes du PCB. Ce champ électrique peut amorcer des dendrites s’il est localement suffisamment intense pour passer la barrière énergétique. Une fois la dendrite amorcée sa croissance jusqu’au court-circuit est inévitable. L’équipe de Zhou [28] a pu

determiner une relation entre le MTTF et le champ électrique comme représenté sur la figure 27. Plus le champ électrique est fort et plus la valeur du MTTF diminue. On remarque également que pour un champ suffisamment faible, il n’est plus possible de produire un accident.

Figure 28 : Corrélation entre le champ électrique et le MTTF [28].

L’équipe de Zhou a réalisé cette expérience pour plusieurs architectures de piste et de tension, les valeurs utilisées étant reportées dans le Tableau 1. Il a été observé qu’à champ électrique constant, le facteur d’architecture est prépondérant sur le facteur de tension vis-à-vis du MTTF.

1.4.3.

Les polluants

Les polluants présents sur le PCB et notamment dans la zone entre les pistes peuvent modifier les propriétés physicochimiques du PCB et en particulier jouer sur la conductivité entre les pistes. Dans le cas des PCB, les polluants ioniques sont généralement associés à l’évolution de la conductivité en surface par leur propriété à rendre un film d’eau conducteur de courant. Les polluants organiques et les poussières [12] sont quant à eux responsables de l'augmentation de la mouillabilité du substrat vis-à-vis de l'eau.

1.4.3.1. Quelques normes industrielles

Des normes et des recommandations sur la quantité des polluants (le plus souvent exprimée en masse par unité de surface) ont été établies pour maitriser la pollution sur les cartes, les fournisseurs de PCB étant contraints de respecter une certaine qualité de leurs produis et de limiter les pollutions lors du processus de fabrication en usine. Les quantités de polluant pour le chlore et le brome sont récapitulées dans le tableau 2. La norme IPC est la plus couramment utilisée dans la littérature. Elle fixe une quantité maximale en NaCl à 1,56 µg.cm² [14].

Tableau 2 : Tableau récapitulatif des quantités de polluants maximales par unité de surface recommandées par

1.4.3.2. Les flux de soudure

Les flux de soudure sont utilisés pour rendre les pistes en cuivre plus mouillantes (activation de la surface) à l’étain en fusion sur les zones à étamer pour connecter les composants électroniques sur le PCB. Les flux sont des acides pouvant être organiques. Si ces flux ne sont pas neutralisés et/ou nettoyés convenablement, il représente une forme de contamination organique grave pour le PCB. Un effort particulier est porté sur la neutralisation de ces activateurs de surface. La chaleur provenant de la vague d’étain utilisée pour la soudure permet généralement de neutraliser les acides comme le montre le diagramme présenté sur la Figure 29 [29]. D’autres études ont également été réalisées pour caractériser différents activateurs comme par exemple les acides adipiques, glutamiques, succiniques ou maléiques car ce sont également des sources critiques de polluants [30]. Des acides non organiques sont également utilisés pour limiter la pollution organique finale du PCB. Il a été également montré que la présence seule de flux organique n’est pas suffisante, et qu’il semble nécessaire d’y ajouter de la poussière pour qu’un risque apparaisse.

Figure 29 : Pourcentage d’activateur, ici de l’acide carboxylique, restant sur un PCBA à différents moments de

la chaine de production (montrant ainsi l’influence de la température) [29].

L’ensemble de ces études sur les flux caractérisent dans la pratique des pollutions de process qui sont plus sévères que la pollution normale (due au stockage et à l’utilisation ultérieure du

PCB) que nous étudierons dans ce mémoire. On fera l’hypothèse dans ce qui suit que ces pollutions n’influent pas sur nos résultats car elles ont été traitées en sortie d’usine de production et que nous avons utilisé un protocole de préparation de surface afin d’être certain de nous en affranchir.

1.4.3.3. L’environnement

L’environnement dans lequel est utilisé le PCB est moins sévère que l’environnement normal de fabrication. Des précautions supplémentaires sont cependant à prendre dans le cas de l’utilisation dans certains milieux. Par exemple, dans les milieux agricoles, les produits chimiques qui sont quotidiennement utilisés contiennent des quantités de soufre importantes qui peuvent corroder les pistes en argent comme cela a été étudié par Minzari [3].

L’atmosphère environnante peut également être un facteur de pollution très important si elle contient une quantité anormalement élevée de poussières. L’impact de ces poussières a été étudié par l’équipe d’Ambat [12]. Dans les cas les plus courants, la simple gravité suffit à fixer la poussière à des endroits où elle ne représente pas de risque pour l’électronique.

Enfin, il faut noter qu’il existe des cas particuliers où l’environnement « normal » est en réalité sévère pour les PCBA. Cependant, ce ne sont pas ces cas d’utilisation que nous étudierons ici, nous chercherons par la suite à rester le plus représentatif possible de la réalité. Dans le cadre de notre travail, nous avons choisi de mettre au point un protocole de nettoyage afin que toutes les surfaces étudiées est le même état de départ.

1.4.3.4. Matière plastique constituant les PCB et PCBA

Les pollutions minérales les plus étudiées sont relatives au chlore et au brome. Des normes ont été mises en place comme nous l’avons présenté précédemment (voir Tableau 2) [15]. Ces éléments sont utilisés dans les matières plastiques qui entourent l’électronique. Les boutons, les boitiers, ainsi que les composants eux-mêmes. Ces polluants ont un impact sur la durée de

vie de l’électronique même après un traitement de surface [31] tel que le procédé HASL qui est l’un des plus couramment utilisés. Le bromure est utilisé comme retardateur de flamme, mais il est suspecté d’être impliqué dans les défaillances de l’électronique. Les éléments chimiques qui fonctionnalisent les plastiques, leurs donnant des propriétés mécaniques ou physico-chimiques, sont systématiquement utilisés dans l’électronique alors qu’ils représentent un risque de pollution normale. Ces éléments minéraux nous intéressent particulièrement dans ce projet de thèse car ils sont capables d’influer sur la formation du film d’eau à la surface du PCB ainsi que d’en modifier ses propriétés (en particulier sa conductivité).

1.4.3.5. Les pistes

Les éléments métalliques constituant les pistes peuvent de la même manière que la pollution minérale rendre le film d’eau conducteur. En effet les métaux peuvent passer sous leurs formes ioniques via des phénomènes électrochimiques liés à la corrosion des pistes.

La corrosion galvanique des pistes est évitée en déposant sur les pistes de cuivre une couche de nickel et d’or. Cependant, il a été montré par Medgyes et al. que la présence de ces éléments diminue le MTTF [32]. Ceci est illustré sur la Figure 30.

Le traitement des pistes en cuivre par une couche d’or reste indispensable pour limiter la corrosion de la surface des pistes. Le nickel quant-à-lui est indispensable pour limiter la corrosion galvanique entre le cuivre et l’or.

1.4.3.6. La brasure

Les principaux métaux, brasures et alliages ont été classés depuis longtemps (1987) en fonction du risque électrochimique qu’il présente pour la défaillance des PCB. Le classement des métaux est le suivant : Ag > Mo > Pb > Brasure > Cu > Zn > Bronze. Bien que le bronze arrive en tête de ce classement, il est malheureusement un piètre conducteur électrique et on lui préfèrera le plus souvent le cuivre pur [33].

Les brasures contiennent également des éléments métalliques pouvant aggraver le risque de défaillance électrothermique. La présence de ces métaux a été retrouvée dans les dendrites [5]. Les brasures au plomb étaient la technique la plus répandue avant qu’elle ne soit interdite pour des problèmes de toxicité. Elle a été remplacée par le SAC qui est un alliage sans plomb de SnAgCu. Les mesures de SIR avec différentes quantités de flux ont cependant montré que le risque de dendrite est plus important avec les nouvelles brasures sans plomb : AuNi > SAC > Sn Pb >> Cu [34].

Très récemment un nouvel élément a été ajouté dans les alliages de brasure, le Bismuth. Cet élément est un métal qui peut, d’un point de vue électrochimique, se corroder. Il est utilisé dans la métallurgie pour diminuer le point de fusion des alliages. On notera donc son utilité dans l’économie d’énergie qu’il permet de faire pour maintenir le bain d’étain servant à la vague d’étamage en fusion. L’ajout de cet élément a fait l'objet d’une étude comparative pour déterminer son impact sur le MTTF [35]. Il a été montré que l’alliage est bien plus résiliant pour la problématique de fiabilité de l’électronique si la concentration en Bismuth est inférieure à 3% en masse, comme le montre la Figure 31 (qui donne la teneur en Bi exprimée en concentration).

Figure 31 : Comparaison de l’évolution de la MTTF pour différentes quantités de polluants entre deux alliages

(le SAC305 et un alliage contenant 3% de Bismuth) [35].

L'ajout du Bismuth devrait se généraliser puisque bien que son coût soit important, cet inconvénient est compensé par l’économie d’énergie qu’il permet. Sa viabilité économique pourrait même être confortée par son comportement inhibiteur d’accident électrothermique.

1.5.

Conclusions

Les sources de la défaillance de l’électronique peuvent se résumer par le diagramme établi par l’équipe d’Ambat et présenté Figure 32. Nous y retrouvons l’eau, le champ électrique et la pollution.

Figure 32 : schéma de la synergie des facteurs de corrosion [29].

A notre connaissance, les études académiques et industrielles menées jusqu’à présent décrivent le phénomène de dégradation des PCB dans des conditions extrêmes d’utilisation, le plus souvent pour arriver de façon accélérer à une défaillance totale du PCB. Dans ce travail, nous avons fait le choix de nous rapprocher de la réalité et d’intégrer à notre étude les paramètres dits « normaux » de fonctionnement d’un PCB. Nous aborderons en particulier pour la première fois la question d’un vieillissement dans des conditions normales d’utilisation des PCB.

Bien que les techniques de mesure d’angle de contact et de spectroscopie d’impédance soient très largement rependues pour la caractérisation des processus électrochimiques, peu de tentatives ont été réalisées pour aborder de façon analytique la problématique du vieillissement des PCB liée à la pollution. Nous avons fait le choix de les mettre en œuvre et de les intégrer dans les dispositifs expérimentaux que nous avons développés.

D’un point de vue caractérisation de surface, les mesures de microspectrométrie Raman n’ont, à ce jour, jamais été réalisées, à notre connaissance, sur des PCB ou les polluants qui les détériorent. Nous avons également choisi de développer cette approche qui permet d’élargir encore le spectre des outils de microscopie, qui s’est avérée être une technique puissante pour l’étude des défaillances matériels.

![Figure 15 : Dépendance cumulée des défaillances en fonction du temps pour différentes concentrations (a) – de NaCl et (b) – de résidus de flux de soudure [14]](https://thumb-eu.123doks.com/thumbv2/123doknet/14717866.569313/29.892.139.776.747.982/figure-dépendance-cumulée-défaillances-fonction-concentrations-résidus-soudure.webp)

![Figure 26 : Caractéristiques et phénomènes typiques responsables de l'infiltration d'humidité dans les enceintes, d’après [25]](https://thumb-eu.123doks.com/thumbv2/123doknet/14717866.569313/44.892.221.669.103.471/figure-caractéristiques-phénomènes-typiques-responsables-infiltration-humidité-enceintes.webp)

![Figure 29 : Pourcentage d’activateur, ici de l’acide carboxylique, restant sur un PCBA à différents moments de la chaine de production (montrant ainsi l’influence de la température) [29]](https://thumb-eu.123doks.com/thumbv2/123doknet/14717866.569313/47.892.117.778.681.959/figure-pourcentage-activateur-carboxylique-production-montrant-influence-température.webp)