Optimisation des transferts inter-sites chez un fabricant

de produits agricoles

Mémoire

Hornella Sylvanie Nde Pekuelkue

Maîtrise en sciences de l'administration - avec mémoire

Maître ès sciences (M. Sc.)

OPTIMISATION DES TRANSFERTS INTER-SITES

CHEZ UN FABRICANT DE PRODUITS AGRICOLES

Mémoire

Hornella Sylvanie, Nde Pekuelkue

Sous la direction de:

Jacques Renaud, directeur de recherche Maryam Darvish, codirectrice de recherche

Résumé

Ce mémoire aborde la problématique des transferts inter-sites. Utilisés comme moyen d’ac-croître la disponibilité des produits, de limiter les ruptures de stocks, et de mieux servir les clients, les transferts inter-sites tendent à devenir un fardeau pour les entreprises lorsque la gestion de l’inventaire est inefficace et décentralisée. Ils sont en effet sources de coûts, de trans-ports parfois inutiles, et d’émissions de gaz à effet de serre, d’où la nécessité de les optimiser. En collaboration avec un partenaire industriel dans le secteur agricole, ce projet vise l’op-timisation des coûts et émissions associés aux transferts inter-sites. Pour y parvenir, nous modélisons et résolvons un problème d’inventory transshipment problem, dont la fonction ob-jectif est la minimisation du coût total, comprenant les coûts de transfert, de distribution, de stockage et de location.

Nos résultats montrent que d’importants gains peuvent être obtenus grâce à la gestion centra-lisée de l’inventaire et à l’intégration des décisions. On observe une réduction comprise entre 36,86% et 99,92% pour les coûts de transferts, 41,33% et 99,98% pour les émissions associées aux transferts, et 0,56% et 92,48% pour le coût total.

Le présent document est structuré comme suit. Premièrement, une introduction générale est présentée. Puis, les données sont analysées dans le chapitre 1. Le problème est ensuite résolu dans le chapitre 2. Finalement, nos conclusions et des orientations pour de futurs travaux sont présentées.

Abstract

This master thesis addresses the issue of inter-plants transfers. Although used as a strategy to increase products availability, manage unanticipated stock-outs, and improve service levels, inter-plant transfers tend to become a burden on companies when inventory management is inefficient and decentralized. Indeed, they generate important costs and contribute to greenhouse gas emissions. Thus, they must be optimized.

In collaboration with an industrial partner in the agricultural sector, this project aims to optimize costs and emissions linked to inter-plant transfers. In order to achieve that, we model and solve an inventory transshipment problem in which the objective function minimises total costs consisting of transshipment, distribution, inventory, and renting costs.

Our results show that significant gains can be achieved through centralized inventory man-agement and integration. We observe savings between 36.86% and 99.92% for transshipment costs, 41.33% and 99.98% for emissions linked to transfers, and 0.56% and 92.48% for the total cost.

This document is organized as follows. First, a general introduction is presented. Then, data are analyzed in Chapter 1. The optimization problem is solved in Chapter 2. Finally, our conclusions and directions for future work are presented.

Table des matières

Résumé ii

Abstract iii

Table des matières iv

Liste des tableaux vi

Liste des figures vii

Liste des abbréviations viii

Remerciements x Avant-propos xi Introduction générale 1 Contexte. . . 1 Partenaire industriel . . . 2 Problématique . . . 2 Méthodologie . . . 3 Revue de la littérature . . . 4 Contributions . . . 6

1 Analyse des données 8 Résumé . . . 8

1.1 Fichiers de données . . . 8

1.2 Analyse des transferts inter-usines . . . 9

1.3 Analyse des quantités déplacées . . . 11

1.4 Instance étudiée. . . 14

1.5 Conclusion . . . 17

2 Optimizing inter-plant transfers in the agricultural industry 18 Résumé . . . 18 Abstract . . . 18 2.1 Introduction. . . 19 2.2 Literature review . . . 20 2.3 Problem description . . . 22 2.4 Mathematical formulation . . . 24

2.5 Case study . . . 28 2.6 Conclusion . . . 38 Conclusion 43 Synthèse . . . 43 Recommandations . . . 44 Contributions . . . 44 Orientations futures . . . 45 Bibliographie 46

Liste des tableaux

A Quelques articles traitant des problèmes de DRP, IRP, ITP et de leurs variantes 7

1.1 Quantités (kg) expédiées et reçues par année . . . 13

1.2 Réapprovisionnments et inventaires (formules). . . 16

1.3 Capacités des entrepôts en kg . . . 17

2.1 Annual transshipments (from 2014 to 2019) . . . 29

2.2 Number of products, storage facilities and customers each year . . . 30

2.3 Input parameter values. . . 31

2.4 Costs ($) components comparison . . . 32

2.5 Comparison of transshipments between scenarios . . . 34

2.6 Average inventory levels and # of rented months . . . 35

2.7 Costs ($) components comparison (yearly renting policy) . . . 36

2.8 Comparison of transshipments between scenarios (yearly renting policy) . . . . 37

2.9 Average inventory levels and # of rented months (yearly renting policy) . . . . 38

2.10 Costs ($) components comparison (equal capacities and monthly renting policy) 39 2.11 Costs ($) components comparison (equal capacities and yearly renting policy) . 39 2.12 Average inventory levels and # of rented months (Equal capacities and monthly renting policy) . . . 40

2.13 Average inventory levels and # of rented months (Equal capacities and yearly renting policy) . . . 40

2.14 Costs ($) components comparison (10% unit renting cost and monthly renting policy) . . . 41

2.15 Costs ($) components comparison (10% unit renting cost and yearly renting policy) . . . 41

2.16 Average inventory levels and # of rented months (10% unit renting cost and monthly renting policy) . . . 42

2.17 Average inventory levels and # of rented months (10% unit renting cost and yearly renting policy). . . 42

Liste des figures

A Flux physiques dans le réseau logistique du partenaire industriel . . . 3

1.1 Extrait du fichier des expéditions . . . 9

1.2 Extrait du fichier des réceptions. . . 9

1.3 Transferts inter-usines (22 Juin 2019). . . 10

1.4 Transferts inter-usines impliquant le produit LP310000-5* en juin 2019 . . . 11

1.5 Quantités annuelles transférées pour quelques produits . . . 11

1.6 Extraits des fichiers . . . 12

1.7 Expéditions mensuelles (kg) pour la catégorie de produits CHAUX . . . 13

1.8 Réceptions mensuelles (kg) pour la catégorie de produits CHAUX . . . 13

1.9 Graphe des expéditions et des réceptions du produit 025-1 18 . . . 14

1.10 Évolution de la demande mensuelle . . . 15

1.11 Exemple de tableau pour les réapprovisionnements et les inventaires . . . 16

Liste des abbréviations

2E-MDIRP The two-echelon Multi-Depot Inventory Routing Problem CD Centre de Distribution

DRP Distribution Requirement Planning GES Gaz à Effet de Serre

GHG Green house Gas

IRP Inventory Routing Problem

IRP-CM Inventory Routing Problem with Continuous Moves IRPT Inventory Routing Problem with Transshipment

IRPTW Inventory Transshipment Problem with Time Windows ITP Inventory Transshipment Problem

JIT-DRP Just In Time - Distribution Requirement Planning MIP Mixed Integer Programming

MILP Mixed Integer Linear Programming

MMIRP Multi-product Multi-vehicle Inventory Routing Problem PITP Production Inventory Transshipment Problem

VMIRP Vendor Managed Inventory Routing Problem

VMIRP-ML Vendor Managed Inventory Routing with Maximum Level VMIRP-OU Vendor Managed Inventory Routing with Order-UP

Je dédie ce mémoire à mes parents bien aimés

Remerciements

Une maîtrise est un long et laborieux parcours qui ne saurait être une réussite sans l’appui et le soutien de nombreuses personnes. Il est donc important qu’avant de me lancer dans la rédaction de ce mémoire, je prenne la peine de remercier toutes les personnes qui m’ont de près ou de loin soutenue dans l’accomplissement de ce travail.

Je commencerais par remercier mon directeur de recherche M. Jacques RENAUD, qui m’a accompagnée dans la définition de mon projet de recherche, dans l’élaboration de la démarche à suivre et dans l’accomplissement de mes travaux.

Mes sincères remerciements vont à Maryam DARVISH, qui est la codirectrice de ce travail de recherche. Maryam m’a accompagné et guidé à toutes les étapes de réalisation de ce projet. Son expertise sur les questions d’optimisation logistique, a su lui faire porter un regard critique et constructif sur mon travail. Je salue son sens acharné et rigoureux du travail, et lui exprime ma profonde gratitude pour son dévouement à ma réussite.

Un merci particulier va à ma famille qui malgré la distance m’a toujours soutenue et encou-ragée. Je remercie également mes amis, pour leur soutien et leurs encouragements.

Je ne saurais terminer cette série de remerciements sans remercier tout le corps professoral de l’Université Laval. Je remercie en particulier tous les professeurs qui m’ont accompagnée durant ces deux années de maîtrise. J’ai acquis grâce à eux de nombreuses connaissances, qui m’ont non seulement été utiles pour ma recherche, mais qui le seront également pour ma carrière professionnelle.

Avant-propos

Ce travail de recherche axé sur l’optimisation des transferts inter-sites a comme principale contribution, un article scientifique intitulé : “Optimizing inter-plant transfers in the agricul-tural industry”.

À titre de premier auteur, j’ai eu à réaliser la revue de la littérature et la rédaction de l’article, ainsi que toutes les analyses et tous les tests nécessaires à l’étude.

Les co-auteurs de l’article qui sont également les superviseurs du projet de mémoire, ont su fort de leur expertise dans le domaine, me guider à travers leurs commentaires et leur remarques. Il s’agit de :

Maryam Darvish, Professeure adjointe

Département d’opérations et systèmes de décision, FSA ULaval

Jacques Renaud, Professeur titulaire

Département d’opérations et systèmes de décision, FSA ULaval

Introduction générale

Contexte

Avec la globalisation, les chaînes d’approvisionnement deviennent plus complexes. Les four-nisseurs sont de plus en plus nombreux et dispersés à travers le monde, et les entreprises multiplient et délocalisent leurs sites, afin de mieux répondre à la demande des clients. De plus, la demande peut être volatile. Dans le secteur agricole par exemple, on observe une fluc-tuation importante de la demande au fil des saisons et des années. Tout ceci mis ensemble rend très difficile la gestion de la chaîne, notamment la gestion de l’inventaire.

Il devient en effet ardu pour les entreprises disposant de plusieurs sites, de suivre et de contrôler de manière efficace leurs niveaux de stock. On note une décentralisation de la gestion de l’inventaire, qui concoure à des problèmes de surstockage et/ou de sous-stockage. Les produits doivent donc être déplacés entre les sites, afin de tenter de corriger le problème, et de mieux satisfaire les clients. Néanmoins, pour des réseaux d’entreprises très larges, ces transferts inter-sites tendent à être très coûteux, et ajoutent une dimension supplémentaire à la complexité de la gestion de la chaîne logistique. Les gestionnaires doivent non seulement statuer sur les quantités à réapprovisionner, mais également sur les quantités à transférer entre les sites. Ce problème est connu dans la littérature scientifique sous le nom de : inventory transshipment problem (ITP).

Puisque le transport des marchandises constitue une part importante des coûts opérationnels d’une entreprise (près de 20% dans le secteur alimentaire (Roy and Poitras,2010)), il est judi-cieux d’optimiser les coûts de transport, à l’occurence ceux associés aux transferts inter-sites. Une autre raison de la nécessité d’optimiser le transport, est son haut niveau d’implication dans les émissions de gaz à effet de serre (GES). En 2016, le Ministère de l’Environnement et de la Lutte contre les changements climatiques, estimait le secteur du transport respon-sable de 43% des émissions québécoises (Ministère de l’Environnement et de la Lutte contre les changements climatiques, 2018). Avec l’intérêt grandissant de la société sur les questions environnementales, il est plus qu’important de porter notre attention sur le transport des

marchandises, et de migrer vers des chaînes d’approvisionnement durables et respectueuses de l’environnement.

La gestion efficace de la chaîne logistique est un véritable outil de compétitivité et de position-nement stratégique. Afin donc de se démarquer de la concurrence, les entreprises se doivent d’optimiser leurs processus, et de réduire leurs coûts opérationnels. Ceci leur permettra en effet de mieux satisfaire les clients, tout en atteignant le but premier de toute entreprise qui est de réaliser des profits.

Partenaire industriel

Le partenaire industriel de ce projet de recherche est une entreprise québécoise œuvrant dans le secteur agricole. Créée en 2002, cette dernière est spécialisée dans l’achat, la fabrication, la commercialisation, et la distribution d’intrants pour la production végétale. Son catalogue de produits très variés compte en moyenne par année plus de 7 000 produits, pouvant être regroupés en 3 grands groupes : les semences, les fertilisants et les phytoprotecteurs. Elle offre également des services, et commercialise des produits annexes, tels que des sacs. Dû au climat canadien, les fortes périodes d’activité de l’entreprise sont durant le printemps et au début de l’été.

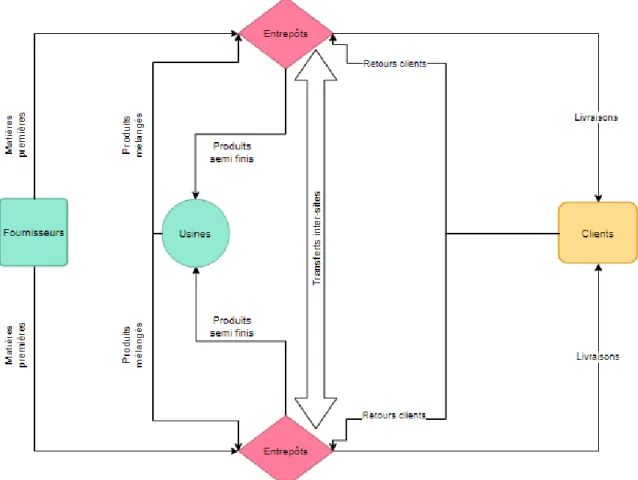

La chaîne d’approvisionnement de l’entreprise comprend des fournisseurs, deux usines de pro-duction, des entrepôts (dont 20 lui appartenant et plusieurs autres loués) et les clients. Une majeure partie des clients et des entrepôts est localisée dans les régions de Québec et de l’Onta-rio, et une petite partie dans l’état de New-York, aux États-Unis. Considérant que les besoins dans le secteur agricole sont assez singuliers, deux flux physiques sont possibles dans la chaîne : les matières reçues des fournisseurs sont stockées dans les entrepôts, puis, soient expédiées tel quel aux clients aux périodes convenues, soient envoyées aux usines de production pour être mélangées, puis stockées de nouveau dans les entrepôts, avant d’être livrées aux clients. Les retours clients sont possibles si ces derniers ne sont pas satisfaits ou en cas d’erreurs, et les entrepôts peuvent se transférer des produits au besoin. La Figure Aillustre le réseau décrit.

Problématique

Le problème observé dans le réseau logistique du partenaire industriel est celui de la multi-tude des transferts entre les entrepôts. En effet, l’entreprise stocke ses produits de manière presque aléatoire, sans tenir compte de la répartition géographique de la demande. Afin donc de répondre aux besoins de ses clients, celle-ci doit constamment déplacer les produits entre les entrepôts. Ceci engendre un nombre important de transferts, et par conséquent des coûts

Figure A – Flux physiques dans le réseau logistique du partenaire industriel

et des émissions de GES. En 2019, 21 421 transferts étaient réalisés pour déplacer jusqu’à 158 058 873,4 kg de produits. En 2018, c’était 20 227 transferts pour 161 310 777,2 kg.

Le partenaire industriel voudrait donc réduire, voire éliminer les transferts inter-sites inutiles. C’est dans cette optique que s’inscrit cette recherche. Avec l’aide des outils de la recherche opérationnelle, nous ambitionnons proposer à l’entreprise un plan optimal de gestion de l’in-ventaire, qui lui permette d’optimiser son coût total, constitué des coûts de transfert, de stockage, de distribution et de location.

Méthodologie

Pour atteindre l’objectif fixé, la démarche suivante est adoptée. Dans un premier temps, nous définissons clairement le problème ainsi que les scénarios à étudier. Quatre scénarios sont dé-finis. Nous supposons dans le scénario 1 que le plan de réapprovisionnement des entrepôts est connu et les commandes sont fractionnables, dans le scénario 2 que le plan de réapprovisionne-ment est connu mais les commandes ne sont pas fractionnables, dans le scénario 3 que le plan

de réapprovisionnement n’est pas connu et les commandes sont fractionnables, et finalement dans le scénario 4 que le plan de réapprovisionnement n’est pas connu et que les commandes ne sont pas fractionnables.

Puis dans un second temps, une revue de la littérature est faite afin d’analyser les sujets de recherche connexes et de mieux situer le nôtre. Une formulation mathématique du problème est par la suite proposée. S’en suit les étapes de génération et de résolution de l’instance. L’outil d’optimisation utilisé est CPLEX 12.8. Puisque le réseau logistique de l’entreprise est assez large (près de 7 000 produits, plus de 5 000 clients et jusqu’à 83 entrepôts en moyenne par année), nous choisissons de mener nos tests sur une partie du réseau. Cinq entrepôts et deux produits sont sélectionnés. Pour finir, une analyse des résultats est faite et des recom-mandations sont tirées.

Revue de la littérature

Depuis plusieurs années, le concept de “gestion de la chaîne d’approvisionnement” (GCA) gagne en popularité. Ceci car, au fil des années, la gestion efficace de la chaîne d’approvision-nement s’est avérée être un outil essentiel de réduction des coûts, et donc de compétitivité. La GCA peut être défini comme la gestion stratégique des mouvements des produits, depuis les fournisseurs vers les clients (Singh and Verma,2018). Il est principalement question de gé-rer efficacement l’approvisionnement, la production, les inventaires et le transport. Tel qu’en témoigne le grand nombre d’articles et d’algorithmes existant dans la littérature, la gestion des inventaires et la gestion du transport attirent particulièrement l’attention des chercheurs. Quelques sujets de recherche sont :

— Distribution requirement planning (DRP) : le DRP est une technique utilisée pour dé-terminer les besoins échelonnés dans le temps dans un réseau de distribution (Ross and Rogers,1996). Ici, les prévisions de demande sont utilisées pour déterminer les besoins nets au plus bas niveau d’échelon. Puis, ces besoins nets sont transférés au niveau suivant où ils deviennent des besoins bruts. Ce processus est appliqué de fil en aiguille jusqu’au niveau d’échelon le plus élevé. Dû à son aspect pratique, le DRP est généralement uti-lisé pour la résolution d’études de cas réelles. Dans leur article, Ngatilah et al. (2020) appliquent le DRP au contexte d’une entreprise dans le secteur alimentaire, afin de dé-terminer quand et quelle quantité allouée aux entrepôts et aux centres de distribution. Rizkya et al. (2018) implémentent également le DRP à une étude de cas réelle. Tout d’abord, ils font une prévision de la demande, puis avec la méthode de la quantité de commande, ils déterminent les quantités à livrer aux centres de distribution, et enfin ils définissent le plan de réapprovisionnement sur l’horizon de planification.

— Inventory routing problem (IRP) : l’IRP traite simultanément de la gestion des inven-taires et du transport. Dans ce problème, les clients permettent aux fournisseurs de gérer leurs stocks afin de se concentrer sur leur cœur de métier (Campbell and Savelsbergh, 2004). L’objectif est de définir à moindre coût, le calendrier et la taille des livraisons, ainsi que les itinéraires à utiliser (Campbell et al., 1998). Plusieurs variantes de l’IRP existent dans la littérature. Notamment, le location IRP, le MMIRP (product multi-vehicle inventory-routing problem), le MDIRP (multi-depot inventory-routing problem), l’IRPTW (inventory routing problem with time windows), et bien d’autres. Le location IRP considère en plus des décisions sur les niveaux d’inventaire et sur le routage, les décisions sur l’emplacement des installations. Hiassat et al. (2017) ont proposé un mo-dèle pour ce problème, et défini un algorithme génétique pour résoudre une instance comprenant entre 8 et 50 installations.

Dans le problème d’IRPTW, les livraisons doivent être faites dans une fenêtre de temps. Si la fenêtre de temps n’est pas respectée, des pénalités sont imposées. Liu and Lee (2011) ont étudié ce problème et ont proposé une heuristique à deux phases pour sa résolution. Ils génèrent dans la première phase de l’heuristique une solution initiale et l’améliorent à l’aide de la recherche tabou dans la deuxième phase.

Contrairement à l’IRP classique, le MMIRP et le MDIRP considèrent un réseau avec plusieurs produits et/ou dépôts. L’instance étudiée dans Coelho and Laporte (2013) comprend entre 1 à 5 produits, et celle dans Guimarães et al.(2019), entre 1 à 3 dépôts. — Inventory transshipment problem (ITP) : l’ITP est un problème de gestion d’inventaires dans lequel le transfert des matières est autorisé entre les sites situés au même niveau d’échelon. Il est question pour ce problème de déterminer à moindre coût, les quantités adéquates à réapprovisionner et à transférer. Dans leur article, Torabi et al. (2015) proposent un modèle linéaire pour la réduction des coûts de transport et de transfert. Leur modèle est résolu à l’aide de la décomposition de benders. Baskaya et al. (2017) proposent également un modèle pour l’ITP et le résolvent avec une méthode exacte. Leur fonction objectif est cependant la minimisation de la distance parcourue par chaque produit. Zhao et al. (2008) utilisent la programmation dynamique pour résoudre un problème de PITP (production and inventory transshipment problem). Cette variante de l’ITP incorpore les décisions liées à la production.

Les articles cités dans cette section sont résumés dans le Tableau A.

Le DRP, l’IRP et l’ITP visent tous trois le même objectif, soit la définition et la gestion du niveau d’inventaire dans un réseau de distribution. Ils se distinguent toutefois sur quelques aspects. Tel que défini, le DRP est utilisé pour déterminer les quantités à approvisionner

de-puis le niveau d’échelon supérieur. Le transfert des produits entre des sites au même niveau d’échelon n’est donc pas possible. C’est ce qui le différencie principalement de l’ITP. De plus, étant donné que les besoins nets de chaque site à un niveau d’échelon sont déterminés séparé-ment des autres, l’intégration des transferts inter-sites au DRP est quasi impossible. À notre connaissance, il n’existe pas de variantes du DRP qui en tiennent compte.

De même, pour l’IRP et la majorité de ses variantes, les transferts au même niveau d’échelon ne sont pas considérés. C’est tout récemment que cette dimension a été rajoutée pour donner lieu à l’inventory routing problem with transshipment (IRPT). L’IRPT a formellement été introduit parCoelho et al.(2012). Il intègre à la fois les décisions sur les niveaux d’inventaire, le routage et les transferts. Il s’agit donc d’un problème assez complexe. C’est la raison pour laquelle il est si peu étudié dans la littérature scientifique. Pour autant que l’on sache, le seul autre article qui traite de ce problème est celui de Peres et al. (2017). Cette complexité explique également que les chercheurs s’intéressent de manière disjointe à l’IRP et à l’ITP. Notre projet porte sur l’inventory trannsshipment problem. Pour cela, une revue plus détaillée du problème est présentée au Chapitre 2, ainsi que nos contributions au regard de la littérature.

Contributions

Les contributions de cette recherche sont à la fois pratiques et académiques. Du point de vue pratique, ces travaux contribueront à aider et à sensibiliser le partenaire industriel dans l’optimisation de ses activités logistiques, notamment de ses transferts inter-sites, et dans la réduction de ses coûts, ainsi que de ses émissions de GES. Au niveau académique, ce travail enrichit la littérature scientifique par la proposition d’un modèle mathématique pour l’ITP, par l’application de ce modèle à un cas réel, et par l’analyse de plusieurs scénarios de distribution.

Table A Quelques articles traitant des problèmes de DRP, IRP, ITP et de leurs variantes

Références Problème Fonction objectif Modèle mathématique Méthode de résolution Instances

(Composantes) Réelle Générée caractéristisques

Rizkya et al.(2018) DRP -Coût de commande -Heuristique X 7 CD

-Coût de transport 52 périodes

-Coût de stockage

Ngatilah et al.(2020) DRP -Coût de distribution -Heuristique X 3 CD

-Coût de stockage 7 entrepôts

2 produits

Archetti et al.(2007) VMIRP -Coût de transport MILP -Branch-and-cut X 5 à 50 détaillants

VMIRP-OU -Coût de stockage 3 à 6 périodes

VMIRP-ML

Savelsbergh and Song(2008) IRP-CM -Coût de transport Integer -Branch-and-cut X 2 à 7 usines

multi-commodity -Randomized greedy 10 à 200 clients

flow formulation heuristic

Liu and Lee(2011) IRPTW -Coût de transport MIP -Variable X 1 fournisseur

-Coût de stockage Neighborhood 8 à 100 détaillants

-Pénalités Tabu Search

Coelho and Laporte(2013) MMIRP -Coût de stockage MILP -Branch-and-cut X 10 à 50 clients

-Coût de distribution 1 à 5 produits

3 à 7 périodes

Hiassat et al.(2017) Location IRP -Coût de stockage MIP -Algorithme génétique X 8 à 50 détaillants

-Coût de location 5 périodes

-Coût de routage

Guimarães et al.(2019) 2E-MDIRP -Coût de transport MILP -Hybrid heuristic X 1 à 3 fournisseurs

-Coût de stockage algorithm 5 à 50 clients

-Branch-and-cut 3 à 6 périodes

Coelho et al.(2012) IRPT -Coût de routage MILP -Adaptative Large X 5 à 50 clients

-Coût de stockage Neighborhood Search 1 produit

3 à 6 périodes

Peres et al.(2017) IRPT -Coût de stockage MIP -Hybrid Randomized X 1 usine

-Coût de distribution Variable Neighborhood 32 CD

Descent 12 produits

15 périodes

Zhao et al.(2008) PITP -Coût de transfert -Heuristique X 2 sites -Coût de stockage

-Coût de retard

Torabi et al.(2015) Fulfillment -Coût de transport MILP -Décomposition de Benders X 5 à 15 CD

allocation -Coût de transfert 150 à 500 clients

and ITP 10 à 25 produits

Baskaya et al.(2017) ITP -Distance moyenne MIP -Méthode exacte X 3 à 30 sites parcourue par produit

Chapitre 1

Analyse des données

Résumé

Dans ce chapitre, nous analysons les données contenues dans les fichiers fournis par le parte-naire industriel. Nos analyses montrent que ceux-ci ne sont pas totalement compatibles. Pour cela, un seul fichier de données est sélectionné pour l’étude et des hypothèses sont avancées pour tenter d’approximer les informations manquantes. Nous présentons également dans ce chapitre l’instance étudiée.

1.1

Fichiers de données

Pour ce projet, deux fichiers de données ont été fournis par le partenaire industriel : le fichier des expéditions et le fichier des réceptions. Le premier fichier résume les sorties entre octobre 2013 à septembre 2019 et le second, les entrées entre octobre 2014 et septembre 2019. L’année d’exercice de l’entreprise va de octobre à septembre. Les deux fichiers de données recueillent donc les opérations des années d’exercice 2014-2019.

Le fichier des expéditions recense trois types de transactions : — les livraisons aux clients,

— les transferts inter-usines, — les retours de marchandise.

Chaque transaction est principalement caractérisée par une date, le nom et la catégorie du produit déplacé, l’origine et la destination du produit, et la quantité déplacée. Un extrait de ce fichier est présenté à la Figure 1.1. Les transferts inter-usines font référence aux transferts entre les entrepôts. Pour les livraisons aux clients et les transferts inter-usines, la colonne #

Bâtiment représente l’origine des produits et la colonne # Client la destination des produits. C’est le contraire pour les retours de marchandise. Les retours ne sont pas considérés dans cette étude.

Figure 1.1 – Extrait du fichier des expéditions Le fichier des réceptions comprend quant à lui deux types de transactions :

— les réceptions fournisseurs, — les transferts inter-usines.

Dans ce fichier, la colonne # Bâtiment représente la destination des produits. L’origine des produits n’y est pas mentionnée. La Figure 1.2est un extrait du fichier.

Figure 1.2 – Extrait du fichier des réceptions

1.2

Analyse des transferts inter-usines

Les transferts inter-usines sont documentés à la fois dans le fichier des expéditions et dans celui des réceptions. La Figure 1.3 présente pour la journée du 22 juin 2019, les transferts documentés dans les deux fichiers. On observe premièrement que le nombre de transactions n’est pas identique (13 dans le fichier des réceptions contre 20 dans celui des expéditions). Aussi, on note que certains produits sont présents dans l’un des fichiers et pas dans l’autre. C’est le cas des produits 016-1 et 040-3, qui apparaissent dans le fichier des réceptions, mais pas dans le fichier des expéditions. Finalement, on observe que pour les produits communs aux deux fichiers, les entrepôts ayant reçu les produits ne sont pas les mêmes. On note par

exemple que les transferts du produit LP310000-5* vers les entrepôts 032, 06H, 035 sont documentés dans le fichier des expéditions mais pas dans le fichier des réceptions. On conclut donc de prime à bord que les deux fichiers ne sont pas semblables.

Figure 1.3 – Transferts inter-usines (22 Juin 2019)

Lorsqu’on analyse maintenant sur un horizon de temps plus large, soit sur tout le mois de juin 2019, les transferts inter-usines impliquant le produit LP310000-5* dans le fichier des expéditions, on observe que toutes ces transactions sont en effet présentes dans le fichier des réceptions, à l’exception des transactions qui ont été annulées (Figure 1.4). Il s’avère que les transferts sont documentés dans les deux fichiers, mais pas à la même date.

Ce délai de documentation pourrait expliquer l’écart qu’on observe à la Figure 1.5 entre les quantités totales transférées. Néanmoins, quelques incohérences persistent. Pour le produit 003 par exemple, la quantité totale transférée dans le fichier des réceptions représente seulement 5,6% de la quantité totale transférée dans le fichier des expéditions.

Figure 1.4 – Transferts inter-usines impliquant le produit LP310000-5* en juin 2019

Figure 1.5 – Quantités annuelles transférées pour quelques produits

1.3

Analyse des quantités déplacées

L’une des premières remarques qui est faite de l’observation des fichiers de données est que plusieurs unités de mesure sont utilisées (voir colonne "Unité" de la Figure 1.6). N’ayant pas l’équivalence entre ces différentes unités, et pour un souci de cohérence, nous analysons uniquement les catégories de produits qui ont pour seule unité de mesure le kilogramme. De plus, considérant que le catalogue de produits de l’entreprise compte plus de 7 000 produits en moyenne par année, nous choisissons de nous focaliser sur les catégories de produits les plus

importantes, soient celles qui étaient requises au cours des six dernières années d’exercice. Ces catégories sont au nombre de 10, et regroupent en moyenne 4910 produits par année.

Figure 1.6 – Extraits des fichiers

Le Tableau 1.1 présente pour chacune des 10 catégories, les quantités totales expédiées aux clients (fichier des expéditions) et les quantités totales reçues des fournisseurs (fichiers des réceptions). On observe pour certaines catégories un important écart entre la quantité totale reçue et la quantité totale expédiée. En 2019, seulement 97 842 kg de la catégorie CHAUX ont été reçus alors que plus 21 million de kg étaient expédiés aux clients. Tel qu’on peut l’observer sur les graphes présentés aux Figures1.7et1.8, la quantité expédiée est restée supérieure à la quantité reçue tout au long des années d’exercice 2015, 2016, 2017, 2018 et 2019. Les catégories 6, 5 et 7, ne sont quant à elles jamais reçues des fournisseurs alors qu’on note qu’elles sont expédiées vers les clients.

Ce déphasage entre quantités reçues et quantités expédiées par catégorie pourrait s’expliquer par le fait que certains produits reçus des fournisseurs sont principalement utilisés pour la fabrication d’autres produits. Dans ce cas, la quantité totale reçue pour une catégorie peut être supérieure à la quantité totale expédiée. Une autre raison pour ce déphasage pourrait être que certains produits expédiés sont des produits mélangés. Ceci expliquerait que pour certaines catégories de produits, le nombre de produits expédiés soit supérieur au nombre de

Table 1.1 Quantités (kg) expédiées et reçues par année

2015 2016 2017 2018 2019

Catégories Exp Recep Exp Recep Exp Recep Exp Recep Exp Recep

’1 48 736 222 48 014 607 45 966 119 6 000 50 215 243 44 756 650 ’2 69 728 331 157 074 621 72 713 875 169 308 796 73 032 254 150 527 911 82 518 012 174 973 808 74 582 461 175 635 130 ’3 42 522 946 41 587 138 63 900 42 442 483 44 150 44 720 325 59 250 39 808 063 54 600 ’4 33 754 867 55 682 544 39 781 933 51 613 777 32 518 416 76 272 563 40 754 012 48 165 426 32 843 192 76 542 724 ’5 653 160 434 629 747 464 625 350 627 611 ’6 5 889 588 8 154 460 8 348 104 8 335 038 8 001 736 ’7 16 309 850 13 667 654 22 433 571 23 383 418 21 619 548 ’8 3 312.95 12 595 10 262.33 9 110 12 960.93 23 284 26 491.98 33 885 10 834.35 10 639 ’CHAUX 16 891 497 101 836 31 650 433 92 552 25 796 450 114 801 23 171 723 186 466 21 524 019 97 842 ’SEM-V 17 477.3 5 373 966 47 290 5 849 831 99 200 4 570 416 3 485 4 106 882 25 3 864 542

Figure 1.7 – Expéditions mensuelles (kg) pour la catégorie de produits CHAUX

Figure 1.8 – Réceptions mensuelles (kg) pour la catégorie de produits CHAUX produits reçus, et aussi que la quantité totale reçue pour ces catégories soit inférieure à la quantité totale expédiée.

Il est donc possible que la quantité expédiée soit supérieure à la quantité reçue lorsque les produits sont agrégés par catégorie. Toutefois, ceci ne devrait par être le cas lorsque les produits sont considérés individuellement. C’est néanmoins ce que l’on observe pour le produit 025-1 18 (Figure 1.9). Ceci vient confirmer qu’il existe bien une incohérence dans les fichiers de données.

Les analyses réalisées sur les données dont nous disposons nous permettent de conclure que le fichier des réceptions et celui des expéditions ne sont totalement compatibles. Certaines

infor-Figure 1.9 – Graphe des expéditions et des réceptions du produit 025-1 18

mations sont manquantes. Une analyse plus approfondie en étroite collaboration avec l’entre-prise permettrait d’avoir une meilleure compréhension des données. Toutefois, nous choisissons pour notre étude d’avoir recours à l’un des deux fichiers. Le choix est porté sur le fichier des ex-péditions puisqu’on y retrouve les deux opérations primordiales de l’étude, soient les transferts inter-usines et les expéditions aux clients.

1.4

Instance étudiée

Pour cette première étude, nous choisissons de centrer nos efforts sur une partie du réseau de l’entreprise compte tenu du nombre important de produits et de clients. Cinq entrepôts et deux produits sont sélectionnés. Pour un soucis de confidentialité, nous nommons les entrepôts S1, S2, S3, S4 et S5, et les produits P1 et P2. L’entrepôt S1 appartient à l’entreprise, et les quatre autres sont des entrepôts indépendants. Entre 2014 et 2019, ces entrepôts étaient impliqués dans près de 38% des transferts sortants.

1.4.1 Analyse de la demande

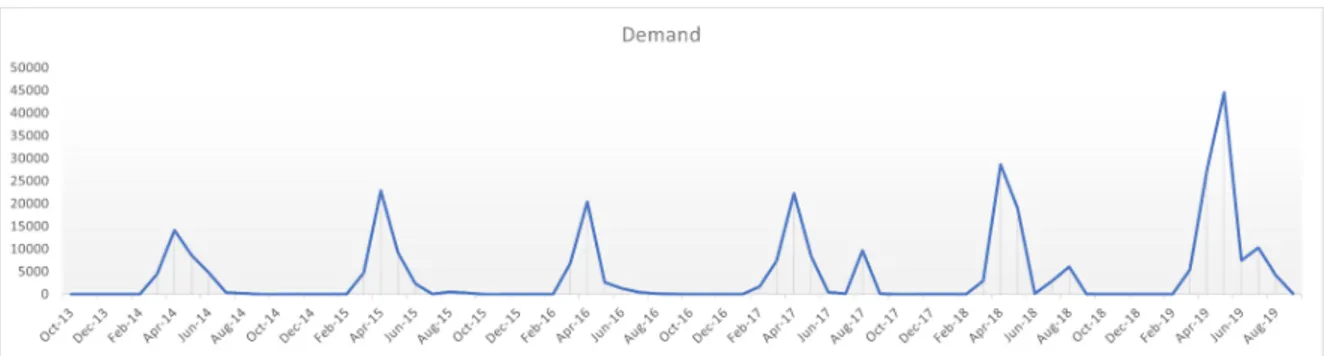

La Figure 1.10 présente l’évolution de la demande associée aux cinq entrepôts sélectionnés. Il s’agit de la somme des demandes des produits P1 et P2. Comme on peut l’observer, la demande est assez saisonnière. Les demandes sont basses entre juillet et Février, et élevées entre mars et mai. La principale raison à cela est le climat canadien. En effet, à cause des conditions météorologiques rudes en automne et en hiver (neige, tempête, vent, pluie...etc), le printemps est idéal pour la plantation et l’été pour la récolte. Ceci explique donc les fortes demandes entre mars et mai.

Le pic de demande est observé en avril, à l’exception de l’année 2019 où il est en mai. Bien qu’on observe une décroissance de 25,73% en 2016, la demande annuelle est globalement croissante.

La croissance annuelle moyenne est de 17%. Depuis 2017, on observe des demandes plus importantes en juillet et en août.

Figure 1.10 – Évolution de la demande mensuelle

1.4.2 Détermination des réapprovisionnements et inventaires

Dans le fichier des expéditions, nous avons l’information sur les clients, les entrepôts, les produits et les demandes clients. L’information sur les quantités reçues et les inventaires est quant à elle absente, et doit être approximée.

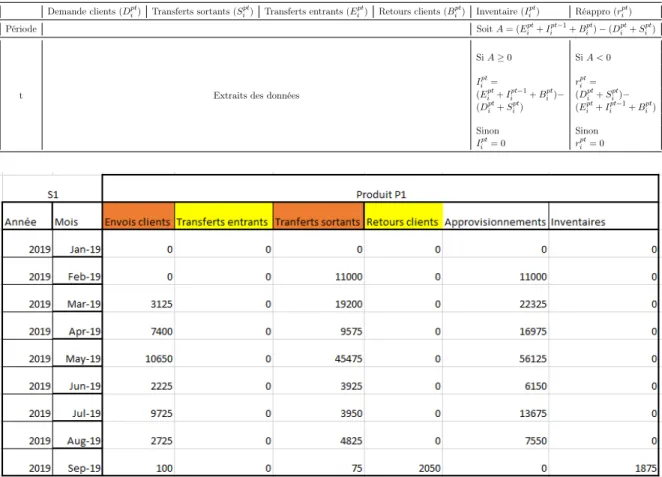

Soit Dipt la quantité totale du produit p livrée aux clients à la période t depuis l’entrepôt i, Sipt la quantité totale du produit p transférée depuis l’entrepôt i à la période t, Eipt la quantité totale du produit p transférée vers l’entrepôt i à la période t et Bipt les retours du produit p vers l’entrepôt i à la période t. Les formules utilisées pour déterminer les quantités réapprovisionnées (ript) et les inventaires (Iipt) sont résumées dans le Tableau 1.2.

Nous supposons en effet pour chaque entrepôt i à chaque période t que, si la somme des quantités reçues par transfert, des retours clients et de l’inventaire à la fin de la période précédente (Eipt+ Iipt−1+ Bpti ) est inférieure à la somme des quantités expédiées aux clients et des quantités transférées aux autres entrepôts (Dipt+ Sipt), alors l’entrepôt est réapprovisionné. La quantité réapprovisionnée est : rpti = (Dipt+ Sipt) − (Eipt+ Iipt−1+ Bipt). Si au contraire (Eipt+ Iipt−1+ Bipt) est supérieur à (Dpti + Sipt), le niveau d’inventaire est défini par : Iipt = (Eipt+ Iipt−1+ Bipt) − (Dipt+ Sipt). L’inventaire initial à la toute première période est considéré comme étant égal à zéro. La Figure 1.11est un extrait du tableau obtenu pour l’entrepôt S1 et le produit P1, lorsque les données sont agrégées par mois.

Dans les scénarios où l’allocation des quantités aux entrepôts est indéterminée, la quantité totale à réapprovisionner (¯rpt) est définie comme suit : ¯rpt =P

ir pt i .

Table 1.2 Réapprovisionnments et inventaires (formules)

Demande clients (Dpti) Transferts sortants (Sipt) Transferts entrants (Eipt) Retours clients (Bipt) Inventaire (Iipt) Réappro (rpti)

Période Soit A = (Eipt+ I pt−1 i + B pt i) − (D pt i + S pt i)

t Extraits des données

Si A ≥ 0 Si A < 0 Iipt= r pt i = (Epti + Iipt−1+ Bipt)− (Dpti + Sipt)− (Dipt+ Sipt) (Epti + Iipt−1+ Bpti) Sinon Sinon Iipt= 0 ript= 0

Figure 1.11 – Exemple de tableau pour les réapprovisionnements et les inventaires

1.4.3 Calcul de la capacité

Un autre paramètre à approximer est la capacité des entrepôts. En effet, l’entreprise ne possède pas l’information sur la capacité des entrepôts. De plus, nous ne considérons que deux produits, il nous est donc impossible de connaître les valeurs exactes des capacités. Pour les approximer, nous utilisons encore une fois les données historiques. La procédure adoptée est la suivante :

— pour chaque entrepôt, nous déterminons les réceptions mensuelles,

— puis, nous sommons les réceptions mensuelles et les inventaires de fin de la période précédente. Cette opération nous permet d’obtenir l’inventaire de début de période, — finalement, considérant que la capacité doit être supérieure à l’inventaire de début, nous

sélectionnons sur l’horizon de planification (une année), l’inventaire de début le plus élévé. Cette valeur maximale est considérée comme étant égale à la capacité.

Le Tableau 1.3présente les capacités considérés pour chaque entrepôt durant chaque horizon de planification. L’entrepôt S1 appartient à l’entreprise et est situé près d’une des usines de production, cela explique que sa capacité soit de loin supérieure à celle des autres.

Table 1.3 Capacités des entrepôts en kg 2014 2015 2016 2017 2018 2019 S1 21750 33400 26125 27925 28500 79475 S2 475 1350 3350 3525 4975 8800 S3 7950 6175 2875 5825 7850 7800 S4 2425 3050 4075 4800 3150 4500 S5 2400 2400 1000 1000 1000 1025 1.4.4 Autres paramètres

Les autres paramètres à considérer pour cette étude sont les coûts unitaires. Pour déterminer les coûts unitaires de transport (livraisons et transferts), nous faisons recours au recueil des tarifs de camionnage en vrac établit en 2020 par le ministère des transports du Québec ( Mi-nistère des transports du Québec, 2020). Les coûts unitaires de location et de stockage sont quant à eux aléatoirement définis en colloration avec l’entreprise. Ci-dessous le récapitulatif des coûts unitaires.

— Coûts unitaires de location : 1000 $/mois

— Coûts unitaires de stockage : 0,005 $/kg/mois (S1), 0,01$/mois (S2, S3, S4, S5) — Coûts unitaires de distribution : ]0, 0, 345] $/kg

— Coûts unitaires de transfert : ]0, 0, 048] $/kg

1.5

Conclusion

Dans ce chapitre, nous nous sommes intéressés aux fichiers de données fournis pour l’étude (le fichier des réceptions et le fichier des expéditions de l’entreprise partenaire). Nous avons premièrement présenté les données contenues dans les fichiers. Puis, nous avons analysé et comparé les transferts inter-usines. L’analyse a montré un décalage dans la documentation des transferts et un écart entre les quantités transférées dans le fichier des réceptions et celles transférées dans le fichier des expéditions. Par la suite, nous avons comparé les quantités reçues des fournisseurs et celles expédiées aux clients. Un déphasage a également été observé. Face à cette incompatibilité, nous avons choisi d’utiliser uniquement le fichier des expéditions. Finalement, nous avons présenté l’instance sélectionnée, ainsi que les processus utilisés pour l’approximation de certains paramètres.

Chapitre 2

Optimizing inter-plant transfers in the

agricultural industry

Résumé

Dans des réseaux d’entreprises très vastes, la gestion décentralisée de l’inventaire peut occa-sionner le déplacement inutile des produits puisque les décisions sont prises sans tenir compte des besoins du réseau en entier. Dans cet article, nous résolvons un problème d’inventory transshipment problem afin d’analyser les transferts entre les entrepôts d’une entreprise oeu-vrant dans le secteur agricole. L’objectif est de minimiser l’ensemble des coûts opérationnels comprenant les coûts de transfert, de distribution, de stockage et de location. Une formula-tion mathématique du problème est proposée, et la résoluformula-tion est faite avec CPLEX. Nous analysons quatre scénarios définis en faisant varier des options de location et de livraison. Nos résultats montrent que la gestion centralisée de l’inventaire et l’intégration des décisions conduit à la réduction de jusqu’à 95,45 % des transferts, 99,92% des coûts et 99,98% des émissions associés aux transferts, et 92,48% du coût total.

Abstract

In large and complex networks where transshipments between facilities at the same level are allowed, decentralizing inventory decisions can lead to unnecessary movements of products since each facility is managed without considering the needs of the whole system. In this paper, we solve the inventory transshipment problem to investigate transshipments in a company operating in the agricultural sector. The objective is to minimize the total cost consisting of the sum of the transshipment, distribution, inventory, and facility renting costs. A mathematical programming formulation is presented, and computational experiments are conducted on a

case study using CPLEX. We analyze and compare four distribution scenarios defined by varying renting and sourcing options. Our results show that centralized inventory management and integration can help reduce up to 95.45% of interplants transfers, 99.92% of costs and 99.98% of emissions associated to transshipment, and up to 92.48% of the total cost.

Keywords— Inventory transshipment, inter-plant transfers, agricultural industry

2.1

Introduction

To cope with the fierce competition, companies are constantly searching for efficient strategies to improve customer service level while reducing their costs. For many companies, transporta-tion and inventory management generally represent the key cost factors. Therefore, managing these two elements efficiently is crucial for competitiveness. One interesting inventory strategy that has attracted attention from many researchers and practitioners is inventory sharing. It enables suppliers, retailers, wholesalers and, other supply chain actors to mutually share their physical inventories in order to better serve customers and handle inventory costs.

Inventory sharing is often operated on the same echelon and is referred to as the lateral transshipment or inventory transshipment in the literature. Zhao et al. (2016) defined the inventory transshipment as “a powerful mechanism to monitor movement of products among locations at the same echelon”. It is a practice that can either be used to redistribute inventory among facilities or to satisfy unmet demands at a facility in case of stock-out. These methods are respectively known as proactive and reactive lateral transshipment (Paterson et al.,2011). Our study is related to reactive lateral transshipments. In most cases, inventory transshipment is the result of the wrong allocation of products to facilities, mainly due to: wrong forecasts, random allocation policies (products are stored in the first available facility without considering demands) or lack of space (Xiao et al., 2008), i.e., the quantity needed is greater than the facility’s capacity.

The advantages of the inventory transshipment are straightforward. It helps increase products availability and service levels (Zhao et al., 2008, 2016; Chiou, 2008), manage unanticipated stock-outs (Wee and Dada,2005), generate revenues, and reduce holding costs by sharing oth-erwise unused inventories (Fang and Cho, 2014). Despite these benefits, allowing inventory transshipments can significantly complicate the management of an inventory system. Unlike traditional systems where the main questions are “when” and “how much” to order from suppli-ers, inventory systems with lateral transshipments add two more decisions, which are “when” and “how much” should be transshipped between facilities. Hence, it can be difficult to control such systems when the number of facilities is high. This complexity has a negative impact on

the network flow, mainly on transportation.

Furthermore, if decision making is decentralized, i.e., each facility decides individually on the quantity to order from suppliers and other facilities without analyzing the whole system, unnecessary movements of products are expected. This latter has an impact on transportation and holding costs. Many researchers agree that centralizing activities in a supply chain can yield considerable cost savings by optimizing resources (Salcedo et al. (2013), Rached et al. (2016)). Chen and Chen(2005) proved that centralized policies outperform decentralized ones in a joint replenishment problem. Even though decentralization can be interesting in some cases, for instance in large supply chains where centralizing is complex, Rached et al. (2016) showed that information sharing is essential.

This research is in collaboration with a company operating in the agricultural sector, in Que-bec, Canada. Our goal is to optimize transshipments in a centralized setting by solving an Inventory Transshipment Problem (ITP). The study is related to reactive lateral transship-ment. The present research contributes to the literature by proposing a model for the ITP, by applying this model to a real case study involving a fertilizer company, and by comparing several distribution options.

The remainder of this paper is organized as follows. In the next section, we provide a compre-hensive review of inventory transshipment literature. In Section 2.3, we formally describe the optimization problem. A mathematical formulation is presented in Section2.4. The results of the computational experiments conducted on a real case study are presented in Section 2.5, followed by conclusions in Section 2.6.

2.2

Literature review

This paper considers the issue of inventory transshipment which has already attracted many researchers witnessed by the wide range of papers existing in the literature. Paterson et al. (2011) provided a non-exhaustive review on inventory models with lateral transshipments, where papers are classified according to some key characteristics such as the type of trans-shipment (proactive or reactive), the transtrans-shipment policy (complete or partial pooling), the transshipment cost structure (per item or per transshipment), the order timing (periodic or continuous order reviews) and the type of decision making (centralized or decentralized). It can be noticed that the majority of these studies focus on a single item being transshipped in a single or two-echelon system. Most decisions are centralized and transshipment costs are generally defined per item. We also notice that due to the complexity of the problem and its variants, heuristics are usually preferred to exact methods. Chiou (2008) proposed a

review of transshipment problems. Their work confirms that most studies consider one item, two-echelon systems, and heuristic or simulation-based approaches.

In a multi-echelon, multi-site, and multi-item context, Patriarca et al. (2016) analyzed the effect of lateral transshipments on inventory costs and backorders. The authors assumed that transshipments are unidirectional, meaning that for each pair of customers, a customer is either a supplier or a receiver, but not both. A non-linear model is proposed to determine stock level at each site, and a genetic algorithm is used to solve a case study. Their results showed a reduction of 10.92% in inventory costs when lateral transshipments are used. Based on a Markov decision process, Archibald (2007) modeled replenishment and transshipment decisions in a periodic review and a multi-location setting. The author proved that an order-up-to policy was an optimal replenishment policy, and defined three heuristics to determine transshipment policies, for a single item. Zhao et al.(2006) examined two questions: when to request and when to accept transshipments in a decentralized network. They proposed that transshipments should not only be considered in case of stock-outs. Their analysis showed that it can be interesting to request a transshipment also when the on-hand inventory is positive if transshipment costs are less than backorder ones.

With the continuous growth of e-commerce, the notion of transshipment is gaining importance due to its potential strategic advantages. Unlike traditional stores, commerce offers to e-tailers what Torabi et al. (2015) call a “window of decision opportunity”. It is the period between online order release and its fulfillment. During this time window, e-tailers freely decide on how and from where to best fulfill customer’s orders. Therefore, transshipments between fulfillment centers can be used to efficiently satisfy orders. Torabi et al. (2015) developed a Mixed Integer Linear Program (MILP) to solve a fulfillment planning problem with inventory transshipments. They assume that inventory replenishment is known a priori, and customer’s orders can be fulfilled by at most two shipments. Orders are allocated to the closest fulfillment center but can be transferred from a center to another in case of shortage. To exactly solve the problem, a Benders decomposition-based method was proposed. Computational experiments were conducted on twenty randomly generated instances with 10 to 25 products, five to 15 fulfillment centers, and 150 to 500 customers. The proposed algorithm outperforms CPLEX on all instances. One major insight of this study was that order transfer policies and inventory transshipments are best used together than separately.

Coelho et al.(2012) extended the inventory transshipment problem into the inventory routing problem (IRP) and formulated an IRP with transshipment (IRPT). The goal here is not only to define inventory levels and quantities to transship between customers, but also to insert customers into feasible routes. They developed a powerful adaptative large neighborhood

search heuristic to solve four variants of the problem (IRP and IRPT under maximum level and order-up-to level policies). Their main conclusion is that transshipments are significantly useful when the ratio between the unit transshipment cost and the supplier unit transporta-tion cost is very low. Zhao et al. (2008) used a dynamic programming to model a dynamic production and inventory transshipment problem in which demand filling, production, and transshipment decisions are to be made for two plants. To solve it, the authors defined op-timal policies and two heuristics. Baskaya et al. (2017) analyzed lateral transshipments in humanitarian logistics. They considered both inventory decisions (which quantities to deliver from relief facilities to demand locations and which quantities to transship between relief facil-ities), demand allocation decisions (to which relief facility should be associated each demand location), and location decisions (which relief facilities should be opened in order to satisfy total demand). A MIP model considering only direct shipments, and a model allowing trans-shipments between relief facilities are proposed with the objective of minimizing the average distance travelled per item. An application of these models to a generated case study showed an improvement of 50% with lateral transshipments. Models were solved using CPLEX. It can be noticed that the majority of papers use heuristic methods and randomly generated instances. In this paper, we propose a MILP model for the inventory transshipment problem. The model is solved using CPLEX and tested on a real case study.

2.3

Problem description

The studied network consists of suppliers, fixed and rented storage facilities, and final cus-tomers. In this multi-echelon network, inventory flows from suppliers to final customers through a set of storage facilities. A planning horizon of a year is considered for which monthly demands are known. Orders are placed months in advance, and the requested quan-tities are shipped from suppliers to selected storage facilities at the beginning of each time period. A unit inventory holding cost per product and a limited storage capacity is associ-ated to each storage facility. Assuming all demands in a period must be satisfied in the same period, the total quantity of products sent by suppliers to storage facilities in a period, plus initial inventories must always be greater than or equal to the total demand of customers in that period.

When a customer places an order for one or several products at a given time period, two order fulfilment scenarios are possible: single sourcing where the customer’s order is completely assigned to one unique storage facility, or multi sourcing where the order is assigned to more than one storage facility. In both scenarios, if the desired quantities are available at the assigned storage facilities, the customer is immediately served. Otherwise, a transshipment

request is issued and the requested quantities of products are transshipped from other storage facilities at a cost. Once transshipment is operated, the order is consolidated and the customer is served.

Figure 2.1 is an example of the above described network considering suppliers, two storage facilities (S1, S2), and three customers (C1, C2, C3). In this example, we consider single sourcing. Orders from customers C1 and C2 are assigned to S1 and customer C3 to S2. The total quantity available at S2 (initial inventory and direct shipment from suppliers) is sufficient to satisfy the demand, but S1 has to receive a transshipment from S2 to respond to its demand.

S1 Suppliers S2 C1 C2 C3

Figure 2.1 – An example of the described network flow

Considering a planning horizon, this study aims at defining the optimal centralized trans-shipment plan for storage facilities. We are aiming to define for each period, the number of additional storage facilities to rent, the best allocation of orders or products to storage facilities, and the optimal quantity of products to transship between storage facilities.

In this study, we consider four scenarios with the objective of minimizing the total cost in-cluding renting, inventory, transshipment, and distribution.

— Scenario 1: Multi sourcing and planned replenishment. In this scenario, the quantity of products delivered by suppliers to each storage facility in each period is known. We assume that the number of available facilities is fixed throughout the planning horizon. Each customer can be served from more than one storage facility, but a demand for a specific product must be met by at most one storage facility.

— Scenario 2: Single sourcing and planned replenishment. Contrary to the first scenario, each customer can be assigned to only one facility.

— Scenario 3: Multi sourcing and unplanned replenishment. Here, the quantities made available by suppliers at each period are known, but the allocation of these quantities to each facility is to be decided. Multi sourcing is allowed and additional storage facilities can be rented if needed.

— Scenario 4: Single sourcing and unplanned replenishment. Similar to scenario 3, quan-tities have to be allocated to storage facilities, but customers must be served from one facility.

Each scenario is analysed and significant insights are drawn. Because transshipment and distribution costs are linked to distances, optimizing these costs also means optimizing GHG emissions. Throughout this study, we consider the demand to be deterministic. We also assume that transshipment lead times are negligible because one period lasts long enough (a month).

2.4

Mathematical formulation

In this section, we introduce a MILP formulation, for an inventory transshipment problem. Let ¯rpt be the quantity of product p ∈ P = {1, ..., K} required from suppliers in period t ∈ T = {1, ..., H}. We denote by Np the set of fixed storage facilities, Nd the set of storage

facilities available for rental, and V ∈ Nd∪ Np the set of available facilities.

Each facility i ∈ V is characterized by a limited capacity Ui, a starting inventory level Iip0

and a unit inventory cost hpi for each product p per time unite. A fixed cost fi per period is

incurred for renting a storage facility i ∈ Nd. Replenishments at storage facilities are done at the beginning of each period by direct shipments from suppliers, and transshipments between facilities can be operated during the period, if needed to satisfy demands. We denote by bil the unit transshipment cost.

Let Nc be the set of customers. At each period t of the planning horizon, each customer j ∈ Nc has a non-negative demand dptj for product p that must be satisfied during the same

period. The unit transportation cost from storage plant i to customer j is cij.

We denote by aptil the quantity of product p delivered to facility l from facility i in period t, Iipt the final inventory level of product p at storage facility i in period t, and qijpt the quantity of product p delivered to customer j from storage facility i in period t. We define the binary variable zptij which is equal to 1 if demand dptj is assigned to storage facility i, and 0 otherwise. Binary variable yitis equal to 1 if storage facility i is rented in period t.

Because replenishment plans are known in scenarios 1 and 2, we also consider the parameter rpti which represents the quantity of product p delivered by suppliers to storage facility i in period t. In scenarios 3 and 4, quantities have to be allocated to storage plants. We then introduce the variable xpti which is the quantity of product p allocated to facility i in period t.

The notations used are as follows: Sets

V Set of available facilities Np Set of fixed storage plants

Nd Set of storage plants available for rental

Nc Set of customers

T = {1, ..., H} Set of periods P = {1, ..., K} Set of products Parameters

dptj Demand of customer j for product p during period t ¯

rpt Quantity of product p made available by suppliers at period t

ript Quantity of product p delivered by suppliers to storage plant i at period t (Scenarios 1 and 2) Ui Capacity of storage plant i

Iip0 Starting inventory of product p at storage plant i fi Renting cost per period at storage plant i

hpi Unit inventory cost of product p at storage plant i cij Unit transportation cost from storage plant i to customer j

bil Unit transshipment cost from storage plant i to storage plant l

Continuous variables

qijpt Quantity of product p delivered to customer j by storage plant i during period t xpti Quantity of product p delivered to storage plant i by suppliers in period t (Scenarios 3 and 4) aptil Quantity of product p transshipped to storage plant l by storage plant i during period t Iipt Inventory level of product p at storage plant i during period t

Binary variables yt i=

1, if storage plant i ∈ Ndis rented in period t

0, otherwise zijpt=

1, if demand dptj is satisfied from storage plant i 0, otherwise

We first propose a model for scenario 3 which is the most flexible scenario. Additionnal constraints are later added for scenario 1, 2 and 4.

2.4.1 Model for scenario 3

The objective is to minimize total costs consisting of inventory, transshipment, distribution and renting costs:

minX t∈T X p∈P X i∈V hpiIipt+X p∈P X i∈V X l∈V \{i} bilaptil + X p∈P X i∈V X j∈Nc cijqijpt+ X i∈Nd fiyti (2.1)

The constraints are as follows. Replenishment constraints

The total quantity of product p sent to the selected facilities at the beginning of a period t is equal to the quantity made available by suppliers.

X

i∈V

xpti = ¯rpt, ∀ t ∈ T, p ∈ P (2.2)

The following constraints ensure that, if a facility i ∈ Ndis not rented, it can not be replenished either.

xpti ≤ ¯rptyit, ∀ i ∈ Nd, t ∈ T, p ∈ P (2.3)

Demand allocation

With constraints (2.4), we ensure that multi sourcing is possible, while requiring that each demand dptj be assigned to at most one facility.

X

i∈V

zijpt≤ 1, ∀ j ∈ Nc, t ∈ T, p ∈ P (2.4)

Constraints (2.5) ensure that each demand is satisfied by the storage facility to which it is assigned. These constrains also ensure that in each period, customers are not served more than their demand.

Inventory conservation at storage plants

The inventory level of product p at facility i in period t is given by its previous inventory level in period t − 1, plus the quantity delivered by suppliers at the beginning of the period, plus the total quantity transshipped from other storage facilities during the period, minus the total quantity transshipped to other storage facilities, minus the quantity delivered to customers in that period, that is:

Iipt = Iipt−1+ xpti + X l∈V \{i} aptli − X l∈V \{i} aptil − X j∈Nc qptij, ∀ i ∈ V, t ∈ T, p ∈ P (2.6)

Capacity constraints at storage plants

Constraints (2.7) guarantee that the total quantity of product sent by suppliers to storage facility i in period t, plus inventory level in period t − 1, is less or equal to the storage facility’s capacity.

X

p∈P

(Iipt−1+ xpti ) ≤ Ui, ∀ i ∈ V, t ∈ T (2.7)

Also, the inventory level at the end of each period must remain below the facility’s capacity. X

p∈P

Iipt≤ Ui, ∀ i ∈ V, t ∈ T (2.8)

The next constraints are added to guarantee that inventory is kept only in rented facilities. X

p∈P

Iipt≤ Uiyit, ∀ i ∈ Nd, t ∈ T (2.9)

Demand satisfaction

The total quantity of product p sent to customer j in period t must be greater or equal to its demand.

X

i∈V

qptij ≥ dptj , ∀ j ∈ Nc, t ∈ T, p ∈ P (2.10)

The next constraints are added to ensure that customers are not served by not rented facilities.

Non-negativity and integrality constraints

qijpt, Iipt, aptil, xpti ≥ 0, ∀ i, l ∈ V, j ∈ Nc, t ∈ T, p ∈ P (2.12)

zijpt, yti ∈ {0, 1}, ∀ i ∈ V, j ∈ Nc, t ∈ T, p ∈ P (2.13)

2.4.2 Adaptations for scenarios 1, 2 and 4

In scenarios 1 and 2, renting is not allowed and replenishment plans are known. The following constraints are added:

yti = 1, ∀ i ∈ Nd, t ∈ T (2.14)

xpti = rpti , ∀ i ∈ V, t ∈ T, p ∈ P (2.15)

In scenarios 2 and 4, we consider single sourcing. Therefore, when a customer j is assigned to a storage facility i in period t, constraints (2.16) ensure that no demand originating from j in t is assigned to a facility l 6= i. X p∈P X l∈V \{i} zljpt≤ K(1 − zijpt), ∀ i ∈ V, j ∈ Nc, t ∈ T, p ∈ P (2.16)

2.5

Case study

The proposed model is implemented on a real case study involving a company in the agricul-tural sector. The company’s head office is located in Quebec, Canada. Founded in 2002, its core activities are producing and distributing inputs for crop production, mainly fertilizers, seeds, and phytoprotectors. Due to the weather, demand for crop inputs in Canada is highly seasonal, and an important peak in demand is observed during spring and at the beginning of summer. Therefore, replenishments from suppliers must be made months in advance, in order for the company to efficiently serve its customers in time.

The company owns two production plants (considered as internal suppliers) and 20 fixed storage facilities. In addition, independent storage facilities can be rented in order to satisfy demands. Renting provides flexibility, helps avoid unused space, and allows to reduce expenses. Historical data show that on average, 63 storage facilities of different sizes are rented each year.

Most storage facilities are located in the provinces of Quebec and Ontario (Canada) such as most of the customers, and a few in the state of New York, USA. Transshipments are allowed between storage facilities.

Customers can order basic or customized products depending on their needs in a particular season or year. For basic products, storage facilities are used as distribution centers. Basic products are stored as received from suppliers and redistributed to customers in the requested periods without any further operations. Customized products, on the other hand, are com-binations of two or more basic products. Products are mixed in production plants, and final products are kept in storage facilities and later on delivered to customers. Some customers choose to transport their products and others delegate it to the company. In the latter, the company either uses its fleet or requests a service from an external carrier.

The current problems in the company’s network are: products are almost randomly stored in storage facilities, and transshipment decisions are decentralized. Indeed, some products are stored in the first available storage facility without considering demands, and transshipment requests at each storage facility are treated individually without analyzing inventory levels in the whole system. Hence, products are constantly being moved from one storage facility to another to satisfy demands. This results in a huge number of inter-plant transfers and leads to an increase in transportation costs and GHG emissions.

Table 2.1summarizes annual transshipments from 2014 to 2019. On average each year, 1 713 products are transshipped, 151 083 405 kg of products are moved through transshipments and 20 282 inter-plants transfers are realized.

Table 2.1 Annual transshipments (from 2014 to 2019)

Year # of products transshipped Total quantity transshipped (kg) # of transshipments

2014 1 633 147 451 378 20 216 2015 1 603 144 223 832 19 618 2016 1 658 145 965 224 19 666 2017 1 761 149 490 343 20 492 2018 1 766 161 310 777 20 277 2019 1 856 158 058 873 21 421 Average 1 713 151 083 405 20 282 2.5.1 Instance generation

As shown in Table 2.2, the company’s network is wide. On average, 7 080 products are sold to over 5 453 customers each year, and 83 storage facilities are used. Hence, focusing on the whole network was impossible. Therefore, we draw our attention to a set of selected products and storage facilities.