DÉVELOPPEMENT DE PROCÉDÉS DE

MICRO-USINAGE DE MATÉRIAUX OPTIQUES

AU LASER FEMTOSECONDE

Thèse

David Hélie

Doctorat en physique

Philosophiae doctor (Ph. D.)

Québec, Canada

© David Hélie, 2014

Résumé

Lors des travaux de recherche décrits dans cette thèse, un laser à impulsions femtosecondes (fs) est employé comme outil chirurgical pour joindre/souder les matériaux optiques. Lorsque ces impulsions traversent un premier matériau transparent (typiquement un verre) et sont focalisées à l’interface entre celui-ci et un deuxième matériau, l’ionisation non linéaire de la matière produit une soudure localisée à la région irradiée sans affecter thermiquement les environs. Le deuxième matériau peut être de composition soit identique ou différente du premier, soit transparent ou opaque. Les surfaces à joindre devant être préalablement mises en contact optique, nous avons donc pratiqué la technique du collage optique pour éliminer l’écart entre elles. Cette technique consiste à utiliser des matériaux avec une qualité de surface exemplaire de façon à établir un contact optique lors de leur rapprochement qui couvre idéalement l’aire totale entre les surfaces. De cette façon, les matériaux sont préjoints par de faibles liaisons moléculaires de type Van der Waals avant l’inscription de la soudure. Il est coutumier de renforcer cette jonction par un recuit thermique, ce qui est inapplicable sur les assemblages de matériaux différents puisque la dilatation thermique inégale va induire le décollement du contact optique. Nous avons donc proposé la soudure laser fs pour la renforcer. Puisqu’aucun chauffage macroscopique des échantillons n’est induit, cette technique est applicable aux combinaisons de matériaux identiques et différents. Le renforcement se fait par l’inscription d’une multitude de lignes de soudure en périphérie de la zone en contact optique suivant un patron soit rectangulaire ou circulaire. La partie scellée définit une fenêtre de transmission optique dont la transparence est conservée. Les lignes de soudure en périphérie de cette fenêtre la protègent contre le décollement du contact optique induit par des contraintes mécaniques et/ou thermiques.

Ce procédé a été adapté à deux applications tirant profit des avantages susmentionnées. Dans un premier temps, un endcap microscopique en verre fut soudé sur des fibres optiques ordinaires et microstructurées. Subséquemment, un laser à disque a été joint à un dissipateur de chaleur en silicium. Ces deux applications démontrent la versatilité et

le potentiel de miniaturisation de ce procédé original combinant la soudure laser femtoseconde et le collage optique.

Abstract

Within the research described in this thesis, femtosecond (fs) laser pulses are utilized as a surgical tool to join optical materials. When these sub 100 fs pulses are transmitted through a first material (typically glass) and focussed at the interface between the first and second materials, the nonlinear ionization of matter will generate a weld localized solely inside the irradiated region without thermally affecting its surroundings. The second material may be of identical or different composition to that of the first, either transparent or opaque. The joining surfaces must be put in optical contact beforehand, so we used the direct bonding technique to eliminate any pending gap between them. This technique consists in using materials with very flat polished surfaces so as to induce optical contact ideally throughout the whole area between the bonding surfaces. The materials will thus be prebonded by Van der Waals forces prior to welding. It is customary to reinforce the direct bond by thermal annealing, which is however unpractical for dissimilar material combinations since the uneven thermal dilatation will lift-off the optical contact. We propose the use of fs laser welding as an alternative to thermal annealing to reinforce such assemblies. Since no macroscopic heating is induced, this technique is applicable to both similar and dissimilar material combinations. Reinforcement is produced by the inscription of multiple weld lines at the periphery of the direct bonded area in a closed shape pattern. The region sealed by the weld seams defines an optical transmission window where the optical transparency of the assembly is maintained. The weld lines at the periphery protect this window against lift-off of optical contact initiated by mechanical and/or thermal constraints. This process was adapted to two specific applications which greatly profit from the aforementioned benefits. Firstly, a microscopic endcap made of glass was welded to the polished tip of regular and microstructured optical fibers. Subsequently, a crystal disc acting as a laser medium was joined to a semi-conductor heat sink. These applications demonstrate the great versatility and miniaturisation potential of the novel joining process developed during this doctorate, which combines fs laser welding and direct bonding.

Table des matières

Résumé ... iii

Abstract ... v

Table des matières ... vii

Liste des tableaux ... xi

Liste des figures ... xiii

Remerciements ... xxiii

Avant-propos ... xxv

Chapitre 1 ... 1

Introduction 1.1 Présentation du projet de doctorat ... 4

1.2 Structure de la thèse... 6

Chapitre 2 ... 9

Fondements de l’interaction entre impulsions laser ultra-brèves et matériaux diélectriques 2.1 Nature de l’interaction impulsion ultra-brève – milieu diélectrique ... 9

2.1.1 Autofocalisation par l’effet Kerr optique ... 9

2.1.2 La filamentation... 10

2.1.3 La photo-ionisation directe ... 12

2.1.4 Ionisation par collisions électroniques en cascade (avalanche) ... 15

2.2 Modification permanente des matériaux transparents ... 16

2.2.1 Modification locale de l’indice de réfraction ... 17

2.2.2 Les types de modification ... 18

2.2.3 La compétition entre les processus physiques ... 19

2.3 Accumulation de chaleur ... 22

Chapitre 3 ... 25

La soudure par impulsions laser ultra-brèves 3.1 Revue de littérature... 25

3.1.1 La soudure par filamentation ... 26

3.1.2 La soudure laser femtoseconde en régime d’inscription thermique ... 28

3.1.3 Amélioration de la technique de mise en contact ... 29

3.1.4 Défauts dans les matériaux soudés par impulsions ultra-brèves ... 32

3.1.5 Bilan ... 35

3.2 Résultats préliminaires sur la soudure de verres ... 37

3.2.1 Le montage expérimental ... 37

3.2.2 Expérience sur la soudure de deux matériaux transparents ... 39

3.3 Comportement en surface des verres irradiés par laser fs ... 43

3.3.1 Technique du Z-scan ... 43

3.3.2 Déformations de surface ... 45

3.3.3 Nanostructuration ... 48

3.4 Soudure de matériaux transparents et opaques ... 53

3.4.1 Soudure verre-semi-conducteur ... 53

3.4.2 Soudure verre-métal ... 55

3.5 Conclusion ... 56

Chapitre 4 ... 57

Reinforced Direct Bonding of Optical Materials by Femtosecond Laser Welding 4.1 Résumé ... 57

4.2 Abstract ... 58

4.3 Introduction ... 58

4.4 Description of the Joining Process ... 60

4.4.1 Direct Bonding ... 60

4.4.2 Reinforcement of the Direct Bond ... 61

4.5 Experiments ... 63

4.5.1 Sample Preparation ... 63

4.5.2 Welding Setup ... 63

4.5.3 Laser Exposure Strategy ... 64

4.6 Results ... 65

4.6.1 Cross Section View of Weld Seams ... 65

4.6.2 Shear Strength Measurements... 67

4.6.3 Thermal Shock Analysis between Dissimilar Glasses ... 72

4.6.4 Thermal Shock Analysis between Glass and Semiconductor ... 75

4.6.5 Optical Transmission Measurements ... 77

4.7 Conclusion ... 78

Chapitre 5 ... 79

Reinforcing a Direct Bond between Optical Materials by Femtosecond Laser Welding 5.1 Résumé ... 79

5.2 Abstract ... 80

5.3 Introduction ... 80

5.4 Joining Glass with Ultrashort Laser Pulses ... 82

5.4.1 Filamentation vs. Heat Accumulation... 82

5.4.2 Optical Contacting as a Pre-joining Method ... 83

5.4.3 Reinforcing a Direct Bond with Femtosecond Laser Pulses ... 84

5.5 Experiments ... 84

5.5.1 Materials ... 84

5.5.2 Cleanliness and Bond Quality ... 85

5.6 Results ... 86

5.6.1 The Influence of Pulse Energy and Focus Depth on Filament Length ... 86

5.6.2 Width of Interaction at the Interface ... 91

5.6.3 Shear Stress Measurements ... 95

5.6.4 Weibull Analysis ... 98

5.7 Conclusion ... 100

Chapitre 6 ... 103

Assembling an Endcap to Optical Fibers by Femtosecond Laser Welding and Milling 6.1 Résumé ... 103

6.2 Abstract ... 104

6.3 Introduction ... 104

6.4 Assembling of an Optical Fiber End Cap by Transmission Laser Welding 106 6.4.1 Experimental Procedure ... 106

6.4.2 Experimental Results ... 111

6.5 Femtosecond Laser Welding Parallel to an Interface ... 118

6.5.1 Experimental Procedure ... 118

6.5.2 Experimental Results ... 119

6.6 Conclusion ... 122

Chapitre 7 ... 123

Scellage et encapsulation d’une couche mince optique 7.1 Démonstration du principe sur les verres ... 123

7.2 Assemblage d’un laser à disque sur un dissipateur de chaleur ... 127

7.2.1 Matériaux ... 127

7.2.2 Identification et description des essais ... 128

7.2.3 Renforcement mécanique du contact optique ... 130

7.2.4 Causes du décollement du contact optique ... 132

7.2.5 Observation des traits de soudure par le côté ... 134

7.3 Conclusion ... 138

Chapitre 8 ... 139

Conclusion de la thèse et perspectives de recherche 8.1 Sommaire ... 139

8.2 Perspectives ... 142

Liste des tableaux

Tableau 1 : Bilan des conditions expérimentales et des avantages propres aux

méthodes de soudure par la filamentation et par le régime d’inscription thermique

dans la silice. ... 36

Tableau 2 : Caractéristiques d’émission du système laser REGA ... 37

Table 3 : Laser exposure parameters for welding experiments. ... 64

Table 4 : Statistical parameters of shear strength measurements and evaluation of weld seam strength. ... 70

Table 5 : Thermal Shock measurements and observations for fused silica – BK7 assemblies. (* Not Applicable, ** Not Observed) ... 73

Table 6 : Thermal shock measurements and observations for fused silica - silicon assemblies. (* Not applicable, ** Not Observed) ... 75

Table 7 : Laser parameters of the REGA 9050 laser system ... 86

Table 8 : Experimental conditions used for the multiple scanning experiment ... 88

Table 9 : Weibull parameters for each set of measurements ... 99

Tableau 10 : Paramètres d’irradiation lors des essais de soudure ... 128

Tableau 11 : Aperçu des échantillons et description de la géométrie d’irradiation. .. 129

Tableau 12 : Coefficients de dilatation thermique pour les matériaux considérés lors de cette expérience. ... 133

Liste des figures

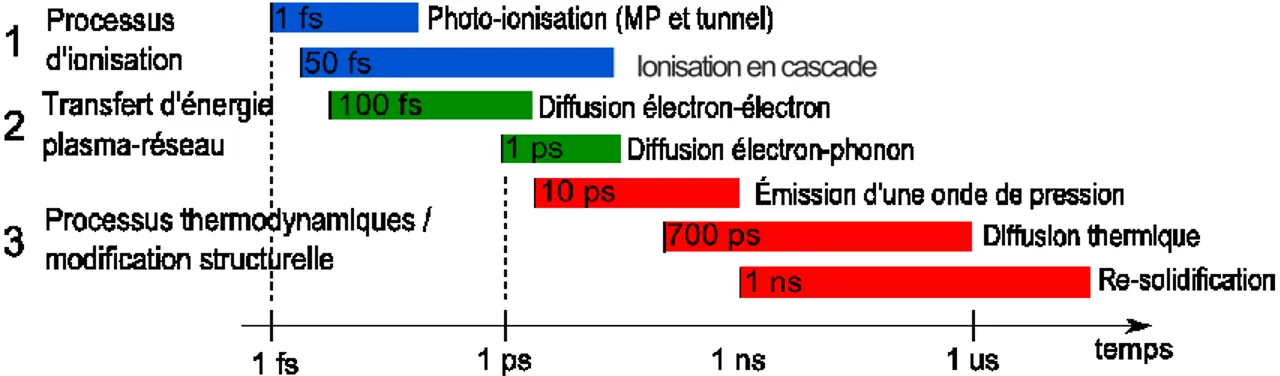

Figure 2. 1: Illustration de la succession de zones d’autofocalisation, de plasma et de défocalisation lors de la formation d’un filament. L’impulsion se propage vers la droite. Tiré de Couairon et al. [16] ... 11 Figure 2. 2 : Calcul du taux d’ionisation de la matière en fonction de l’intensité. Tiré

de Sudrie [20]. ... 13 Figure 2. 3 : Échelle de temps des phénomènes d’interaction lors de l’absorption d’une impulsion ultra-brève et intense. Tiré de Bérubé. [23] ... 17 Figure 2. 4 : Carte des seuils d’énergie par impulsion permettant le claquage de type

T1, le claquage de type T2, la filamentation, la multifilamentation ainsi que le dommage optique dans la silice fondue en fonction de l’ouverture numérique de la lentille de focalisation. Tiré de Poumellec et al. [33] ... 20 Figure 2. 5 : Illustrations de l’accumulation d’énergie au foyer lors de l’irradiation à a) une cadence faible et b) une cadence élevée. Tiré de Gattass et al. [36] ... 22 Figure 3. 1: a) Croquis indiquant la direction d’application d’une contrainte

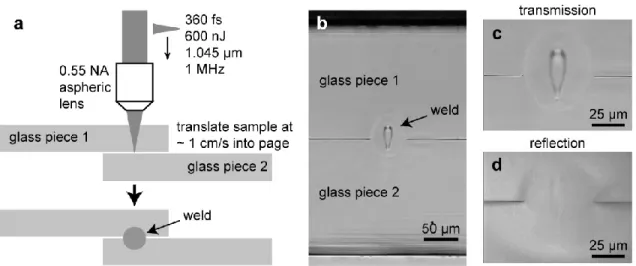

mécanique sur un assemblage de deux lames de verre ainsi que le positionnement du foyer à l’interface. b) Images au microscope optique montrant la géométrie du balayage utilisé pour inscrire un volume soudé entre les lames de verre. Tiré de Tamaki et al. [39,40] ... 26 Figure 3. 2 : a) Illustrations du principe de soudure par impulsions laser ultra-brèves à

haute cadence (1 MHz). b) Image prise au microscope vue par le côté d’une ligne de soudure entre deux lamelles de borosilicate, accompagnée de vues avec

éclairage en c) transmission et d) réflexion. Tiré de Bovatsek et al. [43] ... 28 Figure 3.3 : a) Illustration d’un assemblage typique dans le cadre de l’expérience de

Cvecek et al. b) Mesures de la force appliquée à la rupture pour des assemblages de verre de borosilicate mis en contact optique avant et après l’inscription d’une ligne de soudure laser. Tiré de Cvecek et al. [46] ... 30 Figure 3. 4 : a) Photo d’une tige rectangulaire soudée par laser dans le montage servant

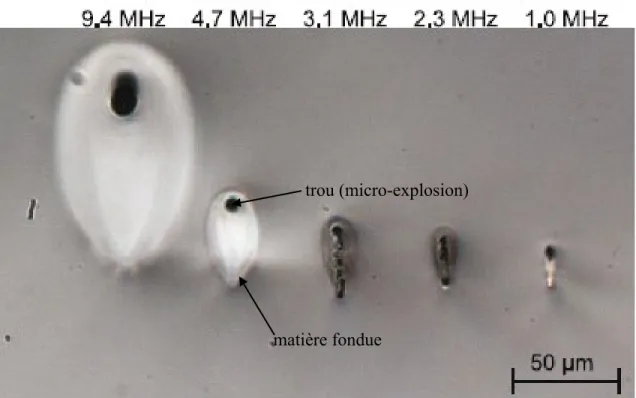

à mesurer la contrainte à la rupture par un test de flexion par trois appuis. b) Résultats expérimentaux pour la contrainte à la rupture de plusieurs verres ainsi que des assemblages de verres différents. Les barres jaunes relèvent la contrainte à la rupture des matériaux sans modification par laser, alors que les barres oranges montrent les contraintes maximales mesurées pour ces assemblages. Les barres vertes indiquent les contraintes à la rupture des assemblages de verres différents. Tiré de Richter et al. [49] ... 32 Figure 3. 5 : Section transverse de traces de modification induites dans la silice fondue

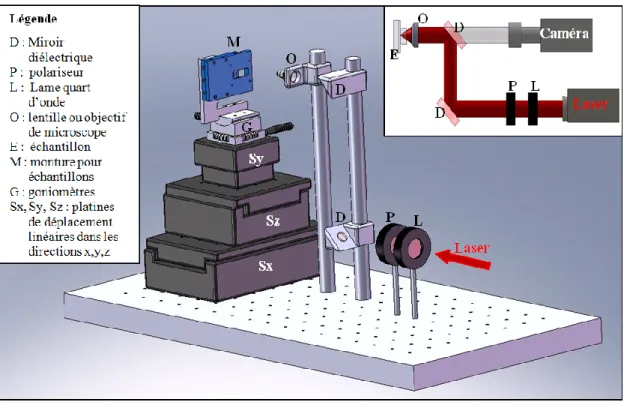

par laser à différents cadences (120 nJ, NA 0.55, 20 mm/min, 1030 nm, 550 fs). Tiré de Richter et al. [48] ... 35 Figure 3. 6 : Illustration du montage expérimental placé à la sortie du système laser

servant à l’inscription de soudures. ... 38 Figure 3.7 : Photographie d’un assemblage soudé par laser fs de deux lamelles de

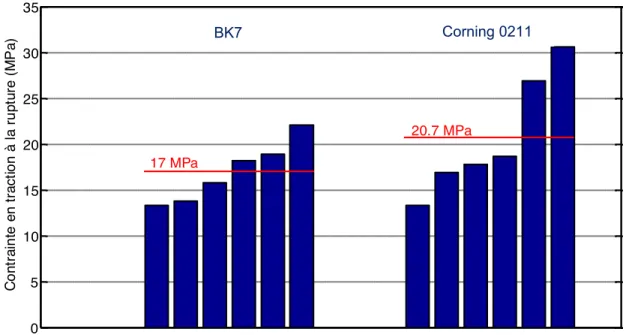

inscrite. (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 75 fs, 0.5 µJ, 1 mm/s) ... 40 Figure 3. 8 : Mesures de la résistance mécanique en traction de lames de BK7 et de

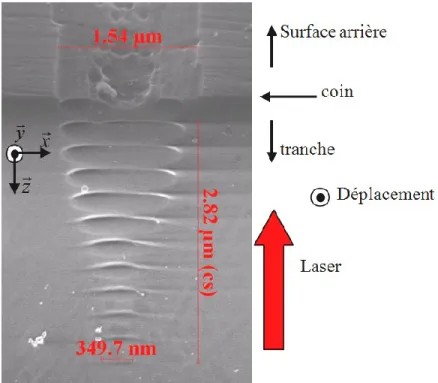

Corning 0211 soudées par laser fs (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 75 fs, 0.5 µJ, 1 mm/s). ... 42 Figure 3. 9 : Illustration du principe de la technique du Z-scan. ... 44 Figure 3. 10 : Image prise au SEM de l’effet des lignes de balayage laser sur la surface

arrière et sur la section transverse d’une fenêtre de BK7, inscrites à différentes positions du foyer (A : surface -20 µm, B : -10 µm, C et D : 0 µm, E : +10 µm) (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 600 nJ). ... 45 Figure 3. 11 : Mesures de la déformation maximale de la surface induite par la

filamentation d’impulsions laser fs près de la surface arrière du BK7 en fonction de la position du foyer pour différentes énergies par impulsion. Mesures prises avec un microscope à force atomique (AFM) (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s). ... 47 Figure 3. 12 : Image tridimensionnelle mesurée par AFM de la déformation en surface

arrière de la silice fondue induite par la filamentation d’impulsions laser

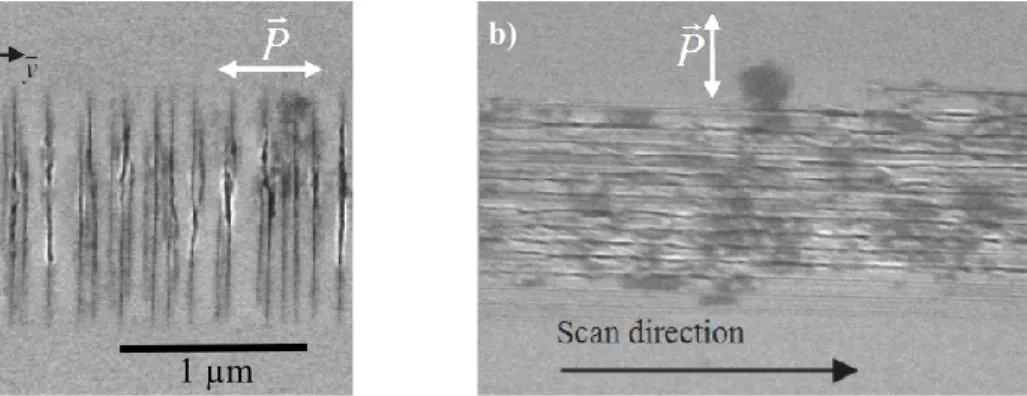

femtoseconde (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 800 nJ). ... 48 Figure 3. 13 : Nanostructures dans la silice fondue induite par impulsions laser

femtosecondes ayant une polarisation P a) parallèle et b) perpendiculaire à la

direction du balayage (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 800 nJ). ... 48 Figure 3. 14 : a) Nanostructures induites à la surface arrière du BK7 par impulsions de

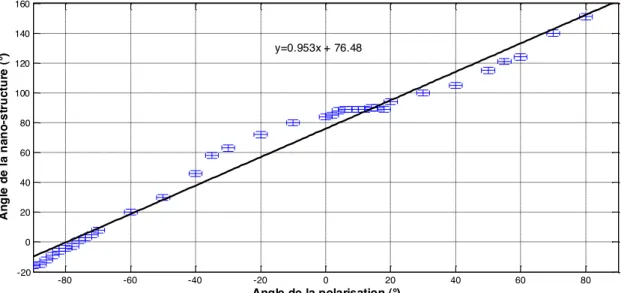

600 nJ. b) Trace de modification en surface induite par impulsions de 500 nJ montrant deux séries de structures perpendiculaires (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s). ... 49 Figure 3. 15 : Mesures de l’angle relatif des nanostructures en fonction de l’angle de

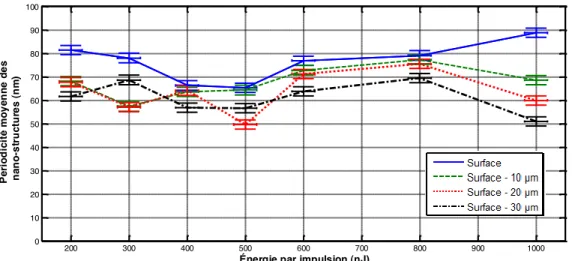

polarisation du laser (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 800 nJ). ... 50 Figure 3. 16 : Périodicité des nanostructures dans la silice fondue en fonction de

l’énergie par impulsion pour différentes positions du foyer (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s). ... 51 Figure 3. 17 : Vue par le côté de nanostructures enfouies dans le BK7 près de la

surface arrière (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 800 nJ). ... 52 Figure 3. 18 : a) Photographie d’un assemblage silice fondue – silicium soudé par laser

fs et b) agrandissement de la zone soudée. c) photographie du même assemblage après l’avoir coupé en deux parties au travers de la soudure. (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 75 fs, 0.5 µJ, 1 mm/s). ... 54 Figure 3. 19 : Photographies d’assemblages verre-métal soudés par laser fs : a) silice

fondue – cuivre et b) silice fondue – tungstène. (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 75 fs, 0.5 µJ, 1 mm/s). ... 55

Figure 4. 1 : a) Partial direct-bonding of two fused silica windows where fringes observed in the periphery relate to a pending gap between the surfaces. b) Total direct-bonding of two fused silica windows. ... 61 Figure 4. 2 : A direct-bonded fused silica - silicon assembly reinforced by a circular

weld seam, which halts the lift-off of optical contact from outside the sealed region and preserves an optical transmission window. ... 62 Figure 4. 3 : Illustration of experimental setup used for welding. ... 64 Figure 4. 4 : Cross-section views of weld lines observed through SEM (left) and

optical (right) microscopes between two direct bonded fused silica plates. 500 nJ pulses are incident from the top of the images. ... 66 Figure 4. 5 : Cross-section views of weld lines written at different pulse energies

viewed through an SEM microscope at the direct bonded interface between BK7 and fused silica windows. The pulses are incident from the bottom of the images. ... 66 Figure 4. 6 : Photograph of the setup used for shear strength measurements. ... 68 Figure 4. 7 : Illustration and microscope image of laser weld seam geometry. ... 69 Figure 4. 8 : Weibull plot of shear stress measurements on direct bonded fused silica

windows with and without laser reinforcement. For reinforced assemblies, an 8 x 12 mm rectangular region was sealed by 11 weld lines. ... 70 Figure 4. 9 : Photograph of two direct bonded fused silica - BK7 assemblies reinforced

by circular weld lines after thermal shock treatments inducing a brittle rupture of material. The circular 50 weld line seam (left) preserved the optical contact inside the sealed area after a thermal shock of 250 °C. To the right, the optical contact was broken at a temperature of 200 °C for a similar sample reinforced with 11 weld lines. ... 74 Figure 4. 10 : Photographs of a direct bond between fused silica and silicon reinforced by 100 rectangular weld lines a) before and b) after a thermal shock at 250 °C... 76 Figure 4. 11 : Optical transmission as function of wavelength ... 77 Figure 5. 1 : Illustration of the setup used for laser welding. ... 86 Figure 5. 2 : a) SEM image of the cross section of optical filament tracks written with

0.6 µJ pulses near the direct bonded interface between two fused silica windows. Scan lines A, B and C were inscribed at different focus positions with pulses incident from the top. b) Close-up view with SEM of the interaction of optical filaments with the interface. c) optical microscope image showing a local

continuity of the material where the interaction of the filaments took place. (Laser: 0.6 µJ, 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 88 Figure 5. 3 : SEM images of the cross section of optical filaments written at different

pulse energies near the direct bonded interface between fused silica (bottom) and BK7 (top). (Laser: 0.2 – 1.1 µJ, 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 89 Figure 5. 4 : Measurements of filament length as function of incident pulse energy at

three different focus locations for fused silica (top) and fused silica – BK7

(bottom) components. (Laser: 0.2 – 1.1 µJ, 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 90 Figure 5. 5 : SEM images of the damage tracks at the peeled off surface of fused silica

induced by weld lines written at pulse energies of a) 0.8 µJ, b) 0.4 µJ and c) 1.1 µJ. (Laser: 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 91

Figure 5. 6 : Measurements of the weld seam width at the direct bonded interface between fused silica windows as function of incident pulse energy at four different focus locations in fused silica. The inset shows where the weld seam is formed along the filament for each focus depth. (Laser: 0.2 – 1.1 µJ, 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 92 Figure 5. 7 : Measurements of the width of interaction at the interface and the width of the heat affected zone (HAZ) in BK7 at two different focus locations as function of incident pulse energy near the direct bonded interface between fused silica and BK7. (Laser: 0.2 – 1.1 µJ, 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 94 Figure 5. 8 : Weibull plot of shear strength measurements at breakage of direct bonds

with and without laser reinforcement. (Laser: 0.5 µJ, 787 nm, 70 fs, 250 kHz, 1 mm/s) ... 96 Figure 6. 1 : (a) Optical microscope image of a polished fiber. (b) Surface profile

measurements on a 240 µm diameter polished fiber. ... 107 Figure 6. 2 : Optical microscope images of the optical contact between the fiber tip

and glass surface when (a) surface defects and/or improper alignment limit its establishment and (b) in the best of cases, optical contact will cover the whole surface of the fiber. ... 108 Figure 6. 3 : Illustration of fs laser welding of the tip of the fiber to a glass plate. .... 109 Figure 6.4 : Illustrations of (a) positioning of the laser focus at the back surface in

contact with water (or another liquid) and (b) the milling of the endcap by a trepanning movement with a diameter slightly larger than that of the fiber. ... 110 Figure 6.5 : A 100 µm thick fused silica endcap welded to a microstructured optical

fiber (Laser parameters: 10X focusing lens; pulse duration: 70 fs; rep rate: 250 kHz; wavelength: 787 nm; scan speed: 0.2 mm/s; pulse energy: 600nJ). ... 111 Figure 6.6 : Microscope image of the tip of a BFL37 fiber welded to a fused silica

plate (Laser parameters: 10X focusing lens; pulse duration: 70 fs; rep rate: 250 kHz; wavelength: 787 nm; scan speed: 0.2 mm/s; pulse energy: 600nJ). ... 112 Figure 6.7: The tensile stress measurements at breakage on two different types of

fibers show that the typical strength of such assemblies varies between 5 and 15 MPa. (Laser parameters: 10X focusing lens, pulse duration: 70 fs; rep rate: 250 kHz; wavelength: 787 nm; scan speed: 0.2 mm/s; pulse energy specified in the graph) ... 113 Figure 6.8: Microscope images of the welded and peeled off surfaces of (a) the glass

slide and (b) a UM22 fiber end face showing that glass typically breaks at the outer limit of the annular welded area, thereby leaving a chunk of material on the fiber tip and a pit on the slide’s surface. ... 114 Figure 6.9 : Microscope images of a MOF welded to a 100 µm glass slide showing (a)

welding region 1 intentionally written in the core area, (b) welding region 2 between the air-holes and the fiber circumference, and (c) the optical contact covering the fiber tip. (Laser parameters: 10X focusing lens, pulse duration: 70 fs; rep rate: 250 kHz; wavelength: 787 nm; scan speed: 0.2 mm/s; pulse energy: 600 nJ) ... 115

Figure 6.10 : Close-up views of the edge of the endcap shown on figure 6.5 (Laser parameters: 10X focusing lens, pulse duration: 70 fs; rep rate: 250 kHz;

wavelength: 787 nm; scan speed: 0.4 mm/s; pulse energy: 700 nJ). ... 116 Figure 6.11: Measurements of the gauge pressure inside the capillaries and the

corresponding tensile strength on the weld at breakage of the endcap (Laser parameters: 10X focusing lens, pulse duration: 70 fs; rep rate: 250 kHz;

wavelength: 787 nm; scan speed: 0.2-0.4 mm/s; pulse energy: 600-800 nJ). ... 117 Figure 6. 12 : (a) Top view and (b) side view of fs laser welding of glass blocks

parallel to an interface. ... 118 Figure 6.13: Cross section views of the modified region induced by filamentation of

focused fs laser pulses crossing the interface at an angle of approximately 6°. (Laser parameters: 5X focusing lens; tilt angle: 6°; pulse duration: 70 fs; rep. rate: 250 kHz; : 787 nm; scan speed: 0.2 mm/s; pulse energy: 800 nJ) ... 120 Figure 6.14: Weibull plot of shear strength measurements at breakage of direct bonds

with and without laser reinforcement (Laser parameters used to seal a 3.7 x 3.7 mm2 region: 5X focusing lens; pulse duration: 70 fs; rep rate: 250 kHz;

wavelength: 787 nm; scan speed: 0.2 mm/s; pulse energy: 800 nJ). ... 121 Figure 7. 1 : Photographies d’assemblages de a) Silice fondue – couche mince – BK7

et b) Silice fondue – couche mince – silicium mis en contact optique puis soudés par laser fs en périphérie. (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 500 nJ) ... 124 Figure 7. 2 : Comparaison de l’aspect visuel des lignes de soudure dans la silice fondue en absence (a) et c)) et en présence (b) et d)) d’une couche mince optique sur l’une des surfaces. (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 500 nJ) ... 125 Figure 7. 3 : Agrandissement des joints de soudure à l’interface entre deux lames de

silice fondue a) en absence et b) en présence de la couche mince. (Objectif : 10X 0.3 NA, Laser : 789 nm, 250 kHz, 70 fs, 1 mm/s, 500 nJ) ... 126 Figure 7. 4 : Illustration du principe de fonctionnement d’un laser à disque ... 127 Figure 7. 5 : Photographie de l’échantillon C avec des agrandissements de deux

endroits où les lignes de soudure sont présentes. ... 131 Figure 7. 6 : Photographie de l’échantillon 7 avec des agrandissements sur quelques

défauts du contact optique. ... 134 Figure 7. 7 : Image prise au microscope optique de la section transverse de trois lignes de soudure ... 135 Figure 7. 8 : Images prises au SEM de quelques lignes de soudure vues par le côté

avec des agrandissements. ... 136 Figure 7. 9 : Images prises au SEM d’une ligne de soudure à l’interface contenant une

couche mince entre a) deux lames de silice et b) un assemblage YAG – silicium. ... 137

Je dédie cet ouvrage à mes enfants, Rose, Dominique et Jonathan.

Unrest of spirit is a mark of life; one problem after another presents itself and in the solving of them we can find our greatest pleasure. – Kal Menninger

Remerciements

Réal Vallée, vous m’avez permis de mener un projet de recherche stimulant, rempli de défis et d’opportunités. Je vous remercie particulièrement de m’avoir aidé à définir un thème sur lequel je peux baser le début de ma carrière scientifique. Vous m’avez transmis, par votre professionnalisme et votre dévouement à l’avancement des connaissances, une vision qui restera ancrée en moi.

Sead Doric, votre cheminement professionnel est une grande source d’inspiration. Je vous remercie de m’avoir appuyé dans mes démarches de recherche et de m’avoir offert les ressources de votre entreprise. La réussite de mon projet est certainement attribuable à la contribution de Doric Lenses.

Fabrice Lacroix, vous m’avez aidé à peaufiner mon esprit critique envers mes propres objectifs de recherche, ainsi que les expériences et les résultats qui en découlent. J’espère que notre collaboration professionnelle et notre amitié se poursuivront bien au-delà de la fin de mon doctorat.

Je remercie l’équipe d’ingénieurs chez Doric Lenses, plus particulièrement Jean-Luc Néron, Mirko Vukeljic et Milanko Tubic, pour leur appui technique en matière de l’établissement de collages par contact et pour la préparation d’échantillons. Je remercie l’équipe technique du Centre d’optique, photonique et lasers, plus particulièrement Florent Pouliot, Jean-Paul Giasson, Stéphane Gagnon et Marc D’Auteuil, pour l’aide dans la préparation d’échantillons, la fabrication des montures et pour le dépannage à propos des équipements de laboratoire. Votre collaboration a grandement contribué à la réussite de mes expériences en laboratoire.

Je remercie les membres de mon groupe de recherche, dont certains de mes collègues méritent une reconnaissance distincte. Jean-Philippe Bérubé, les longues discussions sur nos projets m’ont aidé à orienter et adapter mes objectifs de recherche. Tu as été en quelque sorte mon grand-frère dès le début de mon doctorat, et je souhaite sincèrement continuer à travailler avec toi dans le futur. Michael Bégin, tes travaux de

recherche ainsi que ton travail de programmation ont grandement facilité certaines étapes de mon projet. Daniel Gingras, merci pour de longues heures à observer le fruit de mes expériences au microscope électronique à balayage.

Diane Déziel, je te remercie pour les conseils et ressources de tout genre, ainsi que le temps accordé à l’amélioration de mes communications écrites. Je tiens également à remercier mes amis du REPOL, plus particulièrement Gabrielle Thériault et Véronique Zambon, qui m’ont grandement encouragé à participer à leurs initiatives auprès du regroupement d’étudiants, ce qui m’a donné des opportunités de rencontres et de réseautages inégalées.

Finalement, je tiens à remercier ma famille. Jacques, cher grand-papa, merci beaucoup d’avoir accepté de m’aider lors de la révision de cette thèse.

Lyvia, ma partenaire pour la vie, tu as cru en moi et m’as encouragé à persévérer jusqu’au bout. Ta fierté inébranlable en moi me motive au plus haut point, je t’aime.

Suzanne et Denis, mes chers parents, je n’aurais pu accomplir tout ceci sans votre enseignement des valeurs fondamentales qui a façonné l’individu que je suis aujourd’hui. Vous avez toujours été la source d’inspiration la plus importante pour moi.

Avant-propos

La thèse que vous vous apprêtez à lire est le fruit et l’achèvement de mes quatre dernières années de recherche scientifique en milieu universitaire. Je me considère chanceux d’avoir eu l’opportunité de travailler au Centre d’optique, photonique et laser, doté d’équipements d’avant-garde, et de bénéficier d’un encadrement académique et technique de haute qualité. Cet encadrement a contribué positivement à mon développement personnel, me forçant à adopter un esprit critique envers mes propres travaux de recherche et d’apprécier le travail d’autrui. De plus, j’ai constaté que la communication scientifique est aussi importante que le thème et les résultats mêmes des travaux de recherche, et qu’une communication efficace nécessite une discipline et une capacité de synthèse qui ne peut que se peaufiner par la répétition et l’acharnement. Mon directeur de recherche m’impressionnera toujours par sa capacité de clarifier et d’améliorer mes communications écrites, lui qui publie dans les revues scientifiques depuis plus de 25 ans. Il m’a convaincu que la réussite d’un projet universitaire de cette envergure ne peut que se mesurer par la qualité, et pas nécessairement la quantité, des communications. Heureusement, j’ai eu l’opportunité non seulement par mes activités de thèse, mais aussi par mon implication auprès de l’OSA (The Optical Society) et du REPOL (Regroupement des Étudiants en Photonique et Optique à Laval) d’affiner mes talents de communicateur en assurant le rôle d’ambassadeur de mon regroupement d’étudiants, de mon groupe de recherche, de mon centre de recherche et de mon université lors d’événements regroupant des chercheurs des 4 coins de la terre.

Ma décision d’entreprendre mon projet de doctorat a été motivée par l’établissement d’une collaboration industrielle avec l’entreprise Doric Lenses inc., manufacturier de composantes optique et de solutions d’assemblage optiques standards et sur mesure. À la fin de ma maîtrise en 2009, j’étais plutôt indécis de vouloir poursuivre au doctorat puisque je désirais découvrir les réalités du milieu industriel, plus particulièrement en optique-photonique. Vu la nature plutôt pratique et expérimentale de mon projet de maîtrise, le thème de l’usinage par laser, surtout la soudure de verres par laser, a intéressé les gens chez Doric Lenses puisque c’était une

solution qui avait le potentiel d’éliminer les contraintes reliées à l’assemblage de certains de leurs produits. J’ai donc accepté de poursuivre mes études graduées sous la supervision du Dr Réal Vallée, professeur à l’Université Laval, et par l’appui du Dr Sead Doric, président de Doric Lenses. Certains objectifs de mon projet de doctorat ont été formulés selon les besoins de l’entreprise en matière d’assemblage de composants optiques assisté par soudure de matériaux au laser femtoseconde.

Une seconde collaboration, toujours sur le thème de la soudure laser femtoseconde, s’est amorcée avec l’Institut Franco-allemand de recherches de Saint-Louis, en France. J’ai donc profité de l’appui technique et académique du chercheur Fabrice Lacroix notamment pendant son séjour d’un an à Québec, mais également de façon sporadique tout au long de mon doctorat de par notre amitié qui s’est développée. Les résultats de nos efforts sont mesurables par le dépôt d’une demande de brevet provisoire en 2010, suivi d’un dépôt PCT de la même demande de brevet en 2012 et par la publication de quatre articles, dont deux dans des journaux arbitrés, de 2010 à 2012. Un cinquième article arbitré sur une application de la soudure laser femtoseconde fut publié en 2013. Pour conclure mon doctorat, le contexte était donc propice à la rédaction d’une thèse par articles.

Organisation de la thèse et contribution personnelle aux articles présentés

Le chapitre 2 de cette thèse présente une revue de la littérature sur le thème de l’interaction d’impulsions laser ultra-brèves avec les matériaux diélectriques transparents.

Au chapitre 3, on présente une partie du contenu d’un article publié en 2011 dans la revue Proceedings of SPIE (F. Lacroix, D. Hélie and R. Vallée, « Optical bonding reinforced by femtosecond laser welding,» Proc. SPIE, vol. 8126, 812612 (2011)). L’article n’est pas présenté dans son intégralité dans ce chapitre. Seulement une partie de son contenu s’y retrouve, bonifié de résultats non publiés ainsi que leur analyse approfondie. Ce chapitre aborde d’abord une revue de la littérature sur le thème de la soudure par impulsions laser ultra-brèves, suivie des expériences préliminaires

que leur application à diverses configurations de matériaux. J’ai été directement responsable de l’implantation et l’amélioration des techniques permettant d’obtenir le contact optique entre les matériaux. J’ai également procédé aux essais de soudure laser et la caractérisation visuelle et mécanique des pièces jointes. L’analyse du comportement en surface de certains verres, incluse dans ce chapitre, nous a également permis d’approfondir certaines hypothèses sur la formation de soudures par filamentation. Fabrice Lacroix a été le maître d’œuvre de cette partie plus fondamentale.

Le chapitre 4 présente un article publié dans Applied Optics (D. Hélie, M. Bégin, F. Lacroix and R. Vallée, « Reinforced direct bonding of optical components by femtosecond laser welding,» Appl. Opt., vol. 51, pp. 2098-2106 (2012)). Cette publication introduit le procédé de collage optique renforcé par soudure laser femtoseconde, qui est également le thème de la demande de brevet que nous avons déposée la même année. Cet ouvrage, dont je suis rédacteur principal, montre une version améliorée et complète du procédé de soudure laser introduit au chapitre 3. J’ai été responsable de toutes les expériences décrites dans cet article, débutant par l’application des techniques de collage par contact, les modifications au montage laser, l’inscription des soudures sur les matériaux, la caractérisation mécanique puis finalement les tests de choc thermique. Michael Bégin a été responsable de la programmation de l’interface utilisateur du montage laser et m’a aidé dans la conception du montage servant à la caractérisation mécanique.

Le chapitre 5 concerne un article publié en 2012 dans Journal of Laser

Micro/Nanoengineering (D. Hélie, F. Lacroix and R. Vallée, « Reinforcing a direct

bond between optical materials by filamentation based femtosecond laser welding,»

JLMN Journ. Las. Micr. Nano. Eng., vol. 7, pp.284-292 (2012)). Cette publication

réintroduit le thème du collage optique renforcé par soudure laser femtoseconde, bonifié d’une caractérisation des traces de soudure et de l’analyse des conditions de dommage optique et de filamentation. Les mesures de la résistance mécanique qui ont été abordées dans l’article de Applied Optics sont présentées à nouveau et analysées suivant la théorie de Weibull. En plus d’être le rédacteur principal, j’ai été le maître

d’œuvre de l’ensemble de travaux de caractérisation, d’analyse et d’interprétation. L’importance de ma contribution m’a donc valu le titre de premier auteur.

Au chapitre 6, le concept du collage optique renforcé par laser femtoseconde est appliqué aux bouts des fibres optiques. Par cette technique, combinée à la découpe par laser, cette publication montre comment assembler un endcap microscopique sur des fibres optiques ordinaires et microstructurées. Ces résultats ont été publiés en 2013 dans une édition spéciale de la revue Optical Materials Express portant sur Ultrafast

Laser Modification of Materials (D. Hélie, S. Gouin and R. Vallée, « Assembling an

endcap to optical fibers by femtosecond laser welding and milling,» Opt. Mat. Expr., vol. 3, pp. 1742-1753 (2013)). L’élaboration du procédé complet et sa caractérisation ont nécessité la mise en place de quelques techniques qui n’étaient pas maîtrisées auparavant au COPL. J’ai donc suivi des formations sur le polissage et la préparation des fibres optiques chez notre partenaire industriel Doric Lenses. J’ai dû également adapter un montage expérimental permettant de mettre les bouts de fibre polis en contact optique avec des lamelles de verre, et ce sur la chaîne d’usinage laser. J’ai par la suite procédé aux premiers essais expérimentaux de soudure et de découpe. Samuel Gouin, coauteur de cette publication et étudiant sous ma charge pendant l’été 2013, m’a assisté avec l’ensemble des travaux. Entre autres, il a été responsable des mesures de résistance des endcaps soudés sur des capillaires par l’application d’une pression d’air. Réal Vallée et moi-même avons contribué à parts égales à la rédaction de l’article.

Au chapitre 7, une seconde application du procédé de collage optique renforcé par laser est abordée, pour laquelle une couche mince optique est encapsulée entre deux matériaux. Cette idée fut brièvement introduite en 2011 dans Proceedings of SPIE (F. Lacroix, D. Hélie and R. Vallée, « Optical bonding reinforced by femtosecond laser welding,» Proc. SPIE, vol. 8126, 812612 (2011)). Notre procédé a également été appliqué à l’assemblage d’un laser à disque sur un dissipateur de chaleur, qui se veut une preuve de concept de la soudure laser femtoseconde sur des matériaux cristallins. L’ensemble des résultats de ce chapitre ont été obtenus avec Fabrice Lacroix, avec qui j’ai partagé à parts égales la charge de travail.

Chapitre 1

Introduction

L’usinage, le façonnage et l’assemblage des matériaux sont des concepts technologiques des plus anciens. Pourtant aujourd’hui, ce sont des technologies qui continuent d’évoluer par l’entremise de nouveaux outils. Cette évolution a mené à l’usage des lasers comme solution offrant une très haute résolution tout en étant plus flexible et rapide que les méthodes d’usinage traditionnelles. La révolution des technologies de l’information que nous connaissons aujourd’hui est en partie attribuable à l’implantation des méthodes de micro-usinage au laser dans la manufacture des circuits intégrés, des composants informatiques et des dispositifs pour les télécommunications [1].

Les matériaux diélectriques sont le cœur des technologies actuelles et émergentes dans le domaine de la photonique. Leur bande interdite et leur transparence dans le visible et l’infrarouge en font des matériaux de premier choix pour les assemblages photoniques. Ce sont justement ces propriétés qui offrent un avantage inégalé à l’usinage de ces matériaux par laser en comparaison aux méthodes d’usinage par contact: la possibilité de modifier l’intérieur de la matière sans affecter les surfaces [1-3]. Traditionnellement, une haute énergie des photons était requise pour profiter de cette technique, les sources émettant dans le visible et l’infrarouge retenaient peu l’intérêt pour le micro-usinage de par leur basse énergie de photon [4]. Aujourd’hui, la réalité est tout autrement. Le développement de la technique de l’amplification à dérive de fréquences (Chirped Pulse Amplification ou CPA) offre désormais une option pour

amplifier fortement des impulsions laser ultra-brèves dans l’infrarouge [5]. Les propriétés uniques de ces impulsions nous permettent d’accéder facilement au régime d’ionisation et de modifier l’intérieur des matériaux sans devoir ajuster la longueur d’onde du laser à une bande résonante d’absorption. Aujourd’hui, de tels systèmes laser sont offerts commercialement.

Les premières expériences sur l’interaction d’impulsions ultra-brèves amplifiées avec les matériaux diélectriques ont eu lieu au début des années 1990 [6,7]. Ces travaux ont mis en évidence la dépendance du seuil de claquage optique à la surface et à l’intérieur des diélectriques transparents par rapport à la durée d’impulsion. Le claquage optique est un processus non linéaire par lequel l’énergie des photons incidents sur un matériau est transférée aux électrons et induit un plasma à la zone exposée d’une densité approximative d’électrons ionisés de 1018 cm-3. Il est obtenu par

deux phénomènes non linéaires distincts du transfert d’énergie électromagnétique au matériau, soit par photo-ionisation directe ou par cascade de collisions électroniques (avalanche). Auparavant avec les sources laser à impulsions picosecondes, le claquage optique fut considéré comme une nuisance puisque sa génération requiert des énergies par impulsion plutôt élevées [6,8]. Lors de la relaxation du plasma, l’énergie transférée au matériau provoque des effets thermiques importants et génère des changements parfois incontrôlables qui s’étendent au-delà de la zone exposée. Les conséquences du claquage sont plutôt imprévisibles puisque les électrons excités par photo-ionisation peuvent provenir des impuretés du matériau et deviennent rapidement une source de cascade pour l’ionisation par collisions électroniques [6]. Par contraste avec les sources laser populaires à l’époque, les systèmes laser femtosecondes atteignent la même intensité crête avec des énergies par impulsion de loin inférieures, et donc beaucoup moins d’énergie est transférée au matériau. De plus, la durée des impulsions femtosecondes découple l’excitation électronique et le transfert de l’énergie au réseau atomique, de sorte que la déposition d’énergie dans le matériau se produit bien après l’excitation par le passage de l’impulsion. Au final, l’ionisation demeure confinée au volume d’absorption non linéaire car le temps de l’excitation ne permet pas aux

électrons photo-ionisés de provoquer une cascade d’excitations importantes [6-8]. C’est un argument supplémentaire en faveur de l’usinage par laser femtoseconde.

C’est en 1994 qu’ont eu lieu les premières démonstrations du micro-usinage de diélectriques avec des impulsions ultra-brèves dans l’infrarouge proche. L’usinage de trous de tailles inférieures à 1 micron à la surface des matériaux a été démontré, ce qui n’était guère atteignable par les méthodes traditionnelles avec les lasers de type excimère et Nd :YAG [9]. Les sources lasers femtosecondes étaient donc considérées comme les outils d’avenir pour l’usinage de précision de la surface des matériaux. Deux ans plus tard, Hirao et al. ont démontré l’inscription directe de guides d’onde à l’intérieur de divers diélectriques transparents. Le plein potentiel de cette technique réside dans son avantage exclusif de pouvoir usiner des circuits optiques en trois dimensions intégrés à l’intérieur des matériaux [4]. Ces travaux, avec ceux de Glezer et al. [10,11] sur le stockage tridimensionnel de l’information dans les verres, ont démontré le plein potentiel de l’usinage par laser femtoseconde pour la fabrication de composants en optique intégrée.

La soudure laser a également bénéficié du développement des sources laser femtosecondes amplifiées. Dans l’approche classique, la fusion par laser de deux matériaux transparents requiert une couche intermédiaire de matière partiellement absorbante. Récemment, il a été démontré que l’absorption non linéaire d’impulsions femtosecondes à l’interface entre deux diélectriques transparents peut être mise à profit pour les fusionner, qu’ils soient de compositions identiques ou non [12,13]. Cette nouvelle technique élimine donc le recours à la matière absorbante à l’interface. Le soudage par laser de matériaux dissimilaires est aussi un grand défi d’ingénierie puisque la dilatation thermique inégale des matériaux lors de leur fusion génère énormément de contraintes à la jonction. Dans le cas du soudage par impulsions femtosecondes, le confinement de l’interaction laser-matière au diamètre de la zone exposée limite l’accumulation de contraintes liées à la chaleur. Par exemple, des jonctions verre-métal ont été inscrites dans ces conditions pouvant résister à des contraintes mécaniques de plusieurs Megapascals (MPa) [14]. Aujourd’hui, seulement

quelques groupes de recherche travaillent sur ce sujet et beaucoup de développement reste à faire, ce fut donc un thème prometteur pour amorcer un projet digne d’une thèse de doctorat.

1.1 Présentation du projet de doctorat

Mes premières démarches sur le thème de la soudure de verres par impulsions femtosecondes ont consisté à reproduire la méthode introduite par Tamaki et al [12,13]. Elles ont été entreprises lors de mes travaux de maîtrise, et poursuivies au début du doctorat sous la direction du Professeur Réal Vallée au Centre d’optique, photonique et laser à l’Université Laval [15]. Ce thème a intéressé le Dr Sead Doric de l’entreprise Doric Lenses Inc. œuvrant dans le domaine de l’assemblage de composants photoniques. L’entreprise cherchait à bénéficier d’une nouvelle méthode d’assemblage de composants sans adhésifs pour donner suite aux besoins de certains de leurs clients. L’usage d’adhésifs est à proscrire pour les applications en aérospatiale et lorsque les assemblages seront soumis à des contraintes thermiques importantes puisqu’ils sont une source de dégazage et de vieillissement précoce. Ainsi, la possibilité de joindre directement deux verres par laser sans autre intermédiaire fut très prometteuse comme solution d’assemblage. Le projet de doctorat s’est donc amorcé comme une collaboration industrielle dans le cadre du programme BMP Innovation géré conjointement par le Fonds de recherche du Québec (FQRNT) et le Conseil de recherches en sciences naturelles et génie (CRSNG). J’ai pu donc bénéficier de l’appui des ingénieurs de Doric Lenses pour le perfectionnement de la méthode d’assemblage tout au long de mon doctorat. Ceci fut indispensable au succès des différentes parties de mon projet.

Afin d’appuyer davantage l’originalité des travaux de recherche du projet de doctorat, nous avons mis une emphase particulière sur le développement d’un procédé qui se démarque par rapport aux travaux publiés sur le thème de la soudure par impulsions ultra-brèves. Par la suite, nous avons cherché à cibler des applications pour lesquelles notre procédé proposait des avantages très intéressants par rapport aux

solutions existantes. Un volet supplémentaire concernant l’interaction laser-matière a été introduit afin de mieux comprendre les mécanismes physiques menant à la formation de soudures laser entre les matériaux considérés. C’est ainsi que les objectifs spécifiques de mon projet de doctorat ont été formulés :

1) Développer un procédé d’assemblage de matériaux diélectriques assisté par impulsions laser femtosecondes ayant les caractéristiques suivantes :

Le procédé doit être applicable à une grande variété de matériaux (verres, cristaux, semi-conducteurs, métaux, céramiques, etc.)

Les jonctions doivent avoir une excellente résistance aux contraintes mécaniques (plusieurs MPA) et thermiques (plusieurs centaines de degrés Celsius)

Si possible, la jonction ne doit pas altérer les propriétés optiques en transmission des assemblages.

2) Cibler des applications pour lesquelles le procédé offre une exclusivité ou un avantage important par rapport aux techniques existantes :

Assemblage de divers matériaux, diverses configurations.

Adapter le procédé selon les besoins de partenaires commerciaux éventuels.

Application aux fibres optiques

3) Caractériser le comportement de divers matériaux soumis à des impulsions laser femtosecondes dans des conditions propices à la soudure. L’intérêt de ces démarches est de mieux comprendre les phénomènes physiques menant à la formation de soudures et ainsi contribuer à l’avancement des connaissances sur le thème.

1.2 Structure de la thèse

Cette thèse présente un procédé original pour joindre des matériaux optiques qui se veut une amélioration pratique et applicable commercialement par rapport à ce qui a été proposé dans la littérature. Les résultats des démarches seront présentés de façon chronologique, pour bien saisir le raisonnement derrière les améliorations apportées. Les premiers résultats de cette thèse ont visé à reproduire ceux de la littérature pour en comprendre les limitations. Les démarches subséquentes ont intégré une technique supplémentaire permettant de grandement améliorer les procédés. Au final, deux applications tirant profit de ces améliorations sont présentées. Comme l’axe de recherche fondamentale de cette thèse porte sur l’interaction laser-matière, le chapitre 2 propose donc une courte revue des concepts théoriques et pratiques de l’interaction entre des impulsions laser ultra-brèves et les matériaux diélectriques transparents.

Le chapitre 3 de cette thèse vise à initier le lecteur à l’art de la soudure laser par impulsions ultra-brèves. Une courte revue de la littérature scientifique est proposée, suivie de la présentation du montage expérimental et des résultats préliminaires visant à reproduire et améliorer le procédé de soudure laser fs décrit dans la littérature. Une expérience supplémentaire est aussi présentée, caractérisant le comportement en surface des verres lorsque soumis à des impulsions laser fs dans des conditions typiques à la soudure. Les conclusions issues de l’ensemble de ces expériences ont grandement aidé à définir les conditions d’irradiation propices pour inscrire des soudures sans endommager inutilement les matériaux.

Le chapitre 4 aborde notre procédé original de collage optique renforcé par soudure laser fs qui intègre les améliorations proposées aux chapitres 3. Les surfaces à joindre doivent d’abord être collées optiquement, ce qui implique l’établissement d’un contact optique couvrant l’aire complète entre ces dernières. L’inscription de seulement quelques traits permet de renforcer mécaniquement le collage optique d’un facteur 3 entre des fenêtres de silice fondue. De plus, lorsque le procédé est appliqué aux combinaisons de matériaux différents, ces derniers sont plus résistants aux chocs

thermiques. Convaincus d’éventuels intérêts commerciaux, nous avons déposé une demande de brevet sur ce procédé en 2012.

Le chapitre 5 présente à nouveau le procédé de collage optique renforcé par laser dans l’intérêt d’étudier l’influence des conditions d’irradiation sur le matériau et l’interface optique. Le choix des paramètres d’irradiation va non seulement dicter l’ampleur des modifications induites aux matériaux autour des joints de soudure, mais peut aussi avoir des effets nocifs sur le maintien du contact optique autour des zones soudées par laser. Les mesures de la résistance mécanique ont été présentées et analysées selon le formalisme de la théorie de Weibull. Par cette approche, il est possible de prédire la fiabilité et la durée de vie des composants joints selon les contraintes auxquelles ils seront soumis.

Au chapitre 6, la méthode décrite au chapitre 4 est employée à l’assemblage d’un capot miniature, communément appelé un endcap, sur des fibres optiques ordinaires et microstructurées. Il a été possible de mesurer la tenue mécanique du endcap via l’application d’une pression d’air au travers d’un capillaire, qui est supérieure à 18 MPa pour des endcaps de 100 µm d’épaisseur. Ces travaux ont démontré la première application de la soudure laser fs à l’endroit des fibres optiques. Ils pavent la voie vers l’usage de techniques de soudure et de découpe par laser femtoseconde pour l’usinage de composants complexes aux extrémités de fibres optiques.

Le chapitre 7 aborde une deuxième application du procédé décrit au chapitre 4. La surface d’une lame transparente recouverte d’une couche mince est mise en contact optique avec un autre matériau. Le tout est ensuite scellé par soudure laser pour encapsuler hermétiquement la couche mince entre les matériaux. Ce concept a également été appliqué au soudage d’un laser à disque sur un dissipateur de chaleur. Le pompage optique et l’émission laser lors de l’opération du laser à disque se fait entièrement à l’intérieur de la fenêtre de transmission.

Chapitre 2

Fondements de l’interaction entre impulsions laser

ultra-brèves et matériaux diélectriques

Depuis la fin du 20e siècle, l’engouement des chercheurs sur le thème de

l’interaction laser-matière a grandement amélioré notre compréhension des phénomènes physiques menant à des effets observables et quantifiables sur les matériaux diélectriques. Ce chapitre propose une courte revue de ces concepts portant sur l’interaction entre les impulsions laser ultra-brèves et les matériaux diélectriques transparents.

2.1 Nature de l’interaction impulsion ultra-brève – milieu

diélectrique

2.1.1 Autofocalisation par l’effet Kerr optique

En régime de forte intensité, l’indice de réfraction d’un matériau ne dépend pas seulement de la fréquence ν du rayonnement qui s’y propage, mais aussi de son intensité I selon la relation suivante :

0 2

( , ) ( ) ( , )

n I n n I r t (1)

Le coefficient n2 est l’indice de réfraction non linéaire (l’indice de Kerr non

linéaire) qui est relié à la susceptibilité du troisième ordre du matériau. Ce coefficient peut être positif ou négatif, et sa contribution à l’indice de réfraction total n’est plus

négligeable lors de l’exposition d’un matériau à une forte intensité crête transportée par des impulsions ultra-brèves.

Pour une distribution spatiale gaussienne de l’intensité de l’impulsion laser, la partie centrale présente une intensité supérieure à celle des ailes. Suivant l’équation (1), la tranche centrale verra un indice plus élevé (moins élevé si n2 < 0) que les autres

sections de l’impulsion. Ainsi, sa vitesse de propagation sera inférieure et le front d’onde se courbera comme s’il avait traversé une lentille convergente. L’effet de l’autofocalisation est cumulatif, ce qui peut mener à un effondrement catastrophique du front d’onde sur l’axe optique [16]. Pour que l’autofocalisation soit dominante, le front d’onde doit surmonter l’effet défocalisant de la diffraction. Cette condition est remplie lorsque la puissance crête dépasse la puissance critique d’auto-focalisation [16,17]:

CRITIQUE P P où 2 0 0 2 3.72 8 CRITIQUE P n n (2)

Ce paramètre est valide pour les faisceaux continus CW mais sert de référence pour les faisceaux pulsés. Lorsqu’une impulsion laser de puissance crête supérieure à la puissance critique est focalisée par un élément optique, la position de l’effondrement du front d’onde est généralement située à l’avant du foyer géométrique. Cependant, d’autres effets, tels que la dispersion et la formation du plasma, peuvent influencer le processus. L’effet cumulatif de l’autofocalisation par plusieurs tranches de l’impulsion peut aussi mener à la filamentation.

2.1.2 La filamentation

Une impulsion femtoseconde de profil spatiotemporel gaussien avec une puissance crête beaucoup plus élevée que la puissance critique d’autofocalisation se propage dans un milieu d’indice n. Dans ce cas, le théorème d’autofocalisation suivant la courbure progressive du front d’onde ne décrit pas adéquatement la suite des processus physiques. Chin et al. a proposé l’usage du modèle de Marburger pour modéliser l’impulsion comme une succession de fines tranches de puissance dans le

peut être traitée comme un faisceau CW qui va s’autofocaliser à une certaine position le long de l’axe de propagation. La tranche centrale s’autofocalisera la première, son intensité étant plus élevée que les autres tranches temporelles de l’impulsion. Lors de son auto-focalisation, l’intensité augmentera suffisamment pour ioniser les molécules, générant ainsi un plasma électron-trou. Le plasma s’amorce à la position d’effondrement du front d’onde mentionnée à la section précédente. Celui-ci aura un effet défocalisant sur la propagation de cette tranche, ce qui restreint l’intensité maximale, phénomène connu comme le verrouillage de l’intensité (intensity clamping). Par la suite, l’intensité de la tranche centrale diminue (par la défocalisation du plasma) et renvoie son énergie au réservoir de fond. L’énergie qui y retourne est légèrement inférieure à l’énergie incidente, une partie de celle-ci étant absorbée par le matériau lors de la formation du plasma. Plus loin dans la propagation, l’autofocalisation de cette tranche va recommencer de sorte à reformer une zone de plasma qui aura le même effet sur la tranche. De cette façon, la perception d’un filament, illustré à la figure 2.1, se bâtit à partir d’une succession de zones d’auto-focalisation, de plasma et de défocalisation formant une mince ligne de points chauds sur l’axe optique. Le filament est visible grâce à la relaxation des électrons ionisés qui émettent de la lumière en se recombinant.

Figure 2. 1: Illustration de la succession de zones d’autofocalisation, de plasma et de défocalisation lors de la formation d’un filament. L’impulsion se propage vers la droite. Tiré de Couairon et al. [16]

Une tranche temporelle légèrement décalée par rapport à la tranche centrale amorce les processus d’autofocalisation, de verrouillage de l’intensité et défocalisation

en même temps que la première. L’auto-focalisation de cette tranche débutera plus loin dans la propagation par rapport à la tranche centrale puisque l’effet d’autofocalisation initial est moins important. Ceci se produit pour chaque tranche temporelle dont la puissance crête excède la puissance critique. Les tranches situées à l’avant de l’impulsion (avant le passage de la tranche centrale) s’autofocaliseront plus loin sur l’axe de propagation car leur intensité est plus faible que la tranche centrale. Cependant, les tranches situées à l’arrière de l’impulsion seront affectées par le plasma issu des tranches à l’avant, ce qui modifiera le comportement autofocalisant de cette partie de l’impulsion. Il résulte de ce phénomène la création de nouvelles fréquences par l’automodulation de phase, ainsi donnant lieu à une distribution complexe de l’intensité et l’émission d’un continuum s’étendant du visible à l’infrarouge.

2.1.3 La photo-ionisation directe

Pour des impulsions d’une durée inférieure à 10 ps et dont l’intensité crête se situe entre 1012 à 1015 W/cm2, les phénomènes d’absorption prépondérants sont

l’ionisation multiphotonique et l’ionisation tunnel. Leonid Keldysh a examiné ces phénomènes et a défini un paramètre général

prévoyant l’impact relatif de ces deux régimes selon le matériau et les conditions d’exposition [18,19]:1 2 0 g mcn E e I (3)

où

est le paramètre de Keldysh, ω est la fréquence du laser, n est l’indice de réfraction du matériau, c est la vitesse de la lumière dans le vide, ε0 la permittivité duvide, I est l’intensité crête d’une impulsion laser au point de focalisation, Eg est la

largeur de la bande interdite, m et e sont la masse réduite et la charge de l’électron. Keldysh a caractérisé les taux d’ionisation multi-photonique et tunnel en fonction de ce paramètre, qui est directement relié à l’intensité laser crête. Comme on le verra plus loin dans le texte, les approximations analytiques pour calculer la densité d’électrons

intensité sont limités. La théorie de Keldysh permet de consolider le tout sur une plage d’intensité plus large. La figure 2.2 présente une simulation numérique de ses hypothèses (courbe grise) pour décrire l’interaction d’impulsions à 800 nm dans la silice. Les approximations analytiques (courbes noires) sont aussi illustrées dans ce graphique.

Figure 2. 2 : Calcul du taux d’ionisation de la matière en fonction de l’intensité. Tiré de Sudrie [20].

L’ionisation multiphotonique (

>>1) est le phénomène par lequel un électron de la bande de valence va absorber k photons de façon quasi simultanée pour lui permettre d’accéder à la bande de conduction. La probabilité qu’un électron absorbe k photons est proportionnelle à l’intensité élevée à la puissance k. L’expression de la densité d’électrons libres, considérant seulement l’ionisation multiphotonique, est la suivante [20,21]: e k k n I t ( I ≤ 1013W/cm2) (4)où σk est la section efficace pour l’absorption de k photons et I est l’intensité crête du

laser. Le nombre minimal de photons qui doivent être absorbés par un électron pour le promouvoir à la bande de conduction est défini comme la plus petite valeur de k vérifiant la condition suivante [19]:

g

khv E (5)

Cette relation implique que l’énergie totale des k photons absorbés doit être au moins égale à la bande interdite du matériau. L’équation (4) est valide seulement lorsque

>> 1, et donc lorsque l’intensité crête est inférieure à 1013 W/cm2.Le régime d’ionisation par effet tunnel, dont les approximations sont valides lorsque

<< 1, implique que le champ électrique intense déforme le puits de potentiel et réduit la valeur du potentiel de Coulomb qui lie l’électron à l’atome. Dans ce cas, un électron peut s’échapper du puits de potentiel par effet tunnel et accéder à la bande de conduction du matériau. Cet effet domine pour des champs très intenses (1014 - 1016W/cm2) et des grandes longueurs d’onde.

Dans le cas intermédiaire (

≈1), l’ionisation par effet tunnel entre en compétition avec l’ionisation multiphotonique. L’absorption de multiples photons permet aux électrons d’obtenir suffisamment d’énergie pour surmonter la barrière de potentiel, d’autant plus que la valeur du potentiel de Coulomb liant l’électron à l’atome sera abaissée par le champ. La transition entre ces deux effets s’amorce à une intensité d’environ 1013 W/cm2, qui sort du domaine de validité des expressions analytiques.Dans ces conditions, l’équation (4) ne représente plus l’évolution de la densité d’électrons libres et elle doit être modifiée afin d’inclure toutes les contributions propices à influencer son évolution. L’équation suivante (courbe grise sur la figure 2.2) décrit l’évolution de la densité d’électrons libres incluant les effets de l’ionisation par collisions, l’ionisation tunnel, la disponibilité des électrons dans la bande de valence et les pertes dues au piégeage d’électrons par les vibrations moléculaires [20].

![Figure 2. 2 : Calcul du taux d’ionisation de la matière en fonction de l’intensité. Tiré de Sudrie [20]](https://thumb-eu.123doks.com/thumbv2/123doknet/6721979.184933/41.918.260.717.284.571/figure-calcul-ionisation-matière-fonction-intensité-tiré-sudrie.webp)