UNIVERSITE MOHAMMED V-AGDAL

FACULTE DES SCIENCES

RABAT

NUMERO D’ORDRE : 2307

THESE DE DOCTORAT D’ETAT

Présentée par

BOUCHAIB GOURICH

Discipline : Chimie

Spécialité : Génie des Procédés

ANALYSE ET ETUDE COMPARATIVE DES PERFORMANCES

HYDRODYNAMIQUES ET DE TRANSFERT GAZ-LIQUIDE DANS

TROIS TYPES DE REACTEURS POLYPHASIQUES : COLONNE A

BULLES, AIRLIFT RECTANGULAIRE ET EMULSAIR

Soutenue le 29 mai 2006, devant le jury

Président :

M. BELHAJ SOULAMI

Professeur à l’Ecole Nationale de l’Industrie Minérale (ENIM), Rabat

Rapporteurs :

H. DELMAS

Professeur à l’Ecole Nationale Supérieure des Ingénieurs en Arts Chimiques et Technologiques (ENSIACET), Toulouse

A.

TOUZANI

Professeur à l’Ecole Mohammadia des Ingénieurs (EMI), Rabat

Examinateurs

M. ZIYAD

Professeur à la Faculté des Sciences, Rabat

AVANT-PROPOS RESUME………i INTRODUCTION GENERALE……….1 PREMIER CHAPITRE :……….…9 ETUDE BIBLIOGRAPHIQUE DEUXIEME CHAPITRE :………61

IDENTIFICATION DES REGIMES D’ECOULEMENT ET DES TRANSITIONS DE REGIME DANS UNE COLONNE A BULLES PAR ANALYSE D’UN SIGNAL DE PRESSION DIFFERENTIELLE : INFLUENCE D’UN SYSTEME INHIBITEUR DE COALESCENCE

TROISIEME CHAPITRE :………88

AMELIORATION DE L’ESTIMATION DU COEFFICIENT DE TRANSFERT D’OXYGENE DANS UNE COLONNE A BULLES

QUATRIEME CHAPITRE :………124

ETUDE DE L’HYDRODYNAMIQUE, DU MELANGE ET DU TRANSFERT DE MATIERE GAZ-LIQUIDE DANS UN REACTEUR AIRLIFT RECTANGULAIRE A RECIRCULATION INTERNE

CINQUIEME CHAPITRE :……….149

MESURE SIMULATANEE DE LA RETENTION GAZEUSE ET DU COEFFICIENT DE TRANSFERT DE MATIERE GAZ-LIQUIDE PAR LA TECHNIQUE DYNAMIQUE DU TRAÇAGE AU GAZ DANS UN REACTEUR EMULSAIR

SIXIEME CHAPITRE :………167

INFLUENCE DES PARAMETRES GEOMETRIQUES ET DES CONDITIONS OPERATOIRES SUR L’HYDRODYNAMIQUE ET LE TRANSFERT DE MATIERE DANS UN REACTEUR EMULSAIR

CONCULSION GENERALE ET PERSPECTIVES………196

AVANT-PROPOS

Les travaux présentés dans ce domaine ont été effectués au laboratoire physico-chimie des matériaux et de catalyse de la faculté des sciences de Rabat.

Ces travaux ont été réalisés en collaboration avec les laboratoires de Génie des Procédés de l’Ecole Supérieure de Technologie de Casablanca (ESTC) et d’Ingénierie des Procédés et Environnement de l’Ecole Nationale de l’Industrie Minérale (ENIM) de Rabat.

Je remercie Monsieur Mahfoud ZIYAD pour avoir assuré la direction de ma thèse. Je remercie également Monsieur Mohammed BELHAJ SOULAMI, Professeur à l’Ecole Nationale de l’Industrie Minérale de Rabat, pour ces conseils précieux le long de mon travail de thèse. Je ne saurais trop le remercier pour l’intérêt qu’il a accordé à ce travail et pour les longues heures de discussion qu’il m’a réservées avec une patience inégale. J’ai beaucoup apprécié ses qualités scientifiques et humaines, je le remercie pour l’honneur qu’il me fait en président ce jury de thèse.

Je tiens à remercier Monsieur le Professeur Mohamed KACIMI pour avoir accepté de participer à ce jury de thèse. Qu’il trouve ici l’expression de ma vive gratitude

Je tiens à remercier Messieurs Abdelatif TOUZANI, Professeur à l’Ecole Mohammadia des Ingénieurs et Henri DELMAS, Professeur à l’Ecole Nationale Supérieure des Ingénieurs en Arts Chimiques et Technologiques (ENSIACET) de Toulouse, qui ont accepté d’être des rapporteurs de ce travail.

Monsieur Gabriel WILD, Directeur de recherche du département de Chimie Physique des réactions au CNRS-ENSIC de Nancy a bien voulu examiner ce travail. Je suis particulièrement honoré de sa présence. Qu’il me permette de lui exprimer mes respectueux remerciements.

Je tiens à remercier l’ensemble du personnel (enseignants et chercheurs) du laboratoire de Génie des Procédés de l’ESTC, pour leur soutien et leur esprit d’équipe.

RESUME

Ce travail a été consacré à l’étude des caractéristiques hydrodynamiques et de transfert de matière gaz-liquide de trois types de réacteurs à savoir une colonne à bulles, un réacteur airlift rectangulaire à boucle de recirculation interne et un réacteur polyphasique à base de venturi à émulsion (réacteur

Emulsair). IL s’agissait également de comparer leurs performances en fonction de l’énergie spécifique

consommée pour réaliser ce transfert. Cette étude a comporté trois parties :

• Identification des régimes d’écoulement et des transitions de régime par l’analyse d’un signal de pression différentielle et l’amélioration de l’estimation du coefficient de transfert d’oxygène dans une colonne à bulles,

• Etude de l’hydrodynamique, du mélange et du transfert de matière gaz-liquide dans un réacteur airlift rectangulaire à boucle de recirculation interne,

• Influence des paramètres géométriques et des conditions opératoires sur l’hydrodynamique et le transfert de matière gaz-liquide dans un réacteur Emulsair.

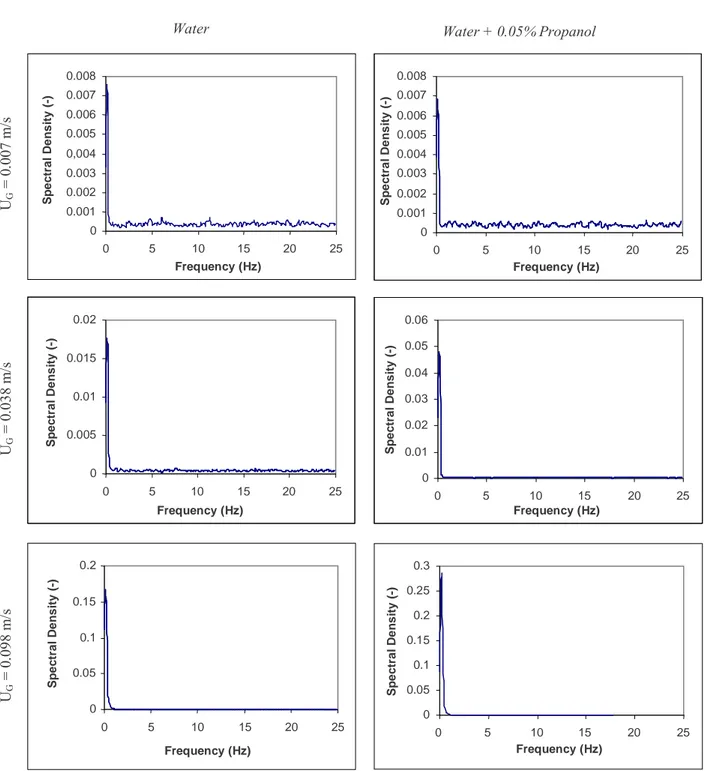

L’étude hydrodynamique en colonne à bulles a montré qu’un signal de pression différentielle peut être utilisé pour déterminer les transitions de régime d’écoulement à partir des traitements usuellement appliqués à une mesure directe de la pression pour le système eau-air. Des différences dues au type de capteur de pression ont cependant été observées en comparaison avec les résultats de Vial et coll. (2000) obtenus avec un capteur de pression absolue affleurant notamment par les analyses spectrales, fractales et le chaos déterministe. Les résultats obtenus ont également montré l’applicabilité de ces méthodes pour l’indentification des régimes d’écoulement avec des systèmes inhibiteurs de coalescence (air-solution aqueuse de propanol 0,05 v/v). Dans ce cas, la transition est retardée à des vitesses superficielles de gaz plus élevées, mais elle est beaucoup plus brutale que pour l’eau pure. Ainsi, la zone de transition classiquement observée avec cette dernière disparaît en présence d’une faible quantité de propanol au profit d’un régime homogène étendu qui se poursuit jusqu’à un « point de transition retardé». Celle-ci est située approximativement à la même vitesse superficielle que le passage de la transition au régime hétérogène établi pour l’eau pure. Une comparaison des méthodes a montré que l’analyse de la fréquence moyenne (fm) des DSP (Densité Spectrale de Puissance) entre 0-25 Hz représente la meilleure option parmi les traitements du signal étudiés.

A l’issue de cette étude hydrodynamique, nous avons mis en évidence les résultats erronés qui peuvent être obtenus pour l’estimation du coefficient de transfert de matière gaz-liquide KLaL par la méthode d’oxygénation dynamique dans la colonne à bulles. Pour cela six modèles d’écoulement et

d’analyse du transfert de matière ont été comparés, chacun avec ses propres hypothèses. Les résultats obtenus ont montré que les valeurs de KLaL dépendent du modèle choisi.

L’hydrodynamique, la dispersion axiale dans la phase liquide et le transfert de matière gaz-liquide ont été étudiés dans un réacteur airlift rectangulaire à recirculation interne. Des corrélations décrivant la rétention gazeuse globale, la vitesse de circulation du liquide et le coefficient de transfert gaz-liquide ont été comparées aux données de la littérature obtenues sur des réacteurs analogues d’un volume variant entre 4,7 à 4600 l pour analyser les effets d’échelle (Couvert et coll., 2001 ; Couvert et coll., 2004). Une recirculation partielle des petites bulles a été observée dès que la vitesse du gaz dans le riser Ugr atteint 0,03 m.s-1, ce qui a été attribué au type de distributeur. Le temps de mélange et le coefficient de dispersion axiale semblent être indépendants de Ugr dans la gamme étudiée. Par comparaison aux travaux de la littérature, un rapport KL/dB (où dB est le diamètre moyen des bulles) plus élevé a été trouvé. Cela a été expliqué par la recirculation partielle du gaz. Alors que les effets d’échelle restent faibles, l’utilisation d’un distributeur favorisant une recirculation partielle du gaz améliore le transfert de matière dans le réacteur parce que les deux sections (riser et downcomer) y contribuent alors significativement.

Enfin, l’étude expérimentale sur le réacteur Emulsair a montré que les performances de transfert de matière gaz-liquide du réacteur dans les conditions de débit de gaz imposé ou d’autoaspiration sont similaires, ce qui confirme que l’autoaspiration est préférable d’un point de vue économique. En augmentant le débit liquide, une transition hydrodynamique a été mise en évidence entre les deux régimes annulaire et homogène. Cette transition peut être déterminée en autoaspiration à partir du maximum du rapport QG/QL lorsqu’il est représenté en fonction de QL. Une forte influence des paramètres géométriques de la cuve de séparation sur l’hydrodynamique a été également observée. A partir des données et des corrélations de la littérature les performances du dispositif Emulsair ont été comparées avec celles de deux colonnes à bulles, du réacteur airlift et de la cuve agitée aérée par autoaspiration équipée d’une turbine à double disque et huit pales droites (Poncin et coll., 2002). Les résultats expérimentaux ont montré que le taux de rétention du gaz le plus élevé est atteint dans le venturi quel que soit le débit de gaz, alors que le dispositif Emulsair (cuve + venturi) présente au contraire toujours les taux de gaz les plus faibles. Du point de vue du transfert de matière, c’est la colonne à bulles qui présente le KLaL le plus élevé à des faibles valeurs de l’énergie spécifique consommée (E), alors que c’est la cuve agitée aérée à des valeurs élevées de E. Les performances plus faibles du dispositif Emulsair sont essentiellement dues à l’importance de la puissance mécanique

nécessaire à la recirculation forcée du liquide et aux faibles taux de rétention du gaz engendrés. En revanche, l’étude du rapport KLa/εg qui permet de comparer les performances des réacteurs dans le cas de réactions rapides limitées par le transfert gaz-liquide a montré que le dispositif Emulsair présente les valeurs les plus élevées parmi tous les contacteurs étudiés dès qu’il opère en régime homogène, alors que KLa/εg est plus faible pour des valeurs de E plus petites. Cela démontre les potentialités du dispositif Emulsair pour mettre en œuvre des réactions chimiques partiellement ou totalement limitées par le transfert de matière, mais aussi des réactions biologiques au cours desquelles la demande en oxygène peut varier fortement selon les phases.

Mots clés : Colonne à bulles, Airlift rectangulaire, Emulsair, Pression différentielle, Régime d’écoulement, Hydrodynamiques, Transfert de matière, Inhibiteur de coalescence.

Références :

- Couvert, A., D. Bastoul, M. Roustan, A. Liné, P. Chatellier. Prediction of liquid velocity and gas hold-up in rectangular air-lift reactors of different scales. Chemical Engineering and Processing. 40, 113–119 (2001). - Couvert, A., D. Bastoul, M. Roustan, P. Chatellier. Hydrodynamic and mass transfer study in a rectangular

three-phase air-lift reactor. Chemical Engineering and Processing. 43, 1381–1387 (2004).

- Poncin, S., C. Nguyen, N. Midoux, J. Breysse. Hydrodynamics and volumetric gas–liquid mass transfer coefficient of a stirred vessel equipped with a gas-inducing impeller. Chemical

Engineering Science, 57 (2002) 3299 – 3306.

- Vial, C., S. Poncin, G. Wild, N. Midoux. Experimental and theoretical analysis of the hydrodynamics in the riser of an external loop airlift reactor. Chemical Engineering Science 57 (2002) 4745 – 4762.

Introduction générale

Dans de nombreux procédés de bioconversion, le transfert d’oxygène nécessaire à la croissance des cellules aérobies ou aux réactions catalysées par les micro-organismes, est une opération essentielle qui demande des investissements énergétiques non négligeables. Depuis longtemps, le réacteur mécaniquement agité est très répandu pour ce type de procédé mais ne constitue pas nécessairement la meilleure conception pour les réactions biologiques aérobies. En effet, pour obtenir un transfert d’oxygène suffisant à partir de faibles quantités de gaz injectées, un certain degré d’agitation est indispensable. Cela induit une consommation énergétique importante qui est ensuite dissipée sous forme de chaleur dans le fluide et des forces de cisaillement élevées.

Les coûts opératoires élevés, dus à l’énergie dissipée dans les réacteurs mécaniquement agités, ont conduit à la conception et au développement de nouveaux types de réacteurs polyphasiques permettant l’amélioration du transfert d’oxygène dans un faible volume avec un degré de mélange élevé conjugué à une construction simple sans agitation mécanique. Les réacteurs de types pneumatique et à base de venturi répondent exactement à ces critères.

Les réacteurs pneumatiques traditionnellement utilisés sont les colonnes à bulles qui permettent de mettre en contact une phase gazeuse sous forme de bulles avec une phase liquide continue. Elles présentent un grand nombre d’avantages sur les autres réacteurs polyphasiques :

• Elles sont de construction simple, sans mobile d’agitation. Leur maintenance est donc réduite;

• Elles peuvent atteindre des tailles considérables tout en ayant un encombrement au sol faible par rapport aux réacteurs concurrents;

• Elles permettent d’obtenir des valeurs élevées de l’aire interfaciale et du coefficient de transfert de matière gaz-liquide;

• La fraction de volume occupée par le liquide est supérieure à 70%; ce sont donc des réacteurs bien adaptés aux réactions lentes;

• Les transferts thermiques y sont bons et il est possible d’obtenir des températures bien uniformes même dans le cas de réactions fortement exothermiques;

• Le coût de fonctionnement est faible puisque l’énergie est apportée uniquement par l’introduction du gaz.

souvent munie d’un élargissement en haut de colonne pour faciliter le désengagement du gaz. Les colonnes à bulles peuvent être fermées au liquide ou travailler en mode continu, le plus fréquemment à co-courant ascendant. Cependant des systèmes à co-courant descendant sont parfois utilisés lorsqu’on désire des temps de séjour de gaz plus longs. Le fonctionnement à contre-courant n’apporte en revanche aucun avantage.

Les colonnes à bulles ont une très large gamme d’applications. Elles sont utilisées pour réaliser des absorptions de gaz ou pour mettre en œuvre des réactions lentes telles que les oxydations, les chlorations et les hydrogénations. Elles sont également employées dans le domaine des biotechnologies, par exemple pour réaliser des fermentations aérobies, ou encore dans le traitement des eaux. Leurs inconvénients majeurs sont :

• Le faible temps de séjour du gaz ;

• La présence d’un important rétromélange dans les deux phases ;

• Le phénomène de coalescence des bulles qui diminue l’aire interfaciale.

C’est pourquoi de nombreuses variantes de ces réacteurs ont été développées, notamment afin de réduire le rétromélange. On rencontre ainsi des colonnes à bulles multi-étagées à plateaux qui permettent une réduction de la taille des bulles. Les mêmes résultats sont obtenus avec des réacteurs à bulles munis d’un garnissage non structuré ou de mélangeurs statiques (Figure 1).

Figure 1. Colonnes à bulles et leurs variantes.

L L L G G G G L L G L G L G L G Colonne à Bulles simple Colonne à Bulles Multiétagée Colonne à Bulles à canaux Colonne à Bulles à garnissage

Une autre variante des colonnes à bulles est le réacteur à boucle (réacteur airlift) qui assure une circulation dirigée du liquide. Leur domaine de prédilection est celui des fermentations, de la culture cellulaire, des traitements des eaux usées tels que la nitrification et dénitrification simulatanées. Récemment, ces réacteurs ont été utilisés comme des photobioréacteurs pour la culture des algues à haute valeur ajoutée. Cette circulation du liquide peut être interne par ajout de chicanes cylindriques ou planes dans les colonnes à bulles. Elle peut également être externe avec une jambe de retour séparée (downcomer), reliée à la montée (riser) par des jonctions de géométrie variable. Les schémas de principes de ces différents réacteurs sont représentés sur la figure 2. Leur principe de fonctionnement est très simple. Ces dispositifs ne comportent pas d’internes mobiles et l’énergie nécessaire au fonctionnement du système est apportée par la détente quasi isotherme du gaz dans le riser et généralement introduit au pied de l’appareil à une pression voisine de la pression hydrostatique assurée par la hauteur du liquide correspondante. Cette énergie est transmise par interaction gaz-liquide au liquide et lui permet de compenser les pertes dues aux frottements occasionnées par sa circulation. Ces pertes sont d’ailleurs essentiellement localisées dans les singularités aux extrémités du riser et dans le downcomer où les vitesses sont généralement assez élevées.

Gaz Gaz Gaz Gaz

à boucle interne à boucle externe

Figure 2. Schéma des réacteurs de types airlifts à recirculation interne et externe

Le réacteur airlift diffère de la colonne à bulles par sa particularité de comporter quatre zones distinctes, chacune avec sa propre configuration d’écoulement. Une première zone, la montée

à chicane plane à tube concentrique Injection centrale à tube concentrique Injection latérale Circulation du liquide Gaz Gaz Gaz Gaz Jonction Séparateur

liquide y a lieu. Le liquide quittant le riser entre dans la zone de désengagement du gaz, le séparateur gaz-liquide, qui, selon sa forme et sa taille, éliminera une partie ou la totalité du gaz dispersé. Le liquide totalement ou partiellement dégazé passe ensuite dans le downcomer pour arriver en bas de colonne où il est réintroduit dans le riser. La différence de rétention du gaz entre le riser et le downcomer a pour effet d’induire la circulation du liquide. Soient εr et εd les fractions du gaz présentes respectivement dans ces deux zones, la force motrice est alors proportionnelle à la différence de pression hydrostatique entre les compartiments de montée et de descente qui peut être évaluée par l’expression suivante :

(

r d)

cL

hydro g H

P =ρ ⋅ ε −ε ⋅ ⋅

∆

C’est cette circulation du liquide en boucle fermée qui est à l’origine des performances de ce type de réacteur par rapport aux colonnes à bulles, surtout au niveau de mélangeage. Les réacteurs airlifts à recirculation externe sont constitués de conduits reliés en haut et en bas par des jonctions horizontales ou obliques. La principale différence entre les réacteurs airlifts à recirculation interne et externe réside dans le séparateur gaz-liquide. Dans le premier cas, il s’agit d’une extension non chicanée du réacteur, tandis que dans le second, la zone de séparation est une entité à part dont la géométrie peut être adaptée de façon à améliorer le désengagement du gaz. En effet, le séparateur joue un rôle essentiel puisqu’il détermine la quantité de gaz dans le downcomer et influe donc fortement sur la vitesse de circulation du liquide. La conception du séparateur dépend de l’application mise en œuvre dans le réacteur. Les réacteurs airlifts présentent encore l’avantage de réduire le rétromélange rencontré dans les colonnes à bulles simples et d’assurer des meilleurs transferts de matière et de chaleur. Un avantage supplémentaire provient du fait que le cisaillement est bien plus faible que dans un réacteur mécaniquement agité, ce qui permet pour des réactions biologiques de réduire les risques de dégradation des micro-organismes. Leurs inconvénients majeurs résident dans leur grande sensibilité à toute modification de la géométrie.

En revanche, on note aussi un intérêt croissant pour le développement des dispositifs polyphasiques sans système d’agitation mécanique où le contact entre phases est assuré au niveau d’un venturi. Selon l’application, ce dernier peut être du type à émulsion, à jet ou à haute énergie. L’association d’un venturi à émulsion ou à jet soit à un lit fixe dénommé réacteur Verlifix ou lit fluidisé (Verlifluid), soit à une cuve dénomme réacteur Emulsair a fait l’objet de plusieurs travaux de recherches en présence d’une transformation de la phase liquide enzymatique ou catalytique. Ces études ont montré que les réacteurs Emulsair et Verlifix possèdent une importance capacité de transfert gaz-liquide favorisant ainsi leur application aux réactions d’oxydation et aux réactions biologiques aérobies. Actuellement, les dispositifs à base de venturi sont en particulier utilisés dans

le domaine du traitement des effluents gazeux industriels en raison des grands rapports de débits respectifs de gaz et de liquide. Comparés à certains contacteurs gaz-liquide tels que les tours de lavage et les colonnes à garnissage, les réacteurs à base de venturi à émulsion présentent divers avantages parmi lesquels, on peut citer la possibilité de recycler la phase gazeuse dans le cas d’un soluté pur. Cette propriété s'avère intéressante pour certaines réactions catalytiques d’hydrogénations, d’oxydations, etc. D'autre part, quand le transfert de matière gaz-liquide est accompagné d’une réaction chimique irréversible, ces dispositifs sont bien adaptés aux régimes de réactions instantanées ou rapides au sein du film liquide au voisinage de l'interface gaz-liquide. Par contre, les colonnes à bulles et les réacteurs airlifts qui sont plus adaptés aux réactions lentes.

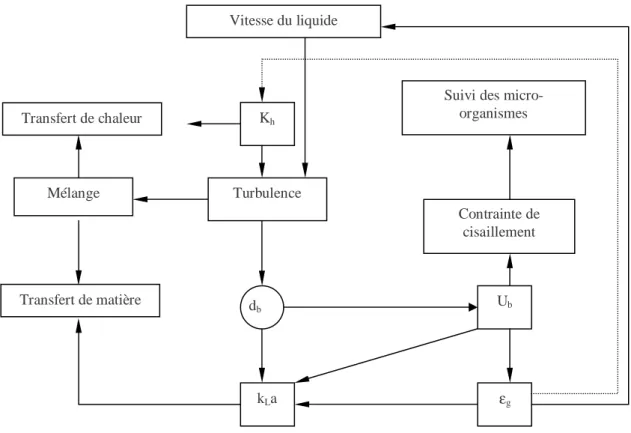

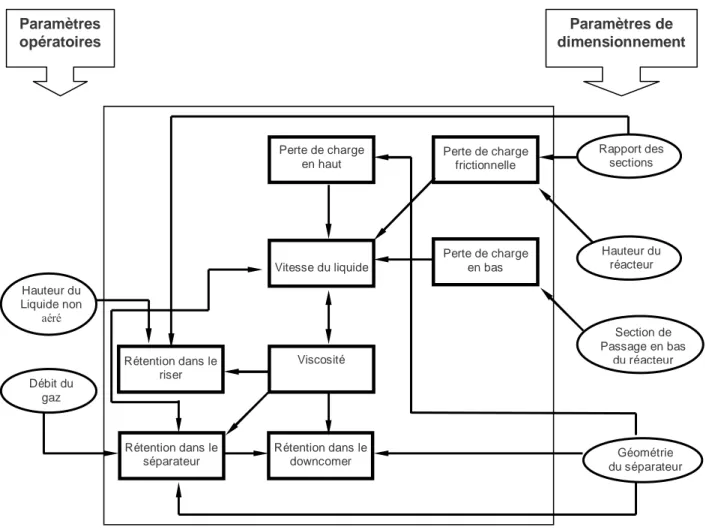

L’existence d’interactions entre les différents paramètres hydrodynamiques et de transfert de matière (figure 3) rend la modélisation et le dimensionnement de ces types de réacteurs très complexes. En effet, l’hydrodynamique et les phénomènes de transfert sont très sensibles aux conditions opératoires, aux propriétés physico-chimiques des phases et aux dimensions géométriques. Une légère modification d’un de ces paramètres peut entraîner une forte altération des performances globales de ces réacteurs. De plus certains phénomènes tels que l’aptitude à la coalescence du système gaz-liquide ou le rôle du distributeur de gaz sont toujours difficilement quantifiables. En conséquence, le dimensionnement de ces réacteurs reste fondé sur des approches empiriques. Les études expérimentales sont utilisées afin de déterminer l’influence des différents paramètres, leur importance relative et les tendances générales. L’extrapolation à l’échelle industrielle des données obtenues au laboratoire est en revanche peu fiable. La modélisation de ces réacteurs met en jeu des modèles simples qui cachent la complexité des phénomènes derrière des paramètres ajustables.

Figure 3. Interdépendance des différents paramètres hydrodynamiques et de transferts de matière et de chaleur dans le cas des réacteurs airlifts

Depuis quelques année les laboratoires de Génie des procédés de l’Ecole Supérieure de technologie de Casablanca (ESTC) et d’Ingénierie des Procédés et Environnement de l’Ecole Nationale de l’Industrie Minérale de Rabat (ENIM) développent en collaboration avec plusieurs laboratoires de recherche (Laboratoire de Génie Chimique de l’ENSIACET de Toulouse,

Laboratoire de Génie Chimique et Biochimique de l’Université Blaise Pascal, France, Laboratoire

de Génie des Procédés, Université Henri Poincaré Nancy I) des études portant sur des réacteurs polyphasiques de types Colonnes à bulles, Airlift et Emulsair. Les partenaires précités possèdent des installations pilotes à base de ces dispositifs qui sont mises en œuvre pour développer à l’échelle industrielle les procédés de traitement des eaux. La conception et la conduite optimale de ces réacteurs exigent une analyse approfondie des caractéristiques hydrodynamiques et de transfert de matière gaz-liquide qui conditionnement largement les performances des procédés envisagés.

OBJECTIFS DE CE TRAVAIL : Notre travail de thèse a consisté à étudier les caractéristiques hydrodynamiques et de transfert de matière gaz-liquide des différents types de réacteurs gaz-liquide: Colonne à Bulles, Airlift rectangulaire et Emulsair et de comparer leurs performances en fonction de l’énergie spécifique consommée pour réaliser ce transfert. Parallèlement à ce premier objectif, notre travail s’est inscrit également dans le cadre plus large de

Vitesse du liquide

Mélange Transfert de chaleur

Suivi des micro-organismes Contrainte de cisaillement Ub εg Turbulence db kLa Kh Transfert de matière

la méthodologie d’analyse et d’optimisation des trois types de réacteurs étudiés. C’est ainsi que des méthodes différentes de traitement de fluctuations temporelles du signal de pression différentielle ont été développées et mises en œuvre, pour l’identification des régimes d’écoulement dans une colonne à bulles fonctionnant en système fermé pour la phase liquide. Ces techniques ont complété la méthode de traçage qui a été développée et mise au point pour la détermination simultanée de la rétention gazeuse et du coefficient volumique de transfert de matière côté liquide dans un réacteur Emulsair. Il s’agit de l’étude de la réponse à une impulsion quelconque de traceur gazeux injecté dans la phase gazeuse et détecté, après transfert dans la phase liquide. Cette technique a été validée par les deux méthodes conventionnelles : celle de l’expansion volumique pour la mesure de la rétention gazeuse et celle de l’oxygénation dynamique pour la détermination du coefficient volumique de transfert de matière gaz-liquide. Enfin, une démarche de comparaison de six modèles d’écoulement et d’analyse du transfert gaz-liquide a été proposée pour l’amélioration de l’estimation du coefficient de transfert d’oxygène dans la colonne à colonne à bulles.

La structure du présent mémoire se présente comme suit :

Le premier chapitre concerne une synthèse bibliographique des principaux travaux de la littérature concernant les caractéristiques hydrodynamiques, de mélange et de transfert de matière gaz-liquide des colonnes à bulles et des réacteurs airlift et à base de venturi. Nous présentons les principales corrélations de la littérature permettant de confronter nos valeurs expérimentales à celles obtenues dans d’autres réacteurs polyphasiques similaires et nous décrivons quelques méthodes de mesure.

Le deuxième chapitre présente une méthode d’identification des régimes d’écoulement et des transitions de régime dans une colonne à bulles par analyse d’un signal de pression différentielle. Nous avons précisé l’influence d’un système inhibiteur de coalescence sur les caractéristiques du signal. Nous avons mis en oeuvre quatre différents méthodes de traitements du signal: analyse statistique, analyse spectrale, analyse fractale et analyse par le chaos déterministe. Nous avons comparé toutes les méthodes utilisées selon plusieurs critères: aptitude à détecter la transition entre les régimes, la simplicité de leur mise en œuvre, la rapidité des calculs mis en jeu ainsi que l’intérêt des informations complémentaires qu’elles sont capables de fournir sur l’écoulement gaz-liquide. Une comparaison a été également proposée concernant les capacités respectives des capteurs de pression affleurants et des capteurs de pression différentielle à déterminer les transitions de régime d’écoulement dans une colonne à bulles.

déterminer le coefficient volumique de transfert de matière gaz-liquide (KLaL) pour deux systèmes :

air-eau (coalescent) et air-solution aqueuse de propanol 0,05%v/v (inhibiteur de coalescence). Les valeurs de KLaL ont été obtenues par ajustement sur les résultats expérimentaux des courbes issues

de six modèles dans lesquels KLaL est le ou l’un des paramètres ajustables. L’utilisation de cette

méthode reste délicate car elle est très sensible aux dynamiques des différentes composantes du système expérimental et aux hypothèses sur l’hydrodynamique de la colonne. Dans ce chapitre, nous avons quantifié l’impact de ces paramètres sur les valeurs obtenues pour KLaL.

Le quatrième chapitre est consacré aux caractéristiques hydrodynamiques, de mélange et de transfert de matière gaz-liquide d’un réacteur airlift rectangulaire à boucle de recirculation interne. Il s’agit de mesurer la rétention de la phase gazeuse par méthode manométrique. Ensuite, La méthode de traçage salin est utilisée pour mesurer la vitesse de circulation du liquide qui conditionne le mélange et le transfert d’oxygène. La détection par deux sondes conductimétriques a permis également de déterminer les temps de circulation et de mélange. La modélisation de l’écoulement du liquide est effectuée par la méthode de distribution des temps de séjour (D.T.S) qui conduit à la détermination du coefficient de dispersion axiale en phase liquide. Le transfert de matière gaz-liquide est étudié en mesurant le coefficient volumique de transfert d’oxygène (KLa)

par la méthode d’oxygénation dynamique. La concentration instantanée en oxygène a été suivie en continu par une électrode à oxygène reliée à un oxymètre avec un système d’acquisition de données piloté par ordinateur. Nous précisons l’influence de la vitesse superficielle du gaz dans le riser et donc l’énergie spécifique consommée sur les paramètres hydrodynamiques, de mélange et de transfert de matière gaz-liquide ainsi déterminés et nous les comparons avec certaines données de la littérature obtenues dans des dispositifs similaires.

Le cinquième chapitre est consacré à la mise au point d’une nouvelle technique, à savoir la méthode dynamique de traçage de gaz. Après avoir adapté cette technique, nous l’avons mis en œuvre dans le réacteur Emulsair pour la détermination simultanée de la rétention du gaz et du coefficient volumique de transfert de matière gaz-liquide.

Le sixième chapitre présente une étude de l’influence des paramètres géométriques et des conditions opératoires sur l’hydrodynamique et le transfert de matière dans un réacteur Emulsair et la comparaison en fonction de l’énergie de ses performances à celles des contacteurs gaz-liquide classiques (colonnes à bulles, airlifts et cuve agitée aérée) à partir de données de la littérature.

Enfin, nous terminons par une conclusion générale précisant les perspectives ouvertes par ce travail.

INTRODUCTION

L’objectif de ce chapitre est de présenter une synthèse bibliographique des principaux travaux de la littérature concernant les caractéristiques hydrodynamiques, de mélange et de transfert de matière gaz-liquide des colonnes à bulles, des réacteurs airlifts ainsi que des réacteurs à base de venturi. Nous présentons les principales corrélations permettant de confronter nos valeurs expérimentales à celles obtenues dans d’autres réacteurs polyphasiques similaires et nous décrivons quelques méthodes de mesure utilisables dans les systèmes gaz-liquide.

Nous présentons dans cette première partie une description des régimes d’écoulement. Nous précisons l’influence des propriétés physico-chimiques du liquide, des conditions opératoires, type du distributeur de gaz et des dimensions géométriques de la colonne sur les paramètres hydrodynamiques et de transfert de matière gaz-liquide (KLa) en colonnes à bulles.

I. CARACTERISTIQUES HYDRODYNAMIQUES ET DE TRANSFERT DE MATIERE GAZ-LIQUIDE DES COLONNES A BULLES

Dans sa forme la plus simple, une colonne à bulles est un cylindre vertical dans lequel du gaz est introduit à sa base à travers un distributeur. Ces colonnes peuvent fonctionner soit en réacteur fermé soit en réacteur ouvert pour la phase liquide. La vitesse superficielle de liquide y est généralement faible (figure 1). Il existe de nombreuses variantes des colonnes à bulles (Shah et coll., 1982 ; Deckwer, 1992). Les réacteurs à boucle de recirculation interne ou externe appelés réacteurs airlifts forment une classe importante de ces colonnes à bulles modifiées (Chisti et Moo-Young, 1987 ; Chisti, 1989; Merchuk et Gluz 1999).

0.1 0.2 0.3 0.4 0.5 0.6 0.7 Vitesse superficielle de gaz (m/s) Colonnes à bulles Réacteurs airlift 0.2 0.6 1.0 0.8 0.4 1.2 0 V ite ss e du l iqui de (m ./s)

Comme pour tout contacteur polyphasique, les performances des colonnes à bulles dépendent de ses caractéristiques hydrodynamiques, de mélange et de transfert de matière gaz-liquide, à savoir : la rétention gazeuse (εg), les coefficients de dispersion axiale en phase gazeuse et

en phase liquide (Dax,g, Dax,L) et le coefficient volumique de transfert de matière côté liquide (Shah

et coll., 1982 ; Deckwer et Schumpe, 1993 ; Koïde, 1996). Ces contacteurs sont également sujets à des régimes d’écoulement qui conditionnent directement le mode de contact et la force d’interaction entre phases.

I.1. Régimes d’écoulement en colonnes à bulles

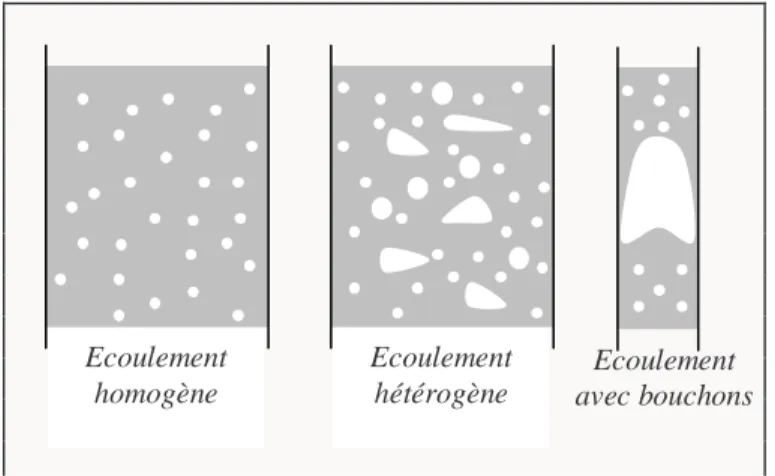

Dans le but d’interpréter correctement les résultats de l’hydrodynamique et du transfert de matière gaz-liquide, il est nécessaire de connaître, sous des conditions opératoires données, le régime d’écoulement des fluides dans les colonnes à bulles. Il est également nécessaire de connaître si un régime d’écoulement sera maintenu après une extrapolation de l’échelle pilote à une colonne industrielle. De nombreuses études ont traité de l’identification et de la transition des régimes d’écoulement en colonnes bulles (Zahradník et coll., 1997; Letzel et coll., 1997; Vial et coll., 2000; Ruzicka et coll., 2001; Olmos et coll., 2003; Ruthiya et coll., 2005). D’une manière générale, trois régimes d’écoulement ont été observés en colonnes à bulles classiques (figure 2): l’homogène (homogeneous flow), la transition et l’hétérogène (heterogenous flow ou churn-turbulent flow). Un autre régime, appelé écoulement à bouchons (slug flow), a été aussi observé dans les colonnes de laboratoire de faible diamètre (Dc < 0,15 m) (Shah et coll., 1982), mais il n’apparaît pas à l’échelle

industrielle, à l’exception du cas des liquides fortement visqueux (Schumpe et Deckwer, 1987; Deckwer, 1992). Ces régimes d’écoulement ont une forte influence sur les paramètres hydrodynamiques et de transferts de matière et de chaleur.

Figure 2 : Représentation qualitative des régimes d’écoulement en colonnes à bulles Ecoulement homogène Ecoulement hétérogène Ecoulement avec bouchons

Plusieurs travaux de la littérature (Sarrafi et coll., 1999; Camarasa et coll., 1999; Vial et coll., 2000; Ruzicka et coll., 2001a, 2003; Mouza et coll., 2005) ont montré que les principaux facteurs qui influent sur les transitions entre les deux régimes homogène et hétérogène sont: le débit de gaz, les propriétés physico-chimiques du système gaz-liquide, le type du distributeur ainsi que les dimensions géométriques de la colonne. Sarrafi et coll. (1999) ont examiné l'influence de la géométrie de la colonne sur la transition entre régimes homogène et hétérogène. En se basant sur leurs propres résultats et ceux d'une dizaine de travaux de la littérature, ces auteurs ont montré que la transition est favorisée par une augmentation de la hauteur du liquide dans la colonne (Hc) ou une

diminution de son diamètre (Dc). Une augmentation du rapport Hc/Dc tend à favoriser le régime

hétérogène. Dans le cas d'un distributeur de gaz de type plateau perforé, les mêmes auteurs ont noté que l'augmentation du diamètre de l’orifice tend à avancer la transition tandis que l'augmentation de la distance entre les orifices tend au contraire à la retarder.

La figure 3 présente un diagramme des domaines d’existence des différents régimes d’écoulement en fonction du diamètre de la colonne avec un distributeur de type fritté pour le système air-eau (Shah et coll., 1982). Certains auteurs (Deckwer, 1992 ; Garcia-Ochoa et coll.,1997) ont précisé que la transition homogène/hétérogène débute au voisinage d’une vitesse superficielle de gaz Ug≈4 cm/s dans le cas du système air-eau. Cependant, elle apparaît plus

tardivement pour les systèmes inhibiteurs de coalescence (Camarasa et coll., 1999).

La figure 4 représente les différents types de distributeurs usuellement utilisés. En vue Figure 3 : Transitions entre régimes d’écoulement en

colonne à bulles avec un fritté pour le système air-eau d’après Shah et coll. (1982)

10 100 Vitesse superficielle de gaz (cm /s) Bouchons Hétérogène Homogène 10 5 Diamètre de colonne (cm)

besoin en vue d’améliorer les performances. Le régime homogène n’existe que dans le cas d’une distribution uniforme des bulles à la sortie du distributeur qui ne peut être obtenue que si celui-ci est efficace comme c’est le cas du multi-orifices ou du fritté (Camarasa, 1999; Vial et coll., 2000). Dans un distributeur à orifice unique peu efficace, l’écoulement est toujours en régime hétérogène (Camarasa et coll., 1999; Vial et coll., 2000).

Distributeurs statiques

Distributeurs dynamiques

Tubes injecteurs tube éjecteur Buse à effet venturi

Figure 4 : Différents types de distributeurs statiques et dynamiques de gaz

Le dimensionnement et l’extrapolation des colonnes à bulles nécessitent la connaissance des paramètres hydrodynamiques et de transferts de matière et de chaleur qui sont fortement influencés par les régimes d’écoulement. Dans l’industrie, la majorité des colonnes à bulles fonctionnent en régime hétérogène. Cependant, le régime homogène est aussi bien rencontré, en particulier dans les colonnes à bulles fonctionnant à pression élevée (Wilkinson et van Dierendonck, 1990). La plupart des auteurs (Deckwer, 1992; Garcia-Ochao et coll.,1997; Zahradník et coll., 1997; Vial et coll., 2000; Ruthiya et coll., 2005) ont montré que le régime homogène est observé pour les faibles débits de gaz (Ug < 5 cm/s) et est caractérisé par une distribution de taille des bulles uniforme et un taux

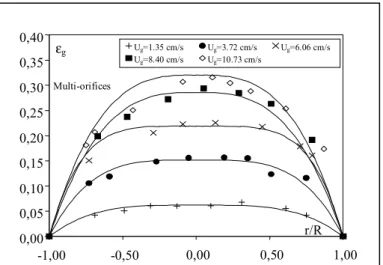

de rétention du gaz radialement uniforme (figure 5). Les phénomènes de coalescence et de rupture

Orifice unique Disque fritté Plaque

des bulles sont négligeables; la taille des bulles et la rétention gazeuse sont donc contrôlées par le type du distributeur du gaz et les propriétés physico-chimiques du système gaz-liquide utilisé. Les bulles se meuvent à peu près verticalement avec de faibles oscillations latérales et il n’y a pas de circulation liquide à grande échelle.

Le régime hétérogène apparaissant aux grands débits de gaz (Ug > 7 cm/s). Dans ce cas, le

régime homogène ne peut pas être maintenu et un écoulement instable apparaît. On observe la formation de bulles de grande taille. Si le diamètre de la colonne est petit, ces grosses bulles atteignent la taille de la colonne et on obtient l'écoulement en bouchons. La transition et le régime hétérogène établi sont caractérisés par une large distribution de tailles de bulle et l’existence d’un profil radial de la rétention gazeuse (figure 5). Une partie du gaz est transportée sous forme de grosses bulles, tandis que les petites se meuvent au voisinage des parois avec des vitesses ascensionnelles plus faibles. Les phénomènes de coalescence et de rupture jouent donc un rôle important dans la formation des grosses bulles et la distribution des tailles de bulles ne dépend plus du distributeur à partir d’une hauteur de colonne supérieure à cinq fois son diamètre (Joshi et coll., 1990).

Dans de nombreux travaux de la littérature, la transition et le régime hétérogène établi sont confondus (Chen et coll., 1994; Letzel et coll., 1997; Zahradník et coll., 1997). Ces auteurs ont proposé une description spatiale plus fine de la transition et du régime hétérogène établi en colonnes

0,00 0,05 0,10 0,15 0,20 0,25 0,30 0,35 0,40 -1,00 -0,50 0,00 0,50 1,00 r/R εg Ug=1.35 cm/s Ug=3.72 cm/s Ug=6.06 cm/s Ug=8.40 cm/s Ug=10.73 cm/s Multi-orifices

Figure 5 : Evolution du taux de vide local avec le distributeur multi-orifices (Camarasa et coll., 1999)

correspond à la transition et au début du régime hétérogène, tandis que le second correspond au régime hétérogène établi. L’écoulement en spirale est caractérisé par la présence de trois zones (figure 6):

- une zone centrale en forme de spirale avec les grosses bulles où se déroulent les phénomènes de coalescence et de rupture. Les bulles groupées en agrégats, se déplacent en suivant la forme de la spirale avec des vitesses élevées. Cette zone oscille sans cesse latéralement et contrôle la structure globale de l’écoulement.

- une zone avec des vortex qui recirculent localement le liquide vers le bas et les bulles de petite

taille vers le haut. Les vortex, en forme de petite spirale, s’enroulent autour de la zone centrale et oscillent verticalement en suivant les oscillations de cette zone.

- une zone de liquide descendant proche de la paroi caractérisée soit par l’absence de bulles, soit par la présence de très petites bulles.

Lorsque de très grosses bulles se forment, la structure de l’écoulement en spirale est détruite. Le mouvement du liquide est assuré par les grosses bulles qui le dispersent en montant et le transportent dans leur traînée. Cependant, le mélange est finalement moins bon qu’avec l’écoulement en spirale selon les auteurs.

I.2. Rétention gazeuse

Le taux de rétention de la phase gazeuse est une caractéristique hydrodynamique importante des colonnes à bulles, car il contribue à la détermination d’autres paramètres : nature des régimes d’écoulement, coefficients de transfert et aire interfaciale. Ce taux est défini comme étant le rapport du volume occupé par les bulles au volume total de la dispersion gaz-liquide.

Figure 6 : Régimes d’écoulement d’après Chen et coll. (1994)

Bulles dispersées Ecoulement en spirales Ecoulement Turbulent Vitesse du liquide

Les données expérimentales relatives à la rétention gazeuse (εg) sont assez nombreuses dans

la littérature et ont conduit à un grand nombre de corrélations empiriques. Un résumé des différentes études avec les conditions opératoires utilisées a été présenté par Shah et coll. (1982) et Deckwer et Schumpe (1993). La dispersion des résultats expérimentaux ne permet pas de retenir une corrélation unique. Cela s’explique en grande partie par la sensibilité de la rétention gazeuse aux propriétés physico-chimiques du système gaz-liquide et à la présence d’impuretés dans la phase liquide (Jamialahmadi et coll., 1992 ; Camarasa et coll., 1999 ; Zahradník et coll., 1999 ; Tang et coll., 2004). La plupart des auteurs (Chisti, 1989; Deckwer, 1992) ont montré que la rétention gazeuse globale varie linéairement avec la vitesse superficielle du gaz (Ug) et leurs résultats

expérimentaux sont bien corrélés par une relation de type: n g g ∝ U

ε (1)

où l’exposant n dépend du régime d’écoulement. En régime homogène, n est compris entre 0,7 et 1 pour le système air-eau. Des valeurs supérieures à 1 ont été obtenues pour des systèmes inhibiteurs de coalescence dans le cas d’un distributeur de gaz du type fritté (Shah et al., 1982). Un résumé exhaustif des corrélations a été présenté par Deckwer et Schumpe (1993) et Behkish et coll. (2005). La rétention gazeuse peut être aussi estimée à partir de la vitesse relative des phases (UgL) par la

relation suivante : 1 g b g L g g gL (1 ) V (1 ) U U U = ∞ −ε α− ε − − ε = (2)

où Vb∞ est la vitesse terminale ascensionnelle d’une bulle (m/s)

Pour un fonctionnement en système fermé à la phase liquide (UL= 0), l’équation (2) peut s’écrire :

1 g b g g ) 1 ( v U α− ∞ −ε = ε (3)

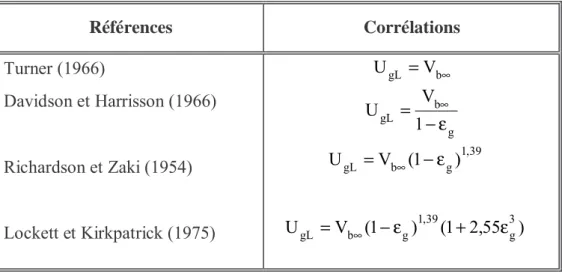

L'exposant α dépend des caractéristiques de bulles qui dépendent de la vitesse superficielle de gaz, des propriétés physico-chimiques du système gaz-liquide et du distributeur de gaz. Cependant, il est nécessaire de connaître la taille des bulles pour calculer la rétention gazeuse à partir de cette approche. Les principales corrélations de la littérature entre la rétention gazeuse et la vitesse relative en régime homogène sont résumées dans le tableau 1. La corrélation de Richardson et Zaki (1954) est souvent recommandée, car elle s’applique jusqu’à une rétention gazeuse de l’ordre de 30%

Références Corrélations Turner (1966) Davidson et Harrisson (1966) Richardson et Zaki (1954) Lockett et Kirkpatrick (1975) ∞ = b gL V U g b gL 1 V U ε − = ∞ 39 , 1 g b gL V (1 ) U = ∞ −ε ) 55 , 2 1 ( ) 1 ( V UgL = b∞ −εg 1,39 + ε3g

Tableau 1. Principales corrélations de la littérature entre εg et UgL en régime homogène

En régime homogène, l’uniformité de la distribution des bulles sur la section droite de l’écoulement y induit celle de la rétention gazeuse sauf à proximité des parois (Camarasa et coll., 1999, Vial, 2000). Sa variation locale peut être représentée par une relation du type (Hills, 1974 ; Camarasa et coll., 1999 ; Vial et coll., 2001) :

− ⋅ + ⋅ ε = ε m globale , g locale , g R r 1 m 2 m ) r ( ; 2 ≤ m ≤ 12 (4)

Où r/R est le rapport entre la distance radiale et le rayon de la colonne.

Pour un profil plat, la valeur de m est supérieure à 10 tandis que pour un profil presque parabolique m est environ 3 (Camarasa et coll., 1999). Vial et coll. (2001) ont précisé l’effet de la vitesse superficielle du gaz sur l’exposant m, et ce pour trois distributeurs différents, dans le cas du système air-eau (figure 7). Ces auteurs ont noté que dans le cas du distributeur de type fritté, m diminue rapidement lorsque la vitesse superficielle du gaz augmente. m passe d’une valeur de 10-12 en régime homogène à environ 4 pendant la transition, puis à 2-3 en régime hétérogène. Avec le distributeur multi-orifices, les valeurs de m sont plus faibles. Elles maintiennent à peu près à 4 en régime homogène et au début de la transition, puis diminuent lentement pour atteindre des valeurs comprises entre 2 et 3 aux débits de gaz plus élevés. Ces auteurs ont également remarqué qu’avec le distributeur à orifice unique, l’évolution est différente de celle des deux autres distributeurs : la valeur de m reste presque constante et comprise entre 2 et 3 pour tous les débits de gaz.

En régime hétérogène, il existe un profil radial à peu près parabolique de la rétention gazeuse. L'exposant m est généralement compris entre 2 et 4. En revanche, la variation axiale est plus prononcée qu’en régime homogène, avec en général une diminution de εg en aval du

distributeur due aux phénomènes de coalescence, et une augmentation en haut de la colonne provenant d’un retard au désengagement engendré par la présence d’une surface libre. Pour le système air-eau, l’exposant n de la relation (2) est compris entre 0,4 et 0,7 (Shah et coll., 1982), 0,6 et 0,8 (Deckwer, 1992), 0,3 et 0,4 (Jin et coll., 2005), ce qui correspond à la formation de grosses bulles en plus des petites qui existaient déjà en régime homogène. Les grosses bulles ont des vitesses ascensionnelles très élevées et la coexistence de deux classes de bulles a été démontrée par de nombreux auteurs (Schumpe et Grund, 1986 ; Daly et coll., 1992 ; Camarasa et coll., 1999; Vial, 2000; Fransolet et coll., 2005), à partir des expériences basées sur la méthode de désengagement dynamique du gaz (DGD).

En général, l'évolution de la rétention gazeuse en régime hétérogène pour les colonnes à bulles et les réacteurs à boucle est assez bien représentée par le modèle du Drift-flux. Le modèle de Zuber et Findlay (1965) est alors utilisé pour relier εg aux vitesses superficielles de liquide et de

gaz : 1 L g 0 g g C ) U U ( C U + + = ε (5)

Figure 7 : Evolution de l’exposant m de

l’équation 1dans le cas système air-eau ( Vial et coll., 2001)

0 2 4 6 8 10 12 14 0 0,02 0,04 0,06 0,08 0,1 0,12 Ug (cm/s)

Exposant m Orifice unique

Multi-orifices Fritté

locale entre les phases. Joshi et coll. (1990) ont résumé l’influence des vitesses superficielles de gaz et de liquide sur les valeurs de C0et de C1 à partir des travaux de la littérature. C0est compris entre 1.1 et 2 tandis que C1 reste proche de 0.3 m/s. Lorsqu’on augmente le débit de liquide, l’écoulement devient plus uniforme et les valeurs des deux paramètres diminuent jusqu’à atteindre des valeurs limites avec C0 ≈1.2 et C1 ≈0.25 m/s. Parasu Veera et coll. (2001,2004) ont montré que C0 et C1

diminuent avec le rapport r/R (distance radiale par rapport au centre de la colonne) et en présence d’un inhibiteur de coalescence.

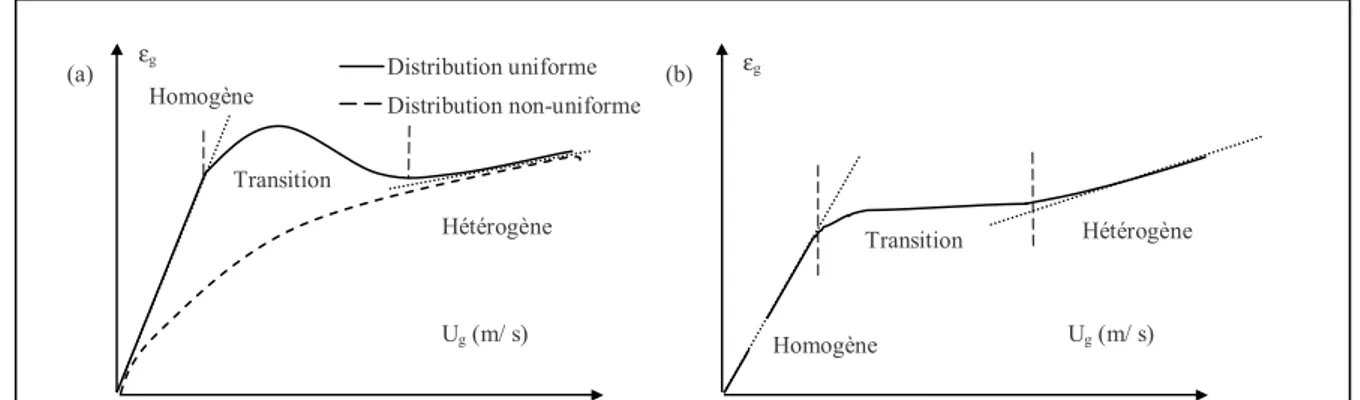

L’allure des courbes de εg en fonction de la vitesse superficielle est présentée sur la figure 8. Les courbes avec un maximum de type (a) sont obtenues pour des distributeurs efficaces comme les frittés. Le passage par un maximum dans la zone de transition correspond à l’établissement complet de la recirculation locale du liquide (Zahradník et coll.,1997). Les courbes sans maximum de type (a) sont obtenues pour des distributeurs de type orifice unique ou plateau perforé en colonnes à bulles. Dans le cas particulier des réacteurs airlifts, le maximum n’est pas observé. La courbe présente plutôt un palier qui correspond à la zone de transition comme cela est montré sur la courbe (b). Dans le cas des colonnes à bulles, la différence de pentes entre les régimes d’écoulement est souvent assez nette. En revanche, le changement de pente entre la transition et le régime hétérogène est plus faible dans les réacteurs airlifts à cause de l’effet stabilisateur de la recirculation globale du liquide.

A partir des travaux consacrés à l’étude de l’influence des paramètres opératoires, des dimensions géométriques de la colonne et du type du distributeur sur la rétention gazeuse en colonnes à bulles, les conclusions suivantes peuvent être tirées:

• La vitesse superficielle du gaz a un effet notable sur εg surtout en régime homogène (Chisti, 1989 ; Deckwer, 1992).

• En général, la rétention gazeuse diminue lorsque la viscosité du liquide augmente. Ceci peut être interprété par une augmentation de la taille des bulles due au phénomène de coalescence et donc une augmentation de leur vitesse ascensionnelle. Il semble qu’il n’y ait plus d’influence de la viscosité au-delà de 0,04 à 0,05 Pa s (Deckwer, 1992 ; Fransolet et coll., 2005). La diminution de εg est reflétée par diverses corrélations de la littérature intégrant l'effet de la viscosité

(Godbole et coll., 1982; Fransolet et coll, 2005). Elles sont habituellement de la formeεg =aUbgµeff−c ; où µeff est la viscosité effective.

- Godbole et coll. (1982) : a=0,225 ; b= 0,532 et c=0,146 pour les solutions de CMC a=0,31 ; b= 0,476 et c=0,058 pour les solutions de glycérol - Fransolet et coll. (2005) : a=0,26 ; b= 0,54 et c=0,147 pour les solutions de xanthane • La diminution de la tension superficielle par addition des alcools (ethanol, propanol, butanol) dans l’eau provoque une augmentation de εg (Camarasa et coll., 1999). Ceci peut être expliqué

par la diminution de la taille des bulles liée à l’inhibition du phénomène de coalescence. De même, Chisti (1989) a noté que l’accroissement de la force ionique du milieu par addition des sels au-delà de 0,2 kg-ion/m3 n’affecte pas εg. La corrélation proposée par Akita et Yoshida (1973) pour prédire εg en colonnes à bulles permet de rassembler un nombre important de

données : g 12 1 2 L 3 c 8 1 L L 2 c c 4 g g U gD gD gD ) 1 ( µ ⋅ σ ρ λ = ε − ε (6)

avec λ = 0,20 pour les liquides purs et les solutions non électrolytiques et 0,25 pour les solutions électrolytiques. Habituellement, la corrélation de Akita et Yoshida prévoit une estimation fiable. Hikita et coll. (1980) ont effectué des mesures de la rétention gazeuse dans une colonne à bulles de 10 cm de diamètre. Ces auteurs qui étaient les premiers à examiner l’influence des propriétés physiques du gaz sur εg, ont proposé la corrélation suivante :

107 , 0 L g 062 , 0 L g 131 , 0 3 L 4 L 578 , 0 L g g g U f. 672 , 0 µ µ ρ ρ σ ρ µ σ µ = ε − (7)

avec f= 1 pour les solutions non électrolytiques et f dépend de la force ionique dans le cas des solutions électrolytiques.

• La rétention gazeuse augmente avec la densité du gaz (Wilkinson et van Dierendonck, 1990). Ces auteurs ont conclu que l’augmentation de εg peut être expliquée par la réduction de la taille

des bulles. L’augmentation de la pression opératoire se traduit aussi par celle de εgjusqu’à 5x106 Pa. A partir de cette valeur, l'influence de la pression devient négligeable. De même, εg augmente avec la température (Lin et coll.,1998).

• Le diamètre de la colonne n’a que peu d'effet sur εg s’il est supérieur ou égal à 10 cm (Zahradník et coll., 1997; Vandu et Krishna, 2004; Jin et coll., 2005). Cet effet est dû aux fortes

la hauteur non aérée du liquide n'a qu'une très faible influence sur εg (Ruzicka et coll., 2001b; Jin et coll., 2005).

• Le distributeur de gaz joue un rôle essentiel sur l'évolution de εg surtout en régime homogène car il conditionne la taille des bulles primaires et l'uniformité de leur distribution sur la section de la colonne. En revanche, son influence est très faible en régime hétérogène établi (Caramassa et coll., 1999; Vial coll., 2001).

I.3. Coefficients de dispersion axiale en phases liquide et gazeuse

La modélisation, la conception et l’optimisation des colonnes à bulles nécessitent entre autres la connaissance des coefficients de dispersion axiale dans les phases liquide et gazeuse.

I.3.1. Coefficient de dispersion en phase liquide

Le coefficient de dispersion axiale, Dax,L, représente l’écart par rapport à l’écoulement piston

et englobe le mélange dû à la diffusion et celui dû au transport par turbulence. Il peut être attribué aux différents phénomènes tels que la turbulence, l’entraînement du liquide dans le sillage des bulles ascendantes, la circulation du liquide ascendant au centre et descendant à la paroi de la colonne et la coalescence et la rupture des bulles. Si on considère que le coefficient de dispersion radiale est négligeable dans la phase liquide, le bilan de matière sur le traceur de concentration C en fonction de la direction axiale (x) du réacteur est donné par :

2 2 L , ax L x C D x C U t C ∂ ∂ = ∂ ∂ + ∂ ∂ (8) Plusieurs modèles empiriques décrivant le coefficient de dispersion axiale de la phase liquide ont été publiés dans la littérature. Un résumé exhaustif de ces modèles a été présenté par

Figure 8 : Allure typique de εg en fonction de Ug : (a) Colonne à bulles avec distributeur efficace et peu

efficace, (b) Réacteur airlift.

εg Homogène Hétérogène εg Homogène Hétérogène Transition Ug (m/ s) Ug (m/ s)

(a) (b)Distribution uniforme

Distribution non-uniforme

Deckwer (1992) et Deckwer et Schumpe (1993). Dans le cas du système air-eau, ces modèles décrivent Dax,L en fonction du diamètre de la colonne et de la vitesse superficielle du gaz (Towell et

Ackerman, 1972; Deckwer et coll., 1974; Kawase et Moo-Young, 1986; Camacho Rubio et coll., 2004). Les modèles proposés ont la forme suivante :

m g k c L , ax D U D =χ (9)

où les paramètres χ et m sont généralement inférieurs respectivement à 1 et 0,5, et la valeur de k est habituellement supérieure à 1. Baird et Rice (1975) ont utilisé une approche fondée sur l’analyse dimensionnelle et sur la théorie de la turbulence isotrope de Kolmogorov pour estimer le coefficient de dispersion axiale de la phase liquide. Ces auteurs ont proposé le modèle suivant :

3 1 3 4 2 L , ax k L E D = ⋅ ⋅ (10)

où L est la taille caractéristique de la macro-turbulence, E est la puissance volumique dissipée et k2

est un coefficient de proportionnalité. Ces auteurs ont finalement retenu que L = Dc , E = Ug.g (g est

l’accélération de la pesanteur) et k2=0,35 pour les colonnes à bulles. Pour le système air-eau, les

corrélations généralement recommandées pour la prédiction du coefficient de dispersion axiale sont celles de Deckwer et coll. (1974), Baird et Rice (1975) et Kawase et Moo-Young (1986). Les corrélations proposées par ces auteurs se présente comme suit :

- Deckwer et coll. (1974) Dax,L =2.7⋅D1c,4⋅U0g,3 (11) - Kawase et Moo-Young (1986) Dax,L =0,343g1/3⋅Dc4/3⋅(Ug)1/3 (12) Avec Dc en cm ; Ug en cm/s et Dax,L en cm2/s

De même, de nombreux travaux ont été consacrés à l’étude de l’influence des conditions opératoires, du type de distributeur de gaz et des propriétés physico-chimiques du système gaz-liquide sur le coefficient de dispersion axiale de la phase gaz-liquide en colonne à bulles (Ohki et Inoue, 1970; Joshi et Sharma, 1980; Kawase et Moo-Young, 1986; Wilkinson et coll., 1993; Zahradník et Fialová, 1996; Yang et fan, 2003; Lorenz et coll., 2005), mais les conclusions restent controversées. Yang et Fan (2003) ont noté que Dax,L diminue avec la pression et augmente avec la

vitesse superficielle du liquide. Les mêmes auteurs ont conclu que le design du distributeur n’affecte pas les valeurs de Dax,L. Cependant, certains auteurs confirment que Dax,L augmente

surtout en régime homogène. Hebrard et coll. (1999) ont noté que Dax,L est plus grand pour les

plateaux perforés que pour les membranes. Le coefficient de dispersion est quasiment indépendant de la viscosité du liquide (Krishna et coll., 2000) et de la température (Lorenz et coll., 2005).

Il est également possible de remplacer le modèle piston avec dispersion axiale (ADM : Axial

Dispersion Model) par un modèle discret sous la forme d'une cascade de cellules parfaitement

agitées avec rétromélange (BFCM : backflow cell model) (figure 9). Ce modèle contient deux paramètres ajustables: le nombre de cellules (N) et le coefficient de rétromélange γ (rapport entre le débit liquide entrant dans la colonne et le débit liquide recicrculé) reliés au critère de Peclet (Pe) par : γ + = 2 1 N 2 Pe (13)

Le modèle BFCM présente plusieurs avantages : les équations sont plus simples à résoudre et la modélisation des réacteurs est plus flexible, notamment dans le cas des géométries complexes. Cependant, le modèle ADM reste d'un emploi plus fréquent pour calculer le coefficient de transfert de matière, KLa, dans les colonnes à bulles en milieu liquides fortement visqueux, en présence de

réactions chimiques et en système gaz-liquide-solide (Deckwer et coll., 1983).

I.3.2. Coefficient de dispersion en phase gazeuse

Le coefficient de dispersion en phase gazeuse est lié au mouvement des bulles. Il est gouverné par la circulation du liquide induite par les phénomènes de coalescence et de rupture des bulles. Contrairement à la phase liquide, les performances des colonnes à bulles sont fortement influencées par la dispersion en phase gazeuse (Deckwer et Schumpe, 1993). L'hydrodynamique de la phase gazeuse est souvent représentée par un modèle piston pur (Vandu et coll., 2005). Cependant, le modèle piston avec dispersion axiale peut être utilisé pour représenter globalement l’écoulement de la phase gazeuse (Towell et Ackerman, 1972; Deckwer et Shumpe, 1993). Heijnen et Van’t Riet (1984) ont précisé que dans une colonne de faible diamètre (Hc/Dc > 10), la phase

gazeuse peut être considérée comme en écoulement piston, tandis que dans une colonne de grand diamètre (Hc/Dc≤ 3), l’écoulement considéré comme parfaitement mélangé. La plupart des auteurs

(Shah et coll., 1978) s’accordent sur le fait que lorsque la hauteur de la colonne est suffisamment importante par rapport au diamètre, l’écoulement de la phase gazeuse peut être considéré comme celui d’un réacteur piston parfait. Un résumé exhaustif des corrélations permettant d'évaluer le coefficient de dispersion axiale en phase gazeuse a été présenté par Deckwer et Schumpe (1993). Un modèle théorique a été proposé par Shetty et coll. (1992) et Kantak et coll. (1995) pour la

prédiction du coefficient de dispersion en phase gazeuse. Ce modèle suppose une distribution bimodale de la phase gazeuse avec les grosses bulles en écoulement piston tandis que les petites bulles partiellement mélangées.

Figure 9. Description schématique du modèle BFCM

I.4. Transfert de matière gaz-liquide en colonnes à bulles classiques

L’étude des phénomènes de transfert de matière gaz-liquide est incontournable dans n’importe quel procédé réactionnel gaz-liquide ou gaz-liquide-solide. Aussi, les performances globales de ces procédés en dépendent généralement.

Les colonnes à bulles sont des réacteurs polyphasiques qui sont largement utilisées dans les industries chimiques et biotechnologiques pour mettre en oeuvre des réactions lentes et l’influence du coefficient de transfert de matière côté gaz kga est souvent négligeable (Deckwer et Schumpe,

1993). Le coefficient volumique de transfert de matière côté liquide kLa est suffisant pour décrire le

flux de transfert de matière gaz-liquide (Deckwer, 1992). Le transfert de matière entre phases peut

VR.εL/N Transfert de matière QL Qg QL+QLR QLR QL Qg+QgR QgR Qg QL+QLR QLR QL+QLR QLR Qg+QgR QgR QL+QLR QLR Qg+QgR QgR Qg+QgR QgR 1 2 N-1 N VR.εg/N

intervenir au niveau de la sélectivité des réactions, dans la mesure où le flux de transfert de matière, pour un système réactionnel donné, diffère d’un soluté gazeux à un autre.

Plusieurs travaux concernant le transfert de matière gaz-liquide dans les colonnes à bulles ont été publiés (Akita et Yoshida, 1973 ; Hikita et coll., 1981 ; Shah et coll.,1982 ; Öztürk et coll., 1987; Chisti, 1989; Schumpe et Deckwer, 1987; Deckwer, 1992 ; Deckwer et Schumpe, 1993; Jordan et Schumpe, 2001 et Vandu et Krishna, 2004), malgré cela un désaccord existe entre certaines études, surtout en ce qui concerne l’effet de la présence du solide. A partir de ces travaux, les conclusions suivantes peuvent être tirées :

• Le coefficient volumique de transfert de matière gaz-liquide (KLa) est une fonction

croissante de la vitesse superficielle du gaz, cependant cette augmentation est fortement liée aux régimes d’écoulement. En régime homogène, le rythme d’augmentation de KLa

avec la vitesse superficielle de gaz est plus important que celui du régime hétérogène. En effet, l’augmentation de la taille des bulles due au phénomène de coalescence induit une faible croissance de l’aire interfaciale et donc le rythme d’augmentation de KLa baisse.

De même, certains auteurs (Letzel et coll., 1999 ; Vandu et Krishna, 2004), ont conclu que le rapport KLa/εg , représentant le transfert de matière volumique par unité de volume

gazeux, s’avère pratiquement indépendant de la vitesse superficielle du gaz en régime hétérogène.

• Le coefficient volumique de transfert de matière gaz-liquide est indépendant de la vitesse superficielle du liquide surtout aux faibles valeurs (Nguyen-Tien et coll., 1985 ; Garcia-Ochao et coll., 1997).

• KLa diminue lorsque la viscosité du liquide augmente et donc le transfert d’oxygène peut

devenir un facteur limitant dans le cas des fermentations aérobies. Cette baisse a été attribuée à une diminution importante de l’aire interfaciale et du coefficient de transfert de matière côté liquide (Schumpe et Deckwer, 1982). De même, Akita et Yoshida (1973) et Hikita et coll. (1981) ont noté que KLa diminue lorsque la tension superficielle du

liquide s’accroît. L’influence de la force ionique sur KLaL a été examinée par Chang et

coll. (1986). Ces auteurs ont montré que KLa augmente avec la force ionique.

• La plupart des auteurs (Garcia-Ochoa et coll.,1997, Behkich et coll., 2002) confirment que KLa diminue en présence du solide. Cependant, l’écart entre les valeurs de KLa pour

les systèmes biphasique et triphasique dépend du diamètre et de la densité des particules. Cela a été confirmé par Garcia-Ochoa et coll.(1997) qui ont noté que les valeurs de KLa

avec des particules de pyrite de densités plus élevées (4482 et 4700 kg/m3). Les mêmes auteurs ont trouvé que, dans le cas des billes de verre, KLa augmente légèrement avec la

taille des particules pour des diamètres inférieurs à 85 µm, mais diminue fortement au-delà de cette valeur. Koïde et coll. (1984) ont expliqué ce comportement par l’augmentation du phénomène de coalescence qui peut être attribuée à l’accroissement de la viscosité apparente de la suspension. En revanche, l’obtention des valeurs de KLa avec

des particules de pyrite plus forte que celles en présence des billes de verre peut être liée aux fines particules de pyrite (diamètre inférieur à 10 µm) qui inhibent la coalescence des bulles (Koïde et coll.,1984). Par ailleurs, Nigam et Schumpe (1987) confirment que, pour des particules de diamètre supérieur à 50 µm, KLa diminue quand la concentration du

solide augmente.

• Certains auteurs (Dewes et Schumpe, 1997 ; Jordan et Schumpe, 2001) ont étudié l’effet de la densité du gaz sur KLa. Ils ont rapporté que KLa dépend fortement de la vitesse du

gaz et de la densité dont elle est une fonction croissante.

• Le coefficient volumique de transfert de matière est indépendant du diamètre de la colonne (Eickenbusch et coll., 1995).

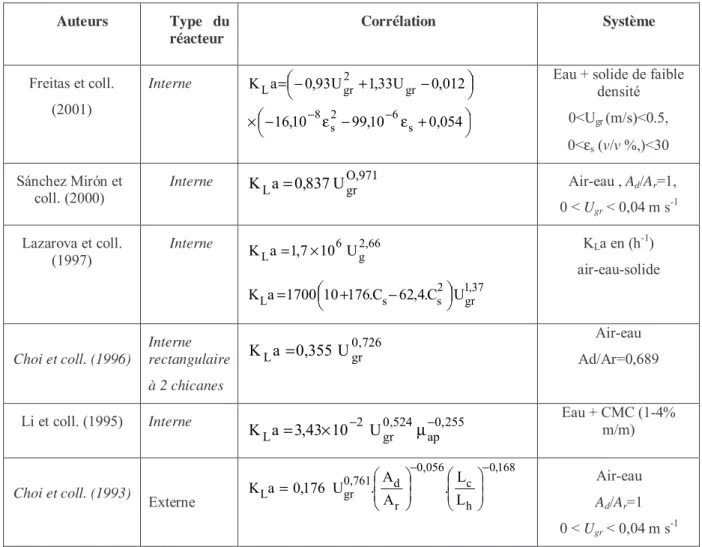

Le coefficient volumique de transfert de matière est déterminé soit expérimentalement, soit estimé par des corrélations de la littérature. Un résumé exhaustif des corrélations usuelles a été présenté par (Shumpe et Deckwer, 1987 ; Deckwer, 1992 ; Shumpe et Deckwer, 1993 ; Behkish et coll., 2002). Les corrélations recommandées par ces auteurs pour la prédiction des paramètres de transfert sont regroupés selon les conditions opératoires et le système gaz-liquide-solide utilisées (Tableau 2).

Références Système :

gaz/liquide/solide Conditions Corrélations

Akita et Yoshida (1973) Air, O2/Eau, glycol, méthanol Ug = 0,003- 0,4 m/s UL= 0 - 0,044 m/s DC= 0,152- 0,6 m HC= 1,26- 3,5 m 1 , 1 g 31 , 0 2 L 2 L 3 c gD 62 , 0 L 2 c gD 5 , 0 L D L L 6 , 0 L D 2 c aD L K ε µ ρ σ ρ ρ µ = Hikita et coll. (1981) Air, H2, CO2, CH4, C3H8/Eau, 30, 50 %m saccharose, méthanol, n-butanol Ug= 0,042-0,38 m/s DC= 0,10 ; 0,19 m HC:= 1,5 ; 2,4 m ρL=998-1230 kg/m3 µL=0,0008-0,011 Pa.s σ=0,025-0,082 N/m 604 , 0 L D L L 243 , 0 L g 248 , 0 3 L g 4 L 76 . 1 L g U . f. 9 , 14 g g aU L K − ρ µ µ µ − σ ρ µ σ µ =

f = 1 pour les solutions non électrolytiques et pour les solutions électrolytiques f dépend de la force ionique (I): - Pour I < 1 ion-g/L, f= 100,68*I

- Pour I > 1 ion-g/L, f= 1,114x10 0,021*I

Deckwer et

coll. (1982) Air-solutions de carbone méthyle cellulose (CMC) Ug =0,005-0,05 m/s UL=0,013-0,022 m/s DC= 0,14 m HC= 2,7 m 84 , 0 eff 59 , 0 g U 4 10 . 482 , 31 a L K = − µ−

µeff : viscosité effective

Koïde et coll. (1984) N2/H2O, glycérol, éthylène-glycol, chlorure de barium, sulfate de sodium, billes de verre, particules de bronze Ug = 0,03 - 0,15 m/s Cs= 0 – 200 kg/m3 0,345 L L U g U c D 477 , 0 L g c D 486 , 0 g c D L U 612 , 0 s s C . 4 10 x 47 , 1 1 18 . 1 g 159 , 0 3 L L 4 L g 5 , 0 L D L L 11 . 2 g L D L a L K − µ − σ ρ ∞ ρ + ε − σ ρ µ ρ µ = ρ σ Godbole et

coll. (1984) Air/ CMC , CMC avec 0,8 kmol/m3 (Na2SO4+Na2SO3) Ug= 0,03 - 0,24 m/s UL= 0 - 0,006 m/s DC= 0,305 m HC= 2,5 m 01 , 1 eff 44 , 0 g U . A a L K = µ−

- A = 8,35.10-4 pour les solutions de CMC - A = A = 8,35.10-4 pour les solutions de CMC avec 0,8 kmol/m3 (Na2SO4+Na2SO3)

Schumpe et Deckwer (1987) Air/glycérol; CMC; PAA; Xanthane Ug= 0,02 - 0,2 m/s DC= 0,06; 0,14; 0,30 m HC=1,80; 2,0; 2,2 m 49 , 0 Fr 60 , 0 Ga 21 , 0 Bo 5 , 0 Sc . 021 , 0 L D 2 c aD L K = Öztürk et coll. (1987)

Air, N2, CO2, He, H2/Eau; liquides organiques Ug= 0,08 - 0,1 m/s DC= 0,095 m HC= 0,85 m 04 , 0 L g 68 , 0 Fr 29 , 0 Ga 33 , 0 Bo 50 , 0 Sc 62 , 0 L D 2 b d . a L K ρ ρ = Suh et coll.

(1991) Air/ saccharose, xanthane, PAA, xanthane-PAA Ug = 0,01 - 0,4 m/s DC: 0,15 m HC: 2,9 m ) Wi 12 , 0 1 ( g Fr 62 , 0 Ga 20 , 0 Bo 50 , 0 Sc . 018 , 0 L D 2 c D ' a L K + =

![Figure 3. Characterization of regime transitions using the drift-flux model based on: (a) the Wallis method [16], (b) the Zuber & Findlay approach [17] for the two systems](https://thumb-eu.123doks.com/thumbv2/123doknet/2186665.10947/78.892.242.683.216.578/figure-characterization-transitions-wallis-method-findlay-approach-systems.webp)