PROPRIÉTÉS MÉCANIQUES ET COMPORTEMENT DES ÉLÉMENTS

FLÉCHIS AYANT SUBI DES RÉPARATIONS STRUCTURALES EN

BÉTON

Mémoire

Jean-François Soucy

Maîtrise en génie civil

Maître ès sciences (M. Sc.)Québec, Canada

iii

Résumé

Ce projet était composé d’une campagne expérimentale en deux phases. Dans la première phase, des simulations à l’aide de la méthode des éléments finis ont été réalisées afin d'identifier les paramètres les plus sensibles. Dans la seconde phase, une série de 12 poutres en béton armé de 3,4 m de long ont été confectionnées. Ces poutres ont par la suite subi une cure thermique et un séchage à l’air. Ensuite, 10 des 12 poutres confectionnées ont été réparées dans leurs zones centrales en compression à l’aide de deux types de matériaux de réparation. Le premier matériau possédait une plus faible rigidité que le substrat, et le second, une rigidité supérieure. Les conclusions principales de l’étude montrent que le fait d’utiliser un matériau de réparation avec une rigidité supérieure à celle du substrat permet d’obtenir un comportement semblable à celui d’une poutre monolithique. En revanche, l’utilisation d’un matériau à plus faible rigidité tend à affecter négativement le comportement de la poutre réparée. Cette tendance est davantage marquée lorsque l’on considère une charge soutenue, car les matériaux à plus faible rigidité tendent à se déformer davantage que les matériaux plus rigides.

Mots clés : Béton, capacité structurale, fluage, compression, MEF, poutre, propriétés mécaniques, réparation

v

Abstract

A two-phase research program has been undertaken. In the first phase, computer simulations using a finite-element analysis (FEM) software have been performed to highlight the most sensitive. In the second phase, a series of 12 real-size reinforced concrete beams (3,4 m long) has been cast, air-conditioned and repaired at midspan to different extents, using two formulations of repair self-compacting concrete (high-stiffness and low-stiffness SCC’s), 10 of the 12 beams are repaired beam. The last 2 beams are monolithic beams and used as references. After the installation of the instrumentation, the beams are tested on a 4-point bending setup using two servo-hydraulic actuators, for the measurement of the instantaneous and long-term load deformation. The analysis that follows illustrates the correlation between laboratory results and numerical simulations. The main findings of the study show that using a repair material with a higher stiffness than that of the substrate results in a behavior similar to the monolithic beam. However the use of a material with a lower stiffness tends to negatively affect the behavior of the repaired beam. This trend is more pronounced when considering a sustained load, because the materials with lower stiffness tend to deform more than the rigid materials, it follows that the creep at the young age of the material also affects the behavior of the repaired beams, and that the use of a more rigid material allows the repaired beam to behave like a monolithic beam.

vii

Remerciements

Je tiens en premier lieu à remercier mon directeur de maîtrise monsieur Benoît Bissonnette qui a su me guider et m’inspirer tout au long de mon projet de maîtrise. Son soutien moral, technique et scientifique ont su orienter mes travaux de recherches et faire de moi un meilleur professionnel. Je tiens également à remercier mon codirecteur, monsieur Jacques Marchand, pour son intérêt et son soutien durant ce projet.

Je tiens également à remercier les membres de la Chaire de recherche industrielle sur les réparations durables et l’entretien optimisé des infrastructures en béton de l’Université Laval qui ont fourni un support financier et matériel à ce projet.

Je veux également remercier la grande famille du CRIB qui a su me fournir un milieu de recherche dynamique pour mener à bien mon projet. Dans une plus grande mesure, je tiens à remercier notre technicien René Malo, sans qui le programme qui a permis de réaliser les essais de flexion sur les poutres n’aurait jamais vu le jour. Je tiens également à remercier notre assistant technique monsieur Serge Plamondon, qui a su m’assister dans nombre de mes essais. De plus, je tiens à remercier les différents professionnels de recherche du CRIB qui ont su m’aider durant mes travaux, notamment Andreas Muller, Jean-Philippe Gagnon, Julie Conseiller, Maxime Morency et Vanessa Durand. Je tiens également à faire une mention spéciale à monsieur Mathieu Thomassin qui a su être une source d’inspiration grâce à son projet de maîtrise, et surtout, grâce à ses conseils qui ont su garder mon projet de maîtrise dans la bonne voie. Je tiens aussi à remercier mes collègues de bureau qui ont su me supporter et m’aider à des moments clés de mon projet.

Pour finir, j’aimerais remercier ma famille et mes amis, notamment mes parents Alexis et Céline pour leur support moral et leur encouragement qui m’ont toujours poussé à continuer. J’aimerais également faire une mention spéciale à ma conjointe Marie-Chantal qui a su être à mes côtés et me soutenir tout au long des deux années qu’a duré ce projet.

ix

Table des matières

Résumé ... iii

Abstract ... v

Remerciements ... vii

Liste des figures ... xi

Liste des tableaux ... xiii

Chapitre 1 Introduction ... 1

1.1 Contexte général ... 1

1.2 Objectifs de la recherche ... 2

Chapitre 2 État des connaissances ... 3

2.1 Introduction ... 3

2.2 Zone interfaciale de réparation ... 3

2.3 Compatibilité des réparations ... 5

2.3.1 Compatibilité déformationnelle ... 5

2.3.2 Chimique et Électrochimique ... 11

2.3.3 Perméabilité ... 12

2.4 Spécificité des BAP ... 12

2.5 Théories sur le retrait et le fluage ... 14

2.5.1 Types de retrait et spécificité du projet ... 14

2.5.2 Principales théories sur le retrait hydrique ... 14

2.5.3 Facteurs affectant le retrait ... 16

2.5.4 Principales théories sur le fluage ... 18

2.5.5 Facteurs affectant le fluage ... 21

2.6 Comportement mécanique des réparations minces ... 24

2.7 Éléments Finis ... 27

Chapitre 3 Méthodologie ... 29

3.1 Introduction ... 29

3.2 Analyse au moyen de simulations par éléments finis ... 29

3.2.1 Introduction ... 29

3.2.2 Méthodologie des analyses numériques ... 29

3.3 Variables à l’étude ... 31

3.3.1 Introduction ... 31

3.3.2 Géométrie des réparations ... 32

3.3.3 Module élastique des réparations ... 33

x

3.4.1 Introduction ... 33

3.4.2 Matériaux... 34

3.4.3 Confection des poutres ... 35

3.4.4 Cure et traitement thermique des poutres ... 36

3.4.5 Application des matériaux de réparation et mise en place des poutres ... 37

3.4.6 Chargement des poutres ... 39

3.4.7 Position de l’instrumentation ... 41

3.4.8 Caractérisation des matériaux... 43

Chapitre 4 Résultats expérimentaux ... 49

4.1 Introduction ... 49

4.2 Résultats des essais de caractérisation ... 49

4.2.1 Introduction ... 49

4.2.2 Propriétés des matériaux... 49

4.2.3 Résultats des essais de retrait ... 55

4.2.4 Résultats des essais de fluage en compression ... 58

4.2.5 Résultats des essais de fluage en flexion ... 63

4.3 Résultats des essais sur les poutres réparées ... 68

4.3.1 Introduction ... 68

4.3.2 Comportement des poutres réparées pendant la cure et le séchage ... 68

4.3.3 Validation de la symétrie du chargement ... 70

4.3.4 Comportement sous chargement des poutres réparées ... 73

Chapitre 5 Analyse des résultats ... 78

5.1 Introduction ... 78

5.2 Comportement des poutres et influence du module élastique ... 78

5.2.1 Distribution des déformations instantanées à mi-portée 1ère rampe ... 79

5.2.2 Distribution des déformations instantanées au pourtour de la réparation 1ère rampe ... 82

5.2.3 Distribution des déformations instantanées et différées à mi-portée au terme du maintien . 86 5.2.4 Comparaison numérique de l’évolution de la flèche à mi-portée sans effets différé ... 88

5.2.5 Influence de la charge soutenue sur le comportement des poutres ... 90

5.2.6 Distribution des déformations instantanées calculées à mi-portée 2e rampe de chargement 94 5.3 Matériaux ... 96

5.3.1 Influence des propriétés mécaniques sur la charge et la déflexion à l’ultime ... 96

5.3.2 Ouverture des fissures de flexion ... 98

5.4 Configuration des réparations ... 99

5.4.1 Distribution des contraintes instantanées et position de l’axe neutre 1ère rampe ... 99

5.4.2 Influence de la profondeur des réparations sur le comportement des poutres réparées ... 101

Chapitre 6 Conclusion ... 104

6.1 Rappel des principaux résultats ... 104

6.2 Recommandations ... 105

xi

Bibliographie ... 107

Annexes ... 112

Annexe A : Développement du modèle numérique pour les simulations ... 112

Annexe B : Résultats des analyses préliminaires sur les prototypes ... 122

Annexe C : Analyse du comportement de jauges noyées dans le béton ... 127

Annexe D : Résultats des propriétés mécaniques des matériaux... 129

Annexe E : Résultats des essais de fluage pour le mix de R20E & R40E ... 139

Annexe F : Résultats des essais destructifs des cylindres de fluage R20E & R40E ... 141

Annexe G : Schéma de disposition des jauges sur les poutres ... 143

Annexe H : Comparatif entre les essais de laboratoire et les analyses numériques ... 149

Annexe I :Résultats des déformations enregistrées dans les réparations phases de cure et séchage 152 Annexe J : Résultats des essais de chargement des poutres ... 157

Liste des figures

Figure 2.1 : Modèle d'un système de réparation composé de 3 phases ... 4Figure 2.2 : Paramètres de compatibilité dans un système de réparation ... 5

Figure 2.3 : Représentation schématique des contraintes de retrait restreint dans les réparations ... 8

Figure 2.4 : Effets combinés du retrait de séchage et du fluage en traction dans les structures ... 10

Figure 2.5 : Cellule de corrosion sur une barre d'armature ... 12

Figure 2.6 : Déformation subie par une éprouvette lors d’un essai de fluage ... 19

Figure 2.7 : Mécanisme du fluage, théorie de l’écoulement visqueux ... 20

Figure 2.8 : Mécanisme du fluage, théorie du cisaillement visqueux des feuillets de C-S-H ... 21

Figure 2.9 : Courbe typique de contrainte-déformation pour un élément de béton ... 25

Figure 2.10 : État des contraintes sur une section réparée soumise à un chargement en flexion ... 26

Figure 3.1 : Simulation préliminaire faite avec Ansys ... 31

Figure 3.2 : Simulation préliminaire faite avec SOFiSTiK ... 31

Figure 3.3 : Dimensions des réparations et des poutres en béton ... 32

Figure 3.4 : Coffrages avant et après la coulée ... 36

Figure 3.5 : Zones de réparation, après les préparations de surface au jet de sable ... 37

Figure 3.6 : Mise en place des coffrages et des jauges noyées pour la poutre RB92-01-R40A ... 38

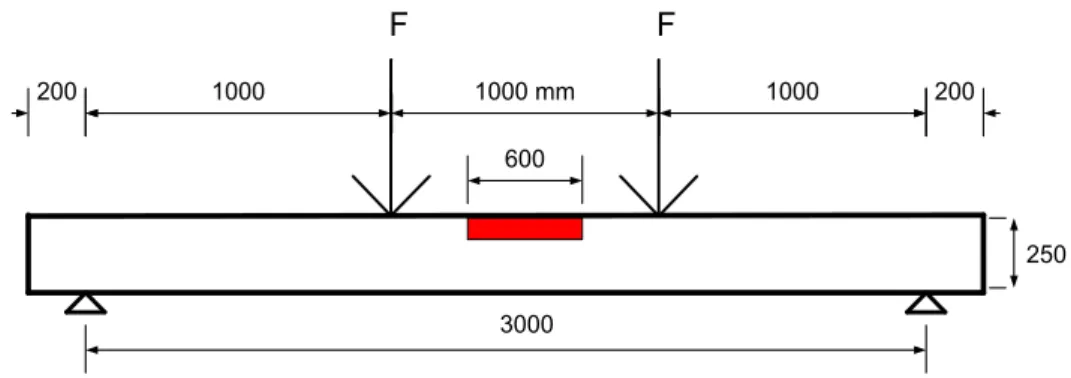

Figure 3.7 : Schéma de chargement pour les poutres réparées et monolithiques ... 39

Figure 3.8 : Dispositifs de chargement en action ... 39

xii

Figure 3.10 : Plan de disposition des jauges pour les poutres RB55-01 & RB55-03 ... 42

Figure 3.11 : Montage du fluage en flexion et dispositif de mesure [8] ... 45

Figure 4.1 : Courbes contrainte-déformation en compression déterminées à 28 jours ... 54

Figure 4.2 : Résultats des essais de retrait de séchage axial à long terme pour le substrat S25 ... 56

Figure 4.3 : Comparaison des résultats des essais de retrait séchage axial à long terme ... 56

Figure 4.4 : Résultats des essais de retrait de séchage axial à long terme R20 ... 56

Figure 4.5 : Comparaison des résultats des essais de retrait séchage axial à long terme pour le R20A 56 Figure 4.6 : Résultats des essais de retrait de séchage axial à long terme pour le R40 ... 57

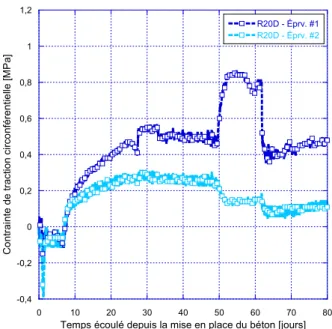

Figure 4.7 : Comparaison des résultats des essais de retrait séchage axial à long terme pour le R40A57 Figure 4.8 : Résultat des essais de retrait restreint annulaire pour le mélange R20D ... 58

Figure 4.9 : Résultat des essais de retrait restreint annulaire pour le mélange R40D ... 58

Figure 4.10 : Évolution des déformations de fluage et de retrait pour le mélange S25... 60

Figure 4.11 : Évolution des déformations de fluage et de retrait pour le mélange R25A ... 60

Figure 4.12 : Évolution des déformations de fluage et de retrait pour le mélange R20F ... 60

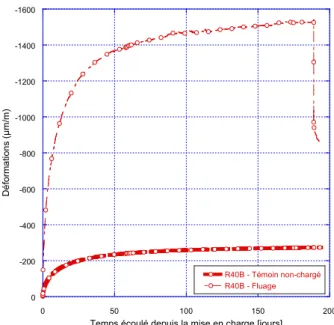

Figure 4.13 : Évolution des déformations de fluage et de retrait pour le mélange R40B ... 60

Figure 4.14 : Évolution du coefficient de fluage en compression à court terme ... 62

Figure 4.15 : Évolution du coefficient de fluage en compression à long terme ... 62

Figure 4.16 : Évolution du coefficient de fluage en flexion ... 64

Figure 4.17 : Évolution du coefficient de fluage en flexion R20B ... 65

Figure 4.18 : Évolution du coefficient de fluage en flexion R40B ... 65

Figure 4.19 : Comparaison du coefficient de fluage en flexion des poutrelles non scellées (NS) ... 66

Figure 4.20 : Comparaison du coefficient de fluage en flexion des poutrelles scellées (S) ... 66

Figure 4.21 : Comparaison du coefficient de fluage en flexion des poutrelles non scellées (NS) ... 67

Figure 4.22 : Comparaison du coefficient de fluage en flexion des poutrelles scellées (S) ... 67

Figure 4.23 : Comparaison de l’évolution de la flèche des poutrelles non scellées (NS) à long terme 67 Figure 4.24: Comparaison de l’évolution de la flèche des poutrelles partiellement scellées (S) ... 67

Figure 4.25 : Évolution des déformations mesurées à partir de jauges noyées résistives cure ... 69

Figure 4.26: Évolution des déformations mesurées à partir de jauges noyées résistives séchage ... 70

Figure 4.27 : Comparaison des déformations enregistrées par les jauges durant le chargement ... 72

Figure 4.28 : Comparaison du déplacement des deux presses asservies hydrauliquement ... 72

Figure 4.29 : Comparaison des courbes charges déformations à mi-portée en zone de compression ... 74

Figure 4.30 : Comparaison des courbes charges-déformations à mi-portée dans les barres d’armature75 Figure 4.31 : Comparaison de la flèche à mi-portée pour les poutres réparées et monolithiques ... 76

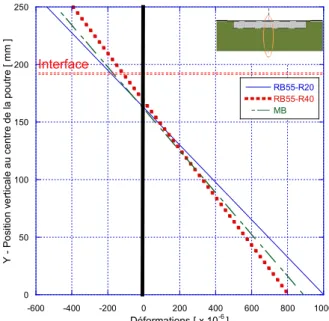

Figure 5.1 : Profils des déformations instantanés simulations 27.5 kN RB55 et MB01 ... 80

Figure 5.2 : Profils des déformations instantanés mesurées 27.5 kN RB55 et MB01 ... 80

Figure 5.3 : Profils des déformations instantanés simulations 27.5 kN RB92 et MB01 ... 80

Figure 5.4 : Profils des déformations instantanés mesurées 27.5 kN RB92 et MB01 ... 80

Figure 5.5 : Profils des déformations instantanées simulations au pourtour 27.5 kNMB ... 83

Figure 5.6 : Profils des déformations instantanées mesurées au pourtour 27.5 kN MB01 ... 83

Figure 5.7 : Profils des déformations instantanées simulations au pourtour 27.5 kN RB55-R20 ... 83

Figure 5.8 : Profils des déformations instantanées mesurées au pourtour 27.5 kN RB55-04-R20C .... 83

Figure 5.9 : Profils des déformations instantanées simulations au pourtour 27.5 kN RB55-R40 ... 84

Figure 5.10 : Profils des déformations instantanées mesurées au pourtour 27.5 kN RB55-01-R40A .. 84

xiii

Figure 5.12 : Profils des déformations instantanées mesurées au pourtour 27.5 kN RB92-04-R20C... 84

Figure 5.13 : Profils des déformations instantanées simulations au pourtour 27.5 kN RB92-R40 ... 85

Figure 5.14 : Profils des déformations instantanées mesurées au pourtour 27.5 kN RB92-01-R40A .. 85

Figure 5.15 : Déformations instantanées et différées mesurées à mi-portée M1 RB55, MB01 ... 87

Figure 5.16 : Déformations instantanées et différées mesurées à mi-portée M1 RB92, MB01 ... 87

Figure 5.17 : Déformations instantanées et différées mesurées à mi-portée M2 RB55, MB01 ... 88

Figure 5.18 : Déformations instantanées et différées mesurées à mi-portée M2 RB92, MB01 ... 88

Figure 5.19 : Déflexions à mi-portée sans effets différés pour les poutres réparées et monolithiques . 89 Figure 5.20 : Déformations différées dans le béton mesurées à mi-portée zone comprimée M1 ... 91

Figure 5.21 : Déformations différées dans le béton mesurées à mi-portée zone comprimée M1+M2 .. 91

Figure 5.22 : Déformations différées barres d’armature à mi-portée en zone de traction M1 ... 92

Figure 5.23 : Déformations différées barres d’armature à mi-portée en zone de traction M1+M2... 92

Figure 5.24 : Profils des déformations instantanés simulations 47,9kN RB55 et MB ... 95

Figure 5.25 : Profils des déformations instantanés calculés 47,9kN RB55 et MB01 ... 95

Figure 5.26 : Profils des déformations instantanés simulations 47,9kN RB92 et MB ... 95

Figure 5.27 : Profils des déformations instantanés calculées 47,9kN RB92 et MB01 ... 95

Figure 5.28 : Comparatif de la charge ultime pour l’ensemble des essais ... 97

Figure 5.29 : Comparatif du ratio Flèche/Charge ultime ... 97

Figure 5.30 : Ouverture des fissures ... 99

Figure 5.31 : État de contrainte théorique à mi-portée 27,5 kN RB55 et MB ... 100

Figure 5.32 : État de contrainte théorique à mi-portée 27,5 kN RB92 et MB ... 100

Figure 5.33 : État de contrainte théorique à mi-portée 27,5 kN RB55,RB92 R20 ... 102

Figure 5.34 : État de contrainte calculée à mi-portée 27,5 kN RB55,RB92 R20C ... 102

Figure 5.35 : État de contrainte théorique à mi-portée 27,5 kN RB55,RB92 R40 ... 102

Figure 5.36 : État de contrainte calculé à mi-portée 27,5 kN RB55, RB92 R40A ... 102

Liste des tableaux

Tableau 3-1 : Valeurs des rigidités attendues pour les différents matériaux de réparation ... 33Tableau 3-2 : Composition du béton des poutres ... 35

Tableau 3-3 : Phases de cures thermiques et numéro d'identification des poutres ... 37

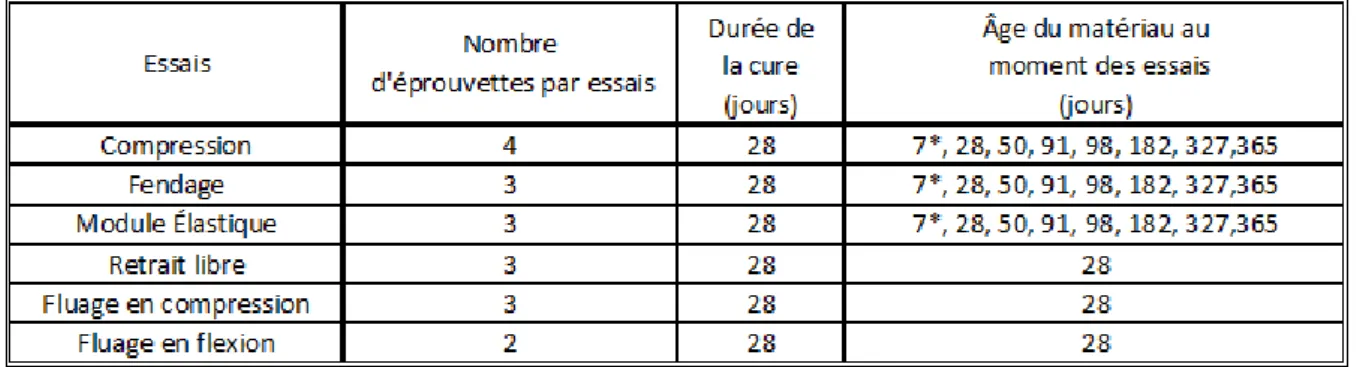

Tableau 3-4 : Essais de caractérisation effectués sur le béton durci des corps d’épreuve ... 43

Tableau 3-5 : Essais de caractérisation effectués sur les différents matériaux de réparation ... 46

Tableau 4-1 : Caractéristiques du substrat (S25) ... 50

Tableau 4-2 : Caractéristiques du mélange de réparation R20 ... 52

Tableau 4-3 : Caractéristiques du mélange de réparation R40 ... 53

Tableau 4-4 : Caractéristiques du matériau de réparation R25 ... 53

Tableau 4-5 : Caractéristiques de l’acier d’armature et des anneaux de retrait restreint ... 54

Tableau 4-6 : Paramètres des essais de fluage en compression ... 59

xiv

Tableau 4-8 : Paramètres des essais de fluage en flexion ... 63 Tableau 4-9 : Valeurs de chargement à la rupture ... 77 Tableau 5-1 : Coefficient de fluage calculé à 7 jours à partir des déformations en zone comprimée ... 93 Tableau 5-2 : Ratio du coefficient de fluage entre les matériaux R20 et R40 à 7 jours ... 93

1

Chapitre 1

Introduction

1.1 Contexte général

Au cours des dernières années, le nombre d’ouvrages en béton devant subir une réfection a crû de manière exponentielle. Ce phénomène s’est accentué au courant de la dernière décennie, ce qui a poussé les gouvernements à faire des investissements massifs dans les infrastructures. Ces investissements sont dus au fait qu’une grande partie des ouvrages construits approche le demi-siècle d’existence. Ceux-ci sont donc arrivés à la fin de leur vie utile, et doivent donc être démolis ou subir des réfections majeures. Cependant, ce ne sont pas seulement les ouvrages âgés qui nécessitent une réfection. Parfois, certains ouvrages conçus pour durer plus d’une trentaine d’années expérimentent des problèmes avant la fin de leur première décennie de vie utile. Il faut donc les réparer. Cependant, il faut également s’assurer que la réfection soit durable. Pour ce faire, il faut que le choix des matériaux et de la méthode soit fait sur des bases rationnelles afin d’assurer la pérennité de la réparation réalisée [1].

Avec le nombre toujours croissant de structures à réparer, les coûts aussi sont en perpétuelle croissance. Ainsi, en 2006, le montant total des investissements nécessaires pour la réfection des ouvrages aux États-Unis était estimé entre 18 et 21 milliards de dollars [1], [2]. Il est par ailleurs estimé que chaque année, ce montant croît de 400 millions de dollars, dû au vieillissement des structures qui se poursuit [3]. Plus près de chez nous, au Québec, le gouvernement du Québec compte investir 9,6 milliards de dollars dans les infrastructures routières pour l’année 2011-2012. Il prévoit également continuer d’investir 8 milliards de dollars par année, et ce, jusqu’en 2025 [4]. Il est donc évident que le vieillissement des infrastructures constitue un lourd fardeau économique pour les contribuables de l’Amérique du Nord. Par ailleurs, si l’on veut investir de manière durable, il faut que les réfections d’ouvrages soient faites de manière adéquate. C’est pourquoi il est nécessaire de baser les projets de réfection sur des connaissances scientifiques rationnelles et non seulement à partir de connaissances empiriques.

2

1.2 Objectifs de la recherche

Le présent projet de recherche a pour objectif l’amélioration de l’efficacité des réparations en fournissant des bases solides pour le choix des matériaux de réparation afin que celui-ci soit fait à partir de considérations rationnelles. Cet objectif fait partie des buts recherchés par la Chaire de recherche industrielle sur la réparation durable et l’entretien optimisé des infrastructures en béton de l’Université Laval. Le projet vise également à pouvoir aider à la prédiction du comportement de la réparation au sein d’une poutre réparée. Il est également possible de mentionner que l’objectif principal de la chaire est d’approfondir les connaissances dans le domaine des réfections d’ouvrages et d’aider au développement de nouveaux matériaux et de nouveaux outils permettant de prédire et d’améliorer la durée de vie des ouvrages neufs ou devant être réparés. Le travail qui suit aborde principalement le comportement des poutres réparées avec différents matériaux de réparation ayant une rigidité s’écartant ou se rapprochant de celle du substrat, dans le but de faire des recommandations sur le choix des matériaux de réparation à utiliser en fonction du comportement attendu de l’élément réfectionné.

3

Chapitre 2

État des connaissances

2.1 Introduction

Cette revue de l’état actuel des connaissances dans le domaine particulier des réparations de surface en béton est divisée en 6 parties. En premier lieu, la zone interfaciale de réparation et ses particularités seront abordées. Cette section sera suivie d’un survol des notions fondamentales de compatibilité des réparations. Il y aura ensuite une analyse des particularités du type de béton de réparation étudié dans le cadre de ce projet, c'est-à-dire les bétons autoplaçants (BAP). Puis, après avoir fait état des différentes théories sur le fluage, le retrait et des facteurs qui les affectent, on s’intéressera enfin au comportement mécanique des réparations minces et à son analyse par la méthode des éléments finis.

2.2 Zone interfaciale de réparation

Avant toute chose, il est important de préciser quelles sont les principales étapes qui interviennent lors de la mise en œuvre des réparations de surfaces en béton. Il faut en tout premier lieu retirer la couche de béton endommagée et préparer adéquatement la surface de réparation. Il faut par la suite procéder à la mise en place du matériau de réparation. Suivant les matériaux utilisés et les exigences (devis, manufacturier ou autres), la mise en place du matériau de réparation sera parfois précédée par l’application d’un agent de liaison [5]. Il faut ici faire la distinction entre une réparation mince ou superficielle et une réparation dite profonde. Dans la pratique, il est généralement question de réparations minces ou superficielles lorsque la zone réparée fait moins de 100 mm de profondeur. Lorsque l’on parle de réparations profondes, il est souvent question de réparations de plus de 100 mm de profondeur. Dans le cas des réparations minces, l’intégrité structurale de l’élément ne pose généralement pas problème. À l’inverse, dans le cas des réparations majeures, la capacité structurale de l’élément traité peut se révéler un enjeu important requérant des considérations particulières (conception, nécessité de supporter l’élément ou l’ouvrage, etc.) [6].

4

On associera généralement ces réparations à 2 types d’interventions, soit les réparations structurales et celles qualifiées de protectrices. Les réparations de type structurales visent dans la plupart des cas à restaurer ou accroître la capacité structurale de l’élément traité, et parfois, à en améliorer la ductilité [7]. Pour ce qui est des réparations protectrices, elles sont généralement destinées à restaurer la surface (béton de recouvrement) pour rétablir un degré de protection permettant de préserver l’intégrité de la masse et du renforcement des éléments réparés. Les réparations protectrices peuvent également permettre de restaurer l’esthétisme de l’ouvrage qui est dégradé, et dans certains cas, redonner aux utilisateurs un sentiment de confiance.

Un élément en béton réparé constitue un composite dont le comportement est fortement tributaire de la zone de contact entre le béton d’origine et le matériau de réparation. Intercalée entre les deux matériaux liés, il s’agit d’une zone de transition (voir la figure 2.1) qui possède des caractéristiques distinctes.

Figure 2.1 : Modèle d'un système de réparation composé de 3 phases [8]

Après la mise en place du matériau de réparation, au fur et à mesure qu’il s’hydrate, le substrat interagit avec le matériau de réparation. Ainsi, une certaine proportion de l’eau contenue dans le matériau de réparation doit en principe être absorbée par le substrat. Cette proportion est tributaire de la quantité d’eau contenue dans le mélange et de l’état hygrométrique du substrat. Ainsi, cette zone de transition est en grande partie constituée de ciment hydraté. Par ailleurs, cette zone est d’une importance capitale, car elle doit maintenir le lien entre la réparation et le substrat lors du retrait et des chargements mécaniques [9].

De nombreux auteurs considèrent le substrat comme “inerte” chimiquement. Au contact de ce dernier, on trouve d’abord une fine couche de pâte de ciment. Cette couche de pâte interfaciale est différente de celle qu’on retrouve au cœur du matériau de réparation, car elle

5

est plus riche en ettringite et en portlandite. À cette échelle, l’effet de paroi gène la compaction des grains de ciment et crée des zones où la structuration des hydrates est modifiée [9]. Cette organisation des hydrates se traduit par une porosité plus grande dans la pâte interfaciale [10].

2.3 Compatibilité des réparations

L’utilisation du concept de compatibilité déformationnelle des réparations permet en général d’assurer une bonne durabilité à la réparation. Une solution intuitive mais qui n’est pas toujours idéale du point de vue de la compatibilité consiste à choisir un matériau de réparation ayant une constitution et des proportions similaires au matériau d’origine “Like With Like”. Un des meilleurs moyens pour arriver à une réparation durable est d’utiliser le principe de compatibilité lors de la conception des réparations. Selon ce principe, la réparation interagit avec le substrat sur lequel elle repose et leur existence monolithique nécessite une affinité des propriétés et des comportements à différents égards : variations volumétriques, perméabilité, caractéristiques chimiques, compatibilité électrochimique (voir la figure 2.2).

Déformationnelle

Compatibilité entre la réparation et le substrat

Chimique Perméabilité Électrochimique

Retrait Thermique

Module Élastique Fluage

Figure 2.2 : Paramètres de compatibilité dans un système de réparation [11]

2.3.1 Compatibilité déformationnelle

La compatibilité déformationnelle réfère aux changements de volumes dans le matériau cimentaire, qu’ils soient de nature mécanique, hygrométrique ou thermique. Le résultat de ces changements de volume conduit à la formation de fissures et à la propagation de celles-ci. Les principaux facteurs qui sont en cause sont le retrait, les déformations thermiques, le fluage, et

6

finalement, les différences de comportement causées par un écart au niveau du module élastique.

Les problèmes qui peuvent découler d’une mauvaise compatibilité déformationnelle ne seront pas nécessairement pareils dans toutes les structures réparées. Par exemple, une colonne réparée n’aura pas le même comportement qu’un dessus de tablier, car les contraintes et leur distribution vont différer d’un élément à l’autre. C’est pourquoi il est primordial de choisir le matériau qui assurera la meilleure compatibilité possible au sein de la zone de réparation, en regard du comportement attendu de l’élément réparé après la réfection.

2.3.1.1 Retrait

Différents phénomènes qui surviennent dans la pâte de ciment frais et durci entraînent une contraction des matériaux cimentaires. Il importe donc de définir les différents types de retrait qui sont susceptibles de survenir dans le béton, soit le retrait plastique, le retrait de séchage, le retrait dû à la carbonatation, le retrait endogène et le retrait thermique.

Ainsi, les 3 premiers types de retrait sont le fruit des échanges entre le matériau de réparation et son environnement, alors que les 2 derniers types de retrait, soit le retrait endogène et le retrait thermique, surviennent au sein du matériau de réparation sans échange avec l’extérieur. Le retrait plastique peut survenir dans les premiers temps après l’application du matériau de réparation si le béton n’est pas mis en cure correctement. Il y a alors évaporation de l’eau du mélange à la surface de la réparation. Si le taux d’évaporation excède le taux de ressuage, il y alors une contraction de la pâte de ciment qui peut entraîner de la fissuration à la surface de la réparation encore plastique.

Le retrait de séchage s’explique par la perte d’eau dans le matériau de réparation pendant sa phase de séchage, c'est-à-dire que le matériau de réparation tente d’atteindre un équilibre hydrique avec le milieu ambiant. Si ce retrait est gêné par le support stabilisé, il y alors formation de contraintes de traction, qui risque d’induire de la fissuration. Les gradients de séchage et de déformation entre la surface et le centre de la réparation constituent une source additionnelle de contrainte particulièrement importante en surface. L’état de contrainte qui est généré à l’interface découle directement du fait que le substrat est stable hydriquement. Il ne subit donc plus de grandes variations volumétriques. Cependant, cet état de stabilité entraînera

7

des problèmes après l’application du matériau de réparation, car le support aura tendance à bloquer les déformations du matériau de réparation et à restreindre ses déformations volumétriques.

Le retrait dû à la carbonatation peut survenir lorsque le matériau de réparation est mis en contact avec de l’air contenant du gaz carbonique. Il y a alors une réaction entre le gaz carbonique et la chaux hydratée, ce qui cause une diminution de volume. La progression de la carbonatation est très lente, depuis la surface, là où le matériau est exposé au milieu environnant. Lentement, l’amplitude de retrait peut être comparable à celle du retrait de séchage pour une humidité relative avoisinant les 50%, mais sa manifestation est si lente que l’effet global sur un élément de structure est négligeable [3] [12] [13].

Le retrait de type endogène provient de la contraction LeChâtelier qui caractérise l’hydratation des grains de ciments, lorsque les échanges avec le milieu ambiant sont absents. La contraction LeChâtelier résulte du fait que le volume d’hydrates formés est inférieur au volume initial d’eau et de ciment. Après la prise, cela a pour effet de créer des vides dans la pâte de ciment. Dans un système fermé, ces vides vont alors diminuer le taux d’humidité au sein de la pâte. Ce phénomène est appelé autodessication. Comme dans le cas du départ d’eau du matériau par dessication, il en résulte un retrait, le retrait d’autodessication. Ce type de retrait est caractéristique des bétons à haute performance qui ont un rapport eau/ciment (e/c) faible. Dans les mélanges à très faible rapport e/c, le retrait endogène peut dépasser les valeurs de retrait de séchage et devenir la cause principale de fissuration dans le matériau de réparation.

Différents travaux ont été consacrés ces dernières années à la cure interne dans les matériaux à haute performance afin de limiter le retrait endogène. Ce type de cure peut être fait avec le remplacement de granulats ordinaires par des granulats légers remplis d’eau ou par des polymères super absorbants. Il faut faire attention, car ces dispositifs peuvent amener une diminution de la rigidité dans les matériaux à haute performance [14].

Le retrait thermique qui survient généralement dans les structures de masse est une conséquence de l’hydratation du ciment. Quand le béton s’hydrate, il y a un dégagement de chaleur, et si ce dégagement de chaleur est mal contrôlé, il peut y avoir une contraction importante lors du refroidissement du matériau. La déformation différentielle entre le cœur du matériau toujours chaud et la surface qui se contracte génère des contraintes internes pouvant causer de la fissuration et nuire à la durabilité de l’ouvrage [3] [12] [13].

8

Ainsi, parce qu’elles ne se manifestent pas librement, les différentes formes de retrait génèrent des contraintes au sein du matériau de réparation (voir la figure 2.3). Si ces contraintes ne peuvent être soulagées, elles peuvent causer la fissuration et même causer la désolidarisation de la réparation et du substrat [10].

Figure 2.3 : Représentation schématique des contraintes de retrait restreint dans les réparations [9]

Il faut viser à limiter les déformations dues au retrait du matériau de réparation et à minimiser ses effets pour en garantir la compatibilité, afin d’assurer une durée de vie maximale à l’intervention. Il sera question plus en détails à la section 2.5 de ce document du retrait de séchage et des mécanismes qui en sont à l’origine.

2.3.1.2 Variation thermique

La compatibilité thermique doit d’abord être prise en considération lors de l’application d’un matériau de réparation sur une couche de substrat qui est à la température ambiante, car le matériau de réparation, suivant sa composition, peut produire un dégagement significatif de chaleur durant sa prise. Par exemple, il faut faire particulièrement attention à ces variations dans les mélanges à base de ciment d’aluminates de calcium ou de ciment de phosphate de magnésium.

La chaleur générée par la réaction d’hydratation entraîne le matériau de réparation à prendre de l’expansion. Cette expansion est empêchée par le substrat qui, lui, est dans un état stable. Cet état provoque des contraintes de compression dans le matériau de réparation, lesquelles demeurent généralement faibles, car le matériau est plastique lors de cette phase.

9

Lors du refroidissement, le module élastique du matériau de réparation augmente et le matériau durcit. Cet état survient au même moment où la diminution de température crée des contraintes de traction dans le matériau en l’obligeant à se contracter. Ces phénomènes peuvent résulter en l’apparition de fissures, et potentiellement, en l’endommagement du lien entre la réparation et le substrat [10] [13].

Il faut par ailleurs considérer les variations thermiques qui peuvent survenir pendant la vie utile de l’ouvrage réparé, car tous les matériaux cimentaires n’ont pas le même coefficient de dilatation thermique. Un écart significatif entre les coefficients des 2 matériaux est de nature à accroitre l’intensité des contraintes induites, et ce faisant, le risque de détérioration précoce de la réparation [15].

Il est parfois recommandé d’utiliser le même type et volume de granulats que ceux présents dans le substrat afin de s’affranchir de ce type de problèmes [8]. Pour d’autres auteurs, ce n’est pas tant le type de granulats qui a une influence. Il est plutôt recommandé de voir la réparation et le substrat dans leur ensemble lorsqu’il est question de variations volumétriques [16].

2.3.1.3 Fluage

Le fluage peut s’avérer nuisible dans le cas des structures neuves, car celui-ci peut entraîner des déformations exagérées qui viendront affecter l’ouvrage. Par contre, dans le cas des réparations, le fluage peut s’avérer bénéfique, car celui-ci peut soulager les contraintes amenées par le retrait de séchage du matériau de réparation, et ainsi préserver le lien entre la réparation et le substrat. Il est généralement souhaitable de sélectionner des matériaux de réparation qui possèdent un ratio maximal de déformations de fluage sur celles de retrait (Kf/r)

pour s’assurer d’une fissuration minimale des réparations [5]. Il faut par ailleurs considérer l’ensemble des déformations en jeu.

totale = séchage + hydratation + élastique + fluage + fissuration

La résistance en traction est souvent considérée comme autre paramètre capital afin de s’assurer que la réparation sera durable. Ainsi, dans les conditions de chargement normales, une résistance à la traction de 2,4 MPa serait suffisante afin d’assurer un bon comportement

10

de la réparation [9]. En général, les bétons ont une résistance en traction comprise entre 1,4 et 6,9 MPa [17].

Il faut toutefois faire attention, car une forte résistance en traction ne s’avère pas toujours garante de la bonne tenue en place de la réparation. Ainsi, un grand nombre de réparations faites avec des matériaux possédant de fortes résistances en traction (> 2,4 MPa) se sont avérées moins durables que celles faites avec des matériaux possédant une faible résistance en traction. En effet, une plus grande résistance en traction est souvent associée à un béton qui fera davantage de retrait. Il peut alors y avoir endommagement de l’interface et décollement de la réparation.

En effet, le fluage en traction peut s’avérer positif afin de relaxer les contraintes en situation de retrait restreint (voir la figure 2.4) [17]. Les mécanismes probables et les facteurs qui affectent le fluage seront développés plus en détails à la section 2.5.

Figure 2.4 : Effets combinés du retrait de séchage et du fluage en traction dans les structures restreintes [8]

2.3.1.4 Module Élastique

Un autre point qui doit être considéré lors de l’analyse de la compatibilité est l’influence du module élastique. Dans la documentation scientifique, il est souvent question de matériaux plus ou moins rigides. Les matériaux rigides ont un module élastique supérieur à celui du substrat, alors que les matériaux moins rigides ont un module élastique inférieur à celui du substrat.

11

Un certain nombre d’auteurs se sont penchés sur l’influence de la rigidité de la réparation sur l’ouvrage. Certains préconisent l’approche “Like With Like”, selon laquelle il est nécessaire de réparer un ouvrage déjà existant avec un matériau qui possède les mêmes propriétés. Cette approche néglige quelques aspect fondamentaux, notamment que les matériaux cimentaires évoluent avec le temps. Ainsi, les propriétés du nouveau béton ne seront pas équivalentes en tout point et en tout temps à celles du substrat, et ce, même en utilisant la même formulation que celle utilisée pour le substrat [18].

L’approche plus globale de compatibilité admet des différences. Il reste à décider avec quels matériaux réparer, soit un matériau plus rigide, moins rigide, ou qui se rapproche le plus possible de la rigidité du substrat d’origine. Selon Emberson et Mays, il serait souhaitable d’utiliser un module élastique similaire à celui du béton déjà présent dans le substrat, et ce, afin d’éviter une concentration de contraintes à l’interface en favorisant la compatibilité entre la réparation et son substrat [19] [20] [21]. D’autres auteurs qui se sont penchés sur la résistance de l’interface ont recommandé l’utilisation d’un agent de liaison avec une rigidité comparable à celle du béton du substrat [22].

Selon Mangat et O’Flaherty, il serait plus judicieux d’utiliser des matériaux de réparation possédant un module élastique supérieur à celui du substrat, et ce, afin d’augmenter la contribution de la réparation à reprendre les efforts dans le cas des réparations structurales. Par ailleurs, une réparation plus rigide aurait pour effet de résister davantage à la déformation due au retrait de séchage en offrant une plus grande résistance [23] [24] [25] [26].

Il faut rappeler que l’augmentation de la rigidité est liée à une diminution du rapport e/c, lequel tend à diminuer la porosité et à augmenter la résistance en traction. Par ailleurs, si cette diminution amène généralement une légère diminution du retrait, elle résulte en une diminution proportionnellement plus importante du fluage [17] [27].

2.3.2 Chimique et Électrochimique

La majorité des auteurs s’accorde sur le fait qu’il faut mettre en œuvre une bonne compatibilité chimique et électrochimique entre le substrat et la réparation. Cependant, dans la réalité, ces aspects sont généralement négligés lors de la mise en œuvre de réparations. Ils ne seront abordés ici que brièvement, car ils ne concernent pas les objectifs du présent ouvrage.

12

Ainsi, lors de la mise en place des réparations, il faut s’assurer de ne pas ajouter des contaminants à la structure déjà présente (chlorures, aluminates, etc.) [28], et ce, afin de ne pas générer de problèmes, ou d’en accentuer certains déjà existants. À titre d’exemple la

figure 2.5 montre les réactifs formés suite à l’initiation de la réaction de corrosion d’une barre

d’armature immergée dans le béton.

Figure 2.5 : Cellule de corrosion sur une barre d'armature [28]

Il faut a priori s’assurer de comprendre ce qui compose le problème qui a conduit à la réparation. Dans la majorité des cas, les réparations minces sont dues à un problème de corrosion. Il faut alors s’assurer que le matériau de réparation ne favorisera pas une augmentation du taux de chlorures. Il faut également établir si le besoin de réparer n’est pas dû à une combinaison d’autres problèmes. Dans ce cas, il faut considérer l’ensemble de ces problèmes [17].

2.3.3 Perméabilité

Dans la pratique courante, les ingénieurs tentent de rendre les mélanges de bétons toujours moins perméables, notamment dans le but de protéger l’armature des composés chimiques qui pourraient pénétrer au travers du béton. Cependant, une trop faible perméabilité du substrat peut également nuire à la réparation en favorisant une accumulation d’eau à l’interface [29].

2.4 Spécificité des BAP

Le choix des matériaux est capital lors de l’élaboration des réparations. Il importe donc de choisir le bon matériau en fonction de la bonne situation. Les BAP (bétons autoplaçants), depuis leur apparition au Japon dans les années 1990, sont de plus en plus utilisés par les ingénieurs responsables de réparer les ouvrages, car ceux-ci présentent un potentiel de

13

compatibilité mécanique intéressant, en plus de leurs caractéristiques rhéologiques favorables au développement d’une bonne adhérence [30].

Les BAP ont un avantage majeur sur les bétons ordinaires, car ils ne nécessitent pas l’utilisation de vibreurs en chantier, ce qui simplifie leur mise en place et diminue les risques d’erreurs. De plus, les BAP sont des mélanges qui permettent de bien ré-enrober les barres d’armature sans subir de blocage.

Les mélanges doivent évidemment être exempts de ségrégation. Il faut également s’assurer que le mélange puisse être pompé de manière adéquate, car les bétons autoplaçants sont généralement mis en place en pompant le mélange ou en le laissant se placer par gravité [31].

Il existe deux méthodes pour concevoir des mélanges de BAP. La première consiste à utiliser du superplastifiant avec un squelette granulaire hautement optimisé comportant une grande quantité de matériaux fins. La deuxième consiste à utiliser du superplastifiant et un agent de viscosité qui vient agir en remplacement des particules ultrafines. Il est à noter que ces deux méthodes peuvent être combinées, et qu’en général, elles sont toutes deux accompagnées d’un mélange contenant plus d’éléments fins qu’un béton ordinaire. Ainsi, le diamètre moyen des grains est toujours inférieur à celui des bétons ordinaires [32].

En général, les BAP ont un dosage supérieur en liant lorsqu’on les compare au béton ordinaire. De plus, l’utilisation d’une grande quantité de particules fines a pour effet de limiter la ségrégation.

Un autre point qui différencie les BAP des bétons ordinaires est l’utilisation d’une très grande quantité de fluidifiant afin d’avoir un mélange très liquide, et ce, sans nécessairement augmenter la quantité d’eau. Il faut généralement utiliser des agents colloïdaux dans la formulation des mélanges de BAP afin d’augmenter la cohésion [33].

Des études démontrent que lorsqu’on les compare aux bétons ordinaires (BO), pour une même résistance en compression, les BAP ont un module élastique inférieur d’environ 15%. De plus, lorsque l’on regarde le retrait de séchage et le fluage, les déformations des BAP seraient 30 % supérieures à celles des bétons vibro-compactés BVC, et ce, pour une même résistance en compression [34]. Vikman a pour sa part observé que le fait de remplacer

14

jusqu’à 35% du clinker au sein du mélange par des cendres volantes et du fillers calcaire donnait des valeurs de séchage proches de celles qui pouvaient être observées pour un béton ordinaire [35]. Par ailleurs, une étude faite sur les BAP avec ajout de latex tend à prouver que ceux-ci feraient moins de retrait plastique [36]. Selon Boel, les bétons autoplaçants développeraient un meilleur lien à l’interface, car les mélanges de bétons autoplaçants auraient une zone de transition interfaciale (ITZ) plus uniforme [37] [38].

2.5 Théories sur le retrait et le fluage 2.5.1 Types de retrait et spécificité du projet

Les diverses formes de retrait ont déjà été abordées dans la section portant sur la compatibilité. Cette section se veut une présentation des diverses formes de retrait qui peuvent venir affecter le matériau de réparation dans le cadre de ce projet. Il est également utile de mentionner que seules des mesures de retrait libre et restreint lors des phases de séchage ont été effectuées. Par conséquent, il ne sera pas question dans cette section du retrait plastique, de carbonatation, thermique et endogène, car ceux-ci n’ont pas été mesurés en laboratoire Il faut également se rappeler que le retrait de séchage est causé par une différence au niveau de l’humidité entre le matériau de réparation et le milieu ambiant, car celui-ci possède une humidité relative inférieure à celle de la réparation. Ainsi, lors de l’arrêt de la cure humide, c’est la tendance naturelle vers l’équilibre hydrique avec le milieu ambiant qui pousse le béton de surface à s’assécher. Une fois que le béton de surface est en équilibre, ce qui survient assez rapidement, il y a une migration lente de l’eau qui est au cœur du matériau vers la surface. La cinétique du phénomène, beaucoup plus lente, dépend de la perméabilité et de la diffusivité du matériau.

2.5.2 Principales théories sur le retrait hydrique

Il existe 3 grandes théories pour expliquer le retrait dans le béton, soit la théorie des dépressions capillaires, la théorie de Gibbs-Bangham (la théorie des tensions de surface) et, finalement, la théorie des pressions de disjonction.

15

Une des premières théories à avoir été formulée pour expliquer le retrait hydrique est celle des dépressions capillaires développée par Kelvin-Laplace. Celle-ci stipule que lorsque la cinétique du séchage est amorcée, les pores se vident progressivement de leur eau en commençant par les pores les plus gros pour finir par les plus petits. Ainsi, lors du séchage, des ménisques apparaissent dans les pores. Ces ménisques créent des tensions hydrostatiques dans la phase liquide. Ces tensions doivent être rééquilibrées par une contraction de la phase solide, ce qui amène le béton à se contracter. De plus, selon cette théorie, il est impossible de vider des pores de diamètres inférieurs à 2.5 nanomètres (nm). Il faut également préciser qu’à un niveau d’humidité relative donné, il existe un diamètre seuil au-delà duquel les pores sont vides et en dessous duquel les pores sont remplis. Cette théorie ne peut s’appliquer qu’à des humidités relatives variant entre 45 et 100 % [8] [39].

Une seconde théorie importante est celle des tensions de surface énoncée par Gibbs-Bangham. Selon celle-ci, il existe une tension de surface résultante des forces d’attraction agissant sur les molécules et les atomes qui sont à proximité de la surface. Cette dernière complémente la première théorie en expliquant le retrait pour des valeurs d’humidité relative inférieures comprises entre 30 et 40 %. En général, l’adsorption d’atomes ou de molécules à la surface du solide tend à relaxer la tension de surface, ce qui entraîne un gonflement. À l’opposé, lors du séchage, la désorption entraîne une augmentation dans la tension de surface, et le solide se voit alors comprimé, ce qui crée du retrait. C’est la première couche formée qui affecterait le plus la tension superficielle, l’influence décroissant à chaque couche additionnelle de molécules. Notons par ailleurs qu’il y a une limite à l’épaisseur du film de molécules qui peut se former, suivant l’espace disponible et les matériaux et les éléments en présence. Il est aussi important de préciser que le nombre de couches absorbées dépend de l’humidité relative du milieu [8] [30] [39] [40].

La dernière théorie est celle des pressions de disjonction. Celle-ci stipule que dans la pâte de ciment, il y a une très grande proximité entre les particules solides, et qu’à une certaine température, l’épaisseur de la couche d’eau absorbée dépend de l’humidité relative. À une certaine humidité relative, la couche d’eau absorbée ne peut pas se développer librement, car la distance entre les surfaces solides est plus petite que l’espace nécessaire pour laisser entrer de l’eau. Si l’humidité croît davantage, il y a alors tendance à la formation d’un film d’eau qui tend à séparer les surfaces solides. C’est alors que se crée une pression de disjonction entre les surfaces solides due à la résistance opposée par la phase solide. Ces pressions de disjonction microscopiques entraînent l’éloignement des particules solides, et au niveau macroscopique,

16

des variations de volume. C’est lorsque le système est saturé que les pressions sont maximales, ce qui fait que lorsque le système passe d’un état saturé à un état non saturé, il y a un retrait, car la diminution des pressions de disjonction occasionne un rapprochement des surfaces solides. Cette théorie s’applique pour des humidités relatives variant entre 40% et 100% [41] [39] [8].

2.5.3 Facteurs affectant le retrait

Il sera question dans cette section des différents facteurs qui peuvent avoir un rôle dans le comportement du retrait. De nombreux auteurs et groupes tels le comité 209 de l’ACI se sont penchés sur l’ensemble des facteurs qui peuvent avoir une influence sur le retrait. Cette section se veut un survol de leurs observations et résultats [42] .

2.5.3.1 Influence de la composition de la pâte (Liant, Eau et Adjuvants)

La nature du ciment a une influence sur le retrait. Roper a fait des recherches qui tendent à démontrer que les ciments avec de faibles quantités de sulfate peuvent développer des retraits plus importants, ce qui est également le cas des ciments riches en aluminates. Au niveau des ajouts cimentaires, un remplacement du ciment par de la fumée de silice jusqu’à une proportion de 7,5 % aurait pour effet de diminuer le retrait. Par contre, les cendres volantes ne semblent pas avoir une influence sur le retrait [43] [44].

La teneur en eau a également une influence sur le retrait, car une augmentation de l’eau aura pour effet de diminuer le volume de granulats. Il y aura également une augmentation de la porosité, ce qui diminuera la capacité des granulats à résister aux contraintes lors du séchage [45] .

La teneur en air a également une influence sur le retrait. Cependant, les études démontrent qu’en deçà de 8 % d’air entraîné, il n’y a pas d’effet direct de la teneur en air sur le retrait de séchage [46] [42].

La nature des adjuvants peut également avoir une influence sur le retrait du béton. Cependant, avec le nombre de produits disponibles sur le marché, il est difficile de prédire le comportement d’un adjuvant sans le tester au préalable. Les recherches de Brooks ont

17

démontré que les agents réducteurs d’eau peuvent augmenter le retrait de 20 %, comparativement à un béton conventionnel qui aurait la même quantité d’eau. Cette explication provient du fait que le rapport eau-ciment est changé par cet adjuvant, ce qui a une influence sur l’hydratation du ciment [47] [42].

2.5.3.2 Influence des granulats

La quantité de granulats utilisée est un des principaux facteurs affectant le retrait, car ceux-ci sont relativement stables hygrométriquement et ils s’opposent au retrait de la pâte de ciment [48] .

La dimension des granulats et le fuseau granulaire utilisé ont également une influence, car une augmentation de la taille maximale des granulats a pour effet de diminuer le volume de pâte, entraînant ainsi une diminution du retrait [46] [49].

Les propriétés mécaniques des granulats ont également une influence, car des mélanges contenant des granulats plus rigides auront une plus grande rigidité, ce qui aura pour effet de limiter les déformations de retrait. Les granulats légers peuvent augmenter les déformations de retrait dû à leur faible rigidité.

Dans les mélanges de béton à haute performance et très haute performance, des granulats légers gorgés d’eau lors du malaxage peuvent être utilisés afin de limiter le retrait endogène. La cure interne avec des granulats légers peut également être mise en œuvre avec des polymères. Il faut dans tous les cas faire attention, car ces matériaux ont tendance à accentuer le retrait et le fluage, parce qu’ils diminuent la rigidité de ces mélanges. Cependant, les travaux de Zhutovsky démontrent que le retrait endogène se voit diminué par l’utilisation de granulats légers et que le retrait de séchage est comparable aux valeurs usuelles[14].

2.5.3.3 Influence des conditions d’exposition

Une longue période de cure aurait pour effet de réduire le retrait de séchage. Une cure à la vapeur pratiquée entre 25 et 65 jours peut par ailleurs aider à diminuer le retrait du béton en aidant les hydrates à se développer plus rapidement, ce qui tend à stabiliser les propriétés du béton plus rapidement [50] .

18

Les conditions de stockage et de mise en place ont également une grande importance. Ainsi, l’humidité relative du milieu ambiant joue un rôle de premier plan sur le retrait de séchage. Le béton cherche alors à atteindre un équilibre hydrique avec le milieu environnant, ce qui explique que le retrait tend à augmenter avec une diminution de l’humidité relative. La température a également un effet en influençant l’évaporation de l’eau dans les éléments en béton [51] [42].

Un autre paramètre qui est susceptible d’influencer le retrait est le rapport Volume/Surface (V/S). Ainsi, la géométrie des éprouvettes aura une influence sur le retrait. Il apparait que le retrait serait proportionnel à l’inverse du rapport V/S au carré [42] [52].

2 1 retrait V S

2.5.4 Principales théories sur le fluage

Selon le dictionnaire Larousse, le fluage est une déformation lente et retardée d'un corps

soumis à une contrainte constante, provoquée par la durée d'application de cette contrainte

[53]. Le fluage, comme il a déjà été mentionné à la section portant sur la compatibilité, peut être nuisible dans beaucoup d’ouvrages de génie civil. Par contre, dans le cas des réparations, le fluage peut être utile en relaxant les contraintes induites par un état de restriction de mouvements imposé à la réparation.

Avant de commencer à décrire les diverses théories élaborées jusqu’à présent sur le fluage, il importe de définir certains termes afin de pouvoir comprendre les sections qui suivent.

Déformations élastiques : Déformation que subit le matériau de manière instantanée

après le chargement de celui-ci.

Retrait : Déformation attribuable à la perte hydrique que subit le matériau non

chargé.

Fluage propre : Déformation que subit le matériau chargé de manière continue en

19

Fluage de séchage : Déformation que subit le matériau sous chargement soutenu et

lorsqu’il est exposé à des échanges hydriques avec l’extérieur.

Fluage spécifique : Déformation de fluage par unité de charge

Figure 2.6 : Déformation subie par une éprouvette lors d’un essai de fluage [8] [42]

Il n’y a pas, à l’heure actuelle, de théorie unificatrice pour expliquer les différents phénomènes impliqués dans le fluage. Les deux théories les plus souvent évoquées pour expliquer le fluage sont l’écoulement visqueux et le cisaillement visqueux. Il est à noter que certains auteurs combinent ces deux théories afin de mieux expliquer les phénomènes impliqués. Le texte qui suit tentera de présenter les deux principales théories actuellement disponibles pour expliquer le fluage.

La première théorie la plus couramment employée pour expliquer le fluage de la pâte de ciment est celle de l’écoulement visqueux. Cette théorie permet généralement de bien décrire les phénomènes élastiques à court terme. Cette théorie stipule qu’au moment où le béton subit des contraintes externes macroscopiques, il y a des contraintes microscopiques qui sont créées au sein du matériau. Ces contraintes sont alors transmises au travers des hydrates. Il faut mentionner que les hydrates ont de l’eau à leur surface et sont entourés de pores capillaires.

20

Ainsi, lors de l’application d’une charge, l’eau va migrer vers des zones libres, à savoir les pores capillaires (voir la figure 2.7). Ce phénomène est rapide lors de la mise en charge, mais devient plus lent par la suite, car les hydrates reprennent de plus en plus les efforts et l’eau qui a déjà migré vers les pores capillaires n’est plus disponible pour contrer les pressions, ce qui cause un ralentissement du phénomène [54] [12] [55] [8].

Figure 2.7 : Mécanisme du fluage, théorie de l’écoulement visqueux [54] [8]

La seconde théorie est celle du cisaillement visqueux. Celle-ci permet d’expliquer le fluage à long terme. Selon cette théorie, la charge appliquée au niveau macroscopique se traduirait au niveau microscopique par des contraintes de cisaillement appliquées sur les feuillets de C-S-H, causant le glissement relatif des feuillets de ceux-ci. Dans cette théorie, l’eau jouerait un rôle de lubrifiant, au-delà de son rôle d’agent de liaison entre les feuillets de C-S-H (voir la

figure 2.8). Ces glissements locaux créent une réorganisation à l’intérieur du matériau, qui

s’exprime par une déformation du matériau au niveau macroscopique. Le phénomène tend à diminuer avec le temps, car les sites où le matériau est instable diminuent progressivement, ce qui s’explique par la non-linéarité des déformations observées lors des essais de fluage. Par ailleurs, le phénomène est non réversible en raison de la formation de nouveaux liens après le glissement des feuillets de C-S-H [56] [57] [58] [12] [55] [8].

21

Figure 2.8 : Mécanisme du fluage, théorie du cisaillement visqueux des feuillets de C-S-H [58] [8]

Un autre facteur qui peut avoir une influence sur le fluage est la microfissuration de l’ITZ à la périphérie des granulats. Ceux-ci restreignent les mouvements dans la pâte de ciment, ce qui a pour effet de créer de la microfissuration, à un stade aussi précoce que celui de la structuration. Ces microfissures, sous le chargement, chercheront à s’ouvrir davantage et à accentuer le fluage spécifique. Aussi, selon les théories actuelles, le fluage d’un élément soumis à une charge inférieure à un niveau de contrainte correspondant à la limite de fatigue statique ne provoquerait pas de fissuration, mais aurait pour effet d’accentuer la fissuration déjà présente dans le matériau [59] [30] [8].

2.5.5 Facteurs affectant le fluage

De nombreux auteurs et organisations tel que le comité C209 de l’ACI se sont penchés sur l’ensemble des facteurs qui peuvent avoir une influence sur le fluage. Cette partie présente donc un survol de leurs observations et résultats [42] .

2.5.5.1 Influence de la composition du mélange (Liant, Eau et Adjuvants)

La proportion de ciment dans le mélange a un effet direct sur la qualité de la matrice cimentaire qui est formée et sur la qualité du lien avec les granulats. Au niveau des produits

22

de remplacement cimentaire, un remplacement du ciment par de la fumée de silice tendrait également à diminuer le fluage propre et le fluage de retrait. Par ailleurs, le remplacement du ciment par des cendres volantes aurait pour effet de diminuer en partie le fluage propre, et ce, au fur et à mesure que le ciment sera remplacé.

Les recherches faites par Brooks tendent à montrer que l’utilisation de laitier de haut fourneau a une influence sur le fluage propre, mais n’entraînerait pas de différence dans le fluage de séchage [60] [42].

Le rapport e/c a une grande influence sur le fluage de séchage et sur le fluage propre, puisqu’il a pour effet d’influencer la porosité dans la pâte de ciment, et ainsi, d’influencer la rigidité du béton.

La teneur en air a une influence indirecte sur le fluage en affectant le niveau de contrainte effectif des hydrates sous une charge donnée [42].

L’utilisation d’adjuvants dans les mélanges de bétons et leur influence sur le fluage sont encore mal documentées, les résultats de recherche sur le sujet étant limités. Cependant, certains auteurs se sont intéressés à la question et ont constaté qu’en général, l’utilisation d’agents fluidifiants avait pour effet d’augmenter les déformations de fluage [8] [61].

2.5.5.2 Influence des granulats

De nombreuses recherches ont pu démontrer que l’influence des granulats sur le fluage était importante. Ainsi, il y aurait, selon certains auteurs, une relation évidente entre le fluage propre et la teneur en granulats du mélange de béton. Aussi, pour la majorité des mélanges, une augmentation du volume de granulats dans le mélange aurait pour effet de diminuer le fluage [62] [42]. Cela s’explique par le fait que les granulats composent le squelette granulaire du béton, et que ce dernier s’oppose à la déformation de la pâte de ciment. Les granulats utilisés dans le béton ne sont en général pas sujets eux-mêmes à un fluage significatif.

Il faut par ailleurs faire attention à la proportion de granulats, car il y a un optimum au rapport granulats/liant. Les granulats peuvent être des lieux de concentration des contraintes, ce qui peut affecter le fluage [63] [64].

23

Les propriétés des granulats ont également une influence, car la rigidité des granulats a une influence sur la rigidité du béton. Ainsi, des granulats moins rigides se déforment davantage en réponse à la déformation que subit la pâte de ciment lors du chargement. Pour cette raison, les granulats qui ont un module élastique plus faible tendent à entraîner plus de fluage dans le béton [65] [42] .

De même, l’utilisation de granulats légers aura pour effet d’augmenter le fluage, car ils sont plus poreux et moins rigides et leur utilisation entraîne une perte de rigidité dans le béton [14].

2.5.5.3 Influence des conditions d’exposition

La période de cure du béton joue un certain rôle dans le comportement des éléments chargés. Ainsi, la cure permet au béton de développer ses propriétés mécaniques, et à la pâte de ciment de bien s’hydrater. De plus, le fait d’augmenter le temps de cure aura pour effet de réduire la perméabilité du béton et d’augmenter sa rigidité, ce qui aura pour effet de diminuer le fluage propre et le fluage de séchage. Par ailleurs, le fait de charger un élément plus tard aura pour effet de diminuer le fluage propre et le fluage de séchage, car les propriétés auront eu davantage le temps de se développer [66] [42].

Le fait de faire sécher le béton après sa cure avant la mise en charge, aura pour effet de diminuer le fluage. De même, le fait de faire une cure thermique permet de développer plus rapidement les propriétés mécaniques de la pâte de ciment, ce qui peut faire une différence de 30% entre le fluage d’un élément ayant subi une cure thermique et un élément de béton qui aurait fait une cure normale [67] [42].

Le fluage est également influencé par les conditions environnementales auxquelles l’élément est soumis. Ainsi, l’humidité relative aura une grande influence sur le fluage de séchage, car un mouvement d’humidité dans le béton a pour effet de faire augmenter le fluage de séchage [65] [42].

La température à laquelle l’élément est exposé a également une influence sur le fluage, qui croit avec une augmentation de la température au dessus de 23C [68].

24

La taille de l’élément aura aussi une influence sur le séchage, et par conséquent, sur le fluage de séchage. Ainsi, le rapport V/S est susceptible d’influencer le fluage de séchage. Des essais en laboratoire ont prouvé que la variation des dimensions des éprouvettes avait une influence sur le fluage de séchage [52].

2.6 Comportement mécanique des réparations minces

Il sera question dans cette section du comportement des réparations au sein de la structure. Il est important de garder à l’esprit lorsque l’on fait l’analyse du comportement d’une réparation que les propriétés du matériau de réparation évoluent dans le temps, mais qu’en revanche, les propriétés du substrat restent stables. Notamment, le matériau de réparation fera du retrait, et sa rigidité augmentera. Par ailleurs, le matériau de réparation, plus jeune, est davantage sujet au fluage.

Le comportement d’un béton soumis à une charge de compression est le suivant : jusqu’à environ 30 % de sa charge ultime, le béton se comporte de manière élastique. Dépassé cette limite, il y a fissuration au niveau de l’ITZ (Zone de Transition Interfaciale). Si l’on dépasse 50 %, il y a alors présence de fissures dans la pâte. À un niveau de contrainte de l’ordre de 75% les fissures s’allongent et il y a une augmentation apparente du volume. Au-delà de cette limite critique, la rupture se produira si la charge est augmentée ou maintenue (voir la figure

![Figure 3.11 : Montage du fluage en flexion et dispositif de mesure [8]](https://thumb-eu.123doks.com/thumbv2/123doknet/7232040.203248/59.892.170.713.259.432/figure-montage-fluage-flexion-dispositif-mesure.webp)