Étude des effets du diamètre de la tête porte-outils et

de la position d’alimentation des billes sur la

performance des équarrisseuses-fragmenteuses

Thèse

Svetka Kuljich Rios

Doctorat en sciences du bois

Philosophiae Doctor (Ph.D.)

Québec, Canada

Étude des effets du diamètre de la tête porte-outils et

de la position d’alimentation des billes sur la

performance des équarrisseuses-fragmenteuses

Thèse

Svetka Kuljich Rios

Sous la direction de:

Roger Hernández, directeur de recherche

Carl Blais, codirecteur de recherche

iii

Résumé

Le but principal de cette étude fut d’évaluer les effets du diamètre de la tête porte-outils et de la position d’alimentation des billes sur la performance des équarrisseuses-fragmenteuses. Les critères de cette évaluation furent la consommation d’énergie durant la coupe, la distribution des dimensions des copeaux et la qualité de surface des équarris. Des billes d’épinette noire (Picea mariana (Mill.) B.S.P) furent alors transformées sous deux conditions de température, soit avec du bois gelé et non-gelé. La consommation d’énergie fut plus faible pour une tête porte-outils de 661,5 mm par rapport à celle de 448,7 mm. De plus, le mécanisme de formation des copeaux a été très affecté par l’angle d’attaque formé par la face d’attaque de fragmentation et le fil du bois (AA), lequel dépend de la position d’alimentation. Ainsi, son augmentation provoqua la diminution de l’épaisseur des copeaux ainsi que la réduction de la variation de la distribution des dimensions. Ce comportement a été vérifié pour deux diamètres de tête porte-outils (448,7 et 661,5 mm). Par ailleurs, la quantité maximale des copeaux acceptables fut obtenue lors de la fragmentation du bois non-gelé avec le plus grand AA testé pour les deux diamètres de tête. En ce qui concerne la qualité de surface des équarris, les essais ont été faits avec trois diamètres de tête porte-outils (345,2, 448,7 et 661,5 mm) et trois positions d’alimentation. La qualité de surface fut inférieure pour la tête de grand diamètre (661,5 mm) par rapport à celle obtenue avec les têtes de plus faible diamètre (448,7 et 345,2 mm). La diminution de l’AA a aussi provoqué une diminution de la qualité de surface des équarris. Par ailleurs, l’orientation de l’arête tranchante de finition par rapport au fil du bois affecta la qualité de surface. Cet effet a été relié à l'orientation des cernes de croissance et à la condition de température du bois. Enfin, la consommation d’énergie, la puissance maximale de même que la qualité de surface des équarris ont été plus grandes pour le bois gelé que pour celui non-gelé. La température des billes a aussi joué un rôle très important dans le mécanisme de formation des copeaux. Les billes gelées ont produit des copeaux plus minces par rapport aux billes non-gelées, indépendamment du diamètre de la tête porte-outils et de l’AA.

iv

Abstract

The main goal of this research was to evaluate the effects of the cutterhead diameter and log infeed position on the performance of a chipper-canter. The parameters used for this evaluation were the energy consumption, the chip size distribution and the surface quality of cants. Logs of black spruce (Picea mariana (Mill.) B.S.P) were transformed at either frozen or unfrozen wood temperatures. Results showed that power and energy consumption were lower when processing logs with the bigger cutterhead diameter (661.5 mm) compared to the lower cutterhead diameter (448.7 mm). Furthermore, the attack angle between the chipping rake face and the grain direction (AA) played an important role in the mechanism of chip formation. This angle depends on the infeed position. Thus, as mean AA increased, the chip thickness and the variation of the size distribution decreased. The maximum amount of pulpable chips was produced during the fragmentation of unfrozen logs at the greater AA, for both cutterhead diameters (448.7 and 661.5 mm). For the evaluation of the surface quality of cants, three cutterheads (345.2, 448.7, and 661.5 mm) combined with three infeed positions were studied. Surface quality was lower when machining logs with the bigger cutterhead (661.5 mm) compared to the smaller cutterheads (448.7 and 345.2 mm). In addition, the effect of the angle of the canting edge with respect to the wood grain on cant surface quality depended on the orientation of the growth rings and on the temperature condition (frozen and unfrozen wood). Finally, the energy consumption, the chip size distribution and the surface quality of cants were affected by the temperature condition. Thus, frozen logs produced thinner chips and smoother cant surfaces with a greater energy consumption compared to unfrozen logs.

v

Table des matières

Résumé ... iii

Abstract ... iv

Table des matières ... v

Liste des tableaux ... viii

Liste des figures ... x

Remerciements ... xv

Avant-Propos ... xvi

Introduction ... 1

Chapitre 1 ... 3

Revue de littérature ... 3

1.1 La coupe orthogonale du bois ... 3

1.1.1 Formation du copeau ... 5

1.1.1.1 Coupe 90º-0º ... 5

1.1.1.2 Coupe 90º-90º ... 8

1.1.1.3 Coupe 0º-90º ... 8

1.2 Consommation d’énergie lors de la coupe du bois ... 8

1.3 Qualité de surface du bois ... 10

1.3.1 Défauts de surface du bois ... 11

1.3.1.1 Fil arraché... 11

1.3.1.2 Fil laineux ou fil pelucheux... 12

1.3.1.3 Marques de couteau... 12

1.3.2 Topographie de la surface ... 13

1.3.2.1 Caractérisation des profils ... 13

1.3.2.2 Appareils de mesure ... 14

1.3.2.3 Filtres ... 17

1.3.2.4 Longueur de base ... 18

1.3.2.5 Paramètres de mesure ... 19

1.4 Qualité des copeaux ... 22

1.4.1 Géométrie des copeaux et distribution de leur dimensions ... 22

1.4.2 Teneur en humidité ... 25

1.4.3 Densité en vrac ... 26

1.4.4 Éléments indésirables ... 27

1.4.5 Tamisage ... 29

1.5 Usinage à l’aide d’une équarrisseuse-fragmenteuse ... 31

1.5.1 Paramètres qui influencent les dimensions des copeaux... 33

1.5.1.1 Configuration du contre-fer... 33

1.5.1.2 Vitesse de coupe ... 34

1.5.1.3 Largeur et hauteur de coupe ... 35

1.5.1.4 Qualité du bois ... 35

1.5.1.5 Température des billes (bois gelé et non-gelé) ... 37

1.5.2 Paramètres qui influencent la qualité de surface des équarris ... 38

1.5.2.1 Largeur et hauteur de coupe ... 38

1.5.2.2 Angle d’attaque du couteau de finition ... 39

vi

1.5.2.4 Température des billes (bois gelé et non-gelé) ... 41

1.6 L’épinette noire ... 41

1.7 Objectifs et hypothèses de recherche ... 43

Chapitre 2 ... 44

Matériel et méthodes ... 44

2.1 Matériel ... 44

2.2 Méthodologie ... 44

2.2.1 Teneur en humidité et masse volumique basale ... 44

2.2.2 Transformation des billes ... 45

2.2.3 Consommation d’énergie ... 52

2.2.4 Mécanisme de formation des copeaux ... 52

2.2.5 Tamisage des copeaux... 53

2.2.6 Qualité de surface du bois ... 55

2.2.6.1 Topographie de la surface ... 55

2.2.7 Analyse statistique ... 56

2.2.7.1 Consommation d’énergie ... 57

2.2.7.2 Distribution des dimensions des copeaux ... 59

2.2.7.3 Qualité de surface ... 59

Chapitre 3 ... 62

Effects of cutterhead diameter and log infeed position on the energy requirements of a chipper-canter ... 62

3.1 Résumé ... 62

3.2 Abstract ... 62

3.3 Introduction ... 63

3.4 Materials and Methods ... 68

3.4.1 Testing material ... 68

3.4.2 Specific gravity (SG) and MC content measurements ... 68

3.4.3 Log transformation ... 68

3.4.4 Power and energy consumption measurements ... 70

3.4.5 Estimation of volume of wood transformed into chips ... 70

3.4.6 Statistical Analyses ... 73

3.5 Results and discussion ... 74

3.6 Conclusions and recommendations ... 81

Chapitre 4 ... 84

Effects of cutterhead diameter and log infeed position on size distribution of pulp chips produced by a chipper-canter... 84

4.1 Résumé ... 84

4.2 Abstract ... 85

4.3 Introduction ... 86

4.4 Materials and methods ... 89

4.4.1 Testing material ... 89

4.4.2 Specific gravity (SG) and MC measurements ... 89

4.4.3 Log transformation ... 90

4.4.4 High-speed photography ... 93

4.4.5 Chip classification ... 93

4.4.6 Statistical analysis ... 94

vii

4.5.1 Mechanism of chip formation ... 95

4.5.2 Size distribution of chips ... 100

4.6 Conclusions ... 115

Chapitre 5 ... 116

Effects of cutterhead diameter and log infeed position on surface quality of black spruce cants produced by a chipper-canter ... 116

5.1 Résumé ... 116

5.2 Abstract ... 117

5.3 Introduction ... 117

5.4 Material and methods ... 119

5.4.1 Testing material ... 119

5.4.2 Specific gravity (SG) and MC measurements ... 120

5.4.3 Log transformation ... 120

5.4.4 Surface topography evaluation ... 124

5.4.5 Statistical analysis ... 125

5.5 Results and discussion ... 126

5.6 Conclusions ... 138

Conclusion générale ... 139

Recommandations ... 144

Bibliographie ... 146

Annexe 1 ... 157

Granulométrie des copeaux ... 157

Annexe 2 ... 170

viii

Liste des tableaux

Tableau 1.1. Paramètres généraux pour décrire la topographie d’une surface

selon la norme ISO 4287 (1997). ... 20

Tableau 1.2. Tableau récapitulatif des profils caractéristiques des états de surface: correspondance entre les profils, les courbes de densité les valeurs d’obliquité et d’aplatissement et leur signification (adapté de Triboulot 1984). ... 21

Tableau 2.1. Paramètres de coupe utilisés lors de la transformation des billes. ... 48

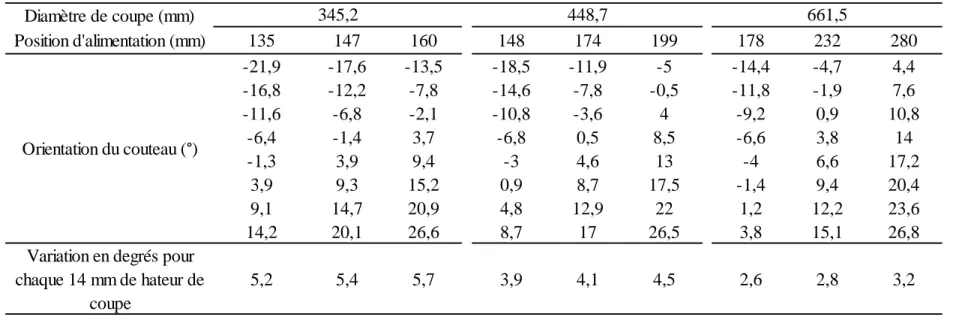

Tableau 2.2. Orientations de coupe des parties de couteaux servant à la fragmentation et à la finition par rapport au fil du bois pour chaque position d’alimentation. ... 50

Tableau 2.3. Temps de brassage selon les classes Domtar. ... 55

Tableau 2.4. Catégories des copeaux selon Domtar et Williams. ... 56

Tableau 2.5. Paramètres définis par ISO 4287 (1997). ... 59

Tableau 2.6. Orientations de coupe de l’arête de finition par rapport au fil du bois (AF) à travers de la largeur de la planche (ou hauteur de coupe). ... 61

Table 3.1. Cutting orientation of chipping and canting edges respect to the grain for each infeed position. ... 71

Table 3.2. Cutting parameters of the chipper-canter during the log transformation. ... 72

Table 3.3. F-values obtained from the ANOVA for maximum power and energy consumption analyses. ... 76

Table 3.4. Mean values of maximum power required for fragmentation of black spruce logs. ... 77

Table 3.5. Mean values of energy consumption and specific cutting energy... 77

Table 3.6. Moment of inertia (I) and kinetic energy (KE) estimations. ... 82

Table 4.1. Cutting parameters of the chipper-canter during the log transformation. ... 92

Table 4.2. Sequential binary partition (SBP) elaborated to compute balances between groups of chip distributions (Domtar and Williams) as isometric log-ratios (ilr). ... 96

Table 4.3. F-values obtained from the ANOVAs for Domtar and Williams distributions and for weighted mean chip thickness. ... 103

Table 4.4. F-values obtained from the ANOVAs performed on Domtar and William balances. ... 104

Table 4.5. Mean values of Domtar chip classes and weighted mean chip thickness obtained for each cutting condition. ... 105

Table 4.6. Mean values of Williams chip classes obtained for each cutting condition. ... 106

Table 4.7. Kurtosis and skewness statistics for each cutting condition. ... 107

Table 4.8. Linear regression model applied to estimate the mean AA necessary to obtain a 5 mm chip thickness when processing unfrozen and frozen logs using the two cutterheads tested. ... 114

ix

Table 5.1. Angle of attack of the chipping rake face (AA) and angle of the

canting edge respect to the grain (AC) for each cutterhead diameter and infeed position. ... 123

Table 5.2. Cutting parameters of the chipper-canter during the log

transformation. ... 124

Table 5.3. Variation of AC through the cutting path (each angle correspond to

the median the variation interval at each segment of 14 mm of the nominal cutting height of the cant (112 mm)). ... 127

Table 5.4. F-values obtained from the ANOVAs for waviness and roughness. ... 131 Table 5.5. Averages of Wa (arithmetic mean deviation of the waviness profile)

and Ra (arithmetic mean deviation of the roughness profile) of

black spruce cants. ... 132

Table 5.6. Regression equations applied to evaluate the effect of AC on surface

x

Liste des figures

Figure 1.1. Géométrie de la coupe orthogonale et des composantes des forces

de coupe (adaptée de Woodson et Koch 1970). ... 4

Figure 1.2. Principaux types de coupe orthogonale (d’après Hoadley 2000). ... 6 Figure 1.3. Copeau de type I, obtenu en direction 90º-0º, à un angle d’attaque

de 30º et à 1,52 mm de profondeur de coupe (d’après Hernández 2009). ... 7

Figure 1.4. Copeau de type II, obtenu en direction 90º-0º, à un angle d’attaque

de 20º et à 0,38 mm de profondeur de coupe (d’après Hernández 2009). ... 7

Figure 1.5. Copeau de type III, obtenu en direction 90º-0º, à un angle d’attaque

de 10º et à 1,52 mm de profondeur de coupe (d’après Hernández 2009). ... 7

Figure 1.6. Transition de copeau de type B à copeau de type A. Le copeau de

type B a été obtenu à un angle d’attaque de 60º et à 0,25 mm de profondeur de coupe. Le copeau de type A a été obtenu à un angle d’attaque de 60º et à 1 mm de profondeur de coupe (adaptée de Stewart 1979). ... 9

Figure 1.7. Entrées et sorties d’énergie lors de la coupe orthogonale (adaptée

d’Iskra et al. 2005). ... 10

Figure 1.8. Densité en vrac des copeaux en fonction du rapport entre leur

longueur mesurée selon une diagonale et l’épaisseur (adapté d’Hartler et Stade 1979). ... 28

Figure 1.9. Influence de la présence d’écorce dans les copeaux d’épinette sur le

rendement de la pâte Kraft (adapté d’Hartler et Stade 1979). ... 28

Figure 1.10. Consommation effective d’alcali lors d’une cuisson Kraft en

fonction de la teneur en écorce des copeaux du pin (adapté d’Hartler et Stade 1979). ... 28

Figure 1.11. Principes de classement des copeaux Domtar (adapté de Lapointe

1979). ... 31

Figure 1.12. Vues de face avant (a) et latérale (b) de la tête porte-outils d’une

équarrisseuse-fragmenteuse munie de huit porte-couteaux régulièrement répartis, chacun avec un contre-fer et un couteau de type plié. (DK-Spec 2011). ... 32

Figure 1.13. Porte-outil muni d’un contre-fer et un couteau de type plié. Ce

dernier a deux parties: (a) une plus courte qui sert à finir la surface des équarris et (b) une plus longue qui sert à fragmenter les copeaux (DK-Spec 2011). ... 32

Figure 1.14. Schéma montrant l'action de coupe du couteau de fragmentation et

du contre-fer des équarrisseuses-fragmenteuses modèles Comact et Sawquip (adapté d’Hernández et Quirion 1993). ... 34

Figure 1.15. Patrons de coupe pour les billes de 101,6, 152,4, et 203,2 mm de

diamètre au fin bout (LC=largeur de coupe; HC=hauteur de coupe) (adapté de Hernández et Lessard 1997). ... 36

xi

Figure 1.16. Exemple du changement de l’orientation du couteau le long de sa

trajectoire de coupe (diamètre de coupe de 203,2 mm et largeur de coupe de 25 mm). Notez qu'au début, l’arête tranchante du couteau de finition va couper presque perpendiculaire au fil (orientation 10°-80°) et que l’orientation devient oblique à la fin de sa course dans la bille (orientation 39°-51°). r = rayon de l’axe de rotation de la tête porte-couteaux (283,4 mm); d = distance entre la barre d’appui et l’axe de rotation de la tête (212,7 mm) (adapté d’Hernández et al. 2010). ... 40

Figure 2.1. Billes enveloppées avec un film en plastique et entreposées dans le

congélateur à -5°C. ... 45

Figure 2.2. Schéma montrant la position des disques dans la bille: 1 et 2

représentant les disques utilisés pour la mesure de l’épaisseur de l’aubier et ceux employés pour la préparation des échantillons du bois du duramen (D) et de l’aubier (A), respectivement. ... 46

Figure 2.3. (a) Prototype d’équarrisseuse-fragmenteuse muni d’une seule tête

porte-outils. (b) Tête avec diamètre de coupe de 661,5 mm munie de 8 couteaux pliés. (c et d) Têtes de diamètre de coupe de 448,7 et 345,2 mm, respectivement, présentant 6 couteaux de type pliés chacune. ... 47

Figure 2.4. Schéma montrant les trois positions d’alimentation testées avec la

tête de 661,5mm de diamètre de coupe. (a) P1 à P3 positions

d'alimentation. L'arête de finition coupe suivant l’orientation des cernes de croissance (SCC) jusqu'à ce que le couteau atteigne le centre de l’équarris. À partir du centre de l’équarris l’arête de finition coupe contre l’orientation des cernes de croissance (CCC). (b) Angle formé entre la face d'attaque de l’arête de fragmentation du couteau et le fil du bois (angle d’attaque (AA). (c) Orientation de coupe de l’arête de finition par rapport au fil du bois (AF). Les orientations de coupe des arêtes de fragmentation et de finition varient tout au long de la trajectoire de l’outil. En plus, ces orientations dépendent de la position d’alimentation. (d) Marques de couteux simulées pour chaque position d'alimentation. ... 51

Figure 2.5. Installation de la caméra à haute vitesse pour observer la face

d’attaque des couteaux de fragmentation. ... 53

Figure 2.6. Classeur (a) Domtar et (b) Williams. ... 54 Figure 2.7. Schéma montrant la position des planches préparées pour la mesure

de la topographie de la surface. 1 et 2 représentent les planches provenant du côté usiné sous des conditions gelée et non-gelée, respectivement. ... 57

Figure 2.8. Défonceuse à commandes numériques «Fulltech» avec le capteur

laser monté sur son arbre pour la mesure de la qualité de surface des équarris. ... 58

Figure 2.9. Schéma montrant la lecture suivant un mouvement en forme

d’escalier. Huit profils perpendiculaires au fil ont été pris dans la trace du couteau sur un tour complet de la tête porte-outils. ... 58

xii

Figure 3.1. Front (a) and side (b) views of a conical-shaped cutterhead fitted

with eight uniformly distributed knife holders, each with a bent knife and a knife clamp. The bent knife has two cutting edges that are joined at an angle; (1) the shorter edge smoothes the cant (canting edge) and (2) the longer edge severs a slice to produce chips (chipping edge) (Courtesy of Dk-Spec Inc.). ... 66

Figure 3.2. (a) three log infeed positions, (b) mean angle of attack of the

chipping edge (in bold), and (c) cutting orientation of the canting edge with respect to the grain for each log infeed position when chipping with the larger cutterhead tested (661.5 mm of cutting diameter). ... 67

Figure 3.3. (a) Part of the log transformed into chips, and (b) the elements used

to estimate the volume of wood transformed into chips. ... 74

Figure 3.4. Effect of angle of attack of the chipping edge on energy

consumption for the two diameters of cutterhead tested (448.7 and 661.5 mm). ... 78

Figure 4.1. (a) Front and (b) side views of a conical-shaped cutterhead fitted

with eight uniformly distributed knife holders, each with a bent knife and a knife clamp. The bent knife has two cutting edges that are joined at an angle; (a1) the shorter or canting edge smoothes

the cant and (a2) the longer or chipping edge severs a slice to

produce chips (courtesy of DK-Spec Inc.). Dashed lines show the vertical plane where attack angle was read. ... 88

Figure 4.2. Diagram showing details of the three log infeed positions for the

larger cutterhead tested (ø 661.5mm). (a) P1 to P3 infeed positions,

(b) Side view of a log showing the vertical plane cut at 25.4 mm of cutting width. The attack angle (between the chipping rake face and the wood grain) varies through the cutting path of the knife. The mean angle of attack is shown in bold characters. CW: cutting width. ... 91

Figure 4.3. The process of chip formation with a conical chipper-canter starts

with the simultaneous action of the chipping and the canting edges. The first one severs a slice of wood to produce chips and the second smoothes the cant surface. The fragmentation occurs mainly by splitting parallel to the grain. The AA affects the components of the compressive stresses induced in wood area in contact with the chipping rake face (Area A). The change in the trajectory of the slice, caused by the knife clamp angle, produces tensile stresses perpendicular to the grain that contributes to the fragmentation. The white discontinued arrow shows the nominal chip length (25.4mm). The black arrow shows a chip thickness that was defined by tangential-longitudinal ruptures and the white one shows a chip thickness that was defined by radial-longitudinal ruptures. ... 97

Figure 4.4. Log fragmentation using a 448.7 mm cutterhead diameter at three

log infeed positions (a, b, and c) and under unfrozen (1) and frozen (2) wood conditions. ... 99

xiii

Figure 4.5. (1) Unfrozen and (2) frozen logs fragmentation using a 448.7 mm

cutterhead diameter with an AA of 84° (infeed position of 199 mm). (a) Chip thickness at the beginning of the cut. (b) As the chipping knife exited the log or as it finished the cutting the thickness decreased. This behavior is more noticeable for unfrozen wood. ... 101

Figure 4.6. Size distribution of black spruce chips produced by 661.5mm

cutterhead diameter with the three mean attack angles studied (88, 77, and 67°) when transforming unfrozen wood. ... 108

Figure 4.7. Effect of the attack angle on the weighted mean thickness of black

spruce chips produced by two cutterhead diameters ... 109

Figure 5.1. (a) Front and (b) side views of a conical-shaped cutterhead fitted

with eight uniformly distributed knife holders, each with a bent knife and a knife clamp. The bent knife has two cutting edges that are joined at an angle; (a1) the shorter or canting edge smooths the

cant and (a2) the longer or chipping edge severs a slice to produce

chips (courtesy of DK-Spec Inc.). ... 120

Figure 5.2. Diagram showing details of the three log infeed positions for the

larger cutterhead tested (ø 661.5mm). (a) Side view of P1 to P3

infeed positions. The canting edge enters the log following the orientation of the growth rings (FGR) until it reaches the center of the cant (discontinued gray line). From this center to the knife exit, the canting edge cut against the orientation of the growth rings (AGR). (b) Front view of the attack angle formed by chipping rake face and wood grain direction (AA). This angle varies through the cutting path. (c) Front view showing the angle between the canting edge and wood grain (AC), which also varies through the cutting path. (d) Front view of the knife mark patterns generated for each infeed position. ... 122

Figure 5.3. Diagram showing the knife mark pattern produced when machining

logs with the larger cutterhead diameter (661.5 mm) at 280mm of infeed position. Eight profiles of 14-mm-long across the grain were taken within each knife mark. Six or eight knife marks were assessed according to the number of knives to cover one entire revolution of the cutterhead. ... 125

Figure 5.4. Surfaces produced while processing (1) unfrozen and (2) frozen

logs with the larger cutterhead diameter (ø 661.5mm) at the three infeed positions: (a) 178 mm, (b) 232 mm, and (c) 280 mm. Generally, frozen logs produced smoother surfaces compared to unfrozen logs; surfaces were coarser at the cant bottom half; and defects like torn grain were produced near the knots. At 178 mm of infeed position, AC at the point of exit of the log was quite low (5°) producing an important tear out along the cant edge. ... 129

Figure 5.5. Effect of the angle between the canting edge and wood grain (AC)

on Wa for all cutting conditions studied. The variation of AC

through the cutting path is represented on the x-coordinate. Each angle corresponds to an average of a segment of 14 mm of the

xiv

nominal cutting height of the cant (112 mm). The canting edge enters the log following the orientation of the growth rings (FGR) until it reaches the center of the cant (discontinued gray line). As the knife exits the log the canting edge cut against the orientation of the growth rings (AGR). *IP: infeed position. ... 135

xv

Remerciements

Je tiens à remercier tout d’abord mon directeur, Roger Hernández, pour sa confiance, son support, ses encouragements, ainsi que son encadrement et sa rigueur scientifique au cours de toutes ces années de maîtrise et doctorat. Sa passion et son dévouement pour la recherche furent une source d’inspiration et de motivation.

Également, je voudrais remercier mon co-directeur, Carl Blais, pour sa disponibilité et pour son travail consciencieux de révision des articles et de la présente thèse. Aussi, un remerciement particulier et très apprécié à DK-SPEC, pour l’appui tant financier que technique fourni pour la réalisation de ce projet.

Des remerciements sincères vont également à toutes les personnes qui ont collaboré à l'élaboration de ce projet. Spécialement à Angela Llavé et Éric Rousseau, pour leur aide dans les travaux de sélection des billes, la réalisation des expériences ainsi que pour leur constant encouragement. Je remercie également Piotr Iskra et Gaetan Daigle pour leur support technique, de même que FPInnovations qui nous a grandement aidés en nous laissant utiliser leurs installations et équipements pour la réalisation de nos essais techniques.

Je remercie aussi tout le personnel administratif et les techniciens du Centre de recherche sur les matériaux renouvelables (CRMR) de l’Université Laval : Guylaine Bélanger, Jenny McKenzie, Daniel Bourgeault, Luc Germain, David Lagueux, Sylvain Auger, Carole Coursolle et Marthe Larouche, pour leur gentillesse et leur disponibilité à tout moment.

Un grand merci aussi à tous mes amis et collègues de bureau avec qui j’ai partagé des années formidables, et qui ont rendu mon quotidien aussi agréable et enthousiasmant. Parmi eux, un merci tout spécial à Claudia, Angela, Gina, Luciane, Julie, Mariana, Diane, Bruna, Jedi, Franz. Sachez que votre présence a fait toute la différence!

Je tenais évidemment à remercier ma famille, qui a toujours été présente pour moi, et ce malgré la distance. Merci pour leur encouragement et leur soutien sans faille du début à la fin de cette aventure.

xvi

Avant-Propos

Cette thèse a été réalisée au sein du centre de recherche sur les matériaux renouvelables (CRMR) de l’Université Laval. Elle a été réalisée dans le cadre du programme de doctorat en sciences du bois et les résultats obtenus sont présentés sous la forme d’une thèse de publications. Le travail de recherche a été conçu selon les critères de présentation adoptés par le comité du programme de 2ème et 3ème cycles en Sciences du bois de l'Université Laval. Trois articles font ainsi partie intégrante de cette thèse dont leurs titres sont les suivants:

Chapitre 3: Kuljich S, Hernández RE, Blais C (2015) Effects of the cutterhead diameter and log infeed position on the energy requirements of a chipper-canter. Wood and Fiber Science, 47(4):309-409 (récompensé par la troisième place du prix «George Marra», décerné annuellement par la Society of Wood Science and Technology pour souligner l’excellence en recherche et en rédaction).

Chapitre 4: Kuljich S, Hernández RE, Blais C (2016) Effects of cutterhead diameter and log infeed position on size distribution of pulp chips produced by a chipper-canter. European Journal of Wood and Wood Products (soumis en Octobre 2015)

Chapitre 5: Kuljich S, Hernández RE, Blais C (2016) Effects of cutterhead diameter and log infeed position on surface quality of black spruce cants produced by a chipper-canter. Wood and Fiber Science (soumis en Août 2016)

De plus, les résultats de cette recherche ont été présentés dans les congrès internationaux suivants:

22th

International Wood Machining Seminar, tenu à Québec, du 14 au 17 juin 2015. Chapitres 2 et 3 (affiches techniques).

xvii 3rd

International Conference on Processing technologies for the Forest and Biobased Products Industries, tenue à Kuchl, Autriche, du 24 au 26 septembre 2014. Chapitre 3 (affiche technique).

2do

Congresso Brasileiro de Ciência e Tecnologia da Madeira, tenue à Belo Horizonte, Brésil, du 20 au 22 septembre 2015. Chapitre 4 (présentation orale).

59th

Society of Wood Science and Technology International Convention, tenue à Curitiba, Brésil, du 6 au 10 mars 2015. Chapitre 4 (présentation orale). En tant que candidate au doctorat et première auteure de ces articles, j’ai effectué la planification du travail, la préparation des échantillons, les essais de laboratoire, l’analyse statistique des données ainsi que la rédaction des publications. Le professeur Roger Hernández, directeur de recherche et co-auteur des articles, m’a conseillé durant toutes les étapes de ce projet de doctorat et a corrigé les articles scientifiques. Le professeur Carl Blais, co-directeur de recherche et aussi co-auteur des articles, a collaboré à la révision des manuscrits.

Ce projet de recherche a été financé par le Conseil de Recherches en Sciences Naturelles et en Génie du Canada (CRSNG) en coopération avec l’équipementier DK-SPEC, dans le cadre du programme de subventions de recherche et développement coopérative.

1

Introduction

Dans l’industrie de la transformation du bois de l’est du Canada, le premier débitage est couramment confié à une équarrisseuse-fragmenteuse. Cette machine permet de transformer des tiges de résineux (épinettes, pin gris et sapin baumier) de faible diamètre en quartelots sans pourtant produire de la sciure (en absence des scies). En plus d’éliminer la présence virtuelle des dosses, l’équarrisseuse-fragmenteuse produit des équarris et des copeaux dans une seule opération. Les équarris et les copeaux obtenus sont ainsi des produits désirés: le premier pour le bois de sciage et le deuxième pour la fabrication de la pâte à papier.

Le bois de sciage sera toujours le produit le plus rentable lors du débitage primaire. Cependant, l’optimisation de l’utilisation de la bille doit aussi prendre en compte la qualité des copeaux afin d’augmenter les marges de profit des scieries par volume de bois usiné. Il faut alors trouver des combinaisons des variables de coupe capables d’une part, de faire face à l’évolution de la demande des clients en termes de qualité de la surface de sciage, et d’autre part, de satisfaire un marché de pâte qui fixe le prix d’achat en fonction de la distribution et de l’uniformité des dimensions des copeaux. Le modèle d'équarrisseuse-fragmenteuse le plus répandu dans l’Est canadien est celui fabriqué par les compagnies Comact et Sawquip International. Elle est constituée principalement de deux têtes de coupe, installées face à face, d’un support plat fixe par rapport à la tête coupeuse, qui sert d’appui à la bille et d’un système d’alimentation. Malgré des améliorations apportées à cette machine au fil des années, elle produit encore des surfaces de bois d’une qualité moyenne ainsi qu’une proportion importante de copeaux en dehors des dimensions exigées (considérés comme des rejets) par les usines de pâte.

La performance des équarrisseuses-fragmenteuses est fortement influencée par des conditions de la matière première, soit l’espèce, les dimensions des billes, les conditions de croissance, le nombre et la taille des nœuds, la teneur en humidité du bois, la température des billes, la proportion du bois d’aubier, etc. Par ailleurs, l’influence de la température est plus prononcée en conditions hivernales qu’en

2

conditions estivales. La différence marquée de la teneur en humidité du bois d’aubier et de duramen joue ainsi un rôle très important.

La qualité de la surface des équarris et celle des copeaux produits par une équarrisseuse-fragmenteuse sont aussi tributaires des paramètres de coupe de cette machine. Parmi ces paramètres, la configuration du contre-fer, la vitesse de coupe, la largeur et la hauteur de coupe ont été particulièrement étudiés. Par exemple, une diminution de la largeur de coupe produira une diminution de l'épaisseur des copeaux ainsi qu’une amélioration de la qualité de surface des équarris. En outre, une augmentation de la vitesse de coupe produira des copeaux plus minces alors que ce paramètre aurait un effet négligeable sur la qualité de surface des équarris.

L’étude théorique du travail de coupe des équarrisseuses-fragmenteuses laisse supposer que l’angle avec lequel le couteau de fragmentation attaque le bois jouerait un rôle très important dans le mécanisme de formation des copeaux ainsi que dans la qualité de surface des équarris. L’angle avec lequel le couteau de fragmentation attaque le bois variera selon la position d’alimentation pour un diamètre de bille donné. Cet angle aurait aussi une influence sur les efforts de coupe, lesquels ont un lien direct avec la consommation d’énergie. Également, l’augmentation du diamètre de la tête porte-outils aurait le potentiel de diminuer la consommation d’énergie. Dans ce contexte, l’objectif principal de la présente thèse était donc d’évaluer les effets du diamètre de la tête porte-outils, de la position d’alimentation des billes (ou angle d’attaque) sur la consommation d’énergie, de la distribution des dimensions des copeaux et de la qualité de surface des équarris produits lors de la transformation des billes avec cette machine.

Pour atteindre nos objectifs, des billes d’épinette noire (en conditions de température gelée et non-gelée) ont été usinées avec trois têtes porte-outils de différents diamètres et trois positions d’alimentation de bille par tête. De plus, une caméra à haute vitesse nous a permis d’évaluer le mécanisme de formation des copeaux lors de la fragmentation des billes.

3

Chapitre 1

1 Revue de littérature

1.1 La coupe orthogonale du bois

La coupe conventionnelle du bois est définie comme étant l’action de l’arête tranchante d’un outil sur une pièce de bois, qui produit des copeaux de dimensions variables. La formation de ces copeaux dépendra entre autres de la géométrie de l'outil, des propriétés du bois et de la direction de coupe par rapport à l'orientation des éléments ligneux. La qualité de la surface obtenue suite à l'usinage sera ainsi reliée à la formation des copeaux. L'usinage est alors un procédé de déformations, contraintes et ruptures (Hoadley 2000). Pour fins d'analyse, on distingue principalement deux modes de coupe, soit les coupes orthogonale et périphérique.

La coupe orthogonale décrit une action dans laquelle l’arête tranchante de l’outil est perpendiculaire à la direction du mouvement de la pièce de bois, et où la surface crée est parallèle à l’originale. L'orientation et la direction de la force sont contrôlées par le type d'outil de coupe et par la machine. L'outil présente une certaine géométrie tandis que le bois a des propriétés physiques et mécaniques particulières. La direction du mouvement de l'outil de même que sa forme déterminent le développement des contraintes imposées au bois et, par conséquent, la manière dont la rupture ou «coupe» est réalisée.

En coupe orthogonale, on distingue trois angles de coupe principaux (figure 1.1), soit: l’angle d'attaque (α), l'angle de dépouille (γ) et l'angle de l’outil (β). Le premier affecte la pénétration de l'arête tranchante dans le bois et intervient lors du dégagement du copeau. Un angle α faible provoque des efforts de compression importants dans le bois. L'outil dans ce cas tend à détacher des copeaux de bois par grattage. Un angle α important diminue les efforts de coupe mais tend à provoquer l'arrachement des fibres. L’angle de dépouille γ sert à éviter le talonnement de l’outil sur le bois. S'il est trop faible, la face de dépouille va frotter sur le bois, provoquant

4

Figure 1.1. Géométrie de la coupe orthogonale et des composantes des forces de

coupe (adaptée de Woodson et Koch 1970).

de l'échauffement et l'usure de l'outil. S'il est trop grand, l'arête tranchante devient plus fragile. Finalement, l'angle β est complémentaire aux deux précédents et conditionne la résistance de l'outil à l'usure. Les angles les plus adéquats sont choisis en fonction du type d'usinage, du matériau usiné et de la composition de l'outil (Jodin 1994).

La force de coupe résultante qui agit sur le bois peut être décomposée en une force parallèle (FP) et une force normale (FN) par rapport à la surface générée (figure 1.1).

La force parallèle détermine principalement la consommation d’énergie et la force normale donne de l’information sur la pression que le couteau exerce sur la pièce de bois, ou inversement. Ainsi, si le couteau exerce de la pression sur la pièce de bois, la force normale sera positive. En revanche, si c’est le copeau qui tire sur la pièce de bois la force normale sera négative (Kivimaa 1950). D’ailleurs, Koch (1985) mentionne que la magnitude et la direction des composantes parallèle et normale de la force résultante vont dépendre des divers facteurs propres à l'outil de coupe, aux conditions de travail ainsi qu'au matériau usiné.

La force exercée par l’outil, en coupe orthogonale est le résultat de l’influence de divers facteurs tels que ceux reliés à l’outil de coupe, ceux reliés à l’alimentation ainsi que ceux reliés à la pièce du bois (Koch 1964). Parmi les premiers, on peut mentionner l’angle d’attaque (α), de dépouille (γ) et de l’outil (β), l’état d’affutage de l’outil, la friction entre le copeau et la face d’attaque de l’outil et la vibration induite

F = force résultante FN = force normale FP = force parallèle e = épaisseur de coupe α = angle d'attaque β = angle de couteau γ = angle de dépouille copeau outil e

5

durant l’usinage. Ainsi, il est reconnu que les forces de coupe diminuent avec l’augmentation de l’angle d’attaque (Woodson et Koch 1970; Stewart 1977). Cet angle est souvent réduit avec l’usure des outils. Cette usure fait alors augmenter les forces de coupe (Hernández et de Moura 2002 et Hernández et Rojas 2002).

Les facteurs d’amenage tels que la profondeur et largeur de coupe, la vitesse d’amenage et l’orientation du fil du bois par rapport à la coupe affectent aussi les forces de coupe. Étant donné que la résistance du bois varie avec l’orientation du fil, les caractéristiques du copeau et les efforts de coupe seront très affectés par l’orientation de la coupe (Koch 1985). Enfin, il est clair que les facteurs reliés à la pièce de bois, tels que l’espèce, la teneur en humidité, la température ainsi que leurs propriétés mécaniques, vont affecter les forces impliquées lors de la coupe.

1.1.1 Formation du copeau

McKenzie (1960) décrit les principales situations qui peuvent se présenter en coupe orthogonale avec une notation comportant deux chiffres. Le premier représente l'angle entre l'arête tranchante de l'outil et le fil du bois tandis que le deuxième indique l'angle entre la direction de coupe et celle du fil. Il y a donc trois principaux types de coupe orthogonale de base: 90º-0º, 90º-90º et 0º-90º (figure 1.2).

1.1.1.1 Coupe 90º-0º

La coupe orthogonale en direction 90º-0º est présente dans tout travail du bois effectué suivant la direction parallèle au fil, par exemple, dans des procédés comme le tranchage longitudinal et le rabotage manuel. Franz (1958) a étudié ce type de coupe et a identifié trois types de copeaux: I, II et III.

Le copeau de type I (figure 1.3) se forme lorsque les conditions de coupe sont telles que le bois fend devant le tranchant du couteau formant un copeau qui est ensuite séparé, tel une poutre encastrée en porte-à-faux, au moment où la contrainte de flexion excède la contrainte de rupture du bois. Le copeau produit par fendage suit le fil du bois de telle manière qu’il peut se former même en dessous du plan de coupe provoquant ainsi un défaut du type fil arraché. Certaines conditions favorisent la

6

Figure 1.2. Principaux types de coupe orthogonale (d’après Hoadley 2000).

formation des copeaux de type I, telles que: une faible résistance au fendage combinée avec une forte rigidité et résistance à la flexion, un faible coefficient de friction entre le copeau et la face d’attaque de l’outil, l’emploi d’un angle d’attaque élevé (supérieur à environ 25º), de même qu’une épaisseur de copeau trop grande, ainsi qu’une faible teneur en humidité du bois (Koch 1964).

Le copeau de type II (figure 1.4) se forme dans des conditions plus limitées. Le mouvement de l'outil déforme le bois devant l'arête tranchante en compression longitudinale et provoque des contraintes de cisaillement diagonales. La rupture du bois se produit le long d'une ligne qui s'étend à partir de l'arête tranchante de l'outil, formant ainsi un copeau en continu. Les principaux facteurs qui permettent la formation de ce type de copeau sont l'emploi d’angles d'attaque moyens d’entre 10º et 25º, des faibles épaisseurs de coupe ainsi que des teneurs en humidité du bois moyennes à élevées. Le copeau de type II est obtenu, généralement, lorsque la force normale de coupe est proche de zéro ou légèrement négative (Franz 1958). Stewart (1977) a proposé ainsi une méthode pour estimer un angle d'attaque susceptible de favoriser leur formation à partir des valeurs moyennes des forces de coupe normale et parallèle.

Finalement, le copeau de type III (figure 1.5) est formé lorsque les forces induites par l’outil produisent des ruptures par compression et cisaillement longitudinal devant l'arête tranchante. Le copeau obtenu est sans forme précise et a de la difficulté à s'échapper de la face d'attaque du couteau, ce qui le fait compacter contre cette face.

7

Figure 1.3. Copeau de type I, obtenu en direction 90º-0º, à un angle d’attaque de 30º

et à 1,52 mm de profondeur de coupe (d’après Hernández 2009).

Figure 1.4. Copeau de type II, obtenu en direction 90º-0º, à un angle d’attaque de 20º

et à 0,38 mm de profondeur de coupe (d’après Hernández 2009).

Figure 1.5. Copeau de type III, obtenu en direction 90º-0º, à un angle d’attaque de

8

Les principales conditions qui favorisent la formation de ce type de copeau sont l'utilisation d'un angle d'attaque faible, un coefficient de friction entre le copeau et la face de l’outil élevé ainsi que l'emploi des couteaux émoussés. Ce type de copeau provoque le défaut appelé grain laineux ou pelucheux, ainsi que le fil soulevé.

1.1.1.2 Coupe 90º-90º

La coupe orthogonale 90°-90° a lieu lorsque l’arête tranchante de l’outil et la direction de coupe sont orientées perpendiculairement au fil du bois (figure 1.2). Les copeaux sont alors formés par le cisaillement transversal et la flexion des fibres produits par le passage de l’outil de coupe. Plusieurs outils travaillent en ce mode de coupe, soit les scies à ruban, les scies circulaires, les outils à coupe longitudinale, etc.

1.1.1.3 Coupe 0º-90º

Ce type de coupe est présent lors du déroulage conventionnel de billes et également lors du tranchage en direction transversale (figure 1.2). Ce mode permet d’usiner le bois avec un minimum d’effort, les forces de coupe étant ainsi plus faibles qu’en coupe 90º-0º. Deux types de copeaux sont en général observés lors de la coupe 0º-90º. Le premier est le copeau de type A, qui est similaire à celui de type I de la coupe 90º-0º. Ce copeau se caractérise par la propagation de fissures à l’avant de l’outil de coupe et par une faible contrainte en compression parallèle à la direction de l’outil. Le type B, s’apparente au copeau de type III de la coupe 90º-0º, où il y a une compression des fibres devant l’outil. Selon Stewart (1979), il existe une transition graduelle de copeau de type B vers le type A lorsque l’épaisseur de coupe augmente avec un angle d’attaque fixe (figure 1.6). Cet auteur a proposé l’utilisation d’un angle d’attaque élevé combiné à une faible épaisseur de coupe pour obtenir une surface de bonne qualité.

1.2 Consommation d’énergie lors de la coupe du bois

Lors de l’analyse du procédé de coupe, les efforts de coupe sont souvent choisis comme les principaux facteurs utilisés pour la description physique du procédé. La mesure des efforts de coupe permet l’élaboration de modèles physico-mécaniques pour mieux comprendre le phénomène observé pendant la coupe. En même temps,

9

Figure 1.6. Transition de copeau de type B à copeau de type A. Le copeau de type B

a été obtenu à un angle d’attaque de 60º et à 0,25 mm de profondeur de coupe. Le copeau de type A a été obtenu à un angle d’attaque de 60º et à 1 mm de profondeur de coupe (adaptée de Stewart 1979).

ces modèles permettent de designer et d’optimiser les procédés, les machines, les outils et la préparation du bois à usiner (Marchal et al. 2009).

Néanmoins, l’installation des appareils de mesure d’efforts de coupe, telle que les dynamomètres peut être complexe dans des conditions industrielles. Les capteurs utilisés par ces appareils (jauges de résistance, de type piézoélectriques, etc) sont très sensibles aux changements de température ainsi qu’à l’expansion thermique qui pourrait se produire dans l’axe où ceux-ci seraient installés. D‘autres capteurs comme ceux pour mesurer le torque des arbres demandent trop d’espace (Lemaster et al. 2000).

Le monitorage de la consommation d'énergie représente l'une des méthodes les plus simples pour l’analyse des procédés de coupe. Par exemple, Cristóvão et al. (2013) ont démontré que les mesures de consommation d’énergie ont une relation directe avec l’usure des dents des scies circulaires en conditions industrielles. Cependant, d’après Lemaster et al. (2000) l’information de consommation d’énergie intègre à la fois les forces de coupe ainsi que les aspects dynamiques de la machine.

Ainsi, Iskra et al. (2005) mentionnent que lors des procédés de coupe orthogonale seulement une partie de l’énergie électrique totale fournie est utilisée pour effectuer la coupe. Le restant de celle-ci est dissipé involontairement en forme d’énergie thermique, de bruit, de vibration de même qu’une partie est considérée comme des pertes (figure 1.7). L’énergie thermique est une conséquence de la friction entre la

10

Figure 1.7. Entrées et sorties d’énergie lors de la coupe orthogonale (adaptée d’Iskra

et al. 2005).

surface du bois et l’outil de coupe ainsi que de la friction entre l’arête tranchante de ce dernier et les copeaux générés. La quantité de chaleur émise donc dépende entre autres des paramètres de coupe, de l’état de l’outil et du matériel usiné. Par ailleurs, les niveaux de vibration seront affectés par le type de coupe, la condition de la machine ainsi que par l’état de l’outil de coupe. En outre, les ondes de bruit contiennent de l’énergie cinétique et de l’énergie potentielle, la première comme conséquence de la vélocité des particules et la deuxième comme résultat de la pression acoustique. Enfin, les pertes d'énergie dépendent du procédé de coupe. Iskra et al. (2005) indiquent finalement que l'efficacité du procédé de coupe a un lien direct avec l'efficacité du moteur électrique.

1.3 Qualité de surface du bois

La qualité de surface du bois est un critère très important pour l’optimisation des procédés de coupe. À partir d'un examen critique de la surface, le producteur peut déterminer la qualité du produit final, l’usure générale des outils de coupe, aussi bien que les erreurs qui surgissent aux centres d’usinage eux-mêmes (Lemaster et Taylor 1999). La qualité de la surface du bois va dépendre des procèdes d’usinage et des propriétés intrinsèques du bois. Ainsi, la surface du bois peut être affectée par certains paramètres d’usinage. Parmi ces derniers, on retrouve le régime de coupe, la géométrie des outils de coupe, leur usure, la qualité de l’arête tranchante et l’état de la

Énergie électrique

Énergie thermique Énergie utilisée lors de la vrai coupe

Bruit Procédé de coupe Pertes d’énergie Vibration ENTRÉES SORTIES

11

face d’attaque, la rigidité des éléments des machines d’usinage (Triboulot 1984) et l’orientation des fibres.

En ce qui concerne le dernier point, Iskra et Hernández (2009) ont noté une détérioration de la qualité de surface à mesure que l’angle du fil augmente de 0º (parallèle au fil) à 135º (contre le fil) en coupe périphérique. Également, des problèmes de qualité de surface du bois peuvent être reliés aux propriétés physiques du bois, telles que les propriétés mécaniques, la masse volumique, la teneur en humidité, la température du bois et le gel.

La surface du bois peut être évaluée à l’aide d’une analyse visuelle des défauts provoqués par l’usinage. Cependant, cela rapporte seulement des évaluations subjectives et qualitatives qui ne peuvent pas être employées pour assurer la qualité des produits, des procédés ou pour contrôler la transformation automatique du bois (Fujiwara et al. 2005). L’évaluation de la qualité de la surface doit alors comporter la caractérisation de sa topographie ainsi que de son état physico-chimique (Triboulot 1984). La topographie de la surface est souvent évaluée en fonction de sa rugosité. Ainsi, elle est le paramètre principal d’évaluation de qualité de surface pour les procédés d’usinage de finition aussi que pour des procédés de première transformation du bois.

1.3.1 Défauts de surface du bois

1.3.1.1 Fil arrachéLe fil arraché est associé la plupart de temps à l’usinage contre le fil. Il se produit lorsque le fendillement des copeaux suit le fil en face du couteau en laissant des particules de bois rompues et enlevées en-dessous du plan de coupe (Panshin et de Zeeuw 1980). Les arrachements de fil sont surtout localisés autour des nœuds ou à un autre endroit présentant une déviation du fil, où sa profondeur sera plus prononcée (Franz 1958; Hernández et al. 2001; Bustos et al. 2009). En général, des angles d’attaque élevés en coupe 90°-0°, de grandes épaisseurs de coupe et l’usinage de bois trop secs ou trop humides augmentent l’incidence du fil arraché (Koch 1964; Stewart 1971, 1980, 1986; Hernández et al. 2001).

12

Dans le cas des équarrisseuses-fragmenteuses, Hernández et al. (2010, 2013) ont remarqué une présence plus importante de fil arraché dans la surface des équarris à la fin de la coupe qu’au début de celle-ci. Cela en raison du changement de l’orientation du fil du bois par rapport à l’arête tranchante des couteaux. Ainsi, en début de coupe, l’orientation du couteau, plus près de 0º-90º, nécessite des forces de coupe plus faibles qu’en fin de coupe où l’orientation se dirige vers le mode 90º-0º. Par contre, Kuljich et al. (2013) et Hernández et al. (2014a) ont remarqué que la profondeur du fil arraché diminue lorsque l’orientation de coupe par rapport au fil du bois change de 0°-90° vers 45°-45° pour les bois d’épinette noire et de sapin baumier. Cela si un angle d’attaque de 65° est utilisé. Cet angle a été jugé comme la meilleure option d’angle d’attaque pour réduire les efforts de coupe et améliorer la qualité de la surface de bois produite par ces machines.

1.3.1.2 Fil laineux ou fil pelucheux

Le fil pelucheux est produit par des fibres ou des groupes des fibres qui sont partiellement coupées lors de l’usinage (Franz 1958; Stewart 1980). Ce type de défaut devient aussi plus visible suite à un gonflement dû à l’action de l’humidité des cellules écrasées (Panshin et de Zeeuw 1980). Les principaux facteurs causant le fil pelucheux sont l’usure des outils de coupe ainsi que l’emploi d’un angle d’attaque faible (Stewart 1980; Hoadley 2000; Hernández et al. 2001). En coupe périphérique parallèle au fil, l’incidence du grain laineux diminue lorsque celle du fil arraché augmente (Hernández et al. 2001).

1.3.1.3 Marques de couteau

Les marques de couteau sont un défaut de surface le long du chemin de l'outil produit par l'engagement périodique des arêtes tranchantes. En coupe périphérique, les marques de couteau sont souvent appelées des ondulations. Du point de vue de la métrologie, ce sont des variations de la surface suivant la hauteur, à une longueur d’onde moyenne (Sandak et Negri 2005). Certains auteurs ne les considèrent pas comme des défauts d’usinage, car elles résultent du mode d’usinage choisi (Khazaeian 2006). Dans le cas des équarrisseuses-fragmenteuses, les marques de couteau sont produites par coupe orthogonale et deviennent visibles à cause du

13

désalignement entre les couteaux. La différence de profondeur entre les marques de couteaux peut, dans certains cas, s’ajouter à la sévérité du fil arraché. Yang et al. (2005) indiquent que les marques des couteaux sont un des facteurs les plus importants reliés à l’évaluation de la surface du bois.

1.3.2 Topographie de la surface

La topographie d’une surface représente une superposition d’irrégularités avec différentes longueurs d’onde. Elle indique le niveau de rugosité et d’ondulation, ainsi que l'erreur de forme. La rugosité contient les irrégularités topographiques de faible longueur d’onde tandis que l’ondulation comporte les irrégularités dont la longueur d’onde est plus importante (Mummery 1992; ISO 4287 1997). L’erreur de forme correspond, quant à elle, à la portion du profil dont la longueur d’onde est la plus grande. La délimitation entre les profils de rugosité et d'ondulation dépend des conditions de mesure et de filtrage employées lors de l'évaluation topographique (Mummery 1992).

Dans le contexte du bois, la rugosité est souvent décrite comme la topographie résultante de la structure du bois et des effets produits par l’arête tranchante des outils de coupe. D’autre part, l’ondulation est produite par le procédé d’usinage lui-même et inclut toutes les déviations par rapport au profil idéal d’ondulation (Jackson et al. 2002).

1.3.2.1 Caractérisation des profils

On peut différencier 4 types de profils: le profil total (D), le profil primaire (P), le profil d’ondulation (W) et le profil de rugosité (R). Le profil total est le profil de la surface tel qu’il est capté par l’instrument de mesure tout au long de sa trajectoire et sert de point de départ à tous les calculs. Le profil primaire (P) se distingue du profil total (D) par le fait qu’il est mis à niveau sur la longueur d’exploration, c’est-à-dire, la pente générale du profil a été supprimée. Par la suite, il suffit d’appliquer un filtre pour délimiter les profils d’ondulation et de rugosité. Cette délimitation va dépendre des conditions de mesure et de filtrage employées lors de l’évaluation topographique. La caractérisation des profils va permettre l’évaluation numérique de la surface en

14

utilisant des paramètres standards. Cela permettra des comparaisons fiables entre différentes surfaces (Gurău et al. 2006). Triboulot (1984), Ohtani et al. (2004) et Gurău et al. (2005a, 2005b, 2005c, 2006) suggèrent de séparer les profils d’ondulation et de rugosité afin de pouvoir mesurer quantitativement l’effet des paramètres de coupe sur le produit fini.

1.3.2.2 Appareils de mesure

Il existe de nombreuses technologies pour mesurer la topographie des surfaces, mais seulement certaines de celles-ci sont applicables au bois. Ces technologies peuvent être classées en deux familles: par contact et sans contact. La surface du bois a été principalement évaluée par les technologies par contact, spécifiquement, avec les rugosimètres à palpeur (Mothe 1987; Zhao 1995). Ces appareils de mesure effectuent un «palpage» mécanique le long d’un profil en déplaçant un palpeur. Cependant, Usenius (1975) montre les inconvénients lors de l’utilisation de ce genre de palpeur. Si le diamètre de la pointe est trop élevé, le palpeur ne suivra pas tout le profil de la surface et les creux du profil ne pourront pas être détectés. Au contraire, si le diamètre de la pointe est trop fin, le palpeur pourra entrer dans les cavités cellulaires et donner un profil qui suivra la structure du bois. Aussi, la pression appliquée par la pointe sur la surface devient un paramètre important. Si la pression est trop grande, elle peut même provoquer des rayures et donc donner une mauvaise estimation de la rugosité. La pression va varier en fonction du diamètre de la pointe ainsi que de l’espèce de bois étudiée.

Mothe (1987) a en effet constaté que les rugosimètres à palpeur avaient pour effet d’abraser en partie la surface à chaque passage, ce qui affecte la lecture. L’écrasement cellulaire associé à cette abrasion peut générer une erreur de 10% sur les mesures de rugosité pour les bois de conifères. Pour les bois de feuillus, l’erreur est moins importante, dû au fait qu’en général leur masse volumique est plus élevée. Également, Zhao (1995) et Sinn et al. (2009) mentionnent que le palpeur mécanique a une vitesse de mesure lente ce qui rend difficile son insertion dans une ligne de production. Toutefois, ces appareils présentent des configurations simples, une haute fiabilité et une précision de mesure potentiellement élevée (Funk et al. 1992). Aussi, ils

15

devraient permettre de faire une distinction comparative entre différents procèdes d’usinage (Kiliç et al. 2006). Les résultats coïncident souvent avec ceux obtenus par une analyse visio-tactile (Mothe 1987; Fujiwara et al. 2005).

Par ailleurs, les technologies sans contact ont l’avantage de mesurer la surface sans risque de rayures et de fausser ainsi les mesures. Elles atteignent les performances des capteurs à contact en termes de résolution et les surpassent parfois sur certains points tels la rapidité de mesure. Généralement, les technologies sans contact se basent sur des principes optiques. Les appareils optiques les plus répandus dans l’industrie du bois sont ceux basés sur la triangulation laser (Funck et al. 1992). Ce type de capteur utilise un faisceau laser qui projette un point de lecture sur la surface à mesurer. La position du point sur la surface est repérée par un détecteur disposé sur le côté à un angle donné. L’altitude est déduite à partir de la connaissance de la parallaxe entre le faisceau laser et le point d’observation. Lundberg et Porankiewicz (1995) mentionnent que la triangulation laser permet une vitesse d’analyse élevée et la détection des défauts profonds, ce que facilite son utilisation dans une ligne de production. De même, Lemaster et Taylor (1999) signalent que la triangulation laser peut produire des résultats satisfaisants pour des surfaces du bois très rugueuses ou ondulées. Par contre, cette technologie n’arrive pas à distinguer des détails de rugosité fine. Lemaster et al. (1985), Lemaster et Beall (1996) et Lemaster et Taylor (1999) recommandent cette méthode pour l’analyse de la surface du bois. Toutefois, Sandak et Tanaka (2003) signalent que les mesures de rugosité à l’aide de la triangulation laser peuvent être affectées par la masse volumique et la couleur du bois. De plus, cette technologie permet seulement de balayer un profil de la surface à la fois, c'est-à-dire de faire une analyse en deux dimensions (2D).

Les analyses en deux dimensions (2D) semblent inappropriées pour des matériaux anisotropes tels que le bois (Sinn et al. 2009). Honkanen (2005) a rapporté que la direction des mesures de la surface du bois affecte de manière significative la mesure de la rugosité. Cela confirme les limitations de l’utilisation de l’analyse 2D pour les matériaux anisotropes et indique le besoin d’une analyse en trois dimensions (3D). Pour étudier cette anisotropie, les chercheurs font des analyses 2D suivant les

16

directions transversale et longitudinale au fil du bois (de Moura et Hernández 2005, 2006a, 2006b, 2006c, 2007; Hernández et Cool 2008a, 2008b). La nature même de certains procédés d’usinage (par exemple le ponçage) provoque également des surfaces anisotropes (de Moura et Hernández 2006c; Hernández et Cool 2008b). Des méthodes qui permettent une analyse 3D deviennent de plus en plus employées pour l’analyse de la surface du bois usiné. Il y en est ainsi par exemple de la méthode d’analyse des ombres employée par Zhao (1995). Cette méthode utilise une source de lumière qu’est projetée obliquement vers la surface. Donc, les zones de la surface vers la lumière seront illuminées et les zones contre la lumière resteront à l’ombre. La variation entre zones claires et sombres sur l’image obtenue représenterait la variation de hauteur sur la surface du bois. De même, Sandak et Tanaka (2005) ont étudié la méthode du «light-sectioning», laquelle s’est montrée très rapide et précise pour l’évaluation de différents matériaux anisotropes comme le bois et le papier. De plus, la méthode d’analyse des ombres et celle appelée «light-sectioning» pourraient être facilement insérées dans une ligne de production. Yang (2006) en comparant les deux dernières méthodes avec la méthode stéréo photométrique avec deux images, a conclu que la dernière serait la plus adéquate pour mesurer des inconsistances dans les profils générés par des marques du couteau après un traitement de rabotage. En effet, Elmas et al. (2011) ont démontré que cette méthode est capable de mesurer de manière efficace l’ondulation des surfaces du bois raboté.

Par ailleurs, d’autres appareils optiques que permettent des analyses 3D existent, tel que le microscope confocal. Cet appareil est basé sur le principe confocal chromatique. Ce type de capteur utilise une source de lumière blanche qui projette un faisceau lumineux sur la surface à travers un objectif chromatique, dispersant ainsi les longueurs d'onde de la lumière le long de l'axe optique. L'altitude du point de la surface est alors repérée par un spectromètre qui détermine quelle longueur d'onde est focalisée sur la surface. Cette technologie a été utilisée pour caractériser la qualité de la surface selon différents procédés de seconde transformation par Hernández et Cool (2008a, 2008b), Cool et Hernández (2011a, 2011b, 2011c, et 2012) ainsi que Kuljich et al. (2013) et Ramananantoandro et al. (2014).

17

Dans le cadre de cette étude, le système MTI Microtrack 7000 basé sur la triangulation laser a été employé lors de l’analyse de la qualité de la surface du bois.

1.3.2.3 Filtres

Le filtrage est un procédé qui vise à séparer les composantes de fréquence telles que l’ondulation, la rugosité et les caractéristiques de forme d’un profil de surface. La définition du filtrage dépend de la composante désirée. Les différences entre les composantes de la texture de surface sont basées sur la longueur d’onde du profil. La fonction attribuée à la surface et engendrée par le procédé d’usinage détermine les longueurs d’onde de l’ondulation et de la rugosité de surface. Ce qui sera considéré comme rugosité pour une pièce de bois pourrait être pris comme une erreur d’ondulation ou de forme pour d’autres matériaux (Khazaeian 2006). Le choix de la méthode de filtrage devient ainsi un aspect important lors l’évaluation de la qualité de surface. Le calcul des paramètres dépend significativement de la méthode de filtrage et de la longueur de base choisie pour le filtre. Tous les filtres déforment d’une manière ou d’une autre la forme réelle du profil (Sandak et Tanaka 2003).

Plusieurs types de filtres existent mais, ceux-ci ont été développés pour l’analyse de métaux, c’est-à-dire pour des surfaces plus lisses et uniformes que celles du bois. Le filtre gaussien définit par la norme ISO 11562 (1996) (récemment révisé par ISO 16610-21 2011) est celui utilisé par défaut pour le filtrage des profils. Cependant, il a pour effet de créer de fausses amplitudes lorsque la rugosité due à l’anatomie du bois est plus grande que celle due à l’usinage (Gurău et al. 2005a, 2006). Dans ce cas, la ligne moyenne est perturbée par les saillies et creux locaux modifiant ainsi légèrement la valeur des paramètres d’état de surface. Le filtre double-gaussien (ISO 13565 -1 1996) a alors été conçu pour corriger la tendance de ce dernier à être perturbé par les creux locaux. Il s’agit d’un algorithme en plusieurs étapes, basé sur deux filtrages successifs et d’une opération d’écrêtage des creux qui permet d’améliorer le comportement du filtre près des creux.

Néanmoins, seulement de nouveaux filtres dits robustes arrivent à corriger complètement ce problème. Selon Brinkmann et al. (2000), le fait de rendre le filtre gaussien plus robuste (ISO/TS 16610-31 2010) permettrait d’analyser des surfaces