Développement d’une méthode expérimentale

appropriée à l’étude des adsorbants utilisables pour le

contrôle des émissions d’hydrocarbures lors du

démarrage à froid d’un moteur

Thèse

Insaf Daldoul

Doctorat en génie chimique

Philosophiae Doctor (Ph. D.)

Québec, Canada

© Insaf Daldoul, 2017

Développement d’une méthode expérimentale

appropriée à l’étude des adsorbants utilisables pour le

contrôle des émissions d’hydrocarbures lors du

démarrage à froid d’un moteur

Thèse

Insaf Daldoul

Sous la direction de :

iii

Résumé

Avec les nouvelles lois et réglementations sur les émissions polluantes des moteurs à combustion, de plus en plus d’attention est portée sur la phase de démarrage à froid. La période de cette phase est une courte période de 2 minutes environ où la température de fonctionnement du catalyseur n’est pas encore suffisamment élevée et pendant laquelle 70-80% de la totalité des hydrocar ures émis par le moteur sont rel chés à l’atmosph re. La température minimale de fonctionnement définie comme celle pour laquelle le catalyseur atteint une conversion de sortie du réacteur de est au-dessus de C. Pour pallier à l’inefficacité des catalyseurs trois voies dans la phase de démarrage à froid d’un moteur une zéolithe présentant des canaux unidimensionnels et une ouverture de pore avec un anneau à 1 atomes d’oxyg nes a été utilisée; on parle dans ce cas du processus "Single File Diffusion".

Dans ce projet, une série de zéolithes ZSM-12 de structure MTW avec différents contre ions (Na+, H+ et Ag+) et avec différents rapports atomiques Si/Al (52, 64 et 80) ont été synthétisées. Ces échantillons zéolithiques ont été testés comme adsorbants pour la capture des hydrocar ures (HCs) en utilisant le tolu ne et l’éthyl ne comme mod les de grandes et de petites molécules des hydrocar ures présents dans les gaz d’échappement d’un moteur au démarrage à froid.

Avec la collaboration de Phytronix Technologies, une nouvelle méthode expérimentale de thermodésorption a été développée qui permet des vitesses de montée en température similaires à celles du pot catalytique au démarrage à froid. À des vitesses de montée en température de l’ordre de 5-10°C/s, les pics de thermodésorption des hydrocarbures ont été translatés vers des températures plus élevées qui sont aux à l’entour de 4 °C pour l’éthyl ne et de 4 °C pour le tolu ne. Il a été conclu que la Ag-ZSM-12 a une meilleure capacité d’adsorption des hydrocar ures et une meilleure sta ilité thermique.

Une étude numérique a été développée pour étudier la diffusion du mélange binaire toluène-éthylène dans le réseau poreux zéolithique de la zéolithe ZSM-12. Les simulations numériques montrent qu’en tenant compte de l’effet de la température sur le coefficient de diffusion d’une seule molécule dans la loi d’Arrhénius a permis d’avoir des résultats compara les aux résultats expérimentaux permettant d’expliquer plusieurs

iv

caractéristiques des profils de désorption obtenus expérimentalement. Deux étapes ont été envisagées; le saut d’une cage à une autre (ED) puis le saut de la cage frontalière à la

phase gazeuse (EΓ). Ces deux étapes ont différentes énergies d’activation avecE ED.

Pour chaque gaz les deux énergies d’activation dépendent fortement du rapport atomique Si/Al et du rayon du contre ion (Na+, H+ et Ag+).

v

Abstract

As regulations for emissions from gasoline engines become stricter, attention has been focused on the start-up phase (cold-start), when about 70-80% of total hydrocarbon (HC) emissions of an engine are released. This phase is a short period of 1-2 min prior to reaching the minimum catalyst operating temperature, around 200°C. In this thesis, the concept of single-file diffusion (in 1-D zeolites) was employed as a feasible approach to control automotive HC emissions during cold-start. This mechanism was investigated over a variety of zeolites with MTW structures for studying their trapping ability for lighter HC molecules, which are often desorbed before the three-way catalyst reaches its light-off temperature.

In this thesis, a serie of ZSM-12 zeolites which different conterions (Na+, H+, Ag+) and with different Si/Al molar ratios (52, 64, 80) were synthesized. Temperature-programmed desorption (TPD) of ethylene and toluene, as models of light and heavy hydrocarbon molecules, was employed to screen these synthesized zeolites as potential HC traps. High heating rate desorption experiments were performed using the Phytronix Laser Diode Thermal Desorption system (S-960 LDTD) after desorption of toluene-ethylene mixture. Three heating rates which reflect the actual heating rate of the catalytic muffler have been used for the desorption process: 3, 5 and 9°C/s. For all solids considered in this study, the two HCs desorbed above 240°C. Ag-ZSM-12 was found the most appropriate HCs trapping adsorbent.

Numerically using a transient diffusion oundary value pro lem coupled with Fick’s law, it was possible to explain all qualitative features of the temperature dependent desorption profiles observed experimentally. Two steps must be considered, a cage to cage jumping followed by an escape from cage to gas phase. The two steps have different activation energies with EΓ> ED. For each component, both activation energies are

strongly dependent on Si/Al ratio and radius of counterions. Moreover the effect of thermal vibration of the host lattice on diffusivities was also depicted.

vi

Table des matières

Résumé ... iii

Abstract ... v

Table des matières ... vi

Liste des tableaux ... ix

Liste des figures ... x

Remerciements ... xiv

Avant-propos ... xvi

1. Introduction générale ... 1

2. Étude bibliographique... 4

2.1. Les zéolithes : Historique et structure ... 4

2.2. Propriétés et principales applications des zéolithes ... 6

2.2.1. L’échange ionique ... 6

2.2.2. L’adsorption ... 8

2.2.3. La séparation ... 9

2.2.4. La catalyse ... 10

2.2.5. Les nouvelles applications ... 12

2.3. Synthèse des zéolithes ... 12

2.4. Conclusion ... 21

3. Le problème du moteur au démarrage à froid et le processus d’adsorption et de désorption ... 23

3.1. Le problème du moteur au démarrage à froid et les solutions potentielles ... 23

3.1.1. Les hydrocarbures émis par un moteur ... 23

3.1.2. Les principales sources d’hydrocar ures produits lors du démarrage à froid ... 25

3.1.3. Les technologies disponibles pour la réduction des émissions polluantes ... 28

3.1.4. Le filtre à particules pour le moteur Diesel ... 28

3.1.5. La catalyse à trois voies pour les moteurs à essence ... 28

3.2. Les solutions potentielles pour le pro l me d’un moteur au démarrage à froid ... 31

4. Synthèse et techniques de caractérisation ... 56

4.1. Synthèse hydrothermique de la zéolithe ZSM-12 ... 56

4.1.1. Rappel bibliographique ... 56

4.1.2. Synthèse de la zéolithe ZSM-12 ... 57

4.1.3. Échange ionique ... 58

vii

4.1.2. Diffraction de rayons X ... 59

4.1.3. Analyse élémentaire ... 59

4.1.4. Adsorption et désorption d’azote ... 60

4.1.5. Microscopie électronique à balayage ... 61

4.1.6. Analyse infrarouge à transformée de Fourier de pyridine chimisorbée ... 61

4.1.7. Thermodésorption d’ammoniac ... 62

4.1.8. Analyse thermogravimétrique (TG/MS) ... 63

4.1.9. Désorption à température programmée ... 63

5. Effect of temperature ramp on hydrocarbons desorption profiles from zeolite ZSM-12 66 Résumé ... 66 Abstract ... 67 5.1. Introduction ... 68 5.2. Experimental ... 69 5.2.1. Synthesis of ZSM-12 ... 69 5.2.2. Ion exchange ... 69 5.2.3. Characterization ... 69

5.3. Results and discussion ... 71

5.3.1. X-ray diffraction ... 71

5.3.2. Scanning Electron Microscopy (SEM) ... 71

5.3.3. Elemental analysis ... 72

5.3.4. Nitrogen adsorption ... 72

5.3.5. Fourier transform infrared spectroscopy of chemisorbed pyridine ... 72

5.3.6. Quantitative ammonia thermodesorption ... 73

5.3.7. Hydrocarbons temperature-programmed desorption ... 74

5.4. Conclusion ... 75

6. Diffusion of Toluene and Ethylene in ZSM-12 zeolite. Experimental and numerical study ... 100 Résumé ... 100 Abstract ... 101 6.1. Introduction ... 102 6.2. Experimental details ... 103 6.3.1. Model description ... 104

6.3.2. Time and space discretization... 106

viii

6.4.1. Experimental results ... 107

6.4.2. Numerical results ... 108

6.5. Conclusion ... 109

7. Numerical study of the diffusion of binary hydrocarbon blends in ZSM-12 zeolites.. 125

Résumé ... 125

Abstract ... 126

7.1. Introduction ... 127

7.2. Experimental details ... 128

7.3. Binary-components gas desorption modeling ... 129

7.3.1. Model description ... 129

7.3.2. Time and space discretization... 131

7.4. Experimental and numerical results ... 133

7.4.1. Experimental results ... 133

7.4.2. Numerical results ... 134

7.5. Conclusion ... 136

8. Conclusion générale et perspectives ... 158

8.1. Conclusion générale ... 158

8.2. Perspectives ... 160

ix

Liste des tableaux

Tableau 2-1. Principales applications des zéolithes dans l’échange ionique ... 7

Tableau 3-1. Composition des principaux polluants carbonés en sortie d'échappement d'automobile en fonction du type de moteur [1] ... 25

Tableau 3-2. Normes d'émissions des GES exprimées en litre d'essence par 100 kilomètres [33] 27 Tableau 3-3. Les zéolithes utilisées pour la capture des HC ... 34

Tableau 3-4. Propriétés physico-chimiques des zéolithes testées [56] ... 46

Tableau 3-5. Résultats de désorption de toluène+éthylène [56] ... 47

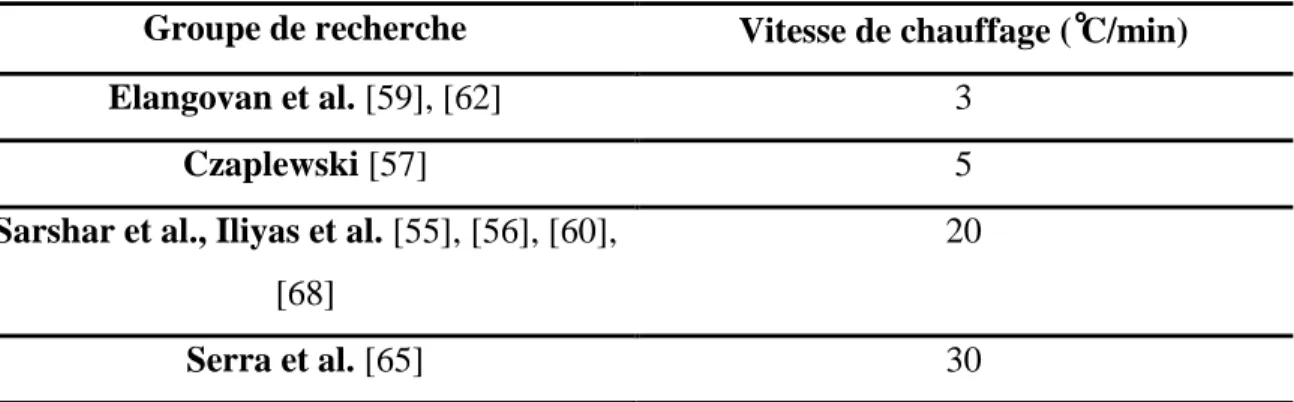

Tableau 3-6. Les vitesses de montée de température utilisées dans la littérature ... 53

Tableau 5- 1. Results of bulk chemical composition of calcined ZSM-12 samples by AAS ... 78

Tableau 5- 2. Textural properties of samples ... 79

Tableau 5- 3. FTIR results of chemisorbed pyridine ... 80

Tableau 5- 4. NH3 TPD results ... 81

Tableau 5- 5. Toluene-ethylene TPD results ... 82

Tableau 6- 1. FTIR results of chemisorbed pyridine ... 112

Tableau 6- 2. NH3 TPD results ... 113

Tableau 6- 3. Single component TPD results ... 114

Tableau 6- 4. Activation energy obtained from numerical program (kJ.mol-1) ... 115

Tableau 7-1. FTIR results of chemisorbed pyridine [102] ... 138

Tableau 7-2. NH3 TPD results [102] ... 139

Tableau 7-3. Binary-components TPD results [102] ... 140

Tableau 7-4. Activation energy obtained from numerical analysis of binary TPD data ... 141

Tableau 7-5. ST1. Activation energy obtained from numerical analysis of binary TPD data (kJ/mol) for Si/Al=64 ... 154

Tableau 7-6. ST2. Activation energy obtained from numerical analysis of binary TPD data (kJ/mol) for Si/Al=80 ... 155

x

Liste des figures

Figure 2- 1. Anneaux à 12 atomes selon la direction [010] ... 6

Figure 2- 2. Représentation schématique de la structure des zéolithes. Les zéolithes sont constituées d'un arrangement régulier de tétraèdre de [SiO4]. L'arrangement de ce tétraèdre crée un volume poreux ... 8

Figure 2- 3. Représentation d’un site acide de la zéolithe [15] ... 11

Figure 2- 4. Paramètres variant la force des sites acide des zéolithes [15] ... 11

Figure 2- 5. Schéma de la synthèse des zéolithes [15] ... 13

Figure 2- 6. Présentation schématique du mécanisme proposé par Burkett et Davis pour la synthèse de la zéolithe Silicalite-1 (MFI) [22] ... 14

Figure 2- 7. Le rapport Si/Al du la ZSM-12 obtenue en fonction du rapport Si/Al du gel [26] .... 16

Figure 2- 8. Les cations TEA+ dans la zéolithe ZSM-12 ... 18

Figure 2- 9. Cristallisation de ZSM-12 pour différentes durées [28] ... 20

Figure 3- 1. Répartition des émissions des GES par secteur d'activité, au Québec, en 2010 [33] 26 Figure 3- 2. Exigences concernant les émissions de GES pour les véhicules automobiles neufs de 2009 à 2016 [33] ... 27

Figure 3- 3. Le catalyseur à trois voies [1] ... 29

Figure 3- 4. La performance d'un CTV pour différents rapports pondéraux (air/carburant) [47] . 31 Figure 3- 5. Processus de capture des hydrocarbures par une zéolithe [1] ... 33

Figure 3- 6. Effet du type de zéolithe et de l’échange ionique sur l'adsorption du tolu ne ((●) bande de phényl-H+ (■) ande de phényl-Ag+) [58] ... 35

Figure 3- 7. L'effet de la vapeur d’eau sur le site actif de la zéolithe [ 8] ... 36

Figure 3- 8. Profil de désorption d'un mélange binaire équimolaire de toluène et de propane de Na-ZSM-5 (a), Na-MOR (b) [57] ... 37

Figure 3- 9. Schéma d'une zéolithe unidimensionnelle montrant le processus de capture des molécules de propane [57]... 37

Figure 3- 10. Adsorption sans vapeur d’eau [67] ... 39

Figure 3- 11. Adsorption avec de vapeur d’eau [67] ... 39

Figure 3- 12. Capacité d'adsorption de propène dans différentes conditions [61] ... 40

Figure 3- 13. Capacité d'adsorption de toluène dans différentes conditions [61] ... 41

Figure 3- 14. Adsorption de toluène, pour les deux zéolithes SSZ-33 et Beta, avant et après traitement [59] ... 42

Figure 3- 15. Désorption de toluène en fonction de la température [59] ... 42

Figure 3- 16. Désorption de toluène pour les deux zéolithes Ag-SSZ-33 et Ag-Beta [59] ... 43

Figure 3- 17. (a) Profil de désorption de toluène de H-SSZ-33 et H-MCM-68, (b) Effet du traitement thermique sur la capacité d'adsorption de toluène dans SSZ-33 et MCM-68 [59] ... 44

Figure 3- 18. (a) Thermodésorption de tolu ne d’Ag-SSZ-33, Ag-Co-SSZ-33 et Ag-Mn-SSZ-33, ( ) Thermodésorption de tolu ne d’Ag-MCM-68, Ag-Co-MCM-68 et Ag-Mn-MCM-68 [62] ... 44

Figure 3- 19. Profile de thermodésorption de l'éthylène-toluène (a) ZSM-12 et (b) SAPO-5 [56] 45 Figure 3- 20. Volume de toluène+éthylène adsorbé en fonction des volumes de micropores [56] 48 Figure 3- 21. Comparaison de capacité d'adsorption d'éthylène et de toluène dans le mélange gazeux dans différentes conditions: inaire inaire+vapeur d’eau inaire+CO2 et binaire+CO2+vapeur d’eau [68] ... 50

xi

Figure 4- 1. Structure de la zéolithe ZSM-12 vue selon la direction [010] (à gauche) et géométrie des canaux (à droite) [75] ... 56 Figure 4- . Vue perpendiculaire à l’axe des canaux dont les parois sont formées uniquement par des cycles à six atomes T (S6R) [75] ... 57 Figure 4- 3. Schéma de la source LDTD ... 64 Figure 5- 1. X-ray powder diffraction patterns of selected as-synthesized samples ... 94 Figure 5- 2. Scanning electron micrographs of synthesized samples. (A) Na-ZSM-12 (52); (B) Na-ZSM-12 (64); (C); Na-ZSM-12 (80); (D) ZSM-12 (52); (E) ZSM-12 (64); (F) Ag-ZSM-12 (80) ... 95 Figure 5- 3. FTIR spectra of chemisorbed pyridine (desorption temperature 150°C) of samples with Si/Al=52; (A) Na-ZSM-12; (B) Ag-ZSM-12 ... 96 Figure 5- 4. Ammonia thermodesorption profiles with Si/Al=52. (A) Na-ZSM-12; (B) Ag-ZSM-12; (C) H-ZSM-12 ... 97 Figure 5- 5. Toluene/ethylene mixture TPD profiles of selected as-synthesized samples with Si/Al=52 and with different heating rates. (A) Na-ZSM-12; (B) Ag-ZSM-12; (C) H-ZSM-12 ... 98 Figure 5- 6. Differential thermogravimetric analysis of Ag-ZSM-12 (52) and MS spectra of ethylene/toluene desorbed ... 99 Figure 6- 1 Scanning electron micrograph of synthesized sample (A) Na-ZSM-12 and (B) Ag-ZSM-12 (52) ... 117 Figure 6- 2. X-ray powder diffraction patterns of as-synthesized Ag-ZSM-12 and Na-ZSM-12 samples ... 118 Figure 6- 3. FTIR spectra of chemisorbed pyridine (desorption temperature 150°C) of samples with Si/Al=52; (A) Na-ZSM-12; (B) Ag-ZSM-12 ... 119 Figure 6- 4. Single component (ethylene or toluene) TPD profiles of (A) Na-ZSM-12 and (B) Ag-ZSM-12 samples at different heating rates ... 120 Figure 6- 5. Comparison of experimental and numerical data of single-component TPD profiles in Ag-ZSM-12: (A) Ethylene and (B) Toluene and Na-ZSM-1 : (A’) Ethylene and (B’) Toluene with 3°C/s as heating rate. Values of Ew and EΞ reported in Table 6-4 were used with

... 122 Figure 6- 6. Ethylene thermodesorption profile of Ag-ZSM-12 with (A) 3°C/s, (B) 5°C/s and (C) 9°/s heating rate ... 124 Figure 7- 1. X-ray powder diffraction patterns of selected as-synthesized samples (Si/Al=52). 143 Figure 7- 2. Scanning electron micrograph of synthesized samples. (A) Na-ZSM-12 (52); (B) H-ZSM-12 (52); Ag-H-ZSM-12 (52) ... 144 Figure 7- 3. Toluene-ethylene binary mixture TPD profiles over selected samples with Si/Al=52 and with different heating rates. (A) Na-ZSM-12; (B) H-ZSM-12: (C) Ag-ZSM-12. ... 146 Figure 7- 4. Comparison of molar diffusive flux and molar convective flux in binary components in Na-ZSM-12 (52) with 3°C/s as a heating rate: (A) toluene and (B) ethylene. ... 147 Figure 7- 5. Comparison of experimental and numerical data of binary-components TPD profiles in Na-ZSM-12 (52): (A) Toluene and (B) Ethylene, H-ZSM-1 ( ): (A’) Toluene and (B’) Ethylene and Ag-ZSM-1 ( ): (A’’) Toluene and (B’’) Ethylene with 3°C/s as heating ra ... 150 Figure 7- 6. Comparison of experimental and numerical data of binary-components TPD profiles in Na-ZSM-1 ( ): (A) Toluene and (B) Ethylene with °C/s as heating rate and (A’) Toluene and (B’) Ethylene with 9°C/s as heating rate. ... 151 Figure 7- 7. Variation of activation energies with different counterion in ZSM-12 zeolites

(Si/Al=52). ... 152 Figure 7- 8. Variation of activations energies with Si/Al molar ratio in Ag-ZSM-12. ... 153

xii

Figure 7- 9. S1. Variation of activation energies with Si/Al molar ratio. (A) Na-ZSM-1 and (A’) H-ZSM-12. ... 157

xiii

Liste des abréviations et des acronymes

1-D Unidimensionnel

2-D Bidimensionnel

3-D Tridimensionnel

Ag-ZSM-12 (52) Zéolithe ZSM-1 échangée par l’argent et

un rapport molaire Si/Al=52

Ag-ZSM-12 (64) Zéolithe ZSM-1 échangée par l’argent et

un rapport molaire Si/Al=64

Ag-ZSM-12 (80) Zéolithe ZSM-1 échangée par l’argent et

un rapport molaire Si/Al=80

BET Méthode de Brunauer, Emmett et Teller

CO Monoxyde de carbone

CO2 Dioxyde de carbone

C2H4 Éthylène

C5H7 Toluène

CTW Catalyseur Trois Voies

dp Diamètre de pore

DRX Diffraction de rayons X

DTG Dérivée ThermoGravimétrique

FTIR Infra rouge à transformée de Fourier

HC Hydrocarbure

H-ZSM-12 (52) Zéolithe ZSM-12 sous forme protonique

et un rapport molaire Si/Al=52

H-ZSM-12 (64) Zéolithe ZSM-12 sous forme protonique

et un rapport molaire Si/Al=64

H-ZSM-12 (80) Zéolithe ZSM-12 sous forme protonique

et un rapport molaire Si/Al=80

IZA International Zeolite Association

KBR Bromure de potassium

MEB Microscopie Électronique à Balayage

Na-ZSM-12 (52) Zéolithe ZSM-12 échangée par le sodium

et un rapport molaire Si/Al=52

Na-ZSM-12 (64) Zéolithe ZSM-12 échangée par le sodium

et un rapport molaire Si/Al=64

Na-ZSM-12 (80) Zéolithe ZSM-12 échangée par le sodium

et un rapport molaire Si/Al=80

NOx Oxyde d’azote

SAPO Silicoaluminophosphate

TEABr Bromure deTetraethylammonium

TG ThermoGravimétrique

xiv

Remerciements

À l’issue de la rédaction de cette recherche je suis convaincue que la th se est loin d’être un travail solitaire. En effet je n’aurais jamais pu réaliser ce travail doctoral sans le soutien d’un grand nom re de personne dont la générosité la fraternité et l’intérêt manifestés à l’égard de ma recherche m’ont permis de progresser dans cette phase délicate de « l’apprenti-chercheur».

Mes premiers remerciements vont tout naturellement à mon directeur de thèse, professeur Serge Kaliaguine, pour la confiance qu’il m’a accordée en acceptant d’encadrer ce travail doctoral pour ses multiples conseils et pour toutes les heures qu’il m’a consacrées à diriger cette recherche (malgré un emploi du temps chargé…). Il a su développer en moi l’esprit d’analyse la persévérance et le goût du travail bien fait. Son extrême gentillesse, patience et encouragements contribuent pour une grande part au résultat final.

Mes remerciements vont également aux professeurs de l’Université Laval madame Maria-Cornélia Iliuta et monsieur Trong ON Do, du département de génie chimique ainsi qu’à monsieur François Mathieu-Potvin, du département de génie mécanique, pour avoir accepté d’examiner cette th se et de faire partie des mem res du jury. Je tiens à remercier aussi vivement Dr. Hakima Abou-Rachid, Scientifique de la défense, centre de recherches de Valcartier Recherche et développement pour la défense Canada au minist re de la défense d’avoir accepté de participer à ce jury de th se.

Je voudrais aussi souligner la collaboration spéciale de Dr. Hicham Chaouki pour sa grande disponi ilité les nom reuses discussions et son expertise dont il m’a fait bénéficier.

Je tiens à remercier Dr. Pierre Picard et monsieur Serge Auger du Phytronix Technologie, Québec, pour leur précieuse aide à mettre en œuvre les analyses par la source LDTD. Je leur remercie également pour leur grande disponibilité et toutes les discussions pertinentes.

Il m’est tr s agréa le de remercier monsieur Gille Lemay et Dr. Bendaoud Nohair pour leur expertise et leur soutien technique durant la période de cette étude. Je remercie également tous les collègues du laboratoire de catalyse.

xv

J’ai également une pensée particuli re pour mes deux ch res amies madame Neyra Mighri et madame Hejer Gallah, avec qui un sourire règle tous les problèmes. Leur amitié m’est tr s précieuse et m’a toujours portée plus haut.

Je ne pourrais être rendu où je suis aujourd’hui sans le tr s grand dévouement de mes parents, Saïda et Ridha. Vous ne pouvez pas savoir comment je suis reconnaissante de tout ce que vous avez fait pour moi. Je remercie également ma ch re sœur Dorsaf et mon cher frère, Issam, pour leur soutien et leur support.

Je dois également mentionner tous les encouragements et l’amour de mes eaux-parents, Selma et Mohamed qui m’ont aidé dans mon cheminement. Je veux remercier tout spécialement ma belle-sœur I tissem.

Finalement j’aimerais remercier mon cher mari Salah et mes deux filles Salma et Sarra avec tout mon amour. Leur support et leur patience sont immesurables me permettant de persévérer lors des moments difficiles et d’illuminer mon chemin. Je vous aime!

xvi

Avant-propos

Ce travail de recherche, financé par le Conseil de Recherches en Sciences Naturelles et en Génie du Canada (CRSNG), a été réalisé au Département de Génie Chimique de L’université Laval (La oratoire de Catalyse dirigé par le professeur Serge Kaliaguine) dans le cadre du programme de doctorat en génie chimique, et est présenté dans cet ouvrage sous la forme d’une th se de pu lication. La présente thèse est rédigée en français, néanmoins, trois articles scientifiques en anglais découlent des travaux effectués, et sont présentés dans ce manuscrit.

Le premier article (Chapitre 5),

« Effect of temperature ramp on hydrocarbons desorption profiles from zeolite ZSM-12» I. Daldoul1, S. Auger2, P. Picard2, B. Nohair1, S. Kaliaguine1*

1

Department of Chemical Engineering, Université Laval, Québec, Canada, G1V 0A6

2

Phytronix Technologies, Québec, Canada, G1P 2J7

a été publié dans The Canadian Journal of Chemical Engineering, 2016, 94 (5), 931-937.

Le deuxième article (Chapitre 6),

« Diffusion of Toluene and Ethylene in ZSM-12 zeolite : Experimental and numerical study»

I. Daldoul1, H. Chaouki2, S. Kaliaguine1

1

Department of Chemical Engineering, Université Laval, Québec, Canada, G1V 0A6

2

Department of Civil Engineering, Université Laval, Québec, Canada, G1V 0A6

a été publié dans International Journal of Engineering Research & Science, 2016, 2 (4), 50-59.

Finalement, le troisième article (Chapitre 7),

«Numerical study of the diffusion of binary hydrocarbon blends in ZSM-12 zeolites» I. Daldoul1, H. Chaouki2, S. Kaliaguine1

1

Department of Chemical Engineering, Université Laval, Québec, Canada, G1V 0A6

2

Department of Civil Engineering, Université Laval, Québec, Canada, G1V 0A6 a été soumis récemment pour fins de publication à AIChE Journal.

1

1. Introduction générale

Les hydrocarbures et le dioxyde de carbone semblent être en cause dans nombre de phénom nes touchant notre environnement suite à l’augmentation de leur concentration dans l’atmosph re. En effet ces gaz ont un effet de serre tr s important parmi d’autres gaz.

La principale source de CO2 est la combustion des carburants fossiles. Ces facteurs sont

pointés du doigt concernant l’augmentation de la fréquence des év nements climatiques extrêmes, le réchauffement du climat, la perturbation du régime des précipitations, l’augmentation du niveau de la mer le risque d’expansion des maladies tropicales, l’augmentation de la pollution atmosphérique une plus grande vulnéra ilité des cultures aux insectes ravageurs, etc.

Différents moyens d’action ont été étudiés permettant la réduction des émissions des gaz à effet de serre se rattachant à ces domaines principaux : limiter les rejets anthropiques, maîtriser l’énergie améliorer la gestion des stocks naturels de car one (reforestation mise en œuvre de pratiques favorisant le stockage naturel du car one dans les sols) et développer des techniques industrielles de capture de stockage des rejets de ces gaz. En outre les émissions d’hydrocar ures de monoxyde de car one et d’oxyde d’azote émises pas un moteur à com ustion présentent un impact dangereux sur l’environnement et sur la vie de l’être humain. De strictes normes sur les rejets d’un moteur ont été prises. Afin de répondre à ces normes, les catalyseurs à trois voies ont été développés et utilisés pour les voitures avec des moteurs à essence. Le catalyseur utilise un substrat céramique ou métallique pourvu d’un revêtement actif composé d’alumine (Al2O3), de cérine (oxyde

de cérium, CeO2) et d’autres oxydes ainsi que d’autres associations de métaux précieux :

platine, palladium et rhodium [1]. Les catalyseurs trois voies opèrent dans un système en boucle fermée comprenant une sonde lambda, ou à oxygène, destinée à réguler le rapport air: carburant dans les moteurs à essence. Le catalyseur peut ainsi oxyder simultanément le CO et les HC en CO2 et en eau tout en réduisant les NOx en azote.

Cependant le catalyseur d’une voiture passe une étape inactive pendant le démarrage du moteur. Sa durée est 1-2 min, pendant laquelle 80% de la totalité des hydrocarbures

2

rejetés pendant une journée par un moteur est émise sans conversion car la température du fonctionnement d’un catalyseur qui est d’environ C n’est pas encore atteinte. Différentes stratégies ont été abordées dans la littérature pour la capture des hydrocarbures et du monoxyde de carbone pendant la phase du non fonctionnement du catalyseur. Ces stratégies peuvent être divisées en deux catégories. La première catégorie est asée sur l’idée d’une augmentation rapide de la température de fonctionnement du catalyseur. La deuxième catégorie des remèdes consiste à piéger les hydrocarbures à travers des adsorbants tels que le charbon actif et les zéolithes.

Les zéolithes sont des solides cristallisés microporeux appartenant au groupe des tectosilicates. Leur structure est basée sur un enchaînement tridimensionnel et régulier de tétraèdres TO4 l’élément T est généralement Si4+ ou Al3+ mais d’autres éléments comme

B, Ge, Ga, Ti ou Fe peuvent être également incorporés, chaque oxygène étant commun à deux tétraèdres.

Les zéolithes possèdent une structure ouverte, leur charpente minérale présente des canaux et des cavités de dimensions régulières. La porosité parfaitement contrôlée et la présence de charge dues à la présence de l’aluminium dans la charpente conf re à ces matériaux des propriétés particulières qui donnent lieu à des applications très diverses (échange ionique, séparation, adsorption, catalyse). Les zéolithes sont connues pour leur sta ilité dans des plages de températures élevées et pour leur capacité d’adsor er les hydrocarbures.

Le chapitre II présente un bref historique de la synthèse des zéolithes ainsi que leurs applications majeures. Sont présentés aussi les principaux facteurs influençant la synthèse des zéolithes et en particulier la zéolithe ZSM-12.

Dans le chapitre III, nous évoquerons le problème du moteur à démarrage à froid et les solutions potentielles ainsi nous détaillerons le processus d’adsorption et de désorption des hydrocarbures à travers un adsorbant.

Les modes opératoires de synth se et l’échange ionique de la zéolithe ZSM-12 ainsi que les techniques expérimentales utilisées pour caractériser les matériaux obtenus font l’o jet du chapitre IV.

3

De fait, le cinquième chapitre présentera en détail les résultats obtenus pour l'étude de l'influence de la vitesse de montée de température générée par un nouveau procédé expérimental sur les températures de désorptions des hydrocarbures à travers les zéolithes ZSM-12 synthétisées avec différents rapport Si/Al. Le chapitre suivant (chapitre VI) décrira en détail le mod le mathématique développé pour la désorption d’un seul gaz et comparer les résultats obtenus par les résultats expérimentaux.

Le septième chapitre présentera un autre modèle mathématique développé cette fois-ci pour représenter la désorption d’un mélange inaire tolu ne-éthylène. Enfin, nous conclurons en résumant l'essentiel des résultats de cette thèse et en ouvrant des perspectives quant à la suite de ce travail (chapitre VIII).

4

2. Étude bibliographique

2.1. Les zéolithes : Historique et structure

L’histoire des zéolithes commence en 17 6 avec le minéralogiste suédois Cronstedt. Celui-ci leur donna leur nom du grec “zeo” : je ous et “lithos” : pierre, pour traduire le comportement de certains minéraux chauffés à des températures supérieures à 100 °C [2]. Les spécialistes en synthèse des zéolithes ont été et continuent à être particulièrement créatifs : ainsi alors que seulement une quarantaine de zéolithes différentes ont été trouvées dans la nature, plus de 130 ont été synthétisées.

Les premières zéolithes synthétiques ont été utilisées dans trois principaux domaines : l’adsorption pour le séchage des gaz réfrigérants et du gaz naturel la catalyse avec l’utilisation des zéolithes X et Y en isomérisation et craquage et l’échange d’ion avec le remplacement dans les détergents des polyphosphates polluants par la zéolithe A. En outre, les zéolithes synthétiques présentent plusieurs avantages par rapport aux zéolithes naturelles notamment au niveau de la pureté l’uniformité des dimensions des pores et une meilleure capacité d’échange ionique. Les zéolithes naturelles sont utilisées dans des procédés où l’exigence de la qualité n’est pas importante [3].

Les zéolithes sont des aluminosilicates cristallisés de formule générale [4] :

M2/n O, Al2O3, zSiO2

Où n est la valence du cation M et z peut varier de à l’infini. Les zéolithes ont une structure parfaitement cristalline basée sur un arrangement tridimensionnel de tétraèdres TO4 (où T peut être Al ou Si) liés par des atomes d’oxyg nes pour former des mailles

élémentaires. Il en résulte une structure constituée d’un ensemble de canaux et de cages réguliers avec un diamètre de micropores généralement inférieur à 10 Å. La formule structurale des zéolithes qui n’est d’autre que la composition des mailles élémentaires s’écrit :

Mx/n O (AlO3)x (SiO2)y

Où n est la valence du cation M, x+y le nombre total de tétraèdres SiO4 et AlO4- par

5

La séparation par adsorption et les réactions catalytiques se réalisent à travers la diffusion des molécules tels que les hydrocarbures, le dioxyde de carbone, dans les micropores des zéolithes. C’est pourquoi seuls les micropores ayant des ouvertures d’au moins 8 atomes d’oxyg ne suffisamment larges pour autoriser cette diffusion sont généralement considérés. La majeure partie des zéolithes sont classées en trois catégories selon le nom re d’atomes d’oxyg ne qui peut être égale à 8 1 ou 1 dans les ouvertures de pores les plus larges [5] :

zéolithes à petits pores avec des anneaux à 8 atomes d’oxyg ne avec un diam tre de pore de 3 à 4,5 Å,

zéolithes de taille de pore intermédiaire avec des anneaux à 1 atomes d’oxyg ne avec un diamètre de pore de 4,5 à 6 Å.

zéolithes à larges pores avec des anneaux à 1 atomes d’oxyg ne avec un diamètre de pore de 6 à 8 Å.

Aussi, les zéolithes peuvent être classifiées selon le rapport Si/Al : 3. un rapport de Si/Al variant entre 1 et 1,5

4. un rapport intermédiaire de Si/Al variant entre 2 et 5 5. un rapport plus grand de Si/Al variant entre 10 et 100.

La commission de l’Association Internationale des Zéolithes (IZA) a déterminé un code de trois lettres majuscules pour indiquer les structures zéolithiques. Par exemple. MTW correspond à la structure ZSM-12. Une notation courte donne la description de la zéolithe : direction des atomes nom re des atomes T dans l’ouverture de pore (écrit en gras), diamètre cristallographique et 1, 2 ou 3 astérisques indiquant si la zéolithe est uni, bi ou tridimensionnelle. Cette notation sera suivie par une représentation graphique du système poreux. Par exemple pour la ZSM-12 : [010] 12 5.6 × 6.0* [6]

6

Figure 2- 1. Anneaux à 12 atomes selon la direction [010]

2.2. Propriétés et principales applications des zéolithes

Les zéolithes ont des applications dans les domaines suivants : échange ionique, adsorption, séparation et catalyse. La structure poreuse des zéolithes, avec des pores et des canaux à l’échelle moléculaire ien ordonnés est à l’origine de leurs propriétés (tamis moléculaire grande surface spécifique …). De plus la plupart de ces matériaux possèdent une stabilité thermique intéressante compatible avec des applications classées essentiellement en quatre groupes : l’échange ionique l’adsorption la séparation et la catalyse.

2.2.1. L’échange ionique

La principale application industrielle des zéolithes est l’échange ionique. Les tonnages utilisés sont nettement supérieurs à ceux des applications en adsorption et catalyse [7]. Le Tableau 2-1 présente les principales applications des zéolithes échangeuses d’ions.

7

Tableau 4-1. Principales applications des zéolithes dans l’échange ionique

Applications Zéolithes

(Type structural)

Rôles Réf.

Détergence zéolithe A (LTA) et zéolithe P (GIS)

Adoucissement de l’eau

[8]

Traitement des effluents d’origine nucléaire Mordenite (MOR) Clinoptilolite (HEU) Rétention : 137Cs+, 90 Sr2+ [9]

Traitement des eaux usées Clinoptilolite (HEU) Phillipsite (PHI) Chabasite (CHA)

Rétention : NH4+, Cd2+,

Pb2+, Zn2+, Cu2+

[9]

Agriculture Clinoptilolite (HEU) Phillipsite (PHI) Chabasite (CHA)

Régulateur de pH [9]

La capacité d’échange ionique est reliée au rapport entre le nom re d’atome de silicium et l’atome d’aluminium Si/Al qui peut varier entre 1 (autant d’aluminium que de silicium) et l’infini (matériau purement silicique). La su stitution d’un silicium de degré +IV par un aluminium de degré d’oxydation +III conduit à l’introduction d’un défaut de charge négatif qui est compensé par l’introduction d’un cation qui ne fait pas partie du réseau cristallin, appelé cation extra charpente. Le cation le plus courant est le cation sodium mais on trouve aussi les cations Ca2+, Mg2+, K+, Ag+ …

8

Figure 2- 2. Représentation schématique de la structure des zéolithes. Les zéolithes sont constituées d'un arrangement régulier de tétraèdre de [SiO4]. L'arrangement de ce

tétraèdre crée un volume poreux

L’échange ionique représente également une voie facile pour modifier les propriétés des zéolithes. Le nombre, la taille et la position des ions interchangeables présents dans la structure zéolithique ont une grande influence sur le diamètre et la forme des pores et modifient les propriétés d’adsorption et catalytiques de ces matériaux. Gr ce à cette propriété, les zéolithes sont utilisées dans la séparation des mélanges gazeux ou liquides (tamis moléculaires).

L’échange ionique est aussi utilisé pour préparer les catalyseurs zéolithiques acides par échange des ions des métaux alcalins ou alcalino-terreux présents dans la structure de la zéolithe avec des ions ammonium, suivi d’une calcination.

2.2.2. L’adsorption

Les zéolithes font partie de la classe des adsorbants microporeux, elles présentent des caractéristiques qui leur sont propres telles que : des fenêtres d’acc s à la microporosité de dimension constante et uniforme, la possi ilité de modifier l’hydropho icité en fonction du rapport Si/Al. De plus elles possèdent un grand volume poreux.

Gr ce aux similitudes d’affinité chimique et de taille entre les molécules et les pores des différentes zéolithes l’utilisation de ces derni res dans l’adsorption et la séparation sélective, reste la plus importante. De cette application des zéolithes provient leur nom fréquent de « tamis moléculaire ». La première utilisation des zéolithes comme adsorbant

9

dans le séchage et la purification des gaz naturel remonte à 1955. Ultérieurement, plusieurs exemples ont été mentionnés dans la littérature, comme par exemple, l’utilisation de la zéolithe A pour le piégeage de la vapeur d’eau… L’adsorption fait intervenir des interactions dipolaires entre la zéolithe et des molécules ayant une taille adéquate pour entrer dans les pores et rester dans les cavités. Cette sélectivité de taille et ces interactions font que les zéolithes sont utilisées lors des processus de séparation. Ces applications dépendent largement de la forme et de la taille des pores, de la nature du cation de compensation ainsi que du caractère hydrophobe/hydrophile de la charpente minérale. Ce dernier peut-être modifier par changement du rapport Si/Al; une augmentation de ce rapport permet d’augmenter l’hydropho ie de la zéolithe conduisant par la suite à une sélectivité plus importante pour les molécules à piéger. À l’inverse les zéolithes hydrophiles (ayant des rapports Si/Al faibles, donc des charpentes de charge négative élevée et par ailleurs des cavités contenant de cations) facilitent l’adsorption des molécules d’eau [7], [10].

2.2.3. La séparation

Les propriétés de séparation des zéolithes sont beaucoup utilisées en pétrochimie pour séparer différentes fractions pétrolières. Parmi les procédés utilisés, le plus connu est la séparation des n-paraffines dans un mélange contenant des n et iso-paraffines sur la zéolithe 5A (LTA) [11].

Dans l’industrie de la séparation l’utilisation de mem ranes zéolithiques présente un intérêt croissant [12]. Une membrane est un film mince qui permet le passage sélectif d’un ou de plusieurs composants d’un mélange gazeux ou liquide. Les mem ranes microporeuses permettent la séparation des constituants d’un mélange en accord avec la taille des molécules impliquées, elles présentent de nombreux avantages à savoir :

- la présence de pores aux géométries et ouvertures bien définies, - une bonne stabilité thermique,

- la possi ilité d’introduire des sites catalytiques. Les inconvénients des membranes zéolithiques sont :

- une certaine difficulté de mise en œuvre (difficile d’o tenir une mem rane sans fissures),

10

- l’extrapolation à l’échelle industrielle difficile, - un coût assez élevé.

2.2.4. La catalyse

La catalyse hétérogène est très importante dans les industries pétrolière et chimique, et de nombreux catalyseurs zéolithiques sont utilisés tels que la zéolithe Y dans le procédés de craquage [13], les zéolithes ZSM- et la mordenite dans le procédé d’alkylation [14]. L’utilisation des zéolithes en catalyse est liée à la présence de sites acides dans leur microporosité (zéolithes protonées). La taille des pores est aussi un facteur important puisque la formation d'un produit dont le diamètre cinétique est en adéquation avec celui des pores de la zéolithe réduit le pourcentage de produits non désirés.

Le pouvoir catalytique peut être modifié par l'ajout de métaux nobles à l'intérieur des pores pour conduire à des catalyseurs bifonctionnels. Dans ce cas, la partie métallique joue un rôle dans les réactions d'hydrogénation - déhydrogénation et la partie zéolithique dans les réactions catalytiques acides.

Parmi toutes les zéolithes existantes qu’elles soient naturelles ou synthétiques seul un petit nombre est utilisé en catalyse au niveau industriel. On peut citer par exemple les zéolithes de type structural FAU, BEA, MOR, MFI, FER, LTL, MTW et TON.

La plupart des réactions d’hydrocar ures et eaucoup de transformations de composés fonctionnels ne sont catalysées que par les sites protoniques. En catalyse acide l’activité d’une zéolithe dépend du nom re de sites protoniques et de leur activité. L’activité des sites protoniques dépend de leur localisation et leur accessibilité. Le nombre maximal de sites acides protoniques est égal au nom re d’aluminium de charpente (voir la Figure -3).

Plusieurs paramètres influencent la force des sites protoniques des zéolithes, parmi ces paramètres, on cite : l’effet de la su stitution de cations Na+ par H+, la dimension de l’angle Si-(OH)-Al la distance entre les atomes d’aluminium. La Figure -4 résume l’effet de ces facteurs sur la force acide de la zéolithe.

11

Figure 2- 3. Représentation d’un site acide de la zéolithe [1 ]

12

2.2.5. Les nouvelles applications

Récemment, de nouvelles applications sont apparues dans le domaine des photocommutateurs, des capteurs (détection de gaz), des semi-conducteurs, de la biochimie mais aussi pour le doublage de fréquence SHG (Second Harmonic Generation) [11], [15]

D’autres auteurs [16], [17] ont rapporté que les zéolithes pouvaient également être utilisées comme stabilisants de semi-conducteurs hautement dispersés (CdS, PbS) et ce pour des applications comme la photolyse de l’eau.

Les applications des zéolithes en iochimie et dans le cadre de l’industrie alimentaire sont diverses, parmi ces applications on peut mentionner :

- des supports pour enzymes (les zéolithes 4A (LTA) et X (FAU) pour la glucose oxydase) [18],

- des compléments nutritionnels dans l’alimentation animale (Clinoptilolite (HEU)),

- une aide à la fermentation par adsorption de l’éthanol dans le milieu de fermentation, - des agents anti actériens (nanoparticules d’Ag Cu ou Zn dans les zéolithes) [11].

2.3. Synthèse des zéolithes

Dans cette section, le processus de synthèse des zéolithes sera détaillé. À la fin de chaque partie, la zéolithe ZSM-1 sera a ordée et prise comme exemple puisqu’elle est la zéolithe utilisée dans ce projet pour des motifs qui seront expliqués par la suite.

2.3.1. Principes et mécanismes de synthèse

Le processus de synthèse des zéolithes est appelé zéolithisation [19]. Ce processus consiste en la transformation d’un mélange réactionnel appelé « gel » en une structure cristalline microporeuse. Ce mélange contient: une source de silice une source d’alumine (dans le cas des zéolithes aluminosilicliques) l’agent minéralisateur, des cations de métaux alcalins ou alcalino-terreux et l’eau jouant le rôle du solvant. Dans la majorité des cas, la synthèse des zéolithes nécessite aussi la présence de structurants organiques ou

13

agents directeur de structure tels que : les sels d’amines les amines les alcools … Apr s mélange, les réactifs sont rapidement transformés en un hydrogel aluminosilicate. Le vieillissement de ce gel à température ambiante conduit à la formation de monomères silicates et aluminates qui se condensent et par la suite s’organisent pour former à la phase finale, une structure cristalline. Les différentes étapes de synthèse seront présentées à la Figure 2-5. La cristallisation est une opération qui se déroule dans une plage de température variant entre 60 C et 200 C, un autoclave est donc nécessaire. Comme toute cristallisation, la synthèse des zéolithes peut être divisée en trois étapes : supersaturation de la solution, nucléation et croissance des cristaux [20], [21].

Figure 2- 5. Schéma de la synthèse des zéolithes [15]

Une autre approche pour le mécanisme de formation des zéolithes a été proposée par Burkett et Davis [22] dans le cas de la synthèse de la zéolithe Silicalite-1 (MFI) en présence de cations tétrapropylammonium (TPA+) comme structurant organique (Figure 2-6). Elle est asée sur la “clathratisation” des molécules organiques par des molécules d’eau (réaction de rejet des molécules organiques par les molécules d’eau). Les molécules d’eau organisées autour des cations de TPA+

seraient remplacées durant la

Réactifs

Source de Si, Al, agent

minéralisateur

Na

+, structurants organiques, eau

Gélification

Gel amorphe

OH

-Vieillissement

Monomères

Unités de

construction

Nucléation

Croissance

Structures

Étendues

Croissance

Cristaux

zéolithes

14

synth se par des esp ces siliciques. Cette “réplication” eau-silicate serait favorisée d’un point de vue thermodynamique, les interactions de type van der Waals ainsi que la déstructuration des molécules d’eau contri uant respectivement aux termes enthalpique et entropique du syst me. L’assem lage des entités organominérales ainsi formées et leur croissance conduiraient à la zéolithe Silicalite-1 (MFI).

Le schéma proposé pour décrire ces différentes étapes est représenté sur la Figure 6.

Figure 2- 6. Présentation schématique du mécanisme proposé par Burkett et Davis pour la synthèse de la zéolithe Silicalite-1 (MFI) [22]

15

2.3.2. Facteurs influant sur la synthèse des zéolithes

La synthèse des zéolithes est influencée par de nombreux facteurs dont les plus importants sont:

la nature des réactifs et la composition du mélange,

le type de structurant utilisé,

le pH (le rôle du minéralisateur),

le mûrissement,

l’agitation

la température de cristallisation,

la durée de cristallisation.

Traitement post-synthèse.

Une explication succincte du rôle joué par chacun de ces facteurs dans la synthèse de la zéolithe ZSM-12 sera donnée ci-dessous.

2.3.2.1. La nature des réactifs et la composition du mélange

Le type de source de silicium et d’aluminium est tr s important dans la synth se des zéolithes et en particulier la ZSM-12. En effet, une source de silicium peut se polymériser facilement avec le temps et par la suite elle va mettre plus de temps à se solubiliser dans l’eau. En outre un effet sera o servé sur la cristallisation la DRX montre alors plus un solide amorphe qu’une structure cristalline et/ou l’existence d’ impuretés et l’apparition d’autres structures telles que la mordenite ZSM-5 [23], [24].

Aussi, le rapport Si/Al du mélange réactionnel utilisé pour la synthèse des zéolithes va, quant à lui, conditionner le rapport Si/Al et le type de zéolithe obtenue. Pour la ZSM-12, ce rapport doit être entre 30 et 120. Forni et al. [25] montrent que la limite inferieure que le rapport Si/Al doit avoir est aux alentours de en utilisant l’agent structurant TEA. Par contre, Gopal et al. [26] relient le succès de la synthèse de la ZSM-12 au fait de fixer un rapport Si/Al variant entre 3 et en présence de l’agent directeur de structure le TEAOH; la ZSM-12 est plus cristalline et plus pure.

16

Jacob et Martens [27] montrent qu’en cristallisant un gel riche en aluminium il peut y apparaître d’autres zéolithes à part la ZSM-12, comme les zéolithes TPZ-3 et CZH-5 qui sont considérées comme des membres de la famille de ZSM-12.

Avec de grands rapports Si/Al, la ZSM-12 obtenue (solide) est toujours plus riche en aluminium que le gel (Figure 2-7). Jacobs et Martens ont analysé ce phénomène pour les zéolithes MTW (ZSM-1 ) et ils l’ont attri ué à la diminution de l’efficacité de la cristallisation [28]. En revanche, pour des rapports variant entre 30 et 35, le produit a presque le même rapport Si/Al que le gel.

Figure 2- 7. Le rapport Si/Al du la ZSM-12 obtenue en fonction du rapport Si/Al du gel [26]

2.3.2.2. L’influence du pH (le rôle du minéralisateur)

Le minéralisateur est une espèce chimique qui rend possible la formation d'une phase solide organisée (zéolithe) à partir d'une phase solide non organisée (gel) par un processus de dissolution - précipitation (cristallisation). Un des rôles du minéralisateur est d'augmenter la concentration des espèces solubles (exemple : espèces silicates) et donc la sursaturation de la solution. Dans la synthèse des zéolithes, les minéralisateurs sont les anions OH- ou F-. Jusqu’en 1978 le seul minéralisateur utilisé était l'anion OH-. Les pH de synthèse étaient alors relativement élevés (entre 11 et 14). À partir de 1978, les anions fluorure ont été utilisés par Flanigen et Patton pour synthétiser la zéolithe Silicalite-1

17

(MFI) [10]. D’une mani re générale la solu ilisation de la phase solide du gel passe par la formation des complexes fluorés et hydrofluorés des éléments T (T = Si, Al, B ou Ge), la condensation entre les groupements hydroxyle de ces espèces conduisant ensuite à l'édification de la charpente minérale. Le pH du milieu réactionnel est dans ce cas compris entre 5 et 9. Dans ces conditions, la concentration des éléments T en solution est plus faible et les durées de cristallisation sont plus longues. Les cristaux obtenus sont généralement de plus grandes tailles et présentent moins de défauts. L'utilisation de milieux réactionnels fluorés favorise aussi la formation des charpentes zéolithiques riches en silice (voir purement siliciques). Un autre avantage de la méthode au fluorure est d’autoriser en raison du as pH de synth se l’introduction dans le milieu de synth se de structurants organiques peu, voire pas stables en milieu basique.

2.3.2.3. La nature et le rôle des agents structurants

En 1967, Barrer et al. ont utilisé pour la première fois des molécules organiques comme agents structurants ce qui les a conduits à la découverte de nouvelles structures zéolithiques [29]. Depuis, plusieurs classes de molécules organiques ont été employées pour la synthèse de zéolithes.

Les différentes actions que remplissent ces espèces organiques peuvent être résumées comme suit :

- action de compensation de la charge négative de la charpente minérale (cas des aluminosilicates par exemple) ;

- action de remplissage de la microporosité ;

- action structurante (effet “template”) par une préorganisation des esp ces minérales autour de l’entité organique et/ou une orientation de la cristallisation par adaptation à la forme et à la symétrie de l’entité organique ;

- action chimique par la modification des propriétés du gel et/ou de la solution (caractère hydrophile ou hydrophobe des espèces organiques) ;

- action thermodynamique notamment par la sta ilisation d’unités de construction de l’édifice minéral.

D’autres études établissent une relation inversement proportionnelle entre la taille des structurants organiques et le nombre de structures zéolithiques obtenues ; ainsi de petites molécules organiques comme le cation tétraméthylammonium (TMA+) peuvent structurer

18

une dizaine de structures différentes ; alors que des cations plus volumineux, comme le cation tétrabutylammonium, conduisent principalement à la zéolithe ZSM-11 (MEL) [30].

Dans le cas de la zéolithe ZSM-12, sa synthèse peut être influencée par le type et la quantité d’agent directeur de structure. Une multitude de cations organiques a été utilisée comme agent structurant, tels que : tetraéthylammonium (TEA+, voir Figure 2-8), methyltriethylammonium (MTEA+) … Pour Ernst et al. [28], ils ont utilisé dans la synthèse de la zéolithe ZSM-12 le structurant MTEABr. Le MTEA+ remplit les pores et par la suite les dimensions des pores seront fixées grâce à ce dernier.

Figure 2- 8. Les cations TEA+ dans la zéolithe ZSM-12

L. Forni et al. [25] ont conclu que l’utilisation du MTEA comme agent structurant favorise l’incorporation de l’aluminium dans la structure MTW et il est considéré comme l’agent directeur de structure spécifique pour la synth se de ZSM-12. MTEA peut-être sous la forme MTEABr, MTEACl, MTEAOH. Cependant, le TEABr ou TEAOH sont plus utilisés vu que le MTEABr est plus cher par rapport à ces deux derniers.

19

2.3.2.4. Effet de l’agitation

L’agitation permet une homogénéisation du mélange réactionnel. Elle peut avoir un effet sur le type de zéolithe synthétisé. Ce paramètre a été observé avec des gels de rapport Si/Al élevés. Pour une même composition du gel réactionnel, en milieu non agité, la zéolithe Bêta est obtenue alors que la zéolithe ZSM-12 (MTW) cristallise en milieu agité [31].

2.3.2.5. Effet de la température sur la cristallisation des zéolithes

La température influence la synthèse des zéolithes, elle peut affecter la vitesse de cristallisation, mais aussi le type de zéolithe formé.Pour la ZSM-12, Ernst et al. ont cristallisé cette zéolithe à une température de 160 C car dépassant cette température, des impuretés cristallines et la zéolithe Bêta peuvent apparaître [28].

2.3.2.6. La durée de la cristallisation

La durée de synthèse des zéolithes peut influencer : La morphologie et la taille des cristaux.

La pureté de la zéolithe obtenue. En effet, une durée de synthèse trop courte conduira à une transformation partielle du gel en un type de zéolithe et le reste sera un solide amorphe, par contre une durée de synthèse trop longue peut faire apparaître d’autres zéolithes différentes de celle voulue.

Ernst et al. ont étudié ce paramètre à la température de 160 C. La durée de cristallisation a été variée entre une durée de 48 et une autre de 204 heures. La structure cristalline commence à apparaître après 80 heures de cristallisation avec la coexistence d’une partie de solide amorphe (Figure 2-9) [28].

20

Figure 2- 9. Cristallisation de ZSM-12 pour différentes durées [28]

2.3.2.7. Traitement post-synthèse

Les traitements post-synth se ont pour ut d’ajuster les caractéristiques des sites actifs. Le plus important est l’échange des cations alcalins Na+

, présents dans la zéolithe par d’autres cations comme Cs+

, K+, Ag+, Ca2+, Mg2+ …

Cejka et al. ont étudié différentes méthodes de traitement post-synthèse de la zéolithe ZSM-12. La forme ammonium de cette zéolithe a été obtenue par un échange ionique répété 4 fois successifs avec une solution de nitrate d’ammonium d’une concentration de M à la température am iante. Ils ont montré aussi que l’augmentation de la température active les sites de Lewis. Quatre différents modes de calcination, afin d’éliminer l’agent structurant ont été analysés [32].

1) La zéolithe (Al)-ZSM-12/1 est calcinée à 550 C pendant 8 heures sous air avec une vitesse d’augmentation de la température 1 C/min.

21

2) La zéolithe (Al)-ZSM-12/2 est calcinée à 500 C pendant 16-32 heures sous air avec une vitesse d’augmentation de la température 1 C/min.

3) La zéolithe (Al)-ZSM-12/3 est calcinée à 350 C pendant 2 heures sous air avec une vitesse d’augmentation de la température 1 C/min puis refroidie jusqu’à la température ambiante suivi par deux échanges ioniques avec 0,5M de NaNO3

pendant 8 heures puis avec 1M de NaNO3 pendant encore 8 heures et enfin

calcinée à 550 C pendant 8 heures.

4) La zéolithe (Al)-ZSM-12/4 est calcinée à 460 C pendant 4 heures sous un flux d’ammoniac avec une vitesse d’augmentation de la température 1 C/min. Puis l’échantillon a subi deux fois un échange ionique; le premier 0,5M de NaNO3

pendant 8 heures puis avec 1M de NaNO3 pendant encore 8 heures et enfin

calcinée à 550 C pendant 8 heures sous air.

Varier le processus de calcination a un effet sur la quantité des sites d’acide de Lewis et de Brönsted de la zéolithe ZSM-12. En effet, pour une ZSM-12/1 de rapport Si/Al = 40, les sites d’acide de Lewis représentent 4 des sites d’acides. Par contre pour un même rapport Si/Al les sites d’acide de Lewis ont diminué de pour ZSM-12/4 par comparaison avec ZSM-12/1.

2.4. Conclusion

Nous avons vu dans ce chapitre que les zéolithes présentent un grand intérêt industriel en raison de leurs caractéristiques telles que : porosité contrôlée présence d’une activité catalytique et résistance en conditions dures d’exploitation. Une partie des applications actuelles ou futures des zéolithes comme : l’échange ionique l’adsorption la séparation la catalyse, les photo-commutateurs, les capteurs (détection de gaz), la biochimie mais aussi pour le doublage de fréquence SHG (Second Harmonic Generation) sont mentionnées.

Une revue des nombreux facteurs contrôlant la synthèse de zéolithes (la nature des réactifs et la composition du mélange, le pH, le type de structurant utilisé, la température, l'agitation, la durée de synthèse et le traitement post-synthèse) est aussi présentée. Chacun d’entre eux a un rôle tr s important dans la structure et l’ajustement des

22

propriétés de la zéolithe. Pour bien comprendre ces effets, il est préférable de faire varier un seul facteur à la fois.

23

3. Le problème du moteur au démarrage à froid

et le processus d’adsorption et de désorption

3.1. Le problème du moteur au démarrage à froid et les solutions

potentielles

3.1.1. Les hydrocarbures émis par un moteur

Au début, il est important de définir le principe de fonctionnement du moteur permettant d’assurer l’énergie mécanique à l’automo ile.

Les moteurs à explosion font partie de la famille des moteurs thermiques. Ils permettent de convertir une énergie thermochimique en énergie mécanique. L’énergie thermochimique est assurée par une combustion très rapide du carburant dans les cylindres du moteur. Dans le cas d’une com ustion compl te et parfaite d’un car urant dans l’air seule l’eau le CO2 et l’azote figurent dans les produits de réaction.

La réaction d’oxydation d’un hydrocar ure supposée totale est décrite par la réaction suivante : 2 2 2 4 2 n m m m C H n O nCO H O (1) En pratique la com ustion n’est jamais réalisée dans des conditions stœchiométriques. On est ainsi amené à définir la richesse du mélange carburant/air par :

4 1 2 2 2 m n O H C O H C O H C réel m n trique stoechiomé m n réel m n (2)La com ustion dans un moteur est loin d’être parfaite. Ceci est dû à plusieurs facteurs; l’équili re thermodynamique idéal n’est jamais atteint en raison des variations rapides de température de pression …

24

Lorsque la combustion est incomplète, des gaz toxiques sont émis [32] :

le monoxyde de carbone (CO),

les hydrocarbures imbrûlés (HC),

les particules.

Pour le moteur à essence, on distingue deux technologies [1]:

le moteur à injection indirecte multipoint : le fonctionnement à une richesse de 1 (quantité stœchiométrique exacte d’oxyg ne et de carburant pour une combustion théorique compl te) permet la mise en œuvre d’un post-traitement des gaz d’échappement par un pot catalytique à trois voies

le moteur à injection directe : l’utilisation de ce type d’injection s’explique par la recherche de solutions technologiques permettant de limiter la consommation tout en améliorant le rendement. Une évolution technologique récente est l’injection directe d’essence qui com ine le fonctionnement en exc s d’air (mélange pauvre par opposition au mélange stœchiométrique actuel) avec des pressions élevées. Le carburant est envoyé directement dans la chambre de combustion à une pression atteignant 1 ars (contre 3 actuellement). Ce type d’injection permet en théorie des gains de consommation de 15% par rapport aux syst mes d’injection actuels. La com ustion de l’essence a lieu dans des conditions quasi stœchiométriques. Le mélange s’enflamme à l’état gazeux ce qui évite la formation quantitative de particules. Il se forme par contre des quantités significatives de NOx d’hydrocar ures im rûlés et de

CO.

Pour le moteur Diesel la com ustion s’effectue par auto-inflammation et il fonctionne à richesse varia le. La com ustion a lieu avec un fort exc s d’air et souvent à des températures plus élevées. La formation de CO et d’hydrocar ures im rûlés est par conséquent beaucoup moins importante. En revanche, la quantité des NOx est plus

considérable.

Le Tableau 3-1 récapitule les concentrations de chaque polluant à l’échappement des moteurs à essence et Diesel.

25

Tableau 4-2. Composition des principaux polluants carbonés en sortie d'échappement d'automobile en fonction du type de moteur [1]

HC (ppm) Aldéhydes (ppm) Particules

(mg.cm3)

Diesel 200 à 1100 10 à 30 20 à 200

Essence 500 à 10000 100 à 300 Faible

3.1.2. Les principales sources d’hydrocar ures produits lors du

démarrage à froid

L’émission de HC pendant le démarrage à froid est due d’une part à une fai le évaporation du car urant et d’autre part à la température relativement fai le du syst me d’oxydation catalytique qui équipe les véhicules. La température minimale de fonctionnement du catalyseur est habituellement au-dessus de 200 C. En deçà de cette température, les systèmes catalytiques sont presque inefficaces. Le problème avec le catalyseur est que celui-ci met un temps assez long pour atteindre la température de fonctionnement. En effet, le temps moyen requis pour atteindre cette température est d’environ minutes.

Au cours des dernières années, plusieurs états américains et provinces canadiennes ont adopté des lois et des directives visant à limiter les émissions polluantes des véhicules routiers. La Californie est la première dans ce domaine en Amérique du nord. En 2004, dans sa lutte contre la pollution par les véhicules automobiles, la Californie innovait en introduisant, dans la définition de polluant, les émissions de gaz à effet de serre.

Le Qué ec présentait en 1 le meilleur ilan d’émissions de GES par ha itant au Canada notamment en raison de sa production d’énergie fortement asée sur l’hydroélectricité. Cependant c’est le secteur des transports qui est le premier secteur émetteur de GES au Qué ec avec une part d’émissions de pr s de 37 de la totalité des GES (voir Figure 3-1). Les émissions associées à ce secteur ont crû de 20% entre 1990 et 2010 [33].

26

Figure 3- 1. Répartition des émissions des GES par secteur d'activité, au Québec, en 2010 [33]

Au canada, en 2005, le gouvernement fédéral canadien a signé une entente volontaire avec l’industrie automo ile canadienne visant à réduire les émissions de GES de 8 par rapport au niveau des émissions prévues en 2010.

La Figure 3-2 illustre la décroissance des émissions de GES au cours de la période visée pour les deux catégories de véhicules : véhicules à passagers et camions légers. De 2009 à 16 les émissions de GES prévues seraient réduites d’environ 3 pour les véhicules à passagers et d’environ pour les camions légers.

27

Figure 3- 2. Exigences concernant les émissions de GES pour les véhicules automobiles neufs de 2009 à 2016 [33]

En outre les émissions des HC et la consommation de car urant d’un véhicule sont reliées. Ainsi, il est possible de réduire les émissions de GES en diminuant la consommation de car urant. Donc des normes d’émissions de GES sont mises en place exprimées en grammes de CO2 par kilom tre ou en valeur de consommation d’essence

exprimées en litres par 100 kilomètres (Tableau 3-2).

Tableau 4-3. Normes d'émissions des GES exprimées en litre d'essence par 100 kilomètres [33]

![Figure 2- 4. Paramètres variant la force des sites acide des zéolithes [15]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/27.918.141.769.714.1017/figure-paramètres-variant-force-des-sites-acide-zéolithes.webp)

![Figure 2- 6. Présentation schématique du mécanisme proposé par Burkett et Davis pour la synthèse de la zéolithe Silicalite-1 (MFI) [22]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/30.918.241.706.348.970/présentation-schématique-mécanisme-proposé-burkett-synthèse-zéolithe-silicalite.webp)

![Figure 2- 7. Le rapport Si/Al du la ZSM-12 obtenue en fonction du rapport Si/Al du gel [26]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/32.918.306.633.374.700/figure-le-rapport-si-zsm-obtenue-fonction-rapport.webp)

![Figure 3- 2. Exigences concernant les émissions de GES pour les véhicules automobiles neufs de 2009 à 2016 [33]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/43.918.135.772.122.385/figure-exigences-concernant-émissions-ges-véhicules-automobiles-neufs.webp)

![Figure 3- 6. Effet du type de zéolithe et de l’échange ionique sur l'adsorption du tolu ne ((●) ande de phényl-H+ (■) ande de phényl-Ag+) [58]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/51.918.173.710.629.932/figure-effet-zéolithe-échange-ionique-adsorption-phényl-phényl.webp)

![Figure 3- 8. Profil de désorption d'un mélange binaire équimolaire de toluène et de propane de Na-ZSM-5 (a), Na-MOR (b) [57]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/53.918.273.638.120.578/figure-profil-désorption-mélange-binaire-équimolaire-toluène-propane.webp)

![Figure 3- 14. Adsorption de toluène, pour les deux zéolithes SSZ-33 et Beta, avant et après traitement [59]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/58.918.266.627.118.390/figure-adsorption-toluène-zéolithes-ssz-beta-traitement.webp)

![Figure 3- 20. Volume de toluène+éthylène adsorbé en fonction des volumes de micropores [56]](https://thumb-eu.123doks.com/thumbv2/123doknet/5560755.133221/64.918.220.593.317.660/figure-volume-toluène-éthylène-adsorbé-fonction-volumes-micropores.webp)