Étude des lances en béton projeté : Effets sur les

vitesses et la distribution des particules

Mémoire

Simon Bérubé

Maîtrise en génie civil

Maître ès sciences (M.Sc.)

Québec, Canada

© Simon Bérubé, 2018

Étude des lances en béton projeté : Effets sur les

vitesses et la distribution des particules

Mémoire

Simon Bérubé

Sous la direction de :

Marc Jolin, directeur de recherche

Nicolas Ginouse, codirecteur de recherche

Benoît Bissonnette, codirecteur de recherche

iii

Résumé

Les pertes de matériaux par rebond représentent encore à ce jour le problème le plus important qui limite parfois l’utilisation du béton projeté. Bien que la compréhension des techniques de projection utilisées par les lanciers soit en constante progression et que de nombreux nouveaux mélanges soient développés régulièrement, l’état actuel des connaissances concernant les mécanismes de mise en place qui apparaissent au sein du jet de béton projeté est limité. Cette affirmation s’applique particulièrement entre les moments où les matériaux sont expulsés de la lance jusqu’à leur impact sur le substrat de béton frais. À l’heure actuelle, un modèle physique permet de calculer et de prédire le rebond d’une seule particule incidente en fonction de son énergie et de sa profondeur de pénétration à la paroi réceptrice. Par contre, les paramètres nécessaires à une telle prédiction ne sont pas facilement mesurables expérimentalement. De plus, ce modèle n’est évidemment pas représentatif de plusieurs facteurs réels qui agissent à l’échelle d’un jet de béton projeté et qui devraient être considérés, comme l’interaction entre les particules et leur angle d’incidence par rapport à la paroi réceptrice. D’un autre côté, des avancées importantes ont été réalisées récemment à l’échelle du jet complet, notamment au niveau de l’explication des phénomènes qui permettent l’accélération des particules, de la caractérisation des champs de vitesses, de la répartition des masses dans le jet et finalement, au niveau de la composition du matériau en fonction de la position dans le jet. Une meilleure compréhension de l’effet de l’équipement utilisé doit être explorée avec l’étude des facteurs favorisant la mise en place du matériau et la réduction du rebond. Cela pourrait être fait en améliorant les conditions d’impact des particules qui entrent en contact avec le substrat, en sélectionnant le meilleur équipement disponible.

Ce projet de recherche aspire à poursuivre l’étude des phénomènes de mise en place du béton projeté en proposant une étude du procédé à l’échelle du jet qui se concentre sur l’effet de l’équipement utilisé lors de la projection. En premier lieu, il s’agit de déterminer les paramètres qui influencent le champ de vitesse produit par une lance en béton projeté par voie humide. La lance représente le dernier obstacle franchi par le matériau avant d’être

iv

expulsé vers la paroi réceptrice, donc cette pièce d’équipement joue un rôle important sur les conditions de mise en place. Il sera ensuite question de comparer les deux principaux procédés qui sont utilisés en béton projeté, la voie humide et la voie sèche, en poursuivant l’exploration de la distribution massique des particules dans le jet en voie sèche et en utilisant des données obtenues dans des études récentes pour le procédé par voie humide.

Pour atteindre les objectifs du projet, ce sont cinq (5) lances différentes pour le procédé par voie humide et trois (3) lances pour le procédé par voie sèche qui font partie de l’étude. Le programme expérimental consiste à comparer les performances des lances étudiées selon des critères établis, basés sur la forme et l’amplitude du champ de vitesse. Les résultats montrent que plusieurs facteurs influencent la performance d’une lance; ils permettent d’établir un classement jugeant la performance des lances en utilisant des critères physiques comme la vitesse incidente des particules ainsi que leur distribution spatiale. La vitesse des particules incidente joue un rôle primordial sur leur énergie à l’impact sur le substrat de la paroi réceptrice. La distribution massique dans une section du jet produit par une lance contrôle le débit de mise en place du matériau en fonction du rayon perpendiculaire à l’axe de projection et représente une avenue intéressante à explorer pour améliorer ou adapter la technique de projection selon la lance utilisée.

v

Abstract

Material losses due to rebound represent the main issue of shotcrete and sometimes limit the process’ use and applicability. Even if the understanding of shooting techniques used in practical applications is being researched and in constant progress, and new shotcrete mixes are being developed regularly, the actual field of knowledge related to material placement mechanisms taking place during the impact of sprayed particles is limited, starting from the moment materials are expelled from the nozzle until particles impact on the fresh shotcrete substrate. For the time being, a physical model allows calculation of rebounding probability for a single incident particle based on its kinetic energy and its depth of penetration onto the receiving surface. However, parameters that are necessary to obtain such a prediction are not easily measured. In addition, this model is obviously not representative of the reality at

the scale of a full shotcrete spray and does not take into account the interaction between

particles and their angle of incidence with the receiving surface. On the other hand, significant progress was made recently with regards to describing the shotcrete process at the scale of the spray. Analysis methods were developed and explanations of phenomena allowing particles acceleration were refined and include characterization of velocity fields, distribution of material masses among the spray and, at last, material composition according to position in the spray. A better understanding of the equipment used during practical applications is clearly a path to be explored with the study of factors controlling placement of materials and reduction of rebound. This could be achieved by improving particles impact conditions with the substrate, which could be done by optimizing equipment selection and shooting parameters.

This research project aims to deepen the study of shotcrete placement phenomena by researching equipment influence at the scale of the spray during a projection. The main objectives of this project are defined as follows. The first objective is to determine parameters influencing axial velocity fields that are obtained with various wet-mix nozzles. This piece of equipment plays an important role on placement conditions of sprayed particles. The next step will be to compare both shotcrete placement processes, wet-mix

vi

and dry-mix, by exploring materials mass distribution with three different dry-mix nozzles and comparing with wet-mix data previously obtained.

To achieve the above objectives, five (5) different wet-mix nozzles and three (3) dry-mix nozzles are included in the present research project. The experimental program will allow a comparison of nozzle performances based on distribution and amplitude of axial velocity fields, since velocity is the main factor influencing kinetic energy of a single particle. Results show that several factors may influence a nozzle’s performance and justify the selection of particular nozzle parameters over others. The incident mass distribution at any section of the spray produced by a given nozzle controls the materials placement rate in regards to the shooting axis perpendicular distance and represents an interesting path to explore to better adapt shooting technique according to the nozzle that is used.

vii

Table des matières

Résumé ... iii

Abstract ... v

Table des matières ... vii

Liste des tableaux ... ix

Liste des figures ... x

Remerciements ... xv

1 Introduction ... 1

1.1 Introduction générale ... 1

1.2 Mise en contexte et problématique ... 1

1.3 Objectifs généraux ... 2

1.4 Structure du document ... 3

2 Revue de documentation scientifique ... 4

2.1 Introduction ... 4

2.2 Les méthodes de projection ... 4

2.2.1 Procédé par voie humide ... 5

2.2.2 Procédé par voie sèche ... 6

2.2.3 Comparaison des deux procédés ... 8

2.3 La projection pneumatique ... 10

2.4 Les mécanismes de rebond ... 11

2.4.1 Modèle de rebond d’une particule ponctuelle de béton projeté ... 11

2.5 Avancées récentes dans l’étude du processus de mise en place ... 18

2.5.1 Étude de la cinématique des particules dans le béton projeté ... 19

2.5.2 Étude de la distribution du débit massique de matériau dans un jet de béton projeté ... 25

2.6 Conclusion ... 26

3 Programme expérimental ... 27

3.1 Introduction ... 27

3.2 Matériaux et outils ... 28

3.2.1 Buses de projection à l’étude ... 29

3.2.2 Équipement de projection ... 33

3.3 Étude du jet de béton en sortie de lance ... 35

3.3.1 Caractérisation globale du champ des vitesses dans le jet en sortie de lance (procédé par voie humide) ... 36

3.3.2 Caractérisation de la distribution du débit de matière en sortie de lance (procédé par voie sèche) ... 46

3.4 Conclusion ... 51

4 Présentation des résultats ... 52

4.1 Introduction ... 52

4.2 Profils de vitesse ... 52

4.2.1 Profils de vitesse pour 5 modèles de buses de projection par voie humide ... 52

4.2.2 Effet de l’embout de la buse ... 63

viii

4.3.1 Angles d’expansion obtenus avec buses de projection par voie humide ... 68

4.3.2 Position radiale de la prise d’air autour de la lance ... 70

4.4 Débits de flux massiques ... 75

5 Analyse des résultats ... 82

5.1 Étude cinématique du jet de béton projeté par voie humide ... 82

5.1.1 Discussion sur l’effet du débit d’air entrant pour le procédé par voie humide 83 5.1.2 Discussion sur l’effet de l’embout utilisé pour le procédé par voie humide .... 87

5.1.3 Discussion sur l’influence des paramètres des buses de projection par voie humide étudiées ... 90

5.1.4 Distribution du champ de vitesse au sein du jet ... 97

5.2 Débits de flux massiques ... 104

5.2.1 Distribution des flux massiques autour de l’axe de projection ... 106

5.2.2 Composition du matériau ... 111

5.2.3 Comparaison entre le procédé de mise en place par voie sèche et le procédé de mise en place par voie humide ... 113

6 Conclusion ... 118

6.1 Introduction ... 118

6.2 Conclusions générales ... 118

6.3 Perspectives de recherche pour projets futurs ... 120

Annexe A : Équipements de projection ... 124

ix

Liste des tableaux

Tableau 2.1 : Comparaison des principales caractéristiques des procédés par voie sèche et

par voie humide (Ginouse 2014) ... 9

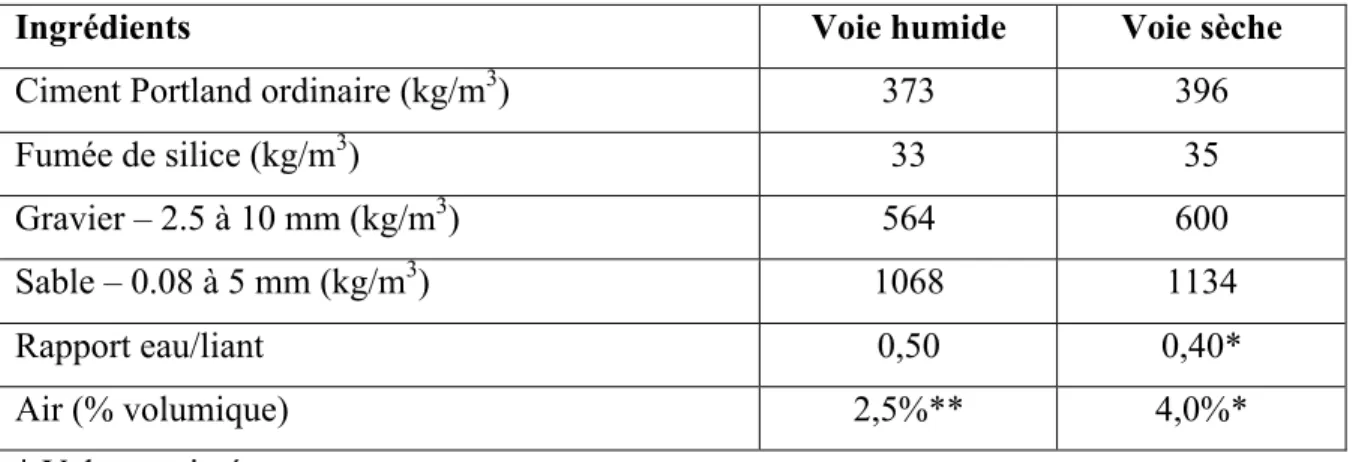

Tableau 3.1 : Formulation des mélanges pré-ensachés utilisés pour les procédés par voie humide et par voie sèche ... 29

Tableau 3.2 : Caractéristiques des cinq lances par voie humide à l'étude ... 30

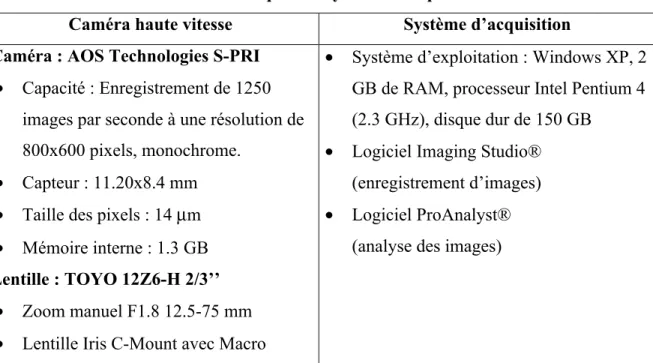

Tableau 3.3 : Caractéristiques du système d'acquisition de données ... 42

Tableau 4.1 : Angles d'expansion du jet produit par la lance 1978 avec un débit d’air entrant de 150 CFM et un embout de 130 mm (court), pour quatre positions radiales de la prise d’air ... 73

Tableau 5.1 : Vitesses axiales maximales obtenues pour l’ensemble des lances par voie humide à l’étude ... 83

Tableau 5.2 : Angles d'expansion du jet selon le débit d'air entrant utilisé ... 84

Tableau 5.3 : Longueur de la région initiale xc selon le débit d’air entrant utilisé ... 85

Tableau 5.4 : Données relatives aux 2 embouts utilisés ... 87

Tableau 5.5 : Vitesses axiales maximales obtenues pour l’ensemble des lances par voie humide à l’étude et pour les lances ACME et 1978 avec embouts interchangé ... 88

Tableau 5.6 : Vitesses axiales maximales mesurées pour l’ensemble des buses de projection à l’étude, pour un débit d’air entrant de 200 CFM ... 95

Tableau 5.7 : Masses maximales recueillies pour trois lances par voie sèche ... 106

Tableau 5.8 : Distributions massiques autour du rayon du jet produit par trois lances par voie sèche et surfaces d’impact correspondantes ... 108

Tableau 5.9 : Distributions massiques autour du rayon du jet produit en voie humide avec la lance ACME et surfaces d’impact correspondantes (Ginouse 2014) ... 114

x

Liste des figures

Figure 2.1 : Schéma d’un équipement de projection par voie humide ... 5

Figure 2.2 : Schéma d’un équipement de projection par voie sèche ... 6

Figure 2.3 : Étape de projection du procédé de mise en place par béton projeté (tiré de Ginouse, 2014) ... 11

Figure 2.4 : Schéma représentant la phase de pénétration d'une particule au sein d'un substrat de béton frais (tiré de Armelin, 1997) ... 12

Figure 2.5 : Analyse des efforts agissant sur la particule « impactrice » lors de la phase de pénétration (tiré de Armelin 1997) ... 15

Figure 2.6 : Variation de la pression de contact durant la pénétration et le retrait (pull-out) d'une hémisphère de 25.4 mm dans du béton projeté par voie sèche à l'état frais (tiré de Armelin 1997) ... 16

Figure 2.7 : Schéma de la structure du jet d'air transportant des particules solides (tiré de Li et al. 2009) ... 20

Figure 2.8 : Profils de vitesse expérimentaux et numériques u(y) obtenus à 0.5 et 1.0 mètre après sortie de la lance par voie humide ACME (tiré de Ginouse 2014) ... 23

Figure 2.9 : Profils de vitesse numériques u(y) obtenus à 0.5 et 1.0 m pour des lances ... 24

Figure 2.10 : Numérisation 3D (a) et du contour (b) de la densité de flux massique obtenue à 1.0 mètre après la sortie de la lance avec la lance ACME par voie humide (tiré de Ginouse 2014) ... 25

Figure 3.1 : Lances par voie humide à l'étude : a) ACME ; b) 1978 ; c) 194-G ; ... 30

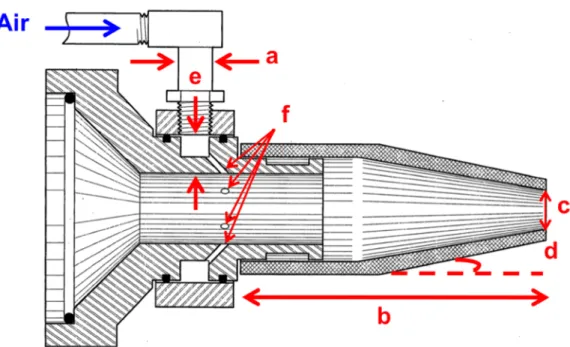

Figure 3.2 : Schéma de la vue en coupe d'une buse de projection par voie humide typique (Hartman and Hartman 2013) ... 31

Figure 3.3 : Lances par voie sèche à l'étude : ... 32

Figure 3.4 : Pompe pour projection par voie humide (Allentown Powercreter 10) ... 33

Figure 3.5 : Machine de projection par voie sèche ALIVA® 246 ... 35

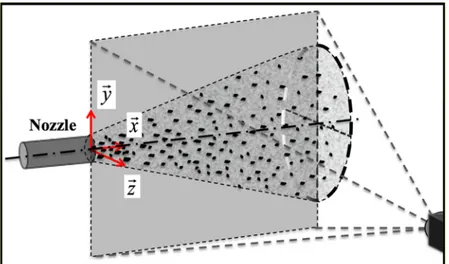

Figure 3.6 : Acquisition d'images d'un jet de béton projeté par une caméra haute vitesse (tiré de Ginouse 2014) ... 37

Figure 3.7 : Exemple d'image obtenue avec la caméra haute vitesse avec le suivi des trajectoires suivies par des particules en vol ... 37

Figure 3.8 : Exemple d'un jet typique de béton projeté avec la région d’intérêt indiquée dans le rectangle pointillé; b) Système spatial de coordonnées; c) Système de coordonnées et nomenclature des vitesses (tiré de Ginouse 2014) ... 39

Figure 3.9 : Montage expérimental pour la mesure des vitesses de particules dans un jet de béton projeté en sortie de lance ... 41

Figure 3.10 : Dispositif de mesure des vitesses de particules en sortie de lance ... 43

Figure 3.11 : Grille de calibration pour la procédure de correction des images captées par la caméra haute vitesse AOS S-PRI ... 44

Figure 3.12 : Exemple de suivi des particules en sortie de lance avec le logiciel ProAnalyst® ... 45

Figure 3.13 : Schéma du montage expérimental développé pour mesurer les densités de flux massiques incidentes d'un jet de béton projeté (tiré de Ginouse 2014) ... 46

xi

Figure 3.14 : Dispositif expérimental utilisé pour mesurer les flux massiques dans un jet de béton projeté par voie sèche ... 47 Figure 3.15 : Positionnement et ajustement du dispositif de mesure ... 48 Figure 3.16 : Bouchons contenant l'écoulement de matériau dans les tubes durant la

projection, à l'arrière du dispositif expérimental ... 49 Figure 3.17 : Essai de décantation (ASTM C117-13 modifié) ... 50 Figure 4.1 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance ACME avec un débit d’air entrant de 150 CFM 54 Figure 4.2 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance ACME avec un débit d’air entrant de 200 CFM 55 Figure 4.3 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance 1978 avec un débit d’air entrant de 150 CFM ... 56 Figure 4.4 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance 1978 avec un débit d’air entrant de 200 CFM ... 57 Figure 4.5 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance 194-G avec un débit d’air entrant de 150 CFM . 58 Figure 4.6 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance 194-G avec un débit d’air entrant de 200 CFM . 59 Figure 4.7 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance B-L-VJ avec un débit d’air entrant de 150 CFM 60 Figure 4.8 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance B-L-VJ avec un débit d’air entrant de 200 CFM 61 Figure 4.9 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance B-L-VR avec un débit d’air entrant de 150 CFM 62 Figure 4.10 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance B-L-VR avec un débit d’air entrant de 200 CFM ... 63 Figure 4.11 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance ACME avec un embout de 130 mm (court) et un débit d’air entrant de 150 CFM ... 65 Figure 4.12 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance ACME avec un embout de 130 mm (court) et un débit d’air entrant de 200 CFM ... 65 Figure 4.13 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance 1978 avec un embout de 193 mm (long) et un débit d’air entrant de 150 CFM ... 66 Figure 4.14 : Profils de vitesse axiale expérimentaux u(y) obtenus à des distances de 0.5 et 1.0 m après sortie de la lance 1978 avec un embout de 193 mm (long) et un débit d’air entrant de 200 CFM ... 67 Figure 4.15 : Exemple d'analyse des angles d’expansion produits par une buse de projection avec le logiciel ProAnalyst® ... 68 Figure 4.16 : Limites du jet produit par la lance ACME avec des débits d’air entrants de 150 CFM et de 200 CFM avec un embout de 193 mm ... 69 Figure 4.17 : Limites du jet produit par la lance 1978 avec des débits d’air entrants de 150 CFM et de 200 CFM avec un embout de 130 mm ... 70 Figure 4.18 : Exemple de positionnement radial de la prise d'air ... 71

xii

Figure 4.19 : Limites du jet produit par la lance ACME avec un débit d’air entrant de 150 CFM, pour quatre positions radiales de la prise d’air ... 72 Figure 4.20 : Limites du jet produit par la lance 1978 avec un débit d’air entrant de 150 CFM et un embout de 130 mm ... 74 Figure 4.21 : Distribution spatiale des masses de matériau en place obtenues à la section x = 1.0 m avec la lance Double Bubble, avec un débit d’air entrant de 150 CFM, pour un temps de projection de 7,43 s ... 75 Figure 4.22 : Distribution spatiale des masses de matériau en place obtenues à la section x = 1.0 m avec la lance ACME-Dry, avec un débit d’air entrant de 150 CFM, pour un temps de projection de 7,60 s ... 76 Figure 4.23 : Distribution spatiale des masses de matériau en place obtenues à la section x = 1.0 m avec la lance Spirolet, avec un débit d’air entrant de 150 CFM, pour un temps de projection de 5,41 s ... 77 Figure 4.24 : Distribution radiale normalisée js / js,max de la densité de flux massique js (kg/s/m2) pour la lance Double Bubble, pour la section x = 1.0 m ... 78 Figure 4.25 : Distribution radiale normalisée js / js,max de la densité de flux massique js (kg/s/m2) pour la lance ACME-Dry, pour la section x = 1.0 m après sortie de la lance ... 79 Figure 4.26 : Distribution radiale normalisée js / js,max de la densité de flux massique js (kg/s/m2) pour la lance Spirolet, pour la section x = 1.0 m après sortie de la

lance ... 80 Figure 5.1 : Embouts utilisés avec le procédé par voie humide ... 87 Figure 5.2 : Profils de vitesse axiale maximale expérimentaux umax(y) obtenus à des

distances de 0.5 et 1.0 m après sortie de la lance ACME avec un débit d’air entrant de 200 CFM ... 92 Figure 5.3 : Profils de vitesse axiale expérimentaux umax(y) obtenus à des distances de 0.5 et 1.0 m après sortie avec (a) la lance 1978, (b) 194-G, (c) B-L-VJ et (d) B-L-VR la lance ACME avec un débit d’air entrant de 200 CFM ... 93 Figure 5.4 : Profils de vitesse axiale normalisés obtenus pour la lance ACME avec un débit d'air entrant de 200 CFM à deux sections (x = 0.5 m et 1.0 m) ... 99 Figure 5.5 : Profils de vitesse axiale expérimentaux et ajustés u(y) obtenus à 0.5 m et 1.0 m après sortie de la lance par voie humide ACME ... 100 Figure 5.6 : Profils de vitesse ajustés u(y) obtenus à 0.5 et 1.0 mètre pour la buse de

projection B-L-VJ avec un débit d’air entrant de 150 CFM ... 102 Figure 5.7 : Profils de vitesse ajustés u(y) obtenus à 0.5 et 1.0 mètre pour la buse de

projection B-L-VJ avec un débit d’air entrant de 200 CFM ... 103 Figure 5.8 : Système de coordonnées et caractéristiques des tubes du dispositif de mesure des masses présenté à la Figure 3.14 (tiré de (Ginouse 2014)) ... 105 Figure 5.9 : (a) Représentation schématique des limites du jet et de la coordonnée radiale normalisée η et (b) des profils expérimentaux et ajustés normalisés obtenus à 0.5 m, 0.75 m et 1.0 m pour la lance Spirolet (tiré de (Ginouse 2014)) ... 110 Figure 5.10 : Distribution radiale de la composition du matériau sec obtenue ... 111 Figure 5.11 : Distribution radiale de la composition du matériau sec obtenue avec la lance ACME-Dry, à une section d’impact de 1,0 m (rayon maximal rmax de 21,53 cm) ... 112

xiii

Figure 5.12 : Distribution radiale de la composition du matériau sec obtenue avec la lance Spirolet, à une section d’impact de 1,0 m (rayon maximal rmax de 22,05 cm ... 112 Figure 5.13 : Profils de vitesse axiale normalisés obtenus pour les lances ACME (voie humide), Double Bubble et Spirolet (voie sèche) (Ginouse 2014) ... 115 Figure 5.14 : Distribution radiale de la composition du matériau sec, obtenue avec la buse de projection par voie humide ACME, pour des sections d’impact situées à 0,5 m (a) et 1,0 m (b) après sortie de lance (Ginouse 2014) ... 116

xiv

xv

Remerciements

Mes premiers remerciements vont directement à mon directeur de recherche, M. Marc Jolin, pour m’avoir introduit avec passion à l’univers fascinant du béton projeté. Je suis reconnaissant envers lui pour sa confiance et pour avoir cru en moi dès le début en me confiant l’opportunité de compléter un projet de recherche sous sa gouverne. Il est très rare de rencontrer une personne aussi passionnée par ce qu’elle fait; cela a permis de faciliter mon apprentissage et de développer mon intérêt pour la recherche. J’ai également apprécié son approche pédagogique et sa disponibilité. Une discussion avec Marc ne peut se terminer autrement qu’avec un efflux de nouvelles idées constructives et une détermination renouvelée à aller de l’avant. J’aimerais également remercier mes codirecteurs de recherche M. Nicolas Ginouse, pour ses explications inestimables et nos nombreuses discussions autour de nos recherches respectives, et M. Benoît Bissonnette, pour m’avoir accueilli à bras ouverts et pour m’avoir initié au fantastique petit monde de la recherche.

Je ne pourrais souligner assez fortement l’importance du support de ma famille lors de l’ensemble de mes études et je vous remercie de m’avoir accompagné jusqu’au bout. Votre fierté a été mon carburant pour mener avec succès mon projet de recherche et me permet de continuer à croire en moi avec fermeté.

Également, j’aimerais remercier les nombreuses personnes qui ont participé à la réalisation de mon projet. D’abord, j’aimerais remercier Jean-Daniel Lemay et Antoine Gagnon pour leurs conseils précieux lors de l’organisation de mes essais et pour leur soutien capital lors de leur réalisation. Je remercie aussi l’équipe de stagiaires composée de Emmanuel Demard, Émile Blouin-Dallaire, Benoît Chénard et Samy Marcoux Essalik pour leur assistance durant la réalisation de mon programme expérimental. J’aimerais également remercier Mathieu Thomassin, Alain Melançon et Pierre-André Tremblay pour leur assistance au laboratoire. Merci à Lyne Dupuis pour son accueil chaleureux. Je vous remercie sincèrement pour votre support. Je garde des souvenirs précieux des moments passés avec les membres du CRIB, autant lors des réunions hebdomadaires de laboratoire que lors de nos participations à des conférences. Je remercie la compagnie King Packaged

xvi

Materials pour l’appui technique et financier. Finalement, j’aimerais saluer mes collègues étudiants, avec lesquels il était toujours agréable de partager nos expériences au laboratoire, franchir ensemble les étapes de nos projets de recherche respectifs, et célébrer chaque petite victoire durement acquise.

1

1 Introduction

1.1 Introduction générale

Les premiers pas du béton projeté, un procédé qui est utilisé pour mettre en place des mélanges de mortiers ou de bétons, remontent au début du 20e siècle. Son inventeur, Carl E. Akeley, se servait de cette technique afin de créer des sculptures d’animaux pour le Field

Museum of Natural History de Chicago (Austin and Robins 1995). Le comité 506 de l’American Concrete Institute définit le béton projeté comme un mélange de mortier ou de béton projeté pneumatiquement à haute vitesse sur une surface réceptrice (ACI-506.R

2016).

Depuis ce temps, ce procédé de mise en place continue d’être développé en raison de sa popularité grandissante et les applications du béton projeté sont désormais nombreuses. Les principaux domaines d’utilisation sont dans les mines et tunnels; le béton projeté est utilisé en support de terrain et en renforcement de parois. Il est également utilisé en génie civil, surtout pour la réparation et la réhabilitation d’ouvrages, et en construction. Le procédé permet d’obtenir des mélanges en place qui gagnent en résistance très rapidement, et qui peuvent être mis en place sur des parois difficiles à atteindre où assembler un coffrage aurait été difficile. De plus, une excellente adhérence à la paroi réceptrice est obtenue étant donné que le béton projeté est propulsé à haute vitesse, ce qui assure également une bonne consolidation du matériau en place. Le béton projeté est également utilisé en stabilisation de pente, en construction pour des structures de forme courbes et irrégulières, comme des tunnels, des piscines et des sculptures, ou encore pour créer des détails architecturaux difficiles à obtenir avec du béton conventionnel.

1.2 Mise en contexte et problématique

Plusieurs étapes importantes du procédé sont à considérer lors d’une projection de béton, surtout lorsque certains constituants sont ajoutés dans un mélange et viennent modifier la pompabilité et la projectibilité du matériau. Les trois phases principales du procédé sont le transport des matériaux jusqu’à la lance, la projection et la mise en place du matériau

2

(impact sur la paroi réceptrice qui mène à l’accumulation de matériau en place). Dans le cadre de ce projet, l’étape sur laquelle l’étude se concentre est la projection, du moment où les particules quittent la lance jusqu’à leur impact sur la paroi. Le rebond, principale lacune du procédé, représente l’accumulation des particules qui n’adhèrent pas à la paroi lors de la phase d’impact. Bien que la vitesse élevée du matériau entre la sortie de lance et l’impact favorise une bonne consolidation en place, caractéristique essentielle à la qualité du béton, le rebond en représente la conséquence inévitable. Ces rebonds représentent une perte financière importante, car il est impossible de l’incorporer au mélange en place en raison de ses mauvaises propriétés. Pour le procédé par voie humide, le rebond représente 10 à 15 % de pertes, tandis que des pertes de 20 à 30% sont obtenues par voie sèche, ce qui donne une idée de l’ampleur du phénomène. À cet égard, bien que d’excellents résultats sous la barre des 10 % aient été obtenus de façon ponctuelle en laboratoire, la compréhension du phénomène est insuffisante pour reproduire systématiquement ces performances sur une base régulière. À ce jour, de nombreuses études visent toujours à découvrir comment réduire le rebond, que ce soit en modifiant les mélanges qui sont projetés, en incorporant des nouveaux constituants qui ont une interaction avec les matériaux cimentaires, ou en modifiant directement les paramètres de projection, tels que le débit d’air utilisé. Dans le cadre de ce projet de recherche, c’est l’équipement qui sera étudié, plus spécifiquement la lance de projection, c’est-à-dire le dernier segment du parcours franchi par le matériau avant d’être projeté sur la paroi réceptrice.

1.3 Objectifs généraux

Ce projet de recherche comporte deux objectifs principaux. En premier lieu, il s’agit de déterminer les paramètres matériels et expérimentaux qui influencent la performance de plusieurs lances conçues pour la voie humide. Cette performance peut être évaluée en caractérisant le champ de vitesse produit par une lance. Cela permettra de juger de l’influence de paramètres tels que la longueur et le diamètre de l’embout et la connexion de la prise d’air à la lance. Il sera ensuite question de poursuivre l’exploration de la distribution massique du jet par voie sèche, ce qui permettra de comparer les deux procédés qui sont utilisés en béton projeté, la voie humide et la voie sèche. Cela sera fait en comparant les résultats obtenus avec des données tirées d’études récentes pour le procédé par voie humide.

3

1.4 Structure du document

Ce document est constitué de six (6) chapitres. À la suite de cette première partie, qui présente le contexte actuel et qui énonce les objectifs de l’étude, le second chapitre présente une revue de la documentation scientifique. Ainsi, le deuxième chapitre propose une introduction aux principes et aux concepts propres au béton projeté. Ces derniers représentent le fondement des essais complétés et permettront ainsi au lecteur d’acquérir une compréhension de la théorie inhérente à ce matériau. Ce chapitre traitera également des avancées récentes dans la compréhension des principes entourant la mise en place du béton par projection pneumatique. Par la suite, le troisième chapitre est consacré à la présentation du protocole expérimental mis en oeuvre. Le quatrième chapitre présente les résultats générés dans le projet de façon très concise, sous forme de tableaux et de graphiques. Ces résultats sont par la suite analysés au chapitre 5 et il sera alors possible de comprendre quels facteurs influencent la performance d’une buse de projection. C’est dans le chapitre de conclusion, à la fin du document, que les observations clés du projet seront soulignées. Des pistes à explorer seront proposées pour les recherches futures afin d’approfondir la compréhension du procédé de mise en place du béton projeté.

4

2 Revue de documentation scientifique

2.1 Introduction

Ce chapitre présente une revue de la documentation scientifique pertinente à ce projet. Les concepts présentés dans les sections suivantes constituent un aperçu de l’état actuel des connaissances. La section 2.2 présente brièvement les deux procédés de mise en place qui sont utilisés en béton projeté. Une comparaison entre les deux procédés est ensuite établie afin de mettre en valeur leur contexte d’utilisation le plus favorable et de présenter les différences entre les méthodes de projection. Par la suite, les fondements liés à la compréhension des phénomènes de projection sont introduits. En étudiant la cinématique des particules d’un jet de béton projeté, l’objectif est de d’approfondir la compréhension du déroulement de la mise en place, plus particulièrement l’étape de projection. Pour y parvenir, les principaux travaux de recherche qui ont contribué à améliorer la compréhension du mécanisme de rebond, un enjeu important pour l’utilisation du béton projeté dans l’industrie, sont introduits. Ce chapitre se termine avec un survol des avancées récentes dans l’étude du procédé de mise en place.

2.2 Les méthodes de projection

Tel que mentionné précédemment, le béton projeté est un procédé consistant à projeter à haute vitesse du béton frais sur une surface réceptrice. Pour ce faire, il existe en pratique deux principaux procédés de mise en place : le procédé par voie humide et le procédé par voie sèche.

Les vitesses élevées auxquelles se déplacent les particules de béton projeté permettent généralement d’obtenir une excellente consolidation lors de la mise en place, une caractéristique importante du béton projeté, par opposition au béton conventionnel, qui est mis en place par gravité et consolidé par vibration. Cette particularité du procédé permet d’obtenir un béton qui présente de très bonnes propriétés une fois durci, tout en permettant

5

une application sur des surfaces verticales ou surplombantes, irrégulières et difficiles à atteindre.

2.2.1 Procédé par voie humide

Le procédé de mise en place du béton projeté par voie humide consiste à pomper et projeter un mélange de béton frais préalablement malaxé. Ce procédé permet donc de contrôler avec précision la teneur en eau du mélange puisque le béton est généralement produit en usine. De plus, puisque l’ensemble des constituants du béton sont malaxés avant le pompage et l’expulsion de matériaux vers la paroi réceptrice, une meilleure homogénéité du mélange en place est généralement obtenue, ce qui facilite le contrôle de la qualité du matériau mis en place (Bolduc 2009, Lemay 2013, Ginouse 2014). Néanmoins, la pompabilité du béton frais devient un défi important à considérer, puisqu’il faut pomper le mélange de béton à travers une conduite de petit diamètre avant son expulsion par la buse de projection. Un schéma typique d’équipement de projection par voie humide est présenté à la Figure 2.1.

Compresseur à air Béton prêt à l’emploi Pompe à béton Arrivée d'air Valve à air Lance Boyau

6

La vélocité des particules projetées est obtenue par une arrivée d’air comprimé directement branchée à la lance. Ainsi, puisque le béton est préalablement malaxé, le matériau doit être pompable pour que les granulats et les particules puissent être ensuite expulsés à haute vitesse par la buse de la projection. Dans une situation où un mélange est caractérisé par une pompabilité réduite, par exemple en raison d’une faible teneur en eau, l’emploi de plastifiants ou d’adjuvants réducteurs d’eau peut alors faciliter la pompabilité du mélange frais. Il faut cependant s’assurer d’obtenir une stabilité du matériau en place suffisante (Beaupré 1994, Jolin, Chapdelaine et al. 2006, Burns 2008, Ngo, Kadri et al. 2012).

2.2.2 Procédé par voie sèche

Le béton projeté par voie sèche est caractérisé par l’introduction de matériaux secs (granulats, sable, ciment, etc.) directement dans l’équipement de projection. Contrairement au procédé par voie humide, la majorité de l’eau de malaxage est ajoutée directement à la lance, tel que montré sur la Figure 2.2.

Figure 2.2 : Schéma d'un équipement de projection par voie sèche (tiré de Fily-Paré, 2014)

7

L’utilisation de ce procédé remonte aux premiers pas du béton projeté, en 1911. Carl E. Akeley avait alors inventé le procédé de mise en place par voie sèche en acheminant des matériaux secs dans une conduite par le biais d’air comprimé et en ajoutant l’eau de gâchage à la lance par un anneau de mouillage. Contrairement au procédé par voie humide, la pompabilité d’un mélange n’est pas un problème rencontré avec le béton projeté par voie sèche. En effet, lors d’une projection, les matériaux sont transportés dans la conduite à l’état sec par l’air comprimé jusqu’à la lance, où l’anneau de mouillage injecte l’eau dans le mélange. La distance entre cet anneau de mouillage et l’extrémité de la lance où sortent les matériaux varie de 0,3 m à 3,0 mètres (ACI-506.R 2016). L’anneau de mouillage communique avec les parois intérieures de la buse de projection par plusieurs petits trous généralement distribués à distance égale sur sa circonférence intérieure. Le béton projeté par voie sèche est donc caractérisé par une période de malaxage très courte, de l’ordre de 0,05 à 0,5 s, dépendamment de la configuration de la lance utilisée (Jolin 1999).

Une autre particularité de ce procédé est qu’on ne peut connaître le rapport eau/liant du matériau avant de le mesurer dans un échantillon de matériau en place. En effet, pendant la mise en place par voie sèche, le lancier contrôle la quantité d’eau de malaxage qui est ajoutée à la buse de projection en se fiant sur la consistance du matériau frais qui s’accumule devant lui. Puisque la qualité du matériau obtenu dépend de l’opérateur, le succès de ce procédé repose sur l’expérience du lancier et sur des règles de bonne pratique. En règle générale, le lancier tente de mettre en place le béton projeté par voie sèche à sa « consistance stable la plus humide », de l’expression originale wettest stable consistency. Ce principe permet de minimiser les pertes par rebond, de faciliter les opérations de finition de surface et, surtout, de permettre un enrobage adéquat des barres d’armature tout en assurant la stabilité du mélange en place (CP-60 2009). L’idée est de favoriser une bonne « plaçabilité » du mélange par sa teneur en eau élevée tout en assurant une cohésion suffisante pour assurer la stabilité en place du matériau. Le lancier remplit donc un rôle de premier ordre lors d’une projection par voie sèche puisque l’importance du rapport eau/liant est capitale dans l’obtention de propriétés mécaniques des matériaux cimentaires, ce qui contrôle la qualité du matériau obtenu. À cet effet, un programme de certification (CP-60

8

2009) et un guide complet (ACI-506.R 2016) ont été développés par l’American Concrete

Institute afin d’assurer des résultats de qualité dans l’industrie.

2.2.3 Comparaison des deux procédés

Maintenant que les particularités des deux principales méthodes de projection ont été soulignées aux paragraphes précédents, cette section compare leurs caractéristiques principales. À cet effet, le Tableau 2.1, dont le contenu a été tiré du guide 506R Guide to

Shotcrete (ACI-506.R 2016), synthétise les avantages et les inconvénients propres à chaque

procédé. Fondamentalement, la différence entre les deux procédés réside dans le moment où l’eau de malaxage est ajoutée au mélange. Pour le procédé par voie humide, la totalité de l’eau de malaxage fait déjà partie du mélange avant son introduction dans la pompe, ce qui assure une bonne homogénéité. D’un autre côté, pour le procédé par voie sèche, la majorité de l’eau est introduite par un anneau de mouillage qui se trouve à même la conduite, ce qui résulte en un temps de malaxage très court; l’homogénéité est alors liée à la bonne sélection des équipements, et la qualité de l’homogénéisation à l’expérience du lancier.

9

Tableau 2.1 : Comparaison des principales caractéristiques des procédés par voie sèche et par voie humide (Ginouse 2014)

Voie sèche Voie humide

1. Contrôle instantané sur l’eau de malaxage

ajoutée à la lance et sur la consistance du matériau en place, ce qui permet de s’adapter aux conditions variables d’un chantier

1. La quantité d’eau ajoutée au mélange est

contrôlée avec l’équipement de malaxage et peut être mesurée avec précision

2. Mieux adapté pour mettre en place des

mélanges contenant des granulats légers ou des matériaux réfractaires

2. Meilleure assurance que l’eau de

malaxage est répartie de façon homogène avec les autres constituants du mélange

3. Capacité de pomper et de transporter le

matériau sur une plus grande distance

3. Moins de poussière et de matériaux

cimentaires perdus lors des opérations de projection

4. La conduite pour transporter les

matériaux est plus facile à manipuler

4. Généralement moins de rebond, ce qui

résulte en une plus faible perte de matériaux

5. Plus petit volume de matériau pouvant

être mis en place 5. Plus grand volume de mise en place en raison de la grosseur de la conduite

Le Tableau 2.1 permet donc de comprendre les domaines d’application qui sont généralement favorables, bien qu’il n’existe pas d’absolu, pour chacun des procédés de mise en place en béton projeté. Dans le cas du procédé par voie sèche, il est possible d’ajouter que cette méthode est bien adaptée pour des travaux où des arrêts et des départs fréquents ont lieu. Il est possible d’adapter la quantité de matériaux utilisée pour chaque projection étant donné que l’eau est ajoutée pendant la projection, tandis qu’en voie humide, l’entièreté d’une gâchée doit être pompée et projetée avant un arrêt. En effet, le béton est malaxé en plus grandes quantités, et les délais pour mettre en place une gâchée sont similaires à ceux d’une livraison de béton ordinaire dans une bétonnière. Cela renforce donc le choix du procédé par voie sèche lorsque des petites quantités de matériaux doivent être mises en place, et du procédé par voie humide lorsqu’un plus grand volume de béton doit être mis en place. À l’inverse, les problèmes de logistique liés à la livraison de béton

10

frais en chantier peuvent alors favoriser la voie sèche, où les matériaux secs peuvent être acheminés à l’avance et entreposés sur de très longues périodes.

2.3 La projection pneumatique

Après son cheminement dans la conduite, mais avant son impact et sa mise en place sur la paroi, le béton projeté est expulsé à la sortie de la lance au moyen d’air comprimé. De nombreuses recherches ont été consacrées au pompage des matériaux et à l’étude des propriétés mécaniques obtenues avec des nouveaux mélanges, mais très peu d’études se sont concentrées sur la phase de projection du procédé, c’est-à-dire l’instant entre la sortie de lance et l’impact sur la paroi réceptrice. Certains travaux (Armelin 1997, Bindiganavile and Banthia 2009) ont mis en évidence, de façon expérimentale, l’effet du débit d’air utilisé et de la densité des particules sur leur vitesse en sortie de lance. Il a été démontré que la vitesse d’une particule individuelle projetée par le biais d’un équipement de béton projeté par voie sèche augmente linéairement avec le débit d’air et diminue lorsque sa densité augmente. Cependant, l’influence de l’équipement utilisé sur la cinématique du matériau avant sa mise en place demeure une avenue presque inexplorée à ce jour pour les deux procédés de mise en place. La caractérisation du jet a été lancée par Ginouse (Ginouse 2014) dans le cadre d’une étude où la vitesse des particules et leur distribution dans le jet ont été mesurées. Tel que montré sur la Figure 2.3, le présent projet de recherche était concentré sur la phase de projection, ou du jet, du procédé. Les travaux antérieurs ont permis de développer une meilleure compréhension du rebond et d’obtenir une description plus précise des mécanismes fondamentaux des procédés. Le programme expérimental qui sera présenté au chapitre 3 se concentre sur l’équipement utilisé, plus spécifiquement sur l’influence de la buse de projection. Par ailleurs, si elle a été étudiée pour le procédé par voie humide (Ginouse 2014), la distribution massique des particules par voie sèche représente une autre avenue qui n’a jamais été explorée auparavant.

11

Figure 2.3 : Étape de projection du procédé de mise en place par béton projeté (tiré de Ginouse, 2014)

2.4 Les mécanismes de rebond

Le rebond du matériau est défini par la quantité (masse) de matériau projeté qui n’adhère pas à la paroi réceptrice (ACI-506.R 2016). La méthode actuellement utilisée pour mesurer le rebond en laboratoire est d’enregistrer en temps réel la masse de matériau mise en place grâce à un moule qui recueille le rebond, ce qui permet de déduire le rebond à partir du débit de projection.

L’énergie d’une particule incidente détermine sa probabilité de rebond. À ce sujet, un modèle développé par Armelin (1997) est présenté ci-après. Le rebond est variable dans le temps selon l’épaisseur de matériau accumulée sur la paroi réceptrice. En effet, initialement, puisqu’il n’y a aucune accumulation de matériau sur la surface réceptrice, une fraction importante des granulats rebondit, car le support rigide n’absorbe qu’une faible quantité de l’énergie des particules incidentes. Le rebond diminue graduellement par la suite, puisque le substrat de béton qui s’accumule facilite l’encapsulation des particules incidentes.

2.4.1 Modèle de rebond d’une particule ponctuelle de béton projeté

Armelin (1997) a proposé un modèle physique qui considère l’énergie d’une particule ponctuelle de béton projeté afin de prédire son rebond, ou son adhérence à la paroi réceptrice. Ce modèle permet d’obtenir la probabilité de rebond d’une particule ponctuelle

12

en établissant un ratio entre l’énergie cinétique de la particule par rapport à l’énergie de rebond. L’énergie cinétique de la particule l’amène à pénétrer et à s’enfoncer dans le substrat, tandis que l’énergie de rebond est produite par le matériau accumulé sur la paroi réceptrice et favorise l’expulsion de la particule. La théorie du rebond décrite par Armelin se divise en plusieurs phases, qui sont explorées ci-dessous.

2.4.1.1 La phase de pénétration

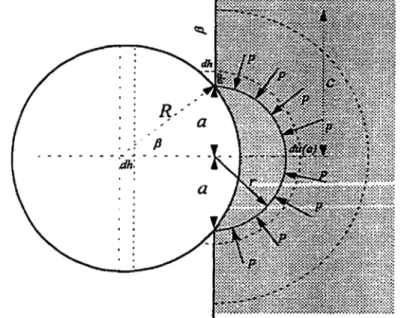

Lorsqu’une particule solide du mélange, qui se déplace à une vitesse donnée vp suite à son expulsion de la lance, atteint la surface de projection, son énergie cinétique élevée lui permet de pénétrer dans le substrat de béton frais. Ce processus, plus spécifiquement le moment où la particule entre en contact avec le substrat, est très similaire à celui d’une indentation (Armelin 1997). En supposant que la géométrie d’une particule granulaire puisse être approximée par une sphère, il est possible de déterminer la pression, ou la contrainte, au sein du substrat de béton projeté durant la phase de pénétration. En effet, en raison de la symétrie de la particule, les déplacements induits sont radiaux. Ainsi, une hypothèse est posée : un noyau hémisphérique dans lequel un état hydrostatique de pression se produit sous la surface de contact de rayon a. Cet état est représenté sur la Figure 2.4.

Figure 2.4 : Schéma représentant la phase de pénétration d'une particule au sein d'un substrat de béton frais (tiré de Armelin, 1997)

13

Les déplacements sont considérés radiaux et les contraintes/pressions sont ceux d’un corps plastique parfait comportant une cavité hémisphérique sous une pression p - a, un problème pouvant être résolu par la théorie classique de la plasticité (Hill 1950). On présume l’existence d’une frontière élasto-plastique à un rayon c (c > a), au-delà de laquelle aucun flux plastique n’est produit lors de l’impact. Ainsi, la théorie de l’élasticité peut être directement appliquée dans cette région, qui est illustrée sur la Figure 2.4.

Le développement mathématique présenté par Armelin, dans lequel les pressions radiales dans la région plastique sont déterminées en s’inspirant des travaux de Hill (1950), et où la condition de compatibilité est appliquée entre le volume déformé et le volume accommodé, montre que la pression de contact p qui agit entre le granulat sphérique et le milieu peut être décrite à partir de l’équation suivante :

où E représente le module élastique, R est le rayon du granulat et Y la limite élastique du milieu. Cette pression p peut être obtenue à n’importe quelle position de contact a et elle est exprimée en fonction du terme adimensionnel (aE/3RY). Dans le cas du béton projeté, les implications les plus importantes de cette équation sont que les pressions agissant sur la surface du granulat (de la particule), pendant qu’il pénètre dans le béton frais du substrat, sont uniformes sur toute la région de contact. De plus, cette pression de contact demeure constante durant le processus de pénétration.

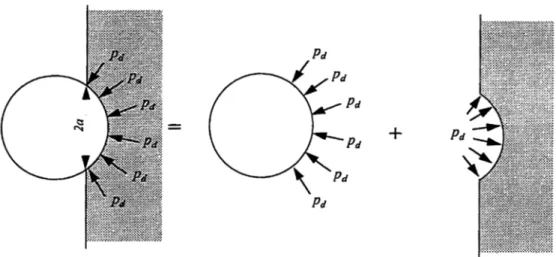

Ce résultat important permet de calculer la profondeur finale de pénétration de la particule, désignée par le symbole δ*, puisque l’énergie cinétique W1 qu’elle transporte est convertie en travail complété par la pression de contact (p) durant la phase de pénétration. La pression de contact p est exercée dans un évènement dynamique, donc elle peut être représentée par le symbole pd. Étant donné que le béton frais est considéré comme un matériau sensible au taux d’application de la contrainte (Tattersall and Banfill 1983), la pression de contact dynamique (impact de la particule à haute vitesse sur le substrat) peut varier considérablement comparativement à une mesure prise avec un pénétromètre à un faible taux d’application de la contrainte. Cette pression est une propriété du substrat qui est

p Y = 2 3 ln aE 3RY ⎛ ⎝⎜ ⎞⎠⎟ +1 ⎡ ⎣⎢ ⎤ ⎦⎥

14

considérée constante durant toute la phase de pénétration / lorsque le béton est frais. Pour bien représenter le comportement rhéologique visqueux du béton frais, il est donc important d’établir une distinction entre la pression de contact provenant de conditions dynamiques (pd) et de sa contrepartie statique (p). Cette conversion peut donc être exprimée par l’équation suivante :

où Vdef représente le volume total de substrat déformé. Ce volume est fonction du rayon de contact a* atteint à la profondeur maximale δ* et du diamètre de la particule dp :

Vdef = π a *

( )

4 2dp ⎛ ⎝⎜ ⎞ ⎠⎟ avec a*= δ* d(

p−δ*)

Cette relation permet de comprendre que le volume déformé est relié à l’énergie cinétique par la pression de contact dynamique (pd).

2.4.1.2 La phase de réaction

Cette phase se produit une fois que le granulat atteint la profondeur maximale de pénétration δ* au sein du béton frais, donc son rayon de contact maximal a* par la même occasion. Son énergie cinétique W1 a été consommée par la pression dynamique de contact

pd lors de l’impact avec le substrat rigide de la paroi réceptrice. L’énergie élastique de déformation emmagasinée par le substrat lors de la phase de pénétration est retournée à la particule, sous forme d’énergie cinétique de rebond, W2. Simultanément, le substrat de béton frais exerce un travail d’adhésion WD qui s’oppose à W2 en tentant de retenir la particule. L’énergie de rebond W2 entre alors en compétition avec la force d’adhésion qui cherche à retenir la particule durant cette phase de réaction, et qui provient du contact lors de la phase de pénétration. Ces efforts sont représentés sur la Figure 2.5, qui illustre la transition entre les deux premières phases du mécanisme de rebond.

W1=

1 2mpvp

2 = p dVdef

15

Figure 2.5 : Analyse des efforts agissant sur la particule « impactrice » lors de la phase de pénétration (tiré de Armelin 1997)

Étant donné que la vélocité de la particule est entièrement consommée lors de son enfoncement, les phénomènes antagonistes de rebond et d’adhésion peuvent être considérés comme des évènements quasi-statiques. La pression de contact qui définit ces forces est donc représentée par ps, c’est-à-dire la résistance à la pénétration du béton à l’état frais, qui est aussi appelée la consistance (Jolin 1999). Ces forces sont également définies par la contrainte d’adhésion σ0.

Expérimentalement, il est possible de mesurer ps et σ0 avec un pénétromètre pour un

substrat mis en place. Le pénétromètre, dont l’embout est caractérisé par une forme hémisphérique, similaire à la forme d’une particule telle que supposée selon ce modèle, est enfoncé dans la surface du béton frais. Il permet de mesurer sa consistance puis, en retirant l’instrument de mesure, la contrainte d’adhésion. La Figure 2.6 présente des valeurs obtenues par Armelin dans le cadre de son travail de recherche.

16

Figure 2.6 : Variation de la pression de contact durant la pénétration et le retrait (pull-out) d'une hémisphère de 25.4 mm dans du béton projeté par voie sèche à l'état

frais. Les valeurs au-dessus de l'axe x indiquent la pénétration, tandis que celles en-dessous indiquent le retrait. (tiré de Armelin 1997)

Selon le modèle d’Armelin, l’énergie de rebond s’exprime comme suit :

où εpc représente la limite de déformation élastique du substrat et sa valeur est comprise entre 0.002 et 0.004 mm/mm (Armelin 1997). En pratique, les valeurs de la résistance à la pénétration, ou consistance ps, qui peuvent être obtenues se retrouvent entre 1 MPa et 6 MPa pour la plupart des mélanges utilisés en projection par voie sèche (Jolin 1999) et entre 0.5 MPa et 1 MPa pour ceux employés en voie humide (Royer 2013).

Comme mentionné précédemment, l’énergie d’adhésion WD représente le travail nécessaire pour détacher la particule de granulat du substrat frais et est définie par l’équation suivante : W2 = 0.81⋅π2⋅ p s⋅(a * )3⋅ε pc

17

La valeur expérimentale de la contrainte d’adhésion σ0 se situe entre 0,002 MPa et 0,02

MPa selon Armelin (Armelin 1997).

2.4.1.3 Le rebond

Suite à la phase de réaction, Armelin propose le critère analytique suivant afin d’établir s’il y a rebond de la particule :

Ainsi, le rebond d’une particule incidente se produit lorsque l’énergie élastique W2 emmagasinée durant la phase de pénétration est supérieure à l’énergie d’adhésion WD nécessaire pour décoller la particule du substrat frais.

Comme le mentionne Ginouse dans sa thèse (Ginouse 2014), ce modèle permet d’expliquer l’effet de modifications dans la composition d’un mélange de béton projeté sur le comportement du substrat frais lorsqu’une particule tente de s’y enfoncer. Par exemple, l’ajout de fumée de silice ou l’utilisation d’un ciment plus fin permet de diminuer le rebond des granulats en obtenant des pressions de contact dynamiques pd plus faibles, ce qui facilite leur incorporation au sein du substrat lors de l’impact sur la paroi réceptrice. De plus, d’autres travaux sur le processus de mise en place du béton projeté (Jolin 1999), ont été réalisés suite à la recherche d’Armelin et permettent de comprendre l’importance de la consistance ps sur le rebond des particules. Ainsi, il a été démontré qu’en projection par voie sèche, plus la consistance est dite « sèche », plus la résistance à la pénétration ps est élevée et cause un rebond important.

Le modèle d’Armelin propose un fondement rigoureux qui permet d’étudier les phénomènes physiques qui contrôlent et qui permettent l’adhérence d’une particule lors de son impact en proposant un critère de rebond basé sur l’énergie. En contrepartie, les données à obtenir pour produire une prédiction fiable, telles que la profondeur de

WD=δ* σ 0 π a *

( )

2( )

⎡ ⎣⎢ ⎤⎦⎥ W2 WD ≥ 1→ Rebond18

pénétration d’une particule dans le substrat, sont difficiles à mesurer de façon précise en conditions expérimentales. De plus, ce modèle se limite à l’étude d’une particule unique qui frappe la surface du substrat perpendiculairement, ce qui est peu représentatif de la réalité à l’échelle du jet de béton projeté, puisque des facteurs comme l’angle d’incidence des particules et leur interaction au sein du jet ne sont pas considérés. Le caractère hétérogène du béton projeté, et du béton en général, ajoute également à la complexité de la situation, puisque des milliers de particules de taille et de nature différente (composants du mélange) frappent le substrat en tout instant lors d’une projection. Finalement, comme Armelin le mentionne dans sa thèse, les vitesses élevées auxquelles se déplacent les particules de béton projeté exigent l’utilisation d’équipement sophistiqué, tel qu’une caméra haute vitesse, pour capter le déplacement de particules en vol. Conscient de cette limite, Ginouse (2014) s’est attaqué à décrire fondamentalement le processus de mise en place par béton projeté à l’échelle du jet complet.

2.5 Avancées récentes dans l’étude du processus de mise en place

En 2014, Nicolas Ginouse a publié les résultats de sa recherche qui a contribué à améliorer la compréhension de la mise en place du béton projeté (Ginouse 2014). Au préalable, aucune autre étude n’avait été consacrée au processus fondamental de mise en place à

l’échelle du jet. Une des découvertes les plus importantes a été de relier les trois phases de

mise en place du procédé (transport, projection, impact) en observant une continuité dans la composition du jet entre la couche lubrifiante sur le contour de la conduite de transport et en périphérie du jet pendant le vol et l’impact des particules.

Dans son projet de recherche, Ginouse a présenté un modèle 1D qui permet de comprendre la cinématique des particules de béton projeté, mais plus particulièrement de cerner la force de trainée induite par le flux d’air comprimé comme étant le moteur de l’accélération des particules projetées. Ensuite, il a proposé une caractérisation globale du champ des vitesses dans le jet en sortie de lance par imagerie haute vitesse, tout en comparant les résultats pour quelques lances utilisées pour les deux principaux procédés de mise en place en béton projeté.

19

Dans les sous-sections suivantes, les avancées récentes dans la compréhension des phénomènes de mise en place du béton projeté qui ont servi de fondation au présent projet de recherche sont expliquées.

2.5.1 Étude de la cinématique des particules dans le béton projeté

2.5.1.1 Étude et caractérisation locale de la dynamique des particules dans le jet

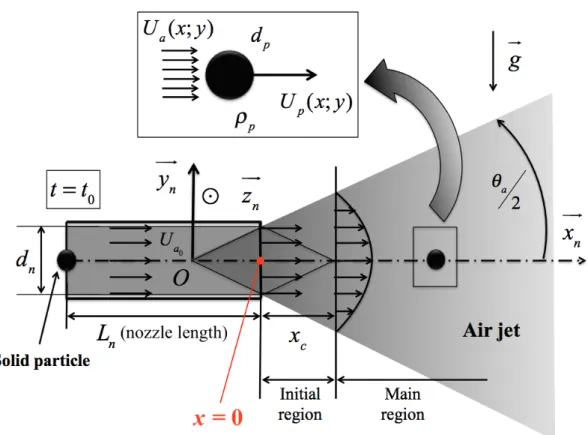

Comme ce fut mentionné précédemment, l’étude fondamentale du jet en béton projeté, plus spécifiquement sa cinématique, doit se faire par imagerie haute vitesse en raison des vitesses élevées auxquelles se déplacent les particules. Ces vitesses sont de l’ordre de 25 m/s (Ginouse 2014). L’utilisation d’une caméra haute vitesse est donc requise pour bien capturer le mouvement des particules suite à leur expulsion de la lance. Avant de caractériser et de tenter de décrire le processus de mise en place d’un jet de béton projeté, il est important de comprendre les phénomènes qui permettent le mouvement des particules suite à leur expulsion de la lance. Pour simplifier cette explication, étant donné que le jet est composé d’une multitude de particules, il est plus simple de se pencher sur le cas d’une particule isolée. En étudiant l’ensemble des efforts agissant sur une particule suite à son expulsion de la lance, il est possible de représenter les forces agissant sur une particule solide à la Figure 2.7.

20

Figure 2.7 : Schéma de la structure du jet d'air transportant des particules solides (tiré de Li et al. 2009)

À partir de la Figure 2.7, il est possible d’identifier deux forces qui contrôlent le mouvement de la particule, soit la force aérodynamique (effort de trainée) [FD] induite par le flux d’air comprimé, et la force gravitationnelle [Fg]. Ces forces doivent être en équilibre avec la force d’inertie [Fi]. Étant donné que la force de trainée FD est considérée comme la force motrice qui agit dans la direction horizontale, dans l’axe de la projection (de gauche à droite dans la Figure 2.7), la force gravitationnelle Fg, qui agit verticalement, peut être négligée car elle est très faible comparativement à FD (Ginouse and Jolin 2014c).

La force de trainée FD, induite par le débit d’air parcourant la lance, s’applique à une particule solide selon l’expression (Hryb, Cardozo et al. 2009). Il est important de souligner que la vitesse relative (Ua – Up)2 entre l’air et la particule est le facteur qui contrôle la valeur de la force de trainée. D’un autre côté, le

FD =1

2CDApρa

(

Ua−Up)

21

coefficient de trainée CD, l’aire de la section sphérique de la particule 𝐴! =!!! !

! ainsi que la

masse volumique de l’air ρa sont des paramètres d’ordre secondaire pour le calcul de la force motrice (Coimbra and Rangel 1998).

Puisque la vitesse locale relative (Ua – Up) est le paramètre principal qui contrôle l’accélération d’une particule, la vitesse relative résultante est positive lorsque la valeur du flux d’air local est plus élevée que la vitesse de la particule, ce qui accélère la particule par l’intermédiaire d’une force de trainée positive. Tel que mentionné précédemment, le champ de vitesse de l’air Ua(x, y) à l’intérieur et hors de la lance joue un rôle important et doit être déterminé afin d’obtenir la vitesse locale relative qui gouverne l’accélération d’une particule.

Tel qu’illustré sur la Figure 2.7, la structure du jet d’air qui sort de la lance est composée d’une région initiale et d’une région principale où les distributions de vitesse sont différentes (Rajaratnam 1976, Li, Wang et al. 2009). Près de la sortie de la lance, il se forme un noyau potentiel de forme conique où le champ de vitesse de l’air est uniforme et égal à la vitesse nominale de sortie Ua0 (Ginouse 2014). La vitesse nominale de sortie se calcule selon l’équation suivante :

où Qa représente le débit d’air entrant et dn représente le diamètre interne de la lance. La longueur du noyau potentiel xc qui est montrée sur la Figure 2.7 est définie comme :

Ainsi, la longueur xc ne dépend que du diamètre de la lance dn et de l’angle d’expansion du jet θa. À titre d’exemple, en pratique, l’angle d’expansion varie typiquement de 20° à 30°, ce qui mène à une longueur de noyau potentiel de 96 mm à 48 mm pour une lance dont le diamètre interne est de 34 mm (Ginouse 2014). À partir de la fin du noyau potentiel, la

Ua 0 = 4Qa πdn 2 xc= dn 2 tan θa 2 ⎛ ⎝⎜ ⎞⎠⎟

22

turbulence atteint l’axe du jet, ce qui marque le début de la région principale, également appelée la région d’écoulement pleinement développée (Li, Wang et al. 2009).

2.5.1.2 Caractérisation des champs de vitesse

Maintenant que le rôle de l’écoulement d’air, qui consiste à fournir l’accélération aux particules du jet, a été démontré et soutenu par des données expérimentales, la description cinématique d’un jet de béton projeté sera décrite. Dans l’optique de comparer des pièces d’équipement, plus spécifiquement la buse de projection, un outil a été développé par Ginouse (2014) pour décrire la distribution des vitesses au sein d’un jet produit par une lance. Un profil de vitesse permet d’apprécier la distribution des vitesses des particules qui agissent dans la direction du jet, selon la hauteur y par rapport à l’axe de la lance et la distance parcourue x suite à la sortie de la lance. La Figure 2.8 présente les profils de vitesse qui ont été déterminés par Ginouse en filmant un jet de béton projeté par voie humide avec une caméra haute vitesse.

23

Figure 2.8 : Profils de vitesse expérimentaux et numériques u(y) obtenus à 0.5 et 1.0 mètre après sortie de la lance par voie humide ACME (tiré de Ginouse 2014)

Les courbes de la Figure 2.8 représentent la distribution spatiale du champ de vitesse axiale autour de l’axe de la buse de projection. Chaque point représente la vitesse axiale moyenne de 5 particules qui ont été traitées par analyse d’images enregistrées avec la caméra. Comme il est possible de le constater sur la Figure 2.8, la forme du profil de vitesse prend de l’expansion avec la distance horizontale x qui augmente à partir de la sortie de la lance. Cette augmentation des vitesses axiales témoigne d’une accélération des particules entre 0.5 m et 1.0 m suite à leur expulsion de la buse de projection, ce qui n’avait jamais été observé auparavant. Pour chaque lance, la forme de ces distributions de vitesse a été analysée avec l’outil curve fitting toolbox du logiciel Matlab®. La forme du profil de vitesse d’une lance par voie humide est appelée « top-hat » de par sa forme aplatie, les particules se déplaçant à une vitesse relativement constante sur une certaine hauteur dans le jet.