Stratégie d’implantation d’un système de gestion de

la maintenance pour les entrepreneurs forestiers de

récolte

Mémoire

Hatem Khaldi

Maîtrise en génie mécanique

Maître ès sciences (M.Sc.)

Québec, Canada

© Hatem Khaldi, 2017

Stratégie d’implantation d’un système de gestion de

la maintenance pour les entrepreneurs forestiers de

récolte

Mémoire

Hatem Khaldi

Sous la direction de :

Daoud Aît-Kadi, directeur de recherche

Luc Lebel, codirecteur de recherche

iii

Résumé

Les entrepreneurs forestiers de récolte ont été amenés à chercher de nouvelles façons d’augmenter leur productivité et réduire leurs coûts. Nous avons constaté que la maintenance des machines forestières de récolte est une source importante de dépenses (plus de 30%). Actuellement, nous constatons l’absence d’un système d’information permettant une meilleure gestion et planification des opérations de maintenance ainsi que le suivi de la performance de cette dernière. Le but de notre étude est donc de proposer une stratégie d’implantation d’un système de gestion de la maintenance pour les entrepreneurs forestiers de récolte. Ce système de gestion de la maintenance sera adapté aux moyens et aux ressources de l’entrepreneur forestier de récolte.

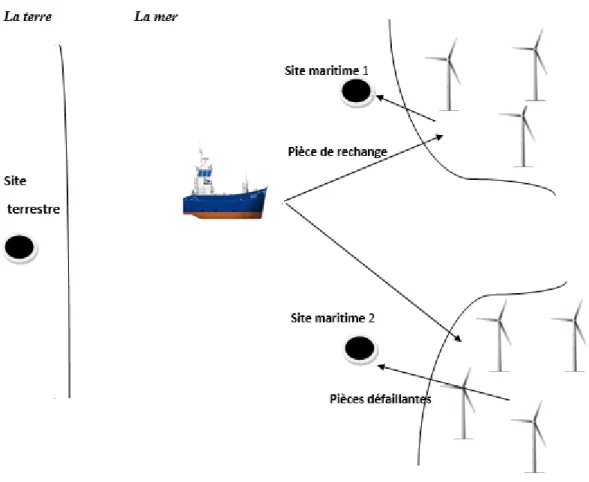

Notre méthodologie prend en compte l’état actuel de la maintenance chez les entrepreneurs forestiers de récolte. Un stage sur le terrain et une revue des connaissances ont permis un premier bilan. Nous avons ensuite réalisé des comparaisons avec des domaines industriels d’intérêts, à savoir le secteur minier et les éoliennes. Ces comparaisons nous ont révélé l’existence d’un système de surveillance pour les machines d’exploitation minière. La comparaison nous a également révélé l’existence d’un système décentralisé de gestion de la maintenance chez les éoliennes. Ceci nous a inspirés pour proposer un système collaboratif de gestion de la maintenance. Un tel système vise à partager des ressources et des connaissances pouvant mener à une réduction des coûts de la maintenance. Une entité spécialisée qui collecte, compile et analyse les données de maintenance sera recommandée afin de proposer un système de gestion de la maintenance compatible avec les besoins et les ressources des entrepreneurs forestiers de récolte. Dans la dernière partie du travail, nous avons détaillé les étapes nécessaires pour l’implantation d’un système de gestion de la maintenance.

iv

Table des matières

Chapitre I : Introduction ... 1

1.1 Réseau d’approvisionnement forestier ... 4

1.1.1 Entreprises d’exploitation forestière ... 5

1.1.2 Description de l’entreprise forestière de récolte ... 5

1.2 Problématique ... 8

1.3 Objectifs ... 9

Chapitre II : Revue de littérature ... 11

2.1 Concepts préliminaires de la maintenance ... 12

2.1.1 Maintenabilité des systèmes réparables ... 12

2.1.2 Disponibilité des systèmes réparables ... 13

2.1.3 Concept de maintenance et sureté de fonctionnement... 14

2.1.4 Type de maintenance ... 14

2.2 Processus de maintenance ... 17

2.3 Approches des systèmes de gestion de la maintenance ... 22

2.4 Stratégies de remplacement des composants de l’outil de production ... 25

2.5 Système de gestion de la maintenance ... 27

2.5.1 Étapes de réalisation d’un système de gestion de la maintenance ... 27

2.5.2 Les fonctions à remplir ... 30

2.5.3 Contraintes et objectifs de chaque activité ... 32

2.6 Définition des opérations de maintenance ... 33

2.6.1 Les opérations de maintenance pour les composants « Non critiques » ... 34

2.6.2 Les opérations de maintenance pour les composants « critiques » ... 34

2.7 Les industries similaires : ... 35

2.7.1 L’industrie minière : ... 35

2.7.2 Les éoliennes ... 37

2.8 Synthèse de la revue de la littérature : ... 39

Chapitre III : Méthodologie ... 41

3.1 Cartographie des opérations forestières ... 44

3.1.1 La coopérative forestière ... 44

3.1.2 Les entrepreneurs forestiers ... 45

3.1.3 Operations forestière de récolte ... 48

v

3.2. Études des bonnes pratiques ... 59

3.3 Mise en place du modèle ... 60

Chapitre IV : Résultats ... 62

4.1 Analyse critique du système de gestion de maintenance actuel ... 63

4.1.1 Processus de maintenance ... 63

4.1.2 Politique de remplacement des composants ... 64

4.2 Résultats de la Comparaison avec les secteurs industriels similaires ... 64

4.2.1 Le secteur minier ... 64

4.2.2 Éoliennes ... 66

4.3 Étapes d’implantation d’un système de gestion de la maintenance ... 68

4.3.1 Préparation de l’implantation du système de gestion de la maintenance : ... 69

4.3.2 Configuration du système de gestion de la maintenance ... 73

4.3.3 Documentation de maintenance ... 75

Chapitre V : Conclusion ... 81

vi

Liste des figures

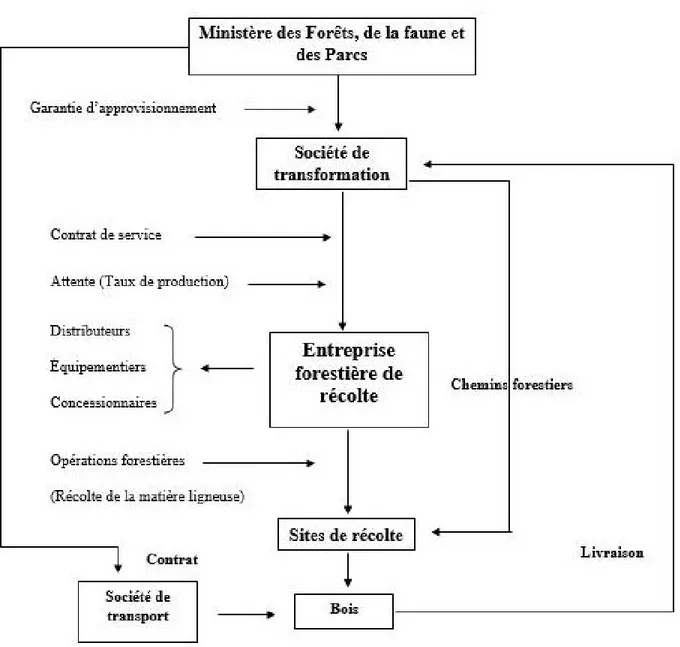

Figure 1 : Macro-schéma du réseau d’approvisionnement forestier ... 6

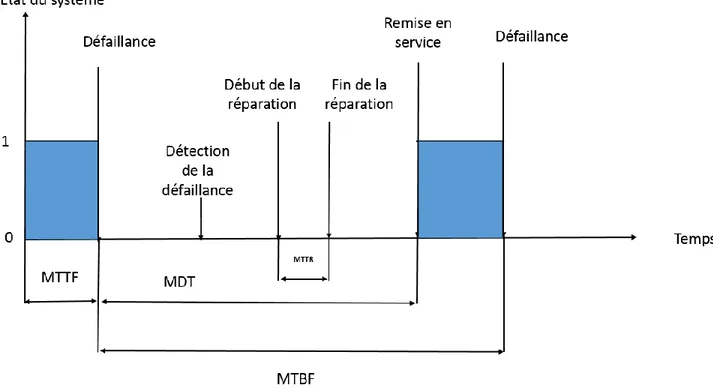

Figure 2 : Représentation du MTBF et MTTF ... 13

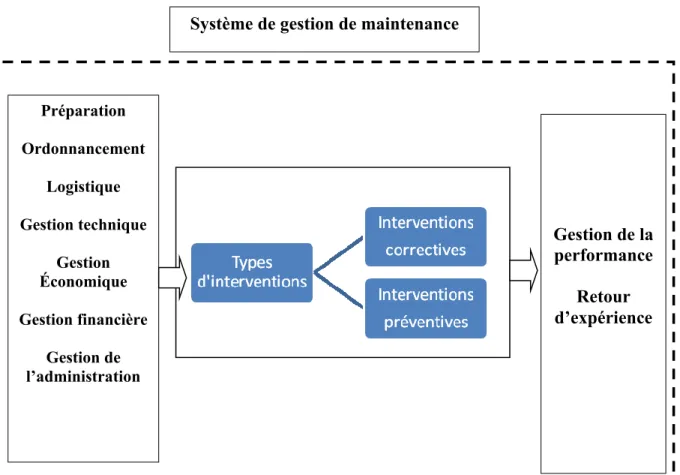

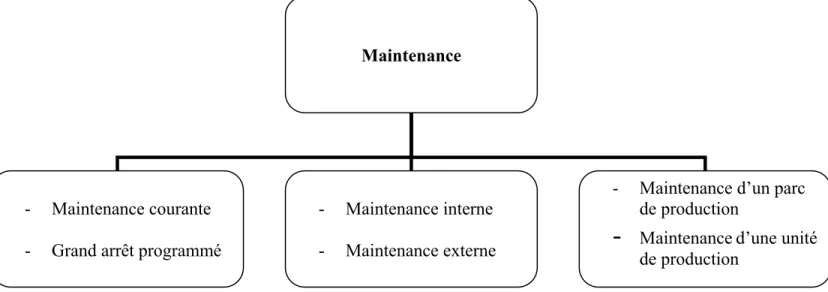

Figure 3 : Les types de maintenance ... 17

Figure 4:Représentation de la fonction maintenance centrée sur les activités ... 19

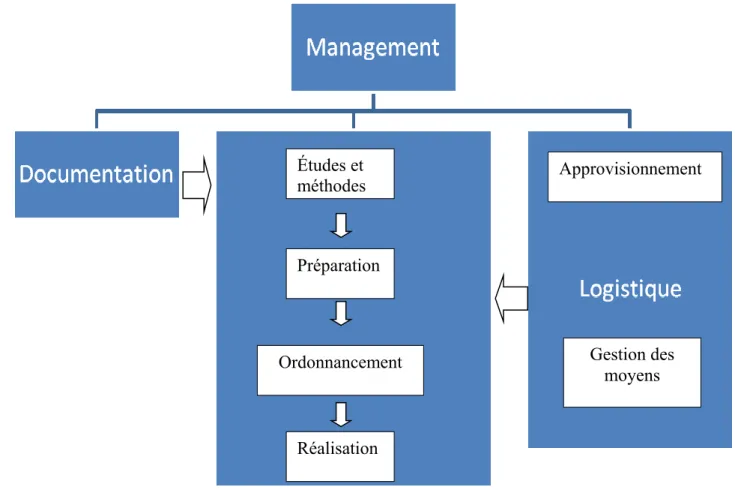

Figure 5 : Représentation fonctionnelle de la maintenance. ... 20

Figure 6: Décomposition structurelle de la maintenance ... 21

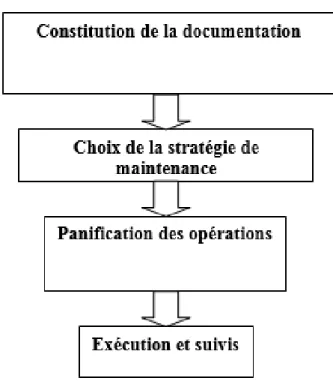

Figure 7 : Étapes de réalisation d’un système de gestion de la maintenance ... 29

Figure 8 : Lien entre le système de gestion de la maintenance, l’exploitation et les performances ... 30

Figure 9 : Les liens du système de gestion de la maintenance avec ses fonctions ... 31

Figure 10 : Organisation de la maintenance pour les éoliennes offshores ... 39

Figure 11 : Méthodologie ... 43

Figure 12 : Abatteuse façonneuse et porteur forestier ... 47

Figure 13 : Fiche inspection de conformité ... 49

Figure 14 : Mode d’action en cas de panne ... 53

Figure 15 : Exemple de fiche d’intervention ... 73

Figure 16 : Flux d’informations entre les niveaux d’un système de gestion de la maintenance ... 74

vii

Liste des tableaux

Tableau 1 : Machines forestières du premier entrepreneur forestier de récolte ... 46

Tableau 2 : Machines forestières du deuxième entrepreneur forestier de récolte ... 46

Tableau 3 : Machines forestières du troisième entrepreneur forestier de récolte ... 47

Tableau 4 : Machines forestières du quatrième entrepreneur forestier de récolte ... 47

Tableau 5 : AMDEC ... 54

viii

Remerciements

Je voudrais remercier mes professeurs Docteur Daoud Ait-Kadi et docteur Luc Lebel pour leur professionnalisme, leurs conseils et leurs soutiens ainsi que pour leur présence continue durant la réalisation de ce projet.

Je voudrais également remercier ma famille et mes amis pour m’avoir encouragé tout au long de ces deux années.

Je remercie aussi l’Université Laval et spécialement le département de génie mécanique pour cette expérience.

1

2

Les opérations forestières sont toutes opérations qui précèdent les premières transformations dans les usines de transformation de bois (Sciage, papier…..). Ces opérations sont principalement axées sur trois activités : la récolte du bois, la construction et l’entretien des chemins forestiers, ainsi que le transport de la forêt à l’usine. Durant ces dernières années, la situation des entreprises forestières est devenue préoccupante à cause de nombreux problèmes structurels et conjoncturels. Lebel [24] explique que la situation de l’entrepreneur forestier de récolte est de plus en plus inquiétante. Il affirme que 37% des entrepreneurs forestiers ont annoncé, suite aux sondages réalisés par Prefort en 2006, qu’ils arrêteront toutes leurs opérations forestières au cours des cinq années qui suivent. La même étude montre qu’en 2010 environ 30% des entrepreneurs forestiers ne sont plus en opération dont 4% due à une faillite.

Subissant de grandes pressions dans ce nouveau contexte industriel, les entreprises forestières clientes, qui assurent les premières transformations, deviennent encore plus exigeantes vis-à-vis des entrepreneurs des opérations forestières. Elles demandent du bois de meilleure qualité et livré dans les délais à moindre coût. Pour satisfaire cette demande, variable et incertaine, les entreprises forestières de récolte ont besoin d’un outil de production fiable et d’un processus de maintenance bien maitrisé et moins coûteux. Par outil de production, on parle des machines forestières à savoir les abatteuses et les transporteurs qui constituent les machines de récolte de bois pour les entrepreneurs forestiers.

Une analyse portant sur les cas des entrepreneurs forestiers qui travaillaient avec une coopérative forestière de récolte pendant la saison de récolte 2014-2015, nous a permis de constater que les entrepreneurs forestiers ont des dépenses liées à la maintenance assez élevées qui constituent un grand pourcentage des dépenses globales (jusqu’à 30% de la totalité des dépenses par saison de récolte). En effet, les études d’Ait-Kadi [5] montrent que l’industrie américaine consacre environ 200 milliards de dollars par année aux opérations de maintenance. Ces dernières représentent environ 15% pour l’industrie agroalimentaire et 40% pour l’industrie lourde. Ces études montrent également que 1/3 de ces coûts de maintenance proviennent d’opérations inutiles ou mal effectuées.

3

Les études spécifiques pour le secteur forestier qui s’intéressent au volet maintenance sont quasi-absentes mais on peut citer l’étude d’El Rhalmi [7] qui traite la maintenance dans l’entreprise forestière de transport.

Meeham [3] a conclu, dans une étude portant sur la maintenance d’entreprises d’exploitation forestière, que la majorité des gestionnaires de la maintenance dispose de la maitrise technique, mais pas de la maitrise de la gestion des opérations de la maintenance et de production. En effet, la maitrise technique est le fait de savoir comment agir face à une défaillance quelconque alors que la maitrise de la gestion des opérations de la maintenance est comment ordonnancer les actions de cette dernière et comment mettre en place un système d’action le plus fiable possible pour assurer une meilleure disponibilité des machines. El Rhalmi [7] constate que plusieurs sociétés de transport n’ont pas les notions d’ordonnancement des travaux de maintenance et qu’il arrive que la gestion des interventions soit laissée à l’initiative des opérateurs ou des mécaniciens.

Ce projet de maitrise est réalisé dans le cadre des recherches FORAC dont le but est de proposer une stratégie d’implantation d’un système de gestion de la maintenance pour les entrepreneurs forestiers de récolte. Ce système de gestion de la maintenance permettra d’améliorer et optimiser les performances des entreprises du secteur forestier. Plus spécifiquement, nous proposons d’étudier le cas des entrepreneurs forestiers de récolte qui travaillent avec une coopérative forestière.

Une cartographie du processus de la maintenance chez les entrepreneurs forestiers de récolte sera réalisée. Cette partie du travail servira à définir les lacunes existantes dans le processus de maintenance actuel. Ceci nous permettra de valider notre objectif. Par la suite, nous allons définir via une revue de la littérature les concepts préliminaires de la maintenance ainsi que des comparaisons avec des secteurs industriels similaires afin de tirer des pratiques de maintenances bénéfiques aux entrepreneurs forestiers de récolte. Ces étapes aboutiront à la proposition d’un modèle d’implantation d’un système de gestion de la maintenance adapté aux besoins et aux ressources des entrepreneurs forestiers de récolte.

4

1.1 Réseau d’approvisionnement forestier

D’après la FAO [17], la forêt recouvre 31% de toutes les terres de la surface de la Terre et a une superficie de près de 310 millions d’hectares au Canada, soit 7,8 % des ressources forestières mondiales. La forêt publique québécoise couvre plus de 750 000 kilomètres carrés, soit plus de 90 % des forets de la province [28]. Cette forêt comporte près de 60 espèces d’arbres. On y trouve une forêt résineuse au nord et une forêt feuillue au sud. Entre ces deux zones, la forêt est constituée d’espèces mélangées (forêt mixte).

L’industrie forestière est basée sur trois secteurs majeurs qui sont l’approvisionnement forestier, le sciage et l’industrie de pâtes et papiers. Dans la province de Québec, « l’industrie forestière représentait 2% du PIB en 2014 et 9 milliards de dollars en

2015[15]».

Les opérations forestières incluent les activités suivantes : Récolte de la matière ligneuse;

Le transport;

Construction des chemins forestiers.

Ces opérations sont précédées par une phase de planification des activités forestières. Cette planification est basée sur un plan d’aménagement forestier qui permet de localiser les secteurs de coupe ainsi que les restrictions environnementales.

Durant les dernières décennies, les activités du réseau d’approvisionnent forestier ont connu des mutations importantes touchant les modes et les moyens de production, ainsi que l’organisation du travail sous des contraintes environnementales et de rentabilité de plus en plus serrées. L’utilisation, sans cesse croissante, de la grosse machinerie sophistiquée suite à la mécanisation des opérations forestières de récolte, est considérée comme l’un des phénomènes majeurs. Selon Statistiques Canada [7], l’industrie forestière se classe dans les cinq premiers rangs en termes d’intégration d’équipements de pointe en milieu de travail au pays. Cette mécanisation, qui a touché par conséquent, les entreprises forestières de récolte, a apporté certes une réponse à l’amélioration de la productivité, mais

5

pas nécessairement aux marges bénéficiaires à cause, entre autres, des investissements et des frais de fonctionnement qui lui sont associées comme les dépenses de la maintenance.

1.1.1 Entreprises d’exploitation forestière

Les entreprises d’exploitation forestières sont principalement les entreprises forestières de récolte et celles de transport. Elles sont situées au cœur de la chaine d’approvisionnement forestier. Leur principal but est de récolter la matière ligneuse tout en respectant les restrictions environnementales. Cette matière ligneuse est par la suite transportée vers les usines de transformation du bois par les sociétés de transport. Les entreprises forestières de récolte et de transport sont liées avec les usines de transformation par des contrats, il s’agit de contrats d’achat de service qui est le transport du bois depuis les sites de récoltes jusqu’à l’usine de transformation.

L’accès aux sites ainsi que le transport nécessitent la construction des chemins forestiers. Ces derniers sont la responsabilité des compagnies qui bénéficient d’un contrat de vente de droits de coupe. Ces chemins forestiers sont habituellement construits un an avant le début de leurs exploitations (les chemins forestiers des sites de récolte de la saison prochaine sont construits par les compagnies de transformation au cours de cette saison).

1.1.2 Description de l’entreprise forestière de récolte

Opérant au sein d’une structure organisationnelle, l’entreprise forestière de récolte doit compter sur ses propres moyens et ressources pour assurer une rentabilité qui répond à ses attentes. Le chiffre d’affaires médian des entrepreneurs forestiers de récolte est de 550 000$, une moyenne des actifs de 600 000$ et un nombre d’employés situé autour de quatre. Ces données sont récoltées lors du stage de Samuel Monfort réalisé chez une coopérative forestière. Les entreprises forestières de récolte possèdent plusieurs liens avec un certain nombre de partenaires (Figure1) :

6

Figure 1 : Macro-schéma du réseau d’approvisionnement forestier

Ce schéma décrit les liens de l’entreprise forestière de récolte avec son environnement. Ces liens décrivent le réseau d’approvisionnement forestier. Le premier intervenant est le ministère des Forêts, de la Faune et des Parcs qui délivre des contrats de droit de coupe aux entreprises de transformations de bois. Ces contrats donnent aux sociétés de transformation les droits d’exploitation d’un nombre de sites forestiers avec certaines conditions environnementales et de sécurité. Également, la société est responsable de la construction et l’entretien des chemins forestiers. Ces chemins qui permettront aux entreprises forestières de récolte de se déplacer entre les sites avec la lourde machinerie, ainsi qu’aux sociétés de

7

transport de véhiculer le bois vers les usines de transformation. La construction des chemins forestiers se réalise généralement au cours de la saison qui précède le début de leurs exploitations.

Les contrats permettent aux sociétés de transformation de bois de définir les attentes pour la saison en termes de volume mesuré en mètre cube de bois. Ces attentes permettent aux sociétés de transformation de définir le nombre des sociétés forestières de récolte. En effet, les taux de productions des entrepreneurs forestiers de récolte sont connus, ce qui donne à l’entreprise de transformation un aperçu sur le nombre nécessaire d’entrepreneurs forestiers de récolte pour atteindre les objectifs de la saison.

Ainsi, les entrepreneurs forestiers entament la saison au mois de juin et la terminent au mois de mars. En effet, la saison de récolte s’achève habituellement au début de la période de dégel vue la difficulté de déplacer les machines lourdes et les camions du transport durant une telle période. La tâche principale est la récolte de la matière ligneuse, mais ceci nécessite l’intervention de plusieurs acteurs. En effet, le taux de production est lié directement à la disponibilité des machines forestières. Suite aux constats du stage de Samuel Monfort, on a pu constater qu’un nombre de pannes, qui se manifestent d’une façon quasi quotidienne, oblige les entrepreneurs à intervenir. Ces interventions nécessitent des pièces de rechange, outillages adéquats et du personnel qualifié. Dans certains cas, ceci est offert par les distributeurs, les équipementiers et les concessionnaires.

1.1.3 La maintenance chez les entrepreneurs forestiers de récolte

La perte de disponibilité est liée directement aux actions de la maintenance. En effet, une action de maintenance corrective se manifeste suite à une défaillance durant les opérations de récolte. Les opérations de maintenance préventive sont effectuées durant la période de dégel (le printemps). Ceci représente la définition de la maintenance pour les entrepreneurs forestiers de récolte [7]. L’entrepreneur forestier de récolte définit la maintenance comme étant un mal nécessaire qui sert à réparer les défaillances qui se manifestent au cours des opérations de récolte. Pour les entrepreneurs forestiers de récolte, la maintenance se résume aux actions de réparation et d’entretien. Pour le volet préventif de

8

la maintenance, il s’agit des actions lors de la période hors saison durant laquelle l’entrepreneur forestier de récolte ajuste les machines en effectuant des changements et des réparations selon lui indispensables pour garantir un certain taux de disponibilité des machines.

Les entrepreneurs forestiers de récolte doivent assurer un taux de productivité qui répond aux attentes des usines de transformation. Le taux de productivité moyen des machines est de 1300 m3 par semaine de bois résineux par machine et de 1100 m3 par

semaine de bois mixte par machine également. Les attentes de l’usine de transformation sont de l’ordre de 600 000 m3 pour la saison 2014-2015 (Données collectées suite aux

entretiens avec des entrepreneurs forestiers de récolte).

1.2 Problématique

Suite à la réalisation d’une étude exploratoire basée sur dix-huit entretiens avec des entrepreneurs forestiers de récolte durant mes rencontres avec ces derniers, et à l’aide du rapport de stage de Samuel Monfort (étudiant en foresterie), qui a été réalisé au sein d’une coopérative forestière en partenariat avec une multitude d’entrepreneurs forestiers, nous avons pu établir un certain nombre de constats.

Le constat principal concerne les sources de dépense due à la maintenance qui sont élevées. En effet, les entrepreneurs forestiers de récolte nous ont affirmé que ces dépenses sont entre 28% et 35% de la totalité des dépenses annuelles. Les autres sources de dépense sont dues aux charges du personnel, la consommation du carburant et aux équipements (amortissement, remboursement sur l’emprunt). De plus, la hausse des coûts de maintenance découle de deux éléments principaux. En premier lieu, ces dépenses sont dues à l’utilisation d’une seule stratégie de maintenance durant les opérations de récolte. En effet, les opérateurs forestiers de récoltes optent seulement pour des opérations correctives suite à des défaillances aléatoires. Ces dernières causent des pertes de productivité. Tandis que la maintenance préventive se résume à des actions d’entretien au cours de la saison de récolte ainsi que des interventions de remise à neuf lors de la période de dégel. En second lieu, le système d’information actuel est seulement utilisé à des fins de facturation ou

9

d’établissement de budget alors qu’un système d’information plus élaboré pourrait nous permettre de réduire les coûts de la maintenance.

Du premier constat concernant les coûts élevés de la maintenance, on a pu remarquer qu’il n’existe aucune sorte de collaboration entre les entrepreneurs forestiers de récolte en ce qui concerne le partage de ressources matérielles (pièces de rechange, outillage…), des connaissances et des expertises.

De ces études exploratoires, il en découle que l’un des principaux problèmes est directement lié à la gestion de la maintenance. Les coûts de la maintenance, comme nous l’avons détaillé, sont considérables, et l’absence d’une collaboration entre les entrepreneurs forestiers de récolte ne favorise pas l’amélioration de celle-ci. Les constats cités ci-dessus sont davantage détaillés et confirmés dans la section méthodologie du rapport.

1.3 Objectifs

Suite à la définition de la problématique à traiter, l’objectif général de ce projet est de proposer une stratégie d’implantation d’un système de gestion de la maintenance adapté aux besoins et aux ressources des entrepreneurs forestiers de récolte. Ce système de gestion de la maintenance doit définir les règles de décision qui établissent la séquence des actions de maintenance à entreprendre en fonction du niveau de dégradation des composants majeurs et des seuils acceptables pour répondre aux besoins de l’exploitation et s’assurer une certaine rentabilité.

De cet objectif général, nous avons établi des objectifs spécifiques. L’un de ces objectifs sera de présenter l’état actuel des opérations de récolte chez les entrepreneurs forestiers, en se concentrant sur les opérations de maintenance au cours d’une saison de récolte. Cette étape nous permettra de définir les lacunes existantes dans les opérations de maintenance. Celles-ci seront prises en considération lors de la proposition d’une stratégie d’implantation d’un système de gestion de la maintenance pour les entrepreneurs forestiers de récolte.

10

Le second objectif spécifique sera de présenter l’importance d’une collaboration entre les entrepreneurs forestiers de récolte à travers la proposition d’un plan de maintenance collaboratif entre ces derniers. Ce plan de maintenance collaboratif nous permettra de proposer un système de gestion de la maintenance plus fiable et mieux adapté aux moyens et aux besoins des entrepreneurs forestiers de récolte.

11

12

2.1 Concepts préliminaires de la maintenance

2.1.1 Maintenabilité des systèmes réparables

La maintenabilité est l’aptitude de rétablir un système dans un état qui lui permet de réaliser la fonction pour laquelle il est conçu. Ceci est suite à une tâche de maintenance dans des conditions données et avec des procédures et des moyens prescrits.

Cette grandeur, qui reflète l’aptitude d’un système à être entretenue, peut être mesurée par le MTTR. Ce dernier est le temps qui sépare la détection de la défaillance et la remise en bon fonctionnement du système.

La figure (2) nous montre les principaux indicateurs de performance d’un système réparable. Ces paramètres sont en fonction du taux de panne et du taux de réparation du système. Ces paramètres sont :

MTBF : Mean Time BetweenFailure (Temps moyen de bon fonctionnement); MTTR : Mean Time To Repair (Moyenne des temps techniques de réparation); MTTF : Mean Time To First Failure (Temps moyen avant la première défaillance); MDT : Mean Down Time (Temps moyens d’indisponibilité);

MUT : Mean Up-Time (Temps de fonctionnement après réparation);

UTR : Up-Time Ratio (la proportion du temps moyen de bon fonctionnement sur un horizon infini);

DTR : Down-Time Ratio (Proportion moyenne de temps où le système est hors usage sur un horizon infini).

Il y a une différence entre le MTTF et le MUT, car suite à une remise en service d’un système, tous les composants défaillants ne sont pas nécessairement remis à neuf [40].

13

Figure 2 : Représentation du MTBF et MTTF

[40]

2.1.2 Disponibilité des systèmes réparables

C’est l’aptitude d’un système à être en état d’accomplir une fonction dans des conditions données, à un instant de temps donné où pendant un intervalle de temps donné, en supposant que la fourniture des moyens extérieurs nécessaires de maintenance soit assurée.

Pour les systèmes réparables, la disponibilité est une mesure de performance qui intègre la fréquence des pannes (fiabilité) et la maintenabilité. Elle permet de mettre en évidence l’aptitude à la réparation d’un dispositif en mesurant l’efficacité de la maintenance [40].

14 Il existe trois mesures de disponibilités :

La disponibilité instantanée A(t). C’est la probabilité que l’équipement soit en état d’opération à l’instant t et ce, indépendamment des états précédents.

La disponibilité dans un intervalle (AV (T), c’est la proportion du temps moyen de bon fonctionnement de l’équipement dans un intervalle de temps donné T. Elle est obtenue à partir de la disponibilité instantanée A(t).

2.1.3 Concept de maintenance et sureté de fonctionnement

Par définition, la maintenance est l’ensemble d’activités destinées à maintenir ou à rétablir un bien dans un état ou dans des conditions données de sûreté de fonctionnement pour accomplir une fonction requise. Ces activités sont une combinaison d’activités techniques, administratives et de management (NF X 60-010)].

La sûreté de fonctionnement est le fait qu’un système soit capable de réaliser la fonction pour laquelle il est conçu, à un instant voulu, pendant une durée prévue et sans endommager son environnement. Cette sûreté est caractérisée par les paramètres suivants : la fiabilité, la maintenabilité, la disponibilité et la sécurité (NF X 60-010).

2.1.4 Type de maintenance

La Maintenance est l’ensemble des actions permettant de maintenir ou de rétablir un bien dans un état spécifié ou en mesure d’assurer un service déterminé. La maintenance peut être classée en trois catégories selon les actions effectuées [2] :

La Maintenance parfaite : L’opération de la maintenance restaure le système à l’état neuf.

La Maintenance imparfaite : L’opération de maintenance ne remet pas le système à neuf, mais le rajeunit. Dans ce cas, l’âge du système sera réduit, le taux de pannes augmentera, ainsi que les durées de réparation.

15

La Maintenance minimale : L’opération de maintenance ramène le système à l’état qui précède l’intervention (sans affecter le taux de pannes).

La maintenance se divise également en plusieurs types selon l’impact et le but de l’action de la maintenance. Il y a trois types principaux qui se devisent eux à leurs tours à des sous-types. Ceci est présenté dans la figure (3).

La maintenance corrective : C’est l’ensemble des actions et interventions effectuées suite à une défaillance. Les défaillances sont aléatoires et pour cette raison, une intervention corrective nécessite des ressources humaines adéquates et des ressources matérielles (pièces de rechange et outillage) disponibles sur place. La maintenance corrective se divise en deux types de maintenance. Le premier type est la maintenance palliative qui possède un caractère provisoire, et le second type est la maintenance curative à caractère définitif.

La maintenance préventive : Il s’agit de toute action de maintenance qui a pour but de réduire la probabilité de défaillance d’un composant ou bien d’un système. Les activités correspondantes à la maintenance préventive sont déclenchées selon un programme établi à partir d’un nombre prédéterminé d’unités d’usage (maintenance systématique) ou de critères prédéterminés (maintenance conditionnelle). Pour la maintenance systématique, il y a deux méthodes pour la détermination de la périodicité des remplacements : la première est de type âge et la seconde est de type bloc. La politique de remplacement de type âge suggère d’effectuer les remplacements à la panne ou après T unités de temps de bon fonctionnement. La politique de type bloc suggère de remplacer l’équipement après une période prédéterminée de temps T, indépendamment de l’âge et de l’état du composant. La maintenance préventive conditionnelle est une maintenance liée à un événement prédéterminé et ceci grâce à des outils comme les analyses des vibrations, des huiles et la magnétoscopie qui permettent de détecter les signes d’usure ou de dégradation de l’équipement. Une intervention de maintenance est lancée lorsque le paramètre de contrôle dépasse le seuil prédéfini par le constructeur. La maintenance prédictive (ou prévisionnelle) est une maintenance préventive basée sur l’analyse de

16

l’évolution des critères de dégradation qui permettent de retarder et de planifier les interventions.

La Maintenance améliorative est l’ensemble des opérations qui visent l’amélioration de la sureté de fonctionnement du système comme l’amélioration de la fiabilité et la maintenabilité. La maintenance doit être effectuée pendant tout le cycle de vie du produit depuis la conception jusqu’à la mise en écart. Plus particulièrement pendant la phase d’exploitation pendant laquelle les actions de maintenance doivent être bien préparées, et améliorées. Ces améliorations tiendront compte du retour d’expérience, des variations des conditions de fonctionnement, de l’évolution des technologies et des conditions d’exploitation.

La maintenance préventive systématique : C’est toute action de maintenance préventive effectuée selon un échéancier établi suivant le temps ou le nombre d’unités d’usage. Les objectifs de la maintenance préventive systématique sont :

Augmenter la durée de vie du système; Réduire la probabilité de défaillance; Réduire le temps d’arrêt suite à une panne; Prévenir les actions de maintenance coûteuses; Diminuer le budget de la maintenance.

La maintenance préventive conditionnelle : Cette maintenance est subordonnée à un type d’événement prédéterminé par exemple un diagnostic, données collectées, mesures, etc. La maintenance préventive conditionnelle se base sur les systèmes de surveillance qui permettent d’identifier les points faibles des machines. En effet, une intervention se réalise une fois où une des caractéristiques du système dépasse un seuil prédéfini.

La maintenance prédictive : La maintenance préventive prévisionnelle est dépendante de l’analyse des paramètres significatifs de la dégradation du bien. Elle permet ainsi de reporter et de planifier les interventions. [37]. La surveillance doit être périodique pour pouvoir surveiller de près l’état de dégradation du bien.

17

Le but de la maintenance prédictive est d’optimiser les coûts des interventions de maintenance via des suivis des dégradations qui permettent de diminuer le niveau de la maintenance préventive sans augmenter la probabilité de panne.

Figure 3 : Les types de maintenance

2.2 Processus de maintenance

Plusieurs représentations du système de maintenance sont possibles : Représentation centrée sur les activités de maintenance

La représentation centrée sur les activités de maintenance est axée sur une décomposition entre les interventions correctives et préventives, ainsi que sur les

18

différentes activités, en amont et en aval qui les supportent. Les activités en amont consistent à la préparation, à l’ordonnancement, à la gestion logistique, la gestion financière et de l’administration. Elles servent à :

définir la stratégie et les objectifs de maintenance ;

définir les programmes de maintenance préventive et préparer les interventions ;

suivre les interventions;

gérer les équipes de maintenance;

négocier les contrats, en interne et en externe et définir le plan de charge; gérer des moyens logistiques comme les composants et pièces de rechange,

ainsi que la documentation et l’outillage;

définir et gérer la formation et le perfectionnement du personnel de maintenance

planifier les interventions. Établir les budgets.

Les activités en aval consistent au contrôle de la performance du processus de maintenance via l’analyse de l’information. En effet, ces informations proviennent principalement du retour d’expérience.

La figure (4) est une représentation de la fonction maintenance centrée sur les activités. La première phase d’un système de gestion de la maintenance contient les activités de préparation, ordonnancement et la gestion technique et financière. Cette étape permet de déterminer le type d’intervention. La dernière étape est la phase de la gestion de la performance et le retour d’expérience afin d’assurer que les activités de maintenance soient adéquates.

19

Figure 4:Représentation de la fonction maintenance centrée sur les activités

Représentation fonctionnelle de la maintenance

La représentation fonctionnelle de la maintenance (figure 5) est basée sur les fonctions que cette dernière doit remplir : le management, l’étude, la préparation, l’ordonnancement, la réalisation, la logistique et la documentation.

Au centre, on situe chronologiquement les activités opérationnelles, à savoir les études et méthodes, la préparation, l’ordonnancement et la réalisation des interventions. Ces activités utilisent les informations techniques, aux approvisionnements des pièces de rechange, à la gestion des moyens, ainsi qu’aux contraintes financières. La fonction management, placée à l’amont de cette organisation, détermine la stratégie de maintenance.

Système de gestion de maintenance

Préparation Ordonnancement Logistique Gestion technique Gestion Économique Gestion financière Gestion de l’administration Gestion de la performance Retour d’expérience

20

Figure 5 : Représentation fonctionnelle de la maintenance.

Chacune des fonctions possède un rôle spécifique :

La fonction Management a comme rôle de définir les stratégies de maintenance et la coordination des interventions. Elle sert aussi à la gestion du budget et le contrôle des performances.

La fonction Études et méthodes définit le programme de la maintenance préventive ainsi que les besoins en logistique.

La fonction préparation, comme l’indique son nom, sert seulement à la préparation des interventions.

L’ordonnancement est la fonction qui assure la planification des interventions. La fonction réalisation assure l’exécution des interventions et fournit un retour

d’expérience à travers des rapports et des comptes rendus des interventions.

Gestion des moyens Approvisionnement Ordonnancement Réalisation Préparation Études et méthodes

21 Maintenance

- Maintenance courante - Grand arrêt programmé

- Maintenance interne - Maintenance externe

- Maintenance d’un parc de production

-

Maintenanced’une unité de productionFigure 6: Décomposition structurelle de la maintenance

La documentation assure l’identification et la décomposition du matériel, l’analyse des systèmes et leurs fonctionnements.

L’approvisionnement vise à effectuer la fonction de l’approvisionnement en composants et pièces de rechange.

La gestion des moyens internes sert à la gestion de l’outillage et des rechanges, la gestion du personnel, des formations et de la documentation.

Cette représentation met en plus en évidence le fonctionnement, l’organisation, ainsi que la circulation du flux d’information entre les différentes activités.

Découpage structurel de la maintenance

Il existe une autre façon pour définir la maintenance via un découpage structurel (figure 6) qui dépend du fonctionnement du matériel, de l’organisation, ainsi que des choix stratégiques de l’entreprise.

La Maintenance courante et les grands arrêts programmés : il existe une différence entre les interventions de maintenance pendant et en dehors des longs arrêts de production. La maintenance courante nécessite des temps d’arrêts de production de courte durée qu’ils soient correctifs ou programmés (préventifs) par exemple les travaux de rénovation des machines forestières pendant la période hors saison, les grands arrêts programmés nécessitent des préparatifs, des qualifications, des moyens et une bonne planification.

22

La Maintenance interne et la Maintenance externe : il s’agit des travaux qu’on exécute en interne de l’entreprise en comptant exclusivement sur ses moyens humains et matériels, et les travaux qu’on sous-traite à l’extérieur. La subdivision de la maintenance en interne et externe est importante, car elle permet de définir la nature des tâches à effectuer et du personnel adéquat.

La Maintenance d’un parc ou la Maintenance d’une unité de production : c’est une classification qui met l’accent sur les moyens et les activités qu’il faut mettre en commun pour optimiser les travaux de maintenance.

Découpage organisationnel de la maintenance

Le découpage organisationnel de la maintenance vise à différencier les activités dont les caractéristiques sont différentes. On peut effectuer un découpage selon plusieurs critères ainsi un découpage peut se faire selon les métiers (mécanicien, électricien, soudeur...), selon le matériel (carrosserie, pneumatique...) ou selon les techniques d’intervention (analyse des huiles, entretien correctif.).

2.3 Approches des systèmes de gestion de la maintenance

Les organisations actuelles des processus de maintenance font appel à plusieurs approches dont on distingue essentiellement quatre [29] et [31] :

La maintenance basée sur la fiabilité (RCM) est définie comme un processus qui détermine les besoins en maintenance du composant dans son contexte opérationnel. La RCM est basée sur l’analyse des défaillances et sur la détermination et l’optimisation d’un plan de maintenance approprié aux équipements.

La maintenance productive totale (TPM) est une approche contemporaine pour l’amélioration des activités et la maitrise de processus de maintenance. C’est un processus qui exige que tous les employés, mécaniciens (comme les conducteurs des machines forestières dans notre cas) participent aux opérations de la maintenance d’un composant. En effet, le but de la TPM est d’améliorer le taux de rendement global du

23

composant ou du système. Ce dernier tient compte des taux de disponibilité, d’utilisation et de qualité.

La télémaintenance utilise de nouvelles technologies de surveillance. L’application de cette approche permettra d’augmenter le taux de disponibilité des composants à condition que ces composants soient dotés des technologies adéquates.

La maintenance distribuée est une méthode basée sur l’analyse des activités selon une approche réseau. L’architecture du système résultant, comprend un ensemble de processeurs (humains, matériels et informationnels), internes ou externes à l’entreprise, qualifiée pour réaliser un ensemble de processus. Les couples processus-processeur sont sélectionnés selon une analyse des impacts techniques, stratégiques et économiques.

La pertinence d’un système de gestion de la maintenance a été démontrée dans plusieurs ouvrages [27], [32] et [25]. La maintenance était longtemps considérée comme une activité annexe à la production et se limitait au maintien, dans un état spécifié, d’un bien donné. Depuis les deux dernières décennies, on assiste à une redéfinition de cette activité qui devient désormais une fonction à part entière dans l’entreprise. La maintenance est définie aujourd’hui comme « l’ensemble de toutes les actions techniques,

administratives et de management durant le cycle de vie d’un bien, destinées à le maintenir ou à le rétablir dans un état dans lequel il peut accomplir la fonction requise » [2]. Retour

et al. [34] définissent la maintenance comme un ensemble d’activités regroupées en deux sous-ensembles : les activités techniques (le diagnostic, le dépannage et la mise en route, la réparation et la prévention), et les activités de gestion (gestion de l’information et de la documentation, gestion des ressources humaines, gestion des parcs et des pièces de rechange, gestion des interventions et gestion des budgets).

24

Plusieurs études ont montré que la réussite de l’entreprise moderne passe par l’existence d’un plan de maintenance efficace [6], [8], [11] et [14]. Cette réussite est directement liée à :

- la définition des objectifs clairs pour pouvoir tracer les lignes directrices de la stratégie de maintenance. Les objectifs de la maintenance au sein de l’entreprise doivent permettre la réduction de l’inventaire de pièces de rechange, d’augmenter le taux de production ce qui va engendrer l’augmentation du profit global de l’entreprise. Des travaux [14], [21], [22] et [23] ont défini les objectifs spécifiques de la maintenance que les entreprises doivent adopter. Ces objectifs comprennent la diminution du nombre d’interruptions de service, la réduction des nombres de pannes, la maximisation de l’efficacité des équipements, la minimisation les coûts des opérations, la garantie d’un certain niveau de qualité, la sécurité du personnel et l’augmentation de la durée du bon fonctionnement des équipements.

- motiver la direction et le personnel pour l’instauration de la maintenance. En effet, une des composantes majeures du processus de maintenance est les ressources humaines. Il faut alors définir le personnel adéquat en termes de quantité et de qualité pour répondre au besoin et à la charge réelle de l’entreprise [18].

- mise en place d’un système de collecte de données. Ces dernières seront utilisées dans le processus de gestion de la maintenance.

Ce système de gestion de la maintenance peut être subdivisé en trois sous-systèmes [12] :

- le système de pilotage, qui définit les objectifs stratégiques, selon la vision de l’entreprise. C’est ce sous-système qui est responsable du pilotage, de la décision et de la régulation des opérations en fonction de diverses contraintes de la chaine de production.

25

- le système opérant, qui exécute les décisions selon les orientations du système de pilotage.

- le système d’information qui relie les différents acteurs des deux systèmes précédents.

2.4 Stratégies de remplacement des composants de l’outil de

production

Les systèmes de production subissent des usures et des détériorations, qui sont essentiellement liées à leur utilisation et/ou à leur âge ce qui engendre des coûts non négligeables durant les cycles de vie de ces systèmes. Alors la maintenance intervient dans le but de réduire les coûts en augmentant la fiabilité opérationnelle.

Une stratégie de maintenance permet de définir l’ensemble des règles de décisions qui mènent à la planification ou à l’exécution de ces opérations. Elle vise à déterminer les périodicités de maintenance de même que le type d’action à entreprendre afin d’augmenter la fiabilité d’un composant ou du système global. Au sein de cette stratégie, les actions d’entretien, préventif ou correctif, selon qu’on intervienne avant ou après la manifestation de la défaillance, permettent de maintenir ou reconstituer le système dans un état spécifique de bon fonctionnement. Cette stratégie fait appel à des ressources qui se résument aux coûts directs de l’intervention et aux coûts générés par l’indisponibilité de l’outil de production. Le système est défaillant lorsqu’il n’accomplit plus la fonction pour laquelle il est conçu, ou lorsque ses caractéristiques évoluent à l’extérieur des tolérances définies.

Barlow et Proshan. [9] a présenté deux types de stratégies de remplacement. La stratégie de remplacement type bloc (BRP) et type âge (ARP) :

La stratégie type bloc consiste au remplacement d’un composant défaillant par du neuf au coûtC1, aux instants T, 2T,... KT. Si une défaillance survient à l’intérieur d’un cycle de remplacement T, on procède à un remplacement par du neuf au coût

C2. La méthode se base sur l’optimisation du coût total de remplacement sur un

horizon infini en introduisant la fonction remplacement. Cette stratégie a l’inconvénient majeur de ne pas tenir compte de l’âge du composant.

26

La stratégie type âge propose le remplacement d’un composant au coût Cc en cas de panne (maintenance corrective), et au coût Cp toutes les T périodes fixes (maintenance préventive systématique). En plus que cette approche utilise l’âge du composant, ce dernier est considéré comme fixe dans le temps, indépendamment de son état de dégradation réelle.

D’autres stratégies ont été développées en se basant sur les deux stratégies de remplacement [35]. On peut mentionner la stratégie de type bloc modifiée (MBRP) où on procède à des remplacements préventifs aux périodes T fixées, mais uniquement si le composant a atteint une certaine limite d’âge supposée constante. On peut citer également la stratégie basée sur le risque (RBS), qui utilise les mêmes concepts que MBRP tout en tenant compte d’un seuil du risque de défaillance du composant. Il y a aussi la stratégie opportuniste qui tient compte des interactions entre les différents composants d’un système. Les travaux d’Ait-Kadi [3], [4], Beichelt [10] et Pierskalla et Voelker [33] ont contribué à l’amélioration de ces stratégies. Ils ont proposé des stratégies de remplacement à l’aide de composants usagés. En effet, les entrepreneurs forestiers de récolte optent pour cette option pour faire face à certains bris. En effet, cette stratégie de remplacement est basée sur le suivi des pièces usagées. Les entrepreneurs forestiers de récolte, et suites à nos constats, n’effectuent pas suffisamment de suivi pour ces pièces ce qui fait que le remplacement n’est pas fiable dans certains cas. Jamali et al. [20] ont examiné des politiques préventives et conditionnelles combinées. Cho et al [13] ainsi que Fleurquin et al. [19] se sont intéressés aux politiques de remplacement des systèmes multi composants et ont proposé une plateforme de simulation dans le but d’optimiser la gestion de la maintenance de systèmes complexes en proposant un compromis entre la minimisation des coûts des interventions et la maximisation de la disponibilité des équipements pour un système complexe hybride.

Les lois de la fiabilité globale dépendent de la structure de l’équipement et des fonctions mathématiques caractérisant chacun de ses composants. On peut évaluer les fonctions de ces composants de deux façons :

27

2 Historique des composants du système d’exploitation. C’est la fiabilité opérationnelle.

Les entrepreneurs forestiers de récolte doivent utiliser les manuels des constructeurs pour effectuer les opérations de maintenance. En effet, les documents des constructeurs expliquent d’une façon détaillée toutes les tâches de maintenances à réaliser et précisent après combien d’heures de fonctionnement. Le changement des composants majeur comme un tandem par exemple ne doit pas se faire dans n’importe quel moment. La durée de vie du composant doit être prise en considération avant d’intervenir en réparant ou en remplaçant une composante.

2.5 Système de gestion de la maintenance

2.5.1 Étapes de réalisation d’un système de gestion de la maintenance

La mise en place d’un système de gestion dépend des objectifs et des moyens qui lui seront dédiés. Comme nous l’avons mentionné, l’entreprisse forestière de récolte est une petite entreprise qui ne peut se permettre, présentement, que le minimum des ressources humaines et matérielles pour mener son activité principale. La réalisation du système de gestion de la maintenance se compose de quatre étapes principales qui sont indépendantes des ressources de l’entreprise.

La figure (7) explique les étapes de la réalisation d’un système de gestion de la maintenance. La première étape est la réception du matériel et constitution de la documentation. Cette étape constitue la base du processus de la mise en place du système de la gestion de la maintenance et il sera réalisé une seule fois durant toute la durée de l’exploitation du matériel. Après la réception de l’abatteuse façonneuse conformément aux termes de la commande, on procède à la localisation des différents composants majeurs dans le cadre de la tâche d’ordonnancement et de préparation. Une fois les composants sont identifiés et localisés, on fait un suivi individualisé pour ces derniers. Ce repérage va nous permettre de suivre les performances et les dépenses liées à ces composants tout le long de leur vie utile.

28

La seconde phase est relative aux choix du type de stratégie de maintenance à effectuer. En effet, il faut définir la stratégie de maintenance la plus adéquate afin de réduire le coût global de la maintenance tout en s’assurant de garantir un taux de disponibilité qui répond aux besoins de l’entreprise forestière de récolte. On doit tenir compte de la période de dégel (période hors saison de récolte) pour la mise en place de la stratégie de la maintenance.

La troisième étape définit les différentes étapes à suivre pour la réalisation de la stratégie choisie dans l’étape précédente. Pour notre étude, cette étape nous servira pour mettre l’accent sur les tâches de rénovation durant la période hors saison en les préparant et les planifiant d’avance.

La dernière étape est celle d’exécution et du suivi des actions de maintenance. Les deux activités se réalisent simultanément. La phase de suivi vise l’amélioration des opérations de maintenance afin qu’elles soient adaptées aux besoins et aux ressources des entrepreneurs forestiers de récolte.

29

Figure 7 : Étapes de réalisation d’un système de gestion de la maintenance

Les performances d’un système de gestion de la maintenance sont le résultat de l’action d’exploitation et de la maintenance effectuée comme le décrit la figure (8). Ce sont ces performances et surtout leur conformité avec les besoins et la demande de la production qui assurent la rentabilité de la maintenance et du coup les profits de l’entreprise.

Le système de la gestion de la maintenance est en lien direct avec l’exploitation de la machine, l’abatteuse façonneuse. En effet, suivant les taux et les conditions d’exploitation on peut définir les actions de maintenances adéquates. Par la suite et dans le cadre du suivi et d’amélioration des processus de maintenance, une analyse des performances de la maintenance, une telle approche est-elle rentable aux entrepreneurs forestiers et répond-elle à leurs besoins ?

30

Figure 8 : Lien entre le système de gestion de la maintenance, l’exploitation et les performances

2.5.2 Les fonctions à remplir

La maintenance est le maillon qui assure la survie de toutes les fonctions de l’entreprise forestière de récolte. Cependant, pour éviter que cette activité représente un gouffre de dépense, il faut tirer le maximum de profit pendant la durée de vie utile du matériel, maitriser les coûts tout en cherchant constamment le maximum d’efficacité et moins de dysfonctionnements, et enfin, s’assurer que tous ces acteurs contribuent dans la réalisation de ces objectifs. La figure (9) met l’accent sur les liens d’un système de gestion de la maintenance avec ses fonctions.

Les fonctions à remplir par le système de la gestion de la maintenance sont : La fonction étude et méthodes;

La fonction documentation; La fonction exécution

Ces fonctions possèdent un lien direct avec le système de la gestion de maintenance. Cependant, tout le système possède également des liens avec son environnement. Ces liens sont assurés par le personnel impliqué dans la mise en œuvre d’un tel système.

31

Figure 9 : Les liens du système de gestion de la maintenance avec ses fonctions

La fonction études et méthodes consiste à définir et optimiser les tâches de maintenance en fonction de la vision globale du système de la gestion de maintenance. Ces tâches sont :

la tâche études techniques qui vise à chercher des améliorations possibles du système ainsi que les conditions de sécurité.

La tâche de la préparation et ordonnancement qui a pour objectif de mettre en place des fiches qui contiennent des instructions indispensables pour les opérations de maintenance ainsi que des plannings pour les interventions préventives et d’approvisionnement.

La tâche, relative à l’étude financière, s’intéresse à la gestion des approvisionnements, à l’analyse des coûts de maintenance.

32

La fonction exécution est la phase de la réalisation des tâches de maintenance sur les abatteuses façonneuses. Cette fonction nécessite une équipe spécialisée et elle est fondée sur :

La réception et le contrôle des abatteuses façonneuses; La préparation des ressources matérielles nécessaires;

L’établissement des diagnostics et la réalisation des interventions de la maintenance.

La dernière fonction est celle de la documentation. Cette fonction est en général absente chez les entrepreneurs forestiers de récolte suite aux constats de Samuel Monfort après son stage et ses entretiens avec des entrepreneurs forestiers de récolte. Cette fonction se résume à :

La mise en place d’un document d’inventaire du matériel et d’équipements;

La mise en place d’une fiche technique historique incluant toutes les interventions de maintenance.

2.5.3 Contraintes et objectifs de chaque activité

Le but majeur de la maintenance est de garantir un taux de disponibilité élevé qui répond aux besoins de l’entreprise forestière de récolte. Ceci doit être réalisé tout en respectant les moyens et la demande de production, les normes de qualité, le coût global qui intègre les manques à gagner de la production et la durée d’exploitation des abatteuses façonneuses qui présentent l’outil de la production. La maintenance doit également observer les contraintes associées à la santé et à sécurité, à l’environnement et à la préservation du patrimoine de l’entreprise. Donc la stratégie de maintenance la plus convenable est celle qui réalise un compromis entre les objectifs et les contraintes.

Les aspects qui génèrent un système de gestion de la maintenance adéquat sont : Le retour d’expérience;

La mise en place d’un plan d’intervention préventive; La gestion des stocks;

L’ordonnancement des interventions; La bonne réalisation des interventions;

33 Le suivi.

2.6 Définition des opérations de maintenance

Le but majeur d’un système de gestion de la maintenance est de mettre en place une maintenance adéquate des machines avec les moindres coûts possibles. En effet, il faut définir les besoins de maintenance pour chaque équipement selon des critères de criticité qui permettent de hiérarchiser ces équipements. Cette hiérarchisation a pour but de donner un critère de priorité aux équipements dans le cas d’un manque des ressources ou des moyens. Par la suite, et grâce à une telle classification des équipements, les besoins de maintenance seront déterminés. De plus, les opérations de maintenance seront choisies elles aussi en fonction de leur pouvoir de minimiser la criticité tout en tenant compte de la réduction des coûts de la maintenance.

Le choix des opérations de maintenance dans le cadre des opérations forestières de récolte ne suit pas un plan d’action préétabli. En effet, les opérations de maintenance sont synonymes d’entretien et d’intervention corrective vis-à-vis de toutes les défaillances qui se manifestent. Mais si les entrepreneurs forestiers de récolte possèdent des données sur les coûts d’exploitation, dans ce cas, le but sera d’optimiser les opérations de maintenance qui présentent les plus grandes fréquences d’apparition et les coûts les plus élevés. Ceci est réalisable via une analyse Coût/Efficacité des interventions de maintenance dans le but d’atteindre une meilleure fiabilité avec le coût minimum. Les opérateurs forestiers de récolte doivent opter pour une telle démarche afin de choisir les opérations de maintenance durant une saison de récolte. En effet, par choix d’opérations de maintenance on parle plus d’un programme de maintenance préventive qui est mis en place pour remplacer les interventions correctives. Le choix d’un tel programme est basé sur l’idée que les entreprises forestières de récolte doivent faire une comparaison entre les coûts des interventions correctives et ceux induits aux interventions préventives. En effet, les coûts des interventions correctives doivent prendre en considération les pertes en productions vu les délais d’attente en plus du coût de l’intervention elle-même en terme de pièces de rechange.

34

2.6.1 Les opérations de maintenance pour les composants « Non critiques »

Les composants « Non-critiques » sont les équipements dont la défaillance n’affecte pas le taux de disponibilité des machines forestières ainsi que la productivité. D’une façon générale, pour ces composants les opérations de maintenance doivent suivre les recommandations des constructeurs. Ces opérations doivent être analysées afin de s’assurer qu’il s’agit des opérations bien fiables et bénéfiques pour l’entreprise forestière de récolte vis-à-vis des défaillances. Généralement, pour ce genre d’équipement « Non-critiques », on parle de maintenance corrective. En ce qui concerne les machines forestières de récolte, nous pouvons identifier les composantes « Non-Critiques » en nous basant sur la définition. Nous pouvons citer comme exemple les marches pour monter à la cabine de conduite et les parties de la carrosserie, dont l’endommagement, n’affectent pas le déroulement des opérations de récolte.

2.6.2 Les opérations de maintenance pour les composants « critiques »

Contrairement aux équipements « Non-critiques », la maintenance dans le cas des équipements critiques vise à réduire au maximum la probabilité de défaillance. Ceci veut dire une amélioration de la fiabilité, les moyens de détection et le suivi de la dégradation des composants. Dans le cadre des opérations forestières de récolte, les composantes critiques sont les composantes dont la défaillance engendre une baisse du taux de production ou voir même l’arrêt total de la production. On peut citer la tête multifonctionnelle avec tous ses sous-ensembles (Scie, capteur de position, etc.), le système hydraulique, le moteur, etc.

Dans des conditions de travail hostiles, comme celle des opérations forestières de récolte, il faut essayer d’appliquer la maintenance préventive conditionnelle. Si les moyens de détection ne sont pas fiables, on a recours à la maintenance préventive systématique et si c’est le cas il faut tenir compte du critère économique en optimisant la périodicité de T, sans affecter pour autant la fiabilité des équipements. En effet, dans ce cas le but est

35

d’optimiser le nombre d’interventions de maintenance pendant la durée de l’utilisation de l’équipement.

Le choix du type de la maintenance doit être validé par une analyse des gains apportés par chaque intervention de maintenance. Une démarche à suivre pour cette analyse [40] :

Effectuer une analyse de défaillance pour les sous-ensembles des équipements; Faire le choix du type de la maintenance adéquate et déterminer les critères de la

mise en place des opérations de maintenance;

Définir les ressources nécessaires pour chaque intervention (Personnel, outillage, etc.);

Définir la méthode de gestion des pièces de rechange; Faire un suivi via les indicateurs de performance.

2.7 Les industries similaires :

Cette partie du travail consiste à réaliser une comparaison du secteur forestier plus précisément les pratiques et les opérations de maintenance au cours de la phase d’abattage avec les pratiques de maintenance existantes dans d’autres secteurs industriel. Le choix de ces derniers est basé sur les similarités existantes avec le contexte forestier.

2.7.1 L’industrie minière :

L’industrie minière est le secteur économique qui regroupe toutes les opérations de prospection, d’extraction et d’exploitation des mines. La partie d’extraction des miniers est caractérisée par plusieurs critères qui sont similaires à celles du domaine forestier plus précisément aux opérations de récolte du bois. Basu et al. [1] ont qualifié les conditions dans lesquelles opèrent les machines minières de très difficiles. Un environnement hostile, que ce soit pour les mines souterraines ou les mines à ciel ouvert. Les terrains sont accidentés ce qui augmente les risques de pannes à savoir d’origine vibratoire ou à cause d’un choc. Ceci représente une similarité avec l’environnement des opérations forestières de récolte. En effet, les sites de récolte forestière sont des terrains accidentés dans lesquels les entrepreneurs forestiers trouvent souvent de la difficulté pour se déplacer ce qui affecte

36

d’une façon directe la productivité. De plus, ce genre de terrains engendre plusieurs pannes surtout au niveau des chenilles et la carrosserie des abatteuses façonneuses.

Les machines minières et surtout dans le cas des mines souterraines sont éloignées des garages de l’entreprise qui exploite le site minier. Dans de telles conditions, une intervention sur les machines consomme énormément de temps. De plus, les inventaires des outillages et des pièces de rechange ne sont pas toujours à proximité des machines. Ceci affecte directement le taux de disponibilité des machines minières ce qui va se refléter par la suite sur les taux de productivité. En effet la maintenance corrective dans le cadre minier consomme entre 5 et 15% du temps global des opérations. Ce contexte est similaire à celui des opérations forestières dans lequel on trouve des machines dans les sites de récolte qui sont loin des garages des coopératives, des concessionnaires et des équipementiers. Également, la maintenance corrective au cours des opérations de récolte forestière consomme énormément de temps aux dépens de la production. En effet, les opérations non planifiées de la maintenance peuvent consommer le double de temps des interventions planifiées [1].

Ces similarités existantes vont nous permettre d’étudier les pratiques et les stratégies de maintenance utilisées dans le contexte minier et voir si c’est adaptable pour le contexte forestier (Operations de récolte).

Basu et al. [1] mettent en valeur des techniques de surveillance des machines minières au cours de leur fonctionnement, c’est à dire dans les conditions difficiles qu’on déjà mentionne.

Les techniques de surveillance sont :

Surveillance des vibrations : l’analyse vibratoire est suffisante pour la détection des vibrations qui dépassent les seuils de tolérance des machines dans plusieurs industries, mais dans le cadre des opérations minières ces analyses restent très limitées vu les conditions dans lesquelles opèrent les machines. Des simulations sont effectuées dans des laboratoires au Royaume-Uni sur des machines minières dans des conditions similaires à celles sur les chantiers. Ces simulations représentent une première étape pour identifier la meilleure façon pour la détection, le diagnostic des vibrations sur les machines lourdes.