CADRE DÉCISIONNEL POUR L’ANALYSE

D’INVESTISSEMENTS ET DE STRATÉGIES DE

PRODUCTION DANS L’INDUSTRIE DU BOIS D’OEUVRE

Mémoire

Réjean Henri

Maîtrise en génie mécanique

Maître ès Science (M. Sc.)

Québec, Canada

iii

Résumé

Depuis quelques années, l’industrie québécoise de production de bois d’œuvre opère dans un contexte économique difficile expliqué par plusieurs facteurs. Parmi ceux-ci, mentionnons notamment une plus forte concurrence sur les marchés internationaux, l’accès limité au marché américain résultant d’un conflit commercial, un dollar canadien fort, la présence de matériaux de substitution et la rareté croissante de la matière première ainsi que la diminution de sa qualité. Parmi les pistes de solutions les plus souvent évoquées, on trouve la mise en place de réseaux logistiques plus efficaces.

L’industrie possède des outils permettant d’estimer l’augmentation de la production associée à l’achat d’un équipement. Cependant, ces outils ne considèrent généralement qu’une seule étape du procédé de production. Or, il est fréquent que la modification d’une étape du procédé de production affecte les autres également. De plus, la rentabilité globale de l’investissement dépendra de quelle façon la stratégie de production et de vente de l’entreprise sera ajustée suite à l’investissement.

Par conséquent, nous proposons un cadre décisionnel permettant d’analyser l’impact combiné d’investissements au sein de plusieurs étapes de production, tout en définissant simultanément la meilleure stratégie de production et de vente. Alors que de manière classique, ces décisions sont prises de manière indépendantes, nous préconisons plutôt l’utilisation d’un modèle mathématique afin d’intégrer ces niveaux de décision. Le cadre proposé spécifie les étapes qui devraient être suivies par le décideur pour utiliser ce modèle mathématique; il comprend également modèle de données et des interfaces-utilisateur supportant l’analyse du décideur.

Afin de s’assurer de l’applicabilité du cadre décisionnel proposé, deux études de cas ont été réalisées en industrie. Elles ont permis de montrer les avantages du cadre décisionnel et l’importance d’analyser les plans tactiques lors de la prise de décision d’investissement. De plus, ces études ont permis de mettre en évidence certaines embuches pouvant être rencontrées lors de l’application de la démarche.

v

Table des matières

Résumé ... iii

Table des matières ... v

Liste des tableaux ... vii

Liste des figures ... ix

Remerciements ... xv Avant-propos ... xvii 1. Introduction ... 1 2. Concepts préliminaires ... 5 2.1 Système de production ... 5 2.2 Point de découplage ... 5

2.3 Procédé convergent et divergent ... 5

2.4 Niveaux décisionnels ... 6

2.4.1 Niveau stratégique ... 6

2.4.2 Niveau tactique ... 7

2.4.3 Niveau opérationnel ... 7

2.5 Coordination des niveaux décisionnels ... 7

2.6 L’industrie du bois d’œuvre ... 8

3. Cadre décisionnel ... 9

3.1 Applicabilité du cadre décisionnel proposé ... 9

3.2 Approche proposée ... 9

3.3 Aperçu du cadre décisionnel ... 10

3.4 Le processus décisionnel ... 11

3.4.1 Modélisation des options stratégiques ... 12

3.4.2 Optimisation sur la base d’une annuité ... 19

3.4.3 Analyse et comparaison des solutions optimales ... 23

3.4.4 Ajout de contraintes ... 43

4. Cas d’études en contexte industriel réel ... 51

4.1 Premier cas d’étude en situation réelle ... 51

4.1.1 Modélisation ... 53

4.1.2 Analyse et comparaison ... 55

4.2 Deuxième cas d’étude en situation réelle ... 58

vi

4.2.2 Analyse et comparaison. ... 67

5. Conclusion ... 75

Références ... 79

Annexe 1 : Modèle mathématique de base (niveau tactique) ... 83

Annexe 2 : Modèle mathématique intégrant les variables de décisions de niveau stratégique ... 97

Annexe 3 : Modèles de données développés ... 123

vii

Liste des tableaux

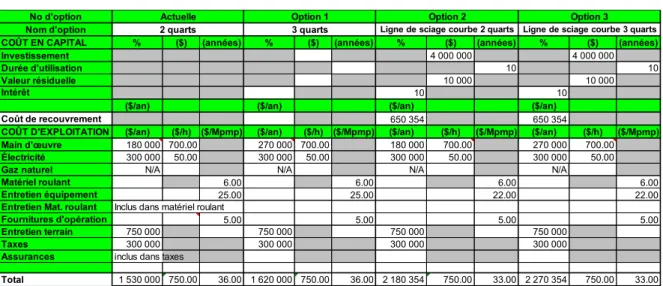

Tableau 1 : Options d’investissement considérées lors du premier cas d’étude. ... 52

Tableau 2 : Options stratégiques considérées à l’usine 1. ... 60

Tableau 3 : Options stratégiques considérées à l’usine 2. ... 61

ix

Liste des figures

Figure 1 : Étapes de fabrication de bois d’œuvre. ... 1

Figure 2 : Prévision sur 10 ans des événements qui permettraient à l’industrie de devenir rentable et compétitive (inspiré par Michel Vincent, 2012). ... 3

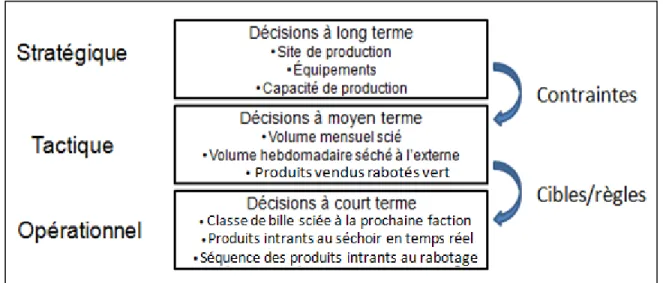

Figure 3 : Exemples de décisions aux niveaux stratégique, tactique et opérationnel. ... 6

Figure 4 : Relation hiérarchique de décision pour une usine de bois d’œuvre. ... 10

Figure 5 : Éléments du cadre décisionnel ... 11

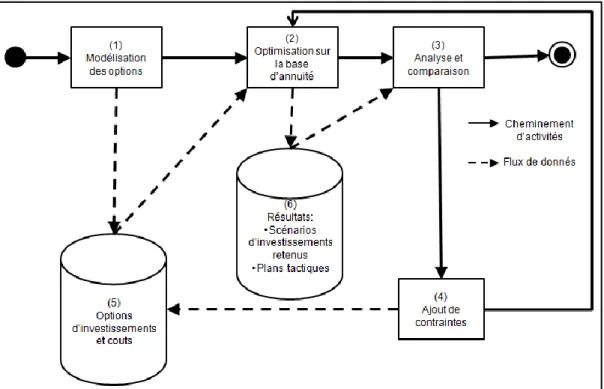

Figure 6 : Schéma du cheminement des activités du processus décisionnel et du flux des données... 12

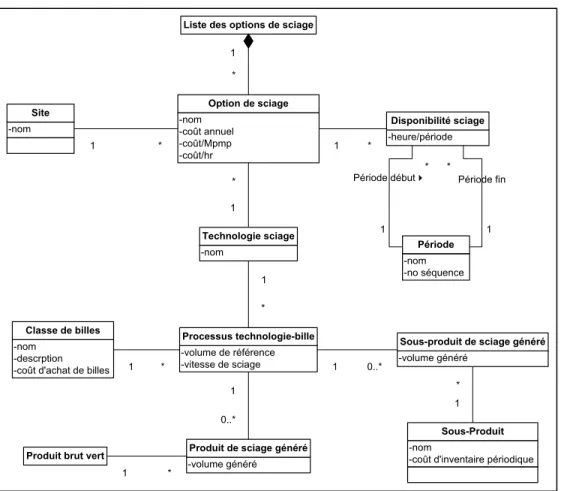

Figure 7 : Modèle de donnée de l’étape de sciage présenté sous la forme UML. ... 14

Figure 8 : Exemple de matrice de répartition des coûts de sciage. ... 15

Figure 9 : Interface utilisateur de l’outil permettant d’avoir accès aux différents rapports interactifs. ... 24

Figure 10 : Exemple de la difficulté d’analyser un graphique contenant trop de variables générées à partir du scénario actuel de la scierie Henri (HenriAct). ... 25

Figure 11 : Exemple d’un graphique croisé dynamique présentant seulement les ventes périodiques de 2x3 de 96 pouces de longueur de grade MSR 1650 générées par le scénario actuel de la scierie Henri (HenriAct). .. 26

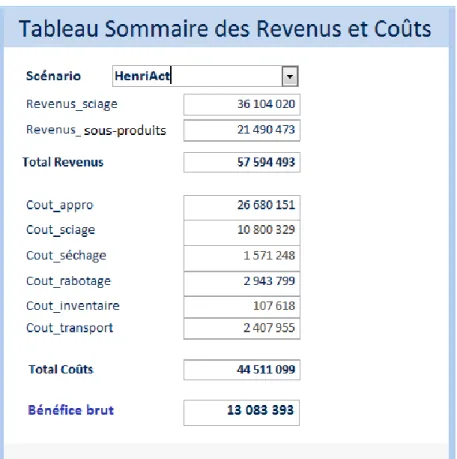

Figure 12 : Rapport interactif présentant les coûts, les revenus et les bénéfices générés par le scénario actuel de la scierie Henri (HenriAct). ... 27

Figure 13 : Rapport interactif présentant les volumes consommés, générés et vendus selon le scénario actuel de la scierie Henri (HenriAct). ... 28

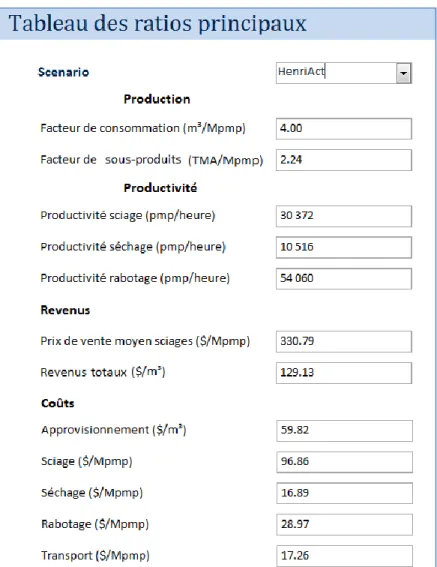

Figure 14 : Rapport interactif présentant les principaux ratios utilisés par l’industrie. ... 29

Figure 15 : synthèse du plan de production présenté sous la forme d’un tableau croisé dynamique obtenu avec le scénario actuel de la scierie Henri (HenriAct)... 30

Figure 16 : Présentation schématique du plan de production. ... 31

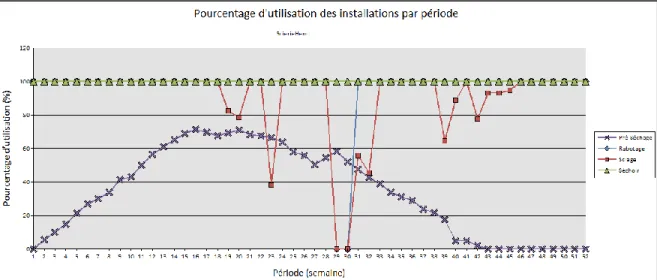

Figure 17 : Présentation du pourcentage d’utilisation des installations de la scierie Henri. ... 32

Figure 18 : Volumes d’approvisionnement en billes selon la période et la source d’approvisionnement à la scierie Henri. ... 33

Figure 19 : Présentation du volume d’inventaire des billes selon la période à la scierie Henri. ... 33

Figure 20 : Volume de billes consommées par période à la scierie Henri. ... 34

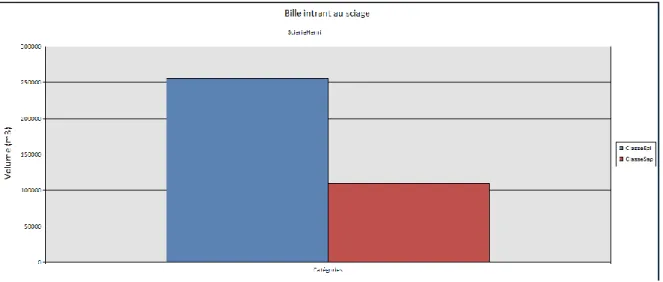

Figure 21 : Consommation annuelle de billes selon la catégorie à la scierie Henri. ... 34

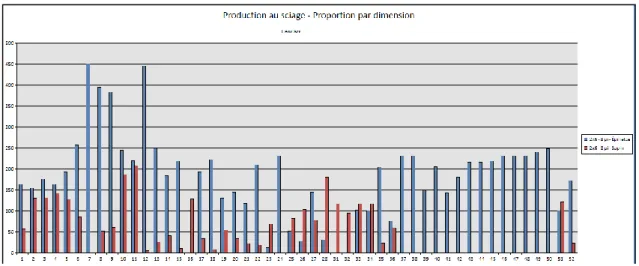

Figure 22 : Production annuelle au sciage par dimension selon la longueur et l’essence, obtenue avec le scénario actuel de la scierie Henri (HenriAct). ... 35

Figure 23 : Production au sciage de 2x6 de 8pieds par période selon l’essence, obtenue avec le scénario actuel de la scierie Henri (HenriAct). ... 35

Figure 24 : Volume annuel préséché par catégorie de séchage selon le type de préséchage pour le scénario actuel de la scierie Henri (HenriAct). ... 36

Figure 25 : Volume de 2x4 préséché selon la période, le temps de préséchage et la catégorie de séchage pour le scénario actuel de la scierie Henri (HenriAct)... 36

Figure 26 : Volume des intrants au séchage selon la période, selon la source énergétique et la dimension avec les installations actuelles de la scierie Henri (HenriAct). ... 37

Figure 27 : Volume annuel d’intrants par dimension (2x3 et 2x4), par durée de préséchage et par essence, avec les installations actuelles de la scierie Henri (HenriAct). ... 38

x

Figure 28 : Volume d’intrants au rabotage selon la période, la dimension, la longueur et l’état, obtenu avec le

scénario actuel de la scierie Henri (HenriAct). ... 38

Figure 29 : Volume généré au rabotage selon la période, la dimension, la longueur et le grade, obtenu avec le scénario actuel de la scierie Henri (HenriAct). ... 39

Figure 30 : Volume de produits en inventaire selon la période, l’état, la dimension et la longueur pour le scénario actuel de la scierie Henri (HenriAct). ... 39

Figure 31 : Volume de vente de 2x3 de grade MSR selon la longueur et la période selon le scénario actuel de la scierie Henri (HenriAct). ... 40

Figure 32 : Volume de vente de copeaux et d’écorce dédié au marché Tous selon la période... 41

Figure 33 : Prix de vente annuel moyen selon la dimension, l’état et le grade pour le scénario actuel de la scierie Henri (HenriAct). ... 41

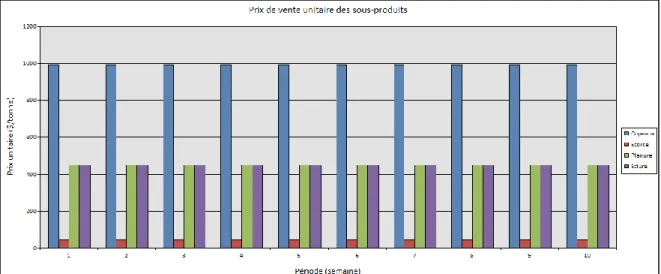

Figure 34 : Prix de vente unitaire des sous-produits pour les 10 premières périodes de l’année. ... 42

Figure 35 : Volume de 2x3, 2x4 et 2x6 transporté aux marché Tous selon la longueur à partir de la scierie Henri. ... 42

Figure 36 : Volume de copeaux, d’écorce, de planure et de sciure transporté par camion au marché nommé Tous. ... 43

Figure 37 : Exemple d’ajout de contraintes à partir du tableau de paramétrisation des scénarios. ... 44

Figure 38 : Arbre de comparaison du scénario actuel et de la première solution optimale. ... 45

Figure 39 : Arbre de comparaison illustrant la contribution au bénéfice brut de chacune des options stratégiques de la première solution jugée optimale. ... 46

Figure 40 : Arbre de comparaison composé de scénarios rentables... 47

Figure 41 : Arbre de comparaison des scénarios contenant un nœud orange correspondant à un scénario jugé non-rentable. ... 48

Figure 42 : Arbre de comparaison des scénarios du premier cas d’étude intégrant le scénario jugé optimal. .. 56

Figure 43 : Arbre de comparaison des scénarios du premier cas d’étude ne contenant que des scénarios jugés sous-optimaux et rejetés. ... 56

Figure 44 : Présentation du cheminement des produits et du procédé des usines considérées lors du deuxième cas d’étude du cadre décisionnel. ... 59

Figure 45 : Section du modèle de données du séchage présentant la relation entre le type de séchoir, la ressource, le processus et la catégorie de séchage. ... 65

Figure 46 : Arbre de comparaison des scénarios de la scierie 1. ... 68

Figure 47 : Arbre de comparaison des scénarios de la scierie 2. ... 70

Figure 48 : Modèle de données des produits ... 123

Figure 49 : Modèle de données de configuration. ... 124

Figure 50 : Modèle de données du transport. ... 125

Figure 51 : Modèle de données de l’approvisionnement. ... 126

Figure 52 : Modèle de données du sciage... 127

Figure 53 : Modèle de données du préséchage ... 128

Figure 54 : Modèle de données du séchage. ... 129

Figure 55 : Modèle de données du séchage externe. ... 130

Figure 56 : Modèle de données du rabotage. ... 131

Figure 57 : modèle de données du marché. ... 132

Figure 58 : Modèle de données du marché des produits bruts à l’état vert. ... 133

Figure 59 : Modèle de données du marché des produits bruts à l’état sec. ... 133

xi

Figure 61 : Modèle de données du marché des produits rabotés à l’état sec. ... 134

Figure 62 : Modèle de données du marché des sous-produits. ... 135

Figure 63 : Modèle de données de l’inventaire initial. ... 135

Figure 64 : Exemple de matrice de répartition des coûts d’approvisionnement. ... 137

Figure 65 : Exemple de matrice de répartition des coûts de sciage. ... 137

Figure 66 : Exemple de matrice de répartition des coûts de préséchage. ... 138

Figure 67 : Exemple de matrice de répartition des coûts de séchage. ... 138

Figure 68 : Exemple de matrice de répartition des coûts de séchage externe. ... 139

Figure 69 : Exemple de matrice de répartition des coûts de rabotage. ... 139

Figure 70 : Exemple de matrice de répartition des coûts généraux. ... 140

Figure 71 : Interface utilisateur décrivant les types d’option. ... 140

Figure 72 : Interface utilisateur pour effectuer la configuration. ... 140

Figure 73 : Interface utilisateur pour l’identification des options. ... 140

Figure 74 : Interface utilisateur pour l’identification des périodes. ... 141

Figure 75 : Interface utilisateur identifiant les sites et les procédés utilisés. ... 141

Figure 76 : Interface utilisateur identifiant les sous-produits et le coût d’inventaire... 141

Figure 77 : Interface utilisateur identifiant les types de produit, l’unité de mesure et le coût d’inventaire. ... 141

xiii

À mes parents qui m’ont toujours encouragé

à me perfectionner ainsi qu’à mes amours :

mon épouse Joan; mes enfants Steve, Kevin et

Melanie; mes petits-enfants Léa et Noa

xv

Remerciements

Ce type de projet ne peut être réalisé sans la collaboration de plusieurs personnes. Je profite donc de l’occasion pour leurs présenter mes remerciements.

Pour commencer, j’aimerais remercier mon directeur de recherche, M. Jonathan Gaudreault, professeur et codirecteur du consortium de recherche FORAC, pour sa grande disponibilité, ses conseils toujours pertinents, son oreille attentive, sa patience et son inépuisable bonne humeur. J’aimerais également remercier ma co-directrice, Mme Sophie D’Amours. Ses recommandations ont été très utiles et ses encouragements très appréciés.

Je tiens à remercier M. Philippe Marier, professionnel de recherche au consortium de recherche FORAC, pour son inestimable collaboration ainsi que sa patience et sa réceptivité lors des nombreuses modifications demandées.

J’aimerais également remercier M. Pierre Goulet, professionnel de recherche au consortium de recherche FORAC, pour son idée de présentation sous forme schématique du plan de production. Merci également à M. Kévin Dion, auxiliaire de recherche, pour la programmation de l’interface utilisateur permettant d’avoir accès aux différents rapports interactifs.

Comment ne pas remercier le personnel du partenaire industriel, sans qui, il aurait été impossible d’appliquer le cadre proposé en situation réelle. Les deux cas d’application en situation réelle ont permis d’améliorer la flexibilité de l’outil ainsi que les rapports interactifs. Merci au Premier Vice-président aux opérations, au directeur des ventes et du marketing, au directeur financier, au directeur de projets et amélioration de procédés, au premier directeur des opérations forestières du Québec, aux ressources humaines, aux directeurs d’usines, aux contrôleurs financiers, aux planificateurs de la production, aux responsables des séchoirs, aux responsables de la raboteuse, aux contrôleurs de la qualité et aux responsables des opérations forestières.

Également merci à MM. Glenn Leclerc de BarretteWood, Denis Rousseau du CIFQ et Mme Julie Côté de Séchoirs Côté pour leurs conseils, leurs suggestions et leur aide apporté lors de la première application en situation réelle.

Pour terminer, je me dois de mentionner que ce fut pour moi un privilège de travailler au sein de l’équipe du consortium de recherche FORAC. J’ai été impressionné de constater qu’il existe au sein de cette équipe un esprit de collaboration, de respect et une volonté de se surpasser, et ce, dans un environnement de fraternité. Après plus de 25 années à œuvrer auprès de plusieurs entreprises, c’est la première fois où j’ai constaté

xvi

toutes ces caractéristiques au sein d’une même entreprise. Lors de ma maîtrise, j’ai acquis beaucoup de connaissances au niveau scientifique, mais également au niveau des relations de travail. Merci de m’avoir permis de travailler au sein de votre équipe.

xvii

Avant-propos

Après avoir œuvré plus de vingt ans titre de consultant, formateur et conseiller technique auprès de l’industrie du bois, j’ai constaté qu’en général les fabricants et les acheteurs ont tendance à porter peu d’attention à la méthode de sélection de nouveaux équipements. De plus, lors des analyses d’investissements dans lesquelles j’ai été impliqué, l’analyse économique se limitait à la productivité matérielle. Tout au plus, les responsables de l’usine et des ventes étaient invités à estimer l’impact de la machine sur les autres étapes du procédé, mais aucune analyse économique globale ne pouvait être réalisée faute d’outils.

Lors d’une rencontre avec M. Jonathan Gaudreault, il me présenta divers projets de recherche envisagés par le Consortium de recherche FORAC et ses partenaires industriels. Le projet de développement d’un cadre d’analyse d’investissements et de stratégies de production a attiré mon attention. C’était l’occasion de développer cette méthodologie manquante. Le projet représentait une occasion unique d’exercer une de mes passions : appliquer et d’ajuster des notions théoriques à une utilisation pratique. Autrement dit, faire du transfert (et de l’adaptation!) des connaissances.

Cette collaboration avec le Consortium de recherche Forac m’a également permis de connaître plusieurs outils d’optimisation très intéressants pouvant améliorer la compétitivité de l’industrie forestière canadienne. J’espère donc que mon travail contribuera à accélérer le transfert des outils vers l’industrie, en incitant d’autres étudiants à développer des cadres décrivant la démarche à suivre pour l’application adéquate d’un outil d’optimisation en contexte industriel réel.

1

1. Introduction

L’industrie du bois d’œuvre constitue un élément important de l’économie canadienne et québécoise. Selon Statistiques Canada, le Canada est l’un des principaux producteurs de bois d’œuvre dans le monde. Selon le conseil de l’industrie forestière du Québec (CIFQ), la fabrication de produits en bois a généré en 2010 un chiffre d’affaires de 5,6 milliards $CAN et a procuré 51 794 emplois directs et indirects au Québec.

La production du bois d’œuvre consiste en cinq étapes de fabrication distinctes. La Figure 1 illustre ces étapes : l’approvisionnement en billes, le sciage, le séchage, le rabotage et les ventes. Cette figure illustre également la complexité du procédé. À titre d’exemple, des ressources externes peuvent être utilisées en sous-traitance pour effectuer certaines étapes du procédé telles que le rabotage ou le séchage. De plus, les sous-produits peuvent être consommés sur le site ou vendus et les produits peuvent être vendus sous différents états (sciage brut vert, raboté vert ou raboté sec).

Figure 1 : Étapes de fabrication de bois d’œuvre.

Une autre particularité rendant le procédé complexe est l’incertitude au niveau de l’approvisionnement. L’industrie possède des données approximatives sur les caractéristiques des billes provenant des différents sites d’approvisionnement (p. ex. diamètre moyen, défilement des tiges, variation de la répartition des essences, etc.), mais ces données sont une estimation basées sur des échantillons et peuvent différer de la réalité. De plus, les caractéristiques des billes peuvent varier beaucoup d’un lot à un autre. Par conséquent,

2

le panier de produits générés au sciage peut différer des prévisions. Toutefois, ce dernier point touche d’avantage la planification opérationnelle qui n’est pas traitée dans le contexte de notre étude.

Contribuant à augmenter davantage l’incertitude au niveau de l’approvisionnement, le nouveau régime forestier du Québec, entré en vigueur en avril 2013, prévoit la vente à l’enchère de 25% du volume de bois disponible sur les terres publiques (la principale source d’approvisionnement de l’industrie forestière). Par ce fait, le nouveau régime forestier crée une incertitude au niveau du coût de la matière première de l’industrie de sciage.

Concernant les prix de vente des produits finis, ils sont influencés par différents facteurs sociaux-économiques et la rentabilité peut varier beaucoup d’une année à une autre.

Une autre particularité des opérations de sciage et de rabotage est qu’elles constituent des processus de production divergents. Ainsi, lorsqu’une bille est sciée, plusieurs produits de longueurs et de dimensions différentes sont générés simultanément. De même, au rabotage, lorsque du 2x3 de 8 pieds est raboté, il génère (après classification et éboutage) des 2x3 de différents grades (Colombage, MSR, Sélect) et de différentes longueurs. Par conséquent, les planificateurs doivent considérer que le procédé génère un panier de plusieurs produits, et non pas un produit unique lors de la planification de la production et des ventes. Depuis quelques années, l’industrie québécoise de sciage du bois d’œuvre opère dans un contexte économique difficile occasionné par plusieurs facteurs tels l’accord canado-américain sur le bois d’œuvre (de 1996 à 2001), l’imposition de droits antidumping et compensateur par les américains (de 2002 à 2006) et la hausse du taux de change du dollar canadien qui est passé de moins de 0,62 $US en janvier 2002 à plus de 0,91 $US en mai 2006. C’est sans compter la présence d’une plus forte concurrence sur les marchés internationaux, la présence de matériaux de substitution ainsi que la crise économique aux États-Unis amorcée à l’été 2007. On note également la rareté croissante de la matière première, ainsi que la diminution de sa qualité. Face à cette situation, l’économiste Michel Vincent (2012) prévoit que l’industrie du bois d’œuvre devra effectuer une restructuration à court terme, puis effectuer des investissements majeurs et œuvrer davantage au niveau de la seconde et troisième transformation afin de renouveler avec la rentabilité et la compétitivité (voir la Figure 2).

Parmi les pistes de solutions le plus souvent évoquées pour améliorer la compétitivité de l’industrie, on trouve la conception de réseaux logistiques plus efficaces ainsi que des méthodes permettant de sélectionner les investissements et les décisions stratégiques les plus rentables.

3

Figure 2 : Prévision sur 10 ans des événements qui permettraient à l’industrie de devenir

rentable et compétitive (inspiré par Michel Vincent, 2012).

L’industrie possède des outils permettant d’estimer la rentabilité ou l’augmentation de la production associée à l’achat d’un équipement. Cependant, ces outils ne considèrent généralement qu’une seule étape du procédé de production. Or, tel que mentionné précédemment, le procédé de fabrication du bois d’œuvre est composé de plusieurs étapes. Par conséquent, il est fréquent que la modification d’une étape du procédé de production affecte les autres également. De plus, la rentabilité globale de l’investissement dépendra de quelle façon la stratégie de production et de vente de l’entreprise sera ajustée suite à l’investissement.

Pour combler cette lacune, nous proposons dans ce mémoire un cadre décisionnel permettant d’analyser l’impact d’investissements au sein de plusieurs nœuds de production, tout en définissant simultanément la meilleure stratégie de production et de vente pour chacun des scénarios. De manière classique, ces décisions sont prises de manières indépendantes. Nous proposons plutôt un cadre décisionnel utilisant un modèle mathématique afin d’intégrer les niveaux de décision stratégique et tactique.

Différents concepts utilisés dans ce document sont présentés au chapitre 2. Le cadre décisionnel proposé est ensuite présenté au chapitre 3. Pour chaque combinaison d’options stratégiques évaluée, l’outil fournit un plan agrégé décrivant la méthode la plus rentable d’exploiter l’usine.

Au chapitre 4, nous présentons deux cas d’étude en situation réelle. Le premier cas porte sur une scierie située dans le sud du Québec. Le deuxième cas porte sur deux scieries et une usine de seconde transformation. Elles sont situées au nord du Québec. L’usine de seconde transformation est incluse dans ce mémoire afin de présenter un exemple de particularités au niveau de marchés distincts et de produits

4

connexes, c’est-à-dire dans le cas où les produits sont vendus par groupe de produits correspondant au besoin de l’assemblage final chez le client.

La présentation de ces cas d’étude pratiques a permis de montrer les avantages du cadre décisionnel proposé et l’importance d’analyser les plans tactiques lors de la prise de décision d’investissements. De plus, ces cas d’étude ont permis de mettre en évidence certaines embuches pouvant être rencontrées lors de la démarche. Quelques exemples d’ajustements pouvant être utilisés pour contourner ces embuches sont présentés lors de l’analyse des scénarios.

Dans la conclusion, un résumé des principaux avantages associés au cadre décisionnel proposé est présenté, ainsi que des améliorations à apporter afin d’étendre l’application du cadre.

5

2. Concepts préliminaires

2.1 Système de production

Il existe deux classes de système de production : les systèmes en flux tirés et les systèmes en flux poussés. La planification de la production dans un système en flux tiré est effectuée en considérant les commandes des consommateurs. Ainsi, la fabrication d’un produit est planifiée seulement après la réception de la commande du client (Blackstone, 2008). Ce système de production est utilisé dans les usines de fabrication sur mesure ou fabriquant des produits ayant un coût élevé et une grande diversité, tel que les fermes de toit. À l’opposé, la production dans un système en flux poussé est basée sur une planification effectuée avant la réception des commandes (Blackstone, 2008). La planification de la production est basée sur les prévisions, la disponibilité des ressources et la capacité des équipements. Par conséquent, le rôle des vendeurs consiste à trouver des acheteurs et vendre les produits générés et en inventaire. Ce système de production est fréquemment utilisé dans les usines fabriquant un ou quelques produits dont la demande est grande. Dans l’industrie en général, plusieurs usines utilisent une combinaison des deux systèmes de production, ce qui sera discuté à la section 2.2.

2.2 Point de découplage

D’Amours et al. (2009) définit le point de découplage comme étant le point dans la chaine, allant de l’approvisionnement à la vente aux consommateurs, au-delà duquel les opérations sont réalisées à la demande. Par conséquent, après le point de découplage le système de production est de type tiré. Toujours selon D’Amours et al. (2009), avant le point de découplage, les opérations sont réalisées en fonction de l’approvisionnement ou des prévisions. Autrement dit, le système de production est de type poussé avant le point de découplage.

2.3 Procédé convergent et divergent

Examinons deux grands types de procédés, soit les procédés divergents et les procédés convergents. D’Amours et al. (2009) décrivent le procédé divergent comme étant celui qui génère un ensemble de produits (panier de produits) plutôt qu’un seul produit (généré). L’opération de sciage constitue un exemple de procédé divergent durant laquelle une bille (intrant) est débitée en plusieurs produits (générés) variant en dimension et en longueur. À l’inverse, dans un procédé convergent, plusieurs composantes différentes (intrants) sont combinées durant le procédé pour générer un seul produit. Une ligne de production d’automobile est un exemple de procédé convergent où plusieurs composantes (moteur, roues, volant, etc.) sont assemblées pour générer un seul produit (une automobile).

6

2.4 Niveaux décisionnels

Anthony (1965) a regroupé les décisions de l’entreprise en trois catégories : la planification stratégique, le contrôle de la gestion et le contrôle opérationnel. Peterson et al. (1979) utilise le terme niveau au lieu de catégorie. Il affirme que dans le domaine de la planification de la production, il est possible d’identifier une hiérarchie aux niveaux des prises de décision qui influence l’utilisation des ressources de l’entreprise. Toujours selon Peterson, les trois niveaux hiérarchiques du cadre proposé par Anthony correspondent à la planification stratégique, la planification tactique et le contrôle opérationnel quotidien. Ballou (1992) utilise les même trois niveaux hiérarchiques de planification, mais utilise les termes suivants: stratégique, tactique et opérationnel. Ces trois niveaux de planification sont représentés à la Figure 3. Pour nos besoins, nous avons utilisé la même terminologie que celle utilisée par Ballou.

Les prochaines sous-sections décrivent chacun des trois niveaux de planification. Évidemment les exemples cités dans les différents niveaux ne sont utilisés qu’afin de faciliter la compréhension du lecteur mais l’énumération n’est pas exhaustive.

Figure 3 : Exemples de décisions aux niveaux stratégique, tactique et opérationnel.

2.4.1 Niveau stratégique

Au niveau stratégique, les décisions s’appliquent à long terme, généralement sur une étendue de plusieurs années. La sélection des sites, des équipements et des ressources s’effectue au niveau stratégique. Par conséquent, c’est au niveau des décisions stratégiques que se déterminent les réseaux de production, d’assemblage et de distribution qui seront utilisés au niveau tactique et opérationnel. Afshari et al. (2010) présente un modèle d’optimisation stratégique d’un réseau de distribution de composantes d’automobile. Dans le domaine de l’industrie des produits forestiers, Vila (2006) propose une approche basée sur le marché pour concevoir le réseau de production-distribution pour l’industrie du bois d’œuvre. D’autres travaux portant

7 sur l’industrie du bois traitent de l’optimisation stratégique : Carlsson et al. (2005), Lidén (2000), Martel et al. (2005), Vila et al. (2006).

2.4.2 Niveau tactique

Les politiques de gestion de l’écoulement du matériel sont déterminées au niveau tactique. C’est au niveau tactique que se déterminent le niveau de production, les politiques d’assemblage, les niveaux d’inventaire et la dimension des lots. Les décisions de niveau tactique traitent du moyen terme, variant normalement de quelques mois à un an. À ce niveau, la planification des activités permet de générer un plan agrégé de la production et des ventes basé sur les capacités de production, les familles de produits agrégées et les périodes variant d’une semaine à un mois. Il existe plusieurs travaux traitants de l’optimisation tactiques appliquée à l’industrie du bois. Parmi ces travaux, mentionnons : Singer et al. (2007) et Lidén et al. (2000), qui proposent des modèles de planification agrégée. D’autre auteurs traitent du potentiel de la planification combinée des ventes et des opérations (Planifcation collaborative des ventes et de la production, S&OP). Parmi ces auteurs, mentionnons : Feng et al. (2008 et 2010) qui porte sur l’industrie du paneau, Ouhimmou et al. (2008 et 2009) qui l’appliquent à l’industrie du meuble et Brousseau (2010) qui traite l’industrie du bois d’œuvre. Azevedo et al. (2009) s’intressent à la gestion au niveau tactique des revenus pour l’industrie du bois d’œuvre.

2.4.3 Niveau opérationnel

Les décisions de niveau opérationnel traitent le court terme. Elles incluent les horaires des opérations quotidiennes de l’organisation et la coordination du réseau logistique afin de livrer les produits finis aux consommateurs et de répondre à la demande de ces derniers. Évidemment, le niveau opérationnel doit tenir compte de l’environnement créé par les décisions prisent aux niveaux stratégique et tactique. Plusieurs modèles d’optimisation opérationnelle destinées à l’industrie du bois de sciage ont été développés. Parmi ces modèles, il y a la planification de l’opération de sciage (Kazemi Zanjani et al. 2010 et 2011, Maness et al. 1993 et 2002), de séchage et de finition du bois (Gaudreault et al. 2011), et la coordination de ces trois étapes de fabrication (Frayret et al. 2007).

2.5 Coordination des niveaux décisionnels

Gaudreault (2009) répertorie différentes méthodes de résolution de hiérarchies de problèmes. Parmi ces méthodes, il y a celle proposée par Schneeweiss (2003). Schneeweiss propose un cadre général pour l’intégration de plusieurs niveaux hiérarchiques de décisions. Selon ce cadre, la prise de décision à un niveau hiérarchique doit tenir compte des options considérées à un niveau inférieur. De manière simplifiée, on peut considérer la décision prise au niveau supérieur comme une contrainte pour le niveau inférieur. Par contre, c’est seulement une fois que la décision du niveau inférieur est prise que l’on peut évaluer de manière

8

combinée l’impact de toutes les décisions. Par la suite, le niveau supérieur est en mesure de revoir sa décision en considérant l’impact réel sur le niveau inférieur. Le mécanisme peut se généraliser aux situations comportant plus de deux niveaux de décisions. Ce cadre est pratique pour décrire un problème hiérarchique de même que le processus de résolution. Rien n’empêche toutefois d’utiliser le formalisme pour décrire le problème multi-niveau, mais de le résoudre à la manière d’un seul et unique gros problème d’optimisation. C’est d’ailleurs ce que nous ferons au prochain chapitre.

2.6 L’industrie du bois d’œuvre

Dans l’industrie du bois d’œuvre, les usines de première transformation utilisent des procédés divergents. Tel que mentionné à la section 2.3, le procédé de sciage est un procédé divergent. Le rabotage est également un procédé divergent. Un produit ayant une dimension et une longueur spécifiques (intrant) génère au rabotage plusieurs produits de longueurs différentes et de qualités différentes. Certaines usines opèrent uniquement en système poussé. Dans ces entreprises, les vendeurs doivent vendre les produits générés. D’autres usines utilisent un système mixte. Au début, elles opèrent en mode poussé, puis, à partir du point de découplage, elles continuent la transformation en mode tiré. Le positionnement du point de découplage varie d’une usine à une autre, selon la philosophie de l’entreprise, et se situe entre deux étapes de fabrication.

Au niveau de la seconde transformation, certaines usines utilisent un procédé divergent, alors que d’autres utilisent un procédé convergent selon les produits générés. Par exemple, une usine de fabrication de composantes de sommier opère selon un procédé divergent, alors qu’une usine de fabrication de poutre en I opère selon un procédé convergent. Certaines de ces usines planifient uniquement leur production en système tiré. D’autres usines de seconde transformation planifient leur production selon un système mixte, système poussé au début, puis système tiré ensuite. Généralement dans ces usines, le point de découplage se situe immédiatement après l’approvisionnement en débit de bois (matière première) ou après le classement de la matière première, s’il y a lieu.

Compte tenu de la complexité des processus des étapes de fabrication d’une usine de sciage et d’une usine de seconde transformation, il s’avère nécessaire d’utiliser un cadre décisionnel (méthodologie) lors de l’analyse d’investissements ou de stratégie de production. C’est ce que nous proposons et présentons dans le chapitre 3.

9

3. Cadre décisionnel

L’analyse de décisions stratégiques ou d’investissements dans l’industrie du bois d’œuvre est généralement très complexe, puisqu’une modification à l’une des étapes de fabrication peut affecter les autres étapes. Il faut considérer les combinaisons d’investissements possibles, ce qui complexifie davantage l’analyse. Par conséquent, il importe de suivre une démarche structurée afin de prendre une décision éclairée. C’est l’objet visé par le cadre décisionnel proposé; il décrit comment (étapes, outils et modèles) le gestionnaire devrait procéder pour sa prise de décision.

3.1 Applicabilité du cadre décisionnel proposé

La cadre décisionnel proposé s’applique aux usines de bois d’œuvre (première transformation), ainsi qu’aux usines de seconde transformation utilisant un procédé divergent. De plus, le cadre décisionnel proposé s’applique autant aux usines utilisant un système de production poussé, tiré ou mixte, puisque ces systèmes de production affectent seulement le niveau opérationnel et que le cadre proposé considère uniquement les niveaux stratégique et tactique.

3.2 Approche proposée

La rentabilité d’un investissement dépend de la façon dont la stratégie de production et de vente de l’entreprise est ajustée pour exploiter au mieux l’infrastructure acquise. Autrement dit, il est important de considérer comment les décisions prises au niveau stratégique seront utilisées au niveau tactique. Par conséquent, ces deux niveaux de planification doivent communiquer entre eux afin d’échanger de l’information. Cette intégration peut être représentée à l’aide du formalisme de Schneeweiss (section 2.5). Conceptuellement, nous préconisons l’évaluation de la performance financière de chacune des combinaisons valides d’investissements (niveau stratégique) en réalisant une optimisation de niveau tactique qui sert à anticiper la performance associée à l’investissement. La Figure 4 illustre cette approche.

Selon l’approche proposée, il faut en premier déterminer les options stratégiques à envisager et les modéliser. Par la suite, il faut élaborer le plan tactique optimal pour chacune des combinaisons valides (incluant la situation actuelle)1. Ces plans tactiques décrivent comment les infrastructures devraient être utilisées afin de

générer le plus de bénéfices pour une combinaison d’investissements donnée. Il suffit par la suite de sélectionner la combinaison d’options stratégiques générant les bénéfices les plus élevés. Cette solution retenue est ensuite évaluée à partir des critères économiques de l’entreprise et vérifiée pour s’assurer qu’elle est conforme avec les politiques de l’entreprise. Elle est également comparée au plan tactique de la situation actuelle.

1 Nous verrons plus loin qu’en réalité, ces deux niveaux (stratégique et tactique) seront intégrés au sein d’un même modèle d’optimisation.

10

Figure 4 : Relation hiérarchique de décision pour une usine de bois d’œuvre.

Lors de l’évaluation, il se peut que le gestionnaire désire évaluer d’autres solutions jugées sous-optimales par le procédé d’optimisation, mais qui pourraient s’avérer moins risquées, requérir un investissement moindre ou être davantage conformes aux politiques de l’entreprise. Dans ce cas, le gestionnaire demande d’autres solutions en ajoutant des contraintes avant d’effectuer une nouvelle optimisation. Le gestionnaire continue de demander de nouvelles solutions tant et aussi longtemps qu’il se questionnera. Pour terminer, il compare les solutions obtenues et choisit celle qui convient le mieux.

3.3 Aperçu du cadre décisionnel

Le cadre décisionnel est constitué de trois éléments : (1) un processus décisionnel décrit par un diagramme d’activités, spécifiant les étapes par lesquelles le décideur doit passer, (2) un modèle de données supportant la prise de décision, et (3) des interfaces utilisateur supportant l’édition et l’analyse des données. Ces trois éléments reliés entre eux constituent le système permettant la mise en œuvre du cadre (Figure 5).

Le processus décisionnel décrit les différentes activités que le décideur doit accomplir avant de prendre une décision finale, ainsi que le flux des données durant ce processus. Le processus décisionnel proposé est illustré à la Figure 6. Les flèches pleines représentent les transitions (le cheminement) entre les activités à effectuer, alors que les flèches en pointillées indiquent le flux des données générées par les activités.

Le modèle de données décrit la relation entre les différentes données. Le modèle de données sera décrit plus en détail et des exemples seront présentés dans la section 3.4.1.

11

Figure 5 : Éléments du cadre décisionnel

Le modèle d’interfaces utilisateurs facilite le traitement des données ainsi que l’analyse des résultats. Des exemples d’interfaces utilisateurs seront présentés dans les sections 3.4.1 et 3.4.3.

3.4 Le processus décisionnel

Cette section présente en détail les différentes activités du processus décisionnel proposé (Figure 6). Simultanément, nous décrivons les deux autres éléments du cadre (modèle de données et modèle d’interfaces) associés aux différentes activités du processus décisionnel.

La première activité que le gestionnaire doit réaliser consiste en la modélisation du procédé de fabrication actuel, ainsi que de chacune des options d’investissements stratégiques (1). Les données générées lors de la modélisation sont enregistrées dans la base de données (5).

Une fois la modélisation complétée, le gestionnaire utilise un modèle d’optimisation (2) afin de déterminer la solution optimale sur la base d’une annuité2. Tel que mentionné précédemment, l’outil évalue la rentabilité de

chaque combinaison possible d’options stratégiques en générant, pour chacune d’elles, un plan tactique optimal basé sur une durée d’une année (52 périodes d’une semaine) pour chaque combinaison3. Les

données enregistrées dans la banque de données de base (5), constituent les intrants de l’outil d’optimisation. Le scénario d’investissement jugé optimal par l’outil d’optimisation, ainsi que les résultats obtenus, sont enregistrés dans la banque de donnée des résultats (6).

2 Nous reviendrons sur ce concept à la section 3.4.2.

3 En réalité, les algorithmes d’optimisation utilisés nous évitent d’avoir à réellement évaluer toutes les combinaisons pour trouver celle qui est optimale. Nous reviendrons là-dessus à la section 3.4.2.

12

Figure 6 : Schéma du cheminement des activités du processus décisionnel et du flux des

données.

Après avoir complété l’optimisation, le gestionnaire doit évaluer la solution obtenue et la comparer aux précédentes s’il y a lieu (3). Les résultats doivent être présentés sous la forme de tableaux et de graphique afin de faciliter l’analyse. Lors de cette activité, il arrive que le gestionnaire se questionne sur une option ayant une rentabilité moindre, mais nécessitant un investissement inférieur, ou encore, pouvant avoir une solution correspondant mieux aux attentes de l’entreprise. Dans ce cas, le gestionnaire ajoute des contraintes au problème (4) dans le but de forcer ou d’empêcher une solution en particulier et refait l’optimisation. Les données résultant de l’ajout de contraintes sont envoyées à la base de données (5) et deviennent les nouveaux intrants de l’activité d’optimisation (2). La boucle formée par les activités (2) à (4) continue jusqu’à ce que le gestionnaire trouve une solution satisfaisante.

Les prochaines sections décrivent avec plus de détails les activités 1 à 4.

3.4.1 Modélisation des options stratégiques

La modélisation des options stratégiques consiste à décrire formellement les options possibles pour chacune des étapes de fabrication, incluant la situation actuelle. Les étapes de fabrication modélisées sont : l’approvisionnement (fournisseur, qualité, volume disponible, etc.), le sciage (capacité, technologie, procédé, etc.), le préséchage (capacité, durée, impact sur le temps de séchage), le séchage (capacité, durée, disponibilité, etc.), le rabotage (capacité, procédé, panier de produits générés, etc.). Si l’entreprise envisage

13 ou utilise la sous-traitance pour une étape de fabrication tel le séchage ou le rabotage, elle doit être modélisée (capacité, transport, tarif, etc.). Il faut également décrire les produits et les sous-produits (nom, dimension, grade, etc.), les marchés (prix, quantité maximale, quantité minimale, etc.), les coûts (énergie, main d’œuvre, assurance, etc.), les paniers de produits, ainsi que les investissements.

Toutes ces données (coûts, produits, sous-produits, processus, paniers de produits générés, marchés, investissements, etc.) sont représentées à l’aide d’un modèle de données que nous avons élaboré en utilisant le langage de modélisation unifié (Unified Modelling Language, UML), tel que proposé par Booch et al. (2005).

Dans un tel modèle, on identifie les classes de données et on spécifie les relations entre elles. Chaque boîte correspond à une des classes de données (p. ex. « Produit »). La partie inférieure de la boîte indique les différents attributs qui distinguent les différentes instances de cette classe (p. ex. le nom du produit, sa dimension, etc.). Les arcs indiquent les relations entre les classes. Les chiffres sur l’arc indiquent le nombre d’instances d’une classe pouvant être associées à une instance à l’autre extrémité de l’arc. L’astérisque indique une cardinalité entre 0 et l’infini.

La Figure 7 présente comment nous suggérons de modéliser les données du sciage.4 Examinons en détail

cette figure. Selon ce modèle, une liste d’options de sciage peut contenir plusieurs optionsde sciage. Une option de sciage est caractérisée par différents coûts. Certains sont des coûts annuels qui ne varient pas en fonction des volumes fabriqués ou du nombre d’heures travaillées (coûts fixes). Ce serait par exemple le cas des taxes municipales. D’autres sont des coûts variables. Certains sont proportionnels au nombre d’heures travaillées (coûts par heure), comme par exemple le salaire de certains employés manuels. D’autres sont variables selon le volume fabriqué (coût par Mpmp5), comme par exemple le coût des courroies utilisées pour

attacher les paquets. Une option de sciage exploite une seule technologie de sciage, mais une même technologie de sciage peut être utilisée par plusieurs options de sciage. Une technologie de sciage est caractérisée par l’attribut nom. Une option de sciage est associée à plusieurs disponibilités de sciage caractérisées par un nombre d’heure par période, associé à une période de début et une période de fin. La disponibilité de sciage est également reliée à la classe période. Une technologie de sciage peut utiliser plusieurs processus technologie-bille. La classe processus technologie-bille est caractérisée par les attributs suivants : volume de référence de billes intrant (m3) et vitesse de sciage (m3/h). Une classe de billes peut

être transformée par plusieurs processus technologie-bille. La classe de billes est caractérisée par les attributs nom, description et coût d’achat de billes ($/m3). Les attributs nom et description sont utilisés pour

identifier les caractéristiques des billes qui ont une influence sur le prix d’achat, le procédé de fabrication ou la

4 Notre modèle de données UML complet incluant les autres étapes est présenté à l’annexe 3. 5 Mpmp = 1000 pmp, 1 pmp = 1/12 de pied cube, pmp signifie pied mesure de planche.

14

vente des produits telles l’essence, le diamètre et la longueur de la bille ainsi que la densité. Un processus technologie-bille peut générer aucun ou plusieurs produits de sciage générés qui a comme attribut volume

généré (Mpmp). Un processus technologie-bille peut également générer aucun ou plusieurs sous-produits de

sciage générés et on doit spécifier le volume généré (Tonne). Un produit brut vert peut faire partie du panier de produits de sciage générés. De la même manière, un sous-produit, caractérisé par les attributs nom et

coût d’inventaire périodique, peut faire partie du panier de sous-produits de sciage générés.

Figure 7 : Modèle de donnée de l’étape de sciage présenté sous la forme UML.

Il arrive parfois que certaines classes sont décrites plus en détails dans une autre vue du modèle de données. La classe produit brut vert de la Figure 7 en constitue un bel exemple. En effet, en consultant la Figure 48 située à l’annexe 3, nous découvrons qu’un produit brut vert est un produit brut qui est associé à une longueur brute caractérisée par un nom et peut être associé à une catégorie rabotage caractérisée par un nom et une

description. Toujours selon la Figure 48, un produit brut vert est également un produit dimensionné qui est

associé à une dimension et un état tous deux caractérisés par un nom. Par conséquent, il arrive parfois qu’il soit nécessaire de consulter plus d’une des représentations du modèle de données, contenues à l’annexe 3, avant de saisir la signification de toutes les classes et les attributs considérés par le modèle. Il s’agit là d’une pratique courante avec la notation UML.

-nom -coût annuel -coût/Mpmp -coût/hr

Option de sciage Liste des options de sciage

-nom -descrption -coût d'achat de billes

Classe de billes -volume généré Produit de sciage généré 1 * * 1 -volume de référence -vitesse de sciage Processus technologie-bille 1 * * 1 1 0..* -volume généré Sous-produit de sciage généré 1 0..* -nom -no séquence Période 1 * -heure/période Disponibilité sciage 1 * Période début4 -nom Technologie sciage * 1 1 *

Produit brut vert

* 1 Période fin -nom Site 1 * -nom

-coût d'inventaire périodique

15

Modélisation des coûts

Habituellement, les entreprises utilisent des coûts comptables exprimés sous la forme $/unité de volume de produits fabriqués, calculés sur la base d’un historique de production. Cette façon de faire donne l’impression que tous les coûts sont variables et linéaires, et optimiser le système sur cette base engendrerait des inexactitudes. En effet, dans la réalité, le procédé de fabrication comporte des coûts fixes, tels que le salaire du directeur de production (qui ne varie pas selon les fluctuations hebdomadaires du temps de production et qui est donc exprimé en $/année), ainsi que des coûts variables, tels que le salaire des opérateurs (exprimés en $/unité de temps d’utilisation). C’est seulement très rarement que l’on trouve des coûts réellement exprimables en $/unité de volume. Un exemple serait le coût des courroies utilisées pour attacher les paquets, qui est réellement proportionnel au volume de bois fabriqué.

Lors de la modélisation, il faut donc éviter d’utiliser les coûts comptables et plutôt utiliser les coûts fixes et coûts réellement variables. Nous avons donc proposé une matrice d’identification des coûts de production adaptée à l’industrie du bois de sciage. La Figure 8 en présente un exemple pour l’étape du sciage.

Examinons la section supérieure de la Figure 8. Les deux lignes supérieures identifient les différentes options stratégiques pour lesquelles nous fournissons des coûts. En dessous de ces deux lignes, la matrice est divisée en deux sections. La section supérieure, COÛT EN CAPITAL, sert à déterminer le coût d’investissement exprimé sous la forme d’une annuité (couramment appelée coût de recouvrement du capital) (Park, 2009). Les variables requises au calcul du coût de recouvrement du capital sont inscrites dans la colonne de gauche. Les unités des variables de cette section sont indiquées dans la troisième ligne de la matrice. Selon la variable, la valeur est exprimée en pourcentage (%), en dollar ($) ou en (années). Dans cette section, seule les cases blanches peuvent contenir une valeur. C’est à la ligne Coût de recouvrement, qu’est affiché le résultat du calcul du coût de recouvrement du capital exprimé en annuité ($/an).

Figure 8 : Exemple de matrice de répartition des coûts de sciage.

No d'option Nom d'option

COÛT EN CAPITAL % ($) (années) % ($) (années) % ($) (années) % ($) (années)

Investissement 4 000 000 4 000 000

Durée d'utilisation 10 10

Valeur résiduelle 10 000 10 000

Intérêt 10 10

($/an) ($/an) ($/an) ($/an)

Coût de recouvrement 650 354 650 354

COÛT D'EXPLOITATION ($/an) ($/h) ($/Mpmp) ($/an) ($/h) ($/Mpmp) ($/an) ($/h) ($/Mpmp) ($/an) ($/h) ($/Mpmp) Main d'œuvre 180 000 700.00 270 000 700.00 180 000 700.00 270 000 700.00

Électricité 300 000 50.00 300 000 50.00 300 000 50.00 300 000 50.00

Gaz naturel N/A N/A N/A N/A

Matériel roulant 6.00 6.00 6.00 6.00

Entretien équipement 25.00 25.00 22.00 22.00

Entretien Mat. roulant Inclus dans matériel roulant

Fournitures d'opération 5.00 5.00 5.00 5.00

Entretien terrain 750 000 750 000 750 000 750 000

Taxes 300 000 300 000 300 000 300 000

Assurances inclus dans taxes

Total 1 530 000 750.00 36.00 1 620 000 750.00 36.00 2 180 354 750.00 33.00 2 270 354 750.00 33.00

Actuelle Option 1 Option 2 Option 3 2 quarts 3 quarts Ligne de sciage courbe 2 quarts Ligne de sciage courbe 3 quarts

16

Examinons chacune des variables du coût de recouvrement du capital. La variable Investissement contient tous les frais requis à la réalisation de l’option stratégique. L’Investissement est exprimé en dollar ($) et inscrit dans la deuxième colonne de l’option. Parmi les frais associés à la variable Investissement, il y a entre autre l’acquisition des équipements, la modification du bâtiment et l’installation des équipements. La deuxième variable, Durée d’utilisation, correspond à la durée envisagée d’utilisation des équipements acquis. Cette durée est exprimée en années et inscrite dans la troisième colonne de l’option. Il est important d’utiliser une valeur réaliste pour la durée d’utilisation, puisqu’elle peut influencer significativement le coût de l’option, en particulier lors d’investissements importants. La troisième variable, Valeur résiduelle, correspond à la valeur qui sera obtenue au moment de se départir de l’équipement à la fin de sa vie utile. La valeur résiduelle inclut le prix de vente des dits biens, moins tous les frais requis pour démonter et livrer ces biens. La valeur résiduelle est exprimée en dollar ($). Elle est inscrite dans la deuxième colonne de la matrice de coût et peut avoir une valeur négative. La quatrième et dernière variable, Intérêt, devrait correspondre au taux d’intérêt d’emprunt de l’entreprise.

Le taux d’intérêt retenu est exprimé en pourcentage (%) et inscrit dans la première colonne de l’option. La neuvième ligne de la matrice et dernière ligne de la section COÛT EN CAPITAL est intitulée Coût de recouvrement et correspond au coût de recouvrement du capital exprimé en anuité ($/an). Autrement dit, il correspond au coût sur une base annuelle occasionné par l’investissement. Tel qu’expliqué par Park (2009), le coût de recouvrement du capital correspond à l’investissement (valeur présente) converti en annuité, moins la valeur résiduelle (valeur future) convertie également en annuité. Par conséquent, il est calculé à partir des quatre variables mentionnées ci-dessus, qui sont : Investissement, Durée d’utilisation, Valeur résiduelle et Intérêt. Sa valeur calculée est affichée dans la première colonne de l’option. La formule utilisée pour le calcul du coût de recouvrement du capital est indiquée à l’équation 1.

( ) [

( ) ( )] [

( )]

Équation 1

Où :

( ) : Coût de recouvrement du capital au taux d’intérêt i sous la forme d’une annuité.

P : Valeur présent correspondant à la variable Investissement. : Taux d’intérêt correspondant à la variable Intérêt.

N : Nombre de période correspondant à la variable Durée de remboursement.

17 C’est dans la section COÛT D’EXPLOITATION que les différents coûts d’opération sont traités. Les différentes rubriques de coûts sont inscrites dans la colonne de gauche. Tel qu’indiqué dans la dixième ligne de la matrice, les coûts fixes sont exprimés en dollar par année ($/an), alors que les coûts variables peuvent être exprimés en dollar par heure ($/h) ou en dollar par unité de volume ($/Mpmp). Dans cette section de la matrice, les cases blanches indiquent qu’il est possible d’inscrire une valeur, tandis que les cases grises indiquent que cette catégorie de coût est inappropriée pour cette rubrique de coût.

Examinons maintenant les différentes rubriques de la section COÛT D’EXPLOITATION. Commençons par la première rubrique Main d’œuvre. Le coût de la main d’œuvre comprend le salaire et les avantages sociaux. L’entreprise utilise deux types de rémunération de la main d’œuvre, soit un taux annuel pour le personnel cadre et un taux horaire pour le personnel opérant les équipements et les manœuvres. Par conséquent seulement le coût du personnel payé au taux horaire varie en fonction des heures travaillées. Il faut donc séparer ces deux catégories de salariés. Examinons maintenant la rubrique de coût Électricité. Le coût de l’électricité constitue un autre exemple de coût qui doit être réparti en frais fixes et en frais variables. Le tarif électrique au Québec est calculé sur deux bases, soit la puissance maximale demandée et la consommation. La puissance maximale demandée est fixe, que l’usine opère 8 heures ou 16 heures par jour, alors que la consommation varie avec le nombre d’heures opérées. Par conséquent, il est préférable d’exprimer la puissance maximale demandée en dollars par an ($/an) et la consommation en dollars par heure opérée ($/h). En ce qui concerne la rubrique Gaz naturel, il faut se questionner sur son utilisation. La partie de la consommation liée au chauffage des bâtiments est fixe et la partie qui sert à un procédé (ex : séchage) est variable en fonction du nombre d’heures d’opération de l’équipement ($/h). Au niveau de la rubrique Matériel roulant, le coût devrait être exprimé en dollars par unité de volume ($/Mpmp), puisque ces équipements servent à déplacer le matériel et que le volume généré par heure peut varier d’une option à une autre. Toutefois, il se peut qu’une partie du coût du matériel roulant soit indépendant de la production tel le coût de location de machinerie. Dans ce cas, cette partie du coût est fixe et doit être inscrite dans la colonne de coûts fixes ($/an). Pour les rubriques Entretient équipement (équipements de fabrication) et Entretient Mat. Roulant (matériel roulant), le coût peut être inscrit en coût fixe ($/an), en coûts variables ($/heure, $/Mpmp) ou en coûts fixes et variables dépendamment du programme d’entretien utilisé. En effet, il arrive que l’entretien de certains équipements, tel celui d’une chaudière à vapeur ou des chariots élévateurs, soit confié à une firme spécialisée sur une base contractuelle. Dans ce cas, le coût d’entretien est fixe et doit être exprimé en dollars par an ($/an). Si l’entreprise doit payer les composantes requises lors de l’entretien, alors il faut ajouter un coût variable exprimé en dollars par heure opérée ($/h) ou en dollars par unité de volume ($/Mpmp) selon le cas le plus représentatif. À l’opposé, si l’entreprise effectue entièrement sont entretien, le coût d’entretien de ces deux rubriques est un coût variable exprimé en en dollars par heure opérée ($/h) ou en dollars par unité de volume ($/Mpmp) selon le cas. La rubrique Fournitures d’opération peut contenir une très grande variété

18

de composantes telles des gants, des produits chimiques et des sangles. Par conséquent, le coût peut être fixe ($/an) ou en coût variable ($/heure, $/Mpmp) dépendamment de la consommation des composantes. À titre d’exemple, l’entreprise peut remettre deux paires de gants par année par employé, ce qui constitue un coût fixe ($/an). Si les paquets de bois fabriqués sont sanglés, il s’agit d’un coût variable ($/Mpmp) et dans le cas où un équipement consomme des produits chimiques, il s’agit d’un coût variable exprimé en $/Mpmp ou $/hr, selon le procédé.

Passons à la rubrique Entretien terrain. Le coût d’entretien du terrain est généralement indépendant de la variation du volume de produits générés. Par conséquent, il est exprimé en coût fixe ($/an). Toutefois, il se peut que le coût d’entretien du terrain varie selon le volume de produits entreposés ou préséchés. Dans ce cas particulier, le coût d’entretien peut être exprimé en $/Mpmp. En ce qui concerne les rubriques Taxes et Assurances, le coût est fixe ($/an) puisqu’il ne varie pas avec la fluctuation de la production. Cependant, il est important de vérifier si l’investissement envisagé peut influencer le coût des taxes ou des assurances et, s’il y a lieu, d’effectuer l’ajustement requis pour les options stratégiques considérant le dit investissement.

La dernière ligne de la matrice intitulée Total correspond à la somme de tous les coûts fixes et variables de la section COÛT D’EXPLOITATION à laquelle le coût de recouvrement du capital est ajouté au total des coûts fixes ($/an) et ce, pour chacune des options stratégiques.

Coûts particuliers

Il peut être utile de convertir artificiellement un coût variable en coût fixe. L’objet de cette modification serait de représenter une politique sociale de l’entreprise ou encore de vérifier l’impact de certaines décisions. À titre d’exemple, considérons que l’entreprise désire conserver toutes sa main d’œuvre afin de minimiser le roulement du personnel. C'est-à-dire, ne jamais effectuer de mise à pied durant l’année. Pour imposer cette politique au modèle, il est essentiel de convertir la partie variable du coût de la main d’œuvre ($/h) en coût fixe annuel ($/an).

Il y a également le cas particulier de coûts associés simultanément à plusieurs étapes de fabrication (ou à aucune en particulier). Dans ce cas, ces coûts doivent être considérés dans une étape de fabrication qui ne peut être éliminée sans occasionner l’arrêt complet de la production. À titre d’exemple, le personnel cadre relié à toutes les opérations, tel le directeur des opérations, ou relié à aucune des étapes de production, tel les vendeurs, se retrouve dans cette catégorie. Leur salaire doit être inscrit dans la colonne du coût fixe ($/an) d’une étape de fabrication qui ne peut être éliminée sans occasionner l’arrêt complet de la production. Généralement, pour les usines de première transformation du bois d’œuvre, le coût de ces cadres devrait être inscrit dans les coûts de l’étape de sciage. Pour une usine de rabotage ou de seconde transformation fabriquant des composantes de sommiers, ce coût devrait être inscrit dans les coûts de rabotage. Il est donc

19 important d’analyser le procédé avant d’associer le coût de ces cadres à une étape de fabrication afin de s’assurer que ce coût soit toujours considéré même si certaines étapes de fabrication sont éliminées.

3.4.2 Optimisation sur la base d’une annuité

Modèle original générant un plan tactique pour l’industrie du bois de sciage

L’outil d’optimisation de décision stratégique utilisé a été élaboré à partir d’un modèle mathématique de planification agrégée, ou tactique, similaire à ceux proposés dans Jerbi et al. (2012) et Singer et Donoso (2007). Ce modèle de planification agrégée a été développé par Philippe Marier, professionnel de recherche au sein du consortium de recherche FORAC. Il a été élaboré afin de déterminer le plan tactique optimal pour une usine de sciage existante. La fonction objective du modèle tactique est de maximiser la différence entre les revenus et les coûts. La période unitaire utilisée dans le modèle mathématique est une semaine. La simulation est basée sur un horizon à déterminer par l’utilisateur, pouvant varier de quelques semaines à plusieurs années.

Les principaux aspects de ce modèle mathématique générant un plan tactique sont présentés dans les paragraphes suivants dans cette section. Cependant, une description plus détaillée du modèle mathématique est présentée à l’annexe 1.

Le modèle mathématique génère un plan tactique agrégé décrivant la façon d’exploiter l’infrastructure existante qui maximise la différence entre les revenus et les coûts. Les principales décisions du modèle sont : le volume d’approvisionnement en billes, le panier de produits et de sous-produits générés au sciage et au rabotage, le volume de débits séchés aux séchoirs avec ou sans préséchage, la durée de préséchage selon les produits et la période, le volume transformé en sous-traitance par produit et sous-traitant, l’inventaire de billes, de produits et de sous-produits, le volume vendu par produit.

Le modèle ne considère pas individuellement les lignes de production ou la capacité de chacun des séchoirs, mais plutôt la capacité globale de chacune des étapes de fabrication. Ainsi, dans le cas où l’usine possède 3 séchoirs ayant chacun une capacité de 100 Mpmp par chargement, le modèle considère la capacité globale, soit 300 Mpmp.

Le modèle considère un délai d’une période avant que les produits soient disponibles à l’étape de transformation suivante. Compte tenu que l’approvisionnement n’est pas considéré comme une étape de transformation, le volume de billes approvisionnées durant la période t est disponible pour l’opération de sciage à la même période t. Seule l’étape de préséchage peut nécessiter un délai plus long selon la durée de préséchage retenue. Une particularité du modèle qui n’est pas très commun dans la littérature est relative à