HAL Id: pastel-00590711

https://pastel.archives-ouvertes.fr/pastel-00590711

Submitted on 4 May 2011HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

hydromécanique sous critères de coût et de mixabilité

Thibaut Marger

To cite this version:

Thibaut Marger. Conception d’un distributeur de servocommande hydromécanique sous critères de coût et de mixabilité. Génie mécanique [physics.class-ph]. Arts et Métiers ParisTech, 2010. Français. �NNT : 2010ENAM0052�. �pastel-00590711�

2010-ENAM-0052

École doctorale n° 432 : Sciences des Métiers de l‟Ingénieurs

présentée et soutenue publiquement par

Thibaut MARGER

le 13 décembre 2010

Conception d'un distributeur de servocommande hydromécanique

sous critères de coût et de mixabilité

Valve design of hydro-mechanical servoactuator under cost and

mixability criteria

Doctorat ParisTech

T H È S E

pour obtenir le grade de docteur délivré par

l’École Nationale Supérieure d'Arts et Métiers

Spécialité “ Conception mécanique ”

Directeur de thèse : Jean-Claude CARMONA Co-encadrement de la thèse : Jean-Charles MARE

Co-encadrement de la thèse : Valérie BUDINGER Co-encadrement de la thèse : François MALBURET

T

H

È

S

E

JuryMme. Valérie BUDINGER, Maître de conférences, DMIA, ISAE Co-encadrant

M. Jean-Claude CARMONA, Professeur des universités, LSIS-INSM, Arts et Métiers ParisTech Directeur

M. Bruno CHADUC, Ingénieur, Research & Development – Eurocopter Invité

M. Rogelio FERRER, Docteur-Ingénieur, Research & Development - Eurocopter Examinateur

M. Zbigniew KOSANECKI, Professeur, Institute des turbomachines, Université Technique de Lodz Examinateur

M. Pascal LEGUAY, , Ingénieur, Research & Development – Eurocopter Invité

M. François MALBURET, Maître de conférences, LSIS-INSM, Arts et Métiers ParisTech Co-encadrant

M. Jean-Charles MARÉ, Professeur des universités, LGMT, INSA Toulouse-UPS Co-encadrant

M. Patrick SEBASTIAN, Maître de Conférences HDR , TREFLE, Université Bordeaux 1 Rapporteur

Remerciements

De nombreuses et enrichissantes rencontres ont eut lieu tout au long de la thèse. Chacune ayant participée à l‟accomplissement de celle-ci par sa contribution, je tenais à les remercier.

Tout d‟abord à mes encadrants de l‟ENSAM, J.C. Carmona et F. Malburet pour leurs aides et soutiens quotidien. Ils m‟ont notamment aidé à apprendre à évoluer au sein d‟une grande entreprise tout en suivant des objectifs principalement donnés par le monde universitaire. Je ne peux parler de l„ENSAM sans mentionner le chef de l‟équipe IMS P. Véron ainsi que M. Richard et F. Weider qui m‟ont aidé à nager parmi les méandres administratifs. Evidemment j‟ai une pensée toute particulière à toutes les personnes que j‟ai pu y côtoyer pendant ces trois ans : T. Ripert, N. Lalande, P. Salvan-Guillotin, C. Lopez, M, Houry-Panchetti, A. Brindejonc, F. Boukari et R. Lou.

J‟aimerais ensuite remercier mes autres encadrants universitaires J.C. Maré et V. Budinger qui m‟ont énormément apporté par leurs conseils, leur présence et leur aide aussi bien technique que personnelle. Ils ont été des acteurs indispensables à la réussite de ce projet. J‟en profite pour saluer le département avionique et système de l‟ENSICA qui m‟a très bien accueilli lors de mes déplacements sur Toulouse avec F. Deudon, O. Cherrier, S. Bidon, O. Besson, ainsi que les dames de la maison des élèves qui se sont occupées de mon logement avec diligence. Mes déplacements à l‟INSA bien que moins fréquents ont toujours été cordial grâce au très bon accueil des différentes personnes y travaillant : M. Budinger, Jonathan et Wissam.

Je ne peux bien évidemment pas oublier les nombreuses personnes rencontrées au sein d‟Eurocopter. Vincent S. qui m‟a formé sur le sujet au début de ma thèse, puis Jean-Romain B. qui a pris sa suite et avec qui les échanges ont été quotidien, riche aussi bien personnellement que professionnellement. Pascal L. et Bruno C. ne sont évidemment pas à oublier pour leur aide continue et leur connaissance. Je ne peux faire sans mentionner toute l‟équipe des commandes de vol si agréable, sympathique et dynamique : Christophes, Florian, Nicolas, Yohanne, Jean-Philippe, Zouhair, Michel, Patrice, Jean-Yves, Damien, Tanguy et Cédric. Je remercie également ceux que j‟ai côtoyé au sein du laboratoire d‟essai aussi bien les compagnons, que les techniciens et les ingénieurs, et en particulier à Enguerrand G. et Mathieu G. pour leur bonne humeur.

Je ne peux finir sans mentionner ma famille et mes amis qui m‟ont été présent aussi bien durant les moments de reconnaissance que pendant les phases plus difficile.

Contents

Introduction ... 7

French synthesis ... 7

Thesis introduction ... 9

Chapitre 1 From helicopter flight controls to actuator components ... 13

1.1 - French synthesis ... 13

1.2 - Introduction ... 16

1.3 - Helicopter flight controls ... 16

1.3.1 - A rotor aircraft: the helicopter ... 16

1.3.2 - Helicopter architecture ... 17

1.4 - Architecture of a main servoactuator for light helicopters ... 23

1.4.1 - Architecture in nominal mode ... 23

1.4.2 - Architecture in degraded mode ... 25

1.5 - Architecture of the valve ... 26

1.5.1 - Architecture in nominal mode ... 26

1.5.2 - Architecture in degraded mode ... 29

1.6 - Conclusion ... 30

Chapitre 2 Models and tools for design and manufacturing ... 33

2.1 - French synthesis ... 33

2.2 - Introduction ... 38

2.3 - Servoactuator behavior ... 38

2.3.1 - Preliminary remarks on servohydraulic actuator ... 38

2.3.2 - Power requirements ... 40

2.3.3 - Jack-to-load adaptation ... 41

2.3.4 - Valve-to-jack adaptation ... 42

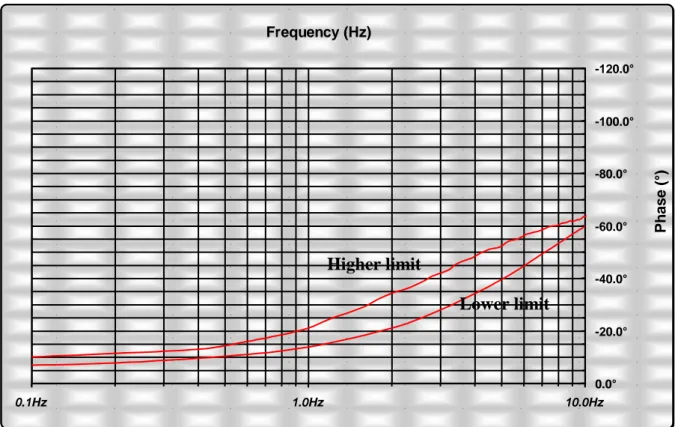

2.3.5 - Frequency requirements ... 42

2.4 - Non linear static valve model ... 43

2.4.1 - The valve characteristics ... 43

2.4.2 - Orifice valve model ... 48

2.4.3 - Parameters of the four ways, sliding spool valve ... 51

2.5 - Simulation tools ... 55

2.5.1 - Design of experiments ... 56

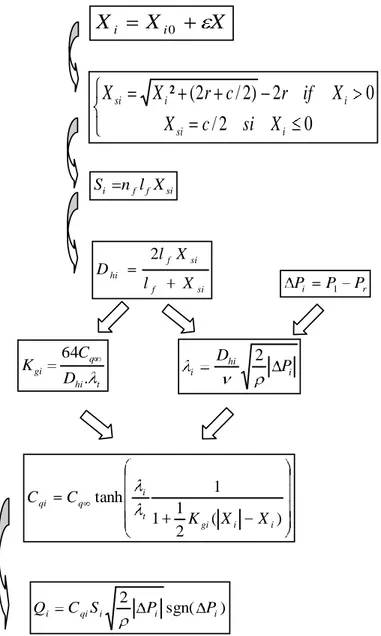

2.5.2 - Implementation of the valve quasi-static model ... 58

2.5.3 - Dynamic models of the servoactuator and of the valve ... 61

2.6 - Conclusion ... 64

Chapitre 3 Pre-design and manufacturing of the valve ... 67

3.1 - French Synthesis ... 67

3.2 - Introduction ... 71

3.3 - Specification of the servoactuator ... 71

3.3.1 - Specification from the existing servoactuator [17] ... 71

3.3.2 - New specifications ... 77

3.3.3 - Summary of the specifications ... 77

3.4 - Model based methodology for the valve pre-design ... 78

3.4.1 - Fixed parameters for the pre-design ... 78

3.4.2 - Equations for the pre-design ... 80

3.4.3 - Methodology and computation of the design parameters ... 83

3.5.1 - Using the valve model to define the machining process ... 85

3.5.2 - Asymptotic pressure gain ... 86

3.5.3 - Link between the valve overlap and the valve parameters ... 88

3.5.4 - Parasitic influence of the rounded edge ... 90

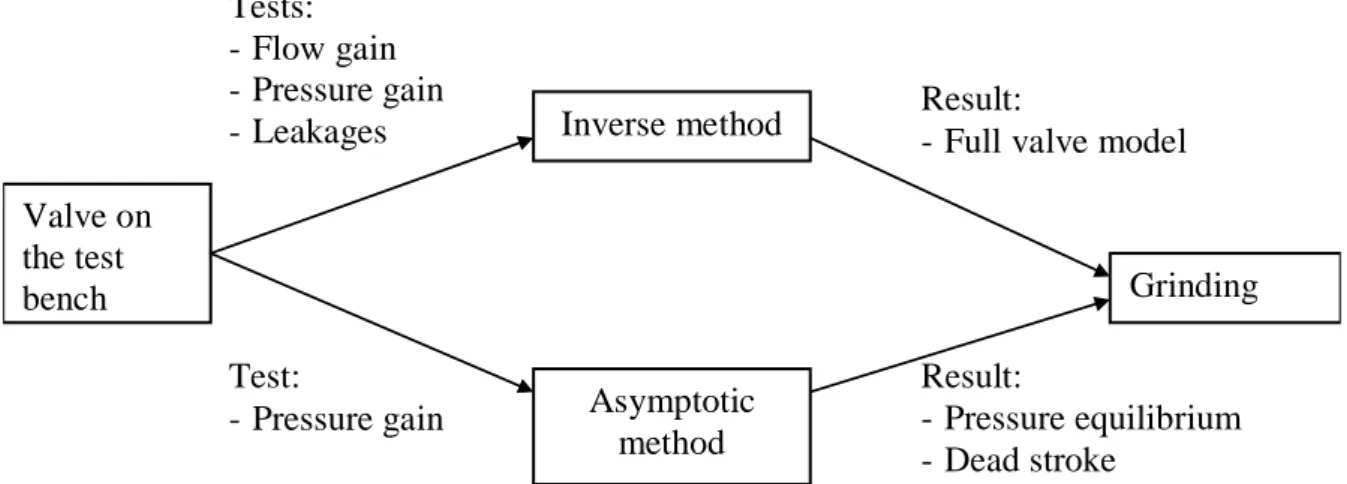

3.5.5 - Experimental validation ... 92

3.6 - Design of the test bench ... 95

3.7 - Conclusion ... 100

Chapitre 4 Final design of the valve in the nominal mode... 101

4.1 - French synthesis ... 101

4.2 - Introduction ... 106

4.3 - Valve design and valve model update from experiments ... 106

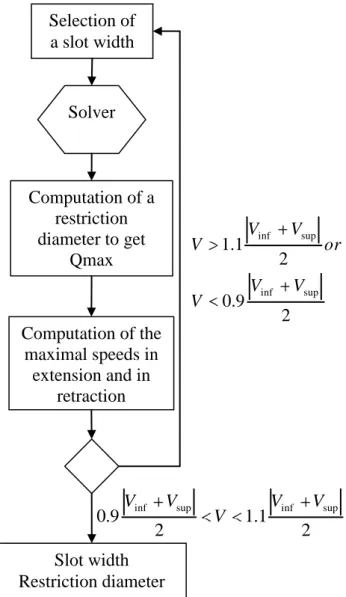

4.3.1 - DOE-based selection of the rectangular slot and restriction diameter 106 4.3.2 - Update of the dynamic valve model ... 114

4.4 - Valve design update for mixability over the full operating domain ... 118

4.4.1 - From rectangular to trapezoidal valve slot ... 119

4.4.2 - Model-based selection of the basis of the trapezoidal slot ... 121

4.4.3 - Experimental validation of the selected basis ... 125

4.5 - Servoactuator behavior ... 125

4.5.1 - Validation on the servoactuator ... 125

4.5.2 - Evolution of the project ... 128

4.6 - Conclusion ... 129

Conclusion ... 131

French synthesis ... 131

Thesis conclusion ... 133

Bibliography ... 137

Introduction

French synthesis

Cette thèse a été à l‟initiative d‟Eurocopter, un membre du groupe EADS (European Aeronautic Defence & Space) depuis 2000. Eurocopter est le leader mondial en termes de fabrication et suivi des hélicoptères civils et militaires. Très peu de pièces sont effectivement fabriquées par l‟entreprise qui se concentre sur l‟intégration mécanique et avionique des systèmes négociés à des fournisseurs, ne gardant en fabrication interne que les équipements clés comme la boite de transmission principale. Dans un souci de garder la maitrise des éléments clés, Eurocopter a souhaité acquérir un nouveau savoir-faire : le design et la fabrication des servocommandes principales nécessaires dans les commandes de vol.

Les servocommandes aident le pilote à contrôler l‟appareil avec précision et peu d‟effort au manche (<0.25daN). Sur un hélicoptère comme le dauphin, les charges exercées par les pales peuvent atteindre les 300daN. Dans ces conditions, un pilotage manuel serait impossible. Différentes sortes de servocommandes peuvent être utilisée : hydromécanique, électrohydraulique, électromécanique.

Ce travail concerne le design et la fabrication de servocommandes à entrée mécanique et puissance hydraulique. Ces servocommandes sont constituées de :

Un levier d‟entrée pour transmettre les ordres du pilote Un distributeur pour moduler la puissance

Un piston pour transformer la puissance hydraulique en puissance mécanique Un corps et une tige pour transmettre la puissance mécanique

Une liaison mécanique pour assurer le contrôle de la commande

Le distributeur est la pièce la plus coûteuse et la plus difficile à concevoir et à fabriquer de la servocommande. Cette pièce est également celle qui influence principalement les performances de l‟actionneur.

Le principal objectif de la thèse est de concevoir une servocommande faible coût qui possède des performances similaires à une servocommande actuellement utilisée. La servocommande sélectionnée est celle de l‟EC130, l‟hélicoptère le plus vendu. C‟est un appareil léger (<5tonnes) avec un circuit hydraulique fonctionnant à faible pression (35bar).

Cet objectif a été scindé en trois étapes :

Modéliser une servocommande et en particulier l‟étage pilote de celle-ci : le distributeur

Concevoir le distributeur à partir de ce modèle

Fabriquer des prototypes de servocommande et valider la conception grâce à des essais expérimentaux

Ces étapes ont été atteintes tout au long de la thèse et sont décrites dans les différents chapitres. Les deux premiers présentent principalement le fonctionnement général de l‟hélicoptère, de la servocommande et du distributeur. Les deux derniers chapitres concernent les études réalisées pour répondre aux objectifs fixés par Eurocopter.

Le premier chapitre est une description descendante de l‟hélicoptère au distributeur de servocommande. Il décrit tout d‟abord les éléments principaux de l‟appareil. Puis un centrage sur les comportements de la servocommande permet d‟expliquer son fonctionnement dans les deux configurations d‟utilisation possibles (nominal et dégradé). L‟organe critique de la servocommande est le distributeur qui module la puissance hydraulique. Le fonctionnement de cette pièce est donc un point décisif vis-à-vis des performances de la servocommande. Comme celle-ci, le distributeur est décrit dans ses deux configurations de fonctionnement. Dans ce chapitre, des solutions techniques du futur design sont sélectionnées pour la servocommande et le distributeur afin de répondre aux exigences de l‟application.

Le second chapitre présente les modèles et outils pour le design et la fabrication du distributeur de servocommande. Il commence avec la description du domaine fonctionnel de la servocommande, i.e. le plan caractéristique de puissance mécanique. Puis le domaine fonctionnel du distributeur est décrit par les trois courbes caractéristiques : le gain en débit, le gain en pression et la courbe de fuite. Ces courbes sont analysées afin de montrer le lien entre les caractéristiques du distributeur et les performances de la servocommande. Puis les équations du modèle de distributeur pour un orifice sont présentées en fonction des paramètres géométriques du distributeur et des caractéristiques du fluide. Ces paramètres sont ensuite analysés et leur plage de fonctionnement définie. La dernière partie du chapitre présente les outils pour la simulation et la conception : les plans d‟expérience, l‟implémentation du modèle quasi-statique de distributeur à partir du modèle d‟écoulement à travers un orifice et le modèle dynamique de distributeur ainsi que de servocommande.

Le troisième chapitre concerne le pré-design et la fabrication des premiers distributeurs. Afin de satisfaire les exigences, les spécifications doivent être détaillées et quantifiées. Ces spécifications proviennent des servocommandes existantes déjà exploitées et sont complétées par de nouvelles concernant la mixabilité avec la servocommande existante et le débit maximal consommé par la servocommande. La méthode choisie pour le pré-design du distributeur est basé sur une exploitation de modèle. Celui-ci est fonction de différents paramètres : des paramètres fixes du fluide, de la servocommande et du distributeur et des

autres paramètres réglables, dit de « design », qui influencent les performances du distributeur et de la servocommande. La méthode consiste à calculer les paramètres de design à partir du modèle. Cette étude permet de définir un jeu de paramètres initial. Comme il est connu que les paramètres fixes de design sont définis avec certaines incertitudes, plusieurs distributeurs sont fabriqués autour du jeu de paramètres initial. Du fait des tolérances très strictes, la fabrication des distributeurs est une opération difficile. Aussi, une nouvelle méthode bas coûts est développée basée sur la représentation asymptotique de la courbe de gain en pression. Finalement, deux bancs d‟essai sont réalisés afin de tester les distributeurs et servocommandes fabriqués.

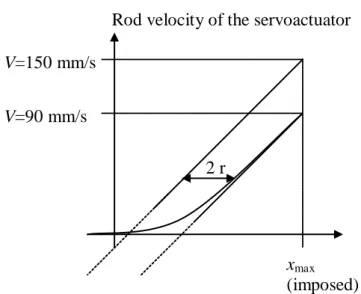

Le quatrième chapitre présente le design final du distributeur en mode nominal. Les résultats expérimentaux ont été exploités grâce à un plan d‟expérience afin de calculer les paramètres de design du distributeur réel. De plus ces essais sont utilisés pour recaler le modèle dynamique de distributeur et évaluer la mixabilité sur tout le domaine de fonctionnement. Les résultats de cette évaluation montrent que cette dernière exigence n‟est pas atteinte. Afin de solutionner ce problème, une nouvelle géométrie de fente pour le distributeur est proposée. Le design est donc mis à jour grâce à une approche basée sur le modèle puis validé par des essais sur le nouveau distributeur. Finalement le distributeur est monté sur un prototype de servocommande qui est testé sur le banc dédié. Les résultats expérimentaux obtenus sont utilisés pour recaler le modèle dynamique de servocommande et pour vérifier toutes les exigences. Quelques légères modifications du design sont proposées d‟un point de vue marketing : l‟augmentation de la course levier et de la limite de consommation maximale afin d‟augmenter la vitesse maximale à vide.

Thesis introduction

This thesis has been initiated by Eurocopter a member of EADS group (European Aeronautic Defence & Space) since 2000. Eurocopter is leader in manufacturing and supporting civil and military helicopters. The company integrates mechanical and avionic systems delivered by suppliers. Very few devices are manufactured by Eurocopter, for example the main gear box, which is a critical component of helicopters. OnlyEurocopter has wished to acquire a know-how in the design and manufacturing of another critical device: the main servoactuators used for the flight controls.

The servoactuators assist the pilot to control the helicopter with accuracy and small pilot loads (<0.25daN). On a helicopter like Dolphin, the load exerted by the blades can reach 300daN on the swashplate. Manual piloting would be impossible without the use of servoactuators. Different kind of servoactuators can be used to perform this force amplification function: hydro-mechanical, electro-hydraulic and electro-mechanical.

This work concerns the design and manufacturing of hydraulically supplied and mechanically signalled servoactuators. These actuators which power assist the pilot, are constituted by:

An input lever to transmit the pilot order

A valve to modulate the power delivered to the jack

A jack to transform the hydraulic power in mechanical power A body and a rod to transmit the mechanical loads

A mechanical linkage to realize the position control of the actuator.

The valve is the most costly servoactuator device. It is difficult to design and to manufacture. This device is also the one that mainly influences the servoactuator performance.

The thesis main objective is to design a low cost servoactuator which has similar performances as one of the servoactuators already in service. The selected servoactuator is the one of the EC130, the most sold Eurocopter helicopter. This is a light helicopter (maximal take off weight lower than 5tonnes) with hydraulic circuits working at low pressure (35bar).

This objective has been spread in three steps:

modelling of servoactuator and in particular the power controller stage of the servoactuator: the hydraulic valve

model-based design of the valve

manufacturing of servoactuator prototypes and validation through experimental tests

These steps have been reached along the thesis and are described in different chapters. The first two chapters mainly present a general statement of the helicopter, the servoactuator and the valve. The last third chapters concern the studies realized to meet the objectives fixed by Eurocopter.

The first chapter is organised as a top-down approach from the helicopter to the servoactuator valve. It describes the main devices of the helicopter. Then a focus on the servoactuator behaviour permits to explain the functioning in the two operating modes (nominal and degraded). The critical component of the servoactuator is the valve which modulates the hydraulic power. Thus the operation of this device is a key point for the performances of the servoactuator. As the servoactuator, the valve is described for the two operating modes. In this chapter some technological solutions for the future design are selected for the servoactuator and the valve to meet the requirements of the application.

The second chapter presents the models and tools for the design and manufacturing of the servoactuator valve. It starts with a description of the servoactuator functional domain i.e.

the mechanical power plane characteristic. Then, the valve functional domain is described by three characteristic curves: the flow gain, the pressure gain and the leakages curve. These curves are analyzed in order to point out the links between the valve characteristics and the servoactuator performances. After that, the valve model equations are established for an orifice given as a function of the valve geometry and the fluid physical properties. These parameters are then analyzed and their range is defined. The last part of the chapter presents the simulation tools: the design of experiment, the implementation of the valve quasi-static model from the orifice valve model and the dynamic models of the servoactuator and of the valve.

The third chapter deals with the pre-design and the manufacturing of the first valves. To meet the requirements, specifications must be detailed and quantified. These specifications come from the existing servoactuators already in use and are completed by additional ones concerning the mixability with the existing servoactuator and the maximal flow consumed by the servoactuator. The chosen methodology for the valve pre-design is model-based. The model is a function of different parameters: some fixed parameters on the fluid, the valve and the servoactuator and some design parameters which influence the valve and servoactuator performances. The methodology consists in computing the design parameters using the model of the valve. This study allows defining an initial set of parameters. As it is known that the fixed parameters are defined with uncertainties e.g. manufacturing tolerances, some valves are manufactured around this initial set of parameters. The valves manufacturing is a difficult operation because of tolerances. Thus, a new low cost process is developed based on the asymptotic representation of the pressure gain characteristic curve. Finally, in order to test the manufactured valves and the servoactuator, two test benches are designed, manufactured and set up.

The fourth chapter presents the final design of the valve in the nominal mode. The experimental results are exploited thanks to a design of experiment in order to compute the design parameters from real valves. Moreover these tests are used to update the dynamic valve model and to assess the mixability over the full operating domain. The results of this evaluation point out that this requirement is not reached. In order to solve this problem, a new valve geometry is proposed. The design is updated using a model-based approach and validated by experimental tests on the new valve. Finally, the valve is mounted on a first servoactuator prototype which is tested on the servoactuator test bench. The obtained experimental results are used to update the servoactuator dynamic model and to check all the requirements. For only marketing reasons, some light modifications are proposed to increase the no-load speed.

Chapitre 1

From helicopter flight controls to actuator components

1.1 - French synthesis

Ce chapitre commence avec une description des principaux éléments de l‟hélicoptère. Un de ceux-ci est la servocommande de vol. Ces servocommandes sont majoritairement hydrauliques et pilotées par un distributeur qui module la puissance hydraulique. Comme la thèse concerne la conception et la fabrication du distributeur vis-à-vis du comportement de la servocommande, les deux modes d‟utilisation (nominal et dégradé) de la servocommande puis du distributeur sont décrits. Le chapitre se termine avec la sélection de solutions techniques pour la conception du nouveau distributeur afin de répondre aux spécifications.

Ca chapitre présente tout d‟abord l‟hélicoptère, avec ses spécificités. Les principaux éléments de l‟hélicoptère sont:

Un moteur qui fournit la puissance mécanique en particulier au rotor.

Une boite de transmission principale qui adapte la vitesse de rotation du moteur à la vitesse de rotation du rotor

Deux rotors. Le rotor principal assure la portance et la propulsion de l‟appareil. Le couple moteur est transmis au rotor principal par la boite de transmission principale. Afin de compenser la réaction de ce couple sur l‟appareil, un second rotor, plus petit, est généralement placé à l‟extrémité de la poutre de queue.

Un plateau cyclique constitué de deux parties, une stationnaire et l‟autre rotative. Il est en charge de modifier l‟incidence en s‟inclinant dans toutes les directions et en bougeant verticalement.

Un mélangeur qui transforme les ordres du pilote en demande de déplacement pour chaque servocommande.

Les commandes de vol qui sont le lien entre le moteur (puissance), le rotor (vol) et le pilote (ordres). Le pilote utilise trois systèmes de contrôle : le cyclique, le collectif et le pédalier. Ainsi il peut changer l‟altitude, l‟attitude et la vitesse de l‟appareil. Les servocommandes, généralement hydrauliques, sont placées sur la chaine cinématique afin de réduire l‟effort au manche pour

garantir un pilotage possible et précis. Afin de correctement positionner le plateau cyclique, trois servocommandes le déplacent.

La seconde partie du chapitre concerne une servocommande principale. Il y a plusieurs sortes de servocommandes et deux sources potentielles d‟énergie : électrique ou hydraulique. Les hélicoptères légers étant de petits appareils comparés aux aéroplanes, la densité de puissance est plus importante, ce qui explique que la puissance hydraulique ait été gardée. La servocommande relative à l‟application est composée de :

Un levier d‟entrée, transmettant les ordres du pilote

Un distributeur qui module la puissance en fonction de son ouverture Un piston qui transforme la puissance hydraulique en puissance mécanique Un corps et une tige pour transmettre les efforts mécaniques

Des liaisons mécaniques qui assurent un asservissement en position de la servocommande

Afin de piloter avec facilité et précision, un vérin double effet est sélectionné. Dans ce cas, contrairement à un vérin simple effet, l‟actionneur peut développer la puissance hydraulique dans les deux sens de fonctionnement.

Il y a deux manières d‟intégrer une servocommande. Dans le premier cas, la tige est fixée au bâti de l‟hélicoptère tandis que le corps est relié au plateau cyclique. Dans le second cas, c‟est la tige qui se déplace tandis que le corps est fixé au bâti de l‟appareil. Pour des questions de simplicité et de robustesse, la configuration à corps mobile a été retenue.

Il est intéressant pour une servocommande double effet d‟avoir un comportement symétrique. Le moyen le plus simple d‟y parvenir est d‟avoir une tige symétrique. Cependant, une tige symétrique implique une longue tige avec deux portées au niveau du corps et donc deux joints dynamiques entre les corps pressurisés à l‟environnement extérieur. Etant donné que la raison principale de dépose en maintenance des servocommandes concerne un problème d‟étanchéité au niveau de ces joints, il est très important d‟en limiter au maximum le nombre. Un actionneur dissymétrique nécessitant seulement un joint dynamique entre le circuit hydraulique et l‟extérieur est donc sélectionné pour cette application.

La servocommande est un organe critique de l‟hélicoptère. Il n‟est pas acceptable que son fonctionnement soit interrompu en service même durant un très court moment. La perte du circuit hydraulique est un cas de panne n‟étant pas extrêmement rare et le pilote ne peut contrôler un hélicoptère sans assistance mise à part pour les plus petits appareils. Pour cette raison, la fonction de transmission de puissance de l‟actionneur a été doublé (deux corps). Chaque corps étant alimenté par un circuit indépendant. Si un circuit hydraulique est perdu, la servocommande peut fonctionner avec le second. Pour des raisons d‟encombrement, les deux corps sont montés en tandem avec une ségrégation verticale.

L‟interface permettant de transformer les ordres du pilote en puissance hydraulique est régie par le distributeur. Son fonctionnement est donc un point clé pour les performances de la servocommande.

Tout d‟abord, étant donné que le vérin est dissymétrique, pour obtenir une réponse symétrique, il faudrait logiquement un fonctionnement dissymétrique du distributeur. Cependant, afin de réduire, les coûts, le distributeur est conservé symétrique, ce qui est une solution inhabituelle.

Le distributeur doit moduler la puissance hydraulique en fonction de son ouverture. Pour des raisons de coûts de fabrication, un distributeur cylindrique et linéaire a été retenu. Il est constitué d‟une chemise fixe et d‟un corps mobile.

Lorsque le distributeur est associé à un organe de transformation hydraulique, il réalise un pont de Wheatstone. Ceci permet avec un unique distributeur d‟assurer les fonctions de direction du fluide vers le bon conduit et de modulation de la puissance.

En pratique, le distributeur est conçu sans joint dynamique afin d‟éviter les non linéarités dues aux efforts de frottements. L‟étanchéité entre les parties fixes et mobiles est donc assurée par des jeux de fabrication extrêmement faibles mais qui induisent néanmoins des fuites parasites. Le distributeur finalement sélectionné est un distributeur cylindrique, coulissant, dont les orifices sont taillés dans la chemise (Figure 13).

Comme le distributeur est la partie de pilotage de l‟actionneur, afin de garantir la sécurité de l‟hélicoptère, les différents cas de panne du distributeur doivent être pris en compte.

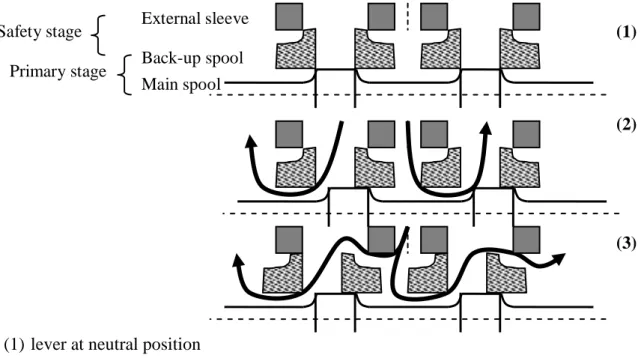

Tout d‟abord en cas de perte d‟un circuit hydraulique, un système de by-pass est utilisé pour éviter de conserver une pression résiduelle dans les chambres et de bloquer l‟actionneur. Ensuite, le distributeur est constitué par un tiroir se déplaçant dans une chemise fixe. La conception du distributeur prend donc en compte un élément de secours permettant de piloter ou de créer un by-pass si jamais la tige se grippe dans la chemise et empêche donc de contrôler la servocommande. Une nouvelle pièce est donc ajoutée. Le tiroir principal bouge dans une tige de secours en fonctionnement normal. Le tiroir de secours, maintenu centré par une boite à ressort en fonctionnement normal, peut à son tour bouger dans la chemise si jamais la tige principale se grippe dans le tiroir secours. En cas de grippage, l‟effort au manche devient donc plus important, mais l‟hélicoptère est toujours pilotable.

Enfin, un limiteur de débit est ajouté en amont du distributeur de limiter la consommation d‟une servocommande. Ainsi, même dans la configuration ou un maximum de débit est demandé (cas dégradé), le limiteur évite un désamorçage de la pompe donc la perte de tout un circuit hydraulique. Un débit minimal vers les autres servocommandes est donc garanti pour tous les cas de figure.

Le distributeur sélectionné est donc un distributeur linéaire avec deux portées, à tiroir circulaire. Deux tiroirs sont présents : le tiroir principal et le secondaire pour prendre en

compte les cas de panne. Un limiteur de débit est également ajouté pour garantir une consommation maximale de la pièce.

Les conceptions de la servocommande et du distributeur sont fortement liées à l‟application. L‟étude est basée sur un hélicoptère léger, ce qui implique le choix de certaines architectures. Le schéma de principe du fonctionnement de la servocommande est présenté à la Figure 15 avec ses corps mobiles en tandem, les deux tiroirs de distributeur (principal et de secours) et le levier d‟entrée avec une commande de rétraction servocommande.

1.2 - Introduction

This chapter starts with a general description of the helicopter main devices. One of them is the flight control actuators. Theses actuators are hydraulic supplied and mechanically signalled piloted by a valve which modulates the hydraulic power. As the thesis concerns the valve design and manufacturing to ensure the servoactuator behaviour, the two operating modes (nominal and degraded) of the servoactuator and then of the valve are described. This chapter ends with a selection of some technological solutions for the future design of the servoactuator and of the valve to meet the requirements of the application.

1.3 - Helicopter flight controls

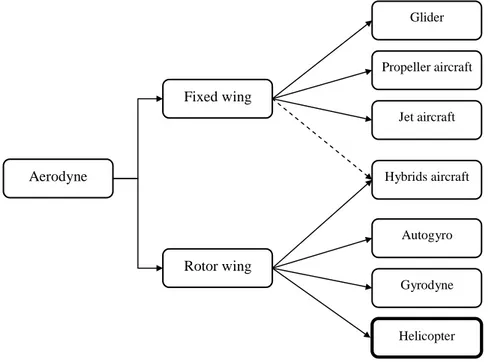

1.3.1 - A rotor aircraft: the helicopterBefore talking about helicopters, it seems interesting to present a more general class of aircrafts: the rotor aircrafts [18]. Indeed, the helicopter is only a particular case of rotor aircrafts (Figure 1).

In the rotor aircraft family are found aircrafts like:

Autogyro. The rotor does not receive power; it is driven by aerodynamic forces that are created by the air flux through the rotor. The autogiro drag is balanced by a powered propeller. This type of aircraft is no more developed.

Gyrodyne, combination between autogyro and helicopter. The rotor is powered by the gyrodyne engine for take-off, hovering and landing like a helicopter. At the others flight phases, the rotor operates as an autogyro.

Hybrid aircrafts whose configuration can be changed during the flight. Various kinds of hybrids between fixed and rotary-wing have been created (tilt-rotor, tilt-wing …) and are still under development (e.g. Helicopter BA609).

Helicopter which is the simplest configuration, dominates others, though its maximal translation speed is not the highest.

Propeller aircraft Glider Jet aircraft Hybrids aircraft Autogyro Gyrodyne Helicopter Fixed wing Rotor wing Aerodyne Figure 1: Which kind of aircraft is the helicopter?

1.3.2 - Helicopter architecture

The principle of a helicopter is explained in Figure 2:

Engine System gear

Main rotor Tail rotor Lift Torque Drag Drag Lift (against torque)

Figure 2: basic scheme of helicopter

In helicopters, lift is functionally created by the main rotor that rotates at a constant speed. The blades parasitic drag is compensated by the torque provided to drive the rotor by

the engine. In order to balance the helicopter around the yaw axis the reaction torque can be either provided by the tail rotor (conventional solution) or by directing the helicopter turbine flux properly (e.g. MD900 explorer).

1.3.2.1 - Engine

The engine provides mechanical power to rotors, as well as secondary power users (flight controls, rotor brakes, landing gear, hydraulic pomp, etc…). It can be made of one or more turbines engine, or pistons engine, that all drive the rotor at a constant rotation speed.

1.3.2.2 - Main gear box

The gear box is needed in order to transmit mechanical power since engine to rotor. It is in charge of adapting the speeds between the rotor (hundreds of revolutions per minute) and the engine (thousands of revolutions per minute) (Figure 3).

1.3.2.3 - Rotor

The main rotor, with a vertical axis and a large diameter, assumes (as said above) lift and propulsion. It is made by a given number of blades (minimum 2) which are attached to a central hub. The main gear box transmits mechanical power from engine to the rotor. In order to balance reaction induced by the torque on the helicopter, an additional and contrary torque is necessary. This one can be generated by different systems: for example, the NTR system (No Tail Rotor). In this case, the force is created by a tail air jet on the extremity of a beam. Another system is the presence of a second rotor which rotates in the opposite direction. Finally, the most common system is an auxiliary rotor placed at the extremity of a beam. It is the tail rotor, whose rotation plane is horizontal (Figure 3).

1.3.2.4 - Swashplate

The swashplate is in charge of adjusting the collective and cyclic pitch of the main rotor blades. It consists of two parts: a stationary and a rotating swashplate. It is able to tilt in all directions and moves vertically (Figure 4).

Stationnary Rotating

Figure 4: Scheme of a SuperPuma swashplate [33]

1.3.2.5 - Mixer

A mixer between pilot and flight controls is necessary. Indeed, one effect effectuated by the pilot (for instance, an action on the collective lever), creates one or more effects on the flight controls (in this example, all the main servoactuators have to move) [32]. Consequently, the mixer transforms pilot orders into servoactuator position demand (Figure 3).

1.3.2.6 - Flight controls

The flight control of a helicopter is a multiple input multiple output system. The pilot can modify the magnitude of the rotor lift vector by increasing the collective pitch of the main rotor blades. He can also overstate this vector (forward/backward, right/left) by modifying the blade pitch as a function on the blade angle in the rotation plane. The yaw axis is controlled by an action on the pedals that make the tail rotor blade pitch vary (Figure 5).

The autopilot operates in parallel with the pilot. So the pilot can act on the flight controls at anytime and the autopilot can correct the high frequency. Its authority is very low (3% of the blade defection). Consequently, it can be operative or cut off without moving the pilot commands.

Figure 5: Helicopter command link [33]

Flight controls involve engine, rotor and pilot. Indeed, they use power engine to transmit the pilot orders in order to fly the vehicle.

A pilot uses three main controlling systems (cyclic control pitch (control stick), collective control stick and rudder bar (pedal)) to change the elevation, the velocity and the heading of the vehicle.

The control stick controls the main rotor angle on tilting the rotor head on which blades are fixed with pitch link into the direction of the desired displacement. A swash plate assumes this inclination function.

The collective stick controls the blades common angle that modifies lift generated by the rotor. A swash plate assumes this function too.

The rudder bar increases or decreases the tail rotor lift which has to vary with the main rotor power, so collective position.

In order to reduce the amount of force required to the pilot, hydraulic actuators are placed in the flight controls path [18]. On small helicopters, the pilot force is amplified in normal mode and can be the only source of power in back-up mode. On larger helicopters, the pilot commands the hydraulic actuators as position demand signals. The collective and the cyclic sticks define the vertically position and the inclination of the swashplate (three degrees of freedom). As three points are needed to control the swashplate position, it is connected to the three main servoactuators (see Figure 6).

Figure 6: Scheme of a hydraulic actuator with the three main servoactuators connected to the swashplate

Note: in other fields of aerospace, servoactuators mean actuators using servovalves. In the present document, this word has to be understood as “actuator for servo control”.

They are different kinds of servoactuators and two power sources can be used: electrical power or hydraulic power. For helicopters that are small devices compared to airplanes, the power density of the hydraulic is very interesting. So the main servoactuators of helicopters are all hydraulically supplied. The mechanically signalling allows the pilot orders

to be directly transmitted to the servoactuator by rods in case of hydraulic failure (for small helicopters). Thus, the input signal of the servoactuator is mechanical. Electrically signaled helicopter flight controls have appeared at Eurocopter on the NH90 military transporter. However, the added complexity in the hard environment of the helicopter does not put a high pressure in helicopter manufacturing to switch to fly-by-wire as done for airplanes since two decades.

The main functions of a hydro-mechanical actuator are described in Figure 7. The engine is used to generate hydraulic power. The valve modulates the hydraulic power as a function of opening, and finally, the jack transforms the hydraulic power into mechanical power. Hydraulic power Valve Jack Signal Modulated power Engine Mechanical power

Figure 7: Scheme of a hydro-mechanical actuator

1.4 - Architecture of a main servoactuator for light helicopters

As this work concerns light helicopters, the architecture of a main rotor servoactuator is described for this particular application. Two modes of functioning are studied: nominal and degraded mode. The nominal mode corresponds to a normal operating of the device, whereas the degraded mode corresponds to the apparition of malfunction. The specifications are different for each case.

1.4.1 - Architecture in nominal mode

Helicopter hydro-mechanical actuators are constituted by (Figure 8): An input lever to transmit the pilot order

A valve to modulate the power as function of its opening A piston to transform the hydraulic power in mechanical power A body and a rod to transmit the mechanical loads

A mechanical linkage that performs a position closed loop by making the valve opening proportional to the difference between the pilot lever displacement position and the rod actual position.

Figure 8: Example of servoactuator

In order to drive easily and with accuracy the motion of the actuators in the two sides, a double effect jack is selected (see Figure 9 (b) whereas Figure 9 (a) presents a single effect jack). It means that the hydraulic power can be used in the extension side as well as in the retraction side.

There are two ways to integrate the servoactuator. In the first case, the rod is fixed to the helicopter frame whereas the body is linked to the swashplate. In the second case, the rod moves with the swashplate whereas the body is fixed on the helicopter frame. A moving body configuration has been chosen for simplicity and robustness reasons.

The advantage of a moving body servoactuator is that it operates naturally in closed loop. Indeed, as the input lever is linked to the body, when the lever moves, the body follows the lever motion. On contrary, on a fixed body servoactuator, a motion of the input lever causes a motion of the rod, but there is no direct consequence on the lever. In this configuration a copy of the rod position is needed to link the rod and the lever. This configuration is so more complex and heavier.

The disadvantage of the moving body configuration is the requirement of flexible hydraulic pipes. So it cannot be used for very high pressures. For the case under study, operating at low supply pressure, the moving body configuration has been chosen.

It is interesting for a double effect servoactuator to have a symmetrical behavior. The easiest way to obtain it is to design a symmetrical jack. However, having a symmetrical jack implies to have a long rod and two seals to limit leakages between internal hydraulic circuit and exterior (Figure 9 (b)). Knowing that the main reason of the servoactuator maintenance is the external leakages of the servoactuator, it is very important to limit the number of seals between the high pressure domain and the ambiance of the servoactuator. A dissymmetrical actuator (Figure 9 (c)) that requires only one seal between internal hydraulic circuit and exterior is thus selected for our application.

(a) (b) (c)

External seals

Internal seals

Figure 9: Motion body actuator. (a) Single effect actuator; (b) Symmetrical double effect actuator; (c) Dissymmetrical double effect actuator

1.4.2 - Architecture in degraded mode

The servoactuator is a critical device of the helicopter. It is not accepted that its operation is lost even during a short time.

The failure case is the loss of the hydraulic power. Such a failure is not extremely rare, and the pilot cannot control the helicopter without servoactuator excepted on very small helicopters with reversible servoactuators. For this reason, the actuator function is made redundant with two parallel power paths. If a hydraulic circuit is loss, the servoactuator can operate with the second one. For reasons of size, the two bodies are mounted in tandem with a vertical segregation (Figure 10) (it would be impossible to have the two bodies in parallel under the swashplate).

Figure 10: Moving body servoactuator in tandem with vertical segregation

The failure is monitored by dedicated lights at the flightdeck. A light is turned on to warn the pilot in case of hydraulic circuit loss, in case of the loss of control of one body and in case of excessive loads on the servoactuator. For security reasons (sensor requirements), the lights must be tested before each flight for the three cases.

1.5 - Architecture of the valve

The signal to power interface of the servoactuator is the valve. Thus the operation of this device is a key point for the performances of the servoactuator. As for the servoactuator, there are two operating modes: nominal and degraded.

In the section 1.4 - p23 it has been shown that the actuator is dissymmetrical for questions of space needs. In order to get a symmetrical response of the servoactuator, a dissymmetrical valve is needed. However for a cost point of view, the valve is kept symmetrical which is an unusual solution.

1.5.1 - Architecture in nominal mode

The valve has to modulate the power as a function of its opening. For reasons of manufacturing cost, a linear and cylindrical spool valve has been selected. It is constituted of a body, the external sleeve and a moving device, the spool.

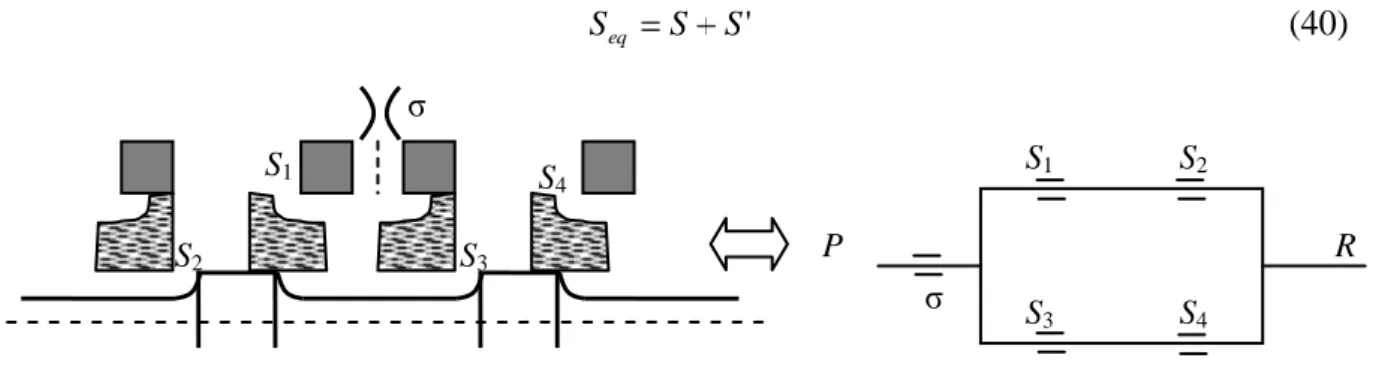

When the valve is associated with the hydraulic transformer (motor or cylinder), the valve metering function is performed by combining four variable hydraulic resistances (metering orifices) that are associated in a full Wheatstone bridge (Figure 11a) [10]. This allows a four quadrant operation, the unique valve design ensuring both functions of directing the fluid to the right path and of modulating the orifices resistance to control the output flow to load. According to Figure 11c, when the valve opening X is positive, orifices c and a are functionally closed while orifices b and d are active. In the same manner, when the valve opening X is negative, Figure 11d, orifices b and d a functionally closed while orifices c and a are active. In absence of control input, all the orifices should be closed. However, the

manufacturing tolerances do not allow to meet exactly this objective and alters the valve performance due to defects (clearance, rounded edge radius).

P R d b X load Q2 Q1 P2 P1 a c Q1, Q2 > 0 Ideal Valve Flow path area S

Opening X b and d a and c P R a c X parasitic leakage load Q2 Q1 P2 P1 X > 0 P R d b X load Q2 Q1 P2 P1 X < 0 (a) (b) (c) (d) parasitic leakage parasitic leakage parasitic leakage

Figure 11: Valve seen as a full Wheatstone bridge

Where

P Pressure supply (Pa)

R Return pressure (Pa)

Q1 Flow rate in jack chamber 1 (m3/s) Q2 Flow rate in jack chamber 2 (m3/s) P1 Pressure in jack chamber 1 (Pa) P2 Pressure in jack chamber 2 (Pa) X Valve opening (m)

S Section of the valve (m²) a, b, c, d Names of the valve orifices (-)

In practice, the valve is designed without any dynamic seal to avoid friction non-linearities. Consequently, sealing between moving parts is only ensured by extremely low clearances that unfortunately induce parasitic leakages (dashed lines on Figure 11c and Figure 11d).

Moreover, the valve orifices operate mainly in turbulent conditions that make their hydraulic resistance strongly non linear.

As a consequence of all these technological defects, the flow rate Q delivered by a real valve depends non-linearly on its opening X and on the load pressure drop ∆P (Figure 12).

S

X

Real Valve orifice

Q X ΔPorific e ΔP orifice ΔPorifice

Figure 12: Non-linearities on the flow rate and pressure depending on the opening

Where

Q Flow rate (m3/s)

∆P Pressure drop (Pa)

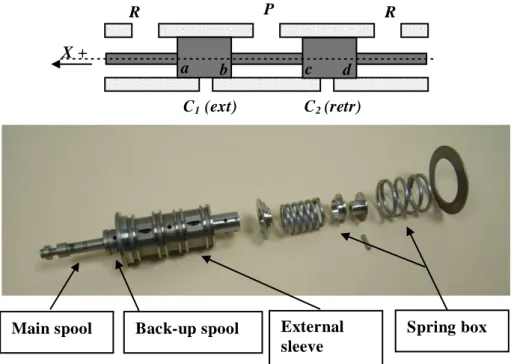

The more common technological solution to produce hydraulic valves is the cylindrical, sliding spool valve of Figure 13 where the orifices a machined on the valve spool.

Finally, for a manufacturing point of view, the easiest technological solution to produce hydraulic valve is the cylindrical sliding spool valve with orifices machined on the spool (Figure 13)

P

R R

C1 (ext) C2 (retr) X +

a b c d

Main spool Back-up spool External sleeve

Spring box

Figure 13: Cylindrical sliding spool valve

Where

C1 Chamber 1 (-) C2 Chamber 2 (-)

1.5.2 - Architecture in degraded mode

The valve is the piloting part of the servoactuator. So in order to guaranty the helicopter safety, the different cases of failure are to be taken into account.

Firstly, in case of loss of hydraulic pressure, a by-pass system is used to avoid keeping pressure in the jack chambers and to lock (hydraulic lock) the servoactuator. The detection of the pressure loss is lead by a test piston and a spring. When the pressure in the supply line of the valve is too low, the test piston is moved by the spring connecting the jack chamber to the return line (by-pass). Moreover, the motion of the test piston turns on a light to warn the pilot. The light is checked before each flight. On the starting of the helicopter, the light must turn off when the pressure is supplied (when the test piston is moving).

Secondly, the valve is made by a spool, moving in a sleeve, without seals. The security specifications lay down a by-pass or a secondary control if the moving part is seized in the sleeve. The design of the valve is so modified:

- the back-up spool can move in the sleeve. It is maintained in the center position by a spring box. If the main spool is seized in the back-up spool, the load on the spool is increasing by the pilot until the back-up spool starts to move.

Back-up spool Main spool External sleeve P R Chamber 1 Chamber 2 R External sleeve Primary stage Safety stage

Figure 14: Architecture of the valve (main spool, back-up spool and external sleeve)

A third point of safety is the maximal consumption. The hydraulic pump supplies a constant pressure with a maximal flow limitation for the three servoactuator. In order to keep a minimal flow rate for the other servoactuator even if one is in degraded case (valve in by-pass mode), it will be shown is this thesis that a flow limiter (restriction) must be added on the supply line of the valve.

Without supply pressure, the test piston is moved by a spring. When the pressure increases in the hydraulic circuit, the test piston and the back-up spool move to come back in the nominal configuration. Hence in moving, the test piston checks before each flight that the back-up spool is not seized in the external sleeve. The detection of the main spool seizure is checked by the motion of the back-up spool. The same light that the one in case of hydraulic loss is turn on in case of seizure of the main spool. Consequently, the pilot cannot know if there is a hydraulic loss or a seizure but knows there is a problem and has to land or go back as soon as possible.

1.6 - Conclusion

The servoactuator and valve designs are very influenced by the application. The Figure 15 shows the functional scheme of the servoactuator with the technological choices adapted to the light helicopters studied in this thesis:

A tandem body motion servoactuator with its two valves (main and back-up spools) and its mechanical input lever in case of retraction. This architecture has to answer the problem of size, weight and particularly safety, which are imposed by aeronautical applications.

P R P R Input lever (retraction) Airframe Swashplate Gear box Engine Airframe

Chapitre 2

Models and tools for design and manufacturing

2.1 - French synthesis

Ce chapitre présente les modèles et outils pour le design et la fabrication du distributeur de servocommande. Il est composé de trois parties.

La première décrit le domaine de fonctionnement de la servocommande, c‟est-à-dire le plan caractéristique de puissance mécanique.

La seconde partie concerne le distributeur. Son mode de fonctionnement est défini par trois courbes caractéristiques : le gain en débit, le gain en pression et la courbe de fuite. Ces courbes sont analysées afin de mettre en lumière les liens entre les caractéristiques du distributeur et les performances de la servocommande. Un orifice général de distributeur est mis en équation en fonction de sa géométrie et des paramètres de fluides. L‟impact de ces paramètres sur le comportement du distributeur est finalement analysé et leur plage de fonctionnement défini pour l‟application.

Les outils de simulation sont présentés dans la dernière partie du chapitre : les plans d‟expériences, l‟implémentation du modèle quasi-statique de distributeur et les modèles dynamique de servocommande et de distributeur.

Dans les systèmes hydrauliques aéronautiques, le fluide hydraulique est utilisé comme vecteur pour transformer l‟énergie hydrostatique depuis un générateur de puissance hydraulique vers le besoin utilisateur. Idéalement, le déplacement de la partie mobile est proportionnel au volume transitant par le distributeur. La combinaison distributeur/transformateur apparait globalement comme un intégrateur pur avec une commande en position.

La puissance développée par l‟actionneur est fixée par les pressions d‟alimentation est retour, les sections effectives de piston du vérin et la capacité de débit du distributeur. Le distributeur et le vérin doivent être dimensionnés selon la puissance requise lors de l‟utilisation. Généralement un domaine de fonctionnement (effort/vitesse) symétrique est requis autour d‟un effort résistant permanent F0. Au niveau du contrôle, le distributeur et le

vérin doivent être conçus afin de fournir une caractéristique statique symétrique et proportionnelle en boucle ouverte. En présence d‟un effort permanent, l‟adaptation de l‟actionneur à la charge est délicate sans concevoir un vérin spécifique. Concernant

l‟application des hélicoptères légers, il ne serait pas indispensable d‟avoir un vérin dissymétrique au vu du spectre d‟effort. Cette configuration a été choisie pour d‟autres raisons (voir Chapitre 1).

Ayant un vérin dissymétrique, les règles de conception voudraient qu‟il y ait une adaptation du distributeur vers le vérin, ce qui signifie de concevoir le distributeur tel que l‟actionneur est une capacité de vitesse symétrique. Pour cela il faudrait un distributeur dissymétrique. Cependant pour des raisons de coûts de fabrication, un distributeur symétrique est choisi.

Si la charge est supposée connue et que la servocommande opère dans le domaine spectral, il est possible d‟évaluer, pour chaque fréquence, l‟amplitude maximale de sortie que l‟actionneur puisse produire. Les limites de ce domaine sont les suivantes :

La limite de position qui est définie par les butées mécaniques de la tige de servocommande

La limite de vitesse qui est définie par le débit maximal au travers de la servocommande

La limite d‟accélération qui est définie par la pression de l‟huile

La limite à faible amplitude qui est définie par la zone morte de la servocommande.

La seconde partie du chapitre présente le modèle non linéaire du distributeur, modèle qui sera utilisé pour les études ultérieures.

Généralement, l‟actionneur hydromécanique est symétrique et requiert donc un distributeur symétrique. Ce cas est bien développé dans la littérature et défini par de nombreux standards. L‟application qui nous concerne correspondant à un cas concret, les caractéristiques définies pour le cas dissymétrique ne sont pas directement applicables et doivent ainsi être adaptées.

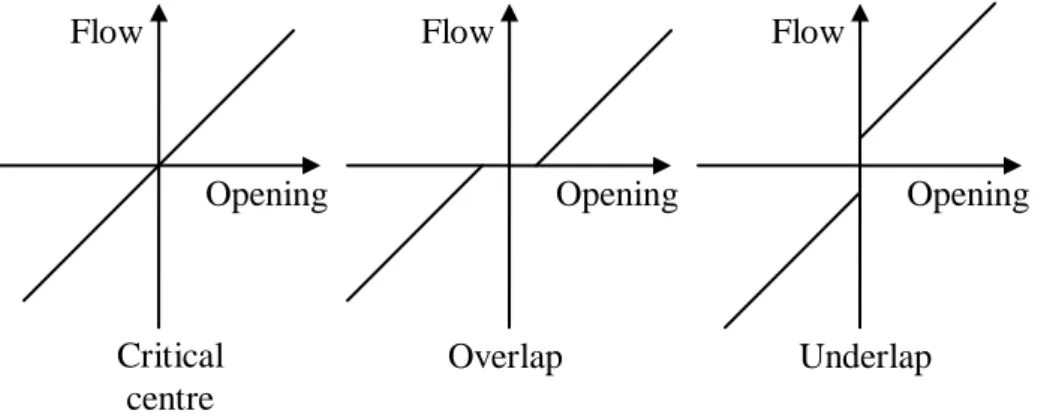

La première courbe caractéristique est la courbe de gain en débit. Celle-ci correspond au débit mesuré à travers le distributeur pour une perte de charge constante. En pratique, il suffit de connecter les deux ports normalement reliés aux chambres de servocommande (ce qui équivaut à avoir un vérin symétrique et une charge nulle) et de maintenir une pression d‟alimentation et de retour constante. Cette courbe permet d‟indiquer la capacité du distributeur à contrôler la vitesse de la charge en fonction de l‟ouverture sous un effort nul. Le gain en débit correspond à la pente de cette courbe. Pour les très faibles ouvertures, le gain en débit est altéré par les fuites dues aux imperfections du distributeur (rayons d‟arrondi d‟arête, jeux diamétraux). Aux grandes ouvertures, le gain en débit est généralement réduit à cause des pertes de charge parasites sous des vitesses de fluide importantes dans les conduites. Les défauts aux petites ouvertures n‟influent que jusqu‟à environ 5% d‟ouverture mais jouent néanmoins au rôle majeur sur les performances de l‟actionneur. La géométrie du distributeur modifie en particulier la forme du gain en débit aux très petites ouvertures comme présenté à la Figure 22. Les recouvrements peuvent à la fois être fonctionnels ou parasites. Dans le cas

des commandes de vol pour un hélicoptère, le recouvrement est préféré afin de garantir une zone morte, ceci afin d‟éviter une transmission de puissance vers la charge provoquée par des vibrations au levier d‟entrée.

La seconde courbe caractéristique est celle du gain en pression. Elle est donnée par une mesure de la pression en fonction du déplacement tiroir à débit nul. En pratique cette courbe est obtenue en obstruant les ports normalement reliés aux chambres de la servocommande et en y faisant un relevé de pression tout en maintenant la pression d‟alimentation et de retour constante. Ceci correspond au cas où la tige et le corps de la servocommande sont figés. Cette courbe traduit donc la capacité du distributeur à délivrer de la puissance pour vaincre une charge statique. Le gain en pression correspond à la pente de la courbe pression/ouverture de tiroir autour du neutre. Une courbe idéale de gain en pression donnerait une transition instantanée de pression au voisinage du neutre hydraulique. En pratique ce n‟est bien évidemment pas le cas, d‟où l‟intérêt de la mesure. Pour la suite on préféra représenter les courbes de pression de chaque port plutôt que le différentiel entre ceux-ci. En effet, plus d‟informations sont ainsi fournies, par exemple la valeur d‟ouverture de tiroir nécessaire pour égaler les pressions sur les deux ports qui correspond au point d‟équilibre de la servocommande. Il indique le niveau de pression dans la servocommande sans sollicitation. Comme pour le gain en débit, les défauts affectent la courbe pour environ 5% d‟ouverture. On considère comme valeur typique un différentiel de pression de 40% du différentiel maximal pour une ouverture de 1% du distributeur. Au final, les défauts permettent une transition progressive du différentiel de pression autour du neutre hydraulique ce qui contribue à limiter les problèmes de désynchronisation.

La troisième et dernière courbe est la courbe de fuites. Elle correspond au débit traversant le distributeur pour un débit délivré nul en fonction de l‟ouverture distributeur. En pratique cette courbe est obtenue avec le même montage que pour la courbe de gain en pression en mesurant le débit quittant le distributeur. La fuite maximale est généralement observée autour du neutre hydraulique où tous les orifices opèrent entre ouverture et fermeture. De la même manière, les défauts jouent leur rôle autour de 5% d‟ouverture distributeur. Il est important de contrôler le débit de fuite maximal afin de garantir que celles-ci seront compensées par l‟alimentation hydraulique.

Le modèle d‟orifice doit permettre de reproduire les effets dominants qui définissent les performances du distributeur. Dans un souci de précision il prend donc en compte les rayons d‟arrondi d‟arête, le jeu diamétral tiroir/chemise et les recouvrements de chaque arête. Chaque orifice est modélisé indépendamment en utilisant les équations (21) à (30). Les équations (21) à (24) ne sont pas applicables dans le cas d‟un orifice non rectangulaire. Le modèle de distributeur est ensuite obtenu en associant les quatre orifices grâce aux équations de continuité dépendant de la configuration de l‟essai (configuration d‟essai de gain en débit ou de gain en pression). Douze paramètres définissent ainsi complètement le modèle de distributeur :

Les propriétés physiques de l‟huile. Les deux principales propriétés sont la densité (ρ) et la viscosité cinématique (ν). La viscosité dynamique est quant à elle déduite de ces deux paramètres.

Les constantes du modèle d‟écoulement. Il y a deux constantes qui sont le coefficient de débit limite (Cq ) et le nombre de débit de transition ( t). Ils dépendent complètement de la géométrie du distributeur et peuvent être estimés par une approche CFD (Computational Fluid Dynamic). Leurs valeurs ne peuvent pas être directement pilotées en changeant la conception du distributeur.

Les paramètres géométriques. Les limites de ces paramètres dépendent de la géométrie de la servocommande. Il y a le nombre de fente (nf), la largeur de

fente (lf), le jeu diamétral (c), le rayon d‟arrondi d‟arête (r) et les

recouvrements de chaque arête (Xi0). Le domaine de variation possible de ces

paramètres est récapitulé à la Table 1.

La troisième partie du chapitre concerne le choix et l‟utilisation des outils de simulation nécessaire à l‟étude.

Le premier outil est celui pour les plans d‟expérience qui est utilisé pendant le processus de conception. Dans tout processus industriel, les essais représentent une phase critique du projet. En effet, ils peuvent être nécessaires pour comprendre des phénomènes, identifier, valider des paramètres de conception et/ ou les optimiser. La méthode par plan d‟expérience (DOE) permet de réaliser et d‟analyser les essais de façon optimale.

La méthode générale pas à pas d‟un plan d‟expérience est la suivante :

Choisir le type de plan, c‟es-à-dire les essais qui doivent être réalisés (factoriel complet, Taguchi, …)

Choisir des facteurs (entrées)

Choisir un niveau de plan afin de considérer les effets principaux et éventuellement les interactions de premier ordre puis de second ordre.

Choisir des réponses (sorties)

Générer le plan qui va indiquer les essais à réaliser parmi tous ceux possibles. Réaliser les essais

Analyser les réponses avec le logiciel

Si une optimisation est requise, deux pas supplémentaires sont requis : Définir les critères sur les réponses

Prédire l‟optimum

Le second outil utilisé est un logiciel de simulation dynamique. Le logiciel AMESim (Advanced Modeling Environment for performing Simulations [5]) a été choisi pour

développer les modèles dynamiques de distributeur et servocommande. C‟est un logiciel multiphysique réalisant des simulations de systèmes d‟ingénierie.

Le modèle de servocommande est construit aussi près de la géométrie réelle que possible. Toutes les fonctions de la servocommande sont modélisées :

Les deux corps mobiles avec leur valeur de longueur de chambre, de diamètre de tige et de diamètre de piston

Les deux distributeurs : un pour chaque corps. Ils sont identiques et montés tête-bêche

Le levier défini par son gain et son hystérésis

Les charges appliquées sur la servocommande : poids, efforts extérieurs statique et dynamique, frottements de joints.

Les générations hydrauliques avec les deux pompes, les régulations de pression et les bâches.

De nombreux interrupteurs ont été ajoutés afin d‟aisément simuler les différents cas de panne.

Comme la servocommande, un modèle dynamique de distributeur est construit. Le modèle a grandement évolué tout au long de l‟étude puisque le distributeur est au centre de celle-ci. Le modèle se compose en particulier de :

La section de restriction qui agit comme un limiteur de débit

Le tiroir principal et le tiroir secours. De plus le déplacement du tiroir secours par le piston de test est simulé en cas de perte de pression

Le diamètre hydraulique et la section de passage des distributeurs en fonction de l‟ouverture sont calculés en tenant compte des différentes géométries de fente de tiroir (rectangulaire, trapézoïdale).

La première partie de ce chapitre a présenté le modèle utilisé pour définir l‟écoulement à travers les orifices de distribution. Les paramètres de fluide et géométriques ont été extraits de ces équations, ce qui a permis de mettre en lumière les paramètres qui peuvent être optimisés. Du fait de sa grande influence sur les performances dynamiques de la servocommande et de sa possibilité d‟être fabriqué avec précision, la largeur de fente a été le seul paramètre sélectionné pour l‟optimisation. Etant donné l‟approche faible coût de l‟étude, un modèle statique de distributeur, puis des modèles dynamiques de distributeur et de servocommande ont été développés. Ils ont permis de gagner du temps et de l‟argent durant la phase de développement de la servocommande.

2.2 - Introduction

This chapter presents the models and tools for the design and manufacturing of the servoactuator valve. It is composed of three parts.

The first one describes the servoactuator functional domain i.e. the mechanical power plane characteristic.

The second part concerns the valve. Its operating mode is defined by three characteristic curves: the flow gain, the pressure gain and the leakages curve. These curves are analyzed in order to point out the links between the valve characteristics and the servoactuator performances. A generic valve orifice is described by equations functions of the geometry and fluid parameters. The impact of these parameters on the valve behavior is finally analyzed and their range is defined for the application.

The simulation tools are presented in the last part of the chapter: the design of experiment, the implementation of the valve quasi-static model and the dynamic models of the servoactuator and of the valve.

2.3 - Servoactuator behavior

2.3.1 - Preliminary remarks on servohydraulic actuator

In aerospace hydraulic systems, the hydraulic fluid is used as a vector to convey hydrostatic energy from the hydraulic power generator to each end-user. As displayed by Figure 16, a modern aerospace actuation system involves typically four functions:

a constant pressure and variable flow power generation, a power distribution network,

for each end-user, a hydraulic closed centre valve metering the power delivered to the load from the hydraulic supply, according to its control input signal,

for each end-user, a device transforming the hydrostatic power into mechanical power.