Étude de la délamination sur des matériaux

composites tissés taffetas :

Essais de caractérisation et simulations numériques

Mémoire

Benjamin Beckelynck

Maîtrise en génie mécanique

Maître ès sciences (M.Sc.)

Québec, Canada

III

Résumé

Ce mémoire présente une étude de la délamination dans des matériaux composites tissés taffetas. Des essais expérimentaux ont été réalisés afin de caractériser la délamination selon les modes purs I et II et pour plusieurs combinaisons des modes mixés I et II, respectivement avec des essais DCB, ENF et MMB de la mécanique de la rupture. Les standards ASTM ont été suivis. Deux stratifiés ont été testés, un [0/90]12 et un [45/-45]12, et leurs résultats sont comparés.

Des modèles numériques ont été créés sur Abaqus afin de simuler les essais expérimentaux. La méthode de la zone cohésive a été utilisée dans des analyses statiques en utilisant le solveur Abaqus/Standard. Les résultats des modèles numériques sont comparés aux résultats expérimentaux et leur validité est discutée.

IV

Abstract

This thesis is about the delamination of plain weave woven composite materials. Some experimental tests have been conducted to characterize the delamination for the pure modes I and II and for several combinations of mixed mode I and II, respectively with the DCB, ENF and MMB fracture mechanics tests. ASTM standards have been followed. Two laminate lay-ups were tested, one [0/90]12 and one [45/-45]12

and their results are compared.

Numerical models have been created on Abaqus to simulate the experimental tests. The method of cohesive zone model has been used for static analyses using the Abaqus/Standard solver. Numerical models results are compared to experimental results and their validity is discussed.

V

Table des matières

Résumé ... III Abstract ... IV Table des matières ... V Liste des tableaux ... VIII Liste des figures ... IX Remerciements ... XII

I. Introduction ... - 1 -

I.1. Application des matériaux composites ... - 1 -

I.2. Objectifs de la recherche ... - 1 -

I.3. Plan du mémoire ... - 2 -

II. Revue de littérature ... - 3 -

II.1. Décomposition de la délamination en trois modes ... - 4 -

II.2. Essais de caractérisation de la propagation de la délamination... - 7 -

II.2.1 Caractérisation de la propagation en mode I ... - 7 -

II.2.2 Caractérisation de la propagation en mode II ... - 9 -

II.2.3 Caractérisation de la propagation en mode III ... - 11 -

II.2.4 Caractérisation de la propagation en mode mixte I et II ... - 12 -

II.3. Étude des modèles de zone cohésive... - 14 -

II.3.1 Influence des paramètres interfaciaux ... - 16 -

II.3.2 Importance du maillage dans la zone cohésive ... - 18 -

II.3.3 Critères d’initiation de la délamination ... - 19 -

II.3.4 Critères de propagation de la délamination ... - 21 -

II.4. Conclusions ... - 22 -

III. Essais expérimentaux ... - 23 -

III.1. Description du matériau et préparation des éprouvettes ... - 23 -

III.1.1 Présentation du matériau : le Cycom 5276-1 PW de Cytec ... - 23 -

III.1.2 Découpage des éprouvettes ... - 26 -

III.1.3 Traitement des surfaces des éprouvettes et des charnières ... - 28 -

III.1.4 Collage des charnières sur les éprouvettes ... - 28 -

III.1.5 Préparation de la tranche des éprouvettes pour visualiser la propagation de la fissure . - 30 - III.2. Essai Double Cantilever Beam (DCB)... - 32 -

VI

III.2.1 Description de l’essai DCB ... - 32 -

III.2.2 Présentation des méthodes de réduction des données pour déterminer 𝐺𝐼 ... - 33 -

III.2.3 Sélection des données pour déterminer l’initiation du dommage ... - 35 -

III.2.4 Difficultés et domaine de validité de l’essai DCB... - 37 -

III.2.5 Résultats des éprouvettes [0/90]12 ... - 38 -

III.2.6 Résultats pour les éprouvettes [45/-45]12 ... - 41 -

III.2.7 Analyses des résultats... - 43 -

III.3. Essai End Notched Flexure (ENF) ... - 44 -

III.3.1 Présentation de l’essai ENF ... - 44 -

III.3.2 Calculs associés aux essais ENF ... - 45 -

III.3.3 Résultats des éprouvettes [0/90]12 ... - 50 -

III.3.4 Résultats des éprouvettes [45/-45]12 ... - 52 -

III.3.5 Analyses des résultats... - 54 -

III.4. Essai Mixed-Mode Bending (MMB) ... - 55 -

III.4.1 Présentation de l’essai MMB et des calculs associés ... - 55 -

III.4.2 Résultats des éprouvettes [0/90]12 ... - 59 -

III.4.3 Résultats des éprouvettes [45/-45]12 ... - 61 -

III.4.4 Analyses des résultats et calcul du coefficient BK... - 62 -

III.5. Conclusion des essais expérimentaux ... - 64 -

IV. Modélisation numérique sur Abaqus 6.13 ... - 66 -

IV.1. Introduction ... - 66 -

IV.2. Modélisation de l’essai DCB ... - 69 -

IV.2.1 Définition du modèle ... - 69 -

IV.2.2 Résultats ... - 72 -

IV.3. Modélisation de l’essai ENF ... - 76 -

IV.3.1 Description du modèle ... - 76 -

IV.3.2 Résultats ... - 78 -

IV.4. Modélisation de l’essai MMB ... - 81 -

IV.4.1 Description du modèle ... - 81 -

IV.4.2 Résultats ... - 86 -

IV.5. Conclusion des simulations numériques ... - 89 -

V. Conclusion ... - 91 -

VII

Annexe A : Conception du banc d’essai MMB ... - 97 -

Annexe B : Fichier .inp du modèle Abaqus de l’essai DCB ... - 99 -

Annexe C : Fichier .inp du modèle Abaqus de l’essai ENF ... - 104 -

VIII

Liste des tableaux

Tableau 1 : Propriétés caractéristiques des modes de rupture en délamination ... - 5 -

Tableau 2 : Résultats de l'essai DCB pour le stratifié [0/90]12 ... - 40 -

Tableau 3 : Résultats de l'essai DCB pour le stratifié [45/-45]12 ... - 42 -

Tableau 4 : Tableau des résultats des éprouvettes [0/90]12 ... - 51 -

Tableau 5 : Tableau des résultats des éprouvettes [45/-45]12 ... - 53 -

Tableau 6 : Longueurs du bras de levier selon les ratios souhaités ... - 57 -

Tableau 7 : Différences entre ratios souhaités et ratios vrais ... - 59 -

Tableau 8 : Résultats des éprouvettes [0/90]12 ... - 60 -

Tableau 9 : Résultats des éprouvettes [45/-45]12 ... - 61 -

Tableau 10 : Récapitulatif des ténacités interlaminaires de rupture des modes purs I et II ... - 64 -

Tableau 11 : Résultats des essais MMB pour les modes mixés ... - 65 -

Tableau 12 : Propriétés élastiques du Cytec 5276-1 PW ... - 68 -

Tableau 13 : Propriétés du matériau cohésif pour le stratifié [0/90]12 ... - 68 -

Tableau 14 : Propriétés du matériau cohésif pour le stratifié [45/-45]12 ... - 68 -

Tableau 15 : Valeurs des contraintes cohésives maximales pour l'essai simulé MMB... - 87 -

Tableau 16 : Comparatif des résultats MMB numériques et expérimentaux pour le stratifié [0/90]12 - 88 - Tableau 17 : Comparatif des résultats MMB numériques et expérimentaux pour le stratifié [45/-45]12 ……….- 89 -

IX

Liste des figures

Figure 1 : Convention des axes d'un composite stratifié tissé ... - 3 -

Figure 2 : Décomposition des trois modes de délamination ... - 4 -

Figure 3 : Essai SBS réalisé à l’Université Laval pour identifier S13 et S23 ... - 6 -

Figure 4 : Courbe de force-déplacement d’un essai DCB, "Réédité, avec la permission, de ASTM STP 937, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [14] .. - 8 -

Figure 5 : Essai End-Notched Flexure (ENF), " Réédité, avec la permission, de ASTM STP 876, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 10 -

Figure 6 : Essai End-Loaded Split laminate (ELS), " Réédité, avec la permission, de ASTM STP 1012, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [16] ... - 10 -

Figure 7 : Dispositif de l'essai Arcan, " Réédité, avec la permission, de ASTM STP 948, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [18] ... - 11 -

Figure 8 : Essai ECT, " Réédité, avec la permission, de ASTM Volume 91, issue 3, juillet 1997, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 12 -

Figure 9 : Essai Cracked-Lap Shear, " Réédité, avec la permission, de ASTM STP 775, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [1] ... - 13 -

Figure 10 : Banc de test MMB et son éprouvette, " Réédité, avec la permission, de ASTM D6671, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [23] ... - 14 -

Figure 11 : Loi de comportement bilinéaire des éléments cohésifs pour le mode I ... - 15 -

Figure 12 : Illustration de la zone cohésive ... - 18 -

Figure 13 : Composite tissé taffetas ... - 24 -

Figure 14 : Panneau A pour les stratifiés [0/90]12 et [45/-45]12... - 25 -

Figure 15 : Panneau B pour les stratifiés [0/90]12 et [45/-45]12... - 25 -

Figure 16 : Découpage des éprouvettes au jet d'eau et de sable ... - 27 -

Figure 17 : Collage des charnières, conservation sous pression pendant 24 heures ... - 29 -

Figure 18 : Mise en place des charnières et de l'adhésif PTFE avant la cuisson ... - 30 -

Figure 19 : Éprouvette DCB non déformée avec charnières, "Réédité, avec la permission, de ASTM D5528-13, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 32 -

Figure 20 : Paramètre correctif pour la MBT, "Réédité, avec la permission, de ASTM D5528-13, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 33 -

Figure 21 : Calcul du paramètre n utilisé dans la méthode CC, "Réédité, avec la permission, de ASTM D5528-13, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 34 -

Figure 22 : Calcul du paramètre A1 utilisé dans la méthode MCC, "Réédité, avec la permission, de ASTM D5528-13, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 34 -

Figure 23 : Courbe de résistance d'une éprouvette DCB, "Réédité, avec la permission, de ASTM D5528-13, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 35 -

X

Figure 24 : Courbes force-déplacement pour (a) une matrice fragile et (b) une matrice tenace. "Réédité, avec la permission, de ASTM D5528-13, copyright ASTM International, 100 Barr Harbor, Drive, West

Conshohocken, PA 19428." ... - 36 -

Figure 25 : Essai DCB réalisé à l'Université Laval ... - 38 -

Figure 26 : Courbes force-déplacement pour les éprouvettes [0/90]12 ... - 39 -

Figure 27 : Ténacités interlaminaires de rupture calculées de quatre manières pour le stratifié [0/90]12 .. - 40 - Figure 28 : Courbes force-déplacement pour les éprouvettes [45/-45]12 ... - 41 -

Figure 29 : Ténacités interlaminaires de rupture calculées de quatre manières pour le stratifié [45/-45]12 ... - 42 -

Figure 30 : Schéma de la mise en place de l'essai ENF pour la phase NPC, "Réédité, avec la permission, de ASTM D7905, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 44 -

Figure 31 : Schéma de l’éprouvette de l'essai ENF pour la phase PC, "Réédité, avec la permission, de ASTM D7905, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 47 -

Figure 32 : Essai ENF réalisé à l'Université Laval ... - 49 -

Figure 33 : Courbes force-déplacement des essais ENF sur le stratifié [0/90]12 ... - 50 -

Figure 34 : 𝑮𝑰𝑰𝑪 obtenues pour les éprouvettes [0/90]12 ... - 51 -

Figure 35 : Courbes force-déplacement des essais ENF sur le stratifié [45/-45]12 ... - 52 -

Figure 36 : 𝑮𝑰𝑰𝑪 obtenues pour les éprouvettes [45/-45]12 ... - 53 -

Figure 37 : Schéma d’un banc de test MMB. "Réédité, avec la permission, de ASTM D6671, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." ... - 55 -

Figure 38 : Essai MMB réalisé à l’université Laval ... - 56 -

Figure 39 : Ténacités interlaminaires des modes I et II pour les éprouvettes [0/90]12 ... - 59 -

Figure 40 : Ténacités interlaminaires moyennes en fonction du ratio pour le stratifié [0/90]12 ... - 60 -

Figure 41 : Ténacités interlaminaires des modes I et II pour les éprouvettes [45/-45]12 ... - 61 -

Figure 42 : Ténacités interlaminaires moyennes en fonction du ratio pour le stratifié [45/-45]12... - 62 -

Figure 43 : Évolution de 𝑮𝑰𝑪 en fonction du ratio ... - 62 -

Figure 44 : Évolution de 𝑮𝑰𝑰𝑪 en fonction du ratio ... - 63 -

Figure 45 : Demi-éprouvette DCB sur Abaqus ... - 69 -

Figure 46 : Zone cohésive sur Abaqus ... - 70 -

Figure 47 : Éprouvette DCB assemblée sur Abaqus ... - 71 -

Figure 48 : Variation du nombre d'éléments finis dans la largeur ... - 72 -

Figure 49 : Variation du nombre d'éléments finis dans l'épaisseur ... - 73 -

Figure 50 : Éprouvette DCB déformée à la fin d'un essai DCB sur Abaqus ... - 73 -

Figure 51 : Comparaison des résultats DCB numériques et expérimentaux pour le stratifié [0/90]12 - 74 - Figure 52 : Comparaison des résultats DCB numériques et expérimentaux pour le stratifié [45/-45]12 ... - 75 -

Figure 53 : Éprouvette ENF maillée sur Abaqus ... - 77 -

Figure 54 : Éprouvette ENF [0/90]12 déformée ... - 79 -

Figure 55 : Comparaison des résultats ENF numériques et expérimentaux pour le stratifié [0/90]12 . - 79 - Figure 56 : Comparaison des résultats ENF numériques et expérimentaux pour le stratifié [45/-45]12 ……….- 80 -

XI

Figure 57 : Éprouvette MMB assemblée sur Abaqus ... - 82 - Figure 58 : Levier du modèle MMB pour un ratio réel de 0.37 ... - 83 - Figure 59 : Éprouvette MMB maillée sur Abaqus ... - 84 - Figure 60 : Illustration du couplage entre le levier et l'éprouvette MMB pour modéliser la charnière - 85 - Figure 61 : Illustration du couplage entre le point de référence du levier et les surfaces où la force est appliquée ... - 85 - Figure 62 : Éprouvette MMB [0/90]12 déformée et bras de levier configuré pour un ratio théorique de 0.2

... - 86 - Figure 63 : Comparaison des résultats MMB numériques et expérimentaux pour le stratifié [0/90]12 - 87 -

Figure 64 : Comparaison des résultats MMB numériques et expérimentaux pour le stratifié [45/-45]12

... - 88 - Figure 65 : Base du banc de test MMB modélisé sur ProEngineer 4.0 ... - 97 - Figure 66 : Levier du banc de test MMB modélisé sur ProEngineer 4.0 ... - 98 -

XII

Remerciements

Ce mémoire est le résultat de deux ans de recherche dans le cadre d’une maîtrise en génie mécanique à l’Université Laval.

Je tiens particulièrement à remercier ma directrice de recherche Marie-Laure Dano pour m’avoir proposé ce projet de recherche stimulant, pour m’avoir accompagné, conseillé et dirigé pendant ses deux ans. Marie-Laure a toujours été disponible et ses remarques m’ont permis de franchir d’importantes étapes dans mon cheminement de recherche.

Je remercie profondément mon codirecteur Augustin Gakwaya. Sa passion pour la recherche ainsi que ses très nombreuses connaissances ont été une grande source d’inspiration. Nos discussions resteront dans mes souvenirs comme des moments riches en informations et en apprentissages.

Je remercie également Diego Mantovani et Bernard Drouin du laboratoire de biomatériaux pour avoir mis à notre disposition leur machine de traction, leurs cellules de charge et leur équipement de mesure. Leur collaboration m’a permis de réaliser les essais DCB et MMB dans un environnement de travail très agréable et sans avoir à acquérir de nouveaux équipements.

Je remercie les autres membres du laboratoire de recherche pour leur professionnalisme et la bonne ambiance de travail qui règne dans les bureaux. Je remercie particulièrement Emna Ghazali pour m’avoir supporté à côté d’elle pendant deux ans, ainsi que Mathilde Jean Saint-Laurent et Philippe Gagnon pour leurs précieux conseils.

Je tiens enfin à remercier mes colocataires et amis Jean-François Lemineur, Sean Wilson et Sinen Farhat pour leur bonne humeur et pour m’avoir offert tous ses moments de franche rigolade indispensable pour sortir la tête des travaux de recherche.

Et je remercie sincèrement ma famille pour leur soutien constant et leur amour inconditionnel qui me donne la force d’aller au bout de mes projets.

- 1 -

I. Introduction

I.1. Application des matériaux composites

Sous l’appellation des matériaux composites, on regroupe tous les matériaux constitués d’un assemblage d’au moins deux composants non miscibles dont les propriétés se complètent. On trouve des matériaux composites naturels comme le bois, l’os ou la dent. On fabrique également des matériaux composites artificiels à des fins industrielles comme les panneaux de bois contreplaqués en menuiserie, les cloisons de plaques de plâtre en construction, le béton armé en génie civil et les matériaux composites rigides à fibres de verre ou de carbone qui trouvent leurs principales applications dans les transports, dans l’aérospatial et dans les sports. En effet, ces derniers offrent d’excellentes propriétés mécaniques, comparables aux propriétés de l’acier, tout en étant beaucoup plus légers. Ce dernier aspect est particulièrement important pour l’industrie aéronautique qui utilise de plus en plus les matériaux composites dans la conception des avions. La réduction de la masse des aéronefs entraîne une diminution de la consommation de carburant. Les deux derniers avions conçus par les deux acteurs principaux de l’industrie aéronautique commerciale Airbus et Boeing, l’A350 et le B787, ont un fuselage constitué essentiellement de matériaux composites à fibres de carbone. Les matériaux composites représentent la moitié de la masse des deux aéronefs.

Cependant, le dimensionnement des pièces en composite est encore une tâche délicate. Parce qu’ils sont un assemblage d’au moins deux composants, il existe plusieurs types d’endommagement. On retrouve des endommagements au niveau des fibres, au niveau de la matrice ou des endommagements dits interlaminaires comme le délaminage, qui correspond à la décohésion de deux plis du stratifié. Cet endommagement dégrade énormément les propriétés mécaniques de la pièce et notamment sa rigidité en compression.

La prédiction de ces différents endommagements est encore difficile. Il y a encore trop peu de confiance accordée aux simulations numériques pour prédire la rupture des matériaux composites. Ainsi de gros facteurs de sécurité sont utilisés en industrie, ce qui tend à réduire les avantages des matériaux composites face aux structures métalliques dont on connait mieux le comportement mécanique.

I.2. Objectifs de la recherche

Ce mémoire s’inscrit dans la continuité du projet CRIAQ Comp 410 qui traite de l’étude des impacts sur des structures composites destinées à l’aéronautique. L’objectif principal de ce mémoire est d’étudier la délamination sur un matériau composite tissé de type taffetas (plain weave). Compte tenu des données

- 2 -

transmises par nos partenaires industriels, des essais de caractérisation devaient être exécutés afin de calculer les ténacités interlaminaires de rupture selon les modes purs I et II : 𝐺𝐼𝐶 et 𝐺𝐼𝐼𝐶. Aussi, un essai mixant les modes I et II devait être réalisé afin d’étudier le comportement des stratifiés lorsqu’ils sont soumis à des modes combinés et afin de valider les résultats obtenus selon les modes purs I et II. Une des difficultés de ces travaux est dans le fait qu’aucune norme n’existe pour les matériaux composites tissés.

Le second objectif est de reproduire numériquement la délamination sur Abaqus. Différents modèles de zone cohésive devaient être étudiés et appliqués afin de simuler les essais de caractérisation. Les résultats obtenus expérimentalement sont utilisés pour valider que les modèles numériques prédisent correctement le comportement du matériau.

I.3. Plan du mémoire

Ce mémoire débute par une revue de littérature définissant dans un premier temps la délamination en détaillant les principaux paramètres qui régissent le phénomène. Les essais expérimentaux capables de déterminer ces paramètres sont présentés et une sélection des essais les plus adéquats est faite. La revue de littérature se termine par l’étude des modèles de zone cohésive. L’influence des paramètres interfaciaux et du maillage est discutée et les critères d’initiation et de propagation de fissures y sont présentés.

Le mémoire continue avec la description des essais expérimentaux qui ont été réalisés. Dans cette partie, le matériau testé est présenté et le processus de fabrication des éprouvettes est détaillé. Ensuite, un résumé des procédures suivies pour les essais sur double éprouvette en porte-à-faux (DCB), les essais de flexion sur éprouvette à extrémité entaillée (ENF) et pour les essais de flexion à mode mixte (MMB) est dressé et les résultats sont présentés pour deux stratifiés dont les séquences de plis sont [0/90]12 et

[45/-45]12.

Le mémoire se poursuit avec une partie détaillant les étapes de la création des modèles numériques sur Abaqus qui simulent les essais expérimentaux DCB et ENF. Toutes les étapes de la modélisation y sont données afin de permettre la reproduction de ces modèles. Les résultats sont présentés et comparés avec les résultats expérimentaux et les difficultés rencontrées sont discutées. Enfin, une conclusion résumant le travail effectué et rappelant les principaux résultats trouvés sera dressée.

- 3 -

II. Revue de littérature

Le délaminage ou délamination est la décohésion de deux couches de fibres au sein d’un matériau composite stratifié. Un matériau composite stratifié étant constitué d’un empilement de couches de fibres tissées, il arrive souvent que sous l’effet de chargements externes de type impact par exemple, deux couches se décollent diminuant ainsi grandement la résistance de la pièce endommagée. Le phénomène de délaminage se trouve principalement sur les bords libres des pièces en composite. Il peut être causé par des chargements hygrothermiques ou des chargements mécaniques, statiques ou dynamiques. L’objectif de cette partie est d’expliquer les paramètres, les critères et les méthodes à connaître afin de prédire la délamination. Pour cela, on va définir les variables caractéristiques du délaminage en étudiant leur impact sur les différentes phases de la propagation d’une fissure. Ensuite, on listera de manière critique les différents paramètres qui gouvernent l’initiation et la propagation de la délamination afin de sélectionner les mieux adaptés. Enfin, on exposera les avantages et les inconvénients des différents essais de caractérisation de la propagation du délaminage.

La convention des axes pour un composite stratifié tissé de type taffetas est présentée sur la figure 1, où 1 est la direction chaine (warp), 2 est la direction trame (weft) et 3 est la direction normale transverse.

- 4 -

II.1. Décomposition de la délamination en trois modes

La décohésion de deux couches de fibres au sein d’une structure en composite stratifiée, ou délamination, est un phénomène complexe à étudier. Afin de le caractériser, on a recours aux théories de la mécanique de la rupture pour associer et décomposer le délaminage en trois modes purs de rupture, parfaitement indépendants et pouvant être étudiés séparément. Ces modes purs de rupture sont illustrés sur la figure 2. Les trois modes sont :

- le mode d’ouverture (mode I), - le mode de glissement (mode II), - le mode de cisaillement (mode III) [1].

Figure 2 : Décomposition des trois modes de délamination

Dans la réalité, on rencontre des combinaisons de plusieurs modes purs qui ensemble donnent des modes combinés ou modes mixés. Les études de cas réels, comme la délamination d’une structure composite après un impact, ne peuvent être réalisées qu’une fois chacun des modes purs caractérisés. On parvient en laboratoire à générer ces trois modes purs de façon indépendante et à calculer leurs grandeurs caractéristiques d’initiation et de propagation du délaminage. Avec des outils numériques comme Abaqus, on fait appel à des critères, des lois, qui combinent ces grandeurs caractéristiques indépendantes et permettent d’établir des conditions d’initiation et de propagation de la délamination pour des modes combinés.

Chacun de ces modes est caractérisé par son amorçage et sa propagation. L’amorçage est un phénomène dynamique instable qui crée une fissure initiale. Il est associé à la résistance interfaciale, composée d’une résistance maximale en traction hors-plan (𝑆33), par deux résistances maximales en cisaillement hors-plan (𝑆13 𝑒𝑡 𝑆23) et par un critère d’initiation du délaminage. L’initiation du délaminage intervient lorsque ce critère est respecté. Plusieurs critères d’initiation de la délamination existent et seront présentés au point II.3.3. La propagation, quant à elle, peut être stable ou instable selon la

- 5 -

géométrie de la pièce qui subit les contraintes et selon la répartition du chargement qui lui est appliqué. La propagation de la fissure est caractérisée par trois ténacités de rupture interlaminaires 𝐺𝐼𝐶, 𝐺𝐼𝐼𝐶 et 𝐺𝐼𝐼𝐼𝐶, une pour chacun des modes. Elles représentent le taux de restitution d’énergie critique provoquant la propagation du dommage. Le tableau 1 résume les valeurs caractéristiques de l’amorçage et de la propagation pour chacun des modes.

Tableau 1 : Propriétés caractéristiques des modes de rupture en délamination

Mode I Mode II Mode III

Amorçage 𝑆33 𝑆13 𝑆23

Propagation 𝐺𝐼𝐶 𝐺𝐼𝐼𝐶 𝐺𝐼𝐼𝐼𝐶

L’amorçage de la délamination sera caractérisé par un critère de rupture utilisant ces valeurs limites [2]. Ces valeurs sont à déterminer expérimentalement.

Afin de déterminer la valeur de la résistance maximale en traction 𝑆33, il existe des essais de traction sur une éprouvette en matériau composite constituée de blocs de plis superposés, comme le Bounded

Block Specimen [3] et le Bounded Waisted Specimen [4]. La difficulté de ces essais réside dans la

fabrication des éprouvettes. Il est nécessaire d’avoir des éprouvettes relativement longues, avec un empilement de plis importants, ce qui est très coûteux et fastidieux à réaliser. De plus, cette configuration d’empilement de plis est non représentative de ce que l’on utilise dans les structures aéronautiques en industrie.

Il est alors préférable de procéder à un essai de flexion quatre points sur cornière qui a été normé par

l’American Society of Testing for Materials (D6415) [5].

Il s’agit de mesurer la résistance d’une poutre en matériau composite incurvée à 90°. L’éprouvette consiste en deux parties droites reliées par un coin à 90° dont le rayon intérieur est de 6.4 millimètres (0.25 pouces). Cet essai permet de générer un champ de contraintes de traction hors-plan, (𝑆33), presque pur dans le rayon de la cornière et ainsi de mesurer avec précision la contrainte maximale hors-plan.

Les contraintes maximales de cisaillement hors-plan pur (𝑆13 𝑒𝑡 𝑆23) peuvent être générées avec plusieurs essais. L’essai Iosipescu, standardisé par l’ASTM sous le nom D5379 [6], a été développé pour produire les propriétés de cisaillement pour la spécification des matériaux. Les propriétés de cisaillement dans le plan et cisaillement interlaminaire peuvent être établies selon l’orientation du système de coordonnées du matériau par rapport à l’axe de chargement. Cependant, pour les essais de cisaillement

- 6 -

hors-plan, la difficulté est de fabriquer des éprouvettes suffisamment épaisses. Les éprouvettes sont coûteuses à réaliser et non représentative des stratifiés utilisés dans l’industrie. Plus simple, on préfère réaliser l’essai Short Beam Shear (SBS) [7] représenté sur la figure 3. Il s’agit d’un essai de flexion trois points avec une faible distance entre les appuis par rapport à l’épaisseur de l’éprouvette de stratifié testé. Il est possible de calculer les résistances maximales en cisaillement hors-plan, 𝑆13 et 𝑆23, à partir de la contrainte à la rupture et de la géométrie de l’éprouvette. Néanmoins, cette fonction est basée sur la théorie des poutres qui implique que le champ de contraintes varie avec la hauteur et est maximal sur l’axe neutre, ce qui n’est vrai que pour les matériaux isotropes. Pour réaliser cet essai, il est important que le sens des fibres soit perpendiculaire à la direction dans laquelle l’effort est appliqué. Cependant, les travaux de Charrier et al. [8] ont montré que les résultats obtenus à l’aide de cette fonction analytique sont suffisamment proches des résultats obtenus par éléments finis.

Figure 3 : Essai SBS réalisé à l’Université Laval pour identifier S13 et S23

Après avoir identifié les contraintes maximales interlaminaires de rupture qui définissent l’initiation du dommage, 𝑆33, 𝑆13 et 𝑆23, il faut mesurer les ténacités interlaminaires de rupture de chacun des modes I, II et III qui gouvernent l’évolution du dommage. Ainsi les valeurs de 𝐺𝐼𝐶, 𝐺𝐼𝐼𝐶 et de 𝐺𝐼𝐼𝐼𝐶 sont à déterminer expérimentalement. Une revue de littérature listant les essais de caractérisation existant sera effectuée au point II.2 ainsi qu’une sélection de ceux qui ont été réalisés.

- 7 -

II.2. Essais de caractérisation de la propagation de la

délamination

Le délaminage d’une structure en composite peut intervenir selon trois modes purs : l’ouverture, le glissement et le déchirement ; ou bien par une combinaison de plusieurs de ces modes. La ténacité interlaminaire de rupture peut se caractériser par des facteurs d’intensité de contrainte ou par des taux d’énergie de déformation libérés qui correspondent aux modes I, II et III. Plusieurs essais de caractérisation ont été développés pour les modes I, II et III et pour certaines combinaisons de modes. Pour la plupart des essais, il est nécessaire de mesurer avec précision (± 0.5 𝑚𝑚) la taille de la fissure qui se propage pendant l’essai afin de calculer les valeurs des ténacités interlaminaires. Il peut être très difficile de localiser avec précision le fond de fissure, notamment pour les modes II et III. Ainsi, certaines méthodes de calcul ont été développées et permettent d’obtenir les ténacités interlaminaires sans connaître la taille réelle de la fissure. Pour le mode I, il existe la méthode de l’angle d’ouverture du fond de fissure (CTOA) [9] qui repose sur la mesure de l’angle d’ouverture et la théorie modifiée des poutres. Pour le mode II on pourra alors utiliser une méthode basée sur la calibration de la souplesse de l’éprouvette testée [10] ou la méthode de la fissure effective (ECM) [11].

II.2.1 Caractérisation de la propagation en mode I

Concernant le premier mode de la délamination, l’essai le plus communément utilisé est l’essai DCB [12] et sa dérive l’essai sur double éprouvette pointue en porte-à-faux (WTDCB) [13, 26]. Ces essais sont tout à fait similaires, seule la forme de l’éprouvette change. Les méthodes pour analyser les éprouvettes DCB sont la théorie des poutres et la méthode de calibration de la souplesse. Dans les deux cas, l’éprouvette consiste en deux poutres en porte-à-faux similaires dont les extrémités sont encastrées et leur longueur est égale à la longueur de la fissure. Pour un chargement quasi-statique, le taux d’énergie libérée critique est :

𝐺𝐼𝐶= 12𝑃2 𝐸1𝑏2ℎ [(𝑎 ℎ) 2 + 𝐸1 10𝐺13 ] , (2.1)

où 𝑃 est la charge maximum appliquée à l’extension de la fissure, 𝑏 est la largeur du spécimen, ℎ l’épaisseur d’une poutre en porte-à-faux, 𝐸1représente le module longitudinal (dans le sens des fibres), 𝐺13 le module de cisaillement transverse, et 𝑎 indique la taille de la fissure lors de la propagation.

- 8 -

Une autre méthode souvent utilisée est la méthode de l’analyse de l’aire qui consiste à calculer l’énergie libérée par unité d’aire de l’expansion de la fissure avec l’équation :

𝐺𝐼𝐶 = 1

2𝑏Δ𝑎(𝑃1𝛿2− 𝑃2𝛿1) , (2.2) où la force 𝑃1 correspond au déplacement en ouverture 𝛿1 et la force 𝑃2 correspond à une ouverture 𝛿2 après un incrément Δ𝑎 de la fissure.

Une éprouvette DCB doit mesurer au moins 125 mm de long, et entre 20 et 25 mm de large. Son épaisseur doit être comprise entre 3 et 5 mm et la variation dans l’épaisseur ne doit pas dépasser 0.1 mm. La délamination initiale est créée en insérant dans le plan moyen un film de polytétrafluoroéthylène (PTFE, Téflon) dont l’épaisseur ne doit pas dépasser 13 μm. La délamination initiale doit mesurer environ 50 mm plus la longueur requise pour coller les charnières qui serviront à appliquer les forces. L’éprouvette est ensuite chargée à l’aide d’une machine de traction dont la tête se déplace à une vitesse comprise entre 0.5 et 5 mm/min pour permettre une propagation stable du dommage. Le déplacement en ouverture peut être donné par la mesure du déplacement de la tête de la machine de traction ou par le moyen d’un extensomètre vidéo. Une courbe continue de la force par rapport au déplacement est enregistrée et des incréments de longueur de fissure y sont indiqués. Un exemple de cette courbe est donné sur la figure 4.

Figure 4 : Courbe de force-déplacement d’un essai DCB, "Réédité, avec la permission, de ASTM STP 937, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [14]

- 9 -

L’utilisation d’une éprouvette DCB uniforme requiert une mesure précise de la taille de la fissure qui peut être très difficile pour des taux de chargement élevés. Ce problème peut être résolu par l’utilisation d’une éprouvette WTDCB qui a la propriété d’avoir un taux d’évolution constant de la souplesse en fonction de la longueur de la fissure (𝑑𝐶

𝑑𝑎= 𝑐𝑜𝑛𝑠𝑡𝑎𝑛𝑡𝑒). Ainsi l’utilisation d’éprouvettes WTDCB ne requiert pas de contrôle précis de la taille de la fissure et amène une vitesse de propagation de la fissure constante pour une vitesse d’ouverture constante. Les recherches effectuées sur l’essai WTDCB indiquent qu’il permet une propagation plus stable de la fissure et que 𝐺𝐼𝐶 peut s’obtenir sans connaître la taille de la fissure [26]. Les éprouvettes à tester sont cependant plus compliqués à réaliser parce qu’une de leur extrémité est en pointe. Cet essai peut être préférable au DCB lorsqu’il est impossible de mesurer en temps réel le déplacement du fond de fissure, comme lors d’essais dans des chambres environnementales ou lors de chargements cycliques [1]. Cependant, l’essai DCB reste le plus communément utilisé. Il a été standardisé par l’ASTM et a été ré-approuvé en 2013, sous le nom D5528-13 [14]. Cette norme concerne uniquement les composites en fibres de carbone ou de verre unidirectionnelles. Toutefois, plusieurs travaux [43 – 45] ont utilisé la norme ASTM D5528-13 pour effectuer des essais DCB sur des composites tissés.

II.2.2 Caractérisation de la propagation en mode II

La ténacité interlaminaire de rupture du mode II pur peut être obtenue à partir d’un essai de flexion trois points avec le même type d’éprouvette que celui pour l’essai DCB utilisé pour le mode I. L’essai le plus communément utilisé est le End-Notched Flexure (ENF), représenté sur la figure 5. Une variante de cet essai existe sous le nom de 4ENF [15]. La différence est qu’il s’agit alors d’une flexion quatre points au lieu d’une flexion trois points. Dans la littérature, ce sont les deux essais les plus utilisés. Certains travaux présentent des résultats très différents entre un essai ENF et 4ENF pour le même matériau en utilisant la méthode de la fissure effective [11]. Cela montre que des travaux sont encore nécessaires pour caractériser le mode II de la délamination et qu’une standardisation est nécessaire. L’ASTM travaille actuellement sur l’élaboration d’une norme pour l’essai ENF qui utiliserait la méthode de la calibration de la souplesse afin de calculer 𝐺𝐼𝐼𝐶 [10]. En effet un des défis majeurs du calcul de 𝐺𝐼𝐼𝐶 est la mesure de la taille de la fissure étant donné la nature en glissement de ce mode de délamination. Cette méthode de calibration de la souplesse permet d’éviter de devoir mesurer l’avancée de la fissure.

- 10 -

Figure 5 : Essai End-Notched Flexure (ENF), " Réédité, avec la permission, de ASTM STP 876, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428."

Les essais ENF et 4ENF n’ont été développés que récemment. On peut également obtenir la ténacité interlaminaire du mode II à partir d’essais de modes mixés. Un de ces essais est le End-Loaded Split

laminate (ELS) [16] représenté sur la figure 6. Pour cet essai on peut exprimer 𝐺𝐼𝐼𝐶 en négligeant les déformations en cisaillement et on obtient ainsi une expression similaire à celle pour l’essai ENF [17].

Figure 6 : Essai End-Loaded Split laminate (ELS), " Réédité, avec la permission, de ASTM STP 1012, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [16]

Une des difficultés de cet essai est l’application de la force qui doit se faire sur l’épaisseur de l’éprouvette, qui mesure moins de 5 millimètres.

L’essai Arcan [18], représenté sur la figure 7, peut également être utilisé pour générer du pur mode II aussi bien que pour générer des combinaisons selon les modes I et II. En fixant une éprouvette de type ENF au dispositif Arcan et en appliquant des forces opposées dans le sens de la longueur de l’éprouvette, on génère du pur mode II. D’autres essais générant des modes mixés peuvent servir à calculer la ténacité interlaminaire du mode II pur, comme par exemple les essais Cracked-Lap Shear (CLS), End-Notched

Cantilever Beam (ENCB) ou Cantilever Beam with Closed Notch (CBEN). Cependant ils ne sont que peu

- 11 -

Figure 7 : Dispositif de l'essai Arcan, " Réédité, avec la permission, de ASTM STP 948, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [18]

II.2.3 Caractérisation de la propagation en mode III

Comparé au mode I et II, il n’y a eu que très peu de travaux réalisés sur le mode III de la délamination. Un essai Split Canlilever Beam [19] a été développé afin de générer du mode III pur. Il s’agit d’une éprouvette DCB collée entre deux barres d’aluminium. Ces barres sont chargées parallèlement au plan de la fissure et de façon normale par rapport à l’axe neutre de la poutre. Comme c’est le cas pour l’essai DCB, on observe une chute soudaine de la force lorsque la fissure se propage.

Des analyses par éléments finis de cet essai ont démontré qu’une composante selon le mode II non négligeable s’ajoutait à celle du mode III sur le fond de fissure. De plus, cette composante selon le second mode augmente en se rapprochant des bords de l’éprouvette.

Un autre essai plus récent a été proposé afin de déterminer 𝐺𝐼𝐼𝐼𝐶. Il s’agit de l’essai Doubly-Split DCB [20]. La symétrie de l’éprouvette assure l’auto-équilibre et permet d’éviter la torsion. L’incertitude concernant la détection de l’initiation du dommage et la mesure précise de la taille de la fissure est corrigée par l’ajout d’un support à l’éprouvette. Le taux d’énergie libéré est alors calculé par :

𝐺𝐼𝐼𝐼𝐶 =3𝑃 2𝑒2

𝐸𝑏ℎ4 (2.3)

où 𝑒 est la longueur entre l’extrémité de l’éprouvette et le support, 𝐸 est le module d’Young longitudinal du matériau, 𝑏 représente la largeur des parties extérieures de l’éprouvette et ℎ l’épaisseur du stratifié.

- 12 -

La ténacité de rupture au cours de cet essai est indépendante de la longueur de la fissure (𝑎 + 𝑒) et la force de déchirement critique demeure constante lorsque la fissure se propage.

Dans la littérature, cet essai n’est que très peu utilisé. De plus récents travaux ont proposé un autre essai de torsion six points appelé Six-points Edge Crack Torsion (6ECT) [21], un dérivé de l’essai ECT représenté sur la figure 8. L’éprouvette ECT est pré-fissurée dans sa longueur, ce qui la différencie des éprouvettes DCB et ENF. Elle sera chargée par six points d’appui, trois à chaque extrémité, par l’intermédiaire de deux axes de rotation contrarotatifs. Les études numériques réalisées sur cet essai ont montré que cette configuration permettait de générer le mode III de la délamination et d’appliquer la méthode basée sur la fissure effective essentielle pour contourner les difficultés de mesurer l’avancée du dommage.

Figure 8 : Essai ECT, " Réédité, avec la permission, de ASTM Volume 91, issue 3, juillet 1997, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428."

II.2.4 Caractérisation de la propagation en mode mixte I et II

Les ténacités interlaminaires des modes I et II combinés peuvent être calculés à l’aide de plusieurs essais comme le Cracked-Lap Shear (CLS) [22] représenté sur la figure 9, le Mixed Mode Bending (MMB) [23] représenté sur la figure 10, le Edge Delamination Tension (EDT) [24] et l’essai Arcan [18]. L’essai CLS a été utilisé aussi bien pour mesurer les propriétés mécaniques de matériaux composites mais également pour caractériser des adhésifs. Une force uniaxiale est appliquée à une moitié d’une éprouvette unidirectionnelle coupée en deux dans son épaisseur. Le transfert de charge à l’autre moitié de

- 13 -

l’éprouvette produit à la fois des contraintes en cisaillement de glissement (mode II) et en ouverture (mode I) à l’interface des deux moitiés. Le ratio des modes I et II testés, 𝐺𝐼𝐼

𝐺𝐼+𝐺𝐼𝐼, peut être ajusté en modifiant les épaisseurs des deux parties de l’éprouvette.

Figure 9 : Essai Cracked-Lap Shear, " Réédité, avec la permission, de ASTM STP 775, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [1]

L’essai EDT s’applique uniquement pour des stratifiés [(±𝜃)2/90/90̅̅̅̅]S et [±𝜃/0/90]S destinés à

délaminer sur leurs bords sous une force de tension. L’orientation 𝜃 est souvent 30° pour le premier stratifié et 35° pour le second. Pour ces stratifiés, un changement brutal apparaît sur la courbe force-déplacement lorsque le dommage s’initie sur les extrémités. Cet essai se limite à ces stratifiés et ne permet pas de mesurer les ténacités interlaminaires pour les autres stratifiés.

L’essai qui s’est détaché des autres, notamment grâce à la possibilité de tester différents ratios mode I sur mode II, est l’essai MMB. Cet essai a aussi l’avantage d’avoir été standardisé par l’ASTM [23]. Avec les essais DCB et ENF, il est celui dont les résultats sont régulièrement comparés avec des résultats issus de simulations numériques [25, 29, 32, 33]. Les forces sont appliquées à l’éprouvette par l’intermédiaire d’un bras de levier, de rouleaux d’appuis et de charnières fixées à l’éprouvette. Une force verticale est appliquée sur l’extrémité du bras de levier et est répartie grâce à ces appuis. Un banc d’essai particulier est nécessaire afin de procéder à cet essai. Il est détaillé dans la norme ASTM D6671 [23].

- 14 -

Figure 10 : Banc de test MMB et son éprouvette, " Réédité, avec la permission, de ASTM D6671, copyright ASTM International, 100 Barr Harbor, Drive, West Conshohocken, PA 19428." [23]

Les composantes individuelles des ténacités interlaminaires des modes I et II sont exprimées par : 𝐺𝐼𝐶 = 3𝑃2𝑎2 4𝑏2ℎ3𝐿2𝐸 1(3𝑐 − 𝐿) 2 et 𝐺 𝐼𝐼𝐶 = 9𝑃2𝑎2 16𝑏2ℎ3𝐿2𝐸 1(𝑐 + 𝐿) 2 (2.4)

où 𝑐 est la longueur représentative du bras de levier. Cette longueur est calculée en fonction du ratio de mixité de modes que l’utilisateur a choisi de générer. Le banc d’essai est conçu de telle sorte que cette longueur soit ajustable afin de générer le ratio de mixité de modes désiré.

II.3. Étude des modèles de zone cohésive

La simulation de la délamination en utilisant la méthode par des éléments finis (FEM) peut être effectuée, entre autres, au moyen de la Virtual Crack Closure Technique (VCCT) ou en utilisant des modèles de zone cohésive. Il existe d’autres méthodes d’analyse numérique telles que la méthode XFEM ou méthode des éléments finis étendus [27] et l’approche multi-échelles mais elles ne seront pas abordées dans ce mémoire. La méthode VCCT est basée sur le fait que l’énergie libérée au cours de la propagation de la délamination est égale au travail requis pour refermer la fissure dans sa position initiale. Le taux d’énergie libéré est alors relié aux forces nodales et aux déplacements nodaux relatifs. L’agrandissement du délaminage intervient lorsque qu’une combinaison des composants du taux d’énergie libéré est égale à une valeur critique. Cependant, il y a certaines difficultés à l’utilisation de la VCCT lorsqu’il faut simuler une délamination progressive, comme c’est le cas lors de la simulation d’essais expérimentaux. Le calcul des paramètres de rupture requiert les variables nodales et l’information topologique des nœuds en amont et en aval du fond de fissure. Ces calculs sont fastidieux et nécessitent un raffinement du maillage pour la propagation de la fissure [28].

- 15 -

L’utilisation des éléments finis cohésifs peut contribuer à surmonter ces difficultés. En effet, les éléments finis cohésifs (COH3D8 dans la bibliothèque Abaqus) peuvent prédire à la fois l’initiation et la propagation du délaminage. Cependant, l’utilisation de ces éléments pose des problèmes numériques de par leur propre définition de la rigidité de la couche cohésive, ou raideur interfaciale, et de par une dépendance à la taille des éléments dans la zone de propagation de la fissure et à cause de problèmes de convergence associés aux modèles constitutifs d’assouplissement [29].

Les éléments cohésifs sont utilisés pour modéliser des discontinuités matérielles. La formulation de ces éléments est basée sur l’approche des modèles de zone cohésive (Cohesive Zone Model : CZM). L’approche CZM est l’outil le plus communément utilisé pour étudier et simuler les ruptures interfaciales. Elle décrit la création et le développement d’une zone de dommages cohésifs proche du fond de fissure en reliant les ruptures microstructurelles avec les champs continus qui gouvernent les déformations des fibres. Un élément CZM est donc caractérisé par les propriétés des fibres, par les conditions d’initiation de la fissure et de la fonction d’évolution de la fissure. Les modèles de zone de dommages cohésifs relient les tractions de surface cohésive, 𝜎0, avec les sauts de déplacements à l’interface, 𝛿, où la fissure peut apparaître. L’initiation du dommage est associée à la force interfaciale, c’est-à-dire la force de traction maximale de la relation force- déplacement. L’aire en dessous de la courbe force-déplacement est égale à la ténacité interlaminaire de rupture, 𝐺𝐶.

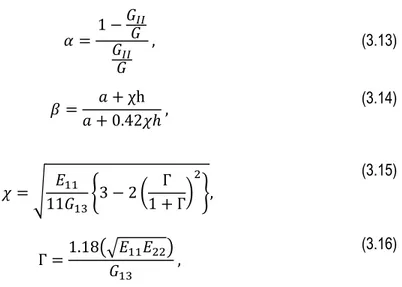

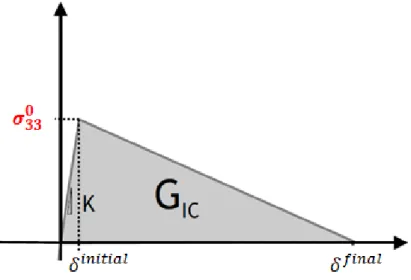

La loi utilisée par les éléments cohésifs implémentés dans Abaqus est une relation bilinéaire entre les forces de traction et les sauts de déplacements. Elle est illustrée sur la figure 11.

Figure 11 : Loi de comportement bilinéaire des éléments cohésifs pour le mode I

La pente de l’équation constitutive précédent l’initiation du dommage s’identifie comme étant la raideur interfaciale ou rigidité de l’interface, 𝐾. 𝛿𝑖𝑛𝑖𝑡𝑖𝑎𝑙 correspond au déplacement initial pour lequel le

- 16 -

dommage s’initie. 𝛿𝑓𝑖𝑛𝑎𝑙 indique le déplacement pour lequel l’élément cohésif n’a plus d’influence. La délamination a été simulé sur toute sa longueur et le fond de fissure se situe désormais en aval de la position de cet élément cohésif. 𝜎330 est la valeur à la rupture de la contrainte normale observée dans l’élément cohésifs. Lorsqu’elle est égale à la contrainte cohésive normale : 𝑆33, la délamination s’initie.

II.3.1 Influence des paramètres interfaciaux

II.3.1.1 Influence de la raideur interfaciale K

La raideur interfaciale, ou rigidité cohésive, assure le transfert d’énergie entre les deux moitiés de l’éprouvette, la zone cohésive se trouvant sur le plan moyen. Ce paramètre n’a pas d’interprétation physique et il est uniquement numérique. La valeur de 𝐾 doit être suffisamment élevée pour fournir une rigidité raisonnable et pour bien simuler la séparation des deux moitiés de l’éprouvette mais ne doit pas être supérieure à une certaine valeur pour ne pas risquer des problèmes de convergence comme des oscillations résiduelles des forces de traction.

La raideur interfaciale a d’abord été reliée à l’épaisseur et au module élastique de l’interface de résine entre deux plis. L’ordre de grandeur de cette épaisseur est de 10−5 mètres ce qui implique des valeurs très élevées du paramètre 𝐾 [30]. D’après leurs propres expériences, Zou et al. [31] ont proposé une valeur de rigidité de l’interface comprise entre 104 et 107 fois la valeur de la contrainte interfaciale normale par unité de longueur. En 2003, Camanho et al. [25] ainsi que Turon et al. [32] parviennent à obtenir des résultats numériques semblables aux résultats expérimentaux des essais DCB, ENF et MMB en utilisant une rigidité d’interface de 106 𝑁/𝑚𝑚3 pour le matériau composite renforcé par des fibres de carbone unidirectionnelles AS4/PEEK. En 2007, Turon et al. [29] parviennent à relier ce paramètre à une grandeur physique et une propriété élastique du matériau avec la relation :

𝐾 =𝛼𝐸3

𝑡 , (2.5)

où 𝛼 est un paramètre bien plus grand que 1 (Turon et al. [29] recommande de prendre 𝛼 = 50). 𝐸3 est le module d’Young dans l’épaisseur du matériau composite et 𝑡 représente l’épaisseur du sous laminé adjacent en contact avec la zone cohésive. Les valeurs obtenues avec cette relation sont très proches des valeurs obtenues par Zou et al. [31], Camanho et al. [25] et Turon et al. [32]. Toutefois, il est préférable d’utiliser cette relation car elle résulte de considérations mécaniques comme l’indiquent Turon et al. [29].

- 17 -

II.3.1.2 Influence de la contrainte d’initiation du dommage 𝑺

La contrainte interfaciale d’initiation du dommage, ou contrainte cohésive, 𝑆, détermine la contrainte acceptable par l’interface cohésive avant de subir un dommage. Autrement dit, lorsque cette contrainte est atteinte à l’interface, la délamination s’initie. On peut utiliser comme valeur initiale de contrainte cohésive, les valeurs à la rupture des contraintes normales et de cisaillement hors plan du pli du matériau composite. Ainsi pour les trois modes du délaminage on peut faire l’estimation initiale :

𝑆33= 𝜎33𝑝𝑙𝑖 ; 𝑆13= 𝑆23=𝜎13 𝑝𝑙𝑖

+ 𝜎23𝑝𝑙𝑖

2 , (2.6)

où 𝑆33, 𝑆13 et 𝑆23 sont les contraintes cohésives et 𝜎33𝑝𝑙𝑖, 𝜎 13

𝑝𝑙𝑖 et 𝜎 23

𝑝𝑙𝑖 sont les valeurs à la rupture des contraintes normales et de cisaillement hors plan, respectivement pour les modes I, II et III.

Les valeurs des contraintes prédites par les analyses par éléments finis qui utilisent la méthode de la zone cohésive sont dépendantes à la fois de la densité du maillage et de la rigidité cohésive. Ainsi, les valeurs initiales des contraintes cohésives doivent être ajustées afin que les résultats des modèles numériques des essais DCB et ENF correspondent bien avec les résultats obtenus expérimentalement. La procédure consiste à lancer un premier calcul avec les valeurs de contraintes cohésives initiales mesurées expérimentalement, de tracer la courbe force-déplacement et de la comparer avec les courbes force-déplacement expérimentales. Si la force maximale prédite est plus faible que la force maximale mesurée expérimentalement, il faut alors augmenter les contraintes cohésives et effectuer un nouveau calcul. Si la force maximale prédite est plus grande que la force maximale mesurée expérimentalement, on diminue alors les contraintes cohésives. Cette routine est à répéter jusqu’à l’obtention de valeurs qui permettent de faire correspondre les résultats numériques avec les résultats expérimentaux [33].

II.3.1.3 Influence de la ténacité interlaminaire 𝑮𝑪

La ténacité interlaminaire représente l’énergie libérée au cours de la délamination. Elle est aussi égale à l'énergie nécessaire pour refermer la fissure. Pour un élément cohésif, cela représente l’aire sous la courbe de la loi de comportement bilinéaire.

À la différence des deux premiers paramètres cohésifs, la ténacité interlaminaire de rupture d’un matériau composite est une propriété physique qui se mesure expérimentalement. Elle ne doit pas être ajustée.

- 18 -

II.3.2 Importance du maillage dans la zone cohésive

Les analyses utilisant des éléments cohésifs sont dépendantes du maillage. Le comportement d’une zone cohésive change en fonction de la taille et du nombre d’éléments cohésifs associés. L’utilisation des mêmes propriétés cohésives pour un large éventail de densités d’éléments cohésifs donne des prédictions de la délamination très différentes. En d’autres termes, afin de prédire le même comportement en délamination avec trois maillages différents, il faudra trois ensembles de propriétés cohésives différents.

Song et al. (2008) [33], basés sur les travaux de Turon et al. [29] ont effectué des simulations de modèles DCB, ENF et MMB avec des maillages différents pour un matériau composite unidirectionnel. Turon et al. [29] a proposé une procédure pour contourner la nécessité d’avoir un maillage extrêmement fin pour bien simuler la délamination. Cette méthode consiste à augmenter artificiellement la taille de la zone cohésive en diminuant les contraintes interfaciales cohésives. Les ténacités interlaminaires restent constantes. Une zone cohésive plus longue permet l’utilisation d’éléments cohésifs plus gros tout en maintenant un niveau de précision suffisant pour le calcul du taux d’énergie libéré. La zone cohésive, 𝑙𝑐𝑧, observable sur la figure 12, est la zone dans laquelle on observe le gradient des contraintes responsables de la délamination.

Figure 12 : Illustration de la zone cohésive

Cette zone mesure généralement moins d’un millimètre ce qui implique l’utilisation d’éléments finis très fins, donc très coûteux. Turon et al. [29] suggèrent qu’un minimum de trois éléments cohésifs dans cette zone est requis pour bien simuler le délaminage. La contrainte interfaciale cohésive normale et celles de cisaillement peuvent alors être ajustées avec les relations suivantes :

𝑆33𝑎 = √ 𝐸2𝐺𝐼𝐶 𝑁𝑒𝑙𝑒 𝑒𝑡 𝑆13𝑎 = 𝑆23𝑎 = √ 𝐸2𝐺𝐼𝐼𝐶 𝑁𝑒𝑙𝑒 , (2.7) où 𝑆33𝑎, 𝑆

13𝑎 et 𝑆23𝑎 sont les contraintes cohésives, 𝑁𝑒 est le nombre d’éléments dans la zone cohésive et 𝑙𝑒 est la taille d’un de ces éléments.

- 19 -

Les contraintes cohésives à utiliser comme propriétés pour l’élément cohésif sont : 𝑆33

̅̅̅̅ = 𝑀𝑖𝑛{𝑆33𝑎, 𝑆33} 𝑒𝑡 𝑆̅̅̅̅ = 𝑆13 ̅̅̅̅ = 𝑀𝑖𝑛{𝑆23 13𝑎, 𝑆13} . (2.8) Les travaux de Song et al. [33] ont montré qu’il était nécessaire de placer au moins trois éléments cohésifs d’une longueur de 0.5 mm afin que les résultats numériques correspondent aux résultats analytiques pour l’essai DCB, pour le mode I de la délamination.

Les résultats des simulations de l’essai ENF pour le mode II n’ont pas montré de différences notables entre des éléments de 1 mm et de 0.5 mm. De plus, aucun ajustement sur les contraintes cohésives a été nécessaire afin de prédire les résultats obtenus expérimentalement. La simulation du mode II ne requiert pas un maillage aussi fin que pour simuler le mode I.

Enfin des simulations de l’essai MMB pour les modes mixés I et II ont été effectués avec deux critères d’évolution du dommage, le critère de Benzegaggh-Kenane (BK) et le critère tabulé. Le critère tabulé est une alternative au critère BK ou Power Law habituels. Le principe du critère tabulé est d’exprimer 𝐺𝐶 comme une fonction du ratio de mixité de modes, 𝛽, par l’intermédiaire d’une fonction 𝜙1. D’après le critère de BK, 𝐺𝐶 s’exprime par :

𝐺𝐶 = 𝐺𝐼𝐶+ (𝐺𝐼𝐼𝐶− 𝐺𝐼𝐶) (

𝛽2 1 + 2𝛽2− 2𝛽)

𝜂

, (2.9)

où 𝜂 est le coefficient du critère de BK.

On définit une fonction 𝜙1(𝛽) de la façon suivante : 𝜙1=

2 𝜋tan

−1( 𝛽

1 − 𝛽) (2.10)

Seulement en utilisant le critère tabulé, Song et al. [33] parviennent à retrouver les résultats de la résolution analytique de l’essai MMB par simulation numérique. Les simulations qui utilisent le critère BK donnent des résultats supérieurs aux résultats analytiques. Toutefois, Song et al. [33] concluent leur article en expliquant qu’ils ne comprennent pas que des différences soient observées entre l’utilisation du critère BK et du critère tabulé alors que le ratio de mixité de modes ne change pas au cours de la propagation du dommage. Des efforts restent donc à fournir pour simuler correctement l’essai MMB.

II.3.3 Critères d’initiation de la délamination

Lors de la simulation numérique de la délamination, il est capital d’intégrer les mécanismes responsables de la création du dommage ainsi que la possibilité que plusieurs modes purs soient mixés. Ainsi il est nécessaire de choisir des critères qui indiqueront l’initiation et la propagation du dommage causé par le délaminage. Ces critères vont comparer le champ de contraintes dans la structure composite avec les

- 20 -

contraintes interlaminaires maximales qui définissent chacun des trois modes. Ces comparaisons peuvent être faites indépendamment pour chacun des modes ou bien de façon combinée pour pouvoir étudier des cas de mixité de modes.

II.3.3.1

Critère des contraintes maximales

Ce critère compare le champ de contraintes avec les contraintes interlaminaires maximales et s’exprime par :

𝜎33≥ 𝑆33 ; 𝜏13≥ 𝑆13 ; 𝜏23≥ 𝑆23 . (2.11) On rappelle que 𝑆33 est la résistance interlaminaire propre au mode I, 𝑆13 celle du mode II et 𝑆23 celle du mode III. Lorsque la contrainte égalise ou dépasse la valeur de sa contrainte interlaminaire maximale, alors le dommage va s’initier. Ce critère ne peut être appliqué que pour les modes étudiées indépendamment, il ne prend pas en compte les couplages.

II.3.3.2

Critère quadratique [34]

Ce critère relie les trois modes et permet des études de modes couplés. Il s’écrit : (𝜎33 𝑆33 ) 2 + (𝜏13 𝑆13 ) 2 + (𝜏23 𝑆23 ) 2 ≥ 1 . (2.12)

Ce critère permet d’étudier l’initiation du dommage pour des cas où les modes de rupture sont couplés.

II.3.3.3

Critère quadratique amélioré

Le critère quadratique a été amélioré par Brewer [35], afin de prendre en compte la différence possible entre la contrainte hors-plan en traction et en compression pure. Il s’exprime par :

(⟨𝜎33⟩+ 𝑆33+ ) 2 + (⟨𝜎33⟩− 𝑆33− ) 2 + (𝜏13 𝑆13 ) 2 + (𝜏23 𝑆23 ) 2 ≥ 1 , (2.13)

où 𝑆33+ et 𝑆33− représentent les contraintes interlaminaires en traction et compression respectivement. L’amorçage ne peut cependant pas apparaître en compression pure. Il correspond alors à la rupture de plis lors d’un essai de compression sur plaque plane épaisse. Les parenthèses de Macaulay 〈𝑥〉 indique qu’on ne tient compte que des valeurs positives de 𝑥.

- 21 -

II.3.3.4

Critère de Charrier et al. [8]

Afin de mieux prédire l’amorçage du délaminage, Charrier et al. [8] ont développé un critère impliquant un renforcement de la tenue de l’interface en compression/cisaillement. Il s’exprime par :

(⟨𝜎33⟩+ 𝑆33+ ) 2 + (⟨𝜎33⟩− 𝑆33− ) 2 + ( 𝜏13 𝑆13(1 − 𝑝𝜎33) ) 2 + ( 𝜏23 𝑆23(1 − 𝑝𝜎33) ) 2 ≥ 1 (2.14)

où 𝑝 représente l’inverse de la résistance en compression pure 𝑆33−.

II.3.4 Critères de propagation de la délamination

𝐺𝐼𝐶, 𝐺𝐼𝐼𝐶 et 𝐺𝐼𝐼𝐼𝐶 sont les ténacités interlaminaires pour les trois modes purs. Une loi de propagation basée sur ces valeurs gouverne l’expansion de la fissure initiale. Lors de simulations où deux ou trois modes de délamination sont couplés, il est nécessaire de calculer la ténacité pour la mixité de modes vue par le front de fissure. Pour ce faire, plusieurs critères de propagation ont été proposés.

Power Law (ou loi de puissance)

Il est le plus utilisé dans la littérature pour les stratifiés carbone/époxy [36] et s’exprime par : (𝐺𝐼 𝐺𝐼𝐶 ) 𝛼 + (𝐺𝐼𝐼 𝐺𝐼𝐼𝐶 ) 𝛼 + (𝐺𝐼𝐼𝐼 𝐺𝐼𝐼𝐼𝐶 ) 𝛼 ≥ 1 (2.15)

où 𝛼 est le paramètre de forme permettant d’ajuster les points expérimentaux. Lorsque 𝛼 = 1, on utilise le critère linéaire. Et lorsque 𝛼 = 2, on impose un critère quadratique.

Benzeggagh-Kenane

Ce critère a été développé plus récemment [37]. Il peut s’exprimer en 2D comme en 3D, avec la possibilité de pouvoir différencier ou non les modes de rupture II et III :

𝐺𝐶 = 𝐺𝐼𝐶+ (𝐺𝐼𝐼𝐶− 𝐺𝐼𝐶) ( 𝐺𝐼𝐼 + 𝐺𝐼𝐼𝐼 𝐺𝐼+ 𝐺𝐼𝐼+ 𝐺𝐼𝐼𝐼 ) 𝛼 𝑒𝑛 3𝐷 (2.16)

où 𝛼 est le paramètre de forme du critère BK.

Les critères de Power Law et de Benzeggagh-Kenane sont dans la littérature généralement associés à une zone cohésive de forme bilinéaire.

- 22 -

II.4. Conclusions

La revue de littérature a permis d’étudier la délamination afin de mieux comprendre le phénomène. Les trois modes de la délamination peuvent être étudiés de façon indépendante. Pour chacun des modes, deux valeurs sont à mesurer expérimentalement, la contrainte interlaminaire maximale 𝑆 et la ténacité interlaminaire de rupture 𝐺𝐶.

La contrainte interlaminaire maximale 𝑆 peut servir de valeur initiale dans les modèles cohésifs. La valeur implantée dans le modèle cohésif dépend de la densité du maillage et de la rigidité cohésive choisie. Ainsi cette valeur doit être ajustée par un processus itératif afin que les résultats numériques correspondent aux résultats expérimentaux [33].

La ténacité interlaminaire de rupture 𝐺𝐶 doit être déterminée expérimentalement. Il existe de nombreux essais de caractérisation pour chacun des modes. Pour le mode I de la délamination, l’essai le plus communément utilisé et qui a été normalisé par l’ASTM est l’essai DCB. Pour le second mode, l’ASTM travaille actuellement sur la standardisation de l’essai ENF. Pour l’étude des modes mixés I et II, l’essai qui a été standardisé est le MMB. Les essais permettant de générer le mode III n’ont été que peu étudiés. Ainsi on pose en général l’hypothèse que 𝐺𝐼𝐼𝐶= 𝐺𝐼𝐼𝐼𝐶. Les standards ASTM pour les essais DCB. ENF et MMB ne concernent que les matériaux composites renforcés avec des fibres unidirectionnelles. Cependant, des études sur des matériaux composites multidirectionnels et tissés ont été réalisées en suivant ces normes ASTM.

Afin de simuler numériquement la délamination, trois paramètres ainsi que deux critères doivent être choisis afin de définir le modèle cohésif. Il y a la rigidité cohésive, 𝐾, qui se calcule avec l’équation (2.5). Les contraintes interlaminaires maximales, 𝑆, doivent être initialisées avec les valeurs mesurées expérimentalement par l’essai de flexion quatre points sur cornière et par l’essai SBS (figure 3). Ces valeurs doivent ensuite être calibrées par processus itératif afin que les résultats numériques correspondent aux résultats expérimentaux. Enfin les ténacités interlaminaires de rupture, 𝐺𝐶, mesurées expérimentalement par les essais DCB et ENF sont à entrer dans le modèle numérique.

Le critère d’initiation quadratique défini par l’équation (2.13) combinant les trois modes de la délamination sera choisi pour déterminer l’initiation du dommage. Le critère d’évolution de Benzeggagh-Kenane sera sélectionné pour gouverner son évolution.

- 23 -

III.

Essais expérimentaux

La délamination est un mode de rupture caractérisé par des grandeurs physiques mesurables expérimentalement. La délamination se décompose en deux phases indépendantes, une initiation et une propagation. L’initiation du délaminage est dirigée par trois contraintes interlaminaires maximales : 𝑆33, 𝑆13 et 𝑆23. La propagation est dirigée par trois ténacités interlaminaires de rupture 𝐺𝐼𝐶, 𝐺𝐼𝐼𝐶 et 𝐺𝐼𝐼𝐼𝐶. Dans ce mémoire, on mesure uniquement 𝐺𝐼𝐶 et 𝐺𝐼𝐼𝐶. Des modes mixés I et II sont également générés.

Afin de mesurer les ténacités interlaminaires de rupture, il a fallu procéder à des essais expérimentaux. Après une revue de littérature visant à lister et à évaluer les différents essais existants, trois essais standardisés ou en cours de standardisation par l’ASTM ont été sélectionnés. Ces essais de caractérisation vont permettre de mesurer les ténacités interlaminaires pour les modes indépendants I et II, mais également pour des modes I et II mixés à différents ratios de mixité. Une fois ces valeurs connues, il sera alors possible de prédire et d’anticiper la délamination du matériau composite testé. Afin d’effectuer ces essais, il est nécessaire de fabriquer des éprouvettes en matériau composite aux dimensions requises par les standards des trois essais sélectionnés. Dans ce chapitre, on présentera toutes les actions effectuées afin de réaliser et de préparer les éprouvettes, on détaillera les trois essais de caractérisation avant de présenter les résultats de chacun d’entre eux.

III.1. Description du matériau et préparation des

éprouvettes

III.1.1 Présentation du matériau : le Cycom 5276-1 PW de

Cytec

Le projet CRIAQ Comp 410 est un projet de recherche en partenariat avec Bombardier et Bell Hélicoptère. Ces deux partenaires industriels utilisent communément le matériau de Cytec nommé Cycom 5276-1 PW. Il s’agit d’un matériau composite tissé en fibres de carbone et matrice époxyde. Un composite tissé est un matériau polymère renforcé dans lequel les fibres ont été pré-assemblées pour former un textile. Le textile est construit à partir de torons dans lesquels les fibres sont empaquetées ou entortillées en fils. Les composites tissés sont produits sur un métier à tisser en entrelaçant les torons. Le motif utilisé pour le Cytec 5276-1 PW est un tissé taffetas tel qu’on peut le voir sur la figure 13.

![Figure 15 : Panneau B pour les stratifiés [0/90] 12 et [45/-45] 12](https://thumb-eu.123doks.com/thumbv2/123doknet/6486057.173165/37.918.266.699.569.1042/figure-panneau-stratifiés.webp)

![Figure 27 : Ténacités interlaminaires de rupture calculées de quatre manières pour le stratifié [0/90] 12](https://thumb-eu.123doks.com/thumbv2/123doknet/6486057.173165/52.918.170.796.98.438/figure-ténacités-interlaminaires-rupture-calculées-manières-stratifié.webp)

![Figure 29 : Ténacités interlaminaires de rupture calculées de quatre manières pour le stratifié [45/-45] 12](https://thumb-eu.123doks.com/thumbv2/123doknet/6486057.173165/54.918.172.797.241.531/figure-ténacités-interlaminaires-rupture-calculées-manières-stratifié.webp)

![Figure 33 : Courbes force-déplacement des essais ENF sur le stratifié [0/90] 12](https://thumb-eu.123doks.com/thumbv2/123doknet/6486057.173165/62.918.224.796.629.942/figure-courbes-force-déplacement-essais-enf-stratifié.webp)

![Tableau 4 : Tableau des résultats des éprouvettes [0/90] 12](https://thumb-eu.123doks.com/thumbv2/123doknet/6486057.173165/63.918.169.795.135.410/tableau-tableau-résultats-éprouvettes.webp)

![Figure 35 : Courbes force-déplacement des essais ENF sur le stratifié [45/-45] 12](https://thumb-eu.123doks.com/thumbv2/123doknet/6486057.173165/64.918.227.775.588.891/figure-courbes-force-déplacement-essais-enf-stratifié.webp)