Mortier projeté à basse vitesse et béton projeté : quelles

sont les différences?

Mémoire

Christine Poulin

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Mortier projeté à basse vitesse et béton

projeté : quelles sont les différences ?

Mémoire

Christine Poulin

Sous la direction de :

Résumé

Il existe un manque d’information technique dans l’industrie quant à l’emploi du

mortier projeté à basse vitesse, particulièrement pour les réparations structurales.

En effet, les faibles vitesses de projection des particules génèreraient une énergie de consolidation limitée du matériau et une adhérence potentiellement compromise avec la surface réceptrice. De plus, les barres d’armature sembleraient difficiles à enrober, un élément essentiel au succès de travaux de réfection. Par opposition, le béton projeté traditionnel utilise la vitesse pour répondre aux exigences de consolidation, d’adhérence et d’enrobage des barres d’armatures. Conséquemment, l’objectif de ce projet de recherche est de cerner les différences techniques entre le mortier projeté à basse vitesse et le béton projeté, notamment par l’emploi de différents équipements.

L’examen du mortier projeté à basse vitesse a permis d’établir les différences en termes de technique de mise en place, de propriétés mécaniques et de durabilité du matériau, de qualité de la réparation et de vitesse de projection des particules. La composition des mélanges permet l’obtention de très bonnes propriétés mécaniques et d’une grande durabilité du matériau, et ce peu importe le type de lance utilisé et la quantité d’air ajoutée pour accélérer le matériau à la sortie de la lance. De plus, ces mortiers offrent d’excellentes valeurs d’adhérence sur le substrat de béton à réparer.

Les distinctions se trouvent davantage liées à la mise en place et à la vitesse de projection des particules. En effet, le mortier projeté à basse vitesse ne produit pratiquement aucun rebond et les vitesses de projection produites sont très faibles et dépendent des équipements utilisés (2,6 à 4,5 m/s contre 33 m/s en béton projeté par voie humide). Les résultats démontrent qu’une manipulation de la lance adaptée au type de procédé pneumatique utilisé est l’élément essentiel à la réalisation des travaux de qualité. Ainsi, suivant la sélection de la lance la plus adaptée, une nouvelle technique de mise en place est développée pour réaliser

de bons enrobages de barres d’armature de faible diamètre avec le mortier projeté

Abstract

There is a lack of technical information in the industry about the use of Low Velocity

Sprayed Mortar (LVSM), specifically for structural repairs. Indeed, the low

velocities of the particles would generate a limited consolidation energy of material and a potentially compromised adhesion with the receiving surface. Furthermore, reinforcing bars would seem difficult to encapsulate, an essential element for the success of durable works. In contrast, traditional shotcrete uses velocity to meet the requirements of consolidation, adhesion and reinforcing bars encapsulation. Consequently, the objective of this research project is to determine the technical differences between LVSM and shotcrete, especially by the use of different equipment.

The LVSM investigation has allowed to establish the differences in terms of placement technique, mechanical and durability properties, repair quality and particles velocities. The composition of good mortar mixture allows to reach very good mechanical properties and good material durability, regardless of the nozzle type and air flow used to accelerate the material at the nozzle. Furthermore, theses mortars gave excellent adhesions on the repaired concrete substrate.

The distinctions are more about the placement method and particles velocity. Indeed, LVSM does not produce rebound and the particles velocities measured are very low and depend of the equipment (2,6 to 4,5 m/s against 33 m/s in wet-mix shotcrete). The results demonstrate that an adapted placement technique is an essential element to achieve a successful application. Thus, following the selection of the most appropriate nozzle, a new placement technique is developed to adequately encapsulate reinforcing bars of small diameter with LVSM.

Tables des matières

Résumé ... ii

Abstract ... iv

Tables des matières ... v

Listes des figures ... vii

Listes des tableaux ... x

Remerciements ... xiii Introduction ... 1 1. Introduction générale ... 1 2. Mise en contexte ... 2 3. Objectifs ... 3 4. Structure du document ... 3 1. État de l’art ... 5 1.1. Introduction ... 5

1.2. Béton et mortier appliqué pneumatiquement ... 5

1.3. Béton projeté ... 6

1.4. Mortier projeté à basse vitesse ... 9

1.5. Comparaison des procédés pneumatiques ... 11

1.6. Mise en place du matériau ... 13

1.7. Conclusion ... 21

2. Méthodologie ... 22

2.1. Introduction ... 22

2.2. Équipements ... 23

2.3. Mélanges de mortier ... 29

2.4. Propriétés du matériau frais ... 31

2.5. Propriétés du matériau durci ... 33

2.6. Qualité de réparation ... 36 2.7. Durabilité du matériau ... 42 2.8. Vitesse de projection ... 44 2.9. Programme expérimental ... 45 3. Résultats ... 48 3.1. Introduction ... 48

3.2. Paramètres de projection ... 48

3.3. Propriétés du matériau frais ... 49

3.4. Propriétés du matériau durci ... 56

3.5. Durabilité de matériau ... 60

3.6. Qualité de réparation ... 62

3.7. Vitesse des particules ... 67

4. Analyse des résultats ... 74

4.1. Introduction ... 74

4.2. Propriétés du matériau frais ... 74

4.3. Propriétés du matériau durci ... 80

4.4. Durabilité du matériau ... 86

4.5. Qualité de réparation ... 88

4.6. Comparaison avec le béton projeté par voie humide ... 90

4.7. Vitesse des particules ... 94

4.8. Comparaison des résultats ... 97

Conclusion ... 101 1. Introduction ... 101 2. Conclusion générale ... 101 3. Recommandations ... 102 Bibliographie ... 104 Annexe A : Équipements ... 107 Annexe B : Mortiers ... 115

Annexe C : Surfaces écaillées ... 126

Listes des figures

Figure 1.1 : Béton projeté par voie sèche ... 7

Figure 1.2 : Béton projeté par voie humide ... 8

Figure 1.3 : Mortier projeté à basse vitesse ... 10

Figure 1.4 : Évolution du rebond basé sur les résultats de Parker et al. (1977) 17 Figure 1.5 : Enrobages de barres d’armature tirés de l’ACI (2009) ... 18

Figure 2.1 : Machine à projection ... 24

Figure 2.2 : Calibration de la machine à projection ... 25

Figure 2.3 : Lance no.1 ... 26

Figure 2.4 : Lance no.2 ... 27

Figure 2.5 : Débitmètre à air comprimé ... 28

Figure 2.6 : Système pour le calcul du rebond ... 32

Figure 2.7 : Calcul du rebond ... 33

Figure 2.8 : Cubes de mortier pour la résistance à la compression ... 34

Figure 2.9 : Abaque de Morgan tiré de Morgan (1987) ... 35

Figure 2.10 : Panneau de certification modifié ... 36

Figure 2.11 : Techniques analytiques ... 40

Figure 2.12 : Substrat de béton utilisé pour les arrachements ... 41

Figure 2.13 : Installation pour le calcul de vitesses de projection ... 45

Figure 3.1 : Étalement en fonction des dosages en eau ... 50

Figure 3.2 : Projection de mortier à basse vitesse sans la présence de rebond 51 Figure 3.3 : Lance no.1 à un débit d'air de 3 CFM ... 53

Figure 3.4 : Lance no.1 à un débit d'air de 5 CFM ... 53

Figure 3.5 : Lance no.1 à un débit d'air de 11 CFM ... 54

Figure 3.6 : Lance no.2 à un débit de 3 CFM ... 55

Figure 3.7 : Lance no.2 à un débit de 5 CFM ... 56

Figure 3.8 : Lance no.2 à un débit de 11 CFM ... 56

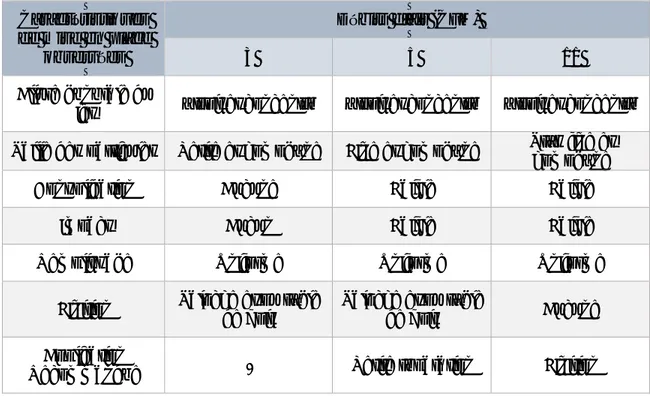

Figure 3.9 : Résultats des essais d'absorption et de porosité avec l'abaque de Morgan ... 58

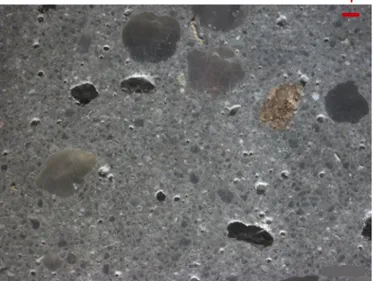

Figure 3.10 : Analyse au microscope optique du réseau de bulles d’air entraîné de

la lance no.1 ... 59

Figure 3.11 : Analyse au microscope optique du réseau de bulles d’air entraîné de la lance no.2 ... 59

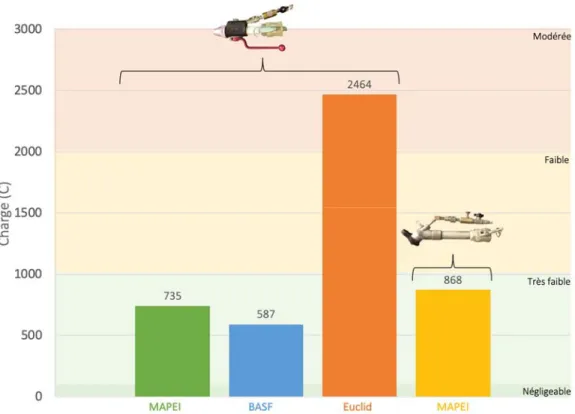

Figure 3.12 : Performance des mortiers projetés à basse vitesse à l’essai ASTM C1202 en fonction de la charge passée ... 60

Figure 3.13 : Observation aux microscopes optiques de l’enrobage réalisé en béton projeté ... 64

Figure 3.14 : Observation au microscope électronique à balayage de l’enrobage réalisé en béton projeté ... 65

Figure 3.15 : Observation aux microscopes optiques de l’enrobage réalisé en mortier projeté à basse vitesse ... 65

Figure 3.16 : Observation au microscope électronique à balayage de l’enrobage réalisé en mortier projeté à basse vitesse ... 66

Figure 3.17 : Plan de rupture au substrat pour les essais d’arrachement ... 67

Figure 3.18 : Exemple d'un plan de traçage des particules ... 69

Figure 3.19 : Boîtes de vitesses et sélection des cinq vitesses maximales ... 70

Figure 3.20 : Profil de vitesses de la lance no.1 à 5 CFM (30 cm) ... 71

Figure 3.21 : Profil de vitesse de la lance no.2 à 11 CFM (30 cm) ... 72

Figure 4.1 : Mécanisme de la lance no.1 ... 78

Figure 4.2 : Mécanisme de la lance no.2 ... 79

Figure 4.3 : Phénomène de glissement par gravité avec la lance no.2 ... 80

Figure 4.4 : Vue d’ensemble des résistances à la compression obtenues avec la lance no.1 ... 81

Figure 4.5 : Vue d’ensemble des résistances à la compression obtenues avec les deux lances ... 82

Figure 4.6 : Réseau de bulles d'air obtenu avec la lance no.1 ... 83

Figure 4.7 : Réseau de bulles d'air obtenu avec la lance no.2 ... 84

Figure 4.8 : Analyse des vides de compaction ... 91

Listes des tableaux

Tableau 1.1: Comparaison des procédés pneumatiques ... 11

Tableau 2.1 : Classement des enrobages de barres d’armature ... 37

Tableau 2.2 : Composition du substrat de béton ... 41

Tableau 2.3 : Pénétration des ions de chlorure en fonction de la charge passée (ASTM, 2017b) ... 42

Tableau 2.4 : Barème de classification des surfaces écaillées tiré de BNQ (2002) ... 44

Tableau 2.5 : Programme expérimental ... 46

Tableau 3.1 : Paramètres de projection ... 48

Tableau 3.2 : Températures enregistrées avant les projections ... 49

Tableau 3.3 : Résultats de mise en place de la lance no.1 ... 52

Tableau 3.4 : Résultats de mise en place de la lance no.2 ... 54

Tableau 3.5 : Résistances à la compression de MAPEI (lances no.1 et no.2) .. 57

Tableau 3.6 : Résistances à la compression de BASF (lance no.1) ... 57

Tableau 3.7 : Résistances à la compression d’Euclid Chemical (lance no.1) ... 57

Tableau 3.8 : Absorption, porosité et densité ... 58

Tableau 3.9 : Facteur de durabilité des mortiers projetés ... 61

Tableau 3.10 : Masses de débris récoltés et classification des surfaces écaillées ... 62

Tableau 3.11 : Cotes des enrobages des barres d'armature projetés à un débit de 5 CFM ... 62

Tableau 3.12 : Comparaison des enrobages réalisés avec la lance no.1 et la lance no.2 pour MAPEI ... 63

Tableau 3.13 : Arrachements des échantillons projetés ... 66

Tableau 3.14 : Images enregistrées pour le calcul des vitesses ... 67

Tableau 3.15 : Vitesses axiales au centre du jet de mortier projeté à basse vitesse ... 73

Tableau 4.1 : Conclusions et observations lors de la mise en place du mortier

projeté à basse vitesse ... 75

Tableau 4.2 : Description des enrobages de barres d'armature obtenus avec la lance no.1... 88 Tableau 4.3 : Description des enrobages de barre d'armature obtenus avec la

lance no.2... 89 Tableau 4.4 : Vitesses des particules par rapport au béton projeté traditionnel 95 Tableau 4.5 : Comparaison entre le béton projeté et le mortier projeté à basse

Pour toutes les pionnières, obstinées et perturbatrices.

Remerciements

Ce mémoire est le reflet de l’aide et du soutien de personnes exceptionnelles qui ont marqué mon passage à la maîtrise. À celui qui m’a fait confiance, Marc Jolin; je lui serai toujours reconnaissante pour l’énergie qu’il a consacré à ma réussite. Il m’a offert des opportunités qui ne se présentent que rarement dans une vie. Il m’a transmis son intérêt grandissant à l’égard du béton projeté et m’a permis de trouver ma place dans le milieu du génie civil.

Pour ses connaissances et son soutien, Jean-Daniel Lemay m’a enseigné les règles de l’art du béton projeté. Il m’a donné de son temps et de sa patience pour me transmettre les outils nécessaires à la réussite de mon projet de recherche. À Mathieu Thomassin, Pierre-André Tremblay et Alain Melançon pour leur aide constante au laboratoire. Ils sont ceux à qui je me suis tournée plus d’une fois lors des embûches. À Lyne Dupuis pour sa présence réconfortante et son dévouement. Aux membres de l’équipe de béton projeté, particulièrement Achraf, Antoine, Pierre et les deux stagiaires, Noémie et Simon, qui ont toujours été présents et qui ont énormément contribué à mes travaux de recherche en temps et en conseils.

Je tiens à remercier tous les partenaires qui ont collaboré à ce projet de recherche : Charles Hanskat, l’American Shotcrete Association, Baltazar Basabe et la compagnie Geroquip, et les fournisseurs de matériaux MAPEI, BASF et Euclid Chemical. Un remerciement tout particulier à John Zhang pour m’avoir offert un stage dans sa compagnie LZhang Consulting and Testing ltd. Il a su me partager ses connaissances dans le milieu du béton projeté et m’offrir des expériences en chantier uniques à Vancouver.

À ma famille, Julie, Serge et Juliane et à ma meilleure amie, Sophie, pour leur soutien moral et leur présence. Ils ont toujours été de grands motivateurs et m’ont aidé à ne jamais abandonner. Un merci tout particulier à Arnaud pour son écoute et son amour. Il m’a aidé à m’épanouir et à me pousser au meilleur de moi-même.

Introduction

1. Introduction générale

Un des défis les plus notables dans le domaine du génie civil est la réhabilitation et la réfection des infrastructures détériorées. Le matériau de construction composant essentiellement ces ouvrages est le béton, soit le matériau le plus utilisé dans l’industrie en raison de sa durabilité et de sa résistance aux intempéries. D’ailleurs, les mélanges d’autrefois ne sont plus les mêmes que ceux d’aujourd’hui. De grandes avancées au sujet des matériaux ont permis de développer des produits spécifiques adaptés selon le type d’utilisation et les conditions d’exposition. Ainsi, il existe pour les réparations structurales une grande diversité de bétons et de mortiers, de même qu’une variété de procédés de mise en place.

Plusieurs techniques sont utilisées pour assurer des réparations structurales fiables et sécuritaires sur les infrastructures dégradées. Le béton coulé est la technique de mise en place la plus fréquemment utilisée pour ce genre d’application. Par l’emploi de la gravité et de la vibration, ce procédé permet de bien consolider le matériau et d’éliminer les vides. Il existe une seconde technique de mise en place très efficiente dans le domaine des réfections : le béton projeté. Connu pour son procédé atypique de mise en place pneumatique, la haute vitesse de projection du béton génère une consolidation importante du matériau et une excellente adhérence avec la surface réparée. Conséquemment, l’utilisation de coffrages est limitée et la rapidité d’exécution des travaux engendre des avantages économiques significatifs. Ainsi, le béton projeté est utilisé dans plusieurs scénarios où le béton coulé traditionnel est plus complexe à mettre en œuvre en raison d’espaces étroits et de surfaces irrégulières.

Outre ce procédé, une autre technique de mise en place pneumatique semble progresser en popularité depuis quelques années pour les réparations structurales : le mortier projeté à basse vitesse. Ce procédé, initialement utilisé dans le milieu de la construction et de la rénovation pour remplacer le mortier appliqué à l’aide

de la truelle à main, se différencie du béton projeté par une très faible vitesse de projection. En effet, un système muni d’une petite pompe propulse à basse vitesse le matériau sur la surface réceptrice. Cette technique est bien adaptée à plusieurs types d’application, tels que recouvrir les murs et les plafonds de plâtre et revêtir les murs de fondation de crépi. De plus, il est même possible d’enrober des éléments à l’aide de mortiers spéciaux pour, par exemple, en augmenter la résistance au feu. Son applicabilité aux réparations structurales reste cependant à démontrer.

2. Mise en contexte

Suite à un article publié par l’American Shotcrete Association (ASA) (Hanskat, 2016), il semble qu’il y ait confusion par rapport au béton projeté quant à l’utilisation de mortier projeté à basse vitesse pour des applications structurales. D’après l’article, en raison de la basse vitesse de projection des particules, il s’avère qu’il y a une consolidation limitée du matériau et une adhérence parfois compromise avec la surface réceptrice. De plus, il semble qu’il soit difficile d’enrober les barres d’armature adéquatement, un élément essentiel au succès des réparations (en béton projeté).

Par ailleurs, il semble exister une confusion terminologique importante concernant l’emploi de béton ou mortier appliqué pneumatiquement (BMAP) (Hanskat, 2016). En effet, ce terme est adopté pour décrire l’action de placer du béton ou du mortier à l’aide d’air comprimé, indépendamment de la vitesse de projection, plaçant le béton projeté et le mortier projeté à basse vitesse dans le même groupe. Malheureusement, l’utilisation du terme BMAP peut poser problème en permettant l’utilisation d’une méthode où la vitesse d’application ne répondrait pas adéquatement aux particularités de l’ouvrage réparé (adhésion et enrobage des barres).

Contrairement au béton projeté, la mise en place des mortiers à basse vitesse n’est appuyée sur aucune norme ou guide pratique valide. Le choix d’équipements et de la technique de mise en place est donc entièrement laissé à l’applicateur et

à son équipe. Ainsi, il existe une forte demande quant à une documentation technique fiable appuyée sur des résultats obtenus dans des conditions strictement contrôlées.

3. Objectifs

Cette recherche tente de cerner les différences entre le mortier projeté à basse

vitesse et le béton projeté. Dans cette optique, l’objectif général est de réaliser une

étude comparative entre ces deux procédés par l’examen du mortier projeté à

basse vitesse. Pour y parvenir, les différences en matière de technique de mise

en place, de propriétés mécaniques et de durabilité du matériau, de qualité de la réparation et de vitesse de projection des particules sont étudiées. Les objectifs spécifiques sont :

1. Identifier les équipements les plus courants et se familiariser avec la méthode d’application afin de réaliser des projections contrôlées au laboratoire de béton projeté de l’université Laval ;

2. Caractériser des mortiers projetés à basse vitesse (mise en place, propriété, durabilité, réparation et vitesse) ;

3. Comparer le mortier projeté à basse vitesse avec le béton projeté ;

4. Émettre des recommandations sur l’emploi du mortier projeté à basse vitesse. Ce projet représente le premier effort de recherche sur le sujet à l’échelle mondiale, et sera donc à caractères expérimental et exploratoire. C’est pourquoi, en se basant sur les informations disponibles dans l’industrie, il est attendu que l’efficacité du mortier projeté basse vitesse sur une réparation structurale dépende considérablement de la composition du mortier, de la préparation de surface et de la technique de mise en place choisie par l’applicateur.

4. Structure du document

Les différentes sections composant ce travail sont organisées afin de présenter le contenu de manière structurée. Dès lors, la première partie présente en revue les différents sujets et principes en lien avec le projet de recherche. La deuxième

partie consacrée à la méthodologie introduit le programme expérimental prévu et les outils nécessaires à sa réalisation. La troisième partie traite les résultats obtenus et la quatrième partie développe sur l’analyse des résultats. Enfin, la cinquième partie, consacrée à la conclusion, permet de faire un retour sur les points essentiels du travail et d’émettre des recommandations sur l’application du

1. État de l’art

1.1. Introduction

La clarification de plusieurs termes techniques tels que le béton et le mortier appliqué pneumatiquement, le béton projeté par voie sèche et par voie humide ainsi que le mortier projeté à basse vitesse est abordée dans ce chapitre. De plus, les sujets concernant la consolidation du matériau, l’adhérence avec la surface réceptrice, l’enrobage de barres d’armature et le rebond sont explorés afin de comprendre les principes essentiels à l’atteinte des objectifs cités au chapitre 1.

1.2. Béton et mortier appliqué pneumatiquement

D’après le guide terminologique de l’American Concrete Institute (ACI), le béton et le mortier appliqué pneumatiquement (BMAP) se rapporte au terme de béton

projeté, défini comme du béton placé pneumatiquement à haute vitesse à l’aide d’une lance (ACI, 2018). Dans le guide terminologique de l’International Concrete Repair Institute (ICRI), le terme BMAP est attribué au béton projeté, au même titre

que l’ACI (ICRI, 2015). Dès lors, les deux guides les plus couramment utilisés dans l’industrie s’entendent pour utiliser le terme BMAP en référence à des matériaux projetés à haute vitesse.

Néanmoins, le terme BMAP est utilisé pour d’autres types d’applications qui ne confèrent pas nécessairement une haute vitesse de projection au matériau (Hanskat, 2016). En effet, il semble que dans l’industrie, le mortier projeté à basse

vitesse soit, de facto, inclus dans la famille des BMAP : malgré une faible vitesse

de projection, le mortier projeté à basse vitesse emploie de l’air comprimé pour propulser le mortier. Par conséquent, une définition est établie dans ce projet de recherche pour éliminer les confusions entourant le terme BMAP. En effet, ce dernier sera employé pour référer le béton projeté et le mortier projeté à basse

vitesse. En accord avec Rizzo (2017), le BMAP est un procédé où l’air comprimé

est utilisé pour propulser le matériau à l’aide d’une lance à une vitesse et pression suffisante pour que le matériau adhère par impact au substrat.

En dépit de cette position, le terme de BMAP nécessite l’attention des comités de l’ACI et de l’ICRI. Il est urgent d’apporter des modifications aux différents guides terminologiques implantés dans l’industrie. Quelle que soit la solution préconisée, les termes béton projeté et mortier projeté à basse vitesse doivent être employés de façon distincte afin de non seulement éliminer la confusion, mais aussi permettre de bien cerner la documentation technique (devis, guide, norme, etc.) se rapportant à l’un ou l’autre des procédés.

1.3. Béton

projeté

Le béton projeté est donc défini par les guides de l’ACI et de l’ICRI comme un procédé pneumatique par lequel le béton ou le mortier est propulsé à haute vitesse à l’aide d’une lance (ACI, 2018; ICRI, 2015). Que ce soit pour des réparations structurales, des nouvelles constructions, des supports de terrain, des revêtements et des recouvrements, ou même pour des ouvrages architecturaux, le béton projeté amène de nombreux bénéfices dans les domaines du génie civil et de l’architecture.

Les principaux avantages de son emploi sont liés à la mise en place. En effet, la composition optimisée du mélange accompagnée de la haute vitesse de projection permet de maximiser la vitesse d’exécution des travaux par l’utilisation limitée de coffrage. De plus, la lance comprise au système à projection permet un accès aux espaces étroits et irréguliers, ainsi que dans les lieux confinés.

Un des paramètres les plus importants à considérer lors de l’emploi du béton projeté est le rebond qui représente la quantité de béton rebondi hors de la surface réceptrice (ACI506R-16, 2016). L’impact entre le béton projeté à haute vitesse et la surface réceptrice engendre effectivement une perte de matériau notable. Dès lors, un bon ajustement entre la vitesse de projection et la rhéologie du mélange est indispensable pour réduire le rebond. De plus, un lancier expérimenté est essentiel pour le succès des travaux, puisqu’il contrôle en tout temps l’apport en eau et en air au béton mis en place, ou bien seulement l’apport en air, dépendamment du procédé préconisé.

En effet, le béton projeté comprend deux procédés : la voie sèche et la voie humide. Dans les deux cas, une certification de lancier est souvent exigée pour réaliser des travaux de réparation en béton projeté (ACI506R-16, 2016).

1.3.1. Procédé par voie sèche

Le procédé par voie sèche se distingue par l’acheminement de matériaux secs à la lance. En effet, en fonction du mécanisme utilisé, l’air comprimé du compresseur permet au barillet rotatif, au bol rotatif ou à la chambre simple ou double de la machine à projection de diriger les matériaux secs de manière constante (à travers un boyau flexible) jusqu’à la lance à projection. Un anneau de mouillage placé près de la lance introduit de l’eau sous pression aux matériaux secs formant un mélange humide qui est immédiatement projeté vers la surface réceptrice (Figure 1.1).

Figure 1.1 : Béton projeté par voie sèche

La teneur en eau du mélange en place n’est pas un paramètre connu lors de l’emploi du béton projeté par voie sèche. Même si cela est perçu comme un inconvénient, le mélange peut couvrir un éventail de consistances par le contrôle instantané de la teneur en eau. Ainsi, le béton projeté par voie sèche peut être employé pour une variété d’ouvrages. Grâce à une lance et des équipements

portatifs plus légers, les déplacements sont facilités lors de l’exécution des ouvrages. De plus, en raison de l’utilisation de matériaux secs pendant la majeure partie de la projection, ce procédé permet une certaine flexibilité d’arrêt au cours des travaux. Couramment utilisé pour des ouvrages à plus petite échelle, le procédé par voie sèche génère un débit de production moins important que celui par voie humide.

1.3.2. Procédé par voie humide

Contrairement à la voie sèche, le béton projeté par voie humide introduit directement à la pompe un béton complètement malaxé. Dès lors, le mélange de béton humide est déversé dans une cuve et est dirigé à la lance par un système de pompe, généralement à piston. L’air comprimé est introduit à la fin de la lance pour propulser le béton à haute vitesse (Figure 1.2).

Figure 1.2 : Béton projeté par voie humide

La teneur en eau connue, et préétablie en fonction des besoins, permet une bonne homogénéité du mélange avant la projection, de même qu’une diminution de la poussière et du rebond. D’ailleurs, afin d’introduire le béton dans une pompe et le mettre sous pression avant la projection, le mélange doit être suffisamment fluide pour le pompage et de consistance relativement raide pour qu’il adhère à la surface réceptrice. Dès lors, quelques concepts ont été développés afin

d’augmenter la fluidité du matériau, dont notamment l’ajout d’une haute teneur en air entraîné au béton avant le pompage (Beaupré, 1994). Ainsi, lorsque le matériau est projeté, une portion d’air entraîné est éjectée, ce qui confère au matériau en place une teneur en air réduite et par le fait même, un seuil de cisaillement plus faible. Cet ajout au mélange permet de faciliter la séquence de pompage et de projection, ainsi que de développer un béton pompable, facile à projeter et résistant aux cycles de gel et dégel.

Le procédé humide permet de réaliser des ouvrages de grande envergure en raison d’un débit de production plus élevée. Cependant, avec un équipement beaucoup plus imposant et lourd, les nombreux déplacements sont à éviter. Les arrêts de production lors des travaux peuvent amener des problèmes de blocage lors de la reprise du pompage.

1.4. Mortier projeté à basse vitesse

D’après le guide terminologique de l’ICRI, le mortier projeté à basse vitesse est la mise en place de matériau de réparation par pulvérisation à l’aide d’une pompe à basse vitesse et de l’air ajouté à la lance (ICRI, 2015). Pour ce qui est de l’ACI, aucune définition n’est encore établie et aucun guide ne semble être accepté par l’industrie.

En se basant sur la littérature, l’équipement comprend une cuve composée d’une vis sans fin qui transporte le mortier humide à la lance, où l’air comprimé y est introduit pour projeter le mortier à basse vitesse par l’emploi d’un compresseur à faible débit (Figure 1.3) (Rizzo, 2017).

Figure 1.3 : Mortier projeté à basse vitesse

Le mortier projeté à basse vitesse est utilisé pour diverses applications, dont le recouvrement de surface, les rénovations esthétiques, le panneau sandwich et plus récemment les réparations structurales. Ce procédé remplace généralement la truelle à main dans le milieu de la rénovation et par moment le béton projeté pour la réalisation de petites réparations structurales (Hanskat, 2016). La mise en œuvre très simple de ce procédé rend son emploi facile et accessible à tous, puisqu’aucune certification n’est disponible ou exigée pour réaliser des travaux avec cet équipement. De plus, le mortier projeté à basse vitesse permet de réaliser des travaux sans la création de rebonds (Rizzo, 2017). Pour connaître spécifiquement les capacités du matériau mis en place, il faut se référer aux fiches techniques des manufacturiers.

Plusieurs inconvénients semblent être présents lors de l’emploi du mortier projeté

à basse vitesse. Étant donné que l’énergie cinétique des particules à la sortie de

la lance est moins importante que celle du béton projeté, l’effet de consolidation du matériau est plus faible et crée moins d’abrasion sur la surface réceptrice. Ainsi, la qualité de la liaison entre le matériau de réparation et le substrat dépend de la qualité de la préparation de surface et des propriétés adhésives du mortier de réparation projeté (Hanskat, 2016). De plus, Hanskat (2016) explique qu’il pourrait être plus difficile d’enrober des barres d’armature avec le mortier projeté en raison

de sa faible vitesse de projection. En effet, il indique que ce procédé ne semble pas générer suffisamment de vitesse pour permettre de déplacer et de consolider adéquatement le matériau derrière la barre afin de créer un enrobage uniforme. Il est donc suggéré de n’enrober que du treillis ou de petites barres d’armature (Hanskat, 2016).

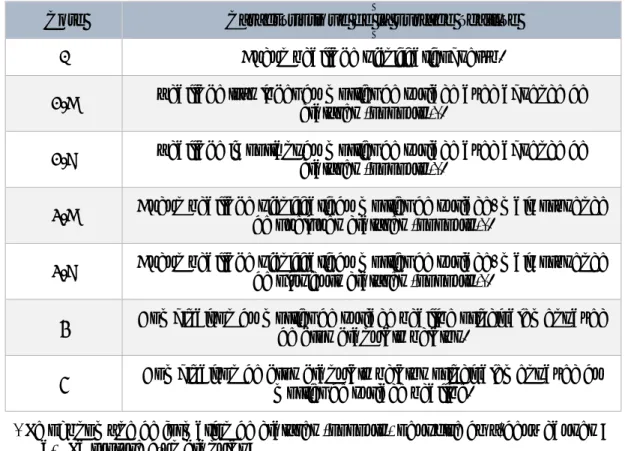

1.5. Comparaison des procédés pneumatiques

Afin de bien discerner les différences entre le procédé de béton projeté par voie humide et mortier projeté à basse vitesse, le Tableau 1.1 présente les propriétés importantes des deux procédés.

Tableau 1.1: Comparaison des procédés pneumatiques

Catégories Béton projeté par voie

humide Mortier projeté à basse vitesse Procédés Par voie humide à haute

vitesse Par voie humide à basse vitesse

Applications Réparation structurale Nouvelle construction Support de terrain Revêtements et recouvrements Ouvrages artistiques

Petite réparation structurale Réparation de surface Panneau sandwich Revêtements et recouvrements Avantages Rapidité d’exécution Versatilité d’utilisation Consolidation du matériau Abrasion du substrat Enrobage de barres Versatilité d’utilisation Aucun rebond Accessibilité Inconvénients Rebond

Accessibilité plus limitée

Exécution plus lente Faible consolidation du

matériau

Abrasion du substrat Enrobage de barre

Tableau 1.1 (suite) : Comparaison des procédés pneumatiques

Catégories Béton projeté par voie

humide Mortier projeté à basse vitesse Équipements Compresseur à 200 CFM

Pompe généralement à pison Compresseur à 18 CFM Pompe de type vis sans fin Vitesses des

particules

33 m/s au centre 25 m/s au pourtour

(Ginouse & Jolin, 2013)

Non défini

Certification Lancier de béton ACI Aucune Coût typique de

matériau - 3,5 fois plus que le béton projeté pré-ensaché Productivité 10 à 20 m3/h 0,16 à 0,23 m3/h

La vitesse de projection est l’élément le plus distinctif entre le béton projeté et le

mortier projeté à basse vitesse. En effet, les applications possibles dépendent

considérablement de cette propriété. Lorsqu’il s’agit de béton projeté, les applications sont à plus grandes échelles, grâce à une plus grande production de matériau projeté avec un débit d’air comprimé de l’ordre de 200 CFM. Ce débit d’air permet de consolider le béton projeté à une vitesse au centre du jet de 33 m/s (Ginouse & Jolin, 2013). Pour ce qui est du mortier projeté à basse vitesse, il est employé davantage pour de petits ouvrages avec un faible débit d’air comprimé de l’ordre de 18 CFM.

La forte consolidation du matériau en béton projeté permet de bien consolider le matériau sur la surface, favorisant l’adhérence du matériau projeté sur le béton à réparer. Dans le cas d’une faible consolidation, le mortier projeté à basse vitesse ne produit pas de rebond, ce qui diminue les coûts engendrés pour la perte de matériaux. Toutefois, le coût du matériau pré-ensaché pour le mortier projeté à

basse vitesse est en moyenne de 3 à 5 fois celui du béton projeté en raison

notamment des nombreux ajouts et adjuvants incorporés.

Que ce soit à haute ou faible vitesse de projection, l’enrobage des barres d’armature est un élément essentiel à bien contrôler. Une certification offerte par

l’ACI pour les lanciers de béton projeté permet d’assurer un niveau de compétence minimale, mais aucune certification ne semble disponible ou exigée pour l’utilisation de mortier projeté à basse vitesse. C’est d’ailleurs cette absence de documentation règlementaire entourant le mortier projeté à basse vitesse qui étonne le plus lorsqu’il est comparé ou utilisé en remplacement au béton projeté.

1.6. Mise en place du matériau

Une bonne mise en place est un des éléments les plus importants lors de l’application de béton projeté ou de mortier projeté à basse vitesse. Dans le cas d’une réhabilitation structurale, une mise en place réussie comprend une bonne consolidation du matériau, une excellente adhérence avec la surface réceptrice et un enrobage complet des barres d’armature, et ce, sans présence de rebond dans la réparation.

1.6.1. Consolidation du matériau

La consolidation est définie comme le procédé qui consiste à réduire le volume de vides, de poches d’air et d’air piégé dans un mélange cimentaire, par l’emploi d’énergie mécanique (ACI, 2018). En béton coulé, l’emploi de la gravité et de la vibration permet de bien consolider le matériau et éliminer les vides. Avec les procédés pneumatiques, la consolidation est réalisée par la vitesse de projection qui compacte le matériau sur la surface réceptrice. Concrètement, lors de la projection du matériau, une quantité suffisante de pâte doit coller à la surface pour que les granulats puissent être retenus à leur tour. Ainsi, la consolidation est assurée par l’impact des matériaux projetés sur les matériaux déjà en place sur la surface. En théorie, plus la vitesse est importante, plus l’énergie est grande et ainsi meilleure est la consolidation, jusqu’à un certain seuil.

L’emploi du béton projeté permet de générer une excellente consolidation du matériau par sa haute vitesse de projection, comme l’indique le guide de l’ACI506R-16 (2016). En effet, une vitesse d’impact insuffisante ne peut pas produire une consolidation adéquate du matériau (ACI506R-16, 2016). Ainsi, d’après les informations fournies de cette littérature, la faible vitesse de projection

générée par le mortier projeté à basse vitesse semblerait insuffisante pour offrir une bonne consolidation du matériau mis en place. Le matériau semble se

déposer sur la surface réceptrice au lieu de s’y consolider par impact.

1.6.2. Adhérence avec la surface réparée

L’adhérence entre le matériau de réparation et la surface à réparer est vitale à la durabilité de l’ouvrage, peu importe le procédé de mise en place préconisé. Elle se définit par l’état dans lequel deux surfaces sont maintenues ensemble par des effets interfaciaux qui peuvent consister en des forces moléculaires, une action d’emboîtement, ou la combinaison des deux (ACI, 2018; ICRI, 2015). Ainsi,

l’adhérence se compose de deux principes : l'adhérence mécanique et

l'adhérence spécifique. En bref, l’adhérence mécanique se décrit comme un effet d’interpénétration mécanique et l’adhérence spécifique se traduit par les liaisons chimiques, la thermodynamique et les forces intermoléculaires (Courard, 1999). Une excellente adhérence à l’interface doit répondre toutefois à une condition fondamentale : la compatibilité des matériaux à l’interface (Emmons & Vaysburd, 1994). En effet, les propriétés de l’interface sont fonction autant du béton à réparer que du matériau de réparation. Le principe de compatibilité se définit par l'équilibre des propriétés physiques, chimiques et électrochimiques et des dimensions entre les matériaux de réparation et les substrats existants, garantissant une réparation résistante à toutes les contraintes induites par les changements volumiques, les effets chimiques et électrochimiques, dans un environnement spécifique sur une période de temps désignée (Emmons & Vaysburd, 1994). L’interface est donc le point d’équilibre, d’un point de vue chimique et physique, entre deux phases pour former une réparation durable. Il est donc essentiel qu’il y ait communion des différents aspects entre les matériaux réunis dans une réparation.

Il est recommandé que les matériaux de réparation utilisés possèdent des propriétés compatibles au substrat à réparer. La qualité des travaux de réparation dépend donc considérablement de la réalisation des travaux en chantier, comprenant l’emploi d’une bonne technique de préparation de surface et de mise

en place adéquate. Pour la préparation de surface, il est essentiel d’éliminer la présence de laitance, saleté, huile, pellicule, peinture, enduit, béton sain ou malsain et autres matériaux susceptibles d'interférer avec l'adhérence ou la pénétration de scellant, de revêtement avec ou sans polymère ou de matériau de réparation (ICRI, 2013). Le but d’une bonne préparation de surface est de libérer et d’ouvrir les pores du matériau à réparer afin de permettre une bonne adhérence entre le matériau de réparation et l’élément réparé. Les techniques de préparation de surface qui sont généralement les plus solides et durables sont l’hydrodémolition ou l’emploi de marteaux-piqueurs légers suivis de sablage (MTQ, 2018).

Les propriétés uniques du béton projeté permettent d’atteindre une très bonne adhérence à l’interface des réparations. L'impact à la surface du substrat fixe efficacement une couche de pâte riche et compacte dans les irrégularités en surface du plan de liaison (ACI506R-16, 2016). En effet, la consolidation générée par la haute vitesse de projection assure une couche de pâte à faible rapport eau liant permettant d’unir adéquatement le matériau projeté sur la surface réceptrice. Des résultats très convaincants sur des essais d’arrachement ont permis de démontrer la bonne qualité d’adhérence du béton projeté et de la durabilité de l’interface (MTQ, 2018). Les essais d’arrachement sont réalisés pour quantifier les forces de liaison entre le matériau support et le matériau de réparation (ASTM, 2013b). Aucune étude n’a été réalisée sur l’adhérence des mortiers projetés à

basse vitesse. Ce procédé ne génère pas une grande énergie d’impact pour

réaliser une couche de pâte compacte à l’interface. Ainsi, une bonne adhérence avec la surface réceptrice serait davantage atteinte par la composition du mélange de mortier que par son procédé de mise en place à faible vitesse.

1.6.3. Rebond

Une majorité des procédés de mise en place pneumatique engendrent la production de rebond. En effet, il s’agit de matériau qui rebondit à l’extérieur de la surface sur laquelle le béton est projeté (ACI506R-16, 2016). En se basant sur le modèle développé par Armelin, lors du mécanisme de propulsion du matériau,

chaque granulat acquiert de l’énergie cinétique pour atteindre la surface réceptrice. Au contact, le granulat dissipe son énergie cinétique en énergie de déformation élastique pour pénétrer dans la surface à une profondeur maximale. En réponse à ce déséquilibre énergétique, le système transfère de l’énergie cinétique au granulat. Si cette énergie est supérieure au travail nécessaire pour décoller le granulat de la surface, il sera éjecté du système. Autrement, le granulat adhèrera à la surface réceptrice et un nouvel équilibre sera établi (Armelin & Banthia, 1998).

Lorsque le granulat rebondi du substrat, ils retombent par gravité sur les surfaces avoisinantes. Dans le cas de réparations structurales, le rebond peut se retrouver dans les joints de la réparation et derrière les barres d’armatures (ACI506R-16, 2016). Considéré comme néfaste, le rebond ne peut être conservé dans la réparation en raison de sa composition grossière et de l’absence de consolidation. En effet, il ne possède pas suffisamment de pâte pour être reconnu comme un matériau de bonne qualité. De plus, en réponse à l’impact du rebond contre la surface, la vitesse des granulats est considérablement réduite et mène à une consolidation insuffisante du matériau.

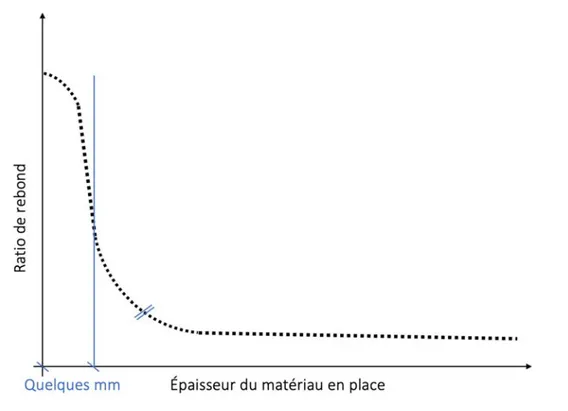

Bien connus dans le procédé de béton projeté, les facteurs affectant le rebond sont les paramètres de projection et la composition du mélange (Jolin, 1999). Il est donc nécessaire de projeter le matériau dans les coins inférieurs et aux autres endroits propices à une accumulation, et de former un angle de 90 degrés entre la lance et la surface réceptrice (ACI, 2009). Autrement, le rebond présent dans l’ouvrage doit être retiré à l’aide d’un jet d’air comprimé sur la surface et autour des barres d’armatures. L’épaisseur du matériau en place semble être un autre paramètre de projection qui conditionne la production de rebond (Parker et al., 1977). En effet, au début de la projection, le granulat percute et rebondit immédiatement de la surface réceptrice dure et nette. Cependant, les impacts répétés sur la surface laissent une quantité de pâte plastique menant à la construction d’une fine couche de pâte bien compacte en place. Ainsi, après les quelques millimètres de projection adhéré, une réduction considérable du rebond

instantané est perceptible. La Figure 1.4 représente une interprétation de l’évolution du rebond en fonction de l’épaisseur du matériau en place.

Figure 1.4 : Évolution du rebond basé sur les résultats de Parker et al. (1977)

La composition cimentaire et la granulométrie influencent également la quantité de rebonds générés lors de la projection. La phase cimentaire par exemple rebondit beaucoup moins que les granulats, ce qui réduit considérablement la quantité de rebonds pour les mélanges riches en liant. Les granulométries recommandées de l’ACI exigent l’emploi d’une granulométrie étalée afin de réduire la production de rebonds (ACI506R-16, 2016). Il est généralement admis que le béton projeté produit approximativement entre 10 à 30% de rebond dépendamment du procédé, de l’expérience du lancier et des facteurs mentionnés précédemment (ACI506R-16, 2016).

Plusieurs études sur le béton projeté permettent aujourd’hui d’optimiser les paramètres de projection et la composition du mélange afin de minimiser la perte en matériau. En se basant sur les facteurs présentés, il semble que le mortier

phénomène de production de rebond, notamment par sa faible vitesse de projection.

1.6.4. Enrobage des barres d’armature

La présence de barres d’armature crée un obstacle important lors de l’application de béton par le procédé pneumatique. Une mauvaise application du béton projeté peut causer un enrobage inadéquat par la formation de lentille de sable ou de vide (Figure 1.5 a et b). Ces défauts surviennent généralement avec un mauvais ajustement de la teneur en eau ou de la vitesse de projection, d’une mauvaise manipulation de la lance ou même d’une mauvaise composition du mélange. Généralement trop sec et trop raide, le matériau ne peut s’écouler uniformément autour de la barre d’armature. La pâte est alors amenée à coller au premier obstacle rencontré : la face extérieure des barres d’armature.

(a) Lentille de sable (b) Vide (c) Aucun défaut

Figure 1.5 : Enrobages de barres d’armature tirés de l’ACI (2009)

Les barres d'armature interrompent le jet de matériau, de sorte que la zone derrière la barre n'est pas consolidée directement par le jet de béton projeté (ACI506R-16, 2016). Un léger rebond peut alors s’y déposer, composé de granulats fins peu consolidés avec une faible quantité de pâte : lentille de sable.

Cette dernière est néfaste pour la structure et mène à la création éventuelle d’une fissure. Il est possible également d’observer la formation de vides. Avec une vitesse de projection insuffisante, le mélange adhère à la face extérieure de la barre d’armature et crée une cavité à l’arrière. Ce vide est alors emprisonné dans la réparation et devient nuisible à l’adhérence des barres d’armature et à la durabilité de la structure.

Pour parvenir à un enrobage uniforme autour de la barre d’armature avec le béton projeté (Figure 1.5 c), il faut que le mélange possède une consistance stable la plus humide possible afin de permettre au matériau de s’écouler autour de la barre d’armature (Jolin, 1999). De plus, il faut également que le matériau soit projeté à une vitesse d’impact suffisante pour diriger le matériau à l’arrière de la barre d’armature et pour y compacter le matériau adjacent (ACI506R-16, 2016).

Aucune information ne permet de définir les caractéristiques nécessaires pour réaliser un enrobage adéquat avec le mortier projeté à basse vitesse. Dans la même optique que le béton projeté, une consistance adéquate du mortier pour enrober uniformément la barre d’armature devrait être nécessaire. Cependant, pour ce qui est de la vitesse d’impact du matériau, il semble à priori impossible avec ce procédé de générer suffisamment de vitesse pour permettre de déplacer le matériau derrière la barre comme c’est le cas avec le béton projeté. Il pourrait donc être plus difficile d’enrober une barre d’armature avec un procédé à faible vitesse.

1.6.5. Conséquence d’un mauvais enrobage

Lors d’une mauvaise application du matériau projeté, l’existence de défauts peut drastiquement réduire la durabilité de l’ouvrage, favorisant l’initiation et la propagation de la corrosion ainsi que la diminution de l’adhérence entre l’acier et le béton.

La présence de défauts derrière les barres d’armature peut diminuer significativement le temps nécessaire à l’initiation de la corrosion (Gagnon et al., 2004). Cependant, les petits défauts locaux (stratifications de dimension maximale

de 3 mm d’épaisseur et 25 mm de longueur ou vides de dimension maximale de 10 mm) ont généralement une faible influence sur la corrosion. De plus, les lentilles de sable sont beaucoup moins critiques que les défauts causés par des vides dans le cas de la protection contre l’initiation de la corrosion (Gagnon et al., 2004). L’adhérence du béton et de l’acier est une propriété très importante pour assurer la pérennité des structures en béton armé. En effet, l’interface entre le béton et l’acier est régie par l’adhérence qui assure le transfert des efforts de la structure aux barres d’armature. Ainsi, les barres d’armature ayant des vides sur leur périmètre de 20% et moins développent une performance de liaison similaire à celle des barres parfaitement encapsulées avant que la charge ultime soit atteinte (Trujillo et al., 2018). Cependant, en dépassant ce seuil, il y a une diminution importante de la résistance de la liaison.

Ainsi, une vigilance accrue est essentielle lors de l’inspection des travaux réalisés avec tous types de procédés pneumatiques. Dans le cas du béton projeté, la certification de lanciers de l’ACI permet d’assurer une qualité minimale des travaux. En effet, l’enrobage des barres d’armature réalisé par le lancier dépend essentiellement de son expérience et de ses connaissances dans le domaine. Ainsi, l’expertise développée au fil des ans permet de limiter la présence de défauts potentiels occasionnés par ce procédé. Pour ce qui est du mortier projeté

à basse vitesse, il existe très peu de documentation concernant son emploi pour

des réparations structurales. Tout porte à croire qu’avec une faible vitesse de projection, il pourrait être difficile d’enrober adéquatement les barres d’armature et donc causer des défauts majeurs. En effet, le débit d’air serait trop faible pour engendrer une vitesse de matériau suffisante pour se loger derrière la barre d’armature. De plus, aucune certification dans l’industrie n’encadre l’utilisation du

mortier projeté à basse vitesse. Ainsi, le lancier pourrait ne détenir aucune

expérience appropriée et réaliser des travaux sans aucune expertise. Si ce procédé gagne en popularité, il est possible que les inspecteurs en chantier ne soient pas qualifiés pour valider les travaux réalisés avec le mortier projeté à basse

pour le béton projeté soient utilisées pour appliquer le procédé à basse vitesse, menant à des travaux de mauvaise qualité (Hanskat, 2016).

1.7. Conclusion

Les BMAP incluent deux types de mise en place pneumatiques : le béton projeté et le mortier projeté à basse vitesse. Les bétons projetés par voie sèche et par voie humide permettent de générer une haute vitesse de projection du matériau menant à une bonne consolidation du matériau et une excellente adhérence avec la surface à réparer. Bien connues par l’industrie, de multiples ressources documentaires sont offertes par l’ACI et l’ASA pour réaliser des travaux sécuritaires et durables. Le rebond généré par l’impact du matériau doit être retiré de l’ouvrage pour avoir un matériau en place comportant une consolidation et composition adéquate. De plus, la consistance humide la plus stable possible du matériau est souhaitée pour obtenir un matériau à la fois pompable et projetable. La certification de lancier de béton projeté permet d’encadrer les lanciers et leur équipe afin de réaliser des travaux de bonne qualité. Malheureusement, il n’existe pas de guide accepté par l’industrie ou de certification de lanciers pour le mortier

projeté à basse vitesse. En effet, les informations techniques ou les méthodes de

projection pour ce procédé ne semblent qu’être décrites (brièvement) par les manufacturiers. Avec une faible vitesse de projection du matériau, il est possible que le matériau ne soit pas consolidé adéquatement et qu’il n’atteigne pas une adhérence optimale avec la surface réparée. Une recherche scientifique réalisée dans des conditions strictement contrôlées est de mise afin de valider les propriétés du mortier en place généré par une faible vitesse de projection.

2. Méthodologie

2.1. Introduction

Le mortier projeté à basse vitesse est une méthode de mise en place intéressante pour être utilisé dans des réparations structurales. Toutefois, le manque d’information à l’endroit du procédé à basse vitesse intensifie la demande quant à une documentation technique fiable. Ainsi, ce chapitre est consacré à la présentation du programme expérimental nécessaire à l’obtention de résultats générés dans des conditions strictement contrôlées.

En se basant sur les recommandations de l’industrie, les équipements utilisés pour les expérimentations en laboratoire, dont la machine de projection et le compresseur à air, ont été sélectionnés afin de se rapprocher le plus possible de ce qui observé en chantier. Tel que mentionné précédemment, il n’existe que très peu d’informations techniques écrites sur le sujet. L’expertise qui a été développée dans le cadre de ce projet s’est donc fondée sur les seules informations disponibles sur les sites web de producteurs de matériaux (BASF, 2018; EuclidChemical, 2018; MAPEI, 2018), les vidéos de fabricant d’équipements à basse vitesse (IMER, 2018) et les discussions avec un intervenant près de l’industrie (Geroquip, 2017). Il est à noter que les connaissances acquises et les expériences développées dans le milieu du béton projeté ont grandement favorisé la compréhension du procédé à basse vitesse et les ajustements nécessaires pour un fonctionnement efficace des équipements.

Plusieurs projections préliminaires ont été organisées afin de se familiariser avec ces équipements et établir les paramètres optimaux. D’après les résultats obtenus, des variations importantes sur le matériau mis en place ont été constatées lors de l’ajustement de la quantité d’air comprimé à la lance et du type de lance utilisé. En effet, en fonction du degré d’ouverture de la valve, les particules étaient distribuées différemment dans le jet de projection et affectaient la mise en place du matériau. De plus, en fonction du type de lance utilisé, le matériau possédait un

comportement différent lors de sa projection et de sa mise en place, modifiant le type d’application envisagé pour ce procédé.

Par conséquent, outre la machine à projection et le compresseur à air, le programme expérimental présenté dans ce chapitre inclut entre autres un débitmètre pour tester trois débits d’air comprimé afin de comprendre les impacts sur le matériau en place et deux types de lances pour en comprendre les applications et les limitations.

2.2. Équipements

Les essais en mortier projeté à basse vitesse n’ont jamais été réalisés auparavant dans les locaux de l’Université Laval au Centre de recherche sur les infrastructures

de béton (CRIB). Par conséquent, plusieurs équipements ont été intégrés dans le

laboratoire pour réaliser le projet de recherche. L’Annexe A présente les fiches techniques émises par les fabricants pour tous les équipements utilisés dans cette étude.

2.2.1. Machine à projection

Il existe une diversité de machines à projection pour des mortiers propulsés à basse vitesse. L’équipement sélectionné est la Mighty Small 50 de la marque

(a) Mighty Small 50 (b) Jauge de calibration Figure 2.1 : Machine à projection

Un tableau de bord électronique à l’avant de la machine de projection permet de contrôler le débit massique au moyen de la fréquence de rotation de la vis sans fin (Figure 2.1 a). À la sortie de la machine à projection, un réducteur de diamètre de 70 à 25 mm connecté à la vis sans fin permet d’acheminer les matériaux à la lance dans un boyau de 25 mm de diamètre.

Avant chaque utilisation, une calibration des équipements est faite pour assurer un débit de pompage approprié. En fait, lors du nettoyage des pièces, la vis sans fin et le réducteur de diamètre sont démontés et rassemblés à l’aide de boulons. Ainsi, la jauge à pression insérée à la sortie de la pompe permet un ajustement approprié des pièces et une calibration adéquate de la machine à projection (Figure 2.1 b). La Figure 2.2 présente la calibration de la machine de projection.

Figure 2.2 : Calibration de la machine à projection

Le débit massique est calculé en fonction de la fréquence de rotation de la vis sans fin, ajustée à la machine de projection. Pour une fréquence se situant entre 35 et 50 Hz, le débit massique est de 6,4 à 9,2 kg/min à une pression d’environ 5 à 10 bars. La productivité (estimée) de la machine à projection est de l’ordre de 0,16 à

0,23 m3/h.

2.2.2. Malaxeur à mortier

Le mortier projeté à basse vitesse est un procédé par voie humide, ce qui signifie que les matériaux placés dans la machine à projection sont pré-malaxés. Un malaxeur à mortier de marque Crown de catégorie 6SR est sélectionné pour malaxer le mortier avant sa pulvérisation (visible sur la Figure 1.3).

2.2.3. Lances

Plusieurs types de lances semblent être utilisés pour l’application de mortier

projeté à basse vitesse. Celles étant les plus couramment utilisées dans l’industrie

sont sélectionnées pour réaliser les essais en laboratoire. La première lance présentée à la Figure 2.3 possède des caractéristiques similaires à celles des

lances généralement employées pour le béton projeté par voie humide et se retrouve de plus en plus dans la réalisation de réparations légères de béton.

Figure 2.3 : Lance no.1

La lance no.1 comprend un connecteur pour la réception des matériaux d’un diamètre de 42 mm, et d’une valve pour arrêter le débit de matériau. L’entrée d’air comprimé comprend une valve d’ajustement de débit de type aiguille de dimension de 6 mm et une autre pour contrôler l’apport en air. Enfin, le bec à la sortie de la lance inclut un anneau perforé de quatre trous pour propulser l’air comprimé. Il possède un diamètre de sortie de 8 mm,

La seconde lance sélectionnée est utilisée à l’origine pour l’application de Stucco et semble être celle la plus fréquemment utilisée pour des travaux de réparation, d’après les pratiques courantes de l’industrie. La Figure 2.4 présente ses caractéristiques.

Figure 2.4 : Lance no.2

La lance no.2 inclut le même type de connecteur que la lance no.1 pour la réception des matériaux ainsi que l’assemblage de valves pour l’apport en air comprimé. Cet assemblage de valves est connecté à une tige de diamètre de 6 mm permettant d’acheminer l’air à la sortie de la lance et peut être ajusté à différentes profondeurs. Le bec de taille de 16 mm inclut une rondelle métallique ainsi qu’un anneau en caoutchouc pour sceller la fin de la lance.

La configuration de chaque lance pourrait être optimisée pour l’application de

mortier projeté à basse vitesse. Tout d’abord, la lance no.1 présente un trop petit

orifice à la sortie du bec pour produire un jet de matériau homogène et constant. L’apport en air transmis directement dans l’anneau perforé semble assécher les matériaux humides et créer des bouchons à l’orifice. Pourtant, la surface de 50

mm2 de cet orifice semble être la seule solution pour créer un phénomène de

pulvérisation du matériau en raison de la faible vitesse de projection générée par

le procédé. Pour ce qui est de la lance no.2, l’emplacement de la tige acheminant l’air comprimé à la sortie de la lance ne semble pas pouvoir générer une pulvérisation adéquate du matériau. En effet, la fin de la tige se situe au même endroit où le matériau s’écoule de la lance. Ainsi, la combinaison entre l’air comprimé et le matériau se produit seulement à la sortie du bec. Conséquemment, peu de turbulence semble être créée à l’intérieur de la lance, soit un élément

important pour générer une pulvérisation optimale du matériau à la sortie de la lance.

2.2.4. Débitmètre

Plusieurs débits d’air comprimé doivent être mesurés lors des projections pour étudier l’impact de différentes vitesses sur les propriétés et la mise en place du matériau. Un montage comprenant un débitmètre de marque Hedland est conçu pour pulvériser le matériau à trois débits d’air comprimé, comme présenté à la Figure 2.5.

Figure 2.5 : Débitmètre à air comprimé

Ce débitmètre permet de prendre la lecture instantanée du débit d’air comprimé acheminé à la lance à l’aide d’une jauge à pression en PSI et d’une charte de conversion en CFM (pied cube par minute). Ainsi, lors des projections en laboratoire, la consolidation du matériau est contrôlée précisément à un débit de 3 CFM, 5 CFM et 11 CFM. Ceux-ci ont été établis en fonction des résultats observés lors des projections préliminaires et après consultations d’un intervenant près de l’industrie (Geroquip, 2017). D’après les variations observées, ces trois débits d’air se sont distingués par la forme du jet formé, la vitesse de pulvérisation et la qualité du matériau mis en place.

2.2.5. Compresseur

Le faible débit d’air utilisé pour appliquer le mortier projeté nécessite un compresseur à faible volume. Un compresseur à 18 CFM de 100 PSI est

recommandé par l’industrie (Geroquip, 2017; IMER, 2018) pour réaliser les travaux en mortier projeté à basse vitesse. Ainsi, un compresseur portatif de marque Eagle de 18 CFM à alimentation électrique (30 AMP et 220 V) est sélectionné pour réaliser les expérimentations en laboratoire.

2.3. Mélanges de mortier

Le caractère exploratoire de la recherche dans le milieu de la projection à basse vitesse nécessite de recueillir plusieurs résultats provenant de divers produits utilisés dans l’industrie. Ainsi, afin de diversifier les résultats et d’assurer une homogénéité dans les analyses et les observations, trois mélanges de mortier sont sélectionnés pour réaliser les essais prévus en laboratoire : Planitop 12 SR de MAPEI, MasterEmaco S 488CI de BASF et Tamms Structural Mortar d’Euclid Chemical. Ces mélanges sont spécifiquement conçus pour être appliqués par propulsion à basse vitesse et aucune composition de ces mélanges n’est connue. 2.3.1. Planitop 12 SR de MAPEI

Le premier matériau sélectionné est le Planitop 12 SR de MAPEI, un mortier de réparation à retrait compensé et résistant aux sulfates (MAPEI, 2015). Il contient des fibres, de la fumée de silice et un inhibiteur de corrosion. Il peut être utilisé autant pour des réparations verticales que pour des applications au plafond à l’aide de la truelle à main, d’un pistolet pulvérisateur ou d’une pompe rotative à vis à basse pression. Une épaisseur maximale de 50 mm est suggérée par le fabricant pour l’application verticale et de 25 mm pour celle au plafond. Ce mortier est spécifiquement utilisé pour la rénovation et le surfaçage de structures de béton telles que les tunnels, ponts, viaducs, murs de soutènement et poutres (MAPEI, 2015). Le Planitop 12 SR peut être également utilisé pour des réparations horizontales, mais aucune recommandation n’est suggérée pour cette application. Lors de son utilisation, il est possible d’appliquer plusieurs couches de ce matériau à des intervalles de quatre heures. Une quantité de 3,10 à 3,75 litres d’eau par sac est recommandée, accompagnée d’un malaxage mécanique à basse vitesse de 3 à 4 minutes jusqu’à l’obtention d’un mélange homogène et lisse.

Une étape importante du projet de recherche est de réaliser plusieurs essais sur les propriétés des mortiers projetés. L’Annexe B présente la fiche technique émise par le fabricant. Il est à noter que ces résultats proviennent d’un mortier coulé et non d’un mortier projeté à basse vitesse, à une quantité d’au moins 3,75 litres d’eau par sac.

2.3.2. MasterEmaco S 488CI de BASF

Le second matériau sélectionné est le MasterEmaco S 488CI de BASF, un mortier de réparation structurale fibreux à retrait compensé avec inhibiteur de corrosion intégré (BASF, 2015). Ce mortier peut être appliqué à la truelle ou par pulvérisation à basse vitesse pour des applications verticales et au plafond. Le fabricant indique d’ailleurs que la pulvérisation à basse pression accroît la vitesse d’application et réduit les pertes par rebond (BASF, 2015). Une quantité de 2,70 à 3,8 litres d’eau par sac est recommandée, accompagné d’un malaxage mécanique à basse vitesse de 3 à 5 minutes jusqu’à consistance homogène du mélange. Lors de son application, le fabricant suggère de lubrifier les boyaux avec un coulis cimentaire avant d’introduire le mortier. Pour une seule couche, l’épaisseur verticale maximale est de 50 mm et pour les applications au plafond, 38 mm. L’Annexe B présente la fiche technique émise par le fabricant avec un mortier coulé avec une quantité de 3,80 litres d’eau par sac.

2.3.3. Tamms Structural Mortar d’Euclid Chemical

Le dernier mortier sélectionné est le Tamms Structural Mortar d’Euclid Chemical, un mortier de réparation renforcé de fibres avec agent inhibiteur de corrosion à pulvériser à basse pression (EuclidChemical, 2016). Il est composé de fumée de silice et de polymères et s’applique avec la truelle à main ou par pulvérisation à basse vitesse. Il peut être employé pour des réparations de béton verticales ou en surplomb, telles que les ponts, garages, tunnels, barrages et pipelines. Les applications de ce mortier peuvent aller jusqu’à une épaisseur de 50 mm et les couches successives peuvent être appliquées seulement sur une couche ayant atteint la prise initiale. Une quantité d’eau de 2,4 à 3,3 litres par sac est suggérée pour obtenir une consistance adéquate incluant un malaxage mécanique à basse

vitesse d’environ 3 à 4 minutes. L’Annexe B présente la fiche technique émise par le fabricant avec le mortier coulé.

2.4. Propriétés du matériau frais

Les mortiers présentés à la section précédente (2.3) sont préalablement malaxés et pompés avant d’être pulvérisés à basse vitesse. Dès lors, plusieurs propriétés sur les mortiers à l’état frais sont mesurées, telles que la température et l’étalement lors de la période de malaxage, ainsi que le rebond et la technique de mise en place lors de la projection.

2.4.1. Température

Suivant la norme ASTM C1064 Standard Test for Temperature of Freshly Mixed

Hydraulic-Cement Concrete (ASTM, 2017a), la température du mélange à mortier

est préalablement mesurée avant chaque projection. 2.4.2. Étalement

L’étalement est une propriété qui permet d’assurer une bonne pompabilité et projectabilité du mortier. Afin de répondre au mieux aux critères de maniabilité désirés, des essais sur le mortier frais sont réalisés suivant les spécifications de la norme ASTM C1437 Standard Test for Flow of Hydraulic Cement Mortar (ASTM, 2015b). D’après les teneurs en eau recommandées par les fabricants, les étalements obtenus permettent d’identifier la quantité en eau à ajouter aux mélanges de mortier afin d’obtenir une rhéologie adéquate pour pulvériser des mortiers à basse vitesse.

2.4.3. Rebond

Le rebond est un des paramètres les plus importants à considérer lors de l’emploi de procédés de mise en place pneumatique. Bien connue avec le béton projeté, la quantité de rebonds générée par le mortier projeté à basse vitesse n’a jamais été étudiée auparavant dans des conditions strictement contrôlées. Par conséquent, un système est mis sur pied dans les locaux de l’Université Laval afin de calculer le rebond généré par ce procédé. Le système comprend une pellicule plastique au sol, un panneau de projection de masse connue, une machine à

projection calibrée, un applicateur expérimenté et un chronomètre, comme présenté à la Figure 2.6.

Figure 2.6 : Système pour le calcul du rebond

Pour déterminer le rebond, il suffit de déposer la pellicule de plastique au sol sous un panneau à rebond et d’y pulvériser le matériau jusqu’au remplissage complet du panneau. La machine à projection doit être ajustée à une fréquence fixe et le temps doit être mesuré du début jusqu’à la fin de l’essai. Ainsi, avec le débit

massique (fonction de la fréquence) (DM), le temps de projection (T), la masse

connue du panneau vide (MP0) et la masse de matériau projeté dans le panneau

(Mp), il est possible de quantifier le rebond généré par le procédé, comme présenté