HAL Id: tel-01305940

https://pastel.archives-ouvertes.fr/tel-01305940

Submitted on 22 Apr 2016

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Tolérance aux dommages générés par impact de

structures composites épaisses. Application aux

réservoirs composites hyperbares.

Nicolas Guillaud

To cite this version:

Nicolas Guillaud. Tolérance aux dommages générés par impact de structures composites épaisses. Application aux réservoirs composites hyperbares.. Mécanique des matériaux [physics.class-ph]. Ecole nationale supérieure d’arts et métiers - ENSAM, 2015. Français. �NNT : 2015ENAM0040�. �tel-01305940�

2015-ENAM-0040

École Doctorale n

◦432: Science des Métiers de l’Ingénieur

Doctorat ParisTech

T H È S E

pour obtenir le grade de docteur délivré par

l’École Nationale Supérieure d’Arts et Métiers

Spécialité « Mécanique-Matériaux »

Présentée et soutenue publiquement par

Nicolas GUILLAUD

Ingénieur ENSEIRB-MATMECA le 26 novembre 2015

Tolérance aux dommages générés par impact de structures

composites épaisses. Application aux réservoirs composites

hyperbares.

Directeur de thèse: Philippe ViotCo-encadrement de la thèse: Catherine Froustey, Frédéric Dau

Jury

M. Stefan HIERMAIER, Professeur des universités, Ernst-Mach-Institute, Freiburg Président

M. Samuel Rivallant, Ingénieur - Chercheur HdR, Institut Clément Ader, ISAE-SUPAERO Rapporteur

M. Damien HALM, Professeur des universités, Institut P’, ISAE-ENSMA Rapporteur

M. Frédéric DAU, Maitre de Conférences, I2M, Arts et Métiers - ParisTech Examinateur

Mme. Catherine FROUSTEY, Maitre de Conférences HdR, I2M, Université de Bordeaux Examinateur

M. Philippe VIOT, Professeur des universités, I2M, Arts et Métiers - ParisTech Examinateur

Mme. Mathilde WEBER, Ingénieur de recherche, Air Liquide, Jouy-en-Josas Invité

Arts et Métiers ParisTech - Centre de Bordeaux - Talence

Institut de Mécanique et d’Ingénierie de Bordeaux (I2M) Département Durabilité des Matériaux, des Assemblages et des Structures (DUMAS)

3

Remerciements

Ce travail a été réalisé au sein du laboratoire I2M de Bordeaux, sur le site de l’École des Arts et Métiers - ParisTech de Bordeaux Talence. Je tiens ainsi à re-mercier Monsieur Éric Arquis le directeur du laboratoire I2M ainsi que Monsieur Thierry Palin-Luc directeur du département DUMAS. Je remercie Mathilde We-ber, responsable du projet ANR TOLEDO, ainsi que tous les membres de ce pro-jet, Sidonie Ruban, Clémence Devilliers, Damien Halm,Jean-Claude Grandidier, Michel Boustie, Fabienne Touchard, Thanh-Tung Pham, Fabien Nony, Stéphane Villalonga, Benoit Gentilleau avec qui les échanges étaient enrichissants.

Messieurs Samuel Rivallant et Damien Halm d’avoir accepté d’évaluer mon tra-vail. Je leur adresse mes plus sincères remerciements. Je remercie également Mon-sieur Stefan Hiermaier d’avoir présidé le jury et tous les membres pour l’intérêt qu’ils ont prêté à mon travail.

Je tiens à remercier Monsieur Jean-Marie Morvan pour ses conseils avisés dans le domaine du contrôle non destructif, ainsi que pour le temps passé pour m’ap-prendre à utiliser de manière autonome le matériel.

Je tiens à remercier mon équipe encadrante, Frédéric Dau pour son soutien constant et la confiance qu’il m’a accordés pour orienter les travaux expérimentaux liés au projet ANR, Catherine Froustey pour son aide précieuse pour la rédaction et la bienveillance tout au long de ces années, Philippe Viot qui a su orienter ces travaux, mais qui m’a également accordé sa confiance pour la conception d’un dispositif jugé à risque. Je remercie également le Professeur Jean-Luc Lataillade pour nos nombreuses discussions ayant permis de statuer sur le choix technologique du dispositif pour les tubes, mais également pour sa culture immense, qu’il sait partager.

Une thèse expérimentale ne se réalise évidemment pas de manière autonome, je tiens donc à adresser mes remerciements les plus chers aux techniciens et ingé-nieurs, Jonathan Merzeau, pour le travail de précision, qui a su prendre le temps de m’apprendre à coller les jauges, Christophe Lemaire, pour tous ses conseils sur la conception et la réalisation de pièces métalliques et pour tout le reste, Jéré-mie Béga, pour son aide en micrographie et en polissage et ses différents conseils, Jean-Luc Barou, pour le matériel expérimental, mais également pour les relations industrielles, qui ont tous été d’un grand soutien tout au long de cette thèse et qui sont bien plus que des collègues.

4

Je veux également remercier tous les collègues, Messieurs Nicolas Saintiers, Mi-chel Nouillant, Charles Brugger, Étienne Prulière, Jean-Benoit Kopp, Jean-Marie Médard, Mathieu Lassère et mesdames Élodie Kopp, Marinette Roy, Annie Artal, Sandra Guérard, Sonia Senut, Florence Duville, Madalina Calamaz.

Je tiens également à remercier Jean-Luc Charles et Éric Ducasse pour leur pé-dagogie, notamment en Python et qui m’ont fais confiance pour les TD avec les élèves ingénieurs.

Une thèse s’est avant toute une aventure humaine hors norme et pour cela je tiens à remercier l’ensemble des doctorants et post doctorants, David, Lucien, Arthur, Komlan, Sondes, Héloïse, les Pablo(s), les Mohamed(s), Helmi, Kévin, Maxime, Antoine, Laurent, Anis, ainsi que les stagiaires, notamment Tony, Romain et Guillaume et Raphael.

Je veux remercier ceux avec qui j’ai partagé mon bureau, Nicolas, Damien, Sébastien, Younès, Jérémie, Adrien, Iñigo, Roman avec qui travaillé à toujours été agréable.

Je remercie également ma famille, mes amis pour leur soutien tout au long de ces travaux.

Table des matières

Table des matières i

Table des figures vii

Liste des tableaux xiii

Présentation du projet 1

1 Stockage de l’hydrogène pour l’industrie automobile . . . 1

2 Les réservoirs . . . 2

3 Programme TOLEDO (TOLÉrance aux DOmmages) . . . 3

1 Endommagement par impact des matériaux composites : in-fluence des particularités des réservoirs bobinés 5 1.1 Quelques éléments sur les matériaux et structures composites . . . . 6

1.1.1 Matériaux composites à fibres longues . . . 6

1.1.1.1 Matériaux composites . . . 6

1.1.1.2 Les fibres . . . 6

1.1.1.3 Les matrices . . . 9

1.1.2 Techniques de fabrication et mise en oeuvre . . . 11

1.1.2.1 Drapage de préimprégnés . . . 11

1.1.2.2 Réalisation de réservoirs composites de type 4 . . . 13

1.2 Dispositifs d’impact . . . 14

1.2.1 Impacteurs . . . 15

1.2.2 Investigations pendant une campagne d’essais d’impact . . . 17

1.3 Endommagement, moyens d’observation . . . 17

1.3.1 Endommagements et défauts dans les matériaux composites 17 1.3.2 Moyens d’observation et de quantification des endommage-ments . . . 19

1.3.2.1 Contrôle non destructif . . . 19

1.3.2.2 Contrôle destructif . . . 21

ii TABLE DES MATIÈRES

1.4 Spécificités des réservoirs composites et leur influence sur le

com-portement à l’impact . . . 24

1.4.1 La précharge . . . 24

1.4.2 L’épaisseur . . . 26

1.4.3 La courbure . . . 30

2 Démarche, apports expérimentaux et numériques 35 2.1 Démarche . . . 37

2.2 Conception et mise au point d’un dispositif de précharge de plaques composites . . . 38

2.2.1 Vocation du montage et cahier des charges . . . 38

2.2.2 Les différentes solutions de la littérature . . . 39

2.2.2.1 Système avec vérins hydrauliques . . . 39

2.2.2.2 Système à air comprimé . . . 39

2.2.3 Le dispositif développé . . . 40

2.2.4 Conclusion . . . 41

2.3 Conception et mise au point d’un dispositif de précharge de tubes composites . . . 41

2.3.1 Vocation du montage et cahier des charges . . . 41

2.3.2 Les différents systèmes de chargement rencontrés . . . 42

2.3.2.1 Les dispositifs de traction . . . 43

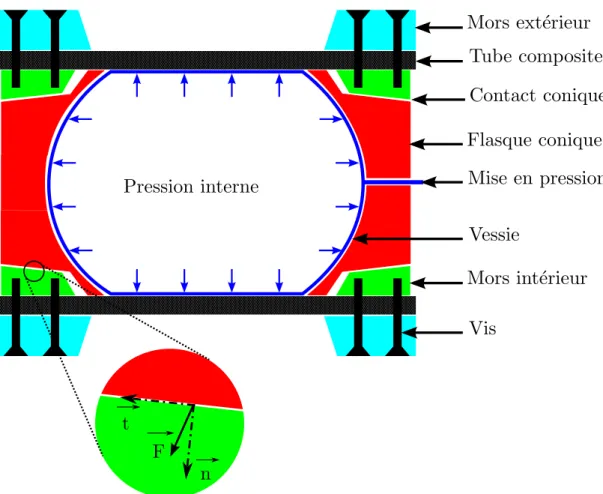

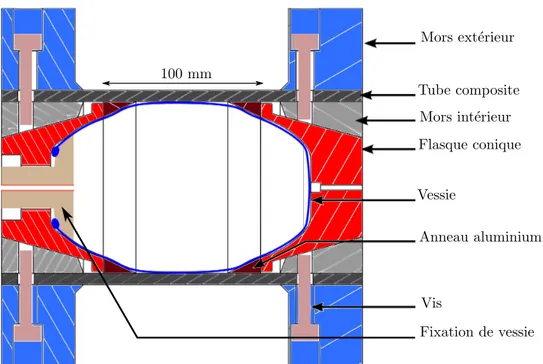

2.3.2.2 Système de mise en pression de tubes et anneaux . 46 2.3.2.3 Conclusion sur les différents systèmes de chargement 47 2.3.3 Le dispositif réalisé . . . 47

2.3.4 Solutions technologiques et dimensionnements . . . 49

2.3.4.1 La vessie . . . 49

2.3.4.2 Les vis . . . 49

2.3.4.3 Éprouvettes . . . 51

2.3.4.4 Les flasques . . . 52

2.3.4.5 Les mors . . . 54

2.3.5 Dispositif final et mise en oeuvre d’un essai . . . 54

2.3.6 Système de mise en pression . . . 55

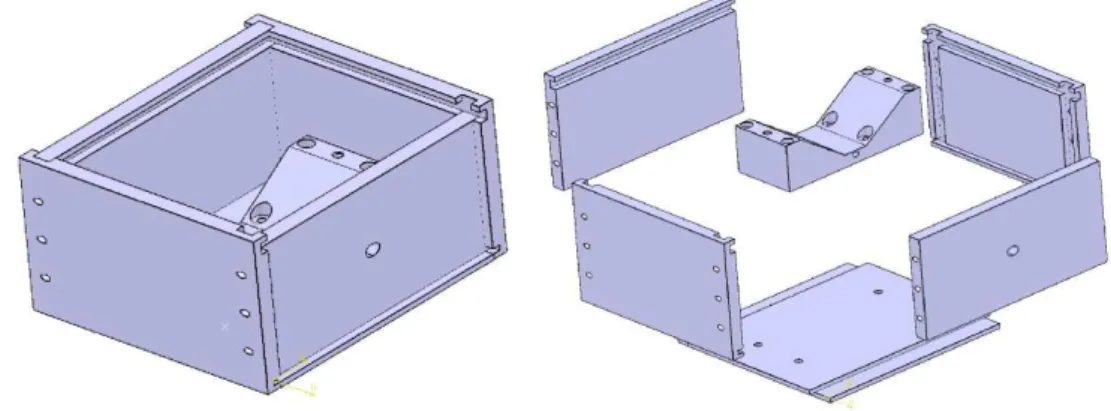

2.3.7 Sécurité . . . 56

2.3.8 Évolution future du dispositif . . . 57

2.3.9 Vérification des conditions aux limites et de l’état de contraintes par calculs éléments finis . . . 57

2.3.9.1 Modèle géométrique . . . 57

2.3.9.2 Matériaux . . . 59

2.3.9.3 Liaisons et conditions aux limites . . . 60

TABLE DES MATIÈRES iii

2.4 Mise en oeuvre d’un modèle numérique d’endommagement

stochas-tique . . . 64

2.4.1 Choix d’un critère d’endommagement : critère de Hashin . . 65

2.4.2 Loi d’évolution de l’endommagement . . . 67

2.4.3 Loi de distribution des propriétés à rupture . . . 67

2.4.4 Implémentation des paramètres à rupture . . . 68

2.4.5 UMAT développée . . . 71

3 Impacts sur plaques et tubes composites 73 3.1 Moyens et méthodes . . . 75

3.1.1 Dispositifs expérimentaux et métrologie associée . . . 75

3.1.1.1 Dispositif d’impact : Tour de chute . . . 75

3.1.1.2 Instrumentations et mesures . . . 76

3.1.2 Expertise de l’endommagement . . . 81

3.1.3 Plan d’expériences . . . 85

3.1.3.1 Plans d’expériences optimisés . . . 86

3.1.3.2 Plan de Doehlert . . . 88

3.2 Impact sur plaques préchargées . . . 90

3.2.1 Matériau de l’étude et échantillons . . . 90

3.2.2 Essais préliminaires . . . 91

3.2.3 Matrice d’essais . . . 97

3.2.4 Résultats pour les plaques d’épaisseur de 5 mm (plan d’ex-périences 2) . . . 100

3.2.4.1 Courbes force vs déplacement, force vs temps et rotation vs temps . . . 100

3.2.4.2 Force de contact . . . 102

3.2.4.3 Déflexion de l’échantillon . . . 102

3.2.4.4 Taux d’énergie dissipée pendant l’impact (TED) . . 103

3.2.4.5 Rupture de fibres . . . 104

3.2.4.6 Aire endommagée projetée (AEP) . . . 104

3.2.4.7 Aire endommagée cumulée (AEC) . . . 105

3.2.4.8 Essai sans précharge . . . 108

3.2.4.9 Discussion . . . 108

3.2.5 Résultats avec prise en compte de l’épaisseur (plan d’expé-riences 1) . . . 109

3.2.5.1 Force de contact maximale . . . 109

3.2.5.2 Déplacement maximal de l’impacteur . . . 110

3.2.5.3 Conclusion sur le plan d’expériences 1 . . . 111

3.2.6 Conclusion sur les essais sur plaques préchargées . . . 111

3.3 Essais de mise en pression et d’impact sur tubes . . . 114

iv TABLE DES MATIÈRES

3.3.2 Validation du dispositif de mise en pression des tubes . . . . 114

3.3.2.1 Résistance et validation - Test sur architecture 1 . 114 3.3.2.2 Vérification de l’homogénéité du préchargement des tubes . . . 116

3.3.3 Essai préliminaire - P=0 bar . . . 118

3.3.4 Essais d’impact sur tubes sous pression . . . 120

3.3.4.1 Plan d’expériences . . . 121

3.3.4.2 Relaxation / répétabilité . . . 122

3.3.4.3 Les premiers essais - Architecture 2 . . . 123

3.3.5 Discussion / conclusion . . . 130

3.3.5.1 Effet de la pression . . . 130

3.3.5.2 Comparaison du point d’expériences 1 pour les ar-chitectures 2 et 3 . . . 130

3.4 Conclusion . . . 135

4 Des échantillons au réservoir - Tenue résiduelle 137 4.1 Bilan des essais réalisés sur échantillons . . . 139

4.1.1 Plaques . . . 139

4.1.1.1 Influence de l’énergie d’impact . . . 139

4.1.1.2 Influence de la précharge . . . 139

4.1.2 Tubes . . . 139

4.1.2.1 Influence de l’énergie d’impact . . . 141

4.1.2.2 Influence de la précharge . . . 141

4.1.3 Bilan de l’influence de l’énergie et de la précharge sur les endommagements . . . 142

4.2 Endommagements au sein des réservoirs, influence de l’énergie . . . 143

4.2.1 Observation et chronologie des endommagements . . . 144

4.2.2 Endommagement externe et interne . . . 146

4.2.3 Réponse macroscopique à l’impact . . . 147

4.2.4 Essais d’impact sans fibre de verre . . . 147

4.3 Comparaison tenue résiduelle expérimentale et numérique . . . 155

4.3.1 Tenue résiduelle des réservoirs . . . 155

4.3.2 Présentation du modèle par éléments finis . . . 156

4.3.2.1 Géométrie . . . 156

4.3.2.2 Maillage . . . 156

4.3.2.3 Matériaux . . . 159

4.3.2.4 Conditions aux limites et chargement . . . 160

4.3.2.5 Zone endommageable du réservoir . . . 160

4.3.2.6 Relations macro/modèle . . . 162

4.3.3 Résultats sur réservoir sain . . . 162

TABLE DES MATIÈRES v

4.3.3.2 Comparaison avec l’expérience . . . 163

4.3.3.3 Comparaison avec les résultats numériques de Pham [1] . . . 165 4.3.3.4 Influence de la variabilité . . . 166 4.3.3.5 Bilan . . . 167 4.3.4 Réservoirs préendommagés . . . 168 4.3.4.1 Implémentation de l’endommagement . . . 168 4.3.4.2 Influence de l’endommagement . . . 168 4.3.5 Conclusions . . . 168

4.4 Conclusion et transposition des résultats issus des échantillons aux réservoirs hyperbares . . . 170

5 Conclusions et perspectives 173 5.1 Conclusions . . . 173

5.2 Perspectives . . . 175

Table des figures

1.1 Étirage d’un matériau. -image extraite de [2]- . . . 7

1.2 Étapes du cycle de fabrication des fibres de carbone à partir de PAN. -image extraite de [2]- . . . 8

1.3 Évolution de température du mélange réactif pour deux températures d’étuve différentes (courbe I : étuve à 120◦C, courbe II : étuve à 160◦C). [3] . . . 10

1.4 Représentation de la fabrication d’une plaque stratifiée . . . 12

1.5 Évolution du taux volumique de porosités en fonction de la pression de l’autoclave pour un stratifié carbone/époxy [4] . . . 12

1.6 Température en cours de fabrication pour des plaques de 8 et 64 plis [5] 13 1.7 Fabrication de liner thermoplastique par rotomoulage [6]. . . 14

1.8 Différents modes de bobinage [6]. . . 15

1.9 Illustration d’une tour de chute. . . 16

1.10 Illutration de systèmes pendulaires . . . 16

1.11 Illustration des impacteurs utilisés par Mitrevski [7]. a) plat, b) hémi-sphérique, c) ogival, d) conique . . . 17

1.12 Différents endommagements et défauts au sein des matériaux composites. 18 1.13 Schématisation du contrôle par ultrasons . . . 19

1.14 Schématisation du principe d’observation par tomographie . . . 20

1.15 Schéma de principe de la thermographie infrarouge . . . 21

1.16 Principe de l’émission acoustique . . . 22

1.17 Préparation et observation d’un échantillon par micrographie . . . 22

1.18 Représentation des ruptures de fibres par Breen [8] . . . 23

1.19 Protocole expérimental de la “ de-ply technique ” mis au point pendant la thèse . . . 24

1.20 Géométrie de l’endommagement en fonction de la précharge [9] . . . 26

1.21 Courbe force de contact en fonction du déplacement . . . 28

1.22 Position des impacts et des supports d’impacts : a) impact central b) impact au bord [8]. . . 29

1.23 Différentes conditions aux limites pour structures courbes [10] . . . 30

viii Table des figures

1.24 Courbe force/déplacement pour différentes conditions aux limites [10] . 31 1.25 Courbe force/temps et déflexion/temps pour trois rayons de courbure

différents [11] . . . 32

1.26 Force à rupture en CAI en fonction de la position du délaminage [12] . 33 2.1 Système de préchargement de Mitrevski et al. [7] . . . 39

2.2 Éprouvette avec des talons en aluminium pour permettre le précharge-ment biaxial [13] . . . 40

2.3 Système de précharge de Kulkarni et al. [14] . . . 40

2.4 Dispositif de traction uniaxiale . . . 42

2.5 Équivalence réservoir/tubes. gauche : réservoir ; droite : tube. . . 43

2.6 Géométrie des éprouvettes de traction (dimension en mm) L.Ballère [15] 43 2.7 Dispositif de traction longitudinale d’un tube [16] . . . 44

2.8 Schématisation d’un essai split-disk avec éprouvette [17]. . . 45

2.9 Schématisation de la technique split disk avec 4 quadrants [18]. . . 45

2.10 Principe de précharge d’un tube par déplacement imposé [19]. . . 46

2.11 Système de mise en pression d’un anneau issu de réservoir [20]. . . 46

2.12 Vue en coupe du dispositif de mise en pression d’un anneau [21]. . . 47

2.13 Schéma du dispositif de mise en pression d’un tube [22]. . . 47

2.14 Schéma de principe du dispositif de mise en pression d’un tube. . . 48

2.15 Position et état de la vessie pour différentes phases de fonctionnement d’un accumulateur hydraulique . . . 50

2.16 Schéma et dimensions au repos de la vessie choisie . . . 50

2.17 Illustration des perçages dans le tube et de la position des vis sur une vue dépliée. . . 52

2.18 Différentes orientations des plis des tubes et position des perçages. . . . 53

2.19 Éprouvette usinée, de 52,7 mm de diamètre. . . 53

2.20 Dispositif de mise en pression de tube composite épais . . . 55

2.21 Système de mise en pression . . . 56

2.22 Caisse de protection et support. Vue isométrique et vue éclatée. . . 57

2.23 Modèle géométrique axisymétrique . . . 58

2.24 Schéma des fibres orientées hors axe . . . 60

2.25 Conditions aux limites du modèle axisymétrique . . . 62

2.26 Déformations au sein du tube composite (architecture 20/90) . . . 62

2.27 Contraintes au sein du tube composite (architecture 20/90) . . . 63

2.28 Déplacements au sein du tube composite (architecture 20/90) . . . 63

2.29 Directions privilégiées d’un pli composite . . . 65

2.30 Distribution statistique de la contrainte à rupture des fibres [23] . . . . 68

2.31 Micrographie d’un composite bobiné pour l’estimation du tV F et du tV P avec le logiciel ImageJ c . . . 69

Table des figures ix

2.33 Organigramme du modèle d’endommagement au sein de la UMAT . . . 72

3.1 Photographie de la tour de chute . . . 75

3.2 Comparaison des forces mesurées par les deux capteurs. Paramètres : masse = 5,882 kg, hauteur = 0,87 m et précharge = 60 kN. . . 77

3.3 Schéma de mise en place des caméras rapides . . . 77

3.4 Comparaison des déplacements obtenus par le capteur laser et issus de la caméra rapide. . . 78

3.5 Technique d’image pour mesurer l’angle de rotation . . . 79

3.6 Schéma de la disposition des miroirs par rapport au dispostif de précharge. 80 3.7 Disposition des capteurs LVDT sur un tube ((a) l’allongement, (b) me-sure du gonflement) . . . 81

3.8 Modèle géométrique pour le calcul du gonflement radial. . . 81

3.9 Positionnement des caméras pour le suivi en stéréo corrélation lors de la mise en pression de tube . . . 82

3.10 Représentation d’un signal A-scan pour un matériau sain et pour un matériau endommagé . . . 83

3.11 Signal S-scan composé de 64 A-scans . . . 83

3.12 Assemblage des S-scans pour former le volume virtuel . . . 84

3.13 Mise en place de la mesure par ultrasons pour les tubes . . . 84

3.14 Mesures par ultrasons sur tube : trois C-scans indépendants et leur assemblage . . . 85

3.15 Comparaison de-ply technique et CND par ultrason . . . 86

3.16 Extension d’une matrice de Doehlert dans un espace expérimental à deux facteurs X1 et X2 . . . 88

3.17 Courbe d’isovariance pour une matrice de Doehlert . . . 89

3.18 Température au cours de la polymérisation des plaques. . . 91

3.19 Échantillon après collage de talons et perçages. Schématisation des deux plans d’observation pour les micrographies optiques. . . 91

3.20 Courbe représentant la force de contact maximale pour les éprouvettes impactées avec les énergies de référence. . . 93

3.21 Micrographie de la plaque de 5 mm impactée avec une énergie de 62 J - Observation dans les plans 1 et 2 . . . 94

3.22 Micrographie de la plaque de 10 mm impactée avec une énergie de 127 J - Observation dans les plans 1 et 2 . . . 95

3.23 Micrographie de la plaque de 15 mm impactée avec une énergie de 214 J - Observation dans les plans 1 et 2 . . . 96

3.24 Représentation des points d’expériences du plan de Doelhert à trois variables. . . 98

3.25 Représentation des points du plan d’expérience (rouge), essai sans pré-charge (bleu) . . . 99

x Table des figures

3.26 Courbes relatives à l’essai 4’ référencé tab. 3.4 . . . 101 3.27 Force de contact (kN) en fonction de l’énergie d’impact et de la précharge102 3.28 Déflexion maximale (mm) en fonction de l’énergie d’impact et de la

précharge. . . 103 3.29 Taux d’énergie dissipée (%) en fonction de l’énergie d’impact et de la

précharge . . . 104 3.30 Schéma de la distribution des contraintes normales longitudinales dans

une plaque avant et pendant l’impact avec/sans précharge . . . 105 3.31 Aire endommagée projetée (AEP) (mm2) en fonction de l’énergie

d’im-pact et de la précharge . . . 105 3.32 Aire endommagée cumulée (AEC) (mm2) en fonction de l’énergie

d’im-pact et de la précharge . . . 106 3.33 Schématisation de la répartition des délaminages dans l’épaisseur de

l’échantillon en fonction de la précharge. . . 109 3.34 Analyse canonique de la force maximale de contact. . . 110 3.35 Analyse canonique du déplacement maximal de l’impacteur. . . 111 3.36 Schéma des différents évènements en fonction de l’énergie d’impact et

de la précharge . . . 113 3.37 Schéma explicatif des mouvements des pièces lors de la rupture des vis. 116 3.38 Déformations longitudinales en fonction de la pression pour un tube

d’architecture 2 (stéréocorrélation et LVDT). . . 117 3.39 Déformations orthoradiales en fonction de la pression pour un tube

d’architecture 2 (stéréocorrélation et LVDT). . . 118 3.40 Déformations longitudinales et orthoradiales à 400 bar. (architecture 3) 119 3.41 Photographie de la surface du tube (architecture 1) après impact à

300 J, sans pression . . . 120 3.42 Photographies d’une zone de rupture de plis à l’intérieur du tube

(ar-chitecture 1) . . . 120 3.43 Plan d’expériences pour les essais sur tubes . . . 121 3.44 Pression en fonction du temps pour un essai de relaxation. . . 122 3.45 Courbes résultats pour les essais de répétabilité (150 bar, 300 J,

archi-tecture 1) . . . 124 3.46 Courbes résultats pour les essais à isoénergie (300 J), architecture 2 . . 127 3.47 C-scans pour les essais à isoénergie . . . 128 3.48 Photographie d’une zone de rupture de plis à l’intérieur du tube 12E . 129 3.49 Évolution de la force maximale, du déplacement maximal et du temps

de contact en fonction de la pression pour les essais à isoénergie (archi-tecture 2, 300 J) . . . 131 3.50 Courbes résultats pour les points d’expérience 1 (architecture 2 et 3,

Table des figures xi

3.51 Aire endommagée projetée pour le point d’expériences 1 pour les

archi-tectures 2 et 5 . . . 134

4.1 Illustration de porosités ayant favorisé l’apparition d’une fissuration . . 140

4.2 Nom et orientation des plis pour l’architecture 3 . . . 140

4.3 Micrographies d’un tube composite [33c] (architecture 3 (20/90)) . . . 142

4.4 C-scan du tube 33, représentation des plans d’observation en micrographie143 4.5 Stratification du réservoir . . . 144

4.6 Délaminage en forme de couronne observé au sein des réservoirs . . . . 149

4.7 Observation des endommagements au sein des réservoirs [49 J] . . . 150

4.8 Observation des endommagements au sein des réservoirs [63 J] . . . 150

4.9 Observation des endommagements au sein des réservoirs [101 J] . . . . 150

4.10 Observation des endommagements au sein des réservoirs [458 J] . . . . 150

4.11 Grand axe de l’endommagement interne en fonction de celui de la sur-face blanchie . . . 151

4.12 Petit axe de l’endommagement interne en fonction de celui de la surface blanchie . . . 151

4.13 Surface de l’endommagement interne en fonction de la surface blanchie 152 4.14 Force de contact maximale en fonction de l’énergie . . . 152

4.15 Déplacement maximal de l’impacteur en fonction de l’énergie . . . 153

4.16 Longueur de la surface blanchie en fonction du déplacement de l’impacteur153 4.17 Force maximale en fonction de l’énergie d’impact (avec et sans GFRP) 154 4.18 Déplacement maximal en fonction de l’énergie d’impact (avec et sans GFRP) . . . 154

4.19 Pression d’éclatement en fonction de l’énergie d’impact . . . 157

4.20 Embase et liner du réservoir de 2,4 L . . . 157

4.21 Maillage d’un réservoir de 2,4 L . . . 158

4.22 Courbe d’écrouissage d’un acier inox 316L [1] . . . 159

4.23 Conditions aux limites et chargement . . . 161

4.24 Zone où s’applique le critère d’endommagement . . . 161

4.25 Disposition des LVDT lors d’un essai de mise en pression . . . 162

4.26 Noeud servant de référence pour la mesure de dilation radiale . . . 162

4.27 Simulation de mise en pression d’un réservoir sain. Représentation des différents types d’endommagements en fonction de la pression. . . 164

4.28 Cercle de Mohr . . . 165

4.29 Variation de rayon en fonction de la pression (expérience et modèle) . . 165

4.30 Variation de rayon en fonction de la pression (modèle de Pham et mo-dèle développé) . . . 166

4.31 Variation de rayon en fonction de la pression pour les trois lois de distribution . . . 167

xii Table des figures

4.32 Pré endommagement en rupture de fibres introduit dans les deux pre-miers plis à 90 ˚ . . . 168 4.33 Variation de rayon avec et sans endommagement . . . 169

Liste des tableaux

1.1 Propriétés des fibres couramment utilisées. . . 7

1.2 Propriété des fibres couramment utilisées. . . 9

1.3 Propriétés mécaniques des résines époxydes [24] . . . 11

1.4 Tableau regroupant les observations et mesures . . . 17

1.5 Conditions d’essai pour les articles répertoriés . . . 25

1.6 Descriptif des études expérimentales sur l’influence de l’épaisseur. . . . 27

2.1 Architecture du tube composite pour la modélisation . . . 58

2.2 Matériau virtuel du mors intérieur . . . 59

2.3 Propriétés des différents constituants d’un pli composite. . . 59

2.4 Propriétés mécaniques d’un pli composite (loi des mélanges) . . . 60

2.5 Propriétés mécaniques d’un pli orienté à 20 ˚ par rapport à l’axe du tube 60 3.1 Matrices d’expériences de Doelhert pour 1, 2, 3 et 4 facteurs . . . 89

3.2 Propriétés du pli composite T700/Époxyde . . . 92

3.3 Plan d’expérience à trois facteurs . . . 98

3.4 Plan d’expériences à deux facteurs (plaques de 5 mm) . . . 99

3.5 Tableau des réponses mesurées et quantifiées (endommagements) . . . 107

3.6 Architecture réservoir et tube 1 . . . 114

3.7 Architecture tube 2 et 3 . . . 115

3.8 Tableau de comparaison des déformations à 300 bar- Architecture 2 . . 117

3.9 Tableau des résultats sur les essais de répétabilité . . . 123

3.10 Résultats pour les essais à isoénergie (architecture 2) . . . 126

3.11 Résultats de l’essai 1 pour les architectures 2 et 3. . . 132

4.1 Bilan des endommagements en fonction de l’énergie . . . 145

4.2 Dimension des endommagements interne et externe en fonction de l’éner-gie . . . 146

4.3 Résultats pour les essais avec et sans GFRP . . . 148

4.4 Constantes élastiques d’un pli composite bobiné (issu de [25]) . . . 160

4.5 Paramètres à rupture d’un pli composite d’un réservoir bobiné . . . 160

Présentation du projet

1 Stockage de l’hydrogène pour l’industrie

automobile

Le vecteur d’énergie hydrogène est en passe de devenir un des principaux vec-teurs d’énergie pour les décennies à venir, que ce soit pour alimenter les véhicules ou pour des lieux isolés (en remplacement des groupes électrogènes). Ce vecteur offre l’avantage, tout comme les batteries électriques, de ne rejeter aucun polluant lors de son utilisation. Cependant, une des grandes questions des usagers concerne l’autonomie du véhicule. Par exemple, un véhicule de type citadine d’une autono-mie de 500 km a besoin d’embarquer 4 kg d’hydrogène. Cela correspond à 50 m3

d’hydrogène sous pression atmosphérique à une température de 20◦C.

Trois moyens principaux de stockage de l’hydrogène existent :

• Le stockage à l’état liquide. Pour 4 kg d’hydrogène, le volume à l’état liquide est d’environ 56 litres. L’inconvénient de cette méthode est la nécessité de maintenir l’hydrogène à une température de −252,8◦C.

• Le stockage à l’état solide. Il est possible de stocker l’hydrogène sous forme d’hydrure. Un disque de magnésium de 30 cm de diamètre pour une épaisseur de 1,5 cm permet de stocker l’équivalent de 600 litres d’hydrogène.

• Le stockage à l’état gazeux. Avec la loi des gaz parfaits, il apparait qu’aug-menter la pression d’un gaz pour une quantité de matière donnée fait dimi-nuer son volume. Actuellement un grand nombre de réservoirs d’hydrogène a une pression de service de 35 MPa soit 350 bar.

La société Air Liquide mène un projet pour l’utilisation de réservoirs ayant une pression de service de 700 bar. Dans ces conditions, 100 L sont nécessaire au stockage de 4 kg d’hydrogène.

2 PRÉSENTATION DU PROJET

2 Les réservoirs

Les réservoirs haute pression se divisent en quatre sous-familles :

• Type 1 : Il s’agit d’un réservoir en acier qui remplit les deux objectifs de tenue mécanique du réservoir ainsi que celle d’étanchéité. Les inconvénients de ce type de réservoirs sont : une faible densité de stockage1 (ici 1,2 %) et

des pressions de stockage limitées à 30 MPa.

• Type 2 : Il s’agit également d’un réservoir acier qui est renforcé sur la partie cylindrique (virole) par un matériau composite déposé par enroulement fila-mentaire. Le composite aide à la tenue mécanique, la bouteille acier assure une grande partie de la tenue mécanique et garantit l’étanchéité du réservoir. Comme pour les réservoirs de type 1, densité et pression de stockage restent faibles (1,3 % et 35 MPa).

• Type 3 : Il est constitué d’une bouteille métallique et d’une coque en compo-site déposée par enroulement filamentaire sur toute la surface de la bouteille. Le rôle de la bouteille métallique est uniquement de garantir l’étanchéité du réservoir. Le terme “ liner ” est alors utilisé pour parler de cette enveloppe étanche qui sert également de support pour la dépose du composite. La tenue mécanique est quant à elle assurée par la coque composite. L’inconvénient de ce type de réservoirs est que le liner métallique présente des faiblesses en fatigue et contribue à une partie non négligeable de la masse du réservoir. Cependant, les capacités de ces réservoirs sont nettement améliorées par rap-port aux précédents. Ces réservoirs permettent des pressions de services de 70 MPa.

• Type 4 : Il s’agit d’un réservoir où l’étanchéité est assurée par un liner po-lymère et la tenue mécanique par une coque en composite. Contrairement aux réservoirs de type 3, ils ne présentent pas de faiblesse en fatigue, mais les liners polymères sont plus perméables que les métalliques. Les pressions de service peuvent également atteindre 70 MPa et l’amélioration par rapport aux réservoirs de type 3 réside dans le gain de masse.

1La densité de stockage est le ratio entre la masse du réservoir et la masse de gaz pouvant y être stockée.

3. PROGRAMME TOLEDO (TOLÉRANCE AUX DOMMAGES) 3

3 Programme TOLEDO (TOLÉrance aux

DOmmages)

Une fois vides, les réservoirs sont enlevés de leur site d’utilisation et acheminés sur un site de remplissage. Pour faciliter leur transport, ils sont rassemblés dans des casiers. Le risque d’impact de ces réservoirs est important dans les phases de transport et de manutention. L’entreprise Air Liquide dispose d’un grand retour d’expérience sur les réservoirs métalliques. Ce retour d’expérience a permis de constater que les impacts les plus critiques sont ceux engendrés par les fourches des engins de manutention. Ces types d’impacts nous serviront de référence.

L’objectif industriel est double et complexe : il s’agit d’assurer la sécurité des utilisateurs de réservoirs tout en minimisant les pertes pour l’entreprise :

• Le premier objectif est de retirer un réservoir du service lorsque son utilisa-tion est potentiellement dangereuse. Cela permet de minimiser les risques en protégeant les utilisateurs et leur entourage.

• Le second est de conserver un réservoir présentant un endommagement, si l’utilisation n’est pas jugée dangereuse. Cela permet de maximiser la durée de vie du produit.

Du point de vue scientifique, l’objectif est d’étudier la tolérance aux dommages par impacts de structures bobinées épaisses.

Les structures à étudier présentent plusieurs particularités :

• une disposition des fibres différente de celle des stratifiés (plus couramment étudiés) due au mode d’élaboration par enroulement filamentaire,

• une courbure importante qui est une particularité rarement étudiée pour les composites,

• une épaisseur importante, qui est également peu étudiée.

• une précharge due à la pression interne. Le réservoir est potentiellement sous pression pendant l’impact.

4 PRÉSENTATION DU PROJET

Une première, expérimentale, pour connaitre l’influence de l’épaisseur, de la pré-contrainte et de la courbure sur l’endommagement généré par impact. Le premier faceteur étudié est l’épaisseur sachant que les réservoirs composites ont une épais-seur d’environ 33 mm pour une capacité de 100 l. La précharge sera également étudiée pour vérifier si la pression interne influence la création du dommage et dans quelles mesures, un réservoir a une pression de service de 700 bar. Enfin, l’ef-fet de la courbure sera étudié, les réservoirs ayant un rayon de courbure de 250 mm. L’étude expérimentale constitue la majeure partie de la thèse.

Une deuxième étude, numérique, pour proposer un modèle permettant de pré-dire les performances résiduelles du réservoir. Il sera nécessaire d’implémenter les endommagements dans la structure et d’appréhender les mécanismes de leur pro-pagation.

Chapitre 1

Endommagement par impact des

matériaux composites : influence des

particularités des réservoirs bobinés

sommaire

1.1 Quelques éléments sur les matériaux et structures composites . . . . 6 1.1.1 Matériaux composites à fibres longues . . . 6 1.1.1.1 Matériaux composites . . . 6 1.1.1.2 Les fibres . . . 6 1.1.1.3 Les matrices . . . 9 1.1.2 Techniques de fabrication et mise en oeuvre . . . 11 1.1.2.1 Drapage de préimprégnés . . . 11 1.1.2.2 Réalisation de réservoirs composites de type 4 . . . 13 1.2 Dispositifs d’impact . . . 14 1.2.1 Impacteurs . . . 15 1.2.2 Investigations pendant une campagne d’essais d’impact . . . 17 1.3 Endommagement, moyens d’observation . . . 17 1.3.1 Endommagements et défauts dans les matériaux composites 17 1.3.2 Moyens d’observation et de quantification des

endommage-ments . . . 19 1.3.2.1 Contrôle non destructif . . . 19 1.3.2.2 Contrôle destructif . . . 21 1.4 Spécificités des réservoirs composites et leur influence sur le

com-portement à l’impact . . . 24 1.4.1 La précharge . . . 24 1.4.2 L’épaisseur . . . 26

6

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS 1.4.3 La courbure . . . 30

1.1 Quelques éléments sur les matériaux et

structures composites

1.1.1 Matériaux composites à fibres longues

1.1.1.1 Matériaux compositesLe dictionnaire Larousse [26] définit un matériau composite comme un matériau formé de plusieurs composants élémentaires dont l’association confère à l’ensemble des propriétés qu’aucun des composants pris séparément ne possède.

Les matériaux composites utilisés pour leurs performances élevées sont généra-lement des composites à fibres longues. Seuls ces matériaux seront présentés dans ce premier chapitre.

1. Les fibres, qui sont de faible diamètre (≈ 10 µm) et de grande longueur, ont généralement un module élastique élevé dans leur direction longitudinale (cf. tableau 1.1). Elles permettent un renfort du matériau composite dans cette direction. Il est alors possible de créer un matériau ayant de fortes tenues mécaniques dans des directions choisies.

2. La matrice, il s’agit d’un matériau isotrope qui permet la cohésion du pro-duit final ainsi que la répartition des efforts mécaniques. Le module élastique de la matrice est relativement faible, mais elle possède un allongement à rup-ture supérieur à celui des fibres.

1.1.1.2 Les fibres

Une fibre issue d’un matériau homogène possède généralement des propriétés mécaniques supérieures à celles du matériau sous sa forme massive. Sous la forme de filament, les propriétés d’un matériau se rapprochent de ses valeurs théoriques. Si nous prenons l’exemple des fibres de verre, leur résistance peut être des centaines de fois supérieure à celle du verre sous forme massive [27]. Les fibres sont obtenues généralement par étirage (cf figure 1.1). L’étirage provoque une redistribution de la matière et augmente l’aire du cylindre ce qui contribue à l’élimination des défauts de surface. L’étirage permet également pour des matériaux constitués de chaines

1.1. QUELQUES ÉLÉMENTS SUR LES MATÉRIAUX ET STRUCTURES

COMPOSITES 7

carbonées (un polymère par exemple) de les aligner dans la direction longitudinale de la fibre. r L 10000 L r 100

Figure 1.1: Étirage d’un matériau. -image extraite de

[2]-Les fibres couramment utilisées dans la constitution des matériaux composites pour l’industrie sont listées dans le tableau 1.1 avec leur module élastique, leur résistance à rupture, leur allongement à rupture, leur densité et le diamètre moyen d’une fibre.

Pour la fabrication des réservoirs, ce sont des fibres de carbone qui sont utilisées.

Tableau 1.1: Propriétés des fibres couramment utilisées.

Module Résistance Déformation

Fibre de Young à la rupture à la rupture Densité Diamètre E (GPa) σ(GPa) ε (%) ρ(g cm−3) (µm)

Verre 50 – 90 2,4 – 4,7 4 – 5,3 2,16 – 2,54 10

Carbone 250 – 830 3,5 – 7,1 0,48 – 2,4 1,8 – 2,16 5 – 11 Carbure de silicium 400 – 427 3,4 – 4,1 0,8 – 1 2,7 – 3,4 140

Aramide 93 3 4,5 1,45 12

Les fibres de carbone Le carbone est un élément léger, sixième élément du tableau de Mendeleïv. Sa liaison covalente C–C est la plus forte de la nature (4000 kJ mol−1). La structure du carbone est définie par son arrangement atomique.

Les différentes structures du carbone sont : le diamant, le graphite ou les structures amorphes. La structure des fibres de carbone est le graphite.

On distingue deux méthodes permettant de créer des fibres de carbone. La première à partir de polyacrylonitrile (PAN) et la seconde à partir de résidus de raffinage du pétrole appelé brais.

8

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS Fibres de carbone à partir de PAN (ex-pan) Cette technique est née dans les années 1960. La matière première est de l’acrylonitrile. Le PAN contient 49% en masse de carbone cela permet d’obtenir un meilleur rendement par rap-port à l’utilisation d’autres chaines carbonées. La figure 1.2 schématise le cycle de fabrication de ces fibres.

Il est important que pendant les étapes en température les fibres soient sous ten-sion afin d’obtenir de hautes propriétés mécaniques. À la température de 1000◦C,

les fibres contiennent 93 % en masse de carbone et 7 % d’azote ; à 1500◦C, il ne

reste plus que des atomes de carbone et la résistance mécanique atteint un maxi-mum. Si les fibres sont chauffées à des températures supérieures, leur résistance mécanique diminue tandis que leur module augmente.

AN

Acrylonitrile

Polymérisation PAN Filage Fibre

PAN

Polyacrylonitrile Polyacrylonitrile

Oxydation Fibreoxydée

200 - 300 °C 2 - 3 heures sous air Carbonisation 1000 - 1500 °C 5 min sous N2 Traitement haute température Traitement de surface 2500 - 3000 °C 1 min sous N2 Ensimage Haute

Résistance HautModule

Figure1.2: Étapes du cycle de fabrication des fibres de carbone à partir de PAN. -image extraite de

[2]-Fibres de carbone à partir de Brais (ex-brais) Les Brais sont composés de résidus du raffinage du pétrole et de houille de charbon utilisée dans la sidérur-gie. Ils contiennent 90 % de carbone. Pour la fabrication de fibres courtes, le brai est filé puis pyrolysé sans être orienté. Ces fibres sont obtenues par une technique de soufflage et sont peu couteuses à produire. Le module élastique de ce type de fibres et d’environ 40 GPa. Ces fibres sont, par exemple, utilisées comme additif

1.1. QUELQUES ÉLÉMENTS SUR LES MATÉRIAUX ET STRUCTURES

COMPOSITES 9

dans le ciment. Pour la fabrication de fibres longues de haut module, il est né-cessaire de transformer le brai en mésophase, c’est-à-dire une solution de cristaux liquides, cette opération est couteuse. Le brai est chauffé à 400◦C, température à

laquelle des cristaux sphériques de 1 µm de diamètre se forment. La solution est ensuite filée à travers une filière puis convertie en fibres par un procédé identique à celui présenté précédemment pour les fibres de PAN. Les modules de Young des fibres ex-brais sont plus élevés que les fibres ex-pan.

Comparatif des fibres de carbone Le tableau 1.2 regroupe les caractéris-tiques mécaniques des fibres en fonction de leur origine. Les fibres utilisées au cours de cette thèse sont les fibres T700. Il s’agit de fibres Ex-pan à haute résistance de première génération.

Tableau 1.2: Propriété des fibres couramment utilisées.

Module Résistance Déformation

Fibre de Young à la rupture à la rupture Densité Diamètre E (GPa) σ (GPa) ε(%) ρ (g cm−3) (µm) Ex-PAN HR(1ere génération) 250 4,4 1,8 1,80 7 HR(2emegénération) 294 7,1 2,4 1,82 5 HM (1ere génération) 436 4,2 1,0 1,84 7 HM (2eme génération) 588 3,92 0,7 1,94 5 Ex-brais Petrole 390 3,7 0,9 2,10 11 Petrole HM 780 3,5 0,5 2,16 11 Houille 620 3,6 0,58 2,12 10 Houille HM 830 3,9 0,48 2,16 10 Fibre T700 230 4,9 2,1 1,80 7 1.1.1.3 Les matrices

Les matrices couramment utilisées pour l’élaboration des matériaux composites sont :

• Les matrices résineuses (thermodurcissable et thermoplastique)

• Les matrices minérales ; elles permettent d’atteindre de très hautes tempé-ratures (céramique)

10

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS Les matrices métalliques et minérales représentent une faible proportion des matériaux composites. Ce sont des matrices qui sont pour le moment réservées à des applications hautes performances, dans le domaine aéronautique et spatial par exemple.

Les matrices résineuses sont les plus utilisées. Les résines thermodurcissables sont aujourd’hui majoritairement associées aux fibres longues malgré le fait qu’elles ne soient pas recyclables contrairement aux résines thermoplastiques. Cependant, ces dernières restent moins utilisées car elles sont solides à température ambiante ce qui complique leur mise en oeuvre. Les résines thermodurcissables sont quant à elles liquides (plus ou moins visqueuses) à température ambiante. Leur mise en oeuvre est donc plus facile.

Les matrices thermodurcissables Elles peuvent être de différents types : po-lyesters, de condensation ou époxydes. Les résines époxydes sont celles ayant les meilleures propriétés mécaniques. Les résines époxydes sont liquides à tempéra-ture ambiante et sont mélangées avec un durcisseur le plus souvent une amine ou un anhydride d’acide. Le durcissement de la résine se produit lors de la polyad-dition des chaines époxydes. Cette réaction chimique est exothermique et produit une quantité de chaleur proportionnelle à la quantité de produits. La vitesse de réaction est dépendante de la température, il faut donc veiller à choisir un cycle thermique adéquat aux matériaux choisis ainsi qu’à l’épaisseur de la pièce. La fi-gure 1.3 montre deux cycles de température réalisés en étuve. Dans le premier cas, une température 120◦C provoque une élévation de température de 145◦C et dans

le second cas, une température de 160◦C provoque une surcuisson de 280◦C. La

quantité de chaleur produite est égale dans les deux cas, mais la température plus élevée dans le second cas accélère la réaction qui est complète en moins de temps.

0 6 12 18 24 280 240 200 160 120 Pic exothermique Temps de durcissement (h) Température du mélange résine + durcisseur (℃) I II

Figure1.3: Évolution de température du mélange réactif pour deux températures d’étuve différentes (courbe I : étuve à 120◦C, courbe II : étuve à 160◦C). [3]

Les propriétés mécaniques des résines époxydes sont répertoriées dans le ta-bleau 1.3.

1.1. QUELQUES ÉLÉMENTS SUR LES MATÉRIAUX ET STRUCTURES

COMPOSITES 11

Tableau 1.3: Propriétés mécaniques des résines époxydes [24]

Masse volumique 1100kg m−3

Module d’élasticité en traction 3GPa

Dans cette thèse, les matériaux étudiés seront constitués de fibres longues de carbone et de résine thermodurcissable.

1.1.2 Techniques de fabrication et mise en oeuvre

La mise en oeuvre des matériaux composites à fibres longues peut se faire de différentes manières. Les fibres peuvent être sèches ou préimprégnées avant la mise en forme. Les techniques utilisées pour réaliser les matériaux de cette étude sont le drapage de préimprégnés unidirectionnels ainsi que l’enroulement filamentaire.

1.1.2.1 Drapage de préimprégnés

L’une des façons les plus simples de réaliser un stratifié est d’avoir comme matière première une nappe de fibres préimprégnées unidirectionnelles. Cette nappe est constituée de torons tous alignés dans la même direction avec de la résine très visqueuse à 20◦C. L’utilisation des préimprégnés permet d’obtenir des composites

avec un taux de fibres plus important que dans le cas assemblant tissu sec et résine. Cela confère au matériau des performances mécaniques élevées. Lors de la fabrication, l’usage de préimprégné permet également un gain de temps.

Les étapes de réalisation d’une plaque composite sont les suivantes : • application d’un produit de démoulage sur une plaque rigide • découpe des différents plis dans la nappe de préimprégné • assemblage des plis sur la plaque précédemment traitée

• pose d’un tissu antiadhésif micro perforé (pour permettre l’évacuation du surplus de résine et des bulles d’air)

• pose d’un tissu drainant permettant l’évacuation de l’air. • pose de la bâche à vide avec joints pour assurer l’étanchéité • réalisation du vide

12

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS

Plaque support anti ad h´esif p erfor´e plis bˆache `a vide joint produ it de d ´emou lage tissu drainan t vide

Figure1.4: Représentation de la fabrication d’une plaque stratifiée

La figure 1.4 représente l’assemblage des différents constituants.

La cuisson est de préférence réalisée avec application d’une pression externe (autoclave). En effet, plusieurs travaux [28, 29, 4] ont mis en évidence qu’une pression hydrostatique permet de réduire les porosités au sein du produit fini (cf. figure 1.5). 0.0 0.0 0.5 1.0 2.0 3.0 4.0 1.5 2.5 3.5 0.2 0.4 0.6 0.8 V oi d con te n t (% ) Pressure (MPa)

Figure1.5: Évolution du taux volumique de porosités en fonction de la pression de l’autoclave pour un stratifié carbone/époxy [4]

Le cycle de cuisson doit être également adapté pour chaque géométrie. Le ca-ractère exothermique de la résine peut entrainer des dépassements de température de consigne qui peuvent nuire au matériau. Par exemple, pour des plaques de fortes épaisseurs (cf. figure 1.6), malgré un pallier de température à 75◦C

pen-dant 15 min, l’élévation de température constatée est de 34,5◦C par rapport à la

1.1. QUELQUES ÉLÉMENTS SUR LES MATÉRIAUX ET STRUCTURES COMPOSITES 13 0 20 40 60 80 100 120 140 160 180 0 10 20 30 40 50 60 70 80 90 100 Consigne 4 Ply 64 Ply 123.5 ºC 154.5 ºC Temps (min) T empératur e ( ℃ )

Figure 1.6: Température en cours de fabrication pour des plaques de 8 et 64 plis [5]

Les plaques utilisées pour ces travaux de thèse, seront réalisées par drapage et polymérisées dans un autoclave.

1.1.2.2 Réalisation de réservoirs composites de type 4

Les réservoirs de type 4 sont composés d’un liner polymère rotomoulé autour du-quel des fibres de carbone préimprégnées sont enroulées.

Le procédé de rotomoulage (cf. figure 1.7) consiste à placer au centre d’un moule, constitué d’au moins 2 parties, de la poudre de polymère thermoplastique. Le moule est chauffé et mis en rotation suivant 2 axes afin de permettre une répartition de la matière en fusion. Lorsqu’une température suffisante est atteinte, le refroidissement commence avec le moule toujours en rotation. Une fois refroidi, le liner est démoulé. Le liner assure l’étanchéité du réservoir et sert de support pour le bobinage du composite.

La technique d’enroulement filamentaire est largement répandue dans l’indus-trie. Elle est utilisée très majoritairement pour la fabrication de composites à matrice organique avec des fibres de verre [30] ou des fibres de carbone [31]. Ce-pendant de nouvelles applications s’offrent à ce procédé, notamment le gainage de combustible nucléaire [32]. Son principe est relativement simple et est auto-matisable. Des torons de fibres de carbone sont enroulés progressivement autour du liner. Différents modes de bobinage (cf. figure 1.8) sont nécessaires pour réali-ser les différentes orientations de stratification. Le bobinage circonférentiel permet uniquement de réaliser des plis à 90 ˚ par rapport à l’axe du réservoir. Les deux autres modes, hélicoïdal et polaire permettent de réaliser des couches à ±θ ˚. Ces couches sont composées d’une succession de torons à θ ˚ et de torons à −θ ˚ du fait des aller-retour de la tête de dépose. Les intersections de ces torons génèrent des porosités plus importantes (7-8 % [33]) que pour des stratifiés (≤ 4 % [4]). De plus les réservoirs composites sont généralement mis en cuisson en étuves et

ra-14

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS

rotation du moule

et refroidissement démoulage chargement du moule rotation du mouleet chauffage

a) b) c) d) Chauffage Moule Poudre Bras Refroidissement Produit

Figure1.7: Fabrication de liner thermoplastique par rotomoulage [6].

rement dans des autoclaves. Liu et al. [4] ont montré qu’une pression de 6 bar en autoclave permettait de réduire les vides de 3 à 0,7 %.

Dans cette thèse, les réservoirs de 100 l, les réservoirs à échelle réduite et les tubes étudiés sont réalisés avec cette technique de bobinage.

1.2 Dispositifs d’impact

Un dispositif d’impact doit pouvoir assurer la génération d’un impact à un en-droit défini préalablement, avec une énergie (masse, vitesse) d’impact donnée. Les

1.2. DISPOSITIFS D’IMPACT 15

(a) Circonférentiel (b) Polaire (c) Hélicoïdal Figure1.8: Différents modes de bobinage [6].

dispositifs sont composés d’une partie mobile guidée par un support rigide et fixe. La partie mobile est généralement composée d’une masse, d’un impacteur et d’un capteur de force. Ce capteur est placé entre la masse et l’impacteur et permet de mesurer la force de contact entre l’impacteur et la cible pendant l’impact.

Deux types de dispositifs sont majoritairement utilisés :

1. Les systèmes tour de chute (cf. figure 1.9), qui consistent à laisser tomber en chute libre la partie mobile d’une hauteur fixée. La masse est guidée verti-calement et un système antirebond est utilisé afin de prévenir une répétition d’impacts. La vitesse d’impact est directement liée à la hauteur de chute. Ces systèmes sont simples d’utilisation.

2. Les systèmes pendulaires, où la partie mobile est guidée en rotation. Ces systèmes sont inspirés de la machine de test de résilience, le mouton Charpy (cf. figure 1.10a). Ils consistent à lâcher un pendule qui décrit un mouvement circulaire jusqu’à l’impact sur l’échantillon. Sur la figure 1.10b, le pendule est un barreau suspendu par deux filins. Sa trajectoire est donc un mouvement de translation circulaire.

1.2.1 Impacteurs

La géométrie de l’impacteur est un paramètre primordial. En effet, de sa géo-métrie dépend la surface de contact, ainsi, un impacteur très singulier (conique, angulaire, ...) pénètrera plus facilement la cible qu’un impacteur hémisphérique. Plusieurs auteurs [7, 35] ont étudié l’influence de la géométrie de l’impacteur (cf. figure 1.11) sur le comportement à l’impact de plaques composites. Dans le cas d’impacts sur composite, à énergie équivalente, l’impacteur plat provoque l’aire endommagée maximale tandis que l’impacteur conique engendre une zone endom-magée minimale, les impacteurs hémisphériques et ogivaux provoquent des zones

16

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS

Capteur d’effort Colonnes de guidage Chariot Masse Impacteur Cible bridée Support de la cible Massif de réaction Hauteur de chute

Mire pour le capteur laser

Capteur laser de déplacement Caméra

Figure1.9: Illustration d’une tour de chute.

(a) Mouton charpy (b) Pendule d’impact instrumenté [34] Figure1.10: Illutration de systèmes pendulaires

endommagées de taille intermédiaire. Le type d’endommagement généré dépend également du type d’impacteur. Une quantité plus importante de délaminage est créée avec l’impacteur plat et les ruptures de fibres sont davantage créées avec l’impacteur conique.

Dans l’étude de la vulnérabilité à l’impact de structures composites, les impac-teurs les plus utilisés sont les impacimpac-teurs hémisphériques.

1.3. ENDOMMAGEMENT, MOYENS D’OBSERVATION 17

Figure 1.11: Illustration des impacteurs utilisés par Mitrevski [7]. a) plat, b) hémisphérique, c) ogival, d) conique

1.2.2 Investigations pendant une campagne d’essais

d’impact

Lors d’une campagne d’essais d’impact, plusieurs mesures et observations peuvent être effectuées. Elles sont répertoriées dans le tableau 1.4 et sont réalisées en cours d’essai ou après l’essai. Avec les différentes mesures réalisées, il est possible de calculer l’énergie absorbée pendant l’impact.

Tableau 1.4: Tableau regroupant les observations et mesures

Mesure/Observation Moyen

Force de contact entre l’impacteur et l’échantillon Capteur de force

Déplacement de l’impacteur pendant le contact Capteur de déplacement et/ou caméra rapide Comportement pendant l’impact Caméra rapide

Endommagement C-scan, de-ply ou micrographie

Pour la thèse, les impacts seront générés par une tour de chute et à minima, l’ensemble de ces moyens sera mis en oeuvre. Les impacteurs utilisés seront hémi-sphériques et angulaire (avec un angle de 120 ˚).

1.3 Endommagement, moyens d’observation

1.3.1 Endommagements et défauts dans les matériaux

composites

Les endommagements et les défauts au sein des matériaux composites sont connus depuis longtemps. Ils apparaissent à plusieurs échelles :

18

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS – La décohésion fibre/matrice, il s’agit d’une rupture d’adhésion entre

une fibre et la matrice.

– La microporosité au sein de la matrice (défaut d’élaboration)

• À l’échelle mésoscopique ou l’échelle du pli : – La fissuration matricielle

– La rupture de fibre

– La macroporosité (cas des composites bobinés)

• À l’échelle macroscopique ou échelle de la pièce :

– Le délaminage (décohésion entre les différents plis )

Ces endommagements et défauts sont schématisés figure 1.12

Microporosit´e Macroporosit´e Fibre Matrice D´ecoh´esion F/M Fissuration matricielle D´elaminage Rupture de fibre

Figure1.12: Différents endommagements et défauts au sein des matériaux com-posites.

Ces endommagements sont le plus souvent difficiles à observer, car ils se situent au cœur du matériau. Ils peuvent être révélés au cours de leur création ou une fois générés. Les techniques utilisées pour cela peuvent être destructives ou non des-tructives, permettant alors de qualifier et/ou de quantifier ces endommagements.

Importance de la stratification Pour les essais d’impact, diverses stratifica-tions peuvent être choisies (([0/60/−60]i)S[36] par exemple). Cependant, il est

fré-quent de trouver une stratification quasi isotropique de type ([0/90/45/−45]i)S[37]

ou ([−45/90/45/0]i)S [8]. Pour ne pas privilégier l’apparition des délaminages à

une interface particulière, Fuoss et al. [38] conseillent d’avoir un angle à l’interface constant. Il parait alors judicieux de réaliser l’étude d’impact avec une stratifica-tion ([0/45/90/ − 45]i)S.

1.3. ENDOMMAGEMENT, MOYENS D’OBSERVATION 19

1.3.2 Moyens d’observation et de quantification des

endommagements

1.3.2.1 Contrôle non destructif

Contrôle ultrasonore [39] Le contrôle par ultrasons consiste à émettre un signal ultrasonore et à le réceptionner. L’émission et la réception peuvent être réalisées par un seul traducteur. Le couplage entre le traducteur et le matériau peut être de l’air, de l’eau ou un gel au contact de la pièce. Le signal émis est réfléchi lors de la rencontre avec une surface libre. Ainsi pour un matériau sain, le premier écho est celui de la face libre opposée du matériau. Si un “ écho ” apparait plus tôt, il s’agit d’un défaut présent sur le trajet de l’onde (cf. figure 1.13). Selon la taille des traducteurs, la précision de la mesure peut être de l’ordre de la centaine de micromètres. Le contrôle d’un échantillon consiste à balayer toute la surface avec le traducteur pour cartographier l’endommagement. Cette technique permet de révéler des endommagements de type délaminage et un ensemble de microfissurations matricielles. Cette technique est intéressante, car relativement peu onéreuse et non destructive. Elle a comme inconvénient de ne pas révéler les ruptures de fibres et il s’agit d’une technique chronophage si la taille du traducteur est petite par rapport aux dimensions de l’échantillon à analyser. Pour augmenter l’efficacité de cette technique, des sondes multiéléments peuvent être utilisées. Ces sondes permettent en un seul passage de cartographier une zone importante. Elles sont le plus souvent pourvues d’un codeur permettant de mesurer le déplacement.

Ep

Ep

D

D Ep

20

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS Tomographie par rayon X [40]

La tomographie RX est basée sur l’absorption de rayons X par le matériau. Cette technique conjugue la radiographie par rayons X à une technique de reconstruction en 3D.

Un faisceau source d’intensité I0 est émis et son intensité est mesurée après

sa traversée de l’échantillon. Elle dépend des propriétés d’absorption du matériau traversé et suit la loi de Beer-Lambert : I = I0.e−µx, avec µ le coefficient

d’atténua-tion qui dépend du matériau. La cartographie 2D du coefficient d’atténuad’atténua-tion est réalisée pour chaque radiographie. L’absorption locale du matériau dépend de la densité locale, donc la cartographie est également représentative de la densité du matériau. De multiples radiographies sont réalisées en faisant tourner l’échantillon autour d’un axe (cf. figure 1.14). La cartographie 3D est reconstruite à l’aide d’un algorithme basé sur le principe de rétroprojection filtrée. Cette technique est de plus en plus utilisée en science des matériaux mais les appareils restent rares et très couteux. La résolution de la mesure est fonction de la résolution du capteur et de la distance par rapport à la source. Elle permet dans le cas des matériaux compo-sites d’obtenir la “ cartographie 3D ” des délaminages et pour les tomographes les plus puissants d’observer des endommagements de quelques micromètres comme les ruptures de fibres. Cependant, la résolution dépend des dimensions de la zone à observer.

R´ecepteur Plateau tournant Emetteur `´ a rayon X avec l’objet `a analyser

Figure1.14: Schématisation du principe d’observation par tomographie

1.3. ENDOMMAGEMENT, MOYENS D’OBSERVATION 21

La thermographie infrarouge consiste à mesurer le champ thermique d’un échan-tillon exposé à un flux thermique (le plus souvent sur sa face opposée). La carto-graphie du champ thermique fait apparaitre les zones les plus isolantes et celles qui le sont moins. Cette technique permet de confirmer la présence ou non d’en-dommagement, mais ne permet pas de le quantifier. La figure 1.15 schématise le principe de la méthode de thermographie infrarouge.

Chauffage

Caméra thermique

Echantillon endommagé

Figure1.15: Schéma de principe de la thermographie infrarouge

L’émission acoustique au cours de la création de l’endommagement [40, 42, 24]

La norme AFNOR [43] définit l’émission acoustique comme un “ phénomène de libération d’énergie élastique sous forme d’ondes élastiques transitoires au sein d’un matériau durant des processus dynamiques de déformation”. La technique qui consiste à enregistrer ces ondes élastiques est aussi appelée émission acoustique. Les signaux sont acquis par plusieurs capteurs acoustiques, préamplifiés, traités et filtrés en fonction de leurs amplitudes. Il est possible d’associer à chaque am-plitude un mode d’endommagement. Ainsi, un signal continu de faible amam-plitude sera comptabilisé comme de la fissuration matricielle et un signal discret de forte amplitude sera le signe d’une rupture de fibre. Cette méthode est quantitative et permet de dénombrer les ruptures de fibres. De plus, cette technique permet grâce à une triangularisation des capteurs de situer précisément l’origine géographique de l’émission. Il est donc possible d’aboutir à une cartographie des endommagements.

Cette technique est utilisée dans le projet Toledo par le partenaire “CEA Le Ri-pault” pour suivre la propagation de l’endommagement lors de la mise en pression des réservoirs endommagés par impact.

La figure 1.16 représente le principe d’émission acoustique.

1.3.2.2 Contrôle destructif Microscopie

22

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS

Endommagement Mat´eriau

Capteur Signal

Amplification

Figure1.16: Principe de l’émission acoustique

La microscopie permet l’observation de tous types de dommages. La microscopie consiste à observer, après découpe, une surface préalablement polie de l’échantillon. Divers moyens de microscopie existent, la microscopie optique (cf. figure 1.17), la microscopie électronique et la microscopie par rayons X. Ces techniques sont destructives et ne permettent l’observation qu’à l’endroit exact de la découpe. Pour un endommagement diffus comme le délaminage, cette observation permet de l’estimer en partie. À contrario, un endommagement discret (tel qu’une rupture de fibre isolée au sein du matériau) a peu de chance d’être révélé. Cette technique reste cependant très utilisée puisqu’elle reste peu onéreuse.

80 mm

D´ecoupe Polissage

Observation

Endommagement

Figure1.17: Préparation et observation d’un échantillon par micrographie

1.3. ENDOMMAGEMENT, MOYENS D’OBSERVATION 23

Pour observer les ruptures de fibres de manière quantitative, peu de techniques existent, l’une d’entre elles est la méthode d’effeuillage appelé également “ de-ply technique ”. Elle est utilisée dans le cas des composites à matrice thermodurcissable et consiste en la pyrolyse de la matrice. L’échantillon est placé dans un four à 400◦C pendant une heure (le temps varie en fonction de l’épaisseur du composite).

Une fois la pyrolyse réalisée, il ne reste plus que les fibres. Chaque pli est retiré délicatement à l’aide d’un ruban adhésif et laisse apparaitre les ruptures de fibres. Cette technique est destructive et permet d’observer uniquement les ruptures de fibres. La figure 1.18 correspond à la représentation des ruptures de fibres effectuées par Breen et al. [8] à l’aide de cette technique. Dans cet exemple, le matériau a une épaisseur de 8 mm. Pavier et Clarke [44] ont amélioré cette technique en injectant de l’iodure de zinc qui laisse un précipité après la cuisson à 400◦C. L’injection

de ce produit est réalisée en perçant des trous de 1 mm de diamètre dans la zone endommagée. Cette technique permet alors de révéler les ruptures de fibres et les délaminages. Elle présente l’avantage d’être peu onéreuse et est moins chronophage que l’observation microscopique.

La figure 1.19 schématise le protocole expérimental de la “de-ply technique” avec iodure de zinc mis au point lors de la thèse.

Toutes ces techniques permettent d’observer avec plus ou moins de détails les endommagements. Elles peuvent être combinées pour obtenir une meilleure visua-lisation de l’ensemble des endommagements. Plusieurs d’entre elles seront utilisées dans le cadre de cette thèse.

Rupture pli à 0 ˚

Rupture pli à 90 ˚ Rupture pli à −45 ˚

Rupture pli à 45 ˚

Plis 16, 17, 18 Plis 19, 20, 21, 22 Plis 23, 24, 25, 26 Plis 27, 28, 29 Plis 1, 2, 3, 4 Plis 5, 6, 7, 8 Plis 9, 10, 11, 12 Plis 13, 14, 15

24

ENDOMMAGEMENT PAR IMPACT DES MATÉRIAUX COMPOSITES : INFLUENCE DES PARTICULARITÉS DES RÉSERVOIRS BOBINÉS

440◦C 2 h 1 2 3 Adh´esif Fibres s`eches 1ere photo 4 2nde photo Aire endommag´ee

Per¸cage de 1mm Injection de ZnI2

5 6

Figure 1.19: Protocole expérimental de la “ de-ply technique ” mis au point pendant la thèse

1.4 Spécificités des réservoirs composites et leur

influence sur le comportement à l’impact

1.4.1 La précharge

La précharge est un chargement appliqué avant et maintenu pendant l’impact. Les réservoirs en service sont généralement préchargés, d’où l’intérêt de ce type d’investigation. Pour des tests à l’échelle des échantillons, les précharges appli-quées sont soit uniaxiales [34, 46], soit biaxiales [9, 13, 14]. Pour pouvoir comparer l’état de précharge entre différents matériaux, celle-ci est généralement exprimée en pourcentage de la déformation à rupture.

Peu de travaux portent sur l’influence de la précharge sur le comportement à l’impact de matériaux composites. Pour les études répertoriées [46, 9, 13, 34, 14, 7] à l’exception de Mitrevski et al. [7], les impacteurs sont de forme hémisphérique de diamètre 12 mm et les énergies d’impact varient de 4 J à 20,5 J. Les valeurs des précharges appliquées, variant d’un auteur à l’autre, sont comprises entre 2 % et 20 % de la déformation à rupture. Le tableau 1.5 regroupe les paramètres d’essais.

Résultat Il parait logique, pour des caractéristiques d’impact identiques, que la force maximale au contact soit augmentée dans le cas d’une éprouvette

![Figure 1.22: Position des impacts et des supports d’impacts : a) impact central b) impact au bord [8].](https://thumb-eu.123doks.com/thumbv2/123doknet/2920964.76458/48.892.122.724.425.643/figure-position-impacts-supports-impacts-impact-central-impact.webp)

![Figure 1.25: Courbe force/temps et déflexion/temps pour trois rayons de cour- cour-bure différents [11]](https://thumb-eu.123doks.com/thumbv2/123doknet/2920964.76458/51.892.267.689.171.459/figure-courbe-force-temps-déflexion-temps-rayons-différents.webp)

![Figure 1.26: Force à rupture en CAI en fonction de la position du délaminage [12]](https://thumb-eu.123doks.com/thumbv2/123doknet/2920964.76458/52.892.146.685.172.486/figure-force-rupture-cai-fonction-position-délaminage.webp)

![Figure 2.11: Système de mise en pression d’un anneau issu de réservoir [20].](https://thumb-eu.123doks.com/thumbv2/123doknet/2920964.76458/65.892.172.769.431.711/figure-système-mise-pression-anneau-issu-réservoir.webp)

![Figure 2.12: Vue en coupe du dispositif de mise en pression d’un anneau [21].](https://thumb-eu.123doks.com/thumbv2/123doknet/2920964.76458/66.892.165.680.171.363/figure-vue-coupe-dispositif-mise-pression-anneau.webp)