HAL Id: hal-02592818

https://hal.inrae.fr/hal-02592818

Submitted on 15 May 2020HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Caractérisation d’un écoulement d’engrais le long d’une

pale rotative en écotechnologie de l’épandage

B. Elhedhili, P. Heritier, V. Abt

To cite this version:

B. Elhedhili, P. Heritier, V. Abt. Caractérisation d’un écoulement d’engrais le long d’une pale rotative en écotechnologie de l’épandage. [Rapport Technique] irstea. 2009, pp.26. �hal-02592818�

Caractérisation

d'un écoulement d'engrais

le long d'une pale rotative

en écotechnologie

de l'épandage

Octobre 2009

B. Elhedhili, P. Héritier, V. Abt

Unité de Recherche TSCF

Centre de Clermont-Ferrand

Domaine des Palaquins03150 Montoldre CemOA : archive ouverte d'Irstea / Cemagref

Introduction

Le gaspillage d'engrais minéraux lors du processus d'épandage ainsi que les pollutions sur les sols et les eaux qui en résultent ont été mis à l'index ces dernières années et représentent un défi environnemental à relever pour les dix prochaines années (2008-2018, groupe de réflexion 4, rapport du Grenelle de l'Environnement, décembre 2007). Ceci est notamment lié à l'inadéquation des réglages des machines d'épandage avec la nature variable des engrais minéraux.

L'objectif du projet est de mettre au point un système peu coûteux de caractérisation des vitesses au niveau de l'écoulement d'engrais en pâle qui puisse être embarqué sur les machines d'épandage test et permettre ainsi de caractériser le comportement à l'épandage des engrais minéraux, en complément de la caractérisation expérimentale des nappes d'épandage qui peut être réalisée au banc d'essai Cemib, développé par le Cemagref.

Ce projet, soutenu financièrement par l'ADEME (Contrat n°0822C0228), a fait l'objet d'un stage de fin d'étude d'ingénieur IFMA (Institut Français de Mécanique Avancée), réalisé par Béchir Elhedhili de mars à juin 2008 avec l'appui de François Rioual et de Philippe Héritier (Cemagref) et de Yuri Lapusta (IFMA).

Le présent document reprend les éléments développés dans le cadre de ce stage. Il présente tout d'abord un état de l'art en matière de caractérisation des vitesses des flux granulaires afin de déterminer et de choisir la meilleure technique de mesure d'un écoulement d'engrais le long d'une pale. Ce document présente ensuite le banc d'essai proposé et la validation de la technique de mesure sur différents types de flux granulaires d'engrais. Une application de la méthode de mesure de vitesse est présentée dans le but de définir un protocole de caractérisation de l'épandabilité. Quelques perspectives sont enfin présentées notamment en termes d'évolution du dispositif de mesure.

CemOA

: archive

ouverte

d'Irstea

Sommaire

Introduction ... 2

Sommaire... 3

I. Partie bibliographie... 4

II. Mise en place du banc d’essai ... 6

1. Les capteurs et leur positionnement...6

2. Acquisition des signaux et leurs traitements...7

a. Le dispositif électrique...7

b. Le montage global ...8

3. Préparation de la pale ...9

III. Validation de la technique de mesure par essai sur différents types de flux granulaires... 10

1. Flux mono particule...10

a. Mesures ...10

b. Analyse des résultats ...11

c. Validation par caméra ...12

2. Flux multicouche de particules ...13

a. Mesures ...13

b. Analyse des résultats ...14

3. Conclusion ...14

IV. Essais sur une pale rotative en écotechnologie de l’épandage ... 15

1. La pièce de fixation ...17

2. Les essais sur une pale en rotation ...17

a. Les paramètres intrinsèques à l’expérience ...17

b. Influence de l’environnement sur les signaux ...18

c. Analyse de l’influence des paramètres de l’épandage sur la vitesse des particules ..21

V. Perspectives... 23 Conclusion... 25 Bibliographie... 26 CemOA : archive ouverte d'Irstea / Cemagref

I. Partie bibliographie

L’objectif principal de cette partie est de diagnostiquer l’état actuel de la recherche en matière de caractérisation des flux granulaires en tant que fluide ayant des propriétés spécifiques. Cette spécificité rend son étude plus complexe qu’un fluide conventionnel. Une des difficultés rencontrées est de caractériser sa vitesse lors de son écoulement et la subtilité qui réside dans sa considération en tant qu’un fluide discret ou un fluide dense. A travers cette recherche bibliographique, différentes techniques de mesure de vitesses expérimentées sur des écoulements semblables à celui de l’engrais le long d’une pale ont été passé en revue. Celle qui répond au mieux au cahier des charges du projet fut retenue.

Le flux d’engrais le long d’une pale d’épandage est considéré comme un flux granulaire dont le comportement dépend de sa position sur la pale. Plusieurs modèles ont était développés afin de mieux décrire son écoulement. Dans la publication de Forterre et Pouliquen [1], l’écoulement granulaire se situe entre un écoulement solide et un écoulement gazeux. Les lois fondamentales telles que les équations de Navier Stockes qui décrivent les fluides classiques sont incapables d’agir de la sorte avec les « fluides » granulaires à cause de la diversité observée de leurs comportements. Ils sont classés selon trois régimes : un régime dense quasi-statique caractérisé par des déformations lentes et une interaction entre les particules due aux frottements, un régime dit gazeux ou le flux est rapide et l’interaction entre les particules se manifeste par collision, et un régime intermédiaire conjuguant les deux précédents régimes. C’est ce dernier régime qui est observé lors de l’écoulement granulaire tel que l’écoulement d’engrais sur une pale qui correspond à l’une des configurations traitées dans cette publication.

Le mouvement de la neige au court d’une avalanche possède des caractéristiques très semblables à celles de l’écoulement de l’engrais sur une pale. Ce phénomène a fait l’objet de la thèse de Pierre Rognon [2] dans laquelle il caractérise le flux de neige lors d’une avalanche. Afin de réaliser son objectif, il a monté un banc d’essai expérimental. En simulant une mini avalanche, il mesure l’épaisseur du flux de neige, sa vitesse ainsi que les contraintes exercées par ce flux sur la paroi inférieure du banc.

La technique de caractérisation de vitesse utilisée lors de ces essais est basée sur la corrélation entre deux signaux enregistrés à l’aide de capteurs optiques IR à réflexion. Ces capteurs sont composés d’une diode émettrice de lumière infrarouge, et d’un phototransistor qui capte cette lumière et délivre une tension inversement proportionnelle à la quantité de lumière captée. Si une surface réfléchissante se présente devant le capteur, la tension chute durant le temps de passage de cet obstacle et lorsqu’aucune lumière infrarouge n’est captée le phototransistor délivre une tension égale à celle à laquelle il est soumis.

Afin de calculer une vitesse d’un mobile entre deux point, deux données sont à fournir : La distance l entre ces deux points et le temps t mis par le mobile pour effectué le trajet entre les deux points. En pratique, les deux points sont matérialisés par deux capteurs IR à réflexion et donc l est la distance entre ces deux capteurs. Ils sont placés selon le sens de l’écoulement de la neige sur une des deux parois latérales du banc d’essai l’un derrière l’autre. La fonction de corrélation discrète C(j) [équation 1] entre les deux signaux tracée en fonction du temps (elle est égale à 1 si la similitude entre les deux signaux est totale et 0 s’il n’y a aucune correspondance), atteint son maximum à l’abscisse t0, qui correspond à t, le décalage

temporaire entre les deux fonctions corrélées.

CemOA

: archive

ouverte

d'Irstea

∑

∑

∑

= = + = + − ⋅ − − ⋅ − = N i N i j i i N i j i i U U U U U U U U j C 1 1 2 2 2 2 1 1 1 1 1 2 2 ) ( ) ( ) ( ) ( ) ( Équation 1Ici, U1 et U2 représentent les signaux envoyés par les capteurs dans une fenêtre de taille N

échantillons. j est l’indice de la fonction C et il varie entre 1 et (2N-1). U1i est la valeur de U1

à l’instant t = i/Facq, Facq étant la fréquence d’acquisition des signaux fixée à l’avance. U 1

représente la moyenne du signal U1.

Cette technique est la plus adaptable à la mesure de la vitesse souhaitée. L’engrais s’écoule le long de la pale d’une façon semblable à celle de la neige. Néanmoins, une adaptation aux conditions de l’épandage et sa spécificité dynamique (rotation de la pale) par rapport à celle de l’avalanche s’impose. L’emplacement des capteurs sera étudié afin de mieux mesurer cette vitesse. Une étude de la faisabilité du montage des capteurs, de la précision et de la répétabilité de la mesure sera réalisé en premier temps en statique sur le mouvement d’une puis sur un flux de billes pour finir avec des essais en dynamique qui seront confrontés aux données théoriques. CemOA : archive ouverte d'Irstea / Cemagref

II. Mise en place du banc d’essai

Afin de valider la technique de mesure de vitesse par inter corrélation, une série de vérifications et de tests est à mener. Cependant, dans un premier temps il s’agit de choisir les capteurs, les alimenter correctement dans le but d’acquérir des signaux exploitables, mettre en place l’acquisition des signaux leur visualisation, enregistrement ainsi que leur traitement et finalement préparer le conduit pour le flux afin de s’assurer de son passage devant les capteurs.

1. Les capteurs et leur positionnement

Le capteur choisi pour effectuer les mesures est un capteur de type infrarouge à réflexion de référence OPB608A fabriqués par OPTEK (Erreur ! Source du renvoi introuvable.). C’est le même qui a été utilisé par P. Rognon pour son banc d’essai.

Il est composé de 4 pattes balisées grâce à une encoche. Elles servent à alimenter la diode et le phototransistor, les principaux composants du capteur dont le fonctionnement est expliqué plus haut dans la Partie I. La tension aux bornes du phototransistor représente la réponse du capteur à la perturbation. Pour obtenir un signal net la diode est alimentée par une tension de 5V tandis que le phototransistor reçoit 2,3V. Par conséquent, le signal acquis est de 5V en absence de tout objet réfléchissant.

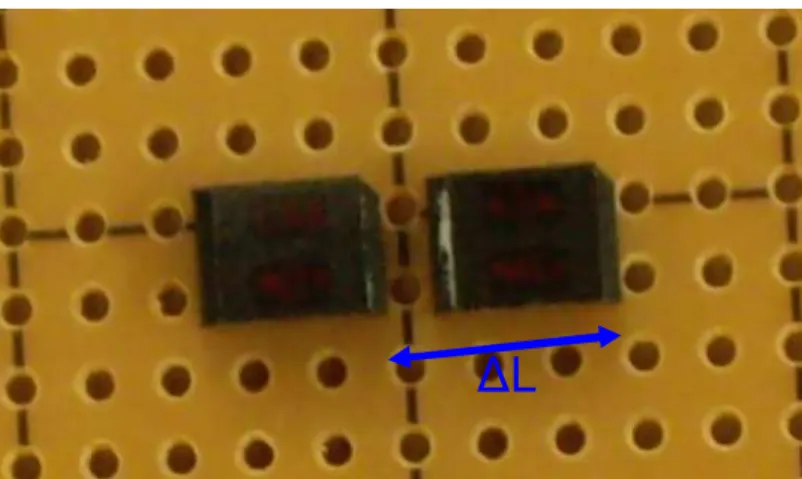

Le but étant de mesurer une vitesse instantanée, la distance entre les deux capteurs doit être la plus faible possible. Dans cette application, elle sera toujours égale à 7,62 mm. Cette valeur précise est due aux emplacements dans la carte circuit pré imprimé où vont être logés les capteurs comme le montre la Figure 2. C’est la distance la plus faible qu’on peut avoir entre deux capteurs fixés sur ce type de carte.

L

Figure 1 : capteur infrarouge à réflexion

Figure 2 : une paire de capteurs

CemOA

: archive

ouverte

d'Irstea

2. Acquisition des signaux et leurs traitements

a. Le dispositif électrique

C’est le circuit électrique qui sera intégré sur la pale. C’est en quelque sorte le cœur du projet. C’est l’outil qui permet d’alimenter les capteurs et l’acquisition de leurs réponses. La Figure 3 représente les composants électroniques qui composent le circuit.

Figure 3: schéma du dispositif électronique

Figure 4: le circuit embarqué sur la pale

CemOA

: archive

ouverte

d'Irstea

b. Le montage global

L’acquisition de la tension entre les bornes des phototransistors au court du temps est assurée par une carte d’acquisition de type Analogique/ Numérique DT9832 fabriquée sous la marque DATA TRANSLATION. Les signaux sont acquis sous forme analogique avec une fréquence d’acquisition de 10 KHz. La carte d’acquisition est connectée à un ordinateur portable sur le quel est installé le logiciel Matlab. Le montage de tout l’ensemble est illustré par le schéma de la Figure 5.

Figure 5: le dispositif, son environnement et son principe de fonctionnement

Un programme rédigé sous Matlab permet de visualiser les signaux en temps réel. Un autre programme permet d’enregistrer des échantillons de taille fixée au préalable. Ces échantillons sont stockés dans des fichiers générés par Matlab et qui peuvent prendre la forme de tableaux susceptibles d’être lus avec Excel. La phase de traitement des signaux est assurée par un autre programme qui permet de faire varier les paramètres d’acquisition, de définir la fonction d’inter corrélation et de l’appliquer, de repérer le maximum de cette dernière, de calculer la vitesse du flux et enfin de visualiser tout les signaux ainsi que les fonctions de corrélation. C’est la commande « xcorr » qui assure ce dernier traitement en appliquant la formule d’inter corrélation [Equation 2]. Elle fournit comme sortie la valeur du maximum ainsi que l’abscisse lui correspondant. Celle-ci renseigne sur le décalage temporaire entre les deux signaux et donc par conséquent sur la vitesse recherchée.

Équation 2 2393 2692 2991 3290 3589 3888 4187 4486 4785 5084 5383 5682

Vitesse de la

particule

L

t

Alimentation Ordinateur Programmes Matlab Carte d’acquisition CemOA : archive ouverte d'Irstea / Cemagref3. Préparation de la pale

Afin de mettre en place le dispositif de mesure, une préparation de la pale est exigée. Sur la carte de circuit pré imprimée sont soudées 3 paires de capteurs IR ainsi que les circuits électroniques qui les accompagnent avec des composants tels que les résistances, les variateurs de tension ou les variateurs de résistance.

Afin de capter le mouvement du flux, les capteurs sont fixés au dos de la pale face à des encoches, permettant un contact optique avec les particules. Afin de protéger les capteurs, une vitre en plexi-glace est collée devant chaque encoche. Le choix du matériau est du à la facilité de son découpage et à sa transparence. La surface des encoches est minimisée au maximum afin de limiter la surface de contact des particules avec la pale. En effet, la nature de la surface (et donc de la matière qui constitue la surface de contact de la pale) influe sur le coefficient de frottement entre la bille et la pale, et donc par conséquent, sur la vitesse de la première. Celle recherchée est la vitesse de la particule lors de son contact avec la pale.

Finalement pour fixer le circuit sur la pale, des trous sont percés afin de visser l’assemblage. Deux barres de plexi-glace sont aussi ajoutées entre la pale et le circuit comme le montre la figure 3, pour permettre le placement des composants électroniques.

Une fois la pale préparée, un conduit constitué de deux planches de bois fixées de part et d’autre des pairs de capteurs afin d’obliger les particules à passer devant. La trappe sert à lâcher le flux sans vitesse initiale à partir de la même hauteur afin de s’assurer d’avoir les mêmes conditions initiales pour toutes les mesures. La pale est posée sur un plan inclinée de 14° (voir la Figure 6).

Figure 6: banc d'essai pour billes

Le conduit

La pale

La trappe

2 capteurs

La bille

Circuit

14° Sens du déplacement de la bille CemOA : archive ouverte d'Irstea / CemagrefIII. Validation de la technique de mesure par essai sur

différents types de flux granulaires

Une fois le banc d’essai mis en place, différentes vérifications et validations sont à réaliser. Il faut commencer par des tests simples qui permettront de vérifier si la mesure obtenue est véritablement la vitesse que l’on souhaite déterminer. Cette étape contient également une étude statistique de validation de la répétabilité de la mesure dans des conditions initiales les plus identiques possibles. Ensuite, des mesures sur des flux plus semblable à celui de l’engrais dans la pale sont effectuées. Enfin, les premières mesures sur du vrai engrais de différents types (Ammonitrate, KCL…) sont réalisées afin de valider définitivement l’instrument de mesure.

1. Flux mono particule

a. Mesures

La première série d’essais est réalisée avec un flux mono particule. C’est donc un flux composé d’une seule particule, en l’occurrence, une bille en plastique d’un diamètre de 3mm. Cette série d’essais sert à mettre au point la technique de mesure et s’assurer qu’elle mesure bien une vitesse, et surtout la bonne vitesse.

La forte luminosité de la pièce où les essais ont été réalisés perturbe le fonctionnement des capteurs à cause de leur forte sensibilité à la lumière. Pour y remédier, un cache a été rajouté au dispositif juste au dessus des capteurs.

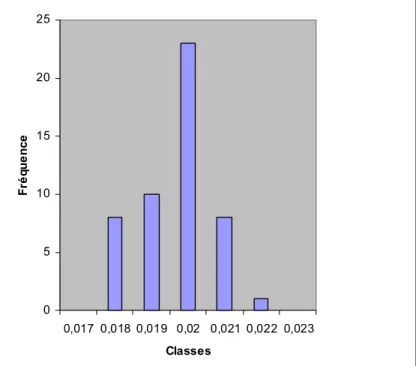

L’opération est répétée 50 fois. Le but étant de calculer principalement la dispersion de la mesure à travers l’écart type ainsi que la moyenne des mesures obtenues. Ces mesures sont ensuite répertoriées dans un fichier Excel.

CemOA

: archive

ouverte

d'Irstea

0 5 10 15 20 25 0,017 0,018 0,019 0,02 0,021 0,022 0,023 Classes F ré q u e n c e

b. Analyse des résultats

Les signaux acquis sont représentés dans la Figure 7. Ils sont constants et égaux à 5V avec un pic (chute de tension) au moment du passage de la particule devant le capteur.

Figure 7: signaux types lors de du passage d'une bille

Voici un aperçu de la fonction de distribution des mesures (Erreur ! Source du renvoi

introuvable.). Les valeurs enregistrées se situent entre 1,7 ms et 2,3 ms. Elle représente une

gaussienne dont le maximum se situe à 19,1 ms, ce qui correspond à une vitesse de 0,399 m/s. L’écart type de la distribution est de l’ordre de 9,7 10-4 ce qui représente une très faible dispersion. La mesure est répétable donc fiable.

Figure 8: distribution gaussienne du t pour une bille --capteur1 --capteur2 CemOA : archive ouverte d'Irstea / Cemagref

0 1 2 3 4 5 6 7 8 9 0,01 4 0,01 5 0,01 6 0,01 7 0,01 8 0,01 9 0,02 0 0,02 1 0,02 2 0,02 3 0,02 4

c. Validation par caméra

Afin de s’assurer que la mesure effectuée correspond effectivement à la vitesse de la bille lors de son déplacement sur la pale, une caméra rapide à été mise en place pour filmer la séquence de déplacement. La caméra rapide a été choisie de telle sorte que sa fréquence soit la plus élevée possible dans le but de mesurer des vitesses assez élevées. Sachant que l’ordre de grandeur du temps mesuré est de la milliseconde, une rapidité de 500 images par seconde (donc une image toutes les 2 millisecondes) est largement suffisante pour couvrir le mouvement de la bille entre les deux capteurs. Le dispositif et sa mise en place sont détaillés dans la Figure 9. Une fois la séquence enregistrée, elle est visionnée à très faible vitesse jusqu’à image par image lorsque la bille s’approche du premier capteur. On note le temps qui correspond à cet instant et aussi celui qui correspond au moment où elle passe devant le deuxième capteur. La différence entre les deux prélèvements est définie comme le temps que met la bille pour effectuer le trajet entre les deux capteurs.

Une dizaine de séquences ont été filmées et analysées. Les résultats sont répertoriés dans le

tableau suivant :

Classe 0,014 0,015 0,016 0,017 0,018 0,019 0,02 0,021 0,022 0,023

Fréquence 0 2 2 6 8 7 2 2 2 1

L’analyse des résultats obtenus montre que la mesure de vitesse par capteurs est précise. En effet, la moyenne des mesures par caméra est de 0,4011 m/s avec une dispersion de 2,44 10-4 ce qui induit une erreur sur la moyenne de la vitesse de l’ordre de 0,53% (Figure 10). Pour conclure, la mesure peut être considéré comme précise.

Figure 9: mise en place de la caméra rapide

Figure 10: distribution gaussienne des t mesurés par caméra rapide

CemOA

: archive

ouverte

d'Irstea

0 1 2 3 4 5 6 0 0,5 1 1,5 2 2,5 3 3,5 Série1 Série2

2. Flux multicouche de particules

a. Mesures

Dans l’objectif de se rapprocher le plus possible de la réalité et de la configuration du flux granulaire de l’engrais sur la pale, des essais de mesure de vitesse sur un flux de billes identiques à celui utilisé dans les essais précédents. 105 billes sont utilisées et rangées en couche (environ 4 couches) comme le montre la Figure 11. La largeur du conduit est augmentée afin de canaliser le flux et l’obliger de passer devant les capteurs.

Statistiquement, la mesure est répétée 50 fois dans le but de valider la répétabilité de la mesure comme opérée précédemment.

Voici une représentation des signaux captés : Figure 11: vue de dessus de la pale et du flux multicouche à l'arrêt

Figure 12: signaux des capteurs pour un flux multicouche de billes

CemOA

: archive

ouverte

d'Irstea

0 2 4 6 8 10 12 14 0,02 15 0,02 17 0,02 19 0,02 21 0,02 23 0,02 25 0,02 27 0,02 29 0,02 31 0,02 33 0,02 35 0,02 37 ou p lus. .. Classes F ré q u e n c e

b. Analyse des résultats

Le pic a une forme de créneaux, ceci représente le passage d’un ensemble de bille. La durée du passage devant un capteur correspond à la largeur du créneau. Entre les deux signaux, le décalage temporaire est évident.

Comme illustrée par la courbe tracée dans la Figure 13, la distribution de la vitesse suit une tendance gaussienne. La moyenne de la vitesse est de 0,337 m/s avec une dispersion de 4,43 10-4. Cette étude statistique démontre que même pour un flux granulaire multicouche, la mesure est répétable. Une validation par caméra semble plus complexe car composé de plusieurs particules. Cependant, l’ordre de grandeur des résultats obtenus est satisfaisant et logique par rapport à celui obtenu pour une bille unique.

3. Conclusion

Suite aux résultats obtenus à l’aide des essais de validation sur différents types de flux de bille, la technique de mesure des vitesses par capteurs IR est répétable et d’une précision satisfaisante. Ici, les flux mis en jeux ne sont pas très complexes car il s’agit d’un flux de billes sphériques quasi parfaites, sur une pale en pente mais statique avec des vitesses assez faibles comparées à celles de l’engrais sur une pale en rotation. Le véritable flux d’engrais observé lors de la simulation de l’épandage est plus complexe car soumis à une rotation très rapide de l’ordre de quelques centaines de tours par minute et donc à un effet centrifugeur influant d’une manière significative sur le comportement du flux à différents endroits de la pale. Dans l’optique de continuer le processus de validation du dispositif, une nouvelle batterie de mesures doit être réalisée cette fois en rotation dans des conditions semblables à celle de l’épandage.

Figure 13: distribution gaussienne des t pour un flux multicouche CemOA : archive ouverte d'Irstea / Cemagref

IV. Essais sur une pale rotative en écotechnologie de

l’épandage

Les essais mentionnés précédemment ont démontré que sur des écoulements de type mono particule ainsi que de type multi couches, le dispositif mis en place mesure bien une vitesse avec une fiabilité et une précision satisfaisantes. L’étape suivante est de le tester sur des écoulements réalistes d’engrais le long une pale en rotation. Le banc d’essai sur lequel le dispositif sera intégré est le MC² : Multi Caractérisation Comportementale (Figure 14). Il est constitué d’une trémie avec conduit, d’un moteur à axe vertical muni d’un variateur de vitesse (hacheur) et d’un cerceau de sécurité.

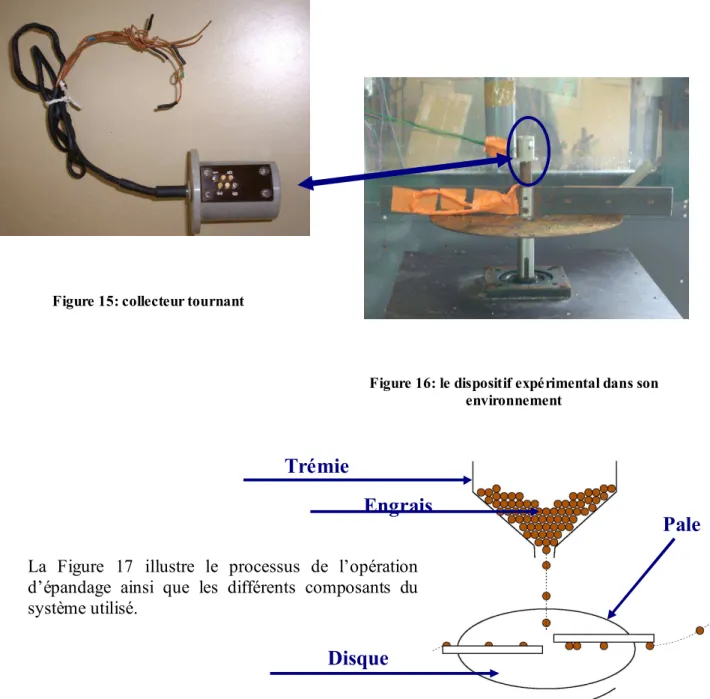

Le dispositif à adapter au banc d’essais est composé de la pale, d’un disque situé à la base de la pale et d'un collecteur tournant qui assure la transmission du courant électrique et la réception des signaux délivrés par les capteurs. Afin de fixer toutes les composantes du dispositif et de fixer le tout sur l’arbre de transmission du moteur, une pièce mécanique est dimensionnée, conçue et fabriquée (Figure 15 et Figure 16).

a: banc d'essai pour l'engrais

b: hacheur (variateur de vitesse) du moteur de

rotation de la pale

Figure 14:MC²: banc d'essai en rotation spécialisé dans les engrais minéraux

Trémie

Conduit

Arbre

moteur

Cerceau

CemOA : archive ouverte d'Irstea / CemagrefLa Figure 17 illustre le processus de l’opération d’épandage ainsi que les différents composants du système utilisé.

Figure 15: collecteur tournant

Figure 16: le dispositif expérimental dans son environnement

Figure 17: schéma explicatif de l'opération d'épandage

Trémie

Engrais

Disque

Pale

CemOA : archive ouverte d'Irstea / Cemagref1. La pièce de fixation

Les fonctionnalités de cette pièce sont diverses. Elle doit permettre de maintenir fixer les différents composants en assurant la rotation de l’ensemble à des vitesses assez élevées. Afin de la concevoir, le logiciel CATIA a été utilisé comme illustré dans la Figure 18. Les dimensions de la pièce de fixation sont choisies pour faciliter au maximum l’opération d’assemblage des composants et du montage de l’ensemble sur l’arbre moteur.

L’usinage de la pièce a été assuré par les agents de l’atelier du CEMAGREF. Enfin une peinture protectrice a été appliquée.

a: pièce modélisée sous Catia b: pièce réalisée

2. Les essais sur une pale en rotation

a. Les paramètres intrinsèques à l’expérience

Ces essais ont pour vocation la poursuite de la validation du dispositif et la détermination d’une typographie de l’épandage de l’engrais. Il s’agit de faire varier plusieurs paramètres et d’analyser la réponse en termes de vitesse le long de la pale. Ces paramètres caractérisent les engrais d’une part et les conditions d’épandage d’un autre. Premièrement, les engrais diffèrent par leurs formes. En effet, l’ammonitrate a une forme quasi-sphérique alors que le KCL par exemple a une forme plus facettée ce qui influe sur le frottement et donc la vitesse de la pale. Dans le même registre, le revêtement de la pale joue également un rôle dans la variation du frottement. Les autres paramètres influant sur la vitesse de la pale sont la vitesse de rotation de la pale ainsi que le débit l’engrais. Le point de chute de l’engrais x0 a également son

importance. Ce point ne se situe pas à l’abscisse « 0 » de la pale car dans ce cas les particules ne subiront aucune force centrifuge donc une certaine distance de l’axe de rotation est nécessaire pour l’accélération de la particule dans la pale (Figure 19).

x

0Figure 18: pièce de fixation de l'ensemble du dispositif sur l'axe de rotation du moteur

Figure 19: pale embarquée sur l'axe de rotation et définition du point de chute

CemOA

: archive

ouverte

d'Irstea

b. Influence de l’environnement sur les signaux

• Bruitage

Les premiers essais ont montré quelques changements dans les signaux acquis dus au nouvel environnement dans lequel le dispositif se trouve. En effet, les signaux ne sont plus égaux à 5V lorsqu’aucun objet n’obture les capteurs, mais un bruitage d’une haute fréquence est observé (voir Figure 20) sous forme d’oscillations autour de 5V. Cette perturbation est du à la présence du hacheur qui permet de faire varier la vitesse de rotation de la pale (il agit comme un frein sur l’arbre moteur). Une vérification est opérée afin de valider cette dernière hypothèse en démontant la pale et la posant à coté du moteur qui lui fonctionnait normalement. Malgré l’immobilité de la pale, le même signal parasite persistait ce qui valide l’hypothèse sur l’origine du bruit. En effet, le champ magnétique qu’il développe bruite le signal et modifie sa forme. Ceci dit, on distingue, malgré le bruit environnent, la présence de pics significatifs des passages des particules.

Pour remédier à ce problème, un filtrage du signal est nécessaire. Dans ce cas, à cause des très hautes fréquences du bruit déterminées grâce à une analyse fréquentielle utilisant la Transformée de Fourier afin de déterminer le spectre fréquentiel de chaque signal et par la suite définir la fréquence de coupure. Un filtre passe-bas, ne laissant passer que les fréquences en dessous de la fréquence de coupure, permet d’éliminer la composante sinusoïdale du signal comme le montre la Figure 21.

Figure 20: signal bruité du 1er capteur de la 2ème paire.

Figure 21: filtration du signal

Filtre

CemOA : archive ouverte d'Irstea / Cemagref• Luminosité

A cause de la grande sensibilité des capteurs aux rayons infrarouges, la simple présence de parois en plexi-glace réfléchissante de la lumière du jour perturbe le fonctionnement des capteurs. Son influence est traduite par une baisse de l’intensité du signal (avoisinant « 0V») alors qu’aucun objet ne fut présenté devant les capteurs. Une simple protection du dispositif de la lumière du jour par une bâche obscure, dont la fonction est aussi de limiter la portée de la zone épandue (facilite le ramassage de l’engrais utilisé), permet de palier à ce problème (Figure 22).

• Collecteur tournant

Les connexions électriques entre les capteurs embarqués sur la pale d’un coté et le générateur et la carte d’acquisition de l’autre, sont assurées par le collecteur tournant. Ce dernier est positionné sur l’axe de rotation de telle sorte qu’il soit confondu avec son axe de rotation. La partie stator est laissée sans fixation directe. Elle est retenue par les câbles qui sont liés au tube venant de la trémie afin de laisser une liberté de mouvement et de bloquer partiellement la rotation autour de son axe. Trois paires de capteurs, réparties le long de la pâle, peuvent ainsi être reliées au collecteur tournant (Figure 23). Les deux dernières paires de capteurs sont les plus intéressantes à étudier, les vitesses mesurées étant plus significatives en bout de pâle.

Figure 22: bâche protectrice de la lumière

Figure 23: positionnement des 3 paires de capteurs

1

èrepaire

1ère paire2

èmepaire

1ère paire3

èmepaire

1ère paire CemOA : archive ouverte d'Irstea / Cemagref• Régulation du débit

La trémie disponible sur le système est très volumineuse par rapport à la quantité de l’engrais utilisée pour les essais. L’alimentation de l’engrais se fait par l’intermédiaire d’un récipient (forme cylindrique de longueur 185mm et de Ø155mm) dont on verse le contenu manuellement dans un entonnoir. Le rythme de versement influe directement sur le débit de l’engrais. Ce rythme est répété de manière fidèle afin d’assurer un débit constant.

Un autre moyen de faire varier le débit consiste à modifier la section à la sortie du tube au niveau de la pale. En effet lors des premiers essais, une section réduite (Ø25mm) est rajoutée au bout du tube. Voici les signaux collectés dans cette configuration (Figure 24) :

On remarque que les signaux envoyés par la 3ème paire de capteurs contiennent beaucoup moins de pics que ceux envoyés par la 2ème paire de capteurs. L’hypothèse émise pour expliquer ce phénomène consiste à dire que le débit utilisé n’est pas assez élevé ce qui engendre une faible densité de l’engrais sur la pale. Des observations vidéos montre que le flux granulaire est considéré comme dense au début de son déplacement sur la pale pour finir en mode discret dû à la dispersion des particules en bout de pale. Cette configuration rend les signaux inexploitables.

Avec une section plus grande (Ø60mm), on atteint le débit de 220g/s. Dans cette configuration, les signaux émis par la paire 3 restent toujours moins denses que ceux émis par la paire 2 mais les pics deviennent exploitables (Figure 25). La mesure du débit se fait en répétant fidèlement la façon de verser l’engrais dans la trémie pendant un moment durant lequel une acquisition de l’évolution de la masse versée (grâce à une balance) s’effectue à l’aide d’un logiciel. La pente de la courbe obtenue renseigne sur le débit massique.

Figure 24 : signaux de la 2ème paire de capteurs signaux de la 3ème paire de capteur

CemOA

: archive

ouverte

d'Irstea

c. Analyse de l’influence des paramètres de l’épandage sur la vitesse des particules

Différents essais ont été réalisés dans différentes conditions d’épandage avec à chaque fois une tentative de réaliser une étude statistique sur les résultats obtenus. En revanche, le débit est considéré comme constant ainsi que le revêtement de la pale et le point de chute. La variation des paramètres concerne la forme de l’engrais et la vitesse de rotation de la pale.

• Variation de la forme de l’engrais

Deux types d’engrais différenciés par leurs formes sont testés. L’ammonitrate de forme sphérique et la potasse (KCL) de forme facettée tel un polyèdre sont les deux catégories d’engrais utilisées. Des mesures statistiques sur un petit nombre d’échantillons évaluent la moyenne de la vitesse des particules d’ammonitrate à 8,30m/s alors que celle du KCL à

5,76m/s pour la 2ème paire de capteurs. En effet, aucune vitesse n’a pu être mesurée pour la 3ème paire de capteurs. Le maximum de la fonction de corrélation entre les signaux de la 3ème paire est atteint pour t=0, ce qui induit une vitesse infinie. Plusieurs hypothèses peuvent expliquer l’impossibilité de mesurer cette vitesse. En effet, elle est supposée être plus élevée au niveau de la 3ème paire ce qui veut dire que le temps de parcours est plus petit. Soit la fréquence d’acquisition de 10KHz n’est pas assez élevée pour scanner toutes les variations des signaux soit le temps de réponse des capteurs est trop faible. Une variation de la vitesse de rotation de la pale permettra de renseigner sur l’exactitude de cette hypothèse.

a: signal 3ème paire de capteurs avec petite section b: signal 3ème paire de capteurs avec grande section Figure 25: influence du débit sur la richesse du signal en information

CemOA

: archive

ouverte

d'Irstea

• Variation de la vitesse de rotation

Pour mieux comprendre l’influence de la vitesse de rotation de la pale sur la vitesse des particules d’engrais, des essais dans les mêmes conditions sont réalisés en faisant varier la vitesse de rotation. Le variateur de vitesse ne permet pas de choisir la vitesse de rotation. En effet aucun compteur n’est disponible. Donc à chaque fois, il faut tourner la molette de variation de vitesse et puis mesurer à l’aide d’un tachymètre la vitesse de rotation.

Lorsque la vitesse de rotation est basse, il est encore possible de déterminer la vitesse au niveau de la 2ème et 3ème paires de capteurs. En revanche dès que la vitesse augmente, il devient impossible de mesure une vitesse pour la dernière paire de capteurs. Voici un tableau récapitulatif des vitesses de particules en fonction de la vitesse de la pale et de la position des capteurs :

Tableau 1: vitesses des particules en fonction de la vitesse de rotation de la pale

Vitesse de rotation (tr/min) 411 530 695 780 Vitesse n°1 (m/s) 5,4429 6,9273 9,525 10,8857

Vitesse n°2 (m/s) 15,24 Ø Ø Ø

V Particule= f(V Rotation Pale)

0 100 200 300 400 500 600 700 800 900 1 2 3 4

vitesse de rotation de la pale

vi tes se d e s p ar ti c u le s au n ive au d e la 2è m e p a ir e d e c ap teu rs CemOA : archive ouverte d'Irstea / Cemagref

V. Perspectives

Une étude plus approfondie des résultats obtenus sont à mener afin de déterminer l’origine de la corrélation parfaite entre des signaux pourtant venants de 2 capteurs différents. En effet, les difficultés rencontrées lors de la mesure de la vitesse peuvent être dues à un problème d’acquisition de données. Une fréquence d’acquisition de 10 KHz peut être faible pour acquérir des vitesses assez élevées. Lorsque l’on observe de plus près les pics des signaux des capteurs de la 3ème paire, on remarque que pour une particule (les pics ont quasiment la même forme et amplitude), les minimum locaux propres à cette paire de pics sont identiques. En d’autres termes, lors de l’acquisition aucune différentiation n’est faite entre les deux capteurs localement. Différentes hypothèses sont à étudier de plus près afin de résoudre le problème, en voici quelques unes :

Une première hypothèse suppose que la fréquence d’acquisition des signaux ne soit pas assez élevée. Une nouvelle batterie d’essais en augmentant la capacité de la carte d’acquisition (de

10 KHz à 50 KHz) devrait être réalisée. Pour qu’une fréquence de 10 KHz ne soit pas suffisante il faut que la vitesse des particules soit de l’ordre de 70m/s ce qui n’est pas très probable. Ceci dit, une augmentation de cette fréquence d’acquisition 50 KHz devrait lever le doute sur son influence sur les valeurs acquises.

Une autre hypothèse stipule que le flux n’est finalement pas stationnaire entre deux capteurs de la même paire. Rien ne certifie que les billes ne dévient pas finalement une fois passée devant le 1er capteur et donc ne passe pas devant le second. Il ne faut pas négliger également le changement de surface lorsque les particules arrivent devant la zone de la paire de capteurs. La meilleure façon de mieux comprendre ce qui se passe au niveau de la 3ème paire de capteurs consiste à coupler la mesure par capteurs et la mesure par caméra. Cette solution pourra permettre d’observer les phénomènes qui régissent le comportement des particules d’engrais en bout de pale.

La vitesse de réaction des capteurs peut jouer un rôle dans la difficulté rencontrée. La notice ne renseigne pas sur cette caractéristique, mais en effet si le temps de réponse du phototransistor n’est pas assez rapide, ceci peut expliquer la correspondance totale entre les pics comme décrit plus haut.

Des essais avec des particules lancées à grandes vitesses à l’aide d’un canon à bille et sans rotation de la pale aideront à déterminer l’origine du problème. Il s’agit de simplifier les essais en décomplexant les conditions car il y a plusieurs couches de difficultés accumulées. En effet, la mise en rotation de la pale (collecteur tournant) ajoutée aux perturbations magnétiques (présence du hacheur) ainsi que la particularité du flux d’engrais tantôt dense tantôt discret contribuent à diversifier l’origine des mauvais résultats. Ces essais devraient être couplés avec des mesures par caméra rapide afin de s’assurer que la vitesse acquise par Matlab correspond à celle mesurer par le traitement d’images.

Une fois le problème d’acquisition de vitesse résolu, de nouveaux tests devront être mis en place en changeant le revêtement de la pale. La variation du débit doit être aussi prise en considération. Un système de variateur permettra de mieux étudier l’influence du débit sur la vitesse. Enfin, d'autres paires de capteurs pourraient être connectées pour collecter davantage d'informations sur le comportement du flux le long de la pâle.

CemOA

: archive

ouverte

d'Irstea

l’engrais. En effet, les engrais minéraux sont très corrosifs surtout lorsque l’humidité est assez élevée.

Lorsque les problèmes d’acquisition seront traités et la protection mise en place, une étude comportementale de l’engrais sur une pale pourra être réalisée et le protocole de caractérisation sera enfin opérationnel.

CemOA

: archive

ouverte

d'Irstea

Conclusion

Les premiers résultats obtenus dans le cadre de cette étude sont encourageants. En effet, la technique de mesure de vitesse du flux granulaire sur une pale en rotation semble cohérente et précise. De plus, le dispositif de mesure est relativement facile de mise en œuvre et représente une solution bas-coût équipée de capteurs infrarouges.

Les prochains développements devront permettre de valider définitivement le dispositif de mesure et de l'intégrer à un banc d’essai rotatif en cours de prototypage au Cemagref. A travers la mesure des vitesses d'écoulement en pâle des engrais, ce dispositif pourrait servir à la mise au point de nouvelles machines d'épandage ou au pilotage, en conditions réelles d'utilisation, des performances au champ des épandeurs en rétroagissant sur les réglages machines. CemOA : archive ouverte d'Irstea / Cemagref

Bibliographie

- [1] Yoël FORTERRE and Olivier POULIQUEN. Flows of dense granular media

- [2] Pierre ROGNON –Rhéologie des matériaux granulaires cohésifs. Application aux avalanches de neige denses. Mémoire de thèse. Décembre 2006

- [3] J.D. DENT, K.J. BURREL, D.S. SCHMIDT, M.Y. ADAMS, T.G. JAZBUTIS.

Density, velocity and friction measurements in a dry-snow avalanche. Annals of Glaciology 26 (247-252). 1998

- [4] P.G. ROGNON, Jean Noël ROUX, Mohamed NAAIM and François CHEVOIR.

Dense flows of cohesive granular materials. J. Fluid Mech. 2007

- [5] A. BOUCHET, M. NAAIM, F. OUSSET , H. BELLOT and D. CAUVARD.

Experimental determination of constitutive equations for dense and dry avalanches: presentation of the set-up and first results. Surveys In Geophysics 24: 525-541, 2003

CemOA

: archive

ouverte

d'Irstea

CemOA

: archive

ouverte

d'Irstea

Direction générale Parc de Tourvoie BP 44 - 92163 Antony cedex Tél. 01 40 96 61 21 Fax 01 40 96 62 25 www.cemagref.fr Résumé

Caractérisation d'un écoulement d'engrais le long d'une pale rotative en écotechnologie de l'épandage

Dans un contexte d'amélioration et de maîtrise des

performances environnementales des épandeurs

d'engrais minéraux, l'objectif de ce projet est de mettre au point un système peu coûteux de caractérisation des vitesses au niveau de l'écoulement d'engrais en pâle qui puisse être embarqué sur les machines d'épandage test et permettre ainsi de caractériser le comportement à l'épandage des engrais minéraux. Ce projet, soutenu financièrement par l'ADEME (Contrat n°0822C0228), a fait l'objet d'un stage de fin d'étude d'ingénieur IFMA (Institut Français de Mécanique Avancée), réalisé par Béchir Elhedhili de mars à juin 2008 avec l'appui de François Rioual et de Philippe Héritier (Cemagref) et de Yuri Lapusta (IFMA). Le présent document reprend les éléments développés dans le cadre de ce stage et présente un nouveau dispositif de mesure des vitesses en pale à l'aide de capteurs infrarouge. CemOA : archive ouverte d'Irstea / Cemagref