Caractérisation des propriétés mécaniques de la pâte de

carbone à 150°C dans le but d’optimiser la mise en

forme des anodes utilisées dans les cuves Hall-Héroult

Thèse

Stéphane Thibodeau

Doctorat en génie civil

Philosophiae doctor (Ph.D.)

Québec, Canada

Caractérisation des propriétés mécaniques de la pâte de

carbone à 150°C dans le but d’optimiser la mise en

forme des anodes utilisées dans les cuves Hall-Héroult

Thèse

Stéphane Thibodeau

Sous la direction de :

Mario Fafard, directeur de recherche

Houshang Alamdari, codirecteur de recherche

i Résumé de la thèse

Les anodes de carbone sont des éléments consommables servant d’électrode dans la réaction électrochimique d’une cuve Hall-Héroult. Ces dernières sont produites massivement via une chaine de production dont la mise en forme est une des étapes critiques puisqu’elle définit une partie de leur qualité. Le procédé de mise en forme actuel n’est pas pleinement optimisé. Des gradients de densité importants à l’intérieur des anodes diminuent leur performance dans les cuves d’électrolyse.

Encore aujourd’hui, les anodes de carbone sont produites avec comme seuls critères de qualité leur densité globale et leurs propriétés mécaniques finales. La manufacture d’anodes est optimisée de façon empirique directement sur la chaine de production. Cependant, la qualité d’une anode se résume en une conductivité électrique uniforme afin de minimiser les concentrations de courant qui ont plusieurs effets néfastes sur leur performance et sur les coûts de production d’aluminium. Cette thèse est basée sur l’hypothèse que la conductivité électrique de l’anode n’est influencée que par sa densité considérant une composition chimique uniforme. L’objectif est de caractériser les paramètres d’un modèle afin de nourrir une loi constitutive qui permettra de modéliser la mise en forme des blocs anodiques.

L’utilisation de la modélisation numérique permet d’analyser le comportement de la pâte lors de sa mise en forme. Ainsi, il devient possible de prédire les gradients de densité à l’intérieur des anodes et d’optimiser les paramètres de mise en forme pour en améliorer leur qualité. Le modèle sélectionné est basé sur les propriétés mécaniques et tribologiques réelles de la pâte.

La thèse débute avec une étude comportementale qui a pour objectif d’améliorer la compréhension des comportements constitutifs de la pâte observés lors d’essais de pressage préliminaires. Cette étude est basée sur des essais de pressage de pâte de carbone chaude produite dans un moule rigide et sur des essais de pressage d’agrégats secs à l’intérieur du même moule instrumenté d’un piézoélectrique permettant d’enregistrer les émissions acoustiques. Cette analyse a précédé la caractérisation des propriétés de la pâte afin de mieux interpréter son comportement mécanique étant donné la nature complexe de ce matériau carboné dont les propriétés mécaniques sont évolutives en fonction de la masse volumique.

Un premier montage expérimental a été spécifiquement développé afin de caractériser le module de Young et le coefficient de Poisson de la pâte. Ce même montage a également servi dans la caractérisation de la viscosité (comportement temporel) de la pâte. Il n’existe aucun essai adapté pour caractériser ces propriétés pour ce type de matériau chauffé à 150°C. Un moule à paroi déformable instrumenté de jauges de déformation a été utilisé

pour réaliser les essais. Un second montage a été développé pour caractériser les coefficients de friction statique et cinétique de la pâte aussi chauffée à 150°C.

Le modèle a été exploité afin de caractériser les propriétés mécaniques de la pâte par identification inverse et pour simuler la mise en forme d’anodes de laboratoire. Les propriétés mécaniques de la pâte obtenues par la caractérisation expérimentale ont été comparées à celles obtenues par la méthode d’identification inverse. Les cartographies tirées des simulations ont également été comparées aux cartographies des anodes pressées en laboratoire. La tomodensitométrie a été utilisée pour produire ces dernières cartographies de densité.

Les résultats des simulations confirment qu’il y a un potentiel majeur à l’utilisation de la modélisation numérique comme outil d’optimisation du procédé de mise en forme de la pâte de carbone. La modélisation numérique permet d’évaluer l’influence de chacun des paramètres de mise en forme sans interrompre la production et/ou d’implanter des changements coûteux dans la ligne de production. Cet outil permet donc d’explorer des avenues telles la modulation des paramètres fréquentiels, la modification de la distribution initiale de la pâte dans le moule, la possibilité de mouler l’anode inversée (upside down), etc. afin d’optimiser le processus de mise en forme et d’augmenter la qualité des anodes.

ii Thesis abstract

The carbon anode electrodes are consumable elements used in the electrochemical reaction of a Hall-Héroult cell. These are massively produced through a production line whose forming process is a critical step because it defines part of their quality. The currently used forming process is not fully optimized. Significant density gradients inside the anodes decrease their performance in the electrolysis cells.

Even today, carbon anodes are produced with only their overall density and final mechanical properties as quality criteria. The anode manufacturing is optimized empirically directly on the production line. However, the quality of the anodes resides in a uniform electrical conductivity to minimize the current concentrations that have several adverse effects on their performance and aluminum production costs. This thesis is based on the assumption that the electrical conductivity of the anode is influenced only by its density, considering a uniform chemical composition. The objective is to characterize the model parameters to feed a constitutive law that will model the forming process of the anode blocks.

Numerical modeling is used to analyze the anode paste behaviour during its forming process. Therefore, it becomes possible to predict the anode density gradients and optimize the forming process parameters with the aim of improving their quality. The selected model is based on the real mechanical and tribological anode paste properties.

The first study of this thesis aims to improve the understanding of the constitutive behaviour of the carbon paste observed during preliminary paste compression tests. This study is based on compression tests on hot carbon paste and dry aggregates performed in a rigid mould instrumented with a piezoelectric sensor to record acoustic emissions. This analysis was performed prior to the characterization of the paste properties in order to better interpret its mechanical behaviour given by the complex carbonaceous nature of this material whose mechanical properties evolve as a function of density.

A first experimental setup was specifically developed to characterize the Young's modulus and Poisson's ratio of the anode paste. This apparatus was also used in the characterization of the paste viscosity (time dependence). There exists no appropriate test to characterize these properties for this type of material heated to 150°C. A deformable wall mould instrumented with strain gauges was used to perform the experiments. A second assembly was developed to characterize the paste’s static and kinetic friction coefficients. The paste was also heated to 150°C.

The model was used to characterize the paste’s mechanical properties by reverse identification and simulate the forming process of laboratory scaled anodes. The paste’s mechanical properties obtained by the

experimental characterization were compared with those obtained by the reverse identification method. The density mappings obtained from simulations were also compared to the density mappings of the laboratory pressed anodes. Tomography was used to produce these density mappings.

Simulation results confirm the major potential of using numerical modeling as an optimization tool of the carbon paste forming process. Numerical modeling is used to evaluate the influence of each of the forming parameters without interrupting production and/or implementing expensive changes in the production line. Thus, this tool allows the exploration of ways to optimize the forming process and increase the quality of the anodes such of the modulation frequency parameters, the modification of the initial paste distribution into the mould, the possibility of forming inverted anodes (upside down), etc.

iii Table des matières

i Résumé de la thèse ... iii

ii Thesis abstract ... v

iii Table des matières ... vii

iv Liste des tableaux ... xi

v Liste des figures ... xii

vi Liste des symboles ... xvii

vii Remerciements ... xxiv

viii Avant-propos ... xxv

1 Introduction ... 1

1.1 L’aluminium : un bref historique... 1

1.2 Problématique ... 3

1.3 Définition du projet global ... 6

1.4 Objectifs et aspects originaux... 7

2 Revue de la littérature ... 8

2.1 Composition de l’anode ... 8

2.1.1 Généralités ... 8

2.1.2 Brai de goudron (coal tar pitch) ... 8

2.1.3 Agrégats de carbone (Coke) ... 8

2.1.4 Mégots d’anode broyés (Butts) ... 9

2.2 Procédé de fabrication des anodes ... 10

2.2.1 Généralités ... 10

2.2.2 Préparation de la pâte de carbone ... 10

2.2.3 Mise en forme de la pâte ... 11

2.2.4 Cuisson des anodes... 14

2.3 Méthodes numériques de résolution de problème lié à la mise en forme des anodes ... 16

2.3.1 Généralités ... 16

2.3.2 Méthodes numériques... 16

2.3.3 Méthode d’éléments discrets (MED) ... 17

2.4 Modélisation du compactage de matériau granulaire ... 19

2.4.1 Généralités ... 19

2.4.2 Description qualitative de la mise en forme d’anode de carbone ... 19

2.4.3 Modélisation du compactage de matériaux pulvérulents sous haute pression ... 20

2.4.4 Modélisation du compactage de matériaux pulvérulents sous faible pression ... 26

2.4.6 Conclusion ... 33

2.5 Méthode de caractérisation de la densité du carbone ... 34

2.5.1 Généralités ... 34

2.5.2 Mesure de la masse volumique ... 34

2.5.3 Ultrasons et émissions acoustiques ... 34

2.5.4 Radiographie et tomodensitométrie (CT scan)... 36

3 Méthodologie ... 38

3.1 Introduction ... 38

3.2 Description des matériaux carbonés ... 39

3.2.1 Agrégats de carbone éponge (Sponge coke) ... 39

3.2.2 « Shot coke » ... 40

3.2.3 Brai de goudron (coal tar pitch) ... 41

3.2.4 Préparation de la pâte ... 41

3.3 Procédures expérimentales générales ... 41

3.3.1 Essais de compression (mise en forme) ... 41

3.3.2 Caractérisation de la densité du carbone ... 45

3.4 Simulations numériques ... 46

4 Restructuring and breakage of particles during uniaxial confined compression tests ... 48

4.1 Résumé ... 48

4.2 Abstract ... 48

4.3 Introduction ... 48

4.4 Materials and Methods ... 51

4.4.1 Raw materials ... 51

4.4.2 Experimental setup ... 54

4.5 Results ... 57

4.5.1 Influence of binder content and aggregate shapes on carbon paste densification... 57

4.5.2 Compaction of dry aggregates ... 59

4.5.3 Time dependence of the paste composed of a viscous compound versus dry aggregates ... 66

4.6 Discussion ... 68

4.7 Conclusions ... 71

5 Propriétés mécaniques de la pâte ... 73

5.1 Résumé ... 73 5.2 Abstract ... 73 5.3 Introduction ... 73 5.4 Matériels et Méthodes ... 74 5.4.1 La pâte de carbone ... 74 5.4.2 Montage expérimental... 74

5.4.3 Assemblage du montage et procédures des essais ... 76

5.5 Caractérisation des propriétés élastiques de la pâte : module de Young et coefficient de Poisson 76 5.5.1 Développement mathématique des équations ... 76

5.5.2 Résultats et discussion (module de Young et coefficient de Poisson) ... 81

5.6 Caractérisation du comportement temporel ... 89

5.6.1 Généralité ... 89

5.6.2 Résultats expérimentaux ... 90

5.6.3 Modèles de Maxwell linéaires placés en parallèle quatre fois ... 93

5.6.4 Modèle Maxwell non linéaire ... 96

5.7 Conclusion ... 106

6 Anode paste static and kinematic friction coefficients ... 109

6.1 Résumé ... 109

6.2 Abstract ... 109

6.3 Introduction ... 109

6.4 Materials and Methods ... 112

6.4.1 The carbon paste preparation ... 112

6.4.2 Experimental setup ... 113

6.4.3 Assembling and test procedures ... 116

6.4.4 Characterization of the friction coefficients ... 116

6.5 Results and discussion ... 121

6.5.1 Influence of velocity and applied load on friction behaviour (validation of the Coulomb model) 121 6.5.2 Characterization of the Teflon/steel and steel/steel friction coefficients ... 124

6.5.3 Characterization of the paste/steel friction coefficient ... 129

6.6 Conclusions ... 132

7 Validation de la méthodologie de modélisation numérique ... 134

7.1 Résumé ... 134

7.2 Abstract ... 134

7.3 Introduction ... 134

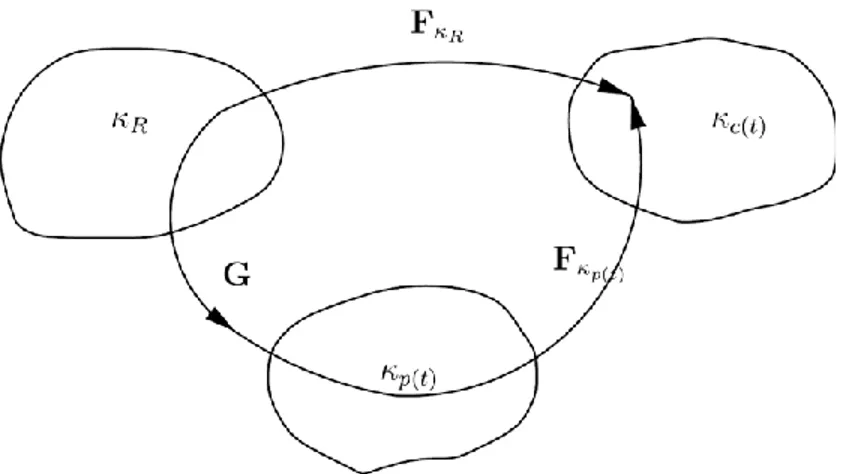

7.4 Modèle à configurations intermédiaires ... 135

7.5 Résultats expérimentaux : Pressage versus vibrocompactage ... 138

7.5.1 Généralités ... 138

7.5.2 Méthodologie ... 138

7.5.3 CT-scans des compacts ... 139

7.6 Résultats numériques ... 146

7.6.1 Généralité ... 146

7.6.2 Identification inverse des paramètres (anode simple) ... 146

7.7 Conclusion ... 163

8 Discussion et conclusion ... 165

8.1 Généralité ... 165

8.2 Introduction ... 165

8.3 Mécanismes de densification de la pâte de carbone ... 166

8.4 Propriétés mécaniques de la pâte d’anode ... 167

8.5 Coefficients de friction entre la pâte et l’acier ... 170

8.6 Simulations numériques ... 172

8.7 Suggestions de travaux futurs ... 175

8.7.1 Paramètre temporel de la pâte ... 175

8.7.2 Nombre de simulations ... 175

8.7.3 Caractérisation expérimentale des propriétés élastiques de la pâte ... 176

8.7.4 Optimisation des conditions contours de mise en forme de l’anode ... 177

8.7.5 Fissuration à l’intérieur des anodes ... 178

8.7.6 Analyse statistique multivariée de l’influence de la recette de la pâte sur les paramètres du modèle (propriétés mécaniques) ... 178

9 Bibliographie ... 180

iv Liste des tableaux

Tableau 3.1 : Granulométrie des agrégats de coke éponge et pourcentage utilisé pour la préparation de la pâte.

... 40

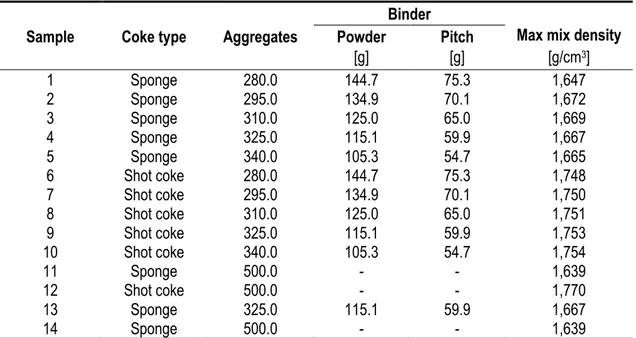

Table 4.1 : Paste recipes used in the loading/unloading compression tests. ... 54

Tableau 5.1 : Recette de la pâte utilisée durant les essais de compression. ... 74

Tableau 5.2 : Paramètres de l’équation 5.21 qui définissent la réponse de la méthode inverse présentée à la Figure 5.18. ... 96

Tableau 5.3 : Sommaire des valeurs obtenues et utilisées pour tracer les courbes de réponse. ... 103

Table 6.1 : Recipe of the paste used for the friction tests. ... 113

Table 6.2 : Steel/paste friction coefficients calculated from the linear regression. ... 132

Tableau 7.1 : Hauteur finale des anodes de laboratoires. ... 141

Tableau 7.2 : Masse volumique globale finale des anodes de laboratoires. ... 141

Tableau A.1 : Sommaire des états de contraintes et de déformations de la pâte précédemment calculés. ... 188

Tableau A.2 : Valeurs moyennes des états de contraintes et des déformations, déviations standards et déviations standards relatives obtenues par la méthode de Monte Carlo... 189

v Liste des figures

Figure 1.1 : Cuve de production d’aluminium (Richard, 2004). ... 2

Figure 1.2 : Modélisation graphique d’une anode de carbone utilisée dans le procédé Hall-Héroult – ADQ (630 cm de haut x 650 cm de large x 1550 cm de long) ... 3

Figure 1.3 : Répartition du coût de production de l’aluminium. ... 3

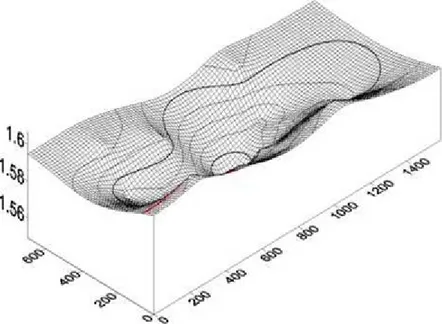

Figure 1.4 : Cartographie de la densité du plan horizontal d’une anode se trouvant à 480 mm de sa hauteur. Tirée de (Frosta, et al., 2008). ... 5

Figure 1.5 : Radiographie rayons-X (tomodensitométrie) d’une carotte prélevée sous le tourillon centrale d’une anode utilisée à ADQ. ... 5

Figure 1.6 : Organigramme du projet de recherche et de développement coopératif (RDC) : « Improving smelting energy efficiency through anode production improvement ». ... 6

Figure 2.1 : Mélangeur horizontal à vis sans fin. Tirée de (bjtoptec, 1999)... 10

Figure 2.2 : Mélangeur-refroidisseur. Tirée de (EIRICH, 2014). ... 11

Figure 2.3 : Ensemble vibrotasseur similaire aux équipements utilisés chez ADQ. Tirée de (Solios, 2009). ... 12

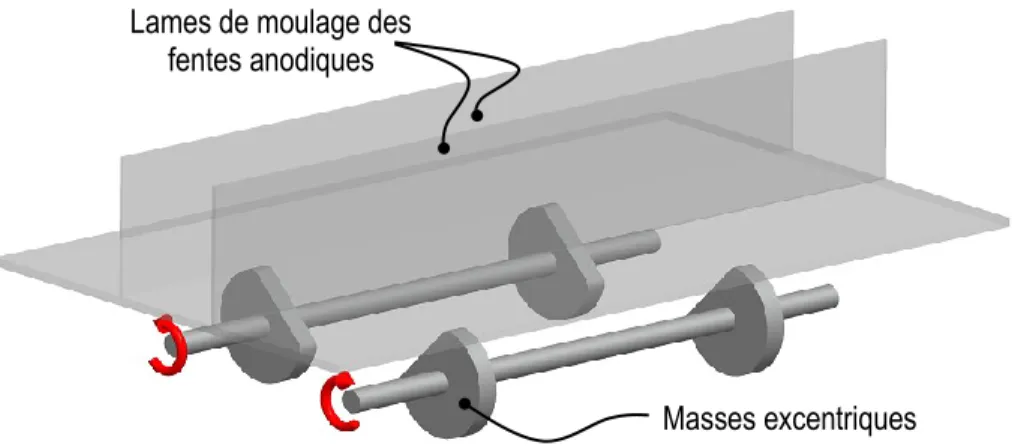

Figure 2.4 : Schéma de la table vibrante montrant le mécanisme d’excitation. ... 12

Figure 2.5 : Vue en coupe d’un vibrotasseur. Tirée d’un document interne fourni par ADQ. ... 13

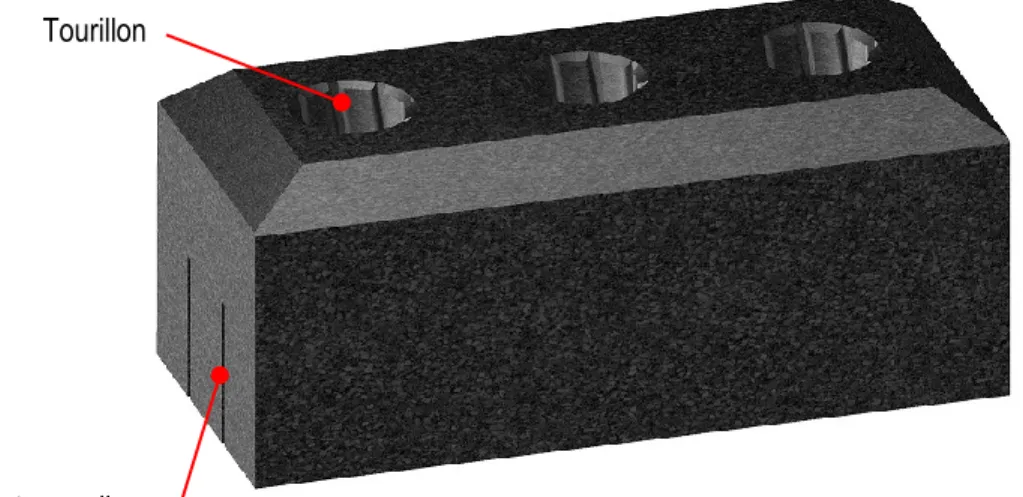

Figure 2.6 : Modélisation graphique d’un tourillon. ... 14

Figure 2.7 : a) Four de cuisson et b) position des anodes dans les alvéoles. Tirée de (Grégoire, et al., 2013).15 Figure 2.8 : Représentation classique du contact entre deux particules de la méthode des éléments discrets (MED). Adaptée de (Mak, 2003). ... 18

Figure 2.9 : Fonction de cisaillement. Tirée de (DorMohammadi & Khoei, 2008) ... 21

Figure 2.10 : Fonction d’écrouissage dans un domaine J1, J2D. Tirée de (DorMohammadi & Khoei, 2008). .... 22

Figure 2.11 : Représentation 3D de l’enveloppe d’écrouissage. Tirée de (DorMohammadi & Khoei, 2008). ... 22

Figure 2.12 : Enveloppe d’écrouissage modifiée. Tirée de (Khoei, et al., 2009b). ... 24

Figure 2.13 : Enveloppe d’écrouissage – (a) description du modèle, (b) détermination des paramètres. Tirée de (Khoei, et al., 2009b)... 24

Figure 2.14 : Schéma des configurations du modèle « Multiples Configurations Naturelles ». Tirée de (Koneru, et al., 2008). ... 27

Figure 2.15 : Schéma du modèle de contact entre deux particules basé sur la MED. Tirée de (Asaf, et al., 2007). ... 31

Figure 2.16 : Simulation expérimentale en 2D. Tirée de (Jenck, et al., 2009). ... 33

Figure 3.1 : Structure de la thèse. ... 38

Figure 3.2 : Agrégats de coke éponge tamisés (-8 +14 US mesh). ... 40

Figure 3.3 : Agrégats de shot coke tamisés (-8 +14 US mesh). ... 41

Figure 3.4 : Moule rigide utilisé. ... 42

Figure 3.6 : Vibrotasseur de laboratoire. ... 44

Figure 3.7 : Tomographe Somatom Sensation 64 situé à l’INRS-ETE. Tirée de (Picard, et al., 2012). ... 45

Figure 3.8 : Plan de validation du modèle. ... 47

Figure 4.1 : Schematic representation of a granular material compaction (Russell & Khalili, 2004) ... 50

Figure 4.2 : Particle shape chart as a function of roundness and sphericity (2D). ... 52

Figure 4.3 : Coke particles used for the compression tests, (a) sponge coke particles, (b) shot coke particles. ... 53

Figure 4.4 : Schematic representation of the press setup used in the compression tests (1. carbon paste, 2. mould piston, 3. mould, 4. spacers, 5. press pistons, 6. oven, 7. heat strips and 8. load cell). ... 55

Figure 4.5 : Furnace with mixer installed in... 56

Figure 4.6 : Diagram of tasks. ... 57

Figure 4.7 : Loading path command. ... 57

Figure 4.8 : Paste density and uniaxial stress applied evolutions in time (sponge coke (sp.c.) and shot coke (sh.c.)). ... 58

Figure 4.9 : High magnification of Figure 4.8 at the vicinity of 3 MPa loading... 59

Figure 4.10 : Loading path command. ... 60

Figure 4.11 : Relative density of the dry (a) sponge and (b) shot coke aggregates, loading and acoustic emission energy evolution as a function of time. ... 61

Figure 4.12 : Higher magnification of the deformation curves corresponding to (a) the same loading (last loading cycle) and (b) the same relative density level. ... 62

Figure 4.13 : Sponge coke and shot coke size distribution after the full loading scheme. ... 63

Figure 4.14 : Sponge coke size distribution according to the maximum axial stress applied. ... 64

Figure 4.15 : The specific volume of the dry (a) sponge coke and (b) shot coke aggregates as a function of the pressure applied (same format as Figure 4.1). The colours attributed to each point of the curves correspond to the colours, point-to-point, used in the Figure 4.11 (acoustic energy level). ... 65

Figure 4.16 : Loading path command. ... 67

Figure 4.17 : True stress true strain curve of the creeping test. ... 67

Figure 4.18 : Typical deformation of a complete cycle (loading/unloading). ... 68

Figure 4.19 : Schematic particle interaction subjected to a vertical loading. ... 70

Figure 4.20 : Fictive step by step free body diagram of the particles movement. ... 71

Figure 5.1 : (a) Photographie et (b) Représentation schématique du montage (1. Moule, 2. Cale, 3. Base du moule, 4. Pistons avec plaques d’acier fixées, 5. Fournaise, 6. Cellule de charge). ... 75

Figure 5.2 : Commande typique en déplacement utilisée pour déterminer les propriétés élastiques de la pâte en fonction de sa densité. ... 80

Figure 5.3 : Courbes présentant les valeurs de (a) zz_p, (b) zz_p, (c) σ_p et (d) _p en fonction du temps pour un essai entier. ... 81

Figure 5.4 : Courbes présentant les valeurs de (a) zz_p, (b) zz_p, (c) σ_p et (d) _p en fonction du temps pour un chargement local correspondant à une masse volumique de 1485 kg/m3. ... 82

Figure 5.5 : Masse volumique de la pâte en fonction du temps de l’essai. ... 83

Figure 5.6 : Différentiels des états de contraintes et de déformations calculés pour (a) le chargement et (b) le déchargement des trois essais (lignes pointillées) ainsi que leur moyenne (ligne noire). ... 84

Figure 5.7 : Module de Young de la pâte en fonction de la masse volumique. ... 85

Figure 5.8 : Coefficient de Poisson de la pâte en fonction de la masse volumique. ... 86

Figure 5.9 : Courbes présentant les valeurs de zz_p, zz_p, σ_p et _p en fonction du temps pour un chargement local correspondant à une masse volumique avoisinant 900 kg/m3. ... 87

Figure 5.10 : Courbes présentant la contrainte axiale (zz) en fonction du temps pour une série de cycles chargement/déchargement correspondant à une plage de masse volumique de 1250 à 1500 kg/m3. ... 88

Figure 5.11 : Commande en déplacement proposée pour une caractérisation plus précise des propriétés élastiques de la pâte. ... 89

Figure 5.12 : Commande en déplacement et illustration de la contrainte axiale attendue pour déterminer le comportement temporel de la pâte en fonction de sa masse volumique. ... 90

Figure 5.13 : Hauteur de la pâte et contraintes axiales correspondantes en fonction du temps. ... 91

Figure 5.14 : Grossissement de la hauteur de la pâte et des contraintes axiales correspondantes. ... 92

Figure 5.15 : Masse volumique de la pâte en fonction du temps pour le premier essai. ... 93

Figure 5.16 : Modèle rhéologique de Maxwell linéaire (ressort et pot visqueux en série). ... 94

Figure 5.17 : Modèles de Maxwell linéaires placés en parallèle quatre fois. ... 94

Figure 5.18 : Réponse de la méthode inverse (curve fitting) pour les quatre modèles de Maxwell mis en parallèle. ... 95

Figure 5.19 : Contraintes axiales expérimentale et numériques en fonction du temps tirées (a) du premier essai pour une masse volumique de 1096,0 kg/m3, (b) du troisième essai pour une masse volumique de 1100,9 kg/m3 ainsi (c) qu’un grossissement des dix premières secondes de (b)... 100

Figure 5.20 : Contraintes axiales expérimentale et numériques en fonction du temps tirées (a) du second essai pour une masse volumique de 1296,7 kg/m3, (b) du troisième essai pour une masse volumique de 1306,6 kg/m3 ainsi (c) qu’un grossissement des 25 premières secondes de (b). ... 102

Figure 5.21 : Contraintes axiales expérimentale et numériques en fonction du temps tirées du troisième essai pour une masse volumique de 1486,2 kg/m3. ... 103

Figure 5.22 : Surfaces de réponse de la contrainte en fonction des coefficients et 𝜎 pour une série de temps variant de 2,5 s à 22,5 s présentées sous deux angles différents : (a) vu de haut et (b) vu de côté. ... 105

Figure 6.1 : Schematic representation of the vibratory compactor : Carbon paste (1* - compressed), 2. Vibrating table, 3. Eccentric weights, 4. Suspensions, 5. Dead weight, 6. Mould wall. ... 110

Figure 6.2 : Schematic representation of Stribeck effect (Armstrong-Hélouvry, et al., 1994). ... 111

Figure 6.3 : Schematic representation of the global setup used for the friction tests: 1. Loading actuator, 2. Pulling actuator, 3. Pulley support, 4. Mount of the mould, 5. Rigid beam. ... 114

Figure 6.4 : The friction mould in its mount (left) and the pulley (right) : 1. Base plate, 2. Friction plate, 3. Mould guide, 4.Cable adaptor, 5. Vertical rod, 6. Linear bearings (underneath), 7. Top plate, 8. Piston block, 9. Mould, 10. Pulley support and 11. Pulley. ... 115

Figure 6.6 : Coulomb model of friction: friction force in function of the (a) displacement and (b) normal force.

... 117

Figure 6.7 : Free body diagram of the mould cross section. ... 118

Figure 6.8 : Approaches employed within this investigation presented through the interface areas in contact with the friction plate (Note : μ charact. are the tests used to characterize the steel/steel and Teflon/steel friction coefficients). ... 120

Figure 6.9 : Flow chart of the test procedures: first row - characterization of the Teflon/steel and steel/steel interface, second row - characterization of the paste/steel interface using two approaches, and last row – comparison of the two paste/steel friction behaviours. ... 121

Figure 6.10 : Friction tests to characterize the influence of the relative velocity between the carbon paste and the steel plate: friction force as function of the displacement. ... 122

Figure 6.11 : Static and kinetic friction forces in function of the mould velocity. ... 123

Figure 6.12 : Friction tests to characterize the influence of the normal applied load: friction force in function of the displacement. ... 123

Figure 6.13 : Static and kinetic friction forces in function of the applied force. ... 124

Figure 6.14 : Friction tests to characterize the Teflon/steel friction coefficients. ... 125

Figure 6.15 : Static and kinetic friction forces of the Teflon/steel interface as functions of the applied force. . 126

Figure 6.16 : Friction tests to characterize the steel/steel friction coefficients. ... 126

Figure 6.17 : Static and kinetic friction forces of the steel/steel interface as functions of the applied force. ... 127

Figure 6.18 : Friction tests to characterize the steel/steel* friction coefficients following the second setup. ... 128

Figure 6.19 : Static and kinetic friction forces of the steel/steel* interface as a function of the applied force using the second setup. ... 129

Figure 6.20 : Traction force (actuator B) of the “inside steel and outside Teflon layers” versus normal applied load. ... 130

Figure 6.21 : Traction force (actuator B) of the “inside Teflon and outside steel layers” versus normal applied load. ... 131

Figure 6.22 : Paste static and kinetic friction coefficients according to the first and second method. ... 132

Figure 7.1 : Configurations multiples. Adaptée de Koneru (Koneru, et al., 2008). ... 136

Figure 7.2 : Schématisation des configurations du modèle à configurations multiples. ... 136

Figure 7.3 : Vibrotasseur de laboratoire utilisé pour la mise en forme des anodes par vibrocompactage. ... 139

Figure 7.4 : Géométries circulaires imprégnées : (a) Vue avec coupe en V, (b) vue de dessus et (c) vue de dessous de l’anode. ... 140

Figure 7.5 : (a) Masse volumique et (b) gradient de masse volumique d’une anode de laboratoire simple (sans géométrie) mise en forme par pressage à gauche et par vibrocompactage à droite. ... 142

Figure 7.6 : (a) Masse volumique et (b) gradient de masse volumique d’une anode de laboratoire (avec tourillon et fente anodique) mise en forme par pressage à gauche et par vibrocompactage à droite. ... 143

Figure 7.7 : Cartographies d’une anode pleine simple produite en laboratoire et modélisée. ... 146 Figure 7.8 : Courbes de contraintes et de déformations axiales et tangentielles de la pâte obtenues à partir des essais expérimentaux et des simulations numériques pour une anode pleine : (a) Contrainte axiale, (b)

contrainte tangentielle, (c) déformation axiale et (d) déformation tangentielle. Adaptée de (Chaouki, et al., 2014b). ... 148 Figure 7.9 : Paramètres d’élasticité utilisés ( et ) en fonction de la masse volumique de la pâte obtenus par identification inverse. ... 150 Figure 7.10 : (a) Module de Young et (b) coefficient de Poisson de la pâte obtenus expérimentalement et par méthode inverse en fonction de sa masse volumique (Chaouki, et al., 2014b). ... 151 Figure 7.11 : Paramètres visqueux utilisé () en fonction de la masse volumique de la pâte. ... 152 Figure 7.12 : (a) Contrainte axiale exercée sur la pâte et (b) déformation tangentielle du moule en fonction du temps de l’essai de pressage d’une anode de laboratoire avec fente anodique... 154 Figure 7.13 : Contrainte axiale exercée sur la pâte (F/A axiale) en fonction de la déformation tangentielle du moule relatif à l’essai de pressage d’une anode de laboratoire avec fente anodique. ... 155 Figure 7.14 : Profils de densité expérimentale et numérique d’une anode de laboratoire avec une fente anodique. Adaptées de (Chaouki, et al., 2014a). ... 157 Figure 7.15 : (a) Contrainte axiale exercée sur la pâte et (b) déformation radiale du moule en fonction du temps de l’essai de pressage d’une anode de laboratoire avec tourillon. ... 159 Figure 7.16 : Contrainte axiale exercée sur la pâte (F/A axiale) en fonction de la déformation tangentielle du moule relatif à l’essai de pressage d’une anode de laboratoire avec tourillon. ... 160 Figure 7.17 : Profils de densité expérimentale et numérique d’une anode de laboratoire avec un tourillon. Adaptées de (Chaouki, et al., 2014a). ... 161

vi Liste des symboles

Chapitre 2

a Paramètres de la partie cinématique

b, c Paramètres de la partie isotrope

d Coefficient de cohésion

f1 Fonction de l’enveloppe d’écrouissage fixe

f2 Fonction de la surface mobile

f3 Fonction de la limite en tension

fd Facteurs d’évolution du matériau pour la partie déviatrice

fh Facteurs d’évolution du matériau pour la partie hydrostatique

k Ratio de la limite élastique triaxiale en tension et en compression

m Masse

n Sous-paramètre élastique et visqueux

p Contrainte hydrostatique

pa Paramètre évolutif qui est relié au taux de compression hydrostatique

q Sous-paramètre élastique et visqueux

𝑟̈ Accélération

t Contraintes de von Mises

Bp(t) Tenseur de Cauchy–Green gauche

𝑫𝜿𝒑(𝒕) Tenseur du taux de déformation

E Module de Young F Force F(,,) Fonction d’écrouissage Fc Force de cohésion Fc Surface de compression Ff Fonction de cisaillement Fs Surface de cisaillement Ft Surface de transition FR Déformation totale Fp(t) Déformation élastique G Déformation permanente I Moment d’inertie I Premier invariant II Deuxième invariant

III Troisième invariant

J1 Premier invariant du tenseur de déviation des contraintes

J2D Deuxième invariant du tenseur de déviation des contraintes

J3D Troisième invariant du tenseur de déviation des contraintes Kt Force élastique de traction

L Gradient de vélocité

M Moment

R Ratio de deux diamètres de chapeau

R Paramètre du matériau qui contrôle la forme du chapeau

T Tenseur de contrainte de Cauchy

T Seuil de tension limite du matériau

Upmax Distance maximale de déformation plastique

Paramètres de durcissement cinématique

Paramètre de transition

, , , Paramètres associés à l’enveloppe d’écrouissage fixe f1

Angle de friction

𝜀𝑣𝑒 Déformation volumétrique

𝜀𝑣𝑝 Déformations volumétriques élastiques 𝜀𝑣𝑝𝑒 Déformations volumétriques plastiques 𝜀𝑣𝑜𝑙𝑝𝑙 |0 Durcissement initial

d Coefficient de pondération de la fonction fd

h Coefficient de pondération de la fonction fh

𝜂 Viscosité, paramètre visqueux du modèle à configurations multiples

𝜂̂ Sous-paramètre visqueux

Paramètres de durcissement isotrope

c(t) Configuration actuelle occupée par le matériau

p(t) Configuration naturelle

R Configuration de référence

Sous-paramètre élastique et visqueux

𝜇 Paramètre élastique du modèle à configurations multiples 𝜇̂ Sous-paramètre élastique , Coefficients de Lamé µg Amortissement de Coulomb Coefficient de Poisson 𝜃̈ Accélération tangentielle Masse volumique Contrainte 𝜉̂ Taux de dissipation 𝜓 Énergie d’Helmholtz Constante Chapitre 3

a rayon interne du moule cylindrique

b rayon externe du moule cylindrique

pi Pression interne exercée

r Rayon où la contrainte est estimée

u Déplacement radial

B Paramètre de calibration liant la masse volumique et le CT number

E Module de Young

Déformation circonférentielle (ratio u/r)

Terme temporel (viscosité)

Coefficient de Poisson Masse volumique Contrainte tangentielle Chapitre 4 e Ratio de vide h Hauteur de la pâte

h0 Hauteur initiale de la pâte

sh.c. Shot coke

sp.c. Sponge coke

0 Pente de la première phase de compactage (réarrangement)

cr Pente de la seconde phase de compactage (endommagement)

f Pente de la troisième phase de compactage (déformation élastique à haute contrainte)

Contrainte

Volume spécifique

h Hauteur différentielle

Chapitre 5

a Rayon interne du moule

b Rayon externe du moule

h0 Hauteur initiale de la pâte

hp Hauteur de la pâte

n Terme de puissance associé au pot visqueux

r Rayon où la contrainte tangentielle est évaluée

t Temps

ua Déplacement radial du rayon interne du moule

ub Déplacement radial du rayon externe du moule

A Paramètre du modèle de Maxwell

Em Module de Young du moule

Ep Module de Young de la pâte

Fapplied Force axiale appliquée sur la pâte

Fp Force normale réelle de la pâte Pi Pression interne Po Pression externe Ratio E/ Déformation e Déformation élastique

rr_m Déformation radiale du moule

rr_p Déformation radiale de la pâte

zz_m Déformation axiale du moule

zz_p, zz Déformation axiale de la pâte

_m Déformation tangentielle du moule

_p, Déformation tangentielle de la pâte

Paramètre temporel (viscosité)

µ Coefficient de friction

m Coefficient de Poisson du moule

p Coefficient de Poisson de la pâte

Contrainte

𝜎̃, S Paramètre arbitraire avec les unités de contrainte

0 Contrainte initiale

rr_m Contrainte radiale du moule

rr_p Contrainte radiale de la pâte

zz_m Contrainte axiale du moule

zz_p, zz Contrainte axiale de la pâte

σ_m Contrainte tangentielle du moule

σ_p, σ Contrainte tangentielle de la pâte zz Contrainte axiale différentielle Contrainte tangentielle différentielle zz Déformation axiale différentielle Déformation tangentielle différentielle

Chapitre 6

fF Force de friction

fp Force de friction du Téflon

fT Force de friction de la pâte

Fapp Force normale appliquée

Fs Force de friction de l’acier du moule

FT Force de traction de référence

FT1 Force de traction liée à la première série d’essai

FT2 Force de traction liée à la seconde série d’essai

Rm Force de réaction du moule

Rp Force de réaction de la pâte

Coefficient de friction

k, kinetic Coefficient de friction cinétique

s, static Coefficient de friction statique

p/s Coefficient de friction entre la pâte et l’acier de la plaque de friction

s/s Coefficient de friction entre l’acier du moule et l’acier de la plaque de friction

T/s Coefficient de friction entre le Téflon et l’acier de la plaque de friction

Chapitre 7

n Sous-paramètre élastique et visqueux

q Sous-paramètre élastique et visqueux

Bp(t) Tenseur de Cauchy–Green gauche

Cp(t) Tenseur de Cauchy–Green droit

Dp(t) Tenseur du taux de déformation

Fp(t) Déformation élastique

FR Déformation totale

G Déformation permanente

I Premier invariant

II Deuxième invariant

III Troisième invariant

Sous-paramètre de l’effet de Poisson

Sous-paramètre de l’effet de Poisson

Déformation tangentielle

Paramètre liée à l’effet de Poisson

𝜂 Paramètre visqueux du modèle à configurations multiples

𝜂̂ Sous-paramètre visqueux

c(t) Configuration actuelle occupée par le matériau

p(t) Configuration naturelle

R Configuration de référence

1 Sous-paramètre élastique

2 Sous-paramètre visqueux

𝜇 Paramètre élastique du modèle à configurations multiples

, Coefficients de Lamé 𝜇̂ Sous-paramètre élastique

Masse volumique

0 Masse volumique initiale

𝜌𝜅𝑝(𝑡) Masse volumique de la configuration naturelle 𝜌𝜅𝑅 Masse volumique de la configuration de référence

𝜉̂ Taux de dissipation

Énergie d’Helmholtz

Chapitre 8

n Terme de puissance associé au pot visqueux

𝜀𝜈 Déformation visqueuse

Terme temporel (viscosité)

Contrainte normale

𝜎̃ Contrainte arbitraire

À Isabelle, ma conjointe exceptionnelle

vii Remerciements

Plusieurs personnes ont été essentielles dans la finalité de cette thèse. Ce projet n’aurait pas été une réussite sans l’aide et les encouragements des gens qui m’entourent, tant au niveau académique que personnel. Je profite de cette section pour dédier quelques remerciements spéciaux.

En premier lieu, j’aimerais remercier mon directeur de recherche professeur Mario Fafard pour l’opportunité qu’il m’a donné de réaliser des études doctorales : le sujet étant la caractérisation des propriétés mécaniques de la pâte d’anode chaude. Je lui témoigne toute ma reconnaissance pour son support, ses conseils, sa compréhension, mais surtout pour la patience qu’il a eue à mon égard. « Merci Mario! »

Je ne saurais passer sous silence la contribution de mon co-directeur professeur Houshang Alamdari et de mon co-directeur industriel M. Donald Ziegler que je remercie profondément. Leurs points de vue, leur support et leurs conseils ont été bénéfiques à plusieurs égards durant ce long parcourt passé ensemble.

Ce projet n’aurait pas été conduit à bon port sans l’apport technique de M. Hugues Ferland et de M. Guillaume Gauvin du Centre de recherche sur l’aluminium - REGAL de l’université Laval. La caractérisation de la pâte d’anode a été réalisée à l’aide de montages spécialement développés. Je dédie un remerciement particulier à M. Ferland qui a fabriqué la plupart des montages nécessaires durant ce projet de recherche et qui m’a aussi aidé à réaliser la majorité des manipulations expérimentales. Je remercie également M. Gauvin pour l’ensemble de ses implications telles que la préparation des matériaux de base, la validation des performances du vibrotasseur ainsi que l’exécution de quelques essais de mise en forme.

J’aimerais aussi remercier M. Hicham Chaouki pour sa contribution au niveau de la modélisation numérique de la mise en forme de la pâte par essai de pressage. Un autre merci va à M. Donald Picard pour son soutien dans l’analyse des résultats expérimentaux et dans la réalisation des cartographies de densité des essais expérimentaux basés sur les résultats de tomodensitométrie.

La réalisation de ce projet a été rendu possible grâce au support financier du Conseil de recherches en sciences naturelles et en génie du Canada (CRSNG), de la compagnie Alcoa dans le cadre de la chaire de recherche industrielle CRSNG-Alcoa MACE3 et du Fonds de recherche du Québec-Nature et technologies (FRQ-NT) par

l’intermédiaire du Centre de recherche sur l’aluminium – REGAL.

Pour terminer, j’aimerais remercier une fois de plus ma conjointe, ma famille et mes amis pour leur énorme support moral ainsi que leurs encouragements qu’ils me portent depuis le tout début de l’aventure.

viii Avant-propos

Cette thèse est présentée au département de génie civil et de génie des eaux (GCI). Elle a été dirigée par le professeur Mario Fafard du département de génie civil et de génie des eaux (GCI) et codirigée par professeur Houshang Alamdari du département de génie des mines, de la métallurgie et des matériaux (GMN) et M. Donald Ziegler du centre de recherche d’Alcoa (ATC – Alcoa Technical Center). La thèse est imbriquée dans un projet de recherche et de développement coopératif (RDC) en collaboration avec l’aluminerie Alcoa. Le RDC est un complément à la chaire de recherche industrielle CRSNG-Alcoa MACE3. Les partenaires financiers du RDC

sont le Conseil de recherches en sciences naturelles et en génie du Canada (CRSNG) et le Fonds de recherche du Québec-Nature et technologies (FRQ-NT) via le Centre de recherche sur l’aluminium - REGAL.

L’objectif du RDC est d’améliorer le rendement énergétique des cuves d’électrolyse dans les alumineries par l’amélioration de l’efficacité des anodes de carbone. Le principal partenaire industriel du projet est l’aluminerie Alcoa de Deschambault (ADQ). Le RDC cherche à identifier et à optimiser les différents facteurs liés à la fabrication des anodes pouvant influencer leur qualité dans le but de diminuer la demande énergétique utile à la production d’aluminium. L’objectif de cette thèse est de contribuer au développement d’un outil numérique permettant de prédire les gradients de densité à l’intérieur des anodes de carbone. Un tel outil permettrait d’améliorer la qualité des anodes en modifiant des paramètres de mise en forme.

La thèse s’intitule : « Caractérisation des propriétés mécaniques de la pâte de carbone à 150°C dans le but d’optimiser la mise en forme des anodes utilisées dans les cuves Hall-Héroult ». Les résultats des travaux réalisés y sont présentés. Après une brève mise en contexte de la pertinence de cette thèse (chapitre 1 - introduction) une revue de la littérature est présentée. Le chapitre 2 présente l’ensemble des travaux tirés de la littérature qui discutent des divers aspects de la fabrication des anodes, des différentes approches numériques possibles pour simuler la mise en forme des anodes et des méthodes de caractérisation qui permettent d’établir des cartographies de densité de l’intérieur des blocs anodiques. Au chapitre 3, la nature de la pâte de carbone est présentée dans une section discutant des matériaux. La méthodologie expérimentale proposée y est également présentée. Il est suggéré de caractériser les propriétés mécaniques et tribologiques de la pâte à l’aide de montages expérimentaux inédits spécifiquement développés. Les deux montages ont la particularité d’être utilisés dans un environnement austère où la température et les contraintes appliquées à la pâte sont élevées de manière à imiter les conditions de mise en forme des anodes industrielles. Ce chapitre propose aussi une vaste gamme de méthodes numériques où une d’entre elles est privilégiée pour simuler la mise en forme des anodes.

Une étude portant sur les mécanismes de densification de la pâte est présentée au chapitre 4. Cette étude a été conduite suite à l’obtention de résultats contrintuitifs lors d’essais de pressage préliminaires sur la pâte d’anode. Ce chapitre a d’abord été rédigé dans un format d’article, mais où l’introduction a été légèrement adaptée au contexte d’une thèse afin de rendre ce document plus fluide lors de sa lecture. L’article a été publié par le Journal « Powder Technology - Elsevier » sous le nom de « New insight on the restructuring and breakage of particles during uniaxial confined compression tests on aggregates of petroleum coke » (Thibodeau, et al., 2014a). L’article a été écrit avec la collaboration du professeur Houshang Alamdari, de M. Donald P. Ziegler et du professeur Mario Fafard à titre de co-auteurs.

Le chapitre 5 traite de la caractérisation des propriétés mécaniques évolutives de la pâte en fonction de sa masse volumique. Il est question du module de Young (E), du coefficient de Poisson () ainsi que du comportement temporel de la pâte confondu avec de la viscosité. La caractérisation des propriétés mécaniques est basée sur l’hypothèse d’un modèle rhéologique viscoélastique. Dans un premier temps, un premier essai a permis de caractériser les propriétés élastiques de la pâte (E et ) simultanément. Un moule à paroi déformable instrumenté de jauges de déformation a été développé à cette fin. La rampe de chargement a été pensée de façon à exciter les paramètres élastiques recherchés de la pâte. Les résultats de cette caractérisation ont fait l’objet d’une publication au TMS 2014 sous le titre « High Temperature Compression Test to Determine the Anode Paste Mechanical Properties » (Thibodeau, et al., 2014b). Cet article a été écrit avec la collaboration de M. Hicham Chaouki, des professeurs Houshang Alamdari et Mario Fafard ainsi que M. Donald Ziegler à titre de co-auteurs. Dans un second temps, le comportement temporel de la pâte a été caractérisé. Le même moule a été employé. La courbe de chargement a été modifiée de manière à observer le fluage de la pâte.

Le chapitre 6 poursuit la caractérisation de la pâte dans le but de modéliser la mise en forme de cette dernière. Ce chapitre présente la caractérisation des coefficients de friction statique et cinématique de la pâte en contact avec le moule en acier. L’expérience révèle que la friction de la pâte avec le moule génère des gradients de densité à l’intérieur des blocs anodiques. Le modèle de Coulomb représente bien le comportement tribologique de la pâte. Le montage spécifiquement développé a permis d’observer que les coefficients de friction sont indépendants de la vitesse relative et de la contrainte normale à l’interface. D’abord écrit sous forme d’article, ce chapitre a également été légèrement modifié pour faciliter la lecture de ce document. L’article intitulé « Tribological behaviour of the green anode paste with a steel plate at 150°C » a été publié par le Journal « Friction - Springer » (Thibodeau, et al., 2014c). Les co-auteurs de cet article sont le professeur Houshang Alamdari, M. Donald P. Ziegler ainsi que le professeur Mario Fafard.

Les travaux relatifs à la modélisation de la mise en forme de la pâte sont finalement présentés au chapitre 7. Ce chapitre a pour but de montrer que la modélisation numérique est un outil remarquable pour prédire les

gradients de densité à l’intérieur des blocs anodiques. Cependant, la modélisation de la mise en forme par vibrocompactage peut être très coûteuse en temps de calculs. Ainsi, il est nécessaire de montrer que la mise en forme par vibrocompactage génère des cartographies de densité similaires à la mise en forme par pressage. Ce chapitre présente des résultats de mise en forme expérimentale de la pâte qui sont comparés à des résultats de modélisation numérique basés sur des travaux menés par M. Hicham Chaouki. La méthodologie expérimentale a pour objectif de confronter la mise en forme par pressage à la mise en forme par vibrocompactage. Le même moule a été utilisé pour les deux méthodes de mise en forme. Les cartographies de densité des anodes expérimentales sont alors comparées aux résultats de simulation. Puis, les propriétés mécaniques de la pâte obtenues lors des travaux présentés aux chapitres 5 sont comparées à celles identifiées par méthode inverse à travers les travaux de M. Hicham Chaouki afin de valider le modèle.

Cette thèse se complète avec le chapitre 8 présentant des discutions générales, des conclusions suivies de quelques suggestions de travaux qui pourront apporter une finalité à cette recherche. Une annexe présentant le développement mathématique lié au calcul d’incertitude sur les résultats des travaux exposés au chapitre 5 a également été ajoutée.

1 Introduction

1.1 L’aluminium : un bref historique

L’aluminium est un métal dont la découverte est relativement récente. Il n’a été découvert que depuis deux siècles quand il est connu que les premières utilisations du fer remontent à plus de six millénaires (i.e. environ 4000 av. J.-C). À l’aube du 21ième siècle, l’aluminium est le métal le plus utilisé mondialement après le fer

(International Aluminium Institute, 2009; ASM International, 2004). Le savant britannique Humphrey Davy fut le premier à identifier l’aluminium vers 1807. C’est seulement en 1825 que l’aluminium a été produit pour la première fois par le chimiste et physicien danois Hans Christian Oersted. À ce moment, l’aluminium a été produit sous une forme impure. Le chimiste allemand Friedrich Wöhler l’a obtenu à l’état pur, deux ans plus tard, en faisant réagir du potassium avec le chlorure d’aluminium. La production d’aluminium pur a permis, pour la première fois, de mettre en évidence ses propriétés chimiques et physiques remarquables (Cowles, 1958). Aujourd’hui, l’aluminium est industriellement produit à grand volume utilisant le procédé Hall-Héroult qui consiste à dissocier les atomes d’oxygène des atomes d’aluminium dans la molécule d’alumine (Al2O3) au moyen de

l’électrolyse (Hulse, 2000; Keller & Sulger, 2008; Meier, 1996; Hume, 1993). Le procédé Hall-Héroult a historiquement été exploité selon la technologie Söderberg. Cette technologie consiste à régénérer l’anode de façon continue en ajoutant un mélange de brai (25-35 %) et d’agrégats de carbone sur le dessus de l’anode qui cuit directement dans la cuve (Hulse, 2000). À ce jour, les cuves Söderberg ont presqu’entièrement été remplacées par une technologie utilisant des anodes de carbone précuites. Les cuves utilisant des anodes précuites sont plus performantes en plus d’être moins polluantes. L’électrolyse est réalisée à l’intérieur de grandes cuves d’acier protégées par des matériaux réfractaires incluant les électrodes : anodes de carbone et cathodes de graphite. La Figure 1.1 présente le schéma d’une cuve d’électrolyse de dernière génération qui utilise les anodes précuites. L’alumine (oxyde d’aluminium) est un composé chimique qui existe à l'état naturel à l’intérieur de la bauxite, roche latéritique blanche, rouge ou grise, principalement formée d'alumine (Al2O3)

hydratée mélangée avec de l'oxyde de fer. La réaction électrochimique principale qui permet de produire de l’aluminium est décrite à l’équation 1.1. L’alumine raffinée utilisée pour l’électrolyse est préalablement dissoute dans de la cryolite à 980°C (Picard, et al., 2008).

Figure 1.1 : Cuve de production d’aluminium (Richard, 2004). 2 𝐴𝑙2𝑂3𝑑𝑖𝑠𝑠𝑜𝑢𝑠+ 3𝐶𝑠𝑜𝑙𝑖𝑑𝑒 → 4𝐴𝑙𝑙𝑖𝑞𝑢𝑖𝑑𝑒+ 3𝐶𝑂

2𝑔𝑎𝑧 ( 1.1)

Comme en témoigne la réaction électrochimique décrite ci-haut, la transformation de l’aluminium requiert un apport important en carbone. La production d’une tonne d’aluminium nécessite environ 400 à 410 kg de carbone provenant des anodes. C’est l’anode, essentiellement composée de coke de pétrole calciné, qui alimente cet apport. Ainsi, l’électrode consumée doit être substituée à l’intérieur de la cuve d’électrolyse de façon périodique. La vie utile d’une anode est typiquement de 22 à 30 jours. L’industrie utilise majoritairement des anodes qui ont une densité visée de 1,6 g/cm3 et dont la masse avoisine une tonne métrique. Cependant, l’arrivé des « super

alumineries » requière des anodes plus massives. Néanmoins, peu importe la taille des anodes, elles possèdent toutes des tourillons sur le dessus et des fentes anodiques en dessous. Les tourillons servent à fixer la tige anodique qui a pour fonction de tenir l’anode dans la cuve et à alimenter cette dernière en électricité. Les tiges anodiques peuvent être bipode, tripode, quadripode ou hexapode. Les fentes anodiques servent à évacuer les gaz produits par la réaction électrochimique. La Figure 1.2 présente une anode de carbone telle qu’utilisée dans les cuves de réduction utilisées à l’aluminerie Alcoa Deschambault Québec (ADQ).

Figure 1.2 : Modélisation graphique d’une anode de carbone utilisée dans le procédé Hall-Héroult – ADQ (630 cm de haut x 650 cm de large x 1550 cm de long)

1.2 Problématique

Les anodes de carbone, massivement utilisées dans le procédé Hall-Héroult, sont des consommables essentiels à la production d’aluminium. Environ 13 % du coût de la production de l’aluminium est destiné à la fabrication des anodes (Figure 1.3) (CRU The Independent Authority, 2009). Il devient primordial pour l’industrie d’améliorer la qualité des anodes pour en augmenter l’efficacité dans les cuves d’électrolyse et d’optimiser leur fabrication de façon à réduire l’impact monétaire.

Figure 1.3 : Répartition du coût de production de l’aluminium.

Le fardeau monétaire occasionné par les anodes est essentiellement lié à l’achat des matières premières et à leur fabrication. Le procédé de fabrication sera réexpliqué de façon plus exhaustive aux sections 2.1 et 2.2. De façon sommaire, la fabrication d’anodes requiert trois étapes principales : la préparation de la pâte carbonée, la

Fente anodique Tourillon

production d’anode verte par mise en forme de la pâte ainsi que la cuisson des anodes vertes. La pâte est préparée en mélangeant des agrégats de carbone (coke) avec du brai de goudron qui ont été préalablement préchauffés. La pâte est ensuite mise en forme soit par pressage, soit par vibrocompactage. La mise en forme par pressage requière un grand niveau d’énergie où la pression appliquée peut dépasser plus de 35 MPa (Meier, 1996). Lors du pressage, la température de la pâte est d’environ 135°C. La mise en forme par vibrocompactage est sans doute la méthode la plus répandue dans l’industrie. La température de la mise en forme est de 150°C. Cette méthode présente un plus grand nombre de variantes comparativement au pressage simple. On y retrouve la durée, la fréquence et l’amplitude des vibrations ainsi que la masse du poids mort se trouvant sur le dessus de la tête de moulage (Keller & Sulger, 2008). Il y a également la présence ou non de ballons et de système de dépressurisation. Les ballons sont utilisés pour exercer une pression sur la tête de moulage (poids mort). Le système de dépressurisation sert à retirer une certaine quantité d’air à l’intérieur de la pâte, ce qui a pour effet de limiter les déformations de l’anode subséquentes à la mise en forme (Hulse, 2000). Les pressions dans les ballons et à l’intérieur du moule sont ajustées avant l’application de vibrations et sont maintenues durant toute la durée de la mise en forme. La plupart de ces paramètres sont critiques et gagneraient à être minutieusement ajustés afin de produire des blocs anodiques de meilleure qualité. Lors de la mise en forme des anodes vertes, que ce soit par l’un ou l’autre des procédés, la pâte subit de grandes déformations pour atteindre la densité visée de 1,6 g/cm3. Les anodes vertes sont ensuite disposées à l’intérieur d’un four de cuisson pour une durée

de 16 à 20 jours où elles acquerront leurs propriétés chimiques et physiques utiles à l’électrolyse (Meier, 1996; Becker & Goede, 2006).

Cependant, le procédé actuel de mise en forme des anodes, conduit à une problématique au niveau de la densification de la pâte. Frosta (Frosta, et al., 2008) a montré la présence de gradients de densité à l’intérieur des blocs anodiques. La Figure 1.4 présente la cartographie de la densité mesurée dans le plan horizontal d’une anode à 480 mm de sa hauteur. De forts gradients de densité sont également observés dans les zones de distorsion, c’est-à-dire autour des tourillons (stub holes) et des fentes anodiques (slots) ainsi que dans les coins et les arêtes des anodes. La Figure 1.5 présente une radiographie rayons-X (tomodensitométrie) d’une carotte prélevée sous le tourillon central d’une anode fabriquée à l’aluminerie ADQ. Le haut de l’image correspond au fond du tourillon. Les deux fentes anodiques sont également montrées au bas de l’image (bandes noires verticales). Les régions plus claires observées dans le haut de l’image et au-dessus des fentes anodiques montrent clairement une augmentation locale de la densité de par la teinte blanchâtre qui se démarque. La région se trouvant entre les fentes anodiques montre une baisse de la densité. La courbe se trouvant à droite de la figure présente la densité à l’intérieur de la carotte en fonction de la hauteur. Cette courbe, présentée en unité HU (Hounsfield Unit), confirme la présence des gradients de densité observés. Les unités HU sont linéairement proportionnelles aux unités de densité (kg/m3).

Figure 1.4 : Cartographie de la densité du plan horizontal d’une anode se trouvant à 480 mm de sa hauteur. Tirée de (Frosta, et al., 2008).

Figure 1.5 : Radiographie rayons-X (tomodensitométrie) d’une carotte prélevée sous le tourillon centrale d’une anode utilisée à ADQ.

50

cm

400 500 600 [HU]

Image (CT-scan) Densité

Il est également possible d’observer, sur la Figure 1.5, la présence de fissures dans les anodes, plus particulièrement sous les tourillons. La présence de fissuration est plus marquée depuis l’instauration de fentes anodiques selon des ingénieurs rencontrés chez Alcoa Deschambault Québec (ADQ). Les fissures sous les tourillons occasionnent une discontinuité dans le carbone, ce qui augmente la résistivité électrique des anodes.

1.3 Définition du projet global

La technologie de production de l’aluminium Hall-Héroult est vieille de plus de cent ans. Depuis son origine, elle n’a pas évoluée de manière significative. Les matériaux carbonés constituent encore aujourd’hui les principales matières premières utilisées dans la fabrication des anodes et des cathodes. Alcoa et des chercheurs de l’Université Laval ont entrepris un projet de recherche et de développement coopératif (RDC). Ce projet vise à optimiser les technologies utilisées dans la fabrication d'anodes avec l'objectif principal de réduire la consommation d'énergie et les émissions polluantes des usines d'électrolyse d'aluminium. Le projet s'intéresse plus précisément à l'efficacité énergétique liée à l'effet de la qualité de l'anode sur le rendement de la production de métal. Aussi, le projet s’intéresse à la consommation d'énergie dans la fabrication des anodes. La modélisation de la chaîne de production d’anodes s’insère dans le défi d'optimisation. Elle permettra de contrôler plus efficacement les paramètres liés aux différentes étapes du procédé de fabrication des anodes et également de prédire leur effet sur la qualité des anodes. La Figure 1.6 présente une vue globale du défi avec tous ses projets de recherche doctoraux et de maitrise.

Figure 1.6 : Organigramme du projet de recherche et de développement coopératif (RDC) : « Improving smelting energy efficiency through anode production improvement ».

Aussi, ce projet RDC aura pour effet de contrecarrer la détérioration de plus en plus présente dans les matériaux de base. Il est bien connu de l’industrie de l’aluminium que la qualité des agrégats de carbone décroit depuis quelques années et continuera de se dégrader dans les années à venir. Des ingénieurs de procédé, rencontrés chez Aluminerie de Deschambault Québec (ADQ), nous ont expliqué que les matériaux carbonés qu’ils utilisent, proviennent des rebuts des industries pétrolières. Étant donné l’évolution du raffinage, les pétrolières ont un meilleur rendement dans l’exploitation du pétrole. Cela a pour effet de concentrer tous les contaminants dans les rebuts et de diminuer la qualité des agrégats de carbone.

1.4 Objectifs et aspects originaux

La position actuelle de l’industrie face à l’amélioration du procédé de fabrication de l’anode de carbone ainsi qu’à l’amélioration de ses performances à l’intérieur de la cuve Hall-Héroult permet d’orienter le projet RDC. Cette thèse s’insère à l’intérieur du RDC comme étant le projet de recherche numéro 2 de la Figure 1.6 : Effet du vibrocompactage – Modélisation du compactage (Challenge #2 : Effect of vibro-compaction - Modeling of compaction). Les principaux objectifs de ce projet sont d’étudier le comportement mécanique de la pâte de carbone, de développer un modèle numérique, incluant des lois de comportement, et d’identifier les paramètres qui permettront de simuler le compactage de blocs anodiques sous différentes contraintes. L’utilisation de cet outil numérique permettra d’obtenir la densité désirée et de prédire les variations de densité à l’intérieur de l’anode avec l’avantage de modifier certains paramètres de mise en forme. À l’aide de cet outil, il sera également possible de capturer la cartographie de densité à tous moments au long du processus de mise en forme. Ainsi, il sera possible d’augmenter la qualité des anodes en réduisant les gradients de densité et par le fait même, l’efficacité des anodes à l’intérieur des cuves Hall-Héroult. Cette thèse sera l’une des premières recherches sur la modélisation de la mise en forme de blocs de carbone utilisés dans l’industrie de première fusion d’aluminium. Les points originaux de cette thèse sont :

o La modélisation par la méthode des éléments finis (MEF) du comportement mécanique de la pâte de carbone soumise à différentes contraintes et dans la détermination des lois de comportements de ce matériau granulaire et poreux;

o L’identification des paramètres (propriétés mécaniques de la pâte de carbone) à implanter dans le modèle;

o L’utilisation d’un montage à grande échelle de pressage et vibrocompactage pour la production en laboratoire de blocs de carbone;

o La conception d’un protocole expérimental inédit servant à identifier les paramètres de la loi de comportement à haute température;

o La conception d’un montage et d’un protocole expérimental inédits servant à identifier les paramètres de frottement de la pâte avec l’acier dans un environnement à température élevée;

o La démonstration que les blocs anodiques mis en forme par pressage et par vibrocompactage, présentent des gradients de densité similaires.

2 Revue de la littérature

2.1 Composition de l’anode

2.1.1 Généralités

L’anode utilisée en industrie est un bloc d’environ une tonne métrique possédant des tourillons et des fentes anodiques (voir Figure 1.2). Elle est principalement constituée de carbone sous forme amorphe ou graphitique lorsqu’il est mis en cuve. Il est ici question d’anodes cuites. Par contre, lors de la mise en forme de l’anode, la pâte carbonée est composée de brai de goudron, d’agrégats de carbone et de mégots d’anode concassés. À cette étape, il est question d’anodes crues (anodes vertes).

2.1.2 Brai de goudron (coal tar pitch)

Le brai de goudron est un mélange amorphe et aromatique d'hydrocarbures et de charbon. Il est formé suite à la calcination du goudron de houille (Azari, 2013). Seul, il a un comportement newtonien, mais lorsqu’il est mélangé à des agrégats de carbone, il adopte des propriétés non newtoniennes (Hulse, 2000). Il compose environ 14 à 16 % de la fraction massique de la pâte (Meier, 1996). Durant la cuisson, il se carbonise et forme des liens solides entre les grains de carbone donnant les propriétés mécaniques et électriques aux anodes. Selon McHenry et al. (McHenry, et al., 1998), la densité apparente de l’anode cuite ainsi que la résistance en compression et en flexion de l’anode s’accroissent avec l’augmentation du niveau de brai dans la recette jusqu’à environ 18 %. À l’opposé, la résistivité électrique, le coefficient d’expansion thermique, et la réactivité à l’air et au CO2 de l’anode ont tendance à diminuer (McHenry, et al., 1998).

Lors du moulage, la température du brai est élevée à 110 ± 10°C, température supérieure à celle de son point de ramollissement (Hulse, 2000). À la fin des années 1970, Sakai (Sakai, 1979) avait évalué ce point de ramollissement à 84,5°C par la méthode de billes et anneau.

L’augmentation de la température ou de la quantité de brai a pour effet de rendre le mélange moins visqueux. Un niveau de viscosité trop faible peut entraîner un problème de cohésion des agrégats durant le compactage. À l’opposé, un niveau trop élevé peut occasionner la fissuration à chaud dans les anodes (Hulse, 2000).

2.1.3 Agrégats de carbone (Coke)

Les agrégats de carbone constituent le principal matériau carboné utilisé dans la fabrication d’anodes avec au moins 50 % de la fraction massique de la composition de la pâte. Les agrégats de coke peuvent être obtenus par distillation de la houille de charbon, mais sont généralement produits à partir de résidus de pétrole. Le coke de pétrole est un mélange de charbon et d’hydrocarbures lourds. Il est obtenu par calcination des résidus du