Étude de la résistance à la fatigue de connexions

soudées d’un pont à poutres hybrides en acier

haute-performance dans le contexte canadien

Mémoire

François Leprince

Maîtrise en génie civil

Maître ès sciences (M. Sc.)

Québec, Canada

(Wei bull 1961, Yen and M uell er 1966, ASTM 1972, Wright and Wal ker 1972, GOLD BER G 1973, ASTM 1974, Ho, Lawr ence Jr et al. 1981, Littl e 1981, Pic ard and Beaulieu 1981, Piraprez 1982, N elson 1984, D exter, Fisher et al. 1993, Dexter and Ferr ell 1995, Homma and Saus e 1995, Lampman, DiMatteo et al . 1996 , T homas 1996, Chan, Pan et al. 1997, Pasc ual and M eeker 1997, Fis her, Kul ak et al. 1998, NAC E 1999, Al exander, Skoc hko et al. 2000, Azizi nami ni and Saus e 2000, Bar ker and Sc hrage 2000, Kaufmann and Pens e 2000, Kulic ki 2000, Takamori and Fis her 2000, Wright, Tjiang et al. 2000, Boyce and Ritc hie 2001, Clingenpeel 2001, Fis her and Wright 2001, Maci oc e, T homps on et al. 2001, Sause, Abbas et al. 2001, Earls and Shah 2002, Gr een, Sause et al . 2002, H egger and D öinghaus 2002, Lwin 2002, R oeder, Barth et al. 2002, Wass er man 2002, AASHT O 2003, Azizinamini , Yakel et al. 2003, Banerjee and Chatterjee 2003, Greco and Earls 2003, H orton, Power et al. 2003, Mistr y 2003, Saus e, Abbas et al. 2003, Thomas and Earls 2003, Wright 2003, Azizi nami ni, Barth et al. 2004, Bj orhovde 2004, CAN /CSA 2004, D exter, Wright et al. 2004, Goul et 2004, Kus ko, D upont et al . 2004, M acDOU GALL, Dri ver et al. 2004, BSi 2005, C hen, Grondin et al. 2005, Bar ker and Barth 2006, BSi 2006, CAN/C SA 2006, C AN/C SA 2006, CAN/C SA 2006, C AN/C SA 2006, Kays er, Swans on et al. 2006, AASHT O 2007, ASTM 2007, Barth, Righman et al. 2007, Barth, Yang et al. 2007, Bennett, Swanson et al. 2007, C hen, Grondin et al. 2007, Fel kel, Riz os et al . 2007, H endy, Mur phy et al. 2007, R us hton, T aheri et al. 2007, Sar kani, M azz uc hi et al. 2007, Beaulieu, Pic ard et al . 2008, M eneghetti 2008, Okano 2008, Youn, Bae et al. 2008, Bennett, Swans on et al. 2009, Grei ner, Tar as et al. 2009, Lebet and Hirt 2009, MTQ 2009, ASTM 2010, ASTM 2010, ASTM 2010, Beaulieu, Pic ard et al . 2010 , Brnic, Niu et al . 2010, CISC-ICC A 2010, D arjani, Saadeghvaziri et al. 2010, Kul ak, Grondin et al . 2010, MT S 2010, Zi emian 2010, AISI 2011, ASTM 2011, C aglayan, Ozakg ul et al. 2011, D ai, Chen et al. 2011, Fis her and R oy 2011, MT S 2011, N assi f, Liu et al . 2011, Scott, Li u et al. 2011, Shi m, Whang et al. 2011, AASHT O 2012, ASTM 2012, Bowman, TRB et al. 2012, da Sil va, Si mões et al. 2012, M TQ 2012, M TQ 2012, M TS 2012, NSBA 2012, Nussbaumer, Borges et al. 2012, ASTM 2013, CAN/C SA 2013, D uan, Wang et al. 2013, Nis hi kawa, Oda et al. 2013, Shimanuki and Okawa 2013, T aras and U nter weger 2013, AISI 2014, Dieter 2014, MT S 2014, Pepi n 2014)

Résumé

Les nombreux avantages de l’acier haute-performance (HPS) ont suscité un grand intérêt pour les structures de ponts aux États-Unis. Il pourrait être aussi bénéfique d’introduire ce matériau moderne au Canada, mais la résistance en fatigue et la viabilité économique n’ont pas été bien caractérisées.

Dans le cadre d’un projet de pont spécifique au Canada, un détail critique en fatigue sur une poutre d’acier hybride a été identifié et reproduit à l’échelle réelle. Un programme expérimental a permis de tester quatre (4) échantillons afin de comparer leur résistance avec la norme CAN/CSA (2006). Considérant un nombre de données insuffisantes pour l’instant, il n’est statistiquement pas possible de juger de la réelle résistance en fatigue du détail ciblé.

Une étude de coûts a également été complétée. Selon les configurations étudiées, les économies peuvent atteindre 6% à 20% seulement par l’utilisation de poutres hybrides avec HPS, comparativement à des poutres d’acier conventionnelles.

Abstract

The numerous benefits of high performance steel (HPS) raised great interest in bridge structures in the United States. It could be as positive to introduce this modern material in Canada, but the fatigue resistance and economic have not been well characterized. As part of a specific bridge project in Quebec, a critical fatigue detail on a hybrid steel girder has been identified and reproduced to scale. An experimental program was used to test four (4) samples to compare their fatigue strength with CAN/CSA (2006). Considering the insufficient number of data for the moment, is it statistically impossible to specify the actual fatigue resistance of the target detail.

A cost study was also conducted. According to the configurations studied, the savings can reach 6% to 20% only by the use of hybrid girders system with HPS, compared to conventional steel girders.

Table des matières

RÉSUMÉ ... III ABSTRACT ... V TABLE DES MATIÈRES... VII LISTE DES TABLEAUX ... XI LISTE DES FIGURES ... XIII LISTE DES SYMBOLES ... XVII REMERCIEMENTS ... XXI

CHAPITRE 1 - INTRODUCTION ... 1

1.1 Mise en contexte ... 1

1.2 Objectifs ... 2

1.3 Structure du mémoire ... 3

CHAPITRE 2 - ÉTAT DES CONNAISSANCES ... 5

2.1 Introduction ... 5

2.2 Acier haute-performance ... 5

2.2.1 Introduction générale ... 5

2.2.2 Propriétés du HPS-485W ... 6

2.2.3 Applications dans les ponts ... 9

2.2.4 Recherches complétées sur l’acier haute-performance ... 12

2.3 Fatigue ... 21

2.3.1 Introduction ... 21

2.3.2 Principes de base... 21

2.3.3 Éléments soudés... 24

2.3.4 Norme CAN/CSA S6 et AASHTO ... 25

2.3.5 Recherches complétées sur la fatigue de l’acier haute-performance ... 27

CHAPITRE 3 - PRÉSENTATION DU DÉTAIL À L’ÉTUDE ... 43

3.1 Introduction ... 43

3.2 Pont à l’étude ... 43

3.2.1 Exclusions de l’étude ... 48

3.2.2 Opportunité pour l’acier haute-performance ... 48

3.2.3 Optimisation des sections en acier ... 49

3.2.4 Inconvénients liés à l’optimisation des sections en HPS... 50

3.2.5 Problèmes de fatigue ... 51

CHAPITRE 4 - MÉTHODOLOGIE ... 55

4.1 Introduction ... 55

4.2 Norme pour les essais ... 55

4.3 Géométrie des échantillons ... 56

4.3.1 Excentricité de l’échantillon ... 58

4.4 Phases de fabrication des échantillons... 59

4.4.1 Appellation des échantillons ... 59

4.4.2 Matériaux ... 60

4.4.3 Conditions d’entreposage ... 60

4.4.4 Assemblage et soudage ... 61

4.4.5 Découpage des plaques ... 77

4.4.6 Usinage et striction ... 80

4.4.7 Préparation de surface ... 83

4.5 Instrumentation des échantillons ... 85

4.5.1 Type de jauge et de colle ... 85

4.5.2 Localisation des jauges types sur un échantillon ... 87

4.5.3 Mise en place des jauges ... 88

4.6 Acquisition de données ... 90

4.6.1 System 6000 ... 90

4.6.2 MTS 793 ... 94

4.7 Mise en place des échantillons dans la presse ... 94

4.7.1 Conditions atmosphériques ... 94

4.7.2 Équipements de laboratoire... 95

4.7.3 Procédure de mise en place de l’échantillon ... 99

4.8 Programme expérimental ... 103

4.8.1 Critère d’arrêt des essais ... 105

4.9 Vérification du type de rupture au microscope ... 106

4.9.1 Coupe et conservation des faciès de rupture ... 106

4.9.2 Microscope ... 107

CHAPITRE 5 - RÉSULTATS EXPÉRIMENTAUX ... 109

5.1 Introduction ... 109

5.2 Inspection des soudures ... 109

5.3 Contraintes de serrage des échantillons ... 109

5.3.1 Serrage à position constante ... 110

5.3.2 Serrage à force nulle ... 111

5.4 Résistance en fatigue ... 112

5.4.1 Résultats issus du logiciel MTS 793 ... 112

5.4.2 Fissuration de l’échantillon PL5-1 ... 113

5.5 Analyse microscopique des faciès de rupture ... 116

CHAPITRE 6 - ANALYSE DES RÉSULTATS EXPÉRIMENTAUX ... 123

6.1 Introduction ... 123

6.2 Analyse microscopique des faciès de rupture ... 123

6.3 Jauges de déformation ... 124

6.4 Contrainte de serrage des échantillons ... 125

6.5 Déroulement des essais de fatigue ... 129

6.5.1 PL5-1 ... 129

6.5.2 PL4-2 ... 134

6.5.3 PL3-3 ... 135

6.5.4 PL5-3 ... 137

6.5.5 Résistance en fatigue ... 137

6.6 Approfondissement des connaissances sur la flexion en fatigue ... 139

6.6.1 Introduction ... 139

6.6.2 ASTM E466-07 ... 139

6.6.3 ASTM E468-11 ... 139

6.6.4 ASTM STP566-74 ... 140

6.6.5 Alexander, Skochko et al. 2000 ... 140

6.6.6 Sommaire de l’approfondissement des connaissances ... 141

6.7 Résistance en fatigue ... 141

CHAPITRE 7 - ÉTUDE DE COÛTS ... 145

7.1 Introduction ... 145 7.2 Principes généraux ... 145 7.3 Calculs de résistance ... 146 7.4 Configuration du pont ... 146 7.5 Charpente métallique ... 150 7.5.1 Nombre de poutres ... 150

7.5.2 Poutre à hauteur variable ... 151

7.5.3 Profondeur des poutres ... 152

7.5.4 Longueurs des plaques et délais de fabrication ... 152

7.5.5 Méthode de construction ... 153

7.5.6 Position des épissures boulonnées et transport des poutres ... 155

7.5.7 Avantages possibles de l’acier haute-performance ... 157

7.5.8 Coût de l’acier haute-performance ... 158

7.6 Optimisation ... 159

7.6.1 Estimation des économies ... 160

7.7 Comparaison des scénarios ... 160

7.7.1 Scénario hypothétique à quatre (4) poutres... 164

CHAPITRE 8 - CONCLUSION ... 171

8.1 Résumé de la recherche ... 171

8.2 Conclusions sur la recherche ... 172

8.3 Rencontre des objectifs ... 173

8.4 Recommandations ... 174

BIBLIOGRAPHIE ... 175

ANNEXES ... 185

Annexe A - Plans du pont canadien ciblé ... 187

Annexe B - Enveloppe des efforts et vérification de la résistance pour la section numéro 1 ... 193

B.1 Introduction ... 195

B.2 Enveloppe des efforts ultimes ... 196

B.3 Vérification de la résistance... 202

B.4 Efforts de fatigue ... 203

Annexe C - Mills Test des plaques d’acier ... 205

Annexe D - Procédure de soudage des échantillons ... 213

Annexe E - Caractéristiques des soudures des échantillons ... 217

Annexe F - Rapport d’inspection radiographique des soudures ... 227

Annexe G - Détails des coupes des échantillons ... 231

Annexe H - Procédure de préparation de surface SSPC-SP6 ... 235

Liste des tableaux

Tableau 2.1 -Comparaison de la résistance entre les différentes configurations, Tiré de:

Felkel, Rizos et al. (2007) ... 16

Tableau 2.2 - Comparaison des coûts selon les différents modèles étudiés, Tiré de : Horton, Power et al. (2003) ... 20

Tableau 2.3 - Écarts de contrainte obtenus pour les différents détails étudiés, Tiré de : Takamori and Fisher (2000) ... 29

Tableau 2.4 – Recherches effectuées sur l’HPS-485W et sur les aciers de type HSLA .... 39

Tableau 2.5 - Comparaison des essais en fatigue effectués sur l'HPS-485W ... 41

Tableau 3.1 - Numérotation des sections ... 46

Tableau 3.2 - Résultat de la conception avec poutres hybrides ... 49

Tableau 4.1 - Caractéristiques des jauges types sur les échantillons ... 89

Tableau 4.2 - Caractéristiques des jauges supplémentaires sur PL5-1 ... 90

Tableau 4.3 – Détails de la force appliquée et de la vitesse de chargement du programme expérimental... 104

Tableau 5.1 - Défaut de rectitude des plaques assemblées ... 110

Tableau 5.2 - Résultats des essais de fatigue ... 113

Tableau 5.3 - Écarts de contrainte sur la plaque de 35 mm ... 115

Tableau 6.1 - Écarts de contraintes subis par les échantillons ... 138

Tableau 7.1 - Longueur maximale de fabrication des plaques d'acier selon leur épaisseur ... 152

Tableau 7.2 - Coûts des plaques d'acier selon l'épaisseur requise ... 158

Tableau 7.3 - Coût global de la charpente métallique ... 159

Tableau 7.4 - Déflexion des tabliers à cinq (5) poutres ... 160

Tableau 7.5 - Dimensions des sections pour les tabliers à cinq (5) poutres ... 161

Tableau 7.6 - Comparaison du coût des charpentes à cinq (5) poutres ... 162

Tableau 7.7 - Dimensions des poutres pour les trois (3) scénarios ... 166

Tableau 7.8 - Déflexion du tablier pour tous les scénarios... 167

Tableau 7.9 – Comparaison des coûts de la charpente à cinq (5) poutres conventionnelles et quatre (4) poutres hybrides ... 168

Tableaux en annexe

Tableau B.1 - Vérification de la résistance de la section 1 ... 202

Tableau E.1 - Informations générales sur la procédure de soudage ... 219

Tableau E.2 - Caractéristiques de soudage de PL1 ... 220

Tableau E.3 - Caractéristiques de soudage de PL2 ... 221

Tableau E.4 - Caractéristiques de soudage de PL3 ... 222

Tableau E.5 - Caractéristiques de soudage de PL4 ... 223

Tableau E.6 - Caractéristiques de soudage de PL5 ... 224

Tableau E.7 - Caractéristiques de soudage de PL6 ... 225

Tableau G.1 - Informations générales sur la coupe des échantillons ... 233

Liste des figures

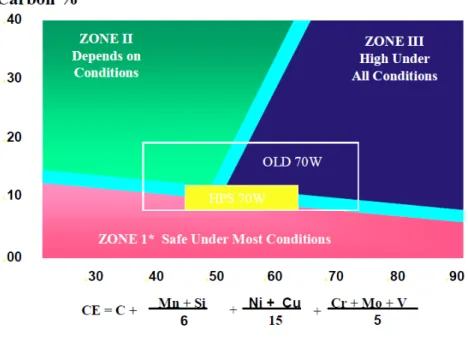

Figure 2.1 – Graphique de soudabilité de l’HPS, Tiré de AISI (2011) ... 7

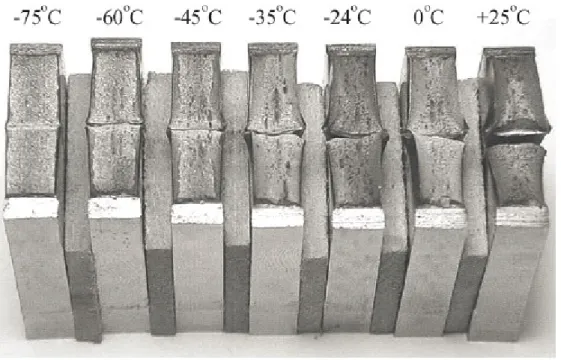

Figure 2.2 – Variation de la ductilité de l’HPS durant les essais Charpy, Tiré de : Chen, Grondin et al. (2005) ... 8

Figure 2.3 - Optimisation de la localisation de l'HPS sur une poutre à travées continues, Tiré de Azizinamini, Barth et al. (2004) ... 11

Figure 2.4 - Résistance et déformation des poutres homogènes en acier 345W, Tiré de: Felkel, Rizos et al. (2007) ... 14

Figure 2.5 - Résistance et déformation des poutres homogènes en acier HPS-485W, Tiré de: Felkel, Rizos et al. (2007) ... 15

Figure 2.6 - Résistance et déformation des poutres hybrides en acier 345W et HPS-485W, Tiré de: Felkel, Rizos et al. (2007) ... 15

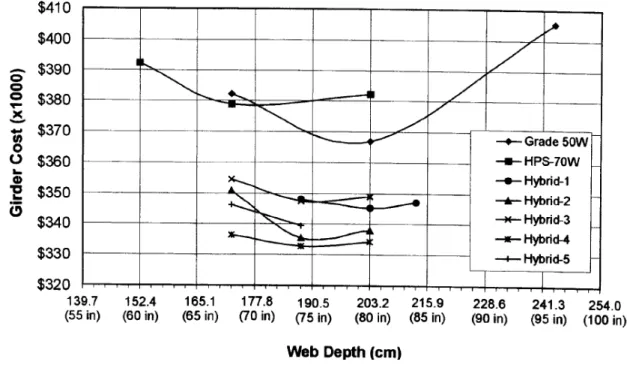

Figure 2.7 - Optimisation du coût des poutres en fonction de leur profondeur, Tiré de : Horton, Power et al. (2003) ... 19

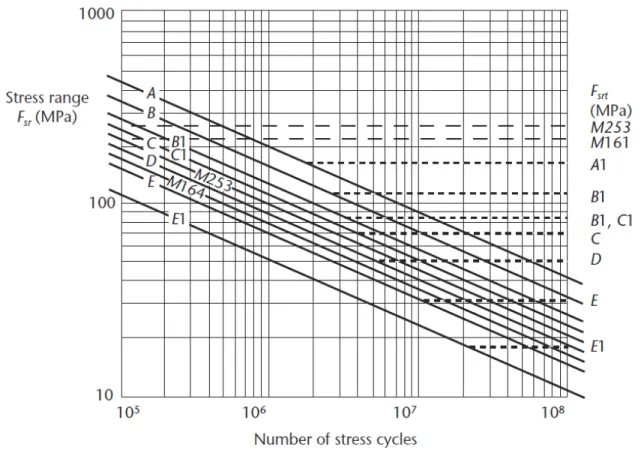

Figure 2.8 - Courbe de résistance en fatigue de l'acier, Tiré de CAN/CSA S6-06.1 art.C10.17.2.3.1 (CAN/CSA 2006) ... 23

Figure 2.9 – Exemple d’âme ondulées, Tiré de : Azizinamini, Barth et al. (2004) ... 27

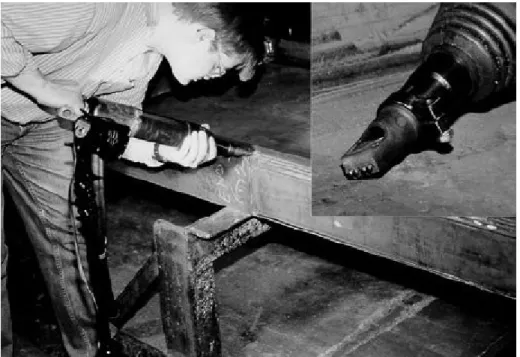

Figure 2.10 - Outil permettant de réaliser le grenaillage, Tiré de : Takamori and Fisher (2000)... 28

Figure 2.11 – Résultats des essais Charpy normalisés pour l’acier conventionnel et HPS-485W, Tiré de : Wright (2003) ... 30

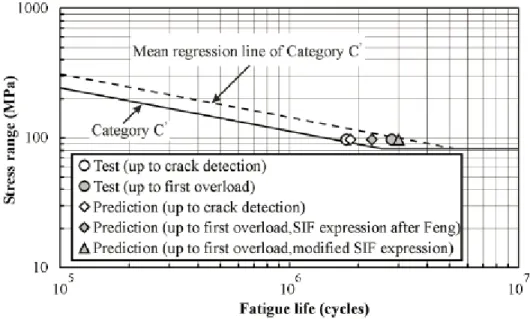

Figure 2.12 - Résistance en fatigue des échantillons de type C1 en HPS-485W, Tiré de : Wright (2003) ... 31

Figure 2.13 - Détail des ruptures en fatigues sur les poutres testées en HPS-485W, Tiré de : Wright (2003) ... 32

Figure 2.14 - Dimension des échantillons testés en fatigue (Tiré de : Wright 2003) ... 33

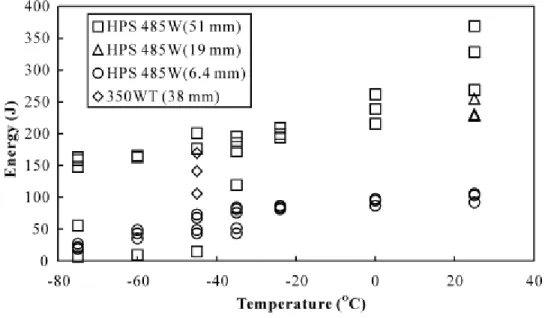

Figure 2.15 - Comparaison de la résilience entre l'acier HPS-485W et l'acier A7, Tiré de : Chen, Grondin et al. (2005) ... 34

Figure 2.16 - Comparaison de la résilience entre les différentes épaisseurs de plaque d'acier HPS-485W, Tiré de : Chen, Grondin et al. (2005) ... 34

Figure 2.17 - Résultats des essais en fatigue pour les deux (2) épaisseurs de plaque, Tiré de : Chen, Grondin et al. (2005) ... 35

Figure 2.18 - Exemple d'un détail C1 étudié avec les modèles numériques, Tiré de : Chen, Grondin et al. (2005) ... 36

Figure 3.1 - Vue en plan du pont à construire ... 44

Figure 3.2 - Vue en élévation du pont à construire ... 44

Figure 3.3 - Coupe transversale du tablier à trois (3) voies de circulation ... 45

Figure 3.4 - Coupe transversale du tablier hypothétique à quatre (4) voies de calcul ... 45

Figure 3.5 - Vue en élévation identifiant les différentes sections de transport du pont ... 47

Figure 3.6 - Détail de fatigue no.10, Tiré de CAN/CSA (2006) art.10.17.2.4 ... 53

Figure 4.1 – Rapport de dimension des échantillons, Tiré de : ASTM (2007) ... 56

Figure 4.2 - Vue en plan des échantillons [en mm] ... 57

Figure 4.3 - Vue en élévation des échantillons [en mm] ... 58

Figure 4.4 - Appellation des échantillons ... 60

Figure 4.5 - Plaques 350AT entreposées ... 61

Figure 4.6 - Longueur des plaques 350AT ... 62

Figure 4.7 - Plaques HPS entreposées ... 62

Figure 4.8 - Largeur des plaques HPS ... 63

Figure 4.10 - Chanfrein à réaliser sur la plaque 350AT [en mm] ... 64

Figure 4.11 - Chanfrein à réaliser sur la plaque HPS [en mm] ... 65

Figure 4.12 - Préparation de soudure au chalumeau robotisé ... 65

Figure 4.13 - Chanfrein sur les plaques 350AT ... 66

Figure 4.14 - Chanfrein et transition d'épaisseur sur les plaques HPS ... 66

Figure 4.15 - Montage initial pour l'assemblage des plaques ... 67

Figure 4.16 - Technique pour la mesure du défaut de rectitude ... 68

Figure 4.17 - Mesure du défaut de rectitude initial imposé [mesure de 39,07 mm] ... 68

Figure 4.18 - Soudure par point pour maintenir les plaques ... 69

Figure 4.19 – Soudage d’un appendice de soudure sur les assemblages ... 70

Figure 4.20 - Appendice de soudure... 70

Figure 4.21 - Arc submergé automatisé (SAW) ... 71

Figure 4.22 - Maintien de la plaque sur la table ... 72

Figure 4.23 – Composants de l’arc-air ... 73

Figure 4.24 - Préparation de surface à l'arc-air ... 73

Figure 4.25 - État de la surface suite au nettoyage ... 73

Figure 4.26 - Plaques assemblées ... 74

Figure 4.27 - Correction de rectitude par chauffage ... 75

Figure 4.28 - Zone affectée par la correction par chauffage ... 75

Figure 4.29 - Découpe de la soudure sur PL1x ... 76

Figure 4.30 - Inspection des soudures par radiographie ... 77

Figure 4.31 - Agencement des chalumeaux et préchauffage des plaques assemblées .... 78

Figure 4.32 - Découpe des plaques assemblées et distorsions des bandes en bordure ... 78

Figure 4.33 - Appellation des échantillons ... 79

Figure 4.34 - Couche de calamite sur l'acier HPS ... 80

Figure 4.35 - Réduction de la largeur d’un échantillon à environ 160 mm [Mesure de 160,68 mm] ... 81

Figure 4.36 - Tour manuel à lame de carbure ... 81

Figure 4.37 - Tour numérique ... 82

Figure 4.38 - Usinage des échantillons avant le polissage ... 82

Figure 4.39 - Mesure de la largeur de la zone de striction [Mesure de 119,99 mm] ... 83

Figure 4.40 - État de la surface avant la préparation SP6 ... 84

Figure 4.41 - État de la surface après la préparation SP6 ... 84

Figure 4.42 - Emballage type des jauges ... 86

Figure 4.43 - Colle CC-33A de Kyowa ... 86

Figure 4.44 - Position des jauges types (en rouge) au-dessus de l'échantillon ... 87

Figure 4.45 - Position des jauges types (en rouge) au-dessous de l'échantillon ... 87

Figure 4.46 - Jauges (en rouge) au-dessus de l'échantillon PL5-1 ... 88

Figure 4.47 - Jauges (en rouge) au-dessous de l'échantillon PL5-1 ... 88

Figure 4.48 – Positionnement des jauges relatif aux extrémités de l'échantillon PL5-1 ... 90

Figure 4.49 – System 6000 comprenant 18 entrées comblées ... 91

Figure 4.50 - Assignation des canaux aux jauges et capteurs ... 92

Figure 4.51 - Cadre de charge MTS 311.51 ... 95

Figure 4.52 - Cellule de charge au-dessus de la prise hydraulique ... 96

Figure 4.53 - Prise hydraulique ancrée à la base du cadre de charge ... 97

Figure 4.54 - Profil de surface des cales de serrage ... 98

Figure 4.55 - Alimentation hydraulique des prises ... 99

Figure 4.56 - Côté nord de l'échantillon ... 100

Figure 4.57 - Côté sud de l’échantillon ... 100

Figure 4.60 - Microscope électronique à balayage ... 108

Figure 5.1 - Déformations de serrage sur PL3-3 ... 111

Figure 5.2 - Déformations de serrage sur PL5-3 ... 112

Figure 5.3 - Faciès de rupture de PL5-1 sur la plaque de 60 mm ... 113

Figure 5.4 - Rupture de PL5-1, coin nord-est... 113

Figure 5.5 - Rupture de PL5-1, coin sud-ouest ... 114

Figure 5.6 - Faciès de rupture PL5-1, plaque 35 mm, 50x ... 117

Figure 5.7 - Faciès de rupture PL5-1, plaque 35 mm, 500x ... 117

Figure 5.8 - Faciès de rupture PL5-1, plaque 35 mm, 2500x ... 117

Figure 5.9 - Faciès de rupture PL5-1, plaque 35 mm, 2500x ... 117

Figure 5.10 - Faciès de rupture PL5-1, plaque 60 mm, 50x ... 118

Figure 5.11 - Faciès de rupture PL5-1, plaque 60 mm, 500x ... 118

Figure 5.12 - Faciès de rupture PL5-1, plaque 60 mm, 3500x ... 118

Figure 5.13 - Faciès de rupture PL5-1, plaque 60 mm, 5000x ... 118

Figure 5.14 - Faciès de rupture PL5-1 avec trois (3) inclusions, plaque 60 mm, 1000x .. 119

Figure 5.15 – Inclusion sur PL5-1, plaque 60 mm, 20 000x ... 119

Figure 5.16 - Composition de la plaque de 35 mm ... 120

Figure 5.17 - Composition de la plaque de 60 mm ... 120

Figure 5.18 - Composition l’inclusion sur la plaque de 60 mm ... 121

Figure 6.1 - Déformations de serrage sur PL3-3 ... 125

Figure 6.2 - Contraintes de serrage à position constante sur PL3-3 ... 126

Figure 6.3 - Contraintes de serrage à force nulle constante sur PL5-3 ... 127

Figure 6.4 - Jauges transversales sur PL3-3 ... 128

Figure 6.5 - Contraintes lues sur 2 cycles par les jauges principales sur PL5-1 ... 130

Figure 6.6 - Positionnement des jauges relatif aux extrémités de l'échantillon PL5-1 ... 131

Figure 6.7 - Contraintes lues sur 2 cycles par les jauges N35C, N60C, S35C et S60C sur PL5-1 ... 131

Figure 6.8 - Orientation des échantillons dans le cadre de charge ... 132

Figure 6.9 - Contraintes lues sur 2 cycles par les jauges A et B sur PL5-1 ... 133

Figure 6.10 - Contraintes lues sur 2 cycles par les jauges principales sur PL4-2 ... 134

Figure 6.11 - Contraintes lues sur 2 cycles par les jauges principales et transversales sur PL3-3 ... 136

Figure 6.12 - Contraintes lues sur 2 cycles par les jauges principales sur PL5-3 ... 137

Figure 6.13 - Résultats des essais de fatigue sur quatre (4) échantillons ... 142

Figure 7.1 - Vue en plan du pont à construire ... 147

Figure 7.2 - Vue en élévation du pont à construire ... 147

Figure 7.3 - Coupe transversale du tablier à trois (3) voies de circulation ... 148

Figure 7.4 - Coupe transversale du tablier hypothétique à quatre (4) voies de circulation ... 149

Figure 7.5 - Coupe transversale du tablier à quatre (4) poutres ... 150

Figure 7.6 - Portée des grues pour le montage de la superstructure ... 154

Figures en annexe

Figure B.1 - Enveloppe des efforts à l'ultime pour cinq (5) poutres homogènes en acier

350AT ... 196

Figure B.2 - Efforts à l'ultime pour la section 1 pour cinq (5) poutres homogènes en acier 350AT ... 197

Figure B.3 - Enveloppe des efforts à l'ultime pour cinq (5) poutres hybrides avec acier HPS ... 198

Figure B.4 - Efforts à l'ultime pour la section 1 pour cinq (5) poutres hybrides avec acier HPS ... 199

Figure B.5 - Enveloppe des efforts à l'ultime pour quatre (4) poutres hybrides avec acier HPS ... 200

Figure B.6 - Efforts à l'ultime pour la section 1 pour quatre (4) poutres hybrides avec acier HPS ... 201

Figure B.7 - Écarts de contrainte sur la poutre du scénario à cinq (5) poutres homogènes en acier 350AT ... 203

Figure B.8 - Écarts de contrainte sur la poutre du scénario à cinq (5) poutres hybrides en HPS ... 204

Figure B.9 - Écarts de contrainte sur la poutre du scénario à quatre (4) poutres hybrides en HPS ... 204

Figure I.1 - Surfaces de l'échantillon polies ... 245

Figure I.2 - Mesure du centre de la striction ... 246

Figure I.3 - Marquage du centre de la striction au stylo ... 246

Figure I.4 - Isopropanol ... 247

Figure I.5 - Conditionneur acide pour la surface nettoyée ... 248

Figure I.6 – Neutralisant basique pour la surface conditionnée ... 248

Figure I.7 - Ruban à masquer pour isoler les fils de la jauge ... 249

Figure I.8 - Surface vitrée nettoyée... 250

Figure I.9 – Préparation de la jauge pour l’application sur l’échantillon ... 250

Figure I.10 - Positionnement et alignement de la jauge sur l'échantillon ... 251

Figure I.11 - Application de la colle sous la jauge ... 252

Figure I.12 - Activation de la colle par chaleur humaine... 252

Figure I.13 - Vérification de l'adhérence de la jauge ... 253

Figure I.14 - Vérification de la résistance de la jauge ... 253

Figure I.15 - Vérification de la déformation de la jauge ... 254

Figure I.16 - Excédent de ruban à masquer retiré et longueur de fil excédentaire protégée ... 255

Liste des symboles

𝐹𝑠𝑟 Écart admissible des contraintes de fatigue

𝐹𝑠𝑟𝑡 Seuil de l’écart des contraintes à amplitude constante

𝐹𝑦 Résistance élastique de l’acier

𝑁𝑐 Nombre spécifié de cycles de contraintes de calcul

𝑓𝑠𝑟 Écart des contraintes calculé à l’ÉLF, dû au passage de camions CL-W

𝜎𝑓𝑙𝑒𝑥𝑖𝑜𝑛 Contrainte de flexion

𝜎𝑚𝑎𝑥 Contrainte maximale

𝜎𝑚𝑖𝑛 Contrainte minimale

Δσmoy Écart de contrainte moyen

Δ𝜎𝑚𝑎𝑥 Écart de contrainte maximal

Δ𝜎𝑚𝑖𝑛 Écart de contrainte minimal

Δσ Écart de contrainte

𝐿 Longueur de la striction

𝑁 Nombre de cycles

𝑅 Rayon de réduction de la striction

𝑡 Épaisseur de la plaque d’acier

𝑤 Largeur de la striction

À mon Amour,

mes parents

& mes amis

Remerciements

Je tiens à remercier ma directrice et mon co-directeur de recherche, madame Josée Bastien et monsieur Charles-Darwin Annan qui m’ont permis de concrétiser mes ambitions. De concert avec monsieur André Caron, chef de service pour le département d’ouvrages d’art de SNC-Lavalin à Québec, mes directeurs et moi avons pu définir un sujet de recherche qui me passionne, mais qui surtout, serait appliqué à un projet concret. C’est une opportunité exceptionnelle que SNC-Lavalin m’ait greffé à un projet d’envergure afin de démontrer tout le potentiel de l’acier haute-performance, je les remercie. J’ai pu en apprendre tant sur la conception et la construction, que sur le domaine précis de la fatigue, des poutres hybrides et des ouvrages d’art.

J’aimerais aussi remercier le professeur Mario Fafard, mon parrain, mon mentor. Il a su, depuis le début de mon baccalauréat, m’orienter et me guider à travers mon cheminement, tout en étant une source d’inspiration pour moi. C’est grâce à cette personne généreuse que j’ai découvert le programme de maîtrise en milieu pratique, me convainquant ainsi de poursuivre mes études aux cycles supérieurs. Il a toujours été disponible et à l’écoute pour moi et je lui en suis très reconnaissant.

Il est certain que la collaboration du département d’ouvrages d’art de SNC-Lavalin à Québec a été essentielle à la réussite de mon projet. Par mon stage et ma maîtrise, j’ai appris à travailler avec une équipe formidable. C’est pourquoi je désire leur dédier ces quelques lignes. Messieurs André Caron, Daniel Bernard, Jean-Michel Lamy et Yvan Milette, merci de m’avoir donné un énorme support pour mon projet. Il ne faut pas oublier tout le reste de l’équipe, des amis qui ont rendu mon expérience des plus heureuses. Vous allez me manquer!

À l’Université Laval, j’ai eu l’opportunité de rencontrer et de travailler avec plusieurs professionnels qui ont tous contribué à la réussite de ma maîtrise. Monsieur Nadir Belkhiter, madame Rosa Galvez et monsieur Denis LeBoeuf se méritent d’ailleurs de sincères remerciements pour le support au fil des dernières années. Au niveau technique, Mathieu Thomassin et René Malo ont longuement partagé les complications vécues au laboratoire et je souligne leur patience et persévérance exemplaire dans mon projet. Durant ma maîtrise, j’ai eu la chance d’avoir de nombreux collègues qui m’ont toujours encouragé à persister dans les moments difficiles. Ils ont su m’appuyer et me conseiller à

de maintes reprises au cours de mon périple. Avec le temps, je souhaite qu’ils aient compris que l’acier est, de loin, le meilleur matériau de construction. Vous êtes amis chers pour moi.

Il est important de mentionner que l’entreprise Canam-Ponts a gracieusement fabriqué et offert les échantillons pour cette recherche. Messieurs Éric Lévesque et Albert Chiza, en plus d’avoir rendu mes essais en laboratoire possibles, vous m’avez fourni un support technique essentiel. Je vous en remercie.

Durant mon parcours universitaire, j’ai notamment pu m’impliquer dans une multitude de concours, de projets et d’associations. Parmi eux, je tiens à souligner l’Institut Canadien de la Construction en Acier (CISC-ICCA), la Société Canadienne de Génie Civil (SCGC), l’Association des Ingénieurs-Conseils du Québec (AICQ) et l’Équipe de Structure de l’Université Laval (ÉSUL). J’ai pu y rencontrer et côtoyer des étudiants, des professionnels, mais surtout, des amis. Tous m’ont apporté une grande expérience qui me sera bénéfique durant toute ma carrière.

De nombreux organismes ont également voulu souligner cet investissement de soi et je les remercie pour leur générosité. Les Fonds de Recherche – Nature et Technologies (FQRNT), le Conseil de Recherche en Sciences Naturelles et en Génie du Canada (NSERC-CRSNG) et SNC-Lavalin méritent une attention particulière pour leur confiance mise dans mon projet de recherche dès le départ. Je tiens également à remercier sincèrement l’Institut Canadien de la Construction en Acier (CISC-ICCA), par le biais de la Fondation pour la Formation en Charpentes d’Acier (SSEF-FFCA), pour m’avoir offert un support considérable dans mes ambitions. Le Canadien National (CN), l’Association des Transports du Canada (TAC-ATC), le Ministère des Transports du Québec (MTQ) et l’Association Québécoise des Transports (AQTr) doivent également recevoir toute ma gratitude pour leur confiance accordée lors de ma maîtrise.

En terminant, il ne faudrait pas passer sous silence la continuelle et inconditionnelle présence de ma conjointe, Stéphanie, de mes parents, Christiane et Louis, et de mes estimés amis de longue date. Ils ont toujours su me supporter et me conseiller à travers les bons et moins bons jours. Merci de tout mon cœur.

Chapitre 1 - Introduction

1.1 Mise en contexte

L’acier haute-performance existe sous toutes sortes de formes à travers le monde. Le Japon, la France, l’Allemagne, la Suède et les États-Unis ont développé leur propre alliage dans le but de repousser les limites de construction rencontrées notamment dans le domaine des ouvrages d’art. Aux États-Unis, plusieurs centaines d’ouvrages ont été fabriqués à l’aide de cet acier (Chen, Grondin et al. 2005). Il ne fait aucun doute que l’acier haute-performance suscite beaucoup d’intérêt, et ce, grâce à ses propriétés enviables. En bénéficiant entre autres d’une résistance, d’une ductilité et d’une résilience améliorées, le High Performance Steel (HPS) permet d’économiser dans le contexte de projets d’envergure. Cette économie se concrétise par une réduction en quantité de matériaux et en coût de production, de fabrication et de mise en place. Il est également possible de l’utiliser dans un système structural faisant usage de poutres hybrides pour lesquelles deux nuances d’acier sont mises à profit dans un souci d’efficacité. L’American Iron and

Steel Institute (AISI) relate qu’une réduction jusqu’à 18% des coûts totaux d’un projet peut

être obtenue (AISI 2014).

Jusqu’à présent, le HPS est encore très peu présent au Canada, voire inexistant, dans le domaine des ouvrages d’art. Pour cause, le Code Canadien sur le Calcul des Ponts Routiers (CAN/CSA 2006) ne traite pas spécifiquement de l’acier à résistance amélioré, ni des concepts structuraux liés à ce dernier. Aucune méthode de calcul n’est d’ailleurs proposée pour le calcul de la résistance des poutres hybrides.

À cet égard, les états limites de service tels que la résistance à la fatigue sont des éléments importants qui peuvent dicter la conception des ouvrages d’art. Il est donc essentiel que les normes en vigueur en fassent état et guident le concepteur dans ce contexte.

Aux États-Unis, plusieurs recherches ont été complétées au niveau de l’optimisation structurale, de la fatigue et de la déflexion. L’American Association of State Highway and

Transportation Officials - Load & Resistance Factor Design – Bridge Design Specifications

(AASHTO 2007) a alors adapté son code de calcul pour tenir compte des conclusions de ces recherches à l’égard de l’acier haute-performance depuis plus d’une décennie. Les

systèmes structuraux faisant usage de poutres hybrides sont aussi une idée bien maîtrisée et appliquée (Horton, Power et al. 2003).

Bien que des recherches aient porté sur le comportement à la fatigue des aciers HPS, leur nombre est relativement limité et peu, voire aucune, s’intéresse à la fatigue de connexions soudées liant deux (2) aciers différents (HPS et conventionnel) tel que retrouvées dans des poutres hybrides. L’utilisation de l’acier HPS amène une économie de matériel qui se traduit par une structure comparativement plus légère qu’une structure construite avec acier conventionnel. Cette légèreté peut devenir un handicap d’utilisation en considérant les limitations usuelles de flèche en service. Il y aurait donc lieu de s’intéresser à ces limitations et de définir si le contexte de leur adoption est toujours valable et adapté.

1.2 Objectifs

Afin de mettre en place un contexte favorable à l’utilisation de l’acier HPS au Canada et contribuer à la base de connaissance sur ce matériau, ce mémoire s’intéressera principalement au comportement en fatigue de connexions soudées hybrides. Cette étude permettra d’alimenter des connaissances qui pourront aider au développement de prescriptions normatives dans les normes et standards en vigueur, notamment le Code Canadien sur le Calcul des Ponts Routiers (CAN/CSA 2006). Les objectifs généraux de cette étude

Étudier, compléter et optimiser le système structural composé de poutres hybrides avec acier haute-performance selon les normes canadiennes et américaines de conception de pont

Vérifier s’il existe des barrières à l’utilisation de l’HPS dans les normes canadiennes

Évaluer la résistance à la fatigue des différents détails en HPS et en connexion hybrides en comparaison avec des détails n’incorporant que de l’acier conventionnel.

Réaliser une étude coût-bénéfice d’un pont type avec poutres conventionnelles et avec poutres hybrides dans une optique de développement durable.

Fabriquer et soumettre à des essais de chargements cycliques à contrainte constante, selon la norme ASTM E466-07 (ASTM 2007), des échantillons représentatifs des détails retrouvés sur un pont type.

Proposer des recommandations concernant la résistance à la fatigue de l’acier haute-performance

1.3 Structure du mémoire

Ce document est composé d’un total de huit (8) chapitres. La première portion contient le premier chapitre, qui a introduit le sujet de la recherche à l’aide d’une mise en contexte et de la description des manques à combler dans la recherche sur l’acier haute-performance. Les principaux objectifs de cette étude viendront pallier à certaines des lacunes énoncées. Quant au second chapitre, il est composé d’une revue de littérature en lien avec l’acier haute-performance ainsi qu’avec la fatigue. Ce chapitre est essentiel à une bonne compréhension de la suite du projet qui s’attardera à des éléments plus précis.

Le troisième chapitre précise l’étendue de la recherche dans le domaine pratique de l’ingénierie. Le pont à l’étude et les normes de conception utilisées seront présentés. Cela mènera au détail critique de fatigue qui devra être testé en laboratoire.

Le quatrième chapitre porte sur la méthodologie utilisée pour réaliser les essais en laboratoire. La présentation du détail étudié, le dimensionnement des échantillons et le montage utilisé y seront entre autres décrits. Tout le programme expérimental sera détaillé afin d’assurer la reproductibilité des essais.

La présentation des données expérimentales et l’analyse des résultats font partie du cinquième et sixième chapitre respectivement.

Le septième chapitre est composé de l’étude de coûts pour le pont ciblé. Ce chapitre est la suite du troisième chapitre, qui traite du pont ciblé par cette étude.

Un sommaire du projet de recherche sera présenté au huitième et dernier chapitre. Il sera également possible d’y retrouver les différentes conclusions provenant de l’analyse des résultats et les recommandations pour de possibles études subséquentes.

Chapitre 2 - État des connaissances

2.1 Introduction

Ce chapitre propose une revue de la littérature en deux (2) temps. Puisque l’acier haute-performance est un matériau relativement nouveau, la première portion de ce chapitre sera dédiée à la recherche portant sur le matériau en tant que tel. Par la suite, les aspects relatifs au phénomène de la fatigue seront décrits plus longuement et viendront conclure de chapitre.

2.2 Acier haute-performance

2.2.1 Introduction générale

C’est en 1994 que l’American Iron and Steel Institute (AISI), la Federal Highway Administration (FHWA) et la U.S. Navy se sont réunis dans le but de créer un acier aux propriétés uniques. Il existait à cette époque, et encore aujourd’hui, des aciers A514 à haute résistance, pour lesquels la résistance élastique était presque le double des aciers conventionnels. Toutefois, ce gain en résistance se faisait au détriment de la ductilité et d’une fragilité à basse température. (Greco and Earls 2003) L’utilisation de cet acier était donc à proscrire dans le domaine des ouvrages d’art. Les trois organismes ont donc mis de l’avant trois nouvelles nuances d’acier à partir de 1997, sous le libellé de la norme ASTM A709 (HPS-345W, HPS-485W et HPS-690W) (ASTM 2013). Les High Performance Steels (HPS) se distinguent entre eux par leur résistance, mais aussi par quelques autres propriétés. Les grades HPS-345W et HPS-690W sont les plus récents, mais leur utilisation est restreinte. D’une part, le HPS-345W ne se distingue que par sa grande résilience, sa bonne soudabilité et résistance à la corrosion. D’autre part, le HPS-690W possède une ductilité plus limitée et sa résistance diminue avec l’épaississement des plaques. Il est notamment très pénalisant de l’utiliser sous forme de poutres hybrides selon les limitations normatives. Des poutres homogènes en HPS-690W sont donc nécessaires, ce qui augmente substantiellement le coût du projet. Quant à lui, le grade HPS-485W est le plus connu d’entre tous. Depuis 1999, l’American Association of State Highway and Transportation Officials (AASHTO) en permet l’utilisation sur le territoire des États-Unis (Chen, Grondin et al. 2005, AASHTO 2007). Vu les bénéfices qu’apporte cet acier, plusieurs centaines de ponts ont été conçus et construits dans ce pays (Chen, Grondin et

al. 2007). Quant au Canada, malgré le fait que cette nuance d’acier soit disponible, le Code Canadien sur le Calcul des Ponts Routiers (CAN/CSA 2006, CAN/CSA 2006) n’en fait aucunement mention.

La section suivante permettra d’en connaitre davantage sur l’acier HPS-485W. Une revue de littérature y est présentée, et ce, dans le but d’étayer toutes les recherches ayant porté sur cet acier.

2.2.2 Propriétés du HPS-485W

2.2.2.1 Composition chimiqueL’acier haute-performance a une teneur très faible en carbone (0,11%) et en carbone équivalent (CE=0,45%)(ASTM 2013). Il possède également quelques alliages en quantités précises et des limites d’impuretés, telles que l’hydrogène à 0,015% par exemple, qui assurent la qualité du produit. Cette nuance d’acier est traitée thermiquement par le procédé Thermo-Mechanical-Controlled Processing (TMCP) ce qui permet d’obtenir une vaste sélection de dimensions de plaques. Cet acier était trempé et revenu (Quenched-&-Tempered (QT)) auparavant, mais les longueurs de plaques étaient limitées à 15,2 mètres de longueur. L’ensemble de sa composition et de ses traitements accordés est directement lié à sa résistance à la corrosion, sa soudabilité et sa ductilité à basse température. (ASTM 2013)

2.2.2.2 Résistance à la corrosion

C’est à l’aide d’un index de la norme ASTM G101 (ASTM 2010) qu’il est possible de quantifier la résistance à la corrosion atmosphérique d’un acier. La formule suivante sert à déterminer l’index en question :

𝐼𝑛𝑑𝑒𝑥 = 26,01 (%𝐶𝑢) + 3,88 (%𝑁𝑖) + 1,20 (%𝐶𝑟) + 1,49 (%𝑆𝑖)

+ 17,28 (%𝑃) – 7,29 (%𝐶𝑢)(%𝑁𝑖) – 9,10 (%𝑁𝑖)(%𝑃) – 33,39 (%𝐶𝑢)² Cette caractéristique permet à l’acier de ne pas se corroder sous l’effet des conditions atmosphériques, et ce, malgré l’absence de peinture de protection. Plus l’index calculé est élevé, plus la résistance est grande. Mistry (2003) a effectué des tests de corrosion avancés (ASTM 2010) et a trouvé un indice de 6,5, ce qui est plus élevé que les aciers tempérés. En fait, l’acier G40.21-350AT, très utilisé au Canada, possède un indice de 6,0.

Néanmoins, la norme ASTM A709 spécifie que l’HPS-485W obtient une valeur minimale de 6,0, ce qui est amplement suffisant pour l’utilisation dans les ouvrages d’art sans protection supplémentaire (ASTM 2013).

2.2.2.3 Soudabilité

La faible teneur en carbone de l’acier haute-performance améliore également sa soudabilité. Il est situé dans la zone I de la Figure 2.1, ce qui lui permet d’être soudé très facilement et souvent sans préchauffage. Cet acier est insensible à la fracture par hydrogène induit dans la soudure, car il ne se retrouve pas dans la zone affectée thermiquement de la figure de Graville (HAZ).

Figure 2.1 – Graphique de soudabilité de l’HPS, Tiré de AISI (2011)

2.2.2.4 Résistance à la fracture et résilience

L’essai d’absorption d’énergie Charpy V-Notch est utilisé dans le but de trouver la résistance à la fracture de l’acier à différentes températures. Comme les ponts sont soumis aux pires conditions atmosphériques et ne sont pas protégés du froid, cette caractéristique devient primordiale. Un pont fragile à basse température pourrait céder subitement sous les charges d’un camion. L’acier conventionnel n’est pas sujet à de telles ruptures, pas plus que l’acier haute-performance. Dans les faits, 48 Joules d’énergie sont nécessaires pour créer une rupture d’un échantillon d’HPS à -23°C (ASTM 2013). Cela est

presque deux fois plus que les 27 Joules requis pour briser l’échantillon d’acier conventionnel. Un autre avantage de l’acier haute-performance est l’étendue de sa transition de l’état ductile à fragile. Même à -40°C, le comportement ductile est conservé, ce qui est idéal pour l’utilisation de cet acier dans les zones nordiques (Bjorhovde 2004, Kayser, Swanson et al. 2006). Cela excède toutes les exigences des codes. Chen, Grondin et al. (2005) ont également produit l’arrangement à la Figure 2.2 pour démontrer la transition entre la rupture fragile et ductile selon la température.

Figure 2.2 – Variation de la ductilité de l’HPS durant les essais Charpy, Tiré de : Chen, Grondin et al. (2005)

2.2.2.5 Limite élastique et à la rupture

L’avantage le plus évident de l’acier haute-performance est sa limite élastique. Se situant à 485 MPa, cette résistance est près de 40% plus grande que celle de l’acier de construction conventionnel. Cette limite est mesurée en calculant la contrainte produisant une déformation de 0,2% de l’échantillon mis en tension. Par ailleurs, les normes AASHTO et S6-06 (CAN/CSA 2006, AASHTO 2007) exigent une élongation minimale de l’échantillon à la rupture, sans quoi le matériau n’est pas considéré comme ductile. Pour l’acier conventionnel et haute-performance, des élongations de 22 mm et 19 mm sont trouvées respectivement. Cela est suffisant pour leur utilisation selon les différents codes.

Pour ce qui est de la contrainte à la rupture, l’acier haute-performance fait évidemment mieux que son rival. Variant de 585 à 760 MPa pour l’HPS, cette limite est de 30% à 70% supérieure à l’acier conventionnel à 450 MPa.

2.2.2.6 Résistance à la fatigue

Bien que cette recherche se penche sur cet aspect en particulier, la résistance à la fatigue demeure une caractéristique très importante de l’acier. Cet aspect sera d’ailleurs plus longuement discuté ultérieurement dans ce document. Toutefois, selon la littérature (Fisher and Roy 2011), la résistance à la fatigue de l’acier conventionnel et haute-performance est identique. Il n’y aurait donc aucun avantage à utiliser le matériau étudié pour obtenir un gain à ce niveau.

2.2.3 Applications dans les ponts

2.2.3.1 Types de poutresIl existe deux façons plus communes de mettre à profit l’acier haute-performance. Dans un premier temps, la façon moins efficace est de fabriquer une poutre uniquement avec de l’HPS. Cette poutre homogène n’est pas optimisée, mais elle est plus résistance et a un comportement uniforme. Dans un deuxième temps, la poutre hybride est conçue à l’aide d’au moins deux nuances d’acier différentes. De cette façon, il est possible d’utiliser de l’HPS dans les zones plus sollicitées, tout en laissant de l’acier conventionnel dans les zones moins critiques. Ce concept requiert que les nuances d’acier se comportent similairement, sans quoi les soudures faisant les liens entre les plaques seront trop sollicitées. Ce second type de poutre est pratiquement le seul considéré, car c’est celui qui amène les plus grandes économies de coûts. Par contre, la conception de telles poutres est légèrement plus complexe. D’abord, au Canada, aucune règle de calcul n’est spécifiée (CAN/CSA 2006). Il est simplement mentionné dans l’article C15.8 du commentaire de la norme S6-06, que des méthodes de calcul appropriées et rationnelles doivent être utilisées pour concevoir des membrures hybrides (CAN/CSA 2006). Quant aux États-Unis, la littérature est beaucoup plus développée. Il existe plusieurs guides de conception et de bonnes pratiques concernant les poutres hybrides et l’acier haute-performance. En se concentrant ici uniquement sur la norme AASHTO, il sera possible d’établir les lignes de base de l’utilisation de l’HPS-485W (AASHTO 2007).

2.2.3.2 Poutres hybrides et HPS dans la norme AASHTO

Il est intéressant de lire à l’article 6.4.1 que les ingénieurs sont encouragés à faire usage de l’HPS en raison de toutes ses propriétés intéressantes. La réfection de ponts existants avec ce matériau est également conseillée. Les aciers de la norme ASTM-A709 sont d’ailleurs conçus presque exclusivement pour les ponts, ils sont donc privilégiés pour ce type d’ouvrage (ASTM 2013). Ensuite, à l’article 6.10.6.2.2, une limite élastique maximum de 485 MPa est imposée pour l’utilisation des formules simplifiées de la norme (AASHTO 2007). Le calcul de poutres en HPS-485W devient donc beaucoup plus simple, car elles se conçoivent de la même façon que les poutres avec acier conventionnel.

Concernant les poutres hybrides, bien qu’elles existent depuis longtemps, des adaptations au niveau des calculs de résistance ont dû être faites pour accommoder le nouveau

matériau en question. Il existe en effet deux facteurs hybrides, 𝑅ℎ et 𝑅𝑏, qui viennent

réduire la résistance de la poutre pour prendre en compte son comportement réel. À l’article 6.10.1.10.1, il est possible de constater que ces facteurs changent selon les efforts sollicitant la section de la poutre, ainsi que selon les étapes de construction (AASHTO 2007). Lorsqu’une poutre est bien conçue, ces facteurs diminuent rarement la résistance de plus de 5%. Pour assister ces facteurs, des limites ont été imposées concernant la résistance minimale des plaques, ainsi que l’écart de résistance entre les aciers de la poutre hybride. D’abord, les plaques doivent avoir une résistance d’au moins 250 MPa, donc aucun problème de ce côté pour les aciers en question ici. Et ensuite, l’âme doit avoir au moins 70% de la résistance de l’aile la plus résistante (article 6.10.1.3 (AASHTO 2007)). En combinant l’HPS et l’acier conventionnel, ce ratio atteint 71%, ce qui respecte parfaitement cette clause. La Figure 2.3 a été produite dans le but d’illustrer le meilleur positionnement des plaques en acier haute-performance selon la configuration de la poutre. Comme il est possible d’observer sur la Figure 2.3, les ailes inférieures devraient toujours être en HPS, l’âme toujours en acier conventionnel et les ailes supérieures en HPS seulement dans les zones de moment négatif.

Figure 2.3 - Optimisation de la localisation de l'HPS sur une poutre à travées continues, Tiré de Azizinamini, Barth et al. (2004)

2.2.3.3 Applications aux États-Unis

Depuis la création de cet acier, son histoire a évolué considérablement. La première coulée a eu lieu en 1996, et en 1997, le premier pont à poutres en HPS était en fonction. En 2003, plus de 100 ponts de ce type étaient ouverts aux États-Unis (MacDOUGALL, Driver et al. 2004). Afin de répertorier et de garder une trace des ponts en HPS, une banque de données avait été créée à l’époque par l’American Institute of Steel and Iron (AISI). Toutefois, avec la popularisation exponentielle de l’HPS, il est devenu commun d’en faire l’usage et cette banque de données a perdu son utilité. Maintenant, l’AISI répertorie simplement quelques statistiques sur l’acier haute-performance pour conserver l’intérêt. Il est possible de constater qu’en 2004, l’HPS a permis de sauver 18% des coûts d’un projet et réduit de 28% le poids du tablier du pont. Le tout s’est fait en comparaison avec le même projet réalisé avec de l’acier conventionnel (Horton, Power et al. 2003). Un problème abordé initialement dans ce projet concernait les critères de flèche devant être respectés. Il est important de mentionner que pour réussir à mettre autant de ponts en HPS sur le réseau des États-Unis, quelques exemptions ont été accordées. Selon l’étude que Roeder a complétée en 2002 (Roeder, Barth et al. 2002), plusieurs départements des transports (Department of Transportation (DOT)) ont rendu caduques les exigences concernant les déflexions maximales du tablier.

2.2.3.4 Applications au Canada

Bien que son voisin du sud possède un parc de ponts en HPS très étendu, au Canada, aucun pont n’est construit en acier haute-performance. Un projet est demeuré embryonnaire au Québec (Goulet 2004). Un pont haute-performance, composé de plusieurs matériaux innovants, devait posséder une vie utile de 150 ans. Or, lors de la

construction, les poutres prévues en acier haute-performance ont été mises de côté, vu l’absence de données concernant la résistance à la fatigue. De plus, la difficulté d’approvisionnement et l’absence d’avantages au niveau de la déflexion ont contribué à ce choix. Il est d’ailleurs important de remarquer que la déflexion et la fatigue contrôlent la conception de la majorité des ponts ayant des portées inférieures à environ 65 mètres au Québec.

2.2.4 Recherches complétées sur l’acier haute-performance

2.2.4.1 IntroductionDans cette section, un résumé des recherches concernant l’acier haute-performance sera réalisé. Toutefois, les études concernant la fatigue seront présentées dans les sections ultérieures. Ainsi, les études de coûts, le comportement et les capacités des poutres en HPS seront abordés ici.

2.2.4.2 Résistance à la flexion et au cisaillement

Dans le but de pouvoir utiliser la méthode simplifiée de calcul de résistance en flexion de l’AASHTO, des matériaux et des dimensions adéquats doivent être utilisés (AASHTO 2007). Les classes des sections sont des indicateurs du mode de rupture prévu d’une section d’acier, permettant ainsi de calculer leur résistance à l’ultime de façon sécuritaire, tout en conservant un comportement ductile. Certains chercheurs se sont penchés sur cet aspect particulier (Earls and Shah 2002, Greco and Earls 2003, Barth, Yang et al. 2007). Le code de calcul des ponts aux États-Unis, l’édition 1998 de l’AASHTO, spécifiait un rapport maximal entre la largeur et l’épaisseur des plaques selon leur utilisation comme aile ou âme. Au Canada, ce rapport est plutôt fonction d’un nombre divisé par la racine carrée de la limite élastique [art. 10.9.2.1 (CAN/CSA 2006)]. Cette différence s’explique par le fait qu’auparavant, l’AASHTO ne permettait pas d’utiliser des aciers plus résistants que 345 MPa. Elle spécifiait donc une valeur à respecter pour le ratio largeur/épaisseur, provenant d’un nombre spécifique, divisé par la racine de 345. À présent, le code canadien et américain possèdent la même approche. Ces nouvelles équations, aux articles A6.2.1 et A6.3.2 dans l’AASHTO s’adaptent donc à toutes les nuances d’acier (AASHTO 2007).

Ces recherches ont ainsi permis de déterminer des limites d’élancement en traction, en flexion et compression, tant en zones de moment positif que négatif. Ces changements ont grandement favorisé l’utilisation de l’acier HPS-485W dans la communauté de pratique.

Dans les zones fortement sollicitées par des efforts de flexion et de cisaillement, la résistance ultime associée à l’interaction entre ces efforts peut dominer. Avec le principe des poutres hybrides, pour lequel les ailes en HPS contribuent au moment résistant et où l’âme en acier conventionnel reprend le cisaillement, des gains de résistance pouvaient être attendus. Chen, Grondin et al. (2005) discutent des travaux de Azizinamini and Sause (2000) qui ont mis à l’essai des poutres pleines grandeur combinée à une étude numérique afin de vérifier cette hypothèse. Il s’avère que les poutres hybrides sont très peu sujettes à l’interaction moment-cisaillement due à leur configuration optimale. Entre autres, les champs de tension pouvant être développés sont largement plus efficaces que ceux des poutres homogènes en acier conventionnel.

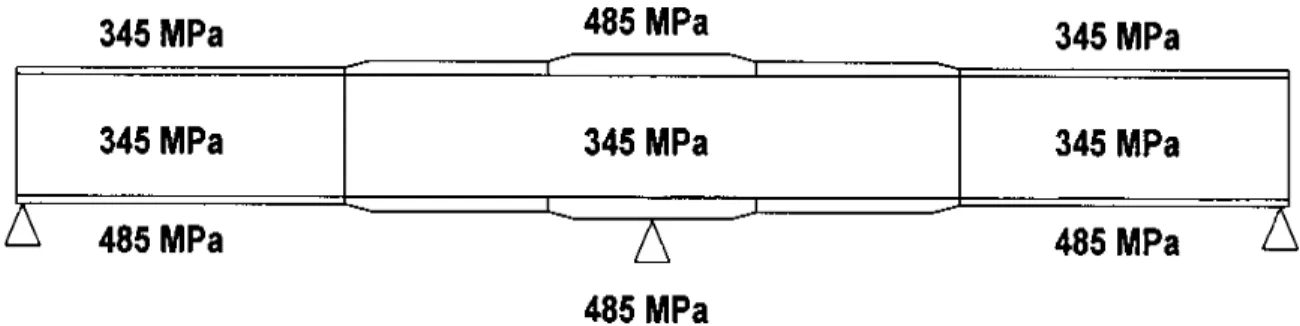

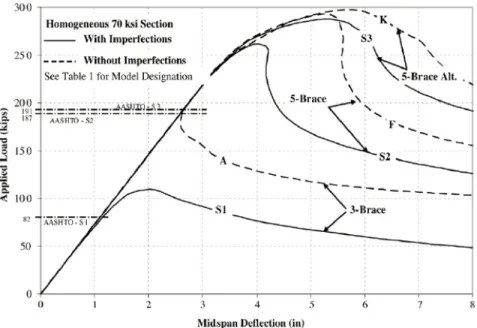

Felkel, Rizos et al. (2007) ont également étudié expérimentalement trois (3) poutres homogènes en HPS-485W en laboratoire, combiné à 18 autres avec une approche numérique à l’aide de modèles par éléments finis. Elles représentaient les poutres d’un pont à trois (3) travées continues de 48,7-61,0-48,7 mètres de longueur. Ce pont de cinq (5) poutres a été conçu avec une zone de poutre homogène en HPS-485W de 26,8 m au-dessus des piles, en moment négatif. Pour faciliter les essais en laboratoire, des modèles demi-grandeur ont été fabriqués, puis testés sur une portée simplement appuyée de 13,4 mètres. Notamment, la section fabriquée la plus robuste avait une profondeur de 910 mm et des semelles de 25,4 mm d’épaisseur par 228,6 mm de largeur. Ces spécimens ont servi à la calibration du modèle en éléments finis des poutres. Celles-ci étaient modélisées avec de l’acier HPS-485W et/ou de l’acier conventionnel. Au total, six (6) poutres homogènes en acier conventionnel, six (6) homogènes en HPS-485W et six (6) autres hybrides ont été analysées avec le logiciel ABAQUS. Des défauts géométriques types ont été volontairement introduits à ces poutres. La rectitude de l’âme, des déformations dans les ailes et l’emplacement des contreventements ont été altérés dans le but de simuler des problèmes lors de la fabrication. Cela avait pour but de réduire la capacité de la structure tant en cisaillement qu’en flexion, et ainsi provoquer des ruptures fragiles. Les résultats ont démontré que les poutres hybrides, en plus d’être plus efficaces et économiques, conservent un excellent comportement lors de la rupture. Les Figure 2.4, Figure 2.5 et

Figure 2.6 relatent une partie des travaux comparant les différents types de contreventements et la présence d’imperfections. Chacune des différentes courbes illustre les poutres comprenant trois ou cinq (3 ou 5) contreventements, avec ou sans imperfections. Les axes verticaux représentent la force appliquée au centre de ces poutres et l’axe des abscisses, la déflexion au centre de ces mêmes poutres. Les traits horizontaux mettent en lumière la capacité devant être atteinte par les poutres selon la norme AASHTO. La résistance exprimée par les courbes expérimentales doit donc excéder les limites prescrites par la norme AASHTO.

Figure 2.4 - Résistance et déformation des poutres homogènes en acier 345W, Tiré de: Felkel, Rizos et al. (2007)

Figure 2.5 - Résistance et déformation des poutres homogènes en acier HPS-485W, Tiré de: Felkel, Rizos et al. (2007)

Figure 2.6 - Résistance et déformation des poutres hybrides en acier 345W et HPS-485W, Tiré de: Felkel, Rizos et al. (2007)

Les figures Figure 2.4 et Figure 2.5 présentent la flèche à mi-portée des poutres de sections homogènes d’acier conventionnel (50ksi) et de HPS-485W MPa (70 ksi) tandis que la Figure 2.6 est associé au comportement de poutres hybrides (ailes HPS-485MPa et

âme 345MPa). A l’aide de ces trois (3) figures, il est possible de noter plusieurs caractéristiques du modèle hybride. D’abord, les exigences de l’AASHTO en termes de résistance et de ductilité sont respectées. Ces exigences sont identifiées sur les figures à l’aide des traits pointillés horizontaux, soient les charges minimales à respecter. En comparant le modèle hybride à celui en acier conventionnel (50 ksi) avec le Tableau 2.1, il est clair que la résistance est beaucoup augmentée, soit entre 16,9% (Géométrie idéale à trois (3) contreventements, 17,4%-0,5%=16,9%) et 26,2% (Géométrie imparfaite à trois (5) contreventements, 31,9%-5,7%=26,2%).

Tableau 2.1 -Comparaison de la résistance entre les différentes configurations, Tiré de: Felkel, Rizos et al. (2007)

Or, la différence entre le modèle homogène en HPS-485W MPa (70 ksi) et le modèle hybride est beaucoup moindre. En fait, un écart d’au plus 8,7% est noté, sans que cela altère le comportement ductile de la poutre. Tel que mentionné plus tôt, cette perte de résistance entre les poutres hybrides et homogènes en HPS-485W est bien négligeable comparativement aux coûts de matériaux réduits. Cette étude démontre bien le potentiel des poutres hybrides à optimiser l’utilisation des différentes nuances d’acier.

2.2.4.3 Résilience

Tel que mentionné plus tôt, l’acier haute-performance possède une résistance accrue à basse température et conserve un comportement ductile jusqu’à -40°C. Ces

caractéristiques sont un des avantages notables de l’HPS face à l’acier conventionnel. C’est ce que Kayser, Swanson et al. (2006) ont vérifié sur plusieurs échantillons de HPS-485W. De plus, ils se sont attardés aux différents traitements appliqués à l’acier haute-performance, afin d’obtenir des caractéristiques finales optimisées. En effet, cet acier peut être trempé et revenu (Q&T) ou encore contrôlé thermiquement; « Thermo-mechanically controlled proccesed (TMCP) ». Le dernier procédé est le plus récent et permet de produire des plaques de plus grandes dimensions. Selon Kayser, Swanson et al. (2006), ce traitement améliore également les caractéristiques de l’HPS, comparativement à son rival, l’acier conventionnel. Donc, tant pour des raisons de pratiques pour la construction, que pour l’amélioration des propriétés, Kayser, Swanson et al. (2006) suggèrent de prioriser l’acier HPS TMCP.

2.2.4.4 Ductilité et résistance aux séismes

Azizinamini and Sause (2000) furent parmi les premiers à s’intéresser à l’utilisation de l’HPS. En 1996, l’AASHTO ne permettait pas l’utilisation d’aciers ayant une limite élastique supérieure à 345 MPa, ce qui empêchait l’utilisation efficace de l’HPS. Ces chercheurs ont donc conçu deux (2) poutres en HPS-485W dans le but de tester leur comportement en flexion. L’objectif de cette étude était de montrer que les poutres en HPS-485W sont capables d’atteindre leur résistance plastique sous des efforts de flexion. Suite à cette étude, l’AASHTO a ensuite repoussé la limite élastique maximale à 485 MPa.

Chen, Grondin et al. (2005) commentent les travaux de Dexter, Wright et al. (2004) au niveau de la ductilité à la rupture. En fait, ce dernier a complété une batterie de tests dans le but de montrer le bon comportement de l’acier haute-performance à la résistance ultime. Le niveau minimum de ductilité requis par les normes et les codes sont souvent peu clairs, mais le mode de rupture fragile est à proscrire. Des tests en laboratoire incluant 10 poutres grandeur nature et des modèles numériques ont été utilisés. Cela a permis de démontrer que le HPS-485W était capable de se déformer suffisamment pour qu’il soit possible de le caractériser comme ductile, tout comme l’acier conventionnel. Dans un même ordre d’idée, Dusicka (2003), cité par Chen, Grondin et al. (2005), a démontré que l’acier haute-performance a la capacité de se déformer convenablement dans le but de diffuser l’énergie sismique. Cela s’est fait en déterminant les réponses hystérétiques de l’HPS-485W. Cette propriété étudiée est très similaire à l’acier conventionnel.

2.2.4.5 Soudures

Kaufmann and Pense (2000) ont voulu examiner et informer des caractéristiques de soudabilité de l’acier HPS. Trois (3) échantillons en HPS-485W et en grade conventionnel ont été assemblés à l’aide d’une soudure à rainure pleine pénétration. L’électrode de soudage utilisée était adaptée principalement pour de l’acier conventionnel. La résistance en tension des échantillons de plaque a été testée à l’ultime et pour leur déformation à la rupture. Les résultats furent concluants, car les échantillons ont montré suffisamment de ductilité et de résistance. Comparativement à l’acier conventionnel, l’HPS a même démontré davantage de ductilité. L’HPS peut donc être soudé facilement, et ce, même avec une électrode de soudage qui ne lui est pas dédiée, sans que cela n’affecte sa capacité à se déformer.

2.2.4.6 Études de coûts

Avant l’avènement de l’HPS, les poutres hybrides existaient depuis bien longtemps. Ce type de section incorpore deux (2) nuances différentes d’acier. Cette configuration de poutre permet de mieux optimiser le système structural, réduisant ainsi les coûts totaux des projets. Homma and Sause (1995) ont démontré l’utilité de produire un acier plus résistant afin de l’utiliser en combinaison avec le grade d’acier conventionnel, 345 MPa. Toutefois, cette étude s’est réalisée avec de l’acier A514 à haute résistance, fragile et très capricieux au niveau des soudures. Cet acier doit être préchauffé de façon précise avant d’être soudé, et le tout se complique lorsque des épaisseurs de plaque différentes sont jointes ensemble. Le besoin d’un acier résistant et avec des propriétés viables pour la construction était donc posé. Par contre, dans cette étude, comme dans plusieurs autres, la résistance à la fatigue n’avait pas été prise en compte faute de données pertinentes. De surcroît, à cette époque, l’AASHTO ne permettait pas l’utilisation à un plein potentiel des aciers possédant une limite élastique supérieure à 345 MPa. En fait, des facteurs et des limites réduisant la résistance des sections étaient imposés vu l’absence de recherches démontrant l’utilisation sécuritaire de telles configurations.

Pour faire suite à Homma and Sause (1995), Horton, Power et al. (2003) et Barker and Schrage (2000) ont comparé un projet de poutres en acier conventionnel à celui avec poutres en HPS. Ce projet portait sur la conception de ponts à deux (2) portées continues de différentes longueurs de travées (45,75 m, 61 m et 76,25 m). Chaque pont comportait

en poutres homogènes ou hybrides et étaient composées de HPS-485W et d’acier 345 MPa conventionnel. Pour Horton, Power et al. (2003), qui ont comparé le design de 42 poutres différentes, la conclusion était que les sections hybrides étaient environ 20% plus légères que les poutres conventionnelles. La Figure 2.7 met en lumière cette économie selon la profondeur des poutres. Les différentes courbes représentent les différents scénarios de dimension de poutres utilisées. Le coût de celles-ci (axe vertical) est optimisé selon la profondeur de la poutre (axe horizontal). Il est possible de voir que les poutres homogènes en HPS-70W (HPS-485W) sont les plus économiques, mais l’alternative avec le modèle Hybrid-2 s’avère être tout aussi intéressant.

Figure 2.7 - Optimisation du coût des poutres en fonction de leur profondeur, Tiré de : Horton, Power et al. (2003)

Les optimisations de conception des poutres montrées à la figure précédente entraînaient des réductions de profondeur de section et un amincissement des ailes qui menaient à des économies de matériau se traduisant en des économies de coûts. Également, des économies sur le transport, le soulèvement, les assemblages, les appareils d’appui et les fondations pouvaient être prévues, en plus de la quantité réduite d’acier.

Barker and Schrage (2000) ont comparé six (6) scénarios pour un projet en particulier. Ce pont comportait deux (2) travées continues d’une longueur de 46,6 m un biais de 24° et une largeur totale de 30,7 m. Toutes les poutres étaient espacées également et les

vérifications ont été effectuées avec le logiciel SIMON V8.1. Suite aux analyses des différentes configurations, Barker and Schrage (2000) en est venu aux mêmes conclusions que Horton, Power et al. (2003), tel que le montré au Tableau 2.2.

Tableau 2.2 - Comparaison des coûts selon les différents modèles étudiés, Tiré de : Horton, Power et al. (2003)

Le Tableau 2.2 indique que l’utilisation de poutres hybrides mène à une économie de l’ordre de 11,0% pour le projet tout en permettant une réduction du nombre de poutres en comparant 7 poutres en acier 345W vis-à-vis 7 poutres hybrides). Concernant les poutres homogènes en HPS, elles étaient de loin plus résistantes, mais leur coût était beaucoup plus élevé. Le rapport entre le coût du matériau et la performance était donc moins intéressant. Puisque la production d’acier haute-performance était en plein essor au moment de l’étude, il était difficile de quantifier les économies pour l’avenir ; une projection d’économie de l’ordre de 14,6% est proposée au Tableau 2.2 (7 poutres 345W vis-à-vis 7 poutres hybrides).

Selon Barker and Schrage (2000), il est reconnu qu’un coût supplémentaire de 15% est relié à la fabrication de l’acier HPS-485W, comparativement à l’acier usuel aux États-Unis. Également, Il y a lieu de noter que le tableau présenté ne tient compte que des coûts de matériau. Un portrait plus global de l’ensemble des coûts escomptés de construction et de maintenance sur la durée de vie de l’ouvrage serait plus significatif et instructif.