1

1

1

1

1

1

1 n :(.~ L... }École Centrale Paris

THESE

Présentée par

Cheikh Tidiane

MBAYE

Ingénieur chimiste (ENSI Clermont Ferrand) Ingénieur en pétroléochimie (IPSOI Marseille)

pour l'obtention du

GRADE DE DOCTEUR

FORMATION DOCTORALE: Chimie Appliquée et Génie des procédés LABORATOIRE D'ACCUEIL: Génie et Informatique Chimiques

SUJET:

CONTRIBUTION A LA SIMULATION DYNAMIQUE

DES PROCEDES AGRO-ALIMENTAIRES

Applications au procédé d'extraction de l'huile d'arachide

Jury de soutenance Messieurs:

Dominique DEPEYRE, Professeur à l'Ecole Centrale Paris Président

Marc LE MAGUE~,Professeur à J'université de Guelph (Canada) Rapporteur

Gilles TRYSTRAM, Professeur à l'E.N.S.l.A Rapporteur

Arsène rSAMBERT, Maître de Conférences.iJ'Ecole Centrale Paris Examinateur Demba SOW, Maître de Conférences à J'Ecole Supérieure Polytechnique de Dakar Examinateur

1996 - 42

I:cole Cenlrale ùes ArtsclMallul:lclllres

(irund I:tahlisselllcnl sous1111,Ile dll Minisll:re de l'I':ùlleation Naliunule

linmde Voie des Vignes 1)22'J5 CIiAlENAy -MAI.ABR Y cedex leI. . 41 13 1(J (JOTélex:()34 'J'J 1 F ECPAlUS

Je tiens à remercier très sincèrement Monsieur Dominique DEPEYRE. directeur du

laboratoire de Génie et Informatique Chimiques à l'Ecole Centrale Paris d'avoir bien

voulu m'accueillir dans son laboratoire. Je lui suis particulièrement reconnaissant de la confiance et du soutien qU'II a su me témoigner en bien de circonstances.

J'exprime toute ma gratitude à Monsieur Arsène 18AMBERT, maître de conférences

à l'Ecole Centrale Paris, pour ses précieux conseils et sa grande disponibilité. J'ai

été particulièrement touché par. son soutien moral et ses encouragements amicaux qu'il m'a apportés tout au long ·de ce travail.

1

1

1

1

1

1

1

1 R~~n~rci..:n\f..:ll(:S Remerciements IITous mes remerciements à Monsieur Demba SOW, maître de conférences à l'Ecole

Supérieure Polytechnique de Dakar, pour son amitié, sa confiance et le soutien sans faille qu'il m'a toujours témoigné.

,

J'adresse également mes sincères remerciements à Monsieur Marc LE MAGUER,

Professeur à l'Université de Guelph au Canada et à Monsieur Gilles TRYSTRAM,

Professeur à l'Ecole Nationale Supérieure des Industries Agricoles et Alimentaires

(ENS lA) d'avoir accepté d'être les rapports de cette thèse.

Ce travail a pu être effectué grâce au ministère français de la coopération qui a bien voulu m'accorder une bourse pour mener à terme cette thèse.

Je garderai un bon souvenir des jours passés au laboratoire G.!. C de l'Ecole Centrale Paris et je remercie ici, tous ceux qui y ont contribué, tout particulièrement Marie Claire et René MARTIN, Sophie THIBAUT pour leur disponibilité et leur affedion.

Enfin, je voudrais rappeler le soutien moral et les encouragements de toute ma famille et de tous mes amis.

~R~ç:::m~e~n;~i":::'m~t:::n~t:;,,--· - - - ; - - - III

,

\. Ames parents à ma famille 1àtous mes amis...

" Aussi longtemps que tu ne vois dans l'étoile qu'une étoile, tu n'as pas la connaissance." (Nietzsche)

1

1

1

1

1

1

1

1

1

1

1 1 Résumé IV ..:...;.:,.::..:.-.:...-..---RESUMEL'objet de ce travail est de proposer L1ne modélisation dynamique des opérations

unitaires du procédé d'extraction par solvant de l'huile à partir de la graine

d'arachide en vue de la simulation dynamique du procédé complet.

Les opérations unitaires du procédé d'extraction des huiles oléagineuses sont proches de celles rencontrées. en génie chimique. C'est ainsi qu'il est possible d'espérer qu'une simulation dynamique du procédé complet puisse avoir des effets bénéfiques sur l'analyse de tels procédés.

De plus la littérature scientifique ne fournissait pas de méthodes générales de détermination des propriétés thermodynamiques des corps purs et des mélanges

rencontrés dans les matières premières oléagineuses. Les outils de simulation

dynamiques des procédés, tels que le logiciel SpeedUp, par leur possibilité d'introduire ses propres données sur les différentes mélanges rencontrés sont des moyens efficaces pour la simulation des opérations unitaires de traitement des huiles végétales.

La modélisation dynamique des opérations unitaires a été effectuée avec un traitement spécifique des données thermodynamiques. La simulation dynamique du procédé complet a été effectuée en tenant compte de ces modèles dynamiques spécifiques et d'un système adapté de contrôle-commande.

A partir de la modélisation, il a été possible d'étudier un atelier de trituration comprenant les opérations unitaires d'extraction par solvant et de distillation par évaporation à double effet; une simulation dans des conditions de fonctionnement· industriel avec système de contrôle-commande a pu être réalisée avec sucés.

Le modèle dynamique proposé est très flexible; lil peut s'adapter facilement à une

amélioration du procédé ou s'intégrer à une stratégie. Globale de

contrôle-commande.

Résumé

ABSTRACT

v

This work deals with the dynamic modelisation of unit operations of the peanut oil extraction process as a first step towards the simulation of the whole process.

The unit operations of the process of oleaginous oil extraction are similar to those of chemical industry. So we can hope that a dynamic simulation of the complete process could give profitable results on the analyzis of such a process.

The scientific literature does not provide general methods for the determination of the thermodynamic properties of pure components or mixtures in the area of oleaginous raw materials. Dynamic simulation tools like SpeedUp , are weil adapted to the simulat!on of vegetal oil processes, especially due to the possibilty that they offer to introduce user private data. The dynamic simulation of the whole process has been done by linking the specifie models, and by introducing an adapted control system.

From this modelisation, a trituration plant including two unit operations (solvent extraction and distillation by double effect evaporators) is simulated.

1

The proposed dynamic model is very flexible.. It is easily adaptable to any.

'

LA FABRICATION DE L'HUILE D'ARACHIDE: DE LA GRAINE A L'HUILE BRUTE ..:.S..:.:.om.:.;.:m,:.:.:a::..:.:ir...:...e VI

1

1

1

1

1

1

1

1

1

1 1INTRODUCTION

Première partie 1.1 La graine d'arachide 1.1.1 Ecologie 1.13 Cycle végétatif 1.1.2 Composition 1.1.2.1 La coque 1.1.2.2 La pellicule 1.2.2.3 Le germe 1.2.2.4 Les cotylédons 1.2 L'huile d'arachide 1.2.1 Composition 1.2.1.1 Composition lipidique 1.2.1.2 Composition protidique 1.2.1.3 Composition vitaminique 1.2.2 Propriétés physico-chimiques 1 . 1.3 Le tourteau1.4 Description du procédé de fabrication 1.4.1 Le Nettoyage

i 1.4.2 Aplatissage de la graine . 1.4.3 Conditionnement thermique

1.4.4 Extraction par pression 1.4.5 Extraction par solvant 1.4.6 Distillation du miscella IA.7 Désolvantisation

1.5 Le procédé étudié et ses caractéristiques 1

16 Représentation réaliste du fonctionnement du procédé

Deuxième partie

LA SIMULATION DYNAMIQUE DES PROCEDES Il.1 Principe de base de la simulation dynamique

11.2 Les intérêts de la simulation dynamique

11.2.1 De quoi a-t-on besoin pour créer un modèle dynamique

Laboratoire de Génie et Informntique Chimiques - Ecole Centrale Paris

1

4 10 16 17 24 2629

29

1

Sommaire V1 1

-Il.2.2 Mieux connaître le procédé

11.2.3 Le contrôle de procédé

Il.2.4 La formation des opérateurs

r

1!

i

i

Il.3 Les logiciels de la simulation dynamique

11.3.1 Les logiciels 3vec intégration modulaire

11.3.2 Les logiciels avec intégration globale

Troisième partie

MODELISATION DES PHENOMENES 11I.1 Equations de la matière

111.1.1 Ecriture des équations de bilan

111.1.2 Expression de l'accumulation de la matière

111.1.3 Hydrodynamique

111.13.1 Perte de charge

111.1.3.2 Ecoulement libre des liquides

111.1.4 Propriétés physiques des produits

11I.2 Equations de l'énergie

111.3 Equations de l'information

111.3.1 Transmission et gestion de l'information

111.3.2Action sur le procédé

11I.5 Le logiciel SpeedUp

111.5.1 Présentation de l'outil SpeedUp

111.5.1.1 Le langage de modélisation

111.5.1.2 L e langage interactif

111.5.1.3 Le système de " flowsheeting "

111.5.1.4 Le système de résolution

111.5.2 Organisation du logiciel

11I.6 Conditions d'application de SpeedUp au procédé Quatrième partie

SIMULATION DU SYSTEME D'EXTRACTION PAR SOLVANT IV.1 Description des extracteurs par solvant

IV.1.1 Les extracteurs par immersion

IV.1.2 Les extracteurs par percolation

IV.2 Simulation de l'opération en batch

31 36 43 44 47 52 54 58 1 . 1

..:.-=l::..;.om.:..;.:m....:...a:...lr....:...e ,H l

1

1

1

1

1

1

1

1

1

1

1 1IV.2.1 La diffusion moléculaire

IV.2.2 Modèles de transfert de matière

IV.2.2.1 Potentiel et coefficient de transfert de matière IV.2.2.2 Modèle de la couche limite

IV.2.2.3 Modèle de la oénétration

IV.2.3 Discussion sur le choix du modèle de transfert de matière IV.3 Simulation de l'opération continue

IV.3. 1Opération continue dans un extracteur unique IV.3.2 Opération continue dans un extracteur multi-étagé IV.3.3 Représel"ltation graphique du système d'extraction IV.4 Résultats, et discussion

IV.3.1 Opération en batch IV.3.2 Opération continue

IV.3.2.1 Détermination du temps de séjour

IV.3.2.2 Détermination des valeurs optimales de ~oncentration

IV.3.2.3 Détermination des étages d' extraction

Conclusion Cinquième partie

SIMULATION DU SYSTEME DJEVAPORATION

V.1 Généralités sur la modélisation du système de distillation par évaporation

V.2 L'évaporation dans les procédés agro-alimentaires

V.2.1 Elévation du point d'ébullition V.1.4.2 Pertes de produits volatiles V.2.2 Gaz non condensables V.2.3 Dégradation thermique V.2.4 Propriétés chimiques

V.2.5 Irrégularités dans le système de transfert de chaleur V.3 Modélisation du système d'évaporation à double effet

V.3.1 Modèle d'évaporateur V.3.2 Modèle de pompe V.2.3 Modèle de vanne

V.3.4 Modèle de régulateur PID V.4 Résultats et discussion

Laboratoire de Génie et Informatique Chimiques - Ecole Centrale Paris

66

76

83 85 90 100Sommaire IX

- - - -

.

Sixième partie

SIMULATION DU PROCEDE GLOBAL - CONCLUSIONS ET PERSPECTIVES VI.1 Représentation du procédé global

VI.2 Validation de la simulation VI.3 Conclusions et perspectives

LISTE DE FIGURES

LISTE DE TABLEAUX

BIBLIOGRAPHIE

ANNEXES !

Annexe A : Notations utilisées

Annexe B : Etude expérimentale de l'extraction par solvant

103 105 109 111 114 115 124 12!j3

1

1

1

~.Il

INTRODUCTION

L'industrie des huiles oléagineuses est une branche où il est difficile de trouver des banques de données physico-chimiques, car la matière première est constituée essentiellement de produits qui ont une composition très délicate

à

déterminer avec précision. C'est pourquoi, il y a peu d'études et de recherches sur la simulation des procédés de traitement des huiles. Les opérations unitaires des procédés de traitement des huiles végétales sont très proches de celles que l'on rencontre en génie chimique. D'où l'espoir: qu'une simulation dynamique puisse avoir des effets bénéfiques sur l'analyse de tels procédés.La maîtrise d'un procédé commence par une connaissance de celui-ci et notamment

à

travers son comportement dynamique. Le but de notre travail est d'utiliser un1 1

puissant logiciel de simulation généralisée, le logiciel SpeedUp [Sargent et coll., 1983], pour étudier la simulation dynamique du procédé d'extraction d'une huile oléagineuse, l'huile d'arachide.

Une étude a été menée au laboratoire [ Chakroun, 1995 ] sur la simulation des opérations de raffinage des huiles végétales en utilisant les méthodes classiques thermodynamiques. Ce qui a posé des problèmes de données considérables pour d$terminer les différentes propriétés des corps purs et des mélanges présents dans

1

1

les matières premières oléagineuses et nécessité une thermodynamique sophistiquée.

1

1

lia semblé donc intéressant d'utiliser une thermodynamique à façon sous forme de corrélations simplifiées en employant un modèle de connaissance basé sur les lois physiques qui gouvernent le système, les connaissances disponibles sur le procédé et sur les caractéristiques des appareils utilisés.

Laboratoire de Génie et Informatique Chimiques- Ecole Centrale Paris

(

Introduction 2

Le logiciel SpeedUp, par la possibilité d'introduire ses propres données sur les mélanges, peut être Lin outil efficace. Une simulation dynamique a été utilisée pour tenir compte du système de contrôle-commande.

Afin de faciliter la compréhension de l'exposé, la première partie est consacrée à

l'étude des caractéristiques physico-chimiques de la graine et de l'huile d'arachide et dresse dans les grandes lignes le portrait de la technologie d'extraction d'huile à

partir de graines oléagineuses en présentant les caractéristiques du procédé étudié.

La deuxième partie traite de la simulation dynamique des procédés, des raisons de son développement récent et des avantages qu'elle peut apporter dans la connaissance et le contrôle-commande des procédés industriels. Elle fait le point sur les logiciels développés pour la simulation dynamique.

La troisième partie s'intéresse à l'écriture des modèles. Elle expose les équations utilisées pour développer le:; modèles de connaissance du procédé. Les phénomènes physiques étudiés sont d'une part l'accumulation de matière, le transfert de matière, et d'autre part l'accumulation et le transfert d'énergie. Ensuite est discutée la représentation du système de contrôle et son action sur le procédé. Enfin le logiciel utilisé est présenté avec les conditions d'application au procédé. La quatrième partie rend compte de la simulation de l'opération unitaire d'extraction par solvant. L'opération est d'abord étudiée en batch avec une validation par des expériences effectuées au laboratoire. Ensuite, on est passé à la simulatlion continue dans un extracteur unique. Les résultats ont permis de prévoir les conditions de fonctionnement à l'échelle industrielle : détermination du temps de séjour, détermination des valeurs optimales de fonctionnement et calcul du nombre d'étages nécessaires. Enfin, une simulation à l'échelle industrielle a été proposée avec un extracteur multi-étagé.

1

1

1

l,

l'

l '·

~t

li

1

1

1

J 1 1.,

La cinquième partie est relative à la purification du miscella par un système de distillation par évaporation à double effet. Il s'agit d'une part de récupérer de l'huile débarrassée de solvant, et d'autre part de recueillir le solvant et de le recycler pour réalimenter l'extracteur.

La sixième partie analyse le procédé global comprenant les opérations unitaires d'extraction et de distillation à double effet en fonctionnement industriel avec son système de régula,tion, tel qu'on peut le trouver dans les huileries. Un schéma structural de modèle global d'extraction est proposé.

, .... r..._""'"t. ""'".,,; .l.o<o.,I,.L....1l. ... _,-, ._.''''' -- _ ...~... ~

PREMIERE PARTIE

LA FABRICATION DE L'HUILE D'ARACHIDE: DE LA GRAINE A

L'HUILE BRUTE

1.11 La graine d'arachide 1.1,1 Ecologie

L'arachide (Arachis hypogaea) appartient à la famille des Papilionacées. Originaire de l'Amérique du Sud tropicale, cette légumineuse herbacée a été diffusée largement au XVIW siècle dans la plupart des pays tropicaux, en Afrique, en Asie et en Océanie. La plante est extrêmement plastique, les températures optimales se situent entre 25 et 30 degrés, la croissance est inhibée en deçà de 10° et au-delà de 45°. La résistance de la plante à la sécheresse est remarquable et les meilleurs rendements en culture pluviale sont obtenus dans les pays où la durée des pluies est très voisine de celle du cycle végétatif ( de 400 mm dans le nord du Sénégal à 1400 mm et plus dans la zone forestière). Les facteurs physiques du sol interviennent surtout en raison du mode particulier de fructification de l'arachide qui requiert une pénétration aisée des gynophores et un arrachage facile de la récolte. Les conditions les plus favorables sont réalisées sur des sols meubles et bien drainés, à textures grossières ou fines mais bien structurées. L'arachide se sème en sols légers, surtout pour faciliter la récolte, les gousses étant enterrées. Selon les variétés, la densité optimale est de 80 à 170 000 pieds/hectare. L'entretien par herbicides ou sarclages est classique, seule la récolte est spécifique : soulevage des plantes avec les gousses à maturité et séchage sur le champ jusqu'au battage manuel ou mécanique. Les cinq plus grands producteurs d'arachide sont: l'Inde, la Chine, le Nigeria, les U.S.A. et le Sénégal [Woodroof. 1983]

Procédé de fabrication de l'huile d'arachide

1.1.2 Cycle végétatif et botanique

5

r

1

!

,

L'arachide est une plante herbacée annuelle de la famille des légumineuses. Après fertilisation des fleurs de la plante, un pédoncule se développe et pousse jusqu'à atteindre le sol et s'élève 8 à 10 cm au-dessus de la surface où se formeront les gousses. Le cycle végétatif de l'arachide est fortement influencé par la température, il se décompose de la manière suivante:

Cycle Durée 1. Semi-Iévée 4 - 5 jours 2. Levée - 1refleur 18 - 25 jours

3. Floraison utile 30 - 40 jours 4. Maturation 54 - 55 jours

Si les phases 1, 2 et 3 sont faciles à définir avec une certaine précision, la phase 4, qui intéresse la durée de maturation, est une donnée assez imprécise en raison des multiples critères selon lesquels la maturité est appréciée.

Les fleurs dé l'arachide sont aériennes de couleur jaune et papilionacées à 5 pétales. L'autofécondation est pratiquement absolue et après celle-ci la base de l'ovaire s'allonge pour donner naissance à un organe appelé gynophore qui peut atteindre 15 cm ou plus, pénètre dans le sol sous l'effet d'un géotropisme positif, et à l'extrémité duquel le fruit (gousse) se développe horizontalement à une profondeur de 2 à 7 cm sous la surface du sol. La gousse est composée d'une coque cellulosique et de une à quatre graines. Les graines sont rondes ou légèrement elliptiques et sont recouvertes d'un tégument séminal (pellicule) de couleur variée (blanc, rose, rouge ou même violacé).

t

1t

~

1,

i1

,•

~1

1

1

1;

;.

1; f [~

l'''''IOGc::ue UC: lesUIIcatlol1u t :11 U•.1 1II;;; ....Qla,",I"I...~

1:1.2 Composition

U3 graine d'arachide est constituée d'environ 20% de coques et 80% d'amandes. L'amande est formée de 2 cotylédons et du germe, enveloppés dans une pellicule fine rouge - brun. Sa composition est d'environ 72.4% de cotylédons, 4.1 % de pellicule et 3.3% de germe. On trouve approximativement autant de constituants gras que de constituants non gras dans l'amande, la relative quantité de chaque constituant dépendant de la variété et de la qualil,lj des arachides. La plupart des constituants gras sont contenus dans les cotylédons, quelques uns se trouvent dans le germe et une petite quantité dans la pellicule.

La graine d'arachide, comme les autres oléagineux, est sujette à des variations de composition fonction en particulier du mode de culture, des origines géographiques, des variétés cultivées et des facteurs climatiques. La valeur commerciale (marchande) des graines oléagineuses est fonction d'un certain nombre de paramètres dont les principaux sont la Iteneur en eau, la teneur en impuretés, la

1

teneur en huile, et l'acidité de l'huile. A ces quatre paramètres qui sont ceux généralement repris au niveau des contrats commerciaux peuvent s'ajouter un certain nombre d'autres critères permettant en particulier de mieux juger de la qualité nutritionnelle de telles ou telles graines oléagineuses. Ce peut' être ainsi, la composition en acide gras de l'huile, la teneur en matière protéique, la teneur en cellulose (fibre), et les teneurs en constituants antinutritionnels (acides éruciques, glucosinolates, gossynol, aflatoxines ... ).

Les graines oléagineuses étant des mélanges complexes, l'analyse reposera sur la mise en oeuvre des méthodes physiques, chimiques, biochimiques et sensorielles. Les résultats obtenus rendront compte de la nature, de la pureté et de l'état de fraîcheur du produit [Ahmed E., 1982]. La détermination de l'ensemble de ces paramètres analytiques résulte de la mise en oeuvre en laboratoire de méthodes de dosage dont la majorité ont fait l'objet d'une normalisation tant au niveau de chaque pays qu'au niveau international (tableau 1).

Procédé de fabrication de l'huile d'arachide

Déterminations AFNOR ISO IUCPA FOSFA AOCS

Réduction pour NFV ISO 1.001

l'analyse au 03-902 864

laboratoire

Teneur en eau NFV NF ISO 1.121 ISO 865 Ab2-49

03-909 865

Teneur en NF ISO NF ISO 1.101 ISO 658 Ab2-38

impuretés 658 658

Extrait à NF ISO NF ISO 1.122 FOSFA Ab3-49

l'hexane 659 659

(teneur en huile)

Teneur en huile NFV ISO 1.123 FOSFA

( 03-907 5511 ,

Acidité de l'huile NFV ISO 1.151 8S Ab5-49

03-906 729 654

Matière NFV ISO ISO Ab4-50

protéique 18-100 5983 5983

.

Matière NFV AOCS 8a6-84

cellulosique 103-040 8a6-84

,

Tableau 1 : Principales méthodes normalisées pour l'analyse des graines

oléagineuses [Manuel des corps gras, 1992]

7 AFNOR ISO IUPAC FOSFA AOCS

=Association Française de Normalisation

=

International Standard Orgznisation= International Union of Pure and Applied Chemistry

= Fédération ofail Seeds and Fats Association

= Association of Official Analytical Chemist

· ... 1.. __ .,;; ...U-'I •....-wUVI. __ , ... ""_'-"' __

1.1.2.1 La coque

L'élément majeur de la coque f

80 % , A cette substance s'e

En

bref, les glucides formematières azotées, 2% df' éléments minéraux. Lf potassium et l'azote

1.1.2.2 La pellic~

La pellicule est riche en prote:,.

,est pauvre en lipide et en minérauA,

présence de la pellicule dans les dérivés

'-cours de leur préparation, confère aux produlL_

commercialement. Le tableau 2 présente la composition .

(Feinberg, 1987]. CÇ>NSTITUANTS % POIDS

f

Eau 9,0t.

Protéines '12.2 ~ Lipides 1,2~-Extractif non azoté 49,2

Cellulose 19,3

Pigments 7,0

Cendres 2,1

Tableau 2 Composition moyenne la pellicule de la graine d'arachide

1.3.2 Le germe

Le germe est une toute petite fraction de la graine (4%), Il offre un grand intérêt sur

9 % en poids 4,2 3 42.41 28,3 12

études nutritionnelles sont consacrées à cette

a fabrication du beurre d'arachide. Le tableau 3

e du germe [Feinberg, 1987].

Protéines

Sucres hydrolysables

bleau 3: Composition moyenne du germe de la graine d'arachide

.4 Les cotylédons

. Les cotylédons constituent la partie la plus importante de la graine. Ils ont une teneur élevée (30%) en protéines diverses. Le contenu en huile des cotylédons

varie de 45 à 53 %. Le tableau 4 montre la composition moyenne du cotylédon

[Feinberg, 1987]. CONSTITUANTS % en poids Humidité 3,5 Protéines 30.5 Lipides 46.5 Cendres 2,1 Sucres hydrolysables 7,9 Cellulose 1.5

Tableau 4: Composition des cotylédons de la graine d'arachide.

1

1

1

1

1

1

1

1

1

1

1

1 1 .:.,P.:..:::,roc:;:::é::::dé:..:;:d:.::..e..:..::fa::::br~ic:.:at:::ion.:...:d:.:.e.:...:l'h:.:.ui:::.le.::.d'.::.:.ar.::.:ac::..::hi.::.:de:....- ~-_-____________ 10 1.2 L'HUILE D'ARACHIDE 1.2.1 CompositionLes graines d'arachides contiennent 44 à 56% d'huile. Cette composition varie en

...

fonction de la maturité, du type génétique et de la localisation géographique de la graine [Spencer, 1986] -Worthington, 1987] . L'huile brute d'arachide, comme les autres huiles oléagineuses naturelles est formée essentiellement de lipides. On y trouve aussi à des teneurs très faibles des produits phosphatés et des produits insaponifiables.

1.2.1.1 Composition glycéridique

L'huile d'arachide renferme un pourcentage très élevé de triglycérides ou lipides vrais. Par rapport aux autres huiles végétales, elle est relativement pauvre en phospholipides. L'intérêt principal de l'huile d'arachide réside donc dans ses glycérines qui renferment trois acides gras principaux: la somme « acide oléique + acide linoléique représente plus de 80 % des acides gras totaLx, et parmi les· saturés, le plus abondant est l'acide palmitique présent au taux de 10 % environ. Ainsi, ces trois acides gras constituent 90 % du total. Les 10 %! restant sont constitués de 22 acides gras, dont 14 à l'état de traces [ Sonntag., 1985]. Le tableau 5 indique la répartition des glycéride dans l'huile d'arachide.

Glycérides %des triglycérides Tridisaturés ... ... . . . 36 à 49

Disaturés ... .. . . ... 42 à 53

Monosaturés ... ... ... 7 à 11

Trisaturés ... ... 0

Procédé de fabrication de l'huile d'arachide

Ce sont des esters d'acides gras ( R- C02H ) et de glycérol

( CH20H- CHOH- CH20H ) Formule générale: R1- CO2-CH2 11

r

i

f 1t

~.

,. ~.~

,Les multiples possibilités de combinaison des acides gras avec des molécules de glycérol font que l'huile d'arachide comme les autres huiles oléagineuses est un mélange très complexe. La nature et la proportion de chacun des chaînes grasses! présentes, sont des facteurs importants quant aux propriétés physiques, à la réactivité chimique et au comportement physico-chimique de celui-ci. Ce ne sont pas cependant les seuls. La manière dont les acides gras sont associés pour former le~

j

diverses molécules de triglycérides joue également un grand rôle. En effet deux corps gras renfermant qualitativement et quantitativement les mêmes acides gras, auront, si ces acides gras sont répartis différemment dans les triglycérides des caractéristiques physiques, chimiques ou physiologiques différents. Le tableau 6 donne la composition en glycéride de l'huile d'arachide [ Bockelée-Morvan, 1983]

acides gras pourcentage{%)

oléique ( 18: 1 ) 57.6 linoléique ( 18:2 ) 25.8 palmitique ( 16.0 ) 9.0 stéarique ( 18:0 ) 2.4 arachidique ( 20:0 ) 1.2 Iignocérique ( 24: 1 ) 0.8 béhénique ( 22:0 ) 1.9 éicosénique ( 20: 1 ) 1.3

TaJJleau 6 : Composition en glycérides de l'huile d'arachide

• Les insaponifiables

On désigne sous ce nom, I:ensemble des composés qui ne sont pas des esters: alcools, vitamines liposolubles, acides gras libres. Suivant les échantillons, l'huile d'arachide contient de 0,2 à 1,8 % de matières insaponifiables dont les principaux constituants sont [Soulier, 1992] :

- des phytostérols, environ 248 mg pour 100g d'huile; - des tociphérols à un taux allant de 40 à 50 mg d'huile; - du squalène au taux de 8 à 49 mg.

1

Ils constituent plusieurs classes de composés où entrent les acides gras, le glycérol, l'acide phosphorique et quelques fois des bases alcooliques azotées ou des acides aminés. Ils représentent environ 0,3-0,4% de la masse de l'huile d'arachide et constituent la partie essentielle des mucilages [Singleton, 1981] . Après purification, ils sont livrés en majeure partie aux industries alimentaires: margarines, chocolaterie, boulangerie et biscuiterie, alimentaire. Leur principal intérêt réside dans leur pouvoir émulsionnant et dans leur propriété anti-oxygène qui permettent une meilleure stabilité des acides gras et de certaines vitamines

1

1

1

1

Il

1li

1 iIr

11

1

1

1

!

1Procédé de fabrication de l'huile d'arachide

• Les Phospholipides

12

La fraction insaponifiable comprend l'ensemble des éléments qui, après hydrolyse basique (saponification) sont très peu solubles dans l'eau et solubles dans les solvants des graisses : éther diéthylique, hydrocarbure aliphatique (hexane, heptane, éther pétrole... ), solvant chlorés, hydrocarbures aromatiques). La proportion d'insaponifiable contenue dans un corps gras dépend de l'origine biologique de ce corps gras, des traitements qu'il a pu subir (raffinage), ainsi que de la nature du solvant d'extraction qui est un facteur particulièrement. important

Procédé de fabrication de l'huile d'arachide 13

1.2.1.2 Composition protidique

Les protéines de l'huile d'arachide sont constituées au moins de 95 % de deux

globulines dénommées arachine et conarachine . Ces globulines sont riches en

azote. Les a!cides aminés indispensables constituent 47 % de la conarachine et 40

% de l'arachine [ Stalker, 1989]. Le tableau 7 donne la composition en acides

aminés de l'huile d'arachide [Chai, 1984]

Acides aminés % Massique

Arginine .. 11,2 Cystine - . 1,5 Histidine . 2,4 3,6 5,9 Isoleucine .. ·l---+---~ Leucine .. Lysine . 3,8 Methionine . 1,1 Phénylatine .. .. 4,75 Thréonine .. 2,7 Tryptophane . 0,9 Valine .. 4,75

Tableau 7: Composition en acides aminés de l'huile d'arachide.

1.2.1.3 Composition vitaminique.

Bien que l'huile d'arachide soit riche en lipides, les vitamines liposolubles n'y sont pas toutes abondantes, seules les vitamines E et F se rencontrent en quantités notables. La vitamine E se rencontre dans le tocophérol tandis que la vitamine F

correspond, aux acides gras essentiels ( acides linoléique, linolénique et

arachidonique ). Par contre, l'huile d'arachide est une source intéressante de

vitamines l'1ydrosolubles, surtout en vitamines B [ Dokkum, 1990].

1

1

1

1

1

1

1

1

1

1

1

1

1 1Procédé de fabrication de l'huile d'arachide

1.2.2 Propriétés physico-chimiques.

• Viscosité

La viscosité des corps gras dépend de leur structure chimique et de la température. Pour une température donnée, elle mesure le frottement interne dans la molécule. Le coefficient de viscosité est défini comme la force par unité de surface requise pour maintenir une différence d'unité de vitesse entre deux phases parallèles. Pour tous les corps gras la viscosité décroît avec la température el croit avec l'augmentation du poids moléculaire.

• Densité

Dans le cas des huiles, on utilise surtout la densité apparente notée d4t

qui repré.sente le rapport de la masse d'huile sur la masse d'égal volume d'eau à 4°C. La densité d'une huile est d'autant plus grande que son poids moléculaire est bas et que son degré d'insaturation est élevé. Il existe une relation empirique reliant la densité de l'huile, son indice de saponification et son indice d'iode [Ullmann's

e1ncyclopedia, 1994].

1

dJ515 = 0.8475+ 0.003 *(indice de saponification) +0.00014 * (indice d'iode)

Il, a été aussi établi une équation générale déterminant la densité de mélange

huile-1

solvant [ Karleskind, 1992].

l 2

d

=

a - ( a - b +4k )+4k xd =densité du mélange huile - solvant

a, b, =inverse de la densité du solvant et de l'huile

,

Procédé de fabrication de l'huile d'arachide 15

..:....:..:...:..:.-...:....:.::..-=-~:..::..::..:...-.:~=....::....:::..:..::..:..:...:..::..:..:._---• Indice de saponification

C'est le nombre de mg de potasse ( KOH ) nécessaire pour transformer en savon les acides gras libres ou combinés d'un corps gras. Il est inversement proportionnel

à la masse moléculaire principale des glycérines du corps gras.

• Indice de réfraction

Il traduit la permittivité du milieu aux ondes électromagnétiques. Sa vari3tion en fonction de la fréquence qui est liée aux possibilités de mouvements moléculaires induits par la polarisabilité des molécules. Elle peut donner des renseignements sur le degré de liberté des molécules ou sur la composition des mélanges.

Point de fusion 0-3 oC Indice d'iode 82 - 106 Indice de saponification 188 - 195 Indice d'acétyle 8.5 - 9.5

% acides gras libres 0.02 - 0.6 % .% insaponifiable 03 - 07 %

Indice de réfraction à 20°C 1.4697-1.4719 ,Densité à 25°C 1 0.910-0.915

Viscosité à 20°C 71.07-86.15 centipoise

1Titre 26 - 32°C ,

,chaleur de fusion 21.7cal/g Point de fumée 264.82 oC

Couleur visuelle légèrement jaune

Tableau 8:

Propriétés générales de l'huile d'arachide

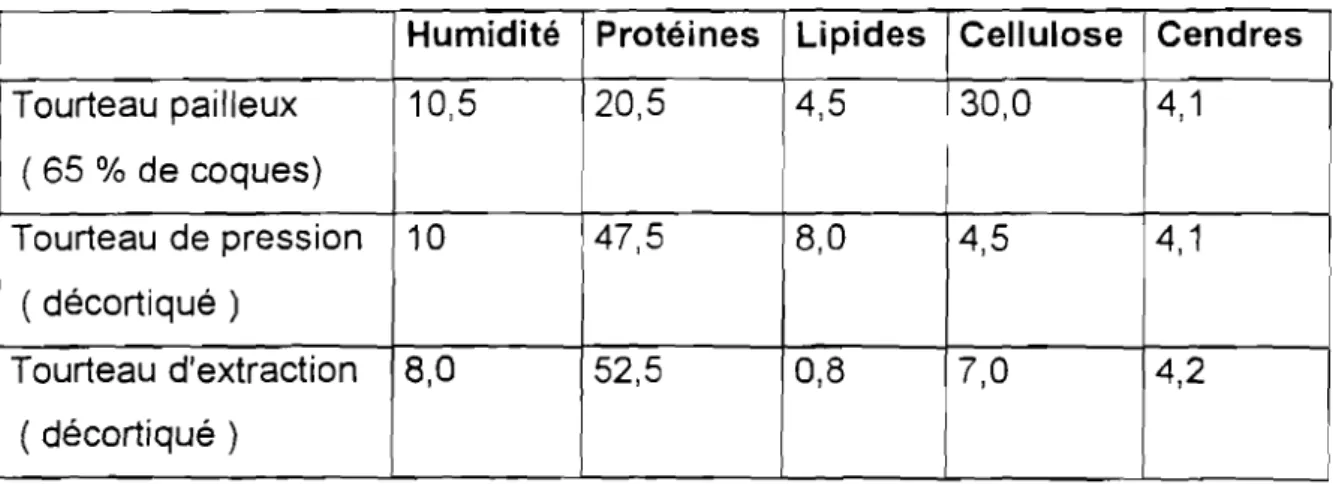

1.3 Le tourteau

La qualité nutritionnelle de l'huile d'arachide et sa stabilité

à

haute température ont fait de cette matière grasse, un produit alimentaire de luxe. La technologie d'extraction de l'huileà

partir de la graine est relativement simple et se fait dans les pays producteurs d'arachide.Le tourteau est la fraction restante après l'extraction de l'huile. Il renferme environ 50 % de matières protéiques, aussi est-il largement utilisé pour la nourriture du bétail. La composition chimique du tourteau dépend du traitement subi par la graine. D,eux éléments offrent une grande variabilité dans les tourteaux oléagi~eux, ce sont

1

1

les éléments cellulosiques et l'huile résiduelle. Les éléments cell~losiques se trouvant essentiellement dans la coque et la pellicule de la graine, sont des matières indigestibles qui tendent

à

abaisser la valeur alimentaire des tourteaux.1

L'opération de décorticage avant l'extraction permet d'éliminer ces éléments cellulosiques. Le tourteau peut contenir des taux variables d'huile allant de 10

à

1%selon que celle-ci est recueillie à la presse ou extraite ensuite à l'aide d'un solvant. La présence de cette huile résiduelle influence la stabilité du tourteau au cours de sa conservation, mais améliore sa valeur énergétique. Le tableau 9 donne la composition des tourteaux en fonction de leur prépê?ration [Flenberg, 1987].

1

1

1

1

1

1

1

1

1

1

1

1

1Procédé de fabrication de l'huile d'arachide

Humidité Protéines Lipides Cellulose Cendres

Tourteau pailleux 10,5 20,5 4,5 30,0 4,1 ( 65 % de coques) Tourteau de pression 10 47,5 8,0 4,5 4,1 ( décortiqué) Tourteau d'extraction 8,0 52,5 0,8 7,0 4,2 ( décortiqué) 16

Tableau 9 :Composition caractéristique en matière fraîche des tourteaux en fonction

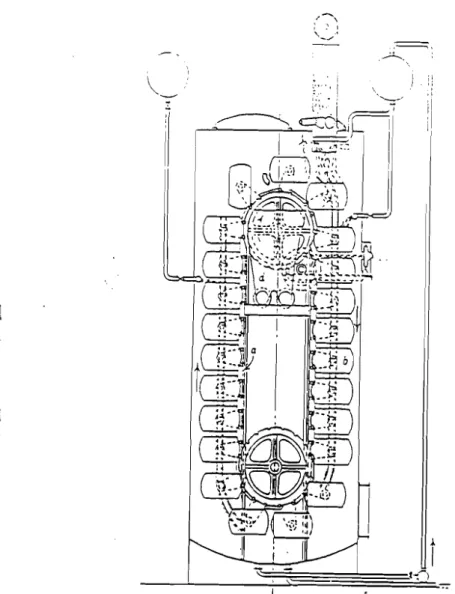

Il existe trois types de procédé d'extraction

L'arachide est une graine oléagineuse, c'est à dire une graine dont on peut extraire de l'huile. La Technologie de la transformation de la graine oléagineuse en huile propre à la consommation comprend 2 opérations. principales: l'extraction qui aboutit à l'huile brute et au tourteau et le raffinage qui permet d'obtenir une huile consommable. Dans la présente étude, nous allons nous intéresser uniquement à l'opération d'extraction.

Procédé de fabricaton de l'huile d'arachide

1.4 Description du procédé de fabrication

17

fi

1 !Il

1 ! 1 1 : 1 1 : 1 1• le plus ancien ne fait appel qu'à l'énergie mécanique. C'est celui de la pression unique qui utilise dans le cas de l'arachide des pressions horizontales à vis. • le plus récent, à l'inverse, demande exclusivement à un solvant chimique de faire

le travail d'extraction. C'est celui de l'extraction directe.

• Entre ces deux extrêmes, il existe un procédé mixte qui confie à la presse la première partie du travail et laisse à un solvant le soin de le parfaire. C'est le procédé de l'extraction après prépression.

Plusieurs facteurs sont à considérer lors du choix d'un procédé d'extraction : tonnage des graines à traiter, rendement en huile, coût récupération des protéines pour l'alimentation humaine. Dans le cas de la trituration industrielle, si on veut traiter un tonnage de graines d'arachide supérieur à 100 tonnes / jour jusqu'à un taux d'huile résiduelle inférieur à 5%, le procédé le plus approprié est l'extraction par prépression (figure 1 ). La pression unique n'est pas envisageable à cause de la capacité des presses qui n'excède pas 40 tonnes d'arachides par jour. L'utilisation de plusieurs presses en même temps exige une telle contrainte énergétique que ce n'est pas rentable économiquement. En outre le procédé d'extraction directe implique un volume d'extracteur yt une surface d'installation de distillation tellement grands que les besoins en vapeur de chauffage et les pertes en hexane rendent l'opération non viables.

: : : : : = : : : : : = : ;

-

-•

-u ô o Il). 0. lI>, 0. Il> r: g-rI !':!. cl" ::> 0. Il> -J S, ib 0. oi iJ o cr Ci Il) Solvenl Il''' ~----'1

1---'

<= Tourleau exlracllon Broyage séchage \1~ ~

gO·IOO·C ? --, cuisson hunlldo 100- 115°C •. _--désolvRUllsutlonl

IUU(lO-C 1 - - - I ~ 0=: c a Oi Tourleau pr.sslon"

i:ï lIulle 1 IUIYUIII trnhcello) - ! ' Ifull • C IV > ~l

Vapeur 1RAFFINAGE 1 Huiles bruIes Pression 1 PRE SSION 1\

1CUISSON 1 - - --r-:= -- i = --=

-

C IV > <; --

</) ,-l=J=

Cl - - J Vepeur--, 1

l'huile d'arachide gonllemenl 50· 60·C cuissonA,.

''1...,.OP

---'-~ Flakes 'v:.Jf[J 1 _L!

~pe'êe

V

f 90.100.Cr

1 1 GlOS ~déch.'S~~~

li:';":':

. NoUoyao.1

.hlchol. 1111 Trêmle usine..

.

Figure 1 : chaine de fabrication de

de la graine à l'huile brute.

m o o iiï () l'\)

a

ii) lb "U 1».... Iii r-I\) 0-o .... Il) 2. iD a. l'\) G) l'\), :::J ~' ~ ::;)0-3

!!t .D' e:: m () :!. 3 .D' e:: l'\) Ul 1Procédé de fabrication de l'huile d'arachide

1.4.1 Le nettoyage

19

r

!

1Il permet d'éliminer les éléments durs ayant pu contaminer le lot (caillou, pierre, sable ... ) pour éviter l'usure des presses et des aplatisseurs. Les grosses impuretés sont éliminées, par tamisage. Pour les éléments légers, on utilise la ventilation. Il existe des trieuses magnétiques pour les éléments ferreux et des trieuses électroniques Clui permettent aussi la détoxication de la graine. Les graines doivent être au préalable débarrassées de leur enveloppe ou coque pour à la fois augmenter l'efficacité de l'extraction et éviter les pertes en huile dues aux absorptions par la coque

La gamme des nettoyeurs à arachide offerte par les constructeurs est assez large. Les plus gros peuvent avoir une capacité approchant 500 tonnes / jour. Si besoin est, l'action du nettoyeur est complétée par un épierreur densimétrique.

Le décorticage de la graine d'arachide est également une opération facile. Elle est d'ailleurs souvent effectuée au niveau des centres de collecte et non à l'huilerie. Ce qui diminue l'impo:iance des tonnages à transporter. Séduisante de ce fait, la formule n'est cependant pas bénéfique car l'huilier perd alors les coques qui peuvent lui assurer son autonomie énergétique et les amandes brisées au cours de l'opération sont E:nsuite le siège de fermentations qui en élèvent l'acidité et sont cause de produits dangereux, tels l'aflatoxine. Le rendement des décortiqueurs à arachide est excellent, de l'ordre de 98 % et il est facile d'en vérifier visuellement le bon fonctionnement.

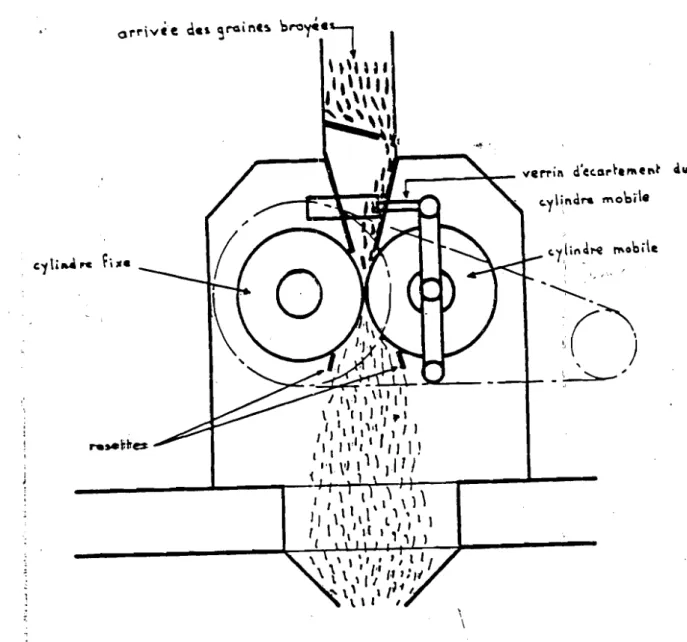

1.4.2 L'applatissage de la graine

Le but de cette opération est de former des flocons de quelques dizaines de millimètre d'épaisseur afin de faciliter le travail des presses ou l'action du solvant. La graine doit être aplatie sans être broyée. Il ne faut donc pas qu'elle soit trop humide ( trop élastique ), ni trop sèche ( formation de farinettes). La bonne humidité se situe entre 6 et 9 %:d'eau. La figure 2 montre le schéma de principe d'une floconneuse. En jouant sur la longueur des cylindres, il est possible de faire varier la capacité de la floconneuse. Sur le marché on peut trouver des floconneuses traitant jusqu'à 150 tonnes / jour

Laboratoire de Génie et Informatique Chimiques - Ecole Centrale Paris

1

•. __ ..:: ..;. _ , _I.G _,. ~ '.- __ . - ..

-Figure 2 : schéma de principe d'une floconneuse de graine oléagineuse.

1

1

1

1

1

1

1

1

1

1

1

1

1

1> . orrivie du ~r"Ginu 'o1"O~·l

\

~\nu1,\"11

\,\\" "\\1

, 1

_ _-~~".rri" lrec.a,,~,",e"~ clu '"ylincl,.. mobil. C.1Iit\cl~ ",obile " . 1~ f ' " '~

"('~

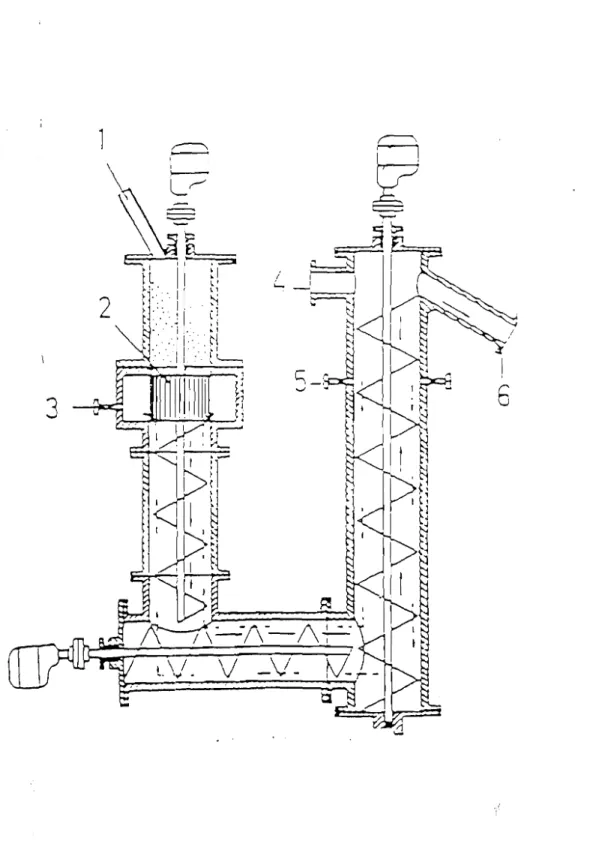

")

, ::...-' \ \ 1.4.3 Le conditionnement thermiqueC'est une opération fondamentale qui permet l'extraction maximale d'huile quel que soit le moyen d'extraction : pression ou extraction par solvant. Le traitement thermique se fait dans des cuiseurs. L'opération dure de 20 à 30 minutes à 90 ou 100°C. Par une alternance .de chauffage humide et de cuisson sèch~1 les cellules oléifères se dilatent et les membranes se durcissent. Il existe drux types de cuiseurs: les cuiseurs tubulaires constitués par des tubes horizontqux à doubles enveloppes chauffées à la vapeur avec brassage de la graine par Jalettes et les cuiseurs à plateaux avec agitation par un arbre central muni de pares. La graine chemine du plateau supérieur au plateau inférieur par une série de \rappes. De la

Procédé de fabnc<Jtion de l'huile d'arachide 21

!

1 1l

c:-

J

rr.==:::==

=rl:::::::v:==;=::r-=

~

re'j

Je 1 g"uqualité du tr~itement thermique, vont dépendre le rendement, la qualité de l'huile (odeur, coloration) et du tourteau. La figure 3 représente le schéma de principe d'un

appareil de

t~aitement

thermique.'Il

1

Il

!Figure 3 :schéma de principe d'un appareil de traitement thermique. i i

1.4.4 L'extraction par pression

Pour les graines ayant une teneur en huile supérieure à 20%, on fait une extraction par pression suivie d'une extraction par solvant. L'extraction par pression permet d'extraire entre 80 et 85 % ce l'huile brute totale. Les facteurs importants sont: la

Une presse à vis moderne (figure 4 ) est constituée:

• extérieurement d'une coquille cylindrique dont la base est formée d'une

juxtaposition de barreaux disposés de façon à permettre la sortie de l'huile dans

les interstices, l'ensemble formant une cage.

nature de la graine, la teneur en huile, el les caractéristiques structurales telles que la taille, la dureté, A la sortie de la presse, on obtient l'huile brute de pression et les écailles de tourteaux.

• Intérieurement d'une vis centrale que l'on désigne sous le nom d'arra~gement car

elle est en fait constituée d'une succession d'éléments de vis de pas différents et de diamètre croissant, séparés les uns des autres par des bagues qLli freinent l'écoulement de la matière dans la cage et favorisant l'extrusion de rhuile.

22

Le bon fonctionnement d'une presse résulte du jeu combiné de la réduction du

volume engendré par les éléments de vis allant de l'amont à l'aval et de la

progression simultanée du rapport entre le volume engendrée par chaque élément de vis et la section de passage de la bague qui lui fait suite.

Procédé de fabrication de l'huile d'arachide

1

1

1

1

1

1

1

1

1

1

1:

1

f 1 ~La presse à VIS est limitée dans ces résultants puisque plus on recherche un

déshuilage poussé, plus on doit apporter d'énergie et réduire la vitesse de travail. A ceci s'ajoute le fait que plus on presse, plus l'huile a du mal à s'échapper, ce qui

conduit à réincorporer 5 à 10 % de coques dans les amandes pour conserver à la

matière pressée une perméabilité suffisante. Pratiquement on peut admettre qu'il est difficile d'obtenir par pression mécanique un épuisement des amandes tombant à

moins de 6 % d'huile résiduelle. Les contraintes de vitesse et de puissance font qu'il

n'est pas possible de construire des presses de débit considérables.

t

t

~

t

Procédé de fabricJlion de l'huile d'arachide 23

,

p t t 1 ouq(odl •• , V1S d. pre\,io"o I", ..n a 1lU' lin 9rain ••

(ag'

..J.

c./

"'---r--i / o 0 0 1~:~

o 0 0 0 0 0 0 0 0 0 o l 10 0 0nff'

li

ri 'Ir.!. 1tr.\ fiJ

f

ri V ~ .:J/ .1/ VJI '\Ifr-n

.~~

la 0 0 0', 0\ O' 0\ 01\0.0' 0' 1Œ;0·

0 o·o,@ \ , , 1 \ 1 ; 'L \ \ ~ 11..11t ( , . 11 ; \ f 1 1~t f .-

. -i .. . .. .-~--:-... trtour.t.ava ~r•• vi, d·4va,v.~lan ",lit hui\t. i~d,

Figure 4 : schéma de principe d'une presse d'extraction. 1.4.5 L'extraction par solvant

L'objectif est d'extraire des écailles de tourteaux de pression le maximum d'huile en .

. 1

un temps raisonnablement court. En général on utilise des solvants à point 1

d'ébullition bas, ce qui nécessite moins d'énergie pour la distillation. Le solvant doit avoir aussi une viscosité suffisamment basse pour circuler librement. L'hexane est le solvant le plus utilisé. Il a l'avantage d'être sélectif et de dissoudre peu de mucilages, gommes, pigments colorés contenus dans les graines. "existe d'autres types de solvant [ Hron, 1982· Mangold, 1982] . On peut utiliser aussi des alcools comme l'éthanol ou l'isopropanol. Mais industriellement leur emploi est limité à

cause de leur prix de revient assez élevé. Plus ou moins hydraté, l'acétone est également utilisée avec succès dans certains procédés, surtout dans le cas où la graine a un taux d'humidité élevé. L'extraction peut se faire par percolation, le déshuilage consistant en un lavage de la matière solide par ruissellement à grand débit, ou par immersion c'est à dire en noyant la matière solide dans le solvant. L'efficacité de l'extraction dépend aussi de la température. Du point de vue purement thermodynamique, l'équation de diffusion moléculaire montre que l'élévation de la

1.4.6 La distillation du miscella

1.4.7 La desolvantisation

Le tourteau sortant de l'extraction est imprégné de solvant, environ 30 o~o en poids. Il s'agit par des séries de chauffage-humidification-séchage de récupérer du solvant d'une part, mais aussi d'en éliminer le plus possible pour que le tourteau produit ne présente pas de danger d'inflammation et d'explosion. Le tourteau déshuilé est très ribhe e'n matière grasse. C'est un aliment de choix pour le bétail.

Cette opération a pour objet la séparation de l'huile dissoute (extraite) du solvant qui a servi à son extraction. Le miscella est distillé dans un appareil à un ou plusieurs effets et l'huile brute obtenue est envoyée dans une colonne finisseuse dans laquelle elle se débarrasse des dernières traces de solvant par l'action conjointe du vide et d'une injection de vapeur d'eau.

24

Procédé de fabrication de l'huile d'arachide

température entraîne une augmentation du taux d'extraction par diminution des coefficients de viscosité de l'huile et du solvant. Cependant, l'élévation de température a des limites car elle peut provoquer une ébullition dans l'extracteur, ce qui peut rendre difficile un bon contact solvant - particules. Une température très élevée peut aussi entraîner beaucoup de perte par évaporation. En général, on utilise des températures assez élevées, mais en dessous du point d'ébullition du solvant.

1

1

1

1

1

1

1

1

1

1

1

1

1

1

,1.5 Le procédé étudié et ses caractéristiques.

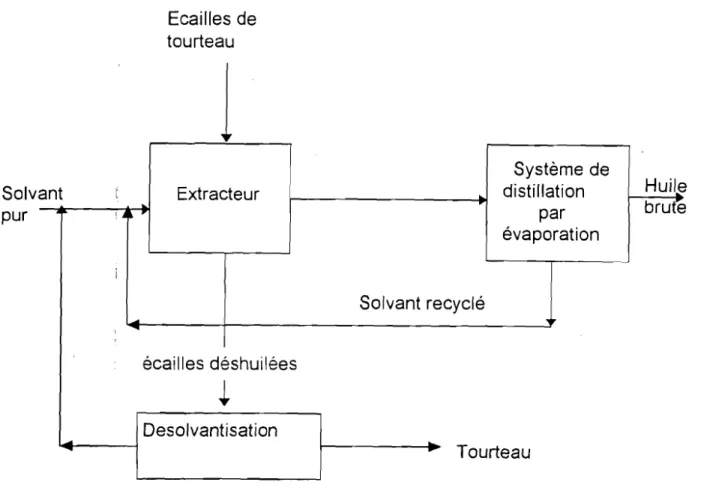

Dans cette étude, nous allons nous intéresser à un atelier d'extraction fonctionnant de façon continue et comprenant un extracteur par solvant et une installation de distillation par évaporation à multiple effet pour récupérer tout le solvant contenu dans le miscella et produire une huile brute prête pour le raffinage [figure 5].

Procédé de fabrication de l'huile d'arachide _ _ _ _ _ _ _~ ~ - : - . . . ~ 25 Ecailles de tourteau

l

e

Système de Huil ant Extracteur distillationbrute !~ ~ .. par évaporation 1 Solvant recyclé

...

, écailles déshuilées~

Desolvantisation...

-Tourteau Solv pur

Figure 5 : Schéma de base Ide l'atelier d'extraction par solvant

Le procédé doit réaliser un certain nombre d'objectifs économiques dont les principaux sont:

• traiter la quantité de matière correspondant aux impératifs de l'amont (contraintes de matières premières) et de l'aval (contraintes de production);

• fournir des produits respectant les spécifications demandées (huile brute exempte de solvant);

• assurer les opérations d'extraction au coût prévu par l'exploitant.

La conduite au procédé doit assurer le fonctionnement dans des conditions de sécurité, c'est à dire:

• maintenir les conditions de fonctionnement dans un domaine acceptable; • disposer de procédures d'urgence en cas d'atteinte de conditions anormales.

1

1

1

,1

1Il

-~

1

1

1 ~P~roc~é:::::dé:..:d~e~ra~br~ic~at~ion..:...:d~e.:...:/'h~u::=i1e..::.d'.:.:ar~ac:.:.::hi~de=-- - _ - ' _ _ _ _ _ _ 26L'opération d'extraction se fait à température peu élevée (en dessous du point d'ébullition) et à pression atmosphérique. L'extracteur peut fonctionner par immersion de la matière ou utiliser la percolation par surface filtrante. A l'heure actuelle, !es appareils indusfriels travaillent avec un système d'auto-équilibrage de recyclage de solvant. Le lavage des flocons ou écailles se fait à contre':'courant sans

,

aucun réglage. La matière prend tout le solvant qu'elle est capable d'absorber par

:' Iii •

sa perméabilité. Le surpll.ls déborde pour passer du miscella pauvre vers le mlscella riche dont le niveau est régulé par le débit de sortie du miscella yoncentré de

'i

l'extracteur. Finalement, le seul réglage consiste à ajuster le débit de solvant à

l'entrée par rapport au débit d'écaillesà déshuiler.

Le miscella sortant de l'extracteur est distillé par un système d'évaporation à double

1

effet. Le premier évaporateur est chauffé à l'aide de la vapeur d'eau fournie par un système d'alimentation et qui va entraîner la vaporisation du solvant, assurant ainsi une première concentration du miscella. Cette vapeur de solvant issue de l'I3vaporateur 1 est utilisée pour chauffer l'évaporateur 2 et achever ainsi la

1

séparation de l'huile et du solvant. La vapeur de solvant ainsi récupérée est condensée et recyclée pour alimenter l'extracteur. Un corps d'évaporateur se Ptrésente sous la forme d'une enceinte cylindrique. L'intérieur de l'enceinte accueille

1

un système de chauffage. Au sommet de l'évaporateur est évacuée la vapeur de solvant, tandis que la solution concentrée est récupérée par le bas.

1.6 Représentation réaliste du fonctionnement du procédé

La simulation dynamique du procédé d'extraction exige la représentation de deux types de phénomènes qui agissent l'un sur l'autre, à savoir la physique du système et la régulation nécessaire pour contrôler le système. Il parait donc utille de dégager les grandes lignes de la modélisation qu'il sera souhaitable de mettre en place. Deux types de modèles peuvent être développées pour étudier le régih,e transitoire du procédé d'extraction.

Un modèle de connaissance se base sur la représentation des iphénomènes

Procédé de fabrication de l'huile d'arachide '7

- - - _ . _ - - - -

-principalement aux connaissances du génie chimique, de la thermodynamique, de la mécanique des fluides, Un modèle de « boite noire» s'appuie sur ~es relations empiriques entre variables d'entrée et variables de sortie obtenues par des procédés d'identification et souvent écrites sous la forme de fonctions de transfert. Le présent travail s'appuie sur des modèles de connaissance construite à partir d'hypothèses de travail, sur la physique du système et de la connaissance disponible sur le procédé. Nous utiliserons aussi directement que possible les caractéristiques des appareils utilisés sur le procédé.

Le calcul du régime tranSitoire se distingue fortement de celui du régime stationnaire par le fait que l'on doit représenter l'exploitation du procédé et son état physique. Aussi débouche t- il sur l'écriture d'équations différentielles et donc la prise en compte des conditions limites imposées par la physique du système et sa régulation. Dans le calcul du régime transitoire, on doit à priori fixer les variables d'entrée du système. Aussi imposera - t - on les débits, températures et composition en amont du système, c'est à dire dans les flux d'entrée. En revanche la pression sera imposée en aval. Par ailleurs, on ne fixera pas des variables de contrôle mais toujours des variables de commande, c'est à dire essentiellement des ouvertures de vanne ou des consignes de régulateur. Les valeurs de mesure accessibles à

l'opérateur ne sont pas toujours les valeurs réelles des variables. Souvent, l'action ne porte pas exactement sur la variable que l'opérateur croit commander. L'organe

j~

final de l'action peut être par exemple une simple ouverture de vanne, et c'est elle

i

qui, permet en dernier lieu de satisfaire la demande de l'opérateur sur une autre

1

variable telle que le débit.

Laboratoire de Génie et Informatique Chimiques. Ecole Centrale Paris

j

l

i 1 1 : 1 1 : 1 1 : 11

1

1

1

1

1

1

1

1

1

1

1

1 rLa simulation dynamique des procédés

OEUXIEME PARTIE

LA SIMULATION DYNAMIQUE DES PROCEDES

Il.1 Principes de base de la simulation dynamique

En génie des procédés, la simulation est la résolution numérique d'un ensemble d'équations représentant une opération unitaire ou un procédé. ~"e peut être stationnaire ou dynamique, c'est-à-dire prenant en compte les équations différentielles par rapport au temps. Le choix de l'outil de simulation est fonction des détails de description qu'on veut avoir en relation avec le coût de la simulation. La simulation statique est utilisée pour la conception, le développement et l'optimisation des procédés. Par exemple, pour un procédé donné, on fait appel à elle pour étudier comment on peut intégrer une opération unitaire testée en pilote dans un ensemble plus large. Elle sert aussi à l'amélioration des pnpcédés par la recherche des conditions opératoires optimales.

La simulation dynamique, par sa capacité de décrire le comportement transitoire des procédés, impose une caractérisation plus rigoureuse que la simulation statique. Elle est plus proche de la réalité. Elle constitue un outil de choix pour les questions d'implémentation de technologies: étude du comportement d'un procédé régulé d'un réseau d'échangeurs de chaleur [Papastratos, 1992], suivi d'une unité de production [Zeghal, 1992], caractérisation d'un système de sécurité de procédé [Brown-Brulant, 1994].

La simulation dyn;;mlque des procédés

11.2 Les intérêts de la simulation dynamique de procédé

11.2.1 De quoi a-t-on besoin pour créer un modèle dynamique?

Pour simuler un régime stationnaire, il est courant de passer sous silence toutes les caractéristiques géométriques des appareils; elles n'interviennent pas ou peu. En simulation dynamique, elles sont souvent indispensables. Les approximations que l'on faisait alors ne sont plus valables.

La description physique des appareils peut se faire de deux manières. La première consiste à décrire l'appareil en se rapprochant au mieux de la réalité et en négligeant le moins de détails possibles. Cette méthode est longue et fastidieuse, de plus elle risque de coûter fort cher en temps de calcul et le résultat peut être décevant. La deuxième approche est plus globale: on fait intervenir certains

concepts, temps de séjour par exemple, qui ont l'avantage de simplifier

considérablement les calculs mais ont l'inconvénient de rendre quasi-obligatoire des essais expérimentaux pour valider les expériences faites.

Les phénomènes physico-chimiques du procédé étudié peuvent être décrits de la même façon. ,Nous aboutissons donc à deux types de modèles : l'un relativement simple mais nécessitant un " calage" expérimental, l'autre plus complexe mais plus facilement val'idables. Ce sera au concepteur du modèle de trancher entre les deux approches ou d'opter pour une solution intermédiaire. Une autre tactique peut être adoptée pour les procédés comportant un grand nombre d'opérations unitaires: utiliser une approche détaillée pour chacune des opérations puis lorsqu'on passe

progressivement à la description du procédé dans son intégralité utiliser une

certaine approximation afin d'alléger le modèle.

Il.2.2 Une meilleure connaissance du procédé

C'est le besoin de mieux connaître un procédé qui pousse à le modé)iser.

L'élaboration du modèle oblige à se poser de nombreuses questions. Ainsi le fait de

réfléchirà sa description " mathématique Il met en évidence des aspects jusqu'alors

masqués du procédé. Il est perçu d'un regard neuf et souvent critique: il n'est pas

Laboratoire de Génie et Informatique Chimiques - Ecole Centrale Paris

r

1t

,t

(l

•1

1

1l

1

1\

1

\

11

•

1

1

1

1

1

1

1

1

1

1

1

r

1La simulation dynamique des procédés

rare qu'à cette occasion l'on découvre des aberrations dans sa conduite ou dans

,

.j

son contrôle.

Une fois le modèle achevé, selon la description choisie on va le tester ou à l'adapter. A ce stade, on apprend à connaître le procédé; on peut remarquer que

t

telle mesure n'a pas ou peu d'influence.

C'esP évidemment dans cette dernière partie du travail que l'on va retirer le plus d'information du modèle. Nous citerons ici quelques points qui nous semblent intéressants et découlant directement de la mise au point et de l'utilisation d'une simulation dynamique.

• Le test des schémas de contrôle de commande existant sur le site, si l'unité simulée existe déjà;

• L'amélioration des schémas de contrôle: il est plus sécurisant d'essayer un nouveau schéma sur un modèle que sur l'unité réelle.

• L'étude du comportement transitoire, que ce soit au démarrage, à l'arrêt ou lors du changement de point de consigne;

• Le test d'une nouvelle str~tégie de contrôle: il est plus facile de remettre en cause la conduite d'un procédé sur un modèle que directement sur le site industriellement.

• L'optimisation de la conduite du procédé par rapport à des critères

inaccessibles par des mesures en lignes: l'optimisation par rapport à ce type de variables peut mettre en évidence des corrélations entre la variable non mesurable et d'autre tout à fait accessibles;

• Le calcul de fonctions de transfert qui pourra servir à la mise au point d'algorithmes de commandes plus sophistiqués: il n'est pas possible, en règle générale, d'exciter le procéejé de façon à calculer des fonctions de transfert, le modèle le permet en toute sécurité;

• La création d'un modèle simplifié qui peut être suffisant pour un algorithme de commande par modèle.

La simulation dyna.mique des procédés

11.2.3 Mieux contrôler le procédé

11

C'est presque toujours le but recherché lors de l'élaboration d'un modèle de simulation dynamique. Il présente divers aspects.

Le premier aspect est la sécurité du procédé qui devient de plus en plus à l'ordre du1

,i

jour avec les préoccupations d'ordre écologiques et les préventions des catastrophes industrielles. Lorsque l'on conçoit un procédé, avec une certaine marge de sécurité, il n'est pas évident que les automatismes et sécurités étudiés pour un fonctionnement normal, soient efficaces lors d'un emballement. D'autre part, il n'est pas concevable de tester en grandeur réelle un incident pouvant mener à une catastrophe. Or, les comportements lors de tels accidents sont fortement transitoires, ils ne peuvent être décrits par un modèle statique. L'apport de la simulation dynamique peut être d'une grande utilité dans la mesure où l'on sait décrire le procédé jusqu'aux frontières de son domaine de fonctionnement.

Un autre aspect est le contrôle-commande du procédé [Garcia, 1982]. Les régulations classiques de type Plou PID réagissent avec un certain retard qui est d'autant plus grand que la dynamique du système est lente ou que la détermination de la grandeur réglante demande un certain délai. Lorsque l'on est capable à l'aide d'un modèle dynamique de prédire la réaction du système étudié à une perturbation,

il est possible de corriger cette perturbation avant que celle-ci ne soit détectée dans les grandeurs de sortie.

11.3 Logiciels.de simulation dynamique

Le choix de 1'9util de simulation est fonction des détails de description qu'on veut avoir en relation avec le coût de la simulation. Le besoin de mieux connaître un procédé explique le passage de la simulation statique à la simulation dynamique

1

avec une description du comportement transitoire qui impose une caractérisation plus proche de la réalité.

Les calculs du régime transitoire sont relativement récents. Au début, il y a eu

1

surtout des programmes développés pour des applications spécifiques: DYFLO

Les progrès de l'informatique ( machine plus rapide, grande capacité de stockage et meilleure technique numérique) ont permis de mettre au point des logiciels de plus en plus performants pour une analyse globale de procédés complexes: SpeedUp, DPS [Thambynayagam, 1987].

[Francks, 1972], DYNSYS [Barney, 1975], PRODYC [INGELS, 1970], REMUS [Ham, 1971], DYSCO [Briggs et coll., 1974] et IMP [Brandon, 1972]. Ensuite, on a

1

voulu résoudre une gamme étendue de problèmes, qu'il s'agisse des produits manipulés ou des procédés représentés. Ceci conduit à développer des logiciels à

portée générale [Shacham et coll., 1982], [Patterson et Rozsa, 1980], [Fletcher et

coll.~1982], [Stainthorp et Juval, 1982].

r

Certains travaux choisissent un langage de simulation générale çjes systèmes

l'

continus, tels que ACSL [Chen et coll., 1984], pour représenter leurs problèmes, bien que de tels langages n'aient pas été développement spécifiqulpment pour la simulation des industries de procédé. Nous nous intéressons ici aux logiciels développés spécifiquement pour le calcul du régime transitoire des procédés. Ils incluent en général leur propre macro-langage pour la formulation des problèmes et utilisent des langages scientifiques comme FORTRAN ou PASCAL.

Un logiciel de simulation dynamique peut fonctionner avec une résolution globale ou avec une approche séquentielle. Dans l'approche en résolution globale, on tente de décrire le procédé en un seul bloc. On écrit les équations de chaque module, puis on les regroupe pour les résoudre globalement en un système. Par contre dans l'approche séquentielle, pour décrire une opération unitaire simple, on écrit les équations différentielles ou algébriques qui régissent son évolution et la résolution est effectuée par un moyen mathématique approprié. Si on désire ~gencer deux opérations unitaires, il suffit de décrire les liens les unissant pour simuler l'ensemble. Cette opération peut ainsi se répéter à l'infini.

32

La simulation dynamique des procédés

1

1

1

1

1

1

1

1

1

1

1

1

1

1La simulation dynamique des procédés

On peut classer les logiciels de simulation dynamique en fonction de la résolution des program~es de calcul du régime transitoire des procédés: logiciels avec

1

résolution modwlaire et logiciel avec résoluticn globale. Il.3.1 Les logiciels avec intégration modulaire

Dans la résolution modulaire le système transmet les entrées à chaque module qui lui retourne alors les sorties et les modules sont liés conformément à la topologie du .

1

,

procédé. Ces techniques permettent d'adapter les méthodes numériques à chaque type d'unité. Ces modules sont en général des sous programmes très structurés qui ne contiennent pas seulement des équations en rapport avec l'unité mais qui· arrangent aussi les séquences de calcul pour les équations. Une des conséquences' de l'approche modulaire est que l'utilisateur doit porter une grande attention tant à la structuration des équations algébriques dans une séquence de calcul, qu'au choix des méthodes iappropriées pour résoudre les systèmes.

Dés les premiers développements de ces logiciels, deux approches ont été confrontées, l'une «simultanée modulaire» où l'intégration de tous les modules est effectuée simultanément, c'est à dire avec constamment le même pas d'intégration, l'autre «indépendante modulaire» où tous les modules sont calculés individuellement sur un même intervalle de temps. C'est ainsi qu'en 1971, DYNSIS existe en deu~ versions, l'une appliquant l'intégration globale, l'autre l'intégration modulaire [Bobrow et coll., 1971].

L'intégration simultanée modulaire est utilisée [Trevino et coll., 1987] pour mettre à

profit les algorithmes de calcul des sorties en fonctions des entrées. Dans le cas de la résolution indépendante modulaire, un algorithme de coordination doit assurer la communication entre les modules et l'interpolation des variables d'entrée. Les

,

algorithmes de coordination dans lesquels des itérations sur les variables d'entrées sont effectuées à chaque intervalle de temps, doivent respecter des critères de convergence et de stabilité [Liu et Brosilow, 1987]. Ces algorithmes ont été notamment validés sur l'ét[jde d'une colonm~ de distillation représentée comme unLaboratoire de Génie et Informatique Chimiques - Ecole Centrale Paris

r

1,

1

1 1 \ , 1 1, 1, i

11

1

1

1

1

1

1

1

1

1

1

1

1

1 1La simulation dynamique des procéaes

procédé dont chaque étage serait une opération unitaire indépendante [Cook et

coll., 1987]. Les variables d'entrées d'un module étant supposées constantes pendant chaque intervalle de calcul, la précision du calcul exige que celui-ci soit

petit [Ponton, 1983]. En revanche, l'algorithme de coordination utilise des

interpolations polynomiales pour les entrées des modules [Hillestad et Hertzberg,

1986].

Par aiHeurs, les schémas de procédé doivent être «déchirés» de façon à rompre

des cycles et permettre un calcul séquentiel. Ce procédé revient à négliger la

dynamique rapide liée à ces recyclages, par exemple. rompre dans un cycle les flux quittant l'unité de plus grande capacité ou de plus grande constante de temps

[Hillestad et Hertzberg, 1986].

En outre les qualités de convergence de la résolution indépendante modulaire

diminuent lorsque le couplage du système augmente [Hillestad et Hertzberg, 1988].

Cette approche est inadaptée pour traiter des problèmes où les fl!-Jx dépendent d'informations en aval et en amont comme cela est le cas des écoulements

commandés par la pression [Ponton, 1983]. Sur un même système de deux

modules interconnectés, la. stabilité des variantes d'intégration séquentielle et

parallèle correspond respectivement à celle des schémas implicite et explicite

d'intégration [Hillestad et Hertzberg, 1988].

11.3.2 Les logiciels avec intégration globale

L'intégration globale opère sur l'ensemble des équations indépendamment des

modules qu'elles décrivent et fait j'objet d'un intérêt croissant [Lann et coll., 1987].

Une partition du système par sous-ensembles physiques ou selon la dynamique

propre à chaque équation peut s'avérer utile. Cette méthode représentée

concrètement par FLOWSIM, OPS et SpeedUp, exige le développement de

techniques numériques générales et robustes pouvant traiter des problèmes de grande taille et exploiter les spécificités des systèmes raides et creux.

1 .

![Figure 6 : Description schématique de SpeedUp [manuel SpeedUp, 1991]](https://thumb-eu.123doks.com/thumbv2/123doknet/14802537.606878/60.824.154.666.101.535/figure-description-schématique-speedup-manuel-speedup.webp)