HAL Id: hal-02787000

https://hal.inrae.fr/hal-02787000

Submitted on 5 Jun 2020HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Thomas Gameiro

To cite this version:

Thomas Gameiro. Adaptation d’une imprimante 3D pour l’alimentaire. Ingénierie des aliments. 2019. �hal-02787000�

Etudiant : Thomas GAMEIRO INRA

17/06/2019

Adaptation d’une imprimante 3D

pour l’alimentaire

GEII

Du 29/04/19 au 4/07/19 Enseignant référent : Jean-Pierre TOUMAZET Tuteur professionnel : Pascal TOURNAYRE2

Remerciements :

Je tiens à remercier toutes les personnes qui ont contribué au succès de mon stage et qui m'ont aidé lors de la rédaction de ce rapport.

Tout d'abord, j'adresse mes remerciements à Mr Christophe MONTAURIER Responsable du Plateau Technique "Calorimétrie Indirecte" pour l’INRA au CHU GABRIEL-MONTPIED qui m’a beaucoup aidé dans ma recherche de stage et m'a permis de postuler dans cet institut. Son écoute et ses conseils m'ont permis de cibler mes candidatures, et de trouver ce stage qui était en totale adéquation avec mes attentes.

Je voudrai remercier Mme Véronique SANTE-LHOUTELLIER la directrice d’unité et Mr Pierre-Sylvain MIRADE, directeur d’équipe pour le temps qu’il m’on apporter et pour leur dévouement à l’intégration des stagiaires.

Je tiens à remercier vivement mon maitre de stage, Mr Pascal TOURNAYRE, Docteur Ingénieur en électronique pour l’INRA, pour son accueil, le temps passé ensemble et le partage de son expertise au quotidien. Grâce aussi à sa confiance j'ai pu m'accomplir totalement dans mes missions. Il fut d'une aide précieuse dans les moments les plus délicats.

Je remercie également toute l'équipe Imagerie et Transferts (IT) pour leur accueil, leur bienveillance et en particulier Mr Stéphane PORTANGUEN, qui m'a beaucoup aidé à comprendre les problématiques de sécurité alimentaire.

J’aimerais également remercier mon professeur référant, Mr Jean-Pierre TOUMAZET pour avoir consacré un peu de son temps libre pour s’être déplacé pour observer les conditions de travail de mon stage.

Enfin, je tiens à remercier toutes les personnes qui m'ont conseillé et relu lors de la rédaction de ce rapport de stage : Mr TOURNAYRE, Mr PORTANGUEN et ma famille.

3

Table des

matières

I. Introduction ... 4

II. Présentation ... 5

1) Présentation et histoire de l’entreprise ... 5

1) L’INRA, la réponse à une crise ... 5

2) De nouveaux objectifs ... 5

3) L’INRA au jour d’aujourd’hui ... 5

2) L’INRA Auvergne-Rhône-Alpes ... 6

3) L’unité QuaPA ... 6

III. Présentation du sujet et du cahier des charges ... 7

1) Présentation et objectif du stage ... 7

2) Historique de l’impression 3D ... 8

3) Comment fonctionne une imprimante 3D ? ... 8

4) L’impression Alimentaire ... 10

5) Les enjeux de l’impression 3D alimentaire ... 12

IV. Travail effectué ... 14

1) Approche et analyse ... 14

2) Les solutions envisagées ... 17

V. Réalisation et résultats ... 18

1) Recherche bibliographique ... 18

2) Analyse du Firmware ... 19

3) Détermination de la version de l’imprimante ... 20

4) ) Possibilité d’alimentation par la carte mère ... 20

5) Choix de la version de Marlin ... 21

6) Paramétrage du logiciel Arduino ... 21

7) Paramétrage des capteurs de fin de courses ... 24

8) Paramétrage de l’écran de contrôle ... 26

9) Une idée prometteuse ... 28

10) Phase de débogage ... 29

11) Une nouvelle possibilité ... 29

VI. Conclusion ... 31

VII. Reference bibliographique ... 32

4

I. Introduction

Au 1er janvier 2018, la France comptait un peu plus de 67 millions d’habitants, soit une

hausse de 0,3% par rapport à l’année précédente. Parmi ces 67 millions de personnes, un quart avait plus de 60 ans et autant moins de 20 ans. En 2050, une personne sur trois aura 60 ans ou plus. Ses chiffres de l’INSEE parurent en 2017 révèlent l’importance de prendre la problématique du vieillissement de la population au sérieux.

Dans le cadre de mon DUT Génie Electrique et Informatique Industrielle (GEII) à l’Université Clermont-Auvergne (UCA) j’ai souhaité réaliser mon stage dans un institut répondant à ces enjeux actuels en matière d’amélioration de l’alimentation qui auront un impact futur sur les populations vieillissantes. Je voulais comprendre comment mes compétences en informatique industrielle et en automatisme pouvaient participer aux besoins de la recherche scientifique. D’esprit curieux, le domaine de la recherche m’attire particulièrement et je souhaitais savoir si ce type de métier pouvait m’apporter des perspectives d’avenir intéressantes par rapport à mon projet professionnel en lien avec ma formation en automatisme et informatique industrielle. C’est pourquoi, lorsque l’on m’a proposé ce sujet, j’ai voulu rencontrer l’équipe de l’INRA et j’ai accepté de prendre en charge les missions qui étaient proposées.

L’Institut National de Recherche Agronomique (INRA) travaille sur des domaines très variés dans les domaines de l’agronomie de l’alimentation et de l’environnement. L’équipe Imagerie et Transferts (IT), spécialisée dans les procéder alimentaires, m’a proposé de modifier une imprimante 3D du commerce pour permettre l’impression de produits alimentaires destinés à des populations vieillissantes dont les besoins sont spécifiques.

Dans une première partie je présente l’Institut et les différentes problématiques auxquelles il doit faire face. Puis, dans une seconde partie, je développe les missions que l’équipe a bien voulu me confier, lors de ce stage, avant de dresser un bilan de celui-ci.

5

II. Présentation

1) Présentation et histoire de l’entreprise

1) L’INRA, la réponse à une crise

L’INRA (Institut National de la Recherche Agronomique) fut créé en 1946 à la suite de la seconde guerre mondiale dans le but de trouver une réponse à la question suivante : « Comment nourrir la France ? » en sachant qu’à cette époque, le pays subissait une pénurie alimentaire (pénurie due au retard du développement dans l’agriculture). L’INRA travail donc depuis sa création, sous la tutelle du ministère chargé de la recherche et le ministère chargé de l’agriculture, à l’amélioration des productions agricoles et des élevages en alliant science et technologie.

2) De nouveaux objectifs

En 1960, la production française est à nouveau suffisante pour couvrir les besoins alimentaires de la population, l’INRA se développe alors plus localement en créant des pôles régionaux. Dès les années 1970, L’INRA se donne de nouveaux objectifs qui visent principalement la qualité des aliments, ainsi que la valeur ajoutée. Cela en réponse à la surproduction de la France qui se lance dans l’exportation de produits alimentaires.

Ces nouvelles recherches s’orientent alors sur la transformation de la matière première agricole, en prenant en compte un point très important : la qualité. C’est-à-dire la recherche de micro-organismes susceptibles d’altérer les matières premières.

Suite à cela et à la crise énergétique de 1973, l’INRA cherche à répondre à des interrogations liées au développement local et à l’environnement, c’est pour cela que l’INRA va chercher à mettre au point une agriculture autonome et économe.

3) L’INRA au jour d’aujourd’hui

Aujourd’hui, l’INRA a divisé ces travaux de recherche en trois domaines différents mais interdépendants : l’alimentation, l’environnement et l’agriculture. Ces différents domaines sont eux-mêmes fragmentés en plusieurs parties qui sont représentées par les différentes unités qui sont, chacunes, affectées à un sous-domaine de recherche spécifique. Par exemple, dans l’alimentation on distingue plusieurs unités bien différentes comme l’unité QuaPA (Qualité des Produits Animaux) et l’unité NH (Nutrition Humaine) qui ont des thématiques de recherches différentes, mais liées à l’alimentation.

6 En Europe, l’INRA est le premier institut de recherche agronomique en nombre de publications en sciences agricoles et en sciences de la plante et de l’animal, et dans le monde elle se place en seconde position. L’INRA est actuellement présidé par Philippe Mauguin depuis le 19 juillet 2016, et compte 8500 employés dont 1800 chercheurs et 500 doctorants. L’INRA accueil également environ 2400 stagiaires chaque année venant de différentes formations (BTS, DUT, master, école d’ingénieur)

2) L’INRA Auvergne-Rhône-Alpes

Le centre de recherche de l’INRA Auvergne-Rhône-Alpes représente à lui seul plus de 1000 agents, répartis dans 32 unités de recherche, expérimentales ou d'appui. Il représente environ 10% du potentiel de recherche de l'Institut. Il accueil, chaque année plus de 300 stagiaires, doctorants et CCD. Il développe des recherches multidisciplinaires dans une large gamme de domaines dédiés notamment à la biologie végétale, aux relations élevage-produits-territoires, à la nutrition humaine préventive et à l'écologie des systèmes aquatiques continentaux.

3) L’unité QuaPA

L’unité QuaPA, créée en 2005, à partir d’une autre unité nommée « Station de Recherche sur la Viande », regroupe aujourd’hui 36 agents permanents et une quinzaine de doctorants et post-doctorants. Cette unité se divise en 3 équipes : Imagerie & Transferts (IT), Biochimie et Protéines du Muscle (BPM), et enfin Micro-contaminants, Arômes et Sciences Séparatives (MASS). En plus de ces 3 équipes, l’unité QuaPA héberge 2 plateformes : la plateforme Protéomique et la plateforme AgroResonance (Plateforme de Résonance magnétique nucléaire).

Les objectifs de l’unité s’inscrivent dans les défis sociétaux, à savoir anticiper les adaptations nécessaires à la transition alimentaire mondiale, en particulier aux besoins en protéines et à un meilleur équilibre entre les différences sources de protéines, à la durabilité des systèmes de production et des procédés de transformation et de conservation, et aux besoins de certaines populations ciblées (séniors, sportifs …). Pour répondre à ces objectifs, l’unité QuaPA concentre ses recherches selon deux axes :

- La conception raisonnée d’aliments carnés spécifiques. Ceci demande de tenir compte de leur acceptabilité et de leur devenir après ingestion selon des approches modèles et/ou directement chez l’Homme. La conception raisonnée de nouveaux

7 aliments intègre le développement de procédés ad hoc et leur modélisation in

silico1.

- L’amélioration de la durabilité des systèmes alimentaires dans un contexte de transition. Cette amélioration est réalisée au travers des recherches de l’unité sur la sécurité chimique des produits, la limitation des pertes en produits d’origine animale au cours des procédés de valorisation de la biomasse issue, notamment, de coproduits animaux.

J’ai effectué mon stage dans l’équipe Imagerie & Transferts qui est spécialisée dans l'acquisition et l'analyse d'images, la mesure et la modélisation des transferts de matière et de chaleur. Cette équipe est composée de 16 permanents qui conduisent des recherches sur la caractérisation de l'évolution structurale et chimique des aliments, tant au cours de leur fabrication, que de leur déconstruction dans le tube digestif.

III. Présentation du sujet et du cahier des charges

1) Présentation et objectif du stage

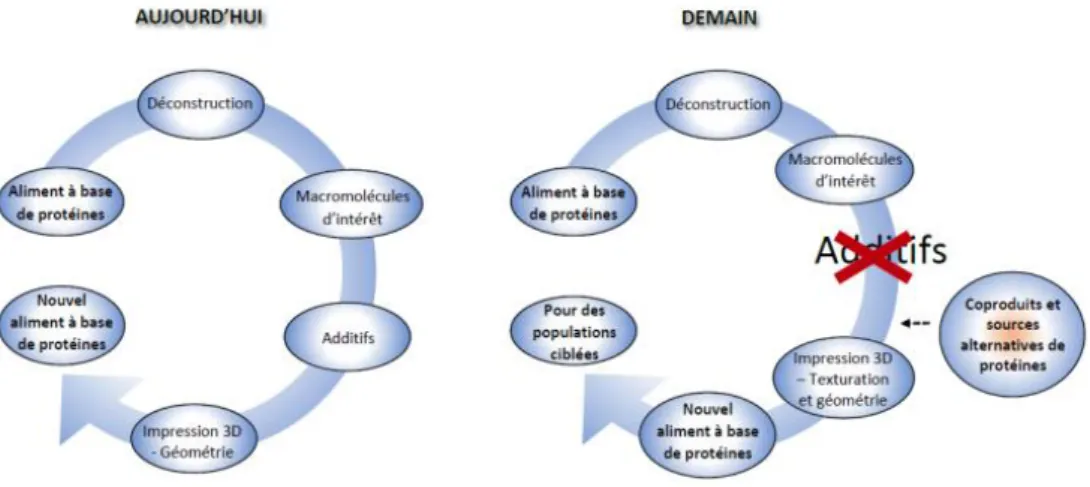

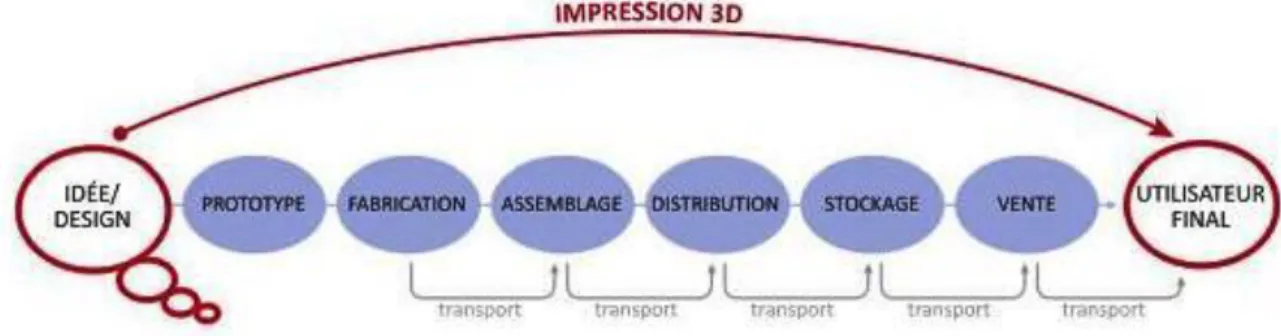

Le projet de mon stage consistait à modifier une imprimante 3D que l’on peut trouver dans le commerce, en une imprimante 3D alimentaire qui devra, à terme, imprimer des produits carnés. Ce projet s’inscrit dans la politique de l’INRA qui est de chercher des nouveaux moyens de produire et de consommer tout en respectant le consommateur, l’environnement et l’agriculture. Le but de l’INRA est, à terme, grâce à l’impression 3D, d’offrir des solutions nutritionnelles clé en main et sur mesure pour des populations jusqu’alors exclues de certains marchés en raison de leur état de santé, de difficultés d’accès aux ressources alimentaires, ou tout simplement avec un pouvoir d’achat limité. Le défi majeur pour les années à venir sera de développer, en utilisant l’impression 3D, des produits carnés ou des produits mélangeant des sources de protéines alternatives (parfaitement structurés) sans avoir à ajouter d’additifs. La dernière étape consistera à obtenir l’approbation du consommateur pour ces aliments imprimés en 3D.

Mon projet de stage est de modifier le micrologiciel d’une imprimante 3D commerciale pour qu’elle puisse recevoir et piloter une deuxième extrudeuse et permettre un contrôle de la température du plateau d’impression et des têtes extrudeuses. Le but étant, au final, d’imprimer des produits alimentaires carnés.

1Désigne une recherche ou un essai effectué au moyen de calculs complexes informatisés ou

de modèles informatiques. Cette expression est surtout utilisée dans les domaines de la génomique et la bio-informatique.

8

2) Historique de l’impression 3D

Nous pourrions croire que l’impression 3D ne date que de quelques années mais elle n’a fait que rentrer dans une nouvelle aire, et elle commence à prendre une place importante dans l’aéronautique, le biomédical, l’industrie pharmaceutique, les biotechnologies ou l’alimentation. Son développement massif ces dernières années est facilement compréhensible car l’impression 3D offre de nombreuses possibilités de conception, de fabrication ou d’innovation dans tous ces différents domaines. Mais, en réalité, le premier brevet sur la méthode de fabrication additive 2(FA) a été déposé par des français le 16 Juillet

1984. La fabrication additive était alors surtout utilisée dans le milieu industriel comme dans les années 90 pour la fabrication de moules. Puis, c’est dans les années 2000 que tout s’accélère, la fabrication additive trouve alors un intérêt grandissant dans la réalisation de pièces de production. Des grandes entreprises, qui deviendront des entreprises référentes dans le milieu de l’impression 3D, sont créées. En 2011, plus de 15 000 imprimantes 3D sont vendues dans le monde (il y a environ 40 modèles). En 2012 c’est 45 000 nouvelles machines qui seront commercialisées. Depuis quelques années, des grandes entreprises comme Michelin qui, en s’associant à Fives en 2015, veut devenir un acteur clé de l’impression 3D métal. Le monde de l’impression 3D est marqué par deux tournants :

- 2007 : l’entreprise Shapeways, met au point un service en ligne d’impression 3D ouvert aux particuliers.

- 2009 : création de l’entreprise MakerBot Industries fondée par Bre Pettis, Adam Mayer, et Zach "Hoeken" Smith. Dès lors, chacun peut posséder, chez soi, une imprimante 3D fonctionnelle pour un coût tout à fait raisonnable.

3) Comment fonctionne une imprimante 3D ?

Il y a plusieurs techniques d’impression et aujourd’hui il est possible d’imprimer des matières telles que du métal ou du béton mais nous allons nous concentrer sur l’utilisation la plus répandue : le dépôt de matière fondue (l’impression plastique).

Dépôt de matière fondue

Plus connue sous son acronyme anglais de FDM pour Fused Deposition Modeling (mais aussi FFF pour Fused Filament Fabrication), cette technique a été développée par S. Scott Crump à la fin des années 80 et commercialisée en 1990 par Stratasys (USA), entreprise dont il est le fondateur. Une autre année importante à retenir pour cette technologie est 2005, date à laquelle le professeur Adrian Browyer initiait le projet RepRap, mouvement mondial à l’origine des imprimantes 3D auto-réplicantes et open-sources du même nom.

9

Fonctionnement de l’impression 3D par dépôt de matière fondue

Cette technique est souvent considérée comme la méthode existante la plus basique. Le FDM repose sur 3 éléments principaux : un plateau d’impression sur lequel est imprimée la pièce, une bobine de filament qui sert de matériau d’impression et une tête d’extrusion également appelée extrudeur. Pour résumer, le filament est entrainé et fondu par l’extrudeur de l’imprimante 3D qui dépose le matériau de manière précise, couche par couche, sur le plateau d’impression qui est généralement monté en température préalablement.

Qui dit « impression 3D » dit « modèle 3D » : tout commence donc par la conception de l’objet à partir d’un logiciel de CAO (comme SolidWorks, Inventor, TinkerCAD ou Blender par exemple). Le fichier 3D obtenu, le plus souvent au format STL, est découpé en plusieurs couches via un logiciel dénommé « slicer » (comme Makerware, Cura ou Repetier) dans lequel il est possible de sélectionner les divers paramètres de l’impression. Une fois configurée, l’impression peut alors être lancée.

L’impression 3D démarre par la mise à température de l’extrudeur (autour de 200°C), nécessaire pour la fusion de la matière et le chauffage éventuel (selon le matériau d’impression) du plateau d’impression. Parmi les matériaux d’impression 3D populaires en dépôt de matière fondue, on retrouve notamment le PLA (acide polylactique) et l’ABS (Acrylonitrile butadiène styrène).

Une fois la machine à température, un filament de matière de 1,75mm ou 2,85mm de diamètre, est alors extrudé sur le plateau d’impression à travers une buse calibrée (classiquement à 0.4mm) se déplaçant sur 3 axes, x, y et z. Le plateau d’impression descend (ou la tête d’impression monte) d’un niveau à chaque nouvelle couche appliquée, jusqu’à l’impression totale de l’objet.

Lors de l’impression, des supports peuvent être utilisés, à la manière d’un échafaudage. Ils viennent supporter les parties en porte-à-faux du modèle 3D, les plus susceptibles de s’écrouler. Ces supports peuvent être dans le même matériau que l’objet imprimé, ou bien dans un matériau soluble dans l’eau comme le limonène par exemple. Bien que plus compliquées à piloter, certaines imprimantes 3D sont équipées de plusieurs extrudeurs afin de combiner plusieurs coloris ou matériaux (comme des matériaux supports notamment).

Une fois que notre pièce est imprimée, on laisse refroidir le plateau et la pièce se décolle généralement toute seule3.

10

4) L’impression Alimentaire

Nous allons maintenant passer à la partie qui nous intéresse le plus : L’impression

alimentaire.

Nous allons faire un point sur ce qui existe déjà et ce qui est faisable en ce moment quand on parle d’impression 3D alimentaire.

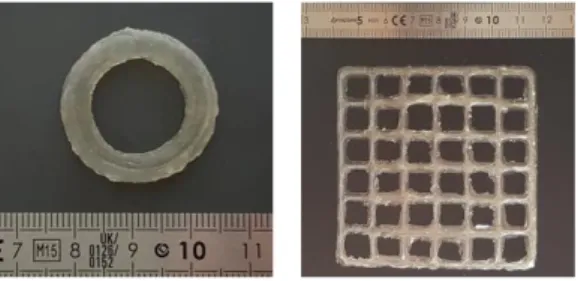

Figure 1:Aliments imprimés en 3D

- Le Design alimentaire :

Actuellement, l’impression 3D alimentaire est essentiellement basée sur le « design » des produits. C’est-à-dire que ce type d’impression n’a comme seul but de créer des plats jolis, appétissants, en d’autres termes se sont des « fioritures » que l’on rajoute dans l’assiette. Plusieurs grands chefs cuisiniers utilisent cette technologie pour décorer leurs plats. Cependant, tous ces projets n’ont pas pour but d’être fonctionnels, c’est-à-dire que, pour l’instant, les aliments imprimés en 3D ne peuvent pas servir à répondre à des besoins nutritionnels précis ou aider des personnes malades atteints de dysphagie (difficultés de déglutition) par exemple. Mais cette technologie pourrait faire plus, être plus utile pour l’Homme mais aussi pour l’environnement, car cette technologie permettra également de revaloriser certains produits pour éviter le gaspillage alimentaire par exemple. (Portanguen et al., 2018).

11

- Les avantages de l’impression 3D alimentaire :

Certes, les méthodes d’impression alimentaire ne sont pas encore au point mais cela n’empêche pas de percevoir les avantages de cette technologie. En effet, l’impression 3D alimentaire pourrait contribuer à minimiser la problématique du vieillissement de la population, en aidant certaines personnes souffrant de carences nutritionnelles, le plus souvent liées à des difficultés masticatoires et/ou à de la dysphagie.

Personnalisation des aliments (régimes, maladies…)

L’un des grands atouts de l’impression 3D est la personnalisation. Nous allons nous concentrer sur les personnes âgées qui seront certainement les premières à bénéficier de cette technologie. Il n’est pas rare de voir une personne d’un âge certain avoir des problèmes de mastication, cette personne ne sera plus en capacité de manger de la viande par exemple. Ce qui pourrait avoir un terrible impact sur sa santé car elle n’aurait plus assez d’apport en protéines et en acides aminés essentiels, entrainant une baisse notoire de sa condition physique. Sachant qu’une personne âgée doit avoir un apport en protéine plus important qu’un adulte.

C’est là que l’impression alimentaire entre en jeu : Cette technique sera capable de réaliser un aliment qui apportera tous les nutriments dont cette personne aura spécifiquement besoin, tout en ayant modélisé un aliment simple à mâcher, mais aussi assez « dur » pour pouvoir continuer à faire fonctionner les muscles de la mâchoire de cette personne.

Valorisation de certains produits (ex : produits carnés)

D’après plusieurs études, 33% des denrées alimentaires, qu’elles soient d’origine végétale ou animale, sont gaspillées ou perdues chaque année à travers le monde, soit 1.3 milliard de tonnes par an : 30% des céréales, 20% des viandes et des produits laitiers et 45% des fruits et légumes (FAO, 2012).

Ces dernières années, les habitudes de consommation de viande de bœuf ont fortement évolué. De plus en plus de morceaux ne sont plus utilisés dans des préparations culinaires traditionnelles, comme le pot-au-feu ou le bourguignon. Ceci s’explique par une évolution du mode de vie des consommateurs, où, le temps de préparation de certaines recettes apparaît trop long, et ceci, sans compter le fait que, seuls les morceaux les plus tendres sont désormais appréciés, ou bien encore la mode actuelle pour les burgers. C’est donc désormais, dès leur plus jeune âge, que les consommateurs s’habituent à manger des

12 aliments tendres, voire mous. Différentes voies technologiques sont donc possibles pour valoriser autrement les viandes, notamment bovines, qui sont actuellement, soit transformées en steaks hachés, soit mal valorisées car présentant un niveau de tendreté initiale très moyen. La technologie qui nous intéresse ici est la conception d’aliments innovants par fabrication additive. L’objectif est d’élaborer des produits carnés, présentant une texture maîtrisée qui soient parfaitement adaptés aux personnes âgées souffrant de troubles masticatoires et/ou de dysphagie, ou à toute autre population ciblée. La valorisation de produits moins « nobles » pourra réduire de façon significative le problème actuel du gaspillage alimentaire.

Autres atouts

La conception locale est un autre atout de l’impression 3D alimentaire : les aliments pourraient être fabriqués sur place ce qui est aujourd’hui un gros avantage face aux problématiques que soulèvent le transport et notamment l’utilisation d’énergie fossile. L’aspect ludique rentre en compte surtout quand on pense dans un premier temps, à utiliser cette technologie pour des personnes malades ou des personnes âgées. L’appétence et la perception du repas contribuent à l’état psychologique général de la personne, et ce point n’est pas à négliger dans le processus de guérison et la vie en EHPAD, qui peut être un peu monotone, or le repas pourrait devenir un moment convivial et un grand sujet de discussion grâce à l’impression d’aliment non conventionnels.

5) Les enjeux de l’impression 3D alimentaire

Le secteur alimentaire n’est pas, à première vue, particulièrement concerné par l’impression 3D. Cependant, depuis plusieurs années, c’est un thème qui prend de l’envergure. Plusieurs innovations sur ce sujet ont d’ailleurs été présentées au salon CES4 2014. Les

recherches sur l’impression 3D alimentaire sont nombreuses, la NASA par exemple travaille sur un projet d’imprimante 3D alimentaire embarquée dans l’espace. A ce stade beaucoup d’aliments sont imprimables, la contrainte principale est qu’ils doivent être réduits en poudre ou en pâte avant l’impression. Le chocolat et le sucre sont ainsi les deux matières premières les plus travaillées aujourd’hui en impression 3D (exemples : ChocEdge et Sugar Lab). Même si c’est une avancée certaine dans le secteur, l’impression 3D de produits carnés pourrait, elle, avoir un impact réel sur l’industrie. En effet, la production d’un steak nécessite une abondante quantité d’eau (environ 200 litres), de l’espace et de l’énergie pour le transport et pour la production d’alimentation nécessaire à l’élevage (environ 300 watts) ; elle est aussi à l’origine

4 Le Consumer Electronics Show, ou CES, est le plus important salon consacré à l'innovation technologique en électronique grand public.

13 d’émissions de 6kg d’équivalent CO2. L’équation révélée additionnée à la consommation mondiale de viande exponentielle est alarmante. C’est avec ce constat que la start-up américaine Modern Meadow s’est lancée dans la mise au point d’une imprimante 3D capable d’imprimer des produits carnés. Pour ce faire, les fondateurs ont élaboré la technique suivante : des cellules souches animales sont distinguées et misent en culture pour finir dans une cartouche d’impression, une fois imprimée, elle s’agrègeront5 pour former un tissu biologique

similaire à de la matière carnée naturelle. Mais ce n’est pas là non plus la solution « miracle » car ce nouveau steak « ne pousse pas tout seul », il faut lui apporter tous les nutriments nécessaires, y compris des hormones, facteurs de croissance et aussi de l’eau.

Deux conférences, ayant eu lieu en 2015 et 2016 sur les apports des imprimantes 3D alimentaires, ont répertorié les avantages de ces technologies. Or les enjeux sont grands :

Réduction des déchets et du gaspillage alimentaire : elles permettent, entre autres, de réutiliser ce qui était autrefois considéré comme des déchets alimentaires, et avec de créer des contenants comestibles, ou encore d’utiliser toutes les parties des aliments.

Praticité : ces imprimantes 3D peuvent préparer à manger dans des situations exceptionnelles, où il n’y a pas d’accès à une cuisine (ex. : les astronautes, militaires)

Garantir des repas équilibrés : les imprimantes 3D peuvent être programmées pour fabriquer des repas équilibrés, avec tous les apports nutritionnels et caloriques nécessaires. Elles peuvent donc potentiellement aider dans la lutte contre le phénomène de la « malbouffe » en préparant rapidement un repas équilibré à la maison ou dans les cantines.

Elles pourraient également concevoir des repas personnalisés et répondre aux besoins et régimes individuels de chaque personne.

Des plats faciles à manger : les imprimantes alimentaires peuvent recréer des aliments (ex. une carotte facile à croquer) ou créer des plats avec des consistances plus faciles à mastiquer, tout en conservant toutes leurs propriétés. Ce qui pourrait grandement bénéficier aux personnes âgées ou aux personnes ayant des problèmes de dysphagie. L’Europe a déjà financé déjà un

14 projet de ce type pour concevoir de la nourriture plus adaptée aux personnes âgées (Lipton et al., 2015).

Lutte contre la faim dans le monde : utilisation plus efficace des aliments disponibles, utilisation de ressources alternatives (en tout ou en partie) non comestibles en l’état.

Création d’aliments nouvelle génération, conçus à partir de protéines issues d’algues, insectes ou autres.

Mais cette technique présente quand même quelques désavantages. Les scientifiques craignent des risques sanitaires si n’importe qui peut imprimer des produits alimentaires ou si les personnes ne respectent pas des règles d’hygiènes simples (températures, pH). Le non-respect de ses règles pourra entrainer un développement de certaines souches bactériennes, et à terme modifier le microbiote du consommateur.

IV. Travail effectué

1) Approche et analyse

L’équipe IT (Imagerie et Transferts) de l’unité QuaPA souhaite imprimer des produits carnés sans additifs.

Pour ce projet, l’équipe avait déjà effectué un prototype d’imprimante 3D alimentaire fonctionnel. L’équipe est aussi partie d’une imprimante que l’on trouve dans le commerce et qui peut être qualifiée aussi d’imprimante 3D domestique. Ce prototype a surtout servi à mettre en place et tester le système d’extrusion alimentaire. Pour le prototype, la solution d’hydrogel test était placée dans une seringue et en était extraite grâce à un jeu de vis et vis sans fin appuyant mécaniquement sur le piston de la seringue pour faire sortir la matrice visqueuse par l’aiguille. Sur cette imprimante, le plateau ne bouge que sur l’axe Y tandis que la tête peut bouger sur les axes Z et X. C’est donc la tête d’impression qui a chaque nouvelle couche se lève d’un cran pour pouvoir imprimer sur la couche précédente pour créer l’objet en 3D. L’imprimante est équipée d’un capteur de proximité qui sert au début de chaque impression, il permet de renseigner la tête d’impression pour savoir à quelle hauteur la tête se situe.

Ce prototypage a été très utile à l’équipe car il a permis de révéler des problèmes qui n’ont pas été appréhendés initialement. Notamment le fait qu’il faudrait que la solution soit maintenue à une température constante pour continuer à être facilement imprimable. Sur le prototype la solution devait être chauffée préalablement dans un autre endroit que

15 l’imprimante puis être incorporée dans la seringue. Comme la seringue était à température ambiante le liquide se refroidissait jusqu’à devenir trop froid et trop dur et perdait ainsi toutes ses capacités d’imprimabilité.

Figure 2: 1er prototype d’impression 3D alimentaire réalisé par l’équipe IT

Figure 3: Modifications d’une imprimante 3D commerciale et impression de gels de protéines et de polysaccharides (à 50°C)

Toute les pièces en orange ont été dessinées et imprimées à l’INRA par l’équipe IT à l’aide d’une autre imprimante semi-professionnelle (Volumic Stream30 Pro MK2).

Autre chose, la solution testée n’est pas la solution finale. La solution testée était à base de protéines animales et de polysaccharides (gélatine + alginate). Or nous avons ici un additif, et l’équipe souhaite réaliser un produit carné sans additif.

Seringue qui contient la solution imprimable.

16 Ce que le prototype a permis de mettre en exergue, c’est à quel point il fallait se concentrer sur la régulation de la température.

Le premier problème est que le produit contenu dans la seringue se refroidit et devient donc impossible à imprimer. Une solution a été trouvée pour pouvoir résoudre ce problème. L’utilisation d’un collier chauffant semble être la solution la plus adaptée pour pouvoir garder le liquide imprimable à une température donnée (entre 40 et 70°C). Le principe est de mettre un collier chauffant autour de la seringue afin de garder à température le produit pour qu’il reste imprimable. Dans le futur, il sera possible d’imaginer de stocker des seringues de produits dans un réfrigérateur pour conserver le produit puis les disposer dans l’imprimante, le collier chauffant se chargeant de réchauffer le produit jusqu’à ce qu’il devienne imprimable.

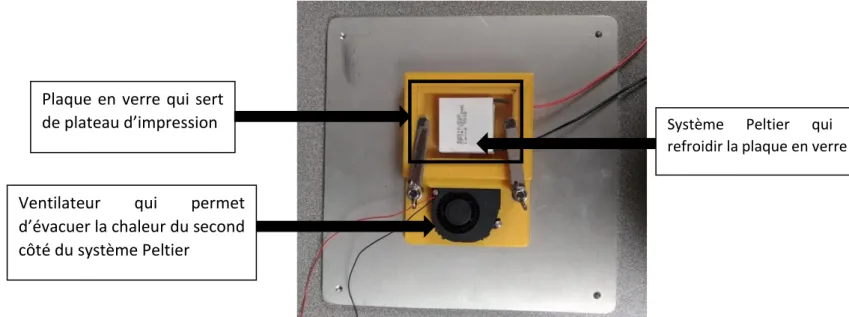

Un autre problème a été pris en compte : le plateau sur lequel on imprime doit être à une température plus basse que celle du produit afin que celui-ci se fige et durcisse plus rapidement. Un système Peltier a été choisi pour pouvoir réguler la température du plateau. C’est un système de refroidissement thermoélectrique basé sur l’effet qui lui a donné son nom, « L’effet Peltier » qui utilise un phénomène physique de déplacement de chaleur en présence d’un courant électrique. L’effet se produit dans des matériaux conducteurs de natures différentes liés par des contacts. L'une des jonctions se refroidit alors légèrement, pendant que l'autre se réchauffe. On a ainsi un côté chaud et un côté froid. C’est le côté froid qui nous intéresse (ce système est très précis et fiable) et qui sera collé contre le plateau sur la face d’impression pour qu’il refroidisse le plateau à la température souhaitée. Nous avons aussi rajouté un ventilateur et un dissipateur de chaleur afin de réduire l’impact que pourrait avoir le coté chaud sur le refroidissement du plateau.

Les problèmes ne sont pas que techniques. Il y a aussi des problèmes d’imprimabilité des produits car aucun produit carné n’a déjà été imprimé sans additif. Il y a des problèmes de gélification et de solubilité des protéines que je ne vais pas développer car ces problèmes sont hors de mon domaine de compétences.

Figure 4: Système de refroidissement du plateau d’impression

Plaque en verre qui sert

de plateau d’impression Système Peltier qui va

refroidir la plaque en verre

Ventilateur qui permet d’évacuer la chaleur du second côté du système Peltier

17

Figure 5 : Evolution envisagée pour l’impression 3D de nouveaux aliments à base de protéines dans les années à venir

2) Les solutions envisagées

Pour pouvoir améliorer le prototype réalisé, l’équipe a acheté une nouvelle imprimante, l’imprimante FlyingBear ghost et c’est sur cette imprimante que porte le sujet de mon stage.

J’ai pris en compte les résultats et le cahier des charges du prototype déjà réalisé pour pouvoir faire mon propre cahier des charges qui va me guider tout au long de mon stage.

Mon cahier des charges :

- Vérifier si tous les systèmes électriques annexes à l’imprimante allaient pouvoir être alimentés par la carte mère, sinon comment faire ?

- Vérifier s’il était possible de modifier le firmware de l’imprimante afin de rajouter une deuxième tête d’impression.

- Incorporer le système de refroidissement du plateau à cette imprimante.

- Faire la modification du firmware pour qu’il puisse intégrer les nouvelles fonctionnalités de notre imprimante.

- Commenter et documenter le code modifié / ajouté pour faciliter la compréhension de celui-ci par les autres membres de l’équipe.

- Démonter l’imprimante pour voir les composants qui la compose et renseigner le firmware de ses informations

18

V. Réalisation et résultats

1) Recherche bibliographique

Je me suis d’abord concentré sur l’aspect qui demandait le plus de recherches afin de bien rentrer dans mon stage et de comprendre toutes les problématiques.

Je me suis renseigné via des documentations ou sur différents forums sur le fonctionnement d’une imprimante 3D. C’est alors là que j’ai compris le fonctionnement mais aussi comment j’allais pouvoir faire pour modifier cette imprimante.

Le choix de l’équipe de l’INRA s’est porté sur l’imprimante « GHOST » de la société

FlyingBear. C’est une imprimante que l’on pourra qualifier de domestique compte tenu de sa

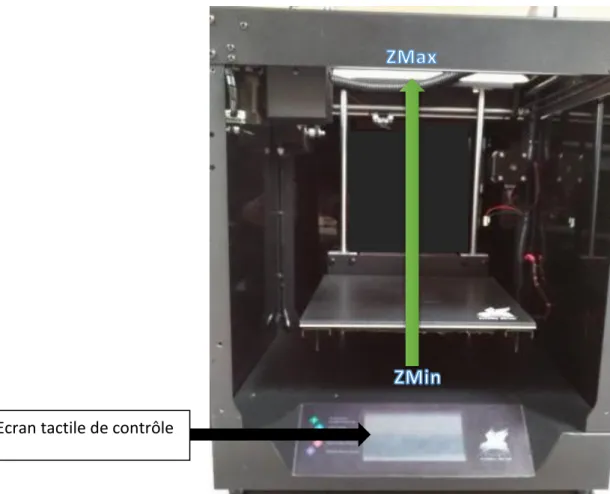

taille (371x357x410mm) pour une surface d’impression de 230x230x210mm et se son coût raisonnable de ± 300€. L’un des aspects que l’équipe recherchait, était le fait que l’imprimante devait être facilement modifiable, aussi bien mécaniquement que par le biais de son micrologiciel. En effet cette imprimante est facilement modifiable mécaniquement car les moteurs et la tête d’extrusion sont très accessibles. La tête d’extrusion est montée sur 4 barres, 2 pour le déplacement sur l’axe X et 2 pour celui sur l’axe Y. Ce qui fait que le montage est assez simple et il peut aussi incorporer facilement une deuxième tête d’extrusion. Pour l’axe Z, c’est le plateau qui est monté sur une vis à ressort et à butée qui monte et qui descend. Comme c’est le plateau qui se déplace en hauteur et que la tête d’extrusion ne bouge pas en Z, un plus grand espace de travail est disponible. Le dernier point, qui était dans le cahier des charges de l’équipe, était le fait que le carénage devait être facilement changeable pour pouvoir travailler sous atmosphère contrôlée afin de limiter les phénomènes d’oxydation lors de l’impression d’aliments.

L’imprimante FlyingBear ghost répond en tous points aux critères de sélection. Cette imprimante possède aussi un écran tactile de 4 pouces qui renvoie plusieurs informations à l’opérateur et offre la possibilité de déplacer le plateau et la tête d’impression manuellement. Elle est aussi équipée d’un module qui permet de la connecter au réseau WI-FI afin de lui envoyer le programme d’impression à distance. Ainsi, il n’est plus nécessaire de mettre le fichier sur une carte SD et de se déplacer pour insérer la carte dans l’imprimante et de lancer l’impression manuellement. Côté électrique, elle peut être branchée sur le secteur mais l’imprimante exige une source de tension de 24 V et de puissance 300W. Pour cela, elle est équipée d’une alimentation qui permet de fournir cette tension et puissance d’alimentation. Elle est équipée d’une fonction « reprise en cas de perte d’énergie » qui assure la reprise automatique de l’impression après une coupure de courant soudaine. La température recommandée pour l’extrudeuse est de 220°C mais peut monter à 260°C max et doit être réglée en fonction du produit extrudé selon les informations données par son fabriquant. L’imprimante utilise la technologie FDM, elle peut imprimer à partir de plusieurs sortes de filaments en plastique en ABS, PLA, PETG, HIPS, voire des plastiques chargés en différents matériaux (Bois, pierre, métaux…). Pour finir, le plateau est constitué d’une plate-forme en verre enduit collant. Le plateau a besoin d’être adhérent pour que la première couche de

19 plastique se colle bien à lui et ne bouge pas car, si la pièce n’est pas bien fixée sur le support, c’est toute l’impression qui peut mal se passer. Le plateau est lui aussi chauffé et régulé en température ; pour cette imprimante le plateau peut être chauffé jusqu’à 110°C, ce qui permet d’imprimer tous les types de plastique. Il faut savoir que l’imprimante est livrée sans aucune documentation papier et que le firmware n’est disponible qu’en version « compilée ».

2) Analyse du Firmware

Le cahier des charges intègre la modification de l’imprimante par le biais de son micrologiciel. L’imprimante, pour fonctionner, a besoin de ce micrologiciel que l’on appelle un « firmware6 ». Le firmware est un programme intégré dans un matériel informatique

(ordinateur, photocopieur, automate …) qui gère son fonctionnement. Il permet au matériel informatique d’évoluer (via des mises à jour), il permet aussi d’intégrer de nouvelles fonctionnalités sans avoir besoin de revoir le design du matériel informatique. Le firmware est souvent stocké, comme c’est le cas pour notre imprimante, dans une mémoire non volatile. C’est à dire que le programme et les données sont conservés même quand l’appareil n’est pas alimenté. Dans notre cas, les données et le firmware sont stockés dans l’EPROM7. C’est le code

du firmware qui doit être modifié et adapté aux besoins et souhaits de l’équipe.

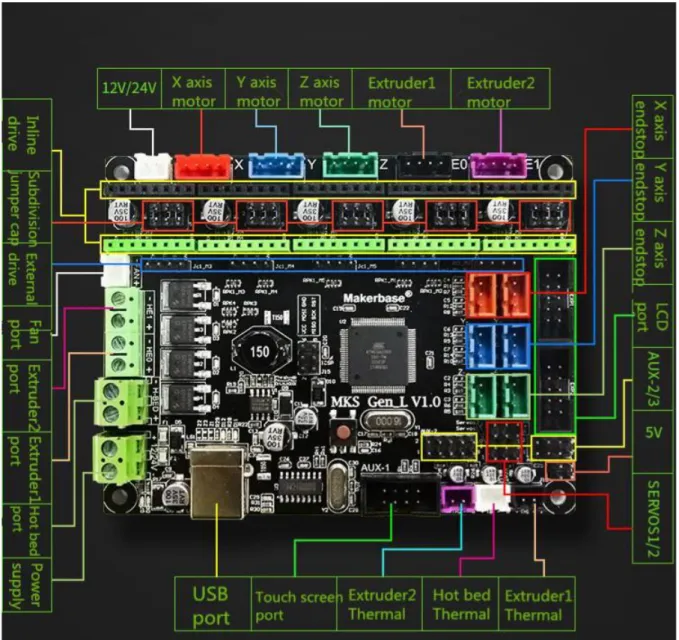

La carte mère de l’imprimante, c’est-à-dire la carte la plus importante du système électronique, est une MKS GEN L de la marque Makerbase. Ce type de carte est appelé « carte à microcontrôleur » qui, pour notre imprimante est un microcontrôleur Atmel AVR (ATmega 2560). Ce microcontrôleur sert à contrôler les différentes parties de l’imprimante comme par exemple les différents moteurs qui servent à déplacer la tête d’impression et le plateau, mais aussi traite et renvoie les données d’impression à l’écran qui les met en forme et les affiche. C’est le même microcontrôleur que l’on retrouve sur les cartes Arduino, ce qui signifie que la modification de notre firmware devrait être possible à partir de l’environnement de développement intégré de l’Arduino. Le langage de programmation utilisée est le C / C++.

Après lecture de la documentation technique de cette carte (que j’ai trouvée sur Internet), j’ai noté plusieurs points positifs à celle-ci. Elle dispose de sorties +5 et +12V et elle est compatible avec des modules thermocouples AD597 ou type PT100 ce qui pourrait nous être utile lors de la phase de contrôle de la température du plateau. J’ai aussi vu, lors de la lecture de la documentation de la carte mère, qu’elle a la possibilité d’accueillir une deuxième extrudeuse. Elle utilise le firmware « Marlin », très communément utilisé dans les imprimantes 3D.

« Marlin » est un firmware pour les configurations compatibles Arduino, c’est ce micrologiciel que nous allons adapter afin de faire les modifications que l’on souhaite (ex : rajout d’une seconde tête d’extrusion). C’est un micrologiciel « open source », c’est-à-dire

6 Micrologiciel en français

7 La mémoire EPROM (de l'anglais Erasable Programmable Read-Only Memory signifiant mémoire morte reprogrammable) est un type de mémoire dite morte dont le code peut être modifié dans certaines conditions.

20 dont le code source est public et il est libre de droits, ce qui nous offre la possibilité de le modifier à notre guise. Le code source « Marlin » intègre la plupart des composants utilisés dans les imprimantes 3D que nous devons sélectionner en fonction des caractéristiques de notre imprimante. De plus, « Marlin » implémente toutes les fonctions de base, il suffit de sélectionner dans son code les fonctionnalités utilisées par notre imprimante. Par exemple, la carte à microcontrôleur que l’on utilise mais aussi les valeurs limites des températures de la tête d’extrusion et du plateau d’impression. Enfin, tous les paramètres qui sont spécifiques à notre imprimante.

3) Détermination de la version de l’imprimante

Lors de mes recherches, je me suis rendu compte qu’il y avait 3 versions de l’imprimante dont nous disposons. Les deux premières sont sorties avant novembre 2018 ; j’ai donc demandé à Mr TOURNAYRE, mon maitre de stage, à quelle date il avait passé la commande pour cette imprimante. Il m’a répondu avant juin 2018. Grâce à cette information, il était évident que l’imprimante que j’avais en face de moi était soit la première soit la deuxième version. Pour autant, je ne savais toujours pas quelle était précisément la version de mon imprimante. Je me suis donc remis à chercher jusqu’à trouver une documentation qui expliquait comment différentier la V1 de la V2. La différence entre les deux reposes sur les contacts de fin de course, qui ne sont pas les mêmes. Après avoir comparé les contacts de fin de course qu’il y a sur l’imprimante et ceux de la documentation, je pouvais établir que j’avais la version 1 de l’imprimante FlyingBear Ghost. Cette information s’avèrera utile plus tard dans mon stage.

4) ) Possibilité d’alimentation par la carte mère

Je me suis intéressé à savoir si, avec la carte mère utilisée dans cette imprimante, il serait possible d’alimenter le module Peltier, le ventilateur et le collier chauffant avec la connectique encore disponible sans avoir à rajouter d’alimentation externe. J’ai donc effectué des recherches sur le module Peltier que Mr PORTANGUEN avait acheté. Il était renseigné que ce module avait besoin d’un courant de 6A et d’une tension d’alimentation de 15,4V, or le seul port qui aurait pu convenir pour l’alimentation de ce système était déjà utilisé. J’ai utilisé la même démarche pour savoir si le ventilateur qui sert à refroidir le module Peltier pouvait être alimenté par la carte mère. Mais, tous les ports qui auraient pu convenir étaient déjà utilisés pour l’alimentation de la tête d’extrusion ou pour les moteurs8. Comme le collier chauffant a

besoin d’une alimentation de 230V, il est facile de le connecter sur des bornes libres reliées au secteur 230V.

21 Après cette étude, j’ai communiqué les résultats à Mr TOURNAYRE et Mr PORTANGUEN et nous en avons conclu qu’une alimentation externe à la carte mère était indispensable. Ce serait donc une alimentation variable à double sortie, une sortie 12 V pour le ventilateur et une sortie que l’on règlera à 15,4V et qui pourra délivrer un courant de 6A pour le système Peltier.

5) Choix de la version de Marlin

Après ces recherches sur l’imprimante, j’ai abordé le cœur de mon stage qui était la modification du firmware de l’imprimante 3D. Je me suis renseigné sur les possibilités de modifier le firmware de l’imprimante. Je me suis donc rendu sur le site Web de Marlin pour télécharger une version du firmware. Comme je l’ai dit précédemment, il s’agit d’un firmware en licence « open source », libre de droit, donc très facile à trouver et très bien documenté. Le seul problème est qu’il existe de multiples versions différentes et que les versions disponibles sur le site de Marlin ne sont pas spécifiques à notre imprimante. Ce sont des versions générales utilisables par beaucoup d’imprimantes du marché, ce qui signifie beaucoup plus de modifications et de changements à apporter.

Il m’a déjà fallu trouver la bonne version de Marlin pour pouvoir commencer à apporter les modifications nécessaires. Ayant déjà travaillé sur le logiciel Arduino au lycée, je savais qu’il était possible de voir, via le moniteur série, le dialogue entre la carte mère et l’ordinateur lors de la phase d’initialisation. J’ai donc branché l’imprimante à l’ordinateur, via un câble USB, j’ai ouvert la boite de dialogue (moniteur série) et j’ai enfin allumé l’imprimante et vérifié si j’avais raison et que j’allais pouvoir visualiser le dialogue entre la carte mère de l’imprimante et l’ordinateur. Je pensais y trouver des informations du type : Version de l’imprimante, version de Marlin, le nom de l’auteur du code et les premières instructions que l’imprimante effectuées lors de la phase d’initialisation telles que : le choix de l’unité de température, de l’unité de mesure …

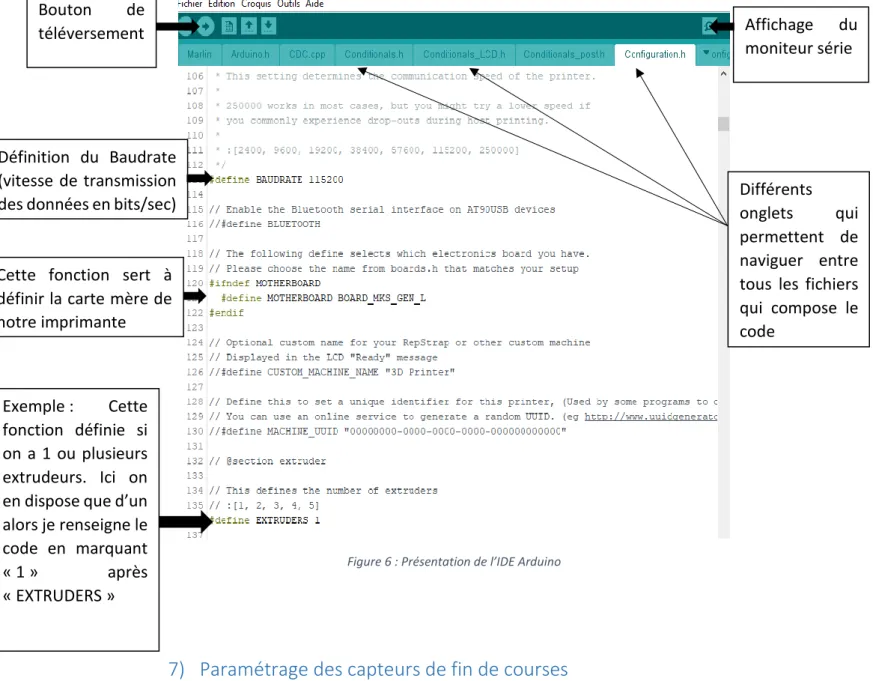

6) Paramétrage du logiciel Arduino

Le logiciel de programmation des modules Arduino est une application écrite en langage Java, libre et multiplateforme, servant d'éditeur de code et de compilateur, et qui peut transférer le firmware / programme au travers d’une liaison série (RS-232, Bluetooth ou USB). Il est également possible de se passer de l'interface Arduino, et de compiler et de téléverser9 les programmes via l'interface en ligne de commande.

9 Téléverser c’est le fait de transférer des données (ici le firmware de l’imprimante) d’un ordinateur vers un autre ordinateur ou module informatique (ici notre carte mère) par un réseau informatique (le réseau pour nous étant le câble USB)

22 Les langages de programmation utilisés sont le C et le C++, compilé10 avec avr-g++11 ,

et liés à la bibliothèque de développement Arduino, permettant l'utilisation de la carte et de ses entrées/sorties. La mise en place de ce langage standard rend aisé le développement de programmes sur les plates-formes Arduino à toute personne maîtrisant le C ou le C++.

Je parlais plus tôt de l’ouverture du moniteur série mais cela n’est pas possible si je ne paramètre pas correctement l’environnement de développement intégré (EDI) d’Arduino. Pour fonctionner, cet environnement a besoin de savoir quel est le modèle de microcontrôleur auquel l’ordinateur est relié. Comme je l’ai expliqué plus tôt, la carte mère est équipée du microcontrôleur ATmega2560, qui est sélectionné grâce aux onglets Outils ->

Microprocesseur (dans notre cas il faut sélectionner l’ATmega2560). Il ne reste plus qu’à

renseigner, dans les paramètres de l’EDI, le port USB qui sera utilisé pour relier l’imprimante à l’ordinateur. Pour cela, toujours dans l’onglet Outils puis Port, il faut renseigner le port USB utilisé (Pour mon application, c’est le port 4).

Maintenant que mon environnement de travail est correctement paramétré, je peux ouvrir le moniteur série pour vérifier si j’avais raison et que je trouverai peut-être des informations utiles pour la suite de mon stage. Il y a 2 façons d’ouvrir le moniteur série : 1) utiliser le menu Outils puis cliquer sur moniteur série ou 2) utiliser le raccourci en haut à droite de l’EDI sous une forme de loupe. Il suffit d’utiliser l’une des deux méthodes pour ouvrir le moniteur série.

Le moniteur série étant ouvert, les premières informations apparaissent à l’écran. Grâce à ses informations, je peux savoir que la version de Malin utilisée est la 1.1.4 et cela me confirme bien que la version de l’imprimante que j’avais déterminée plus tôt est bien la V1. Le moniteur série me donne aussi des informations sur la mémoire de la carte et en particulier me permet de savoir combien de place disponible il reste sur cette carte (en Octets12). Toute

la phase d’initialisation de l’imprimante est également visualisée. Par exemple, les unités qu’elle utilise pour chauffer et pour les mouvements (ici les unités sont le °C et le mm), la présence du filament, la vitesse d’impression de la tête et sa vitesse de déplacement.

Je connais maintenant la version de Marlin qui est utilisée, mais dans mes recherches sur internet, j’ai vu qu’il était possible de faire une mise à jour du firmware et de l’afficheur pour que l’affichage soit convivial et plus ergonomique. Je me suis donc mis à la recherche de la version la plus récente de Marlin pour pouvoir la modifier et la transférer dans l’imprimante. J’ai ainsi trouvé sur le site de Marlin la version 1.1.9 que j’ai téléchargée. Mon travail consiste maintenant à modifier le firmware du site pour qu’il corresponde à notre imprimante.

10 Un compilateur transforme un code écrit par l’humain en code compréhensif par la machine. 11 C’est un ensemble de compilateurs capable de compiler plusieurs langages de programmation comme le C et le C++

23 Le firmware se présente sous la forme de plusieurs fichiers qui sont tous intimement liés. Comme cette version 1.1.9 correspond à plusieurs imprimantes, tous les fichiers ne nous sont pas utiles car ils servent par exemple à déterminer les broches d’entrées/sorties de chaque carte, or nous avons juste besoin de modifier le ficher qui nous intéresse qui sera celui de la carte MKS GEN L. Dans un premier temps, je ne me suis pas lancé dans la programmation sans savoir quel fichier je devais modifier. D’après plusieurs forums (lesimprimantes3D.com), le fichier de configuration et le fichier qui s’appelle configuration_adv contiennent les paramètres correspondant aux caractéristiques de l’imprimante à piloter. Je savais maintenant quels fichiers je devais modifier et quelles fonctions utilisaient ces fichiers dans le déroulement du code. Le fichier de configuration, comme son nom l’indique, sert à configurer la machine. C’est-à-dire qu’il faut lui renseigner plusieurs informations comme le type de carte mère qui est utilisée et sert à définir le nombre d’extrudeurs mis en œuvre. Ce fichier sert aussi à configurer toute la partie que j’appellerai la partie « Paramètres thermiques » de l’imprimante qui sert à définir les capteurs de température. Comme les fichiers Marlin intègrent déjà l’ensemble des fonctions, l’utilisateur a juste à renseigner, grâce à la documentation qui est faite en commentaire du code, de quels capteurs l’imprimante est équipée. Il suffit de faire une comparaison entre les capteurs installés physiquement sur l’imprimante (comme les capteurs de température) et regarder en commentaire à quels numéros correspondent ces capteurs. Grâce à la documentation de la machine, nous trouvons facilement que les capteurs de températures sont des thermistors de 100K. Il suffit alors de vérifier dans la liste des capteurs que Marlin est capable de les contrôler s’ils sont présents. Et effectivement j’ai bien trouvé la même référence, et nos capteurs correspondent au numéro 1, c’est à dire qu’après avoir repéré la déclaration des capteurs, je place un 1 derrière et le programme interprètera ce 1, comme étant nos capteurs thermistors de 100K. C’est le même principe pour presque chaque déclaration ou modification. Pratiquement, il suffit de se renseigner sur les capteurs présents physiquement sur l’imprimante et de les comparer avec les informations en commentaires dans le code. C’est un code très bien commenté, mais comme il est fait pour convenir à plusieurs imprimantes les fichiers sont très souvent longs et une grande partie du code est souvent inutile pour notre configuration matérielle. C’est avant tout beaucoup de lecture, de recherche sur les forums ou de documentations et de connaissance de sa machine. Pour cette partie de configuration et d’adaptation du code original à un code fonctionnel pour notre imprimante, il n’y a pas besoin d’avoir de connaissances poussées en programmation en C ou C++ car, avec les commentaires, il est assez simple de comprendre comment le code fonctionne. En revanche, il est conseillé, quand même, d’avoir des bases de programmations dans langages C / C++ pour mieux comprendre la logique et le déroulement du code en lui-même.

24

Figure 6 : Présentation de l’IDE Arduino

7) Paramétrage des capteurs de fin de courses

Les capteurs de fin de course sont importants car ils permettent de renvoyer une information à la carte mère pour lui indiquer d’arrêter les moteurs afin de limiter les déplacements sur les différents axes. Il faut savoir que, à chaque impression, la tête va se positionner au point d’initialisation 0,0,0 (XMin, YMin, ZMax), les capteurs de fins de courses sont alors activés et l’imprimante se repère à partir de ce point d’initialisation. S’il n’y avait pas de capteurs de fin de course, aucune information ne serait envoyée à la carte mère pour lui dire d’arrêter les moteurs et l’initialisation ne serait pas possible. Le risque serait d’abimer la mécanique et les moteurs en les faisant forcer contre la paroi de l’imprimante alors qu’ils sont déjà en butée contre la paroi. Sur l’imprimante, il y a un seul type de capteur de fin de course. Ce sont les capteurs mécaniques, qui sont à contact et qui ont un fonctionnement basique mais parfaitement adapté à cet usage. C’est une petite languette souvent en métal qui va venir fermer ou ouvrir le contact suivant si le contact est normalement fermé où ouvert, lorsque la tête d’impression ou le plateau arrive en fin de course.

Affichage du moniteur série Bouton de téléversement Exemple : Cette fonction définie si on a 1 ou plusieurs extrudeurs. Ici on en dispose que d’un alors je renseigne le code en marquant « 1 » après « EXTRUDERS » Définition du Baudrate (vitesse de transmission des données en bits/sec)

Cette fonction sert à définir la carte mère de notre imprimante

Différents onglets qui permettent de naviguer entre tous les fichiers qui compose le code

25 Pratiquement, notre imprimante n’est équipée que de capteurs mécaniques sur les axes XYZ. Mais, comme je l’ai dit précédemment, nous possédons la première version de l’imprimante et il n’y a pas de capteurs de fin de course pour toutes les butées que peut rencontrer la tête d’impression ou le plateau. Il y a plus de capteurs sur les versions 2 et 3 de cette imprimante. Sur la version que nous avons, il n’y a que 3 capteurs qui sont les capteurs de fin de course pour XMin, YMin et ZMax. C’est-à-dire que notre imprimante ne s’arrête pas automatiquement quand elle est en butée contre XMax, YMax et ZMin. D’où l’importance de la configuration de l’imprimante car, une mauvaise configuration pourra endommager physiquement l’imprimante. Il est donc indispensable de renseigner le volume d’impression qui détermine jusqu’où la tête d’impression peut se déplacer (XMax, YMax) mais aussi jusqu’où le plateau peut descendre (Zmin).

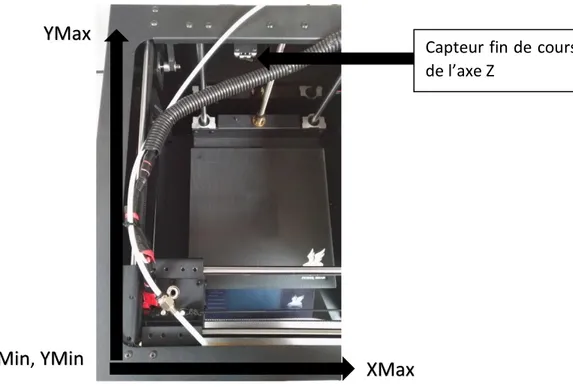

Figure 7 : Imprimante FlyingBear Ghost (vue de dessus)

Toutes ces informations sont à renseigner dans le fichier de configuration. Comme le code est déjà pré-rempli, je sélectionne la valeur « vrai » (true dans le code) pour tous les capteurs dont j’ai besoin. Le fait de sélectionner la valeur « vrai » ou « faux » va déterminer s’ils sont utilisés ou non. Sachant que s’ils sont renseignés à la valeur « vrai », ils sont activés, mais si on les laisse à la valeur « faux » (valeur par défaut) ils ne seront pas activés et donc si l’utilisateur utilise le mode de commande manuel via l’afficheur digital et qu’il déplace la tête au-delà de la butée mécanique, il risque d’abimer la machine et notamment de faire forcer les moteurs.

YMax

XMin, YMin

XMax

Capteur fin de course de l’axe Z

26

Figure 8 : Imprimante FlyingBear Ghost (vue de face)

8) Paramétrage de l’écran de contrôle

Sur le même principe de remplissage et d’adaptation de code, j’ai effectué toute la partie de configuration de la carte mère et des moteurs. Ensuite, je me suis aperçu qu’il y avait une partie consacrée au paramétrage de l’écran de contrôle.

L’écran de contrôle n’était pas prédéfini dans le firmware Marlin, et dans la documentation technique il n’y en avait aucune trace. J’ai dû entreprendre des recherches pour savoir quel écran de contrôle était utilisé dans l’imprimante. J’ai, tout d’abord consulté les sites de ventes d’imprimantes pour avoir toutes les caractéristiques de la FlyingBear Ghost car je pensais trouver la référence de l’écran qui me permettrait de pouvoir chercher une documentation technique de celui-ci et donc de pouvoir le piloter à partir du firmware. Mais, même sur les sites spécialisés, je n’ai pas trouvé la référence. Alors, j’ai cherché sur le site du constructeur, mais là aussi, impossible d’avoir une documentation de l’écran, il y avait juste la documentation de l’imprimante. J’ai décidé alors de me renseigner sur plusieurs forums qui m’ont déjà aidé par le passé. C’est sur un forum qu’il est expliqué que le fabriquant (FlyingBear) utilise plusieurs écrans de contrôle et qu’en fonction du niveau des stocks disponibles celui-ci n’intègre pas le même écran suivant les commandes. Cela signifie que pour le même modèle d’imprimante commandé chez le même fabriquant, mais à une date Ecran tactile de contrôle

27 différente, il est possible de ne pas avoir les mêmes composants à l’intérieur de l’imprimante. C’est la raison pour laquelle les écrans de cette imprimante ne sont pas très documentés. Ainsi, malgré mes nombreuses recherches, je ne savais toujours pas quel écran était installé dans notre imprimante.

J’ai décidé alors de démonter l’imprimante et l’écran pour essayer de découvrir la référence de l’écran. Je me suis rendu compte qu’il n’y avait aucune référence clairement écrite sur celui-ci. J’ai remonté l’écran sur l’imprimante et je me suis intéressé à la face arrière et aux suites de chiffres qui étaient mélangés à du chinois. En entrant les 3 suites de chiffres une par une sur « mon moteur de recherche préféré sur Internet », j’ai réussi à trouver un page sur le site « Amazon » avec un écran tactile qui ressemblait au mien. J’ai comparé les photos du site « Amazon » avec la face arrière (côté composants) de l’écran de mon imprimante. Après cette comparaison, je pouvais dire qu’enfin j’avais trouvé les premières informations sur mon écran. J’ai alors commencé à chercher une documentation par rapport à cet écran pour savoir comment il était possible de le piloter et de le déclarer dans le code. Après plusieurs recherches sur Internet, je n’ai pas trouvé d’information supplémentaire par rapport à cet écran et encore moins de documentation qui pouvait m’aider. Mais, lors de mes recherches, je me suis rendu compte que cet écran, à priori, serait utilisé sur d’autres imprimantes 3D. Je me suis renseigné sur l’imprimante CR-X et CR-10S de la marque CREALITY et j’ai réussi à trouver leurs différents firmwares. L’idée était de retrouver dans le code de ces imprimantes, les lignes qui permettent de faire la liaison et la communication entre la carte mère et l’écran. Sur le même principe, je suis allé chercher ces informations dans le fichier de configuration où il y avait plusieurs écrans déjà préconfigurés, mais pas celui que je recherchais. Je me suis ainsi demandé s’il était possible de trouver un écran équivalent déjà défini dans le fichier de configuration Marlin en espérant que cette option pourrait fonctionner. J’ai cherché dans tous les codes qui étaient à ma disposition et en particulier le code Marlin 1.1.4 que j’ai récupéré sur internet et que j’ai modifié pour qu’il corresponde à notre application future. J’avais également à ma disposition le firmware des imprimantes CR-X et CR-10S dans lequel je pensais trouver les lignes de code qui devaient pouvoir m’aider à faire communiquer et dialoguer l’écran avec la carte mère. Je rappelle que cette communication et dialogue, sont vitales pour le bon fonctionnement de l’imprimante. Cet écran n’est pas un simple écran de visualisation, il est tactile, donc il permet à l’utilisateur de renvoyer et de demander des informations à l’imprimante. Aussi, si la fonction tactile ne fonctionne plus, l’impression ne pourra plus être effectuée car elle doit être lancée manuellement par l’utilisateur à partir de cet écran ! Je passe donc en revue, un par un, tous les écrans qui sont définis dans les 3 codes dont je dispose, à la recherche, soit de mon écran, soit d’un écran tactile équivalent. Il y avait près de 20 écrans disponibles pour chaque imprimante, ce qui fait qu’au total j’ai dû me renseigner sur près de 40 écrans différents mais la plupart d’entre eux étaient juste des écrans LCD classiques et non tactiles qui ne m’apportaient aucune information sur la liaison entre la carte mère et l’écran. De plus, les quelques écrans qui était tactiles communiquaient d’une façon totalement différente par rapport à l’écran qui était à ma disposition.

En parallèle à ces recherches sur les écrans, j’avais déjà essayé de téléverser mon code modifié, pour savoir si mes modifications fonctionnaient. Mais comme l’écran renseigné dans

28 le paramétrage du code n’était pas le bon, lors de l’allumage de l’imprimante, l’écran est logiquement resté noir. Ceci me rajouta un nouveau problème puisque l’imprimante n’était plus opérationnelle pour imprimer. Je me suis empressé de chercher une solution à ce problème qui est devenu mon problème numéro 1 à résoudre.

Mais, avant ça, j’ai voulu vérifier si mon code modifié ne fonctionnait pas du tout ou si le problème était seulement lié à l’affichage et que la communication entre l’ordinateur et l’imprimante était toujours opérationnelle. L’important était de savoir si la phase d’initialisation démarrait. C’est alors que j’ai repensé au moniteur série que j’avais utilisé au début de mon stage. Je l’ai ouvert à nouveau, et c’est ainsi que j’ai vu que la communication avec l’imprimante était bien effectuée et que la phase d’initialisation était réalisée avec succès. Ces constatations me permettaient d’affirmer que les modifications avaient bien été transférées dans l’imprimante même si l’écran ne s’allumait pas. Mon seul gros problème était donc l’afficheur.

Avant d’essayer de résoudre ce problème d’afficheur, je devais quand même remettre l’imprimante en état de fonctionner. Je me suis mis à la recherche d’un firmware déjà tout prêt (paramétré et compilé pour mon imprimante) pour le téléverser dans l’imprimante et revenir à la version initiale où l’afficheur fonctionnait. C’est sur un site russe(alexgyver.ru), que j’ai trouvé la bonne version du firmware pour mon imprimante. Je l’ai donc téléversé dans l’imprimante et l’écran s’est tout de suite remis à fonctionner. Cette expérience m’a permis d’être serein par la suite car j’avais trouvé une sorte de sauvegarde, je pouvais tester tout ce que je voulais sans craindre le fait que l’imprimante ne serait plus jamais fonctionnelle. Car, si une version que j’avais téléversée ne fonctionnait pas, je pouvais toujours revenir à la version de base. Mais, ce qu’il faut comprendre, c’est que ce n’est malheureusement pas une version modifiable, ce firmware de sauvegarde est juste téléversable. C’est-à-dire que le ficher est écrit de sorte que seule la machine va pouvoir interpréter le contenu de ce fichier. Il est ainsi impossible de me servir de se ficher pour pouvoir repérer et comprendre la partie de l’écran qui m’intéresse, il me sert juste à re–téléverser quand la version que j’ai transférée ne fonctionne pas.

9) Une idée prometteuse

Mais, je connaissais une technique qui pouvait peut-être m’aider à transformer ce langage machine en langage compréhensible et modifiable. Cette technique s’appelle-le

reverse engineering ou rétro-ingénierie en Français. La rétro-ingénierie pourrait me servir à

décompiler le langage machine. Cela consiste à faire l’inverse de ce qui est réalisé habituellement, il faut transformer un code en langage machine en langage compréhensible par un humain. Cette technique a surtout été popularisée pour le détournement des protections anticopies des jeux vidéo. Cette technique m’intéressait car, si je pouvais transformer le code en langage humain, je pourrais résoudre mon problème d’afficheur. Je connaissais juste cette technique de nom mais ne l’avais jamais mise en pratique. Je me suis alors renseigné sur la méthode à suivre. Après de rapides recherches, j’ai téléchargé un logiciel