DEPARTEMENT DE GENIE ME CANI QUE

N°D’ORDRE : D.../2011

THESE

Présentée pour obtenirLE DIPLOME DE DOCTORAT EN-SCIENCES SPECIALITE : GENIE MECANIQUE

PAR

CHAOUCH Djamel

ETUDE EXPERIMENTALE DU COMPORTEMENT

MECANIQUE DE L’ACIER FAIBLEMENT ALLIE 42CD4

Soutenue le 16 Janvier 2012 devant le jury composé de:

Président: Hebbar Ahmed Professeur Université de Mostaganem Examinateur: Guechichi Hocine Maître de conférences Université de Mostaganem Examinateur: Benamar Ali Professeur ENSET Oran

Examinateur: Amrouche Abdelouaheb Professeur Université de Lille Examinateur: Guessasma Sofiane Chargé de recherche H.D.R INRA - Nantes

Rapporteur: Sadok Ahmed Professeur Université de Mostaganem Invité : Bendoukha Mohamed Maître de conférences Université de Mostaganem

ﺺﺨﻠﻣ

ﻰﻟإ ﻞﻤﻌﻟا اﺬھ فﺪﮭﯾ ﺔﺳارد ﺔﯿﻜﯿﻧﺎﻜﯿﻤﻟا ﺺﺋﺎﺼﺨﻟا ﺮﺻﺎﻨﻋ ﻦﻣ ﺔﻔﯿﻌﺿ ﺐﺴﻧ ﻰﻠﻋ يﻮﺘﺤﯾ يﺬﻟا ذﻻﻮﻔﻠﻟ ﺔﻓﺎﺿﻹا ، ﻊﯿﻨﺼﺘﻟ رﺎﯿﻐﻟا ﻊﻄﻗ ﻲﻜﯿﻧﺎﻜﯿﻤﻟا . ﺮﺒﺘﻌﻧ ﻦﺤﻧ ﺞﮭﻨﻟا اﺬھ ﻢﺋﺎﻘﻟا ﻲﺒﯾﺮﺠﺘﻟا ﻰﻠﻋ رﺎﺒﺘﺧا ﻘﻟا ةﻮ ﺔﺑﻼﺼﻟاو ، ﺼﻟاو ﻰﻠﻋ لﻮﺼﺤﻠﻟ تﺎﻣﺪ ﺔﯿﻜﯿﻧﺎﻜﯿﻤﻟا صاﻮﺨﻟا ﻻﺎﻛ ،ﺔﻟﺎﻄﺘﺳ ﺔﻣوﺎﻘﻣ ﺪﺸﻟا ﺔﻗﺎﻄﻟاو . ﻰﻠﻋ ﺔﺳارﺪﻟا هﺪھ ﺪﻤﺘﻌﺗ ﻦﯿﺑ ﻦﯿﺨﺴﺘﻟا ةدﺎﻋإ و ﺔﯾﺎﻘﺴﻟا تﺎﯿﻠﻤﻌﺑ ﺔﯾراﺮﺤﻟا ﺔﺠﻟﺎﻌﻤﻟا 200 و 600 ﺔﺟرد ﺔﯾﻮﺌﻣ تاﺮﯿﻐﺗ ﺔﻓﺮﻌﻤﻟ اﺪھ و ﺔﯿﻜﯿﻧﺎﻜﯿﻣ ﺔﺠﻟﺎﻌﻤﻟا ةدﺎﻤﻟا ﻲﻓ . ﺪﯾﺪﺤﺗ ﺔﻗﺎﻄﻟا ﻄﺳاﻮﺑ ﺔ رﺎﺒﺘﺧا ﺼﻟا ﺑ ﺢﻤﺴﯾ تﺎﻣﺪ ﻰﻠﻋ لﻮﺼﺤﻟﺎ تﺎﻧﺎﯿﺑ ةﺪﻋﺎﻗ ﻲﺘﻟاو ،ﺔﯿﺒﯾﺮﺠﺗ ﺢﺟﺮﻤﻟا ﻦﻣ ﻔﻨﺗ نأ ﺬﯿ ﺔﺳارﺪﻟ جذﺎﻤﻧ ﺔﻗﺎﻄﻟا هﺬھ ﻟ ﺎﻘﻓو ﺮﯿﯾﺎﻌﻤ ﺔﻔﻠﺘﺨﻣ : ،دﺎﮭﺟﻹا ﺔﯾﺮﮭﺠﻤﻟا ﺔﯿﻨﺒﻟا ﻟ ﺔﺠﻟﺎﻌﻤﻟا ةدﺎﻤﻠ ) 42CD4 ( و لﺪﻌﻣ ﻂﻐﻀﻟا . ﺖﺘﺸﺗ ﻆﺣﻮﻟ ﺪﻗ ﺮﯿﺒﻛ ﻲﻓ سﺎﯿﻗ ﺼﻟا ﻷ ﻊﺟار اﺪھ و تﺎﻣﺪ ﺔﯿﻟﺎﺘﻟا بﺎﺒﺳ : ﺔﯿﻨﺒﻟا ﺔﺠﻟﺎﻌﻤﻟا ةدﺎﻤﻠﻟ ﺔﯾﺮﮭﺠﻤﻟا ، ﺔﯾراﺮﺤﻟا ﺔﺠﻟﺎﻌﻤﻟا فوﺮﻇ ، دﺎﮭﺟﻹا لﺪﻌﻣ ، رﺎﺒﺘﺧﻻا ﺔﺌﯿﺑ طوﺮﺸﻟا و ﻞﯿﻤﺤﺘﻟا ﺔﻋﺮﺳ . ﺮﺒﺘﻌﻧ ﻦﺤﻧ اﺬھ ﻢﯿﻤﺼﺘﻟ ﺔﻠﯿﺳو ، برﺎﺠﺘﻟا . بﻮﻠﺳﻷا اﺬھ ﺢﻤﺴﯾ ةﺮﺒﻌﻣ ﺔﯿﺿﺎﯾر جذﺎﻤﻧ ﻰﻠﻋ لﻮﺼﺤﻟا و ﺮﯿﺒﻌﺘﻠﻟ صاﻮﺨﻟا ﺔﻟﻻﺪﺑ ﺔﯿﺻﺎﺨﻟا هﺪھ كﻮﻠﺳ ﻰﻠﻋ ﺘﻟا ﺔﺳارﺪﻟا ﺎﮭﺘﻠﻤﺷ ﻲ .

RE SUME

Le but de cette étude est d’analyser les caractéristiques mécaniques de l’acier faiblement allié 42CrMo4, destiné à la fabrication des pièces mécaniques (boulons de serrage). Nous considérons une approche expérimentale basée sur les essais de dureté, de traction et de résilience. Les caractéristiques mécaniques recherchées concernent la limite d’élasticité, l’allongement et la résistance à la traction ainsi que l’énergie de rupture obtenue par mesure de résilience. Nous présentons la variation des paramètres caractéristiques en fonction des traitements de revenu appliqués entre 200 et 600° C. Ces traitements mettent en évidence l’influence du phénomène de revenu.

La détermination de l’énergie de rupture par essais de résilience permet l’obtention d’une base de donnée expérimentale, susceptible de mettre en œuvre des modèles capables d’étudier cette énergie en fonction de différents paramètres : la triaxialité des contraintes, la microstructure de l’acier faiblement allié 42 CD 4 et la vitesse de sollicitation. Des dispersions importantes ont été observées dans les mesures de résilience. Celles–ci proviennent des causes liées aux hétérogénéités chimiques ou microstructurales de l’acier, aux conditions de traitements thermiques, à la présence d’entailles qui favoriseraient le taux de triaxialité des contraintes, à la vitesse de sollicitation et aux conditions de montage et d’environnement de l’essai. Nous considérons pour cela, une méthode dite des plans d’expériences. Cette méthode permet la détermination puis la compréhension des relations exprimant l’énergie de rupture en fonction des différents paramètres étudiés.

AB ST RACT

The aim of this study is to analyse the mechanical properties of low alloy steel 42CrMo4, used for the manufacture of bolts and threaded roads by Oil Company. We consider an experimental approach based on tensile, impact fracture toughness and hardness tests. The mechanical properties investigated concern the tensile strength, the elongation and the ultimate tensile strength as well as the rupture energy obtained through resilience measurements. Tempering treatments are varied from 200 to 600°C in order to investigate the influence of microstructure. We show the variation of the relevant parameters as a function of the tempering treatment. These treatments reveal the influence of tempering.

The determination of rupture energy through resilience tests helps develop an experimental data bank libely to implement models capable of studying this energy as a function of various parameters such as stress triaxiality, microstructure of a low alloy steel 42 CD 4 and stress rate. Significant dispersions in the resilience determination were observed. They stem from the chemical or microstructural heterogeneities of the steel under investigation, thermal treatment conditions, stress rate, the presence of crachs which may favour stress triaxiality and from setup and environmental conditions of the tests. The experimental design allows the determination and the understanding of relation ships expressing rupture energy as a function of the various parameters investigated.

REMERCIEMENTS

Je suis heureux de présenter mes remerciements à tous ceux qui, par leur aide scientifique, technique ou morale, m’ont apporté leur soutien pour parvenir à la réalisation de ce travail, en particulier, Monsieur Hebbar Ahmed, Professeur au Département de Mécanique, Université de Mostaganem, pour avoir accepté de présider le jury de ma thèse. Je ne saurais lui exprimer combien je lui en suis reconnaissant.

Monsieur Sadok Ahmed, Professeur au Département de Mécanique, Université de Mostaganem, Directeur de mémoire de thèse, qu’il trouve mes sincères remerciements pour m’avoir proposé un sujet aussi passionnant et pour son soutien permanent. Son expérience ainsi que sa grande disponibilité sont des qualités que j’ai particulièrement appréciées. Je le remercie infiniment.

J’adresse mes sincères remerciements à Monsieur Amrouche Abdelwaheb, Professeur à l’Université d’Artois de Lille, d’avoir fait le déplacement pour assister à mon jury de thèse. Je remercie également Monsieur Benamar Ali, Professeur à l’ENSET Oran, pour avoir examiné ce mémoire et pour avoir accepté de participer au jury.

Je remercie par ailleurs Monsieur Guechichi Hocine, Maître de Conférences au Département de Mécanique, Université de Mostaganem, pour avoir accepté d’examiner ce travail et faire partie de mon jury. La présence de Monsieur Guechichi dans mon jury de thèse me fait beaucoup d’honneur.

Ma gratitude va également à Monsieur Guessasma Sofiane, Professeur à l’Université de Nantes, pour l’intérêt qu’il a porté à mon travail et pour ses conseils éclairés en simulation numérique.

Je remercie également Monsieur Bendoukha Mohamed, Maitre de Conférences à l’Université de Mostaganem d’avoir accepté de faire partie de mon jury de thèse en qualité de membre invité.

Ce travail a été réalisé grâce à la collaboration du personnel de l’Unité BCR Oued-Rhiou. Sans eux ce travail n’aurait jamais été possible, je les remercie tous, sans les nommer pour m’avoir aidé à réaliser ce travail de thèse.

J’ai une pensé profonde et sincère à l’égard du corps professoral du Département de Mécanique où j’ai préparé un ingéniorat, un magister et aujourd’hui, je soumis au sein de ce même Département et avec beaucoup d’émotion et d’humilité mon mémoire de thèse de doctorat. Je les remercie tous pour l’effort constant, déployé durant toutes ces années.

Mon ami Cherigui Mohamed, mon compagnon de parcours scientifique, qu’il trouve les expressions du cœur, pour m’avoir aidé à chaque fois que j’avais besoin, je le remercie pour sa patience et sa compréhension durant toute cette période.

Remerciements

Introduction générale …...……… 1

Chapitre I: Etude bibliographique I.1 Introduction ...………... 4

I.2 Caractéristiques microstructurales des aciers à l'état trempé …………... 4

I.2.1 Traitement trempe ………... 5

I.2.2 Transformation martensitique ……….. 5

I.2.3 Transformation au refroidissement ……….. 6

I.2.4 Facteur influençant les transformations ………... 8

I.2.4.1 Influence des éléments d'addition sur les cinétiques de décomposition de l'austenite ………... 8

I.2.4.2 Aptitude des éléments d'additions à donner naissance à des combinaisons chimiques ……….... 9

I.3 Traitement de revenu ………... 11

I.3.1 Effets de revenu ………. 12

I.3.2 Fragilisation de revenu ………... 13

I.3.2.1 Aspects fondamentaux du phénomène de fragilité de revenu 13 I.4 Transition fragile-ductile ……….. 17

I.4.1 Influence des différents paramètres sur la transition fragile-ductile 17 I.4.1.1 Influence de la température ………... 17

I.4.1.2 Effet d'entaille ……….... 18

I.4.1.3 Influence des facteurs métallurgiques ………... 20

I.5 Macrographie de la rupture ………..…….... 20

I.5.1 Rupture plate ………...……. 20

I.5.2 Rupture inclinée ………...… 21

I.5.3 Rupture mixte ………..………. 21

I.6 Micrographie de la rupture ………...……… 22

I.6.2 Rupture ductile ………. 22

I.7 Conséquences mécaniques des transformations microstructurales …..… 23

I.8 Aspects théoriques de l'analyse statistique ………..…….... 23

I.8.1 Objectifs de l'analyse statistique ……….... 23

I.8.2 Notion de la modélisation mathématique ………..………... 24

I.8.2.1 Codages des facteurs……….. 25

I.8.3 Différents types des plans d'expériences ……….………. 25

I.8.3.1 Plan d'expérience de premier ordre 2K ……….………. 25

I.8.3.2 Plan d'expérience simplifié de type 2K-P ………...…………. 26

I.8.3.3 Plan d'expérience de deuxième ordre 3K ……...………. 26

I.8.3.4 Plan composé 2k.3n ………..………….. 27

I.8.4 Analyse de régression ………..………. 27

Bibliographie ... 31

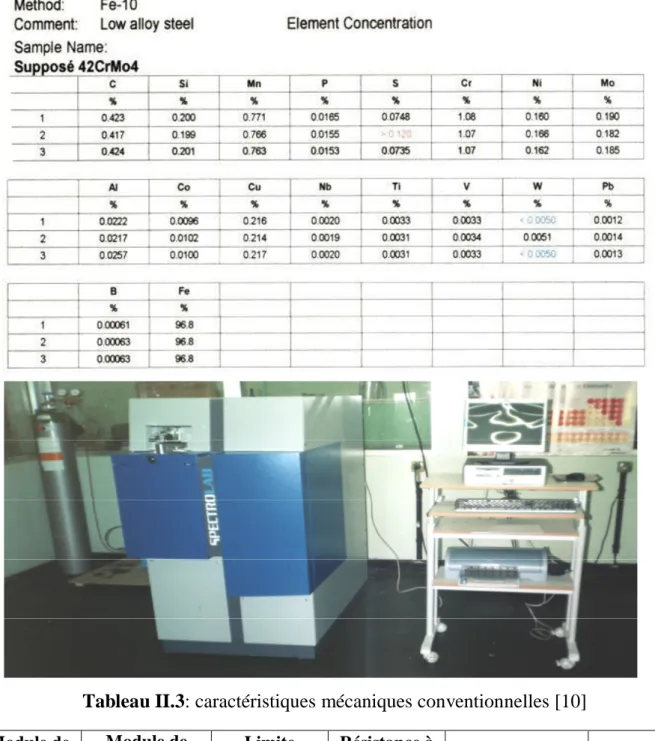

Chapitre II: Matériau et analyse expérimentale II.1 Introduction ………...….………. 37

II.2 Matériau et caractérisation de la microstructure ………..………... 37

II.2.1 Matériau étudié ………..………... 37

II.2.2 Influence des éléments d'addition ………..……… 40

II.2.2.1 Effet du carbone ………...…….. 40

II.2.2.2 Effet du chrome ……….………. 40

II.2.2.3 Effet du molybdène ……….……….. 41

II.2.2.4 Effet du Tungstène ...………..………. 41

II.2.2.5 Effet du Silicium ……….……… 41

II.2.2.6 Effet de Manganèse ... 42

II.2.3 Traitements thermiques ………...……… 42

II.2.4 Analyse microstructurale ……….………... 43

II.3 Méthodes expérimentales ………...………. 44

II.3.1.1 Type d’éprouvette ………..……… 44

II.3.1.2 Description de l'essai ……….………. 44

II.3.2 Essai de dureté ………...………. 45

II.3.3 Essai de résilience ………..………. 47

II.3.3.1 Principe de l'essai ………..……….. 48

II.3.3.2 Description de la machine d'essai …..………. 49

II.3.3.3 Eprouvette d'essai ……….……….. 49

II.4 Analyse statistique du comportement mécanique ………... 52

II.4.1 Analyse expérimentale……….... 52

II.4.1.1 Influence des paramètres ………..……… 52

II.4.2 Principe de l'essai ………...…………. 54

Bibliographie ... 55

Chapitre III: Résultats et discussions III.1 Introduction ………..…………...……….………….. 58

III.2 Caractéristiques mécaniques à l'état trempé ………..……… 58

III.2.1 Effet de la teneur en carbone ………... 59

III.2.2 Influence des éléments d'alliages ………. 60

III.2.3 Morphologie de la martensite formée par trempe de l'acier 42CD4 ……… 61

III.2.3.1 Composition chimique ……… 63

III.2.3.2 Apparition de la martensite Ms ……….. 63

III.2.4 Macrographie de la rupture de l'acier 42CD4 à l'état trempé ….. 64

III.3 Caractéristiques mécaniques à l'état de revenu ………..… 66

III.3.1 Choix du plan d'expériences ………. 70

III.3.2 Analyse statistique………..……….… 72

III.3.2.1 Représentation graphique et discussion ……….. 76

III.3.3 Macrographie de la rupture de l’acier 42CD4 à l’état de revenu 82

Chapitre IV: Modélisation du comportement de rupture de l'acier 42CD4

IV.1 Introduction ………..……. 88 IV.2 Distribution des contraintes en fond d'entaille ………...…... 88 IV.2.1 Distribution élastique des contraintes en fond d'entaille …..…... 88 IV.2.2 Comportement plastique en fond d'entaille ……….…… 90 IV.3 Modélisation par éléments finis ……….………… 90 IV.3.1 Présentation du logiciel de calcul ……… 91 IV.3.2 Comportement de rupture de l'acier 42CD4 à l'état de

revenu 400°C ………... 91 IV.3.3 Comparaison des formules analytiques pour la distribution des contraintes en fond d'entaille …………...………. 97 IV.3.4 Etude de la zone de transition fragile-ductile par la méthode des contraintes ... 98 IV.3.4.1 Influence de la température d'essai sur la zone

transition fragile-ductile …….………... 99 IV.3.4.2 Distribution des contraintes en fond d'entaille à 150°C... 103 Bibliographie ... ………...……….. 108 Conclusions générales et perspectives...………... 109

1

INTRODUCTION GENERALE

Les matériaux ont de tout temps constitué une plate forme de développement technologique. Les aciers, en particulier, restent privilégiés dans presque tous les domaines d’application technique et technologiques. On peut citer à ce titre l’industrie mécanique, chimique, pétrochimique, pharmaceutique et nucléaire. Du fait de sa grande résistance, sa bonne aptitude à l’usinage et de sa grande compétitivité, l’acier est l’un des matériaux de construction le plus utilisé. En modifiant sa composition chimique et les conditions de son obtention, il est possible de varier ses propriétés. Les sidérurgistes savent adapter les propriétés aux exigences spécifiques des utilisateurs.

Toutefois, les propriétés mécaniques optimales des aciers dits « améliorés » ne sont atteintes qu’à la suite des traitements thermiques. Ces aciers sont généralement utilisés à l’état trempé - revenu. Dans ces traitements après la trempe, le plus souvent effectués à l’huile, les conditions de revenu (température T et le temps de maintien t) sont déterminants.

Les traitements de revenu ont pour but de faire évoluer la structure martensitique ou martensito-bainitique, obtenue au sein de l’acier à l’état trempé, de manière à avoir une ductilité suffisante ainsi qu’une résilience et une ténacité satisfaisante.

En effet, de nombreuses applications nécessitent l’utilisation d’un acier présentant une bonne résistance à l’adoucissement aux températures de fonctionnement. On peut citer, à titre d’exemple, les pignons, roulements et arbres à cames.

Il nous apparait nécessaire de rappeler ici que la plupart des pièces soumises à des sollicitations mécaniques ont un rôle important car leurs propriétés conditionnent la tenue au frottement, à l’usure et à la fatigue. De ce fait, les matériaux retenus pour fabriquer de telles pièces devront obligatoirement présenter d’excellentes propriétés mécaniques, en mode de sollicitation monotone telles que sa limite d’élasticité, sa limite et son allongement

2

à la rupture, sa dureté, sa résilience ainsi les caractéristiques mécaniques en fatigue sont bien évidement prise en considération.

A l’heure actuelle, tous les métallurgistes et mécaniciens reconnaissent l’intérêt d’avoir des relations entres les différents paramètres mécaniques.

Le but de cette étude est de conduire une approche expérimentale du comportement mécanique de l’acier faiblement allié 42CD4, d’établir une corrélation possible entre les différents paramètres, susceptibles de répondre aux besoins des utilisateurs.

Nous adoptons le plan suivant pour présenter notre travail.

Le premier chapitre est consacré à l’étude bibliographique. Nous présentons les

effets des traitements thermiques de trempe et de revenu sur l’état microstructural de l’acier étudie 42CD4 et son comportement mécanique en traction.

Le deuxième chapitre traite l’étude de l’acier 42CD4 et l’analyse des méthodes

expérimentales considérées. Nous discuterons l’influence des éléments d’addition et donnerons un aperçu sur les différentes méthodes d’essais de traction, de dureté et de résilience.

Le troisième chapitre présente les résultats expérimentaux sur le matériau 42CD4.

Nous examinons l’effet des traitements thermiques de trempe et de revenu sur l’état microstructural de l’acier étudié et son comportement mécanique. L’expérience montre que des dispersions relativement importantes sont observées lorsque l’on mesure l’énergie de rupture par essais de résilience dans un matériau donné. Pour cela, nous avons utilisé une méthode de planification des expériences dites méthode des plans d’expériences. Au moyen de cette méthode, il est possible d’obtenir un maximum de renseignements avec un minimum d’expériences. Le but de cette approche expérimentale réalisée dans ce travail est d’obtenir des données expérimentales qui permettront de valider la mise en œuvre des modèles et la simulation de l’essai

3

Le quatrième chapitre est consacré à l’étude du comportement du matériau dans la

plage de sollicitations auquelle il est soumis lors d’un essai Charpy. Le comportement de l’acier 42CD4 sera donc étudié sur une gamme de températures jusqu'à l’obtention de la zone de la transition fragile-ductile ainsi que l’identification des paramètres associés. On présente l’identification des paramètres tels que le champ de contraintes en avant de l’entaille à partir des éprouvettes Charpy par la méthode des éléments finis.

Chapitre I

4

I.1. Introduction

Le choix d’un matériau dépend essentiellement de sa composition chimique et des conditions de son élaboration. Les traitements thermiques de revenu lui confèrent des changements notables au niveau de sa structure propre.

L'utilisation de l'acier 42CD4 dans le secteur industriel de l'automobile et de l'aéronautique est en constante diminution en raison de sa faible dureté pour les applications nécessitant des chargements élevés [1-3]. Pour pallier aux problèmes posés, des efforts considérables ont été déployés par divers auteurs [4-7], dans le souci d'améliorer les caractéristiques mécaniques.

Divers auteurs [8, 9], ont étudié l’effet des traitements thermiques de revenu sur les propriétés mécaniques ainsi que l’évolution de la microstructure obtenue par microscope électronique sur l’acier faiblement allié 41C4 et 42CD4. Une fragilité par revenu a été constatée, peut être attribuée à la composition chimique et en particulier à la teneur en molybdène (Mo).

De nombreuses études [10], ont été effectuées sur l’acier 42CD4, en considérant l’examen de l’effet des phases ductiles et fragiles de la microstructure sur les propriétés mécaniques. La résistance à la traction de la microstructure ferrite-martensite-bainite (FMB) augmente notablement en comparaison à celle de la microstructure avant l’application des traitements thermiques.

I.2. Caractéristiques microstructurales des aciers à l’état trempé

Les aciers faiblement alliés sont en général utilisés à l’état trempé et revenu. Leur niveau de résistance est essentiellement dû à la trempe. Il résulte des caractéristiques particulières du mode de décomposition de l’austénite qui se produit lors d’un refroidissement rapide. A l’état trempé, ces aciers contiennent un grand nombre de défauts cristallins ponctuels et de dislocations qui leurs confèrent une résistance mécanique augmentée. Par conséquent, la ductilité tend à être réduite, c’est pour cette raison que ces aciers ne sont jamais utilisés à l’état trempé, mais subissent toujours des

5

traitements de revenu. Ces traitements permettent de modifier et d’ajuster les propriétés mécaniques de l’acier : limite élasticité, résistance à la traction, ténacité, dureté et résilience aux besoins de l’utilisation.

I.2.1. Traitement de trempe

La trempe consiste en un refroidissement rapide d’un acier austénitisé et a pour but de donner à l’acier la plus grande dureté possible par la formation de la martensite. En fonction de la vitesse de refroidissement et de la composition chimique, l’austénite se transforme en martensite, bainite ou troostite [11]. Ainsi, on obtient :

La troostite est obtenue lorsque le refroidissement est moyennement rapide. La bainite s’obtient lorsque le refroidissement est assez rapide.

La martensite apparaît au cours d’un refroidissement est très rapide.

Après l’opération de trempe, des modifications parfois notables sur les caractéristiques mécaniques sont obtenues : la résistance à la rupture (Rr), la limite élastique (Re) et la dureté (HRC) s’améliorent. L’allongement (A%) et la résilience (K) chutent.

I.2.2. Transformation martensitique

Le terme transformation martensitique est à l’origine associé à la transformation qui se produit lors de la trempe des aciers : l’austénite formée à haute température se transforme en martensite, par refroidissement rapide, sans diffusion. Cette structure est une solution solide sursaturée en carbone dans le fer α. Cette sursaturation entraîne une distorsion de la maille cristalline qui diffère alors de celle du fer α (cubique centré) et devient quadratique. En effet, dans les aciers, comme dans un grand nombre d’alliage à base de fer, on peut rencontrer deux principaux types de morphologie de martensite, (figure I.1), [12].

6

Une morphologie en lattes (lath martensite). Une morphologie en plaquettes (plate martensite).

a) Martensite en latte b) Martensite en plaquette

Figure I.1 : structure de martensite

I.2.3. Transformation au refroidissement

En général, les cycles thermiques des opérations de traitements thermiques se sont simplement constitués de chauffage et de refroidissement. On peut utiliser pour cela les diagrammes, pour prévoir les plages de température de transformation de phase ainsi que l’état métallurgique final obtenu à partir d’un état austénitique initial [13, 14]. Il s’agit des diagrammes TTT (Transformation-Température-Temps) qui permettent de décrire la transformation de l’austénite en fonction du temps à une température donnée. Les diagrammes TRC (Transformation en Refroidissement Continu) résument les résultats d’un refroidissement en continue tel qu’il a lieu lors d’une trempe dans les différents milieux tels que l’eau, l’huile, l’air comprimé, l’air tout court. A titre d’exemple, les diagrammes TTT et le TRC de l’acier 42CD4 sont présentés sur la figure I.2 et I.3, [15].

7

Figure I.2 : diagramme T.R.C de l’acier 42CD4

T e m p s ( s )

8

Sur le diagramme TRC, on observe, selon la vitesse de refroidissement, différents types de microstructures pouvant être obtenues lors de la composition de l’austénite :

Pour des vitesses de refroidissement très lentes, on obtient des structures ferrito-perlitiques.

Des structures martensitiques se forment pour des vitesses de refroidissement très rapides.

Pour des vitesses de refroidissement intermédiaires, des structures bainitiques sont susceptibles de se constituer.

I.2.4. Facteurs influençant les transformations

I.2.4.1. Influence des éléments d’addition sur les cinétiques de décomposition de l’austénite

L’effet le plus important est celui de l’influence des éléments d’addition sur les cinétiques de décomposition. Ces cinétiques dépendent de la nature des phases en présences après refroidissement, la morphologie de celle-ci et par suite le niveau de résistance atteint par l’acier [16]. Ces cinétiques de décomposition sont présentées d’une manière classique par ces diagrammes TTT ou TRC.

Pour illustrer l’influence des éléments d’addition de l’acier étudié 42CD4 tel que le chrome, le molybdène ainsi que le manganèse, nous avons considéré les deux diagrammes TTT. Le premier est relatif à l’acier 35NCDV12, figure I.4, alors que le second concerne l’acier faiblement allié 42CD4, figure I.3, [17].

La courbe TTT relative à l’acier 42CD4 montre les domaines perlitiques et bainitiques partiellement séparés. Les deux "nez" de perlite et de bainite sont nettement visibles, respectivement à des températures de 625°C et 425°C correspondant à la valeur minimale des temps d’incubation des transformations perlitiques et bainitiques 260 et 8 secondes environ. C’est l’effet de chrome qui fait apparaître sur les courbes des diagrammes TTT deux nez distincts. Ces courbes ont alors une forme en ε. En revanche le molybdène (présent dans l’acier ici étudié : 0.19%) à un effet ralentisseur [18], plus

9

marqué sur la transformation perlitique que sur la transformation bainitique. Le nez de la courbe supérieure et par suite plus déplacé vers la droite que celui de la courbe inférieure. Ceci est particulièrement nette sur le diagramme TTT de l’acier 35 NCDV12.

Les valeurs du tableau I.1 sont déduites directement à partir du diagramme TTT pour les deux aciers 42CD4 et 35 NCDV 12.

Tableau I.1 : données correspondantes au diagramme TTT des deux aciers

structure

42CD4 35 NCDV 12

Température (°C) Temps (s) Température (°C) Temps (s) nez de perlite 625 260 600 5400 nez de bainite 425 8 400 200

I.2.4.2. Aptitude des éléments d’additions à donner naissance à des combinaisons chimiques

Il existe des éléments d’addition qui peuvent avoir une affinité chimique plus ou mois importante vis-à-vis du carbone. Ces éléments sont susceptibles de former des carbures métalliques au cours des traitements thermiques appliqués. Ces éléments sont en général des éléments alphagènes. Ils sont classés par ordre d’affinité croissante pour le carbone : le chrome, le molybdène, le tungstène, le vanadium et le zirconium. On peut noter que les deux premiers éléments sont ceux qui constituent la composition chimique de l’acier faiblement allié dans cette étude [18, 19].

Baker et nutting [20], ont été les premiers à s’intéresser aux séquences de précipitation des carbures lors de trempe de l’acier (2.25 Cr-1Mo). Par revenu à 680°C pendant 6h, ils ont obtenu Fe3C, Mo2C et Cr7C3 dans la matrice ferrite. Murphy et Branch

[21] ont obtenu M2C, M3C avec la présence des carbures de type M23C6 pour l’acier

10

carbures qui contiennent à la fois du fer et un ou plusieurs éléments carburigènes du type Fe2MoC pour les aciers CrMo trempé à une température supérieure à 650°C [22].

11

I.3. Traitement de revenu

Le revenu est un traitement thermique qui se réalise après la trempe. Il permet de contrôler exactement les propriétés mécaniques de l’acier en réduisant dans une certaine mesure sa dureté et sa résistance à la traction, mais en augmentant sa ductilité [23-25]. La

figure I.5 montre le diagramme de revenu correspond à celui d’un acier d’amélioration

que l’on utilise pour la réalisation des pièces de construction fortement sollicitées (arbres, engrenages). Il s’agit de l’acier 40NiCrMo6 qui à la composition : 0.4%C, 1.4% Ni, 0.8% Cr et 0.4% Mo.

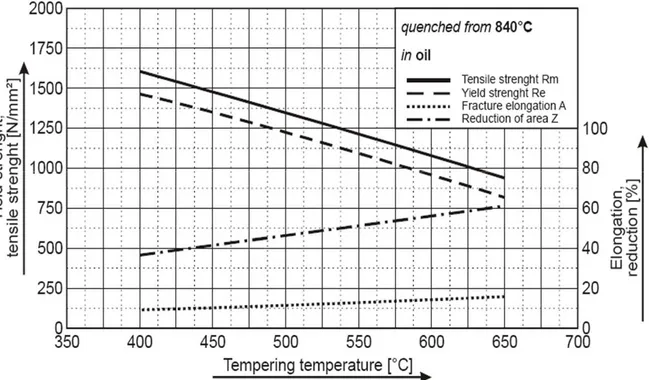

Figure I.5 : évolution des caractéristiques mécaniques de l’acier 40NiCrMo6 en fonction

de la température de revenu

Le revenu consiste à chauffer l’acier trempé à une température inférieure à Ac1,

c’est –à- dire en dessous de la température d’austenisation. Elle varie en fonction du type d’acier et des résultats désirés. On maintient à cette température pendant un certain temps puis on refroidit.

12

I.3.1. Effets de revenu

Plusieurs travaux [26-28] ont été consacrés au phénomène de revenu des aciers. Ces travaux ont abouti à la classification des différents processus que l’on peut rencontrer en fonction des températures croissantes de revenu. Ces processus peuvent être regroupés de la manière suivante :

Stade I : Dans le domaine des basses températures (revenu 200°C), il se produit un rejet du carbone du réseau de la martensite et la précipitation du carbure ε [Fe2C] aux joints de macles de la martensite.

Stade II : Dans ce stade, la décomposition de l’austénite résiduelle s’effectue dans un domaine de température variable selon la composition de l’acier, se situant habituellement entre 200 et 400°C.

Stade III : Entre 300 et 450°C, il y a formation de la cémentite Fe3C et disparition des carbures ε. La cémentite apparaît sous forme des plaquettes.

Stade IV : Une nouvelle étape apparaît à des températures supérieures à 450°C. Il y a remplacement de Fe

3C par des carbures alliés, d’une plus grande stabilité que la

cémentite. Ces carbures peuvent être de composition chimiques simples (le carbone étant associé à un seul type d’élément métallique, cas de Cr7C3 ou Mo2C

par exemple) ou de compositions chimiques complexes (le carbone étant associé à plusieurs types d’éléments métalliques à fortes affinités pour le carbone, cas de Fe2MoC). Il en résulte que les dispersions des carbures alliés sont plus fines que

celles de cémentite et plus résistantes à la coalescence. Aux températures supérieures à (550 – 600°C), la coalescence intervient et entraîne une chute de la dureté.

13

I.3.2. Fragilisation de revenu

I.3.2.1. Aspects fondamentaux du phénomène de fragilité de revenu

D’une manière générale, le phénomène de fragilité de revenu (ou Temper Martensite Embritlement, TME) qui affecte les aciers, lorsqu’ils sont soumis à des traitements de revenu après trempe dans le domaine (250-400°C), est connu depuis de nombreuses années [29, 30]. Elgamal [17] a mis en évidence une fragilité de revenu dans l’acier 35NCD16 se manifestant à la température de 300°C et dans l’acier 45SCD6 présentant à 400°C associée à une chute de l’énergie de rupture par choc. Les faciès fractographiques sont cependant différents pour ces deux aciers à la température de fragilisation : cassure à cupules pour l’acier 35NCD16 et de type intergranulaire prédominant pour l’acier 45SCDS6.

Horn et Ritchie [31] ont étudié deux nuances d’aciers appartenant au système NiCrMo, l’acier AISI 4340 et l’acier 300M. Le premier présente une fragilité de revenu vers 300°C alors que le second a une fragilité vers 400°C. Dans ce dernier cas, les faciès fractographiques observés après revenu à 400°C ne sont pas de type intergranulaires (figure I.6) mais correspondent à une rupture transgranulaire (figure I.7).

Figure I.6 : rupture intergranulaire FigureI.7 : rupture transgranulaire

14

Les caractéristiques de ce type de fragilisation sont les suivantes :

Il se traduit par l’apparition d’un minimum relatif sur les courbes de variation de l’énergie de rupture par choc en fonction de la température de revenu (essai de résilience).

Il s’accompagne surtout d’un changement de faciès micrographique. La rupture qui présente normalement un caractère ductile (rupture à cupules) devient de type fragile, intergranulaire (rupture selon les joints de grains) pour des éprouvettes ayant subi un revenu à la température critique de fragilisation.

L’interprétation de ce phénomène de fragilisation de revenu nécessite de prendre en compte les aspects suivantes :

a) Précipitation des carbures au cours des revenus

Il convient de noter que le phénomène de fragilisation de revenu se manifeste pour des températures de revenu qui coïncident avec le domaine de température où se forment les plaquettes de cémentite en remplacement du carbure ε. C’est pour cette raison, qu’à l’origine, un certain nombre de chercheurs ont pensé que la cause de cette fragilisation était la précipitation de fines plaquettes de cémentite le long des joints de grains de l’austénite [17, 31].

b) Rôle des impuretés

De nombreux auteurs ont établi un lien entre ces phénomènes de fragilité de revenu et la ségrégation fragilisant aux joints de grains de l’austénite d’éléments tels que P, S, Sb, Sn, [32-34], quoiqu’il y ait incertitude en ce qui concerne le moment où s’effectue cette ségrégation, a savoir durant le traitement d’austénisation ou durant les traitements de revenu. Cette ségrégation accentuerait une fragilisation potentielle en fournissant des chemins préférentiels de cheminement de la rupture.

L’analyse de ces phénomènes de ségrégations intergranulaires a été étudiée récemment et en particulier les interactions entre éléments chimiques.

15

A. Salemi et A. Zadeh [5] ont étudié l’effet de la température de revenu sur les propriétés mécanique et la morphologie de la rupture de l’acier de type NiCrMoV (figure

I.8) qui a la composition chimique: 0,34% C, 0,26% Mn, 0,26% Si, 1,29% Cr, 0,57% Mo.

Ces auteurs ont suggéré que la fragilisation pourrait être attribuée à la composition chimique de cet acier tel que Mn, Si et Mo. La teneur entre Mn et Si (%Mn + %Si = 0,54%) est inférieure aux teneurs minimales (%Mn + %Si = 0,73 - 1,04%) [35, 36] pour confirmer la présence de ce phénomène. En outre, une quantité très sensible de Mo (0,57%) permet de minimiser la présence de ce phénomène.

Les techniques modernes d’analyse des surfaces ont fourni des informations précieuses concernant les problèmes de ségrégation chimique aux interfaces. Elles ont permis en particulier de tester la validité ou la non validité de certaines hypothèses avancées [8, 9].

Les paramètres que nous avons mentionné tels que les rôles spécifiques de la précipitation des carbures, de la ségrégation des impuretés doivent être pris en considération en vue d’établir un modèle cohérent d’interprétation des différents cas de fragilisation intergranulaire.

En plus de ces paramètres de nature physico-chimiques, les facteurs strictement mécaniques ne peuvent être négligés. Ceux-ci peuvent contrôler les phénomènes d’amorçage des micro-fissures. Ils contrôlent également le processus de propagation de la rupture, les mécanismes de décohésion à l’échelle microstructurale, par suite, les faciès de rupture et le cheminement géométrique de la cassure. Ceux-ci peuvent êtres profondément influencés par le mode de chargement (état de contrainte plane, ou de formation plane), la nature du chargement (monotone ou cyclique) ou la vitesse de chargement.

16

Figure I.8 : morphologie de la rupture de l’acier NiCrMo en fonction de la température

17

I.4. Transition fragile-ductile

Le domaine de transition fragile-ductile des aciers est habituellement caractérisé par la courbe de résilience (figure I.9) [37]. Cette courbe est obtenue à l’aide de l’essai Charpy, réalisé dans un large domaine de température. Certains métaux présentent une transition dans leur comportement vis-à-vis de la rupture, passant d’une rupture fragile, est caractérisé par une faible valeur de l’énergie consommée à une rupture ductile (fortes énergies). La gamme de température intermédiaire correspond au domaine de transition fragile-ductile.

L’analyse de ces phénomènes a été très étudiée récemment [37-39], en particulier sur les aciers qui travaillent en fonction de la variation de la température comme par exemple les composants des réacteurs nucléaires (cuves, tuyauteries, pompes).

Figure I.9 : courbe de résilience d’un acier de cuve REP A508Cl3

I.4.1. Influence des différents paramètres sur la transition fragile- ductile

I.4.1.1. Influence de la température

L’existence de la transition rupture fragile-ductile a conduit à contrôler la résistance à la rupture fragile par des essais de résilience. Quand la température de l’essai

18

de rupture-température présente une transition à variation rapide d’énergie entre deux zones correspondant au domaine des ruptures ductiles, à énergie élevée, et au domaine des ruptures fragile, à énergie faible [40].

Un tel changement de comportement repose sur les faits suivants : quand la température décroit, le mouvement des dislocations assistées thermiquement, devient de plus en plus difficile. Par conséquent, la cission nécessaire pour mettre en mouvement les dislocations croît. A une température suffisamment base, la valeur de la cission critique de glissement est si élevée que les tensions qui s’exercent simultanément sur les plans cristallographiques sont suffisantes pour entraîner la décohésion brutale du matériau (rupture par clivage), avant qu’une déformation plastique généralisée ait pu se produire.

I.4.1.2. Effet d’entaille

La présence d’une entaille conduit à un confinement de la déformation plastique ; ce qui augmente localement le taux de triaxialité des contraintes.

L’effet sur la température de transition ne peut s’expliquer par le seul coefficient de concentration de contraintes. Il est nécessaire de faire intervenir ici le degré de triaxialité des contraintes.

D’après le critère de Von Mises, la condition pour q’une déformation plastique se produise est : ﴾σI- σII ﴿ 2 + ﴾σII- σIII ﴿ 2 +﴾σIII- σI ﴿ 2 ≥ Re 2 I.1 Où :

σI, σII et σIII Sont les contraintes principales du champ de contraintes σij,

telles que :

σI≥ σII≥σIII I.2

19

On peut faire varier la triaxialité des contraintes en modifiant soit la profondeur de l’entaille ou son acuité, soit la forme du barreau d’essai (tableau I.2). En faisant varier la profondeur de l’entaille sans changer sa forme, Sourdillon [40], a observé pour certains matériaux et dans certaines limites (3<b<8mm), une loi de ténacité de la forme :

b K

K 1 I.3 Avec K : l’énergie absorbée par la rupture du barreau.

b : la hauteur restante sous entaille

: coefficient dépendant du matériau et de son état.

En faisant varier le rayon à fond d’entaille, sans changer sa profondeur, J.Pomey [40] a montré dans le cas des aciers doux, une proportionnalité entre l’énergie de rupture K et le rayon d’entaille

: Ko K I.4 Avec Ko l’énergie absorbée pour (

=o) cœfficient dépendant du matériau.

De manière générale, plus la triaxialité des contraintes est forte, plus la température de transition est élevée.

Tableau I.2 : caractéristiques géométriques de différents types d’éprouvettes Charpy

Type d’éprouvette Rayon d’entaille

Angle d’entaille Profondeur d’entaille aCharpy V 0,25 mm 45 0 2 mm

DVM 1 mm 0 3 mm

Mesnager U 1 mm 0 5 mm

20

I.4.1.3. Influence des facteurs métallurgiques

Le paramètre métallurgique le plus important est la taille des grains. Une diminution de celle-ci augmente la limite d’élasticité et entraîne une baisse de la température de transition, comme l’indique la loi de Cottroll – petch [41], (figure I.10).

D’autres paramètres jouent un rôle primordial dans les conditions d’apparition de la rupture, tels que les éléments d’alliage. Cet effet décale la température de transition vers les hautes températures comme le carbone et le phosphore, ou vers les basses températures comme les éléments gammagènes (manganése, Nickel…).

Figure I.10 : effet de la taille du grain sur la température de transition fragile – ductile d’un

acier à 0,11% de carbone

I.5. Macrographie de la rupture

Lorsqu’une pièce est rompue en service, elle présente des surfaces de rupture ayant une topographie plus ou moins complexe (figure I.11). Parmi les surfaces de rupture, on distingue différents types [42-44]:

I.5.1. Rupture plate

La figure (I.11-a), correspond à une surface de rupture à grains perpendiculaires à la direction de la contrainte principale maximale. On rencontre ce type de rupture dans

21

des applications se produisant avec une faible déformation plastique à fond de fissure. C’est le cas typique des ruptures fragiles.

I.5.2. Rupture inclinée

La figure (I.11-b), relative à un matériau très ductile, s’accompagne d’une déformation plastique, c’est-à-dire, une rupture à nerfs avec striction importante avant la rupture.

I.5.3. Rupture mixte

Cette rupture est une combinaison des deux ruptures précédentes, figure ( I.11-c). Ce type de rupture s’observe sur des éprouvettes d’essais ou des pièces épaisses pour lesquelles la rupture est plate au centre et inclinée sur la périphérie.

Figure I.11 : caractéristiques géométriques des surfaces de rupture

a) rupture plate (faciès à grains) b) rupture inclinée (faciès à nerfs)

22

I.6. Micrographie de la rupture

On distingue à ce titre deux principaux mécanismes élémentaires de rupture.

I.6.1. Rupture fragile

La rupture fragile se manifeste au niveau des liaisons intra-atomiques sans déformation plastique macroscopique importante. Elle intervient lorsque l’énergie de déformation locale due aux sollicitations extérieures devient égale à l’énergie nécessaire de décohésion atomique. La rupture est caractérisée par une propagation très rapide de fissures (consommation d’énergie faible). Cette propagation peut être de caractère trans-granulaire ou inter-trans-granulaire. Sur un plan macroscopique, la cassure présente donc un aspect brillant, à facettes correspondant à chaque grain du matériau.

I.6.2. Rupture ductile

Dans ce mode de rupture, la déformation plastique est en général importante. La rupture apparaît au niveau des cavités. L’allongement de ces cavités dans le sens de la déformation engendre une striction ou cisaillement, puis conduit à la rupture finale.

Les défauts responsables de l’amorçage dans la rupture ductile sont : Eléments d’addition dans les alliages,

Inclusions,

Précipités (par traitements thermiques), Les joints de grains.

A l’échelle macroscopique, la cassure a un aspect fibreux. On note la naissance de micro – reliefs appelés cupules.

En général, la morphologie de la surface de rupture dépend évidement de l’état microstructural de l’alliage, qui résulte des traitements thermiques appliqués, ainsi que des conditions d’environnement dans lesquelles la rupture s’est produite. Mais en outre,

23

les faciès observés peuvent être en fonction des paramètres strictement mécaniques, tel que l’état de contraintes appliquées, de la vitesse d’application de ces contraintes.

I.7.Conséquences mécaniques des transformations microstructurales

L’influence des transformations microstructurales sur le comportement mécanique du matériau peut être classée comme suit :

Lors des transformations microstructurales, on peut obtenir un mélange des différentes phases métallurgiques avec des proportions volumiques et des caractéristiques mécaniques différentes. Par conséquent, les transformations microstructurales modifient les caractéristiques du matériau. Plus précisément, les caractéristiques élastiques (module d’Young et coefficient de Poisson), sont peu affectées par les transformations de phases [45, 46], tandis que les caractéristiques plastiques (la limite d’élasticité par exemple) et le coefficient de dilatation thermique sont fortement influencés.

Les transformations microstructurales s’accompagnent d’expansions volumiques, celles-ci se traduisent par des déformations de transformation qui doivent être prise en compte dans la déformation totale du matériau.

Les transformations microstructurales, sous contraintes, peuvent conduire à des déformations irréversibles même si ces contraintes sont inférieures à la limite d’élasticité du matériau. Ce phénomène est appelé la plasticité de transformation.

I.8. Aspects théoriques de l’analyse statistique

I.8.1. Objectifs de l’analyse statistiqueL’expérience montre que des dispersions relativement importantes sont observées lorsque l’on mesure l’énergie de rupture par les essais de résilience dans un matériau donné. Ces dispersions proviennent des causes liées aux hétérogénéités chimiques ou microstructurales de l’acier, aux conditions de traitements thermiques, à la présence d’entailles qui favoriseraient le taux de triaxialité des contraintes, à la vitesse de

24

sollicitation et aux conditions de montage et d’environnement de l’essai. A partir de ces paramètres influents sur la mesure de résilience, nous considérons, une méthode dite des plans d’expériences. Cette méthode de planification des expériences est une méthode

utilisée pour l’analyse et le traitement des données dans le domaine technologique [47, 48, 49]. Elle permet de donner une meilleure optimisation de ces

essais, d’obtenir des données expérimentales pouvant conduire à des modèles de calcul pour mieux caractériser le matériau étudié. Pour cela, il faut suivre des règles mathématiques et adopter une démarche rigoureuse.

I.8. 2. Notion de la modélisation mathématique

En l’absence de toute information sur la fonction qui lie la réponse aux facteurs, on se donne à priori, une loi d’évolution dont la formulation la plus générale est la suivante :

Y= φ (X1, X2, X3,……….XL) I.5

Cette fonction est trop générale et il est d’usage d’en prendre un développement limité de Taylor. Si les dérivées du développement de Taylor peuvent être considérées comme constantes, le développent précédent prend la forme d’un polynôme de degré plus au moins élevé [50, 51].

E

X

b

X

b

X

b

b

Y

0

i i

j j

ij ij

I.6 Y

: est la grandeur à laquelle s’intéresse l’expérimentateur, c’est la réponse ou lagrandeur d’intérêt. Elle est mesurée au cours de l’expérimentation et elle est obtenue avec une précision donnée.

X

i: représente le niveau attribué au facteur i. C’est la valeur de la coordonnée du facteur i retenue par l’expérimentateur pour réaliser un essai, cette valeur est parfaitement connue.25

b

0,b

i,b

j,b

ij : sont les coefficients du modèle mathématique adopté à priori. Ilsne sont pas connus et doivent être calculés à partir des résultats expérimentaux. L’intérêt de modéliser la réponse par un polynôme est de pouvoir utiliser tous les résultats de l’algèbre matricielle. Il est possible d’utiliser d’autres fonctions mathématiques. Toutefois, l’usage montre que les polynômes permettent de résoudre la plupart des problèmes et ceux qui ont la faveur des expérimentateurs.

I.8. 2 .1. Codages des facteurs

D’habitude, tous les paramètres d’entrées ont différentes unités de mesure, pour faciliter le traitement des données. On codifie les valeurs des paramètres, les coordonnées deviennent sans dimension. Le codage se fait comme suit :

La valeur moyenne

X

io est appelée « niveau de base » des ième facteurs. La valeur absolue de la moitié de l’intervalle de mesure est appelée « intervalle de variation » des ième facteurs

X

i. La détermination des ces deux valeurs est comme suit :2

X

X

X

io

i,max

i,min I.72

X

X

X

i

i,max

i,min

I.8I.8.3. Différents types des plans d’expériences

I.8.3.1. Plan d’expérience de premier ordre 2 k

Pour deux facteurs, le domaine d’études est un carré complet. Le modèle mathématique est un modèle du premier degré par rapport à chaque facteur. Le modèle est :

E

X

X

b

X

b

X

b

b

Y

0

1 1

2 2

12 1 2

I.926

Avec :

Y

: réponse,0

b

: valeur de la réponse au centre du domaine d’étude, 1b

: effet du facteur 1,2

b

: effet du facteur 2,12

b

: interaction entre les facteurs 1 et 2,E

: résidu,I.8.3.2. Plans d’expériences simplifiés de type 2k- p

Pour l’étude de quatre, cinq ou plusieurs paramètres, les plans d’expériences de type 2k nécessitent un nombre important d’expériences, à cause des interactions de faibles influences. Il y’a possibilité de réduire le nombre d’expériences. Un plan de type 25 nécessite 82 expériences, il pourra être alors remplacé par un plan simplifié de type 25-2 par exemple, pour devenir un plan de type 23, nécessitant huit expériences seulement ; avec une précision peu réduite [47].

I.8.3.3 Plans d’expériences de deuxième ordre 3 k

Nous avons considéré jusqu’ici des facteurs prenant deux niveaux seulement. Nous allons étudier dans ce paragraphe les facteurs prenant plus de deux niveaux. Le modèle mathématique adopté dans les paragraphes précédents était du premier degré par rapport à chacune des variables. Si ce modèle du premier degré est validé, il est rarement nécessaire de poursuivre l’expérimentation. Par contre, s’il n’est pas validé il faut passer à un modèle de degré plus élevé.

Le modèle mathématique est analogue à la relation I.10, à laquelle on ajoute un terme carré.

27

2 i ii k i ik k j i ijk j i ij i i 0X

b

X

...

X

b

...

X

X

X

b

X

X

b

X

b

b

Y

I.10 Dans le cas d’un plan à deux facteurs, la formule s’écrit de la façon suivante :2 2 22 2 1 11 2 1 12 2 2 1 1 0

b

X

b

X

b

X

X

b

X

b

X

b

Y

I.11 Il y a six inconnues à déterminer. Le plan d’expériences fournit un certain nombre de la réponseY

. L’interprétation du plan consiste donc à trouver les coefficients, et par suite à résoudre un système de « n » équations.I.8.3.4 Plan composé 2k.3n

On utilise, un plan de ce type lorsque certains facteurs influents ont deux niveaux et les autres ont trois niveaux, et également pour la présentation des effets quadratiques de quelques paramètres seulement et non pas les autres.

I.8.4 Analyse de régression

C’est une analyse statistique des résultats, qui consiste à tester la signification de tous les coefficients de régression par comparaison à l’erreur de reproductibilité et à vérifier l’adéquation du modèle mathématique obtenu, voir algorithme, figure I.12. On peut diviser cette analyse en deux parties :

1. Tester la signification des coefficients de régression par le test de Student. 2. Vérifier si l’équation de régression est adéquate avec le test de Fisher.

28

Valeurs des critères de Cochrane (

G

t), Student (t

,fy) etFisher (

F

th ) à un niveau de confiance α =0,05.N : Nombre d’expériences.

m : Nombre de répétitions de chaque essai k : Nombre de coefficients quadratiques

xi : Elément de la matrice du plan d’expérience

yiu : Paramètre d’optimisation

i = 1,2,…, N ; u= 1,2,…, m

Valeur moyenne arithmétique des observations répétées :

m 1 u iu iy

m

1

y

Coefficients de régressions :

N 1 i i i ix

y

N

1

b

;

2 * i i * i iix

y

x

b

;

k 1 ii 0b

4

1

Y

b

Variance de sondage :1

m

)

y

y

(

S

m 1 u 2 i iu 2 i

DébutA

29

A

B

Somme des variances :

N 1 i 2 i

S

Test de Cochrane :

N 1 i 2 i 2 max maxS

S

G

Variance de reproductibilité :N

S

S

N 1 i 2 i 2 rep

Valeurs de distributions des coefficients de régressions :

m

.

N

S

b

S

2 rep i 2

Test de Student :t

,fy

0

.

05

f

y

N

(

m

1

)

Coefficients acceptables :b

i

t

,fy.

S

b

i Coefficients rejetés :b

i

t

,fy.S

b

i30

B

Figure I.12: algorithme de calcul

Nombre de coefficients acceptables : L

Degré de liberté pour les coefficients significatifs : f1=

N

L

Variance résiduelle :

S

res2 =

L

N

y

yˆ

N 1 i 2 i i

F

th

f

1,

f

2

; Avec :f

1

N

L

etf

2

N

(

m

1

)

La valeur de la fonction résultante :

yˆ

Test de Fisher : 2 rep 2 res exp

S

S

F

Modèle adéquat :

F

exp

F

th

Modèle inadéquat :

F

esp

F

th31

Bibliographie

[1] KM. Rajan, Effect of heat treatment of perform on the mechanical properties of flow formed AISI 4130 steel tubes, J Mater Process Technol. 125 (2002) 503-11.

[2] R. Bjorhovde, Development and use of high performance steel, J Constr Steel Res. 60 (2003) 1-8.

[3] D. Chaouch, Etude de la fissuration par fatigue d’aciers faiblement et fortement alliés – analyse expérimentale et approche numérique. Thèse de magister, Université Ibn Baddis – Mostaganem, Algeria. (2005).

[4] FA. Arwish, L. Pereira, ML. Graca, Tempered martensite embrittlement in AISI 4140 low alloy steel, Mater Sci Eng. A132 (1991) L5–9.

[5] A. Salemi, A. Abdollah-zadeh, The effect of tempering temperature on the mechanical properties and fracture morphology of a NiCrMoV steel, Materials Characterization. 59 (2008) 484-487.

[6] U. Sànchez-Santana, C. Rubio-Gonzàles, G. Mesmacque and A. Amrouche, Influence of fatigue damage in dynamic tensile properties of AISI 4140T steel, Materials and structures. (2009) 331-340.

[7] J. Maciejewski, C. Regulski, Fracture assessment of martempered and quenched and tempered alloy steel, J Fail. Anal. And Preven. 9 (2009) 397-408.

[8] M. Bayrak, F. Ozturk, M. Demirezen, Z. Evis, Analysis of Tempering Treatment on Material Properties of DIN 41Cr4 and DIN 42CrMo4 Steels, Journal of Materials Engineering and Performance. 16 (2007) 597-600.

[9] M.Gogic, L. Kosec, P. Matkovic, The effect of tempering temperature on mechanical properties and microstructure of low alloy Cr and CrMo steel, Journal of Materials Science. 33 (1998) 395-403.

32

[10] S. Sankaran, V. Subramanya Sarma, K. A. Padmanabhan, G. Jaeger and A. Koethe, High cycle fatigue behaviour of a multiphase microalloyed medium carbon steel: a comparison between ferrite–pearlite and tempered martensite microstructures, Material Science and Engineering A. 362 (1-2) (2003) 249-256.

[11] J. Barralis, G. Maeder, Précis de métallurgie : élaboration, structures-propriétés et normalisation, Nathan, Avril 1990.

[12] N. T. Trinh, Sur la modélisation du comportement thermomécanique et métallurgique des aciers, Thèse de doctorat, Ecole Polytechnique (ENSTA), ParisTech, 16 Juin 2008.

[13] S. Denis, E. Gautier, A. Simon, G. Beck, Stress phase transformations interaction, basics principle, modelling, and calculation of internal stresses. Material sciences and technologiy, vol 1, 805-814, 1985.

[14] N. Cavallo, Contribution à la validation expérimentale de modèles décrivant la ZAT lors d’une opération de soudage, thèse de doctorat, INSA Lyon, 1998.

[15] I. Yu. Pyshmintsev, G. Yu. Eismondt, V.Yu. Yudin, D. V. Shaburov, V. B. Zakharov, Hardening of large forgings in water-air mixture, Metal science and heat treatment, N°. 3, pp. 24-28, March 2003.

[16] J. Giusti, Contraintes et déformations résiduelles d’origine thermique. Application au soudage et à la trempe des aciers,Thèse de doctorat, Université Paris 6, 1981.

[17] A. A. Gamal, Etude des processus physiques et physico-chimiques intervenant au cours des traitements de revenu d’aciers à haute résistance. Etude de leurs incidences sur les propriétés mécaniques, la ténacité et l’apparition des phénomènes de fragilité, Thèse de docteur ingénieur, Université Paris VI, Mai 1980.

33

[18] Y. Zhang, S. Zhao, J. Liang, H. Zhang, J. Li, Rietveld quantitative analysis of carbides precipitation in normalized-tempered 2.25Cr-1Mo-0.25V steel, Journal of Wuhan University of Technology-Mater, Vol. 24, N°.6, pp 922-926, Dec 2009. [19] F. Zemzemi, Caractérisation de modèles de frottement aux interfaces pièce-outil –

copeau en usinage : application au cas de l’usinage des aciers et de l’inconel 718, Thèse de doctorat, Ecole centrale de Lyon, 4 Décembre 2007.

[20] R. G. Baker, J. Nutting, The tempering of 21/4Cr-1Mo steel after quenching and normalizing , Journal of the Iron and steel institute, 192, pp. 69-107, 1959.

[21] M. C. Murphy, G. D. Branch, Metallurgical changes in 2.25CrMo steels during creep-rupture test, Journal of the Iron and steel institute, pp. 546-561, July 1971. [22] B. D. Craig, The effect of phosphorus content on the hydrogen stress cracking of

high strength 4130 steel, Metallurgical transactions A, Vol. 31, 1982.

[23] D. Nobili, P. Guyot, Influence du revenu et de la dimension de grain sur les propriétés mécaniques du S.A.P, Journal of nuclear materials, Vol. 12, 1964.

[24] A. Sadok, Z. Semari, Influence des traitements de revenu sur les caractéristiques mécaniques d’un acier rapide, Annales de Chimie Science des Matériaux, vol. 26, pp. 13-20, 2001.

[25] D. Chaouch, A. Sadok, Caractérisation mécanique de l’acier faiblement allié 42CrMo4, Annales de Chimie Science des Matériaux, vol. 35/5, pp. 303-309, 2010. [26] R. Pesci, Etude micromécanique et caractérisation expérimentale du comportement et

de l’endommagement de l’acier de cuve 16MND5 à base température, Thèse de doctorat, Arts et Métiers (ENSAM), 2004.

![Figure III.1 : effet des éléments d’alliage sur la dureté des aciers alliés [1]](https://thumb-eu.123doks.com/thumbv2/123doknet/13169599.390487/73.892.203.711.231.628/figure-iii-effet-éléments-alliage-dureté-aciers-alliés.webp)