COMMANDE D'UNE COLONNE DE

FLOTTATION :

Applications en laboratoire et en industrie

Mémoire présenté

à la Faculté des études supérieures et postdoctorales de l'Université Laval dans le cadre du programme de maîtrise en génie électrique

pour l'obtention du grade de maître es sciences (M.Sc.)

DEPARTEMENT DE GENIE ELECTRIQUE FACULTÉ DES SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2013

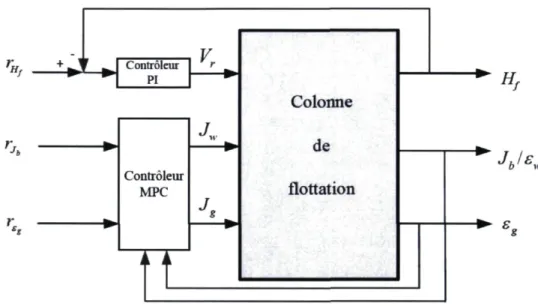

Les colonnes de flottation jouent un rôle important dans le processus de séparation des minéraux. Dans ce contexte, le comportement des variables hydrodynamiques à l'intérieur de celles-ci est étroitement lié aux performances métallurgiques de l'unité. Par conséquent, la commande de ces variables est un objectif préalable à la mise en place d'une stratégie d'optimisation en temps réel. Le but du projet est la commande de variables hydrodynamiques d'une colonne pilote de flottation pour un fonctionnement à trois phases en laboratoire ainsi qu'en usine (Mine Agnico-Eagle, division Laronde). Les variables considérées sont : le taux de rétention de gaz dans la zone de collecte, la fraction d'eau de lavage sous l'interface et la profondeur d'écume. Ces variables sont estimées à l'aide de mesures de conductivité électrique. Elles sont commandées en manipulant les débits de gaz, d'eau de lavage et de rejet. Des tests d'identification à des conditions nominales de fonctionnement conduisent à un modèle représentatif du système. La profondeur d'écume est commandée par un régulateur proportionnel-intégral, alors que les autres variables sont régulées par une stratégie de commande multivariable prédictive avec contraintes. Les résultats obtenus en laboratoire et en usine ont permis de confirmer le potentiel d'inclure ces algorithmes dans une stratégie d'optimisation en temps réel d'une colonne industrielle.

Flotation columns play an important role in the process of mineral separation. In this context, the behavior of hydrodynamic variables of the column is closely related to metallurgical performances of the unit. Therefore, the control of these variables is a crucial step prior to the implementation of a real-time optimization strategy. The objective of the project is to control hydrodynamic variables of a pilot flotation column operating in three phases in laboratory and in a plant (Agnico-Eagle Mines, Laronde division). The variables considered are: the gas hold-up, the fraction of wash water below the interface and the froth depth, all estimated through electrical conductivity measurements. These variables are controlled by manipulating gas, wash-water, and tailings flow rates. Identification tests at nominal operating conditions lead to a representative model of the system. Pulp level is controlled by a Proportional-Integral controller, while the other variables are controlled by a multivariable predictive control strategy with constraints. Plant results have confirmed the potential of including these algorithms into a real-time optimization strategy for a full-scale column.

A mis padres, gracias a Uds. llegue hasta aqui

No se nace en vano al pie de un volcan. Jorge Polar V.

Ces lignes sont pour remercier toutes les personnes qui, d'une façon ou d'une autre, ont contribué à la réussite de ce projet et qui m'ont permis de grandir professionnellement et personnellement.

Je voudrais d'abord remercier mon directeur de recherche, M. Éric Poulin, pour sa direction et son appui permanent ainsi que pour ses conseils tant académiques que personnels. Grâce à lui j'ai appris que, pas à pas, on arrivera loin. Je voudrais aussi remercier M. André Desbiens, mon co-directeur, qui m'a donné l'opportunité de faire cette recherche et m'a enseigné qu'on peut toujours en faire plus et aller plus loin, même si on ne veut plus, et M. René del Villar, qui m'a permis participer au projet et qui m'a guidé, m'a démontré sa confiance et m'a donné son aide durant ces deux années. Je me dois également de remercier mon ami Eduardo Nunez, qui a été celui grâce à qui j'ai pu entrer en contact avec le LOOP. Je ne peux pas assez remercier mes collèges du projet, Alberto Riquelme et Ghislain Sindjui, avec qui j'ai eu de très bons moments et d'autres moins bons, surtout lors de ces longues et épuisantes journées à la mine. Sans le travail d'équipe que nous avons réalisé, nous n'aurions pas réussi cette tâche difficile. Aussi, je me dois de mentionner Martin Gagnon, Vicky Dodier et Marco Béland, les techniciens de l'Université Laval, pour leur support efficace et leur aide inestimable.

Ces deux dernières années ont été difficiles mais tolérables, grâce aux collègues du LOOP qui, sans être directement liés à mes travaux de recherche, ont toujours été à mes côtés. Ensemble nous avons partagé nos problèmes et nos expériences. Je parle d'Alexandre Vachon, de Yanick Beaudoin, d'Amir Vasebi, de Soufiane Hallab et d'Eric Duplain. Je n'oublierai pas nos discussions intéressantes, le dictionnaire français en main, lors des dîners et des parties de soccer.

Je me dois de remercier mes parents Dina et Erasmo ainsi que toute ma famille qui, malgré la distance, m'ont donné leur appui et la force de me dépasser. Finalement, mais surtout, je voudrais remercier mon épouse Milagros et mon fils Mattias pour leur présence permanente afin de me supporter, de m'aider et de m'encourager. Avec vous deux, la vie est et sera toujours une aventure pleine d'amour et des émotions. Merci à Dieu de me les donner. E. Danny Calisaya C.

Résumé i Abstract ii Avant-Propos iv Table des matières v Liste des tableaux ix Liste des figures x

Nomenclature xiii Acronymes xvi Chapitre 1 Introduction 1 1.1 Problématique 2 1.2 Objectif du mémoire 2 1.3 Description du projet 3 1.4 Revue bibliographique 4

1.4.1 Mesure des variables 4 1.4.2 Stratégies de commande 7

1.5 Structure du mémoire 8 Chapitre 2 Colonne de flottation 10

2.1 Composants d'une colonne de flottation 10 2.2 Fonctionnement de la colonne de flottation 12 2.3 Variables du procédé de flottation 13

2.3.1 Variables manipulées 15 2.3.1.1 Débit de rejet 15 2.3.1.2 Débit d'eau de lavage 16

2.3.1.3 Débit de gaz 16 2.3.1.4 Débit d'eau de cisaillement du barboteur 17

2.3.2.1 Profondeur d'écume 18 2.3.2.2 Taux de rétention de gaz 18

2.3.2.3 Biais 19 2.3.2.4 Fraction d'eau de lavage sous l'interface 20

2.3.2.5 Taille des bulles 21 2.3.2.6 Taux surfacique des bulles 21

2.4 Conclusion 22 Chapitre 3 Instrumentation et système de commande 23

3.1 Les colonnes pilotes de flottation 24 3.2 Description des équipements 24

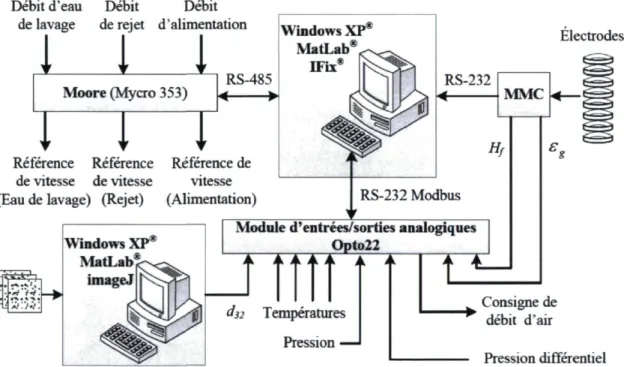

3.2.1 Régulateur Moore 353 29 3.2.2 Module de mesure des conductivités 30

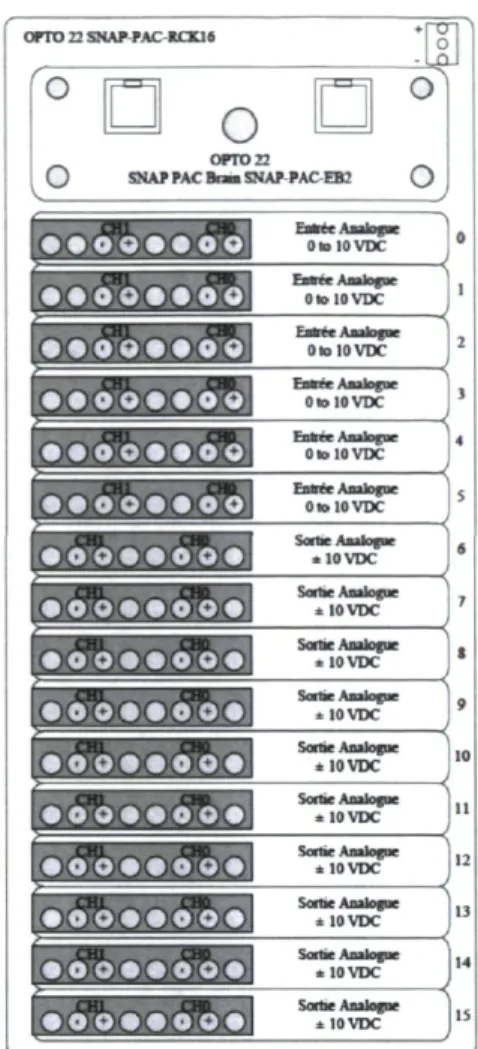

3.2.3 Module d'entrées/sorties analogiques 31

3.2.4 Ordinateurs 33

3.3. Logiciels 33 3.4 Mesure des variables 34

3.4.1 Profondeur d'écume 35 3.4.2 Taux de rétention de gaz 37 3.4.3 Fraction d'eau de lavage sous l'interface 38

3.4.4 Biais 39 3.4.5 Taille des bulles 41

3.4.6 Taux surfacique des bulles 41

3.4.7 Débit de gaz 42 3.5 Conclusion 42 Chapitre 4 Commande de la colonne de flottation en laboratoire 43

4.1 Stratégie de commande 43 4.2 Procédé en deux phases 45

4.2.1 Conditions d'opération de la colonne 45 4.2.2 Modèle pour la profondeur d'écume 46

4.2.2.2 Identification et validation du modèle 47

4.2.2.3 Design du régulateur PI 49 4.2.2.4 Simulation de la commande 51

4.2.2.5 Test de commande 51 4.2.3 Modèle pour le biais et létaux de rétention de gaz 52

4.2.3.1 Information préliminaire sur le procédé 52

4.2.3.2 Identification et validation 53 4.2.3.3 Design du régulateur MPC 57 4.2.3.4 Simulation de la commande 61

4.2.3.5 Test de commande 62

4.3 Procédé en trois phases 64 4.3.1 Conditions d'opération de la colonne 64

4.3.2 Commande de la fraction d'eau et du taux de rétention de gaz 64

4.3.2.1 Information préliminaire 64 4.3.2.2 Identification et validation 65 4.3.2.3 Design du régulateur 69 4.3.2.4 Simulation de la commande 70 4.2.3.5 Test de commande 70 4.4 Conclusion 72 Chapitre 5 Commande de la colonne de flottation en usine 73

5.1 Paramètres du procédé 73 5.2 Commande de la profondeur d'écume 76

5.2.1 Information préliminaire 76 5.2.2 Identification validation 76 5.2.3 Design du régulateur 77 5.2.4 Simulation de la commande 78

5.2.5 Test de commande 78 5.3 Commande de la fraction d'eau de lavage sous l'interface et du taux de

rétention de gaz 80 5.3.1 Information préliminaire 80

5.3.3 Design du régulateur 86 5.3.4 Simulation de la commande 86

5.3.5 Test de commande 87

5.4 Conclusion 92 Chapitre 6 Aspects métallurgiques 94

6.1 Tests métallurgiques 94 6.2 Analyse des tests métallurgiques 95

6.2.1 Réconciliation des données 98 6.2.2 Calcul de la récupération et du rapport d'enrichissement 101

6.3 Fonctions de récupération et rapport d'enrichissement 102

6.3.1 Qualité d'ajustement 103 6.3.2 Fonction de la récupération 104 6.3.3 Fonction du rapport d'enrichissement 108

6.4 Conclusion 112 Chapitre 7 Conclusions et recommandations 113

7.1 Conclusions 113 7.2 Travaux futurs 115

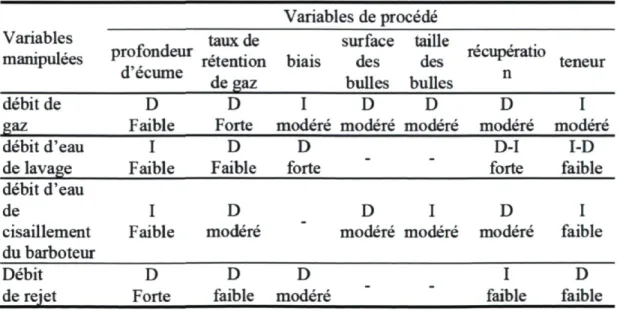

2.1 Classification des variables de la colonne de flottation 14 2.2 Relations entre les principales variables manipulées et les variables de procédé 14

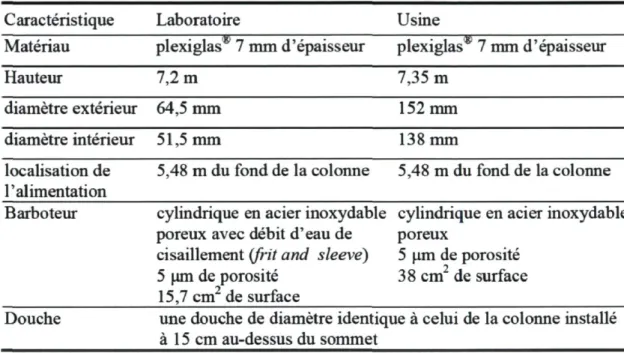

3.1 Caractéristiques physiques des colonnes pilotes de flottation 24

3.2 Capteurs sur les colonnes pilotes de flottation 28

3.3 Caractéristiques et plages d'opération des actionneurs 29

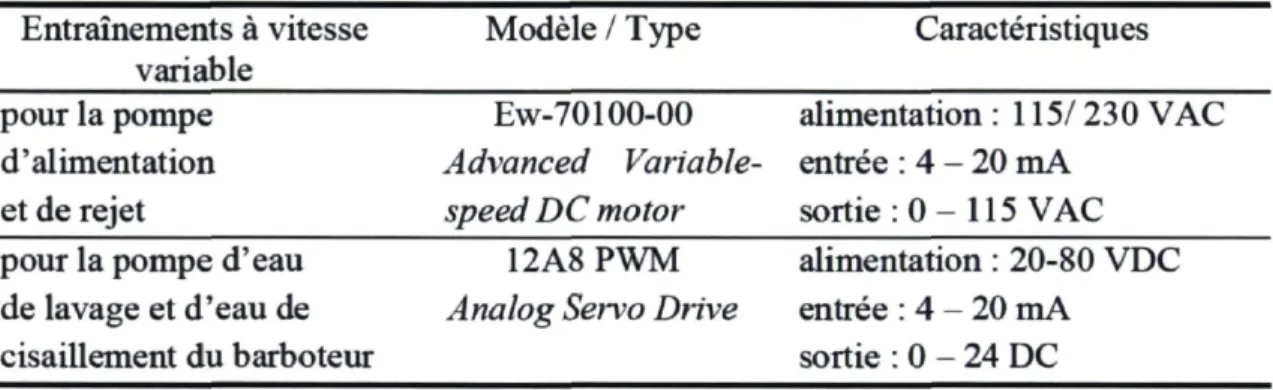

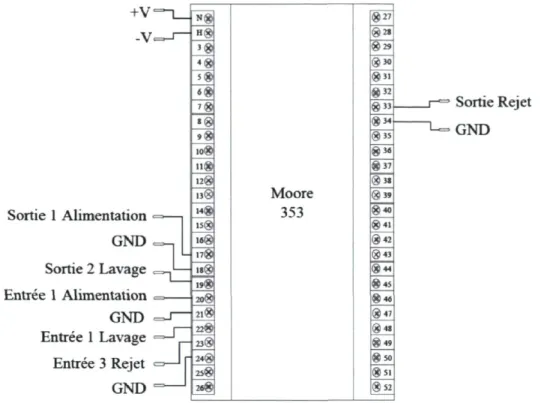

3.4 Entraînement à vitesse variable des pompes 29 3.5 Connexions du module analogique d'entrées/sorties analogiques Opta 22 32

4.1 Signe des gains des dynamiques du procédé 52 4.2 Coefficients de détermination des tests d'identification 55

4.3 Coefficients de détermination des tests de validation 56 4.4 Objectifs des contraintes d'opération du procédé 58

4.5 Poids pour le réglage du régulateur MPC 61

4.6 Contraintes du régulateur MPC 61 4.7 Coefficients de détermination des tests d'identification 66

4.8 Coefficients de détermination des tests de validation 68

4.9 Contraintes du régulateur MPC 69 5.1 Analyse granulométrique de la pulpe d'alimentation du troisième nettoyage 74

5.2 Composition minéralogique 74 5.3 Coefficients de détermination des tests d'identification 83

5.4 Coefficients de détermination des tests de validation 85

5.5 Contraintes du régulateur MPC 86 6.1 Tests métallurgiques : point d'opération 95

6.2 Tests métallurgiques : données mesurées 96 6.3 Tests métallurgiques : données réconciliées avec Bilmat 99

6.4 Test métallurgiques : récupération et rapport d'enrichissement 102

6.5 Paramètres des fonctions de la récupération 105 6.6 Fonctions du rapport d'enrichissement 109

2.1 Schéma d'une colonne de flottation 11 2.2 Schéma du barboteur avec eau de cisaillement 17

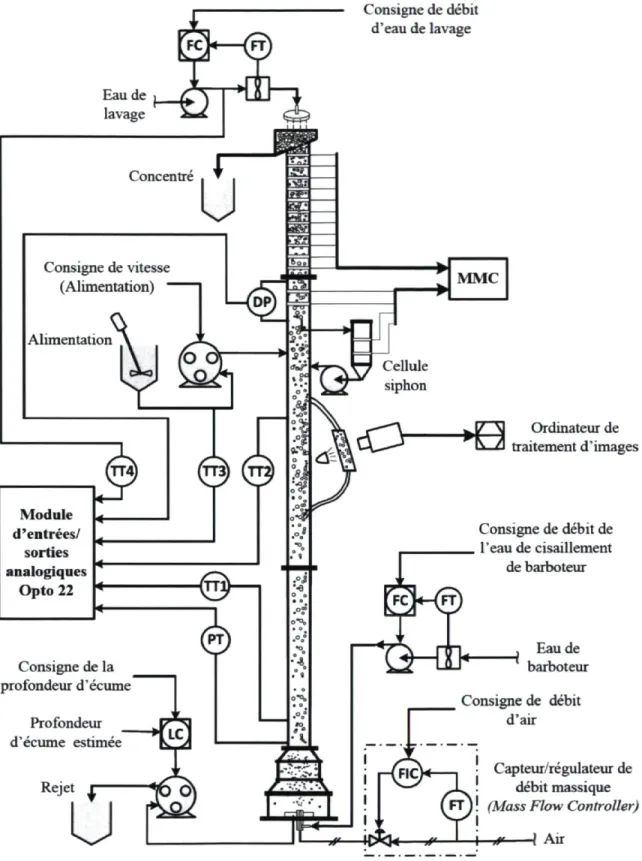

3.1 Diagramme d'instrumentation et de commande de la colonne pilote

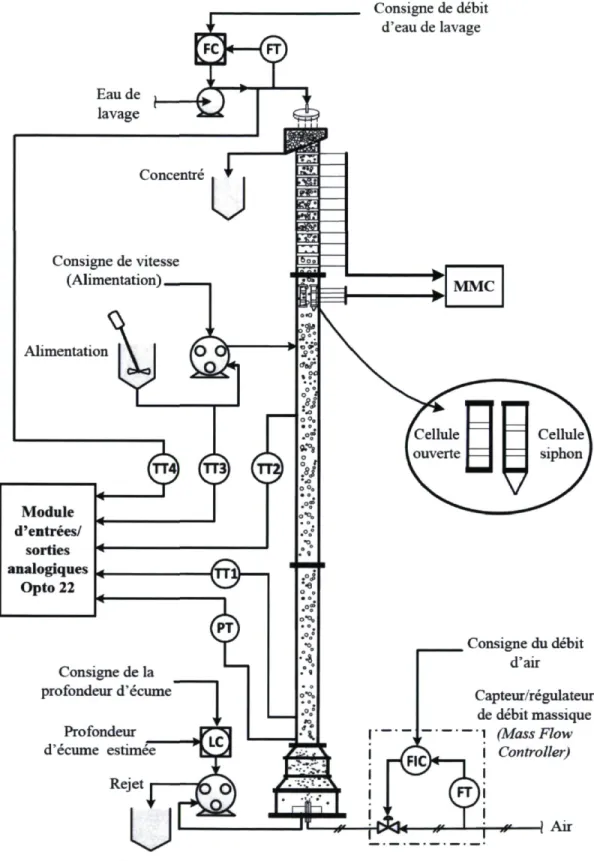

de flottation au laboratoire 26 3.2 Diagramme d'instrumentation et de commande de la colonne pilote

de flottation en usine 27 3.3 Régulateur Moore 353 29 3.4 Connexions électriques du régulateur Moore 353 30

3.5 Diagramme interne du module de mesures des conductivités 31 3.6 Diagramme du module d'entrées/sorties analogiques Opta 22 32

3.7 Montage en baie 33 3.8 Schéma du système informatique de la colonne pilote de flottation 34

3.9 Algorithme pour l'estimation de la profondeur d'écume 36 3.10 Variables pour calcul de la position de l'interface 37

3.11 Capteur du taux de rétention de gaz 38 3.12 Débits internes d'eau dans la colonne de flottation 40

4.1 Schéma général des variables manipulées, variables à réguler et perturbations 44

4.2 Stratégie de commande de la colonne pilote de flottation 45

4.3 Test d'identification de H/avec Vr(GH v ) 48

4.4 Test de validation de Hf avec Vr(GH v ) 48

4.5 Analyse des résidus de la validation de GH v 49

4.6 Simulation de commande de Hf. 51 4.7 Test de commande de Hf 52 4.8 Test d'identification de G, , et G, , 53 Jb *Jy . ty*-/w 4.9 Test d'identification de G, , et G\ , 54 4.10 Test de validation de G, , et G, , 55 4.11 Test de validation de G, , et G. , 55 4.12 Analyse des résidus pour (a) Gj _, , (b) GJ b J , (c) G£ y et (d) G j 56

4.13 Schéma de commande du Jj, et du eg 58

4.14 Simulation de commande MPC avec différents horizons de contrôle 61

4.16 Comparaison du résultat de simulation et de commande de Jb et s

(changement de consigne sur eg) 63

4.17 Comparaison du résultat de simulation et de commande de Jb et e

(changement de consigne sur Jb) 63

4.18 Test d'identification de G , et GF , 65

4.19 Test d'identification de Gc , et Ge , 65

Sw,Jg £g'Jg

4.20 Test de validation de G , et G, , 67

4.21 Test de validation de G, , et Gr , 67

4.22 Analyse des résidus pour (a) Ge y , (b) G ^y , (c) Ge Jw et (d) G£ y 68

4.23 Simulation de commande MPC pour £w et eg 70

4.24 Test de commande pour ew et eg 71

4.25 Test de commande pour £w et eg (contraintes) 71

5.1 Localisation de la colonne pilote de flottation dans le circuit de cuivre 75

5.2 Test d'identification de Hf avec Vr(GH v) 76

5.3 Test de validation de Hf avec Vr(GH v) 77

5.4 Analyse des résidus de la validation de GH v 77

5.5 Simulation de commande de Hf. 78 5.6 Test de commande///- (poursuite) 79 5.7 Test de commande de/// en régulation (perturbation Jw) 79

5.8 Test de commande de Hf en régulation (perturbation Jg) 80

5.9 Test d'identification de G , et G, , 81

5.10 Test d'identification de G, . et Gc , 82

w s S S

5.11 Test de validation de G , et GF , 84

5.12 Test de validation de Gr , et Gc , 84

5.13 Analyse des résidus pour (a) Ge y , (b) GE , , (c) Ge , et (d) G£ , 85 w i» w g g yf g* g

5.14 Simulation de commande MPC pour ew et eg 87

5.15 Test de commande pour sw et eg 88

5.16 Test de commande pour sw et eg (changements de consigne sur ew) 89

5.17 Test de commande pour ew et eg (changements de consigne sur eg) 90

6.1 Graphiques des fonctions de récupération d'or (Au) en fonction de

ew et sg pour chaque profondeur d'écume 106

6.2 Graphiques des fonctions de récupération d'argent (Ag) en fonction de

£w et eg pour chaque profondeur d'écume 106

6.3 Graphiques des fonctions de récupération de cuivre (Cu) en fonction de

£w et £g pour chaque profondeur d'écume 107

6.4 Graphiques des fonctions de récupération de plomb (Pb) en fonction de

£w et E pour chaque profondeur d'écume 107

6.5 Graphiques des fonctions du rapport d'enrichissement d'or (Au) en

fonction de £w et £g pour chaque profondeur d'écume 110

6.6 Graphiques des fonctions du rapport d'enrichissement d'argent (Ag) en

fonction de £w et £g pour chaque profondeur d'écume 110

6.7 Graphiques des fonctions du rapport d'enrichissement de cuivre (Cu) en

fonction de £w et £g pour chaque profondeur d'écume 111

6.8 Graphiques des fonctions du rapport d'enrichissement de plomb (Pb) en

Ac Ab AM b Di d, dio du e fit fRe G„ > J Hr H, V

H

Hp ht J Jb J, H, J, Jr JW Jwa Jwc •At-ir •Avr Jwac JwnrAire de la section transversale de la colonne

Aire de la section transversale de la brèche du barboteur Surface de la bulle i

Distance entre l'enveloppe et la zone poreuse du barboteur Différence entre conductivités adjacentes Ki et K.\

Diamètre de la f"e bulle observée

Diamètre moyen arithmétique des bulles Diamètre moyen de Sauter

Variable d'écart

Fonction de la récupération

Fonction du rapport d'enrichissement

Fonction de transfert du régulateur de profondeur d'écume Fonction de transfert dont l'entrée est y' et la sortie i

Horizon de contrôle Profondeur d'écume

Fonction de transfert en boucle fermée pour la profondeur d'écume Horizon de prédiction

Profondeur de l'écume selon la fme cellule

Critère d'optimisation

Vitesse superficielle net d'eau à l'interface (biais) Vitesse superficielle de gaz

Vitesse superficielle de gaz mesurée aux conditions de référence Vitesse superficielle d'eau de barboteur

Vitesse superficielle de rejet

Vitesse superficielle d'eau de lavage

Vitesse superficielle de la phase liquide de l'alimentation Vitesse superficielle de la phase liquide du concentré Vitesse superficielle de la phase liquide de l'eau de lavage Vitesse superficielle de la phase liquide du rejet

Vitesse superficielle de la phase liquide de l'alimentation qui va vers le concentré

•AfMT K Ka Kc t^mes ti-com Kp Ksi Kwr »i .V p Qg

QT

Q* Qs R Re RAj)/Ur)

r(k) Sb Sbt T T, TH t tr ■(it) ...Vitesse superficielle de la phase liquide de l'eau de lavage qui va vers le concentré

Vitesse superficielle de la phase liquide de l'eau de lavage qui va vers le rejet Conductivité sous l'interface

Conductivité de l'alimentation

Gain proportionnel du régulateur de la profondeur d'écume Conductivité mesurée

Conductivité compensée en température

Gain de la fonction de transfert de profondeur d'écume Conductivité de la pulpe (solide et liquide)

Conductivité de la pulpe et de l'air

Conductivité de la phase liquide de l'alimentation Conductivité de la phase liquide du concentré Conductivité de l'eau de lavage

Conductivité de la phase liquide du rejet

Nombre de bulles de taille / généré par unité de temps Nombre de bulles comptées

Pression

Débit volumique de gaz

Débit volumique de gaz aux conditions de référence Débit volumique d'eau de lavage

Débit volumique d'eau de cisaillement du barboteur Récupération

Rapport d'enrichissement

Fonction d'autocorrélation des résidus

Fonction de correlation entre les résidus et les entrées Vecteur des valeurs de consigne

Taux surfacique des bulles

Surface des bulles générées par unité de temps Température

Constante de temps intégrale d'un régulateur PID

Constante de temps de la dynamique désirée en boucle fermée Temps

Teneur de l'alimentation Teneur du concentré Teneur du rejet

Vecteur des variables manipulées Variable manipulée^ du procédé

t W* wc wa Xi x(k) y(k) y(k) y> A P T O

Vitesse de la pompe de rejet

Volume des bulles dans la zone de collecte Volume total de la zone de collecte

Matrice de pondération des variables de sortie pour le MPC

Matrice de pondération de la variation des variables manipulées pour le MPC Débit d'alimentation

Débit de concentré

Fraction de la hauteur de cellule ; du capteur de la profondeur d'écume État du procédé al instant k

Vecteur de sortie

Vecteur de prédictions de la sortie Sortie y du procédé

Variation

Pondération sur la variable d'écart

Taux de rétention de gaz dans la zone de collecte Fraction volumique d'eau de lavage sous l'interface Décalage pour la fonction de correlation

Acronymes

PB CD DP FPGA MPC MMC MRNC MIA MMG MR-MIA PID SCADA Bande proportionnelle Coefficient de détermination Différentiel de pressionMatrice prédiffusée programmable par l'utilisateur (Field Programmable Gate Array)

Commande prédictive (Model Predictive Control) Module de mesure des conductivités

Contrôle de modèle de référence non linéaire (Model Reference Nonlinear Control)

Analyse multivariée d'images (Multivariate Image Analysis) Modèle de mélanges gaussiens

Analyse multivariée d'images multi-résolution (Multiresolution Multivariate Image Analysis)

Régulateur à action proportionnelle-intégrale-dérivée

Système d'acquisition de données et de commande (Supervisory Control and Data Acquisition)

Introduction

Dans une perspective d'enrichissement du minerai extrait d'une mine, la séparation des minéraux de valeur de la gangue stérile est une étape cruciale et d'une grande importance économique pour l'activité minière. Cette étape vise généralement à obtenir une teneur élevée en minéral de valeur dans le concentré tout en maintenant une grande récupération. Dans l'industrie, différents procédés peuvent être utilisés pour cette opération comme, par exemple, la séparation magnétique, la séparation gravimétrique, l'hydrométallurgie ou la flottation. La sélection de la méthode est principalement dictée par la minéralogie de la matière à traiter et la faisabilité de mettre en œuvre le procédé choisi. C 'est à ce niveau que, parmi les procédés potentiels, la flottation se démarque et présente un grand intérêt pour l'industrie, notamment en ce qui concerne le traitement de minerais sulfurés.

Le procédé industriel de flottation est typiquement composé de plusieurs circuits qui sont à leur tour constitués d'un ensemble de cellules et/ou de colonnes de flottation interconnectées entre eux. La colonne de flottation est un appareil qui utilise l'air, l'eau et les propriétés hydrophiles et hydrophobiques de la pulpe pour la séparation des minéraux de valeur. Dans ce contexte, elle occupe une place importante, surtout pour les circuits de

nettoyage en raison de la qualité du concentré obtenu (récupération et teneur), de sa relative simplicité d'opération et de son faible coût d'entretien. C'est pour cela que le fonctionnement et, évidemment, le comportement des variables internes de la colonne de flottation ont une très grande importance. Ils sont devenus un domaine de recherche de premier plan pour l'industrie minière.

Parmi les principales variables de procédé à contrôler, on retrouve les variables métallurgiques (récupération et teneur) ainsi que celles reliées au comportement hydrodynamique du procédé comme le taux de rétention de gaz, le biais, la taille des bulles et le taux surfacique des bulles.

1.1 Problématique

Actuellement, les mesures en temps réel dans les colonnes de flottation se limitent souvent aux débits (gaz, alimentation, eau de lavage, rejet) et à la profondeur d'écume. Dans certains cas, la teneur est mesurée en ligne à l'aide d'un analyseur chimique. Cependant, cette mesure ne se fait généralement pas puisque les coûts d'acquisition et d'entretien de l'appareil sont élevés. Lorsque les analyses chimiques appropriées sont disponibles, l'évaluation de la récupération se fait hors ligne à partir d'un bilan de minéral de valeur utilisant les teneurs de l'alimentation, du concentré et du rejet.

Même si la première utilisation industrielle des colonnes de flottation remonte à 1980, la recherche n'a généralement pas encore permis le développement de capteurs commerciaux pour mesurer adéquatement les principales variables hydrodynamiques du procédé. Cette situation constitue un obstacle majeur à la mise en place de stratégies de commande pour améliorer le fonctionnement de l'équipement. De plus, cette étape est nécessaire au développement et à la mise en œuvre d'une stratégie d'optimisation en temps réel, lorsqu'une approche indirecte (ou hiérarchique) est retenue.

1.2 Objectif du mémoire

L'objectif de ce projet de recherche est de faire la commande des principales variables hydrodynamiques d'une colonne pilote de flottation pour un fonctionnement en trois phases

au laboratoire et dans une usine minéralurgique. Les variables de procédé à commander sont les suivantes : la profondeur de l'écume, la fraction volumique d'eau de lavage sous l'interface (équivalent au biais) et le taux de rétention de gaz dans la zone de collecte. Les variables manipulables sont : la vitesse de la pompe de rejet, le débit de gaz et le débit d'eau de lavage. La structure de la commande envisagée consiste en l'utilisation de la commande traditionnelle PI et de la commande prédictive multivariable avec contraintes (MPC). La commande de ces variables est préalable à la mise en œuvre d'une stratégie d'optimisation en temps réel des aspects métallurgiques.

1.3 Description du projet

Le projet de recherche décrit dans ce mémoire vise à réguler certaines variables hydrodynamiques stratégiques d'un système en deux phases eau) et trois phases (air-eau-minerai) d'une colonne pilote de flottation en laboratoire et d'un système en trois phases d'une colonne pilote de flottation dans un environnement industriel (Mine Agnico-Eagle Ltd. division Laronde). Pour les travaux de laboratoire en trois phases, un mélange de silice (gangue) et de talc (minéral flottable) est utilisé comme pulpe, tandis que, pour les travaux en usine, la pulpe utilisée est l'alimentation de la colonne du troisième nettoyage dans le circuit de cuivre du concentrateur.

Ce travail de recherche est la suite de l'étude du système réalisée en deux phases par Maldonado et al. (2009), où le biais a été la variable utilisée pour évaluer la propreté de l'écume (Finch et Dobby, 1990). Dans le contexte présent, l'estimation de l'action de nettoyage de l'écume est effectuée en utilisant la fraction volumique d'eau de lavage sous l'interface plutôt que le biais (plus difficile à mesurer). D'ailleurs, ces deux variables sont étroitement liées et présentent une relation linéaire et directe comme il a été démontré pour un travail en deux phases par Maldonado et al. (2008b) et pour un travail en trois phases par Esteban-Rojas (2011).

Le mémoire présente l'identification et la validation du modèle du système ainsi que le développement, la mise en œuvre et l'évaluation des régulateurs utilisés. Il propose aussi une analyse des résultats de tests métallurgiques de récupération et du rapport d'enrichissement obtenus en usine.

1.4 Revue bibliographique

Plusieurs travaux de recherche ont été faits sur le développement des capteurs pour la mesure des variables d'une colonne de flottation et la commande de ces mêmes variables. Pour une revue littéraire détaillée des capteurs et des techniques de mesure des variables hydrodynamiques, le chapitre 6 du livre de Sbarbaro et del Villar (2010) constitue un bon ouvrage de référence. Une analyse critique détaillée des principaux travaux sur la commande des variables du procédé et l'optimisation des colonnes de flottation est disponible dans le travail de Bouchard et al. (2009). Les travaux les plus pertinents pour ce projet de recherche, qui traitent majoritairement de la mesure des variables et de la commande des colonnes, sont décrits dans les sections qui suivent.

1.4.1 Mesure des variables

D'importants travaux de recherche pour le développement des capteurs et des techniques de mesure des différentes variables à l'intérieur de la colonne de flottation ont été réalisés au cours des dernières années. Ces capteurs utilisent différentes propriétés physiques de la pulpe aérée afin d'estimer la valeur de certaines variables hydrodynamiques. Ils utilisent, entre autres, la transmission de son, la température, la pression, la conductivité électrique et l'analyse d'images.

Profondeur d'écume

Parmi les travaux de développement de capteurs et de méthodes pour la détection de la profondeur d'écume, on retrouve l'estimation de l'interface à l'aide du profil de conductivité dans la partie supérieure de la colonne développée par Gomez et al. (1989). Cette méthode a été modifiée par Perez et al. (1993) en utilisant un réseau neuronal pour améliorer l'estimation de la position de l'interface, ce qui permet d'estimer la profondeur d'écume. Cette dernière approche comporte cependant la difficulté de l'entraînement du réseau, ce qui la rend non viable pour une application industrielle.

Grégoire et al. (1997) ont développé une méthode semi-analytique basée sur la détection du plus grand changement possible dans le profil de conductivité (largest slope method) et l'utilisation de la conductivité de deux cellules adjacentes. Cette technique a donné de très bons résultats, mais elle présentait des problèmes pour déterminer la profondeur d'écume à

proximité des électrodes. Ce problème fut résolu plus tard par Maldonado et al. (2008a) avec une amélioration de l'algorithme de Grégoire. Cette amélioration consiste en une méthode d'interpolation de moyennes pondérées (weighted average interpolation) et utilise deux valeurs possibles de la profondeur d'écume pour déterminer la valeur finale.

Taux de rétention de gaz

Parmi les travaux de conception de capteurs et d'estimation du taux de rétention de gaz, on peut nommer d'abord la méthode de Finch et Dobby (1990) qui utilise la valeur de la masse volumique de la pulpe aérée ainsi que des capteurs de pression pour estimer le différentiel de pression entre deux points de la colonne (où la mesure du taux de rétention de gaz est faite). Cette méthode assume la masse volumique de la pulpe constante, ce qui la rend peu fiable pour son application industrielle.

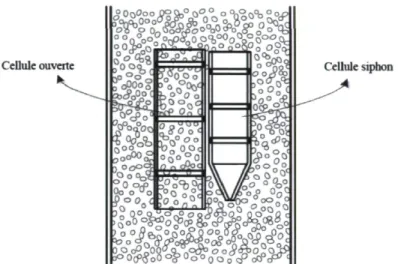

Une méthode appelée séparation de phases basée sur la mesure de conductivité et sur la relation de Maxwell pour les mélanges d'électrolytes a été développée par Uribe-Salas (1991). Cette méthode a été utilisée par Tavera et al. (1996), qui proposent l'utilisation de deux cellules : une cellule (dite siphon) pour mesurer la conductivité de la pulpe sans l'air et une autre cellule (dite ouverte) pour mesurer la conductivité de la pulpe aérée.

Un nouveau détecteur de rétention de gaz, basé sur la mesure de la conductivité électrique et sur la relation de Maxwell, a été présenté par Perez-Garabay et al. (1999). Ils utilisent deux cellules pour mesurer la conductivité d'un matériel diélectrique connu et la conductivité du mélange pulpe-air. Cette méthode a été nommée "addition de standard connu". Elle a été améliorée par Arizmendi-Morquecho et al. (2002) qui utilisent deux cellules avec trois électrodes et quatre différents types et formes de matériel diélectrique connu. La méthode présentée par Tavera et Escudero (2002) est une combinaison de la méthode de séparation de phases et la méthode d'addition de standard connu. Elle utilise deux cellules ouvertes pour la mesure de la pulpe aérée et une autre avec un solide non-conducteur de volume connu.

Deux autres méthodes ont été mises à l'essai par Verret (2006) : l'addition de standard modifiée et une modification de la méthode de la cellule siphon (McGill). Les deux ont donné des résultats acceptables, mais avec des limitations sur la plage d'opération. Une

modification du capteur de Tavera a été utilisée par Nunez et al. (2006a) pour une application dans une colonne pilote fonctionnent en deux et trois phases. Il a utilisé comme cellule siphon une cellule externe (pour mesurer la conductivité de la pulpe) et des électrodes sur la paroi d'une section de la colonne comme cellule ouverte (pour mesurer la conductivité de la pulpe aérée).

De plus, la technologie de sonar passif appliquée à la transformation des minéraux développée par O'Keefe et al. (2007) a donné de bons résultats grâce à une mesure non invasive et non influencée par les changements dans la densité du minerai du procédé. Biais

Pour l'estimation du biais, la température et la conductivité ont été utilisées. Du côté de la température, un profil dans la zone d'écume pour détecter la quantité d'eau de lavage a été utilisé par Moys et al. (1988). Cependant, pour le bon fonctionnement de la méthode, il faut une différence minimale de température entre l'eau de lavage et la pulpe, ce qui n'est pas toujours possible. Le profil de température de Bergh et Yianatos (1993) permet également de mesurer la variation de température produite par l'eau de lavage. Le réseau neuronal de Pérez utilisé pour les conductivités a été adapté par Vermette (1997) pour gérer un profil de température pour une opération en deux phases. La méthode a fonctionné tant en régime permanent qu'en état transitoire, mais l'étape d'apprentissage pour le réseau neuronal a été toujours le facteur limitant.

Du côté de la conductivité, un profil de conductivité basée sur la règle de l'additivité de Maxwell pour déterminer le biais dans une colonne fonctionnant en deux phases a été proposé par Finch et Dobby (1991), mais aucune autre étude n'a été faite pour mettre en valeur cette approche. De la même façon que pour la profondeur d'écume, Perez et al. (1993) ont employé un réseau neuronal pour l'estimation du biais, avec les problèmes d'apprentissage inhérents à la méthode. Ce réseau neuronal a été remplacé par Aube (2003) par un modèle de régression multilinéaire et de bons résultats ont été obtenus. Pourtant, la méthode n'a été calibrée qu'avec des mesures statiques du biais.

L'utilisation de la mesure de la fraction d'eau de lavage sous l'interface pour la détermination du biais a été essayée avec succès dans une colonne de laboratoire en deux

phases par Maldonado et al. (2008b). Elle est basée sur la mesure de conductivité et sur la règle de l'additivité de Maxwell. Cette même méthode a été appliquée en trois phases par Esteban-Rojas (2011), qui a introduit le pourcentage de solide de la pulpe d'alimentation dans l'estimation de la fraction d'eau de lavage sous l'interface. Dans les deux cas, Il a été démontré que la fraction d'eau de lavage sous l'interface et le biais ont une relation linéaire. Taille des bulles

Pour la mesure de la taille des bulles, on peut citer la technique LTM-BSizer qui consiste à prendre des photos des bulles à l'aide d'une caméra et d'un microscope. Celle-ci nécessite cependant que les bulles soient arrêtées. (Rodrigues et Rubio, 2003). Gomez et Finch (2007) ont utilisé le traitement d'images prises avec un afficheur de bulles (McGill bubble viewer) pour une mesure en temps réel de la taille des bulles. Cet afficheur a été utilisé par Maldonado et al. (2008c) qui ont appliqué un modèle de mélanges gaussiens pour représenter la fonction de densité de bulles et le diamètre moyen de Sauter.

1.4.2 Stratégies de commande

Parmi les travaux de recherche les plus pertinents sur la commande de la profondeur d'écume, du taux de rétention de gaz et du biais, on peut nommer ceux de Milot et al. (2000) qui traitent de la commande non linéaire prédictive multivariable pour la profondeur d'écume et le biais dans une colonne de flottation fonctionnant en deux phases avec des résultats intéressants. Deux régulateurs non-linéaires d'action intégrale ont été proposés par Barrière et al. (2001) : un conçu à l'aide de l'algorithme de backstepping et l'autre avec le contrôle non linéaire par modèle de référence MRNC (model reference nonlinear control). Ces régulateurs ont été comparés avec un régulateur PI conventionnel et ils ont démontré une meilleure performance.

La commande du biais et de la profondeur d'écume dans une colonne de laboratoire pour un fonctionnement en deux phases, a été présentée par Bouchard et al. (2005). Ds ont effectué la comparaison entre la commande non linéaire (Desbiens et al., 1998), la commande décentralisée (del Villar et al., 1999) et la commande multivariable (Desbiens et al., 2000).

La commande du taux de rétention de gaz et de la profondeur d'écume a été présentée par Nunez et al. (2006b). D a utilisé le GlobPC, qui est un algorithme de commande multivariable prédictive avec contraintes qui prend en considération les perturbations mesurées et non mesurées. Cette technique a été employée dans une colonne pilote pour une opération en trois phases avec de bons résultats, tant en poursuite qu'en régulation. La commande prédictive à l'aide des fonctions de décisions floues appliquée par Vieira et al. (2007), qui ont fait la commande de la profondeur d'écume et du taux de rétention de gaz dans une colonne pilote de flottation fonctionnant en trois phases, a montré de bons résultats.

La commande décentralisée d'une colonne de laboratoire fonctionnant en deux phases proposée par Maldonado et al. (2008d) régule un système 3x3 pour la profondeur d'écume, le biais et le taux de rétention de gaz avec de bonnes performances, mais présente des problèmes pour gérer les contraintes. La commande de la profondeur d'écume (avec un PI), le biais et le taux de rétention de gaz (avec un GlopPC), réalisée par Maldonado et al., (2009) s'applique à un système à deux phases avec une bonne capacité pour la gestion des contraintes.

1.5 Structure du mémoire

Le chapitre 2 présente une brève description du procédé de flottation en colonne et introduit les variables manipulées et mesurées. Le chapitre 3 introduit l'instrumentation connexe et le système de contrôle et de supervision utilisés. Le chapitre 4 traite de l'identification du système, de la validation des modèles dynamiques linéaires, de l'algorithme MPC, du réglage et de l'analyse des résultats de tests de commande sur la colonne pilote de flottation au laboratoire (en deux et en trois phases). De la même façon, le travail effectué sur la colonne pilote de flottation à l'usine est expliqué au chapitre 5. L'analyse des résultats métallurgiques est réalisée au chapitre 6. Finalement, le chapitre 7 résume les principales conclusions et propose des recommandations pour les travaux futurs.

1.6 Contribution

Le travail présenté dans ce mémoire fait suite à plusieurs années de recherche de la part des professeurs et des étudiant(e)s du LOOP. Les étudiants qui ont collaboré directement à ce travail sont Ghislain Sindjui et Alberto Riquelme. Ils ont participé à l'installation de la colonne de flottation en usine, l'instrumentation des deux colonnes de flottation et la réalisation des tests en usine. Pour la plus récente campagne d'essais, le stagiaire Tomas Glaria s'est aussi joint à l'équipe.

La contribution personnelle de l'auteur est :

- La mise au point de la base de données, des algorithmes de commande et de l'interface d'utilisateur sur les deux colonnes pilotes de flottation ;

L'identification et la validation des modèles des variables hydrodynamiques de la colonne pilote de flottation au laboratoire et en usine ;

La conception et l'implantation d'une stratégie de contrôle monovariable PI pour la profondeur d'écume ;

La conception et l'implantation d'une stratégie de contrôle prédictive multivariable avec contraintes du taux de rétention de gaz et du biais (en deux phases) pour la colonne au laboratoire et du taux de rétention de gaz et de la fraction d'eau de lavage sous l'interface en trois phases pour les deux colonnes pilotes de flottation ; La réconciliation des données pour les résultats des analyses chimiques des tests métallurgiques lors des campagnes en usine ;

Le calcul et la modélisation des performances métallurgiques (récupération et rapport d'enrichissement) ;

Publication des articles :

Calisaya, D., Poulin, É., Desbiens, A., del Villar R., & Riquelme A., 2012, "Multivariable predictive control of a pilot flotation column", American Control Conference, Montréal, Canada, pp. 4022-4027 ;

Calisaya, D., Desbiens, A., Riquelme A., Poulin, É., «fe del Villar R., 2012, "Constrained Multivariable Control of a Pilot Flotation column at the Laronde Concentrator", 44 Annual Canadian Mineral Processors Operators Conference, Ottawa, Canada, pp. 169-181.

Colonne de flottation

La flottation en colonne est un sujet largement étudié par des chercheurs de plusieurs domaines (traitement des minerais, génie électrique, génie chimique, etc.) ayant pour objectif d'optimiser son fonctionnement et, de cette façon, améliorer les performances métallurgiques. Ce chapitre donne une brève description des composants et du fonctionnement de la colonne de flottation. Il présente aussi une classification des principales variables du procédé ainsi que l'interaction entre ces variables.

2.1 Composants d'une colonne de flottation

Comme il est montré à la figure 2.1, la colonne de flottation a trois flux d'entrée: l'alimentation en pulpe, l'alimentation en air et l'ajout d'eau de lavage, ainsi que deux flux de sortie : le concentré et le rejet.

La buse d'alimentation de pulpe est située habituellement de 2 à 3 m du sommet de la colonne et utilise un tuyau droit percé perpendiculaire à la colonne ou un tuyau projeté à l'intérieur de la colonne qui se termine par un angle de 90° vers le bas au centre. Une autre buse, nommée de rejet, est placée au fond de la colonne.

La pulpe est un mélange de minéraux et d'eau contenant normalement entre 10 et 40 % de solides (selon l'application ou l'emplacement de la colonne). Le diamètre des particules de solide peut aller jusqu'à 250 pm, mais est normalement plus faible selon la maille de libération du minéral de valeur.

Zone d'écume Zone de collecte Alimentation Fraction d'eau sous l'interface O O c f- -> ~ ° o0o "o0 ° % q>oo°° o° 5p 00o0 O J ° *0o O o m o O o O o Qo o OQo rf) o ^ > = 0 O o o o o o( 0 8 0 O c o o - " S o O % o o oa o o O Eau de lavage Concentré Interface Biais Taux de rétention de gaz Air ♦ • Rejet

Fig. 2.1 Schéma d'une colonne de flottation

La maille de libération d'un minéral est la taille au-dessous de laquelle une particule de minerai est parfaitement libérée, c'est-à-dire constituée uniquement de l'espèce minérale à valoriser.

L'entrée de gaz s'effectue par un ou plusieurs barboteurs en acier placés au fond de la colonne. L'eau de lavage, quant à elle, est versée de la façon la plus douce et uniforme possible à l'aide d'une douche installée à quelques centimètres du sommet de la colonne. En conditions normales d'opération, la colonne présente deux régions distinctes selon la quantité de gaz contenue à l'intérieur : une zone de mousse, dans la partie supérieure, avec plus de 70 % d'air, et une zone de collecte, dans la partie inférieure, avec moins de 30 % d'air.

La position de l'interface détermine la fin de la zone de collecte et le début de la zone d'écume. Autrement dit, elle détermine la hauteur de la zone de collecte (niveau de la pulpe) et la profondeur de l'écume. C'est dans la zone de collecte que l'on mesure les principales variables hydrodynamiques du procédé : le différentiel d'eau ou biais (Jb), la

fraction volumique d'eau de lavage sous l'interface (g ), le taux de rétention de gaz (e ) et la taille des bulles. Ces variables seront explicitées à la section 2.3.

2.2 Fonctionnement de la colonne de flottation

Le procédé de flottation en colonne consiste à séparer les particules contenant du minéral de valeur de la pulpe stérile en utilisant des bulles d'air. Pour effectuer cette séparation, plusieurs produits chimiques sont normalement agrégés à la pulpe dans une étape préalable de conditionnement. Ces produits sont les collecteurs, les agents moussants, les dépresseurs, les régulateurs de pH et la chaux. Ds donnent à la pulpe et à l'air introduit les caractéristiques requises pour la flottation, en fonction des objectifs visés.

La pulpe est introduite par la buse d'alimentation, décrite auparavant, tandis que l'air est injecté par le fond de la colonne. Ce dernier monte dans la colonne et rencontre les particules de solide de l'alimentation qui descendent par gravité. Ces particules s'accrochent sélectivement aux bulles ascendantes qui finissent par s'accumuler dans la partie supérieure de la colonne (ou zone d'écume), grâce aux propriétés hydrophobes des particules du minerai de valeur conférées à l'étape de conditionnement. L'eau de lavage, qui est ajoutée sur l'écume, refoule vers le bas la plupart des particules indésirables qui y

sont entraînées (gangue). Les particules hydrophiles, qui ne flottent pas, sont éliminées par la buse de rejet au fond de l'appareil sous forme de pulpe.

Dans certains cas, il est également possible de fonctionner de façon inverse : le produit flotté est alors le minéral indésirable (dûment conditionné), l'écume est chargée de gangue, tandis que le minerai de valeur se retrouve dans les rejets. Ce procédé est appelé la flottation inverse.

L'ajout d'eau de lavage est fortement lié au degré de libération du minéral à flotter. Si la gangue se trouvant encore dans l'écume est libérée, l'eau de lavage peut alors l'entraîner vers le bas. Par contre, si la gangue est encore associée avec le minéral de valeur collecté par les bulles, le lavage sera alors moins efficace pour augmenter la teneur du concentré. La mesure du débit d'eau de lavage n'est pas une bonne indication du degré de lavage, puisqu'il se peut fort bien, si le bilan d'eau dans la colonne n'est pas adéquat, que la majorité de l'eau déborde vers la goulotte de concentré au lieu de laver l'écume. Malheureusement, il existe peu de capteurs pour mesurer de façon adéquate la valeur d'eau de lavage qui traverse l'écume. Le développement et la mise en œuvre d'un capteur basé sur les mesures des conductivités du procédé sont présentés à la section 3.4.3.

2.3 Variables du procédé de flottation

La flottation en colonne est un procédé dont la performance est affectée par plusieurs variables. Ces variables d'opération, comme dans tout procédé, peuvent être classifiées en variables manipulées, variables de procédé et variables de perturbation (Ynchausti et al.,

1988). Le tableau 2.1 montre la classification des principales variables.

Les variables du procédé (variables à réguler) sont les variables hydrodynamiques et les variables métallurgiques. Il faut mentionner que, parmi les variables de perturbation, il est possible que quelques-unes puissent être considérées comme variables manipulées. Par exemple, le débit d'alimentation et le pH sont des variables manipulées lors du travail en laboratoire, mais, elles sont habituellement considérées comme des variables de perturbation en industrie.

Tableau 2.1 Classification des variables de la colonne de flottation. variables

manipulées

variables de procédé

débit de gaz, débit d'eau de lavage, débit de rejet, débit d'eau de cisaillement du barboteur,

dosage des réactifs (moussant, collecteur, déprimant, etc.). variables de débit d'alimentation, granulométrie, température, viscosité perturbation composition minéralogique, pourcentage de solide, pH.

profondeur d'écume, taux de rétention de variables gaz dans la zone de collecte, biais, hydrodynamiques fraction d'eau de lavage sous l'interface,

taille des bulles, surface des bulles. variables

métallurgiques récupération, teneur, rapport d'enrichissement.

Un premier tableau des interactions (qualitatives) entre les principales variables manipulées et variables de procédé a été présenté par Finch et Dobby (1990). D'autres relations ont été discutées par Carvahlo et al. (1999) et par Maldonado et al. (2009), entre autres.

Le tableau 2.2 résume ces différentes interactions où chaque variable manipulée peut agir sur plusieurs variables de procédé avec différents effets en amplitude et sens. Ces relations sont données en considérant la valeur en régime permanent (la dynamique de la réponse de la variable de procédé face à une variation de la variable manipulée peut être transitoirement différente).

Tableau 2.2 Relations entre les principales variables manipulées et variables de procédé. Variables

manipulées

Variables de procédé

taux de surface taille , recuperatio

des des ^ teneur „ , taux de protondeur ^ , . ... retention biais d écume , de gaz des des bulles bulles n débit de 1 az D D I D D D I Faible Forte modéré modéré modéré modéré modéré débit d'eau de lavage I Faible D Faible D

forte forte D-I

I-D faible débit d'eau

de I D

cisaillement Faible modéré du barboteur

D I D I

modéré modéré modéré faible Débit

Dans ce tableau, "D" dénote une relation directe, c'est-à-dire un incrément positif de la variable manipulée produit un incrément positif de la variable de procédé. À l'opposé, "I" indique une relation inverse, c'est-à-dire que la variable de procédé augmente lorsque la variable manipulée diminue. La présence des deux lettres illustre la relation pour une valeur faible puis une valeur plus importante de la variable manipulée. Finalement, "-" signifie qu'il n'existe pas de relation ou qu'elle est négligeable.

2.3.1 Variables manipulées

Les variables manipulées sont celles qui permettent de modifier les variables de procédé. Elles sont normalement des débits : de rejet, d'eau de lavage, de gaz et d'eau de cisaillement du barboteur (lorsque pertinent). Il est important dire que les valeurs de ces débits sont habituellement contrôlées, ce que l'on manipule sont plutôt les consignes des débits.

Les valeurs de ces débits sont liées au diamètre de la colonne. Afin de normaliser ces valeurs, c'est-à-dire d'exprimer le débit indépendamment du diamètre de la colonne, elles sont exprimées plutôt en vitesse superficielle, soit le débit volumique divisé par l'aire de la section transversale de la colonne.

2.3.1.1 Débit de rejet

Le débit de rejet est le volume de pulpe soutiré au fonde de la colonne par unité de temps permettant de déterminer la vitesse superficielle de rejet, qui est calculée selon :

Jr = T (21)

A,

coù Qrest le débit volumique de rejet et A,, est l'aire de la section transversale de la

colonne.

Le débit de rejet est généralement modifié à l'aide d'une pompe ou d'une valve pneumatique. Pour obtenir une profondeur d'écume constante, le débit de rejet doit être égal à la somme des débits d'alimentation de pulpe, d'eau de lavage qui atteint l'interface et

d'eau de cisaillement du barboteur. Le débit de rejet a une relation directe avec la vitesse de la pompe de rejet et par conséquent avec la profondeur de l'écume.

2.3.1.2 Débit d'eau de lavage

Le débit de l'eau de lavage est le volume d'eau par unité de temps ajouté sur l'écume au sommet de la colonne. D est exprimé comme la vitesse superficielle d'eau de lavage, qui est calculée selon :

où Qw est le débit volumique d'eau de lavage.

Dans le procédé de flottation en colonne, l'utilisation de l'eau de lavage est nécessaire pour avoir un différentiel d'eau (biais) positif et ainsi assurer le nettoyage de l'écume. De plus, l'utilisation d'eau de lavage a un effet stabilisateur sur l'écume du procédé. Cependant, des changements brusques ou de grandes quantités d'eau de lavage peuvent être catastrophiques pour le procédé puisqu'elles peuvent briser l'écume et ainsi réduire la récupération du concentré.

2.3.1.3 Débit de gaz

Le débit de gaz est le volume du gaz par unité de temps injecté au fond de la colonne. Il est exprimé comme la vitesse superficielle de gaz selon :

9i

A,

J* = ^ r (2-3)

où Q est le débit volumique de gaz.

Le débit de gaz est une variable qui, en conditions normales d'opération, a un effet important sur les performances métallurgiques du procédé de flottation. La manipulation du débit de gaz permet de modifier la quantité de gaz dans la zone de collecte (taux de rétention de gaz £g), donc la capacité de capture des particules hydrophobes. Le débit de

gaz, et par conséquent la vitesse superficielle de gaz, sont donc directement reliés à la récupération de minerai de valeur dans le concentré.

Un débit trop élevé va cependant diminuer considérablement la teneur au concentré même si un ajout de gaz peut améliorer la récupération. Ceci est logique puisque plus il y a de gaz ascendant dans la colonne plus la remontée de particules de valeur est importante (plus grande récupération), mais également quelques particules de gangue (moindre teneur). À l'opposé, des quantités trop faibles de gaz donnent moins de capacité de collecte et une écume moins résistante et donc instable, pouvant même empêcher le fonctionnement adéquat du procédé (Sbarbaro et del Villar, 2010).

2.3.1.4 Débit d'eau de cisaillement du barboteur

Le barboteur (sparger) est un cylindre habituellement en acier avec une porosité déterminée qui permet la sortie de l'air sous forme de fines bulles (en fonction de la grandeur des pores du matériau).

D existe cependant un autre type de barboteur (frit and sleeve) ayant également un flux d'eau dit de cisaillement. Ce flux d'eau-là, à grande vitesse, coupe le flux de gaz à la sortie de l'anneau poreux, modifiant ainsi la taille des bulles injectées à l'intérieur de la colonne de flottation (figure 2.2).

Anneau poreux

Entrée d'air

Fig. 2.2 Schéma du barboteur avec eau de cisaillement

Le débit volumique d'eau de cisaillement du barboteur Qs et l'aire transversale de la

distance entre l'enveloppe et la zone poreuse du barboteur Ab permettent de calculer la

' , - % ■ (2-4)

2.3.2 Variables de procédé

Présentement, les variables de procédé commandées en temps réel dans les colonnes de flottation industrielles sont habituellement la profondeur d'écume, le débit de gaz et le débit d'eau de lavage. D'autres variables qui pourraient être commandées sont le taux de rétention de gaz, le biais, la taille des bulles et le taux surfacique des bulles. Bien qu'elles ne soient généralement pas mesurées en usine, ce sont des variables hydrodynamiques très importantes pour améliorer le fonctionnement du procédé (Sbarbaro et del Villar, 2010). 2.3.2.1 Profondeur d'écume

La profondeur d'écume (froth depth) Hf est définie comme la distance entre la lèvre de débordement de la colonne et l'interface qui se trouve entre la zone d'écume et la zone de collecte. La profondeur d'écume détermine donc la dimension des zones d'écume et de collecte. Comme telle, elle influence le temps de séjour de la pulpe dans la zone de collecte. En industrie, la profondeur d'écume est habituellement mesurée à l'aide d'un flotteur couplé à un capteur ultrasonique, ou grâce à des capteurs de pression (idéalement trois). Ces deux méthodes traditionnelles ont des limitations de performance provenant des variations dans la densité de la pulpe ou du taux de rétention de gaz (Maldonado et al. 2008a).

La plage d'opération de la profondeur d'écume peut varier entre 20 et 150 cm. Elle dépend principalement de la hauteur de la colonne, du type de minerai à flotter, de la taille des particules et de l'étape de conditionnement. Une faible profondeur d'écume permet une plus grande récupération tandis qu'une grande profondeur la diminuera. Pour la teneur au concentré, les résultats sont inversés, une plus grande profondeur d'écume permet une meilleure sélectivité minéral-gangue.

2.3.2.2 Taux de rétention de gaz

e, - i (2.5)

où v4 est le volume des bulles et v. est le volume total de la section de colonne considérée.

Ce taux est principalement fonction de la valeur du débit de gaz, mais dépend aussi de la concentration de moussant dans la pulpe, de la taille des bulles et du pourcentage de solide de la pulpe.

De plus, le taux de rétention de gaz varie tout le long de la zone de collecte de la colonne. Cette variation est due à la pression hydrostatique de la pulpe sur l'air : les bulles de la partie inférieure de la colonne sont plus petites que celles de la partie supérieure. Pour cette raison, une mesure de £g près du rejet est différente d'une mesure près de l'alimentation ou

une mesure près de l'interface.

La plage d'opération habituelle de £g est de 5 à 25 %. Pour des valeurs plus petites, il n'y a

pas assez de bulles pour collecter des particules et l'écume devient trop faible et pauvre en particules minérales, ce qui peut causer son affaissement. Pour des valeurs plus grandes, il faudrait ajouter beaucoup plus de gaz ce qui génère de trop grandes bulles. Ceci cause de la turbulence et diminue l'utilisation efficace de l'air (moins de surface spécifique de bulles). La turbulence nuit à la stabilité du procédé et fait chuter la valeur de la teneur au concentré. Même si le taux de rétention de gaz est une variable intimement liée à la performance du procédé, il n'est habituellement pas mesuré en ligne dans les colonnes industrielles. La technique la plus courante pour l'estimer consiste à utiliser deux capteurs de pression séparés par une distance connue, tout en connaissant la densité de la pulpe non aérée. D est alors possible de relier le différentiel de pression NP à £ . Des travaux de recherche à l'université McGill ont abouti à la conception d'un capteur de £g basé sur des mesures de

conductivité de la pulpe aérée et non-aérée. Cet instrument a été utilisé lors de cette étude et sera détaillé plus tard à la section 3.4.2.

2.3.2.3 Biais

Le différentiel d'eau Jb ou biais (bias) est défini comme le flux net d'eau traversant l'interface exprimé comme vitesse superficielle (débit volumique divisé par l'aire de la

section transversale de la colonne). Le biais est calculé par bilan statique d'eau, dans la partie supérieure de la colonne, en prenant la différence entre la vitesse superficielle de l'eau de lavage et de l'eau du concentré

Jb=J^-J„c (2.6)

ou dans la partie inférieure de la colonne, par la différence entre la vitesse superficiel de l'eau de rejet et de l'eau de l'alimentation

Jb= J » r - JWa (2-7).

Cependant, cette façon de calculer le biais n'est pas utilisée en industrie puisqu'elle n'est valide qu'en régime statique et ce, même avec les capteurs pour mesurer de façon adéquate les débits (débitmètres magnétiques et densimètres de rayons y). La faible valeur du biais par rapport aux débits utilisés dans son calcul et l'incertitude des instruments de mesure fait que la mesure est sujette à une importante erreur de propagation. Une technique basée sur la mesure des conductivités des débits de la colonne est présentée à la section 3.4.4.

Le maintien d'un biais légèrement positif a pour objectif : la stabilisation de l'écume et le nettoyage de celle-ci. La stabilisation de l'écume vise à préserver une écume forte et minéralisée. Le nettoyage de l'écume refoule de particules de gangue libérées vers la zone de collecte.

Le biais est positif lorsqu'une partie de l'eau de lavage traverse l'écume et arrive à la zone de collecte. Si toute l'eau de lavage et un peu de la pulpe se dirigent vers le concentré, le biais est alors négatif. Afin d'assurer le nettoyage de l'écume, il faut que le biais soit positif.

Le biais a une relation directe avec le débit d'eau de lavage et inverse avec le débit d'air. Ce dernier crée une résistance à la descente de l'eau de lavage, et à l'extrême, il peut la refouler vers le concentré. La plage d'opération du biais se limite à des valeurs légèrement supérieures à zéro et inférieures à 0.2 cm/s.

2.3.2.4 Fraction d'eau de lavage sous l'interface

La fraction volumique d'eau de lavage sous l'interface £w est le pourcentage d'eau de

d'estimer le biais. Maldonado et al. (2008b) ont démontré que le biais et la fraction d'eau de lavage sous l'interface ont une relation linéaire et directe.

L'avantage de l'utilisation de la fraction d'eau par rapport au biais est que sa valeur est plus grande lorsqu'elle est exprimée en pourcentage et ne requiert pas de mesures additionnelles pour calibrage comme dans le cas du biais. Sa plage d'opération est comprise entre 0 et 50 %. Cependant, de la même façon que pour le biais, pour assurer le nettoyage de l'écume, il faut limiter la valeur minimale de la fraction d'eau de lavage sous l'interface à une valeur plus grande que zéro.

2.3.2.5 Taille des bulles

La taille des bulles réfère à l'estimation du diamètre des bulles. Elle peut être définie par le diamètre arithmétique moyen des bulles

iv

d

M (2-8)

ou, plus couramment, par le diamètre surfacique moyen de Sauter (Sauter, 1926), selon :

JV

. 3

^ 3 2 =l = l _ Jf — (2-9)

M

où N est le nombre de bulles comptées et dt est le diamètre de la /-ème bulle observée. i=i

N

5>?

Le «iio et le c/32 combinés donnent une information plus précise sur la distribution de la taille des bulles, mais le c/32 est plus utilisé grâce à sa sensibilité face à des variations de la densité des bulles (Nesset et al., 2005). Ces variables sont fonction, entre autres, du débit de gaz, et de la quantité d'agent moussant, ainsi que du débit d'eau de cisaillement, de la grandeur de la brèche et de la surface poreuse du barboteur.

2.3.2.6 Taux surfacique des bulles

Le taux surfacique des bulles Sb est le rapport entre la superficie des bulles par unité de

*. Hr

(210)

où 5i, est la surface des bulles générées par unité de temps, qui est définie par :

m

Si.=Z".4 (2.11)

1=1

où H, est le nombre de bulles de taille z générées par unité de temps et Abi est la surface de la bulle i.

Le taux surfacique des bulles influence les performances métallurgiques de récupération et la teneur au concentré. Il dépend fortement de la taille et de la quantité des bulles. Ces deux dernières variables sont fonction principalement du débit de gaz, du débit d'eau de cisaillement du barboteur et de l'étape de conditionnement.

2.4 Conclusion

Ce chapitre a décrit brièvement la structure physique d'une colonne de flottation ainsi que son mode de fonctionnement. Il a aussi introduit une classification des variables qui interviennent dans le procédé. Par la suite, les interactions existantes entre celles-ci ont été discutées. Finalement, les variables manipulées et les variables de procédé ont été définies.

Instrumentation et système de commande

Les variables hydrodynamiques d'une colonne de flottation sont mesurées par différents types de capteurs, chacun utilisant une propriété physique donnée. Tous ceux-ci visant à l'obtention d'une meilleure estimation de la variable à mesurer. Même s'ils ont évolué durant les dernières années, la plupart de ces capteurs et techniques développés ne sont pas encore assez matures pour permettre un usage régulier en industrie. C'est pour cette raison qu'ils demeurent un sujet majeur de recherche.

Ce chapitre montre la structure des colonnes pilotes de flottation utilisées durant ce projet de recherche, les équipements nécessaires au fonctionnement des colonnes, l'instrumentation (les capteurs, les techniques et les calculs requis pour estimer les variables hydrodynamiques) ainsi que les entraînements à vitesse variable pour les actionneurs afin de changer la valeur des variables manipulées. Il présente aussi les logiciels et les outils qui ont été employés pour les calculs, le traitement des données, le monitorage et la commande.

3.1 Les colonnes pilotes de flottation

Deux colonnes pilotes de flottation ont été utilisées dans ce projet : l'une au laboratoire d'observation et d'optimisation des procédés (LOOP) à l'Université Laval, et l'autre à l'usine Laronde (mines Agnico-Eagle) en Abitibi. Les caractéristiques physiques de ces deux colonnes sont présentées au tableau 3.1.

Tableau 3.1 Caractéristiques physiques des colonnes pilotes de flottation Caractéristique Laboratoire Usine

Matériau plexiglas® 7 mm d'épaisseur plexiglas® 7 mm d'épaisseur

Hauteur 7,2 m 7,35 m

diamètre extérieur 64,5 mm 152 mm diamètre intérieur 51,5 mm 138 mm localisation de

l'alimentation

5,48 m du fond de la colonne 5,48 m du fond de la colonne Barboteur cylindrique en acier inoxydable cylindrique en acier inoxydable

poreux avec débit d'eau de poreux cisaillement (frit and sleeve) 5 pm de porosité 5 um de porosité 38 cm2 de surface

15,7 cm2 de surface

Douche une douche de diamètre identique à celui de la colonne installé à 15 cm au-dessus du sommet

3.2 Description des équipements

La figure 3.1 montre le diagramme d'instrumentation et de commande de la colonne de flottation au laboratoire. De la même façon, la figure 3.2 montre le diagramme d'instrumentation et de commande de la colonne de flottation en usine. Ces figures présentent les capteurs, les actionneurs et l'instrumentation connexe installée sur les deux colonnes de flottation.

Les capteurs servent à mesurer des variables comme le différentiel de pression (DP), la pression absolue (PT) et la température (TT) en différents endroits de la colonne. TT1 est la température au fond de la colonne (près du barboteur), TT2 est la température de la pulpe au niveau du capteur du taux de rétention de gaz, TT3 est la température de la pulpe de l'alimentation et TT4 est la température de l'eau de lavage.

Les températures et pression mesurées sont utilisées pour calculer les variables hydrodynamiques. Le capteur de différentiel de pression sert à faire la validation de la mesure du taux de rétention de gaz, alors que les actionneurs (pompes) modifient les variables à manipuler.

D'autres équipements sont utilisés pour compléter l'instrumentation et la commande tels que le module de mesure des conductivités (MMC) et le module des entrées et sorties analogiques.

Finalement, les figures montrent aussi l'équipement connexe installé pour un fonctionnement correct de la colonne : la douche utilisée pour l'eau de lavage, le réservoir de pulpe d'alimentation (dans lequel un mélangeur est installé pour empêcher la sédimentation des particules de minéraux), les réservoirs d'eau de lavage et de rejet. Le réservoir de rejet a été installé seulement sur la colonne du laboratoire puisqu'en usine ce flux est retourné directement au procédé.

L'instrumentation des deux colonnes est sensiblement la même. Les différences sont l'afficheur de bulles, l'ordinateur de traitement d'images, le capteur de pression différentielle et l'ajout d'eau de cisaillement du barboteur, qui sont installés sur la colonne pilote de flottation du laboratoire seulement.

Une autre différence est le capteur du taux de rétention de gaz. Il est installé à l'intérieur de la colonne de flottation de l'usine tandis que pour la colonne de flottation du laboratoire, la cellule siphon du capteur est connectée à l'extérieur à l'aide d'une pompe et la cellule ouverte est constitué par des électrodes sur la paroi de la colonne. Ce dernier capteur est le même utilisé par Nunez et al. (2006a) et modifié et validé par Esteban-Rojas (2011).

Consigne de débit d'eau de lavage Eau lavage Consigne de vitesse (Alimentation) Alimentation Module d'entrées/ sorties analogiques Opto 22 Consigne de la profondeur d'écume Profondeur d'écume estimée Rejet r. Ordinateur de traitement d'images Consigne de débit de l'eau de cisaillement de barboteur Eau de barboteur Consigne de débit d'air Capteur/régulateur de débit massique (Mass Flow Controller)

\ Air

Fig. 3.1 Diagramme d'instrumentation et de commande de la colonne pilote de flottation au laboratoire

Consigne de débit d'eau de lavage Capteur/régulateur de débit massique l (Mass Flow Controller)

Fig. 3.2 Diagramme d'instrumentation et de commande de la colonne pilote de flottation en usine

Le tableau 3.2 décrit la localisation, les dimensions, le type et le nombre de capteurs installés sur les colonnes de flottation montrées aux figures 3.1 et 3.2.

Tableau 3.2 Capteurs sur les colonnes pilotes de flottation

Capteur Laboratoire Usine

température 4 capteurs au total, installés à 1,2 m et à 6 m du fond de la colonne, sur l'alimentation, et sur l'eau de lavage. Modèle RTD-NTP-72-E. Ds sont connectés au module d'entrées/sorties analogiques Opto 22 en utilisant 1 transmetteur de modèle TX-254 qui donne un signal normalisé 4 - 2 0 mA proportionnel à la température mesurée.

pression 1 transmetteur de pression de deux fils Wika type C-10 installé au fond de la colonne ; 10 -30 VDC; 4 - 2 0 mA.

2 Manomètres : 1 sur la conduite d'alimentation de gaz (avant la vanne de régulation) et 1 avant le barboteur.

débit 2 débitmètres, 1 pour l'eau de lavage et 1 pour l'alimentation.

Cole-Parmer modèle RK 32704-10 ; 1 - 10 Litres/min. 12,5 V - 30 mA. flux d'air débitmètre / régulateur (Mass flow controller) MKS modèle 1559A ;

0 - 5 0 Litres/min. 12 V - 10 A.

profondeur 11 électrodes d'acier inoxydable installées sur la paroi interne dans le de l'écume dernier mètre au haut de la colonne chacune espacée de 10 cm.

taux de 4 électrodes d'acier inoxydable de rétention 5,1 cm de diamètre et 1 cm de de gaz hauteur, installés dont : 2 sur la paroi interne de la colonne et 2 sur la cellule extérieure de type siphon.

4 électrodes d'acier inoxydable de 5,7 cm de diamètre et 1 cm de hauteur, situées à l'intérieur de la colonne, installés sur 2 cellules (une ouverte et une de type siphon). taille de 1 afficheur des bulles installé à

bulles 2 m de la tête de la colonne, possède une caméra Sony de haute résolution modèle DFW-X710. pression

différentiel

ABB modèle 264DS pour la validation de la mesure du taux de rétention de gaz en deux phases. Installé au même endroit que le capteur de £g de conductivité.

Le tableau 3.3 liste les principales caractéristiques et la plage d'opération des actionneurs (pompes) utilisés. Le tableau 3.4 montre les principales caractéristiques des entraînements à vitesse variable utilisées pour moduler la vitesse des pompes.