Faculté des Sciences, 4 Avenue Ibn Battouta B.P. 1014 RP, Rabat – Maroc Tel +212 (0) 37 77 18 34/35/38, Fax : +212 (0) 37 77 42 61, http://www.fsr.ac.ma

FACULTÉ DES SCIENCES

Rabat

N° d’ordre 2799Thèse de Doctorat

Présentée par

Mohammed TAMANI

Titre

Modélisation Numérique de la Cavitation

dans les Écoulements Transitoires en Conduites

Discipline : Physique

Spécialité : Mécanique des Fluides et Énergétique

Soutenue le 24 Octobre 2015, devant le Jury composé de :

Président :

Gamal ZEGGWAGH

: PES, Faculté des sciences, Rabat

Examinateurs :

Bennasser BAHRAR

: PES, ENSET, Mohammedia

Kamal GUERAOUI

: PES, Faculté des sciences, Rabat

Mohamed KERROUM : PES, Faculté des sciences, Rabat

Moulay Ali CHAÂBA : PES, ENSAM, Meknès

1

Le présent travail a été réalisé au sein du Laboratoire de Mécanique & Énergétique de la Faculté des Sciences de Rabat, sous la direction du Professeur Bennasser BAHRAR.

J’adresse tout particulièrement ma plus profonde sympathie ainsi que ma sincère gratitude à Monsieur Bennasser BAHRAR, Professeur de l’Enseignement Supérieur à l’École Normale Supérieure d’Enseignement Technique de Mohammedia, pour avoir accepté la direction de cette thèse, et rapporter ce mémoire, notamment avec sa clairvoyance. Sa disponibilité et son implication permanente et presque quotidienne qui, grâce à son savoir qui est le fruit de sa longue expérience, ce travail a pu voir le jour. Ses compétences et ses qualités pédagogiques, sa gentillesse et sa bonne humeur ont été sans controverse à l’origine du si bon déroulement de cette thèse, et qui n’ont rendu que plus profitable le partage de son immense scientifique.

Je remercie vivement Monsieur Gamal ZEGGWAGH, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Rabat, en acceptant la présidence du jury. Qu’il veuille trouver ici, l’expression de ma reconnaissance pour l’intérêt, et l’analyse fine qui sont portés à ce travail.

Je tiens aussi à remercier Monsieur Kamal GUERAOUI, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Rabat, en qualité de rapporteur et examinateur, pour s’être penché sur mon travail et pour la pertinence de ses commentaires ainsi qu’à son aide précieuse.

Je remercie vivement Monsieur Mohammed KERROUM, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Rabat, en qualité d’examinateur, pour l’intérêt qu’il a porté à ce manuel et de consacrer une partie de son temps à l’analyse de mon travail.

Je remercie également Monsieur Moulay Ali CHAÂBA, Professeur de l’Enseignement Supérieur à l’École Nationale Supérieure d’Arts et Métiers de Meknès pour le temps qu’il a consacré à la lecture détaillée de ce mémoire, et d’avoir accepté d’être parmi le jury en qualité de rapporteur et examinateur.

Enfin, je ne saurais oublier tous mes chers collègues de l’ENSAM Meknès qui se sont déplacés pour assister à cette soutenance. Ainsi qu’à mes amis du LPT de la Faculté des Sciences de Rabat. Je suis heureux de leur témoigner ici toute ma reconnaissance et ma sympathie.

Enfin, je tiens à exprimer ma grande gratitude à toute ma famille, à ma mère que dieu la protège, et plus particulièrement à ma femme qui m’a supporté le long de préparation de cette thèse, et qui a fait de tout son mieux pour assurer un environnement agréable permettant à ce travail de voir le jour. À mes enfants qui m’ont supporté malgré les préoccupations qui m’ont pris à l’écart de mes responsabilités en tant que père durant la période de préparation. À mes sœurs qui ont supporté les difficultés de déplacement ainsi qu’à mon neveu.

2

Résumé

La cavitation est un processus de vaporisation qui se produit lorsque la pression d’un

liquide chute au-dessous d’une certaine valeur critique, appelée pression de vapeur saturante.

C’est un phénomène qui s’accompagne de la rupture de l’état continu du liquide sous l’effet

de contraintes excessives. En hydraulique, une augmentation excessive de la vitesse d’une phase entraine, conformément à la formule de Bernoulli, la réduction de la pression et cette chute de pression à température constante peut atteindre la pression de vapeur saturante, ce qui donne lieu au changement de phase en un temps très court. Des bulles de vapeur se forment et implosent sur des surfaces solides comme les aubes des turbines et une action

prolongée du phénomène conduit à l’endommagement de ces surfaces sous le phénomène de l’érosion.

Ce phénomène de cavitation est très bien connu par les hydrauliciens. Il constitue l’une de leurs préoccupations prépondérantes ainsi que de celles des concepteurs afin de prédire un domaine de sécurité et assurer un bon fonctionnement des composants hydrauliques sous pression et assurer leur pérennité.

L’objectif du présent travail se place dans ce contexte. Il concerne la modélisation et la

simulation numérique des phénomènes de cavitation dans les écoulements transitoires en conduites.

Mots clés : cavitation vaporeuse – modèle discret de la cavitation vaporeuse - méthode des caractéristiques – séparation de colonnes – modèle de frottement instationnaire

3

Cavitation is a vaporization process that occurs when the liquid pressure drops below a certain critical value, called the saturation vapor pressure. It is a phenomenon which is accompanied by the breaking of the continuous state of the liquid as a result of excessive stress. In hydraulic, an excessive increase in velocity causes a phase in accordance with the Bernoulli's formula, reducing the pressure and this pressure drop at constant temperature, can reach the saturated vapour pressure, which leads to change phase in a very short time. Vapour bubbles form and implode on solid surfaces such as turbine blades and a prolonged action of the phenomenon leads to damage to these surfaces in the phenomenon of erosion.

This cavitation is very well known by hydraulics. It is one of their overriding concerns and those designers to predict a security area and ensure proper operation of the hydraulic components under pressure and ensure their sustainability.

The objective of this work is situated in this context. It concerns the modeling and numerical simulation of cavitation phenomena in the transient flow in pipes.

Keywords: vaporous cavitation – discrete vaporous cavity model – method of characteristics – column separation – unsteady friction model.

4

Liste des publications et communications

Publications

1 M. TAMANI, B. BAHRAR, E. H. ACHOUYAB, «Theoretical and Numerical Modeling of Two-Phase Flow in Flexible Conduit With Consideration of Unsteady Pipe Friction», accepted in the International Journal of Water (La Houille Blanche), 2015.

2 M. TAMANI, B. BAHRAR, K. Gueraoui, «Modeling vaporous cavitation in

transient pipe flow using the Zielke’s friction model», International Review of

5

Communications

1 M. TAMANI, F. AKEF, H. SAMRI, E. H. ACHOUYAB, B. BAHRAR. « Analyse

de l’élasticité d’un matériau sur l’onde de pression dans un écoulement diphasique en

conduite », 12ème Congrès de Mécanique, 21-24 Avril, Casablanca, 2015.

2 M. TAMANI, B. BAHRAR. « Comportement d’une conduite élastique et effet d’un

écoulement diphasique sur l’onde de pression », 1ère Conférence Internationale sur la

Mécanique des Matériaux et des Structures (MSM), 19-21 Novembre, Marrakech, 2014

.

3 M. TAMANI, B. BAHRAR. « Modélisation de la cavitation à la vanne », 11ème Congrès de Mécanique, 23 - 26 Avril, Agadir, 2013.

4 E. ACHOUYAB, M. TAMANI, B. BAHRAR. « Modeling of transient flow in plastic pipes », 11ème Congrès de Mécanique, 23-26 Avril, Agadir, 2013.

5 M. TAMANI, B. BAHRAR. «Numerical Modeling of a Two-Phase Flow in Pipe with Elastic Wall», International symposium on multiphase flow and transport phenomena MFTP, 22- 25 April, Agadir, 2012.

6 M. TAMANI, B. BAHRAR. « Modélisation d’un écoulement transitoire dans une canalisation ramifiée », 10ème Congrès de Mécanique, 19-22 Avril, Oujda, 2011.

6

Table des matières

NOMENCLATURE ... 11

LISTE DES FIGURES ... 16

LISTE DES TABLEAUX ... 20

INTRODUCTION GÉNÉRALE... 21

CHAPITRE

I :

ÉTUDE

BIBLIOGRAPHIQUE

... 24I. Introduction

... 25I. 1 Topologie des écoulements diphasiques en conduites

... 26 Écoulement à phases dispersées (écoulement à bulles) ... 26

Écoulements à phases séparées ... 27

Écoulement annulaire ... 28

Écoulement mixte ou coalescent ... 28

I. 2 Types de vaporisation

... 28I. 3 Types d’écoulement

... 31II. Processus de cavitation et séparation de colonnes

... 32II. 1

Généralités sur la cavitation

... 32II. 2

Phénomène de séparation de colonnes

... 33A. Cavitation vaporeuse ... 37

7

II. 3 Apparition de la cavitation

... 37 Effets de la cavitation... 38

Intérêts de la cavitation en milieu industriel ... 39

II. 4 Types de cavitation

... 41III. Notion de germes

... 42III.1 Nucléation homogène

... 45III.2 Nucléation hétérogène

... 46III.3 Gaz dissous

... 49III.4 Gaz non dissous et bulles de vapeur

... 50IV. Théorie de Rayleigh-Plesset – Dynamique de la bulle

... 50IV.1 Phénomène de cavitation à bulles

... 50IV.2 Phénomènes produits lors du collapsus d’une bulle unique

... 55IV.2.1/ Rebond ... 55

IV.2.2/ Jet ... 56

IV.2.3/ Onde de choc ... 57

CHAPITRE

II :

FORMULATION

MATHÉMATIQUE

DU

PROBLÈME ...

618

Hypothèses ... 62

a. Sur la conduite ... 62

b. Sur l’écoulement ... 62

c. Sur le fluide ... 63

II. Équations de conservation

... 63II.1Écoulement monophasique

... 63a. Équation de la conservation de la masse ... 63

Équation de la continuité intégrée sur une section de la conduite ... 64

b. Équation de la conservation de la quantité de mouvement ... 66

c. Détermination de la contrainte de cisaillement ... 68

Contrainte de cisaillement selon le modèle de Brunone ... 69

Contrainte de cisaillement selon le modèle de Zielke ... 70

II.2 Écoulement diphasique

... 71a. Bilan de masse ... 73

b. Bilan de la quantité de mouvement ... 74

II.3 Les Modèles numériques de la cavitation

... 75A. Modèle de la cavitation vaporeuse ... 75

a. Modèle discret de la cavitation vaporeuse ... 75

b. Modèle distribué de la cavitation vaporeuse ... 76

B. Modèle de la cavitation gazeuse ... 78

a. Modèle discret de la cavitation gazeuse ... 78

b. Modèle distribué de la cavitation gazeuse ... 79

II.4 Détermination du volume discret de la cavitation vaporeuse

... 809

I. Introduction

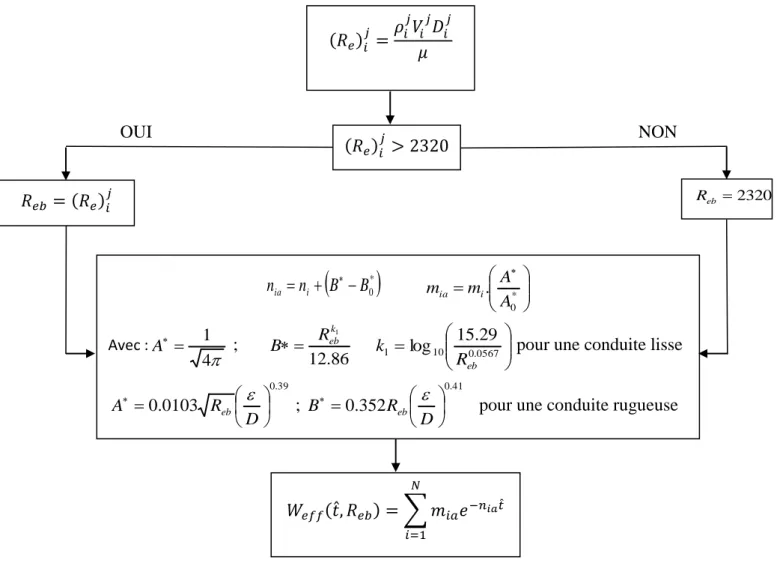

... 83II. Approche numérique de la contrainte de frottement

... 84II.1 Détermination de la contrainte de frottement pour le modèle de

Brunone

... 84II.2 Détermination de la contrainte de frottement pour le modèle de

Zielke

... 85III. Méthode des caractéristiques

... 94III.1 Détermination des lignes caractéristiques

... 95III.2 Équations de compatibilité

... 96III.3 Conditions aux limites

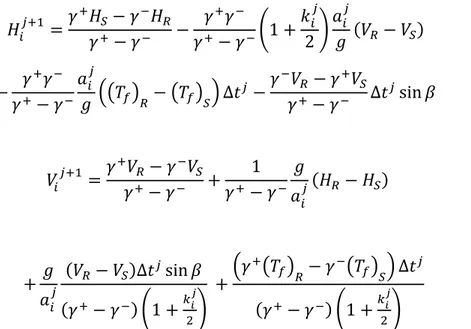

... 101IV. Application au cas de la cavitation

... 103IV.1 Hauteur piézométrique et débits aux points intérieurs de la

conduite

... 105IV.2 Conditions aux limites amont

... 106IV.3 Conditions aux limites aval

... 106CHAPITRE

IV :

APPLICATIONS & RÉSULTATS

... 107I. Introduction

... 108II. Validation des résultats

... 108II.1 Données de l’écoulement

... 108a. Cas de conduite en cuivre ... 109

10

II.2 Résultats et Validation

... 111a. Pour une vitesse d’écoulement V0 = 0.3 m/s et pour N = 32 ... 112

b. Pour une vitesse d’écoulement V0 = 0.3 m/s et pour N = 128 ... 115

c. Pour une vitesse d’écoulement V0 = 1.4 m/s et pour N = 32 ... 118

d. Pour une vitesse d’écoulement V0 = 1.4 m/s et pour N = 128 ... 120

- Effet, sur la solution, de la discrétisation ... 124

- Effet du facteur de pondération 𝝍 ... 126

III. Influence de la rigidité de la conduite

... 127III.1 Cas d’écoulement dans une conduite plastique (polyéthylène)

... 127III.2 Résultats

... 127- Effet de l’élasticité de la conduite ... 129

- Effet de la rugosité de la paroi de la conduite ... 133

IV. Conclusion

... 135CONCLUSION

GÉNÉRALE

&

PERSPECTIVES

... 13711

Liste des symboles

Symboles Latins

a Célérité du coup de bélier (m/s)

A*, B* Coefficients de la fonction de Vardy-Brown (-)

C* Coefficient d'amortissement de Vardy-Brown (-)

C, n Coefficients de la fonction de Zarzycki (-)

D Diamètre interne de la conduite (m)

e Épaisseur de la conduite (m)

E Module de Young du matériau de la conduite (Pa)

fq Coefficient de frottement quasi-stationnaire relatif à la loi de Darcy-Weisbach (-)

fqd Coefficient de frottement quasi-stationnaire en aval de la cavité (-)

fqu Coefficient de frottement quasi-stationnaire en amont de la cavité (-)

g Accélération de la pesanteur (m/s2)

H Hauteur piézométrique (m)

Hmp Hauteur piézométrique au milieu de la conduite (m)

Hv Hauteur piézométrique à la vanne (m)

Hvap Hauteur de pression de vapeur du liquide (m)

i Indice d'incrément d'espace (-)

12

k Facteur de frottement de Brunone (-)

K Constante a la dimension d'une fréquence (s-1)

mg Masse de la phase gazeuse (Kg)

mi, ni Coefficients de la fonction poids de Zielke (-)

miu, niu Termes universels de la fonction poids (-)

ml Masse de la phase liquide (Kg)

N Nombre de points de discrétisation pris dans la conduite (-)

n Coefficient polytropique du gaz (-)

P Pression motrice à l'intérieur de la conduite (Pa) Pb(t) Pression totale dans la bulle à l'instant t (Pa)

Pc Pression critique de la bulle (Pa)

Pg Pression partielle du gaz dans la bulle (Pa)

Pg0 Pression partielle initiale du gaz dans la bulle (Pa) P∞ Pression dans la zone liquide loin de la bulle (Pa)

Pv Pression de vapeur saturante du liquide (Pa)

(Qd) Débit volumique en aval de la cavité (m3/s)

Qmg Débit massique de la phase gazeuse (Kg/s)

Qml Débit massique de la phase liquide (Kg/s)

(Qu) Débit volumique en amont de la cavité (m3/s)

r Dimension transversale à la direction de l'écoulement (m)

R(t) Rayon de la bulle à l'instant t (m)

13

c

Re Nombre de Reynolds (-)

S Section de la conduite (m2)

Sk Surface de la phase k dans le mélange (m2)

t La variable temps (s)

𝑡̂ Temps adimensionné (-)

Tb(t) Température dans la bulle à l'instant t (K) 𝑇∞ Température dans la zone liquide loin de la bulle (K) u Variable temps utilisée pour le produit de convolution (s) V Vitesse d'écoulement du liquide supposé monophasique (m/s) Vg Volume de la phase gazeuse dans le fluide (m3)

Vg Vitesse d'écoulement de la phase gazeuse (m/s)

Vl Volume de la phase liquide dans le fluide (m3)

Vl Vitesse d'écoulement de la phase liquide (m/s)

Vm Volume du mélange liquide-gaz (m3)

Vr Composante radiale de la vitesse d'écoulement (m/s)

Vx Composante axiale de la vitesse d'écoulement (m/s)

Vθ Composante circonférentielle de la vitesse d'écoulement (m/s)

W Fonction poids relative au modèle de Zielke (-)

Wapp Fonction poids approchée (-)

x Composante spatiale suivant l'axe de la conduite (m)

14

Symboles Grecs

α Taux de vapeur ou de gaz dans le liquide (-)

∀ Volume de la cavité de vapeur (m3)

β Angle d'inclinaison de la conduite par rapport à l'horizontale (rad)

γ Demi-angle au sommet du trou conique (rad)

Δt Pas de temps (s)

ε Rugosité de la paroi de la conduite (m)

εx Déformation axiale dans la conduite (-)

εθ Déformation circonférentielle dans la conduite (-)

θa Angle d'avancée du front liquide (rad)

θd Titre d’écoulement (-)

θs Titre statique (-)

θy Angle de Young (rad)

μ Viscosité dynamique du fluide (Pa.s)

ν Coefficient de Poisson du matériau de la conduite (-)

ρ Masse volumique du liquide monophasique (Kg/m3)

ρa Masse volumique de l’air (Kg/m3)

ρg Masse volumique de la phase gazeuse (Kg/m3)

ρl Masse volumique de la phase liquide (Kg/m3)

ρm Masse volumique du mélange (Kg/m3)

15

σ0

σg Contrainte de cisaillement de la phase gazeuse (Pa)

σl Contrainte de cisaillement de la phase liquide (Pa)

σx Contrainte axiale dans la conduite (Pa)

σθ Contrainte circonférentielle dans la conduite (Pa)

χ Module de dilatation volumique du liquide (Pa)

ψ Coefficient de pondération (-)

𝜕 Dérivée partielle (-)

𝜏𝑓 Contrainte de cisaillement globale de Darcy-Weisbach (Pa)

(τf)q Partie quasi-stationnaire de la contrainte de cisaillement de Darcy-Weisbach (Pa) (τf)u Partie instationnaire de la contrainte de cisaillement de Darcy-Weisbach (Pa)

Abréviations

(CSM) Modèle de séparation de colonnes (DGCM) Modèle discret de la cavitation gazeuse (DVCM) Modèle discret de la cavitation vaporeuse

(GIVCM) Modèle généralisé de cavitation vaporeuse intérmédiaire (MOC) Méthode des caractéristiques

16

Liste des figures

Figure I-1 : Régimes d'écoulements verticaux ... 26

Figure I-2 : Régime d'écoulements horizontaux ... 27

Figure I-3 : Diagramme de changement de phase de l'eau ... 29

Figure I-4 : Diagramme pour l'équilibre liquide - vapeur-Isothermes d'Andrews ... 30

Figure I-5 : Processus de l'implosion puis d’explosion d'une cavité au voisinage de la paroi . 38 Figure I-6 : Érosion d'une aube de roue de Kaplan due à la cavitation marginale ... 39

Figure I-7 : Expérience de Huygens ... 43

Figure I-8 : Schéma de la nucléation homogène ... 45

Figure I-9 : Différents modes de nucléation hétérogène ... 47

Figure I-10 : Bulle sphérique dans un liquide infini ... 52

Figure I-11 : Bulle en équilibre stable et instable en fonction de la pression pour différentes masses de gaz ... 54

Figure I-12 : Attaque d'un métal par un jet pendant le collapsus d'une bulle ... 57

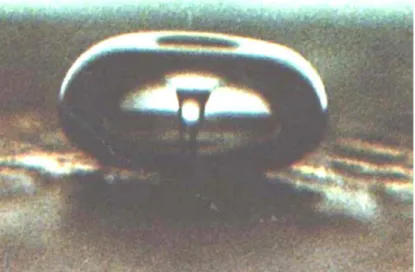

Figure I-13 : Bulle tangente à la paroi solide ... 58

Figure I-14 : Bulle se trouvant à la moitié de son rayon de la paroi solide ... 59

Figure I-15 : Collapsus d'une bulle près de la paroi ... 60

Figure II-1 : Modèle discret appliqué à un écoulement en conduites selon le modèle de séparation de colonnes ... 80

17

Figure III-1 : Grille de caractéristiques dans le plan cartésien (x,t) ... 84

Figure III-2 : Comparaison entre résultats expérimentaux (Holomboe et Rouleau) en régime laminaire avec frottement stationnaire et modèle de Zielke pour l’évolution de la hauteur déterminée à la vanne ... 86

Figure III-3 : Comparaison entre résultats expérimentaux (Holomboe et Rouleau) en régime laminaire avec frottement stationnaire et modèle de Zielke pour l’évolution de la hauteur déterminée au milieu de la conduite ... 87

Figure III-4 : Schéma de sélection de la fonction poids effective ... 91

Figure III-5 : Grille de calcul ... 98

Figure III-6 : Conditions aux limites au réservoir et à la vanne ... 101

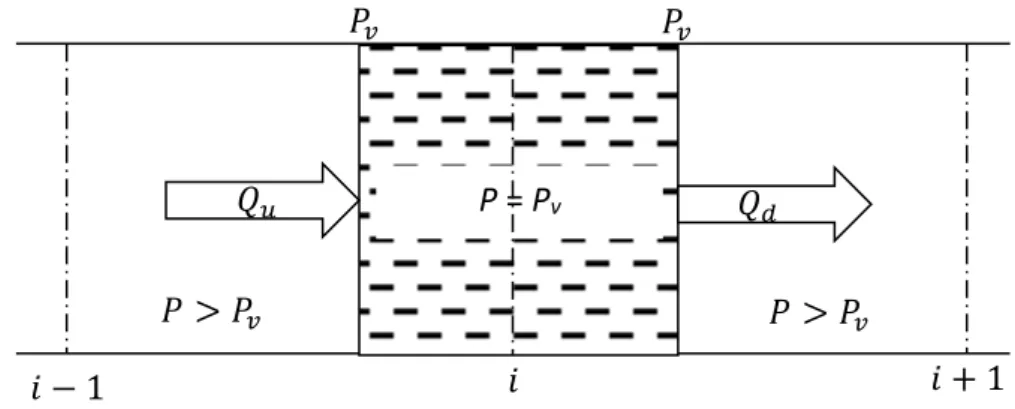

Figure III-7 : Schéma du modèle discret de la cavitation vaporeuse (Tijsseling) ... 103

Figure III-8 : Débit en amont et en aval de la cavité discrète de vapeur ... 104

Figure IV-1 : Système réservoir-conduite-vanne ... 108

Figure IV-2 : Schéma du dispositif expérimental ... 112

Figure IV-3 : Hauteur piézométrique expérimentale à la vanne ... 113

Figure IV-4 : Hauteur piézométrique à la vanne ... 113

Figure IV-5 : Hauteur piézométrique expérimentale au milieu de la conduite ... 113

Figure IV-6 : Hauteur piézométrique au milieu de la conduite ... 113

Figure IV-7 : Contrainte de cisaillement au milieu de la conduite ... 114

Figure IV-8 : Volume de la cavité formée à la vanne ... 114

Figure IV-9 : Hauteur piézométrique expérimentale à la vanne ... 116

18

Figure IV-11: Hauteur piézométrique expérimentale au milieu de la conduite ... 116

Figure IV-12 : Hauteur piézométrique au milieu de la conduite ... 116

Figure IV-13 : Variation du cisaillement au milieu de la conduite ... 117

Figure IV-14 : Volume de la cavité formée à la vanne ... 117

Figure IV-15 : Hauteur piézométrique expérimentale à la vanne ... 118

Figure IV-16 : Hauteur piézométrique à la vanne ... 118

Figure IV-17 : Hauteur piézométrique expérimentale au milieu de la conduite ... 119

Figure IV-18 : Hauteur piézométrique au milieu de la conduite ... 119

Figure IV-19: Contrainte de cisaillement au milieu de la conduite ... 119

Figure IV-20: Volume de la cavité formée à la vanne ... 120

Figure IV-21 : Hauteur piézométrique expérimentale à la vanne ... 121

Figure IV-22 : Hauteur piézométrique à la vanne ... 121

Figure IV-23 : Hauteur piézométrique expérimentale au milieu de la conduite ... 121

Figure IV-24 : Hauteur piézométrique au milieu de la conduite ... 121

Figure IV-25 : Contrainte de cisaillement au milieu de la conduite ... 122

Figure IV-26 : Volume de la cavité formée à la vanne ... 122

Figure IV-27 : Hauteur piézométrique à la vanne pour différentes valeurs de N ... 124

Figure IV-28 : Hauteur piézométrique au milieu de la conduite pour différentes valeurs de N ... 125

Figure IV-29 : Effet du facteur de pondération sur l'onde de pression ... 126

Figure IV-30 : Variation de la hauteur piézométrique à la vanne pour la conduite en polyéthylène ... 128

19

Figure IV-31 : Évolution de la cavité formée à la vanne pour la conduite en polyéthylène .. 128 Figure IV-32 : Variation de la hauteur piézométrique au milieu de la conduite en polyéthylène ... 129 Figure IV-33: Effet de la rigidité sur la hauteur piézométrique à la vanne ... 130 Figure IV-34 : Effet de la rigidité sur la hauteur piézométrique au milieu de la conduite .... 131 Figure IV-35 : Évolution de la cavité formée à la vanne pour différentes rigidités ... 131 Figure IV-36 : Comparaison entre les hauteurs piézométriques à la vanne pour une conduite lisse et une conduite rugueuse ... 133 Figure IV-37 : Comparaison entre les hauteurs piézométriques au milieu d'une conduite lisse et rugueuse ... 133 Figure IV-38 : Comparaison de la contrainte de cisaillement entre une conduite lisse et une rugueuse ... 134

20

Liste des tableaux

Tableau III-1 : Coefficients de la fonction poids traditionnelle de Zielke ... 85

Tableau III-2 : Valeurs des coefficients de la fonction poids effective (Régime laminaire) ... 89

Tableau IV-1 : Données de l'écoulement et de la conduite en cuivre ... 109

Tableau IV-2 : Données de l'écoulement et de la conduite en polyéthylène ... 110

Tableau IV- 3 : Hauteur et volume maximaux estimés par le code ... 123

Tableau IV-4 : Valeur des différentes grandeurs selon la variation de N ... 125

Tableau IV-5 : Caractéristiques des conduites ... 130

Tableau IV-6 : Comparaison des résultats obtenus pour différentes rigidités ... 132

21

22

Introduction générale

Le phénomène de cavitation est souvent rencontré dans un écoulement, lorsque dans une région, la pression du fluide chute au-dessous de la pression de vapeur saturante. Ceci

entraine l’apparition des poches ou de bulles de vapeur qui entravent l’état continu du liquide

par perte de sa cohésion. Les nuisances que peut apporter la présence de cavitation dans les

circuits hydrauliques, l’érosion des surfaces métalliques se trouvant en contact avec le liquide et sous un effet prolongé d’apparition et d’implosions de bulles ainsi que le son produit et les vibrations de structures qui accompagnent l’écoulement exigent une étude du phénomène

pour en permettre une très bonne compréhension et en limiter les conséquences pour les systèmes du circuit hydraulique.

Le travail présenté se place dans ce contexte, il concerne, essentiellement, la modélisation théorique et numérique de la cavitation dans les écoulements transitoires en conduites en matériau élastique linéaire. Il consiste à élaborer un code de calcul numérique en vue d'analyser et de prédire ce phénomène résultant du coup de bélier et les conséquences associées.

Sans prétendre donner une liste exhaustive des conséquences très néfastes de la cavitation : on peut citer, à titre d’exemple, l'érosion, le bruit, les vibrations, la fatigue,

endommagement… qui apparaissent, fréquemment, dans les composants hydrauliques tels

que les pompes, les vannes, les hélices.

La modélisation de la cavitation ainsi que la prédiction de ses conséquences présente des difficultés scientifiques, techniques importantes et des enjeux économiques primordiaux pour de nombreuses applications industrielles

L'objectif de la présente thèse, vise à élaborer un code de calcul numérique permettant la simulation numérique de la cavitation

Ce mémoire s’organise suivant le schéma décrit ci-dessous :

Le premier chapitre, essentiellement bibliographique, est consacré à des généralités sur la cavitation.

23

Dans le second chapitre, nous présentons la formulation mathématique du problème étudié dans les cas de coup de bélier en écoulement monophasique et en écoulement avec cavitation.

Le troisième chapitre est dédié à la méthode de traitement numérique basée,

essentiellement, sur la méthode des caractéristiques appliquée au système d’équations

aux dérivées partielles du problème.

Enfin, dans le quatrième chapitre, nous présentons les résultats obtenus par ce code et

24

Chapitre I :

25

I.

Introduction

Les régimes transitoires d’écoulements dans les réseaux hydrauliques, résultent très

souvent, de changements volontaire ou accidentel de conditions aux limites dans un écoulement. En effet, l’arrêt ou le démarrage de pompes ou de vannes sont le siège de grandes variations de pression qui peuvent conduire à des endommagements du système

hydraulique, ainsi qu’à ses composants. Ces variations de pression et des contraintes

associées, sont, communément, appelées en hydraulique : phénomènes de coup de bélier. Le phénomène de coup de bélier peut se produire en écoulement monophasique ou diphasique.

Le coup de bélier en écoulement monophasique est caractérisé par sa phase qui demeure

liquide durant le processus transitoire, alors qu’en écoulement diphasique, il est souvent accompagné d’une condensation partielle ou totale de la vapeur par effondrement après

passage des cavités par des zones à pressions assez élevées.

Généralement, les écoulements en conduites peuvent être classés suivant la nature du mélange de fluides selon les catégories suivantes :

Liquide dépourvu de gaz (liquide homogène).

Liquide dépourvu de gaz avec présence de la vapeur

Liquide contenant du gaz dissous.

Liquide contenant du gaz dissous et non dissous.

Liquide contenant du gaz dissous, non dissous et la vapeur.

En écoulement monophasique (eau), les changements de conditions aux limites donnent naissance à des surpressions qui peuvent conduire à des changements dans le comportement élastique du matériau de la conduite qui, éventuellement, peut passer, par rupture partielle, de

l’état élastique à l’état plastique et peut conduire même à la rupture sous l’effet de contraintes excessives. De façon analogue, d’éventuelles chutes de pression peuvent aboutir à un

phénomène naturel de vaporisation. Elle se traduit par la formation de la cavitation qui mène à

26

écrasement, conduit, dans un processus assez complexe, aux conséquences précédemment

citées. L’étude et l’analyse de ces phénomènes est incontournable dans toute conception

préalable des installations hydrauliques.

I.1

Topologie des écoulements diphasiques en conduites

Topologie d’un écoulement diphasique

Il est donc nécessaire d’envisager des modèles d’écoulement diphasique.

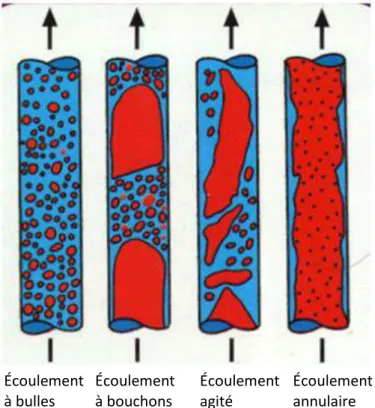

Écoulement à phases dispersées (écoulement à bulles)

C’est un modèle d’écoulements simples où on suppose que l’une des phases se trouve dispersée dans l’autre phase continue. La phase continue contient un grand nombre d’inclusions (interfaces discontinues) de petites tailles comparées aux longueurs caractéristiques de l’écoulement. L’un des exemples d’écoulement à phase dispersée est l’écoulement à bulles (Fig. I-1).

Figure I-1 : Régimes d'écoulements verticaux Écoulement à bulles Écoulement à bouchons Écoulement agité Écoulement annulaire

27

Figure I-2 : régime d'écoulements horizontaux

On trouve ce type d’écoulements dans de nombreuses situations industrielles comme le

génie pétrolier, les systèmes de conversion d’énergie (entrainement des turbines à l’aide de la

vapeur créée par l’ébullition d’un liquide), un autre type d’écoulements dispersés est celui d’écoulements à gouttes créé par la désintégration d’un jet liquide. Lorsque ces gouttes sont

suffisamment petites et nombreuses, on parle de brouillards de gouttes. Écoulements à phases séparées

Ce modèle d’écoulements est caractérisé par la présence d’interfaces continues bien définies, de plus grandes tailles, et qui permet d’identifier chaque phase. Parmi les

écoulements à phases séparées on cite, les écoulements stratifiés à surface libre et qui sont

caractérisés essentiellement par la dynamique de l’une des phases qui est négligeable par rapport à l’autre. Les écoulements diphasiques stratifiés sont rencontrés aussi dans le cas des écoulements en conduites. Lorsqu’un gaz et un liquide circulent à grande vitesse dans une

Écoulement lisse stratifié Écoulement

stratifié ondulé Stra

tifié Écoulement à bulles allongées Écoulement à bouchons Ir rég u lier Écoulement Annulaire Écoulement annulaire ondulé A n n u lair e

28

conduite horizontale, la différence de masse volumique entre le gaz et le liquide est un facteur permettant la séparation des phases. Le gaz circule alors dans la partie haute de la conduite au-dessus du liquide. Dans le cas d’un écoulement co-courant descendant gaz-liquide dans une conduite verticale, on obtient dans une certaine gamme de vitesses de gaz un écoulement annulaire pour lequel la phase liquide circule comme un film mince ondulé près des parois du tube et le gaz occupe le centre.

Écoulement annulaire

Dans cet écoulement (écoulement annulaire : Fig. I-1), il peut y avoir lieu la présence de bulles dans la phase liquide, de même la zone occupée par le gaz peut contenir la phase liquide sous forme dispersée.

Écoulement mixte ou coalescent

Cette catégorie d’écoulements (écoulement à bouchons ou agité) se situe entre les deux

citées plus haut, elle est caractérisée par des interfaces entre les phases, de taille très variée. Des petites bulles peuvent être présentes avec des grandes poches de gaz dans la même phase liquide. La coexistence de bulles et de poches de gaz est illustrée sur les figures I-1 & I-2.

I.2

Types de vaporisation

La vaporisation est une transformation qui peut s’effectuer selon les conditions du

milieu à travers deux chemins différents :

L’ébullition, c’est le changement de phase lorsque le fluide passe de l’état liquide à

l’état vapeur par élévation de température. Au cours de cette transformation, la

pression de vapeur saturante augmente et atteint la pression ambiante. Dans ce processus le flux thermique est le facteur déterminant, tandis que la pression est indifférente.

La cavitation, c’est un phénomène de vaporisation qui se traduit par la transformation

subie par le fluide lorsqu’il passe de la phase liquide à la phase vapeur suite à une

chute de pression au-dessous de la pression de vapeur saturante à température constante. À noter que, lors de cette transformation, aucune source extérieure

d’énergie n’est nécessaire [1], cette fois-ci la pression est le facteur déterminant alors

29

On peut, lors de la vaporisation d’un liquide, suivre deux chemins : le premier par un processus d’ébullition, par apport de chaleur et le deuxième sans apport de chaleur ou énergie externe, mais seulement, par chute de pression comme l’illustre la figure I-3.

Figure I-3 : Diagramme de changement de phase de l'eau

La courbe de vaporisation qui joint le point triple, avec le point critique, représente

l’ensemble des points où le liquide est en équilibre avec la vapeur. Le point triple est

caractérisé par la coexistence des trois états de la matière, à savoir, l’état solide, liquide et gaz. Au contraire de la courbe de fusion où la transition entre les deux phases est toujours possible pour les hautes pressions, la courbe liquide-vapeur est caractérisée par un point critique, à

partir duquel la transition de phase au cours d’une compression isotherme à température supérieure à celle correspondant au point critique, n’est plus observable. On ne peut plus distinguer dans ce cas, l’état liquide de l’état gazeux. On parle donc de l’état fluide. La courbe reliant ces deux points représente l’évolution de la pression de vapeur saturante dans le domaine compris entre ces températures, c’est une grandeur qui croit avec la température. À partir du point (a) représentant l’état liquide, la vaporisation peut se faire suivant deux

processus différents : augmentation de la température à pression constante de la valeur T(a) à

la température d’ébullition en utilisant une source d’énergie, ou par diminution de la pression

à température constante jusqu'à atteindre la courbe de vaporisation, ce sont respectivement les

(b) (c)

30

processus d’ébullition et de cavitation [2], et qui peuvent être distingués suivant le terme

moteur de chaque transformation.

Il parait que la valeur de la pression de vapeur est le seuil de déclanchement du

phénomène de cavitation. En revanche, ce critère n’est pas une condition suffisante, car il ne reflète pas, dans la plupart des cas, la réalité permettant d’observer l’apparition de la vapeur

depuis un liquide. En fait, il peut exister des liquides où une diminution de leur pression à température constante ne permet pas un changement de leur phase même si on dépasse la courbe de vaporisation. À une certaine limite, la tension exercée sur le liquide arrive à rompre la liaison moléculaire. On est donc à un seuil appelé limite spinodale du liquide. Souvent cette limite est située dans des conditions de pressions négatives très basses pour des liquides purs exempts de germes de cavitation. On parle donc d’un retard statique à la cavitation qui

exprime la différence entre la pression de vapeur saturante et la pression réelle d’apparition de

la cavitation pour une transformation isotherme.

Figure I-4 : Diagramme pour l'équilibre liquide - vapeur-Isothermes d'Andrews

La figure I-4 correspond au diagramme de phase de Clapeyron qui représente le

changement d’état liquide-vapeur, elle donne la variation de la pression du fluide en fonction de son volume pour des températures constantes appelées isothermes d’Andrews. L’ensemble

31

des points caractérisés par l’apparition de la première bulle de vapeur lorsque la température varie constitue la courbe d’ébullition. De même, la courbe qui joint les points indiquant l’apparition de la première goutte de la phase liquide est appelée courbe de rosée. La réunion

de ces deux courbes constitue la courbe de saturation dont le maximum est le point critique.

Cette courbe appelée aussi courbe binodale, et qui est la frontière de l’état stable. Pour une

température inférieure à la température du point critique, on observe à gauche du diagramme,

de l’eau liquide à l’état stable dit sous refroidi. À droite, se trouve la vapeur stable à l’état surchauffé. Les portions AB ou GF de l’isotherme peuvent suivre leur évolution en

franchissant la courbe de saturation (Portions BC et EF). Le fluide se trouve alors dans des

conditions hors d’équilibre, il est donc dans un état métastable. Cet état persiste tant que la pente de l’isotherme reste négative. Les points C et E de pentes nulles marquent les limites

théoriques de ces états métastables. Ces points, lorsque la température varie, décrivent la courbe spinodale qui, avec la courbe de saturation délimite la zone de métastabilité. Dans cette zone, le système a tendance à subir une transition vers un état de mélange liquide-vapeur

sous l’effet d’une perturbation suffisamment importante. Cette perturbation ne peut être qu’une énergie d’activation permettant de mettre en place le système en équilibre

thermodynamique sur le palier de saturation. Pour la portion comprise entre les points C et E,

l’isotherme est caractérisée par une pente positive, ce qui viole les lois de la thermodynamique (coefficient de compressibilité isotherme négatif). L’état métastable du

fluide est interrompu par le déclanchement du phénomène de nucléation qui est due à

l’énergie d’activation.

I.3

Types d’écoulement

Dans les écoulements en conduites, deux sortes de régimes peuvent être distingués, le premier est celui correspondant au coup de bélier dont la pression en chaque point de

l’écoulement est toujours supérieure à la pression de vapeur du liquide. Le second est le

régime de cavitation qui, dans des régions, la pression connait une chute à une valeur critique. La pression dans ces régions sera fixée à la pression de vapeur saturante du liquide.

Joukowsky est le premier qui a mis en évidence, à travers une expérience réalisée à Moscou

entre 1897 et 1898, la naissance d’une onde de pression juste après la fermeture brusque d’une vanne qui se trouve à l’aval d’une conduite, et pendant une durée qui ne doit pas

dépasser un aller – retour de cette onde. Cette surpression dépend de la célérité du coup de

32

Une manipulation brusque dans un composant hydraulique (ouverture ou fermeture

d’une vanne, démarrage ou arrêt d’une pompe) a un impact sur la pression en conduisant l’écoulement à un régime transitoire. Dans le cas où la pression chute à une pression

inférieure ou égale à une pression critique caractéristique du liquide, et qui dépend de la température, on observe la formation de cavités, qui selon les conditions du milieu liquide, peuvent être sous forme locale ou distribuée. Elles auront comme conséquence des vibrations,

apparition de séparation de colonnes, qui par rencontre des fronts d’ondes, conduisent à des

surpressions énormes. Par collapsus de ces cavités, elles peuvent créer des endommagements au circuit hydraulique.

Dans les écoulements en régime transitoire en conduites, résultant par exemple de

l’ouverture ou la fermeture de vanne, le démarrage ou l’arrêt de pompe, on peut observer des

endommagements au système hydraulique, ainsi qu’à ses composants. Ces variations de pression peuvent être des surpressions pouvant donner des changements dans le

comportement élastique du matériau de la conduite qui passe de l’état élastique à l’état

plastique, et qui peut conduire jusqu’à la rupture sous l’effet de ces contraintes violentes. Des

dépressions peuvent aussi être observées aboutissant à l’écrasement des conduites, plus

particulièrement en cas des conduites enterrées.

II.

Processus de cavitation et séparation de colonnes

II.1

Généralités sur la cavitation

La cavitation hydrodynamique est un processus au cours duquel la vaporisation d’un

liquide peut s’effectuer sous l’effet d’une dépression, lorsque la pression du liquide chute en

deçà de la pression de vapeur saturante. Elle est, essentiellement, due aux impuretés et aux occlusions dissoutes dans le liquide et, plus particulièrement, dans les liquides industriels ;

sujets à des rejets d’impuretés qui renferment des gaz. Dans les zones du liquide où la

pression est réduite, les noyaux grandissent et des bulles de gaz peuvent devenir de taille suffisante pour servir de noyaux pour cavitation.

La croissance des bulles dépend des forces agissant sur elles, de la tension superficielle, de la pression ambiante du liquide, de la pression de vapeur du liquide, de la pression du gaz à l'intérieur de la bulle et l'historique de la pression de la bulle qui a été exposée. Une fois formée, la cavitation se développe en prenant des formes variées, plus ou moins

33

structurées, selon les conditions rencontrées: bulles isolées ou coalescentes (nuages), lames relativement lisses, poches fixes, tourbillons. Les bulles de vapeur ainsi formées sont

entrainées par l’écoulement du fluide. Quand elles sortent de la zone de cavitation (en

dépression), elles se condensent, d’autant plus brutalement que les gradients de pression sont

importants. Si la condensation a lieu près d’une paroi solide, les vitesses atteintes par les

parois des bulles sont suffisamment importantes pour créer des impacts qui endommagent le matériau : c’est l’érosion de cavitation. Ce phénomène peut être très rapide, d’une ampleur considérable et reste difficile à maîtriser en raison des périodes de temps très courtes, probablement, de quelques millisecondes [3].

En hydrodynamique, La cavitation peut paraître au sein des circuits hydrauliques au niveau des diaphragmes, vannes ou venturi mais aussi des turbomachines, sur les aubes des

inducteurs, des pompes, au niveau de l’entrefer et sur les hélices des navires. Elle donne lieu à

des phénomènes de grossissement et d’implosion de structures de vapeur dont la taille et les vitesses caractéristiques varient très rapidement sur des intervalles de temps très réduits. Les ondes de surpression générées, alors, peuvent endommager la surface des matériaux.

En raison de conséquences néfastes qu’elle peut produire sur les machines hydrauliques,

la cavitation revêt une importance majeure tant du point de vue industriel lors de la conception des machines et composants hydrauliques, de leurs réalisations et, également, du point de vue scientifique.

Enfin, Si la cavitation est surtout source de nuisances, ses effets sont parfois recherchés

(usinage et nettoyage par ultrasons, aide au forage pétrolier, création d’émulsions et de jets d’encre par exemple), en médecine.

Dans la littérature, on distingue deux types de cavitation, la cavitation vaporeuse (séparation de colonnes), et la cavitation gazeuse.

II.2

Phénomène de séparation de colonnes

Le phénomène de séparation de colonnes (CSM) se produit dans un écoulement, lorsqu’ il y a rupture de la veine fluide à cause d’une différence de débit entre l’amont et l’aval d’une conduite sous l’effet d’une perturbation. Le débit en aval a une valeur supérieure à celle en amont dans le sens de l’écoulement. Parmi ces perturbations on peut citer, l’arrêt d’une

34

pompe, la fermeture brusque d’une vanne. Le phénomène de séparation de colonnes résulte d’une réduction de pression qui peut aller à une valeur ou en deçà de la pression de vapeur.

Dans ce modèle, la quantité de gaz libre et dissous est supposée négligeable, chose vérifiée dans la plupart des systèmes hydrauliques [4, 5]. On note, également, que dans les

conditions normales de pression et de température, l’eau contient 1.84% en volume d’air

dissous.

Le phénomène de séparation de colonnes peut avoir un effet destructif sur le réseau

hydraulique, et plus particulièrement sur les conduites. Une catastrophe s’est produite en 1950

dans une centrale hydroélectrique fondée au début du vingtième siècle à Oigawa au Japon. Cette catastrophe a couté la vie à trois employés lors d’une maintenance. La chute de pression

à une valeur extrêmement inférieure à la pression atmosphérique, a causé l’apparition de

séparation de colonnes, ce qui a mené à l’écrasement d’une partie importante de la conduite. Cet accident qui avait pour conséquence le décès des trois employés a poussé les chercheurs depuis plusieurs années à penser à des conduites qui supportent la pression atmosphérique

externe lorsqu’une pression de vapeur se produira à l’intérieur de la conduite.

Jaeger et al. [6], ont cité de graves accidents dus aux phénomènes du coup de bélier et à la séparation de colonnes. Plusieurs endommagements apportés au réseau et qui sont à

l’origine de vibrations et aux bruits générés dans le circuit hydraulique [7].

Plusieurs études ont été faites depuis le vingtième siècle concernant l’apparition de séparation de colonnes résultant du phénomène de coup de bélier, ainsi que l’effet des chutes de pression, dont le but de prévoir une bonne conception des conduites. En particulier, les méthodes numériques qui ont été citées dans la littérature depuis les années 30 et qui servent à résoudre les problèmes liés au phénomène de séparation de colonnes. Vers la fin des années

60 apparait le modèle discret de la cavitation vaporeuse. La facilité de l’implémentation de ce

modèle dans les calculs numériques le rend fréquemment utilisé.

La séparation de colonnes est la rupture de colonnes d’eau dans les conduites sous

certaines pressions. Ce phénomène apparait lorsqu’une basse pression ou une pression négative conduit à la vaporisation d’eau, ce qui permet de créer des cavités qui divisent la colonne d’eau en différentes colonnes séparées, ce phénomène est observé dans les conduites

verticales, aux extrémités des conduites, dans les conduites inclinées et les conduites ayant des coudes.

35

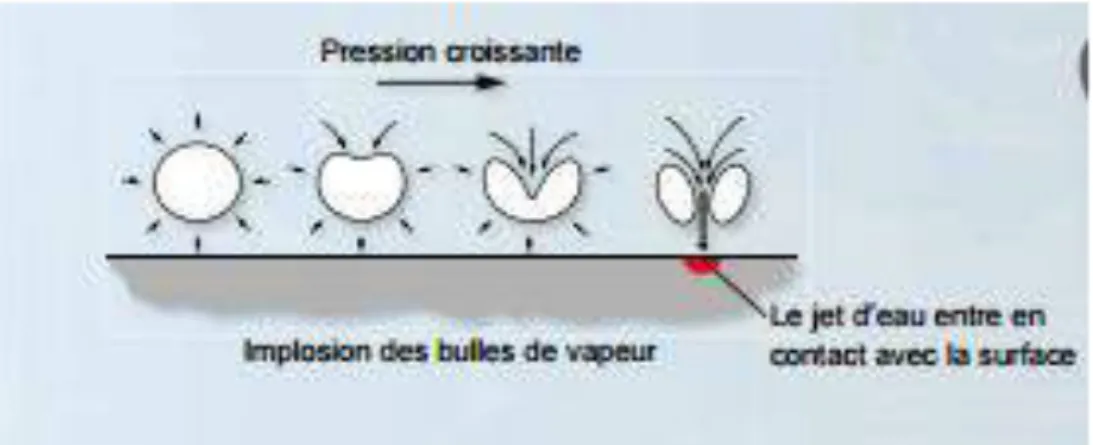

Lors de la génération de la cavitation, le volume de la cavité de vapeur croît sous l’effet

de la chute de pression jusqu’à son passage par une zone de pression très élevée où se produit,

alors, de manière assez brutale, son implosion en générant une large surpression à la rencontre des deux fronts de séparation de la colonne. Ce phénomène peut se produit à des cadences

assez rapides et de manière assez complexe et aura, pour conséquent, l’endommagement du

circuit hydraulique.

Le phénomène de séparation de colonnes doit être évité ou, à la limite, atténué. La pression qui en résulte est à l’origine de collapsus d’un grand nombre de bulles au voisinage de la surface du solide, ce qui pendant une longue période, conduit à son érosion. C’est une raison principale pour laquelle on place, souvent, une vanne à air à l’extrémité de la conduite pour réguler la pression et annuler les pressions négatives par admission de l’air libre jusqu’à ce que la pression atteigne la pression atmosphérique [8]. La chute de pression à la valeur de pression de vapeur dans un écoulement au cours de sa phase transitoire peut être due à un

arrêt brusque d’une pompe ou à une manipulation rapide d’une vanne. Une onde de pression

négative peut se propager dans le circuit, lorsque cette onde traverse une région élevée de la conduite, la pression dans cette zone diminue, et peut chuter à la pression de vapeur du liquide, sous ces conditions, le gaz contenu dans l’eau se libère, et l’eau commence à se vaporiser en donnant lieu au phénomène de séparation de colonnes.

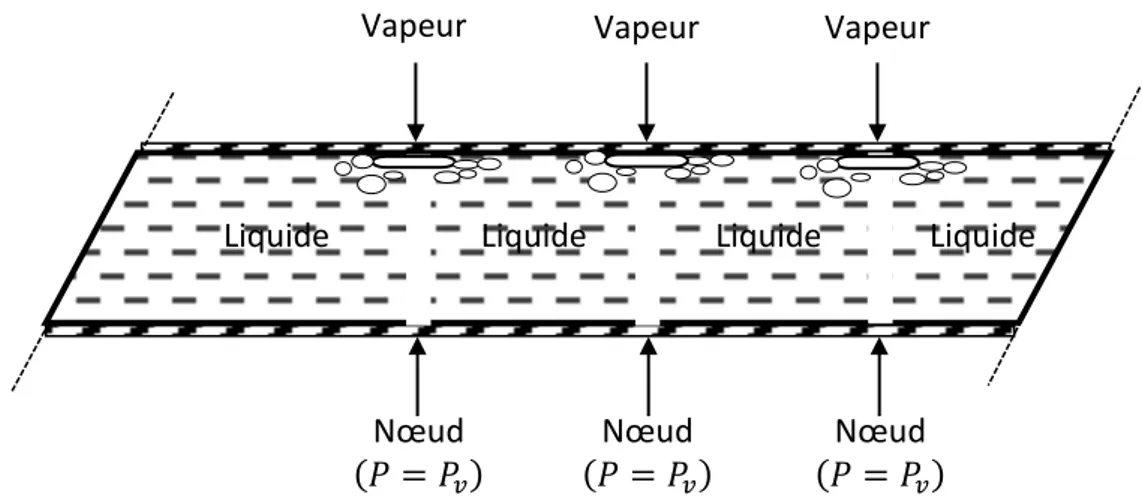

A partir de 1970, le modèle de séparation de colonnes tient compte de trois régions dans la conduite, la zone du coup de bélier où la pression est supérieure à la pression de vapeur, la cavitation vaporeuse distribuée le long de la conduite (écoulement à bulles) où le taux de vide est voisin de zéro (petite proportion de vapeur) et la cavitation vaporeuse localisée où ce taux est voisin de un (grande proportion de vapeur), et qui est susceptible de se produire à la vanne et aux régions élevées de la conduite.

On note aussi la cavitation intermédiaire qui résulte de l’interaction entre deux basses

ondes de pression qui se propagent en sens inverse, comme l’interaction qui se produit entre

l’onde du coup de bélier suite à la fermeture de la vanne, et l’onde de pression provoquée par

le collapsus de la cavité de vapeur formée à la vanne. La cavitation intermédiaire a été observée pour la première fois par Lupton [9], et était étudiée par O’Neill [10] et Sharp [11].

36

Les cavités formées créent des discontinuités dans le milieu liquide, au cours du

phénomène de cavitation, elles augmentent en volume, diminuent, puis s’effondrent en

générant des surpressions intenses. Le collapsus de la cavité ou la rencontre des fronts d’onde de coup de bélier permet de condenser la vapeur en liquide. Différents paramètres expriment la gravité du phénomène de séparation de colonnes, la manière de manipuler la vanne, (fermeture ou ouverture brusque), la défaillance des pompes, vitesse de l’écoulement, hauteur de pression, et effet de la paroi.

Le phénomène de séparation de colonnes produit au cours du coup de bélier, est parmi les domaines qui préoccupent les chercheurs [5, 12]. Une étude détaillée à propos de ce sujet est faite par Bergant [7]. Joukowsky est le premier qui a observé et analysé en 1898 le phénomène de séparation de colonnes [13]. En 1930 il a fondé son premier modèle mathématique relatif à la formation et au collapsus des cavités vaporeuses en se basant sur la méthode graphique. Les différents types du modèle de séparation de colonnes sont identifiés vers le milieu du vingtième siècle. En 1930 apparait le modèle de cavitation vaporeuse distribué, puis en 1953, le modèle de cavitation vaporeuse intermédiaire. Les résolutions numériques correspondant à ces modèles ont permis une bonne compréhension du processus physique du phénomène de séparation de colonnes. Le développement des premiers modèles est apparu pour la première fois vers la fin des années soixante du siècle dernier, et qui utilisent comme méthode numérique la méthode des caractéristiques pour la résolution des

problèmes liés aux phénomènes du coup de bélier. D’autres modèles ont été développés par la

suite, on cite en particulier le modèle discret de la cavitation vaporeuse (DVCM), et le modèle discret de la cavitation gazeuse (DGCM) ainsi que le modèle généralisé des interfaces de cavitation vaporeuse (GIVCM). Le modèle le plus utilisé dans les codes commerciaux est le

modèle (DVCM) pour l’étude du coup de bélier.

Dans un écoulement transitoire où apparait le phénomène de cavitation, on distingue

deux catégories d’écoulements :

Écoulement à deux phases avec un constituant, le liquide et sa vapeur, c’est la cavitation vaporeuse (séparation de colonnes).

Écoulement à deux phases avec deux constituants, le liquide et le gaz, c’est la cavitation gazeuse (gaz libre dans le liquide).

37

A.

Cavitation vaporeuse.

La cavitation vaporeuse est observée lorsque la quantité de gaz libre et dissous dans le liquide est négligeable, elle se produit lorsque la pression dans le liquide tombe au-dessous de la valeur de sa pression de vapeur.

B.

Cavitation gazeuse.

La cavitation gazeuse est due au gaz dissous et libre pouvant exister dans le liquide, les bulles ainsi formées dans le liquide conservent leur stabilité au cours de leur développement.

La cavitation gazeuse se produit lorsque la pression tombe au-dessous de la valeur de la pression de vapeur saturante, le gaz dissous dans le liquide se libère par diffusion, ce processus est relativement lent en comparaison avec la cavitation vaporeuse.

La cavitation gazeuse se produit lorsque dans un liquide, le gaz est entièrement dispersé

dans le liquide (α ≈ 0) ou emprisonné dans des endroits à égales distances le long de la conduite et aux extrémités (α ≈ 1).

II.3

Apparition de la cavitation

Comme il a été précédemment signalé, La cavitation est la formation de poches ou bulles de vapeur au sein d’un milieu liquide initialement homogène. Elle se traduit par la

rupture du milieu continu de liquide, sous l’effet de contraintes excessives amorcées par des

inclusions de gaz et de vapeur présents au sein du liquide. Ces inclusions existent réellement, et leur taille est comprise entre le µm et le ½ millimètre, de sorte que la tension superficielle les contraint à garder une forme sphérique. Ces microbulles sont appelées germes de cavitation. Elles sont présentes sur les parois et dans la masse du liquide. On introduit donc la notion de « taux de vide » : rapport des volumes de gaz et du liquide. Ce taux de vide est très petit. Une eau qui contiendrait 100 germes de Ø 0.1 mm par cm3, aurait un taux de vide de

l’ordre de 0.52 10-4. Cela ne modifiera que de manière insignifiante la masse volumique du liquide, l’effet sur la compressibilité ou sur la vitesse du son. Par contre cela aura un impact

important sur la localisation et la possibilité de cavitation. L’existence des germes de

cavitation, montre qu’un gaz est présent sous deux formes au sein d’un milieu liquide, soit

38

le réseau de molécules de liquide), soit sous forme de gaz occlus (au sein de microbulles limitées par des interfaces bien définies).

Effets de la cavitation.

Sans prétendre donner une liste exhaustive des effets nuisibles qui résultent du phénomène de la cavitation, on peut citer :

Le bruit résultant d’une onde de coup de bélier de type sonore est souvent la

manifestation de la cavitation. Quand une cavité entrainée dans un écoulement passe par une zone où la pression augmente de nouveau, elle se résorbe brutalement, ce phénomène est connu sous le nom de collapsus de la cavité. Lorsque cette cavité se

trouve au voisinage immédiat d’une paroi solide, son collapsus entraine des vitesses et

des pressions intenses, ce qui permet de générer cette onde de coup de bélier qui peut

subir une atténuation à cause de la présence d’une quantité suffisante de gaz.

La cavitation par érosion résulte de l’implosion et explosion des cavités près des

parois. Cet effondrement de bulles de vapeur, est appelé aussi, collapsus des cavités.

Lorsqu’une surface est le siège des collapsus répétés, elle commence par prendre un aspect de peau d’oranges puis, après arrachement de la matière, un aspect d’éponge, avant d’être finalement transpercée de part en part, ce qui permet d’augmenter la rugosité de l’état de surface et minimise le degré de performance du composant

hydraulique (Fig I-5).

39

Figure I-6 : Érosion d'une aube de roue de Kaplan due à la cavitation marginale

Dans le cas de la cavitation par ultrasons, un liquide doté de micro-domaines fragiles appelés germes de cavitation donne lieu au bulles de gaz ou de vapeur. Ces entités empruntent

leur énergie d’un champ de pression ultrasonore. Sous l’effet de ces surpressions, les bulles grossissent et par dégazage elles montent à la surface. En cas d’intensité assez forte, on a une

suspension stable des bulles et, à la résonnance, il se produit un bruit et si cette pression est

plus forte, les bulles deviennent instables et s’effondrent en restituant une énergie sous forme d’onde de choc. Ce bruit intense est un symptôme indiquant l’apparition de la cavitation. Il est facilement détectable que l’observation visuelle des bulles. Ce phénomène peut être utilisé

pour la détection de la cavitation dans les composants hydrauliques tels que les pompes et les vannes et son intensité pourrait permettre une estimation sur le degré d’endommagement de ces instruments.

Intérêts de la cavitation en milieu industriel

Parallèlement aux effets néfastes qu’elle peut produire, la cavitation peut contribuer de

manière assez remarquable à la chute des performances mécaniques hydrauliques. Plusieurs études ont été réalisées sur des installations expérimentales liées à ce sujet.

À côté de ces inconvénients, on peut exploiter les techniques de concentration d’énergie sur de petites surfaces et correspondant aux pics de pression, dans le domaine industriel [14]. On peut, particulièrement, citer :

40

Le nettoyage des surfaces par ultrasons. On peut s’en servir pour nettoyer les surfaces. Cette technique est surtout utilisée dans le domaine de dentisterie, des surfaces peuvent être nettoyées par jets cavitants.

La dispersion des particules dans le liquide.

La production d’émulsions. La technique d’émulsions par ultrasons sert de catalyseur pour des réactions chimiques comme l’hydrogénation, la cristallisation. La

sonochimie est largement utilisée dans le domaine de la chimie industrielle [15-18].

Le massage thérapeutique.

La destruction des cellules vivantes et des bactéries, des virus peuvent être neutralisés en utilisant la cavitation acoustique par destruction des cellules qui sont infectées [19].

Le dépôt par électrolyse.

Par aspiration, la tension est responsable de la montée de la sève dans les arbres, même à des hauteurs assez importantes, jouant ainsi le rôle de pompe. La circulation de celle-ci se fait souvent à travers des éléments conducteurs permettant son acheminement vers les feuilles

des arbres en traversant plusieurs mètres pour les atteindre. L’ascension est d’autant plus grande que le diamètre des conduits est petit. A titre d’exemple, l’eau peut atteindre une

hauteur de 3m pour un diamètre de 10 µ m dont la surface est supposée parfaitement

mouillante. La nutrition des feuilles d’arbres depuis les racines se trouvant au sol nécessite un milieu conducteur appelé xylème, c’est un tissu à travers lequel se produit l’ascension de la

sève. Le xylème est constitué essentiellement de sève prélevée des racines avec une teneur en minéraux à faible concentration. Le chemin opposé est assuré par le phloème qui transporte

les produits organiques aux cellules vivantes de l’arbre pour les nourrir.

En cas de sécheresse ou au cours d’une dépression enregistrée dans le xylème, la sève

devient sous un état métastable et sera prédisposée à la cavitation. Des bulles formées croissent par nucléation pour avoir des volumes macroscopiques. Des poches de vapeur peuvent avoir lieu dans une colonne de la sève conduisant de ce fait à la rupture du chemin de

l’eau et l’irrigation de l’arbre. Ceci a un impact sur la nutrition des feuilles dans les branches de l’arbre.

41

II.4

Types de cavitation.

On peut distinguer deux types de cavitation selon la teneur de gaz dans le liquide [20] :

Dans le cas des liquides contenant du gaz dissous, une réduction de la pression dans

une zone est responsable à la formation de cavités de gaz sous l’effet de la présence de germes. Ces germes sont à l’origine des impuretés qui peuvent exister dans les fluides

industriels. Ce sont des microbulles qui peuvent contenir éventuellement du gaz dissous et de vapeur. Ces cavités formées évoluent lentement par phénomène de diffusion du gaz dissous depuis le liquide. Ce phénomène est connu sous le nom de cavitation gazeuse.

Lorsque la pression chute en deçà de la pression de vapeur du liquide, les cavités

augmentent rapidement par évaporation, c’est le phénomène de la cavitation

vaporeuse. La quantité de gaz libre dans le liquide est supposée négligeable, comme dans le cas de la plupart des systèmes industriels [4, 5].

La disparition de ces cavités entraine des pressions intenses qui s’appliquent sur des

surfaces réduites, et qui peuvent endommager les faces métalliques en contact avec le liquide. Plusieurs études se sont intéressées au modèle de séparation de colonnes. A ce titre, on

peut citer, en particulier, les travaux d’Anton Bergant [7] qui a mis le point sur une étude

détaillée concernant le phénomène du coup de bélier et la séparation de colonnes. La chute de pression et les événements du coup de bélier qui en résulte, ainsi que la séparation de colonnes qui peut les accompagner étaient les principales préoccupations des chercheurs

depuis le vingtième siècle. Les causes qui peuvent en donner naissance, la fermeture d’une vanne, l’arrêt d’une pompe entrainent une variation significative de la pression au cours du régime transitoire. Lorsque les colonnes d’eau se rejoignent, et les cavités de vapeur s’effondrent, une grande pression peut apparaitre, comme elle peut apporter des

endommagements et affectent les performances des composants du système hydraulique. Joukowsky était le premier depuis 1900 qui a mis en évidence la présence du phénomène physique de colonnes, les premiers modèles mathématiques de la formation et de collapsus de la vapeur ont été fondés en 1930 en se basant sur des méthodes graphiques.

Dans le cas de la cavitation vaporeuse, lorsque la pression chute en deçà de la valeur de la pression de vapeur saturante du liquide, il y a phénomène de cavitation. Les cavités peuvent

42

être formées d’une manière dispersée ou groupées en une seule ou/et en cavités multiples

placées en des points équidistants le long de la conduite. Un équilibre entre la phase liquide et la phase vapeur est supposé établi grâce au transfert rapide de la quantité de mouvement entre les deux phases est qui est dû au gradient qui existe entre les vitesses des deux phases, ceci

laisse supposer qu’il n’y a pas de vitesses relatives entre les deux phases ainsi que la pression

est la même.

III.

Notion de germes

Les états dans lesquels peut exister un liquide sont :

Liquide sous refroidi, connu sous le nom de liquide compressible ou simplement liquide [21], où sa température reste au-dessous de la température d’ébullition, et le liquide est soumis à une pression suffisamment grande lui permettant de garder sa phase liquide.

Liquide saturé [21], le liquide est au point d’ébullition et se trouve en équilibre avec sa phase vapeur.

Liquide à l’état de surfusion, il est en état métastable par rapport à la solidification. Liquide surchauffé, il est en état métastable par rapport à l’ébullition (transition

liquide-vapeur).

Liquide dans l’état de tension, lorsqu’il est soumis à une pression négative, il est en

état métastable par rapport à la cavitation (transition liquide-vapeur).

Parmi les propriétés qui permettent de distinguer le liquide du gaz, la susceptibilité de résister à la tension de rupture que possède le liquide, alors que le gaz n’en possède pas. Des

prévisions théoriques ont montré qu’un liquide homogène à l’état pur ou dégazé supporte des tensions intenses, alors que d’autres liquides subissent des ruptures pour des tensions

inférieures. Ceci est dû à la cohésion que possède un liquide. Ces écarts sont dus à la présence

des défauts locaux représentés par des inclusions de gaz et de vapeur qu’on peut trouver dans

un liquide, ce sont des microbulles de tailles différentes et qui prennent des formes sphériques

sous l’effet de la tension superficielle. Ces microbulles sont appelées germes de cavitation.

La susceptibilité que possède un liquide à résister à une pression négative appelée

tension était l’objet de la constatation de la première expérience faite par Huyghens. En 1662, il a mis en évidence une tension appliquée au sommet d’une fiole remplie de mercure

![Figure I-11 : Bulle en équilibre stable et instable en fonction de la pression pour différentes masses de gaz [27]](https://thumb-eu.123doks.com/thumbv2/123doknet/2195127.11912/55.892.193.626.116.442/figure-bulle-equilibre-stable-instable-fonction-pression-masses.webp)

![Figure I-14 : Bulle se trouvant à la moitié de son rayon de la paroi solide [63]](https://thumb-eu.123doks.com/thumbv2/123doknet/2195127.11912/60.892.299.597.151.510/figure-bulle-trouvant-moitie-rayon-paroi-solide.webp)

![Figure IV-5 : Hauteur piézométrique expérimentale au milieu de la conduite (Bergant [118])](https://thumb-eu.123doks.com/thumbv2/123doknet/2195127.11912/114.892.114.489.132.485/figure-iv-hauteur-piezometrique-experimentale-milieu-conduite-bergant.webp)