HAL Id: jpa-00245690

https://hal.archives-ouvertes.fr/jpa-00245690

Submitted on 1 Jan 1987

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of

sci-entific research documents, whether they are

pub-lished or not. The documents may come from

teaching and research institutions in France or

abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est

destinée au dépôt et à la diffusion de documents

scientifiques de niveau recherche, publiés ou non,

émanant des établissements d’enseignement et de

recherche français ou étrangers, des laboratoires

publics ou privés.

Modélisation, identification et simulation d’un séchoir

solaire à bois

D. Pallet, M. Fournier, A. Themelin

To cite this version:

D. Pallet,

M. Fournier,

A. Themelin.

Modélisation,

identification et simulation d’un

séchoir solaire à bois.

Revue de Physique Appliquee,

1987,

22 (11),

pp.1399-1409.

�10.1051/rphysap:0198700220110139900�. �jpa-00245690�

Modélisation,

identification

et

simulation d’un séchoir solaire à bois

D. Pallet(*),

M. Fournier(*)

et A. Themelin(**)

(*)

Institut de Sciences et Génie des Matériaux etProcédés, UP32, CNRS,

Université dePerpignan,

avenuede

Villeneuve,

66025Perpignan,

France(**)

Centre d’Etudes etd’Expérimentation

du MachinismeAgricole Tropical,

CIRAD,Montpellier,

France(Reçu

le 2février

1987,

révisé le 19juin 1987, accepté

le 20juillet

1987)

Résumé. 2014 Un modèle

mathématique

décrivant le comportement d’un séchoir solaire à bois construit à Kourou(Guyane)

estprésenté. Conçu

en deuxparties,

ce modèlereprésente

tout d’abord lesphénomènes

demigration

etd’évaporation

de l’eau dans le bois. Lesparamètres

deséquations

sont identifiés àpartir

demesures effectuées en laboratoire. La modélisation

globale

du séchoir incluant le modèleprécédent

permetensuite une définition de

régulation adaptée

aucycle

solaire. Uneopération

deséchage

d’une essence de boisparticulière

(l’Angélique)

est simulée dans des conditionsclimatiques

données. Le programmequi

résulte decette étude permet une

optimisation

de la structure et du fonctionnement du séchoir actuel. Il constitue aussiun outil d’aide à la

conception

de nouveaux séchoirs.Abstract. 2014

A mathematical model for

describing

the behaviour of a solar timberdryer

built at Kourou(French Guyana)

isbeing presented.

This model consists of two parts : 2014 in the first the movement andevaporation

of water in wood are studied. The parameters used in theequation

are derived fromexperimental

laboratory

data 2014 in thesecond,

the totaldryer

modelincluding

the partpresented

above, canprovide

information

pertaining

to theregulation

of anadapted

solarcycle.

By

employing

thismodel,

thedrying

ofAngelic

wood has been simulated undertropical

climates. Our results can beemployed

tooptimise

thedesign

andhandling

of aspecific

solardryer.

This model can be used as a tool in theconception

of newdryers.

Classification

Physics

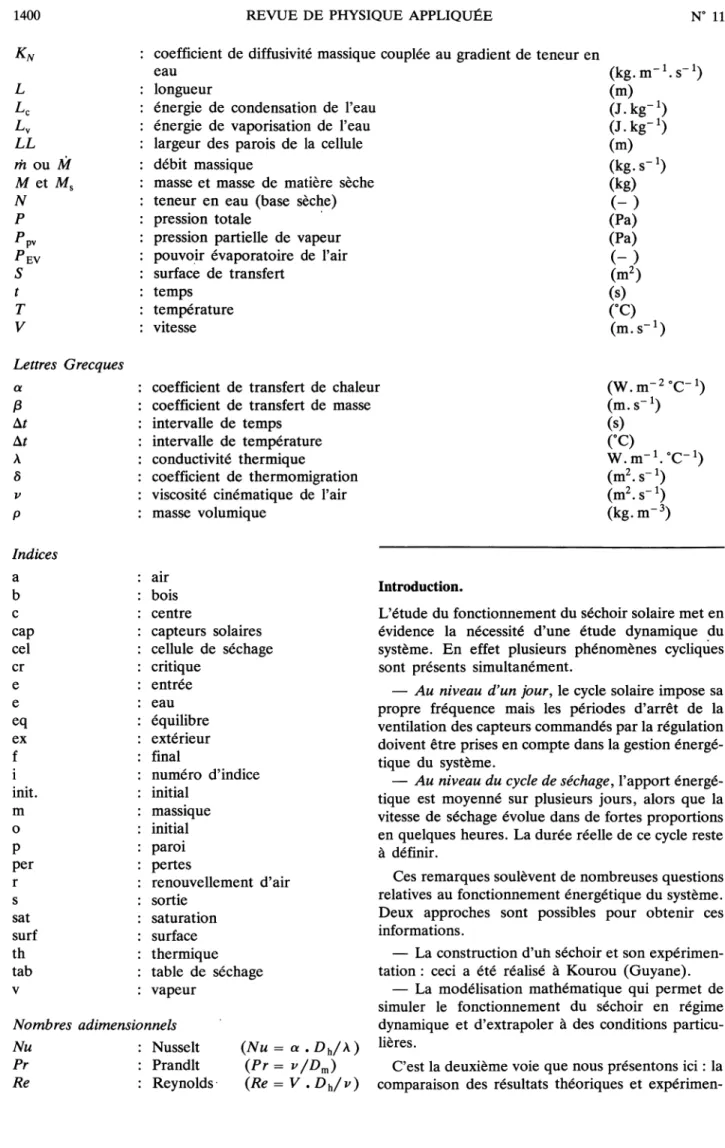

Abstracts 44-00Nomenclature

a,

b,

c,d, e,

f, g : paramètres

du modèleévaporatoire

(- )

C : concentration

(kg.

m-3)

Cp

: chaleurmassique

àpression

constante(J. kg-1. °C-1)

Dm

: coefficient de diffusionmassique

(m2. s-1)

Dh

: diamètrehydraulique

oulongueur caractéristique

(m)

E :

énergie

d’activation(J)

ep :

épaisseur parois

cellule(m)

Eb

:épaisseur

desplanches

(m)

Efe

:épaisseur

du film d’eau condensée,

(m)

F : fonctions

9 :

accélération

terrestre(m.

s-2)

H :

enthalpie

(J)

Ha

:enthalpie

air interne à la cellule(J)

Hee

:enthalpie

air venant de l’extérieur vers la cellulependant

àt(J)

Hec

:enthalpie

air venant descapteurs

vers la cellulependant

At(J)

Hse

:enthalpie

air sortant de la cellule vers l’extérieurpendant

At(J)

Hsc

:enthalpie

air sortant de la cellule vers lescapteurs

pendant

At(J)

HH : hauteur

parois

cellule(m)

Kl

: coefficient(- )

KN

: coefficient de diffusivitémassique couplée

augradient

de teneur eneau

(kg. m-1. s-1)

L :

longueur

(m)

Le

:énergie

de condensation de l’eau(J.

kg-1)

Lv

:énergie

devaporisation

de l’eau(J.

kg-1)

LL :

largeur

desparois

de la cellule(m)

m ou M

:débit

massique

(kg.

s-1)

M et

Ms

: masse et masse de matière sèche(kg)

N : teneur en eau

(base sèche)

(- )

P :

pression

totale(Pa)

Ppy

:pression partielle

de vapeur(Pa)

PEV

:pouvoir évaporatoire

de l’air(- )

S : surface de transfert

(m2)

t :

temps

(s)

T :

température

(°C)

V : vitesse

(M.

s-Lettres

Grecques

a : coefficient de transfert de chaleur

(W. m-2 °C-1)

03B2

: coefficient de transfert de masse(m. s-1)

0394t : intervalle de

temps

(s)

Ot : intervalle de

température

(°C)

À : conductivité

thermique

W.m-1. °C-1)

8 : coefficient de

thermomigration

(m2. s-1)

v : viscosité

cinématique

de l’air(m2. s-1)

p : masse

volumique

(kg.

m-3)

Indices

a : air Introduction.

b

:

bois Introduction.b : bois

c : centre L’étude du fonctionnement du séchoir solaire met en

cap :

capteurs

solaires évidence la nécessité d’une étudedynamique

ducel : cellule de

séchage

système.

En effetplusieurs phénomènes

cycliques

cr :

critique

sontprésents

simultanément.e : entrée - Au niveau d’un

jour,

lecycle

solaireimpose

sa e : .eau

proprefréquence

mais lespériodes

d’arrêt de laeq :

équilibre

ventilation des

capteurs

commandés par larégulation

ex : extérieur doivent être

prises

encompte

dans lagestion

énergé-f :

final

..tique

dusystème.

i

: numéro d’indice - Au niveau ducycle

deséchage, l’apport

énergé-init. : initial

tique

estmoyenné

surplusieurs

jours,

alors que lam :

massique

vitesse deséchage

évolue dans de fortesproportions

o :

initial

en

quelques

heures. La durée réelle de cecycle

restep :

paroi

à définir.per :

pertes

r

:renouvellement

d’air Ces remarques soulèvent de nombreusesquestions

s : sortie relatives au fonctionnementénergétique

dusystème.

sat : saturation Deux

approches

sontpossibles

pour obtenir cessurf : surface informations. ,

th :

thermique

- La construction d’un séchoir etson

expérimen-tab : table de

séchage

tation : ceci a été réalisé à Kourou(Guyane).

v : vapeur -

La modélisation

mathématique

qui

permet

de simuler le fonctionnement du séchoir enrégime

Nombres adimensionnels

dynamique

etd’extrapoler

à des conditionsparticu-Nu : Nusselt

(Nu

= a .Dh/03BB)

lières.Pr : Prandlt

(Pr

=v/Dm)

C’est la deuxième voie que nousprésentons

ici : laRe :

Reynolds .

(Re

= V .expérimen-taux, devant

permettre

depréciser.le

modèle et de le recaler sur la réalité.Notre étude étant

davantage

basée sur laconnais-sance du séchoir que sur celle du

produit

séché,

uneméthode déductive a été utilisée : elle consiste à

décomposer

lavitesse

deséchage

en fonctionsinva-riantes.

Ce

procédé

permet

de bien visualiser l’influencede chacun des

paramètres

intervenant dans uneopération

deséchage.

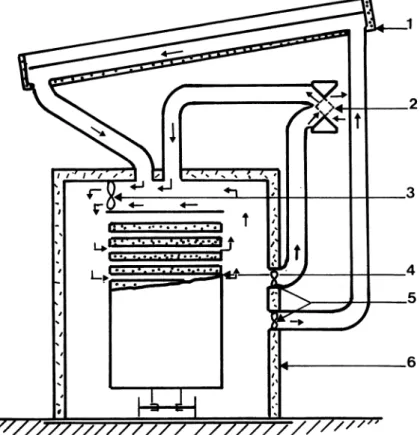

1. Présentation du séchoir étudié.

Le séchoir sur les

caractéristiques duquel

nous allons élaborer notre modèle est construit à Kourou(Guyane).

Le cahier descharges

servant de basé à cetteconception stipule

que 8 à 10m3

desciages

verts doivent être séchés

jusqu’à

12 % de teneur en eau en20,

30 et 45jours, respectivement

pour desépaisseurs

de30,

40 et 45 mm brut desciage

(Themelin [1]).

La structure de base est

classique

pour cetype

deséchoir. Une enceinte close et isolée à renouvelle-ment

d’air,

utilisant unéchangeur

de chaleurconsti-tue la

cellule ;

descapteurs

solaires fonctionnant enboucle

fermée

surcelle-ci,

jouent

le rôle dugénéra-teur de chaleur

(Fig. 1).

Le volume intérieur de la cellule est de 65

m3 ;

l’empilement

des débits desciage

surbaguettes

permet

le passage del’air,

lapile

peut

occuper des dimensions maximales de :L = 4,6 m ; l = 1,5 m ;

h =

2,3

m. Autour desplanches

sontagencés

lesprincipaux

élémentsaérauliques :

couloirs de circula-tiond’air,

fauxplafonds,

ventilateurs debrassage.

Des cloisons articuléesjouxtant

lapile

séparent

l’écoulement

d’air en troisparties

pour obtenir unséchage

du boisplus homogène.

Chaque

tiers de séchoirpossède

un ventilateur debrassage,

unsystème

de renouvellementd’air,

et unepartie

descapteurs

solaires. L’ensemble est réalisé avec deséléments industriels : ossature

bois,

panneauxmétalliques

isolés parinjection

depolyuréthane

(12 cm).

Unéchangeur

de chaleur doit êtreplacé

ultérieurement sur le circuit de renouvellementd’air,

etrécupérer

ainsi unepartie

del’énergie

contenue dans l’air

rejeté.

La surface de

captage,

disposée

au-dessus de lacellule

est inclinée de 10°par

rapport

à l’horizontaleet orientée vers le Sud

(Kourou

est à 5° de latitudeNord).

L’ensemble d’une surface de 75m2

reposeFig.

1. - Schéma deprincipe

du séchoir solaire installé durant l’été 1985 dans la zoneportuaire

de Kourou(Guyane) ;

surface des capteurs solaires : 75

m2,

volume de la cellule : 65m3,

volume de bois séché : 10m3.

[Schema

of the solar timberdryer

built in Kourou(French Guyana) during

summer 1985. Insolator area :75

m2,

cell volume : 65m3,

wood volume : 10m3.

]

1.

Capteurs

solaires à air. 2.Echangeur thermique.

3. Ventilation cellule. 4. Pile de bois. 5. Ventilation degaines.

6. Cellule isolée.sur une

charpente spécifique

en bois local. Liencore, ce sont des éléments industriels : absorbew

en tôle

profilée,

isolation par mousse depolyuré.

thane

(12 cm),

couverture enpolyester

protégé

pa]du Tedlar assurant l’effet de serre.

2.

Hypothèse

de modélisation.Nous allons donc traiter le

problème

enpartant

del’équation

générale

de la vitesse deséchage.

Les variables

impliquées

-telles que la

tempéra-ture,

la teneur en eau de l’air et dubois,

la vitesse del’air et

l’épaisseur

du boisEb,

la teneur en eauinitiale du bois et la teneur en eau finale ou à

l’équilibre

-, sont considérées comme des fonctions continues dansl’espace

et letemps

pour le domained’application envisagé.

Nous retiendrons lesmoyen-nes

volumiques

des distributions des variablesmicroscopiques

correspondantes.

Le choix de latempérature

de l’air n’intervientqu’indirectement

dans le

phénomène

demigration

del’eau :

elleconditionne la

température

du boisqui

influe sur le transfert des molécules dans le matériau.Nous les prenons en

compte

dansl’équation

detype :

De

plus,

nous neprendrons

pas encompte

uneéventuelle réhumidification du

produit,

même s’il ya condensation sur celui-ci. Dans ce dernier cas, la

vitesse de

séchage

sera considérée comme nulle. Notre démarche repose alors sur deuxhypothè-ses :

1)

Le fluxmassique

de l’eau du bois dans l’air alieu sous l’action d’un terme

moteur

choisi commeétant la différence entre la teneur en eau du matériau et celle

qu’il aurait

àl’équilibre hygroscopique

avec son environnement.2)

Seuls lesparamètres

deséchage

qui

subirontdes variations

significatives

dansl’application

de cemodèle ont été

pris

encompte.

Nous considéreronsque chacun d’eux a une influence

indépendante

desautres.

Nous allons maintenant

expliciter

ces deuxconcepts.

2.1 TERME MOTEUR DE SÉCHAGE. - La vitesse de

séchage

est souventexprimée

comme étant fonctiond’un terme choisi comme moteur de la

migration

de l’eau.Physiquement

ce termepeut

être ungradient

de

pression

de vapeur et/ou de teneur en eau dumatériau.

Nous avons retenu ici la valeur la

plus

facilementmesurable : le

poids

de l’échantillonqui

nous donnesa teneur en eau moyenne. La valeur intervenant

comme limite est la teneur en eau à

l’équilibre

avecl’air

(Neq).

1 La relation

proposée

est donc :La forme de cette relation

(2.2)

adéjà

été trouvée par Danze etBougnet

pour desplanches

depeuplier

: de 25 mm

(Villière

[2]).

Une telle

relation permet

d’annuler

le flux massi-quelorsque

le bois est àl’équilibre

avec sonenviron-nement

(terme

moteurnul).

. 2.2 INFLUENCE DES PARAMÈTRES DE SÉCHAGE.

-Nous nous proposons ici de passer en revue

l’influence des

principaux paramètres

deséchage

surla durée et la vitesse de

séchage

du bois.Le peu de données sur les formes

analytiques

des fonctions invariantes donnant le fluxmassique

nousamène à faire une

analogie

entre celles-ci et lecoefficient de

transport

par diffusivité(KN )

couplé

aNb

au

gradient

de teneur eneau _x ;

KN

est lui-même lié au coefficient de diffusionmassique

Dm,

par la relation :Pour un

profil

de teneur en eauparabolique

dansune

plaque d’épaisseur Eb,

la teneur en eau à lasurface est donnée par

Berger

et Pei[3].

avec

d’où

et

si l’on suppose la surface du

produit proche

del’équilibre,

on a :Etant

donné leprécédent

choix du terme moteur,nous montrons ainsi

l’analogie

entre la fraction(KN/ KI)

variant comme un coefficient de diffusionmassique,

et la fonction desparamètres

duséchage

que nous allons définir comme leproduit

deavec

Xi

paramètre

deséchage

n : nombre de

paramètres

considérés.2.2.1

Température

de l’air. - Ceparamètre

a uneinfluence

primordiale

sur latempérature

à l’intérieurdu

produit

et sur lacinétique

deséchage.

Plus la

température

de l’air estélevée,

plus

latempérature

du boisl’est,

etplus

lescinétiques

sontrapides.

Dans les essais ’sur échantillons de faible inertie onpeut

confondre la

température

du bois et latempérature

de l’air.

Il est courant de considérer que le flux

massique

suit la même loi de variation en fonction de la

température

que le coefficient de diffusivité massi-que ; c’est-à-dire une forme d’Arrhenius :avec E :

Energie

d’activation.Nous utiliserons une forme semblable pour la

fonction invariante de la

température.

f et g :

paramètres

à identifier(g 0).

2.2.2 Teneur en eau du bois. - Avec latempérature,

c’est le

paramètre

leplus

influent sur la vitesse deséchage.

Les courbesreprésentant

le coefficient dediffusion en fonction de ce

paramètre

ne sont pas nombreuses.En

1982,

Moyne

[4] signale

que le coefficient de diffusionmassique peut

être considéré comme unefonction du second

degré

de la teneur en eau.Notre choix se

porte

sur une fonction du seconddegré.

a,

b,

c, :paramètres

à identifier.2.2.3 Dimension des

planches.

- En début deséchage,

la vitesse est inversementproportionelle

àl’épaisseur,

et en fin deséchage

au carré del’épais-seur

(Villière [2]).

Kollmann

[5] explique

que la vitesse de diffusionest

proportionnelle

augradient

depression

de vapeur, et que cegradient est

inversementpropor-tionnel à

l’épaisseur

desplanches.

La vitesse deséchage

est donc inversementproportionnelle

àl’épaisseur

et letemps

deséchage

proportionnel

aucarré de

l’épaisseur.

Dans notre cas, nous

approximons

par unefonc-tion linéaire l’influence de

l’épaisseur :

d et e :

paramètres

à identifier(e

0 ).

2.2.4 Autres

paramètres..

- La vitesse de l’air n’aun

rôle

significatif

qu’en

début deséchage.

Enfin,

savaleur influence peu la

cinétique.

En fait elle aura une valeur fixe dans le séchoir en moyenne 2 m/s auvoisinage

despièces

debois ;

engardant

cette mêmevaleur dans les

expérimentations

nous n’avons pas à étudier soninfluence ;

- l’humidité de l’air. Son rôle est faible sauf

peut

être en début de

séchage.

Elle seraprise

encompte

dans le calcul de la teneur en eau à

l’équilibre.

- La

répartition

interne de la teneur en eau dubois en cours de

séchage,

a une influence aussiimportante

sur leséchage

que sonintégrale

àn’importe quel

instant.Batsale

[6]

dans son étude sur leséchage

des noisettes en tientcompte.

En fait dans ce travail nous nous limiterons à des mesures de teneur en eaumoyenne c’est-à-dire à une

approche plus globale.

Par contre la

répartition

initiale doit être uni-forme. Elle est d’autrepart

pratiquement

constante pour les essences considérées(60

% base matièresèche).

En conclusion

l’équation

finalementchoisie

est de la forme :2.3 IDENTIFICATION DES COEFFICIENTS POUR UNE ESSENCE DE RÉFÉRENCE :

L’ANGÉLIQUE

(DICORYNA GUIANENSIS). - Les coefficients du modèleévapo-ratoire sont dans ce

chapitre

identifiés pour l’essenceayant

servi aux essais. Nousadapterons

ce modèle àd’autres essences par la suite. Les échantillons étant

recouverts de film d’aluminium sur leurs faces

latéra-les,

nous avonsnégligé l’évaporation

par ces faces.Le tunnel de

séchage

de laboratoire[7]

ayant

serviaux essais

comporte :

-

un couloir d’humidification et de

chauffage

de l’aircontrôlé,

-

un ventilateur de mise en

vitesse,

-

une cellule de

séchage

proprement

dite. Sesplages

d’utilisation sont :- vitesse de l’air : de 0 à

2,5

ms-1,

-

température

de l’air : de latempérature

ambiante à70 °C,

- teneur

en eau de l’air : de la valeur ambiante à 30 g

eau/kg

air sec.La variation d’humidité du

produit,

outre lapesée

classique,

peut

être mesurée en continugrâce

à ladéflexion

statique

de l’échantillon relié à unpont

dejauges

(précision

0,5

%charge

limite 300g).

Détermination de la vitesse de

séchage.

Sur la courbe de

perte

de masse au cours dutemps,

nous effectuons leslissages

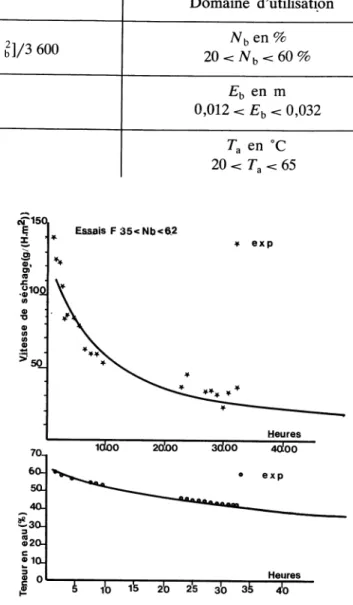

successifs desTableau 1. -

Identification

descoefficients

pourl’angélique.

une

régression

polynomiale

du seconddegré

(méthode

des moindrescarrés).

Achaque

fois,

lavaleur de la dérivée au

point

central nous donne lavitesse de

séchage.

Relation

finale.

Nous avons ainsi identifié dans un domaine d’utili-sation

donné,

lessept

coefficients entrant dans les trois fonctions invariantesfigurant

dansl’expression

de la vitesse deséchage

del’Angélique.

Les résultatsnumériques

sont rassemblés dans le tableau 1. 2.4 VÉRIFICATION DU MODÈLE. - Les résultatsobtenus par le modèle

précédent,

de la vitesse deséchage

ont été validés par des mesures, effectuéesen étuve à

atmosphère

contrôlée sur des échantillonsd’Angélique,

lorsd’expériences

n’ayant

pas servi àl’identification. Les conditions de

séchage

sont constantespendant

la durée del’opération.

L’allure des courbes obtenues

(Fig. 2),

vitesse deséchage

et teneur en eau du bois en fonction du. temps,

est satisfaisante.- la courbe

théorique

se situe au centre de labande de

dispersion

despoints expérimentaux ;

-

la

présence

d’unephase

à vitesse deséchage

constante n’est pas mise en évidence en accord avec noshypothèses ;

- la

teneur en eau du bois tend bien

asymptoti-quement

vers sa teneurd’équilibre ;

2013 l’erreur

enregistrée

est inférieure à 8 % cequi

correspond

à nosobjectifs

pour unepremière

confrontation d’une

partie

du modèle du séchoiravec la réalité du

séchage.

Nous pensons par la suite

comparer

la simulationde la

cinétique

avec d’autres mesures, enparticulier

en utilisant desquantités

de boisplus

importantes.

Fig.

2. -Comparaison

des résultatsthéoriques

etexpéri-mentaux.

[Comparison

ofexperimental

and theoreticalvalues.]

]

Dans ce cas

l’hypothèse

sur latempérature

del’échantillon n’est

plus

vraie : l’inertiethermique

d’une

pile

de bois n’est en effet pasnégligeable.

Nous devons

prendre

encompte

latempérature

dubois dans le modèle

évaporatoire

et nonplus

celle de l’air. La fonctionF(Tb)

s’écrit alorsF (Tb )

=exp (0,84 -

47,45/Tb) .

Cette

température Tb

est une variable calculée parNous sommes donc amenés à résoudre le

système

suivant :La

prochaine

étape

du travailexpérimental

est donc la validation du modèle sur unchargement

réel debois,

dans des conditionsclimatiques

réelles-donc aléatoires

puisque l’énergie qui

doit être utiliséeest

l’énergie

solaire - Différentesessences de bois doivent

également

être traitées[8].

3. Modélisation du séchoir.

Seuls,

lesphénomènes

énergétiques

sontpris

encompte :

transfert de chaleur et de masse. L’étudeaéraulique

sort du cadre de cetravail,

bien que lesvitesses et

pertes

decharges

aient été évaluées pour laconception.

Nous avons dans un

premier

temps

envisagé

leséchoir dans sa version la

plus simple,

en ledécom-posant

en deuxparties

étudiéesindépendamment :

la cellule et les

capteurs

solaires. Le vecteurénergéti-que assurant la liaison entre les différents éléments solides est le volume d’air. La modélisation des

capteurs

solaires a été détaillée par Pallet en1985

[8].

Nous

présentons

iciuniquement

la modélisationdu caisson de dessication.

3.1 LES HYPOTHÈSES. - Les

équations

sont des bilansénergétiques

etmassiques

des différentsélé-ments. Etant donné la vitesse de circulation de l’air dans la

cellule,

les éléments sont considérés dans leurglobalité

et ne sont donc pas discrétisésspatiale-ment.

Nous nous affranchissons ainsi deséquations

aux dérivées

partielles.

De même latempérature

etl’humidité de l’air et du bois

sont

prises homogènes

dans la cellule.Le retrait et donc les variations

géométriques

de lapile

sontnégligés :

les surfacesd’échange

air-boisrestent constantes au cours du

séchage.

La cellule est

supposée

étanche et lespertes

par le sol sontnégligées.

Nous tiendronscompte

de l’inertiethermique

de tous ses éléments : leurchauffage

par l’air intérieur se fera avec le même coefficientd’échange

que celui utilisé pour lesparois.

Les différents transferts retenus sont donc :* Entre le bois et l’air :

vaporisation

de l’eau dubois dans l’air : convection.

* Entre les

parois

et l’air : convection etcondensa-tion à l’intérieur de la cellule : conduction dans les

parois.

A

partir

delà,

nous écrivons lesbilans

énergéti-ques et

massiques

dechaque

élément dusystème.

3.2 LES ÉQUATIONS.3.2.1 Le bois. - La vitesse de variation de la

température

du bois s’écrit en fonction deséchanges

avec sonenvironnement :

«dMb-a» dt

est la vitessed’évaporation

de l’eau dubois,

c’est une descaractéristique

du matériau dans sonenvironnement.

La conservation de la masse d’eau contenue dans le bois s’écrit :

3.2.2

La

cellule. - L’inertiethermique

de la cellule étant nonnégligeable

devant celle de lapile

debois,

Variation

d’énergie

Echange

convectif Pertes Condensation interne de la = entre l’air et - conductives+ de l’eau de l’air

cellule les

parois

par lesparois

sur lesparois

À

représente

la conductivité desparois d’épaisseur

ep.Lca _ p

représente

l’énergie

de condensation de l’eau sur lesparois.

d

représente

la vitesse de condensation de l’eau sur lesparois.

3.2.3 L’air. - L’inertie

thermique

de l’air estinsignifiante

devant celle du bois. La constante detemps

del’équation

décrivant le bilanénergétique

estdonc,

pourl’air,

infinimentplus

petite

que celle du bois. D’autre

part

la cellule est unsystème

ouvertpuisque

reliée à l’extérieurgrâce

au ventilateur de renouvellement d’air et auxcapteurs

solaires ventilés par leur propre ventilateur. Onpeut

écrire :+ Le bilan

d’enthalpie

des variationsd’enthalpie

pendant

un intervalle detemps

6tvariation

d’enthalpie

=

-pertes convectives

énergie de condensationde l’air entrant et -

variation

d’enthalpie 1

( T . t

energie

decondensation

sortant de l’air intérieur verc bois eau d e

air/parois

+ Le bilan des masses d’eau contenues dans l’air

échangées

pendant

l’intervalle detemps

Stvariation teneur

évaporation

condensation sur eau de l’air extérieur eau de l’airen eau de l’air =

p _

sur+

eau de l’air extérieur

eau de l’airde

la cellule

eau du bois

-

parois cellules

+1

entrant

-

sortant

La discrétisation du

système

descinq équations

différentielles

précédentes

nous donne des bilansénergétiques

sur des pas detemps

petit

(03B4t).

La valeurprise

pour «03B4t» estégale

autemps

nécessaireau volume d’air contenu dans un tiers du séchoir

pour

passer dans un ventilateur debrassage.

Ces

équations

sontdécouplées

et résolues par uneméthode d’Euler

explicite.

Enpartant

des conditionsà l’instant

«to»,

on calcule les masses et lesénergies

échangées,

puis

les valeurs descinq

inconnues :De nombreux

termes,

propres aux transfertsther-miques

etmassiques

interviennent,

nous allons lesexpliciter

dans le casparticulier

de cette cellule. 3.3 PARAMÈTRES PROPRES À LA CELLULE.3.3.1

Transferts thermiques.

-La

puissance

trans-mise par convection s’écrit sous la formegénérale :

Le coefficient de convection « 03B1 » est calculé à

partir

du nombre de Nusselt :Dh

estune

longueur caractéristique.

*

Echange

air-bois :aa _ b et

SB

Les coefficients

d’échange

de chaleur et de matièreentre le bois et l’air et entre les

parois

et l’airdépendent

étroitement dutype

d’écoulement réalisé.Il est évident que dans une telle

pile,

les vitesses et doncles

nombres deReynolds

ne sont paspartout

les mêmes. Une connaissance détaillée des fluctua-tions de l’écoulement dans le cas de cette

géométrie,

bienqu’importante,

sort du cadre de cette étude. Nous nous contenterons des valeurs moyennes àpartir

desquelles

nous déterminerons les coefficientsd’échanges.

A ce

niveau,

l’air circule entre deuxplaques

parallèles ;

le nombre deReynolds

donne une idéesur le

régime

de l’écoulement :v

Dh

= diamètrehydraulique

= 2 x

épaisseur

de l’écoulement ou 2 xinter-valle entre

planches

v = viscosité

cinématique

de l’air(à

42 °C,

Nous obtenons un nombre de

Reynolds

de l’ordre de 5 800(Eb

= 25mm)

à 7 000(Eb

= 30mm).

A cesvaleurs,

l’écoulement sera certainement turbulent entre lesplanches.

Pour calculer le nombre de

Nusselt,

nous avonsrepris

la corrélationproposée

par Dittus et Boelter[10])

pour cetype

degéométrie.

Nu =

0,023 .

Re0,8. PrO,4

avec Pr= 0,7

(nombre

de

Prandtl).

Tableau II. - Valeurs du

coefficient

detransfert

de chaleur pour deuxépaisseurs

deplanches.

*

Echange

air-parois :

a a - p

etSp

L’inertie de tous les éléments constitutifs des

parois

estrépartie

sur leursurface,

interne. Latempérature

est définie à ce niveau. Lespertes

sefont à

partir

de cetteface,

à travers l’isolant. Les résistancesthermiques

valent :- face intérieure de la cellule :

R1 = 1/03B1a-p

Enprenant

comme nombre de Nusselt[9]

Nu =0,036.

Pr1/3. Re 4/5

On trouve pour les faces de la cellule :

2022 Parois verticales 2022 Plafond 1 =

3,5

m ~ Nu =984 ~ 03B1a-p

=7,73

W/M2 .

K - traversée de laparoi :

R2

=ep/03BBp

Le coefficient de conduction des

parois

est dansnotre cas :

La résistance de la face

extérieure,

R3,

est certai-nement du même ordre degrandeur

que celle de la face intérieureR1.

L’ensemble des

parois

oppose donc aux transfertsthermiques

entre

l’intérieur et l’extérieur de la 4 cellule une résistance :1

En

définitive,

la valeur du coefficientglobal

despertes

est : 13.3.2

Transferts

massiques.

4*

Echange

bois-air :Lvb-a

et dMb-a dt.

-

L’énergie

devaporisation

de l’eau est la sommede : .

-

l’énergie

devaporisation

de l’eau libre :Lv,

- la chaleur nécessaire

pour vaincre les forces

d’attraction entre le bois et l’eau :

(Kollmann [5]).

La vitessed’évaporation

de l’eau du bois a étédéterminée à

partir

del’équation générale

duséchage déjà

établie.*

Echange air-parois :

Lca _ p

etdt

’La théorie de Nusselt est utilisée

[9].

Lors de la

condensation

d’unequantité

d’eau« dm » sur la

paroi,

la chaleur transmise à laparoi

est :avec :

Etant donné les niveaux de

température

considé-rés,

la correction due au sous-refroidissement duliquide

peut

êtrenégligée.

La vitesse de condensation de l’eau sur les

parois

peut

se calculer par la méthode suivante :2022

épaisseur

du film d’eau du bas desparois

avec HH : hauteur des

parois

de la cellule.2022 débit

massique

au bas desparois

par unité delargeur

2022 vitesse totale de condensation

LL :

largeur

desparois.

4. Fonctionnement simulé du séchoir.

Notre

objectif

ici n’étant pasd’optimiser

untype

derégulation,

nous

en proposons un, pourpouvoir

simuler le séchoir en fonctionnement.

L’étude de tous les éléments du

système

et leurrassemblement dans un modèle de simulation ne

sont pas suffisants pour simuler le fonctionnement :

il faut en

plus

choisir untype

derégulation.

Ce choixpeut

être très différent suivant que l’on considère seulement le rendementthermique

del’installation ou la conduite du

séchage qui

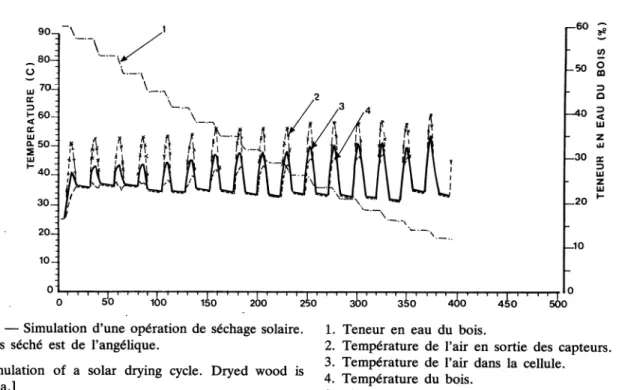

Fig.

3. - Simulation d’uneopération

deséchage

solaire. Le bois séché est del’angélique.

[A

simulation of a solardrying

cycle. Dryed

wood isangelica.]

]

Dans un

premier

temps

nous allons tester desrégulations

simples qui

rentrent dans le programmesous forme

d’algorithmes.

Le rôle des variablesqui

interviennent dans ces

régulations

peut

alors êtremis en évidence.

On

distingue :

- les variables

primaires

mesurées :température

et humidité de

l’air,

masse et teneur en eau dubois,

et

l’ensoleillement,

- les variables secondaires calculées à

partir

desprécédentes : pouvoir évaporatoire

del’air,

tempéra-ture du

bois,

gradient

deséchage,

rendements.1. Teneur en eau du bois.

2.

Température

de l’air en sortie des capteurs. 3.Température

de l’air dans la cellule. 4.Température

du bois.Sur l’axe

horizontal

le temps estexprimé

en heures.Plusieurs

algorithmes

de commande ont étéimplantés

successivement dans notre modèle[8].

Lafigure

3représente

unexemple

de simulation d’uneopération

deséchage

au cours delaquelle

la teneuren eau à

l’équilibre

Neq , cel

del’atmosphère

de la cellule estcomparée

aux valeurs déduites de latable

de

séchage

del’Angélique,

Neq.tab.

Lorsqu’il

y adépassement

de cette valeur limite la mise en route du renouvellementd’air,

permet

de se re-situer dansdes conditions convenables. Le rendement

thermi-que

moyen du séchoir estpendant

les troispremiers

jours

del’opération

environ 40 %(Pallet [8]).

Onpeut

schématiser cetalgorithme :

L’utilisation d’une

rampe

d’humidification de l’airdoit

permettre

uneplus grande souplesse

dans larégulation

dusystème.

Les courbes de simulation obtenues

(Fig. 3)

sem-blent correctes : le bois passe de 60 % à 12 % de teneur en eau en 16

jours.

Par contre le choix de

l’algorithme

de commande de larégulation

peut

avoir unegrande

importance

sur laqualité

du bois et sur le rendementthermique

du séchoir.

5. Conclusion.

Objectifs

et utilisation du modèle.Les

hypothèses simplificatrices adoptées

nous ontconduit à une modélisation

globale

dechaque

sous-système

du séchoir(caisson, capteur).

La liaisonentre ces différents éléments par l’intermédiaire

d’un vecteur

énergétique

l’air,

conduit à unsystème

dont la simulation

informatique

estparfaitement

cohérente.

nos résultats doivent être

comparés

à la réalité etéventuellement recalés. Le séchoir solaire réalisé à Kourou doit

permettre

cette validation.D’autre

part

l’étude de tous les éléments dusystème

et leur rassemblement suivant unearchitec-ture donnée ne sont pas suffisants pour simuler un

fonctionnement réel : il faut en

plus

choisir untype

de

régulation

tel que laqualité

du bois et le rendementthermique

de l’ensemble soientconvena-bles.

Nous nous trouvons donc en

présence :

- d’un besoin :

un bois que l’on doit sécher

suivant un processus propre à

chaque

essence, défini par une table deséchage

établie par desprofession-nels du

séchage

du bois et àlaquelle

onpeut

faireentière

confiance ;

- d’un outil

expérimental :

un séchoir solaireconstruit à Kourou suivant un cahier de

charge

imposé

par lesprofessionnels

dubois ;

- d’un outil

mathématique

de simulation : il doitpermettre

uneoptimisation

de larégulation :

2022

quelle

est la conduite du séchoir laplus

appro-priée

auproduit

à sécher dans les conditionsexpéri-mentales de

Guyane ?

2022

quels

paramètres

choisirpour

les tests derégula-tion ?

Ces deux outils doivent

permettre

de proposerune conduite de

séchage

adaptée

à une demandeprécise

desprofessionnels

du bois : sécher différentesessences de bois dans un lieu donné.

Notre

objectif

est derépondre

à cette demande :non seulement il

justifie

le travailprésent

mais il enconstitue une suite

logique.

Bibliographie

[1]

THEMELIN, A.,Conception

d’un prototype de séchoir solaire pour bois d’0153uvre deGuyane.

Etude CEEMAT-CTFT/CIRAD(1985).

[2]

VILLIERE, A.,Séchage

des bois(Edition Dunod)

(1953)

80-120.[3]

BERGER, D., PEI, D. C. T., «Drying

ofhygroscopic

capillary

porous solids : a theoriticalapproach

»J. Heat Mass

Transfer

16(1973)

293-302.[4]

MOYNE,C.,

Contribution à l’étude dutransfert

simul-tané de chaleur et de masse au cours duséchage

sous vide d’un bois résineux, Thèse

Di,

INP de Lorraine(1982).

[5]

KOLLMANN,

F. F. P.,COTE,

W. A.,Principles of

wood science and

technology (Springer

Verlag-NYInc.)

1968.[6]

BATSALE,J. C.,

Contribution à l’étude duséchage

d’un amas deproduit

en coque, Thèse 3ecycle,

Bordeaux I