République Algérienne Démocratique et Populaire

Ministère de L'Enseignement Supérieur et de la Recherche Scientifique

UNIVERSITÉ FERHAT ABBAS - SETIF1

FACULTÉ DE TECHNOLOGIE

SE

È

TH

Présentée au Département de Génie des Procédés

Pour l’obtention du diplôme deDOCTORAT

Domaine : Sciences et Technologie

Filière: Génie des Procédés Option: Matériaux Polymères Par

MESSAOUDI Khaoula

ME

È

TH

Mise en œuvre et caractérisation de micro-nanocomposites

à base de farines végétales (Genêt d’Espagne et Bois) et de

silicate lamellaire nanométrique

Soutenue le 09/12/2020 devant le Jury:

HADDAOUI Nacerddine Professeur Univ Ferhat Abbas Sétif 1 Président

NEKKAA Sorya Professeur Univ Ferhat Abbas Sétif 1 Directrice de thèse GUESSOUM Melia Professeur Univ Ferhat Abbas Sétif 1 Co-Directrice HELLATI Abdelhak M.C.A Univ M. B. El Ibrahimi BBA Examinateur REFFAS Abdelbaki M.C.A Univ Mohamed Boudiaf M’Sila Examinateur DOUIBI Abdelmalek Professeur Univ Ferhat Abbas Sétif 1 Membre invité

i

Je dédie ce modeste travail que j’espère utile:

A mes très chers parents Mon père et Ma mère qui m’ont apporté leur amour, leur amitié, leur attention, leurs encouragements, leur appui et leur assistance pour que je puisse mener à réaliser tous mes objectifs. A toute ma famille en particulier Mon marie sans oublier mon petit ange Mohamed Anes.

A mes très chères sœurs Amat Allah, Selma et son fils A. El-Rahim. A mes très chers frères surtout Fateh.

A ma très chère grande mère Zouina que Dieu la garde.

Et enfin à tous mes chères amies et mes collègues en particulier Meriem et Nora qui ont travaillé avec moi et pour tous les moments de bonheurs passé ensemble.

ii

Avant tout, je remercie Allah le tout puissant, pour m’avoir donné la force et la patience d’accomplir ce modeste travail.

Cette thèse est le résultat d’un travail effectué au sein du laboratoire Physico-Chimie des Hauts Polymères (LPCHP), à l’Université Ferhat Abbas Sétif-1, sous la direction des Professeurs Mme NEKKAA Sorya et Mme

GUESSOUM Melia.

Ma gratitude sincère et profonde est adressée à ma directrice de thèse Mme le Professeur NEKKAA Sorya, pour la confiance qu’elle m’a

témoigné, pour ses conseils utiles, sa supervision, ses encouragements, son appui, sa gentillesse, ses suggestions, sa patience, son aide et son encadrement efficace pour que je puisse accomplir mes travaux de recherche.

Je tiens également à adresser mes vifs remerciements à ma co-directrice de thèse Mme le Professeur GUESSOUM Melia pour son aide, sa

grande disponibilité et ses remarques qui m’ont été très précieuses pendant toute la réalisation de cette thèse.

Je remercie tous les membres du jury d’avoir accepté de juger ce travail avec bienveillance :

J’adresse mes plus sincères remerciements au Professeur

HADDAOUUI Nacerddine de l’Université Ferhat Abbas Sétif 1 qui a

accepté de présider à ce jury de thèse.

J'aimerais remercier Monsieur HELLATI Abdelhak, Maître de conférences à l’université de Bordj Bou-Arreridj, d'avoir accepté de participer au jury de cette thèse.

De même, je voudrais exprimer toute ma gratitude à Monsieur

REFFAS Abdelbaki, Maître de Conférences à l’Université Mohamed Boudiaf

iii

rencontrés durant mon parcours des études et à tous ceux qui ont contribué de proche ou de loin à la réalisation de ce travail en particulier Mr le Professeur DOUIBI Abdelmalek.

J’associe à ces remerciements les techniciens du laboratoire:

Laboratoire de Physico-Chimie des Hauts Polymères Melle SARROUB Ibtissem et du Laboratoire du Hall de Polymères Mr. BENMEKIDECHE Hakim, pour avoir mis à ma disposition tous les appareillages dont j’avais

besoin.

Laboratoire de l’Unité de Recherche Matériaux, Procédés et Environnement de l'université M'Hamed Bougara de Boumerdès de m’avoir permis de réaliser le test DRX.

Ce travail n'aurait pas pu se faire sans l'aide de toutes les personnes qui ont pris de leur temps pour analyser mes échantillons. Je remercie donc Mr LAHCEN Noreddine et Melle HABACHI Sara de m’avoir bien

accueillie au sein de leur laboratoire à l’’unité Halimi Plast, de m’avoir permis de réaliser les tests de DSC et Melle ZOUAOUI Samia de m’avoir

bien accueillie au sein de son laboratoire à GK-PLAST.

Enfin, je voudrais également exprimer ma gratitude à toute ma famille surtouts mes parents et mon marie pour leur soutien et leurs encouragements.

iv

Sommaire

Pages

Dédicaces ………...………...………..……….……... i

Remerciements ……...………...………...…………... ii

Sommaire ……….………...………... iv

Liste des figures ………...……….………...…....……… viii

Liste des tableaux ……….……...………...… xi

Introduction générale

……….……….………...……... 01Références bibliographies ………..………..….. 04

Chapitre I

Synthèse bibliographique

I.1. Fibres végétales ………..……… 05I.1.1. Structure et composition chimique ……….……….. 07

I.1.2. Avantages et inconvénients des fibres végétales …………...………. 10

I.1.3. Modification de surface des fibres végétales ……….. 11

I.2. Les argiles ……… 16

I.2.1. Structure des argiles ………...………. 16

I.2.2. Classification des argiles ………..……….. 17

I.2.3. Modification des argiles ………..………... 19

I.3. Matrices polymères ……….……….. 19

I.3.1. Thermodurcissables ………...……….. 19

I.3.2. Thermoplastiques ………...……….. 20

I.4. Composites polymère/fibre végétale …………..………...……… 21

I.4.1. Facteurs influant sur les propriétés des composites polymère/fibre végétale... 21

I.4.2. Procédés de mise en œuvre des composites ………. 24

I.4.3. Domaines d’utilisation des composites ……….……… 24

I.5. Nanocomposites polymères/argile ………...………... 25

I.5.1. Structure des nanocomposites ……….………... 25

I.5.2. Procédés de mise en œuvre des nanocomposites ………...……….. 26

I.5.3. Applications des nanocomposites ……….………. 27

I.6. Composites polymère/fibre végétale/argile ………..………… 27

Références bibliographiques ………...………..………... 29

Chapitre II

Matériaux utilisés et techniques expérimentales

II.1. Objectif ……….………...………... 38II.2. Matériaux utilisés ……….……… 38

II.2.1. Polypropylène (PP) ………...……… 38

II.2.2. Les charges végétales ………..………. 39

II.2.3. La montmorillonite organophile ……….……… 39

II.2.4. Produits chimiques utilisés ……….………. 39

v

II.2.4.2. Toluène ………...………... 39

II.2.4.3. Ethanol ………... 40

II.2.4.4. Acide acétique ………..……… 40

II.2.4.5. Anhydride maléique (AM) ……….………. 40

II.2.4.6. Silane ……….. 40

II.2.4.7. Peroxyde de dicumyle (DCP) ……….……… 41

II.3. Organigramme ……….………….……… 42

II.4. Elaboration des composites ………...………... 44

II.4.1. Préparation des farines ………..………...………… 44

II.4.1.1. Récolte ………... 44

II.4.1.2. Lavage ……… 44

II.4.1.3. Séchage et broyage ………..………. 44

II.4.1.4. Tamisage ……… 44

II.4.2. Prétraitement des farines ………..……… 44

II.4.3. Traitement des farines ………..……… 44

II.4.3.1. L’anhydride maléique ………..……… 45

II.4.3.2. Le silane ………. 45

II.4.4. Préparation de PP-g-AM ………..……… 45

II.4.5. Préparation des composites ……….……… 45

II.4.6. Préparation des échantillons (éprouvettes et films) ………...………... 45

II.5. Techniques expérimentales ………...………. 46

II.5.1. Spectroscopie Infrarouge à Transformée de Fourier (IRTF) ……….………. 46

II.5.2. Microscope électronique à balayage MEB ……….... 46

II.5.3. Diffraction des rayons X DRX ……….………... 46

II.5.4. Microscopie à force atomique (AFM) ……….………... 47

II.5.5. Analyse calorimétrique différentielle (DSC) …………...………. 47

II.5.6. Densité ……….………... 48

II.5.7. Essais rhéologiques ………...……… 48

II.5.7.1. Indice de fluidité ………...……… 48

II.5.7.2. Gonflement du jonc ………..……… 48

II.5.8. Essai de choc Izod ………...……….. 49

II.5.9. Absorption d’eau ………...……… 49

II.5.10. Absorption d'humidité ………..……….. 49

Références bibliographiques ………...………... 51

Chapitre III

Caractérisations des charges végétales

III.1 Analyse structurale par IRTF ………..…...………. 52III.2. Observations de la microstructure par MEB ……….. 54

III.3. Analyse morphologique par DRX ……….………. 55

III.4. Analyse thermique des fibres avant et après traitements …………..………... 56

III.5. Evaluation du taux d’humidité ……….……….. 57

vi

Chapitre IV

Caractérisations des composites PP/PpF et PP/SjF

IV.1. Analyse structurale par IRTF ……….……… 62

IV.2. Analyse morphologique par DRX ………..………. 63

IV.3. Caractérisations rhéologiques ……….……… 64

IV.3.1. Mesure de l’indice de fluidité ……….………... 64

IV.3.1.1. Effet du taux de charge ………..……… 64

IV.3.1.2. Effet du traitement des charges ……… 65

IV.3.2. Gonflement au jonc ………...……….. 65

IV.4. Evaluation de la viscosité par la mesure du couple de malaxage ……..…….. 67

IV.4.1. Effet du taux de charges ………..………... 67

IV.4.2. Effet du traitement des charges ………….……… 68

IV.5. Mesure de la densité des composites ……….………. 68

IV.5.1. Effet du taux de charges ………..………... 68

IV.5.2. Effet du traitement des charges ……….………... 69

IV.6. Comportement au choc ………...……….. 70

IV.6.1. Effet du taux de charges ………..………... 70

IV.6.2. Effet du traitement des charges ……….……… 71

IV.7. Propriétés thermiques ………...……… 72

IV.7.1. Effet du taux de charges ………..………... 72

IV.7.2. Effet du traitement des charges ……….……… 75

IV.8. Observations de la morphologie des composites ………...……….. 78

IV.9. Caractérisation des composites par AFM ……….……..……….. 79

IV.10. Evaluation du taux d’absorption d’eau ……….…..……… 81

IV.10.1. Effet du taux de charges ………..………. 81

IV.10.2. Effet du traitement des charges ………….……….. 82

IV.11. Evaluation du taux d’humidité ……….……… 83

IV.11.1. Effet du taux de charges ………..………. 83

IV.11.2.Effet du traitement des charges ……….………... 84

Références bibliographiques ……….. 86

Chapitre V

Propriétés des composites PP/PpF/MMTO et PP/SjF/MMTO

V.1. Analyse structurale par IRTF ………..………. 90V.2. Analyse morphologique par DRX ………..……….. 91

V.3. Caractérisation rhéologique ………..……… 92

V.3.1. Mesure de l’indice de fluidité ……….……… 92

V.3.2. Gonflement au jonc ………..……… 93

V.4. Evaluation de la viscosité par la mesure du couple de malaxage ...…………... 94

V.5. Mesure de la densité ……… 96

V.6. Comportement au choc ………... 96

vii

V.8. Observations de la morphologie des composites ………...……… 100

V.9. Caractérisation de la morphologie par AFM ………..………….. 100

V.10. Evaluation du taux d’absorption d’eau ………...……. 101

V.11. Evaluation du taux d’absorption d’humidité ………..….…... 103

Références bibliographiques …….………..……….….. 105

Conclusion générale

………….………..……… 106viii

Liste des figues

Pages

Chapitre I

Figure I.1. Classification des fibres végétales ……….……… 05

Figure I.2. Le Genêt d’Espagne ………..…... 06

Figure I.3. Image de pomme de pin dans la forêt ... 07

Figure I.4. Structure des fibres végétales ………... 07

Figure I.5. Angle des microfibrilles d'une fibre végétale ………... 08

Figure I.6. Molécule de la cellulose ………...……... 09

Figure I.7. Molécule l’hémicellulose ………..………... 09

Figure I.8. Constituants de la lignine ……… 09

Figure I.9. Structure de la pectine ………... 10

Figure I.10. Schéma de la réaction entre la fibre végétale et NaOH ……… 11

Figure I.11. Schéma de la réaction entre la fibre et le permanganate de potassium ... 12

Figure I.12. Schéma de la réaction entre la fibre végétale et le silane ………. 13

Figure I.13. Schéma de la réaction entre la fibre et l’anhydride maléique ………….. 15

Figure I.14. Structure tétraédrique et octaédrique des couches d’argile ……….. 17

Figure I.15. Structure cristalline de la montmorillonite ………. 18

Figure I.16. Structure multi-échelle de la montmorillonite ………... 18

Figure I.17. Les différentes morphologies possibles de nanocomposites argile/polymère ……….………. 26

Chapitre II

Figure II.1. Structure chimique du Héxadécyltriéthoxysilane ………...…... 40Figure II.2. Structure chimique du peroxyde de dicumyl ……….. 41

Figure II.3. Plan de travail expérimental partie A ……….. 42

Figure II.4. Plan de travail expérimental partie B ……….……….. 43

Chapitre III

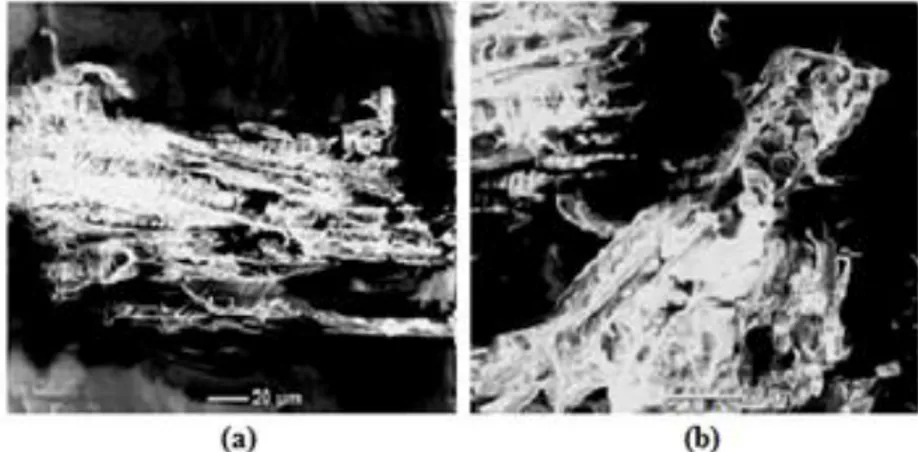

Figure III.1. Spectres IRTF des farines traitées et non traitées ……….. 53Figure III.2. Micrographies MEB de la farine de pomme de pin traitée et non traitée, (a) : PpF-NT, (b) : PpF-AM et (c) : PpF-Si ……… 54

Figure III.3. Micrographies MEB de la farine de Genêt d’Espagne traitée et non traitée, (a): SjF-NT et (b) : SjF-AM ……… 54

Figure III.4. Diffractogrammes RX de PpF et SjF ……….……… 55

Figure III.5. Thermogrammes DSC des farines de PpF et SjF traitées et non traitées ………. 57

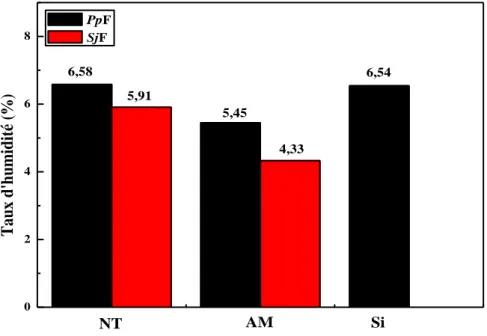

Figure III.6. Variations du taux d’humidité des farines en fonction du traitement … 58

Chapitre IV

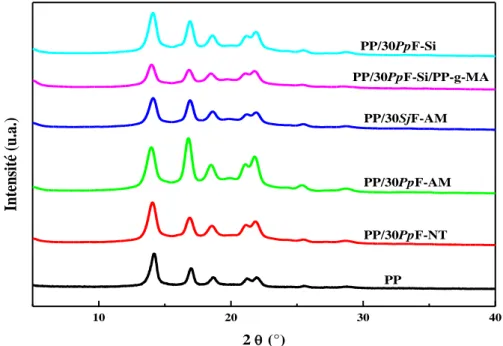

Figure IV.1. Spectres IRTF du PP et du PP-g-AM ………….……….. 62Figue IV.2. Diffractogrammes RX du PP et des composites PP/30PpF et PP/30SjF à farines non traitées et traitées .……….. 63

ix

fonction du taux de farines non traitées ………..………... 64

Figure IV.4. Variations de l'indice de fluidité des composites PP/30PpF et

PP/30SjF en fonction des traitements ………..……….. 65

Figure IV.5. Variations du gonflement au jonc des composites PP/PpF et PP/SjF

en fonction du taux de farines non traitées ……….……….. 66

Figure IV.6. Variations du gonflement au jonc des composites PP/30PpF et

PP/30SjF en fonction du type de traitement ……….……… 66

Figure IV.7. Variations du couple de malaxage du PP et des composites PP/PpF et

PP/SjF à farines non traitées en fonction du temps ………..……… 67

Figure IV.8. Variations du couple de malaxage des composites PP/30PpF et

PP/30SjF en fonction du type de traitement ………..……… 68

Figure IV.9. Variation de la densité des composites PP/PpF et PP/SjF en fonction

du taux de farines non traitées ………. 69

Figure IV.10. Variations de la densité des composites PP/30PpF et PP/30SjF en

fonction du type de traitement ……… 70

Figure IV.11. Variations de la résilience des composites PP/PpF et PP/SjF en

fonction du taux des farines non traitées ………..………. 71

Figure IV.12. Variations de la résilience des composites PP/30PpF et PP/30SjF en

fonction du type de traitement ………. 72

Figure IV.13. Thermogrammes DSC du PP et des composites PP/PpF et PP/SjF à

farines non traitées (a) : 1er cycle de chauffage, (b) : refroidissement et (c) : 2éme

cycle de chauffage ……… 74

Figure IV.14. Thermogrammes DSC des composites PP/30PpF et PP/30SjF à

farines non traitées et traitées (a) : 1er cycle de chauffage, (b) : refroidissement et

(c) : 2éme cycle de chauffage ……… 77

Figure IV.15. Micrographies MEB des composites (a) : PP/30PpF-NT, (b) :

PP/30PpF-AM et (c) : PP/30PpF-Si/PP-g-AM ……… 78

Figure IV.16. Micrographies MEB des composites (a) : PP/30SjF-NT et (b) :

PP/30SjF-AM ………..……….. 79

Figure IV.17. Images AFM des composites ; (a) : PP/30PpF-NT, (b)

:PP/30PpF-AM, (c) : PP/30PpF-Si/PP-g-:PP/30PpF-AM, (d) : PP/30PpF-Si et (e) : PP/30SjF-AM …….….. 80

Figure IV.18. Variations du taux d'absorption d'eau par les composites PP/PpF et

PP/SjF à farines non traitées en fonction du temps ……….… 82

Figure IV.19. Variations du taux d'absorption d'eau par les composites PP/30PpF

et PP/30SjF à farines traitées et non traitées en fonction du temps ……….... 83

Figure IV.20. Variations du taux d’absorption d’humidité par le PP et les

composites PP/PpF et PP/SjF en fonction des taux de farines et d’humidité …….….. 84

Figure IV.21. Variations du taux d’absorption d’humidité par les composites

PP/30PpF et PP/30SjF à farines non traitées et traitées en fonction du taux

d’humidité et du type de traitement ………...……….

85

x

Chapitre V

Figure V.1. Spectre IRTF de la montmorillonite organophile Nanomer 1.31PS ….... 90

Figure V.2. Diagramme RX de la montmorillonite organophile Nanomer 1.31PS .... 91

Figure V.3. Diagrammes RX des composites PP/30SjF-AM/MMTO et

PP/30PpF-Si/PP-g-AM/MMTO ……….………... 92

Figure V.4. Variations de l'indice de fluidité des composites

PP/30PpF-AM/MMTO, PP/30PpF-Si/PP-g-AM/MMTO et PP/30SjF-AM/MMTO en fonction

du taux de MMTO ………..……….. 93

Figure V.5. Variations du gonflement au jonc des composites

PP/30PpF-AM/MMTO, PP/30PpF -Si/PP-g-AM/MMTO et PP/30SjF-AM/MMTO en

fonction du taux de MMTO ………. 94

Figure V.6. Variations du couple de malaxage des composites PP/30PpF/MMTO à

différents taux de MMTO en fonction du temps ……….………. 95

Figure V.7. Variations du couple de malaxage des composites PP/30SjF/MMTO à

différents taux de MMTO en fonction du temps ……….………. 95

Figure V.8. Variations de la densité des composites PP/30PpF-AM/MMTO,

PP/30PpF-Si/PP-g-AM/MMTO et PP/SjF-AM/MMTO en fonction du taux de

MMTO ………..………. 96

Figure V.9. Variations de la résilience des composites PP/30PpF-AM/MMTO,

PP/30PpF-Si/PP-g-AM/MMTO et PP/30SjF-AM/MMTO en fonction du taux de

MMTO ………...………. 97

Figure V.10. Thermogrammes DSC des composites PP/30PpF-AM/MMTO,

PP/30PpF-Si/PP-g-AM/MMTO et PP/30SjF-AM/MMTO, (a) : 1ér cycle de

chauffage, (b) : Cycle de refroidissement et (c) : 2éme cycle de chauffage ……….….. 99

Figure V.11. Micrographies MEB des composites (a):

PP/30PpF-Si/PP-g-AM/MMTO et (b) : PP/30PpF-Si/PP-g-AM/3MMTO ………... 100

Figure V.12. Images AFM des composites a): PP/30PpF-Si/PP-g-AM et

(b) : PP/30PpF-Si/PP-g-AM/3MMTO ………...……… 101

Figure V.13. Variations du taux d'absorption d'eau des composites

PP/30PpF-AM/MMTO et PP/30PpF-Si/PP-g-PP/30PpF-AM/MMTO en fonction du temps ………..…….. 102

Figure V.14. Variations du taux d'absorption d'eau des composites

PP/30SjF-AM/MMTO en fonction du temps ……….. 103

Figure V.15. Variations de l’absorption d’humidité des composites

PP/30PpF-AM/MMTO et PP/30PpF-Si/PP-g-PP/30PpF-AM/MMTO en fonction des taux de MMTO et

d’humidité ………...………... 104

Figure V.16. Variations de l’absorption d’humidité des composites

xi

Liste des tableaux

Pages

Chapitre I

Tableau I.1. Composition chimique de quelques fibres végétales ……… 08 Tableau I.2. Avantages et inconvénients des traitements chimiques des fibres

végétales ………. 16

Tableau I.3. Propriétés de certains thermoplastiques ……….……… 20

Chapitre II

Tableau II.1. Caractéristiques du PP Marlex HGZ-120SP ……… 38

Tableau II.2. Quelques caractéristiques du Pp et du Sj ……….. 39

Chapitre III

Tableau III.1. Valeurs de l’indice de cristallinité et de la taille des cristallites de

PpF et SjF traitées et non traitées ………... 56

Chapitre IV

Tableau IV.1. Propriétés thermiques du PP et des composites PP/PpF et PP/SjF à

farines non traitées et traitées ………. 77

Chapitre V

Tableau V.1. Propriétés thermiques des composites PP/30PpF-AM/MMTO,

1

Introduction générale

Au cours des dernières décennies, un souci de protection de l'environnement tend à intégrer les matériaux naturels dans différentes applications importantes. Les fibres végétales ont des origines variables telles que le bois, le coton, les écorces, les coques de noix, la bagasse, les déches de maïs, le bambou, la paille de céréales et les végétaux (par exemple, lin, jute, chanvre, sisal, ramie, lin, kenaf, abaca, pomme de pin et genêt d’Espagne) [1]. Ces fibres sont principalement constituées de cellulose, d’hémicelluloses, de lignine, de pectine et d'une faible quantité extractive [2,3]. La cellulose est un polysaccharide semi-cristallin responsable de la nature hydrophile des fibres alors que l'hémicellulose est un polysaccharide amorphe de faible poids moléculaire par rapport à la cellulose [4]. Le coût des fibres synthétiques continue à augmenter, tandis que les fibres naturelles sont peu coûteuses et ne provoquent pas des réactions allergiques dans le corps humain. Ces fibres présentent, en effet, des avantages significatifs tels que la disponibilité, le faible coût, la rigidité relativement élevée, la faible densité, la recyclabilité, la biodégradation, la durabilité et la facilité de mise en œuvre. Ceci en fait un substitut pour les fibres synthétiques qui sont potentiellement toxiques [5].

Les fibres végétales présentent une surface polaire due aux groupes hydroxyle des unités anhydroglucose. Cette fonction est responsable du caractère fortement hydrophile et provoque une faible liaison à l’interface avec les matrices polymériques, à caractère hydrophobe, lors de l’élaboration des composites [6]. Pour pallier à ce problème et améliorer l’adhésion à l'interface fibre/polymère, plusieurs modifications chimiques qui visent à augmenter la rugosité et aussi le nombre de sites d’accrochage à la surface des fibres cellulosiques ont été développées. Dans ce contexte, de nombreux traitements chimiques des fibres par, notamment, la soude, le permanganate de potassium, les anhydrides et les silanes

sont actuellement utilisés [1]. Aussi, beaucoup de travaux de recherche ont été fait jusqu'à

présent sur les composites à matrices thermoplastiques renforcées par des fibres végétales et

ont prouvé le succès de leur applicabilité dans divers domaines d'applications techniques. En

effet, les thermoplastiques tels que le polyéthylène (PE), le polypropylène (PP), le polychlorure de vinyle (PVC) et le polystyrène (PS) ont été mélangés avec diverses fibres végétales (telles que le bois, le kénaf, le lin, le chanvre, le coton, le sisal, le jute, le genêt d’Espagne, la pomme de pin …etc.) pour fabriquer des composites [7].

Les composites à base de matrices polymères comme le PP, le PE et le PVC renforcés par des fibres de genêt d’Espagne ont été développés. Les résultats ont montré que les fibres de genêt traitées avec un agent de couplage de type silane ou par des solutions alcalines telles

2

que la soude et le permanganate de potassium ont augmenté sensiblement les propriétés des composites. Les fibres de Genêt d’Espagne se sont également révélées être des agents de nucléation efficaces pour le PP [7-9]. La pomme de pin est aussi une source importante de cellulose et est très répandue en zone méditerranéenne. Son abondance en fait une biomasse d'intérêt qui pourrait être valorisée en tant qu’agent de renforcement pour les matrices thermoplastiques.

De nombreuses études ont déjà été réalisées sur les nanocomposites classiques. Généralement l’incorporation de nanocharges dans un polymère conduit à des propriétés mécaniques élevées et à une résistance à l’humidité et au feu accrue par rapport aux composites fibreux. On peut donc supposer qu’en alliant un microrenfort (les fibres) à un nanorenfort (l’argile), les propriétés apportées par les deux renforts se combineront dans le matériau et créeront éventuellement une synergie. Cette idée commence à apparaître depuis ces dernières années mais peu de littérature existe sur ce sujet et encore moins sur les composites à fibres végétales [10].

Ce travail de thèse concerne l’élaboration et la caractérisation des matériaux composites à base de polypropylène renforcé par deux types de charges végétales : la pomme de pin (PpF) et le genêt d’Espagne (SjF)). On sait que l'adhésion entre la matrice polymérique et les fibres végétales reste à améliorer. Pour résoudre ce problème, une opération de lavage des PpF et SjF par l'eau salée (NaCl) a été envisagée, avant de procéder aux traitements chimiques. Ainsi, les charges végétales ont été traitées par l’anhydride maléique et par un agent de couplage du type silane. L’adhésion fibres/matrice a également été améliorée par l’agent compatibilisant qui est le polypropylène greffé par l’anhydride maléique (PP-g-AM). Des taux variables de montmorillonite organophile ont été aussi incorporés pour induire des modifications sur les propriétés globales des matériaux composites. Au terme de leur élaboration, les composites ont été soumis à plusieurs techniques de caractérisation à savoir structurale, mécanique, rhéologique, morphologique, thermique et environnementale.

La thèse est repartie en cinq principaux chapitres. Le premier chapitre est consacré à une analyse bibliographique sur les renforts végétaux et comporte une présentation sur les fibres végétales, leurs compositions chimiques, leurs structures et les différentes méthodes de leurs traitements de surface ainsi que leurs avantages et inconvénients. Ce chapitre expose aussi les caractéristiques des charges nanométriques ainsi que des généralités sur les composites et les nanocomposites à matrice polymérique à renfort végétal et nanométrique, notamment leurs intérêt, leurs procédés de mise en œuvre et leurs applications. Le deuxième chapitre présente, en premier lieu, les matériaux utilisés, ensuite les techniques d’analyses et

3

les conditions des essais de caractérisation ont été soigneusement décrites. Les résultats de caractérisations des charges végétales PpF et SjF avant et après le traitement sont présentés dans le troisième chapitre. Le quatrième chapitre de la thèse traite les résultats de la caractérisation des composites PP/PpF et PP/SjF. Le cinquième chapitre décrit l’effet de l’incorporation de la nanocharge sur les propriétés des composites. Enfin, le manuscrit s’achève par une conclusion générale et la présentation des principales perspectives inspirées de ce travail.

4

Références Bibliographiques

[1] A. K. Sinha, H. K. Narang, S. Bhattacha. Effect of alkali treatment on surface morphology

of abaca fibre. Mater. Today. Proc. 2017; 4 (8): 8993–8996.

[2] R. Alfredo, N. Sena, M. A. M. Araujo. Characterization and comparative evaluation of

thermal, structural, chemical, mechanical and morphological properties of six pineapple leaf fiber varieties for use in composites. Ind. Crops. Prod. 2013; 43 (1): 529–537.

[3] A. K. Mohanty, M. Misra, L. T. Drzal. Surface modifications of natural fibers and

performance of the resulting biocomposites: An overview. Compos. Interfaces. 2001; 8 (5): 313–343.

[4] J. M. Faulstich de Paiva, E. Frollini. Unmodified and modified surface sisal fibers as

reinforcement of phenolic and lignophenolic matrices composites: thermal analyses of fibers and composites. Macromol. Mater. Eng. 2006; 291 (4): 409–417.

[5] Y. F. Shih, J. X. Cai, C. S. Kuan, et al. Plant fibers and wasted fiber/epoxy green

composites. Compos. Part. B-Eng. 2012; 43 (7): 2817-2821.

[6] G. Goncalves, P. A. A. P. Marques, R. J. B. Pinto, et al. Surface modification of cellulosic

fibres for multi-purpose TiO2 based nanocomposites. Compos. Sci. Technol. 2009; 69 (7-8):

1051-1056.

[7] S. Ikhlef, S. Nekkaa, M. Guessoum, et al. Effect of alkaline treatment on the mechanical

and rheological properties of low-density polyethylene/spartium junceum flour composite. ISRN. Polym. Sci. 2012; 2012: 7 p.

[8] S. Nekkaa, M. Guessoum, R. Benamara, et al. Influence of surface flour treatment on the

thermal, structural and morphological properties of polypropylene/spartium Junceum flour composites. Polym. Plast. Technol. Eng. 2013; 52 (2): 175–181.

[9] S. Bouhank, S. Nekkaa. Effects of chemical treatments on the structural, mechanical and

morphological properties of poly(vinyl chloride)/Spartium junceum fiber composites. Cell. Chem. Technol. 2015; 49 (3): 375–385.

[10] R. M. Shahose, M. R. Ishak, M. S. Salit, et al. Effect of organo-modified nanoclay on the

mechanical properties of sugar palm fiber-reinforced polyester composites. Bioresources. 2018; 13 (4): 7430-7444.

Chapitre I

5

Chapitre I

Synthèse Bibliographique

Dans cette synthèse bibliographique, nous nous sommes essentiellement focalisées sur les composites matrice thermoplastique/fibres végétale/argile, et avons donné les caractéristiques ainsi que certaines définitions structurelles des fibres végétales, des argiles et de la matrice polypropylène.

I.1. Fibres végétales

Les fibres végétales sont de plus en plus étudiées afin d’être employées comme renfortdans les matériaux composites et ce raison de leur biodégradabilité ainsi que leur abondance. Ces fibres peuvent être classées selon leur provenance et leur forme. Les principales catégories sont : les fibres libériennes extraites du liber des plantes (lin, chanvre, jute, ramie), les fibres issues de graines et des fruits (coton, noix de coco), les fibres issues de feuilles (sisal, bananiers) et les fibres dures extraites des tiges des plantes (bambou, alfa, Genêt d’Espagne) (figure I.1). Dans plusieurs applications, il existe une grande variété de fibres végétales qui peuvent être utilisées pour le renforcement ou comme charges [1-3].

Figure I.1. Classification des fibres végétales [4, 5]

L’Algérie a une grande richesse en fibres végétales ; il existe de nombreux types des fibres naturelles telles que l’Alfa, le Genêt d’Espagne, le pin, le Diss, la paille de blé et les fibres de palmier dattier qui peuvent être utilisées comme renfort de matériaux composites. Malheureusement, ces fibres restent presque inexploitées comme c’est le cas de celles des

6

pommes de pin, des noix de datte…etc.. Pour optimiser le profit environnemental, il est nécessaire de les exploiter comme charges pour développer les propriétés des matériaux biocomposites [6]. On présente ci-après les caractéristiques générales des fibres végétales qui sont étudiées dans cette thèse.

Genêt d’Espagne

Le Genêt d’Espagne « Spartium Junceum L. » appartient à la famille Fabacées (ou Papilionacées), se trouvant dans les régions méditerranéennes, plus particulièrement en Europe et en Afrique du Nord et aussi en Asie occidentale. C’est un arbrisseau ou petit arbuste aux fleurs jaune-vif ayant des tiges cylindrasses qui restent vertes une bonne partie de

l’année. Il supporte des feuilles peu nombreuses à disposition éparses de 2 à 3 cm de long,

linéaires oblongues, sessiles et étroites qui tombent au milieu de l’été. Les fleurs apparaissent de mai à juin en grappes au sommet des rameaux. L’arbrisseau peut atteindre 2 à 3 mètres de haut. Les tiges de Genêt d’Espagne sont utilisées en vannerie et produisent des fibres pour la fabrication des cordages et toiles grossières (figure I.2). En Algérie, il est connu sous le nom de « Tertak » [7-9].

Figure I.2. Le Genêt d’Espagne [8].

Pomme de pin

Les Pinus appartiennent à la famille des Pinaceae « Pinus pinea L. », répartie dans le monde entier et essentiellement autour des côtes méditerranéennes [10], plus particulièrement en Afrique du nord et en Espagne. En Algérie, les Pinus font partis de la richesse floristique à cause de la nature du climat et du sol qui s’y prête bien. Ce sont des arbres persistants, souvent penchés et peu droits. La cime est assez écrasée, irrégulière et clair monoïques, Les

7

feuilles sont des aiguilles par deux, fines, aiguës souples, de 6 à 10 cm, appliquées le long des pousses et surtout groupées en pinceaux à l'extrémité des rameaux [11, 12]. Les Pinus sont connus localement sous le nom vernaculaire de : « Senouber » [13].

La pomme de pin est le fruit de pin. Elle a une forme ovoïde-conique aiguë, pointue et incurvée, et est formée d’écailles dures et épaisses faites de bois (figure I.3). Elle met quatre ans à murir. Les pommes de pin ont les dimensions 6-8 cm de long et 2-4 cm de large et sont souvent isolées ou groupés par deux ou trois. Le cône est de couleur rouge-brune et est une ressource renouvelable et de grandes quantités sont produites annuellement [14, 15].

Figure I.3. Image de pomme de pin [16]. I.1.1. Structure et composition chimique

Les fibres végétales sont des matériaux multicouches qui forment la lamelle mitoyenne, la paroi primaire et la paroi secondaire. La paroi secondaire contient une grande proportion de microfibrillres de cellulose, et est composée de trois couches (S1, S2, S3) (figure I.4).

8

Les microfibrilles sont enroulées en spirales hélicoïdales autour de l’axe de la fibre, formant par rapport à celui-ci ainsi un angle θ appelé angle microfibrillaire (figure I.5). L’orientation des microfibrilles par rapport à l’axe de la cellule joue un grand rôle dans les propriétés mécaniques (le module d’Young, le coefficient de Poisson et la résistance à la traction) [18].

Figure I.5. Angle des microfibrilles d'une fibre végétale [19].

Les fibres végétales sont des structures biologiques principalement composées de cellulose, d’hémicellulose et de lignine en proportions différentes. Le tableau I.1 donne le pourcentage des constituants pour quelques fibres courantes. Ces pourcentages peuvent changer selon les conditions climatiques, l’âge et la nature de la fibre et des conditions de croissance [20].

Tableau I.1. Composition chimique de quelques fibres végétales [21-26]. Cellulose Hémicellulose Lignine Pectine Autres

Alfa 45 - 23 25 7 Jute 58-63 20-24 12-15 - - Sisal 65-68 10-12 9,9-14 - - Palmier de datte 32-35,8 24,4-29,1 26,7-28,1 - 7 Genêt d’Espagne 44,5 ±0,2 16,3 ±0,1 18,5 ±0,3 13,3 ±0,1 4,0 ±0,2 Pomme de pin 43,8 ±2,0 27,2 ±0,1 22,1 ±1,3 - 0,4 ±0,1

La cellulose est le biopolymère le plus abondant sur terre et est constituée d’un

homopolysaccharide linéaire dont le motif répétitif est le cellobiose (figure I.6). Ce dernier est constitué d’unités D-glucopyranose, reliées entre elles par des liaisons β-1,4 [27]. Les chaines de cellulose sont liées par des ponts hydrogènes intra- et intermoléculaires et des liaisons de type Van der Waals [28]. La cellulose a des régions cristallines et amorphes, la région

9

cristalline est considérée comme une micro-fibrille. Elle forme l'unité structurale de base des fibres végétales.

Figure I.6. Molécule de la cellulose [29].

Les hémicelluloses qui sont également des polysaccharides, ont une structure

ramifiée. Ils sont constitués d'une chaîne principale composée d’unités glucose liées en β (1‐4) et de courtes chaînes latérales composées de xylose, galactose et fructose (figure I.7). les hémicelluloses jouent le rôle de compatibilisant à l’interface entre ces deux éléments [19].

Figure I.7. Molécule d’hémicellulose [19].

La lignine est constituée d’un réseau tridimensionnel d’unités de phényle propane

provenant de la polymérisation radicalaire de trois alcools phénylpropénoïques (l’alcool coumarylique, l’alcool coniférylique et l’alcool sinapylique) (figure I.8). La lignine joue le rôle d'une matrice enrobant la cellulose, qui est une structure très rigide apporte de la rigidité, de l’hydrophobie et une bonne résistance à la décomposition [6].

10

Les pectines sont une famille de polysaccharides complexes qui contiennent un

enchaînement d’unités d'acide α-D-galacturonique liées entre elles par des liaisons α (1-4), interrompues par la présence d'unités L-rhamnopyranose (figure I.9). Les pectines portent aussi des substances non sucrées, essentiellement le méthanol, l’acide acétique, l’acide phénolique et parfois des groupes amides [30].

Figure I.9. Structure de la pectine [30] I.1.2. Avantages et inconvénients des fibres végétales

Les fibres naturelles ont un avantage par rapport aux fibres synthétiques, puisqu’elles forment des boucles au lieu de se rompre au cours de leur transformation et de leur fabrication. Les matériaux composites à base des fibres végétales présentent plusieurs avantages dont on peut citer [31] :

Faible coût;

Propriétés mécaniques élevée (Résistance et rigidité); Biodégradabilité;

Non abrasif pour les outillages;

Neutre pour l’émission de CO2;

Faible consommation d’énergie pour leur production; Pas de résidu après incinération;

Non irritant lors de la manipulation des fibres; Bonne isolation thermique et acoustique; Faible densité.

Mais aussi, ils présentent des inconvénients: Fort comportement hydrophile;

Faible stabilité dimensionnelle;

Faible tenue thermique (200 à 230°C); Comportement anistropique ;

Valorisation de la qualité dépendant des conditions de croissance de la plante; Demande un contrôle pour une application industrielle;

11 I.1.3. Modification de surface des fibres végétales

Les composants principaux des fibres végétales, à savoir la cellulose, l’hémicellulose et la lignine, possèdent un grand nombre de groupes hydroxyles les rendant particulièrement hydrophiles. Ces fibres sont donc incompatibles avec les polymères qui sont hydrophobes et apolaires. Cette incompatibilité rend l’obtention d’une interface cohésive difficile et par conséquent les composites s’en trouvent fragilisés. La qualité de l'interface fibre-matrice est importante pour obtenir des matériaux composites performants. Pour cette raison-là, il est donc très souvent nécessaire de modifier la surface des fibres [32, 33, 23].

Dans la bibliographie on trouve plusieurs méthodes de modification des fibres végétales ; les méthodes physiques (corona, plasma, rayon gamma…etc.) permettent d’améliorer la mouillabilité des fibres [34, 35], alors que les méthodes chimiques (mercerisation, estérification, agent de couplage…etc.) visent essentiellement à réduire la polarité des fibres ainsi que d’augmenter le taux massique de cellulose, de favoriser la séparation des fibres élémentaires et la distribution des fibres dans la matrice [36-38, 32]. Traitement alcalin

Le traitement alcalin des fibres végétales, appelé aussi mercerisage, est la méthode la plus largement utilisée. La définition standard du mercerisage proposée par la norme ASTM D 1965 est la suivante: procédé qui consiste à soumettre une fibre textile à une interaction avec une solution aqueuse concentrée d'une base forte, dans le but de provoquer un gonflement important résultant en des changements dans la structure fine, la dimension, la morphologie et les propriétés mécaniques. Il est souvent utilisé pour éliminer la lignine, l’hémicellulose et de supprimer les impuretés résiduelles de la fibre (figure I.10). En plus, après le traitement à la soude (NaOH), beaucoup de groupes –OH sont présents sur la surface des fibres et on peut donc traiter les fibres facilement avec d’autres constituants chimiques comme par les silanes, l’acide acétique….. [33,39].

Figure I.10. Schéma de la réaction entre la fibre végétale et NaOH [40].

Ren et al. [41] ont étudié l’effet du traitement alcalin sur les propriétés, mécaniques de

la fibre de kénaf. Les fibres ont été traitées par NaOH à différentes concentrations de 1, 2 et 3%. Les résultats ont mis en évidence une augmentation de la rugosité et la résistance à la traction après le traitement. Senthamaraikannan et al. [42] ont étudié les effets du traitement alcalin des fibres d’Acacia sur les propriétés structurales et thermiques. Les fibres ont été

12

traitées par une solution de NaOH à différentes concentrations (2% et 5%) pendant 30 min. Les résultats ont montré que le traitement a diminué la partie amorphe et amélioré l’indice de cristallinité et la stabilité thermique de la fibre. L'indice de cristallinité de la fibre non traitée, traitée par 2 et 5% de NaOH a été estimé de 65,38%, 69,94% et 74,76%, respectivement. La stabilité thermique de la fibre traitée était meilleure que celle de la fibre non traitée.

Permanganate de potassium

Le traitement par le permanganate de potassium (KMnO4) est reporté comme étant l'une

des meilleures méthodes pour améliorer la liaison à l'interface fibre/polymère. Le principe est

basé sur l’immersion des fibres dans une solution de KMnO4 à différentes concentrations dans

l’acétone pour un temps de traitement de 1 à 3 min, après prétraitement alcalin. Une réduction du caractère hydrophilique des fibres et du taux d'absorption d'eau des composite à

fibres traitées avec l’augmentation de la concentration du KMnO4 (figure I.11) [43].

Figure I.11. Schéma de la réaction entre la fibre et le permanganate de potassium [40] Mohammed et al. [44] ont étudié l’influence du traitement de surface des fibres de

palmier à sucre sur les propriétés des composites à base de polyuréthane. La fibre a été traitée

par le KMnO4 à différentes concentrations (0,033 ; 0,066 et 0,125%) après un prétraitement

par une solution de NaOH à une concentration de 6%. Les résultats ont montré que la

concentration 0,125% de KMnO4 a donné le meilleur résultat pour l’essai de traction.

Agents de couplage

La méthode de couplage chimique est la méthode la plus importante des techniques de modification chimique, car elle améliore la compatibilité et l'adhésion entre les fibres naturelles polaires et les matrices polymères non polaires. Le rôle de l'agent est de faire un pont entre les renforts et la matrice grâce aux groupes fonctionnels qui réagissent avec les groupes hydroxyles de la cellulose et de la lignine. Les agents de couplage se classent en trois grandes catégories: les composée organiques (les anhydrides et les amides), inorganiques (les silicates) et les hybrides organiques-inorganiques (les silanes et les titanates) [45].

Agents de couplage silane

La modification des fibres végétales par les silanes se fait par la réaction chimique qui est décrite sur la figure I.12. La réaction des alcoxysilanes avec les groupes hydroxyles de la cellulose se fait en milieu aqueux acide ou basique. L'absorption de silane dépend de plusieurs

13

facteurs, comme la température, le pH, le temps d'hydrolyse et la fonctionnalité. Les silanols peuvent former des polysiloxanes par la réaction avec les groupes hydroxyles de la fibre [43,

4]. Cette modification est très étudiée dans la bibliographie.

(a) Hydrolyse

(b) Auto-condensation

(c) Adsorption

(d) Greffage

14 Lui et al. [46] se sont intéressés à l'étude des propriétés mécaniques de composites

renforcés par les fibres de déchets de maïs. Les fibres ont été traitées par le silane (Aminopropyltriéthoxysilane, γAPS, KH-550) à la température ambiante pendant 1h pour différentes concentrations (1, 5, 9, et 13%.). Les résultats ont montré que les fibres traitées ont

une faible quantité de lignine et d’hémicellulose et un indice de cristallinité (Ic) et une taille

des cristallites des fibres élevés. Le traitement avec 5% de silane a présenté une résistance à la traction plus élevée de 223,33 MPa ± 41,22 MPa et un module d’Young de 18,98 GPa ± 2,43 GPa. Le traitement au silane peut également améliorer la liaison interface fibre-matrice et augmenter la résistance aux chocs des composites. Seki et al. [47], ont également traité la fibre de Conium maculatum par 5% de tetraéthoxysilane à la température ambiante pendant 3h pour améliorer les propriétés des fibres de Conium maculatum. Le traitement par le silane a diminué la cristallinité de la fibre dans la glycopyranose Les températures de dégradation thermique de fibres ont été améliorées après le traitement. Babak et al. [48] ont étudié l’effet du traitement par le silane sur les propriétés des composites fibres de lin/époxy. Les fibres ont été modifiées avec 3% de 3-Aminopropyltriméthoxysilane (APTMS) dans une solution méthanol/eau (80/20). Les résultats ont montré que l'adhésion fibre/matrice a été améliorée dans les composites à fibres traitées. De plus, l'absorption d'eau était significativement réduite (de 20%) dans les composites renforcés par les fibres traitées par rapport à ceux à fibres non traitées.

Anhydrides maléiques

Les traitements aux anhydrides comme l’anhydride maléique (AM), l’anhydride succinique (AS) et autres sont couramment utilisés dans les composites. Les anhydrides possèdent deux groupes fonctionnels (figure I.13). Les deux groupes carboxyles (-COO-) peuvent se lier à la fibre par estérification ou liaison hydrogène. L’AM, quant à lui, contient, en plus des carboxyles, une double liaison carbone-carbone (C=C) qui permet d’augmenter la réactivité au greffage [45, 49]. Hong et al. [50] ont étudié l’effet du traitement de la fibre de jute par l’anhydride maléique. Ils ont démontré que les groupes C=O de l’AM sont liés à la cellulose du jute. Mishra et al. [51] ont étudié les propriétés mécaniques des composites à base de polystyrène et trois types des fibres végétales (Banane, chanvre et sisal) qui ont été modifiées par l’anhydride maléique à une concentration de 2 %m dans le xylène. Les résultats ont montré que les composites avec les fibres traitées présentent une amélioration significative du module d’Young, du module de flexion, de la résistance au choc et de la dureté Shore-D en comparaison avec les composites à fibres non traitées. Ceci est attribué à la

15

bonne adhésion entre les fibres traitées et la matrice polymérique. Cependant, la chaîne hydrocarbonée de l'AM est plus courte que celle qui réagit chimiquement à leurs deux extrémités, avec la fibre d’un côté et avec le polymère de l’autre côté. L’AM utilisé dans des copolymères greffés (polyéthylène (PE-g-AM), polypropylène (PP-g-AM) et styrène-ethylène-butylène styrène (SEBS-g-MA)) améliore l’adhésion. Le polypropylène modifié à l’anhydride maléique PP-g-AM est certainement le copolymère greffé le plus largement utilisé dans les composites à fibres végétales [45, 49].

Figure I.13. Schéma de la réaction entre la fibre et l’anhydride maléique [40].

Cantero et al. [52] ont rapporté l’effet du traitement des fibres de lin sur les propriétés

des composites à matrice polypropylène. La modification de fibre a été réalisée par différents agents de couplage: l'AM, le PP-g-AM et le vinyltriméthoxysilane (VTMO). Les résultats de la spectroscopie infrarouge à transformé de Fourier (IRTF) ont montré la formation d’un groupement ester entre le groupe hydroxyle de la cellulose et l’agent de couplage dans la zone

1800-1600 cm-1. Un pic intense apparaît à 1735 cm-1, relié au groupement carbonyle (C=O)

de l’acétyle des hémicelluloses dans la fibre de lin. Aussi le traitement par l’anhydride

maléique a montré un pic intense environ de 1735 cm-1 dû à la réaction d’estérification. Le

PP-g-AM présente aussi un nouveau groupe dû à l’ester à 1740 cm-1. Nishitani et al. [53], ont

indiqué l'effet de l'addition du PP-g-AM sur les propriétés tribologiques des composites à base de polyamide 10 (PA10) et la fibre de chanvre. Les résultats du microscope électronique à balayage (MEB) ont montré une meilleure interaction à l’interface entre la fibre et le PA10 et la bonne dispersion de la fibre dans le polymère.

16 Tableau I.2. Avantages et inconvénients des traitements chimiques des fibres végétales [54].

I.2. Les argiles

Le terme générique, « argile » est couramment utilisé pour désigner différentes roches sédimentaires et cristaux présentant une forte teneur en minéraux. Selon leurs compositions et concentrations en minéraux, les différentes argiles ont des structures et des propriétés différentes. Les argiles peuvent être appliquées dans plusieurs domaines comme la fabrication de matériaux de construction, le cosmétique, la pharmaceutique, la dépollution des eaux ou le stockage des déchets y compris les déchets nucléaires [55, 56].

I.2.1. Structure des argiles

Les argiles se distinguent les unes des autres de par leur composition ainsi que leur structure. D’un point de vue géologique, une argile est un minéral dont la granulométrie est inférieure à 4 micromètres. Les argiles utilisées en thérapeutique sont de nature phyllosilicate, en feuillets hydratés d’alumine finement cristallisés, un feuillet est formé de deux ou trois couches (figure I.14). Il existe deux types de couches [55] :

La couche tétraédrique T est formée de tétraèdre Si4+ entouré de quatre anions O2- ou

17

La couche octaédrique O est constituée par des ions Al3+ entourés de six anions O

2-ou OH- .

Figure I.14. Structure tétraédrique et octaédrique des couches d’argile [57] I.2.2. Classification des argiles

Il existe différentes classifications des argiles, la plus classique est basée sur l'épaisseur et la structure du feuillet. Elles sont classées en quatre groupes [58]:

Les minéraux de type 1:1 (ou T-O) : Le feuillet est constitué d’une couche

d'octaèdres et une couche de tétraèdres. Son épaisseur d'environ 7,1 A°. Ce type correspond au groupe de la kaolinite.

Les minéraux de type 2:1 (ou T-O-T) : Le feuillet est constitué d’une couche

d'octaèdres encadrée par deux couches tétraédriques. Son épaisseur varie de 10 à 15 A° selon le contenu de l'inter feuillet. Ce type correspond aux groupes de la montmorillonite, talc, des smectites, des vermiculites et celui des micas.

Les minéraux de type 2:1:1 (ou T-O-T-O) : Le feuillet est constitué d’une couche

d'octaèdres encadrée par deux couches tétraédriques, et un interfeuillet constitué par une couche d'octaèdres. Son épaisseur d'environ 14 A°. Ce type correspond au groupe des chlorites.

Les minéraux interstratifiés : Les minéraux interstratifiés sont formés d'empilements

réguliers ou irréguliers de feuillets de deux types différents. Ainsi, lorsque l'un des feuillets est de type smectites, le comportement s'avérera gonflant. C'est le cas de la montmorillonite- kaolinite, la saponite-chlorite, la montmorillonite-micas, et l'illite-montmorillonite.

La montmorillonite est une argile dioctaédrique de charge superficielle négative due essentiellement à la substitution du silicium Si de la couche tétraédrique par l’aluminium Al et de la substitution de l’aluminium de la couche octaédrique par Mg, Fe, Zn, ou Ni. Le défaut de charge créé par cette substitution sera neutralisé par des cations mobiles et facilement

échangeables comme Na+, Ca2+ …..etc. [59]. La structure cristalline de la maille de

18 Figure I.15. Structure cristalline de la montmorillonite [58].

Cette organisation, à l’échelle atomique, peut être considérée comme un premier niveau de structure. L’étude de ce minéral fait apparaître la notion d’organisation multi-échelles (figure I.16) :

Le feuillet : Chaque feuillet, résultant de l’enchaînement d’une demi-maille dans les directions x et y, peut être assimilé à une lamelle ayant des dimensions de l’ordre du nanomètre d’épaisseur et du micron de dimensions latérales et se révélant relativement souples et déformables [60].

La particule primaire : est constituée de cinq à dix feuillets empilés, maintenus par les forces électrostatiques attractives entre les ions compensateurs et les feuillets. Elle fait généralement 8 à 10 nanomètres d'épaisseur. Il présente un désordre dans le plan (x; y) mais sont tous perpendiculaires à la direction z [57].

L’agrégat : La forme plus sphérique, est formée d’un assemblage de particules primaires dans toutes les directions. Sa taille est alors généralement comprise entre 0,1 et 10 micromètres, définissant la granulométrie de la poudre initiale. Cette organisation multi-échelles joue un rôle important, notamment en ce qui concerne la rhéologie [60].

19 I.2.3. Modification des argiles

La modification des propriétés surfaciques des argiles est une première étape indispensable pour la fabrication des nanocomposites polymère/argile. La présence des cations compensateurs hydratables rend la montmorillonite hydrophile. La dispersion de ses feuillets dans un milieu organique est donc impossible. Il convient donc de modifier cette propriété si nous voulons disperser la montmorillonite dans une matrice polymère et obtenir les gains de propriété apportés par la géométrie anisotrope et la grande surface d’interactions

des feuillets. Cette modification peut être réalisée par plusieurs méthodes:

L’échange cationique; Le greffage d’organosilanes;

L’utilisation de polymères polaires ou copolymères à blocs.

Ces différents traitements de surface seront utiles pour des applications différentes, variant en fonction du couplage avec la matrice et en fonction de la dispersion de la charge, et les propriétés résultantes (stabilité thermique, propriétés mécaniques et barrières) des nanocomposites finaux. Toutefois, la méthode la plus facile et la plus utilisée est celle de l’échange cationique. C’est avec cette technique que l’argile organophile commerciale que nous utiliserons a été réalisée [62, 63].

I.3. Matrices polymères

La matrice peut être polymérique, métallique ou céramique. Généralement la matrice peut prendre la forme de presque tous les matériaux. Le rôle de la matrice est de transmettre les efforts mécaniques aux fibres et d’assurer leurs protections chimiques et de donner la forme au produit final. Cependant, les matrices polymériques sont les plus utilisées puisqu'elles représentent plus de 99% des matériaux composites. Les matériaux polymères sont des matériaux viscoélastiques. Pour utiliser un polymère comme matrice dans les composites à base de fibres végétales, il faut assurer la compatibilité des propriétés hygro-thermiques entre la fibre et la matrice. Il existe deux types de matrices polymères utilisés pour la fabrication des composites fibres végétale/polymère : les thermodurcissables et les thermoplastiques [64, 65].

I.3.1. Thermodurcissables

Ce sont des liquides solidifiés par une réaction de polymérisation le plus souvent déclenchée à l’aide d’un durcisseur. Les molécules d'un polymère thermodurcissable sont chimiquement liées par des liaisons covalentes et donc théoriquement établies de manière irréversible. Elles sont généralement les plus employées de par leur plus grande facilité de

20

mise en œuvre. Plus rigides et résistantes que les résines thermoplastiques, elles sont en contrepartie moins résistantes à la fissuration et moins facilement recyclables que ces dernières [66].

I.3.2. Thermoplastiques

Les composites à matrice thermoplastique occupent une place de plus en plus importante dans de nombreux secteurs (automobile, emballage). En effet, ils possèdent de nombreux avantages par rapport à leurs homologues thermodurcissables notamment une meilleure tenue au choc, ainsi qu’une bonne résistance à l’endommagement. Les thermoplastiques peuvent être refondus et ainsi être réellement recyclés et non simplement valorisées thermiquement.

Les molécules sont de structure linéaire ou ramifiée et maintenues par de faibles liaisons secondaires (forces intermoléculaires), telles que les forces de Van der Waals et les liaisons hydrogènes, brisées par la chaleur mais de façon réversible. Un des avantages de ce type de résine est que les granulés peuvent être stockés à température ambiante pour une durée théoriquement illimitée. Le choix d’un thermoplastique dépend fortement de sa température de transition vitreuse et de son prix. Les thermoplastiques eux-mêmes sont divisés en plusieurs familles : les polyoléfines, les polystyrènes, les polymères à base de polychlorure de vinyle (PVC) et les acryliques. La famille la plus utilisée est celle de polyoléfines telles que le polyéthylène haute densité (PEHD), le polyéthylène basse densité (PEBD) et polypropylène (PP) du fait de leur faible coût. Par ailleurs, la température de mise en œuvre de ces thermoplastiques est inférieure à 220°C, ce qui permet d’éviter la dégradation thermique des fibres naturelles [45, 17, 66].

Tableau I.3. Propriétés de certains thermoplastiques [67].

Polymères Densité Température de transition vitreuse (°C) Température de fusion (°C) Module d’ Young (GPa) Contrainte maximale en traction (MPa) PP 0,899 – 0,92 (-23) - (-10) 160 - 176 0,995 – 1,776 26 – 41,4 PEHD 0,94 - 1,00 (-133) - (-100) 120 - 140 0,413 – 1,49 14,5 - 38 PEBD 0,91- 0,925 -125 105 - 116 0,055 – 0,38 4 – 18,6 PVC 1,39 75 – 105 160 - 220 3,78 31 – 60

Dans notre travail, nous nous sommes particulièrement intéressés au polypropylène. Le polypropylène (PP) est une polyoléfine linéaire obtenue par polymérisation Ziegler-Natta ou la catalyse métallocène du monomère propylène. Il est classé en trois types en fonction de la

21

position du groupe méthyle : le PP syndiotactique (sPP) et le PP atactique, mais c’est la forme isotactique (iPP) qui est la plus répandue [67]. En comparant le PP et les thermoplastiques précédents, le PP possède la densité la plus faible. De plus, le PP est insensible aux effets de l'eau et de l’'humidité et ne contribue donc pas à diminuer les propriétés des composites. Sa température de mise en œuvre est compatible avec la température d'utilisation des fibres lignocellulosiques (< 200°C). Ainsi, d'un point de vue économique (tableau I.3), les propriétés du PP répondent aux critères d’une matrice qui peut être utilisée dans les composites à base des fibres végétales [68].

I.4. Composites polymère/fibre végétale

Un matériau composite est par définition l'association de plusieurs composants élémentaires de natures différentes conférant un ensemble de propriétés qu'aucun des composants pris seul ne possède à l’échelle macroscopique. C'est donc un produit hétérogène dont les propriétés sont un dépassement des caractères originels. Les composites polymériques sont composés de la matrice, qui lie les fibres du renfort et donne la forme du produit réalisé ; du renfort, qui constitue l'armature, ou le squelette et des additifs, nécessaires pour assurer une adhérence suffisante entre le renfort fibreux et la matrice [66].

L’utilisation des fibres naturelles comme renfort de matériaux composites, s’inscrit depuis de nombreuses décennies dans une démarche d’éco-conception et se justifie pour : Valoriser une ressource locale dans des pays industrialisés ou peu industrialisés, les composites à fibres naturelles ouvrant ainsi de nouveaux débouchés aux produits agricoles ; Développer des matériaux et des technologies prenant en compte l’impact sur l’environnement. Les fibres naturelles sont produites et se recyclent naturellement sur terre depuis des millions d’années (matériaux biodégradables et renouvelables par culture) [18, 6].

I.4.1. Facteurs influant sur les propriétés des composites polymère/fibre végétale

La performance des composites renforcés de fibres végétales repose sur certains paramètres dont l’influence de la nature et du taux de fibres, la dispersion et l’orientation de la fibre et l’adhésion fibre/matrice [69].

Influence de la nature et du taux de fibres

Le renfort d’un matériau composite est une substance relativement inerte ajoutée à certains polymères en proportion variant de 5 à 60%, en vue d'améliorer les propriétés mécaniques. D’après la littérature, il est assez peu fréquent de trouver des composites fabriqués qui contiennent un pourcentage de fibres supérieur à 50-60%, sans rencontrer de nombreuses difficultés lors du moulage. Plusieurs études ont montré qu’à partir d’un taux de

![Figure I.2. Le Genêt d’Espagne [8].](https://thumb-eu.123doks.com/thumbv2/123doknet/3442955.100551/22.892.259.681.590.895/figure-i-le-genêt-d-espagne.webp)

![Figure I.4. Structure des fibres végétales [17].](https://thumb-eu.123doks.com/thumbv2/123doknet/3442955.100551/23.892.143.795.797.1114/figure-i-structure-des-fibres-végétales.webp)

![Figure I.6. Molécule de la cellulose [29].](https://thumb-eu.123doks.com/thumbv2/123doknet/3442955.100551/25.892.137.802.171.326/figure-i-molécule-de-la-cellulose.webp)

![Figure I.12. Schéma de la réaction entre la fibre végétale et le silane [33]](https://thumb-eu.123doks.com/thumbv2/123doknet/3442955.100551/29.892.220.713.204.1061/figure-schéma-réaction-fibre-végétale-silane.webp)