Comportement en déformation permanente et mise en

oeuvre des matériaux recyclés de type MR5

Mémoire

Vincent Carrier

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Comportement en déformation permanente et mise

en œuvre des matériaux recyclés de type MR5

Mémoire

Vincent Carrier

Sous la direction de :

Résumé

Le présent projet vise l’étude des techniques de mise en place et du comportement mécanique en déformation permanente des matériaux de type MR5 produits par le retraitement en place des chaussées. Une revue exhaustive des guides et méthodes de mise en place a été effectuée. L’usage d’un rouleau compacteur vibrant de type pieds-de-mouton est généralement recommandé pour ces travaux et n’est toutefois pas utilisé au Québec, lors de chantier de retraitement en place.

Un volet in situ du projet a permis d’étudier l’effet de ce rouleau sur le compactage d’un matériau de type MR5 et MG20, de nature granitique, par le biais de planches de référence. Ce rouleau a été comparé avec un rouleau lisse standard et un gain a été observé au niveau de l’atteinte d’une densité élevée en fond de couche. Il a aussi été observé que l’usage du rouleau en mode vibratoire procure une performance de compactage très supérieure par rapport à un compactage sans vibration.

Des essais au simulateur de chargement routier de l’Université Laval ont permis d’observer la sensibilité à la déformation permanente plus élevée du matériau MR5, par rapport à un matériau usuel de fondation de type MG20. Aussi, il a été observé lors de ces essais que la présence d’un gradient vertical de densité engendre une réduction de la durée de vie d’une chaussée, principalement lorsqu’une contrainte de surface élevée est appliquée.

De plus, un programme d’essais triaxiaux a permis d’observer l’effet considérable d’un faible niveau de compacité ou de la présence d’une zone sous-densifiée en fond de couche sur l’accumulation et le taux de déformation permanente d’un matériau granulaire de fondation. Ces essais ont aussi permis d’étudier la sensibilité plus élevée d’un matériau recyclé MR5, de nature granitique, par rapport à un matériau recyclé comparable, de nature calcaire.

Table des matières

RESUME ... II TABLE DES MATIERES ... III LISTE DES TABLEAUX ... VI LISTE DES ILLUSTRATIONS ... IX LISTE DES ABRÉVIATIONS ... XIV REMERCIEMENTS ... XV

INTRODUCTION ... 1

CHAPITRE 1 REVUE DE LITTÉRATURE ... 2

1.1. CARACTÉRISTIQUES D’UNE STRUCTURE DE CHAUSSÉE ... 2

1.1.1. Matériaux granulaires de fondation ... 3

1.1.2. Comportement mécanique ... 5

1.1.3. Compactage des matériaux granulaires ... 10

1.2. RETRAITEMENT EN PLACE D’UNE CHAUSSÉE ... 14

1.2.1. Description de la technique ... 14

1.2.2. Procédure initiale ... 16

1.2.3. Mise en place ... 16

1.2.4. Domaine d’application et limitations ... 18

1.3. MATÉRIAUX RECYCLÉS ... 19

1.3.1. Mise en contexte ... 19

1.3.2. Classification ... 20

1.3.3. Propriétés mécaniques ... 20

1.3.4. Propriétés physiques ... 23

1.3.5. Synthèse des propriétés ... 25

CHAPITRE 2 ORIENTATION DE LA RECHERCHE ... 26

2.1. TRAVAUX ANTÉRIEURS ... 26

2.2. OBJECTIFS DU PROJET ... 27

2.3. MÉTHODOLOGIE DE RECHERCHE ... 27

CHAPITRE 3 CARACTÉRISATION DES MATÉRIAUX À L’ÉTUDE ... 29

3.1. MISE EN CONTEXTE ... 29

3.2. PROVENANCE ... 29

3.3. GÉNÉRALITÉS ... 30

3.4. MÉTHODOLOGIE DES ESSAIS ... 32

3.5. RÉSULTATS DES ESSAIS DE CARACTÉRISATION ... 34

3.5.1. Module réversible ... 34

3.5.2. Caractéristiques physiques et intrinsèques ... 36

3.5.3. Analyses granulométriques ... 37

3.5.4. Densité brute et absorption ... 39

3.5.5. Extraction de bitume... 39

CHAPITRE 4 EFFET DE CERTAINS PARAMÈTRES DE MISE EN PLACE DES MATÉRIAUX GRANULAIRES... 41

4.1. MISE EN CONTEXTE ... 41

4.2. MÉTHODOLOGIE ... 42

4.2.1. Système de compactage ... 42

4.2.2. Procédure expérimentale ... 44

4.3. FRÉQUENCE DE VIBRATION ... 45

4.3.1. Étude de l’énergie d’impact du marteau ... 46

4.3.2. Présentation des résultats ... 47

4.3.3. Analyse des résultats ... 47

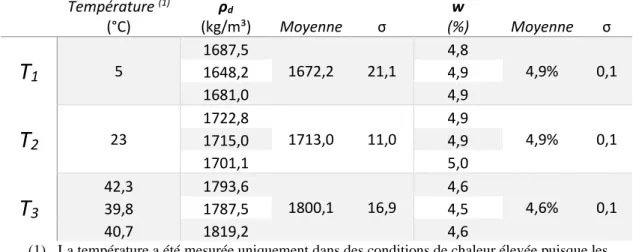

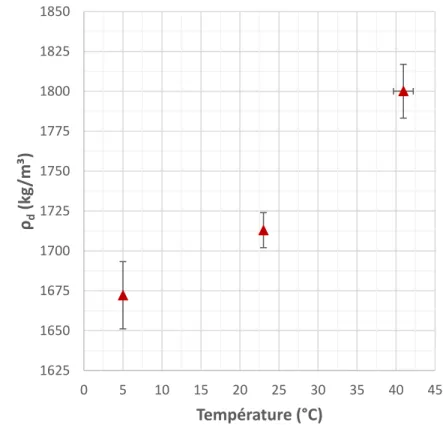

4.4. EFFET DE LA TEMPÉRATURE... 48

4.4.1. Présentation des résultats ... 49

4.5. CONCLUSION PARTIELLE ... 51

CHAPITRE 5 ESSAIS TRIAXIAUX DE DÉFORMATION PERMANENTE ... 52

5.1. GÉNÉRALITÉS ... 52

5.2. MÉTHODOLOGIE ... 52

5.3. PROCÉDURE D’ESSAIS ... 53

5.4. PRÉSENTATION DES RÉSULTATS ... 54

5.4.1. Conditions initiales ... 54

5.4.2. Présentation des résultats ... 56

5.5. ANALYSE DES RÉSULTATS ... 59

5.5.1. Comportement théorique du shakedown ... 59

5.5.2. État de contrainte dans une chaussée ... 62

5.5.3. Modèle de déformation permanente ... 64

5.6. CONCLUSION PARTIELLE ... 67

CHAPITRE 6 SIMULATEUR ROUTIER EN LABORATOIRE ... 69

6.1. MÉTHODOLOGIE ... 69 6.2. ÉQUIPEMENTS ... 70 6.2.1. Contrainte de surface ... 72 6.2.2. Cellule de contrainte ... 75 6.2.3. Potentiomètre ... 76 6.2.4. Déflectomètre multiniveau ... 77 6.3. PROCÉDURE EXPÉRIMENTALE ... 78

6.3.1. Construction de la cuve d’essai ... 79

6.3.2. Prise de mesures ... 81

6.4. PRÉSENTATION DES RÉSULTATS ... 84

6.4.1. Caractéristiques générales ... 84

6.4.2. Rigidité de la couche granulaire ... 85

6.4.3. Mesures manuelles ... 87

6.4.4. Système d’acquisition ... 96

6.5. ANALYSE DES RÉSULTATS ... 100

6.5.1. Effet du matériau ... 100

6.5.2. Effet du gradient vertical de densité ... 104

6.5.3. Quantification de l’effet sur la durée de vie d’une chaussée ... 108

6.6. CONCLUSION PARTIELLE ... 110

CHAPITRE 7 TRAVAUX IN SITU ... 112

7.1. MISE EN CONTEXTE ... 112

7.2. ÉQUIPEMENTS ... 113

7.2.1. Rouleaux compacteurs ... 113

7.2.2. Nucléodensimètre ... 114

7.2.3. Pénétromètre dynamique au cône (DCP)... 115

7.2.4. Déflectomètre à masse tombante portatif (LWD) ... 116

7.3. PROCÉDURE ... 118

7.3.1. Description de la planche d’essai ... 118

7.3.2. Processus de compactage ... 121

7.3.3. Méthodologie d’essais ... 123

7.3.4. Méthodologie d’analyse des résultats ... 125

7.4. PRÉSENTATION ET ANALYSE DES RÉSULTATS ... 126

7.4.1. LWD ... 126

7.4.2. Nucléodensimètre ... 130

7.4.3. DCP ... 139

8.2. TRAVAUX ADDITIONNELS ... 162

8.3. CONSIDÉRATIONS POUR LA MISE EN APPLICATION ... 162

CONCLUSION ... 164 BIBLIOGRAPHIE ... 166 ANNEXE A – CHAPITRE 3 ... 170 ANNEXE B – CHAPITRE 4 ... 176 ANNEXE C – CHAPITRE 5 ... 177 ANNEXE D – CHAPITRE 6 ... 182 ANNEXE E – CHAPITRE 7 ... 203

Liste des tableaux

Tableau 1.1 : Synthèse des propriétés des matériaux recyclés (Depatie, 2013) ... 25

Tableau 3.1 : Essais de caractérisation sur les matériaux à l'étude ... 33

Tableau 3.2 : Coefficients de régression pour le module réversible du matériau MR5 de calcaire .. 35

Tableau 3.3 : Essais de caractérisation ... 37

Tableau 3.4 : Résultats des essais de densité relative et absorption sur le MR5-c ... 39

Tableau 3.5 : Résultats des essais d’extraction de bitume ... 40

Tableau 4.1 : Conditions expérimentales des essais de compactage ... 45

Tableau 4.2 : Énergie d'impact (J) calculée à l’aide des essais de compactage selon la fréquence de vibration ... 46

Tableau 4.3 : Résultats des essais de compactage en fonction de la température ... 49

Tableau 5.1 : Caractéristiques des échantillons de déformation permanente ... 55

Tableau 5.2 : Distribution verticale du DDC ... 56

Tableau 5.3 : État de contrainte en portion centrale de la fondation selon l’épaisseur d’enrobé bitumineux... 64

Tableau 5.4 : Prédiction de l’ornière totale (mm) dans la couche de fondation suite au chargement 65 Tableau 6.1 : Relation entre la pression dans le ballon et la contrainte de surface appliquée ... 75

Tableau 6.2 : Caractéristiques physiques des cuves d’essais au simulateur ... 85

Tableau 6.3 : Caractéristiques mécaniques moyennes de la couche granulaire ... 86

Tableau 6.4 : Paramètres du modèle de déformation permanente... 99

Tableau 7.1 : Résultats de l’essai au LWD sur les planches de MR5 ... 128

Tableau 7.2 : Résultats de l’essai au LWD sur les planches de MG20 ... 130

Tableau 7.3 : Résultats de l'essai au nucléodensimètre pour le MR5 ... 133

Tableau 7.4 : Analyse statistique de la moyenne à 100mm et 200mm (MR5) ... 135

Tableau 7.5 : Analyse statistique comparative entre les planches d’essais (MR5) ... 135

Tableau 7.6 : Résultats de l'essai au nucléodensimètre pour le MG20 ... 137

Tableau 7.7 : Analyse statistique de la moyenne à 100mm et 200mm (MG20) ... 139

Tableau 7.8 : Analyse statistique comparative entre les planches d’essais (MG20) ... 139

Tableau 7.9 : Résultats moyens des analyses granulométriques sur le MR5 ... 150

Tableau 7.10 : Résultats moyens des analyses granulométriques sur le MG20 ... 153

Tableau A.1 : Caractéristiques de l’échantillon et des conditions d’essais de module réversible (EN 13286-7) ... 171 Tableau A.2 : Résultats de l’essai de module réversible sur le matériau MR5 de calcaire (EN

13286-Tableau A.4 : Résultat des analyses granulométriques du MR5 avant le processus de compactage

... 174

Tableau A.5 : Résultat des analyses granulométriques du MG20 avant le processus de compactage ... 175

Tableau B.1 : Résultats des essais de compactage en fonction de la fréquence de vibration ... 176

Tableau C.1 : Procédure EN 13286-7 pour l’essai de déformation permanente à paliers multiples 177 Tableau C.2 : Paramètres du modèle exponentiel de déformation permanente (séquence 1 à 3, matériau MR5-c) ... 180

Tableau C.3 : Paramètres du modèle exponentiel de déformation permanente (séquence 1 à 3, matériau MR5-g) ... 181

Tableau D.1 : Calibration du potentiomètre ... 183

Tableau D.2 : Plan de la prise de mesures manuelles ... 184

Tableau D.3 : Gabarit de la prise de mesures manuelles ... 184

Tableau D.4 : Degré de densité mesuré lors de la construction des cuves d'essais ... 185

Tableau D.5 : Orniérage de surface cumulatif pour l’essai MR5 – 565 kPa ... 188

Tableau D.6 : Orniérage de surface cumulatif pour l’essai MR5 – 615 kPa ... 189

Tableau D.7 : Orniérage de surface cumulatif pour l’essai MG20 – 565 kPa ... 190

Tableau D.8 : Orniérage de surface cumulatif pour l’essai MG20 – 615 kPa ... 191

Tableau D.9 : Orniérage de surface cumulatif pour l’essai GRAD – 565 kPa ... 192

Tableau D.10 : Orniérage de surface cumulatif pour l’essai GRAD – 615 kPa ... 193

Tableau D.11 : Tassement cumulatif moyen des plaques de tassements, Essai MR5 ... 194

Tableau D.12 : Tassement cumulatif moyen des plaques de tassements, Essai MG20 ... 195

Tableau D.13 : Tassement cumulatif moyen des plaques de tassements, Essai GRAD ... 196

Tableau D.14 : Déplacement cumulatif moyen des tubes du DMN, Essai MR5 ... 197

Tableau D.15 : Déplacement cumulatif moyen des tubes du DMN, Essai MG20 ... 198

Tableau D.16 : Déplacement cumulatif moyen des tubes du DMN, Essai GRAD ... 199

Tableau D.17 : Contrainte mesurée à une profondeur correspondant au 1/4 de l’épaisseur de la fondation ... 200

Tableau D.18 : Contrainte mesurée à une profondeur correspondant au 3/4 de l’épaisseur de la fondation ... 200

Tableau E.1 : Données brutes des mesures au LWD, planche PM ... 203

Tableau E.2 : Données brutes des mesures au LWD, planche PM-sv ... 203

Tableau E.3 : Données brutes des mesures au LWD, planche RL ... 203

Tableau E.4 : Données brutes des mesures au LWD, planche PM-MG20 ... 204

Tableau E.5 : Données brutes des mesures au LWD, planche RL-MG20 ... 204

Tableau E.6 : Données brutes des mesures au nucléodensimètre, planche PM ... 205

Tableau E.8 : Données brutes des mesures au nucléodensimètre, planche RL ... 207

Tableau E.9 : Données brutes des mesures au nucléodensimètre, planche PM-MG20... 209

Tableau E.10 : Données brutes des mesures au nucléodensimètre, planche RL-MG20 ... 210

Tableau E.11 : Résultat des analyses granulométriques de la planche d’essais PM ... 218

Tableau E.12 : Résultat des analyses granulométriques de la planche d’essais RL ... 219

Tableau E.13 : Résultat des analyses granulométriques de la planche d’essais PM-MG20 ... 220

Tableau E.14 : Résultat des analyses granulométriques de la planche d’essais RL-MG20 ... 221

Tableau E.15 : Analyse statistique des résultats d’analyses granulométriques pour le matériau MR5 ... 222

Tableau E.16 : Analyse statistique des résultats d’analyses granulométriques pour le matériau MG20 ... 222

Liste des illustrations

Figure 1.1 : Composantes d’une structure de chaussée (MTQ, 2018) ... 2

Figure 1.2 : Distribution de la contrainte sous chargement (MTQ, 2018) ... 2

Figure 1.3 : Effet de l’augmentation de la teneur en particules fines sur le CBR et la perméabilité (NSSGA, 2013) ... 4

Figure 1.4 : Réponse mécanique d’un matériau granulaire non lié sous chargement (Lekarp, Isacsson, et Dawson, 2000a) ... 6

Figure 1.5 : Gamme de comportements en déformation permanente d’un matériau granulaire non lié (Rahman et Erlingsson, 2015) ... 8

Figure 1.6 : Gradient vertical de densité après compactage d’un matériau (Arquie et Morel, 1988) 11 Figure 1.7 : Sélection du type de compacteur pour un retraitement en place (tiré de Jones et al., 2009 selon l’information de Wirtgen, 2004) ... 12

Figure 1.8 : Compactage initial après la pulvérisation de la chaussée en place (Jones, Fu, et Harvey, 2009) ... 13

Figure 1.9 : Schéma type de retraitement en place (Wirtgen, 2012) ... 15

Figure 1.10 : Séquence d'avancement lors du RP d’une chaussée (Wirtgen, 2012) ... 17

Figure 1.11 : Rouleau de type smooth drum (Jones, Fu, et Harvey, 2009) ... 17

Figure 1.12 : Rouleau pneumatique et camion-citerne d’eau pour le compactage final (Jones, Fu, et Harvey, 2009) ... 18

Figure 1.13 : Diagramme ternaire des catégories de MR, Norme NQ 2560-600 (Depatie, 2013) .... 20

Figure 1.14 : Déformation permanente en fonction du nombre de cycles et de la contrainte déviatorique selon une teneur en GBR (tiré de Depatie 2013) ... 22

Figure 3.1 : Production du MR5 lors des travaux in situ ... 31

Figure 3.2 : Module réversible en fonction du palier de contrainte ... 34

Figure 3.3 : Module réversible en fonction de la contrainte totale, Modèle K-Thêta ... 36

Figure 3.4 : Courbe granulométrique des matériaux utilisés dans le volet laboratoire ... 37

Figure 3.5 : Courbe granulométrique des matériaux provenant des travaux in situ ... 38

Figure 4.1 : Schématisation des essais de compactage ... 42

Figure 4.2 : Système de compactage au marteau vibrant ... 43

Figure 4.3 : Résultats des essais de fréquence normalisés selon l'énergie moyenne calculée ... 48

Figure 4.4 : Masse volumique sèche moyenne des échantillons de MR5 selon la température de compactage. ... 50

Figure 5.1 : Système d’essai triaxial ... 54

Figure 5.2 : DDC en fonction de la profondeur ... 56

Figure 5.3 : Résultats de déformation permanente en fonction du nombre de cycles, MR5-c ... 57

Figure 5.5 : Contrainte moyenne en fonction de la contrainte déviatorique selon la procédure

européenne d’essai de déformation permanente (EN-13286-7) ... 60

Figure 5.6 : Proportion des différentes classes de comportement en déformation permanente pour les états de compacité #2 à #4... 61

Figure 5.7 : Contrainte verticale dans la couche de fondation selon la profondeur sous l’enrobé bitumineux... 63

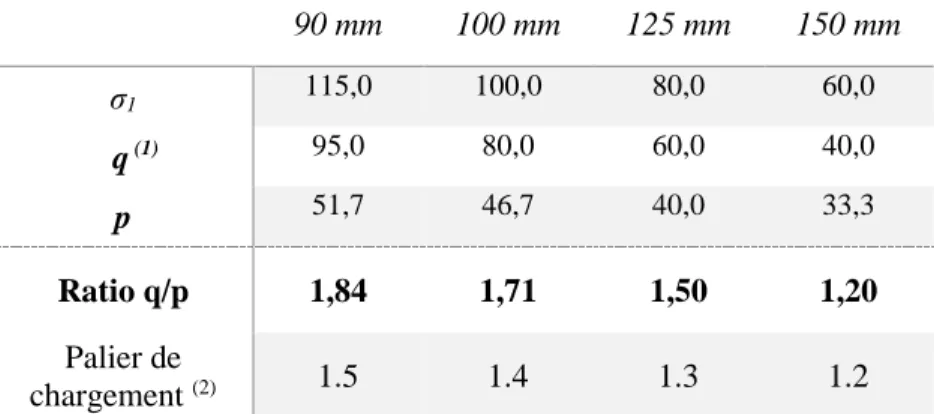

Figure 5.8 : Prédiction de la déformation permanente accumulée après un chargement de 2,5 MÉCAS ... 65

Figure 5.9 : Facteur d’augmentation de la déformation permanente par rapport à celle prédite pour l’échantillon avec un DDC de 98-99% ... 66

Figure 6.1 : Schéma du simulateur routier (Juneau et Pierre, 2008) ... 70

Figure 6.2 : Simulateur routier de l'Université Laval ... 71

Figure 6.3 : Système d’application de la charge verticale ... 72

Figure 6.4 : Système de calibration de la contrainte de surface ... 73

Figure 6.5 : Empreinte de pneu à l'aide du I-Scan selon différents niveaux de chargement ... 74

Figure 6.6 : Cellule de charge pour le simulateur routier ... 75

Figure 6.7 : Potentiomètre linéaire fixé au tube #3 du DMN ... 76

Figure 6.8 : Exemple de lecture des déplacements à l'aide du potentiomètre ... 76

Figure 6.9 : Schéma du déflectomètre multiniveau ... 77

Figure 6.10 : Construction de la cuve d’essai ... 80

Figure 6.11 : Schéma des mesures manuelles du simulateur routier ... 83

Figure 6.12 : Prise des mesures manuelles lors des essais au simulateur routier ... 83

Figure 6.13 : Ornière de surface, essai MR5-a ... 88

Figure 6.14 : Ornière de surface, essai MR5-b ... 88

Figure 6.15 : Ornière de surface, essai MG20-a ... 89

Figure 6.16 : Ornière de surface, essai MG20-b ... 89

Figure 6.17 : Ornière de surface, essai GRAD-a ... 90

Figure 6.18 : Ornière de surface, essai GRAD-b ... 90

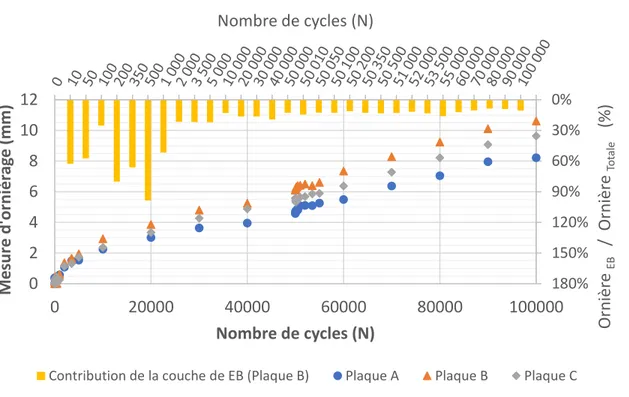

Figure 6.19 : Tassements mesurés dans la fondation granulaire et contribution de la couche d’enrobé pour l’essai MR5 ... 92

Figure 6.20 : Tassements mesurés dans la fondation granulaire et contribution de la couche d’enrobé pour l’essai MG20 ... 92

Figure 6.21 : Tassements mesurés dans la fondation granulaire et contribution de la couche d’enrobé pour l’essai GRAD ... 93 Figure 6.22 : Évolution de l’ornière dans la couche de fondation mesurée avec le DMN pour l’essai

Figure 6.24 : Évolution de l’ornière dans la couche de fondation mesurée avec le DMN pour l’essai

GRAD ... 95

Figure 6.25 : Contrainte verticale moyenne dans la couche de fondation lors des essais au simulateur à une profondeur de 25% de l’épaisseur ... 97

Figure 6.26 : Contrainte verticale moyenne dans la couche de fondation lors des essais au simulateur à une profondeur de 75% de l’épaisseur ... 97

Figure 6.27 : Déformation réversible moyenne par incrément de cycles ... 98

Figure 6.28 : Déformation permanente de la couche de fondation pour les essais au simulateur routier ... 99

Figure 6.29 : Effet du matériau sur l’ornière de surface cumulative au point (C, III) ... 100

Figure 6.30 : Effet du matériau sur le déplacement de la plaque de tassement B ... 101

Figure 6.31 : Comparaison avec les résultats d’essais au simulateur routier de Depatie (2013) .... 102

Figure 6.32 : Comparaison des coefficients du modèle de déformation permanente selon le matériau ... 103

Figure 6.33 : Effet du gradient vertical sur l’ornière de surface cumulative au point C,III ... 104

Figure 6.34 : Effet du gradient vertical sur le déplacement de la plaque de tassement B ... 105

Figure 6.35 : Comparaison des coefficients du modèle de déformation permanente selon la présence ou non d’un gradient vertical ... 106

Figure 6.36 : Déplacement de la section inférieure de la fondation ... 107

Figure 6.37 : Nombre d’ÉCAS admissible selon une ornière déterminée ... 108

Figure 6.38 : Nombre de passages admissible pour une contrainte de surface de 615 kPa selon une ornière déterminée ... 109

Figure 7.1 : Engins de compactage utilisés lors des travaux in situ ... 113

Figure 7.2 : Nucléodensimètre ... 115

Figure 7.3 : Déflectomètre à masse tombante portatif (LWD) ... 117

Figure 7.4 : Schéma des différentes planches d’essais ... 119

Figure 7.5 : Préparation des planches d’essais ... 120

Figure 7.6 : Suivi du DDC moyen selon le nombre de passes de rouleau, planches MR5 ... 122

Figure 7.7 : Suivi du DDC moyen selon le nombre de passes de rouleau, planches MG20 ... 122

Figure 7.8 : Schéma des essais in situ ... 124

Figure 7.9 : Schéma du positionnement des essais in situ ... 124

Figure 7.10 : Résultats de l’essai LWD pour la planche PM ... 127

Figure 7.11 : Résultats de l’essai LWD pour la planche PM-sv ... 127

Figure 7.12 : Résultats de l’essai LWD pour la planche RL ... 127

Figure 7.13 : Résultats de l’essai LWD pour la planche PM-MG20 ... 129

Figure 7.14 : Résultats de l’essai LWD pour la planche RL-MG20 ... 129

Figure 7.16 : Résultats de l’essai au nucléodensimètre pour la planche PM-sv ... 131

Figure 7.17 : Résultats de l’essai au nucléodensimètre pour la planche RL ... 132

Figure 7.18 : Profils de densité pour la planche PM ... 134

Figure 7.19 : Profil de densité pour la planche PM-sv ... 134

Figure 7.20: Profils de densité pour la planche RL ... 134

Figure 7.21 : Résultats de l’essai au nucléodensimètre pour la planche PM-MG20 ... 136

Figure 7.22 : Résultats de l’essai au nucléodensimètre pour la planche RL-MG20 ... 137

Figure 7.23 : Profil de compacité, planche RL-MG20 (E5) et PM-MG20 (D5) ... 138

Figure 7.24 : Indice de pénétration moyen provenant de l’essai au DCP pour les planches PM-sv et PM ... 140

Figure 7.25 : Indice de pénétration moyen provenant de l’essai au DCP pour les planches RL et PM ... 141

Figure 7.26 : Représentation graphique d’IP à partir d’une profondeur de 40mm (PM, PM-sv et RL) ... 144

Figure 7.27 : Module élastique corrélé à partir des résultats au DCP (PM, PM-sv et RL) ... 145

Figure 7.28 : Indice de pénétration moyen provenant de l’essai au DCP pour les planches de MG20 ... 146

Figure 7.29 : Représentation graphique d’IP à partir d’une profondeur de 40mm (PM-MG20 et RL-MG20) ... 147

Figure 7.30 : Module élastique corrélé à partir des résultats du DCP (PM-MG20 et RL-MG20) .. 148

Figure 7.31 : Représentation graphique des analyses granulométriques sur le MR5 ... 151

Figure 7.32 : Différence entre le % passant après et avant compactage du MR5 selon la dimension du tamis ... 152

Figure 7.33 : Représentation graphique des analyses granulométriques sur le MG20... 154

Figure 7.34 : Différence entre le % passant de la planche PM-MG20 et RL-MG20 ... 155

Figure A.1 : Carte géologique des environs de la ville de Québec (Castonguay et Nadeau, 2012) 170 Figure C.1 : Contrainte verticale sous une charge de 1 ÉCAS (100 mm d’enrobé bitumineux) .... 179

Figure C.2 : Contrainte verticale sous une charge de 1 ÉCAS (150 mm d’enrobé bitumineux) .... 179

Figure D.1 : Résultats de la calibration du ballon de suspension ... 182

Figure D.2 : Empreinte du pneu selon différents niveaux de chargement ... 182

Figure D.3 : Résultats de la calibration du potentiomètre ... 183

Figure D.4 : Essai au DCP sur la structure de chaussée du simulateur routier après 100 000 cycles ... 185

Figure D.5 : Résultats des essais au DCP avant le chargement pour les cuves MR5 et MG20 ... 186 Figure D.6 : Résultats des essais au DCP pour les cuves MR5 et GRAD avant et après le passage de

Figure D.8 : Contrainte et déformation réversible moyenne mesurée par le système d’acquisition,

Essai MG20 ... 201

Figure D.9 : Contrainte et déformation réversible moyenne mesurée par le système d’acquisition, Essai GRAD ... 202

Figure E.1 : Résultats détaillés des essais au DCP sur la planche PM ... 211

Figure E.2 : Résultats détaillés des essais au DCP sur la planche PM-sv ... 212

Figure E.3 : Résultats détaillés des essais au DCP sur la planche RL ... 213

Figure E.4 : Résultats détaillés des essais au DCP sur la planche PM-MG20 ... 214

Figure E.5 : Résultats détaillés des essais au DCP sur la planche RL-MG20 ... 215

Figure E.6 : Représentation graphique de IP pour les planches de MR5 ... 216

Figure E.7 : Représentation graphique de IP pour les planches de MG20 ... 217

Figure E.8 : Différence entre le %passant après et avant compactage du MG20 selon la dimension du tamis ... 221

Liste des abréviations

CV Coefficient de variation (%)

DCP Pénétromètre dynamique à cône (Dynamic Cone Penetrometer)

DDC Rapport (%) entre la masse volumique sèche et la masse volumique sèche maximale déterminée avec l’essai Proctor modifié (Degré de compactage)

DMN Déflectomètre multiniveau

EB Enrobé bitumineux

ÉCAS Équivalent de charge axiale simple (MÉCAS : 1 million d’ÉCAS)

Éq. Équation

FWD Déflectomètre à masse tombante (Falling Weight Deflectometer) GBR Granulats bitumineux recyclés

IP Indice de pénétration (mm/coup)

LWD Déflectomètre à masse tombante portatif (Light Weight Deflectometer) MTQ Ministère des Transports du Québec

OMC Teneur en eau optimale déterminée à l’aide de l’essai Proctor modifié PM Rouleau à pieds-de-mouton

RAP Reclaimed Asphalt Pavement

RL Rouleau lisse

Remerciements

J’aimerais d’abord remercier mon directeur de recherche, M. Guy Doré, de m’avoir permis de participer à ce projet de recherche, au sein de la Chaire de recherche i3c. Ce fut une expérience extrêmement enrichissante et passionnante.

Je tiens à remercier M. Jean-Pascal Bilodeau pour son incroyable support tout au long du projet. Par sa passion, sa générosité et ses nombreuses idées, il m’a permis de surpasser mes limites et de répondre à une volonté d’approfondir mes connaissances.

Merci à M. Guy Bergeron, M. Carl Moniz et tous les intervenants du Laboratoire des Chaussées pour leur contribution au projet sans quoi la réalisation de travaux in situ n’aurait pu être possible. Merci à toute l’équipe du groupe de recherche et à mes collègues pour votre aide, et pour tous ces beaux moments.

Merci à M. Sylvain Auger et M. Christian Juneau pour leur importante assistance technique pour la construction, réparation et préparation de mes différents essais en laboratoire.

Merci aux stagiaires de la chaire de recherche pour leur aide tout au long des campagnes d’essais sur le terrain et en laboratoire.

Merci au comité de partenaires de la chaire ayant participé à mon projet : M. Guy Bergeron (MTQ), Mme Sylvie Dubé (Ville de Montréal), M. Charles Abesque et M. Samuel Lépine Thériault (ACRGTQ), M. Alain Chassé (Texel), Mme Annick Bigras et M. Luc Harvey (Hydro Québec). Merci à Marilyne Parent et Stéphane Tremblay pour votre aide et pour ces nombreuses pauses café ayant été une réelle source de motivation.

Merci à mes parents pour leur soutien tout au long de la réalisation de mon projet. Vous avez su m’apporter motivation, confiance et fierté et ce, tout au long de mon projet.

Finalement, j’aimerais remercier ma famille et mes proches pour leurs encouragements et leur support.

Introduction

Dans un contexte où le développement durable est une préoccupation croissante au sein de la société, et la réhabilitation des infrastructures routières un enjeu majeur, le recyclage des chaussées est une solution présentant de nombreux avantages. Les différentes techniques de recyclage peuvent permettre une réhabilitation rapide et généralement à faible coût, ce qui a un impact social important au niveau de la gestion du réseau routier et de la durée des travaux de construction. L’impact social engendré par ces travaux est non négligeable pour la qualité de vie des usagers du réseau. D’un point de vue environnemental, les avantages du recyclage des chaussées sont nombreux. Les techniques permettent généralement de réduire l’impact de la réhabilitation sur la consommation de granulats naturels, par la réutilisation et la revalorisation des matériaux en place. Par le fait même, la quantité de déchets générée est nettement réduite ce qui permet aussi des économies monétaires au niveau du traitement des matières résiduelles. Dans le cadre du présent projet, la technique de recyclage à l’étude est le retraitement en place des chaussées. Celle-ci permet de générer une couche de fondation retraitée, contenant des matériaux recyclés, par la fragmentation de l’enrobé et le mélange avec les granulats de la fondation en place.

Malgré les nombreux avantages sociaux, économiques et environnementaux de cette technique de recyclage, son utilisation demeure limitée, possiblement en raison du mauvais comportement observé sur certaines chaussées retraitées en place, en ce qui concerne l’apparition d’orniérage à court terme. Les granulats bitumineux recyclés (GBR) sont généralement considérés comme étant plus sensibles à la déformation permanente en comparaison avec les matériaux granulaires usuels de fondation. De plus, lors de la mise en place, une variabilité de l’épaisseur et de la teneur en GBR de la couche retraitée est généralement observée ce qui affecte possiblement la performance du compactage. Les travaux de Depatie (2013) ont montré la présence potentielle d’un gradient vertical de compacité une fois le compactage de la couche retraitée effectué. L’étude des méthodes et techniques de mise en place ainsi que l’effet potentiel de ces matériaux sur le comportement en déformation permanente sont les éléments d’intérêt du présent projet de recherche.

Le projet inclut, tout d’abord, une revue des connaissances au sujet des différentes caractéristiques d’une chaussée, de la technique de retraitement en place et des propriétés des matériaux recyclés, tel que présenté au Chapitre 1. Ensuite, les différents objectifs du projet ainsi que la méthodologie de

Chapitre 1

Revue de littérature

1.1.

Caractéristiques d’une structure de chaussée

Une chaussée est un système multicouche permettant la distribution des efforts générés par le passage de véhicules sur un terrain naturel. Trois types de chaussées sont généralement reconnus, soit une chaussée non revêtue, une chaussée rigide et une chaussée souple. Le présent projet s’intéresse à cette dernière. La structure d’une chaussée souple est composée, à partir de la surface, d’une couche d’enrobé bitumineux, d’une fondation, d’une sous-fondation et d’un sol d’infrastructure (terrain naturel), tel que présenté à la Figure 1.1. La couche de revêtement permet, par sa rigidité élevée, une distribution de la contrainte de surface, en plus de limiter l’infiltration d’eau dans la fondation granulaire en agissant comme scellant (Doré et Zubeck, 2009). La Figure 1.2 présente la distribution de la contrainte verticale au sol naturel sous un chargement routier.

Figure 1.1 : Composantes d’une structure de chaussée (MTQ, 2018)

1.1.1. Matériaux granulaires de fondation

La couche de fondation a un rôle très important à jouer sur la résistance mécanique des chaussées souples. Il s’agit généralement d’une couche granulaire non liée ayant une compacité élevée et un angle de friction interne élevé afin d’offrir un support mécanique adéquat lors de l’application répétée de la charge des véhicules lourds. Les principaux facteurs contribuant à la rigidité du matériau de fondation sont la densité et la teneur en eau du matériau, mais aussi la granulométrie, la rugosité ainsi que la forme des granulats (Doré et Zubeck, 2009 ; Dawson, 2002). Une teneur en particules fines (passant le tamis de 80 microns) entre 4 et 8 % est suggérée afin d’atteindre un niveau de densité adéquat sans toutefois nuire au drainage. Un mauvais drainage peut entraîner une diminution considérable de la rigidité mécanique du matériau. De plus, cette couche doit atteindre un niveau de densité in situ maximal afin de minimiser la déformation permanente lors de chargements répétés (NSSGA, 2013).

Il existe trois principaux types de fondation, soit une couche granulaire dense, une couche incluant un matériau de fondation stabilisé à l’aide d’un agent liant ou une couche granulaire perméable (Haas, 1997 tiré de Doré & Zubeck, 2009). Le deuxième type correspond à une couche ayant une rigidité accentuée par l’ajout d’un agent liant tel que le bitume ou le ciment. Ce type de procédé sera présenté plus en détail dans la Section 1.2 portant sur le retraitement en place. En ce qui concerne le premier et le troisième type de fondation, la principale différence est la teneur en particules fines qui est plus grande dans le premier cas, afin d’atteindre une densité élevée, et plus faible dans le dernier cas afin d’augmenter la perméabilité de la couche, et ainsi assurer un drainage rapide de l’eau en excès. Une différence entre ces deux types peut aussi être observée au niveau de la distribution granulométrique du matériau. De manière paradoxale, l’objectif de la couche de fondation est d’offrir une rigidité élevée, mais aussi d’effectuer un drainage efficace de l’eau près de la surface. Il est généralement difficile d’atteindre simultanément les deux objectifs, puisque pour des teneurs relativement faibles en particules fines <10 %, l’augmentation de cette dernière permet d’optimiser la stabilité, mais réduit aussi la perméabilité (NSSGA, 2013). La Figure 1.3 illustre ce principe en montrant la variation de la perméabilité et de la rigidité, selon l’essai CBR, en fonction de la teneur en particules fines.

Figure 1.3 : Effet de l’augmentation de la teneur en particules fines sur le CBR et la perméabilité (NSSGA, 2013)

Au Québec, les matériaux de fondation sont principalement de type MG20, soit avec une taille nominale maximale de 20 mm (Bilodeau, 2009). Afin de normaliser la production de ces granulats, la granulométrie et les propriétés du matériau doivent respecter la norme NQ 2560-114 (BNQ, 2002a). En ce qui concerne les matériaux de fondation recyclés, la norme permet l’utilisation en fondation des catégories MR1 à MR5 avec une vérification de l’épaisseur de la nouvelle couche d’enrobé (MR3 à MR5). Cela correspond à une teneur en GBR allant jusqu’à 50 %. Ces matériaux recyclés doivent aussi respecter les exigences de la norme NQ 2560-600 (BNQ, 2002b). Les différentes catégories de matériaux recyclés seront présentées à la Section 1.3.

Plusieurs essais en laboratoire sont nécessaires afin de déterminer si la qualité d’un granulat est acceptable pour un ouvrage routier. L’analyse granulométrique permet d’évaluer si la distribution granulométrique des granulats respecte les exigences associées à son usage. La dureté des granulats est évaluée par un essai de résistance à l’usure par attrition, soit l’essai Micro-Deval, et par un essai de résistance à la facturation et l’abrasion, nommé Los Angeles (Doré & Zubeck, 2009). Le paramètre de dureté est important, car la granulométrie d’un granulat de moins bonne qualité peut changer lors de la mise en place des couches granulaires et ainsi ne plus correspondre aux normes (NSSGA, 2013). En ce qui concerne la rigidité des granulats, un essai par chargements cycliques dans une cellule triaxiale peut être effectué, ce qui permet d’établir le module réversible de manière directe. L’effet de ce paramètre et son utilité dans le domaine des chaussées seront présentés à la Section 1.1.2. Dans la pratique, la rigidité n’est que très rarement mesurée dans le cadre de la conception de structures chaussée. Le module de rigidité est considéré compétent lorsque le matériau respecte les exigences

des normes applicables et que sa mise en place respecte les exigences du Cahier des charges et devis généraux (CCDG), notamment en ce qui concerne la densité sèche obtenue lors du compactage. La rigidité peut aussi être déterminée de manière indirecte par un essai de pénétration, tel que le CBR. Cet essai appelé le California Bearing Ratio met en relation la résistance à l’enfoncement d’un matériau donné, selon une force donnée, en comparaison avec un matériau dont la performance est bien documentée. Une valeur au-dessus de 100 % signifie généralement un meilleur comportement que ce matériau référence. Pour un matériau de fondation, The Asphalt Institute recommande une valeur CBR minimale de 80 % tandis que le NSSGA et le Department of Defense flexible pavement design procedure recommandent plutôt une valeur de design 100 (NSSGA, 2013). Généralement, un matériau ayant un CBR entre 90 et 120 est considéré de qualité optimale pour une couche de fondation granulaire.

1.1.2. Comportement mécanique

En raison de la composante dynamique du chargement d’une chaussée sous la sollicitation d’un véhicule, l’état de contrainte ainsi que la distribution de la contrainte dans la couche de fondation sont des phénomènes relativement complexes. La Figure 1.4-a illustre le phénomène de rotation des contraintes lors d’un cycle de chargement-déchargement causé par le passage d’un essieu de véhicule à la surface. La contrainte dans le matériau a donc une composante verticale, horizontale et de cisaillement. En présence d’un matériau non lié, la contrainte horizontale et verticale est de signe positif, soit en compression (Lekarp, Isacsson, et Dawson, 2000a). Ce mécanisme de rotation des contraintes est difficile à reproduire dans un contexte d’essais triaxiaux, d’où la présence importante d’essais réalisés à l’aide de simulateurs routiers ou de planches de référence in situ, afin d’évaluer le comportement mécanique plus réalistement. Selon Luong (1982), tiré de Lekarp et al. (2000a), la réponse d’un matériau granulaire comporte trois éléments principaux soit la consolidation, la distorsion et l’attrition. Le premier élément correspond à un phénomène de densification/dilatation de la matrice granulaire, souvent associé à la densité. Le deuxième correspond plutôt au mouvement individuel des particules par glissement, flexion ou rotation. Ce principe serait notamment influencé par la forme (particules plates et allongées) et la rugosité des particules. Le dernier élément correspond à la résistance mécanique intrinsèque des granulats aux phénomènes d’abrasion et d’attrition.

plastique, qui se traduit par une déformation permanente. Dans un contexte de génie routier, l’évaluation du module réversible permet de déterminer la rigidité de la couche de fondation tandis que le comportement en déformation permanente permet plutôt de caractériser la performance à long terme de la chaussée en ce qui concerne l’orniérage, puisque celle-ci est soumise à un très grand nombre de cycles de chargement (Lekarp, Isacsson, et Dawson, 2000b).

(a) Principe de rotation des contraintes (b) Relation entre la contrainte et la déformation Figure 1.4 : Réponse mécanique d’un matériau granulaire non lié sous chargement (Lekarp, Isacsson, et

Dawson, 2000a)

Le module réversible (MR), soit le module associé à la portion élastique de la déformation, dépend principalement de l’état de contrainte, de la teneur en eau et des caractéristiques physiques des granulats. Il correspond au rapport entre la contrainte déviatorique appliquée et la déformation réversible mesurée, lors d’un essai triaxial par exemple (NSSGA, 2013). L’utilisation du module réversible est un bon paramètre pour la caractérisation des matériaux de fondation, car il dépend directement de la contrainte appliquée ainsi que de l’historique de contraintes (Doré et Zubeck, 2009). La plupart des méthodes de conception des chaussées utilisent ce paramètre afin de catégoriser le comportement des couches de fondation. La densité, la teneur en particules fines, la granulométrie, la teneur en eau, le type de granulat, la forme, la fréquence de chargement et plusieurs autres paramètres ont tous une influence sur ce module. Ce sont toutefois les paramètres associés à l’état de contrainte, tels que la contrainte de confinement et l’historique de contraintes, qui ont le plus d’influence sur le comportement réversible de la couche granulaire (Lekarp, Isacsson, et Dawson, 2000a).

Un autre aspect affectant considérablement le comportement des matériaux granulaires est l’influence de l’environnement. Lors du gel de la structure, le module réversible tend à augmenter ce qui s’exprime par une rigidification des couches de la chaussée. Cependant, en période de dégel, le module réversible est faible et la structure est plus sensible aux déformations permanentes. Dans un climat nordique comme le Québec, la présence d’eau dans les couches de la chaussée peut mener à des soulèvements et à une dégradation de la structure. Cette dégradation, par l’action du gel, ne proviens généralement pas des couches granulaires puisque celles-ci sont drainées, mais plutôt du sol d’infrastructure (Doré et Zubeck, 2009).

La teneur en eau est aussi un facteur important, en ce qui a trait à l’accumulation des déformations permanentes. Haynes et Yoder (1963), tiré de NSSGA (2013) a démontré qu’une petite augmentation de la teneur en eau a un effet important sur l’augmentation du taux d’accumulation de déformations pour une couche de fondation avec un matériau dense de granulométrie étalée. De manière générale, le matériau de fondation demeure dans un état non saturé durant sa vie utile. Ainsi, la présence d’eau dans les pores entraîne une succion capillaire qui a aussi une influence sur le module réversible du sol et sur son comportement mécanique (Azam, Cameron, et Rahman, 2013).

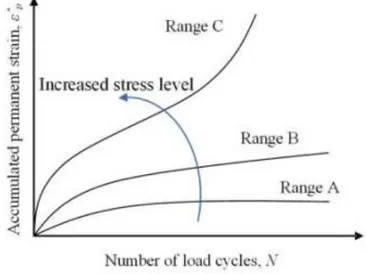

La déformation permanente (εp), soit la déformation non récupérée à la fin de chaque cycle de chargement-déchargement, se caractérise habituellement en trois gammes de comportements (A, B et C). Les différentes gammes de comportements sont présentées à la Figure 1.5. La catégorie appelée « A » correspond à un comportement de type plastic shakedown et se définit par une réponse plastique, pour un faible nombre de cycles, avec un taux de déformation décroissant, puis par une stabilisation de la déformation permanente à long terme. La réponse du matériau tend vers un comportement purement élastique. À l’opposé, la catégorie « C », nommée incremental collapse, correspond à une présence de déformation plastique lors de tous les cycles de chargement. Le taux de déformation peut s’accentuer et l’accumulation de déformation permanente peut mener à la création d’orniérage important. Finalement, la catégorie de comportement « B » est un intermédiaire entre les deux catégories définies plus haut. À moyen et long terme, le taux de déformation devient généralement constant, ce qui signifie que la déformation est à la fois plastique et élastique. Le graphique de déformation permanente prend généralement l’allure d’une droite, où la déformation permanente s’accumule selon un taux constant, après la phase de post-compaction (Werkmeister, Dawson, et Wellner, 2001). Il est à noter qu’un même matériau peut présenter un comportement dans les trois gammes de performance, selon son état de contrainte.

Pour une structure de chaussée, le comportement recherché est celui de la courbe A, car l’accumulation de déformation permanente dans la couche de fondation, après la post-compaction initiale, tend à devenir nulle. Le comportement en orniérage est donc stable lors de l’application d’un nombre élevé de chargements. Tel que mentionné par Bilodeau et al. (2013), le comportement en déformation permanente des matériaux recyclés, utilisés comme matériau de fondation, semble plutôt typiquement associé à la courbe B. Le taux de déformation ne tend pas à décroître, ce qui signifie que le matériau risque d’atteindre une accumulation plus importante de déformation permanente, en comparaison avec un matériau standard de type MG20 (Bilodeau, Doré, et Depatie, 2013). Le comportement mécanique des matériaux recyclés sera présenté en détail à la Section 1.3.3.

Figure 1.5 : Gamme de comportements en déformation permanente d’un matériau granulaire non lié (Rahman et Erlingsson, 2015)

La prédiction et la quantification de la performance d’un matériau, au niveau de la déformation permanente, sont d’une grande importance afin d’assurer la stabilité de la structure de chaussée. La conception de chaussée se base généralement uniquement sur la déformation permanente du sol d’infrastructure. Toutefois, un orniérage peut aussi être observé dans la couche de fondation granulaire. À cet effet, un grand nombre de modèles de prédiction ont été créés et permettent d’inclure notamment des paramètres tels que la teneur en eau, la nature du matériau, la déformation réversible, l’état de contrainte, le nombre de cycles, etc. Dans le cadre du présent projet, le modèle exponentiel de Sweere (Éq. 1.1) a été utilisé afin de modéliser la déformation permanente mesurée dans les différents essais (Sweere, 1990). Le coefficient de régression « A » du modèle de prédiction est généralement considéré comme l’effet de post-compaction du matériau, tandis que le paramètre « B » correspond au comportement à plus long terme.

𝜀

𝑝= 𝐴 ∙ 𝑁

𝐵 (1.1) (Sweere, 1990)Le comportement en déformation permanente d’un matériau granulaire peut être évalué en laboratoire, selon la procédure européenne EN-13286-7. Cette procédure permet d’effectuer de plusieurs paliers de 10 000 cycles sous une contrainte déviatorique déterminée et un confinement constant ou variable. Les résultats de l’essai permettent d’évaluer la gamme de performance (A, B ou C) pour chacun des paliers de chargement, selon un critère de déformation (Éq. 1.2 à 1.4) (Werkmeister, 2003). L’utilisation de cette approche d’analyse, d’après les travaux de Werkmeister (2003), est aussi proposée dans la procédure d’essai EN-13286-7.

Gamme

A (𝜀̂5000− 𝜀̂3000) < 45 ∙ 10−6 (1.2) B 45 ∙ 10−6< (𝜀̂5000− 𝜀̂3000) < 400 ∙ 10−6 (1.3) C (𝜀̂5000− 𝜀̂3000) > 400 ∙ 10−6 (1.4)

(Werkmeister, 2003)

Le paramètre (𝜀̂5000− 𝜀̂3000) correspond à la différence entre la déformation permanente accumulée à 5000 et à 3000 cycles, soit respectivement au milieu et à un peu moins du tiers d’un palier de chargement de 10 000 cycles. Cette méthode d’interprétation permet donc de définir la limite plastic shakedown et la limite plastic creep pour chacune des conditions de chargement évaluées et ainsi concevoir la structure de chaussée de manière à ne pas dépasser cette première limite.

De manière complémentaire à cette analyse de performance, un modèle de prédiction de la déformation permanente, tel que le modèle exponentiel utilisé dans le présent projet, peut être déterminé pour chacun des paliers de chargement. À l’aide du principe de time hardening, il est possible de déterminer des coefficients de régression indépendants de l’historique de chargement engendré par les paliers précédents (Erlingsson et Rahman, 2013). Ce principe permet la prédiction de la déformation plastique, à l’aide des coefficients générés avec les résultats expérimentaux, en fonction d’un état de contrainte prévu.

1.1.3. Compactage des matériaux granulaires

Le concept général du compactage correspond à la densification d’un sol, soit la diminution de l’indice des vides, par l’application d’une énergie mécanique. Les matériaux pulvérulents, tels que les matériaux granulaires de fondation, sont densifiés efficacement par vibration (Holtz et Kovacs, 1981). Les principales techniques de compactage sont les suivantes : par impact (masse tombante pour une densification profonde), par pétrissage (rouleau à pieds-de-mouton), par vibration (rouleau compacteur vibrant) et par compression statique (rouleau) (Browne, 2006). À noter, la vibration est souvent combinée avec le compactage statique ou le pétrissage.

Le Sheepfoot roller, aussi appelé rouleau à pieds-de-mouton (PM) est généralement utilisé pour la densification des sols cohérents fins et peut appliquer des pressions élevées entre 1400 et 7000kPa en plus de fournir une énergie de compactage à des profondeurs importantes sur une surface correspondant de 8 à 12 % de la surface du rouleau (Holtz et Kovacs, 1981 ; Browne, 2006 ; Wirtgen, 2012). De manière similaire au Sheepfoot roller, le Padfoot roller peut appliquer des pressions allant de 1400 à 8400kPa, mais sur une surface plus importante allant jusqu’à 40 % de la surface de contact. Ces deux types de rouleaux compacteurs peuvent généralement être utilisés avec un mode vibratoire. Selon NSSGA (2013), le rouleau Sheepfoot n’est pas adapté à la densification de la couche de fondation d’une chaussée, car il peut potentiellement engendrer une dégradation des granulats. Ce type de rouleau est présenté à la Figure 1.8 de la présente section. Le compactage peut aussi être effectué à l’aide d’un rouleau pneumatique à pneus. Le principe de compactage de ce rouleau est aussi par pétrissage du sol, mais il a une énergie de compactage répartie sur une plus grande surface de contact que les rouleaux Sheepfoot et Padfoot ce qui résulte en une pression appliquée généralement moins élevée. L’ajustement de la pression dans les pneus permet de varier la pression de compactage appliquée. Couramment utilisé pour la mise en place des couches d’enrobé bitumineux, il peut aussi être utilisé en combinaison avec un rouleau lisse pour le compactage des matériaux granulaires. Ce type de rouleau est présenté à la Figure 1.12 de la Section 1.2.3.

Finalement, le rouleau avec l’utilisation la plus répandue dans le domaine routier est le smooth drum roller, soit le rouleau lisse (RL). Celui-ci est en contact avec le sol sur toute sa largeur et applique une contrainte de surface d’environ 380 kPa, selon le modèle de rouleau (Holtz et Kovacs, 1981). Ce rouleau génère un compactage uniforme et adéquat jusqu’à une épaisseur de 6po (15 cm) et, au-delà de cette épaisseur, la performance du compactage peut être nettement affectée dans la section inférieure de la couche densifiée (NSSGA, 2013). Le rouleau est présenté à la Figure 1.11 de la Section 1.2.3.

Cette différence de compacité entre la surface et la base d’une couche granulaire est généralement représentée par un gradient vertical de densité. Ce phénomène est particulièrement présent dans le cas du compactage d’une couche d’épaisseur importante. La Figure 1.6 illustre ce gradient vertical avec la profondeur en ordonnée et le poids volumique sec du matériau en abscisse. La portion A-B de la courbe représente la sous-densification souvent observée près de la surface. Selon Arquie & Morel (1988), la contrainte horizontale générée par le rouleau vibrant en mouvement a pour effet de cisailler la surface et d’engendrer le décompactage sur une faible profondeur. Finalement, la zone B-C est d’un grand intérêt dans un contexte de génie routier, car la présence d’une zone sous-densifiée en profondeur est difficilement identifiable lors du contrôle en chantier et peut affecter la performance à long terme de la chaussée. Ce phénomène peut généralement être atténué par le compactage d’une couche granulaire de plus faible épaisseur ou l’utilisation d’un rouleau compacteur plus puissant (Arquie et Morel, 1988).

Figure 1.6 : Gradient vertical de densité après compactage d’un matériau (Arquie et Morel, 1988)

La Figure 1.7 présente un abaque de sélection du type de rouleau compacteur recommandé, dans le cas de travaux de retraitement en place, selon l’épaisseur de la couche granulaire et la granularité du matériau (grossier ou fin). Cette technique de recyclage des chaussées sera présentée plus en détail à

Malgré le fait que les rouleaux Sheepfoot et Padfoot soient généralement utilisés pour le compactage de sols fins et cohérents, l’utilisation de ceux-ci est répandue lors de travaux de retraitement en place. Selon Wirtgen (2012) et Jones et al. (2009) ces compacteurs doivent être utilisés pour le compactage initial, en mode vibratoire, lorsque l’épaisseur de la couche retraitée excède 250 mm, à une vitesse maximale de 3 km/h, afin d’atteindre une densité adéquate en profondeur. Le principe du compactage initial et final sera abordé à la prochaine sous-section. Shuler (2015) mentionne que l’utilisation, lors du compactage initial, d’un smooth drum ou d’un Padfoot, doit se faire avec une vibration de haute amplitude et une vitesse maximale de 2 mph (3,2 km/h).

Figure 1.7 : Sélection du type de compacteur pour un retraitement en place (tiré de Jones et al., 2009 selon l’information de Wirtgen, 2004)

Toutefois, ces rouleaux compacteurs à pétrissage vibrants (Sheepfoot et Padfoot) ne sont pas utilisés au Québec, dans la pratique, pour la construction d’ouvrages routiers. L’épaisseur maximale de mise en place d’une couche de matériaux granulaires de fondation d’une chaussée est de 300 mm (MTQ, 2014). La teneur en eau optimale et la densité sèche maximale du matériau doivent être déterminées à l’aide un test Proctor modifié, selon la norme CAN/BNQ 2501-255. Lors du compactage, la densité en place du matériau doit être vérifiée à l’aide d’un nucléodensimètre selon la méthode LC 22-003 (MTQ, 2014).

Lors de travaux de retraitement en place, le compactage des matériaux doit être fait le même jour que la pulvérisation, et une attention particulière doit être portée à l’énergie de compactage lorsque la fondation est stabilisée, afin d’éviter la remontée du liant (MTQ, 2005). Shuler (2015) et MTQ (2005) mentionnent que, lorsque des précipitations sont imminentes, la surface pulvérisée doit impérativement être scellée par le compactage de celle-ci afin de limiter l’infiltration.

Lors de travaux de retraitement en place, la détermination de la densité à atteindre est généralement faite par une planche de référence, selon les exigences de la norme LC 22-001. Shuler (2015) et Jones et al. (2009) ont identifié un problème dans l’uniformité du compactage lors de chantiers de retraitement en place, principalement au niveau des sentiers de roues de l’appareil servant à la pulvérisation et du camion-citerne d’eau ou de liant. Dans la plupart des cas, le compacteur est plus large que la section non compactée entre le sentier des roues, alors cette section maintient un niveau de densité plus faible, si les premières passes du rouleau ne se font pas correctement. Jones et al. (2009) quantifie la densité du sentier de roues au minimum 10 % supérieure à celle de la couche centrale. Un problème dans la séquence de compactage ou le fait de niveler la surface avant d’effectuer le compactage initial peut mener à un manque permanent d’uniformité de densité dans l’axe transversal (Jones, Fu, et Harvey, 2009). Ce manque d’uniformité peut mener à des déplacements différentiels de la structure de chaussée. La Figure 1.8 illustre le processus de compactage initial ainsi que les sentiers de roues du convoi de pulvérisation.

1.2.

Retraitement en place d’une chaussée

1.2.1. Description de la technique

Le retraitement en place (RP), aussi appelé FDR pour Full-Depth Reclamation, consiste principalement à fragmenter la couche d’enrobé bitumineux en incorporant, sur une certaine épaisseur, les matériaux naturels de la couche de fondation afin d’obtenir une couche de matériaux granulaires recyclés non liés. Les principales techniques de recyclage des matériaux de chaussées sont le recyclage à froid des enrobés (RFE) ainsi que le retraitement en place (RP). Le processus de RFE effectue une fragmentation uniquement au niveau de la couche d’enrobé et permet par le fait même la pose d’une nouvelle couche d’enrobé. Dans le cadre du présent projet, seulement la technique RP est étudiée. À noter, afin d’alléger le texte, le retraitement en place sera appelé RP et les granulats bitumineux recyclés seront appelés GBR. En anglais le terme utilisé pour les GBR est RAP pour Reclaimed Asphalt Pavement.

Selon Bergeron (2000), le Retraitement en place, tel qu’effectué au Ministère des Transports du Québec, se divise en trois procédés distincts, en fonction des caractéristiques de la chaussée retraitée et de son niveau de sollicitation (Bergeron, 2000). D’abord, le procédé (1) consiste à fragmenter la couche d’enrobé en incorporant une partie de la couche de fondation, puis à procéder à la pose d’un nouveau revêtement, une fois le compactage de la couche retraitée effectué. Il s’agit d’une méthode efficace pour les routes à faible trafic, soit un DJMA inférieur à 2000.

Ensuite, le procédé (2) est une technique utilisée dans environ 50 % des cas de RP et consiste encore une fois à fragmenter l’enrobé en le mélangeant avec les granulats naturels de la fondation, mais la couche est stabilisée à l’aide d’un liant afin d’augmenter sa rigidité. Une fois la cure complétée, la fondation granulaire stabilisée est recouverte d’une nouvelle couche d’enrobé bitumineux. La stabilisation à l’aide de liants d’hydrocarbure ou à base de ciment ne sera toutefois pas abordée dans le présent projet.

Enfin, le procédé (3) de RP est similaire au (1), mais un rechargement de matériaux granulaires est effectué. La couche pulvérisée devient alors la sous-fondation de la chaussée et la nouvelle couche de fondation correspond au rechargement de MG20 (Bergeron, 2000). Cette technique est notamment utilisée en cas de mauvais comportement au gel de la chaussée où le rechargement agit comme protection supplémentaire au gel. Un rechargement granulaire peut aussi être nécessaire si les matériaux de fondation déjà présents ne respectent pas les normes ou si le mélange de GBR et de granulats de fondation n’a pas une granulométrie adéquate. Dans certains cas, une couche de granulats

naturels compétents et de granularité adéquate est étendue de manière uniforme devant l’appareil de RP, ce qui résulte en la correction de la granulométrie lors de la pulvérisation (Shuler, 2015). Cette méthode est notamment utilisée lors d’un deuxième passage de l’engin de RP afin de corriger la granulométrie de la couche de fondation retraitée. Si le mélange pulvérisé ne respecte pas les spécifications, une teneur en GBR trop élevée par exemple, l’augmentation de la profondeur de traitement aura pour effet de diminuer la teneur en GBR dans le mélange produit. Toutefois, cette augmentation d’épaisseur peut engendrer des problématiques importantes en ce qui concerne l’efficacité du compactage. De manière similaire, un rechargement granulaire et une profondeur de retraitement constante corrige aussi la teneur en GBR (Wirtgen, 2012). Ces deux cas sont schématisés à la Figure 1.9. De manière générale, la profondeur de traitement est de 300 mm. Toutefois, les technologies récentes permettent la pulvérisation jusqu’à 450 mm de profondeur.

Figure 1.9 : Schéma type de retraitement en place (Wirtgen, 2012)

Le processus d’avant-projet nécessite une analyse détaillée de la chaussée afin d’optimiser la performance de la réhabilitation (MTQ, 2005). Un défi majeur est de planifier la réhabilitation malgré l’importante variabilité longitudinale des matériaux présents dans la structure de chaussée existante. Non seulement les propriétés intrinsèques, telles que la nature et la densité relative des matériaux granulaires et de l’enrobé sont variables, mais en plus, la variabilité de l’épaisseur de l’enrobé peut être considérable. Cela affecte ainsi l’épaisseur d’enrobé à planer initialement, de même que la teneur en GBR à la hausse ou à la baisse dans la nouvelle couche de fondation recyclée. Sebesta & Scullion (2016) mentionnent que la variabilité du produit retraité peut aussi être transversale, notamment lorsque des travaux d’élargissement ou de maintenance ont été effectués antérieurement. Une sous-estimation de l’épaisseur peut engendrer une teneur en GBR supérieure aux exigences et affecter la performance de la chaussée. Puisque le concepteur doit estimer une certaine épaisseur de matériaux recyclés ainsi qu’une teneur en GBR, les conditions de terrains doivent être contrôlées adéquatement. Selon le devis MTQ D-1199, l’épaisseur d’enrobé bitumineux maximal pour procéder au RP est de

Augmentation de la profondeur

1.2.2. Procédure initiale

Tel que mentionné dans la section précédente, le projet de réhabilitation débute par une étude détaillée des propriétés des différents matériaux en place. En parallèle, un relevé visuel ainsi qu’une analyse des dégradations de surface et de leur sévérité sont nécessaires. L’investigation des causes de la dégradation de la chaussée est primordiale afin d’optimiser le choix de la technique de réhabilitation, car le RP ne résout que des problématiques liées à la section supérieure de la structure de chaussée (MTQ, 2005 ; Wirtgen, 2012 ; Shuler, 2015).

1.2.3. Mise en place

Au niveau de la mise en place en chantier, l’ordre d’exécution varie légèrement selon le type de procédé de RP. De manière générale, la couche d’enrobé est d’abord planée, si nécessaire, et fragmentée en incorporant une certaine épaisseur de la couche de fondation. Un apport en eau lors de cette première pulvérisation facilite le processus de compactage qui suit. Un contrôle de qualité du produit de retraitement est réalisé lors de cette étape. En ce qui concerne les procédés de RP (1) et (3), une deuxième pulvérisation peut améliorer l’homogénéité de la couche retraitée. S’il s’agit d’un RP visant à corriger la granulométrie des matériaux, un apport granulaire peut être effectué après la première pulvérisation. La surface est ensuite nivelée et pulvérisée à nouveau.

Lors d’un RP de type (2), la principale différence est l’ajout du liant lors de la deuxième pulvérisation. Le liant peut aussi être répandu à l’avant du train de pulvérisation lorsqu’il s’agit de ciment par exemple. La pulvérisation qui suit aura pour effet d’incorporer de l’eau au ciment tout en mélangeant la couche. Au Québec, la densité de la couche stabilisée au liant hydrocarboné de bitume doit atteindre 94 % de la densité brute obtenue selon la norme NQ 2300-040, lors du compactage final (MTQ, 2005). Shuler (2015) recommande un DDC de 95 % de la densité maximale selon le test AASHTO T180 (CP53), lors du compactage initial, et un DDC entre 92 et 96 % une fois la couche stabilisée au liant de bitume lors de la deuxième pulvérisation. Thompson et al. (2009), tiré de Shuler (2015), recommande une densité finale de la couche stabilisée entre 92 et 98 % de la densité théorique maximale. L’atteinte d’une densité élevée en chantier est critique afin d’assurer la performance de la couche de fondation recyclée (Wirtgen, 2012). Selon le guide de RP utilisé au Québec, le reprofilage de la surface peut être effectué avant le compactage préliminaire (MTQ, 2005). Toutefois, Shuler (2015), Wirtgen (2012) et Jones et al. (2009) mentionnent l’importance d’effectuer le compactage initial directement à l’arrière de l’équipement de pulvérisation avant toute forme de profilage de la surface, afin d’assurer une performance optimale du compactage.

La Figure 1.10 présente les équipements utilisés lors d’un RP de type (1), soit le camion-citerne d’eau, l’engin servant au retraitement de la chaussée, le rouleau à pieds-de-mouton (compactage initial), la niveleuse et le rouleau lisse (compactage final).

Figure 1.10 : Séquence d'avancement lors du RP d’une chaussée (Wirtgen, 2012)

La procédure de compactage optimale, lors d’un chantier de RP, consiste en un compactage initial généralement effectué à l’aide d’un rouleau de type Padfoot ou Sheepfoot utilisé à un niveau vibratoire de haute amplitude, directement à la suite de la pulvérisation et selon une cadence d’avancement similaire. Une fois le profilage de la surface effectué, le compactage final est réalisé à l’aide d’un rouleau lisse, voir Figure 1.11, à un niveau vibratoire de faible amplitude. Ensuite, un compacteur à pneus peut être utilisé afin de pétrir la surface, voir Figure 1.12, et un rouleau lisse en mode statique est finalement utilisé à nouveau pour assurer une surface lisse, uniforme et dense (Jones et al., 2009 ; Wirtgen, 2012 ; Shuler, 2015). Le compactage final peut aussi être effectué uniquement à l’aide du rouleau lisse, lorsque le matériau permet une mise en place adéquate.

Figure 1.12 : Rouleau pneumatique et camion-citerne d’eau pour le compactage final (Jones, Fu, et Harvey, 2009)

Une attention particulière doit être portée à la teneur en eau lors du compactage et avant la pose du revêtement bitumineux. La teneur en eau devrait être contrôlée et injectée dans le mélange lors de la pulvérisation pour assurer une distribution homogène (Jones, Fu, et Harvey, 2009). Lorsque la couche est traitée à l’aide d’un liant, un temps de cure est nécessaire avant la pose de la couche d’enrobé pour permettre l’évaporation de l’eau et l’obtention d’un gain en rigidité de la couche granulaire. La pose de l’enrobé bitumineux avant la fin du temps de cure risque de retarder l’atteinte d’une pleine rigidité de la couche stabilisée et entraîner des problèmes de performance lors de la mise en service. Idéalement, il ne doit pas y avoir de précipitations prévues durant cette période de cure (Shuler, 2015). Dans un RP de type (1), où la route est ouverte au trafic très rapidement après la pulvérisation et avant la pose du revêtement bitumineux, une teneur en eau supérieure à l’optimum dans certaines zones risque d’entraîner une rupture locale de la couche de fondation recyclée (Sebesta & Scullion, 2016).

1.2.4. Domaine d’application et limitations

Le RP est une technique couramment utilisée afin de réhabiliter les chaussées dans un état avancé de détérioration (Senior, 2008). Des dégradations telles que la fissuration transversale thermique, la fissuration longitudinale en piste de roue, les nids-de-poule, le carrelage, les flaches, les pelades et autres anomalies de la couche d’enrobé de la chaussée peuvent être réglées avec ce procédé (MTQ, 2005 ; Shuler, 2015). Senior (2008) remarque que la présence de carrelage sévère peut cependant nuire au décohésionnement du pavage en laissant des morceaux d’enrobé non broyés et plus grossiers dans le produit de la fragmentation.

![Figure 5.9 : Facteur d’augmentation de la déformation permanente par rapport à celle prédite pour l’échantillon avec un DDC de 98-99% 4,98,916,01,82,33,01,71,92,1150mm125mm100mmεp[essai] / εp[C-3]C-1C-2C-426,6 32,1 36,94,34,5 5,12,73,1 3,3150mm125mm100mmε](https://thumb-eu.123doks.com/thumbv2/123doknet/2903188.74993/82.918.146.785.526.935/figure-facteur-augmentation-déformation-permanente-rapport-prédite-échantillon.webp)