Optimisation de réseaux de transport

Transport de bois brut inter-usine & Transport de copeaux

Mémoire

Vincent Monbourquette

Maîtrise en génie mécanique

Maître ès sciences (M.Sc.)

Québec, Canada

Optimisation de réseaux de transports

Transport de bois brut inter-usine & Transport de copeaux

Mémoire

Vincent Monbourquette

Sous la direction de :

Mikael Rönnqvist, directeur de recherche

Marc-André Carle, codirecteur de recherche

iii

Résumé du mémoire

Ce mémoire présente les résultats de projets d’optimisation de réseaux de transport de l’entreprise Produit Forestier Résolu (PFR). Ces réseaux traitent, dans un cas, du transport de bois brut inter-usine et dans l’autre, de l’approvisionnement et du transport de copeaux vers les papetières.

Le projet du transport de bois brut inter-usine cherche à développer un outil d’optimisation pour effectuer la planification du transport du bois brut entre les différentes étapes de production, soit le sciage, le séchage et le planage. Ce projet s’avère nécessaire en raison du contexte opérationnel de PFR, qui possède plusieurs petites usines avec des capacités différentes à chaque étape, demandant donc le transport de produits à différents moments. Le projet se restreint au territoire du Lac Saint-Jean, au Québec. Ce projet est complexe notamment en raison de la gestion des chargements; comme il s’agit de paquets de bois de toutes longueurs et dimensions, il n’est pas possible de simplement considérer une caractéristique physique pour remplir le camion. Les résultats sont prometteurs et proposent, outre une réduction significative du temps de planification, des gains allant de 1200 à 3000$ pour une période de deux semaines.

Du côté du transport de copeaux, l’objectif est également de créer un outil d’optimisation, cette fois pour gérer l’approvisionnement en copeaux des papetières de PFR à travers la province de Québec. Ici, le défi est de considérer les recettes de productions aux papetières et d’assurer l’approvisionnement en tenant compte des différents mélanges d’essences aux scieries et les contraintes d’entreposage aux papetières. En raison de l’ampleur du réseau, les résultats sont significatifs, proposant des gains allant de 180 000 à 475 000$ pour une période de 4 semaines, en plus de faciliter la production de différents scénarios étudiant diverses hypothèses.

iv

Table des matières

Résumé du mémoire ...iii

Table des matières ... iv

Liste des tableaux ... vi

Liste des figures ... viii

Remerciements ... ix

Avant-Propos ...x

1. Introduction... 1

1.1 Contexte ... 1

1.2 Survol des cas d’étude ... 1

1.3 Revue de la littérature... 2

1.3.1 Planification du transport avec tournées de véhicules ... 2

1.3.2 Planification du transport sans tournées de véhicules ... 3

1.4 Pertinence scientifique des projets ... 3

1.5 Structure du mémoire ... 4

2. Problématique ... 5

2.1 Information sur le partenaire ... 5

2.1.1 Réseau logistique de l’entreprise ... 5

3. Détail des projets ... 7

3.1 Transport de bois d’œuvre inter-usine ... 7

3.1.1 Caractéristiques du projet ... 8

3.2 Approvisionnement en copeaux des papetières ... 9

3.2.1 Caractéristiques du projet ... 9

3.3 Contribution personnelle aux projets ... 12

3.3.1 Gestion de projet... 12

3.3.2 Développement du modèle... 13

3.3.3 Développement d’une méthode de comparaison ... 13

3.3.4 Analyse des résultats ... 14

4. Transport de bois brut inter-usine ... 14

4.1 Résumé de l’article ... 14

4.2 Ébauche de l’article scientifique ... 15

v

Problem Description ... 16

Model and Algorithm Description ... 29

Decision support system development ... 31

Case Study ... 36 Results ... 39 Discussion ... 46 Concluding remarks ... 50 5. Transport de copeaux ... 51 5.1 Résumé de l’article ... 51

5.2 Ébauche de l’article scientifique ... 51

Introduction ... 51

Problem Description ... 52

Model Description ... 61

Decision support system development ... 63

Case Study ... 67 Results ... 73 Discussion ... 84 Concluding remarks ... 87 6. Conclusion ... 89 Bibliographie ... 91

vi

Liste des tableaux

Table 1 - Product characteristics ... 20

Table 2 - Example of loading patterns... 21

Table 3 - Truck time characteristics ... 22

Table 4- Example of mill's schedule ... 22

Table 5 - Time slots at mills ... 22

Table 6 - Production plan ... 32

Table 7 - Priority list ... 32

Table 8 - Main results ... 34

Table 9 - Pattern statistics ... 35

Table 10 - Information provided in the result file ... 36

Table 11 - Detail of the mills ... 37

Table 12 - Detail of the trips for one truck for one day ... 38

Table 13 - Network characteristics ... 39

Table 14 - Detail of the key performance indicators... 40

Table 15 - Priorities order not delivered in time ... 40

Table 16 - Results of the comparison ... 42

Table 17 - Result of the comparison without the periods to avoid ... 43

Table 18 - Absolute difference for the proposed cost structure ... 43

Table 19 - Hypothetical gains with the new structure ... 44

Table 20 - Evolution of results in time ... 45

Table 21 – Evolution of the results for Week 1 according to the planning horizon ... 46

Table 1 - Example of recipes at paper mills... 56

Table 2 - Daily demand at paper mills (tons) ... 64

Table 3 - Example of transport plan ... 67

Table 4 - List of Resolute's paper mills in Province of Québec... 68

Table 5 - List of Resolute's sawmills in Province of Québec... 68

Table 6 - Storage by species at sawmills ... 69

Table 7 - List of return opportunities and transports with limited availability ... 70

Table 8 - Network characteristics ... 71

Table 9 - Key results - 4 weeks ... 74

Table 10 - Transportation statistics - 4 weeks ... 75

Table 11- Transportation summary – 4 weeks ... 75

Table 12 - Gap with inventory target (tons) – 4 weeks ... 76

Table 13 - Gap with inventory target (days) – 4 weeks ... 76

Table 14 - Network flows - 4 weeks ... 78

Table 15 - Example of gain with the optimized solution ... 79

Table 16 - Key results - Week by week ... 80

Table 17 - Transportation statistics - Week by week ... 80

Table 18 - Transportation summary – Week by week ... 80

Table 19- Gap with inventory target (tons) – Week by week ... 81

vii

viii

Liste des figures

Figure 1 - Réseau logistique global d’une entreprise forestière intégrée verticalement ... 6

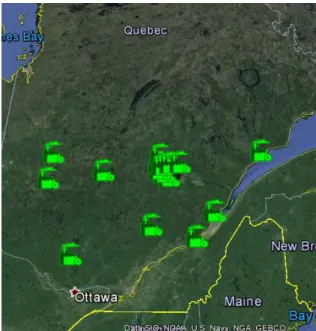

Figure 2 - View of Resolute's sawmills located in Province of Québec ... 17

Figure 3 - View of Resolute's sawmills in the area of Lac-St-Jean ... 17

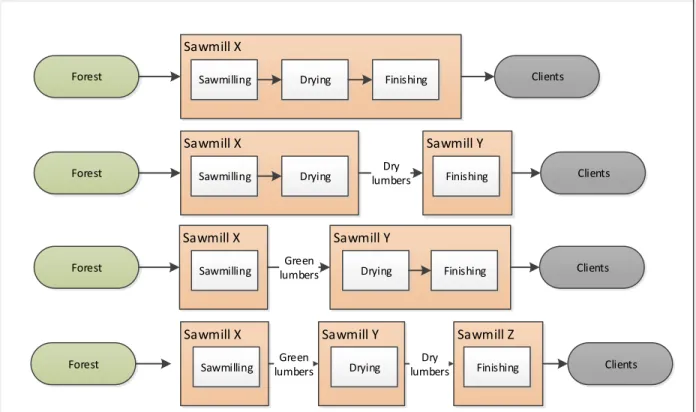

Figure 4 - Possible paths for lumber across the network resulting from different sawmill configurations ... 19

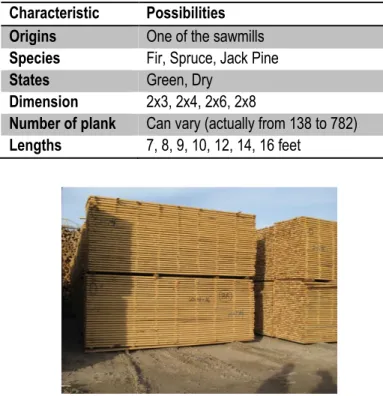

Figure 5-Example of inventory ... 20

Figure 6- Example of loaded truck ... 21

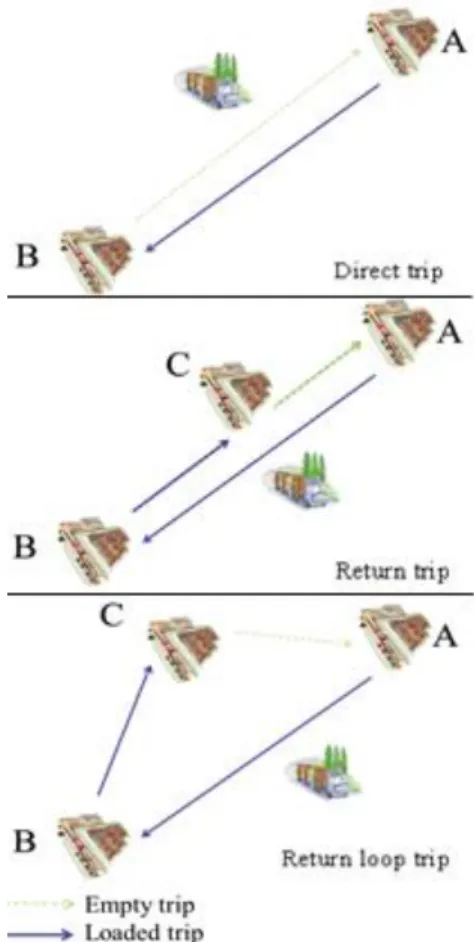

Figure 7- The three types of trips; direct, return and return loop trips ... 24

Figure 8 - Priority diagram ... 25

Figure 9 - Under capacity at kilns of sawmill X results in priority transfers ... 26

Figure 10 - Inventory fluctuation at a mill ... 27

Figure 11 - Volume variation for 2x4 12 feet ... 28

Figure 12- Transport flows ... 34

Figure 13 – Waiting time by trucks ... 35

Figure 14- Inventory flow for one mill ... 36

Figure 15 - Visual of the flow for one truck for one day ... 38

Figure 16 - Detail of the planning horizon... 46

Figure 1 - Map of Resolute's paper mills in Québec ... 53

Figure 3 - Output of a sawmill ... 55

Figure 4 - Example of inventory at a paper mill separated into two species, spruce and fir. ... 56

Figure 5 - Chips Truck ... 58

Figure 6 - Loading of a chips truck ... 58

Figure 7 - Unloading of a chips truck ... 58

Figure 8 - Consumption at paper mills (% per species) – one graph per mill ... 65

Figure 9 - Transport work (tons*km) ... 66

ix

Remerciements

Avant d’entrer dans le détail du rapport, j’aimerais procéder à quelques remerciements. Tout d’abord, merci à mes contacts chez le partenaire industriel Produits forestiers Résolu, David Trahan et Simon Larivière, merci pour votre disponibilité, votre implication et tous les apprentissages que vous m’avez permis d’acquérir.

Ce projet n’était pas seulement le mien, c’était un travail d’équipe, je tiens donc à remercier mes directeurs, Marc-André Carle et Mikael Rönnqvist pour m’avoir offert cette opportunité de développement. Il me faut souligner l’apport de Patrik Flisberg, merci pour ta patience à modifier le modèle d’optimisation et ta disponibilité malgré le décalage horaire ! Merci également à Philippe Marier, professionnel de recherche chez Forac, pour avoir tenu le projet à ses débuts jusqu’à ce que je puisse prendre le relais.

Je me dois aussi d’offrir mes remerciements à l’équipe de Forac pour m’avoir offert une belle ambiance de travail durant ma maîtrise, spécialement à Catherine Lévesque et Catherine Savard pour votre aide administrative, de même que pour l’organisation d’activités multiples ayant contribué à mon développement et/ou à mon plaisir de travailler avec cette équipe.

Finalement, merci à mes collègues pour leur support dans mes premiers mois de travail, qui sont aussi les derniers mois de ma maîtrise. Merci à Jean, Catalin, Luc, Sébastien et Dave, parmi tous les autres.

D’un point de vue plus personnel, merci à ma mère pour son appui indéfectible durant mes années d’études. Merci à Taylor, Jean, Jacques et les autres pour votre présence constante. À Jonathan pour les journées de travail ensemble. Surtout, merci à Geneviève, Alex, Guillaume, Jean-Philippe, Valérie et Charlie pour tout et Maé, malgré tout.

x

Avant-Propos

Ce mémoire est basé sur la rédaction de deux articles scientifiques. Dans le cas présent, ces articles ne sont pas encore publiés et sont présentés ici en version adaptée pour les besoins du mémoire de maîtrise. La version finale sera plus étoffée au niveau de la présentation du modèle mathématique, dont la conception directe ne fait pas parti du cadre de la maîtrise.

Ces articles ont été écrits en collaboration avec mes directeurs de recherches, Mikael Rönnqvist et Marc-André Carle, de même que Patrik Flisberg, co-développeur des modèles d’optimisation. En mon rôle d’étudiant à la maîtrise, ma contribution à la préparation de l’article s’étend à la rédaction de l’ensemble des sections, à l’exception des deux introductions, ainsi que des sections détaillant le modèle et la description de l’algorithme d’optimisation.

1

1. Introduction

Ce projet, issu de la collaboration entre le consortium de recherche Forac et l’entreprise Produits forestiers Résolu (PFR), s’inscrit dans un désir de travailler sur l’amélioration de la performance des réseaux logistiques. Effectué en collaboration avec une équipe multidisciplinaire composée de professeurs, de professionnels de recherche et d’étudiants, en plus d’être en relation rapprochée avec les intervenants du partenaire industriel, le projet de recherche ayant mené à la rédaction de ce mémoire répond aux ambitions de Forac de se rapprocher de l’industrie avec des projets appliqués à la réalité pratique.

1.1 Contexte

Ce chapitre présente la thématique du projet de maîtrise, et sert principalement à chapeauter les articles scientifiques qui ont été écrits dans le cadre des deux projets développés dans le cadre de ma maîtrise. Plus précisément, les deux premiers chapitres constituent un point de départ pour quelqu’un désirant comprendre les projets, de leur raison d’être jusqu’à la vue d’ensemble de ce qui a été fait. Dans l’ordre, seront présentés la mise en contexte et la situation actuelle détaillée, à savoir quels sont les problèmes et les situations à améliorer, un résumé de la solution proposée, de même que des explications sur le fonctionnement des outils développés. Le rapport s’attarde donc sur les explications d’ordre contextuelles et pratiques alors que les articles développent principalement la démarche scientifique.

1.2 Survol des cas d’étude

Ce projet de maîtrise se penche sur l’optimisation de réseaux logistiques dans le secteur forestier. Deux réseaux de transport associés à l’entreprise Produits forestiers Résolu (PFR) y sont analysés soit :

Le transport de bois d’œuvre brut entre les diverses scieries dans la région du Lac-Saint-Jean ;

L’approvisionnement en copeaux des papetières du Québec, depuis les différentes scieries internes et externes.

Dans les deux cas, l’objectif est d‘adapter à la situation spécifique de PFR un outil d’aide à la décision créé précédemment, de valider les plans obtenus à l’aide des outils et de comparer la performance de ces plans aux opérations et aux plans de l’entreprise. Les outils sont RuttOpt, dans le cas du bois d’œuvre et FlowOpt pour les copeaux. Ceux-ci ont été utilisés dans le cadre de plusieurs projets en Suède et il s’agit ici de les adapter à la problématique du partenaire industriel.

2

Le premier projet aborde la problématique du transfert de bois d’œuvre. PFR s’étalant sur plusieurs usines n’ayant pas toutes les mêmes installations, chacune d’elle se spécialisant dans certaines opérations ou produits. Conséquemment, il arrive que du bois soit scié à une usine, séché à une autre puis raboté à une troisième (ou deux opérations à un endroit et une à l’autre). C’est ce réseau que le modèle développé cherchera à optimiser, il est à noter que sont exclus les transports de bois planés (produit finis).

Dans le deuxième cas, l’enjeu est plus clair, les papetières nécessitent des copeaux pour fonctionner et les scieries cherchent à les approvisionner. L’outil d’optimisation cherchera donc à optimiser les flux de transport des copeaux, en tenant compte des différentes contraintes liées aux usines et aux copeaux.

1.3 Revue de la littérature

La littérature scientifique sur les problématiques d’allocation, d’approvisionnement et de transport est volumineuse et son actualité scientifique repose davantage sur les innovations et les cas spécifiques plutôt que sur l’étude des problèmes classiques de transport telles les tournées de véhicules. Toutefois, il convient de noter que les modèles génériques sont souvent insuffisants pour incorporer toutes les contraintes opérationnelles associées à un cas d’entreprise réel. Il s’avère donc nécessaire de fournir des efforts, souvent considérables, pour étendre ces modèles et les adapter aux problématiques de planification du transport en contexte pratique. La présente revue de littérature recense donc davantage les travaux de recherche menés pour adapter ce type de modèles à des cas pratiques que les progrès réalisés sur des modèles plus génériques.

1.3.1 Planification du transport avec tournées de véhicules

Différents articles traitent des systèmes, portant principalement sur des études de cas effectuées en Suède. Ces situations sont des extensions du problème de tournées de véhicules, problème connu depuis plusieurs années [Dantzig & Ramser, 1959]. Notons entre autre RuttOpt — a decision support system for routing of logging trucks [Andersson et al., 2008], traitant du système RuttOpt en abordant quatre études de cas spécifiques à l’industrie forestière suédoise. Les auteurs traitent de la problématique globale de la gestion du transport en apportant une alternative à la méthode manuelle de planification actuellement majoritairement utilisée dans l’industrie. Encore au sujet de l’outil RuttOpt, l’article A hybrid method based on linear programming and tabu search for routing of logging

trucks [Flisberg et al., 2009] aborde principalement les mêmes idées, mais fournit davantage de détails sur le

fonctionnement de l’algorithme de solution développé. Le modèle mathématique et la méthode de résolution par recherche tabou y sont décrits de façon complète.

3

1.3.2 Planification du transport sans tournées de véhicules

Encore dans un contexte de problématique de transport, mais sans tournée de véhicules, soit seulement des allers-retours, le système FlowOpt est développé originalement dans l’article FlowOpt – A Decision Support Tool for

Strategic and Tactical Transportation Planning in Forestry [Forsberg et al., 2005]. Dans un contexte de prise de

décision en planification du transport, FlowOpt génère notamment des réponses aux questions suivantes :

Qu’est-ce qui devrait être transporté pour répondre à la demande et comment (camion et train)?

Quelles gares de train devraient être utilisées?

Quels volumes doivent être transportés?

Quels mélanges d’essences doivent être utilisés pour répondre à une demande spécifique d’un client?

Quels circuits de retours en charge doivent être utilisés?

Le modèle a ensuite été étendu et repris dans plusieurs études de cas, notamment Supply Chain Planning of

Harvest and Transportation Operations after the Storm Gudrun [Broman et al., 2009] et Cost allocation in collaborative forest transportation [Frisk et al., 2010]. La première étude de cas revient sur un cas où, suite à une

tempête, une nouvelle structure logistique a dû être développée pour l’approvisionnement en bois d’une région de la Suède. Le modèle FlowOpt y a été adapté afin d’inclure des contraintes spécifiques liées à la récolte forestière et les capacités de transports. Le second cas détaille de façon plus théorique le modèle mathématique dans un contexte de planification du transport, en utilisant des éléments de FlowOpt, adapté à un contexte de coopération inter-entreprise. Dans les deux cas, des efforts significatifs ont été mis à adapter le modèle à la situation problématique.

L’article OR challenges and experiences from solving industrial applications [Rönnqvist, 2010] est également intéressant dans le cas présent puisqu’il détaille plusieurs enjeux à considérer lors de l’implantation d’un système d’aide à la décision. Étant le but visé des projets, cet article est un bon point de départ à considérer pour aider à la planification de l’implantation.

1.4 Pertinence scientifique des projets

Tel que mentionné précédemment, les études s’intéressant aux problèmes d’allocation et transport sont nombreuses. Si l’approche visant à adapter les outils d’aide à la décision à la situation de Produits forestiers Résolu propose un point de départ intéressant, certaines caractéristiques du problème viennent complexifier la situation par rapport aux systèmes développés précédemment et ainsi justifier l’effort d’un projet de recherche.

Dans le cas du transport de bois d’œuvre, le principal élément nouveau est la prise en compte des patrons de chargement dans un problème de tournées avec gestion des inventaires. Ce qui différencie ce projet d’un projet

4

d’optimisation du transport classique est l’intégration de la décision en matière de remplissage des camions par des chargements « types » prédéfinis. Dans le cas du bois d’œuvre, on ne peut simplement considérer un remplissage en fonction d’une seule caractéristique comme le poids puisque le volume intervient également comme facteur limitatif sur la hauteur, largeur et longueur. Afin d’intégrer ces contraintes, l’approche retenue pour le projet a été d’identifier un ensemble de patrons de chargements réalistes et de laisser le modèle choisir lesquels utiliser pour atteindre les objectifs.

Pour le projet des copeaux, l’enjeu du chargement n’est pas pertinent puisque les limites sont uniquement en volume. En fonction de l’essence des copeaux, les camions chargent simplement une certaine quantité fixe. Toutefois, l’élément innovateur du projet réside dans la portée du projet, qui dépasse la simple gestion du transport. En plus de chercher à optimiser les flux, le modèle développé prend en considération les données de production des scieries et celles des papetières afin de s’assurer de respecter les recettes de production sur toute la période.

1.5 Structure du mémoire

Le mémoire se divise en 6 sections, dont les 3 premières (introduction, problématique et détails des projets) servent d’introductions aux sections 4 et 5, qui regroupent les ébauches d’articles scientifiques, formant le cœur du projet de maîtrise. La section 6 fait office de conclusion au rapport.

Le chapitre 2, détaille la problématique du projet, le partenaire industriel et le réseau logistique général de l’entreprise. Le chapitre 3 présente plus en détail les projets, en détaillant davantage les deux réseaux analysés pour les besoins du projet de maîtrise. Il introduit les chapitres 4 et 5, soit un pour chacun des projets ; « Transport de bois brut inter-usine » et « Transport de copeaux ». Ces chapitres sont écrits en tant que documents autonomes, dans l’objectif d’être publiés comme articles scientifiques. Il est donc prévu qu’il y ait passablement de répétitions, à la fois entre les articles et le chapitre 3, de même qu’entre les deux articles en tant que tel, surtout au niveau de la description de l’entreprise. Pour des raisons pratiques, afin d’en faciliter l’éventuelle publication, ces chapitres sont rédigés en anglais. Il est à noter que les articles présentés ici ne sont pas une version dédiée à la publication, mais une version préparée pour les fins du projet de maîtrise. La conclusion revient sur les résultats clés des projets, en plus de faire un rappel des prochaines étapes vers l’implantation des outils en contexte réel.

5

2. Problématique

Tel que mentionné, le projet de maîtrise a été réalisé en collaboration avec Produits forestiers Résolu. Ce chapitre détaillera davantage cette entreprise, notamment ce qu’ils font, où sont-ils installés et à quoi peut ressembler leur réseau logistique. Par la suite, plus spécifiquement seront détaillés les deux projets distincts, soit le transport du bois d’œuvre inter-usine et l’approvisionnement en copeaux des papetières.

2.1 Information sur le partenaire

Produits forestiers Résolu est un chef de file mondial de l’industrie forestière. Œuvrant autant dans le secteur du papier que des produits du bois, l’entreprise est présente mondialement, bien que la portée du projet ne se concentre que sur les opérations québécoises. À ce sujet, l’entreprise exploite huit papetières et dix-sept scieries dans la province, avec une forte concentration d’usines dans la région du Lac-Saint-Jean. Quelques installations se trouvent également sur la Côte-Nord, de même que dans les régions de l’Abitibi-Témiscamingue et Outaouais. Les annexes 1 et 2 présentent la carte des établissements (respectivement les papetières, puis les scieries).

2.1.1 Réseau logistique de l’entreprise

L’entreprise étant intégrée de façon verticale sur tout le cycle du bois, depuis la forêt jusqu’au client, le réseau logistique doit couvrir toutes les étapes. Une représentation visuelle est présentée à la figure 1.

6

De la forêt, le bois est transporté en billots jusqu’aux scieries. Suite au sciage, selon le produit, différents sous-réseaux sont utilisés :

1. Transport de bois d’œuvre brut (en cours de production) entre les différentes scieries 2. Transport de copeaux vers les papetières

3. Transport de coproduits (sciures, planures, écorces) vers la production de bioénergie 4. Transport de bois d’œuvre fini vers le client

Aux niveaux suivants, les papetières envoient leurs produits finis aux clients. Le présent mémoire et les articles scientifiques l’accompagnant traitent des réseaux 1 et 2 de la liste ci-haut.

Figure 1 - Réseau logistique global d’une entreprise forestière intégrée verticalement

7

3. Détail des projets

Les deux sujets étant similaires, ils partagent une méthodologie semblable. S’inspirant de Rönnqvist (2012), une démarche propre à ce projet a été identifiée. Ces grandes lignes énoncent les grandes étapes suivies, dans l’objectif d’obtenir un résultat satisfaisant, ce sont les suivantes :

1. Tester le modèle avec les données recueillies

2. Analyser les plans de transports proposés par le modèle d’optimisation 3. Comparer les plans manuels aux plans optimisés

4. Apporter les correctifs nécessaires au modèle 5. Proposer un modèle efficace et optimal

Les étapes 1 à 4 se font de manière itératives, jusqu’à ce qu’une solution adéquate soit trouvée. Les sous-sections suivantes détaillent le processus et la pertinence de chacun des problématiques étudiées. L’étape 3 est particulièrement importante puisqu’au-delà de la comparaison, l’enjeu initial était d’identifier une méthode de comparaison juste, n’avantageant ni le modèle, ni la planification manuelle.

Dans ce genre de projet, les entrevues préliminaires sont insuffisantes pour produire un modèle complet. De nombreuses itérations et retours avec le partenaire doivent donc être effectués afin de bien saisir toutes les subtilités du problème. La première version du modèle donnant rarement des résultats satisfaisant, il faut également analyser plusieurs fois les résultats afin d’en trouver les faiblesses et de corriger le modèle. De plus, considérant le temps requis pour effectuer toutes ces étapes il arrive, qu’en raison de modification au système réel, que de nouvelles contraintes doivent être ajoutées au modèle, relançant chaque fois une nouvelle ronde de modification et de validation.

L’accomplissement des projets mène ultimement à la rédaction de deux articles scientifiques, soit un par projet. Dans l’ordre, les articles traitent, à la section 4 du projet de transport de bois brut inter-usine, puis, à la section 5, du projet de transport de copeaux. La suite de cette section résume essentiellement le contenu des articles, l’information est donc la même. Pour une discussion plus complète, se référer à la section « description du problème » de chaque article correspondant.

3.1 Transport de bois d’œuvre inter-usine

Concentré dans la région du Lac-Saint-Jean, ce projet concerne, tel que mentionné précédemment, les transferts de bois ayant lieu entre les différentes usines de PFR. En fonction des différents produits et étapes de production, les

8

produits peuvent passer à une, deux ou trois des treize usines de la région. On peut résumer la problématique en « Comment peut-on optimiser la planification des transferts de bois inter-usines ? ».

3.1.1 Caractéristiques du projet

Ce problème de planification se bute à plusieurs sous-problèmes, qui en complexifient la résolution. Parmi ceux-ci notons les principaux :

Comment gérer le chargement des camions ?

Comment optimiser les coûts avec la structure actuelle ?

Quelles sont les données pertinentes pour la réalisation du projet ?

Chargement des camions

L'enjeu lié au chargement du camion est, tel que discuté précédemment, crucial dans ce problème. Comme il n'est pas possible de charger uniquement en fonction du volume ou du poids, le chargement doit être planifié plus en détail. En collaboration avec l'entreprise et les planificateurs, des patrons de chargement ont donc été identifiés et le modèle s'assure de choisir les plus intéressants, pour répondre à la demande.

Optimisation du coût

Dans un problème typique de transport, l'optimisation des coûts va se faire en cherchant à diminuer autant que possible la distance de transport « à vide », c'est à dire lorsque le camion ne transporte rien. En maximisant les transports en charge, en théorie on maximise l'utilisation du camion, donc les coûts diminuent.

En pratique, la structure de coût de PFR est différente. Faisant affaire avec des sous-traitants pour le transport, l'entreprise s'est plutôt entendue pour différents tarifs entre chaque lien origine-destination. Différentes ententes ont également été conclues pour des trajets « retours » et « retour-loupe »1. Conséquemment à cette structure de coût,

le modèle d'optimisation doit chercher à proposer le plus grand nombre de retour possible, même s'il crée certains déplacements supplémentaires.

1

9

Données pertinentes

La clé de la réussite d’un projet réside entre autre sur l’accès à l’information, c’est pour cela qu’il est essentiel de travailler en étroite collaboration avec l’entreprise afin d’obtenir l’idée la plus exacte possible des besoins, de la situation actuelle et surtout des données disponibles pouvant nous aider dans l’avancement du projet. Pour le cas présent, deux catégories distinctes de données sont nécessaires : celles relatives aux scieries, pour la production et celles liées au réseau et transporteurs.

Chaque période analysée doit pouvoir compter sur les données suivantes :

Relatives à la production

o Transferts prioritaires à effectuer o Inventaire supplémentaire disponible

o Plans de production des scieries pour la période analysée

Relatives au transport

o Liste des camions disponibles o Horaire d’ouverture des scieries o Patrons de chargement disponibles

Les données concernant la production sont extraites quotidiennement du système de Résolu, et sont acheminées par une base de données Access. Par la suite, les données sont triées, puis transférées dans un fichier Excel qui servira de base au modèle d’optimisation.

3.2 Approvisionnement en copeaux des papetières

De son côté, ce projet s’étend sur l’ensemble du Québec. Pour simplifier la gestion, le processus est actuellement divisé en trois territoires, soit le Saguenay-Lac Saint-Jean, la Côte-Nord et l’ouest du Québec. Pour résumer, l’objectif ici est d’assurer un approvisionnement en copeaux efficient des papetières de PFR au Québec. L’origine des copeaux se trouve à être les différentes scieries de l’entreprise, en plus d’une vingtaine appartenant à des partenaires.

3.2.1 Caractéristiques du projet

Pour ce projet, on retrouve également certains éléments qui demandent une réflexion particulière. Les principaux sont les suivants :

10

Quelles caractéristiques de copeaux doit-on prendre en compte et comment gérer celles qui sont négligées ?

Comment gérer les mélanges d’essences dans la production ?

Quel degré de flexibilité doit être autorisé ?

Quelles données sont requises pour ce projet ?

Caractéristiques des copeaux

Les copeaux de bois présentent de nombreuses caractéristiques distinctes, telles que l’essence, la densité, la longueur et le taux d’humidité. D’une papetière à l’autre il peut y avoir des variations dans le type de copeaux que ses installations peuvent utiliser dans la fabrication du papier. Dans le cas présent, où l’on cherche à développer un modèle d’optimisation, chaque caractéristique supplémentaire considérée alourdi le modèle et complexifie la prise de solution. Il faut donc s’assurer de ne choisir que ce qui est nécessaire.

Considérant le modèle de Résolu où, à quelques exceptions près, les copeaux présentent des caractéristiques similaires pouvant être envoyés à toutes les papetières, il a été choisi de ne tenir compte que de l’essence, seul critère affectant réellement toutes les usines à papier. Toutefois, sachant que certaines scieries produisent des copeaux dont les caractéristiques sont « spéciales », il sera permis dans le modèle de bloquer certains liens de transport, forçant la dite scierie à n’envoyer ses copeaux qu’aux usines pouvant les accueillir.

Mélange d’essence

Si certaines papetières ont des recettes de production assez strictes, toutes ont à tout le moins des limites de tolérances par rapport à ce qu’ils peuvent inclure comme pourcentage de chaque essence de bois dans leur recette. On compte 4 essences principales dans les recettes de production, soit l’épinette, le sapin, le pin gris et le tremble.

Le problème avec lequel le projet doit vivre est que d’un établissement (scieries et papetières) à l’autre, l’entreposage n’est pas fait de la même manière. Certaines scieries entreposent les types de bois séparément, d’autres en séparent certains et en mélange d’autre et d’autres mélangent tout en un seul tas. Du côté des papetières, tout comme les scieries, certaines entreposent séparément, le mélange se faisant donc à l’entrée de la production, alors que d’autres entreposent les essences ensemble, le mélange fait à la livraison. Il faut également penser que si plusieurs usines mélangent le pin gris et l’épinette, la proportion de pin gris dans le mélange n’est pas la même partout.

11

Cette réalité complexifie le modèle puisqu’il ne doit pas transporter 4 produits différents, mais plutôt près d’une dizaine de mélange par période, parmi une infinité de possibilités. La gestion de la production aux papetières par le modèle s’en voit également complexifiée puisqu’il faut considérer l’ensemble des mélanges entrés pour avoir le point sur les véritables proportions de chaque essence dans l’inventaire au sol de chaque usine.

Flexibilité dans le modèle

Différents enjeux sont liés aux tolérances permises dans le modèle. Deux catégories sont distinctes :

Flexibilité permise à l’utilisateur

Flexibilité permise au modèle

Bien qu’on cherche à laisser le plus d’option possible au modèle pour proposer une réelle optimisation, il est nécessaire de laisser une certaine latitude à l’utilisateur puisque certaines contraintes sont difficilement programmables. La façon la plus simple pour influencer le modèle reste de jouer avec les intrants au modèle et les différentes contraintes qu’il peut imposer, notamment quant aux restrictions de transport.

Par rapport au modèle, s’il ne peut modifier les productions des scieries, le modèle possède toutefois la flexibilité de jouer avec la production des papetières, à l’intérieur des limites de tolérance. Afin d’éviter de trop grand écart, il a été déterminé que la recette ne pouvait varier de plus de 1% par essence d’un jour à l’autre. Pour aider dans la recherche de la solution optimale, les contraintes ont également été divisées en deux catégories, soit les contraintes « fortes », qui ne peuvent être contournées et les contraintes « souples » qui peuvent être passées outre, moyennant une pénalité.

Données pertinentes

Comme dans le projet du bois d’œuvre, l’accessibilité aux données est un enjeu essentiel pour les succès du projet. Ici, trois catégories de données sont requises, soit au niveau des papetières, des scieries et du réseau de transport. Somme toute, pour obtenir des résultats intéressants, le modèle doit compter sur les données suivantes :

Papetières

o Recettes de production (limites de tolérance par essence) o Demande quotidienne (en Tma)

o Capacité d’inventaire o Inventaires initiaux

12 o Inventaires cibles par semaine

Scieries

o Recette de production quotidienne (volume par essence) o Inventaires initiaux

o Inventaires cibles par semaine o Coût des copeaux

Réseau

o Restrictions de transport o Matrice des distances o Matrice des coûts

Ces données sont actuellement accessibles aux planificateurs. Malheureusement, il n’existe pas de système permettant de les extraire automatiquement, le fichier intrant au modèle doit donc pour l’instant être rempli manuellement.

3.3 Contribution personnelle aux projets

Tel que mentionné à l’introduction, ce projet en est un d’équipe, réunissant plusieurs personnes de divers milieux. Étant au cœur de mon projet de maîtrise, j’ai évidemment eu à y jouer un rôle important. Mon apport se divise en trois sphères principales; la gestion de projet, la contribution au développement du modèle et l’analyse des résultats.

3.3.1 Gestion de projet

Un des rôles clés de mon implication s’est déroulé au niveau de la gestion du projet. Au niveau de la communication, de la gestion des besoins de chacun, de s’assurer que le projet avance, cette responsabilité a été la plus ardue. D’abord, au niveau de la communication, d’avoir à être le point de contact d’un partenaire industriel au Lac St-Jean, de travailler à l’Université Laval à Québec et de collaborer avec le programmeur du système d’aide à la décision en Afrique du Sud a demandé beaucoup d’effort. La communication, c’est notamment la langue, apprendre à travailler dans un contexte bilingue, mais également au niveau de la compréhension du contexte, soit développer mes connaissances sur le secteur forestier, avec une attention particulière au contexte et outils utilisés dans le projet actuel. Faire le point entre la compréhension et les besoins de chacun tout au long de l’évolution du projet fut une expérience très instructive au niveau des compétences en communication.

S’assurer que tous les acteurs comprennent le projet et s’entendent sur la direction à lui donner est un autre défi. En raison de la nature d’un tel projet, il est normal que les attentes se modifient et que le besoin initial évolue. De comprendre ce que le partenaire attends et transmettre l’information au programmeur et à l’inverse, communiquer avec le partenaire les limites d’un tel outil ont fait partie de la tâche à accomplir.

13

Au niveau de la gestion de projet, un défi majeur s’est présenté lors du projet, soit le départ à la retraite du contact respectif de chaque projet chez le partenaire. Comme le projet tirait sur la fin à ce moment, ça a été un défi majeur de le maintenir avec le nouveau point de contact, qui en plus de ne pas connaître autant le projet, devait s’habituer à ses nouvelles responsabilités.

Finalement, lorsqu’on parle de gestion de projet, il importe de s’assurer que le projet progresse. Ce dernier élément n’est pas toujours évident dans un contexte où tous les acteurs travaillent sur plusieurs projets à la fois. Amener les gens à accorder le temps nécessaire à l’évolution du projet n’est pas toujours simple, surtout en tant qu’étudiant à la maîtrise!

3.3.2 Développement du modèle

Bien que le modèle ait été à la base conçu par Patrik Flisberg et Mikael Rönnqvist, j’ai dû au fil du projet contribuer à son développement, non pas en modifiant le code, mais en ciblant les modifications à effectuer et les améliorations à y apporter. Ces modifications ont été identifiées suite à des tests, des problèmes rencontrés ou encore des discussions avec le partenaire industriel.

D’autre part, en marge du modèle d’optimisation principal, j’ai également bâti certains outils à l’aide de programmation VBA pour Excel, afin d’extraire les données obtenues de l’entreprise depuis la base de données Access. L’objectif de la macro est de les transformer en format lisible par l’outil d’optimisation. Préalablement, l’opération se faisait manuellement, le gain en temps est donc significatif, en plus de réduire le risque d’erreur.

3.3.3 Développement d’une méthode de comparaison

À travers le développement du modèle, une autre des étapes cruciale et les plus demandantes de l’avancement des projets a été de développer une méthode juste de comparaison entre les solutions fournies par les modèles et les solutions manuelles développées par les planificateurs de PFR. Cette étape a demandé de nombreuses itérations et essais avant de trouver une formule convenable, le tout dans l’optique de trouver la méthode la plus équitable pour le modèle et l’entreprise, c’est-à-dire une méthode qui ne favorise ni l’un ou l’autre des plans.

De nombreuses questions ont été évaluées, notamment à savoir quoi comparer, les planifications ou les transports réels et dans quelle direction faire ces évaluations, vers l’avant ou en fonction des résultats connus (vers l’arrière). Cette étape est limitée majoritairement par la disponibilité de l’information et par le fait de tenir compte de l’évolution de ces données dans le temps.

14

3.3.4 Analyse des résultats

Une grosse partie du travail à effectuer fut d’analyser les résultats, de valider les erreurs et/ou les faiblesses potentielles du modèle. De nombreuses itérations ont été effectuées, sur une base hebdomadaire pour générer de nouveaux plans. Ces plans ont par la suite dû être analysés afin d’observer les résultats, valider si tout ce qui devait être transporté l’a été et si les chargements faisaient du sens. J’ai donc analysé plusieurs plans, parfois en collaboration avec le partenaire industriel afin de déceler les problèmes et les écarts avec la situation actuelle.

Plusieurs éléments ont ainsi pu être révisés, notamment les patrons de chargement, la liste des retours autorisés, et plusieurs éléments concernant les horaires des scieries. Ces tests ont également permis de perfectionner la méthode de comparaison de la solution optimisée avec la solution manuelle.

Somme toute, mon rôle aura été varié et très instructif, en plus d’avoir permis l’avancement du projet, d’un point de vue pratique et scientifique. Touchant à la fois la gestion de projet, l’optimisation, la programmation et la logistique, les projets regroupent plusieurs sphères du génie industriel, en faisant une expérience de maîtrise complète.

4. Transport de bois brut inter-usine

4.1 Résumé de l’article

Cet article présente en détail le projet du transport de bois brut, soit une partie davantage théorique : la description du problème, une description de l’outil d’aide à la décision développé et des modifications qui y ont été apportés. Ensuite est détaillée d’un point de vue pratique l’étude de cas et sont présentés les résultats obtenus. Une discussion sur le projet suit le cœur de l’article, avant la conclusion.

En rappel, mon apport au projet ayant mené à cet article se veut large et diversifié, partant de la programmation d’une procédure automatisée d’importation des données, jusqu’à l’identification d’une procédure de comparaison juste et équitable pour le modèle et la solution manuelle. Par la suite, j’ai notamment mené l’analyse des résultats, tout en proposant des modifications nécessaires au modèle. Outre les éléments plus techniques, mon rôle fut également de faire le lien avec le partenaire industriel et l’équipe du projet du côté de l’université.

15

4.2 Ébauche de l’article scientifique

Introduction

In the current globalized economy, most companies face ever-increasing competitive pressure. It is especially true for companies that manufacture or sell commodity products; because their products are the same as those of their competitors, it is not possible to increase their profit margin through product differentiation. In such markets, companies need to keep their costs under control and offer superior customer service if they want to survive. Optimization of logistics activities is one avenue available for companies to improve on both costs and service levels.

The forest products industry is important to the economies of several countries such as Sweden, Finland, Russia and Canada. Many large-sized companies are now operating in this sector; such firms operate tens of mills in multiple countries. An extensive network might offer interesting economies of scale, but it also brings significant complexity in the planning of logistics. In this context, operations research-based tools and techniques can be used to achieve significant savings in logistics costs while reducing the time required producing a new or updated plan. A general description of applications can be found in D’Amours et al. (2008). A more detailed description on routing and transportation problems is found in Audy et al. (2014).

This paper describes a decision support system (DSS) that was developed to optimize a complex transportation problem faced by Resolute, Canada’s biggest forest products company. We propose a modeling approach and a solution algorithm to tackle this challenging problem. The DSS proposes plans that meet all of the company’s operational constraints and requirements. Extensive comparisons between the company’s real transportation plans and those obtained by the algorithm are provided, along with a discussion on how to use the DSS in practice.

The rest of the paper is organized as follows. Section 2 presents a detailed description of the transportation planning problem at Resolute Forest Products. Section 3 presents the optimization model and solution approach used to obtain high-quality plans. Section 4 provides an extensive comparison of the performance of the model against the real transports made by the company. Section 5 proposes a discussion on the main challenges in implementing the tool in the company’s planning process, and section 6 concludes the paper.

16

Problem Description

Company background and network description

Resolute Forest Products (Resolute) is an integrated enterprise in the forest industry operating in many regions across North America. They produce various type of products, from papers to lumber sold mostly to various large commercial customers such as retailers and publishers (newspapers and books). As their value chain is long and complex, from harvesting up to transformation into wood products, Resolute’s operations are divided in three main branches: forest operations, paper and wood products. One of the reasons explaining the company’s supply chain complexity is that the activities of the three branches are interrelated. For instance, the forest products must plan its activities according to the flow of raw materials supplied by the forest operations division, but the sawmilling activities also produce wood chips, which becomes the most important raw material for the paper division’s operations. As such, a slight change in a paper mill’s production plan can result in important changes in sawmills or forest operations’ own production or transportation plans.

This paper addresses a planning problem that arises in the wood products division of the company. Resolute operates fully or partially 19 sawmills, 17 of them in the Province of Québec. As it is shown in figure 2, Resolute’s sawmilling network in Québec is quite extended, with a concentration in the region of Saguenay Lac-St-Jean (figure 3). Due to specialization of certain sawmills in certain product types or steps of the production process, some products also need to be moved from one location to another during the process, which makes logistics planning even more complex.

17

Figure 2 - View of Resolute's sawmills located in Province of Québec

Figure 3 - View of Resolute's sawmills in the area of Lac-St-Jean

Sawmilling production process

The wood transformation process for the production of timber includes three main steps: sawing, drying and planing. The first step, sawmilling, take the saw logs and follow a sawing (cutting) pattern to create a basket of products based on their species and dimension, and quality grade. This step starts at sawmill, with the logs or whole trees harvested and brought to the sawmill’s wood yard; it is assumed the branches have already been cut. When the logs enter the sawmill, they are sawn and the wood becomes planks, as said, following the identified sawing pattern.

Next, the drying step adjusts the humidity of the wood to meet the required product characteristics. The humidity rate is important in engineering wood, because wood will absorb or desorb moisture to reach equilibrium with its

18

surrounding. This phenomenon will cause shrinkage in the wood if it is not controlled. If the moisture level is not appropriate, it can affect the solidity of the wood, which is desirable to avoid for construction wood. Finally, the planing, or finishing stage, is used to give the product the appropriate physical dimensions, quality and other characteristics on the surface. At this stage, the plank will take its final form. Before the planing, it is possible that some wooden planks are slightly deformed, especially following the drying process. Planing will correct these defects by trimming the board to an appropriate width and thickness along its length.

Several sawmills of Resolute operates all three stages and some have only a subset of the steps. This is because of capacity limitations or concentration of expensive equipment to a smaller number of sawmills. There is also a division with the products, as some mills are specialized in some specifics products. In response to those network characteristics, there is a need to transport the products between the different production steps to balance the work required and available at the mills. For example, some mills have a surplus of drying capacity whereas others have no capacity at all. There is roughly four different possibilities, shown at figure 4, and all of them exist at Resolute. The first case is when an installation has the capacity to saw, dry and plane all its products. Second possibility is when the wood is sawn and dried at one location, then shipped to be planed elsewhere. Thirdly, the wood can be sawn at a location and then shipped somewhere else for the drying and planning. Finally, it is also possible that wood is sawn at a first mill, then dried at a second before being shipped again to a third location for the planning. Following sawmills, finished products go to consumers, while chips go to paper mills and by-products (sawdust, shavings and bark) to the bio-energy generators.

19

Sawmill Y Sawmill X

Sawmilling Drying Finishing

Forest Clients

Sawmill X

Sawmilling Drying Finishing

Forest Dry Clients

lumbers

Sawmill Y Sawmill X

Sawmilling Drying Finishing

Forest Green Clients

lumbers

Sawmill Y Sawmill X

Sawmilling Drying

Forest Green Clients

lumbers

Sawmill Z

Finishing Dry

lumbers

Figure 4 - Possible paths for lumber across the network resulting from different sawmill configurations

Transportation planning problem

The various mills situation create a transportation planning problem for Resolute. As the activities are not on the same site, they have to plan the movement of products within the process between various mills, a plan that will be followed by the mills and the truck companies. The transportation plan must take in consideration various parameters, including the production plans, the transportation capacity and other network’s constraints. In this context, a team of planner produce a routing plan for the trucks, for a specific planning horizon, that ensures a proper procurement of the mills to the realization of the production plan. However, as there are several events that affect the daily operations, the plan has to change and adapt to the new reality, this requires flexibility that is often hard to have. The transportation planning is therefore a key element in the management of operations at Resolute.

Product definition

The product unit used for this planning problem are packages of wooden boards packed together shortly after being sawn. This is done this way to avoid torsions and for logistic reasons. They also remain in that packaged state as they are shipped to the customer. There are many characteristics that affect the logistic planning. To transport different products together on the same truck, they must be from the same “family”. Two products are from the same

20

family when the share the same base characteristics, which are the origin, species, state, dimension and number of planks per package. Then, in the same family, there can be different lengths, but they can be transported together. Table 1 defines the characteristics and their possible values. A company as Resolute can have up to 1000 different products (packages) listed, with 300 in inventory (as not all products are produced at the same time). An example of what a product looks like is shown at figure 5, with a view of an inventory in a sawmill.

Table 1 - Product characteristics

Characteristic Possibilities Origins One of the sawmills

Species Fir, Spruce, Jack Pine

States Green, Dry

Dimension 2x3, 2x4, 2x6, 2x8

Number of plank Can vary (actually from 138 to 782)

Lengths 7, 8, 9, 10, 12, 14, 16 feet

Figure 5-Example of inventory

Transportation & Routing Characteristics

Transportation work is carried out by different hauliers, with one to many trucks each, as Resolute does not have its own truck fleet. Usually, each of the carriers receives a plan for the next week, with the list of products they need to transport, so they can plan the estimated amount of trucks required.

In this case, it is not possible to plan the loading of the trucks using a single metric such as adding products up to a certain volume or total weight, as products vary in dimension and larger products cannot be loaded over smaller ones. A load will be assembled by putting a determined number of packs of specifics products to ensure that it fits on the trailer. This setup is called a loading pattern. A visual example can be seen at figure 6, with twelve packs of 16

21

feet long planks and two packs of 12 feet planks. Table 2 also presents some others examples for one specific product family.

Table 2 - Example of loading patterns

Figure 6- Example of loaded truck

In this project, it is not possible to automatically fill the truck according to the characteristics because the loading patterns depend on several parameters such as the length, weight and height. The weight will vary depending of the state and the species. The height of the product depends on the number of planks by packs. However, the planners know whether a loading pattern is feasible or not, and they draw from a list of patterns, trying to be as efficient as possible.

Another reason why the choice of loading patterns to use is important is the trailers’ structure. As it is possible to see on figure 6, the trailer is not flat on all its length; it is raised on the truck’s end. Because of this, some patterns cannot be used. Usually, trucks use two trailers back to back, which are called road train.

When a truck is needed by Resolute, it is booked for a full week; weekend can be included or not depending on the company’s needs. It is not possible for Resolute to book a truck for one or two days only. However, it is possible to vary the number of booked trucks from one week to another, even though it is preferable to stay in the same range. During a week, the truck is available 24/7, with three shifts of 8 hours per day. In Table 3 are defined the different

Origin Specie State Dimension # planks 16 14 12 10 9 8 7

M Fir Green 2040 352 12 4

M Fir Green 2040 352 14

M Fir Green 2040 352 8 6

22

time constraints affecting the routing of trucks. Driver changes do not affect the planning as the new driver goes to the truck with a car and the other comes back with it. Also, each truck has what is called a “base”, the location of its garage.

Table 3 - Truck time characteristics

Constraints Required Time Lunch time 1h/shift (3h/day)

Load/unload time .5h/individual occurrence

Fueling time Included in the various break time

Another particularity of this routing problem is related to the sawmill schedules. There are three possible states for a sawmill, (1) open hours when it is possible to load and unload products, (2) closed hours when the mill cannot receive trucks and (3) avoidance hours, when the mill is open, but it is preferable not to deliver anything as this time zone is used to ship finished products to customers. It is possible to use those time slots, but as few as possible. Table 4 presents an example of what a schedule looks like. It has the day and the time slot at the top, the sawmills at left and then the schedule. A slot with a value of 0, indicates that the mill is open without constraint, 1 is an avoidance hour and finally, 2, indicates that the mill is closed. Table 5 also resumes the different time slots.

Table 4- Example of mill's schedule

Sawmill Midnight to 2am 2am to 6am 6am to noon Noon to 4pm 4pm to 8pm 8pm to midnight 03 0 0 1 1 0 0 02 0 0 1 1 0 0 72 2 2 0 0 0 0

Table 5 - Time slots at mills

State Deliveries status

0- Open hours Can load and unload trucks

1- Avoidance hours Can load and unload, but it is better not to

23

There are few issues regarding the seasonality of transportation operations, but it is worth mentioning that in spring, there is a thawing period, where the load must be lighter. There is no need to stock more before some periods, as much of the sawmills have a similar schedule.

Cost structure

The problem presents a particular cost structure. For many reasons, the truck companies are not paid based on total the distance done, but individually for each load transported, with a specific cost for each route depending on whether the transportation is direct or as a return from another mill. Consequently, the goal of Resolute is not so much to reduce the total travelled distance, but rather to increases the number of returns in charge, as they are paid less. As it is possible to see on figure 7, three type of transports can be done: direct, return and return loop trips, with a different range of price for each category.

In the case of a direct trip, the truck takes products at the first mill and comes back empty to the initial mill. There will only be one cost for this scheme, the full cost for the specific link and nothing for the return.

A return trip occurs when on the way back, the truck takes products for either part or the full trip. As it is possible to see in figure 7, an example can be when the truck goes from A to B in charge, then unloads at B, and loads at the same location with other products. It then goes from B to C, where it unloads, and finishes its trip empty from C to A. Another case would be A to B in charge, B to C empty and then C to A in charge, or simply A to B and then B to A, all in charge. A return sequence can also include three different loads. The related cost to a return trip is the full cost for the first trip, and then the return cost for the second and, if in load, the third one. The return cost offers a discount on the direct cost.

24

Figure 7- The three types of trips; direct, return and return loop trips

The last possibility is called a “return-loop”. The scheme is similar to the return trip, except that the truck will do a detour on his way back to go to another mill. In this case, a bonus will be given to the trucker, on the cost of the return trip. The road network of the area is quite simple, so it is quite easy, with a minimum of knowledge of the area, to know if the route is a loop or not. If it quits the direct road to go back to the first location, it is considered as a loop (except if it is inside a city). However, all returns and return loop possibilities and their associated rates are negotiated with the hauliers beforehand, so the possibilities are limited to those identified by both Resolute and the truckers.

Current planning process

The planning process at RFP is done, for this section, in a mix of push and pull system modes. At first, the production planning team, in collaboration with the sales team, considers the demand, what will be needed in the next weeks. Considering the inventories at sawmills or in the forest and the weather (as example, when it is too cold, it is not

25

possible to saw fir), they create a production plan that includes the sawing, drying and planing schedules. This gives rise to a list of priority orders that need to be transported to keep the production plans running. Consequently, it is a pull system, because the demand determines what will be produced, but it is also a push because the plan is affected by the inventories. At every given moment, it is possible to have an overview of the production plan for the next 10 weeks. However, it must be noted that the plan is not complete, so what is planned for the fourth week is only partial and the week will be filled later. Therefore, the plan does not fill the full 10 weeks, but it covers them.

Priority orders

With the production plan available for a period of 10 weeks (with less precision after four weeks), it is now possible to plan the transports. Here, products are separated in two categories: transfer priorities and base inventory. As it is shown in figure 8, we consider as priority everything that needs to be transported in the next planning horizon to ensure the realization of the production plan. By example, a pack of 2x4 of 12 feet green needs to be dried in 10 days at another mill and it must be transported. Everything else that is produced, but will not be transformed in the following weeks is stored as normal inventory. To resume, transported product are priorities, the residual inventory is used to fill the trucks, to ensure there is no waste of space. The residual inventory can be moved even if it is not required, because eventually, each product will become a priority.

Transfer Priorities

Is the product scheduled to be transformed at another sawmill within

the planning horizon?

Base inventory Product

Yes No

26

Another way to understand the priorities is linked to figure 9. A sawmill can have a certain capacity for drying, but not enough for all its production, so a part of it must be transported to be dried elsewhere. In this case, when the drying will be planned at the second mill, the volume planned will become a transfer priority, so a volume that must be transported before a specific date. Figure 9 illustrates an example of this situation. So because there are several small mills with a lot of transfer between them, the system of priorities is the key to build the transport plan.

Figure 9 - Under capacity at kilns of sawmill X results in priority transfers

Planning process

The planning process is unclear even within the enterprise itself, as there is no clear business rule. All of the planners are aware of the priorities they have to ship so they more or less plan the next days. When a trucker comes at the mill, they give him a list of products he must transport and where to transport them. If there is no incoming truck, one is called. The planners then follow up the transportations by recording all transactions in the local system. The system is then frozen for update an nothing can be changed every day between 11h30am, and 1pm, when the updated list of priority orders is available. Another system, who takes it source in the first one, generated the list of priority for each mills, and flag the potential problems, so a case where the wood is available a really short time before it is needed or when there is a large amount to ship in a short period of time. In this situation, a large amount is one that will require the mill to deal with an extraordinary situation, so the exact value is different from one mill to another. The plan is validated daily by the planners when they receive the new version of the priority list. The needed adjustments are made in collaboration with the truck companies. Some other problems can occur, as some problem at one sawmill causing stoppages or chips shortage at paper mill can cause sawmills to chip more wood, what would affects the production plan and thus the priority orders. These events need the planner to review is transport plan and quickly communicate the new priorities to the truckers.

A director coordinates the overall process and ensures the proper functioning of the network by helping the planners to resolve problems (as example, too much transportation work to plan for the available fleet). When there are such issues, there are mainly two possibilities: add more trucks or change the production plan. The choice will depend on

27

several factors such as the trucks availability, delay before the transformation date and the importance of the priority orders.

Inventory at mills

As inventory at mills change, Resolute must be aware of the several situations that affect the inventory and the actual amount of each product in inventory at each mill. A first case is where the inventory fluctuate is a normal situation where wood is sawn at some mills (increased inventory) and then will be shipped to be dried at another mill (decreased inventory). This case is pictured in figure 10. It must be noted that sometimes, the product stay for a longer time in inventory. Another example is when both sawmilling and drying process are done within one mill. As shown at figure 11, the volume of green product decreases at the same rhythm as the dry volume increases (except if there is shipping planned). The fluctuation is done inside the same installation and it will be shipped later if the planing is to be done elsewhere or, if it is done at the same mill, when the final product will be shipped to customers. The control of inventories is important to ensure a control of the yard, so either be sure to have sufficient stocks, or on the other side, not to have too much.

Figure 10 - Inventory fluctuation at a mill -150000 -100000 -50000 0 50000 100000 150000 200000 Mo n d ay Tu e sd ay We d n e sd ay Th u rs d ay Frid ay Satu rd ay Su n d ay Mo n d ay Tu e sd ay We d n e sd ay Th u rs d ay Frid ay Sat u rd ay Su n d ay

28

Figure 11 - Volume variation for 2x4 12 feet

Planning support and DSS

Even if the actual process responds to basic needs of the enterprise, it is obvious that some adjustments can be made using a decision support system (DSS) to generate the transportation plan. A DSS is a software that can read the data and generate automatically a plan to reduce the process time and, reduce overall transportation costs by optimizing the flow and taking advantage of additional returns. A lot of benefits can be obtained by using a DSS, including the following:

Planning of detailed routes

Increase replanning speed

Attribute a cost to constraints

Decrease the required amount of truck

As previously explained, the planners do not actually plan detailed routes, they only give the trucker a list of products to transport to a set of destinations. A detailed schedule with proper loading patterns helps for a better long term vision, especially by telling the company how much trucks they need. A better distribution of the transports over the planning horizon will also give a better chance to avoid last minute rush. Another impact of the proposed system is to increase the speed of obtaining of a new production plan when a last minute problem occurs. As example, if a sawmill must close for some reasons, it is easy to generate new plan, without this sawmill, and then still have an optimized plan with the new parameters.

-15000 -10000 -5000 0 5000 10000 15000 20000 25000 30000 35000