i

Université du Québec

Institut National de la Recherche Scientifique Centre Eau Terre Environnement

Valorisation et décontamination des métaux présents dans les poussières

de four à arc électrique (EAF) issues de la fabrication de l’acier

Par Tengfei Xu

Mémoire présenté pour l’obtention du grade de Maître ès sciences (M.Sc.) en Sciences de la Terre

Jury d’évaluation

Président du jury et Mario Bergeron

examinateur interne INRS Centre Eau Terre Environnement

Examinateur externe Carmen Néculita

Université du Québec en Abitibi-Témiscamingue

Directeur de recherche Guy Mercier

INRS Centre Eau Terre Environnement Codirecteur de recherche Jean-François Blais

INRS Centre Eau Terre Environnement

iii

REMERCIEMENTS

Je tiens sincèrement à remercier et à témoigner toute ma reconnaissance aux personnes suivantes, pour cette expérience de recherche enrichissante et pleine d’intérêts qu’elles m’ont fait vivre au sein de la famille Assainissement du Centre ETE à l’INRS.

Je tiens à remercier, en tout premier lieu, mon directeur de recherche Guy Mercier, pour m’avoir acceptée en maîtrise, pour son aide et la confiance qu’il m’a accordée économiquement et psychologiquement durant mon projet, et pour son encadrement efficace, inspirant, encourageant, infaillible et valorisant.

La seconde personne que je souhaite remercier, est mon co-directeur de recherche Jean-François Blais, qui m’a accompagnée tout au long du projet, pour son aide précieuse et ses conseils ingénieux, et plus particulièrement pour le travail qu’il a réalisé sur le modèle économique et l’utilisation du logiciel des plans d’expériences malgré son emploi du temps très chargé.

Je remercie également Luc Chabot, Chef de Service Environnement à Arcelor Mittal Montréal Inc., de m’avoir accueillie et intégrée chaleureusement au sein de l’équipe Environnement lors de mon stage Mitacs Accélération, et mon encadrant de stage Jean-Pierre Bernier, pour son accueil avec plein d'égards et son aide dans la recherche de documentation.

Ensuite, j’adresse mes remerciements à Myriam Chartier qui a consacré un temps énorme sur mon projet, qui m’a aidée dans les moindres détails de mes manipulations au laboratoire, pour sa disponibilité, son enthousiasme éternel et ses précieux conseils. Je remercie aussi l’ensemble de l’équipe du Labo Lourd, Sabrine Metahni, Vincent Taillard, Karima Guemiza, Catherine Gauthier-Dion, Philippe Jobin et Malika Bendouz, pour leur accompagnement joyeux et leurs conseils valorisants.

Il m’est évidemment impossible de poursuivre ces remerciements sans mentionner Julien Mocellin, étudiant en doctorat sur le même projet, avec qui j’ai travaillé étroitement et avec qui j’ai partagé toutes mes moments de réussite et d’échec ainsi que Lucie Coudert qui m’a supportée et soutenue moralement et académiquement tout au long de ma période de

iv

rédaction et Nassima Kemache, qui m’a beaucoup accompagnée et aidée durant la rédaction. Je tiens à remercier aussi tout le personnel du centre-ville, Alia Ben Ghachem, Leila Ghorbel, Kulchaya Tanong, Ikbel Mouedhen, Emmanuelle Cecchi, Lan Huong Tran et Louis-César Pasquier. Je remercie également ma stagiaire, Mélanie Pagès, pour sa contribution de haute qualité dans les manipulations portant sur le traitement des effluents par précipitation.

Je souhaite également remercier tous mes collègues de stage et mes collègues de l’INRS qui m’ont apportée de l’aide durant cette maîtrise, Evelyne Desaulniers, Gabrièle Girouard, François-Michel Ouellet, Jolanda Tremblay et Anna Vrontakis à Arcelor Mittal , Suzanne Dussault et Johanne Desrosiers au niveau administratif et Stéfane Prémont, René Rodrigue, Jean-François Dutil, Anissa Bensadoune et Arnaud De Coninck au niveau analytique, sans qui ne je n’aurais pu accomplir mon projet de maîtrise jusqu’au bout.

Un grand merci à toute ma famille et tous mes amis, particulièrement à mes parents et à mon chum pour leur soutien et leur patience dans les périodes difficiles.

Si toutefois j’avais omis de citer une personne, qu’elle reçoive en plus de mes remerciements, mes plus sincères excuses.

v

RÉSUMÉ

Au cours des dernières décennies, le recyclage des ferrailles dans la fabrication de l’acier s’est généralisé avec la prolifération des fours à arc électriques (EAF). Bien que ce soit un outil puissant dans la production de l’acier, cette technologie produit également des émissions polluantes parmi lesquelles des poussières, composées principalement d’oxydes métalliques. Les poussières d’aciérie (PA) ont été classées dans la catégorie des déchets dangereux par différents organismes gouvernementaux au Canada et à l’international comme l’Agence de Protection de l’Environnement des États-Unis (United States Environmental Protection Agency - USEPA), en raison du potentiel risque de lixiviation des métaux toxiques présents dans les résidus tels que le Cd, le Cr et le Pb. Cependant, la présence de Zn en fortes concentrations dans ces poussières fait de ce résidu un déchet potentiellement valorisable. Plus de 3,7 Mt de PA sont produites chaque année à travers le monde. Les procédés hydrométallurgiques sont plus souvent utilisés que les procédés pyrométallurgiques pour la décontamination et la valorisation des PA car ils génèrent moins de pollution et possèdent des coûts d’opération moins élevés. Dans ce projet de maîtrise, de nombreux essais ont été menés afin de développer un procédé hydrométallurgique permettant de récupérer le Zn présent dans les PA sous une forme valorisable (Zn métallique, Zn(OH)2, etc.), tout en traitantles autres métaux lourds

toxiques présents initialement dans les poussières, dans le but de générer un résidu final non dangereux pour l’environnement.

La première partie de ce projet a consisté à réaliser une étude bibliographique approfondie sur les différents procédés hydrométallurgiques existants permettant de récupérer les métaux présents dans les cendres de sidérurgie. Une caractérisation chimique et morphologique des échantillons de PA fournies par Arcelor Mittal Montréal Inc. a ensuite été réalisée. Des analyses par ICP-AES, DRX et MEB ont été réalisées afin d’étudier les propriétés chimiques, minéralogiques et morphologiques de ces résidus.

vi

Pour les essais de lixiviation, l’acide sulfurique a été appliqué dans un premier temps comme agent de lixiviation en raison de son faible coût. Une étude cinétique de la réaction de lixiviation en milieu acide, ainsi que deux séries d’expérimentations d’optimisation des conditions opératoires ont été réalisées. La méthodologie des plans d’expériences Box Behnken a été utilisée afin d’identifier les paramètres opératoires ayant une influence sur la solubilisation des métaux et d’évaluer les conditions optimales des procédés de lixiviation en milieu acide et basique. La lixiviation basique a été abandonnée en raison des faibles rendements de solubilisation obtenus pour le Pb et le Zn sur l’ensemble du domaine expérimental testé. Un taux d’extraction du Zn de 70% a été atteint dans les conditions optimales du procédé de lixiviation en milieu acide ([H2SO4] = 1 M, S/L ratio = 15% (p/p),

T = 20°C). Le Pb, quant à lui, reste toujours insoluble dans les conditions de lixiviation acide. Par la suite, un procédé de lixiviation combinant des étapes de lixiviation acide et basique a été testé dans le but d’améliorer la solubilisation du Zn et du Pb présents initialement dans les poussières d’aciérie. Malheureusement, malgré toutes les conditions testées, le résidu sortant du procédé n’atteint pas le critère défini dans la réglementation québécoise pour le Pb lors du test TCLP (Toxicity characteristic leaching procedure). Par conséquent, la méthode a été abandonnée. Par la suite, un inertage du Pb en présence d’acide phosphorique a été réalisé suite aux étapes de lixiviation acide. Les critères du test TCLP ont été atteints pour le Pb après les premiers essais d’inertage. Cependant, une optimisation des paramètres opératoires du procédé d’inertage devra être étudiée.

De grandes quantités d’effluents acides contenant des teneurs élevées en Zn et en Fe ont été produites au cours du procédé de lixiviation acide optimisé. Différents modes de récupération du Zn, basés principalement sur la précipitation sélective et/ou l’électrodéposition, ont été étudiés dans le but de valoriser le Zn présent dans les effluents acides. Les essais de précipitation sélective ont été menés sur 1 kg de lixiviat avec une étape préalable d’enlèvement du Fe par oxydation des ions ferreux en ions ferriques. Différentes conditions opératoires (agents d’oxydation, agents de précipitation, pH) ont été testées afin de précipiter le Zn sous forme d’hydroxydes ou de sulfures purs. Les résultats ont permis de montrer l’efficacité de la

vii

précipitation sélective du Zn avec une pureté de Zn(OH)2 de plus de 70% après l’enlèvement

des impuretés par oxydation et précipitation sélective du fer. Le traitement des effluents issus des étapes de lixiviation par électrodéposition a permis de déposer une poudre de zinc ayant une pureté de plus de 95% sur la cathode en acier. Les essais d’optimisation des paramètres opératoires (durée de l’électrodéposition, intensité de courant appliquée) ont été réalisés sur des solutions synthétiques, puis ont été testées sur les lixiviats générés lors du procédé de décontamination et de valorisation du Zn présent dans les PA. Pour les essais réalisés sur le lixiviat, plus de 75% du Zn présent en solution a été déposé sur la cathode après 150 min avec une intensité de courant fixée à 10 A (densité de courant = 11,4 mA/cm2).

Ces résultats obtenus lors du développement de ce procédé de lixiviation et de valorisation du Zn présent dans les effluents générés s’avèrent encourageants d’un point de vue efficacité et faisabilité économique, permettant d’envisager une application industrielle du procédé et une application plus vaste aux autres résidus ayant des compositions chimiques comparables.

Mots-clés: Poussières d’aciérie (PA), Lixiviation acide, Plan d’expériences, Précipitation

ix

ABSTRACT

Over the recent decades, the recycling of scrap in steel production is becoming more and more important with the proliferation of electric arc furnace plants (EAF). Although this technology is considered as a powerful tool in steel production, it produces emissions including dusts, mainly composed of metallic oxides. The steel dusts were classified as hazardous wastes by several governmental agencies in Canada and across the world (United States Environmental Protection Agency in the USA) due to the potential risks of toxic metals leaching such as Cd, Cr and Pb from the residues. However, the presence of high concentrations of Zn in steel dusts converts these wastes into attractive recoverable residual wastes. Across the world, more than 3.7 Mt of steel dusts are produced annually. Usually, hydrometallurgical processes are more commonly used than pyro-metallurgical processes for the decontamination and the recovery of steel dusts due to their low operating costs and their smaller impacts on the environment. In the present research project, several assays were conducted in order to develop an efficient and economically viable hydrometallurgical process able to remove toxic metals initially present in the dusts in order to produce a non-hazardous residue and to recover Zn from EAF dusts in a marketable form (metal Zn, Zn (OH)2, etc.). The first part of this project was to conduct a

literature review on the different existing hydrometallurgical processes allowing the removal of metals from EAF dusts. A chemical and morphological characterization of EAF dusts samples provided by ArcelorMittal Montreal Inc. was then performed. Indeed, a characterization based on ICP-AES, XRD and SEM analysis was conducted to study the chemical, the mineralogical and the morphological aspects of these residues.

Sulfuric acid was used as a leaching agent during the leaching tests because of its low cost and its high efficiency to solubilize metals from solid matrix. Kinetic studies of the solubilization of metals in an acidic medium followed by two series of optimization experiments of the operating conditions were performed. The Box Behnken methodology was used to identify the influence of different operating parameters on the solubilization of metals and to determine the optimal conditions of both leaching processes in acidic and alkaline media. The alkaline leaching process

x

was abandoned because of its low performances of Pb and Zn solubilization obtained on the entire experimental region. Under optimal conditions ([H2SO4] = 1 M, S/L ratio = 15% (w/w),

T = 20°C), more than 70% of Zn was solubilized whereas Pb still remains insoluble in acidic leaching conditions.

Then, a combination of acidic and alkaline leaching steps was tested in order to improve the solubilization of Zn and Pb initially present in the EAF dusts. Unfortunately, despite all the conditions tested, the final EAF residue does not reach the criterion defined in the TCLP test (Toxicity characteristic leaching procedure) for the Pb. Therefore, the performances of the immobilization of Pb in the presence of phosphoric acid were studied on the residues coming out of the acidic leaching steps. After the Pb immobilization step, the residues meet the TCLP criteria defined for Pb. However, an optimization of the operating parameters of the immobilization process should be done.

Large amounts of effluents containing high concentrations of Zn and Fe were produced during the acidic leaching process. Different methods of zinc recovery, mainly based on the selective precipitation and/or electrodeposition, have been studied in order to remove the Zn from the acidic effluent and to recover it in its purest form; increasing its potential of valorization. The selective precipitation experiments were conducted on 1 kg of leachate. In order to allow a selective recovery of Zn, a preliminary oxidation of ferrous ions into ferric ions followed by the precipitation of iron at pH 3-4 was performed. Different operating conditions (oxidizing agents, neutralizing agents and pH values) were tested to precipitate Zn under hydroxides or sulfides precipitates. The results showed that after impurities removals by oxidation and selective precipitation of Fe at pH = 4, a precipitate of Zn(OH)2 with a purity higher than 70% was

obtained at pH = 7. The electrodeposition of Zn, carried out on steel cathodes, allowed a recovery of Zn with a purity of 95%. The optimization of the operating parameters (duration of electroplating, applied intensity) were first performed on synthetic solutions and were then tested on the leachates produced during the decontamination process. For the experiments conducted on the leachate coming from the decontamination process, more than 75% of Zn

xi

present in the leachate was deposited on the cathode after 150 min with a current density set at 10 A (current density = 11.4 mA/cm2).

The different results obtained during the development of this leaching process and the recovery of Zn present in the generated effluents were very promising in terms of performances and operational costs; allowing us to consider an industrial application of this process to respond to the actual problematic of EAF dusts disposal.

Key words: EAF dusts, Acid leaching, Box Behnken methodology, Selective precipitation,

xiii

TABLE DES MATIÈRES

REMERCIEMENTS ... III RÉSUMÉ ... V ABSTRACT ... IX TABLE DES MATIÈRES ... XIII LISTE DES TABLEAUX ...XVII LISTE DES FIGURES ... XXI LISTE DES ÉQUATIONS ... XXVII LISTE DES ABRÉVIATIONS ... XXIX

1 INTRODUCTION ... 1

1.1 CONTEXTE ET PROBLÉMATIQUE ... 2

1.2 OBJECTIF DU PROJET DE RECHERCHE... 4

1.3 ORIGINALITÉ DU PROJET... 6

2 REVUE DE LITTÉRATURE ... 7

2.1 GÉNÉRALITÉS SUR LA PRODUCTION DE L’ACIER ... 7

2.1.1 Fabrication de l’acier dans un convertisseur à oxygène (BOF) ... 9

2.1.2 Fabrication de l’acier dans un four à arc électrique (EAF) ... 11

2.1.3 Poussières de four à arc électrique ... 13

2.2 GÉNÉRALITÉS ET TOXICITÉS DES COMPOSÉS INORGANIQUES PRÉSENTS DANS LES POUSSIÈRES D’EAF ... 15

2.2.1 Fer ... 15

2.2.2 Zinc ... 16

2.2.3 Plomb ... 17

2.3 RÈGLEMENTS ACTUELS DE GESTION DES POUSSIÈRES ... 19

2.4 RECYCLAGE ET VALORISATION DES POUSSIÈRES D’ACIÉRIE... 21

2.4.1 Filière pyrométallurgique ... 21

2.4.2 Filière hydrométallurgique ... 23

2.4.3 Inertage du plomb ... 32

2.5 PROCÉDÉS DE VALORISATION DES MÉTAUX PRÉSENTS DANS LES EFFLUENTS ... 35

2.5.1 Précipitation et coagulation-floculation ... 35

2.5.2 Cémentation ... 37

2.5.3 Électrodéposition ... 39

2.6 SYNTHÈSE BIBLIOGRAPHIQUE... 40

xiv

3.1 DÉMARCHE MÉTHODOLOGIQUE ... 43

3.1.1 Caractérisation physique, chimique et morphologique des poussières d’aciérie étudiées ... 44

3.1.2 Élaboration d’un procédé de solubilisation des métaux présents dans ces résidus ... 45

3.1.3 Optimisation du procédé de solubilisation et de décontamination à l’aide de la méthodologie des plans d’expériences ... 45

3.1.4 Élaboration d’un procédé d’inertage des métaux toxiques ... 46

3.1.5 Récupération des métaux valorisables par précipitation-coagulation et/ou électrodéposition ... 46

3.1.6 Étude technico-économique ... 48

3.2 MÉTHODOLOGIE EXPÉRIMENTALE ... 49

3.2.1 Caractérisation des échantillons de poussières d’aciérie ... 49

3.2.2 Décontamination des poussières d’EAF ... 55

3.2.3 Traitement des effluents ... 66

3.2.4 Mesures analytiques ... 73

4 RÉSULTATS ET DISCUSSION ... 77

4.1 CARACTÉRISATION DES POUSSIÈRES D’ACIÉRIE... 77

4.1.1 Propriétés physiques des PA ... 77

4.1.2 Caractérisation chimique des PA ... 79

4.1.3 Caractérisation minéralogique et morphologique des PA ... 82

4.1.4 Évaluation de la disponibilité des métaux ... 86

4.2 PERFORMANCES DU PROCÉDÉ DE LIXIVIATION DES PA ... 88

4.2.1 Solubilisation des éléments inorganiques présents dans les PA en milieu acide ... 88

4.2.2 Solubilisation des éléments inorganiques présents dans les PA en milieu basique... 107

4.2.3 Couplage de la lixiviation acide et basique ... 122

4.3 INERTAGE DU PLOMB ... 124

4.4 CARACTÉRISATION ET TRAITEMENT DES EFFLUENTS ... 128

4.4.1 Caractérisation des effluents ... 128

4.4.2 Traitement des effluents par précipitation-coagulation ... 130

4.4.3 Traitement des effluents et valorisation de Zn par électrodéposition... 157

4.4.4 Comparaison des différentes méthodes de traitement et de valorisation des effluents ... 171

5 ÉTUDE TECHNICO-ECONOMIQUE ... 173

5.1 SCHÉMA DE PROCEDE ... 173

5.2 DÉFINITION DES PARAMETRES OPERATOIRES ET D’EXPLOITATION ... 173

xv

5.4 DIMENSIONNEMENT DES EQUIPEMENTS ... 186

5.5 COUTS D’INVESTISSEMENT EN CAPITAUX ... 186

5.6 REVENUS ... 189

5.7 BILAN DES COUTS ET REVENUS TOTAUX D'EXPLOITATION DU PROCEDE ... 189

6 CONCLUSION ET RECOMMENDATIONS ... 195

7 RÉFÉRENCES... 199

ANNEXE 1 ... 207

ANNEXE 2 ... 209

xvii

LISTE DES TABLEAUX

TABLEAU 2-1 COMPOSITION (%) DES POUSSIÈRES D’ACIÉRIE RENCONTRÉES EN FONCTION DE LA QUANTITÉ DE FERRAILLE UTILISÉE LORS DE LA PRODUCTION DE L’ACIER PAR LE PROCÉDÉ EAF ... 14 TABLEAU 2-2 QUELQUES PROCÉDÉS PYROMÉTALLURGIQUES MIS EN PLACE POUR LE RECYCLAGE DES POUSSIÈRES D’EAF ... 23

TABLEAU 2-3 EFFICACITÉ DE SOLUBILISATION DU ZN ET DU FE PRÉSENTS DANS LES POUSSIÈRES D’EAF PAR LIXIVIATION EN MILIEU ACIDE ... 31

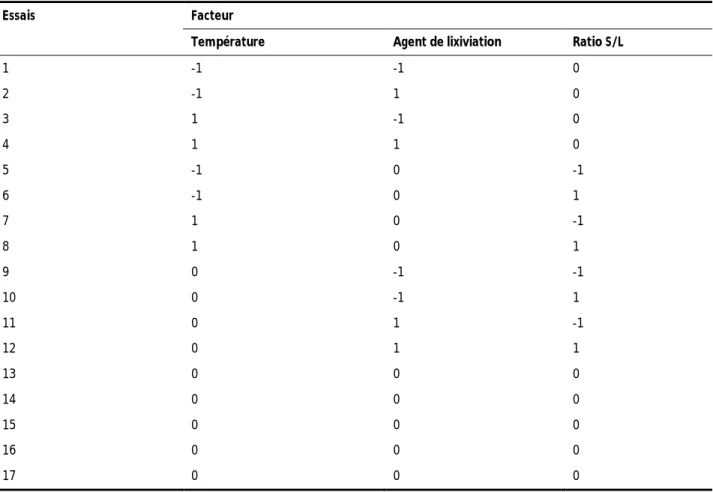

TABLEAU 3-1 DEFINITION DES DONNEES POUR L’OPTIMISATION DES CONDITIONS DE LIXIVIATION: ETENDUE DU DOMAINE EXPERIMENTAL ET DEFINITION DES NIVEAUX POUR CHAQUE PARAMETRE ... 62

TABLEAU 3-2 RÉCAPITULATIF DES 17 EXPÉRIENCES ATTRIBUÉES POUR CHAQUE NIVEAU DU FACTEUR CATÉGORIQUE

(1 REPRÉSENTE LE NIVEAU MAXIMUM DU DOMAINE D’EXPÉRIENCES,-1 REPRÉSENTE LE NIVEAUMINIMUM DU DOMAINE D’EXPÉRIENCES ET 0 REPRÉSENTE LA VALEUR CENTRALE)... 64 TABLEAU 4-1 TAUX D'HUMIDITÉ (%) DES PA ÉTUDIÉES MESURÉS EN TRIPLICATAS ... 78

TABLEAU 4-2 DISTRIBUTION DE LA TAILLE DES PARTICULES PRÉSENTES DANS LES PA ÉTUDIÉES ... 79 TABLEAU 4-3 TENEURS EN MÉTAUX (EN MG/KG) MESURÉES DANS LES ÉCHANTILLONS DE PA ÉTUDIÉES ET RÉPARTITION DES

ÉLÉMENTS PRINCIPAUX PRÉSENTS DANS LES POUSSIÈRES ... 80 TABLEAU 4-4 COMPOSITION (%) EN OXYDES MÉTALLIQUES ET PERTE AU FEU DES PA(PA) SÉCHÉES PUIS CONVERTIE EN BASE

HUMIDE... 81

TABLEAU 4-5 TENEURS EN MÉTAUX (MG/L) MESURÉES DANS LES LIXIVIATS ISSUS DU TEST TCLP RÉALISÉ SUR LES PA ÉTUDIÉES ... 87

TABLEAU 4-6 MATRICE EXPÉRIMENTALE ET RÉSULTATS EXPÉRIMENTAUX (RENDEMENTS DE SOLUBILISATION DU ZN ET MN,

EXPRIMÉS EN %) OBTENUS AU COURS DES 51 ESSAIS RECOMMANDÉS PAR LE LOGICIEL EXPERT DESIGN 8.0 ([ZN]I = 123 000 MG/KG ET [MN]I = 14 300 MG/KG) ... 93

TABLEAU 4-7 SIGNIFICATIVITÉ DES MODÈLES QUADRATIQUES ÉTABLIS POUR DÉCRIRE LA SOLUBILISATION DU ZN ET DU MN PRÉSENTS DANS LES PA(A: TEMPÉRATURE,B:[H2SO4],C: DENSITÉ DE PULPE ET D: NOMBRE D’ÉTAPES DE

LIXIVIATION) ... 95 TABLEAU 4-8 RÉCAPITULATIF DES INDICATEURS BASÉS SUR LA RÉGRESSION LINÉAIRE POUR LES MODÈLES ÉTABLIS DE

SOLUBILISATION DU ZN ET DU MN ... 96 TABLEAU 4-9 SIGNIFICATIVITÉ DES FACTEURS ET DE LEURS INTERACTIONS POUR LES MODÈLES MATHÉMATIQUES DÉFINIS PAR LE

LOGICIEL DESIGN EXPERT 8.0 POUR LA SOLUBILISATION DU ZN ET DU MN ... 99

TABLEAU 4-10 SOLUTIONS PROPOSÉES PAR LE LOGICIEL EXPERT DESIGN 8.0 POUR MAXIMISER LES RENDEMENTS DE SOLUBILISATION DU ZN ET DU MN ETMINIMISER LES COÛTS DE DÉCONTAMINATION ET DE VALORISATION DES POUSSIÈRES D’EAF ... 106

xviii

TABLEAU 4-11 COMPARAISON DES RENDEMENTS D’EXTRACTION DU ZN ET DU MN PRÉSENTS DANS LES POUSSIÈRES D’EAF

PRÉDITS ET OBTENUS EXPÉRIMENTALEMENT DANS LES CONDITIONS OPÉRATOIRES OPTIMISÉES À L’AIDE DU LOGICIEL EXPERT DESIGN 8.0... 107

TABLEAU 4-12 PLAN D’EXPÉRIMENTATIONS ET RÉSULTATS EXPÉRIMENTAUX (RENDEMENTS DE SOLUBILISATION DU ZN ET PB,

EXPRIMÉS EN %)([ZN]I = 123 000 MG/KG,[PB]I = 9 990 MG/KG) ... 108

TABLEAU 4-13 SIGNIFICATIVITÉ DES MODÈLES QUADRATIQUES ÉTABLIS POUR DÉCRIRE LA SOLUBILISATION DU ZN ET DU PB (A:

TEMPÉRATURE,B:[NAOH],C: RATIO S/L ET D: NOMBRE D’ÉTAPES DE LIXIVIATION) ... 110 TABLEAU 4-14 TABLEAUDES INDICATEURS BASÉS SUR LA RÉGRESSION LINÉAIRE POUR LES MODÈLES DE SOLUBILISATION DU ZN ET

DU PB ÉTABLIS... 112 TABLEAU 4-15 SIGNIFICATIVITÉ DES FACTEURS ET DE LEURS INTERACTIONS POUR LES MODÈLES MATHÉMATIQUES DÉFINIS PAR LE

LOGICIEL DESIGN EXPERT 8.0 POUR LA SOLUBILISATION DU ZN ET DU PB ... 114 TABLEAU 4-16 SOLUTIONS PROPOSÉES PAR LE LOGICIEL EXPERT DESIGN 8.0 POUR MAXIMISER LES RENDEMENTS DE

SOLUBILISATION DU ZN ET DU PB PRÉSENTS DANS LES PA ÉTUDIÉES PAR LIXIVIATION EN MILIEU BASIQUE ... 121 TABLEAU 4-17 TENEURS EN CR ET EN PB MESURÉES DANS LES TESTS DE TCLP RÉALISÉS EN TRIPLICATA SUR LES ÉCHANTILLONS DE

POUSSIÈRES OBTENUS APRÈS COUPLAGE DES PROCÉDÉS DE LIXIVIATION A+B ET B+A ... 123 TABLEAU 4-18 TENEUR EN PB LIXIVIÉ AU COURS DU TEST DE TCLP RÉALISÉ EN DUPLICATA SUR LES RÉSIDUS OBTENUS APRÈS UNE

ÉTAPE D’INERTAGE DU PB EN PRÉSENCE DE DIFFÉRENTES QUANTITÉS EN ACIDE PHOSPHORIQUE (RATIO

S/L = 15%, TEMPS = 10 MIN,T = 20°C) ... 125 TABLEAU 4-19 RÉSULTATS DES TESTS TCLP RÉALISÉS SUR LES RÉSIDUS FINAUX OBTENUS EN FONCTION DES DIFFÉRENTES

SÉQUENCES DE TRAITEMENT UTILISÉES ... 126 TABLEAU 4-20 RÉSULTATS DU TEST TCLP RÉALISÉS EN DUPLICATAS SUR LES ÉCHANTILLONS OBTENUS APRÈS L’INERTAGE DU PB

([H3PO4]=8ML/L) RÉALISÉS E TRIPLICATAS... 128 TABLEAU 4-21 TENEURS MOYENNES EN MÉTAUX (MG/L) MESURÉES DANS LES EFFLUENTS ACIDES ISSUS DU PROCÉDÉ DE

LIXIVIATION ACIDE APPLIQUÉ AUX PA ... 129 TABLEAU 4-22 ÉVOLUTION DES PARAMÈTRES ET DE LA TENEUR RÉSIDUELLE EN MÉTAUX PRÉSENTS DANS LE SURNAGENT LORS DE

L’OXYDATION À L’AIR RÉALISÉE APRÈS PRÉCIPITATION TOTALE À PH = 7,0 EN FONCTION DU TEMPS D'AÉRATION ... 135 TABLEAU 4-23 TAUX D’ENLÈVEMENT DU FE ET DE RE-SOLUBILISATION DU ZN OBTENUS APRÈS 21 H D’OXYDATION À L’AIR ET

AJUSTEMENT DU PH DU SURNAGEANT À 3,5([FE]I = 9 000 MG/L,[ZN]I = 10 400 MG/L) ... 137

TABLEAU 4-24 RÉPARTITIONS DES DIFFÉRENTS ÉLÉMENTS PRÉSENTS DANS LES PRÉCIPITÉS DE ZN(OH)2 OBTENUS PAR PRÉCIPITATION À PH = 7,0 DU SURNAGEANT 1 EN PRÉSENCE DE NAOH ET EN FONCTION DU FACTEUR DE DILUTION UTILISÉ ... 150

TABLEAU 4-25 PROPORTION DE MÉTAUX PRÉSENTS PRINCIPALEMENT DANS LE PRÉCIPITÉ DE ZNS ISSU DE LA PRÉCIPITATION À PH = 7 EN PRÉSENCE DE NA2S DU ZN PRÉSENT DANS LE SURNAGEANT 1 ... 155

xix

TABLEAU 4-26 PROPORTION (%) DES ÉLÉMENTS PRINCIPALEMENT PRÉSENTS DANS LE PRÉCIPITÉ DE ZN(OH)2 ISSU DE LA PRÉCIPITATION À PH = 7 EN PRÉSENCE DE CA(OH)2/NAOH DU ZN PRÉSENT DANS LE SURNAGEANT 1 ... 156 TABLEAU 4-27 COMPARAISON DE DIFFÉRENTS MÉTHODES DE PRÉCIPITATION DU ZN APRÈS OXYDATION PAR H2O2 À PH7,0 ... 157

TABLEAU 4-28 COMPARAISON DES DIFFÉRENTES MÉTHODES DE TRAITEMENT DES EFFLUENTS DE LIXIVIATION ISSUS DE LA LIXIVIATION DES PA EN FONCTION DU NOMBRE D’ÉTAPES, DE LA FACILITÉ DE MISE EN ŒUVRE, DE LA PRODUCTION DE DÉCHETS ET DU TYPE DE PRODUIT FINAL DE ZN ... 171

TABLEAU 5-1 PARAMÈTRES D’EXPLOITATION DÉFINIS POUR LE DÉVELOPPEMENT DE L’ÉTUDE TECHNICO-ÉCONOMIQUE DU PROCÉDÉ DE DÉCONTAMINATION DES POUSSIÈRES D’EAF ... 176

TABLEAU 5-2 PARAMETRES DE CAPITAUX DEFINIS POUR LE DEVELOPPEMENT DE L’ETUDE TECHNICO-ECONOMIQUE DU PROCEDE DE DECONTAMINATION DES POUSSIERES D’EAF ... 177

TABLEAU 5-3 PARAMETRES OPERATOIRES DU PROCEDE DE REMEDIATION DEFINIS LORS DE L’ETAPE DE LIXIVIATION BASEE SUR LES ESSAIS REALISES A L’ECHELLE LABORATOIRE ... 178

TABLEAU 5-4 PARAMÈTRES OPÉRATOIRES DU PROCÉDÉ DE TRAITEMENT DES EFFLUENTS BASÉ SUR LES ESSAIS RÉALISÉS À L’ÉCHELLE LABORATOIRE ... 179

TABLEAU 5-5 BILAN MASSIQUE ET VOLUMIQUE POUR ÉTAPE DE LIXIVIATION DU PROCÉDÉ DE DÉCONTAMINATION DES POUSSIÈRES D’EAF DÉVELOPPÉ ... 183 TABLEAU 5-6 BILAN MASSIQUE ET VOLUMIQUE POUR LE TRAITEMENT DES EFFLUENTS PAR PRÉCIPITATION ... 184 TABLEAU 5-7 BILAN MASSIQUE ET VOLUMIQUE POUR LE TRAITEMENT DES EFFLUENTS PAR ÉLECTRODÉPOSITION ... 185 TABLEAU 5-8 RÉCAPITULATIF DES COÛTS TOTAUX D’INVESTISSEMENT POUR LE PROCÉDÉ DE DÉCONTAMINATION DES PA ET DE

VALORISATION DU ZN PAR PRÉCIPITATION... 187 TABLEAU 5-9 RÉCAPITULATIF DES COÛTS TOTAUX D’INVESTISSEMENT PAR LE PROCÉDÉ DE DÉCONTAMINATION DES PA ET DE

VALORISATION DU ZN PAR ÉLECTRODÉPOSITION ... 188 TABLEAU 5-10 BILAN DES COÛTS ET REVENUS TOTAUX D'EXPLOITATION DU PROCÉDÉ PAR LIXIVIATION ACIDE DES POUSSIÈRES

D’EAF ET TRAITEMENT DES EFFLUENTS PAR PRÉCIPITATION (PROCÉDÉ 1) EN FONCTION DE LA CAPACITÉ DE TRAITEMENT DE L’USINE (REVENUS DE ZN(OH)2 EST ESTIMÉ À 1,2 $/KG)... 191

TABLEAU 5-11 BILAN DES COÛTS ET REVENUS TOTAUX D'EXPLOITATION DU PROCÉDÉ PAR LIXIVIATION ACIDE DES POUSSIÈRES D’EAF ET TRAITEMENT DES EFFLUENTS PAR PRÉCIPITATION/ÉLECTRODÉPOSITION (PROCÉDÉ 2) EN FONCTION DE LA CAPACITÉ DE TRAITEMENT DE L’USINE (REVENUS DE ZN MÉTALLIQUE EST ESTIMÉ À 5 $/KG) ... 192

xxi

LISTE DES FIGURES

FIGURE 2-1 LOCALISATION DES ACIÉRIES INTÉGRÉES ET NON INTÉGRÉES PRÉSENTES AU CANADA (TIRÉ DE ENVIRONNEMENT

CANADA,2014) ... 7

FIGURE 2-2 PHOTOGRAPHIE DE LA FERRAILLE PRÉSENTE DANS LES SITES D’ENFOUISSEMENT ET POUVANT ÊTRE RECYCLÉE (TIRÉ DE ARCELOR MITTAL MONTRÉAL INC.,2015) ... 8

FIGURE 2-3 SCHÉMA REPRÉSENTATIF DU PROCÉDÉ BOF DE FABRICATION DE L’ACIER (AISE,1998) ... 10

FIGURE 2-4 REPRÉSENTATION SCHÉMATIQUE DU FOUR À ARC ÉLECTRIQUE (ADAPTÉ DE TREMPLETON,2012) ... 12

FIGURE 2-5 PRINCIPAUX USAGES DU ZN (ADAPTÉ DE INTERNATIONAL ZINC ASSOCIATION,2010) ... 17

FIGURE 2-6 SCHÉMA DE TRAITEMENT DU PROCÉDÉ REZEDA (CHARPENTIER ET AL.,2008) ... 26

FIGURE 2-7 ÉTAPES DE PRÉCIPITATION-COAGULATION-FLOCULATION DU FE DISSOUS SOUS FORME D’HYDROXYDES (HAMBURG, 2005) ... 35

FIGURE 2-8 PRINCIPAUX POTENTIELS D’OXYDO-RÉDUCTION DE COUPLES DE MÉTAUX DANS DES CONDITIONS STANDARDS (DONNÉE FOURNIES PAR CHARPENTIER ET AL.(2008))... 38

FIGURE 3-1 PYCNOMÈTRE À HÉLIUM (FOLIO INSTRUMENTS INC.ACCUPYC 1330) ... 50

FIGURE 3-2 MONTAGE DU SYSTÈME D’AGITATION (ROUE DE LIXIVIATION) UTILISÉ LORS DES TESTS TCLP ... 53

FIGURE 3-3 ÉCHANTILLONS LAISSÉS À CHAUFFER DANS LE FOUR PENDANT 12 H PUIS À REFROIDIR PENDANT UNE NUIT ... 54

FIGURE 3-4 SCHÉMA GÉNÉRAL DES DIFFÉRENTES ÉTAPES D’UN PROCÉDÉ DE DÉCONTAMINATION DE DÉCHETS SOLIDES PAR VOIE HYDROMÉTALLURGIQUE ... 56

FIGURE 3-5 ÉQUIPEMENTS DE DÉCONTAMINATION DES POUSSIÈRES D’EAF UTILISÉS À L’ÉCHELLE LABORATOIRE: A.ERLENMEYER À CHICANES D’UNE CAPACITÉ DE 500 ML, B. TABLE OSCILLANTE AVEC BAIN-MARIE, C. SÉPARATION S/L PAR CENTRIFUGATION ... 57

FIGURE 3-6 PHOTOGRAPHIE DES ÉQUIPEMENTS UTILISÉS POUR LA DÉCONTAMINATION DES POUSSIÈRES À L’ÉCHELLE INTERMÉDIAIRE: A.CUVE DE LIXIVIATION COMPORTANT TROIS CHICANES, B.MONTAGE DE LIXIVIATION AVEC UNE HÉLICE D’AGITATION C.SÉPARATION S/L PAR CENTRIFUGATION ... 58

FIGURE 3-7 REPRÉSENTATION GÉOMÉTRIQUE DU DOMAINE EXPÉRIMENTAL D’UN PLAN BOX BEHNKEN (JUNETAL., 2003) ... 63

FIGURE 3-8 SCHÉMA DU PROCÉDÉ DE PRÉCIPITATION-COAGULATION APPLIQUÉ SUR LE LIXIVIAT 1 AFIN DE VALORISER LE ZN SOLUBILISÉ LORS DES ÉTAPES DE LIXIVIATION EN MILIEU ACIDE ... 67

FIGURE 3-9 PHOTOGRAPHIE DU SYSTÈME D'ÉLECTRODÉPOSITION (A.) COMPOSÉ DE CATHODES EN TI/IRO2 ET D’ANODES EN ACIER OU EN ALUMINIUM (DE GAUCHE À DROITE)(B.) ... 73

FIGURE 4-1 PHOTOGRAPHIE DES ÉCHANTILLONS FOURNIS PAR ARCELOR MITTAL INC. ... 77

FIGURE 4-2 RÉPARTITION GRANULOMÉTRIQUE DES PARTICULES DE PA ÉTUDIÉES ... 78

FIGURE 4-3 SPECTRE DRX DES PA ÉTUDIÉES ... 83

xxii

FIGURE 4-5 OXYDE DE MANGANÈSE EN ÉLECTRON SECONDAIRE (X 3 000)(À GAUCHE) ET EN EDS(À DROITE) D’UNE PARTICULE DE PA ÉTUDIÉES ... 85

FIGURE 4-6 IMAGE EN ÉLECTRONS RÉTRODIFFUSÉS (X 20 000)(À GAUCHE) ET EN EDS(À DROITE) D’UN GRAIN DE PB CONTENU DANS LES PA ÉTUDIÉES ... 85 FIGURE 4-7 POIRE DE DIFFUSION DES ÉLECTRONS DANS L’ÉCHANTILLON (TIRÉ DE FERNANDEZ,2003) ... 86 FIGURE 4-8 RENDEMENTS DE SOLUBILISATION DES MÉTAUX PRÉSENTS DANS LES PA EN PRÉSENCE D’ACIDE SULFURIQUE (0,5 M)

EN FONCTION DU TEMPS DE RÉTENTION (S/L = 10%(P/V),T = 20°C) ... 90 FIGURE 4-9 TENEURS EN ZN MESURÉES DANS LE LIXIVIAT EN FONCTION DE LA CONCENTRATION EN ACIDE SULFURIQUE ET DU

TEMPS DE RÉTENTION (S/L = 10%(P/V),T = 20°C) ... 91 FIGURE 4-10 VARIATION ENTRE LES RENDEMENTS MESURÉS EXPÉRIMENTALEMENT ET CEUX PRÉDITS PAR LE LOGICIEL POUR LA

SOLUBILISATION DU ZN ... 97 FIGURE 4-11 VARIATION ENTRE LES RENDEMENTS MESURÉS EXPÉRIMENTALEMENT ET CEUX PRÉDITS PAR LE LOGICIEL POUR LA

SOLUBILISATION DU MN ... 97 FIGURE 4-12 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU ZN EN FONCTION DE LA CONCENTRATION EN ACIDE

SULFURIQUE ET DE LA TEMPÉRATURE (CONCENTRATION EN SOLIDES TOTAUX = 10%, NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 100 FIGURE 4-13 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU ZN EN FONCTION DE LA CONCENTRATION EN

SOLIDES TOTAUX ET DE LA TEMPÉRATURE ([H2SO4]=0,50 M,NOMBRE D’ÉTAPES DE LIXIVIATION = 1) ... 100 FIGURE 4-14 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU ZN EN FONCTION DE LA CONCENTRATION SOLIDES

TOTAUX ET DE LA CONCENTRATION EN ACIDE SULFURIQUE (TEMPÉRATURE = 50°C, NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 101

FIGURE 4-15 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU MN EN FONCTION DE LA CONCENTRATION EN

H2SO4 ET DE LA TEMPÉRATURE (CONCENTRATION EN SOLIDES TOTAUX = 10%, NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 101 FIGURE 4-16 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU MN EN FONCTION DE LA CONCENTRATION EN

SOLIDES TOTAUX ET DE LA TEMPÉRATURE ([H2SO4]=0,50 M,NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 102 FIGURE 4-17 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU MN EN FONCTION DE LA CONCENTRATION EN

SOLIDES TOTAUX ET DE LA CONCENTRATION EN ACIDE SULFURIQUE (T = 50°C, NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 102 FIGURE 4-18 COEFFICIENTS DES PARAMÈTRES ÉTUDIÉS AYANT UNE INFLUENCE SIGNIFICATIVE SUR LES PERFORMANCES DE

SOLUBILISATION DU ZN ET DU MN PAR LIXIVIATION EN MILIEU ACIDE... 104

FIGURE 4-19 VARIATION ENTRE LES RENDEMENTS MESURÉS EXPÉRIMENTALEMENT ET CEUX PRÉDITS PAR LE LOGICIEL POUR LA SOLUBILISATION DU ZN EN MILIEU BASIQUE ... 113

xxiii

FIGURE 4-20 VARIATION ENTRE LES RENDEMENTS MESURÉS EXPÉRIMENTALEMENT ET CEUX PRÉDITS PAR LE LOGICIEL POUR LA SOLUBILISATION DU PB EN MILIEU BASIQUE ... 113

FIGURE 4-21 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU ZN EN FONCTION DE LA CONCENTRATION BASIQUE ET DE LA TEMPÉRATURE (CONCENTRATION EN SOLIDES TOTAUX = 10%,NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 116 FIGURE 4-22 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU ZN EN FONCTION DE LA CONCENTRATION EN SOLIDES

TOTAUX ET DE LA TEMPÉRATURE ([NAOH]=0,50 M,NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 116

FIGURE 4-23 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU ZN EN FONCTION DE LA CONCENTRATION SOLIDES TOTAUX ET DE LA CONCENTRATION EN NAOH(TEMPÉRATURE = 50°C,NOMBRE D’ÉTAPES DE LIXIVIATION = 2)... 117

FIGURE 4-24 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU PB EN FONCTION DE LA CONCENTRATION EN NAOH

ET DE LA TEMPÉRATURE (CONCENTRATION EN SOLIDES TOTAUX = 10%,NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 117

FIGURE 4-25 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU PB EN FONCTION DE LA CONCENTRATION EN SOLIDES TOTAUX ET DE LA TEMPÉRATURE ([NAOH]=0,50 M,NOMBRE D’ÉTAPES DE LIXIVIATION = 2) ... 118

FIGURE 4-26 SURFACE DE RÉPONSES DU RENDEMENT DE SOLUBILISATION DU PB EN FONCTION DE LA CONCENTRATION EN SOLIDES TOTAUX ET DE LA CONCENTRATION EN NAOH(TEMPÉRATURE = 50°C,NOMBRE D’ÉTAPES DE LIXIVIATION = 2)... 118

FIGURE 4-27 COEFFICIENTS DES PARAMÈTRES ÉTUDIÉS SUR LES PERFORMANCES DE SOLUBILISATION DU ZN ET DU PB PRÉSENTS DANS LES PA ... 120 FIGURE 4-28 ÉVOLUTION DES TENEURS RÉSIDUELLES EN PB EN FONCTION DU PH LORS DE LA PRÉCIPITATION, EN PRÉSENCE DE

NAOH, DU PB PRÉSENT DANS LES EFFLUENTS ISSUS DE LA PREMIÈRE ÉTAPE DE LIXIVIATION DES POUSSIÈRES D’EAF .... 127 FIGURE 4-29 ÉVOLUTION DES TENEURS RÉSIDUELLES EN FE, EN MG ET EN ZN MESURÉES DANS LE SURNAGEANT EN FONCTION DU

PH LORS DU TRAITEMENT PAR PRÉCIPITATION EN PRÉSENCE DE NAOH DES EFFLUENTS ACIDES ISSUS DU PROCÉDÉ DE DÉCONTAMINATION DES POUSSIÈRES D’EAF ... 131

FIGURE 4-30 ÉVOLUTION DES TENEURS RÉSIDUELLES EN MN ET EN PB MESURÉES DANS LE SURNAGEANT EN FONCTION DU PH

LORS DU TRAITEMENT PAR PRÉCIPITATION EN PRÉSENCE DE NAOH DES EFFLUENTS ACIDES ISSUS DU PROCÉDÉ DE DÉCONTAMINATION DES POUSSIÈRES D’EAF ... 132 FIGURE 4-31 ÉVOLUTION DES TENEURS RÉSIDUELLES EN FE, EN MG ET EN ZN MESURÉES DANS LE SURNAGEANT EN FONCTION DU

PH LORS DU TRAITEMENT PAR PRÉCIPITATION EN PRÉSENCE DE MG(OH)2 DES EFFLUENTS ACIDES ISSUS DU PROCÉDÉ DE DÉCONTAMINATION DES POUSSIÈRES D’EAF ... 132

FIGURE 4-32 ÉVOLUTION DES TENEURS RÉSIDUELLES DU MN ET DU PB MESURÉES DANS LE SURNAGEANT EN FONCTION DU PH

LORS DU TRAITEMENT PAR PRÉCIPITATION EN PRÉSENCE DE MG(OH)2 DES EFFLUENTS ACIDES ISSUS DU PROCÉDÉ DE DÉCONTAMINATION DES POUSSIÈRES D’EAF ... 133 FIGURE 4-33 CONCENTRATION DU FE ET DU ZN DANS LE SURNAGEANT ISSU DE LA RE-SOLUBILISATION EN DIMINUANT LE PH DE

7,0 À 3,5 LORS DE L'ESSAI DE PRÉCIPITATION TOTALE APRÈS OXYDATION À L’AIR PENDANT 21 H ... 136

FIGURE 4-34 CONCENTRATION RÉSIDUELLE EN FE MESURÉE DANS LE SURNAGEANT APRÈS OXYDATION DES IONS FERREUX EN PRÉSENCE DE DIFFÉRENTES CONCENTRATIONS EN H2O2([FE]I = 9 380 MG/L) ... 139

xxiv

FIGURE 4-35 CONCENTRATION RÉSIDUELLE EN ZN MESURÉE DANS LE SURNAGEANT APRÈS OXYDATION DES IONS FERREUX EN PRÉSENCE DE DIFFÉRENTES CONCENTRATIONS EN H2O2([ZN]I = 13600 MG/L) ... 141 FIGURE 4-36 CONCENTRATIONS RÉSIDUELLES EN FE ET EN ZN MESURÉES DANS LE SURNAGEANT APRÈS OXYDATION EN PRÉSENCE

DE 0,105M DE H2O2 ET PRÉCIPITATION SOUS FORME D’HYDROXYDES EN FONCTION DU PH DE PRÉCIPITATION ... 143 FIGURE 4-37 PHOTOGRAPHIE DE LA FORMATION DES FLOCS D’HYDROXYDES DE FE PRÉSENTS DANS LE SURNAGEANT DE

PRÉCIPITATION À PH = 4,5 APRÈS OXYDATION DES IONS FERREUX EN PRÉSENCE DE H2O2 ... 144

FIGURE 4-38 PHOTOGRAPHIE DE DÉCANTATION DE 50 ML DE BOUE APRÈS AJOUT DE 3 ML(À GAUCHE) ET DE 4 ML(ÀDROITE)

D’UNE SOLUTION DE MAGNAFLOC E10 À 1 G/L APRÈS UNE HEURE DE DÉCANTATION ... 145

FIGURE 4-39 SCHÉMA REPRÉSENTANT L’ENCHAÎNEMENT DES DIFFÉRENTES ÉTAPES DU TRAITEMENT PAR PRÉCIPITATION

-COAGULATION DU FE PRÉSENT DANS L’EFFLUENT ISSU DE LA PREMIÈRE ÉTAPE DE LIXIVIATION RÉALISÉE SUR LES POUSSIÈRES D’EAF ... 146 FIGURE 4-40 CONCENTRATION RÉSIDUELLE EN FE MESURÉE DANS LE SURNAGEANT APRÈS UNE SÉPARATION S/L PAR

CENTRIFUGATION SUIVIE PAR L’AJOUT D’UN POLYMÈRE (MAGNAFLOC E10) EN FONCTION DE LA QUANTITÉ AJOUTÉE .. 147 FIGURE 4-41 PHOTOGRAPHIE D'UN PRÉCIPITÉ D'HYDROXYDE DE ZINC OBTENU APRÈS PRÉCIPITATION À PH7,0 SUIVIE PAR UNE

SÉPARATION S/L PAR CENTRIFUGATION DU SURNAGEANT 1(FACTEUR DE DILUTION = 1) ... 149 FIGURE 4-42 SCHÉMA REPRÉSENTANT L’ENCHAÎNEMENT DES DIFFÉRENTES ÉTAPES DU TRAITEMENT PAR PRÉCIPITATION

-COAGULATION DU ZN PRÉSENT DANS L’EFFLUENT ISSU DE LA PREMIÈRE ÉTAPE DE LIXIVIATION RÉALISÉE SUR LES POUSSIÈRES D’EAF ... 151 FIGURE 4-43 SCHÉMA REPRÉSENTANT L’ENCHAÎNEMENT DES DIFFÉRENTES ÉTAPES DU TRAITEMENT PAR PRÉCIPITATION

-COAGULATION DU ZN PRÉSENT DANS L’EFFLUENT ISSU DE LA PREMIÈRE ÉTAPE DE LIXIVIATION RÉALISÉE SUR LES POUSSIÈRES D’EAF EN PRÉSENCE DE NAOH ET NA2S ... 153 FIGURE 4-44 SCHÉMA REPRÉSENTANT L’ENCHAÎNEMENT DES DIFFÉRENTES ÉTAPES DU TRAITEMENT PAR PRÉCIPITATION

-COAGULATION DU ZN PRÉSENT DANS L’EFFLUENT ISSU DE LA PREMIÈRE ÉTAPE DE LIXIVIATION RÉALISÉE SUR LES POUSSIÈRES D’EAF EN PRÉSENCE DE CA(OH)2 ET NAOH ... 153 FIGURE 4-45 CONCENTRATIONS EN FE ET EN ZN DANS LE SURNAGEANT APRÈS PRÉCIPITATION DU FE À PH4,0-5,0 EN FONCTION

DES AGENTS DE PRÉCIPITATION ... 154 FIGURE 4-46 INFLUENCE DE L’INTENSITÉ IMPOSÉE (A) ET DU TEMPS D’ÉLECTRODÉPOSITION (MIN) SUR LA RÉCUPÉRATION DU ZN

PRÉSENT DANS LA SOLUTION SYNTHÉTIQUE SIMULANT LA COMPOSITION DU SURNAGEANT 1([ZN]I = 11 600 MG/L)

SUR UNE CATHODE EN ACIER INOXYDABLE ... 159 FIGURE 4-47 INFLUENCE DE L’INTENSITÉ IMPOSÉE (A) ET DU TEMPS D’ÉLECTRODÉPOSITION (MIN) SUR LE RENDEMENT

D’EXTRACTION (RE) DU ZN PRÉSENT DANS LA SOLUTION SYNTHÉTIQUE SIMULANT LA COMPOSITION DU

SURNAGEANT 1([ZN]I = 11 600 MG/L) ET ÉLECTRODÉPOSÉ SUR UNE CATHODE EN ACIER INOXYDABLE ... 160 FIGURE 4-48 INFLUENCE DU TYPE D’ÉLECTRODE ET DU TEMPS D’ÉLECTRODÉPOSITION SUR LA RÉCUPÉRATION DU ZN PRÉSENT

xxv

FIGURE 4-49 INFLUENCE DE TYPE D’ÉLECTRODE ET DU TEMPS D’ÉLECTRODÉPOSITION (MIN) SUR LE RENDEMENT D’EXTRACTION

(RE) DU ZN (INTENSITÉ DE COURANT = 10 A) ... 162

FIGURE 4-50 INFLUENCE DU TEMPS D’ÉLECTRODÉPOSITION (MIN) SUR LA TENEUR RÉSIDUELLE EN ZN PRÉSENT DANS LE SURNAGEANT 1 ISSU DES PA([ZN]I = 11 600 MG/L,I = 10 A, CATHODE EN ACIER INOXYDABLE) ... 164

FIGURE 4-51 INFLUENCE DU TEMPS D’ÉLECTRODÉPOSITION (MIN) SUR LE RENDEMENT D’EXTRACTION (RE) DU ZN (INTENSITÉ DE

COURANT 10 A, CATHODE EN ACIER INOXYDABLE) ... 164

FIGURE 4-52 IMAGE GLOBALE EN ÉLECTRONS SECONDAIRES DU DÉPÔT DE ZN PROVENANT DES ESSAIS D’ÉLECTRODÉPOSITION MENÉS SUR LA SOLUTION SYNTHÉTIQUE (I = 10 A, T = 150 MIN, CATHODE EN ACIER) ... 167

FIGURE 4-53 IMAGE GLOBALE EN ÉLECTRONS RÉTRODIFFUSÉS (À GAUCHE) ET EN EDS(À DROITE) DU DÉPÔT DE ZN PROVENANT DES ESSAIS D’ÉLECTRODÉPOSITION MENÉS SUR LA SOLUTION SYNTHÉTIQUE (I = 10 A, T = 150 MIN, CATHODE EN ACIER) ... 168 FIGURE 4-54 IMAGE GLOBALE EN ÉLECTRONS SECONDAIRES DU DÉPÔT DE ZN PROVENANT DU LIXIVIAT 1 RÉEL (10 A,150 MIN,

CATHODE EN INOX) ... 168 FIGURE 4-55 SURFACE EN ÉLECTRONS RÉTRODIFFUSÉS D’UNE PASTILLE DE ZN PRÉSENTE DANS LE DÉPÔT DE ZN PROVENANT DU

TRAITEMENT DU SURNAGEANT 1(I = 10 A, T = 150 MIN, CATHODE EN ACIER INOXYDABLE) ... 169 FIGURE 4-56 IMAGE EN ÉLECTRONS SECONDAIRES DES FRAGMENTS INCONNUS OBSERVÉS À LA SURFACE DES PASTILLES DE DÉPÔT

DE ZN PROVENANT DU TRAITEMENT DU SURNAGEANT 1(I = 10A, T = 150 MIN, CATHODE EN ACIER INOXYDABLE) ... 170 FIGURE 4-57 SURFACE EN ÉLECTRONS RÉTRODIFFUSÉS DES FRAGMENTS INCONNUS OBSERVÉS À LA SURFACE D’UNE PASTILLE DE

ZN PRÉSENTE DANS LE DÉPÔT DE ZN PROVENANT DU TRAITEMENT DU SURNAGEANT 1(I = 10 A, T = 150 MIN, CATHODE EN ACIER INOXYDABLE) ... 170 FIGURE 5-1 SCHÉMA DU PROCÉDÉ COMPLET DE REMÉDIATION DES PA ... 175

xxvii

LISTE DES ÉQUATIONS

ÉQUATION 2-1 ZNO+2OH-ZNO22-+H2O ... 25 ÉQUATION 2-2 PBO+OH-HPBO2-... 25 ÉQUATION 2-3 ZNO+2NH4CL ↔ZN(NH3)CL2+H2O ... 28 ÉQUATION 2-4 PBCL2+NH4CL ↔(NH4)PBCL3 ... 28 ÉQUATION 2-5 5PB2++3H2PO4-+CL-→PB5(PO4)3CL(S)+6H+(LOG KF = -25,5) ... 33

ÉQUATION 2-6 MZ+

+ Z OH-↔M(OH)Z↓ ... 36

ÉQUATION 2-7 M2++S2-↔MS↓ ... 37

ÉQUATION 2-8 ZN(S)+HPBO2(AQ)+OH-(AQ)PB(S)+ZNO22-(AQ)+H2O(L) ... 38

ÉQUATION 2-9 ZN(S)+CUO22-(AQ)CU(S)+ZNO22-(AQ) ... 38 ÉQUATION 2-10 2H2O(L)O2(G)+4H+(AQ)+2 E- ... 40 ÉQUATION 2-11 ZN2+(AQ)+2 E-ZN(S) ... 40

ÉQUATION 2-12 2H2O(L)+2 E-H2(G)+2OH-(AQ)... 40

ÉQUATION 3-1 DÉTERMINATION DE LA PERTE AU FEU ... 55

ÉQUATION 3-2 Y = X0+ X1A+ X2B+ X3C+ X4AB+ X5AC+ X6BC+ X7A2+ X8B2+ X9 C2 ... 61 ÉQUATION 3-3 DETERMINATION DU NOMBRE D’ESSAIS EXPERIMENTAUX (N) EN FONCTION DU NOMBRE DE FACTEUR NUMERIQUE

DEFINI ET DU NOMBRE DE REPLICATS (C0) ... 62 ÉQUATION 3-4 DÉTERMINATION DU TAUX D'HUMIDITÉ (%) ... 74 ÉQUATION 4-1 ÉQUATION QUADRATIQUE EN TERMES DE FACTEURS CODÉS ÉTABLIE PAR LE LOGICIEL EXPERT DESIGN 8.0

PERMETTANT DE DÉTERMINER LES RENDEMENTS DE SOLUBILISATION DU ZN ... 103 ÉQUATION 4-2 ÉQUATION QUADRATIQUE EN TERMES DE FACTEURS CODÉS ÉTABLIE PAR LE LOGICIEL EXPERT DESIGN 8.0

PERMETTANT DE DÉTERMINER LES RENDEMENTS DE SOLUBILISATION DU MN ... 103 ÉQUATION 4-3 ÉQUATION QUADRATIQUE EN TERMES DE FACTEURS CODÉS ÉTABLIE PAR LE LOGICIEL EXPERT DESIGN 8.0

PERMETTANT DE DÉTERMINER LES RENDEMENTS DE SOLUBILISATION DU ZN ... 119 ÉQUATION 4-4 ÉQUATION QUADRATIQUE EN TERMES DE FACTEURS CODÉS ÉTABLIE PAR LE LOGICIEL EXPERT DESIGN 8.0

PERMETTANT DE DÉTERMINER LES RENDEMENTS DE SOLUBILISATION DU PB ... 119 ÉQUATION 4-5 RÉACTION D’OXYDATION DES IONS FERREUX EN IONS FERRIQUES EN PRÉSENCE DE PEROXYDE D’HYDROGÈNE ... 138

xxix

LISTE DES ABRÉVIATIONS

A + B Lixiviation acide suivie par une lixiviation basique ACPA Association canadienne des producteurs d’acier ACS American chemical society

AI Acier inoxydable

AISE Association of iron and steel engineers AISI Association of iron and steel institute ANOVA Analyse de la variance

APHA American public health association

ATSDR Agency for toxic substances and disease registry B + A Lixiviation basique suivie par une lixiviation acide BOF Basic oxygen furnace

BOS Basic oxygen steelmaking

CEAEQ Centre d’expertise en analyse environnementale du Québec CREUST Centre de recherche en environnement UQAM / Sorel –Tracy CV Coefficient de variation

DRX Diffractomètre à rayons X

DW Dry weight

EAF Electric arc furnace – Four à arc électrique EDS Energy dispersive spectrometry

EI Échange ionique

ESDEP European Steel Design Education Programme

ICP-AES Inductively coupled plasma – atomic emission spectroscopy INPL Institut national polytechnique de Lorraine de Nancy

INRS-ETE Institut national de la recherche scientifique – Centre Eau, Terre et Environnement

L1, L2, L3 Lixiviation 1, Lixiviation 2, Lixiviation 3

LCPE Loi canadienne sur la protection de l’environnement LD Limite de détection

LDD Lieu de dépôt définitif LOI Loss of ignition

xxx LQE Loi sur la qualité de l’environnement

MDDELCC Ministère du développement durable, de l’environnement et de la lutte contre les changements climatiques

MEB Microscope à balayage électronique MES Matières en suspension

MRD Matière résiduelle dangereuse

MSR Méthodologie en surface de réponses

OCDE Organisation de coopération et de développement économique

ON Ontario

PA Poussières d’aciérie

PAF Perte au feu

pH Potentiel d’hydrogène

pKs Potentiel de constante de solubilité POR Potentiel d’oxydo-réduction

PT Précipitation totale

R1, R2, R3 Rinçage 1, Rinçage 2, Rinçage 3

REZEDA Recyclage du zinc par électrolyse des déchets d’aciérie RHF Rotatory heath furnace

rpm Rotation par minute S/L Solide/liquide

SRI Steel recycling institute ST Solides totaux

TCLP Toxic characteristic leaching procedure

TM Tonne métrique

USEPA United States environmental protection agency USGS United States geological survey

1

1 INTRODUCTION

Au cours des dernières décennies, le recyclage des ferrailles dans la fabrication de l’acier s’est généralisé en raison de la prolifération des fours à arc électriques (EAF). Ce procédé de fabrication de l’acier est dominant au Québec et, plus particulièrement, chez Arcelor Mittal Inc. à Contrecœur. Les EAF sont des outils puissants et efficaces dans la production de l’acier. Cependant, ces systèmes possèdent un inconvénient commun à la plupart des procédés industriels métallurgiques, ils produisent des émissions polluantes, parmi lesquelles des poussières composées principalement d’oxydes métalliques. Plus de 3,7 Mt de poussières d’aciérie sont produites chaque année à travers le monde. Dans le cas de l’usine Arcelor Mittal Inc. située à Contrecœur, ces poussières sont enfouies à proximité des sites de sidérurgie avec une autorisation temporaire du ministre de l’Environnement du Québec. Cependant, ce mode de gestion temporaire ne s’avère pas idéal en raison du risque de contamination environnementale lié à la lixiviation des métaux toxiques présents dans les résidus, tels que le Cd, le Cr et le Pb. Ces poussières d’aciérie ont été classées dans la catégorie des déchets dangereux par différents organismes gouvernementaux au Canada et à l’international comme l’Agence de Protection Environnementale des États-Unis (United States Environmental Protection Agency – USEPA) (Donald et al., 1996, Havlik et al., 2012). Néanmoins, la présence de Zn, en fortes concentrations, dans ces poussières (13% en masse), rend ce résidu intéressant d’un point de vue économique pour le développement d’un procédé de solubilisation et de valorisation du Zn, étant donné l’importante valeur ajoutée en Zn présent dans ces déchets. De nos jours, les poussières d’EAF sont souvent traitées par des méthodes pyrométallurgiques ou hydrométallurgiques. Les procédés hydrométallurgiques, basés sur la mise en solution des métaux, sont de plus en plus répandus dans l’industrie, principalement en raison de leurs émissions polluantes moins importantes et de leurs coûts d'investissement moins élevés. Plusieurs procédés, utilisant différents réactifs acides ou alcalins, ont déjà été testés et semblent techniquement intéressants (Havlik et al., 2012, Hoang Trung, 2007). Cependant, à

2

notre connaissance, aucun de ces procédés n’a été développé à l’échelle industrielle en raison de la toxicité résiduelle associée à ces poussières et de leurs coûts élevés qui restreignent leurs applications au niveau industriel.

En raison de la gestion actuelle inadéquate de ces résidus (risque de lixiviation des métaux toxiques dont le Pb) et du potentiel de valorisation du Zn présent dans ces poussières, l’objectif de ce projet est de concevoir un procédé efficace et économiquement viable permettant de réduire la toxicité des poussières liée à la présence de Pb et de solubiliser et de récupérer le Zn sous une forme pure afin de le valoriser.

1.1 Contexte et problématique

En 2012, plus de 1,54 milliards de tonnes d'acier brut ont été fabriquées à l'échelle internationale. Les principaux producteurs d’acier sont la Chine (46%), le Japon (6,9%), les États-Unis (5,7%), l'Inde (5,0%) et la Russie (4,6%). Au Canada, plus de 13 Mt d'acier ont été produites au cours de la même année (Worldsteel Association, 2013). De nos jours, deux principaux types de fours sont utilisés pour la production de l’acier brut à savoir, le four à oxygène de base (BOF: Basic Oxygen Furnace) et le four à arc électrique (EAF: Electric Arc Furnace). Des estimations indiquent que 70% de la production mondiale d’acier provient de BOF, tandis que 30% de l’acier est fabriqué dans des EAF. Au Canada, la production de l’acier dans les EAF occupe une proportion beaucoup plus importante (42%) comparativement à l’échelle mondiale, le reste (58%) provient de BOF (Worldsteel Association, 2013).

Au cours des dernières décennies, l’utilisation des EAF a proliféré suite au recyclage de la ferraille dans la fabrication de l’acier. Ce réacteur sidérurgique est considéré comme un outil puissant pour produire de l’acier. Cependant, ce système possède un inconvénient commun à la plupart des procédés industriels métallurgiques, il produit des émissions polluantes telles que des poussières, composées principalement d’oxydes métalliques et de résidus réfractaires (matériel résistant à l’agression thermique qui protège l’acier du réacteur). Ces poussières sont générées en quantités importantes et ce, à diverses étapes du procédé de fabrication. Les poussières d’aciérie sont majoritairement issues de la condensation des gaz émis et de la

3

volatilisation des métaux lors de la fusion, mais une partie est produite lors de la coulée de l’acier en fusion et lors de l’ajout d’additifs (CREUST, 1993). La quantité moyenne de poussières générées est de l’ordre de 15 à 25 kg de poussières par tonne d’acier fusionné (Oustadakis et

al., 2010). Les PA sont constituées principalement de Fe et de différents métaux lourds tels que

le Cd, le Cr, le Mn, le Ni, le Pb et le Zn. D’autres composés, tels que la silice (SiO2) et la chaux

(Ca(OH)2), sont également associés à ces poussières.

En vertu du Règlement sur les déchets dangereux, ces résidus sont considérés comme des

Matières résiduelles dangereuses (MRD) par les différents organismes gouvernementaux

comme le USEPA (Donald et al., 1996, Gouvernement du Québec, 2015, Havlik et al., 2012). En effet, les PA sont des résidus lixiviables dont les concentrations en métaux lourds, majoritairement le Pb, sont supérieures aux normes établies par les tests TCLP en Amérique du Nord et dans le monde entier. De nos jours, il n’existe pas de technologie efficace et économiquement viable permettant de gérer adéquatement ce type de déchets. Par conséquent, les PA sont, en général, entreposées directement sur le site de production de l’acier de manière sécuritaire en attendant le développement d’une technologie permettant de les gérer efficacement et à moindres coûts.

Ce projet de maîtrise s’inscrit dans le contexte d’une collaboration entre l’INRS-ETE et l’Institut National Polytechnique de Lorraine de Nancy (INPL). L’entreprise Arcelor Mittal Montréal Inc., basée à Contrecœur, est également associée à ce projet. Cette entreprise est l’un des plus importants fabricants canadiens d’acier. Sa production annuelle est estimée à 1,9 Mt, ce qui représentait près de 14,6% de la production annuelle du Canada en 2012. Les quantités de poussières générées par Arcelor Mittal Montréal Inc. lors de la production de l’acier ont été estimées à près de 32 000 t par an, ce qui représente la quasi-totalité des PA produites au Québec en 2012, selon une communication interne. Les travaux de caractérisation réalisés au cours de ce projet de recherche ont montré que les poussières générées présentent des caractéristiques chimiques très différentes d’une entreprise à l’autre, d’un cycle de fusion à l’autre, etc. Ces différences de composition proviennent notamment du fait que la matière première de Fe chargée dans le four de fusion peut être très variable. De manière générale, les

4

PA possèdent des teneurs élevées en Zn (entre 14% et 28%) (Guezennec, 2004, Havlik et al., 2006), ce qui offre un fort potentiel de valorisation de cet élément métallique. L’augmentation des quantités de PA, considérées comme MRD, produites chaque année ainsi que les teneurs élevées en Zn (métal valorisable) et en Pb (métal toxique) favorisent le développement de nouvelles stratégies de gestion de ces poussières, orientées surtout vers le recyclage et la valorisation des métaux présents dans ces déchets.

1.2 Objectif du projet de recherche

Les PA peuvent être considérées comme des déchets recyclables et valorisables étant donné les teneurs en métaux présentes dans ces types de déchets et les valeurs sur le marché de certains métaux (Zn). Cependant, il n’existe pas, à ce jour, de technologie de décontamination et/ou de valorisation applicable à l’échelle industrielle pour ce type de déchets. De nombreux procédés pyrométallurgiques et hydrométallurgiques ont été développés afin de valoriser le Zn présent dans les PA, mais aucun d’entre eux n’a été développé à l’échelle industrielle en raison de la toxicité résiduelle associée à ces poussières. De plus, l’application de ces procédés de décontamination à une échelle industrielle est limitée en raison de leur manque d’efficacité ou de leurs coûts opératoires très élevés. Dans ce contexte, il semble nécessaire de développer une technologie innovatrice et économique de décontamination et de valorisation du Zn applicable à l’ensemble des poussières d’aciérie produites et ce, malgré des teneurs initiales en métaux variables.

De ce fait, l’objectif de ce mémoire est de concevoir un procédé de remédiation chimique approprié permettant de décontaminer de manière efficace, reproductible et économique, les poussières provenant des fours à arc électrique, en vue d’une valorisation du Zn et d’une diminution de leur toxicité liée à la présence de Pb, afin de répondre à la problématique actuelle de gestion des déchets issus de la production d’acier par EAF.

5 Les objectifs spécifiques de ce projet de maîtrise sont:

• De concevoir un procédé de décontamination chimique approprié permettant de solubiliser de façon efficace, reproductible et économique, les métaux présents dans les PA en passant par l’étude de la cinétique de lixiviation en présence de plusieurs agents de lixiviation;

• D’évaluer les performances de ce procédé (efficacité, reproductibilité et robustesse) de solubilisation et d’optimiser les conditions opératoires pour l’enlèvement du Zn et du Pb;

• De stabiliser les métaux lourds problématiques (Pb, Cd) après l’étape de solubilisation afin de garantir que les produits sortants du procédé seront conformes aux normes établies en Amérique du Nord concernant les déchets dangereux;

• D’évaluer la performance de traitement des lixiviats générés par précipitation et d’en évaluer les conditions optimales (oxydation du fer, nécessité d’ajouter des coagulants) afin de récupérer sélectivement les métaux présents en solution dans le but de les valoriser;

• D’étudier l’applicabilité d’une autre méthode de récupération du Zn présent dans les lixiviats par électrodéposition et d’optimiser les paramètres opératoires (intensité, temps de rétention);

• De réaliser une analyse technico-économique du procédé de décontamination des poussières issues des fours à arc électrique en vue d’une pré-industrialisation du procédé.

6

1.3 Originalité du projet

La gestion des poussières issues de la fabrication de l’acier par le procédé EAF est une problématique environnementale, politique et mondiale. Des technologies de décontamination pyrométallurgiques, puis hydrométallurgiques, ont été développées au cours de ces dernières années pour permettre le recyclage des déchets et la valorisation des métaux présents dans les poussières générées, mais aucune d’entre elles n’a été amenée à l’échelle industrielle à ce jour. Présentement, aucune étude regroupant la valorisation (Zn) et la décontamination (Pb) des métaux présents dans les PA n’a été réalisée. À notre connaissance, aucun procédé hydrométallurgique de décontamination ayant des conditions opératoires applicables facilement à une échelle industrielle (concentration en agent de lixiviation et température faibles) n’a été élaboré à ce jour. De plus, l’étude de récupération et de purification du Zn présent dans les effluents issus du recyclage de ces résidus par précipitation ou par électrodéposition n’a jamais été réalisée.

L’originalité de ce projet de maîtrise réside donc dans l’étude et l’optimisation (nature de l’agent de lixiviation et de sa concentration, temps de rétention, etc.) d’un procédé de lixiviation des métaux valorisables (Zn) et d’un procédé d’inertage des métaux toxiques (Pb) afin de réduire la toxicité des PA et de valoriser les métaux présents dans ces déchets. Un autre point original de ce projet de maîtrise est l’étude de la récupération et de la purification du Zn présent dans les effluents de lixiviation en milieu acide par précipitation ou électrodéposition. De plus, une étude concernant la simulation de la composition de l’effluent à l’aide du logiciel MINEQL a été réalisée permettant de mettre en évidence les comportements observés lors de la solubilisation et de la précipitation des métaux et de vérifier les résultats expérimentaux.

7

2

REVUE DE LITTÉRATURE

2.1 Généralités sur la production de l’acier

La production d’acier à travers le monde est estimée à plus de 1,54 milliards de tonnes métriques en 2012. Au Canada, plus de 13 Mt d'acier ont été produites au cours de cette même année. La production canadienne d’acier est composée de deux filières différentes: la filière classique représentée par le processus du haut fourneau (BOF) et la filière électrique du four à arc électrique (EAF). Au Canada, près de 42% de la production d’acier provient de la filière EAF et le reste (58%) provient de la filière BOF (Worldsteel Association, 2013). Au Canada, les 4 aciéries intégrées (type BOF) se trouvent toutes en Ontario (Figure 2-1 - aciéries n° 4 – 5 – 6 et 7), tandis que les dix aciéries non intégrées (type EAF) sont plus dispersées à travers le Canada: une aciérie est située en Alberta (Figure 2-1 - aciérie n°1), une en Saskatchewan (Figure 2-1 - aciérie n°2), une au Manitoba (Figure 2-1 - aciérie n°3), cinq en Ontario (Figure 2-1 -aciéries n°8 – 9 – 10 – 11 et 12) et deux au Québec (Figure 2-1 - aciérie n° 13 et 14).

Figure 2-1 Localisation des aciéries intégrées et non intégrées présentes au Canada (tiré de Environnement Canada, 2014)

8

Les deux aciéries de type EAF situées au Québec sont « Arcelor Mittal Contrecœur » et « Arcelor Mittal Contrecoeur-Ouest ». La compagnie Arcelor Mittal Montréal Inc. fabrique chaque année près de 15% de la production canadienne d’acier (Environnement Canada, 2014). De nos jours, plus de 70% des produits fabriqués contiennent de l’acier. Selon le Steel Recycling Institute (SRI), l’acier est le matériau le plus recyclé en Amérique du Nord. Le « Cycle de vie » de l’acier est un cercle à l’infini qui offre des avantages économiques, environnementaux et énergétiques. En plus de réduire la quantité d’énergie nécessaire pour produire de l’acier, l’utilisation de ferraille recyclée permet de réduire la quantité de déchets qui aboutit dans des sites d’enfouissement (Figure 2-2). La quantité d’acier recyclée chaque année peut dépasser la quantité de toutes catégories de déchets recyclés confondues comme le papier, le plastique, l’aluminium et le verre (SRI, 2013).

Figure 2-2 Photographie de la ferraille présente dans les sites d’enfouissement et pouvant être recyclée (tiré de Arcelor Mittal Montréal Inc., 2015)

9

2.1.1 Fabrication de l’acier dans un convertisseur à oxygène (BOF)

La filière classique de fabrication de l’acier dans un convertisseur à oxygène (BOF) est, de nos jours, le plus souvent exploitée dans les usines intégrées. Ces usines ont une capacité moyenne de fabrication de 2 à 4 Mt d’acier par an. Aujourd’hui, cette filière représente près de 70% de la production mondiale d’acier; indiquant que cette technologie est prédominante dans la production de l’acier (Worldsteel Association, 2013). Afin de répondre à une forte demande en acier, cette technologie a connu un essor à la fin de la Seconde Guerre Mondiale; période pendant laquelle elle a progressivement remplacé les techniques basées sur le four Bessemer ou le four Martin (AISI, 2014).

Dans la filière classique, l’acier est fabriqué à partir de minerai de Fe et de charbon après passage des matières premières dans le haut fourneau puis dans le convertisseur à oxygène (Guezennec, 2004). Ce procédé nécessite un traitement préalable du minerai. Un mélange de minerai de fer, de chaux et de coke est chargé sur un transporteur à bandes (Dwight Lloyd Process) puis est partiellement fondu afin de former un composé poreux d'oxydes de fer et de gangues prêt à être chargé dans le haut fourneau. Les minerais de Fe agglomérés sont, par la suite, chargés, chauffés et réduits en acier sauvage (fonte) dans le haut fourneau par combustion.

Le processus BOF diffère de l'EAF par sa réaction autogène en énergie. L'acier sauvage venant du haut fourneau est ensuite transformé en acier brut dans un convertisseur à oxygène

(Figure 2-3). Ce convertisseur est chargé à l’aide de 70-80% de métal liquide chaud et de

20-30% de ferraille et de chaux. La présence d’oxygène pur permet d’oxyder le carbone et le silicium présents dans le mélange afin de fournir de la chaleur et d'éliminer le P, le Fe et le Mn par oxydation de ces impuretés métalliques (AISI, 2014). Le convertisseur basique à oxygène (BOF) est basé sur l'injection d'oxygène pur à 99,5% à vitesse supersonique à l'intérieur du métal liquide.

10

Figure 2-3 Schéma représentatif du procédé BOF de fabrication de l’acier (AISE, 1998)

Le produit obtenu est un acier fondu à 1 600°C. À partir de là, il peut subir un affinage ultérieur dans un processus de raffinage secondaire ou être envoyé directement à la coulée continue où il est solidifié dans des formes semi-finies: les blooms, les billettes ou les brames (AISI, 2014). Des ferro-alliages peuvent aussi être ajoutés afin d'obtenir l'analyse chimique visée de l'acier. Les capacités de charge des fours BOF sont généralement aux alentours de 250 t et les temps de coulée sont d’environ 40 min, dont 50% est " le temps de soufflage ".

Ce procédé est caractérisé par sa grande productivité ainsi que par le très faible niveau d’impuretés présentes dans l'acier produit. En revanche, il existe certaines inquiétudes liées aux déchets et aux émissions générées par le procédé BOF (ESDEP, 2002):

la capture et l'élimination des contaminants dans le système principal de traitement des gaz du convertisseur;

les émissions secondaires associées aux chargements et à la coulée du four;

la réduction des émissions provenant des activités auxiliaires telles que le transfert du métal chaud, la désulfurisation ou les opérations de métallurgie en poche;

11

le recyclage et/ou l'élimination des poussières d'oxydes ou de boues collectées; la disposition des scories.

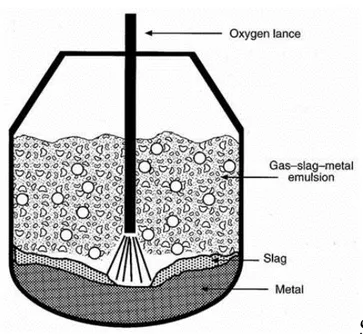

2.1.2 Fabrication de l’acier dans un four à arc électrique (EAF)

Au cours des dernières décennies, la technique EAF de production de l’acier s’est généralisée grâce au recyclage des ferrailles dans la fabrication de l’acier au Canada et à travers le monde. Au Canada, l’EAF représente une proportion plus importante (42,2%) dans la fabrication de l’acier comparativement à l’échelle internationale et ne cesse d’augmenter (Worldsteel Association, 2013).

Dans la filière EAF, l’acier est fabriqué à partir de ferraille et de boulettes de Fe dans un four traditionnel alimenté par un gaz combustible. De manière générale, le four à arc électrique est chargé majoritairement de ferraille recyclée (Figure 2-4) et en petites quantités de boulettes de fer. Le ratio ferraille/boulettes peut être très variable. La proportion de ferraille de Fe peut atteindre jusqu’à 100% de la charge du four, mais une très forte proportion de ferraille entraîne une production plus importante de poussières en raison des impuretés qui sont très présentes dans la ferraille (Wang, 2012). Après avoir chargé la ferraille et les boulettes de Fe dans le four, un arc électrique à forte puissance est produit pour émettre la chaleur nécessaire afin de fondre le métal et de le convertir en acier de haute qualité. Une forte tension électrique est appliquée entre les trois électrodes de graphite et le métal, faisant jaillir un arc (Figure 2-4). La température engendrée par l'arc dépasse 1 800°C et peut atteindre jusqu’à 3 600°C. Une zone plus froide peut persister entre les trois électrodes. Cette zone est généralement chauffée par des brûleurs de gaz ou par un brassage électromagnétique du métal en fusion. Les câbles électriques, l'enveloppe, le toit et certains éléments sont refroidis à l'eau ou à l’aide d’un autre fluide caloporteur. À la fin de chaque cycle de production, l’acier liquide issu du four subit ensuite les mêmes étapes d’élaboration: affinage et mise en forme de l’acier par métallurgie secondaire, coulée continue et enfin laminage (Jones et al., 1998).