ﻲﻟﺎـﻌﻟا ﻢـﯿﻠﻌﺘﻟا ةرازو

ﻲﻤـﻠﻌﻟا ﺚـﺤﺒﻟاو

BADJI MOKHTAR UNIVERSITY-ANNABA

-

UNIVERSITE BADJI MOKHTAR-ANNABA-ﺔﺑﺎﻨﻋ -

رﺎﺘﺨﻣ

ﻲﺟﺎﺑ ﺔﻌﻣﺎﺟ

Année : 2015/2016

Faculté des Sciences de l'Ingéniorat

Département d’Electromécanique

THESE

Présentée en vue de l’obtention du diplôme de DOCTORAT

Option

ELECTROMECANIQUE

Par

KHOUALDIA Tarek

Directeur de Thèse :

HADJADJ AOUL EliasPr. Université Badji-Mokhtar Annaba

Devant le Jury :

Président :

HEROUS Lazhar

Pr. Université Badji-Mokhtar Annaba

Examinateurs :

GUEDRI Abdelmoumene

MC (A) Université M.C.M. de Souk Ahras

BENCHOUIA Nedjemeddine

MC (A) Université de 20 aout 1955 Skikda

BOUZAOUIT Azzedine

MC (A) Université de 20 aout 1955 Skikda

KABOUCHE Abdallah

MC (A) Université Badji-Mokhtar Annaba

Techniques de maintenance préventive des machines

tournantes dans le cas de défauts combinés de

Remerciements

Mes remerciements s’adressent, en premier lieu, au Professeur HADJADJ-AOUL Elias, promoteur de ce travail, à qui j’exprime ma sincère reconnaissance pour tous les conseils et les encouragements qu’il ma prodigué pendant toute la durée de ce travail.

J’adresse mes remerciements au Professeur HEROUS Lazhar de l’université de Annaba d’avoir accepté de présider le jury de soutenance et aux membres de jury, Mr GUEDRI Abdelmoumene de l’université de Souk Ahras, Mr BENCHOUIA Nedjemeddine et Mr BOUZAOUIT Azzedine de l’université de Skikda et Mr KABOUCHE Abdallah de l'université de Annaba, d’avoir bien voulu évaluer ce travail et porter leurs regards critiques très nécessaire.

Je remercie également, mon co-directeur de thèse, OULD ABDESLAM Djaffar HDR de l'Université de Haute Alsace, pour ses qualités scientifiques et humaines. Je lui fais part de ma gratitude pour la très grande compétence avec laquelle il a suivi ce travail, mais également pour l’aide qu’il m’a apporté à chaque étape clé et sa disponibilité pendant tous mon séjour au sein de leur laboratoire de recherche. Je le remercie sincèrement pour sa disponibilité, sa patience et surtout pour sa gentillesse.

Mes remerciements s’adressent aux professeurs responsables du laboratoire Mips, de m’avoir reçu en me fournissant les moyens nécessaires pour finaliser cette thèse. Je remercie aussi l’équipe du laboratoire, pour leur disponibilité et leur gentillesse.

Enfin, que tous ceux qui m’ont aidé de près ou de loin dans l’élaboration de ce travail trouvent ici l’expression de ma sincère gratitude.

Dédicaces

Je dédie ce modeste travail à :

Mes chers parents, que dieu les protège, qui n’ont pas cessé de prier pour ma réussite,

A ma chère femme, de m’avoir encouragé et inciter à la réalisation de ce travail, ainsi qu’a ses parents pour leurs aides et soutien moral,

A mes deux princesses, Manar et Khouloud,

A notre grande famille, et que toute personne m’ayant aidé de près ou de loin, trouve ici l’expression de ma reconnaissance.

I

Dans ce travail, un système de surveillance et de diagnostic basé sur un modèle de réseau neuronal est proposé (défauts combiné d’engrenage et de roulement). L’ensemble de données sont collectées à partir des signaux de vibration mesurés par des accéléromètres pseudo-électriques fixés sur différents points de mesures d'un dispositif expérimental (Banc d'essai de boîte de vitesses conçu et fabriqué spécialement pour ce travail). Des analyses temporelles et fréquentielle sont ensuite effectuées pour déterminer les principaux paramètres statistiques : (La racine moyenne des carrées (RMS), valeur moyenne des carrées, variance, le facteur de Kurtosis, le facteur de crête, et le facteur de compensation ou facteur de marge et les spectres (Transformée Rapide de Fourier).Les données au domaine temporel ainsi que les défauts codés en binaires sont utilisés comme données d'entrée et de sortie pour entraîner et tester le modèle de réseau de neurones. En outre, le réseau orthogonal de Taguchi norme L27 et la méthode Grey-Taguchi sont utilisés comme des approches d’optimisations multi-objectives pour trouver la meilleure architecture du modèle de réseau neuronal. Les résultats montrent l'applicabilité et l'efficacité du système proposé pour la surveillance et le diagnostic, même pour la détection précoce et l'évaluation de la dégradation des défauts de machines tournantes. La méthode utilisée dans ce travail peut être étendu de manière efficace pour étudier d'autres défauts et mécanismes.

Mots clés : Défauts combinés d’engrenages et de roulements, Surveillance, Analyse vibratoire des défauts, Plan d’expériences, ANN, Grey-Taguchi

Abstract

In this work, a monitoring and diagnosis system based on neural network model is proposed (gear-bearing combined faults). Data sets are collected from vibration signals measured by pseudo-electric accelerometer fixed on various measuring points of an experimental set-up (gearbox test rig designed and manufactured especially for this work). Time and frequency analyses are then conducted to determine the main statistical parameters (Root mean square (RMS) value, mean square value, variance, kurtosis factor, crest factor and clearance factor or margin factor) and spectrums (Fast Fourier Transform). The time domain parameters and the defects binary codes are used as input and output data to train and test the neural network model. Moreover, the L27 Taguchi standard orthogonal array and Grey-Taguchi method are used as multi-objective optimization approaches to find the best neural network model architecture. The results show the applicability and effectiveness of the proposed system for monitoring and diagnosis even early detection and assessment of the rotating machinery faults degradation. The used method in this work can be extended efficiently to study other faults and mechanisms.

Keywords: Gear and bearing combined defects, Condition monitoring, Fault vibration analysis, Design of experiments,

ANN, Grey-Taguchi ﺺﺨﻠﻣ : ﺑ ﺎﻨﻤﻗ،ﻞﻤﻌﻟااﺬھ ﻲﻓ ﺣاﺮﺘﻗﺎ مﺎﻈﻨ ﻟ ﺺﯿﺨﺸﺘﻟاو ﺪﺻﺮﻠ ﺔﯿﻋﺎﻨﻄﺻﻻا ﺔﯿﺒﺼﻌﻟا ﺔﻜﺒﺸﻟا جذﻮﻤﻧ ﻰﻠﻋ ءﺎﻨﺑ ) ﺎﺟﺮﺣﺪﺘﻤﻠﻟ جودﺰﻤﻟا ﺐﻄﻌﻟا ﺔﻟﺎﺣ ت تﺎﻨﻨﺴﻤﻟا و .( ﺎﯿﻗ ﺬﺧﺄﻣ ﻖﯾﺮط ﻦﻋ ﺎﮭﺳﺎﯿﻗ ﻢﺗ زاﺰﺘھﻻا تارﺎﺷإ لﻼﺧ ﻦﻣ ﺎﮭﻌﻤﺟ ﻢﺗ تﺎﯿﻄﻌﻤﻟا ﻞﻛ ﮭﺠﻟ سﺎﯿﻘﻠﻟ طﺎﻘﻧ ةﺪﻋ ﻰﻠﻋ ﺖﺒﺜﻣ ﻲﺋﺎﺑﺮﮭﻛ ودﻮﺴﺑ عرﺎﺴﺘﻠﻟ س زﺎ برﺎﺠﺘﻠﻟ ﺪﻋا ) ضﺮﻐﻟا اذﺎﮭﻟ ﺎﺼﯿﺼﺧ ﺖﻌﻨﺻ و ﺖﻤﻤﺻ ﺔﻋﺮﺳ ﺔﺒﻠﻋ ﺔﺑﺮﺠﺗ زﺎﮭﺟ .( لﻮﺼﺤﻟا ﻞﺟا ﻦﻣ ﺎﻘﺣﻻ ﺎﮭﺑ ﺎﻨﻤﻗ ﺔﯾددﺮﺗ اﺬﻛ و ﺔﯿﺘﻗو ﻞﯿﻟﺎﺤﺗ ﻰﻠﻋ ﺔﯿﺴﯿﺋﺮﻟا ﺔﯿﺋﺎﺼﺣﻻا تﺎﻣﻮﻠﻌﻤﻟا ) : ﻢﯿﻘﻟا تﺎﻌﺑﺮﻣ ﻂﺳﻮﺘﻣ ،ﻢﯿﻘﻟا تﺎﻌﺑﺮﻤﻟ رﺬﺠﻟا ﻂﺳﻮﺘﻣ ،ﻦﯾﺎﺒﺘﻟا ، وأ ﺾﯾﻮﻌﺘﻟا ﻞﻣﺎﻋو ،ﺔﻤﻘﻟا ﻞﻣﺎﻋ ،ﺲﯾزﻮﺗﺮﻜﻟا ﻞﻣﺎﻋ فﺎﯿطﻷاو ﺶﻣﺎﮭﻟا ﻞﻣﺎﻋ ) ﻊﯾﺮﺴﻟا ﮫﯿﯾرﻮﻓ ﻞﯾﻮﺤﺗ ( . تﺎﯿﻄﻌﻤﻛ ﺎﮭﻟﺎﻤﻌﺘﺳا ﻢﺗ ﻲﺋﺎﻨﺜﻟا ﺪﻌﻟا مﺎﻈﻨﺑ ةﺮﻔﺸﻣ بﺎﻄﻋﻻا اﺬﻛو ﻲﺘﻗﻮﻟا لﺎﺠﻤﻟا ﻲﻓ تﺎﯿﻄﻌﻤﻟا ﺔﯿﻋﺎﻨﻄﺻﻻا ﺔﯿﺒﺼﻌﻟا ﺔﻜﺒﺸﻠﻟ جذﻮﻤﻨﻟا ﺐﯾﺮﺠﺗ و ﺐﯾرﺪﺗ ﻞﺟا ﻦﻣ جوﺮﺧ و لﻮﺧد . ل ﺔﻔﺻاﻮﻣ ﺔﯾدﻮﻤﻌﻟا ﺔﻜﺒﺸﻟا ،ﺔﻓﺎﺿﻹﺎﺑ 27 ﺔﻘﯾﺮط و ﻲﺷﻮﻗﺎﻄﻟ ﻲﺷﻮﻗﺎط ﺔﯿﻧﺎﻜﻣﻻا تﺮﮭظأ ﺞﺋﺎﺘﻨﻟا .ﺔﯿﺒﺼﻌﻟا ﺔﻜﺒﺸﻠﻟ ﻰﻠﺜﻤﻟا ﺔﺳﺪﻨﮭﻟا ﻰﻟا لﻮﺻﻮﻟا ﻞﺟا ﻦﻣ فاﺪھﻷا دﺪﻌﺘﻣ ﻞﺜﻣﻷا ﺞﮭﻨﻟﺎﻛ ﺎﻤﮭﻟﺎﻤﻌﺘﺳاﺎﻀﯾأ ﻢﺗ ﺔﯾدﺎﻣﺮﻟا ،ﺺﯿﺨﺸﺘﻟاو ﺪﺻﺮﻠﻟ حﺮﺘﻘﻤﻟا مﺎﻈﻨﻟا ﺔﯿﻟﺎﻌﻓو ﻖﯿﺒﻄﺘﻠﻟ ةﺮﯿﺒﻜﻟا ﺔﻟﺎﺣ ﻲﻓ ﻰﺘﺣ ﺮﻜﺒﻤﻟا ﺺﯿﺨﺸﺘﻟا ةراوﺪﻟا تﻻﻶﻟ بﺎﻄﻋﻻا رﻮھﺪﺗ ﻢﯿﯿﻘﺗو . ﺔﻘﯾﺮﻄﻟا بﺎﻄﻋا ﺔﺳارد ﻞﺟا ﻦﻣ لﺎﻌﻓ ﻞﻜﺸﺑ ﺎﮭﻤﯿﻤﻌﺗ ﻦﻜﻤﯾ ﻞﻤﻌﻟا اﺬھ ﻲﻓ ﺔﻠﻤﻌﺘﺴﻤﻟا تﺎﯿﻟآ ىﺮﺧأ . ﺔﯿﺣﺎﺘﻔﻣ تﺎﻤﻠﻛ : ﺎط ،ﺔﯿﻋﺎﻨﺻ ﺔﯿﺒﺼﻋ ﺔﻜﺒﺷ ،ﻞﻤﻋ ﻂﻄﺨﻣ ،بﺎﻄﻋﻼﻟ يزاﺰﺘھا ﻞﯿﻠﺤﺗ ،ﺪﺻﺮﻟا ،تﺎﺟﺮﺣﺪﺘﻤﻟا و تﺎﻨﻨﺴﻤﻟا ﻦﯿﺑ ﺔﻛﺮﺘﺸﻣ بﺎﻄﻋا ﻲﺸﯿﻗ يدﺎﻣﺮﻟا .

II

Résumé I

abstract I

ﺺﺨﻠﻣ I

Table des matières II

Liste des figures V

Liste des tableaux VII

Liste des symboles VIII

Introduction générale

1Principaux défauts d’engrenage et de roulement

4I.1 Principaux défauts qui touchent les machines tournantes 5

I.2 Origine des défauts dans les engrenages 5

I.3 Les différents types de défauts qui touchent les engrenages 6

I.3.1 Familles des défauts 6

I.3.2 Défauts superficiels 6

I.3.2.1 Grippage 6

I.3.2.2 Piqures 7

I.3.2.3 Usures 8

I.3.2.4 Fatigues superficielles 9

I.3.3 Détérioration par rupture 10

I.3.3.1 Ruptures par surcharge 10

I.3.3.2 Ruptures de fatigue 11

I.3.3.3 Ruptures par concentration de contrainte 12

I.3.3.4 Rupture provenant de défauts de traitement thermique 12 I.3.3.5 Ruptures provenant de défauts de rectification 12 I.3.3.6 Fissuration par fatigue et mécanismes généraux 13

I.4 Les différents types de défauts qui touchent les roulements 14

I.4.1 La composition d’un roulement 14

I.4.2 Principaux défauts de roulements 15

I.4.2.1 Défaut de montage (jeu, alignement) 15

I.4.2.2 Mauvaise lubrification 15

I.4.2.3 Emmagasinage, environnement et mauvaise étanchéité 16

I.4.2.4 Transport et vibrations avoisinantes 17

I.4.2.5 Charge ou vitesse excessive 17

I.5 Conclusion 18

Vibration des roulements et des engrenages

19II.1 Introduction 20

II.2 Les différentes techniques de la maintenance préventive conditionnelle 20

II.2.1 L’analyse de vibrations 20

II.2.2 L’analyse des huiles 20

III

II.3 Le choix de la technique de surveillance 21

II.3.1 La comparaison entre les techniques de maintenance préventive conditionnelle

21

II.3.2 Fréquences et directions de détection des défauts 22

II.4 Cinématique des défauts de roulements 23

II.5 Les vibrations des roulements 23

II.5.1 Fréquence fondamentale du tarin FTF 23

II.5.2 Fréquence de passage des billes sur la piste externe 24 II.5.3 Fréquence de passage des billes sur la piste intérieure 24

II.5.4 Fréquence de rotation des billes BSF 25

II.5.5 Valeurs cinématiques approximatives 25

II.5.6 Méthode de détection des défauts de roulement 26

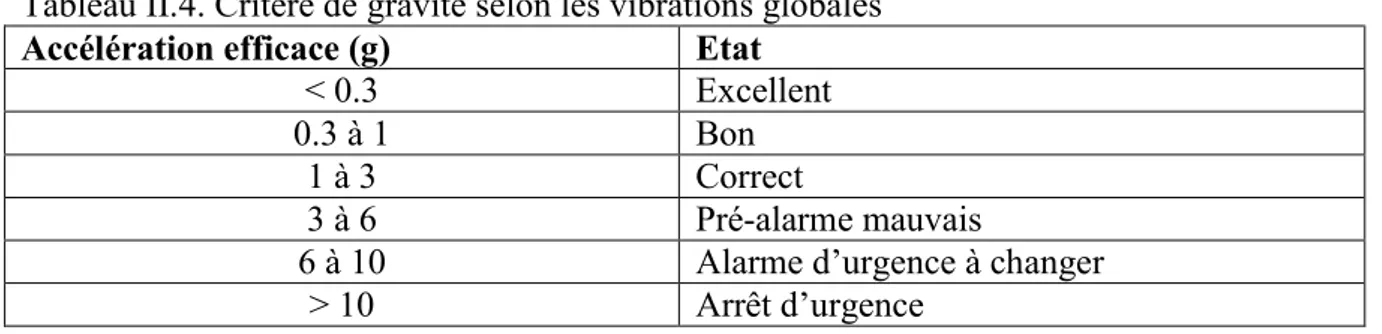

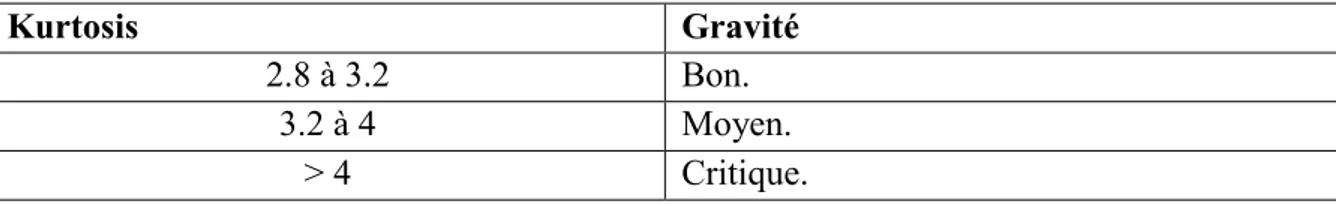

II.5.7 Niveau de gravité 27

II.5.8 Critères temporels de gravité 27

II.5.8.1 Accélération globales efficaces 27

II.5.8.2 Ondes de choc 27

II.5.8.3 Facteur de crête 28

II.5.8.4 Kurtosis 28

II.5.9 Analyse cepstrale 29

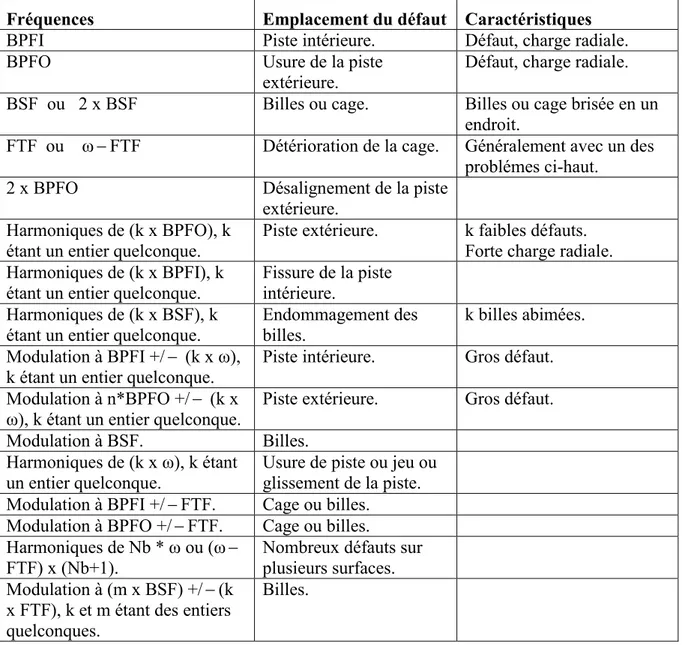

II.5.10 Critères fréquentiels de gravité 29

II.5.11 Amplitude aux fréquences de roulements 29

II.5.12 Démodulation d’amplitude et méthode d’enveloppe 29

II.5.13 Analyse spectrale 30

II.5.14 Fréquences de résonance 31

II.6 Les vibrations d’engrenages 31

II.6.1 Généralité sur les vibrations des engrenages 31

II.6.2 Fréquence d’engrènement 32

II.6.3 Denture en bon état 32

II.6.4 Ensemble de la denture détériorée 33

II.6.5 Une dent détériorée sur un pignon 33

II.6.6 Une dent détériorée sur chaque pignon 34

II.6.7 Vibration d’arbres courbés 34

II.6.8 Influence du jeu entre deux pignons au montage 35

II.6.9 Cas général 36

II.7 Conclusion 36

Les réseaux de neurones artificiels (RNA) et Plan d’expérience

38III.1 Historique et principe général 39

III.1.1 Introduction aux réseaux de neurones artificiels 39

III.1.2 Historique 39

III.1.3 Définition et principe 40

III.2 Etapes de la conception d'un réseau 42

IV

III.2.3 Apprentissage 43

III.2.4 Validation et tests 43

III.3 L’apprentissage 43

III.4 Rétropropagation 44

III.4.1 Le momentum 45

III.4.2 Levenberg-Marquardt 45

III.5 L’optimisation multi-objectif 46

III.6 Méthode de Taguchi 46

III.7 La méthode Grey-Taguchi 48

III.8 Test de confirmation 51

III.9 Conclusion 52

Système de diagnostique basé sur les RNA

53IV.1 Procédure expérimentale 54

IV.2 Collecte de données 60

IV.3 Optimisation de l’architecture du modèle de réseau de neurones 63

IV.3.1 La formulation du problème d'optimisation 64

IV.3.2 Les variables indépendantes 64

IV.3.3 Fonction objective 64

IV.4 Test de confirmation 71

IV.5 Conclusion 72

Conclusion générale

75V Chapitre I

Figure I.1 Grippage 7

Figure I.2 Piqûre 8

Figure I.3 Usure normale d’un pignon 8

Figure I.4 Ecaillage: (a) agrandissement d’un écaillage, (b) Ecaillage avec effondrement, (c) Pignon totalement écaillé

9

Figure I.5 Micro-Ecaillage 10

Figure I.6 Rupture par surcharge 11

Figure I.7 Rupture de fatigue 11

Figure I.8 Rupture par concentration de contraintes 12

Figure I.9 Criques de rectification 13

Figure I.10 Effritement causé par Un mauvais montage 15

Figure I.11 Fatigue de surface causée par une mauvaise lubrification 16

Figure I.12 Corrosion : (a) Rouille profonde, (b) Attaque hydrique étendue (Ecorchure)

16

Figure I.13 Ebrèchement 17

Figure I.14 Fatigue, essuyage 18

Chapitre II

Figure II.1 Cinématique des roulements 23

Figure II.2 Onde de choc 27

Figure II.3 Modulation d’amplitude des fréquences de roulement 30

Figure II.4 Modulation des fréquences de résonance 30

Figure II.5 Engrenage simple 32

Figure II.6 Spectre typique d’un engrenage sans défaut 32

Figure II.7 Spectre typique de denture détériorées (source : Campagna et Varenne)

33 Figure II.8 Spectre d’un engrenage ayant une dent détériorée

(source : Campagna et Varenne)

34

Figure II.9 Spectre typique d’un arbre courbé 35

Figure II.10 Spectre typique d’un jeu inapproprié au montage (source : Campagna et Varenne)

36 Figure II.11 Spectre typique de problèmes généralisés

(source : Campagna et Varenne)

36 Chapitre III

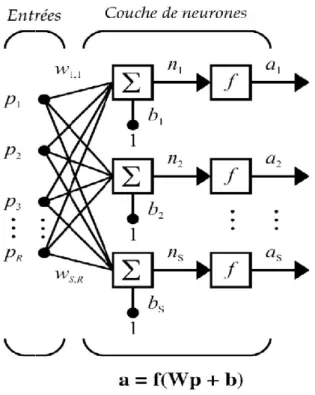

Figure III.1 Schéma d'un neurone unique [MATH WORKS, 2007]. 40

Figure III.2 Schéma d'une couche de neurones [MATH WORKS, 2007]. 41

Figure III.3 Schéma d'un réseau multicouche [MATH WORKS, 2007]. 41

Figure III.4 Fonctions de transfert les plus utilisées pour un réseau de neurones

(a) : fonction seuil, (b) : linéaire, (c) : tangente sigmoïde [MATH WORKS, 2007].

42

Chapitre IV

Figure IV.1 Photo du banc d’essai ainsi que l'installation expérimentale 55

Figure IV.2 VIBXPERT II 55

VI

endommagé, (c) dent sévèrement endommagée et (d) dent complétement rasée

Figure IV.5 Photos des composantes du roulementaprès usure avec un agrandissement microscopique de 100%:

(a) bague extérieure détériorée, (b) bague intérieure détériorée et (c) élément roulent détériorée

59

Figure IV.6 Signaux vibratoires de l’état sain, dent cassée et défaut de roulement: (a) direction axiale et (b) direction radiale

60 Figure IV.7 Signaux vibratoires illustrant l’état sain, dent légèrement usée, dent

sévèrement usée et dent cassée de la roue dentée: (a) direction axiale et (b) direction radiale.

61

Figure IV.8 Le graphique de réponse de grade relationnel gris 69

Figure IV.9 La performance du modèle neuronal à l'architecture optimale avec un algorithme d'apprentissage de type (rétro propagation du gradient d'erreur associée à l'algorithme de Levenberg-Marquardt)

72

VII

Chapitre I

Tableau I.1 Origines et localisation des défauts 5

Chapitre II

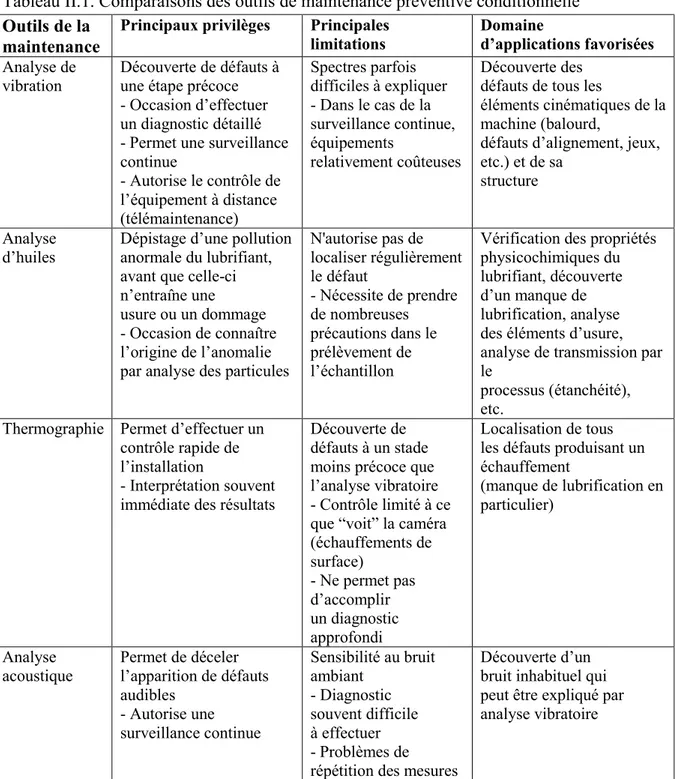

Tableau II.1. Comparaisons des outils de maintenance préventive conditionnelle 22

Tableau II.2. Reconnaissance des principales anomalies 23

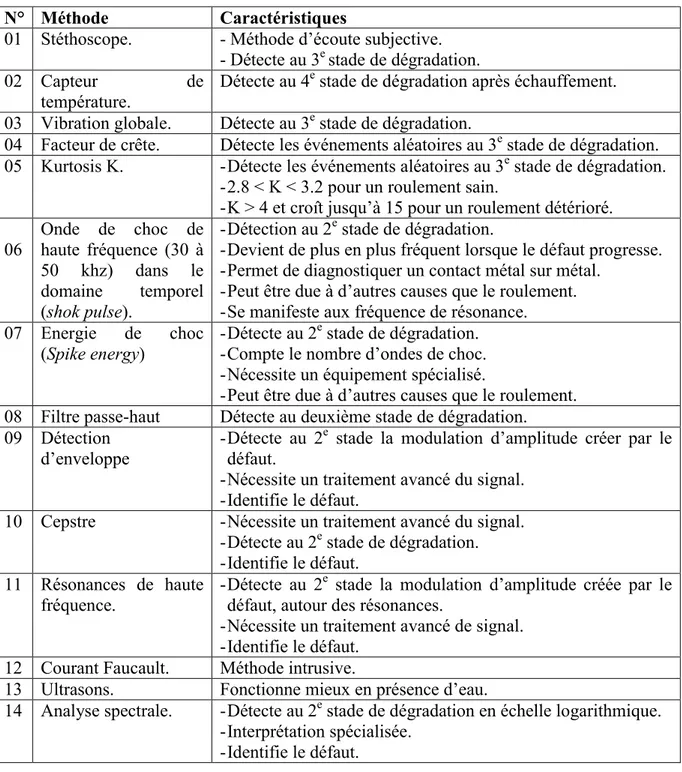

Tableau II.3 Méthode pour détecter les défauts de roulement 26

Tableau II.4 Critère de gravité selon les vibrations globales 27

Tableau II.5 Classes de sévérité des roulements 28

Tableau II.6 Critère de gravité basé sur le Kurtosis 29

Tableau II.7 Critère de gravité basé sur le Kurtosis 29

Tableau II.8 Critère de gravité basé sur le Kurtosis 31

Chapitre IV

Tableau IV.1 Les paramètres de la roue à dentures hélicoïdales 57

Tableau IV.2 Les paramètres du roulement auto-aligneurUC204 57

Tableau IV.3 Différents cas pour l’acquisition des signaux vibratoires 58

Tableau IV.4 Données au domaine temporel 62

Tableau IV.5 La codification avec le système binaire des états a la sortie du réseau (Etat sain, défauts de roulementet défauts de la roue dentée)

63 Tableau IV.6 Les variables indépendantes et leurs niveaux: type d'algorithme de

formation (rétro propagation du gradient d'erreur associé à l'algorithme de Levenberg-Marquardt)

65

Tableau IV.7 Le tableau orthogonal de Taguchi : L27 (35),simulation à l'aide d'un réseau neuronal avec un type d'algorithme d'apprentissage (rétro propagation du gradient d'erreur associée à l'algorithme de Levenberg-Marquardt).

65

Tableau IV.8 Le signal bruit du Le tableau orthogonal de Taguchi 66

Tableau IV.9 Le coefficient relationnel gris, qualité relationnelle grise et le rang pour chaque expérience.

67 Tableau IV.10 L'analyse de variance pour les caractéristiques multi-performances (le

grade relationnel gris)

66

Tableau IV.11 le tableau de réponse pour le grade relationnel gris 70

Tableau IV.12 les résultats d'optimisation de réponse pour les caractéristiques de performance en utilisant l'approche gris-Taguchi

70 Tableau IV.13 Les taux de réussites du l’architecture neuronale optimisées des

différents états de fonctionnement

VIII

Indice Désignation

Nb Nombre de billes

Bd Diamètre des billes

Pd Pas diamétral

θ Angle de contact

ω La vitesse de rotation de la partie tournante FTF Fréquence fondamentale du train

Vc Vitesse linéaire du centre de des billes Vo Vitesse linéaire des pistes externes Vi Vitesse linéaire des pistes internes ωo Vitesses angulaire des pistes externes ωi Vitesses angulaire des pistes internes

BPFO Fréquence de passage des billes sur la piste externe BPFI Fréquence de passage des billes sur la piste intérieure

Vb Vitesse linéaire d’un point de la piste en contact avec la bille BSF Fréquence de rotation de la bille

f Fréquence de rotation

N Nombre de dent d’une roue dentée

fc Fréquence de coïncidence

fe Fréquence d'engrènement

T Le couple de l’arbre

Tn Le couple d’arbre sans défaut Td Le couple généré par le défaut p Le vecteur des entrées d’un neurone

W Le vecteur des poids

b Biais associe au neurone

a La sortie d’un neurone

f La fonction de transfert

η Le momentum

S / N Signal bruit dans la méthode Taguchi

SD Déviation standard

j

y La moyenne de la valeur observée

2

y

s La variance de yj

n Les nombres d’observations

yij la valeur mesurée des données expérimentales

i performance des caractéristiques

j et k le nombre de répétitions de l’expérience ij

z la valeur normalisée

j

yˆ la valeur cible spécifique

ξ le coefficient relationnel gris

ζ le coefficient distinctif

i

ξˆ L’estimation du grade relationnel Gris

ξ La moyenne totale du grade relationnel gris

*

i

IX

MSV La moyenne carrée du signal

A Nombre de couches cachées

B Nombre de neurones dans chaque couche cachée

C Fonctions d'activation à la couche d'entrée D Fonctions d'activation à la couche cachée E Fonctions d'activation à la couche de sortie RA Coefficient de corrélation

RV Coefficient de corrélation de validation RG Coefficient globale de corrélation MSE L'erreur quadratique moyenne

IT Itérations

1

Introduction Générale

Dans le monde industriel, la disponibilité des machines tournantes joue un rôle prépondérant pour la survie des entreprises. De ce fait, et afin de les fiabiliser, ces machines doivent faire l’objet d’une maintenance efficace, c’est pourquoi leurs surveillances et leurs diagnostics sont passés au rang des préoccupations majeures de la maintenance. L’évolution actuelle est de chercher des outils capables de détecter de manière précoce l’apparition d’un dysfonctionnement, dans le but d’éviter la maintenance systématique et de la changer par une maintenance conditionnelle moins coûteuse.

Les défaillances en service des machines représentent un coût important pour l'industrie et il est essentiel de les prévenir. Des études statistiques concernant les causes des défaillances et la localisation des défauts dans les transmissions de puissance à engrenages permettent de conclure que les organes les plus sensibles sont les engrenages et les roulements, 60% des défauts sont localiser au niveau des dentures, et 19% des cas sont localiser au niveau des paliers à roulement [1].

L’analyse vibratoire représente un outil de maintenance conditionnelle très puissant pour la localisation des défauts des machines en fonctionnement, car les comportements vibratoires de ces dernières et les traitements ainsi que les analyses faites sur les signaux vibratoires mesurés, peuvent reliées les effets vibratoires observes aux causes matérielles qui les génèrent et fournir un outil très puissant pour les besoins de la maintenance, surtout dans l'industrie ou la compétition est exprimée par la qualité et les couts. Les vibrations dans les machines tournantes peuvent être causées par divers phénomènes d‘excitation, c’est pourquoi la plupart des industriels dispose de ce genre d’équipement; cet investissement très couteux nécessite une bonne maitrise par l’operateur.

Toutefois, beaucoup de techniques sont disponibles mais qui exigent beaucoup d'expertise pour les appliquer avec succès ; on exige de nouvelles techniques qui permettent aux opérateurs relativement non qualifiés de prendre des décisions fiables sans connaître le mécanisme du système et pour pouvoir faire une bonne analyse des données. Donc, la bonne analyse basée sur la fiabilité, de la maintenance conditionnelle, doit être l’outil le plus important de l'opération. Les réseaux neurones artificiels (RNA) conviennent à ce genre de problèmes. Ils ont été recherchés et appliqués dans de vrais systèmes [2].

De nombreuses études ont été menées sur l'analyse des comportements de machines tournantes. Khelf et al. [3] ont développé un algorithme pour le diagnostic des pannes dans les machines tournantes industrielles face à de nouvelles conditions de fonctionnement, qui est

2

développé sur la base d'indicateurs d'entrée extraites des spectres vibratoires. Leurs résultats ont prouvé l'efficacité de l'algorithme développé par rapport à la (J48 arbre de décision) et de révéler également la nécessité de sélectionner encor une fois les indicateurs pour le suivi fiable des conditions d'exploitation. Dans le même cadre, Guo et al. [4] ont développé un modèle de boîte de vitesses réelle constitué d’engrenages, de paliers, d’arbres, et un logement à la structure pour la vibro-acoustique au niveau du système, et comparé les résultats à des expériences. La méthode développée a été utilisé pour examiner l'influence de l'élément roulent standard sur le bruit rayonné de la boîte de vitesses. Toutefois, selon Sawalhi et al. [5] qui ont pris un modèle de simulation d’un banc d'essai de boîte de vitesses, dans laquelle une plage de défauts de palier peut être réalisée. Dans la première partie de leurs travail, la tendance des signaux simulés et transformés ont montré une similitude à celle observée chez leurs équivalents mesurées et se sont révélés avoir les mêmes caractéristique. Le modèle de simulation a été utilisé pour produire des signaux de défauts typiques de boîtes de vitesses pour tester de nouveaux algorithmes de diagnostic et éventuellement de pronostiques.

Certains travaux utilisent les réseaux de neurones artificiels (ANN) comme une méthode de diagnostic dans leurs recherches, Ben Ali et al. [6] ont développé un modèle mathématique pour la sélection et l'analyse des plus importantes fonctions du mode intrinsèques (intrinsic mode functions) .Les données choisis sont utilisés pour former une ANN pour classer les défauts de roulements. L’ANN, comme un outil efficace, a le potentiel pour l'évaluation automatique de la dégradation des performances de roulement sans intervention humaine. Dans le même champ d'application, Sanz et al. [7] ont présenté un algorithme multi-étapes pour le suivi de l'état dynamique d'un engrenage. L’information Fournit de l'état de transmission est visée par l'algorithme et les estimations de la rigidité des mailles pour chaque révolution de l'arbre dans le cas où un défaut est localisé.

La boîte de vitesses est une des composantes les plus rencontrées dans les machines au monde industriel, un grand nombre d'études ont été réalisées sur de nombreux équipements. Zhi-Ling et al. [8] ont développé un système expert basé sur l'analyse de l'arbre de décision pour faire un diagnostic rapide et précis des boîtes de vitesses. Ils ont également mis au point un système expert orienté Web sur la plate-forme Internet qui permettra d'économiser le temps d'analyse de défaut de manière significative et préparer la solution pour le défaut de la boîte de vitesses. Ainsi, Hajnayeb et al. [9] ont utilisé un régime basé sur les réseaux de neurones artificiels conçus pour diagnostiquer divers types de défauts dans une boîte de vitesses. Le régime a été

3

optimisé en éliminant les données insignifiantes avec une méthode de sélection de fonction (méthode UTA).

Cependant, dans ce mémoire, vu l'importance des pannes qui affectent les roulements, les engrenages et les deux à la fois (les défauts combinés), qui sont très difficiles à localiser, nous avons étudié, au premier chapitre, les différents défauts qui les touchent, car un pourcentage très élevé des défauts des machines tournantes est souvent localisé au niveau des transmissions de puissances, les réducteurs ou bien les multiplicateurs de vitesse, ainsi qu’au niveau des paliers à roulement.

L’outil le plus utilisé en maintenance préventive conditionnelle c’est l’analyse vibratoire, néanmoins, le deuxième chapitre a été consacré aux vibrations des engrenages et des roulements avec les différentes fréquences de défauts qui les concernent.

Les méthodes d’intelligences artificielles sont très nombreuses pour faciliter l’utilisation des machines, des outils de mesures, des installations ainsi que d’autres applications, parmi eux les réseaux de neurones, étudié au troisième chapitre, qui est actuellement la méthode la plus utilisées. Dans l’objectif de gérer les bases expérimentales importantes de données, nous avons fait appel au même chapitre aux méthodes dites, plans d’expériences. La méthode de Taguchi renforcée par la méthode Grey-Taguchi ont été théoriquement étudié avec l’objectif son application ultérieur.

Au dernier chapitre , dans le cadre de l’apprentissage supervisé, avec le but de produire une fonction de décision à partir d’un algorithme et d’une base d’apprentissage de façon à ce que les prédictions réalisées sur de nouvelles données conduisent à un minimum d’erreurs, et en se basant sur une étude expérimentale et grâce aux vibrations comme une méthode de collecte de données, a cet effet, un banc d'essai a été mis en œuvre, avec une analyse des différents états et des degrés de défaillances , un système d'intelligence artificielle est développé et optimisé parles méthodes de Taguchi et Grey-Taguchi.

Avec l’objectif d’arriver à une intervention précise et rapide avec plus de succès, dans les cas les plus complexes des défauts, La méthode utilisé dans ce travail a permis, à partir d’un ensemble de données une meilleur généralisation pour produire un processus décisionnel performant. Cette méthode de classification a également comme objectif, dans les perspectives, la surveillance et le diagnostic en ligne.

Principaux défauts

5

Chapitre I

Principaux défauts d’engrenage et de roulement

I.1. Principaux défauts qui touchent les machines tournantes

Les défauts des engrenages et de roulements en service représentent un coût important pour l'industrie et il est essentiel de les prévenir. Les statistiques concernant les causes des défaillances et la localisation des défauts dans les transmissions de puissance à engrenages permettent de conclure que les organes les plus sensibles sont les engrenages et les roulements. Une enquête réalisée par une société des assurances a permis d'établir des statistiques sur les causes des défaillances. Les résultats de cette enquête sont résumés dans le Tableau I.1.

Tableau I.1. Origines et localisation des défauts

Origine des défauts % Localisation des défauts %

Fabrication (Calcul des assemblageassemblages,

40 Dentures 60

Assemblages, matériaux) Palier à Roulement 19

Exploitation (maintenance). 43 Carters 7

Autres (machines adjacentes). 17 Autres 4

Cette enquête montre que :

La denture concerne la majorité des sources des défaillances.

Les erreurs de conception et les défauts de fabrication sont à l'origine de 40% des avaries. La maintenance conditionnelle et préventive devrait permettre de réduire les nuisances

occasionnées par les défauts en cours d'exploitation. I.2. Origine des défauts dans les engrenages

Les sources de défauts d'engrenages sont multiples et peuvent être classées suivant leurs origines. Le fonctionnement d'un engrenage entraîne généralement une modification de la macro et de la micro-géométrie des dentures et de l'état du métal dans les endroits sollicitées. Cette modification est très complexe et difficile à expliquer : elle est liée aux conditions de fonctionnement, à l'entretien et à la lubrification.

Les défauts souvent rencontrées dans les engrenages ont alors pour origine :

Les effets normaux, dus à la charge transmise et à la pression de contact : c'est le cas par exemple des déformations plastiques et des fatigues superficielles.

6

Les effets tangentiels superposés aux effets normaux, dus à la vitesse de glissement des surfaces : c'est le cas de l'usure et des piqûres.

Les effets thermiques superposés aux précédents, dus à l'énergie dissipée à l'interface : c'est le cas du grippage.

I.3. Les différents types de défauts qui touchent les engrenages I.3.1. Familles des défauts

Selon les sollicitations imposées au contact, les défauts de surface dans les engrenages ont été répertoriés et classées à plusieurs types par l'AFNOR E23-014 Ces défauts peuvent être également classés en deux grandes familles. Il s'agit principalement :

Des défauts superficiels, Des détériorations par rupture.

Les défauts superficiels souvent rencontrées sont : - Grippage.

- Piqûres.

- L’usure normale. - Ecaillage. - Micro-Ecaillage.

Pour les détériorations par rupture on peut trouver : - Rupture par surcharge ;

- Rupture par fatigue ;

- Rupture par concentration de contrainte. I.3.2. Défauts superficiels

I.3.2.1. Grippage

Le grippage est une modification soudaine de l'aspect de surface des dents, se traduit par la fusion d'une couche superficielle, associé à des vibrations, de bruit, à une augmentation importante de l'énergie dissipée dans le contact et de la température superficielle des massifs [10, 11]. Il se produit brutalement et conduit généralement à l'arrêt de la machine. Ce mode de défaut classique dans les engrenages se manifeste dans tous types de mécanismes : lubrifiés ou non, lorsque la combinaison (charge normale, vitesse de glissement) excède une limite encore non défini.

Le grippage est affecté par plusieurs paramètres. Les plus influents sont décrits par Dyson [12]. Il s'agit notamment :

7

Des paramètres favorisant le grippage tels que : la charge, la vitesse de glissement, la rugosité et la température.

Des paramètres ne favorisant pas le grippage tels que : les propriétés du lubrifiant et la vitesse du roulement.

Des exemples de surfaces grippés sont présentés dans la Fig. I.1. Elles sont extraites d'une large publication des Aspects des dentures après fonctionnement.

La Fig. I.1(a) caractérise un grippage localisé affectant seulement certaines zones des flancs de dents. Il se manifeste par de fines rayures parallèles au profil, comme si l'on avait passé un abrasif fin sur les dentures. Ce mode de grippage survient souvent à la mise en service d'un engrenage neuf : un fonctionnement à charge réduite peut le faire disparaître. La Fig. I.1(b) montre un grippage destructif affectant l'ensemble des zones des flancs de dents. Ce grippage est dû au contact métal-métal résultant de la rupture du film d'huile et conduit généralement à la mise hors service de l'engrenage.

Grippage naissant Grippage destructif Fig. I.1. Grippage [13]

I.3.2.2. Piqures

Les piqûres sont des trous peu profonds, en forme d'éventail caractéristique, qui affectent toutes les dents, dans la zone du primitif ou légèrement en dessous. La pointe de l'éventail est en général tournée vers le pied de la dent dans le cas d'un pignon menant, vers le sommet dans le cas d'une roue menée. Ce type de détérioration dépend généralement de la pression superficielle d’Hertz. Afin d'éviter l'apparition de piqûres destructrices, il faut que la pression d’Hertz ne dépasse pas une certaine limite admissible.

Si la pression superficielle est raisonnable, nous avons des piqûres naissantes Fig. I.2(a), surtout pour des aciers non durcis. Elles ne sont pas dangereuses si elles ne s'amplifient pas pendant la période de rodage. Elles disparaîtront au bout d'un certain temps de

8

fonctionnement par polissage. Un choix d'huile approprié peut en retarder également la progression Fig. I.2(b).

Fig. I.2. Piqûre [13]

I.3.2.3. Usures

L'usure est un phénomène normal caractérisé par un enlèvement de matière dû au glissement de deux surfaces l'une sur l'autre.

Dans les engrenages, l'usure se caractérise par une diminution lente et régulière de l'épaisseur des dents, accompagnée d'une modification plus ou moins prononcée de la surface des dents due au glissement. L'usure est généralement observée lorsque les effets normaux et/ou tangentiels sont importants. Le développement de l'usure est lié à la charge et à la vitesse de glissement en chaque point des surfaces en contact, ainsi qu'à la présence, dans le lubrifiant, d'éléments abrasifs. Ces éléments abrasifs peuvent correspondre à une pollution externe-respiration des réservoirs et des carters, ambiance environnante, etc... Et à une pollution interne- les débris d'usure qui se forment au cours de fonctionnement et ceux générée par l'oxydation et la décomposition du lubrifiant.

L'usure normale illustré par la Fig. I.3, inversement proportionnelle à la dureté superficielle des dentures, progresse lentement, elle est nettement faible pour un engrenage bien conçu, bien construit, utilisé sans grande surcharge et possédant des surfaces bien polies. Un lubrifiant bien choisi du point de vue viscosité et propriétés extrême pression doit réduire cette usure.

Fig. I.3.Usure normale d’un pignon [13]

9 I.3.2.4. Fatigues superficielles

Elles apparaissent dans les zones de faible glissement. En fonction de leurs dimensions par rapport à celles du contact, on distingue deux échelles d'endommagements de fatigue superficielle : l’écaillage et le micro-écaillage.

a) Ecaillage

C'est une cavité de dimensions analogues à la largeur de la zone de contact. Il a quelques millimètres carrés de surface et quelques dixièmes de millimètre de profondeur Fig. I.4(a) Généralement, il se manifeste par la formation d'une écaille à l'échelle du contact hertzien

L'écaillage survient dans des contacts très chargés. Il résulte de la répétition cyclique des contraintes dans la sous couche du massif. Il apparaisse après une période importante, de l’ordre de plusieurs dizaines de millions de cycles. Il est précédé et associé à un réseau de fissures à la même profondeur. C'est une dégradation classique dans les engrenages. Dès leur apparition, les trous d'écaillage ont une forme irrégulière et n'affectent pas toutes les dents. Ils sont plus profonds et de dimension plus grande que les piqûres.

Dans les engrenages durcis superficiellement, l’écaillage est un défaut très grave, elle évolue vers la rupture : elle témoigne de l'effondrement de la couche durcie suite à la formation de trous internes au dessous de cette couche. Par contre, il est rarement rencontré dans les engrenages peu durs. La Fig. I.4(b)montre de l’écaillage avec un effondrement de la couche cémentée ayant conduit à la rupture d'une des dents du pignon. La Fig. I.4(c) présente un pignon cémenté trempé dont l'une des dents est presque totalement écaillé.

Fig. I.4.Ecaillage: (a) agrandissement d’un écaillage, (b) Ecaillage avec effondrement, (c) Pignon totalement écaillé [13]

b) Micro-écaillage

C'est une cavité beaucoup plus petite par rapport à celle de l'écaillage Fig. I.5. Il est de

10

dimensions dix à vingt fois plus faibles que la largeur du contact et se manifeste par la formation des micro-fissures et des micro-écailles à l'échelle des rugosités.

Le micro-écaillage survient dans les contacts faiblement chargés. Il résulte de la répétition cyclique des contraintes dans la peau du massif après une période plus courte que pour l'écaillage, de l'ordre de quelques millions de cycles.

Cette avarie est dangereuse, car elle détruit la micro-géométrie des surfaces et conduit à la rupture du mécanisme si les micro-fissures se propagent jusqu'à la profondeur d’hertz.

Fig. I.5.Micro-Ecaillage [13]

I.3.3. Détérioration par rupture

Les causes de détériorations des dents sont multiples. La rupture est une avarie brutale et souvent inattendue. Elle est parmi les plus dangereuses, car elles entraînent l'arrêt de l'installation, et parfois la destruction généralisée par suite de l'entraînement de partie de dents dans l'engrènement. On distingue généralement :

Ruptures par surcharge. Ruptures de fatigue.

Ruptures par concentration de contraintes.

Ruptures provenant de défauts de traitement thermique. Ruptures provenant de défauts de rectification.

I.3.3.1. Ruptures par surcharge

Ces ruptures surviennent le plus souvent d'un seul coup, c'est-à-dire en une seule mise en charge de la dent.

La surface de rupture peut indiquer Fig. I.6:

Des zones granuleuses et brillantes, appelés "zones de rupture fragile" ou le métal s'est rompu parce qu'il n'a pu supporter les contraintes de traction atteintes.

11

ou le métal a perdu sa cohésion par suite des contraintes de cisaillement atteintes.

La surface de rupture peut alors présenter l'un des deux modes de rupture mentionnées ci-dessus.

Fig. I.6.Rupture par surcharge

(Dent de boite à vitesse ZF, camion SONACOM Tb 305)

I.3.3.2. Ruptures de fatigue

II est bien connu que lorsque la contrainte dépasse une certaine valeur limite dite de fatigue, il se produira rupture au bout d'un certain nombre de cycles.

Ce mode de rupture évolue à chaque mise en charge à partir d'un point initial localisé au pied de la dent, diminuant la section d'encastrement qui se trouve ainsi affaiblie jusqu'au point ou manifeste la rupture. La zone de rupture schématisée par la Fig. I.7comporte :

Une zone de progression de fissure, qui peut être mate à grain fin ou bien striée par des lignes d'arrêt caractéristiques.

Une zone de rupture par surcharge.

La rupture de fatigue est de nature évolutive. Elle a pour origine un défaut existant en surface (une crique par exemple) qui se remplit d'huile et s'étend jusqu'à ce qu'une partie de dent, ou toute la dent se détache.

Fig. I.7.Rupture de fatigue

12 I.3.3.3. Ruptures par concentration de contrainte

Cette avarie Fig. I.8se manifeste suite à des défauts de positionnement des dentures les unes par rapport aux autres, dus par exemple à :

Une erreur relative de distorsion des dentures conjuguées. Un mauvais alignement des axes (fabrication, déformation).

Ce mode de rupture est souvent accompagné de traces de piqûres et d'écaillage dans les zones de portage.

Fig. I.8.Rupture par concentration de contraintes [13]

I.3.3.4. Rupture provenant de défauts de traitement thermique

Un traitement thermique peut être à l'origine de nombreux cas de ruptures de dents :

Criques sur les flancs, ou en profondeur, provoquant des amorces de rupture inévitables. Un contrôle par ultrasons est fortement recommandé.

Dans le traitement de durcissement superficiel par cémentation, une sur carburation entraîne une fragilité excessive (une dureté élevée est nuisible).

Lors des traitements, la variation brutale de la dureté donne naissance à des écaillages et des ruptures.

I.3.3.5. Ruptures provenant de défauts de rectification

Des criques peuvent apparaître par suite d'un échauffement superficiel important, et sont des amorces de rupture Fig. I.9. Un contrôle par resuage ou magnaflux est plus que nécessaire. Il vaudrait mieux éviter de rectifier les fonds des dents.

13

Fig. I.9.Criques de rectification [13]

I.3.3.6. Fissuration par fatigue et mécanismes généraux

L'endommagement par fatigue est un phénomène connu depuis le 19e siècle. Observé pour la première fois en 1829 par W. A. J. Albert sur des ruptures de convoyeurs de charbons, 1'endommagement est décrit comme un «phénomène mystérieux» pouvant se produire sans signes avant-coureurs. Les recherches sur la fatigue des matériaux métalliques ont eu depuis lors un intérêt croissant et partage pour les industriels et les chercheurs du monde entier. On sait aujourd'hui que 1'endommagement par fatigue peut se découpler en trois étapes bien distinctes : Une phase d'amorçage qui correspond à l'initiation des premières micro-fissures au sein du matériau et à leur croissance difficilement prédictible dans le volume du matériau ;Une phase de propagation ou les micro-fissures amorcées dans le matériau vont croitre de façon stable au fur et à mesure des cycles et en fonction de la charge imposée Une phase de rupture dans laquelle la ou les fissures ont atteint une taille instable et provoquent la rupture de la pièce.

Une description détaillée des différentes phases sera donnée plus loin mais il faut souligner qu'historiquement, c'est la phase de propagation qui a été étudiée en premier lieu. Au début des années 60, la description de la propagation des fissures de fatigue fait déjà appel à des mécanismes microscopiques comme la plasticité en fond de fissure. Fondé sur une description analytique de 1'état de contrainte en pointe de fissure, le facteur d'intensité de contrainte K s'impose vite comme un paramètre déterminant pour la prédiction de la durée de vie fatigue. La désormais célèbre loi expérimentale de Paris & Erdogan, permet de calculer la vitesse de propagation d'une fissure connaissant le facteur d'intensité de contrainte K en avant de sa pointe. La voie est alors ouverte pour la théorie de la Mécanique Elastique Linéaire de la rupture (MELR) qui se base sur le calcul du facteur d'intensité de contrainte. Celle-ci facilite le dimensionnement et permet la prédiction de la durée de vie, si bien que la loi de Paris & Erdogan devient quasiment universelle et incontournable, tout étant fait pour étendre son champ d'application (modifications pour prendre en compte la plasticité, la fermeture, et même 1'effet fissures courtes). S'il est indéniable que cette méthode donne d'excellents résultats sur la propagation de fissures d'une

14

certaine taille, il peut en être tout autrement pour des fissures plus courtes comme observé par Pearson des 1975.

La description de la durée de vie en fatigue en trois parties permet de ne décrire dans la phase de propagation que la partie linéaire. Toute la dispersion est alors concentrée dans la phase d'amorçage et de propagation d'une micro-fissure, responsable de la dispersion des essais de fatigue.

Nous verrons au cours de ce travail que cette tendance s'est infléchie au cours des vingt dernières années pour essayer de séparer la phase d'amorçage proprement dite (avec sa propre dispersion) de celle de propagation de la ou des fissures courtes, phase qui semble particulièrement influencée par la microstructure. Cette tendance est rendue nécessaire par un besoin de mieux décrire les phénomènes microscopiques impliqués dans la propagation des fissures courtes, pouvant tendre à une grande amélioration des prédictions de durée de vies finales [14].

I.4. Les différents types de défauts qui touchent les roulements I.4.1. La composition d’un roulement

Le roulement est un organe qui assure une liaison mobile entre deux éléments d’un mécanisme, en rotation l’un par rapport à l’autre. Sa fonction est de permettre la rotation relative de ces éléments, sous charge, avec précision et avec un frottement minimal.

Le roulement est constitué de :

Deux bagues l’une liée à l’élément fixe et l’autre qui est liée à l’élément mobile, ces bagues comportent les chemins des éléments roulants.

De corps roulants permettant, avec le un frottement minimale, le déplacement relatif des deux bagues.

Une cage guidant et séparant les éléments roulants.

Les roulements se présentent en deux grandes familles : Les roulements à bielles où le contact est théoriquement ponctuel et les roulements à rouleaux où le contact est théoriquement linéaire. Les roulements à rouleaux sont utilisés pour supporter des charges plus élevées. Les roulements sont des mécanismes de haute résistance et leur durée de vie théorique est de plusieurs années. Cependant, les roulements sont une des parties les plus sollicitées des machines et, les conditions de fonctionnement n’étant pas idéales (poussières, humidité), ceci a pour conséquence de provoquer une forte usure et de réduire leur durée de vie.

Il est donc essentiel de prévoir un suivi de l’évolution de leur dégradation et le suivie des vibrations de roulements est un excellent indicateur de leurs état. En fait, 90 % des bris de roulements peuvent être prédits des mois à l’avance si l’évolution de leur état fait l’objet

15 d’une surveillance.

I.4.2. Principaux défauts de roulements

La durée de vie d’un roulement dépend de plusieurs facteurs, tels que ceux qui sont présentés dans les cas suivants.

I.4.2.1. Défaut de montage (jeu, alignement)

Un défaut de montage peut causer de l’effritement, voir Fig. I.10. Un effritement prématuré se manifeste lorsqu’un mauvais choix de dimension de l’arbre par rapport à la bague intérieur (présence d’un jeu dépassant la tolérance) est fait lorsqu’une installation incorrecte, tel qu’un mauvais alignement, est réalisée. L’effritement se caractérise par de profondes rainures sur les pistes de roulement, qui sont initiées par des particules qui se sont insérés dans le roulement et qui se propagent latéralement à la piste. Un mauvais alignement peut aussi causer de la friction, de la surchauffe et du barbouillage.

Fig. I.10.Effritement causé par Un mauvais montage [21]

Environ 16% des avaries de roulements sont dues à un mauvais montage. Des roulements bien montés permettent d’augmenter la disponibilité des machines.

I.4.2.2. Mauvaise lubrification

Le mauvais choix d’un lubrifiant ou des quantités inadaptées de lubrifiant cause environ 36% des avaries de roulements. Une mauvaise lubrification du roulement peut causer de la surchauffe et de la fatigue de surface. Il peut en découler une friction provenant d’un jeu lorsque la bague tourne sur l’arbre ou à l’intérieur même du roulement. La fatigue de surface est souvent associée au problème de mauvaise viscosité. Au début, la surface de roulement parais givrée. Ensuite, elle s’écaille et craque en divers endroits. Les particules produites peuvent avoir des grosseurs comprises entre 0.1 et 1 mm. A mesure que la surface de roulement s’endommage, le nombre de particules augmente. Le roulement deviendra bruyant, rugueux et s’échauffera. Ce problème peut être prévenu ou du moins retardé, en gardant le roulement propre et bien lubrifié. Une mauvaise lubrification réduit d’une manière significative la durée de vie d’un roulement et comme, bien souvent, un roulement est un

16

composant mécanique difficile d’accès, cela engendre des arrêts de maintenance longs et donc couteux. Un autre phénomène découlant de la surchauffe est l’essuyage Fig. I.11. L’essuyage se manifeste par l’enlèvement de matière d’une surface et la réexposition en couche mince sur une autre des surfaces.

Fig. I.11.Fatigue de surface causée par une mauvaise lubrification [21]

I.4.2.3. Emmagasinage, environnement et mauvaise étanchéité

Un roulement est un composant mécanique de précision. Son bon fonctionnement risque d’être gravement compromis par la contamination des chemins de roulement et /ou du lubrifiant par des corps étrangers. On estime ainsi que 14% des défaillances des roulements sont dues à ce phénomène. Une mauvaise étanchéité peut causer la corrosion. La corrosion est causée par l’humidité dans le roulement. L’humidité attaquera les endroits où le métal est en contact avec la bague et enlèvera le lubrifiant des endroits de contact (figure ). La rouille peut être prévenue si l’on utilise un joint de graisse avec un lubrifiant appliqué régulièrement. Les roulements devront être remplis de graisse durant les longues périodes d’arrêt. La corrosion peut créer un jeu entre l’arbre et la piste de roulement et peut causer le bris de la bague.

Fig. I.12.Corrosion : (a) Rouille profonde, (b) Attaque hydrique étendue (Ecorchure) [21]

La cause la plus connue d’écorchures est la présence d’une fine poussière qui se loge à l’intérieur du roulement Fig. I.12(a). Elle peut s’introduire durant l’installation par des joints d’étanchéité en mauvais état ou avec un lubrifiant contaminé. Un bon joint d’étanchéité et des lubrifiants neufs et propres aideront grandement à diminuer le risque de contamination.

17

L’écorchure se manifeste par un écaillage périodique longitudinal au sens du roulement Fig. I.12(b).

I.4.2.4. Transport et vibrations avoisinantes

Les vibrations avoisinantes peuvent créer de l’ébrèchement. Ce dernier est caractérisé par des écorchures latérales sur la piste qui se répètent périodiquement longitudinalement Fig. I.13. Les écorchures sont dues à des particules de métal s’étant détachées du roulement. Cet ébrèchement peut se produire lorsque la machine subi des vibrations très graves. Pour éviter ces problèmes, il faut isoler la machine des vibrations avoisinantes.

Le phénomène d’ébrèchement peut être aussi en relation avec le transport de la machine. Pour éviter ces problèmes, il suffit de bloquer tout mouvement de l’arbre lors du transport.

Fig. I.13.Ebrèchement [21]

I.4.2.5. Charge ou vitesse excessive

Les machines ne fonctionnent pas toujours dans des conditions optimales, loin s’en faut. Une charge trop élevée ou une vitesse excessive peuvent causer de la surchauffe, qui se manifestera par l’essuyage sur les pistes de roulement.

L’essuyageFig. I.14est causé par le fait que du métal est enlevé d’une partie du roulement et ensuite déposé sur une autre. C’est un glissement de matière. Surcharges, entretiens insuffisants ou inadaptés sont responsables d’environ 34% des défaillances des roulements. Un roulement qui fonctionne dans des conditions de surcharge, de mauvaise lubrification, ou qui commence à se détériorer, émet des signaux caractéristiques qui peuvent être détectés et interprétés, à l’aide d’équipements de maintenance conditionnelle (instruments portables, systèmes intégrés aux machines et logiciels associés pour l’exploitation et le suivi des mesures). Cela permet de prévenir les avaries qui paraissent habituellement inattendues, de prendre des mesures correctives et de planifier les opérations de maintenance [15-17].

Ecorchures latérales Répétitives

18

Fig. I.14.Fatigue, essuyage [21]

I.5. Conclusion

Dans ce chapitre, nous avons étudié les principaux défauts qui affectent les engrenages et les roulements. D’après ce que nous avons étudié précédemment, nous avons constaté que pour le cas des roulements, Tous les défauts qui les touchent, ont un point commun, ils se traduisent tôt ou tard par une perte de fragment de métal. Ce défaut précurseur de la destruction se nome l’écaillage. Il se traduit par des chocs répétés des billes sur la cage de roulement et par conséquent, par un accroissement des vibrations. En ce qui concerne les engrenages, l'origine de nombreux cas de ruptures de dents est due à une variation brutale de la dureté qui donne naissance à des écaillages et des ruptures.

Pour la réalisation de notre stand de vibration, nous avons pris les principaux défauts, étudiés précédemment, de roulement et d’engrenages pour l’acquisition de notre base de données en signaux et spectres de vibrations.

Vibration des roulements et

des engrenages

20

Chapitre II

Vibration des roulements et des engrenages

II.1. Introduction

Les études actuelles sur les comportements vibratoires des machines tournantes et les traitements ainsi que les analyses faites sur les signaux mesurés, peuvent reliées les effets vibratoires observés aux causes matérielles qui les génèrent et fournir un outil très puissant pour les besoins de la maintenance, surtout dans l'industrie ou la compétition est exprimée par la qualité et les couts.

Ce chapitre est orienté dans ce sens pour illustrer et montrer comment, dans une politique de maintenance, les vibrations sont mesurées, traitées et servent pour un diagnostic, afin d'apprécier l'état mécanique des machines tournantes.

II.2. Les différentes techniques de la maintenance préventive conditionnelle

Les techniques de la maintenance préventive conditionnelle sont utilisées pour suivre et surveiller les installations industrielles ou les systèmes électromécaniques, parmi ses techniques on distingue :

II.2.1. L’analyse de vibrations

La surveillance par l’analyse vibratoire des systèmes électromécaniques dans les installations industrielles est l'outil préventif de la maintenance. Cette technique est largement utilisée dans la majorité des installations. Elle détecte pratiquement toutes les anomalies susceptibles d’apparaître dans les machines tournantes. Un défaut d’alignement, un roulement usé, ou un jeu, s’explique par un changement des efforts internes que subit la machine, cela conduit a une modification de son comportement vibratoire. On peut suivre et surveiller l’état d’un équipement, si on place des capteurs de vibration aux endroits où se transmettent ces efforts (sur les paliers des machines). L’avantage principal de l’analyse vibratoire est la facilité de prendre des mesures, la détection des défauts à un stade précoce et la possibilité de réaliser un diagnostic approfondi pour déterminer l’origine [21].

II.2.2. L’analyse des huiles

L’analyse des huiles est une autre technique de surveillance, qui décide l'état d'huile ou de graisse utilisée dans l'appareillage. La méthode consiste à analyser les particules d’usure drainées par le lubrifiant, afin d’en inférer l’état de l’installation [22].

21

II.2.3. La thermographie infrarouge

Dans le domaine de la maintenance, la thermographie infrarouge joue un rôle très important. Elle est réservée pour le contrôle d’installations électriques et peut être utilisée dans la surveillance des machines tournantes. Pour déterminer la condition de fonctionnement, elle emploie l'instrumentation conçue pour surveiller l'émission de l'énergie infrarouge (température de surface). En décelant des anomalies thermiques (les endroits qui sont plus chauds ou plus froids), un expert peut identifier et expliquer les problèmes débutants au sein de l'usine.

Les éléments de base d'un appareil infrarouge industriel sont le système optique, les capteurs de rayonnement, et d’autre forme d'indicateur. Le système optique collecte l'énergie sur un capteur pour la transformer en signal électrique, puis un dispositif électronique amplifie le signal de sortie et le transforme en une mode affichable.

La thermographie autorise d’accomplir des mesures à distances, et de procurer instantanément une représentation thermique de la zone contrôlée [21].

II.2.4. L’analyse acoustique

L’analyse acoustique est une technique de la maintenance préventive conditionnelle, permet de détecter les défauts par l’étude des ondes et des vibrations sonores acoustiques générés par les systèmes électromécaniques. La mesure de son (bruit) effectuée à l'aide d'un sonomètre qui évalue le niveau de pression acoustique. Ce dernier est ainsi transformé en un signal électrique, comparable en amplitude et en fréquence au phénomène acoustique. Le signal électrique peut être conditionné, échantillonné et traité de manière à caractériser le bruit mesuré. On peut ainsi par exemple déterminer des valeurs acoustiques exprimées en dB(A), effectuer des analyses fréquentielles, des analyses statistiques, et intégrer le signal sur une durée déterminée.

II.3. Le choix de la technique de surveillance

Chaque technique de surveillance, ne permet pas de capter les mêmes types de défauts, ni d’opérer un diagnostic détaillé pour connaître l’origine, la gravité du défaut et le domaine d’application favorisé pour chaque technique de surveillance, voir (Tableau I.1, et I.2). Donc, avant de préférer la technique de surveillance, il doit déterminer la criticité de sa machine à l’aide de l’historique de défaillances qui touchent cette dernière et son dossier technique [22].

II.3.1. La comparaison entre les techniques de maintenance préventive conditionnelle Les éléments de comparaisons entre les différentes techniques de la maintenance préventive conditionnelle [22] sont montrés dans le tableau suivant:

22

Tableau II.1. Comparaisons des outils de maintenance préventive conditionnelle Outils de la

maintenance

Principaux privilèges Principales limitations Domaine d’applications favorisées Analyse de vibration Découverte de défauts à une étape précoce - Occasion d’effectuer un diagnostic détaillé - Permet une surveillance continue - Autorise le contrôle de l’équipement à distance (télémaintenance) Spectres parfois difficiles à expliquer - Dans le cas de la surveillance continue, équipements relativement coûteuses Découverte des défauts de tous les

éléments cinématiques de la machine (balourd,

défauts d’alignement, jeux, etc.) et de sa

structure Analyse

d’huiles

Dépistage d’une pollution anormale du lubrifiant, avant que celle-ci n’entraîne une

usure ou un dommage - Occasion de connaître l’origine de l’anomalie par analyse des particules

N'autorise pas de localiser régulièrement le défaut - Nécessite de prendre de nombreuses précautions dans le prélèvement de l’échantillon

Vérification des propriétés physicochimiques du lubrifiant, découverte d’un manque de lubrification, analyse des éléments d’usure, analyse de transmission par le

processus (étanchéité), etc.

Thermographie Permet d’effectuer un contrôle rapide de l’installation

- Interprétation souvent immédiate des résultats

Découverte de défauts à un stade moins précoce que l’analyse vibratoire - Contrôle limité à ce que “voit” la caméra (échauffements de surface) - Ne permet pas d’accomplir un diagnostic approfondi Localisation de tous les défauts produisant un échauffement (manque de lubrification en particulier) Analyse acoustique Permet de déceler l’apparition de défauts audibles - Autorise une surveillance continue Sensibilité au bruit ambiant - Diagnostic souvent difficile à effectuer - Problèmes de répétition des mesures

Découverte d’un bruit inhabituel qui peut être expliqué par analyse vibratoire

II.3.2. Fréquences et directions de détection des défauts

Les principales fréquences et directions de détection des défauts d’engrenages et de roulements, selon les défauts potentiels [23] sont présentées dans le tableau qui suit :

23

Tableau II.2. Reconnaissance des principales anomalies

Anomalie Vibration Remarque

Fréquence Direction Engrenage

endommagé

Fe = nombre de dents x Fr arbre

Axiale et radiale Bande latérale autour de l’engrènement

Détérioration de roulement

Haute fréquence Axiale et radiale Ondes de choc dues aux écaillages

II.4. Cinématique des défauts de roulements

L’analyse spectrale repose sur la reconnaissance des vitesses générées par des défauts de roulements. On suppose, pour les besoins de calcul, que chacune des bagues est libre de tourner. La Fig. II.1 montre les vitesses linéaires Vo, Vc et Vi de la piste externe, du centre des billes et de la piste interne respectivement.

Fig. II.1. Cinématique des roulements [26].

II.5. Les vibrations des roulements

II.5.1. Fréquence fondamentale du tarin FTF

La fréquence fondamentale du train FTF est la vitesse angulaire correspondant à la vitesse linéaire du centre de des billes Vc.

(Pd/2) Vc

FTF (II.1) D’autre part, la vitesse linéaire du centre des billes Vb est la moyenne de la vitesse linéaire des 2 pistes externes et internes :

2 Vi Vo Vc (II.2) ) 2 θ) (cos Bd 2 Pd ( ω Vi i (II.3) 2 ) θ (cos Bd 2 Pd ω Vo o (II.4) Pd ) θ (cos Bd 1 ω Pd ) θ (cos Pd 1 ω 2 1 FTF i o (II.5) Où ωo et ωi représentent respectivement les vitesses angulaire des pistes externes et internes.

Nb : nombre de billes Bd : diamètre des billes Pd : pas diamétral θ : angle de contact ω : la vitesse de rotation de la partie tournante θ Pd/2 Bd Bague interne Bille s Bague externe Vo Vc Vi ω

24

La formule (4) s’applique si les pistes externes et internes tournent.

Si la piste intérieure tourne, on a ωi = ω et ωo = 0. La fréquence fndamentale du train

s’exprime ainsi : Pd θ) (cos Bd 1 2 ω FTF (II.6)

Si la piste extérieure tourne, on a ωi = 0 et ωo = ω. La fréquence fndamentale du train

s’exprime comme suit : Pd θ) (cos Bd 1 2 ω FTF (II.7) II.5.2. Fréquence de passage des billes sur la piste externe

La fréquence de passage des billes sur la piste externe est définie comme le produit du nombre de billes par la différence de la fréquence de la cage FTF et de la fréquence de la piste externe ωo,

(en valeur absolue). FTF ωo Nb

BPFO (II.8) Si la piste extérieure est fixe, on obtient :

FTF Nb

BPFO (II.9) La fréquence de passage des billes sur la piste externe s’explique comme suit :

ω Pd θ) (cos Bd 1 2 Nb FTF (II.10) L’équation (10) est valide que ce soit la piste intérieurs ou extérieurs qui soit fixe.

II.5.3. Fréquence de passage des billes sur la piste intérieure

La fréquence de passage des billes sur la piste intérieure est le produit du nombre de billes par la différence de la fréquence de la piste intérieure ωi et de la fréquence de la cage FTF, (en

valeur absolue). ω FTF Nb

BPFI i (II.11) Si la piste intérieur est fixe, ωi = 0. La fréquence de passage des billes sur la piste intérieure

s’exprime comme suit :

ω Pd θ) (cos Bd 1 2 Nb BPFI (II.12) L’équation (12) est valide que ce soit la piste extérieure ou intérieure qui soit fixe. On peut remarquer qu’on a la relation :

ω Nb BPFI

![Fig. I.4.Ecaillage: (a) agrandissement d’un écaillage, (b) Ecaillage avec effondrement, (c) Pignon totalement écaillé [13]](https://thumb-eu.123doks.com/thumbv2/123doknet/2029569.4026/22.892.146.768.840.1000/ecaillage-agrandissement-ecaillage-ecaillage-effondrement-pignon-totalement-ecaille.webp)

![Fig. I.8.Rupture par concentration de contraintes [13]](https://thumb-eu.123doks.com/thumbv2/123doknet/2029569.4026/25.892.209.684.334.616/fig-i-rupture-par-concentration-de-contraintes.webp)

![Fig. II.5. Engrenage simple [26].](https://thumb-eu.123doks.com/thumbv2/123doknet/2029569.4026/45.892.206.690.422.732/fig-ii-engrenage-simple.webp)

![Fig. II.11. Spectre typique de problèmes généralisés [26].](https://thumb-eu.123doks.com/thumbv2/123doknet/2029569.4026/49.892.123.741.772.1006/fig-ii-spectre-typique-problemes-generalises.webp)