Gestion de la demande en puissance : Outil de

planification et stratégies pour la production de bois

d'oeuvre

Mémoire

Laurence B.Dumont

Maîtrise en génie mécanique - avec mémoire

Maître ès sciences (M. Sc.)

Gestion de la demande en puissance : Outil de

planification et stratégies pour la production de bois

d’œuvre

Mémoire

Laurence B. Dumont

Sous la direction de :

Nadia Lehoux, directrice de recherche

Louis Gosselin, codirecteur de recherche

Résumé

L’industrie forestière est un secteur économique générant beaucoup d’emplois au Québec, Canada. Dans le but d’assurer la compétitivité et la profitabilité des scieries, plusieurs propriétaires se voient donc dans l’obligation de revoir leurs systèmes de production. De plus, ceux-ci sont à la recherche de nouvelles opportunités pour générer des profits, comme le programme de gestion de la demande en puissance (GDP) d’Hydro-Québec, programme visant à redistribuer l’usage de l’électricité vers des périodes hors-pointe. C’est dans cette optique que s’insère cette maîtrise, dont le but est d’évaluer l’impact technico-économique de l’implantation de stratégies permettant à une scierie typique de participer au programme de GDP. Pour ce faire, une revue de la littérature a été faite, afin d’établir un état de l’art sur les systèmes de gestion de l’énergie en industrie, la gestion de la demande en puissance et les modèles de planification existants dans le milieu de la fabrication de bois d’œuvre. Ensuite, l’étude d’un système de production de bois d’œuvre réel et la collecte d’informations quant à la consommation d’électricité des équipements et de chauffage des espaces de travail utilisés ont été réalisées. Ces informations ont par la suite été intégrées à l’intérieur d’un modèle de planification tactique des opérations. Avec un tel modèle, il devenait donc possible de tester différentes stratégies permettant de réduire l’appel en puissance des équipements en cas d’évènement de GDP et de mesurer les gains financiers ou encore les pertes engendrées par la mise en place de telles stratégies. Plus particulièrement, six stratégies ont été testées. À la suite d’une étude comparative basée sur la profitabilité de chaque stratégie, il s’est avéré que le meilleur scénario permettait d’augmenter les profits de la scierie à l’étude de près de 5%, tout en offrant une augmentation de profit durant un grand nombre d’heures de GDP (68 heures). Somme toute, l’étude a permis de trouver, pour une scierie type du Québec, la meilleure stratégie à mettre en place pour participer au programme de GDP d’Hydro-Québec. Elle a également a permis de développer un modèle de planification pour l’industrie du bois d’œuvre intégrant la facette énergétique et de générer une méthodologie générale permettant de reproduire les travaux réalisés dans le cadre de la recherche à d’autres secteurs.

Abstract

The forestry industry is an economic sector that generates a lot of jobs in Quebec, Canada. In order to ensure the competitiveness and profitability of sawmills, many owners are therefore obliged to review their production systems. In addition, they are looking into new opportunities to generate profits like Hydro-Quebec's Demand-response program (DR). It is in this perspective that this master project is integrated, whose aim is to find the best strategy at the level of profitability, for a typical Quebec sawmill, to participate in Hydro-Quebec’s DR program. To this end, a literature review was conducted to establish a state of the art on energy management systems in industry, on demand-response programs and on existing planning models in the lumber manufacturing industry. Then, the study of a real lumber production system and the information collection about the equipment electricity consumption and the workspace heating used were realized. This information was subsequently integrated into a tactical operations planning model. With such a model, it became possible to test different strategies to reduce the equipment power demand in case of DR event and measure the financial gains or the losses generated by the implementation of such strategies. More specifically, six strategies were tested. As a result of a comparative study based on the profitability of each strategy, it turned out that the best scenario allowed the sawmill profits to increase by almost 5% while offering a profit increase for a large number of DR hour (68 hours). All in all, the study found that, for a typical Quebec sawmill, the best strategy to put in place to participate in Hydro-Québec's DR program. It also helped develop a planning model for the lumber industry integrating the electrical energy facet and generates a general methodology for replicating the work done in the present research to other sectors.

Table des matières

Résumé ... ii

Abstract ... iii

Table des matières ... iv

Liste des figures ... vii

Liste des tableaux ... viii

Liste des abréviations ... ix

Remerciements ... x

Avant-propos ... xi

Introduction ... 1

Chapitre 1 : Revue de littérature ... 3

Chapitre 2 : Objectifs et méthodologie ... 6

Chapitre 3 : La gestion de la demande en puissance en milieu industriel : État de l’art et stratégies pour la production de bois d’œuvre ... 9

Résumé ... 10

Introduction ... 11

Revue de littérature ... 12

La gestion de l’énergie dans le secteur industriel ... 12

La gestion de l’énergie dans le secteur de la fabrication du bois d’œuvre ... 16

Méthodologie de recherche ... 17

Déroulement de la recherche ... 17

Contexte à l’étude ... 18

Stratégies de gestion de l’énergie pour la production de bois d’œuvre et effet sur les mesures de performance ... 20

Stratégies de réduction de la consommation énergétique et de l’appel en puissance lors d’un évènement de GDP ... 20

L’influence des stratégies sur quelques indicateurs de performance typiques d’une usine de fabrication du bois d’œuvre ... 21

Conclusion ... 23

Chapitre 4: Integrating Electric Energy Cost in Lumber Production Planning ... 26

Résumé ... 27

Abstract ... 28

Introduction ... 29

Optimization models minimizing energy consumption ... 30

Existing planning model in the lumber industry ... 31

Problem definition and mathematical model ... 32

Problem definition ... 32

Adapting an existing model and gathering equipment nominal electric power data ... 32

Hypotheses ... 36

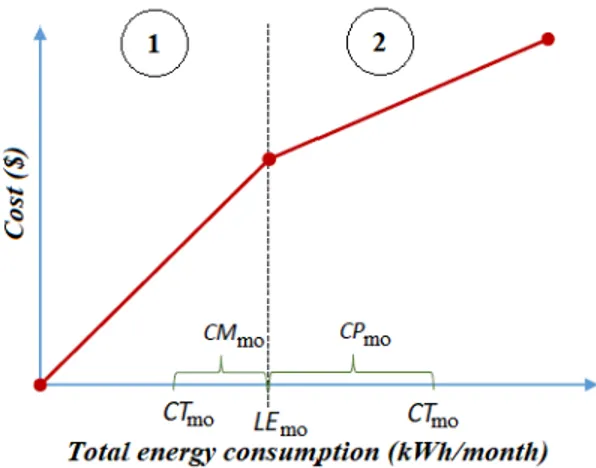

Electric energy consumption obtained with the “adapted” model VS electric energy consumption cost ... 37

Conclusion ... 39

References ... 40

Chapitre 5 : Stratégies de gestion de la demande en puissance dans le secteur de la production de bois d’œuvre ... 42

Résumé ... 43

Introduction ... 44

Revue de littérature ... 45

La gestion de la demande en puissance ... 45

La gestion de la demande en puissance au Québec ... 47

Stratégies de réduction de l’appel en puissance dans le domaine du bois d’œuvre ... 48

Modèles de planification dans le secteur du bois d’œuvre ... 49

Méthodologie de recherche ... 50

Déroulement de la recherche ... 50

Stratégies pour participer à la GDP et création des scénarios à tester ... 51

Ajout du revenu engendré par la participation aux évènements de GDP selon la stratégie testée ... 52

Tests et analyse des stratégies pour une compagnie typique du milieu de la production de bois d’œuvre . 53 Conclusion ... 56

Remerciements ... 57

Références ... 57

Chapitre 6 : Demand-Response in the Lumber Industry: Case Study ... 59

Résumé ... 60

Abstract ... 61

Introduction ... 62

Literature review ... 63

Demand-response (DR) ... 65

Hydro-Quebec’s DR program ... 65

Methodology and mathematical model ... 66

Problem definition ... 66

Methodology ... 67

Planning model integrating energy consumption ... 69

Case Study ... 76

DR strategies for typical Quebec sawmills ... 76

Experimentations and results ... 77

Discussion and managerial insights ... 83

Conclusion ... 84

Acknowledgement ... 85

References ... 85

Conclusion ... 87

Liste des figures

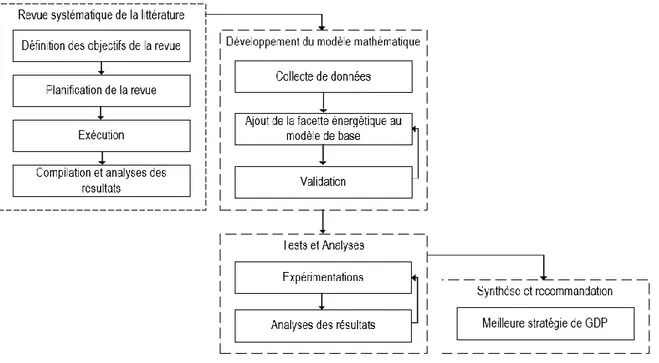

Figure 1: Méthodologie de recherche ... 7

Figure 2: Étapes pour améliorer la gestion de la consommation énergétique ... 13

Figure 3: Éléments sur lesquels reposent les principales actions à effectuer afin de minimiser la consommation d'énergie d’un système de production ... 15

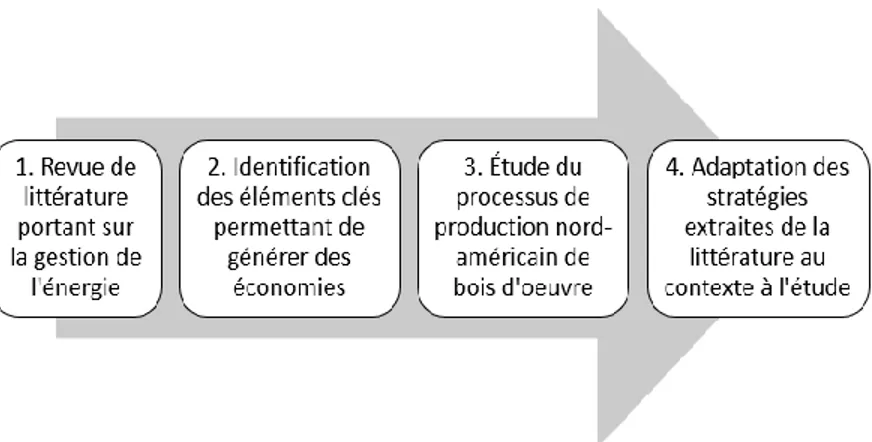

Figure 4: Déroulement de la recherche ... 18

Figure 5: Étapes du processus de transformation du bois traduit de (Marier et al., 2014a) ... 18

Figure 6: Energy cost versus energy consumption for a M-type tariff option ... 35

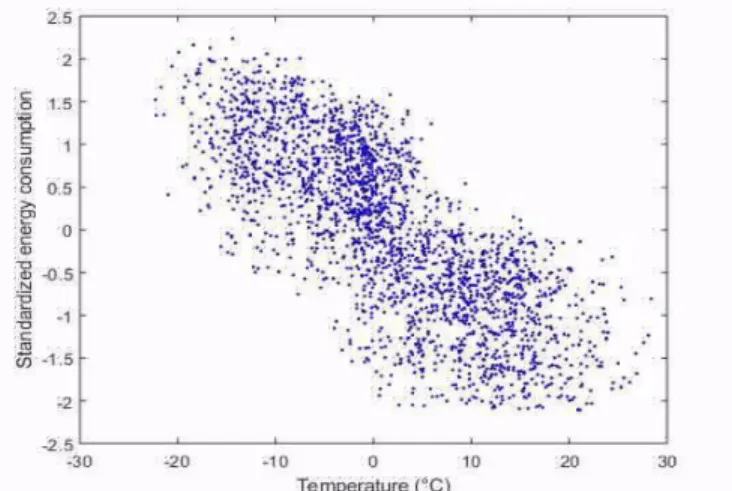

Figure 7: Standardized electricity data obtained for production days ... 36

Figure 8: Standardized electricity data obtained for non- production days ... 37

Figure 9: Relative errors when comparing theoretical and billed monthly electricity consumption for five scenarios ... 38

Figure 10: Classification des programmes de GDP traduit et adapté de NERC (2011) ... 46

Figure 11: Illustration de profils de charge en réponse à un évènement de GDP traduit de McKane et al. (2008) ... 47

Figure 12: Déroulement de la recherche ... 51

Figure 13: Pourcentage de profit généré lors de la participation à la GDP selon le nombre d’heures demandées ... 54

Figure 14: Methodology of the research. ... 67

Figure 15: Supply network integrated to the proposed planning model. ... 70

Figure 16. Lumber supply chain at the principal sawmill. ... 70

Figure 17. Energy cost versus energy consumption for a M-type. ... 75

Figure 18. Variation of profit generated when stopping the production lines only during requested DR hours (Case 1). .. 79

Figure 19. Variation of profit generated when stopping the production lines for 1 day if a DR event is requested (Case 2). ... 79

Figure 20. Variation of profit generated when stopping the production lines during DR hours with a rescheduling of the hours of production lost (Case 1). ... 81

Figure 21: Variation of profit generated when stopping the production lines for 1 day if a DR event is requested with a rescheduling of these days of production (Case 2). ... 81

Liste des tableaux

Table 1: Étapes à suivre pour déterminer la puissance requise par chacune des machines de l'entreprise selon Thiede et

al. (2012) ... 14

Table 2 : Phases pour l’acquisition de données (puissance requise, énergie consommée, etc.) proposées par Swat et al. (2013) ... 15

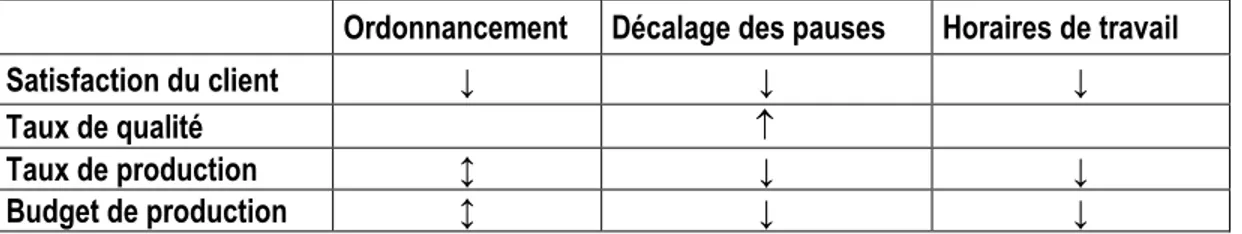

Table 3: Impacts significatifs des stratégies sur des indicateurs de performance typiques ... 22

Table 4: Tests effectués ... 52

Table 5: Pourcentage de profit réalisé selon la stratégie testée et le nombre d’heure de GDP ... 54

Table 6: Possible scenarios of DR hours over the year. ... 69

Table 7: Experimental plan showing tested strategies depending on the number of DR hours. ... 77

Liste des abréviations

GDP : Gestion de la demande en puissance CI&I : Commercial-institutionnel et industriel DR : Demand-response

TOU : Time-of-use S : Sciage R : Rabotage

Remerciements

Je tiens à remercier tous ceux qui, de près ou de loin, ont contribué à la réalisation de ce travail.

Je tiens particulièrement à remercier ma directrice de recherche Mme Lehoux et mon co-directeur de recherche Mr. Gosselin, professeurs à l’Université Laval. Ils se sont montrés extrêmement disponibles et la pertinence de leurs nombreux conseils tout au long de mon cheminement au 2e cycle a grandement facilité mon travail.

Mes remerciements s’étendent également à Mr. Marier, l’un des co-auteurs de deux des articles présentés dans ce mémoire, qui de par son expertise a participé et veillé activement à la réussite du cœur du travail, soit le modèle mathématique développé.

J’adresse aussi mes vifs remerciements à M. Fortin dont le travail à l’Institut de recherche d’Hydro-Québec a grandement assuré et facilité l’avancement de mon projet. Je ne laisserai cette occasion passer sans remercier le scierie DAAQUAM à St-Pamphile, sans qui cette étude n’aurait pas vu le jour, spécialement à Mme Moreau, Mr Trottier et Mr Roy pour leur temps et leurs données lorsque j’en avais besoin durant l’étude.

Finalement, un merci spécial à Mr Beaulieu St-Laurent et Mme Cloutier, qui de par leur expertise, ont participé et veillé activement à la réussite des articles scientifiques présentés en anglais.

Avant-propos

Ce travail intitulé « Gestion de la demande en puissance : Outil et stratégie pour la production de bois d’œuvre »,

est réalisé afin d’obtenir le diplôme de maîtrise en Génie Mécanique (MSc.) de l’Université Laval. Il a été effectué sous la direction de Mme Nadia Lehoux et la co-direction de Mr Louis Gosselin au sein du Consortium de recherche en ingénierie des systèmes 4.0.

Ce mémoire est rédigé selon le principe d’insertion d’articles avec trois articles de conférence et un article de journal, tous coécrits avec Mme Nadia Lehoux, Mr Louis Gosselin et Mr Hugues Fortin. S’ajoute Mr Philippe Marier comme co-auteurs de deux articles, dont un de conférence et celui de journal. Pour chacun des quatre articles, j’ai œuvré en tant qu’auteure principale responsable de toutes les recherches, rédactions, travaux et analyses relatifs à l’étude.

Le premier article intitulé « La gestion de la demande en puissance en milieu industriel : État de l’art et stratégies pour la production de bois d’œuvre » a été soumis le 15 décembre 2016 à la conférence « MOSIM : Modélisation,

Optimisation et Simulation » et présenté à la 12e édition de cette conférence le 27 juillet 2017 à Toulouse,

France. La version publiée est identique à la version présentée dans ce mémoire

Le second article intitulé « Integrating electric energy cost in lumber production planning » a été soumis le 15 décembre 2017 à la conférence « MIM : Manufacturing Modeling, Management, and Control » et sera présenté à la 9e édition de cette conférence le 28 août 2019 à Berlin, Allemagne. La version publiée est identique à la version présentée dans ce mémoire.

Le troisième article intitulé « Stratégies de gestion de la demande en puissance dans le secteur de la production de bois d’œuvre » a été soumis le 15 décembre 2017 à la conférence « CIGI Qualita » et sera présenté à la 13e édition de cette conférence le 26 juin 2019 à Montréal, Canada. La version publiée est identique à la version présentée dans ce mémoire.

Le quatrième article intitulé « Demand-Response in the Lumber Industry : Case Study » sera soumis au journal « Computer and industrial engineering ». La version soumise est identique à la version présentée dans ce mémoire et a été soumis le 21 octobre 2019.

simulation ont été modifiés proportionnellement avec un facteur mathématique. Ce mémoire ne contient donc aucun détail précis sur les paramètres de fonctionnement de la scierie ainsi que sur le savoir-faire de la compagnie.

Introduction

Pour le secteur manufacturier, la dernière décennie a été synonyme de changements radicaux amenés par la révolution industrielle 4.0. Celle-ci impose aux entreprises de revoir complètement leurs systèmes et processus, leurs modes de gestion, leurs modèles d’affaires ainsi que leurs besoins de main-d’œuvre (Gouvernement du Québec, 2019). Pour plusieurs compagnies, ces changements passent par le développement et l’implantation de systèmes de production agiles, distribués et reconfigurables (CRISI de l'Université Laval, 2017). Ceux-ci permettent d’optimiser habilement la planification des processus de production et de tirer parti des différentes possibilités de revenus.

Au Québec, le secteur de production de bois d’œuvre se doit d’amorcer le virage vers le 4.0 dans l’optique de demeurer compétitif et assurer sa viabilité. Dans les dernières années, plusieurs modèles d’optimisation ont été mis sur pied afin de faciliter la planification de leurs activités. Ces modèles touchent principalement la planification des opérations au niveau des processus de séchage et de rabotage. Quoique pertinents à mettre en place dans les scieries, ces modèles ne permettent toutefois pas de gérer les coûts reliés à la consommation d’électricité. Cette situation s’explique par le fait qu’aucun système de gestion de l’énergie n’existe dans la plupart des scieries québécoises. De ce fait, il s’avère difficile de participer de manière éclairée à divers programmes offerts par différentes institutions gouvernementales visant un meilleur contrôle de la consommation d’électricité. Ces programmes, notamment le programme de gestion de la puissance (GDP) qui permet aux participants de recevoir un certain apport monétaire en échange d’une diminution de l’appel en puissance à certains moments de l’année (Hydro-Québec, 2017), sont des moyens d’augmenter ses bénéfices rapidement lorsque les risques sont bien calculés.

Comme le secteur de la production de bois d’œuvre est une industrie ciblée pour participer au programme de GDP d’Hydro-Québec, un partenariat avec une scierie québécoise a été établi. De ce fait, l’accès à des données de production et de consommation électrique a pu aider à atteindre le but et les objectifs de recherche. Le but de la recherche consiste donc à évaluer différentes stratégies permettant à une scierie québécoise typique de participer au programme de gestion de la demande en puissance offert par Hydro-Québec, principal producteur et fournisseur d’électricité au Québec. Pour ce faire, trois objectifs principaux ont dirigé la recherche. En premier lieu, il était question d’identifier diverses stratégies spécifiques au domaine du bois d’œuvre permettant de dégager des économies d’énergie. De plus, afin d’évaluer l’impact de l’implantation des stratégies sur la planification des opérations d’une scierie, le modèle mathématique de Marier et al. (2014a) a été sélectionné puis modifié afin d’y intégrer la facette énergétique, soit la consommation d’énergie électrique

stratégies ont été testées avec le nouveau modèle afin de proposer à la scierie à l’étude la meilleure solution pour participer au programme de GDP d’Hydro-Québec.

La méthodologie utilisée se divise en quatre phases. La phase 1, la revue systématique de la littérature, a permis de comprendre en quoi consiste les systèmes de gestion de l’énergie, les modèles de planification des opérations de l’industrie du bois d’œuvre existants, les différentes manières d’intégrer l’énergie dans un modèle mathématique ainsi que les concepts primaires de la GDP et du programme offert au Québec. La phase 2, la modification du modèle mathématique de Marier et al. (2014a), a rendu possible la conception d’un modèle d’optimisation reflétant la planification des opérations dans le secteur de la production de bois d’œuvre intégrant l’aspect énergétique. La phase 3 a reposé sur la réalisation de tests de différentes stratégies de réduction de l’appel en puissance avec le modèle développé à la phase 2, alors que la phase 4 a veillé à faire une synthèse des résultats et à formuler des recommandations en fonction du contexte à l’étude.

À la lueur des résultats obtenus de l’optimisation, le meilleur scénario pour la scierie à l’étude impliquait d’arrêter la ligne de sciage durant les heures d’évènements de GDP et de reprendre la production à la fin de la semaine puisque sa flexibilité opérationnelle le lui permet. Ce scénario permet d’aller chercher des revenus supplémentaires considérables tout en ayant peu d’impact sur le plan de production.

Cette étude contribue au milieu académique par l’ajout de la facette énergétique dans un modèle de planification tactique des opérations pour l’industrie du bois d’œuvre. Elle contribue par ailleurs à proposer une méthodologie permettant à différents types d’entreprises d’évaluer l’impact technico-économique de la participation à un programme de GDP tel que celui offert par Hydro-Québec. Cette étude se veut finalement un moyen de démontrer, pour un cas industriel réel, les mesures pouvant être mises de l’avant lors d’évènements de GDP de même que la profitabilité ainsi engendrée.

Le présent mémoire comporte sept sections. La première présente une revue littéraire succincte des grands concepts utilisés dans l’étude, étant donné qu’une revue exhaustive pour chaque grand thème abordé dans la recherche sera incluse à l’intérieur des quatre articles constituant le cœur du mémoire. La deuxième section explique la méthodologie utilisée dans la réalisation de l’étude, tandis que les sections trois, quatre, cinq et six introduisent les articles rédigés dans le cadre de la maîtrise. La septième section conclut le mémoire, suivie de la bibliographie.

Chapitre 1 : Revue de littérature

L’objectif de cette section est d’introduire les concepts généraux utilisés dans cette étude, grâce à la documentation scientifique disponible sur l’optimisation et les modèles existants dans le domaine de la production de bois d’œuvre. Les revues de littérature présentées dans les prochains articles porteront par la suite principalement sur les systèmes de gestion de l’énergie, sur les différentes méthodologies pour introduire la facette énergétique dans un outil d’aide à la décision ainsi que sur la gestion de la demande en puissance et le programme offert par Hydro-Québec.

L’optimisation est une branche des mathématiques appliquées visant à trouver la meilleure solution à l’aide de modèles et de méthodes mathématiques. L’utilisation de modèles mathématiques permet de définir le système étudié à l’aide d’équations mathématiques. Habituellement, le modèle est divisé en trois parties : la définition des ensembles, paramètres et variables, la fonction objectif et les contraintes. Ainsi, Lundgren et al. (2012) mentionnent « qu’optimiser consiste à trouver les meilleures valeurs possibles pour les variables de décision en fonction d'un objectif ». L’objectif en question est exprimé dans une fonction objectif dépendante des variables de décision et peut être minimisé ou maximisé. Finalement, les valeurs que peuvent prendre les variables de décision sont restreintes par des ensembles de contraintes propres au système à l’étude (Lundgren et al.,2012).

Pour le domaine de la production de bois d’œuvre, l’optimisation est une avenue intéressante à utiliser quand vient le temps de planifier les opérations. Dans une scierie, trois étapes principales mènent aux produits finis : le sciage, le séchage et le rabotage. La première étape consiste à scier les billots arrivant de la forêt selon différentes grandeurs en fonction des produits en demande et de leur valeur sur le marché. Le bois scié se dirige ensuite vers le séchage afin de réduire sa teneur en humidité (Marier et al., 2014a). Le séchage est effectué par lots dans de grands séchoirs et le temps d’exécution varie généralement entre 16 et 150 heures suivant l’essence séchée, la technologie employée et les périodes de l’année où l’activité est réalisée (Marier et al., 2014b). Les paquets d’un même lot à sécher peuvent être de différentes longueurs, mais ils doivent en général être de même essence et de même dimension. Une fois le bois séché, celui-ci doit passer par la raboteuse afin d’obtenir l’épaisseur souhaitée et la finition de surface demandée. De plus, la longueur et la largeur du bois peuvent être ajustées durant cette opération (Gaudreault et al., 2009). Le temps de cycle de cette opération peut être déterminé par la vitesse de la raboteuse. Toutefois, ce paramètre joue un grand rôle sur la qualité du bois obtenue. Il arrive parfois que cette opération n’ait pas lieu à la scierie même puisque la capacité de la raboteuse demeure souvent limitée (Marier et al., 2014b).

Comme le processus de production de bois d’œuvre est qualifié de divergent, c’est-à-dire qu’un billot de bois mènera systématiquement à la fabrication de plusieurs produits différents, sa planification demeure complexe. Divers auteurs se sont donc intéressés à cette problématique.

Gaudreault et al. (2009) se sont intéressés à une approche de simulation permettant, grâce à des modèles mathématiques, d’optimiser les trois étapes principales de fabrication de bois d’œuvre. Ainsi, un modèle mathématique visant à diminuer les coûts de production, d’entreposage et de retard de commande a été créé pour les étapes du sciage, du séchage et du rabotage. Le modèle du sciage peut facilement être résolu contrairement aux modèles de séchage et de rabotage qui permettent difficilement d’obtenir de bons résultats réalisables dans un temps raisonnable pour un problème de taille industriel. Afin de garantir un certain niveau de performance globale, des mécanismes de coordination doivent être mis en place. Ces trois mécanismes sont la planification en amont, la planification en deux phases et la planification selon le goulot d’étranglement. Ceux-ci permettent d’optimiser la planification des opérations de la sCeux-cierie entière en utilisant le modèle développé.

Marier et al. (2014b) ont développé un modèle de programmation linéaire en nombres entiers permettant de planifier les opérations au rabotage. La fonction objectif vise principalement à réduire les retards de commande. Comme ce modèle ne permettait pas d’obtenir des résultats dans un délai raisonnable pour une période de planification de 3 semaines en utilisant le solveur Gusek, Marier et al. (2014b) ont décidé de mettre en œuvre un algorithme multi-phases qui réduit le nombre de variables entières à considérer pour un horizon de planification plus long. Avec l’utilisation de cet algorithme multi-phases, la durée de l’exécution du modèle, pour une planification sur une période de trois semaines, se situe sous la barre des cinq minutes et permet la production d’une première planification des opérations minimisant le retard des commandes.

Marier et al. (2015) ont quant à eux développé un modèle mathématique de programmation linéaire en nombres entiers mixte permettant de générer dynamiquement des patrons de chargement de séchoirs respectant les contraintes d’empilement et la capacité. Le modèle permet d’identifier, pour un séchoir particulier, quel processus de séchage sera utilisé, combien de paquets de différentes longueurs seront mis sur chaque rail, quelle est la hauteur des paquets à respecter et de quels produits seront constitués les différents paquets. Ainsi, il est possible d’obtenir une planification des opérations à l’étape du séchage minimisant les retards de commande.

Pour les usines procédant à la transformation du bois, il est reconnu que la planification des opérations effectuées doit constamment être refaite pour causes de nouvelles commandes ou de changements dans l’approvisionnement du bois. Ainsi, Moisan et al. (2014) ont développé une approche permettant de minimiser

les perturbations sur un plan de production. Celle-ci présente les plans de production comme des séquences et vise à minimiser la distance entre l’ancien et le nouveau plan. Pour ce faire, Moisan et al. (2014) utilisent trois modèles linéaires permettant de calculer la distance entre les plans, soit la distance de Hamming, la distance modifiée et la distance de Damerau- Levenshtein. Les résultats obtenus avec les trois modèles montrent que le plan obtenu minimise les perturbations sur le plan de production d’origine tout en ayant un temps de calcul faible. Il est conseillé aux entreprises utilisant la méthode de choisir le modèle le plus approprié à leur situation.

Pour leur part, Marier et al. (2014a) ont développé un modèle de planification tactique permettant d’aborder les règles d’allocation qui définissent quelle unité ou quel groupe d’unités d’une même compagnie est responsable de l’exécution des différentes activités du réseau et quelles ressources ou quels groupes de ressources seront utilisés. Il vise principalement à maximiser les profits d’une entreprise ayant un ou plusieurs sites de transformation en maximisant les revenus engendrés par la vente de produits fabriqués et en minimisant les coûts de production, d’inventaire, d’approvisionnement et de transport. Il précise également les contraintes à respecter en termes de délais de production et de distribution, de dimensionnement des lots et de politiques d’inventaire, tout en tenant compte de la fluctuation des prix de vente du bois d’œuvre sur le marché afin de capturer des opportunités de revenu.

Finalement, se basant sur les travaux de Marier et al. (2014a), Ben Ali et al. (2019) ont développé un processus de gestion de la demande dans un environnement où l’inventaire doit permettre de fournir les demandes anticipées des clients. Le processus en question intègre un modèle de planification des ventes et des opérations (S&OP) et un cadre décisionnel à plusieurs niveaux permettant de prendre en charge les décisions de vente à moyen terme, à court terme et en temps réel de manière à maximiser les profits. En prenant en considération les différents types de commande ainsi que les multiples sources d’approvisionnement dans un contexte multi-période, cette nouvelle formulation permet de revoir les décisions concernant les commandes acceptées antérieurement en respectant toutefois les engagements de vente. Une simulation est utilisée pour évaluer le rendement du processus proposé dans divers scénarios de demande et fournit la preuve qu’il est possible d’obtenir de meilleurs résultats par rapport aux pratiques courantes de gestion de la demande en intégrant un S&OP et les concepts de gestion des revenus.

Comme la recherche poursuivie dans le cadre du présent mémoire s’intéresse à la profitabilité globale d’une scierie, il semble donc pertinent d’opter pour un modèle de planification intégrant tous les processus principaux de production. De plus, comme la recherche s’intéresse principalement à l’optimisation des systèmes, le modèle développé par Marier et al. (2014a) semble donc le plus approprié à utiliser dans le cadre du projet.

Chapitre 2 : Objectifs et méthodologie

La recherche effectuée dans le cadre de la maitrise a pour objectif général d’évaluer les différentes stratégies à mettre en place dans une scierie québécoise afin de participer à un programme de GDP tel que celui proposé par Hydro-Québec. Les objectifs spécifiques poursuivis sont :

• D’identifier diverses stratégies spécifiques au domaine du bois d’œuvre permettant de dégager des économies d’énergie;

• De mettre sur pied un modèle de planification des opérations intégrant la facette énergétique, soit la consommation d’électricité engendrée par le fonctionnement des équipements de production ainsi que par le chauffage des espaces de travail;

• De déterminer s’il y a intérêt pour une compagnie productrice de bois d’œuvre d’adhérer au programme de GDP et la stratégie permettant de dégager le plus de revenus.

Pour ce faire, l’étude a été réalisée en quatre grandes phases présentées ci-bas. Les quatre phases incluent la revue systématique de la littérature, le développement d’un modèle mathématique, les tests et analyses, ainsi que la synthèse et les recommandations.

La phase 1 a consisté en la réalisation d’une revue de la littérature sur les systèmes de gestion de l’énergie, les outils de planification existants du domaine du bois d’œuvre ainsi que la demande en puissance afin de mieux saisir ces concepts. À partir de cette revue, divers types de stratégies ont pu être proposées (article 1). La phase 2, discutée en partie dans l’article 2 et présenté dans l’article 4, a reposé sur l’adaptation d’un modèle d’optimisation reflétant la planification tactique des opérations d’une scierie québécoise et intégrant l’aspect énergétique. À partir de ce modèle, il devenait alors possible de tester différentes stratégies de réduction de l’appel en puissance lorsqu’un évènement de GDP est réalisé. La phase 3 a fait appel à des tests et analyses afin de mieux cerner les stratégies ayant le plus d’effet sur les profits de la scierie. Une synthèse des résultats obtenus ainsi que des recommandations pour le futur ont finalement été formulées, ce qui constitue la phase 4 de la recherche. L’expérimentation, l’analyse des résultats, la synthèse et les recommandations se retrouvent à l’intérieur de l’article 4 du présent mémoire. La Figure 1 résume chacune des phases exécutées.

Figure 1: Méthodologie de recherche

À la première phase de l’étude, une recherche de la documentation scientifique sur les systèmes de gestion de l’énergie, les outils de planification existant du domaine du bois d’œuvre ainsi que la gestion de la demande en puissance a été effectuée. La revue de la littérature a permis de déterminer les types de stratégies pouvant être mis en place afin de diminuer l’appel en puissance d’une organisation, de cibler un outil de planification tactique pour la production de bois d’œuvre, de déterminer la méthode à utiliser afin d’intégrer la facette énergétique à l’intérieur de l’outil sélectionné et de mieux comprendre les concepts clés de la gestion de la demande en puissance et du programme offert par Hydro-Québec.

Suite à cette revue de la littérature, le modèle de planification tactique de Marier et al. (2014a) a été modifié afin d’y intégrer la facette énergétique. Comme le projet a été réalisé en partenariat avec une scierie québécoise, le modèle a été modifié et validé à l’aide des données relatives à leurs équipements et temps de production et leur consommation d’électricité. Suivant la méthodologie développée par Thiede et al. (2012) jumelé aux propos du ministère des Ressources Naturelles du Canada (2004), la consommation d’électricité des équipements de production les plus énergivores a été ajoutées au modèle. De plus, comme la scierie se trouve au Québec et que la période hivernale peut s’avérer très froide, une dépendance en température a dû être ajoutée au modèle de manière à simuler le chauffage des espaces de travail. Ainsi, avec des courbes polynomiales ainsi qu’un historique des données de température près de la scierie, cette consommation d’électricité a pu être ajoutée au calcul. Finalement, en utilisant les temps de production réel de l’usine, les puissances nominales de leurs

l’utilisation est nécessaire comme précisée par le ministère des Ressources Naturelles du Canada (2004), a été trouvé pour chacun des mois de l’année. Ainsi, avec une dépendance en température et un facteur de charge variant selon le mois de l’année, les consommations électriques obtenues avec le modèle se rapprochaient de celles facturées.

À la phase 3, les expérimentations des différents scénarios et stratégies ont pu être effectuées. Dans un premier temps, deux types de stratégies ont ressorties : arrêt de la production avec et sans reprise (déplacement et effacement de la production). Après discussion avec la scierie partenaire, il a été conclu que les arrêts de production pouvaient avoir lieu au sciage et au rabotage. Le séchage étant un processus plus complexe à contrôler, le partenaire a préféré mettre de côté son arrêt. Ainsi, selon un horaire préétabli d’évènements de GDP pouvant survenir durant une année, différents scénarios ont été créés afin de tester dans quelle mesure chacune des stratégies étaient efficaces (100h, 70h, 40h, 30h, 16h et 10h). Ces scénarios ont été créés en utilisant un historique des journées les plus froides des dernières années au Québec ainsi que l’historique des évènements de GDP ayant eu lieu par le passé. Pour chacune des stratégies, l’impact d’un arrêt durant les heures de GDP ou durant une journée complète lorsqu’un évènement de GDP est demandé a été mesurée. Une fois tous les tests effectués, une analyse complète a permis de déterminer la stratégie la plus profitable pour l’entreprise partenaire et dans quel contexte elle s’avérait préférable.

À la phase 4, les grandes conclusions issues de l’interprétation des résultats des tests et des analyses ont été dégagées. La meilleure stratégie de GDP à mettre en place pour participer au programme de GDP d’Hydro-Québec sera donc proposée à la scierie partenaire.

Chapitre 3 : La gestion de la demande en puissance

en milieu industriel : État de l’art et stratégies pour

la production de bois d’œuvre

L’article intitulé « La gestion de la demande en puissance en milieu industriel : État de l’art et stratégies pour la production de bois d’œuvre » est inséré dans cette section du mémoire. Il a été soumis le 15 décembre 2016 à la conférence « MOSIM : Modélisation, Optimisation et Simulation » et présenté à la 12e édition de cette

conférence le 27 juillet 2017 à Toulouse, France. La version publiée est identique à la version présentée dans ce mémoire.

Résumé

Une utilisation responsable et pensée de l’énergie permet d’atténuer les impacts environnementaux associés à sa production. Hydro-Québec, société d’État et principal fournisseur d’électricité de la province de Québec, Canada, fait face à un problème récurrent à chaque période de grand froid : une hausse de la demande en puissance. En ce sens, Hydro-Québec a mis en place un programme de gestion de la demande en puissance visant à minimiser l’appel en puissance durant les périodes de pointes. L’industrie du bois d’œuvre est ciblée pour souscrire au programme. Or, avant d’adhérer au programme, les entreprises doivent revoir leurs pratiques pour évaluer si la réduction d’appel de puissance durant des périodes ciblées est possible, sans trop d’impacts négatifs. Dans cet article, une revue de la littérature a permis d’identifier les bonnes pratiques en matière de gestion de l’énergie et les façons de faire pour réduire la demande en puissance au sein des organisations. Diverses stratégies sont adaptées à la production de bois d’œuvre et leurs effets sur certains indicateurs de performance clés du milieu, mesurés. L’une des stratégies considérées repose sur la révision de l’ordonnancement des opérations afin de déplacer la fabrication des produits les plus énergivores hors pointe.

Introduction

Le secteur industriel se veut l’un des plus grands consommateurs d’énergie au monde et près de la moitié de l’énergie mondiale est consommée par celui-ci (Liu et al., 2014). Cette consommation significative a un impact direct sur l’environnement puisque les sources d’énergie utilisées ne sont pas toujours renouvelables, comme c’est le cas du charbon ou du pétrole (Andruleit et al., 2013). C’est pourquoi il devient judicieux de mettre en place divers programmes de réduction de la consommation énergétique afin de réduire l’empreinte écologique.

Au Québec, la consommation énergétique totale du secteur industriel s’élève à 650 PJ (Transition énergétique Québec, 2017), dont 46% de celle-ci est électrique. Cette électricité est produite en grande partie par Hydro-Québec, société d’État québécoise et principal producteur et distributeur d’électricité de la province. Celle-ci fournit à sa clientèle une source d’énergie propre composée à 99 % d’énergie renouvelable grâce, entre autres, à une capacité de production hydroélectrique de 36,9 GW (Hydro Québec, 2016). Néanmoins, les périodes de froid extrême (inférieur à ~ -20°C) auxquelles fait face la province entre les mois de décembre et de mars influencent fortement la consommation des usagers, en particulier celle du secteur résidentiel. Dans le but d’assurer un approvisionnement sans interruption aux utilisateurs de son réseau, Hydro Québec, a développé un nouveau programme de gestion de la demande en puissance (GDP) offert à la clientèle de moyenne puissance commerciale-institutionnelle et industrielle (CI&I) (Hydro Québec, 2017). Les adhérents à ce programme s’engagent à mettre en place des stratégies permettant de réduire leur appel de puissance durant les périodes de pointes hivernales (décembre à mars), c’est-à-dire lorsque la demande en électricité sur le réseau électrique est exceptionnellement élevée. Les compagnies y adhérant reçoivent un appui financier de 70 Can$/kW-année proportionnel à la réduction de puissance moyenne atteinte pendant ces périodes (Hydro-Québec, 2017). Ainsi, tout au long de l’hiver, Hydro-Québec peut demander aux entreprises faisant partie du programme de diminuer leur appel en puissance, le matin entre 6h et 9h et/ou le soir entre 16h et 20h. Pour les organisations, une telle diminution d’appel en puissance peut souvent impliquer de cesser temporairement la réalisation de certaines activités ou la production de certains produits, ce qui peut alors entraîner un retard de commandes. Il devient donc judicieux d’identifier des stratégies internes permettant de diminuer l’appel en puissance durant ces périodes ciblées, puis d’évaluer l’impact de leur mise en œuvre avant d’adhérer à un tel programme. L’intégration des contraintes énergétiques à l’intérieur même des modèles de planification des opérations est toutefois apparue comme un élément souvent négligé par les auteurs dans la littérature.

Au Québec, il y a plus de 194 usines qui opèrent dans la fabrication du bois d’œuvre (Gouverment du Québec, 2017). Cependant, peu d’écrits dans la littérature se sont intéressés à une utilisation plus responsable de l’énergie dans le secteur de fabrication de bois d’œuvre, malgré le fait que cette industrie est un secteur

Cet article s’intéresse à la gestion de l’énergie et plus particulièrement aux bonnes pratiques à mettre de l’avant dans le secteur de la production de bois d’œuvre de façon à utiliser l’énergie de façon durable. Pour ce faire, une revue de la littérature est d’abord présentée à la section 2, afin de dresser un portrait des mécanismes de gestion de l’énergie dans le milieu industriel de même que des stratégies de réduction de l’appel en puissance associées aux activités industrielles. La méthodologie de recherche et le contexte à l’étude sont par la suite présentés à la section 3. Cette section décrit plus précisément le contexte à l’étude, soit le secteur de la production de bois d’œuvre, ainsi que les étapes suivies permettant l’adaptation des stratégies de réduction de la consommation énergétique explicitées à la section 4. Finalement, une brève conclusion du travail effectué est présentée à la section 5.

Revue de littérature

La revue de littérature présentée dans cette section porte principalement sur la gestion de l’énergie dans le secteur industriel. Pour y arriver, les recherches ont été principalement effectuées à partir de la base de données

Engineering Village à l’aide de mots clés liés au bois d’œuvre, au secteur industriel, à la gestion de l’énergie

dans ces deux secteurs, aux stratégies de réduction de la consommation énergétique et aux méthodes pour recueillir les données d’énergie. Puisque le domaine de la gestion de l’énergie a fait l’objet de plusieurs avancées dans les dernières années, la recherche a ciblé des articles publiés de 2010 à 2017. Toutefois, les articles pertinents cités par ceux dégagés de la recherche et datant d’années précédentes ont également été pris en considération. Engineering Village a de plus été la base de données retenue, puisqu’elle permet l’accès à de la recherche scientifique de haut niveau dans le domaine de l’ingénierie.

La gestion de l’énergie dans le secteur industriel

Comme le secteur industriel s’avère l'un des plus importants consommateurs mondiaux d’énergie (Liu et al., 2014), il semble alors une cible de réduction de choix dans un processus de gestion durable de la ressource. La norme ISO50001, qui concerne les systèmes de gestion de l’énergie, propose aux compagnies d’élaborer une politique d’utilisation plus efficace de l’énergie, d’établir des cibles et des objectifs pour mettre en œuvre la politique, de regrouper toutes les données nécessaires afin de bien connaître l’usage et la consommation énergétique du système de production considéré, d’évaluer les résultats obtenus, d’examiner l’efficacité de la politique, puis d’améliorer la gestion de l’énergie en continu. Afin de mettre en œuvre un système de gestion de l’énergie, cette même norme offre aux entreprises un cadre qui guide les diverses actions à mettre de l’avant. Aux États-Unis, les entreprises ayant franchi le pas ont réalisé jusqu’à 30% d’économies sur une période de trois ans (U.S. Department of enerygy, 2017).

Dans le même ordre d’idées, BizEE Software Limited (2017) propose quatre étapes fondamentales à suivre pour toute entreprise désirant mieux gérer sa consommation énergétique. La Figure 2 illustre ces étapes et montre comment le processus s’effectue de manière continue. De plus, chacune de ces étapes est présentée en détail dans cette section.

Figure 2: Étapes pour améliorer la gestion de la consommation énergétique

Mesurer la consommation énergétique et collecter les données énergétiques

La mesure et la collecte de données concernant la consommation énergétique d’une entreprise manufacturière s’avère le premier pas à effectuer pour mettre en place une gestion responsable de l’énergie. Thiede et al. (2012) proposent ainsi quatre étapes à suivre afin d’estimer la consommation énergétique d’une organisation. Les deux premières étapes consistent à générer une liste de tous les équipements contenus dans l’organisation (étape 1) et de déterminer pour chacun leur puissance nominale (étape 2). Il est possible de trouver cette donnée dans tous les livres techniques fournis par le fournisseur de l’équipement considéré. Cette valeur est plus élevée que la puissance consommée, mais elle permet de servir de base lorsqu’il est impossible de faire appel à des appareils de mesure plus précis. L’étape 3 nécessite de déterminer le temps de fonctionnement de chaque équipement tout dépendant du produit fabriqué. Une fois ces données recueillies, la consommation énergétique (W) de chacun des équipements pour chacun des produits fabriqués peut être évaluée grâce à l’équation (1) :

𝑊 = 𝐹𝐶 ∗ 𝑃 ∗ 𝑡

( 1)

où FC est un facteur de charge, P est la puissance nominale de la machine (kW) et t est le temps de fonctionnement de la machine (h). L’étape 4 repose sur la création d’un portfolio permettant de classer chaque équipement de l’entreprise selon sa demande en puissance et son temps d’opération. Cette action permet de distinguer quels équipements ont le plus d’influence sur la consommation énergétique et de porter une attention

plus particulière sur ceux-ci. À noter qu’il faut constamment tenir à jour la liste des équipements afin d’augmenter la fiabilité des données acquises. La Table 1 montre les étapes en question.

Table 1: Étapes à suivre pour déterminer la puissance requise par chacune des machines de l'entreprise selon Thiede et al. (2012)

Étape Description

1 Faire une liste complète des machines

2 Déterminer la puissance nominale de chaque machine

3 Déterminer le temps d’utilisation des machines pour la production de chacun des produits permettant de déterminer la consommation énergétique.

4 Création d’un portefolio

Swat et al. (2013) proposent quant à eux un processus de collecte de l’information en trois phases. La première phase fait référence au choix de la méthode de mesure. Cela implique de déterminer quels appareils de mesure doivent être utilisés en tenant compte de leur coût, des interfaces de communication disponibles ainsi que de leur précision. Les données d’utilisation de l’énergie sont normalement récoltées par des dispositifs de mesure, tels que des compteurs d’énergie, sous la forme de lectures étendues de la consommation moyenne par unité de temps pour une période donnée. Marzouk et al. (2015) proposent l’utilisation du dispositif de mesure d’énergie PowerVisa qui fournit des données de consommation moyennes, seconde par seconde. De Carvalho et De Oliveira Gomes (2015) proposent quant à eux l’utilisation d’un analyseur de puissance portatif qui permet également la prise de mesure en puissance des équipements. La deuxième phase consiste à déterminer ce qui doit être mesuré, où et quand. Elle consiste également à déterminer la durée de la période de mesure et le nombre de répétitions requises. Finalement, la phase d’acquisition de données est réalisée et elle implique de noter l’état de fonctionnement de l’équipement, le numéro de l’équipement, le produit fabriqué durant la mesure, l’ensemble des paramètres choisis ainsi que l’horodatage. Suite à l’acquisition de données, les auteurs proposent une stratégie d’évaluation. Celle-ci fournit des instructions sur la manière dont les données capturées doivent être traitées. L’idée consiste à tracer un profil de consommation selon les intervalles de données recueillies, à déterminer quels indicateurs de performance peuvent être calculés à partir des profils de consommation établis, puis à faire le suivi des indicateurs choisis au fil du temps. La Table 2 résume la démarche globale à suivre d’après les auteurs.

Table 2 : Phases pour l’acquisition de données (puissance requise, énergie consommée, etc.) proposées par Swat et al. (2013)

Phase

Description

1

Déterminer la méthode de mesure

2

Déterminer la procédure de mesure

3

Procéder à l’acquisition et à l’évaluation

des données

Ces deux approches, différentes en soi, permettent de collecter des données reliées à l’utilisation de l’énergie en s’adaptant aux conditions spécifiques de l’entreprise (aspect monétaire, ressources disponibles, etc.). Une fois les données recueillies, il est possible dans les deux cas de calculer différents indicateurs de performance qui seront utiles afin de comparer la situation actuelle à celle « améliorée ».

Trouver des solutions pour mieux utiliser l'énergie et estimer la quantité d'énergie que chaque solution pourrait permettre d’économiser

La deuxième étape processus de gestion de l’énergie consiste à trouver des opportunités permettant de minimiser la consommation énergétique. D’après (Thiede et al., 2012), il existe trois façons principales d’y parvenir. La Figure 3 montre sur quoi reposent ces trois avenues.

Figure 3: Éléments sur lesquels reposent les principales actions à effectuer afin de minimiser la consommation d'énergie d’un système de production

La première façon consiste à établir un inventaire de tous les équipements de production et de déterminer leur consommation énergétique respective. Suite à cette étape, il est possible de déterminer quels équipements s’avèrent les plus énergivores dans le processus. L’entreprise peut donc décider de modifier la façon de configurer les paramètres de l’équipement afin de voir si un changement peut améliorer la situation actuelle, changer l’équipement ou tout simplement assumer les frais d’inefficacité encourus par l’utilisation de cette ressource.

La deuxième façon consiste à revoir les équipements techniques qui se retrouvent à l’intérieur des bâtiments et qui sont nécessaires, à un moment ou un autre, à la production. On parle ici de systèmes d’éclairage, de systèmes de climatisation et de chauffage, etc. Partnership, Renewable Energy and Energy Efficiency et UNIDO (2008) proposent par exemple l’utilisation d’ampoules écoénergétiques, la suppression de postes d’éclairage là où ceux-ci ne sont pas nécessaires au travail ou le changement de commutateurs de courant afin de fermer l’éclairage dans certaines zones de travail tout en conservant l’éclairage dans les autres secteurs où il y a de l’activité.

Finalement, un dernier élément consiste à revoir la planification et le contrôle des opérations de production. Rackow et al. (2015) proposent par exemple de décaler le début de certaines tâches, de revoir l’ordonnancement des opérations, de décaler les périodes de pause ou encore d’ajuster les temps de travail. De telles façons de faire s’avèrent particulièrement profitables lorsque le prix de l’énergie varie en fonction de la période de la journée. Dans le cas d’Hydro-Québec, la structure tarifaire ne varie pas en fonction du temps ou de la période.

Mettre de l’avant les solutions choisies

Une fois les opportunités trouvées, il est primordial de mettre de l’avant les solutions retenues afin de générer des économies d’énergie. De telles solutions prennent la plupart du temps la forme d’un changement dans la manière de pratiquer l’action, d’un changement de paramètres pour un ou des équipements ou d’un remplacement d’équipement. Il est important dans cette partie du travail de sensibiliser les gens aux avantages de la nouvelle pratique ou du nouvel équipement. Cette étape nécessite ainsi un investissement en temps et en argent qui peut devenir substantiel (BizEE Software Limited, 2017).

Suivre les progrès en analysant les données de mesure afin de voir à quel point les efforts d'économie d'énergie ont fonctionné

Finalement, la dernière étape consiste à mesurer la performance des solutions implantées. Il est donc important de continuer à collecter des données et de faire le suivi des indicateurs choisis afin de voir si les changements apportés se sont avérés bénéfiques. Suite à cette étape, le processus de gestion de l’énergie peut recommencer et de nouvelles opportunités peuvent être implantées dans l’entreprise afin de minimiser progressivement la consommation énergétique (BizEE Software Limited, 2017).

La gestion de l’énergie dans le secteur de la fabrication du bois d’œuvre

Peu de travaux touchant à la gestion énergétique du secteur du bois d’œuvre ont été répertoriés dans la littérature. En Europe toutefois, un regroupement d’institutions de recherche ainsi que d’industriels, Norwegian Institute of Wood Technology et al. (2015) a réalisé un projet portant justement sur le potentiel d’économie

d’énergie dans le milieu du sciage du bois d’œuvre. Le projet en question s’est déroulé sur une période de trois ans et visait l’implantation d’un système de gestion de l’énergie permettant de diminuer la consommation énergétique annuelle des scieries de 1 TWh sur une période de trois ans. Cependant, à la fin du projet, une économie estimée entre 190 GWh et 490 GWH a été remarquée. Le projet visait par ailleurs à développer une méthodologie pour l’installation de compteurs de puissance et de chaleur afin de faciliter le suivi la consommation d’énergie de l’industrie du bois d’œuvre tout en mettant en lumière les meilleures pratiques en matière d’efficacité énergétique au niveau des technologies de production et des processus.

Une tournée des 54 scieries européennes participant au projet a d’abord été effectuée. Plusieurs pratiques intéressantes en sont ressorties. Au niveau des équipements de production, l’utilisation d’entraînements à vitesse variable, d’échangeurs de chaleur sur les compresseurs d’air et d’unités de récupération de chaleur au niveau de procédés de séchage se sont révélées des technologies à utiliser dans l’optique d’une production plus écoénergétique. Au niveau des équipements techniques, l’utilisation d’ampoules particulières et d’un entrainement à vitesse variable pour l’unité d’aspiration des débris produits lors du sciage sont apparues comme deux moyens de favoriser une utilisation moindre de l’énergie. Finalement, au niveau de la planification et du contrôle des opérations, un suivi mensuel de la consommation énergétique, l’embauche d’un employé dédié à l’énergie et l’arrêt de certains équipements aux heures de pointe en hiver sont quelques exemples de mesures proposées.

La revue de la littérature a contribué à mettre en relief une démarche structurée à suivre afin de mettre en place une gestion durable de l’énergie par le milieu industriel ainsi que des éléments sur lesquels intervenir pour générer des retombées positives. Les prochaines sections porteront plus spécifiquement sur l’adaptation de la pratique concernant la planification et le contrôle des opérations au secteur de production de bois d’œuvre.

Méthodologie de recherche

Dans cette section, une description des grandes étapes suivies pour mener la recherche à bien, de même qu’une description du contexte à l’étude sont proposées.

Déroulement de la recherche

La première étape de la recherche a été de réaliser une revue de la littérature (résumée dans la section précédente) portant sur la gestion de l’énergie dans le milieu industriel de même que dans l’industrie du bois d’œuvre (Figure 4).

Figure 4: Déroulement de la recherche

Suite à l’élaboration de cette revue, il a été possible d’identifier trois éléments clés sur lesquels agir afin d’économiser de l’énergie dans les usines : les équipements de production, les équipements techniques et la gestion des opérations. De plus, comme les travaux s’intéressent plus particulièrement à l’industrie du bois d’œuvre, certaines recherches ont été effectuées afin de mieux connaître les processus de fabrication et les modèles de planification existants au sein de cette industrie. Au Québec, il existe divers programmes incitant les compagnies à acquérir des équipements de production à haute efficacité énergétique. Cette solution est souvent la plus populaire chez les industriels qui désirent réaliser des économies. Par contre, une fois les modifications apportées aux équipements, des opportunités au niveau de la gestion des opérations demeurent. C’est pourquoi la recherche s’est principalement intéressée à ce sujet La prochaine sous-section montre une synthèse du contexte étudié.

Contexte à l’étude

Le processus de production de bois d’œuvre est principalement constitué de trois grandes étapes, soit le sciage, le séchage et la finition. La Figure 5 illustre ces trois étapes.

Figure 5: Étapes du processus de transformation du bois traduit de (Marier et al., 2014a)

La première étape consiste à scier les billots arrivant de la forêt selon différentes grandeurs tout en fonction des produits en demande et de leur valeur sur le marché. Le bois scié se dirige ensuite vers le séchage afin de réduire sa teneur en humidité (Marier et al., 2014a). Le séchage est effectué par lots dans des grands séchoirs

et le temps de séchage varie généralement entre 16 et 150 heures suivant l’essence séchée, la technologie employée et les périodes de l’année où l’activité est réalisée (Marier et al., 2014b). Les paquets d’un même lot à sécher peuvent être de différentes longueurs, mais ils doivent en général être de même essence et de mêmes dimensions. Une fois le bois séché, celui-ci doit passer par la raboteuse afin d’obtenir l’épaisseur souhaitée et la finition de surface demandée. De plus, la longueur et la largeur du bois peuvent être ajustées durant cette opération (Gaudreault et al., 2009). Le temps de cycle de cette opération peut être déterminé par la vitesse de la raboteuse. Toutefois, ce paramètre joue un grand rôle sur la qualité du bois obtenue. Il arrive parfois que cette opération n’ait pas lieu à la scierie même puisque la capacité de la raboteuse demeure souvent limitée (Marier et al., 2014b). En 2013, la consommation énergétique lors du processus de fabrication se divisait de façon suivante : 55% de bois (sous forme de biomasse pour alimenter en vapeur les séchoirs). 22,6% d’électricité, 17,2% de gaz naturels et 5,1% autres (Gouvernement du Canada, 2018).

Modèles de planification des opérations existants

Le processus de production de bois d’œuvre étant qualifié de divergent, c’est-à-dire qu’un billot mènera systématiquement à la fabrication de plusieurs produits différents, sa planification demeure complexe. C’est pourquoi différents auteurs se sont penchés sur cette problématique au cours des dernières années afin de proposer des modèles mathématiques facilitant la prise de décisions lors de l’élaboration des plans de production tactiques et opérationnels. C’est le cas de Marier et al. (2014a) qui ont développé un modèle de planification tactique permettant d’aborder les règles d’allocation qui définissent quelle unité ou quel groupe d’unités d’une même compagnie est responsable de l’exécution des différentes activités du réseau et quelles ressources ou quels groupes de ressources seront utilisés. Il précise également les contraintes à respecter en termes de délais de production et de distribution, de dimensionnement des lots et de politiques d’inventaire, tout en tenant compte de la fluctuation des prix de vente du bois d’œuvre sur le marché afin de capturer des opportunités de revenu. Toute entreprise forestière ayant recours à un tel modèle peut donc être en mesure de planifier globalement ses opérations sur une période d’un an tout en ayant une bonne idée de ce qu’il sera possible de réaliser.

Suite à l’étude du processus de fabrication du bois d’œuvre et du modèle de planification tactique développé par Marier et al. (2014a) pour ce secteur, il est alors devenu possible d’adapter les stratégies identifiées dans la revue de littérature à la situation québécoise à l’étude. De telles stratégies pourront par la suite être incluses dans un modèle de planification tel que celui développé par Marier et al. (2014a) afin de mieux gérer la consommation énergétique derrière le processus de production de bois d’œuvre, tout en mesurant les effets d’une réduction de l’appel en puissance durant certaines périodes données sur le système.

Stratégies de gestion de l’énergie pour la production de bois

d’œuvre et effet sur les mesures de performance

La littérature démontre la pertinence d’apporter des changements au niveau de la planification et du contrôle des opérations afin de mieux gérer la consommation énergétique. Cette pratique de gestion peut engendrer des économies non négligeables lorsque jumelée à la participation à des programmes de GDP tel que celui proposé par Hydro-Québec. Dans cette section, des stratégies proposées dans la revue de littérature sont adaptées au contexte du bois d’œuvre afin de faciliter la gestion de l’énergie dans ce secteur d’activités.

Stratégies de réduction de la consommation énergétique et de l’appel en

puissance lors d’un évènement de GDP

Une première stratégie est de revoir l’ordonnancement des opérations. Lorsqu’on effectue la planification de la production de bois d’œuvre au niveau tactique, l’ordonnancement des tâches se traduit principalement par le choix du type de produit à fabriquer selon les périodes de l’année. Comme il existe une multitude de produits se différenciant par leur essence et leur grade, il est pertinent de regarder quels sont les produits qui entraînent une plus grande consommation d’énergie et lesquels ont un appel en puissance plus élevé lors de leur production. On cherchera à obtenir un ordonnancement minimisant l’appel en puissance en déplaçant par exemple à plus tard la production d’un certain panier de produits si son appel en puissance pour une période donnée s’avère trop élevé. Un tel travail nécessite de recueillir préalablement des données concernant la consommation énergétique des processus selon les méthodes de Thiede et al. (2012) ou de Swat et al. (2013). Cette stratégie pourrait conduire à retirer certains produits de la liste de choix possible à affecter aux périodes de production.

La deuxième stratégie concerne le décalage des intervalles de pause de production. On s’intéresse principalement aux moments où la production de la scierie sera en arrêt complet (à des fins de maintenance, en raison des horaires de travail, durant les vacances, etc.) ainsi qu’aux moments où il y aura des pauses durant les journées (pauses des employés ou maintenance ciblée). Les arrêts complets seraient optimalement planifier durant les périodes de l’année les plus énergivores Au niveau des pauses de production durant la journée, elles peuvent par exemple être tenues en alternance par les employés afin d’éviter un arrêt complet de la ligne de production, ce qui causerait une surconsommation énergétique lors de la reprise des opérations. Cette stratégie aurait un effet sur les temps de production disponibles par période.

La troisième stratégie concerne le réarrangement de l’horaire de travail. En se fiant aux conditions météorologiques des années passées, il est possible de voir que les périodes les plus froides de l’année, au Québec, se situe entre les mois de décembre et de mars. Durant ces intervalles, il devient alors possible

d’ajuster les horaires de travail de manière à ce que la production soit minimale ou arrêtée le matin et le soir, soit les périodes convoitées par le programme de gestion de la demande d’Hydro Québec. Dans le même ordre d’idées, il devient judicieux d’arrêter seulement une partie de la production, soit au sciage et/ou au rabotage. Une telle stratégie aurait encore une fois un effet sur les temps de production disponibles par période pour chaque activité de production.

Un dernier groupe de stratégies (Fortin & Richard, 2017) montre un potentiel intéressant sans toutefois avoir un impact direct sur la planification de la production. Celui-ci concerne l’arrêt d’équipements non essentiels en périodes de grand froid, l’utilisation d’une source d’énergie de substitution ainsi qu’une stratégie de préchauffage des espaces de production avant la tenue d’évènements de GDP.

Les stratégies proposées dans cette section peuvent être appliquées directement, sans avoir recours à un modèle d’optimisation, mais il demeure judicieux de mesurer préalablement leurs effets à l’aide d’un modèle dans le but de minimiser leur impact sur la production et la satisfaction de la demande.

L’influence des stratégies sur quelques indicateurs de performance typiques d’une

usine de fabrication du bois d’œuvre

Lorsqu’une stratégie de gestion de l’énergie est implantée dans une organisation, il demeure primordial d’en faire le suivi de manière à bien mesurer ses effets. Un bon moyen d’y arriver consiste à regarder les effets qu’elle peut avoir sur les différents indicateurs de performance de l’organisation. Un indicateur de performance est un outil de mesure qui permet de suivre la réalisation d’un objectif, la mise en place de stratégies ou l’accomplissement d’un projet (Gouvernement du Québec, 2012). Chaque scierie peut donc avoir ses propres indicateurs de performance qui sont souvent en lien avec des aspects critiques de son système de production.

Il devient donc intéressant d’évaluer quels pourraient être les effets de l’implantation des stratégies de gestion de l’énergie proposées précédemment sur quelques indicateurs de performance utilisés dans le milieu du bois d’œuvre. Un tel travail est présenté dans la Table 3. Quatre indicateurs de performance ont été sélectionnés parmi ceux utilisés dans les scieries, soit le taux de production, le taux de qualité, le budget de production et la satisfaction des clients. Le taux de production concerne le nombre de produits fabriqués par jour. Le taux de qualité concerne le pourcentage de produits fabriqués respectant les normes de qualité sur le nombre de produits totaux fabriqués. Le budget de production se traduit par la valeur, selon la période et le marché, que vaudrait la production de la journée si elle était vendue immédiatement. Finalement, la satisfaction du client concerne la qualité des produits reçus, les commandes remises en temps, etc. La Table 3 présente l’impact des