Faculté de génie

Département de génie mécanique

Optimisation de structures de noeuds

interconnectés appliquée au design conceptuel

de structures de véhicules

Mémoire de maitrise

Spécialité : génie mécanique

Philippe Côté

Sherbrooke (Québec) Canada

Denis Rancourt

DirecteurAlain Desrochers

CodirecteurJean-Marc Drouet

ÉvaluateurDavid Rancourt

ÉvaluateurL’allègement structural de véhicules représente un défi pour les fabricants de véhicules qui cherchent constamment à améliorer leurs produits en termes de performance, de coût et d’efficacité énergétique. L’optimisation structurale est un volet de la conception de véhicules qui permet de répondre simultanément aux besoins énumérés. Les logiciels de conception assistés par ordinateur utilisent des méthodes d’optimisation structurales afin d’alléger des structures de véhicules. Cependant, ces méthodes s’appliquent souvent à la phase de design détaillée où la géométrie initiale de la structure est connue, ce qui n’est pas le cas lors de la phase de design conceptuel, lorsque la géométrie de la structure est inconnue. Les problèmes de design conceptuel sont souvent traités par l’optimisation topologique qui optimise la distribution et la densité de masse d’une structure à partir d’un volume de conception initial. Cependant, l’optimisation topologique n’est pas sans inconvénients, tels le fait de devoir grossièrement interpréter la géométrie afin d’obtenir des structures fabricables, le temps de calcul relativement long en fonction de la densité de maillage, l’obtention d’une seule structure optimisée à la fin de la phase d’optimisation et la possibilité d’être pris dans un minimum local.

Ce projet propose une méthode alternative et supérieure à l’optimisation topologique en appliquant l’optimisation de structures de noeuds interconnectés (ground structure me-thod (GSM)) au design conceptuel de structures de véhicules. La méme-thodologie proposée est mise à l’épreuve avec deux véhicules récréatifs : un VTT côte-à-côte et un roadster à trois roues. Il est démontré que l’optimisation des positions de noeuds à l’intérieur d’un espace de conception, suivie par l’optimisation dimensionnelle des structures de noeuds in-terconnectés résultantes produisent un ensemble unique de structures de véhicules concep-tuels optimisés. Cet ensemble permet au concepteur de s’inspirer afin de concevoir des structures nouvelles et originales en plus de permettre une meilleure compréhension du problème de conception. Finalement, aucune étape d’interprétation de la géométrie n’est requise puisque les structures résultantes sont composées d’éléments poutres, et donc fa-cilement fabricables.

Mots-clés : Optimisation de structures de noeuds interconnectés, conception de châssis de véhicule, design conceptuel, structures 3D de poutres, optimisation multi-objectifs

Ground Structure Optimization Applied to Conceptual Vehicle Frame Design Weight reduction of vehicle frames represents a challenge for automotive manufacturers looking to improve vehicle performance, production cost and energy efficiency. Structural optimization of vehicle frames is an aspect of vehicle design that has the potential to an-swer these needs. In fact, computer assisted design software is available to help reduce frame weight through structural optimization. However, existing vehicle frame optimiza-tion methods are often used during the detailed design stage where initial frame geometry is given, which is not the case during the conceptual design stage. Problems at the concep-tual design stage, where frame geometry is unknown, are usually tackled using topology optimization which optimizes mass distribution by varying material density. However, topology optimization has considerable drawbacks such as needing to crudely interpret the geometry to make it manufacturable, lengthy simulation time depending on mesh size, only providing one “optimal” conceptual design at the end of the optimization phase and the possibility of being trapped in a local minimum.

In this project, ground structure optimization is applied to conceptual vehicle frame de-sign and is established as a superior alternative to topology optimization. The proposed methodology is applied to two recreational vehicles: a three wheel roadster and a side-by-side ATV. It is demonstrated that by optimizing node positions inside-by-side a predefined design space and performing a subsequent size optimization on the resulting ground structures, a unique and creative set of optimized and efficient vehicle frame concepts can be obtained. This set provides the designer with inspiration for new and original designs as well as insight into the design problem. Finally, no additional step for interpreting geometry is needed since the structures generated are composed of beam elements and are therefore easily manufacturable.

Keywords: Ground structure optimization, Vehicle frame design, Conceptual design, Space frames, Multi-objective optimization

jets les plus fous.

À Lara, la meilleure coéquipière de vie qu’on puisse avoir.

Je tiens tout d’abord à remercier Maxime Desjardins-Goulet de m’avoir acceuilli au sein de l’équipe du CTA et de m’avoir offert l’opportunité de réaliser ce projet de recherche. Merci à Maxime Turcotte, Francis Lambert et Simon Paquin pour votre temps, support et expertise lors de nos réunions hebdomadaires. Vous avez grandement contribué au succès de ce projet. Merci à mon directeur de maîtrise, Denis Rancourt, pour le temps consacré à l’avancement de ma maîtrise et de toujours m’encourager à approfondir mes réflexions lors de nos suivis. Merci à Yves St-Amant qui m’a pris sous son aile lors de mon séjour à Université Laval. Ton soutien et nos discussions franches ont été des points forts de ma maîtrise. Merci à Alain Desrochers pour le support lors de la définition du projet et la rédaction. Finalement, merci à mes collègues de l’Université de Sherbrooke (PERSEUS) et de Université Laval (LSMI) pour les amitiés forgées. Vous avez fait de mon parcours une expérience inoubliable.

1 INTRODUCTION 1

1.1 Mise en contexte et problématique . . . 1

1.2 Description du projet de recherche . . . 3

1.3 Plan du mémoire . . . 4

2 État de l’art 5 2.1 Optimisation structurale . . . 5

2.1.1 Optimisation avec domaine continu . . . 6

2.1.2 Optimisation avec domaine discret . . . 8

2.1.3 Optimisation avec domaine hybride . . . 10

2.1.4 Cas d’application en conception de structures de véhicules . . . 11

2.2 Volume de conception . . . 17

2.2.1 Définition du volume de conception . . . 17

2.2.2 Définition des espaces de non-conception . . . 19

2.3 Génération de nœuds . . . 19

2.3.1 Méthodes de génération de noeuds . . . 20

2.3.2 Test intérieur/extérieur des noeuds générés . . . 21

2.4 Connexions entre les nœuds . . . 22

2.4.1 Types d’éléments . . . 22 2.4.2 Algorithmes de connexions . . . 23 2.4.3 Détection de collision . . . 24 2.4.4 Optimisation de la section . . . 25 2.5 Optimisation multi-objectif . . . 26 2.5.1 Méthodes locales . . . 27 2.5.2 Méthodes globales . . . 28 2.6 Conclusion . . . 29

3 Optimisation de structures de noeuds interconnectés appliquée au design conceptuel de structures de véhicules 31 3.1 Avant-propos . . . 31

3.1.1 Résumé . . . 32

3.2 Abstract . . . 33

3.3 Introduction . . . 33

3.4 Methodology . . . 35

3.4.1 Phase 1 : Problem Definition . . . 35

3.4.2 Phase 2 : Node Position Optimization . . . 37

3.4.3 Phase 3 : Size Optimization . . . 46

3.5 Results . . . 48

3.5.1 Side-by-Side ATV . . . 49

3.5.2 Three Wheel Roadster . . . 55

3.6 Discussion . . . 58 xi

3.6.1 On Performance, Originality and Insight . . . 60

3.6.2 The Case Against Topology Optimization . . . 60

3.7 Conclusion . . . 62

3.8 Acknowledgements . . . 63

4 Réflexions sur le développement de la méthodologie présentée 65 4.1 Mécanique des structures . . . 65

4.2 Programmation . . . 66

4.3 Algèbre linéaire . . . 67

4.4 Techniques d’optimisation . . . 67

5 CONCLUSION 69 5.1 Sommaire des travaux . . . 69

5.2 Travaux futurs . . . 70 A Guide d’utilisation pour MultiStruct 71

2.1 Exemple d’un problème d’optimisation avec domaine continu [1]. . . 6

2.2 Interprétation d’une optimisation avec domaine continu en poutres struc-turales [2]. . . 7

2.3 Algorithme d’optimisation utilisant l’optimisation GSM (gauche) afin de générer un front de Pareto (droite) [3]. . . 9

2.4 Optimisation topologique et de forme (positionnement de nœuds) [4]. . . . 10

2.5 Problème de croisement des barres [5]. . . 11

2.6 Évolution d’une structure utilisant une grammaire évolutionnaire [5]. . . . 12

2.7 Résultat d’une optimisation de structure de véhicule avec domaine continu [6]. . . 13

2.8 Définition du problème d’optimisation (haut) et résultat d’optimisation (bas) pour un toit d’autobus de ville [7]. . . 15

2.9 Structure de voiture et noeuds sélectionnés pour optimisation [8]. . . 15

2.10 Optimisation de treillis appliquée au design d’une structure de véhicule [9]. 16 2.11 Problème typique (2D) avec espace de conception paramétrique [5] . . . 18

2.12 Exemple d’un modèle représenté par des surfaces BREP [10] . . . 19

2.13 Identification des trajectoires de contraintes principales [11]. . . 21

2.14 Triangulation de Delaunay [12] (à gauche) et diagramme de Voronoï [13] (à droite) pour un nuage de points de 10 noeuds. . . 25

2.15 Exemple d’un problème de détection de collision [14]. . . 26

2.16 Optimisation par changement de section [15] . . . 27

2.17 Routine de l’algorithme génétique [16]. . . 29

3.1 Three Wheel Roadster Frame. . . 36

3.2 Flowchart for Phase 1 : Problem Definition. . . 36

3.3 Design Space for the three wheel roadster. . . 37

3.4 Initial parameters and boundary conditions for the three wheel roadster. . 38

3.5 Complete problem definition for the three wheel roadster. . . 39

3.6 Flowchart for Phase 2 : Node Position Optimization. . . 40

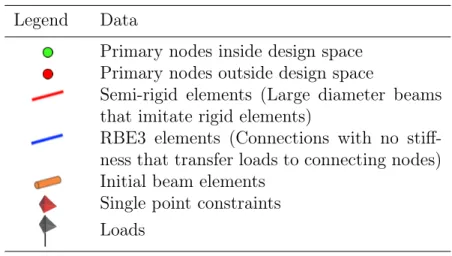

3.7 Generation and repositioning of secondary nodes. . . 42

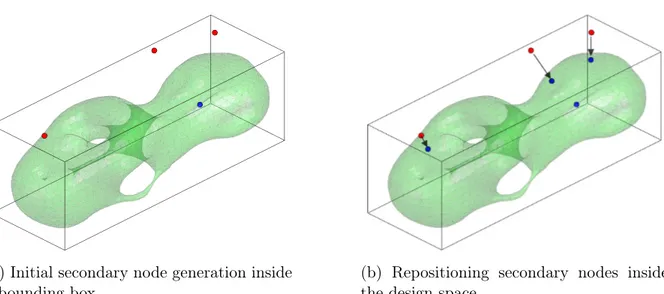

3.8 Ground structure generation using Delaunay triangulation and an intersec-tion test. . . 43

3.9 Element elimination applied to a ground structure example. . . 44

3.10 Ground structure after the element elimination step. . . 45

3.11 Pareto front of optimal solutions after Phase 2 : Node Position Optimization for the three wheel roadster. . . 46

3.12 Flowchart for Phase 3 : Size Optimization phase. . . 47

3.13 Pareto front of optimized solutions after Phase 3 : Size Optimization phase. 49 3.14 Side-by-side ATV frame front-end. . . 50

3.15 Problem definition of the side-by-side ATV. . . 52 xiii

3.16 Pareto front of optimal solutions after Phase 2 : Node Position Optimization for the side-by-side ATV. . . 53 3.17 Pareto front of optimal solutions after Phase 3 : Size Optimization for the

side-by-side ATV. . . 54 3.18 Comparison of the original and MultiStruct generated frame front-ends for

the side-by-side ATV. . . 54 3.19 Beams from original frame in which maximum von Mises stress will be

considered for comparison. . . 55 3.20 Comparison of the original and MultiStruct generated frame for the three

wheel roadster. . . 58 A.1 Phase 1 : Importation des paramètres initiaux, conditions limites et volume

de conception. . . 71 A.2 Définition des paramètres d’optimisation de Phase 2 et lancement de Phase

2 : Optimisation des positions de noeuds secondaires. . . 72 A.3 Sélection des candidats, définition des paramètres de Phase 3, lancement de

Phase 3 : Optimisation dimensionnelle. . . 73 A.4 Sélection des candidats à afficher dans l’onglet «Résultats». . . 74 A.5 Sélection de candidats, définition des paramètres d’exportation et

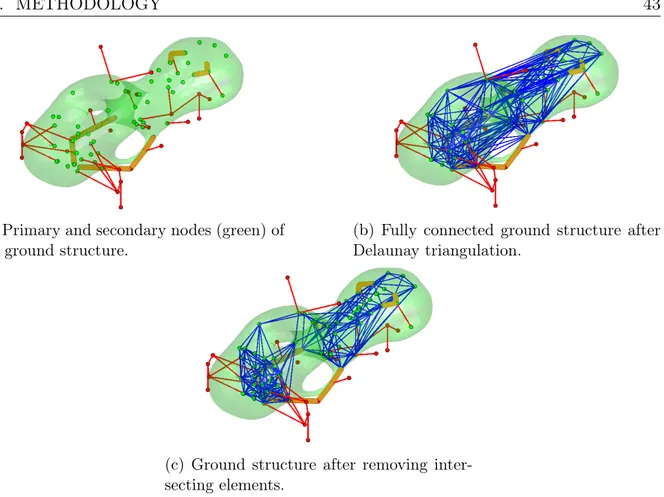

3.1 Legend for Figure 3.4 . . . 38

3.2 Load Case Visualization (ATV) . . . 51

3.3 Parameter Settings for Phase 2 (ATV) . . . 51

3.4 Parameter Settings for Phase 3 (ATV) . . . 53

3.5 Mass Comparison (ATV) . . . 53

3.6 Compliance Reduction (ATV) . . . 53

3.7 Max Von Mises Stress Reduction (ATV) . . . 54

3.8 Load Case Visualization (Roadster) . . . 56

3.9 Parameter Settings for Phase 2 (Roadster) . . . 57

3.10 Parameter Settings for Phase 3 (Roadster) . . . 57

3.11 Mass Comparison (Roadster) . . . 58

3.12 Compliance Reduction (Roadster) . . . 59

3.13 Max Von Mises Stress Reduction (Roadster) . . . 59

INTRODUCTION

1.1

Mise en contexte et problématique

Les fabricants de véhicules cherchent constamment à améliorer leurs produits en termes de performances et de coût de production afin de demeurer dans la course. L’industrie fait aussi face aux pressions des consommateurs qui demandent des produits plus abordables et performants avec une meilleure efficacité énergétique. L’optimisation structurale des châssis de véhicules est un volet de la conception de véhicules qui permet de répondre simultanément aux besoins énumérés. En effet, la composante la plus lourde d’un véhicule conventionnel se trouve à être le châssis et elle peut représenter entre 25 et 30% de la masse totale du véhicule [17].

Le programme de recherche ATLAS, lancé par le Centre de technologies avancées (CTA) vise à développer des méthodes d’allègement de structures appliquées à un véhicule. Le programme se divise en quatre sections ou tâches, énumérées ci-dessous :

– Tâche 1 : Caractérisation des alliages, procédés de mise en forme et méthodes d’as-semblage ;

– Tâche 2 : Identification des efforts entrants ; – Tâche 3 : Optimisation et conception ; – Tâche 4 : Validation globale.

Le projet présenté dans la cadre de cette maîtrise s’inscrit dans la Tâche 3. Cette tâche est d’actualité puisque le développement de méthodes de conception et d’optimisation structurales a été remarquable durant la dernière décénnie. En effet, on peut noter des efforts des acteurs qui investissent pour développer et adopter ces méthodes. Le projet ATLAS en est la preuve. Parmi ces efforts, on compte plusieurs ouvrages de la littérature qui portent sur la phase de design détaillé. Ces méthodes traitent principalement de petits changements tels que l’optimisation de la dimension, la forme ou la raideur d’un modèle d’éléments finis représenté par des éléments poutres (1D) afin d’augmenter sa raideur en diminuant sa masse [18, 19, 15, 20]. Ces méthodes semblent logiques dans le contexte où on veut améliorer un véhicule existant afin de livrer une meilleure itération l’année suivante par des variations incrémentales. En effet, on économise de l’argent et du temps puisque

certains moules et gabarits peuvent être réutilisés, les processus de certification de véhicule peuvent être accélérés, etc.

Cependant, lors de la phase de design conceptuel, les concepteurs ont la possibilité de concevoir sans être limités par les contraintes de la phase de design détaillée. La Tâche 3 se penche donc davantage sur la phase de design conceptuel et vise à approfondir la recherche dans les champs suivants :

– Optimisation topologique, topométrique et paramétrique ; – Design génératif ;

– Optimisation multi-domaine ; – Analyse paramétrique du coût.

Dans le cadre du projet ATLAS et de la Tâche 3, ce projet de maîtrise se penche sur le design conceptuel et donc sur les deux premiers points, soient l’optimisation topologique et le design génératif appliqués à des structures de véhicules.

Le premier usage de l’optimisation topologique appliquée au design conceptuel de struc-tures de véhicules s’est réalisé en 1995 [21]. Pour la première fois, les concepteurs de véhicules étaient en mesure d’obtenir des résultats qui indiquent où il est important de conserver de la masse pour obtenir un châssis optimisé. Par la suite, la croissance en puis-sance des ordinateurs a permis d’obtenir des résultats de plus en plus raffinés et en trois dimensions [22, 6]. Bien que l’optimisation topologique soit utile pour identifier les efforts (loadpaths) dans une structure et pour générer des structures originales, cette méthode a aussi ses inconvénients. Par exemple, les designs produits par l’optimisation topologique sont souvent impossibles à fabriquer avec des méthodes de fabrication traditionnelles. De plus, les méthodes utilisées afin d’interpréter ces résultats en éléments finis 1D, 2D ou 3D afin de les rendre fabriquables sont grossières et ne conservent pas les propriétés méca-niques du résultat initial [2, 22, 23]. Finalement, le résultat de l’optimisation topologique est représenté par seulement une proposition, soit la «meilleure» structure optimisée. L’af-firmation de la «meilleure» structure est douteuse puisque les paramètres initiaux peuvent grandement influencer le résultat final, produisant parfois des structures avec des formes complètement différentes. En effet, l’optimisation topologique utilise normalement une ap-proche gradient-based qui dépend du point initial, et trouve fréquemment des optimums locaux au lieu de l’optimum global. Conséquemment, les inconvénients de l’optimisation topologique sont tels qu’une nouvelle méthode de design conceptuel de structures de vé-hicules est requise.

Parmi d’autres méthodes adaptées au design conceptuel, on compte la méthode d’opti-misation de structure de noeuds interconnectés, appelée ground structure method (GSM) optimization [24] en anglais. L’optimisation GSM est une méthode d’optimisation discrète qui a pour but de trouver la configuration optimale d’une structure parmi une GS (ground structure) prédéfinie. Durant les dernières décénnies, cette méthode a principalement été utilisée pour résoudre des problèmes des domaines du génie civile et de l’architecture qui comportent de grands espaces de conception [5, 25, 4, 26]. Peu d’exemples de l’optimi-sation GSM appliquée au design de véhicules existent dans la littérature. Par exemple, Oliveira et al. [8] optimise une structure de véhicule existante en optimisant la position de certains noeuds d’une GS. Zhong et al. [7] utilise l’optimisation dimensionnelle d’une GS prédéfinie afin d’optimiser un toit d’autobus de ville. Leur article explique comment on applique l’optimisation GSM à des problèmes avec GS prédéfinies, ce qui ressemble davantage au design détaillé. À notre connaissance, aucun article ne présente une mé-thodologie pour le design conceptuel de structures de véhicules utilisant la méthode de l’optimisation GSM.

1.2

Description du projet de recherche

À la lumière des enjeux présentés à la section précédente, deux questions de recherche sont formulées. Dans le contexte du design conceptuel de structures de véhicules :

1. Est-ce possible d’utiliser l’optimisation GSM afin d’obtenir des structures de véhi-cules lors de la phase de design conceptuel ?

2. Comment explorer l’espace de solutions afin d’inspirer le concepteur et obtenir des structures originales, performantes et fabricables sans interprétation ?

Dans le cadre de ce projet, l’optimisation GSM est appliquée au design conceptuel de structures de véhicules comme une méthode complémentaire à l’optimisation topologique, permettant d’intégrer des contraintes propres au design conceptuel de structures de véhi-cules avec une plus grande flexibilité. L’objectif principal est d’obtenir un ensemble unique de structures de véhicules conceptuels optimisés. Cet ensemble doit permettre au concep-teur de concevoir des structures nouvelles et originales en plus de permettre une meilleure compréhension du problème de conception. Le deuxième objectif est d’établir l’optimisa-tion GSM comme une méthode complémentaire à l’optimisal’optimisa-tion topologique pour le design conceptuel de structures de véhicules.

1.3

Plan du mémoire

À la suite de la définition du projet et des objectifs de recherche présentés au chapitre 1, le chapitre 2 présente une revue de la littérature qui explore les différentes méthodes d’opti-misation structurales, les applications de l’optid’opti-misation GSM, des méthodes de représenter et traiter un volume de conception complexe, et finalement, des algorithmes de maillage et d’optimisation. Le chapitre 3 poursuit en détaillant la méthodologie développée pour le design conceptuel de structures de véhicules et en présentant les résultats obtenus lorsque la méthode est appliquée à deux véhicules récréatifs : un VTT côte-à-côte et un roadster à trois roues. Au chapitre 4, une conclusion résume les objectifs, les contributions du projet au domaine et des pistes de travaux futurs sont présentés. Finalement, l’annexe A pré-sente un guide pour l’utilisation de l’application MultiStruct développée dans le cadre de ce projet de maîtrise.

État de l’art

Ce chapitre présente une revue de littérature sur l’optimisation structurale générale et les différents outils qui ont été développés pour faciliter ou améliorer le processus d’op-timisation. Plus précisément, l’optimisation structurale générale et appliquée au design de structures de véhicules est abordée. Par la suite, la définition des volumes de concep-tion physique et donc de l’espace de soluconcep-tion est présentée. Diverses méthodes génériques de génération de noeuds sont traitées. Une revue est faite sur les différentes méthodes de connexion et de maillage pour un nuage de noeuds quelconque. Finalement, des algorithmes d’optimisation utilisés dans le domaine de l’optimisation structurale sont présentés.

2.1

Optimisation structurale

Presque tous les problèmes auxquels les ingénieurs structuraux font face peuvent être définis comme des problèmes d’optimisation qu’on cherche à résoudre en minimisant ou maximisant une fonction objectif. Le problème est régi par des variables d’optimisation qui modifient la fonction objectif. En optimisation structurale, le problème est souvent encadré par des contraintes telles que l’espace physique disponible, les propriétés mécaniques d’un matériau ou une limite en poids.

Sous sa forme la plus générale, le problème d’optimisation classique est défini par l’équation suivante : ⎧ ⎪ ⎪ ⎪ ⎨ ⎪ ⎪ ⎪ ⎩ Minimiser/Maximiser : f (x) Sujet à : gi(x) ≥ 0, i = 1, 2, ..., n hj(x) = 0, j = 1, 2, ..., p,

où f est la fonction objectif, giest une contrainte d’inégalité, hjest une contrainte d’égalité,

n et p sont le nombre de contraintes d’inégalité et d’égalité, respectivement.

En optimisation structurale, on compte deux approches : l’optimisation avec domaine continu et l’optimisation avec domaine discret [16]. L’optimisation avec domaine continu suppose que l’espace de conception est représenté par un bloc solide de matière qui est optimisé en enlevant de la matière à des endroits stratégiques. L’espace de conception est pleinement représenté et on dit que le problème est représenté par un domaine continu.

L’optimisation avec domaine discret suppose que l’espace de conception est représenté par des éléments discrets tels que des poutres. Ces éléments représentent seulement une partie de l’espace de conception et on dit donc que le problème est représenté par un domaine discret. Les définitions de ces approches sont présentées en détails à la section suivante.

2.1.1

Optimisation avec domaine continu

Cette catégorie contient des méthodes d’optimisation topologiques telles que les méthodes SIMP (Solid Isotropic Material with Penalization) [27], ESO (Evolutionary Structural Optimization) [28] et Level Set [29]. Bien que le fonctionnement de ces méthodes soit différent, elles utilisent toutes le principe de la méthode des éléments finis, soit de supposer un domaine continu afin de le discrétiser en plusieurs éléments finis [5]. Les éléments finis 3D permettent de réprésenter l’entièreté de l’espace de conception, contrairement au éléments 1D (poutres) utilisés dans l’approche du domaine discret. Initialement, le problème d’optimisation est défini par un espace de conception rempli d’un matériel solide. L’algorithme procède en enlevant ou en ajoutant de la matière (sous forme d’éléments discrets) jusqu’à ce qu’une fonction objectif soit optimisée. La Figure 2.1 illustre les étapes d’un cas d’application réel. De la gauche vers la droite, on retrouve l’espace de conception rempli d’un matériel solide, le résultat qui découle de l’optimisation avec domaine continu, et le produit final, respectivement.

Figure 2.1 Exemple d’un problème d’optimisation avec domaine continu [1]. L’avantage principal de cette approche est que l’utilisateur n’a besoin d’aucune informa-tion concernant la soluinforma-tion désirée à l’excepinforma-tion de l’espace de concepinforma-tion et les contraintes à respecter telles que la position des points fixes et des charges. L’utilisateur n’a donc pas besoin de savoir à priori ce à quoi la solution peut ressembler et le problème devient un jeu de distribution de matière [27]. Ce point est un gros avantage par rapport à l’approche

avec domaine discret puisque la configuration initiale du domaine discret (qui est fixe) influe directement sur la qualité des solutions qui seront proposées. Des informations sup-plémentaires par rapport au problème sont requises. Ce point sera abordé en détails à la section 2.1.2.

Problématiques

Bien que l’optimisation avec domaine continu produit à l’heure actuelle les meilleures solu-tions de l’industrie, cette approche a aussi des désavantages. En effet, l’approche performe très bien pour des pièces de petite taille, cependant face à un problème avec un volume de conception plus grand (ex : véhicules), le coût en termes de calculs devient trop élevé. Le concepteur est forcé à réduire le raffinement de son maillage, ce qui livre des solutions peu précises [30]. Finalement, les solutions proposées par ce type d’optimisation sont sou-vent d’apparence très organique, c’est-à-dire qu’il est difficile d’interpréter des formes et structures qui sont fabricables avec des procédés industriels à grand volume. Nana et al. [2] se penchent sur cette problématique afin d’interpréter des résultats d’optimisation avec domaine continu par des poutres unies par des nœuds (Figure 2.2). Les quatres premières images à partir de la gauche illustrent le processus classique de la méthode d’optimisa-tion SIMP et les deux dernières images montrent le résultat interprété en poutres et une simplification de cette interprétation, respectivement.

Figure 2.2 Interprétation d’une optimisation avec domaine continu en poutres structurales [2].

Cette méthode s’avère efficace, cependant elle s’ajoute à la liste de calculs que requière l’optimisation avec domaine continu et ce, pour une seule proposition de design.

Finalement, le choix des contraintes et des variables d’optimisation, ainsi point de dé-part initial de l’optimisation sont des facteurs qui influencent grandement le résultat de l’optimisation avec domaine continu. Ces facteurs font en sorte que optimisation avec

do-maine continu arrive fréquemment à un optimum local de l’espace de solution au lieu de l’optimum global.

2.1.2

Optimisation avec domaine discret

L’optimisation avec domaine discret consiste en des problèmes où chaque variable d’opti-misation est prédéfinie. La valeur de chaque variable doit être choisie parmi une liste de valeurs précédemment définie [16]. La liste de valeurs peut soit être 0 ou 1 (ON/OFF) ou plusieurs différentes valeurs (ex : 5 cm, 10 cm, 15 cm, etc.). On appelle cette méthode l’optimisation ground structure method [24] qu’on dénotera GSM, où toutes les solutions potentielles doivent être définies lors de la définition du problème d’optimisation.

Plusieurs études ont été faites sur l’optimisation de structures utilisant l’optimisation GSM. Souvent, les études sont différenciées par les algorithmes d’optimisation qui sont utilisés afin de résoudre le problème. Le but de ces études est de comparer les performances des structures obtenues par l’algorithme ainsi que le temps de calcul requis afin de trouver la solution optimale. Ces performances sont évaluées sur des problèmes de références, soit en 2D ou en 3D [31].

En optimisation avec domaine discret, on compte trois catégories de variables d’optimisa-tion [5].

– Optimisation topologique : Connexions entre les nœuds. Soit il y a une connexion entre deux nœuds quelconques ou il n’y en a pas (0 ou 1).

– Optimisation de forme (shape) : Positions des nœuds. On fait varier la position d’un nœud à l’intérieur du volume de conception afin de trouver une configuration optimale à partir d’une plage de valeurs discrêtes.

– Optimisation de dimension (size) : Section des connexions. Les connexions sont des membres structuraux avec une aire de section qu’on fait varier.

Les problèmes d’optimisation utilisant l’optimisation GSM comptent souvent plusieurs dizaines, voire même des centaines de variables d’optimisation de sorte qu’il est très difficile d’optimiser ces trois types de variables simultanément. Afin d’allèger le problème, plusieurs ouvrages optimisent seulement les variables topologiques ou dimensionnelles. Quelques exemples d’optimisation topologique et dimensionnelle simultanées sont présentées par Zegard et al. [25] et Richardson et al. [3]. La Figure 2.3 présente la définition d’un problème d’optimisation topologique et dimensionnelle ainsi que le front de Pareto des solutions résultantes.

Figure 2.3 Algorithme d’optimisation utilisant l’optimisation GSM (gauche) afin de générer un front de Pareto (droite) [3].

Problématiques

Une problématique de l’optimisation GSM est qu’il est impossible de trouver l’optimum global du problème lorsque les variables d’optimisation sont discrètes. En effet, la GS (ground structure) est trop contraignante dû au fait qu’aucune solution à l’extérieur de la GS ne peut être générée. Par exemple, l’image de gauche à la Figure 2.3 montre tous les nœuds et connexions qui peuvent exister dans la solution. Les nœuds aux extrémités forment les limites du volume de conception, mais pourtant une infinité de nœuds et de connexions à l’intérieur de ce volume ne seront jamais considérés puisqu’ils n’existent pas dans la définition de la GS. Afin de renchérir sur ce point, Deb et al. [32] ont démontré qu’une petite variation de la position d’un nœud sur une structure GS optimisée peut optimiser davantage la structure.

Quelques études font varier la position des nœuds, cependant elles sont rares puisque la position de chaque nœud ajoute trois variables d’optimisation (position en x, y et z) pour chaque nœud et le problème devient rapidement très complexe. On retrouve notamment les articles de Ahmed et al. [33] et Hagishita et al. [4] (Figure 2.4). On retrouve également une étude grossière (pas très détaillée) par Islam et al. (2013) qui ont travaillé sur l’optimisation des positions de nœuds pour l’allègement d’une suspension d’automobile.

Finalement, une autre problématique de l’optimisation GSM avec domaine discret (en 2D et parfois en 3D) est que cette méthode ignore complètement le fait que souvent, plusieurs barres s’entrecroisent physiquement dans la définition de la GS. Généralement, presque toutes les structures générées par l’optimisation GSM font abstraction de ce fait et présument que deux barres qui passent physiquement une à travers l’autre n’influencent aucunement les performances physiques de la structure. Cette observation a été notée par

Figure 2.4 Optimisation topologique et de forme (positionnement de nœuds) [4].

Fenton et al. [5]. La Figure 2.5 illustre ce point avec le problème d’optimisation classique à 10 barres.

Le problème classique à 10 barres [32] devrait plutôt être décrit comme étant un problème à 14 barres et 8 nœuds (ajouts en rouge) [5]. En effet, il est illogique de supposer qu’une structure ayant 14 barres et 8 nœuds au lieu de 10 barres et 6 nœuds se comporte de la même façon. Cette étude considère donc que deux barres qui se croisent forment un nouveau nœud à leur intersection et divise chaque barre en deux barres distinctes.

2.1.3

Optimisation avec domaine hybride

Selon Luh et al. (2011), le seul moyen de trouver l’optimum global d’un problème d’op-timisation avec domaine discret est d’optimiser simultanément la topologie, la forme et les dimensions de la structure. En d’autres mots, il est seulement possible de trouver la meilleure structure en optimisant la position des nœuds, les barres entre les nœuds et la section des barres, simultanément. Cette approche est considérée comme hybride puisque l’optimisation avec domaine discret se rapproche de l’optimisation avec domaine continu. En effet, lorsque les trois types de variables sont optimisés simultanément, les noeuds peuvent prendre n’importe quelle position en plus d’optimiser la topologie ainsi que le dimensionnement des barres. Conséquement, en théorie tout l’espace de conception est considéré et le problème devient un problème d’optimisation avec domaine continu re-présenté par des éléments 1D (poutres) appelée "approche avec domaine hybride". Cette

Figure 2.5 Problème de croisement des barres [5].

méthode combine donc la capacité à explorer l’entièreté de l’espace de conception de l’ap-proche par domaine continu et la rapidité de l’apl’ap-proche par domaine discret.

La seule étude qui arrive réellement à optimiser ces trois paramètres simultanément est celle de Fenton et al. [5] qui génèrent leurs structures en utilisant une grammaire évolution-naire. Cette grammaire est utilisée afin d’écrire un programme qui génère une structure. À l’aide d’un algorithme évolutionnaire (génétique), le programme est évolué jusqu’à ce que la structure ne puisse plus être améliorée. Essentiellement, le problème est résolu à l’aide d’un algorithme génétique (voir Figure 2.6). Il a été démontré par Fenton et al. [5] que cette grammaire évolutionnaire performe mieux que la GS standard lorsque la solution du problème n’est pas connue. C’est-à-dire que lorsque la solution optimale s’apparente à la GS de base, la grammaire évolutionnaire ne peut compétitionner. Somme toute, cette méthode est très prometteuse puisqu’elle permet d’obtenir des résultats optimisés pour des problèmes d’optimisation avec plus de 100 variables à optimiser.

2.1.4

Cas d’application en conception de structures de véhicules

Tel que mentionné ci-dessus, il existe principalement deux méthodes d’optimisation struc-turale, soit avec domaine continu, soit avec domaine discret. Les deux méthodes ont cha-cunes leurs utilitées selon le problème considéré. Par exemple, les méthodes d’optimisation topologique avec domaine continu (telle que la méthode SIMP) produisent de bons

résul-Figure 2.6 Évolution d’une structure utilisant une grammaire évolutionnaire [5].

tats pour des petits espaces de conception (voir la pièce illustrée à la Figure 2.1). Les méthodes avec domaine discret (telle que l’optimisation GSM) sont plus souvent utilisées pour les problèmes d’envergure en architecture ou en génie civil. La question qui se pose est la suivante : quelle approche se prête le mieux à un problème tel que l’optimisation d’une structure de véhicule, soit un problème complexe de taille moyenne ? La section suivante répond à cette question.

Design de structures de véhicules avec domaine continu

Puisque l’approche par domaine continu se prête mieux au design de pièces de petite taille, les études publiées dans la littérature en lien avec le design de véhicules sont principalement ciblées sur les petites pièces de véhicule et non sur les structures complètes. Il existe donc peu de cas d’application détaillés qui utilisent l’optimisation topologique pour optimiser des structures de véhicules complètes. Parmi ceux-ci, on compte l’étude de Aulig et al. [6]

qui ont optimisé une structure de véhicule complète en considérant des cas de chargement statique et d’impact (Figure 2.7).

Figure 2.7 Résultat d’une optimisation de structure de véhicule avec domaine continu [6].

Un facteur limitatif des méthodes avec domaine continu est que le temps de calcul devient trop élevé pour des pièces de moyenne taille. L’équipe de professionnels de recherche du Centre de technologies avancées (CTA) de l’Université de Sherbrooke a tenté d’appliquer l’optimisation avec domaine continu sur des structure complètes de véhicules. Afin de ré-duire le temps de calcul, la taille du maillage doit être augmentée afin de réré-duire le nombre d’éléments, par contre une réduction du nombre d’éléments se traduit par une réduction du raffinement de la solution finale. Ils a ainsi été trouvé que ce type d’optimisation est utile pour obtenir des parties de structures. Par exemple, on peut concevoir et optimiser un nouveau devant de véhicule tandis que le restant demeure inchangé.

Quant à la structure complète, obtenir un résultat avec une bonne qualité de maillage requiert trop de temps pour le peu d’information récoltées. En effet, les logiciels d’opti-misation de domaine continu livrent un seul résultat. Ce résultat unique ne permet pas d’apprécier la complexité du problème d’optimisation d’autant plus que ce résultat final peut varier selon l’approche utilisée pour arriver au critère d’arrêt de l’optimisation (ex : pourcentage de masse final du volume de contrôle). En effet, les professionnels de recherche du CTA ont trouvé qu’ils sont en mesure d’obtenir un meilleur résultat d’optimisation en lançant plusieurs simulations qui réduisent progressivement le pourcentage de masse fi-nal à atteindre jusqu’au pourcentage désiré. Normalement, une seule simulation qui vise directement le pourcentage de masse final est lançée.

Finalement, les résultats produits par les méthodes d’optimisation avec domaine continu sont uniques en leur genre ; le résultat final doit être interprété afin de pouvoir en bénéficier dans la suite du processus de design. Cette étape est requise puisque les résultats sont présentés sous forme de densité variable entre 0 et 1. Plus la densité est près de 1, plus la contribution de l’élément à la raideur générale de la structure est importante. Cependant, étant donné que l’interprétation est faite de manière subjective par une équipe d’ingénieurs expérimentés, on perd beaucoup de temps et de précision sur les résultats.

Pour l’instant, l’optimisation avec domaine continu ne semble pas répondre aux exigences du sujet proposé, soit de développer une méthode pour concevoir des structures de véhi-cules lors de la phase conceptuelle. Cependant, avec la puissance des ordinateurs qui ne cesse d’augmenter, les possibilités d’applications de cette méthode augmentent également. Design de structures de véhicules avec domaine discret

L’optimisation avec domaine discret est plus rapide que l’approche en continu et peut donc traiter des structures de plus grande dimension. Tel que mentionné, l’approche avec domaine discret est souvent utilisée pour résoudre des problèmes d’optimisation en archi-tecture et en génie civil. Cette approche performe bien pour des structures de grande taille puisqu’on n’explore pas la totalité de l’espace de conception. En effet, l’approche avec do-maine discret explore le problème d’optimisation de manière grossière puisque le dodo-maine et les variables d’optimisation sont discretisés. Comparativement, l’approche avec domaine continu excelle dans l’optimisation détaillée, puisque la totalité de l’espace de solution est considérée.

Ce constat pose problème pour l’application de l’approche discrète au design de structures de véhicules. L’approche est idéale due à la taille du volume de conception à traiter, par contre le design de véhicules (même lors de la phase conceptuelle) demande un degré plus élevé de raffinement et de détails que l’approche avec domaine discret ne peut offrir. Ce manque de détails est visible dans la littérature appliquant l’optimisation de domaines dis-crets au design de structures de véhicules. Par exemple, Zhong et al. [7] utilisent l’approche avec domaine discret pour optimiser un toit d’autobus de ville avec l’optimisation GSM. La Figure 2.8 présente la définition du problème d’optimisation et une des structures du front de Pareto obtenu.

Le problème d’optimisation considère la topologie et le dimensionnement des membrures. Les résultats pourraient facilement être améliorés en optimisant ensuite les positions de noeuds de la structure.

Figure 2.8 Définition du problème d’optimisation (haut) et résultat d’optimi-sation (bas) pour un toit d’autobus de ville [7].

Un autre exemple tiré de la littérature optimise la position de certains noeuds d’une structure de voiture existante [8]. La Figure 2.9 illustre la structure ainsi que les noeuds qui ont été sélectionnés pour l’optimisation de leurs positions.

Figure 2.9 Structure de voiture et noeuds sélectionnés pour optimisation [8]. Encore une fois, l’article traite seulement de l’optimisation des positions de noeuds, tandis que les résultats pourraient être améliorés en optimisant également la topologie et le dimensionnement des membrures. De plus, la structure doit être définie préalablement. L’approche avec domaine discret permet donc de rapidement obtenir un front de Pareto de résultats optimaux. Dans le cas de l’optimisation structurale, le front de Pareto va souvent

évaluer les candidats selon deux critères : la masse et la raideur de la structure. Avec les résultats du front de Pareto, un concepteur peut amasser beaucoup d’informations per-tinentes au sujet du problème d’optimisation. Cependant, le domaine discret ne permet pas d’explorer l’entièreté de l’espace de solutions dû au fait qu’il soit discrétisé. Finale-ment, peu d’articles parlent de l’optimisation de domaines discrets appliquée au design de structures de véhicules.

Design de structures de véhicules avec domaine hybride

Les approches avec domaines continu et discret à elles seules ne sont pas idéales pour le design de structures de véhicules pour les raisons énoncées ci-dessus. Une approche avec domaine hybride est l’entre-deux qui permet de combler les lacunes des autres ap-proches. Par rapport à l’approche en continu, on gagne en termes de rapidité, de nombre de concepts générés, et en temps puisque les solutions ne requièrent aucune interprétation de la géométrie. Par rapport à l’approche avec domaine discret, on gagne sur la qualité des concepts proposées dû au fait que l’espace de solutions est exploré plus en profondeur. L’ouvrage de Mantovani et al. [9] est le seul article qui semble utiliser une approche avec domaine hybride appliquée au design d’une structure de véhicule. L’article se veut être une preuve de concept pour une méthode d’optimisation de treillis disponible dans le logiciel HyperMesh de la compagnie Altair. On y retrouve l’optimisation de la topologie, la forme et le dimensionnement, soit les trois critères pour être considéré comme une approche hybride. La Figure 2.10 présente le volume de conception ainsi que le résultat de l’optimisation de treillis.

(a) Volume de conception (b) Résultat d’optimisation

Figure 2.10 Optimisation de treillis appliquée au design d’une structure de véhicule [9].

Premièrement, on observe qu’il y a beaucoup de membrures, ce qui peut certainement nuire à la fabricabilité de la structure ou du moins demander une étape d’interprétation de la géométrie. Deuxièmement, seulement une structure est générée à la fin de l’optimisation, ce

qui ne permet pas au concepteur de considérer d’autres options afin de mieux comprendre le problème. Idéalement, un concepteur cherche à minimiser la masse et maximiser la raideur d’une structure. Ces deux objectifs demande une compréhension du problème d’optimisation par le concepteur en question, ce qu’on ne retrouve pas avec un seul design. Mis à part l’exemple de Mantovani et al. [9], aucun autre ouvrage ne propose une approche d’optimisation de domaine hybride qui optimise la topologie, la forme et le dimensionne-ment de la structure d’un véhicule lors de la phase conceptuelle. C’est donc une avenue très intéressante à poursuivre pour le projet proposé.

2.2

Volume de conception

Le volume de conception définit l’espace physique que l’algorithme peut explorer. Pour un volume simple, tel un cube, il est facile de définir les coordonnées du volume de concep-tion avec des coordonnées euclédiennes. Cependant, lorsque les frontières du volume de conception sont plus complexes, il devient difficile d’en représenter les frontières. En plus de devoir représenter des surfaces irrégulières, certains volumes sont dotés de volumes de non-conception représentés par un vide à l’intérieur du volume principal. Les volumes de non-conception servent à définir des espaces physiques où il est interdit d’explorer pour l’algorithme. Ce sujet est abordé à la section suivante qui présente une revue des méthodes utilisées pour représenter les volumes de conception dans le contexte d’un problème d’op-timisation structurale.

2.2.1

Définition du volume de conception

Pour les méthodes d’optimisation avec domaine continu, discret ou hybride, le volume de conception représente l’entièreté de l’espace que peut occuper la solution optimale. Peu importe l’approche utilisée, la définition du volume de conception est la même, soit un espace physique qui peut être représenté par des coordonnées X, Y et Z. Cependant, il est à noter que pour les méthodes d’optimisation avec domaine discret, l’espace de solutions représenté par la GS ne représente pas l’entièreté du volume de conception, contrairement aux approches avec domaines continu et hybride. En effet, puisque toutes les solutions possibles doivent être définies lors de la définition de la GS, plusieurs solutions potentielles du volume de conception ne sont jamais explorées.

L’objectif est de définir le volume de conception de manière à ce qu’il soit exploré le plus en profondeur possible. Trois méthodes tirées de la littérature sont présentées ci-dessous.

Volume avec frontières simples

La plupart des volumes de conception présentés dans la littérature sont de simples rec-tangles (2D) ou des volumes parallélépipèdes (3D) . Pour représenter ce type de volume de conception, il suffit de connaître les limites minimum et maximum pour les coordonnées X, Y et Z. De cette façon, l’entièreté du volume de conception est représenté.

Surface avec frontières paramétriques

Les frontières de certains volumes de conception peuvent être représentées par des fonctions paramétriques. En effet, Fenton et al. [5] ont utilisé des fonctions définissant les frontières d’un volume de conception 2D. Par exemple, dans un cas d’application 2D, la frontière du volume de conception est définie de la manière suivante.

y = f (x)

Dans le cas où y est fonction de x, les frontières du haut et du bas de l’espace de conception sont déterminées par la position horizontale en x. Un exemple de ce type d’espace de conception est présenté à la Figure 2.11.

Figure 2.11 Problème typique (2D) avec espace de conception paramétrique [5]

.

Les frontières courbées du haut et du bas sont régies par une fonction paramétrique dé-pendante de la variable x.

Volume avec frontières paramétriques (BREP)

Il est possible de généraliser les frontières paramétriques vers des frontières tridimension-nelles en utilisant des surfaces paramétriques pour délimiter le volume de conception. On

appele cette généralisation la méthode BREP (boundary representation). Les logiciels de CAO paramétriques utilisent cette méthode pour représenter les surfaces des pièces. La Figure 2.12 présente un exemple de modèle constitué entièrement de surfaces BREP. La méthode BREP est utlisée afin de représenter un volume de conception défini par des points de contrôle [10].

Figure 2.12 Exemple d’un modèle représenté par des surfaces BREP [10]

2.2.2

Définition des espaces de non-conception

Les espaces de non-conception sont les volumes où l’algorithme ne doit pas générer d’élé-ments. Puisque les surfaces du volume de conception sont définies à la section précedente, le défi est de déterminer si un objet est à l’intérieur ou à l’extérieur de ce volume. Tout ce qui se trouve à l’extérieur est considéré comme un espace de non-conception.

Plusieurs méthodes existent afin de vérifier que les noeuds et les connexions générés sont à l’intérieur d’un volume de conception. Notamment, on compte la méthode de ray-casting pour la vérification des noeuds ainsi qu’une méthode de détection de collision pour la vérification des connexions. Ces méthodes sont présentées en détails aux sections 2.3.2 et 2.4.3, respectivement.

2.3

Génération de nœuds

Les sections suivantes concernent principalement l’optimisation GSM et donc les approches avec domaines discret et hybride.

Pour l’optimisation GSM, les nœuds d’une structure sont les liaisons entre deux ou plu-sieurs connexions. Généralement, une structure est composée de deux catégories de nœuds : principaux et secondaires. On définit les nœuds principaux comme étant des nœuds essen-tiels pour lesquels les positions ne varient pas. Les nœuds secondaires, quant à eux, peuvent

varier et prendre n’importe quelle position à l’intérieur du volume de conception. La plu-part des problèmes utilisant l’optimisation GSM ne considèrent pas les nœuds secondaires. En effet, ce type de problème optimise souvent les connexions entre les membrures et les sections de celles-ci. Il est donc possible de considérer que tous les nœuds sont principaux puisqu’ils sont fixes.

Le projet proposé considère des nœuds secondaires amovibles, ce qui augmente la difficulté du problème d’optimisation. Les nœuds principaux sont définis par l’utilisateur et les nœuds secondaires sont générés par un algorithme d’optimisation.

2.3.1

Méthodes de génération de noeuds

Lorsque le problème comporte des nœuds secondaires, la position de chaque nœud doit être définie individuellement. Trois méthodes de génération de nœuds sont présentées ci-dessous :

– Génération avec distribution aléatoire/uniforme

– Génération suivant des trajectoires de contraintes principales – Génération à partir d’un résultat d’optimisation topologique. Génération avec distribution aléatoire/uniforme

La méthode la plus simple à implémenter est la génération aléatoire de nœuds. Les auteurs Ahmed et al. [33] ont optimisé avec succès une structure ayant un nombre de nœuds secon-daires prédéfinis en générant des noeuds aléatoirement. Une autre méthode est présentée par Fenton et al. [5], où on génère des valeurs de pourcentage aléatoires qui représentent les proportions de la largeur, hauteur et profondeur du volume de conception où se trouve un point.

Dans la même catégorie, on compte la génération de noeuds suivant une distribution uni-forme à travers le volume de conception. La majorité des problèmes utilisant l’optimisation GSM définissent la GS par une grille de noeuds uniformément distribués, par contre seule-ment quelques études telle que celle de Hagishita et al. [4] font varier la position de ces noeuds. La plupart des études n’optimisent pas la configuration du grillage initiale. Génération suivant des trajectoires de contraintes principales

Un nuage de points suivant des trajectoires de contraintes principales (Principal Stress Lines) est présenté par Gao et al [11]. Ces trajectoires sont obtenues en analysant par éléments finis le volume de conception et en observant les endroits où les contraintes sont

les plus élevées. Il est donc possible d’obtenir des lignes principales par où les contraintes passent (Figure 2.13). Les nœuds secondaires sont ensuite positionnés sur ces lignes, ce qui permet de converger vers une solution beaucoup plus rapidement que la méthode aléatoire.

Figure 2.13 Identification des trajectoires de contraintes principales [11].

Génération à partir d’un résultat d’optimisation topologique

L’article présenté par Nana et al. [2] utilise des résultats d’optimisation topologique (mé-thode SIMP) afin de positionner des nœuds secondaires à des endroits stratégiques. Dans cet exemple particulier, une technique appelée curve skeletonization est utilisée pour iden-tifier des noeuds qui représentent le squelette du résultat topologique pour ensuite relier les noeuds entre-eux par des éléments poutres. La Figure 2.2 illustre les étapes du procédé.

2.3.2

Test intérieur/extérieur des noeuds générés

Tel que mentionné à la section 2.2.2, un test doit être effectué afin de vérifier que les noeuds générés sont à l’intérieur du volume de conception.

Le test du ray-casting développé par Horvat et al. [34] est une méthode rapide pour dé-terminer si un noeud se trouve à l’intérieur ou à l’extérieur d’un polyèdre. La méthode fonctionne pour des volumes représentés par des surfaces triangulées. Le test utilise l’al-gorithme Moëller-Trumbore [35], un all’al-gorithme qui détecte l’intersection entre une droite et une surface. En effet, une droite est tracée à partir du noeud d’intérêt vers l’infini. La direction de cette droite est aléatoire. En comptant le nombre de surfaces intersectées par la droite, il est possible de savoir si le noeud se trouve à l’intérieur ou à l’extérieur du po-lyèdre. En effet, si le nombre de surfaces intersectées est impair, le noeud est à l’intérieur, et vice versa.

2.4

Connexions entre les nœuds

Une fois que les nœuds ont été définis, la prochaine étape est de générer les connexions entre ceux-ci. Les connexions sont les éléments qui définissent la composition de la struc-ture. Chaque connexion est étiquetée avec ses propriétés mécaniques, telles que le module d’élasticité, l’aire de section et l’inertie de la section.

2.4.1

Types d’éléments

En conception structurale, il existe généralement deux manières de relier deux points entre eux. La première est avec un élément barre «articulé» qui reprend seulement les forces axiales (tension et compression). La deuxième est avec un élément poutre «soudé» qui reprend les forces axiales, la flexion et la torsion.

Structure composée d’éléments articulés

L’intérêt d’utiliser cet élément est dû à sa simplicité en termes de calculs et d’analyse. Ces éléments sont libres en rotation à leurs extrémités, donc ils ne reprennent que les forces de tension et de compression axiales (pas de cisaillement, moment ou torsion). Les structures résultantes sont dites optimisées et ont des raideurs très élevées par rapport à leur masse [36]. On retrouve beaucoup ce type d’élément dans les domaines de l’architecture et du génie civil, bien que ce type d’élément ne soit qu’une représentation structurelle. En effet, en réalité il existe toujours de la torsion et du moment fléchissant de manière résiduelle dans les structures. Des exemples de structures articulées sont présentés par Lambert et al. [37] et Ahrari et al. [38]. Il existe de nombreux exemples d’optimisation appliqués aux structures articulées [39].

Les structures composées d’éléments articulés ont leurs désavantages. Une structure peut être stable, instable ou surcontrainte, dépendant du nombre de noeuds, de connexions et de degrés de liberté contraints dans la structure. En trois dimensions, une structure est stable si les conditions suivantes sont respectées :

r + m − 3n ≥ 0, r ≥ 6,

où r est le nombre de degrés de liberté contraints, m est le nombre connexions (membrures) et n est le nombre de noeuds dans la structure [40].

Pour pouvoir reprendre des efforts, ce type de structure doit être stable. On peut approxi-mer le nombre de connexions comme étant proportionnel à trois fois le nombre de noeuds dans la structure. Une structure de véhicule peut compter beaucoup de noeuds et donc encore plus de connexions, à un tel point qu’il devient peu pratique d’utiliser ces éléments pour le sujet proposé.

Structure composée d’éléments soudés

Les éléments de type poutre sont idéaux pour le design de structures soudées telles que les structures de véhicules. En effet, ils sont fixés en rotation et donc en mesure de reprendre des charges en flexion ainsi qu’en torsion. On retrouve plusieurs exemples dans la litté-rature de structures de véhicules utilisant ce type d’élément. Par exemple, l’ouvrage de Scappaticci et al. [41] traite l’optimisation des positions de noeuds d’un châssis de motocy-clette représenté en éléments poutres. L’ouvrage de Tebby et al. [42] traite l’optimisation de sections de poutres qui représentent un châssis de véhicule complet.

Ces éléments ont aussi leurs inconvénients. Premièrement, six degrés de liberté sont ajoutés à la matrice de rigidité de l’élément (trois à chaque noeud) ce qui augmente le nombre de calculs à effectuer lors de la résolution du problème. Deuxièmement, ces structures sont souvent considérées comme moins optimisées que les structures avec éléments articulés puisque des charges ne sont pas seulement reprises en tension et en compression. Une façon de contourner ce problème est de positionner les noeuds dans la structure de manière à minimiser les efforts repris par le cisaillement, la torsion et les moments, ce qui est fait en optimisation structurale.

2.4.2

Algorithmes de connexions

Pour l’optimisation GSM, les nœuds peuvent être connectés au 1er, 2e, 3e degré, et ainsi de suite jusqu’à ce que chaque nœud soit connecté à tous les nœuds de la structure. Par exemple, une structure connectée au premier degré signifie que chaque nœud est seulement connecté à ses voisins immédiats. Le deuxième degré signifie que chaque nœud est connecté à ses voisins ainsi que les voisins de ces voisins, et ainsi de suite.

Les algorithmes les plus pertinents pour la génération de connexions entre nœuds sont présentés aux sections suivantes.

Triangulation de Delaunay

L’algorithme de triangulation de Delaunay [12] est utilisé particulièrement lors de la géné-ration de maillage pour les analyses par éléments finis. Cet algorithme permet d’identifier

les trois nœuds les plus près les uns des autres et les connecter en forme de triangle. Le principe est de tracer des cercles qui intersectent avec trois points sans qu’il y ait de qua-trième point à l’intérieur du cercle. Lorsque tous les nœuds ont au moins trois connexions, l’algorithme a terminé. Ces structures sont dites connectées au 1er degré (voir la Figure 2.14a).

La particularité de cet algorithme pour les éléments articulés (voir section 2.4.1) est que toutes les structures générées seront stables puisque, pour une structure 2D, chaque nœud est relié à au moins trois connexions. Cet algorithme est aussi utilisé en optimisation structurale puisqu’il s’adapte bien aux problèmes 3D [5].

Il existe des sous-catégories intéressantes à explorer de la triangulation de Delaunay telle que le graphe de Gabriel [43] qui a été utilisé en génération de structures. Cependant, pour les éléments articulés, cette méthode ne génère pas toujours des structures stables. Diagramme de Voronoï

Le diagramme de Voronoï est intrinsèquement lié à la triangulation de Delaunay. En effet, le diagramme de Voronoï est la contrepartie de Delaunay étant donné que :

– il trace des lignes passant perpendiculairement au milieu des lignes de Delaunay ; – l’intersection des trois lignes représente un nœud qui est toujours équidistant à moins

deux des nœuds prédéfinis de son entourage (voir la Figure 2.14b).

Cet algorithme est utilisé dans plusieurs domaines. Par exemple, il a été utilisé afin de modéliser la croissance de cellules en biologie [44]. Dans le domaine de l’architecture, on utilise le diagramme de Voronoï pour des structures de bâtiments [45]. On l’utilise également lors de la génération de maillage pour les logiciels d’éléments finis [46].

2.4.3

Détection de collision

Pour l’approche avec domaine continu qui utilise des éléments solides, il suffit de géné-rer des éléments à l’intérieur du volume de conception afin d’éviter les espaces de non-conception. La section 2.3.2 présente une méthode pour vérifier si un noeud est à l’intérieur ou à l’extérieur d’un volume de conception. Cependant, les approches avec domaines dis-cret et hybride utilisent des éléments poutres. Donc même si les noeuds des éléments générés sont à l’intérieur du volume de conception, il se peut que les connexions entre les nœuds entrent en contact avec l’espace de non-conception. Ce problème peut aussi se produire si le volume de conception a une forme non-convexe. Dans ces cas, une technique de détection de collision doit être utilisée.

Figure 2.14 Triangulation de Delaunay [12] (à gauche) et diagramme de Voro-noï [13] (à droite) pour un nuage de points de 10 noeuds.

La détection de collision est très utilisée dans le monde des jeux vidéo [47, 48]. Cette tech-nique s’adapte facilement à l’optimisation structurale puisque l’algorithme de détection doit simplement détecter si une ligne entre en contact avec un volume. La détection de collision a été utilisée dans plusieurs problèmes d’optimisation structuraux avec domaine discret. Notamment, il y a les travaux de Gao et al. [14] et Zegard et al. [25]. À titre indicatif, un exemple de détection de collision est présenté à la Figure 2.15. L’espace de conception ainsi que les noeuds disponibles pour l’étape de connexion sont présentés à la Figure 2.15a. La Figure 2.15b illustre les noeuds reliés par des lignes, ainsi que la détection des lignes en collision avec la bordure de l’espace de conception. Finalement, les lignes en collision avec la bordure de l’espace de conception sont supprimées à la Figure 2.15c.

2.4.4

Optimisation de la section

Ce paramètre a beaucoup été étudié dans les dernières années, notamment pour des cas appliqués à des véhicules [42]. En faisant varier les sections de membrures, une répartition de masse optimale est obtenue, ainsi qu’une répartition de contraintes adéquate dans la structure. La Figure 2.16 montre une structure avec sections de membrures optimisées avec un algorithme génétique [15].

Figure 2.15 Exemple d’un problème de détection de collision [14].

2.5

Optimisation multi-objectif

Un algorithme d’optimisation aide à identifier la meilleure solution à un problème avec plusieurs contraintes. En ingénierie, cela peut servir entre autres à définir les valeurs opti-males de paramètres pour un procédé, les dimensions idéales pour un produit, etc. Certains problèmes peuvent être résolus très facilement, de manière déterministe et exacte. D’autres problèmes sont beaucoup plus difficiles à résoudre. Le degré de difficulté est défini par la théorie de la complexité, soit l’étude du temps, de l’espace mémoire, etc. requis afin de résoudre un problème d’optimisation [49].

Un problème d’optimisation est souvent représenté par une fonction objectif qu’on doit minimiser ou maximiser. Les fonctions objectifs servent à définir les objectifs d’un pro-blème sous forme mathématique pour ensuite pouvoir attribuer une note à la performance d’une solution donnée. Les fonctions objectifs sont calculées en fonction des variables d’op-timisation. Il est important de comprendre le problème afin de bien choisir les variables à optimiser. On définit les limites minimales et maximales de chaque variable pour définir l’espace de solutions disponible.

Figure 2.16 Optimisation par changement de section [15]

Il arrive fréquemment qu’un problème d’optimisation doit considérer plusieurs objectifs. On retrouve par exemple cette situation en optimisation structurale lorsqu’on désire mi-nimiser la masse d’une structure en maximisant simultanément sa raideur. L’optimisation simultanée de plusieurs objectifs s’appelle l’optimisation multi-objectif.

En optimisation multi-objectif, le choix de l’algorithme d’optimisation est essentiel afin de résoudre le problème de manière efficace et obtenir des résultats utiles. Il existe une multi-tude d’algorithmes ; deux catégories de méthodes sont abordées ici pour leur popularité et leur versatilité : les méthodes locales et globales. Chacune est utile selon l’application, par contre aucune méthode n’est parfaite pour tous les types de problèmes. De plus, seules les méthodes d’optimisation multi-objectif seront considérées puisque le projet proposé considère plus d’un objectif.

2.5.1

Méthodes locales

Les algorithmes d’optimisation locale se concentrent sur des méthodes d’évaluation de gradient afin de rapidement converger vers des solutions optimisées localement. Ils sont souvent utiles lorsque que le problème a peu de variables à optimiser ou lorsque trouver l’optimum global n’est pas important dans le contexte du problème. Plusieurs algorithmes existent et la plupart sont des méthodes itératives. Un exemple de méthode locale est la méthode de la descente graduelle (gradient descent ). Cette méthode itérative utilise l’information de la pente entre les valeurs de fonctions objectifs à chaque itération afin de se diriger vers un optimum. L’optimum est trouvé lorsque les conditions KKT sont satisfaites, soient des conditions de première dérivée à respecter pour qu’une solution soit optimale localement.

Une des problématiques des méthodes locales est que le résultat dépend beaucoup du point de départ initial. En effet, deux solutions différentes peuvent être proposées pour deux points de départ similaires. De plus, lorsque l’obtention de l’optimum global est

re-quise, les méthodes locales vont rarement le trouver puisqu’un problème d’optimisation peut avoir plusieurs optimums locaux. Toutefois, des techniques existent pour contour-ner cette problématique, telle que l’optimisation locale avec multistart. Cette technique permet de lancer plusieurs optimisations en faisant varier le point de départ, maximisant ainsi la probabilité de trouver l’optimum global. Puisque chaque optimisation est lancée indépendamment des autres, la technique du multistart est facilement parallélisable, ce qui peut contribuer à réduire le temps de calcul.

2.5.2

Méthodes globales

Contrairement aux méthode d’optimisation locales, les méthodes globales se concentrent sur la recherche de la meilleure solution à travers l’ensemble de l’espace de conception. Ces algorithmes sont utiles pour résoudre des problèmes avec plusieurs variables à optimiser puisqu’ils évitent de rester pris dans les nombreux optimums locaux, cependant l’opti-misation coûte plus cher en terme de nombre de calculs à effectuer. Plusieurs méthodes d’optimisation globales existent, par contre cette revue aborde seulement l’algorithme gé-nétique (évolutionnaire), soit la méthode globale la plus populaire.

L’algorithme génétique tente de trouver l’optimum global d’un problème d’optimisation difficile, soit lorsque la solution exacte n’existe pas ou est inatteignable. Cet algorithme est inspiré par la nature et fonctionne selon la sélection naturelle. Il est notamment appliqué à l’optimisation structurale dans les ouvrages de Fenton et al. [5] et Ahmed et al. [33]. Tout d’abord, une population initiale d’individus est créée et ces individus sont évalués et sélectionnés selon les performances attribuées par l’évaluation de leurs fonctions objectifs. Ensuite, les individus sont reproduits, croisés, tués ou subissent une mutation selon leurs performances relatives afin de créer la prochaine génération. La prochaine génération subit le même processus jusqu’à ce que la solution ne puisse être améliorée ou qu’un autre critère d’arrêt soit atteint. Une synthèse de ces étapes est présentée à la Figure 2.17.

Un des désavantages des méthodes globales est que le temps de calcul est très élevé puisque l’information du gradient n’est pas utilisée afin d’orienter l’optimisation. De cette manière, l’espace de solution est exploré beaucoup plus profondémment qu’avec les méthodes lo-cales, par contre le nombre d’évaluations à effectuer augmente également. Ce fait est particulièrement vrai pour l’algorithme génétique puisque les mécanismes de sélection, de croisement et de mutation sont effectués sans l’information du gradient. La puissance de calcul ainsi que les points de départ de l’optimisation jouent donc un rôle important dans l’obtention de l’optimum global.

Figure 2.17 Routine de l’algorithme génétique [16].

2.6

Conclusion

Plusieurs facteurs doivent être considérés lors du développement d’une méthode de design de structures de véhicules lors de la phase conceptuelle. Les outils présentés à travers cette revue de littérature aideront à orienter les choix lors du développement de la méthodologie proposée.

Premièrement, l’optimisation structurelle par l’approche avec domaine hybride a été iden-tifiée comme une avenue inexplorée dans le domaine du design de véhicules. Deuxième-ment, plusieurs des outils présentés pourront servir à l’évaluation des fonctions objectifs du problème. On pense notamment à la détection de collision, et l’analyse par élément finis. Finalement, dû à la taille du problème d’optimisation, un algorithme d’optimisation multi-objectif avec une approche globale sera probablement utilisé afin de ne pas seulement explorer les nombreux optimums locaux du problème.

Le chapitre suivant présente un article scientifique qui regroupe les sujets abordés dans l’état de l’art afin de présenter une méthodologie qui permet le design conceptuel de structures de véhicules.

![Figure 2.2 Interprétation d’une optimisation avec domaine continu en poutres structurales [2].](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/25.918.132.806.647.861/figure-interprétation-optimisation-domaine-continu-poutres-structurales.webp)

![Figure 2.4 Optimisation topologique et de forme (positionnement de nœuds) [4].](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/28.918.266.624.99.428/figure-optimisation-topologique-forme-positionnement-nœuds.webp)

![Figure 2.5 Problème de croisement des barres [5].](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/29.918.271.666.113.463/figure-problème-de-croisement-des-barres.webp)

![Figure 2.7 Résultat d’une optimisation de structure de véhicule avec domaine continu [6].](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/31.918.215.718.191.469/figure-résultat-optimisation-structure-véhicule-domaine-continu.webp)

![Figure 2.9 Structure de voiture et noeuds sélectionnés pour optimisation [8].](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/33.918.296.647.608.886/figure-structure-voiture-noeuds-sélectionnés-optimisation.webp)

![Figure 2.11 Problème typique (2D) avec espace de conception paramétrique [5]](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/36.918.138.751.610.864/figure-problème-typique-d-espace-conception-paramétrique.webp)

![Figure 2.14 Triangulation de Delaunay [12] (à gauche) et diagramme de Voro- Voro-noï [13] (à droite) pour un nuage de points de 10 noeuds.](https://thumb-eu.123doks.com/thumbv2/123doknet/3605584.105788/43.918.134.810.94.449/figure-triangulation-delaunay-gauche-diagramme-droite-points-noeuds.webp)